-

Создано: 11 августа 2005

В обжиге происходят все основные изменения в глине и глазури, после которых и образуется то, что мы называем керамикой. Обжиг — это технологический процесс, параметры которого найдены практическими испытаниями, и он должен быть проведен так, как этого требуют обжигаемые изделия. Интуитивно понятно, что мы хотим вынуть из печи. От утиля ожидается звонкая прочность и некоторая пористость, чтобы он впитывал глазурь. От бисквитного фарфора — приятная шелковистость и белизна. Блестящие глазури должны хорошо блестеть, а матовые быть по-настоящему матовыми. Никто не желает кривья и треска, прилипшей к полке глазури, и всякого рода пузырей и наколов.

Сформулировать это понимание на языке цифр сложнее. Во время нагрева множество химических соединений, из которых состоит наше сырое изделие, претерпевает серьезные изменения. Дегидратация, фазовые превращения, химические взаимодействия, растворение и кристаллизация — вот их неполный список. До сих пор не существует полной теоретической модели, по которой можно было бы заранее предсказать результат, а если бы она существовала, нам потребовался бы месяц исследований состава глины и глазури, чтобы дать точное задание на расчет. Нам остается проводить эксперимент за экспериментом, выясняя, что важно, а что нет, какой должна быть температура, нужна ли выдержка, и почему там и тогда все было хорошо, а здесь и сейчас — сплошное безобразие.

Но мы хотим получать задуманные эффекты и запланированные свойства изделий, и для этого нужно иметь возможность контролировать параметры обжига и управлять ими, зная основные, самые общие, принципы.

Теперь конкретно об этих принципах.

1. Виды обжига, зачем они нужны и что нужно контролировать прежде всего.

2. Электрические печи и два слова про другие.

1. Виды обжига, зачем они нужны и что нужно контролировать прежде всего.

- Условно разделим все материалы на 4 группы:

- — Фарфор — много плавней, при нагревании в черепке образуется много жидкой фазы. Сюда же отнесем каменные массы.

- — Фаянс — жидкой фазы почти что нет. Кстати, и фаянса-то уже никто не выпускает в его прежде классическом варианте…

- — Майолика — здесь будем так называть изделия из красной глины, в том числе гончарку, терракоту и т.п.

- — Шамот — по химическому составу — любой из вышеперечисленных материалов. Отличается от них тем, что содержит зерна уже обожженного материала, связанные пластичной глиной.

Для каждой группы материалов условно выделим некоторые объединяющие их моменты.

Фарфоровая схема обжига.

Сначала проводят первый, утильный, обжиг. То есть обжигают высохшие изделия без глазури. Температуру выбирают в интервале 800 — 1000°С. После первого обжига изделия приобретают прочность, достаточную даже для машинного глазурования (на конвеерной линии). Изделия остаются пористыми, но, если есть трещины, их легко выявить (по характерному дребезжанию) простукиванием деревянной палочкой. При глазуровании не надо церемониться с изделием так, как это бывает в случае сырца (однократный обжиг). Можно легко глазуровать изделия окунанием, даже если они метровых габаритов. Изделия после этого обжига называют утилем.

Затем проводят второй обжиг.Перед глазурованием и, соответственно, перед вторым, политым, обжигом, на изделие наносят подглазурную роспись. Педанты технологии после этого проводят еще и промежуточный закрепляющий обжиг, чтобы краски не смылись при окунании в глазурь.Политой обжиг, т.е. обжиг полуобожженного заглазурованного изделия, проводят при температуре созревания черепка. Это разные температуры для разных видов фарфора (а мы сюда отнесли еще и каменные массы). Настоящий фарфор требует 1380 — 1420°С, рядовой столовый фарфор — 1300 — 1380°С, санитарно-технический — 1250 — 1280°С, а каменные массы — в зависимости от того, что используют в роли плавня. Второй обжиг окончательно формирует структуру керамики и, таким образом, определяет все ее физико-химические свойства. Изделия после этого обжига (если оно не расписано) называют бельем.

Из белых фарфоровых чашек очень приятно пить чай на даче. Традиции диктуют фарфору другой вид: с цветочной росписью, картинкой, золотой или голубой каемочкой. Украшения фарфор получает в третьем, декорирующем, обжиге. Обычные надглазурные краски вжигают при 800 — 830°С, люстровые краски и препараты золота — при той же или чуть меньшей температуре. Сейчас распространился и высокотемпературный декорирующий обжиг при 1000 — 1100оС. Роспись для него проводят красками высокого огня (внутриглазурные краски) или легкоплавкими цветными глазурями. Иногда, чтобы получить яркие краски, проводят два и более декорирующих обжигов. Все они, с точки зрения классификации, третьи. Изделия после третьего обжига называют на Худсовете предприятия.

Фаянсовая схема обжига

Первый обжиг фаянса — высокий. В фаянсовых массах практически нет плавней, поэтому при обжиге образуется минимальное количество жидкой фазы, или не образуется вообще, а глины, входящие в его состав, имеют высокую тугоплавкость. Это дает возможность обжигать изделия из фаянса сразу при температурах, необходимых для созревания черепка. Как правило, это 1200-1250°C. В отличие от фарфора, черепок останется пористым, на него легко нанести слой глазури.

А второй обжиг, политой, можно проводить при любой температуре! То есть, при той, которая требуется для нормального растекания глазури: 1150 — 1250°C, если это «фаянсовые» глазури, 900 — 1000°C, если это свинцовые майолики; можно нанести белую эмаль и использовать технику росписи по сырой эмали. Во всех случаях, если глазури подобраны правильно, мы получим изделие с такой же прочностью, какой она была после первого обжига.

Третий, декорирующий, обжиг проводят так же, как и в фарфоровой схеме. Если он необходим. Ведь, по сравнению с фарфором, низкая температура политого обжига допускает применение глазурей и красок широкой цветовой гаммы.

Обжиг майолики

Здесь используются красножгущиеся глины с невысокой тугоплавкостью. Пережег может привести к их вспучиванию и сильной деформации. Красные глины вдобавок имеют узкий интервал обжига. Например, при 950°C это еще непрочное рыхлое, а при 1050oC — плотноспекшееся, стекловидное тело. Конечно, бывают и исключения, но там и тогда. Для майолики в принципе характерны низкие температуры обжига — 900 — 1100oC. И как раз примерно при этих температурах завершаются процессы разложения глинистых материалов, которые (процессы) сопровождаются выделением газообразных веществ. Это делает крайне затруднительным так называемый однократный обжиг — и черепка и глазури — за один раз. Если обратиться к нижеприведенной таблице, будет ясно, насколько близки температуры обжига майолики к критическим для керамики температурам. Самая распространенная технология — первый, утильный, и второй, политой, обжиг.

Режим первого обжига выбирают таким, чтобы в максимальной степени прошли все процессы превращения глинистых минералов. Незавершенность этих процессов обязательно скажется на качестве поверхности глазури после второго обжига. Температура утильного обжига может быть и выше, и ниже температуры политого обжига. Обычно ниже, где-то на уровне 900 — 950°C.

Режим второго обжига выбирают исходя из характеристик глазури, но, естественно, при этом нельзя превышать температуру начала деформации черепка.

Обжиг шамота

Основное отличие шамотных масс от вышеперечисленных — наличие в массе жесткого каркаса из плотных, уже прошедших соответствующий обжиг зерен. Размер зерен может варьироваться от 100 микрон до нескольких миллиметров, что определяется скорее требованиями фактуры материала, а не требованиями технологии. Жесткий каркас препятствует усадке массы в процессе обжига. (Кстати, при сушке усадка шамотных масс ненамного меньше, чем тонких пластичных масс). Это позволяет проводить обжиг при несколько более высоких температурах, не опасаясь серьезной деформации изделия. Часто материал зерен имеет другой состав, чем пластичная составляющая массы. Если тугоплавкость зерен выше, температуру обжига можно увеличить значительно.

А в целом схема обжига шамота та же, что и для других типов масс: сначала утильный, потом (если нужно) политой, потом (если нужно) декорирующий обжиги.

Однократный обжиг

Однократный обжиг — это когда на высушенное изделие наносят глазурь и обжигают все в один прием, объединяя утильный и политой обжиги. Это мечта любого производственного экономиста:

- только один раз тратится энергия на нагрев;

- ставка изделий в печь и их выемка производится один раз;

- не нужен промежуточный склад утиля;

- цикл от сырца до готового изделия сокращается вдвое, т.е. меньше относительные затраты на аренду площадей и зарплату за счет повышения производительности.

В принципе, если не считать совсем низкотемпературный декорирующий обжиг, однократно можно обжечь любой материал.

- Но:

- приходится наносить и подглазурный рисунок, и собственно глазурь на просто высушенное изделие, которое, конечно, не имеет прочности утиля;

- из-за этого исключается машинная обработка, а руками надо все делать очень акуратно, чтобы ничего не разбить;

- глазурование методом окунания — наиболее экономный с точки зрения расхода глазурей — можно проводить только для маленьких изделий, делая большую паузу между глазурованием внутри и снаружи;

- нет утиля, нет и промежуточного контроля качества (овальность, тонкие краевые трещины и т.п.), т.е. заранее закладывается более высокий процент брака

- глазури должны быть специфицированы на однократный обжиг.

Как же определить, нужен нам однократный или двукратный обжиг? Решающим критерием для художника или художественной студии является конечный результат — то есть осуществление художественного замысла. Для мастерских, изготавливающих более или менее серийную продукцию, и для керамических фабрик, решающим могут оказаться соображения экономического порядка. Вот что нужно иметь в виду.

- Для фарфора:

- Энергозатраты на низкий утильный обжиг существенно ниже затрат на высокий обжиг. Для первого достаточны температуры порядка 900°C, воздушная окислительная среда, электрическая печь со слабой футеровкой. Для второго — хорошо футерованная и желательно пламенная печь. Стоит ли экономить на утиле?

- Глазури для фарфора начинают расплавляться при температуре, близкой к температуре созревания фарфорового черепка. В том интервале температур, где происходят процессы разложения глинистых минералов, глазурный слой походит на порошок, и газы легко проходят через него. Таким образом, не приходится опасаться дефектов глазури, возникающих по причине газонепроницаемости расплава. Стоит ли проводить утильный обжиг?

- Фарфоровые массы — это тощие, быстро промокающие массы. Глазурование сырца требует сноровки. Утиль нужен!

- Многие крупные изделия, например, изразцы, часто надо глазуровать напылением. А при обжиге на бисквит глазуровать вообще не надо. Тогда зачем нужен утиль?!

- Для фаянса:

- Утильный обжиг (помните, он проводится на высокую температуру) нужен обязательно, если мы собираемся использовать легкоплавкие глазури. Иначе в однократном обжиге мы получим не фаянс, а нечто недожженное, напоминающее папье-маше.

- Утильный обжиг не нужен, если мы используем высокотемпературные глазури, которые, наподобие фарфоровых, начинают плавиться выше 1100°C. В этом случае наносят их, как правило, напылением сжатым воздухом.

- Для майолики — самый сложный случай.

- Утиль нужен практически всегда, и причем на максимально высокую температуру. Многие технологи западной школы рекомендуют обжигать майолику чуть ли не до стекловидного состояния, чтобы выжечь все примеси и разложить все, что способно разложиться в утильном обжиге. Вопрос, а как потом глазуровать? Можно. Читайте об этом в разделе о глазурях.

- Если в качестве покрытия использовать ангобы или что-то вроде терра-сигилята, или если вы располагаете специальными глазурями с очень коротким интервалом плавления, можно обойтись без утиля.

Для всех материалов однократный обжиг возможен при условии тщательно отлаженной технологии, которая в случае керамики, на две трети состоит из опыта работающих.

Кажется, в нашем изложении проблем обжига все уже запутано настолько, что требуется еще одна раскладка по полочкам.

Что происходит в процессе нагрева и охлаждения.

| Интервал,C | Процесс |

|---|---|

| 20 — 100 | Удаление влаги из массы. Греть нужно медленно и, главное, равномерно. Чем толще стенки изделия, тем медленнее нагрев. |

| 100 — 200 | Удаление влаги из массы продолжается! Если приборы показывают 150°C, это еще не значит, что изделие нагрелось до такой температуры, особенно в толще, особенно на толстой подставке. Глазурное покрытие претерпевает усадку. Выделяющиеся из объема изделия пары воды могут привести к растрескиванию и отлету покрытия. Из люстровых покрытий выделяются летучие органические соединения. Не форсируйте нагрев! |

| 200 — 400 | Выгорание органических веществ. Если по каким-то причинам их много, следует обеспечить хороший приток воздуха (деколи, люстры, связующее надглазурных красок и мастик). |

| 550 — 600 | Серьезное фазовое превращение кварца. Оно редко проявляется на стадии нагрева, а на стадии охлаждения может привести к т.н. «холодному» треску. |

| 400 — 900 | Разложение минералов глины. Выделяется химически связанная вода. Разлагаются азотнокислые и хлористые соли (если их использовали). |

| 600 — 800 | Начало расплавления свинцовых и других легкоплавких флюсов, надглазурных красок. При 750 — 800°C в третьем декорирующем обжиге происходит размягчение поверхности глазури и впекание красок, золота и т.п. Выгорание сульфидов. |

| 850 — 950 | Разложение мела, доломита. Начало взаимодействия карбонатов кальция и магния с кремнеземом. Эти процессы сопровождаются выделениями углекислого газа. В целом завершены все превращения глинистых веществ. Их наиболее мелкие частицы уже спеклись и обеспечили заметную прочность черепка. К концу интервала — полное расплавление майоликовых глазурей. |

| 1000 -1100 | Интенсивное взаимодействие извести и кремнезема сопровождается появлением жидкой фазы (например, в известковом фаянсе), уплотнением и деформацией черепка. Начало размягчения полевых шпатов. Плавление нефелин-сиенита. Интенсивное разложение сульфатов, что сопровождается выделением сернистого газа. |

| 1200 -1250 | Интервал спекания беложгущихся глин, фаянсовой массы. Растворение кремнезема и каолинита в расплаве полевого шпата. |

| 1280 — 1350 | Процесс муллитообразования. Иглы муллита пронизывают фарфоровую массу, что в дальнейшем обеспечит ей высокую прочность и термостойкость. Превращение тонкодисперсного кварца в кристобаллит. |

| 1200 — 1420 | Этот температурный интервал характерен для фарфора. Здесь происходят процессы восстановления рыжих оксидов железа в более благородные голубые, если обеспечены соответствующие окислительно-восстановительные условия обжига. Температуры высоки, вязкости умеренные, очень быстро протекает диффузия: например, подглазурная роспись теряет четкость очертаний. |

| 1420 — 1000 | Ничего особенного в процессе охлаждения не происходит. И глазурь, и масса находятся в достаточно пластичном состоянии, поэтому охлаждать можно настолько быстро, насколько это позволяет печь. Если используются глазури, склонные к кристаллизации, медленное охлаждение или выдержка 1-10 часов в этом интервале приводит к росту кристаллов. |

| 1000 — 700 | Начинается окисление низших оксидов меди, марганца и др. металлов (если они использованы) в высшие. Недостаток кислорода в пространстве печи может дать поверхность с металлизацией. Если требуется восстановление — самое время для него. Восстановительную среду следует поддерживать чуть ли не до комнатных температур, как минимум до 250-300°С. |

| 900 — 750 | И черепок, и глазурь перешли в хрупкое состояние и далее остывают как единое твердое тело. Если не согласованы КТР — возможен цек или отскок глазури и даже разрушение изделия. |

| 600 — 550 | Обратное фазовое превращение кварца с резким объемным изменением. Скоростной проход этого интервала может вызвать «холодный» треск. |

| 300 — 200 | Фазовое превращение кристобаллита. Он образовался, если в массе был очень тонкодисперсный кремнезем, при 1250 — 1300°C. Не следует спешить открывать дверцу печи. |

| 250 — 100 | Охлаждение продолжается! В глубине ставки, в толстых частях изделий температура гораздо выше, чем в тонких кромках и чем показывает термопара. Дайте изделиям остыть равномерно. |

В таблице описаны основные процессы. Поэтому сейчас еще раз кратко укажем, что главное в обжиге.

- 01Первый обжиг. В печь ставим сырец. В нем много воды, даже если он выглядит сухим. До 200 — 300°C нагреваем медленно, например за 2 — 3 часа. Обеспечиваем хорошую вентиляцию, чтобы выгорели все примеси. Конечная температура — 900 — 1000°C. Если нет уверенности в температуре, делаем выдержку 1 — 3 часа, давая возможность всей садке равномерно прогреться. Охлаждение ведем с такой скоростью, с которой остывает печь. Форсированное охлаждение проводим только после нескольких экспериментов — цека глазурей не будет, поскольку нет глазурей, а вот холодный треск из-за кварца может иметь место.

- 02Обжиг с глазурью после утиля. В печь ставим заглазурованные изделия. Черепок уже обжигали на утиль, так что скорость на начальном участке нагрева может быть выше; главное, хорошо просушить глазурь. Нагрев до конечной температуры проводим так быстро, как позволяет печь и, главное, скорость прогрева изделий. При конечной температуре делаем выдержку от 15 минут до 1-2 часов с целью равномерного прогрева. Если скорость подъема температуры в конце нагрева невысокая (50°C в час и меньше), считаем, что выдержка уже была. Лучше, конечно, здесь пользоваться конусами Зегера. «Полочки» (выдержки при постоянной температуре) на стадии охлаждения — только для кристаллических глазурей и некоторых матовых. В остальном — как в п.1.

- 03Однократный обжиг с глазурью. Принимаем во внимание все, что в п.1 и в п.2. Не форсируем подъем температуры в интервале 500 — 900°C — до начала плавления глазури из черепка должны удалиться все газы!

- 04Обжиг деколей, люстровых красок, надглазурных красок. Поднимаем температуру очень медленно (за 2 — 4 часа) до 400°C — надо сгореть всей органике. При этом среда должна быть окислительной (воздушной), а вентиляция — интенсивной. От 400 до 800°C — как угодно быстро. Выдержка 5 — 15 минут.

О том, какие условия обжига диктует печь, читайте ниже.

2. Электрические печи и два слова про другие.

Обжиг керамики проводят в самых разных тепловых агрегатах, называемых печами. Если для нагрева используется тепло электрического тока, печи называют электрическими, если тепло от сгорания органического топлива — топливными и обычно более конкретно:газовыми, дровяными, мазутными и т.д. За тысячи лет обжигов керамики изобретено немало конструкций топливных печей, а за последние сто лет — не меньшее число конструкций электропечей.

- свободное пространство для ставки изделий, для краткости — камера;

- огнеупорная и теплоизолирующая оболочка, для краткости — футеровка;

- тепловой источник — нагреватель, горелка и т.д.

- устройство для контроля и регулирования степени нагрева — регулятор.

- Независимо от вида и конструкции, в печи присутствует:

Каждую печь можно классифицировать по особенностям перечисленных атрибутов. Если нужно заказывать печь, обязательно указывайте эти особенности.

Объем камеры определяет производительность печи в одном обжиге в периодической печи или за цикл толкания одной вагонетки в туннельной печи. В дальнейшем мы будем говорить только о печах периодического действия. Объем камеры может составлять 1 — 2 литра; такие маленькие печки удобны для тестовых обжигов и для изготовления небольших изделий типа керамической бижутерии. Объем камер печей, обычно используемых в мастерских и студиях, составляет от 50 — 100 литров до 1 — 1,5 куб. м. Для фабричных условий характерны печи с объемом от 3 до 20 куб. м.

Футеровка и нагреватель определяют максимальную температуру, которую можно развить в камере. Чем выше требуется температура, тем более высокого класса должны быть огнеупоры, что сразу и, заметим, резко сказывается на стоимости печи. Иногда камера отделена от нагревателя дополнительной футеровкой, называемой муфелем. (Не следует называть муфелями все подряд маленькие печи!)

Регулятор содержит устройство для измерения температуры, которым обычно является термопара, устройство регулирования мощности нагревателя и управляющее устройство, согласующее действие двух первых.

Ниже приведены некоторые конфигурации печей.

Костер

| ПАРАМЕТР | ЗНАЧЕНИЕ |

|---|---|

| Камера | 10 — 100 литров |

| Футеровка | слой земли |

| Теплоизоляция | cлой земли |

| Нагреватель | тепло сгорающих дров |

| Измеритель температуры | на глаз по свечению |

| Регулятор мощности | подкидывание дров |

| Управление | cобственный опыт |

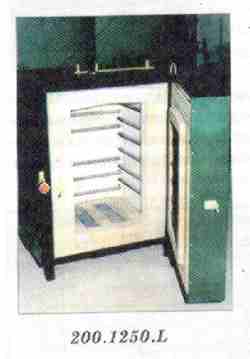

Электропечь 200.1250.L (ООО «Термокерамика»), вариант

|

|

Такие разные тепловые устройства здесь приведены для того, чтобы глубже понять функции элементов печи.

Камера — это рабочее пространство, куда помещаются изделия и полки с подставками, из общего объема «от стенки до стенки» нужно вычесть объем, необходимый для нагревателей. А расчет полезной загрузки камеры нужно производить с учетом толщин полок.

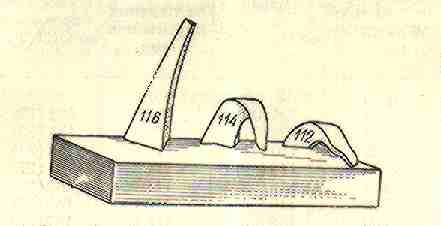

Пример. Полезная ширина, глубина и высота камеры — 40 см. Имеется огнеупорная плита 39х39 см, толщиной 2 см и четыре стойки 7х7 см высотой 18 см. Сколько горшков диаметром 18 см и высотой 16 см можно поместить в печь? Ответ: если без полки — 4 шт., а если с полкой — 6 шт. (а не 8; смотрите на рисунке).

Продолжая пример, зададимся вопросом, а что, собственно, выгоднее — обжечь за один раз 4 горшка или 6? Ответ заключен в анализе количества тепла, необходимого на нагрев дополнительной массы огнеприпаса. Если горшок весит грамм 300, а плита и стойки — килограммов 5… Т.е. чуть ли не все тепло пойдет на нагрев огнеприпаса! И остывать печь будет дольше. Может случиться так, что за время обжига шести горшков можно провести два обжига по 4 горшка в каждом.

На самом деле нагреваются не только горшки и огнеприпас, но и стенки печи. В костре это — сплошная масса земли. Прогреть ее трудно, остудить тоже. В современной печи должны присутствовать огнеупоры с низкой теплоемкостью, низкой теплопроводностью и высокой огнеупорностью. Вакуумформованый волокнистый материал ШВП-350 хорошо подходит для конструирования печей с рабочей температурой 1200°C. Если вся печь выполнена из тяжелого шамотного кирпича, она потребует колоссального времени на нагрев и остывание, и соответственно затрат энергии. Такая тяжелая «на подъем» печь не позволит Вам реализовать режимы скоростного нагрева, если они Вам для чего-то понадобились. Впрочем, можно увеличить мощность нагревателей.

Электрические нагреватели бывают проволочными и керамическими. Проволоку делают из нихрома (дорого, предельная температура 1100°C, зато остаются гибкими после работы) или из железных сплавов. Последние часто называют «фехраль», а импортные аналоги — «кантал»; отечественные марки имеют точное наименование — Х23Ю5Т или Х27Ю5Т. Фехраль работает до 1200 — 1350°C в зависимости от диаметра проволоки. После первого же нагрева необратимо становится хрупким, перегоревший в одном месте нагреватель нельзя починить скруткой!

К керамическим нагревателям относятся карбид-кремниевые, они же силитовые, они же карборундовые стержни: рабочая температура до 1400°C. В последние 10 лет упорно рекламируются дорогие хромит-лантановые нагреватели с рабочей температурой до 1700°C, которые имеют очень высокий ресурс работы при тех же 1300-1400°C (если не сломать, когда устанавливаешь тяжелую плиту :-)). Читайте в другом месте о том, как рассчитывать электрические нагреватели. Здесь мы рекомендуем обращаться за помощью в специализированные фирмы.

Если нагрев осуществляется газовыми горелками, в пространстве печи могут быть достигнуты любые температуры вплоть до 1700°C, а если еще использовать воздух, обогащенный кислородом, — до 2000°C. Газовые (да и другие топливные) печи хороши тем, что позволяют вести обжиг не только в окислительной, но и в нейтральной, и в восстановительной среде. Степень «восстановительности» регулируют изменением соотношения газ/воздух, в современных газовых печах это делается автоматически. Дровяные печи, к сожалению, сложнее поддаются автоматизации, но они просты в изготовлении, дешевы в эксплуатации, для них не требуется согласований с газовой инспекцией, а дают 1200°C запросто.

Чем мощнее нагреватели, тем более быстрый нагрев они могут обеспечить. И тем аккуратнее с ними нужно работать. Представьте, что произойдет в первые же пять минут с горшками, если одна сторона их обращена к мгновенно раскаляющейся стенке с нагревателями, а другая — к холодному соседнему горшку. Плавный разогрев (а точнее — равномерный по всей камере) проще всего получить, используя тиристорные силовые блоки. Регулирование выходной мощности в них происходит по принципу «больше сила тока» — «меньше сила тока», а не по принципу «включено» — «выключено». Если в Вашем распоряжении только последний способ регулирования, то задавайте на первом этапе невысокие температуры (сначала 100°C, через полчаса — 200°C, через час — 300°C, и только потом — конечную температуру). А если в печи совсем нет управляющего прибора, не отходите от нее и щелкайте выключателем каждые пять минут (Это не шутка!)

Называя разные температуры, мы до сих пор не уточняли, о чем идет речь — о температуре на нагревателе? на изделии? на термопаре? Если в печи установлена термопара, то прибор, подсоединенный к ней, будет показывать, естественно, температуру кончика термопары. По разным причинам, о которых написаны тома научной литературы, эта температура только примерно отражает тепловую ситуацию в печи. В процессе нагрева нагреватели всегда горячее, а изделия — холоднее, чем термопара. Термопара показывает температуру в некоторой точке камеры, а что делается в других местах — неизвестно. Тем не менее термопара выдает электрический сигнал, понятный электронным приборам, в том числе и автоматике управления мощностью. С этой точки зрения она незаменима. Долгая практика эксплуатации печи дает информацию о том, где в камере бывает жарче, где холоднее. Рано или поздно мы привыкаем к повадкам этого устройства. Но издавна (с конца 19 века) известен и другой способ определения момента достижения требуемой точки обжига. Это — обжиг по конусам Зегера.

Обжиг считается выполненным на данный конус, если конус, деформируясь в процессе обжига, коснулся подставки, на которую он установлен. Конус изготовлен из масс, поведение которых схоже с поведением обжигаемого материала. Если на практике выяснено, что наилучший результат достигается при обжиге на конус, скажем, 114, то все обжиги надо проводить на этот конус, не обращая особенного внимания на показания термопары. Да и термопара не нужна! Использование конусов чрезвычайно распространено в художественной керамике на Западе. И это не случайно…

Новости и обсуждения — на наших страницах в соцсетях

Для связи с нами

Статьи и медиа

Привет всем любителям и профессионалам керамического дела и тем, кто только делает первые шаги в постижении этого ремесла!

В своей профессиональной практике, я часто сталкивался с проблемой обжига. Зачастую не понимая принципов и значимости этой технологической операции и не придавая ей большого значения. Я «наступал на грабли» и хуже всего, что на детские))) и не один раз.

И если вы, читающие сейчас эту статью, «творители» и «виртуозы» керамического искусства не хотите совершать такие же ошибки, предлагаю дочитать эту статью до конца и поставить лайк и оставить комментарий.

Поехали….

Стоит отметить, что все рекомендации, которые будут приведены в этой статье относятся к обжигу в электрических муфельных печах. На сегодняшний день в России (имеются ввиду небольшие производственные мастерские и учебные центры) это самый распространенный вид печей.

- 1. Загрузка(садка) изделий в печь.

Загрузку в печь надо производить таким образом, чтобы максимально использовать пространство камеры печи. Для этого возможно выполнить предварительное размещение изделий на специальном столе. При этом вы сможете без труда определить высоту и количество огнеупорных стоек необходимым для поддержки лещадок (огнеупорных полок).

Отмечу, что лещадки при первом применении необходимо покрыть каолином (развести сухой порошок каолина водой и кистью обмазать полки), это поможет увеличить срок службы печной фурнитуры.

Плотность расположения неглазурованных изделий больше, чем глазурованных.

Вниз следует ставить более тяжелые изделия, а выше – более легкие.

При обжиге неглазурованные изделия могут соприкасаться. Вы также можете ставить одно изделие на другое.

Плитки устанавливают на ребро или друг на друга, если они имеют толстый черепок. Большие плоские и толстостенные чаши, обжигаемые на утель, лучше обжигать вверх дном на огнеупорной полке, а тонкие небольшие чашки — тоже вверх дном, но на специальных сырых дисках (бомзах), чтобы избежать даже незначительной деформации по окружности.

Изделия в печь нужно устанавливать на расстоянии не менее 2-3 см от спиралей или стенок муфельной печи. Слишком близкое размещение может привести к их деформации. То же правило касается размещения изделий возле термопары. НЕЛЬЗЯ ЗАКРЫВАТЬ ТЕРМОПАРУ!!!

Глазурованные изделия располагают друг от друга на расстоянии достаточном, чтобы при обжиге они не соприкасались друг с другом, со стенками печи, спиралями и не приклеивались к лещадкам (лучше установить изделия на специальные подставки).

- 2. Обжиг

Вначале температуру обжига повышают медленно. В первые два-три часа идет процесс «досушки», выпаривание физически связанной воды. Температуру печи стараются не поднимать выше 150—200°С, пока не исчезнет влага. При этом технологические отверстия в печи должны быть открыты для того, чтобы через них выходила влага.

Ступень 1: 1-1,5 часа до температуры 150-200°С с выдержкой от 30 минут до 1 часа.

После предварительного нагрева можно уже быстрее повышать температуру до 300—500°С. Однако при достижении температуры 600°С следует соблюдать осторожность, так как при слишком быстром нагреве даже совершенно высохших изделий они могут разорваться из-за слишком большого давления паров воды, образующихся в результате диссоциации глинистого вещества (удаление химически связанной воды). При температуре около 600°С пары начинают выделяться интенсивно. Кроме того, примерно при этой температуре резко расширяется кварц.

Ступень 2: 2-3 часа до температуры 570-600°С с выдержкой 20-30 минут.

На последнем этапе скорость может быть максимально высокой, но при достижении заданной температуры важно сделать выдержку для того, чтобы нагрев по всему рабочему пространству камеры стал равномерным.

Ступень 3: скорость нагрева 150-200°С с выдержкой 20 минут.

- 3. Охлаждение печи.

Чтобы избежать образования трещин, изделия надо охлаждать по возможности медленно. К тому же, износ печи значительно уменьшается, если охлаждение («студка») длится приблизительно такое же время, что и нагрев.

Во всех случаях надо твердо придерживаться правила: охлаждение в первые часы должно быть замедленным, пока температура не снизится до 450—400°С.

Особенно важно медленно охлаждать большие изделия и скульптурные произведения. При этом лучше совсем не открывать дверь печи до тех пор, пока температура не снизится по крайней мере до 220—200°С, а затем не открывать ее полностью; выгрузку не рекомендуется производить, пока температура не снизится до 120—100°С. Лучше всего разгружать печь при температуре изделий 50—60°С. Эта предосторожность имеет еще большее значение для глазурованных изделий.

Стоит отметить что существуют частные случаи, когда обжиг может осуществляться совершенно по другой схеме.

Вдохновляйтесь, экспериментируйте, творите.

Всем мир!

Обжиг керамических изделий можно вести в один или несколько приемов: предварительный (утельный, или бисквитный), дообжиг (второй, или политой) и обжиг декора (их может быть несколько). Обжиг формирует структуру черепка и свойства керамических изделий. Обычно проводят двукратный обжиг.

* утельному (до глазурования);

* политому (после глазурования).

Применяют также однократный скоростной и бескапсельный обжиг. Фарфоровые изделия, декорированные надглазурными украшениями, подвергают третьему обжигу — муфельному.

Утельный обжиг в зависимости от состава черепка и назначения фарфоровых изделий проводят при температуре 900-1000шС, а политой — 1350-1400шС. При утельном обжиге удаляет механически и химически связанная влага, черепок приобретает необходимую прочность при достаточной для впитывания глазури пористости. Реакции взаимодействия исходных компонентов массы протекают в твердой фазе.

Для обжига применяют печи:

* непрерывного действия — туннельные;

* конвейерные с шагающим подом;

* роликовые щелевые;

* периодического действия — горны.

В печах непрерывного действия поддерживается более строгий температурный режим, сокращается время обжига и обеспечиваются нормальные условия работы при загрузке и выгрузке. В качестве топлива используют нефть, газ и электричество (в электропечах). После утельного обжига керамические изделия либо декорируют послегазурными красками, газурируют и подвергают политому обжигу, либо глазуруют, обжигают и декорируют.

Фарфоровые изделия после утельного обжига чаще всего глазуруют , а затем обжигают.

Тугоплавкую глазурь в виде суспензии наносят методом окунания, обливания и пульверизацией. После глазурования с ножки или верхнего края форфорого изделия счищают глазурь, чтобы предупредить сплавление х с подставкой во время политого обжига или другими изделиями при обжиге «в спарку». Это отличительный признак фарфоровых изделий; фаянсовые изделия полностью покрывают глазурью.

Перед политым обжигом изделия помещают в шамотные капсели и тщательно предохраняют от сплавления друг с другом и с капселем. Капсели устанавливают на вагонетку и направляют в туннельную печь. Применяют также бескапсельную загрузку на специальные этажерочные вагонетки. В процессе обжига формируется черепок с необходимыми физическими и химическими свойствами. При политом обжиге происходят расплавление глазури, равномерное ее распределение по всей поверхности изделия и сплавливание с черепком.

Строгое соблюдение определенного режима температуры, скорости ее подъема, времени выдержки и газовой среды — непременное условие проведения обжига. При нарушении этих требований образуются дефекты, ухудшающие внешний вид и свойства готовых изделий. Политой обжиг можно разделить на ряд периодов, каждый из которых протекает при определенном температурном режиме и газовой среде, что обеспечивает постепенное формирование черепка с необходимыми свойства.

*Первый период протекает при температуре до 900-940шС; скорость подъема температуры 100-140шС в час. Из массы удаляется остаток гигроскопической влаги, происходит разложение глинистых веществ, карбонатов, выгорание органических примесей. В этот период поддерживает окислительная газовая среда. Реакция протекает в твердой фазе, в этот период начинается спекание черепка, которое сопровождается усадкой. На поверхности пористого черепка, который обладает высокий каталитический и адсорбционной способностью, осаждается углерод, выделяющийся при сгорании топлива. Углерод придает черепку серый цвет.

*Второй период обжига протекает в сильно окислительной среде при температуре 940-1040шС. Он является подготовительным к самому ответственному этапу — обжигу в восстановительной среде. В этот период выравнивается температура, завершается выделение остатков гидратной воды и полностью выгорает сажистый углерод. Если углерод не выгорит до расплавления глазури в третьем периоде, то изделие будет иметь серую или буроватую окраску либо покроется мельчайшими кратерообразными точками — наколами. Вследствие расплавления полевого шпата образуется жидкая фаза, которая цементирует твердые частицы и обуславливает повышение механической прочности черепка. Происходит процесс кристаллизации глинозема и начинает образовываться муллит.

*Третий период ведется при температуре 1040-1250шС в восстановительной среде, которая необходимая для перевода окисного железа в закисную формы. Закись железа образует силикаты, который придают черепку голубоватую оттенок. На этом этапе вначале образуется силиманитоподобный ангидрид, а затем муллит и кремнезем в виде кристобалита. Продолжается спекание черепка, сопровождающие интенсивной, так как кристаллические частицы соединяют вязким расплавом. При температуре выше 1200шС вязкость расплава снижается, и на границе твердой и жидкой фаз сближаются под действием поверхностных сил частицы кварца, продукты разложения каолинита и кристаллы муллита. Образование легкоплавкого силиката закиси железа способствует развитию жидкой фазы. На этом этапе начинается расплавление глазури. Скорость подъема температуры — 30-35шС в час.

*Четвертый этап, завершающий формирование черепка, начинается при температуре 1250шС и заканчивается при 1380-1410шС, протекает он в нейтральной среде. Происходят окончательное спекание черепка, разлив глазури и сплавление с черепком. Активнее протекает процесс взаимодействия полешпатовго стекла и аморфного кремнезема из каолинитового остатка, что способствует заполнению промежутков между кристаллами муллита. Одновременно укрупняются кристаллы муллита в полешпатовом стекле и уменьшаются размеры остаточного кварца. Протекают диффузионные процессы, обуславливающие равномерное распределение кристаллических новообразований в черепке.

*Период заканчивается выдержкой изделий при максимальной температуре в течение 1,5-3 ч. Чем продолжительнее выдержка изделий, тем больше образуется кристалла муллита. Игольчатые кристаллы муллита, переплетаясь, способствуют повышению механической прочности и термической стойкости черепка. При этом ускоряется процесс муллитизации за счет растворения кварца в стекле и насыщения его кремнеземности. Образующиеся кристаллы муллита как бы врастают в стекло, в нерастворившихся зерна кварца. При повышении температуры обжига уменьшается пористость черепка, так как пустоты заполняются стекловидной массой и другими структурными элементами. Однако при повышении температуры выделяются газы из полевошпатового стекла, вспучивается черепок и снижается качество изделий.

* Пятый, диффузионный, период обжига соответсвует выдержке изделий при максимальной температуре обжига. После обжига начинается процесс охлаждения. До температуры 600-530шС охлаждение проводят со скоростью 250-200шС в час. Затем процесс резко замедляется, при этом происходят ионные модификации, сопровождающиеся большими изменениями объемов, в результате чего возникают внутренние напряжения. Помимо этих напряжений, возникают напряжения вследствие перехода стекловидной массы из пластического состояния в упругое.

Продолжительность политого обжига в туннельных печах от 18-22 до 32-34ч. На некоторых предприятиях керамические изделия, в том числе и фарфоровые, подвергают однократному бескапсельному обжигу. При этом цикл производства сокращается до 3-5ч, значительно снижается расход топлива, повышается производительность труда, уменьшает себестоимость готовой продукции.

Главная задача однократного обжига — обеспечение непромакаемости черепка при глазуровании изделий, высушенных до содержания влаги 1%. С этой целью в массу вводят высушенные до 4-7% трошковской глины или специальных пластифицирующих добавок, способствующих повышению водостойкости, в том числе и некоторые виды пластических масс. Однократному обжигу подвергают в основном толстостенные изделия — кружки, салатники, масленки, сахарницы, которые при глазуровании без утельного обжига не размокают, не деформируются и не разрушаются.

При обжиге на изделиях могут образоваться следующие дефекты: искажение размеров и формы, щербины, задувка, прыщи, пузыри, засорка, желтоватый оттенок и т.д. После обжига изделия проверяют для выявления дефектов. Изделия, отвечающие предъявляемым к ним требованиям, декорируют.

Современная электрическая печь представляет собой металлический каркас, обложенный огнеупорным кирпичом или другими огнеупорными материалами, внутри которого по стенкам уложена металлическая проволока (нихром). Такую печь можно сделать самостоятельно, заказать или купить у изготовителей электрических печей (более подробное описание печей и перечень организаций, их изготовляющих, см. в приложении). Обжиг — не только технологический процесс, но и могущественное художественное средство. Управляя огнем, керамист может добиться возникновения различных фактур, тончайших градаций цвета черепка и глазурей. Поэтому, несмотря на высокие достижения современной индустрии печей, многие гончары предпочитают работу с живым огнем, изучают примитивные обжиги — в полевых и земляных печах, «раку», капсюльные обжиги и многое другое.

Теоретически в зависимости от среды, в которой происходит обжиг, его разделяют на окислительный и восстановительный. Окислительный — это обычный обжиг, при котором получается обычная красная или белая (в зависимости от свойств глины) посуда. При восстановительном обжиге, когда при температуре 900°С замазываются все топочные устья и керамика томится без доступа кислорода, изделия становятся аспидно-черными. Такую керамику называют томленой, задымленной, чернолощеной, а в простонародье изделия из нее называли синюшками. Теперь мы знаем, что такая керамика появилась еще на заре земной цивилизации, в Древней Этрурии. Технология ее изготовления этрусскими гончарами известна нам только в общих чертах, так как с исчезновением Этрурии как самостоятельного государства эта технология там никогда не возобновлялась.

На Руси чернолощеная, как и другая гончарная, керамика была потеснена майоликой, фаянсом и фарфором. С появлением электрических печей для обжига керамики эта технология исчезла почти совсем, так как применять ее в обычных электропечах невозможно. Наука давно уже дала объяснение процессам, происходящим в горнах, с которыми работали наши предки. В таких печах происходила обычная восстановительная реакция. В процессе этой реакции черепок приобретает серую и даже черную окраску, так как окись железа переходит в закись, которая способна образовать шпинель FеОFе2О3, окрашивающую черепок в темные (до черного) тона, в зависимости от температуры обжига, применяемого восстановителя и качества лощения посуды. Восстановителем, как правило, служит окись углерода (СО), которая выделяется при сгорании органических веществ — угля, дерева и др.

При избытке восстановительных газов вследствие графитизации при кристаллическом (на накаленной глине) разложении сложных углеводородов ко времени спекания можно получить черепок серебристо-черных тонов. В техническом отношении такой черепок отличается хорошей электропроводностью. Еще очень важным при восстановительном обжиге является то, что сильно увеличивается усадка обожженного черепка, что естественно приводит к снижению его водопоглощения по сравнению с обжигом в окислительной атмосфере. При восстановительном обжиге в черепке происходит процесс восстановления железа из его оксидов наподобие процессов, происходящих в доменной печи:

Fе2O3+ ЗСО = 2Fе + ЗСО2 + 32 кДж/моль.

Но эти процессы происходят только при температурах, близких к температурам доменного процесса, а при более низких температурах, которые создаются в печах для обжига керамики, оксид железа теряет кислород не полностью и полного восстановления железа не происходит. Мы получаем не чистое железо, а, вероятно, его закись (Fе3О4), то есть окалину, которая, как известно, черного цвета. Более точные данные о результате восстановительного обжига можно получить только после точного химического анализа восстановленного черепка. Раньше этот процесс сопровождался большим выделением дыма и, конечно же, мог совершаться только под открытым небом и в деревенских условиях. Повторить его в условиях мастерской крайне трудно, даже применяя самую совершенную вентиляцию. Поэтому производство чернолощеной керамики носит в настоящее время эпизодический характер Известная с древних времен и некогда очень популярная в народе, она в настоящее врем почти полностью исчезла в России, а попадай к нам в виде отдельных изделий из Украины и Грузии, где чудом сохранилось ее производство. Мы занялись возрождением производства чернолощеной керамики и после четырех лет работы добились нужного эффекта в электрической печи (своей конструкции) практически в комнатных условиях.

Традиционная гончарная чернолощеная керамика не требует применения глазури и имеет значительные преимущества пере; обливной керамикой вообще и обливной, сделанной литьевым способом, в частности, Во-первых, при ее изготовлении не требуется второй обжиг, а значит, вдвое сокращается расход электроэнергии и время на ее изготовление; во-вторых, не требуется глазурь, затраты на которую составляют чуть ли не треть цены изделия; в-третьих, резко увеличивается прочность и снижается температура спекания черепка. Она имеет и эстетические преимущества: ее сейчас воспринимают одновременно и как традиционную, и как суперсовременную. При изготовлении обливной керамики температуру утельного обжига доводят до 800-850°С только с одной целью: чтобы потом при глазуровании изделия не размокли. Второй обжиг — политой — идет при более высокой температуре: для гончарных изделий — 900-950°С. При этом обжиге происходит окончательное спекание черепка и заплавление глазури. Глазурь применяется в керамике для того, чтобы, во-первых: изделие не протекало, во-вторых: по глазури можно специальными красками нанести рисунок. Глазурные краски приготовляются очень просто. Берутся красители, приготовленные на металлической основе, и перетираются с глицерином или со старым перебродившим пивом. После того как они высохнут, вы ими пользуетесь, как акварельными красками.

Печь восстановительного огня, в которой при обжиге чернолощеной керамики происходит восстановление железа из его окиси, позволяет также восстанавливать металлы, содержащиеся в глазурях, и получать различные металлические оттенки и блеск на керамических изделиях. Прежде чем начать восстановление глазури, ее нужно обжечь в обычных условиях, а затем снизить температуру, чтобы глазурь приобрела достаточную вязкость. Очень важно точно установить момент, позволяющий перейти к восстановлению. Если глазурь слишком остыла, получается газонепроницаемая поверхность, при которой восстановители не могут воздействовать на входящие в состав глазури металлические соединения; если глазурь еще жидка (маловязка), то восстанавливающиеся металлы растворяются в жидкой глазури, тонут в ней, не удерживаясь на поверхности глазурного слоя. Избыток восстановителя в этот период обжига может привести к общему почернению поверхности глазури и образованию пузырей.

Процесс восстановления осуществляется двумя способами: либо после завершения процесса обжига снижают температуру и забрасывают восстановители: либо после утельного обжига в окислительной печи сосуды помещают в восстановительную печь и производят восстановление. Оптимальной температурой восстановлении следует считать температуру несколько выше (на 30-100°С) температуры начала размягчения, зависящей от состава глазури. Для большинства глазурей невысокого огня в зависимости от их состава оптимальная температура восстановления колеблется в пределах 600 — 650°С или 680 — 720°С. Расход восстановителей на 1 м3 емкости муфеля: для твердых вое становителей 1,2-1,5 кг/м3, для жидких-1,5-2 л/м3. Время, необходимое для восстановления, а также степень восстановлении зависят от интенсивности восстановителя в желаемого цвета. Во избежание повторного окисления глазури восстановительная среда должна поддерживаться, пока температура не опустится до 400-450°С.

В зависимости от назначения и характера керамического материала в производстве художественной керамики используют однократный или двукратный обжиг.

При однократном обжиге изделия после сушки поступают на глазурование и далее — на высокотемпературный обжиг. Однократный обжиг применяют в основном для некоторых толстостенных изделий художественной керамики, а также скульптуры.

При двукратном обжиге изделия после сушки подвергают первому (утельному) обжигу, затем — глазурованию и второму — политому обжигу. Двукратный обжиг — основной вид тепловой обработки керамических изделий.

Назначение утельного обжига заключается в том, чтобы придать черепку прочность, достаточную для глазурования и транспортирования изделий, а также обеспечить максимально возможную степень дегазации (дегидратации) массы. При этом фарфоровый полуфабрикат максимально освобождается от органических и других газообразующих составляющих массы, что положительно сказывается на качестве политого обжига и продукции в целом: резко снижаются отходы при политом обжиге, достигаются более высокие качественные показатели и эксплуатационные свойства готовой продукции.

Используют две схемы двукратного обжига изделий:

1. Утельный обжиг осуществляется при температуре значительно ниже температуры политого обжига;

2. Температура утельного обжига превышает температуру политого обжига.

По первой схеме обжигаются, например, фарфоровые изделия, т. е. первый обжиг осуществляется при температуре 850…1000°С, второй — при 1260…1450°С. При производстве же фаянсовых изделий используют вторую схему, когда температура первого обжига составляет 1280°С, а второго (после глазурования) — 1140…1160°С (фаянсовая схема). Костяной фарфор и майолику также обжигают по фаянсовой схеме. Первый обжиг изделий осуществляется в различных типах обжигательных печей.

В процессе первого обжига из изделий удаляется механически связанная и гигроскопическая вода (при температуре 110…130°С), происходит дегидратация глинистого вещества, и частичное удаление химически связанной гидратной воды (при температуре 500…600°С), выгорание органических веществ и частичная декарбонизация (термическое разложение) углекислых магния MgCO3 и кальция СаСО3.

В результате этих физико-химических процессов керамический полуфабрикат приобретает механическую прочность и освобождается от газообразных составляющих массы. Степень освобождения зависит от температуры и продолжительности обжига. Чем выше температура и продолжительность обжига, тем меньше в массе полуфабриката остается газообразных продуктов, тем выше качество политого обжига и продукции в целом.

Например, декарбонизация углекислого кальция СаСО3 начинается при температуре 920°С и заканчивается при температуре 1000°С. Если первый обжиг вести при температуре, не превышающей 850°С, то процесс декарбонизации углекислого кальция не произойдет и отложится до второго (политого) обжига, что нежелательно, так как это усложнит протекание второго обжига и будет способствовать образованию дефектов на обжигаемых изделиях.

Однако температура первого низкотемпературного обжига может повышаться до определенного предела, после которого ее рост нежелателен, так как при этом резко снижается пористость черепка по водопоглощению и затрудняется процесс глазурования изделий.

В обжиге происходят все основные изменения в глине и глазури, после которых и образуется то, что мы называем керамикой. Обжиг — это технологический процесс, параметры которого найдены практическими испытаниями, и он должен быть проведен так, как этого требуют обжигаемые изделия. Интуитивно понятно, что мы хотим вынуть из печи. От утиля ожидается звонкая прочность и некоторая пористость, чтобы он впитывал глазурь.

От бисквитного фарфора — приятная шелковистость и белизна. Блестящие глазури должны хорошо блестеть, а матовые быть по-настоящему матовыми. Никто не желает кривья и треска, прилипшей к полке глазури, и всякого рода пузырей и наколов. Сформулировать это понимание на языке цифр сложнее. Во время нагрева множество химических соединений, из которых состоит наше сырое изделие, претерпевает серьезные изменения. Дегидратация, фазовые превращения, химические взаимодействия, растворение и кристаллизация — вот их неполный список.

До сих пор не существует полной теоретической модели, по которой можно было бы заранее предсказать результат, а если бы она существовала, нам потребовался бы месяц исследований состава глины и глазури, чтобы дать точное задание на расчет. Нам остается проводить эксперимент за экспериментом, выясняя, что важно, а что нет, какой должна быть температура, нужна ли выдержка, и почему том и тогда все было хорошо, а здесь и сейчас — сплошное безобразие.

Но мы хотим получать задуманные эффекты и запланированные свойства изделий, и для этого нужно иметь возможность контролировать параметры обжига и управлять ими, зная основные, самые общие, принципы.

Виды обжига, зачем они нужны и что нужно контролировать прежде всего. Электрические печи и два слова ПРО другие.

1. Виды обжига, зачем они нужны и что нужно контролировать прежде всего. Условно разделим все материалы на 4 группы:

-Фарфор — много плавней, при нагревании в черепке образуется много жидкой фазы. Сюда же отнесем каменные массы.

— Фаянс — жидкой фазы почти что нет.

— Майолика — здесь будем так называть изделия из красной глины, в том числе гончарку, терракоту и т.п.

— Шамот — по химическому составу — любой из вышеперечисленных материалов. Отличается от них тем, что содержит зерна уже обожженного материала, связанные пластичной глиной.

Для каждой группы материалов условно выделим некоторые объединяющие их моменты. Фарфоровая схема обжига. Сначала проводят первый, утильный, обжиг. То есть обжигают высохшие изделия без глазури. Температуру выбирают в интервале 800 — ЮОО°С. После первого обжига изделия приобретают прочность, достаточную даже для машинного глазурования (на конвеерной линии). Изделия остаются пористыми, но, если есть трещины, их легко выявить (по характерному дребезжанию) простукиванием деревянной палочкой. При глазуровании не надо церемониться с изделием так, как это бывает в случае сырца (однократный обжиг). Можно легко глазуровать изделия окунанием, даже если они метровых габаритов. Изделия после этого обжига называют утилем.

Затем проводят второй обжиг. Перед глазурованием и, соответственно, перед вторым, политым, обжигом, на изделие наносят подглазурную роспись. Педанты технологии после этого проводят еще и промежуточный закрепляющий обжиг, чтобы краски не смылись при окунании в глазурь. Политой обжиг, т.е. обжиг полуобожженного заглазурованного изделия, проводят при температуре созревания черепка. Это разные температуры для разных видов фарфора (а мы сюда отнесли еще и каменные массы).

Настоящий фарфор требует 1380 — 1420°С, рядовой столовый фарфор — 1300 — 1380°С, санитарно-технический — 1250 — 1280°С, а каменные массы — в зависимости от того, что используют в роли плавня. Второй обжиг окончательно формирует структуру керамики и, таким образом, определяет все ее физико-химические свойства. Изделия после этого обжига (если оно не расписано) называют бельем,

Из белых фарфоровых чашек очень приятно пить чай на даче. Традиции диктуют фарфору другой вид: с цветочной росписью, картинкой, золотой или голубой каемочкой. Украшения фарфор получает в третьем, декорирующем, обжиге. Обычные надглазурные краски вжигают при 800 — 830°С, люстровые краски и препараты золота — при той же или чуть меньшей температуре. Сейчас распространился и высокотемпературный декорирующий обжиг при 1000 -1100°С.

Роспись для него проводят красками высокого огня (внутриглазурные краски) или легкоплавкими цветными глазурями. Иногда, чтобы получить яркие краски, проводят два и более декорирующих обжигов. Все они, с точки зрения классификации, третьи. Изделия после третьего обжига называют на Худсовете предприятия.

Первый обжиг фаянса — высокий. В фаянсовых массах практически нет плавней, поэтому при обжиге образуется минимальное количество жидкой фазы, или не образуется вообще, а глины, входящие в его состав, имеют высокую тугоплавкость. Это дает возможность обжигать изделия из фаянса сразу при температурах, необходимых для созревания черепка. Как правило, это 1200-1250°С. В отличие от фарфора, черепок останется пористым, на него легко нанести слой глазури.

А второй обжиг, политой, можно проводить при любой температуре! То есть, при той, которая требуется для нормального растекания глазури: 1150 — 1250°С, если это «фаянсовые» глазури, 900 — 1000°С, если это свинцовые майолики; можно нанести белую эмаль и использовать технику росписи по сырой эмали. Во всех случаях, если глазури подобраны правильно, мы получим изделие с такой же прочностью, какой она была после первого обжига.

Третий, декорирующий, обжиг проводят так же, как и в фарфоровой схеме. Если он необходим. Ведь, по сравнению с фарфором, низкая температура политого обжига допускает применение глазурей и красок широкой цветовой гаммы.

Обжиг майолики — здесь используются красножгушиеся глины с невысокой тугоплавкостью. Пережег может привести к их вспучиванию и сильной деформации. Красные глины вдобавок имеют узкий интервал обжига. Например, при 950°С это еше непрочное рыхлое, а при 1050°С -плотноспекшееся, стекловидное тело. Конечно, бывают и исключения, но там и тогда. Для майолики в принципе характерны низкие температуры обжига — 900 — 1100°С. И как раз примерно при этих температурах завершаются процессы разложения глинистых материалов, которые (процессы) сопровождаются выделением газообразных веществ. Это делает крайне затруднительным так называемый однократный обжиг — и черепка и глазури — за один раз. Если обратиться к нижеприведенной таблице, будет ясно, насколько близки температуры обжига майолики к критическим для керамики температурам. Самая распространенная технология -первый, утильный, и второй, политой, обжиг.

Режим первого обжига выбирают таким, чтобы в максимальной степени прошли все процессы превращения глинистых минералов. Незавершенность этих процессов обязательно скажется на качестве поверхности глазури после второго обжига. Температура утильного обжига может быть и выше, и ниже температуры политого обжига. Обычно ниже, где-то науровне 900 — 950°С. Режим второго обжига выбирают исходя из характеристик глазури, но, естественно, при этом нельзя превышать температуру начала деформации черепка.

Обжиг шамота. Основное отличие шамотных масс от вышеперечисленных — наличие в массе жесткого каркаса из плотных, уже прошедших соответствующий обжиг зерен. Размер зерен может варьироваться от 100 микрон до нескольких миллиметров, что определяется скорее требованиями фактуры материала, а не требованиями технологии. Жесткий каркас препятствует усадке массы в процессе обжига. (Кстати, при сушке усадка шамотных масс ненамного меньше, чем тонких пластичных масс). Это позволяет проводить обжиг при несколько более высоких температурах, не опасаясь серьезной деформации изделия. Часто материал зерен имеет другой состав, чем пластичная составляющая массы.

Если тугоплавкость зерен выше, температуру обжига можно увеличить значительно. А в целом схема обжига шамота та же, что и для других типов масс: сначала утильный, потом (если нужно) политой, потом (если нужно) декорирующий обжиги.

Однократный обжиг — это когда на высушенное изделие наносят глазурь и обжигают все в один прием, объединяя утильный и политой обжиги. Это мечта любого производственного экономиста: — только один раз тратится энергия на нагрев;

— ставка изделий в печь и их выемка производится один раз;

— не нужен промежуточный склад утиля;

— цикл от сырца до готового изделия сокращается вдвое, т.е. меньше относительные затраты на аренду площадей и зарплату за счет повышения производительности.

В принципе, если не считать совсем низкотемпературный декорирующий обжиг, однократно можно обжечь любой материал. Но:

приходится наносить и подглазурный рисунок, и собственно глазурь на просто высушенное изделие, которое, конечно, не имеет прочности утиля;

из-за этого исключается машинная обработка, а руками надо все делать очень акуратно, чтобы ничего не разбить;

Глазурование методом окунания — наиболее экономный с точки зрения расхода глазурей — можно проводить только для маленьких изделий, делая большую паузу между глазурованием внутри и снаружи; нет утиля, нет и промежуточного контроля качества (овальность, тонкие краевые трещины и т.п.), т.е. заранее закладывается более высокий процент брака глазури должны быть специфицированы на однократный обжиг.

Как же определить, нужен нам однократный или двукратный обжиг? Решающим критерием для художника или художественной студии является конечный результат — то есть осуществление художественного замысла. Для мастерских, изготавливающих более или менее серийную продукцию, и для керамических фабрик, решающим могут оказаться соображения экономического порядка. Вот что нужно иметь в виду.

Источник и продолжение….

Как происходит обжиг керамики?

Если вы выбрали утельный обжиг, изделие будет нагрето до температуры в 800 – 850 градусов для того, чтобы впоследствии, когда мастер гончарного дела будет обливать его сверху глазурью, не произошло растрескивания изделия. Обжиг второй может производиться при более высоком температурном режиме – от 900 до 1150 градусов.

Как запекается керамика?

Силы сцепления между частицами ослаблены, поэтому температуру в печи следует поднимать достаточно быстро 130-150°С/час. Любая остановка нагрева в этот период нежелательна. 800-1000°С – начинается процесс спекания керамической массы, зависящий от состава массы.

Сколько длится обжиг керамики?

В среднем на обжиг уходит около 4-5 часов.

Как покрывать изделие глазурью?

На обожжённое изделие кистью из щетины или специальной щеточкой с иглой для набрызга ( F 08 ) наносят 3-5 слоев глазури нужного цвета. Вращают пальцами щеточку с глазурью вокруг своей оси. Щетинки ударяются о металлическую иглу и глазурь распределяется на изделии.

Сколько градусов нужно для обжига керамики?

Температуру выбирают в интервале 800 — 1000°С. После первого обжига изделия приобретают прочность, достаточную даже для машинного глазурования (на конвеерной линии).

Какая должна быть температура для обжига керамики?

Обжиг керамики Максимальная температура обжига = 1200°С.

Можно ли запекать керамику в духовке?

Обжиг керамики в домашних условиях Обжиг в духовке – вариант, если вы работаете с обжигаемой глиной. Но, если вы готовы потратить немного больше денег, вы можете купить недорогую печь. Преимущества обжига в духовке: Это дешево, так как она у вас уже есть.

Можно ли обжечь керамику в духовке?

Для того чтобы обжечь керамическую массу, мощности обычной кухонной духовки, к сожалению, не хватит. Такая глина обжигается при температуре от 800° до 1300° (зависит от типа).

Сколько по времени обжигать глину?

Процесс может продолжаться от 8 часов до нескольких дней. Это зависит от величины обжигаемого объекта. Чем она больше, тем больше потребуется времени. Температура обжига глины зависит также от наличия в ней песка.

Сколько сохнет глазурь перед обжигом?

Перед обжигом дайте глазури хорошо высохнуть. Оптимально: время сушки — один день.

Как разводить порошковую глазурь?

Первый тест следует провести для пропорции порошок/вода, по массе, 1 : (0.6 – 0.8). Порошок добавляют в воду небольшими порциями и размешивают до густоты сметаны. Далее добавляют воду и разводят глазурь до нужной консистенции. Чем выше пористость изделия, тем больше следует разбавить глазурь.

Как красить глазурью керамику?

Сначала на кисть набирается шликер, затем он наносится на изделие в 1-5 слоев. Перед каждым последующим нанесением глазури предыдущий слой должен быть тщательно просушен. Слои наносятся по отношению друг к другу перпендикулярно, иначе покрытия получатся неровными.

Что будет если нагревать керамическую посуду?

НАГРЕВ На начальном этапе разогрева происходит удаление влаги из глины или другой керамической массы. … Самое главное — соблюдать равномерность нагрева. Скорость нагрева определяется толщиной стенок изделия: чем толще стенки, тем медленнее должен быть нагрев.

Сколько остывает муфельная печь?

В случае муфельной электрической печи, срок обжига 8-10 часов, потом примерно столько же печь остывает. Плюс муфельная печь работает автоматически, а во время дровяного или газового обжига человек все время должен находиться рядом с печью и поддерживать горение.

Зачем нужен Утильный обжиг?

Для фаянса: Утильный обжиг (помните, он проводится на высокую температуру) нужен обязательно, если мы собираемся использовать легкоплавкие глазури.

Какая нужна температура для обжига глины?

Температура обжига глины устанавливается в районе 800-1000°C. Если на изделии появляются трещины, их легко выявить по характерному звуку после постукивания и устранить.

Можно ли запекать в керамической форме?

по аналогии с тем, как готовить в посуде с керамическим покрытием, в раскаленную керамическую посуду не добавляют холодные ингредиенты или воду – добавляют только нагретые; горячую посуду не стоит ставить на холодную поверхность; моют керамическую посуду без абразивных средств и царапающих приспособлений.

Обжиг керамики считается важнейшим технологическим процессом, причем наиболее энергозатратным. Не зная основ химии достаточно трудно понять, что именно происходит с глиной при обжиге. Тем не менее, теория изготовления керамики является доступной для любого желающего, так как можно пользоваться готовыми рецептами, не вдаваясь в детали технологии. Обжиг позволяет получить керамику в привычном для нас виде из глины путем множества физико-химических преобразований. Происходит так называемое спекание, это финальная стадия обжига.

В зависимости от технологии обжига можно получать различные результаты. Основное назначение термической обработки – увеличение прочности черепков, повышение их водонепроницаемости, придание керамике устойчивого оттенка. Если говорить подробнее, то для каждого вида керамики обжиг вносит свои изменения.

Утиль (керамика, получаемая всего лишь одним обжигом и отличающаяся отсутствием декора и глазури) должен стать прочным, но оставаться пористым, чтобы впоследствии впитать глазурь. Бисквитный фарфор после обжига приобретет белизну и шелковистость, а глазури будут отлично блестеть.

Параметры обжига и его технологии были получены методом проб и ошибок. Нужна большая практика, чтобы познать все секреты изготовления керамики. Опытный мастер действует не спонтанно. Он интуитивно предполагает, какие свойства приобретет глина после обжига.

Примечательно то, что азы гончарного искусства постигали люди, далекие от таких наук, как физика или химия. Действительно, с научной точки зрения технология обжига выглядит достаточно сложно. В составе глины присутствует множество химических соединений, которые в процессе высокотемпературной обработки претерпевают различные изменения. Чтобы познать теорию, необходимо иметь представление о таких процессах, как дегидратация, фазовые переходы, химические реакции, кристаллизация и плавление, а также растворение.

Даже сегодня нет единой методики точных расчетов для получения того или иного результата. Иногда требуется провести десяток экспериментов, чтобы получить нужный оттенок или нужные физические свойства. Тем не менее, можно управлять процессом обжига, зная его принципы и особенности.

Содержание

- Процессы, протекающие при обжиге

- 25-200 градусов

- 200-400 градусов

- 400-600 градусов

- 600-800 градусов

- 800-1000 градусов

- Виды обжига

- Схема обжига для фарфора

- Схема обжига для фаянса

- Схема обжига для майолики

- Схема для обжига шамота

- Схема одноэтапного обжига

Процессы, протекающие при обжиге

В настоящее время у мастера есть все возможности, чтобы регулировать процесс термообработки. Современные печи позволяют обжигать заготовки при высоких температурах, обеспечивая высокую скорость нагрева. Но не всегда такая высокая скорость востребована, так как определенные ограничения накладывает быстрота протекания физико-химических процессов. Именно эти процессы сырую глину превращают в прочную керамику.

На полное завершение процесса уходит некоторое время. Если его не выдержать, то изделие не получит тех свойств, на которые рассчитывает керамист.

Принято делить процесс обжига на определенные температурные интервалы. Такое деление обусловлено тем, что в определенном интервале происходят свои изменения. В специальной литературе можно встретить таблицы с подробным описанием процессов. Для общего понимания достаточно остановиться на основных.

25-200 градусов

В диапазоне температур от 25 до 200 градусов происходит повышение внутренней энергии изделия. Скорость нагрева достаточно низкая, поэтому успевает удалиться межслоевая (связанная) вода. В данном периоде важно равномерно прогревать слои глины.

Первый этап способен выявить ранее допущенные технологические ошибки. Например, могут проявиться неоднородные массы или пузыри, которые образовываются в результате плохого вымешивания или неравномерной сушки. При допущении чрезмерного заглаживания будут наблюдаться скопления газов, так как у них нет возможности выйти наружу через поры.

Желательно, чтобы конструкция печи позволяла регулировать скорость нагрева. Она выбирается, исходя из таких условий, как объем муфеля, масса обжигаемых изделий, толщина их стенок. Массивные глиняные черепки необходимо прогревать постепенно, чтобы тепло успевало проникнуть в материал и изделие равномерно повышало свою температуру.

Но не стоит слишком замедлять нагревание, так как это чревато появлением эффекта «запаривания». Проявляется эффект в возникновении пятен на глазури в результате конденсации растворенных в воде солей. Средняя скорость нагревания на первом этапе составляет около 100 градусов в час. На данном этапе глазурные покрытия подвержены риску образования трещин, если будет происходить интенсивное выпаривание влаги.

200-400 градусов

В диапазоне температур от 200 до 400 градусов финализируется удаление связанной воды. Помимо этого, большая часть органических соединений сгорает, поэтому важно на данной стадии обеспечить хороший приток кислорода. Органика в глине может встречаться в виде добавок и связующих, но и сам материал содержит природные органические элементы. Их выгорание может длиться гораздо дольше, вплоть до этапа нагрева до 700 градусов.

Скорость нагрева на данном диапазоне также не превышает 100 градусов в час. Обычно при достижении температуры в 400 градусов производится 15-минутная выдержка. Заглушки муфеля должны быть открыты, чтобы выделяющиеся газы покинули печное пространство. В то же время, обжиг должен быть окислительным, то есть процесс происходит при взаимодействии с кислородом.

400-600 градусов

При более высокой температуре происходит выделение воды, которая входит в состав кристаллической решетки глинистых минералов. Этот процесс называется дегидратацией. Сам по себе процесс дегидратации не сопряжен возникновением каких-либо сложностей, однако в процессе разрушения глинистых минералов локально наблюдаются внутренние напряжения в слоях материала.

Особое внимание следует уделить скорости роста температуры вблизи значения 573 градуса. При указанной температуре происходит фазовый переход, при котором стабильный в нормальных условиях полиморфный кварц (α-кварц) превращается в высокотемпературную модификацию (β-кварц).

При прохождении данной отметки рекомендуется еще снизить скорость нагрева, так как возникают дополнительные напряжения по всему объему черепка. После того, как температура изделия достигнет 600 градусов, делают выдержку продолжительностью около 30 минут.

600-800 градусов

В указанном диапазоне температур глина обладает пониженными свойствами прочности. Дело в том, что и обжиге происходит модификация глинистых минералов. Исходные минералы уже разложились, а новые минералы пока не образовались, то есть керамика не спеклась. Все материалы пребывают в твердой фазе.

Диапазон от 600 до 800 градусов желательно пройти в ускоренном режиме. Скорость нагрева должна составлять не менее 130 градусов в час. Остановка нагрева может фатально обернуться для будущего изделия.

800-1000 градусов

Спекание керамики начинается при температуре 800 градусов. Точную температуру назвать невозможно, так как ее значение зависит от состава глины. К этому времени остатки глинистых минералов путем перекристаллизации и соединения с другими веществами трансформируются в новые минералы. В процессе химического взаимодействия некоторых компонентов глины образуются газообразные вещества. Важно, чтобы именно на данном этапе завершилось образование летучих веществ.

Более детальный рецепт обжига, то есть конечная температура, скорость нагрева на каждом этапе и время выдержки, зависит от состава глины. Присутствующие в глине карбонаты при высокой температуре переходят в жидкое состояние. Пережег таких черепков чреват образованием стекловидного вещества с низкой прочностью и низкой пористостью. Глины, не содержащие карбонатов, спекаются быстрее, поэтому их обжигают первым обжигом при температуре 950 градусов. Высокотемпературные шамоты обжигают по так называемой «фаянсовой» схеме, приведенной ниже.

В небольших мастерских без сложного оборудования регулировать процесс охлаждения очень сложно, поэтому чаще всего мастера просто отключают печь, позволяя керамике остывать естественным путем. Однако и здесь есть свои нюансы.

Печь не следует открывать для увеличения скорости остывания. Считается, что керамика должна по времени остывать столько же, сколько она и нагревалась.

Каменные массы и фарфор содержат много кварца, поэтому опять-таки при прохождении отметки 573 градуса следует замедлить скорость остывания. Открывать печь можно только после того, как температура в ней упадет ниже 160 градусов.

Виды обжига

После того, как были изложены основы процесса обжига при нагревании и охлаждении материалов, можно детальнее рассмотреть суть утильного обжига. Однако его целесообразнее описывать в контексте обобщенной теории, поэтому речь будет вестись обо всех видах обжига. Большинство разновидностей керамики обжигаются за несколько этапов. Самой популярной схемой является двухэтапная схема обжига, хотя существуют рецепты, состоящие из 3 и более этапов.

В двухэтапной схеме обжига первый называется утильным или промежуточным. Для первого обжига изделие просушивают, но не декорируют. Если быть точным, то допускается частичное декорирование цветной глиной или ангобами. Глазурью покрывают изделие только перед политым обжигом, так как термообработка глазури требует более высоких температур, нежели при утильном обжиге.

Утиль, черепок и бисквит – все это слова-синонимы и означают полуфабрикат, с которым еще предстоит работать. Утиль декорируется надглазурными или подглазурными красками, глазурью или ангобами, содержащими флюсы. Самостоятельно выбрать температуру утильного обжига сложно, так как необходимо определить тот интервал температур, в котором бы завершились процессы газообразования и набора прочности, но при этом пористость оставалась достаточно высокой, чтобы впоследствии можно было нанести глазурь. Как правило, пользуются уже готовыми, давно разработанными схемами, проверенными на практике.

Политой обжиг нужен для термообработки, как самого черепка, так и глазури или красок, которыми он декорирован. Температуре обжига также определяется для каждого состава в отдельности. Рецептура первого и второго обжига весьма разнообразна, однако можно выделить пять основных схем, которыми пользуются керамисты. Применение той или иной схемы зависит от разновидности керамики, поэтому, прежде чем приступить к описанию схем обжига, ответим, что вся керамика условно делится на несколько видов.

- Фарфор и каменные массы. Данный вид керамики отличается наличием карбонатов, следовательно, при обжиге возникает много плавней, то есть большая масса пребывает в жидкой фазе.

- Фаянс. Фаянсовая керамика характерна отсутствием жидкой фазы.

- Майолика. К ней относят изделия из красной глины, это продукты гончарного ремесла и терракота.

- Шамот. Огнеупорная глина, в состав которой входят зерна обожженного ранее материала.

Схема обжига для фарфора

На первом этапе производится утильный обжиг. Изделия из глины просушивают, но не покрывают глазурью. Температура утильного обжига фарфора не превышает 1000 градусов. В результате такой термообработки черепки приобретают нужную прочность и пористость.

Черепки после утильного обжига называют утилем. Они пригодны для глазурования различными методами. На готовый утиль наносятся подглазурные краски и саму глазурь. Затем проводится политой обжиг. Температура обжига может достигать 1420 градусов (для настоящего фарфора).

Схема обжига для фаянса

Утильный обжиг фаянса проводят при более высокой температуре, так как в материале практически отсутствуют плавни. Это означает, что если черепок обжечь при температуре 1250 градусов, то он останется пористым.

Температура для политого обжига диктуется температурой плавления глазури. Таким образом, температура политого обжига фаянса может быть ниже температуры утильного обжига. Тот факт, что фаянс можно обжигать более низкой температурой, дает возможность проводить третий, декорирующий обжиг, используя весь спектр красок глазурей.

Схема обжига для майолики

Для изготовления майолики используются глины, не отличающиеся высокой тугоплавкостью. Их нельзя пережигать, иначе будут образовываться дефекты и вспучивания. Некоторые глины готовятся в узком диапазоне температур. Например, при температуре 950 градусов они еще достаточно рыхлые, а при температуре 1050 градусов – уже плотно спекаются.

Утильный обжиг проходит в том режиме, когда все глинистые минералы полностью трансформируются. Средняя температура первого обжига лежит в диапазоне от 900 до 950 градусов. Режим политого обжига устанавливается, исходя из свойств глазури.

Схема для обжига шамота

В шамотных массах присутствует жесткий каркас из предварительно обожженных зерен. Он исключает усадку глины в процессе обжига. Отсутствие усадки позволяет обжигать глину при высоких температурах (для остальных материалов температура ограничена по причине возникновения деформаций).

Основная схема обжига является классической. Сначала идет утильный обжиг, и его сменяет поливной. При необходимости можно проводить дополнительный декорирующий обжиг.

Схема одноэтапного обжига

Одноэтапный обжиг оправдывает себя лишь тем, что он наиболее выгоден в экономическом плане. Здесь играют роль такие факторы, как энергозатраты, трудозатраты на загрузку изделий в печь и выгрузку из нее.

Схема одноэтапного обжига проста: на высушенный черепок наносится глазурь, а затем за один прием происходит общий обжиг. Таким образом, утильный и поливной обжиги объединяются.

Но подобный способ имеет несколько недостатков. Приходится декорировать изделие из сырой глины, а это очень неудобно. Для закрепления глазури на поверхности пластичной глины необходимо использовать специальные добавки. Данный способ нельзя применять при работе с низкотемпературными красками и глазурями.