Текст ГОСТ Р 27.013-2019 Надежность в технике. Методы оценки показателей безотказности

ГОСТ Р 27.013-2019

(МЭК 62308:2006)

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

НАДЕЖНОСТЬ В ТЕХНИКЕ

Методы оценки показателей безотказности

Dependability in technics. Reliability assessment methods

ОКС 03.120.30

Дата введения 2020-07-01

Предисловие

1 ПОДГОТОВЛЕН Закрытым акционерным обществом «Научно-исследовательский центр контроля и диагностики технических систем» (ЗАО «НИЦ КД») на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 119 «Надежность в технике»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 28 ноября 2019 г. N 1274-ст

4 Настоящий стандарт является модифицированным по отношению к международному стандарту МЭК 62308:2006* «Безотказность оборудования. Методы оценки безотказности» (IEC 62308:2006 «Equipment reliability — Reliability assessment methods», MOD) путем внесения технических отклонений, объяснение которых приведено во введении к настоящему стандарту.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. — .

Международный стандарт разработан Техническим комитетом по стандартизации ТС 56 Международной электротехнической комиссии (МЭК).

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5).

Сведения о соответствии ссылочных национальных и межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте, приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

В настоящем стандарте приведены процедуры, предназначенные для использования при оценке безотказности объектов на основе данных об аналогичных объектах, данных эксплуатации, испытаний, полученных от поставщиков компонентов. Такие оценки предназначены для использования на ранних этапах проектирования оборудования, таких как выбор архитектуры системы, а также бизнес-решений, таких как оценка стоимости гарантий или технического обслуживания. Кроме того, оценки могут быть использованы для первоначального анализа безопасности, например, анализа FTA. Часто современные системы имеют настолько высокую безотказность, что оценка или подтверждение их показателей безотказности с помощью испытаний являются очень сложными, поэтому данные эксплуатации предыдущих аналогичных объектов часто являются единственным способом получения первоначальной оценки показателей безотказности. Изготовители использовали этот подход в течение многих лет как «принцип подобия». Использование данных о ранее изготовленной и поступившей на рынок аналогичной продукции требует, чтобы данные об аналогичных объектах были документированы. Данный метод является современной альтернативой классическому, но уже устаревшему руководству по прогнозированию.

Полученные оценки следует рассматривать как предварительные оценки вероятности того, что выбранные структура, блоки, компоненты и политика технического обслуживания объекта позволяют выполнить цели, установленные в области безотказности объекта. Оценки могут быть использованы, например, для принятия решения о переходе к следующему этапу разработки объекта, увеличению затрат или переходу к поставкам и приемке продукции. В настоящем стандарте описано использование результатов оценки безотказности, а также приведен перечень стандартов МЭК, которые используют эти результаты в качестве входов.

Подход к оценке безотказности, приведенный в настоящем стандарте:

— поощряет изготовителя оборудования рассматривать всю информацию относительно безотказности оборудования, которая связана с влиянием процессов проектирования и изготовления, а также вариантами выбора компонентов. Это отличается от более традиционных методов, которые концентрируют внимание на безотказности компонентов как самой существенной составляющей безотказности оборудования;

— поощряет изготовителя оборудования определять и использовать процессы, которые являются наиболее эффективными для изготовления оборудования;

— описывает непрерывную процедуру, в которой оценки показателей безотказности могут быть обновлены при появлении большего количества информации в процессе жизненного цикла оборудования. Эта информация может быть использована для улучшения безотказности оборудования и результативности процесса оценки показателей безотказности.

В настоящем стандарте приведено описание трех подходов при оценке безотказности, а именно: анализа подобия, анализа долговечности и прогноза по справочным данным. В стандарте не приведена информация об оценке показателей безотказности систем программного обеспечения, однако стандарт может быть использован для оценки показателей безотказности систем аппаратных средств, содержащих встроенное программное обеспечение.

В настоящем стандарте ссылки на международные стандарты заменены ссылками на национальные и межгосударственные стандарты.

1 Область применения

В настоящем стандарте установлены методы оценки показателей безотказности на основе данных эксплуатации и данных испытаний компонентов и модулей объекта. Методы применимы при анализе назначения, безопасности и бизнеса, высокой целостности и сложности объекта. В стандарте приведены пояснения о необходимости оценок показателей безотказности на ранних стадиях жизненного цикла объекта, а также показаны способы и этапы их использования. Кроме того, в стандарте детально описаны методы оценки показателей безотказности и долговечности и данные, необходимые для определения этих оценок. Чтобы оценить показатели долговечности (ресурс, показатели износа), использован метод анализа физики процессов, приводящих к отказу.

В стандарте подробно рассмотрены три способа определения оценки:

— анализ подобия;

— модели анализа долговечности;

— методы определения оценок по справочным данным.

В разделе 6 приведено введение в оценку показателей безотказности, в разделе 7 — управление процессом. В разделе 8 указаны необходимые данные, источники и типы оценок. В разделе 9 приведены детали методов оценки.

Приложения А и В содержат дополнительную информацию, обеспечивающую понимание анализа подобия и анализа долговечности.

Настоящий стандарт применим к определению оценок показателей безотказности и долговечности при разработке требований к конструкции, модификации конструкции и инженерного сопровождения объекта.

_______________

Стандарт может быть использован для оценки показателей безотказности систем аппаратных средств, содержащих встроенное программное обеспечение.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 27.002 Надежность в технике. Термины и определения

ГОСТ IEC 61508-3 Функциональная безопасность систем электрических, электронных, программируемых электронных, связанных с безопасностью. Часть 3. Требования к программному обеспечению

ГОСТ Р 27.003 Надежность в технике. Управление надежностью. Руководство по заданию технических требований к надежности

ГОСТ Р 27.012 (МЭК 61882:2016) Надежность в технике. Анализ опасности и работоспособности (HAZOP)

ГОСТ Р 27.015 (МЭК 60300-3-15:2009) Надежность в технике. Управление надежностью. Руководство по проектированию надежности систем

ГОСТ Р 27.202 Надежность в технике. Управление надежностью. Стоимость жизненного цикла

ГОСТ Р 27.302 Надежность в технике. Анализ дерева неисправностей

ГОСТ Р 27.606 Надежность в технике. Управление надежностью. Техническое обслуживание, ориентированное на безотказность

ГОСТ Р 27.607 Надежность в технике. Управление надежностью. Условия проведения испытаний на безотказность и статистические критерии и методы оценки их результатов

ГОСТ Р 50779.27 (МЭК 61649:2008) Статистические методы. Распределение Вейбулла. Анализ данных

ГОСТ Р 50779.28 (МЭК 61710:2013) Статистические методы. Степенная модель. Критерии согласия и методы оценки

ГОСТ Р 51901.1 Менеджмент риска. Анализ риска технологических систем

ГОСТ Р 51901.5 (МЭК 60300-3-1:2003) Менеджмент риска. Руководство по применению методов анализа надежности

ГОСТ Р 51901.6 (МЭК 61014:2003) Менеджмент риска. Программа повышения надежности

ГОСТ Р 51901.12 (МЭК 60812:2006) Менеджмент риска. Метод анализа видов и последствий отказов

ГОСТ Р 51901.14 (МЭК 61078:2006) Менеджмент риска. Структурная схема надежности и булевы методы

ГОСТ Р 53392 Интегрированная логистическая поддержка. Анализ логистической поддержки. Основные положения

ГОСТ Р МЭК 60300-1 Менеджмент риска. Руководство по применению менеджмента надежности

ГОСТ Р МЭК 61160 Проектный менеджмент. Документальный анализ проекта

ГОСТ Р МЭК 61165 Надежность в технике. Применение марковских методов

ГОСТ Р МЭК 61508-1 Функциональная безопасность систем электрических, электронных, программируемых электронных, связанных с безопасностью. Часть 1. Общие требования

ГОСТ Р МЭК 61508-2 Функциональная безопасность систем электрических, электронных, программируемых электронных, связанных с безопасностью. Часть 2. Требования к системам

ГОСТ Р МЭК 61508-4 Функциональная безопасность систем электрических, электронных, программируемых электронных, связанных с безопасностью. Часть 4. Термины и определения

ГОСТ Р МЭК 61508-5 Функциональная безопасность систем электрических, электронных, программируемых электронных, связанных с безопасностью. Часть 5. Рекомендации по применению методов определения уровней полноты безопасности

ГОСТ Р МЭК 61508-6 Функциональная безопасность систем электрических, электронных, программируемых электронных, связанных с безопасностью. Часть 6. Руководство по применению ГОСТ Р МЭК 61508-2 и ГОСТ Р МЭК 61508-3

ГОСТ Р МЭК 61508-7 Функциональная безопасность систем электрических, электронных, программируемых электронных, связанных с безопасностью. Часть 7. Методы и средства

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 27.002, а также следующие термины с соответствующими определениями:

3.1 анализ долговечности (durability analysis): Анализ реакции оборудования на усилия, возникающие при эксплуатации, техническом обслуживании, транспортировании, хранении и других действиях в процессе жизненного цикла оборудования для оценки и прогнозирования его безотказности и среднего ресурса.

3.2 жизненный цикл (life-cycle): Продолжительность времени, охватывающая все стадии жизненного цикла: от стадии концепции и определения до стадии распоряжения.

_______________

См. также ГОСТ Р МЭК 60300-1.

3.3 анализ подобия (similarity analysis): Сопоставление исследуемых элементов оборудования (в соответствии с его структурой) с элементами предыдущих моделей оборудования, для которых имеются данные о надежности при эксплуатации.

4 Сокращения

В настоящем стандарте применены следующие сокращения:

ASIC — проблемно-ориентированная интегральная микросхема;

BITE — встроенное испытательное оборудование;

COT — готовое коммерческое (приобретаемое) изделие;

FEA — анализ конечного элемента;

FFOP — период эксплуатации, свободный от отказов;

FITS — отказ за миллиард часов;

FMEA — анализ видов и последствий отказов;

FMECA — анализ видов, последствий и критичности отказов;

FRACAS — система действий по записям, анализу и устранению отказов;

FTA- анализ дерева неисправностей;

HALT — ускоренные испытания на долговечность (форсированные ресурсные испытания);

IC — интегральная схема;

LCC — стоимость жизненного цикла;

LRU — непосредственно заменяемая единица;

MCTF — математическое ожидание количества циклов до отказа;

MTBF — средняя наработка между отказами;

MTBUR — средняя наработка между периодами восстановления;

MTTF — средняя наработка до отказа;

MTTR — среднее время восстановления;

MTTSC — среднее время до вызова сервисной службы;

MTTSI — среднее время до прерывания на техническое обслуживание;

MTTWC — средняя продолжительность гарантийного периода;

RBD — структурная схема надежности;

RCM — техническое обслуживание, ориентированное на безотказность;

RET — испытания на повышение надежности;

SRU — покупной заменяемый элемент.

5 Обозначения

В настоящем стандарте применены следующие обозначения:

— постоянная интенсивность отказов в случае экспоненциального распределения;

t — рассматриваемый период времени;

f (t) — плотность распределения (вероятностей);

F (t) — (интегральная) функция распределения;

R (t) — вероятность безотказной работы;

Т* — наработка.

6 Введение в оценку безотказности

6.1 Предварительные замечания

Показатели безотказности объекта часто оценивают для решения ряда задач, включая следующие:

a) установление целей и требований;

b) сопоставление нескольких вариантов;

c) идентификация и определение приоритетности задач;

d) проверка актуальности цели;

e) оптимизация технической поддержки (например, обеспечение запчастями);

f) подготовка исходных данных для другого анализа (например, анализа безопасности);

g) ранжирование областей улучшения с наилучшим соотношением цена — результативность.

Показатель безотказности может быть задан различными способами, например в виде:

— накопленного процента отказов;

— установленной интенсивности отказов;

— вероятности безотказной работы;

— параметра потока отказов;

— мгновенной интенсивности отказов;

— MTTF;

— MTBF.

Процедура, установленная в настоящем стандарте, предназначена для специалистов в области анализа надежности, менеджмента риска, проектирования, обеспечения безопасности и безотказности, логистической поддержки и основана на методе оценки мгновенной интенсивности отказов на ранних этапах создания объекта. Процедура оценки ресурса для объектов с отказами, вызванными износом, также включена.

6.2 Описание метода оценки показателей безотказности

6.2.1 Общая информация

Вероятность безотказной работы является показателем, который не может быть оценен по данным единственного объекта. Это случайный или вероятностный показатель, поэтому его следует оценивать по информации о суммарной наработке (например, в часах, циклах работы и т.д.) и количеству наблюдаемых отказов. Результаты оценки представляют в форме доверительного утверждения, такого как «с уровнем доверия 80% истинная вероятность успешного выполнения задачи объектом составляет не менее X и не более Y» или в виде продолжительности безотказной работы с вероятностью от 0,963 до 0,995. Объяснение понятий «уровень доверия» и «доверительный интервал» приведено в ГОСТ Р 50779.27.

В соответствии с классическим определением вероятность безотказной работы — это вероятность того, что объект выполняет установленные функции в течение заданной наработки в заданных условиях. Несмотря на то, что этот показатель является полезной мерой для объектов, изготавливаемых малой серией и ориентированных на выполнение определенной задачи, таких как космический корабль, этот показатель для указанных объектов редко подходит, его, как правило, применяют для объектов из большой совокупности, а не к функционированию единственной системы или выполнению единственной задачи. Установления единственной характеристики, такой как средняя наработка до отказа (MTTF), недостаточно для объекта, интенсивность отказов которого зависит от времени (т.е. является непостоянной).

_______________

Точное определение см. в ГОСТ 27.002.

6.2.2 Показатели безотказности при постоянной интенсивности отказов

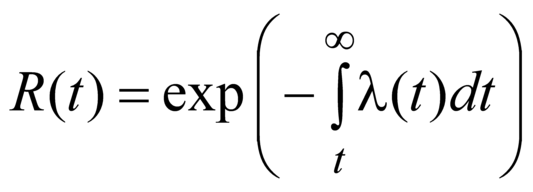

Общее выражение вероятности безотказного выполнения функции для единичного объекта R(t) имеет следующий вид:

где — мгновенная интенсивность отказов.

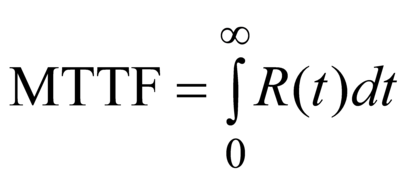

Другое очень полезное (общее) выражение:

, (2)

где f(t) — плотность распределения наработки до отказа. На основе (1) для мгновенной интенсивности отказов справедливо выражение:

. (3)

Очень полезно еще одно общее выражение для MTTF:

Если является постоянной во времени, ее можно обозначить

. В этом случае наработка до отказа подчиняется экспоненциальному распределению и, следовательно:

, (5)

, (6)

, (7)

(часто MTTF обозначают

). (8)

Соотношения (5)-(8) справедливы только в случае, когда является константой.

Другой полезной, но сложной величиной является полная накопленная наработка объекта, иногда обозначаемая T*. В случае постоянной интенсивности отказов со статистической точки зрения нет никаких различий между работой одного объекта в течение 1000000 ч или 1000000 объектов в течение 1 ч. Во всех случаях при появлении одного отказа точечная оценка интенсивности отказов для совокупности равна 10 отказов за час работы объекта.

Постоянная интенсивность отказов означает, что параметр не зависит от времени. У постоянной интенсивности отказов существует много полезных свойств, одно из которых состоит в том, что значение математического ожидания распределения наработки до отказа объекта равно

. Для невосстанавливаемых объектов (компонентов) это значение представляет собой математическое ожидание наработки до отказа объекта MTTF. Это означает, что в среднем 63% объектов откажут за наработку от 0 до MTTF, а 37% — после MTTF. Другим полезным свойством постоянной интенсивности отказов является то, что она может быть оценена по совокупности как доля сокращения количества не отказавших объектов в единицу времени. Однако экспоненциальное распределение является единственным распределением, для которого интенсивность отказов — константа, а средняя наработка не равна

, если интенсивность отказов не постоянна.

Для восстанавливаемых изделий под MTTF иногда ошибочно понимают ресурс объекта, а не величину, обратную к постоянной интенсивности отказов. Если у объекта MTTF=1000000 ч, это не означает, что объект функционирует так долго (дольше средней человеческой жизни). Скорее это означает, что в среднем один из объектов отказывает каждые 1000000 часов работы, т.е. при работе 1000000 объектов в среднем каждый час отказывает один из них. В этом случае, если отказы объекта действительно подчиняются экспоненциальному распределению, то после 1000000 часов эксплуатации в среднем откажет 63% объектов. Объекты, отказы которых действительно подчиняются экспоненциальному распределению, за пределами их срока службы практически не встречаются, но постоянная интенсивность отказов и MTTF могут в некоторых случаях быть хорошим приближением для показателей, характеризующих свойства отказов объекта.

Таблица 1 — Пример показателей в случае постоянной интенсивности отказов

|

Мера постоянной интенсивности отказов |

Эквивалент среднего ресурса |

Определение |

Использование |

|

Постоянная интенсивность отказов при использовании времени |

MTTF |

Общее количество отказов, деленное на общую наработку всей совокупности |

Стандартный показатель для прогноза, когда время является параметром |

|

Постоянная интенсивность отказов при использовании количества циклов или расстояния вместо времени |

Математическое ожидание количества циклов или расстояния, км MCTF |

Общее количество отказов, деленное на общее количество циклов работы объекта или расстояние, например, в километрах |

Стандартный показатель для прогноза, когда использование количества циклов или расстояния является более подходящим, чем время. Эти единицы измерения иногда преобразовывают в единицы измерения времени с помощью параметров эксплуатации или требований к обязанностям персонала |

|

Постоянная интенсивность ремонта/ восстановления |

MTTR |

Общее количество ремонтов/восстановлений, деленное на общую наработку совокупности |

Полезный показатель оценки ремонтной базы или очереди на выполнение ремонта |

|

Постоянная интенсивность замены |

MTTR |

Общее количество замен, деленное на общую наработку совокупности |

Используют вместо постоянной интенсивности отказов, когда анализ отказов не доступен; полезный показатель для анализа гарантийного ремонта |

|

Постоянная интенсивность обслуживания или обращений потребителей |

MTTSC |

Общее количество обращений клиентов в сервисную службу, деленное на общую наработку объектов совокупности в эксплуатации |

Восприятие потребителем постоянной интенсивности отказов; показатель полезен для определения потребностей в техническом обеспечении |

|

Постоянная интенсивность гарантийных претензий |

MTTWC |

Общее количество гарантийных претензий, деленное на гарантийную наработку объектов совокупности |

Полезный показатель для оценки стоимости гарантийных услуг и установления запасов запчастей |

|

Постоянная интенсивность прерывания для сервисного обслуживания |

MTTSI |

Общее количество прерываний, деленное на общую наработку объектов совокупности |

Восприятие потребительское постоянной интенсивности отказов; может быть показателем готовности |

Существует несколько эквивалентных способов выражения постоянной интенсивности отказов (см. таблицу 1). Например, постоянная интенсивность отказов, равная 1% в год, эквивалентна 1,1·10 ч

, 1100 FIT, 0,01 отказов на объект в год; 1,1 отказов за миллион часов, и 10 отказов на 1000 объектов в год (предполагая замену 9,95 отказов на 1000 незаменяемых объектов в год).

6.2.3 Восстанавливаемые и невосстанавливаемые объекты

Установления единственной величины MTTF не достаточно для объекта, у которого интенсивность отказов зависит от времени.

В настоящем стандарте рассмотрен анализ подобия для случаев постоянной и непостоянной интенсивности отказов. В ГОСТ Р 50779.27, ГОСТ Р 50779.28 и ГОСТ Р 27.607 приведены детали статистических методов в случае непостоянной интенсивности отказов, включая анализ Вейбулла.

Возможна ситуация, когда восстанавливаемые объекты, возвращаемые в эксплуатацию после отказа, восстановлены не до состояния нового объекта и таким образом параметр потока отказов является непостоянным. В ГОСТ Р 27.607 приведено руководство для непостоянной интенсивности отказов и непостоянного параметра потока отказов. Показатель MTTF должен быть использован в случае невосстанавливаемых объектов, а показатель MTBF должен быть использован в случае восстанавливаемых объектов.

Рекомендуется устанавливать вероятность отказа F(f) объекта вместо MTBF или MTTR; однако MTTF используют для невосстанавливаемых объектов, а MTBF — для восстанавливаемых объектов.

6.2.4 Методы оценки безотказности

Для оценки показателей безотказности обычно используют следующие методы:

— анализ подобия;

— анализ долговечности;

— методы определения оценок по справочным данным.

Основным достоинством оценки показателей безотказности является идентификация основных вкладов в отказ системы, а не точность абсолютного прогноза. Идентификация источников ненадежности помогает ранжировать приоритетность действий и позволяет выполнять модификации конструкции объекта на ранней стадии его создания. Это особенно важно, если компоненты, блоки и проектные решения использованы по результатам эксплуатации предыдущих моделей объекта. В этом случае метод позволяет определить оценку интенсивности отказов, когда улучшения не выполнены. Точность любого прогноза зависит от качества данных и их близости к рассматриваемой конструкции объекта, условиям и особенностям его использования.

Если новую технологию не рассматривают, оценка безотказности должна быть основана на соответствующих доступных данных эксплуатации. Данные могут быть получены из многих источников. В порядке предпочтения они следующие:

— то же самое или аналогичное оборудование, используемое в тех же самых или аналогичных условиях эксплуатации физической среды и технического обслуживания;

— данные, полученные в результате анализа физики процессов, приводящих к отказу, при наличии анализа условий окружающей среды, в которой объект будет использован;

— данные испытаний и эксплуатации компонент или блоков, полученные от поставщиков;

— данные производства объекта или общих источников данных. Такие данные следует использовать с большой осторожностью и с меньшим доверием при оценке безотказности до тех пор, пока они не будут заменены более доступными данными.

Существует много общих и промышленных источников данных, которые могут быть использованы при оценке безотказности.

В настоящем стандарте приведено много альтернативных методов оценки безотказности, которые позволяют получить данные об интенсивности отказов по информации об оборудовании или его частях. При выборе методологии для конкретного применения анализ и обоснование точности и ограничений применения должны быть документированы. Это обоснование должно включать факторы неопределенности и уверенности, соответствующие результатам применяемого метода оценки.

В настоящем стандарте не рассмотрены проблемы программного обеспечения, он только включает методы, применяемые для аппаратных средств. Однако стандарт может быть использован для аппаратных средств со встроенным программным обеспечением. Безотказность встроенного программного обеспечения и его взаимодействия с аппаратными средствами необходимо учитывать, поскольку она влияет на исходную информацию о безотказности объекта.

7 Процесс управления оценкой безотказности

7.1 Цель оценки безотказности

7.1.1 Общие положения

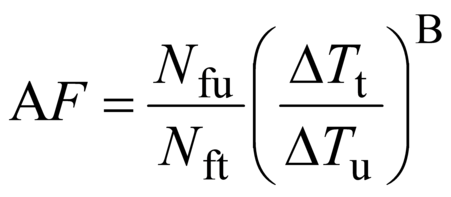

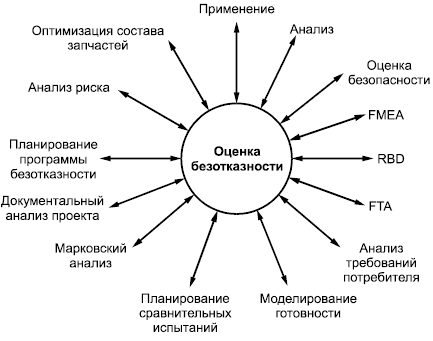

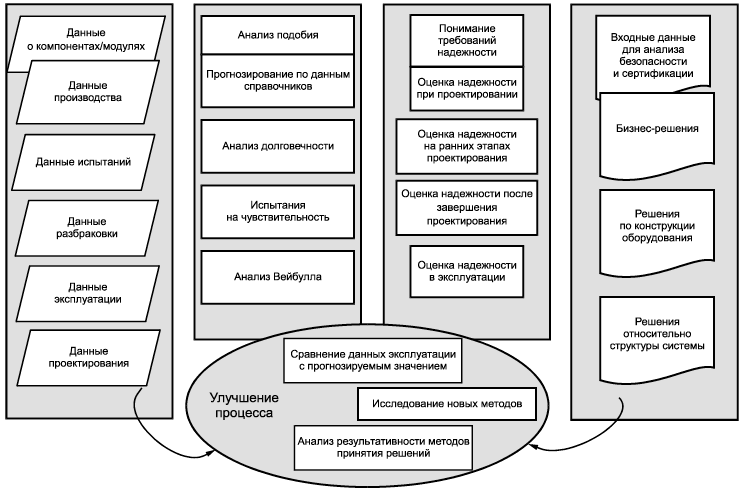

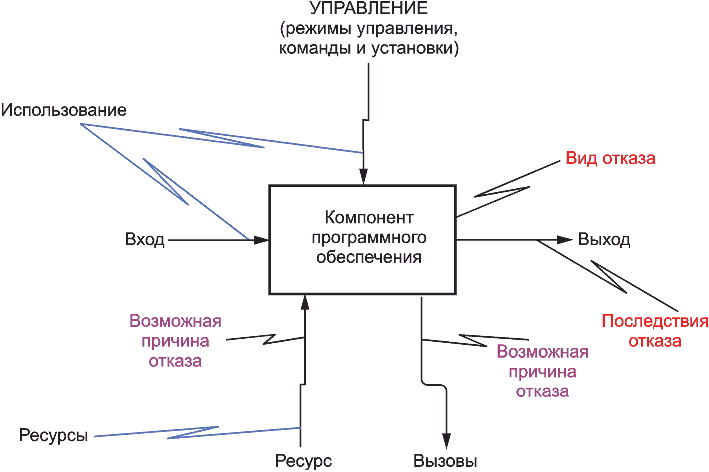

Существует много причин для оценки определения безотказности объекта. На рисунке 1 показаны некоторые примеры деятельности, которая требует определения оценки безотказности в качестве входных данных. Например, для расчета необходимых запчастей при эксплуатации объекта необходимо знание интенсивности отказов объекта и допустимого периода простоя.

|

|

Рисунок 1 — Методы, использующие в качестве входных данных оценку безотказности

В таблице 2 приведены стандарты на методы, использующие в качестве входных данных оценку безотказности.

Таблица 2 — Стандарты, устанавливающие методы оценки безотказности

|

Метод |

Соответствующий стандарт |

|

Методы анализа надежности. Руководство по методологии |

ГОСТ Р 51901.5 |

|

FTA |

ГОСТ Р 27.302 |

|

FMEA |

ГОСТ Р 51901.12 |

|

RBD |

ГОСТ Р 51901.14 |

|

Требования |

ГОСТ Р 27.003 |

|

Анализ проекта |

ГОСТ Р МЭК 61160 |

|

Моделирование готовности |

ГОСТ Р 51901.14 |

|

Обеспечение запчастями |

ГОСТ Р 53392 |

|

План программы технического обслуживания, ориентированного на безотказность |

ГОСТ Р МЭК 60300-1 |

|

Анализ риска |

ГОСТ Р 51901.1 |

|

Техническое обслуживание, ориентированное на безотказность |

ГОСТ Р 27.606 |

|

Надежность программного обеспечения |

ГОСТ Р 27.015 |

|

LCC |

ГОСТ Р 27.202 |

|

Оценки безопасности |

ГОСТ Р 27.012 |

|

Марковские методы |

ГОСТ Р МЭК 61165 |

|

Функциональная безопасность |

ГОСТ Р МЭК 61508-1, ГОСТ Р МЭК 61508-2, ГОСТ Р МЭК 61508-3, ГОСТ Р МЭК 61508-4, ГОСТ Р МЭК 61508-5, ГОСТ Р МЭК 61508-6, ГОСТ Р МЭК 61508-7 |

|

Прогнозирование безотказности |

[1] |

Оценка безотказности необходима для выполнения следующих задач:

a) оценка целевого значения показателя безотказности — оценку безотказности используют для того, чтобы оценить вероятность того, что система может достичь целевого значения показателя безотказности (технико-экономическое обоснование);

b) сопоставление конструкций и объектов — при проектировании обычно существуют варианты конструкции. При проведении анализа преимуществ и недостатков этих вариантов важной исходной информацией являются соответствующие оценки безотказности. Эти варианты могут даже повлиять на структуру системы, например, количество и уровень резервирования. Поскольку анализ вариантов системы выполняют на ранних этапах проектирования, оценка показателей безотказности может быть предварительной. Однако она все равно полезна (даже при отсутствии точных значений), так как позволяет сопоставить и ранжировать варианты конструкции;

c) метод идентификации и ранжирования по возможностям улучшения безотказности. Деятельность по улучшению безотказности должна быть направлена на области с самыми высокими возможностями улучшения. Оценка показателя безотказности позволяет определить эти возможности количественно, идентифицируя безотказность различных единиц и прогнозируя значение показателя безотказности после выполнения действий по повышению надежности объекта;

d) логистическое обеспечение — оценка безотказности является ключевым элементом при принятии решения о выборе политики обеспечения запчастями и оценке затрат на выполнение политики гарантийного обслуживания. Она может также быть использована для первоначальной оценки стоимости жизненного цикла объекта;

e) определение периода времени для выявления отказа и типов функционального тестирования при выполнении задач технического обслуживания;

f) оценка безотказности выполнения целевой задачи — задачи могут иметь много этапов с различной конфигурацией оборудования, при первой оценке безотказности для задачи в целом могут быть использованы различные модели безотказности системы.

Важным фактором оценки безотказности является то, на какой стадии жизненного цикла объекта оценивают безотказность. Для оценки безотказности объекта необходимо начать оценивать безотказность на ранних стадиях жизненного цикла объекта и обновлять эти оценки, как только становится доступным больший объем информации, например, по результатам испытаний. Также, если полученная оценка безотказности является не приемлемой, то деятельность по улучшению объекта должна быть начата на возможно более ранних стадиях жизненного цикла объекта, что обеспечивает повышение безотказности. Таким образом, оценка и мониторинг повышения безотказности (см. ГОСТ Р 51901.6) имеют решающее значение для правильного использования оценок безотказности.

Оценку показателей безотказности, как правило, используют:

— для принятия бизнес-решений;

— принятия решений относительно структуры системы;

— принятия решений относительно конструкции оборудования;

— анализа безопасности;

— планирования и мониторинга программы надежности.

7.1.2 Бизнес-решения

Примеры бизнес-решений, в большей степени основанных на результатах оценки безотказности, включают решения относительно гарантийных обязательств, стоимости технического обслуживания и соглашения об участии в прибылях, плановых обновлениях конструкции, обеспечения запчастями, графика технического обслуживания, составления бюджета и обеспечения необходимым персоналом. Применимые меры могут быть выражены в терминах стоимости, таких как сервисная задержка и отмена технического обслуживания или загруженность оператора технического обслуживания.

Так как бизнес-решения часто включают патентную собственность, а также конфиденциальную информацию о затратах, отчеты об оценке безотказности для этих решений необходимо тщательно контролировать и хранить отдельно от результатов для других целей. Кроме того, порядок предоставления этой информации бизнес-партнерам (например, потребителю, поставщику, пользователю) должен быть предметом бизнес-соглашений.

До выбора метода оценки безотказности необходимо рассмотреть несколько критериев, включающих:

— желаемое использование оценки (зачем);

— период жизненного цикла системы для выполнения оценки (когда);

— организацию, которая может наилучшим образом выполнить оценку безотказности (кто);

— объект, для которого необходимо выполнить оценку надежности (что);

— факторы, которые необходимо рассмотреть при выборе соответствующего метода оценки безотказности (как).

7.1.3 Решения относительно структуры системы

Структура системы представляет собой описание структуры высокого уровня в терминах функций системы, выбранной для удовлетворения требований к конструкции системы. Это описание высокого уровня гарантирует, что цели системы понятны всем заинтересованным сторонам, все соответствующие факторы учтены в конструкции, все элементы конструкции определены и понятны на соответствующем уровне, все элементы конструкции оценены правильно, а альтернативные решения рассмотрены.

Примерами решений относительно структуры системы, для которых необходимы результаты оценки, являются следующие:

— создание отказоустойчивой конструкции и встроенного тестирования; например, определение метода, области или частоты тестирования;

— функциональное распределение аппаратных средств высшего уровня и/или программного обеспечения;

— распределение функций между модулями (блок-схемы);

— потребности в резервировании;

— использование средств технического обслуживания для прогнозирования.

7.1.4 Решения относительно конструкции оборудования

Примеры решений относительно конструкции оборудования, которые должны быть основаны на оценках безотказности, включают (но не ограничены):

— конструкцию системы, сопоставление технологий аппаратных средств, например, цифровой процессор, цифровая логическая матрица по сравнению с аналоговой;

— сопоставление альтернативных структурных схем;

— сопоставление использования рабочего цикла или допустимых альтернативных электрических напряжений;

— выбор или устранение некоторых компонентов;

— решение относительно уровня интеграции компонентов (ASIC-прерывание);

— сопоставление технологий упаковки и сборки, например монтаж поверхности через отверстие;

— сопоставление методов управления параметрами окружающей среды, например, демпфирование вибрации и охлаждение;

— своевременная идентификация и коррекция недостатков конструкции, основанных на данных эксплуатации и испытаний аналогичных компонентов, модулей и конструкций.

Так же как и в случае с решениями относительно структуры системы оценки безотказности следует использовать для обоснования решений относительно конструкции оборудования.

7.1.5 Оценка безопасности

Оценка безопасности представляет собой дисциплину, обеспечивающую идентификацию опасностей системы и их причин, а также оценку риска. Оценка безопасности касается оценки безотказности функций и компонентов, связанных с безопасностью. Выходом оценки безотказности является интенсивность отказов, которую часто используют в различных видах анализа для оценки безопасности, например:

— анализ дерева неисправностей (FTA);

— марковский анализ;

— анализ дерева событий (ETA);

— FMEA;

— FMECA.

Общие и промышленные источники данных часто используют для получения основных данных об интенсивности отказов при оценке безопасности системы. Однако в настоящем стандарте приведено много альтернативных методов оценки безотказности, которые позволяют получить данные об интенсивности отказов оборудования или его части такого же функционального уровня. (Для анализа безопасности систем возможность оценивать безотказность установленных функций особенно важна.)

Примечание — Вопросы функциональной безопасности рассмотрены в стандартах серии ГОСТ Р МЭК 61508.

7.1.6 Планирование и мониторинг программы надежности

Результаты оценки безотказности могут быть использованы в качестве результата на различных стадиях жизненного цикла объекта (проектировании, разработке, производстве, обслуживании). Планирование программы надежности должно включать выполнение оценки безотказности по результатам действий, выполняемых на различных стадиях жизненного цикла (примеры включают планирование сборки с отбраковкой, планирование испытаний на безотказность и планирование испытаний для контроля безотказности). Количественные показатели безотказности, такие как MTTF, MTBF, продолжительность безотказной работы, время до отказа, цели управления повышением надежности и требования надежности для приемки объекта должны быть идентифицированы. Документация должна быть разработана так, чтобы обеспечить проведение достаточного анализа и/или испытаний для определения показателей с точностью и достоверностью, необходимыми для принятия решений по планированию программы надежности и своевременного выполнения обновления оценок. Для сокращения необходимого объема выборки могут быть использованы статистики Байеса, если обоснование априорного распределения является приемлемым с технической точки зрения.

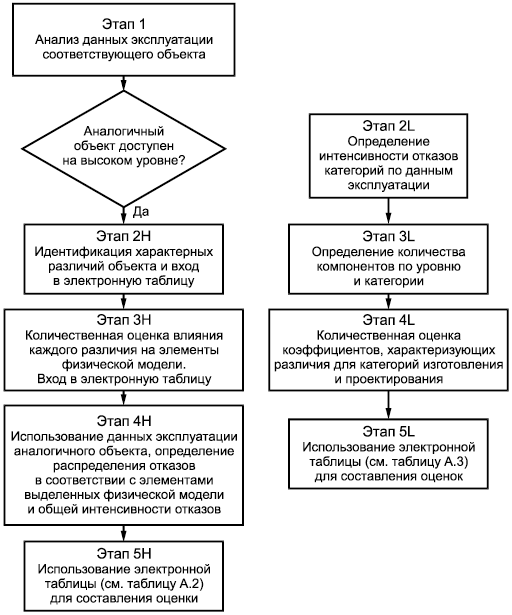

На рисунке 2 показаны стадии жизненного цикла продукции и необходимость оценок безотказности на каждой стадии процесса в качестве входных и выходных данных.

|

|

Рисунок 2 — Стадии жизненного цикла продукции

Ключевые стадии жизненного цикла включают следующее:

— стадия концепции и определения.

Стадия концепции и определения представляет собой стадию жизненного цикла, на которой устанавливают потребность в объекте и цели его создания. На этой стадии закладывают основу надежности объекта и составляющие стоимости жизненного цикла. Решения, принятые на этой стадии, оказывают наибольшее влияние на функционирование объекта и затраты на его содержание, но часто этой стадии уделяют очень мало внимания;

— проектирование и разработка.

Стадия проектирования и разработки представляет собой стадию жизненного цикла, на которой создают структуру, аппаратные средства и/или программное обеспечение системы. Соответствующую информацию об объекте определяют и документируют для облегчения последующего изготовления и сборки аппаратных средств, кодирования программного обеспечения, его копирования и интеграции системы. Выполняют детальное проектирование и квалификацию после начального проектирования, когда определяют и задают размеры компонентов, выполняют анализ напряжений, разрабатывают планы производства и программное обеспечение;

— стадия изготовления.

Стадия изготовления представляет собой стадию жизненного цикла, на которой объект изготавливают, устанавливают программное обеспечение, выполняют сборку компонентов системы;

— стадия монтажа.

Стадия монтажа представляет собой стадию жизненного цикла, на которой объект устанавливают на место, предназначенное для эксплуатации. Действия включают установку системы, интеграцию функций технического обслуживания и подготовку объекта с установленным аппаратным и программным обеспечением к эксплуатационным испытаниям. После монтажа (установки) системы или готового объекта проводят демонстрацию их функционирования в фактических условиях эксплуатации до приемки в эксплуатацию;

— стадия эксплуатации и технического обслуживания.

Стадия эксплуатации и технического обслуживания представляет собой стадию жизненного цикла, на которой объект используют в соответствии с его назначением для выполнения установленных функций при эксплуатации. При необходимости выполняют техническое обслуживание объекта для обеспечения его непрерывной работы и выполнения его производственных функций;

— распоряжение (вывод из эксплуатации).

Стадия распоряжения представляет собой стадию жизненного цикла, на которой использование объекта закончено, его выводят из эксплуатации, демонтируют, перерабатывают или (если применимо) размещают на хранение.

Методологии оценки безотказности, описанные в настоящем стандарте, могут быть использованы на всех стадиях жизненного цикла системы, пока доступна необходимая техническая информация. Однако в силу особенностей жизненного цикла системы существуют ситуации, когда в соответствии с типом и качеством доступной технической информации некоторые методы прогнозирования безотказности являются более предпочтительными. Например, данные эксплуатации, необходимые для прогнозирования безотказности, обычно становятся доступными на стадии изготовления/технического обслуживания. Иногда при обслуживании анализ выполнения сервисного обслуживания все более и более заменяет другие методы оценки безотказности при наличии достоверных данных. Однако данные эксплуатации аналогичных систем при обслуживании или данные поставщиков о компонентах системы могут быть использованы для прогноза безотказности на более ранних стадиях жизненного цикла.

7.2 Документация

Результаты оценки безотказности необходимо записывать с достаточной четкостью для понимания, использования, анализа применяемых ограничений и неопределенности результатов.

Документация о результатах оценки безотказности должна включать два типа информации, а именно:

a) описание системы;

b) процесс оценки и его результаты.

Описание системы должно включать следующую информацию:

1) описание оборудования — краткое описание физических характеристик системы;

2) описание границы системы — описание границ системы. Блок-схемы позволяют показать границы исследуемой системы;

3) описание использования системы — описание основных и второстепенных функций системы. Описание должно включать типовую задачу функционирования системы;

4) описание окружающей среды — описание условий эксплуатации системы;

5) описание интерфейсов с другим оборудованием — описание должно определять оборудование, взаимодействующее с системой на входе и выходе и при обслуживании системы. Описание при необходимости может включать описание оборудования, расположенного вблизи от установленной системы;

6) описание стандартной конструкции или версий объекта — документация должна относиться к установленному стандарту конструкции системы;

7) описание уровней подготовки и обучения персонала;

Детали выполнения оценки должны быть зарегистрированы и включать:

— обоснование выбора метода;

— процесс выбора источников данных;

— описание методов вычисления;

— полученные интенсивности отказов;

— описание всех использованных предположений;

— детали консультаций, полученных в процессе деятельности (например, у пользователя, специалиста по техническому обслуживанию, проектировщика);

— результаты оценки;

— выводы и рекомендации.

Отчеты должны быть управляемыми и доступными.

8 Необходимые данные

8.1 Исходные данные

Данные, используемые для оценки безотказности, должны быть получены из заслуживающих доверия источников, данные необходимо контролировать и обновлять, они должны быть доступны и использованы в соответствии с последовательностью технологического процесса. Данные могут быть получены из результатов испытаний оборудования, подсистем или компонентов, от поставщиков приобретаемых объектов, данных технического обслуживания объекта и других источников данных. Анализ точности и полноты используемых данных должен быть отражен в документации по оценке безотказности.

8.2 Источники и типы данных

Источники данных, которые могут быть использованы в качестве входных данных в процессе оценки надежности, должны быть описаны. Как правило, данные производства и обслуживания объекта более предпочтительны, чем данные, полученные из общих промышленных источников, при условии, что совокупность данных является достаточной для проведения достоверного статистического анализа. Конкретные данные, полученные непосредственно от поставщиков оборудования и комплектующих и оценки компонентов в процессе производства, являются более предпочтительными, чем общие промышленные данные, поскольку определенная информация об интенсивности отказов системы, подсистемы или части системы неявно отражает процессы проектирования и изготовления конкретного поставщика оборудования. Следует учитывать, что в случае приобретаемых компонентов, доступными данными могут быть только данные поставщиков, которые должны быть использованы как все другие данные о компонентах.

Описание процесса оценки на основе статистических обоснований, которое определяет, как данные должны быть отобраны, используя наиболее подходящий источник данных для конкретного применения оценки, должно быть сделано до выполнения оценки надежности.

Данные включают:

a) данные обслуживания аналогичного оборудования и его аналогичных применений;

b) данные обслуживания компонентов и подсистем аналогичного оборудования и его аналогичных применений;

c) данные квалификационных испытаний компонентов и подсистем;

d) данные испытаний по проверке качества компонентов и подсистем;

e) данные проектировщиков об испытаниях в процессе разработки;

f) данные функциональных испытаний и приемочных испытаний при производстве;

g) данные испытаний и переработки.

Примеры данных из других источников включают:

1) данные изготовителей компонентов (включая приобретаемые компоненты);

2) данные, полученные из производства и соответствующих баз данных;

3) данные справочников и руководств.

Типы информации могут включать:

— вид отказа;

— механизм отказа;

— место отказа;

— действия по техническому обслуживанию;

— выявление отказа и подтверждение его наличия (данные встроенного испытательного оборудования);

— влияние или критичность отказа, включая потерю способности функционирования и все последствия вторичных повреждений/разрушений;

— режимы эксплуатации и условия окружающей среды, которые номинально должны воздействовать на объект, в условиях которых произошел отказ;

— наработку до отказа оборудования или подсистемы в часах или циклах;

— корректирующие воздействия для отказа;

— результаты анализа отказов, включая анализ первопричин;

— общее описание совокупности в часах или циклах;

— данные прогноза — информация о том, как объект может отказать.

Важно выбрать данные, которые позволяют вычислять соответствующие назначенные показатели надежности.

Несмотря на то, что желательно иметь данные описанного выше типа для оценки безотказности объекта, они не всегда доступны.

В [2] приведена более подробная информация о сборе данных.

8.3 Сбор, хранение и поиск данных

Данные обычно объединяют в большую базу данных, в противоположность отдельной базе данных по оценке безотказности. Если это сделано должным образом, все соответствующие данные, включая полученный опыт, доступны персоналу, занимающемуся проектированием и изготовлением объекта для использования в настоящем и будущем. При использовании для оценки безотказности данных эксплуатации необходимо знать точность данных и полноту выполнения процесса сбора данных, т.е. необходим хорошо действующий контролируемый процесс сбора данных. Например, при использовании данных эксплуатации для прогноза интенсивности критичного отказа и анализа безопасности необходимо гарантировать, что источник данных является действующим, полным и обеспечен процессом сбора данных, позволяющим собрать все подходящие данные.

Следует понимать ограничения в области применения, регистрации данных и точности регистрируемых данных. С точки зрения анализа данных, очевидно, что наработка до отказа объекта является очень небольшой, если продолжительность испытаний не позволяет обнаружить отказы. Тот же анализ дает результаты, если отказы обнаружены, но не достоверно зарегистрированы. В частности, достоверность данных важна при определении безопасности объекта, для этого часто используют два отказа, из которых первый может быть не показательным.

При определении области применения процедуры сбора данных внимание должно быть уделено способности процедуры обнаруживать и регистрировать отказы, которые последующий анализ данных может использовать для прогноза. Описание процедур, которые гарантируют контролируемость и повторяемость сбора данных, должно быть документировано.

9 Методы оценки безотказности

9.1 Введение

Оценка безотказности должна быть выполнена с использованием документированных, контролируемых и повторяемых методов, которые могут включать исследования или испытания. Для оценки безотказности рекомендуется использовать сбор данных эксплуатации, если данные обладают необходимым качеством (см. 8.2). Такие методы должны быть подвергнуты некоторой форме валидации. Документация должна включать результаты валидации, выполненной для указания точности и ограничений каждого метода. Эта информация может быть использована для определения применимости метода оценки в конкретной ситуации. Непрерывную валидацию каждого метода оценки следует проводить с использованием данных, непосредственно поступающих из эксплуатации. Реальная корреляция между прогнозируемым и фактическим значениями показателя безотказности может быть обоснованием выбора конкретного метода определения всех последующих оценок с учетом всех проверенных улучшений процесса. Детали руководства по управлению валидацией оценки безотказности и ее улучшением приведены в 11.2.

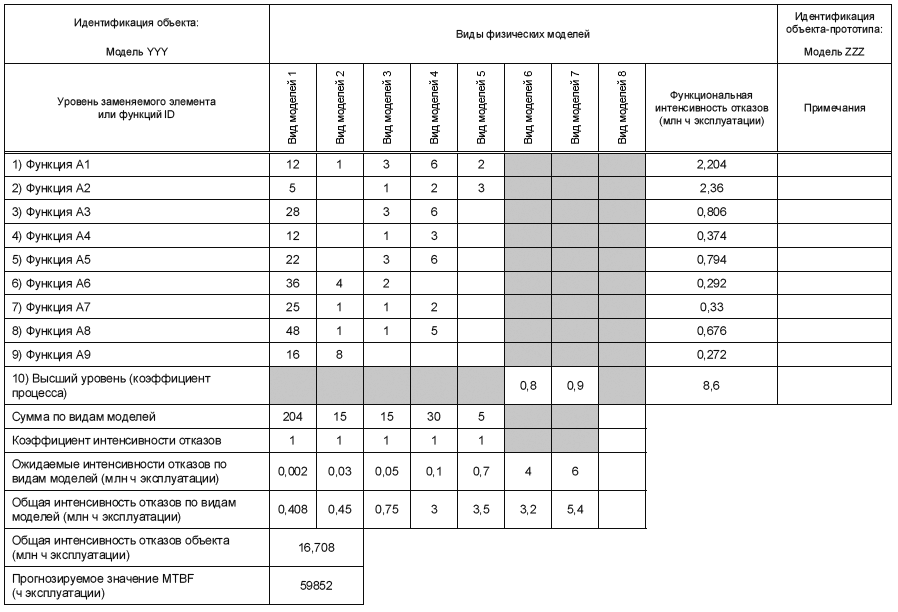

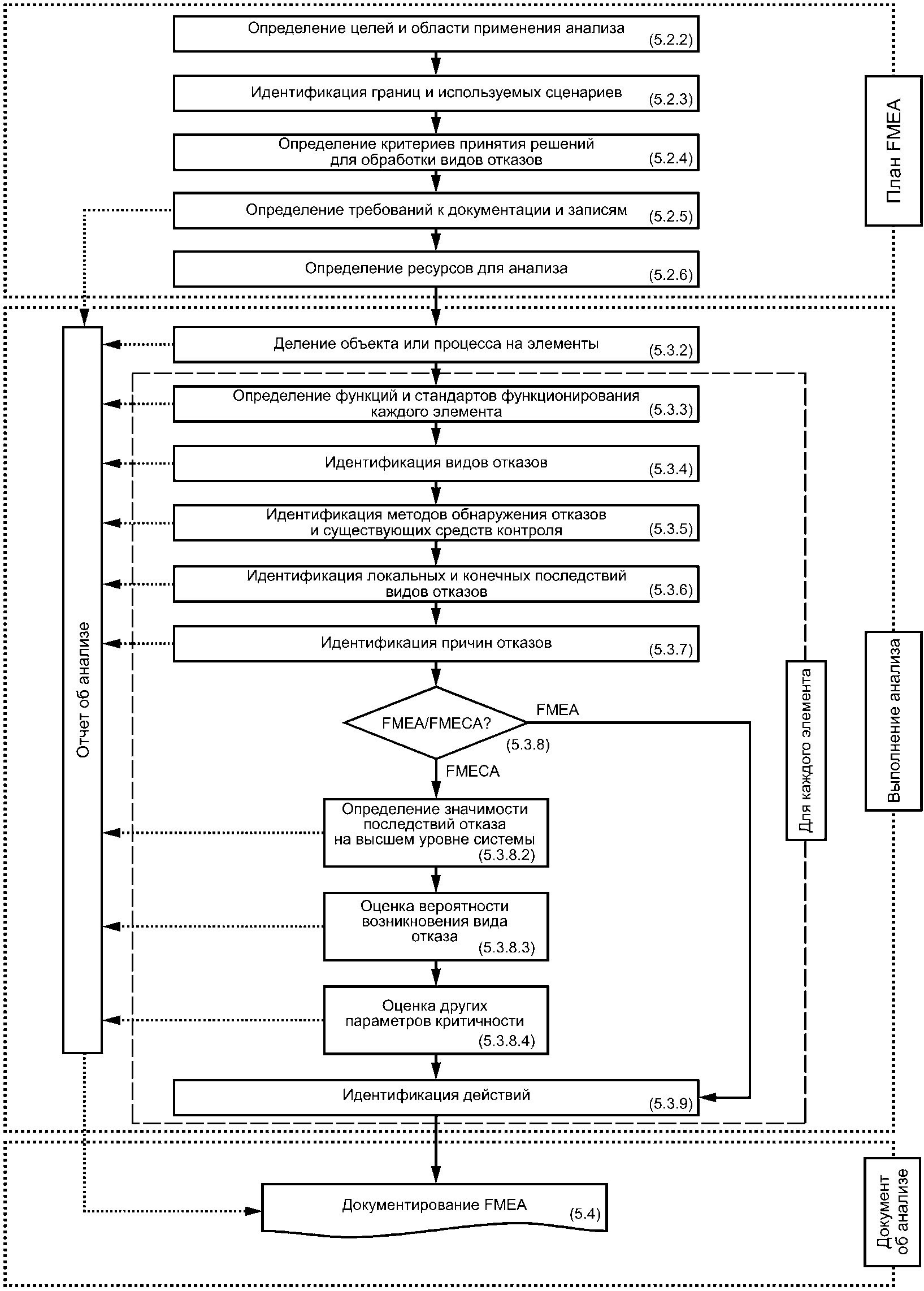

К объекту может быть применено несколько методов. На практике может быть полезно применить несколько методов к единственному объекту для определения достоверной оценки безотказности. Должна быть разработана документация по обоснованию выбора конкретных методов оценки. Процесс обоснования также должен быть приведен, он должен включать достоверные статистические данные, которые могут продемонстрировать, что источник данных и метод оценки применимы к рассматриваемому объекту. На рисунке 3 приведена схема процесса оценки безотказности, а также его улучшения.

|

|

Рисунок 3 — Схема процесса оценки безотказности и его улучшения

9.2 Анализ подобия

9.2.1 Краткий обзор анализа подобия

Анализ подобия включает использование данных о показателях функционирования оборудования в эксплуатации для сопоставления вновь разработанного оборудования с оборудованием-прототипом и оценки безотказности проектируемого объекта, если условия применения и нагрузки объектов аналогичны. В приложении А приведены руководящие принципы анализа подобия в форме примеров применения этого метода.

Хотя концепция анализа подобия основана на аналогичности конструкции, важно идентифицировать различия в конструкции объектов для дальнейшего анализа и испытаний. Это делает методологию эффективной. Анализ подобия, выполненный на стадии концепции или на ранних стадиях проектирования, позволяет использовать опыт эксплуатации аналогичных объектов и учесть проблемы, устраненные в новой конструкции, приводящие к улучшению безотказности объекта.

Сопоставление аналогичного оборудования может быть сделано для готового объекта, подсистем или компонентов с использованием одних и тех же данных эксплуатации, но с применением различных алгоритмов и коэффициентов в различных аспектах исследования. Сравнение с аналогичным оборудованием также может быть выполнено при функционировании объекта, что позволяет обеспечить основу получения данных об интенсивности отказов для анализа безопасности или принятия решений о структуре системы.

Сопоставляемыми признаками могут быть:

a) режимы эксплуатации и условия окружающей среды (результаты измерений и установленные значения);

b) свойства конструкции;

c) процесс проектирования;

d) опыт проектировщиков при разработке аналогичных конструкций;

e) производственные процессы, включая контроль качества;

f) опыт изготовителя по производству аналогичных компонентов и работе с аналогичными процессами;

g) особенности встроенного тестирования и изоляции отказов;

h) проверка и техническое обслуживание процессов;

i) компоненты и материалы;

j) данные или другие показатели технологической зрелости;

k) качество процесса оценки безотказности.

Для каждого из упомянутых признаков необходимо провести сравнение нескольких признаков более низкого уровня. Например, показателями режима эксплуатации и условий окружающей среды могут быть установившаяся температура, влажность, изменения температуры, электрическая мощность, рабочий цикл, механическая вибрация и т.п. Конструктивные особенности оборудования могут включать количество компонентов (выделенных в соответствии с делением объекта на основные компоненты), несколько схем сборки, размер, вес материалов и т.д.

Анализ подобия должен включать необходимые алгоритмы или методы количественного определения сходств и различий между оцениваемым оборудованием и оборудованием-прототипом.

Если анализ подобия готового объекта невозможен из-за отсутствия оборудования-прототипа, достаточно близкого по аналогии или доступного для непосредственного сравнения с вновь разработанным оцениваемым оборудованием, то анализ подобия может быть проведен на более низком уровне (например, на уровне подсистем, модулей или компонентов). Анализ на более низком уровне может включать структурированное сравнение элементов нового оборудования с аналогичными элементами различных прототипов, для которых доступны данные о безотказности.

Для облегчения выполнения анализа подобия и составления отчета о результатах анализа в 9.2.2 приведен перечень сведений, которые рекомендуется приводить в отчете.

9.2.2 Отчет о результатах анализа подобия

В отчет об оценке безотказности объекта при использовании метода анализа подобия рекомендуется включать следующие сведения:

общая информация:

— дата проведения анализа;

— ФИО специалиста, выполнившего анализ;

— согласования (при необходимости);

— стадия программы;

— использование результатов;

ссылки:

— документ, содержащий применимый план оценки надежности;

— документ, устанавливающий процедуру оценки надежности (альтернативно процедура может быть включена в аналитическую часть документированного отчета);

— архив данных объекта-прототипа;

идентификация исследуемого объекта:

— наименование нового объекта;

— количество частей нового объекта;

— наименования объектов-прототипов;

— количество частей каждого объекта-прототипа;

анализ:

— уровень анализа (LRU, SRU, уровень функционирования и т.д.);

— сводка данных о каждом объекте-прототипе;

— сравниваемые признаки с учетом параметров использования и эксплуатации;

— основа для количественного определения различий исследуемого признака;

— алгоритм или метод(ы) вычисления;

— идентифицированные элементы новой конструкции без аналогичного объекта-прототипа и способ их оценки;

результаты:

— оценки показателей надежности (MTTF, интенсивность отказов и т.д.);

— ожидаемая изменчивость показателя(ей) надежности;

— показатель(и) надежности (если применимо).

9.3 Анализ долговечности

9.3.1 Краткий обзор анализа долговечности

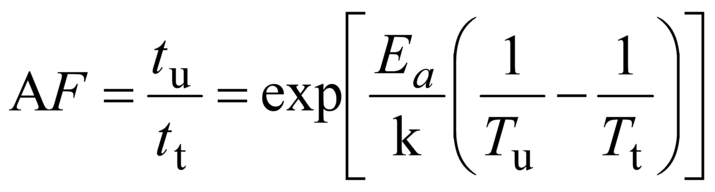

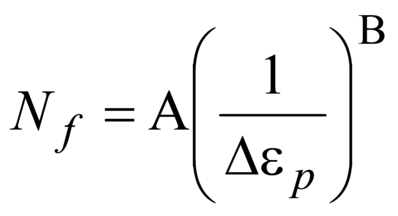

Оценку долговечности используют для определения оценки ресурса компонентов (если интенсивность отказов зависит от времени), лимитирующих объект. Оценка долговечности может включать анализ и испытания или их комбинацию. Это структурированный процесс, который, при необходимости, может включать следующие основные этапы:

a) определение влияния эксплуатационных нагрузок и условий окружающей среды на оборудование в течение его жизненного цикла, включая доставку, обработку, хранение, эксплуатацию и техническое обслуживание (должны быть определены экстремальные типичные или средние значения);

b) определение функций, связывающих воздействующие нагрузки с границами, определенными в соответствии с физикой процессов, приводящих к отказу, например, замыкание электролиний, вибрационные резонансы и демпфирование;

c) определение величины и расположения значимых нагрузок с использованием, например, FEA;

d) определение вероятных мест, механизмов и моделей отказа с использованием, например, FEA;

e) определение периода времени, в течение которого объект может выдерживать существенные нагрузки с использованием соответствующих моделей физики процессов, приводящих к отказу и появлению разрушений объекта, например, уравнения экстремальных нагрузок Аргениуса, обратных степенных законов и т.д. (анализ нагрузок и анализ износа в условиях типичных/средних нагрузок);

f) составление отчета о результатах в виде перечня мест, механизмов и режимов отказа, упорядоченных в соответствии с ожидаемой наработкой до отказа.

Результаты применения методов ускоренных испытаний являются рекомендованными данными испытаний, как входные данные оценки долговечности или валидации модели разрушения, если это применимо.

Процесс оценки долговечности должен обеспечивать определение оценки, как минимум, долгосрочных воздействий термальных, вибрационных и электрических напряжений. Возможность воздействия других факторов, таких как влажность, должна быть включена при необходимости. Желательно, чтобы оценка обеспечивала оценку воздействия нескольких факторов одновременно. С этой целью могут быть полезны модели физики процессов, приводящих к отказу.

Необходимую информацию часто можно найти в результатах испытаний и руководстве по проектированию поставщиков модулей и компонентов.

В некоторых случаях может быть трудно обеспечить оценку безотказности оборудования, содержащего много устройств с большим количеством отказов каждого. В таких случаях оценка долговечности может быть эффективно использована на более низком уровне для анализа определенных режимов и механизмов отказа внутри оборудования, которые не могут быть описаны постоянной интенсивностью отказов. Результаты такого анализа могут затем быть использованы в качестве части анализа более высокого уровня для оценки показателя безотказности оборудования в целом. Долговечность, прежде всего, связана с процессами износа, и таким образом она, как правило, не характеризуется постоянной интенсивностью отказов.

Перечень сведений, который может быть использован для выполнения эффективной оценки долговечности и составления отчета о результатах, приведен в 9.3.2; более детальная информация приведена в приложении В.

9.3.2 Отчет о результатах оценки долговечности

В отчет об оценке безотказности объекта при использовании анализа долговечности рекомендуется включать следующие сведения:

общая информация:

— дата проведения анализа;

— ФИО аналитиков;

— согласования, если это необходимо;

— стадия программы;

— использование результатов;

ссылки:

— документ, содержащий применимый план оценки надежности;

— документ, устанавливающий процедуру оценки долговечности (альтернативно эта процедура может быть включена в аналитическую часть отчетного документа);

идентификация об исследуемом объекте:

— наименование исследуемого объекта;

— количество исследуемых частей объекта;

анализ:

— идентификация применимых нагрузок при эксплуатации, использовании и/или воздействии окружающей среды;

— идентификация функций пересчета и использованных для их определения источников данных (испытания, аналитические исследования или их комбинация);

— идентификация величины и местоположения нагрузок;

— определение вероятных мест, механизмов и режимов отказа;

— определение среднего ресурса с использованием соответствующей модели разрушения объекта;

результаты:

— определение воздействия проанализированных видов отказов на показатели безотказности объекта в целом;

— определение средней изменчивости результатов оценки.

9.4 Испытания и анализ чувствительности

9.4.1 Обзор испытаний и анализа чувствительности

Если в интенсивности отказов объекта доминирует несколько хорошо изученных видов отказа, то структурированный процесс ускоренных испытаний может обеспечить оценку безотказности объекта.

Испытания при ступенчатом изменении нагрузки приобретают популярность как испытания на чувствительность. Целью таких испытаний является получение отказов за короткое время для определения механизмов возможных отказов. Эти испытания дают информацию о запасах прочности конструкции относительно эксплуатационных нагрузок и воздействий окружающей среды. Испытания выполняют на небольшой выборке почти готового объекта или его подсистемы. В некоторых случаях упомянутые испытания называют HALT (форсированные ресурсные испытания), RET (испытания на повышение надежности) и т.п.

По отношению к воздействию нагрузок и среды к конструкции объекта может быть применен принцип малых приращений путем проведения анализа физики процессов, приводящих к отказу, или испытаний, в частности, испытаний со ступенчатым изменением нагрузки. Оба метода обеспечивают определение чувствительности конструкций и идентификацию вероятных режимов отказов, несмотря на то, что все отказы могут быть оценены для реальных условий эксплуатации. Этот анализ и испытания не всегда могут обеспечивать определение оценки безотказности, но могут быть очень полезны для обеспечения повышения надежности объекта.

Испытания при ступенчатом изменении нагрузки проводят, подвергая единицы продукции относительно низким уровням нагрузки и увеличивая затем уровни нагрузки ступенчатым способом до тех пор, пока не произойдет хотя бы одно из следующих событий:

— достигнуты уровни нагрузки, значительно превышающие ожидаемые при эксплуатации;

— все испытанные единицы продукции отказали и не могут быть восстановлены;

— начинают происходить или доминировать нерелевантные отказы объекта, поскольку на более высоких уровнях нагрузки проявляются новые механизмы отказа. Нерелевантные отказы — это отказы, не связанные с конструкцией испытываемого объекта, такие как отказ испытательного оборудования, повреждение органов управления или дефекты при производстве испытываемой единицы продукции.

Испытания при ступенчатом изменении нагрузки не всегда являются источником количественных данных, но они идентифицируют режимы отказов и оценивают пределы возможностей конструкции. Данные таких испытаний могут быть использованы для исключения режимов отказа при оценке безотказности, если испытания показали, что режим отказа больше не соответствует конструкции или если соответствующие границы возможностей конструкции достигнуты.

Для выполнения эффективного анализа чувствительности и составления отчета о его результатах в 9.4.2 приведен перечень рекомендуемых сведений.

9.4.2 Отчет о результатах испытаний и анализа чувствительности

В отчет об оценке безотказности объекта при использовании испытаний и анализа чувствительности рекомендуется включать следующие сведения:

общая информация:

— дата проведения анализа;

— ФИО аналитиков;

— согласования, если это необходимо;

— стадия программы;

— использование результатов;

ссылки:

— документ, содержащий применимый план оценки безотказности;

— документ, устанавливающий процедуры испытаний и анализа чувствительности (альтернативно процедура может быть включена в аналитическую часть отчетного документа);

идентификация исследуемого объекта:

— наименование объекта;

— количество частей нового объекта;

анализ:

— достигнутые режимы отказа;

— идентифицированные параметры эксплуатации и использования объекта;

— методы испытаний и их обоснование;

— результаты испытаний;

— статистический метод преобразования результатов испытаний для использования при определении оценок показателей надежности;

результаты:

— влияние режимов отказов на показатели безотказности объекта;

— средняя изменчивость оценок показателей безотказности.

9.5 Оценка прогнозируемых показателей безотказности по справочным данным

9.5.1 Краткий обзор прогноза по справочным данным

Если не могут быть получены лучшие данные, то может быть использован прогноз по данным справочников. Необходимо помнить, что поскольку справочные данные основаны на данных эксплуатации и испытаний широкой сферы продукции, они представляют собой средние значения по результатам эксплуатации объектов в различных областях применения. Из-за задержки по времени, связанной со сбором, анализом и публикацией, данные часто относятся к устаревшим компонентам. Поэтому следует определить актуальность справочника и определить дату пересмотра прогноза. Кроме того, справочные данные не учитывают область применения и условия работы исследуемого объекта, а также его конструкцию и процесс сборки. Поэтому данные об аналогичных объектах и данные поставщиков о компонентах или модулях всегда являются предпочтительным дополнением справочных данных.

Прогноз по справочным данным выполняют, следуя инструкциям, приведенным в справочниках, выбранных для использования, или в программном обеспечении, используемом для выполнения прогноза.

Ожидается, что для каждого применения будет выбран соответствующий справочник. Пользователи справочника должны обеспечить применимость и учесть срок действия данных.

В [1] приведено руководство по использованию данных об интенсивности отказов для прогнозирования безотказности компонентов электронного оборудования.

Индустриальные ассоциации и компании всех отраслей промышленности имеют собранные и изданные сборники данных, которые полезны для определения оценок надежности и риска.

Точность любого прогноза зависит от качества данных и близости соответствующего им объекта к конструкции исследуемого объекта, его использованию и окружающей среде. Поэтому общие сборники данных должны быть использованы с большой осторожностью и с низким доверием. Лучший источник данных может быть получен от поставщика объекта. Для выполнения эффективного прогноза по справочным данным и составления отчета о результатах рекомендуется использовать сведения, перечисленные в 9.5.2. Более полезно выполнить для исследуемого объекта анализ нагрузки его части, чем сделать анализ на основе справочных данных, поскольку анализ нагрузки части объекта позволяет учесть особенности конструкции и соответствующие условия окружающей среды.

9.5.2 Отчет о результатах прогноза по справочным данным

В отчет об оценке безотказности объекта при использовании метода прогнозирования по справочным данным рекомендуется включать следующие сведения:

общая информация:

— дата проведения анализа;

— ФИО аналитиков;

— согласования, если это необходимо;

— стадия программы;

— использование результатов;

ссылки:

— документ, содержащий применимый план оценки безотказности;

— справочник по прогнозированию надежности;

— документ, устанавливающий процедуру прогнозирования безотказности;

— применимость;

— срок действия;

— изменения по отношению к методу, установленному в справочнике (если применимо); (альтернативно, процедура может быть включена в аналитическую часть отчета);

— методы, используемые для прогнозирования по справочным данным (если это применимо);

идентификация исследуемого объекта:

— наименование нового объекта;

— количество частей нового объекта;

анализ:

— уровень, на котором выполнен прогноз;

— применимые входные данные для метода прогнозирования по справочным данным;

— показатели использования и эксплуатации объекта;

результаты:

— прогнозируемые показатели безотказности (MTTF, интенсивность отказов и т.д.);

— средняя изменчивость оценок показателей безотказности;

— показатели безотказности (если применимо);

— перечень всех предположений, сделанных при прогнозировании (факторы окружающей среды, рабочие циклы, факторы качества и т.д.).

9.6 Ограничения результатов оценки безотказности

Ограничения и неопределенность должны быть определены количественно (если это возможно). Уровень значимости, основанный на (генеральной) совокупности исходных данных, и соответствующие доверительные интервалы должны быть детализированы, чтобы можно было выделить все источники неопределенности и ограничения результатов оценки безотказности. Если ограничения и неопределенности не могут быть определены количественно, они должны быть кратко описаны в достаточных деталях для пользователя, чтобы он мог их понять и соответственно применить.

В тех случаях, когда известна интенсивность отказов (как исходные данные для анализа безопасности системы или модели затрат) следует использовать только количественные данные.

Неопределенность возникает как результат изменчивости производственных процессов, компонент и материалов, например, изменчивости выходов компонент или свойств материалов, что влияет на появление отказов оборудования. Неопределенность также возникает, когда взаимосвязи факторов не полностью известны; например, если не известно фактическое количество часов эксплуатации для определения оценки MTTF и эта оценка может быть определена только по оценкам для частей объекта, то уровень доверия соответствующей оценки в результате снижается.

Если оценка безотказности значимо отличается от показателя, наблюдаемого при эксплуатации аналогичного оборудования в условиях аналогичного применения, то меру неопределенности результатов зафиксируют в процессе валидации, описанном в 11.2. Результат деятельности по валидации может затем быть использован при выборе наиболее подходящего метода оценки при выполнении анализа, в дальнейшем это обеспечивает более полное понимание процесса.

10 Выбор метода оценки безотказности

Входные данные являются важным критерием при выборе методов оценки безотказности, но существуют также другие факторы, которые влияют на выбор метода:

— технология.

Технология может влиять на выбор метода оценки безотказности несколькими способами. Если технология изготовления объекта аналогична применяемой при изготовлении предыдущих моделей объекта, могут быть применены методы оценки безотказности, использующие полученные ранее данные или результаты ранее проведенного анализа. Если технология изготовления объекта является новой, может возникнуть необходимость разработки новых моделей;

— последствия отказа системы.

Часто желаемая прецизионность оценки безотказности зависит от социальных или бизнес-последствий отказа системы. Обычно при высоком риске необходим более точный прогноз, если риск включает технический, социальный и бизнес-риск. Риски, связанные с финансовыми потерями, — это риски, вызванные задержками приемки продукции, штрафами, вызванными отклонениями от обязательных требований, задержками поставки на рынок, потерей доверия потребителей, судебными издержками, нарушением безопасности, конфиденциальности и защиты информации. Социальный риск связан с возможностью нанесения вреда здоровью человека и экологии;

— критичность отказа.

Отказ элемента системы не обязательно вызывает отказ системы. Последствия отказов каждого элемента могут зависеть от условий и изменяться от отказа системы в целом до незначительного ухудшения работы. Вероятность возникновения каждого вида отказа также является различной. Важно затратить больше ресурсов на оценку тех видов отказов, последствия которых являются более существенными и/или которым соответствует высокая вероятность реализации;

— доступные ресурсы.

Выбор метода прогнозирования безотказности может зависеть от доступных ресурсов, включая время, бюджет и информацию. Для некоторых методов прогнозирования безотказности могут потребоваться недоступные техническая информация или данные, например, полученные ранее или данные эксплуатации и испытаний. Временные или бюджетные ограничения могут препятствовать сбору необходимых данных. Уровень квалификации и осведомленность персонала о некоторых типах прогноза могут повлиять на выбор метода прогнозирования безотказности;

— внешние воздействия.

Внешние воздействия могут влиять на выбор метода прогнозирования безотказности. В организации может быть установлен метод прогнозирования безотказности, используемый для всех объектов или всех объектов определенного типа. Альтернативно потребители и проверяющие могут потребовать использовать конкретный тип метода прогнозирования безотказности или могут потребовать обеспечить прецизионность оценки, которая может быть получена только при использовании некоторых методов. Кроме того, предубеждения за или против определенных методов прогнозирования со стороны заказчиков или разрабатывающих организаций могут влиять на выбор метода прогнозирования безотказности. Доступная информация об условиях и параметрах эксплуатации может ограничить применение методов прогнозирования безотказности. Выбор показателя безотказности также ограничивает применимые методы прогнозирования безотказности, так как некоторые методы применимы только для определенных показателей, например для постоянной интенсивности отказов. Техническая информация, полученная от поставщика, может подходить только для определенных методов прогнозирования безотказности, или поставщик может иметь возможность выполнять только определенные методы прогнозирования безотказности;

— качество и доступность данных.

Данные о безотказности часто являются неточными, поскольку данные о предыдущих испытаниях и/или эксплуатации системы не всегда известны точно, и данные, собранные для конкретной системы или оборудования, не всегда применимы в других случаях, например, когда окружающая среда, особенности производства, определение отказа или какой-либо другой фактор или комбинация факторов отличаются. Эта потенциальная погрешность должна быть выявлена и учтена при выборе метода оценки безотказности;

— требования контракта.

Требования безотказности, установленные в контрактах, часто предусматривают выплату штрафа за невыполнение установленных требований. Поставщики высоконадежного оборудования часто способны выполнить эти требования путем небольших доработок конструкции или производственного процесса, но, как правило, испытывают трудности и затрачивают немалые средства на демонстрацию выполнения требований потребителю. Часто невозможно организовать подтверждение безотказности, которое сочетает разумные риски для обеих сторон с разумной продолжительностью испытаний. В этих случаях приемка по показателям безотказности может быть основана на накопленных данных об использовании ранее установленных аналогичных систем или, возможно, на данных гарантийного периода, когда затраты на устранение отказа и/или перепроектирование объекта несет поставщик. Оценка безотказности часто является частью такой демонстрации. Желательно, чтобы источник данных и метод оценки безотказности были согласованы этими двумя сторонами, в противном случае последуют переговоры о различных значениях интенсивности отказов, когда каждая сторона будет стремиться получить результат в свою пользу.

11 Улучшение процесса оценки безотказности

11.1 Общие положения

Предыдущие результаты оценки безотказности могут быть использованы для улучшения процесса оценки безотказности и являются источником информации для улучшения оборудования на всех стадиях его жизненного цикла.

11.2 Результаты валидации оценки безотказности

Виды валидации:

a) сравнение результатов расчета оценок безотказности, например MTTF, MTBUR, доверительных интервалов, наработок до отказа и т.д. с данными эксплуатации объектов;

b) сопоставление прогнозируемых на основе оценки безотказности мест, режимов и процессов возникновения отказа с данными эксплуатации объекта;

c) проверка того, что все зафиксированные отказы являются правомерными;

_______________

Отказы возникли в режимах и условиях функционирования объекта, предусмотренных документацией.

d) сопоставление условий окружающей среды при эксплуатации и техническом обслуживании с предполагаемыми ранее при определении оценок безотказности.

Перечисления a) и d) должны быть учтены. Может случиться (см. a)), что внезапный скачок напряжения в линии электропитания (независимый отказ), являющийся следствием отказа единственного компонента, может привести к появлению многих других (вторичных) отказов. Если не было каких-либо особых причин регистрации зависимых отказов, то такие отказы обычно исключают. Могут быть исключены также и другие типы отказов. Например, если окружающая температура при работе составных частей оборудования выходит за пределы, предусмотренные конструкторской документацией, это может привести к отказу оборудования, такой отказ, возможно, тоже должен быть исключен. Следует отметить, что подавляющее большинство причин отказов высоконадежных элементов оборудования, как правило, не имеет отношения к конструкции или безотказности оборудования.

Следует проявлять внимательность при сопоставлении прогнозируемых оценок с результатами наблюдений (см. b)). Почти всегда прогнозируемые и наблюдаемые оценки не совпадают даже приблизительно, несмотря на то, что результаты прогноза могут быть близки к реальности. Это происходит потому, что прогноз дает значения математического ожидания, тогда как наблюдения являются случайными значениями. Например, если сбалансированную монету бросить 10 раз, то шанс того, что в результате половины бросков монета упадет решкой вверх, будет довольно маленьким (например, менее 25%). Разумеется, что в повторных сериях из 10 бросков доля серий, состоящих точно из пяти решек и пяти орлов, будет приближаться к 50%.

График разработки отчетов о результатах валидации должен быть документирован.

11.3 Улучшение процесса оценки безотказности

Для улучшения процесса оценки безотказности на основе результатов оценки безотказности необходимо рассмотреть следующее (см. рисунок 3):

— улучшение процесса сбора данных;