Настоящая инструкция по охране труда разработана для безопасного выполнения окрасочных работ

1. ОБЩИЕ ТРЕБОВАНИЯ ОХРАНЫ ТРУДА

1.1. К выполнению окрасочных работ допускаются лица старше 18 лет, не имеющие противопоказаний по состоянию здоровья к выполнению данного вида работ и прошедшие целевой инструктаж по охране труда.

1.2. В процессе работы на работника могут оказывать воздействие следующие опасные и вредные производственные факторы:

— работа на высоте;

— повышенная или пониженная температура воздуха рабочей зоны;

— повышенная (пониженная) подвижность воздуха;

— повышенный уровень статического электричества;

— недостаточная освещенность рабочей зоны;

— падения, обрушения предметов, материалов.

— токсичность паров лакокрасочных материалов.

1.3. Краски и растворители являются легковоспламеняющимися, взрывопожароопасными веществами, кроме того, пары таких веществ, попадая в дыхательные пути, вызывают раздражение и могут привести к отравлению.

1.4. При выполнении окрасочных работ работнику выдаются следующие средства индивидуальной защиты:

— костюм из смесовых тканей для защиты от общих производственных загрязнений и механических воздействий – 1 на 1 год;

— головной убор – 1 на 1 год;

— ботинки кожаные – пара на 1 год;

— перчатки с полимерным покрытием – 3 пары на 1 год;

— очки защитные открытые – до износа;

— респиратор – до износа.

1.5. Выбор типа средств индивидуальной защиты (СИЗ) органов дыхания следует производить в зависимости от концентрации вредных веществ в зоне дыхания работающего:

— при содержании паров растворителей в пределах ПДК (предельно допустимые концентрации) и красочного аэрозоля, превышающего ПДК не более чем в 200 раз, нужно применять фильтрующие противоаэрозольные СИЗ первой степени защиты;

— при содержании паров растворителей выше ПДК (независимо от концентрации красочного аэрозоля) нужно применять изолирующие СИЗ.

1.6. Спецодежда должна быть чистой, исправной, застегнутой на все пуговицы. Спецобувь должна быть зашнурована.

1.7. При выполнении порученной работы работник не должен покидать свое рабочее место без разрешения непосредственного руководителя работ.

1.8. Во время окрасочных работ запрещается курить и принимать пищу. Хранение пищевых продуктов в рабочих и складских помещениях запрещается.

1.9. Обо всех замеченных неисправностях оборудования, устройств работник должен немедленно сообщить непосредственному руководителю.

1.10. При выполнении вручную вспомогательных операций разрешается мужчинам переносить груз весом до 20 кг, женщинам – до 10 кг. В остальных случаях груз должен перемещаться с помощью механизмов и приспособлений.

1.11. Требования настоящей инструкции являются обязательными для работника.

2. ТРЕБОВАНИЯ ОХРАНЫ ТРУДА ПЕРЕД НАЧАЛОМ РАБОТ

2.1. При выполнении опасных, незнакомых, редко выполняемых работ, работник должен получить целевой инструктаж по охране труда, по режиму работы и отдыха, действиям при возникновении аварийной ситуации от своего непосредственного руководителя.

2.2. Лица, имеющие повреждения кожи, не допускаются к окрасочным и очистным работам без медицинского заключения врача.

2.3. К работе с аппаратом безвоздушного распыления, мешалкой с диспергатором допускаются лица, знающие устройство и принцип работы аппаратов, правила эксплуатации и ухода за ними, требования безопасности при работе с приборами и системами, находящимися под давлением.

2.4. Перед началом работ необходимо привести в порядок рабочую одежду, подготовить исправные индивидуальные средства защиты, оборудование, инструмент, определить их исправность и годность к использованию.

2.5. Место проведения работ должно быть хорошо освещено и содержаться в чистоте и порядке. Проходы должны быть свободными, пол, настил – чистыми и сухими. Если пол или настил скользкие (облиты краской), необходимо посыпать эти места песком.

2.6. Производить работы внутри емкостей или в опасных помещениях следует после их разгерметизации (снятия крышек люков, горловин), предварительного их вентилирования, определения состава воздушной среды (в том числе на достаточность кислорода в воздухе помещений) и доведения параметров воздушной среды до допустимых значений.

2.7. Все очистные и окрасочные работы, выполняемые с применением материалов, выделяющих токсичные и опасные вещества, в местах, где возможно скопление этих веществ, должны проводиться только при наличии непрерывно действующей системы вентиляции, обеспечивающей в помещении концентрацию вредных веществ не выше ПДК и наличие кислорода не менее 20%.

2.8. В случаях, когда технически невозможно обеспечить воздухообмен, рассчитанный на поддержание ПДК, все работающие должны применять средства индивидуальной защиты органов дыхания.

2.9. Приступать к работе на лесах, подмостях, настилах и площадках можно только с разрешения непосредственного руководителя после проверки их прочности и наличия ограждения.

2.10. Все виды действующего оборудования, шланги, работающие под давлением, средства механизации должны иметь паспорта с указанием допустимых эксплуатационных параметров и инструкции по эксплуатации.

2.11. Инструмент и приспособления должны быть исправны и отвечать следующим требованиям:

— воздушные шланги пневматического инструмента должны быть без повреждений, надежно закреплены на штуцере, соединены между собой при помощи заершенных ниппелей и закреплены хомутиками;

— зачистные электрические и пневматические машинки должны иметь предохранительные кожухи;

— переносные светильники должны быть заводского взрывозащитного исполнения напряжением не более 12 В.

3. ТРЕБОВАНИЯ ОХРАНЫ ТРУДА ВО ВРЕМЯ РАБОТ

3.1. Требования безопасности при приготовлении и хранении лакокрасочных материалов.

3.1.1. Применение новых материалов (в том числе материалов иностранного производства) допускается, если известны их основные характеристики, показатели токсичности, взрыво- и пожаробезопасности.

3.1.2. Хранение лакокрасочных материалов на рабочих местах допускается только в готовом к употреблению виде, в плотно закрытой таре, в количестве, не превышающем сменную потребность.

3.1.3. Переливание лакокрасочных материалов в рабочую тару разрешатся производить на специально оборудованных открытых площадках на металлическом поддоне с бортиками.

3.1.4. Пролитые и просыпанные материалы необходимо немедленно убирать с соблюдением мер безопасности.

3.1.5. Растирать и смешивать краски следует в специально отведенном для этой цели помещении, оборудованном вентиляцией.

3.1.6. При хранении и приготовлении лакокрасочных материалов запрещается:

— пользоваться стальными ломами при перекатывании металлических бочек, барабанов; бросать бочки, барабаны при погрузке и выгрузке;

— хранить материалы в открытой и неисправной таре;

— применять открытый огонь, пользоваться электронагревательными приборами;

— добавлять в лакокрасочные материалы компоненты, не соответствующие установленной рецептуре состава или с неизвестными свойствами;

3.1.7. При перемешивании или переливании лакокрасочных материалов и растворителей, во избежание попадания брызг в глаза, следует пользоваться защитными очками.

3.2. Требования безопасности при очистке и подготовке поверхностей.

3.2.1. Очистка поверхностей, покрытых токсичными красками, должна производиться с увлажнением очищаемых поверхностей или другими способами, обеспечивающими снижение содержания токсичных веществ в зоне дыхания работающих до допустимого уровня.

3.2.2. Химическая очистка корпусных деталей должна производиться на специально оборудованных участках.

3.2.3. Очистка поверхностей от старых необрастающих красок, содержащих соединения свинца, сурьмы и других ядов, должна выполняться с постоянным увлажнением очищаемой поверхности и с обязательным использованием индивидуальных средств защиты органов дыхания.

3.2.4. Запрещается очистка поверхностей от старых красок путем выжигания.

3.2.5. При очистке поверхности от ржавчины, окалины, старой краски, а также при шлифовке зашпаклеванной поверхности должны применяться противопылевые респираторы.

3.2.6. Удаление нитролаковых, щелочных и других покрытий, обезжиривание поверхностей растворителями производится при естественном освещении или с использованием переносных светильников с напряжением не выше 12 В.

3.2.7. При производстве очистных и травильных работ запрещается:

— удаление старых красок тепловыми способами;

— применять для травления кислоты, содержащие мышьяк или его соединения;

— работать при неисправной или неработающей приточно-вытяжной вентиляции в производственных помещениях, замкнутых объемах.

3.3. Требования охраны труда при окрасочных работах.

3.3.1. Выполнение окрасочных работ должно быть обеспечено необходимыми и исправными средствами механизации, инструментами, инвентарными подмостями, а также оградительными устройствами и защитными приспособлениями.

3.3.2. Рабочие органы (пистолеты) высоконапорных водоструйных установок краскораспылителей должны быть снабжены устройствами, исключающими их случайный пуск.

3.3.3. Во всех случаях окраски распылением рекомендуется применение безвоздушного метода. При окраске пневматическими распылителями запрещается применение краскораспылителей с простыми трубчатыми соплами.

Применение средств индивидуальной защиты при окраске распылением является обязательным.

3.3.4. Перед началом работы с пульверизатором необходимо проверить чистоту его канала и взаимодействие всех частей.

3.3.5. Для устранения чрезмерного распыления краски надо произвести регулировку подачи сжатого воздуха; если регулировка не устраняет чрезмерного распыления, работу надо прекратить и сообщить об этом непосредственному руководителю работ (мастеру).

3.3.6. Нельзя работать пульверизатором при неисправном манометре или при давлении выше допустимого.

3.3.7. Окраска мелких деталей пульверизатором производится только в специально оборудованных кабинах с соответствующей вентиляцией.

3.3.8. В процессе нанесения лакокрасочного покрытия необходимо перемещаться в сторону притока свежего воздуха так, чтобы аэрозоль лакокрасочных материалов и пары растворителей относились потоками воздуха от работающих.

3.3.9. Вышедшие из строя в процессе работы оборудование и инструмент подлежат немедленной замене. Производить их ремонт на рабочем месте запрещается.

3.3.10. При работе пневматическим инструментом запрещается:

— направлять струю воздуха на людей, на пол или оборудование, использовать сжатый воздух для чистки (обдува) спецодежды;

— допускать перегибы, запутывание шланга, пересечение его с тросами, электрокабелями, ацетиленовыми и кислородными шлангами;

— менять рабочий инструмент, производить наладку и другие виды работ по обслуживанию при наличии в шланге сжатого воздуха;

— переходить с одного места на другое с работающим инструментом.

3.3.11. В помещениях, где производятся работы с применением токсичных и опасных веществ, одновременно должно находиться не менее двух человек. В случаях, когда на рабочем месте может находиться только один работник, необходимо обеспечить постоянное наблюдение за ним со стороны другого лица (наблюдающего), способного в случае необходимости оказать помощь работающему.

3.3.12. Во время работы в особо опасных местах наблюдающий должен безотлучно находиться вне помещения в районе выхода (люка, горловины, выреза) из помещения, где ведутся работы.

3.3.13. В случае внезапного прекращения действия системы вентиляции все работы должны быть немедленно прекращены, а люди должны срочно выйти из помещения.

3.3.14. Работы могут быть возобновлены только после восстановления действия системы вентиляции, проведения анализа воздушной среды и доведения содержания вредных и опасных веществ до значений, установленных санитарными нормами.

3.3.15. Включение и выключение электросветильников и электрооборудования должны производиться вне помещений, где выполняются окрасочные работы.

3.3.16. Окрасочные работы на высоте должны производиться с устойчивых подмостей или с лесов, имеющих ограждения высотой 1,1 м и бортовые доски высотой не менее 0,15 м. Ширина настила на подмостях и лесах должна быть не менее 1 метра. Работа на неисправных, не отвечающих нормам безопасности лесах и подмостях, с переносных лестниц и других неустойчивых приспособлений запрещается.

3.3.17. При работе на лесах и подмостях не разрешается:

— перегружать леса материалом, отходами и др.;

— работать на случайно положенных досках, плитах и т.д.;

— сбрасывать вниз предметы.

3.3.18. Предохранительные пояса и страховочные канаты должны быть осмотрены работником перед началом работы. К использованию допускаются только пояса и канаты, имеющие паспорт, прошедшие очередное испытание и находящиеся в исправном состоянии.

После подъема на высоту необходимо закрепиться карабином или страховочным канатом за прочные конструкции.

3.3.19. Подъем материалов и инструмента на высоту должен производиться механизировано или, в отдельных случаях, с помощью каната вручную. Запрещается поднимать инструмент и материалы на подмости и леса при передвижении по лестнице.

3.3.20. Применение лакокрасочных составов с содержанием свинцовых соединений до 1% допускается при окраске изделий ручными методами распыления (пневматическим, безвоздушным, электростатическим). Применение лакокрасочных материалов с более высоким содержанием свинца возможно при условии обеспечения в воздухе рабочих помещений содержания свинцовых соединений до уровня ПДК и красочной пыли в количестве не более 5 мг/куб. м.

3.3.21. Во время распыления эмалей, а также в течение 1 часа по окончании окрасочных работ в радиусе 25 м от места окраски не допускается производство любых работ рабочими других профессий и присутствие посторонних лиц.

3.3.22. Тара из-под красок, лаков, эмалей, растворителей и других материалов должна периодически очищаться с наружной и внутренней сторон. Очистка тары выжиганием запрещается.

3.3.23. Мытье тары, ведер, кистей, распылителей разрешается только в специально отведенных местах, оборудованных местной вентиляцией.

3.3.24. Пролитые на пол лакокрасочные материалы и растворители следует немедленно убирать при помощи опилок, смывать водой и др. Уборку эпоксидных лакокрасочных материалов следует производить бумагой, а затем ветошью, смоченной ацетоном, после чего облитое место вымыть теплой водой с мылом.

3.3.25. Отходы лакокрасочных материалов, обтирочную ветошь после употребления необходимо складывать в специальные ящики с плотно закрывающимися крышками. Отходы лакокрасочных материалов сливать в канализацию запрещается.

3.3.26. Не разрешается применять для ручных окрасочных работ лакокрасочные материалы, в состав которых входят хлорированные углеводороды и метанол.

В случае необходимости нанесения этих лакокрасочных материалов кистевым способом помещение, где проводятся работы, должно быть оборудовано эффективной приточно-вытяжной вентиляцией. Для индивидуальной защиты рабочего следует применять СИЗ органов дыхания с подачей чистого воздуха и защитные очки.

3.3.27. При производстве окрасочных работ запрещается:

— производить малярные работы, если они ведутся одновременно на нескольких уровнях по вертикали без устройства сплошного настила;

— применять в качестве растворителей и составов для обезжиривания высокотоксичные растворители (метиловый спирт, этилированный бензин, хлороформ, дихлорэтан и др.);

— при окрашивании изделий лаками и эмалями на основе эфиров целлюлозы в качестве растворителя применять бензол (его следует заменять толуолом), а также применять пиробензол и легкий растворитель;

— наносить методом распыления лакокрасочные материалы, содержащие соединения сурьмы, мышьяка, ртути, меди, хрома, а также составы на основе каменноугольного лака;

— изменять рекомендованный инструкцией технологический порядок нанесения красок, использовать краски с пониженной вязкостью, увеличивать расстояние от распылительной головки до окрашиваемой поверхности, использовать другие сопла для повышения давления и т.п., что может привести к увеличению концентрации паров растворителя и красочного аэрозоля в воздухе рабочей зоны;

— наносить лакокрасочные покрытия на поверхности действующих механизмов, а также агрегатов, не отключенных от электросети, работать под вращающимися частями машин и станков;

— применять неорганические растворители для мытья рук;

— ставить тару с краской ближе 10 м от газосварочных аппаратов.

4. ТРЕБОВАНИЯ ОХРАНЫ ТРУДА В АВАРИЙНЫХ СИТУАЦИЯХ

4.1. При обнаружении неисправности средств индивидуальной защиты (разрыв маски и др.) работник должен немедленно покинуть опасную зону, сообщить об этом непосредственному руководителю и заменить средства индивидуальной защиты.

4.2. Респираторы (противогазы) подлежат замене при их загрязнении и затруднении дыхания работающего, а также по истечении сроков годности фильтрующих или поглощающих патронов.

4.3. Во всех случаях обнаружения пожара или его признаков (дым, запах гари), повреждений технических средств или другой опасности работник должен немедленно доложить руководителю работ и покинуть опасную зону, при необходимости вызвать пожарную бригаду по телефону 101.

4.4. В случае воспламенения горючих веществ необходимо использовать огнетушитель, песок, землю или накрыть огонь брезентом или войлоком.

4.5. Заливать горящее топливо и неотключенное электрооборудование водой запрещается.

4.6. При обнаружении малейших признаков отравления или раздражения кожи, слизистых оболочек глаз, верхних дыхательных путей или получении иных травм необходимо прекратить работу, сообщить об этом непосредственному руководителю, оказать пострадавшему первую доврачебную помощь и доставить его в ближайшее медицинское учреждение или вызвать бригаду скорой помощи по телефону 103.

5. ТРЕБОВАНИЯ ОХРАНЫ ТРУДА ПО ОКОНЧАНИИ РАБОТ

5.1. Краскораспылители, красконагнетательные устройства и прочие механизированные инструменты после использования необходимо промыть в растворителе и убрать в предназначенное для их хранения место. Шланги, кисти, катки и т.п. после промывки растворителем допускается хранить в металлических шкафах и ящиках.

5.2. Остатки красок, лаков, растворителей должны быть слиты в закрывающуюся тару.

5.3. После окончания окрасочных работ вентиляция помещений должна продолжаться до практического высыхания последнего слоя.

5.4. По окончании работы необходимо:

— убрать краску, ведра, тару, кисти, другой инструмент и средства индивидуальной защиты в отведенные для их хранения места;

— произвести уборку рабочего места, закрыть все люки, проемы, где можно — снять временные ограждения и знаки безопасности, убрать провода переносного освещения;

— спецодежду и спецобувь необходимо убрать в специальный шкаф, в случае загрязнения спецодежды сдать ее в стирку (заменить);

— вымыть руки и лицо теплой водой с мылом или принять душ.

Скачать Инструкцию

Инструкция

по охране труда при выполнении окрасочных работ

1. Общие требования охраны труда

1.1. Настоящая инструкция по охране труда при выполнении окрасочных работ разработана в соответствии с Приказом Минтруда России от 29 октября 2021 года № 772н «Об утверждении основных требований к порядку разработки и содержанию правил и инструкций по охране труда», действующим с 1 марта 2022 года, Приказом Минтруда от 2 декабря 2020 года №849н «Об утверждении Правил по охране труда при выполнении окрасочных работ», Постановлением Правительства РФ № 1479 от 16 сентября 2020 года «Об утверждении правил противопожарного режима в Российской Федерации», с учетом приказа Минтруда России от 16 ноября 2020 года № 782н «Об утверждении Правил по охране труда при работе на высоте», ГОСТ 12.3.005-75 «Система стандартов безопасности труда. Работы окрасочные. Общие требования безопасности», в соответствии с разделом Х Трудового кодекса РФ и иными нормативными правовыми актами по охране труда.

1.2. Данная инструкция по охране труда при проведении окрасочных работ устанавливает требования охраны труда перед началом, во время и по окончании работы сотрудника, выполняющего окрасочные работы, определяет безопасные методы и приемы выполнения работ, меры безопасности при работе с оборудованием, инвентарем и красками, а также требования охраны труда в аварийных ситуациях. Инструкция разработана в целях обеспечения безопасности труда и сохранения жизни и здоровья работника при проведении окрасочных работ.

1.3. К выполнению окрасочных работ допускаются лица в возрасте не моложе 18 лет, прошедшие в установленном порядке предварительный (периодический или внеочередной медицинский осмотр), вводный инструктаж, первичный инструктаж на рабочем месте до начала самостоятельной работы и стажировку при работах с вредными и (или) опасными условиями труда, повторные инструктажи не реже одного раза в шесть месяцев, а также внеплановые и целевые в случаях, установленных Порядком обучения по охране труда и проверки знания требований охраны труда.

1.4. Работник должен пройти обучение по охране труда и проверку знания требований охраны труда, обучение методам и приемам оказания первой помощи пострадавшим, правилам пожарной безопасности и электробезопасности, а также проверку знаний правил в объеме должностных обязанностей с присвоением I квалификационной группы допуска по электробезопасности.

1.5. Перечень профессиональных рисков и опасностей при проведении окрасочных работ:

- вредные вещества в лакокрасочных материалах (далее — ЛКМ), действующие на работника через дыхательные пути, пищеварительную систему, кожный покров и слизистые оболочки органов зрения и обоняния;

- повышенная запыленность и загазованность воздуха рабочей зоны;

- попадание краски, пыли или мелких частиц мусора в глаза;

- попадание краски на кожу, в том числе при выполнении работ без использования СИЗ, и как следствие раздражение и аллергические реакции кожи;

- травмирование при работе с неисправным инструментами, оборудованием и приспособлениями;

- расположение рабочего места на высоте относительно поверхности земли (пола), падение с высоты;

- поражение электрическим током при прикосновении к токоведущим частям электрооборудования, проводам с поврежденной изоляцией;

- недостаточная освещенность рабочей зоны;

- повышенный уровень шума, вибрации при подготовке поверхности к окрашиванию;

- монотонность труда.

1.6. Работник в целях выполнения требований охраны труда при окрасочных работах обязан:

- соблюдать требования охраны труда и пожарной безопасности;

- соблюдать требования производственной санитарии, правила личной гигиены;

- иметь четкое представление об опасных и вредных факторах, связанных с окрасочными работами;

- выполнять только ту работу, которая относится к должностным обязанностям и поручена непосредственным руководителем, при создании условий безопасного ее выполнения;

- знать правила пользования индивидуальными средствами защиты;

- знать требования безопасности при работе со стремянками;

- знать порядок действий при возникновении пожара;

- уметь пользоваться первичными средствами пожаротушения;

- знать месторасположение аптечки и уметь оказывать первую помощь;

- соблюдать Правила внутреннего трудового распорядка, выполнять режим рабочего времени и времени отдыха.

1.7. Работнику, выполняющему окрасочные работы, согласно Типовым нормам бесплатной выдачи специальной одежды, специальной обуви и других средств индивидуальной защиты выдаются следующие СИЗ:

- костюм для защиты от общих производственных загрязнений и механических воздействий — 1 шт.;

- фартук из полимерных материалов с нагрудником — 1 шт.;

- головной убор — 1 шт.;

- перчатки с полимерным покрытием — 6 пар;

- перчатки с точечным покрытием — 6 пар;

- щиток защитный лицевой или очки защитные — до износа;

- средство индивидуальной защиты органов дыхания фильтрующее — до износа.

1.8. Выбор типа средств индивидуальной защиты органов дыхания проводится в зависимости от концентрации вредных веществ в зоне дыхания работника, выполняющего окрасочные работы.

1.9. Необходимо получить наряд-допуск к работам с повышенной опасностью в случаях осуществления окрасочных работ:

- на высоте, выполняемых на рабочих местах с территориально меняющимися рабочими зонами;

- крыш зданий при отсутствии ограждений по их периметру;

- в замкнутых объемах, в ограниченных пространствах;

- в местах, опасных в отношении загазованности, взрывоопасности и поражения электрическим током.

1.10. В случае травмирования уведомить непосредственного руководителя любым доступным способом в ближайшее время. При обнаружении недостатков в работе оборудования, инструментов и приспособлений сообщить непосредственному руководителю и не использовать до полного устранения всех выявленных недостатков и получения разрешения.

1.11. Запрещается выполнять окрасочные работы, находясь в состоянии алкогольного опьянения либо в состоянии, вызванном потреблением наркотических средств, психотропных, токсических или других одурманивающих веществ, а также распивать спиртные напитки, употреблять наркотические средства, психотропные, токсические или другие одурманивающие вещества на рабочем месте или в рабочее время.

1.12. Работник, допустивший нарушение или невыполнение требований настоящей инструкции по охране труда при выполнении окрасочных работ, рассматривается как нарушитель производственной дисциплины и может быть привлечён к дисциплинарной ответственности и прохождению внеочередной проверки знаний требований охраны труда, а в зависимости от последствий — и к уголовной; если нарушение повлекло материальный ущерб — к материальной ответственности в установленном порядке.

2. Требования охраны труда перед началом работы

2.1. Перед началом работы необходимо проверить годность к эксплуатации и применению средств индивидуальной защиты. Надеть полагающуюся по нормам спецодежду, застегнуть на пуговицы, убрать из карманов острые и режущие предметы. Не застёгивать одежду булавками и иголками. Обувь должна быть удобной, подошва не скользкой.

2.2. Удостовериться в наличии первичных средств пожаротушения, срока их пригодности и доступности.

2.3. Убедиться в наличии аптечки первой помощи, ее укомплектованности.

2.4. Произвести сквозное проветривание помещения, открыв окна и двери. Окна в открытом положении фиксировать крючками или ограничителями.

2.5. Осмотреть и подготовить рабочие помещения, убрать посторонние предметы и все, что может препятствовать безопасному выполнению работ по приготовлению рабочих смесей ЛКМ, проведению окрасочных работ и создать дополнительную опасность. Освободить проходы и выходы, проверить эффективность работы вентиляционных систем.

2.6. При необходимости использования лестницы или стремянки убедиться в наличии маркировки на них, содержащей информацию в соответствии с ГОСТ Р 58758-2019 с указанием инвентарного номера, даты следующего испытания. Убедиться в отсутствии деформации узлов, трещин, заусенцев, острых краев, нарушений крепления ступенек к тетивам, устойчивости стремянки.

2.7. Перед выполнением окрасочных работ на высоте проверить надежность настилов, подмостей и т.д.

2.8. Убедиться в наличии и исправности инструментов и приспособлений. Рукоятки используемых рабочих инструментов должны быть сделаны из древесины, гладко обработаны, подогнаны под размер и надежно закреплены. Не применять ручной инструмент, если на нем имеются выбоины, трещины, сколы рабочих частей.

2.9. Удостовериться, что тара, в которой находятся лакокрасочные материалы, растворители, разбавители, отвердители, полуфабрикаты для приготовления моющих, обезжиривающих составов, имеет наклейки или бирки с точным наименованием и обозначением содержащихся материалов.

2.10. Убедиться, что тара исправна и имеет плотно закрывающиеся крышки, Убедиться в целостности поддона для переливания и разбавления ЛКМ.

2.11. Проверить наличие очищающей пасты, крема или геля для очищения кожи рук от ЛКМ.

2.12. Нанести на открытые участки кожи рук до начала работы дерматологическое средство индивидуальной защиты гидрофильного, гидрофобного или универсального действия для предохранения кожи рук от воздействия ЛКМ.

2.13. Приступать к работе разрешается после выполнения подготовительных мероприятий и устранения всех недостатков и неисправностей.

3. Требования охраны труда во время работы

3.1. Все операции, связанные с вскрытием тары, приготовлением рабочих смесей пожароопасных жидкостей (эмалевых красок, нитрокрасок, лаков и других горючих жидкостей), должны производиться в помещениях, изолированных от мест хранения.

3.2. Производить составление и разбавление всех видов ЛКМ в изолированных помещениях у наружной стены с оконными проемами, вытяжной вентиляцией или на открытых площадках.

3.3. При перемешивании, разбавлении или переливании ЛКМ и растворителей необходимо использовать средства индивидуальной защиты глаз и органов дыхания.

3.4. Для исключения загрязнения пола и оборудования красками перелив или разлив из одной тары в другую, разбавление и перемешивание ЛКМ производить на поддонах с бортами высотой не менее 50 мм.

3.5. К рабочему месту лакокрасочные материалы необходимо доставлять в готовом виде к использованию в закрытой таре. Приготовление ЛКМ на рабочих местах запрещается.

3.6. Размещать на рабочем месте ЛКМ, инструмент, технологическую оснастку и средства подмащивания следует так, чтобы не затруднять прохода и не стеснять рабочие движения в процессе выполнения работы.

3.7. При подъеме и перемещении ЛКМ и иных предметов соблюдать предельно допустимые нормы при подъеме и перемещении тяжестей:

- при разовом подъеме (без перемещения): мужчинами — не более 50 кг, женщинами — не более 15 кг;

- при чередовании с другой работой (до 2 раз в час): мужчинами — до 30 кг, женщинами — до 10 кг;

- постоянно в течение рабочего дня: мужчинами — до 15 кг, женщинами — до 7 кг.

3.8. Не превышать сменную потребность ЛКМ на рабочем месте, открывать емкости с лакокрасочными материалами только перед использованием.

3.9. При подготовке поверхностей под окраску необходимо соблюдать следующие требования:

- работать только исправным ручным или механизированным инструментом;

- при очистке поверхностей от ржавчины, окалины, старой краски, при шлифовке очищаемой поверхности пользоваться средствами индивидуальной защиты рук, органов зрения и дыхания.

3.10. Обезжиривание деталей и изделий перед окраской следует производить негорючими составами: щелочными растворами, органо-щелочными эмульсиями, синтетическими моющими средствами, органическими трудногорючими и негорючими растворителями.

3.11. Запрещается применять бензол, пиробензол для обезжиривания, а также в качестве растворителей и разбавителей для лакокрасочных материалов.

3.12. Следует применять системы местной (локальной) вытяжной вентиляции при следующих видах работ:

- приготовление рабочих составов ЛКМ и разбавление их растворителями в краскозаготовительных помещениях или специально отведенных для данного вида работ местах;

- окраска внутренних и наружных поверхностей;

- сушка окрашенных изделий;

- очистка и мытье порожней тары, рабочих емкостей, окрасочного инструмента и оборудования в специально отведенных местах.

3.13. В помещениях и на площадках для работы с ЛКМ должны быть вывешены знаки безопасности с поясняющими надписями.

3.14. Окраску внутренних поверхностей помещений производить кистью или валиком при действующей общеобменной приточно-вытяжной вентиляции с применением средств индивидуальной защиты. В случае отсутствия в помещении вентиляции окрасочные работы проводить в проветриваемом помещении с применением средств индивидуальной защиты.

3.15. При выполнении работ с использованием грунтовочных и малярных составов руководствоваться инструкцией по охране труда при малярных работах.

3.16. Окрасочные работы внутри помещений, начиная с высоты 1,8 м от уровня пола или перекрытия, должны производиться с применением средств подмащивания или с применением систем канатного доступа.

3.17. На лестничных маршах окрасочные работы производить со специальных средств подмащивания, ножки которых имеют разную длину для обеспечения горизонтального положения рабочего настила.

3.18. Запрещается применять в качестве средств подмащивания случайные предметы, а также устраивать переходы с одного рабочего места на другое, соединяя рабочие места досками.

3.19. При окрашивании труб, радиаторов, тепловых панелей обеспечить вентилирование рабочей зоны путем применения принудительной вентиляции или сквозного проветривания с применением средств индивидуальной защиты.

3.20. При окрашивании любого электротехнического оборудования необходимо удостовериться, что оно отключено от источника энергии.

3.21. Строго придерживаться правил и требований инструкций по эксплуатации используемых инструментов, оборудования и расходных материалов.

3.22. Применяемые лакокрасочные материалы, растворители и разбавители должны соответствовать документам, удостоверяющим их качество. Применение ЛКМ неизвестного состава, а также содержащих соединения свинца и другие вредные вещества запрещено.

3.23. При окрасочных работах пользоваться исправной и проверенной стремянкой, соблюдая при этом инструкцию по охране труда при работе на стремянке. Не опирать приставные лестницы на оконные переплеты.

3.24. Для исключения действия опасных и вредных факторов при окрасочных работах соблюдать правила ношения спецодежды и использования иных средств индивидуальной защиты, строго соблюдать требования по их применению. Помнить, что нарушение правил может привести к заболеваниям кожи, внутренних органов, к отравлению.

3.25. Во время окрасочных работ запрещается принимать пищу. Хранение пищевых продуктов в местах проведения окрасочных работ и складских помещениях запрещается.

3.26. Курить и производить какие-либо работы с применением открытого огня в местах приготовления ЛКМ и производства окрасочных работ не допускается.

3.27. При выполнении окрасочных работ необходимо придерживаться принятой технологии и правил. Не допускать применения способов, ускоряющих выполнение операций, но ведущих к нарушению требований безопасности труда.

3.28. Во избежание травмирования не допускается:

- использовать неисправный и с повреждениями инструмент, инвентарь и вспомогательные средства;

- оставлять в проходах и дверных проемах, на лестничных площадках емкости с ЛКМ инструменты и инвентарь;

- мыть руки в растворителях;

- прикасаться к открытым токоведущим частям оборудования, к оголенным или с поврежденной изоляцией проводам.

3.29. При проветривании помещений, окна открывать осторожно и без рывков, фиксировать в открытом положении ограничителями.

3.30. Не выполнять действий, которые потенциально способны привести к несчастному случаю (хождение по окрашенному полу, передвижение емкости с краской ногой и т.п.).

3.31. Не использовать для сидения и (или) в виде подставки под емкости краски случайные предметы и оборудование.

3.32. Не собирать мусор незащищенными руками, использовать совок и щетку (веник).

3.33. При проведении окрасочных работ соблюдать настоящую инструкцию по охране труда, не отвлекаться посторонними делами и разговорами, выполнять только ту работу, которая относится к должностным обязанностям и поручена непосредственным руководителем, при создании условий безопасного ее выполнения.

3.34. Требования, предъявляемые к правильному использованию (применению) средств индивидуальной защиты при проведении окрасочных работ:

- костюм для защиты от общих производственных загрязнений застегивать на все пуговицы, должен полностью закрывать туловище, руки до запястья;

- перчатки должны соответствовать размеру рук и не сползать с них;

- головной убор должен полностью закрывать волосы от загрязнения;

- фартук должен плотно прилегать, не позволять загрязнять одежду;

- при использовании защитных очков или щитка лицевого регулировать прилегание;

- средство индивидуальной защиты органов дыхания фильтрующее при использовании должно закрывать нос и подбородок, плотно прилегать к лицу.

3.35. Не допускать к окрасочным работам, приготовлению рабочих смесей и переноске емкостей с готовой краской посторонних лиц.

4. Требования охраны труда в аварийных ситуациях

4.1. Не допускается приступать к проведению окрасочных работ при плохом самочувствии или внезапной болезни.

4.2. Перечень основных возможных аварий и аварийных ситуаций, причины их вызывающие:

- разлив ЛКМ вследствие неаккуратности;

- неисправность стремянок, лестниц, настилов, средств подмащивания вследствие износа;

- обнаружение признаков отравления, раздражения кожи, слизистых оболочек глаз, верхних дыхательных путей при воздействии малярных составов;

- возгорание, пожар вследствие неисправности электрооборудования, неосторожного обращения с огнем.

4.3. Пролитые на поверхность пола ЛКМ следует немедленно убирать с применением опилок, песка или сорбирующих материалов и протереть ветошью, смоченной соответствующим ЛКМ растворителем. После этого очищенную поверхность обработать водой с моющим средством.

4.4. В случае попадания ЛКМ на кожу рук необходимо обтереть руки мягкой сухой ветошью, затем для очистки применить очищающие пасты, кремы, гели, предназначенные для использования при работах, связанных с трудносмываемыми, устойчивыми загрязнениями. Вымыть руки водой с мылом.

4.5. При обнаружении неисправности средства индивидуальной защиты органов дыхания фильтрующего покинуть опасную зону, сообщить об этом непосредственному руководителю и заменить средство индивидуальной защиты.

4.6. Прекратить работу при неисправности стремянок, лестниц, настилов, средств подмащивания и сообщить о данном факте непосредственному руководителю.

4.7. При обнаружении признаков отравления или раздражения кожи, слизистых оболочек глаз, верхних дыхательных путей или получении иных травм необходимо прекратить работу, позвать на помощь, воспользоваться аптечкой первой помощи, поставить в известность непосредственного руководителя, обратиться в медицинское учреждение или вызвать скорую помощь по телефону 03 (103).

4.8. При ухудшении здоровья или получении травмы иным работником оказать ему первую помощь, воспользовавшись аптечкой, при необходимости, вызвать скорую медицинскую помощь по телефону 03 (103) и сообщить о происшествии непосредственному руководителю.

4.9. В случае возгорания немедленно прекратить работу, принять меры к эвакуации людей из данного помещения в безопасное место (при наличии иных работников), оповестить голосом о пожаре и вручную задействовать АПС, вызвать пожарную охрану по телефону 01 (101, 112), сообщить руководителю. При условии отсутствия угрозы жизни и здоровью людей принять меры к ликвидации пожара в начальной стадии с помощью первичных средств пожаротушения. В случае воспламенения горючих веществ необходимо использовать огнетушитель, песок, землю или накрыть огонь покрывалом для изоляции очага возгорания. Заливать ЛКМ водой запрещается.

5. Требования охраны труда после завершения работы

5.1. Емкости с ЛКМ по окончании работы плотно закрыть и сдать на склад. Плотно закрыть тару из-под лакокрасочных материалов и расположить вне помещений в специально отведенных местах на приспособленных площадках.

5.2. Собрать использованный при работе с ЛКМ обтирочный материал (ветошь, бумага и др.) и разместить в металлических емкостях с плотно закрывающейся крышкой или утилизироваться в мусорный контейнер, установленный на площадке сбора бытовых отходов.

5.3. Очистку инструмента и оборудования с применением горючих жидкостей производить исключительно пожаробезопасным способом. После очистки разместить в места хранения.

5.4. Снять спецодежду и иные СИЗ, очистить, проверить на целостность и разместить в места хранения. Спецодежду разместить в подвешенном виде в шкафу, выполненном из негорючих материалов, установленном в специально отведенном для этой цели месте.

5.5. Удостовериться, что помещения приведены в пожаробезопасное состояние.

5.6. Очистить кожу рук от ЛКМ, применив очищающие пасты, кремы, гели, предназначенные для использования при работах, связанных с трудносмываемыми и устойчивыми загрязнениями.

5.7. Не допускается замена специальных очищающих средств агрессивными для кожи рук средствами (органическими растворителями, абразивными веществами (песок, чистящие порошки), каустической содой).

5.8. Вымыть руки водой с мылом, нанести на кожу рук регенерирующие (восстанавливающие) кремы (эмульсии).

5.9. Известить непосредственного руководителя о недостатках, влияющих на безопасность труда, обнаруженных во время проведения окрасочных работ.

Инструкцию разработал: ____________ /_______________________/

С инструкцией ознакомлен (а)

«___»___________202__г. ____________ /_______________________/

Рекомендуем перейти к:

Инструкциям по охране труда технического персонала

Если страница Вам понравилась, поделитесь в социальных сетях:

Утверждаю

Директор ВНИПИ

Промстальконструкция

В.Г.СЕРГЕЕВ

12 декабря 1983 года

РУКОВОДСТВО

ПО ПРОИЗВОДСТВУ ОКРАСОЧНЫХ РАБОТ ПРИ МОНТАЖЕ

СТАЛЬНЫХ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ

Руководство охватывает комплекс вопросов, связанных с выполнением окрасочных работ по антикоррозионной защите стальных строительных конструкций на монтажной площадке, и содержит:

характеристики лакокрасочных материалов;

рекомендации по выбору технологических процессов окраски и методов нанесения лакокрасочных покрытий;

рекомендации по выбору необходимого оборудования и инструмента для механизированных методов окраски;

описание организации окрасочных работ;

описание организации краскозаготовительных участков и складов лакокрасочных материалов;

вопросы техники безопасности при работе с лакокрасочными материалами.

Руководство предназначено для работников строительно-монтажных организаций, связанных с производством окрасочных работ при монтаже стальных строительных конструкций, и для работников проектных организаций, разрабатывающих проекты производства работ по антикоррозионной защите этих конструкций.

Составители: П.Р. ВРИЧАН и Р.И. АЦЕВА

1. ОБЩАЯ ЧАСТЬ

Руководство распространяется на окраску стальных строительных конструкций в условиях монтажных площадок и предусматривает защиту конструкций в умеренном и умеренно-холодном климате при эксплуатации в атмосферных условиях, под навесом и в условиях слабо- и среднеагрессивных воздействий промышленных зданий и сооружений.

2. ТЕРМИНОЛОГИЯ

Защитное покрытие — покрытие, предназначенное для защиты основного металла от коррозии.

Защитное лакокрасочное покрытие — лакокрасочное покрытие для защиты окрашиваемой поверхности от воздействия внешних факторов.

Лакокрасочное покрытие — покрытие, получаемое нанесением на окрашиваемую поверхность лакокрасочного материала с последующим формированием пленки.

Окраска — нанесение лакокрасочного материала на окрашиваемую поверхность.

Временная антикоррозионная защита (временная защита) — защита от коррозии металлов и изделий на время их изготовления, кратковременной эксплуатации, хранения и транспортировки средствами, удаляемыми перед использованием металлов и изделий по назначению или не требующими удаления, если они не препятствуют их использованию.

Группа условий эксплуатации — лакокрасочные покрытия, объединенные по стойкости к воздействию климатических факторов в различных макроклиматических районах и в различных условиях размещения окрашиваемых изделий.

Вид лакокрасочного материала — разновидность материала в зависимости от целевого назначения (грунт, шпатлевка, эмаль, краска, лак).

Система лакокрасочного покрытия — система последовательно нанесенных слоев лакокрасочного покрытия различного целевого назначения (грунт, шпатлевка, эмаль, лак).

Схема технологического процесса — последовательность выполнения технологических операций.

Технологический режим — основные параметры, необходимые для осуществления различных операций технологических процессов подготовки поверхности, нанесения и сушки лакокрасочных покрытий.

Класс покрытия — характеристика внешнего вида лакокрасочного покрытия (цвет, фактура и качество исполнения покрытия — включения и дефекты).

Срок службы лакокрасочного покрытия — продолжительность эксплуатации лакокрасочного покрытия до момента возникновения предельного состояния, оговоренного в технической документации на изделие.

Толщина покрытия — расстояние по нормали между поверхностью основного металла и поверхностью внешнего слоя покрытия.

Исходная вязкость — вязкость лакокрасочного материала, поступившего с завода.

Рабочая вязкость — вязкость лакокрасочного материала, разведенного соответствующими растворителями до консистенции, необходимой для нанесения на поверхность определенным методом.

Адгезия лакокрасочного материала — прочность сцепления между пленкой лакокрасочного покрытия и окрашиваемой поверхностью и между слоями в системе лакокрасочного покрытия.

Сочетаемость лакокрасочных материалов (сочетаемость) — способность лакокрасочных материалов образовывать покрытие без возникновения дефектов.

Стойкость лакокрасочного покрытия — способность лакокрасочного покрытия сохранять первоначальные свойства в течение срока службы в установленных условиях эксплуатации или в условиях, имитирующих эксплуатационные.

3. ЛАКОКРАСОЧНЫЕ И ВСПОМОГАТЕЛЬНЫЕ МАТЕРИАЛЫ,

ПРИМЕНЯЕМЫЕ ДЛЯ ЗАЩИТЫ СТАЛЬНЫХ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ

3.1. В зависимости от состава и назначения лакокрасочные материалы подразделяются на основные — лаки, грунтовки, эмали, краски и вспомогательные — растворители, отвердители, сиккативы.

3.2. Лаки — растворы пленкообразователей в органических растворителях. Служат для получения самостоятельных прозрачных покрытий или нанесения поверхностного слоя по слою эмали для увеличения защитных свойств и блеска. Черные лаки служат для временной защиты.

3.3. Грунтовки — пигментированные лаки. Применяются для нанесения нижних слоев покрытия, которые обеспечивают прочную адгезию (прилипаемость) к окрашиваемой поверхности и обладают хорошими антикоррозионными свойствами. Существует несколько типов грунтовок для защиты металла (в данном случае металлоконструкций).

3.3.1. Грунтовки антикоррозионные, защищающие металл от проникновения влаги. К ним относятся ГФ-021, ГФ-0119, ФЛ-03К и др. Эти грунтовки в качестве пигментов содержат в своем составе железный сурик и цинковые белила.

3.3.2. Пассивирующие грунтовки применяются для покрытия цветных металлов. К ним относятся ГФ-031 и ФЛ-03Ж.

3.3.3. Фосфатирующие грунтовки. Помимо пассивирующего действия фосфатируют металл ввиду присутствия в их составе фосфорной кислоты. По сравнению с другими грунтовками они обеспечивают значительно лучшую адгезию к черным и цветным металлам. К ним относятся: ВЛ-02, ВЛ-08, ВЛ-023 и др.

3.3.4. Протекторные грунтовки, содержащие большое количество цинковой пыли, что обеспечивает катодную защиту металлов, особенно эффективную в морской воде. К ним относится ЭП-057.

3.4. Эмали и краски — пигментированные лаки и олифы.

3.4.1. Краски, изготовленные на лаках, называются эмалевыми красками или эмалями, а изготовленные на олифе — масляными красками.

3.4.2. Эмали применяют для получения верхних слоев покрытий по слою грунтовки. Они придают покрытию требуемый цвет, укрывистость и стойкость в условиях эксплуатации.

Масляные краски служат для получения грунтовочных и верхних слоев покрытий.

3.5. Растворители и разбавители служат для разведения лакокрасочных материалов до рабочей вязкости, а также для промывки инструмента и оборудования. Применяют одно- и многокомпонентные органические растворители.

3.5.1. К однокомпонентным растворителям относятся: уайт-спирит, ксилол, сольвент, скипидар, ацетон и др.

Многокомпонентные растворители — это смеси различных органических растворителей (Р-4; Р-5; N 646; Р-24 и т.д.).

3.5.2. Все растворители представляют собой летучие однородные прозрачные бесцветные жидкости со свойственным им характерным запахом. Растворители должны полностью смешиваться с лакокрасочными материалами, не вызывая коагуляции (свертывания) пленкообразователя, расслаивания и помутнения раствора.

3.6. Сиккативы — катализаторы, ускоряющие процесс высыхания маслосодержащих пленкообразователей. Представляют собой свинцовые, марганцевые или кобальтовые соли эфирных кислот, масел, нафтеновых или смоляных кислот, растворенных в органических растворителях.

3.7. Отвердители — соединения, применяемые для образования необратимых покрытий (отверждения) эпоксидных лакокрасочных материалов при комнатной температуре.

3.8. Перечень применяемых лакокрасочных и вспомогательных материалов, их характеристика и область применения приведены в табл. 1 и 2.

Таблица 1

Лакокрасочные материалы для защиты

строительных металлоконструкций

|

Лакокрасочные материалы |

Цвет |

Характеристика |

Область применения |

|

1 |

2 |

3 |

4 |

|

Грунтовка ГФ-021 ГОСТ 25129-82 |

Красно-коричневый |

Глифталевая, естественной и искусственной сушки. Хорошо сочетается со всеми эмалями. Имеет хорошую адгезию к черным металлам. Наносят на поверхность любым методом |

Под различные эмали для грунтования стальных конструкций, эксплуатируемых в атмосферных условиях промышленных (металлургических) предприятий со слабо- и среднеагрессивной газовой средой умеренного климата, I <**> |

|

Грунтовка ГФ-0119 ГОСТ 23343-78 |

То же |

То же |

То же |

|

Грунтовка ФЛ-03К ГОСТ 9109-81 |

« |

Фенольно-формальдегидная, естественной и искусственной сушки. Обладает повышенными защитными свойствами. Хорошо сочетается со всеми эмалями. Имеет хорошую адгезию к металлам. Наносят любым методом |

Под различные эмали для грунтования металлоконструкций, эксплуатируемых в странах с тропическим климатом в условиях химических производств со среднеагрессивной газовой средой, II <**> |

|

Грунтовка ПФ-0142 ТУ 6-10-1698-78 |

« |

Глифталевая, естественной и искусственной сушки. Быстросохнущая. Хорошо сочетается со всеми эмалями. Наносят любым методом. Поставляется в комплекте с сиккативами НФ-1 или 64П. Перед применением компоненты смешивают: на 100 мас. ч. грунтовки — 5 мас. ч. НФ-1 или 6 мас. ч. 64П |

Под различные эмали для грунтования стальных конструкций, эксплуатируемых в атмосферных условиях и условиях слабо- и среднеагрессивной атмосферы, I <**> |

|

Грунтовка ХС-010 ГОСТ 9355-81 |

« |

Перхлорвиниловая, сополимерная, быстросохнущая, естественной сушки. Химически стойкая. Хорошо сочетается с перхлорвиниловыми и сополимерными эмалями. Имеет удовлетворительную адгезию к металлу. Наносят только на отпескоструенную поверхность методом распыления. Сварные швы прокрашивают кистью |

В комплексе химически стойких покрытий под перхлорвиниловые сополимерные эмали для защиты стальных конструкций, эксплуатируемых в условиях химических производств с сильноагрессивными средами и в условиях умеренного и тропического климатов, III <**> |

|

Грунтовка ХС-068 ТУ 6-10-820-75 |

Красно-коричневый |

Перхлорвиниловая, сополимерная, естественной сушки. Химически стойкая в комплексном многослойном покрытии с эмалями к воздействию кислот и щелочей. Адгезия к металлу удовлетворительная. Наносят распылением только на отпескоструенную поверхность. Образует более толстую пленку, чем грунтовка ХС-010 |

В комплексе химически стойких покрытий для грунтования металлоконструкций, эксплуатируемых в условиях химических производств со средними и сильноагрессивными средами умеренного и холодного климатов, III <**> |

|

Грунтовка ХС-059 ГОСТ 23494-79 |

То же |

Перхлорвиниловая, сополимерная, естественной сушки. Обладает химической стойкостью в комплексном покрытии с эмалью ХС-759 к воздействию кислот и щелочей, имеет хорошую адгезию к черным металлам. Наносят распылением только на отпескоструенную поверхность. Перед нанесением добавляют отвердитель N 3 (2,8%) или 5 (2,6%) |

В комплексе химически стойких покрытий под перхлорвиниловую эмаль ХС-759 и лак ХС-724 для защиты наружных поверхностей металлоконструкций, подвергающихся воздействию щелочных и кислых сред, III <**> |

|

Краски масляные и алкидные земляные густотертые: сурик железный МА-011, МА-015, ПФ-014 ГОСТ 8866-76 |

« |

Покрытие атмосферостойкое, естественной и искусственной сушки. Хорошо сочетается с масляными, битумными, глифталевыми и пентафталевыми эмалями. Не сочетается с перхлорвиниловыми эмалями. Наносят на стальные конструкции только пневматическим распылителем и кистью |

Как самостоятельное покрытие и как грунт для эмали для защиты стальных конструкций, эксплуатируемых в атмосферных условиях и внутри помещений со слабоагрессивной газовой средой, а также в качестве временной защиты конструкций на период транспортировки и хранения в умеренном климате (У1, У2, У4) <*>, I <**> |

|

Белила цинковые или свинцовые густотертые МА-011, МА-011-0 ГОСТ 482-77 ГОСТ 12287-77 |

Белые |

Покрытие атмосферостойкое, естественной сушки. Наносят по грунтовке и без грунтовки любым методом |

Для защиты оконных переплетов и опознавательных знаков (маркировки) металлоконструкций (У1, У2, У4) <*>, I <**> |

|

Краска масляная специальная густотертая МА-011 ОСТ 6-10-445-83 |

Серо-голубая, серая |

Покрытие атмосферостойкое, естественной и искусственной сушки. Наносят по грунтовке распылителем и кистью |

Для защиты металлоконструкций специального назначения (У1, У2, У4), I <**> |

|

Краски масляные, алкидные, цветные, густотертые, для наружных работ МА-011, МА-015, ПФ-014 ГОСТ 8292-75 |

Бежевые, голубые, желто-зеленые, коричневые, палевые, «слоновая кость», серые, фисташковые |

То же |

Для окраски металлоконструкций, эксплуатируемых в атмосферных условиях со слабоагрессивной газовой средой промышленных производств умеренного климата (У1, У2, У4) <*>, I <**> |

|

Краски масляные, алкидные земляные, готовые к применению: сурик железный марок МА-11, МА-15, ПФ-14 ГОСТ 10503-71 |

Красно-коричневые |

Покрытие атмосферостойкое, стойкое к периодическому воздействию температуры до 150 °C. Наносят по слою грунтовки и без грунтовки распылителем, валиком и кистью. Пленки глянцевые, механически прочные, с хорошей адгезией |

Для окраски металлоконструкций, эксплуатируемых в атмосферных условиях промышленных производств умеренного климата (У1, У2, У4) <*>, I <**> |

|

Краски масляные, алкидные, цветные, готовые к применению, марок МА-11, МА-15, ПФ-14 ГОСТ 10503-71 |

Бежевые, голубые, желтые, зеленые, палевые, «слоновая кость», светло-голубые, светло-серо-голубые, серые, темно-красные, фисташковые |

— |

— |

|

Краска БТ-177 ОСТ 6-10-426-79 |

Серебристая |

Краска масляно-битумная. Это лак БТ-577 с добавлением алюминиевой пудры 15 — 20%. Пудра добавляется в лак перед нанесением. Покрытие лака с алюминиевой пудрой обладает атмосферостойкостью и стойкостью к длительному воздействию температуры до 200 °C. Хорошо сочетается с масляными, масляно-битумными, глифталевыми грунтовками. Наносят распылителем или кистью |

Для окраски металлоконструкций, эксплуатируемых в атмосферных условиях и в условиях повышенных температур. Для окраски внутри помещения без воздействия агрессивных сред (У1, У2, У4) <*>, I <**> |

|

Лак БТ-577 (бывш. N 177) ГОСТ 5631-79 |

Черный |

Покрытие лака неатмосферостойкое, влагостойкое, стойкое внутри помещения при воздействии температуры до 200 °C. Имеет хорошую адгезию к металлу. Наносят любым методом. Пленка лака черного цвета не перекрывается красками и эмалями других цветов, так как лак имеет свойство проникать через пленку эмалей, образуя черные пятна. При необходимости перекрытия лака на его пленку предварительно наносят один слой масляной, глифталевой грунтовки или краски с добавлением алюминиевой пудры 5 — 10% |

Для временной защиты в атмосферных условиях и для приготовления краски БТ-177. В качестве грунтовки применяется только под краску БТ-177 (У2, У3, У4) <*>, I <**> |

|

Эмаль ЭФ-1219 ТУ 6-10-1727-79 |

Коричневая |

Эпоксиэфирная, тиксотропная, имеет густую консистенцию. Покрытие атмосферостойкое, стойкое к повышенной влажности. Наносят по металлу один слой (утолщенный) кистью или безвоздушным распылителем. Толщина одного слоя 100 — 120 мкм (за счет тиксотропных свойств) |

Для окраски металлоконструкций, эксплуатируемых в атмосферных и шахтных подземных условиях и в условиях повышенной влажности (У1, В5) <*>, II <**> |

|

Эмаль ПФ-133 ГОСТ 926-82 |

Красная, голубая, желтая, зеленая, красно-коричневая, кремовая, светло-серая, серая, синяя, темно-зеленая, фисташковая, черная, оранжевая |

Пентафталевая, атмосферостойкая, стойкая к периодическому воздействию температуры до 150 °C. Наносят по загрунтованной поверхности (при условии атмосферных воздействий) и без грунтовки (внутри помещения). Наносят любым методом. Пленки механически прочные, с хорошей адгезией |

Для окраски загрунтованных металлоконструкций, эксплуатируемых в атмосферных условиях промышленных (металлургических) предприятий со слабоагрессивной газовой средой умеренного климата (У1, У2, У4) <*>, I <**> |

|

Эмаль ПФ-115 ГОСТ 6465-76 |

То же, белая, бежевая, вишневая, коричневая, песочная, »слоновая кость» |

То же |

То же |

|

Эмаль ПФ-1126 ТУ 6-10-1540-78 |

Светло-дымчатая, голубая, темно-красная, «слоновая кость» |

« |

« |

|

Эмаль ПФ-1189 ТУ 6-10-1710-79 |

Серая |

Пентафталевая, естественной сушки, быстросохнущая. Покрытие атмосферостойкое. Наносят в два слоя по металлу любым методом. Перед нанесением добавляют алюминиевую пудру 3% и сиккатива НФ-1 5% |

Для грунтования и окраски металлоконструкций на заводе-изготовителе с целью временной защиты и при эксплуатации внутри помещения. С перекрытием эмалями ПФ-115 или ПФ-133 служит для эксплуатации в атмосферных условиях промышленных (металлургических) предприятий со слабоагрессивной средой умеренного климата (У1, У2, У4) <*>, I <**> |

|

Эмаль УРФ-1128 ТУ 6-10-1421-76 |

Голубая, красная, светло-дымчатая, кремовая, «морская волна» |

Полиуретановая, естественной сушки. Покрытие атмосферостойкое. Наносят на загрунтованные поверхности любым методом. Пленка повышенной механической прочности с хорошей адгезией |

Для окраски металлоконструкций, эксплуатируемых в атмосферных условиях металлургических и других промышленных производств со слабоагрессивной газовой средой умеренного и холодного климатов (У1, У2, У4) <*>, I <**> |

|

Эмаль ХВ-1100 (бывш. ПВХ) ГОСТ 6998-79 |

Бежевая, белая, голубая, желтая, защитная, зеленая, красно-коричневая, красная, кремовая, серая, темно-серая, шаровая |

Перхлорвиниловая, атмосферостойкая в условиях слабо- и среднеагрессивных воздействий. Выдерживает периодическое воздействие температуры до 60 °C. Наносят распылителем только на загрунтованные металлоконструкции. Не сочетается с покрытием железного сурика |

Для окраски загрунтованных металлоконструкций, эксплуатируемых в атмосферных условиях среднеагрессивных сред (металлургических комбинатов, в листопрокатных цехах, в башенных отделениях получения серной кислоты, цехах электролиза алюминия и др.) умеренного и холодного климатов (У1, У2 и ХЛ1, ХЛ2) |

|

Эмаль ХВ-113 ГОСТ 18374-79 |

То же, оранжевая, «слоновая кость», салатовая, темно-желтая, черная |

То же |

То же, но только для умеренного климата (У1, У2) <**>; II <**> |

|

Эмаль ХВ-16 ТУ 6-10-1301-83 |

Алюминиевая, бежевая, белая, желтая, зеленая, коричневая, красная, оранжевая, светло-голубая, светло-коричневая, светло-кремовая, серо-голубая, синяя, стальная, темно-голубая, темно-зеленая, темно-серая, фисташковая, черная |

Эмаль перхлорвиниловая и сополимерная атмосферостойкая в условиях слабо- и агрессивных воздействий, стойкая к повышенной влажности. Перед применением в эмаль ХС-119 вводят 0,3% сиккатива НФ-1 (ГОСТ 1003-73) или 64П (ТУ 6-10-1351-78). Наносят на загрунтованные металлоконструкции распылителем. Не сочетается с покрытием железного сурика |

Для окраски загрунтованных металлоконструкций, эксплуатируемых в атмосферных условиях при воздействии среднеагрессивных сред металлургических и химических производств умеренного и тропического климатов (У1, У2 и Т1, Т2, Т3) <*>; II <**> |

|

Эмаль ХС-119 ГОСТ 21824-76 |

Белая, красно-коричневая, кремовая, светло-серая, серая, темно-зеленая, черная |

Эмаль перхлорвиниловая и сополимерная атмосферостойкая в условиях слабо- и агрессивных воздействий, стойкая к повышенной влажности. Перед применением в эмаль ХС-119 вводят 0,3% сиккатива НФ-1 (ГОСТ 1003-73) или 64П (ТУ 6-10-1351-78). Наносят на загрунтованные металлоконструкции распылителем. Не сочетается с покрытием железного сурика |

Для окраски загрунтованных металлоконструкций, эксплуатируемых в атмосферных условиях при воздействии среднеагрессивных сред металлургических и химических производств умеренного и тропического климатов (У1, У2 и Т1, Т2, Т3) <*>; II <**> |

|

Эмали ХВ-124 и ХВ-125 ГОСТ 10144-74 |

Бежевые, голубые, желтые, защитные, зеленые, коричневые, красные, кремовые песочные, салатные, светло-серые, темно-голубые, фисташковые, ХВ-125 серебристая |

Эмали перхлорвиниловые, повышенной атмосферостойкости, естественной сушки. Стойкие в условиях атмосферы средней степени агрессивности. Выдерживают температуры до 60 °C. Хорошо сочетаются со всеми грунтами, кроме железного сурика. Наносят распылителем только на загрунтованные металлоконструкции. Пленки негорючие |

Для защиты металлоконструкций, эксплуатируемых в условиях тропического и умеренного климата, а также холодного климата северных районов (Т1, Т2, Т3 и У1, У2, ХЛ1, ХЛ2) <*>; III <**> |

|

Эмаль ХС-759 и лак ХС-724 ГОСТ 23494-79 |

Белая, серая, светло-серая, бесцветная |

Эмаль и лак сополимерные, естественной сушки. Атмосферостойкие и химически стойкие в условиях кислых и щелочных сред. Эмаль наносят только на загрунтованные поверхности с дальнейшим перекрытием лаком ХС-724. Перед нанесением в эмаль добавляют отвердитель N 3 (3,0%) или 5 (2,8%). Пленки негорючие |

Для защиты металлоконструкций в условиях химических производств со средней и сильной степенью агрессивности в сочетании с атмосферными воздействиями умеренного климата (У1, У2 и 7, 7/1) <*>, III, IV <**> |

|

Эмаль ХВ-785 (бывш. ХСЭ) и лак ХВ-784 (бывш. ХСЛ) ГОСТ 7313-75 |

Эмаль кремовая, белая, желтая, красно-коричневая, серая, черная. Лак бесцветный |

Эмаль и лак перхлорвиниловые, химически стойкие в многослойном покрытии в условиях сильноагрессивных сред. Водостойкие. Выдерживают периодическое воздействие температуры до 60 °C. Наносят распылителем по перхлорвиниловым и фенольным грунтовкам с дальнейшим перекрытием лаком ХВ-784. Пленки негорючие |

Для защиты металлоконструкций в условиях химических производств умеренного климата от воздействий сильноагрессивных газов, кислот, растворов солей и щелочей, с температурой от -40 до +60 °C (У2, В5, 7, 7/1) <*>, IV <**> |

|

Эмаль ЭП-140 алюминиевая ГОСТ 24709-81 |

Белая, голубая, желтая, защитная, зеленая, коричневая, красная, оранжевая, светло-серая, серая, темно-серая, серо-голубая, светло-голубая, светло-табачная, табачная, синяя, черная |

Эмаль эпоксидная, естественной сушки. Атмосферостойкая, без воздействия солнечной радиации. Стойкая к воздействию агрессивных газов химических и металлургических производств. Наносят по эпоксидным грунтовкам распылителем или кистью с добавлением токсичного отвердителя N 2 или 4 — для алюминиевой эмали. В алюминиевую основу лака на 100 мас. ч. вводят 11 мас. ч. алюминиевой пудры ПАП-1 или ПАП-2 |

Для защиты металлоконструкций в условиях химических предприятий со слабой и средней степенью агрессивности умеренного, тропического и холодного климатов (7, 7/1, У1, У2, У4, Т1, Т2, Т3 и ХЛ1, ХЛ2, ХЛ4) <*>, III <**> |

|

Шпатлевка ЭП-0010 ГОСТ 10277-76 |

Красно-коричневая |

Эпоксидная шпатлевка химически стойкая. Применяют как грунт и как самостоятельный покрывной материал в условиях атмосферы средней и сильной степеней агрессивности. Наносят распылителем или кистью без грунтовки с добавлением отвердителя N 1 (8,5 мас. ч. на 100 мас. ч. пасты). Рабочий раствор пригоден к применению в течение 4 — 6 ч. Пленка плотная, с хорошей адгезией к металлам, имеет высокую механическую прочность |

Для защиты металлоконструкций в условиях химических комбинатов внутри помещений при воздействии средне- и сильноагрессивных сред. В атмосферных условиях умеренного климата химических производств — с перекрытием эпоксидными эмалями (7, 7/1, 7/3, 6/1, 6/2, 4/1, У2, В5) <*>, III <**> |

|

Грунтовка ЭП-057 протекторная ТУ 6-10-1117-75 |

Серый |

Грунт эпоксидный с добавлением цинкового порошка. Покрытие атмосферо- и влагостойкое, токопроводящее, хорошо сочетается с перхлорвиниловыми и сополимерными эмалями в химически стойком покрытии. Рабочий состав готовят перед употреблением, добавляя отвердитель N 3 (на 100 г грунта 7 г отвердителя). Наносят распылителем и кистью в 1 слой под эмали и в 2 слоя как самостоятельное покрытие. Не препятствует сварке |

Для защиты металлоконструкций в атмосферных условиях и в условиях повышенной влажности. В комплексном покрытии под эмали в условиях химических производств со средне- и сильноагрессивной средой умеренного климата (7, 7/1, В5) <*>, III и IV <**> |

|

Краска ОС-12-03 (бывш. ВН-30) ТУ 84-725-78 |

Серая, серо-зеленая, охро-золотистая |

Краска органосиликатная, химически и влагостойкая. Естественной и искусственной сушки. При естественной сушке добавляют отвердитель ТБТ или ПБТ из расчета 1% по отношению к сухому остатку. Поставляется в комплекте. Покрытие не препятствует сварке и не влияет на прочность сварного шва. Наносят только на отпескоструенные металлоконструкции любым методом даже при отрицательных температурах |

Для защиты стальных металлоконструкций, предназначенных для строительства животноводческих зданий, сернокислотных и металлургических цехов в условиях средней степени агрессивности (влажной атмосферы, содержащей пары аммиака, сероводорода, сернистых и других газов) умеренного климата (7, 7/1, У1, У2, В5) <*> |

———————————

<*> Индексы условий эксплуатации приведены в соответствии с ГОСТ 9.104-79, ГОСТ 15150-69 и ГОСТ 9.032-74 (табл. 3 и 4).

<**> Группы лакокрасочных покрытий приведены по СНиП II-28-73 «Защита строительных конструкций от коррозии».

Таблица 2

Вспомогательные материалы

|

Вспомогательные материалы |

Характеристика |

Область применения |

|

Растворитель Р-4 ГОСТ 7827-74 |

Легколетучая бесцветная жидкость, взрывоопасная, с резким запахом, токсичная. Состоит из компонентов, %: бутилацетат — 12, ацетон — 26, толуол — 62 |

Для разбавления перхлорвиниловых и сополимерных грунтовок, эмалей и лаков и эпоксидной шпатлевки |

|

Растворитель Р-5 ГОСТ 7827-74 |

Состав, %: бутилацетат — 30, ацетон — 30, ксилол — 40 |

То же, взамен Р-4 |

|

Растворитель Р-24 ГОСТ 7827-74 |

Состав, %: ацетон — 15, ксилол — 35, сольвент — 50 |

Для разбавления перхлорвиниловых эмалей ХВ-113, ХВ-110 и грунтовки ХВ-050 на низковязкой поливинилхлоридной смоле |

|

Растворитель N 646 ГОСТ 18188-72 |

Легколетучая бесцветная жидкость, взрывоопасная, токсичная. Состав, %: бутилацетат — 10, этилцеллозольв — 8, ацетон — 7, бутиловый спирт — 15, этиловый спирт — 10, толуол — 50 |

Для разбавления эпоксидных, нитроцеллюлозных, нитроглифталевых лакокрасочных материалов |

|

Уайт-спирит (бензин-растворитель) ГОСТ 3134-78 |

Однокомпонентный растворитель, бесцветный, летучий, менее токсичен по сравнению с другими. Предельно допустимая концентрация на рабочем месте 300 мг/м3 |

Для разбавления масляных и битумных материалов, а в смеси с ксилолом или сольвентом, или скипидаром — глифталевых материалов. Для обезжиривания поверхностей перед окраской, промывкой оборудования, инструмента и кистей |

|

Сольвент каменноугольный ГОСТ 1028-79 |

Прозрачная летучая бесцветная жидкость, токсичная. Предельно допустимая концентрация 100 мг/м3 |

Для разбавления масляных, битумных, глифталевых и пентафталевых лакокрасочных материалов, а также перхлорвиниловых при нанесении кистью |

|

Сольвент нефтяной ГОСТ 10214-78 |

То же |

То же |

|

Ксилол нефтяной марки А ГОСТ 9410-78 |

То же. Предельно допустимая концентрация 50 мг/м3 |

Для разбавления масляных, битумных, глифталевых и пентафталевых лакокрасочных материалов |

|

Ксилол каменноугольный ГОСТ 9949-76 |

То же |

То же |

|

Олифа натуральная ГОСТ 7931-76 |

Полимеризованное или окисленное растительное масло с добавлением марганцево-свинцово-кобальтового сиккатива с разбавлением уайт-спиритом |

Для изготовления и разведения густотертых красок |

|

Олифа «Оксоль» ГОСТ 190-78 |

То же |

То же |

|

Сиккативы нафтенатные жидкие НФ-1, НФ-8 ГОСТ 1003-76 |

Нафтенат свинцово-марганцевый |

Добавляют в масляные краски для ускорения процесса высыхания |

|

Сиккативы N 64П, 64Б и 7640 ТУ 6-10-1351-78 |

Резинат кобальта, свинцово-марганцевый линолиат |

То же |

|

Отвердитель N 1 ТУ 6-10-1263-77 |

50%-ный раствор гексаметилендиамина в этиловом спирте, очень ядовит |

Добавляют в эпоксидные шпатлевки ЭП-0010 и эмаль ЭП-773 для отверждения покрытия |

|

Отвердитель N 2 ТУ 6-10-1279-77 |

Раствор полиамидной смолы ПО-200 в органических растворителях |

Добавляют для отверждения эмали ЭП-140 разных цветов в соотношении 70 мас. ч. эмали и 30 мас. ч. отвердителя (для желтой, красной, черной и защитной). В остальные цвета добавляют 75 мас. ч. пасты и 25 мас. ч. отвердителя |

|

Отвердитель N 3 ТУ 6-10-1091-76 |

Раствор полиамидной смолы ПО-200 или версамида 115 в смеси органических растворителей |

Добавляют для отверждения эпоксидной смолы в грунтовке ХС-059 и в эмали ХС-759 |

|

Отвердитель N 4 ТУ-6-10-1429-79 |

Раствор полиамидной смолы ПО-201 в смеси органических растворителей |

Добавляют для отверждения эмали ЭП-140 алюминиевой (на 70 мас. ч. — 30 мас. ч. отвердителя) |

|

Отвердители: тетрабутоксититан ТБТ и полибутилтитан ПБТ |

Бутиловый эфир ортотитановой кислоты. Расчетное количество отвердителя растворяют в толуоле в соотношении 1:5 |

Добавляют для отверждения органосиликатной краски типа ВН-30 при сушке в естественных условиях из расчета 1% по отношению к сухому остатку материала. Содержание сухого остатка 50% |

|

Толуол нефтяной ГОСТ 14710-78 |

Бесцветная прозрачная жидкость со специфическим запахом, токсичная. Предельно допустимая концентрация на рабочем месте — 50 мг/м3 |

Для разведения отвердителя ТБТ или ПБТ и органосиликатных материалов. Входит в состав большинства многокомпонентных растворителей |

|

Толуол каменноугольный ГОСТ 9880-76 |

Бесцветная прозрачная жидкость со специфическим запахом, токсичная. Предельно допустимая концентрация на рабочем месте — 50 мг/м3 |

Для разведения отвердителя ТБТ или ПБТ и органосиликатных материалов. Входит в состав большинства многокомпонентных растворителей |

|

Алюминиевая пудра пигментная ПАП-1, ПАП-2 ГОСТ 5494-71 |

Порошок серо-серебристого цвета, взрывоопасен, хранить в плотно закупоренной таре в сухом помещении |

Добавляют в качестве пигмента в лаки для получения эмалей ХВ-125 (10%), БТ-577 (15 — 20%), ЭП-140 алюминиевой (11%) |

3.9. Для защиты строительных металлоконструкций в условиях монтажных площадок выбраны лакокрасочные материалы, высыхающие при естественной температуре и эксплуатирующиеся в атмосферных условиях и в условиях повышенной агрессивности.

4. КЛАССИФИКАЦИЯ ЛАКОКРАСОЧНЫХ ПОКРЫТИЙ

4.1. Все лакокрасочные покрытия классифицируют по группам условий эксплуатации и внешнему виду.

4.2. По условиям эксплуатации лакокрасочные покрытия разделяют на стойкие к воздействию климатических факторов и на стойкие в особых средах.

4.3. Воздействие климатических факторов на окрашенные изделия разделяют на группы условий эксплуатации по ГОСТ 9.104-79 и на категории размещения по ГОСТ 15150-69.

4.4. ГОСТ 9.104-79 «Покрытия лакокрасочные. Группы условий эксплуатации» устанавливает группы условий эксплуатации по характеру воздействия климатических факторов для всех макроклиматических районов.

ГОСТ 15150-69 определяет категории размещения окрашенных изделий.

4.5. ГОСТ 9.032-74 «Покрытия лакокрасочные. Классификация и обозначения» устанавливает группы условий эксплуатации окрашенных изделий по характеру воздействия особых сред (водо-, масло-, химически стойкие и т.д.).

4.6. В данном руководстве, применительно к строительным конструкциям, предусмотрены в основном 1, 2 и 3 категории размещения изделий в условиях эксплуатации: 1 — атмосферных; 2 и 3 — под навесом или в неотапливаемых помещениях.

По климатическим факторам группы умеренного и умеренно-холодного климатов обозначены У и УХЛ или в сочетании с категориями размещения — У1, У2, УХЛ1, УХЛ2 (табл. 3).

Таблица 3

Категория размещения и группы условий эксплуатации

окрашенных строительных металлоконструкций

|

Категория размещения окрашиваемых изделий |

Обозначение категории |

Группы условий эксплуатации |

||

|

Умеренный климат У |

Умеренно-холодный климат УХЛ |

Тропический климат Т |

||

|

1 |

2 |

3 |

4 |

5 |

|

Эксплуатация на открытом воздухе (воздействие совокупности климатических факторов, характерных для данного макроклиматического района) |

1 |

У1 |

УХЛ1 |

Т1 |

|

Эксплуатация под навесом или в помещениях, где колебания температуры и влажности воздуха несущественно отличаются от колебаний на открытом воздухе (отсутствие прямого воздействия солнечного излучения и атмосферных осадков), например, в палатках, кузовах, прицепах, металлических помещениях без теплоизоляции |

2 — 3 |

У2 |

УХЛ2 |

Т2 |

|

Эксплуатация в помещениях с искусственно регулируемыми климатическими условиями, например, в закрытых отапливаемых или охлаждаемых и вентилируемых производственных и других, в том числе хорошо вентилируемых подземных помещениях |

4 |

У4 |

УХЛ4 |

Т3 |

|

Эксплуатация в помещениях с повышенной влажностью, например, в неотапливаемых и невентилируемых подземных помещениях, в том числе в шахтах, подвалах, в почве, в помещениях, в которых возможно длительное наличие воды или частая конденсация влаги на стенах и потолке, в трюмах и цехах текстильных, гидрометаллургических производств и т.п. |

5 |

В5 |

В5 |

В5 |

В табл. 3 приведены также 4 и 5 категории размещения — эксплуатация окрашенных изделий в помещениях с нормальной и повышенной влажностью, которые встречаются в промышленном строительстве.

4.7. По характеру воздействия особых сред для металлоконструкций предусмотрена группа химически стойкая (7) по воздействию агрессивных газов — 7/1 (табл. 4).

Таблица 4

Группы условий эксплуатации по характеру воздействующей

среды или виду воздействия по ГОСТ 9.032-74

|

Покрытия |

Условия эксплуатации по характеру воздействующей среды или виду воздействия |

Обозначение условий эксплуатации |

|

Водостойкие |

Морская, пресная вода и ее пары |

4 |

|

Пресная вода и ее пары |

4/1 |

|

|

Морская вода |

4/2 |

|

|

Масло-, бензостойкие |

Минеральные масла и смазки, бензин, керосин и другие нефтепродукты |

6 |

|

Маслостойкие |

Минеральные масла и смазки |

6/1 |

|

Бензостойкие |

Бензин, керосин и другие нефтепродукты |

6/2 |

|

Химически стойкие |

Различные химические реагенты |

7 |

|

Агрессивные газы, пары и жидкости |

7/1 |

|

|

Растворы кислот |

7/2 |

|

|

Растворы щелочей |

7/3 |

|

|

Термостойкие |

Повышенные температуры от 60° до 500 °C |

8 |

4.8. По внешнему виду покрытия металлоконструкций относятся к IV и V классам (ГОСТ 9.032-74, табл. 1).

5. ОРГАНИЗАЦИЯ ОКРАСОЧНЫХ РАБОТ НА МОНТАЖЕ

5.1. Организация окрасочных работ включает в себя:

определение последовательности поступления строительных конструкций на окрашивание;

организацию подготовительных и окрасочных участков;

организацию краскозаготовительных участков, постов и складов для лакокрасочных материалов;

установление последовательности технологических операций и режимов;

пооперационный контроль качества выполнения окрашивания на всех стадиях.

5.2. В организацию окрасочных работ на монтаж включены также вопросы погрузочно-разгрузочных и транспортных работ, от которых зависит сохранность защитного покрытия на окрашенных металлоконструкциях.

5.3. Окрасочные работы в условиях монтажа выполняются в основном на открытом воздухе, поэтому их следует организовывать в летнее время при положительной температуре и в сухую погоду.

5.4. Окраска стальных конструкций на монтажных площадках может выполняться внизу до их установки, а также на высоте после их установки и закрепления.

5.4.1. Для окраски конструкций до монтажа следует организовать специальный окрасочный участок, который целесообразно расположить при складе металлоконструкций или на участке укрупнительной сборки. В проекте производства работ (ППР) предусматривается дополнительная площадь для окрасочных участков.

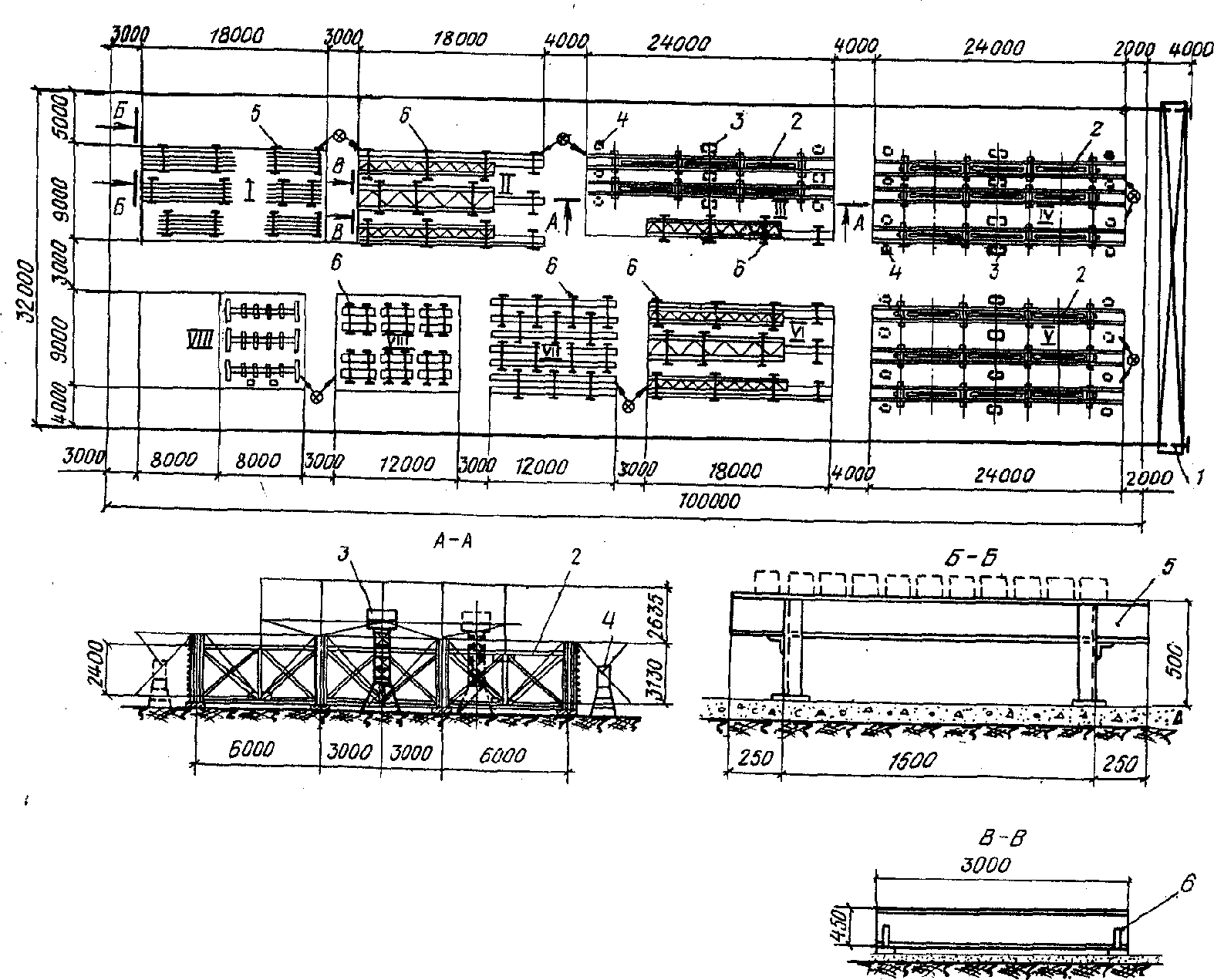

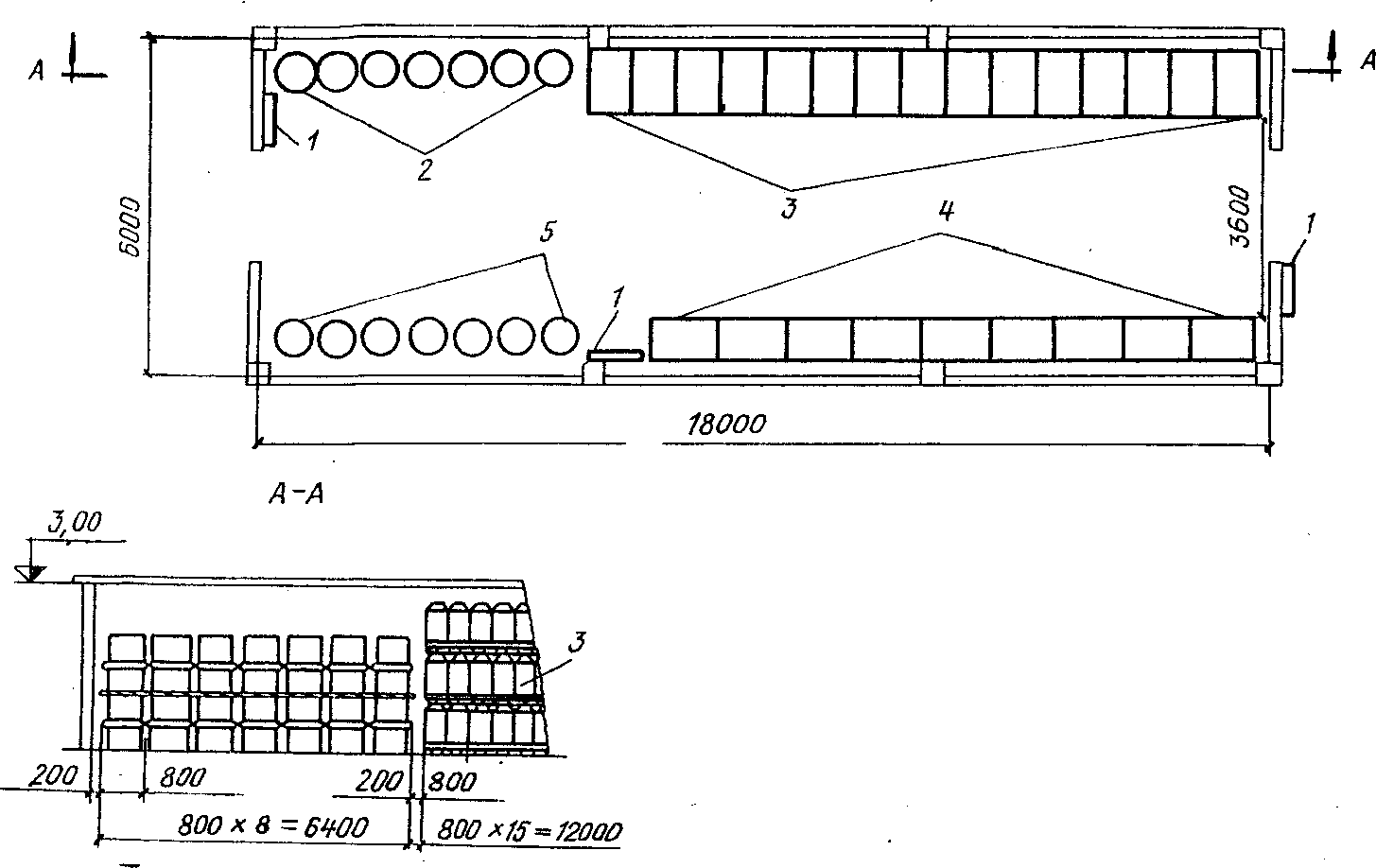

Примерная схема технологической планировки окрасочного участка дана на рис. 1.

Рис. 1. Участок окраски металлоконструкций

(примерная планировка):

1 — козловой кран К-305; 2 — стенд-кондуктор;

3, 4 — подмости Н = 4,2 и 1,2 м соответственно;

5, 6 — козелки; зоны окраски: I — связей и прогонов;

II — колонн; III — подстропильных ферм и колонн;

IV — стропильных и подстропильных ферм; V — стропильных

ферм; VI — колонн; VII — подкрановых балок;

VIII — различных металлоконструкций

5.4.2. Площадка окрасочного участка должна иметь твердое покрытие (бетонное или асфальтовое).