0 оценок

Комментарии (2)

Скачать

NOVICHEK

размещено: 28 Мая 2010

К руководству бонусом прилагается ещё пара менее авторитеных нормативных документов

Комментарии

Комментарии могут оставлять только зарегистрированные

участники

Авторизоваться

Порядок:

от старых к новым

Комментарии 1-2 из 2

, 28 мая 2010 в 23:18

#1

Спасибо!

Интерестная информация

Eesti

, 23 октября 2014 в 02:25

#2

Просто супер!

Порядок:

от старых к новым

9.07 МБ

СКАЧАТЬ

Торкрет-бетон: приготовление и способ применения (80 фото). Состав, характеристика, главные отличия торкрет и набрызг-бетона

Для создания крепкого бетонного сооружения нужно, чтобы состав был уплотнённым и однородным. Бетон торкрет содержит строительные соединения, наносимые на плоскость либо арматурный каркас с натиском 0,5 МПа.

Он подаётся по шлангам с ускорением 100 м/c, за счёт чего он прессуется и восполняются ниши – так выглядит процедура торкретирования. Образуется крепкое, качественное и устойчивое к разрушительным влиянием покрытие.

Что такое торкрет-бетон

Торкретированием называется методика разбрызгивания бетонного состава на плоскость под натиском, из особых прогибающихся шлангов. Данный способ повышает адгезию компонентов состава, прессует его, наполняет ниши, к чему относятся также трещины и ложбины.

Утолщение накладываемого слоя способно меняться от 30 до 60 мм, отталкиваясь от задействованной методики. Такой метод включает в себя нанесение брызгами, за счёт чего улучшается строение затвердевшего бетона – он приобретает большую прочность, устойчивость к влаге, морозоустойчивость.

Характеристики материала регулируются добавками, объёмом цемента и заполнителя, таким образом, чтобы создать необходимые эксплуатационные свойства.

Среди достоинств метода стоит отметить:

- более высокую прочность к механическим нагрузкам;

- можно работать при минусовых температурах;

- устойчивость к температурным скачкам, разъедающим средам;

- небольшое поглощение воды благодаря плотности сырья;

- монтаж без классической опалубки.

Состав торкрет-бетона

Для образования бетона торкрет в ход идут классические компоненты:

- высоких марок порошковый цемент;

- песок;

- щебень с гравием.

Все составляющие перемешиваются с очищенной водой. Для наделения требуемых качеств вносятся пластификаторы, присадки основанные на минералах и химии. Можно применять скрепляющее сырьё – фибру и декорационные красители.

Все используемые компоненты должны согласовываться с ГОСТом. Содержимое для торкрета вмещает фрагменты калибром 8 мм. Отличительной чертой бетона с брызгами считается фракционная составляющая заполнителя до 25 мм.

Технологии торкрет-бетон

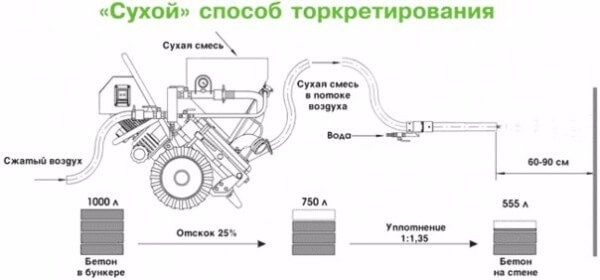

Метод всухую

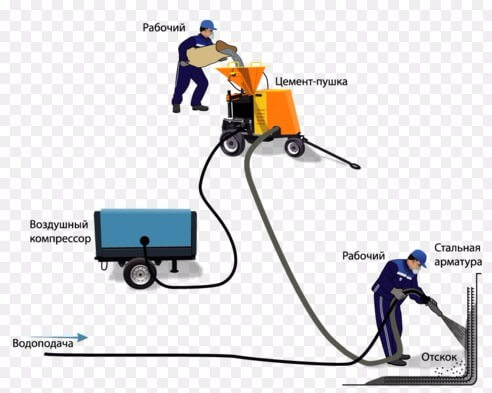

При сухой методике вода и цементирующая смесь передвигаются по различным шлангам под натиском сжимаемого воздуха от компрессора, перемешиваются в разбрызгивателе и летят из сопла с ускорением больше 100 м/c. Можно заполучить слой утолщением 60 мм.

Его достоинствами является:

- большая уплотнённость и крепость материала;

- хорошее прилипание;

- возможность перевозки состава на большущие расстояния;

- позволяется по потребности включать и отключать аппарат.

Из минусов: добавочная отделка обустроенной делянки, большое загрязнение рабочего места, необходимы навыки рабочего для передачи смеси и регулирования потока.

Мокрый способ

При мокром методе раствор в разбрызгиватель заходит уже подготовленным, подаётся насосом или сжатым воздухом от компрессора.

От бетонного насоса вещество перемещается в равной мере, от компрессора выходит порциями, что создаёт повышенный расход цемента, больше полагающейся нормы на 30% – это выходит из-за отскакивания раствора при ударении об плоскость.

Среди достоинств следующие аспекты:

- окончательный слой ровняется ручным инструментарием;

- раствор обладает однородной массой;

- отпавший бетон подбирается и применяется для других нужд;

- небольшой промежуток от поверхности обрызгивания даёт возможность проводить процедуру в тесных условиях.

Из минусов: утолщение одного слоя 30 мм, небольшая манёвренность, малая удлинённость шлангов, смесь летит из сопла меньше 100 м/с, задувание бетона делается за небольшое время до его застывания, необходимы мытьё и продувка рабочих магистралей, потребуется наученный оператор.

Подготовка раствора для торкрет-бетона

Для создания раствора применяются разнообразные сочетания цемента с песком, соотношения обусловлены своеобразием условий и служебными предписаниями к плоскости.

- При воздушном торкретировании следует взять 4 доли песка, 1 долю цемента, а при механической подаче – 1 цементная доля и 3 песочная.

- Для создания высококачественного покрытия, составляющие правильно перемешиваются, а подготовленный раствор используется на протяжении 3 часов

- В бетон могут вноситься заполнители в виде щебёнки из гранита или гравия, крошка из каменьев.

- Когда избран мокрый способ напыления, то фрагменты больших частиц не должны быть более 8 мм, сухой метод подразумевает применение наполнителя калибром до 25 мм.

В бетонный раствор можно вносить ускорители отвердения, пластификаторы, которые делают проще рабочий процесс с составом.

Жидкая присадка вносится в растворённый водой состав, сухая добавка мешается с песком, а также цементом в суховатом состоянии. Для увеличения крепости бетона порой вносят компоненты микро армирования.

Очистка основания

До того как начать работу, основание хорошо очищается от того, что может снизить соединение с бетоном: пылевые участки, грязные островки, краски, фрагменты штукатурки, масляные пятна.

- Возможно задействовать пескоструйную обработку, способы очищения за счёт гидроабразивного или гидродинамики.

- Арматура зачищается от покрова ржавчины. Плоскость может остаться шероховатой, что повысит скрепление.

- Все отверстия заделываются, обрабатываемая делянка обдувается воздухом, а ещё моется водяным напором с натиском 0,3 МПа.

Для разбрызгивания бетона в равной мере, специалисты советуют применить маяки, для скрепления слоя возможно армировать сплошной сеткой с размерностью ячеек 10 см. Когда армирующее сырьё обладает меньшим размером ячеек, то сетка покрывается первичным шаром бетона.

Метод нанесения

При занесении торкрет бетона надо проследить за некоторыми параметрами, отражающимися на качестве бетона. Среди них следующие моменты:

- пропорции воды и сухого раствора;

- натиск смеси, перемещаемой к соплу;

- быстрота подаваемой смеси;

- расстояние до наносимой плоскости.

При подборе оборудования для этой процедуры следует отталкиваться от давления, объёма работ – требуемых для лучшего выполнения работы. Рабочая смесь подаётся под натиском 400-500 кПа, при ускорении 100-180 м/с.

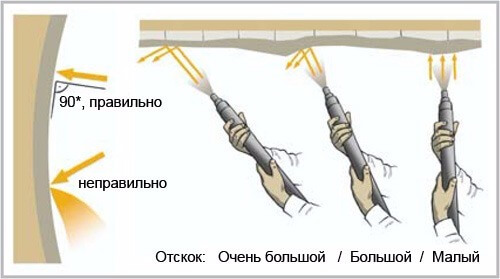

Нанесение бетона проводится за счёт сопла, помещаемого в промежутке 80-150 см, для уменьшения отскакивания сырья. Для последующих слоёв расстояние возможно сократить до 30-50 см, ведь отскакивание сильно снижается. Бетон наносится вращениями по кругу, угол меж разбрызгивателем и поверхностью должен соответствовать 90 градусам.

Допускается малое отклонение, когда отделывается простор меж сеткой и плоскостью, углублённые щели и ложбины. Площадь отделывается целиком за один раз, черта примыкания полос отделывается с припуском 20 см.

Фото торкрет-бетона

Торкретирование

и набрызг-бетон

Способ

торкретирования заключается

в нанесении на вертикальные, наклонные

и горизонтальные поверхности одного

или нескольких защитных слоев

цементно-песчаного раствора (торкрета)

при помощи цемент-пушки или бетонной

смеси, нагнетаемой бетон-шприцмашиной.

Этот

способ применяют для укрепления

поверхностей тонкостенных конструкций

в односторонней опалубке (куполов,

сводов-оболочек, резервуаров), для

нанесения’плотного и водонепроницаемого

защитного слоя подземных сооружений,

а также для замоно-личивания швов,

исправления дефектов в бетоне, при

ремонтно-восстановительных работах и

для усиления железобетонных конструкций.

Для

торкретирования применяют высокомарочные

цементы. В обычных условиях используют

портландцемент марки 500, а для

омоноличивания, создания водонепроницаемых

облицовок и ремонта быстротвердеющий

цемент. Песок должен быть по возможности

чистым, сухим и не содержать зерен более

8 мм. Для ускорения схватывания смеси в

воду затворения растворяют добавки.

Комплект оборудования для торкретирования

состоит из цемент-пушки,

компрессора, бака для воды, воздушных

и материальных шлангов и сопла

Сухую

цементно-песчаную смесь соответствующего

состава, приготовленную в смесителе,

загружают в цемент-пушку. Под давлением

сжатого воздуха 2—3,5 кг/см2 смесь подается

по материальному шлангу в сопло.

Одновременно в сопло поступает вода из

бака, давление которой должно быть на

1—1,5 кгс/см2 выше, чем в цемент-пушке.

Увлажненная смесь, вылетая из сопла со

скоростью до 100 м/с, ударяется о

торкретируемую поверхность и прилипает

к ней. В результате образуется плотный

и прочный слой торкрет-бетона.

Некоторая часть цементно-песчаной смеси

отскакивает от поверхности и падает у

места торкретирования. Эти потери

называют отскоком.

Потолки

торкретируют в несколько слоев, полы —

сразу на всю толщину.

При

многослойном торкретировании время

между нанесением отдельных слоев

устанавливает строительная лаборатория.

Это время должно быть таким, чтобы под

действием струи смеси не разрушался

предыдущий слой торкрета. С другой же

стороны, для обеспечения втапливанця

свежего слоя в ранее нанесенный и лучшего

их сцепления максимальный перерыв не

должен превышать времени схватывания

цемента.

Для

уменьшения отскока в воду затворения

добавляют поверхностно-активные вещества

(абиетат натрия, мылонафт), которые

увеличивают клеящую способность смеси.

Перед

торкретированием тонкостенных конструкций

устанавливают и закрепляют одностороннюю

опалубку, оставляя одну сторону открытой

для нанесения торкрета, и монтируют

арматуру. Перед нанесением защитных

обделок, ремонтом и омоноличиванием

тщательно очищают и промывают поверхности.

Для обеспечения лучшего сцепления слоя

торкрета с бетоном на гладких поверхностях

делают надсечку. Перед торкретированием

проверяют исправность всех механизмов,

чистоту и соединения шлангов, а также

наносят пробу торкрета на переносной

деревянный щит.

Для

получения плотного торкрета и уменьшения

отскока сопле при нанесении следует

держать на расстоянии 0,7—1,0 м от

торкретируемой поверхности, а струю

смеси направляют перпендикулярно ей.

Чтобы получить слой торкрета равномерной

толщины, сопло в процессе нанесения

перемещают круговыми движениями.

На

вертикальные, наклонные и криволинейные

поверхности торкрет наносят снизу

вверх. Чтобы свеженанесенный торкрет

не сползал с них, регулируют подачу воды

в смесь и толщину слоев, которую

контролируют по маякам. Оптимальная

толщина слоя торкрета, нанесенного за

одну проходку, составляет 25—30 мм.

Для

получения гладких поверхностей,

бетонируемых методам торкретирования,

сразу же после нанесения последнего

слоя его заглаживают и затирают стальными

гладилками или полутерками. Затем

поверхность железнят. После такой

обработки получают конструкции с

гладкими поверхностями, отличающимися

плотностью, водонепроницаемостью и

морозостойкостью.

Метод

набрызг-бетона применяют

для возведения тонкостенных конструкций,

обделки туннелей, омоноличивания швов,

а также для исправления дефектов бетона

и ремонтных работах. В отличие

от торкрет-бетона смесь,

наносимая набрызгом, содержит помимо

цемента и песка также щебень или гравий

крупностью до 25 мм.

Бетон

способом набрызга наносят на вертикальные,

наклонные и горизонтальные поверхности.

Перед началом работ устанавливают

одностороннюю опалубку и арматуру,

очищают и промывают поверхности.

Комплект

оборудования для нанесения набрызг-бетона

смонтирован на двухосном прицепе (

12-2). В него входят бетоносмеситель

принудительного действия со скиповым

подъемником, многоковшовый элеватор,

‘бункер-накопитель, набрызг-машина типа

С-630А, два бака для воды, шланги, сопло и

компрессор.

Сухую

смесь, приготовленную в смесителе,

подают элеватором в бункер, а из него

загружают набрызг-машину. Под давлением

воздуха в 4—5 кгс/см2 смесь по шлангу

подается в сопло, в смесительную камеру

которого поступает вода. Увлажненная

смесь вылетает из сопла со скоростью

120 м/с. Оптимальное расстояние

между бетонируемой поверхностью и

соплом составляет 1—1,2 м. Вращательные

движения сопла обеспечивают равномерную

толщину слоя, которая должна быть 50—70

мм.

Бетонирование

методом набрызг-бетона обеспечивает

высокое качество поверхностей конструкций.

Набрызг-бетон имеет плотную структуру,

высокую прочность, водонепроницаем и

морозостоек. Сменная производительность

установки, показанной на 12-2,

обслуживаемой тремя рабочими, достигает

18—21 м3, что обеспечивает весьма высокую

выработку на одного человека — 6—7 м3 в

смену.

Вас

приветствует ЗАО «Служба защиты

сооружений» — команда профессионалов,

работающих в области защиты и восстановления

сооружений.

Здания и

сооружения гражданского, военного,

промышленного и транспортного назначения

являются основой экономики любого

государства мира. По оценкам специалистов

значительное количество этих объектов,

в силу естественного старения и коррозии,

находится в предаварийном и аварийном

состоянии, что создает угрозу техногенных

аварий и катастроф. Постоянный контроль

за состоянием сооружений и своевременные

меры по ремонту и восстановлению —

единственный способ решения вопроса

долговременной и безопасной эксплуатации

основных фондов. Одним из современных

технологических методов защиты и

восстановления конструкций, широко

распространенным в мире и применяемым

ЗАО «Служба защиты сооружений»,

является торкретирование

бетона на

поверхность ремонтируемой конструкции

или защищаемого объекта. Торкретирование

позволяет не только восстановить

эксплуатационные характеристики, но и

адаптировать сооружения к изменяющимся

условиям природного и техногенного

характера. Наш опыт и опыт зарубежных

компаний в торкретировании свидетельствует

о неограниченных возможностях торкрет-бетона

в области общестроительных и

ремонтно-восстановительных работ.

|

|

|

ISO |

Высококвалифицированный

персонал компании «Служба защиты

сооружений» на современном оборудовании,

качественно и в кратчайшие сроки

выполняет торкретбетонные

работы (торкретирование) любой

сложности. На

предприятии внедрен стандарт качества

ISO 9001-2000. На сайте нашей компании можно

более подробно познакомиться с современной

технологией торкретирования

и торкрет-бетонных работ для

ремонта, восстановления и усиления

конструкций, зданий и сооружений.;

В разделе «Нормативные документы»

представлена нормативная и техническая

документация по применению торкрет

бетона на

объектах морского, железнодорожного и

автомобильного транспорта, в том числе

разработанные совместно с НИИЖБ и ОАО

ЦНИИПромзданий — Технические условия

ТУ 5745-001-16216892-06 «Торкрет-бетон» и «Руководство

по применению торкрет-бетона при

возведении, ремонте и восстановлении

строительных конструкций зданий и

сооружений». Данные

документы разработаны с учетом требований

Европейских Технических условий

на торкрет-бетон (European

Specification for Sprayed Concrete) . В разделе «Публикации»

— статьи из американского журнала

«Shotcrete» об опыте применения торкрет-бетона на

различных сооружениях в различных

точках мира.

На российском

рынке профессиональных строительных

работ торкретирование выходит

на лидирующие позиции , зарекомендовав

себя, как уникальная и незаменимая

технология ремонта и восстановления

сооружений.

Торкретирование

Торкретирование

– способ нанесения одного или нескольких

слоев цементно-песчаного раствора или

бетонной смеси под давлением сжатого

воздуха на вертикальные, наклонные и

горизонтальные поверхности.

Торкретирование

применяют для укрепления поверхностей

тонкостенных конструкций в односторонней

опалубке (куполов, сводов-оболочек,

резервуаров), для нанесения плотного и

водонепроницаемого защитного слоя

подземных сооружений, а так же

замоноличивания швов, исправления

дефектов в бетоне, при ремонтно-восстановительных

работах и для усиления железобетонных

конструкций.

Торкретирование

осуществляется специальным оборудованием

– торкрет установкой. С помощью сжатого

воздуха смесь разгоняется,вылетает из

сопла и ударяясь о торкретируемую

поверхность, прилипает к ней.

Разновидности

Различают

две разновидности нанесения на поверхности

под давлением рабочих составов: сухой

и мокрый.

При

сухом способе торкретирования исходная

сухая смесь во взвешенном состоянии

подается в сопло, где осуществляется

перемешивание смеси с водой затворения.

В сопле происходит перемешивание смеси

с последующей подачей ее под давлением

сжатого воздуха на бетонируемые

поверхности.

При

мокром способе торкретирования в сопло

под давлением сжатого воздуха поступает

готовая бетонная смесь или раствор. В

сопле смесь переходит во взвешенное

состояние и под давлением наносится на

бетонируемые поверхности.

Свойства

Свойства

получаемого торкрет-бетона отличаются

от свойств обычного бетона или раствора.

Торкрет-бетон обладает высокой плотностью

(приблизительно 2400 кг/м2), механической

прочностью (40-70 МПа), водонепроницаемостью

(не менее W8) и морозостойкостью (не менее

Мрз 300).

За

счет регулирования состава смеси можно

придавать специальные свойства. Высокая

адгезия торкрет-бетона позволяет

производить укладку бетона, используя

одностороннюю опалубку. Транспортировка

торкрет смеси по гибкому шлангу позволяет

вести работы в ограниченном пространстве.

оркретирование

бетона

Влажность

нанесенного торкрета на основе цемента

ВБЦ должна быть: 12—13% в не армированном

торкрете, 13—15% в армированном торкрете

в слое под сеткой и 11 — 13% в остальных

слоях, а в торкрете на основе

портландцементов: 9—11% в неармированном

торкрете, 11% в армированном торкрете в

слое под сеткой и 9% в поверхностных

слоях.

На

поверхности правильно нанесенного слоя

торкрета не должно быть сухих пятен,

получающихся при недостатке воды, и

оплывания слоя при избытке воды.

Подачу

сухой смеси следует регулировать путем

изменения скорости вращения питательной

тарелки цемент-пушки. Нормально

питательная тарелка должна делать

около ; 100 об/мин. При нанесении торкрета

на плохо уготовленные поверхности,

имеющие уступы: другие неровности, число

оборотов в минуту питательной тарелки

должно быть увеличено до 120, а при укладке

последнего выравнивающего слоя торкрета

уменьшено до 75.

Толщина

торкрета и количество слоев в нем

устанавливаются в проекте; общая толщина

торкрета должна быть не менее 3 см.

Толщину отдельных слоев торкрета

проверяют з процессе нанесения погружением

в них в разных местах тонкой стальной

иглы, шила или проволоки. Места такого

прокола должны быть сразу же

уплотнены.

Каждый

последующий слой торкрета следует

наносить при применении ВБЦ, спустя 30

мин. после укладки предыдущего слоя, а

при применении портландцементов после

окончания схватывания.

Слой

торкрета, наносимый перед перерывом в

работе, должен быть с постепенным

уменьшением толщины к границе участка

на полосе 1 —1,5 м. Перед возобновлением

работ поверхность этой полосы торкрета

должна быть очищена стальной щеткой

или струей сжатого воздуха и смочена

водой.

После

этого толщина ранее уложенного слоя

должна быть доведена до требуемой

величины.

При

отводе воды от поверхности обделки

дренажными трубками последние должны

быть заделаны после отвердения первого

слоя торкрета. Выступающая часть трубки

должна быть срезана заподлицо с первым

слоем, а оставшаяся часть — зачеканена

расширяющимся цементом (ВРЦ,

гипсоглиноземистым и т. п.). Толщина

последнего слоя торкрета должна быть

такой, чтобы закрывать концы анкерных

стержней, арматуры и дренажных трубок

не менее чем на 15 мм.

Отскок

песка и песок из песчаных гнезд под

арматурой в процессе работ следует

удалять, выдувая сжатым воздухом.

Для

затирки торкретированной поверхности

в случае необходимости следует наносить

слой торкрета на мелком песке не ранее

чем через 2 часа при применении торкрета

на цементе ВБЦ и не ранее чем через 12

час, но не позднее 24 час. при применении

торкрета на портландцементах. Поверхность

такого свежеуложенного слоя необходимо

сразу же затирать. Торкрет в период

схватывания и твердения должен быть

предохранен от замораживания, высыхания,

сотрясений, механических повреждений

и химических воздействий в течение: 6

час. — при применении цемента ВБЦ и 7

дней — при применении портландцементов,

считая с момента его нанесения.

Торкретирование бетонной смеси

Универсальным

и экономичным методом восстановления

и укрепление сооружений

является торкретирование.

Компания «ГидроПромСтрой» готова к

выполнению торкрет-работ любого объема

и сложности по доступным ценам.

Торкретирование поверхности: определение и виды

Торкрет-работами

называется нанесение на строительные

конструкции слоя бетонного раствора

под давлением сжатого воздуха. В

результате этого частицы цемента

вступают в плотное взаимодействие с

обрабатываемой поверхностью, а также

достигается заполнение трещин, раковин

и мельчайших пор. Применение таких

технологий позволяет добиться более

высокой прочности, морозостойкости и

других положительных качеств для зданий

и сооружений.

Торкрет-работы

проводятся по двум методам: сухому и

мокрому. В первом случае торкрет —

установка заполняется цементом и

необходимыми добавками в нужном

соотношении, без добавления воды. Поток

сухой смеси в форсунке увлажняется, в

результате чего материал может непрерывно

подаваться на обрабатываемую поверхность.

В случае реализации данного метода не

нужно поддерживать определенную

текучесть и вязкость бетонной смеси

при транспортировке и в процессе работы.

Малое содержание влаги позволяет

наносить такой торкрет-бетон без

ограничения толщины, в том числе на

вертикальные и потолочные поверхности.

При

мокром торкретировании бетона заранее

готовится смесь цемента, наполнителей,

добавок и воды, после чего она с помощью

насоса подается в транспортировочный

шланг. Здесь в торкрет — установках также

зачастую имеются специальные форсунки.

Они могут подводить к смеси влагу или

сжатый воздух. Мокрый метод торкрет-работ

позволяет наносить бетонные слои

толщиной не более 150 мм. Для получения

большей толщины работы проводятся в

несколько этапов.

Этапы работы при торкретировании поверхности

Порядок

проведения торкрет-работ выглядит

следующим образом:

-

в

зависимости от характеристик объекта

и требований к поверхности выбирается

оптимальный комплект оборудования; -

готовится

смесь цемента и необходимых добавок; -

поверхность

подготавливается к процедуре

торкретирования стен, в том числе

выполняется ее очищение, удаление

разрушенных элементов, деструктивных

слоев, придание шероховатости, продувание,

промывка, увлажнение, в отдельных

случаях – армирование; -

смесь

перегружается в установку и выполняется

ее набрызгивание; -

проводится

завершающая обработка поверхности.

Технические характеристики

Торкретирование

за счет высокой скорости подачи раствора

(120-180 м/с) на поверхность позволяет

получать прочный слой бетона с уникальными

свойствами. Торкрет-бетон в сравнении

с обычным имеет значительно более

продолжительный срок эксплуатации, он

отличается повышенной механической

прочностью, водонепроницаемостью и

морозостойкостью. При ремонте бетона

по торкрет-технологиям можно получать

поверхности с разными структурами.

Специалисты

ООО «ГидроПромСтрой» готовы обследовать

ваш объект, подобрать подходящее

оборудование, состав бетонной смеси и

провести торкрет-работы по низкой цене.

|

Торкретбетон и торкретирование, |

|

Торкретирование [от

Материал,

Торкретбетон

при

при

укрепление

при

при

Существует «Сухое»

Метод

Процесс

в

в

в

Полученный

высокая

высокая

оптимальное

возможность

Однако, «Мокрое»

«Мокрое»

Высокое

адгезия

нанесение

оптимальное

«Мокрое»

Однако, «Мокрое»

При К |

Уважаемые

коллеги, скорее всего эта статья будет

актуальна для строительных фирм желающих

собственными силами производить

ремонтные работы, а также для

эксплуатационников имеющих на балансе

достаточно большие производственные

и жилищные площади, которые находятся,

мягко говоря, в не надлежащем состоянии.

удержусь от «соблазна», рассказать Вам

о первом моем практическом» знакомстве

с этой удивительной технологией. Было

это лет 25 назад, в Азербайджане недалеко

от Баку. Да не удивляйтесь, ведь именно

там тогда был своего рода центр по

разработке шельфовых нефтяных

месторождений, а эта технология

применялась в этой отрасли тоже.

А

конкретнее таким способом осуществлялось

утяжеление нефтяных и газовых труб

большого диаметра для прокладки их по

дну морей, чтобы не всплывали и при

волнении не сдвигались. Короче в громадном

цехе на стенде крепилась туба диаметром

около 1 метра и длиной метров 20, приваривался

арматурный каркас, труба медленно

вращалась. По рельсам, рядом с трубой,

двигались торкрет-машины с манипуляторами

и в автоматическом режиме слоями

набрызгивался торкрет бетон. Оборудование

все было немецкое.

Ну,

в принципе, я думаю Вам все понятно. Меня

пригласили просто посмотреть, вернее

я сам напросился. Сказать. что я был

восхищен, это ничего не сказать, я как

бетонщик был просто «шокирован»

увиденным, конечно в хорошем смысле

этого слова. Конечно я раньше знал

в общих чертах об этой технологии, но

увиденное меня поразило своим

технологическим великолепием, четкой

организацией процесса и конечно отменным

«немецким качеством» . Ну я конечно не

преминул «встрять» и дать несколько

полезных советов немцам, конечно «по

мелочи», чему они конечно несказанно

удивились, но посовещавшись со мной

согласились, вот так вот и мы тоже «не

лыком шиты».

И

вот с тех пор я просто «влюблен» в эту

технологию. Извиняйте, если что, за

отступление не по существу. Ну да ладно

пойдем дальше.

начала совсем немного общих положений.

Торкретирование (лат. tor — «штукатурка»

+ cret — «уплотнённый») — нанесение

на поверхность бетонных, ж.б. или других

конструкций слоя бетона или других

строительных растворов (штукатурки,

бетонной смеси, глины и других ремонтных

составов). Торкрет

бетон или

торкрет смесь наносится под давлением

сжатого воздуха, в результате чего

частицы цемента плотно взаимодействуют

с поверхностью конструкции, заполняя

трещины, раковины, мельчайшие поры или

просто поверхность изделий.

Результат

торкретирования — повышение прочности,

плотности, водонепроницаемости,

морозостойкости поверхностного слоя

изделий.

Чаще

всего в качестве торкрета используют

цементно-песчаный раствор в соотношении

1:2 — 1:6. Крупность заполнителя не

более 8 мм. Марка цемента не ниже 400.

Основной

инструмент при торкретировании —

цемент-пушка, которая подаёт раствор

со скоростью 80—100 м/с. Давление воздуха

при этом 1,5—5,0 атм.

А

вот сейчас, прежде чем перейти к

конкретике, я бы посоветовал Вам

посмотреть несколько коротких видео

сюжетов на эту тему, многое в нашем с

Вами разговоре станет более понятным,

итак смотрите

видео.

Это самая простая установка, мне хотелось,

чтобы Вы посмотрели сам процесс, с

помощью этой простой установки можно

проводить небольшой ремонт и вести

штукатурные работы. Дальше я расскажу

об этой установке, кстати это мокрое

торкретирование, по «толстому» шлангу

подается торкрет смесь, уже готовая к

применению растворная смесь, а по тонкому

сжатый воздух, который с силой

«набрызгивает» эту смесь на поверхность,

Идеальный вариант для начинающих впервые

осваивать эту технологию.

видео.

Это сухое торкретирование –

Наносится торкрет

бетон слоями

торкрет установкой-Показан процесс

наложения слоев бетона ТОРКРЕТ машиной,

очевидно идет процесс ремонта

гидротехнического сооружения. Обратите

внимание по большому шлангу подается

сухая смесь вместе с воздухом, а по

меньшему шлангу подается вода вместе

с добавками.

видео. Мокрое

торкретирование, предварительно

армированного цокольного участка

здания, находящегося очевидно на

изрядно обветшалом

фундаменте ,

наносится именно торкрет бетон, составе

которого крупный заполнитель, фракцией

не более 8мм. Очень наглядно показаны

возможности этой технологии, другим

способом эту работу выполнить практически

невозможно.

видео.

Этот фильм может быть и не имеет прямого

отношения к сегодняшней теме, но мне

очень хотелось, чтобы Вы его посмотрели.

Это ремонтная смесь для гидроизоляции

подвалов и фундаментов с добавкой

Пенетрон. Очень популярно показан

принцип действия. Очень просто на

доступном но вполне научном уровне дано

объяснение и принцип капиляров в бетоне

и влияние гидрофобизирующих составов

проникающего действия – это в значительной

мере увеличивает водонепроницаемость

бетонных конструкций.

Ну

вот, теперь Вы посмотрели несколько

коротких видео фильмов и Вам наверняка

стало более понятно, что такое торкретирование и

особенно применение его для ремонта

строительных конструкций. Сразу хочу

предупредить Вас о возможно кажущейся

простоте данной технологии, это далеко

не так и я постараюсь, в меру своего

опыта и знаний все разъяснить. Дальнейший

наш с Вами обзор этой темы пойдет по

следующим направлениям:

1

В каких случаях следует применять этот

метод и какие результаты нас ожидают;

2

Как следует проводить процесс

торкретирования;

3

Какие материалы можно использовать для

этого, покупается готовая ремонтная

смесь или может быть попытаться

приготовить ее самим;

4

И наконец какое выбрать оборудование,

по соотношению: цена – качество –

производительность – надежность.

Давайте

по порядку и начнем, и так двигаемся

дальше.

Как Вы уже наверное поняли из вышесказанного

и увиденного, мокроеторкретирование это

вид бетонных работ, при выполнении

которых цементно-песчаный или бетонный

растворы наносится

на поверхность под давлением воздуха.

Хотя

мы и договорились с Вами, что будем

рассматривать торкретирование как

способ производства ремонтных работ,

все таки очень коротко остановлюсь на

основном направлении — строительстве

новых сооружений.

ни покажется Вам странным, раньше

основным направлением, когда

использовалось торкретирование было

«подземное» строительство и частично

гидротехническое, (ну еще такая узкая

отрасль, о которой я писал выше, это

утяжеление труб большого диаметра),

возведение строительных конструкций,

когда на арматуру с

односторонней опалубкой наносится

рабочая ремонтная смесь в несколько

слоев, и мы получаем монолитное сооружение.

Да, буквально 10 – 15 лет назадторкретирование вышло

из под земли на поверхность. Торкретирование

позволяет строить тонкостенные

железобетонные сооружения, например

резервуары, арки, своды и всевозможные

вогнутые или выпуклые конструкции,

мосты, туннели и другие уникальные

объекты. Да сегодня все вышеперечисленное

практически не выполняются без технологии

торкретирования.

и может быть даже более важное направление

это производство ремонтных работ, а

более чаще ремонт бетона и нанесение

защитных и укрепляющих слоев на

строительные конструкции. Как

правило, ремонтная смесь наносится

в несколько слоев и выполняет укрепляющую,

защитную, изолирующую, гидрофобизирующую

или иную необходимую для строительной

конструкции функцию.

В

чем же заключается преимущества такой

технологии и в каких случаях ее следует

применять при ремонте?

А)

Во первых, торкрет

бетон —

это материал, который состоит из цемента,

заполнителей (щебня мелкой фракции и

песка ), воды и различных химических

и минеральных

добавок ,

улучшающих свойства растворной или

бетонной смеси (более подробно об этом

ниже) и наносится пневматическим

способом. В зависимости от крупности

заполнителя его

можно рассматривать и как бетон, и как

раствор. Этот материал обладает рядом

преимуществ по сравнению с обычным

бетоном :

не требует опалубки, самоуплотняется

и все швы в нем монолитны.

фотография — Восстановление

железобетонных конструкций методом

торкретирования.

2я

фотография. А вот такой дефект лучше

всего устранить методом торкретирования

Б)

Торкретирование применяется для

повышенияпрочности

бетона ,

ремонта строительных конструкций в тех

случаях, когда другие методы невозможно

применить или они более сложны для

производства работ:

вертикальные и потолочные поверхности,

ну представьте себе как Вы будете

ремонтировать скажем потолочный свод

помещения с обнажившейся арматурой.

Г)

крупные бетонные резервуары для воды

сферические поверхности и подобные им

строительные конструкции со сложными

геометрическими формами

усиление существующих, но изношенных

конструкций: стен, фундаментов, цоколей

зданий и других строительных конструкций.

В этом случае торкрет бетон образует

монолитный покрывающий слой, который

имеет сцепление со старым бетоном (в

данном случае обязательно устанавливают

армокаркас, который крепится к старой

конструкции с помощью анкеров)

нанесение защитного гидрофобизирующего

(водозащитного) слоя на железобетонные

конструкции

производство обычных штукатурных работ

специальными составами, можно добавлять

и пигменты, этот вид работ очень широко

применяется сегодня, он более

производительнее и значительно снижает

стоимость 1 м2 выполненных работ.

И)

Кстати торкретирование можно

производить для усиления и повышении

прочности, например наружных стен

выложенных из ячеистого

бетона,

полистиролбетонных, керамзитобетонных

и других типов блоков

К)

все эти работы нужно планировать после

обследования вместе со строительной

лабораторией и

привлечения проектировщиков

2

Как же следует проводить торкретирование.

В принципе этапы работы те же самые, что

и при укладке обычного бетона:

Подготовка конструкции и особенно ее

поверхности к торкретированию.

Поверхность

очистить от грязи, масел, высолов,

обеспылить, промыть струей воды, снова

продуть воздухом.

Если

поверхность гладкая, обработать

металлическими щетками.

Желательно

на старой поверхности дойти и обнажить

арматуру и обработать ее, торкрет

бетон лучше будет «сцепляться» со

старым основанием.

Тщательно

произведите армирование, следует

замонолитить анкера и уже к ним приварить

или закрепить армокаркас или армосетку.

Особо

подчеркну, перед торкретирование

тщательно увлажните рабочую поверхность,

но лишней влаги быть не должно. Это нужно

для лучшего «сцепления» с торкретом и

набора прочности.

Можно

обойтись и без предварительного

увлажнения. Не всегда есть вода под

напором, да и грязи это прибавляет. Я

предпочитаю другой способ тогда за 15 –

25 мин до начала работы нужно нанести на

поверхность подлежащую торкретированию

«клеющий состав». Лучше будет «прилипать»

торкрет бетон и меньше потерь при

«отскоке».

Для

этих целей можно применять латекс,

готовые клея для плитки или просто

цементное молочко, только погуще его

сделать, затем нанести на поверхность

и немного подождать минут 15 – 20,

прикоснитесь пальцем, почувствуете как

палец начинает «прихватывать» и начинайте

работу.

Подготовка оборудования к работе.

Торкрет установку, смеситель и компрессор

для подачи сжатого воздуха нужно готовить

к работе исходя из типа этих установок.

К каждому оборудованию прилагается

обычно паспорт и инструкция по

обслуживанию. Советую Вам неукоснительно

следовать рекомендациям этих инструкций,

не будет поломок и проблем с дальнейшей

эксплуатацией этого оборудования.

смесь.

Приготовление растворной или бетонной

торкрет смеси. А вот здесь мы с Вами

поговорим более подробнее, потому что

от качества ремонтных смесей зависит

во многом качество выполняемых работ.

Что хочу посоветовать, пользуйтесь

готовыми ремонтными составами заводского

приготовления, благо их сейчас великое

множество.

Приведу

в качестве примера типовой состав

ремонтной смеси и на ее примере посмотрим,

какие компоненты туда входят. Вы наверняка

спросите меня, для чего я это делаю, ну

во первых это даст вам понимание сути

торкретирования, во вторых хочу Вас

«сподвигнуть» в дальнейшем, когда у Вас

появится опыт, попробовать самим и для

себя их приготавливать их по моей

методике, но об этом дальше. Когда

прочтете всю статью.

Смотрите

внимательно этот примерный состав,

сразу после графика песка, и что Вы

думаете самое главное и важное в нем, я

думаю далеко не каждый скажет правильно.

На самом деле самое важное, это заполнители.

Видите 3 вида песка ,

а я бы добавил еще четвертый, мелкий щебень

или гравий или

отсев с размером зерна не более 8 мм, вот

тогда получим идеальный состав ремонтной

смеси для торкретирования.

график гранулометрического состава

заполнителей для торкрет смесей. Вот

в чем «изюминка», мы должны создать

смесь максимально плотного состава, с

наименьшим коэффициентом пустотности

и «непрерывным зерновым составом»

именно это в основном и придает ремонтной

смеси при торкретировании ее уникальные

свойства, плюс экономия цемента, ну и

плюс добавки конечно. Посмотрим какие

эти добавки и какие свойства они придают

ремонтной смеси.

-

Наименование

компонентаРасход

в граммах на 1 кг сухого раствораПортландцемент

ПЦ500Д0370

Гипс

Г-65

Песок

1,6-4мм170

Песок

1-1,6 мм231

Песок

0-0,6мм185

микрокремнезем

20

Виннапас

5011L9

Агитан P803

(пеногаситель)1,7

Melflux

55812,5

Mecellose

601500,2

Формиат

кальция6

Вода

для затворения 1 кг сухой смеси,гр

120

Пойдем

по порядку:

— Микрокремнезем —

применяется в качестве высокоактивной

минеральной добавки, повышает прочность,

водонепроницаемость и коррозионную

стойкость, отчасти ускоряет процесс

твердения.

*

Виннапас 5011L —

Редиспергирующийся в воде дисперсионный

порошок сополимера, улучшает сцепление

/ адгезию, прочность при растяжении и

изгибе, пластичность, прочность на

истирание и удобоукладываемость

модифицированных им составов.

— Агитан P803

– предотвращает образование пены и

воздушных пузырьков, которые могут

образовываться от применения

пластификаторов.

— Melflux 5581

– это обычный пластификатор, уменьшает

потребности в воде для

цементносодержащих материалов.

* Mecellose 60150

– эфир целлюлозы, водоудерживающая

добавка, впитывает воду и постепенно

отдает ее цементу для равномерного

процесса гидратации.

*

Формиат кальция — является эффективной

добавкой в сухие смеси и бетоны где

требуется быстрый набор прочности

(быстротвердеющие плиточные клеи,

затирки и ремонтные смеси.

Уважаемые

коллеги, я не случайно так много места

и времени уделил примерному составу

ремонтной смеси, это очень важно, Вы

теперь должны понять, что собой

представляет ремонтная смесь и «упаси

Вас Бог» делать их, как говорят «на

коленке».

Но

все таки делать их самим можно, почитайте

как, по этой ссылке ,

на моем сайте и обратите внимание,

звездочкой я отметил те компоненты,

которые обязательно должны быть в

ремонтной смеси, именно эти 3 вида хим.

добавок основные, остальные просто

делают хорошие составы еще лучше и не

забудьте о главном о заполнителях.

«глаза разбегаются» от многообразия

предложений по ремонтным смесям, дам

несколько советов. Выбирайте именитые

бренды: БИРСС, WACKER, EMACO, CONSOLIT—BARS,

из отечественных производителей именно

ремонтных смесей для торкретирования,

я бы предпочел торговую марку «Гора

Хрустальная», у них неплохая ремонтная

смесьмарки

МБВ и МБВ, да и цены приемлемые. Не

покупайте сразу много, опробуйте на

малом объеме, внимательно читайте

инструкцию по применению, соответствует

ли ремонтный состав вашим целям и еще

не берите лежалый товар, помните цемент

после месяца хранения теряет прочность

на 10 – 15 %.

Сам процесс торкретирования или «набрызг»

бетонной или растворной смеси – Долго

думал как же описать сам процесс

проведения торкретирования, потом

решил, что «сколько ни говори слово

халва, во рту от этого слаще не станет»,

а дальше только опыт. Это все равно, что

научить человека плавать или водить

машину сидя в учебном классе.

Инструкция

по торкретированию Инструкцию

по торкретированию можно скачать здесь

и внимательно почитать, все теоретически

пошагово описано, а дальше, еще раз

повторю только опыт, как писал наш

великий А.С. Пушкин «и опыт сын ошибок

трудных и гений парадоксов друг».

Вообще

должен Вам сказать, хороший «торкретчик»,

это наверное 50% успеха при торкретировании,

конечно с хорошим результатом, найти

готового с опытом работы. «днем с огнем

не найдешь», придется Вам учить и

«воспитывать» своего. Вот такие дела.

В)

Уход за нанесенным торкрет бетоном. Не

буду подробно описывать, мероприятия

те же, что и с обычным бетоном, поливать,

укрывать от мороза, защищать от солнца

и ветра, в общим «холить и лелеять».

Подробнее почитайте в инструкции,

которую я рекомендовал для скачивания

чуть раньше.

Результаты торкретирования, проверка

качества выполненных работ. Итак мы с

Вами произвели ремонтные работы какой

либо строительной конструкции, ну

например усилили цоколь жилого дома с

помощью торкретирования. Какой результат

мы получили в результате этого и какие

преимущества мы имеем, вот об этом мы с

Вами и поговорим и рассмотрим и как

говорится подытожим:

1

Производительность труда при

торкретировании втрое превышает

традиционные технологии, конечно для

разных видов работ эта цифра будет

меняться и редко когда в меньшую сторону.

При бетонировании торкретированием за

1 восьми часовой рабочий день можно

обработать 100 м2 при толщине слоя 20 мм.

2

Возможность производить работы, которые

невыполнимы по обычным технологиям,

более подробно это мы рассматривали

выше.

1

фотография Структура нанесенного слоя

обычным способом и 2я Торкретирование

Вы видите как изменилась структура

нанесенного слоя она стала более плотной.

3

При торкретировании мы получаем более

высокие характеристики уложенного

бетона или раствора, это происходит

потому что мы как бы «вбиваем» смесь с

помощью сжатого воздуха, В/Ц при этом

составляет 0,33 — 0,35, а это П1, почти

жесткая смесь, которую можно уложить

только вибропрессованием, укаткой или

трамбовкой, вот отсюда и естественный

прирост прочности, плотности и

водонепроницаемости. При одинаковом

расходе цемента торкрет бетон имеет

прочность выше на 30 % чем у «своего

собрата» обычного бетона.

Для

производства торкретирования не нужна

опалубка, а это существенная экономия

средств.

5

Высокая адгезия нанесенных торкрет

слоев к «старому» бетону, достигается

это самим процессом, как бы «вбивания»

ремонтного состава и наличия в нем

специальных адгезионных хим. добавок.

(смотрите выше о ремонтных составах).

6

Можно производить методом торкретирования

ремонт конструкций под динамической

нагрузкой, так как прямого воздействия

с существующей конструкцией мы не

производим.

7

Если мы усиливаем или восстанавливаем

«обветшалую» строительную конструкцию,

к примеру цоколь здания или стену, то

облицовка из армированного торкрет

бетона обычно имеет значительно меньшую

толщину. То есть общая масса облицовки

из торкрет-бетона, как правило, значительно

меньше массы бетонной облицовки, а это

существенная экономия.

Вот

такие преимущества дает нам торкретирование,

посмотрите на фото, пешеходный мост до

и после ремонта. Можно было бы и еще

продолжить, но я думаю достаточно.

Предвижу вопросы типа, это все конечно

хорошо, такая большущая «бочка меда»,

а «ложка дегтя» в ней есть, нет «ложки

дегтя» нет, а вот недостатки конечно

есть, куда же без них, ничего в этом мире

идеального нет, вот о них и расскажу

все честно:

1

Торкретирование, это не «панацея от

всех бед» для процессов под общей

темой «Производство бетонных работ» и

применять эту технологию нужно

избирательно, где и как, выше написано.

2

Процесс достаточно дорогой, скажем

хорошая ремонтная смесь стоит

примерное в 3 раза дороже чем товарный

бетон той же марки, если пересчитать на

1 м3. Можно попытаться минимизировать

эти затраты, если попытаться делать их

самим, об этом читайте выше. Это может

быть рентабельно, на мой взгляд, при

больших объемах работ, скажем 2,0 тн

ремонтной смеси в сутки, для этого

нужно…, впрочем читайте подробно на

моем сайте по этой ссылке.

Сам процесс торкретирование достаточно

«грязный» и вредный, в прямом смысле

этих слов, это вы видели в видео фильмах

и это видно на фотографии. Как аккуратно

не работай выбросы есть и работать нужно

используя хорошие респираторы и даже

иногда защитные костюмы.

4

При торкретировании, как я писал выше,

есть естественные потери от «отскока»

и они составляют в среднем 10%, в идеальном

варианте, а вообще закладывайте в

расчетах все 15%.

5

Хорошее оборудование тоже стоит не

дешево, но я посоветую как это сделать

постепенно и поэтапно и с чего начать

и постепенно окупать затраты, об этом

будет следующий пост, так что следите.

6

Я уже писал, что очень многое зависит

от опыта «торкретчика», а это приходит

со временем и не маленьким, так что этот

фактор тоже учтите.

Ну

вот пожалуй все о недостатках, рассказал

честно «все как на духу», но они ни

в коей мере не умаляют достоинств этой

великолепной технологии, просто их

нужно учитывать как данную реальность.

Ну

и по сложившейся у нас с Вами традиции,

я подготовил несколько файлов, среди

них нормативные документы, методики и

руководство по торкретирования, все

это разработано официальными

профессиональными государственными

структурами. Документы объемные и будут

весьма полезными для тех, кто хочет

изучить процесс торкретирования более

детально и стать профессионалом в этой

отрасли, желаю им успехов, скачивайте

и изучайте.

1

Торкрет бетон — Армированный

бетон.

Технические

условия ТУ 5745-001-16216892-06 Настоящие

Технические условия распространяются

наторкрет бетон, наносимый на обрабатываемую

поверхность методом воздушного распыления

под давлением сухим или мокрым методом.

РУКОВОДСТВО

по применению торкрет-бетона при

возведении, ремонте и восстановлении

строительных конструкций зданий и

сооружений — Торкретирование

– прогрессивный способ нанесения на

обрабатываемую поверхность одного или

нескольких слоев раствора или бетона

из цемента, песка, щебня или гравия и

воды, в том числе с возможностью применения

традиционной арматуры или с возможностью

исполь-зования в качестве армирующих

компонентов металлических (преимущественно

стальных) или неметаллических фибр,

осуществляемого под давлением сжатого

воздуха при производстве работ, связанных

с возведением, ремонтом или восстановлением

несущих и ограждающих строительных

конструкций зданий и сооружений.

Технологические

правила торкретирования. — Торкретирование —

прогрессивный способ нанесения на

поверхность конструкции одного или

нескольких слоев раствора из цемента,

песка и воды под давлением сжатого

воздуха при ремонте железобетонной,

бетонной, каменной и кирпичной кладки

инженерных сооружений.

Ну

вот на этом хочу закончить этот обзор.

Читайте мой следующий пост по

торкретированию. Он будет посвящен

выбору оборудования, расскажу о «сухом»

торкретировании и о штукатурных работах,

будет интересно, не пожалеете, думаю к

20 июня выложу, так что следите.

Хотелось

обратить Ваше внимание на следующее,

Вы наверное заметили, что сферы моих

интересов не ограничиваются только

бетоном, поэтому рекомендую Вам посмотреть

на моем сайте другие материалы о некоторых

уникальных, по своему, технологиях по

производству строительных материалах:

1 Грунтоблоки,

уникальная технология и оборудование

для их производства.

2 Вспученный

вермикулит и перлит — сегодня, это

новые возможности для производства и

бизнеса.

3 Серобетон

и сероасфальт – уникальные технологии

и оборудование для их производства.

4 Ячеистый

бетон — что лучше?

Выбираем оптимальный вариант. Лучший

и недорогой вариант технологии и

оборудования для производства строительных

блоков из неавтоклавного газобетона

5 Полистиролбетонные

негорючие блоки для строительства

методом без опалубочного строительства.

6 Сухие

строительные смеси – простой и недорогой

способ приготовления.

На

этом все, кликните по этой ссылке,

чтобы посмотреть другие интересные и

полезные материалы моего сайта.

Технология нанесения бетона методом торкретирования

Торкрет бетон представляет собой бетонную смесь, состоящую из песка, цемента, заполнителей и специальных модифицирующих добавок. Вид строительных работ, когда производится её нанесение на подготовленную поверхность, называется торкретированием (см. видео в этой статье).

Соответственно, торкрет бетон — это готовая конструкция, возведение которой осуществлялось при помощи специальных установок, подающих раствор к месту производства работ по высоконапорным шлангам под действием сжатого воздуха. Сам механизм нанесения смеси происходит за счет специальной форсунки (сопло, распылитель), расположенной на конце шланга и послойно распыляющей под высоким давлением бетонную смесь по поверхности конструкций.

В результате, на поверхности обрабатываемой конструкции образуется плотный слой бетона, характеристики которого выгодно отличаются от традиционно уложенного покрытия. Конструкции, выполненные таким способом, выделяются высокой водонепроницаемостью, механической прочностью и морозостойкостью.

Содержание статьи

- Состав и основные характеристики торкрет бетона

- Материалы для приготовления торкрет бетона

- Вяжущие

- Заполнители

- Модифицирующие добавки

- Требования, предъявляемые к торкретным смесям

- Материалы для приготовления торкрет бетона

- Расчет состава бетона

- Способы торкретирования

- Торкретирование сухим способом

- Мокрый способ торкретирования

- Выполнение бетонных работ методом торкретирования

- Подготовка основания

- Приготовление торкрет раствора

- Уход за свежеуложенным торкрет бетоном

Состав и основные характеристики торкрет бетона

Состав компонентов для производства бетонных смесей, используемых при торкретировании, необходимо выбирать в соответствии с проектной документацией, и в каждой конкретной ситуации индивидуально — в соответствии с условиями эксплуатации и технического состояния конструкций.

Примерный состав торкрет бетона

Материалы для приготовления торкрет бетона

Исходные строительные материалы для производства бетонных смесей необходимо хранить в закрытых сухих помещениях, в соответствии с действующими техническими условиями.

Для приготовления стандартных торкрет растворов используются следующие компоненты:

- вяжущие;

- вода;

- заполнители;

- модифицирующие добавки.

Вяжущие

Вяжущие для бетонов

В качестве вяжущих для приготовления данного вида бетонов используются следующие виды цементов:

- шлакопортландцемент, портландцемент (ГОСТ 10178);

- сульфатостойкий цемент, соответствующий ГОСТу 22266;

- белый портландцемент для декоративных покрытий (ГОСТ 15825).

Заполнители

Кварцевый песок

В роли заполнителей для приготовления бетонов, наносимых торкретным способом, могут выступать следующие материалы:

- кварцевый песок;

- гравий или щебень мелких фракций;

- легкие заполнители (ГОСТ 9757).

Максимальный размер зерен заполнителей зависит от возможностей применяемого оборудования и проектных требований к толщине бетонного покрытия. Например, для бетонных поверхностей толщиной до 50 мм, допускается использование заполнителей с размером частиц не превышающих 10 мм.

Помимо этого, материалы, используемые в качестве заполнителей, должны отвечать следующим требованиям:

- относительная влажность 2–7%:

- глинистых частит в составе заполнителя должно быть не более 0,5%;

- состав частиц фракцией менее 0,14 мм, не должен превышать 10%;

- максимальное содержание зерен крупного заполнителя (>5 мм) — 5% и менее;

- все материалы, применяемые в качестве заполнителей, должны иметь гладкую и округленную форму.

Внимание! – не рекомендуется применение дробленных материалов с острыми краями, поскольку это может привести к преждевременному износу оборудования, и к травматизму среди рабочих в случае отскока материала от бетонного покрытия.

Модифицирующие добавки

Модифицирующие добавки в бетон

Для достижения необходимых характеристик торкрет бетонов, в смеси могут добавляться следующие минеральные и химические лигатуры:

- микрокремнезем;

- топливная зола;

- кальмафлекс (гидрофобизирующая добавка);

- пластификаторы;

- стабилизаторы, ускорители или замедлители твердения и др.;

- пигменты для декоративного покрытия.

Требования, предъявляемые к торкретным смесям

Выбор состава бетонного раствора — количество воды, заполнителей, вяжущих, необходимых модифицирующих добавок, выполняется в соответствии с проектной документацией, в которой указывается какими необходимыми технологическими качествами должно обладать свежеуложенное и отвердевшее покрытие.

Необходимые условия для торкретных бетонных смесей:

- Минимальный объем цемента в растворе равен 300 кг/м3.

- Максимальный объем минеральных добавок отражен в таблице (см. фото).

Оптимальное содержание добавок

- Прочность на растяжение–сжатие соответствует маркам торкрет бетона: В25–В60.

- Каждому классу бетона соответствует рекомендуемая марка цемента (таблица).

Рекомендуемые марки цемента

- Водонепроницаемость торкрет бетона равна W4–W

- Морозостойкость характеризуется марками F50–F

- Водоцементное соотношение, в зависимости от влажности заполнителей, принимается в пределах 0,4–0,5.

- При расчете необходимого объема воды, необходимо учитывать оптимальную жесткость бетонной смеси (рекомендуется 20–60 с).

Расчет состава бетона

Нужно получить:

Марка (класс) бетона

Выберите марку (класс) бетона, которую хотите получить.

М100 (В7.5) Из-за низкой прочности используется в основном при подготовительных бетонных работах.

Может быть использован в виде «подушки» под фундамент, бордюр, тротуарную плитку, дорожное полотно и т.п.

М150 (В12.5) Бетон данной марки имеет достаточную прочность для заливки разных типов фундамента под малые сооружения. Также используется для заливки стяжек пола, укладки бетонных дорожек.

М200 (В15) Одна из самых востребованных марок бетона (наравне с М300) используемых в загородном строительстве. Основное применение: заливка фундамента (свайно-ростверкового, ленточного, плитного), изготовление бетонных дорожек, стен, лестниц.

М250 (В20) Используется для заливки фундамента, малонагруженных плит перекрытий, изготовление лестниц, подпорных стен.

М300 (В22.5) Наравне с М200 имеет большую популярность в частном строительстве. Данная марка бетона за счет своей универсальности позволяет использовать его для заливки фундамента под практически любой дом в загородном секторе, а также для изготовления лент заборов, плит перекрытий.

М350 (В25) Основное применение: изготовление плит перекрытий, несущих стен, колон, железобетонных изделий и конструкций, отлив монолитных фундаментов.

М400 (В30) Редко используется в загородном строительстве. Используется для изготовления поперечных балок, подпорных стенок, конструкций мостов и гидротехнических сооружений, заливки чаш бассейнов, цокольных этажей монолитных зданий.

М450(B35) Основное применение: банковские хранилища, мостовые конструкции, метростроение, гидротехнические сооружения.

М550 (В40) Основное применение: железобетонные конструкции специального назначения (хранилища банков, плотин, дамб, метростроении).

М600 (В45) Основное применение: фундаментные основы для комплексных и масштабных объектов, мостовые опоры, гидротехнические сооружения, объекты особого назначения (бункеры и т.п.).

Подвижность смеси

Выберите подвижность (жесткость) бетонной смеси.

Бетонные смеси по удобоукладываемости разделяются на подвижные и жесткие. Определяется класс подвижности и жесткости по осадке конуса. Подвижность определяется в см, жесткость в сек.

Ж1 (5-10сек) | Ж2 (11-20сек) | Ж3 (21-30сек) | Ж4 (31сек и более)

П1 (ОК 1-4см) | П2 (ОК 5-9см) | П3 (ОК 10-15см) | П4 (ОК более 16см)

Ж1-Ж4 — бетон данной жесткости применяется в дорожном строительстве и в изготовлении определенных железобетонных изделий.

П1-П2 — используется в производстве стеновых и фундаментных блоков, железобетонных изделий, тротуарной плитки, брусчатки и т.п.

П3-П4 — подвижность бетонной смеси, которая в основном используется в частном строительстве при заливке фундаментов, лестниц, плит, балок, колонн и т.п.

П5 — данные бетонные смеси называются литыми (как и П4) и используется для подачи бетона бетононасосом на большую высоту, а также для заливки конструкций с большим содержанием арматуры и закладных деталей.

У нас есть:

Изменить насыпную плотность цемента

Способы торкретирования

Строительство торкрет бетоном позволяет в полной мере механизировать производство бетонных работ, снизить объем устанавливаемой опалубки, а в некоторых случаях — обходиться и без нее.

Торкретное нанесение бетона

Торкретирование бетона широко используется для нового строительства, восстановления старых разрушенных конструкций или для устройства защитных покрытий, повышающих долговечность бетонных сооружений:

- строительство сооружений для водоснабжения (водонапорные башни, резервуары и др.);

- строительство гидротехнических сооружений;

- чистовая отделка подземных конструкций;

- крепление бровки строительных котлованов;

- реконструкция автомобильных и железнодорожных туннелей;

- устройство специальных покрытий в строительстве промышленных зданий;

- восстановление и усиление бетонных конструкций;

- устройство контропор под существующие фундаменты зданий;

- устройство специальных износостойких и химически стойких защитных покрытий.

В зависимости от зернистости заполнителя, различают два вида торкретных смесей. Первый класс — это составы с крупностью заполнителя до 10 мм и второй — шприц-бетон, с фракцией заполнителя до 25 мм. Достоинство шприц бетонной смеси — возможность производства бетонных работ без опалубки.

Набрызг происходит на непосредственно ремонтируемые конструкции: перекрытия, стены, колонны и др. В новом строительстве — торкретирование может производиться с односторонней опалубкой.

Учитывая технологические требования и условия выполнения работ по торкретированию, различают два способа нанесения бетона — сухой и мокрый. В видео показывается пример нанесения торкрет бетона на стены.

Торкретирование сухим способом

Торкретирование бетона сухим способом

Для проведения работ все необходимые сухие материалы предварительно дозируются и смешиваются. Затем засыпаются в приемный бункер торкрет установки, откуда под высоким давлением воздушной массы подаются в сопло (распылитель). В основании распылителя сухая смесь соединяется с водой, и под действием давления воздуха выбрасывается на поверхность строящегося или ремонтируемого основания.

При торкретировании сухим способом, давление воздуха в агрегате, создаваемое при помощи компрессора, и давление воды должны быть постоянными.

Комплект необходимого оборудования состоит из:

- торкрет установки;

- бака для воды:

- компрессора;

- высоконапорных шлангов;

- сопла.

Пушка для торкретирования бетона сухим способом

Преимущества:

- исключен процесс предварительного затворения смеси водой;

- подача торкрет смеси на значительные расстояния:

- высокая производительность с возможностью нанесения толстого покрытия за один проход:

- Простая очистка шлангов и основного оборудования.

Мокрый способ торкретирования

Бетон торкрет мокрый способ нанесения

Бетонная сухая смесь смешивается с водой на стадии приготовления, и под действием собственного веса проваливается в шнековое отделение торкрет установки. Оттуда, при помощи шнекового насоса она подается к соплу, где под действием сжатого воздуха выбрасывается на подготовленную поверхность.

Торкрет установка для мокрого способа торкретирования

Преимущества мокрого способа:

- из распылителя выходит хорошо перемешанная однородная масса;

- меньше отскок в сравнении с сухим методом;

- отсутствие пыли в отличии от сухого набрызга;

- возможность финишной обработки поверхности.

Недостатки:

- невозможность нанесения слоя бетона более 3 см;

- увеличение времени торкретирования из-за медленного распределения смеси по основанию конструкции;

- трудоемкая операция промывки и чистки оборудования.

Для мокрого метода торкретирования можно использовать готовую бетонную смесь, приготовленную в заводских условиях, а при наличии специального оборудования, изготовленную на объекте своими руками.

Выполнение бетонных работ методом торкретирования

Нанесение торкрет бетона

До момента торкретирования необходимо обследовать основание и убедиться в надлежащей подготовке поверхности.

Для получения качественного торкрет покрытия необходимо строго соблюдать технологию выполнения работ, внимательно изучить инструкцию использования торкрет установки:

- режим (способ) торкретирования;

- рекомендуемое расстояние от сопла до обрабатываемой поверхности;

- рекомендуемое расстояние от установки до места проведения работ;

- оптимальное давление в шлангах;

- необходимое водоцементное соотношение раствора;

Все эти необходимые условия зависят от технических характеристик выбранной машины.

Технология торкретирования складывается из трех обязательных этапов:

- Подготовка поверхности.

- Приготовление торкрет бетона.

- Нанесение смеси на основание.

Подготовка основания

Обработка поверхности пескоструйной машиной

Подготовка поверхности для торкретирования должна выполняться с соблюдением следующих правил:

- Очистить поверхность от грязи, масляных пятен, остатков старой краски и др.

- Оголенную арматуру зачистить от ржавчины.

- Удалить отслаивающиеся части бетонного массива.

- Гладкие поверхности необходимо обработать металлическими щетками или пескоструйной машиной для придания шероховатости основанию.

Пескоструйная установка

- Поверхности, имеющие выбоины глубиной до 5 см, следует готовить с устройством насечек основания. Более глубокие дефекты следует зачистить, и после промывки и продувки сжатым воздухом заделать цементным раствором состава 1:3.

- Обработанную таким образом поверхность, перед самым нанесением торкрет смеси, продуть и промыть водой. Промывка осуществляется цемент-пушкой под давлением 0,2–0,3 МПа.

Приготовление торкрет раствора

При изготовлении торкретной смеси можно использовать любые современные смесители принудительного действия.

Готовая сухая торкрет смесь

Готовые сухие смеси для приготовления торкрет бетонных растворов доступно приобрести в строительном магазине. Если не устраивает цена — можно приготовить самостоятельно.

Установки для торкрета могут приобретаться как комплектом, так и отдельными агрегатами.

Приготовление торкрет бетона своими руками

Инструкция по приготовлению и нанесению торкретных смесей:

- Для покрытия торкретом оснований, подвергающихся ударным механическим нагрузкам, состав должен иметь соотношение 1:3, а для поверхностей подверженных только атмосферным влияниям — соотношение 1:4.

- Готовая сухая смесь, до затворения водой, должна быть просеяна через строительное сито с величиной ячеек не более 8 мм.

Сито строительное

- Необходимые модифицирующие добавки вводят в раствор согласно определенной для них инструкции, расположенной с тыльной стороны упаковки.

- Торкретирование должно выполняться при температуре окружающей среды не ниже 5°С. При более низких температурах, в состав смеси рекомендуется вводить противоморозные добавки.

- При правильно составленном и достаточно увлажненном растворе, торкрет масса, выходящая из сопла, имеет ровный одинаковый цвет. Если воды недостаточно — на покрытии выступают сухие полосы, а у мест торкретирования скапливается большое количество пыли. Перерасход воды — наоборот, приводит к оплыванию раствора и образованию растворных «мешков» на покрытии торкрета.

- Наносят торкретирующий раствор послойно. При накладывании первого слоя наконечник должен располагаться на расстоянии 80–100 см от обрабатываемой поверхности. Второй и последующие слои следует наносить с меньшим расстоянием, но не менее 50 см.

Послойная укладка торкрет раствора на каркас будущей конструкции

- Торкретирование выполняют горизонтальными полосами шириной 1-1,5 м по всей длине поверхности.

- Сопло в момент работы следует равномерно перемещать по спирали, располагая его перпендикулярно обрабатываемой поверхности.

- Количество слоев торкрета определяется проектной документацией. Минимальная толщина одного слоя покрытия составляет около 5–7 мм.

Подсказки: увеличение числа наносимых слоев смеси улучшает показатели водонепроницаемости бетонного покрытия, но вместе с тем, значительно повышает себестоимость выполненных работ.

- Каждый следующий слой раствора (с ускорителями твердения) следует наносить не ранее 20 мин–40 мин во избежание нарушений структуры предшествующего слоя под действием струи.

- При использовании торкрет смесей без отвердителей, интервал между нанесениями должен составлять 4 часа и более.

- При остановке работ более чем на 40 мин и по окончанию работ, торкрет установку и растворные шланги необходимо тщательно промыть водой и продуть сжатым воздухом, а смесительную камеру и сопло агрегата нужно разобрать, промыть и просушить.

Уход за свежеуложенным торкрет бетоном

Мероприятия по уходу за свежеуложенным торкрет бетонным покрытием, в зависимости от состава смеси, должны соответствовать следующим требованиям:

- Торкрет во время твердения необходимо предохранять от высыхания, химических воздействий, механических повреждений и в период низких температур, от замораживания.

- Быстротвердеющие смеси со специальными добавками сохраняют минимум 6 час, а при использовании бездобавочных растворов, не менее 3 суток.

- Торкрет покрытие увлажняют водой вплоть до достижения им проектной прочности (70 %),. Режим увлажнения зависит от температуры воздуха (см. таблицу).

Режим увлажнения свежеуложенного торкрет бетона

- Горизонтальные поверхности покрытия, помимо увлажнения, укрывают влажной мешковиной или полиэтиленовой пленкой; вертикальные и потолочные конструкции покрывают пленкообразующими составами (этино́левый лак и др.).

Торкретирование бетона обладает существенными преимуществами в сравнении с другими методами производства бетонных работ за счет полной механизации процесса: транспортировка смеси, подача и укладка раствора с одновременным уплотнением.

Для получения прочной бетонной конструкции важно, чтобы раствор был плотным и однородным. Торкрет бетон представляет собой строительный состав, который наносится на поверхность или каркас из стальной арматуры под давлением около 0,5 МПа. Он поступает по шлангам на скорости более 100 м/с, в результате чего уплотняется и заполняет собой полости – это называется процессом торкретирования. Получается качественное прочное, устойчивое к агрессивным воздействиям покрытие.

Содержание

- Что такое торкретирование

- Область применения

- Разновидности

- Технология

Что такое торкретирование

Торкретирование бетона – способ нанесения бетонного раствора на поверхность под давлением из специальных гибких магистралей. Этот метод увеличивает адгезию частиц смеси, уплотняет его, заполняет пустоты, в том числе выбоины и трещины.

Толщина наносимого слоя может изменяться от 30 до 60 мм, в зависимости от применяемой технологии. Эта методика использует набрызг, благодаря которому улучшается структура застывшего бетона – более прочного, влагоустойчивого и морозостойкого. Свойства материала корректируются присадками, количеством цемента и наполнителей так, чтобы подобрать нужные эксплуатационные характеристики. Среди преимуществ технологии отмечают:

- Возможность работы при отрицательных температурах;

- Малое водопоглощение за счет уплотнения материала;

- Повышенная прочность к механическим нагрузкам;

- Укладка без традиционной опалубки;

- Стойкость к перепадам температур, агрессивным средам.

Область применения

Технология торкретирования применяется для разных работ. Одна из таких областей – изготовление конструкций или монолитных элементов. Для этого делается каркас из стальной арматуры, с одной стороны устанавливается опалубка. С другой стороны через специальные рукава постоянным потоком под давлением подается бетон. Торкретирование поверхности делается слоями, в результате получается тонкостенная монолитная конструкция высокой прочности устойчивая к агрессивным воздействиям. Применение технологии позволяет быстро и дешево получать сложные поверхности – вертикальные, выпуклые, вогнутые, арки, чаши и т.д.

Еще одна область применения – ремонт сооружений путем нанесения бетона, обладающего плотностью и прочностью, подаваемого под давлением, он заполняет трещины, раковины, сколы. Такое покрытие надежно защитит конструкцию от негативных факторов, укрепит ее, продлит срок службы. Чаще всего торкретирование бетона производится при таких работах:

- Крепление тоннелей, пород при работах под землей;

- Ремонт, обновление готовых бетонных конструкций;

- Нанесение верхнего слоя обладающего повышенной прочности на здание или сооружение;

- Крепеж грунта при выполнении земляных работ;

- Обеспечение прочности, изоляции фундаментов;

- Создание водонепроницаемого, огнеупорного и морозостойкого покрытия;

- Возведение архитектурных объектов со сложными формами.

Разновидности

Торкретбетон наносится двумя способами – сухим и мокрым. Технология зависит от того, как подается раствор, которым производится торкретирование. Какой из способов применять, зависит от поставленных задач, наличия оборудования, условиями изготовления и доставки смеси.

Сухой метод

В основе технологии лежит идея подачи сухой цементной смеси и воды по разным шлангам. Оба компонента подаются под усилием сжатого воздуха, поступающего от компрессоров, и смешиваются в специальном распылителе. После выбрасываются из сопла со скоростью до 170 м/с. Торкретирование сухим методом имеет определенные преимущества:

- Повышенная плотность и прочность материала.

- Подача смеси на большие расстояния, что повышает маневренность, ускоряет выполнение работ.

- Высокий уровень адгезии.

- Допустимая толщина нанесения – до 60 мм.

- Снижение стоимости работ за счет производительности, уменьшения трудоемкости.

- Установку можно включать и выключать.

Недостатки технологии – высокий уровень загрязнения участка, где выполняются работы. После нанесения бетона необходимо провести отделку бетонной поверхности. Регулировку подачи сухой смеси может производить только специалист, иначе качество торкретбетона существенно снизится.

Бетонирование мокрым способом

При нанесении раствора по данной технологии, он приходит в распылитель установки уже готовым к укладке. В рукав он подается компрессором или бетононасосом. При использовании бетононасоса смесь подается в сопло под постоянным давлением, обеспечивая равномерное распределение слоев. Пневматический компрессор нагнетает состав порциями, в результате чего увеличивается расход бетона за счет его отскока от поверхности. К достоинствам мокрого способа относят:

- Приготовление торкрет смеси до подачи в распылитель гарантирует однородность.

- Экономия строительного материала и снижение количества отходов за счет небольшого отскока.

- Возможность финишной обработки сразу после нанесения последнего слоя.

- Бетон, не попавший на поверхность, может быть использован для других работ.

- Распыление проводится на небольшом расстоянии до поверхности, что позволяет делать торкретирование бетона даже в закрытом помещении.