Tормозная система является особо значимой частью автомобиля, отвечающей за безопасность движения и процесс управления.

Каждый автомобилист, ответственно относящийся к тормозной системе своего «любимца», может самостоятельно проводить диагностику и ремонт системы по мере необходимости. Если тормозная система авто нуждается в ремонте, конечно, в первую очередь необходимо вооружиться руководством по ремонту автомобиля, только оно обязательно должно соответствовать вашей модели и марке.

Но это еще не самое главное. Для того чтобы эффективно отремонтировать тормозную систему, сначала нужно диагностировать неисправность — это станет гарантией качественной работы. Водителю, знающему основные проблемы тормозной системы, гораздо проще оценить возможные последствия, время, требующееся для устранения проблемы, нужные средства. Конечно, можно обратиться в сервис, потратив при этом кучу времени и денег, а можно справиться самому: и более эффективно, и менее накладно.

➡ Основные неисправности системы

На то, что система неисправна, чаще всего указывает наличие постороннего шума при торможении, утечки тормозной жидкости, увеличенного тормозного пути, заедания, проваливания и легкого хода тормозной педали. Такие проблемы возникают, если нарушена герметичность системы, значительно изношены тормозные диски и колодки, недостаточно тормозной жидкости. Для своевременного и качественного ремонта бывает достаточно заменить некоторые ее элементы:

⃣ Тормозные диски или колодки

Если колодки сильно изношены или изношены неравномерно, то их нужно обязательно заменить. Сила трения способствует их естественному износу, причем это характерно для всех автомобилей.

Зачастую ремонт колодок невозможен.

Диски, имеющие трещины, сколы, глубокие царапины, сильно изношенные также подлежат замене. Тормозной диск с повреждением может послужить причиной блокировки или отказа тормозов при нажатии на педаль. Тормозные диски менее подвержены стачиванию, чем колодки. В случае, если они сточились неравномерно, можно попробовать сэкономить на покупке новых дисков, просто проточив их. Проточка дисков – снятие с рабочей поверхности дефектов, до толщины в пределах норм, заявленных производителем. При этом потери качества незначительны.

⃣ Шланги, цилиндры, резиновые уплотнители

Самым хрупким механизмом в системе является система трубопроводов. Чтобы предотвратить разрыв шлангов, необходимо через каждые 15000 километров пробега проводить диагностику. Если все же эти элементы приходят в негодность, отремонтировать их не удастся, придется купить новые.

⃣ Тормозная жидкость

Если жидкость низкого качества, то это напрямую отражается на работе тормозов. При эксплуатации авто в жидкости появляется вода, продукты распада, частицы уплотнителя и т.д. Это проблема решается заменой тормозной жидкости, и желательно такую операцию проводить ежегодно.

⃣ Части суппорта

Тормозные суппорты отличаются большой долговечностью, однако, некоторые части часто изнашиваются. Их можно заменить, приобретя стандартный комплект для их ремонта.

⃣ Ремонт антиблокировочной системы

Если ABS требует ремонта, то нужно заменить датчики, отвечающие за контроль скорости вращения дисков колес.

➡ Признаки неисправных тормозов

Тормозные системы автомобилей различных моделей и марок работают по общему принципу и схожи по устройству. Именно поэтому признаки неисправности тормозной системы подобны. Порой признаки могут показаться незначительными, но ремонт системы откладывать нельзя, т.к. от этого зависит безопасность водителя, пассажиров и обычных пешеходов.

У автомобиля могут наблюдаться следующие признаки, свидетельствующие о неисправности тормозов:

— занос при торможении в сторону

Если неодновременно блокируются колеса, то нужно проверить регулятор давления. Засоренные тормозные шланги можно прочистить или поменять на новые. Посмотреть, насколько изношены тормозные колодки. Если нужно – заменить, если они замаслены – промыть мыльной водой и посмотреть, не протекает ли тормозная жидкость.

— произвольное торможение

Причин и путей устранения также несколько. Осмотр и регулировка вакуумного усилителя. При неполном возврате тормозной педали нужно проверить оттяжную пружину. Причиной разбухания манжет тормозного цилиндра служит старая некачественная тормозная жидкость, для решения проблемы достаточно сменить жидкость. Засорение компенсационных отверстий главного цилиндра требует их промывки новой тормозной жидкостью и замены всех резиновых изделий.

— увеличенный рабочий ход педали

Необходима проверка тормозных дисков и колодок и их последующая замена. При утечке тормозной жидкости нужно найти место протечки, проверить соединения, наличие трещин в шлангах. При попадании воздуха в тормозную систему — прокачайте тормоза.

➡ Ежедневная диагностика

Для того, чтобы избежать критических последствий и вовремя провести ремонтные работы, нужно каждый день осматривать и выявлять наличие неполадок. Если автомобиль полностью тормозит после однократного нажатия на педаль, то система исправна. При недостаточном сопротивлении педали тормоза нужна диагностика и последующий ремонт. Скорее всего, в системе торможения скопился воздух. Такая проверка должна осуществляться сразу, как только вы начали движение. В этот момент при торможении прислушайтесь, нет ли посторонних шумов, ведь это означает, что есть проблемы с тормозными дисками и колодками. Также ежедневно нужно проверять уровень масла и тормозной жидкости.

От ремонта тормозов не застрахован никто. Но ежедневная диагностика, внимательное отношение к своему автомобилю, вовремя проведенное обслуживание, сертифицированные запчасти и качественные жидкости способны продлить жизнь тормозам на долгое время. Но если необходим ремонт, не бойтесь провести его сами своими руками, в этом нет ничего сложного. Комплекты для ремонта различных систем широко представлены в автомагазинах, а в дополнение потребуется набор инструментов, руководство по ремонту и конечно, желание.

Авто сообщество 1mobi.net

Утверждено

на 54-м заседании Совета

по железнодорожному транспорту

государств — участников Содружества

(Протокол от 18 — 19 мая 2011 года)

с изм. и доп., утв. на 56-м <*>

заседании Совета

по железнодорожному транспорту

государств — участников Содружества

(Протокол от 17 — 18 мая 2012 года)

Согласовано

Комиссией Совета

по железнодорожному транспорту

полномочных специалистов вагонного

хозяйства железнодорожных администраций

(Протокол от 25 — 27 августа 2010 года

п. 27.2)

Комиссией

по пассажирскому хозяйству

Совета по железнодорожному транспорту

государств — участников Содружества

(Протокол от 8 — 9 сентября 2010 года

п. 4.3)

ОБЩЕЕ РУКОВОДСТВО

ПО РЕМОНТУ ТОРМОЗНОГО ОБОРУДОВАНИЯ ВАГОНОВ

732-ЦВ-ЦЛ

———————————

<*> Изменения и дополнения, утвержденные на 56-м заседании СЖТ СНГ вводятся в действие с 1 января 2013 года.

1 РАЗРАБОТАНО Проектно-конструкторским бюро вагонного хозяйства — филиалом открытого акционерного общества «Российские железные дороги (ПКБ ЦВ ОАО «РЖД»), Открытым акционерным обществом «Научно-исследовательский институт железнодорожного транспорта» (ОАО «ВНИИЖТ»)

2 ПРЕДСТАВЛЕНО Проектно-конструкторским бюро вагонного хозяйства — филиалом открытого акционерного общества «Российские железные дороги (ПКБ ЦВ ОАО «РЖД»)

3 УТВЕРЖДЕНО Пятьдесят четвертым заседанием Совета по железнодорожному транспорту государств — участников Содружества, Грузии, Латвийской республики, Литовской республики, Эстонской республики (Протокол от 18 — 19 мая 2011 года)

4 ВВЕДЕНО В ДЕЙСТВИЕ с 01.08.2011

5 ВЗАМЕН Инструкции по ремонту тормозного оборудования вагонов ЦВ-ЦЛ-945

Настоящее Общее руководство (далее — Руководство) устанавливает основные требования на ремонт, приемку и испытание после ремонта тормозного оборудования и тормозов грузовых и пассажирских вагонов, курсирующих в межгосударственном сообщении государств — участников Содружества, Грузии, Латвийской республики, Литовской республики и Эстонской республики.

Требования настоящего Руководства являются обязательными для всех предприятий, производящих ремонт тормозного оборудования и тормозов, а также владельцев вышеназванного подвижного состава.

Конструкторская и технологическая документация, относящаяся к ремонту, приемке и испытанию после ремонта тормозного оборудования, а также к приемке и испытанию тормозов вышеназванного подвижного состава, должна соответствовать требованиям настоящего Руководства.

- 1 ОСНОВНЫЕ ПОЛОЖЕНИЯ

- 2 ОБЪЕМ РЕМОНТА ТОРМОЗНОГО ОБОРУДОВАНИЯ ГРУЗОВЫХ ВАГОНОВ

- 2.1 Объем ремонта тормозного оборудования при текущем отцепочном ремонте грузовых вагонов

- 2.2 Объем ремонта тормозного оборудования при деповском ремонте грузовых вагонов

- 2.3 Объем ремонта тормозного оборудования при капитальном ремонте грузовых вагонов

- 3 ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К ТОРМОЗНОМУ ОБОРУДОВАНИЮ И МОНТАЖУ ЕГО НА ВАГОНАХ ПРИ ВСЕХ ВИДАХ РЕМОНТА ГРУЗОВЫХ ВАГОНОВ

- 4 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА РЕМОНТ ТОРМОЗНОЙ РЫЧАЖНОЙ ПЕРЕДАЧИ ГРУЗОВЫХ ВАГОНОВ

- 5 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА РЕМОНТ ТОРМОЗНОГО ВОЗДУХОПРОВОДА ГРУЗОВЫХ ВАГОНОВ

- 6 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА РЕМОНТ И ИСПЫТАНИЕ ЗАПАСНЫХ РЕЗЕРВУАРОВ ГРУЗОВЫХ ВАГОНОВ

- 7 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА РЕМОНТ И ИСПЫТАНИЕ КАМЕР И КРОНШТЕЙНОВ-КАМЕР ВОЗДУХОРАСПРЕДЕЛИТЕЛЕЙ ГРУЗОВОГО ТИПА

- 8 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА РЕМОНТ И ИСПЫТАНИЕ ТОРМОЗНЫХ ЦИЛИНДРОВ ГРУЗОВЫХ ВАГОНОВ

- 9 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА РЕМОНТ И ИСПЫТАНИЕ КОНЦЕВЫХ И РАЗОБЩИТЕЛЬНЫХ КРАНОВ

- 9.1 Концевые краны 190, 4304, 4304М

- 9.2 Концевые краны 4314 и 4314Б

- 9.3 Шаровые разобщительные краны грузовых вагонов

- 9.4 Разобщительный кран пробкового типа грузового вагона (кран 372)

- 9.5 Шаровой трехходовой кран 4325Б

- 10 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА РЕМОНТ, КОМПЛЕКТОВАНИЕ И ИСПЫТАНИЕ СОЕДИНИТЕЛЬНЫХ РУКАВОВ Р17Б И Р36

- 10.1 Ремонт соединительных рукавов

- 10.2 Комплектование соединительных рукавов

- 10.3 Испытание соединительных рукавов

- 11 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА РЕМОНТ И ИСПЫТАНИЕ РЕГУЛЯТОРОВ ТОРМОЗНЫХ РЫЧАЖНЫХ ПЕРЕДАЧ

- 12 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА РЕМОНТ И ИСПЫТАНИЕ АВТОРЕЖИМОВ ГРУЗОВЫХ ВАГОНОВ

- 13 ИСПЫТАНИЕ АВТОРЕЖИМОВ ГРУЗОВЫХ ВАГОНОВ НА СТЕНДЕ УНИФИЦИРОВАННОЙ КОНСТРУКЦИИ

- 13.1 Характеристика стенда

- 13.2 Методика испытания

- 14 УСТАНОВКА И РЕГУЛИРОВКА АВТОРЕЖИМА НА ГРУЗОВЫХ ВАГОНАХ

- 15 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА РЕМОНТ И ИСПЫТАНИЕ МАГИСТРАЛЬНЫХ И ГЛАВНЫХ ЧАСТЕЙ ВОЗДУХОРАСПРЕДЕЛИТЕЛЕЙ ГРУЗОВОГО ТИПА

- 16 ИСПЫТАНИЕ МАГИСТРАЛЬНЫХ И ГЛАВНЫХ ЧАСТЕЙ ВОЗДУХОРАСПРЕДЕЛИТЕЛЕЙ ГРУЗОВОГО ТИПА НА СТЕНДЕ УНИФИЦИРОВАННОЙ КОНСТРУКЦИИ

- 16.1 Характеристика стенда

- 16.2 Испытание магистральной части

- 16.3 Испытание главной части

- 17 РЕГУЛИРОВКА ТОРМОЗНОЙ РЫЧАЖНОЙ ПЕРЕДАЧИ ГРУЗОВЫХ ВАГОНОВ

- 17.1 Регулировка тормозной рычажной передачи грузовых вагонов при производстве деповского и капитального ремонта

- 17.2 Регулировка тормозной рычажной передачи грузовых вагонов при производстве текущего отцепочного ремонта

- 18 ПРИЕМКА ТОРМОЗНОГО ОБОРУДОВАНИЯ НА ГРУЗОВЫХ ВАГОНАХ

- 19 ИСПЫТАНИЕ ТОРМОЗА ГРУЗОВЫХ ВАГОНОВ НА ТИПОВОЙ УСТАНОВКЕ

- 19.1 Общие положения

- 19.2 Характеристика установки

- 19.3 Подготовка к испытанию тормоза вагона

- 19.4 Проверка плотности пневматической тормозной системы вагона

- 19.5 Проверка действия тормоза вагона

- 19.6 Проверка действия выпускного клапана воздухораспределителя

- 19.7 Завершение испытаний

- 20 РЕМОНТ И ИСПЫТАНИЕ КРАНА МАШИНИСТА, ПРИМЕНЯЕМОГО В СТЕНДАХ ДЛЯ ИСПЫТАНИЯ ВОЗДУХОРАСПРЕДЕЛИТЕЛЕЙ ГРУЗОВОГО ТИПА И УСТАНОВКАХ ДЛЯ ИСПЫТАНИЯ ТОРМОЗА ГРУЗОВЫХ ВАГОНОВ

- 21 ОБЪЕМ РЕМОНТА ТОРМОЗНОГО ОБОРУДОВАНИЯ ПАССАЖИРСКИХ ВАГОНОВ

- 21.1 Объем ремонта тормозного оборудования при текущем отцепочном ремонте пассажирских вагонов

- 21.2 Ревизия тормозного оборудования пассажирских вагонов

- 21.3 Единовременная осенне-весенняя ревизия тормозного оборудования пассажирских вагонов

- 21.4 Объем ремонта тормозного оборудования при деповском ремонте пассажирских вагонов

- 21.5 Объем ремонта тормозного оборудования при капитальном ремонте первого объема пассажирских вагонов

- 21.6 Объем ремонта тормозного оборудования при капитальном ремонте второго объема пассажирских вагонов

- 21.7 Объем ремонта тормозного оборудования при капитально-восстановительном ремонте пассажирских вагонов

- 22 ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К ТОРМОЗНОМУ ОБОРУДОВАНИЮ И МОНТАЖУ ЕГО НА ВАГОНАХ ПРИ ВСЕХ ВИДАХ ПЛАНОВОГО РЕМОНТА И ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ПАССАЖИРСКИХ ВАГОНОВ

- 23 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА РЕМОНТ ТОРМОЗНОЙ РЫЧАЖНОЙ ПЕРЕДАЧИ ПАССАЖИРСКИХ ВАГОНОВ

- 24 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА РЕМОНТ ВОЗДУХОПРОВОДА ПАССАЖИРСКИХ ВАГОНОВ

- 25 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА РЕМОНТ РЕЗЕРВУАРОВ ПАССАЖИРСКИХ ВАГОНОВ

- 26 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА РЕМОНТ ТОРМОЗНЫХ ЦИЛИНДРОВ ПАССАЖИРСКИХ ВАГОНОВ

- 27 ИСПЫТАНИЕ ТОРМОЗНЫХ ЦИЛИНДРОВ ПАССАЖИРСКИХ ВАГОНОВ

- 28 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА РЕМОНТ И ИСПЫТАНИЕ КРАНОВ И КЛАПАНОВ ПАССАЖИРСКИХ ВАГОНОВ

- 28.1 Концевые краны

- 28.2 Разобщительный кран пробкового типа (кран 377)

- 28.3 Краны шаровые разобщительные

- 28.4 Стоп-кран

- 28.5 Клапан выпускной 31Б

- 28.6 Клапан выпускной 4315

- 28.7 Клапан обратный 176

- 29 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА РЕМОНТ, КОМПЛЕКТОВАНИЕ И ИСПЫТАНИЕ РЕЗИНОКОРДОВОГО РУКАВА ВЫСОКОГО ДАВЛЕНИЯ РВД 20

- 29.3 Испытание соединительных рукавов

- 30 РЕМОНТ И ИСПЫТАНИЕ СОЕДИНИТЕЛЬНОГО РУКАВА С ЭЛЕКТРОКОНТАКТОМ 369А

- 31 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА РЕМОНТ РЕЛЕ ДАВЛЕНИЯ 404

- 32 ИСПЫТАНИЕ РЕЛЕ ДАВЛЕНИЯ 404

- 32.1 Характеристика стенда

- 32.2 Методика испытания

- 33 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА РЕМОНТ СИГНАЛИЗАТОРОВ ДАВЛЕНИЯ 115, 115А

- 34 ИСПЫТАНИЕ СИГНАЛИЗАТОРОВ ДАВЛЕНИЯ 115, 115А

- 34.1 Характеристика стенда

- 34.2 Методика испытания

- 35 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА РЕМОНТ КЛАПАНА СБРАСЫВАЮЩЕГО ТРЕХПОЗИЦИОННОГО 182, 182-01, 182-04, 182-06, 182-08, 182-09

- 36 ИСПЫТАНИЕ КЛАПАНА СБРАСЫВАЮЩЕГО ТРЕХПОЗИЦИОННОГО 182, 182-01, 182-04, 182-06, 182-08, 182-09

- 36.1 Характеристика стенда

- 36.2 Методика испытания

- 37 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА РЕМОНТ И ИСПЫТАНИЕ ПРОТИВОЮЗНОГО УСТРОЙСТВА «БАРС-4» («БАРС-4МОС», «БАРС-4МО») И ОСЕВЫХ ДАТЧИКОВ ОДМ-2М, ОДМ-3

- 37.1 Общие требования

- 37.2 Меры безопасности

- 37.3 Ремонт электронного блока

- 37.4 Ремонт осевых датчиков ОДМ-2М

- 37.5 Ремонт осевых датчиков ОДМ-3

- 38 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА РЕМОНТ И ИСПЫТАНИЯ ВОЗДУХОРАСПРЕДЕЛИТЕЛЕЙ И ЭЛЕКТРОВОЗДУХОРАСПРЕДЕЛИТЕЛЕЙ ПАССАЖИРСКОГО ТИПА

- 38.1 Общие требования

- 38.2 Ремонт и проверка воздухораспределителя 292

- 38.3 Ремонт и проверка воздухораспределителя 292М

- 38.4 Ремонт и проверка электровоздухораспределителя 305

- 38.5 Ремонт и проверка воздухораспределителей 242

- 38.6 Порядок приемки отремонтированных воздухораспределителей и электровоздухораспределителей

- 39 ИСПЫТАНИЕ ВОЗДУХОРАСПРЕДЕЛИТЕЛЕЙ И ЭЛЕКТРОВОЗДУХОРАСПРЕДЕЛИТЕЛЕЙ ПАССАЖИРСКОГО ТИПА НА СТЕНДЕ УНИФИЦИРОВАННОЙ КОНСТРУКЦИИ

- 39.1 Характеристика стенда

- 39.2 Методика испытания воздухораспределителей 242, 292 и 292М

- 39.3 Методика испытания электровоздухораспределителя 305

- 40 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА РЕМОНТ ДИСКОВОГО ТОРМОЗА

- 41 ИСПЫТАНИЕ ДИСКОВОГО ТОРМОЗА

- 42 РЕГУЛИРОВКА ТОРМОЗНОЙ РЫЧАЖНОЙ ПЕРЕДАЧИ ПАССАЖИРСКИХ ВАГОНОВ

- 43 ПРИЕМКА ТОРМОЗНОГО ОБОРУДОВАНИЯ НА ПАССАЖИРСКИХ ВАГОНАХ

- 43.6 Проверка плотности обратных клапанов

- 44 РЕМОНТ И ИСПЫТАНИЕ КРАНОВ МАШИНИСТА, ПРИМЕНЯЕМЫХ В СТЕНДАХ ДЛЯ ИСПЫТАНИЯ ВОЗДУХОРАСПРЕДЕЛИТЕЛЕЙ ПАССАЖИРСКОГО ТИПА И УСТАНОВКАХ ДЛЯ ИСПЫТАНИЯ ТОРМОЗА ПАССАЖИРСКИХ ВАГОНОВ

- СХЕМЫ ТОРМОЗНЫХ РЫЧАЖНЫХ ПЕРЕДАЧ ОСНОВНЫХ ТИПОВ ГРУЗОВЫХ ВАГОНОВ

- СХЕМЫ И ХАРАКТЕРИСТИКИ ТОРМОЗНЫХ РЫЧАЖНЫХ ПЕРЕДАЧ ОСНОВНЫХ ТИПОВ ПАССАЖИРСКИХ ВАГОНОВ

Подбор по VIN

Руководства по ремонту тормозных систем

Обычно пользователи нашего сайта находят эту страницу по следующим запросам:

нет тормозов GAZ 2705, прокачка тормозов GAZ 2705, схема тормозной системы GAZ 2705, ремонт тормозной системы GAZ 2705, неисправности тормозной системы GAZ 2705, нет тормозов GAZ 3302, прокачка тормозов GAZ 3302, схема тормозной системы GAZ 3302, ремонт тормозной системы GAZ 3302, неисправности тормозной системы GAZ 3302, нет тормозов ГАЗ 2705, прокачка тормозов ГАЗ 2705, схема тормозной системы ГАЗ 2705, ремонт тормозной системы ГАЗ 2705, неисправности тормозной системы ГАЗ 2705, нет тормозов ГАЗ 3302, прокачка тормозов ГАЗ 3302, схема тормозной системы ГАЗ 3302, ремонт тормозной системы ГАЗ 3302, неисправности тормозной системы ГАЗ 3302

Техническое обслуживание и ремонт тормозной системы

Техническое обслуживание тормозной системы включает проведение плановых работ, предусмотренных руководством по эксплуатации автомобиля, и работ, связанных с поддержанием работоспособности автомобиля.

В эксплуатации периодически проверяют исправность системы сигнализации аварийного падения уровня тормозной жидкости в бачке главного тормозного цилиндра, герметичность гидравлического привода тормозов, исправность рабочей тормозной системы и работоспособность стояночной.

Проверка рабочей тормозной системы

При работающем двигателе и исправном вакуумном усилителе зазор между тормозной педалью и полом при торможении должен быть не менее 40 мм.

Работоспособность вакуумного усилителя проверяют следующим образом.

При неработающем двигателе необходимо нажать на тормозную педаль 3-4 раза, а затем, удерживая ее нажатой с усилием 300-400 Н (30-40 кгс), пустить двигатель. При исправном усилителе педаль переместится к полу и будет слышно шипение воздуха, проходящего через фильтр усилителя. Если педаль не перемещается или перемещение затруднено, причина в неисправности усилителя, в неправильной регулировке двигателя на холостом ходу.

Исправность системы сигнализации аварийного падения уровня жидкости в бачке главного цилиндра проверяют нажатием на центральную часть защитного колпачка датчика сигнализатора аварийного падения уровня тормозной жидкости. При этом в комбинации приборов (при включенном зажигании) должен загореться сигнализатор красного цвета.

Заполнение жидкостью (прокачка) тормозной системы

Тормозную систему прокачивают при замене тормозной жидкости, при попадании в гидропривод воздуха, при проведении ремонтных работ, связанных с разгерметизацией системы.

Гидравлический привод состоит из двух независимых контуров, каждый из которых прокачивают отдельно. Начинать надо с тормозного механизма, более удаленного от главного цилиндра, то есть с правого. Работать необходимо с помощником.

Последовательность прокачки:

- отверните датчик сигнализатора аварийного падения уровня тормозной жидкости (см. рис. 7.4 или 7.5) и залейте тормозную жидкость в бачок до метки «МАХ»;

- очистите от грязи клапан прокачки передних и задних тормозных механизмов, снимите с клапанов прокачки резиновые защитные колпачки;

- наденьте шланг слива тормозной жидкости на головку клапана правого заднего колесного цилиндра. Свободный конец шланга опустите в тормозную жидкость, налитую в чистый прозрачный сосуд;

- отвернув клапан прокачки на 1/2-3/4 оборота и нажимая на тормозную педаль, прокачайте систему до прекращения выделения пузырьков воздуха, нажимать на педаль необходимо энергично, отпускать плавно;

- после прокачки плотно заверните клапан, удерживая педаль тормоза в нажатом положении. Снимите шланг и наденьте защитный колпачок;

- в такой же последовательности прокачайте задний левый тормозной механизм и передние тормозные механизмы.

При удалении воздуха из гидропривода тормозов своевременно доливайте тормозную жидкость в бачок, не допуская сухого дна.

После прокачки долейте тормозную жидкость в бачок до метки «МАХ».

Если прокачка выполнена недостаточно тщательно, то при нажатии на педаль тормоза в конце ее хода будет ощущаться некоторая упругость, большая или меньшая в зависимости от количества воздуха, оставшегося в системе. Ход педали при этом несколько увеличится. В этом случае следует повторить прокачку.

В случае наличия на автомобиле антиблокировочной системы тормозов, при замене гидроагрегата, необходимо проверить идентификационный номер программного обеспечения блока управления АБС, интегрированного с гидроагрегатом, с помощью специальной диагностической программы. Если для замены используется «сухой» незаполненный тормозной жидкостью гидроагрегат, то в этом случае для прокачки должна быть задействована компьютерная программа, принудительно открывающая клапаны в гидроагрегате (см. главу «Электрооборудование»).

Замена тормозной жидкости

Замена тормозной жидкости в системе необходима, поскольку при эксплуатации она поглощает влагу из атмосферы, что ухудшает ее температурные свойства и вызывает коррозию цилиндров и поршней. Заменяют жидкость при сезонном обслуживании автомобиля (один раз в два года, весной).

Для замены тормозной жидкости необходимо выполнить следующее:

СОДЕРЖАНИЕ:

- Разборка тормозных механизмов

- Ремонт тормозных колодок

- Ремонт тормозного барабана

- Сборка и регулировка тормозов с гидравлическим приводом автомобиля ГАЗ-51

- Эксплуатационная регулировка тормозов

- Сборка и регулировка тормозов с пневматическим приводом

- Регулировка тормозов автомобиля ЗИС-150

- Вопросы по теме

Характер дефектов, возникающих в тормозном приводе, зависит от типа привода.

Дефектами гидравлического привода являются:

- неправильный свободный ход тормозной педали;

- отсутствие жидкости в резервуаре главного тормозного цилиндра или попадание в систему воздуха (педаль пружинит и имеет неровный ход);

- разбухание манжеты поршня главного тормозного цилиндра, загрязнение компенсационного отверстия цилиндра или чрезмерный уровень жидкости в нем (притормаживание при отпущенной педали);

- заедание клапанов в главном тормозном цилиндре;

- заедание поршней и разрушение резиновых манжет колесных цилиндров.

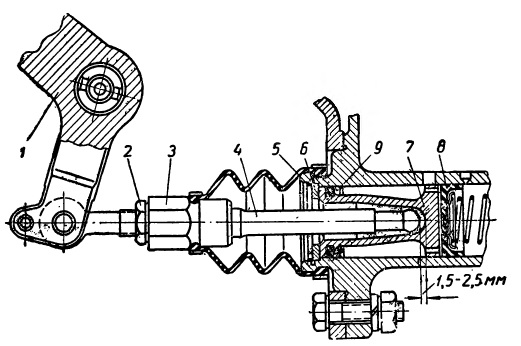

Рис. Соединение педали тормоза со штоком:

1 — педаль тормоза; 2 — контргайка; 3 — шестигранная головка штока; 4 — шток; 5 — стопорное кольцо; 6 — опорная шайба; 7 — поршень; 8 и 9 — резиновые манжеты.

Свободный ход тормозной педали должен составлять 8—14 мм. Для его регулировки нужно отпустить контргайку 2 штока и, поворачивая шток 4 ключом за шестигранную головку 3 в ту или другую сторону, установить нормальный свободный ход педали. После регулировки следует затянуть контргайку.

Уровень жидкости в резервуаре главного тормозного цилиндра должен быть на 15—20 мм ниже плоскости наливного отверстия. Разбухшие и разрушенные резиновые манжеты заменяют новыми, а клапаны и поршень тщательно промывают в спирте и насухо протирают.

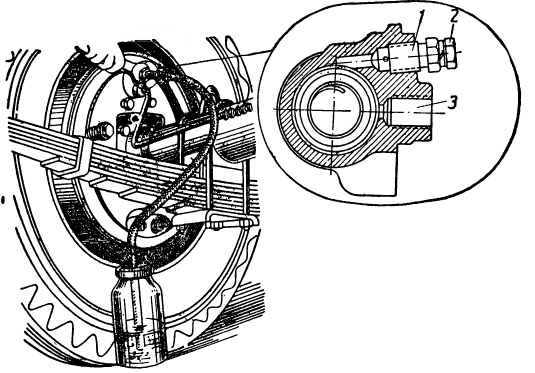

Рис. Удаление воздуха из тормозного привода:

1 — клапан выпуска воздуха; 2 — пробка клапана; 3 — отверстие для присоединения шланга привода.

Для удаления воздуха, попавшего в систему, ее прокачивают.

При прокачивании тормозной системы необходимо:

- отвернуть пробку резервуара главного тормозного цилиндра и заполнить его тормозной жидкостью до нормального уровня;

- на всех колесных цилиндрах вывернуть пробки клапанов выпуска воздуха;

- вместо пробки правого заднего колеса ввернуть штуцер с резиновым шлангом длиной 350—400 мм и опустить свободный конец шланга в стеклянный сосуд с тормозной жидкостью;

- отвернуть клапан выпуска воздуха на 1/2 — 3/4 оборота, быстро нажимать на тормозную педаль и медленно ее отпускать; прокачку продолжать до тех пор, пока не прекратится выход пузырьков воздуха из шланга;

- задержать педаль в нажатом положении, плотно завернуть клапан выпуска воздуха, отвернуть штуцер шланга и завернуть пробку;

- прокачать также переднее правое колесо, затем переднее левое и заднее левое; при прокачке проверять уровень тормозной жидкости и добавлять ее в резервуар главного тормозного цилиндра.

В пневматическом тормозном приводе встречаются следующие дефекты:

- неисправность компрессора;

- неправильный свободный ход тормозной педали;

- прорыв диафрагмы, износ или заедание клапанов тормозного крана;

- пропуск воздуха в соединениях;

- загрязнение фильтра и скопление конденсата в отстойнике фильтра и баллоне;

- неплотность в соединении частей тормозных камер и прорыв диафрагм.

Ремонт деталей шатунно-кривошипного механизма компрессора соответствует ремонту аналогичных деталей двигателя.

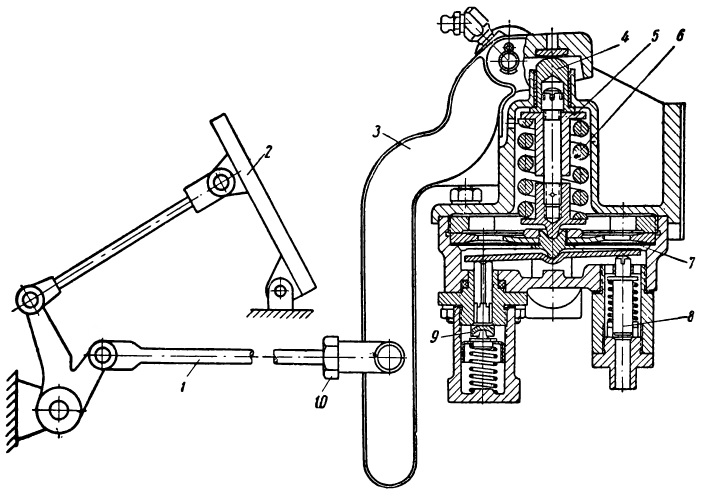

Рис. Тормозной кран:

1 — тяга тормозной педали; 2 — педаль тормоза; 3 — рычаг тормозного крана; 4 — плунжер; 5 — втулка; 6 — пружина; 7 — латунная диафрагма; 8 — выпускной клапан; 9 — впускной клапан; 10 — контргайка регулировочной вилки.

При регулировке свободного хода тормозной педали производят следующие операции:

- Отъединяют тягу тормозной педали от рычага тормозного крана и ослабляют контргайку регулировочной вилки.

- Регулируют при помощи вилки длину тяги так, чтобы при отпущенной педали рычаг тормозного крана был прижат к крышке тормозного крана. В этом положении между верхним (коротким) плечом рычага и плунжером должен быть зазор, соответствующий свободному ходу нижнего (длинного) плеча рычага 1,5—2,5 мм. Этот зазор обеспечивает полное оттормаживание колес.

Лопнувшая диафрагма, изношенные клапаны тормозного крана и порванные диафрагмы тормозных камер заменяют новыми.

Основными дефектами тормозных механизмов, независимо от их типа и привода к ним, являются:

- замасливание или износ накладок тормозных колодок;

- износ тормозных барабанов;

- износ разжимного кулака (при механическом и пневматическом приводах);

- ослабление или поломка стяжных пружин колодок.

Разборка тормозных механизмов

Тормозной механизм с гидравлическим приводом (автомобиль ГАЗ-51) необходимо разбирать в следующем порядке:

- отъединить шланги от колесных цилиндров;

- снять тормозной барабан;

- снять стяжную пружину колодок;

- отвернуть гайки, удалить опорные пальцы с эксцентричными втулками и снять колодки;

- отвернуть болты и снять колесный цилиндр в сборе;

- разобрать колесный цилиндр, вынув из него упорные штифты 1 колодок, уплотняющие чехлы 2, поршни 3, манжеты 8 и пружину 7;

- отвернуть гайки, снять пружины и вынуть регулировочные эксцентрики.

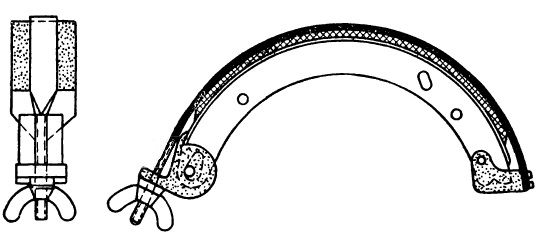

Рис. Детали колесного цилиндра:

1 — упорные штифты; 2 — уплотняющие чехлы; 3 — поршни; 4 — пробка клапана; 5 — клапан выпуска воздуха; 6 — корпус цилиндра; 7 — пружина; 8 — манжеты.

Для разборки тормозного механизма с пневматическим приводом (автомобиль ЗИС-150) необходимо:

- отъединить штоки тормозных камер от тормозных рычагов 6;

- вынуть шплинт и снять тормозной рычаг с вала разжимного кулака 3 вместе с червячным регулировочным устройством 4 и 5;

- снять тормозной барабан;

- снять стяжную пружину 2 колодок;

- отвернуть гайки, снять замочные скобы 14. вынуть эксцентричные опорные пальцы 10 и снять колодки;

- вынуть вал с разжимным кулаком 1.

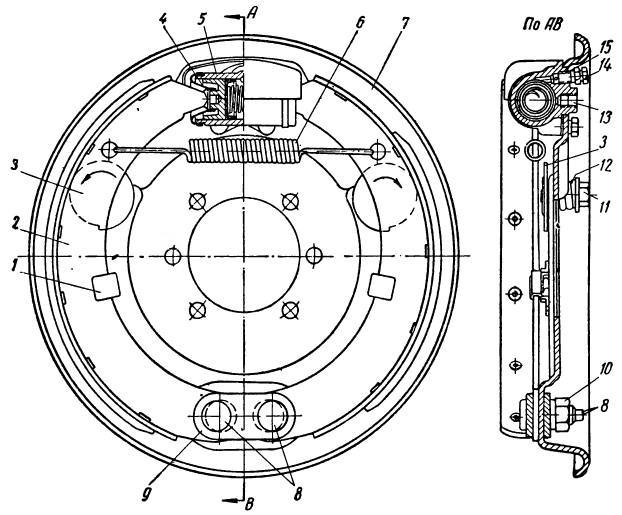

Рис. Тормозной механизм автомобиля ЗИС-150:

1 — разжимной кулак; 2 — стяжная пружина колодок; 3 — вал разжимного кулака; 4 — червячная шестерня; 5 — червяк; 6 — тормозной рычаг; 7 — шланг подвода воздуха; 8 — заклепка тормозной накладки; 9 — тормозная накладка; 10 — эксцентричный опорный палец; 11 — кронштейн опорных пальцев; 12 — защитный тормозной диск; 13 — тормозной барабан; 14 — замочные скобы; 15 — пластина; 16 — стопор червяка; 17 — тормозная камера.

Ремонт тормозных колодок

Дефектами тормозных колодок являются:

- замасливание накладок;

- износ накладок;

- погнутость и износ концов колодок.

Замасливание накладок устраняют вываркой колодок в содовом растворе или промывкой в бензине. После промывки накладки просушивают и зачищают рашпилем. Одновременно изношенные сальники ступицы заменяют новыми.

Рис. Струбцинка для укрепления накладки на тормозной колодке.

Для замены изношенной накладки, укрепленной на заклепках, производят следующие операции:

- Удаляют старые заклепки, высверливая их на станке со стороны колодки или выдавливая под прессом, и снимают накладку (срубать заклепки зубилом не рекомендуется во избежание нарушения формы колодки и отверстий от ударов молотком).

- Очищают колодку от загрязнений и ржавчины, проверяют ее форму по шаблону и при необходимости исправляют ударами молотка или под прессом в холодном состоянии.

- Проверяют состояние отверстий путем установки в них заклепок, которые должны входить в отверстия плотно. При наличии эллипсности отверстий их развертывают под больший диаметр заклепок или заваривают и затем просверливают новые.

- Заваривают изношенные концы колодок и обрабатывают напильником по шаблону

- Накладывают на подготовленную таким образом колодку кусок ленты феродо или пластмассы определенной длины и прижимают к колодке специальной струбцинкой из стальной ленты.

- Просверливают в накладке со стороны колодки отверстия под заклепки, а со стороны накладки отверстия раззенковывают на глубину 3—4 мм.

- Вставляют заклепки (алюминиевые, латунные или медные) и на оправке, зажатой в тисках, расклепывают заклепки со стороны колодки. Головка заклепки в накладке должна утопать не менее чем на 0,5 мм.

- Стачивают концы накладки на конус и зачищают поверхность накладки наждачным камнем или рашпилем.

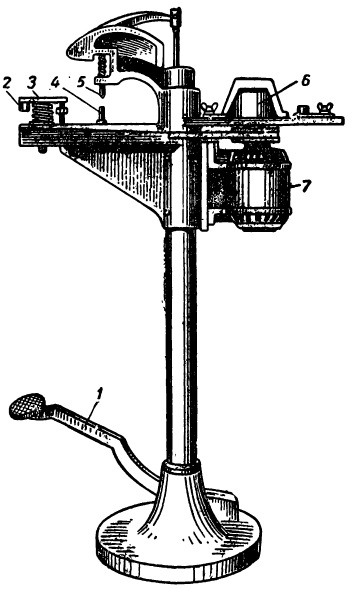

Рис. Станок для приклепки накладок к тормозным колодкам:

1 — педалъ для привода бойка; 2 — губки для натяжения накладки; 3 — маховичок натяжного приспособления; 4 — упор; 5 — боек; 6 — шлифовальный камень для зачистки накладок; 7 — электродвигатель для привода шлифовального камня.

Накладку можно также подготовить и приклепать на специальном станке. На этом станке, кроме того, высверливают и раззенковывают отверстия в накладке, расклепывают заклепки и зачищают накладки после приклепки.

Заклепки расклепывают бойком, который получает движение от педали через систему рычагов. При этом колодку устанавливают заклепкой на упор.

После замены накладок колодки монтируют на защитном диске и подгоняют к тормозному барабану специальным приспособлением или вручную.

При ручной подгонке на внутреннюю поверхность тормозного барабана наносят тонкий слой краски, барабан надевают на колодки и повертывают его. После этого окрашенные — места прилегания снимают рашпилем до полного прилегания колодок к барабану.

Ремонт тормозного барабана

При работе внутренняя поверхность тормозного барабана изнашивается и на ней появляются задиры и риски. Изношенную поверхность ремонтируют растачиванием тормозного барабана на токарном станке. При небольшом износе внутренней поверхности ее можно металлизировать цинковой проволокой. При большом износе или после растачивания в тормозной барабан запрессовывают чугунное или стальное кольцо, которое с торцов приваривают или закрепляют стопорными винтами с потайной головкой.

Сборка и регулировка тормозов с гидравлическим приводом автомобиля ГАЗ-51

Для сборки тормозного механизма автомобиля ГАЗ-51 необходимо выполнить следующие операции:

- вставить в защитный тормозной диск два регулировочных эксцентрика, надеть на них с наружной стороны пружины и завернуть гайки;

- собрать колесный тормозной цилиндр, установив в него пружину, две манжеты, два поршня, надеть уплотняющие чехлы и установить упорные штифты колодок;

- привернуть колесный тормозной цилиндр в сборе к защитному диску;

- установить колодки, закрепить их скобами и вставить опорные пальцы с эксцентриковыми втулками и стяжной пластиной; с обратной стороны на пальцы навернуть контргайки с пружинными шайбами;

- надеть стяжную пружину 6 колодок;

- прикрепить защитный тормозной диск 7 к фланцу поворотной цапфы (переднее колесо) или к фланцу кожуха полуоси (заднее колесо) и установить тормозной барабан;

- завернуть в колесный цилиндр со стороны защитного диска клапан выпуска воздуха с пробкой и присоединить штуцер шланга гидравлического привода.

Рис. Тормозной механизм автомобиля ГАЗ-51:

1 — скоба; 2 — тормозная колодка; 3 — эксцентрики; 4 — упорный штифт колодки; 5 — колесный цилиндр; 6 — стяжная пружина колодок; 7 — защитный тормозной диск; 8 — опорные пальцы; 9 — стяжная пластина; 10 — контргайка; 11 — гайка эксцентрика; 12 — пружина эксцентрика; 13 — отверстие для штуцера шланга; 14 — пробка клапана; 15 — клапан выпуска воздуха.

Для сборки главного тормозного цилиндра необходимо:

- установить в цилиндр последовательно выпускной 13 и обратный 14 клапаны в сборе с пружиной 15 выпускного клапана, пружину 16 обратного клапана с опорной шайбой, переднюю резиновую манжету 18 и поршень 21 со звездообразной пластиной 19 и, резиновым уплотнительным кольцом 22 у опорную шайбу 23 поршня и стопорное пружинное кольцо 24;

- вставить проволоку диаметром 5—6 мм в компенсационное отверстие 12 и убедиться, что оно свободно и не перекрывается передней манжетой;

- установить прокладку 4 и привернуть крышку 10 резервуара;

- укрепить на шайбе цилиндра защитный резиновый кожух 1 стяжным кольцом, вставить шток 2 и закрепить на нем второй конец защитного кожуха;

- прикрепить цилиндр к раме, соединить шток цилиндра с тормозной педалью и привернуть штуцеры гидравлического привода;

- заполнить систему тормозной жидкостью; для этого залить в резервуар цилиндра жидкость и прокачать последовательно все тормоза колес, как это было указано выше, с целью удаления воздуха из системы.

Рис. Главный тормозной цилиндр:

1 — защитный резиновый кожух; 2 — шток; 3 — резервуар; 4 и 5 — прокладки; 6 — сетка; 7 — пробка; 8 — отверстия, соединяющие главный цилиндр с атмосферой; 9 — отражатель; 10 — крышка резервуара главного цилиндра; 11 — перепускное отверстие; 12 — компенсационное отверстие; 13 — выпускной клапан; 14 — обратный клапан; 15 — пружина выпускного клапана; 16 — пружина обратного клапана; 17 — цилиндр; 18 — резиновая манжета; 19 — звездообразная пластина; 20 — отверстия в поршне; 21 — поршень; 22 — резиновое уплотнительное кольцо; 23 — опорная шайба; 24 — пружинное кольцо.

Эксплуатационная регулировка тормозов

При эксплуатационной регулировке тормозов необходимо:

- поднять домкратом переднее колесо и, вращая его вперед, повертывать передний эксцентрик (также вперед) до начала торможения, а затем эксцентрик повернуть в обратную сторону до свободного вращения колеса;

- отрегулировать заднюю колодку поворотом второго эксцентрика назад, вращая при этом колесо также назад;

- отрегулировать в такой же последовательности колодкой остальных колес;

- опробовать действие тормозов на ходу (полное торможение должно наступать при нажатии на педаль на 1/2 ее хода).

Рис. Станок дли проверки и регулировки тормозов:

1 — рифленый вал; 2 — зубчатка; 3 — цепь; 4 — динамометр; 5 — электродвигатель; 6 — червячная передача; 7 — шестерни.

Если были заменены накладки тормозных колодок или отремонтирован тормозной барабан, то производят полную регулировку тормозов, причем выполняют следующие операции:

- Регулируют колодки эксцентриками, как это было указано выше;

- Ослабляют контргайки опорных пальцев нижних концов колодок, нажимают на тормозную педаль с силой 12—15 кг и ключами повертывают опорные пальцы 8 навстречу один другому, прижимая до отказа колодки к барабану. В этом положении завинчивают контргайки опорных пальцев, отпускают педаль и проверяют легкость вращения колеса. Если тормозной барабан притормаживается, то опорные пальцы немного повертывают в обратные стороны и закрепляют их контргайками.

- Производят окончательную регулировку колодок эксцентриками и проверяют действие тормозов.

Действие тормозов можно проверить на специальной установке ГАРО, состоящей из двух или четырех (для одновременной проверки четырех колес) станков. Каждый станок имеет два рифленых вала с зубчатыми колесами, соединенными пепью, и динамометр. Валы приводятся во вращение от электродвигателя через червячную передачу и систему шестерен.

При проверке автомобиль устанавливают колесами на станок так, чтобы колеса стояли между рифлеными валами. После установки автомобиль закрепляют цепью, чтобы предупредить его смещение, и включают электродвигатели всех станков, а колеса затормаживают. При этом динамометры показывают усилия в килограммах, развиваемые электродвигателями.

Сравнивая показания динамометров с данными завода, производят регулировку соответствующих колес для получения нормальных тормозных усилий.

Сборка и регулировка тормозов с пневматическим приводом

При сборке тормозного механизма выполняют следующие операции:

- Устанавливают в защитный диск вал с разжимным кулаком.

- Устанавливают тормозные колодки, вставляют два опорных пальца колодок с эксцентричными шейками. На головки пальцев надевают пластину и вставляют замочные скобы. С обратной стороны на пальцы надевают пружинные шайбы и завертывают гайки. При этом опорные пальцы устанавливают так, чтобы метки на их торцах были направлены одна к другой.

- Надевают стяжную пружину колодок.

- Устанавливают тормозной барабан.

- Вставляют червячную шестерню в тормозной рычаг, ввертывают червяк и закрепляют его футоркой. Вставляют стопор червяка, его пружину и завертывают пробку. Привертывают на три болта крышки тормозного рычага, устанавливают его на шлицы вала разжимного кулака, ставят опорную шайбу и устанавливают в отверстие вала шплинт.

- Собирают тормозную камеру. Для этого в корпус тормозной камеры устанавливают шток с двумя пружинами и опорной шайбой, диафрагму и привертывают к корпусу крышки. На конце штока завинчивают гайку и вилку. После сборки испытывают камеру на герметичность под давлением 8—9 ат, причем места соединения покрывают мыльной водой. Неплотность сказывается в появлении мыльных пузырей.

- Устанавливают камеру на место и соединяют ее вилку с тормозным рычагом при помощи пальца и шплинта. У передних тормозов вилки штоков соединяют с нижними отверстиями рычагов, а у задних с верхними.

- Укрепляют на раме кран управления в сборе и соединяют его рычаг с тягой педали тормоза.

- Присоединяют шланги к тормозным камерам, к крану управления и к баллону.

Регулировка тормозов автомобиля ЗИС-150

Для эксплуатационной регулировки тормозов автомобиля ЗИС-150 нужно:

- поднять колесо или ось автомобиля;

- вращать червяк (квадрат) тормозного рычага вправо до легкого притормаживания колеса, затем, повертывая червяк обратно, установить зазор между накладкой колодки и тормозным барабаном 0,25—0,4 мм, зазор следует измерять щупом через окно в тормозном барабане в средней части накладки;

- опробовать после регулировки всех колес действие тормозов на ходу или на испытательном станке.

После переклепки накладок, замены колодок или ремонта тормозного барабана производят полную регулировку тормозов эксцентричными опорными пальцами в такой последовательности:

- регулируют колодки червяком тормозного рычага в порядке, указанном выше;

- освобождают гайки опорных пальцев и поворотом их один к другому прижимают колодки до отказа к барабану и закрепляют гайки пальцев в этом положении;

- червяком устанавливают нормальный зазор между накладками и барабаном и проверяют легкость вращения колеса.