№1 Сработала сигнализация чиллера — лампочка мигает красным цветом. Но вода продолжает циркулировать

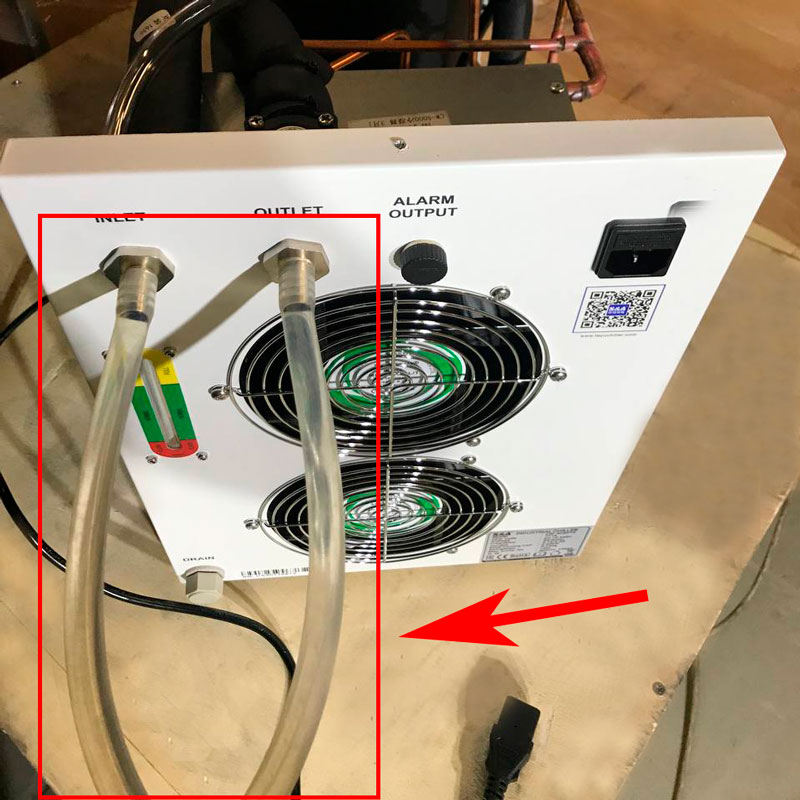

Выключите чиллер, соедините штуцера Inlet и Outlet силиконовым шлангом длиной 1 метр (как на Рис.1), а затем включите чиллер, чтобы проверить работоспособность.

Ситуация 1: водяной контур работает нормально, сигнализация остановлена — мигает зеленый свет.

Причина: шланги (трубки), которые используются для соединения охладителя и лазерного станка, а также силиконовые шланги (трубки), внутри чиллера засорились или перегнулись.

Решение: прочистите шланги (трубки), чтобы устранить засор, или замените погнутые или поврежденные шланги (трубки).

Ситуация 2: водяной контур работает нормально, сигнал тревоги продолжается — мигает красный свет.

Причина:

1. Проблема с датчиком протока воды.

2. Проблема с реле.

Диагностика:

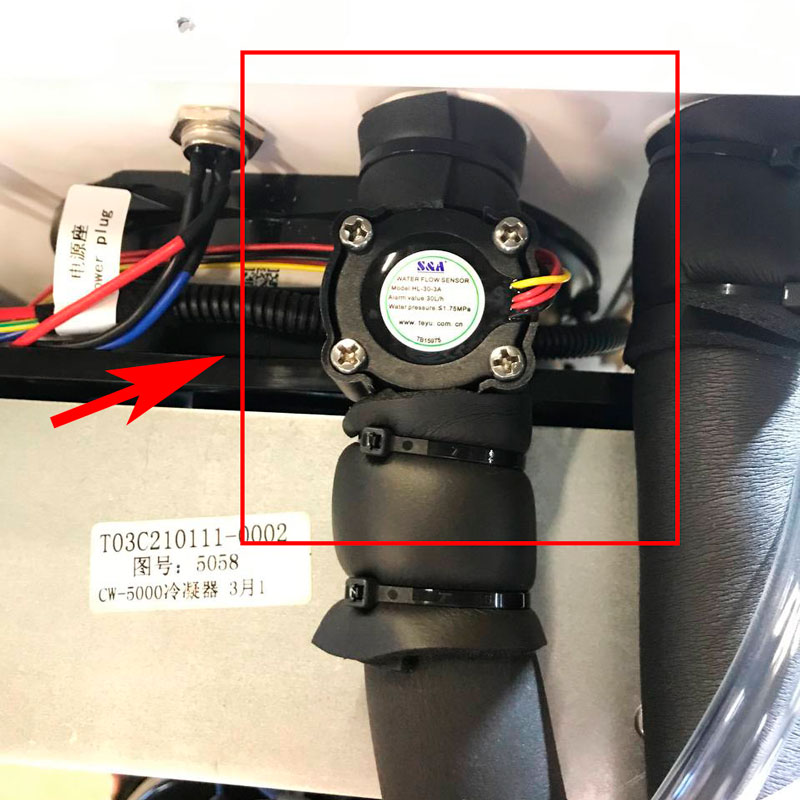

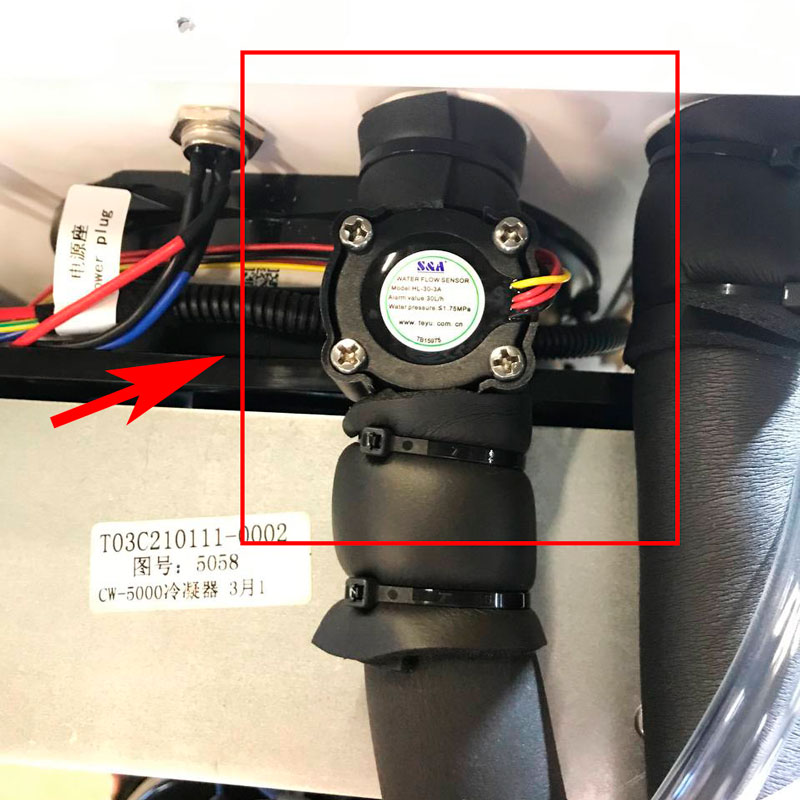

1. Выключите чиллер, затем откройте металлический кожух (крышку) чиллера, найдите датчик потока на выходе воды (хладоносителя) из чиллера.

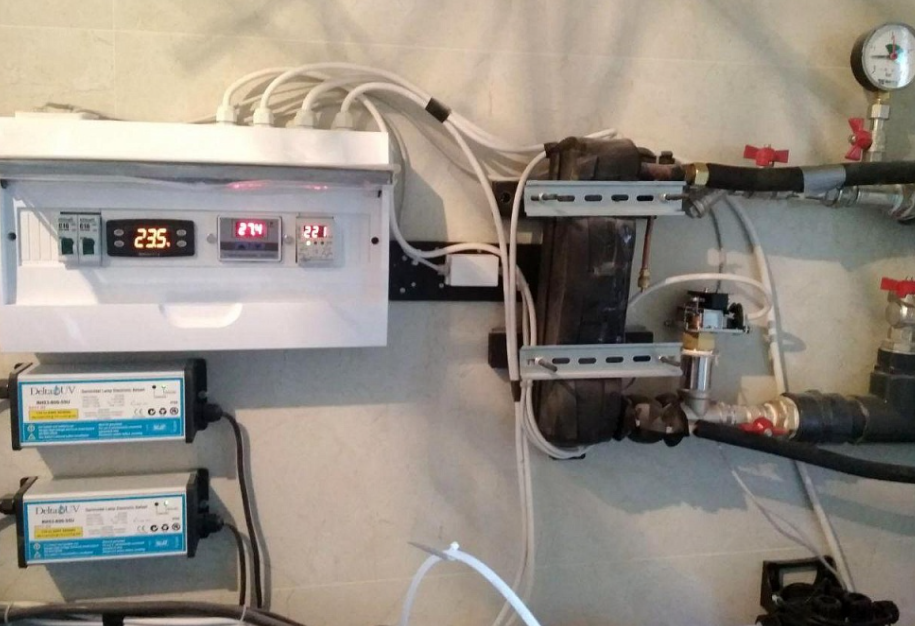

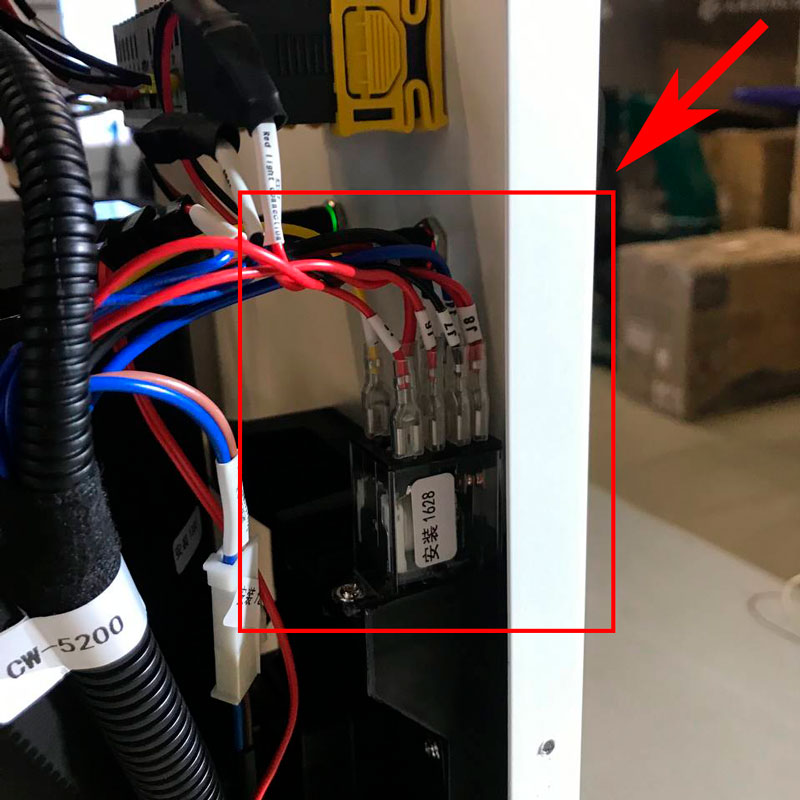

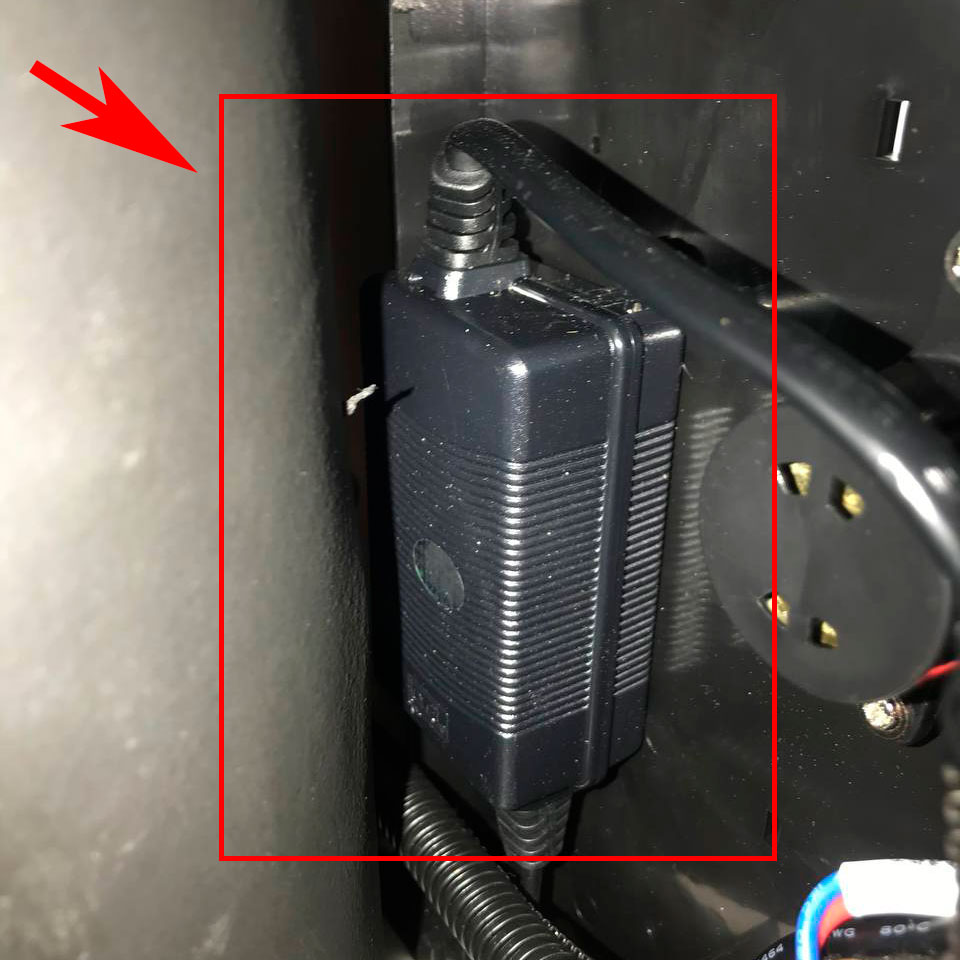

2. Замкните два провода, которые с одной стороны идут к датчику потока воды, а с другой: один подходит к контроллеру чиллера на контакт (-24 V), второй к промежуточному (электромагнитному) реле на контакт (13), желтый провод. Смотрите Рис. 4. Включите чиллер. Если сигнал тревоги прекращается (индикация зеленого сигнала), это говорит о неисправности реле потока.

Решение: замените реле протока воды.

2.2 Если сигнализация тревоги не прекращается (индикация красного сигнала), подсоедините провода в изначальное (заводское) положение для проведения следующего тестирования.

3. Отрежьте четыре провода на Датчике протока, соедините красный провод с другим красным, черный провод соедините с желтым. Затем включите чиллер и посмотрите, продолжится ли сигнализация.

3.1 Если сигнал тревоги прекратится (индикация зеленого сигнала), это можно расценивать как неисправность реле потока.

Решение: замените реле потока.

3.2 Если тревога продолжается, подсоедините эти четыре провода обратно к реле потока для проведения следующего тестирования.

4. Проверьте входное напряжение с помощью контрольно-измерительных приборов.

Примечание: Стандартное напряжение катушки реле переключателя потока дефлектора— AC220V, катушки реле переключателя потока воды —DC24V.

4.1 Если входное напряжение на катушке реле (как на Рис. 4) не соответствует стандартному напряжению, это можно расценивать, как обрыв проводов, которые реле потока (датчик потока) подключается к реле (электромагнитному).

Решение: проверьте, не ослаблены ли провода реле и не сломаны ли они.

Ситуация 3: поток воды включается и выключается, сигнализация продолжается — мигает красный свет.

Причина:

1. Проблема завоздушивания шлангов.

2. Проблема с источниками питания.

3. Проблема с водяным насосом.

Диагностика:

Откройте металлический кожух (крышку) чиллера и проверьте за состояние шлангов (трубок) внутри чиллера.

Прочистите шланги (трубки) для устранения засора или замените погнутые, или поврежденные шланги (трубки).

1. Проверьте выходное напряжение блока питания с помощью специальных инструментов (пр. мультиметр). Стандартное рабочее напряжение блока питания составляет DC24V для машин серии CW-5000.

2. Если выходное напряжение блока питания ниже DC18V, срок службы и расход насоса будут ухудшаться из-за низкого напряжения, это может быть расценено как неисправность блока питания или отказ водяной помпы.

Решение: сначала замените блок питания, а затем протестируйте водяную помпу.

2.2 Если выходное напряжение блока питания составляет DC24, то можно переходить к диагностике водяной помпы

Решение: разберите водяную помпу и проверьте, нет ли завоздушивания или износа ротора. Если тревога продолжается, необходимо заменить водяную помпу.

№2 Сработала сигнализация чиллера — лампочка мигает красным светом. Вода при этом не циркулирует

Причина:

1. Низкий уровень воды

2. Проблема источников питания

3. Проблемы с водяным насосом

Диагностика:

Проверьте уровень воды в чиллере. Уровень воды должен находиться в зеленой области (normal), смотрите Рис. 1.

Решение:

1. Добавьте дистиллированную воду, если уровень воды низкий.

2. Проверьте исправность блока питания с помощью специальных инструментов (пр. мультиметр); стандартное рабочее напряжение импульсных источников питания составляет DC24V для машин серии CW-5000.

2.1 Если выходное напряжение блока питания ниже DC 18V, срок службы и расход водяной помпы ухудшаются из-за низкого напряжения, это может быть расценено как отказ блока питания или отказ насоса.

Решение: сначала замените блок питания, а затем протестируйте водяную помпу.

3. ЕсливыходноенапряжениеблокапитаниясоставляетDC24v, то можно переходить к диагностике водяной помпы.

Решение: снимите корпус водяной помпы и проверьте, нет ли завоздушивания или износа ротора. Если тревога продолжается, необходимо заменить водяную помпу.

№3 Срабатывает сигнализация, на контроллере CW-5000 серии T-503 отображается код ошибки

Примечание: в состоянии тревоги звуковой сигнал может быть приостановлен нажатием любой кнопки, но индикация тревоги остается до тех пор, пока ошибка не будет устранена.

По умолчанию при нажатии кнопки ▼ отображается комнатная температура; через 6 секунд восстанавливается отображение температуры воды.

Причина:

1. Температура окружающей среды выше 40℃ или место установки чиллера не проветривается.

Решение: разместить чиллер в вентилируемом месте, для оптимального забора воздуха. Рядом с чиллером должно быть свободное пространство на расстоянии 30 см, а на выходе воздуха из чиллера (где расположен вентилятор) — не менее 50 см.

2. Фильтр на боковых стенках чиллера, запылен.

Решение: необходимо прочистить фильтр чиллера.

3. Большая запыленность конденсатора чиллера.

Решение: необходимо прочистить конденсатор чиллера с помощью компрессора.

Причина:

- Температура окружающей среды выше 40 ℃ или место установки чиллера не проветривается.

- Фильтр на боковых стенках чиллера запылен.

- Большая запыленность конденсатора чиллера.

- Тепловая перегрузка чиллера (тепловая нагрузка выше, чем холодильная мощность чиллера).

- Рабочее напряжение, подаваемое на чиллер, ниже требуемого (уточните требуемое напряжение чиллера вашей модели в паспорте на данную модель чиллера).

- Неисправность вентилятора.

- Неисправность контроллера чиллера.

- Неисправность конденсатора.

- Неисправность компрессора.

- Утечка хладагента.

- Неисправность соленоидного клапана.

- Неисправность компрессора.

1. Проверьте входное напряжение на вентилятор с помощью специальных измерительных приборов (уточните требуемое напряжение чиллера вашей модели в паспорте на данную модель чиллера). При низком уровне напряжения необходимо заменить источник питания чиллера, если входное напряжение отсутствует, то необходимо проверить проводку, которая питает вентилятор чиллера, или это может говорить о неисправности вентилятора.

2. Термостат в состоянии охлаждения. Проверьте рабочее напряжение на выходных клеммах компрессора на задней стороне термостата с помощью специальных измерительных приборов. Если напряжение отсутствует, то это можно считать неисправностью термостата, если напряжение есть, то переходите к следующей части диагностики.

2.2 Проверьте рабочее напряжение на выходных клеммах соленоидного клапана на задней панели термостата с помощью специальных измерительных приборов. Если напряжение на выходе есть, то это можно считать неисправностью термостата, если напряжения нет, то переходите к следующей части диагностики.

3. В состоянии охлаждения компрессор не может запуститься.

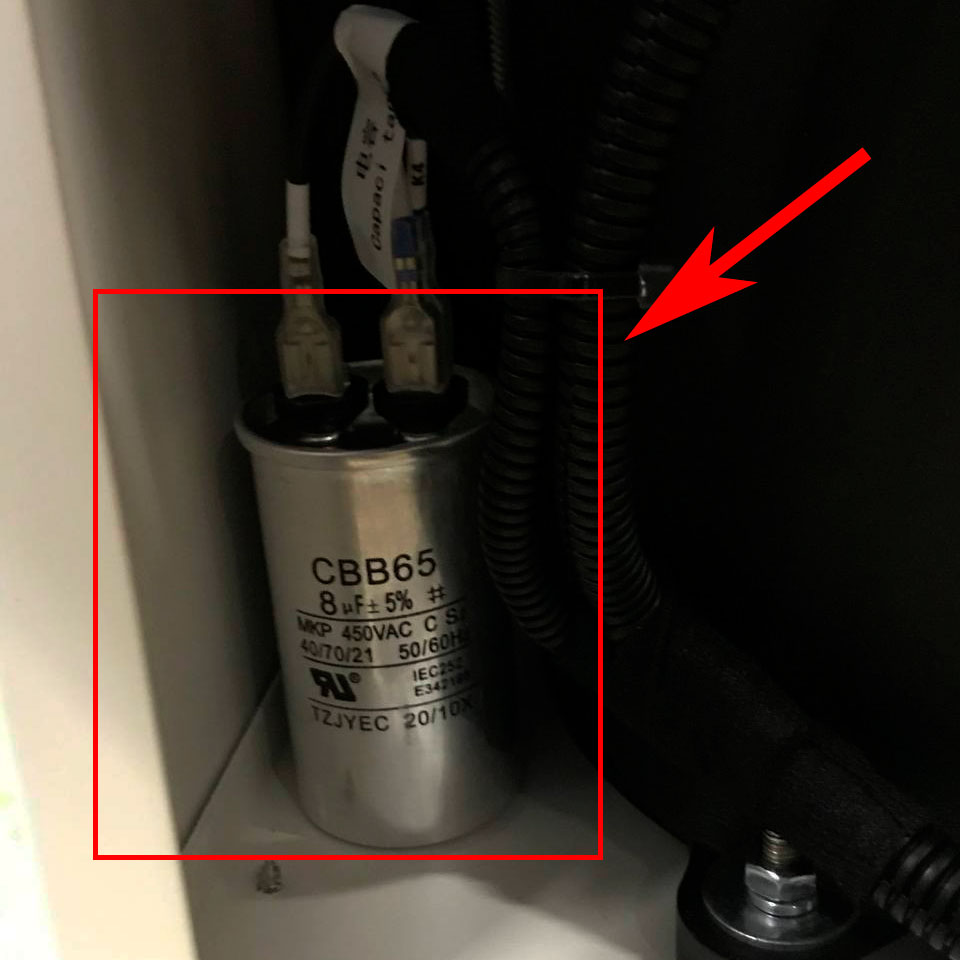

3.1 Проверьте емкость конденсатора компрессора с помощью специальных измерительных приборов, стандартная емкость составляет 10%, если показатель ниже 10%, можно судить о том, что конденсатор компрессора ниже стандартных требований.

3.2 Проверьте входное напряжение компрессора с помощью специальных измерительных приборов (уточните требуемое напряжение чиллера вашей модели в паспорте на данную модель чиллера), если напряжение ниже, чем напряжение компрессора, компрессор неисправен.

3.3 Проверьте выходное напряжение на клемме устройства защиты от перегрузки компрессора с помощью специальных измерительных приборов. Если на выходной клемме нет напряжения, это можно расценить, как отказ защитного фильтра от перегрузки или повреждение цепи.

3.4 Проверьте входной провод (белого цвета) компрессора с помощью амперметра, если ток в три раза или более превышает номинальный ток, это может означать, что ротор компрессора неисправен.

4. Компрессор работает, но не происходит охлаждения хладоносителя.

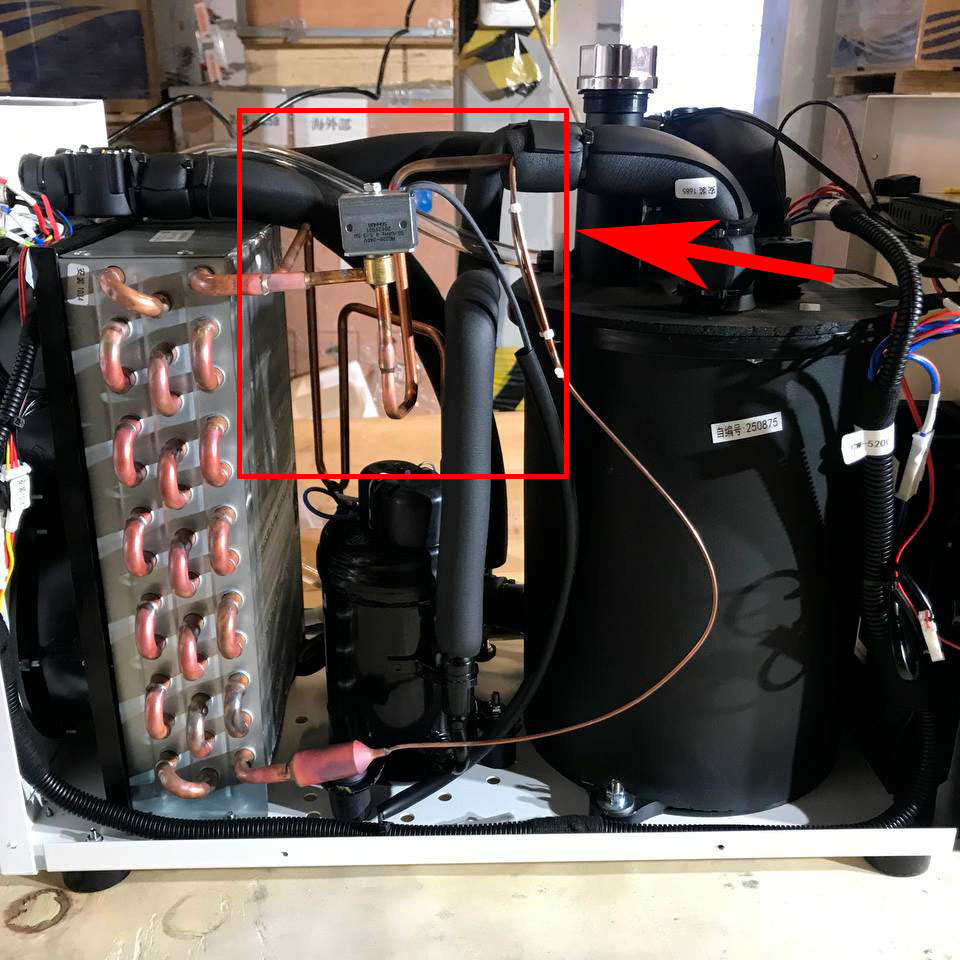

4.1 Осмотрите холодильный трубопровод (как на Рис. 12), нет ли следов масла или инея, таких как явление масла или инея, можно судить об утечке хладагента (например, внутри конденсатора или испарителя, внутренняя трубная линия утечки хладагента).

Решение: поручите нескольким специалистам по обслуживанию кондиционеров найти места утечки, запаять отверстия, а затем заправить хладагент. Объем и марку хладагента можно посмотреть на этикетке чиллера.

4.2 Проверьте емкость конденсатора компрессора с помощью специальных измерительных приборов (как на Рис. 13). Стандартная емкость составляет 10%, если цифра ниже 10%, можно судить о том, что конденсатор компрессора потерял емкость, что приводит к низкой хладопроизводительности.

Решение: замените конденсатор компрессора.

5. Неисправность электромагнитного (соленоидного) клапана (Рис. 14)

6. Ротор компрессора не работает (Рис. 15).

Наблюдайте за вибрацией компрессора, когда термостат достигает состояния охлаждения (загорается D2). Если вибрация компрессора отсутствует, а поверхность компрессора нагревается, это означает, что внутренняя часть компрессора неисправна.

Решение: замените компрессор.

Причина:

Сигнал E3 является нормальным при первом использовании, когда температура окружающей среды низкая (например, зимой и осенью). Просто добавьте немного теплой воды, температура восстановится до рабочей.

Решение: просто добавьте немного теплой воды, температура восстановится до рабочей.

Причина:

1. Неподключенные провода

2. Отказ датчика

Диагностика:

Найдите клеммы датчика температуры окружающей среды и датчика температуры воды (как на Рис.16), поменяйте местами и подключите клеммы датчика температуры окружающей среды и датчика температуры воды к регулятору температуры.

1. Если сигнал тревоги прекращается, можно судить о плохом контакте клемм, затем подключить провода обратно к оригинальным клеммам.

2. Если есть сигнал тревоги E4, можно судить о неисправности регулятора контроллера; если есть сигнал тревоги E5, можно судить о неисправности датчика температуры окружающей среды.

3. Если отображаются коды ошибок E4, E5 одновременно, необходимо заменить датчик температуры окружающей среды и контроллер.

Причина:

1. Разрыв сигнальных проводов.

2. Поломка датчика.

Диагностика:

1. Найдите клеммы датчика температуры окружающей среды и датчика температуры воды (как на Рис. 17), поменяйте местами и подключите датчик температуры окружающей среды и датчик температуры воды к контроллеру.

2. Если сигнализация прекратилась, можно судить о плохом контакте клемм, подсоедините провода к исходным клеммам.

3. Если есть сигнализация ошибки E5, можно судить о неисправности регулятора температуры, если есть сигнализация ошибки E4, можно судить о неисправности датчика температуры.

4. Если сигнализация ошибок E4 и E5 сработали одновременно, необходимо заменить датчик температуры окружающей среды, датчик температуры воды и контроллер.

№4 Чиллер не работает при включении питания

Причина:

1. Поломка предохранителя.

2. Источники питания с переключаемым режимом работы (220V).

Метод тестирования:

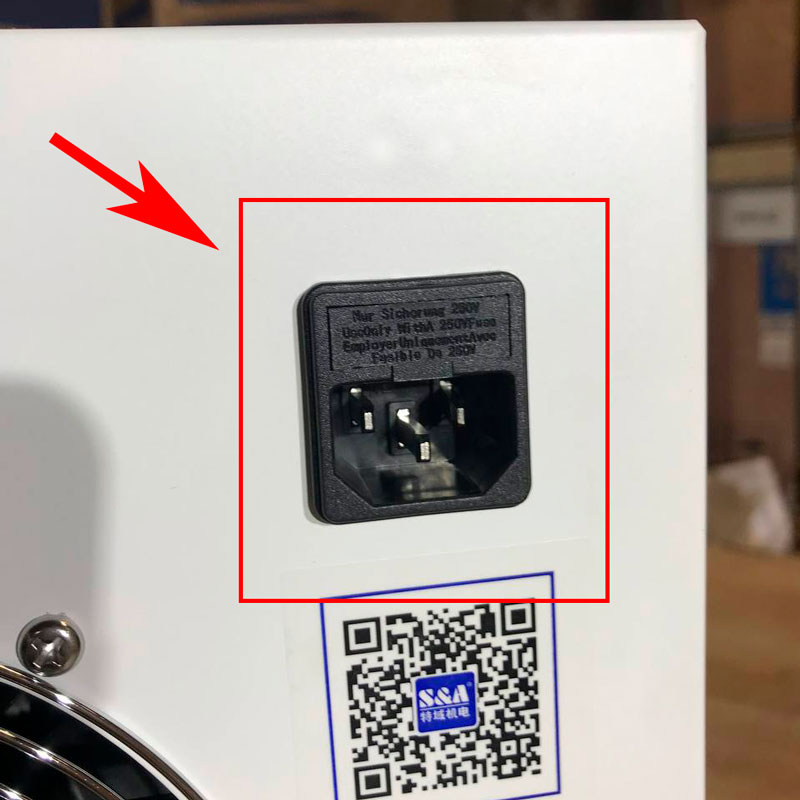

1. Откройте защитную крышку и проверьте, не перегорел ли предохранитель (как на Рис. 18). Если перегорел, замените.

2. Проверьте напряжение AC220V (зависит от режима работы машины), если напряжение не поступает. Необходимо устранить неполадку сети питания.

Содержание

- Руководство по эксплуатации и уходу чиллера (охладителя воды).

- I. ТЕХНИКА БЕЗОПАСНОСТИ.

- II. ОБЩИЙ ВИД

- III. ТРАНСПОРТИРОВКА И СКЛАДИРОВАНИЕ ОБОРУДОВАНИЯ

- Подъём и транспортировка.

- Хранение

- IV. РАЗМЕЩЕНИЕ И МОНТАЖ

- Выбор места

- Требования к вентиляции

- Функции контрольно-сигнальных ламп

- VI. ЭКСПЛУАТАЦИЯ

- Перед тем, как начать эксплуатацию

- Эксплуатация оборудования

- VII. РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ ВОДООХЛАЖДАЮЩЕЙ УСТАНОВКИ

- VIII. УХОД ЗА ВОДООХЛАЖДАЮЩЕЙ УСТАНОВКОЙ

- IX. ГАРАНТИЯ

Руководство по эксплуатации и уходу чиллера (охладителя воды).

I. ТЕХНИКА БЕЗОПАСНОСТИ.

Прежде чем начать эксплуатацию оборудования — внимательно прочтите руководство по эксплуатации чиллера, содержащее очень важную информацию о размещении, о монтаже чиллера, об условиях применения чиллеров и об уходе за водоохлаждающей установкой.

Так как руководство по эксплуатации чиллера является источником информации о сознательной и безопасной эксплуатации водоохлаждающей установки, его следует сохранить в обязательном порядке.

Фирма — производитель не несёт ответственности в случае несоблюдения пользователями установки предоставленной ниже информации:

- Во время чистки чиллера ни в коем случае не используйте чистящие аппараты с применением пара, так как воздействие пара на электрические части чиллера, может вызвать короткое замыкание или поражение электрическим током.

- Не пользуйтесь электроприборами при проведении работ внутри чиллера.

- Электрическая безопасность чиллера гарантируется в том случае, если система заземления на предприятии соответствует необходимым стандартам.

- При чистке или уходе за чиллером, следует отключить его от сети, путём отключения главного выключателя или вынимания вилки. При вынимании вилки нельзя дёргать за шнур.

- Ремонт устройства должен производиться только компетентными специалистами. Произведение ремонтных работ неквалифицированными лицами очень опасно.

- Не допускайте повреждений частей устройства, по которым циркулирует охлаждающий газ. Газ, освободившийся в результате сгибания, повреждения или прорыва трубок для циркуляции газа, может привести к раздражению кожи и повреждения глаз.

- Не закрывайте и не загораживайте чем-либо вентиляционные части устройства.

- Ни в коем случае не используйте устройство в качестве опоры или подставки.

- В периоды простаивания установки, в случае понижения температуры окружающей среды ниже 0 С, существует возможность замерзания воды, находящейся в установке. В этом случае, если водоохладитель не будет использоваться длительное время, в воду, находящуюся в системе, следует добавить антифриз или слить её.

- Возможные поломки в результате ухода и ремонта некомпетентным персоналом не входят в гарантию.

II. ОБЩИЙ ВИД

Руководство по эксплуатации подготовлено в соответствии с директивой 98/37/EC Европейского Союза и стандарта EN 60204-1, 1997 с целью использования установки, произведённой по новейшим технологиям, с максимальной безопасностью и максимальной производительностью.

Руководство по эксплуатации подготовлено с целью обеспечения безопасного и эффективного использования устройства, изготовленного по новым технологиям в соответствии со стандартами, установленными в Турции.

Срок эксплуатации устройства установлен Министерством промышленности в размере 10 лет.

Комплектная водоохлаждающая установка используется для машин по изготовлению и формировке пластика, подошв, металлических изделий, для экструдеров, в текстильной и химической промышленностях, молочных заводах, любых промышленных и производственных комплексах, где требуется холодная вода, а также в системах кондиционирования.

Устройства изготавливаются разной производительности — 18 разных типов, мощностью от 3.000 кКал/ч. до 320.000 кКал/ч.

Монтаж всех системных блоков производится на прочном и устойчивом к коррозии каркасе с соблюдением необходимых мер безопасности. После монтажа, все части, работающие под давлением, тестируются на герметичность.

При производстве оборудования были приняты необходимые меры предосторожности для защиты оборудования от внешних воздействий (коррозия, удары, давление).

III. ТРАНСПОРТИРОВКА И СКЛАДИРОВАНИЕ ОБОРУДОВАНИЯ

Подъём и транспортировка.

Рекомендуется обратить внимание на следующие аспекты во время транспортировки оборудования.

Вследствие того, что оборудование имеет большую массу, поднятие и перемещение его должно осуществляться при помощи лебёдки или подъёмника. По поводу транспортировки оборудования при помощи подъёмника особых примечаний не имеется, следует только убедиться, что оборудование хорошо сбалансировано на штырях подъёмника.

При транспортировке оборудования при помощи лебёдки следует обвязать нижнюю балку оборудования ремнём соответствующей прочности, а затем зацепить его по центру тяжести.

Хранение

В случае если водоохладитель будет находится в нерабочем состоянии продолжительное время, перед этим следует провести некоторые операции.

Поступающее электричество должно быть отключено, питающий кабель должен быть отсоединён. Вода в охладительной системе должна быть спущена через вентиль.

Для того, чтобы предохранить оборудование от пыли и грязи, следует накрыть его.

Не следует ставить на установку какой-либо груз.

Не следует хранить оборудование в кантованном виде.

IV. РАЗМЕЩЕНИЕ И МОНТАЖ

Выбор места

Главным аспектом для оборудования является место, в котором оно будет размещено. Место, в котором будет помещено оборудование, должно быть прохладным, хорошо проветриваемым, вдалеке от источников тепла, не подверженным попаданию прямых солнечных лучей.

Если же оборудование находится в жарком, плохо проветриваемом месте, то избыток горячего воздуха, поступающий из оборудования, должен утилизироваться при помощи специального воздушного канала. В противном случае, оборудование, в результате большей нагрузки, будет потреблять излишнее электричество. Поэтому проведение данной процедуры будет полезно для вас.

В случае, если перед вами встала необходимость сооружения воздушного канала, рекомендуется поместить оборудование в месте, наиболее близком к внешней среде, для того,чтобы максимально сократить расстояние для выброса горячего воздуха.

— Желательно использовать для установки чиллеров отдельное помещение. Выберите площадку для установки чиллера с учетом его габаритов и массы. Не допускается устанавливать чиллер в неотапливаемые помещения и помещения где возможно понижение температуры ниже + 5°С.

— Помещение должно быть легко доступно и хорошо освещено.

— Для возможности обслуживания и ремонта необходимо обеспечить минимальное расстояние между оборудованием 1,5 метра и не менее 1 метра до выступающих частей стен.

Требования к вентиляции

1. В соответствии с температурой эксплуатации чиллера, выбирайте помещение, в котором будет поддерживаться температура от + 5°С до +30°С. Необходимо обеспечить необходимую вентиляцию помещения . Температура в помещении ниже +5°С недопустима для работы и хранения чиллера.

2. В случае недостаточной вентиляции необходимо смонтировать кожух для отвода горячего воздуха наружу. Не допускайте возможности рециркуляции охлаждающего воздуха. Для этого предпочтительно забор и выход воздуха делать по разным сторонам помещения

3. При изготовлении отводящего горячий воздух кожуха учтите, что его сечение должно быть не менее площади выходного сечения на чиллере. Длинна такого кожуха, не должна превышать 4 метров и иметь не более одного поворота. Большая длина и большее количество поворотов кожуха создают большое сопротивление потоку воздуха и приведут к недостаточному охлаждению. a) Выключатель водяного насоса.

Используется для включения-выключения водяного насоса. Для приведения системы охлаждения в действие необходимо, чтобы водяной насос работал и обеспечивал циркуляцию воды в системе.

b) Выключатель компрессора.

Используется для приведения в действие и отключения функций системы охлаждения.

c) Переключатель термостата.

Используется для регулировки температуры резервуара холодной воды. Многофункциональный датчик, показывает текущую температуру, если ни одна кнопка не нажата и аварийный сигнал не дан. Для того, чтобы установить желаемую температуру, прочитайте информацию об использовании термостата, которые даны в приложении.

Функции контрольно-сигнальных ламп

1) Вентилятор конденсатора в действии.

Указывает на то, что моторы вентилятора приведены в действие.

2) Перегорание термического предохранителя вентилятора конденсатора.

Этот сигнал используется в охладительных группах с большой производительной мощностью. Если вентиляторы, использованные в охлаждающей группе, работают при напряжении тока 400 В, то они защищены от резких перепадов напряжения и пропадания одной из фаз тепловым реле, размещённым на электрической панели. Если данный сигнал загорится, следует нажать на кнопку сброса теплового реле вентилятора, находящегося на электрической панели.

3) Нагреватель картера в действии.

Во время нагревании картера компрессора загорается этот сигнал. Это время — период остановки компрессора.

4) Сигнальная лампа термостата замерзания.

Пониженная температура воды является периодом прерывания работы. В случае если температура воды падает ниже отрегулированной, то это влечёт за собой остановку всей системы охлаждения. После того, как температура воды достигнет необходимой отметки, система охлаждения войдёт в действие автоматически.

5) Сигнал протока воды.

Если нет протока воды в теплообменнике или проток уменьшился, система охлаждения выключается автоматически. Это означает, что система засорена или же водяной насос качает воздух.

6) Термическая неисправность водяного насоса.

Предназначено для, предотвращения повреждений электрического мотора водяного насоса, которые могут причинить ему резкие перепады напряжения и отсутствие одной из фаз. В случае если этот сигнал загорелся, следует нажать на кнопку сброса теплового реле водяного насоса.

7) Водяной насос в действии.

После того, как предохранитель водяного насоса включён, водяной насос начинает работать. Этот сигнал означает его работу.

Охлаждающая система отключается автоматически после того, как температура её достигнет той, которая была установлена на термостате. Пока система не придёт в действие снова, продолжает гореть данный сигнал, что означает, что система достигла желаемой температуры.

9) Сигнал пропадания фазы.

Данное оборудование работает на электричестве, напряжением 380 В и частотой 50 Гц, в случае резких перепадов напряжения (свыше 10%) или же в случае отсутствия одной из фаз, система охлаждения отключается автоматически при помощи реле пропадания фазы, находящегося на электрическом щите. После того, как причина остановки работы ликвидирована, система начинает работать автоматически.

10) Сигнал повышенного пониженного давления.

Означает, что газовые трубки либо конденсаторы засорены, существует утечка хладагента, температура рабочей среды системы поднялась выше допустимого уровня и система автоматически отключилась.

11) Сигнал термистора.

Данный сигнал загорается в случае если тепловой термистор в моторном отделении компрессора прервал работу мотора. Тепловой термистор предназначен для того, чтобы предохранить обмотку мотора от перегрева в случае продолжительной работы мотора. В этом случае следует подождать, пока мотор не остынет.

12) Сигнал прессостата давления масла.

Данный сигнал используется в охладительных группах типа GRS 1505 и выше. В случае если компрессор не смазывается или уровень масла упал ниже допустимого, система останавливается автоматически. В этом случае следует обратиться в фирму производитель.

13) Термическая неисправность компрессора.

Для того, чтобы предохранить электромотор компрессора от перепадов напряжения и пропадания фазы, на электрическую панель в качестве дополнительной защиты установлено данное тепловое реле. В случаях, описанных выше, данное реле прерывает электрическую цепь. Для того, чтобы система заработала, необходимо нажать на кнопку сброса находящуюся на тепловом реле.

14) Компрессор в действии.

Через некоторое время после включения предохранителя компрессора система охлаждения приводится в действие и данный сигнал означает, что система охлаждения работает.

VI. ЭКСПЛУАТАЦИЯ

Перед тем, как начать эксплуатацию

— Проверьте, чтобы ёмкость для воды была наполнена до нужного уровня.

— Проверьте заземление оборудования.

— Убедитесь в том, что предохранитель, размещенный перед установкой на питающем кабеле и предохранители на электрическом щите включены.

— Убедитесь в том, что все три фазы подключены к клеммам, находящимся на электрическом щите. Не забывайте о том, что при подключении электричества к охлаждающей группе в первый раз, или же после долгого простаивания оборудования, необходимо подождать не менее 8 часов.

— Проверьте настройки термостата.

Эксплуатация оборудования

Включите насос циркуляции несколько раз короткими промежутками. Убедитесь в том, что мотор вращается в указанном направлении. В противном случае поменяйте местами два питающих провода, подсоединённых к клеммам на электрическом щите.

После того, как водяной насос начнёт вращаться в требуемом направлении, он перекачает воду к охлаждаемому телу, что повлечёт уменьшение уровня воды в резервуаре. В случае если уровень воды упадёт ниже половины, следует выключить мотор и не включать его, пока вода не будет восполнена. Данная процедура может быть повторена 1-2 раза.

Если насос не перекачивает воду в систему, следует открыть вентиль спуска воздуха, находящийся сверху на насосе и спустить воздух из системы.

После того как вы убедитесь, что вода нормально циркулирует в системе, приведите включатель компрессора в состояние включено. Оборудование начнёт охлаждение.

В случае, если какой-либо из предохранителей отключит систему, исследуйте причину и лишь затем приводите систему в действие. Ни в коем случае не продолжайте работу нажав на кнопку сброса.

Если машина не отключается по какой либо из причин, то она может продолжать работать.

Цифровой термометр-термостат обеспечит автоматизацию работы вашего оборудования.

VII. РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ ВОДООХЛАЖДАЮЩЕЙ УСТАНОВКИ

Если после ввода оборудования в эксплуатацию не загорается ни один из аварийных сигналов, а само оборудование работает отлажено, это означает, что все требования были выполнены верно.

Возможные аварийные ситуации и меры по их устранению приведены ниже.

1. Ошибка: СИСТЕМА НЕ РАБОТАЕТ.

Причина: Не включен предохранитель.

Устранение: Включите предохранитель.

Причина: В оборудование не поступает электроэнергия.

Устранение: Проверьте концы питающего кабеля.

2. Ошибка: КОМПРЕССОР НЕ РАБОТАЕТ.

Причина: В контактор мотора не поступает электроэнергия.

Устранение: Проверьте предохранитель.

Причина: Срабатывают предохранители.

Устранение: Возможное заклинивание компрессора в следствии внутреннего повреждения. Свяжитесь с сервисом фирмы для контроля.

Причина: Прессостат низкого-высокого давления разомкнул цепь.

Устранение: Система засорена, или же существует недостаток газа. В этом случае следует прочистить конденсатор. Один из вентиляторов не работает.

Причина: Прессостат давления масла разомкнул цепь.

Устранение: Проверьте уровень масла в компрессоре. Если уровень достаточный, то перезапустите компрессор.

Причина: Термостат разомкнул цепь.

Устранение: Проверьте температуру воды и настройки термостата.

Причина: Термостат замерзания разомкнул цепь.

Устранение: Проконтролируйте теплообменник на предмет замерзания. Если замерзания нет подождите пока нагреется вода.

Причина: Термистор мотора компрессора разомкнул цепь.

Устранение: Найдите и удалите причину перегревания мотора. Подождите 5-6 часов, пока мотор не остынет.

3. Ошибка: КОМПРЕССОР РАБОТАЕТ ПЕРИОДИЧЕСКИ.

Причина: Настройка низкого давления отрегулирована на высокий уровень.

Устранение: Отрегулируйте настройку низкого давления на нормальный уровень.

Причина: Соленоидный вентиль на жидкостном патрубке пропускает и вокруг клапана наблюдается иней.

Устранение: Вызовите сервис для замены соленоидного вентиля.

Причина: Жидкостный патрубок переохлаждён.

Устранение: Засорён осушающий фильтр. Вызовите сервис для замены осушающего фильтра или бобины соленоидного вентиля.

Причина: Вода в теплообменнике замёрзла.

Устранение: Подождите, пока лёд растает, и исследуйте причину замерзания.

4. Ошибка: КОМПРЕССОР РАБОТАЕТ ПОСТОЯННО.

Причина: Термостат настроен на низкий уровень.

Устранение: Настройте термостат на +10, 11°С.

Причина: Недостаток газа в системе.

Устранение: Выясните причины и вызовите сервис для восполнения газа.

Причина: Контакты в моторе прикипели.

Устранение: Замените контакты.

5. Ошибка: НЕДОСТАТОК МАСЛА В КОМПРЕССОРЕ.

Причина: Упал уровень масла.

Устранение: Выясните причину. Вызовите сервис для восполнения масла.

Причина: Система работает при низком давлении.

Устранение: В системе существует утечка газа. Установите место утечки и вызовите сервис для восполнения газа.

Причин: Заглушка картера пропускает масло.

Устранение: Если ослабла заглушка картера следует затянуть. Если течь не останавливается, вызовите сервис.

Причина: Ослабло крепление расширительного вентиля.

Устранение: Прикрепите при помощи металлической полоски.

6. Ошибка: КОМПРЕССОР РАБОТАЕТ ШУМНО

Причина: Упал уровень масла.

Устранение: Выясните причину. Вызовите сервис для пополнения масла.

Причина: Уровень масла слишком высокий.

Устранение: Проверьте уровень масла. Если уровень слишком высок, вызовите сервис.

Причина: Внутренние части компрессора повреждены.

Устранение: Вызовите сервис для снятия и дальнейшего ремонта компрессора.

Причина: Расширительный вентиль остался в открытом положении.

Устранение: Вызовите сервис для замены вентиля.

Причины: Ослабли монтажные болты компрессора.

Устранение: Затяните болты.

7. Ошибка: ВСАСЫВАЮЩЕЕ ДАВЛЕНИЕ СЛИШКОМ ВЫСОКОЕ.

Причины: Уровень жидкости в теплообменнике слишком высокий, расширительный вентиль не контролирует уровень жидкости.

Устранение: Вызовите сервис для замены или регулировки расширительного вентиля.

Причина: Всасывающий клапан сломан.

Устранение: Вызовите сервис для замены или ремонта клапана.

8. Ошибка: ВСАСЫВАЮЩЕЕ ДАВЛЕНИЕ СЛИШКОМ НИЗКОЕ.

Причина: Уровень газа упал, в смотровом стекле видны пузырьки.

Устранение: Вызовите сервис для определения наличия утечки газа и дополнения его при необходимости.

Причина: Расширительный вентиль остался в закрытом положении.

Устранение: Вызовите сервис для замены расширительного вентиля.

Причина: Термостат настроен на низкий уровень.

Устранение: Настройте термостат на уровень +10, 11°С.

Причина: В системе большое количество масла, игла расширительного вентиля примёрзла.

Устранение: Вызовите сервис для того, чтобы слить масло и заменить осушающий фильтр.

9. Ошибка: ДАВЛЕНИЕ НАГНЕТАНИЯ СЛИШКОМ ВЫСОКОЕ.

Причина: Мотор вентилятора конденсатора неисправен.

Устранение: Исследуйте причины и вызовите сервис для ликвидации.

Причины: Вентилятор конденсатора вращается в неверном направлении.

Устранение: Действительно только для 3-х фазных вентиляторов. Поменяйте местами два входных контакта.

Причина: В системе избыток газа.

Устранение: Вызовите сервис для контроля.

Причина: В системе имеется чужеродный газ.

Устранение: Вызовите сервис для выброса газа и контроля.

Причина: Засорены конденсаторы.

Устранение: Прочистите конденсаторы сжатым воздухом.

10. Ошибка: ДАВЛЕНИЕ НАГНЕТАНИЯ СЛИШКОМ НИЗКОЕ.

Причина: В конденсатор поступает большое количество холодного воздуха (зимние условия).

Устранение: Если в системе, имеется два вентилятора, в зимних условиях один из них при помощи предохранителя следует отключить.

Причина: Системы разгрузки старта или контроля мощности остаются постоянно включенными.

Устранение: Вызовите сервис для установления причины.

Причина: Утечка газа.

Устранение: Вызовите сервис для установления и устранения места утечки газа и теста на утечку.

VIII. УХОД ЗА ВОДООХЛАЖДАЮЩЕЙ УСТАНОВКОЙ

Перед проведением работ по уходу главный предохранитель, установленный с вашей стороны, должен быть обязательно отключен. Лицо уполномоченное по ремонту обязано закрыть электрическую панель на замок и изъять ключ для хранения.

Самым уязвимым местом в холодильном оборудовании является компрессор. Наибольшее количество поломок в холодильных компрессорах происходит по причинам: 1 — поступления хладагента в компрессор в сжиженном виде, 2 — недостаточного смазывания компрессора маслом. Износ компрессора в результате продолжительной работы при нормальных условиях практически невозможен. Предупреждение же поломок возможно лишь при правильном использовании оборудования и регулярном его осмотре.

— Проверяйте уровень масла. В случае если уровень ниже средней отметки на стеклянном глазке, а во время работы оборудования, при проверке каждые полчаса уровень продолжает поднимается и падать, вызовите сервис для дополнения уровня масла. Если цвет масла слишком тёмный и близкий к чёрному, следует вызвать сервис для замены масла. Рекомендуется использовать масло такого же типа, которое было до смены.

— Щели в конденсаторе следует продувать сжатым воздухом.

— В случае появления анормальных признаков работы (шум, вибрация, оледенение, повышение-понижение рабочего давления, нагревание) оборудования, следует немедленно обращаться в сервисный центр.

Кроме того, следует постоянно контролировать давление нагнетания системы. Если это давление слишком высокое, то есть вероятность появления в системе не сжижающихся газов.

Следует регулярно проверять количество хладагента через смотровое стекло. Если в газе имеется большое количество пузырьков, следует дозаправить газ. О недостатке газа можно судить и по недостаточности охлаждения, а также по чрезмерному нагреванию компрессора.

— Рекомендуется повторить все операции, проделываемые каждую неделю.

— Все моторы следует осмотреть и добавить масла при необходимости.

— Следует проверить прочность креплений моторов.

— Если в системе используются ремни, следует регулярно проверять их натянутость. Если ремень, при надавливании на него пальцем, отклоняется на 20-25 мм., то натяжение можно считать нормальным.

— Водоохладительная машина должна повторять все еженедельные и ежемесячные процедуры технического осмотра.

— Осмотреть контакты на электрической панели и проконтролировать функции. Для контроля работы тепловых реле протестируйте их опустив установки ниже установленных.

— Проверить контакты главного предохранителя.

— Прочистить фильтры системы водоснабжения.

— Заменить осушающий фильтр в системе охлаждения, вызвав сервисную бригаду.

— При наличии воздушного канала проведите его осмотр (вмятины, повреждения, провисание и т.п.).

ВАЖНОЕ ЗАМЕЧАНИЕ:

Вмешательство во фреоновые системы должен проводить только опытный персонал вашей фирмы.

Если температура окружающей среды в которой работает чиллер ниже 0 о С существует возможность замерзания воды, находящейся в охладителе. Если чиллер не будет использовался длительное время, в воду следует добавить антифриз, либо слить воду.

IX. ГАРАНТИЯ

Определение техники ремонта, а так же частей, подлежащих ремонту или замене, полностью проводится нашей фирмой.

Повреждения, вызванные перевозкой, перемещением и монтажом после отгрузки товара нашей фирмой не входят в гарантию.

Повреждения вызванные использованием оборудования, которые не согласуются с вышеописанными рекомендациями по использованию, не покрываются гарантией.

Гарантийный срок начинается со дня отгрузки товара.

В случае если использование оборудования согласуется с вышеописанными рекомендациями по использованию, а ремонтные процедуры проводились только профессиональным персоналом нашей фирмы, гарантийный срок обслуживания оборудования равен 1 год.

Источник

- >

- Полезно об эксплуатации

- >

- Инструкция по обслуживанию чиллеров

Инструкция по обслуживанию чиллеров

Любое оборудование нуждается в уходе, для этого вызывают специалиста или заключают контракт с подрядной организацией, которая следит за выполнением регулярного технического обслуживания, чтобы оборудование функционировало без перебоев в течение длительного срока.

Существует несколько видов технического обслуживания чиллеров:

- Плановое — проводят согласно графику, зафиксированному в специальной документации на оборудование.

- Внеплановое — проводят по необходимости, при возникновении внештатных ситуаций.

Рекомендуемая периодичность технического обслуживания чиллеров

Оборудование в целом обслуживают специалисты один раз в 6 месяцев, а диагностику теплообменника проводят в зависимости от условий эксплуатации. Однако существуют компоненты и узлы системы, обслуживание которых проводят квалифицированные специалисты согласно техническому паспорту в определенные периоды. Ниже мы привели таблицу, в которой указан период и наименование части чиллера.

| Диагностика компонента или узла системы | Период проведения диагностики |

|---|---|

| Электрические части чиллера | 6 месяцев |

| Защитное заземление | 6 месяцев |

| Проверка параметров мощности агрегата | 6 месяцев |

| Фреон в системе | 12 месяцев |

| Утечки хладагента | 6 месяцев |

| Проверка воздушных пробок в водяном контуре | 6 месяцев |

| Осушение системы | 12 месяцев |

| Насос | 5000 часов работы |

| Компрессор | 3000 часов работы |

Таким образом, каждый компонент и узел проверяют регулярно в соответствие с приведенной таблицей, но это не весь список обязательных работ. Плановое обслуживание включает в себя более широкий спектр работ.

Что входит в плановое обслуживание

- Очистка теплообменника.

Перед обслуживанием чиллера, его обязательно отключают от электричеств, а затем аккуратно очищают теплообменник от мусора и пыли, продувают воздухом. После проводят клининг трубы для отвода конденсата.

- Визуальная проверка агрегата.

Осмотр оборудования, проверка наличия коррозийных участков, при появлении повреждений окраска данных участков специальной защитной краской.

- Тестирование электрооборудования.

Проверка работы автоматики, заземления, правильного подключения, мощности. Данная проверка проводится с применением специального электрического оборудования, которое позволяет замерить все необходимые показания чиллера.

- Диагностика холодильного контура.

На данном этапе проверяют количества фреона в системе. При недостаточном количестве хладагента производят дозаправку. Проверяется отсутствие утечек в данной системе, — особое внимание необходимо уделить соединительным частям холодильного контура. Каждые 3000 часов работы компрессор необходимо проверять. При отработке этого срока на чиллере загорается специальный аварийный индикатор, который напоминает о проверке данного элемента. При проведении диагностики компрессора, проверяют виброизоляцию, подключение, соединения.

- Тестирование водяного контура.

Проводят диагностику дифференциального реле давления воды. Затем удаляют воздух из водяного контура. После сливают воду из чиллера с помощью сливного патрубка и запорных клапанов.

- Завершительный этап — проверка работы насоса. Каждые 5000 часов его очищают и проверяют работоспособность.

Техническое обслуживание чиллера очень важный момент для качественной работы оборудования. Заключите абонентский договор на обслуживание чиллерных установок.

Полезная рассылка по технической эксплуатации зданий

Каждую неделю совместно с техническим отделом мы готовим полезный практический материал для своих клиентов. Примеры наших писем.

Вернуться

- Manuals

- Brands

- Carrier Manuals

- Chiller

ManualsLib has more than 1214 Carrier Chiller manuals

Click on an alphabet below to see the full list of models starting with that letter:

140 pages

19XR User Manual

84 pages

30GTN Service And Troubleshooting Manual

96 pages

Air Conditioner Operation And Service Manual

124 pages

AQUASNAP 30RB060-390 Controls, Start-Up, Operation, Service And Troubleshooting Instructions

50 pages

30HXC Installation, Operation And Maintenance Instructions

36 pages

PRO-DIALOG PLUS 30RW Manual

36 pages

PRO-DIALOG Plus 30GK Series Installation, Operation & Maintenance Instructions Manual

36 pages

AQUASNAP 30RA B Series Manual

140 pages

ComfortLink 6 Series Controls, Start-Up, Operation, Service, And Troubleshooting

36 pages

30HXC Series Installation, Operation And Maintenance Instructions

36 pages

30HR Product Data

13 pages

30GB User Manual

39 pages

30XA Operation Instructions Manual

19 pages

30GB Manual

36 pages

30GX Installation, Operation And Maintenance Instructions

148 pages

AQUAFORCE 30XW150-400 Operation & Service Manual

64 pages

AquaSnap 30RB Series Installation, Operation And Maintenance Instructions

126 pages

30XA080-500 Controls, Start-Up, Operation, Service And Troubleshooting Instructions

20 pages

61AF Operating Instructions Manual

80 pages

AQUASNAP MPW015-045 Operation And Service Manual

Featured manuals

1

19FA427-D-12-1641-S-CN

19FA427-D-12-1842-S-CN

19FA427-D-12-1941-S-DB

19FA427-D-12-1942-S-DB

19FA427-D-12-4041-S-CL

19FA427-D-12-4140-S-CN

19FA427-D-12-4241-S-CN

19FA427-D-12-4641-S-CL

19FA427-D-12-4644-S-CL

19FA429-D-12-1640-S-CN

19FA429-D-12-1641-S-CN

19FA429-D-12-1841-S-CN

19FA429-D-12-1842-S-CN

19FA429-D-12-1941-S-DB

19FA429-D-12-1942-S-DB

19FA429-D-12-4041-S-CL

19FA429-D-12-4140-S-CN

19FA429-D-12-4241-S-CN

19FA429-D-12-4441-S-DB

19FA429-D-12-4644-S-CL

19FA439-D-12-1942-S-DB

19FA465-C-114-4644-S-CL

3

30GA020

30GA025

30GXR

30HW-900-008

30HX

30MP-900—036

30MP-900—038

30MP-900-021

30XV350-500

38AB-10F

38AB012

38AB016

38AB028

38AB034

38AP-900—009

38AP-900—010

38AP-900—025

38AP-900—035

38AP-900—036

38AP-900—037

38AP-900—038

7

8

9

Самой распространенной и популярной системой кондиционирования воздуха для промышленности считается схема чиллер-фанкойл. В ее основе лежит именно чиллер, поэтому всегда необходимо поддерживать его работоспособность. Ведь корректная работа напрямую влияет на риск аварии в других частях системы. Из-за сбоя может вовсе остановиться работа на объекте, где установлена система кондиционирования. Все это приводит к дорогостоящему простою.

Причины поломок

Есть несколько типичных поломок, которые случаются при эксплуатации чиллера.

Электрика

За корректную работу чиллеров отвечает автоматика, поэтому при неполадках с ней страдает холодильное оборудование. Самой часто причиной проблем считаются перегрузки в системе питания и попадание влаги в электросхему, износ контактов и нарушение изоляции обмоток электрического мотора.

Компрессор

Такой элемент системы выделяется высокой подверженностью к поломкам, поскольку практически непрерывно работает.

При ремонте в основном приходится сталкиваться с:

- перегревом компрессора;

- поломкой электрических компонентов из-за перепадов питания;

- небольшим уровенеммасла из-за засора теплообменника либо фильтра, выходом из строя насоса;

- попаданием влаги в компрессор или холодильный контур, вследствие чего происходит разрушение движущихся компонентов.

Решение о замене или ремонте принимается в зависимости от вида компрессора. К примеру, в поршневых/винтовых полу герметичных видах можно выполнять замену отдельных компонентов и узлов. А герметичные поршневые устройства восстановлению не подлежат.

Давление фреона

Оно способно изменять и в меньшую, и в большую сторону. В любом случае это проблема, которую нужно решать. Для контроля используются специальные датчики, показывающие критически высокие или низкие значения.

Низкое давление говорит о том, что через испаритель проходит слабый проток фреона. Это случается из-за:

- некорректного функционирования терморегулирующего вентиля;

- выходом из строя магнитного пускателя вентилятора у техники с воздушным охлаждением;

- поломкой либо полноценным открытием прессостата подачи жидкости в конденсатор у оборудования с водяных охлаждением;

- неполадки регулятора производительности, частного регулятора или компрессора.

Но больше всего опасно высокое давление, поскольку могут взорваться каналы в конденсаторе и трубопроводы, а также сломаться терморегулирующий вентиль. Обычно давление повышается вследствие выхода из строя соленоидного вентиля, 2 контуров в испарителе и загрязнений конденсатора. Для того чтобы защитит чиллер от высокого давления его оснащают датчиками на линии нагнетания. При повышении давления техника отключится в автоматическом режиме.

Утечка хладагента

Бывает естественная и аварийная утечка хладагента. В последнем варианте она случается непредвиденно из-за нарушения монтажа узлов, некорректности обслуживания и износа оборудования. Аварийная утечка фреона через воздушный конденсатор часто случается на калачах из медных трубок. В испарителе происходит по причине разморозки при низкой температуре воды. В итоге может перемешаться содержимое 2 контуров (хладагент/вода). Сброс фреона через аварийный клапан случается из-за повышения давления. Для выявления точки утечки как правило выполняется опрессовка с помощью азота и хладагента. Затем определяют последовательность ремонтных работ.

Под естественной утечкой подразумевается нормальное явление, которое обусловлено высокой текучестью фреоном и давлением в холодильном контуре. Поэтому она происходит даже через герметизирующие прокладки, стыки и герметичные части. В норме потеря за год составляет до 15% от полной заправки.

Ремонт чиллеров

Ремонт чиллеров отличается особой спецификой вследствие сложной конструкции. Зачастую контроллеры оснащаются уникальной прошивкой. Механическая часть включает в себя много механизмов и узлов, а у разных производителей автоматика различается особенностями управления.

Работы по чиллеру включают в себя ремонт:

- вентиляторов;

- насосов;

- гидравлического контура;

- контура хладагента – дозаправка, протяжка, герметичность;

- автоматики – перепрошивка, настройка;

- контроллеров;

- теплообменников – очищение, восстановление герметичности и промывка;

- электрического двигателя и компрессоров, включая замену масла и фильтра.

Ремонт чиллера состоит в целом из нескольких этапов:

- проведение диагностики;

- составление списка запасных частей и необходимых работ;

- выполнение ремонта;

- тестирование работоспособности;

- пусконаладка;

- выдача документации и гарантии.

При пусконаладке настраивают работу чиллера на штатные значения. После заправки хладагентом до показателей переохлаждения в конденсаторе проводится регулировка перегрева газа посредством терморегулирующего вентиля. Рабочие данные обязательно заносят в лист запуска оборудования.

Техническое обслуживание чиллера

Для проведения технического обслуживания необходима помощь специалистов, которые будут регулярно выполнять работы для бесперебойного и длительного функционирования оборудования.

Есть два вида технического обслуживания чиллеров:

- Плановое. Выполняется в соответствии с графиком, который фиксируется в специальной документации.

- Внеплановое. Проводится по необходимости в случае возникновения внештатных ситуаций.

Периодичность обслуживания

В целом чиллеры обслуживают 1 раз в полгода, а диагностические мероприятия в отношении теплообменника в зависимости от эксплуатационных условий. Но есть узлы и компоненты системы, которые обслуживают в соответствии с техническим паспортом.

|

Узел или компонент |

Периодичность |

|

Компрессор |

3 тысячи часов |

|

Насос |

5 тысяч часов |

|

Осушение |

год |

|

Проверка в водяном контуре воздушных пробок |

полгода |

|

Утечка фреона |

полгода |

|

Хладагент в система |

полгода |

|

Проверка мощности |

полгода |

|

Защитное заземление |

полгода |

|

Электрика |

полгода |

Работы по плановому обслуживанию

- Внешний осмотр.

Проверка наличия коррозии. При необходимости окраска коррозионных участков защитной краской.

- Тестирование электрики.

Проверка мощности, правильности подключения, заземления и функционирования автоматики. Она осуществляется с использованием специализированного электрического оборудования для замера показаний.

- Очищение теплообменника.

Чиллер перед обслуживанием отключают от электрической сети. Аккуратно чистят теплообменник от пыли и мусора, продувая воздухом. Очищают трубы от отвода конденсата.

- Тест водяного контура.

Делают диагностику дифференциального реле давления. Убирают из водяного контура воздух и сливают воду с помощью запорных клапанов и патрубка слива.

- Диагностика холодильного контура.

Проверяют количество хладагента и при необходимости выполняют дозаправку. Обязательно проверяют отсутствие утечек, особенно уделяя внимание соединительным частям. Компрессор нужно проверять после каждых 3 тысяч часов работы. Через это время загорится аварийный индикатор. Диагностика компрессора состоит из проверки виброизоляции, соединения, подключения.

В завершении работ выполняют проверку насоса. Через каждые 5 тысяч часов его прочищают и проверяют работоспособность.