ОАО «РОССИЙСКИЕ ЖЕЛЕЗНЫЕ ДОРОГИ»

ПРОЕКТНО-КОНСТРУКТОРСКОЕ БЮРО ВАГОННОГО ХОЗЯЙСТВА — ФИЛИАЛ ОАО «РЖД»

УТВЕРЖДЕН

Распоряжением ОАО «РЖД»

от 18 июня 2010 г. N 1309р

ТИПОВОЙ ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС

КАПИТАЛЬНОГО РЕМОНТА.

ЦИСТЕРНЫ ВОСЬМИОСНЫЕ ДЛЯ ПЕРЕВОЗКИ НЕФТЕПРОДУКТОВ

ТК — 341

ВЕДОМОСТЬ ТЕХНОЛОГИЧЕСКИХ ДОКУМЕНТОВ

ТЕХНОЛОГИЧЕСКАЯ ИНСТРУКЦИЯ

ВВЕДЕНИЕ

Настоящий комплект технологической документации предназначен для описания типового технологического процесса капитального ремонта восьмиосных цистерн для перевозки нефтепродуктов. Применяется одновременно с руководством по капитальному ремонту грузовых вагонов ЦВ-627-2007, инструкцией по ремонту и обслуживанию автосцепного устройства подвижного состава ЦВ-ВНИИЖТ-494, инструкцией по ремонту тормозного оборудования вагонов ЦВ-ЦЛ-945, инструкцией по сварке и наплавке при ремонте грузовых вагонов, а также с действующей ремонтной и технологической документацией, утвержденной на капитальный ремонт вагонов, выполняемый в условиях вагоноремонтных предприятий.

Комплект технологической документации (далее по тексту — КТД) состоит из технологической инструкции, карт эскизов (далее по тексту — КЭ), карт технологического процесса дефектации и ремонта (далее по тексту — КТПД и КТГТР), маршрутных карт ремонта (далее по тексту — МК) узлов вагона.

Комплект технологической документации разработан в соответствии с требованиями действующих нормативных и типовых технологических документов.

Внесение изменений, дополнений в комплект технологической документации производится в соответствии с:

— Р 50-92-88 «Рекомендации ЕСТД. Общие положения по внесению изменений»,

— «Правила внесения изменений» ГОСТ 2.503-90,

Периодичность ремонта определяется распоряжением ОАО «РЖД» N 707р от 08.04.2008 г. «О системе технического обслуживания и ремонта грузовых вагонов, допущенных в обращение на пути общего пользования в межгосударственном сообщении».

1 ОБЩИЕ ПОЛОЖЕНИЯ

1.1 Настоящий технологический процесс устанавливает:

1) обязательные технологические требования на слесарные, контрольные, ремонтные, слесарно-сборочные работы;

2) допускаемые способы ремонта изношенных и поврежденных деталей;

3) предельно-допустимые износы и допуски, при которых составные части и детали могут быть выпущены из ремонта.

1.2. Технологическим процессом предусматривается восстановление работоспособности составных частей и деталей 8-осной цистерны для нефтепродуктов в объеме обусловленном действующей ремонтной документацией.

1.3 Ремонт 8-осных цистерн производится на вагоноремонтных предприятиях, имеющих необходимые участки и отделения, обеспечивающие ремонт в полном объеме настоящего технологического процесса и удовлетворяющие требованиям правил по охране труда при техническом обслуживании и ремонте грузовых вагонов и рефрижераторного подвижного состава. ПОТ РО-32-ЦВ-400-96, Правилам по охране труда при техническом обслуживании и ремонте грузовых вагонов в вагонном хозяйстве железных дорог. N 1063р, утвержденными 26.05.2006г.

1.4 При ремонте составных частей и деталей цистерны разрешается, кроме указанного в технологическом процессе, применять оборудование, а также механизмы и приспособления, рекомендованные и отвечающие требованиям ССБТ. ГОСТ 12.2.003-91 Оборудование производственное. Общие требования безопасности.

1.5 Ремонт цистерн производится по способу замены неисправных составных частей и деталей заранее отремонтированными или новыми соответствующего типы, отвечающими техническим требованиям и характеристикам данной серии цистерны.

1.6 Сварочные работы должны производиться в соответствии с «Инструкцией по сварке и наплавке при ремонте грузовых вагонов».

1.7 Материалы и запасные части, применяемые при ремонте цистерн должны соответствовать установленным стандартам, техническим и рабочим чертежам.

1.8 Окрасочные работы на отремонтированных цистернах должны производиться согласно «Инструкции по окраске вагонов» N 665-2000 ПКБ ЦВ-ВНИИЖТ и технологического процесса «Окрашивания грузовых вагонов в депо» ТК-322.

2 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

2.1 При ремонте 8-осных цистерн для нефтепродуктов должны выполнятся требования:

«Правил по охране труда при техническом обслуживании и ремонте грузовых вагонов в вагонном хозяйстве железных дорог». Правила утв. N 1063р;

«Правил по охране труда при техническом обслуживании и ремонте грузовых вагонов и рефрижераторного подвижного состава». ПОТ РО-32-ЦВ-400-96;

«Правил перевозки опасных грузов»;

ССБТ. ГОСТ 12.1.004-75 Процессы производственные. Общие требования безопасности.

2.2 Конвейеры, краны, механизированные и автоматизированные приспособления, оборудование, инструмент должны использоваться при соблюдении правил техники безопасности и промышленной санитарии, исключая возникновение производственного травматизма и профессиональных заболеваний.

К работе могут быть допущены работники, прошедшие в установленном порядке медицинский осмотр, и годные по состоянию здоровья, вводный инструктаж по охране труда, инструктаж по пожарной безопасности, первичный инструктаж на рабочем месте, стажировку и сдавшие испытания в знании местной инструкции по охране труда по соответствующей профессии.

2.3 Средства защиты от неблагоприятного воздействия производственной среды должны соответствовать: «Правилам по охране труда при техническом обслуживании и ремонте грузовых вагонов и рефрижераторного подвижного состава» и «Правилам по охране труда при техническом обслуживании и ремонте грузовых вагонов в вагонном хозяйстве железных дорог» N 1063р.

Работники обеспечиваются спецодеждой, спецобувью и другими средствами индивидуальной защиты в соответствии с Приказом Минздрава 582Н от 22.10.2008г. «Типовыми нормами бесплатной выдачи сертифицированных специальной одежды, специальной обуви и других средств индивидуальной защиты работникам железнодорожного транспорта Российской Федерации, занятым на работах с вредными и (или) опасными условиями труда, а также на работах, выполняемых в особых температурных условиях или связанных с загрязнением».

2.4 Сварочные и наплавочные работы производятся в соответствии с требованиями:

— ССБТ. ГОСТ 12.3.003-86. Работы электросварочные. Общие требования безопасности.

— СП 1009-73. Санитарные правила при сварке, наплавке и резке металлов. N 1009-73.

2.5 На позициях производства сварочных и наплавочных работ должна быть предусмотрена местная приточно-вытяжная вентиляция с механическим побуждением. Вентиляционные установки должны соответствовать требованиям ССБТ. ГОСТ 12.4.021-75. Системы вентиляционные. Общие требования.

2.6 Окраска цистерн должна производиться в отдельном изолированном малярном отделении, оборудованном приточно-вытяжной вентиляцией, с соблюдением:

— Правил техники безопасности и производственной санитарии для окрасочных цехов и участков предприятий железнодорожного транспорта. НПАОП 63.21-1.26-88;

— ССБТ. ГОСТ 12.3.005-75. Работы окрасочные. Общие требования безопасности.

2.7 На производственных участках предприятия применяют и используют сигнальные цвета и знаки безопасности в соответствии с ССБТ. ГОСТ 12.4.026-2001. Цвета сигнальные и знаки безопасности.

2.8 Естественное и искусственное освещение производственных участков должно соответствовать:

— СНиП 11-4-79. Естественное и искусственное освещение.

2.9 Мероприятия по ограничению шума должны отвечать требованиям «ССБТ. ГОСТ 12.1.050-86. Шум. Общие требования безопасности» и разрабатываться предприятием в зависимости от специфических условий.

2.10 Параметры допустимого уровня вибрации ручных машин должны соответствовать:

— ССБТ ГОСТ 12.1.012-2004. Вибрация. Общие требования безопасности.

— ГОСТ 17770-86. Машины ручные. Требования к вибрационным характеристикам.

2.11 Металлообрабатывающие станки должны соответствовать:

— ССБТ ГОСТ 12.2.009-99 Станки металлообрабатывающие. Общие требования безопасности.

Пневматический инструмент должен отвечать требованиям:

-ССБТ ГОСТ 12.2.010-75. Машины ручные пневматические. Общие требования безопасности.

2.12 При погрузке и разгрузке материалов, запасных частей и изделий должны соблюдаться требования ССБТ ГОСТ 12.3.009-76. Работы погрузочно-разгрузочные. Общие требования безопасности.

2.13 Запасные части и материалы следует доставлять на участки т отделения в специальной производственной таре, с соблюдением требований ССБТ ГОСТ 12.3.010-82. Тара производственная. Требования безопасности при эксплуатации.

3 ОРГАНИЗАЦИЯ РЕМОНТА ЦИСТЕРН

3.1 Подготовка к ремонту, дефектация цистерн, их узлов и деталей

3.1.1 Объем ремонтных работ, выполняемых на восьмиосной цистерне, зависит от технического состояния цистерны и определяется на основании дефектной ведомости ВУ-22.

Котлы цистерн, до поступления в ремонт должны быть пропарены, промыты, дегазированы и очищены в соответствии с Типовым технологическим процессом подготовки цистерн к ремонту на промывочно-пропарочных предприятиях железных дорог, действующими «Правилами техники безопасности и производственной санитарии при подготовке цистерн и вагонов для нефтебитума к наливу и ремонту» НПАОП 63.21.21-1.08-79.

На каждую цистерну (любого типа и назначения), независимо от рода собственности, ремонтное предприятие должно иметь акт формы ВУ-19, а на цистерну, принадлежащую владельцам или арендованную ими еще и акт (справку) о подготовке цистерны для ремонта.

В справку должны быть занесены номер цистерны, вид обработки, а также результаты анализа воздуха в котле с заключением предприятия или ведомства производившего подготовку, что котел считается дегазированным взрывобезопасным для работы с открытым огнем.

Составные части и детали, снятые при демонтаже, должны сортироваться на три группы:

1) подлежащие установке на цистерну без ремонта;

2) подлежащие ремонту и восстановлению;

При контроле технического состояния и сортировке деталей и составных частей на группы следует руководствоваться картами технологического процесса дефектации.

Объем работ при капитальном ремонте предусматривает:

1) дефектацию цистерны, ее составных частей и деталей;

2) демонтаж оборудования с цистерны (несъемное оборудование допускается ремонтировать на цистерне);

3) ремонт котла в соответствии с требованиями «Руководства по капитальному ремонту грузовых вагонов железных дорог колеи 1520 мм» (ЦВ-627).

4) ремонт поврежденных, неисправных деталей с восстановлением до размеров, указанных в рабочих чертежах.

5) контроль отремонтированных деталей;

6) сборку деталей на цистерне;

7) проверку оборудования в сборе на цистерне и его промежуточный контроль и приемку;

9) гидравлическое испытание котла;

10) окончательную приемку цистерны.

При наличии дефектов на деталях цистерны более допустимого размера неисправны детали восстанавливаются до размеров, указанных в рабочих чертежах.

3.2 Ремонт автосцепки.

Съемные узлы и детали автосцепных устройств: автосцепки, поглощающие аппараты, тяговые хомуты, упорные плиты, поддерживающие планки, центрирующие балочки, маятниковые подвески, клинья тяговых хомутов — снимают с вагона и отправляют на ремонт в КПА.

Осмотр, ремонт и клеймение автосцепного устройства производится в соответствии с:

— Инструкцией по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог Российской Федерации N ЦВ-ВНИИЖТ-494;

— Комплектом документов Типового технологического процесса ремонта автосцепного устройства ТК-289;

— «Инструкцией по сварке и наплавке при ремонте грузовых вагонов» от 30.05.2008 г.

Передний и задний упоры, ударную розетку, расцепные рычаги, кронштейны расцепных рычагов осматривают, неисправные ремонтируют на вагоне.

Детали, не имеющие маркировки предприятия-изготовителя, ремонту не подлежат.

3.3 Ремонт тормозного оборудования

3.3.1 Осмотр и ремонт тормозного оборудования производится в соответствии с требованиями Инструкции по ремонту тормозного оборудования вагонов ЦВ-ЦЛ-945, «Соединения безрезьбовые. Руководство по эксплуатации» 4370.00.00 РЭ от 31.12.07 г.

3.3.2 При капитальном ремонте все снятое тормозное оборудование направляется для осмотра, ремонта и испытания в соответствующие ремонтные подразделения (АКП), а несъемное ремонтируется на вагоне.

Взамен снятого, на вагоне устанавливается новое или отремонтированное тормозное оборудование

3.4 Ремонт тележек.

Ремонт тележек производится в соответствии с требованиями «Инструкции по ремонту тележек грузовых вагонов» РД 32 ЦВ-052-05, «Инструкции по ремонту тележек грузовых вагонов модели 18-100 с установкой износостойких элементов в узлах трения» РД 32 ЦВ 072-2005, «Комплектом документов на типовой технологический процесс ремонта тележки модели 18-100» ТК-299 и «Типовым технологическим процессом на ремонт соединительной балки 4-х осной тележки» ТК-232.

3.5 Ремонт колесных пар и буксового узла.

Ремонт и освидетельствование колесных пар производится в соответствии с Инструкцией по осмотру, освидетельствованию, ремонту и формированию вагонных колесных пар ЦВ/3429.

Демонтаж, ремонт и монтаж буксовых узлов выполняются в соответствии с Инструктивными указаниями по эксплуатации и ремонту вагонных букс с роликовыми подшипниками 3-ЦВРК, Комплекта документов на типовой технологический процесс ремонта колесных пар с роликовыми цилиндрическими подшипниками типа ТК-304

3.6 Ремонт котла и специализированного оборудования

3.6.1 Трещины в обечайках котла длиной до 500 мм ремонтировать сваркой с обязательной рассверловкой концов трещины, без установки усиливающих накладок.

3.6.2 Котел, имеющий пробоины, ремонтировать постановкой накладок, имеющих толщину не менее толщины основного металла в месте их постановки, с приваркой их по периметру.

Лучевые трещины от пробоины не допускаются и при ремонте должны быть вырезаны. Площадь поврежденного участка не должна превышать 0,3 кв.м. Накладки, устанавливаемые с наружной стороны котла, должны перекрывать пробоины не менее чем на 50 мм.

3.6.3 На броневом листе допускается постановка 1-ой вставки площадью 1 кв.м. Вставки на броневом листе следует устанавливать не ближе 500 мм от шкворневой балки, а к зоне сливных приборов не ближе 1000 мм. На днище котла допускается постановка вставок суммарной площадью до 1 кв.м или за мена дефектного сектора.

3.6.4 Ранее установленные накладки, перекрывающие заваренные на котле трещины и пробоины, не соответствующие требованиям действующей ремонтной документации, снимают. Пробоины устраняют постановкой вставок.

3.6.5 Усиливающие накладки, перекрывающие трещины или пробоины, должны соответствовать материалу и профилю ремонтируемой составной части, детали.

3.6.6 Прихватку усиливающих накладок, деформированных деталей или составных частей производить электродами той же марки, что и применяемые при сварке.

3.6.7 Толщина листов котла и элементов цистерны измеряется толщиномером ГОСТ 11358-89.

3.6.8 Местные вмятины и выпучены на стенках котла более 10 мм на метр длины выправляют (с предварительным местным подогревом).

3.6.9 На цилиндрической части котла допускается постановка не более 4-х вставок площадью не более 1 кв.м каждая.

3.6.10 Шпангоуты и места их стыкования, имеющие трещины, ремонтировать сваркой с постановкой усиливающих накладок соответствующего профиля, при этом накладка должна перекрывать трещину не менее чем на 100 мм.

3.6.11 Сварные швы крепления шпангоутов к котлу и опорному листу, в местах соединения частей шпангоутов должны быть непрерывными. Швы имеющие трещины и другие дефекты восстанавливают.

3.6.12 Шпангоуты, имеющие отрывы от котла, опорного листа приваривают непрерывным сварным швом с предварительной плотной подгонкой и поджатием к котлу.

3.6.13 Дефектные сварные швы крепления кронштейнов для тормозного оборудования разделать, заварить вновь и зачистить в соответствии с «Инструкцией по сварке и наплавке при ремонте грузовых вагонов».

3.6.14 Ремонт помостов и лестниц.

В цистернах неисправные помосты, наружные лестницы, узлы их крепления ремонтировать, отсутствующие установить по рабочим чертежам данного типа цистерн.

Внутреннюю лестницу с дефектами восстанавливать аналогично ремонтной документации для цистерн общесетевого парка.

3.6.15 Ремонт крышек люков.

Крышки люков должны соответствовать требованиям рабочих чертежей и обеспечивать плотное прилегание к кольцу.

3.6.16 Резиновые уплотнительные прокладки, заменить новыми.

3.6.17 Ремонт отверстия в ригеле производится путем подбора валика с учетом суммарного износа отверстия и валика.

Шарнирные соединения крышек люков смазывают солидолом ГОСТ 1033-79.

3.6.18 Ремонт предохранительно-впускного клапана.

Ремонт и испытание предохранительно-впускных, предохранительных и выпускных клапанов производить в соответствии с «Комплектом документов на типовой технологический процесс ремонта предохранительно-впускных, предохранительных и выпускных клапанов 4-х осных цистерн» ТК-301-2009.

3.6.19 Подготовку к наплавочным работам и приемку деталей и узлов после наплавки, выполнять в соответствии с «Инструкцией по сварке и на плавке при ремонте грузовых вагонов».

3.7 Оборудование цистерн для перевозки нефтепродуктов предохранительными устройствами

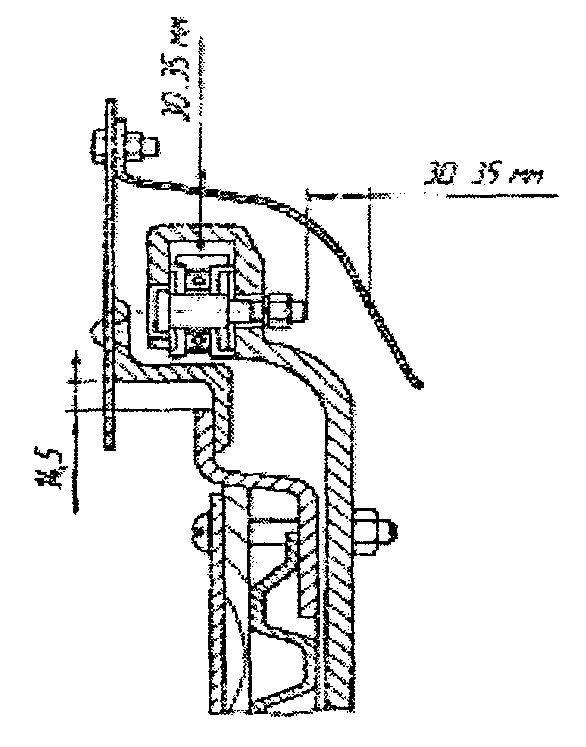

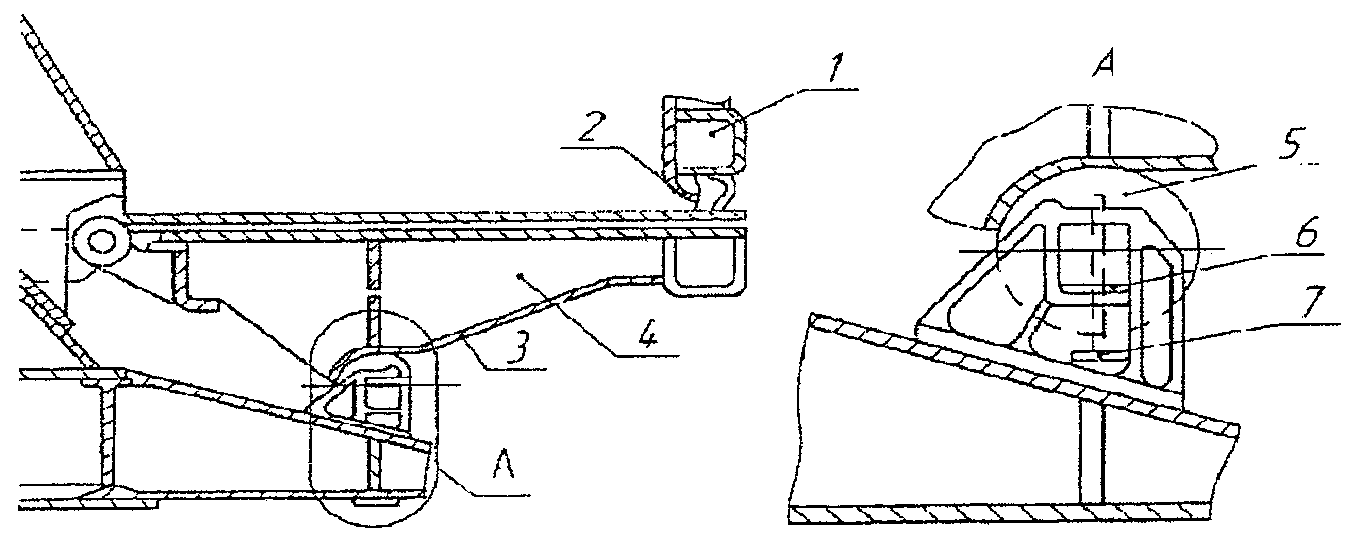

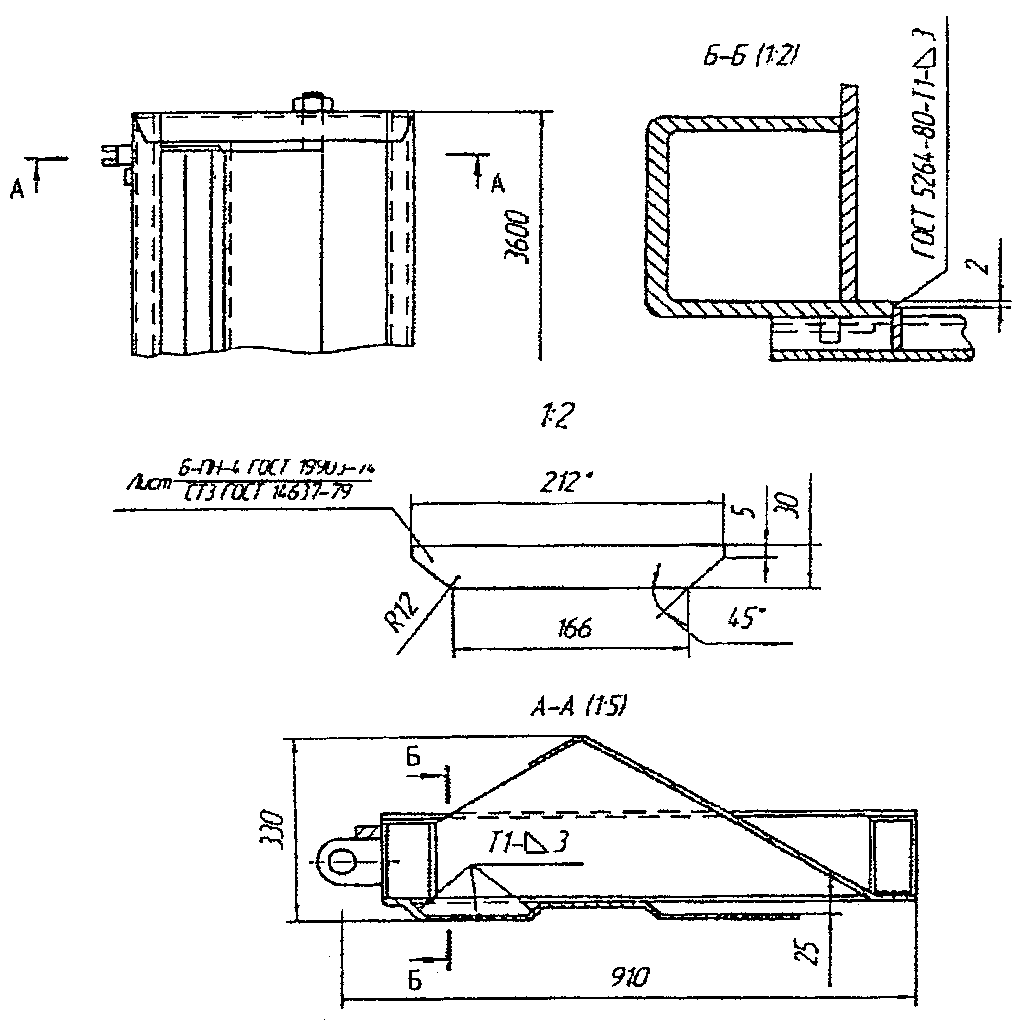

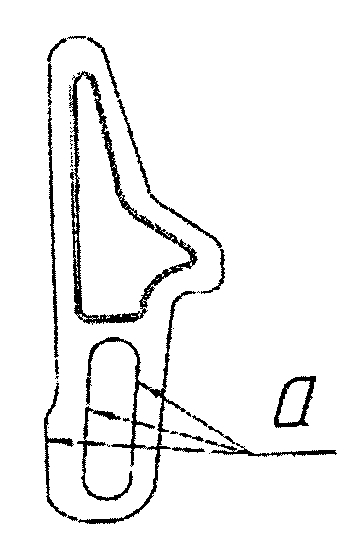

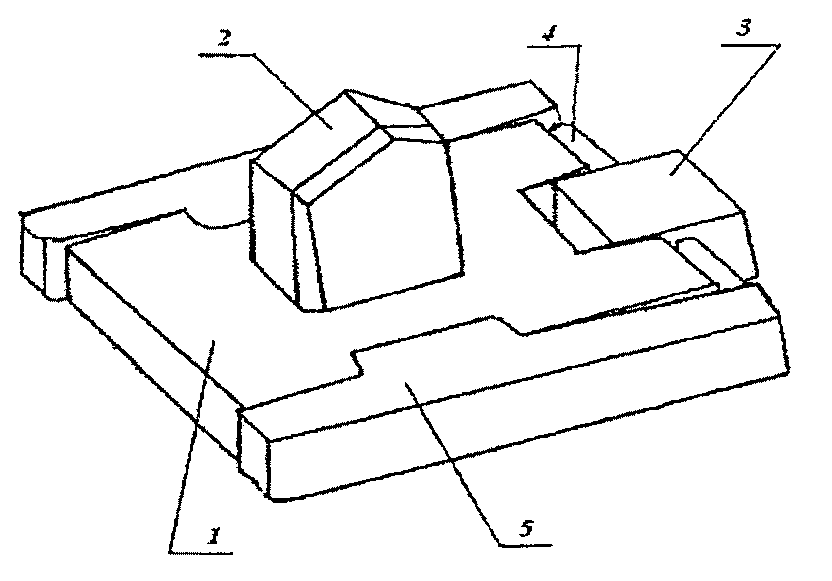

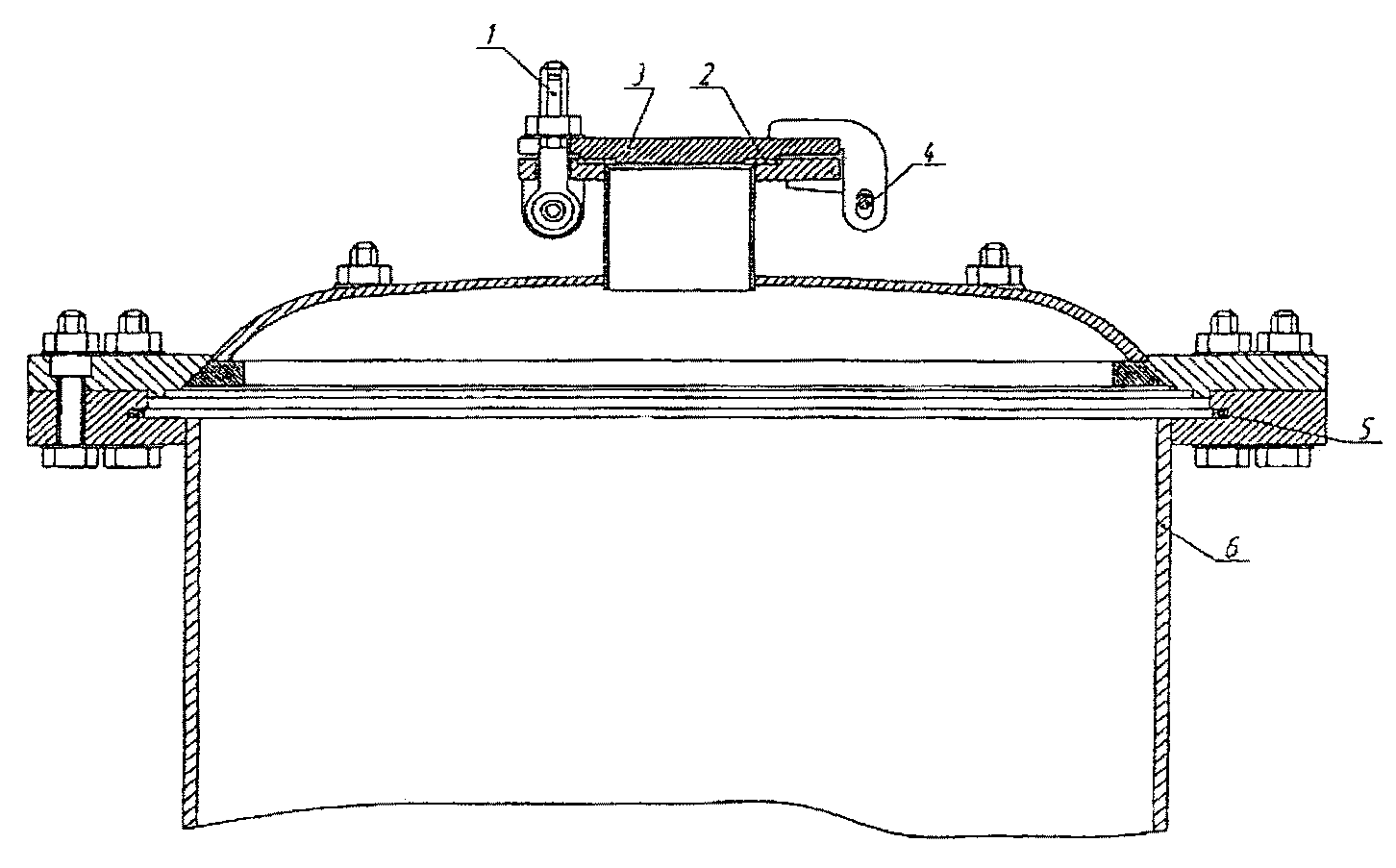

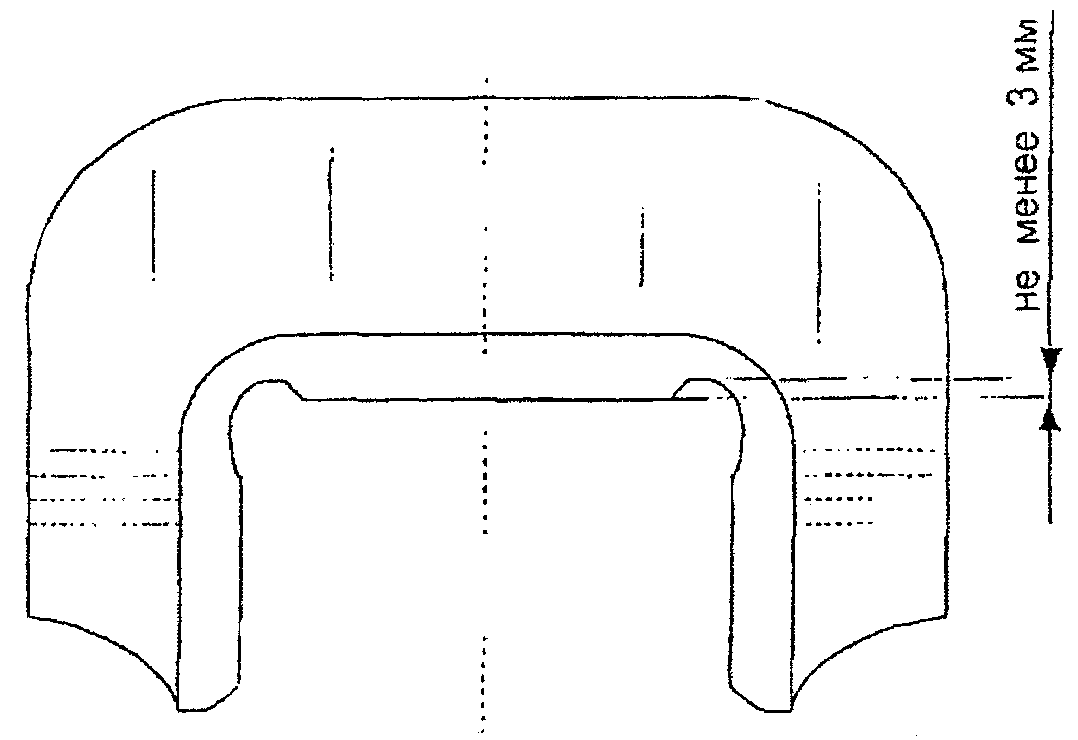

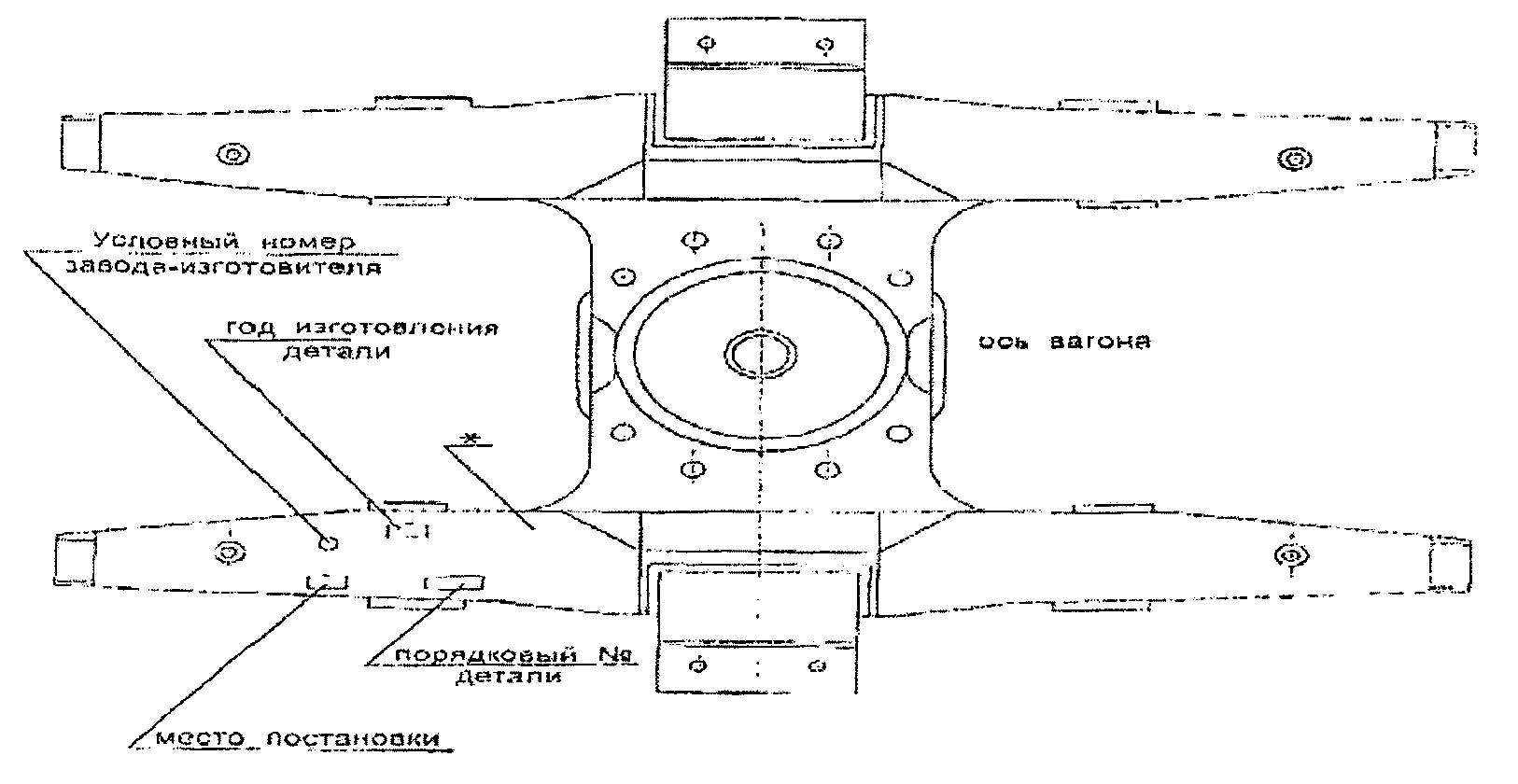

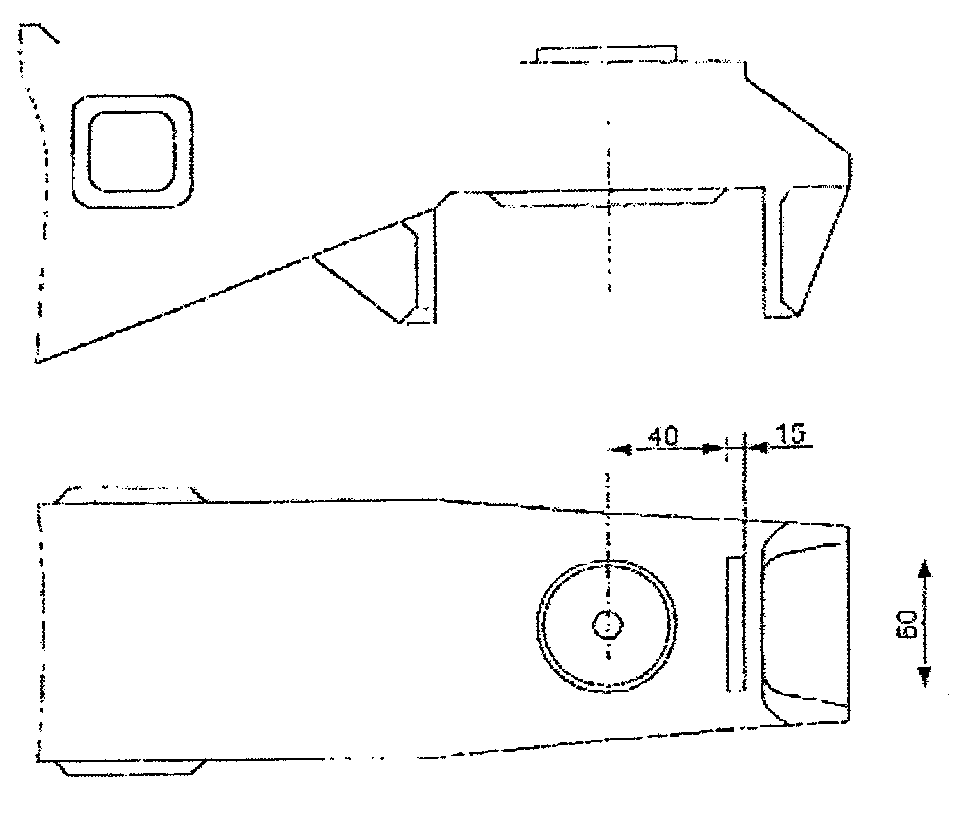

3.7.1 Постановка предохранительных проушин с предохранительными скобами узла крепления откидной скобы универсального сливного прибора 4-охосной цистерны с целью уменьшения случаев выпадения валиков крепления откидной скобы нижнего сливного прибора, показано на рисунке 1.

При монтаже узла крепления откидной скобы универсального сливного прибора, места последующей установки зачистить до металлического блеска.

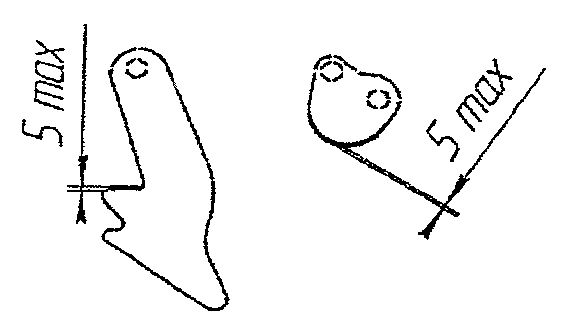

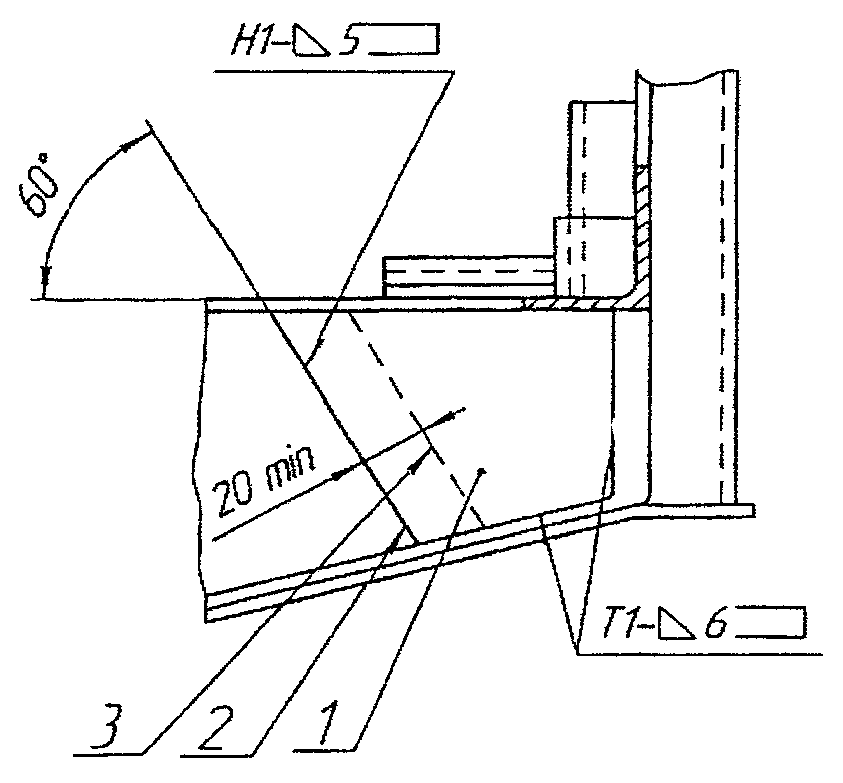

Предохранительные проушины привариваются к предварительно отремонтированной откидной скобе, по две с каждой стороны. По завершению монтажа узла крепления откидной скобы в отверстия предохранительных проушин с каждой стороны вставляется предохранительная скоба и загибается под углом 90-120 градусов таким образом, чтобы длина изогнутого конца была не менее 20 мм.

Допускается вариант узла крепления откидной скобы нижнего сливного прибора, при котором предохранительная проушина устанавливается при монтаже между тягой откидной скобы и бонкой нижнего патрубка с последующим креплением валиком и фиксацией его предохранительной скобой, которая также загибается под углом 90-120 градусов таким образом, чтобы длина загнутого конца была не менее 20мм.

Все выступающие части модернизированного узла крепления откидной скобы не должны иметь острых углов и заусенцев.

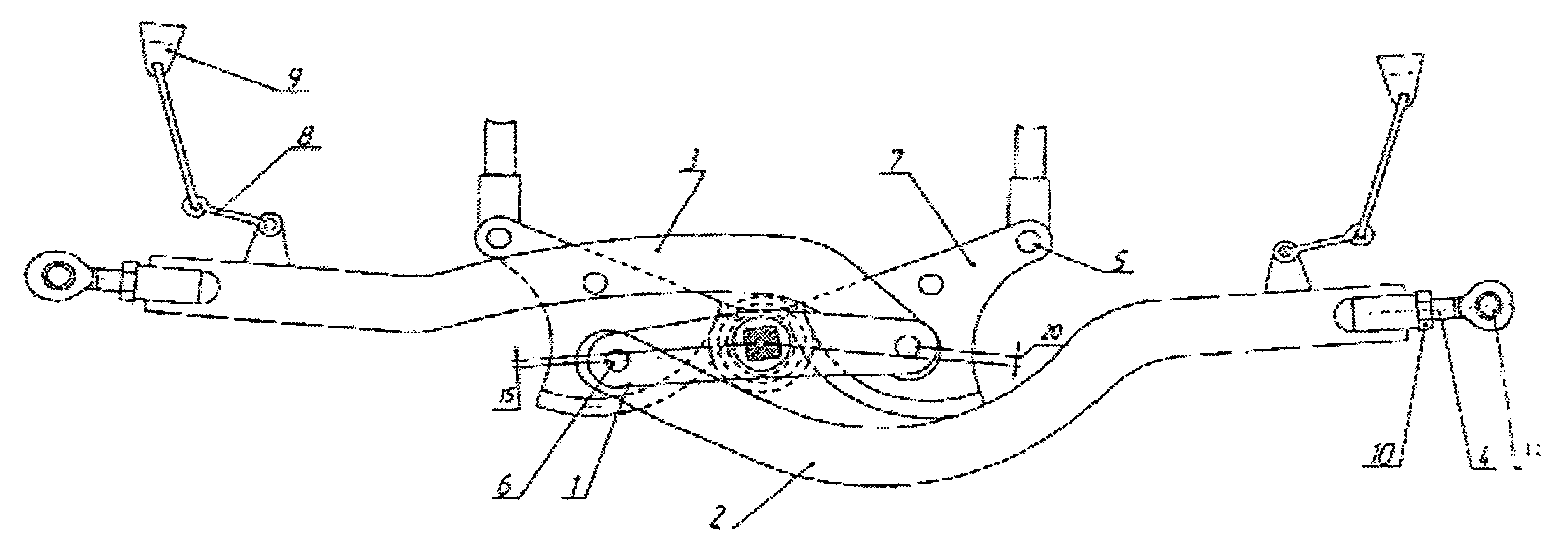

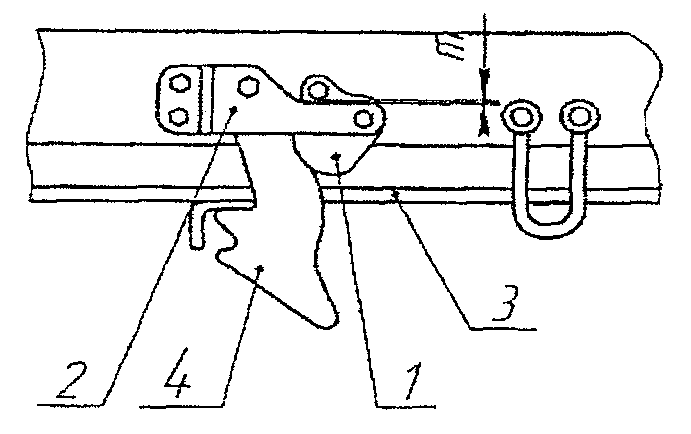

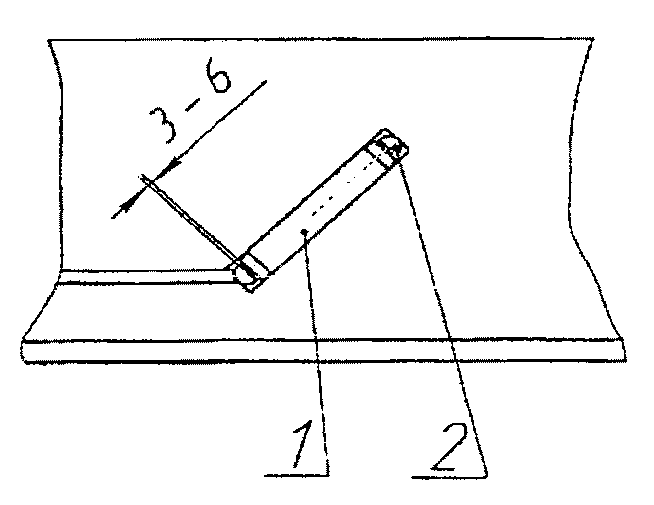

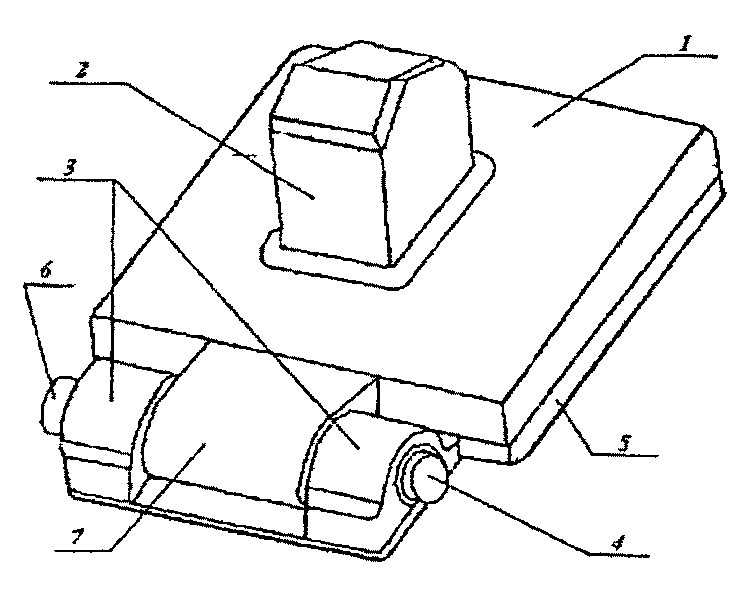

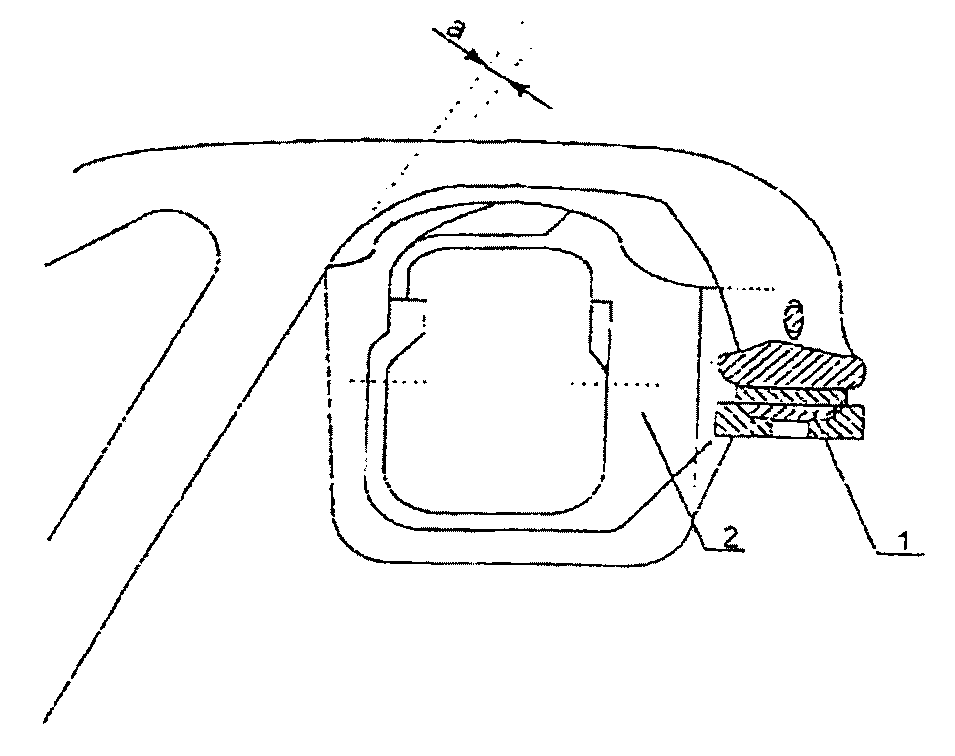

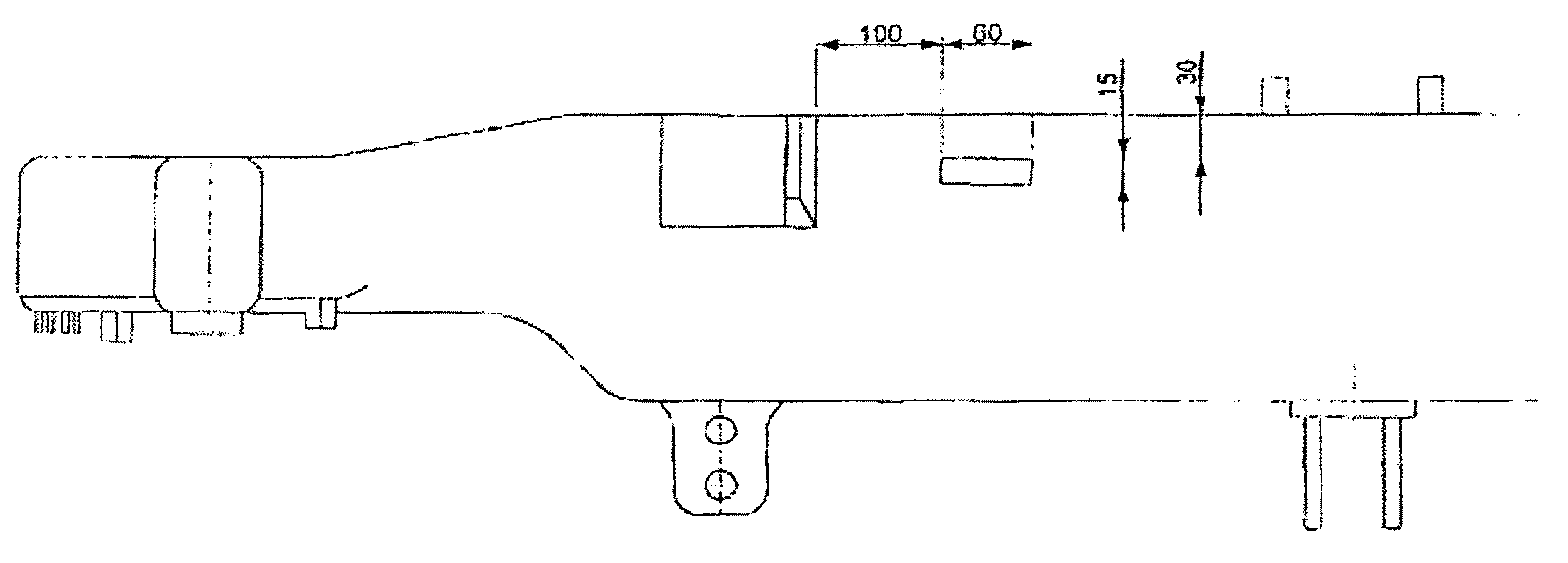

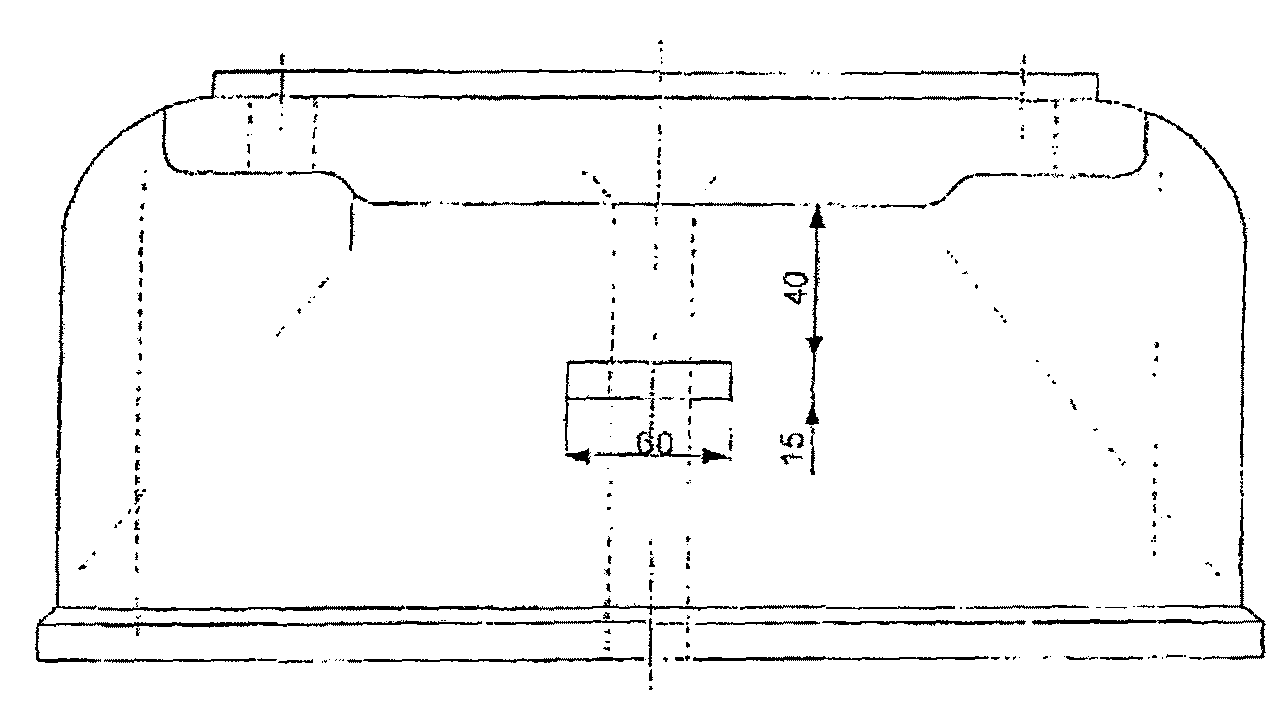

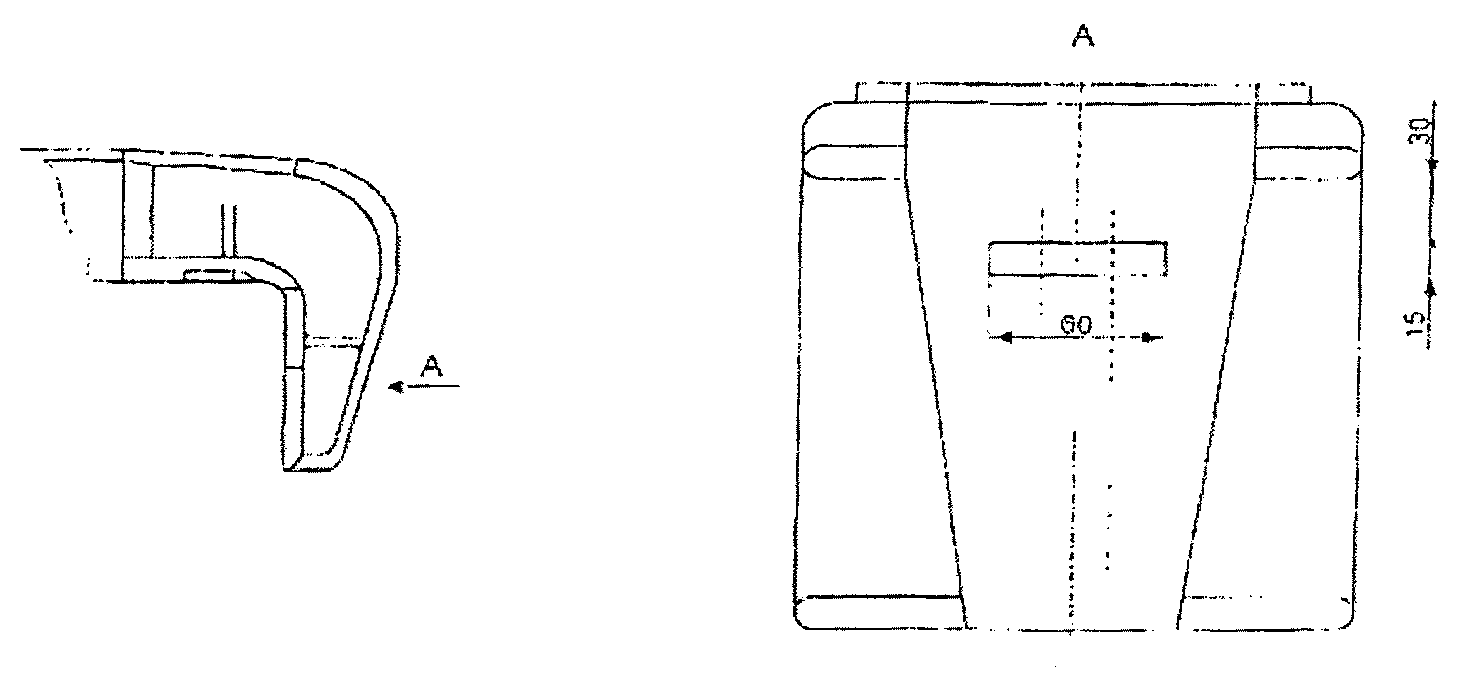

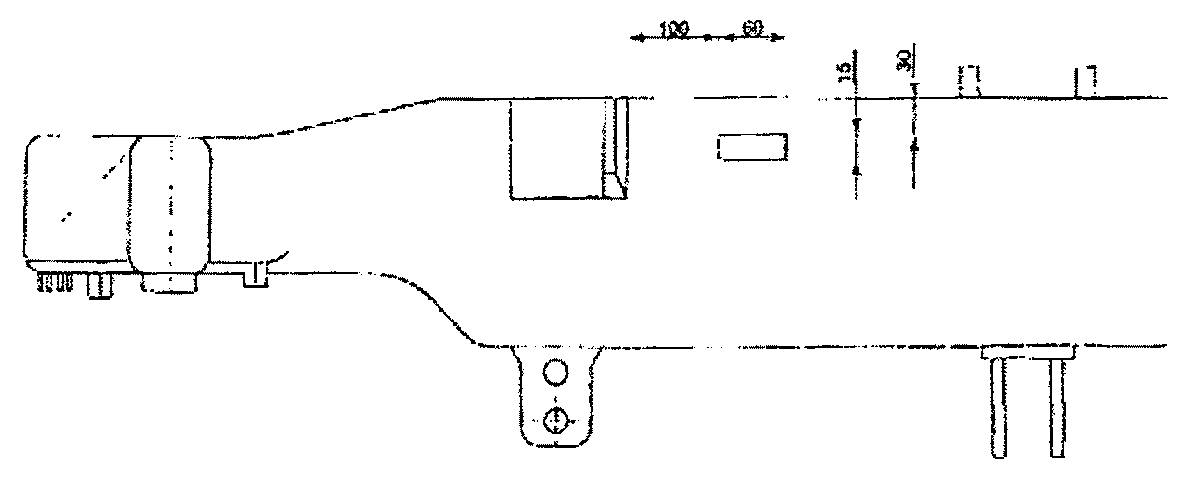

3.7.2 Оборудование узла пломбирования цистерн приспособлениями для постановки запорно-пломбировочных устройств.

Оборудование загрузочных люков нефтебензиновых цистерн с крышками загрузочного люка «барашкового типа» двумя ограничителями хода с целью установки ЗПУ.

Оборудованию «ограничителями хода» подлежат нефтебензиновые цистерны парка ОАО «РЖД» и промышленных предприятий.

Оборудование загрузочных люков нефтебензиновых цистерн с крышками загрузочного люка «барашкового типа» с двумя «ограничителями хода» предназначенных для навешивания запорно-пломбировочного устройств (ЗПУ).

Основные параметры и размеры цистерн, оборудованных «Ограничителями хода» остаются без изменений.

«Ограничитель хода» включает в себя болт стяжной с резьбой М20, барашек, выполненный из стальной пластины толщиной 12мм с резьбой под болт и отверстиями для пломбирования диаметром 16мм, ось стяжного болта с размещенными на ней запорным устройством и колпачком.

Для установки «ограничителей хода» на крышке загрузочного люка необходимо демонтировать по любой диагонали два существующих стяжных болта, вставить ось в существующие на горловине люка ушки шарнира и в отверстие вновь установленного стяжного болта, с барашком на ось надеть колпачок, который движением руки зафиксировать на оси. Перед установкой колпачка часть оси, на которую надевается колпачок, смазать любой незамерзшей смазкой. Для запирания крышки загрузочного люка цистерны стяжной болт завести в прорезь существующей скобы крышки и барашек завернуть до упора. Барашки двух «ограничителей хода» должны быть сориентированы на крышке загрузочного люка отверстия для пломбирования навстречу друг другу для обеспечения установки запорно-пломбировочного устройства в одну линию.

Усилия замыкания не более 7 кгс. Усилия размыкания не менее 3000 кгс, что не позволяет снятие оси в условиях эксплуатации инструментом массового пользования.

При выходе из строя «ограничителя хода» в процессе эксплуатации необходимо установить два новых «ограничителя хода» по любой из трех оставшихся диагоналей.

Рисунок 2 — Оборудование загрузочных люков нефтебензиновых цистерн с крышками загрузочного люка «Барашкового типа» двумя «ограничителями хода»

4 ПРОВЕРКА И ПРИЕМКА ВАГОНОВ ПОСЛЕ РЕМОНТА

4.1 Вагоноремонтные предприятия обязаны обеспечить качественный ремонт оборудования и котла, соответствующего требованиям действующего «Руководством по капитальному ремонту грузовых вагонов железных дорог колеи 1520 мм» ЦВ-627.

4.2 Ремонт и испытание сливных приборов и котлов цистерн производить в соответствии с «Комплектом документов на типовой технологический процесс ремонта цистерн. Сливные приборы. ТК-166-2009» и «Комплектом документов на типовой технологический процесс испытания котлов и сливных приборов» ТК-329-2009.

4.3 Производить гидравлические испытания котлов цистерн под давлением 0,4 МПа. В соответствии с руководством по капитальному ремонту грузовых вагонов железных дорог колеи 1520мм, ЦВ-627.

4.4 Узлы цистерн, оборудование, детали и приборы, подвергающиеся испытаниям и проверкам, принимаются в процессе ремонта мастером и бригадиром соответствующих участков и отделений и контролируются приемщиком вагонов.

Приемке и контролю подвергаются:

— буксовые узлы;

— колесные пары;

— тележки;

— автосцепное устройство;

— тормозное оборудование;

— рама;

— котел

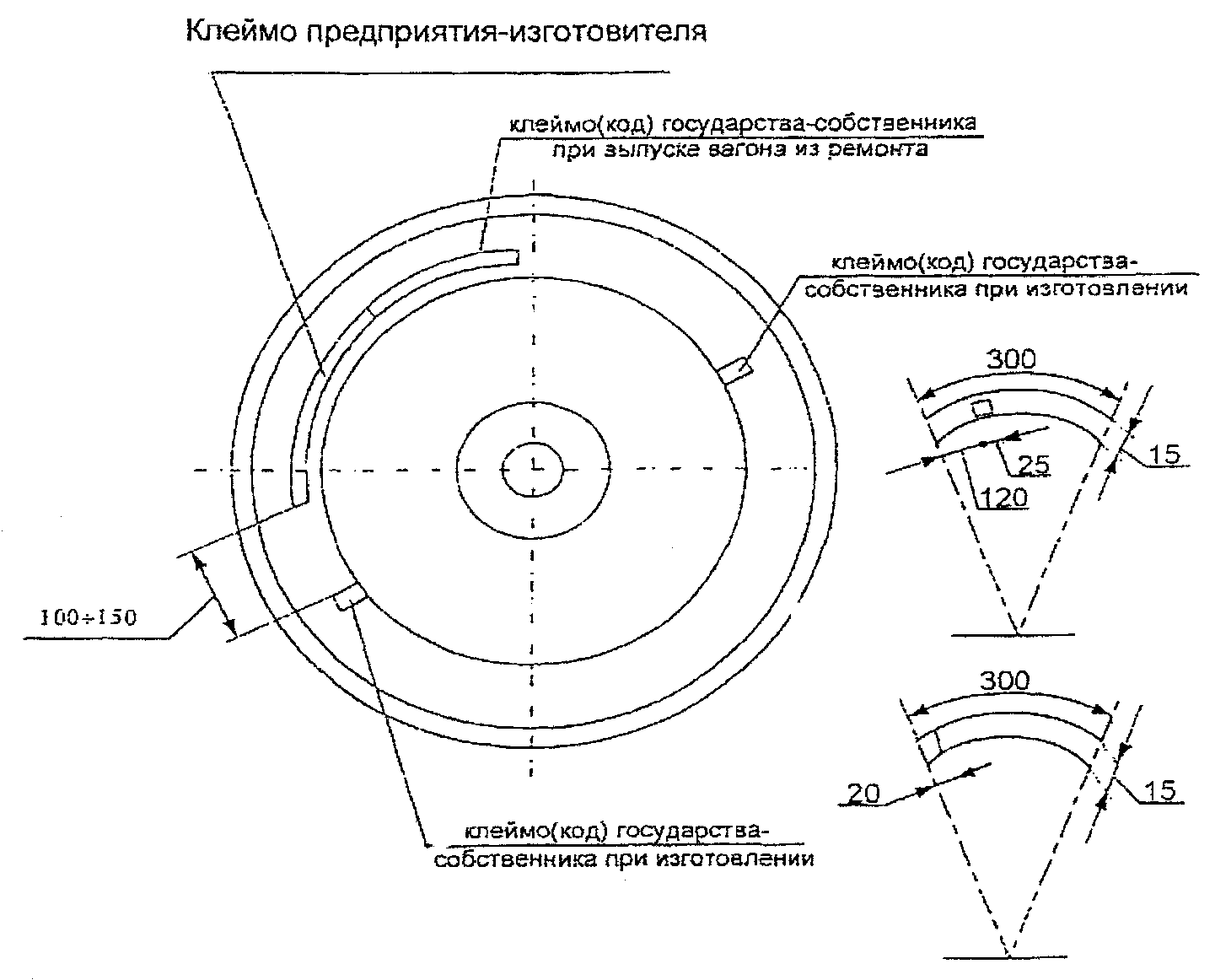

При выпуске цистерны из ремонта все ответственные узлы и детали: колесные пары, детали тележек, автосцепное устройство, тормозное оборудование, отремонтированные детали рамы должны иметь соответствующие клейма, знаки и надписи, указывающие место и дату изготовления, ремонта и испытания.

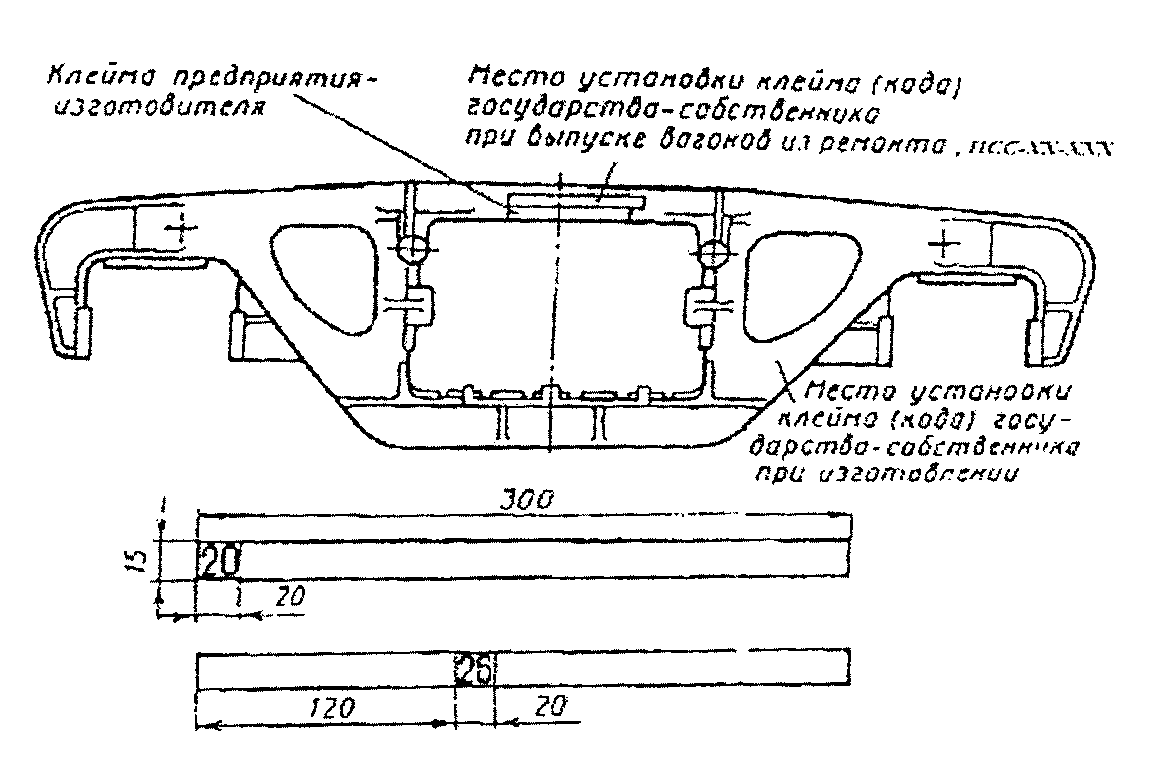

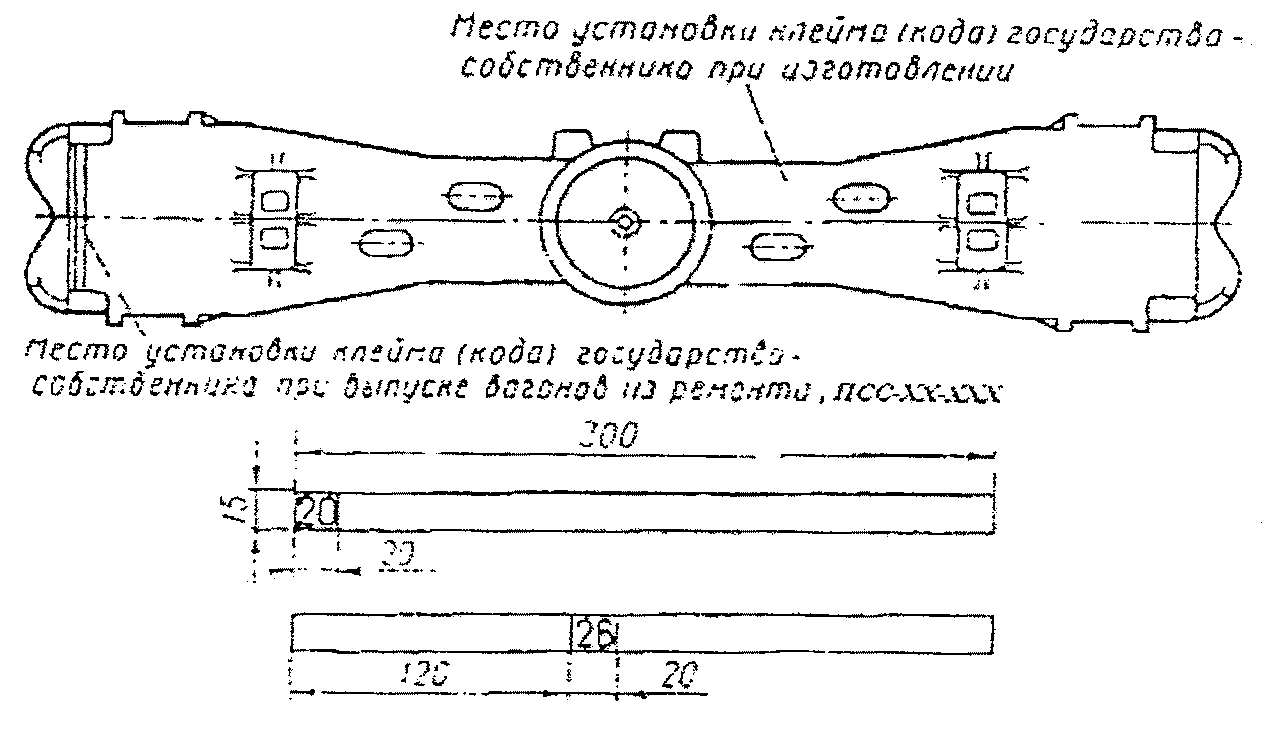

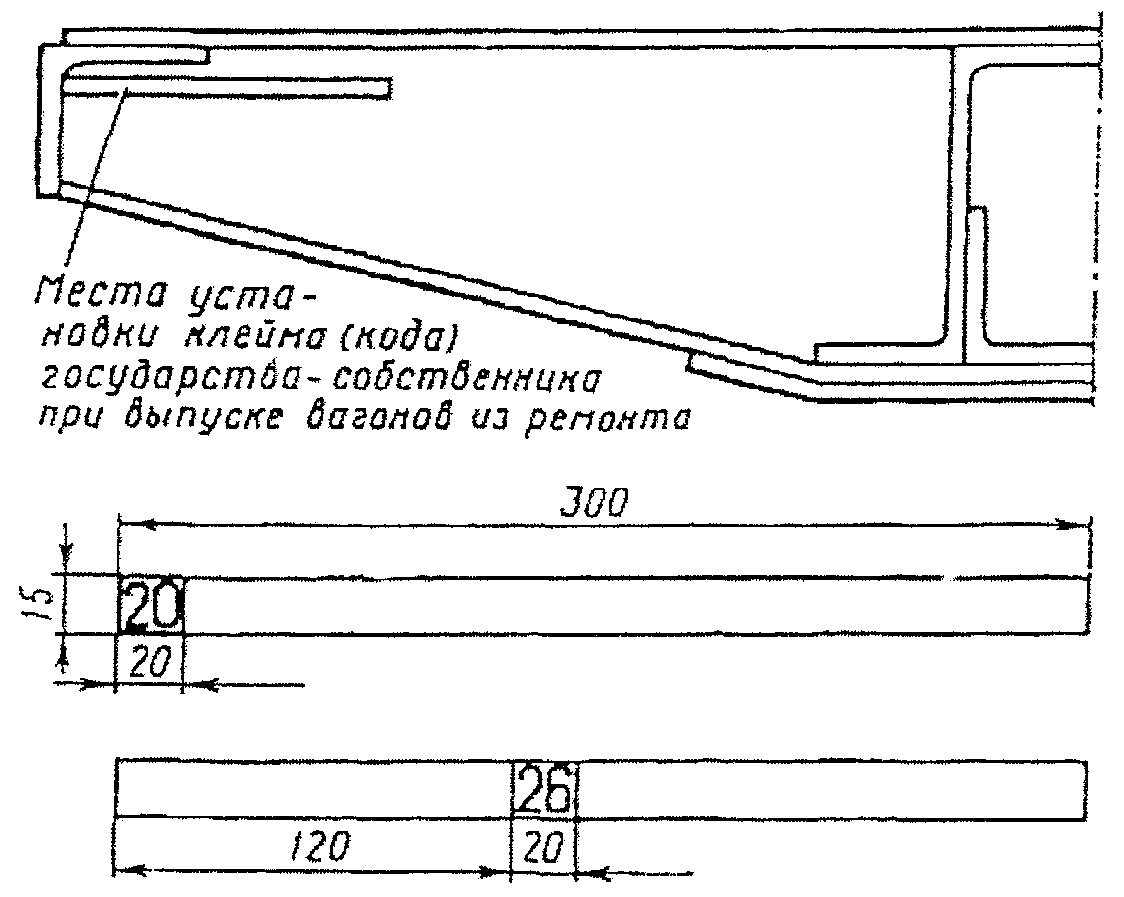

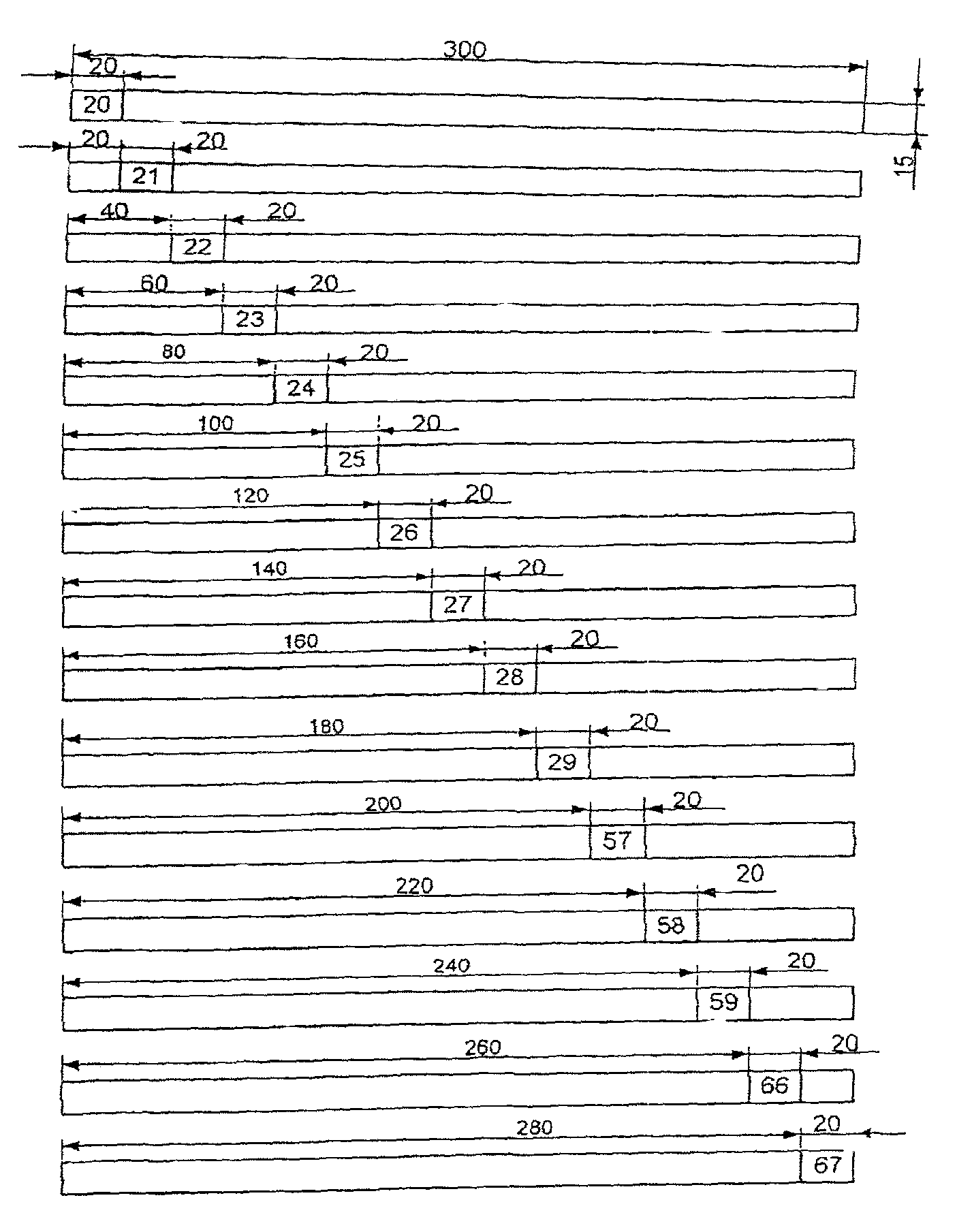

На раме цистерны, надрессорных балках, боковинах тележек и колесных парах должны быть поставлены коды государства-собственника в соответствии с «Методикой постановки клейм принадлежности государству на составных частях вагонов». Выпуск цистерн из ремонта без постановки клейм принадлежности государства запрещен.

4.5 Установка отремонтированных или новых узлов и деталей автосцепного устройства должна соответствовать требованиям «Инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог» ЦВ-ВНИИЖТ-494.

4.6 Установка отремонтированных узлов и приемка собранного тормозного оборудования должна соответствовать требованиям «Инструкции по ремонту тормозного оборудования вагонов» ЦВ-ЦЛ-945.

4.7 Подкатываемые под тележку колесные пары с буксами должны со ответствовать требованиям «Инструкции по ремонту, освидетельствованию и формированию колесных пар» ЦВ/3429 и «Инструктивными указаниями по эксплуатации и ремонту вагонных букс с роликовыми подшипниками» 3-ЦВРК.

4.8 Выходной контроль отремонтированных тележек производить в соответствии с требованиями «Инструкции по ремонту тележек грузовых вагонов» РД 32 ЦВ 052-2005.

При выпуске из ремонта тележки должны быть оборудованы полным комплектом износостойких элементов и отремонтированы в соответствии с «Инструкцией по ремонту тележек грузовых вагонов модели 18-100 с установкой износостойких элементов в узлах трения» РД 32 ЦВ 072-2005 и проектом модернизации M1698 ПКБ ЦВ. Под вагон подкатывают отремонтированные тележки одного типа отвечающие требованиям руководящих документов РД 32 ЦВ 052-2005, РД 32 ЦВ 072-2005.

4.9 Начальник вагоноремонтного предприятия (либо лица его замещающие) сдает отремонтированные вагоны приемщику ОАО «РЖД».

На каждый отремонтированный вагон составляется уведомление формы ВУ-36М в четырех экземплярах, которое подписывается начальником вагоноремонтного предприятия (либо лицами его замещающими) и приемщиком вагонов.

5 ОКРАСКА ЦИСТЕРН. НАНЕСЕНИЕ ЗНАКОВ И НАДПИСЕЙ

Окраска цистерн производится в соответствии с «Руководством по капитальному ремонту» ЦВ-627, раздел 16, «Инструкцией по окраске вагонов» N 665-2000 ПКБ ЦВ-ВНИИЖТ, Типовым технологическим процессом «Окрашивания грузовых вагонов в депо» ТК-322. Нанесение знаков и надписей на отремонтированный вагон производить в соответствии с альбомом «Знаки и надписи на вагонах грузового парка железных дорог колеи 1520 мм» N 636-2006 ПКБ ЦВ.

6 ГАРАНТИЯ

6.1 Вагоноремонтные предприятия, производящие капитальный ремонт вагонов несут ответственность за качественный ремонт, исправную работу вагона, его узлов и деталей до следующего планового ремонта, считая от даты выписки уведомления об окончании ремонта вагонов формы ВУ-36М при соблюдении правил эксплуатации вагонов.

Для вагона, переведенного на новую систему ремонта, с учетом фактически выполненного объема работ (по пробегу) в ГВЦ ОАО «РЖД» передается установленным порядком электронное сообщение о факте производства капитального ремонта.

На детали и узлы вагона, не выдерживающие срок гарантии, оформляется акт-рекламация формы ВУ-41М.

Приложение А

(справочное)

Перечень документов используемых в данном типовом технологическом процессе

|

N |

Наименование документа |

Реквизиты документа |

|

1 |

Правила внесения изменений |

ГОСТ 2.503-90 |

|

2 |

Швы сварных соединений. Ручная |

ГОСТ 5264-80 |

|

3 |

Дуговая сварка в защитном газе. |

ГОСТ 14771-76 |

|

4 |

Руководством по капитальному ремонту |

ЦВ-627 |

|

5 |

Инструкция по сварке и наплавке при |

Утвержденная |

|

6 |

Инструкция по окраске вагонов |

N 665-2000 ПКБ ЦВ-ВНИИЖТ |

|

7 |

Правила по охране труда при техническом |

ПОТ РО-32-ЦВ-400-96 |

|

8 |

Правила по охране труда при техническом |

Правила утв. N 1663р |

|

9 |

Процессы производственные. Общие |

ССБТ. ГОСТ 12.3.002-75. |

|

10 |

Тара производственная. Требования |

ССБТ. ГОСТ 12.3.010-82 |

|

Работы электросварочные. Общие |

ССБТ. ГОСТ 12.3.003-86 |

|

|

12 |

Санитарными правилами при сварке, |

СП 1009-73. |

|

13 14 |

Машины ручные пневматические. Общие |

ССБТ. ГОСТ 12.2.010-75 |

|

Машины ручные. Требования к вибрационным |

ГОСТ 17770-86 |

|

|

Вибрация. Общие требования безопасности. |

ССБТ. ГОСТ 12.1.012- |

|

|

15 |

Шум. Общие требования безопасности. |

ССБТ. ГОСТ 12.1.003-83 |

|

16 |

Естественное и искусственное |

СНиП 11 -4-79 |

|

17 |

Правилами техники безопасности и |

НПАОП 63.21-1.26-88 |

|

18 |

Правилами и нормами техники |

НПАОП 28.4-1.13-74 |

|

19 |

Заборы окрасочные. Общие требования |

ГОСТ 12.3.005-75.ССБТ |

|

20 |

Цвета сигнальные и знаки |

ГОСТ 12.4.026- |

|

21 |

Станки металлорежущие. Общие требования |

ССБТ.ГОСТ 12.2.009-99 |

|

22 |

Заботы погрузочно-разгрузочные. Общие |

ССБТ.ГОСТ 12.3.005.76 |

|

23 |

Системы вентиляционные. Общие |

ССБТ.ГОСТ 12.4.021-75 |

|

24 |

Сварка под флюсом. Соединения сварные. |

ГОСТ 8713-76 |

|

25 |

Общероссийский классификатор профессий, |

ОК-016-94 |

|

26 |

Инструкция по ремонту тормозного |

ЦВ-ЦЛ-945 |

|

27 |

Инструкция по ремонту и обслуживанию |

ЦВ-ВНИИЖТ-494 |

|

28 |

Руководящий документ «Ремонт тележек |

РД 32 ЦВ 052-2005 |

|

29 |

Комплект документов типовой |

ТК — 289 |

|

30 |

Типовой технологический процесс ремонта |

ТК-301 |

|

31 |

комплект документов на типовой |

ТК-166-2009 |

|

32 |

Руководящий документ «Ремонт тележек |

РД 32 ЦВ 072-2005 |

ВЕДОМОСТЬ ТЕХНОЛОГИЧЕСКИХ ДОКУМЕНТОВ

См. текст

8.1 Требования к ремонту.

8.1.1

У поступивших в ремонт цистерн котлы

снимают с рамы при необходимости, или

невозможности устранения дефектов

котла без демонтажа последнего с рамы.

Котлы цистерн до поступления в ремонт

должны быть пропарены,

промыты,

дегазированы, и очищены, обмыты снаружи

в соответствии

с требованиями действующих Правил по

охране труда при техническом обслуживании

и ремонте грузовых вагонов и

рефрижераторного подвижного состава

и Правил по охране труда при ремонте

подвижного состава и производству

запасных

частей на вагоноремонтных заводах и

иметь акт о годности цистерны для

ремонта формы ВУ-19, подписанное

пропарщиком, мастером и лаборантом с

постановкой штампа. Снаружи котел

цистерны при постановке в ремонт очищают

от грязи, ржавчины и отслаивающейся

краски, перед окраской, при необходимости

подвергают пескоструйной, дробеструйной

или дробеметной обработке. Перед началом

сварочных работ на цистернах следует

проверить газо-воздушную среду котла

газоанализатором на

взрывобезопасность и на отсутствие

токсичных выделений.

8.1.2

При входном неразрушающем контроле

котлов цистерн допускается использовать

акустические, магнитные, вихретоковые

методы контроля при наличии методик

неразрушающего контроля, разработанных

в соответствии с требованиями руководящих

документов утвержденных Советом по

железнодорожному транспорту государств

участников Содружества.

8.1.3

При ремонте котлов разрешается:

—

заварка трещин в котле независимо от

их расположения, но не более одной на

площади

1м2;

—

заварка трещин в продольных и кольцевых

швах обечайки котла;

—

заварка трещин в котле, уходящих под

фасонную лапу, которая должна производиться

при

срезанной фасонной лапе. После заварки

следует установить и приварить фасонную

лапу;

—

заварка пробоин вставками. Площадь

вставки котла должна быть не более 1,5

м2,

кроме

вставок броневого листа, и количеством

не более двух на обечайке. Площадь

вставок

на каждом днище не более 0,5 м2,

а количество не более двух. Допускается

полная

замена днищ;

—

заварка

трещин

в броневом листе, не доходящих до

сливного прибора или поддона не ближе

300 мм;

—

заварка

трещин в патрубке сливного прибора, не

переходящих на седло клапана;

—

ремонт вмятин котла цистерны.

8.1.4

При ремонте

колпака или

обечайки

люка-лаза (горловины) производится:

—

заварка трещин в колпаке или обечайке;

—

вварка вставок в верхний лист котла

под весь колпак, если глубина поражения

коррозией

более 0,5 толщины от чертежных размеров;

-заварка

трещин в сварном соединении котла с

колпаком.

8.1.5

При ремонте крышек производится:

-заварка

трещин в крышке;

-заварка

трещин в местах крепления запоров и

шарниров крышки;

-заварка вставок в местах пробоин или

пораженных коррозией на глубину более

0,5 толщины листа от чертежных размеров;

— заварка трещин и других дефектов в

кронштейне ригеля;

—

приварка

упоров и скоб-ручек, а также других

элементов крепления.

Нетиповые

валики шарниров заменяют. У валиков

откидного шарнира

шайбы приваривают. Отсутствующие

откидные болты, шайбы, шплинты и

приспособления

для опломбирования заменяют новыми.

8.1.6

При ремонте внутренней и наружной

лестниц производится:

-

вварка

вставок в тетиву в местах изломов,

заварка трещин;

-

заварка

трещин в сварном

соединении

лестницы с обечайкой люка-лаза или

колпака

или с нижним листом котла;

-

приварка

новых ступенек.

8.1.7

При ремонте узла крепления котла к

хребтовой балке допускается:

—

заварка трещин в сварном шве соединения

лапы котла с котлом;

-срезание

дефектной фасонной лапы и приварка

новой с перекрытием старых швов на

величину не менее 50 мм. Запрещается

заварка трещин в фасонных лапах котла

независимо

от их длины и расположения;

— заварка отверстий лап и планок крепления

котла цистерны к хребтовой балке с

последующей рассверловкой.

Допускается устранение ослабления и

износа болтовых соединений котла и

рамы проводить в соответствии с проектом

М 1629 ПКБ ЦВ.

8.1.8 Все сварочные

работы на обечайке котла цистерны

производятся в соответствии с Инструкцией

по сварке и наплавке при ремонте грузовых

вагонов,утвержденной Советом по

железнодорожному транспорту

государств-участников Содружества

29-30 мая 2008 года г. Худжанд.

8.1.9

Не соответствующие конструкторской

документации завода изготовителя

крышки, кольца, горловины люка заменяют

типовыми,

или изготовленными по проекту М 1321 ПКБ

ЦВ, при этом должно обеспечиваться

плотное прилегание крышек люков к

кольцам с обязательной установкой

приспособления

для ЗПУ по проекту М 1691 ПКБ ЦВ.

При удалении лапы котла подрезы материала

котла

не допускаются. Удаление лапы котла

или рамы допускается производить любым

механическим или электродуговым

способом, исключая подрезы материалов

котла или рамы с последующей механической

зачисткой до основного металла».

8.1.10

Предохранительно-впускные клапаны

цистерн независимо от технического

состояния снимают, разбирают, проверяют,

ремонтируют

узлы и детали с дефектами, восстанавливают

до чертежных размеров или заменяют

новыми,

испытывают

на герметичность и плотность на стенде

давлением 2,5кгс/см², перед

снятием клапана необходимо срезать

гайки,

вынуть болты, снять хомут, предохраняющий

от хищения грузов и заменить на новые

по проекту М1691 ГЖБ ЦВ (для цистерн, на

которые они были установлены). Ремонт

предохранительно-запорной арматуры

производить в соответствии с ТК-251.

После

сборки клапан испытывают в соответствий

с технологией ремонта, разработанной

и утвержденной в установленном порядке.

Клапан должен легко,

без

заеданий перемещаться в корпусе.

После

ремонта

и испытания предохранительный клапан

пломбируют.

8.1.11

Котлы нефтебензиновых цистерн с нижним

сливом оборудуют унифицированными

сливными устройствами с присоединительными

размерами сливного устройства по ГОСТ

18194 и предохранительно-впускными

клапанами в соответствии с ТУ завода

изготовителя.

8.1.12

Сливные приборы разбирают (за исключением

приваренных патрубков

нижних частей приборов), осматривают

и ремонтируют или заменяют ранее

отремонтированными или новыми.

В сливных приборах все прокладки

заменяют на новые,

в не зависимости от их состояния.

Клапан

ремонтируют при наличии вмятин, раковин,

задиров на поверхности прилегания,

срыве, износе резьбы. У

цистерн с универсальным сливным прибором

под крышки люков ставят новые

уплотнительные прокладки. Погнутые

стойки откидного шарнира, коромысла

и упоры крышек выправляют, имеющиеся

трещины восстанавливают заваркой,

выработки ремонтируются наплавкой или

заменяют новыми.

Крышки со скобой снимают с

котла, детали с дефектами ремонтируют

сваркой или заменяют новыми. Крышки

должны

крепиться перпендикулярно продольной

оси цистерны согласно проекта М 1660 ПКБ

ЦВ.

8.1.13

Бруски

шкворневых опор неисправные, имеющие

дефекты, не соответствующие чертежным

размерам заменяют на новые, антисептированные

в соответствии с ГОСТ 3191, соответствующие

чертежам завода-изготовителя данной

модели цистерны. Бруски

плотно пригоняют к котлу по всей

плоскости соприкосновения и перед

постановкой

окрашивают. Допускается клиновой зазор

между брусками и котлом не более 3мм, а

со стороны торцев до 5 мм на длине не

более 50 мм.

8.1.14

Котлы

в местах шкворневых опор укрепляют

стяжными хомутами, хвостовики которых

крепят муфтами с контргайками. Хвостовики,

муфты и контргайки

стяжных хомутов с неисправной резьбой

заменяют. Хомуты с трещинами, изломами

ремонтируют сваркой в соответствии с

инструкцией по сварке и наплавке при

ремонте грузовых вагонов [32].

Хомуты с приварными наконечниками

или прошедшие ремонт подвергнуть

испытанию на растяжение в соответствии

с инструкцией 656-200 ПКБ ЦВ нагрузкой

(16 кг/мм2)

поперечного сечения хомута, при этом

не должно

быть остаточных удлинений. Допускается

замена двух широкопоясных стяжных

хомутов одним хомутом с тарельчатыми

пружинами. После затяжки хомута с

тарельчатыми пружинами толщиной 7мм

высота пружинного комплекта должна

быть 36±1 мм, а с тарельчатыми пружинами

толщиной 6 мм — 30±2 мм.

8.1.15 Модернизированные

котлы 4-х осных цистерн с усилением

шпангоутами

осматривают. Сварные швы закрепляющие

шпангоуты с трещинами независимо

от длины разделывают и заваривают.

Поперечные, продольные трещины и излом

шпангоутов

устраняют сваркой с последующей

постановкой профильной накладки,

причем накладка должна перекрывать

трещину не менее чем на 50 мм в обе

стороны.

Допускается ремонтировать дефектные

места в шпангоуте путем вырезки

и постановки вставки с последующим

перекрытием мест стыковки накладками.

Длина вставки должна быть не менее

500мм, толщина накладки должна быть не

менее

8мм.

8.1.16

Все

цистерны, оборудованные переходными

площадками, должны быть восстановлены

в соответствии с требованиями чертежей

завода-изготовителя. В случае, если

переходные площадки

ранее не были восстановлены они должны

быть восстановлены в соответствии

с чертежами завода на данную модель

цистерны.

8.1.17

Ремонт и восстановление защитного

экрана на цистернах для перевозки

опасных грузов производится правкой

и сваркой до чертежных размеров завода

изготовителя.

8.1.18

При монтаже котла цистерны на раму,

платформу допускается отклонение

продольной оси котла и рамы не более

5мм.

8.1.19

Площадку помоста с трещинами ремонтируют

сваркой.

При

наличии пробоин, коррозионных мест

дефектную часть помоста заменяют с

приваркой замененной

части встык, при этом шов не должен

попадать на отверстие под болты.

Допускается сварка

помоста из трёх частей. Поверхность

помоста снаружи должна быть рифленой.

Погнутые

стойки помоста выправляют. Стойки и

косынки с трещинами, изломами заменяют.

8.1.20

Сварные швы вставок и накладок (при

ремонте сваркой), крепления фасонной

лапы к котлу, приварки лестницы –

контролируют с использованием

ультразвукового и вихретокового методов

неразрушающего контроля, магнитопорошковый

метод используют для подтверждения

результатов вихретокового контроля

(в соответствии с требованиями изменения

№ 1 к РД 32.174-2001).

8.1.21

Все детали вагонов-цистерн которые не

могут быть окрашены после сборки,

окрашивают перед сборкой.

8.1.22

У цистерны

с электроподогревом: трубчатые

электронагреватели (далее ТЭНы)

осмотреть, проверить состояние оболочки,

изоляторов, выводных зажимов, отсутствие

обрывов спирали. Сопротивление изоляции

относительно корпуса, должно быть не

ниже 0,5 МОм при испытании мегомметром

на 500 В.

ТЭНы

деформированные, с оболочками, имеющими

трещины, коррозионные повреждения,

разгерметизацию в заделках, трещины и

отколы изоляторов, обрыв спирали,

заниженное сопротивление изоляции,

износ и срыв резьбы выводных зажимов,

заменить.

Электрическая

проводка и арматура ремонтируются в

соответствии с «Правилами технической

эксплуатации электроустановок

потребителей» и выполняются работниками,

аттестованными установленным порядком.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

11.1 Общие требования

11.1.1 Котлы цистерн (в том числе бензиновых и для светлых нефтепродуктов) до поступления в ремонт должны быть пропарены, промыты, дегазированы и очищены, обмыты снаружи в соответствии с требованиями Правил по охране труда при техническом обслуживании и ремонте грузовых вагонов и рефрижераторного подвижного состава и Правил по охране труда при ремонте подвижного состава и производству запасных частей на вагоноремонтных заводах. Снаружи котел цистерны при постановке в ремонт очищают от грязи, ржавчины и отслаивающейся краски.

11.1.2 Котлы с толщиной листов меньше половины предельных размеров на площади более 30% обечайки ремонтируют, сменой поврежденных частей, а имеющие меньшие повреждения площади ремонтируют вырезкой их и постановкой вставок встык или внахлестку с наложением швов с обеих сторон. При этом на одной части котла (обечайке, днище) допускается не более четырех заплат. Толщину листа котла определяют с помощью измерительного прибора (толщиномера). Сварные швы с трещинами разделывают и заваривают вновь.

Пробоины устраняют приваркой накладок двусторонними швами или приваркой вставок встык. Сплошные накладки не полностью перекрывающие заваренные на котле трещины и не соответствующие требованиям ремонтной документации, снимают и заменяют. Трещины в котле не более 2-х на площади 1 кв.м — заваривают.

11.1.3 У цистерн всех типов двери будок тормозных площадок не устанавливают.

11.1.4 Нестандартные крышки и кольца горловины люка заменяют, типовыми. При этом должно обеспечиваться плотное прилегание крышек люков к кольцам. Крышки люков, погнутые и имеющие вмятины, выправляют. Трещины сварных швов в крышке разделывают и заваривают вновь. Трещины в сварных швах крепления лап на котле и раме разделывают и заваривают вновь.

Разработанные отверстия в лапах допускается пересверливать на больший размер. Трещины в лапах разделать и заварить согласно с Инструкцией по сварке и наплавке при ремонте грузовых вагонов. Допускается ремонтировать дефектную лапу котла постановкой накладки с наружной стороны с последующей рассверловкой отверстий по месту, причем толщина накладки должна быть не менее толщины листа лапы. Горизонтальные и наклонные (до 45 град. С. к горизонтальной оси) трещины на лапах, независимо от длины, не допускаются.

У цистерн с универсальным сливным прибором под крышки люков ставят новые резиновые уплотнительные прокладки. Погнутые стойки откидного шарнира, коромысла и упоры крышек выправляют, имеющие трещины или выработки заменяют или восстанавливают заваркой трещин и наплавкой.

Трещины на колпаке и переходящие на котел ремонтируют сваркой.

Нетиповые валики шарниров заменяют. У валиков откидного шарнира шайбы приваривают. Отсутствующие откидные болты, шайбы, шплинты и приспособления для опломбирования пополняют, поврежденные или изношенные — заменяют. У цистерн для перевозки метанола приводят в полную исправность предохранительный кожух, его приспособления для запирания и опломбирования.

Трещины в крышках ремонтируют сваркой.

11.1.5 Предохранительно-впускные клапаны цистерн снимают, разбирают, проверяют, ремонтируют и испытывают на герметичность с использованием специальной установки.

11.1.6 Все нефтебензиновые и химикатные цистерны (кроме специально выделенных для перевозки химических грузов цистерн с верхним сливом) оборудуют универсальными сливными приборами и соответствующими предохранительно-впускными или предохранительными клапанами по чертежу «Азовмаша» № 890-07.000.

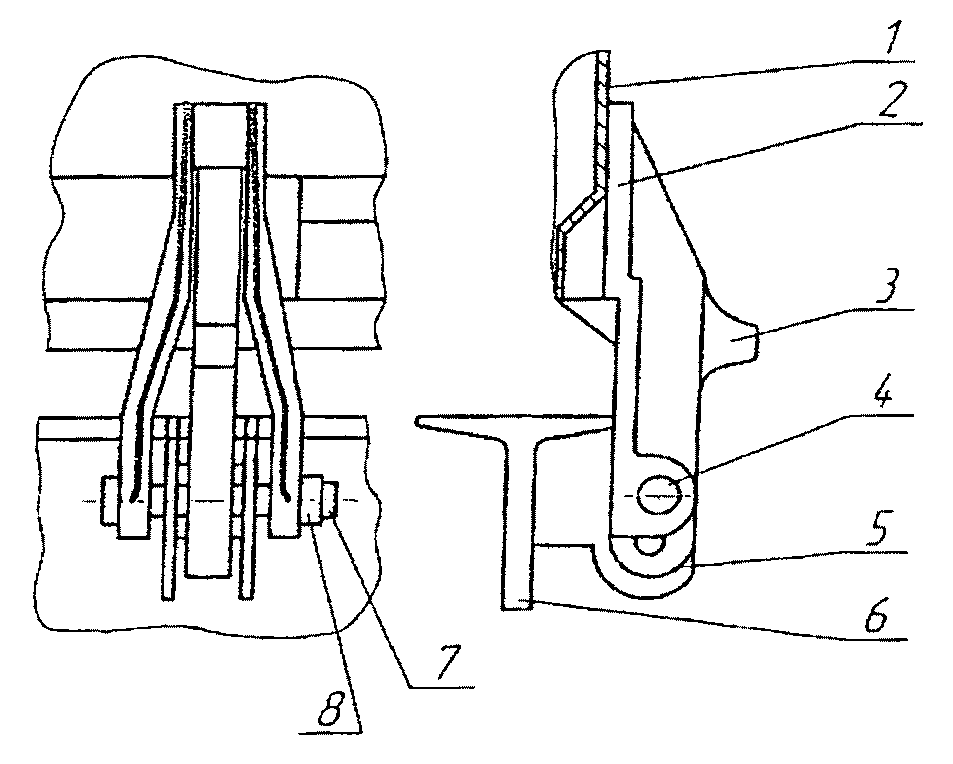

11.1.7 Отсутствующие наружные и внутренние лестницы котлов восстанавливают, неисправные ремонтируют. У старотипных цистерн нижнюю часть наружных лестниц крепят при помощи кронштейнов, укрепленных на раме болтами или заклепками. Лестница должна опираться на котел через деревянные прокладки, прикрепленными к лестнице болтами. Погнутые кронштейны верхнего помоста выправляют, а кронштейны, имеющие трещины, заменяют.

Наружные лестницы к котлу цистерн постройки последних лет крепят согласно чертежам на данный тип вагона.

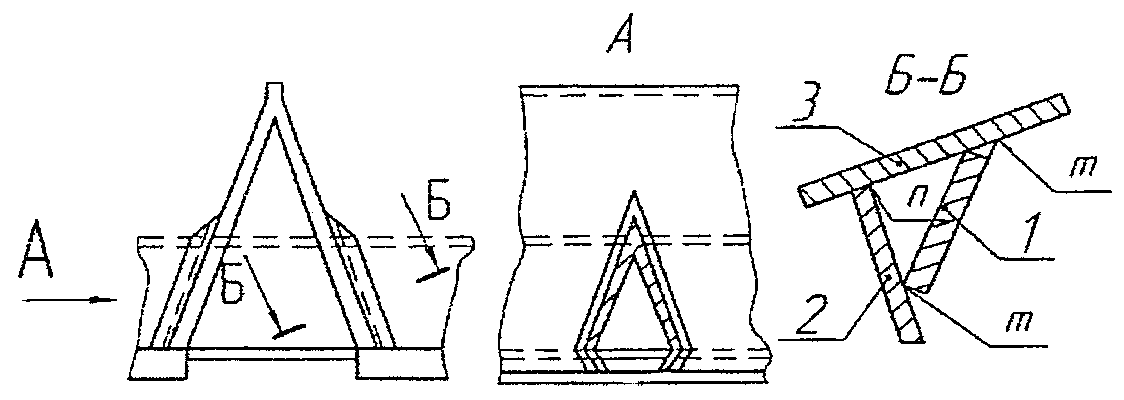

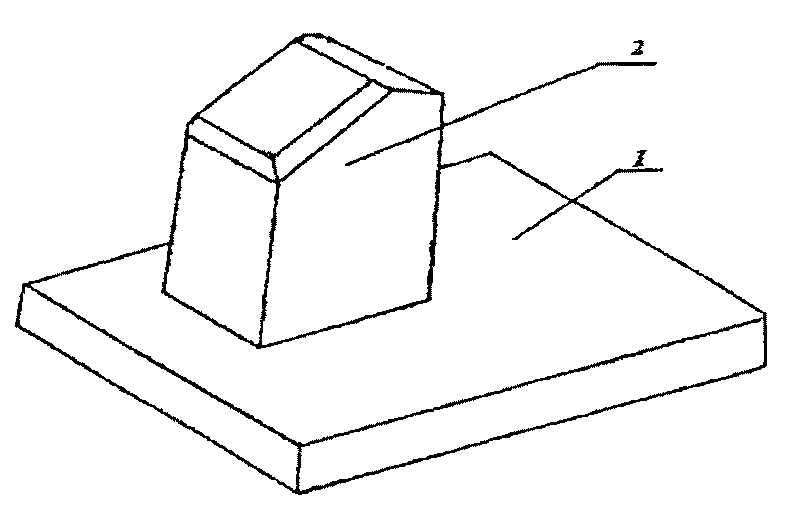

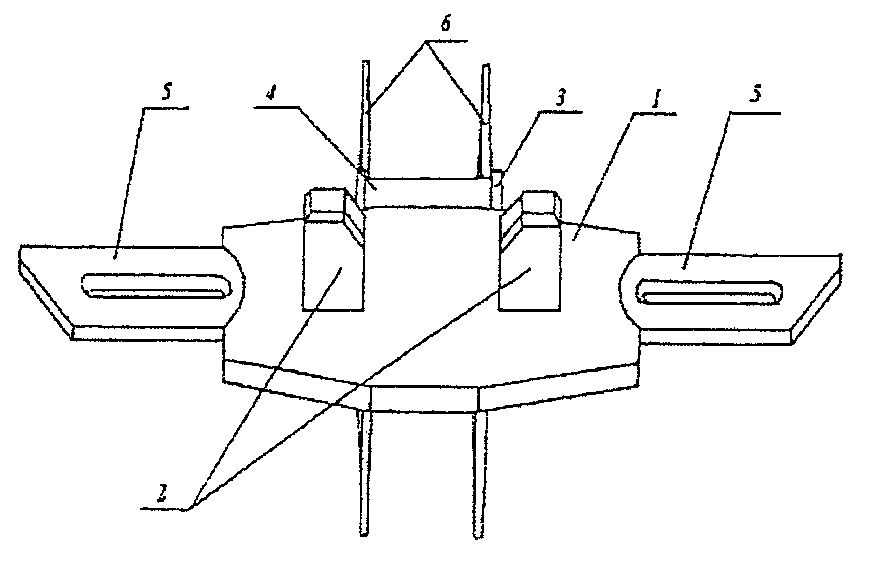

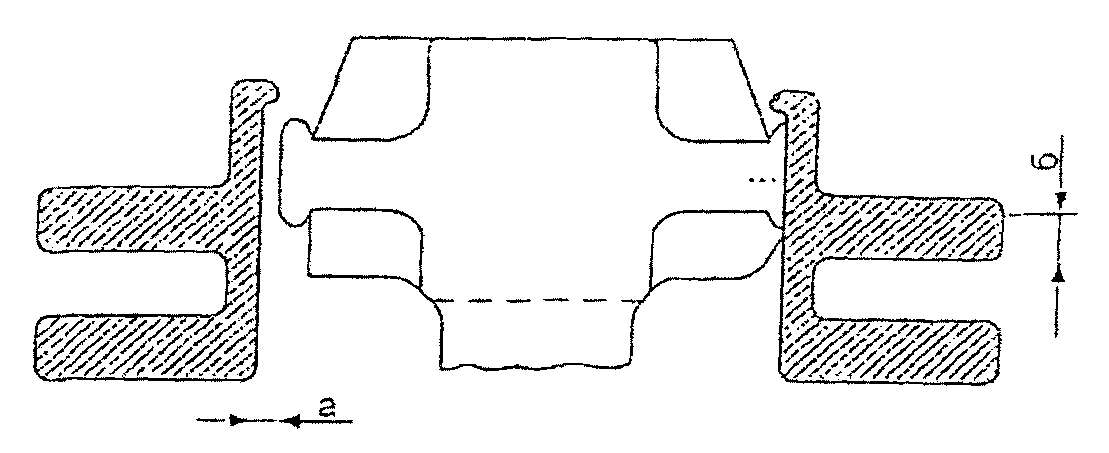

Лестница внутри котла должна располагаться параллельно продольной оси котла, а установленные поперек оси, переставляют согласно эскизу (рисунок 14). Пришедшие в ветхость, гнилые и поврежденные доски помоста заменяют.

11.1.8 Сливные приборы разбирают (за исключением приваренных патрубков нижних частей приборов), осматривают и ремонтируют с заменой неисправных деталей и не соответствующих конструкции приборов. В универсальных сливных приборах все прокладки устанавливают новые. Клапан ремонтируют при наличии вмятин, раковин, задиров на поверхности прилегания, срыве, износе резьбы.

11.1.9 У цистерн деревянные опорные лежни (бруски крайних опор котла) вынимают из гнезд, очищают, осматривают.

Поврежденные или гнилые бруски, а также длиной 700 мм заменяют брусками длиной 1000 мм. Бруски плотно пригоняют к котлу по всей плоскости соприкосновения и перед постановкой окрашивают. Котлы в местах крайних опор укрепляют стяжными хомутами, хвостовики которых крепят муфтами с контргайками. Хвостовики, муфты и контргайки стяжных хомутов с неисправной резьбой заменяют.

11.1.10 Модернизированные котлы 4-х осных цистерн с усилением шпангоутами осматривают. Трещины сварных швов независимо от длины разделывают и заваривают. Поперечные трещины и излом шпангоутов устраняют сваркой с последующей постановкой профильной накладки, причем накладка должна перекрывать трещины не менее 50 мм от края. Допускается ремонтировать дефектные места в шпангоуте путем вырезки и постановки вставки с последующим перекрытием мест стыковки накладкой. Длина вставки должна быть не менее 500 мм, толщина накладки должна быть не менее 8.мм.

11.2 Цистерны для молока

11.2.1 Котлы цистерн для перевозки молока, направляемых в ремонт, пропаривают, промывают, дегазируют и очищают (снаружи и внутри), обмывают снаружи.

11.2.2 Перед ремонтом котла цистерны кожух и изоляцию котла (пакеты мипоры и листы рубероида) полностью снимают. Котел цистерны подвергают гидравлическому испытанию давлением 0,2 МПа (2 кгс/кв.см) в течение 15 мин. Обнаруженные при гидравлическом испытании дефектные места на котле цистерны заваривают.

11.2.3 Котлы цистерн для перевозки молока, изготовленные из нержавеющих сталей марок 12Х18Н9Т и 12Х18Н10Т (ГОСТ 5949-75) толщиной 4-8 мм и алюминиевых сплавов марки АД1 (АД0) толщиной 16 мм ремонтируют сваркой: ручной электродуговой — покрытыми электродами; аргонодуговой — неплавящимися электродами; полуавтоматической — в защитных газах.

11.2.4 Перед сваркой котлов цистерн, изготовленных из нержавеющих сталей, при толщине листов более 5 мм производят V-или U- образную разделку кромок по ГОСТ 5264-80 для ручной дуговой сварки и по ГОСТ 14771-76 для полуавтоматической сварки в защитных газах. Кромку шва разделывают механическим способом, электродуговой строжкой плавящимся электродом или воздушно-дуговой строжкой.

После строжки электродами проводят механическую обработку кромок на глубину 1,5-2 мм.

11.2.5 Перед сваркой трещин в котлах, изготовленных из алюминиевых сплавов, производят V- или U- образную разделку кромок согласно ГОСТ 14806-80 механической рубкой или резкой.

11.2.6 Перед сваркой свариваемые детали обезжиривают техническим ацетоном (ГОСТ 2768-84) или уайт-спиритом (ГОСТ 3134-78).

11.2.7 После обезжиривания свариваемые кромки зачищают металлической щеткой или шабером на 30-35 мм по обе стороны.

11.2.8 После ремонта, не связанного с изменением объема секции котла, паспортные данные каждой секции, имеющиеся в табличке на крышках люковлазов, оставляют без изменения.

11.2.9 При ремонте котла, связанном с изменением объема, каждая секция котла должна быть проверена и оттарирована. Значение полного объема секции котла в литрах выбивают на крышках люков и заверяют клеймом ОТК завода-изготовителя. Фактическую вместимость каждой секции котла проверяют объемным, весовым способами или по счетчику с погрешностью +-10 л.

11.2.10 Места внутренних поверхностей котла и арматуры, соприкасающиеся с молоком и имеющие потемнения, зачищают до металлического блеска механической щеткой с последующей полировкой полировочными материалами.

11.2.11 Тщательно проверяют состояние стяжных хомутов и опор котла, которыми он прикреплен к раме цистерны. Негодные хомуты и опоры ремонтируют, при необходимости заменяют.

11.2.12 Проверяют состояние лестниц, помостов и кронштейнов (особенно в местах приварки их к котлу цистерны), неисправности устраняют.

11.2.13 Снятую изоляцию котла цистерны восстанавливают. Неисправные пакеты изоляции заменяют. Для изоляции котлов цистерны применяют мипору, завернутую в полимерную пленку, согласно техническим условиям, утвержденным МПС России.

Кожух котла цистерны заменяют новым. Отдельные листы кожуха, снятые с цистерны, могут быть использованы для постановки на цистерну.

11.3 Арматура котлов

11.3.1 Измерительные приборы снимают, разбирают и осматривают. Неисправные измерительные приборы заменяют новыми.

11.3.2 Пробковые краны, клапаны сливного прибора, патрубки с установленным на них приводом сливного прибора, трубы налива и слива снимают, разбирают, ремонтируют, промывают, вытирают насухо техническими салфетками и испытывают.

11.3.3 Пробковый кран испытывают совместно со сливным клапаном гидравлическим давлением 0,2 МПа (2 кгс/кв.см). Краны притирают, указательную риску на квадрате крана восстанавливают. Кран снабжают торцовой заглушкой на цепочке с ключом.

11.3.4 Сливной клапан разбирают, ремонтируют и совместно с кранами испытывают давлением 0,2 МПа (2 кгс/кв.см). Резьбу штока расхаживают. Резиновые кольца клапана и резиновые сальники штока заменяют новыми.

11.3.5 Мерный патрубок снимают, осматривают, неисправные детали (поплавок, колпак) ремонтируют или заменяют новыми. Заливной патрубок снимают и осматривают, сработанную или забитую резьбу восстанавливают. После ремонта заливной патрубок укомплектовывают крышкой и цепочкой.

11.3.6 Крышки внутреннего люка снимают, проверяют состояние прокладок, крючков для удержания крышки в открытом положении, болтов фасонных гаек (барашков). Неисправные детали ремонтируют или заменяют новыми.

11.3.7 Крышки наружного люка снимают и ремонтируют. Крышки люка крепят по чертежам вагона данного типа. Крышки люка должны быть плотно пригнаны по месту, наличие просветов не допускается. Изоляцию крышек люков восстанавливают.

11.3.8 Крышки сливных кранов ремонтируют или заменяют, новыми.

11.3.9 Котлы цистерн для перевозки молока ремонтируют в полном соответствии с Технологической инструкцией на деповской ремонт цистерн для перевозки молока.

11.4 Цистерны для вязких нефтепродуктов с паро-обогревательной рубашкой.

11.4.1 Котлы цистерн до поступления в ремонт очищают, пропаривают, промывают, дегазируют, обмывают снаружи в соответствии с

п. 11.1.1 настоящего Руководства.

11.4.2 Кожух котла с толщиной листов менее 2 мм на площади более 30% кожуха ремонтируют со сменой неисправных частей, а листы кожуха, имеющие повреждения на меньшей площади, ремонтируют вырезкой и приваркой накладок, толщиной не менее 2,5-3 мм, по периметру. На кожухе допускается постановка не более четырех накладок.

11.4.3 На листах кожуха допускается плавная вмятина глубиной до 10 мм на площади 1 кв.м.

11.4.4 Ремонт котлов сваркой производят согласно действующей ремонтно-технической документации на сварочные работы при ремонте вагонов.

11.4.5 Универсальный сливной прибор разбирают и осматривают с заменой и ремонтом неисправных деталей и заменой нестандартных деталей.

11.4.6 Предохранительно-впускной клапан снимают с котла, разбирают, обмывают, осматривают и ремонтируют. Предохранительно-впускной клапан должен быть герметичным при повышении давления в котле до 0,1 МПа (1,0 кгс/кв.см) и понижении до 0,08 МПа (0,8 кгс/кв.см).

11.4.7 Двустороннюю наружную лестницу с площадками на котле осматривают и ремонтируют. Резьбу болтов крепления лестниц после постановки, гаек заваривают в месте выхода ее из гайки.

11.4.8 Сопрягаемые плоскости металлических и деревянных деталей (неантисептированных) перед соединением их между собой прокрашивают или грунтуют.

11.4.9 После ремонта котел цистерны испытывают гидравлическим давлением 0,4 МПа (4 кгс/кв.см) в течение 15 минут. При этом места соединения тщательно осматривают и обстукивают, молотком. Течь не допускается.

11.4.10 После ремонта кожух проверяют на плотность давлением воздуха 0,05 МПа (0,5 кгс/кв.см) с обмыливанием сварных швов. Никаких утечек не допускается.

Допускается плотность кожуха проверять водой или паром давлением 0,05 МПа (0,5 кгс/кв.см).

11.4.11 Суммарная площадь неприлегания котла к брускам с незатянутыми хомутами допускается до 20%, при этом котел должен лежать на каждом бруске. Радиальный зазор между котлом и бруска ми допускается не более 3 мм. Допускается утолщение брусков не более 15 мм и подгонка их по месту.

11.4.12 Котлы в местах крайних опор укрепляют стяжными поясами, хвостовики которых крепят контргайками, муфтами и стяжными болтами. Хвостовики поясов и стяжные болты, имеющие разработанную резьбу, поврежденные и разработанные контргайки и муфты заменяют новыми или отремонтированными.

Зазор между хребтовой или шкворневой балкой рамы и кожухом котла должен быть не менее 5 мм.

11.5 Цистерны для вязких нефтепродуктов с теплоизоляцией.

11.5.1 Изоляцию котла полностью разбирают для осмотра стенок котла. Неисправности в котле цистерны устраняют согласно требованиям для нефтебензиновых цистерн.

11.5.2 Наружные части котла после ремонта грунтуют и окрашивают, изоляцию укладывают вновь.

11.5.3 В качестве изоляционного материала разрешается применять шевелин, минеральную вату, минеральный войлок, изделия из стекловолокна в виде прошитых полотнищ, заключенных в полиэтиленовые пакеты, и другие материалы по согласованию с Департаментом вагонного хозяйства МПС России, разрешенные к применению Министерством здравоохранения Российской Федерации.

Изоляцию снаружи защищают листовой сталью толщиной 0,5-1,0 мм. Перед постановкой на котел листы грунтуют с обеих сторон. Листы соединяют и крепят в соответствии с чертежами на вагон данного типа. Разрешается использование снятых исправных листов.

11.6 Цистерны для спирта

11.6.1 Котлы цистерн до поступления в ремонт пропаривают, промывают, дегазируют, очищают и обмывают снаружи в соответствии с

п. 11.1.1 настоящего Руководства.

11.6.2 Перед направлением в ремонт цистерн, арендованных или принадлежащих коммерческим организациям или физическим лицам они обязаны котлы цистерны пропарить, промыть, дегазировать и очистить (снаружи и внутри), обмыть тщательно снаружи.

Коммерческие структуры или физические лица обязаны представить акт (справку) о пропарке, промывке, дегазации и очистке котла (снаружи и внутри). В акт (справку) заносят номер цистерны, вид обработки, а также результаты анализа воздуха в котле (концентрация газов или паров продукта не должна превышать предельно допустимую норму) и заключение, имеющего лицензию предприятия или ведомства о том, что котел считается дегазированным и взрывобезопасным для работы с открытым огнем.

11.6.3 Цистерны для перевозки спирта ремонтируют так же, как указано в

п. 11.1 настоящего Руководства.

11.7 Цистерны для цемента

11.7.1 Котлы цистерн-цементовозов, направляемых в ремонт, снаружи и внутри очищают от остатков груза, грязи и наслоений затвердевшего цемента.

11.7.2 Сварочные и наплавочные работы выполняют, согласно действующей ремонтно-технической документации на производство сварочных и наплавочных работ при ремонте вагонов.

11.7.3 Детали, устанавливаемые на место отсутствующих или неисправных, должны соответствовать чертежам завода-изготовителя.

11.7.4 Детали внутрикотлового оборудования воздушной коммуникации, разгрузочного устройства, крышки лазового и загрузочного люков, патрубки, арматурный ящик очищают от грязи, отслоившейся краски и ржавчины.

11.7.5 Аэролотки вынимают из котла для осмотра и ремонта.

11.7.6 Шарниры деталей крепления запорных механизмов, деталей и узлов специализированного оборудования проверяют как внутри, так и снаружи котла, неисправные ремонтируют.

11.7.7 Пробоины в местах откосов и рассекателей устраняют постановкой накладок. Последние должны перекрывать кромки пробоин не менее чем на 50 мм.

11.7.8 Трещины на крышках смотровых окон подоткосного пространства заварить с предварительной разделкой трещины V-образным швом и последующей зачисткой сварного шва. Прокладку под крышку смотрового окна при наличии износа и любых повреждений заменяют новой. Материал прокладки — морозостойкая резина средней твердости.

11.7.9 Прокладку крышки смотрового окна ставят на сурик, уплотняют ее болтовое крепление с последующим плотным креплением крышки болтами.

11.7.10 Штуцера для удаления конденсата с неисправной резьбой срубают и вместо них приваривают новые. Неисправные пробки заменяют.

11.7.11 Трещины, надрывы в горловине люка заваривают с последующей зачисткой заподлицо с основным металлом.

11.7.12 Ремни аэролотков заменяют новыми. Перед установкой ремня места его соприкосновения с рамой основания аэролотка и планками со стороны ремня окрашивают густым слоем масляной краски любого цвета.

11.7.13 Применяемый в аэролотках ремень должен быть из хлопчатобумажной фильтромиткали (ТУ 17-63-1477-82) или двухслойным из ткани ТЛФТ-5 (ТУ 1704-6-77).

11.7.14 Планки, прижимающие ремень к основанию лотка, при наличии трещин или изломов ремонтируют сваркой с последующей зачисткой сварного шва заподлицо с основным металлом.

11.7.15 Планки с изломом по отверстиям под болты, поврежденные коррозией и толщиной менее 4 мм заменяют.

Допускается замена отдельных поврежденных частей планки со стыковкой частей сваркой между отверстиями.

11.7.16 Решетку с аэролотка с наличием трещин, изломов ремонтируют сваркой с последующей зачисткой сварного шва заподлицо с основным металлом.

11.7.17 Допускается ремонтировать и изготавливать решетки из двух-трех частей со сваркой и зачисткой швов на боковых полках заподлицо с наружной стороной.

В местах сварки шаг между отверстиями (36+-2) мм разрешается увеличивать до (50+-2) мм.

11.7.18 Уплотнительную прокладку на фланце заменяют. Допускается использовать прокладку, изготовленную из резины 4327 гр. 9 по Руководящим техническим материалам (РТМ) на резиновые изделия, применяемые на пассажирских, грузовых и рефрижераторных вагонах железных дорог России колеи 1520 мм.

11.7.19 При установке аэролотка в котел допускается зазор не более 10 мм между полосой аэролотка и рассекателем или откосом.

11.7.20 Внутренние и наружные лестницы после очистки от затвердевшего цемента осматривают, при необходимости ремонтируют, отсутствующие восстанавливают.

11.7.21 Изломанные, с трещинами кронштейны и уголки распорки заменяют, погнутые — выправляют.

11.7.22 Ступеньки, имеющие прогиб более 3 мм, и перекос тетивы лестниц более 5 мм выправляют. Погнутые поручни лестниц и помостов выправляют и прочно закрепляют. Допускается оставлять без правки поручни с изгибом до 5 мм.

11.7.23 Резьбу всех болтов крепления лестниц и помостов смазывают солидолом и после постановки гаек прихватывают сваркой. Концы шплинтов разводят под углом 120-150 град. С.

11.7.24 Площадку помоста с трещинами ремонтируют сваркой.

При наличии пробоин, коррозионных мест дефектную часть помоста заменяют с приваркой замененной части встык, при этом шов не должен попадать на отверстие под болты. Допускается сварка помоста из трех частей. Поверхность помоста снаружи должна быть рифленой.

11.7.25 Погнутые стойки помоста выправляют. Стойки и косынки с трещинами, изломами заменяют.

11.7.26 Крышки лазового люка снимают для осмотра и ремонта, а крышки загрузочных люков цистерн-цементовозов постройки до 1970 г. заглушают.

Нестандартные, не соответствующие предельным размерам и не обеспечивающие плотного прилегания к кольцу наконечника патрубка крышки заменяют стандартными.

11.7.27 Крышки с пробоинами, трещинами более 50% диаметра крышки заменяют.

11.7.28 Уплотнительное кольцо крышки заменяют. Допускается изготавливать уплотнительное кольцо из резинового шнура (средней твердости, диаметром 20 мм, тип 3 по ГОСТ 6467-79).

Уплотнительное кольцо приклеивают к кольцу крышки эластомером ГЭН-150 (В) по технологии, рекомендуемой Руководством по применению эластомера ГЭН-150 (В) при ремонте локомотивов. Допускается приклеивать уплотнительное кольцо к кольцу крышки клеем марки СНПХ-2512 ТУ 23-85-001- 1296350-93. или другими аналогичными клеями, обеспечивающими надежное крепление уплотнительного кольца.

11.7.29 Все детали запоров люков проверяют и приводят в полную исправность.

Погнутые рукоятки, скобы, стойки, ребра крышек выправляют, имеющие трещины, изломы заменяют.

11.7.30 В собранном виде запорный механизм должен обеспечивать плотное прилегание крышки к кольцу патрубка по всему периметру, обеспечивая герметичность закрытия люка.

11.7.31 Трубы системы воздушной коммуникации разбирают, снимают с вагона, очищают как снаружи, так и изнутри от остатков цемента, масла и следов коррозии.

11.7.32 Трещины, выпучины на трубах не допускаются. Дефектную часть вырезают, вставляют и приваривают встык новую часть трубы.

11.7.33 Резьбу труб проверяют резьбовыми калибрами.

11.7.34 Все резьбовые соединения воздушной коммуникации уплотняют обмоткой из пеньки, смоченной свинцовым суриком или белилами. Допускается пропитка пеньки твердой тормозной смазкой ЖБ или ЖД.

11.7.35 Тройники, гайки и контргайки должны иметь исправную резьбу, торцовые поверхности, перпендикулярные продольной оси, и фаски для уплотнения подмоткой.

11.7.36 Квадраты головок пробок для спуска конденсата не должны иметь забоин.

11.7.37 Забоины и риски на пробках кранов устраняют проточкой на станках с последующей притиркой к гнездам в корпусах кранов.

11.7.38 Предохранительный клапан разбирают, детали клапана промывают.

Детали предохранительного клапана проверяют на соответствие чертежам, негодные ремонтируют или заменяют. После сборки клапан испытывают в соответствии с технологией ремонта, разработанной и утвержденной в установленном порядке. Клапан должен легко, без заеданий перемещаться в корпусе.

После ремонта и испытания предохранительный клапан пломбируют.

11.7.39 Коллектор с арматурой разбирают. Коллектор и муфтовые краны очищают.

11.7.40 Резьбу штуцеров коллектора проверяют резьбовыми калибрами. Штуцера с неисправной резьбой срубают и взамен приваривают новые с резьбой, нарезанной по предельным размерам.

11.7.41 Погнутые полухомут кронштейна и скобочку на коллекторе выправляют, а изломанные, с трещинами заменяют.

11.7.42 Лист крышки арматурного ящика не должен иметь вмятин, влияющих на его прочность. Вмятины глубиной более 10 мм выправляют.

Изломанные или коррозированные планки толщиной менее 1,7 мм заменяют.

11.7.43 Крышка в открытом положении должна свободно фиксироваться рычагами. Перекос крышки в открытом положении не допускается. Погнутые валики и рычаги выправляют, а имеющие трещины и надрывы заменяют.

11.7.44 Крышка должна открываться и закрываться без заеданий. Погнутые петли и ручки крышки выправляют трещины в петлях заваривают. Оси петель с трещинами или изломами заменяют.

11.7.45 Замок арматурного ящика должен открываться и закрываться с натягом. Погнутые кольцо, крючок и упор замка выправляют, с трещинами заменяют. Место установки упора замка должно быть согласовано с выходом цугаля (шпингалета) замка и обеспечивать плотное прилегание крышки к ящику.

11.7.46 Детали разгрузочного устройства снимают с вагона, разбирают, очищают от остатков грязи, следов цемента.

11.7.47 Перемещение рукоятки разгрузочного устройства на кронштейне (в арматурном ящике) должно соответствовать положению заслонки «Открыто» или «Закрыто».

11.7.48 Рукоятка должна быть надежно укреплена на штанге и кронштейне в арматурном ящике и иметь исправный фиксатор. При неплотной посадке рукоятки на штанге квадрат валика штанги или рукоятку ремонтируют сваркой с последующей механической обработкой до предельных размеров.

11.7.49 Валик штанги с забитой или сорванной резьбой заменяют. Допускается после удаления неисправной резьбы направлять и нарезать новую резьбу на валике штанги до предельных размеров.

11.7.50 Трещины в валике заслонки заваривают с предельной разделкой трещин под V-образный шов, изломанные валики заслонки заменяют.

11.7.51 Погнутые диски заслонки выправляют. Диски должны плотно, без зазора прилегать к резиновому кольцу. Ослабшие заклепки заменяют новыми. Конец заклепки расклепывают впотай, заподлицо с металлом диска. Разработанные отверстия в дисках заваривают и высверливают новые по предельным размерам.

11.7.52 Уплотнительные кольца, заслонки и обечайки должны иметь гладкую, ровную поверхность. Расслоения, разрывы или потеря упругих свойств резины не допускаются.

11.7.53 Штуцера с неисправной, сорванной резьбой срубают с корпуса разгрузочного устройства и взамен приваривают новые, изготовленные по предельным размерам.

11.7.54 Отверстия в запорной рукоятке и скобах, разработанные более 2 мм, заваривают с последующей рассверловкой до предельных размеров.

11.7.55 Запорный механизм разгрузочного устройства должен обеспечивать плотное прилегание заглушки к обечайке корпуса по периметру.

11.7.56 Разрешается подгонка заслонки по диаметру с учетом герметичности. Заслонка должна проворачиваться плавно, без заеданий и в закрытом положении плотно, без зазоров прилегать к резине кольца.

11.7.57 Котлы цистерн испытывают на герметичность воздухом давлением 0,05 МПа (0,5 кгс/кв.см) с выдержкой 15 мин. При этом падение давления (по манометру) не допускается.

11.7.58 Отремонтированные аэролотки испытывают до постановки в котел цистерны воздухом давлением 0,2 МПа (2 кгс/кв.см). Пропуск воздуха из-под прижимных планок, определяемый при обмыливании, не допускается.

11.7.59 Манометр (при наличии его на коллекторе) проверяют порядком, установленным местными органами Госстандарта Российской Федерации.

11.7.60 Коллектор в сборе с арматурой, но без предохранительного клапана испытывают воздухом давлением 0,3 МПа (3 кгс/кв.см).

Утечка воздуха через краны, что определяется при обмыливании, допускается не более 0,05 МПа (0,5 кгс/кв.см) в 1 мин.

11.7.61 Обратный клапан разгрузочного устройства проверяют на герметичность водой или воздухом давлением 0,2 МПа (2 кгс/кв.см). Пропуск воды или воздуха не допускается.

11.7.62 После окончания сборки котла все воздушные коммуникации и загрузочные устройства с заглушкой испытывают давлением не менее 0,2 МПа (2 кгс/кв.см). Пропуск воздуха не допускается.

11.7.63 После окончания всех работ крышку ящика для арматуры и крышку загрузочного люка пломбируют.

11.8 Цистерны для кислот

11.8.1 Котлы кислотных цистерн, подаваемых в ремонт, очищают, пропаривают, промывают, дегазируют, нейтрализуют (снаружи и внутри), обмывают.

11.8.2 Запрещается выпускать из ремонта без покрытия котлов изоляцией олеумные и другие цистерны, в которых изоляция предусмотрена чертежами. Изоляцию котла полностью разбирают для осмотра стенок котла и восстанавливают вновь.

11.8.3 Ремонт котлов кислотных цистерн сваркой производят аналогично ремонту котлов нефтебензиновых цистерн. Дополнительно на котлах кислотных цистерн разрешается:

— заменять горловины с вваркой под ними лент (колец);

— вырезать дефектные места на цилиндрической части котла с последующим перекрытием вырезанных мест накладками с приваркой их с обеих сторон или вваркой заплат встык с наложением швов с обеих сторон. При этом на каждой части котла допускается не более шести заплат (заплаты, поставленные под кронштейнами площадки, в расчет не берутся). Повреждения коррозией на площади не более 0,1 кв.м восстанавливать наплавкой;

— поврежденные коррозией места более 30% предельной толщины в броневом листе в местах опор котла вырезают и ремонтируют постановкой накладок и приваркой их с двух сторон с последующей постановкой листа усиления под всю опорную поверхность котла;

— восстанавливать сварные швы с трещинами удалением дефектного шва и наложением нового, а при наличии зазора более 6 мм, образовавшегося при вырубке трещины в местах, подвергавшихся многократной заварке, вырезать овальное отверстие с постановкой накладок встык или внахлестку и приваркой двусторонними швами.

11.8.4 У кислотных цистерн предохранительно-впускные клапаны, сливные патрубки, краны для манометра и воздушного рукава, устройства для опломбирования, а также крышки большого и малого колпаков с котла снимают, полностью разбирают и ремонтируют. Клапаны и места их постановки проверяют, ремонтируют и испытывают.

Предохранительно-впускной клапан проверяют, неисправный заменяют. Неисправные болты и гайки крепления крышек горловины заменяют новыми. На всех болтах крепления крышек устанавливают шплинты.

Корпуса клапанов, а также крышки колпаков ставят на новые кислотоустойчивые прокладки.

11.8.5 Лестницы, их кронштейны, стойки осматривают, ремонтируют и укрепляет. В местах соединения тетивы наружной лестницы с распорками приваривают усиливающие косынки.

На тетиве наружной лестницы допускается не более двух отремонтированных мест. Кронштейны верхнего помоста котла усиливают при помощи приварки ребер жесткости толщиной 6-8 мм. Прогнивший или поврежденный настил помоста котла заменяют. У кислотных старотипных цистерн устанавливают цельнометаллические помосты.

11.8.6 Котел перед покрытием изоляцией, если она предусмотрена конструкцией цистерны, грунтуют и окрашивают железным суриком на олифе. После постановки изоляции котел покрывают листовой сталью толщиной 0,5-1 мм. Перед постановкой на котел стальные листы грунтуют с обеих сторон. При замене сифонных труб разрешается сварка их встык.

11.8.7 На котлах из нержавеющей и двухслойной сталей не допускаются коррозионные повреждения и трещины, пробоины и другие дефекты от механических повреждений (ножевая коррозия вдоль швов на внутренней поверхности котла, коррозия сливоналивной трубы и др.).

11.8.8 Не допускается утонение металла котла в зоне трещины или сквозного коррозионного повреждения более чем на 2 мм от предельно допустимой толщины, утонение стенки обечайки котла горловины, предохранительного клапана, в местах приварки наружных элементов, утонение обечайки горловины (колпака и крышки горловины).

11.8.9 Дефекты котлов цистерн из нержавеющей и двухслойной сталей обнаруживают визуальным осмотром с использованием щупов толщиной не более 0,2 мм, с применением ультразвуковых приборов (особенно в местах образования трещин, пробоин, сквозных коррозионных повреждений). Не допускается сверлить отверстия для определения толщины металла.

Допускается для определения дефектов применять гидравлические испытания, ультразвуковую дефектоскопию и другие неразрушающие способы. Приборы УЛ-2-12, ВД-12НФ, ВД-15НФ и другие аналогичного типа.

11.8.10 Трещины в котлах цистерн устраняют сваркой или постановкой вставок в соответствии с требованиями Руководства по капитальному ремонту сваркой котлов цистерн из нержавеющей и двухслойной стали.

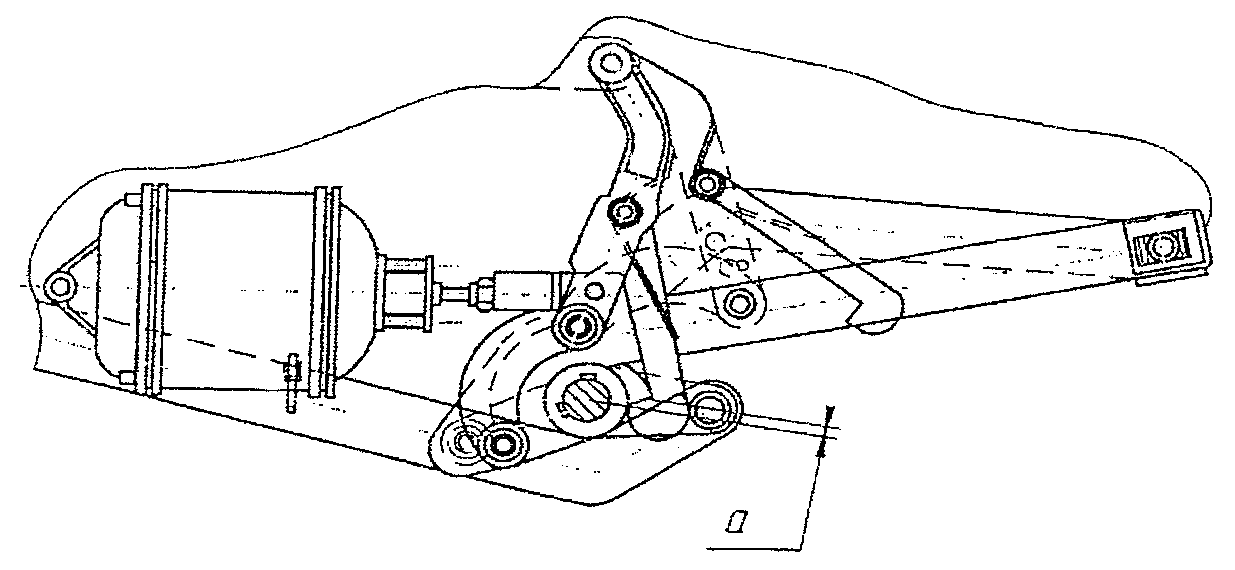

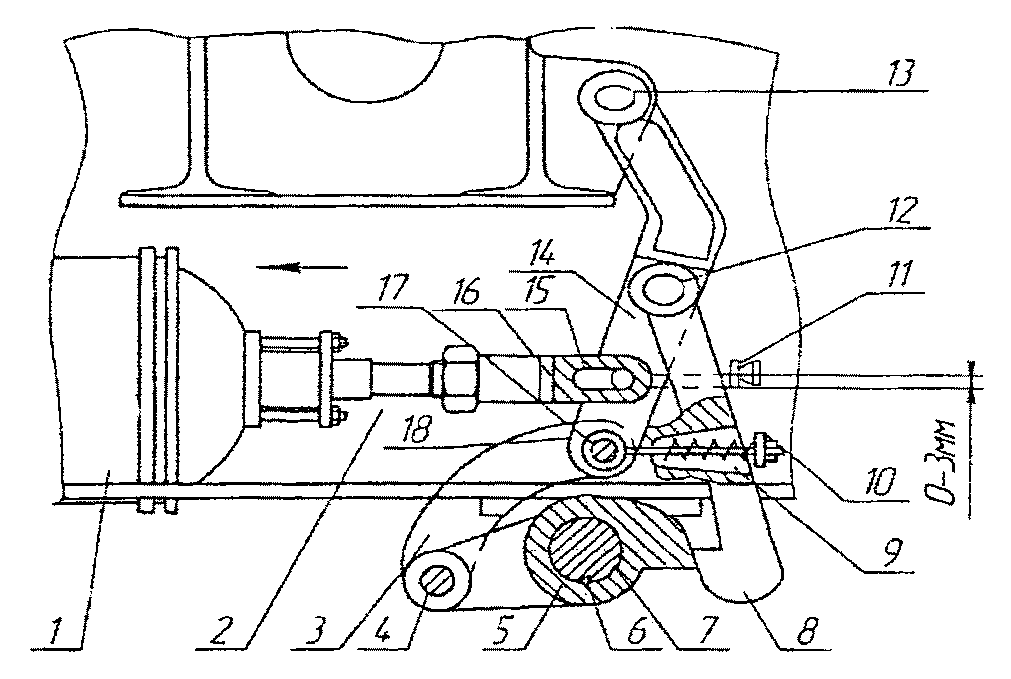

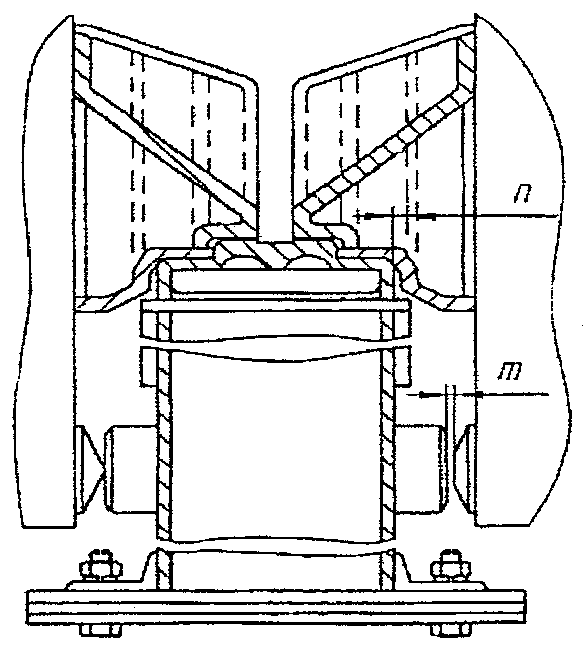

11.9 Восьмиосные цистерны

11.9.1 При ремонте осматривают детали крепления котла: к концевым полурамам, тормозного оборудования и автосцепного устройства; центрального пятника; опор котла на шкворневых, хребтовых балках (боковые и торцовые листы, ребра и косынки).

Котел цистерны тщательно осматривают, проверяют техническое состояние узлов в зонах: стыкования обечаек и днищ; шпангоутов; приварки горловин люков, кронштейнов для тормозного оборудования, лестниц и помостов; броневого листа и сливных приборов; опорных листов.

Особое внимание при контроле технического состояния обращают на выявление трещин, отрывов и других дефектов в сварных швах крепления: шпангоутов; опорных листов к котлу цистерны; вертикальных ребер косынок со стороны шкворневой балки и опорного листа; вертикальных листов шкворневой балки с вертикальной стенкой хребтовой балки; торцового, боковых листов к шкворневым и хребтовым балкам; крайних опорных лап, связывающих консоли хребтовой балки с котлом.

При этом выявляют места образования и развития трещин по основному металлу узлов и деталей цистерны методами неразрушающего контроля. Снятие котла с рамы и установка его на кантователи производится при необходимости выполнения ремонтных работ.

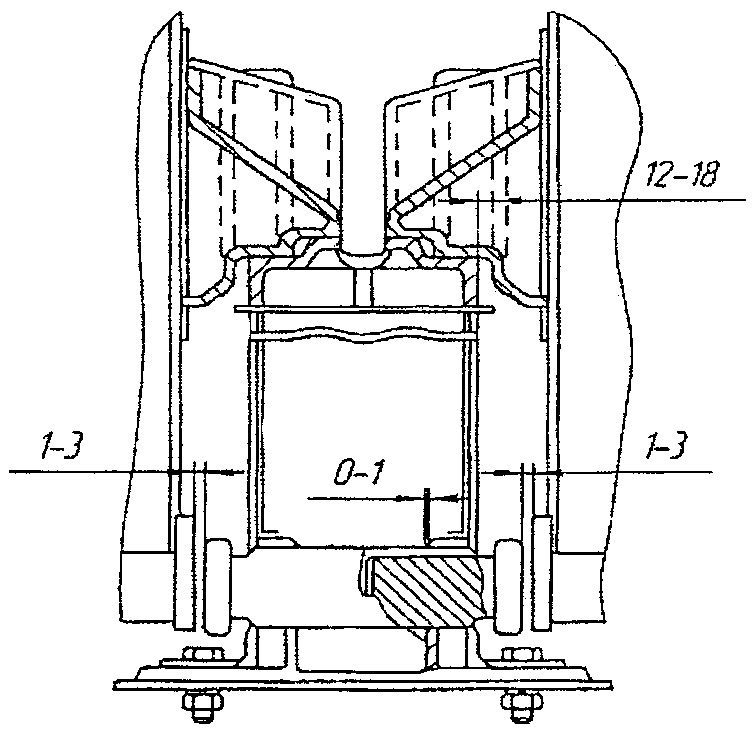

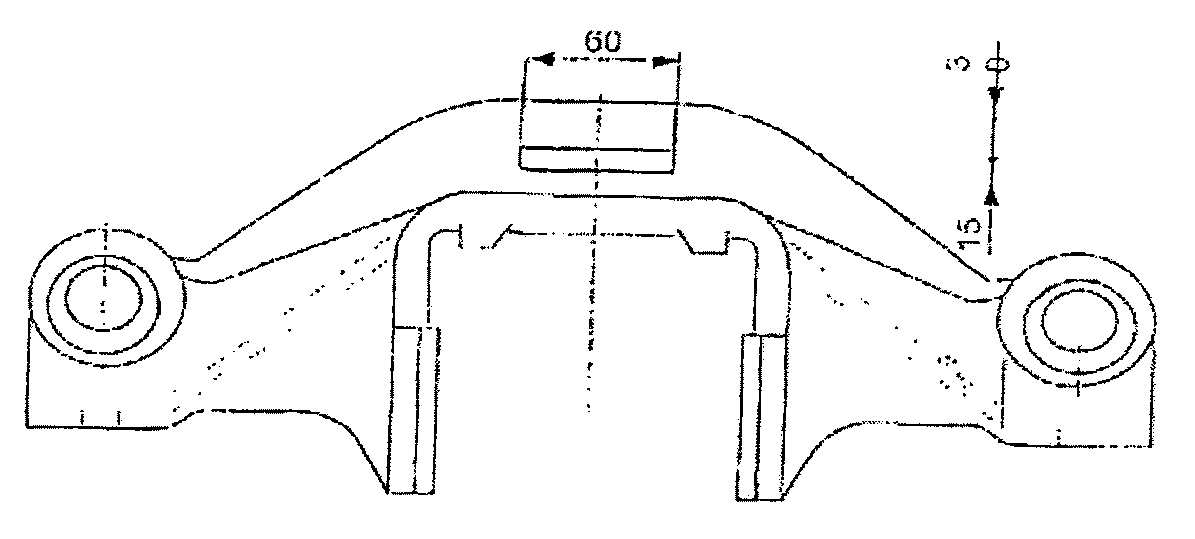

11.9.2 Деформированные участки концевых полурам выправляют Вертикальные прогибы консолей хребтовых балок вверх и вниз допускаются не более 15 мм. Горизонтальные прогибы шкворневых балок допускаются не более 10 мм. Прогибы с размерами более допускаемых устраняют специальными приспособлениями в нагретом состоянии. После правки балку проверяют на прямолинейность.

11.9.3 Концевые полурамы ремонтируют сваркой в соответствии с действующей документацией на ремонт рам грузовых вагонов.

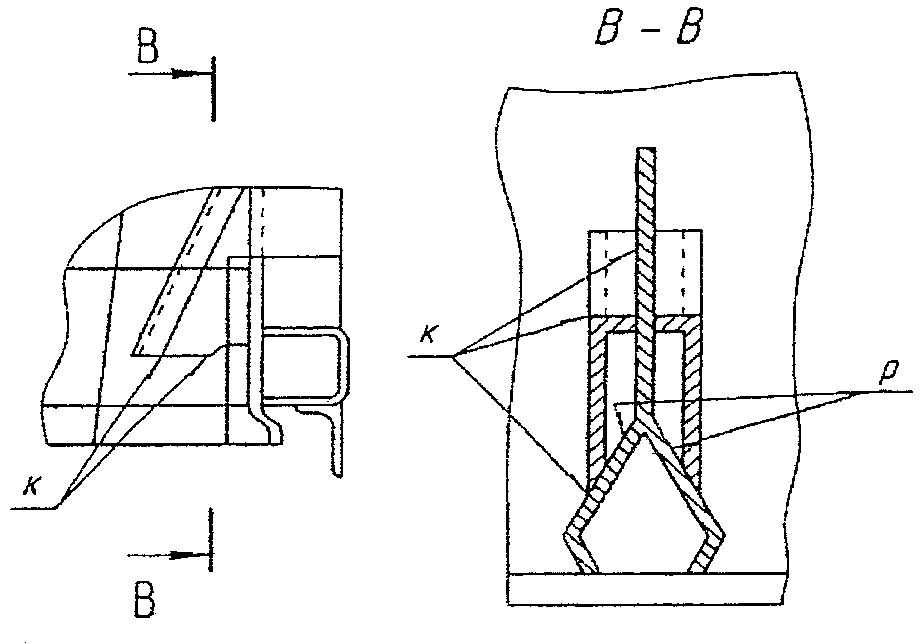

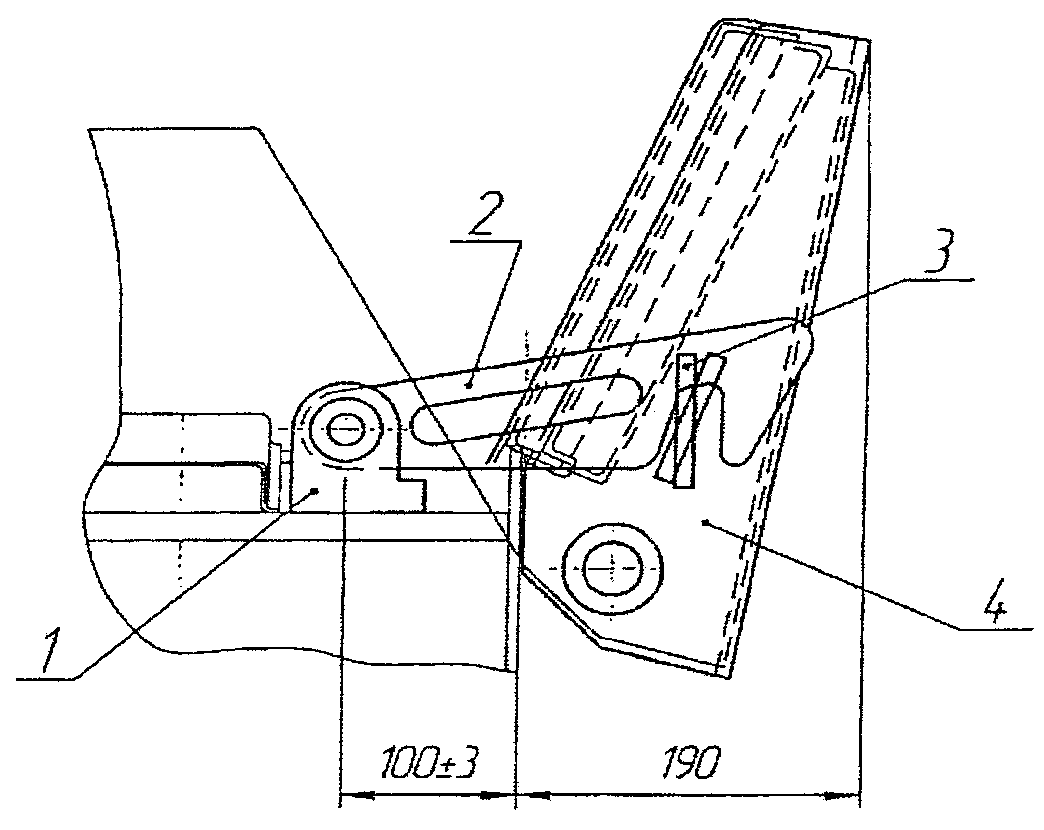

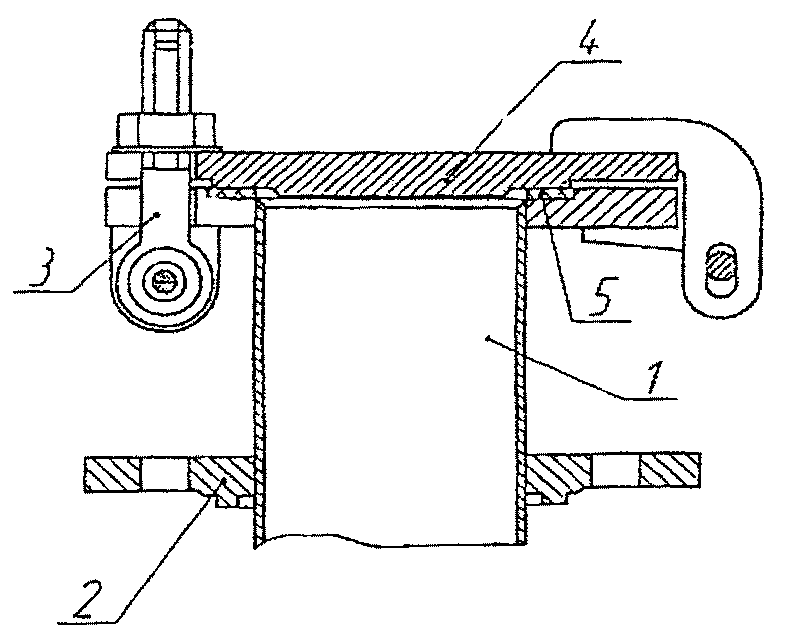

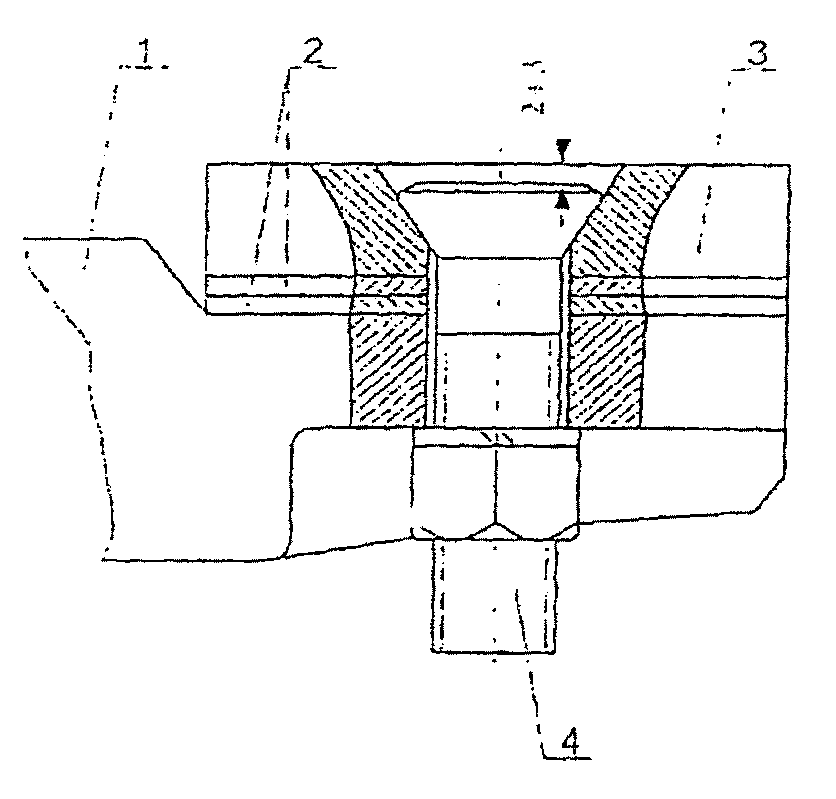

11.9.4 Трещины в диафрагмах шкворневых балок в местах пересечения их с вертикальными полками хребтовой балки, соединяющих концевую полураму с котлом, заваривают с усилением места ремонта накладками (рисунок 15).

11.9.5 Сварные швы, имеющие трещины, отрывы и другие дефекты, восстанавливают.

11.9.6 Котел, имеющий повреждения коррозией листов на площади более 50% и глубиной на верхних и средних обечайках более 1 мм, на нижних более 2 мм и днищ более 3 мм, бракуют, а номера таких котлов передают в Департамент вагонного хозяйства МПС России.

11.9.7 Котел цистерны с толщинами основных элементов не менее указанных в таблице 1, а также с местным утонением на 1/3 номинальной толщины на поверхности не более 10% площади котла допускается к эксплуатации без ремонта.

Приведенные в таблице 1 допустимые толщины разработаны при условии равномерного утонения по поверхности элементов с учетом минусовых допусков на прокат для модели цистерны 15-871.Для цистерн других моделей и типов (ранее выпускаемых) допускаемые износы элементов котла не должны превышать значений, указанных в

таблице 1.

11.9.8 Котлы с толщиной листов не менее 1/3 предельных размеров (по рабочим чертежам) на площади более 30% продольных листов обечайки ремонтируют заменой неисправных элементов, а имеющие меньшие повреждения площади ремонтируют вырезкой их и постановкой вставок встык с наложением сварных швов с обеих сторон со 100%-ным контролем неразрушающими методами.

На одной части котла (обечайке, днище) допускается постановка не более четырех вставок. При этом общее количество вставок на котле не должно превышать восьми.

Утверждено

Распоряжением ОАО «РЖД»

от 21 мая 2010 г. N 1078р

ГРУЗОВЫЕ ВАГОНЫ ЖЕЛЕЗНЫХ ДОРОГ КОЛЕИ 1520 ММ

РУКОВОДСТВО ПО ДЕПОВСКОМУ РЕМОНТУ

РД 32 ЦВ 587-2009

Дата введения

1 июля 2010 года

1. ВВЕДЕНИЕ

1.1. Настоящее руководство устанавливает единые требования к проведению деповского ремонта грузовых вагонов колеи 1520 мм ремонтными структурными подразделениями ОАО «РЖД» и распространяется на все типы вагонов грузовых, имеющих право выхода на пути общего пользования, независимо от формы собственности.

1.2. Настоящее руководство содержит общие обязательные технические требования, требования безопасности и производственной санитарии, показатели и нормы, которым должны удовлетворять вагоны грузовые, прошедшие деповской ремонт на вагоноремонтных предприятиях независимо от формы собственности и имеющие разрешение на данный вид деятельности.

1.3. Сроки деповского ремонта грузовых вагонов установлены Положением о системе технического обслуживания и ремонта грузовых вагонов, допущенных в обращение на железнодорожные пути общего пользования в международном сообщении, утвержденным Распоряжением ОАО «РЖД» 707р от 08.04.2008 г.

1.4. Применение настоящего руководства сторонними организациями оговаривается в договорах (соглашениях) с ОАО «РЖД».

2. ОХРАНА ТРУДА

2.1. Администрация вагоноремонтных предприятий, независимо от форм собственности, обязана оборудовать все рабочие места и создать на них условия, соответствующие законодательству Российской Федерации.

2.2. Общие требования по охране труда и технике безопасности при ремонте грузовых вагонов должны соответствовать «Правилам по охране труда при техническом обслуживании и ремонте грузовых вагонов в вагонном хозяйстве железных дорог», утвержденным Распоряжением ОАО «РЖД» N 1063р от 26.05.2006 г.

2.3. Меры безопасности при ремонте и испытаниях грузовых вагонов должны быть указаны в технологических процессах, утвержденных на каждом вагоноремонтном предприятии в установленном порядке.

3. ДЕФЕКТАЦИЯ

3.1. Общие требования к дефектации

3.2. Дефектация деталей и сборочных единиц должна проводиться на специализированных рабочих местах, оснащенных специальным оборудованием.

Детали и сборочные единицы, подаваемые на дефектацию, должны быть чистыми и сухими.

У каждого рабочего места должна быть установлена тара для сбора негодных (отбракованных) деталей. Годные детали подаются на ремонтные и сборочные позиции.

3.3. Все шплинты и чеки крепления оборудования, расположенного под вагоном, подлежат замене на новые, независимо от технического состояния (без дефектации).

На остальных узлах заменить неисправные шплинты и чеки, а также демонтированные в процессе разборки узла.

3.4. Дефектация деталей, сборочных единиц и комплектующего оборудования в общем случае предусматривает:

— внешний осмотр визуально или с помощью лупы;

— контроль размеров и геометрических форм с помощью средств измерений (СИ) и средств допускового контроля (СДК);

— неразрушающий контроль и испытания на растяжение ответственных деталей по п. 3.5;