Содержание

- Двигатель д37м руководство по ремонту

- Двигатель д37м руководство по ремонту

- Описание конструкции двигателя Д-37М

Двигатель д37м руководство по ремонту

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ, РЕГУЛИРОВКИ И ОСНОВНЫЕ РЕКОМЕНДАЦИИ ПО ЭКСПЛУАТАЦИИ УЗЛОВ И МЕХАНИЗМОВ ТРАКТОРА Т-40М

ДВИГАТЕЛЬ ТРАКТОРА Т-40М

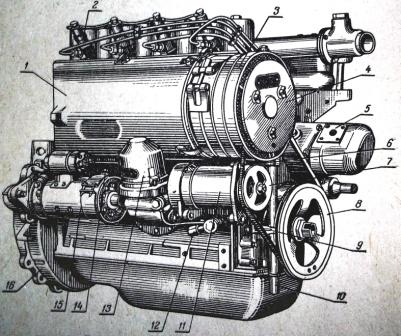

Устанавливаемый на тракторах двигатель Д-37Е представляет собой четырехцилиндровый четырехтактный дизель мощностью 50+5 л. с. с воздушным охлаждением. Общий вид двигателя показан на рисунках 14 и 15.

Двигатель включает в себя: кривошипно-шатунный механизм, механизм распределения, систему питания воздухом и топливом, систему смазки, систему охлаждения и пусковое устройство.

Техническое обслуживание двигателя заключается в правильной его эксплуатации, своевременной смазке, регулировке механизмов и своевременной замене изношенных деталей.

Рис. 14. Двигатель Д-37Е-С1 (вид слева):

1 — счетчик мото-часов; 2 — топливный насос; 3 — кронштейн; 4 — средний дефлектор; 5 — цилиндр; 6 — топливные фильтры; 7 — масломерная линейка*

Рис. 15. Двигатель Д-37Е-С2 (вид справа):

1 — картер маховика; 2 — стартер; 3 — распределительный (направляющий) кожух; 4 — масляная центрифуга; 5 — вентилятор; 6 — насос гидросистемы; 7 — генератор; В крышка распределительных шестерен; 9 — масляный поддон; 10 — картер (блок цилиндров) двигателя.

Двигатель д37м руководство по ремонту

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ, РЕГУЛИРОВКИ И ОСНОВНЫЕ РЕКОМЕНДАЦИИ ПО ЭКСПЛУАТАЦИИ УЗЛОВ И МЕХАНИЗМОВ ТРАКТОРА

Трактор Т-40, Т-40А. Эксплуатация двигателя Д37М

Двигатель Д37М, устанавливаемый на тракторах T40 и T40A, представляет собой четырехцилиндровый четырехтактный дизель мощностью 40 л. с. с воздушным охлаждением. Общий вид двигателя показан на рисунках И и 12.

Двигатель включает в себя: кривошипно-шатунный механизм, механизм распределения, систему питания воздухом и топливом, масляную систему, систему охлаждения и пусковое устройство.

С левой стороны расположены топливная аппаратура, впускной и выпускной трубопроводы и средний дефлектор.

С правой стороны размещены: механизм привода декомпрессора, масляная центрифуга, генератор, стартер или пусковой двигатель, форсунки и кожух вентилятора. Под кожухом установлен масляный радиатор. В передней части двигателя находятся маслозаливная горловина, вентилятор, счетчик моточасов, насос гидравлической системы, шкив привода вентилятора и генератора.

На задней стороне двигателя непосредственно к картеру прикреплен кожух маховика.

Регулирование топливного режима двигателя производите при помощи дроссельного диска, устанавливаемого спереди защитной сетки вентилятора и масляного радиатора.

В холодное время года масляный радиатор отключите от масляной системы, а дроссельный диск установите на три шпильки спереди защитной сетки вентилятора и крепите тремя гайками-барашками. При температуре ок-ружающего воздуха +5° и выше масляный радиатор включите в систему, а диск снимите и передайте на хранение.

Контроль теплового состояния двигателя производите по показаниям дистанционного термометра, указывающего температуру масла в системе смазки.

В систему пуска входят электрический стартер или пусковой двигатель, свеча подогрева всасываемого воздуха и декомпрессионный механизм.

Рис. 11. Двигатель Д37М-С1 — слева:

1 — счетчик моточасов; 2 — топливный насос; 3 — кронштейн; 4 — средний дефлектор; 5 — цилиндр; 6 — фильтры топливные; 7 — щуп-масломер.

Вентиляция картера осуществляется через газоотводную трубку, закрепленную на корпусе привода насоса гидросистемы.

Рис. 12. Двигатель Д37М-С2 — справа:

1 — картер маховика; 2 — стартер; 3 — распределительный (направляющий) кожух; 4 — масляная центрифуга; 5 — вентилятор; 6 — насос гидросистемы; 7 — генератор; 8 — крышка распредшестерен; 9 — масляный поддон; 10 — картер (блок цилиндров) двигателя.

Описание конструкции двигателя Д-37М

Двигатель Д-37М — четырехтактный четырехцилиндровый дизель с неразделенными камерами сгорания.

На двигателе размещены: впереди насос гидросистемы, маслозаливная горловина с сапуном и счетчик моточасов, а слева по ходу трактора— топливный насос, подогреватель, впускной и выпускной трубопроводы, жалюзи, топливные фильтры и указатель уровня масла. С правой стороны двигателя установлены: генератор, стартер, центрифуга для очистки масла, декомпрессионный механизм, форсунки и вентилятор.

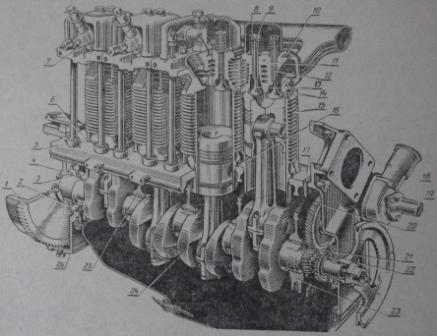

Кривошипно-шатунный механизм. Картер двигателя отлит из серого чугуна, на внутренней полости имеет ребра жесткости. На отверстия верхней плоскости устанавливают цилиндры, которые вместе с головками крепят к картеру шестнадцатью анкерными шпильками. Здесь же размещаются втулки толкателей. Картер имеет пять опор для коренных подшипников коленчатого вала. Каждая опора закрыта снизу крышкой, прикрепленной к картеру двумя шпильками. В отверстиях передней, средней и задней стенок картера запрессованы три втулки из антифрикционного чугуна, в которых вращается распределительный вал. Снизу картер двигателя закрыт поддоном. К передней стенке картера крепят передний лист и крышку 4 распределительных шестерен.

Цилиндры 7 двигателя отлиты из легированного чугуна. Каждый цилиндр на наружной поверхности имеет ребра охлаждения с прорезями для прохода анкерных шпилек. Две канавки на верхнем торце цилиндра выполнены для уплотнения его соединения с головкой. Цилиндр центрируется в картере двигателя своим пояском, расположенным под опорным буртиком. Между цилиндром и картером ставят медную прокладку толщиной 0,3 мм.

Головка 8 каждого цилиндра — из алюминиевого сплава. В углах головки имеются бобышки с отверстиями под анкерные шпильки, а в середине — бобышки с отверстиями под втулки клапанов.

Внутри и снаружи головки между бобышками сделаны ребра для охлаждения. На верхней плоскости головки имеются гнезда для пружин клапанов, отверстие для подвода масла и резьбовые отверстия для крепления стойки коромысел. Для верхнего пояска цилиндра снизу головки сделана выточка глубиной 3 мм. В головке цилиндра установлены форсунка, впускной и выпускной клапаны. В головку четвертого цилиндра вмонтирован датчик 9 сигнала перегрева. Между головкой и цилиндром прокладки не ставят.

Поршень —из алюминиевого сплава. В днище он имеет сферическую выемку, центр которой смещен относительно оси поршня на 5 мм в сторону распределительного вала. Поршень имеет пять канавок, из них три верхние для компрессионных колец, а две нижние—-для маслосъемных. На головке поршня (от днища до верхнего маслосъемного кольца) нарезаны мелкие кольцевые канавки глубиной 0,3 мм, улучшающие условия работы поршня, а верхняя часть головки (выше верхнего компрессионного кольца) имеет конусность. Юбка поршня овальная (0,2 мм) и конусная. Съем масла со стенок цилиндра, кроме маслосъемных колец, производит также кольцевая канавка с острым бортом на нижнем торце юбки поршня. От продольного перемещения поршневые пальцы удерживаются пружинными кольцами, установленными в выточках бобышек поршня. Размеры и маркировка поршней и поршневых пальцев приведены в табл. 1.

Поршневые кольца отливают из чугуна. Верхнее компрессионное кольцо хромируется, а остальные — имеют фаску, улучшающую приработку и уплотняющие свойства колец.

Маслосъемные кольца — хромированные. Вставляются они по два в канавку. Каждое из них имеет проточку, заполняющуюся при работе маслом. Зазор в замке кольца составляет 0,23—0,8 мм, а зазор по высоте (между кольцом и канавкой поршня) у компрессионных колец от 0,095 до 0,133 мм, а у маслосъемных — от 0,270 до 0,355 мм. Поршневые кольца взаимозаменяемы с кольцами двигателей Д-40М, Д-40Л, Д-48М и Д-48Л тракторов МТЗ.

Шатун 5 — штампованный двутаврового сечения с прямым разъемом нижней головки. В верхнюю головку шатуна запрессована втулка с отверстиями для подвода масла, совпадающими со сверлениями головки. Крышка фиксируется на шатуне мелкими шлицами, нарезанными на плоскости разъема. На боковой поверхности крышки и шатуна выбит номер цилиндра, кроме того, на крышке указан вес (в граммах) шатуна в сборе.

Коленчатый вал / имеет пять коренных и четыре шатунные шейки. В шатунных шейках выполнены полости для центробежной очистки масла, соединенные каналами. Третья коренная шейка имеет четыре радиальных отверстия для обеспечения непрерывной подачи масла ко всем подшипникам вала. Эта шейка также фиксирует вал в продольном направлении, для чего между шлифованными буртами ее щек и опорой в картере двигателя с каждой стороны установлено по два бронзовых полукольца. На переднем конце вала смонтированы шкив, шестерня привода масляного насоса и ведущая шестерня механизма газораспределения. Передний конец вала уплотнен маслоотражателем 2 и каркасным сальником 3. Задний конец вала имеет фланец с торцовым отверстием, в котором устанавливают шариковый подшипник вала муфты сцепления. Уплотнение заднего конца вала обеспечивается маслоотражателем 12 и каркасным сальником 14, который вставлен в алюминиевый корпус 13, прикрепленный к картеру 10 маховика.

Вкладыши коренных и шатунных подшипников имеют стальное основание, на которое нанесен слой антифрикционного сплава АСМ (ГОСТ 4784-49). Каждый вкладыш фиксируется своим выступом, входящим в паз крышки или корпуса подшипника. Верхние и нижние вкладыши шатунных подшипников одинаковы. Нижние вкладыши коренных подшипников также одинаковы, за исключением вкладыша третьего коренного подшипника (более широкого). Верхние вкладыши коренных подшипников имеют канавку для подвода масла; вкладыши первого и пятого подшипников дополнительно имеют по два отверстия, а вкладыш третьего подшипника — сквозную прорезь. Вкладыши устанавливают в подшипник с натягом по наружному диаметру и зажимают крышками.

Маховик прикреплен к фланцу коленчатого вала шестью болтами, застопоренными отгибными пластинками. Зубчатый венец напрессовывают на маховик в подогретом состоянии (до 250—300°С). На наружной поверхности обода маховика высверлены три пары отверстий под пальцы муфты сцепления и шесть отверстий для удаления продуктов износа дисков муфты сцепления. На внутренней стенке маховика сделано торцовое углубление с тремя отверстиями для выброса масла, попавшего из подшипника вала муфты.

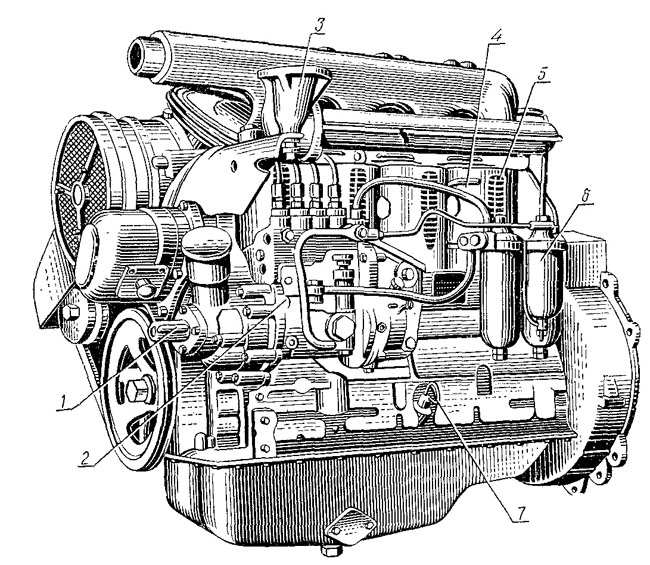

Устанавливаемый на тракторах дизель Д-37М-четырехтактный, безкомпрессорный, воздушного охлаждения с непосредственным впрыском топлива. Дизеля включает в себя: КШМ, МГР, систему питания воздухом и топливом, смазочную систему, систему охлаждения и пусковое устройство.

Дизель Д-37М:

1-ведущий шкив привода вентилятора; 2-генератор; 3-вентилятор; 4-передний дефлектор; 5-головка цилиндра; 6-форсунка; 7-впускной трубопровод; 8-выпускной трубопровод; 9-цилиндр; 10-средний дефлектор; 11-картер маховика; 12-топливные фильтры; 13-картер дизеля; 14-щуп- масломер; 15-масляный картер дизеля; 16-шатун; 17-коленчатый вал.

Система охлаждения двигателя (рис 6) состоит по вентилятора дефлекторов и жалюзи. Дефлекторы (задний, средний и передний) направляют потоки воздуха, нагнетаемого вентилятором, на оребренные поверхности головок цилиндров и на масляный радиатор. Жалюзи, установленные на средних дефлекторах, створками 5 изменяют количество воздуха, охлаждающего цилиндры.

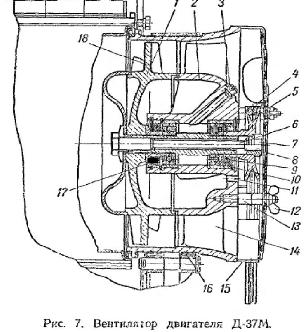

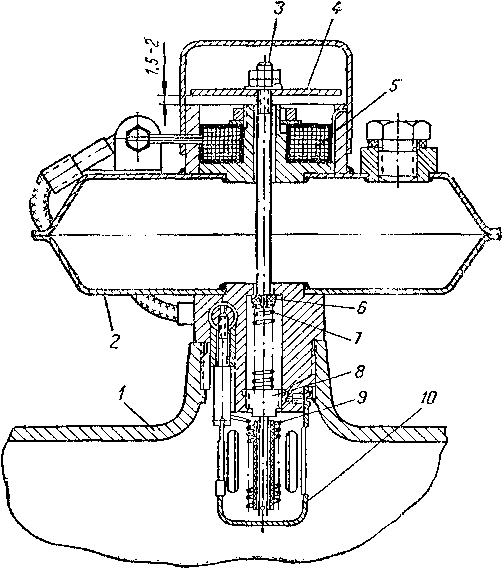

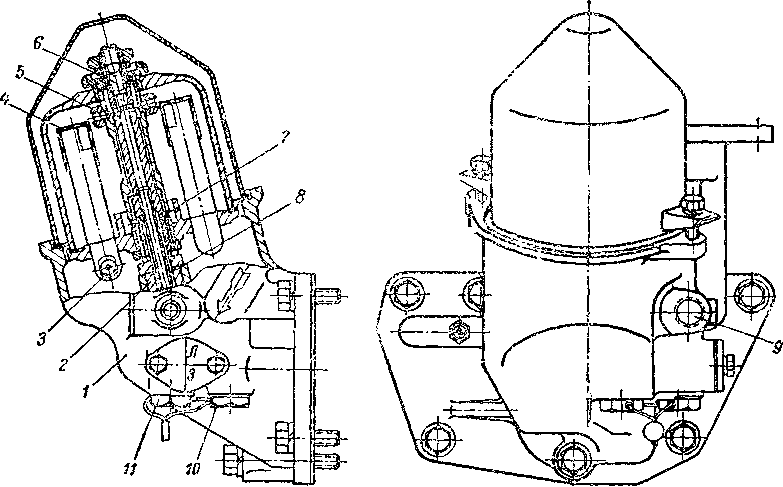

Створки управляются из кабины с помощью тяги 3. В е н т и л я т о р (рис 7) имеет отлитый из алюминиевого сплава ротор 1 с девятью лопастями 18, закрепленный на одной оси со шкивом 5 стяжным болтом 6 и гайкой 7, Подшипники 10 закрыты сальниками 9 и защитными шайбами 17. Привод ротора осуществляется от шкива коленчатого вала клиновым ремнем 4.

Ротор установлен в ступице направляющего аппарата 2, который хомутом 16 крепится крышке распределительных шестерен. Спереди имеется каркас 15 сеткой 8, прикрепленной к направляющему аппарату шпильками 13 и гайками 12.

Подшипники смазываются через отверстие, закрываемое пробкой 3, и имеют расположенное на передней стенке контрольное отверстие. Внутри направляющего аппарата имеется двадцать лопастей 14, расположенных по окружности и обеспечивающих прямолинейное протекание струй воздуха.

Внутренняя полость направляющего аппарата и ротора сообщается с атмосферой через отверстия 11, что позволяет избежать засасывания масла из подшипников и сальников.

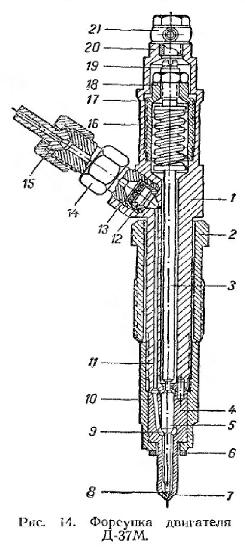

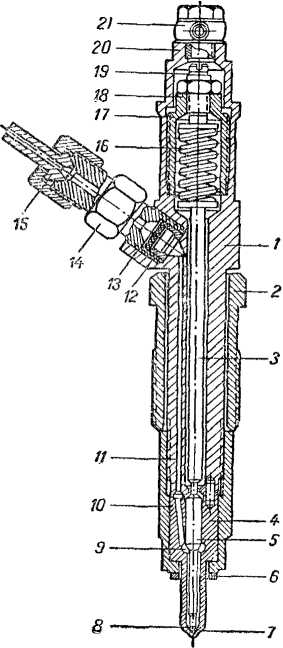

Ф о р с у н к а (рис. 14). Топливопровод высокого давления 15 подсоединен к штуцеру 14 фильтра, установленному на корпусе 1 форсунки. Фильтрующий элемент 13 вставлен в штуцер и прижат к нему втулкой 12.

Фильтрующий элемент набран из сеток диаметром 10 мм, из них средняя имеет ячейки со стороной размером 0,04 мм. Сверху и снизу установлены по две сетки с размером сторон ячеек по 0,1 мм, затем следуют две сетки с размером сторон ячеек 0,18 мм (все эти сетки латунные), а последние две сетки (стальные) имеют размер сторон ячеек по 0,4 мм.

Из фильтра топливо по каналам 11 в корпусе форсунки и 10 в корпусе распылителя 4 поступает в полость 9 и в зазор между корпусом и иглой 5 распылителя. Под давлением поступающего топлива игла поднимается и пропускает его к трем отверстиям распылителя 7.

На конусной поверхности 8 игла имеет уплотнительный поясок шириной 0,6 мм. Вместе игла и корпус распылителя составляют прецизионную пару. В хвостовик иглы упирается штанга 3, на которую давит пружина 16, поджимаемая регулировочным винтом 19, ввернутым в переходную гайку 18. Винт и гайка закрыты колпачком 20.

Форсунки регулируются на давление начала впрыска 170-175 кГ/см2. Просочившееся между корпусом распылителя и иглой топливо через отверстие 17 поступает под колпачок 20, а оттуда по топливопроводу 21 в топливный бак.

Форсунка крепится в гнезде головки цилиндра гайкой 2. Уплотнение обеспечивается медной прокладкой 6.

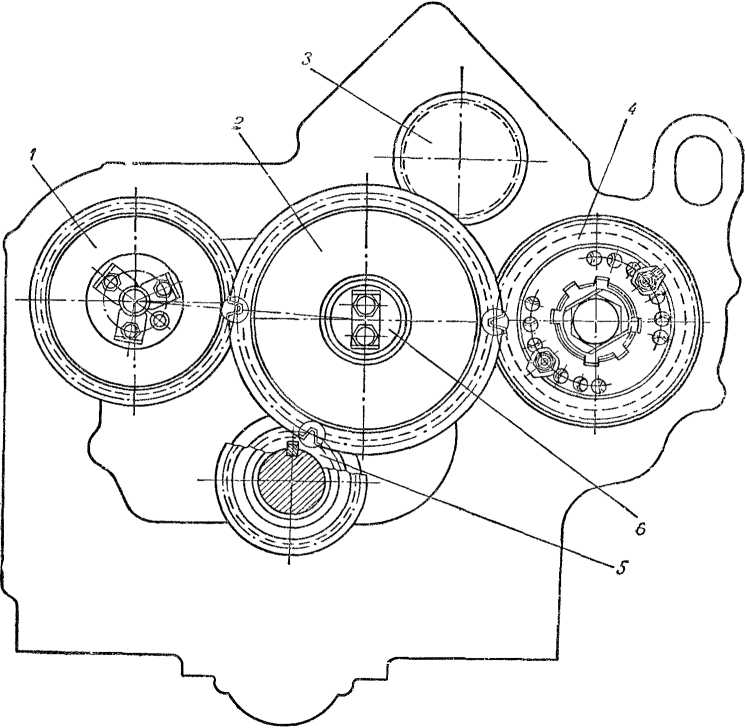

Механизм газораспределения. Распределительные шестерни установлены в кожухе 2. От коленчатого вала через шестерню 4 обеспечивается привод распределительного вала, а через другие шестерни – топливного, водяного и масляного насосов и генератора. На распределительном валу установлена шестерня с двумя венцами. Ее венец, входящий в зацепление с шестерней привода топливного насоса, имеет прямые зубья. Все остальные шестерни со спиральными зубьями.

Распределительный вал 2 (рис. 51), отштампованный из марганцовистой стали 20Г, имеет три опорные шейки. На переднем конце вала закреплены упорный бронзовый диск и распределительная шестерня. Упорный диск вращается между обработанной плоскостью блок-картера и стальной шлифованной упорной плитой, предохраняя распределительный вал от осевого смещения.

Детали привода клапанов – толкатели 3 тарельчатые со стопорными кольцами, предотвращающими их выпадание из направляющих, штанги 4 пустотелые с напрессованными наконечниками и коромысла 7 с бронзовыми втулками-установлены на общем пустотелом валике. Большое плечо каждого коромысла упирается в клапан через направляющий стакан 8.

Клапаны впускные и выпускные имеют одинаковый диаметр тарелки (60±0,2 мм). Впускной клапан 8 (см. рис 50) изготовлен из хромоникелевой стали 50ХН, а выпускной 9 – из жаростойкой стали Х9С2. На каждом клапане установлены по две пружины.

Декомпрессионный механизм имеет валик 5 (см. рис, 51) с лысками. Верхние концы штанг 6, упирающиеся в лыски валика, расположены под выступами коромысел. Валик поворачивается через промежуточную тягу рычагом, имеющим три положения: «Пуск», «Половина» и «Рабочее».

Ц и р к у л я ц и я м а с л а в системе смазки (см. рис. 4). Из поддона масло через маслоприемник подается насосом 21 к редукционному клапану 22, поддерживающему давление в 6 кГ/сж2 , и к центрифуге 4.

Из центрифуги масло поступает к трем верхним трубкам масляного радиатора 15, а затем возвращается к его фланцу по нижним трубкам, откуда подается в литой канал на привалочиой плоскости корпуса центрифуги.

Из канала по сверлению в картере двигателя масло подается к третьему коренному подшипнику 2 коленчатого вала и к средней втулке 12 распределительного вала. Через третью коренную шейку по сверлениям в щеках масло идет к заднему и переднему концам вала, проходя через коренные и шатунные шейки, при этом в шатунных шейках масло подвергается дополнительной центробежной счистке.

От первого коренного подшипника 20 коленчатого вала масло поступает к передней втулке 16 распределительного вала, к пальцу 19 промежуточной шестерни и через трубку в крышке распределительных шестерен к втулке 14 шестерни 13 топливного насоса. От пятого коренного подшипника 5 масло попадает к задней втулке в распределительного вала.

Паз 7 на задней шейке распределительного вала периодически соединяет два сверления в картере двигателя, через которые масло от втулки 6 поступает к наружной трубке 9, откуда пульсирующим потоком подводится к стойкам коромысел, а затем внутрь оси 10 коромысел, смазывая втулки.

По сверлениям в коромыслах и в регулировочном винте масло проходит к сферической поверхности винта в месте контакта с соответствующей поверхностью штанги. Отсюда масло по штанге и ее кожуху стекает вниз и по пазам во втулках толкателей сливается в поддон. Контроль давления осуществляется по манометру.

-

Год:

1971

-

Страниц:

230

-

Язык:

русский

-

Размер:

3,34 Мб

-

Категории:

Двигатель ВМТЗ Д-37М

Данная книга позволит разобраться в сфере использования тракторов ЛТЗ Т-40 и ЛТЗ Т-40А. Издание поможет специалистам полностью разобраться в том, как устроена описываемая техника, а также в особенностях ее работы.

Вы здесь

Перейти к полной версии/Вернуться

ср, 08.02.2017 — 20:50

#1

Россия

: ОМСКАЯ обл. ЗНАМЕНСКИЙ р-он. КОТОВЩИКОВО

Регистрация: 23.03.2015 — 19:40

285

Не в сети

Заходил: 3 года 10 месяцев назад

Разница только числе оборотов двигателя из за настойки ТНВД? Не только! Отличия так же как у двигателей МТЗ-50 и МТЗ-80 у одного коленвал без противовесов у другого с противовесаМи. Меньше оборотов, меньше лошадей нет противовесов, больше оборотов больше лошадей стоят противовесы. Надписи на двигателе ещё ни о чем не говорят, тем более если трактор пожилой, а Т-40 только такие.! Отличить их можно если у вас опыт эксплуатации и того и другого двигателя и вы можете определить по тяге и работе! А так? Загляни в поддон! Можно попробовать выкрутить направляющую трубку масляного щупа и посветить фонарем. Есть другие варианты? Поправьте если я не прав

Двигатели Д-37М и Д-37В

Двигатель Д-37М — четырехтактный четырехцилиндровый дизель с неразделенными камерами сгорания.

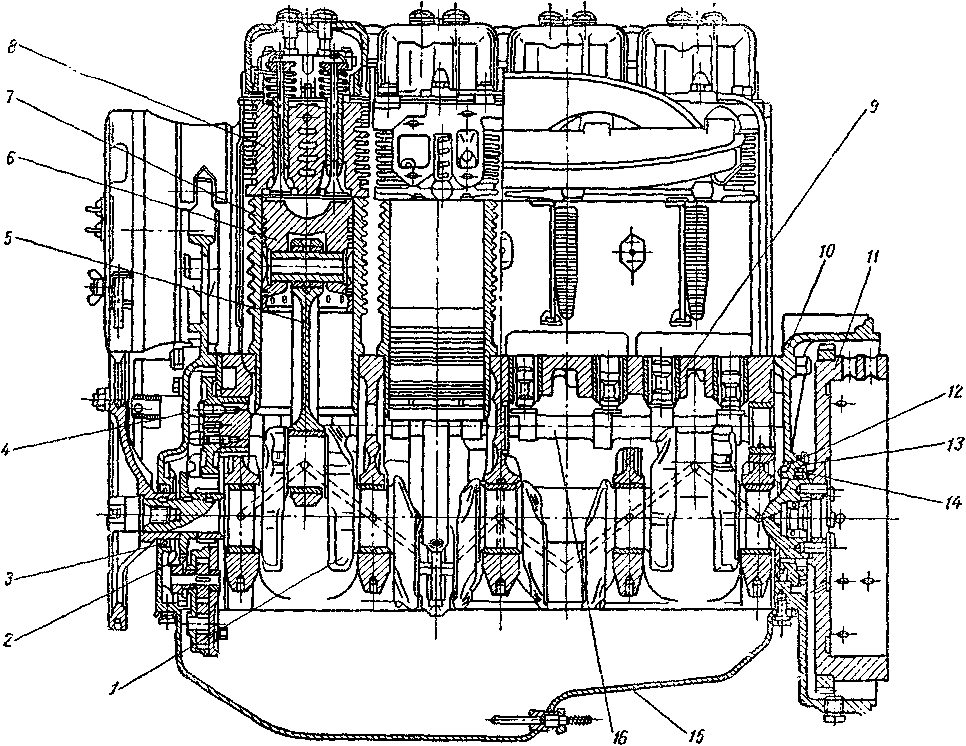

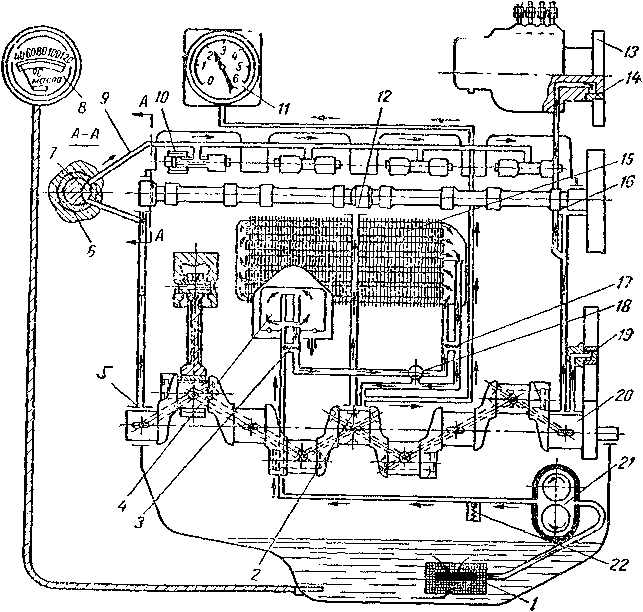

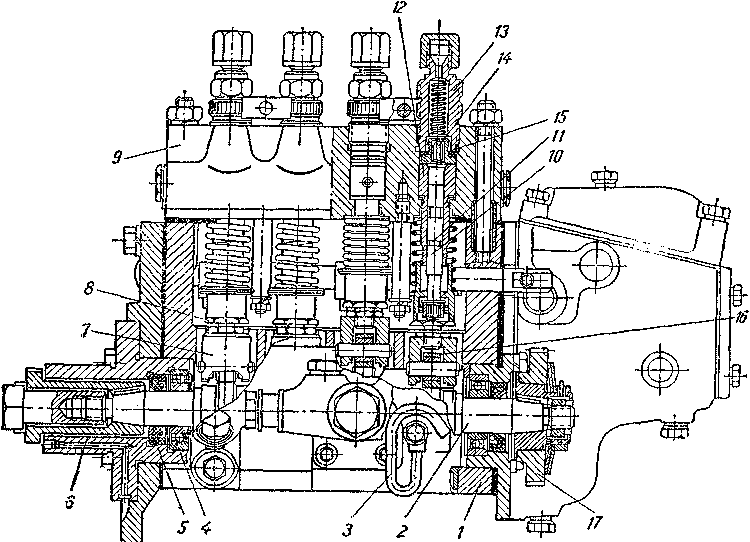

На двигателе размещены: впереди насос гидросистемы, маслозаливная горловина с сапуном и счетчик моточасов, а слева по ходу трактора— топливный насос, подогреватель, впускной и выпускной трубопроводы, жалюзи, топливные фильтры и указатель уровня масла. С правой стороны двигателя установлены: генератор, стартер, центрифуга для очистки масла, декомпрессионный механизм, форсунки и вентилятор. Продольный и поперечный разрезы двигателя приведены на рис. 1 и 2.

Кривошипно-шатунный механизм. Картер двигателя отлит из серого чугуна, на внутренней полости имеет ребра жесткости. На отверстия верхней плоскости устанавливают цилиндры, которые вместе с головками крепят к картеру шестнадцатью анкерными шпильками. Здесь же размещаются втулки толкателей. Картер имеет пять опор для коренных подшипников коленчатого вала. Каждая опора закрыта снизу крышкой, прикрепленной к картеру двумя шпильками. В отверстиях передней, средней и задней- стенок картера запрессованы три втулки из антифрикционного чугуна, в которых вращается распределительный вал. Снизу картер двигателя закрыт поддоном. К передней стенке картера крепят передний лист и крышку распределительных шестерен.

Рекламные предложения на основе ваших интересов:

Цилиндры двигателя отлиты из легированного чугуна. Каждый цилиндр на наружной поверхности имеет ребра охлаждения с прорезями для прохода анкерных шпилек. Две канавки на верхнем торце цилиндра выполнены для уплотнения его соединения с головкой. Цилиндр центрируется в картере двигателя своим пояском, расположенным под опорным буртиком. Между цилиндром и картером ставят медную прокладку толщиной 0,3 мм.

Головка каждого цилиндра — из алюминиевого сплава. В углах головки имеются бобышки с отверстиями под анкерные шпильки, а в середине — бобышки с отверстиями под втулки клапанов. Внутри и снаружи головки между бобышками сделаны ребра для охлаждения. На верхней плоскости головки имеются гнезда для пружин клапанов, отверстие для подвода масла и резьбовые отверстия для крепления стойки коромысел. Для верхнего пояска цилиндра снизу головки сделана выточка глубиной мм. В головке цилиндра установлены форсунка, впускной и выпускной клапаны. В головку четвертого цилиндра вмонтирован датчик сигнала перегрева. Между головкой и цилиндром прокладки не ставят.

Рис. 1. Продольный разрез двигателя Д-37М.

Рис. 2. Поперечный разрез двигателя Д-37М.

Поршень — из алюминиевого сплава. В днище он имеет сферическую выемку, центр которой смещен относительно оси поршня на мм в сторону распределительного вала. Поршень имеет пять канавок, из них три верхние для компрессионных колец, а две нижние—-для маслосъемных. На головке поршня (от днища до верхнего маслосъемного кольца) нарезаны мелкие кольцевые канавки глубиной 0,3 мм, улучшающие условия работы поршня, а верхняя часть головки (выше верхнего компрессионного кольца) имеет конусность. Юбка поршня овальная (0,2 мм) и конусная. Съем масла со стенок цилиндра, кроме маслосъемных колец, производит также кольцевая канавка с острым бортом на нижнем торце юбки поршня. От продольного перемещения поршневые пальцы удерживаются пружинными кольцами, установленными в выточках бобышек поршня.

Поршневые кольца отливают из чугуна. Верхнее компрессионное кольцо хромируется, а остальные — имеют фаску, улучшающую приработку и уплотняющие свойства колец.

Маслосъемные кольца — хромированные. Вставляются они по два в канавку. Каждое из них имеет проточку, заполняющуюся при работе маслом. Зазор в замке кольца составляет 0,23—0,8 мм, а зазор по высоте (между кольцом и канавкой поршня) у компрессионных колец от 0,095 до 0,133 мм, а у маслосъемных — от 0,270 до 0,355 мм. Поршневые кольца взаимозаменяемы с кольцами двигателей Д-40М, Д-40Л, Д-48М и Д-48Л тракторов МТЗ.

Шатун — штампованный двутаврового сечения с прямым разъемом нижней головки. В верхнюю головку шатуна запрессована втулка с отверстиями для подвода масла, совпадающими со сверлениями головки. Крышка фиксируется на шатуне мелкими шлицами, нарезанными на плоскости разъема. На боковой поверхности крышки и шатуна выбит номер цилиндра, кроме того, на крышке указан вес (в граммах) шатуна в сборе.

Коленчатый вал имеет пять коренных и четыре шатунные шейки. В шатунных шейках выполнены полости для центробежной очистки масла, соединенные каналами. Третья коренная шейка имеет четыре радиальных отверстия для обеспечения непрерывной подачи масла ко всем подшипникам вала. Эта шейка также фиксирует вал в продольном направлении, для чего между шлифованными буртами ее щек и опорой в картере двигателя с каждой стороны установлено по два бронзовых полукольца. На переднем конце вала смонтированы шкив, шестерня привода масляного насоса и ведущая шестерня механизма газораспределения. Передний конец вала уплотнен маслоотражателем и каркасным сальником. Задний конец вала имеет фланец с торцовым отверстием, в котором устанавливают шариковый подшипник вала муфты сцепления. Уплотнение заднего конца вала обеспечивается маслоотражателем и каркасным сальником, который вставлен в алюминиевый корпус, прикрепленный к картеру маховика.

Вкладыши коренных и шатунных подшипников имеют стальное основание, на которое нанесен слой антифрикционного сплава АСМ (ГОСТ 4784-49). Каждый вкладыш фиксируется своим выступом, входящим в паз крышки или корпуса подшипника. Верхние и нижние вкладыши шатунных подшипников одинаковы. Нижние вкладыши коренных подшипников также одинаковы, за исключением вкладыша третьего коренного подшипника (более широкого). Верхние вкладыши коренных подшипников имеют канавку для подвода масла; вкладыши первого и пятого подшипников дополнительно имеют по два отверстия, а вкладыш третьего подшипника — сквозную прорезь. Вкладыши устанавливают в подшипник с натягом по наружному диаметру и зажимают крышками.

Маховик прикреплен к фланцу коленчатого вала шестью болтами, застопоренными отгибными пластинками. Зубчатый венец напрессовывают на маховик в подогретом состоянии (до 250—300 °С). На наружной поверхности обода маховика высверлены три пары отверстий под пальцы муфты сцепления и шесть отверстий для удаления продуктов износа дисков муфты сцепления. На внутренней стенке маховика сделано торцовое углубление с тремя отверстиями для выброса масла, попавшего из подшипника вала муфты.

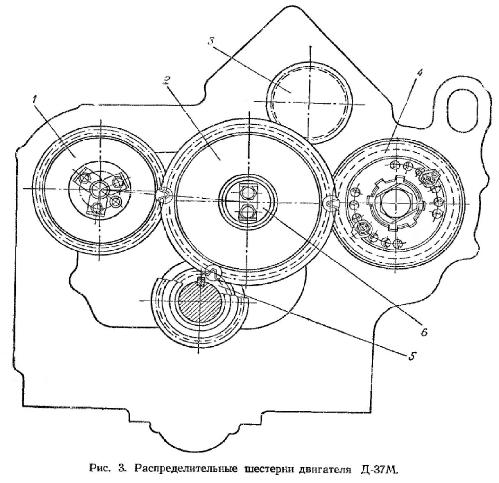

Механизм газораспределения. Распределительные шестерни. На коленчатом валу установлена шестерня с зубьями с меткой «С» на торце одного зуба, расположенного по направлению вращения коленчатого вала под углом 29°33’ от шпоночного паза. Промежуточная шестерня с 51 зубом имеет три метки: «С», «Р» и «Т». Угол между метками «С» и «Р» равен 70°35’, а между «С» и «Т»— 112°50’. Шестерня распределительного вала и шестерня привода топливного насоса имеют по 40 зубьев и по зубу, отмеченному соответственно метками «Р» и «Т».

Шестерни коленчатого вала и промежуточная шестерня изготовлены из хромистой стали, а шестерни привода топливного насоса и распределительного вала — из углеродистой. Ширина венцов у шестерен коленчатого вала мм, у промежуточной мм и шестерни привода гидронасоса мм, а у остальных мм. Все шестерни имеют спиральный зуб с углом спирали 26°46’.

Шестерню распределительного вала закрепляют на валу тремя болтами и фиксируют установочным штифтом, запрессованным с натягом 0,001—0,039 мм так, чтобы его конец выступал из вала на 8—9 мм. Посадка шестерни осуществляется в пределах от натяга 0,023 мм и до зазора 0,031 мм.

В ступице промежуточной шестерни запрессована бронзовая втулка. Шестерня установлена на пальце, запрессованном в отверстие картера и дополнительно закрепленном двумя болтами. Между фланцем пальца и торцом ступицы шестерни установлена бронзовая шайба. Между ней и торцом ступицы шестерни должен быть зазор 0,03— 0,47 мм. Шайба, закрепленная болтами с замковой шайбой, удерживает шестерню от продольного перемещения вперед.

Распределительный вал штампуется из углеродистой стали. Он имеет три опорные шейки и восемь кулачков. Для облегчения сборки опорные шейки имеют разные диаметры. На задней шейке есть паз, по которому подается масло к головке цилиндров. Передняя шейка заканчивается хвостовиком, в который запрессован упор. Зазор между торцами упора и бобышки на крышке распределительных шестерен должен быть в пределах от 0,2 до 1,9 мм. Все кулачки распределительного вала имеют одинаковый профиль, а рабочие поверхности кулачков и шеек закалены.

Толкатели — из углеродистой стали. Они имеют проточку для валика декомпрессионного механизма и сферическую выемку для штанги. При вращении распределительного вала кулачки поднимают толкатели на высоту 7,5 мм.

Рис. 3. Распределительные шестерни двигателя Д-37Л1

Штанги толкателей — из стального прутка с закаленными сферическими поверхностями на концах. Размещаются они в отдельных кожухах. Нижний конец кожуха вставляется во втулку толкателя, а верхний — в головку цилиндра. Оба конца уплотнены втулками из маслостойкой резины.

Стойка коромысла крепится к головке двумя длинными и одной короткой шпильками и имеет канал для подвода масла и отверстие для оси.

Коромысла клапанов (левое и правое) отлиты из стали. На одном конце коромысла имеется резьбовое отверстие для регулировочного винта и сквозное отверстие для подвода масла, а на другом — закаленная сферическая поверхность. В средней части коромысла находится бобышка с запрессованной бронзовой втулкой, которая имеет канавку и отверстие для подвода масла. Сверху в бобышке сделано сверление, через которое масло поступает к сферической поверхности. От перемещения вдоль оси коромысло предохраняется торцами стойки и пружинными кольцами.

Клапан впускной изготовлен из хромистой стали и имеет тарелку диаметром на мм больше, чем выпускной, который выполнен из специальной жаростойкой стали.

Рис. 4. Схема системы смазки двигателя Д-37М,

Верхние торцы стержней клапанов закалены. На стержне клапана проточены две кольцевые канавки. В верхнюю канавку входит выступ сухарей, а в нижнюю устанавливают пружинное кольцо, предохраняющее клапан от падения в цилиндр при поломке пружины клапана или выскакивании сухарей. С 1964 г. вместо пружинного кольца в стержнях клапанов ставят упорное кольцо, которое входит в специальный паз над сухарями. Клапаны перемещаются в направляющих втулках из антифрикционного чугуна, запрессованных в головку цилиндра до упора в буртик на втулке.

Система смазки двигателя — комбинированная: под давлением и разбрызгиванием. Под давлением смазываются коренные и шатунные подшипники коленчатого вала, подшипники распределительного вала, втулки промежуточной шестерни, шестерни привода топливного насоса и коромысел клапанов, а также сферические головки регулировочных винтов клапанных коромысел. Остальные детали смазываются разбрызгиванием.

В систему смазки входят: приемник масляного насоса, перепускной клапан, центрифуга, термометр, манометр, масляный радиатор с клапаном, кран-переключатель, масляный насос и редукционный клапан.

В поддон масло заливают через маслозаливную горловину, в которой установлена сетка, закрытая сверху крышкой с размещенной в ней набивкой сапуна. К маслозаливной горловине крепится счетчик моточасов с ведущей планкой. Уровень масла в поддоне контролируется щупом.

Масляный насос — односекционный шестеренчатого типа. Прикреплен он к переднему листу в передней части масляного картера. Ведомая шестерня с запрессованной втулкой вращается на оси, запрессованной в корпус; ось ведущей шестерни вращается в двух втулках, одна из которых запрессована в корпус, а другая — в крышку. На наружном конце валика насоса закреплена шестерня привода насоса, которая приводится во вращение от шестерни, установленной на коленчатом валу двигателя. Масло к насосу подается по трубке приемника, а от насоса подводится к редукционному клапану. Зазор по диаметру между шестернями и корпусом должен быть 0,075—0,142 мм, а между торцами шестерен и крышкой — 0,02—0,105 мм. Шестерни насоса делают по 2350 об/мин. при 1600 об/мин. коленчатого вала.

Масляный приемник — сетчатый. Внутри приемника установлен магнит.

Редукционный клапан — шариковый. Монтируется он в корпусе, установленном снаружи картера двигателя. Канал корпуса клапана сообщается с отверстием в картере двигателя, через которое масло подается к клапану. От канала отходит трубка, подводящая масло к центрифуге. При повышении давления масла в канале сверх 6,0—6,5 кГ/см2 клапан, сжимая пружину, отходит от седла и открывает проход масла к отверстию, через которое масло сливается в картер.

До 1964 г. устанавливали редукционный клапан цилиндрического типа.

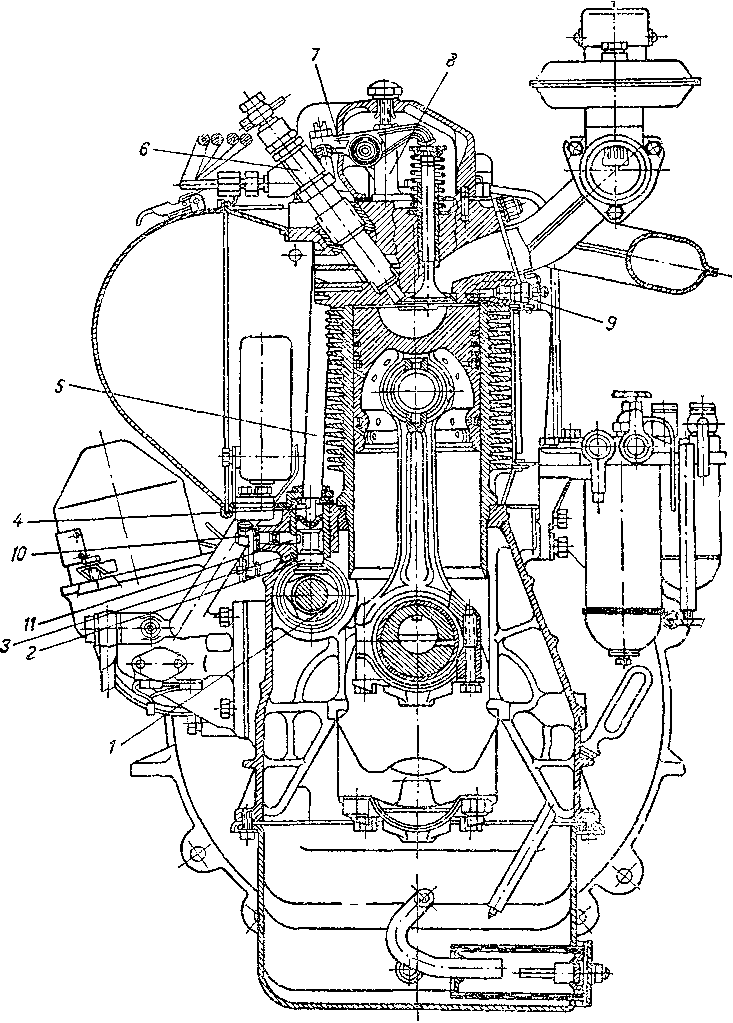

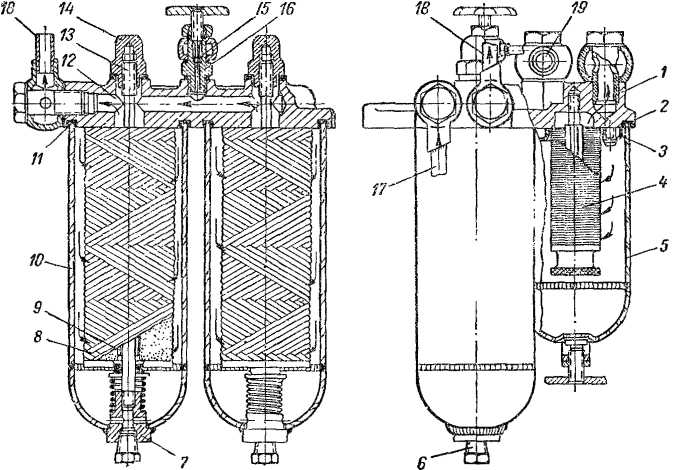

Реактивная центрифуга — полнопоточного типа. Масло подается в нее по трубке от редукционного клапана через отверстие. Попав в корпус центрифуги, оно поступает по кольцевому зазору между сверлением в оси и трубкой через отверстия во внутреннюю полость ротора. Часть масла через фильтрующие сетки направляется к форсункам 3, имеющим отверстие диаметром 1,8 мм. Масло, попадающее в форсунки, вытекает из них с большой скоростью. Возникающий реактивный момент вращает ротор центрифуги с большой скоростью (5500—6000 об/мин.).

Другая часть масла, попавшего в ротор, после очистки по каналам шайбы и оси, трубке и сверлениям в корпусе поступает к масляному радиатору, а затем в магистраль двигателя.

Для регулировки давления масла в магистрали имеется регулировочный винт. В корпусе центрифуги под пробками расположены соответственно предохранительные клапаны центрифуги и масляного радиатора. Клапан центрифуги открывается при давлении 6— 6,5 кГ/см2 в том случае, когда холодное масло не может пройти по зазору между трубкой и осью центрифуги, при этом масло подается в магистраль неочищенным. При чрезмерном увеличении сопротивления масляного радиатора срабатывает его клапан (при давлении 0,6—0,8 кГ/см2).

Масляный радиатор установлен под кожухом с правой стороны двигателя. Он состоит из шести стальных трубок овальной формы, на которые навита и припаяна стальная лента. Концы трубок приварены к переднему и заднему бачкам. Передний бачок разделен на две части перегородкой, а снизу к нему приварен фланец с соединительной трубкой. В холодное время года радиатор следует отключать, для чего необходимо перевести кран «зима — лето» в положение, при котором метка «3» на переключателе подойдет к стрелке, отлитой на корпусе центрифуги.

Рис. 5. Центрифуга двигателя Д-37М

Циркуляция масла в системе смазки. Из поддона масло через маслоприемник подается насосом к редукционному клапану, поддерживающему давление в кГ/см2, и к центрифуге. Из центрифуги масло поступает к трем верхним трубкам масляного радиатора 15, а затем возвращается к его фланцу по нижним трубкам, откуда подается в литой канал на привалочной плоскости корпуса центрифуги. Из канала по сверлению в картере двигателя масло подается к третьему коренному подшипнику коленчатого вала и к средней втулке распределительного вала. Через третью коренную шейку по сверлениям в щеках масло идет к заднему и переднему концам вала, проходя через коренные и шатунные шейки, при этом в шатунных шейках масло подвергается дополнительной центробежной очистке.

От первого коренного подшипника коленчатого вала масло поступает к передней втулке распределительного вала, к пальцу промежуточной шестерни и через трубку в крышке распределительных шестерен к втулке шестерни топливного насоса. От пятого кореннего подшипника масло попадает к задней втулке распределительного вала. Паз на задней шейке распределительного вала периодически соединяет два сверления в картере двигателя, через которые масло от втулки поступает к наружной трубке, откуда пульсирующим потоком подводится к стойкам коромысел, а затем внутрь оси коромысел, смазывая втулки.

По сверлениям в коромыслах и в регулировочном винте масло проходит к сферической поверхности винта в месте контакта с соответствующей поверхностью штанги. Отсюда масло по штанге и ее кожуху стекает вниз и по пазам во втулках толкателей сливается в поддон. Контроль давления осуществляется по манометру.

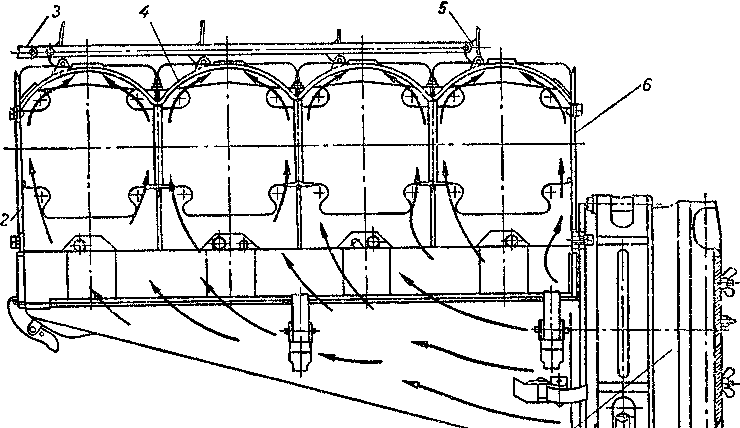

Система охлаждения двигателя состоит из вентилятора, дефлекторов и жалюзи. Дефлекторы (задний, средний и передний) направляют потоки воздуха, нагнетаемого вентилятором, на оребренные поверхности головок цилиндров и на масляный радиатор. Жалюзи, установленные на средних дефлекторах, створками изменяют количество воздуха, охлаждающего цилиндры. Створки управляются из кабины с помощью тяги.

Вентилятор имеет отлитый из алюминиевого сплава ротор с девятью лопастями, закрепленный на одной оси со шкивом стяжным болтом и гайкой. Подшипники закрыты сальниками и защитными шайбами. Привод ротора осуществляется от шкива коленчатого вала клиновым ремнем. Ротор установлен в ступице направляющего аппарата, который хомутом крепится к крышке распределительных шестерен. Спереди имеется каркас с сеткой 8, прикрепленной к направляющему аппарату шпильками и гайками. Подшипники смазываются через отверстие, закрываемое пробкой, и имеют расположенное на передней стенке контрольное отверстие.

Внутри направляющего аппарата имеется двадцать лопастей, расположенных по окружности и обеспечивающих прямолинейное протекание струй воздуха. Внутренняя полость направляющего аппарата и ротора сообщается с атмосферой через отверстия, что позволяет избежать засасывания масла из подшипников и сальников.

Рис. 6. Схема системы охлаждения двигателя Д-37М.

Рис. 7. Вентилятор двигателя Д-37М. цилиндрам через впускной трубопровод.

Система питания предусматривает многократную фильтрацию топлива. Топливо из бака через проходной кран по топливопроводу проходит в фильтр-отстойник, откуда по топливопроводу поступает в фильтр грубой очистки, а затем по топливопроводу засасывается в подкачивающую помпу, из которой нагнетается в фильтр тонкой очистки. Оттуда оно поступает к топливному насосу. Избыток топлива по топливопроводу возвращается в подкачивающую помпу. Слив топлива из бака производится через сливной кран. Воздух, очищенный в воздухосухом очистителе, в масляной ванне, в фильтрующих проволочных сетках, смоченных маслом (в кассетах), и в сухом фильтре тонкой очистки.

Воздух через сетку и крыльчатку поступает в корпус головки, где удаляются тяжелые частицы пыли, которые отбрасываются к внутренней стенке корпуса и затем опускаются на донышко, откуда через прорези выбрасываются наружу. Из головки воздух идет по внутренней трубке в масляную ванну, приваренную к поддону. Ударяясь о масло, он резко меняет направление и поступает в кассету второй ступени очистки, имеющую шесть сеток, а затем проходит через кассету тонкой очистки. В этой кассете на держателях уложена лента из ватина ворсом навстречу потоку воздуха. Из кассеты воздух проходит в головку воздухоочистителя, а затем во впускной трубопровод.

Топливный бак размещен под сиденьем тракториста. Заливная горловина выведена с задней стороны трактора. Горловина закрывается пробкой, в которой имеются впускной и выпускной клапаны.

Топливопроводы и изготовляются из поливинилхлоридной трубки и крепятся к топливным фильтрам (фильтру-отстойнику и фильтрам топлива) с помощью поворотных угольников.

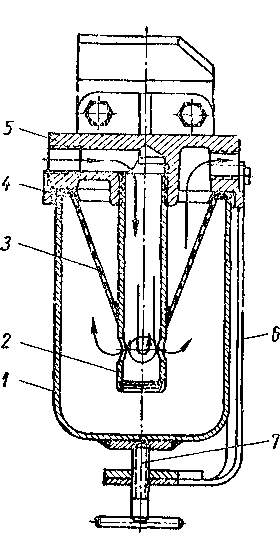

Фильтр-отстойник служит для первичной очистки топлива, которое по сверлению в корпусе, а затем по направляющей трубке проходит во внутреннюю полость колпака фильтра, откуда через сетку и по литому каналу поступает в топливопровод.

Фильтры грубой и тонкой очистки топлива смонтированы в едином корпусе. По трубке и сверлению в корпусе топливо поступает на направляющую шайбу фильтра грубой очистки, придающей топливу

вращательное движение в колпаке. Далее топливо через щели (размером 0,07 мм) фильтрующего элемента, выполненного в виде пакета из 281 пластины (толщиной 0,07 мм), между которыми расположены 2<<0 промежуточных пластин, поступает к подкачивающей помпе, откуда по трубке и каналу в корпусе заполняет внутреннюю полость колпаков фильтра тонкой очистки. Затем топливо проходит через фильтрующие элементы и далее по каналу и трубке к топливному насосу.

Фильтрующий элемент выполнен в виде катушки из банкаброшной пряжи, которая намотана на сетчатую трубку, обмотанную по всей длине фильтрующей бумагой. Через трубку проходит стержень квадратного сечения, который ввернут в банку и сверху затянут глухой гайкой.

Сверху на корпусе имеется штуцер с клапаном, через который из системы питания удаляется воздух. Для спуска отстоя в бонке предусмотрено сверление с резьбой, закрывающееся пробкой. Уплотнение колпаков фильтров выполнено прокладками и из маслостойкой резины.

Подкачивающая помпа — поршневого типа. Она обеспечивает подачу 1,2 л) мин топлива при 650 об/мин. кулачкового вала насоса и вязкости топлива 4—6 сст.

Поршень насоса, установленный в корпусе, пружиной прижимается к стержню, который с другой стороны упирается в толкатель. Ролик, вращающийся на оси, обкатывается по кулачку кулачкового вала топливного насоса и с помощью толкателя и стержня приводит в движение поршень, который вытесняет топливо через нагнетательный клапан 8. Всасывание топлива происходит при обратном движении поршня, совершающемся под воздействием пружины 3, при этом всасывающий клапан пропускает топливо из трубки в камеру, в которой размещена пружина 3. Для заполнения системы питания топливом имеется ручной насос. В его корпусе установлен поршень с уплотнительным кольцом и штоком. Для прокачки и заполнения системы топливом рукоятку ручного насоса свинчивают с кромки корпуса и вручную производят прокачку. Всасывающий и нагнетательный клапаны одинаковые, сделаны они из пластмассы. К седлам в корпусе клапаны прижимаются пружинами.

Рис. 10. Топливные фильтры двигателя Д-37М.

К корпусу фильтра-отстойника крепится колпак, уплотненный прокладкой. Внутри колпака расположены направляющая трубка и сетка 3. Колпак поджимается к корпусу с помощью винта и хомута 6.

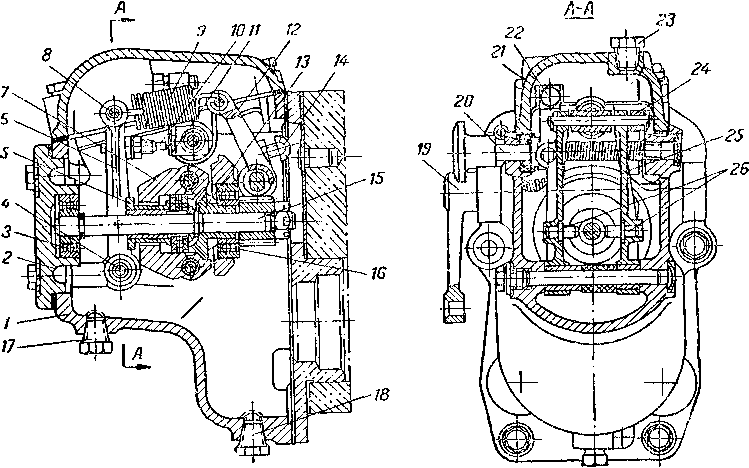

Топливный насос имеет четыре насосных элемента, каждый из которых представляет собой самостоятельный насос золотникового типа.

В корпусе насоса установлен на подшипниках кулачковый вал, концы которого уплотнены каркасными сальниками. На переднем конце кулачкового вала насажена шлицевая втулка, соединенная с шестерней привода- топливного насоса шлицевым диском. На заднем конце вала установлена шестерня привода регулятора.

По каждому кулачку вала обкатывается ролик, который передает поступательное движение толкателю. Последний болтом перемещает плунжер во втулке. На нижний конец плунжера напрессован поводок, который входит в хомутик, закрепленный на рейке топливного насоса.

Рис. 11. Подкачивающая помпа двигателя Д-37М.

Рис. 12. Фильтр-отстойник.

На цилиндрической поверхности плунжера имеется канавка, улучшающая уплотнение между плунжером и втулкой, которые вместе составляют прецизионную пару. Втулку плунжера устанавливают в головке насоса так, чтобы в паз вошел винт. Сверху втулку прижимает штуцер через седло нагнетательного клапана. Штуцер затягивают с моментом кГм.

Топливо подается к форсункам за 51—52° до верхней мертвой точки кулачка вала насоса. Момент начала подачи регулируется болтом толкателя. Нагнетательный клапан и седло составляют прецизионную пару. В П-образном канале головки насоса установлен перепускной клапан, который открывается при перепаде давлений 0,4—0,6 кГ!см2.

Масляная ванна в корпусе насоса заполняется маслом через специальное отверстие. Лишнее масло и просочившееся топливо отводятся через сливную трубку. К штуцерам подсоединены топливопроводы высокого давления, по которым топливо поступает к форсункам.

Форсунка. Топливопровод высокого давления подсоединен к штуцеру фильтра, установленному на корпусе форсунки. Фильтрующий элемент вставлен в штуцер и прижат к нему втулкой. Фильтрующий элемент набран из сеток диаметром мм, из них средняя имеет ячейки со стороной размером 0,04 мм. Сверху и снизу установлены по две сетки с размером сторон ячеек по 0,1 мм, затем следуют две сетки с размером сторон ячеек 0,18 мм (все эти сетки латунные), а последние две сетки (стальные) имеют размер сторон ячеек по 0,4 мм.

Из фильтра топливо по каналам в корпусе форсунки и в корпусе распылителя поступает в полость и в зазор между корпусом и иглой распылителя. Под давлением поступающего топлива игла поднимается и пропускает его к трем отверстиям распылителя. На конусной поверхности игла имеет уплотнительный поясок шириной 0,6 мм. Вместе игла и корпус распылителя составляют прецизионную пару.

В хвостовик иглы упирается штанга, на которую давит пружина, поджимаемая регулировочным винтом, ввернутым в переходную гайку. Винт и гайка закрыты колпачком. Форсунки регулируются на давление начала впрыска 170—175 кГ)см2.

Просочившееся между корпусом распылителя и иглой топливо через отверстие поступает под колпачок, а оттуда по топливопроводу в топливный бак. Форсунка крепится в гнезде головки цилиндра гайкой. Уплотнение обеспечивается медной прокладкой.

Рис. 13. Топливный насос 37М-4ТН-8.5Х10.

Регулятор РВМ-800 размещается в корпусе, закрытом крышками. Рейка насоса тягой соединена с рычагом, который осью соединен с рычагом. Рычаги и Укачаются на оси. В них запрессованы штифты, соприкасающиеся с муфтой. В бобышке на рычаге ввернут регулировочный болт, который может упираться в пружину корректора. Последняя крепится на кронштейне, жестко связанном с валиком обогатителя.

На оси свободно вращается ушко, в отверстие которого входит один конец пружины. Вторым концом пружина крепится на рычаге, в бобышке которого ввернут регулировочный болт. Рычаг жестко посажен на оси рычага управления. Муфта передвигается вдоль валика, вращающегося в двух шариковых подшипниках.

На валике жестко посажена крестовина, на осях которой подвешены два грузика. При расхождении грузиков под действием центробежной силы их ножки нажимают на упорный подшипник и передвигают муфту, а последняя отводит рычаги и и рейку топливного насоса назад в сторону уменьшения подачи топлива. Скоростной режим работы двигателя задается изменением натяжения пружины регулятора. Необходимое натяжение устанавливается рычагом управления.

Масло через отверстие с пробкой заливается до уровня контрольного отверстия с пробкой, а спускается через отверстие, закрываемое пробкой.

Рис. 14. Форсунка двигателя Д-37М.

Механизм управления подачи топлива. Управление подачи топлива может осуществляться ручным рычагом и ножной педалью, которые системой тяг и рычагов связаны с рычагом управления регулятора. Рычаг, установленный на рулевой колонке, фиксируется в заданном положении с помощью фрикциона. Последний состоит из тормозных дисков, нажимного диска и пру-кой. На транспортных работах управляют подачей топлива ножной пеподачу топлива рычагом ручного управления.

Выпускная труба имеет искрогаситель, выполняющий функции глушителя. Искрогаситель состоит из цилиндрического корпуса, через который проходит труба, разделенная заглушкой на входную и выпускную части. Стенки трубы внутри корпуса имеют большое количество отверстий. Выпускная труба, расположенная вертикально, сверху закрывается крышкой, установленной на шарнире. В искрогаситель газы поступают через соединительные патрубки.

Рис. 15. Регулятор РВМ-800.

Рис. 16. Электрофакельный подогреватель двигателя Д-37М.

При неработающем двигателе крышка автоматически закрывается, что исключает попадание атмосферных осадков в выпускную трубу.

Система пуска включает декомпрессионный механизм, подогреватель воздуха и стартер.

Декомпрессионный механизм обеспечивает в момент запуска полуоткрытое положение впускных клапанов. Валики, которые входят в проточку на толкателях, уплотнены кольцами, а от выпадания удерживаются стопорными пластинками. На валиках закреплены рычаги, связанные рейкой, перемещение которой ограничено скосами на рычагах. Во время работы двигателя спиральная пружина поджимает рейку к скосам на рычагах, что исключает самопроизвольное включение декомпрессора. При передвижении рейки поворачиваются рычаги с валиками, которые своей цилиндрической поверхностью поднимают толкатели.

Подогреватель. Пусковой электрофакельный подогреватель устанавливают в корпус, который крепят к впускному трубопроводу двигателя и соединяют шлангом с воздухоочистителем. Включатель подогревателя расположен на панели кожуха рулевой колонки. При включении подогревателя катушка электромагнита и спираль накаливания включаются одновременно. Электромагнит притягивает диск вместе со стержнем, который сжимает пружину и опускает шайбу-клапан, вследствие чего топливо из бачка, минуя шайбу, через отверстие в спираледержателе попадает на спираль и оттуда в чашечку. При попадании на спираль топливо воспламеняется, а продукты горения при прокручивании двигателя засасываются вместе с воздухом в цилиндры. В последнее время устанавливают подогреватели без электромагнитного включателя.

На трактор Т-40 устанавливается двигатель Д-37М – четырёхтактный, четырёхцилиндровый, с воспламенением от сжатия. К основным его особенностям относятся неразделённая камера сгорания, обеспечивающая низкий расход топлива, а также воздушное охлаждение.

Рисунок 5. Двигатель Д-37М-С1 со стартером (вид справа).

1) – Кожух;

2) – Форсунка;

3) – Вентилятор;

4) – Диск;

5) – Насос гидравлической системы;

6) – Ремень вентилятора;

7) – Шкив генератора;

9) – Указатель в.м.т;

10) – Газоотводная труба;

11) – Генератор;

12) – Редукционный клапан;

13) – Центрифуга;

14) – Декомпрессионный механизм;

15) – Стартер;

16) – Картер маховика.

На передней стороне двигателя расположен шкив (8) [рис.5] коленчатого вала, указатель (9) верхней мёртвой точки (в. м. т), шкив (7) генератора, ремень (6) вентилятора, диск (4), газоотводная труба (10), насос (5) гидравлической системы.

Справа расположены генератор (11), редукционный клапан (12), центрифуга (13) для очистки масла, декомпрессионный механизм (14), кожух (1), форсунки (2), вентилятор (3), стартер (15) либо пусковой двигатель (6) [рис.6].

Рисунок 6. Двигатель Д-37М-С2 с пусковым двигателем (вид справа).

1) – Редукционный клапан;

2) – Декомпрессионный механизм;

3) – Редуктор пускового двигателя;

4) – Стартер пускового двигателя;

5) – Тяговое реле стартера;

6) – Пусковой двигатель.

Слева размещается топливный насос (13) [рис.7] с регулятором, топливные трубки (6) к форсункам, впускной трубопровод (8), выпускной трубопровод (9), топливные фильтры (10) и маслоизмерительный стержень (12).

Рисунок 7. Двигатель Д-37М (вид слева).

1) – Отверстие для передней опоры;

2) – Крышка распределительных шестерен;

3) – Счётчик мото-часов;

4) – Маслозаливная горловина;

5) – Кронштейн;

6) – Топливная трубка к форсунке;

7) – Свеча накаливания;

9) — Выпускной трубопровод;

10) — Топливные фильтры;

11) – Масляный картер;

12) — Маслоизмерительный стержень;

13) – Топливный насос.

Картер, цилиндры, головки двигателя.

Картер двигателя (6) [рис.8] служит остовом для крепления узлов и деталей двигателя.

Рисунок 8. Двигатель Д-37М (продольный разрез).

1) – Маховик;

2) – Корпус сальника;

3) – Маслоотражатель;

4) – Сальник;

5) – Втулка толкателя;

6) – Картер двигателя;

7) – Форсунка;

9) – Сухарь;

10) – Шпилька;

11) – Головка цилиндра;

12) – Впускной клапан;

13) – Выпускной клапан;

14) – Седло клапана;

15) – Цилиндр;

16) – Прокладка;

17) – Передний лист;

18) – Маслозаливная горловина;

19) — Счётчик мото-часов;

20) – Крышка распределительных шестерен;

21) – Маслоотражатель;

22) – Сальник;

23) – Крышка коренного подшипника;

24) – Коленчатый вал;

25) – Опора коренного подшипника;

26) – Картер маховика.

В отверстия на передней, средней и задней стенках картера двигателя запрессовываются три втулки из антифрикционного чугуна, в которых вращается распределительный вал.

В картере смонтированы пять опор (25) для коренных подшипников коленчатого вала. Каждая опора закрыта снизу крышкой (34) [рис.9] коренного подшипника, прикреплённой к картеру двумя шпильками. Отверстия в опорах коренных подшипников обработаны в сборе с крышками с высокой точностью. Замена крышек недопустима. На каждой крышке выбит порядковый номер. Счёт ведётся от передней стенки.

Снизу картер двигателя закрывается масляным картером (11) [рис.7]. К передней стенке картера крепится передний лист (17) [рис.8] и крышка (20) распределительных шестерен. На задней стенке установлен картер (26) маховика.

Цилиндры (15) двигателя отлиты из легированного чугуна. На их наружной поверхности выполнены 18 рядов тонких рёбер охлаждения с прорезями для прохода шпилек. Рёбра со стороны выхода воздуха выполнены шире рёбер на входе. Цилиндр опирается на верхнюю плоскость картера двигателя через медную прокладку (16) толщиной 0,3 мм.

Точно обработанная цилиндрическая поверхность, которая расположена ниже опорного бурта, центрирует цилиндр в картере двигателя. Две канавки на верхнем торце цилиндра создают лабиринт, который улучшает уплотнение между цилиндром и головкой.

По внутреннему диаметру цилиндры разделяют на три размерные группы, мм:

группа Б, диаметр …..105 (+ 0,060/+ 0,040),

группа С, диаметр …..105 (+ 0,040/+ 0,020),

группа М, диаметр …..105 (+ 0,020).

Обозначение размерной группы выбито на наружной обработанной поверхности опорного бурта. Поршни устанавливаются той же размерной группы, что и группа цилиндра.

Головка цилиндра. Сверху каждый цилиндр закрыт отдельной головкой (11), которая отлита из алюминиевого сплава. Снаружи и внутри между бобышками в головке сделаны рёбра. Они обдуваются воздухом и отводят тепло от головки.

Снизу в головке имеется выточка глубиной 3 мм. В эту выточку входит бурт цилиндра. Торцовая поверхность выточки уплотняет соединение между цилиндром и головкой. Прокладку между цилиндром и головкой не ставят.

На торцовой поверхности предусмотрены гнёзда для сёдел (14) впускного и выпускного клапанов, а также отверстие для распылителя форсунки. Внутри головки располагаются впускной и выпускной каналы, которые выходят на одну сторону головки и заканчиваются фланцами с резьбовыми отверстиями для шпилек (10), которые крепят впускной и выпускной трубопроводы. Сечение впускного канала больше выпускного.

С этой же стороны располагается резьбовое отверстие для штуцера трубки, которая подводит масло к стойке коромысел. На противоположной стороне имеется отверстие для форсунки. В середине головки размещаются бобышки с отверстиями для направляющих втулок клапанов (12) и (13). По углам головки размещаются бобышки с отверстиями под шпильки. На верхней плоскости есть гнёзда для пружин клапанов, отверстие, подводящее масло, и резьбовые отверстия для крепления стойки коромысел. Здесь же размещаются два отверстия под уплотнительные кольца. Верхняя плоскость имеет углубление, дно которого выполнено с уклоном для стока масла.

1*