2.2. Двигатель моделей 402 и 4021

2.2.1 Двигатель моделей 402 и 4021

ОБЩИЕ СВЕДЕНИЯ

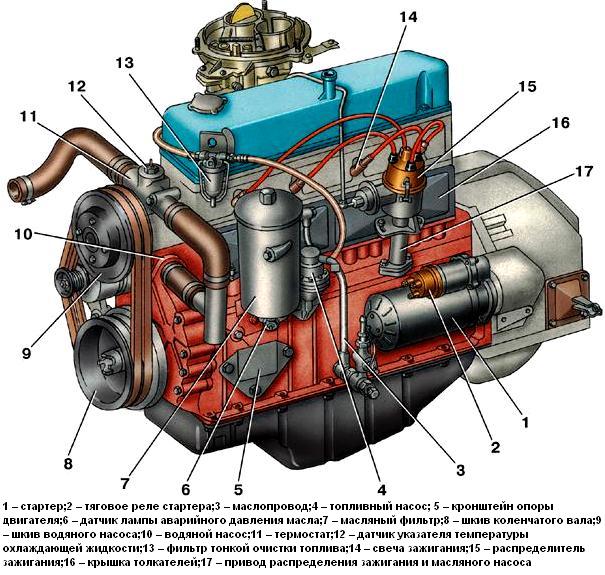

Вид двигателей мод. 402 и 4021 с левой стороны

1 – стартер;

2 – тяговое реле стартера;

3 – маслопровод;

4 – топливный насос;

5 – кронштейн опоры двигателя;

6 – датчик лампы аварийного давления масла;

7 – масляный фильтр;

8 – шкив коленчатого вала;

9 – шкив водяного насоса;

10 – водяной насос;

11 – термостат;

12 – датчик указателя темпер…

2.2.2 Снятие и установка

2.2.1. Снятие и установка

ОБЩИЕ СВЕДЕНИЯ

Предупреждение

Перед

отсоединением шлангов и электрических проводов рекомендуется их промаркировать,

чтобы не перепутать при сборке.

Двигатель вынимается из автомобиля вверх. Для снятия двигателя необходима таль

или другое подъемное устройство грузоподъемностью не менее 300 кг. Автомобиль

нужно установить на подъемник, смотровую канаву или эстакаду. Перед снятием двигателя

необходимо подготовить надежную подставку, на которой двигатель должен с…

2.2.3 Разборка двигателя

2.2.2. Разборка двигателя

ОБЩИЕ СВЕДЕНИЯ

Перед разборкой двигатель необходимо тщательно очистить от загрязнений. При сборке

двигателя детали, которые не ремонтировали или заменяли, должны устанавливаться

на те места, откуда они были сняты, так как они приработались на этих местах.

Для этого их необходимо при разборке маркировать любым способом, который не портит

детали. При обезличенном методе ремонта запрещается разукомплектовывать крышки

шатунов с шатунами, крышки коренных подшипник…

2.2.7 Регулировка зазоров в приводе клапанов

ПОРЯДОК ВЫПОЛНЕНИЯ

1. Регулировку зазоров между коромыслами и клапанами

производят на холодном двигателе, при затянутых требуемым моментом

гайках крепления головки блока цилиндров и гайках крепления стоек

оси коромысел клапанов.

Снять крышку коромысел клапанов (см. подраздел

2.2.5, пункт 2). Установить поршень 1-го цилиндр…

2.2.11 Дефектовка и ремонт блока цилиндров

2.2.10. Дефектовка и ремонт блока цилиндров

ПОРЯДОК ВЫПОЛНЕНИЯ

1. Осмотреть блок, если есть трещины — заменить его.

2. Проверить герметичность рубашки охлаждения блока, для

этого заглушить в блоке все отверстия деревянными пробками, кроме

одного, к которому подвести шланг для подачи сжатого воздуха. Опустить

блок в ванну с…

2.2.12 Возможные неисправности двигателей ЗМЗ-402 и ЗМЗ-4021.

2.2.11. Возможные неисправности двигателей ЗМЗ-402 и ЗМЗ-4021.

Их причины и методы устранения

Причина неисправности

Метод устранения

Двигатель

не запускается

Бедная горючая смесь (хлопки в карбюраторе):

– засорен сетчатый фильтр карбюратора, топливного

насоса или фильтра тонкой очистки топлива;

Промыть фильтр в неэтилированном бензине и продуть сжа…

Двигатели модели 402 и 4021 устанавливают на автомобили «Волга», «УАЗ», «Газель»

Двигатели неплохо зарекомендовали себя во время эксплуатации

Двигатели неприхотливые и легко ремонтируемые, в гаражных условиях.

Двигатели рядные четырехцилиндровые, оборудованы карбюраторами и бесконтактной системой зажигания.

Ниже расположены ссылки по которым можно найти статьи по ремонту и обслуживанию данного двигателя на нашем сайте

Конструкция двигателя ЗМЗ-402

Диагностика состояния двигателя ЗМЗ-402

Последовательность разборки двигателя ЗМЗ-402

Снятие и установка двигателя ЗМЗ-402

Снятие и установка ремня вентилятора ЗМЗ-402

Замена ремня генератора ЗМЗ-402

Как снять и установить головку цилиндров ЗМЗ — 402

Снятие и установка распредвала ЗМЗ-402

Ремонт шатунно-поршневой группы ЗМЗ-402

Снятие и установка коленчатого вала ЗМЗ-402

Топливная система двигателя ЗМЗ-402

Топливный насос двигателя ЗМЗ-402

Рециркуляция отработавших газов ЗМЗ-402

Регулировка момента зажигания двигателя ЗМЗ-402

Снятие и установка трамблера двигателя ЗМЗ-402

Регулировка зазоров клапанов двигателя ЗМЗ-402

Система смазки двигателя ЗМЗ-402

Замена масляного фильтра двигателя ЗМЗ-402

Конструкция масляного насоса двигателя ЗМЗ-402

Двигатели аналогичны по конструкции, но двигатель мод. 4021 дефорсированный.

Блок цилиндров отлит из алюминиевого сплава.

В него вставлены гильзы цилиндров, отлитые из износостойкого чугуна.

В нижней части блока выполнены пять опор коренных подшипников.

Крышки коренных подшипников изготовлены из ковкого чугуна и крепятся к блоку двумя шпильками.

Крышки подшипников обрабатывают совместно с блоком, поэтому их нельзя менять местами.

Крышка первого подшипника обработана по торцам совместно с блоком для установки двух упорных шайб для ограничения осевого перемещения коленчатого вала.

На крышках 2-го, 3-го и 4-го подшипников выбиты их порядковые номера.

К переднему торцу блока крепится крышка распределительных шестерен, отлитая из алюминиевого сплава, в которую вставлена манжета коленчатого вала.

К заднему торцу блока крепится картер сцепления.

Снизу к блоку крепится масляный картер, сверху — головка блока цилиндров.

Головка блока отлита из алюминиевого сплава. В ней вертикально установлены впускные и выпускные клапаны.

Привод клапанов осуществляется от распределительного вала, расположенного в блоке цилиндров, через толкатели, штанги и коромысла.

Ось коромысел клапанов установлена в головке блока на стойках.

В головке блока с большим натягом установлены седла и направляющие втулки клапанов.

В нижней части головки блока выполнены камеры сгорания.

Головки блоков двигателей мод. 402 и 4021 отличаются по объему камер сгорания и высоте.

Высота головки блока двигателя мод. 402 равна 94,4 мм, мод. 4021 — 98 мм.

Сверху головка блока закрыта выштампованной из листовой стали крышкой.

Поршни отлиты из алюминиевого сплава, донышко поршня плоское.

На боковой стенке у бобышки под поршневой палец отлита надпись: «Перед», чтобы правильно устанавливать поршень в цилиндр

Поршень устанавливают в цилиндр так, чтобы эта надпись была обращена к передней части двигателя.

На каждом поршне установлены два компрессионных и одно маслосъемное кольца.

Верхнее компрессионное кольцо отлито из высокопрочного чугуна.

Рабочая поверхность этого кольца покрыта слоем хрома для увеличения износостойкости.

Рабочая поверхность нижнего компрессионного кольца, отлитого из серого чугуна, покрыта слоем олова, что улучшает его приработку.

На внутренней поверхности этого кольца есть проточка. Кольцо должно устанавливаться этой проточкой вверх, к днищу поршня.

Маслосъемное кольцо состоит из четырех элементов: двух стальных дисков и двух расширителей, осевого и радиального.

Рабочая поверхность дисков покрыта слоем хрома.

Поршень крепится к шатуну поршневым пальцем «плавающего» типа, т.е. палец не закреплен ни в поршне, ни в шатуне.

От перемещения палец удерживается двумя пружинными стопорными кольцами, которые установлены в канавках бобышек поршней.

Шатуны стальные кованые, со стержнем двутаврового сечения.

В верхнюю головку шатуна запрессована втулка из оловянистой бронзы.

Нижняя головка шатуна с крышкой, которая крепится двумя болтами.

Гайки шатунных болтов стопорятся герметиком «Унигерм–9».

Крышки шатунов обрабатывают совместно с шатуном, поэтому их нельзя переставлять с одного шатуна на другой.

На шатунах и крышках шатунов выбиты номера цилиндров.

В стержне шатуна у нижней головки выполнено отверстие для смазывания зеркала цилиндра.

Это отверстие должно быть направлено вправо в сторону, противоположную распределительному валу.

Масса поршней, собранных с шатуном, не должна отличаться более чем на 12 г для разных цилиндров.

В нижнюю головку шатуна устанавливают тонкостенные шатунные вкладыши. Коленчатый вал отлит из высокопрочного чугуна.

От осевого перемещения вал удерживается упорными шайбами, установленными на передней шейке.

В заднем торце вала есть гнездо для установки шарикового подшипника первичного вала коробки передач.

К заднему концу коленчатого вала четырьмя болтами крепится маховик, отлитый из серого чугуна.

Руководство по ремонту автомобиля ГАЗ-3110 Волга с двигателем ЗМЗ-402.

- Автор: В.А. Золотницкий

- Издательство: Цитадель

- Год издания: 2002

- Страниц: 177

- Формат: PDF

- Размер: 8,2 Mb

Руководство по эксплуатации, техническому обслуживанию и ремонту двигателей автомобиля Волга ГАЗ-3110.

- Автор: коллектив авторов

- Издательство: Колесо

- Год издания: 1999

- Страниц: 240

- Формат: DjVu

- Размер: 2,4 Mb

Руководство по техническому обслуживанию и ремонту автомобиля ГАЗ-3110 Волга.

- Автор: В.А. Золотницкий

- Издательство: —

- Год издания: —

- Страниц: 97

- Формат: PDF

- Размер: 31,6 Mb

Мультимедийное руководство по эксплуатации и ремонту автомобиля ГАЗ-3110.

- Автор: —

- Издательство: —

- Год издания: —

- Страниц: —

- Формат: —

- Размер: 65,3 Mb

Мультимедийное руководство по ремонту автомобилей Волга ГАЗ-3110 и ГАЗ-310221.

- Автор: —

- Издательство: За рулем

- Год издания: —

- Страниц: —

- Формат: —

- Размер: 247,2 Mb

Руководство по эксплуатации, техническому обслуживанию и ремонту автомобиля ГАЗ-3110 Волга и его модификаций с двигателями ЗМЗ-402/4021/4062.

- Автор: —

- Издательство: Третий Рим

- Год издания: 2001

- Страниц: 177

- Формат: DjVu

- Размер: 13,3 Mb

Руководство по техническому обслуживанию и ремонту автомобилей Волга ГАЗ-3110 и ГАЗ-310221 с двигателями объемом 2,3/2,5 л.

- Автор: —

- Издательство: За рулем

- Год издания: 2010

- Страниц: 286

- Формат: —

- Размер: —

Руководство по эксплуатации, техническому обслуживанию и ремонту + каталог запчастей автомобиля ГАЗ-3110 Волга.

- Автор: коллектив авторов

- Издательство: Колесо

- Год издания: 2000

- Страниц: 325

- Формат: —

- Размер: —

Многокрасочный альбом по устройству и эксплуатации автомобиля ГАЗ-3110 Волга.

- Автор: —

- Издательство: Третий Рим

- Год издания: 2000

- Страниц: 71

- Формат: PDF

- Размер: 192,0 Mb

Руководство по эксплуатации, обслуживанию и ремонту автомобилей ГАЗ-3102 и ГАЗ-3110 Волга.

- Автор: —

- Издательство: Третий Рим

- Год издания: —

- Страниц: 228

- Формат: —

- Размер: —

Руководство по эксплуатации, техническому обслуживанию и ремонту электрооборудования автомобиля Волга ГАЗ-3110.

- Автор: Л.Д. Кальмансон, О.И. Пелюшенко

- Издательство: Колесо

- Год издания: 1998

- Страниц: 162

- Формат: DjVu

- Размер: 1,8 Mb

В этой статье вы найдёте:

- 1 Капитальный ремонт ЗМЗ 402

- 1.1 К чему готовиться

- 2 Этап первый, подготовительный

- 2.1 Детали для сборки мотора:

- 2.2 Расходные материала:

- 3 Этап второй. Снятие двигателя

- 4 Этап третий. Закупки и подготовка к сборке

- 5 Этап четвертый. Сборка двигателя и его установка

- 5.1 А теперь самый важный этап:

Капитальный ремонт ЗМЗ 402

Вообще моторы линейки ГАЗ 21А — ЗМЗ 402 — достаточно живучие, и прощают своим владельцам очень многое. Их пробег до капитального ремонта обозначен заводом в 200 — 250 тысяч километров (по некоторым источникам 150-200), однако, в зависимости от режима эксплуатации, ремонт может потребоваться и на 50 000, а может и на 400 000. Не последнюю роль здесь играет и качество комплектующих, которые были использованы при предыдущем ремонте, и качество ГСМ, и ваше собственное ответственное отношение к обслуживанию мотора, и, конечно, ваша манера вождения. Но, как бы там ни было, рано или поздно мотор попросит вас о том, чтобы вы пощупали его за шейки коленчатого вала.

К чему готовиться

Если вы никогда раньше не запускали свои руки в моторы, но в детстве с удовольствием играли в конструкторы, заниматься капремонтом вам, скорее всего, даже понравится. Мотор достаточно простой, детали у него крупные, и собирается все без особенных сложностей. Главное — все делать аккуратно, с головой, и заранее приготовить все, что будет необходимо. Если никуда не торопиться и работать размеренно, вам потребуется три дня.

В первый день вы снимите мотор, разберете его и проведете дефектовку. Станет понятно, что нужно покупать и что делать с ремонтируемыми деталями.

Второй день уйдет на покупку всего необходимого и ремонт деталей в специализированной мастерской (проточка и балансировка вала и т.д.). Некоторые наивно полагают, что они успеют пройти эти этапы с утра пораньше, и в этот же день приступить к сборке и установке мотора. Не питайте иллюзий. Вам обязательно придется объездить половину города из-за какой-нибудь прокладки, которая вчера у всех была, а вот сегодня утром ее купили, а она была последняя. Это нормально. Кроме того, ваши планы может разрушить загруженность заказами токаря, и тут уж как сможете договориться.

Третий день у вас уйдет на неспешную сборку и установку мотора. Затем пробный запуск и поиск причины, по которой мотор не хочет заводиться. К глубокой ночи, все будет готово.

Конечно, времени может уйти и больше, но это уж как работать. Если крутить гайки между глотками пива, то можно и за неделю не управиться.

Можно управиться и за день. Это в том случае, если вы настроены решительно и сразу купили весь комплект деталей, которые можно сменить. То есть, меняете все на новое, не глядя.

Итак, начнем…

Этап первый, подготовительный

Пожалуй, это один из самых важных этапов. От того, насколько хорошо вы все подготовите, будет зависеть и качество ремонта, и то, сколько времени вы на него потратите.

Начните с поиска удобного гаража со смотровой ямой, большим крепким верстаком, освещением и, по возможности, лебедкой. Если лебедку найти не удастся, вам понадобится четверо (можно и двое) помощников — для того, чтобы вынуть мотор из отсека, а потом и установить его на место. Помощников начинайте искать заранее, это задача не простая. В принципе, помочь готовы почти все ваши друзья, но вот именно в этот день они помогают копать огород, встречают тещу или обещали что-нибудь жене…

Инструменты и приспособления:

прочная веревка или матерчатый трос для извлечения мотора из отсека;

труба длинной 3,5-4 метра, также понадобится при извлечении мотора;

обрезок толстостенного уголка, дрель со сверлом на 8,5, болгарка с отрезным диском, штуки четыре длинных качественных болта на 8 с шайбами и гайками (это добро нам понадобится для изготовления съемника ступицы коленвала и текстолитовой шестерни распредвала);

набор головок с трещеткой;

набор накидных и рожковых ключей (есть места, где головками вы подлезть не сможете);

динамометрический ключ;

оправка для посадки поршневых колец;

фальш-валик для центровки диска сцепления.

пассатижи, куда же мы без них;

хороший слесарный молоток граммов на 400-500;

легкий молоток на 200 граммов;

монтировки (они нам понадобятся на этапе съема мотора с подушек и потом при установке);

подкатной или винтовой домкрат, а лучше два;

хорошая шлицевая отвертка;

деревянные подкладки. Их мы используем в качестве временной опоры коробки передач, когда мотор будет снят;

емкости для слива технических жидкостей;

обрезок шланга на 12 мм, для слива тосола (если на радиаторе есть сосок для слива);

много ветоши;

кисточка для отмывания деталей;

спиртовой фломастер или маркер;

кернер для указателя меток.

Детали для сборки мотора:

поршневая (многие рекомендуют костромскую ПОН, это действительно хороший выбор);

медные уплотнительные кольца под гильзы;

упорные шайбы коленчатого вала;

комплект коренных вкладышей соответствующего размера;

стопорные пластины для коренных крышек двигателя;

поршневые кольца;

сальниковая набивка;

передний сальник коленчатого вала;

дополнительные уплотнения задней коренной крышки (четверки);

прокладка под головку;

прокладка под бензонасос;

прокладка помпы (если будете снимать);

прокладка клапанной крышки (возможно);

прокладка между коллектором и приемной трубой;

латунные или медные гайки для крепления приемной трубы (их прелесть в том, что они не прикипают насмерть, а уж если вы их перед закручиванием смажете графитовой смазкой…);

прокладка передней крышки ГРМ;

прокладка поддона;

запасная возвратная пружина выжимного подшипника, так как, скорее всего, вы забудете отцепить эту пружину при снятии мотора и она будет растянута или оборвана — не переживайте, это случается почти со всеми;

новые патрубки системы охлаждения;

подушки двигателя (скорее всего, у вас будет идеальная левая подушка и совершенно раздавленная правая).

Расходные материала:

— свежее моторное масло соответствующей вязкости на ваш выбор (если вы все сделали так, как нужно, можно и синтетическое. Не переживайте, не потечет);

— новый масляный фильтр;

— тосол или иная охлаждающая жидкость на ваш вкус (раз уж все равно сливать охлаждающую жидкость полностью, заодно промойте систему и залейте свежую);

— литол или иная консистентная смазка;

— фиксатор резьбовых соединений — есть такая паста, весьма полезная штука (помимо предотвращения самоотворачивания гаек, она еще и заполняет резьбу, препятствуя возникновению коррозии в соединении. В следующий раз отворачивать будет легче);

— WD-40 или иную проникающую смазку (наверное, этот пункт можно было бы отнести и к инструментам, ибо «жидкий ключ»);

— Графитовая смазка для смазки резьбы на шпильках крепления приемной трубы (это упростит вам разборку в будущем);

— бензин или растворитель для отмывки деталей;

— герметик (многие рекомендуют использовать только герметики ABRO, однако серый силиконовый герметик казанского производства справляется ничуть не хуже).

Итак, вы все подготовили и выбрали подходящее время. Помощники тоже наличествуют. Можно переходить к операции по демонтажу.

Этап второй. Снятие двигателя

Заезжаем на яму, ставим машину на стояночный тормоз. Не на передачу, как вы всегда делаете, а именно на ручник. Дополнительно ставим под колеса упоры.

Открываем капот и снимаем клеммы с аккумулятора.

Накрываем крылья какими-нибудь покрывалами, иначе есть риск испортить краску.

Заливаем WD-40 гайки крепления приемных труб к выпускному коллектору. Вообще эту операцию желательно провести еще с вечера, а перед разборкой повторить, так как скорее всего, соединение закисло насмерть.

Фломастером обводим места примыкания петель к капоту. Эта простая операция избавит вас от лишних движений по настройке положения капота при сборке. Просто поставите на место по меткам — и все.

Отворачиваем болты и снимаем капот.

Идем под машину в яму и сливаем масло с картера и охлаждающую жидкость с радиатора.

Снимаем патрубки радиатора, отворачиваем сам радиатор и снимаем его.

Снимаем крыльчатку вентилятора.

Снимаем водяную помпу и генератор (провода с генератора можно пометить флажками из изоляционной ленты и подписать). Вообще имеет смысл пометить все, что вы отключаете, флажками с подписями.

Отворачиваем масляную магистраль от стакана фильтра и снимаем сам корпус фильтра. Перед этим не забываем слить с него отстой.

Отворачиваем и снимаем кран и трубку масляного радиатора.

Снимаем кастрюлю воздушного фильтра, отсоединяем подачу топлива и шланг вакуумного корректора опережения зажигания от карбюратора. Отсоединяем привод дроссельной заслонки и снимаем его.

Откручиваем гайки, крепящие приемные трубы. Они будут отчаянно сопротивляться, но вы должны быть сильнее.

Снимаем трамблер, свечи с проводами и бензонасос.

В принципе, можно извлечь мотор и в сборе (некоторые вынимают его даже вместе с КПП), но намного удобнее будет предварительно снять с него головку блока.

Снимаем клапанную крышку. Отворачиваем гайки крепления головки, отпуская их поочередно в том же порядке, что и при затяжке (от центра к краям). Отпускать нужно тоже понемногу. Снимаем головку вместе с коллекторами и карбюратором. Это может оказаться непростой задачей, так как головка, скорее всего, прикипела к прокладке, а прокладка — к двигателю. Также часто окислы скапливаются в отверстиях, где проходят шпильки. Здесь вам пригодятся тяжелый молоток и чурбачок. Аккуратно, без фанатизма, обстучите головку через брусок по периметру, пока она не отойдет от прокладки. Не пользуйтесь металлическими инструментами как клиньями. Так вы повредите привалочные поверхности и потом будете иметь вечно потеющий тосолом мотор. В крайнем случае, можно использовать деревянные клинья.

Вынимаем штанги и, подписав, какая из них где стояла, убираем в сторонку. Затем откручиваем крышку толкателей на боку блока и извлекаем толкатели. Их также нужно подписать. Эти детали хорошо приработались и, если нет нужды в их замене, устанавливаются на свои места.

Ставим машину на третью передачу и отворачиваем храповик со ступицы коленвала. Он может отказаться с вами сотрудничать, тогда ставим ключ так, чтобы он уперся в кузов через деревяшку и слегка раскачиваем машину вперед и назад. Мотор отвернет гайку сам.

Снимаем стартер. Одна гайка крутится из-под капота, вторая из-под днища.

Снизу смотрим на колокол сцепления и находим медную косу, которая соединяет его с кузовом. Косички может и не быть, ее могли оборвать при предыдущем съеме мотора. И именно поэтому у вас бледно горят габариты. Просто масса на кузове была плохая. При сборке, обязательно восстановите это соединение.

Отворачиваем гайки крепления КПП и подпираем ее нашими подкладками.

Подпираем заднюю часть мотора домкратом.

Обвязываем мотор ремнями и цепляем лебедку, если она имеется.

Отвинчиваем рабочий цилиндр сцепления, вынимаем вилку и снимаем пружину, возвращающую на место выжимной подшипник.

Отворачиваем двигатель от подушек и потхонечку пытаемся приподнять его лебедкой, одновременно пошатывая взад-вперед монтировкой, пока он не отойдет от КПП.

Далее, если есть лебедка, поднимаем мотор, аккуратно поправляя его, из ямы, в то время как один из помощников поправляет его сверху, следя, чтобы он ничего не задел. Когда мотор вышел из отсека, просто откатываем из под него машину и опускаем.

Если лебедки нет, процедура будет физически потяжелее. Сквозь ремни, которыми мы с вами обмотали мотор, продевается труба и с двух сторон за нее поднимается мотор.

Итак, мотор перед вами. Теперь его нужно установить на верстаке поддоном кверху. Возможно, вместо верстака вам будет удобнее использовать лист ДСП или иного толстого листового материала размером примерно 1Х1 метр, положенного прямо на пол.

Снимаем поддон и ставим его рядом. Он будет очень удобен для складывания в него снятых деталей, например масляного насоса, который вы снимаете сразу после него.

Обратите внимание, часто привалочная плоскость поддона картера деформирована. Обычно этому виной чрезмерные усилия при затяжке гаек его крепления. Обязательно устраните все неровности. Иначе масло будет сочиться даже при самой крутой прокладке и толстенном слое герметика.

Снимаем поддон картера сцепления.

Теперь нам нужно спрессовать переднюю ступицу коленчатого вала. На самом деле, это не так уж и сложно.

Практически все детали автомобилей Волга, которые напрессовываются на свои места, имеют встроенные съемники. Если деталь не снимается руками, не надо долбить по ней молотком, просто найдите резьбовое отверстие съемника.

Ступица КВ — не исключение. Для начала снимите с нее шкив, потом приложите обрезок уголка и наметьте кернером отверстия напротив резьбовых отверстий во фланце. Просверлите уголок и отрежьте от него лишнее. Далее, мы просто берем подходящую по диаметру головку, ставим ее так, чтобы она уперлась в передний конец коленвала. Накручиваем на наши болты гайки. Прикладываем уголок к ступице через головку, упертую в носок колена. Через отверстия в уголке вворачиваем болты в ступицу. А теперь просто начинаем поочередно подтягивать гайки. Ступица достаточно легко снимется.

Некоторые просто вкладывают полоски металла между фланцем ступицы и крышкой шестерен и вворачивают болты. Упираясь в подкладки, болты так же стягивают ступицу с вала. Но тут есть риск деформировать переднюю крышку.

Ну и вариант для тех, у кого уголка не нашлось — купите в магазине специальный съемник. Вещь полезная, он вам много где потом пригодится.

Осмотрите ступицу, если на ней есть повреждения или следы от работы сальника, меняйте, иначе сальники так и будут течь.

Снимите крышку шестерен. Здесь нас будет интересовать состояние пластиковой шестерни. При необходимости, она спрессуется ровно так же, как ступица с коленвала — либо самодельным, либо фабричным съемником. Вообще, раз уж залезли, лучше текстолитку поменять. Стоит она не дорого, а ради нее потом лезть в ГРМ специально, удовольствия мало.

Проверьте, не люфтит ли распределительный вал, нет ли его продольного перемещения. Если такая проблема имеется, вам придется его заменить или отремонтировать в мастерской. Соответственно, выпрессовке подлежат и старые втулки, их пять, они все разного размера, сажаются в блок последовательно, а затем прогоняются развертками и, в идеале, проходятся калиброванными шарами для уплотнения. Самостоятельно вы такую операцию провернуть сможете, но вам потребуется и инструмент, и готовность к тому, что процесс трудоемкий. Лучше доверьте это дело мастерской. В таком случае, текстолитку можно не спрессовывать. Просто поверните ее так, чтобы через ее окна стали доступны болты, крепящие упорный фланец распредвала. Выкручиваем их и вынимаем вал.

Осмотрите внимательно металлическую шестерню на коленвале. Если она не люфтит, то и не трогайте ее. Она изнашивается крайне неохотно, и вряд ли ваш случай уникален. Единственная проблема, которая встречается, — это разбитый шлиц для шпонки, фиксирующей шестерню от проворачивания или деформированная, собственно, шпонка.

Теперь вам открылась возможность снять коленвал. Сначала открутите шатуны, а затем и коренные крышки. Обратите внимание, крышки пронумерованы, на них стоят метки. При этом, нумерация может начинаться со второй крышки (она будет помечена как первая). При сборке, каждая крышка ставится строго на свое место, они не взаимозаменяемы, более того, не бывает крышек в запчасти. То есть, если вы загубили каким-то образом одну (потеряли по безолаберности, стукнули молотком, как-то умудрились ее погнуть), менять будете весь блок.

Альтернативой замене является ремонт блока. Крышки коренных подшипников стачиваются со стороны прилегания к опорам, притягиваются на свои места, а затем блок снова протачивается под шейки коленчатого вала. Операция сейчас выполняется далеко не в любой мастерской и стоимость ее не маленькая.

Итак, мы сняли все бугели, теперь снимаем вал, прямо с маховиком, и ставим его «на попа» То есть, на маховик.

В заднем торце коленчатого вала имеется подшипник, в который входит конец первичного вала КПП. Чаще всего, он не нуждается в замене, но если вы решились на эту операцию, старый снимается так: Набиваем отверстие подшипника литолом или иной консистентной смазкой, затем выбираем пруток подходящего диаметра и, вставив его в отверстие внутренней гильзы, бьем по нему молотком. Смазка, которой просто некуда деваться в такой ситуации, охотно выдавит подшипник из своего посадочного места.

Вдумчиво изучаем состояние вкладышей. Нас интересует наличие задиров, следы перегрева и другие повреждения. Соответственно, делаем выводы о том, что привело нас к необходимости капиталки: масляное голодание, очень грязное масло или же это естественный износ. Но более всего нас интересует равномерность износа вкладышей. Именно этот момент даст понять, соосны ли в блоке постели вала.

Осматриваем маховик на наличие трещин. Смотрим, сильно ли подъеден венец маховика. Если зубья имеют сильный износ, готовимся к замене венца или маховика целиком. Раз уж мы сняли маховик, обязательно смотрим, что с диском сцепления и самой корзиной. Возможно, стоит заменить и этот узел.

Вынимаем из цилиндров поршни с шатунами.

Проверьте состояние шатунов: нет ли на них следов перегрева, повреждений или иных показаний к замене.

Выпрессовываем гильзы. Здесь нам потребуется специальный съемник, хотя бывает, что они извлекаются без затруднений.

Осмотрите колокол сцепления. Нет ли на нем трещин.

Осмотрите «клюв стартера», нет ли трещин на нем.

Для того, чтобы не искать потом, откуда у вас какая гайка, раскладывайте весь крепеж по отдельным пластиковым стаканчикам, которые предварительно подпишите фломастером.

Еще полезно при разборке фотографировать процесс. Если опыта ремонта моторов мало, фото помогут вам понять «как это вообще раньше стояло». Ну а кроме того, потом вы сможете сделать подробный отчет с фотографиями для размещения где-нибудь на (форуме) DRIVE2 и получить немерено положительной кармы.

После того, как все разобрано, еще раз тщательно проверяем состояние всех деталей. Смотрим резьбы всех болтов, считаем недостающие элементы крепежа и т. д. Записываем, что мы сломали при разборке и демонтаже мотора. Оцениваем состояние масляного насоса, проверяем, не разбито ли у него гнездо, в которое входит шестигранник привода, в каком состоянии шестерни и оси, на которых они вращаются. Обязательно оцените целостность сетки маслоприемника, часто она имеет повреждения.

В общем, проводим тщательную дефектовку всего и вся и записываем все, что нужно приобрести, в блокнот.

В этот же день, если у вас еще осталось немного сил, можно тщательно отмыть все детали. На самом деле, это лучше делать сразу, в процессе разборки, это поможет сразу заметить повреждения и дефекты. Соскабливаем все остатки прикипевших прокладок и следы герметика.

Освобожденный от всего, что снимается, блок, поддон картера двигателя и поддон сцепления, переднюю крышку шестерен ГРМ, грузим в багажник и едем на автомойку. Работают там допоздна, и вечером клиентов не так много. Моем все эти детали с шампуньками и прочей химией, пока все наслоения не сойдут.

Едем в гараж и тщательно удаляем все отложения в блоке. Стараемся не повреждать металл, поэтому работаем без размашистости. Особенно это касается мест посадки гильз.

Расставляем детали сушиться и отправляемся отмываться и отсыпаться.

Этап третий. Закупки и подготовка к сборке

Утром отправляемся в мастерскую по расточке валов. Сдаем свой вал в работу. Заранее предупреждаем мастера о том, что блок у вас просто идеальный и все постели идеально соосны. Как вы это установили не его дело. Его дело — проточить вал строго в ближайший из возможных ремонтных размеров.

Дело в том, что часто встречаются дефекты блока, при которых вал слегка подзакусывает при вращении, соответственно, претензии, чаще всего предъявляются токарю, точившему коленвал. Мол, не так прошлифовал. Вот потому, токари и страхуются, снимая с вала на «сотку» побольше, дабы он гарантированно хорошо проворачивался в постелях.

Также попросите токаря раззенковать после проточки края отверстий в которых сидят пробки грязеуловителей. Не лишней будет подновление маслосгонной накатки на заднем конце вала (иногда ее перерезают на маслосгонную резьбу, что тоже не плохо). Не забудьте записать в блокнот, в какой размер проточены шейки.

Здесь же промерим плоскость головки и отфрезеруем ее, если она в этом нуждается.

Готовый вал нужно будет промерить на биение, а заодно удостовериться в том, что размер верный.

Если все хорошо, жмем руку токарю, расплачиваемся и едем на шиномонтаж. Здесь нам нужно продуть хорошим копрессором каналы вала. Выворачиваем пробки грязеуловителей и тщательно продуваем сжатым воздухом вал. Все, что не выдувается, подчищаем вручную и снова продуваем. Продуваем масляные каналы блока, вывернув пробки на его задней и передней сторонах.

Далее мы едем в мастерскую, которая поможет отбалансировать наш вал в сборе с маховиком и сцеплением.

И только теперь переходим к шопингу.

При покупке все детали распаковываем и все трогаем руками, отсматриваем наличие брака, не стесняемся доставать штангенциркуль, если возникнет желание воспользоваться микрометром… Не сдерживайте себя.

Как уже было сказано, одной из лучших поршневых является ПОН. Достаем гильзы и начинаем опускать в них поршни. Поршень должен проскальзывать через гильзу плавно, с видимым замедлением и при этом нигде не заедать. Также можно провести тест с протягиванием щупа.

Новые поршневые пальцы должны проходить через головки шатунов с некоторым усилием, но без заедания. Люфта быть не должно. Если палец болтается, шатун подлежит замене или перевтуливанию. Процедура запрессовки и развертки новой втулки, достаточно трудоемкая и не всегда с первого раза проходит успешно, поэтому целесообразнее будет просто заменить шатун целиком.

Выбираем вкладыши нужного нам размера.

Новую шестеренку распредвала тщательно сравниваем со старой, нас интересует совпадение меток.

Закупаем все по списку, для крепежа обеспечиваем некоторый запас.

Закупаем эксплуатационные жидкости.

Едем в гараж, берем там напильник и с ним отправляемся туда, где можно добыть во временное пользование кухонные весы с цифровым табло. Наша задача теперь привести все поршни и шатуны к единому весу. Просто взвешиваем и подтачиваем юбки у тех поршней, что тяжелее прочих.

Аналогичную процедуру проворачиваем для шатунов. Подтачивать их можно с верхнего края.

Если все детали у вас отмыты, вал проточен и отбалансирован, все расходники и запчасти приобретены, переходим к финальному этапу этой стадии.

Обзваниваем помощников и убеждаемся, что все они смогут завтра подъехать и поучаствовать в водружении двигателя обратно в моторный отсек.

Отправляемся спать. Завтра день ответственный.

Этап четвертый. Сборка двигателя и его установка

Если вы все хорошо подготовили, и у вас есть весь необходимый инструмент, этот этап не вызовет каких-то сложностей. На самом деле, сборка даже проще разборки. Главное — никуда не спешить.

Установите на опоры коленчатый вал с упорными кольцами и проверьте наличие продольного перемещения. Это делается методом отжимания вала от передней стенки блока с помощью небольшого рычага. Зазор должен укладываться в 0,075—0,175 мм. Зазор измеряем плоскими щупами.

Если зазор больше, желательно попробовать поискать шайбу ремонтного размера, но такие в продаже от чего-то встречаются не часто. Если удача вам не улыбнулась, идем по по пути рационализаторства.

Здесь нам потребуется макетный нож, алюминиевые пивные банки, ножницы. Мы просто обводим шайбу на алюминии и вырезаем из нее подкладочную регулировочную шайбу. Делаем их столько, сколько нужно для получения нормального зазора. Такое решение применяется достаточно давно и вполне успешно, регулировочные подкладки зажмутся между блоком и штатной шайбой, и ничего с ними не будет до следующей капиталки.

Обратите внимание, упорная шайба ставится стальной стороной к блоку, а баббитовой (либо алюминиевой) — к валу.

Отрегулировали осевое перемещение. Теперь вал снимаем и на время откладываем в сторону.

Займемся установкой гильз. Многие полагают, что ничего сложно здесь нет, и они, в целом, правы. Но, гильзы встают в блок определенным образом. На них есть заводские метки, проставленные по нижнему торцу краской или штампом (в случае ПОН). Эти метки при установке должны быть обращены к коллекторам.

В некоторых источниках сказано, что позиция гильзы в блоке произвольная, и ее соблюдение требуется только в случае повторной установки уже работавших в этом моторе гильз без их ремонта. Возможно, это и так, но поставить по меткам не так уж и сложно.

Установите уплотнительные кольца и вставляйте гильзы в блок. Гильзы должны входить относительно свободно. Чтобы они не вышли со своих мест в процессе дальнейших работ, наденьте на верхние шпильки шайбы и обрезки трубок и слегка подожмите гильзы гайками. Выступание гильзы над плоскостью блока при нормальной посадке — 0,02 — 0,1 мм.

В сети встречаются рекомендации смазать посадочные шейки гильз хорошим герметиком. Такое мероприятие может быть оправдано только в том случае, если у вас уж совсем изъеденные коррозией гнезда гильз. В других случаях, пользы от этой операции нет. Медные кольца при затяжке прекрасно заполнят все неровности, и дополнительное уплотнение роли играть не будет.

Вернемся к коленвалу. Устанавливаем в постели блока и в крышки вкладыши. Обратите внимание на положение замков. Хотя их установка, вроде как, очевидна, некоторые умудряются допускать ошибки. Замки вкладышей должны смотреть друг на друга. Смазываем вкладыши свежим моторным маслом и ставим на опоры коленвал. Устанавливаем крышки. Как мы помним, у каждой из них есть свое место. Надеваем новые стопорные пластинки и накручиваем гайки, слегка их подтягиваем. Пробуем провернуть вал. Он должен достаточно свободно проворачиваться от руки. Разумеется, не должно быть каких-то подклиниваний.

Собираем шатуны и поршни. На всех поршнях, как вы заметили, имеется надпись «ПЕРЕД», не станем оспаривать мнение производителя, пусть эта сторона и будет передом. Устанавливаем шатун таким образом, чтобы разбрызгиватели были обращены в сторону от распредвала, то есть, брызгали на стенку цилиндра. Запрессовывать пальцы рекомендуется, предварительно нагрев поршни до 70°С. Фиксируем осевое перемещение пальцев стопорными шайбами и устанавливаем кольца внутренней фаской ко дну поршня. Замки компрессионных колец должны смотреть в разные стороны. Рекомендуется развернуть каждый замок на 120° от предыдущего. Если этого условия не выполнить, сразу после сборки и первого запуска вы будете наблюдать прорыв газов в картер и неравномерную компрессию.

Ставим поршни на свои места, смазав их моторным маслом. Для этого берем поршень, надеваем на него оправку и обжимаем кольца. На шпильки шатуна надеваем резиновые трубки, чтобы не поцарапать шейки вала. Теперь просто аккуратно выдавливаем поршень из оправки на свое место (помним о том, что у поршня есть перед), надеваем шатун на шейку коленвала и слегка притягиваем крышку шатуна. Шатунные крышки, так же как и коренные, не взаимозаменяемы. Каждую ставим правильной стороной на свой шатун. Повторяем операцию четыре раза (или больше, если допустили ошибки и поставили поршни неправильно).

Далее — черед сальниковой набивки. Как ее правильно установить, можно почитать здесь.

Протягиваем вал. Сначала плотно затягиваем гайки накидным ключом, а затем окончательно дотягиваем их динамометрическим ключом. Момент затяжки крышек коренных подшипников 10-11 Кгс*М. Резьбы предварительно смазываем фиксатором резьбовых соединений. Загибаем лепестки стопорных пластин.

Снова пробуем проворачивать вал. Он все также должен вращаться от руки.

Затягиваем шатунные крышки, также смазав резьбы фиксатором. Момент затяжки шатунных крышек 6,8-7,5 Кгс*М. Еще раз проворачиваем вал.

Многие маститые мотористы утверждают, что при полной протяжке, вал должно зажать — мол, при плотной посадке, вы обеспечиваете минимальные зазоры в парах трения, притрется — и будет крутиться нормально. После сборки такой мотор нуждается в холодной обкатке. Если кто не в курсе, выглядит она в точности как таскание автомобиля на тросу за УАЗиком в течение пары часов. Некоторые, особенно выносливые, крутят мотор рукояткой, иногда используется штатный стартер. Такая метода, наверное, могла себя оправдывать, когда мотор ремонтировался с применением непонятных деталей, но если вы все делаете, как положено, и на деталях не экономили, не слушайте таких знатоков. Вал должен крутиться от руки.

Будем считать, что все хорошо. Устанавливаем маховик. Момент затяжки гаек маховика 7,6-8,3 Кгс*М.

Прикручиваем сцепление, центруя его диск с помощью нашего фальшвалика или первичного вала КПП. Момент затяжки болтов сцепления 2,0-2,5 Кгс*М. Обратите внимание, на маховике и на корзине имеются метки, их нужно совместить.

Напрессовываем на распределительный вал его шестерню, притягиваем ее болтом. Смазываем шейки вала моторным маслом и ставим его в блок, совмещая метки на стальной и текстолитовой шестернях. Через окна в шестерне прикручиваем упорный фланец вала к блоку.

Устанавливаем на передний торец коленвала маслоотражающую шайбу. Маслоотражающая шайба должна быть обращена выпуклой стороной к шестерне. Надеваем на шпильки крепления передней крышки прокладку и саму крышку с запрессованным в нее новым сальником.

Герметиком ничего мазать не нужно, при качественных прокладках и отсутствии повреждений на крышке, никаких течей не будет. Ну разве что герметика у вас очень много, и намазать очень хочется… тогда мазните немного, погоды это не сделает, хотя разбирать, в случае чего, будет намного сложнее.

Наживите болты крышки, но не затягивайте, сначала крышку нужно отцентровать по ступице, в противном случае, сальник будет деформирован неравномерно и начнет потеть маслом. Напрессуйте ступицу, слегка подвигайте крышку, дайте ей найти правильное положение и только после этого затяните все гайки ее крепления.

Вверните в торец вала болт храповика. Момент затяжки храповика 17-22 Кгс*М. Сразу прикрутите шкив.

Установите масляный насос в сборе с маслозаборником.

Пришла очередь установки привода маслонасоса и распределителя зажигания.

Совместим третью метку на шкиве с меткой на крышке шестерен ГРМ

при этом кулачки распредвала, открывающие клапаны первого цилиндра, должны смотреть вниз. Надеваем на шпильки привода прокладку. Поворачиваем валик так, чтобы шлиц был примерно под углом в 45° к оси, проходящей через крепежные шпильки. Ставим привод на свое место, слегка поворачивая валик. При правильной установке шлиц встанет параллельно блоку. При этом шлиц смещен от блока (вы же замечали, что ось шлица не проходит через центр втулки?). Закрепите привод.

Ставим прокладку поддона и сам поддон. Здесь нас может ожидать небольшая сложность. Дело в том, что новая прокладка имеет достаточно большую толщину и, возможно, длинны шпилек не хватит для того, чтобы вы смогли наживить гайки.

Выхода есть два:

— воспользуйтесь специальным приспособлением для прижимания поддона.

— замените шпильки крепления поддона на чуть более длинные.

Так как, скорее всего, часть шпилек все равно нуждаются в замене, второй вариант проще.

При сборке обязательно подкладывайте под гайки толстые шайбы, в противном случае, вы деформируете поддон.

Поставьте на место водяной насос. Также — просто через прокладку, без использования герметика.

Теперь двигатель можно возвращать в отсек. Зовите помощников, уже истомившихся в ожидании и жаждущих физических нагрузок.

Установите на балку новые опоры двигателя.

Наденьте на фланец коробки передач новый выжимной подшипник.

Аккуратно заведите двигатель в моторный отсек и опустите его на опоры. Теперь ваша задача — совместить шлицы первичного вала КПП и шлицы в ведомом диске сцепления. Для этого слегка поворачивайте выходной вал коробки. Далее, если вы хорошо отцентровали диск сцепления, вал зайдет в торец коленвала.

Закрепите возвратную пружину выжимного подшипника и прикрутите коробку передач.

Установите на место вилку сцепления и прикрутите рабочий цилиндр.

Ставим на место головку блока. Устанавливаем прокладку, надеваем на шпильки головку и наживляем гайки. Затем начинаем поочередно их протягивать.

Последовательность затяжки гаек ГБЦ 6-5-3-4-8-7-2-1-10-9 (считать от переднего торца мотора слева направо).

Протяжку проводим в два прохода. Момент затяжки гаек крепления ГБЦ 3-4 Кгс*М при первом проходе. Через 20 минут дотяните гайки крепления ГБЦ моментом 8,5-9 Кгс*М.

Есть рекомендации протягивать головку большим моментом, что, якобы, даст страховку от течи охлаждающей жидкости по стыку головки и блока. Это легенда. Так делать не нужно. Если вы установили хорошую прокладку, протянули все в требуемом порядке и нужным моментом, плоскости головки и блока не нарушены — ничего течь не будет.

А вот что сделать стоит, так это легонько смазать прокладку с обеих сторон графитовой смазкой или графитовым порошком, это поможет вам снять головку в следующий раз. Также есть рекомендация обмотать тефлоновой лентой (лента фум или газовая подмотка) в один слой шпильки. Это тоже облегчает жизнь при последующих ремонтах.

После двух-трех запусков и прогрева двигателя до рабочей температуры, головку нужно будет протянуть повторно. А после пробега в 5000 Км, произведите третью протяжку.

Регулируем клапана. Как это делается, подробно описано здесь.

Теперь осталось установить на двигатель все навесное, предварительно выставить зажигание и залить все эксплуатационные жидкости. Не забудьте сначала вкрутить на места все пробки. Особенно часто забывается пробка поддона картера.

Посмотреть моменты затяжки резьбовых соединений, не описанных в статье, можно здесь.

А теперь самый важный этап:

— пересчитайте весь инструмент и вспомогательные приспособления;

— внимательно осмотрите место работы на предмет забытого крепежа.

Если вы все собрали правильно, подкачайте бензин, подключите предварительно хорошо заряженный аккумулятор и запускайте мотор. Дайте ему прогреться и немного поработать на холостых, при необходимости поправьте опережение зажигания. Заглушите мотор и, пока он остывает, установите капот и отмойтесь. Когда мотор остынет, повторите запуск. После повторного прогрева до рабочей температуры можно попробовать прокатиться.

У вас все обязательно получится. Здесь, в принципе, напортачить не так просто.

Доброго всем времени суток. Вот наконец-то откапиталил двигатель. Как собирал движок, думаю смысла писать нет. Собирал все вот по этому мануалу своего товарища

Тут расскажу какие внедрил усовершенствования.

-БСЗ с датчиком холла

-термоклапан+маслорадиатор от УАЗ Патриот

-алюминиевый поддон блока + алюминиевый поддончик сцепления

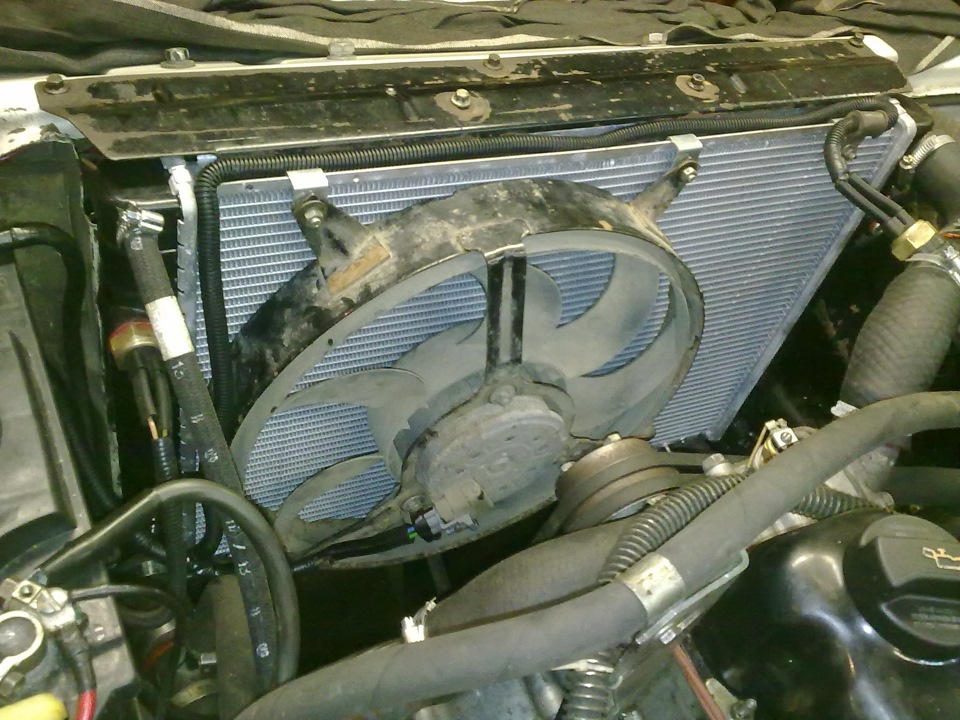

-родной радиатор заменил алюминиевым однорядным радиатором ШААЗ 3110+электровентилятор

-заменил тосол на желтый антифриз

-вся проводка под капотом уложена в гофру

-ну и пока был снят движок установил новый 103 ГУР+рулевая колонка 31105

-радиатор печки сменил на медно-латунный со штуцерами на 18мм и всю систему отопления переделал на 18мм

Обо всех модернизациях расскажу ниже, или в следующих записях БЖ

Ну начнем.

Движок достал цепной талью вещь не заменимая я вам скажу.

обратно впихал движок вместе с кпп без проблем.

Поршневую купил ЗМЗ «Золотая серия» Да знаю Костромская самая лучшая, но когда искал, ее ни где не было. Эта тоже нормальная поршневая. Есть вставка в поршне в виде стального кольца, и прорезь под маслосъемными кольцами. напыления только нет.

Маслорадиатор+термоклапан

Маслорадиатор у Патриота 6ти рядный, плохо одно что выход и вход у него с одной стороны, это не беда, берем длинный шланг и цепляем на выход.

Чтоб поставить термоклапан, нужно родной масляный стакан сменить на переходник.

Для сборки клапана и переходника был выточен переходник

на переходнике резьбу перерезали с 19 на 18 т.к метчика на 19 нет. Центральное отверстие в клапане увеличили до 22, резьбу на переходнике нарезали резцом

всю эту конструкцию к блоку посадил на высокотемпературный герметик, как и все в принципе.

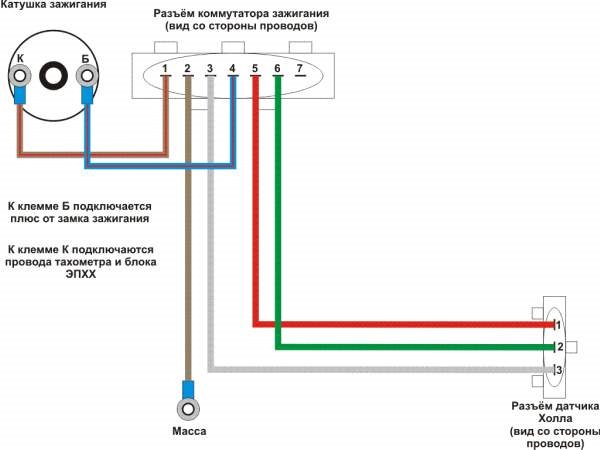

Безконтактная система зажигания с датчиком холла:

схема подключения

Радиатор 3110

Запчасти на фото: 3110A1301010

когда я его достал из коробки, то удивился какой он тонкий

в 2 раза тоньше родного 24ого радиатора

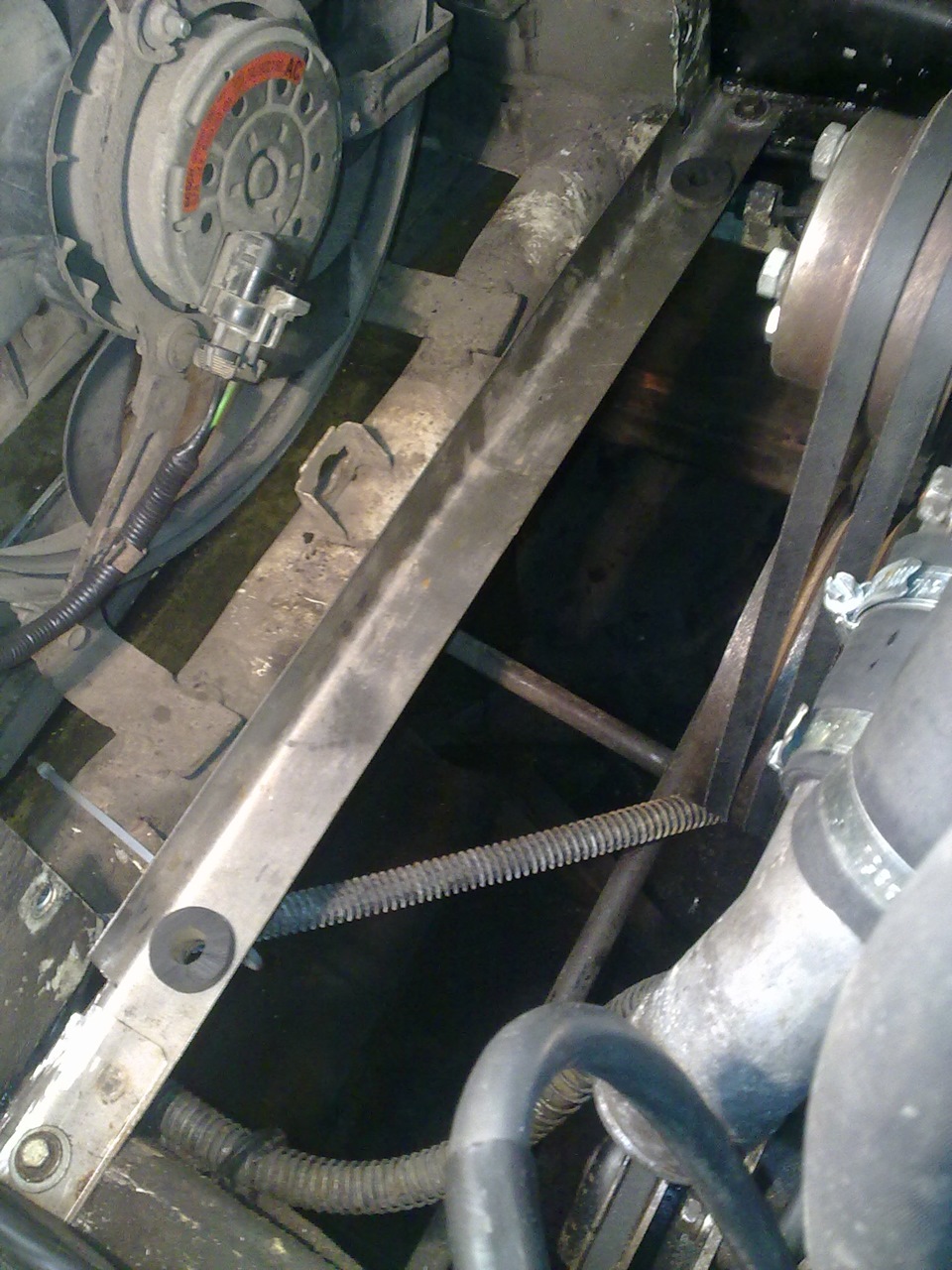

т.к кронштейнов на моем кузове нет под этот радиатор, я пошел простым и легким путем. Взял уголок из нержи, отрезал нужной длинны, и положил на лонжероны закрепив его двумя болтами М6. В нем просверлил отверстия под штыри радиатора, воткнул влулки и все готово.

радиатор на месте

Система отопления на 18мм

радиатор 3110 вместо родного, кран печки сменил на 105ый кран, выход с ГБЦ (танчик) поставил от УАЗа в выходом на 18мм. У помпы выкрутил родной штуцер на 16, расверлил отверстие под 18ый штуцер, нарезал резьбу, и закрутил с герметиком.

помпа с родным штуцером

и для сравнения оба штуцера

разница очевидна

поддончик сцепления алюминь

т.к двиг почти новый))) показания адометра сделал по нулям