7.1.1 РК, PC в общем случае состоят из введения и следующих разделов:

- организация ремонта;

- меры безопасности;

- требования на ремонт;

- ремонт;

- замена СЧ, доработка;

- сборка, проверка и регулирование (настройка);

- испытания, проверка и приемка после ремонта;

- монтаж и испытания изделий на объекте;

- защитные покрытия и смазка;

- маркировка, консервация;

- комплектация, упаковка, транспортирование и хранение.

В структуре РД допускается отдельные части, разделы, подразделы объединять или исключать, а также вводить новые [из 7.1.1 ГОСТ 2.602-2013]

- Открыть в новой вкладке

- Открыть в новой вкладке

- Открыть в новой вкладке

- Открыть в новой вкладке

- Открыть в новой вкладке

- Открыть в новой вкладке

7.1.5.2 Подраздел «Требования к приемке в ремонт и хранению ремонтного фонда» содержит:

- указания по транспортированию ремонтного фонда к месту расположения ремонтного органа с учетом РД;

- условия приемки изделия в ремонт;

- указания по транспортированию при ремонте изделия и СЧ по территории ремонтного органа;

- указания о порядке, условиях, сроках и местах хранения ремонтного фонда.

[из 7.1.5.2 ГОСТ 2.602-2013]

- Открыть в новой вкладке

7.1.5.3 Подраздел «Требования к демонтажу с объекта и последующей разборке изделия», если изделие установлено на объекте, содержит:

- правила по демонтажу с объекта, на котором смонтировано изделие;

- схему разборки изделия до степени, дающей возможность провести дефектацию сборочных единиц и деталей. Если в РД не приведены указания о демонтаже изделия, то в разделе приводят:

- приемы демонтажа изделия с объекта;

- указания по дефектации демонтированного изделия в целом для выявления отказов и повреждений;

- указания о порядке подготовки изделия к разборке, порядок разборки изделия и его сборочных единиц;

- перечень СЧ, которые снимают с изделия для замены и ремонта без дальнейшей разборки;

- перечень сборочных единиц, не подлежащих разукомплектованию;

- состав и содержание работ по установке заглушек, маркированию, временной антикоррозионной защите, упаковыванию;

- особенности хранения и транспортирования крупногабаритных СЧ при ремонте;

- методы сохранения в работоспособном состоянии оставшихся на изделии СЧ;

- меры безопасности, вызванные особенностями демонтажа.

[из 7.1.5.3 ГОСТ 2.602-2013]

- Открыть в новой вкладке

7.1.5.4 Подраздел «Требования на дефектацию» содержит:

- требования на дефектацию изделия в сборе;

- требования на дефектацию сборочных единиц и деталей. Необходимость дефектации сборочных единиц в собранном или разобранном виде устанавливают по результатам <…> технического состояния изделия в сборе;

- перечень возможных отказов и повреждений, признаки отказов и повреждений, методы выявления результатов отказов и повреждений по каждой СЧ и методы их устранения;

- параметры и характеристики (свойства) СЧ по рабочей конструкторской документации, при которых:

- эти СЧ не подлежат ремонту;

- изделие и его СЧ выпускают из ремонта;

- СЧ изделия могут не подвергаться ремонту;

- перечень СЧ, подлежащих обязательной замене (по сроку, по наработке);

- чертежи СЧ с указанием зон измерений и возможных неисправностей;

- схемы подключений средств измерений для контроля;

- методики проведения и обработки результатов испытаний.

[из 7.1.5.4 ГОСТ 2.602-2013]

- Открыть в новой вкладке

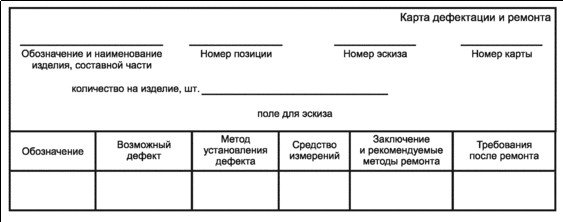

7.1.5.5 Требования на дефектацию рекомендуется излагать по форме, представленной на рисунке 1.

На СЧ изделия с близкими техническими характеристиками допускается выполнять карту с общим наименованием, например «Крепежные детали», «Подшипники качения». На эскизе должны быть обозначены контролируемые размеры, поверхности, сварные швы и т.п. Контролируемые параметры, при необходимости, могут быть разделены на зоны контроля. Границы зоны при отсутствии видимых ориентиров следует определять размерами, указанными на эскизе. В графах карты указывают:

- в графе «Обозначение» обозначение сопряжения, контролируемого размера, поверхности или зоны контроля, номер сварного шва или обозначение пересечения сварных швов, указываемого номерами сварных швов, через тире, например № 1, № 2 и др. параметров;

- в графе «Возможный дефект» возможные дефекты сопряжений, контролируемых размеров поверхностей, сварных швов и др. параметров. Дефекты следует указывать, начиная с малозначительных;

- в графе «Метод установления дефекта» метод контроля, с помощью которого устанавливают дефект, указанный в графе «Возможный дефект»;

- в графе «Средство измерений» наименование и обозначение средств измерений (по стандарту, ТУ);

- в графе «Заключение и рекомендуемые методы ремонта» заключение указывают словами «замена», «ремонт»;

- в графе «Требования после ремонта» требования к изделию (СЧ) после ремонта, например:

- к сопряжениям;

- к размерам, контролируемым после ремонта;

- к формам и расположению поверхностей;

- к шероховатости и твердости поверхностей;

- к заварке, напайке и наплавке;

- к герметичности (прочности);

- к моментам затяжки резьбовых соединений;

- к электрическим параметрам.

[из 7.1.5.5 ГОСТ 2.602-2013]

- Открыть в новой вкладке

7.1.5.6 Подраздел «Требования по выявлению последствий отказов и повреждений» содержит:

- перечень основных проверок технического состояния изделия и СЧ, методики их проведения и выявления последствий отказов и повреждений;

- перечень характерных отказов и повреждений. Перечень основных проверок технического состояния рекомендуется выполнять в виде таблицы 5.

Таблица 5 — Перечень проверок технического состояния

Проверки должны быть обеспечены имеющимися в ремонтных органах средствами измерений, приспособлениями и инструментом, входящими в комплект средств оснащения ремонта и состав ЗИП на ремонт. В методиках проведения и выявления результатов отказов и повреждений, как правило, указывают:

- средства оснащения для выявления отказов и повреждений;

- порядок поиска и выявления результатов отказов и повреждений;

- технические требования, предъявляемые к изделию, сборочным единицам, деталям, определяющие их отказы и повреждения;

- параметры и характеристики (свойства) изделия, СЧ, необходимые для определения технического состояния изделия и СЧ;

- порядок разборки (демонтажа) изделия и СЧ для поиска отказов и повреждений;

- трудозатраты на виды работ.

Перечень характерных отказов и повреждений содержит:

- наименование и описание характеристик отказов и повреждений изделий и их СЧ;

- возможные причины возникновения отказов и повреждений;

- основные методы устранения отказов и повреждений.

[из 7.1.5.6 ГОСТ 2.602-2013]

- Открыть в новой вкладке

7.1.5.8 Требования к моментам затяжки резьбовых соединений, при необходимости, рекомендуется излагать по форме, представленной в виде таблицы 7.

Таблица 7 — Моменты затяжки резьбовых соединений

|

Номер эскиза |

Обозначение соединения |

Номер позиции |

Обозначение деталей с резьбой |

Момент затяжки, Н·м |

Примечание |

[из 7.1.5.8 ГОСТ 2.602-2013]

- Открыть в новой вкладке

- Открыть в новой вкладке

7.1.6 Раздел «Ремонт» содержит общие сведения о методах и правилах типового ремонта сборочных единиц и деталей, разъемных и неразъемных соединений. В разделе также, при необходимости, приводят:

- ремонтные чертежи;

- указания о нанесении защитных покрытий;

- указания об отделке изделия после ремонта;

- перечни деталей, подлежащих изготовлению при ремонте изделия. Для всех изменяющихся при эксплуатации и восстанавливаемых при ремонте СЧ изделия в разделе рекомендуется дополнительно указывать:

- основные технические характеристики и параметры, включая размеры и их предельные отклонения;

- методы разборки, ремонта, сборки, регулирования (настройки), проверки (контроля) и испытаний;

- средства оснащения;

- значения параметров и характеристик (свойств) СЧ изделия, с которыми они допускаются в изделии без ремонта, если их выработка не превышает гарантийного срока;

- трудозатраты.

Кроме того, в разделе при замене СЧ изделия для каждой обособленной или функциональной части изделия при ремонте приводят:

- максимально возможную номенклатуру СЧ изделия, которые могут быть заменены в ремонтных органах;

- указания по частичной разборке (демонтажу) изделия для определения неисправных частей;

- указания по монтажу исправной (новой из комплекта ЗИП или отремонтированной) сборочной единицы и последующей сборке изделия;

- методику регулирования (настройки) и испытания изделия после замены сборочной единицы.

[из 7.1.6 ГОСТ 2.602-2013]

- Открыть в новой вкладке

- Открыть в новой вкладке

7.1.7.2 Подраздел «Доработка» содержит:

- требования к доработанному изделию и СЧ;

- перечень основных работ на изделии (сборочных единицах), которые до поступления в ремонт не подвергались доработке;

- перечень и правила проверок доработанных при ремонте изделий и их СЧ на соответствие предъявленным требованиям. В разделе также указывают:

- основание и срок проведения доработки;

- номера партий (серий) изделий (заводских номеров), которые подлежат доработке;

- указания по доработке СЧ изделия;

- дополнительные указания по объему и порядку испытаний изделия после доработки его при ремонте;

- перечень средств измерений в комплекте ЗИП, связанных с доработкой.

[из 7.1.7.2 ГОСТ 2.602-2013]

- Открыть в новой вкладке

- Открыть в новой вкладке

7.1.8 Раздел «Сборка, проверка, регулирование (настройка)» содержит:

- схему сборки отремонтированного изделия;

- сборочные чертежи;

- правила сборки отремонтированного изделия и его сборочных единиц;

- порядок и правила проверки качества отремонтированного изделия;

- порядок и методы регулирования (настройки) сборочных единиц и изделия в целом;

- технические требования к собираемым сборочным единицам и изделию в целом и методики проверки качества сборки;

- особые указания по мерам безопасности при сборке;

- перечень средств оснащения сборки и регулирования (настройки);

- перечень работ по замене сборочных единиц новыми и отремонтированными (для каждой заменяемой сборочной единицы указывают методику дополнительного регулирования);

- указания по законтриванию (стопорению) и опломбированию при сборке;

- методы и средства обеспечения чистоты внутренних полостей при сборке;

- порядок и правила проверки качества работ и методы контроля на отсутствие посторонних предметов в изделии;

- порядок комплексного осмотра собранного изделия.

[из 7.1.8 ГОСТ 2.602-2013]

- Открыть в новой вкладке

7.1.9 Раздел «Испытания, проверка и приемка после ремонта» содержит:

- перечень обязательных проверок качества изделия после ремонта;

- указания по определению объема, места, условий и проведения испытаний изделия;

- требования по обеспечению испытаний средствами измерений, макетами и т.д.;

- порядок оформления и методы обработки результатов испытаний;

- перечень работ, проводимых на изделии после испытаний;

- правила приемки отремонтированного изделия;

- указания об организации регулирования, испытаний и приемки отремонтированного изделия и СЧ. Для отремонтированных изделий рекомендуется предусматривать приемо-сдаточные и периодические испытания;

- типовые (при проведении доработки).

- правила и методики испытаний изделия и СЧ;

- объем проверок, регулирования (настройки) изделия на объекте (если изделие монтируется на объекте);

- правила выбора и перечень средств регулирования (настройки) испытаний и измерений, порядок подготовки, условия и режимы испытаний;

- методы оценки отремонтированного изделия установленным требованиям надежности;

- порядок обработки, оценки и оформления результатов испытаний;

- трудозатраты.

[из 7.1.9 ГОСТ 2.602-2013]

- Открыть в новой вкладке

- Открыть в новой вкладке

- Открыть в новой вкладке

7.1.12 Раздел «Маркировка, консервация» содержит:

- указания по маркировке после ремонта изделия и СЧ, тары, упаковочных материалов, перечень средств оснащения;

- метод маркировки (гравировка, травление и т.д.);

- требования к содержанию и качеству маркировки;

- указания по выбору методов консервации и расконсервации только тех СЧ, отремонтированных изделий, методы консервации которых не указаны в РД;

- требования к помещениям и особенности расконсервации отремонтированных изделий для проведения технического обслуживания при хранении в ремонтном органе;

- общие указания по применению временной защиты изделий и их СЧ от коррозии и старения;

- перечень применяемых при консервации (расконсервации) средств оснащения и измерения;

- особенности методов консервации отдельных сборочных единиц изделия для различных вариантов хранения (при необходимости);

- дополнительные меры безопасности (при необходимости).

[из 7.1.12 ГОСТ 2.602-2013]

- Открыть в новой вкладке

7.1.13 Раздел «Комплектация, упаковка, транспортирование и хранение» содержит:

- указания по комплектованию изделия после ремонта ЗИП и документацией;

- правила подготовки изделия к упаковыванию (упаковке) с указанием средств оснащения;

- характеристику транспортной тары (пакетов, контейнеров, поддонов и т.д.) и требования по ее использованию;

- характеристику вспомогательных материалов для упаковки;

- методы упаковывания изделия в зависимости от условий транспортирования;

- порядок размещения и метод укладки изделия;

- перечень документов, вкладываемых в тару при упаковывании изделия, и метод их упаковывания;

- виды транспорта (воздушный, железнодорожный, водный, автомобильный) и транспортных средств (крытые или открытые вагоны, трюмы или палубы судов и т.д.);

- методы укрытия и крепления изделия;

- требования по перевозке изделия специализированным транспортом, в универсальной либо специальной таре;

- параметры транспортирования (дальность, скорость и др.);

- допустимые механические и другие виды воздействия при транспортировании, необходимость защиты от внешних воздействующих факторов, от ударов при погрузке и выгрузке, выдержки в нормальных условиях после воздействия высоких либо низких температур;

- условия хранения изделия;

- требования к месту хранения (навесу, крытому складу и т.д.);

- температурный режим хранения и сроки переконсервации (при необходимости);

- методы укладки изделия (в штабели, стеллажи и т.д.);

- правила хранения ГСМ;

- перечни средств оснащения и материалов для работ по пломбированию, упаковыванию, транспортированию и хранению изделий при ремонте. Сведения, помещаемые в этом разделе, не должны повторять сведения, имеющиеся в РД.

[из 7.1.13 ГОСТ 2.602-2013]

- Открыть в новой вкладке

7.1.14 В РК, PC дополнительно, при необходимости, приводят:

- особенности ремонта базовой СЧ изделия;

- методы обеспечения ремонта СЧ изделия с частичной разборкой изделия;

- максимально возможную номенклатуру СЧ изделия, которые можно заменить и (или) восстановить с учетом минимальной разборки;

- минимальное количество средств оснащения для ремонта и специалистов-ремонтников.

[из 7.1.14 ГОСТ 2.602-2013]

- Открыть в новой вкладке

7.1.15 В приложениях к РК, PC помещают сведения, не вошедшие в текст документа, как правило, в них помещают:

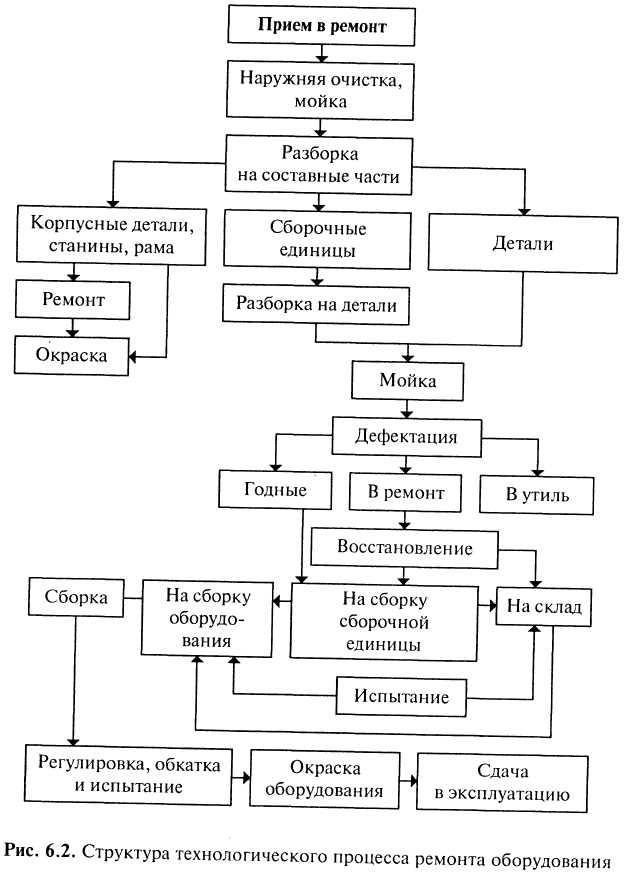

- типовую схему ремонта;

- перечень выполняемых при ремонте работ;

- типовые перечни средств оснащения для ремонта;

- формы журналов инструктажа по мерам безопасности;

- методы отыскания типовых неисправностей (отказов и повреждений);

- таблицы параметров СЧ, например значений твердости поверхностей, соотношений значений твердости;

- указатели документов, определяющие перечни разрешенных к применению в изделиях данного вида (группы) покупных изделий и материалов;

- сведения по замене материалов при ремонте изделия по форме, приведенной в виде таблицы 8;

Таблица 8 — Сводная таблица по замене материалов

|

Материал по конструкторскому документу |

Основной показатель качества материала |

Обозначение стандарта (ТУ) |

Материал- заменитель |

Основной показатель качества материала- заменителя |

Обозначение стандарта (ТУ) |

Указания по использованию материала- заменителя |

- методики отдельных стандартных и специальных видов испытаний отдельных СЧ изделия или изделия в целом с указанием средств оснащения и средств измерений;

- таблицы смазки изделия;

- таблицы окраски изделия и его СЧ;

- отдельные инструкции по сборке и регулированию (настройке) сложных сборочных единиц и изделия в целом;

- перечень доработок изделия;

- перечень взаимозаменяемости основных сборочных единиц;

- перечень деталей, которые заменяют при ремонте независимо от их технического состояния;

- перечень СЧ изделия, влияющих на точность сборки и не подлежащих разукомплектованию при ремонте;

- перечень СЧ изделия, требующих индивидуального подбора, подгонки и совместной приработки;

- схемы нагрузок основных элементов конструкции изделия и моменты затяжек резьбовых соединений;

- перечень возможных (характеристик) неисправностей с методиками их выявления и устранения;

- перечень смазочных и лакокрасочных материалов, специальных жидкостей и их заменителей.

[из 7.1.15 ГОСТ 2.602-2013]

- Открыть в новой вкладке

- Из ГОСТ 2.602-2013 Единая система конструкторской документации. Ремонтные документы

В состав ремонтных

документов входят: общее руководство

по ремонту (среднему или капитальному);

руководства по среднему, капитальному

ремонту; общие технические условия на

капитальный и/или средний ремонт;

ремонтные чертежи; каталог деталей и

сборочных единиц; нормы расхода

запасных частей по каждому виду ремонта;

ведомость документов для ремонта.

Общее руководство

по ремонту составляют тогда, когда общие

указания по организации и технологии

ремонта, а также общие технические

требования к ремонту изделий данного

класса, подкласса или группы (например,

подъемников) целесообразно изложить в

отдельном документе, исключив

указанные сведения из руководства по

ремонту изделий данного конкретного

наименования.

Общее руководство

должно включать такие разделы, как:

— организация

ремонта;

— приемка в ремонт

и хранение ремонтного фонда;

— демонтаж и

последующая разборка;

— организация

дефектации;

— ремонт типовых

деталей, соединений и сборочных единиц;

— сборка, монтаж

и испытание изделия после его ремонта

на месте эксплуатации;

— защитные

покрытия, консервация; маркировка,

упаковка, транспортирование и хранение.

Руководства по

капитальному и/или среднему ремонту

изделий конкретного наименования

составляют в следующих случаях:

— когда технически

возможно и экономически целесообразно

предусматривать ремонт изделия;

— если структурой

ремонтного цикла эти виды ремонта

предусматриваются и когда в соответствии

с принятой на эксплуатирующем изделие

предприятии системой ремонта

предусматриваются ремонты этого

изделия.

Руководство по

капитальному ремонту должно включать

следующие разделы: организация

ремонта; приемка в ремонт и хранение

ремонтного фонда; демонтаж с объекта и

последующая разборка; подготовка к

дефектации и ремонту; технические

требования (условия) на дефектацию

и ремонт; ремонт деталей и неразъемных

составных частей:

— сборка составных

частей;

— модернизация;

— сборка,

регулирование и настройка изделия;

— испытания,

проверка и приемка после ремонта;

— монтаж и испытание

на объекте;

— покрытия, смазка

и консервация;

— маркировка,

упаковка, транспортирование и хранение.

Технические условия

на ремонт составляют в тех же случаях,

что и руководства по ремонту. Они должны

содержать такие разделы, как:

— общие технические

требования;

— специальные

требования к составным частям;

— модернизация;

— требования к

собранному изделию;

— контрольные

испытания;

— покрытия и

смазка, консервация;

— маркировка,

упаковка, транспортирование и хранение.

Ремонтные чертежи

разрабатываются в тех случаях, когда

ремонт заменой на основе взаимозаменяемости

изношенных составных частей новыми

(исправными) технически невозможен или

экономически нецелесообразен.

К ремонтным относят

чертежи, предназначенные для ремонта

деталей, сборочных единиц, сборки и

контроля отремонтированного изделия,

изготовления дополнительных ремонтных

деталей и деталей с ремонтными размерами.

Каталог деталей

и сборочных единиц составляют в случаях,

когда во время эксплуатации предусмотрены

неоднократные ремонты изделия и

связанные с ними заказы запасных частей,

дополненных к предусмотренным в

комплектах ЗИП.

Каталог должен

содержать перечень и иллюстрации всех

сборочных единиц и деталей, сведения о

расположении и количестве деталей и

сборочных единиц в изделии, сведения о

материале, из которого изготовлены

детали, сведения о взаимозаменяемости

и конструктивных особенностях деталей

и сборочных единиц.

Нормы расхода

запасных частей и материалов составляют

в виде ведомостей и на основе нормативов

или расчетов.

Оформление ремонтных

документов выполняется по требованиям

стандартов ЕСКД, ЕСТД, ЕСТПП.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

ГОСТ 2.602-95

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ЕДИНАЯ СИСТЕМА

КОНСТРУКТОРСКОЙ ДОКУМЕНТАЦИИ

РЕМОНТНЫЕ ДОКУМЕНТЫ

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Минск

Предисловие

1 РАЗРАБОТАН Всероссийским научно-исследовательским институтом

стандартизации и сертификации в машиностроении (ВНИИНМАШ) Госстандарта России

ВНЕСЕН

Госстандартом России

2 ПРИНЯТ

Межгосударственным Советом по стандартизации, метрологии и сертификации

(протокол № 8-95 от 12 октября 1995 г.)

За принятие проголосовали:

|

Наименование |

Наименование |

|

Азербайджанская |

Азгосстандарт |

|

Республика |

Белстандарт |

|

Республика |

Госстандарт |

|

Республика |

Молдовастандарт |

|

Российская |

Госстандарт |

|

Республика |

Таджикский |

|

Туркменистан |

Главная |

|

Украина |

Госстандарт |

3

Постановлением Комитета Российской Федерации по стандартизации, метрологии и

сертификации от 29 февраля 1996 г. № 131 межгосударственный стандарт ГОСТ

2.602-95 введен в действие непосредственно в качестве государственного

стандарта Российской Федерации с 1 июля 1996 г.

4 ВЗАМЕН ГОСТ 2.602-68

ГОСТ 2.602-95

МЕЖГОСУДАРСТВЕННЫЙ

СТАНДАРТ

Единая система конструкторской

документации

РЕМОНТНЫЕ ДОКУМЕНТЫ

Unified system

for design documentation.

Repair documents

Дата введения 1996-07-01

1

ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт устанавливает стадии разработки, виды,

комплектность и правила выполнения ремонтных документов.

На основе настоящего стандарта допускается, при

необходимости, разрабатывать стандарты, устанавливающие стадии разработки,

виды, комплектность и правила выполнения ремонтных документов на изделия

конкретных видов техники с учетом их специфики.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие

стандарты:

ГОСТ

2.004-88 ЕСКД. Общие требования к выполнению конструкторских и

технологических документов на печатающих устройствах вывода ЭВМ

ГОСТ 2.102-68

ЕСКД. Виды и комплектность конструкторских документов

ГОСТ

2.104-68 ЕСКД. Основные надписи

ГОСТ 2.105-95 ЕСКД.

Общие требования к текстовым документам

ГОСТ

2.114-95 ЕСКД. Технические условия. Правила построения, изложения и

оформления

ГОСТ 2.301-68

ЕСКД. Форматы

ГОСТ 2.601-2006 ЕСКД.

Эксплуатационные документы

ГОСТ

2.604-68 ЕСКД. Чертежи ремонтные

ГОСТ 2.701-84

ЕСКД. Схемы. Виды и типы. Общие требования к выполнению

ГОСТ

27.002-89 Надежность в технике. Основные понятия. Термины и определения

ГОСТ 5773-90 Издания книжные

и журнальные, форматы

ГОСТ

18322-78 Система технического обслуживания и ремонта техники. Термины и

определения

ГОСТ

22352-77 Гарантии изготовителя. Установление и исчисление гарантийных

сроков в стандартах и технических условиях. Общие положения

ГОСТ

23660-79 Система технического обслуживания и ремонта техники. Обеспечение

ремонтопригодности при разработке изделий

ГОСТ

2.051-2006 Единая система конструкторской документации. Электронные

документы. Общие положения

ГОСТ 2.304-81 Единая система

конструкторской документации. Шрифты чертежные

ГОСТ 2.610-2006

Единая система конструкторской документации. Правила выполнения

эксплуатационных документов

(Измененная редакция, Изм. № 2)

3 ОПРЕДЕЛЕНИЯ

3.1 Определение восстанавливаемых и ремонтируемых изделий —

по ГОСТ

27.002.

3.2 Требования к ремонтопригодности при разработке изделий —

по ГОСТ

23660.

3.3 Термины и определения в области обслуживания и ремонта —

по ГОСТ

18322.

4 ОБЩИЕ ТРЕБОВАНИЯ

4.1 Ремонтные документы (РД) на ремонт (капитальный,

средний) предназначены для подготовки ремонтного производства, ремонта и

контроля отремонтированных изделий и их составных частей.

РД разрабатывают на изделия, для которых предусматривают с

помощью ремонта технически возможное и экономически целесообразное

восстановление параметров и характеристик (свойств), изменяющихся при

эксплуатации и определяющих возможность использования изделия по прямому

назначению.

4.2 В зависимости от характеристик ремонтируемых изделий и

специфики ремонта РД разрабатывают на ремонт:

— изделий или составных частей одного изделия одного

конкретного наименования (одной марки, типа);

— изделий нескольких наименований, когда требования к их

ремонту идентичны;

— изделий, ремонтируемых на месте эксплуатации, включая все

составные части;

— изделий, ремонтируемых на месте эксплуатации, а отдельных

их составных частей на специализированных предприятиях.

4.3 Сведения об изделии, помещаемые в РД, должны быть

минимальными по объему, но достаточными для обеспечения правильного выполнения

ремонта. При необходимости в РД приведены указания о требующемся уровне подготовки

обслуживающего персонала.

4.4 Сведения об изделии после ремонта (приемка, ресурс, срок

службы, упаковка, гарантии и другие необходимые сведения) приводят в формуляре

(паспорте, этикетке) на изделие в соответствии с требованиями ГОСТ

2.601, ГОСТ 2.610. При

необходимости допускается разрабатывать новые эксплуатационные документы (ЭД) в

соответствии с требованиями ГОСТ

2.601, ГОСТ 2.610.

Примечание — В ЭД, поставляемой с отремонтированным изделием,

должна содержаться обязательная информация согласно 4.2.3 ГОСТ 2.601.

(Измененная редакция. Изм. № 1, 2).

4.5 В РД могут быть ссылки на документы, включенные в

«Ведомость документов для ремонта» данного изделия, стандарты и технические

условия, эксплуатационные и ремонтные документы, относящиеся к изделию данного

типа.

4.6 Изложение текста РД и титульный лист выполняют в

соответствии с требованиями ГОСТ 2.105 и

настоящего стандарта.

4.7 РД разрабатывают на изделие в целом раздельно на

капитальный (средний) ремонт. РД на отдельные составные части изделия

допускается не включать в РД на изделия в целом, а издавать их отдельно с

соблюдением требований настоящего стандарта. Для изделий, ремонтируемых по

заказу Министерства обороны, указанное допущение должно быть согласовано с ним.

В этом случае в РД на изделие в целом помещают необходимые ссылки с указанием

наименования и обозначения документа на составную часть, присвоенное ему

разработчиком. Если указания о ремонте комплекса изложены в РД на составные

части, то РД на комплекс в целом допускается не разрабатывать. В этом случае в РД

на основную составную часть комплекса приводят ссылки на РД остальных составных

частей.

4.8 При ссылке на изделия и (или) материалы, изготовленные

по стандартам или техническим условиям, в РД указывают обозначения

соответствующих стандартов или технических условий.

4.9 Технологические документы на ремонт выполняют в

соответствии с требованиями ЕСТД.

4.10 РД, в общем случае, разрабатывают на основе:

— рабочей конструкторской документации на изготовление

изделий по ГОСТ 2.102;

— эксплуатационной документации по ГОСТ 2.601;

— технических условий на изделие по ГОСТ 2.114 (при наличии);

— технологической документации на изготовление изделия (при

наличии);

— материалов по исследованию неисправностей, возникающих при

испытании и эксплуатации изделий данного типа или аналогичных изделий других

типов;

— анализов показателей безотказности, ремонтопригодности,

долговечности и сохраняемости изделия при эксплуатации до ремонта и в

межремонтные сроки;

— материалов по ремонту аналогичных изделий.

Перечень конкретных документов, на основе которых

разрабатывают РД, указывается в техническом задании на разработку РД.

4.11 РД

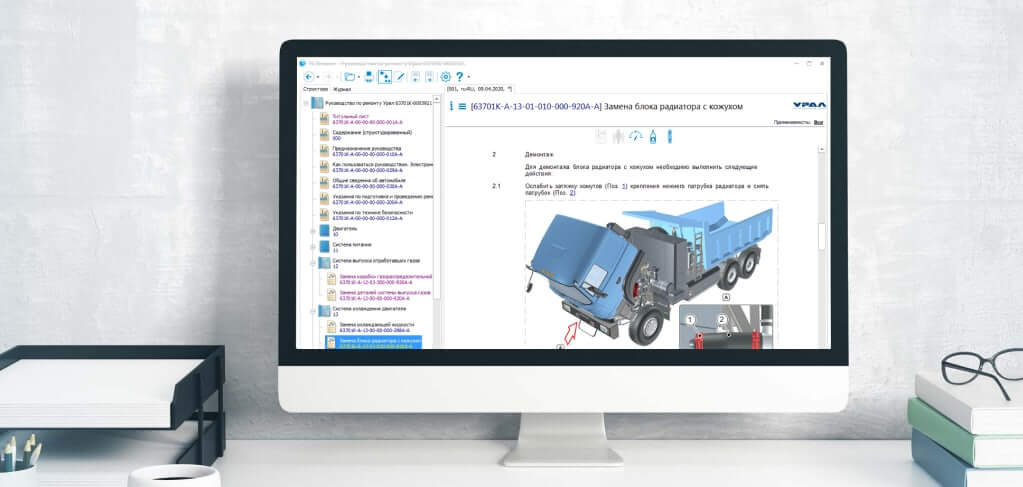

выполняют в бумажной и/или электронной форме. РД в электронной форме могут быть

выполнены в форме интерактивного электронного документа по ГОСТ 2.051.

При

выполнении РД в форме интерактивного электронного документа при передаче их

заказчику (потребителю) следует при необходимости включать

программно-технические средства, обеспечивающие визуализацию содержащейся в РД

информации и интерактивное взаимодействие с пользователем.

(Введен дополнительно, Изм. № 2)

4.12 Форму выполнения РД (бумажная

или электронная) устанавливает разработчик, если это не оговорено техническим

заданием. На изделия, разрабатываемые по заказу Министерства обороны, эти

решения должны быть согласованы с заказчиком (представительством заказчика).

(Введен дополнительно, Изм. № 2)

5 СТАДИИ РАЗРАБОТКИ

5.1 РД в зависимости от степени их отработки и проверки

отремонтированного изделия присваивают литеру, соответствующую стадии

разработки по таблице 1.

Таблица 1

Стадии разработки

|

Стадия |

Этап выполнения работы |

Литера |

|

1 Документы опытного ремонта |

1.1 Разработка РД для опытного ремонта |

— |

|

1.2 Проведение опытного ремонта одного или |

— |

|

|

1.3 Предварительные испытания отремонтированных |

— |

|

|

1.4 Корректировка РД по результатам ремонта и |

РО |

|

|

1.5 Проведение опытного ремонта изделий по |

— |

|

|

1.6 Приемочные испытания отремонтированных изделий |

— |

|

|

1.7 Корректировка РД по результатам ремонта и |

РО1 |

|

|

2 Документы серийного (массового) ремонта |

2.1 Проведение ремонта по документации с литерой РО1 |

— |

|

2.2 Приемочные испытания отремонтированных изделий |

— |

|

|

2.3 Корректировка РД по результатам ремонта и |

РА |

|

|

Примечания 1 РД, предназначенный для разового ремонта одного 2 В зависимости от конструкции изделия и условий 3 Для изделий, |

6 ВИДЫ И КОМПЛЕКТНОСТЬ РЕМОНТНЫХ ДОКУМЕНТОВ

6.1 Виды ремонтных

документов

6.1.1 К ремонтным документам относят текстовые и графические

рабочие конструкторские документы, которые в отдельности или в совокупности

дают возможность обеспечить подготовку ремонтного производства, произвести

ремонт изделия и его контроль после ремонта.

6.1.2 Документы подразделяют на виды, указанные в таблице 2.

Таблица 2

Виды ремонтных документов

|

Вид |

Определение |

|

Руководство по ремонту |

Документ, содержащий указания по организации ремонта, |

|

Общее руководство по ремонту |

Документ, содержащий указания по организации ремонта |

|

Технические условия на ремонт |

Документ, содержащий технические требования, |

|

Общие технические условия на ремонт |

Документ, содержащий общие технические требования к |

|

Чертежи ремонтные |

Чертежи, спецификации, схемы, содержащие данные для |

|

Нормы расхода запасных частей на ремонт |

Документ, содержащий номенклатуру запасных частей |

|

Нормы расхода материалов на ремонт |

Документ, содержащий номенклатуру материалов и их |

|

Ведомость ЗИП на ремонт |

Документ, содержащий номенклатуру, назначение, |

|

Техническая документация на средства оснащения |

Документация, содержащая информацию для |

|

Ведомость документов для ремонта |

Документ, устанавливающий комплект конструкторских |

6.2 Комплектность ремонтных документов

6.2.1 Номенклатуру РД, необходимую для ремонта изделия,

устанавливают в соответствии с таблицей 3.

6.2.2 Под комплектом документов для ремонта понимают

совокупность конструкторских документов (ремонтных, рабочих, эксплуатационных,

на средства оснащения для ремонта), необходимых и достаточных для технического

обеспечения восстановления ресурса изделия и его функционирования в течение

межремонтного периода.

6.2.3 В комплект документов для ремонта, как правило,

входят:

— ремонтные документы в соответствии с таблицей 3;

— полный или неполный комплект рабочей конструкторской

документации на изготовление изделия;

— эксплуатационные документы в соответствии с ГОСТ 2.601.

Таблица 3

Номенклатура ремонтных документов

|

Код |

Наименование документа |

Степень обязательности отработки документов |

Дополнительные указания |

|

РК (для капитального ремонта) РС (для среднего ремонта) |

Руководство по ремонту |

0 |

— |

|

УК (для капитального ремонта) УС (для среднего ремонта) |

Технические условия на ремонт |

0 |

— |

|

— |

Чертежи ремонтные |

0 |

По ГОСТ 2.604 , 2.701 |

|

ЗК (для капитального ремонта) ЗС (для среднего ремонта) |

Нормы расхода запасных частей на ремонт |

0 |

— |

|

МК (для капитального ремонта) МС (для среднего ремонта) |

Нормы расхода материалов на ремонт |

0 |

Для изделий народнохозяйственного назначения |

|

ЗИК (для капитального ремонта) ЗИС (для среднего ремонта) |

Ведомость ЗИП на ремонт |

0 |

— |

|

— |

Техническая документация на средства оснащения |

0 |

Разрабатывают в соответствии с требованиями |

|

ВРК (для капитального ремонта) ВРС (для среднего ремонта) |

Ведомость документов для ремонта |

|

— |

Условные обозначения:

— документ обязательный;

0 — необходимость разработки документа

устанавливает разработчик. Для изделий, ремонтируемых по заказу Министерства

обороны, номенклатуру РД согласовывают с ним.

6.2.4 В РД на

изделие включают в необходимых объемах сведения об изделии в целом и составных

частях. РД на составные части изделия допускается включать в состав РД на

изделие по согласованию с Заказчиком (при наличии), при этом в РД на изделие не

повторяют содержание документов на его составные части. Правила ремонта

составных частей должны быть, как правило, включены в соответствующие РД на

изделие в качестве их самостоятельных разделов, подразделов и пунктов.

6.2.5 Для группы однотипных изделий рекомендуется

разрабатывать общие руководства по капитальному (среднему) ремонту и общие

технические условия на капитальный (средний) ремонт. В указанные документы

включают сведения, которые распространяются на все изделия определенного вида

(группы). При наличии общих руководств по ремонту и общих технических условий

на ремонт в руководствах и технических условиях на ремонт конкретных изделий их

содержание не повторяют, а делают соответствующие ссылки на них.

Общим руководствам и общим

техническим условиям присваивают следующие коды::

КО — общему руководству по капитальному ремонту;

СО — общему руководству по среднему ремонту;

ОК — общим техническим условиям на капитальный ремонт;

ОС — общим техническим условиям на средний ремонт.

Общие руководства по ремонту и общие технические условия на

ремонт включают в комплект РД на изделие.

(Измененная редакция, Изм. № 2)

6.2.6 В зависимости от сложности изделия и условий ремонта

допускается:

— разделять документ на части в соответствии с ГОСТ

2.105;

— разрабатывать объединенные РД (допускается выпускать на

изделие один ремонтный документ). Объединенному РД присваивают наименование и

код вышестоящего документа, приведенного в таблице 3;

— отдельные разделы (подразделы), пункты объединять или

исключать, а также вводить новые.

Степень деления РД на части, разделы, подразделы и пункты

определяет разработчик в зависимости от объема помещаемых в РД сведений.

6.2.7 В качестве РД или в составе РД допускается

использовать конструкторские документы, предусмотренные ГОСТ 2.102.

Эти документы должны быть включены в ВРК (ВРС).

7 ТРЕБОВАНИЯ К ПОСТРОЕНИЮ, СОДЕРЖАНИЮ И ИЗЛОЖЕНИЮ

ДОКУМЕНТОВ

7.1

Руководство по ремонту

7.1.1 Руководство по ремонту (капитальному, среднему) (далее

— РК, РС) в общем случае состоит из введения и

следующих разделов:

— организация ремонта;

— меры безопасности;

— требования на ремонт;

— ремонт;

— замена составных частей, доработка;

— сборка, проверка и регулирование (настройка);

— испытания, проверка и приемка после ремонта;

— монтаж и испытания изделий на объекте;

— защитные покрытия и смазка;

— маркировка, консервация;

— комплектация, упаковка, транспортирование и хранение.

Измененная редакция, Изм. № 2)

7.1.2 Введение в РК, РС содержит:

— назначение РК, РС и порядок пользования им;

— требования заказчика (потребителя);

— перечень документов, которыми надлежит пользоваться вместе

с РК, РС;

— принятые в РК, РС условные обозначения и сокращения;

— характеристику данного изделия как объекта ремонта;

— перечень основных конструктивных различий и вариантов

исполнения изделия различных серий и годов выпуска.

7.1.3 Раздел «Организация ремонта» состоит

из подразделов:

— указания по организации ремонта;

— указания по организации дефектации и ремонта изделия с

учетом доработки;

— рекомендуемые схемы и методики типового ремонта изделия;

— перечень технических мероприятий, связанных с ремонтом

изделия, включая мероприятия по обеспечению сохранности составных частей при

ремонте;

— перечень средств оснащения ремонта и средств измерений.

Измененная редакция, Изм. № 2)

7.1.3.1 В подразделе «Указания по

организации дефектации и ремонта изделия с учетом доработки» приводят:

— подготовку изделия и составных частей к дефектации и

ремонту (расконсервация, мойка, очистка поверхностей, защита от коррозии,

удаление ядохимикатов и т.п.);

— разборку изделия на составные части;

— определение общего объема ремонтных работ, потребностей в

запасных частях и материалах.

Измененная редакция, Изм. № 2)

7.1.3.2 Подраздел «Перечень

средств оснащения ремонта и средств измерений» рекомендуется излагать по форме,

приведенной в таблице 4.

Таблица 4

Перечень средств оснащения ремонта и средств измерений

|

Наименование |

Обозначение |

Основные характеристики |

Наименование и обозначение ремонтируемых изделий |

Потребляемая мощность, кВт |

Примечание |

Измененная редакция, Изм. № 2)

7.1.4 Раздел «Меры безопасности» содержит указания по:

— электро-, пожаро-, взрыво-радиационной безопасности;

— безопасности от воздействия химически опасных и

загрязняющих веществ;

— безопасности при эксплуатации средств оснащения ремонта и

средств измерений (испытаний);

— безопасности при эксплуатации грузоподъемных и

транспортных устройств, сосудов, работающих под давлением;

— локализации опасных и вредных производственных факторов;

— сигнальным знакам безопасности.

Указания, помещаемые в разделе, должны соответствовать положениям

и правилам государственных стандартов ССБТ (Система стандартов безопасности

труда).

7.1.5 Раздел «Требования на ремонт» содержит подразделы:

— требования к отправляемым в ремонт изделиям;

— требования к отремонтированным изделиям;

— требования ремонтной технологичности;

— требования к приемке в ремонт и хранению ремонтного фонда;

— требования к демонтажу с объекта и последующей разборке

изделия;

— требования на дефектацию;

— требования по выявлению последствий отказов и повреждений;

— требования к сборочным единицам и деталям, необходимые для

определения их технического состояния до ремонта, при испытаниях и приемке

после ремонта.

Измененная редакция, Изм. № 2)

7.1.5.1 Подраздел «Требования

ремонтной технологичности» содержит требования ремонтопригодности изделий по ГОСТ

23660, заложенные при проектировании и изготовлении изделий.

Измененная редакция, Изм. № 2)

7.1.5.2 Подраздел «Требования к

приемке в ремонт и хранению ремонтного фонда» содержит:

— указания по транспортированию ремонтного фонда к месту

расположения ремонтного органа с учетом ЭД;

— условия приемки изделия в ремонт;

— указания по транспортированию при ремонте изделия и

составных частей по территории ремонтного органа;

— указания о порядке, условиях, сроках и местах хранения

ремонтного фонда.

Измененная редакция, Изм. № 2)

7.1.5.3 Подраздел «Требования к

демонтажу с объекта и последующей разборке изделия», если изделие установлено

на объекте, содержит:

— правила по демонтажу с объекта, на котором смонтировано

изделие;

— схему разборки изделия до степени, дающей возможность

провести дефектацию сборочных единиц и деталей.

Если в ЭД не приведены указания о демонтаже изделия, то в

разделе приводят:

— приемы демонтажа изделия с объекта;

— указания по дефектации демонтированного изделия в целом

для выявления отказов и повреждений;

— указания о порядке подготовки изделия к разборке, порядок

разборки изделия и его сборочных единиц;

— перечень составных частей, которые снимают с изделия для

замены и ремонта без дальнейшей разборки;

— перечень сборочных единиц, не подлежащих

разукомплектованию;

— состав и содержание работ по установке заглушек,

маркированию, временной антикоррозионной защите, упаковыванию;

— особенности хранения и транспортирования крупногабаритных

составных частей при ремонте;

— методы сохранения в работоспособном состоянии оставшихся

на изделии составных частей;

— меры безопасности, вызванные особенностями демонтажа.

Измененная редакция, Изм. № 2 )

7.1.5.4 Подраздел «Требования на дефектацию» содержит:

1) требования на дефектацию изделия в сборе;

2) требования на дефектацию сборочных единиц и деталей.

Необходимость дефектации сборочных единиц в собранном или разобранном виде

устанавливают по результатам технического состояния изделия в сборе.

3) перечень возможных отказов и повреждений, признаки отказов

и повреждений, методы выявления результатов отказов и повреждений по каждой

составной части и методы их устранения;

4) параметры и характеристики (свойства) составных частей по

рабочей конструкторской документации, при которых:

а) эти составные части не подлежат ремонту;

б) изделие и его составные части выпускают из ремонта;

в) составные части изделия могут не подвергаться ремонту;

5) перечень составных частей, подлежащих обязательной замене

(по сроку, по наработке);

6) чертежи составных частей с указанием зон измерений и

возможных неисправностей;

7) схемы подключений средств измерений для контроля;

Измененная редакция, Изм. № 2)

7.1.5.5 Требования на дефектацию рекомендуется излагать в

виде карты дефектации и ремонта, представленной на рисунке 1.

На составные части изделия с близкими техническими

характеристиками допускается выполнять карту с общим наименованием, например:

«Крепежные детали», «Подшипники качения».

На эскизе должны быть обозначены контролируемые размеры,

поверхности, сварные швы и т.п.

Контролируемые параметры, при необходимости, могут быть

разделены на зоны контроля. Границы зоны при отсутствии видимых ориентиров

следует определять размерами, указанными на эскизе.

Рисунок 1

В графах карты указывают:

в графе «Обозначение» — обозначение сопряжения,

контролируемого размера, поверхности или зоны контроля, номер сварного шва или

обозначение пересечения сварных швов, указываемого номерами сварных швов, через

тире, например № 1 — № 2 и др. параметров;

в графе «Возможный дефект» — возможные дефекты сопряжении,

контролируемых размеров поверхностей, сварных швов и др. параметров. Дефекты

следует указывать, начиная с малозначительных;

в графе «Метод установления дефекта» — метод контроля, с

помощью которого устанавливается дефект, указанный в графе «Возможный дефект»;

в графе «Средство измерения» — наименование и обозначение

средств измерений (по стандарту, ТУ);

в графе «Заключение и рекомендуемые методы ремонта» —

заключение указывают словами «замена», «ремонт»;

в графе «Требования после ремонта» — требования к изделию

(составной части) после ремонта, например:

— к сопряжениям;

— к размерам, контролируемым после ремонта;

— к формам и расположению поверхностей;

— к шероховатости и твердости поверхностей;

— к заварке, напайке и наплавке;

— к герметичности (прочности);

— к моментам затяжки резьбовых соединений;

— к электрическим параметрам.

7.1.5.6 Подраздел «Требования по

выявлению последствий отказов и повреждений» содержит:

— перечень основных проверок технического состояния изделия

и составных частей, методики их проведения и выявления последствий отказов и

повреждений;

— перечень характерных отказов и повреждений. Перечень

основных проверок технического состояния рекомендуется выполнять в виде таблицы

5.

Таблица 5

Перечень проверок технического состояния

|

Наименование |

Кто выполняет |

Контрольные значения параметров (характеристик) |

Проверки должны

обеспечиваться имеющимся в ремонтных органах средствами измерений,

приспособлениями и инструментом, входящими в комплект средств оснащения ремонта

и состав ЗИП на ремонт.

В методиках проведения и выявления результатов отказов и

повреждений, как правило, указывают:

— средства оснащения для выявления отказов и повреждений;

— порядок поиска и выявления результатов отказов и

повреждений;

— технические требования, предъявляемые к изделию, сборочным

единицам, деталям, определяющие их отказы и повреждения;

— параметры и характеристики (свойства) изделия, составных

частей, необходимые для определения технического состояния изделия и составных

частей;

— порядок разборки (демонтажа) изделия и составных частей

для поиска отказов и повреждений;

— трудозатраты на виды работ.

Перечень характерных отказов и повреждений содержит:

— наименование и описание характеристик отказов и

повреждений изделий и их составных частей;

— возможные причины возникновения отказов и повреждений;

— основные методы устранения отказов и повреждений.

Измененная редакция, Изм. № 2)

7.1.5.7 Требования к сопряжениям составных частей, при

необходимости, рекомендуется излагать по форме, представленной в виде таблицы 6.

Таблица 6

Нормы зазоров и натягов

|

Номер |

Обозначение сопряжения |

Позиции сопрягаемых составных частей |

Обозначение сопрягаемых составных частей |

Наименование сопрягаемых составных частей |

Размер по чертежу |

Зазор (+), натяг (-), мм |

|

|

по чертежу |

предельный после ремонта |

||||||

7.1.5.8

Требования к моментам затяжки резьбовых соединений, при необходимости,

рекомендуется излагать по форме, представленной в виде таблицы 7.

Таблица 7

Моменты затяжки резьбовых соединений

|

Номер |

Обозначение соединения |

Номер позиции |

Обозначение деталей с резьбой |

Момент затяжки, нм |

Примечание |

7.1.6 Раздел

«Ремонт» содержит общие сведения о методах и правилах типового ремонта сборочных

единиц и деталей, разъемных и неразъемных соединений.

В разделе также, при необходимости, приводят:

— ремонтные чертежи;

— указания о нанесении защитных покрытий;

— указания об отделке изделия после ремонта;

— перечни деталей, подлежащих изготовлению при ремонте

изделия.

Для всех изменяющихся при эксплуатации и восстанавливаемых

при ремонте составных частях изделия в разделе рекомендуется дополнительно

указывать:

— основные технические характеристики и параметры, включая размеры

и их предельные отклонения;

— методы разборки, ремонта, сборки, регулирования

(настройки), проверки (контроля), и испытаний;

— средства оснащения;

— значения параметров и характеристик (свойств) составных

частей изделия, с которыми они допускаются в изделии без ремонта, если их

выработка не превышает гарантийного срока;

— трудозатраты.

Кроме того, в разделе при замене составных частей изделия

для каждой обособленной или функциональной части изделия при ремонте приводят:

— максимально возможную номенклатуру составных частей

изделия, которые могут быть заменены в ремонтных органах;

— указания по частичной разборке (демонтажу) изделия для

определения неисправных частей;

— указания по монтажу исправной (новой из комплекта ЗИП или

отремонтированной) сборочной единицы и последующей сборке изделия;

— методику регулирования (настройки) и испытания изделия

после замены сборочной единицы.

7.1.7 Раздел «Замена составных частей, доработка» состоит из

подразделов:

— замена составных частей;

— доработка.

7.1.7.1 Подраздел «Замена составных частей» содержит:

— описание работ по разборке изделия и сборочных единиц для

определения неисправных составных частей;

— описание работ по сборке (монтажу) изделия и сборочных

единиц после замены составных частей;

— методику регулирования (настройки) и проверки изделия и

сборочных единиц после замены составной части;

— технические требования на замену составных частей,

параметры которых подбирают экспериментально (например резисторов,

конденсаторов) с методиками их подбора и регулирования (настройки);

— перечень средств оснащения и средств измерений,

необходимых для работ по замене составных частей;

— трудозатраты.

7.1.7.2 Подраздел «Доработка» содержит:

— требования к доработанному изделию и составным частям;

— перечень основных работ на изделии (сборочных единицах),

которые до поступления в ремонт не подвергались доработке;

— перечень и правила проверок доработанных при ремонте

изделий и их составных частей на соответствие предъявленным требованиям.

В разделе также указывают:

— основание и срок проведения доработки;

— номера партии (серий) изделий (заводских номеров), которые

подлежат доработке;

— указания по доработке составных частей изделия;

— дополнительные указания по объему и порядку испытаний изделия

после доработки его при ремонте;

— перечень средств измерений в комплекте ЗИП, связанных с

доработкой.

7.1.8 Раздел «Сборка, проверка, регулирование (настройка)»

содержит:

— схему сборки отремонтированного изделия;

— сборочные чертежи;

— правила сборки отремонтированного изделия и его сборочных

единиц;

— порядок и правила проверки качества отремонтированного

изделия;

— порядок и методы регулирования (настройки) сборочных

единиц и изделия в целом;

— технические требования к собираемым сборочным единицам и

изделию в целом и методики проверки качества сборки;

— особые указания по мерам безопасности при сборке;

— перечень средств оснащения сборки и регулирования

(настройки);

— перечень работ по замене сборочных единиц новыми и

отремонтированными (для каждой заменяемой сборочной единицы указывают методику

дополнительного регулирования);

— указания по законтриванию (стопорению) и опломбированию

при сборке;

— методы и средства обеспечения чистоты внутренних полостей

при сборке;

— порядок и правила проверки качества работ и методы

контроля на отсутствие посторонних предметов в изделии;

— порядок комплексного осмотра собранного изделия.

7.1.9 Раздел «Испытания, проверка и

приемка после ремонта» содержит:

— перечень обязательных проверок качества изделия после ремонта;

— указания по определению объема, места, условий и

проведения испытаний изделия;

— требования по обеспечению испытаний средствами измерений,

макетами и т.д.;

— порядок оформления и методы обработки результатов

испытаний;

— перечень работ, проводимых на изделии после испытаний;

— правила приемки отремонтированного изделия;

— указания об организации регулирования, испытаний*

и приемки отремонтированного изделия и составных частей;

* Для отремонтированных изделий рекомендуется предусматривать

приемо-сдаточные и периодические испытания.

— правила и методики испытаний изделия и составных частей;

— объем проверок, регулирования (настройки) изделия на

объекте (если изделие монтируется на объекте);

— правила выбора и перечень средств регулирования

(настройки) испытаний и измерений, порядок подготовки, условия и режимы

испытаний;

— методы оценки отремонтированного изделия установленным

требованиям надежности;

— порядок обработки, оценки и оформления результатов

испытаний;

— трудозатраты.

7.1.10 Раздел «Монтаж и испытания изделий на объекте» в

общем случае содержит:

— указания по транспортированию отремонтированного изделия к

месту монтажа;

— порядок и правила подготовки изделия к монтажу и монтажа

изделия на объекте;

— порядок осмотра и методы контроля опорных поверхностей

изделия;

— порядок проверок и параметры изделия, подлежащие контролю

при монтаже;

— методы контроля и правила приемки после монтажа;

— методы регулирования (настройки) и испытаний

смонтированного изделия с элементами объекта;

— перечень средств регулирования (настройки) и контроля.

Раздел включают в РК, РС, если в ЭД нет достаточных

указаний, а также при особенностях монтажа отремонтированного изделия.

7.1.11 Раздел «Защитные покрытия и смазка»

содержит:

— указания по организации восстановления защитных покрытий,

их назначения;

— порядок подготовки поверхностей;

— положения по дефектации покрытий и устранению возможных

дефектов восстановленных и вновь нанесенных покрытий;

— порядок и правила восстановления и нанесения покрытий и

смазки, перечень необходимых для этого средств оснащения;

— специальные меры безопасности;

— характеристики применяемых материалов и их заменителей;

— указания по смазке составных частей изделия и изделия в

целом (как правило, приводят в виде дополнения к таблице смазки, помещаемой в

эксплуатационных документах на изделие с указанием заменителей).

7.1.12 Раздел «Маркировка, консервация»

содержит:

— указания по маркировке после ремонта изделия и составных

частей, тары, упаковочных материалов, перечень средств оснащения:

— метод маркировки (гравировка, травление и т.д.);

— требования к содержанию и качеству маркировки;

— указания по выбору методов консервации и расконсервации

только тех составных частей, отремонтированных изделий, методы консервации

которых не указаны в ЭД;

— требования к помещениям и особенности расконсервации

отремонтированных изделий для проведения технического обслуживания при хранении

в ремонтном органе;

— общие указания по применению временной защиты изделий и их

составных частей от коррозии и старения;

— перечень применяемых при консервации (расконсервации)

средств оснащения;

— особенности методов консервации отдельных сборочных единиц

изделия для различных вариантов хранения (при необходимости);

— дополнительные меры безопасности (при необходимости).

7.1.13 Раздел «Комплектация, упаковка,

транспортирование и хранение» содержит:

— указания по комплектованию изделия после ремонта ЗИП и

документацией;

— правила подготовки изделия к упаковыванию (упаковке) с

указанием средств оснащения;

— характеристику транспортной тары (пакетов, контейнеров,

поддонов и т.д.) и требования по ее использованию;

— характеристику вспомогательных материалов для упаковки;

— методы упаковывания изделия в зависимости от условий

транспортирования;

— порядок размещения и метод укладки изделия;

— перечень документов, вкладываемых в тару при упаковке

изделия, и метод их упаковки;

— виды транспорта (воздушный, железнодорожный, водный,

автомобильный) и транспортных средств (вагоны крытые или открытые, трюмы или

палубы судов и т.д.);

— методы укрытия и крепления изделия;

— требования по перевозке изделия специализированным

транспортом, в универсальной либо специальной таре;

— параметры транспортирования (дальность, скорость и др.);

— допустимые механические и другие виды воздействия при

транспортировании, необходимость защиты от внешних воздействующих факторов, от

ударов при погрузке и выгрузке, выдержки в нормальных условиях после

воздействия высоких либо низких температур;

— условия хранения изделия;

— требования к месту хранения (навес, крытый склад и т.д.);

— температурный режим хранения и сроки переконсервации (при

необходимости);

— методы укладки изделия (в штабели, стеллажи и т.д.);

— правила хранения ГСМ;

— перечни средств оснащения и материалов для работ по

пломбированию, упаковыванию, транспортированию и хранению изделий при ремонте.

Сведения, помещаемые в этом разделе, не должны повторять

сведения, имеющиеся в ЭД.

7.1.14 В РК, РС дополнительно, при необходимости, приводят:

— особенности ремонта базовой составной части изделия;

— методы обеспечения ремонта составных частей изделия с

частичной разборкой изделия;

— максимально возможную номенклатуру составных частей

изделия, которые можно заменить и (или) восстановить с учетом минимальной

разборки;

— минимальное количество средств оснащения для ремонта и

специалистов ремонтников.

7.1.15 В приложениях к РК, РС помещают сведения, не вошедшие

в текст документа, как правило, в них помещают:

— типовую схему ремонта;

— перечень выполняемых при ремонте работ;

— типовые перечни средств оснащения для ремонта;

— формы журналов инструктажа по мерам безопасности;

— методы отыскания типовых неисправностей (отказов и

повреждений);

— таблицы параметров составных частей, например значений твердости

поверхностей, соотношений значений твердости;

— указатели документов, определяющие перечни разрешенных к

применению в изделиях данного вида (группы) покупных изделии и материалов;

— сведения по замене материалов при ремонте изделия по

форме, приведенной в виде таблицы 8;

Таблица 8

Сводная таблица по замене материалов

|

Материал |

Основной показатель качества материала |

Номер стандарта (ТУ) |

Материал-заменитель |

Основной показатель качества материала-заменителя |

Номер стандарта (ТУ) |

Указания по использованию материала-заменителя |

— методики

отдельных стандартных и специальных видов испытаний отдельных составных частей изделия

или изделия в целом с указанием средств оснащения и средств измерений;

— таблицы смазки изделия;

— таблицы окраски изделия и его составных частей;

— отдельные инструкции по сборке и регулированию (настройке)

сложных сборочных единиц и изделия в целом;

— перечень доработок изделия;

— перечень взаимозаменяемости основных сборочных единиц;

— перечень деталей, которые заменяют при ремонте независимо

от их технического состояния;

— перечень составных частей изделия, влияющих на точность сборки

и не подлежащих разукомплектованию при ремонте;

— перечень составных частей изделия, требующих

индивидуального подбора, подгонки и совместной приработки;

— схемы нагрузок основных элементов конструкции изделия и

моменты затяжек резьбовых соединений;

— перечень возможных (характеристик) неисправностей с

методиками их выявления и устранения;

— перечень смазочных и лакокрасочных материалов, специальных

жидкостей и их заменителей.

7.2 Технические условия на ремонт

7.2.1 В технических условиях на ремонт (далее — УК, УС)

приводят технические требования, показатели и нормы, которые должны

удовлетворять отремонтированное изделие. УК, УС не должны дублировать сведения,

изложенные в РК, РС, ремонтных чертежах и других ремонтных документах.

7.2.2 УК, УС включают в общем случае введение и следующие

разделы:

— технические требования;

— доработка;

— специальные требования к сборочным единицам;

— контроль качества при ремонте;

— испытания;

— защитные покрытия и смазка;

— комплектация;

— маркировка, консервация, упаковывание, транспортирование и

хранение;

— гарантии изготовителя (исполнителя ремонта) по ГОСТ

22352*.

Примечание —

Построение, изложение и оформление УК, УС рекомендуется выполнять в

соответствии с требованиями ГОСТ

2.114.

* Для изделий, ремонтируемых по заказам Министерства

обороны, требования по гарантиям исполнителя ремонта устанавливают по

соответствующим НД.

7.2.1, 7.2.2. (Измененная

редакция. Изм. № 1).

7.2.3 Введение содержит:

— перечень используемых в УК, УС обозначений и сокращений;

— область распространения УК, УС;

— перечень конструктивных вариантов изделия, на которые

распространяются УК, УС;

— перечень документов, которыми необходимо пользоваться

совместно с УК, УС;

— перечень видов конструкторских документов, на основании

которых разработаны УК, УС;

— перечень документов, аннулированных в связи с введением

УК, УС.

7.2.4 Раздел «Технические требования» содержит требования на

разборку, ремонт и сборку изделия и его сборочных единиц и меры безопасности.

Раздел, как правило, содержит:

— показатели и параметры, применяемые для определения

технического состояния изделия и его сборочных единиц и качества проведенных

работ на этапах разборки, ремонта и сборки;

— особые требования к разборке изделия и его составных

частей;

— этапы разборки и сборки изделия, если они не приведены в

технологической документации;

— перечень возможных дефектов составных частей изделия;

— сводные данные о параметрах и характеристиках (свойствах)

и составных частей изделия по ремонтным документам:

а) при которых составные части изделия подлежат ремонту;

б) с которыми их выпускают из ремонта;

в) при которых они могут быть допущены к эксплуатации без

ремонта;

— требования к входному контролю новых составных частей,

используемых при ремонте;

— сводные данные о замене материалов (рекомендуется

оформлять в соответствии с таблицей 8 стандарта);

— конкретные указания по правилам выполнения сборки после

ремонта, последующих регулировок (настроек) и проверок сборочных единиц и

изделия в целом, а также специальных испытаний сборочных единиц изделия;

— требования на заправку изделия и его составных частей

топливом, маслами, смазками, газами, жидкостями и другими материалами (ГСМ);

— перечень применяемых при разборке (сборке), ремонте,

регулировании изделий, средств оснащения и измерений;

— меры безопасности при ремонте изделия и его составных

частей.

При наличии в комплекте ремонтных документов общих

технических условий на ремонт (ОК, ОС) в первом пункте раздела приводят ссылку

на ОК, ОС в виде «______________________________ должен (на, но) удовлетворять

всем требованиям наименование изделия

_________________________

и требованиям, изложенным в соответствующих разделах

обозначение

ОК, ОС

настоящего УК, УС».

7.2.5 Раздел «Доработка» содержит указания и основные

требования по проверке качества выполнения работ при доработках изделий с

учетом требований, изложенных в 7.1.7.2.

7.2.6 Раздел «Специальные требования к сборочным единицам» содержит

показатели, нормы, характеристики (свойства), определяющие эксплуатационные

свойства сборочных единиц, а также используемые при контроле качества сборочных

единиц после ремонта.

7.2.7 Раздел «Контроль качества при ремонте» содержит

требования по предупреждению брака и систематической проверке работ при

ремонте, конструкторских и технологических параметров (показателей, норм и

характеристик (свойств) ремонтируемых изделий, направленные на обеспечение

точного соответствия указанных параметров требованиям, установленным

стандартами и техническими условиями.

7.2.7.1 Объектами контроля при ремонте, как правило,

являются:

— поступающие в ремонт изделия, полуфабрикаты, покупные

изделия, запасные части, материалы, средства оснащения и измерений, применяемые

при ремонте;

— отремонтированные или изготовленные составные части,

отремонтированные изделия в целом;

— средства оснащения, специально разработанные и

изготовленные для приемки изделий.

7.2.7.2 При контроле качества ремонта изделий, как правило, проверяют:

— выполнение и качество всех ремонтных работ, указанных в

ремонтных документах;

— правильность сборки сборочных единиц и изделий в целом;

— соответствие параметров изделий значениям, указанным в

перечислении 4 пункта 7.1.5.4;

— полноту и качество испытаний;

— комплектность ЗИП;

— правильность опломбирования изделий и заполнения

формуляров (паспортов).

7.2.8 Раздел «Испытания» с учетом требований 7.1.9

содержит правила проведения испытаний и приемки отремонтированного изделия

(составных частей).

7.2.9 Раздел «Защитные покрытия и смазка» содержит общие

указания, дополняющие требования 7.1.11 по контролю качества покрытий, окраски и

смазки изделий данного вида (группа) и их составных частей.

7.2.10 Раздел «Комплектация» содержит общие указания по

проверке укомплектованности изделий после ремонта запасными частями,

принадлежностями, инструментом и документацией.

7.2.11 Раздел «Маркировка, консервация, упаковка,

транспортирование и хранение» содержит:

— требования к маркировке отремонтированных изделий и тары,

в которую упаковывают изделия;

— правила подготовки изделий к консервации с учетом

конструктивных особенностей изделий данного вида (группы) и сроков их хранения

после ремонта;

— правила подготовки изделий к хранению или отправке

потребителю.

Указанные требования должны быть увязаны с требованиями

эксплуатационных документов и требованиями 7.1.12, 7.1.13,

но не должны дублировать их.

7.2.12 В приложениях к УК, УС в общем случае помещают:

— общий сводный перечень средств оснащения и измерений с их

основными характеристиками и указаниями по использованию;

— перечень составных частей изделий, подлежащих обязательной

замене при ремонте;

— инструкции по покрытиям и смазке;

— таблицы окраски, смазки изделий и ограничительные перечни

покрытий, материалов, ГСМ и их заменителей;

— таблицу взаимозаменяемости сборочных единиц изделий;

— перечень доработок изделия;

— сводный перечень применяемого при проверках по УК, УС

оснащения и измерений с краткой их характеристикой и указаниями по

использованию;

— перечень чертежей (спецификаций, схем) на изготовление

составных частей;

— перечень составных частей изделия, которые должны быть

заменены независимо от их технического состояния;

— инструкции по проведению стыковки изделий с объектом (в

случае монтажа изделия на объекте);

— схему сборки изделия;

— перечень проверок изделия после ремонта;

— перечень конструкторской документации для изготовления

средств оснащения и измерений;

— формы актов поверки средств измерений и заключений о допуске

к эксплуатации сосудов, работающих под давлением;

— инструкции по контролю качества покрытий;

— форму ведомости комплектации изделий после ремонта.

7.3 Нормы расхода запасных частей на ремонт (ЗК, ЗС)

7.3.1 По номенклатуре ЗК, ЗС должны соответствовать

номенклатуре ведомостей ЗИП на ремонт (ЗИК, ЗИС) и обеспечивать выполнение

объема работ РК, РС.

ЗИК, ЗИС включают перечни:

— составных частей, замена которых предусмотрена РК, РС;

— невзаимозаменяемых составных частей изделий различных

вариантов (годов выпуска),

— составных частей, необходимых для ремонта покупных

изделий;

— составных частей изделия, подлежащих изготовлению силами

ремонтных органов (по ним в графе «Примечание» указывают «изготавливается на

месте»).

7.3.2 Рекомендуется выполнять ЗК, ЗС по аналогии с

требованиями в соответствии с

требованиями ГОСТ 2.601, ГОСТ 2.610 либо

соответствующего эксплуатационного документа на данное изделие.

Измененная редакция, Изм. № 2)

7.4 Нормы расхода материалов на ремонт (капитальный,

средний) (МК, МС)

МК, МС рекомендуется выполнять по аналогии с требованиями в соответствии с

требованиями ГОСТ 2.601, ГОСТ 2.610 либо

соответствующего эксплуатационного документа на данное изделие.

Измененная редакция, Изм. № 2)

7.5 Ведомость ЗИП на ремонт (ЗИК, ЗИС)

ЗИК, ЗИС рекомендуется выполнять по аналогии с требованиями в соответствии с

требованиями ГОСТ 2.601, ГОСТ 2.610 либо

соответствующего эксплуатационного документа на данное изделие.

Измененная редакция, Изм. № 2)

7.6 Ведомость документов на ремонт (ВРК, ВРС)

7.6.1 В ВРК, ВРС включают следующие документы:

— ремонтные документы на изделие в соответствии с таблицей 3;

— эксплуатационные документы;

— комплект рабочей конструкторской документации;

— технологические документы на изготовление изделия и его составных

частей (при наличии);

— технологические документы на ремонт.

7.6.2 Документы в ВРК, ВРС записывают по разделам:

— документы на изделие;

— документы на составные части изделия.

7.6.3 ВРК, ВРС рекомендуется выполнять по аналогии с

требованиями в соответствии с

требованиями ГОСТ 2.601, ГОСТ 2.610 либо

соответствующего эксплуатационного документа на данное изделие.

Измененная редакция, Изм. № 2)

8 ПРАВИЛА ОФОРМЛЕНИЯ И КОМПЛЕКТОВАНИЯ

8.1 Подлинники РД в бумажной форме

выполняют, как правило, на листах формата А4 по ГОСТ 2.301 с основной надписью по ГОСТ 2.104.

Допускается для РД применять

другие форматы по ГОСТ 2.301.

Допускается выполнять подлинники РД без основной надписи,

дополнительных граф и рамок. В этом случае:

— обозначение РД в бумажной форме

указывают для ЭД, выполненных в бумажной форме, — на

титульном листе, для ЭД, выполненных в электронной форме, — по ГОСТ 2.051;

— подписи лиц, предусмотренные в основной надписи по ГОСТ 2.104, указывают на

титульном листе, а для ЭД, выполненных на магнитных носителях, по ГОСТ

28388;

— изменения указывают в листе регистрации изменений

(рекомендуемая форма листа регистрации изменений по ГОСТ 2.503).

Измененная редакция, Изм. № 2)

8.2 Форматы РД для типографского издания выбирают по ГОСТ 5773.

8.3 Применяемый при изготовлении РД способ печати должен

обеспечивать четкость изображения, контрастность текстового и графического

материалов, равномерную по всей странице плотность оттиска, необходимые для

качественного переноса содержания документа на другие носители информации или

для многократного снятия с него качественных копий.

8.4 Построение РД должно соответствовать требованиям ГОСТ

2.105. Для изделий с многоступенчатой системой деления на составные части

рекомендуется РД оформлять с применением блочного принципа построения

документов в соответствии с приложением А.

8.5 В тексте документа при изложении указаний о проведении

работ применяют глагол в повелительном наклонении, например, «Открыть люк…»,

«Нажать кнопку…» и т.п. ( ГОСТ 2.610).

Измененная редакция, Изм. № 2)

8.6 Описание порядка выполнения каких-либо работ дается в

логической последовательности их выполнения.

Перечень работ допускается оформлять в виде таблицы ( ГОСТ 2.610).

Измененная редакция, Изм. № 2)

8.7 Если информация относится только к изделиям определенных

серий или заводских номеров, то перед изложением этой информации после слова

«ВНИМАНИЕ» приводят указание о распространении ее на соответствующие номера

изделий (серии) ( ГОСТ

2.601).

8.8 При

разработке документов особое внимание должно быть обращено на изложение

требований к соблюдению мер безопасности при эксплуатации и ремонте изделий. В

тексте этим требованиям должны предшествовать предупреждающие слова:

«ПРЕДОСТЕРЕЖЕНИЕ», «ВНИМАНИЕ», «ЗАПРЕЩАЕТСЯ».

Предупреждающие

слова общего характера, распространяющиеся на весь документ, допускается

выполнять предшествующими основному тексту документа. Например, если при

выполнении каких-либо работ технического обслуживания присутствует одна и та же

опасность, рекомендуется в тексте руководства (инструкции) поместить эти слова

один раз в начале.

Слово

«ПРЕДОСТЕРЕЖЕНИЕ» идентифицирует явную опасность для человека, делающего те или

иные действия, или риск повреждения изделия.

Слово

«ВНИМАНИЕ» используют, когда нужно привлечь внимание персонала к способам и

приемам, которые следует точно выполнять во избежание ошибок при эксплуатации и

ремонте изделия, или в случае, когда требуется повышенная осторожность в

обращении с изделием или материалами.

Слово

«ЗАПРЕЩАЕТСЯ» используют, когда нарушение установленных ограничений или

несоблюдение требований, касающихся использования материалов, способов и

приемов обращения с изделием, может привести к нарушению мер безопасности.

Слова

«ПРЕДОСТЕРЕЖЕНИЕ», «ВНИМАНИЕ» и «ЗАПРЕЩАЕТСЯ» и следующий за ними текст с

предупреждением необходимо печатать прописными буквами.

При

группировании предупреждений первым должен стоять текст, касающийся

безопасности персонала.

Примеры:

1

ПРЕДОСТЕРЕЖЕНИЕ: РАСТВОР ЧРЕЗВЫЧАЙНО ОПАСЕН!

2 ВНИМАНИЕ:

ПОСЛЕ СЛИВА МАСЛА РУЛЯМИ НЕ РАБОТАТЬ!

3

ЗАПРЕЩАЕТСЯ МЫТЬ ДВИГАТЕЛЬ БЕНЗИНОМ.

Все

необходимые пояснения к тексту (таблицам) помещают под абзацами, к которым они

относятся. Пояснения начинают со слова «Примечание» (пояснение к таблице

разрешается давать в виде сноски).

Примеры

пояснения, предшествующего тексту:

1 Примечание — Пункты 5-8 выполняются, если установлены внешние баки.

2 Примечание — Если гарпунная пушка имеет механизм качания прицела, то перед

выверкой уровня вертлюга необходимо совместить риски на хомутике механизма

качания.

Пример

пояснения, следующего под текстом:

Примечание — Подробное описание работы клапана см. в

АБВГ.ХХХХХХ.014.РЭ.

Для