Руководство по эксплуатации и техническому обслуживанию квадроциклов Stels ATV 50C.

- Издательство: Stels

- Год издания: —

- Страниц: 31

- Формат: PDF

- Размер: 7,9 Mb

Руководство по эксплуатации и техническому обслуживанию квадроциклов Stels ATV 100C.

- Издательство: Stels

- Год издания: —

- Страниц: 31

- Формат: PDF

- Размер: 8,1 Mb

Руководство по эксплуатации и техническому обслуживанию квадроциклов Stels ATV 110D (605).

- Издательство: Stels

- Год издания: —

- Страниц: 73

- Формат: PDF

- Размер: 18,3 Mb

Руководство по ремонту квадроциклов Stels ATV 300B.

- Издательство: —

- Год издания: —

- Страниц: 134

- Формат: PDF

- Размер: 7,1 Mb

Руководство по эксплуатации и техническому обслуживанию квадроциклов Stels ATV 300.

- Издательство: Stels

- Год издания: —

- Страниц: 97

- Формат: PDF

- Размер: 21,3 Mb

Руководство по эксплуатации и техническому обслуживанию квадроциклов Stels ATV 500.

- Издательство: Stels

- Год издания: —

- Страниц: 101

- Формат: PDF

- Размер: 26,1 Mb

Руководство по эксплуатации и техническому обслуживанию квадроциклов Stels ATV 500 и ATV 700.

- Издательство: Stels

- Год издания: —

- Страниц: 113

- Формат: PDF

- Размер: 25,7 Mb

Руководство по эксплуатации и техническому обслуживанию квадроциклов Stels ATV 500GT.

- Издательство: Stels

- Год издания: —

- Страниц: 101

- Формат: PDF

- Размер: 25,3 Mb

Руководство по техническому обслуживанию квадроциклов Stels ATV 500K и ATV 500GT.

- Издательство: —

- Год издания: —

- Страниц: 118

- Формат: PDF

- Размер: 2,3 Mb

Руководство по техническому обслуживанию и ремонту квадроциклов Stels ATV 700D/700GT/700GT1/800D.

- Издательство: Stels

- Год издания: —

- Страниц: 117

- Формат: PDF

- Размер: 3,0 Mb

Руководство по эксплуатации и техническому обслуживанию квадроциклов Stels ATV 700GT.

- Издательство: Stels

- Год издания: —

- Страниц: 117

- Формат: PDF

- Размер: 26,8 Mb

Руководство по эксплуатации и техническому обслуживанию квадроциклов Stels ATV 800D EFI.

- Издательство: Stels

- Год издания: —

- Страниц: 82

- Формат: PDF

- Размер: 14,8 Mb

Руководство по эксплуатации и техническому обслуживанию квадроциклов Stels ATV 800GT max EFI.

- Издательство: Stels

- Год издания: —

- Страниц: 82

- Формат: PDF

- Размер: 14,8 Mb

Руководство по эксплуатации и техническому обслуживанию мотовездеходов Stels UTV 500H и UTV 700H.

- Издательство: Stels

- Год издания: —

- Страниц: 97

- Формат: PDF

- Размер: 21,0 Mb

Предисловие

Данное руководство предназначено, в первую очередь, для специалистов, занимающихся сервисным

обслуживанием мотовездеходов в условиях профессионально оборудованной мастерской. Лица, использующие

данное руководство, должны обладать соответствующими знаниями в области механики и навыками, что

обеспечит безопасность и правильность выполнения работ. Перед началом работы механик должен прочитать

текст руководства и ознакомиться с сервисными процедурами. Для выполнения некоторых процедур

необходимы специальные инструменты. Следует использовать только подходящие инструменты, в

соответствии с информацией в руководстве. Крайне важным является поддержание инструментов и рабочего

места в чистоте и порядке. В данном руководстве есть несколько разделов. Каждый из них описывает

отдельную систему или узел мотовездехода, а также содержит описания стандартных сервисных процедур.

Держите данное руководство в мастерской, чтобы при необходимости к нему можно было бы обратиться. При

выполнении процедур, описанных в руководстве, механик может действовать по своему усмотрению,

определяя агрегаты, которые следует разобрать. Левая и правая стороны транспортного средства обозначены

относительно положения водителя, сидящего на своем месте лицом вперед. Вся информация в данном

руководстве является технически верной на момент публикации. Некоторые из фотографий, использующихся в

данном руководстве, предназначены для внесения большей ясности в текст и могут не отражать реальных

условий. В связи с постоянной работой над улучшением продукции, вся информация в данном руководстве,

включая технические характеристики, может быть изменена без предварительного уведомления. В

инструкциях и иллюстрациях в данном руководстве встречаются термины предостережение, внимание,

примечание. Данные термины используются для обозначения важной информации. Предупреждающий

символ, встречающийся на корпусе мотовездехода, а также на страницах данного руководства, обозначает

необходимость проявить осторожность, чтобы избежать получения травмы. Ваша безопасность может

находиться под угрозой.

ПРЕДОСТЕРЕЖЕНИЕ

Обозначает потенциальную угрозу безопасности, могущую привести к серьезным травмам или гибели людей.

ВНИМАНИЕ

Обозначает потенциальную угрозу безопасности, могущую привести к легким травмам или повреждениям

техники.

ПРИМЕЧАНИЕ

Обозначает важную информацию или инструкции.

СОДЕРЖАНИЕ

ГЛАВА 1 Общие сведения

ГЛАВА 2 Техническое обслуживание

ГЛАВА 3 Двигатель

ГЛАВА 4 Шасси

ГЛАВА 5 Главная передача

ГЛАВА 6 Трансмиссия

ГЛАВА 7 Тормоза

ГЛАВА 8 Электрооборудование

ПРЕДОСТЕРЕЖЕНИЕ

Никогда не запускайте двигатель, находясь в закрытом помещении. В состав выхлопных газов входит угарный

газ, попадание которого в организм может нанести серьезный вред здоровью и привести к летальному исходу.

Запуск двигателя всегда должен производиться на открытом воздухе. Бензин легко воспламеняется и в

некоторых условиях может быть взрывоопасен. Электролит в аккумуляторной батарее является токсичным. Он

содержит серную кислоту. При контакте с ней возможны повреждения кожи, глаз или одежды. Будьте

бдительны и всегда пользуйтесь защитными средствами. Во время использования мотовездехода элементы

выхлопной системы сильно нагреваются. Если двигатель не остыл, проведение технического обслуживания

запрещено. Пар, вырывающийся из системы охлаждения, или горячее масло могут вызвать серьезные ожоги.

Перед началом обслуживания убедитесь, что двигатель остыл. На упаковке мотовездехода и на его деталях

могут быть острые углы. Будьте осторожны и используйте защитное снаряжение.

ГЛАВА 1 ОБЩАЯ ИНФОРМАЦИЯ

1.1 ВАЖНАЯ ИНФОРМАЦИЯ

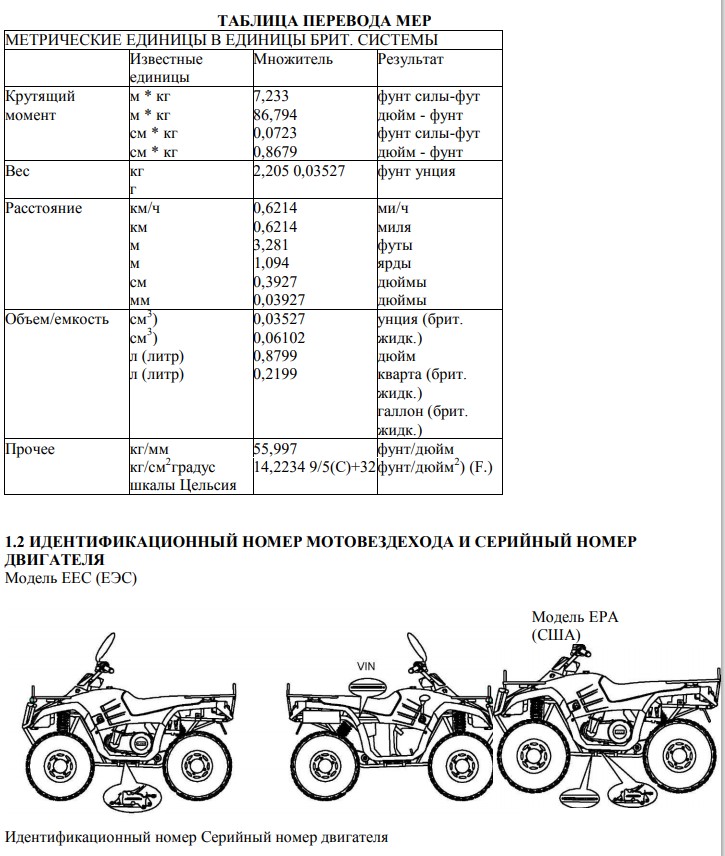

1.2 ИДЕНТИФИКАЦИОННЫЙ НОМЕР МОТОВЕЗДЕХОДА И СЕРИЙНЫЙ НОМЕР ДВИГАТЕЛЯ

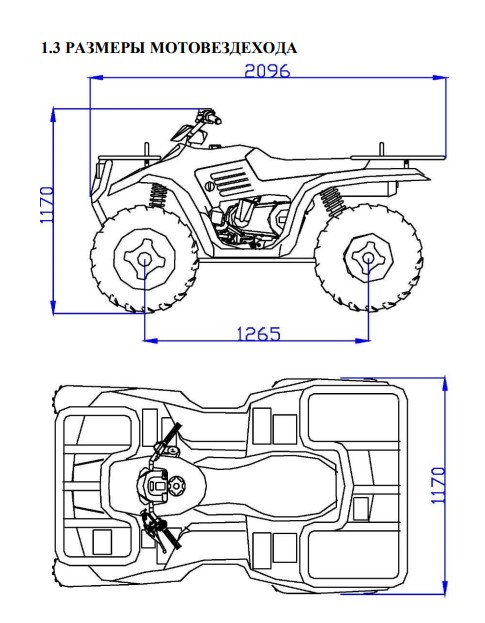

1.3 РАЗМЕРЫ МОТОВЕЗДЕХОДА

1.1 ВАЖНАЯ ИНФОРМАЦИЯ

ПОДГОТОВКА К ДЕМОНТАЖУ

1. Удалите всю грязь и инородные вещества перед снятием и разборкой агрегатов.

2. Используйте подходящие инструменты и чистящие средства.

3. Во время разборки мотовездехода держите сопрягающиеся детали вместе. Это касается шестерен, поршней и

других деталей, сопряженных в процессе нормального износа.

Замена или повторная установка сопрягающихся деталей всегда подразумевает замену или установку деталей в

сборе.

4. Во время разборки почистите все детали и разложите их на поддоны в порядке снятия. Это ускорит

процедуру сборки и облегчит правильную установку деталей.

5. Не допускайте, чтобы детали находились в непосредственной близости от источников огня.

ЗАПАСНЫЕ ЧАСТИ

Используйте только оригинальные запчасти.

Используйте только рекомендуемые масло и смазку.

Другие марки могут не отличаться по внешнему виду и функциям, но обладать худшим качеством.

ПРОКЛАДКИ, САЛЬНИКИ И УПЛОТНИТЕЛЬНЫЕ КОЛЬЦА

1. Во время переборки двигателя меняйте все прокладки, сальники и уплотнительные кольца. Поверхность

прокладок, сальников и уплотнительных колец должна быть чистой.

2. Во время сборки смазывайте все сопрягающиеся детали и подшипники. Наносите смазку на кромки

сальников.

ПРУЖИННЫЕ ШАЙБЫ/СТОПОРНЫЕ ПЛАСТИНЫ И ШПЛИНТЫ

Разобрав деталь, заменяйте все стопорные шайбы/пластины и шплинты. Загибайте запорные выступы после

затяжки болтов или гаек в соответствии с техническими требованиями.

ПОДШИПНИКИ И САЛЬНИКИ

Установка должна производиться таким образом, чтобы

были видны отметки изготовителя. Во время установки

сальников нанесите тонкий слой консистентной смазки

на кромки сальников. Хорошо смазывайте подшипники

во время установки, если это необходимо.

ВНИМАНИЕ:

Не используйте сжатый воздух для сушки подшипников

и сальников. Это приводит к повреждению его

поверхностей.

СТОПОРНЫЕ КОЛЬЦА

1. Перед сборкой проверяйте состояние всех стопорных

колец.

Всегда заменяйте стопорное кольцо поршневого пальца

после его снятия.

Заменяйте деформированные стопорные кольца. Во

время установки стопорного кольца убедитесь, что

заостренные углы направлены в направлении,

противоположном действующему усилию. См. вид в

разрезе.

ПРОВЕРКА ЭЛЕКТРИЧЕСКИХ СОЕДИНЕНИЙ

Пятна, ржавчина, влага и т.д. на разъемах.

1. Отсоедините разъем

2. Высушите каждую клемму при помощи вентилятора.

3. Подключите и разъедините разъем два или три раза.

4. Потяните за провод, чтобы убедиться, что он надежно

закреплен.

5. Если зажим отходит, согните штырек и вставьте

наконечник в разъем.

6. Подсоедините разъѐм

ПРИМЕЧАНИЕ:

При соединении разъемов должен быть слышен щелчок.

7. Проверьте целостность цепи при помощи контрольного устройства.

ПРИМЕЧАНИЕ:

Если нет целостности цепи, следует почистить выводы.

Выполняйте шаги 1 — 7 при проверке жгута проводов.

Используйте контрольный прибор в соответствии с инструкциями в руководстве.

ПРЕДОСТЕРЕЖЕНИЕ

Никогда не запускайте двигатель, находясь в закрытом помещении. В состав выхлопных газов входит угарный

газ, попадание которого в организм может нанести серьезный вред здоровью и привести к летальному исходу.

Запуск двигателя должен всегда производиться на открытом воздухе. Бензин легко воспламеняется и в

некоторых условиях может быть взрывоопасен. Электролит в аккумуляторной батарее является токсичным. Он

содержит серную кислоту. При контакте с ней возможны повреждения кожи, глаз или одежды. Будьте

бдительны и всегда используйте защитные средства. Во время использования мотовездехода части выхлопной

системы сильно нагреваются. Если двигатель не остыл, проведение технического обслуживания запрещено.

Пар, вырывающийся из системы охлаждения, или горячее масло могут вызвать серьезные ожоги. Перед

началом обслуживания убедитесь, что двигатель остыл. На упаковке мотовездехода и на его деталях могут

быть острые углы. Будьте осторожны и используйте защитное снаряжение.

ТАБЛИЦА ПЕРЕВОДА МЕР

Инструкции по использованию таблицы перевода мер

Пользуйтесь данной таблицей для перевода метрических единиц в единицы британской

ГЛАВА 2 ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

2.1 ПЕРИОДИЧЕСКОЕ ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

2.2 ТОПЛИВНАЯ СИСТЕМА

2.3 СХОЖДЕНИЕ

2.4 ОСМОТР ТОРМОЗНОЙ СИСТЕМЫ

2.5 НАТЯГ ПРУЖИНЫ ПОДВЕСКИ

2.6 КОЛЕСА

2.7 ДАВЛЕНИЕ В ШИНАХ

2.8 РАМА, ГАЙКИ, БОЛТЫ, ЭЛЕМЕНТЫ КРЕПЛЕНИЯ

ГЛАВА 2 ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

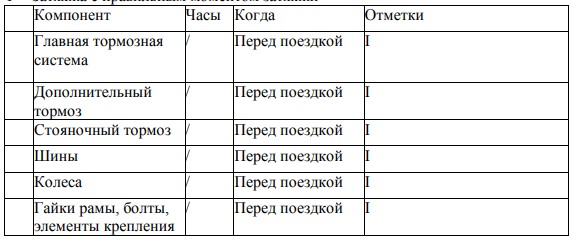

2.1 ПЕРИОДИЧЕСКОЕ ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

МЕРЫ БЕЗОПАСНОСТИ

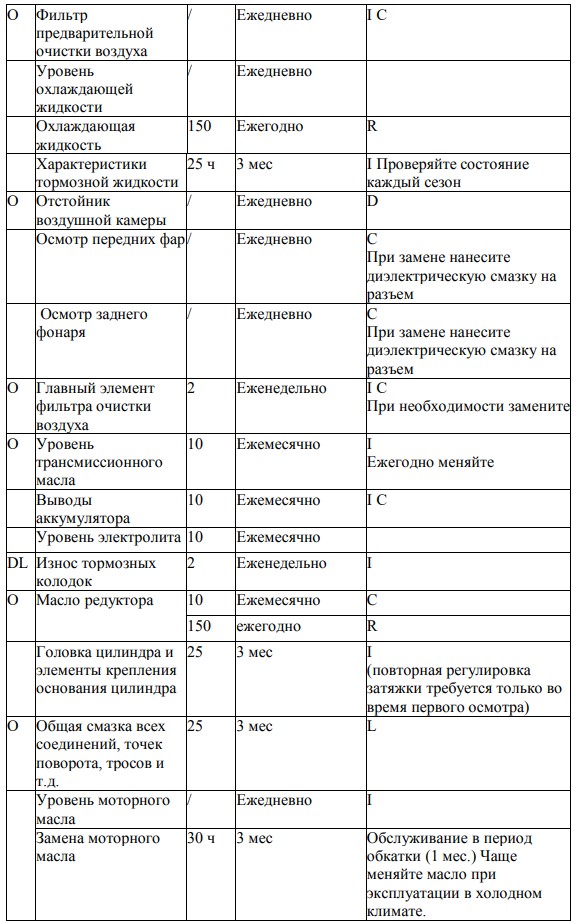

Отметки, используемые в таблице

DL: Процедуры, отмеченные значком DL, должны проводиться специалистами дилера.

O: При эксплуатации в неблагоприятных условиях, данные процедуры должны проводиться

чаще.

ГРАФИК ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ

Соблюдение графика технического обслуживания и тщательное выполнение всех процедур

обеспечат надежность и безопасность эксплуатации данного транспортного средства.

Интервалы проведения осмотра, регулировки и смазки основных деталей мотовездехода

приводятся в таблице ниже.

Интервалы проведения технического обслуживания соответствуют режиму эксплуатации в

природных условиях средней тяжести и средней скорости 16 км/ч. При эксплуатации в

тяжелых природных условиях, в условиях повышенной влажности или запыленности,

интервалы технического обслуживания должны быть сокращены. При необходимости

проводите осмотр, чистку, смазку, регулировку или замену деталей.

ПРИМЕЧАНИЕ: В результате осмотра может быть выявлена необходимость замены

деталей. Всегда используйте оригинальные запчасти, которые можно приобрести у Вашего

дилера.

Техническое обслуживание и регулировка чрезвычайно важны. Если проведение

обслуживания и регулировки вызывает у Вас затруднения, следует обратиться к

официальному дилеру компании.

A = Регулировка:

I = Осмотр

C = Чистка

L= Смазка

D = Слив

R = Замена

T = Затяжка с правильным моментом затяжки

|

Замена моторного масла |

30 ч |

3 мес |

Обслуживание в период обкатки (1 мес.) Чаще меняйте масло при эксплуатации в холодном климате. |

|

|

O |

Масляный фильтр |

50 ч |

6 мес |

I C |

|

O |

Вентиляционный шланг двигателя |

100 ч 6 мес |

I |

|

|

Поплавковая камера карбюратора |

50 ч |

6 мес |

Периодически сливайте содержимое поплавковой камеры, также сливайте перед хранением. |

|

|

Трос управления дроссельной заслонкой |

/ |

Перед поездкой |

I |

|

|

DL Трос управления дроссельной заслонкой |

50 ч |

6 мес |

A L (Смазка М), при необходимости R |

|

|

Тяга переключателя передач |

50 ч |

6 мес |

I A R при необходимости |

|

|

DL Приводной ремень 50 ч |

6 мес |

R при необходимости |

||

|

O |

Рулевое управление |

50 ч |

6 мес |

I L T при необходимости |

|

O |

Задняя ось (и подшипники) |

50 ч |

6 мес |

I L |

|

O |

Передняя подвеска 50 ч |

6 мес |

I L T при необходимости |

|

|

O |

Задняя подвеска |

50 ч |

6 мес |

I T при необходимости |

|

Свеча зажигания |

100 ч 12 мес |

I R при необходимости |

||

|

DL Опережение зажигания |

100 ч 12 мес |

I При необходимости регулировать |

||

|

DL Топливная система 100 ч 12 мес |

Убедитесь в отсутствии утечек в топливном баке, его крышке, топливном кране, трубках, фильтре и карбюраторе. Заменяйте трубки каждые 2 года. |

|||

|

DL Топливный фильтр 100 ч 12 мес |

R |

|||

|

Радиатор |

100 ч 12 мес |

I R |

|

Шланги системы охлаждения |

50 ч |

6 мес |

I R при необходимости |

|

|

Искрогаситель |

10 ч |

ежемесячно |

С R при необходимости |

|

|

DL Сцепление |

25 ч |

3 мес |

I R R при необходимости |

|

|

Опоры двигателя |

25 ч |

3 мес |

I |

|

|

DL Клапанный зазор |

100 ч 12 мес |

I A |

||

|

DL Коробка переключения передач |

200 ч 24 мес |

Менять смазку каждые два года |

||

|

DL Уровень тормозной жидкости |

/ |

Перед поездкой |

I |

|

|

Тормозная жидкость |

200 ч 24 мес |

Менять каждые два года |

||

|

Холостой ход |

/ |

При необходимости |

||

|

DL Регулирование сходимости |

/ |

При необходимости |

Периодический осмотр, регулировка при замене деталей |

|

|

Направление луча фар |

1 |

При необходимости |

При необходимости отрегулировать |

СМАЗКИ

|

ХарактеристикаТребования |

смазки |

Способ |

Интервалы |

|

|

1. Моторное масло |

SAE 15W/40SG |

Долить до нужного уровня, отмеченного на масляном щупе |

Проверять уровень ежедневно |

|

|

2. Тормозная жидкость |

Только DOT 3 Поддерживать уровень Между линиями. См. раздел 7 «Контроль» |

При необходимости: Менять каждые два года или через каждые 200 часов |

||

|

3. Трансмиссионн ое масло |

SAE 90 |

Долить до нужного уровня, отмеченного на масляном щупе |

Менять ежегодно или каждые 100 часов |

|

|

4. Масло заднего редуктора |

SAE 90 |

Долить до необходимого уровня |

Менять ежегодно или каждые 100 часов |

|

|

5. Масло переднего редуктора (4х4) |

SAE 15W/40SG |

Долить до необходимого уровня |

Менять ежегодно или каждые 100 часов |

A 6. Поворотная Смазка Смазать при Каждые 3 мес

|

ось переднего рычага подвески |

помощи смазочного шприца |

через каждые 50 часов (за исключением точки вращения рычага подвески, не нуждающейся в обслуживании) |

||

|

A |

7. Втулки рулевой колонки |

Смазка |

Смазать при помощи смазочного шприца |

Каждые 3 мес или через каждые 50 часов |

|

A. 8. Переднее колесо подшипники |

Смазка (термостойкая ) |

Осмотрите и замените подшипники при необходимости |

Раз в полгода |

|

|

9. Тяги |

Смазка |

Смазать масленки |

Раз в полгода |

|

|

10. Переключение передач |

Смазка |

Смазать масленки |

Раз в полгода |

|

|

Соединения |

||||

|

A |

11. Шаровые шарниры |

Осмотр |

Осмотрите и замените при необходимости |

Раз в полгода |

|

A |

12. Подшипник задней оси |

Смазка |

Смазать масленки |

Каждые 3 мес или через каждые 50 часов |

|

A |

13. Качающийся рычаг |

Смазка |

Смазать масленки |

Ежемесячно или каждые 20 часов |

|

A |

14. Трос управления дроссельной заслонкой |

Смазка М |

Смажьте, осмотрите и замените при необходимости |

Ежемесячно или каждые 20 часов |

|

15. U-образное соединение задней оси |

Смазка |

Смазать масленки |

Каждые 3 мес или через каждые 50 часов |

|

|

16. Вилка задней оси |

Смазка |

Смазать масленки |

Каждые 3 мес или через каждые 50 часов |

|

|

17. U-образное соединение передней оси (4WD) |

Смазка |

Смазать масленки |

Каждые 3 мес или через каждые 50 часов |

|

|

18. Вилка передней оси (4WD) |

Смазка |

Смазать масленки |

Каждые 3 мес или через каждые 50 часов |

|

|

19. Внутренние и внешние ШРУСы (4WD) |

Смазка М |

Смажьте, осмотрите и замените при необходимости |

Каждые 3 мес или через каждые 50 часов |

РЕКОМЕНДАЦИИ ПО СМАЗКЕ

ПРИМЕЧАНИЕ:

1. Используйте большее количество смазки при эксплуатации в тяжелых условиях, условиях повышенной влажности и запыленности.

2. Смазка: Легкая консистентная смазка

3. Смазка дисульфид молибдена (MoS2 ) (водостойкая).

4. Если подвеска стала жесткой или после мойки.

5. Интервалы даны для эксплуатации на средней скорости 16 км/ч.

2.2 ПРЕДОСТЕРЕЖЕНИЯ ПРИ РАБОТЕ С ТОПЛИВНОЙ СИСТЕМОЙ Бензин легко воспламеняется и в некоторых условиях может быть взрывоопасен. Во время заправки двигатель должен быть выключен.

● Не курите во время заправки и не выполняйте ее вблизи источников искр или открытого огня.

• Не заправляйте топливный бак до предела. Не доливайте бензин до уровня заливной горловины

• При попадании бензина в глаза или внутрь организма, необходимо незамедлительно обратиться к врачу.

• При попадании бензина на кожу или одежду, его необходимо смыть водой с мылом, а одежду следует заменить.

• Не запускайте двигатель в закрытом помещении. Отработавшие газы ядовиты и за короткое время могут вызвать

потерю сознания и смерть.

• Никогда не сливайте бензин

из поплавковой камеры, если

двигатель горячий. Вы можете

получить серьезные ожоги.

ТОПЛИВОПРОВОДЫ

Проверьте топливопроводы и

убедитесь в отсутствии износа,

повреждений и утечек. При

необходимости замените их.

Убедитесь, что топливопроводы

расположены правильно и

надежно закреплены.

ВНИМАНИЕ: Убедитесь, что

топливопроводы не перекручены и не защемлены. Все топливопроводы необходимо заменять каждые два года.

ВЕНТИЛЯЦИОННЫЕ ТРУБКИ

1. Проверьте вентиляцию топливного бака, масляного бака, карбюратора, аккумулятора и трансмиссии и убедитесь в отсутствии признаков износа, повреждений или утечек. Производите замену каждые два года.

2. Убедитесь, что

вентиляционные и сливные

трубки направлены в

сторону земли и закреплены.

ВНИМАНИЕ: Убедитесь в

отсутствии изломов и

перекручиваний.

ТОПЛИВНЫЙ ФИЛЬТР

Топливный фильтр необходимо

менять в соответствии с

таблицей периодического

техобслуживания, либо при

обнаружении в фильтре осадка.

1. Закройте топливный кран.

2. Снимите хомуты на обеих

концах фильтра.

3. Снимите топливопроводы с

фильтра.

4. Оденьте топливопроводы на

новый фильтр и оденьте хомуты

собрав всё таким образом, чтобы

стрелка на фильтре указывала

направление движения топлива.

5. Затяните хомуты на

топливопроводах.

6. Откройте топливный кран.

7. Запустите двигатель и

убедитесь в отсутствии утечек.

8. Установите топливный бак на

место.

ПРЕДОСТЕРЕЖЕНИЕ

Во время обслуживания обращайте внимание на фитинги пластикового топливного бака. Во время снятия не тяните за топливопровод. Осмотрите фитинги и корпус топливного бака, убедитесь в надежности креплений и отсутствии царапин и потертостей. При необходимости замените топливный бак.

2.3 СХОЖДЕНИЕ

СПОСОБ: ПРЯМОУГОЛЬНИК ИЛИ НИТКА

Убедитесь, что руль отцентрирован.

ПРИМЕЧАНИЕ: Нитка должна касаться

боковой поверхности задней шины по обе

стороны от центра колеса. Измерьте

расстояние от нитки до переднего и заднего

края обода.

Полученное значение для заднего края обода

(А) должно превышать значение для переднего

края обода (B) на 2-3 мм.

ПРИМЕЧАНИЕ: Для проверки правильного

положения руля можно использовать рычаг

рулевой колонки. Если руль расположен прямо,

то рычаг всегда указывает в направлении от

рулевой колонки.

ПРЕДОСТЕРЕЖЕНИЕ: Будьте осторожны при

работе с рулевыми тягами. Оба конца рулевой

тяги должны быть завинчены на одинаковое

расстояние.

2.4 ТОРМОЗНАЯ СИСТЕМА

ОСМОТР

Для поддержания тормозной системы в рабочем состоянии рекомендуется проведение следующих проверок. Срок службы компонентов тормозной системы зависит от условий эксплуатации. Производите осмотр тормозов в соответствии с таблицей периодического обслуживания и перед каждой поездкой. Поддерживайте требуемый уровень тормозной жидкости в бачке. Используйте тормозную жидкость DOT 3 или DOT 4.

ПРИМЕЧАНИЕ:

• Используйте новую тормозную жидкость, хранившуюся в герметичной емкости, чтобы избежать загрязнения системы.

•Убедитесь в отсутствии утечек тормозной жидкости.

•Убедитесь в отсутствии сильного люфта. Тормоз не должен быть «ватным». • Проверьте тормозные колодки и убедитесь в надежности креплений и отсутствии износа и повреждений.

•Проверьте состояние поверхностей каждого диска.

ПРОВЕРКА ТОРМОЗНЫХ КОЛОДОК

Колодки следует менять, если толщина рабочей поверхности меньше либо равна 1мм.

ОСМОТР ШЛАНГОВ / ФИТИНГОВ

Проверьте шланги и фитинги тормозной системы и убедитесь в отсутствии трещин, износа, истирания и утечек. При необходимости затяните фитинги и замените изношенные или поврежденные детали.

РЕГУЛИРОВКА НОЖНОГО ТОРМОЗА.

ПРИМЕЧАНИЕ:

• Ножной тормоз на модели EPA (США) является ДОПОЛНИТЕЛЬНЫМ тормозом. • Ножной тормоз на модели EEC (ЕЭС) является ОСНОВНЫМ тормозом. Следующая процедура применяется при

осмотре дополнительной гидравлической

(ножной) тормозной системы. При

необходимости производится регулировка и

удаление воздуха из системы.

1. Прежде всего, проверьте эффективность

работы тормоза. Надавите на педаль с

усилием 25 кг. Поверхность педали должна

быть, по меньшей мере, на 2,5 см выше

поверхности подножки.

Если разница по высоте составляет менее 2,5

см, следует обратить внимание на следующее:

Свободный ход

Свободный ход педали тормоза не должен

превышать 3-6 мм. При слишком большом

свободном ходе, следует осмотреть

соединение педали и главный тормозной

цилиндр и убедиться в отсутствии износа или

повреждений. Замените изношенные детали.

Выпуск воздуха:

Если свободный ход не превышает требуемую

величину, а проблема сохраняется, это может

означать, что в системе есть воздух. Выпустите

воздух из тормозной системы. Для этого

следуйте инструкции, изложенной в главе «Тормоз».

ПРОВЕРКА НОЖНОГО ТОРМОЗА

При необходимости, ножной тормоз следует отрегулировать. Приподнимите мотовездеход, так чтобы задние колеса «вывесились». Проворачивая задние колеса вручную, нажмите на педаль дополнительного ножного тормоза. Эффект нажатия должен проявляться после того, как рычаг проходит половину расстояния между начальным положением и конечным положением у подножки.

ПРОВЕРКА НОЖНОГО ТОРМОЗА (ЕВРОПА)

Несмотря на то, что проверка ножного тормоза осуществляется на заводе, его следует проверить еще раз. Для поддержания механического ножного тормоза в рабочем состоянии ему требуется обслуживание.

1.При выключенном двигателе, нажмите на рычаг стояночного тормоза и попытайтесь сдвинуть мотовездеход с места.

2. Если задние колеса блокированы, то тормоз работает исправно. 3. Если колеса не блокированы, то тормозу требуется регулировка. Регулировка тормозного суппорта. Примечание:

Регулировка тормозного суппорта является высокоточной процедурой. Для регулировки (настройки) механического стояночного тормоза, выполните следующую процедуру.

1. Ослабьте регулировочную стопорную гайку суппорта.

2. Вручную поверните регулировочный болт по часовой стрелке, до момента, пока он не коснется тормозного диска. Поверните регулировочный болт против часовой стрелки на 1/4 оборота для получения свободного хода стояночного тормоза 10 — 20 мм.

ПРИМЕЧАНИЕ: При регулировке свободного хода важно передвигать рычаг вперед назад.

3. Надежно затяните контргайки.

4. Также возможно отрегулировать тормозной трос

при помощи регулировочной гайки.

5. Убедитесь, что задние колеса свободно

проворачиваются, и отсутствует прихватывание

тормозов.

Регулировка рычага тормоза. Примечание:

Регулировка рычага является регулировкой стояночной блокировки. 6. Поверните регулировочный элемент и нажмите на рычаг. Во время регулировки перемещайте рычаг вперед-назад.

7. Убедитесь, что задние колеса свободно

проворачиваются, и отсутствует

прихватывание тормозов.

ВНИМАНИЕ: Не затягивайте регулировочный

элемент слишком сильно. Свободный ход

рычага: 20 мм.

8. Проверка стояночной блокировки.

Блокировка должна удерживать нагруженный

мотовездеход на уклоне в 18%.

Примечание: стояночный тормоз также

нуждается в притирке. См. главу 7 «Тормоза».

2.5 РЕГУЛИРОВКА НАТЯГА ПРУЖИНЫ ПОДВЕСКИ

Вес водителя и загрузка мотовездехода влияют на требуемую величину натяга пружины. При необходимости проведите регулировку.

ПЕРЕДНЯЯ ПОДВЕСКА

Сожмите, затем отпустите переднюю подвеску. Ход подвески должен быть плавным. Проверьте все компоненты передней подвески и убедитесь в отсутствии износа или повреждений.

Убедитесь в отсутствии утечек. Натяг пружин амортизаторов не регулируется. При необходимости проведите замену деталей.

ЗАДНЯЯ ПОДВЕСКА

Сожмите, затем отпустите заднюю подвеску. Ход подвески должен быть плавным. Проверьте все компоненты задней подвески и убедитесь в отсутствии износа или повреждений. Убедитесь в отсутствии утечек из амортизаторов. Регулировка натяга пружин амортизатора производится при помощи специального ключа.

УПРАВЛЕНИЕ

Проверьте работу, положение и регулировку управления.

2.6 КОЛЕСА

Осмотрите все колеса и убедитесь в отсутствии биения или повреждений. Проверьте колесные гайки и убедитесь, что они затянуты. Не следует слишком сильно затягивать колесные гайки.

ТАБЛИЦА МОМЕНТОВ ЗАТЯЖКИ КОЛЕСА И СТУПИЦЫ

|

Компонент |

Технические характеристики |

|

|

Гайки переднего колеса |

20 футо-фунтов |

27 Н*м |

|

Гайки заднего колеса |

50 футо-фунтов |

69 Н*м |

|

Гайка передней оси |

См. установку СТУПИЦЫ ПЕРЕДНЕГО КОЛЕСА |

|

|

Гайка задней ступицы |

80 футо-фунтов |

110,6 Н*м |

СНЯТИЕ КОЛЕСА

1. Остановите двигатель, включите передачу и заблокируйте колёса стояночным тормозом.

2. Немного ослабьте гайки крепления колеса.

3. Поднимите один бок мотовездехода, поместив подходящую подставку под подножку.

4. Снимите колесные гайки, а затем снимите колесо.

УСТАНОВКА КОЛЕСА

1. Включите передачу, и стояночный тормоз,

установите колесо в правильное положение

на ступице. Убедитесь, что вентиль

направлен наружу, а направление стрелки

на колесе совпадает с направлением

вращения.

2. Установите колесные гайки и затяните их.

Действуйте, как показано на рисунке справа.

3. Верните мотовездеход в горизонтальное

положение.

4. Надежно затяните колесные гайки с правильным моментом затяжки, руководствуясь данными в таблице выше. Для гаек заднего колеса, убедитесь, что конический конец гайки входит в конус на колесе.

ВНИМАНИЕ:

Неправильная установка колес может отрицательно сказаться на управляемости и вызвать износ шин.

2.7 ДАВЛЕНИЕ В ШИНАХ

ПРОВЕРКА ШИН. ВНИМАНИЕ :

* Поддерживайте правильное давление в шинах. См. предупреждающие наклейки (давление в шинах).

* Неправильное давление в шинах может отрицательно сказаться на маневренности мотовездехода.

•При замене шин используйте оригинальное оборудование, подходящего размера и типа. Заменяйте сразу все колеса, особенно это касается модели 4Х4. •Использование шин нестандартного типа или размера может отрицательно сказаться на управляемости мотовездехода и привести к повреждениям, особенно это касается модели 4х4.

ГЛУБИНА РИСУНКА ПРОТЕКТОРА

Замените шины, если глубина рисунка протектора менее 3 мм.

Проверка давления в шинах

|

Передние Задние 7.2±0.1PSI (50±0.7KPa) 7.2±0.1PSI (50±0.7KPa) |

ПРЕДОСТЕРЕЖЕНИЕ

Износ шин может привести к заносу, что вызовет потерю управления. Использование изношенных шин может привести к аварии. Замените шины, если глубина рисунка протектора менее 3 мм.

2.8 РАМА, ГАЙКИ, БОЛТЫ, ЭЛЕМЕНТЫ КРЕПЛЕНИЯ

Регулярно проверяйте надежность затяжки всех элементов крепления в соответствии с таблицей периодического обслуживания. Убедитесь, что все шплинты установлены, и на своих местах. См. моменты затяжки, перечисленные в каждой из глав.

|

Компонент |

Момент затяжки (футо фунтов) |

Момент затяжки (Нм) |

Отметки |

|

Гайка М6 крепления руля (ранняя модель) |

12 |

16 |

|

|

Гайка М8 крепления руля |

18 |

25 |

|

|

Гайка М10 х 1,25 Крепление тяги к рулевой колонке |

26-30 |

35-41 |

|

|

Гайка М10 х 1,25 Крепление тяги к чашке переднего амортизатора |

40-45 |

54-61 |

|

|

Контргайка рулевой тяги М12 |

13 |

17 |

|

|

Болт М10 Крепление рычага подвески к раме (ранняя модель) |

30 |

41 |

LT* |

|

Болт М10 Крепление рычага подвески к раме (точка вращения не требует обслуживания) |

37-44 |

50-60 |

LT* |

|

Гайка М10Х1 Крепление рычага подвески к шаровой опоре |

22-25 |

30-35 |

|

|

Винт М6 Крепление кронштейна шаровой опоры к чашке переднего |

8 |

11 |

LT* |

|

амортизатора |

|||

|

Поворотный шкворень качающегося рычага левый |

14 |

19 |

* |

|

Поворотный шкворень качающегося рычага правый |

120 |

165 |

* |

|

Гайка поворотного шквореня с резьбой |

120 |

165 |

* |

|

Гайка М12 х 1,25 Крепление переднего амортизатора к раме |

15-18 |

21-25 |

LT* |

|

Гайка М8 Крепление переднего амортизатора и чашки переднего амортизатора |

15 |

21 |

LT* |

|

Болт М8 Крепление переднего суппорта и чашки переднего амортизатора |

18 |

25 |

LP |

|

Болт М8 Крепление верхнего хомута рулевой колонки к раме |

12 |

16 |

|

|

Гайка М8 Крепление фиксатора нижнего подшипника рулевой колонки к раме |

12 |

16 |

|

|

Гайка М10 х 1,25 Крепление переднего колеса к ступице |

20 |

27 |

|

|

Гайка передней оси М16 х 1,5 |

См. Установка СТУПИЦЫ ПЕРЕДНЕГО КОЛЕСА |

||

|

Винт М8 Крепление диска переднего тормоза к ступице переднего колеса |

18 |

25 |

LT* |

|

Гайка М10 х 1,25 Крепление диска заднего тормоза к заднему тормозу |

22-25 |

30-35 |

LT* |

|

Гайка задней оси |

80 |

110,6 |

|

|

Гайка задней ступицы М10 х 1,25 |

50 |

69 |

|

|

Гайка М10 х 1,25 Крепление заднего суппорта к трубке оси |

18 |

25 |

LT* |

|

Болт М 12 х 30 Крепление трубки оси и качающегося рычага к заднему редуктору |

60 |

80 |

|

|

Болт М 12 х 35 Крепление трубки оси к качающемуся рычагу |

60-66 |

80-90 |

ГЛАВА 3 ДВИГАТЕЛЬ

-

3.1 ТЕХ. ХАРАКТЕРИСТИКИ ДЛЯ ОБСЛУЖИВАНИЯ 3.1.1 ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

-

3.1.2 МОМЕНТЫ ЗАТЯЖКИ

-

3.2 ОСМОТР И ОБСЛУЖИВАНИЕ ДЕТАЛЕЙ

-

3.2.1 РЕГУЛИРОВКА ТЕПЛОВОГО ЗАЗОРА КЛАПАНОВ 3.2.2 РЕГУЛИРОВКА ХОЛОСТОГО ХОДА

-

3.2.3 ПРОВЕРКА СВЕЧИ ЗАЖИГАНИЯ

-

3.2.4 КОМПРЕССИЯ

-

3.2.5 ПРОВЕРКА УРОВНЯ МОТОРНОГО МАСЛА 3.2.6 ПРОВЕРКА УРОВНЯ ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ 3.3 ГОЛОВКА ЦИЛИНДРА

-

3.4 РАСПРЕДЕЛИТЕЛЬНЫЙ ВАЛ И РЫЧАГИ КЛАПАНОВ 3.5 КЛАПАНЫ И ПРУЖИНЫ КЛАПАНОВ

-

3.6 ЦИЛИНДР И ПОРШЕНЬ

-

3.7 КЛИНОВОЙ РЕМЕНЬ, СЦЕПЛЕНИЕ И ШКИВЫ 3.8 МАГНЕТО И МУФТА СТАРТЕРА

-

3.9 МАСЛЯНЫЙ НАСОС

-

3.10 КАРТЕР И КОЛЕНВАЛ

-

3.11 СИСТЕМА ОХЛАЖДЕНИЯ

-

3.11.1 РАДИАТОР

-

3.11.2 ВОДЯНОЙ НАСОС

-

3.11.3 ТЕРМОСТАТ

|

Компонент Стандарт |

Ограничение |

|

Головка цилиндра: Предельно допустимая деформация |

0,03 мм |

|

Цилиндр: 70,000- 70,014 мм Диаметр цилиндра Ограничение отклонения от окружности |

70,025 мм 0,03 мм |

|

Распределительный вал: Размеры кулачков Впуск «A» 36,545- 36,645 мм «B»» 30,021-30,121 мм «С» 6,524 мм Выпуск «А» 36,547 — 36,647 мм «B»» 30,067- 30,167 мм «С» 6,48 мм Предельно допустимое значение биения распредвала |

36,45 мм 29,92 мм 36,45 мм 29,97 мм 0,03 мм |

|

Цепь распредвала: Цепь распредвала DID SC.A-0404A SDH/104 Тип/Количество звеньев |

|

|

Коромысло клапана/стойка оси коромысел: 12,000 — 12,018 мм Внутренний диаметр коромысла клапана 11,981- 11,991 мм Внешний диаметр вала коромысла Зазор 0,009 — 0,012 мм коромысла и оси |

12,03 мм 11,95 мм |

|

Клапан, Седло клапана. Направляющую клапана: Тепловой зазор (холодный двигатель) Клапанов: впуск — 0,08 — 0,12 мм Выпуск — 28,4 — 28,6 мм |

|

Диаметр головки «А» ВПУСК 33,9-34,1 мм ВЫПУСК 28,4-28,6мм Ширина фаски «B» ВПУСК 3,394-3.960мм ВЫПУСК 3,394-3,960 мм Ширина седла «C» ВПУСК 0,9-1,1мм ВЫПУСК 0,9 — 1,1 мм Толщина кромки «D» ВПУСК 0,8 — 1,2 мм ВЫПУСК 0,8 — 1,2 мм Внешний диаметр штока ВПУСК 5,975- 5,990 мм клапана ВЫПУСК 5,960-5,975 мм ВПУСК 6,000 — 6,012 мм Внутренний диаметр ВЫПУСК 6,000 — 6,012 мм направляющей |

5,94 мм 5,92 мм 6,05 мм 6,05 мм |

|

|

Компонент |

Стандарт |

Ограничение |

|

Зазор между штоком и ВПУСК направляющей ВЫПУСК Предельно допустимое значение биения штока ВПУСК Ширина седла ВЫПУСК клапана |

0,010-0,037 мм 0,025-0,052 мм 0,9 — 1,1 мм 0,9 — 1,1 мм |

0,08 мм 0,1 мм 0,01 мм 1,6 мм 1,6 мм |

|

Клапанная пружина : Свободная длина ВПУСК/ВЫПУСК (внутренняя) (внешняя) ВПУСК/ВЫПУСК Длина (клапан закрыт) (внутренний) ВПУСК/ВЫПУСК (внешний) ВПУСК/ВЫПУСК Давление компрессии (внутренний) ВПУСК/ВЫПУСК (внешний) ВПУСК/ВЫПУСК Предельный наклон ВПУСК/ВЫПУСК (внутренний) (внешняя) ВПУСК/ВЫПУСК |

38,1 мм 36,93 мм 30,1 мм 31,6 мм 7,8-9,0 кг 37,22-42,83 кг |

38,1 мм 35,0 мм 2,5°/1,7 мм 2,5°/1,7 мм |

|

Поршень: Поршень к цилиндру Поршень к цилиндру Зазор Размер поршня «D» Точка измерения «H» Отверстие для поршневого пальца внутренний диаметр Внешний диаметр поршневого пальца |

0,02-0,04 мм 69,965-69,980 мм 5 мм 17,004-17,015 мм 16,991-17,000 мм |

0,15 мм 17,045 мм 16,975 мм |

Поршневые кольца :

Верхнее кольцо :

Тип Цилиндрический

Концевой зазор

0,15- 0,30 мм 0,45 мм

(установленное

состояние)

Боковой зазор

(установленное состояние) второе кольцо:

0,04- 0,08 мм 0,12 мм

Тип Конус

Концевой зазор (установленное состояние)

0,30- 0,45 мм 0,7- 0,08 мм

Боковой зазор 0,03- 0,07 мм 0,12 мм Маслосъемное

кольцо :

Концевой зазор (установленное состояние)

0,2 — 0,7 мм

|

Коленчатый вал: Ширина колена «A» Допустимое значение биения «С» |

59,95-60,00 мм 0,03 мм 0,35- 0,85 мм |

||

|

Боковой зазор «D» |

|||

|

Компонент |

Стандарт |

Ограничение |

|

|

Автоматическое сцепление центрифужного типа: Толщина диска сцепления Внутренний диаметр корпуса сцепления Свободная длина пружины диска сцепления Внешний диаметр грузика Включение сцепления |

3,0 мм 135 мм 2 8,1 мм 20 мм 2 100- 2 700 об./мин. |

2,0 мм 135,5 мм 19,5 мм |

|

|

Клиновой ремень: Ширина клинового ремня |

22,6 мм |

21,0 мм |

Карбюратор:

Тип CVK 1000-L06-0000

идентификационная отметка TH V-052A

Внешний диаметр D 30

Главный жиклер (M .J) # 128

игла (M .A.J) N425- 7AD 01

Размер дроссельной заслонки (J.N) 10°

Жиклер холостого хода (Th .V) 41,2

Игольчатый жиклер (P.A.J.1) 42,1

Выходное отверстие холостого хода

(N.J) D 0,9

Жиклер холостого хода (P.O) #40 Обводной канал (B.P) 4 0.7×4

Винт регулировки холостого хода

(P.S) 1*3/8 j 3/4

Размер седла клапана (V.S) D 1,2 Эжектор стартера 1 (G.S.1) #42

Эжектор стартера 2 (G.S.2) 4 0 0,9 Высота поплавка (F.H) >3,0 Холостые обороты двигателя 1 450 1 550 об./мин.

Разряженное давление на впуске

220-260 мм рт. ст.

|

Масляный насос: Тип Зазор на наконечнике Боковой зазор Зазор между корпусом и ротором |

Трохоидальный тип 0.1 — 0.34 мм 0.013- 0.036 мм 0 .04- 0.09 мм |

0 .4 мм 0 .15 мм 0 .15 мм |

|

Компонент |

Стандарт |

Ограничение |

|

Радиатор: Тип Ширина/Высота/Толщина Давление открытия крышки радиатора Емкость радиатора Емкость расширительного бачка |

Вентилятор охлаждения 140/238/24 мм 110-140 кПа (1.1-1.4 кг/см 2 1.1-1,4 бар) 2 L 0,35 L |

|

|

Клапан термостата: Температура открытия клапана Температура полного открытия клапана Подъем полного открытия клапана |

70 .5- 73 .5 C 85 C 3 мм |

3.1.2 МОМЕНТЫ ЗАТЯЖКИ

|

Затягиваемая деталь |

Название детали |

Размер резьбы |

Количес тво |

Момент затяжки: Н*м м.кг |

Отметки |

Болт отверстия проверки масла

M 6 1 7 0,7

Шпилька выхлопной трубы M 8 2 13 1,3 Свеча зажигания М12 1 18 1,8

Крышка звездочки кулачкового вала Головка цилиндра и цилиндр

Головка цилиндра и цилиндр

(Сторона цепи

распредвала)

Болт M 6 2 10 1,0 Гайка M 8 4 22 2,2 Болт M 6 2 10 1,0

Крышка клапана Болт M 6 5 10 1,0 Ротор Гайка М16 1 80 8,0

Контргайка регулировщика клапана

Фиксатор подшипника распредвала

Звездочка кулачкового вала

Натяжитель цепи грм

Гайка M 6 2 14 1,4 Болт M 6 2 8 0,8 Болт М10 1 60 6,0

(Корпус) Болт M 6 2 10 1,0 (Заглушка) Болт М8 1 8 0,8

Фиксатор направляющей 2 Болт M 6 1 10 1,0

Крышка корпуса водяного насоса

Болт M 6 3 10 1,0

Соединение шланга M 6 2 7 0,7

Крышка клапана термостата

Болт M 6 2 10 1,0

Опора горловины Болт M 5 1 5 0,5 Масляный насос Винт M 6 2 7 0,7 Крышка маслянного насоса Болт M 3 1 1 0,1 Пробка сливного отверстия Болт M 35 1 32 3,2 Соединение карбюратора Болт M 6 2 10 1,0

Соединение карбюратора и карбюратор

Гайка M 6 2 10 1,0

Топливный насос М6 2 10 1,0

Труба выхлопная в сборе Гайка М8 2 20 2,0

Картер (левый и правый) Болт M 6 9 10 1,0

Пробка сливного отверстия Болт M 8 1 22 2,2

Масляный фильтр Болт M 14 1 3 0,3

Крышка картера Болт M 6 10 10 1,0

Крышка магнето M 6 10 10 1,0

|

Затягиваемая деталь Крышка (масляный насос) Крышка смотрового отверстия Муфта обгонная сцепления Картер сцепления Маслоотражатель (основной шкив) Оновной неподвижный шкив Водило муфты сцепления в сборе Статор Воспринимающая катушка Стартер Термовыключатель Датчик температуры |

Название детали Болт заглушка M 16 Болт Болт — |

Резьба Размер M 6 M 8 M 14 M 4 M 14 M 36 M 5 M 5 M 6 M 16 P t1/8 |

Количес тво 2 1 3 1 4 1 1 3 2 2 1 1 |

Затяжка момент затяжки Нм м.кг 12 1,2 8 0,8 30 3,0 60 6,0 3 0,3 60 6,0 90 9,0 7 0,7 7 0,7 10 1,0 23 2,3 8 0,8 |

Отметки |

3.2 ОСМОТР И ОБСЛУЖИВАНИЕ ДЕТАЛЕЙ

3.2.1 РЕГУЛИРОВКА ЗАЗОРА КЛАПАНОВ

ПРИМЕЧАНИЕ:

Регулировка теплового зазора клапанов должна

проводиться на холодном двигателе, при комнатной

температуре. Во время выполнения данной

процедуры поршень должен находиться в верхней

мертвой точке (ВМТ) на такте сжатия.

1. Снимите:

• Крышка картера

2. Снимите:

• Свеча зажигания

•Крышка клапана (сторона впуска)

•Крышка клапана (выпуск)

3. Снимите:

•Крышка смотрового отверстия

4.Измерьте: • зазор клапана

Не соответствует спецификации >> Регулировка

•Зазор клапана (холодный двигатель):

Впускного клапана 0,08- 0,12 мм

Выпускного клапана 0,16-0,20мм

Этапы процедуры:

5. Поверните основной шкив против часовой стрелки,

чтобы совместить в окне отметку b с отметкой а,

когда поршень находится в ВМТ. Измерьте зазор

клапана при помощи специального щупа. 6.

Регулировка

•Зазор клапана

Этапы процедуры:

Ослабьте гайку (1), ввинтите или вывинтите

регулировочный элемент (3) при помощи

специального инструмента (2), до получения нужной

величины зазора.

Ввинчивание >> Зазор клапана уменьшается

Вывинчивание >> Зазор клапана увеличивается.

Держите регулировочный элемент неподвижно и

затяните контргайку.

Момент затяжки: 14 Н*м

•Измерьте зазор клапана.

Если зазор не соответствует требованиям, повторяйте вышеописанные шаги, пока не будет достигнута необходимая величина зазора.

7. Установите:

Уплотнительное кольцо

Крышка клапана (Сторона впуска)

Момент затяжки: 10 Н*м

8 . Установите:

Уплотнительное кольцо

Крышка клапана (Сторона выпуска) Момент затяжки: 10 Н*м Свеча зажигания

Момент затяжки: 18 Н*м(1,8м.кг)

Винт смотрового отверстия

Крышка картера

Момент затяжки: 18 Н*м

3.2.2 РЕГУЛИРОВКА ХОЛОСТОГО

ХОДА

1. 1.Запустите двигатель и

прогревайте его в течение нескольких

минут.

2. Подсоедините:

Тахометр к проводу свечи зажигания.

3. Проверка:

Обороты холостого хода:1450-1550

об/мин

4. Регулировка: Холостые обороты

двигателя

Этапы процедуры:

Поверните винт регулировки

холостого хода до состояния легкой фиксации.

Вывинтите регулировочный винт на необходимое количество оборотов. Винт регулировки холостого хода: 1 3/8 оборота

Ввинчивайте или вывинчивайте ограничительный винт дроссельной заслонки до достижения необходимых оборотов холостого хода.

Ввинчивание >> Увеличение оборотов холостого хода

Вывинчивание >> Уменьшение оборотов холостого хода

3.2.3 ПРОВЕРКА СВЕЧИ ЗАЖИГАНИЯ

1.Снимите:

• Колпачок свечи зажигания

• Свеча зажигания

ВНИМАНИЕ:

Перед снятием свечи зажигания очистите

при помощи сжатого воздуха загрязнение в

свечных колодцах, чтобы избежать

попадания грязи в цилиндр.

1. Проверка:

Неправильный тип свечи зажигания>>

Заменить

Стандартная свеча зажигания: DR8EA (NGK)

2. Осмотр:

Износ/повреждения электродов>> Заменить.

Неправильный цвет изолятора>>Заменить.

Правильный цвет — коричневый или светло-коричневый

3. Чистка: Свеча зажигания

(при помощи проволочной щетки или

специальной щетки для свечей)

4.Измерьте:

• Зазор между электродами свечи

зажигания ( при помощи щупа).

Зазор свечи зажигания: 0,6-0,7 мм

6. Установите: Свеча зажигания

ПРИМЕЧАНИЕ:

Перед установкой свечи зажигания почистите поверхность прокладки и свечи.

3.2.4 ИЗМЕРЕНИЕ КОМПРЕССИИ

ПРИМЕЧАНИЕ:

Недостаточная компрессия приводит к падению производительности. 1. Проверка: Тепловой зазор клапана

Не соответствует спецификации >> Регулировка.

См. раздел «РЕГУЛИРОВКА ТЕПЛОВОГО ЗАЗОРА КЛАПАНА» 2. Запустите двигатель и прогревайте его в течении нескольких минут. 3. Выключите двигатель.

4. Снимите: Свечу зажигания

Перед снятием свечи зажигания продуйте сжатым воздухом свечные колодцы, чтобы избежать попадания грязи в цилиндр.

5. Подсоедините:

Компрессометр

6.Измерьте:

Компрессию

Если она превышает максимально

допустимое давление, следует проверить

головку цилиндра, поверхности клапанов и

юбку цилиндра, и убедиться в отсутствии

отложений и нагара.

Если давление ниже минимально

допустимого, следует закапать несколько

капель масла в цилиндр и еще раз

провести измерения. См. таблицу ниже.

|

Давление компрессии (после добавления масла в цилиндр) |

|

|

Показания |

Возможные причины |

|

Больше, чем при отсутствии масла |

Износ или повреждение поршней |

|

То же, что и без масла |

Возможно повреждены кольца, клапаны, прокладка головки цилиндра или поршень >> Ремонт. |

Компрессия

Стандарт: 1400 кПа (14 Кг/см2,14 бар)

Минимальная: 1120 кПа (11,2 Кг/см2, 11,2 бар)

Этапы процедуры:

Проворачивайте двигатель с широко открытой дроссельной заслонкой, пока показания на компрессометре не стабилизируются.

ПРЕДОСТЕРЕЖЕНИЕ:

Во время проворачивания двигателя следует заземлить вывод свечи зажигания, чтобы избежать искрения.

8. Установите: Свеча зажигания

Момент затяжки: 18 Нм*м

3.2.5 ПРОВЕРКА УРОВНЯ МОТОРНОГО

МАСЛА

1. Запустите двигатель и прогревайте его в

течении нескольких минут.

2. Выключите двигатель.

3. Осмотр: (Не ввинчивайте масляный щуп) Уровень моторного масла Уровень масла должен находиться между максимальной и минимальной отметками. Уровень масла ниже минимальной отметки:

Долейте масло до необходимого уровня.

РЕКОМЕНДУЕМОЕ МОТОРНОЕ МАСЛО

См. таблицу. Выберите моторное масло, подходящее для температурных условий. Стандарт API: марка API SE или выше

ВНИМАНИЕ:

Не следует добавлять химические присадки

или использовать моторное масло для

дизелей.

Не следует использовать масла с

маркировкой ENERGY CONSERVING I или

выше. Моторное масло также используется

для смазки сцепления. Присадки могут

вызвать пробуксовку сцепления. Не

допускайте попадания посторонних веществ

в картер.

4. Запустите двигатель и прогревайте его в

течение нескольких минут.

5. Выключите двигатель. ПРИМЕЧАНИЕ:

Перед проверкой уровня масла подождите несколько минут, чтобы дать маслу осесть.

ЗАМЕНА МОТОРНОГО МАСЛА

1. Запустите двигатель и прогревайте его в течение нескольких минут. 2. Выключите двигатель и поместите емкость для сбора масла под него. 3. Снимите:

Пробку маслозаливной горловины

Пробку сливного отверстия

Пружина (сжатия)

Сетчатый фильтр

Уплотнительное кольцо

Слейте масло из картера.

4. Установите: Уплотнительное кольцо

Пружина (сжатия)

Сетчатый фильтр

Пробку сливного отверстия

Пробку маслозаливной горловины

ПРИМЕЧАНИЕ :

Проверьте пробку сливного отверстия

Уплотнительное кольцо. При

обнаружении повреждений, детали

необходимо заменить.

5. Залейте масло:

Количество масла в картере: 1,6 л

6. Проверка:

Уровень моторного масла См. раздел

«ПРОВЕРКА УРОВНЯ МОТОРНОГО

МАСЛА»

ПРОВЕРКА ДАВЛЕНИЯ МОТОРНОГО

МАСЛА

Этапы процедуры:

Немного ослабьте болт контроля масла.

Запустите двигатель на холостых оборотах. Дождитесь, когда масло появится на болте контроля масла. Если через минуту работы масло не появилось, остановите двигатель, чтобы избежать его заклинивания. Проверьте каналы смазки и масляный насос и убедитесь в отсутствии повреждений или утечек. После решения проблемы снова запустите двигатель и проверьте давление масла. Затяните контрольный болт масла в соответствии с техническими требованиями.

ВНИМАНИЕ:

Запустите двигатель и проверьте давление масла при ослабленном контрольном болте. Не превышайте число оборотов. Действуйте в соответствии с тех. требованиями.

ПРИМЕЧАНИЕ:

Удалите следы масла с двигателя.

3.2.6 ПРОВЕРКА УРОВНЯ

ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ:

Уровень охлаждающей жидкости

Уровень охлаждающей жидкости

должен находиться между

максимальной и минимальной

отметками.

Если уровень жидкости ниже минимальной отметки. Долейте охлаждающую жидкость до необходимого уровня.

ВНИМАНИЕ:

Жесткая или соленая вода ухудшает

состояние деталей двигателя. Если

охлаждающей жидкости нет, следует

использовать только

дистиллированную воду, и только на

летний сезон.

1. Запустите двигатель и прогревайте

его в течении нескольких минут.

2. Остановите двигатель и еще раз

проверьте уровень охлаждающей

жидкости.

ПРИМЕЧАНИЕ:

Перед проверкой уровня охлаждающей жидкости подождите несколько минут, чтобы дать ей осесть.

ЗАМЕНА ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ

1. Снимите:

Передний пластиковый щиток мотовездехода.

Сиденье.

2. Снимите:

Шланг (Расширительный бачок)

Слейте охлаждающую жидкость из

расширительного бачка.

3. Снимите: Пробку сливного

отверстия

Крышка радиатора

ПРЕДОСТЕРЕЖЕНИЕ:

Не следует снимать крышку радиатора, если двигатель и радиатор горячие. В этом случае возможен выброс разогретой охлаждающей жидкости под давлением, что может привести к серьезным травмам.

Когда двигатель остынет, откройте крышку радиатора следующим образом: Накройте полотенцем или толстой тканью крышку радиатора. Медленно поворачивайте крышку против

часовой стрелки. Это позволит

постепенно уменьшить давление

остаточного воздуха. После

прекращения шипящего звука,

нажмите на крышку и поверните ее

против часовой стрелки, чтобы снять

ее.

ПРИМЕЧАНИЕ:

Снимите крышку после снятия

сливной пробки.

4. Чистка:

Радиатор

Залейте мягкую воду в горловину

расширительного бачка.

5. Установите:

Прокладка (Новая)

Пробка сливного отверстия

Момент затяжки: 10 Н*м

6. Ослабьте: Шланг

7. Подсоедините:

Шланг (Расширительный бачок)

8. Залейте жидкость в:

Радиатор (до необходимого уровня)

Медленно заливайте охлаждающую жидкость, пока она не начнет течь из шланга. Залейте расширительный бачок до максимального уровня.

Рекомендуемая охлаждающая

жидкость: Высококачественный

антифриз на основе этиленгликоля,

содержащий ингибиторы коррозии для

алюминиевых двигателей.

Объём системы охлаждения: 1,4 Л

Емкость расширительного бачка:

0,35 Л

ПРИМЕЧАНИЕ:

Охлаждающая жидкость является

токсичным веществом. При обращении с

ней необходимо соблюдать осторожность.

ПРЕДОСТЕРЕЖЕНИЕ:

При попадании охлаждающей жидкости в

глаза:

Промойте глаза большим количеством воды

и обратитесь к врачу.

При попадании охлаждающей жидкости на одежду:

Быстро смойте ее водой, затем почистите одежду мыльным раствором. При попадании внутрь организма:

Немедленно вызвать рвоту и обратиться к врачу.

ВНИМАНИЕ:

Жесткая или соленая вода ухудшает состояние деталей двигателя. Следует использовать только дистиллированную воду.

Не следует использовать воду, содержащую примеси или масло. Не допускайте попадания охлаждающей жидкости на окрашенные поверхности. Если это произошло, немедленно промойте их водой.

Не смешивайте различные типы антифриза на основе этиленгликоля, содержащие ингибиторы коррозии для алюминиевых двигателей.

9) Затяните: Шланг

Медленно долейте охлаждающую жидкость до необходимого уровня. 10. Установка:

Крышка радиатора

11. Запустите двигатель и прогревайте его в течение нескольких минут. 12. Остановите двигатель и проверьте уровень жидкости.

ПРИМЕЧАНИЕ:

Перед проверкой уровня охлаждающей жидкости подождите несколько минут, чтобы дать ей осесть.

13. Установите: Оставшиеся детали.

3.3 ГОЛОВКА ЦИЛИНДРА

|

Порядок |

Название детали |

Количе ство |

Отметки |

Снятие головки цилиндра Снимите детали, действуя

в предписанном порядке,

Слейте охлаждающую

жидкость.

Боковая панель.

Опора для ног.

Карбюратор

1 Вывод термоприбора См. раздел «Карбюратор» 2 Крышка 1 Отделение

3 Вентиляционный патрубок

1

картера

4 Выпускной шланг (головка

2

цилиндра)

5 Вентиляционный патрубок

1

(картер)

6 Соединение карбюратора 1

7 Соединение 1

8 Уплотнительное кольцо 1

2

|

9 10 11 12 13 14 15 16 17 18 19 20 |

Крышка картера Заглушка/Уплотнительное кольцо Крышка звездочки распредвала /Уплотнительное кольцо Крышка клапана (Сторона впуска)/Уплотнительное кольцо Крышка клапана (выпуск) /Уплотнительное кольцо Натяжитель цепи ГРМ Натяжитель цепи ГРМ/прокладка Пластина вентиляционная Звездочка кулачкового вала/Цепь ГРМ Головка цилиндра Прокладка головки цилиндра Шпонка |

1 1/1 1/1 1/1 1/1 1 1 1 1/1 1 1 2 |

См. «СНЯТИЕ И УСТАНОВКА ГОЛОВКИ ЦИЛИНДРА». Снятие производится в порядке, обратном процедуре установки. |

СНЯТИЕ ГОЛОВКИ ЦИЛИНДРА

1. Совместите:

Отметку «a» на роторе, с неподвижной отметкой «b» на крышке картера.

ПРИМЕЧАНИЕ: При обнаружении особых отметок, следует связаться с изготовителем через дилера, для получения запасных частей и инструкций.

ПРИМЕЧАНИЕ:

Поверните первичный шкив против часовой стрелки при помощи ключа и совместите отметку «c» с отметкой «d» на головке

цилиндра, при поршне в ВМТ такта сжатия. 2. Ослабьте: Болт

3. Снимите:

Натяжитель цепи ГРМ

Прокладка натяжителя цепи ГРМ

4. Снимите: Пластина вентиляционная Звездочка кулачкового вала

Цепь ГРМ

ПРИМЕЧАНИЕ:

Не допускайте падения цепи в картер. Снимите болт, удерживая установочный болт ротора при помощи ключа.

5. Снимите: Головку цилиндра

ПРИМЕЧАНИЕ:

Ослабьте гайки, действуя в нужной

последовательности. Ослабляйте гайки, поворачивая их на 1/2 оборота.

Продолжайте, пока все гайки не будут откручены.

ОСМОТР ГОЛОВКИ ЦИЛИНДРА:

1. Устраните:

Отложения и нагар (из камеры сгорания). Используйте округлый скребковый

инструмент.

ПРИМЕЧАНИЕ:

Не используйте для чистки острый

инструмент, чтобы не повредить и не поцарапать очищаемую поверхность, резьбу под свечу зажигания, седло клапана. 2. Осмотр:

Царапины/Повреждение головки цилиндра >> Заменить.

3. Измерьте:

Деформация головки цилиндра

Не соответствует спецификации >>

Реставрировать поверхность

Деформация головки цилиндра: Менее 0,03 мм

Измерение и реставрация:

• Поместите линейку и щуп на головку

цилиндра.

• Измерьте деформацию.

Если деформация превышает

допустимые значения, головка цилиндра

нуждается в реставрации.

• Поместите наждачную бумагу

зернистостью 400 ~ 600 на поверхность

и обработайте головку цилиндра,

описывая фигуру в виде восьмерки.

ПРИМЕЧАНИЕ:

Поворачивайте головку цилиндра, чтобы восстановление поверхности было ровным.

УСТАНОВКА ГОЛОВКИ ЦИЛИНДРА:

1. Установите: Прокладка (головки цилиндра)

Штифты

Головка цилиндра

ПРИМЕЧАНИЕ:

Нанесите моторное масло на резьбу гаек. Затяните гайки. Последовательность затяжки – крест-накрест.

2. Затяните:

Гайки (головки цилиндра): Момент затяжки: 22 Н*м

Болты (цилиндр): Момент затяжки: 10 Н*м

3. Установите:

Звездочка кулачкового вала

Цепь ГРМ

Этапы установки:

Поверните основной шкив против часовой

стрелки, чтобы отметка ВМТ совместилась с

неподвижной отметкой b.

Совместите отметку c на звездочке

распредвала с неподвижной отметкой d на

головке цилиндра.

ПРИМЕЧАНИЕ:

При обнаружении особых отметок, следует

связаться с изготовителем через дилера, для

получения запасных частей и инструкций.

Установите цепь ГРМ на звездочку и

установите звездочку на распредвал.

ПРИМЕЧАНИЕ:

Во время установки звездочки

поддерживайте цепь в натянутом состоянии

на стороне выпуска.

Совместите отметку c на звездочке

распредвала с неподвижной отметкой d на

головке цилиндра.

Совместите выступ на распредвале с отверстием в звездочке. ВНИМАНИЕ:

Во время установки распредвала коленвал не должен проворачиваться. В противном случае возможны повреждения и неправильная синхронизация клапанов. Временно затяните болты, удерживая

распредвал. Отпустите цепь ГРМ.

4. Установите: Пластина

вентиляционная

Шайба

5. Установите:

Натяжитель цепи ГРМ

Последовательность установки:

Снимите болт крышки цепи ГРМ и

пружины.

Отпустите кулачок натяжителя цепи

ГРМ и до конца вставьте стержень

натяжителя.

Установите натяжитель с новой

прокладкой в цилиндр. Установите

пружины и болт крышки. Затяните болт

с прокладкой с необходимым

моментом затяжки.

Болт (натяжитель цепи) 10Н*м

Болт крышки

(Натяжитель цепи ГРМ) 8Н*м

6. Затяните: Болт (Звездочка

распредвала)

7. Проверка: Синхронизация клапана

Нарушение >> Регулировка.

8. Проверка: Зазор клапана

Не соответствует спецификации >> Регулировка См. раздел «РЕГУЛИРОВКА ТЕПЛОВОГО ЗАЗОРА КЛАПАНА»

3.4 РАСПРЕДЕЛИТЕЛЬНЫЙ ВАЛ И РЫЧАГИ КЛАПАНОВ

|

Поря док |

Название детали |

Коли чест во |

Отметки |

Распредвал и коромысло клапана

Снимите детали, действуя в предписанном порядке,

снятие См. раздел «ГОЛОВКА ЦИЛИНДРА»

Головка цилиндра

1 Шайба пружинная 1

2 Пластина 1 См. «КОРОМЫСЛО КЛАПАНА» 3 Коромысло клапана (Впуск)1 СНЯТИЕ И УСТАНОВКА ОСИ

|

4 5 6 7 8 9 |

Коромысло клапана (выпуск) Коромысло клапана Распределительный вал Контргайка Регулировочный элемент Уплотнительное кольцо |

1 2 1 2 2 1 |

См. «УСТАНОВКА РАСПРЕДЕЛИТЕЛЬНОГО ВАЛА» раздел. Снятие производится в порядке, обратном процедуре установки |

КОРОМЫСЛО КЛАПАНА / СТОЙКА ОСИ КОРОМЫСЕЛ

1. Снимите:

Ось коромысла (Впуск)

Ось коромысла (Выпуск)

ПРИМЕЧАНИЕ:

Подсоедините болт оси коромысла и грузик к оси

коромысла и вытащите ось.

ОСМОТР РАСПРЕДВАЛА

1. Осмотр: Кулачки

Выкрашивание/царапины, задиры/посинение >>

ЗАМЕНИТЬ.

2. Измерение:

Выступы кулачка длина a и b

НЕ СООТВЕТСТВУЕТ СПЕЦИФИКАЦИИ >> ЗАМЕНИТЬ

Длина выступа кулачка:

Впуск:36,545-6,645мм(Ограничение:36,45мм)

30,021-30,121мм(Ограничение:29,92мм)

Выпуск:36,547-36,647мм(Ограничение:36,45)

30,067-30,167мм (Ограничение:29,17)

3. Осмотр:

Засорился масляный канал распредвала >> Продуть канал сжатым воздухом.

ОСМОТР КОРОМЫСЛА КЛАПАНОВ И ОСИ

КОРОМЫСЕЛ

1. Осмотр: Контактная поверхность выступа

кулачка

Поверхность регулировочного элемента

Выкрашивание/царапины/посинение >>

Заменить. Этапы процедуры: Осмотрите две

контактные поверхности на коромыслах и

убедитесь в отсутствии износа. Отверстие для

оси коромысел. Контактная поверхность выступа

кулачка. Чрезмерный износ >> Заменить.

Осмотрите поверхность осей коромысел

клапанов. Выкрашивание/царапины/посинение

>> Заменить или проверить смазку.

Измерьте внутренний диаметр отверстий

коромысла клапана.

Не соответствует спецификации >> Заменить.

Внутренний диаметр (коромысло клапана ):

Внутренний диаметр (коромысло

клапана): 12,000-12,018мм

< Допустимое значение 12,030 мм >

•Измерьте внешний диаметр отверстий B коромысла клапана. Не соответствует спецификации >> Заменить.

Внешний диаметр(ось коромысел): 11,981-11,991 мм: < Допустимое значение 11,991 мм>

УСТАНОВКА РАСПРЕДЕЛИТЕЛЬНОГО ВАЛА И КОРОМЫСЕЛ: 1. Смазка: Распределительный вал

Распределительный вал:

Масло с дисульфидом молибдена

Подшипник распредвала: Моторное

масло

2. Установите: Пластина

Стопорная шайба (Новая)

Болт Момент затяжки:8Н*м

ПРИМЕЧАНИЕ:

Надежно закрепите стопорную шайбу на

болте.

3. Нанесите:

Нанесите масло с дисульфидом

молибдена на коромысло и ось

коромысел

Установите:

Коромысло клапана

Ось коромысла (Выпуск)

ПРИМЕЧАНИЕ:

Выпуск: До конца вставьте ось коромысел

клапана (выпуск)

5. Установите: Коромысло клапана/ось

коромысел (впуск)

ПРИМЕЧАНИЕ:

Впуск: Вставьте направляющую ось (8 мм)

в отверстие болта в головке цилиндра к

оси коромысел (впуск).

ВНИМАНИЕ:

Не перепутайте направление установки

оси коромысел. Часть с резьбой должна

быть направлена наружу.

3.5 КЛАПАНА И ПРУЖИНЫ КЛАПАНОВ

|

Поряд ок |

Название операции 1 Название детали |

Коли чест во |

Отметки |

|

1 2 3 4 5 6 7 8 |

Снятие клапанов и пружин клапанов Головка цилиндра Коромысло клапана/стойка оси коромысел Сухари клапана Держатель пружины Клапанная пружина (внутренняя) Клапанная пружина (внешняя) Клапан (Впуск) Клапан (выпуск) Направляющую клапана Гнездо пружины |

4 2 2 2 1 1 2 2 |

Снимите детали, действуя в предписанном порядке. См. раздел «ГОЛОВКА ЦИЛИНДРА» См. раздел «ОСЬ КОРОМЫСЕЛ И КОРОМЫСЛА КЛАПАНА». См. раздел «УСТАНОВКА И СНЯТИЕ КЛАПАНОВ И КЛАПАННЫХ ПРУЖИН». См. раздел «КЛАПАНЫ И ПРУЖИНЫ КЛАПАНОВ» УСТАНОВКА Снятие производится в порядке, обратном процедуре установки |

СНЯТИЕ КЛАПАНОВ И ПРУЖИН

КЛАПАНОВ

1. Снимите:

Сухари клапана

ПРИМЕЧАНИЕ:

Подсоедините съемник пружин и

соединение между держателем клапана и головкой цилиндра, для того, чтобы снять сухари клапана.

ВНИМАНИЕ:

Не сжимайте сильно, чтобы не повредить клапанную пружину.

ОСМОТР КЛАПАНОВ И ПРУЖИН

КЛАПАНОВ

1. Измерьте:

Диаметр штока клапана

Не соответствует спецификации >>

Заменить.

Диаметр штока клапана: Впуск:

5,975-5,990мм < Допустимое значение 5,94мм> Выпуск:: 5,960-5,975мм <

Допустимое значение 5,92 мм>

2. Измерьте:

Биение (шток клапана ) Не соответствует спецификации >> Заменить.

Допустимое значение биения: 0,01 мм 3. Измерьте:

Свободная длина (шток клапана ) Не соответствует спецификации >> Заменить. Свободная длина пружины клапана: Внутренняя пружина: 38,1 <

Допустимое значение 36,1 мм>

Внешняя пружина: 36,93 мм <

Допустимое значение 35,0 мм>

4. Измерьте:

• Наклон пружины

Не соответствует спецификации

Предельный наклон пружины: 1,7 мм(2,5°)

5. Осмотр:

• Контактная поверхность пружины

Износ/Выкрашивание/Царапины >>

Заменить

6. Измерьте:

• Внутренний диаметр направляющей клапана Не соответствует спецификации >> Заменить

Внутренний диаметр направляющей клапана:

Впуск: 6,000 — 6,012 мм

< Допустимое значение: 6,05 мм>

Выпуск: 6,000 — 6,012 мм < Допустимое

значение: 6,05 мм>

7. Измерьте:

Зазор между штоком и направляющей =

внутренний диаметр направляющей

втулки клапана — диаметр штока клапана

Не соответствует спецификации >>

Замените направляющую

Ограничение зазора между штоком

и направляющей:

Впуск: 0,08 мм

Выпуск: 0,10 мм

ОСМОТР СЕДЕЛ КЛАПАНОВ

1. Устраните:

• Отложения нагара (с фаски клапана и

гнезда клапана)

2. Осмотр: •седла клапана

Выкрашивание/износ >> Замените седло

клапана.

3. Измерьте: •Ширина седла клапана «a»

Не соответствует спецификации

Ширина седла клапана:

Впуск: 0,9 — 1,1 мм

<Ограничение: 1,6 мм>

Выпуск: 0,9 — 1,1 мм

<Ограничение: 1,6 мм>

Процедура измерения:

•Нанесите краситель (Dykem) на фаску

клапана.

Установите клапан в головку цилиндра.

Запрессуйте клапан через направляющую клапана в седло. Измерьте ширину седла клапана. В местах соприкосновения фаски и седла клапана, синий краситель будет снят.

Если седло клапана слишком широкое,

узкое или плохо отцентровано, необходимо

заменить его.

4. Полировка: Фаска клапана Седло клапана

ПРИМЕЧАНИЕ:

После замены седла клапана, клапана и

направляющей, необходима притирка седла

и фаски клапана.

Этапы выполнения процедуры:

Нанесите грубый состав для притирки на

фаску клапана.

Нанесите масло с дисульфидом молибдена

на шток клапана.

Установите клапан в головку цилиндра.

Поворачивайте клапан до ровной притирки фаски и седла клапана, затем удалите используемое средство.

ВНИМАНИЕ:

Не допускайте попадания притирочного

средства в зазор между штоком клапана и

направляющей.

ПРИМЕЧАНИЕ:

Для получения лучших результатов,

несильно постучите по седлу клапана,

поворачивая его в руках.

Нанесите средство для притирки на фаску

клапана и повторите шаги, описанные

выше.

ПРИМЕЧАНИЕ:

Обязательно удаляйте используемое

средство с поверхности фаски и седла

клапана после завершения притирки.

Нанесите краситель (Dykem) на фаску

клапана.

Установите клапан в головку цилиндра.

Запрессуйте клапан через направляющую

клапана в седло.

Измерьте ширину седла клапана «c».

УСТАНОВКА КЛАПАНОВ И ПРУЖИН

КЛАПАНОВ

1. Удаление заусенцев

• Конец штока клапана

Используйте оселок для сглаживания конца

штока.

2. Нанесите:

•Масло с дисульфидом молибдена на шток

клапана и сальник.

3. Установите:

•Гнездо пружины клапана

•Маслосъёмный колпачок (Новый)

•Клапан (в головку цилиндра)

•Клапанная пружина (нижняя)

•Клапанная пружина (внешняя)

•Держатель пружины

ПРИМЕЧАНИЕ:

Установите клапанные пружины широким

концом (а) вверх.

4. Установите: •Сухари клапана

ПРИМЕЧАНИЕ:

Установите сухари клапана, сжимая

пружину клапана при помощи съемника.

5. Закрепите сухари клапана на штоке, несильно постучав деревяшкой.

ВНИМАНИЕ:

Удары не должны быть сильными, чтобы не

повредить клапан.

3.6 ЦИЛИНДР И ПОРШЕНЬ

|

Порядок |

Название операции 1 Название детали |

Количе ство |

Отметки |

Снятие цилиндра и поршня Снимите детали, действуя в

|

1 2 3 4 5 6 7 8 9 10 11 12 |

Головка цилиндра Соединение Уплотнительное кольцо Успокоитель цепи грм (сторона выпуска) Цилиндр Шпонка Прокладка цилиндра Стопорное кольцо поршневого пальца Поршневой палец Поршень Поршневое кольцо (Верхнее) Поршневое кольцо (второе) Боковая направляющая/Распорная втулка |

1 2 1 1 2 1 2 1 1 1 1 2/1 |

СНЯТИЕ ПОРШНЯ И ПОРШНЕВЫХ КОЛЕЦ 1. Снимите: Стопорное кольцо

поршневого пальца

Поршневой палец

Поршень

ПРИМЕЧАНИЕ:

Перед установкой кольца поршневого пальца, накройте картер чистой

ветошью, чтобы исключить

возможность попадания кольца в

картер.

2. Снимите: Верхнее кольцо

Второе кольцо

Маслосъемное кольцо

ПРИМЕЧАНИЕ:

Во время снятия поршневого кольца, откройте зазор в замке поршневого кольца пальцами, подтолкните другую сторону кольца.

ОСМОТР ЦИЛИНДРА

1. Измерьте:

Внутренний диаметр цилиндра Не

соответствует спецификации >>

Расточить или заменить.

ПРИМЕЧАНИЕ:

Измерьте внутренний диаметр

цилиндра при помощи нутромера для

предписанном порядке. См. «ГОЛОВКА ЦИЛИНДРА» раздел.

См. раздел «ПОРШНЕВЫЕ КОЛЬЦА,

ПОРШЕНЬ И ЦИЛИНДР. УСТАНОВКА».

См. «СНЯТИЕ

ПОРШНЯ И ПОРШНЕВЫХ КОЛЕЦ»

раздел.

См. раздел «ПОРШНЕВЫЕ КОЛЬЦА,

ПОРШЕНЬ И ЦИЛИНДР. УСТАНОВКА».

Снятие производится в порядке, обратном

процедуре установки .

измерения отверстий цилиндров. Измерьте внутренний диаметр цилиндра параллельно и под прямым углом к коленвалу. Установите средние показатели измерений.

Внутренний диаметр цилиндра: 70,000 — 70,014 мм

<Ограничение:70,25мм>

<Допустимая разница A,B C: 0,03 мм >

2. Измерьте: Деформацию Не соответствует

спецификации >> Заменить

Допустимая деформация цилиндра:

0,03 мм

ОСМОТР ПОРШНЯ И ПОРШНЕВЫХ КОЛЕЦ

1. Измерьте:

• Диаметр юбки поршня Не соответствует

спецификации >> Заменить. 5,0 мм от нижнего края

поршня.

Диаметр юбки поршня: 69,965-69,980 мм

С увеличенным размером (4) 70,0 мм

2. Рассчитайте: Зазор между поршнем и цилиндром

Зазор между поршнем и цилиндром= Внутренний диаметр цилиндра — диаметр юбки поршня

См. инструкцию по измерению внутреннего диаметра цилиндра в разделе «ЦИЛИНДР».

Не соответствует спецификации >> Замените поршень и кольца в комплекте. Зазор между поршнем и цилиндром: 0,02 — 0,04 мм

3. Измерьте:

•Диаметр отверстия под поршневой палец. Не соответствует спецификации >> Заменить.

Диаметр отверстия под поршневой

палец: 17,004 — 17,015 мм <Ограничение:

17,045 мм>

4. Измерьте:

• Наружный диаметр поршневого пальца. Не

соответствует спецификации >> Заменить.

Диаметр поршневого пальца: 16,991 —

17,000 мм <Ограничение: 16,975 мм>

5. Осмотр: •Поршневой палец

Посинение/канавка >> Чистка или замена

ОСМОТР ПОРШНЕВЫХ КОЛЕЦ

1. Измерьте:

• Боковой зазор Не соответствует спецификации >> Замените поршень и кольца в комплекте.

ПРИМЕЧАНИЕ:

Удалите нагар с канавок поршневых колец и самих колец перед измерением бокового зазора.

Боковой зазор (поршневое кольцо): Верхнее кольцо: 0,04- 0,08м м <Ограничение: 0,12мм> второе кольцо:

0,03 — 0,07 мм < Ограничение: 0,12 мм>

2.Положение:

Поршневое кольцо в цилиндре

ПРИМЕЧАНИЕ :

Надавите на кольцо головкой цилиндра так, чтобы кольцо располагалось под прямым углом к отверстию цилиндра.

3. Измерьте: Концевой зазор

Не соответствует спецификации >> Заменить. ПРИМЕЧАНИЕ:

Нельзя измерить концевой зазор на расширителе маслосъемного поршневого кольца. Если зазор маслосъемного кольца слишком большой, замените все три кольца.

Концевой зазор:

Верхнее кольцо: 0,15-0,30мм <Ограничение:0,45 м>

второе кольцо: 0,30-0,45мм <Ограничение:0,70м м>

Маслосъемное кольцо: 0,20 — 0,70 мм

ПОРШНЕВЫЕ КОЛЬЦА, ПОРШЕНЬ И

ЦИЛИНДР. УСТАНОВКА:

1. Установите: Верхнее кольцо

Второе кольцо

Боковые направляющие (маслосъемное

кольцо)

Расширитель (Маслосъемное кольцо)

ПРИМЕЧАНИЕ:

Устанавливайте кольца так, чтобы отметки

или номера изготовителя были обращены

вверх. Смажьте поршневые кольца и

поршень моторным маслом.

2.Установите: Поршень

Поршневой палец

Стопорное кольцо поршневого

пальца(новое)

ПРИМЕЧАНИЕ:

Нанесите машинное масло на поршневые

пальцы. Убедитесь, что отметка «A» на

поршне указывает на выпуск.

Перед установкой кольца поршневого

пальца, накройте картер чистой ветошью,

чтобы исключить возможность попадания

кольца в картер.

Убедитесь, что устанавливаете каждый поршень в нужный цилиндр. 3. Установка:

Прокладка (цилиндр)(Новая)

Штифты установочные

4. Положение: Поршневые кольца

ПРИМЕЧАНИЕ:

Расположите зазоры поршневых колец, как

показано на иллюстрации.

a Зазор верхнего кольца

b. Зазор маслосъемного кольца (нижнее)

c. Зазор маслосъемного кольца (верхнее)

d. Зазор второго кольца

5. Смазать:

Внешняя поверхность поршня

Поршневое кольцо

Внутренняя поверхность цилиндра

Смазка : Моторное масло

6. Установите: Цилиндр

ПРИМЕЧАНИЕ:

Устанавливайте цилиндр одной рукой, другой рукой сжимайте поршневые кольца. Пропустите цепь ГРМ и направляющую цепи через полость для цепи ГРМ.

3.7 КЛИНОВОЙ РЕМЕНЬ, СЦЕПЛЕНИЕ И ВТОРИЧНЫЙ/ПЕРВИЧНЫЙ ШКИВЫ, КРЫШКА КАРТЕРА (ЛЕВАЯ ПОЛОВИНА).

|

Порядок |

Название операции 1 Название детали |

Количе ство |

Отметки |

|

1 3 4 5 6 7 8 |

Крышка картера (левая половина) снятие Крышка картера (левая половина) Хомут шланга B Соединение B Сетка воздушного фильтра B Хомут шланга A Соединение A Сетка воздушного фильтра A |

1 1 1 1 1 1 1 1 |

Снимите детали, действуя в предписанном порядке. Снятие производится в порядке, обратном процедуре установки. |

ПЕРВИЧНЫЙ ШКИВ

Используйте смазку с дисульфидом молибдена

|

Порядок |

Название детали |

Количе ство |

Отметки |

|

1 2 3 4 5 6 7 8 9 10 11 12 13 14 |

Клиновой ремень, сцепление, вторичный шкив Снятие первичного шкива Гайка/Шайба Первичный неподвижный шкив Гайка Картер сцепления Сцепление в сборе. Клиновой ремень Основной подвижный шкив Втулка Крышка первичного шкива Кулачок Вес Слайдер Распорная втулка Сальник |

1/1 1 1 1 1 1 1 1 1 1 8 4 4 1 |

Снимите детали, действуя в предписанном порядке См. «СНЯТИЕ ПЕРВИЧНОГО ШКИВА». См. «СНЯТИЕ ВТОРИЧНОГО ШКИВА И РЕМНЯ» раздел. См. «УСТАНОВКА ВТОРИЧНОГО ШКИВА». См. «СБОРКА ПЕРВИЧНОГО ШКИВА» См. «СБОРКА ПЕРВИЧНОГО ШКИВА» Процедура установки проводится в порядке, обратном процедуре снятия. |

ВТОРИЧНЫЙ ШКИВ

«Нанесите легкую консистентную литиевую смазку

|

Порядок |

Название операции 1 Название детали |

Количе ство |

Отметки |

|

1 2 3 4 5 6 7 8 9 10 |

Разборка вторичного шкива Гайка Водило Пружина башмака сцепления Пружина (сжатия) Гнездо пружины Направляющий штифт Вторичный подвижный шкив Уплотнительное кольцо Сальник Вторичный неподвижный шкив |

1 1 3 1 1 4 1 2 2 1 |

Снимите детали, действуя в предписанном порядке. См. «РАЗБОРКА ВТОРИЧНОГО ШКИВА» См. «УСТАНОВКА ВТОРИЧНОГО ШКИВА». См. «УСТАНОВКА ВТОРИЧНОГО ШКИВА». Сборка проводится в порядке, обратном процедуре установки. |

СНЯТИЕ ПЕРВИЧНОГО ШКИВА

1. Снимите: Гайка (первичный шкив)

Шайба

Оновной неподвижный шкив

ПРИМЕЧАНИЕ:

Отпустите гайку (основной

неподвижный шкив), удерживая

основной неподвижный шкив при

помощи держателя ротора.

СНЯТИЕ ВТОРИЧНОГО ШКИВА И

РЕМНЯ

1. Снимите:

Гайка (вторичный шкив)

Картер сцепления

ПРИМЕЧАНИЕ:

Ослабьте гайку (вторичный шкив),

удерживая сцепление при помощи

держателя.

2. Снимите:

Гайка (водило)

ВНИМАНИЕ:

При выполнении данной операции не

следует снимать гайку (водило)ещё.

ПРИМЕЧАНИЕ:

Ослабьте гайку (водило сцепления)

на один оборот с помощью гаечного

ключа, удерживая водило сцепления

при помощи держателя.

3. Снимите: Сцепление в сборе

Ремень

ПРИМЕЧАНИЕ:

Снимите клиновой ремень со стороны

первичного шкива и сцепления.

РАЗБОРКА ВТОРИЧНОГО ШКИВА

1. Снимите:

Гайка (вторичный шкив)

ПРИМЕЧАНИЕ:

Ослабьте гайку. Подсоедините

съемник пружин. Отпустите пружину

после снятия гайки.

ВНИМАНИЕ:

Используйте проставочную втулку

(диаметр: 30мм толщина: 2 — 3 мм).

ОСМОТР СЦЕПЛЕНИЯ

1.Измерьте:

Толщина диска сцепления. Царапины >> шлифовка при помощи наждачной бумаги. Износ/повреждения >> Заменить

Толщина диска сцепления: 3,0 мм

<Предельное значение :2,0мм>

ПРИМЕЧАНИЕ:

После использования наждачной бумаги, удалите оставшиеся на поверхности частицы. Осмотрите прочие диски сцепления. Замените все три диска в комплекте. ОСМОТР КЛИНОВОГО РЕМНЯ 1. Осмотр:

Ремень