У рессор могут быть следующие дефекты:

-изменение стрелы прогиба (осадка)

-поломка листов,

-потеря упругости,

-срезание центрового болта,

-износ пальцев и втулок в ушках рессор и кронштейнах,

-износ кронштейнов под торцами ушков рессоры.

Для устранения дефектов снятую рессору разбирают, листы промывают в щелочном растворе и подвергают контролю и сортировке. Сломанные листы и листы, имеющие трещины, заменяют новыми.

Прогиб рессор устанавливается шаблонами. Если имеется небольшое уменьшение стрелы прогиба в сравнении с номинальной стрелой, то осуществляют правку листов в холодном состоянии. При уменьшении стрелы прогиба больше половины её величины производят правку листов, предварительно нагрев их до температуры 700—800°С. Затем листы подвергают закалке в масле и отпуску до требуемой твердости. Перед сборкой листы рессоры смазывают графитовой смазкой или смесью, состоящей из 30% универсальной консистентной смазки УС, 30% графита «П» и 40% трансформаторного масла.

Изношенные втулки коренного листа развертывают под увеличенный рессорный палец или заменяют новыми. Гладкие рессорные пальцы восстанавливают до номинального размера хромированием или шлифуют на меньший размер под ремонтные втулки.Изношенные втулки коренного листа развертывают под увеличенный рессорный палец или заменяют новыми. Гладкие рессорные пальцы восстанавливают до номинального размера хромированием или шлифуют на меньший размер под ремонтные втулки.

Изношенные втулки в ушках рессор и кронштейнах выпрессовывают и заменяют. Гладкие рессорные пальцы при небольшом износе шлифуют под ремонтный размер. При износе более 1,5 мм пальцы заменяют новыми.

Износ кронштейнов под торцами ушек рессоры устраняется шайбами, которые устанавливают на палец крепления рессоры.

Рессорные листы, утратившие форму в значительной степени, нагревают до температуры 700-800°С и правят по шаблону. После правки листы нагревают до температуры 850-880°С и закаливают в масле, нагретом до температуры 60°С, а затем подвергают отпуску при температуре 450-500°С. Рекомендуется для повышения усталостной прочности и срока службы рессорные листы подвергать дробеструйной обработке или прокатывать на специальном стенде.

Перед сборкой рессоры листы тщательно очищают, смазывают графитной смазкой, надевают на специальный стержень (вместо центрового болта) и сжимают в тисках или струбцинками. После этого стержень вынимают, вместо него вставляет центровой болт, затягивают до отказа его гайку и ставят хомутики.

Если в конструкции рессоры центровой болт не предусмотрен, то при сборке ее необходимо совмещать выступы верхних листов с углублениями нижних листов и стягивать листы хомутиками.

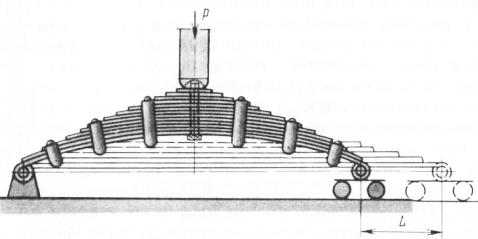

Собранные рессоры должны быть испытаны на стенде. Перед испытанием осуществляют осадку рессоры под определенной нагрузкой. Собранную рессору устанавливают на прессе и шпинделем нажимают на середину до полного выпрямления рессоры (стрела прогиба равна нулю). Затем рессору постепенно освобождают, измеряют стрелу прогиба и еще раз нажимают на нее до выпрямления. Повторная осадка рессоры той же нагрузкой не должна изменить стрелу прогиба. При уменьшении стрелы прогиба рессора непригодна к эксплуатации. Величина нагрузки стрелы прогиба указана в технических условиях на ремонт, сборку и испытание агрегатов и автомобилей.

Ремонт рессорного подвешивания

-

Неисправности

рессор и пружин, их причины

Исправное

состояние рессорного подвешивания

обеспечивает необходимую плавность

хода вагонов, снижение динамических

нагрузок на их узлы и детали уменьшает

количество изломов и интенсивность

нарастания взносов во всех узлах и

деталях вагонов.

В

эксплуатации рессоры и пружины имеют

различные износы. Наиболее частыми

неисправностями являются изломы и

трещины в листах рессор и витках пружин,

их просадка и протертости. В пружинах,

кроме того, встречаются неровности

опорных витков и выпадание из

посадочных мест. Рессоры могут иметь

сдвиги листов и хомутов, ослабление и

отсутствие заклепок наконечников,

износы наконечников.

Причинами

трещин, изломов, просадки рессор и пружин

являются нарушения режимов

термообработки при изготовлении или

ремонте, перегруз или неравномерная

загрузка вагона, неправильный подбор

по высоте. Сдвиг листов или хомутов

происходит из-за неправильной сборки

рессор. Ослабление и срез заклепок

возникают из-за некачественной клепки.

Преждевременные износы листов образуются

из-за несвоевременной и некачественной

смазки.

Вагоны

запрещается эксплуатировать, если в

пружинах, листах рессор, хомутах и

наконечниках рессор имеются трещины

или изломы. Не допускается отсутствие

хотя бы одной пружины и смыкание их

витков. Не разрешается использование

рессор со сдвигом листов. Пружины и

рессоры должны быть установлены без

перекосов, соответствовать типу

вагона и схеме размещения в зависимости

от распределения массы вагона по его

длине.

Состояние

элементов рессорного подвешивания

контролируется при всех видах технического

обслуживания вагонов. При обнаружении

неисправностей, создающих угрозу

безопасности движения поездов,

неисправные детали должны быть заменены.

-

Ремонт

листовых рессор

При

деповском и капитальном ремонте вагонов

все рессоры должны быть сняты, обмыты

и осмотрены. В зависимости от их

технического состояния ремонт рессор

бывает трех видов: без разборки, с

частичной разборкой и с полной разборкой.

Ремонт

рессор без разборки производят, если

при осмотре не выявлено неисправностей.

В этом случае листы рессор смазывают с

использованием специальных приспособлений

графитовой смазкой с добавлением 5%ингибитора коррозии АКОРП. Рессоры

пассажирских вагонов испытывают на

прессе на отсутствие остаточной

деформации и на прогиб.

Ремонт

рессор с частичной разборкой выполняют

при необходимости ремонта наконечников,

упоров, постановки новых заклепок, а

также если на хомуте обнаружены

протертости и забоины более 2 мм глубиной.

Неисправности ремонтируют сваркой или

наплавкой с последующей механической

обработкой. После ремонта рессоры

смазывают, проверяют размеры и испытывают

на прессе.

Ремонт

рессор с полной разборкой осуществляют

при наличии в листах трещин, изломов,

выработки или коррозийного износа более

10% по толщине или ширине листа, сдвиге

листов, изменении хорды или величины

стрелы более установленных размеров,

а также если зазоры между листами в

свободном состоянии рессоры более

допускаемых.

Рессоры,

подлежащие полной разборке, разбирают

на секции полукомплекта, а затем на

прессе системы Уварова срезают шпильку

и листы освобождают от хомута и шпильки.

Затем листы очищают и осматривают.

Замене на новые или старогодные подлежат

листы с трещинами, изломами, выработками

и коррозийном износе более 10% по толщине

и ширине листа. Изготовление листов

производят на прессах или ножницах.

Размеры заготовок должны соответствовать

чертежным размерам. По середине листов

рассверливают отверстие Для шпильки.

Гибка

и закалка листов производится за один

прием в гибозака- лочных машинах.

Нагревают листы для гибки и закалки в

печи до температуры 880+920°С. В качестве

охлаждающей среды применяют трансформаторное

или веретенное АУ масла. После закалки

рессорные листы подвергают отпуску

с выдержкой в печи при температуре

440+480°С в течении 40+50 мин и последующим

охлаждением на воздухе. Качество

термообработки листов определяют

проверкой на твердость, которая должна

быть НВ 363+432.

Комплектуют

рессоры из новых и старогодных листов,

термически обработанных и прошедших

контроль. Скомплектованные листы

смазывают, собирают на шпильку и сжимают

на прессе для расклепывания концов

шпильки, после чего нагревают до

температуры 900+1150°С хомут и ставят его

на рессору. Для плотного прилегания

листов хомуты обжимают на прессе в

горячем состоянии. В полуком- плект

секции подбирают с учетом допустимых

отклонений по высоте. Секции рессор

приклепывают к наконечникам механическим

способом или на прессе.

В

хомутах эллиптических рессор разрешается

сваркой ремонтировать трещины по

сварному шву или вдоль него, а также не

более одной трещины по основному металлу

хомута, если она не уменьшит площадь

сечения стенки хомута более чем на 50%.Допускается наплавка изношенных

мест хомута, а также мест, поврежденных

в результате ударов, при условии, что

оставшаяся толщина стенки хомута в

месте расположения дефекта будет не

менее 75% чертежного размера.

При

ремонте наконечника эллиптической

рессоры разрешается заваривать не более

двух трещин и наплавлять поверхности

при глубине износа не более 5 мм.

Каждая

рессора должна быть проверена на

соответствие чертежным размерам

(рис. 5.1). Отклонение размеров у рессор

в свободном состоянии не должно

превышать по длине хорды у рессор

пассажирских и рефрижераторных

вагонов ±5 мм, по стреле прогиба — +12 мм.

Хомут

должен быть расположен на оси симметрии

рессоры. Смещение оси хомута

относительно оси рессоры и смещение

концов листов относительно оси хомута

должно быть не более 3 мм. Отклонение

по ширине хомута допускается не более

±2 мм от чертежного размера.

Поперечное

смещение одного листа рессоры относительно

дру*

гого

должно быть не более половины разницы

ширины листов. До

сборки рессоры в полукомп- лект

проверяют

разность высот отдельных секций, которая

не должна превышать 2 мм.

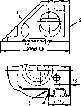

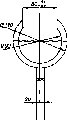

Рис.

5.1. Основные измерения листовых рессор:

1

— длина хорды; А — высота; с — стрела

прогиба; Ь

— длина в выпрямленном состоянии; d

—

ширина хомута

После

сборки определяют разность по длине

хорды у верхнего и нижнего полукомплек-

тов, которая не должна превышать 3

мм. Разность высот хомутов отдельных

секций не должна превышать 3 мм. Смещение

оси хомутов отдельных секций верхнего

и нижнего по- лукомплектов относительно

оси рессоры допускается только в одну

сторону.

У

рессор в свободном состоянии проверяют

величины зазоров. Проверки выполняют

плоским щупом и калиброванным прутком

диаметром 1,5 мм круглого сечения. Зазоры

между листами рессоры у хомута допускаются

не более 0,2 мм, у концов листов — не более

2,5 мм на длине до 70 мм, а на остальной

длине листа — не более 1,5 мм. Зазоры

между хомутом и коренным листом

допускаются не более 0,1 мм на глубину

до 15 мм, между хомутом и крайним наборным

листом — не более 0,3 мм на глубину до 15

мм, между хомутом и боковыми гранями

несмежных листов — не более 0,5 мм, а

между хомутом и листами рессоры в углах

хомута — не более 1,5 мм.

Качество

приклепки секций рессоры к наконечникам

определяют проверкой зазоров между

наконечниками и коренными листами,

которые не должны превышать 0,4 мм. При

этом пластина щупа толщиной 0,2 мм не

должна доходить до тела заклепок. Не

разрешается производить подчеканку

или дополнительное обжатие заклепок.

Все

рессоры, признанные годными по размерам

и наружному осмотру, испытывают на

прессах на отсутствие остаточной

деформации под пробной нагрузкой и

определяют прогиб рессоры под рабочей

статистической нагрузкой.

При

испытании на отсутствие остаточной

деформации рессору нагружают пробной

нагрузкой не менее двух раз и после ее

снятия замеряют высоту рессоры в

свободном состоянии. Затем рессору

вторично нагружают пробной нагрузкой,

а после снятия нагрузи, вновь замеряют

высоту. Рессора выдержала испытание,

если высота при первом и втором измерениях

остается неизменной. Далее рессору

испытывают на прогиб от рабочей

статистической нагрузки. При этом

рессору плавно нагружают рабочей

статистической нагрузкой и замеряют

ее действительный прогиб. Затем нагрузку

повышают до пробной, снижают до рабочей

статической и повторно замеряют ее

прогиб. Рессора выдержала испытание,

если разность между полусуммой

замеренных прогибов и расчетным прогибом,

отнесенная к расчетному прогибу, не

превышает ±8%. Рессоры, не выдержавшие

испытания, ремонтируют с полной разборкой,

термообработкой листов и повторным

испытанием.

У

принятых рессор на боковой поверхности

хомута одной из крайних секций верхнего

и нижнего полукомплектов набивают

клейма высотой 10-^15 мм, которые содержат

следующие данные: номер, присвоенный

предприятию, год и месяц испытания.

Окрашивают рессоры эмалью черного

цвета.

-

Ремонт

пружин

Пружины,

поступившие в ремонт, очищают, осматривают

и подвергают обмеру для определения

их исправного состояния.

При

обнаружении у пружин трещин, изломов,

коррозийных повреждений или

протертостей более 10% площади поперечного

сечения прутков их не ремонтируют.

Исправные пружины грузовых вагонов

при деповском ремонте вагонов окрашивают

и направляют в тележечный участок, а

при капитальном ремонте вагонов, в

случае отсутствия клейм завода-изготовителя,

дополнительно испытывают. Пружины

пассажирских вагонов при капитальном

ремонте вагонов испытывают на прессе

независимо от наличия клейм

завода-изготовителя.

Неровности

опорных витков пружин устраняют заточкой

на наждачных станках.

Разрешается

ремонтировать пружины с просадкой по

высоте более допустимой нормы, а

также с перекосами витков.

Пружины

с такими дефектами сортируют по размерам

сечения прутков, что дает возможность

обеспечить равномерный нагрев всей

ремонтируемой партии пружин. Для правки

и закалки пружины нагревают до

880-т-920°С. Витки просевших пружин разводят

на станках

или вручную. Рекомендуется правку и

разводку витков пружин выполнять в

специальных приспособлениях, калибрующих

шаг и опорные поверхности. Для

компенсации осадки пружин при испытании

необходимо шаг при разводке витков

сделать больше на 2-3% от чертежного. В

качестве охлаждающей среды для закалки

используют трансформаторное или

веретенное АУ масло или воду. Пружины

с диаметром прутка более 25 мм следует

закаливать только в воде. Время от

момента извлечения пружины из печи до

погружения в закалочную среду должно

быть не более 25 с, чтобы металл не остыл

ниже 780°С. После закалки пружину нагревают

до 440-ь480°С для отпуска. Время выдержки

при данной температуре — 40-ь50 мин.

Охлаждение пружин производят на воздухе.

На

некоторых вагоноремонтных предприятиях

для увеличения срока службы пружины

упрочняют наклепом дробью.

После

термической обработки пружины осматривают

и обмеряют. Поверхности витков должны

быть гладкими, без зажимов и трещин.

Отклонение пружин от вертикальной оси

должно быть не более 2% высоты пружины

в свободном состоянии. При обмере

необходимо проверить высоту пружины в

свободном состоянии (рис. 5.2), внутренний

и наружный диаметры, отклонения между

минимальным и максимальным размерами

шага и общее число витков. Отклонения

не должны быть более нормируемых

техническими условиями по ремонту

рессор и пружин.

Пружины,

прошедшие ремонт с термообработкой,

испытывают на остаточную деформацию

под действием пробной нагрузки и на

прогиб под рабочей нагрузкой.

Для

проверки отсутствия остаточной деформации

пружину сжимают на прессе два раза

пробной нагрузкой и после разгрузки

замеряют высоту, затем вновь нагружают

пробной нагрузкой, полностью раз

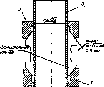

Рис.

5.2. Пружина:

Н

— высота; П, и D2

—

наружный и внутренний диаметры; Е>

— средний диаметр витка; d—

диаметр прутка; а

— расто- яние между витками; t

—

шаг пружины

гружают

и вторично измеряют высоту. Пружина

выдержала испытание, если ее высота

осталась неизменной. Для проверки

прогиба пружину нагружают до рабочей

статической нагрузки и замеряют величину

действительной стрелы прогиба. Разность

между замеренной величиной и расчетной

должна быть в пределах +12 и -8% по отношению

к расчетной стреле прогиба. Пружины, не

прошедшие испытание, вновь подвергают

термообработке.

Все

отремонтированные и испытанные пружины

принимают в депо — мастер или бригадир,

а на ВРЗ — представитель ОТК.

Клеймо

о ремонте наносят на оттянутом конце

для пружины с диаметром витка 16 мм и

более, а на пружины, изготовленные из

прутка меньшего диаметра, навешивают

бирку. Маркировка содержит данные о

номере предприятия и дате ремонта.

Окрашивают пружины эмалью черного

цвета.

-

Неисправности

и ремонт фрикционных гасителей колебаний

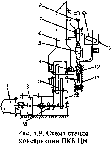

Основными

неисправностями фрикционных гасителей

колебаний грузовых тележек 18-100 (рис.

5.3) являются износы трущихся поверхностей

фрикционных клиньев и фрикционных

планок, ослабление крепления

фрикционных планок, трещины и изломы

клиньев.

Главными

неисправностями фрикционных гасителей

пассажирских тележек КВЗ-ЦНИИ и

ТВЗ-ЦНИИ-М (рис. 5.4) являются износы

трущихся поверхностей сухарей, втулок,

колец, ослабление крепления фрикционной

втулки на шпинтоне и излом нажимной

пружины. Выявление неисправностей

фрикционных гасителей производят

внешним осмотром и обмером шаблонами.

Рис.

5.3. Схема фрикционного гасителя колебаний

тележки 18-100 и его контролируемые размеры:

надрессорная

балка; фрикционный клин; фрикционная

планка; боковая рама; Ау»,

Ау‘—

завышение или занижение клина

1

—

2—

-

—

-

—

Рис.

5.4. Фрикционные гасители тележек

КВЗ-ЦНИИ-М(б):

1

— шпинтон; 2

— фрикционная втулка; 3

— пружина; 4

— нажимное кольцо; 5

— фрикционные клинья (сухари); б

— резиновое кольцо; 7 — тарельчатая

пружина; 8

— гайка; 9

— зажимной конус

Не

разрешается эксплуатация тележек 18-100

и 18-101, если фрикционный клин имеет

излом или трещину, в случае обрыва

заклепки фрикционной планки, а также

если в порожнем грузовом вагоне

ненагружены клинья и подклиновые

пружины. Завышение хотя бы одного клина

относительно нижней поверхности

надрессорной балки должно быть не более

10 мм.

Фрикционные

гасители пассажирских тележек ТВЗ-ЦНИИ-М,

КВЗ-ЦНИИ, КВЗ-5 не должны в эксплуатации

иметь трещин, ослаблений крепления

деталей на шпинтонах, зазоров между

втулкой шпинтона и корончатой гайкой,

отсутствия каких-либо деталей.

При

плановых видах ремонта вагонов детали

фрикционных гасителей снимают с

тележек, осматривают и ремонтируют в

соответствии с нормами и допусками.

Фрикционные

планки тележек 18-100 при капитальном

ремонте вагонов устанавливаются новые,

а при деповском ремонте вагонов заменяются

при наличии трещин и износов более 3 мм.

Разрешается

ремонтировать наплавкой изношенные

поверхности 1(рис. 5.5) при износе не более 8 мм и

заваривать изношенные отверстия2.Сварочные работы необходимо выполнять

после предварительного подогрева планки

до температуры 250- 300°С. Твердость металла

планки должна быть 300+320 НВ. Планки

устанавливают на боковую раму с

уширением к низу на 4-10 мм, а их

непараллельность в горизонтальном

положении допускается не более 3 мм.

£

Рис.

5.5. Фрикционная планка

Не

разрешается ослабшие заклепки планок

заваривать и подчеканивать. Головки

заклепок не должны выступать за рабочую

поверхность фрикционной планки.

При

ремонте фрикционного клина (рис. 5.6)

допускается ремонтировать наплавкой

изношенные наклонные поверхности 1и вертикальные поверхности 2, если

износ при деповском ремонте составит

более 3 мм, а оставшаяся толщина стенок

не менее 5 мм. Изношенные вертикальные

поверхности клина можно ремонтировать

приваркой пластин с последующей

механической обработкой. Изношенные

поверхности3упорного ребра ремонтируют наплавкой

при глубине износа не более 3 мм.

Разрешается заваривать вертикальные

трещины4упорных ребер или приваривать отколотые

ребра.

При

капитальном ремонте вагона следует

устанавливать новые клинья.

Фрикционные

втулки гасителей колебаний тележек

КВЗ-ЦНИИ и ТВЗ- ЦНИИ-М при износе

поверхностей трения более 2,5 мм

ремонтируют наплавкой с предварительным

подогревом до температуры 250-300°С при

условии, что глубина их износа не

более 5 мм. Износ определяют непроходным

шаблоном (рис. 5.7) по рабочей поверхности

втулки на расстоянии 100— 150 мм от нижней

кромки. Износ цилиндрических

поверхностей фрикционных клиньев

допускается не более 4 мм, Рис.

5.6. Фрикционный клин а

конических — до 3 мм. Допускаются

отколы

клиньев до 10 мм. Клинья подбирают в

комплект по 6 штук па специальном

приспособлении (рис. 5.8). Зазор между

верхним кольцом и конусной поверхностью

клина допускается не более 0,5 мм. Нажимные

кольца с трещинами или износом более

2 мм подлежат замене. Тарельчатые

пружины с просадкой более 1 мм подлежат

замене. Просадка пружин фрикционного

гасителя допускается до 5 мм. Пружины

с изломами, трещинами, коррозийными

повреждениями или протертостями более

10% площади сечения витка заменяют.

При

сборке фрикционного гасителя

колебаний необходимо корончатую

гайку шпинтона затянуть до полного

сжатия тарельчатой пружины. Если

шлиц гайки не совпадает с отверстиями

под шплинт в шпинтоне, то гайку ослабляют

на 1/6 оборота. Разрешается установка

двух тарельчатых шайб или регулировочных

шайб обшей толщиной до 6 мм. Резьбовую

часть гайки перед установкой на шпин-

тон смазывают солидолом Ж или смазкой

ЦИАТИМ 201.

При

втором капитальном ремонте (КР-2) все

детали фрикционного гасителя

пассажирских тележек заменяют новыми,

а при первом капитальном ремонте вагона

детали подлежат замене или

восстановлению при износе поверхностей

трения более 1 мм.

Разрешается

ставить в один комплект фрикционные

клинья с разностью по толщине не

более 0,5 мм.

Рис.

5.7. Шаблон для контроля износов

фрикционной втулки

Рис.

5.8. Приспособление для комплектации

клиньев буксового гасителя:

1

— кольцо нижнее; 2 — кольцо верхнее; 3

— втулка

-

Неисправности

гидравлических гасителей

Основными

причинами неисправностей гидравлических

гасителей являются: применение

загрязненного или несоответствующего

типа масла, несвоевременная замена

повреждённых резиновых деталей, нарушения

требований ремонта, сборки и установки

на тележку гасителей колебаний.

Неисправности гидравлических гасителей,

их методы выявления и устранения

приведены в табл. 5.1.

Не

разрешается следование в поездах

вагонов, у которых тележки с гидравлическими

гасителями имеют трещины, изломы и

погнутости кронштейнов крепления

гасителя; заклинивание гасителя;

отсоединение защитного кожуха или

штока от верхней головки; трещины, смятие

или изломы защитного кожуха или корпуса

гасителя.

В

пунктах формирования и оборота

пассажирских поездов не допускается

постановка в состав вагона, у которого

гидравлические гасители имеют просроченные

или истекающие в пути следования сроки

ревизии; утечки масла в виде капель или

сильного замасливания; протертости

корпуса более 2 мм или перекос головок

относительно поперечной оси тележки

более 5 мм, а также не имеет резиновых

и металлических втулок в головках.

Исправное

состояние гидравлических гасителей

можно проверить контрольной прокачкой

вручную под вагоном. При этом необходимо

отсоединить крепление верхней головки

и снять валик, вставить в головку ломик

и 2-3 раза прокачать гаситель на всю длину

хода штока. При прокачке шток должен

перемещаться плавно, со значительным

сопротивлением, без заеданий и рывков.

Неисправные гасители снимают и

отправляют в депо для прохождения

ревизии.

-

Ревизия

гидравлических гасителей

Гидравлические

гасители колебаний подвергают ревизии

через каждые 6 месяцев эксплуатации,

при неясности клейм последней ревизии,

при наличии течи масла, трещин и изломов

в деталях крепления гасителя к

тележке, в случае ослабления резьбового

соединения верхней головки со штоком,

а также при наличии в деталях гасителя

трещин и вмятин более 2 мм глубиной.

Для

производства ревизии гасители колебаний

поступают на ремонтный участок после

обмывки в моечной машине, в которой

гаси-

|

Неисправности |

Признаки |

Способ |

|

Повреждения |

Потеки |

Г |

|

Трещины, |

Отремонтировать кронштейны |

|

|

Повреждение |

Отсоединение |

Г |

|

Заклинивание |

Погнутости |

Г |

|

Износы, |

Зазоры |

Заменить

неисправную |

|

Разрегулировка резинометаллических поводков |

Перекос |

Отрегулировать |

|

Ослаблено |

Отход |

Заменить |

тели

подвешивают на штырях за верхнюю головку

для обеспечения «растянутого» положения.

Далее гасители подвергают очистке

щетками, ветошью или на установке

сухой очистки, где удаляют остатки

грязи. Затем у гасителя проверяют

состояние металлических и резиновых

втулок, наличие стопорного винта,

прочность соединения штока с головкой.

Несколько раз (2-3 раза) прокачивают

вручную. Неисправные втулки заменяют.

При повреждениях резьбового соединения

штока, его заклинивания, течи масла

через сальник гасители ремонтируют с

разборкой. Далее гасители испытывают

на стенде с записью диаграммы. Гаситель

считается годным, если его диаграмма

соответствует образцу и параметр

сопротивления находится в пределах

75… 125 кНм-с. Неисправные гасители

разбирают и ремонтируют. Гасители,

прошедшие испытание, маркируют. На

верхней головке ставят клеймами номер

ремонтного предприятия, букву Р и дату,

например, 41.Р. 10.99. Разрешается производить

клеймение на бирке, которая крепится

стопорным болтом кожуха.

Испытание

гасителей на стендах выполняют методом

гармонических или затухающих

колебаний.

Для

задания гасителю гармонических колебаний

наиболее часто применяют стенд конструкции

ПКБ-ЦВ. В настоящее время для испытания

гасителей методом гармонический

колебаний разработаны стенды типа

СГИК-05 (предприятие-разработчик ПГУПС)

и ЭНГА (предприятие-изготовитель НПЦ

«Лада»),

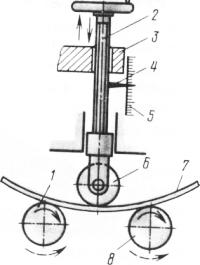

В станине

стенда

12

конструкции ПКБ-ЦВ (рис. 5.9) располагается

редуктор

3,

соединяющий электродвигатель

1

и маховик

2

через фрикционную

муфту

13

с эксцентриковым механизмом /7. На станине

12

шарнирно крепится плита

б

с поворотным устройством

4.

Гаситель 5 крепится в зажимы стенда 7 и

10.

Верхний

зажим 7 соединен через листовую рессору

8с регистрирующим механизмом, а к

нижнему зажиму /Скрепится планшет9.

При

работе стенда электродвигатель 1приводит нижний зажим и планшет в

гармоническое дви-

жение

с частотой 1 Гц и амплитудой до 30 мм.

Пропорционально сопротивлению гасителя

деформируется рессора 8и поворачивается стрела регистрирующего

устройства с карандашом на конце

относительно планшета 9. На бланке

планшета записывается рабочая диаграмма.

По форме диаграммы определяют возможные

дефекты (табл. 5.2), а по длине и ширине —

параметр сопротивления. Гаситель

считается годным к эксплуатации, если

форма диаграммы соответствует

эллипсу, а параметр — расчетным

нормативам.

Пунктиром

изображены рабочие диаграммы исправного

гасителя, а курсивом — неисправного.

Оценку

исправного состояния гасителей можно

осуществить методом затухающих

колебаний на специальном стенде, который

значительно дешевле и проще и не

требует для работы специального привода.

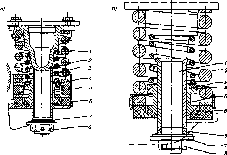

На

основании стенда 1(рис. 5.10) смонтированы пружины 2, стойка3,упор13и штатив12регистрирующего устройства6.К стойке3шарнирно крепится рычаг 5 с грузом10на свободном конце. Записывающее

устройство содержит карандаш 9,

установленный на рычаге 5 и подвижный

планшет 6, который может перемещаться

в направляющих 7. Планшетбсоединен с грузиком11.Исходное положение планшета определяет

фиксатор8,установленный на направляющей.

Ограничитель13задает исходное отклонение рычага. Для

испытания гаситель14закрепляют в кронштейнах15и опускают рычаг до ограничителя13,задающего начальную амплитудуQoзатухающих колебаний. При отключении

рычага 5 от ограничителя13толкатель откидывает фиксатор8и планшет6под действием грузика11

перемещается

по направляющим 7. Карандаш 9 записывает

на планшете вибродиаграмму затухающих

колебаний стенда. По полученной записи

и амплитудеQTконца периода колебаний подсчитывают

параметр сопротивленияВ(рис. 5.11):

5

6 7

в

9

Рис.

5.10. Стенд для испытания гасителей

методом затухающих колебаний

В

= К-0——-,

Qt

где

К

— коэффициент, постоянный для каждого

стенда

Возможные

неисправности гасителя колебаний

определяют по форме вибродиаграммы

(табл. 5.3).

Г

аситель считается годным к эксплуатации,

если форма диа-

|

Вид |

Форма |

Способ |

|

|

1 |

2 |

3 |

|

|

Увеличенный |

Заменить |

||

|

Повышенная |

Масло |

||

|

Зазор |

Заменить уплотнительное |

||

|

Открутилась |

Подтянуть |

||

|

Мало |

Проверить |

||

|

Задиры |

Проверить |

|

1 |

2 |

3 |

|

|

Заклинивание |

«^3 |

Проверить |

|

|

Не |

— |

Отрегулировать предохранительного клапана. |

|

|

Мало |

Проверить |

||

|

Засорение |

Клапан |

Таблица

5.3

|

Форма |

Вид |

|

—^У |

Вибродиаграмма |

|

-л |

Г |

|

лААД- |

Г |

|

-W |

Параметр |

|

лЩ |

Г |

|

—1 |

Заклинило |

Рис.

5.11.Вибродиаграмма затухающих вибраций

раммы

соответствует нормальному виду и

параметр сопротивления находится в

расчетных пределах. Исправные гасители

маркируют, а вибродиаграмму и параметр

сопротивления заносят в журнал

отремонтированных гасителей.

-

Ремонт

гидравлических гасителей

При

плановых видах ремонта вагонов

гидравлические гасители подвергают

обмывке, очистке и полной разборке.

Разборку выполняют на специализированных

верстаках с механизированными захватами,

не допуская деформации и задиров на

поверхностях деталей. Гаситель разрешается

зажимать в тисках или захватах только

головками, а шток, клапаны и другие

детали — с использованием смягчающих

прокладок. Отработанное масло подвергают

регенерации. Детали проверяют

калибрами, штангенциркулем, индикаторными

приборами.

Металлические

втулки головок с износом более 0,5 мм и

резиновые втулки подлежат замене.

Кроме того, при капитальном ремонте

вагона заменяют новыми манжеты, резиновые

и металлические уплотнительные

кольца. Допускается использовать

капроновые втулки вместо металлических

и резиновых. Резиновые втулки перед

установкой покрывают снаружи и внутри

клеем 88-СА. Покрытие их масляными красками

не допускается. При запрессовке втулок

применяют мыльные растворы. Внутренние

детали гасителя обмывают в отдельной

камере моечной машины дизельным топливом

или керосином, а затем обдувают сжатым

воздухом.

Поврежденные

резьбовые участки штока, корпуса, верхней

головки и защитного кожуха

восстанавливают наплавкой с последующим

нарезанием резьбы. На цилиндрической

поверхности штока и поршня не должно

быть задиров и вмятин глубиной более 1

мм, а также коррозийных повреждений.

Коррозию устраняют пастой-смывкой или

полированием. Износы деталей выявляют

калибрами, индикаторными приборами,

штангенциркулем. Изношенные поверхности

штока ре

монтируют

напылением, осталиванием, хромированием

или наплавкой. Зазор между штоком и

направляющей должен быть не более 0,08

мм при деповском ремонте вагонов и не

более 0,044 мм при капитальном. На рабочей

поверхности направляющей штока не

допустимы риски, задиры и вмятины.

Изношенные поверхности направляющей

ремонтируют наплавкой электродами

марки 03Н-1, латунью или запрессовкой

втулки с последующей расточкой до

чертежных размеров. Поршневые кольца

не должны иметь отколов, короблений.

Зазоры в замке кольца должны быть в

пределах нормы. Кольцо должно иметь

свободную посадку в канавке поршня и

плотно прилегать к внутренней поверхности

цилиндра.

Сопрягаемые

поверхности диска и седла перепускных

клапанов должны быть притертыми, не

иметь вмятин и рисок. Посадка пружин

выпускных клапанов не допускается, а

посадка пружины предохранительного

клапана допускается до высоты 14±0,1 мм.

Предохранительные

клапаны должны быть отрегулированы на

открытие под давлением 4,5±0,5 МПа (45±5

кгс/см2). Регулировочный винт

закрепляют кернением.

При

ревизии и ремонте гасителей в депо могут

быть использованы бывшие в употреблении

резиновые кольца и манжеты, не имеющие

надрывов, остаточной деформации или

набухания. Манжеты перед сборкой

необходимо выдержать в рабочей жидкости

не менее 10 мин.

После

ремонта деталей гаситель собирают,

заправляют профильтрованным через

сетку маслом ВМГЗ в количестве 0,9-1 л.

Допускается смешивать свежее масло

с восстановленным в соотношении 1:1, а

также применять масло АМГ-10 или

трансформаторное Т-750. Гасители в

сборе испытывают на стендах методом

вынужденных или затухающих колебаний

с записью диаграммы. По форме диаграммы

определяют отсутствие внутренних

дефектов и качество сборки. Собранный

гаситель маркируют: на нижней головке

клеймами выбивают номер ремонтного

предприятия, вид ремонта (буквы Д или

К) и дату, например, 218Д.10.00.

Валики

крепления головок гасителя на кронштейнах

тележек, изношенные более 0,5 мм, при

плановых видах ремонта заменяют новыми

или отремонтированными.

При

выполнении деповского и капитального

ремонта вагонов гидравлические

гасители колебаний модернизируют на

основе применения сильфонных

уплотнений, исключающих вытекание

рабочей жидкости из гасителя и

предохраняющих шток и другие детали от

коррозии и механических повреждений.

При модернизации убирают кожух и

каркасные манжеты, обтачивают верхнюю

головку и обойму и устанавливают

сильфонное уплотнение с крепительным

кольцом и хомутом.

-

Подбор

и установка рессорного подвешивания

на тележку

Высота

пружин в свободном состоянии тележек

18-100 и 18-101 составляет 249±7 мм. Не допускается

устанавливать в одном комплекте пружины

с разницей по высоте более 5 мм. Под

фрикционные клинья устанавливают

пружины, имеющие наибольшую высоту. У

тележек 18-100 после подкатки под вагон

необходимо проверить положение клина

относительно нижней опорной поверхности

надрес- сорной балки. При деповском

ремонте завышение хотя бы одного

фрикционного клина допускается не более

3 мм, а занижение не более 8 мм (рис.

5.3). При капитальном ремонте фрикционные

клинья одного комплекта должны быть

занижены относительно нижней опорной

поверхности надрессорной балки на 4-12

мм. Клинья должны прилегать к

надрессорной балке по всей наклонной

поверхности.

При

установке гидравлических гасителей

проверяют расположение их головок

относительно поперечной оси тележки и

симметричное положение гасителя

относительно кронштейнов. При несоосности

свыше 5 1 мм необходимо производить

регулировку путем перестановки

резиновых шайб между кронштейнами

тележки и головками гасителя, а также

подтягиванием пакетов продольных

поводков.

Подбор

и комплектовку пружин пассажирских

тележек производят в зависимости от

типа вагона в соответствии с требованиями

РТМ32ЦВ 1-29-87.

По

высоте надбуксовые пружины тележек

КВЗ-ЦНИИ-1 и КВЗ-ЦНИИ-М у одной буксы под

тарой не должны отличаться более чем

на 4 мм. Разность высот пружин центрального

подвешивания тележек допускается также

не более 4 мм. Пружины центрального

подвешивания тележек КВЗ-ЦНИИ-1 и

КВЗ-ЦНИИ-М сортируют на три группы: 1

группа — высота 506-502 мм; 2 группа — высота

501-497 мм; 3 группа — 496-491 мм. Схема установки

пружин на тележке зависит от типа вагона.

Например, для межобластных вагонов

модели 61-837 и некупейных модели 61-821

постройки КВЗ пружины центрального

подвешивания устанавливают в соответствии

с рис. 5.12, а.

|

а) 00 |

00 |

|

00 |

00 |

|

2

1

1 00 |

00 |

|

00 |

00 |

‘1

группа ’ котельное отделение

б)

Рис.

5.12. Схемы установки пружин тележек

КВЗ-ЦНИИ-1 и КВЗ-ЦНИИ-М: a

—

центрального подвешивания; б

— буксового подвешивания

Наружные

пружины буксового подвешивания также

разбивают на три группы: 1 группа —

высота 270-268 мм; 2 группа — высота 267-265

мм; 3 группа — высота 264-261 мм. Их установка

для вагонов модели 61-837 и 61-821 производится

в соответствии с рис. 5.12, б.

Показателем

правильности сборки рессорного

подвешивания служит горизонтальное

расположение рам тележек, которое

проверяют на выверенном участке

железнодорожного пути.

-

Порядок

работ при замене неисправных элементов

рессорного подвешивания

Замену

неисправной пружины или клина амортизатора

тележки 18-100 выполняют с использованием

приспособлений, при помощи которых

надрессорную балку подвешивают к

шкворневой. Вагон поднимают при помощи

домкратов до освобождения рессорного

комплекта и заменяют неисправную

деталь. После опускания вагона необходимо

убедиться в правильной установке

рессорного комплекта, проверив

завышение фрикционных клиньев шаблоном.

Для

замены надбуксовых пружин или деталей

фрикционного гасителя тележек

КВЗ-ЦНИИ-М и КВЗ-ЦНИИ-1 необходимо

расшплинто- вать и свинтить гайки

шпинтонов буксовых узлов колесной

пары, где выявлена неисправная деталь.

Затем следует поднять раму тележки до

выхода шпинтонов из надбуксовых пружин.

У современных тележек разрешается

поднимать раму тележки вместе с кузовом

вагона. Неисправную деталь заменяют

новой, опускают раму и собирают тележку

в порядке, обратном разборке. При

навинчивании гайки шпинтона необходимо

убедиться в правильном положении

тарельчатой пружины 7 (рис. 5.4). Гайку

необходимо затянуть до выпрямления

тарель

чатых

пружин. Разрезной конус 9 должен при

этом войти в конусную часть втулки 2.

Для

замены неисправных пружин центрального

подвешивания пассажирских тележек

КВЗ-ЦНИИ-М необходимо расшплинтовать

и свинтить гайки предохранительных

скоб, а у тележки КВЗ-ЦНИИ-1 — гайки

предохранительных болтов и снять скобы

или болты с рамы тележки. Не вынимая

шкворня, вагон поднять на стационарных

домкратах с одного конца вместе с

тележкой на высоту 150-200 мм, подложить

под поддон со стороны неисправной

пружины подкладку (деревянный брусок

или другие приспособления). Вагон

опустить так, чтобы между серьгами и

головками валиков были зазоры для

свободного их демонтажа. Серьги снять

с валиков подвесок и поддона. Затем

вагон необходимо вновь поднять до

освобождения пружинных комплектов и

заменить неисправную пружину. Вагон

опустить и собрать тележку в порядке,

обратном разборке.

Замену

пружин центрального подвешивания на

выкаченных из- под вагона тележках

производят с использованием струбцин

или пневмоприжимов, с помощью которых

поддон подтягивают к раме тележки для

освобождения от нагрузки серег подвесок.

При

установке предохранительных скоб

необходимо между ш ми и крюками поддона

обеспечить зазор 50±10мм, а между опорными

шайбами предохранительных болтов и

поддоном — 1+2 мм.

6

Задача рессор

Рессоры, как и все остальные части, являются важным элементом устройства автомобиля, за которыми нужно следить и вовремя пресекать какие-либо неисправности. Без них езда на автомобиле не была бы относительно гладкой, особенно на наших дорогах. Не нужно думать, что детали вашего авто не убиваемые. Каждая из них требует к себе определённого внимания и профилактики во избежание быстрого износа, необходимый ремонт рессор должен проводиться вовремя.

Необходимый осмотр и ремонт всегда можно сделать в мастерской, но не слишком сложно это сделать и своими руками. Если, например, есть просадка, то можно установить ещё один подкоренной лист с буферами-отбойниками нижнего рычага передней подвески, для этого достаточно отвернуть гайки центрального болта и стремянок.

Профилактика

Через каждые 10 000 км рекомендуется снимать рессоры, чтобы очистить их от грязи, ржавчины и для глубокой смазки (сначала промываются в керосине, затем наносится смесь из графитовой смазки и тавота), также рекомендуется регулярно делать смазку листов и подтягивать стремянки. Во избежание появления ржавчины перед тем как установить элемент подвески обратно, его следует покрасить.

Чтобы продлить срок службы детали при сильных нагрузках на автомобиль, следует сделать защиту для рессор, обмотав их шпагатом, пропитанным смолой, и надев брезентовый чехол, наполненный тавотом.

Виды поломок

Чаще всего выходят из строя элементы передней подвески, поскольку они больше нагружены из-за неровной поверхности дорог. Ломаться могут листы или пальцы рессоры, бывает просадка, срыв болтов стремянок. В случае если лопнула рессора, её требуется обязательно заменить, если прогнулась, то кузов автомобиля отклоняется набок, что нельзя допускать, деформация устраняется правкой по шаблону. Чтобы знать, как отремонтировать рессору, для начала нужно её осмотреть, что даст вам представление о том, какая из деталей вышла из строя.

При поломке в пути пальца рессоры следует вместо него расположить что-то наподобие отвертки или стержня, который следует закрепить проволокой, при поломке пластины на неё сверху и снизу кладутся длинные гаечные ключи, которые также следует плотно зафиксировать проволокой, в таком состоянии аккуратно добирайтесь до ближайшей мастерской.

Если вы обнаружили повреждения, то производится или полная замена рессор, или же замена её части.

Чтобы сделать осмотр

Часть автомобиля поднимается (в зависимости от того, с какой стороны поломка), устанавливается упор.

- Отвинчиваются гайки стремянок.

- Отделяется подкладка, обойма с резиновой подушкой, буфер, стремянки.

- Гайка пальца крепления переднего конца рессоры к кронштейну кузова отвинчивается так, чтобы она находилась на пальце заподлицо.

- Шарнир и палец смачивается тормозной жидкостью или мыльным раствором.

- Выбивается палец до тех пор, пока он коснется гайки кронштейна.

- Снимается пружинная шайба.

- Отвинчиваются гайки крепления заднего конца рессоры.

- Втулки и пальцы также смачиваются тормозной жидкостью или мыльным раствором, аккуратно выбивается нижний палец, чтобы не повредить резьбу.

- Отделяется рессора.

Разборка рессоры состоит из следующего

Сначала, чтобы проще было сделать сборку, листы нужно пометить.

- Рессора зажимается в тисках.

- Распрямляются и снимаются хомуты.

- Отворачивается гайка центрального болта, и он вынимается.

- Медленно разжимаются тиски.

- Разъединяются листы.

- Чистится от грязи и ржавчины, втулки заменяются, пальцы рессоры, шайба переднего пальца, серьги не должны быть искажены, повреждены, пластины должны быть целыми.

- Проверяется прогиб рессоры в свободном состоянии.

- Смазываются листы графитной смазкой.

- Рессора собирается.

Сборка и закрепление на место

Сборка и установка производятся в обратном порядке. Резиновые втулки перед установкой смачиваются бензином и без просыхания вставляются в шарнир. Гайки пальцев серьги заворачиваются поочередно. Желательно гайки стремянок окончательно затягивать с гружёным багажником, чтобы рессоры выпрямились.

Во избежание неисправностей вашего автомобиля не забывайте вовремя проходить техосмотр, сами просматривайте детали, которые возможно не только продиагностировать у себя в гараже, но и исправить. Теперь вы понимаете, как поменять рессоры, дело вполне несложное и вполне разрешимое. Имея необходимые инструменты, можно сэкономить на ремонте в мастерской, и если есть возможность, то желательно советоваться со специалистами.

Содержание

- Как отремонтировать или заменить рессоры на автомобиле

- Задача рессор

- Профилактика

- Виды поломок

- Чтобы сделать осмотр

- Разборка рессоры состоит из следующего

- Сборка и закрепление на место

- Ремонт рессор

- Ремонт рессорной подвески

- Ремонт рессорной подвески ГАЗ 2705

- Видео про «Ремонт рессорной подвески» для ГАЗ 2705

- Инструкционно-технологическая карта «Разборка-сборка передней рессоры автомобилей ГАЗ-53А, ЗИЛ-130»

Как отремонтировать или заменить рессоры на автомобиле

Задача рессор

Рессоры, как и все остальные части, являются важным элементом устройства автомобиля, за которыми нужно следить и вовремя пресекать какие-либо неисправности. Без них езда на автомобиле не была бы относительно гладкой, особенно на наших дорогах. Не нужно думать, что детали вашего авто не убиваемые. Каждая из них требует к себе определённого внимания и профилактики во избежание быстрого износа, необходимый ремонт рессор должен проводиться вовремя.

Необходимый осмотр и ремонт всегда можно сделать в мастерской, но не слишком сложно это сделать и своими руками. Если, например, есть просадка, то можно установить ещё один подкоренной лист с буферами-отбойниками нижнего рычага передней подвески, для этого достаточно отвернуть гайки центрального болта и стремянок.

Профилактика

Через каждые 10 000 км рекомендуется снимать рессоры, чтобы очистить их от грязи, ржавчины и для глубокой смазки (сначала промываются в керосине, затем наносится смесь из графитовой смазки и тавота), также рекомендуется регулярно делать смазку листов и подтягивать стремянки. Во избежание появления ржавчины перед тем как установить элемент подвески обратно, его следует покрасить.

Чтобы продлить срок службы детали при сильных нагрузках на автомобиль, следует сделать защиту для рессор, обмотав их шпагатом, пропитанным смолой, и надев брезентовый чехол, наполненный тавотом.

Виды поломок

Чаще всего выходят из строя элементы передней подвески, поскольку они больше нагружены из-за неровной поверхности дорог. Ломаться могут листы или пальцы рессоры, бывает просадка, срыв болтов стремянок. В случае если лопнула рессора, её требуется обязательно заменить, если прогнулась, то кузов автомобиля отклоняется набок, что нельзя допускать, деформация устраняется правкой по шаблону. Чтобы знать, как отремонтировать рессору, для начала нужно её осмотреть, что даст вам представление о том, какая из деталей вышла из строя.

При поломке в пути пальца рессоры следует вместо него расположить что-то наподобие отвертки или стержня, который следует закрепить проволокой, при поломке пластины на неё сверху и снизу кладутся длинные гаечные ключи, которые также следует плотно зафиксировать проволокой, в таком состоянии аккуратно добирайтесь до ближайшей мастерской.

Если вы обнаружили повреждения, то производится или полная замена рессор, или же замена её части.

Чтобы сделать осмотр

Часть автомобиля поднимается (в зависимости от того, с какой стороны поломка), устанавливается упор.

- Отвинчиваются гайки стремянок.

- Отделяется подкладка, обойма с резиновой подушкой, буфер, стремянки.

- Гайка пальца крепления переднего конца рессоры к кронштейну кузова отвинчивается так, чтобы она находилась на пальце заподлицо.

- Шарнир и палец смачивается тормозной жидкостью или мыльным раствором.

- Выбивается палец до тех пор, пока он коснется гайки кронштейна.

- Снимается пружинная шайба.

- Отвинчиваются гайки крепления заднего конца рессоры.

- Втулки и пальцы также смачиваются тормозной жидкостью или мыльным раствором, аккуратно выбивается нижний палец, чтобы не повредить резьбу.

- Отделяется рессора.

Разборка рессоры состоит из следующего

Сначала, чтобы проще было сделать сборку, листы нужно пометить.

- Рессора зажимается в тисках.

- Распрямляются и снимаются хомуты.

- Отворачивается гайка центрального болта, и он вынимается.

- Медленно разжимаются тиски.

- Разъединяются листы.

- Чистится от грязи и ржавчины, втулки заменяются, пальцы рессоры, шайба переднего пальца, серьги не должны быть искажены, повреждены, пластины должны быть целыми.

- Проверяется прогиб рессоры в свободном состоянии.

- Смазываются листы графитной смазкой.

- Рессора собирается.

Сборка и закрепление на место

Сборка и установка производятся в обратном порядке. Резиновые втулки перед установкой смачиваются бензином и без просыхания вставляются в шарнир. Гайки пальцев серьги заворачиваются поочередно. Желательно гайки стремянок окончательно затягивать с гружёным багажником, чтобы рессоры выпрямились.

Во избежание неисправностей вашего автомобиля не забывайте вовремя проходить техосмотр, сами просматривайте детали, которые возможно не только продиагностировать у себя в гараже, но и исправить. Теперь вы понимаете, как поменять рессоры, дело вполне несложное и вполне разрешимое. Имея необходимые инструменты, можно сэкономить на ремонте в мастерской, и если есть возможность, то желательно советоваться со специалистами.

Ремонт рессор

У рессоры могут быть следующие дефекты:

- изменение стрелы прогиба (осадка)

- поломка листов

- поломка и срыв резьбы стремянок, хомутиков и центрового болта

- износ втулок и пальцев

Для устранения этих дефектов снятую рессору разбирают. С этой целью рессору зажимают в тисках или в специальных струбцинках, затем освобождают хомутики и центровой болт и осторожно разжимают тиски или струбцинки.

Стрелу прогиба (кривизну) листов проверяют шаблоном. При небольшом уменьшении стрелы прогиба по сравнению с нормальной листы правят в холодном состоянии ударами молотка по внутренней поверхности листа (рихтовка). Удары наносят с середины листа, сначала сильные, а с приближением к концам — слабые. Если уменьшение стрелы прогиба больше половины ее величины, то листы правят с нагревом до температуры 700—800°. После правки листы нагревают до температуры 800°, закаливают в масле и затем отпускают с нагревом до температуры 400—500°.

Изношенные втулки коренного листа развертывают под увеличенный рессорный палец или заменяют новыми. Гладкие рессорные пальцы восстанавливают до номинального размера хромированием или шлифуют на меньший размер под ремонтные втулки.

Перед сборкой рессоры листы тщательно очищают, смазывают графитной мазью, надевают на специальный стержень (вместо центрового болта) и сжимают в тисках или струбцинками. После этого стержень вынимают, вместо него вставляет центровой болт, затягивают до отказа его гайку и ставят хомутики.

Если в конструкции рессоры центровой болт не предусмотрен, то при сборке ее необходимо совмещать выступы верхних листов с углублениями нижних листов и стягивать листы хомутиками.

После сборки рессору испытывают под прессом. Шпинделем пресса нажимают на середину рессоры до полного ее выпрямления (стрела прогиба равна нулю); затем рессору постепенно освобождают, измеряют стрелу прогиба и еще раз нажимают. Если после второго нажима стрела прогиба сохраняется — рессора пригодна, если же стрела прогиба уменьшается (рессора садится), то рессору бракуют.

Ремонт рессорной подвески

Ремонт рессорной подвески ГАЗ 2705

Для устранения неисправностей, замены деталей и узлов подвеску подвергают полной или частичной разборке.

Снятие рессор с автомобиля

Снятие передних и задних рессор производится практически в одинаковой последовательности. Для этого необходимо:

— ослабить затяжку гаек стремянок;

— отсоединить нижний конец амортизатора;

— поднять домкратом переднюю часть автомобиля для снятия передних рессор или заднюю так, чтобы рессоры разгрузились;

— подставить под поднятый конец рамы технологические подставки соответствующей высоты и опустить на них автомобиль;

— отвернуть гайки болтов крепления резинометаллических шарниров рессоры. Вынуть болты. Если затруднен их съем, выколотить медной выколоткой, чтобы не испортить резьбу;

— отвернуть гайки стремянок и снять стремянки;

— поднять автомобиль домкратом настолько, чтобы передний конец рессоры вышел из своего кронштейна, а задний конец — из серьги. Снять рессору.

Рис. 6.4. Проверка стрелы прогиба рессор

Перед разборкой рессоры очистить от грязи и определить их техническое состояние. Если все детали пригодны для дальнейшей эксплуатации, то необходимо проверить стрелку прогиба рессоры в свободном состоянии. Для этого следует натянуть нить или тонкую проволоку между осями ушек и замерить расстояние от нити до верхней поверхности (у центрового болта) первого коренного листа (

Рис. 6.5. Проверка стрелы прогиба дополнительной рессоры

Замер стрелы прогиба дополнительных рессор в свободном состоянии необходимо производить от натянутой нити, приложенной к торцам концов верха коренного листа, до поверхности его у центрового болта (

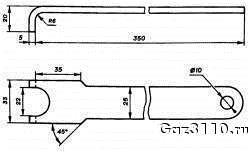

Рис. 6.6. Оправка для выпрессовки резинометаллического шарнира из ушек рессор. Материал: сталь 40Х, HRC 30-34

В случае отрыва резины от металлической арматуры в резинометаллических шарнирах их необходимо заменить. Для выпрессовки шарниров из ушка рессоры необходимо воспользоваться оправкой, как показано на

Рис. 6.7. Выпрессовка шарнира из ушка рессоры

Ослабевшие заклепки хомутов необходимо переклепывать.

Для увеличения стрелы прогиба листов рессоры недопустима их рихтовка ударами молотка или кувалды, так как это приводит к быстрой поломке. Допускается рихтовка листов прокаткой между роликами.

Рис. 6.8. Оправки для запрессовки резинометаллических шарниров в ушко рессоры и кронштейны. Материал: сталь 40Х, HRC 30-34

Рис. 6.9. Последовательность запрессовки шарниров

При замене резинометаллических шарниров их следует предварительно смазать жидким мылом. Запрессовку шарниров в ушко рессоры нужно делать при помощи оправок, как показано на

Рис. 6.10. Приспособление для установки рессор: 1 — рессора; 2 — домкрат; 3 — балка; 4 — стремянки; 5 — палец; 6 — защелка

При монтаже более короткий конец рессоры должен быть обращен вперед. Для правильной работы резинометаллических шарниров затяжку гаек их болтов следует производить при выпрямленных рессорах. Эту операцию можно выполнить приспособлением (рис. 6.10) с помощью штатного домкрата.

Установку рессоры на автомобиль следует производить в следующем порядке:

— опустить автомобиль так, чтобы передний конец рессоры вошел в свой кронштейн, а задний — в нижний конец серег;

— на болт переднего конца рессоры установить две конические и одну плоскую шайбы;

— подсобранный таким образом болт установить в передний кронштейн и навернуть на него гайку;

— вставить болт в серьги и заднее ушко рессоры, надеть стопорную шайбу и навернуть на болт гайку;

— выпрямить рессору при помощи приспособления (рис. 6.10), затянуть гайки болтов шарниров моментом 120-150 Н·м (12-15 кгс·м) и убрать приспособление;

— на переднюю рессору, а также на заднюю рессору автобусов сверху положить накладку, а на нее стремянки, резьбовые концы которых вставить в отверстия балки, затем закрепить стремянки гайками со стопорными шайбами;

— на заднюю рессору, если она малолистовая, необходимо установить дополнительную рессору и накладку;

— если рессора многолистовая, то следует установить на нее прокладку, затем дополнительную рессору и на нее накладку. Затем на накладку и в отверстия подушки заднего моста устанавливают стремянки. На резьбовые части стремянок устанавливают стопорные шайбы и навинчивают гайки;

— если на автомобиле установлены колеса, то необходимо убрать подставки и домкрат;

— затянуть окончательно гайки стремянок моментом 120-150 Н·м (12- 15 кгс·м);

— присоединить нижний конец амортизатора.

Видео про «Ремонт рессорной подвески» для ГАЗ 2705

ГАЗЕЛЬ Меняем рессорный сайлентблок на месте

Ремонт Газели. Усиление рессор на газели

Замена рессоры ГАЗель, Соболь

Инструкционно-технологическая карта «Разборка-сборка передней рессоры автомобилей ГАЗ-53А, ЗИЛ-130»

Бюджетное профессиональное образовательное учреждение Омской области

«Седельниковский агропромышленный техникум»

«Разборка-сборка передней рессоры автомобилей ГАЗ-53А, ЗИЛ-130»

УП.01.02. Устройство, техническое обслуживание и ремонт автомобилей

по профессии СПО 23.01.03 Автомеханик

Составил: Баранов Владимир Ильич мастер производственного обучения

Седельниково, Омской области, 2017

Министерство образования Омской области БПОУ «Седельниковский агропромышленный техникум»

План занятия П/О

Группа 11 Профессия Автомеханик Мастер Баранов В.И.

УП.01.02. Устройство, техническое обслуживание и ремонт автомобилей.

Тема: Разборка и сборка автомобиля с целью изучения устройства автомобиля.

Тема занятия: Разборочно-сборочные работы с изучением деталей ходовой части.

Тип занятия: Формирования и совершенствования трудовых умений и навыков.

Вид занятия: Комбинированное.

Обучение практическим приемам разборочно-сборочных работ с изучением деталей ходовой части.

Формирование и усвоение приемов проведения разборочно-сборочных работ ходовой части.

Формирование у студентов профессиональных навыков при выполнении разборочно-сборочных работ ходовой части.

Формирование у студентов умения оценивать свой уровень знаний и стремление его повышать, осуществлять поиск информации, необходимой для эффективного выполнения профессиональных задач;

Развитие навыков самостоятельной работы, внимания, координации движений, умения осуществлять текущий и итоговый контроль, оценку и коррекцию собственной деятельности, нести ответственность за результаты своей работы.

Воспитание у студентов аккуратности, трудолюбия, бережного отношения к оборудованию и инструментам, работать в коллективе и команде.

Понимание сущности и социальной значимости своей будущей профессии, пробуждение эмоционального интереса к выполнению работ.

Закрепить полученные знания, приемы, умения и навыки по выполнению разборочно-сборочных работ с изучением деталей ходовой части .

В ходе занятия у студентов формируются

П рофессиональные компетенции:

ПК 1.3. Разбирать, собирать узлы и агрегаты автомобиля и устранять неисправности.

ОК 1. Понимать сущность и социальную значимость будущей профессии, проявлять к ней устойчивый интерес.

ОК 3. Анализировать рабочую ситуацию, осуществлять текущий и итоговый контроль, оценку и коррекцию собственной деятельности, нести ответственность за результаты своей работы.

ОК 4. Осуществлять поиск информации, необходимой для эффективного выполнения профессиональных задач.

ОК 5. Использовать информационно-коммуникационные технологии в профессиональной деятельности.

ОК 6. Работать в команде, эффективно общаться с коллегами, руководством, клиентами.

Ламака Ф.И. Лабораторно-практические работы по устройству грузовых автомобилей : учеб. пособие для нач. проф. образования / Ф.И.Ламака. — 8-е изд., стер. — М. : Издательский центр «Академия», 2013. — 224 с.

Кузнецов А.С. Техническое обслуживание и ремонт автомобилей: в 2 ч. – учебник для нач. проф. образования / А.С. Кузнецов. — М.: Издательский центр «Академия», 2012.

Кузнецов А.С. Слесарь по ремонту автомобилей (моторист): учеб. пособие для нач. проф. образования / А.С. Кузнецов. – 8-е изд., стер. – М.: Издательский центр «Академия», 2013.

Автомеханик / сост. А.А. Ханников. – 2-е изд. – Минск: Современная школа, 2010.

Виноградов В.М. Техническое обслуживание и ремонт автомобилей: Основные и вспомогательные технологические процессы: Лабораторный практикум: учеб. пособие для студ. учреждений сред. проф. образования / В.М. Виноградов, О.В. Храмцова. – 3-е изд., стер. – М.: Издательский центр «Академия», 2012.

Петросов В.В. Ремонт автомобилей и двигателей: Учебник для студ. Учреждений сред. Проф. Образования / В.В. Петросов. – М.: Издательский центр «Академия», 2005.

Карагодин В.И. Ремонт автомобилей и двигателей: Учебник для студ. Учреждений сред. Проф. Образования / В.И. Карагодин, Н.Н. Митрохин. – 3-е изд., стер. – М.: Издательский центр «Академия», 2005.

Коробейчик А.В. к-68 Ремонт автомобилей / Серия «Библиотека автомобилиста». Ростов н/Д: «Феникс», 2004.

Коробейчик А.В. К-66 Ремонт автомобилей. Практический курс / Серия «Библиотека автомобилиста». – Ростов н/Д: «Феникс», 2004.

Чумаченко Ю.Т., Рассанов Б.Б. Автомобильный практикум: Учебное пособие к выполнению лабораторно-практических работ. Изд. 2-е, доп. – Ростов н/Д: Феникс, 2003.

Цель задания — практически изучить устройства сборочных единиц ходовой части, приобрести первоначальные навыки в их разборке-сборке, смазке и регулировке.

Иллюстративный материал — учебные плакаты, рис. 1—2.

Монтажное оборудование, приспособления, инструменты — монтажные передние и задние балки в сборе с рессорами и амортизаторами для автомобилей ГАЗ-53А, ЗИЛ-130, стенд, тиски, комплект инструментов, приспособление для разборки — сборки рессор, специальный ключ с двумя штифтами для разборки амортизатора, ступичные ключи для гаек, насос для накачки шин, оправка, манометр, монтировки из набора инструмента, съемник для снятия ступицы колеса, коловорот, разрезы амортизаторов,

ступицы переднего колеса автомобиля ГАЗ-53А.

1. На монтажных балках внимательно рассмотреть расположение и крепление рессор, амортизаторов и колес. Изучить устройство ходовой части на примере подвесок автомобилей ГАЗ-53А, ЗИЛ-130, (см. рис. 1 — 2), запомнить названия деталей.

2. Разобрать рессору ходовой части автомобиля ГАЗ-53А, в частности, снять нижние крышки крепления рессоры к раме, отсоединить стремянки крепления рессоры к балке. Снять рессору и установить ее на специальный стенд или закрепить в тисках, отвернуть

гайку центрального болта, снять стяжные хомуты, разъединить листы рессоры, продефектовать их, смазать графитной смазкой, одновременно уяснить, каким образом предотвращается взаимное смещение в поперечной плоскости листов рессор.

3. Собрать рессору ходовой части автомобиля ГАЗ-53А, выполняя операции в последовательности, обратной разборке.

4. Разобрать рессору ходовой части автомобиля ЗИЛ-130, для чего отсоединить узлы крепления рессоры к раме и передней балке, разъединить листы рессоры. Продефектовать листы, смазать их графитной смазкой. Уяснить, что для предотвращения взаимного перемещения листов рессоры предусмотрен специальный выштампованный профиль. Запомнить названия деталей крепления рессоры (для автомобиля ЗИЛ-130 — ушко, сухарь).

5. Собрать рессору ходовой части автомобиля ЗИЛ-130, выполняя операции в последовательности, обратной разборке.

Тема урока: ремонт рессор и амортизаторов

Основные дефекты рессор: потеря радиуса кривизны и упругости, сдвиг листов (при разрыве центрального болта), поломка, трещины, износ листов, поломка стяжных хомутов, износ втулок.

Главные причины частых поломок и потери упругости рессорных листов — перегрузка автомобиля, езда на большой скорости по плохой дороге и длительные стоянки с грузом, если рессоры во время стоянки не разгружаются.

Ремонт и сборка рессор. Разбирают и собирают рессоры на специальных приспособлениях или в тисках. Рессорные листы тщательно промывают, осматривают и при трещинах или износах, превышающих допускаемые, выбраковывают.

Подкоренные и коренные рессорные листы с обломленными концами переделывают на короткие. Листы, потерявшие упругость и форму, правят вхолодную ударами молотка со стороны вогнутой поверхности на подставке с выемкой необходимого радиуса или на специальных стендах. Лист кладут на ведущие ролики и стенда. Нужную стрелу прогиба устанавливают при помощи кронштейна и винта по указателю и шкале через ролик. Автоматическое реверсирование электродвигателя позволяет изменять направление вращения ведущих роликов и Движение рессорного листа.

Выбракованные листы заменяют новыми или изготовленными из рессорной ленты. Заготовку листов отрезают прессовыми ножницами или кузнечным способом, нагревают, прижимают к шаблону для получения кривизны и вместе с шаблоном закаливают. Листы марганцево-хромистой стали нагревают до 830…850 °С, закаливают в масле, нагретом до 60 °С, и отпускают при температуре 475—500 °С. Листы кремнисто-марганцевой стали нагревают до 855…875 °С, закаливают в масле, нагретом до 60 °С, и отпускают при температуре 480…500 °С. Иногда для повышения усталостной прочности и срока службы рессорные листы подвергают дробеструйной обработке или прокатывают на специальном стенде.

Рис. 1. Схема правки и восстановления упругости Рессорного листа на стенде:

Наиболее трудную операцию изготовления коренных и подкоренных листов — загибание ушков выполняют специальными приспособлениями.

Изношенные или сломанные рессорные втулки, центровые болты, хомутики и стремянки заменяют новыми.

При сборке рессор дополнительно рихтуют отдельные листы, очищают их от окалины, смазывают графитовой смазкой и создают условия для прилегаемости одного к другому. Заменителем смазки может служить солидол с добавкой 10% (по массе) мелко-измельченного графита.

Кривизну листов и собранной рессоры проверяют сравнением с новыми листами и рессорами.

Отремонтированные рессоры подвергают осадке и испытывают.

Нажимают прессом до тех пор, пока стрелка прогиба не станет равной нулю, и измеряют расстояние L или стрелу прогиба после освобождения нагрузки. Нагрузка Р и стрела прогиба или расстояние L должны соответствовать техническим условиям.

При ремонте рессор соблюдают правила безопасности труда, в частности, при разборке и сборке обязательно сжимают листы в исправных и надежных тисках, струбцинах или специальных приспособлениях.

При гибке листов следует остерегаться ожогов.

Рис. 2. Схема испытания рессоры.

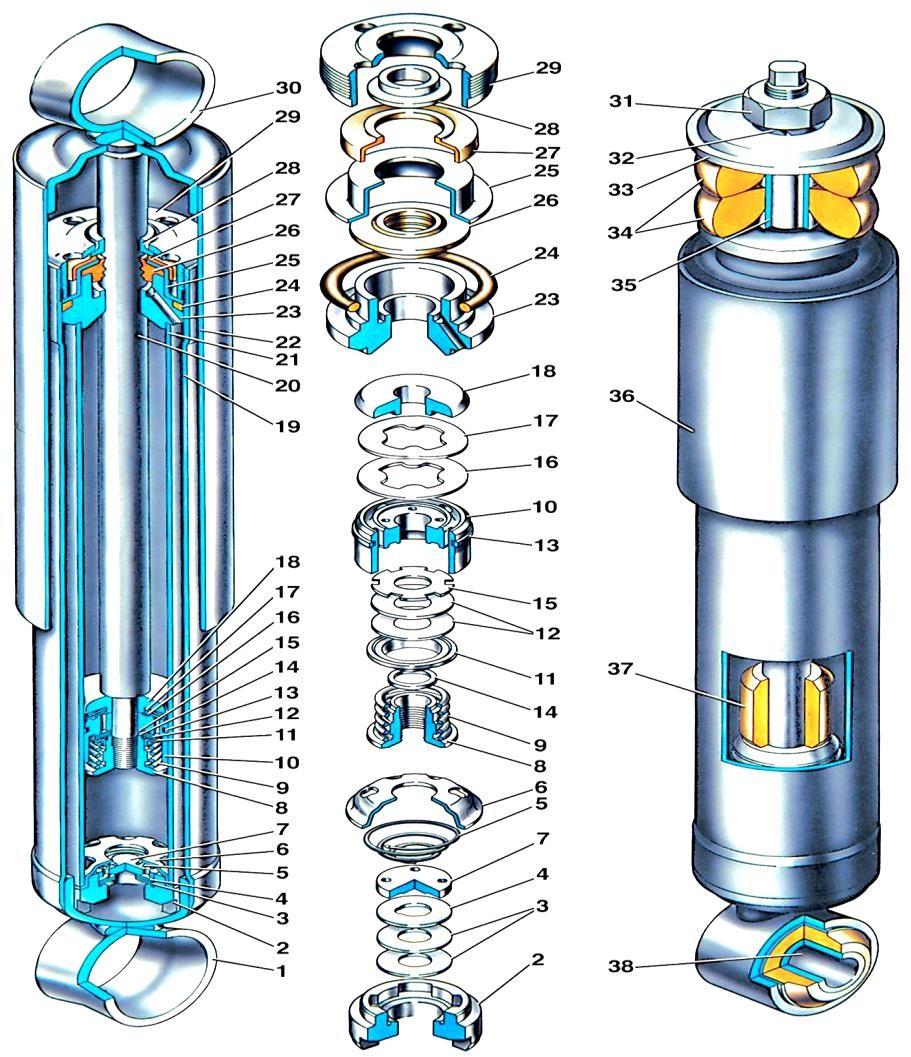

Ремонт амортизаторов. Характерные дефекты телескопического амортизатора: потеря герметичности клапана отдачи, перепускного клапана поршня и клапана сжатия, износ уплотнения.

Причиной потери герметичности клапана отдачи служит износ деталей клапана или уменьшение упругости пружины.

Изношенные детали клапана заменяют новыми. Под ослабленную пружину подкладывают регулировочные шайбы или тоже заменяют.

Негерметичность клапана сжатия устраняют ввертыванием седла клапана или заменой пружины.

Небольшие риски на кольцевых кромках поршня устраняют притиркой на чугунной плите, при глубоких рисках заменяют поршень.

Изношенное уплотнение заменяют новым.

Техническое обслуживание амортизаторов

Во время эксплуатации какой-либо регулировки амортизаторы не требуют. Однако, если обнаружено замедленное гашение колебаний автомобилей после переезда препятствия, то амортизатор необходимо проверить. В заводских условиях его характеристики проверяются на стенде. Если нет стенда, следует зажать амортизатор вертикально за нижнюю проушину и прокачать за верхнюю проушину не менее пяти раз. У исправного амортизатора шток должен перемещаться равномерно, без рывков и вибраций при приложении постоянной нагрузки в 300 Н (30 кгс). Время перемещения на длине рабочего хода растяжения — не более 15 с.

Если амортизатор прокачивается без сопротивления или, наоборот, сопротивление очень велико, его следует заменить или отремонтировать.

В процессе эксплуатации у амортизатора может появиться подтекание масла через уплотнение штока в верхней части. Для устранения негерметичности достаточно подтянуть гайку резервуара. При подтяжке одновременно увеличивается натяг резинового сальника штока. Для подтяжки гайки резервуара амортизатор необходимо закрепить за нижнюю проушину в тисках и поднять за верхнюю проушину кожух в крайнее верхнее положение.

Гайку подтянуть специальным ключом моментом 90…150 Н·м (9…15 кгс·м).

1 — нижняя проушина; 2 — корпус клапана сжатия; 3 — диски клапана сжатия; 4 — дроссельный диск клапана сжатия; 5 — пружина клапана сжатия; 6 — обойма клапана сжатия; 7 — тарелка клапана сжатия; 8 — гайка клапана отдачи; 9 — пружина клапана отдачи; 10 — поршень амортизатора; 11 — тарелка клапана отдачи; 12 — диски клапана отдачи; 13 — кольцо поршня; 14 — шайба гайки клапана отдачи; 15 — дроссельный диск клапана отдачи; 16 — тарелка перепускного клапана; 17 — пружина перепускного клапана; 18 — ограничительная тарелка; 19 — резервуар; 20 — шток; 21 — цилиндр; 22 — кожух; 23 — направляющая втулка штока; 24 — уплотнительное кольцо резервуара; 25 — обойма сальника штока; 26 — сальник штока; 27 — прокладка защитного кольца штока; 28 — защитное кольцо штока; 29 — гайка резервуара; 30 — верхняя проушина амортизатора; 31 — гайка крепления верхнего конца амортизатора передней подвески; 32 — пружинная шайба; 33 — шайба подушки крепления амортизатора; 34 — подушки; 35 — распорная втулка; 36 — кожух амортизатора передней подвески; 37 — буфер штока; 38 — резинометаллический шарнир

Рисунок 4 — Амортизаторы передней и задней подвесок

2.1. Снятие и установка амортизатора

Снятие амортизатора передней подвески необходимо производить в следующем порядке:

-

для облегчения доступа к амортизатору следует повернуть колесо до отказа в сторону передней части лонжерона;

-

отвернуть гайку нижнего пальца амортизатора, снять шайбу и резиновую втулку;

-

отвернуть такую же гайку на верхнем пальце, снять также шайбу и резиновую втулку;

-

снять амортизатор с автомобиля.

Установка амортизатора выполняется в обратной последовательности. Снятие амортизатора задней подвески производится аналогично.

2.2. Ремонт амортизаторов

Разборку амортизатора следует производить только в случае явных неисправностей амортизатора. Степень разборки зависит от характера неисправности. Так, если подтяжка гайки резервуара не исключила подтекание жидкости, то амортизатор необходимо частично разобрать.

Разборку амортизаторов производить в следующем порядке:

-

зажать в тисках нижнюю проушину, выдвинуть шток за верхнюю проушину вверх отказа и отвернуть гайку резервуара;

-

осторожно раскачать за шток обойму сальника и приподнять цилиндр из резервуара;

-

удерживая цилиндр одной рукой и не вынимая его из резервуара, медным молотком выбить направляющую штока из цилиндра;

-

опустить цилиндр на дно резервуара и, удерживая его, вынуть шток с поршнем; слить жидкость из резервуара и цилиндра в мерный стакан;

-

вынуть цилиндр из резервуара и, зажав в тисках корпус клапана сжатия за нижнюю часть, раскачать цилиндр и освободить его от корпуса клапана. Как правило, клапан сжатия не разбирается, а только тщательно промывается керосином и запрессовывается в цилиндр на прежнее место.

Перед осмотром и анализом технического состояния деталей их необходимо промыть в керосине и продуть сжатым воздухом. Герметичность амортизатора зависит от качества поверхностей сопрягаемых деталей, уплотнений и их размеров. При осмотре надо обратить внимание на следующее:

-

шток амортизатора нуждается в замене, если на его рабочей поверхности имеются царапины, задиры, коррозия или повреждение хромированного слоя;

-

сальник штока следует заменить при износе или повреждении кольцевых гребешков на внутренней рабочей поверхности;

-

уплотнительное кольцо резервуара заменяется, если оно повреждено при разборке, сильно деформировано или дало усадку;

-

цилиндр амортизатора нуждается в замене, если на его рабочей поверхности имеются задиры или следы коррозии. При этом, как правило, заменяют и поршень в сборе;

-

втулка направляющей штока подлежит замене, если ее внутренний диаметр более 16,05 мм, а также если поверхность отверстия втулки имеет царапины или задиры.

Сборку амортизаторов при разобранном клапане сжатия следует начинать со сборки клапана сжатия в следующем порядке:

-

закрепить в тисках болт клапана и установить на него пружину, тарелку, корпус клапана, дроссельные диски и ограничительную тарелку. Затянуть гайку моментом 16…22 Н·м (1,6…2,2 кгс·м). Проверить наличие проворачивания тарелки;

-

на корпус клапана сжатия установить цилиндр и легкими ударами медного молотка осадить цилиндр до плотного соприкосновения его торца с корпусом клапана.

Далее необходимо приступить к сборке самого амортизатора в следующем порядке:

-

закрепить в тисках за проушину шток с крышкой кожуха и установить на него гайку резервуара, шайбу и пыльник. Предварительно на внутреннюю поверхность сальника штока нанести слой смазки ЦИАТИМ-201 или Литол-24, вставить сальник в обойму и установить сальник с обоймой на шток вместе с тарелкой сальника;

-

в направляющую штока установить втулку, пружину, а на проточку направляющей надеть уплотнительное кольцо и установить подсобранную направляющую на шток;

-

собрать на штоке поршень c клапаном отдачи — установить ограничительную тарелку, пружину с тарелкой, поршень, диски, тарелку и гайку клапана отдачи. Гайку затянуть моментом 16…22 Н·м (1,6…2,2 кгс·м) и раскернить в двух противоположных местах по резьбе;

-

зажать резервуар за проушину в тисках в вертикальном положении, опустить цилиндр с клапаном отдачи в резервуар на половину его высоты, залить половину жидкости в цилиндр, а оставшуюся часть жидкости — в резервуар. Вынуть цилиндр из резервуара и, поддерживая цилиндр над резервуаром, проверить истечение жидкости через клапан сжатия. При правильной сборке должно быть капельное истечение жидкости;

-

вставить без перекоса шток с поршнем в цилиндр, установить направляющую штока в цилиндр и медленно, чтобы не было выплеска жидкости, опустить цилиндр в резервуар;

-

завернуть гайку моментом 70…90 Н·м (7…9 кгс·м) при выдвинутом штоке. При затяжке гайки направляющая штока запрессуется в цилиндр.

После сборки амортизатора следует несколько раз задвинуть-выдвинуть шток до появления равномерного усилия по всей длине его хода. Для проверки герметичности амортизатора рекомендуется после сборки выдержать его в горизонтальном положении с задвинутым до отказа штоком не менее 10 часов.

МИРа Вам!

Продолжаю работу с рессорами.

Для начала — чуть теории, что бы понять что и почему я делаю.

Если по простому и совсем не по научному да не свернуться уши технических эстетов в трубочку) — у рессор есть 3 характеристики

1) Тот на который чаще всего смотрят владельцы — это высота посадки авто. Иными словами — просели рессоры или нет.

Лечиться бухтовкой или прокаткой (первое по отзывам лучше, хотя думал что лучше второе). В данный момент я этим пунктом не заморачиваюсь, лифт авто будет резиной 195/80 пока абсолютно не понятно как «сядет» снаряжённый автомобиль, если будет просадка — не проблема снять и «бухтануть»

2) Комфорт. То, как водителю и пассажиру воспринимается работа рессорной подвески.