Общие требования

Пассажирские вагоны могут быть оборудованы двумя видами сцепных устройств: автосцепными устройствами СА-3 или беззазорными сцепными устройствами. Техническое обслуживание автосцепных устройств производить в соответствии с требованиями, изложенными в документах:

- Инструкция по ремонту и обслуживанию автосцепного устройства;

- Инструкция осмотрщику вагонов.

- «Правила эксплуатации объектов инфраструктуры ОАО «РЖД», подвижного состава и организации движения на участках обращения скоростных и высокоскоростных пассажирских поездов со скоростями более 140 до 250 км/ч включительно», утвержденные распоряжением ОАО «РЖД» № 283р от 13 февраля 2012 г.;

В соответствии с руководящими документами Министерства транспорта РФ и ОАО «РЖД» детали автосцепного устройства вагонов должны быть выполнены с упрочнёнными поверхностями трения, по технологии согласованной к применению в установленном порядке. Техническое обслуживание и текущий ремонт беззазорного сцепного устройства БСУ-3 производить в соответствии с требованиями документов:

- «Руководство по эксплуатации беззазорного сцепного устройства» БСУ-3 1018161.00.000 РЭ;

- «Руководство по ремонту беззазорного сцепного устройства БСУ-3» 004 ВНИИТрансмаш/ПКБ ЦЛ-2012;

- Инструкция по ремонту и обслуживанию автосцепного устройства.

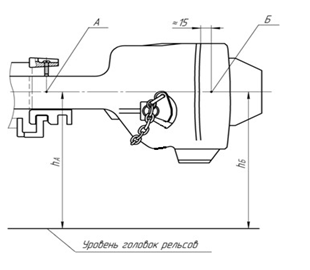

Техническое обслуживание беззазорного сцепного устройства БСУ-ТМ136 производить в соответствии с требованиями Руководства по эксплуатации ТМ136.00.00.000РЭ. Техническое обслуживание автосцепных устройств СА-3 Проверить высоту оси автосцепки над уровнем головок рельсов и положение автосцепки относительно горизонтали при ТО-1 и ТО-2 у хвостового и головного вагона состава. Высоту оси автосцепки hА рисунок 20 — расстояние от уровня головок рельсов до литейного шва в месте выхода хвостовика автосцепки из ударной розетки по передней плоскости центрирующей балочки контролировать в точке А. Высота оси автосцепки над уровнем головок рельсов для вагонов со скоростями движения до 140 км/ч должна быть не менее 1010 и не более 1080 мм. Высота оси автосцепки над уровнем головок рельсов для вагонов со скоростями движения свыше 140 км/ч должна быть не менее 1020 и не более 1080 мм.

Рисунок 20 — Проверка высоты автосцепки над уровнем головок рельсов и положения автосцепки относительно горизонтали

Проверить разницу высот осей автосцепок сцепленных вагонов, которая должна соответствовать требованиям Инструкции по ремонту и обслуживанию автосцепного устройства. Не реже 1 раза в 2 месяца для вагонов поездов со скоростью движения до 140 км/ч и не реже 1 раза в месяц для вагонов поездов со скоростью движения свыше 140 км/ч производить повагонную расцепку составов, проверку работоспособности механизма, контроль износов поверхностей зацепления автосцепок шаблоном 940ри смазку ударных поверхностей буферных тарелей пресс-солидолом С ГОСТ 4366-76.

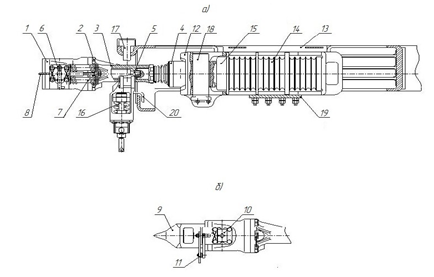

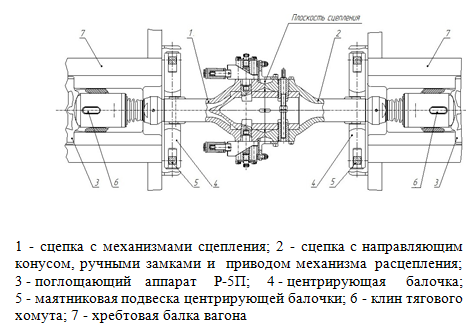

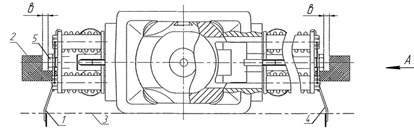

При ТО-3 выполнить работы согласно Инструкции по ремонту и обслуживанию автосцепного устройства. Техническое обслуживание беззазорного сцепного устройства БСУ-3. На пассажирских вагонах применяется БСУ-3 (рисунок 21) двух модификаций: с разъемным или монолитным корпусом.

Также используется два типа центрирующих балочек и сигнальных флажков:

- центрирующая балочка с оригинальным корпусом 1018161.0100 (рисунок 22) или центрирующей балочка автосцепки СА-3 1018161.08.200 (рисунок 23);

- прямоугольные или круглые сигнальные флажки положения замков.

Рисунок 21 − Сцепка БСУ-3 с разъемным корпусом

а) сцепка с механизмами сцепления 1018161.10.100

б) сцепка с направляющим конусом, ручными замками и приводом механизма расцепления 1018161.12.100

1 — голова; 2 — болт; 3 — хвостовик; 4 — шарнирный узел; 5 — стопор;

6 — механизм сцепления; 7 — аккумулятор энергии механизма расцепления; 8 — силовой клин механизма расцепления; 9 — направляющий конус;

10 — ручной замок; 11 — упор механизма расцепления с приводом; 12 — поглощающий аппарат Р-5П; 13 — хомут тяговый;

14 — резинометаллический элемент; 15 — упорная плита; 16 – центрирующая балочка; 17 — маятниковая подвеска; 18 — клин тягового хомута; 19 — поддерживающая планка, 20 — зацеп корпуса балочки

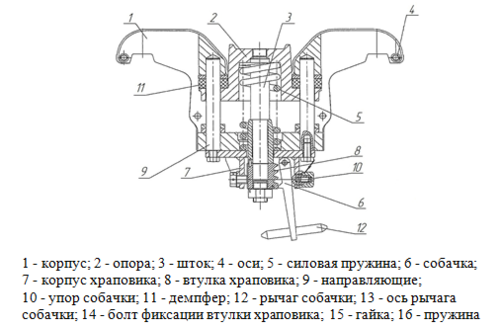

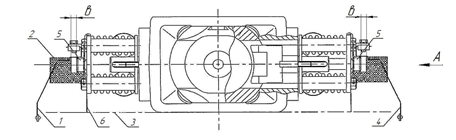

Рисунок 22 − Центрирующая балочка 1018161.0100 с оригинальным корпусом

1 — корпус; 2 — опора; 3 — шток; 4 — оси; 5 — силовая пружина; 6 — собачка; 7 — корпус храповика; 8 — втулка храповика; 9 — направляющие;

10 — упор собачки; 11 — демпфер; 12 — рычаг собачки; 13 — ось рычага собачки; 14 — болт фиксации втулки храповика; 15 — гайка; 16 — пружина

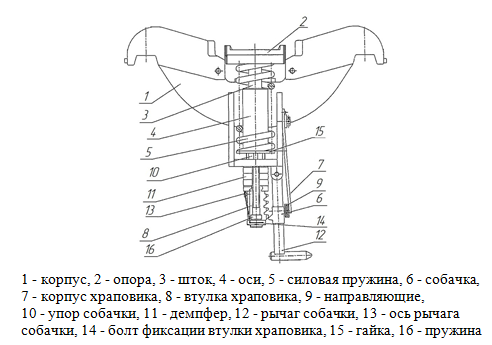

Рисунок 23 – Центрирующая балочка 1018161.08.200 с корпусом балочки автосцепки СА-3

1 — корпус, 2 — опора, 3 — шток, 4 — оси, 5 — силовая пружина, 6 — собачка, 7 — корпус храповика, 8 — втулка храповика, 9 — направляющие,

10 — упор собачки, 11 — демпфер, 12 — рычаг собачки, 13 — ось рычага собачки, 14 — болт фиксации втулки храповика, 15 — гайка, 16 — пружина

При проведении ТО-1 беззазорное сцепное устройство очистить от грязи, в зимний период от снега и наледи, и проверить на наличие:

- сплошного зазора по плоскости сцепления не более 1 мм;

- трещин тягового хомута 13 рисунок 21;

- излома клина тягового хомута 18 рисунок 21;

- трещин, сквозной протёртости корпуса поглощающего аппарата 12 ;

- зазора между поглощающим аппаратом 12 и упорной плитой 15 или задним упором рисунок 21;

- трещин или излома поддерживающей планки хомута 19 рисунок 21;

- трещин, излома маятниковой подвески 17 рисунок 21;

- излома пружины центрирующей балочки 5 рисунок 21;

- излома, трещин или отсутствия одного из болтов 2 крепления головы 1 к хвостовику 3 рисунок 21;

- сквозных повреждений защитного чехла шарнирного узла;

- трещин на подвижном упоре механизма расцепления;

- излома, трещин или отсутствия гаек и болтов на замках и балочке (или отсутствие их стопорения проволокой, шплинтами или шайбами);

- повреждений или отсутствия элементов стопорения (шплинтов) осей крепления привода механизма расцепления и предохранительных осей на проушинах балочки;

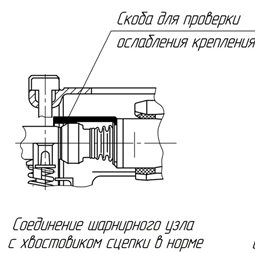

- ослабления затяжки крепления засовов 1 и 3 ручных замков 4 рисунок 24. Ослабление проверять остукиванием молотком по торцевой поверхности засовов ручных замков;

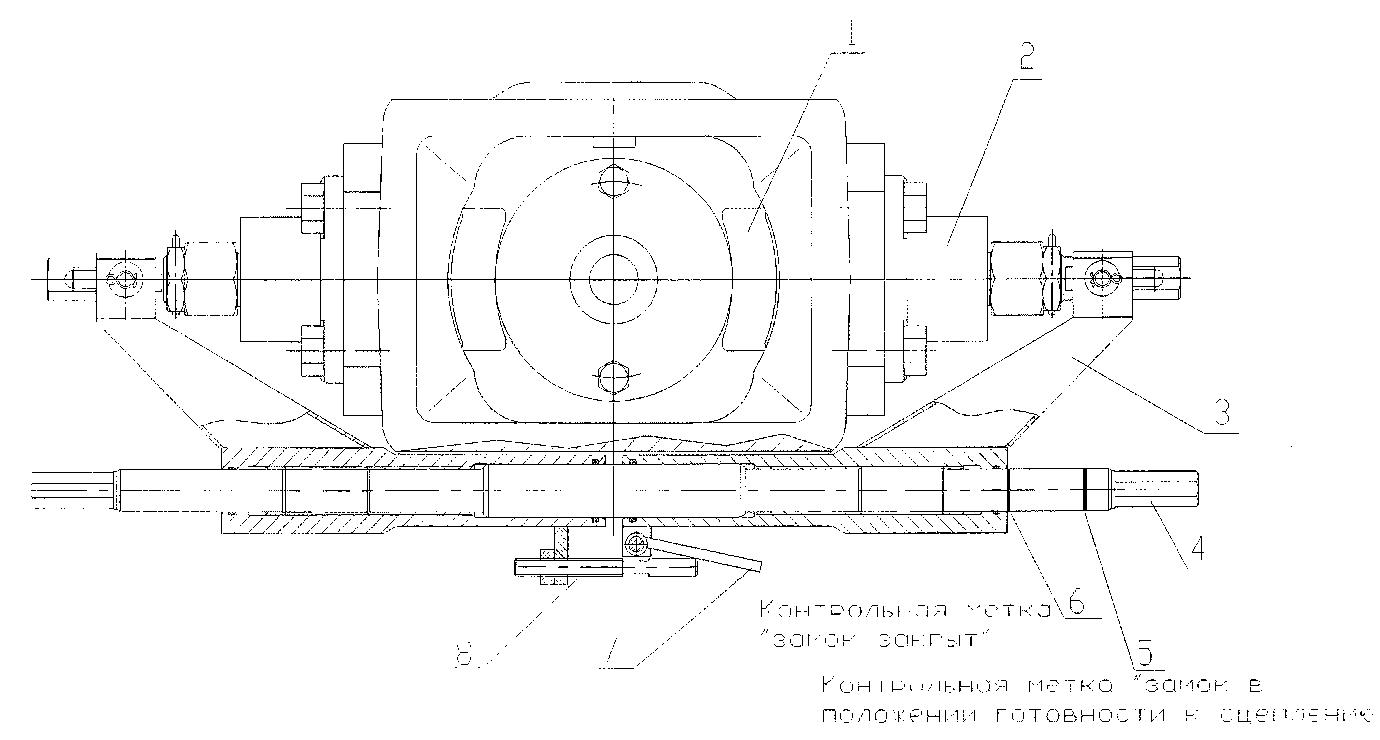

- неполного сцепления двух сцепок вагонов визуально по контрольным флажкам 1, 4 и хвостовикам 5 механизма сцепления рисунок 26. Неполное сцепление определяют отсутствием выступания флажков 1, 4 за габариты щитков 6 в контрольной, горизонтальной плоскости 3. Если окрашенная часть хвостовика 5 видна, то необходимо проверить сцепление скобой ТК 8371-4703. Отсутствие зазора «в» между скобой и хвостовиком свидетельствует о неполном сцеплении;

- излома сигнальных флажков положения замков;

- износа плоской части опорной поверхности хвостовика головы сцепки или опоры центрирующей балочки более 3 мм;

- сквозных повреждений наружной втулки шарнирного узла;

- погнутости упоров пружин замка.

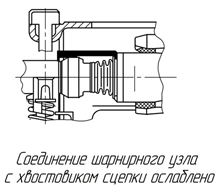

- ослабление затяжки контргайки в резьбовом соединении хвостовика с шарнирным узлом сцепки (проверяется остукиванием). На сцепках с разъёмным корпусом ослабление затяжки контргайки определяют по контрольным меткам и по наличию зазора между торцом контргайки 2 и хвостовиком 1 рисунок 27а. Ослабление крепления гайки на сцепках с монолитным корпусом определяют по контрольной меткам и скобой рисунок 27б.

При выявлении ослабления затяжки гайки (контргайки) вагон отцепить в текущий ремонт для устранения неисправности.

Допускается эксплуатация беззазорного сцепного устройства при наличии:

- смятия или износа боковых кромок хвостовика головы сцепки и буртов опор центрирующей балочки;

- задиров, забоин и вмятин глубиной до 2 мм на всех рабочих наружных поверхностях деталей сцепки, а также на конусной части направляющего конуса и приёмного окна головы;

- местных забоин на середине плоской части приёмного окна головы глубиной до 1 мм, шириной до 15 мм и длиной до 40 мм;

- трещин или частичного повреждения резиновых демпфирующих элементов центрирующей балочки;

- следов зачистки выступающих забоин на нерабочих поверхностях.

Расстояние от горизонтальной оси сцепки вагона до уровня головок рельсов должна быть не более 1080 мм и не менее 1010 мм.

Техническое обслуживание ТО-2 беззазорного сцепного устройства БСУ-3 При техническом обслуживании ТО-2 выполнить работы по техническому

обслуживанию ТО-1 и дополнительные работы. Проверить надёжность крепления шарнирного узла, восстановить контрольные метки на контргайке и хвостовике сцепки. Техническое обслуживание ТО-3 беззазорного сцепного устройства БСУ-3. Техническое обслуживание производить в соответствии с требованиями документа «Руководство по эксплуатации беззазорного сцепного устройства» БСУ-3 1018161.00.000 РЭ».

| Зазор опрокидывания, радиальное и осевое биения соединительного фланца | ||

| Неисправность | Возможная причина | Способ устранения |

| Зазор сплошной по плоскости сцепления после сцепки вагонов более 1 мм | Износ рабочей поверхности замков и отверстий направляющего конуса | Повторить поджатие сцепок двух вагонов локомотивом или заменить направляющий конус или голову |

| Сцепка вручную не отклоняется в горизонтальной плоскости | Попадание постороннего предмета между хвостовиком и стенками переднего упора | Удалить посторонний предмет |

| Сцепка вручную не отклоняется в горизонтальной плоскости | Задиры на поверхности сферы шарнирного узла | Заменить шарнирный узел |

| В расцепленном состоянии: высота оси головы ниже регламентируемых значений; отклонение оси головы от горизонтали больше нормы; голова лежит на нижней стенке окна ударной розетки | Опора балочки не снята с фиксированного положения | Снять опору с фиксированного положения |

| В расцепленном состоянии: высота оси головы ниже регламентируемых значений; отклонение оси головы от горизонтали больше нормы; голова лежит на нижней стенке окна ударной розетки | Отсутствуют стопоры в балочке, при установке переходника опора не снята с фиксированного положения | Снять опору с фиксированного положения и установить стопоры |

| После снятия опоры с фиксированного положения голова не возвращается в верхнее положение | Неисправность механизма снятия опоры с фиксированного положения | Проверить балочку |

| После снятия опоры с фиксированного положения голова не возвращается в верхнее положение | Излом пружины | Заменить балочку |

| При возвращении опоры балочки в верхнее положение происходитжёсткий удар | Разрушение резинометаллических демпферов балочки | Заменить балочку |

| Стук в шарнирном узле при изменении направления нагрузки | Недопустимый износ в шаровой опоре | Заменить дефектную голову |

| Заклинивание быстродействующих замков | Задиры на рабочих поверхностях стопоров. | Заменить замки |

| Заклинивание быстродействующих замков | Излом пружин замков или аккумуляторов | Заменить замки |

| Ручной замок не фиксирует направляющий конус в голове | Износ или повреждение посадочных поверхностей засовов замка | Заменить детали ручного замка |

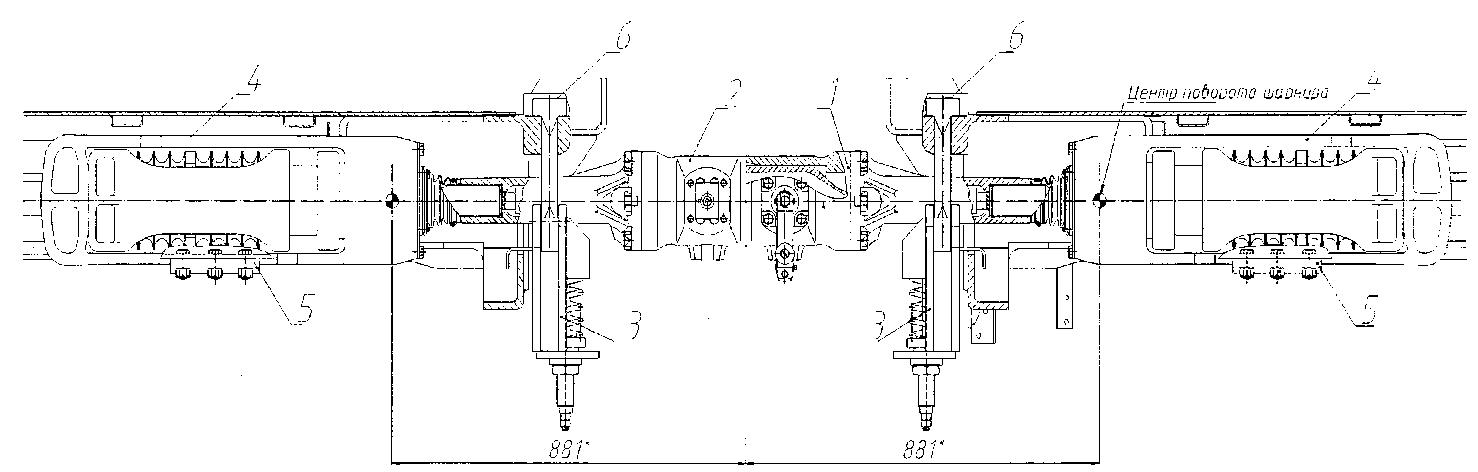

Рисунок 24 — Беззазорное сцепное устройство БСУ-3 в сцепленном состоянии

1 — сцепка с механизмами сцепления; 2 — сцепка с направляющим конусом, ручными замками и приводом механизма расцепления; 3 — поглощающий аппарат Р-5П; 4 — центрирующая балочка; 5 — маятниковая подвеска центрирующей балочки; 6 — клин тягового хомута; 7 — хребтовая балка вагона

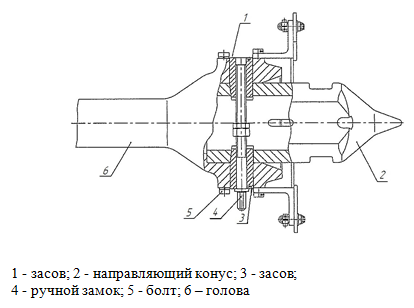

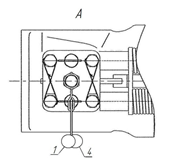

Рисунок 25 – Сцепка с направляющим конусом

1 — засов; 2 — направляющий конус; 3 — засов; 4 — ручной замок; 5 — болт; 6 – голова

Рисунок 26 — Положение флажков и хвостовиков замков БСУ-3 в сцепленном состоянии а) положение прямоугольных флажков и хвостовиков замков сцепки

Рисунок 26 — Положение флажков и хвостовиков замков БСУ-3 в сцепленном состоянии а) положение прямоугольных флажков и хвостовиков замков сцепки

Рисунок 26 — Положение флажков и хвостовиков замков БСУ-3 в сцепленном состоянии б) положение круглых флажков и хвостовиков замков сцепки

Рисунок 26 — Положение флажков и хвостовиков замков БСУ-3 в сцепленном состоянии б) положение круглых флажков и хвостовиков замков сцепки

1 — флажок контроля положения замка левой стороны вагона; 2 — скоба ТК 8371-4703; 3 — контрольная плоскость; 4 — флажок контроля положения замка правой стороны вагона; 5 — хвостовик замка; 6 — щиток

Рисунок 26 – Положение флажков и хвостовиков замков БСУ-3 в сцепленном состоянии

Рисунок 27 – Проверка ослабления крепления шарнирного узла с хвостовиком а) сцепка с разъёмным корпусом

а) сцепка с разъёмным корпусом

1 — хвостовик; 2 — контргайка; 3 — шарнирный узел б) сцепка с монолитным корпусом

Рисунок 27 – Проверка ослабления крепления шарнирного узла с хвостовиком б) сцепка с монолитным корпусом

Рисунок 27 – Проверка ослабления крепления шарнирного узла с хвостовиком аб) сцепка с монолитным корпусом

См. также

- Техническое обслуживание ТО-1 вагона в пути следования поезда

- Техническое обслуживание кузова вагона

- Техническое обслуживание системы отопления

Подборка по базе: Отчет по массовой работе Артемовского сельского филиала за март , по дорогам сказок. чтение с увлечением_1_klass планирование.docx, безопасная дорога.pptx, 4. Октябрьская революция.docx, Воспитательский час дорога жизни пдд.docx, Характеристика на обучающегося 7 г класса филиала МБОУ Токар, кл час дорога.docx, Классный час на тему _Толерантность — дорога к миру_ (1-2 класс), Программа адаптации Директор Филиала-1.doc, Сценарий внеклассного мероприятия по БДД _Зимняя дорога_.docx

Технологическая оснастка, инструмент, материалы.

Таблица 2.1.

-

№ п/п Наименование Кол. Комплект специальных ключей для работы с БСУ-ТМ 1 Штангенциркуль ШЦ-I-150-0,1 ГОСТ 166-89 1 Линейка — 150 д ГОСТ 427-75 1 Шаблон для замера высоты автосцепки 1 Щуп плоский измерительный 0,3 мм (или набор щупов) 1 Ключ моментный КД-60 или аналогичный (крутящий момент 12-68 Нм) 1 Ключ моментный КД-810 или аналогичный (крутящий момент 200-810 Нм) 1 Отвертка 7810-0968 H12X ГОСТ 17199-88 1

-

Общие положения.

- Беззазорные сцепные устройства БСУ-ТМ установлены на электропоездах серии ЭД4М 0369, 0373 и далее.

- Настоящая инструкция предусматривает следующие виды работ для поддержания БСУ-ТМ в технически исправном состоянии:

- ТО-2 – наружный осмотр и проверка без расцепа вагонов слесарями РПС на ремонтных позициях ТО-2, ответственность за производство работ возлагается на сменного мастера участка № 22 на площадке депо Металлострой и сменного мастера участка № 24 на Финляндской площадке депо.

- ТО-3 – наружный осмотр и проверка без расцепа вагонов слесарями РПС на ремонтных позициях ТО-3, ответственность за производство работ возлагается на сменного мастера ТО-3 участка № 21 на площадке депо Металлострой и сменного мастера ТО-3 участка № 23 на Финляндской площадке депо.

- ТР-1 – наружный осмотр и проверка с расцепкой вагонов через ТР-1 слесарями РПС на ремонтных позициях ТР-1, ответственность за производство работ возлагается на сменного мастера ТР-1 участка № 21 на площадке депо Металлострой и сменного мастера ТР-1 участка № 23 на Финляндской площадке депо. ТР-1 с расцепкой вагонов совместить с техническим обслуживанием букс на ТР-1 в соответствии с графиком ремонта электропоездов.

- Постановку МВПС на ремонтные позиции производить в соответствии с требованиями местной инструкции по организации и производству маневровой, экипировочной и хозяйственной работы на территории депо Санкт-Петербург – Московское ТЧ-10.20.

- Настоящая инструкция разработана в соответствии с руководством по эксплуатации беззазорного сцепного устройства БСУ-ТМ ТМ120.01.05.000 РЭ и инструкцией по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог.

- Комплект специальных ключей для работы с БСУ-ТМ хранится на электропоезде в составе технической аптечки.

- Перед расцепкой БСУ-ТМ убедиться, что межвагонный переход HÜBNER расцеплен, фиксирующие тросы закреплены за рым-болты. В противном случае произвести расцепление межвагонного перехода в соответствии с технологической инструкцией ТИ 110.25000.00031 «Обслуживание межвагонного перехода HÜBNER».

-

Описание конструкции сцепного устройства.

- Общие сведения.

Межвагонное сцепное устройство БСУ-ТМ предназначено для беззазорного жесткого сцепления вагонов электропоездов и рельсовых автобусов, что позволяет существенно снизить динамические нагрузки при движении поезда и уменьшить износ контура зацепления. Сцепное устройство БСУ-ТМ позволяет выполнить межвагонный переход ровным, без традиционного горба, что обеспечивает более комфортные условия для пассажиров.

БСУ-ТМ имеет контур зацепления по ОСТ 32.193-2002 и может быть использована для стыковки с БСУ-3 и БСУ-4. Для сцепления со сцепкой СА-3 предусмотрен переходник.

Беззазорное сцепное устройство БСУ-ТМ в сцепленном положении приведено на рис. 4.1.

Рис. 4.1. Беззазорное сцепное устройство БСУ-ТМ в сцепленном положении

1 — головка сцепки с автоматическими замками, 2 — головка сцепки с ручными замками и центрирующим конусом, 3 — центрирующая балочка, 4 — поглощающий аппарат, 5 — планка поддерживающая, 6 — подвеска маятниковая.

БСУ-ТМ с установленным в головку сцепки переходником для перевозки вагонов по магистральным путям (без пассажиров) и выполнения маневровых работа со сцепкой СА-3 показано на рис. 4.2.

Рис. 4.2. Беззазорное сцепное устройство БСУ-ТМ с переходником для перевозки вагонов по магистральным путям (без пассажиров) и маневровых работ со сцепкой СА-3

1 — переходник для маневровых работ со сцепкой СА-3, 2 — головка сцепки с ручными замками, 3 — центрирующая балочка, 4 — стопор.

Сцепное устройство БСУ-ТМ (рис. 4.1) состоит из головки сцепки с автоматическими замками поз. 1, головки сцепки с ручными замками поз. 2, центрирующих балочек поз. 3, поглощающего аппарата поз 4, поддерживающей планки поз 5 и подвески маятниковой поз. 6.

При формировании состава вагоны оборудуются с одной стороны головкой сцепки с автоматическими замками, с другой стороны головкой сцепки с ручными замками и центрирующим конусом.

При необходимости ручные и автоматические замки могут быть переставлены с одной головки сцепки на другую.

Для сцепки вагонов необходимо центрирующий конус ввести в головку сцепки с автоматическими замками, при этом стопоры автоматически входят в окна центрирующего конуса, обеспечивая надежное, беззазорное соединение вагонов, см. рис. 4.3.

-

А) Исходное положение сцепки Б) Центрирование конуса при вхождении в головку сцепки. С) Сцепка в сцепленном состоянии

Рис. 4.3. Принцип работы автосцепки БСУ-ТМ при сцеплении вагонов.

1 — головка автосцепки с автоматическими замками, 2 — центрирующий конус, 3 — автоматические замки.

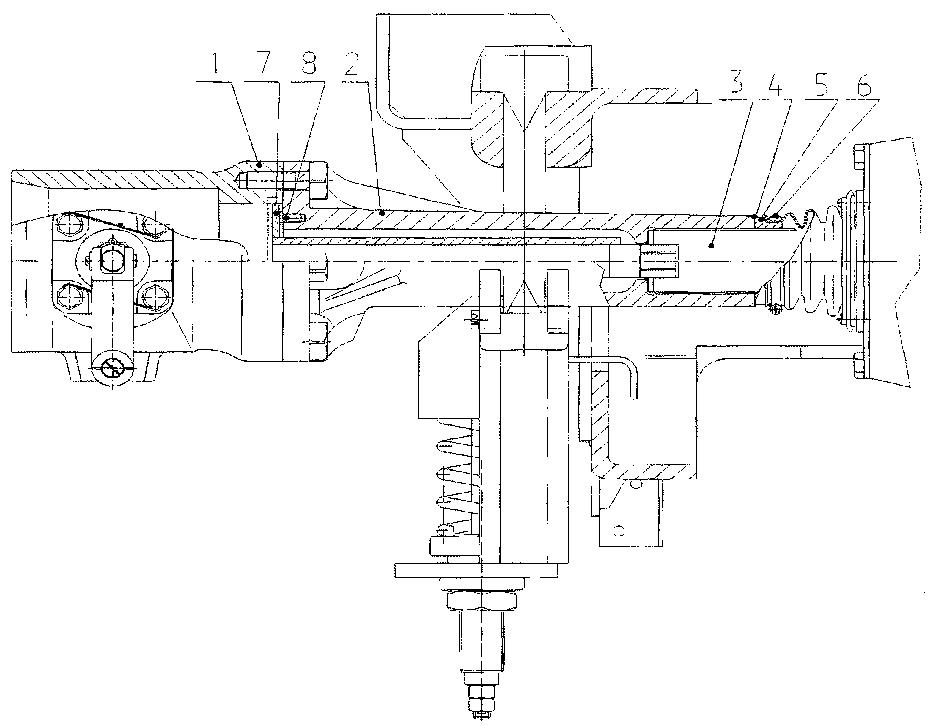

- Головка автосцепки с автоматическими замками и механизмом расцепления.

Головка автосцепки предназначена для обеспечения сцепления вагонов и передачи тяговых и тормозных усилий, возникающих в процессе эксплуатации электропоезда, на поглощающий аппарат.

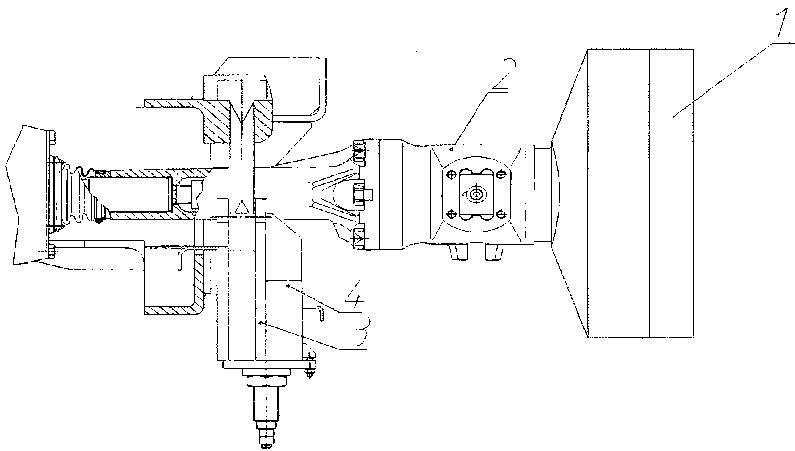

Головка автосцепки с автоматическими замками 2 и механизмом расцепления 3 показана на рис. 4.4.

Рис. 4.4. Головка сцепки с автоматическими замками и механизмом расцепления

1- стопоры, 2 — автоматические замки, 3 — механизм расцепления, 4 — винт управления механизмом расцепления, 5 — контрольная метка «замок в положении готовности к сцеплению», 6 — контрольная метка «замок закрыт», 7 — флажок сигнала расцепа, 8 — толкатель.

Вращением винта поз. 4 с помощью специального ключа с шестигранной головкой S19, см. рис. 4.5, стопоры поз. 1 можно ввести в полость головки сцепки (положение замок закрыт) и вращением в обратную сторону полностью их вывести из головки (положение замок открыт). На поверхности каждого хвостовика нанесены по две метки в виде кольцевых проточек 5 и 6, соответствующие положениям «замок в положении готовности к сцеплению» и «замок закрыт». Для дополнительной визуализации положения стопоров поз. 1 в головке введен сигнал расцепа. В положении «замок закрыт» толкатель поз. 8 поднимает флажок в положение близком к горизонтальному. В положении «замок открыт» флажок сигнала расцепа находится в вертикальном положении.

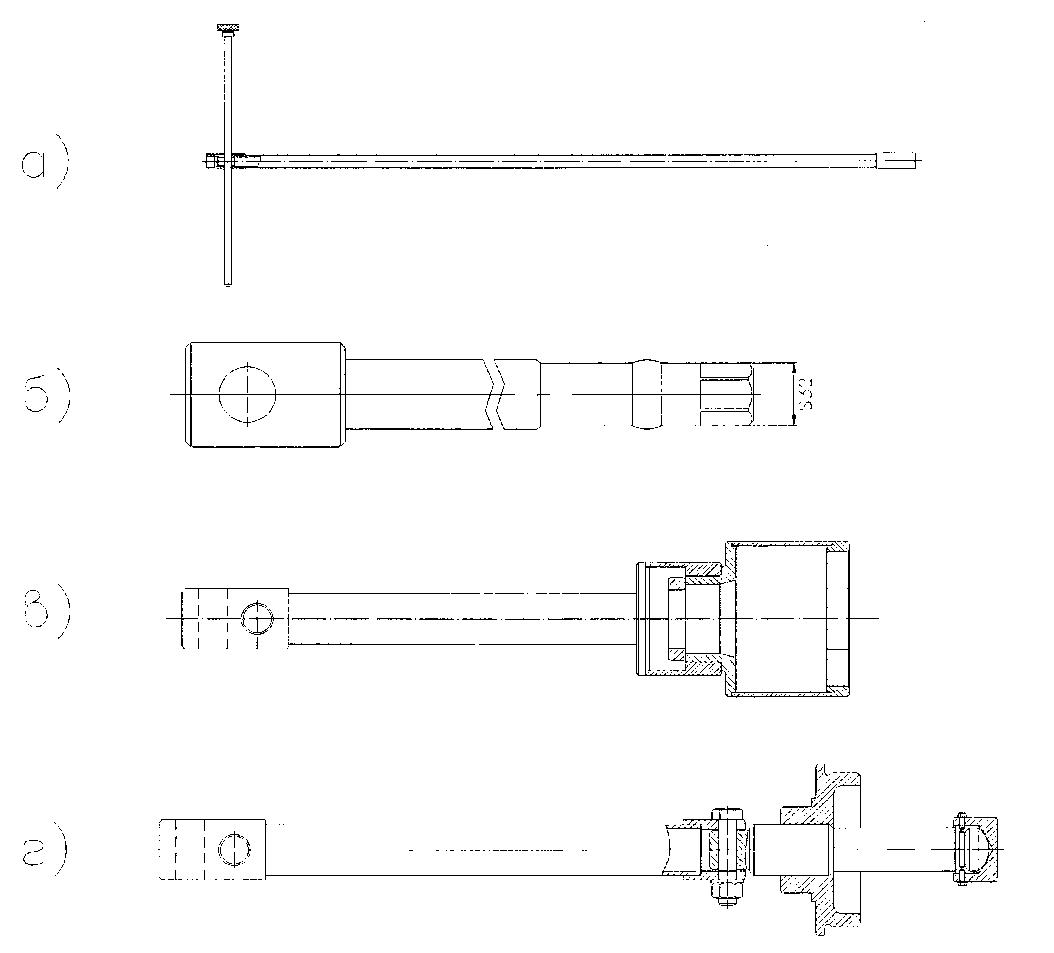

Для работы с ручными и автоматическими замками используется спецключ, см рис. 4.5.

Рис. 4.5. Специальные ключи для работы с автосцепкой БСУ-ТМ.

а) — специальный ключ для работы с ручными и автоматическими замками на головках автосцепки,

б) — силовой ключ для сборки резьбового соединения хвостовика головки автосцепки с шарнирным узлом,

в) — торцевой ключ для сборки шарнирного узла с корпусом тяговым,

г) — приспособление для сжатия поглощающего аппарата.

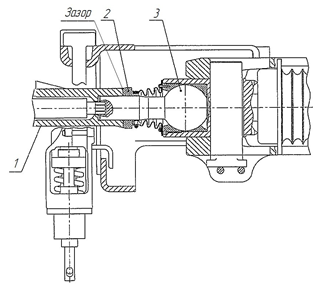

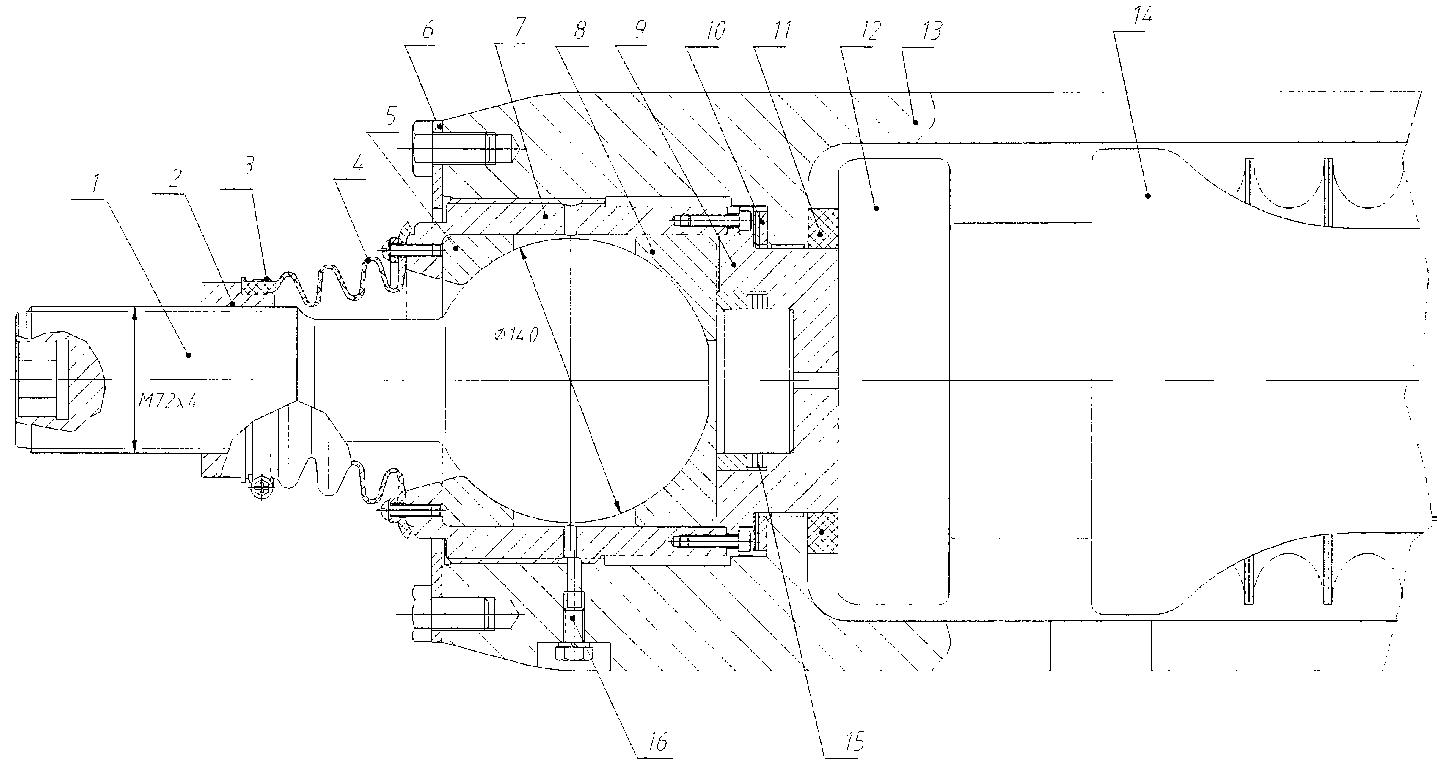

- Поглощающий аппарат с шарнирным узлом.

Поглощающий аппарат с шарнирным узлом, см. рис. 4.6, состоит из тягового корпуса 13, в который закручивается по резьбе M180x4 шарнирный узел 7 поглощающего аппарата Р-2П поз. 14, упорной плиты 12 и резинометаллического демпфера 11. Шарнирный узел закручивается в тяговый корпус до упора в упорный бурт при помощи торцевого ключа, см. рис. 4.5в). При этом между торцом шарнирного узла и упорной плитой должен быть зазор порядка 1…3мм. Для обеспечения требуемой величины зазора используются регулировочные прокладки 10. Для компенсации зазора между торцом шарнирного узла и упорной плитой служит резинометаллический демпфер 11. Стопорная пластина 6 обеспечивает фиксацию резьбового соединения M180x4 тягового корпуса с шарнирным узлом. Крепление стопорной пластины к тяговому корпусу осуществляется двумя болтами M16x25 установленными на фиксатор резьбы Loctite 242 или Анатерм — 6.

Шарнирный узел состоит из сферического шарнира 1 с вкладышем 5 и подпятником 8, установленными в корпус 7. Для регулировки момента проворота сферы в шарнирном узле служит тарельчатая шайба 11, которая давит на сферу через подпятник с тарированным усилием, обеспечивающим момент про ворота сферы в пределах 2…3 кгм. Для защиты шарнирного узла от попадания в него пыли и грязи служит гофрочехол 4, который одним концом крепится винтами М6 к корпусу шарнирного узла, а другим к контргайке, установленной на резьбу М72х4 с помощью хомута 3. Шарнирный узел обеспечивает возможность поворота оси сцепки относительно оси вагона на угол до 16°. Для смазки шарнирного узла предусмотрено резьбовое отверстие M10, в которое установлена заглушка 16.

Рис. 4.6. Поглощающий аппарат с шарнирным узлом

1 — резьбовой палец шарнирного узла, 2 — контрогайка резьбы М72х4,

3 — хомут крепления гофрочехла, 4 — гофрочехол, 5 — вкладыш, 6 — стопорная пластина, 7 — корпус шарнирного узла, 8 — подпятник, 9 — стакан,

10 — регулировочные шайбы , 11 — резинометаллический демпфер, 12 — упорная плита, 13 — тяговый корпус, 14 — поглощающий аппарат Р-2П,

15 — тарельчатая пружина, 16- заглушка отверстия для смазки шарнирного узла.

Поглощающий аппарат с шарнирным узлом устанавливается в раму вагона и крепится в ней штатной поддерживающей планкой 21-3Ш ОСТ 24.052.02-83. Резьбовой палец М72х4 шарнирного узла вворачивается силовым ключом рис. 4.5в) в хвостовик головки автосцепки до упора в торец резьбового отверстия хвостовика головки сцепки, см. рис. 4.7.

Р

1 — корпус головки сцепки, 2 — хвостовик головки сцепки, 3 — резьбовой хвостовик шарнирного узла, 4 — стопорная шайба, 5 — контргайка, 6 — хомут крепления гофрочехла, 7 — болт M10, 8 — фиксатор.

Контровка резьбового соединения М72х4 хвостовика головки сцепки с шарнирным узлом осуществляется контргайкой, см. поз. 5 на рис. 4.7 и дополнительно фиксатором 8, который вставляется в головку сцепки и своим шестигранным наконечником входит на глубину не менее 15 мм в шестигранное гнездо резьбового пальца шарнирного узла. Контргайка 5 стопорится стопорной шайбой 4. Относительно головки сцепки фланец фиксатора крепится 2 болтами M10, см. поз. 7 на рис. 4.7, устанавливаемыми по месту.

Для сжатия поглощающего аппарата необходимо вывернуть из тягового корпуса шарнирный узел и завернуть в тяговый корпус приспособление для сжатия поглощающего аппарата поз. 1 на рис. 4.8. Вращая вороток, сжать поглощающий аппарат на 20мм и вставить между корпусом поз. 6 и нажимной плитой закладной элемент поз. 5.

Рис. 4.8. Сжатие поглощающего аппарата.

1 — приспособление для сжатия, 2 — корпус тяговый, 3 — упорная плита,

4 — нажимная плита, 5 — закладной элемент, 6 — корпус поглощающего аппарата.

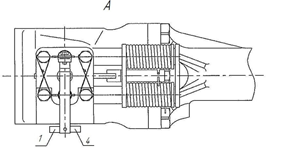

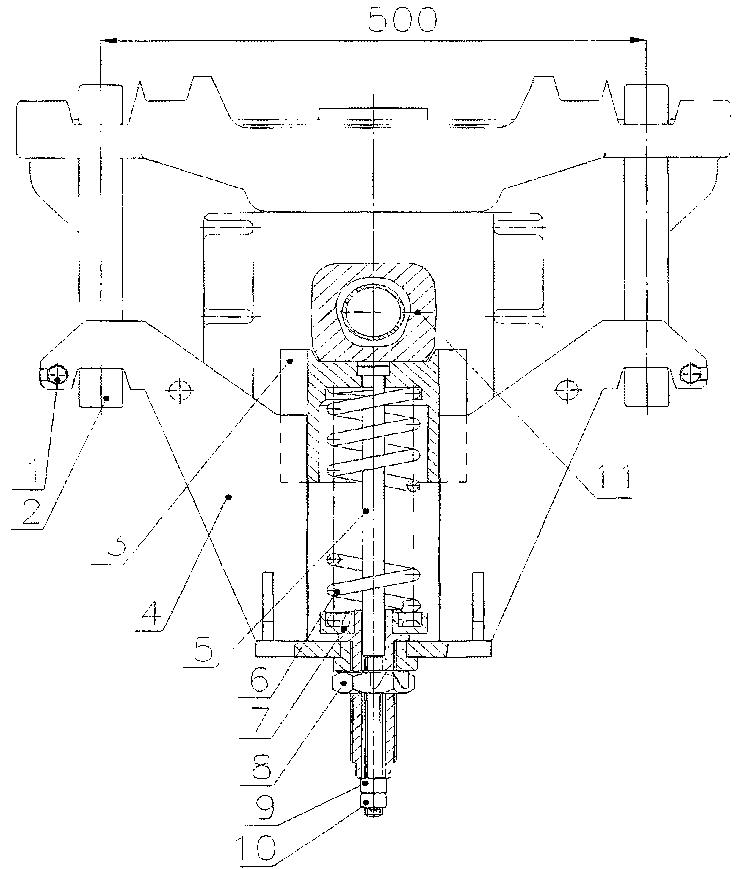

- Центрирующая балочка.

Центрирующая балочка (рис. 4.9) предназначена для поддержания сцепного устройства БСУ-ТМ в горизонтальном положении и регулирования положения оси сцепки.

Балочка состоит из корпуса 4, опоры 3, штока 5 и пружины 6 и подвешивается к ударной розетке вагона посредством подвески маятниковой 2.

Рис. 4.9. Центрирующая балочка

1 — предохранительные оси, 2 — подвеска маятниковая, 3 — опора, 4 — корпус, 5 — шток,

6 —пружина, 7 — резьбовая втулка, 8, 10 — контргайки, 9 — гайка регулировочная, 11 — хвостовик.

Хвостовик головки сцепки 10 опирается на подпружиненную опору 3 центрирующей балочки, которая скользит вдоль направляющих корпуса 4, обеспечивая отсутствие зазора и постоянную упругую его поддержку при смещении осей вагонов.

Для регулирования положения осей головок сцепки необходимо вращением резьбовой втулки 7 выставить опору 3 так, чтобы оси сцепок находились в требуемом положении, и зафиксировать положение резьбовой втулки 7 контргайкой 8. Гайку 9 завернуть до упора в торец резьбовой втулки 7. Заданное положение регулировочной гайки 9 зафиксировать контргайкой 10.

После сцепления вагонов головки сцепок жестко закрепляются между собой и необходимость в их центрировании пропадает. Поэтому после сцепления вагонов опору 3 необходимо опустить вниз так, чтобы между хвостовиком 11 и опорой 3 появился зазор порядка 2…5 мм. Опускание опоры осуществляется закручиванием гайки 9, которая тянет шток 5 вместе с опорой 3 вниз, сжимая пружину 6.

УТВЕРЖДЕНА:

Сонетом по железнодорожному транспорту государе тв-учас1 ников Содружества

протокол от « 18-19 » мая 2010 г. № 54

ИНСТРУКЦИЯ

ПО РЕМОНТУ И ОБСЛУЖИВАНИЮ АВТОСЦЕПНОГО

УСТРОЙСТВА ПОДВИЖНОГО СОСТАВА

ЖЕЛЕЗНЫХ ДОРОГ

(с изменениями и дополнениями, утвержденными 65 заседанием Совета , протокол от 26-27 октября 2016 г.)

2010 г.

•Рассылается железнодорожным администрациям, участвующим в финансировании

1 ОБЩИЕ ПОЛОЖЕНИЯ

1.1 Ремонт и проверка автосцепного устройства подвижного состава производятся в контрольных пунктах автосцепки (КПА) депо и отделениях по ремонту автосцепки вагоно- и локомотиворемонтных заводов, а также в специализированных подразделениях предприятий по ремонту’ подвижного состава любой формы собственности, имеющих аттестат установленной формы, выданный железнодорожной администрацией.

1.2 Размещение технологической оснастки в пунктах ремонт автоспеп-ного устройства должно обеспечивать выполнение требований настоящей Инструкции, а гакже техники безопасности и промышленной санитарии.

1.3 Копфольиые пункты автосцепки депо и отделения ремонтных заводов должны иметь необходимую технологическую оснастку, не менее двух комплектов проверочных шаблонов в соответствии с приложениями №1 и №2 настоящей Инструкции. Шаблоны должны соответствовать действующим техническим условиям, утвержденным владельцем инфраструктуры. Шаблоны щюверяются на ремонтных предприятиях не реже одного раза в год с постановкой даты проверки согласно РД 32 Ц13 088-2007 «Методические указания. Контроль комплекта шаблонов Т416.00.000 для проверки ав-госцепных устройств при ремонте».

1.4 Изменения норм, допусков и дополнения к требованиям настоящей Инструкции согласовываются и утверждаются в порядке аналогичном у тверждению Инструкции. Порядок применения шаблонов в зависимости от вида ремонта подвижного состава у казан в приложении №2 настоящей Инструкции.

1.5 Для поддержания автосцепного устройства в исправном состоянии установлены следующие виды осмотра: полный осмотр, нару жный осмотр, проверка автосцепного устройства при техническом обслу живании подвижного состава.

1.6 Полный осмотр автосцепного устройства производится при капитальном и деповском ремонтах вагонов, капитальном ремонте локомотивов и вагонов дизель- и электропоездов, текущих ремонтах ТР-2, ТР-3 тепловозов, электровозов и вагонов дизель- и электропоездов, подъемочном ремонте паровозов и специального подвижного состава.

Нару жный осмотр осуществляется при текущем от цепочном ремонте вагонов, единой технической ревизии пассажирских вагонов, промывочном ремонте паровозов, текущем ремонте ТР-1 тепловозов, электровозов и вагонов дизель- и электропоездов.

Проверяют автосцепное устройство при техническом обслуживании во время осмотра вагонов в составах на пунктах технического обслуживания (НТО), при подготовке вагонов под погрузку и при техническом обслуживании локомотивов ТО-2, ТО-3, а также в других случаях, установленных орга-низационно-распредительными документами владельца инфраструктуры.

2.1.10 При ремонте поверхностей контура зацепления корпуса не разрешается накладывать сварные швы ближе 15 мм к местам закруглений (рисунок 2.8, а). Переход от наплавленной ударной поверхности стенки зева к неизнаптиваемой должен быть плавным на длине не менее 15 мм для беспрепятственного скольжения автосцепок друг по другу в момент сцепления. Кромка угла, образуемого наплавленной ударной поверхностью малого зуба и поверхностью, к которой прилегает замок, должна быть без закруглений по всей высоте (рисунок 2.8, б). Твердость наплавляемого металла ударно-тяговых поверхностей для грузового подвижною состава должна быть 250-300 НВ, для пассажирского подвижного состава, рефрижераторных вагонов и вагонов электропоездов — 450-5201113 (45-53 HRC).

б)

а)

|

Рисунок 2.8 — Требования к поверхностям конту ра зацепления корпу са автосцепки после их наплавки |

2.1.11 Ширина кармана для замка в корпу се считается увеличенной, если при вращении валика подъемника подъемник замка проходит мимо нижнего плеча предохранителя, не задевая ею своим верхним широким пальцем. В этом случае соосно с малым отверстием для валика подъемника должна быть приварена шайба такой толщины, чтобы ширина исправленною кармана отвечала требованиям проверки непроходным шаблоном 845р и проходным 848р.

Для проверки шаблон 845р вводят в карман корпуса автосцепки через большое отверстие для валика подъемника до упора во внутреннюю стенку кармана так, чтобы шаблон касался стенки корпуса всей торцовой поверхностью (рисунок 2.9, а). При этом цилиндрическая часть шаблона не должна проходить между стенками кармана. Шаблон 848р вводят внутрь головы корпуса через окно для замка и пропускают между стенками кармана. Ширина кармана признается правильной, если мерительная полоса шаблона свободно проходит между стенками по всей ширине кармана (рисунок 2.9, б).

a)

|

/ |

|

Рисунок 2.9 — Проверка ширины кармана корпуса автосцепки: а- непроходным шаблоном 845р; б- проходным шаблоном 848р; / корт е годен; //- корт е негоден |

Шаблоном 845р также контролируют расстояние от передней кромки отверстия для валика подъемника до стенки отверстия для запорного болта (рисунок 2.10). Дтя этого шаблон устанавливают так, чтобы прямолинейная поверхность а пспроходной его планки входила в паз для запорною болта, при этом полукруглая поверхность в шаблона не должна проходить мимо передней кромки отверстия для валика подъемника (положение /). Нели поверхность б проходит мимо передней кромки отверстия для валика подъемника (положение //), то необходимо наплавить стенку паза для -запорного болта, а затем обработать ее заподлицо с поверхностью задней кромки отверстия для валика подъемника.

|

Рисунок 2.10 — Проверка положения отверстия для запорного болта валика подъемника шаблоном 845р |

После обработки отверстие проверяют шаблоном 845р с установкой запорною болта, который должен свободно входить на свое место и легко извлекаться.

|

Рисунок 2.11 — Проверка диаметров и соосности малого и большою отверстий для валика подъемника в корпусе автосцепки шаблоном 797р |

2.1.12 Диаметры и соосность малою и большою отверстий для валика подъемника проверяют шаблоном 797р (рисунок 2.11), а положение отверстий относительно контура зацепления автосцепки — шаблонами 937р и 797р (рисунок 2.12).

Корпус считается годным, если проходная часть шаблона 797р свободно входит в соответствующее отверстие, а иепроходная часть шаблона не входит в отверстие до упора в торец прилива корпуса.

Если непроходные части шаблона входят в соответствующие отверстия, значит стенки отверстий изношены и их надо отремонтировать наплавкой с последующей обработкой. После ремонта положение отверстий проверяют шаблонами 937р и 797р (см. рисунок 2.12). Для проверки шаблон 937р вводят в карман корпуса, а через отверстие ото го шаблона пропускают шаблон 797р. Затем, прижимая шаблон к внутренней стенке и нижней перемычке малого зуба, перемещают его по направлению стрелки Л, проверяя при этом зазор а

между упором / и ударной стенкой 2 зева. Положение отверстий признается правильным, если этот зазор составляет не более 4 мм.

|

Рисунок 2.12 — Проверка положения отверстий для валика подъемника относительно контура зацепления автосцепки шаблонами 937р и 797р |

2.1.13 Размеры типа для замкодержателя и его положение относительно контура зацепления корпуса автосцепки проверяют шаблонами 849р-1, 806р и 816р.

Шаблоном 849р-1 контролируют высот)’ типа (рисунок 2.13). Если в пространство между стенкой со стороны малого зуба и торцом шипа проходит проходная часть шаблона и нс проходит иепроходиая, значит высота шипа соответствует требованиям. Если в это пространство проходит непроходная часть шаблона (шип короткий) или не проходит проходная (тип длинный), то шип должен бьггь отремонтирован. Проверка производится по всей поверхности торца шипа.

|

Рисунок 2.13 — Проверка высоты шипа для замко держателя шаблоном 849р-1: / шип годен; II- шип негоден |

Диаметр и состояние кромки торца шипа проверяют шаблоном 806р (рисунок 2.14). С этой целью шаблон плотно прижимают к торцу шина и пере-

мешают вдоль рукоятки (покатано стрелками), последовательно поворачивая рукоятку в зоне А. Нели при этом шип проходит в проходной вырез шаблона и нс проходит в нспроходиой, то он считается исправным (годным). 13 противном случае шип должен быть отремонтирован.

Рисунок 2.14 — Проверка диаметра и состояния кромки торца шиш для замкодержателя шаблоном 806р

Положение передней поверхности шина относительно контура зацепления автосцепки проверяют шаблоном 816р (рисунок 2.15). Для проверки шаблон вводят в карман корпуса автосцепки и устанавливают так, чтобы опоры 4 были прижаты к внутренней стенке малого зуба, опоры 5 упирались в ударную стенку зева, а внутренняя опора 3 своей нижней плоской частью опиралась на верх шипа для замкодержателя. Удерживая шаблон в таком положении, поднимают заостренный конец стрелки / до тех пор, пока выступ 2 на другом ее конце не упрется в переднюю часть поверхности шина.

|

Рисунок 2.15 — Проверка положения шипа для замкодержателя относительно контура зацепления автосцепки шаблоном 816р |

Положение шина считается правильным, если заостренный конец стрелки / не выходит за пределы контрольного выреза 0 в листе шаблона. Шип негоден, если острие стрелки выходит за пределы выреза.

Рели шип не удовлетворяет требованиям проверки хотя бы одного из шаблонов 849р-1, 806р и 816р, то его необходимо отремонтировать и затем проверить вышеуказанным порядком. Но в этом случае к шипу предъявляется более жесткое требование: конец стрелки 1 не должен выходить за пределы более глубокого выреза а шаблона.

Кроме того, нужно проверить положение отремонтированного шипа относительно отверстия для валика подъемника шаблоном 938р (рисунок 2.16). Это положение считается правильным, если шаблон отверстием а надевается на шин, а выступом б входит в малое отверстие для валика подъемника. Как у отверстия, так и у шипа шаблон должен прилегать к плоскости кармана корпуса.

|

Рисунок 2.16 — Проверка положения шипа для замкодержателя относительно отверстия для валика подъемника шаблоном 938р |

2.1.14 Положение полочки для верхнею плеча предохранителя в корпусе относительно шипа для замкодержателя и контура зацепления проверяют шаблоном 834р (рисунок 2.17), после того, как будет установлено, что шин для навешивания замкодержателя удовлетворяет требованиям проверки шаблонами 849р-1,806р и 816р.

Для проверки шаблон 834р нужно взять за основание 6, ввести в карман корпуса и установить так чтобы упоры 3 и выступы 4 были плотно прижаты к неизнашиваемой части ударной поверхности зева и внутренней стенке малого зуба, а прямоугольная опора / опиралась на шип для замкодержателя.

После такой установки шаблона положение полочки по вертикали проверяют поворотом стрелки 2, заостренный конец которой поднимают вверх до тех пор, пока ее задний конец не упрется в верхнюю поверхность полочки. Положение полочки по горизонтали проверяют с помощью движка 5, который передвигают до упора в переднюю кромку полочки. Если острие стрелки 2, опирающейся другим своим концом на рабочую поверхность полочки, располагается вне пределов обеих ступеней контрольного выреза б, значит

положение полочки по вертикали неправильное (поз. .4). Если указатель движка 5, упирающегося в полочку, располагается вне пределов обеих ступеней контрольного выреза г, то это указывает на неправильное положение полочки по горизонтали (поз. Я).

|

Рисунок 2.17 — Проверка положения полочки для верхнего плеча предохранителя относительно шипа для замкодержателя и конту ра зацепления автосцепки шаблоном 834р |

1 2 3

Для правильного показания шаблона при проверке положения полочки по вертикали необходимо поворачивать стрелку 2 при полностью выдвинутом на себя движке 5, а положение полочки по горизонтали проверять при крайнем нижнем положении указателя стрелки 2.

Полочка, не удовлетворяющая требованиям проверки шаблоном 834р, должна быть отремонтирована или заменена новой.

Новую или отремонтированную полочку также проверяют шаблоном 834р, как описано выше. Но при этом предъявляются повышенные требования. а именно: положение полочки считается правильным, когда указатели стрелки и движка располагаются соответственно в пределах более глубоких вырезов а и в.

2.1.15 Толщина перемычки хвостовика автосцепки СА-3 должна отвечать требованиям проверки непроходным шаблоном 897р-1 или 898р-1 в за-

висимости от видов ремонта и подвижного состава (приложение №2) как со стороны верхней, так и со стороны нижней плоскости (рисунок 2.18, а).

Перемычка считается годной, если шаблон не надевается на нее полностью (поз. /); если шаблон доходит до упора в перемычку, то она негодна (поз. II). Перемычка, изношенная клином тягового хомута и имеющая размеры менее допустимых, подлежит наплавке. Изношенную торцовую часть хвостовика восстанавливают наплавкой в случае, если длина хвостовика автосцепки менее 645 мм, а для автосцепки СА-ЗМ — менее 654 мм.

Толщина перемычки хвостовика автосцепки СА-ЗМ, измеренная в средней части и на расстоянии 35 мм от верхней и нижней кромок, должна быть не менее 44 мм при всех видах периодического ремонта подвижного состава. Измерение производится кронциркулем, снабженным мерительной планкой.

а) б)

|

) / Рисунок 2.18 — Проверка толщины перемычки хвостовика автосцепки СА-3: а-ненроходным шаблоном 897р-1 или 898р-1; б- непроходным шаблоном 900р-1; в- проходным шаблоном 46г (/ — перемычка годна; II — перемычка негодна) |

‘ Автосцепка СА-ЗМ устанавливается на 8-осных и некоторых специальных вагонах, а также маневровых 8-осных локомотивах. Допускается при ремонте производить замену автосцепки СА-ЗМ на автосцепку СА-3 с нижним кронштейном (от ранили теле.м вертикальных перемещений) при одновременной замене упряжного устройства (тяговый хомут, поглощающий аппарат, клин тяговою хомута, плита упорная) в соответствии с проектом ПКБ ЦВ № М 1497.00.000

2.1.16 Перемычка хвостовика автосцепки СА-3 со стороны клипа должна быть обработана таким образом, чтобы получилась ровная цилиндрическая поверхность с радиусом кривизны от 18 до 20 мм, с плавным переходом в боковые поверхности стенок отверстия.

После ремонта перемычку хвостовика проверяют непроходным 900р-1 (рисунок 2.18, б) и проходным 46г (рисунок 2.18, в) шаблонами.

Поверхности хвостовика корпу са, соприкасающиеся с тяговым хомутом, центрирующей балочкой, стенками ударной розетки и клином тягового хомута (боковые стенки отверстия), изношенные на глубину от 3 до 8 мм, должны быть наплавлены, а затем обработаны заподлицо с литейной поверхностью.

2.1.17 Погнутый хвостовик автосцепки должен быть выправлен в том случае, если его изгиб г (рисунок 2.19), измеряемый от первоначальной продольной оси корпуса в средней части, превышает 3 мм.

Разметка корпуса для определения изгиба в горизонтальной плоскости производится, как показано на рису нке 2.19, а. Сначала находят и обозначают середину хвостовика на расстоянии 20 мм от упора головы, а также на горце и в средней части. 11осле этого соединяют линией точки, обозначающие середину хвостовика в начале и в конце. Изгиб определяют как отклонение указанной линии от середины хвостовика в его средней части, а)

|

Рисунок 2.19 — Разметка корпуса автосцепки для определения изгиба хвостовика в горизонтальной (а) и вертикальной (б) плоскостях: а — ширина хвостовика у основания; б — ширина хвостовика у торца; в — ширина хвостовика в середине; г — изгиб хвостовика; д высота хвостовика; I. длина хвостовика |

Изгиб г в вертикальной плоскости отсчитывают в средней части хвостовика от первоначальной продольной оси корпуса, которая является продолжением литейного шва на большом зубе (рисунок 2.19, б).

Не разрешается выправлять хвостовик автосцепки с заваренными или незаверенными трещинами в зоне выправляемых мест.

2.1.18 Трещины в хвостовике корпуса автосцепки глубиной до 5 мм допускается вырубать с плавным переходом на литейную поверхность без последующей заварки. Мелкие трещины (сетчатые) глубиной не более 8 мм в перемычке хвостовика разрешается вырубать с последующей заваркой при условии, что после их вырубки толщина перемычки будет не менее 40 мм.

2.1.19 Верхний и/или нижний кронштейны (ограничители вертикальных перемещений) пассажирских вагонов, вагонов электропоездов, рефрижераторных, восьмиосных и других грузовых вагонов, на которые предусмотрена постановка кронштейнов, не должны иметь изгибов, изпосов более 5 мм. Расстояние от продольной оси (литейного шва) корпуса автосцепки до горизонтальной полки ограничителя должно быть 280° мм (рисунок 2.20, а). Автосцепки вагонов для перевозки опасных грузов должны иметь как нижний, так и верхний кронштейн (рисунок 2.20, б).

|

Рисунок 2.20 — Автосцепка СА-3 с кронштейнами |

2.1.20 Износ стенок отверстия в хвостовике паровозной автосцепки более 4 мм по диаметру по сравнению с номинальным (альбомным) размером не допускается. Изношенные поверхности стенок ошерстия восстанавливают наплавкой с последующей расточкой до альбомного размера.

Разрешается изношенные стенки отверстия растачивать до диаметра 86Н8 мм с последующей запрессовкой в него стальной втулки с внутренним диаметром 76 мм и наружным 86X8 мм. Выступы а (рисунок 2.21) при in носе на глубину более 5 мм допускается наплавлять с последующей обработкой до альбомных размеров.

Регламентный осмотр эластомерных поглощающих аппаратов производится при деповском или капитальном ремонтах подвижного состава.

Регламентный осмотр эластомерного аппарат (РО) ироизводигся в соответствии со сроком очередного РО, указанным на консольной части концевой балки в верхней строке «РО 00 (месяц).ОО (год) » при ближайшем плановом ремонте вагона. После РО или установки нового/отремонтироваиного аппарата указывается его модель и дата следующего РО через 4 года.

Ремонт в сервисном центре (СР) аппарата производится в соответствии со сроком очередного СР, указанным на консольной части концевой балки в нижней строке «СР 00.00» при ближайшем плановом ремонте вагона. После установки нового/ отремонтированного в сервисном центре аппарата указывается его модель и дата следующего СР через 16 лет.

1.7 При полном осмотре сьемные узлы и детали автосцепного устройства снимают с подвижного состава независимо от их состояния и направляют в КПА или отделение по ремонту автосцепки завода для проверки и ремонта в соответствии с требованиями, изложенными в главе 2 настоящей Инструкции. На каждый корпус автосцепки и тяговый хомут составляется акт по рекомендованной форме, усгановлешюй Приложештем №8. Допускается данные каждого корпуса автосцепки и тягового хомута записывать в журнал по форме, установленной железнодорожной администрацией.

К несъемным деталям автосцепного устройства относятся: ударная розетка, передние и задние упоры, располагающиеся на хребтовой балке, детали расцеиного привода (фиксирующий кронштейн, кронштейн и расцсшюй рычаг). Ремонт и проверку несъемных деталей производят на подвижном составе, за исключением слу чаев, требующих их демонтажа.

1.8 При наружном осмотре, а также при проверке автосцепного устройства во время технического обслуживания производится освидстельствова-ние узлов и деталей в соответствии с требованиями, изложенными в главах 3 и 4 настоящей Инструкции, без снятия с подвижного состава. Снимают только неисправные узлы и детали с заменой их исправными.

1.9 Детали автосцепного устройства, снятые с подвижного состава и подлежащие проверке и ремонту, должны быть очищены от грязи средствами, имеющимися в распоряжении пункта ремонта. После очистки корпу с автосцепки, тяговый хомут, клин (валик) тягового хомута, маятниковые подвески центрирующего прибора, болты паровозной розетки должны быть подвергнуты неразрушающему контролю. Корпус автосцепки и тяговый хомут после ремонта сваркой подвергают повторному неразрушающему контролю.

1.10 Неразру шающий контроль производится в соответствии с руководящими документами, принятыми железнодорожной администрацией.

1.11 Детали с дефектами, указанными в приложении №3, или не имеющие читаемой маркировки предприятия-изготовителя, ремонту’ не подлежат и изымаются из эксплуатации с последующей сдачей в металлолом в соответствии с национальным законодательством. При этом на каждый корпу с авто-

О

|

Рисунок 2.21 — Паровозная автосцепка |

Предохранительный крюк паровозной автосцепки не должен иметь трещин, изгибов и из носов более 5 мм.

Дета.hi механизма сцепления

‘кииок

2.1.21 Замок считается неисправным, если:

а) он не проходит в проходной вырез шаблона 852р (для грузового подвижною состава 852рг: для пассажирского подвижного состава 852рп, см. Приложение №2) и проходит после ремонта в нсироходной вырез;

б) рабочая замыкающая часть замка входит в нсироходной шаблон 899р (для грузового подвижного состава 899рг; для пассажирского 899рп);

в) положение задней кромки овального отверстия относительно торца замка не соответствует шаблону 839р;

г) положение шипа, его диаметр и кромка прилива не соответствуют шаблону 833р;

д) направляющий зуб не соответствует шаблону 943р;

е) имеются трещины, изломы.

2.1.22 Замок проверяют проходной частью шаблона 852р (рисунок 2.22, а) и признают годным, если он свободно проходит через вырез а этого шаблона.

2.1.23 Толщину замыкающей части замка по всей ее высоте проверяют после ремонта непроходным вырезом б шаблона 852р, а до ремонта — шаблоном 899р (рисунок 2.22, б). Замок признают годным, если замыкающая часть его не входит в вырез шаблона (поз. I) и негодным, если она входит в вырез шаблона (поз. IF). Замыкающая поверхность замка после наплавки и обработки должна иметь угол наклона 5° и твердость 250-300 НВ для грузового подвижного состава и 450-520 1113 (45-53 HRC) для пассажирского подвижного состава, рефрижераторных вагонов и вагонов электропоездов.

сценки и каждый тяговый хомут составляется акт исключения из эксплуатации по форме, установленной Приложением №9.

1.12 Все сварочные и наплавочные работы при ремонте автосцепного устройства выполняются в соответствии с требованиями инструкций: «Инструкция по сварке и наплавке при ремонте грузовых вагонов», утвержденная Советом по железнодорожному транспорту государств-участников Содружества от 04-05.11.2015 г., ЦЛ-201-2011 «Инструкция по сварке и наплавке узлов и деталей при ремонте пассажирских вагонов», ЦТ-336-96 «Инструкция по сварочным и наплавочным работам при ремонте тепловозов, электровозов, электропоездов и дизель поездов» и утвержденными изменениями к ним.

1.13 Слесарные, станочные работы и правка изогнутых деталей выполняются в соответствии с действующими технологическими инструкциями на производство этих работ и с требованиями Типовых технологических карг для ремонт автосцепного устройства.

1.14 Соблюдение действующих нормативно-технических требований но ремонт>’ автосцепного устройства проверяют руководители вагонной, пассажирской и локомотивной служб, дирекций по ремонту трузовых вагонов, региональных дирекций по обслуживанию пассажиров, начальники отделов вагонного, локомотивного хозяйств и пассажирских сообщений отделений, начальники вагонного (локомотивного) депо или их заместители в соответствии с личными нормативами, а на ремонтных заводах — главный инженер и начальник отдела технического контроля (ОТК) с записью в журнале ремонта. Для предприятий, не входящих в структурные подразделения железных дорог, проверку производят уполномоченные в данной области лица.

1.15 Узлы и детали автосцепного устройства, не представленные в настоящей Инструкции, обслуживаются и ремонтируются в соответствии с требованиями ремонтных и эксплуатационных документов за во до в-изготовителей.

2 ПОЛНЫЙ ОС МОТР

Требования, указанные в настоящей главе, относятся к осмотру, проверке и ремонту автосцепного устройства при капитальном и деповском ремонтах вагонов, капитальном и текущих ремонтах ТР-2, ТР-3 тепловозов, электровозов и вагонов дизель- и электропоездов, иодьемочном ремонте паровозов и специального подвижного состава.

2.1 АВТОСЦЕПКА

Корпус автосцепки

|

Рисунок 2.1 — Поверка ширины зева корпуса автосцепки шаблоном 821р-1: / корт е годен; //- корт е негоден |

2.1.1 Ширину зева корпуса автосцепки проверяют непроходным шаблоном 821р-1 по всей высоте носка большого зуба. Шаблон прикладываю! одним концом к углу малого зуба (рисунок 2.1), а другим подводят к носку большого зуба. Если кромка шаблона пройдет мимо носка большого зуба, то зев расширен и подлежит исправлению.

2.1.2 Длит малого зуба (рисунок 2.2, а) корпуса и расстояние между ударной стенкой зева и тяговой поверхностью большою зуба (рисунок 2.2, б) проверяют шаблонами 892р, 893р и 884р в зависимости от видов ремонта подвижною состава (приложение №2). Проверю выполняют в средней части по высоте зубьев на расстоянии 80 мм вверх и вниз от продольной оси корпуса. При этом зот тяговой поверхности большого зуба, находящуюся напротив окна для лапы зам ко держателя, не проверяют, так как ударная стенка зева имеет литейный уклон.

Если ударная стенка зева была наплавлена и обработана, то расстояние от тяговой поверхности большого зуба до ударной стенки зева должно быть проверено и в этой зоне шаблоном 884р.

a)

Рисунок 2.2 — Проверка шаблонами 892р, 893р, 884р: «-длины малого зуба. 6-рас стояния между ударной стенкой зева и тяговой поверхностью большого зуба; /-корпус годен; //- корпу с негоден (внутренняя грань / шаблона должна быть параллельна боковой поверхности 2 большого зуба)

|

Рисунок 2.3 — Проверка контура зацепления корпу са автосцепки проходным шаблоном 827р |

2.1.3 Контур зацепления корпуса контролируют проходным шаблоном 827р (рисунок 2.3), который перемешают в контуре зацепления по всей высоте так, чтобы направляющая труба / шаблона располагалась но закруглению в месте перехода малого зуба в ударную стенку* 2 зева, а плоская часть проходила через зев и охватывала малый зуб. Конту р годен, если шаблон свободно проходит через него по всей высоте головы корпу са.

2.1.4 Если поверхности контура зацепления корпуса автосцепки или одна из них не соответствуют требованиям проверки шаблонами 892р, 893р или 827р, автосцепка должна быть отремонтирована с доведением до альбомных размеров соответственно шаблону 914р-м с профильной планкой 914/24-1м и непроходным щупом 914р/21а, проходным шаблонам 914р/22-м и 914р/25, непроходному 884р и проходному 827р шаблонам, шаблону 822р.

При наличии на корпусе автосцепки верхнего и/или нижнего кронштей-на вместо шаблонов 914р-м, 914р/22-м следует использовать шаблоны 914р-2м и 914р/22-2м.

2.1.5 Шаблоном 914р-м (914р-2м) проверяют ударную поверхность малою зуба и ударную стенку зева. Шаблон устанавливают в корпусе так, чтобы упоры с (рисунок 2.4, а) были прижаты к ударной стенке зева, а нижняя часть п основания опиралась на нижнюю перемычку малого зуба. Пружины J, опираясь на кромки окна для замка, прижимают опоры / и q основания шаблона к внутренней стенке малого зуба.

После установки шаблона проверяют состояние ударных поверхностей контура с помощью профильной планки 914р/24-1м и не проходного щупа 914р/21а (рисунок 2.4, г).

Профили рабочих поверхностей ребер планки соответствуют вертикальным профилям ударных поверхностей стенок зева и малого зуба.

Ребром I профильной планки 3 с надписью «Зев» проверяют ударную поверхность стенки зева, а ребром 2 с надписью «Малый зуб» — ударную поверхность малого зуба.

Для проверки ударной поверхности профильную планку прикладывают к контурным листам шаблона так, чтобы плоскость планки была перпендикулярна к проверяемой поверхности. Затем планку перемещают по кромкам контурных листов, как но копирам, но всей ширине проверяемой поверхности, а пластинку щупа вводят в зазор между ребром профильной планки и проверяемой поверхностью контура зацепления.

Если профильная планка 3 прилегает одновременно к верхнему 4 и нижнем) 5 контурным листам (рисунок 2.4, б), то проверяемая поверхность годна. Проверяемая поверхность будет негодна (рисунок 2.4, в), если профильная планка прилегает плотно к нижнему 5 контурному листу, но не прилегает к верхнему 4 контурному листу или наоборот.

Проверяемая поверхность автосцепки годна (рисунок 2.4, г, поз. /), если щуп 6 не проходит между профильной планкой и ударной поверхностью малого зуба.

Корпус автосцепки бракуют, если непроходной щуп но всей своей ширине проходит до упора в прилив рукоятки в зазор между профильной планкой, плотно прижатой по концам к контурным листам шаблона, и проверяемой поверхностью (поз. II).

Разность зазоров между профильной планкой и ударными поверхностями малого зуба и зева вверху и внизу не должна превышать 2 мм.

Зазор между профильной планкой и ударной стенкой зева в зоне, лежащей ниже носка большого зуба, не контролируется, а) б)

|

i j |

|

Рисунок 2.4 — Проверка ударных поверхностей зева и малого зуба автосцепки профильной планкой 914р/24-1м шаблона 914р-м |

2.1.6 Шаблонами 914р/22-м (914р/22-2м) и 914р/25 проверяют тяговые поверхности малого и большого зубьев корпуса. При этом шаблон 914р/22-м (914р/22-2м) должен свободно надеваться на малый зуб до упора в его боковую поверхность (рисунок 2.5, а), а шаблон 914р/25 — свободно проходить

между ударной стенкой зева и тяговой поверхностью большого зуба в зоне 3 до упора ограничителей (рисунок 2.5, б) в боковую поверхность этого зуба, при этом выступ / шаблона должен опираться на кромку большого зуба 2.

б)

Рисунок 2.5 — Проверка малого зуба проходным шаблоном 914р/22-м (а) и тяговой поверхности большого зуба шаблоном 914р/25 (б)

2.1.7 Исли при проверке корпуса установлено, что профильная планка своими концами прилегает к контурным поверхностям шаблона неплотно, или проходной шаблон для малого зуба полностью на него не находит, или проходной шаблон для большого зуба не проходит до упора в его боковую поверхность, значит на проверяемых поверхностях имеется лишний металл, который необходимо снять до плотного прилегания профильной планки к контурным поверхностям или до свободного прохода проходных шаблонов на малый и большой зубья.

Рели необходимо наплавить ударные поверхности зева и малого зуба корпуса автосцепки, то толщину наплавляемого слоя определяют по зазорам а иб (рисунок 2.6)между наплавляемой поверхностью и ребром профильной планки 914р/24-1м.

Для определения наибольшей допускаемой толщины наплавки тяговой поверхности малого зуба нужно из значения зазора в между ребром шаблона 914р/22-м, плотно прижатого к ударной поверхности малого зуба, и тяговой

поверхностью вычесть значение ранее определенного с помощью шаблона 914р-м зазора а.

Для определения толщины слоя наплавки тяговой поверхности большого зуба надо из значения зазора г между ребром шаблона 914р/25, плотно прижатого к ударной поверхности зева, и тяговой поверхностью вычесть значение ранее определенного с помощью шаблона 914р-м зазора 6.

|

Рисунок 2.6 — Зазоры для определения толщины слоя наплавки поверхностей по контуру зацепления корпуса автосцепки |

2.1.8 После ремонта поверхности контура зацепления корпуса должны быть параллельны кромкам шаблона 827р.

2.1.9 Углы зева и малого зуба корпуса проверяют шаблоном 822р (рисунок 2.7).

|

Рисунок 2.7 — Проверка закруглений углов зева /и малого зуба 2 шаблоном 822р: // угол зева годен, /// угол зева негоден; 12 угол малого зуба годен; II2 — угол малого зуба негоден |

Министерство Транспорта РФ, АО «Издательство Дороги»

При использовании материала ссылка на сайт www.transportrussia.ru обязательна.

107023, г. Москва, ул. Электрозаводская, д. 24, офис 403.

E-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.,

тел: 8 (495) 748-36-84, тел/факс 8 (495) 963-22-14

Обычно пользователи нашего сайта находят эту страницу по следующим запросам:

инструменты КамАЗ 6540, приспособления КамАЗ 6540, ремонт КамАЗ 6540, обслуживание КамАЗ 6540, моменты затяжки КамАЗ 6540, инструменты КамАЗ 65115, приспособления КамАЗ 65115, ремонт КамАЗ 65115, обслуживание КамАЗ 65115, моменты затяжки КамАЗ 65115, инструменты КамАЗ 65111, приспособления КамАЗ 65111, ремонт КамАЗ 65111, обслуживание КамАЗ 65111, моменты затяжки КамАЗ 65111, инструменты КамАЗ 55111, приспособления КамАЗ 55111, ремонт КамАЗ 55111, обслуживание КамАЗ 55111, моменты затяжки КамАЗ 55111, инструменты КамАЗ 55102, приспособления КамАЗ 55102, ремонт КамАЗ 55102, обслуживание КамАЗ 55102, моменты затяжки КамАЗ 55102, инструменты КамАЗ 54115, приспособления КамАЗ 54115, ремонт КамАЗ 54115, обслуживание КамАЗ 54115, моменты затяжки КамАЗ 54115, инструменты КамАЗ 54112, приспособления КамАЗ 54112, ремонт КамАЗ 54112, обслуживание КамАЗ 54112, моменты затяжки КамАЗ 54112, инструменты КамАЗ 5410, приспособления КамАЗ 5410, ремонт КамАЗ 5410, обслуживание КамАЗ 5410, моменты затяжки КамАЗ 5410, инструменты КамАЗ 53229, приспособления КамАЗ 53229, ремонт КамАЗ 53229, обслуживание КамАЗ 53229, моменты затяжки КамАЗ 53229, инструменты КамАЗ 53228, приспособления КамАЗ 53228, ремонт КамАЗ 53228, обслуживание КамАЗ 53228, моменты затяжки КамАЗ 53228, инструменты КамАЗ 53215, приспособления КамАЗ 53215, ремонт КамАЗ 53215, обслуживание КамАЗ 53215, моменты затяжки КамАЗ 53215, инструменты КамАЗ 53213, приспособления КамАЗ 53213, ремонт КамАЗ 53213, обслуживание КамАЗ 53213, моменты затяжки КамАЗ 53213, инструменты КамАЗ 53212, приспособления КамАЗ 53212, ремонт КамАЗ 53212, обслуживание КамАЗ 53212, моменты затяжки КамАЗ 53212, инструменты КамАЗ 53211, приспособления КамАЗ 53211, ремонт КамАЗ 53211, обслуживание КамАЗ 53211, моменты затяжки КамАЗ 53211, инструменты КамАЗ 5320, приспособления КамАЗ 5320, ремонт КамАЗ 5320, обслуживание КамАЗ 5320, моменты затяжки КамАЗ 5320, инструменты КамАЗ 44108, приспособления КамАЗ 44108, ремонт КамАЗ 44108, обслуживание КамАЗ 44108, моменты затяжки КамАЗ 44108, инструменты КамАЗ 4326, приспособления КамАЗ 4326, ремонт КамАЗ 4326, обслуживание КамАЗ 4326, моменты затяжки КамАЗ 4326, инструменты КамАЗ 43118, приспособления КамАЗ 43118, ремонт КамАЗ 43118, обслуживание КамАЗ 43118, моменты затяжки КамАЗ 43118, инструменты КамАЗ 43115, приспособления КамАЗ 43115, ремонт КамАЗ 43115, обслуживание КамАЗ 43115, моменты затяжки КамАЗ 43115, инструменты КамАЗ 43114, приспособления КамАЗ 43114, ремонт КамАЗ 43114, обслуживание КамАЗ 43114, моменты затяжки КамАЗ 43114

Ремонт седельно-сцепного устройства

При износе поверхностей губок сцепного механизма, охватывающих шкворень полуприцепа, до размера отверстия 0 54 мм замените их новыми или восстановите наплавкой металла с последующей обработкой до размера 0 50,2… 50,4 мм.

При износе поверхностей запорного кулака в месте захвата кулака с губками сцепного механизма до размера 71,5 мм замените его новым или восстановите наплавкой металла с последующей обработкой до размера 0 73,4… 73,8 мм.

При поломке пружин замените их новыми.

Проверьте целостность сварного шва в местах крепления шпилек запорного кулака с седлом и штока запорного кулака с запорным кулаком. При необходимости произведите сварку, при этом сварной шов не должен выступать над опорной поверхностью седла.

Проверьте крепление предохранителя саморасцепки. При выводе его из положения равновесия в любую сторону он должен возвращаться в исходное положение под действием собственного веса.