Обслуживание станков с ЧПУ – комплекс мер, направленных на поддержание станочного оборудования в работоспособном состоянии и устранение возможных неполадок. ЧПУ станки – сложные приборы, обеспечивающие автономную или полуавтономную обработку заготовок с высокой точностью.

Из-за сложной конструкции любая проблема может привести к ухудшению точности выполняемой задачи, ввиду чего потребуется ремонт станков с ЧПУ.

Техническое обслуживание

Техническое обслуживание проводится тогда, когда станок с ЧПУ находится еще в исправном состоянии. Цель обслуживания – предотвратить возникновение поломок.

ТО также требуется, когда осуществляется:

- хранение станка;

- транспортировка;

- подготовка к использованию.

Полноценное сервисное обслуживание оборудования способна предоставить фирма-производитель. Помимо стандартных работ, ТО включает проверку соблюдения нормы оснащения помещения, в котором используется агрегат.

При техническом обслуживании станка работы осуществляются целой группой профессионалов, состоящей из:

- слесарей-ремонтников;

- электриков;

- специалистов по электронике;

- операторов;

- смазчиков.

При отсутствии узких специалистов работа возлагается на наладчика. Обслуживание может быть плановым или неплановым. Если периодически проводится плановое ТО в соответствии с нормами эксплуатации, прибегать к обслуживанию второго типа не понадобится. Если же при осмотре оборудования выявлены поломки, нужен ремонт. Его может предоставить сервисная компания.

Способы определения неисправностей

Станки с ЧПУ – приборы, имеющие сложную систему работы. Найти неисправность самостоятельно сложно, поэтому этой задачей занимается сервисный центр. Точно выявить поломку можно при помощи трех методов:

- логического;

- практического;

- тестового.

Первый метод предполагает проведение аналитических работ. Он осуществляется специалистами, которые хорошо знают устройство станка с ЧПУ. Логический метод позволяет проанализировать работу станка в целом, и отдельно его узлов и блоке ЧПУ. После этого будут выявлены малейшие неточности, на основе которых можно будет определить причину, и устранить ее.

Второй метод проводится при помощи специально разработанной схемы. Система на станке делится на несколько частей, после чего они отдельно диагностируются. При выявлении неисправности в какой-то части, она делится еще на несколько частей. Каждая из них также анализируется. Данная схема используется, пока не будет найдена точная причина поломки. Только после этого можно будет выбирать способы ее устранения.

Третий метод используется в производственных условиях. Он предполагает применение специальной программы, анализирующей работу агрегата. Когда будет проведен полноценный анализ, программа укажет, какие именно проблемы имеются в работе агрегата, и как их можно устранить. Преимущество этого метода заключается в быстром поиске неисправности без разбора и перевозки станка.

Виды ремонта

Ремонт ЧПУ станков бывает двух типов: текущего и капитального. Первый тип предполагает частичное устранение неполадок, а второй – полноценный ремонт комплектующих прибора. Ранее вместо текущего ремонта осуществлялся средний или малый. Но позже они были объединены с целью обеспечения более качественного ремонта. Комплекс работ по ремонту делится на три этапа:

- восстановление геометрии направляющих, ремонт приводов, наладка деталей, отвечающих за движение инструмента;

- восстановление электрической системы (разводка, датчики, и другие детали);

- ремонт стойки ЧПУ (платы, контроллеры, разводка).

Перед началом ремонта должна быть составлена дефектная ведомость. Ее составляет владелец оборудования. На основе документации будет спланирован комплекс ремонтных работ. После окончания ремонта проводится тестирование прибора. Станок возвращается владельцу, если обнаруженные проблемы будут устранены. При качественном ремонте можно восстановить характеристики агрегата до показателей, соответствующих техническому паспорту устройства.

В некоторых случаях также проводятся действия по аварийному ремонту станков. Он выполняется, когда при производстве оборудования были допущены дефекты. Также этот вид ремонта необходим, если была нарушена эксплуатация прибора.

Причины

Станок ЧПУ состоит из двух частей: самого прибора и системы числового программного управления. Диагностика также проводится раздельно. Сначала обследуется станок, а потом система ЧПУ. Причинами выхода из строя приборов этого типа чаще всего становятся:

- неправильно отрегулированные узлы и рабочий инструмент;

- перегрузка станка;

- несоблюдение нормы эксплуатации;

- износ или повреждения комплектующих;

- неправильный ремонт агрегата.

При неправильно пробитом контрольном числе возникнет ошибка в перфоленте. В этом случае ее придется заменить. Если при хранении перфоленты не учитываются правила, или же на нее попадет масло, она быстро придет в неисправное состояние. Проблема также решается ее заменой. Если в оптическую систему попадет влага, пыль или грязь, фотосчитывание перестанет выполнять свою функцию. Исправить ситуацию можно, протерев спиртом линзу.

Неисправность лентопротяжного прибора – более серьезная проблема. Она повлияет сразу на считывающее оборудование и перфоленту. Для решения проблемы требуется очистка, смазка и регулировка лентопротяжного прибора.

Если технические неисправности возникли в системе с числовым программным управлением, последствия могут характеризоваться ошибками в работе станочного оборудования.

Проблему может решить восстановленная электроника и введение новой программы.

Профилактика

Профилактика предполагает диагностику исправного агрегата с целью обслуживания и выявления возможных технических неисправностей. Профилактические работы могут проводить люди, имеющие специальную подготовку. Комплекс действий включает:

- смазку комплектующих;

- очистку конструкции от грязи;

- очистку или замену воздушных фильтров и электронных систем.

Последняя задача осуществляется при помощи электроников. Смазка требуется деталям, которые подвергаются наибольшему трению при работе. Для смазки используется вазелиновое или индустриальное масло 30. Вместе со станками следует документация, в которой указано, как ими пользоваться. Неисправности могут возникать даже при соблюдении нормы использования.

Обслуживание станков с ЧПУ – комплекс мер, направленных на поддержание станочного оборудования в работоспособном состоянии и устранение возможных неполадок. ЧПУ станки – сложные приборы, обеспечивающие автономную или полуавтономную обработку заготовок с высокой точностью.

Из-за сложной конструкции любая проблема может привести к ухудшению точности выполняемой задачи, ввиду чего потребуется ремонт станков с ЧПУ.

Техническое обслуживание

Техническое обслуживание проводится тогда, когда станок с ЧПУ находится еще в исправном состоянии. Цель обслуживания – предотвратить возникновение поломок.

ТО также требуется, когда осуществляется:

- хранение станка,

- транспортировка,

- подготовка к использованию.

Полноценное сервисное обслуживание оборудования способна предоставить фирма-производитель. Помимо стандартных работ, ТО включает проверку соблюдения нормы оснащения помещения, в котором используется агрегат.

При техническом обслуживании станка работы осуществляются целой группой профессионалов, состоящей из:

- слесарей-ремонтников,

- электриков,

- специалистов по электронике,

- операторов,

- смазчиков.

При отсутствии узких специалистов работа возлагается на наладчика. Обслуживание может быть плановым или неплановым. Если периодически проводится плановое ТО в соответствии с нормами эксплуатации, прибегать к обслуживанию второго типа не понадобится. Если же при осмотре оборудования выявлены поломки, нужен ремонт. Его может предоставить сервисная компания.

Способы определения неисправностей

Станки с ЧПУ – приборы, имеющие сложную систему работы. Найти неисправность самостоятельно сложно, поэтому этой задачей занимается сервисный центр. Точно выявить поломку можно при помощи трех методов:

- логического,

- практического,

- тестового.

Первый метод предполагает проведение аналитических работ. Он осуществляется специалистами, которые хорошо знают устройство станка с ЧПУ. Логический метод позволяет проанализировать работу станка в целом, и отдельно его узлов и блоке ЧПУ. После этого будут выявлены малейшие неточности, на основе которых можно будет определить причину, и устранить ее.

Второй метод проводится при помощи специально разработанной схемы. Система на станке делится на несколько частей, после чего они отдельно диагностируются. При выявлении неисправности в какой-то части, она делится еще на несколько частей. Каждая из них также анализируется. Данная схема используется, пока не будет найдена точная причина поломки. Только после этого можно будет выбирать способы ее устранения.

Третий метод используется в производственных условиях. Он предполагает применение специальной программы, анализирующей работу агрегата. Когда будет проведен полноценный анализ, программа укажет, какие именно проблемы имеются в работе агрегата, и как их можно устранить. Преимущество этого метода заключается в быстром поиске неисправности без разбора и перевозки станка.

Виды ремонта

Ремонт ЧПУ станков бывает двух типов: текущего и капитального. Первый тип предполагает частичное устранение неполадок, а второй – полноценный ремонт комплектующих прибора. Ранее вместо текущего ремонта осуществлялся средний или малый. Но позже они были объединены с целью обеспечения более качественного ремонта. Комплекс работ по ремонту делится на три этапа:

- восстановление геометрии направляющих, ремонт приводов, наладка деталей, отвечающих за движение инструмента,

- восстановление электрической системы (разводка, датчики, и другие детали),

- ремонт стойки ЧПУ (платы, контроллеры, разводка).

Перед началом ремонта должна быть составлена дефектная ведомость. Ее составляет владелец оборудования. На основе документации будет спланирован комплекс ремонтных работ. После окончания ремонта проводится тестирование прибора. Станок возвращается владельцу, если обнаруженные проблемы будут устранены. При качественном ремонте можно восстановить характеристики агрегата до показателей, соответствующих техническому паспорту устройства.

В некоторых случаях также проводятся действия по аварийному ремонту станков. Он выполняется, когда при производстве оборудования были допущены дефекты. Также этот вид ремонта необходим, если была нарушена эксплуатация прибора.

Причины

Станок ЧПУ состоит из двух частей: самого прибора и системы числового программного управления. Диагностика также проводится раздельно. Сначала обследуется станок, а потом система ЧПУ. Причинами выхода из строя приборов этого типа чаще всего становятся:

- неправильно отрегулированные узлы и рабочий инструмент,

- перегрузка станка,

- несоблюдение нормы эксплуатации,

- износ или повреждения комплектующих,

- неправильный ремонт агрегата.

При неправильно пробитом контрольном числе возникнет ошибка в перфоленте. В этом случае ее придется заменить. Если при хранении перфоленты не учитываются правила, или же на нее попадет масло, она быстро придет в неисправное состояние. Проблема также решается ее заменой. Если в оптическую систему попадет влага, пыль или грязь, фотосчитывание перестанет выполнять свою функцию. Исправить ситуацию можно, протерев спиртом линзу.

Неисправность лентопротяжного прибора – более серьезная проблема. Она повлияет сразу на считывающее оборудование и перфоленту. Для решения проблемы требуется очистка, смазка и регулировка лентопротяжного прибора.

Если технические неисправности возникли в системе с числовым программным управлением, последствия могут характеризоваться ошибками в работе станочного оборудования.

Проблему может решить восстановленная электроника и введение новой программы.

Профилактика

Профилактика предполагает диагностику исправного агрегата с целью обслуживания и выявления возможных технических неисправностей. Профилактические работы могут проводить люди, имеющие специальную подготовку. Комплекс действий включает:

- смазку комплектующих,

- очистку конструкции от грязи,

- очистку или замену воздушных фильтров и электронных систем.

Последняя задача осуществляется при помощи электроников. Смазка требуется деталям, которые подвергаются наибольшему трению при работе. Для смазки используется вазелиновое или индустриальное масло 30. Вместе со станками следует документация, в которой указано, как ими пользоваться. Неисправности могут возникать даже при соблюдении нормы использования.

Загрузка…

Продолжаем знакомиться с работами, связанными с эксплуатацией станков с ЧПУ

с помощью материалов из учебника

А.М. Гаврилина, В.И. Сотникова,

А.Г. Схиртладзе и Г.А. Харламова «Металлорежущие станки»

. В данной публикации рассмотрим ремонт станочного оборудования.

Ремонт

станочного оборудования

Практически любой процесс

машиностроительного производства связан с использованием основных

производственных фондов (здания, сооружения, оборудование различного назначения

и т.д.), являющихся материально-технической базой любого производства. Основные

фонды подвержены физическому и моральному старению. Износ основных фондов

представляет собой процесс их потребления. Без систематического возмещения

потребляемых основных фондов невозможны не только расширение, но и простое

воспроизводство, т. е. поддержание на достигнутом уровне

материально-технической базы предприятия.

Возмещение основных фондов производится в двух направлениях:

- путем замены пришедших в негодность новыми

(реновация); - путем частичного возмещения основных

фондов в процессе эксплуатации посредством ремонта.

Возмещение основных фондов проводится за счет средств от амортизации (одна

часть амортизационных отчислений идет на восстановление первоначальной

стоимости станка, вторая часть — на проведение ремонтов).

Рассматривая вопросы возмещения основных фондов, различают два вида

ремонтных работ: ремонтные работы, необходимость в которых возникает в

результате нормального износа, обусловленного временем использования

оборудования, — капитальные работы; мелкие работы, связанные с устранением

повреждений носящих случайный характер, — текущие ремонты.

Амортизационные отчисления составляют обязательную статью издержек

производства и относятся на себестоимость продукции равными долями. В этом

случае предприятие имеет возможность производить крупные ремонтные работы,

требующие единовременной затраты значительных средств, без резкого возрастания

в период выполнения этих работ стоимости основной продукции.

Кроме того, обеспечивается заинтересованность предприятий в освоении

средств, предназначенных для таких работ, и в систематическом выполнении планов

капитального ремонта оборудования, так как амортизационные отчисления на

капитальные работы имеют целевое назначение и их расходование не вызывает

увеличение себестоимости выпускаемой предприятием продукции.

Основные принципы, которые закладывались в организацию рационального

ремонта:

- ремонт должен непрерывно поддерживать

оборудование в работоспособном состоянии; - в ремонтном деле должны применяться методы

предупредительного и принудительного ведения ремонта; - ремонтное производство должно

планироваться.

Суть этого предложения заключается

в том, чтобы в результате проведения ряда технических мероприятий (определение

сроков службы деталей, составление их чертежей, размещение заказов и т.д.)

изготавливались запасные детали и проводился своевременно необходимый ремонт.

Своевременность замены деталей гарантируется планируемыми осмотрами. В

результате этого потребность в капитальном ремонте уменьшается, он может

проводиться реже.

Основные принципы организации системы планово-предупредительных ремонтов:

- ремонты проводятся через определенные

промежутки времени, ремонты для одного вида оборудования имеют практически

одинаковый объем. - планирование ремонтов (трудозатраты,

запчасти) основывается на нормальном объеме ремонтных работ. - нормальный объем ремонтных работ

определяют исходя из установленных оптимальных периодов между плановыми

ремонтами, порядка их чередования в ремонтном цикле путем оценки

ремонтосложности объектов ремонта; - между планово-предупредительными ремонтами

(ППР) оборудование подвергается осмотрам и проверкам — средствам организованной

профилактики.

На машиностроительных предприятиях используются три основные системы

плановых ремонтов для станков, имеющих специфику в эксплуатации:

- система послеосмотровых ремонтов, которая

использовалась для планирования ремонта станков, не имеющих постоянной загрузки

(например, станки ремонтных мастерских, котельных и других вспомогательных

служб предприятия). Система предусматривала планирование осмотров. При осмотре,

сопровождающемся частичной разборкой станка, устанавливают характер требуемого

ремонта, объем и сроки его выполнения, необходимые запасные детали и узлы. Если

состояние станка позволяет его нормальную эксплуатацию до следующего осмотра —

ремонт не планируется; - система стандартных ремонтов, которая

использовалась в проведении ремонтных работ станков, режим работы которых

строго регламентирован. Система предусматривала выполнение ремонтов в

определенные сроки (праздники, выходные и т.д.) с принудительной заменой

определенных деталей станка. В прошлом эта работа выполнялась в ноябрьский и

майский праздники; - система периодических ремонтов, которая

применялась для оборудования, длительность работы которого можно установить

(например, станки используемых в основных производственных цехах, особенно если

это крупносерийное производство). Система предусматривала выполнение различных

видов ремонта через определенные сроки работы оборудования.

Кроме того, в реальных условиях производства существует восстановительный

ремонт, производящийся после пожара, наводнения, землетрясения и других

чрезвычайных происшествий. К плановым ремонтам также не относятся аварийный

ремонт, когда станок теряет свою работоспособность в результате неправильных

действий оператора или в результате какой-то сложившейся аварийной ситуации.

Основная цель ППР — оптимизировать ремонтные работы технологического

оборудования (работоспособное состояние оборудования при минимуме ремонтных

работ). Поэтому, чтобы достичь высокой эффективности от применения ППР, он

должен базироваться на существующих закономерностях, определяющих величину

потребностей оборудования в ремонте, объемы плановых ремонтов, их характер.

Причины, от которых зависит величина потребности оборудования в ремонте, т.е.

общий объем всех ремонтных работ, которые необходимо выполнить для

восстановления технических качеств парка оборудования, в основном зависит от

следующих факторов:

- условия работы оборудования (режимы

обработки, размеры деталей, материалы, конфигурация, твердость, точность

обработки, требуемая от станков, квалификация станочников, качество ухода за

оборудованием, состояние окружающей среды ит.п.); - степень использования оборудования

(сменность и коэффициент загрузки), определяющая время, отработанное

оборудованием без ремонта; - ремонтные особенности оборудования

(сложность оборудования, его класс точности, особенности сборки — разборки,

размеры и масса деталей станка, компоновка, общая площадь обрабатываемых

поверхностей направляющих и т.п.); - уровень качества выполнения ремонтов и

технического обслуживания (качество запчастей, уровень технологии ремонта,

оснащенность ремонтной службы, квалификация ремонтного персонала, организация

технического обслуживания и т.п.); - уровень производительности труда ремонтных

рабочих (уровень механизации, прогрессивная технология ремонта, оснащенность

ремонтного цеха, организация ремонта, парка запасных частей, уровень

технологическо-конструкторской подготовки ремонтных работ и т.п.).

Основываясь на этом, можно считать, что для любого парка оборудования объем

ремонтных работ в целях ликвидации износа, возникающего в результате

эксплуатации, определяется перечисленными ранее пятью группами факторов. Эти

соображения являются основным положением, на котором базируется система

периодических ремонтов оборудования. Являясь функцией указанных факторов, объем

ремонтных работ изменяется вместе с изменением этих факторов. Однако наибольшее

влияние здесь оказывает число часов, отработанных оборудованием без ремонтов

(длительная работа оборудования без плановых ремонтов ведет к резкому

возрастанию объема ремонтных работ). Если выполнять плановые ремонты до

наступления катастрофического износа, объем ремонтных работ будет минимальным.

Таким образом, в условиях

периодического выполнения плановых ремонтов через определенное правильно

установленное число отработанных часов объем работ по ремонту снижается до

некоторого минимума, представляющего собой нормальный объем ремонтных работ,

требующийся для поддержания технического состояния оборудования на нормальном

работоспособном уровне, обеспечивается выполнением периодических ремонтов,

составляющих повторяющиеся циклы.

Система ППР предусматривает последовательность выполнения разных видов

ремонта, величину периодов времени между ними, их нормальные объемы.

Нормативы системы периодических ремонтов регламентируются положениями о

применении системы, изложенными в руководстве «Единая система

планово-предупредительного ремонта и рациональной эксплуатации технологического

оборудования машиностроительных предприятий», и предусматривают следующие

ремонтные работы.

Малый ремонт — вид планового ремонта, при котором

заменой или восстановлением изношенных деталей и регулированием механизмов

обеспечивается нормальная эксплуатация агрегата до очередного планового

ремонта.

Средний ремонт — вид планового ремонта, при котором

производится частичная разборка агрегата, капитальный ремонт отдельных узлов,

замена и восстановление основных изношенных деталей, сборка, регулирование и

испытание под нагрузкой

Капитальный ремонт — комплекс работ, включающий в себя

полную разборку агрегата, замену всех изношенных деталей и узлов, ремонт

базовых и других деталей и узлов, сборку, регулирование и испытание агрегата

под нагрузкой.

При среднем и капитальном ремонтах восстанавливают предусмотренные

соответствующими ГОСТами или техническими условиями геометрическую точность и

производительность агрегата на срок до очередного планового ремонта (среднего

или капитального).

Степень сложности ремонта станка, его ремонтные особенности оцениваются

категориями сложности. За единицу сложности ремонта механической части взят

станок модели 1К62 (16К20), которому присвоена 11-я категория сложности ремонта

(11 ремонтных единиц). По электрической части за одну ремонтную единицу принят

объем ремонта асинхронного электродвигателя в алюминиевом корпусе мощностью 0,6

кВт.

Основой проведения ремонтов

станков является плановое выполнение ремонтов. Осмотр проводится с целью

проверки состояния оборудования, устранения мелких неисправностей и выявления

объема подготовительных работ, подлежащих выполнению при очередном плановом

ремонте. Календарное планирование проведения осмотров и плановых ремонтов

базируется на межремонтном цикле, длительность которого определяется временем

от капитального ремонта до следующего капитального ремонта или с момента пуска нового станка в эксплуатацию до капитального ремонта. Продолжительность

межремонтных циклов учитывается по количеству отработанных оборудованием часов

и устанавливается в зависимости от типа оборудования, условий и характера

работы.

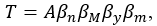

Для металлорежущих станков межремонтный цикл составляет

где А — базовое время цикла, ч (для станков до 10 лет — 24 000,

свыше 10 лет до 20 лет — 23 000, для станков старше 20 лет — 20 000);

коэффициент, учитывающий занятость оборудования в течение смены (при массовом

производстве

—

и единичном —

коэффициент, учитывающий обрабатываемый материал (конструкционные материалы

бронза —

Н/мм

2 —

эксплуатации станков различных классов точности в условиях нормальной

эксплуатации (класс точности Н —

станков работающих абразивом Н —

средние

и тяжелые —

Так, в серийном производстве при эксплуатации средних по массе станков

нормального класса точности межремонтный цикл составляет: при односменной

работе — 13,5 лет, двухсменной — 7 лет, трехсменной — 3,5 года. Учитывая

разброс условий эксплуатации, разрешается в пределах

+10 % изменять

длительность межремонтного цикла.

Структура межремонтного цикла представляет собой перечень и последовательность

выполнения осмотров и плановых ремонтов за период межремонтного цикла.

Структура межремонтного цикла для легких и средних станков (весом до 10 т)

включает в себя 1 средний ремонт, 4 малых, 6 осмотров; для крупных и тяжелых

(весом 10… 100 т) — 2 средних ремонта, 6 малых, 27 осмотров; для станков

тяжелых и уникальных (весом свыше 100 т): 2 средних ремонта, 9 малых, 36

осмотров. Например, структура межремонтного цикла легких и средних

металлорежущих станков:

к-о-м-о-м-о-с-о-м-о-м-о-к

Период между ближайшими плановыми ремонтами называется межремонтный

период

, который будет составлять для приведенной ранее структуры

межремонтного цикла 1/6 часть.

Межосмотровым периодом называется период

времени между ближайшими осмотром и плановым ремонтом или между осмотрами,

когда в промежутке между ними плановые ремонты отсутствуют. Для той же

приведенной структуры межосмотровый период составляет 1/12 часть времени

межремонтного цикла.

Описание

ДОКУМЕНТАЦИЯ ЧПУ FANUC 0iMC

Руководство оператора по обслуживанию

Руководство оператора. Токарная обработка

Руководство оператора. Фрезерная обработка

Руководство по техобслуживанию

ДОКУМЕНТАЦИЯ ЧПУ FANUC 0iMD

Руководство по техобслуживанию

Руководство по эксплуатации на многоцелевых станках

Руководство по эксплуатации на токарных станках

Руководство по эксплуатации. Общее

ДОКУМЕНТАЦИЯ ЧПУ FANUC 0iMMB

Руководство по техобслуживанию

Руководство по эксплуатации

ДОКУМЕНТАЦИЯ ЧПУ FANUC 21iTB

Руководство по эксплуатации

ДОКУМЕНТАЦИЯ ЧПУ FANUC 21iM

Руководство по эксплуатации

ДОКУМЕНТАЦИЯ ЧПУ FANUC 30i 31i 32i — MA

Руководство по эксплуатации на многоцелевых станках

Руководство по эксплуатации на токарных станках

Руководство по эксплуатации. Общее

Руководство пользователя. Том 1

ДОКУМЕНТАЦИЯ ЧПУ FANUC 30i 31i 32i — MB

Руководство по техобслуживанию

Руководство по эксплуатации на многоцелевых станках

Руководство по эксплуатации на токарных станках

Руководство по эксплуатации. Общее

ДОКУМЕНТАЦИЯ FANUC MANUAL GUIDE

B-63874RU_06 MANUAL GUIDE i

Руководство для токарных станков

ДОКУМЕНТАЦИЯ ЧПУ SIEMENS 828D

Дополнительные функции

Измерительные циклы

Основные функции

Расширенное программирование

Справочник пользователя. Токарная обработка

Справочник по программированию. Основы

Справочник пользователя. Фрезерование

ДОКУМЕНТАЦИЯ ЧПУ SIEMENS 840D

Компоненты управления

Расширенное программирование

Руководство NCU Руководство оператора HMI-Advanced

Руководство оператора HMI-Embedded

Руководство по диагностике

Руководство по программированию циклов

Руководство по программированию. Основы

Системные переменные

Списки параметров ЧПУ

Справочник по диагностике

Справочник по программированию измерительные циклы

Справочник пользователя. Токарная обработка

Справочник пользователя. Фрезерование

Справочник пользователя

Учебное пособие по токарной обработке ShopTurn

ДОКУМЕНТАЦИЯ ЧПУ HEIDENHAIN iTNC530

Инструкция для оператора диалог открытым текстом

Инструкция по обслуживанию для оператора

Обзорный каталог Обучение программированию ЧПУ

Общие сведения Опции и аксессуары

Осевые и шпиндельные серводвигатели

Приводные системы и блоки

Руководство по использованию циклов измерительных систем

Руководство пользователя DIN ISO программирование

Руководство пользователя по программированию Smart.NC

Руководство пользователя по программированию открытым текстом

Руководство пользователя по программированию циклов

Системы с OEM модулем

Системы с интерфейсом HSCI

Функции адаптивного контроля

ДОКУМЕНТАЦИЯ ЧПУ HEIDENHAIN iTNC620

Обучение программированию ЧПУ (1)

Опции и аксессуары

Осевые и шпиндельные сервоприводы

Приводные системы и блоки

Руководство по программированию V600

Руководство пользователя V530

Руководство пользователя V600

Руководство пользователя диалог открытым текстом

Руководство пользователя по DIN ISO программированию

Руководство пользователя по программированию циклов

Системы с интерфейсом HSCI

ДОКУМЕНТАЦИЯ ЧПУ MITSUBISHI M70

Программирование NAVI LATHE

Программирование NAVI MILL

Руководство по программированию

ДОКУМЕНТАЦИЯ ЧПУ MITSUBISHI M700

Mitsubishi M700_70 Руководство по программированию (токарная версия) IB-1500057(RUS)D

Инструкция по эксплуатации

Программирование NAVI LATHE

Программирование NAVI MILL

Руководство по программированию L версии

Руководство по программированию M версии

Предложения товаров в интернет-магазине не является публичной

офертой. Договоры купли-продажи товара с посредниками оформляются

через отдел продаж ближайшего регионального офиса.

Города бесплатной доставки до транспортных терминалов ТК»Деловые

линии»: Абакан, Адлер, Альметьевск, Ангарск, Апатиты, Арзамас,

Армавир, Артем, Архангельск, Асбест, Астрахань, Ачинск, Балаково,

Балашиха, Барнаул, Белгород, Белорецк, Бердск, Березники, Бийск,

Благовещенск, Борисоглебск, Боровичи, Братск, Брянск, Бузулук,

Великие Луки, Великий Новгород, Владивосток, Владикавказ, Владимир,

Волгоград, Волгодонск, Волжский, Вологда, Воркута, Воронеж,

Воскресенск, Воткинск, Всеволожск, Выборг, Гатчина, Глазов,

Горелово, Грозный, Дзержинск, Димитровград, Дмитров, Домодедово,

Евпатория, Ейск, Екатеринбург, Елец, Железнодорожный, Забайкальск,

Зеленоград, Златоуст, Иваново, Ижевск, Иркутск, Йошкар-Ола, Казань,

Калининград, Калуга, Каменск-Уральский, Каменск-Шахтинский, Камышин,

Качканар, Кемерово, Керчь, Киров, Кирово-Чепецк, Клин, Клинцы,

Ковров, Коломна, Колпино, Комсомольск-на-Амуре, Кострома, Котлас,

Красногорск, Краснодар, Краснокамск, Красноярск, Кропоткин, Кузнецк,

Курган, Курск, Ленинск-Кузнецкий, Ливны, Липецк, Магнитогорск,

Майкоп, Махачкала, Миасс, Мичуринск, Москва Север, Мурманск, Муром,

Мытищи, Набережные Челны, Нальчик, Находка, Невинномысск,

Нефтекамск, Нижневартовск, Нижнекамск, Нижний Новгород, Нижний

Тагил, Новокузнецк, Новомосковск, Новороссийск, Новосибирск,

Новоуральск, Новочебоксарск, Новочеркасск, Новый Уренгой, Ногинск,

Норильск, Ноябрьск, Обнинск, Одинцово, Озерск, Октябрьский, Омск,

Орел, Оренбург, Орехово-Зуево, Орск, Пенза, Первоуральск, Пермь,

Петрозаводск, Подольск, Прокопьевск, Псков, Пушкин, Пушкино,

Пятигорск, Ржев, Рославль, Россошь, Ростов-на-Дону, Рубцовск,

Рыбинск, Рязань, Салават, Самара, Санкт-Петербург, Саранск, Саратов,

Севастополь, Северодвинск, Сергиев Посад, Серов, Серпухов,

Симферополь, Смоленск, Солнечногорск, Сосновый Бор, Сочи,

Ставрополь, Старый Оскол, Стерлитамак, Ступино, Сургут, Сызрань,

Сыктывкар, Таганрог, Тамбов, Тверь, Тобольск, Тольятти, Томилино,

Томск, Туапсе, Тула, Тюмень, Улан-Удэ, Ульяновск, Усинск, Уссурийск,

Усть-Кут, Уфа, Ухта, Феодосия, Хабаровск, Ханты-Мансийск, Чебоксары,

Челябинск, Череповец, Чехов, Чита, Шадринск, Шахты, Энгельс,

Южно-Сахалинск, Юрюзань, Якутск, Ялта, Ярославль.

Технологический процесс сборки шпиндельного устройства фрезерного горизонтального многоцелевого станка с ЧПУ ИР500ПМФ4, 1984г. (pdf)

От

spirifer

Технологический процесс сборки шпиндельного устройства фрезерного горизонтального многоцелевого станка с ЧПУ ИР500ПМФ4, 1984г.

Разработчик: Специальное конструкторское бюро расточных станков (СКБ РС) г. Иваново.

Техпроцесс составлен применительно к контрольно-измерительной и технологической оснастке использовавшейся на Ивановском заводе тяжёлого станкостроения имени 50-летия СССР.

57 раз скачали

Отправлено 30.03.2023 17:45

Взаимозаменяемость импортных и отечественных масел и смазок для технологического оборудования. Альбом, Выборг, 1987г. (pdf)

От

spirifer

Взаимозаменяемость импортных и отечественных масел и смазок для технологического оборудования. Альбом, Выборг, 1987г.

Настоящий альбом разработан лабораторией смазочных материалов и устройств, на основании информационных материалов, предоставленных предприятиями отрасли, проспектов, каталогов и новейшей документации ведущих фирм. Альбом согласован с головными организациями по химмотологии Миннефтехимпрома СССР: Куйбышевским филиалом ВНИИНП, ВНИИПКнефтехим НПО «Масма».

54 раза скачали

Отправлено 26.12.2022 18:02

Укрупнённые нормативы времени на работы, выполняемые на фрезерных, строгальных и долбёжных станках в условиях ремонтных цехов и мастерских, 1994г.

От

spirifer

Укрупнённые нормативы времени на работы, выполняемые на фрезерных, строгальных и долбёжных станках в условиях ремонтных цехов и мастерских, Москва, 1994г.

Составитель: Центральное бюро нормативов по труду при Всероссийском центре производительности Министерства труда Российской Федерации.

Сборник содержит нормативы подготовительно-заключительного времени, вспомогательного времени на установку и снятие детали, неполного штучного времени на обработку плоскостей, уступов, пазов на фрезерных, строгальных и долбёжных станках в ремонтных цехах и мастерских в условиях единичного производства.

23 раза скачали

Отправлено 15.12.2022 17:32

Таблицы ремонтосложности металло- и деревообрабатывающего оборудования (металлорежущие станки). Методические рекомендации, 1983г. (pdf)

От

spirifer

Таблицы ремонтосложности металло- и деревообрабатывающего оборудования (металлорежущие станки). Методические рекомендации, 1983г.

Разработчик-составитель: Экспериментальный научно-исследовательский институт металлорежущих станков (ЭНИМС).

Приведены таблицы ремонтосложности металлорежущих станков. Ремонтосложность механической и электрической частей станков рассчитана по эмпирическим формулам на основании паспортных данных и сведений о конструкции станков. Ремонтосложность электрических вращающихся машин, комплектующих металлорежущие станки, передаваемых для капремонта электроремонтому цеху службы главного энергетика, выделена из общей ремонтосложности электрической части и показана отдельно.

31 раз скачали

Обновлено 09.08.2022 18:50

Таблицы ремонтосложности металло- и деревообрабатывающего оборудования (деревообрабатывающие станки, кузнечно-прессовые и литейные машины). Методические рекомендации, 1983г. (pdf)

От

spirifer

Таблицы ремонтосложности металло- и деревообрабатывающего оборудования (деревообрабатывающие станки, кузнечно-прессовые и литейные машины). Методические рекомендации, 1983г.

Разработчик-составитель: Экспериментальный научно-исследовательский институт металлорежущих станков (ЭНИМС).

Приведены значения ремонтосложности механической и электрической частей оборудования, рассчитанные по эмпирическим формулам на основании паспортных данных. Ремонтосложность электродвигателей, комплектующих металло- и деревообрабатывающее оборудование, передаваемых для капремонта электроремонтому цеху службы главного энергетика, выделена из общей ремонтосложности электрической части и показана отдельно.

20 раз скачали

Обновлено 08.08.2022 18:58

Веретенников А.Л. Из записок заводского электрика. Эссе. 2 часть (txt)

От

turlubaev

Эссе. Новосибирск. 2016г. 2-я часть.

Несколько реальных примеров, что удалось вспомнить, или найти в старых, не выброшенных записях. Без заявки на учительство, просто факты и моё личное мнение, отношение к событиям. Всю практику не опишешь, но и малые примеры, надеюсь, будут полезны молодым специалистам.

Первая часть эссе

42 раза скачали

Обновлено 01.07.2022 19:02

Паяльная станция WER Lukey 852D++ v6. Плата блока управления

От

ARiant

Паяльная станция WER Lukey 852D++ v6 и подобных китайских. На S3F94C4EZZ

17 раз скачали

Отправлено 06.04.2022 15:39

Браиловский М.И. и др. Композитные металлобетонные базовые детали высокоточных токарных станков

От

Ртуть

проф. д.т.н. Браиловский М.И., Кириллов Ю.И., Ветров С.И., Галкин В.А., Головастов В.А., Итин А.М. Композитные металлобетонные базовые детали высокоточных токарных станков. Москва, 2006г.

Настоящая книга содержит рекомендательные данные по основным положениям расчета и проектирования комбинированных металлобетонных базовых конструкций токарных станков, описывает их концептуальные конструктивные решения, опыт создания гаммы таких станков различных типов и технологического назначения, результаты анализа по выбору оптимальных неметаллических материалов и исследования как материалов, так и самих конструкций по их прочностным параметрам и деформативности при действии статических и динамических нагрузок. Приведены методы выбора оптимальных конструктивных схем базовых деталей, учитывающие как особенности материала и требований к машине, выявленные на основе опыта ее эксплуатации, так и технологические условия изготовления конструкций, их механообработки и монтажа станка. Даны рекомендации по методикам оценочных расчетов конструкций при действии статических и динамических нагрузок на локально приложенные, систематически действующие и случайные нагрузки, определению усадочных деформаций, характеристикам демпфирования колебаний и изменения деформативности конструкции в зависимости от армирования базовой детали. В книге подробно изложены характерные примеры концептуальных конструктивных решений токарных станков с композитными металлобетонными базовыми деталями, их характеристики, которые в своем большинстве обеспечены именно за счет применения неметаллических станин и оснований станка. Настоящая книга предназначена для инженерно-технических работников конструкторских бюро, проектных и научно-исследовательских отделов и подразделений машиностроительных и строительных предприятий и организаций, работников и студентов вузов и университетов.

43 раза скачали

Обновлено 18.01.2022 12:33

Вакс Д.И. Технология изготовления шпинделей и шлицевых валов в условиях ремонтно-механических цехов, 1965 г.

От

Владимир Светлый

Вакс Д.И. Технология изготовления шпинделей и шлицевых валов в условиях ремонтно-механических цехов. Науч.-техн. о-во машиностроит. пром-сти. Обществ. ун-т. Заоч. курсы усовершенствования ИТР по ремонту технол. оборудования машиностроит. завода. — Москва : [б. и.], 1965. — 33 с. : черт.; 21 см.

В брошюре рассматриваются технологические процессы изготовления и восстановления шпинделей и шлицевых валов металлорежущих станков, подробно описаны технологические процессы обработки шпинделей нормальной точности, некоторые особенности изготовления шпинделей прецизионных станков, технологические процессы обработки шлицевых валов, а также кратко излагаются методы восстановления изношенных поверхностей шпинделей и валов.

Немного переработан файл — https://www.chipmaker.ru/files/file/18272/

111 раз скачали

Обновлено 08.12.2021 18:47

Вакс Д.И. Технология изготовления шпинделей и шлицевых валов в условиях ремонтно-механических цехов, 1965 г.

От

spirifer

Вакс Д.И. Технология изготовления шпинделей и шлицевых валов в условиях ремонтно-механических цехов. Науч.-техн. о-во машиностроит. пром-сти. Обществ. ун-т. Заоч. курсы усовершенствования ИТР по ремонту технол. оборудования машиностроит. завода. — Москва : [б. и.], 1965. — 33 с. : черт.; 21 см.

В брошюре рассматриваются технологические процессы изготовления и восстановления шпинделей и шлицевых валов металлорежущих станков, подробно описаны технологические процессы обработки шпинделей нормальной точности, некоторые особенности изготовления шпинделей прецизионных станков, технологические процессы обработки шлицевых валов, а также кратко излагаются методы восстановления изношенных поверхностей шпинделей и валов.

66 раз скачали

Обновлено 04.12.2021 11:07

Расчет щековых дробилок. Методические указания

От

aann

Расчет щековых дробилок. Методические указания. Чертежи

Комплект документации для сборки щековой дробилки. Файлы в формате SolidWorks. Она собрана из самых дешевых узлов. Плиты можно сделать самому (лист с наваренными арматурами), или купить готовые. Для больших дробилок лучше отказаться от литых плит, так как они прибавляют стоимость от $200 до $500 за комплект, если будете перерабатывать бетон до М300 или кирпич, то арматуры хватает на несколько лет.

https://drive.google.com/drive/folders/1tuYMvm4uAWtNQ2BXDdOJK5s00zGMb3Yb

97 раз скачали

Обновлено 02.12.2021 11:01

Типовые укрупнённые нормы времени на работы по ремонту оборудования. Сборники (pdf)

От

spirifer

Составитель: Центральное бюро нормативов по труду Государственного комитета СССР по труду и социальным вопросам.

1) Типовые укрупнённые нормы времени на работы по ремонту металлорежущего оборудования (по видам ремонта), 1990г.

2) Типовые укрупнённые нормы времени на работы по ремонту кузнечно-прессового оборудования, 1990г.

3) Типовые укрупнённые нормы времени на работы по ремонту подъёмно-транспортного оборудования, 1986г.

4) Типовые укрупнённые нормы времени на работы по ремонту токарных автоматов и полуавтоматов (по видам ремонта), 1988г.

5) Типовые укрупнённые нормы времени на работы по ремонту станков с числовым программным управлением (по видам ремонта), 1989г.

211 раз скачали

Обновлено 13.12.2022 18:02

Общемашиностроительные нормативы времени на слесарные работы по ремонту оборудования, 1989г.

От

spirifer

Составитель: Центральное бюро нормативов по труду Государственного комитета СССР по труду и социальным вопросам.

Общемашиностроительные нормативы времени предназначены для расчёта укрупнённых нормативов и норм времени. Нормативы времени установлены на выполнение комплекса приёмов или приёма одним слесарем-ремонтником в нормальных условиях труда и включают в себя нормативы на слесарно-разборочные работы, слесарно-сборочные работы, вспомогательные работы, слесарные работы.

53 раза скачали

Обновлено 03.06.2021 17:22

Обухова Г.С. Оценка и анализ степени соответствия ремонтного производства основному и резервов развития производственной базы ремонтных подразделений предприятий машиностроения. Рекомендации в помощь специалистам, 1990г.

От

spirifer

Обухова Г.С. Оценка и анализ степени соответствия ремонтного производства основному и резервов развития производственной базы ремонтных подразделений предприятий машиностроения, 1990г. Издание 3-е, переработанное и дополненное. Московский институт электронного машиностроения, 1990г.

В рекомендациях предполагается методика оценки технического уровня и степени соответствия ремонтного производства основному, определения величины резервов повышения этого уровня и выявления путей их реализации с целью быстрого и качественного восстановления работоспособности средств труда (рабочих машин и оборудования). Дан метод расчёта экономической эффективности запланированных мероприятий.

Оценка соответствия ремонтного производства основному позволяет определить степень их адаптации, оценить эффективность реализации резервов совершенствования работ по ремонту и обслуживанию оборудования и определить наиболее целесообразные и первоочередные направления технического развития ремонтного производства в условиях арендных отношений и акционирования.

Рекомендации предназначены для главных механиков и начальников ремонтно-механических цехов промышленных предприятий.

33 раза скачали

Обновлено 02.06.2021 17:43

Курлов Б.А. Расшифровка цилиндрических и конических зубчатых передач, М., Машиностроение, 1972г.

От

bomzara

Курлов Б.А. Расшифровка цилиндрических и конических зубчатых передач, Москва, Машиностроение 1972г., 136с.

Изложены теоретические основы и практические способы расшифровки зубчатых передач для восстановления и исследования образцов передач, для экспертизы, составления рабочих чертежей колес при ремонте и модернизации оборудования.

Мой первый опыт сканирования с очисткой скана.

145 раз скачали

Обновлено 03.04.2021 08:09

Станок ИРТ180. Имитатор линейки для ЧПУ Sinumerik System 3

От

=Nick=

Устанавливается вместо линейки (обратная связь по положению), легко изготовить, а выгода …смотрите сами.

При проблемах с линейными осями помогает в диагностике неисправностей.

22 раза скачали

Обновлено 01.04.2021 15:46

Альбом чертежей оградительных устройств и приспособлений, обеспечивающих безопасное выполнение работ на ремонтных предприятиях «Сельхозтехники». М., ГОСНИТИ, 1970г.

От

Usama

Альбом чертежей оградительных устройств и приспособлений, обеспечивающих безопасное выполнение работ на ремонтных предприятиях «Сельхозтехники». Часть 2. Москва, 1970г.

Всесоюзное объединение «Союзсельхозтехника» Совета министров СССР. Государственный всесоюзный ордена Трудового Красного Знамени научно-исследовательский технологический институт ремонта и эксплуатации машинно-тракторного парка (ГОСНИТИ). Отдел научно-технической информации и изданий ГОСНИТИ.

Альбом чертежей оградительных устройств и приспособлений, обеспечивающих безопасное выполнение работ на ремонтных предприятиях «Сельхозтехники», разработан сотрудниками лаборатории техники безопасности и производственной санитарии ГОСНИТИ Буренко Л.А. и Чистосердовым И.П. под руководством и при участии Филатова Л.С.

84 раза скачали

Обновлено 23.03.2021 14:12

Шариковые и роликовые подшипники. Каталог-Справочник, Москва, 1963г.

От

Usama

Шариковые и роликовые подшипники. Каталог-Справочник. Издание второе, исправленное и дополненное, 1963г.

Центральный институт научно-технической информации по автоматизации и машиностроению (ЦИНТИАМ), ЦБТИ государственного комитета по автоматизации и машиностроению при Госплане СССР. Составители: научные сотрудники Всесоюзного научно-исследовательского конструкторско-технологического института подшипниковой промышленности (ВНИПП). Редактор Горин Н.В.

80 раз скачали

Обновлено 22.03.2021 12:16

Захаров Н.Н., Носкин Р.А. Организация ремонта металлорежущих станков. М., МАШГИЗ, 1950г.

От

Владимир Светлый

Захаров Н.Н., Носкин Р.А. Организация ремонта металлорежущих станков. М., МАШГИЗ, 1950 г., 212 с., ил.

В книге на основе материала по токарно-винторезному станку ДИП-200 дано обоснование структуры содержания работ ремонтного цикла, а также трудоемкости в системе планово-предупредительного ремонта металлорежущих станков. Книга предназначена для инженерно-технических работников служб главного механика машиностроительных заводов. Она будет также полезна для преподавателей и студентов машиностроительных высших учебных заведений и техникумов.

167 раз скачали

Обновлено 03.01.2022 15:11

Руководство по восстановительному ремонту подкрановых конструкций, 1991 г.

От

spirifer

Руководство по восстановительному ремонту подкрановых конструкций, 1991 г.

Руководство предназначено для работников служб эксплуатации и ремонтных служб на предприятиях Минмета СССР и развивает основные положения ОРД 00 000-89 «Техническая эксплуатация стальных конструкций производственных зданий» в части, касающейся подкрановых конструкций.

40 раз скачали

Отправлено 15.02.2021 17:50

Ремонт консольно-фрезерных станков 6Р81, 6Р81Г, 6Р11. Альбом, Тула, 1988 г.

От

spirifer

Ремонт консольно-фрезерных станков мод. 6Р81, 6Р81Г, 6Р11. Альбом.

Часть II. Технологический процесс капитального ремонта. Издание II.

Разработчик: ГПКТИ » СТАНКОСЕРВИС», Тула, 1988 г.

211 раз скачали

Обновлено 18.12.2020 16:43

Техническое обслуживание, ремонт, контроль и испытание станков вертикально-сверлильной группы. Альбом, Тула, 1989г.

От

spirifer

Техническое обслуживание, ремонт, контроль и испытание станков вертикально-сверлильной группы. Альбом.

Разработчик : ГПКТИ » СТАНКОСЕРВИС», Тула, 1989 г.

Альбом содержит рекомендации по выполнению работ при техническом обслуживании и ремонте станков в процессе эксплуатации на предприятиях народного хозяйства. Дано описание структуры, цикличности, периодичности видов технического обслуживания и ремонта. Приводятся типовые технологические процессы капитального ремонта корпуса и базовых деталей, сборки и разборки станков, схем и методики выполнения проверок, чертежи измерительной оснастки.

137 раз скачали

Обновлено 16.12.2020 15:58

Карта проверки на точность сверлильных станков

От

spirifer

Карта проверки вертикально-сверлильных станков на технологическую точность.

93 раза скачали

Обновлено 04.12.2020 19:52

Карта проверки на точность фрезерных станков

От

spirifer

Карта проверки вертикально-фрезерных станков общего назначения на технологическую точность.

142 раза скачали

Обновлено 03.12.2020 15:54

Карта проверки на точность токарных станков,1960г.

От

spirifer

Карта проверки токарных станков общего назначения на технологическую точность, 1960г.

182 раза скачали

Обновлено 02.12.2020 18:19

Производительность станка должна поддерживаться, несмотря на чрезвычайно жесткие допуски, достигаемые высокоскоростными инструментами, выполняющими множество задач. Ошибка измерения или ошибка синхронизации даже самого незначительного отклонения может означать разницу между успешным производством изделия и выбросом целой партии из-за большого количества ошибок. Операторы станков ЧПУ настолько заняты отслеживанием функций компьютера, работой инструмента, качеством заготовок и десятком других действий, что легко могут забыть о заботе о самом станке.

Рассмотрим самые распространенные причины ремонта станков с ЧПУ

ОТСУТСТВИЕ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ СТАНКОВ С ЧПУ

Давайте поговорим о реальности ухода за станком с ЧПУ. Это нелегко. Здесь больше движущихся частей, чем на космическом корабле, и все эти части должны работать идеально синхронно, иначе все усилия окажутся напрасными.

В руководствах по эксплуатации говорится о преимуществах регулярного, планового технического обслуживания машин, но иногда оператор забывает об этом или неправильно проводит техническое обслуживание. Для многих операторов решение заключается в том, чтобы оставаться организованным и никогда не отступать от строгого графика регулярного и профилактического технического обслуживания. Если в вашем рабочем процессе нет времени или навыков, необходимых для профилактического обслуживания ЧПУ, подумайте о найме профессиональной службы ремонта ЧПУ для выполнения этих задач на регулярной основе. Наберите +7 (968) 065-80-90 все обсудим и обязательно договоримся.

ОШИБКА ПОЛЬЗОВАТЕЛЯ СТАНКА С ЧПУ

Операторы станков с ЧПУ бывают разных форм, размеров и способностей. Некоторые операторы — опытные ветераны с многолетним опытом работы, а другие — новички, только осваивающие профессию. Независимо от того, сколько времени оператор проработал, станки с ЧПУ меняются, а вместе с ними и протоколы работы. Обучение и тренинги помогают избежать проблем, но ошибки пользователей все равно случаются. В компьютерной программе может произойти сбой, или точка крепления инструмента может быть неправильной для шпинделя, в любом случае, ошибки случаются. Хотя многих ошибок пользователя можно избежать при надлежащем обучении и контроле, иногда все идет не так без видимых причин. Руководства по устранению неисправностей могут быть очень полезны при решении проблем, связанных с ошибками пользователя.

ОСЛАБЛЕННОЕ КРЕПЛЕНИЕ СТАНКОВ С ЧПУ

Станки с ЧПУ трясутся, гремят и крутятся, как ничто другое на производственном участке. Они могут стоять на одном месте в течение всего дня, но внутри них происходит много чего интересного. Из-за большого количества движений, скорости и условий, в которых станок с ЧПУ выполняет свои задачи, соединения между компонентами могут ослабнуть и выйти из строя.

Вибрация — главный враг, и с ней мало что можно сделать. Лучшим способом решения проблемы является физический осмотр каждого электрического, гидравлического, пневматического и механического соединения на плановой основе. Необходимо вести записи с подробным описанием любых проблем, которые впоследствии могут быть рассмотрены представителем сервисной службы производителя станка с ЧПУ.

Здесь мы рассказали об 11 способах снижения вибрации на фрезерных станках с ЧПУ перейти…

ПОВЫШЕНИЕ ТЕМПЕРАТУРЫ СТАНКА С ЧПУ

Несмотря на все внимание и инженерные разработки, направленные на снижение рабочих температур станков с ЧПУ, накопление тепла все еще остается большой проблемой. Быстро движущиеся, высокоскоростные компоненты нагреваются от трения. Гидравлические линии и фитинги могут подвергаться воздействию экстремальных температур во время работы. Даже пневматические воздушные линии могут нагреваться и плавить шланги высокого давления.

Правильное обслуживание фильтров помогает избежать перегрева.

Правильное обслуживание фильтров помогает снизить высокие температуры за счет увеличения пропускной способности через теплоотводящие радиаторы и трубопроводы воздушного охлаждения. Необходимо уделять постоянное внимание всем тепловым индикаторам, а операторам рекомендуется размещать дополнительные термометры и оборудование для обнаружения тепла в проблемных зонах.

Когда речь идет о поддержании работоспособности станка с ЧПУ, обычно не составляет труда выявить, диагностировать и устранить любые возникающие проблемы. Однако есть такие условия и ситуации, когда для решения проблем лучше использовать талант технического специалиста, прошедшего обучение. Мы оказываем услуги по выполнению пуско-наладочных работ, диагностике, техническому обслуживанию и ремонту оборудования. Выполнив запланированные работы, мы обязательно расскажем сотрудникам вашей компании о правилах технического обслуживания того или иного станка, графиках плановых осмотров узлов и агрегатов.

25.01.2022

Содержание:

Причины неисправностей оборудования с программным управлением

Распространенные виды поломки станков с ЧПУ

Неисправности станков для фрезеровки и их устранение

Как устраняют основные неисправности сверлильного оборудования

Станки с ЧПУ обеспечивают высокую точность обработки разных материалов в автономном или полуавтономном режимах. Даже незначительные сбои в эксплуатации таких устройств оказывают негативное влияние на качество готовых изделий, а нередко приводит к глобальным поломкам оборудования. Для предупреждения подобных ситуаций следует оперативно реагировать на возникшие проблемы.

Причины неисправностей оборудования с программным управлением

Поломки могут возникать по разным причинам, которые можно отнести в одну из следующих групп:

- неправильная работа системы программного обеспечения;

- перегрузки;

- применение не по установленным правилам технологического процесса;

- естественное изнашивание комплектующих деталей;

- некачественное проведение предыдущего ремонта.

Распространенные виды поломки станков с ЧПУ

Зачастую подобное оборудование выходит из строя из-за поломки электроники. Это приводит к сбоям во время работы по осям, некорректной работе драйверов и контроллеров. Возможны проблемы с инвертором или обрывание проводов.

Помимо этого, из строя могут выбыть:

- Система программного обеспечения. Ошибки программ могут быть последствиями некорректно написанного алгоритма технологических процессов недостаточно квалифицированными программистами. Возможно также использование станков не по назначению либо их обслуживание неквалифицированными операторами. Внедрение вирусных программ в систему по причине недостаточного уровня контроля безопасности может завершаться сбоями.

- Механика. Такие поломки ведут к вибрированию станков, ошибкам в программе, ухудшению точности обработки, качества готовых изделий. Основной неисправностью данного характера считают отказ станочной механики. Проявляется ненормальным функционированием таких элементов, как приводы. В их зоне ответственности состоит управление перемещения разных станочных частей, включая шпиндель, суппорт и т.д. В результате может поломаться электродвигатель, любое звено из кинематической цепи.

Неисправный датчик может провоцировать отказ привода, контролирующего устройства для точности обработки. Поломка датчика расположения заготовки приводит к неверному позиционированию, что сказывается негативно на точности металлообработки. Если неправильно работает контроллер, то детали получаются с неверными параметрами или вовсе бракованными. Ошибки работы измерительных приборов оборудования по сверлению или фрезеровки становятся серьезной проблемой, поскольку это касается определения степени точности готового продукта.

- Дополнительные детали. Неисправности вакуумного насоса, помпы в системе охлаждения и т.д. негативно отражаются на работе автоматизированной техники. Их также следует устранять в сжатые сроки.

Для точного определения проблемы и выбора способа ее устранения рекомендовано провести диагностику техники.

Неисправности станков для фрезеровки и их устранение

На фрезерных установках:

- происходит торможение шпинделя из-за перепада сетевого напряжения – решают проблему заменой 3-х жильного кабеля основного шпинделя;

- при выходе из строя самого преобразователя – заменяют шпиндель;

- при неисправности привода – его заменяют новым;

- ослабленный винт соединительного вала провоцирует холостую работу двигателя, когда сам станок не фрезерует – требуется плотное затягивание винта;

- может сбиться режим фрезеровки, если двигатель теряет синхронность работы между фазами и связь с панелью управления – возможны: перегрев привода, ослабление крепления винта у соединительного вала или отсутствие заземляющего провода заземления либо недостаточна проводимость тока;

- перепады напряжения приводят к задержкам запуска и прочих операций при нормальном состоянии компьютерной составляющей – сбой касается интерфейса;

- если отлично работают роликовые направляющие для ЧПУ, то высокая точность, скорость фрезеровки обеспечена в любых направлениях – при нарушении соосности могут вылетать заготовки или отсоединяться фрезы, резкое выключение провоцирует вылет головки за границы рабочего пространства (автоматикой ограничивается передвижение и происходит сильный толчок).

Как устраняют основные неисправности сверлильного оборудования

Зачастую сверлильные автоматизированные устройства требуют выполнения ремонтных работ в связи со следующими неисправностями:

- Усиление радиального биения ведет к потере точности обработки. Сбои по причине выступающего изгиба вала, слабой затяжки реек, подшипников устраняют с помощью выравнивания вала, заменой подшипников.

- Появление шума при эксплуатации станка в результате изнашивания подшипников считается самой частой проблемой большей части оборудования. Возможна также неверная установка подшипников, недостаточное количество смазочных материалов для нормальной работы узла и т.п. В таких случаях ремонт заключается в замене подшипников.

- Когда шпиндель достигает номинальной скорости, а инвертор тормозит его, то это может приводить к замыканию между витками. Это проявляется, поскольку не соблюдаются допустимые эксплуатационные режимы для шпинделя. Проблему решают с помощью перематывания обмотки.

Кроме этого, нередко появляется необходимость в ремонте:

- если нет возможности скорректировать параметры скорости шпинделя, то требуется разборка станка на составляющие части и их последующая чистка по отдельности;

- если отсутствует зажим колонны, то необходимо выполнить работы по замене пружины, промыванию золотника и проведения диагностирования направляющей рейки. В ряде случаев она также может требовать замены;

- если неисправен насос, то уровень давления в гидроприводе низкий либо давления нет совсем. В этой ситуации только замена прибора помогает справиться с проблемой.

Следует своевременно обследовать технику, заменять дефектные детали, узлы, использовать только оборудование в исправном состоянии.