- Назначение оборудования и особенности его конструкции

- Особенности технического обслуживания и ремонта инверторных аппаратов

- Факторы, приводящие к выходу из строя сварочного инвертора

- Распространенные неисправности

- Как выполнить самостоятельный ремонт инверторного устройства

Ремонт сварочных инверторов, несмотря на его сложность, в большинстве случаев можно выполнить самостоятельно. А если хорошо разбираться в конструкции таких устройств и иметь представление о том, что в них с большей вероятностью может выйти из строя, можно успешно оптимизировать затраты и на профессиональное сервисное обслуживание.

Замена радиодеталей в процессе ремонта сварочного инвертора

Назначение оборудования и особенности его конструкции

Основным назначением любого инвертора является формирование постоянного сварочного тока, который получают путем выпрямления высокочастотного переменного. Использование именно высокочастотного переменного тока, преобразованного посредством специального инверторного модуля из выпрямленного сетевого, обусловлено тем, что силу такого тока можно эффективно увеличивать до требуемой величины при помощи компактного трансформатора. Именно данный принцип, положенный в работу инвертора, позволяет такому оборудованию иметь компактные размеры при высокой эффективности.

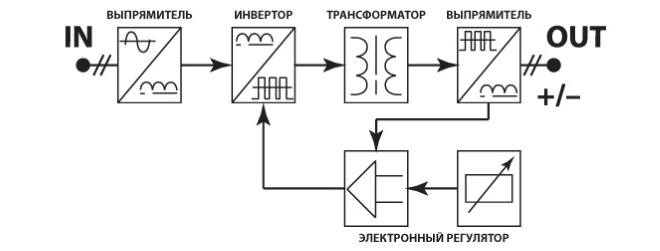

Функциональная схема работы сварочного инвертора

Схема сварочного инвертора, которая определяет его технические характеристики, включает в себя следующие основные элементы:

- первичный выпрямительный блок, основу которого составляет диодный мост (в задачу такого блока входит выпрямление переменного тока, поступающего из стандартной электрической сети);

- инверторный блок, основным элементом которого является транзисторная сборка (именно при помощи данного блока постоянный ток, поступающий на его вход, преобразуется в переменный, частота которого составляет 50–100 кГц);

- высокочастотный понижающий трансформатор, на котором за счет понижения входящего напряжения значительно повышается сила выходящего тока (благодаря принципу высокочастотной трансформации на выходе такого устройства может быть сформирован ток, сила которого доходит до 200–250 А);

- выходной выпрямитель, собранный на базе силовых диодов (в задачу данного блока инвертора входит выпрямление переменного высокочастотного тока, что необходимо для выполнения сварочных работ).

Схема сварочного инвертора содержит и ряд других элементов, которые улучшают его работу и функциональность, но основными из них являются вышеперечисленные.

Особенности технического обслуживания и ремонта инверторных аппаратов

Ремонт сварочного аппарата, относящегося к инверторному типу, имеет ряд особенностей, что объясняется сложностью конструкции такого устройства. Любой инвертор, в отличие от сварочных аппаратов других типов, является электронным, что требует от специалистов, занимающихся его техническим обслуживанием и ремонтом, наличия хотя бы начальных радиотехнических знаний, а также навыков обращения с различными измерительными приборами – вольтметром, цифровым мультиметром, осциллографом и др.

В процессе технического обслуживания и ремонта проверяются элементы, из которых состоит схема сварочного инвертора. Сюда относятся транзисторы, диоды, резисторы, стабилитроны, трансформаторные и дроссельные устройства. Особенность конструкции инвертора состоит в том, что очень часто при его ремонте невозможно или очень сложно определить, выход из строя какого именно элемента стал причиной неисправности.

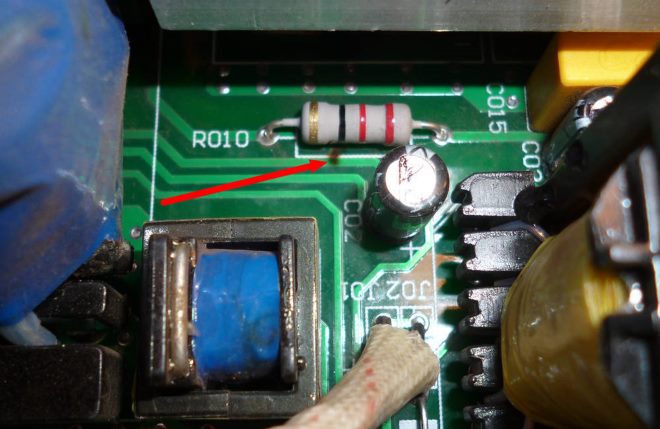

Признаком сгоревшего резистора может быть небольшой нагар на плате, трудно различаемый неопытным глазом

В таких ситуациях последовательно проверяются все детали. Чтобы успешно решить такую задачу, необходимо не только уметь пользоваться измерительными приборами, но и достаточно хорошо разбираться в электронных схемах. Если таких навыков и знаний хотя бы на начальном уровне у вас нет, то ремонт сварочного инвертора своими руками может привести к еще более серьезной поломке.

Реально оценив свои силы, знания и опыт и решив взяться за самостоятельный ремонт оборудования инверторного типа, важно не только посмотреть обучающее видео на эту тему, но и внимательно изучить инструкцию, в которой производители перечисляют наиболее характерные неисправности сварочных инверторов, а также способы их устранения.

Факторы, приводящие к выходу из строя сварочного инвертора

Ситуации, которые могут стать причиной выхода инвертора из строя или привести к нарушениям в его работе, можно разделить на два основных типа:

- связанные с неправильным выбором режима сварочных работ;

- обусловленные выходом из строя деталей устройства или их неправильной работой.

Методика выявления неисправности инвертора для последующего ремонта сводится к последовательному выполнению технологических операций, от самых простых – к наиболее сложным. То, на каких режимах выполняются такие проверки и в чем заключается их суть, обычно оговаривается в инструкции на оборудование.

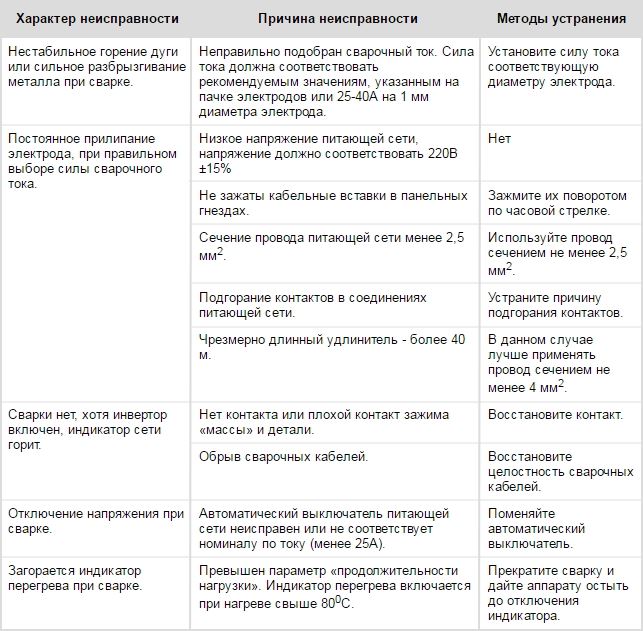

Распространенные неисправности инверторов, их причины и способы устранения

Если рекомендуемые действия не привели к желаемым результатам и работа аппарата не восстановлена, чаще всего это означает, что причину неисправности следует искать в электронной схеме. Причины выхода из строя ее блоков и отдельных элементов могут быть различными. Перечислим наиболее распространенные.

- Во внутреннюю часть устройства проникла влага, что может произойти, если на корпус аппарата попадают атмосферные осадки.

- На элементах электронной схемы скопилась пыль, что приводит к нарушению их полноценного охлаждения. Максимальное количество пыли в инверторы попадает в тех случаях, когда они эксплуатируются в сильно запыленных помещениях или на строительных площадках. Чтобы не доводить оборудование до такого состояния, его внутреннюю часть необходимо регулярно чистить.

- К перегреву элементов электронной схемы инвертора и, как следствие, к их выходу из строя может привести несоблюдение продолжительности включения (ПВ). Данный параметр, который необходимо строго соблюдать, указывается в техническом паспорте оборудования.

Следы попадания жидкости внутрь корпуса инвертора

Распространенные неисправности

Наиболее распространенными неисправностями, с которыми сталкиваются при эксплуатации инверторов, являются следующие.

Неустойчивое горение сварочной дуги или активное разбрызгивание металла

Такая ситуация может свидетельствовать о том, что неправильно выбрана сила тока для выполнения сварки. Как известно, данный параметр выбирается в зависимости от типа и диаметра электрода, а также от скорости выполнения сварочных работ. Если на упаковке электродов, которые вы используете, не содержится рекомендаций по оптимальной величине силы тока, можно рассчитать ее по простой формуле: на 1 мм диаметра электрода должно приходиться 20–40 А сварочного тока. Следует также учитывать, что чем меньше скорость выполнения сварки, тем меньше должна быть сила тока.

Зависимость диаметра электродов от силы сварочного тока

Прилипание электрода к поверхности соединяемых деталей

Такая проблема может быть связана с рядом причин, при этом в основе большинства из них лежит пониженное питающее напряжение. Современные модели инверторных аппаратов работают и при пониженном напряжении, но, когда его величина спускается ниже минимального значения, на которое рассчитано оборудование, электрод начинает залипать. Падение величины напряжения на выходе оборудования может происходить в том случае, если блоки устройства плохо контактируют с панельными гнездами.

Устраняется такая причина очень просто: очисткой контактных гнезд и более плотным фиксированием в них электронных плат. Если провод, при помощи которого инвертор подключен к электрической сети, имеет сечение меньше 2,5 мм2, то это также может привести к падению напряжения на входе аппарата. Это гарантированно произойдет и в том случае, если такой провод имеет слишком большую длину.

Если длина питающего провода превышает 40 метров, использовать для сварки инвертор, который будет подключен с его помощью, практически невозможно. Напряжение в питающей цепи может упасть и в том случае, если ее контакты подгорели или окислились. Частой причиной залипания электрода становится недостаточно качественная подготовка поверхностей свариваемых деталей, которые необходимо тщательно очистить не только от имеющихся загрязнений, но и от оксидной пленки.

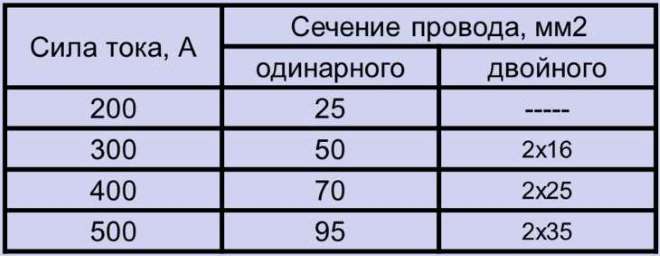

Выбор сечения сварочного кабеля

Невозможность начать сварочный процесс при включенном аппарате

Такая ситуация часто возникает в случае перегрева инверторного аппарата. На панели устройства при этом должен загореться контрольный индикатор. Если же свечение последнего малозаметно, а функция звукового оповещения у инвертора отсутствует, то сварщик может просто не знать о перегреве. Такое состояние сварочного инвертора характерно и при обрыве или самопроизвольном отсоединении сварочных проводов.

Самопроизвольное выключение инвертора при выполнении сварки

Чаще всего такая ситуация возникает в том случае, если подачу питающего напряжения отключают автоматические выключатели, рабочие параметры которых неправильно подобраны. При работе с использованием инверторного аппарата в электрическом щитке должны быть установлены автоматы, рассчитанные на ток не менее 25 А.

Невозможность включить инвертор при повороте тумблера

Скорее всего, такая ситуация свидетельствует о том, что в питающей электрической сети слишком низкое напряжение.

Автоматическое отключение инвертора в ходе продолжительной сварки

Большинство современных инверторных аппаратов оснащены температурными датчиками, которые автоматически отключают оборудование при повышении температуры в его внутренней части до критического уровня. Выход из такой ситуации только один: дать сварочному аппарату отдых на 20–30 минут, в течение которых он остынет.

Как выполнить самостоятельный ремонт инверторного устройства

Если после тестирования становится понятно, что причина неисправностей в работе инверторного аппарата кроется в его внутренней части, следует разобрать корпус и приступить к осмотру электронной начинки. Вполне возможно, что причина заключается в некачественной пайке деталей устройства или плохо присоединенных проводах.

Внимательный осмотр электронных схем позволит выявить неисправные детали, которые могут быть потемневшими, треснутыми, со вздувшимся корпусом или иметь подгоревшие контакты.

Сгоревшие детали на плате инвертора Fubac IN-160 (регулятор AC-DC, транзистор 2NK90, резистор 47 Ом)

Такие детали при ремонте необходимо выпаять с плат (желательно использовать для этого паяльник с отсосом), а затем заменить на аналогичные. Если маркировка на неисправных элементах не читается, то для их подбора можно использовать специальные таблицы. После замены неисправных деталей желательно произвести тестирование электронных плат при помощи тестера. Тем более это необходимо сделать, если осмотр не позволил выявить элементы, подлежащие ремонту.

Визуальную проверку электронных схем инвертора и их анализ при помощи тестера следует начать с силового блока с транзисторами, так как именно он является наиболее уязвимым. Если транзисторы неисправны, то, скорее всего, вышел из строя и раскачивающий их контур (драйвер). Элементы, из которых состоит такой контур, также необходимо проверить в первую очередь.

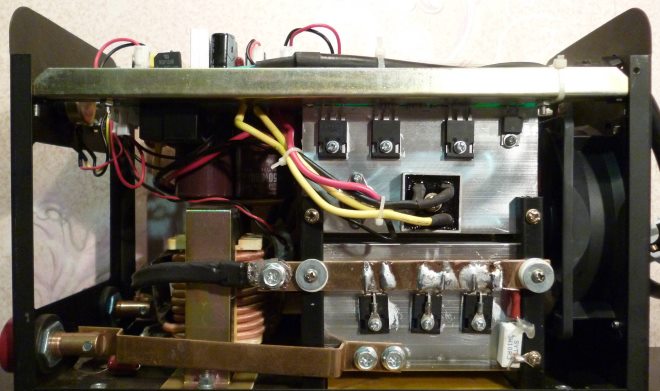

Силовой блок инвертора

После проверки транзисторного блока проверяются все остальные блоки, для чего также используется тестер. Поверхность печатных плат необходимо внимательно осмотреть, чтобы определить на них наличие подгоревших участков и обрывов. Если таковые обнаружены, то следует тщательно зачистить такие места и напаять на них перемычки.

Если в начинке инвертора обнаружены перегоревшие или оборванные провода, то при ремонте их надо заменить на аналогичные по сечению. Хотя диодные мосты выпрямителей инвертора и являются достаточно надежными элементами, их также следует прозвонить при помощи тестера.

Наиболее сложный элемент инвертора – плата управления ключами, от исправности которого зависит работоспособность всего аппарата. Такую плату на наличие управляющих сигналов, которые подаются на шины затворов блока ключей, проверяют при помощи осциллографа. Заключительным этапом тестирования и ремонта электронных схем инверторного устройства должна стать проверка контактов всех имеющихся разъемов и их зачистка при помощи обычного ластика.

Самостоятельный ремонт такого электронного устройства, как инвертор, достаточно сложен. Научиться выполнять ремонт этого оборудования, просто посмотрев обучающее видео, практически невозможно, для этого необходимо обладать определенными знаниями и навыками. Если же такие знания и навыки у вас есть, то просмотр подобного видео даст вам возможность восполнить недостаток опыта.

Методика ремонта сварочных инверторов

Содержание

- Проявление неисправностей

- Этапы ремонта

- Рекомендации

Современное сварочное оборудование надежно и добротно. Однако оно нередко становится источником проблем. Потому всем специалистам необходимо обязательно владеть методикой ремонта сварочных инверторов.

Проявление неисправностей

Причины поломки инверторного оборудования сильно отличаются, но обычно жалобы возникают из-за воздействий на критически важные компоненты устройства. Также стоит помнить, что неполадки могут возникнуть вследствие ошибочных действий оператора или задания неграмотных настроек. И самая, пожалуй, частая претензия — инвертор вовсе не включается. Распространенной причиной подобного сбоя является неработоспособность сетевого провода.

Однако если дело не в нем, ситуация даже хуже — требуется комплексная диагностика устройства. Иногда сварщики обнаруживают, что дуга нестабильна, или металл разбрызгивается.

Обычной причиной проблемы является неподходящая сила тока. Для каждого типа и сечения электрода должно быть свое значение. Важно: специалист, который хочет иметь стабильную дугу, не варит «максимально быстро, как только возможно», а ориентируется на оптимальные показатели.

Невозможность отрегулировать сварочный ток не всегда связана со сбоями регулятора. Вполне вероятно также, что повреждены контакты подключаемых к этому регулятору проводов. Если и они исправны, можно предполагать короткое замыкание дросселя или поломку вторичного трансформатора. Когда инвертор начинает поглощать слишком много тока даже в ненагруженном состоянии, обычно это свидетельствует о коротком замыкании между витками.

Прикипание электродов к металлу провоцируется падением напряжения в сети. В свою очередь, такая проблема возникает из-за ошибочного выбора сварочного режима и неправильной его настройки. Кроме того, напряжение опускается при подсоединении через удлинитель с недостаточным сечением провода либо через очень длинный сетевой кабель. Индикатор перегрева срабатывает (либо происходит самопроизвольное отключение) при неверном режиме длительности запуска. Проще говоря, аппарату слишком мало и слишком редко дают остывать.

Этапы ремонта

Диагностика

Проверка компонентов сварочных инверторов вполне проста и удобна. Перед началом работы надо подсоединить к устройству лампу накаливания мощностью от 100 до 150 Вт. Последовательное подключение ее гарантирует стабилизацию тока и предотвратит короткое замыкание в процессе теста. Еще одним плюсом от такой практики будет возможность оценить работоспособность конденсаторов и транзисторно-силового блока. Схема самостоятельного диагностирования сварочного аппарата пошагово включает прежде всего исследование силовых диодов.

Берут мультиметр и проверяют последовательно сопротивление по клеммам. На одной стороне оно равно нулю, а на другой — представляет безразмерную величину.

Если это правило не соблюдается, проблемный диод потребуется менять. Правда, сначала его придется выделить. Следующим шагом будет тестирование силовых транзисторов на высокочастотном преобразователе.

Первым шагом будет выяснение того, как распределяются выводы самих транзисторов. Когда эта задача решена, с помощью мультиметра устраивается проверка на «пробой» током. О неисправности блока говорит то, что он в обе стороны имеет нулевое сопротивление. Следующий этап — работа с диодами на выпрямителях малых частот. Поскольку такие диоды подсоединяют по «мостовому» принципу, начинают с отыскания 4-х ключевых позиций; при нулевом сопротивлении модуль так же, как и в предыдущем случае, потребуется менять.

Только убедившись, что все силовые проводники работоспособны, можно подавать напряжение! В норме соединенная последовательно лампочка на несколько мгновений даст яркую вспышку света. Но поскольку конденсаторы низкой частоты будут заряжаться, ее свечение постепенно теряет интенсивность. Соответственно, если хотя бы на одном транзисторе происходит электрический пробой, яркость света не уменьшится. Далее инвертор несколько раз включают-выключают и определяют напряжение в различных положениях холостого хода (в норме оно уступает номиналу напряжения на аппарате).

Меняем транзисторы

Эта работа тоже, в принципе, может быть выполнена своими руками. Надо учитывать, однако, что потребуется пайка самих транзисторов, а иногда и некоторых других деталей. Еще специалисты неустанно отмечают, что тонкая электроника легко повреждается статическим электричеством. Придется использовать специальные защитные браслеты и вставать на резиновые коврики. Да, многие самодеятельные мастера игнорируют подобные требования, но тогда за последствия они должны будут отвечать сами.

Силовые транзисторы особым винтом прижаты к радиатору. Этот винт придется аккуратно, но энергично выкрутить. Далее корпус немного отводят от поверхности.

Лишь после этого приходит время выпаивать сам транзистор. Новый блок ставят, выполняя те же манипуляции, но только в перевернутом порядке; перед вкручиванием винта только добавляют слой отводящей тепло пасты.

Ремонтируем выпрямители

Достаточно часто требуется отремонтировать и выпрямительные узлы инверторных аппаратов. Там есть 3 выпрямителя. На выходе расположен однополупериодный модуль. Его дополняют 2 детали, исполненные по мостовой схеме. Одна из таких деталей расположена на входе, а другая – так называемая дежурка отвечает за внутреннее питание.

Выходной спрямляющий блок оснащается парой диодов. Его надо тестировать мультиметром, подключаемым к вводным клеммам. Проверка двух оставшихся выпрямителей проводится методом «четырех точек». Делать ли это на разъемах или через плату — особого значения не имеет. Внутри выпрямителя преимущественно надо менять конденсаторы, диоды и резисторы «балласта».

Прочие компоненты гораздо стабильнее, и вероятность их поломки невелика. Особой предосторожности в процессе пайки выпрямляющих модулей не потребуется.

Однако максимально аккуратно придется работать с деталями внутреннего питающего контура.

Все они прямо завязаны на печатную плату, и при неосторожном обращении она легко выходит из строя. Как и в случае с транзисторами, до закрепления новых деталей наносят слой пропускающей тепло пасты.

Диагностируем конденсаторы

Грубые изъяны механического характера, как и последствия подачи неоправданно высокого напряжения, определяются при внешнем осмотре. Подавляющее большинство модификаций электролитических конденсаторов оснащается особыми торцевыми насечками. В момент «взрыва» электролита они поднимутся или даже раскроются. Сложнее обстоят дела с повреждениями контактов внутри устройства и общим старением конденсатора. Эти дефекты явных визуальных проявлений не имеют.

Но обнаружить невидимые глазу отклонения от нормы помогает мультиметр. В начале разряжают конденсатор и начинают измерять сопротивление. Исправный блок сразу продемонстрирует малое сопротивление. При росте заряда оно будет подниматься и вскоре достигнет бесконечности. Тот же самый тест можно произвести и с приборами, измеряющими емкость; о неисправности говорит обнаружение обрыва или неизменность уровня сопротивления.

Устраняем проблемы в платах управления

Полноценная характеристика методики ремонта не может миновать, конечно, и управляющих систем инвертора. Этот момент актуален, если стандартные проверки мультиметром и простейший ремонт не дают требуемого результата. Важно: отыскать конкретную проблему и локализовать ее четко поможет только осциллограф. Без него можно разве что установить напряжение в контактных пунктах на плате и определить, каково напряжение питания.

Также пригодится прозвонка полупроводников (если проблема в них, то эти приборы почти наверняка понадобится выпаять).

Если осциллограф не дает никаких сигналов, потребуется прозвонка с помощью мультиметра. Тестировать придется все компоненты без исключения, даже если какой-то блок вне подозрения поначалу. Пайка полупроводников весьма сложна. А починить плату управления в целом не получится без доскональных знаний в области радиоэлектроники и понимания приборных схем. Если таких знаний и навыков нет, придется обращаться к профессионалам.

Рекомендации

Как видим, устранение неполадок инверторной техники сплошь и рядом встречает серьезные затруднения. Однако есть ряд моментов, которые позволяют сократить риск самого выхода из строя. Опасность для сварочного инвертора представляет слабая устойчивость к попаданию пыли. Разбирать устройство и вычищать его нужно хотя бы раз в 5-6 месяцев. Для очистки используют либо кисточки с мягким ворсом, либо сжатый воздух.

Серьезный риск представляет и проникновение внутрь воды — как жидкой, так и конденсирующейся из воздуха. Недорогие инверторы подвержены поломкам охладительной системы, которые не дают сработать блокам аварийного отключения и приводят к плавлению пластмассы. Еще важно оберегать аппарат от падений напряжения более чем до 190 В. Подъем напряжения сверх нормы тоже опасен, хотя и менее, чем его недостаточный уровень. Риск также бывает связан с:

-

перегрузкой из-за выполнения чрезмерно сложной и объемной работы;

-

падениями;

-

сильными ударами;

-

плохим креплением колодок;

-

использованием низкокачественных запчастей;

-

чрезмерным нагревом или переохлаждением.

Стоит учесть и рекомендации по выявлению основных дефектов в работе инвертора. Если прилипание электрода провоцируется пониженным напряжением в сети, то способов борьбы с этим, не затрагивающих само напряжение, просто нет.

Иногда подобный эффект провоцируется тем, что вставки кабелей не зафиксированы в гнездах на панели.

Тогда их нужно зажать вращением по часовой стрелке. Также прилипать электрод будет, если:

-

диаметр питающего провода менее 2,5 кв. мм (решается использованием более крупного провода);

-

начинают гореть контакты;

-

используется удлинитель более 40 м.

Отсутствие выхода на сварочный режим, несмотря на стабильное подключение к сети и работающий индикатор подключения — еще одна частая проблема. В этом случае можно предполагать три причины:

-

обрыв кабелей;

-

полное отсутствие контакта;

-

недостаточно плотный контакт.

Иногда в процессе сварки отключается напряжение. Это свидетельствует или о неисправности автоматического регулятора, или о том, что он не соответствует используемому напряжению. Индикатор перегрева будет загораться всякий раз, когда критически важные части устройства достигнут температуры 80 градусов. Единственное, что может сделать пользователь в такой ситуации — это подождать естественного охлаждения.

Пытаться вмешиваться в работу автоматики или менять ее настройки крайне опасно!

Стоит учесть при ремонте инвертора, что если вышли из строя транзисторы, то скорее всего та же участь постигла и контур раскачки (тот самый, который еще иногда называют драйвером). Все составные части этого контура подлежат немедленной проверке. Осматривая печатную плату с автоматикой, надо внимательно проверять, чтобы на ней не было подгоревших участков и разрывов. Все проблемные места с такими отклонениями аккуратно зачищают и напаивают перемычки заново. Важно: перегоревшие, изношенные или порванные провода можно менять только на аналогичные им по сечению (при условии, что этого сечения достаточно для нормальной работы).

Пытаться корректировать вольт-амперную характеристику не имеет особого смысла. Сделать это могут только подготовленные специалисты. Потребуется не перепрограммирование (с бюджетными аналоговыми устройствами оно невозможно), а замена основных компонентов на цифровые блоки. Потому придется знать в совершенстве схемотехнику и особенности работы устройств на низком уровне. Но даже при небольшом уровне квалификации стоит работать над профилактикой перегрева, характерного для изделий дешевого класса.

В первую очередь заботятся о том, чтобы нормально отводилось образующееся тепло. Особенно плохо организовано его удаление обычно с силовых ключей и диодов выпрямляющих контуров. Целесообразно поэтому позаботиться максимально об усилении обдува. Некоторые инверторы вовсе не имеют вентиляторов, в других вентиляционные устройства недостаточно мощны и совершенны. «Исходные» кулеры практически всегда приходится демонтировать и заменять на 3-4 идентичных по размаху лопастей и прочим параметрам устройств.

Собирать кулеры в «стопку» не слишком легко, да и не нужно. Их вполне можно стянуть винтами и на этом успокоиться. Если внутри не хватает места для большой сборки, можно поставить снаружи 1 канальный вентилятор повышенной мощности.

Категорически нельзя использовать компоненты сомнительного происхождения. Только официально поставляемые устройства и детали справятся со своей задачей.

Теплоотвод можно улучшать, меняя не только вентиляторы, но и радиаторы. Традиционные предустанавливаемые радиаторы не всегда достаточно производительны. Слюдяные и резиновые разграничители, отделяющие устройство от фланцев, надо обязательно сохранять. Подрезая ребра, следует аккуратно дорабатывать их надфилем, чтобы убрать даже небольшие заусенцы. Если это не сделано, придется постоянно бороться со скоплением пыли.

Про ремонт сварочного инвертора своими руками смотрите далее.

Сварочные аппараты инверторного типа являются распространенными моделями благодаря их мобильности и возможности работать практически от любого напряжения питающей сети в интервале от 175 В до 240 В.

Однако возможны случаи выхода из строя сварочников. Причин поломок много, и для ремонта сварочных инверторов необходимо знать основные неисправности, устройство и принцип работы. Произвести ремонт инверторных сварочных аппаратов своими руками несложно.

Общие сведения об инверторах

Сварочные трансформаторные аппараты имеют незначительную стоимость по сравнению с устройствами инверторной сварки и простоту устройства, позволяющую произвести несложные операции по ремонту.

К главным недостаткам нужно отнести их габариты, вес и чувствительность к параметрам питающей сети.

При низких значениях напряжения (U) варить практически невозможно, так как мощность, потребляемая аппаратом, существенно возрастает, а счетчики электроэнергии имеют предел мощности до 6 кВт.

В результате этого происходит срабатывания защиты: срабатывает автомат через определенное время из-за нагрева или сгорают предохранители на пробках. Если поставить автомат защиты с большим значением или использовать «жучок» (шунтирование предохранителя медным проводом большего диаметра), то вероятность возгорания проводки возрастает.

Кроме того, при работе с обыкновенной трансформаторной сваркой происходят кратковременные перепады значения U, из-за которых может выйти из строя другая аппаратура и бытовые приборы. Трансформаторные сварочные аппараты стоят сравнительно недорого и очень легко ремонтируются из-за их простого устройства.

Однако обладают значительным весом и очень чувствительны к напряжению питания (U). При низком U производить сварочные работы просто невозможно, так как происходят значительные перепады U, в результате которых могут выйти из строя бытовые приборы. Для избежания всех этих неудобств при работе и используют инверторные аппараты.

Устройство и особенности работы

Инверторная сварка применяется в домашних условиях и на различных предприятиях. Она обеспечивает стабильное горение сварочной дуги при высокочастотном токе. Аппарат устроен в виде мощного импульсного блока питания (ИБП), работа которого основана на принципах:

- Преобразование переменного питающего (сетевого) U в постоянное.

- Преобразование постоянного в переменный высокочастотный ток.

- Выпрямление тока с сохранением частоты.

Если следовать этим принципам построения, то происходит значительное уменьшение сварочника в несколько сотен или тысяч раз. Кроме того, такое устройство позволяет оборудовать аппарат дополнительным охлаждением.

Для осуществления качественного ремонта сварочного инвертора нужно знать устройство и принцип работы. Благодаря пониманию работы, возможно грамотно произвести диагностику, выяснить причину неисправности и устранить ее самостоятельно. Сварочный аппарат инверторного типа состоит из основных узлов (рисунок 1):

- Выпрямитель.

- Инвертор.

- Трансформатор.

- Выпрямитель высокочастотный.

- Схема управления (электронный регулятор).

Рисунок 1 — Блок-схема сварочного инвертора.

Выпрямитель состоит из полупроводникового выпрямительного моста и фильтра, выполненного на конденсаторе. Диодный мост выпрямляет переменный ток питающей промышленной сети. При прохождении переменного тока через диод происходит пропускание тока в одном направлении.

В результате этого ток становится постоянным, но в нем преобладают значительные пульсации. Ток с такими параметрами не подходит для питания инвертора, так как он работает только от постоянного тока. Для сглаживания пульсаций применяется конденсатор большой емкости (2200.5000 мкФ).

После преобразования U запитывается инвертор. Инвертор представляет собой набор радиоэлементов для генерации необходимого переменного U для высокочастотного импульсного трансформатора.

Основными элементами являются мощные ключевые транзисторы и микросхема для получения команд от схемы управления инвертором, а также для корректной работы последнего. Транзисторы переключаются с высокой частотой, которая зависит от текущей модели сварочника.

Она может колебаться в диапазоне от 35 до 95 кГц. Подключение транзисторов происходит к понижающему импульсному трансформатору.

Импульсный трансформатор преобразует входящее U, полученное на выходе инвертора в низкое. К вторичной обмотке трансформатора подсоединяется высокочастотный выпрямитель, преобразующий переменный высокочастотный ток в постоянный. При этом преобразовании частотные характеристики сохраняются. Эффективность сварки повышается при использовании высокочастотного тока.

Электронный регулятор применяется для осуществления контроля при работе аппарата, диагностики и выдачи команд для инвертора. Кроме того, он позволяет менять ток сварки.

Благодаря такому исполнению, сравнительно мобильные инверторные сварочники обладают отличными характеристиками:

- Первичный источник питания (сетевое U и ток): 157.275 В и 20.30 А.

- Параметры U холостого хода: 70.85 В.

- U при формировании дуги: 22.35 В.

- Диапазон выставления тока сварки: 20.300 А.

- Время нагрузки при максимальном I сварки:5.10 мин.

- Типы электродов: «1», «2», «3», «4», «5», «6».

- Значение средней массы: 5.7 кг.

Ремонт аппаратов инверторной сварки

Для ремонта необходимо изучить схему и неисправности. Неисправности можно разделить на несколько групп: простые, средние и сложные.

Простые поломки

Следует очень внимательно отнестись к решению проблемы по ремонту инверторной сварки своими руками, так как простая поломка из-за необдуманных действий может привести к более серьезным последствиям. К простым неисправностям можно отнести следующие типы:

- Отсутствие сетевого питания инвертора (инвертор «отказывается» включаться).

- Влажность корпуса.

- Пыль внутри инверторного аппарата.

- Нестабильная дуга.

- Отсутствие полной мощности аппарата.

- Залипание электрода.

- Ослабление креплений.

- Разбрызгивание металла.

Отсутствие сетевого питания возможно по нескольким причинам: отсутствие U, дефект кабеля питания инвертора, сгорание предохранителя. Кроме того, существует вероятность поломки электроники аппарата, но эта неисправность не относится к простым, так как требует определенных навыков. Способы устранения очень просты.

Например, при отсутствии питающего U нужно произвести замер вольтметром в розетке. При обрыве сетевого кабеля нужно его прозвонить, найти проблемный участок и заменить его. Если произошло сгорание предохранителя, то следует его поменять на исправный (нельзя ставить «жучок», так как это может привести к окончательному выходу из строя).

При работе во влажном помещении нужно просушить содержимое сварочника. Нельзя запускать его, так как постоянно будет выбивать автоматы и перегорать нить предохранителя. Следует помнить о том, что влага — злейший враг любой аппаратуры.

Пыль является отличным проводником электричества. Сварочный аппарат необходимо периодически чистить. Запыленность может привести к более тяжелым последствиям.

При нестабильной дуге и разбрызгивании металла следует проверить ток сварки. В основном, элементарным решением проблемы является его увеличение. Существует определенная зависимость тока от толщины электрода: диаметр электрода нужно умножить на показатели 20-40 А. При вычислении получается необходима сила тока.

Например, при работе используется электрод «4» и ток для комфортной работы (при нормальном входном напряжении): I = 4 * 40 = 160 А. Выбор значений из диапазона от 20 до 40 зависит от толщины металла: на каждые 1 мм приходиться коэффициент, кратный 5. Например, нужно рассчитать ток сварки для металла 2 мм и электрода «3».

Алгоритм расчета следующий:

- Максимальный ток сварки: Iсв = 3 * 40 = 120 А.

- Ток для 2 мм металла: I = Iсв — 2 * 5 = 120 — 10 = 110 А.

Этот алгоритм используется при нормальном сетевом U (210.225 В). При 110 А сварочные работы будут выполнены аккуратно и вероятность прожога металла минимальная.

При прилипании электрода виновником оказывается пониженное U питающей сети, и для устранения этой проблемы нужно увеличить ток сварки. Кроме того, нужно почистить гнезда и контакты, а также удостовериться в проводе переноски, так как ее сечение должно быть больше 3 кв. мм.

Периодическое отключение аппарата происходит в результате перегрева. В этом случае нужно дать ему остыть в течение 25-40 минут.

Средняя степень

Поломки этого типа возникают при сгорании определенного радиоэлемента. Исправление неполадок этого рода не требует особой квалификации. Основным навыком является умение работать с паяльником или паяльной станцией. В основном, они выявляются при визуальном осмотре. Причины могут быть разнообразны:

- Подгорание резисторов.

- Вздутие электролитических конденсаторов.

- Сгорание трансформатора.

- Обугливание диодов.

- Порча монтажной платы при возгорании.

Оптимальным способом исправления является выпаивание детали и замена ее на такую же или аналог.

Сложные неисправности

При средних поломках все выясняется визуально. Однако бывают ситуации, когда визуальный осмотр не дает положительный результат. Для этого применяется метод анализа схемы инвертора и выявление неисправности, а также дальнейшее ее устранение.

Для ремонта нужны знания в области электротехники, контрольно-измерительные приборы (мультиметр и осциллограф), схема инвертора (схема 1) и немного уверенности в своих силах. «Слабым местом» сварочника инверторного типа являются плата управления и БП.

Если неисправна плата управления, то происходит светодиодная индикация (светодиод желтого цвета), свидетельствующая о невозможности запускаться в нормальном режиме.

Для осуществления ремонта нужно разобрать инвертор и произвести снятие разъемов с плат. После этого нужно выполнить контрольные измерения напряжений платы управления и сравнить с табличными исправной ПУ. Например, один из вариантов можно рассмотреть в таблице 1.

| № вывода ПУ | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 |

| Исправная ПУ | 4,07 | 2,72 | 4,87 | 0,68 | 14,5 | 0,05 | 0,04 | 3,25 | 7,12 | ||

| Измеряемая ПУ | 0,23 | 15 | 0,01 | 2 | 17,2 | 6,99 |

Таблица 1 — Сравнение измерений.

Согласно таблице 1, нужно сделать вывод о неисправности ПУ. На ПУ есть микросхема типа UC3845D, нужно снять контрольные U и сделать выводы (таблица 2).

| № вывода микросхемы | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Корректная работа | 1,95 | 0,2 | 2,07 | 2,52 | 15,1 | 5,1 | ||

| Измеряемая микросхема | 0,04 |

Таблица 2 — Сравнение U UC3845B.

На микросхеме (7-я нога) питание отсутствует, следовательно, нужно искать причину в радиокомпонентах, работающих вместе с этой микросхемой. В этой ситуации нужно проверить микросхему LM324N, которая управляет первой при помощи команд-импульсов (таблица 3).

| № вывода | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 |

| Исправна | 0,81 | 4,02 | 14,87 | 3,06 | 4,73 | 0,02 | 0,04 | 15,1 | 4,82 | 4,87 | 6,74 | 0,88 | ||

| Текущая | 1,91 | 15 | 15,37 | 4,69 | 14,2 | 0,03 | 14,97 | 4,8 | 4,83 | 7,72 | 0,1 |

Таблица 3 — Сравнение режимов работы микросхемы LM324N.

Источник: https://pochini.guru/remont/svarochnyih-invertorov

Причины поломок сварочных инверторов и их устранение

Для ремонта сварочного инвертора своими руками требуется совсем немного: некоторые познания в электротехнике, элементарные радиолюбительские навыки, обычный мультиметр и паяльник, пригодный для пайки печатных плат.

Дополнительным стимулом к принятию решения о самостоятельном ремонте станет результат изучения прейскурантов сервисных предприятий, особенно если сварочный аппарат стоит меньше десяти тысяч рублей. Для того чтобы понять принцип работы и устройство сварочного инвертора, достаточно популярной литературы, которая в изобилии присутствует в интернете.

Облегчает задачу и тот факт, что внутренняя компоновка и состав основных модулей у всех аппаратов бытового назначения практически одинаковы.

Основные причины выхода из строя инверторов и их проявление

Главными причинами выхода из строя сварочных инверторов являются нарушения правил их эксплуатации. О рабочих режимах и особенностях технического обслуживания конкретного аппарата можно узнать из его паспорта, в целом приводится примерно одинаковый перечень мероприятий:

- ежедневный внешний осмотр основного блока и кабелей;

- периодическая внутренняя чистка аппарата сжатым воздухом;

- плановая проверка, зачистка, протяжка и ремонт соединений внутренних силовых контактов;

- измерение сопротивления изоляции и проверка цепей защитного заземления.

Основные факторы, воздействие которых становится причиной неисправности инвертора:

- Резкие изменения входного напряжения. Его падение ведет к нарушению стабильности и прекращению работы инвертора, то значительное превышение может вызвать выход из строя элементов входного выпрямителя.

- Минеральная пыль. Покрывает поверхности внутренних деталей аппарата и забивает ребристые поверхности радиаторов охлаждения диодов и транзисторов. Это приводит к нарушению теплового режима и может вызвать выход из строя отдельных элементов.

- Металлическая пыль и мелкая стружка. Попадает внутрь инвертора через входной вентилятор в том случае, если рядом с ним выполняются работы болгарками, шлифмашинками и пр. Может вызвать внутреннее короткое замыкание.

- Вода и повышенная влажность. Вызывает окисление проводов и контактов, может привести к короткому замыканию.

- Наружные механические повреждения. Иногда служат причиной выхода из строя органов управления и внутренних конструктивных элементов, на которых крепятся электронные компоненты.

Далее описаны основные нарушения в работе инверторов и их причины.

Нестабильность дуги, разбрызгивание металла

При значительных колебаниях входного напряжения или некорректной работе системы управления инвертора происходят скачкообразные изменения сварочного тока, что приводит к нестабильности дуги. В этом случае в первую очередь необходимо проверить напряжение сети. Если оно в норме, а колебания продолжаются, следует произвести внутреннюю диагностику инвертора.

Разбрызгивание металла при сварке, как правило, является следствием неправильного выбора тока сварки. Причиной этого может быть как человеческий фактор, так и неисправность регулятора тока или системы управления.

Инвертор не включается

У этого явления может быть несколько причин:

- плохой контакт зажима кабеля «массы»;

- слишком низкое входное напряжение;

- выключился входной автомат (причиной этого может быть внутреннее короткое замыкание);

- сработала тепловая защита.

В последнем случае необходимо дождаться остывания аппарата и попробовать включить его заново. Если защита срабатывает повторно, то инвертору требуется техобслуживание или ремонт.

Перегрев инвертора

Основной причиной перегрева инвертора является нарушение тепловых режимов из-за большого количества пыли во внутреннем пространстве аппарата.

Пыль выступает в роли теплоизоляции, покрывая поверхности охлаждаемых потоком воздуха компонентов, и не позволяет нормально работать вентиляторам.

При постоянном перегреве, прежде чем заводить речь о диагностике и ремонте, необходимо тщательно и очень аккуратно очистить все внутренние модули сжатым воздухом. Другой причиной перегрева инвертора является несоблюдение рекомендуемой величины параметра ПВ (продолжительность включения).

Повышенное энергопотребление

Повышенное энергопотребление на холостом ходу при нормативном значении входного напряжения сети, как правило, связано с коротким замыканием между витками одной из обмоток высокочастотного трансформатора.

Внешне такая неисправность выглядит как подгорание изоляции вокруг его токоведущих частей и чаще всего сопровождается падением величины напряжения холостого хода (иногда в два-три раза).

Самому снять, разобрать и осмотреть трансформатор несложно, а вот его ремонт лучше все-таки поручить тому, кто в этом хорошо разбирается.

Прикипание электрода к металлу

Если в процессе сварки электрод прикипает, скорее всего, это вызвано неправильным подбором технологических параметров и плохой подготовкой свариваемых поверхностей. Кроме того, для предупреждения такого явления все современные инверторы оснащены автоматической функцией Anti-Stick.

Когда значение сварочного тока соответствует диаметру электрода и толщине свариваемого метала, а зона сварки разделана и зачищена надлежащим образом, причиной прикипания (залипания) может быть периодическое снижение напряжения как со стороны электросети, так и непосредственно в цепи сварки.

В первом случае необходимо стабилизировать сетевое питание или же использовать инвертор с возможностью работы при пониженном напряжении. Со стороны сварочной цепи должна производиться периодическая зачистка контактов и проверка их надежности. Кроме того, падение напряжение может быть вызвано применением кабелей, длина и сечение которых не соответствуют нормативным требованиям.

Невозможность регулировки тока

В первую очередь речь может идти о неисправности индикатора, отображающего величину тока. Также одна из самых распространенных причин — обрыв провода, поломка или внутренний износ потенциометра, которым задается значение сварочного тока.

Если все это в порядке, то проблема может быть в неисправности системы управления инвертора. Разобраться в ней и выполнить такой ремонт может только опытный специалист.

Самопроизвольное отключение

Причинами внезапных отключений сварочного инвертора могут быть резкие скачки напряжения питающей электросети, неисправность входного автомата и срабатывание температурной защиты.

В первом случае необходимо каким-либо образом стабилизировать входное напряжение или использовать аппарат, предназначенный для работы в таком диапазоне.

При частом срабатывании температурной защиты необходимо произвести внутреннюю очистку от пыли и проверить соблюдение рекомендаций производителя по длительности непрерывной работы. Проверить исправность входного автомата можно без сложного ремонта, временно подключив вместо него заведомо исправное устройство.

Порядок действий при ремонте аппаратов

Выход и строя сварочного инвертора может произойти как вследствие серьезной поломки, так и по причине незначительной неисправности.

Прежде чем обращаться в сервисный центр или к знакомому мастеру, имеет смысл рассмотреть вариант ремонта своими руками, особенно если у владельца есть профильное образование или радиолюбительские навыки. Инвертор следует разобрать, почистить и внимательно осмотреть изнутри, т.

к. проблема может заключаться в избытке пыли или каком-либо отвалившемся проводке, и никакого серьезного ремонта на самом деле не нужно.

Если принято решение осуществить самостоятельный ремонт, то необходим следующий минимальный набор инструментов:

- Цифровой мультиметр. Самый обычный, функция «проверка диода» необязательна, т. к. все полупроводники можно проверять в режиме замера сопротивления.

- Паяльник с принадлежностями. Лучше паяльная станция, но можно обойтись паяльником с тонким жалом на 40–60 Вт.

- Отвертки, пассатижи, кусачки, пинцет.

Очень часто пишут, что для проверки состояния инверторного аппарата обязательно нужен осциллограф. Но это другой уровень знаний и навыков с другими рекомендациями по поиску неисправностей.

Наши же действия по диагностике и ремонту инвертора ограничатся визуальным осмотром, прозвонкой, элементарными замерами состояния основных элементов электронной схемы инвертора и их заменой в случае неисправности. Если все это не принесет результата, то необходимо обратиться к профильным специалистам.

Порядок действий на первом этапе таков:

- Снять корпус и очистить инвертор от пыли сжатым воздухом. Давление подобрать так, чтобы не повредить печатные платы и электронные компоненты.

- Проверить состояние лопастей вентиляторов и легкость их вращения. При обнаружении проблем — заменить на новые. Проверить надежность подсоединения всех проводов и разъемов.

- Проверить подключение и состояние потенциометра регулировки сварочного тока. В случае неисправности — ремонт или замена.

- Осмотреть на предмет подгорания обмотки трансформаторов и дросселей. При наличии дефектов — демонтировать и отдать на проверку или сразу в перемотку.

- Проверить элементы силовой цепи (конденсаторы, зарядный резистор, диоды, транзисторы) на наличие повреждений внешнего корпуса. При обнаружении дефектов заменить такими же или аналогами.

- Произвести внешний осмотр печатной платы системы управления. Если есть поврежденные элементы, то аккуратно их выпаять и заменить на новые (если никогда не паяли печатные платы, то лучше этим не заниматься, а сразу обратиться к специалистам).

Если после внешнего осмотра и устранения обнаруженных неполадок инвертор не включается или работает некорректно, необходимо диагностировать отдельные цепи и силовые элементы (см. далее).

Диагностика инвертора

Проверка полупроводниковых электронных компонентов выполняется путем замера сопротивления на их выводах со сменой полярности мультиметра. В одном случае оно должно быть близко к нулю, во другом — бесконечно большим.

Перед тем как приступить к диагностике инвертора, необходимо включить последовательно с ним лампочку накаливания 100÷150 Вт, которая будет стабилизировать ток и послужит защитой от короткого замыкания. Кроме того, по свечению лампочки можно судить о рабочем состоянии конденсаторов и силовых транзисторов.

Диагностику инвертора проводим в следующей последовательности:

- Проверка силовых диодов выходного выпрямителя. Замеряем мультиметром сопротивление на выходных клеммах инвертора. В одну сторону должен быть ноль, в другую – бесконечность. Если это не так, то переходим к ремонту: определяем неисправный диод и заменяем его.

- Проверка силовых транзисторов ВЧ-преобразователя. Вначале необходимо определить тип расположения выводов транзисторов. Делаем замер на «пробой», меняя полярность между затвором и двумя другими выводами. Если в обе стороны ноль, то транзистор неисправен и подлежит замене.

- Проверка диодов НЧ-выпрямителя. Здесь диоды включены по мостовой схеме, поэтому вначале нужно определить четыре контактные точки. При нуле в обе стороны диод подлежит замене.

- При исправности всех силовых полупроводников приборов можно подсоединить инвертор к сети. При этом включенная последовательно с ним лампочка сначала вспыхнет на несколько секунд, а затем по мере заряда конденсаторов НЧ-выпрямителя начнет заметно тускнеть. Если хотя бы один из транзисторов ВЧ-преобразователя пробит, лампочка будет гореть полным накалом.

- Затем инвертор можно несколько раз включить и выключить клавишей на лицевой панели. После этого необходимо замерить напряжение холостого хода в нескольких положениях регулятора тока (оно будет несколько меньше номинального).

Перед тем как ремонтировать сварочный инвертор, его необходимо отключить от электросети. Схему с лампочкой можно использовать только на холостом ходу. Проверку аппарата под нагрузкой лучше всего производить с балластным реостатом.

Замена транзисторов

При ремонте сварочного инвертора, возможно, придется заменять транзисторы, стабилитроны, резисторы и другие электронные детали. Для этого необходимо обладать некоторыми навыками по пайке подобных изделий.

При замене транзисторов (IGBT и MOSFET) необходимо помнить, что они могут выйти из строя под воздействием статического электричества. Работать с ними рекомендуется на антистатических поверхностях и в браслетах для защиты от статики.

На самом деле мало кто полностью следует этим предписаниям, но знать о них все же необходимо.

Для того чтобы заменить силовой транзистор, необходимо выкрутить винт, которым он прижимается к радиатору, отделить его корпус от поверхности, а затем аккуратно выпаять. Установка нового транзистора производится в обратном порядке, перед тем как прижать его винтом к радиатору, нужно нанести на место контакта тонкий слой теплоотводящей пасты.

Ремонт выпрямителей

В составе инвертора присутствуют три выпрямителя: однополупериодный выходной и два мостовых: входной и внутреннего питания («дежурка»). Первый имеет в своем составе два диода и проверяется мультиметром через входные клеммы инвертора, а мостовые — по четырем точкам (на разъемах или плате).

При ремонте выпрямителей чаще всего заменяются диоды, конденсаторы и балластные резисторы. Специальных мер предосторожности при пайке этих элементов нет, хотя при замене деталей внутреннего источника питания нужно быть предельно внимательным: они установлены на печатной плате.

Диоды входного и выходного выпрямителей крепятся на радиаторы. При установке нового элемента перед фиксацией его прижимным винтом нужно обязательно воспользоваться теплоотводящей пастой.

Диагностика конденсаторов

Основные причины выхода из строя электролитических конденсаторов — это механические повреждения, значительные превышения номинального напряжения, нарушение внутренних контактов и старение.

В первых двух случаях неисправности можно обнаружить визуально, при этом на торцы большинства моделей электролитических конденсаторов нанесены специальные насечки, которые приподнимаются или раскрываются при «взрыве» электролита.

Скрытые неисправности достаточно просто обнаруживаются прибором с функцией измерения емкости или же обычным мультиметром.

В последнем случае предварительно разряженный конденсатор сначала показывает небольшое сопротивление, которое по мере его заряда от источника мультиметра возрастает вплоть до бесконечности.

При замере на контактах неисправного конденсатора прибор показывает либо обрыв, либо какое-нибудь постоянное сопротивление.

Ремонт платы управления

Если простая диагностика мультиметром и последовавший за ней ремонт не дали нужного результата, то источником проблем, скорее всего, является плата управления.

Без осциллографа здесь можно проверить только значения напряжений в обозначенных на схеме контактных точках платы, а также замерить питающие напряжения и прозвонить полупроводниковые приборы (которые, скорее всего, придется выпаивать).

Кроме того, для ремонта платы управления необходимы хорошие знания радиоэлектроники и умение разбираться в схемах электронных приборов. Тому, кто не обладает такой квалификацией, остается один путь — в сервисный центр или к специалисту с хорошей репутацией.

Нам кажется, что в этой статье перечислены все возможные действия по диагностике неисправностей инвертора с использованием мультиметра. Если мы пропустили какие-то важные моменты, напишите об этом в х и расскажите о своем опыте ремонта инверторного аппарата.

Источник: https://WikiMetall.ru/oborudovanie/remont-svarochnyih-invertorov.html

Ремонт сварочного инвертора своими руками: схемы и диагностика, как отремонтировать

Инверторные сварочные аппараты за непродолжительное время завоевали небывалую популярность среди специалистов. Несмотря на надежность блока питания ремонт сварочного инвертора иногда все же может понадобиться.

Диагностика неисправности и замена вышедшей из строя детали при наличии определенной сноровки может производится в домашних условиях. Для осуществления ремонта необходимо предварительно ознакомиться с конструкцией устройства и лишь потом приступать к ремонту.

Распространенные причины поломок

Ремонт сварочных инверторов своими руками возможен при таких неисправностях:

- Неустойчивая сварочная дуга.

Подобная неисправность в большинстве случаев связана с неправильным выбором режима работы инвертора. Для выбора оптимальной силы тока можно придерживаться правила: на 1 миллиметр диаметра электрода должно подаваться от 20 до 40 ампер тока. - Появление усилий при отрыве электрода от металла.

Типичная неисправность, возникающая из-за низкого напряжения, приходящего на электроды. Наиболее простым способом решения данной проблемы является очистка контактов блока питания от окислов и нагара. - Отсутствие сварочной струи.

Если при повороте тумблера включения устройства нет никакого питания, то следует проверить напряжение в электрической сети. - Отключение инвертора при длительной работе.

Как правило, подобное поведение инвертора может быть связано с перегревом. Выход из положения прост: дать аппарату остыть и через 30 минут вновь приступить к работе.

При диагностике сварочного аппарата могут выявиться неисправности:

- возникшие в результате неправильного выбора режима сварочных работ;

- возникшие вследствие выхода из строя электронных компонентов оборудования.

В любом из вышеназванных случает можно провести ремонт сварочного инвертора своими руками.

Большинство неисправностей данного узла сварочного аппарата связаны с выходом из строя электронных комплектующих.

Основные виды неисправностей электронной схемы представлены:

- Попаданием влаги внутрь корпуса инвертора.

Окисление токопроводящих дорожек вследствие попадания влаги может служить причиной нарушения контакта между основными компонентами устройства. - Образованием большого количества пыли на основных рабочих элементах.

Обильное пылевое загрязнение элементов инвертора может нарушить естественную циркуляцию воздуха в корпусе и привести к перегреву электронных компонентов. - Выбором неправильного режима работы инвертора, повлекший за собой перегрев электронных компонентов.

Выход из строя инвертора по причине перегрева электронных комплектующих – это одна из наиболее типичных поломок.

В большинстве инверторов используются:

- входной выпрямитель;

- выходной выпрямитель;

- блок управления ключами;

- охлаждающая система.

Общий порядок диагностики сварочных инверторов

В приборе перед его ремонтом следует проверить работоспособность охлаждающей системы. Радиаторы охлаждения, забитые пылью, существенно хуже отводят тепло от силовых элементов, а значит следует полностью очистить ребра от пылевых образований и прочего мусора.

Ремонт инверторных сварочных аппаратов следует начинать с диагностики входного выпрямителя.

Для полной проверки данного узла следует:

- разобрать модуль;

- снять радиатор;

- снять диодный мост;

- прозвонить контакты диодного моста.

Если неполадок диодного моста не выявлено следует переходить к следующему модулю – выходному выпрямителю.

Проверка работоспособности выходного выпрямителя осуществляется по следующему алгоритму:

- разобрать модуль;

- выпаять диодные сборки;

- прозвонить диоды.

Кроме диодов в схеме выходного выпрямителя имеются радиаторы, которые следует установить обратно после ремонта модуля.

После обследования выходного выпрямителя следует перейти к диагностике модуля ключей.

Данный модуль инвертора состоит из:

- четырех групп транзисторов;

- платы управления ключами;

- сглаживающих выпрямителей.

Порядок обследования модуля ключей состоит в следующем:

- Проверка транзисторов.

Как правило, неисправный элемент хорошо видно невооруженным глазом. Если такого нет, то следует последовательность проверить тестером все имеющиеся транзисторы. - Если замеры тестером не дали результатов нужно продиагностировать транзисторные сборки при помощи авометра, измерив сопротивление.

- При исправности видимой исправности всех компонентов следует выпаять все транзисторы по очереди.

Такой метод диагностики подойдет, если на плате присутствует короткое замыкание.

Большинство неисправностей инвертора можно диагностировать путем внимательного осмотра электронных компонентов. При выявлении дефективных деталей следует немедленно выпаять их и заменить аналогичными по характеристикам.

Ремонт силового блока инвертора

- плоскогубцы;

- два паяльника мощностью 40 и 100 ватт;

- отвертки различных видов;

- гаечные и торцевые ключи;

- нож;

- кусачки;

- тестер для электрической сети;

- осциллограф;

- штангенциркуль;

- микрометр.

Наиболее типичной поломкой силового блока сварочного инвертора является выход из строя мощного транзистора. В большинстве случает поврежденный транзистор можно определить визуально: на нем имеются дефекты, прогары или деформация. Ремонт инвертора в случае обнаружения дефектного транзистора сводится к его замене.

Существует множество случаев, когда пробой транзистора является лишь следствием, а не причиной. При таком развитии событий замена транзисторной сборки может не дать видимого эффекта.

Перед тем, как отремонтировать диодный мост, следует проверить работоспособность всех элементов. Сделать это можно путем поочередного замера сопротивления на ножках элементов. В случае, если сопротивление между щупами мультиметра, находящимися на ножках диода, равняется нулю или бесконечности, то данный элемент следует заменить.

Новые транзисторы или диоды следует набирать из схожих по характеристикам аналогов. Как правило, в продаже имеются аналоги подавляющего большинства моделей электронных компонентов.

При ремонте силового блока инвертора следует придерживаться таких правил:

- Запрещается использование электрического прибора с открытым изолирующим кожухом.

- Диагностику и замену всех электронных компонентов необходимо проводить на обесточенном сварочном аппарате.

- Удаление скопившейся пыли и мусора из устройства лучше всего проводить при помощи компрессора или баллона с сжатым воздухом.

- Очистка платы от липких следов и использованного флюса стоит проводить при помощи нейтральных к пластику растворителей. При этом рекомендуется использовать специальную кисточку для чистки электронных компонентов.

- Хранение исправного прибора должно проводиться в отключенном состоянии и с полностью закрытым кожухом.

Заключение

Ремонт сварочных инверторов своими руками – это достаточно тривиальная задача, требующая небольших знаний и навыков в области электротехники. Большинство неисправностей инверторых блоков питания можно отремонтировать после простейшей диагностики ключевых силовых узлов.

При самостоятельном восстановлении работоспособности инвертора важно обзавестись паяльником, флюсом, мультиметром и осциллографом. При осмотре и ремонте важно полностью обесточивать электронный прибор, дабы не подвергать себя риску поражения электрическим током.

Источник: https://tutsvarka.ru/oborudovanie/remont-svarochnogo-invertora

Реальная практика ремонта электроники

Здесь будет рассмотрен ремонт сварочного инвертора TELWIN Force 165. Для тех, кто не знаком с устройством и схемотехникой сварочного инвертора, предлагаем сначала ознакомиться с материалами на эту тему, а именно:

В этих двух статьях на примере реального аппарата TELWIN Force 165 и принципиальной схемы сварочных инверторов TELWIN Tecnica 144-164 подробно описана электронная начинка и назначение каждого элемента схемы.

Но давайте вернёмся к нашему неисправному аппарату – сварочному инвертору TELWIN Force 165. По словам владельца, аппарат исправно работал, но вдруг, после небольшой передышки в работе напрочь отказывался выполнять свои обязанности. При попытке начать работу искра не появлялась, а изнутри корпуса доносился неестественный для штатной работы «гул» и «писк».

По словам владельца также было известно, что аппарат вроде как работал – был слышен шум вентилятора обдува, включался индикатор штатной работы. А это свидетельствует о том, что транзисторы инвертора исправны.

Складывалось впечатление, что сварочный инвертор «уходит в защиту» — срабатывают внутренние защитные цепи, которые есть в составе любого импульсного агрегата, тем более такого мощного.

Поиск неисправности сварочного инвертора я начал нестандартно. Включать приборчик не стал.

Ранее я с такими приборами не сталкивался, и они были для меня в новинку. Поэтому первым делом вскрыл корпус и стал проверять мультиметром все доселе известные мне детали.

На печатной плате сварочного инвертора обнаружил знакомые элементы: вентилятор, мощный диодный мост (на него установлен радиатор), высоковольтные электролитические конденсаторы фильтра, фильтр EMC, ключевые мощные транзисторы инвертора (установлены на радиатор), импульсный трансформатор, электромагнитное реле…

Неприятным сюрпризом оказалось то, что поверхность печатной платы была залита каким-то лаком, который затруднял считывание маркировки SMD-элементов и микросхем.

Также были обнаружены защитные элементы. Один из них – термопредохранитель на 900С. Он приклеен к радиатору диодного моста.

Насколько мне известно, такие термопредохранители срабатывают намертво, то есть если нагреются выше своей температуры срабатывания, то размыкаются навсегда. Похожие термопредохранители можно обнаружить в силовых трансформаторах.

Там они включаются в цепь первичной обмотки и приклеиваются к ней. Защищают трансформатор от перегрева.

Иногда можно ложно судить о том, что первичная обмотка трансформатора в обрыве, хотя стоит убрать (или замкнуть накоротко) этот самый термопредохранитель, как оказывается, что трансформатор исправен.

Поэтому первым делом проверил целостность термопредохранителя на 900С. Он оказался исправен.

Кроме этого на одном из радиаторов, к которым крепятся мощные ключевые транзисторы инвертора, также есть температурный датчик. Внешне он очень похож на термовыключатель серии KSD, которые используются в термопотах, водяных нагревателях и прочей бытовой электротехнике.

Особенность этих термовыключателей в том, что их контакты вновь замыкаются, если температура опустится ниже определённого значения.

Понятно, что этот температурный датчик отслеживает нагрев мощных ключевых транзисторов и, если есть перегрев, временно отключает работу сварочного инвертора.

Как только радиаторы, а, следовательно, и транзисторы остынут, то аппарат вновь запустится, и будет работать в штатном режиме.

При проверке термовыключателя оказалось, что он также исправен. Ну, что ж, будем искать неисправность дальше.

После недолгих поисков, было решено проверить мощные выпрямительные диоды. На печатной плате они расположены рядком и надёжно прикручены к радиатору шурупами. На страницах сайта уже рассказывалось о том, как проверить диод.

Маркированы как 60CPH03. Это ультрабыстрые сдвоенные диоды VS-60CPH03.

После проверки оказалось, что ориентировочно неисправны все три сдвоенных диода. Но это всего лишь предположение, так как диоды впаяны в схему, и 100% утверждать, что именно они неисправны нельзя. Несмотря на это стало понятно, в каком направлении нужно «копать» дальше.

Разобраться в проблеме можно было бы и без схемы, но с ней интересней, тем более что под рукой оказалось руководство по ремонту сварочных инверторов TELWIN Tecnica 144-164, которые, честно говоря, мало чем отличаются по своему составу и схемотехнике от TELWIN Force 165.

Если взглянуть на принципиальную схему, то можно заметить, что даже при пробое одного из сдвоенных диодов 60CPH03, все остальные диоды при проверке будут также «неисправными», если их не выпаять из платы и не проверить каждый в отдельности.

Вот кусочек схемы — выходной выпрямитель.

Как оказалось, выпаять эти самые диоды не так-то просто. Во-первых, пайка очень достойная и качественная. Да и как тут по-другому, ведь в силовой части сварочного аппарата протекают огромные токи, вплоть до 130 ампер! Малейший недопай и место контакта будет греться, а это в последствие приведёт к неисправности. Поэтому итальянцы не жалеют припоя и надёжно сдабривают им место контакта.

Не стоит забывать, что современная электроника изготавливается с помощью бессвинцовых припоев, а температура их плавления, как правило, выше, чем у обычного оловянно-свинцового.

Перед тем, как выпаивать диоды, необходимо демонтировать радиатор. Шурупы, которыми крепятся диоды к радиатору нестандартные, но открутить их можно пассатижами.

Для выпайки лучше воспользоваться паяльником помощнее. Лучше взять обычный паяльник мощностью ватт на 50, иначе выпайка превратится в мучение. Можно, конечно, применить и 40-ка ваттный паяльник, но тут потребуется сноровка и немало терпения. Надо успеть хорошо прогреть все 3 вывода диода одновременно.

При демонтаже можно попробовать использовать медную оплётку или десольдер для удаления припоя. Правда, если паяльник маломощный (например, 40 ватт), то толку от них будет мало. Припой будет моментально застывать.

Несмотря на трудности вызванные маломощностью паяльника (он у меня на 40 ватт) и обгоревшим медным жалом мне всё-таки удалось выпаять сдвоенные диоды. К сожалению, не без «косяков».

Выдрал с корнями сквозную металлизацию медных дорожек. Ах, да ладно, не беда. Зачистим и надрастим.

Оказалось, что пробит один из диодов – остальные целы. Стоит отметить, что пробитым оказались оба диода, которые являются частью одного сдвоенного диода. Теперь это не диод – а «решето», — обычный проводник в красивом корпусе.

Если взглянуть на схему, то «вылетел» тот диод, который обозначен красным кружком.

Напомню, что кусочек схемы взят из руководства для TELWIN Tecnica 144-164. А чинил TELWIN Force 165.

У телвин Force 165 на плате нет катушки индуктивности L1 (дроссель) и, по-видимому, не должно быть, так как посадочного места на плате для неё нет. Так что не обращайте на неё внимания.

В реальности же эта катушка выполнена из медного провода большого сечения, чтобы выдерживать токи до 140 ампер.

Было решено оставить аппарат в покое и заняться поисками замены неисправного диода VS-60CPH03. Найти замену диоду 60CPH03 оказалось не так-то просто. Купить в интернете эту радиодеталь не получилось. В интернет-магазинах такая деталь почему-то является редкостью (возможно, всё уже изменилось). Пришлось ехать на радиорынок и покупать там.

Был куплен аналог диода с маркировкой STTH6003CW. Цена у него оказалась приличная, да и найти нужный оказалось непросто.

- Корпус – TO-247;

- Максимальный ток в прямом включении IF(AV) – 30A на 1 элемент (60А на оба диода);

- Допустимое обратное напряжение VRRM – 300V;

- Время восстановления (или быстродействия) trr (max) – 50 ns (50 наносекунд).

Сдвоенный диод STTH6003CW относится к, так называемым, быстродействующим диодам. Буржуи обзывают такие диоды Ultra-fast, Hyperfast, Super-fast, Stealth diode, High frequency secondary rectifier и т.п. В общем, как только не пытаются подчеркнуть их крутизну.

Главная особенность быстродействующего диода – это способность быстро открываться (пропускать ток) и также быстро закрываться (не пропускать ток). А это означает, что он может работать на высоких частотах. Это и требуется для работы в выпрямителе сварочного инвертора, так как требуется выпрямлять ток высокой частоты – десятки килогерц.

Поэтому заменять такие диоды стоит только быстродействующими!

Для замены диода VS-60CPH03 подойдут STTH6003CW, FFH30US30DN. Все эти диоды – аналоги и отлично подходят для замены друг друга.

Активно применяются в сварочных аппаратах.

Также подойдёт STTH6003TV, но у него другой корпус (ISOTOP), хотя если другого нет, то при желании можно изловчиться и прикрутить его куда-нибудь.

При установке диодов на радиатор необходимо обязательно использовать теплопроводную пасту (например, КПТ-8).

Жадничать не стоит, но и чрезмерно намазывать пастой место теплового контакта не стоит. Наносим небольшой, ровный слой пасты на площадь соприкосновения корпуса диода и алюминиевого радиатора. Затем надёжно прикручиваем корпус диода к радиатору шурупом.

К установке диодов на радиатор стоит относиться серьёзно. В процессе работы диоды сильно греются и малейшие трудности с охлаждением вызовут их перегрев и выход из строя.

При установке диодов необходимо как можно лучше пропаять места соединения выводов и контактов медных дорожек. Это очень важно, так как токи просто огромные и если схалтурить, то ничего хорошего из этого не выйдет.

Если при демонтаже были «содраны» медные пятаки и медные дорожки, то их можно надрастить медным лужёным проводом и качественно пропаять. Чисто электрического контакта недостаточно – пайка должна быть надёжной.

После замены неисправного диода прибор заработал.

Архив со схемами на сварочные аппараты TELWIN Tecnica 141-161, TELWIN Tecnica 144-164 и TELWIN Tecnica 150, 152, 170, 168GE можно скачать здесь и здесь. Размер файла — 4,4 Mb.

Главная » Мастерская » Текущая страница

Также Вам будет интересно узнать:

Источник: https://go-radio.ru/remont-svarochnogo-invertora.html

Неисправности и методика ремонта инверторных сварочных аппаратов своими руками

Все большую популярность среди мастеров сварщиков завоевывают инверторные сварочные аппараты благодаря своим компактным размерам, небольшой массе и приемлемым ценам.

Как и любое другое оборудование, данные аппараты могут выходить из строя по причине неправильной эксплуатации или из-за конструктивных недоработок.

В некоторых случаях ремонт инверторных сварочных аппаратов можно провести самостоятельно, изучив устройство инвертора, но существуют поломки, которые устраняются только в сервисном центре.

Устройство сварочного инвертора

Сварочные инверторы в зависимости от моделей работают как от бытовой электрической сети (220 В), так и от трехфазной (380 В). Единственное, что нужно учитывать при подключении аппарата к бытовой сети – это его потребляемая мощность. Если она превышает возможности электропроводки, то работать агрегат при просаженной сети не будет.

Итак, в устройство инверторного сварочного аппарата входят следующие основные модули.

- Первичный выпрямительный блок. Этот блок, состоящий из диодного моста, размещен на входе всей электрической цепи аппарата. Именно на него подается переменное напряжение из электросети. Чтобы снизить нагревание выпрямителя, к нему прикреплен радиатор. Последний охлаждается вентилятором (приточным), установленным внутри корпуса агрегата. Также диодный мост имеет защиту от перегрева. Реализована она с помощью термодатчика, который при достижении диодами температуры 90° разрывает цепь.

- Конденсаторный фильтр. Подсоединяется параллельно к диодному мосту для сглаживания пульсаций переменного тока и содержит 2 конденсатора. Каждый электролит имеет запас по напряжению не менее 400 В, и по емкости от 470 мкФ для каждого конденсатора.

- Фильтр для подавления помех. Во время процессов преобразования тока в инверторе возникают электромагнитные помехи, которые могут нарушать работу других приборов, подключенных к данной электрической сети. Чтобы убрать помехи, перед выпрямителем устанавливают фильтр.

- Инвертор. Отвечает за преобразование переменного напряжения в постоянное. Преобразователи, работающие в инверторах, могут быть двух типов: двухтактные полумостовые и полные мостовые. Ниже приведена схема полумостового преобразователя, имеющего 2 транзисторных ключа, на основе устройств серий MOSFET или IGBT, которые чаще всего можно увидеть на инверторных аппаратах средней ценовой категории.

Схема же полного мостового преобразователя является более сложной и включает в себя уже 4 транзистора. Данные типы преобразователей устанавливают на самых мощных аппаратах для сварки и соответственно — на самых дорогостоящих.

Так же, как и диоды, транзисторы устанавливаются на радиаторы для лучшего отвода от них тепла. Чтобы защитить транзисторный блок от всплесков напряжения, перед ним устанавливается RC-фильтр.

- Высокочастотный трансформатор. Устанавливается после инвертора и понижает высокочастотное напряжение до 60-70 В. Благодаря включению в конструкцию данного модуля ферритового магнитопровода, появилась возможность снизить вес и уменьшить габариты трансформатора, а также уменьшить потери мощности и повысить КПД оборудования в целом. К примеру, вес трансформатора, имеющего железный магнитопровод и способного обеспечивать ток в 160 А, будет около 18 кг. Но трансформатор с ферритовым магнитопроводом при тех же характеристиках тока будет иметь массу около 0,3 кг.

- Вторичный выходной выпрямитель. Состоит из моста, в составе которого находятся специальные диоды, с большой скоростью реагирующие на высокочастотный ток (открытие, закрытие и восстановление занимает около 50 наносекунд), на что не способны обычные диоды. Мост оборудован радиаторами, предотвращающими его перегрев. Также выпрямитель имеет защиту от скачков напряжения, реализованную в виде RC-фильтра. На выходе модуля размещаются две медных клеммы, обеспечивающих надежное подключение к ним силового кабеля и кабеля массы.

- Плата управления. Управлением всеми операциями инвертора занимается микропроцессор, который получает информацию и контролирует работу аппарата с помощью различных датчиков, расположенных практически во всех узлах агрегата. Благодаря микропроцессорному управлению, подбираются идеальные параметры тока для сварки разного рода металлов. Также электронное управление позволяет экономить электроэнергию за счет подачи точно рассчитанных и дозированных нагрузок.

- Реле плавного пуска. Чтобы во время пуска инвертора не перегорели диоды выпрямителя от высокого тока заряженных конденсаторов, применяется реле плавного пуска.

Как работает инвертор

Ниже приведена схема, которая наглядно показывает принцип работы сварочного инвертора.

Итак, принцип действия данного модуля сварочного аппарата заключается в следующем. На первичный выпрямитель инвертора поступает напряжение из бытовой электрической сети или от генераторов, бензиновых или дизельных.

Входящий ток является переменным, но, проходя через диодный блок, становится постоянным. Выпрямленный ток поступает на инвертор, где проходит обратное преобразование в переменный, но уже с измененными характеристиками по частоте, то есть становится высокочастотным.

Далее, высокочастотное напряжение понижается трансформатором до 60-70 В с одновременным повышением силы тока. На следующем этапе ток снова попадает в выпрямитель, где преобразуется в постоянный, после чего подается на выходные клеммы агрегата.

Все преобразования тока контролируются микропроцессорным блоком управления.

Причины поломок инверторов

Современные инверторы, особенно сделанные на основе IGBT-модуля, достаточно требовательны к правилам эксплуатации. Объясняется это тем, что при работе агрегата его внутренние модули выделяют много тепла.

Хотя для отвода тепла от силовых узлов и электронных плат используются и радиаторы, и вентилятор, этих мер порой бывает недостаточно, особенно в недорогих агрегатах.

Поэтому нужно четко следовать правилам, которые указаны в инструкции к аппарату, подразумевающие периодическое выключение установки для остывания.

Обычно это правило называется “Продолжительность включения” (ПВ), которая измеряется в процентах. Не соблюдая ПВ, происходит перегрев основных узлов аппарата и выход их из строя. Если это произойдет с новым агрегатом, то данная поломка не подлежит гарантийному ремонту.

Также, если инверторный сварочный аппарат работает в запыленных помещениях, на его радиаторах оседает пыль и мешает нормальной теплоотдаче, что неизбежно приводит к перегреву и поломке электрических узлов. Если от присутствия пыли в воздухе избавиться нельзя, требуется почаще открывать корпус инвертора и очищать все узлы аппарата от накопившихся загрязнений.

Но чаще всего инверторы выходят из строя, когда они работают при низких температурах. Поломки случаются по причине появления конденсата на разогретой плате управления, в результате чего происходит замыкание между деталями данного электронного модуля.

Особенности ремонта

Отличительной особенностью инверторов является наличие электронной платы управления, поэтому диагностировать и устранить неисправность в данном блоке может только квалифицированный специалист.

К тому же, из строя могут выходить диодные мосты, транзисторные блоки, трансформаторы и другие детали электрической схемы аппарата.

Чтобы провести диагностику своими руками, требуется иметь определенные знания и навыки работы с такими измерительными приборами, как осциллограф и мультиметр.

Из вышесказанного становится понятно, что, не имея необходимых навыков и знаний, приступать к ремонту аппарата, особенно электроники, не рекомендуется. В противном случае ее можно полностью вывести из строя, и ремонт сварочного инвертора обойдется в половину стоимости нового агрегата.

Основные неисправности агрегата и их диагностика

Как уже говорилось, инверторы выходят из строя из-за воздействия на “жизненно” важные блоки аппарата внешних факторов. Также неисправности сварочного инвертора могут происходить из-за неправильной эксплуатации оборудования или ошибок в его настройках. Чаще всего встречаются следующие неисправности или перебои в работе инверторов.

Аппарат не включается