Неисправности и ремонт винтовых компрессоров. Основные неисправности винтовых компрессоров и ремонт оборудования своими руками

Главная страница » Публикации » Неисправности и ремонт винтовых компрессоров. Основные неисправности винтовых компрессоров и ремонт оборудования своими руками

Винтовой компрессор принадлежит к одному из наиболее эффективных типов оборудования, благодаря которому получают сжатый воздух в различных отраслях промышленности (машиностроительной, электронной, деревообрабатывающей, фармацевтической, мебельной). Об особенностях работы компрессоров, возможных неисправностях и способах ремонта оборудования и пойдет речь в нашей статье.

Содержание:

Составные части оборудования

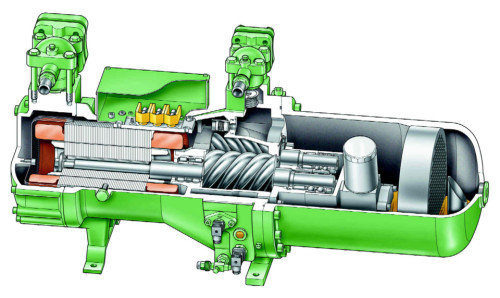

Винтовое оборудование состоит из следующих основных элементов:

- Корпуса. В большинстве случаев производится из стали, которая покрывается негорючим, шумопоглощающим и маслостойким материалом.

- Винтового блока компрессора (его еще называют винтовой парой), который является «сердцем» оборудования. Он состоит из двух высокотехнологичных роторов, которые находятся во внутренней части корпуса.

- Трех видов трубопроводов: масляного, воздушного и воздушно-масляного.

- Всасывающего клапана. Регулирует производительность агрегата путем пневматического управления.

- Всасывающего воздушного фильтра. Предназначен для очистки воздуха, который поступает в компрессор. Фактически состоит из двух фильтров, которые установлены перед всасывающим клапаном и на корпусе агрегата (где забирается воздух).

- Ременной передачи. Обеспечивает определенную скорость вращения роторов (чем она выше, тем лучше производительность оборудования) путем объединения «усилий» двух шкивов, расположенных на винтовой паре и двигателе. Мощные компрессоры оснащены редуктором или муфтой с прямой передачей.

- Электродвигателя. Через ременную передачу приводит в действие винтовую пару.

- Вентилятора. Способствует поступлению воздушных потоков и охлаждению винтовой пары и электродвигателя.

- Термостата. Данный элемент в схеме винтового компрессора играет роль регулятора температурного режима. Благодаря термостату масло с температурой свыше 72ºС проходит через охлаждающий радиатор.

- Масляного фильтра. Очищает масло перед поступлением в винтовую пару.

- Маслоотделителя. Металлический бак, в средней части которого расположена перегородка с отверстиями. Процесс очистки воздуха от масла происходит путем создания центробежной силы.

- Маслоохладителя. Охлаждает масло после отделения от сжатого воздуха.

- Концевого воздухоохладителя. Охлаждает сжатый воздух перед тем, как его подать к потребителю, а также на выходе оборудования делает температуру, превышающую на 10-15ºС температуру воздуха окружающей среды.

- Блока электронного управления. Контролирует работу винтового компрессора и передает на дисплей рабочие характеристики оборудования.

- Реле давления. Задает максимальное давление компрессора. В новейших моделях оборудования реле отсутствует, поскольку используется система электронного контроля.

- Предохранительного клапана. При превышении давления в маслоотделителе над максимально возможным значением происходит его автоматическое срабатывание.

Преимущества и принцип работы

Огромный спрос на винтовые компрессоры обусловлен тем, они обладают многочисленными преимуществами по сравнению с использованием центробежного или поршневого оборудования. Основными из них являются:

- простота установки и подключения;

- непрерывность работы;

- максимальная надежность;

- длительный эксплуатационный период;

- наличие небольших эксплуатационных расходов;

- получение практически идеального по чистоте воздуха;

- минимальные энергозатраты на 1 м³ воздуха;

- низкий показатель шума;

- наличие системы автоматического контроля.

Исходя из устройства винтового компрессора, его принцип работы заключается в следующем:

- при прохождении мимо всасывающего клапана и воздушного фильтра, потоки воздуха попадают в винтовой блок;

- воздух перемешивается с маслом, которое циркулирует по замкнутому пространству;

- путем воздействия винтового блока смесь из масла и воздуха попадает в маслоотделитель;

- воздух отделяется от масла и направляется к выходному отверстию компрессора;

- масло по маленькому или большому кругу через маслоохладитель (в зависимости от температуры материала) поступает обратно в винтовой блок;

- запуск винтового блока происходит с помощью электродвигателя;

- автоматическое выключение (или включение) производится с помощью реле давления.

Необходимо отметить, что масло в винтовом оборудовании выполняет несколько функций:

- создает масляную пленку;

- отводит тепло;

- распределяет воздушные потоки;

- обеспечивает зазор между роторами винтового блока;

- смазывает подшипники рабочих элементов.

Причины неисправностей и способы их устранения

В процессе эксплуатации оборудования можно столкнуться с его поломкой. Приходится прибегнуть к ремонту винтовых компрессоров. К наиболее распространенным неисправностям оборудования относятся:

- компрессор плохо включается или не перезапускается;

- агрегат не получает сжатого воздуха;

- низкая производительность оборудования;

- чрезмерный расход и утечка масла;

- непроизвольное открытие предохранительного клапана;

- отключение компрессора термостатом;

- повышенное давление;

- срабатывание прерывателя цепи.

Компрессор плохо включается, не перезапускается, не получает сжатого воздуха, характеризуется низкой производительностью

Основной причиной плохого включения оборудования является слишком низкая температура воздуха. Нужно просто прогреть помещение, в котором находится компрессор, и все будет в порядке.

Агрегат не перезапускается из-за плохого закрытия всасывающего клапана. Его необходимо снять и почистить. В некоторых случаях понадобится заменить элементы.

Отсутствие сжатого воздуха в выходном отверстии компрессора свидетельствует о закрытии регулятора. Устранить неполадку можно путем проверки реле давления, которое должно подавать питание на электромагнитный клапан, связанный с регулятором.

С закрытием регулятора в большинстве случаев связана и низкая производительность агрегата. Но в этом случае причиной неисправности является загрязнение регулятора. Чтобы это устранить, снимается всасывающий фильтр, открывается и очищается регулятор. Наилучший вариант — демонтаж регулятора с его последующей очисткой.

Чрезмерный расход и утечка масла

Причинами слишком большого расхода масла могут быть:

- сломанный фильтр маслоотделителя;

- негерметичные уплотнения фильтра маслоотделителя.

В обоих случаях проблемы решаются путем замены уплотнений или самого фильтра.

Утечка масла из всасывающего фильтра говорит о том, что не закрыт регулятор или в системе чрезмерно высокое давление. В первом случае проверяется функционирование регулятора и электромагнитного клапана. Во втором случае, кроме проверки регулятора и клапана, следует тщательно осмотреть манометр.

Причиной попадания масла в пульт управления является утечка масла сквозь фланец агрегата. Данная неполадка устраняется посредством замены уплотнительного кольца компрессора.

Открытие предохранительного клапана, повышенное давление, срабатывание термостата и прерывателя цепи

Причиной открытия предохранительного клапана может служить засорение фильтра маслоотделителя. Следует проверить перепад давления между резервуаром маслоотделителя и трубопроводом со сжатым воздухом. Если существует необходимость, то фильтр следует заменить.

При наличии давления, которое превышает максимально установленную величину, нужно проверить регулятор. Может отсутствовать команда на его закрытие. Следует убедиться в том, что электромагнитный клапан будет отключенным.

Отключение компрессора термостатом происходит в случае:

- неисправности терморасширительного клапана;

- недостаточного количества масла;

- неисправности сливной системы.

Решаются данные проблемы соответственно следующим образом:

- осуществляется замена клапана;

- масло доливается до нужного уровня;

- проверяются обратный клапан и трубопроводы, сливающие масло.

Срабатывание прерывателя цепи связано с:

- перегревом электродвигателя;

- недостаточным напряжением в сети;

- чрезмерно высокой температурой в помещении.

При перегреве электродвигателя проверяется реле и теплоотвод от него. При нормальном отводе тепла нажимается кнопка сброса и осуществляется перезапуск компрессора.

Те же самые действия производятся и при наличии недостаточного напряжения в сети и высокой комнатной температуры. Единственное отличие — предварительная проверка напряжения и обеспечение качественной вентиляции соответственно.

Видео об устранении неисправностей винтового компрессора:

Дизайн гостиной следует тщательно продумать, ведь это главная комната, где собирается вместе вся семья Ремонт – процесс ответственный, особенно ели дело.

В данной статье будет рассмотрен ремонт потолка своими руками в ванной комнате. Будут рассмотрены два способа, которые не требуют особых затрат и навыков.

Стяжка пола – один из самых важных шагов при проведении внутренних отделочных работ. Кривой пол может стать причиной не только больших неудобств в.

Источник

Ремонт винтовых компрессоров: регламент обслуживания и способы профилактики неисправностей

- Основные неисправности винтовых компрессоров и их причины

- Регламентное техническое обслуживание

- Обслуживание подшипников электродвигателя компрессора

- Обслуживание привода компрессора

- Ремонт винтовых блоков компрессоров

- Как избежать поломок винтового компрессора

Винтовой компрессор принадлежит к одному из наиболее эффективных типов оборудования для получения сжатого воздуха. От стабильной работы компрессора часто зависит работоспособность целых производственных линий или строительных участков.

Большой спрос на винтовые компрессоры обусловлен их многочисленными преимуществами по сравнению с центробежными или поршневыми устройствами.

Основными достоинствами устройств винтового типа являются:

- Простота монтажа и эксплуатации

- Компактные размеры

- Низкий уровень шума и вибрации

- Непрерывность работы

- Максимальная надежность

- Длительный эксплуатационный период

- Создание практически идеально чистого воздуха

- Минимальные энергозатраты

- Наличие системы автоматического контроля

Значительные нагрузки, агрессивные рабочие среды и нарушения правил эксплуатации могут привести к поломке оборудования. То, насколько сложным и затратным будет ремонт винтового компрессора, зависит от характера неисправности.

Рассмотрим причины возникновения неполадок в компрессорах винтового типа, регламент их обслуживания и ремонта, а также способы повышения межсервисного интервала.

Основные неисправности винтовых компрессоров и их причины

К необходимости ремонта винтовых компрессоров приводит использование некачественных масел, превышение температурного режима работы компрессора, выход из строя воздушного либо масляного фильтров, поломка термостата, износ приводных ремней, винтовой пары и сопрягаемых подшипников.

Основными признаками того, что компрессор требует как минимум диагностики, являются:

- Повышенная температура или локальный нагрев винтовой пары

- Падение давления и производительности агрегата

- Посторонние шумы при работе

- Повышенная вибрация

- Течь масла по стыкам винтового блока

- Заедание и подклинивание роторов

Регламентное техническое обслуживание

Первое техническое обслуживание (ТО) нового винтового компрессора производится обычно после 500 моточасов его работы. В маслозаполненном варианте устройства ТО сопровождается заменой масла и масляного фильтра. Последующие ТО осуществляются по регламенту через каждые 2500-3000 моточасов или один раз в год.

Перед проведением технического обслуживания необходимо убедиться, что компрессор отключен от электрической сети, отсоединен шаровым краном от ресивера и магистрали сжатого воздуха, разгружен и не находится под давлением.

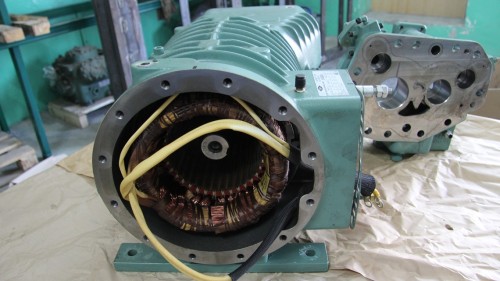

Обслуживание подшипников электродвигателя компрессора

В подшипники электродвигателя обычно уже заложена заводская смазка, поэтому они не требуют первоначального обслуживания. Некоторые модели электродвигателей снабжены специальными масленками, подшипники в них смазываются каждые 2500-3000 моточасов.

При нормальных условиях окружающей среды (температура до +30° C) замена подшипников осуществляется каждые 12000 часов, в более тяжелых условиях эксплуатации – каждые 8000 часов. В любом случае такая работа должна производиться не реже одного раза в 4 года.

Обслуживание привода компрессора

Характерные причины поломки конструкций, в которых обороты от двигателя к винтовой паре передаются с помощью приводных ремней, следующие:

- Высокое содержание в воздухе твердых частиц: оседая на поверхность ремня, они вызывают его повышенный износ, повреждение и разрыв

- Температура, превышающая допустимые нормы: способствует растяжению ременной передачи

Проверку состояния ремней и, при необходимости, регулировку их натяжения, следует проводить каждые 500 часов наработки винтового компрессора. В замене ремни нуждаются через 7500-8000 моточасов.

Компрессоры с шестеренчатым приводом требуют ремонта в случае износа шестеренок или заклинивания редуктора. Детали, выработавшие свой ресурс, меняются на новые.

Конструкции с прямым приводом требуют ремонта в случае повреждения гибкой муфты, соединяющей винтовую пару и двигатель. В данном случае производится замена детали и тщательная диагностика компрессора.

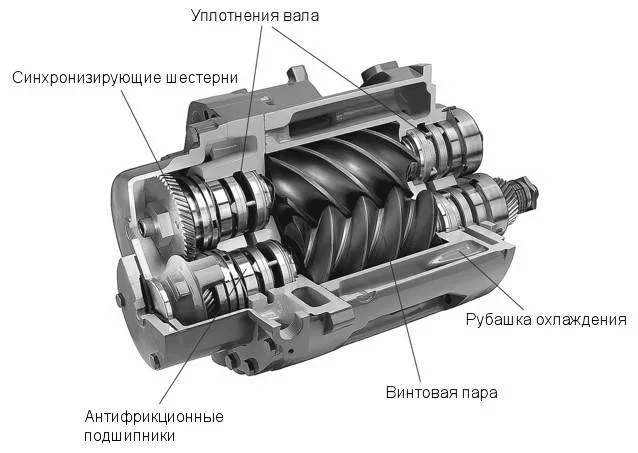

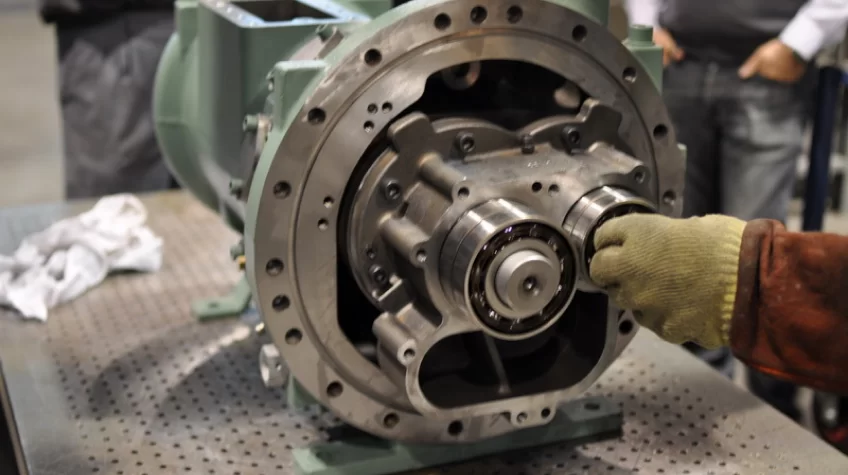

Ремонт винтовых блоков компрессоров

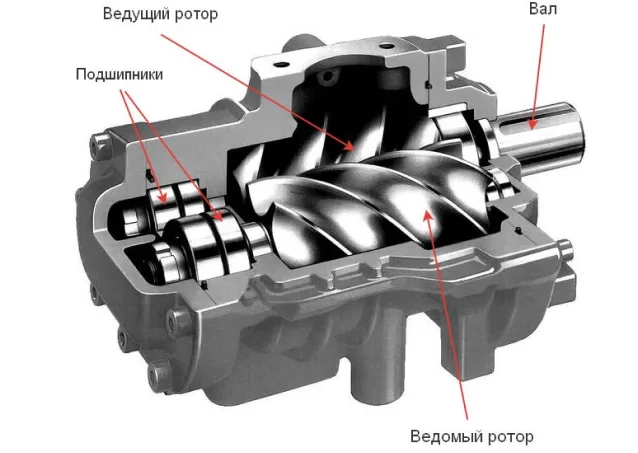

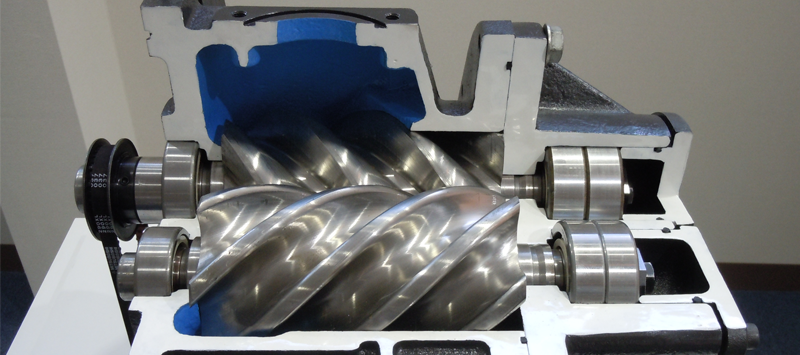

Винтовой блок является основным элементом компрессора, в котором происходит процесс сжатия воздуха за счет вращения ведущего и ведомого роторов.

Данный механизм является наиболее важным и дорогостоящим элементом конструкции. Его выходу его из строя обычно предшествуют следующие сбои в работе компрессора:

- Повышение рабочей температуры блока

- Вибрация и скрежет

- Понижение давления воздуха

Простым с технологической точки зрения (и недорогим) является ремонт блока с заменой подшипников и сальников. Мероприятия могут быть как планово- предупредительными, так и срочными – при достижении наработки, близкой к критической. В процессе такого ремонта меняются опорные подшипники роторов и редуктора, втулка и сальниковое уплотнение, очищаются масляные каналы, устанавливаются необходимые зазоры между роторами и корпусом блока, проводится обработка винтовых элементов специальным покрытием.

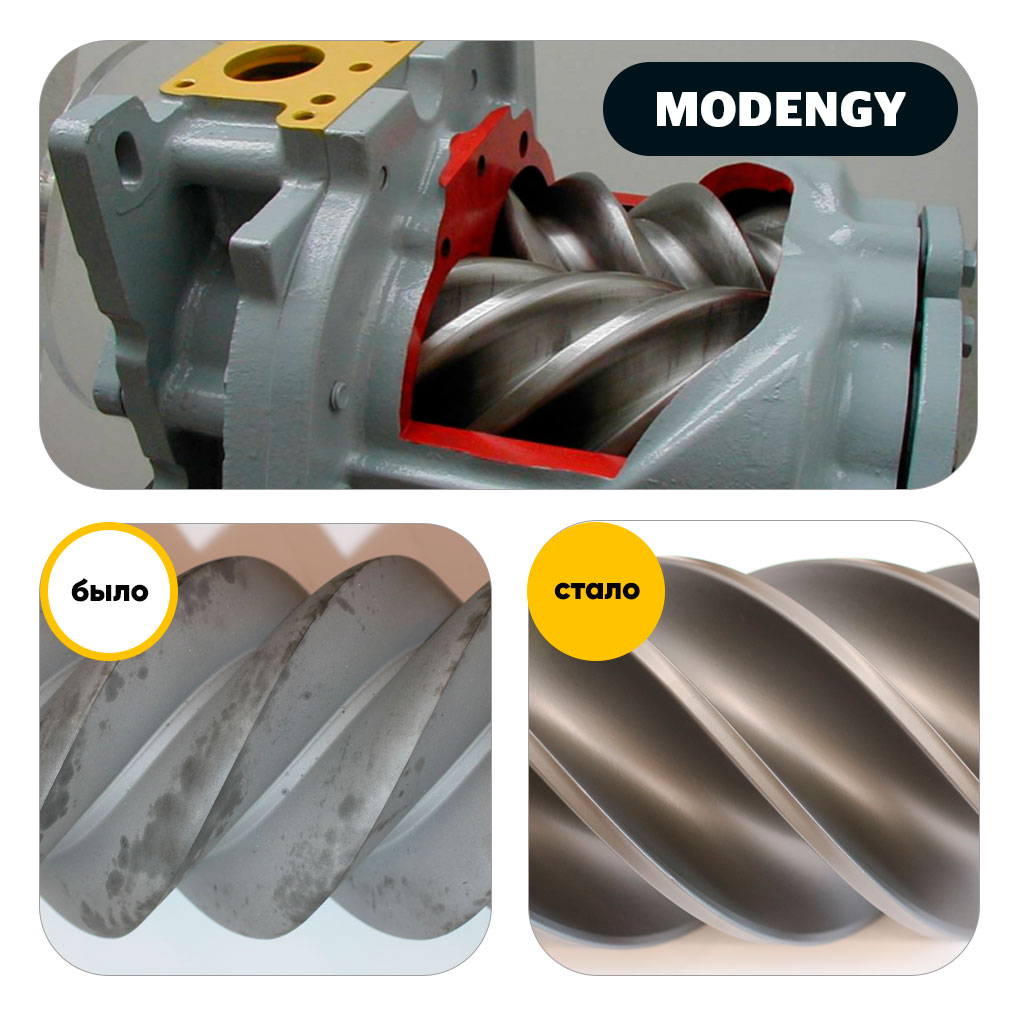

Для нанесения на роторы (первичного или в целях восстановления заводского защитного слоя) существуют антифрикционные материалы в виде жидкостей или аэрозолей. Они подобны краскам, однако вместо пигмента содержат твердые смазочные вещества (дисульфид молибдена, графит, ПТФЭ и др.).

В нашей стране покрытия для роторов винтовых компрессоров наравне с другими «сухими» смазками выпускает компания Modengy.

Антифрикционные твердосмазочные покрытия (АТСП) MODENGY 1007, MODENGY 1066 и MODENGY 1014 обладают чрезвычайно высокой несущей способностью и износостойкостью. Они наносятся на поверхности роторов слоем до 100 мкм, который в процессе приработки уменьшается в 2-2,5 раза. Готовая (отвержденная) полимерная пленка с частицами твердых смазок выполняет противозадирную функцию, обеспечивает минимально возможный зазор между винтовой парой и защищает детали от трения.

На фотоколлаже и в видеоролике ниже — результаты нанесения покрытия MODENGY 1007 на роторы винтового компрессора.

Более сложным является случай заклинивания блока. В зависимости от скорости срабатывания аварийной защиты компрессорной установки и быстроты реакции обслуживающего персонала степень разрушений при этом может отличаться.

В самых серьезных случаях при заклинивании блока разрушаются редуктор и корпус, обрывается хвостовик ведущего ротора, сами винты изгибаются. В подобных случаях резко возрастает количество операций, необходимых для восстановления винтовых элементов. К замене подшипников и сальника добавляются механическая обработка гребней и торцов роторов, их выравнивание и балансировка, восстановление хвостовика и корпуса винтового блока.

Большинство производителей компрессоров гарантируют работу оборудования без капитального ремонта до 40000 часов. Однако это в идеальных условиях, которых при реальной эксплуатации не бывает.

Ресурс современных опорных подшипников винтовой пары составляет от 10000 до 20000 часов (в зависимости от качества этих деталей и регулярности технического обслуживания компрессора). После наработки этого времени при нагрузках на винтовую пару возникает шум, который нарастает по мере увеличения износа оборудования. В результате компрессор начинает перегреваться, винтовой блок может заклинить из-за изменившихся зазоров между роторами.

В случае серьезного перегрева торцы винтовой пары «привариваются» к корпусу, что резко увеличивает трудозатраты на ремонт блока. При полном разрушении подшипников повреждения непредсказуемы – от локального перегрева винтовой пары до задиров и отколотых хвостовиков.

Все это говорит о необходимости своевременной диагностики и ремонта винтового блока. Затраты на эти мероприятия обычно на 50-80 % ниже, чем на покупку нового блока, а ресурс работы компрессора после них приближен к ресурсу нового оборудования.

Как избежать поломок винтового компрессора

Своевременный ремонт и плановое техническое обслуживание винтовых компрессоров в соответствии с рекомендациями производителя существенно снижают риск серьезных поломок техники.

Если при ТО не ограничиваться сменой фильтров, а проводить тщательную диагностику деталей, склонных к преждевременному износу, компрессорное оборудование прослужит заявленное время и даже больше.

Источник

25.05.2022

Ремонт и профилактика винтового компрессора

Распространенные причины ремонта компрессора.

Необходимость проведения диагностики и последующих ремонтных работ можно легко определить по признакам:

- компрессорная система не включается, происходит автоматическое отключение в процессе эксплуатации или невозможно сделать перезапуск;

- протекает масло или технические жидкости;

- производительность отклоняется в меньшую сторону от нормативных показателей;

- прерывается цепь;

- компрессор не вырабатывает сжатый воздух вообще или качественно уменьшается давление воздуха;

- происходит автоматическое отключение термостатом;

- устройство перегревается;

- слышатся нехарактерные шумы или повышенная вибрация.

У каждой неисправности есть своя причина, требующая тщательной диагностики и соответствующего ремонта. Среди наиболее часто проводимых ремонтных работ:

- восстановление роторной пары (винтового блока);

- регулировка роторного зазора;

- замена подшипников, сальника, маслофильтров.

Роторный блок.

Роторная пара — основной рабочий элемент винтового компрессора, поэтому ее поломка относится к критическим, требующим немедленного устранения. Во время осмотра зазоров между винтами могут обнаружиться трещины, для их выявления используют также цветной дефектоскоп. Причины появления:

- попадания посторонних твердых частиц;

- усиленного трения из-за смещений рабочих узлов относительно друг друга;

- коррозии.

Винтовой блок маслонаполненного винтового компрессора в разрезе

Винтовой блок безмаслянного винтового компрессора в разрезе

Любой налет с поверхности роторов необходимо обязательно удалять. В качестве профилактики его появления поверхность обрабатывается антифрикционным покрытием. Вещество помогает не только защитить от самопроизвольного окисления и задиров, но также снизить шум и обеспечить минимальный зазор, благодаря чему увеличится эффективность роторов.

В состав антифрикционных средств входят мелкие твердые частицы – это может быть дисульфид молибдена, графит или политетрафторэтилен. Благодаря высоким показателям максимальной нагрузки вещество просто наносить слоем необходимой толщины, и оно долго держится. Сложные поверхности (например, винтовую пару), лучше обрабатывать с помощью автоматического распыления.

Перед нанесением необходимо обязательно удалить старое покрытие после предварительной очистки от налета. А также подготовить рабочий слой обезжирив и проведя обработку особым средством (для лучшего схватывания и распределения антифрикционного вещества). После каждого нанесения необходимо просушивать слой и осуществлять контроль по показателям сцепления, толщины и полноты.

Техническое обслуживание винтового блока

Использование этого покрытия в качестве профилактической меры поможет уменьшить расходы на механическую обработку плоскостей. Не нужно будет тщательно выравнивать микрогеометрию, так как уплотнение роторов легко достигается использованием выравнивающего покрытия.

Список проблем и их устранение.

Длительная работа оборудования неизменно приводит к поломкам. Необходимо понимать в чем заключается их первоначальная причина, чтобы эффективно проводить диагностику и быстрый качественный ремонт неисправных узлов:

- невозможен перезапуск — необходимо проверить всасывающий клапан, скорее всего он плохо закрыт. Чтобы исправить ситуацию, нужно прочистить или заменить клапан;

- нет сжатого воздуха — за это отвечает реле давления, узел, подающий питание на электромагнитный клапан;

- сниженная производительность — помолка вероятнее всего вызвана загрязнением регулятора. В качестве профилактических мер возникновения неисправности необходимо убрать всасывающий фильтр, открыть или снять регулятор и очистить его от загрязнений;

- увеличенный расход масла/протечка — у неисправности может быть 2 источника: поломка фильтра маслоотделителя или отсутствие герметичности его уплотнений. Также протечку могут вызвать слишком высокое давление внутри системы (проверяется по манометру) или неплотно закрытый регулятор;

- открытый предохранительный клапан — неисправность возникает, если засоряется маслофильтр. В качестве профилактических мер требуется проверять перепад давления между резервуаром масла и трубой со сжатым воздухом. В случае поломки необходимо менять фильтр;

- отключение компрессорной системы термостатом — у неисправности существует 4 причины:

- Слишком высокая температура окружающего воздуха. Для решения неполадки необходимо обеспечить приток прохладного воздуха и вентиляцию, после чего перезапустить устройство.

- Охладитель масла засорен. Необходимо очистить его с использованием растворяющей технической жидкости.

- Критический уровень масла. Следует долить его до рабочего уровня (использовать то же самое масло).

- Термостат не исправен — требуется его полная замена.

- прерывается цепь — ситуация возникает при недостаточном напряжении в электросети. После его проверки необходимо перезапустить компрессорную систему. Также прерыватель срабатывает, если перегревается двигатель. Для профилактических мер проверяется теплоотвод;

- сбои в работе электродвигателя — наиболее частой причиной поломки являются подшипники. Профилактическими мерами является регулярная замена элементов;

- не работает привод — наиболее часто встречающая проблема ременных, где ремень обрывается. Чтобы этого не произошло, необходимо регулярно проверять его состояние и при необходимости менять. У шестеренчатого привода может заклинивать редуктор или изнашиваться шестерни. Профилактической мерой в этом случае является регулярная смазка рабочего узла. Прямой же привод часто выходит из строя из-за неисправности муфты.

Винтовой компрессор является одним из наиболее эффективных типов оборудования, которое используется для получения сжатого воздуха в различных отраслях промышленности (таких как машиностроение, электроника, деревообработка, фармацевтика, мебельное производство). Статья будет посвящена особенностям работы компрессоров, возможным неисправностям и способам ремонта оборудования.

Содержание:

- Составные части оборудования

- Преимущества и принцип работы

- Причины неисправностей и способы их устранения

- Компрессор плохо включается, не перезапускается, не получает сжатого воздуха, характеризуется низкой производительностью

- Чрезмерный расход и утечка масла

- Открытие предохранительного клапана, повышенное давление, срабатывание термостата и прерывателя цепи

Составные части оборудования

Винтовое оборудование состоит из следующих основных элементов:

- Корпуса. В большинстве случаев производится из стали, которая покрывается негорючим, шумопоглощающим и маслостойким материалом.

- Винтового блока компрессора (его еще называют винтовой парой), который является «сердцем» оборудования. Он состоит из двух высокотехнологичных роторов, которые находятся во внутренней части корпуса.

- Трех видов трубопроводов: масляного, воздушного и воздушно-масляного.

- Всасывающего клапана. Регулирует производительность агрегата путем пневматического управления.

- Всасывающего воздушного фильтра. Предназначен для очистки воздуха, который поступает в компрессор. Фактически состоит из двух фильтров, которые установлены перед всасывающим клапаном и на корпусе агрегата (где забирается воздух).

- Ременной передачи. Обеспечивает определенную скорость вращения роторов (чем она выше, тем лучше производительность оборудования) путем объединения «усилий» двух шкивов, расположенных на винтовой паре и двигателе. Мощные компрессоры оснащены редуктором или муфтой с прямой передачей.

- Электродвигателя. Через ременную передачу приводит в действие винтовую пару.

- Вентилятора. Способствует поступлению воздушных потоков и охлаждению винтовой пары и электродвигателя.

- Термостата. Данный элемент в схеме винтового компрессора играет роль регулятора температурного режима. Благодаря термостату масло с температурой свыше 72ºС проходит через охлаждающий радиатор.

- Масляного фильтра. Очищает масло перед поступлением в винтовую пару.

- Маслоотделителя. Металлический бак, в средней части которого расположена перегородка с отверстиями. Процесс очистки воздуха от масла происходит путем создания центробежной силы.

- Маслоохладителя. Охлаждает масло после отделения от сжатого воздуха.

- Концевого воздухоохладителя. Охлаждает сжатый воздух перед тем, как его подать к потребителю, а также на выходе оборудования делает температуру, превышающую на 10-15ºС температуру воздуха окружающей среды.

- Блока электронного управления. Контролирует работу винтового компрессора и передает на дисплей рабочие характеристики оборудования.

- Реле давления. Задает максимальное давление компрессора. В новейших моделях оборудования реле отсутствует, поскольку используется система электронного контроля.

- Предохранительного клапана. При превышении давления в маслоотделителе над максимально возможным значением происходит его автоматическое срабатывание.

Преимущества и принцип работы

Огромный спрос на винтовые компрессоры обусловлен тем, они обладают многочисленными преимуществами по сравнению с использованием центробежного или поршневого оборудования. Основными из них являются:

- простота установки и подключения;

- непрерывность работы;

- максимальная надежность;

- длительный эксплуатационный период;

- наличие небольших эксплуатационных расходов;

- получение практически идеального по чистоте воздуха;

- минимальные энергозатраты на 1 м³ воздуха;

- низкий показатель шума;

- наличие системы автоматического контроля.

Исходя из устройства винтового компрессора, его принцип работы заключается в следующем:

- при прохождении мимо всасывающего клапана и воздушного фильтра, потоки воздуха попадают в винтовой блок;

- воздух перемешивается с маслом, которое циркулирует по замкнутому пространству;

- путем воздействия винтового блока смесь из масла и воздуха попадает в маслоотделитель;

- воздух отделяется от масла и направляется к выходному отверстию компрессора;

- масло по маленькому или большому кругу через маслоохладитель (в зависимости от температуры материала) поступает обратно в винтовой блок;

- запуск винтового блока происходит с помощью электродвигателя;

- автоматическое выключение (или включение) производится с помощью реле давления.

Необходимо отметить, что масло в винтовом оборудовании выполняет несколько функций:

- создает масляную пленку;

- отводит тепло;

- распределяет воздушные потоки;

- обеспечивает зазор между роторами винтового блока;

- смазывает подшипники рабочих элементов.

Причины неисправностей и способы их устранения

В процессе эксплуатации оборудования можно столкнуться с его поломкой. Приходится прибегнуть к ремонту винтовых компрессоров. К наиболее распространенным неисправностям оборудования относятся:

- компрессор плохо включается или не перезапускается;

- агрегат не получает сжатого воздуха;

- низкая производительность оборудования;

- чрезмерный расход и утечка масла;

- непроизвольное открытие предохранительного клапана;

- отключение компрессора термостатом;

- повышенное давление;

- срабатывание прерывателя цепи.

Компрессор плохо включается, не перезапускается, не получает сжатого воздуха, характеризуется низкой производительностью

Основной причиной плохого включения оборудования является слишком низкая температура воздуха. Нужно просто прогреть помещение, в котором находится компрессор, и все будет в порядке.

Агрегат не перезапускается из-за плохого закрытия всасывающего клапана. Его необходимо снять и почистить. В некоторых случаях понадобится заменить элементы.

Отсутствие сжатого воздуха в выходном отверстии компрессора свидетельствует о закрытии регулятора. Устранить неполадку можно путем проверки реле давления, которое должно подавать питание на электромагнитный клапан, связанный с регулятором.

С закрытием регулятора в большинстве случаев связана и низкая производительность агрегата. Но в этом случае причиной неисправности является загрязнение регулятора. Чтобы это устранить, снимается всасывающий фильтр, открывается и очищается регулятор. Наилучший вариант — демонтаж регулятора с его последующей очисткой.

Чрезмерный расход и утечка масла

Причинами слишком большого расхода масла могут быть:

- сломанный фильтр маслоотделителя;

- негерметичные уплотнения фильтра маслоотделителя.

В обоих случаях проблемы решаются путем замены уплотнений или самого фильтра.

Утечка масла из всасывающего фильтра говорит о том, что не закрыт регулятор или в системе чрезмерно высокое давление. В первом случае проверяется функционирование регулятора и электромагнитного клапана. Во втором случае, кроме проверки регулятора и клапана, следует тщательно осмотреть манометр.

Причиной попадания масла в пульт управления является утечка масла сквозь фланец агрегата. Данная неполадка устраняется посредством замены уплотнительного кольца компрессора.

Открытие предохранительного клапана, повышенное давление, срабатывание термостата и прерывателя цепи

Причиной открытия предохранительного клапана может служить засорение фильтра маслоотделителя. Следует проверить перепад давления между резервуаром маслоотделителя и трубопроводом со сжатым воздухом. Если существует необходимость, то фильтр следует заменить.

При наличии давления, которое превышает максимально установленную величину, нужно проверить регулятор. Может отсутствовать команда на его закрытие. Следует убедиться в том, что электромагнитный клапан будет отключенным.

Отключение компрессора термостатом происходит в случае:

- неисправности терморасширительного клапана;

- недостаточного количества масла;

- неисправности сливной системы.

Решаются данные проблемы соответственно следующим образом:

- осуществляется замена клапана;

- масло доливается до нужного уровня;

- проверяются обратный клапан и трубопроводы, сливающие масло.

Срабатывание прерывателя цепи связано с:

- перегревом электродвигателя;

- недостаточным напряжением в сети;

- чрезмерно высокой температурой в помещении.

При перегреве электродвигателя проверяется реле и теплоотвод от него. При нормальном отводе тепла нажимается кнопка сброса и осуществляется перезапуск компрессора.

Те же самые действия производятся и при наличии недостаточного напряжения в сети и высокой комнатной температуры. Единственное отличие — предварительная проверка напряжения и обеспечение качественной вентиляции соответственно.

Видео об устранении неисправностей винтового компрессора:

https://www.youtube.com/watch?v=npfITtFRZ9s

Ремонт винтовых компрессоров: регламент обслуживания и способы профилактики неисправностей

Винтовой компрессор принадлежит к одному из наиболее эффективных типов оборудования для получения сжатого воздуха. От стабильной работы компрессора часто зависит работоспособность целых производственных линий или строительных участков.

Большой спрос на винтовые компрессоры обусловлен их многочисленными преимуществами по сравнению с центробежными или поршневыми устройствами.

Основными достоинствами устройств винтового типа являются:

- Простота монтажа и эксплуатации

- Компактные размеры

- Низкий уровень шума и вибрации

- Непрерывность работы

- Максимальная надежность

- Длительный эксплуатационный период

- Создание практически идеально чистого воздуха

- Минимальные энергозатраты

- Наличие системы автоматического контроля

Значительные нагрузки, агрессивные рабочие среды и нарушения правил эксплуатации могут привести к поломке оборудования. То, насколько сложным и затратным будет ремонт винтового компрессора, зависит от характера неисправности.

Рассмотрим причины возникновения неполадок в компрессорах винтового типа, регламент их обслуживания и ремонта, а также способы повышения межсервисного интервала.

К необходимости ремонта винтовых компрессоров приводит использование некачественных масел, превышение температурного режима работы компрессора, выход из строя воздушного либо масляного фильтров, поломка термостата, износ приводных ремней, винтовой пары и сопрягаемых подшипников.

Основными признаками того, что компрессор требует как минимум диагностики, являются:

- Повышенная температура или локальный нагрев винтовой пары

- Падение давления и производительности агрегата

- Посторонние шумы при работе

- Повышенная вибрация

- Течь масла по стыкам винтового блока

- Заедание и подклинивание роторов

Первое техническое обслуживание (ТО) нового винтового компрессора производится обычно после 500 моточасов его работы. В маслозаполненном варианте устройства ТО сопровождается заменой масла и масляного фильтра. Последующие ТО осуществляются по регламенту через каждые 2500-3000 моточасов или один раз в год.

Перед проведением технического обслуживания необходимо убедиться, что компрессор отключен от электрической сети, отсоединен шаровым краном от ресивера и магистрали сжатого воздуха, разгружен и не находится под давлением.

В подшипники электродвигателя обычно уже заложена заводская смазка, поэтому они не требуют первоначального обслуживания. Некоторые модели электродвигателей снабжены специальными масленками, подшипники в них смазываются каждые 2500-3000 моточасов.

При нормальных условиях окружающей среды (температура до +30° C) замена подшипников осуществляется каждые 12000 часов, в более тяжелых условиях эксплуатации – каждые 8000 часов. В любом случае такая работа должна производиться не реже одного раза в 4 года.

Характерные причины поломки конструкций, в которых обороты от двигателя к винтовой паре передаются с помощью приводных ремней, следующие:

- Высокое содержание в воздухе твердых частиц: оседая на поверхность ремня, они вызывают его повышенный износ, повреждение и разрыв

- Температура, превышающая допустимые нормы: способствует растяжению ременной передачи

Проверку состояния ремней и, при необходимости, регулировку их натяжения, следует проводить каждые 500 часов наработки винтового компрессора. В замене ремни нуждаются через 7500-8000 моточасов.

Компрессоры с шестеренчатым приводом требуют ремонта в случае износа шестеренок или заклинивания редуктора. Детали, выработавшие свой ресурс, меняются на новые.

Конструкции с прямым приводом требуют ремонта в случае повреждения гибкой муфты, соединяющей винтовую пару и двигатель. В данном случае производится замена детали и тщательная диагностика компрессора.

Винтовой блок является основным элементом компрессора, в котором происходит процесс сжатия воздуха за счет вращения ведущего и ведомого роторов.

Данный механизм является наиболее важным и дорогостоящим элементом конструкции. Его выходу его из строя обычно предшествуют следующие сбои в работе компрессора:

- Повышение рабочей температуры блока

- Вибрация и скрежет

- Понижение давления воздуха

Простым с технологической точки зрения (и недорогим) является ремонт блока с заменой подшипников и сальников. Мероприятия могут быть как планово- предупредительными, так и срочными – при достижении наработки, близкой к критической. В процессе такого ремонта меняются опорные подшипники роторов и редуктора, втулка и сальниковое уплотнение, очищаются масляные каналы, устанавливаются необходимые зазоры между роторами и корпусом блока, проводится обработка винтовых элементов специальным покрытием.

Для нанесения на роторы (первичного или в целях восстановления заводского защитного слоя) существуют антифрикционные материалы в виде жидкостей или аэрозолей. Они подобны краскам, однако вместо пигмента содержат твердые смазочные вещества (дисульфид молибдена, графит, ПТФЭ и др.).

В нашей стране покрытия для роторов винтовых компрессоров наравне с другими «сухими» смазками выпускает компания Modengy.

Антифрикционные твердосмазочные покрытия (АТСП) MODENGY 1007, MODENGY 1066 и MODENGY 1014 обладают чрезвычайно высокой несущей способностью и износостойкостью. Они наносятся на поверхности роторов слоем до 100 мкм, который в процессе приработки уменьшается в 2-2,5 раза. Готовая (отвержденная) полимерная пленка с частицами твердых смазок выполняет противозадирную функцию, обеспечивает минимально возможный зазор между винтовой парой и защищает детали от трения.

На фотоколлаже и в видеоролике ниже — результаты нанесения покрытия MODENGY 1007 на роторы винтового компрессора.

Более сложным является случай заклинивания блока. В зависимости от скорости срабатывания аварийной защиты компрессорной установки и быстроты реакции обслуживающего персонала степень разрушений при этом может отличаться.

В самых серьезных случаях при заклинивании блока разрушаются редуктор и корпус, обрывается хвостовик ведущего ротора, сами винты изгибаются. В подобных случаях резко возрастает количество операций, необходимых для восстановления винтовых элементов. К замене подшипников и сальника добавляются механическая обработка гребней и торцов роторов, их выравнивание и балансировка, восстановление хвостовика и корпуса винтового блока.

Большинство производителей компрессоров гарантируют работу оборудования без капитального ремонта до 40000 часов. Однако это в идеальных условиях, которых при реальной эксплуатации не бывает.

Ресурс современных опорных подшипников винтовой пары составляет от 10000 до 20000 часов (в зависимости от качества этих деталей и регулярности технического обслуживания компрессора). После наработки этого времени при нагрузках на винтовую пару возникает шум, который нарастает по мере увеличения износа оборудования. В результате компрессор начинает перегреваться, винтовой блок может заклинить из-за изменившихся зазоров между роторами.

В случае серьезного перегрева торцы винтовой пары «привариваются» к корпусу, что резко увеличивает трудозатраты на ремонт блока. При полном разрушении подшипников повреждения непредсказуемы – от локального перегрева винтовой пары до задиров и отколотых хвостовиков.

Все это говорит о необходимости своевременной диагностики и ремонта винтового блока. Затраты на эти мероприятия обычно на 50-80 % ниже, чем на покупку нового блока, а ресурс работы компрессора после них приближен к ресурсу нового оборудования.

Своевременный ремонт и плановое техническое обслуживание винтовых компрессоров в соответствии с рекомендациями производителя существенно снижают риск серьезных поломок техники.

Если при ТО не ограничиваться сменой фильтров, а проводить тщательную диагностику деталей, склонных к преждевременному износу, компрессорное оборудование прослужит заявленное время и даже больше.

Возврат к списку

Что представляет из себя ступень сжатия

Ступень сжатия или винтовая пара состоит из двух металлических роторов (винтов) и оболочки. В маслозаполненных компрессорах Atlas Copco серии GA есть ведущий винт и ведомый. Соответственно ведущий винт приводит в движение ведомый, но физического соприкосновения в работе не происходит. Ведущий ротор передает вращательный момент на ведомый через так называемый «масляный клин». Для нормальной работы ступени, а именно для необходимой производительности и соответствующего отвода тепла, которое образуется в процессе сжатия воздуха необходимо соблюдение осевых и радиальных зазоров между роторами и оболочкой ступени. Эти зазоры жестко регламентированы производителем и составляют микроны (это 0.06 — 0.08 мкм).

Что обычно может сделать заказчик самостоятельно?

Он может разобрать оболочку, демонтировать роторы, снять с них осевые подшипники, поменять уплотнения. Сразу встает несколько вопросов:

-

Может ли заказчик поменять осевые подшипники? Владеет ли он технологией (индукционный нагреватель, например) и регламентом (требуемые допуски)? Ответ: большинство, скорее всего нет.

-

Как заказчик будет выставлять осевые и радиальные зазоры между роторами и оболочкой ступени? Для проведения ремонта компрессора Заказчик должен владеть технологией, какие зазоры, где и какой их номинал. Чем проверить? Кроме того, нужен стенд для проверки и юстировки (точного выставления зазоров). Есть стенд у заказчика? Знает он какие должны быть допуски? Ответ: скорее всего нет.

В результате заказчик сделает так, как это может быть в жизни. Либо не догреет и посадит подшипник с натягом и далее будет сажать подшипник с помощью молотка или перегреет подшипник, что может привести к его повреждению или неправильной посадки.

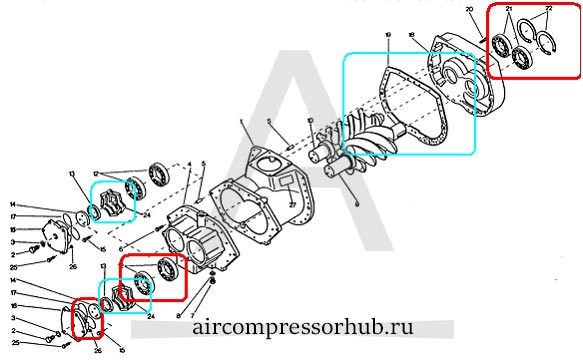

На рисунке 1. ниже показано, что заказчик сможет сделать самостоятельно, что он не сможет поменять сам.

Рис. 1

Красным на рисунке изображено то, что скорее всего заказчик сможет сделать самостоятельно: демонтаж оболочки, снятие винтов, демонтаж подшипников, замена уплотнений. На рис. 1 эти детали изображены красным цветом.

Что точно не сможет поменять – это посадить уплотнение на фланец оболочки и специально исполненные волновые пружины, то, что выделено бирюзовым цветом.

Для посадки подшипников на ось роторов мы используем специальный магнитный нагреватель, чтобы посадить подшипник с требуемым допуском.

Выводы

Допустим заказчик сможет поменять осевые подшипники, но непонятно с каким качеством, уплотнения и, пожалуй, всё. Далее поставит роторы внутрь корпуса ступени и погнали!

Что говорит нам практика

Практика сетует на плачевный результат!

-

ступень имеет низкую производительно в результате чего компрессор будет находится в загрузке боле продолжительное время (потеря в энергоэффективности) или же даже упадет давление ниже мин. необходимого.

-

ступень будет работать с нарушением цикла теплоотдачи, что приведет к частым остановкам компрессора по защите температуры на вых. ступени.

P.S.

Почему мы не перебираем ступень, которую заклинило?

Не получится отремонтировать заклинившую ступень без нарушения технологии! Вместо требуемого зазора выставить некий какой-нибудь получается. Мы скорее всего доведем ступень до требуемой производительности, посадим подшипники на вал с требуемым допуском, но не сможем гарантировать требуемого процесса теплоотдачи.

В результате, Заказчик может получить нормальную машину в зимний период и сущий ад летом, когда изменение внешней температуры на вх. в компрессор приведет к постоянным отключениям компрессора по перегреву на вых. ступени сжатия.

Мы считаем, что такой компрессор нельзя назвать Atlas Copco, и как официальные партнеры бренда выбираем, прежде всего, лучшее техническое решение. Да оно стоит дороже, но в итоге обойдется Заказчику дешевле более чем в 2 раза за следующие 5 лет!