Расположение осей X, Y, Z настольного фрезерно-гравировального станка ЧПУ :

Ось Z перемещает инструмент(фрезер) по вертикали(вниз-вверх)

Ось Х — перемещает каретку Z в поперечном направлении(влево-вправо).

Ось Y — перемещает портал станка(вперед-назад).

С устройством 3х осевого настольного фрезерно-гравировального станка можно ознакомиться в статье выбор и устройство фрезерно-гравировального станка

Состав набора для самостоятельной сборки станка с ЧПУ Моделист3040(4060 или 4090).

Набор фрезерованных деталей станины фанера 12мм, 18мм(боковины портала и детали станины)

Набор механики для самостоятельной сборки 3х осевого настольного фрезерного станка:

1. муфта для соединения вала шагового двигателя с ходовым винтом — 3шт.

2. стальные направляющие, валы линейного перемещения:

— Моделист3040 по оси Y — 20мм, по Х — 16мм, по Z -12мм.

— Моделист4060 по оси Y — 20мм, по Х — 20мм, по Z -12мм.

— Моделист4080 по оси Y — 25мм, по Х — 20мм, по Z -12мм.

3. радиальные шарикоподшипники крепления ходовых винтов — 6шт.

4. ходовые винты:

— по осям Х и Y шарико-винтовая передача(ШВП) SFU1605 с шагом 5мм,

— по оси Z трапецеидальный винт с капролоновой гайкой TR12x3 с шагом 3мм

5. опорные модули с линейным подшипником:

— для Моделист3040 SC16LUU -2шт, SC20UU-4шт, SC12UU — 4шт

— для Моделист4060 SC20LUU -2шт, SC20UU-4шт, SC12UU — 4шт

— для Моделист4080 SC20LUU -2шт, SC25UU-4шт, SC12UU — 4шт

6. держатели полированных валов:

— для настольного станка с ЧПУ моделист3040 SFH20 — 4шт,

— для Моделист4060 SFH20 — 8шт,

— для Моделист4090 SFH25 — 4шт, SFH20 — 4шт.

7. крепеж

Набор электроники для самостоятельной сборки 3х осевого ЧПУ станка:

1. шаговые двигатели:

Для моделист3040: шаговый двигатель NEMA23 57HS5630 (размер 57х56мм, крутящий момент 12,6кг*см, ток 3,0А, сопротивление фазы 0,8Ом, индуктивность 2,4mH) по всем осям

Для моделист4060 и 4090 по осям Х и Z шаговый двигатель NEMA23 57HS5630 (размер 57х56мм, крутящий момент 12,6кг*см, ток 3,0А, сопротивление фазы 0,8Ом, индуктивность 2,4mH). По оси Y шаговый двигатель NEMA23 23HS8430 (размер 57х76мм, крутящий момент 18кг*см, ток 3,0А, сопротивление фазы 1,0 Ом, индуктивность 3,5mH)

2. контроллер шаговых двигателей в алюминиевом корпусе (драйвер ТВ6560) с интерфейсом LPT. Контроллер имеет 5 входов для подключения концевых выключателей и два выхода для ШИМ управления скоростью вращения шпинделя фрезерного станка или для управления реле.

3. блок питания электроники ЧПУ 24 В 13 A

4. комплект подсоединительных проводов с установленными разъемами.

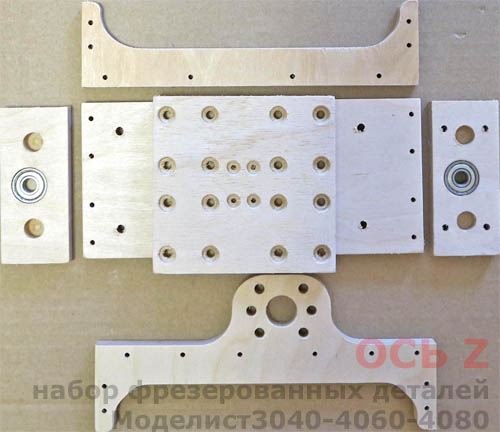

Комплект фрезерованных деталей станины состоит:

1) набор деталей подвижного портала настольного станка Моделист3040

Или набор деталей портала Моделист4060 и Моделист4090

2) набор корпусных деталей для сборки каретки оси Z станка

3) набор деталей для сборки неподвижного основания стола

4) набор деталей крепления шаговых моторов nema23

Последовательность сборки станка ЧПУ портального типа (с подвижным порталом)

1 Смазать линейные подшипники и шариковинтовые передачи(ШВП) специальной смазкой (можно использовать Литол-24 или моторное масло). Для смазки трапецеидального винта оси Z можно использовать графитовую смазку.

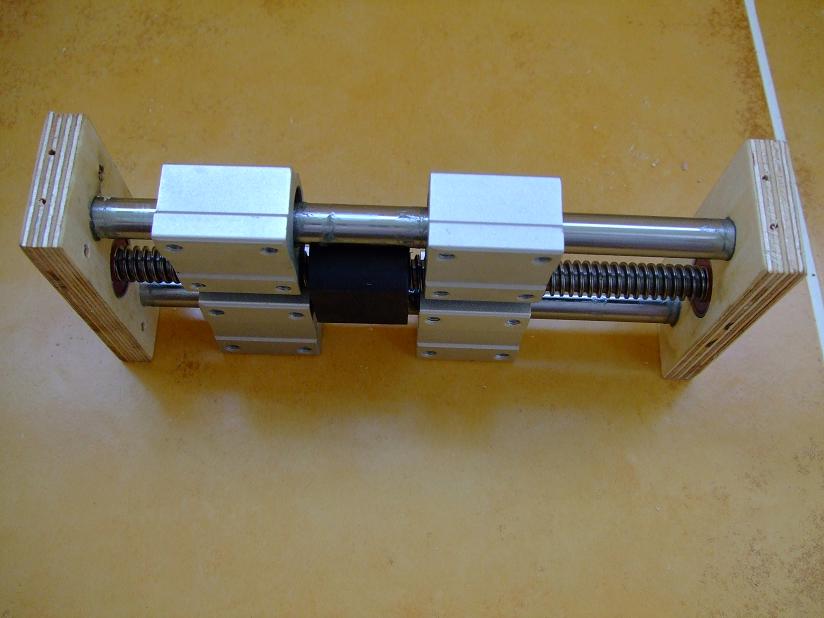

2 Сборка каретки оси Z настольного гравировально-фрезерного станка.

2.1 Вставить линейные направляющие и ходовой винт в посадочные места деталей оси Z и соединить детали оси Z, рисунок 1. Аккуратно вставляйте направляющие в опорные модули с линейным подшипниками SC12UU. Вставляя направляющие, направляйте их строго параллельно оси подшипников, не прибегая к чрезмерным усилиям. Сборка ЧПУ станка своими руками требует тщательности в каждой операции, не осторожное обращение может привести к выдавливанию шариков из обоймы шарикоподшипника(в этом случае, аккуратно вставьте шарик обратно в обойму на пустое место).

Рисунок 1. Сборка оси Z станка.

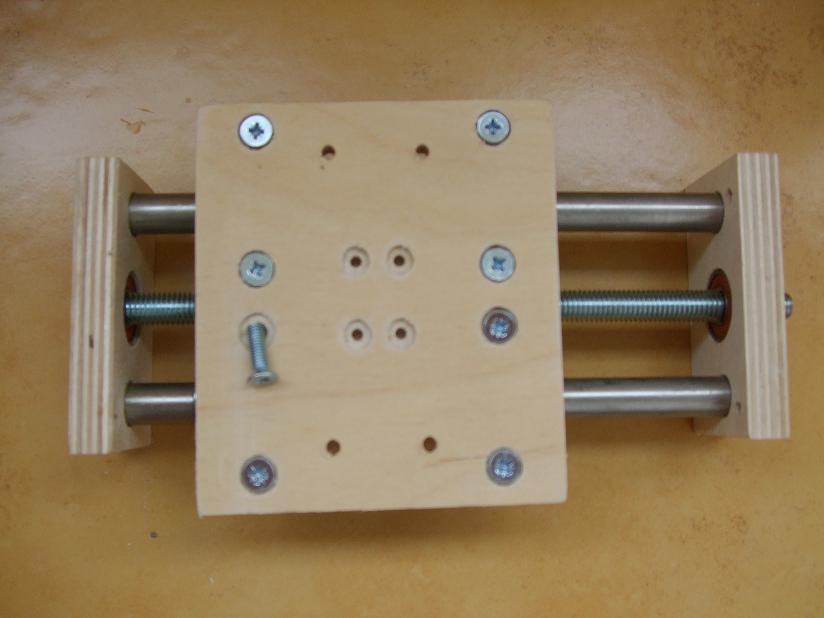

2.2 С использованием винтов М5х16 из комплекта закрепить пластину оси Z как показано на рисунке 2

Рисунок 2. Сборка оси Z станка.

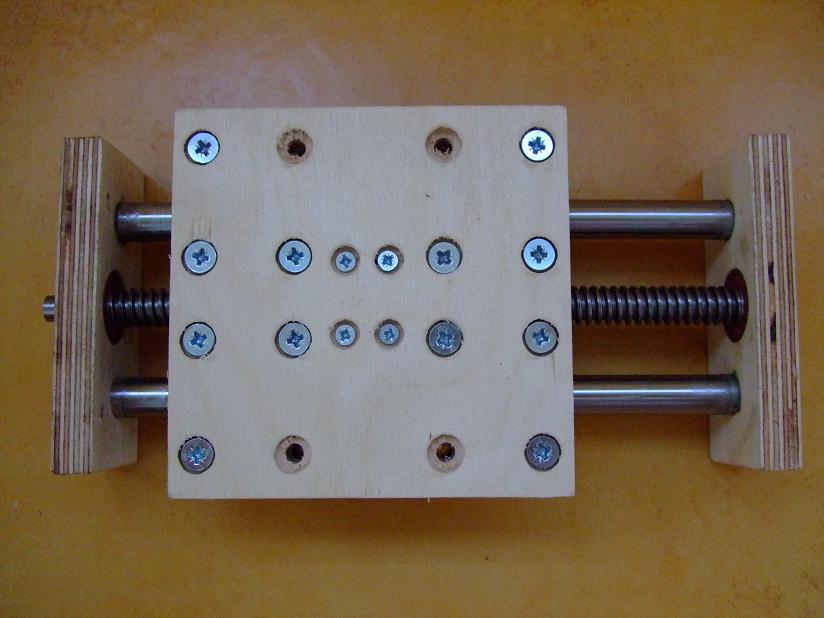

2.3 Расположить ходовую гайку по центру между линейными подшипниками и сверлом 2мм сделайте отверстия для шурупов, рисунок 3, после чего шурупами 3х20 из комплекта закрепить ходовую гайку, рисунок 4. При сверлении обязательно использовать упор под ходовой гайкой, чтобы не погнуть ходовой винт.

Рисунок 3. Крепление ходовой гайки из капролона оси Z настольного станка.

Рисунок 4. Сборка оси Z фрезерного станка.

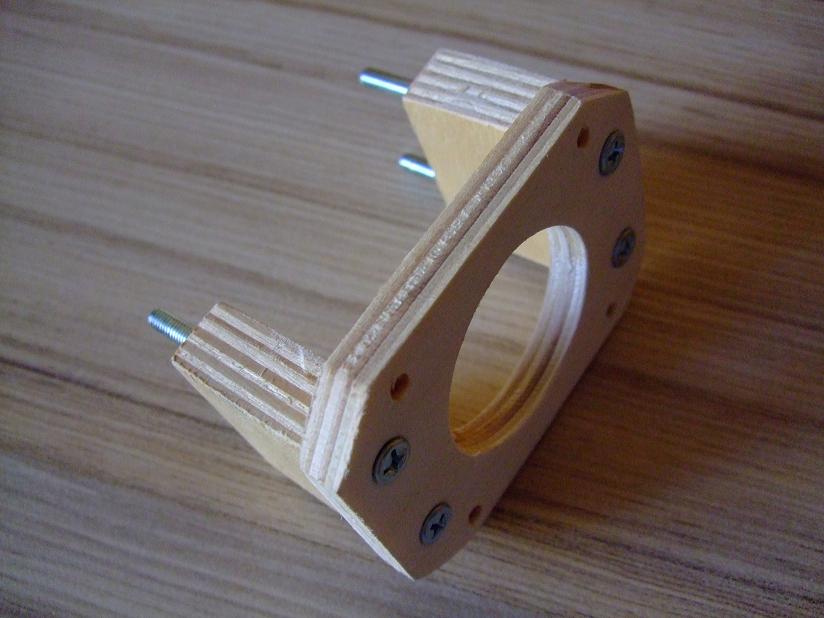

2.4 Соберите крепление ШД оси Z, рисунок 5 и закрепите его на каретке, для крепления используйте винт М4х55 из комплекта.

Рисунок 5. Крепление ШД в сборе.

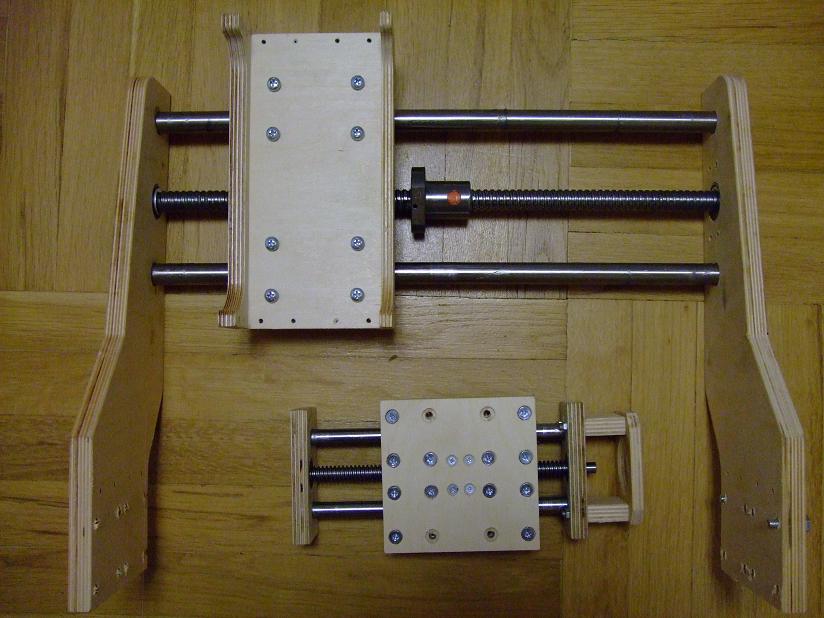

3 Сборка портала настольного станка, ось Х

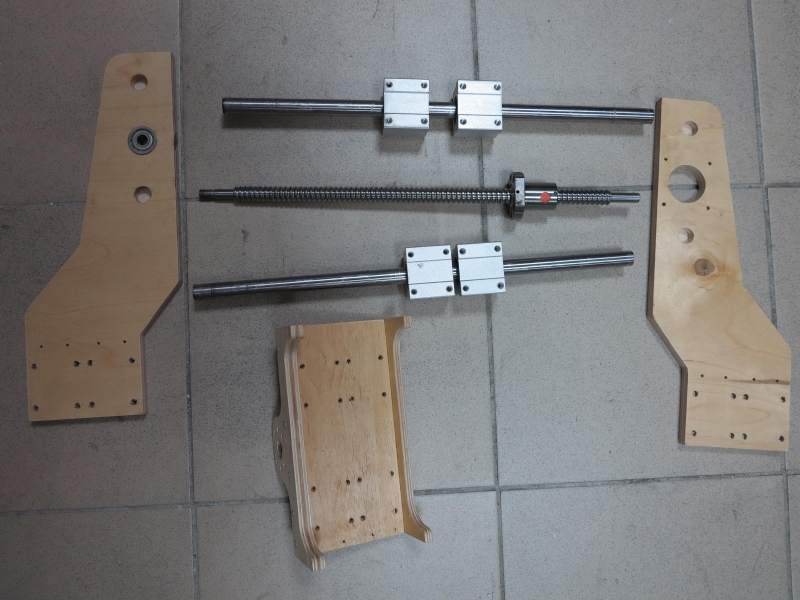

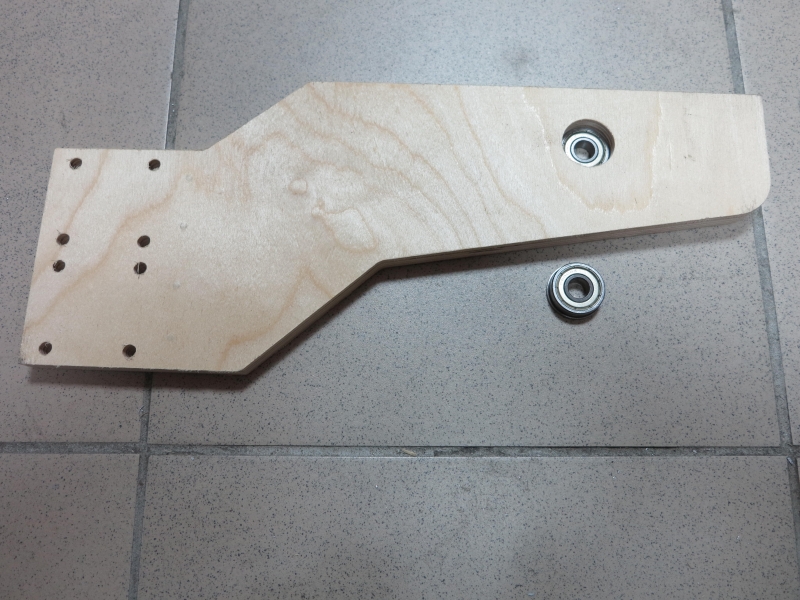

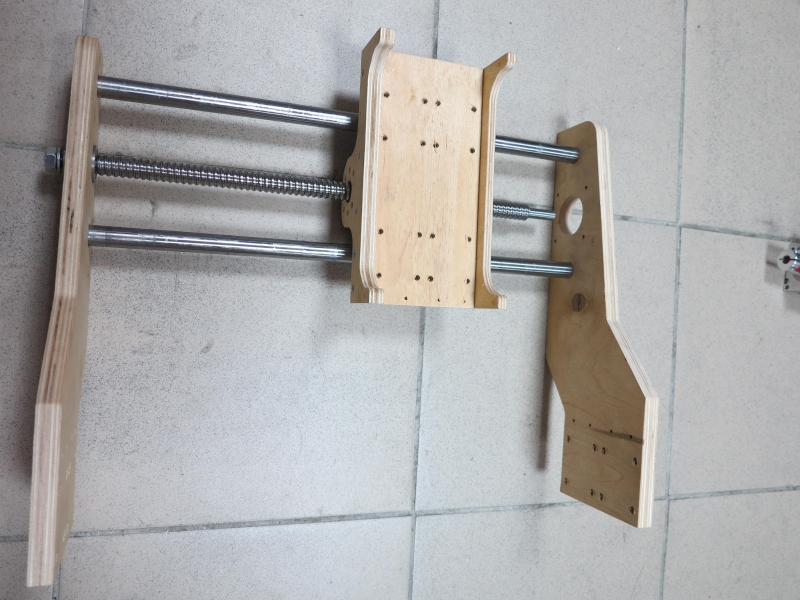

3.1 Детали для сборки портала фрезерно-гравировального станка с ЧПУ: линейные направляющие — 2шт, опорные модули с линейным подшипником SC16LUU — 2шт, шарико-винтовая пара SFU1605, фрезерованные детали портала ЧПУ станка, рисунок 6.

Рисунок 6. Детали для сборки портала ЧПУ станка

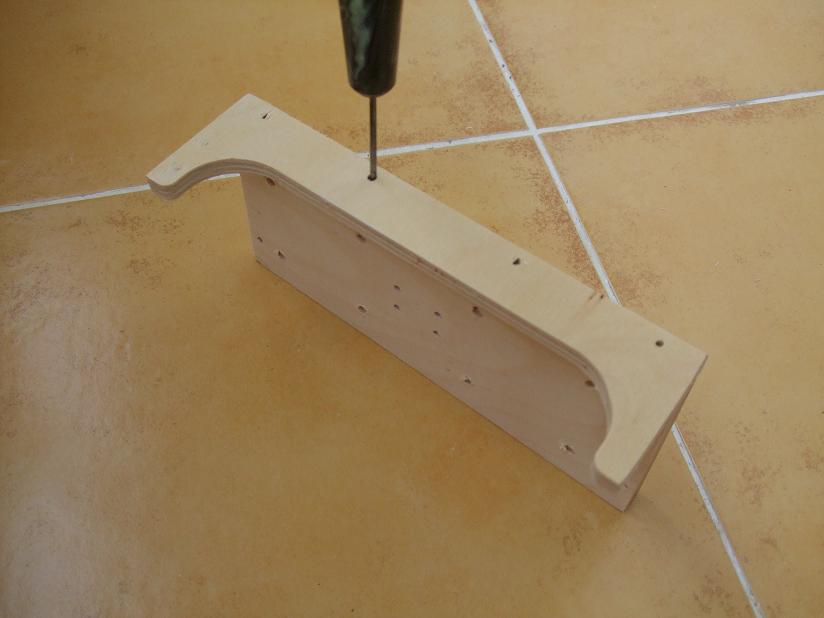

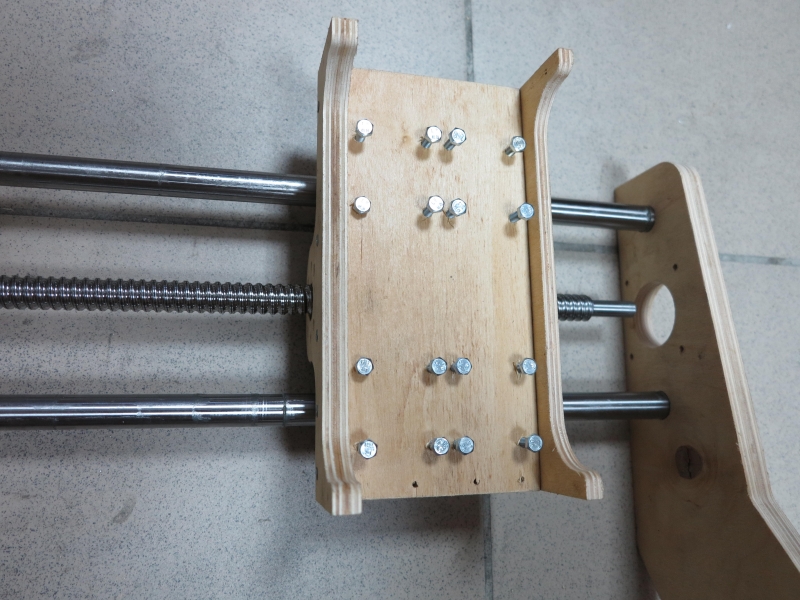

3.2 Сборка несущего элемента оси X. Шилом наметить отверстия для сверления отверстий диаметром 2мм под шурупы, рисунок 7 и 8.

Рисунок 7. Детали для сборки оси Z настольного ЧПУ станка

Рисунок 8. Намечаем отверстия для последующего засверливания.

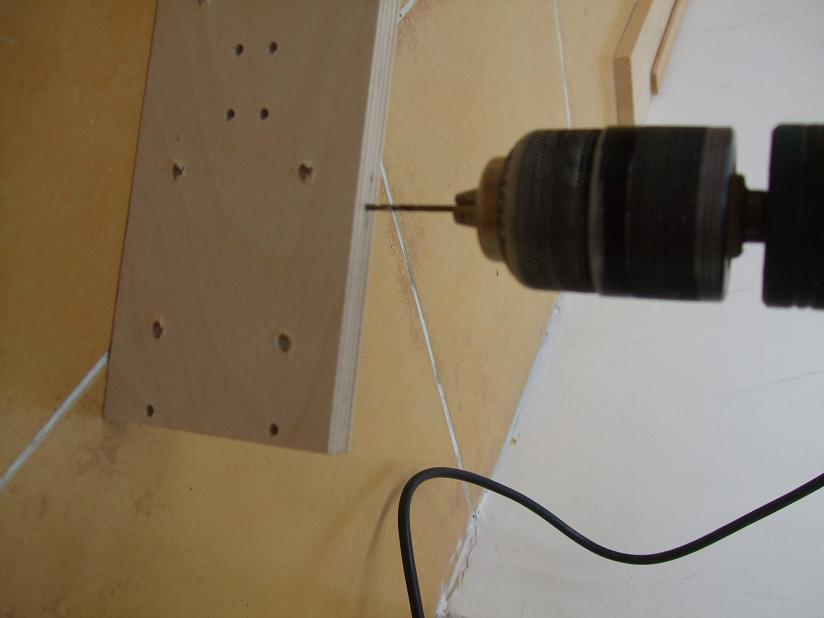

3.2.1 Просверлить отверстия под шурупы, рисунок 9. Закрепить боковины несущего элемента оси Х с использованием шурупов 3х20мм из комплекта.

Рисунок 9. Засверливание отверстий под шурупы.

3.2.3 Закрепить шурупами из комплекта, рисунок 10.

Рисунок 10. Сборка оси Z настольного ЧПУ станка.

3.2.3 Перевернуть деталь оси Z станка и закрепить вторую стенку, используя шурупы из комплекта, рисунок 11.

Рисунок 11. Сборка оси Z настольного ЧПУ станка

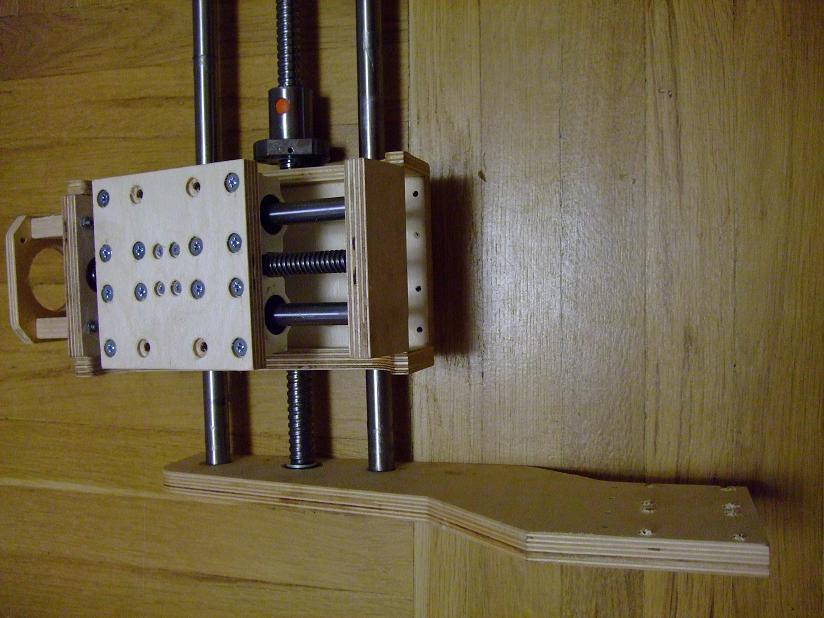

3.3 Сборка портала

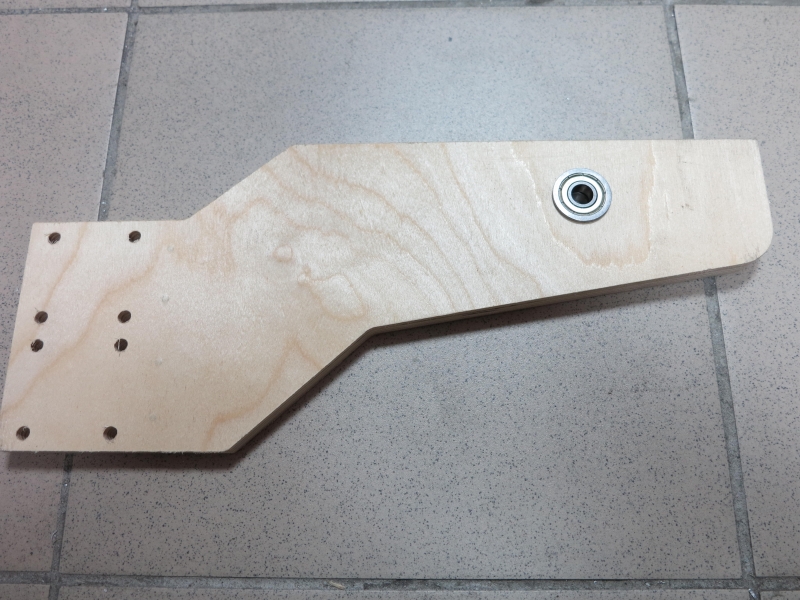

3.3.1 Собрать узел опорного подшипника оси Y, с использованием двух подшипников с фланцами из комплекта, рисунок 12

Рисунок 12 Сборка узла опорного подшипника ШВП

Рисунок 13 Собираем станок ЧПУ своими руками

Рисунок 14 ЧПУ своими руками

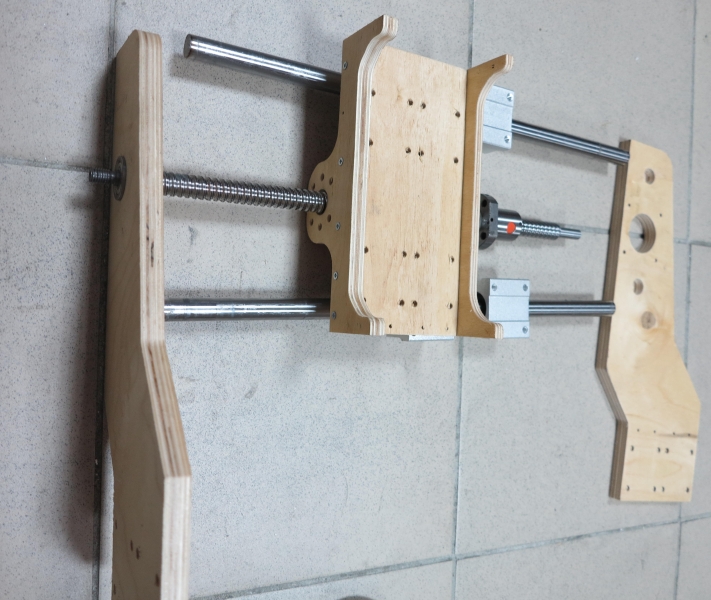

3.3.2 Вставить направляющие линейного перемещения и ходовой винт(ШВП) фрезерного станка в посадочные места левой боковины портала,

как на рисунке 15.

Рисунок 15 Сборка портала гравировально-фрезерного станка.

3.3.3 Закрепить обработанный конец шариковинтовой передачи в опорном подшипнике боковины портала, рисунок 16.

Рисунок 16 крепление ШВП

Рисунок 17 крепление ШВП в опорном модуле

Рисунок 18 Портал настольного ЧПУ

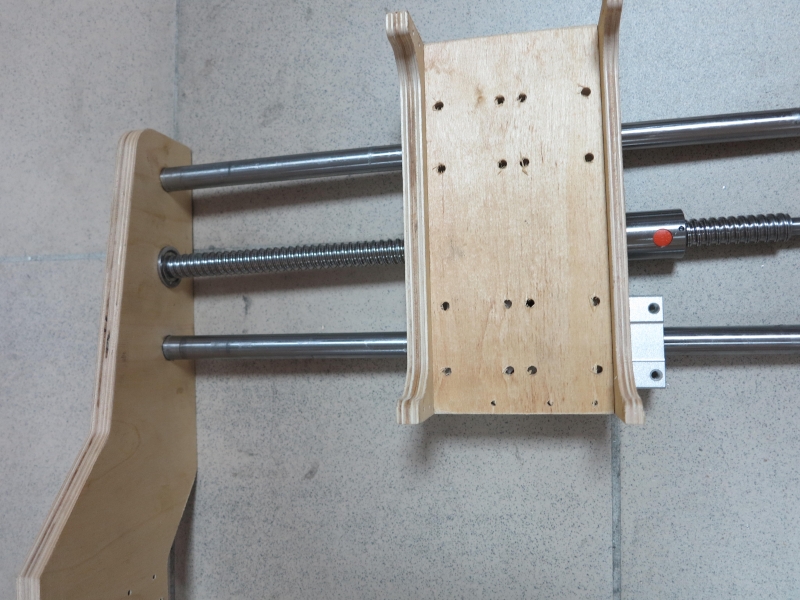

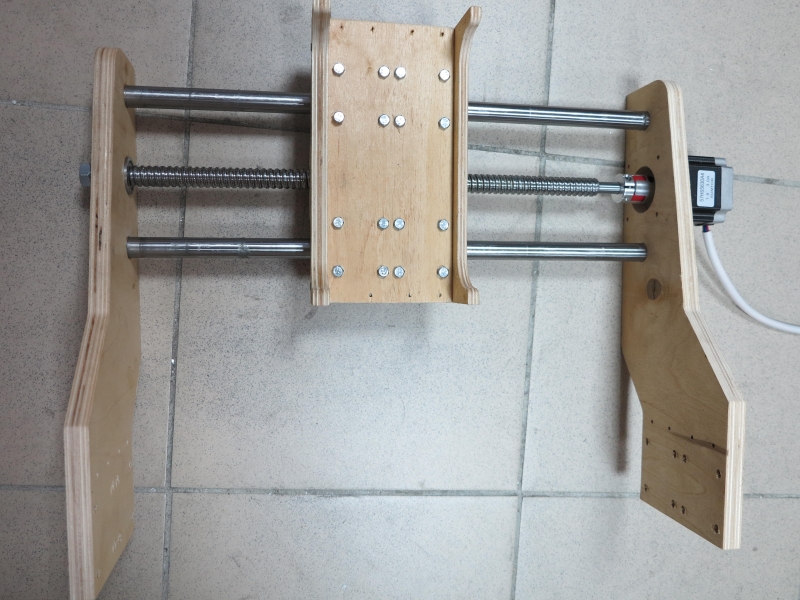

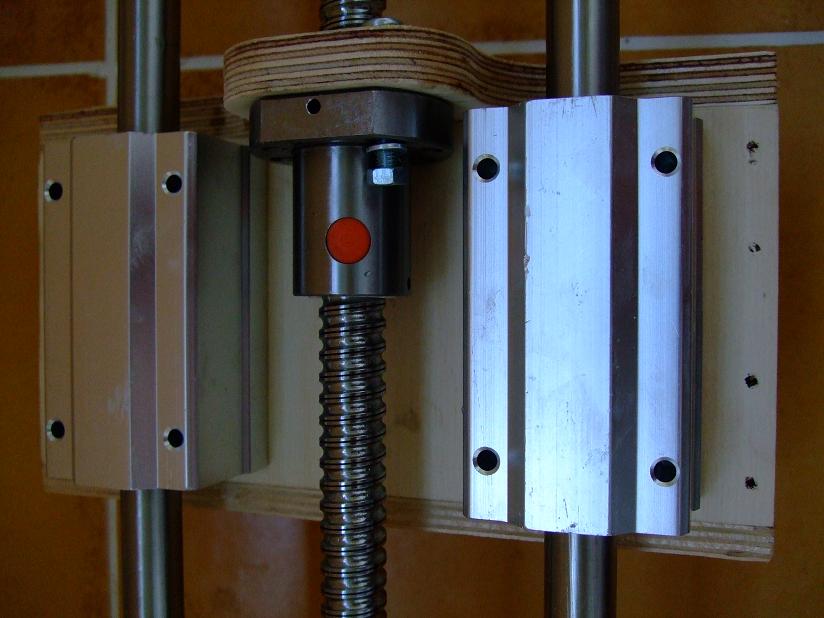

3.4 Закрепить модули с линейными подшипниками SC16UU , рисунок 19,20. Для крепления использовать болты М5х20 из комплекта

Рисунок 19 Крепление опорного модуля с линейными подшипниками.

Рисунок 20 Крепление опорного модуля с линейными подшипниками.

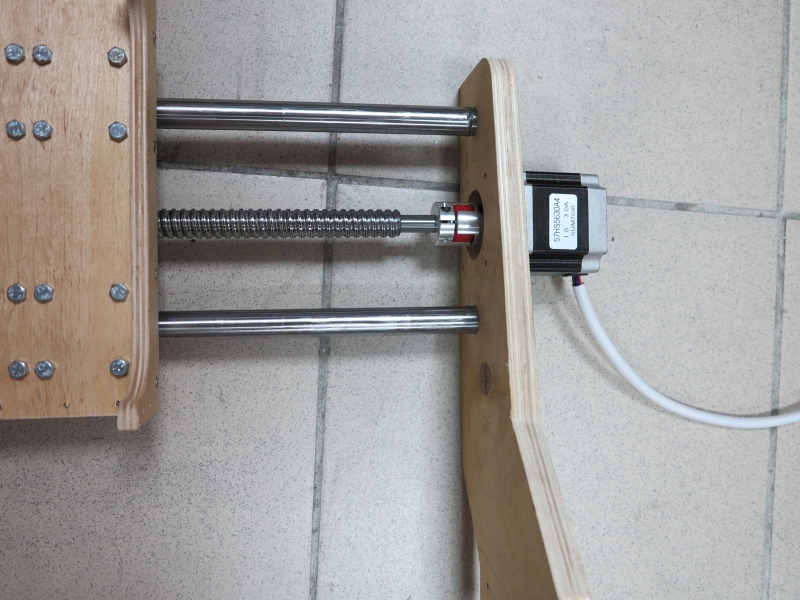

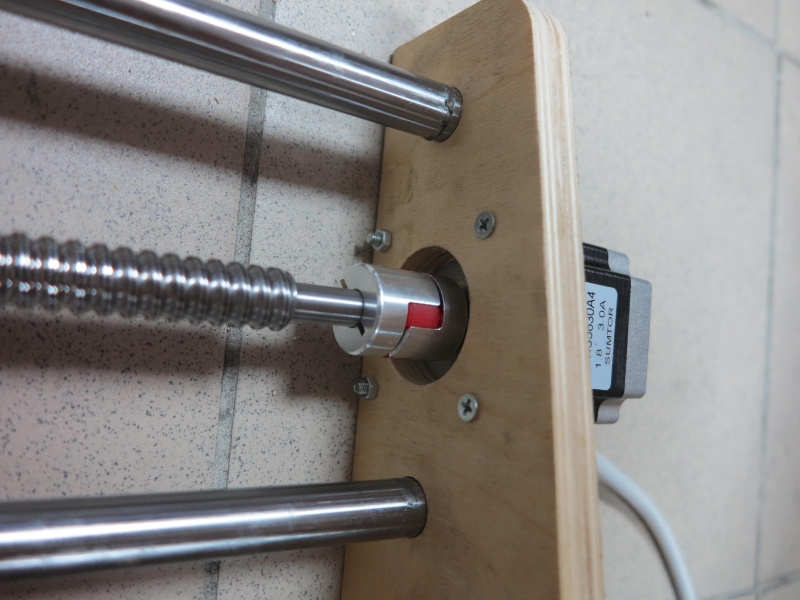

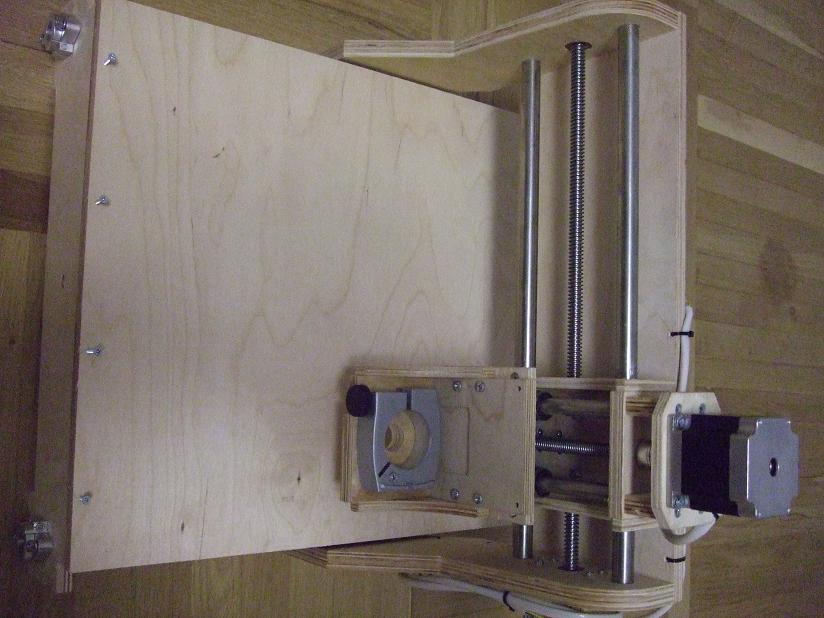

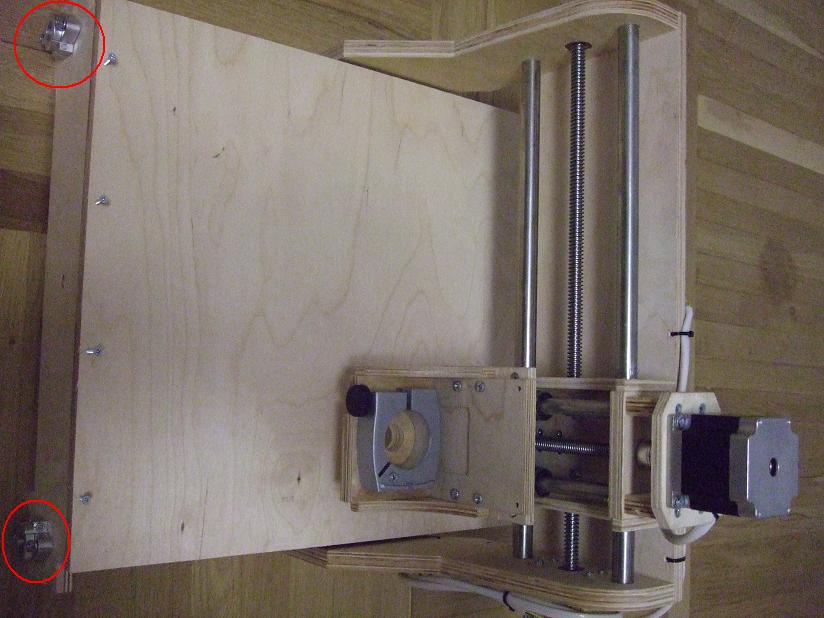

3.5 Установить и закрепить шаговый двигатель на боковине портала настольного ЧПУ, рисунок 21,22

Рисунок 21 Установка шагового двигателя оси Х

Рисунок 22 Крепление шагового двигателя

3.6 Вставить каретку оси Z фрезерного станка, собранную в пункте 2, рисунок 23 и 24. Закрепить шурупами из комплекта. Для крепления с боков использовать шуруп 3х20мм, для крепления сзади использовать шуруп 3х25мм.

Рисунок 23. Установка каретки оси Z фрезерного ЧПУ станка на портал.

Рисунок 24. Установка оси Z фрезерного ЧПУ станка на портал.

3.7 Закрепить ходовую гайку шарико-винтовой пары(ШВП), рисунок 25

Рисунок 24 Крепление гайки ШВП

3.8 Закрепить заднюю стенку портала настольного ЧПУ. Перед вкручиванием шурупов наметить шилом(рисунок 26) и просверлить отверстия сверлом диаметром 2мм.

Рисунок 26 Крепление задней стенки настольного ЧПУ станка

4 Сборка неподвижного основания настольного фрезерного станка.

4.1 Закрепить опорный подшипник в передней детали основания, рисунок 27.

Рисунок 27. Сборка неподвижного основания настольного ЧПУ станка

4.2 Соединить детали основания станка, для чего закрепить ходовой винт ШВП в подшипнике передней детали основания, вставить направляющие линейного перемещения в отверстия деталей основания, предварительно продев их через подшипники линейного перемещения портала, рисунок 28.

Рисунок 28. Установка портала на станок с ЧПУ.

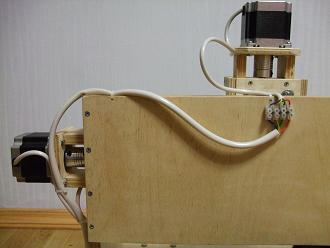

4.3 Установить и закрепить шаговый двигатель, рисунок 29.

Рисунок 29 Установка шагового двигателя оси Y.

4.4 Установите муфту 6.35х10мм для соединения вала двигателя с ходовым винтом оси Z. Установите и закрепите шаговый двигатель оси Z, для крепления используйте винт М4х20 из комплекта.

4.5 Закрепите плиту стола, Рисунок 30, для крепления используйте шуруп 3х30 из комплекта. Перед установкой плиты стола проверьте геометрию станка, при необходимости исправления геометрии, ослабьте фланцевые держатели валов, выровняйте основание станка и заново затяните фланцевые крепления валов.

Рисунок 30. Крепление стола.

4.6 Установите и затяните фланцевые держатели валов линейных направляющих, рисунок 31. Сперва затянуть винты крепления фланцевых держателей, затем необходимо выровнять геометрию основания станка, и после этого стянуть шестигранным ключом фланцевые держатели на валах.

Рисунок 31 Крепление фланцевых держателей линейных направляющих

5 Подтянуть все винты. Подключить 3х осевой контроллер ЧПУ.

Комплект для самостоятельной сборки настольного фрезерного ЧПУ станка Моделист поставляется с собранной электроникой станка, все шаговые двигатели с удлиненными присоединительными кабелями и с установленными разъемами для подключения к 3х осевому контроллеру шаговых двигателей.

Рисунок 32 Крепление кабеля шаговых двигателей на ЧПУ станке

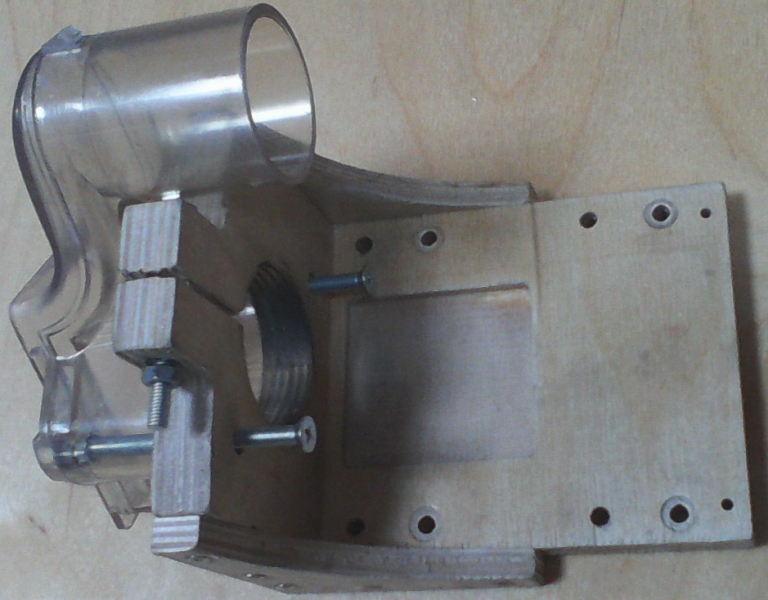

6 Сборка крепления шпинделя настольного гравировально-фрезерного станка

Соберите крепление шпинделя используя комплект деталей, рисунок 32.

Рисунок 33 Элементы крепления шпинделя на фрезерном станке.

Установка насадки для подключения пылесоса

Рисунок 34

7 Установить и настроить программу MACH3

На этом самостоятельная сборка гравировально-фрезерного станка для хобби закончена и можно приступить к освоению программы ArtCAM для создания управляющих программ(УП)

Cоздание УП в программе ArtCAM

Здесь выложено видео резки алюминия 5мм на станке Моделист4060

Здесь 3Д принтер из станка Моделист3040

Магазин станков с чпу хобби класса

Руководство по сборке станка

Этапы сборки, определенные ниже:

- 1. Присоединить кронштейн 2х4 к вертикальным стойкам, используя 1/4-20х1,5-дюймовые болты с

шестигранными головками и 1/4-20 контрагайки - 2. Ввести вертикальные стойки в опоры, зафиксировать фасонными штифтами (часть 1678)

- 3. Присоединить к опорам колеса, используя 1/4-20х2 1/2-дюймовые болты с шестигранными головками и

1/4-20 контргайки. - 4. Установить колеса в лежачее положение, как показано на рисунке, и установить смонтированные опоры

одну напротив другой. Прикрепить балки жесткости к каждой опоре (смотри деталь А). Выровнять и затянуть все

Т-образные головки так, чтобы они плотно прилегали к основанию. - 5. Установить опорные стабилизирующие кронштейны. Ввести 4 фасонных штифта с боковой стороны опорных

кронштейнов. Выровнять каналы стабилизаторов относительно опорных кронштейнов и провести 4 болта через

опорные кронштейны и в каждый угол каналов (10688 или 10689) (смотри также деталь А). - 6. Смонтировать опорные кронштейны (смотри деталь В для точного расположения отверстий), фиксируя их

положение контргайками. Прикрепить опорные кронштейны к гибочному прессу при помощи (8) самонарезающихся

болтов, поставляемых вместе с оборудованием (смотри деталь С). - 7. Поднять и опустить гибочный пресс на собранную конструкцию, располагая несущие элементы пресса в

центре кронштейнов 2х4. Выровнять отверстия в кронштейнах и вставить все фасонные штифты. - 8. Отсоединить опорные кронштейны от распорного узла и установить вблизи наружных каналов (8а) и

задней поперечины (8b), используя 3/8-16 х 1-дюймовый болт с шестигранной головкой с подголовкой в виде

шайбы (8b). Присоединить к распорной балке при помощи штифтов. - 9. Отрегулировать распорный узел путем перемещения верхнего распорного элемента по нижнему, ввести 1

1/2-дюймовый болт через соответствующее отверстие и обе секции распорных элементов и затянуть шестигранные

гайки

Установка рукоятки устройства для загибки краев

Включает: 2 рукоятки устройства для загибки краев; 4 стержня рукоятки; 4 фасонных штифта; 4

болта с шестигранной головкой.

Провести болты с шестигранной головкой через зажимы Вашего гибочного пресса и ввести в основание рукоятки

устройства для загибки краев, как указанно на рисунке, используя поставленные вместе с оборудованием болты с

шестигранными головками (размеры болтов: 3/8 дюйма). Затянуть болты вручную. То же самое выполнить с другой

стороны.

Насадить рукоятки устройства для загибки краев на стержни рукояток и закрепить их фасонными штифтами. После

этого затянуть 3/8-дюймовые болты с шестигранными головками при помощи 9/16-дюймового гаечного ключа.

Рукоятки могут быть сняты путем простого удаления фасонных штифтов.

Установка рукоятки устройства для подъема/загибки

Узел рукоятки — сначала ввести один конец стержня в рукоятку устройства для подъема/загибки

и вставить фасонный штифт через отверстие.

Затем ввести собранную рукоятку в отверстие в нижней части подвижного шарнира, выровнять по оси отверстие в

шарнире относительно стержня рукоятки и ввести болт, пользуясь ключом,

как показано на рисунке. Зафиксировать контргайкой 1/4-20

Операцию повторить для закрепления других рукояток. Чтобы снять рукоятки, необходимо только лишь вынуть

фасонные штифты. Во время загибки всегда следует использовать более

чем одну рукоятку.

Установка зажима шарнира

Чтобы произвести установку зажима шарнира, следует привести в соответствие отверстие, высверленное в нижней части, и центр подвижного шарнира. Выровнять отверстия в зажиме и шарнире, как показано на рисунке, и ввести болт с головкой типа Phillips, поставляемый вместе с оборудованием. ЗАМЕЧАНИЕ: Вы должны пользоваться зажимом шарнира, соответствующим применяемому режущему инструменту MAX CUT-OFF.

Указания по регулировке шарнирного соединения

ВАЖНОЕ ЗАМЕЧАНИЕ: Ваш гибочный пресс содержит совершенно новую систему микро-регулировки (Micro-Adjust),

которая позволит Вам более легко и точно, чем когда-либо это было возможно, регулировать силу воздействия

зажима на материал. Шарнирные соединения предварительно регулируются на заводе-изготовителе на средние

значения вместимости и невысокую производительность. Однако важным является, чтобы Ваши требования,

предъявляемые к Вашему гибочному прессу, соответствовали параметрам обрабатываемого Вами материала. Ваш

гибочный пресс может нуждаться также в периодической регулировке в зависимости от необходимости

использования его в экстремальных климатических и производственных условиях. Важно, чтобы вы последовательно

выполняли приведенные в настоящем руководстве операции по регулировке Вашего гибочного пресса, о беспечивая,

таким образом, надлежащий нажим на материал в месте его закрепления и максимальные параметры выполняемых

технологических операций. В первую очередь следует проверить равномерность давления в местах зажима по всей

длине гибочного пресса, точно следуя приведенной ниже процедуре.

Чтобы проверить: Используйте полоски материала, который будет Вами обрабатываться,

расположите по одной полоске под каждой зажимаемой колодкой, как показано на фиг. 1., после этого

попытайтесь протянуть материал, чтобы определить степень затяжки элементов крепления материала и одинаково

ли затянуты эти элементы в каждом шарнирном соединении. Снова обратитесь к фиг. 1. Если материал может

свободно перемещаться при заблокированной рукоятке Port-O-bender, или же если требуется слишком большое

усилие, чтобы нажать рукоятку вниз на материал, необходимо отрегулировать шарнирное соединение.

ЗАМЕЧАНИЕ: все регулировки гибочного пресса осуществляются при установке пресса в положение

«ОТКРЫТО». Все регулировки проверяются при использовании полосок материала, установленных на гибочном

прессе, при его установке в положении «ЗАБЛОКИРОВАНО».

Чтобы отрегулировать длину шарнира: Введите 3/16-дюймовый ключ в шпильку шарнирного

соединения через доступное отверстие в верхней части шарнирного соединения (смотри фиг. 1). Поверните на ј

оборота в направлении против хода часовой стрелки для увеличения натяга в зажиме или же по ходу часовой

стрелки для уменьшения натяга в зажиме. Повторите приведенный ниже этап проверки чтобы проверить натяг.

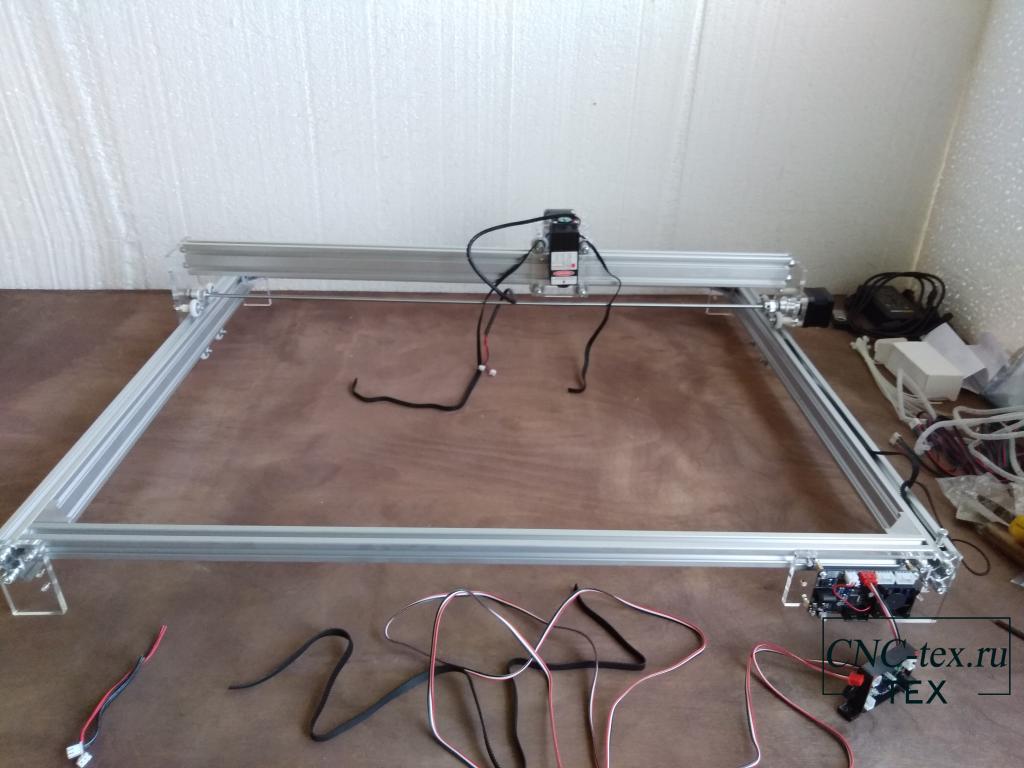

Года 3 назад начал изучать ЧПУ станки. Для эксперимента собрал самодельный лазерно-гравировальный ЧПУ станок. По неопытности и из-за нехватки финансов собрал механическую часть на винтах с метрической резьбой. Это обеспечило хорошую точность станка, но очень низкую скорость работы. По этой причине пользовался станком очень редко, и когда он стал мешать, я его разобрал на запчасти.

На сайте АлиЭкспресс наткнулся на лазерно-гравировальный ЧПУ станок CNC2-6550 с автономным управлением. А так как у меня остался лазерный модуль с TTL конвертером. Стоимость механики обошлась мне не дорого. Было принято решение, что нужно купить CNC2-6550 для расширения знаний и изучения сборки рамы станка на алюминиевых профилях.

Станок приходит в картонной коробке, в которой располагается упаковка из вспененного полиэтилена с отделениями под комплектующие, что обеспечивает максимальную сохранность хрупких комплектующих.

Рассмотрим, что же входит в комплект лазерно-гравировального ЧПУ станка.

Комплектующие лазерно-гравировального станка CNC2-6550.

В комплекте идет инструкция на английском языке, я перевел ее и дополнил. Скачать инструкцию можно здесь, или посмотреть на втором сайте: Инструкция по сборке лазерно-гравировального станка CNC2-6550.

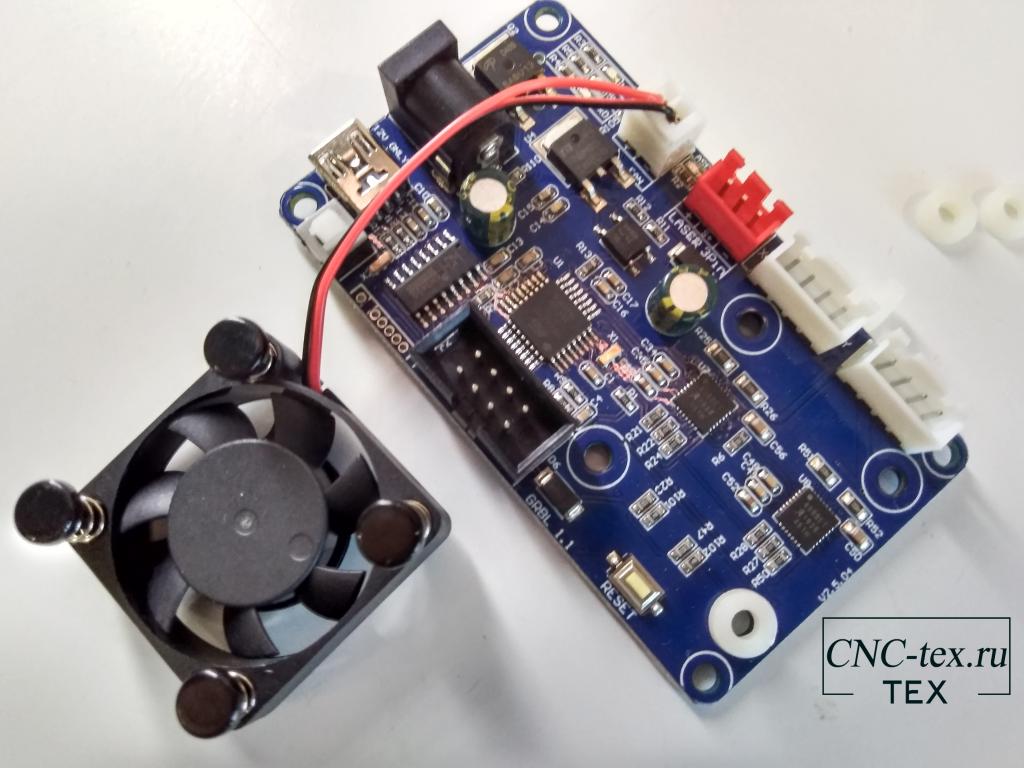

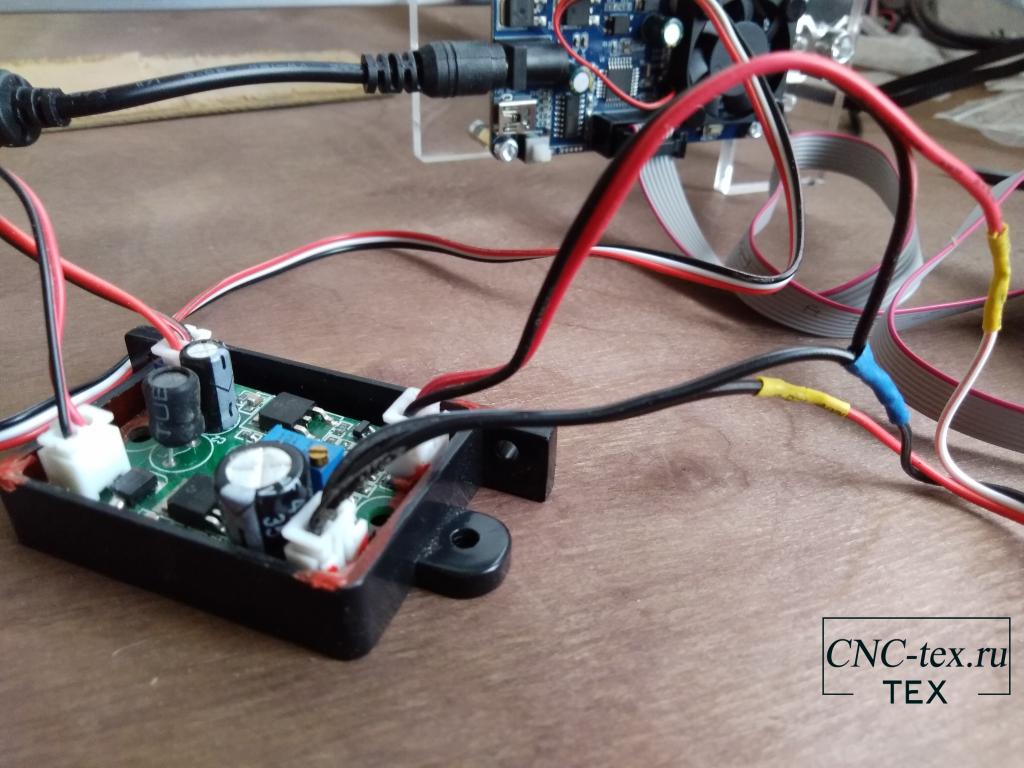

Электроника станка CNC2-6550.

Управляет станком плата на микроконтроллере MEGA 328p. На плате распаяны 2 драйвера A4988, которые охлаждает кулер 30х30 мм.

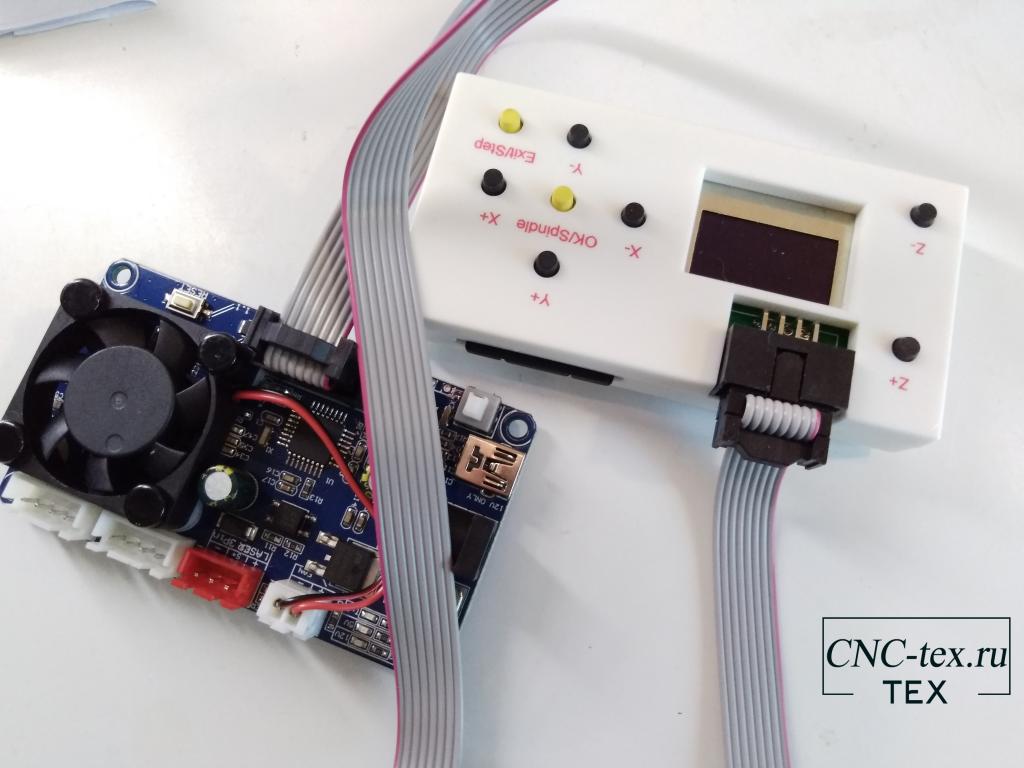

Станок может работать автономно благодаря внешнему пульту управления с небольшим дисплеем. В дисплей устанавливается карта памяти. В комплекте идет SD карта памяти на 1 Гб.

Пульт к плате подключается с помощью шлейфа, который идет в комплекте.

Перемещает станок 2 шаговых двигателя стандарта Nema 17.

В комплекте есть провод для подключения к компьютеру, USB флешка объемом 4 Гб. На флешке находятся: инструкция, драйвера, программа lasergrbl3.0.14 и набор черно-белых картинок для гравировки.

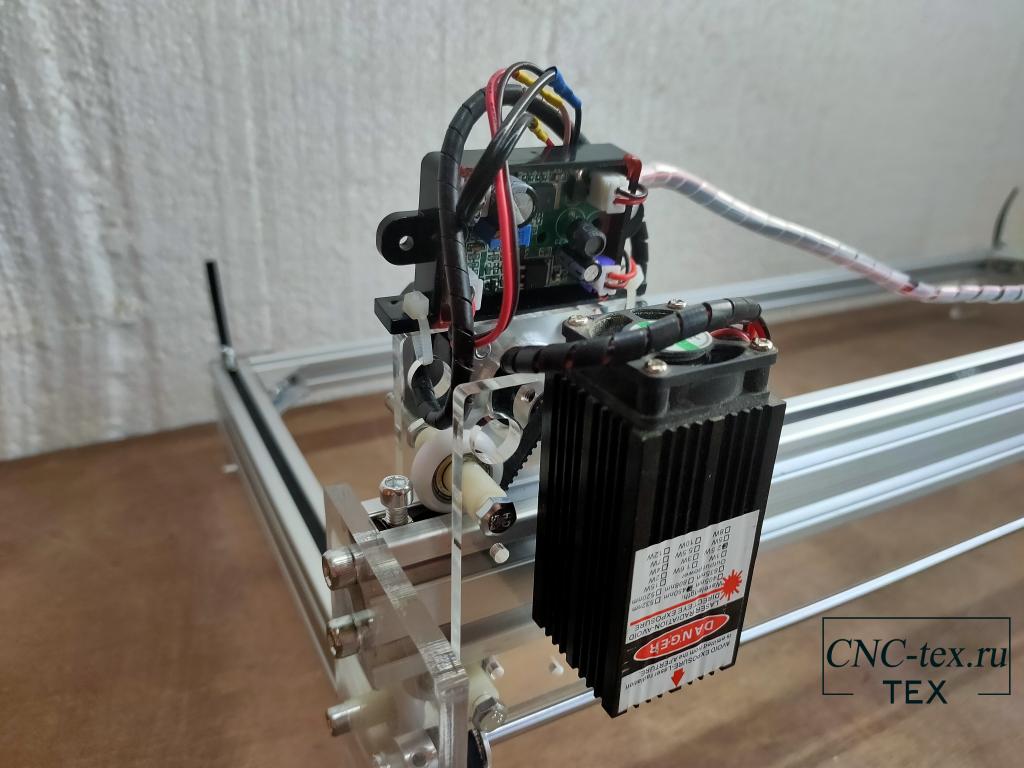

Лазерный модуль с TTL конвертером были у меня в наличии. Но TTL конвертер был рассчитан на 4 пиновое подключение, а на плате 3 пина для подключения. Пришлось немного доработать подключение. Вот что в итоге получилось.

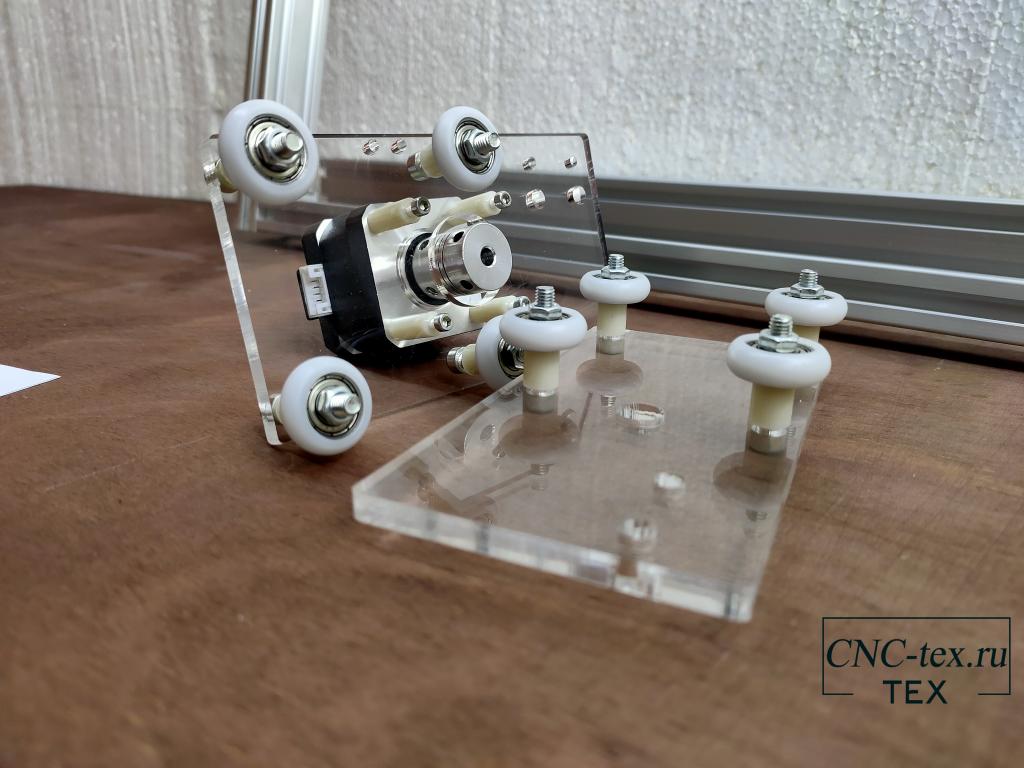

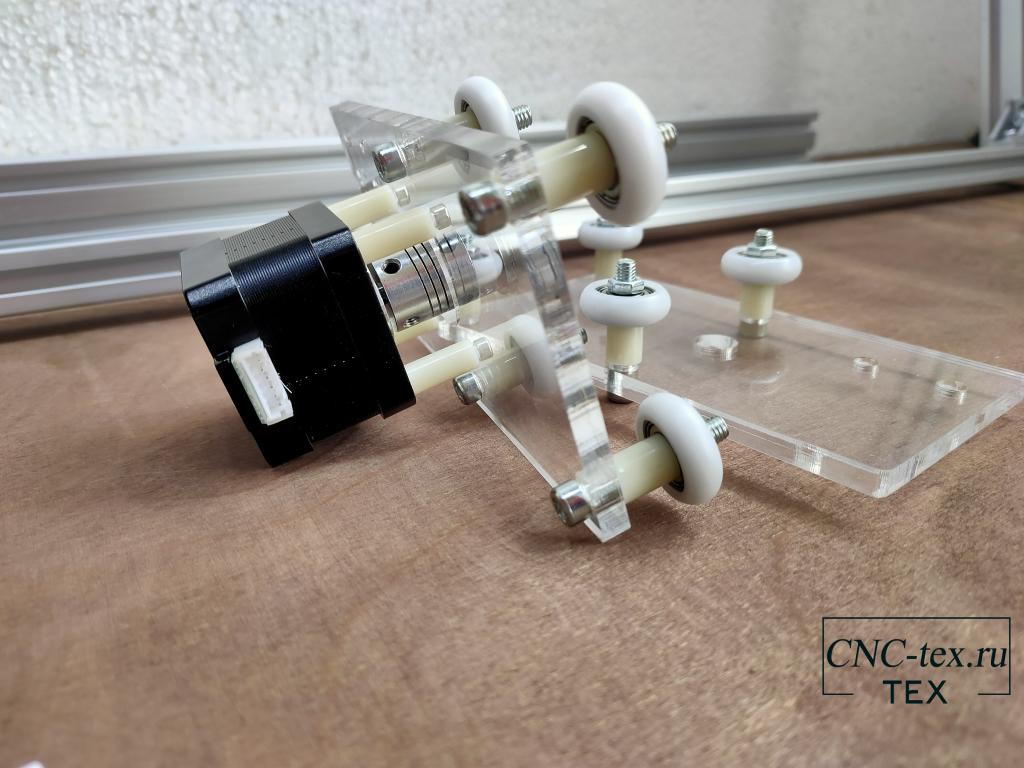

Механические комплектующие станка.

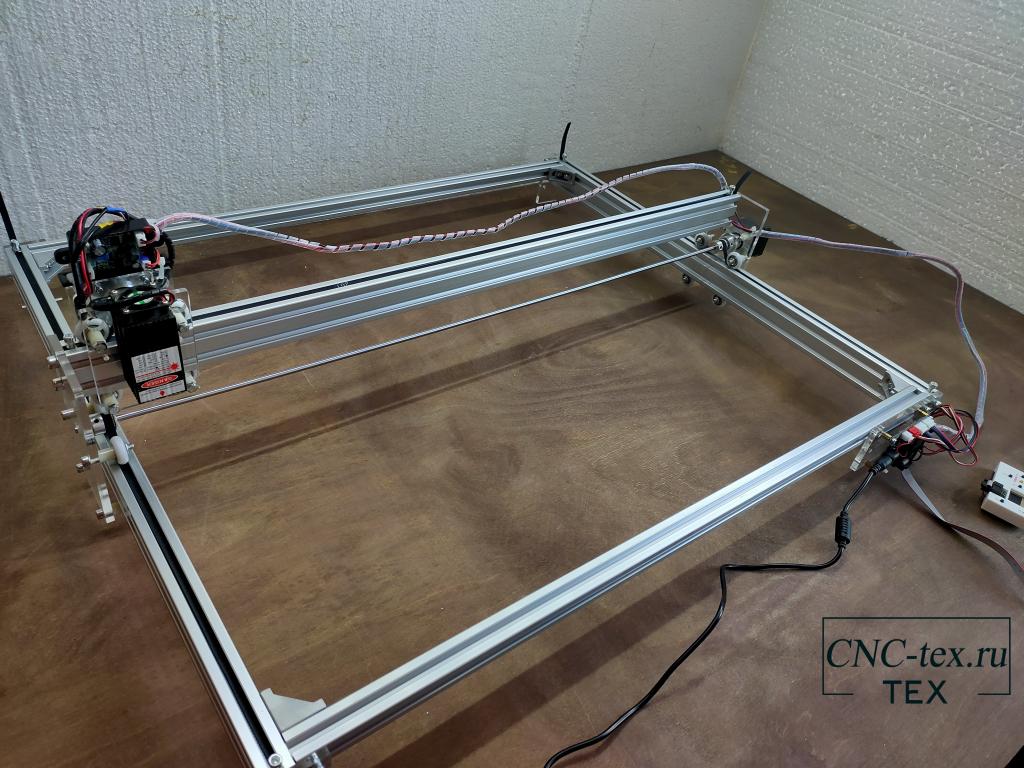

– Рама станка, собирается из алюминиевого профиля 20х20 и 20х40 мм.

– Каретки и портал, собираются с помощью заготовок из Акрила.

– И расходные материалы, которые позволяют собрать станок. Один минус – не было в наличии винтов М5х45. Поставил свои, но немного длиннее.

Собираем лазерно-гравировальный ЧПУ станок.

Приступаем к сборке станка. Все собираем по инструкции, которая идет в комплекте. Инструкцию перевел и немного доработал. Моя версия инструкции тут.

Собираем из алюминиевого профиля раму станка. Затем нужно установить на акрил ролики и поставить шаговые двигатели Nema 17.

На каретку, которая будет перемещаться по оси X, устанавливаем лазерный модуль.

Каретку ставим на место и устанавливаем портал станка на раму. Устанавливаем ножки станка и плату управления.

Устанавливаем ремни на ось X и два ремня на ось Y.

Для того чтобы подключить мой TTL конвертер к плате управления пришлось модернизировать подключение. Так как у моего TTL конвертера было 4 пиновое подключение, а на плате всего 3 пина для подключения. Посмотрел на сайте АлиЭкспресс в продаже есть подобные платы управления и с 4 пинами подключения лазера, но в комплекте с лазерно-гравировальным ЧПУ станком идет именно с 3 пинами. Но это не проблема, все можно переделать. В итоге вот что получается. Все отлично работает.

Подключаем двигателя, дисплей и питание к плате управления. Все готово к запуску.

Запуск лазерно-гравировального ЧПУ станка.

Первый запуск был сделан пробный без подключённого лазера. Это нужно чтобы проверить, что вся механика установлена правильно и все свободно перемещается по осям с нужной скоростью и ускорением.

Затем подключил лазерный модуль. Для настройки лазера нужно нажать на центральную кнопку на пульте, она желтого цвета. После чего лазер включается на низкой мощности. Что позволяет настроить фокус лазера и откорректировать распыление заготовки. После чего на пульте выбираем нужный файл для гравировки и запускаем станок.

После окончания гравирования станок автоматически выключит лазер и вернется в нулевую точку, т.е. откуда он начал свое движение.

На карте памяти, которая идет в комплекте, лежит несколько файлов для примера. Но они сделаны для лазера минимальной мощности. Поэтому мой лазер жгет достаточно сильно и медленно. Но для проверки работоспособности станка, этого достаточно.

Калибровать и настраивать скорость перемещения и ускорение будем в следующий раз.

Плюсы ЧПУ станка CNC2-6550.

Плюсы станка: простота сборки, легкий вес, автономная работа, которая позволяет работать без подключения к компьютеру.

Недостатки станка CNC2-6550.

Самый большой недостаток, который я обнаружил, связан с работой пульта управления. При включении станка на пульте есть 2 пункта меню. При выборе верхнего пункта мы можем двигать осями, нижний позволяет выбрать файл для гравировки. Проблема заключается в том, что перейти из одного пункта меню в другое нет возможности. Помогает перезагрузка платы управления. В видео видно как я пробовал нажать все возможные сочетания клавиш, но ни чего не получилось. Возможно, там есть какая-то хитрость, которую производитель решил оставить в тайне и не указал в инструкции, но я не смог ее обнаружить!

Понравился обзор лазерно-гравировального ЧПУ станка? Не забудь поделиться с друзьями в соц. сетях.

А также подписаться на наш канал на YouTube, вступить в группу Вконтакте, в группу на Facebook.

Спасибо за внимание!

Технологии начинаются с простого!

Фотографии к статье

Файлы для скачивания

| Инструкция по сборке станка CNC2-6550.docx | 9639 Kb | 910 | Скачать | |

| lasergrbl3.0.14.zip | 1277 Kb | 1040 | Скачать | |

| Driver_CH340SER.zip | 178 Kb | 1012 | Скачать | |

| Архив с картинками для гравировки.zip | 2538 Kb | 1061 | Скачать |

В этой статье мы рассказываем о том, что построить своими руками фрезерный станок с ЧПУ — выполнимая задача. Подробно описывается весь процесс создания: от проектирования до применения станка.

В первом случае к покупным комплектующим добавлялись самодельные детали, сделанные на токарном станке, во втором проекте автор обошелся готовыми частями, третий — бонус, изготовление функционального стола для станка, совмещенного с полками для хранения материалов и инструментов.

Содержание:

Как сделать самодельный станок с ЧПУ

Автор проекта Benne подробно описал весь процесс создания станка с ЧПУ для работы по дереву и другим материалам, начиная с проектирования.

1. Проектирование

Перед постройкой станка нужно как минимум нарисовать эскиз от руки, а лучше выполнить более точный трехмерный рисунок с помощью программы САПР. Автор проекта использовал google sketchup, довольно простую (бесплатную для 30-дневного использования) программу. Для более сложного проекта вы можете выбрать Autocad.

Главная цель рисунка — выяснить необходимые размеры деталей, для заказа их по интернету, и убедиться, что все движущиеся части станка подойдут друг к другу.

Как видите, детальных чертежей с размеченными отверстиями под крепления автор не использовал, намечал отверстия в процессе постройки станка, но такого исходного дизайна оказалось достаточно.

Габаритные размеры станка: 1050 х 840 х 400 мм.

Перемещение по осям: X 730 мм, Y 650 мм, Z 150 мм

Длина направляющих и шариково-винтовой передачи зависит от размера задуманного вами станка.

Когда идет проектирование станка с ЧПУ, есть несколько вопросов, от ответа на которые зависит конечный результат.

Какой тип станка с ЧПУ вы хотите выбрать?

С подвижным столом или с подвижным порталом? Конструкции с подвижным столом часто используются для станков небольшого размера, до 30х30 см. Их легче построить, их можно сделать более жесткими, чем машины с движущимся порталом. Недостаток перемещения стола заключается в том, что при одинаковой зоне резки общая площадь станка получается раза в два больше, чем при использовании конструкции с подвижным порталом. В этом проекте зона обработки около 65×65 см, поэтому был выбран подвижный портал.

Что вы хотите обрабатывать с помощью станка с ЧПУ?

В данном проекте станок предназначался в основном для фанеры, лиственных пород дерева и пластмасс, а также для алюминия.

Из чего будет строиться станок?

Это в основном зависит от материала, который будет на станке обрабатываться. В идеале материал, который используется для изготовления станка, должен быть прочнее материала, который будет обрабатываться на станке или, как минимум, не менее прочным. Поэтому, если вы хотите резать алюминий, станок должен быть собран из алюминия или стали.

Какая длина осей вам нужна?

По первоначальному замыслу станок с ЧПУ должен был обрабатывать фанеру и МДФ, которые в Нидерландах выпускают размером 62 х 121 см. Поэтому для Y расстояние прохода должно быть не менее 620 мм. Длина хода по оси Х равна 730 мм, потому что иначе станок занял бы все пространство комнаты. Поэтому ось X короче, чем длина листа фанеры (1210 мм), но можно обработать половину, затем сдвинуть лист вперед и обработать оставшуюся часть. С помощью такой уловки получается обрабатывать на станке куски куда большие, чем длина оси Х. Для оси Z выбрано 150 мм, чтобы в будущем использовать четвертую ось.

Какой тип линейного движения вы будете использовать?

Существует множество вариантов системы линейного перемещения, от ее выбора во многом зависит качество работы. Поэтому есть смысл потратиться на лучшую систему, которую вы можете себе позволить. Автор проекта решил, что линейные рельсы были лучшим вариантом из тех, на которые ему хватало денег. Если вы строите 3-осевой фрезерный станок с ЧПУ, вам нужно купить комплект, состоящий из трех наборов линейных направляющих и двух линейных подшипников на каждую направляющую.

Какую систему привода подач вы будете использовать для каждой оси?

Основные варианты привода подачи: зубчатые ремни, механизмы реечной передачи и передача винт-гайка. Для самодельных станков с ЧПУ чаще всего используют передачу винт-гайка с использованием шарико-винтовой пары. Гайка крепится к подвижной части машины, винт закреплен с обоих концов. Винт крепится к двигателю. Если двигатели вращается, гайка с прикрепленной к ней движущейся частью машины будет двигаться вдоль винта и приводить машину в движение.

ШВП в данном станке используется для привода осей X и Y. Шарико-винтовые подшипники обеспечивают очень плавный ход, люфт отсутствует, повышается качество и скорость резки.

Для оси Z использован стержень M10 из высококачественной нержавеющей стали с самодельной гайкой из делрина.

Тип двигателя и контроллера

Обычно в самодельных станках с ЧПУ применяются шаговые двигатели. Сервоприводы в основном используются для мощных промышленных станков с ЧПУ, они дороже и требуют более дорогих контроллеров. Здесь использованы шаговые двигатели 3Nm.

Тип шпинделя

В проекте используется стандартный Kress, он имеет хороший 43-мм зажимной фланец, а также встроенный регулятор скорости (но последняя функция есть у большинства шпинделей).

Если вы собираетесь выполнять действительно сложную резку, стоит обратить внимание на шпиндели с водяным охлаждением — они дороже стандартных, зато шумят гораздо меньше, могут работать на низких оборотах без перегрева и с самыми разными материалами.

Затраты

На данный станок с ЧПУ ушло примерно 1500 евро. Готовый фрезерный станок с ЧПУ сходных характеристик стоит намного дороже, так что вы можете сэкономить, создав станок самостоятельно.

2. Комплектующие для создания станка с ЧПУ

Электрооборудование и электроника:

- 3 шаговых двигателя 3 Nm Nema 23;

- 3 драйвера шаговых двигателей DM556 Leadshine;

- блок питания 36 В для станков с ЧПУ;

- интерфейсная плата 5 Axis CNC Breakout Board для управления шаговыми драйверами;

- источник питания 5 В для интерфейсной платы;

- двухпозиционный выключатель On/Off;

- многожильный кабель Shielded 4 Conductor 18 AWG;

- 3 сенсорных концевых выключателя;

- Шпиндель: Kress FME 800 (подойдут также Bosch Colt или Dewalt Compact Router).

По желанию:

- шкафчик/корпус для электрооборудования;

- подвижный пластиковый кабель-канал;

- 4-контактные кабельные вилки.

Механические части:

- линейные направляющие: для X — SBR 20 для Y и Z — SBR 16;

- шарико-винтовая пара (ШВП) для X и Y — диаметром 16 мм, шаг 5 мм4

- в качестве передаточного винта для оси Z: стальной штырь с резьбой M10 с самодельной гайкой из делрина;

- алюминиевый профиль: 30х60 мм, нарезанный на куски длиной 100 мм;

- алюминиевая пластина 15 мм толщиной;

- мощные антивибрационные выравнивающие ножки.

Программы:

- CAD/CAM-программа CamBam;

- программа для управления станком с ЧПУ Mach3

Станок в основном построен из алюминиевых пластин толщиной 15 мм и алюминиевых профилей 30×60 мм. Работы выполнялись с применением сверлильного и токарного станков. Пластины и профили заказывались нарезанными по размеру.

3. Ось Х

Базовая рама сделана из 4 отрезков алюминиевого профиля сечением 30х60 мм и двух боковых панелей толщиной 15 мм. В конце профилей есть по два отверстия диаметром 6,8 мм, с помощью метчика внутри отверстий выполнена резьба М8.

Нарезка резьбы в торцах алюминиевого профиля

Чтобы отверстия на концевых панелях совпадали, при сверлении обе пластины зажимались вместе. Посередине каждой пластины просверлено по 4 отверстия, чтобы установить подшипниковые опоры, и четыре дополнительных отверстия в одной из боковых пластин для крепления двигателя.

Их кусочков алюминия (50х50х20) сделаны 4 блока, чтобы прикрепить выравнивающие ножки. Блоки прикручены к наружным профилям четырьмя болтами М5 с мебельными t-гайками.

Линейные направляющие подходят непосредственно к алюминиевым профилям. Для оси X использовались рельсы диаметром 20 мм. Предварительно просверленные в основании линейных направляющих отверстия точно совпадают с пазами в алюминиевых профилях. Для установки использованы болты М5 и мебельные t-гайки.

4. Боковые пластины портала

Боковые пластины портала почти одинаковы, но в одной из них просверлены четыре дополнительных отверстия для крепления мотора. Весь портал изготовлен из алюминиевых пластин толщиной 15 мм. Чтобы отверстия оказались точно в нужном месте, в тщательно отмеченных местах слесарным кернером были пробиты углубления, и по этим меткам просверлены отверстия на сверлильном станке, сначала сверлом меньшего диаметра, затем — нужного.

Из-за того, как спроектирован портал, пришлось сверлить отверстия в торцах боковых пластин и делать в отверстиях резьбу М8.

5. Сборка портала

Портал собран и установлен

Остальная часть портала выполнена так же, как и боковые части. Самым сложным было правильно выровнять линейные рельсы, которые должны были совпасть с краем пластины. При маркировке точного расположения отверстий автор прижал два куска алюминиевых профилей к боковым сторонам пластины, чтобы выровнять направляющие. В просверленных отверстиях нарезана резьба М5. При креплении направляющих к порталу необходимо убедиться, что расстояние между направляющими по всей длине одинаково, направляющие должны быть параллельны.

Линейные подшипники прикреплены к боковой стенке портала.

Несколько угловых скоб придают дополнительную жесткость конструкции.

В пластине на нижней части портала просверлено 6 отверстий, чтобы прикрепить ее к боковым пластинам. В середине пришлось просверлить два отверстия для крепления держателя гайки.

6. Каретка оси Y

Каретка оси Y состоит из одной пластины, к которой прикреплены линейные подшипники. Сверлить отверстия было довольно просто, но требовалась высокая точность. К этой пластине прикреплены подшипники как для оси Y, так и для оси Z. Поскольку линейные подшипники расположены близко друг к другу, даже малейшее смещение вызывает их заедание. Каретка должна легко скользить с одной стороны на другую. Рельсы и подшипники необходимо отрегулировать. Для выравнивания применялись высокоточные цифровые приборы. Когда было сделано крепление гайки привода для оси Y, потребовалось просверлить два дополнительных отверстия в пластине, чтобы прикрепить ее.

7. Ось Z

Линейные направляющие (рельсы) оси Z прикрепляются к подвижной части узла оси Z. Рельсы нужно было сместить на несколько миллиметров от края пластины. Для их выравнивания два куска пластика нужной толщины использовались в качестве прокладок. Было точно известно, что края алюминиевой пластины параллельны, поэтому между алюминиевыми бортиками, прикрепленными к краю пластины, и рельсами автор вставил куски пластика, отодвинув рельсы на нужное одинаковое расстояние, затем наметил места отверстий, просверлил их и нарезал внутреннюю резьбу.

Чтобы установить верхнюю пластину на узел оси Z, просверлены три отверстия в конце монтажной пластины. Не получилось прикрепить шаговый двигатель непосредственно к пластине, так что пришлось сделать отдельное крепление для двигателя из пластика (см. пункт 12).

Из того же пластика сделаны два блока корпусов подшипников. Приводной винт представляет собой стальной стержень с резьбой M10. Шкив для зубчатого ремня просверлен, нарезана резьба М10, и он просто прикручен к верхней части приводного винта. Он удерживается на месте тремя установочными винтами. Приводная гайка из делрина крепится к каретке оси Y.

Приводная гайка из делрина крепится к каретке оси Y.

Крепление шпинделя было заказано заранее, оно имеет зажимное кольцо 43 мм, которое подходит к используемому в проекте Kress.

Если вы хотите использовать шпиндель с водяным охлаждением, то в его комплектацию часто входит готовое крепление. Вы также можете приобрести крепления отдельно, если хотите использовать Dewalt или Bosch с цилиндрическим корпусом, или напечатать их на 3D-принтере.

8. Зубчатые ремни и шкивы

Часто двигатели крепятся на внешней стороне станка или на отдельной стойке. В таком случае двигатели можно соединить непосредственно с ШВП с помощью гибкой муфты. Но, поскольку станок размещается в маленьком помещении, вынесенные наружу двигатели мешали бы.

Вот почему моторы размещены внутри машины. Напрямую соединить двигатели с ШВП было нельзя, так что пришлось использовать зубчатые ремни HTD5m шириной 9 мм и шкивы.

При использовании ременной передачи, для подключения двигателя к приводному винту вы можете использовать понижающую передачу, что позволит использовать меньшие двигатели и при этом получать тот же крутящий момент, но меньшую скорость. Поскольку моторы были выбраны довольно большие, не требовалось снижения передачи ради получения большей мощности.

9. Крепления двигателя

Опоры двигателя изготовлены из кусков алюминиевых трубок квадратного сечения, нарезанных по заказу до нужной длины. Также можно взять стальную трубку и нарезать квадратные кусочки из нее. Крепления двигателя для осей X и Y должны иметь возможность выдвигаться и задвигаться, чтобы натянуть зубчатые ремни. На токарном станке были сделаны прорези и просверлено большое отверстие на одной стороне крепления, но вы также можете сделать это на сверлильном станке.

Большое отверстие с одной стороны крепления выпилено концевой пилой. Это позволяет двигателю сидеть на одном уровне с поверхностью, а также обеспечивает центрирование вала. Мотор крепится болтами М5. На другой стороне крепления сделаны четыре слота, чтобы двигатель мог скользить взад и вперед.

10. Подшипниковые опорные блоки

Опорные блоки для осей X и Y изготовлены из 50-миллиметрового алюминиевого прутка круглого сечения — от него отрезаны четыре кусочка толщиной 15 мм каждый. После маркировки и сверления четырех монтажных отверстий, высверлено большое отверстие в центре заготовки. Затем была сделана полость для подшипников. Подшипники должны быть запрессованы, а блоки закреплены болтами на торцевых и боковых пластинах.

11. Опора для приводной гайки по оси Z

Вместо ШВП для оси Z использовался стержень с резьбой M10 и самодельная гайка из кусочка делрина. Полиформальдегид делрин хорошо подходит для этой цели, потому что он самосмазывающийся и не изнашивается со временем. Если использовать для резьбы метчик хорошего качества, люфт будет минимальным.

12. Опоры для приводных гаек по осям X и Y

Для осей X и Y сделано крепление привода из алюминия. Гайки шарико-винтовой передачи имеют два небольших фланца с тремя отверстиями на каждой стороне. По одному отверстию с каждой стороны использовано для крепления гайки к держателю. Держатель обработан на токарном станке с большой точностью. После того, как вы прикрепили гайки к порталу и каретке оси Y, вы сможете попробовать переместить эти детали с одной стороны на другую, поворачивая ШВП вручную. Если размеры держателей неправильные, гайку заклинит.

Крепление оси Y.

13. Крепление двигателя оси Z

Крепление двигателя оси Z отличается от остальных. Оно вырезано из 12-миллиметрового акрила. Натяжение ремня можно отрегулировать, ослабив два болта сверху и сдвинув весь узел крепления двигателя. На данный момент акриловое крепление прекрасно работает, но в будущем есть мысль заменить его на алюминиевое, потому что при натяжении ремня акриловая пластина слегка сгибается.

14. Рабочая поверхность

Лучше всего подошел бы алюминиевый стол с Т-образными пазами, но это дорого. Автор проекта решил использовать перфорированную столешницу, потому что она укладывается в бюджет и дает много вариантов зажима обрабатываемой детали.

Стол сделан из куска березовой фанеры толщиной 18 мм и прикреплен, с помощью болтов М5 и гаек с Т-образными пазами, к алюминиевым профилям. Было куплено 150 шестигранных гаек М8. С помощью программы CAD была нарисована сетка с шестиугольными вырезами под эти гайки. Затем станок с ЧПУ вырезал все эти отверстия для гаек.

Поверх куска березовой фанеры был установлен кусок МДФ толщиной 25 мм. Это заменяемая поверхность. Чтобы прорезать отверстия в обеих частях использовалась большая фасонная фреза. Отверстия в МДФ выровнены точно с центром шестиугольных отверстий, вырезанных ранее. Затем кусок МДФ был снят и все гайки установлены в отверстия фанеры. Отверстия были немного меньше гаек, поэтому гайки забивались в них молотком. По завершении МДФ вернулась обратно на место.

Поверхность стола параллельна осям X и Y и совершенно плоская.

15. Электроника

Использованы следующие компоненты:

- Основной источник питания с выходным напряжение 48V DC и выходным током 6,6 A;

- 3 драйвера шагового двигателя Leadshine M542 V2.0;

- 3 шаговых двигателя 3Nm hybrid Nema 23;

- интерфейсная плата;

- реле — 4-32V DC, 25A/230 V AC;

- главный выключатель;

- блок питания для интерфейсной платы 5V DC;

- блок питания для вентиляторов охлаждения 12V DC;

- 2 вентилятора Cooler Master Sleeve Bearing 80mm;

- 2 розетки — для шпинделя и пылесоса;

- кнопка аварийного отключения и концевые выключатели (до сих пор не установлены).

Если вы не хотите тратить много денег на покупку оборудования порознь, можно купить сразу комплектом. Перед заказом следует подумать о том, какого размера шаговые двигатели вам нужны. Если вы строите небольшую машину для резки дерева и пластика, то шаговые двигатели Nema 23, 1.9Nm дадут достаточно мощности. Здесь выбраны двигатели 3Nm, потому что сама машина довольно большая и тяжелая, и планировалась также обработка материалов типа алюминия.

Для небольших двигателей можно брать плату на три двигателя, но лучше использовать отдельные драйверы. Индивидуальные драйверы Leadshine имеют микрошаговый режим, так достигается максимальная плавность движения и снижается вибрация шагового двигателя. Драйверы в этом проекте могут выдерживать максимум 4,2 А и до 125 микрошагов.

Источник постоянного напряжения 5 В подключен к основному входу питания. Для вентиляторов установлена электрическая розетка внутри шкафчика, так что для их питания используется стандартный 12-вольтовый настенный адаптер. Основное питание включается и выключается большим выключателем.

Реле на 25А управляется компьютером через прерыватель. Входные клеммы реле подключены к выходным клеммам прерывателя. Реле подключено к двум электрическим розеткам, которые питают Kress и пылесос для всасывания стружки. Когда G-код заканчивается командой M05, автоматически выключаются и пылесос, и шпиндель. Чтобы включить их, вы можете нажать F5 или использовать команду G-кода M03.

16. Шкафчик для электроники

Для электрооборудования нужен хороший шкафчик. Автор нарисовал приблизительные размеры и места для всех компонентов на листе бумаги, пытаясь расположить их так, чтобы легко добираться до всех клемм при подключении проводов. Также важно, чтобы через шкафчик шел достаточный поток воздуха, поскольку шаговые контроллеры могут сильно нагреваться.

По замыслу, все кабели должны были подключаться в задней части корпуса. Использовались специальные 4-х проводные разъемы, чтобы была возможность отсоединить электронику от машины, не отсоединяя ни одной из клемм провода. Предусматривались две розетки для подачи питания на шпиндель и пылесос. Розетки питания подключены к реле для автоматического включения и выключения шпинделя по командам Mach3. На передней части шкафчика должен был стоять большой выключатель.

Детали для шкафа вырезаны на самом станке с ЧПУ

Далее, после приблизительной раскладки деталей, в программе CAD были спроектированы части корпуса. Затем, на самом станке, уже собранном, вырезаны все стороны и основание. Сверху шкафчика крышка, с куском оргстекла посередине. После сборки внутрь были установлены все компоненты.

17. Программное обеспечение

Mach3

Для управления станком с ЧПУ необходимо три типа программного обеспечения.

- Программа САПР для создания чертежей.

- CAM-программа для создания траекторий инструмента и вывода G-кода.

- И программа контроллера, которая читает G-код и управляет маршрутизатором.

В данном проекте используется простая программа CamBam. Она имеет базовые функции САПР и пригодна для большинства DIY-проектов. Одновременно это CAM-программа. Прежде, чем CamBam сможет создать траектории, нужно установить несколько параметров. Примеры параметров: диаметр используемого инструмента, глубина резания, глубина за один проход, скорость резания и т. п. После создания траектории вы можете вывести G-код, который сообщает машине что делать.

Рисунок, созданный в CamBam

Для программного обеспечения контроллера используется Mach3. Mach3 передает сигналы через параллельный порт компьютера на интерфейсную плату. Команды Mach3 обнуляют режущий инструмент и запускают программы резки. Вы также можете использовать ее для управления скоростью шпинделя и скоростью резания. Mach3 имеет несколько встроенных мастеров, которые вы можете использовать для вывода простых файлов с G-кодами.

Траектория для инструмента, созданная CamBam

18. Использование станка

Первыми были изготовлены несколько зажимов для крепления обрабатываемых материалов к рабочему столу. А первым «большим» проектом стал шкафчик для электроники (пункт 15).

В качестве первых образцов были сделаны несколько различных типов шестеренок, коробочки для гитарных медиаторов.

Пылеуловитель

Выяснилось, что станок с ЧПУ производит кучу пыли и сильно шумит. Для решения проблемы с пылью сделан пылеуловитель, к которому можно прикрепить пылесос.

3-х осевой фрезерный станок с ЧПУ

Станок пользователя SörenS7.

Без фрезера с ЧПУ многие проекты так и останутся нереализованными. Автор пришел к выводу, что все станки дешевле 2000 евро не могут дать тот размер рабочей поверхности и ту точность, которые ему нужны.

Что требовалось:

- рабочая область 900 x 400 x 120 мм;

- относительно негромкий шпиндель, гарантирующий высокую мощность на низких оборотах;

- жесткость, как можно больше (для обработки алюминиевых деталей);

- высокая степень точности;

- интерфейс USB;

- стоимость менее 2000 евро.

Эти требования были учтены при трехмерном проектировании. Основное внимание уделялось тому, чтобы все части подходили одна к другой.

В результате было принято решение построить фрезер с рамой из алюминиевого профиля, 15-миллиметровыми шарико-винтовыми передачами и шаговыми двигателями NEMA 23, с рабочим током 3А, которые отлично подходят к готовой системе крепления.

Все части идеально сочетаются, и нет нужды изготавливать дополнительно специальные детали.

1. Изготовление рамы

Ось Х была собрана за считанные минуты.

Линейные направляющие серии HRC — очень качественные, и сразу после установки понятно, что они будут работать отлично.

Затем возникла первая проблема: приводные винты не входят в подшипниковые опоры. Поэтому решено было охладить винты сухим льдом, чтобы размеры уменьшились.

2. Установка приводных винтов

После того, как концы винтов охладили с помощью льда, они идеально вписались в держатели.

3: Электрика

Сборка механической части закончена, теперь очередь за электрическими составляющими.

Поскольку автор хорошо знал Arduino и хотел обеспечить полное управление через USB, выбор пал на Arduino Uno с расширительное платой CNC Shield и драйверы шагового двигателя DRV8825. Установка прошла совсем нетрудно, и после настройки параметров станок стала управляться с ПК.

Но так как DRV8825 работает в основном при 1,9 А и 36 В (и сильно нагревается), происходит пропуск шага из-за слишком малой мощности. Длительное фрезерование при большой температуре вряд ли пошло бы хорошо.

Следующими были дешевые драйверы Tb6560, подключенные к плате расширения. Номинальное напряжение оказались не слишком подходящим для этой платы. Была попытка использовать источник питания на 36 В.

В результате два драйвера работают нормально, третий не выдерживает более высокого напряжения и крутит ротор шагового двигателя только в одном направлении.

Снова пришлось менять драйвер.

Хорошо подошел tbV6600. Он почти целиком закрыт алюминиевым радиатором и прост в настройке. Теперь шаговые двигатели по осям X и Y работают с током 2,2 А, а по оси Z с 2,7А.

Требовалось защитить блок питания шаговых двигателей и преобразователь частоты от мелкой алюминиевой стружки. Существует множество решений, когда преобразователь выносится довольно далеко от фрезерного станка. Основная проблема в том, что эти устройства выделяют много тепла и требуют активного охлаждения. Было найдено оригинальное решение: использовать кусочки от колготок длиной по 30 см качестве защитного рукава, дешево и сердито, и обеспечивает достаточный поток воздуха.

4. Шпиндель

Выбрать подходящий шпиндель непросто. Сначала была идея использовать стандартный шпиндель Kress1050, но у него всего 1050 Вт на скорости 21000 об/мин, так что не приходилось ожидать большой мощности на более низких скоростях.

Для сухого фрезерования алюминия и стальных деталей требуется 6000–12000 об/мин. Был куплен трехкиловатный шпиндель VFD с инвертором, с доставкой из Китая он обошелся в 335 евро.

Это довольно мощный и простой в установке шпиндель. Он тяжелый — вес 9 кг, но крепкая рама выдерживает его тяжесть.

5. Сборка завершена

Станок хорошо справляется с работой, пришлось повозиться с драйверами шаговых двигателей, но в целом результат удовлетворительный. Потрачено 1500 евро, и построен станок, который точно отвечает потребностям создателя.

Первым фрезерным проектом была фигурная выемка, вырезанная в полиформальдегиде POM.

6: Доработка для фрезерования алюминия

Уже при обработке POM было видно, что крутящий момент на Y-опоре великоват, и станок изгибается при высоких нагрузках по оси Y, поэтому автор приобрел вторую направляющую и соответственно модернизировал портал.

После этого все нормализовалось. Доработка обошлась в 120 евро.

Теперь можно и алюминий фрезеровать. Из сплава AlMg4,5Mn получались очень достойные результаты без какого-либо охлаждения.

7. Выводы

Чтобы создать собственный станок с ЧПУ, не требуется быть семи пядей во лбу, все в наших руках.

Если все хорошо спланировано, не обязательно иметь кучу оборудования и идеальные условия для работы, потребуется лишь некоторое количество денег, отвертка, захват и сверлильный станок.

Месяц ушел на разработку дизайна с помощью программы САПР и на заказ и покупку комплектующих, четыре месяца на сборку. Создание второго станка заняло бы гораздо меньше времени, потому что автор не имел опыта в области станкостроения, и ему пришлось много узнавать о механике и электронике.

8. Комплектующие

Автор рекомендует брать пластины из алюминиевого сплава AlMg4.5Mn.

Электрика:

Все электрические части куплены на ebay.

- Arduino GRBL + CNC Shield: примерно 20 евро

- Драйвер шагового двигателя: 12 евро за штуку.

- Источник питания: 40 евро

- Шаговые двигатели: примерно по 20 евро за штуку

- Шпиндель+инвертор: 335 евро

Механика:

Линейные подшипники ARC 15 FN

Фото: www.dold-mechatronik.de

Линейные направляющие AR/HR 15 — ZUSCHNITT

Фото: www.dold-mechatronik.de

Шарико-винтовые пары SFU1605-DM:

- 2x 1052mm

- 1x 600mm

- 1x 250mm

Фото: www.dold-mechatronik.de

Подшипниковый держатель винта ШВП FLB20-3200, включая держатель мотора NEMA23:

Фото: www.dold-mechatronik.de

Опора винта ШВП LLB20

Фото: www.dold-mechatronik.de

Соединительные муфты шаговый двигатель–шпиндель: из Китая по 2,5 евро за штуку.

Рама:

Профили основания 160×16 I-Typ Nut 8

Фото: www.dold-mechatronik.de

Профили для оси Х 30×60 B-Typ Nut 8

Фото: www.dold-mechatronik.de

Профили крепления шагового двигателя оси Y 30×60 B-Typ Nut 8

Фото: www.dold-mechatronik.de

Портал:

Профиль 30×60 B-Typ Nut 8 на линейный подшипник оси Х 100 мм

Задняя пластина: алюминиевая пластина толщиной 5мм, 600×200.

Профиль 30x60x60 B-Typ Nut 8 для Y: 2 шт.

Фото: www.dold-mechatronik.de

Профиль 30×30 B-Typ Nut 8

для Z:

Монтажная пластина — алюминиевая пластина толщиной 5 мм, размеры 250×160

Скользящая пластина для монтажа шпинделя — алюминиевая пластина толщиной 5 мм, размеры 200×160

9. Программа

После долгих поисков программного решения, была выбрана удобная программа Estlcam, со стоимостью лицензии 50 евро. Пробная версия программы обладает всеми возможностями лицензионной, но работает медленнее.

Это ПО способно перепрограммировать Arduino и имеет множество функций, в том числе — способно управлять шаговыми двигателями напрямую.

Пример: Для поиска края детали необходимо подключить провода к контактам микрокомпьютера Ардуино и к заготовке. Если заготовка не проводит ток, можно создать временное проводящее покрытие с помощью фольги.

После этого программа подводит инструмент к детали с разных сторон и определяет ее границы в момент контакта.

10. Апгрейд

На осях Y и Z были установлены временные пластиковые кронштейны. Пластик был достаточно прочный, но скобы все же могли сломаться. Поэтому автор фрезеровал алюминиевые кронштейны для замены. Результат показан на фото.

11. Станок в работе

После некоторой практики станок дает уже очень неплохие, для самоделки, результаты.

На этих снимках показана деталь из сплава AlMg4,5Mn. Она полностью фрезерованная. На втором фото — результат работы станка, без дальнейшей обработки другими средствами.

Применялась концевая фреза VHM 6 мм с 3 зубьями. При использовании фрез на 4 и 6 мм станком достигаются вполне достойные результаты. Для своего класса оборудования, конечно.

ЧПУ-стол

На десерт — не станок, но полезная и интересная самоделка для станка, а именно — прочная и вместительная станина с полками. Если у вас еще нет станка с ЧПУ, вы можете построить ее раньше и использовать как рабочий верстак.

Эван и Кейтлин, владельцы сайта EvanAndKatelyn.com, обновили свой стол для станка с ЧПУ, добавив функциональности и вместительности.

Изделие собиралось полностью на винтовых соединениях, без применения клея, чтобы сохранить возможность легкой переделки и апгрейда.

Использованные инструменты и комплектующие:

- Кнопка остановки;

- Фиксатор роликов;

- Зенковка и биты;

- Дрель;

- Электрическая отвертка;

- Пила;

- Станок X-Carve;

- Четвертьдюймовая концевая фреза с твердосплавным покрытием;

- Четвертьдюймовая твердосплавная 4-канальная фреза с шариковым наконечником;

- Средства защиты органов слуха.

Шаг 1: подготовка

Шаг первый — удалить все со старого стола, начиная со станка и заканчивая кучей других вещей, лежащих там, и частично разобрать его. Было полностью разобрано все, кроме двух больших полок 120 х 120 см, которые укрепили, сделав основой нового стола.

Шаг 2: укрепление полок

Были использованы угловые скобки на четырех внутренних углах и L-образные скобки вдоль поперечной балки, проходящей вдоль нижней стороны.

На фото ниже: сравнение усиленной полки с недоделанной.

Шаг 3: отрезать лишнее

Первоначально было 4 стойки, поднимающиеся над верхней частью стола, потому что планировалась дополнительная полка над станком. Эту идею забраковали, решив оставить две стойки из четырех.

Их укрепили угловыми скобами.

Для закрепления полки добавили небольшие деревянные подставки.

На них поместили полку и укрепили ее еще большим количеством скобок.

Тест на прочность.

Шаг 4: пегборд — панель для инструментов

В обновленный предмет мебели стоило добавить как можно больше места для хранения, и одной из расширяющих его возможности деталей стала перфорированная панель, в отверстиях которой закрепляются держатели для инструментов. На панели вырезали углы электролобзиком.

Смотрите подробнее в видео. Дальше ее просто прикрутили.

Шаг 5: нижние полки

Для хранения в нижней части надо было оставить как можно больше места, т.к. там хранится настольная пила и барабанный шлифовальный станок. Для хранения материалов тоже было нужно много места, так что решено было добавить полку, но сделать ее легко удаляемой. Пригодились заготовленные для ножек деревянные бруски и лист фанеры.

Ножки прикрепили к фанерному листу угловыми скобами, получившуюся полку вставили в нижнюю часть. Ее легко снять, когда снова понадобится хранилище полной высоты.

Шаг 6: верхние полки

В старой станине была верхняя полка для компьютера, работающего со станком, и для разных мелких вещей. Там оставалось еще место, и под этой полкой решили сделать еще одну. Это также помогло прикрыть розетки и проводку для станка.

Верхнюю полку положили на торцы стоек и прикрутили.

Во второй полке лобзиком вырезали углы под ножки.

И также закрепили ее уголками.

Шаг 7: последние штрихи

На пегборд добавили лоточки для хранения отверточных бит и прочих мелочей.

На торец прикрутили табличку с надписью “Назови меня”, которая впоследствии будет заменена именем, придуманным подписчиками на YouTube.

Наконец, в стол вернули все, что лежало в его предшественнике.

Все фотографии принадлежат авторам проектов.

Заключение и рекомендации

Существует множество впечатляющих проектов самодельных станков, зачастую авторы поражают своими навыками и остроумными решениями. Как увлечение, самостоятельная сборка станка с ЧПУ или 3D-принтера превосходит многие другие хобби — как по полезности получаемого результата, ведь на станке можно делать много замечательных вещей, так и по пользе от самого процесса — это не только увлекательное, но и познавательное занятие, помогающее развить инженерные навыки.

Если же вам не столь интересен сам процесс, а скорее требуется станок с ЧПУ для работы, в мастерскую или на предприятие — рекомендуем приобрести готовое оборудование промышленного производства, с гарантией и сервисом.

Можем порекомендовать станки следующих производителей:

- Solidсraft

- GoCNC

- Purelogic

- Steepline

- Twitte

- ООО СК РОУТЕР

- ЧПУ Моделист

- Endurance

- Aman Machinery

Мы не приводим отдельные модели, так как их множество, а под любые цели, задачи и имеющиеся условия установки и эксплуатации оборудование необходимо подбирать индивидуально, с чем вам помогут специалисты Top 3D Shop. Обращайтесь!

Узнайте больше о возможностях усовершенствовать ваше производство интеграцией нового оборудования:

На вопрос, как сделать станок с ЧПУ, можно ответить кратко. Зная о том, что самодельный фрезерный станок с ЧПУ, в общем-то, – непростое устройство, имеющее сложную структуру, конструктору желательно:

- обзавестись чертежами;

- приобрести надёжные комплектующие и крепежные детали;

- подготовить хороший инструмент;

- иметь под рукой токарный и сверлильный станки с ЧПУ, чтобы быстро изготовить.

Не помешает просмотреть видео – своеобразную инструкцию, обучающую – с чего начать. А начну с подготовки, куплю всё нужное, разберусь с чертежом – вот правильное решение начинающего конструктора. Поэтому подготовительный этап, предшествующий сборке, – очень важен.

Работы подготовительного этапа

Чтобы сделать самодельный ЧПУ для фрезерования, есть два варианта:

- Берёте готовый ходовой набор деталей (специально подобранные узлы), из которого собираем оборудование самостоятельно.

- Найти (изготовить) все комплектующие и приступить к сборке ЧПУ станка своими руками, который бы отвечал всем требованиям.

Важно определиться с предназначением, размерами и дизайном (как обойтись без рисунка самодельного станка ЧПУ), подыскать схемы для его изготовления, приобрести или изготовить некоторые детали, которые для этого нужны, обзавестись ходовыми винтами.

Есть различные примеры выбора варианта. Зачастую выполняют станок из МДФ, многие используют фанеру для изготовления самого рабочего стола, других деталей, также для направляющих можно купить трубу нержавеющую.

Возможна схема фрезерного станка с ЧПУ, в котором взяли, как основу, старый сверлильный станок, и рабочую головку со сверлом заменили на фрезерную.

А для этого нужно сконструировать механизм (в его конструкции есть подшипник), отвечающий за то, чтобы инструмент перемещался в трех плоскостях (по осях). Обычно его собирают на базе кареток принтера. Когда выполнена сборка по такой принципиальной схеме, останется подключить к устройству программное управление.

Но на таком самодельном станке, вследствие недостаточной жесткости кареток, будет возможность освоить производство печатных плат, выполнять обработку только пластиковых заготовок, древесины и тонкого листового металла. Для ЧПУ станка и полноценных фрезерных операций на нем, нужен мощный двигатель и хорошая электроника. И, в частности, печатная плата.

Если принято решение создать станок ЧПУ своими руками и обойтись без готовых наборов узлов и механизмов, крепёжных деталей, нужна та схема, собранный по которой станок будет работать.

Обычно, найдя принципиальную схему устройства, сначала моделируют все детали станка, готовят технические чертежи, а потом по ним на токарном и фрезерном станках (иногда надо использовать и сверлильный) изготовляют комплектующие из фанеры или алюминия. Чаще всего, рабочие поверхности (называют еще рабочим столом) – фанерные с толщиной 18 мм.

Сборка некоторых важных узлов станка

В станке, который вы начали собирать собственноручно, надо предусмотреть ряд ответственных узлов, обеспечивающих вертикальное перемещение рабочего инструмента. В этом перечне:

- винтовая передача – вращение передаётся, используя зубчатый ремень. Он хорош тем, что не проскальзывают на шкивах, равномерно передавая усилия на вал фрезерного оборудования;

- если используют шаговый двигатель (ШД) для мини-станка, желательно брать каретку от более габаритной модели принтера – помощнее; старые матричные печатные устройства имели достаточно мощные электродвигатели;

- для трёхкоординатного устройства, понадобится три ШД. Хорошо, если в каждом найдётся 5 проводов управления, функционал мини-станка возрастёт. Стоит оценить величину параметров: напряжения питания, сопротивления обмотки и угла поворота ШД за один шаг. Для подключения каждого ШД нужен отдельный контроллер;

- с помощью винтов, вращательное движение от ШД преобразуется в линейное. Для достижения высокой точности, многие считают нужным иметь шарико-винтовые пары (ШВП), но это комплектующая не из дешевых. Подбирая для монтажа блоков набор гаек и крепежных винтов, выбирают их со вставками из пластика, это уменьшает трение и исключает люфты;

- вместо двигателя шагового типа, можно взять обычный электромотор, после небольшой доработки;

- вертикальная ось, которая обеспечивает перемещение инструмента в 3D, охвачивая весь координатный стол. Её изготовляют из алюминиевой плиты. Важно, чтобы размеры оси были подогнаны к габаритам устройства. При наличии муфельной печи, ось можно отлить по размерам чертежей.

Ниже – чертёж, сделанный в трёх проекциях: вид сбоку, сзади, и сверху.

Максимум внимания – станине

Необходимая жесткость станку обеспечивается за счёт станины. На нее устанавливают подвижной портал, систему рельсовых направляющих, ШД, рабочую поверхность, ось Z и шпиндель.

К примеру, один из создателей самодельного станка ЧПУ, несущую раму сделал из алюминиевого профиля Maytec – две детали (сечение 40х80 мм) и две торцевые пластины толщиной 10 мм из этого же материала, соединив элементы алюминиевыми уголками. Конструкция усилена, внутри рамы сделано рамку из профилей меньших размеров в форме квадрата.

Станина монтируется без использования соединений сварного типа (сварным швам плохо удаётся переносить вибронагрузки). В качестве крепления лучше использовать Т-образные гайки. На торцевых пластинах предусмотрена установка блока подшипников для установки ходового винта. Понадобится подшипник скольжения и шпиндельный подшипник.

Основной задачей сделанному своими руками станку с ЧПУ умелец определил изготовление деталей из алюминия. Поскольку ему подходили заготовки с максимальной толщиной 60 мм, он сделал просвет портала 125 мм (это расстояние от верхней поперечной балки до рабочей поверхности).

Этот непростой процесс монтажа

Собрать самодельные ЧПУ станки, после подготовки комплектующих, лучше строго по чертежу, чтобы они работали. Процесс сборки, применяя ходовые винты, стоит выполнять в такой последовательности:

- знающий умелец начинает с крепления на корпусе первых двух ШД – за вертикальной осью оборудования. Один отвечает за горизонтальное перемещение фрезерной головки (рельсовые направляющие), а второй за перемещение в вертикальной плоскости;

- подвижной портал, перемещающийся по оси X, несет фрезерный шпиндель и суппорт (ось z). Чем выше будет портал, тем большую заготовку удастся обработать. Но у высокого портала, в процессе обработки, – снижается устойчивость к возникающим нагрузкам;

- для крепления ШД оси Z, линейных направляющих используют переднюю, заднюю, верхнюю, среднюю и нижнюю пластины. Там же сделайте ложемент фрезерного шпинделя;

- привод собирают из тщательно подобранных гайки и шпильки. Чтобы зафиксировать вал электродвигателя и присоединить к шпильке, используют резиновую обмотку толстого электрокабеля. В качестве фиксатора могут быть винты, вставленные в нейлоновую втулку.

Затем начинается сборка остальных узлов и агрегатов самоделки.

Монтируем электронную начинку станка

Чтобы сделать своими руками ЧПУ станок и управлять ним, надо оперировать правильно подобранным числовым программным управлением, качественными печатными платами и электронными комплектующими (особенно если они китайские), что позволит на станке с ЧПУ реализовать все функциональные возможности, обрабатывая деталь сложной конфигурации.

Для того, чтобы не было проблем в управлении, у самодельных станков с ЧПУ, среди узлов, есть обязательные:

- шаговые двигатели, некоторые остановились напримере Nema;

- порт LPT, через который блок управления ЧПУ можно подключить к станку;

- драйверы для контроллеров, их устанавливают на фрезерный мини-станок, подключая в соответствии со схемой;

- платы коммутации (контроллеры);

- блок электропитания на 36В с понижающим трансформатором, преобразующем в 5В для питания управляющей цепи;

- ноутбук или ПК;

- кнопка, отвечающая за аварийную остановку.

Только после этого станки с ЧПУ проходят проверку (при этом умелец сделает его пробный запуск, загрузив все программы), выявляются и устраняются имеющиеся недостатки.

Вместо заключения

Как видите, сделать ЧПУ, которое не уступит китайским моделям, – реально. Сделав комплект запчастей с нужным размером, имея качественные подшипники и достаточно крепежа для сборки, эта задача – под силу тем, кто заинтересован в программной технике. Примера долго искать не придётся.

На фото внизу – некоторые образцы станков, имеющих числовое управление, которые сделаны такими же умельцами, не профессионалами. Ни одна деталь не делалась поспешно, произвольным размером, а подходящая к блоку с большой точностью, с тщательным выверением осей, применением качественных ходовых винтов и с надёжными подшипниками. Верно утверждение: как соберешь, так и работать будешь.

На ЧПУ выполняется обработка дюралевой заготовки. Таким станком, который собрал умелец, можно выполнить много фрезерных работ.

Еще один образец собранного станка, где плиту ДВП используют как рабочий стол, на котором возможно изготовление печатной платы.

Каждый, кто начнет делать первое устройство, скоро перейдет и к другим станкам. Возможно, захочет испытать себя в качестве сборщика сверлильного агрегата и, незаметно, пополнит армию умельцев, собравших немало самодельных устройств. Занятия техническим творчеством сделают жизнь людей интересной, разнообразной и насыщенной.

Практическое руководство по сборке универсальногос станка.

Данное фото руководство предназначено для клиентов нашего магазина в качестве наглядной инструкции по сборке напольного- диванного станка любой комплектации. В качестве примера используется подобный станок выполненного заказа.

И так приступим. Собирать мы будем вот такой напольный- диванный (далее универсальный) станок для вышивания крестиком или лентами. Многие заказчицы наверняка пугаются этого момента и наверняка думают вдруг я не смогу, здесь куча каких-то дырявых деревяшек, а где эта инструкция и т.д. На самом деле не так страшен чёрт, если немного успокоится и применить данное руководство на своей практики. Так же не забываем, я всегда стараюсь быть на связи со всеми своими заказчиками, и готов всегда помочь пусть даже не делом, то простым советом точно.

И так, вы получили свою долгожданную посылку, открыли её, высыпали всё содержимое на пол, распаковали все детали и наверняка не вольно призадумались, что делать дальше,а где инструкция? Я специально высылаю в личной переписке заказчику самые что ни на есть подробные фото собранного станка в целом, и всех его основных узлов. В большинстве случаев, это вполне достаточно для самостоятельной сборки станка, но если что то пошло ни так, то давайте рассмотрим всё по порядку, с чего и как удобно это начинать.

Несколько пунктов которые нужно выполнить перед сборкой.

- Разложите все деревянные детали из коробки по парам.

- Распакуйте прилагаемый пакет с крепежом.

- Всё болтовое соединение производятся с использованием шайб.

- Перед сборкой ознакомьтесь с данной инструкцией, или посмотрите внимательно фотографии фотоотчёта, которые я вам высылал в личном сообщении.

Начинать сборку подобных станков лучше всего с низу в верх, по крайней мере для меня так на много удобнее.

Возьмём нужные для этого нам детали.

Соединим их между собой как показано на фото ниже. Обратите внимание, что стойки собираются в зеркальном порядке друг от друга. То есть при сборке мы будем иметь правую и левую сторону станка. В нижней части станка все болты вставляются с внутренней стороны, гайками наружу.

Далее прикручиваем к нижней ножке стойки самые короткие планки. Их в комплекте четыре штуки, и все они одинаковые.

После того как собрали две полустойки, соединим их между собой длинной планкой, как это показано на фото ниже.

При сборке верхней части стоек используем следующую пару планочек.

На этом этапе болты крепления мы вставляет с наружи во внутрь станка. Не забываем про то, что все болтовые соединения должны быть через шайбу.

Далее я всегда собираю саму раму. Посмотрите из каких деталей она состоит, и как выглядит в собранном виде.

Увеличенные болты (70мм.), и бочонки используемые при креплении рамы.

Прикрутим нашу раму к боковым стойкам станка. Для этого используем пару увеличенных болтов деревянных бочоночков из комплекта крепежа.

Зафиксируем нашу раму на станке. Вот в общем то и собрана базовая часть станка. Во всех подобных станках она одинаковая. Как видите пока ничего сверх естественного и не достижимого нет.

Теперь продолжим обвешивать нашу базу станка дополнительными аксессуарами. Для начала соберём надрамную планку. Состоит она из следующих деталей.

Обратите внимание, что широкую часть криволинейных планок крепим к станку, а в её узкую часть вставляем длинную планку с отверстиями под дополнительные аксессуары.

Устанавливаем собранное дополнение на верхние боковые стойки станка. При этом болты вставляем в четвёртое с верху отверстия боковушки. Болт рекомендуется вставлять с внутренней стороны станка наружу как показано на фото.

Следующим этапом можно навесить на станок держатель схемы. Они у нас бывают трёх видов, и пользуясь случаем, я на примере этого станка покажу как выглядят все они. Думаю что при сборке этих дополнений не должно возникнуть трудностей, поэтому особо останавливаться на них я не буду, а лишь покажу общие фото.

Два держателя на фото ниже, устанавливаются на надрамную планку станка, при чём в любом её месте, как вам в данный момент удобно работать и видеть. На планке для этого просверлено несколько отверстий, в которые они и крепятся.

А этот держатель схемы в комплекте с планкой органайзера можно установить только с боковых сторон станка.

Конструируя свои дополнения, я предусмотрел возможность их установки с любой из сторон станка. Да да, они также универсальные. Когда меня спрашивают о том, а можно для меня изготовить коробочку с левой стороны, а органайзер с правой, я всегда отвечаю, да конечно). Очень хорошо когда конструкция отточена для таких мелочей, и не раз доказана своим существованием на практике.

Следующим этапом установим на станок боковую коробочку. Крепится но к станку удлинённым болтом( 70мм.) из коробки через бочонок к станку. Гайка закручивается через шайбу с внутренней стороны станка.

Так же для примера установим боковой веерный органайзер. При использовании на станке надрамной планки, боковые дополнения можно крепить на неё. Для этого в криволинейных боковых частях имеются специальные отверстия.

Общий вид станка, на который поступил в заказ, выглядит таким образом.

А вот как выглядит станок с теми же дополнениями, при установки на его другую сторону.

Очень полезный, маленький и не заменимый аксессуар, это ключик для усиленного закручивания барашковых гаек. Не всякая рукодельница способна с должным усилием затянуть гаечки с должным усилием. Это иногда необходимо, что бы надёжно зафиксировать угол наклона станка, или например крепления надрамной планки. Используя наш ключик, можно с лёгкостью это сделать. Стоимость данного ключика не большая, и заказать его как дополнение можно к любому станку в личном сообщении.

На этом сборка универсального станка закончена. Осталось как следует его продуть сжатым воздухом, подробно сфотографировать, и отправить фотоотчёт своему заказчику, после чего его снова разбираю и передаю на упаковку. Этим занимается моя супруга. Хочется отдать ей должное за то, с какой ответственностью она это делает. Кто получал наши посылки, я уверен на это обратил своё внимание. В целости полученного заказа будьте уверены!

Мне не стыдно показывать свои работы не только с какого то удобного ракурса, но и в близи. Изготавливая их, я уделяю огромное внимание на качество изделия, на его внешний вид и обработку. Я не делаю хорошо, я делаю лучше. Внутренний самокритик в голове, крепко держит поднятую планку на должном уровне. Не верите, почитайте отзывы от наших клиентов. Если вы решили заказать у меня работу, будьте уверены в её чистоте. Вы получите замечательное и доброе изделие, которое послужит вам не один год. Удачи всем в выборе, и красивых вам работ!