|

ССКТБ |

СПЕЦИАЛИЗИРОВАННОЕ |

ТОМАСС

Россия. 07066. Москва.

Нижняя Красносельская, 13

РУКОВОДСТВО

по строительству линейных сооружений магистральных

и внутризоновых оптических линий связи

МИНИСТЕРСТВО СВЯЗИ РФ

|

СОГЛАСОВАНО Заместитель председателя ____________Кириченко В.П. «8 июня 1993 г.» |

УТВЕРЖДАЮ Заместитель президента ____________Будай Г.В. «11 июня 1993 г.» |

РУКОВОДСТВО

по строительству линейных сооружений магистральных

и внутризоновых оптических линий связи

|

Главный инженер ССКТБ ________________ С.П. « ____ » ____________ 1993 |

СОДЕРЖАНИЕ

1 ВВЕДЕНИЕ

1.1. Настоящее «Руководство…» является

основным документом, определяющим организацию, порядок и технологию

строительства магистральных и внутризоновых оптических линий связи.

1.2. Требования «Руководства…» являются

обязательными для исполнения строительно-монтажными и эксплуатационными

организациями на территории Российской Федерации.

1.3. В нем даны рекомендации по организации и

подготовке строительства ВОЛС, приведены типовые конструкции оптических

кабелей, соединительных муфт, рассмотрены их прокладка и монтаж. Имеются все

необходимые сведения по измерениям оптических кабелей связи.

В «Руководство…» включен раздел сдачи ВОЛС

в эксплуатацию.

В приложении даны перечни механизмов, строительных

машин, автотранспорта, инструмента, приспособлений, устройств, приборов,

оборудования и монтажных материалов.

1.4. После издания настоящего «Руководства»

действие «Руководства по прокладке, монтажу и сдаче в эксплуатацию

волоконно-оптических линий связи внутризоновых сетей» (М., ССКТБ, 1987)

прекращается.

2.

ОБЩИЕ ПОЛОЖЕНИЯ

2.1. Прокладка кабеля должна производиться

бестраншейным способом или вручную с применением механизмов. Состав бригад на

прокладке не требует изменений и остается прежним. Перед прокладкой необходимо

провести специальный инструктаж.

2.2. Монтаж соединительных муфт и ряд других работ

должны выполняться монтажниками связи-спайщиками квалификацией не ниже 4-го

разряда, прошедшими специальную подготовку. Монтаж муфт проводится бригадой,

состоящей из двух монтажников и двух измерителей.

2.3. В настоящем Руководстве приведены все известные

оптические кабели отечественного производства с различными конструктивными

элементами. Марки этих кабелей специально не указаны, так как при изменении

сочетаний этих элементов марки постоянно меняются.

В «Руководстве…» рассматривается

технология монтажа кабелей с круглой проволочной броней, с ленточной броней, с

металлической оплеткой, со стеклопластиковым защитным покровом; с различными

центральными элементами, модульной и профильной конструкциями, с одномодовыми и

многомодовыми оптическими волокнами.

2.4. В Руководстве не отражены общие правила

строительства (приемка, транспортирование кабеля, разбивка трассы и пр.). При

выполнении этих работ необходимо пользоваться «Правилами по строительству

линейных сооружений магистральных и внутризоновых кабельных линий связи»

(М., «Радио и связь», 1986).

3. КОНСТРУКЦИИ ОПТИЧЕСКИХ КАБЕЛЕЙ

3.1. Сердечник кабеля

3.1.1. Сердечник кабеля состоит из центрального

профилированного элемента (ЩЭ), в пазы которого уложены одно или два оптических

волокна (ОВ). Данная конструкция сердечника называется — профильной.

Центральный профилированный элемент выполнен из ПВХ

пластиката и армирован стеклопластиковым стержнем (допускаются стальной трос

или проволока, а также нити СВМ).

Свободное пространство в пазах заполнено гидрофобным

составом.

Профилированный элемент с ОВ и гидрофобным

заполнителем обмотаны полиэтилентерефталатной или фторопластовой лентой.

3.1.2. Сердечник кабеля состоит из стеклопластикового

стержня или стального троса в полиэтиленовой оболочке, вокруг которого скручены

оптические модули (ОМ) и кордели. В некоторых кабелях вместо корделей уложены

четыре медные жилы ДП диаметром 1,2 мм в полиэтиленовой изоляции. Это модульная

конструкция сердечника.

Оптический модуль изготовлен из полиэтилена и может

содержать одно, два или четыре ОВ, имеющих отличительную маркировку. Внутреннее

пространство ОМ заполнено гидрофобным составом. Кордель изготовлен из

стеклонитей и изолирован полиэтиленом. Свободные промежутки между скрученными

элементами заполнены гидрофобным составом. Поверх скрутки накладывается

скрепляющая полиэтилентерефталатная или фторопластовая лента.

3.2. Внутренняя

полиэтиленовая оболочка

Поверх сердечника накладывается внутренняя

полиэтиленовая оболочка или оболочка из ПВХ пластиката.

3.3.

Броня

3.3.1.

Броня из стальных проволок

Броня состоит из 14 стальных проволок,

диаметром (1,2±0,2) мм, покрытых оболочкой из полиэтилена. Скрученные силовые

элементы скреплены полиэтилентерефталатной или фторопластовой лентой

(см.рис.3.1).

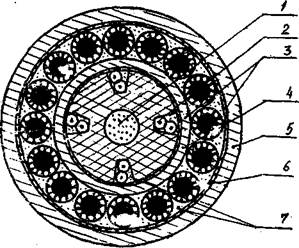

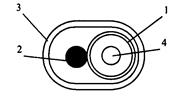

Рис.3.1. Подземный ОК с броней из стальных проволок:

I — центральный профилированный элемент из

поливинилхлорида с нитями СШ; 2 — ОВ в защитном покрытии; 3 — скрепляющие

ленты; 4 — внутренняя оболочка; 5 — наружная оболочка из ПЭ; 6 — металлические

проволоки в полиэтиленовой оболочке; 7 — гидрофобный заполнитель

3.3.2.

Броня из стальных проволок на подводном ОК для речных переходов

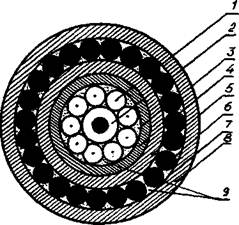

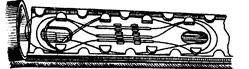

Рис.3.2. Подводный ОК с броней из стальных проволок: I

— ОВ в защитном покрытии; 2.- центральный силовой элемент; 3′- скрепляющие

нити; 4 — металлическая трубка; 5 — внутренняя оболочка; 6 — металлические

проволоки; 7 — надброневая матерчатая поясная изоляция; 8 — наружная оболочка

из ПЭ; 9 — гидрофобный заполнитель

3.3.3.

Броня из стеклопластиковых стержней и корделей

Броня представляет собой стеклопластиковые стержни и

кордели скрепленные полиэтилентерефталатной или фторопластовой лентой

(см.рис.3.1).

3.3.4.

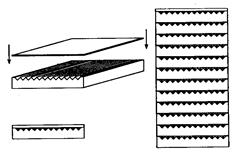

Броня из стальных лент

Броня состоит из стальных лент, покрытых битумом. Предварительно

поверх промежуточной внутренней оболочки должна быть наложена лента

крепированной бумаги (см.рис.3.3).

Рис.3.3. Оптический кабель с

броней из стальных лент:

1 — оптический модуль, 2 — центральный силовой

элемент, 3 — жилы дистанционного питания (ДД), 4 — гидрофобный заполнитель, 5 —

обмотка из полиэтилентерефталатной ленты, 6 — первичная оболочка из

полиэтилена; 7 — лен та копированной бумаги, 8 — броня из стальных лент, 9 —

битумное покрытие, 10 — наружная полиэтиленовая оболочка

3.3.5.

Броня в виде оплетки из стальных проволок

Броня выполнена из стальных проволок диаметром 0,25

мм. Плотность оплетки не менее 70% (см.рис.3.4).

Рис.3.4. Оптический кабель с броней в виде оплетки из

стальных проволок:

I — оптический модуль, 2 — ЦСЭ в полиэтиленовой

оболочке, 3 — медные жилы в полиэтиленовой изоляции, 4 — гидрофобный

заполнитель 5 — обмотка из полиэтилентерефталатной ленты, 6 — алюминиевая

лента, 7 — внутренняя пластмассовая оболочка, 8 — оплетка стальными

оцинкованными проволоками, 9 — наружная полиэтиленовая оболочка

3.4. Наружная

полиэтиленовая оболочка

Поверх брони должна быть наложена полиэтиленовая

оболочка толщиной не менее 2 мм.

3.5. Оптическое

волокно

Оптическое волокно в кабеле может быть многомодовое и

одномодовое.

Геометрические размеры для многомодового волокна:

диаметр сердцевины — (50+3) мкм,

диаметр оболочки — (125+3) мкм,

неконцентричность оболочки по отношению к сердцевине —

не более 6%,

некруглость сердцевины — не более 6%,

некруглость оболочки — не более 2%.

Наружный диаметр защитного покрытия — (250+3) мкм.

Защитное покрытие эпоксиакрилатное.

Одномодовое ОВ должно иметь следующие размеры: диаметр

медового поля — (10±1) мкм для ОВ без смещенной дисперсии, (8,5±1) мкм — для ОВ

со смещенной дисперсией;

диаметр оболочки — (125±3) мкм;

неконцентричность сердцевины и оболочки — 1,0 мкм.

3.6. Оптические

характеристики

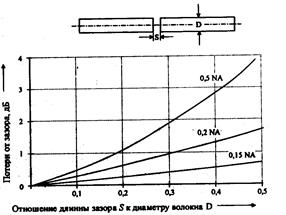

Коэффициент затухания многомодового ОВ в кабеле на

волне длиной 1,3 мкм в зависимости от мерки кабеля в соответствии с ТУ может

быть: до 0,7 дБ/км, до 1,0 дБ/км, до 1,5 дБ/км.

Коэффициент затухания одномодового волокна со смещением

дисперсии на длине волны 1,55 мкм — не более 0,3 дБ/км, без смещения дисперсии

на длине волны 1,3 мкм — не более 0,7 дБ/км.

3.7. Электрические

характеристики ОК. содержащих жилы дистанционного питания (ДП)

3.7.1. Электрическое сопротивление токопроводящих жил,

пересчитанное на I км длины и температуру 20 °С, должно быть не более 16 Ом.

3.7.2. Электрическое сопротивление изоляции жил,

пересчитанное на I км длины и температуру 20 °С, должно соответствовать

требованиям технических условий на этот кабель. Оно может быть в зависимости от

марки ОК от 5000 до 10000 мОм.

3.7.3. Кабель должен выдерживать испытательное

напряжение 5000 В постоянного тока в течение двух минут между жилами и медной

жилой и другими металлическими элементами пли 2000 В переменного тока частотой

50 Гц.

3.8. Механические

характеристики

3.8.1. Кабели для различных условий прокладки должны

выдерживать следующее растягивающее усилие:

— ОК с броней из стеклопластиковых стержней не менее

2500 Н;

— ОК с броней из стальных лент и круглой проволочной

броней не менее 3500 Н;

— подводный ОК — 25000 Н.

3.8.2. Кабели должны быть стойкими к раздавливающим

усилиям на длине I см кабеля до 1000 Н.

3.8.3. Кабели должны быть стойкими к изгибам (20

циклов) с радиусом равным 250 мм на угол 90° при температуре минус

3.8.4. Подводный ОК для речных переходов должен

выдерживать при прокладке максимальное напряжение 20 кН. Кабель дол жен быть

стоек к изгибам в ненагруженном состоянии с минимальным радиусом изгиба 0,3 м;

при действии продольной нагрузки -0,5 м. Кабель должен выдерживать

раздавливающее усилие 100 кН/м. Кабель должен быть стоек к избыточному

гидростатическому давлению 0,7 МПа (7 кгс/см2).

4. ОРГАНИЗАЦИЯ СТРОИТЕЛЬСТВА

4.1. Подготовка кадров

К монтажу ОК допускаются монтажники связи-спайщики,

имеющие квалификацию, не ниже 5 разряда, а также инженеры-измерители, прошедшие

обучение по монтажу и измерениям ОК связи.

4.2. Обеспечение

технологической документацией.

Перед началом строительно-монтажных работ строительная

организация должна получить и изучить всю технологическую документацию на

прокладку и монтаж ОК, а также копию ТУ на прокладываемый кабель. Перечень

технологических карт (ТК) и карт трудового процесса (КТО) на прокладку и монтаж

ОК связи внутризоновых сетей дан в прилож. I.

4.3. Обеспечение

механизмами при строительстве ВОЛС

Перечет потребности в основных машинах, механизмах и

транспортных средствах приведен в прилож. 2.

4.4. Обеспечение

устройствами при монтаже ОК

Перечень устройств, приспособлений и приборов,

применяемых при монтаже ОК, приведен в прилож. 3.

4.5. Обеспечение

монтажными материалами

На первой же подготовительной стадии необходимо

приобрести нужные измерительные приборы, специальные приспособления и монтажные

материалы. Перечень материалов и изделий, применяющихся при монтаже соединительных

муфт, приведен в прилож.4.

4.6.

Оборудование монтажно-измерительной лаборатории

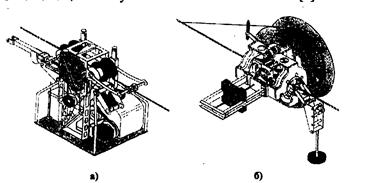

Монтаж соединительных муфт производится в лаборатории

измерения и монтажа ОК (ЛИОК). ЖЖ представляет собой специальный автомобиль

внутриведомственного использования, состоящие из автомашины ЗИЛ-131, на которой

установлен закрытый кузов типа КУНГ-1ДМ (см.рис.4.1).

Рис.4.1. Лаборатория

монтажа и измерений оптических кабелей связи (ЛИОК)

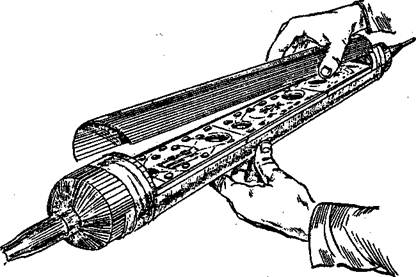

Внутри кузова установлен монтажный стол, оборудованный

приспособлением для закрепления концов монтируемого кабеля и размещения

монтажных инструментов. Здесь же предусмотрено место для транспортирования

устройства для сварки и работы с ним во время монтажа, а также ящики для

монтажных материалов и инструмента.

Для сидения монтажников имеются вращающиеся стулья с

регулируемой высотой. В передней части кузова размещается шкаф для хранения и

транспортирования измерительных приборов и верстак для выполнения сопутствующих

работ. В кузове также располагаются сидения-лари, предназначенные для

крупногабаритных инструментов, оборудования и материалов.

Освещение в салоне кузова естественное — через окна и

искусственное — от ламп в плафонах напряжением 12 В, расположенных у монтажного

стола и верстака. Питание всех электропотребителей осуществляется от бортовой

сети 12 В или портативной бензоэлектростанции АБ-I мощностью I кВт. Для

подключения бензоэлектростанции к щиту питания имеется комплект шнуров на

вращающихся катушках.

Для организации оперативной связи в процессе монтажа

муфты необходимы три комплекта радиостанции типа «Лен».

Для измерения на конце другой строительной длины

кабеля используется еще одна монтажно-измерительная автомашина.

4.7. Оборудование

помещения для проведения входного контроля ОК

Измерение затухания оптического кабеля проводится в

подготовленных помещениях, которые должны быть сухими, отапливаемыми, хорошо

освещенными и имеющие электрические розетки.

4.8. Организация

служебной радиосвязи

Для осуществления оперативной связи в процессе монтажа

(контрольных измерений) должны быть получены не менее трех радиостанций типа

«Лен». В кабелях, содержащих медные жилы ДП, служебная связь может

осуществляться по этим жилам или по стальным проволокам брони и по ленточной

броне.

4.9. Обеспечение

бланками протоколов, паспортов и пр.

Строительно-монтажные работы должны быть обеспечены

следующими бланками (см. приложения 5-10):

журнала учета строительных длин кабеля, поступивших на

склад;

протокола входного контроля;

протокола испытания строительной длины кабеля;

укладочной ведомости строительных длин;

паспорта на смонтированную муфту оптического кабеля;

паспорта регенерационного участка.

5. ПОДГОТОВИТЕЛЬНЫЕ РАБОТЫ

5.1. Проведение

входного контроля

5.1.1. Проведение входного контроля на

кабельной площадке

Вывозить барабаны с кабелем на трассу, осуществлять их

прокладку без проведения входного контроля не разрешается.

Все барабаны с кабелем по мере поступления на

кабельную площадку от поставщиков (или от заказчика) должны быть

зарегистрированы в специальных журналах (см. приложение 5) с указанием

наименования, марки, заводского номера, даты поступления, номера транспортного

документа (накладной, акта). По мере вывозки кабеля на трассу в журналах

следует указывать, на какой участок (пункт) он отправлен.

Строительные длины кабеля должны быть подвергнуты

входному контролю. В процессе входного контроля производится внешний осмотр и

измерение затухания.

Кабель, не соответствующий нормам и требованиям

стандартов (технических условий), прокладке и монтажу не подлежит.

Если при внешнем осмотре установлена неисправность

барабана или обшивки, то обнаруженные незначительные повреждения должны быть

устранены собственными силами на месте. Если барабан на месте отремонтировать

невозможно, то, с уведомления заказчика, кабель с него должен быть перемотан на

исправный барабан плотными и ровными витками. Не допускается перемотка с

барабана на барабан, установленный на щеки. При перемотке необходимо

осуществлять визуальный контроль целостности наружной оболочки кабеля.

После вскрытия обшивки барабана проверяют наличие

заводских паспортов (обычно укрепляемых заводом на внутренней стороне щеки);

соответствие маркировки строительной длины, указанной в паспорте, маркировке,

указанной на барабане; проверяют внешнее состояние кабеля на отсутствие вмятин,

порезов, пережимов, перекруток и т.д. В паспорте на кабель должна быть указана

длина кабеля, коэффициент затухания оптических волокон, номер барабана,

изготовитель волокон, номер заготовок.

При отсутствии заводского паспорта на кабель следует

запросить его дубликат у завода-изготовителя. Если дубликат не будет получен,

необходимо вызвать представителя заказчика и произвести измерение затухания

всех ОВ в обоих направлениях. При неудовлетворительных результатах измерений

решение о возвращении этого кабеля заводу-изготовителю, составлению акта или

прокладки его принимается заказчиком.

В том случае, когда выведенные на щеку барабана нижний

конец кабеля имеет длину меньше 1,7 м (запас для измерений), кабель необходимо

перемотать один раз, выведя необходимый запас нижнего конца на щеку барабана.

Во время перемотки необходимо осуществлять визуальный контроль за целостностью

наружной оболочки кабеля. При обнаружении малейших повреждений оболочки и

необходимости ремонта следует вызвать представителя заказчика, составить акт и

решить вопрос о произведении дополнительных работ.

Результаты входного контроля должны фиксироваться в

протоколах (см. приложения 6 и 7). В случае выявления значительных дефектов,

снижающих качество и надежность кабеля, должен быть составлен акт с участием

представителей подрядчика, заказчика и других заинтересованных организаций. При

этом следует руководствоваться инструкциями о порядке приемки продукции

производственно-технического назначения и товаров народного потребления по

количеству и качеству, утвержденными постановлениями Госарбитража СССР.

5.1.2. Проведение входного контроля по

оптическим параметрам

Измерение затухания оптического кабеля проводится в

сухих отапливаемых помещениях, имеющих освещение и возможность подключения

электрических приборов.

Перед измерением затухания оптические волокна

необходимо предварительно просветить любым источником света (например,

переносной электрической лампой, фонарем).

Если какие-либо оптические волокна не просвечиваются,

то измерение затухания необходимо начинать с этих волокон.

Если кабель имеет какие-либо повреждения или

отклонения, выявленные при внешнем осмотре на кабельной площадке, измерения

затухания данной длины не проводят. Вопрос, о применении этого кабеля решается

заказчиком.

Измерения затухания производят в соответствии с

описанием (см. гл. 9).

5.2. Группирование

строительных длин кабеля

Перед группированием строительных длин кабеля

необходимо иметь четкое реальное представление о прохождении трассы про кладки

кабеля, наличии различных коммуникаций, пересечений железнодорожных, шоссейных

дорог, речных переходов, газопроводов и пр., о фактических длинах пролетов

построенной канализации и типах колодцев, для чего производится обследование трассы

и внесение корректировки в проектную документацию и ее согласование с проектной

документацией.

При подборе кабеля следует исходить из того, что на

одном регенерационном участке должен быть кабель, изготовленный одним заводом

(кроме случаев стыковки с ОК для подводных переходов), только одной марки, с

одним типом оптического волокна и его защитных покрытий. При группировании

строительных длин кабеля, прокладываемых в грунт, следует производить расчет

таким образом, чтобы различные пересечения трассы приходились как можно ближе к

концу строительной длины, а место расположения соединительной муфты было

доступным для подъезда автотранспорта (монтажно-измерительной автомашины).

При группировании строительных длин кабеля,

прокладываемого в кабельной канализации, они должны быть размещены так, чтобы

отходы кабеля после выкладки были минимальными. При этом учитывают длины

пролеток, форму транзитных колодцев, запас ОК на монтаж.

Следует учитывать, что длина запаса для монтажа муфты

ОК, прокладываемого в грунт, должна быть 10 м с каждой стороны, прокладываемого

в кабельной канализации – 8 м.

По результатам группирования регенерационного участка

необходимо составить укладочную ведомость.

Все паспорта должны быть собраны и вместе с укладочной

ведомостью и ведомостью группирования строительных длин приложены к сдаточной

документации по регенерационному участку воде.

6. ПРОКЛАДКА ОПТИЧЕСКОГО КАБЕЛЯ

6.1. Общие положения

Прокладка кабеля в грунт осуществляется ручным

способом в открытую траншею или бестраншейным способом с применением

кабелеукладчиков. Способы прокладки оптических кабелей через болота и реки

должны определяться отдельными проектными решения ми.

Глубина прокладки кабеля определяется в каждом

конкретном случае проектом и не должна отклоняться от принятой в проекте

величины более, чем на ± 10 см.

В процессе бестраншейной механизированной прокладки

дол жен производиться непрерывный контроль за глубиной заложения.

Прокладка кабеля в открытые траншеи должна

производиться только после проверки их глубины и составления акта на скрытые

работы с участием представителя, осуществляющего технический надзор.

В процессе прокладки кабеля должны быть приняты меры,

исключающие нарушение его механических и оптических характеристик. При размотке

с барабанов кабеля нельзя допускать его резких изгибов и переломов из-за

смерзания витков, неправильной заводской намотки, резкого изменения скорости

вращения барабана и т.д. При этом барабан с кабелем должен равномерно

вращаться.

Прокладка ОК должна производиться при температуре

окружающей среды не ниже минус 10 °С. Прокладка кабеля при температуре

окружающей среды ниже 10 °С допускается до минус 30 °С при условии содержания

барабана, с которого разматывается кабель, в автономном отапливаемом помещении.

В этом случае можно также обеспечить прогрев кабеля на барабане непосредственно

перед прокладкой. Для этого с барабана снимают обшивку и покрывают его

специальным брезентовым чехлом, имеющим в нижней части металлический патрубок.

К патрубку подсоединяют портативный обогреватель типа ПП-85, который подает под

чехол горячий воздух.

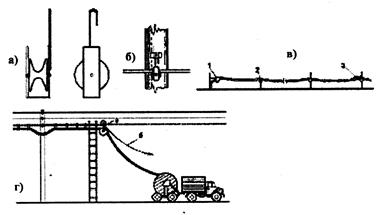

6.2. Размотка и прокладка кабеля в траншею

Размотка кабеля и прокладка его в отрытую траншею

должны, как правило, производиться с применением механизмов. Ручной способ

размотки и прокладки применяют, если на трассе есть препятствия, исключающие их

применение.

Если позволяют условия трассы, размотку и прокладку

кабеля производят с барабана, установленного на специально оборудованном кузове

автомашины или на кабельном транспортере, передвигающимся по трассе вдоль

траншеи. Кабель в этом случае опускается сразу в траншею или на ее бровку.

Скорость движения автомашины не должна превышать 1 км/ч. Расстояние от колес до

края траншеи должно быть больше глубины траншеи на 25%.

Если рельеф местности и дорожные условия не позволяют

использовать технику, прокладка производится с выносной вручную всей

строительной длины вдоль траншеи и последующим опусканием кабеля в траншею. В

этом случае барабан с кабелем устанавливают в начале прокладки на неподвижном транспортере

или на козлах. При прокладке расстояние между рабочими должно быть таким, чтобы

кабель при выноске не волочился по земле.

При недостаточном количестве рабочих рекомендуется

прокладку производить способом «петля»: конец кабеля оставляют у

барабана (в начале прокладки) и размотку ведут с верха барабана петлей, нижнюю

часть которой рабочие, продвигаясь, укладывают непосредственно в траншею или на

землю у траншеи. По мере выкладки нижней части петли на землю освобождающиеся

рабочие переходят к барабану и подхватывают новый участок кабеля. До половины

строительной длины кабеля петля удлиняется, а затем укорачивается, приближаясь

к концу, где весь кабель оказывается вытянутым в одну линию.

Этот же способ эффективен при прокладке в открытую

траншею при наличии на трассе различных пересечений. Петля кабеля

протаскивается под каждым пересечением. Если на трассе имеются часто

встречающиеся пересечения, рекомендуется под ними проложить полиэтиленовую

трубу ПНД-32Т (или ПНД-40Т), заготовленную заранее стальной проволокой, а затем

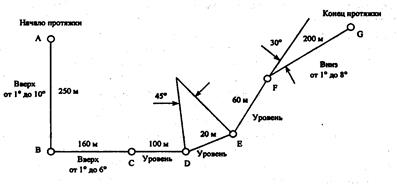

в нее затянуть прокладываемый кабель (см.рис.6.1).

Рис.6.1 Прокладка кабеля на

трассе с часто встречающимися пересечениями

Во всех случаях при сматывании кабеля барабан должен

вращаться равномерно и принудительно руками рабочих, а не тягой кабеля.

Скорость вращения барабана должна постоянно согласовываться со скоростью

прокладки кабеля по трассе. Не допускается сматывать кабель с барабана петлями.

Во время размотки необходимо следить, чтобы перехлестнувшиеся или смерзшиеся

витки не вызывали резких перегибов и рывков при сходе с барабана.

Концы строительных длин кабеля в местах стыка должны

иметь запас 8 м, необходимый для монтажа соединительной муфты в

монтажно-измерительной автомашине. По окончании прокладки одной строительной

длины откапывают котлован размером 3000×2000×1500 мм и

устанавливают бетонный столбик.

Перед укладкой кабеля в траншею дно ее на всем

протяжении выравнивают и очищают от камней и других твердых включений. На

участках обхода препятствий изменение глубины должно осуществляться плавно. В

скальных и твердых грунтах на дно траншем всыпают «постель» из песка

или мягкого грунта толщиной 100 мм. Кабель укладывают без натяжений, но и без

существенных отклонений от осевой линии. Он должен плотно прилегать ко дну

траншеи и не иметь изгибов, превышающих допустимый радиус изгиба ОК при

прокладке и выкладке, который дол жен быть не менее 20 диаметров этого кабеля.

После прокладки кабеля в траншею производят засыпку ее

механизированным или ручным способом. Вначале табель засыпают песком или

просеянным грунтом на высоту 100 мм. Дальнейшую засыпку производят ранее

вынутым грунтом.

6.3. Прокладка кабеля

бестраншейным способом

Прокладку кабеля бестраншейным способом производят

ножевыми кабелеукладчиками, рабочие органы которых обеспечивают требуемый

радиус изгиба кабеля при выходе из кассеты и исключают его повреждение в

процессе прокладки. В грунтах значительной плотности, где могут иметь место

выглубления ножа, а также при наличии на трассе каменистых включений, корней

деревьев и других препятствий должна производиться предварительная пропорка

грунта.

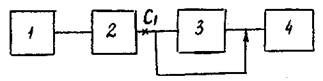

Прокладку рекомендуется производить под постоянным

оптическим контролем, особенно на участках с неровной местностью. В этом случае

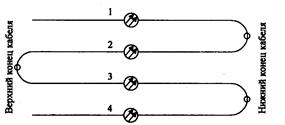

оптические волокна кабеля соединяют между собой шлейфом в одно волокно.

Контроль ведут с конца кабеля «А». На первое по счету волокно подключают

оптический генератор, на восьмое (или четвертое) — измеритель поглощаемой

мощности.

После сварки шлейфа оптические волокна укладывают и

крепят к центральному элементу. На подготовленные концы кабеля надевают

полиэтиленовые пакеты и закрепляют их на внешней полиэтиленовой оболочке ОК

липкой полиэтиленовой лентой.

Нижний конец ОК выкладывают на внешней стороне щеки

барабана и закрепляют металлическими пластинами. Полиэтиленовый пакет с

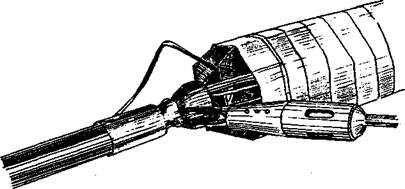

находящимся в нем ОВ дополнительно защищают металлическим желобом (см.рис.6.2).

До прокладки кабеля внутренняя часть кассеты и крышка

кассеты должны быть защищены от сварных швов, заусенцев, острых кромок и других

выступов, которые могут повредить оболочку кабеля.

Кассета, применяемая для прокладки оптического кабеля,

не должна применяться для прокладки других кабелей, во избежание загрязнения ее

битумными компаундами и меловыми покрытиями кабелей. При прокладке следует

через каждые 5-6 м осматривать внутреннюю часть кассеты и по мере необходимости

очищать ее.

После установки барабана на кабелеукладчик должна быть

создана слабина на витках кабеля во избежание рывка при начале вращения

барабана. Обслуживающий персонал должен занимать строго отведенные места, следя

за правильностью прохождения кабеля, его натяжением и стабильностью глубины прокладки.

Рис.6.2. .Выкладка нижнего конца ОК на внешней стороне

щеки барабана и закрепление его металлическими пластинами

В месте окончания одной строительной длины и начала

другой отрывают котлован 3000×2000×1500 мм. Конец проложенного

кабеля освобождают от кассеты. Оставшаяся длина конца кабеля должна быть 8 м. С

другой стороны котлована заряжают в кассету конец следующей строительной длины

кабеля, оставляя туже длину — 8м. Оставшиеся в котловане концы кабеля должны

быть защищены полиэтиленовыми колпачками.

При прокладке кабеля по заболоченным участкам, в

местности со сложным рельефом, плотных грунтах и т.д., где возможен

неравномерный ход кабелеукладчика, необходимо особенно тщательно следить за

синхронностью размотки кабеля и обеспечением его слабины перед входом в

кассету.

При работе на заболоченных участках следует применять

сцепку тракторов «елкой». Сцепка «елкой» делается для того,

чтобы часть тракторов, следующих за головным, двигалась по неразрыхленному

грунту, что обеспечивает лучшее сцепление тракторов с грунтом и необходимое

тяговое усилие.

6.4. Прокладка кабеля

кабелеукладчиком на пересечениях

На месте пересечения кабеля с подземными препятствиями

(трубопроводами, другими кабелями) отрывается котлован. Барабан с кабелем с

кабелеукладчика переносится к отрытому котловану и устанавливается на козлы

перед препятствием. Кабелеукладчик перегоняется за пересечение с препятствием.

Кабель «петлей» пропускается под пересечение, закладывается в кассету

кабелеукладчика, после чего продолжается прокладка кабеля в грунт. Нижний конец

кабеля укладывается на заданную глубину, а верхний конец сматывается с

барабана. Таким образом проходят и последующие пересечения с другими подземными

сооружениями (см.рис.6.3 и 6.4).

При прокладке кабеля на пересечении с другими

подземными сооружениями (трубопроводы, кабели) должны быть приняты мера,

исключающие повреждения этих сооружений.

6.5. Прокладка

оптического кабеля на переходах через железные и автомобильные дороги

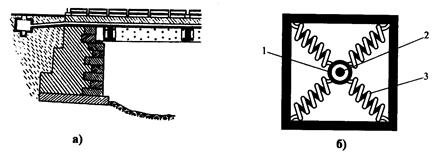

На пересечении магистральных автомобильных и железных

дорог кабели должны быть затянуты в асбестоцементные безнапорные или

пластмассовые трубы ПНД-110 или ПВД-110, проложенные закрытым (горизонтальные

проколом, бурением) или открытым способами. Прокладка труб, как правило, должна

производиться до начала прокладки кабеля в районе пересечения. Концы труб

закрываются деревянной пробкой с уплотнением паклей и заливаются битумом.

6.6. Прокладка кабелей на

переходах через реки и водоемы

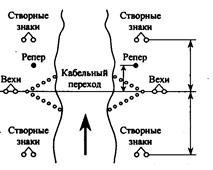

6.6.1. Кабели через водные преграды шириной до 300 м,

глубиной от 0,8 до 6,0 м, со скоростью течения до 1,5 м/с при плавном рельефе

дна, сложенного из несвязанных грунтов не выше IV группы, не

засоренных валунами и топляками, с заглублением кабеля до 1,2 м могут быть

проложены бестраншейным способом при помощи прицепных ножевых кабелеукладчиков.

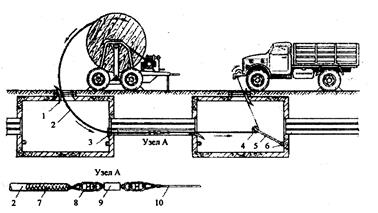

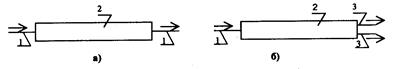

Рис.6.3. Прокладка кабеля бестраншейным способом при одном

пересечении

Рис.6.4. Прокладка кабеля бестраншейным способом при

нескольких пересечениях

Через реки глубиной до 0,8 м с пологими берегами и

плотным невязким дном кабели прокладываются механизированной колонной так же,

как и на всем протяжении трассы. На реках глубиной от 0,8 до 6,0 м

кабелеукладчик протаскивается через водную преграду тракторной лебедкой или

колонной тракторов.

На реках с илистым дном при слое ила более 0,4 м

прокладка кабеля ножевым кабелеукладчиком не допускается. Разработка траншеи

может быть выполнена средствами гидромеханизации с применением водолазного

труда, экскаваторами и бульдозерами или «насухо», т.е. поочередным

перекрытием русла и отводом воды.

Прокладка кабеля при глубине водной преграды более 0,5

м может производиться со специально оборудованных плавсредств, на которых

устанавливаются для размотки барабаны с кабелем или укладывается

«восьмерками» смотанный кабель. При этом кабель прокладывается в

траншею вручную с опущенного за борт лотка.

6.6.2. Если по результатам проведенных изысканий

установлена возможность бестраншейной прокладки оптического кабеля, кабель

прокладывается в предварительно разработанную подводную траншею.

На несудоходных реках подводные траншеи в русле при

глубине до 0,8 м можно разрабатывать экскаваторами. Прокладка кабеля при

глубине водной преграды до 0,5 м производится вручную.

6.6.3. При прокладке оптического кабеля через глубокие

судоходные реки и водохранилища в подводные траншеи, последние разрабатываются

техническими средствами специализированных субподрядных организаций.

6.7. Прокладка кабелей в кабельной

канализации

Прокладка ОК в кабельной канализации может

осуществляться как ручным, так и механизированным способом с использованием

комплекта устройств и приспособлений для прокладки ОК.

Прокладка производится по свободным и занятым каналам

без полиэтиленовой трубы.

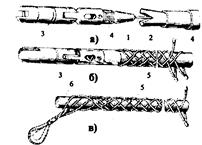

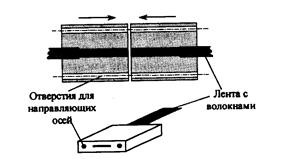

При прокладке ОК с проволочной броней в кабельной

канализации применяют чулок кабельный ЧСК-12К. На конце ОК удаляют часть

полиэтиленовой оболочки, медные жилы и центральный профилированный элемент.

Стальные проволоки распределяют на две равные части, выводят между сплетениями

чулка и пропускают с противоположных сторон через отверстия. Далее проволоки

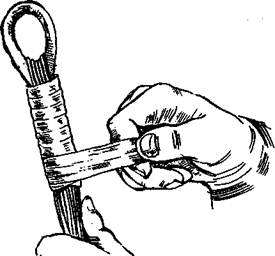

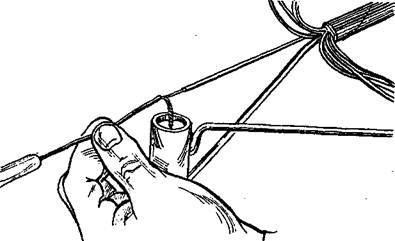

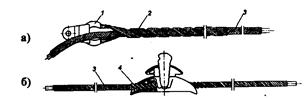

обвязывают вокруг чулка и закрепляют липкой лентой (см.рис.6.5). Чулок

соединяют с тяговым канатом через компенсатор кручения.

Рис.6.5. Закрепление проволок липкой лентой

При прокладке ОК с оплеткой из стальных проволок

применяют так же ЧСК-12К. Проволоки оплетки кабеля расплетают и закрепляют на

кабельном чулке так же, как в предыдущем случае.

При прокладке ОК с ленточной броней и со

стеклопрутками тяжение производят за полиэтиленовую оболочку кабеля чулком.

7.

МОНТАЖ КАБЕЛЯ

7.1. Конструкции муфт для

сращивания строительных длин магистральных и внутризоновых оптических кабелей

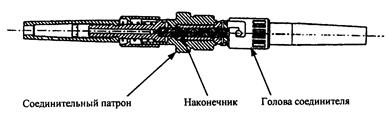

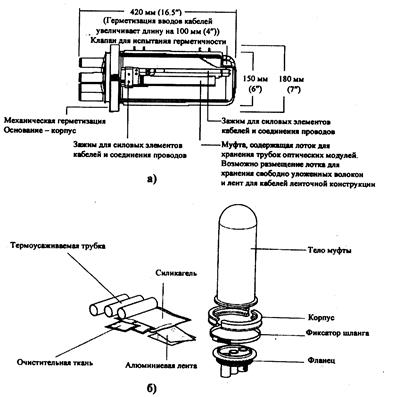

7.1.1. Конструкция муфты ММЗОК

Муфту междугородного зонового оптического кабеля ММЗОК

изготавливают в соответствии с ТУ 45-89 АХПО.446.004 ТУ.

Конструктивно ММЗОК (прямая) состоит из внутренней и

внешней муфт (см.рис.7.1), каждая из которых состоит из двух корпусов с

конусами и трех металлических опорных колец.

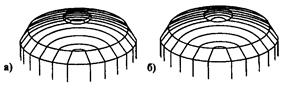

Рис.7.1. Муфта ММЗОК

В конструкцию муфты входят две полиэтиленовые кассеты

с крышками для укладки оптических волокон.

Заменяя конуса, муфту можно применять на кабелях с

наружным диаметром от 17 до 27 мм.

Разветвительная муфта также состоит из внутренней и

внешней муфт. Каждая из них состоит из корпуса с конусом и гильзы с оголовником

и двух опорных колец. В комплект также входят две кассеты с крышками.

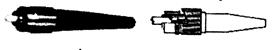

7.1.2. Конструкция муфты МКО «Калибр»

Муфту МКО «Калибр» изготавливают в соответствии

с ТУ 45-89 АХПО.446.005 ТУ. Форма муфты принципиально новая, обтекаемая, без

острых углов, что в значительной мере увеличивает ее прочность и стойкость к

растрескиваниям (см.рис.7.2).

В муфте МКО конус с корпусом представляют собой одну

деталь — полумуфту. Таким образом, МКОП (прямая) состоит из внешней и

внутренней муфт. Каждая из них состоит из двух полумуфт с одним опорным

кольцом.

МКОР (разветвительная) состоит из корпуса, гильзы и

оголовника и двух опорных колец внутренней и внешней муфт.

При монтаже соединительных муфт на ОК для подводных

переходов, для электрического соединения металлических проволок стыкуемых

строительных длин кабеля и обеспечения высокой механической прочности

применяется специальный каркас, состоящий из двух фланцевых дисков и

фиксирующих трубок между нами (см.рис.7.3).

Рис.7.2. Полиэтиленовые детали внешней и внутренней

муфт MKО «Калибр»

Рис.7.3. Внешний вид каркаса

7.1.3. Конструкция прямой соединительной муфты МГОК

Сращивание строительных длин зонового ОК,

прокладываемого в кабельной канализации, производится с применением прямой

соединительной муфты МГОК 17/27 (ТУ 45-89 АХПО.446.003 ТУ).

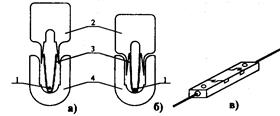

Конструктивно муфта состоит из двух полиэтиленовых

конусов: металлического каркаса, разделяющегося на два желоба; полиэтиленовой

трубы, являющейся центральной цилиндрической частью муфты, и трех кассет для

выкладки запаса ОВ. Муфта используется на ОК с наружным диаметром от 17 до 27

мм.

На рис.7.4 показаны основные детали муфты.

Рис.7.4. Основные детали для монтажа прямой муфты

MIDK:

I — цилиндрическая часть муфты, 2 — металлический

каркас, 3 — конуса муфты, 4 — кассеты, 5 — пояски ТУТ

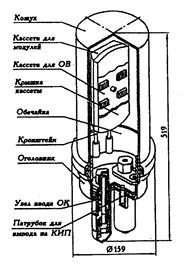

7.1.4. Конструкция сборной муфты

ММЗОК-2сб

Конструкция муфты ММЗОК-2сб показана на рис.7.5.

Корпус муфты имеет круглую (I) и плоскую формы, с двумя кабельными вводами (2).

Конструкция — сборная, состоящая из основания (3) и крышки (4). Крышка крепится

к основанию болтами и гайками (5).

Весь корпус выполнен из металла и покрыт грунтовкой.

(Антикоррозийное покрытие наносится на корпус муфты после ее монтажа).

Внутри основного корпуса расположена металлическая

камера (6) , в которую помещена круглая пластмассовая кассета (7) для укладки

запаса оптических волокон (8) и фиксации защитных гильз (9). Кассета

закрывается крышкой (10). В крышке корпуса имеется отверстие с резьбой, закрываемое

болтом (11) с уплотнительной прокладкой. Отверстие предназначено для проверки

герметичности смонтированной муфты избыточным воздушным давлением и заливки

внутренней камеры гидрофобным заполнителем.

Корпус муфты герметизируется двумя круглыми резиновыми

прокладками (12). Кабельные вводы герметизируются поджимаемыми резиновыми

сальниками (13) и термоусаживаемой трубкой (14).

Рис.7.5. Сборная соединительная муфта ММЗОК-2сб:

I — круглый корпус муфты, 2 — кабельные вводы, 3 —

основание муфты, 4 — крышка муфты, 5 — крепежные болты с гайками, 6 —

металлическая камера, 7 — круглая пластмассовая кассета, 8 — запас оптических

волокон, 9 — защитные гильзы, 10 — крышка кассеты, 11 — болт в отверстии

крышки, 12 — резиновые прокладки, 13 — резиновые сальник, 14 — термоусаживаемая

трубка, 15 — резиновый сальник в металлической камере, 16 — проволоки брони и

защитные гильзы

Для герметизации кабельных вводов может применяться двухслойная

термоусаживаемая лента «Радлен».

Ввод сердечника кабеля в металлическую камеру

герметизируется фигурным резиновым сальником (15). Бронепокровы кабеля

слагаются вокруг внутренней камеры. Пространство между внутренней камерой и

основным корпусом заливается эпоксидным |компаундом.

Конструкция разветвительной муфты ММЗОКР-2сб

аналогична ММЗОК-2сб (прямой) и отличается только наличием еще одного ила двух

ответвлений. Каждое ответвление представляет собой кабельный ввод прямой муфты.

7.2. Монтаж кабеля с круглой

проволочной броней

7.2.1. Концы кабеля на длине 2,0 м протирают ветошью,

смоченной в бензине Б-70, а затем — сухой.

На каждый конец кабеля надвигают по одному корпусу,

соединенному с конусом внешней муфты, и по одному корпусу, соединенному с конусом

внутренней муфты. Затем на оба конца надвигают по одному пояску ТУТ 30/15

длиной 55 мм.

Отступив от концов, ОК на 1500 мм, удаляют внешнюю

полиэтиленовую оболочку и фторопластовые ленты.

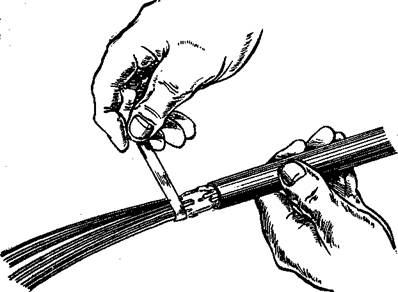

7.2.2. Защитные проволоки очищают от гидрофобного

заполнителя бензином Б-70, разворачивают в направлении против их повива,

отделяют друг от друга, укорачивают кусачками, оставляя длину 450-460 мм от

среза полиэтиленовой оболочки, и отгибают в стороны (см.рис.7.6).

Для предотвращения попадания влаги в смонтированную муфту

в случае повреждения внешней полиэтиленовой оболочки или втыка внешней муфты

делают влагонепроницаемую пробку, то есть продольную герметизацию кабеля в

муфте.

На участке 25 мм от обреза внешней полиэтиленовой

оболочки на внутреннюю оболочку накладывают в расплавленном виде клей-расплав

ГИПК 14-13, КРУС или КРД-1 (см.рис.7.7). Одновременно клей-расплав накладывают

на изоляцию всех защитных проволок, тоже на длине 25 мм.

Рис.7.6. Отгибание проволок брони

Рис.7.7. Нанесение 1ИПК 14-13 на внутреннюю оболочку

кабеля и проволоки брони

Затем проволоки выпрямляют и поверх них накладывают

бандаж из двух-трех слоев ПВХ ленты шириной 8-10 мм на расстоянии 20 мм от

обреза внешней оболочки (см.рис.7.8). Сверху наносят еще один слой клея с

заходом на 10 мм на внешнюю оболочку.

Рис.7.8. Нанесение бандажа из ПВХ ленты на проволоки

брони

Затем устанавливают и усаживают поясок ТУТ 30/I5 (см.

рис.7.9).

Рис.7.9. Усадка ТУТ 30/15

Аналогичные операции выполняют на втором сращиваемом

кабеле.

7.2.3. Концы кабеля плотно закрепляют в зажимах

монтажного станка, обеспечив расстояние между усаженными поясками ТУТ 30/15 300

мм. Проволоки отгибают в сторону кабеля.

Отступив 45 мм от пояска ТУТ, удаляют внутреннюю

оболочку. Разматывают на конце сердечника несколько витков фторопластовой ленты

и ниткой временно закрепляют оптические волокна в пазах центрального

профилированного элемента. Затем ленту разматывают полностью и обрезают ножом

возле среза оболочки.

Рис.7.10. Установка полиэтиленовых трубочек под

внутреннюю оболочку в пазы ЦПЭ

7.2.4. Оптические волокна поочередно извлекают из-под

бандажа из ниток. Каждое оптическое волокно и центральный профилированный

элемент протирают бензином Б-70. На каждое волокно надвигают цветную

полиэтиленовую трубочку, цвет определяется в соответствии с маркировкой

оптических волокон. Полиэтиленовые трубочки укладываются в пазы

профилированного элемента и вводятся под внутреннюю оболочку на 2-3 мм

(см.рис.7.10).

Установка полиэтиленовых

трубочек под оболочку в пазы ЦПЭ

На место стыка внутреннем оболочки и трубочек (для

закрепления последних) накладывают два-три слоя липкой полиэтиленовой ленты

шириной 10 мм (см.рис.7.11).

Рис.7.11. Наложение бандажа из липкой ПЭ ленты на стык

трубочек и внутренней ПВХ оболочки

Волокна отгибают по четыре в разные стороны: 1,2,3,4

-в сторону монтажника; 5,6,7,8 — в диаметрально противоположную. Отогнутые ОВ

временно прикрепляют к кабелю.

7.2.5. На обоих концах кабеля на расстоянии 150 мм от

пояска ТУТ кусачками укорачивают центральный профилированный элемент. С каждого

центрального элемента снимают ПВХ пластикат на расстоянии, равном половине

длины металлической гильзы. Освобождение участки стеклопластикового стержня

зачищают ножом и на них наносят клей ВК-9. Затем на один из концов надвигают

металлическую гильзу, а второй стеклопластиковый стержень вставляют в гильзу с

другой стороны. Стержень закрепляют винтами (см.рис.7.12).

Рис.7.12. Соединение стеклостержня центрального

профилированного элемента в металлической гильзе

Если центральный профилированный элемент армирован

нитями СВМ, то освобожденные от оболочки нити СВМ связывают тройным узлом и над

ним устанавливают полиэтиленовую гильзу.

Если центральный силовой элемент (ЦСЭ) выполнен в виде

стальной проволоки, то ее спаивают в середине муфты припоем ПОССу 30-2 с

применением пасты ПБК-26М. Скрутку изолируют полиэтиленовой гильзой.

7.2.6. Далее приступают к сращиванию металлических

проволок. Для этого берут контрольную (если ее нет — нижнюю) проволоку одного

кабеля и соответствующую ей проволоку второго кабеля. На одну из них надвигают

полиэтиленовую гильзу диаметром 8 мм и длиной 40 мм. Проволоки стягивают

навстречу друг другу и отмечают место удаления их полиэтиленовой изоляции.

На одной из проволок изоляцию удаляют на длине 30 мм,

а на другой — на длине 60 мм. Скрутку производят у среза полиэтиленовой

изоляции.

Проволоки скручивают на длине 25 мм, лишнюю длину

удаляют кусачками. Затем проволоки пропаивают в стаканчиковом паяльнике припоем

ПОССу 30-2 с применением пасты ПБК-26М (см. рис.7.13). Скрутки изолируют

полиэтиленовой гильзой.

В случае применения кабеля с жилами для дистанционного

питания (ДП) их сращивают так же, как и проволоки брони. Скрутки пропаивают

припоем ПОССу 40-2 с применением канифольного флюса и изолируют полиэтиленовой

гильзой.

Рис.7.13. Пропайка скруток проволок брони

Для сращивания проволок их следует располагать таким

образом, чтобы не произошло защемление оптических волокон. Если это обеспечить

невозможно, две-три проволоки с обоих концов кабеля модно удалить.

7.2.7. На центральный профилированный элемент и

соединенные проволоки устанавливают, прикрепляя их нитками, обе кассе ты.

Предварительно оптические волокна освобождают от временно го крепления и

выводят через окна кассет (см.рис.7.14).

7.2.8. Далее приступают к сварке и выкладке оптических

волокон в кассетах, начиная с первого (в соответствии с маркировкой) по счету в

кабеле. Сварку производят в соответствии с указаниями «Паспорта на

комплект для сварки». Сварка и выкладка оптических волокон должна вплоть

до герметизации муфты производиться под контролем рефлектометром обратного

рассеивания. Дaнныe затухания заносят в паспорт на муфту (см. приложение 9).

7.2.9. Закончив сварку и выкладку всех восьми волокон

(см.рис.7.15), кассеты закрывают крышками. Крышки закрепляют в двух местах

двумя-тремя слоями липкой пластмассовой лентой и прикрепляют к ней паспорт на

смонтированную муфту.

Рис.7.14 Прикрепление кассеты к центральному

профилированному элементу

Рис.7.15. Установка крышки на кассету

7.2.10. Далее приступают к соединению металлических

проволок, оставшихся со стороны монтажника. Эту работу выполняют, как указано в

п.7.2.6 настоящего Руководства.

7.3. Монтаж

разветвительной муфты на кабеле с круглой проволочной броней

Монтаж разветвительной муфты на кабеле с круглой проволочной

броней проводится аналогично между прямой муфты на этом кабеле. Поэтому, в

основном, следует руководствоваться указаниями, изложенными в п.7.2 настоящего

Руководства. Некоторые особенности монтажа муфты ММЗОКР приводятся ниже.

7.3.1. После удаления ветошью грязи с концов ОК на

кабель, который будет разветвляться, надвигают соединенные конус, корпус и

гильзу внешней и внутренней муфт. Ответвляемые кабели вводят в пальцы

оголовника внешней и внутренней муфт (см. рис.7.16), удаляют полиэтиленовую оболочку,

укорачивают армирующие проволоки и медные жилы.

Рис.7.16. Установка оголовника муфты на ответвляющиеся

кабели

7.3.2. Устанавливают оголовник внутренней муфты над обрезом

полиэтиленовой оболочки кабеля. Стыки пальцев, оголовника с оболочкой кабелей

герметизируют наплавлением полиэтиленовой ленты под стеклолентой или

двухслойной термоусаживаемой лентой.

Аналогично устанавливают и герметизируют места стыков

оголовника внешней муфты (см.рис.7.17).

Рис.7.17. Герметизация ответвлений оголовника внешней

муфты

7.3.3. Стальные проволоки и медные жилы одного

ответвляемого кабеля отгибают в одну сторону, а проволоки второго ответвляемого

кабеля в другую (см.рис.7.18). Проволоки основного кабеля отгибают, как это

указано в п.7.2.6 настоящего Руководства.

7.3.4. Каждую проволоку основного кабеля сращивают с

па рой проволок ответвляемого кабеля. Соединение медных жил производят в

соответствии с проектом.

7.3.5. При восстановлении центрального элемента все

три элемента (основного ОК и ответвляемых) сращиваются вместе в центре муфты.

Кассета для выкладки запаса ОВ прикрепляется к трем

соединенным центральным элементам.

7.3.6. Сварка и выкладка ОВ производятся в

соответствии с п.7.2.8 настоящего Руководства.

Рис.7.18. Разделка сращиваемых кабелей

7.4. Монтаж

соединительной муфты на кабеле с броней из стальных лент

7.4.1. При монтаже соединительной муфты на кабеле с

броней из стальных лент используется внешняя муфта с конусом -17/27, а

внутренняя — с конусом 12/20.

7.4.2. Концы кабеля на длине 2,5 м протирают ветошью,

смоченной в бензине Б-70, а затем — сухой.

На каждый конец кабеля надвигают корпус, соединенный с

конусом внешней муфты. На один из концов надвигают поясок ТУТ 100/50 шириной 60

мм и один поясок шириной 100 мм. Затем на оба конца кабеля надвигают по

корпусу, соединенному с конусом внутренней муфты.

7.4.3. На расстоянии 1500 мм от конца кабеля удаляют

наружную полиэтиленовую оболочку.

На участке 60-70 мм у среза полиэтиленовой оболочки

лен ты брони слегка прогревают открытым пламенем и затем протирают от битумного

покрытия ветошью, смоченной в бензине, а за тем — сухой.

7.4.4. Отступив от среза полиэтиленовой оболочки на

10-12 мм, ленты брони на участке 7-6 мм зачищают по всей окружности

напильником. Зачищенный участок протирают ветошью, смоченной бензином, и

залуживают на 2/3 окружности с захватом обеих лент припоем ПОССу 30-2 с

применением в качестве флюса пасты ПБК-26М.

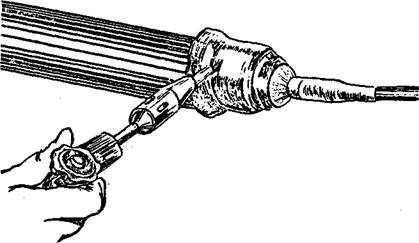

7.4.5. Провод ПНШМ 1×2 длиной 250-300 мм

освобождают на конце на длине 60-70 мм от изоляции, залуживают и накладывают бандажом

на залуженный участок брони (см.рис.7.19). Затем бандаж пропаивают припоем.

ПОССу 30-2.

Рис. 7.19. Устройство бандажа проводом ПРППМ на броне

кабеля

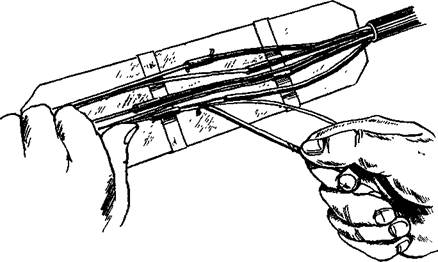

7.4.6. Ножовкой или трехгранным напильником делают

круговой надпил обеих лент брони возле проволочного бандажа. Ленты раскручивают

и обламывают по надпилу. Удаляют ленту крепированной бумаги.

Внутреннюю оболочку протирают бензином Б-70 и зачищают

ножом или металлической щеткой на участке 60-70 мм от среза бронелент, затем

через бандаж и провод надвигают на нее поясок ТУТ 30/10 шириной 60 мм,

устанавливают и герметизируют термоусаживаемой трубкой полиэтиленовый конус.

Под ТУТ используют один из указанных в руководстве

герметиков. При отсутствии ТУТ герметизацию производят наплавлением

полиэтиленовой ленты под стеклолентой или термоусаживаемой лентой.

7.4.7. На уровне цилиндрической части конуса удаляют

внутреннюю полиэтиленовую оболочку и пластикатовые ленты. Сердечник кабеля

разбирают и протирают от гидрофобного заполнения сначала ветошью, смоченной в

бензине, а затем — сухой.

7.4.8. Медные жилы укорачивают, оставляя длину 400-450

мм, отгибают вместе с оптическими модулями к кабелю и временно закрепляют

перевязкой.

7.4.9. Центральный силовой элемент, выполненный в виде

стального троса, с обоих концов кабеля освобождают от пластмассовой оболочки и

соединяют в центре муфты пайкой припоем ПОССу 30-2 с применением пасты ПБК-26М

(см.рис.7.20). Место пайки изолируют полиэтиленовой гильзой.

Рис.7.20. Соединение стального центрального силового

элемента пайкой

Если центральный силовой элемент представляет собой

стеклопластиковый стержень в пластмассовой оболочке, то оба ЦСЭ разрезают в

середине муфты, так чтобы они сходились друг с другом в стык. На длине 20 мм с

каждого из них удаляют полиэтиленовую оболочку. На один центральный элемент

надвигают отрезок ТУТ 6/3 длиной 60 мм. Освобожденные от оболочки стержни

протирают бензином и обрабатывают наждачной бумагой. Затем наносят клей ВК-9 и

производят стыковку в металлической перфорированной гильзе (см.рис.7.21) длиной

40 мм, внешним диаметром 5 мм. Гильзу обжимают по концам плоскогубцами. Поверх

гильзы устанавливают и усаживают ТУТ 6/3.

Рис.7.21. Стыковка стеклостержня в металлической

гильзе

7.4.10. Далее производят сращивание соответствующих

медных жил кабеля цвет в цвет. Скрутки пропаивают в стаканчиковом паяльнике

припоем ПОССу 40-2 с применением канифольного флюса и изолируют полиэтиленовыми

гильзами. (Сращивание медных жил можно производить после, сварки оптических

волокон и окончательной установки кассеты).

7.4.11. К центральному силовому элементу и медным

жилам (если они не соединены, то только к ЦСЭ) прикрепляют нитками кассету.

7.4.12. Отступив на 75-80 мм от полиэтиленовой

оболочки, со всех волокон удаляют модульные трубки. Волокна по всей длине

протирают бензином Б-70 от гидрофобного заполнения и затем — сухим тампоном.

Оптические волокна обеих строительных длин выводят с

каждой стороны в окна кассеты и «временно прикрепляют к кабелю.

7.4.13. Производят сварку и выкладку в кассете всех

оптических волокон (начиная с первого по счету в кабеле ОВ) обеих сращиваемых

длин кабеля в соответствии с указаниями «Паспорта на комплект для

сварки». Контроль качества сварки производят рефлектометром обратного

рассеивания. Кассету закрывают крышкой и скрепляют в двух местах липкой лентой.

Одновременно прикрепляют к ней паспорт на смонтированную муфту.

7.5. Монтаж

соединительной муфты на кабеле с броней из оплетки металлическими проволоками

7.5.1. Концы кабеля на длине 2,5 м протирают ветошью,

смоченной в бензине Б-70, а затем — сухой.

На каждый конец кабеля надвигают по одной полумуфте

внешней муфты. На один из концов надвигают поясок ТУТ 100/50 шириной 60 мм и

один поясок шириной 100 мм. Затем на оба конца надвигают по одной полумуфте

внутренней муфты и по одному отрезку ТУТ 20/10 — длиной 80 мм.

7.5.2. На расстоянии 1500 мм от конца кабеля удаляют

наружную полиэтиленовую оболочку. Отступив от среза полиэтиленовой оболочки на

25 мм, на участке 5-7 т металлическую оплетку протирают бензином Б-70 и дают ей

просохнуть. Затем на этот участок накладывают бандаж из 4-5 витков медной

проволоки диаметром 1,2 мм (См.рис.7.22), не оставляя лишней длины.

Рис.7.22. Наложение бандажа на металлической оплетке

Металлическую оплетку вспушивают на расстоянии 400-600

мм от бандажа, обрезают и расчесывают до проволочного бандажа. Далее все

проволоки, кроме 10-12, расположенных в одном месте, выкусывают. Оставшиеся

проволоки сплетают между собой (см.рис.7.23).

7.5.3. Далее приступают к продольной герметизации

кабеля. Металлическую оплетку до проволочного бандажа и полиэтиленовую оболочку

на расстоянии 25 мм от ее среза еще раз протирают бензином и просушивают.

Полиэтиленовую оболочку зачищают ножом. На оба участка: на металлическую

оплетку на участке до бандажа и на полиэтиленовую оболочку возле ее среза —

наматывают ленту герметика или наносят расплав герметика.

Рис.7.23. Оставшиеся проволока после удаления

металлической оплетки

На полиэтиленовую оболочку наносят один слой

герметика, на металлическую оплетку — два слоя (см.рис.7.24). Затем надвигают и

усаживают отрезок ТУТ 20/10 длиной 80 мм (см.рис.7.25).

Рис.7.24. Наложение герметизирующей ленты

Рис.7.25. Усадка термоусаживаемой трубки 20/10 для

продольной герметизация кабеля

7.5.4. Отступив на 10 мм от проволочного бандажа,

удаляют внутреннюю пластмассовую оболочку в пластикатовые ленты.

Сердечник кабеля расплетают и тщательно протирают от

гидрофобного заполнения ветошью, смоченной бензином Б-70, а за тем — сухой.

7.5.5. Медные жилы укорачивают, оставляя длину 400-450

мм, отгибают вместе с оптическими модулями к кабелю и временно закрепляют

перевязкой.

7.5.6. Производят сращивание центрального силового

элемента, сращивание медных жил, сварку и выкладку ОВ как это указано в пп.

7.4.9-7.4.13.

7.6. Монтаж соединительной

муфты на кабеле с броней из стеклопластиковых стержней

7.6.1. Монтаж кабеля с броней из стеклопластиковых

стержней производится аналогично монтажу кабеля с круглой проволочной броней.

Поэтому, в основном, следует руководствоваться указаниями, изложенными в п.7.2

настоящего Руководства.

7.6.2. Стеклопластиковые стержни соединяют в

металлической гильзе, как это указано в п.7.4.9 и на рис.7.21.

7.7. Герметизация

сростка полиэтиленовыми муфтами

7.7.1. Оба конца кабеля освобождают от крепления. Над

кассетой устанавливают части внутренней полиэтиленовой муфты.

7.7.2. Все герметизируемые стыки зачищают ножом или

металлической щеткой. Рядом со средним стыком муфты накладывают по одному

пояску герметизирующей ленты и над ним усаживают открытым пламенем поясок ТУТ

100/50.

На крайние стыки наматывают по 3-4 слоя полиэтиленовой

ленты и по 2-3 слоя стеклоленты. Открытым пламенем производят герметизацию

крайних стыков муфты наплавлением полиэтиленовой ленты под стеклолентой. Режим

сварки приводится в табл.7.1.

Таблица 7.1

|

Время, мин |

Количество циклов |

|||

|

всей сварки |

Начального нагрева |

паузы |

Последующего |

|

|

8 |

2 |

0,5 |

0,5 |

6 |

На рисунке 7.26 показана смонтированная внутренняя

муфта.

Рис.7.26. Смонтированная внутренняя муфта ММЗОК

На кабеле со стальными лентами брони приваривают

внутренние конуса.

* Если на кабеле с броней из стальных лент для внутреннего корпуса

муфты применяется конус 17/27, то на внутреннюю оболочку кабеля под конуса

устанавливают для уплотнения вкладыши — отрезки кабельной оболочки.

7.7.3. После монтажа внутренней полиэтиленовое муфты

ее проверяют на герметичность местным воздушным давлением. Для этого к

цилиндрической части корпуса муфты, нагретой металлической пластиной,

приваривают полиэтиленовый патрубок (оболочка кабеля ТИП 10×2×0,5).

Через патрубок в корпусе муфты делают прокол шилом или проплав нагретым

металлическим стержнем. К патрубку присоединяют через осушительный бачок с

селикагелем автомобильный насос.

С помощью насоса в муфте создают избыточное воздушное

давление примерно 98 кПа (1,0 кг/см2). Проверку производят прибором

УЗТИ, а при его отсутствии — обмыливанием муфты. После проверки муфту тщательно

промывают водой от остатков мыла и затем протирают насухо. Полиэтиленовый

патрубок срезают ножом. На отверстие в корпусе муфты накладывают вдвое

сложенный отрезок сэвиленовой ленты длиной 30-35 мм (в сложенном виде) и

закрепляют его нагретой металлической пластиной. Затем над этим участком

устанавливают и усаживают второй оставшийся поясок ТУТ 100/50.

7.7.4. Закончив проверку герметичности внутренней

муфты, приступают к монтажу внешней защитной муфты. На ОК с ленточной броней

предварительно соединяют пайкой провод. Внешнюю муфту устанавливают над

внутренней.

Стыкуемые участки деталей муфты и оболочку возле стыка

зачищают ножом или металлической щеткой. На стык полумуфт наматывают 10 слоев

полиэтиленовой ленты и поверх них — 4 слоя стеклоленты. Умеренным пламенем

газовой горелки или паяльной лампы производят наплавление полиэтиленовой ленты

под стеклолентой. Временной режим сварки приведен в таблице 7.2.

Таблица 7.2

|

Время, мин |

Количество циклов |

|||

|

всей сварки |

начального нагрева |

паузы |

последующего |

|

|

17 |

5 |

1 |

1 |

6 |

Далее на каждый крайний стык наматывают по 3-4 слоя

полиэтиленовой ленты и по 2-3 слоя стеклоленты. Герметизацию стыков производят

так же, как и герметизацию стыков внутренней муфты.

7.7.5. После монтажа внешней защитной муфты производят

ее заливку гидрофобным заполнителем. Для этого в корпусе муфты, возле начала

конусной части ножом делают одно отверстие диаметром 10-12 мм. В отверстие

вставляют воронку, через которую в муфту заливают нагретый до 80-90 °С

гидрофобный заполнитель. Во время заливки муфта должна быть в наклонном (на

угол, примерно, 30°) положении. Отверстие в муфте должно быть в верхней точке.

По мере остывания и усадки заполнитель, примерно в течение одного часа,

доливают в муфту.

После заливки муфты отверстие герметизируют

наплавлением полиэтиленовой ленты под стеклолентой.

7.8. Герметизация

разветвительной муфты

7.8.1. Сдвигают части внутренней муфты и устанавливают

их в оголовник (рис.7.27).

Рис. 7.27. Установка корпуса внутренней муфты

Место стыка конуса муфты с оболочкой кабеля и гильзы с

оголовником герметизируют способом наплавления полиэтиленовой ленты под

стеклолентой. Режим сварки см. в п.7.7.2.

7.8.2. Смонтированную внутреннюю муфту проверяют на

герметичность местным воздушным давлением (см.п. 7.7.3).

7.8.3. Сдвигают и устанавливают в оголовник часть

внешней муфты (см.рис.7.28). Герметизацию производят так же, как и на

внутренней муфте.

Рис.7.28. Установка корпуса внешней муфты

7.8.4. В корпусе смонтированной внешней муфты, возле

начала конусной части делают отверстие 10-12 мм, через которое заливают

разогретый до 80-90 °С гидрофобный заполнитель. После его заливки и остывания

отверстие в муфте герметизируют наплавлением полиэтиленовой ленты под стеклолентой.

7.9. Ремонт

соединительной муфты

7.9.1. Вскрытие муфты

При необходимости ремонта муфты в нижней и верхней

части внешней муфты делают по два отверстия диаметром 15-17 мм. На муфту

устанавливают металлический кожух, в котором с помощью паяльной лампы или газовой

горелки создают температуру 70-80 °С. Под муфту устанавливают противень.

Примерно в течение часа производят выплавление гидрофобного заполнителя из

внешней муфты. Затем вскрывают внешнюю муфту. Части муфты сдвигают в стороны по

кабелю. Внутреннюю муфту протирают от остатков заполнителя ветошью, смоченной в

бензине, а затем — сухой. Далее вскрывают внутреннюю муфту. Части муфты

сдвигают к внешней муфте, производят вскрытие кассеты и ремонт волокон или

сварных соединений.

7.9.2. Восстановление муфты

При последующем восстановлении муфты стыка внутренней

и внешней муфт герметизируют наплавлением полиэтиленовой ленты под

стеклолентой. На внешней муфте сначала заделывают отверстия в нижней ее части,

а после заливки гидрофобного заполнителя — в верхней.

7.10. Особенности

монтажа соединительных на кабеле, прокладываемом в кабельной канализации

Для монтажа магистральных и внутризоновых ОК,

прокладываемых в кабельной канализации, рекомендуется применение муфты ММЗОК

17/27, но допускается и применение муфты ММЗОК. В последнем случае монтируют

только внутреннюю муфту, внешняя муфта не устанавливается.

7.11. Монтаж

соединительной муфты ММЗОК I7/27

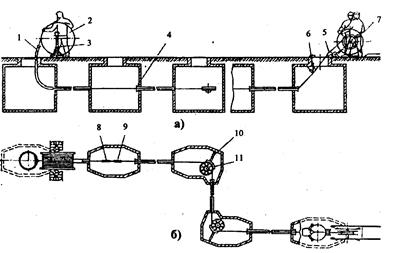

7.11.1. После прокладки ОК в кабельной канализации

концы строительных длин, подлежащие сращиванию, сворачивают кольцами

(см.рис.7.29).

Рис.7.29. Укладка ОК в колодце после прокладки

7.11.2. Перед монтажом соединительной муфты концы ОК,

не раскручивая колец, подают в монтажно-измерительную автомашину (ЛИОК) и на

длине 2,5 м протирают бензином.

7.11.3. Из комплекта извлекают детали и материалы для

монтажа соединительной муфты. На торце усеченной части обоих конусов и на

торцах цилиндрической части муфты с обеих сторон ножом снимают фаску под углом

30°.

Проверяют наличие металлических опорных колец в

конусах.

7.11.4. На каждый конец ОК надвигают по одному пояску

ТУТ 30/15 длиной 70 мм, по одному полиэтиленовому конусу, по одному пояску ТУТ

100/50 длиной 100 мм, по одному пояску ТУТ 30/15 длиной 60 мм. На один из

концов ОК надвигают цилиндрическую часть муфты и один поясок ТУТ 100/50 длиной

60 мм

7.11.5. Полиэтиленовые конуса сдвигают и устанавливают

на кабеле на расстоянии 1500 мм от цилиндрической части до его конуса. Оба

конца закрепляют в кронштейнах монтажного стола.

7.11.6. Поверхность оболочки ОК и полиэтиленовых

конусов в месте стыка протирают бензином Б-70 и зачищают ножом. Затем на место

стыка наматывают три слоя полиэтиленовой ленты и поверх нее — два слоя

стеклоленты.

7.11.7. Открытым пламенем газовой горелки или паяльной

лампы производят наплавление полиэтиленовой ленты под стеклолентой на

герметизируемые стыки обоих конусов. Прогрев необходимо производить, соблюдая

следующий циклический режим:

Таблица 7.3

|

Время, мин |

Количество циклов «нагрев- |

||||

|

всей сварки |

начального нагрева |

паузы |

последующего |

||

|

4 |

1 |

0,5 |

0,5 |

3 |

|

После остывания места сварка до температуры, примерно,

50-60 °С стеклоленту снимают.

Примечание.

При наличии у исполнителя ТУТ с коэффициентом радиальной усадки более 1/2

герметизацию конуса с полиэтиленовой оболочкой кабеля необходимо производить

этой ТУТ. Вместо ТУТ может применяться двухслойная термоусаживаемая лента.

7.11.8. Для повышения механической прочности поверх

наплавленного слоя полиэтиленовой ленты на место стыка полиэтиленового конуса с

оболочкой кабеля наматывают в два слоя пояски герметизирующей ленты из сэвилена

или наносят клей-расплав ГИПК14-13, КРД, КРУС-1 (рис.7.30).

Рис.7.30. Наложение герметизирующей ленты

7.11.9. Далее на герметизирующую ленту надвигают и

усаживают открытым пламенем поясок ТУТ 30/15 длиной 70 мм (рис.7.31).

Рис. 7.31. Установка пояска ТУТ 30/15 на стык конуса с

оболочкой кабеля

7.11.10. На уровне окончания полиэтиленовых конусов

наружную полиэтиленовую оболочку и полиэтиленрефталатную ленту обоих концов

кабеля надрезают и удаляют.

7.11.11. Защитные проволоки брони очищают от

гидрофобного заполнителя бензином Б-70, разворачивают в направлении против их

повива, отделяют друг от друга и укорачивают кусачками, оставляя длину 550-600

мм от среза полиэтиленовой оболочки, и отгибают в стороны.

7.11.12. Делают продольную герметизацию кабеля

(см.п.7.2.2).

7.11.13. На расстоянии 30 мм от пояска ТУТ 30/15

удаляют |внутреннюю полиэтиленовую оболочку. Разматывают на конце сердечника

несколько витков полиэтилентерефталатной ленты и ниткой временно закрепляют ОВ в

пазах центрального элемента. Затем ленту разматывают полностью и обрезают ножом

возле полиэтиленовой оболочки.

Рис.7.32. Укладка прокладки из полиэтиленовой пленки

7.11.14. Под конуса подкладывают один из желобов

металлического каркаса, входящего в состав монтажного комплекта, и временно

закрепляют перевязкой. При этом расстояние между конусами устанавливают таким,

чтобы концы желоба перекрывали чуть больше половины их цилиндрической части. В

каркас укладывают прокладку из полиэтиленовое пленки длиной 700 мм и шириной

115 мм (см.рис.2.7.32).

7.11.15. Готовят ОВ к сварке, как это указано в

п.7.2.4.

7.11.16. Соединяют центральный элемент, сращивают

металлические проволоки (см. пп.7.2.5-7.2.6).

7.11.17. Производят маркировку ОВ в соответствии с его

счетом в кабеле. Для этого отрезают липкую ленту данной 200 мм и на участке,

равном половине этой длины, приклеивают все восемь ОВ в порядке счета в кабеле,

начиная с первого.

Закрывают все волокна второй половиной ленты

(см.рис.7.33) и обозначают все номера волокон (см.рис.7.34).

Рис.7.33. Закрепление ОВ липкой пластмассовой лентой

Рис.7.34. Маркировка ОВ на липкой пластмассовой ленте

Аналогичные операции производят на другом конце

кабеля.

7.11.18. Отрезают вместе с лентой по счету первые три

ОВ (см.рис.7.35). Берут кассету, вводят эти три ОВ в окно кассеты

(см.рис.7.36).

Остальные ОВ выкладывают вдоль металлического каркаса

и временно прикрепляют к кабелю.

7.11.19. Через второе окно кассеты выводят три

аналогичных ОВ другого конца кабеля.

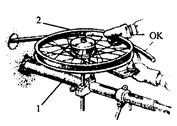

7.11.20. Устанавливают кассету на каркас так, чтобы

его корпус вошел в пазы кассеты (см.рис.7.37).

7.11.21. Далее устанавливают вторую кассету и через ее

окна выводят четвертое и пятое волокна обоих концов кабеля.

7.11.22. После этого устанавливают третью кассету и

через ее окна выводят оставшиеся шестое, седьмое и восьмое волокна обоих концов

кабеля.

Рис.7.35. Отделение первых трех ОВ с липкой

пластмассовой лентой

Рис.7.36. Ввод первых трех ОВ в окно кассеты

Рис.7.37. Установка кассеты

7.11.23. Закончив установку кассет и вывод через их

окна волокон, приступают к сварке ОВ сращиваемых строительных длин кабеля,

начиная с первого по счету в кабеле, в соответствии с указаниями «Паспорта

на комплект для сварки световодов».

Контроль качества сварки производится рефлектометром

обратного рассеивания. Данные затухания заносят в паспорт на муфту.

7.11.24. После сварки первого ОВ усаживают защитную

гильзу и производят выкладку волокна в кассете. Для предотвращения выпадения

гильзы нужно ввести немного липкого полиизобутиленового компаунда (ЛПК) между

фиксаторами.

Контроль рефлектометром ведется вплоть до окончания

укладки ОВ и фиксации защитных гильз.

Защитную гильзу КДЗС располагают между фиксаторами, в

середине кассеты, начиная с первого ряда.

7.11.25. Аналогично сваривают, выкладывают и фиксируют

остальные два ОВ (см.рис.7.38).

Рис.7.38. Укладка трех соединенных ОВ и защитных гильз

в кассете

7.11.26. Далее приступают к сварке ОВ, выведенных в

окна следующих кассет.

После сварки всех ОВ порядок их счета отмечают в

паспорте на смонтированную муфту, паспорт вкладывают в один из конусов муфты.

Над кассетой устанавливают вторую половину каркаса так, чтобы его корпус вошел

в верхние пазы всех трех кассет (см. рис. 7.39).

Рис. 7.39. Установка второй половины каркаса

7.11.27. Желоба каркаса скрепляют между собой липкой

лентой и надвигают цилиндрическую часть муфты (рис.7.40).

Рис.7.40. Установка цилиндрической части муфты

7.11.28. Полиэтиленовую поверхность возле

герметизируемых стыков цилиндрической части муфты с конусами протирают бензином

Б-70, зачищают ножом или металлической щеткой. Затем возле каждого стыка с

обеих сторон наматывают в два слоя пояски герметизирующей ленты из сэвилена или

наносят клей-расплав ГИПК 14-13, или КРД, или КРУС-1. Концы лент закрепляют,

сплавив их пламенем спички.

7.11.29. На каждый стык устанавливают и усаживают

открытым пламенем пояски ТУТ 100/50 шириной по 100 мм (см.рис.7.41).

7.11.30. Производят проверку герметичности смонтирован

ной муфты местным избыточным воздушным давлением (сгл.п.7.7.3).

7.12. Монтаж муфт на стыке

подводного и подземного кабелей

7.12.1. До выезда на трассу в условиях мастерских вскрывают

полиэтиленовый пакет с упакованным в нем комплектом де талей и материалов для

монтажа соединительной муфты ММЗОК. В комплекте полиэтиленовые конуса к внешней

и внутренней муфтам заменяют конусами с патрубками.

Рис.7.41. Усадка пояска ТУТ 100/50 на стыке

цилиндрической части муфты с конусами

7.12.2. На всех полиэтиленовых деталях (конусах,

полумуфтах, патрубках), находящихся сверху при соединении, на торце ножом

снимают фаску под углом 30°.

7.12.3. На торце конусных окончаний полумуфт

внутренней муфты против места расположения патрубка (после установки конуса)

ножом делают кругообразный вырез диаметром 5-7 мм.

Рис.7.42. Соединение конуса с внутренней муфтой

7.12.4. На конусные окончания полумуфт внутренней

муфты надвигают конуса с патрубками. Рядом со стыком наматывают пояски

герметизирующей ленты из сэвилена или наносят клей-расплав. Над стыком усаживают

поясок ТУТ 60/30 (см.рис.7.42).

7.12.5. От одного из конусов, предназначенных для

внутренней муфты в входящих в комплект деталей в материалов (но не

использующихся в данной технологии), ножом отрезают усеченную часть длиной 15

мм. Затем укороченную деталь устанавливают с внутренней стороны в один из

конусов с патрубками.

7.12.6. На полумуфтах внешней муфты ножом укорачивают

конусные окончания на 30 мм и снимают фаску. Далее в укороченные конусные

окончания полумуфт устанавливают полиэтиленовые конуса с патрубками. Стык

герметизируют пояском ТУТ 80/40.

7.12.7. От второго конуса отрезают 25 мм (аналогично

описанию п.7.12.5). Отрезанную часть устанавливают в один из конусов с

патрубком. Точно также из комплекта деталей и материалов извлекают полиэтиленовый

конус, предназначенный для внешней муфты (и также не используемый в данной

технологии). От этого конуса ножом отрезают усеченную часть длиной 40 мм и

устанавливают в другой конус с патрубком. Входное отверстие разрабатывают под

наружный диаметр подводного кабеля.

7.12.8. Подготавливают два отрезка кабеля ПРППМ

1×2×1,2 длиной по 6 м. На конце каждого отрезка на длине 600-700 мм

один из проводов удаляют, не нарушая изоляции другого провода. Отрезки кабеля

сматывают и укладывают вместе с другими материалами и деталями в общий пакет.

7.12.9. Концы кабелей на длине 2,5-3,0 м протирают

ветошью, смоченной в бензине, и затем — сухой.

На оба контрольных провода надвигают по одному отрезку

ТУТ 8/4 длиной 60 мм и вводят их в патрубок полумуфт внешней муфты. Полумуфты

надвигают на концы кабелей. Полумуфту с меньшим входным отверстием надвигают на

подземный ОК, с большим — на подводный кабель. На контрольные провода надвигают

еще по одному отрезку ТУТ 8/4 длиной 60 мм. На конец подводного ОК надвигают

поясок ТУТ 100/50 шириной 60 мм и поясок ТУТ 11/50 шириной 100 мм. Контрольный

провод пропускают через надвинутые пояски ТУТ и вводят в патрубок полумуфты

внутренней муфты, не имеющей дополнительной конусной вставки (п.7.12.5).

Полумуфту надвигают на подводный кабель. Вслед за ней надвигают отрезок ТУТ

30/15 длиной 60 мм. На подземном ОК все делают аналогично, но пояски ТУТ 100/50

и 30/15 не устанавливают.

7.12.10. Отступив на 1500 мм с обоих концов кабелей,

удаляют полиэтиленовую оболочку, а на подводном кабеле — и надброневую

матерчатую обмотку.

7.12.11. На подводном ОК, отступив от среза

полиэтиленовой оболочки на 20 мм, на участке 15 мм по всей окружности зачищают

напильником и затем залуживают проволоки брони припоем ПОССу 30-2 с применением

пасты ПБК-26М.

7.12.12. На контрольном проводе, находящемся слева, на

длине 60-70 мм удаляют полиэтиленовую изоляцию. Медную жилу заслуживают припоем

ПОССу 30-2.

7.12.13. На залуженный участок брони накладывают

бандаж залуженным контрольным проводом (см.рис.7.43).

Рис.7.43. Наложение проволочного бандажа

Бандаж проволок брони пропаивают припоем ПОССу 30-2

(см. рис.7.44).

Рис.7.44. Пропайка бандажа и проволок брони

Примечание. Устройство бандажа на проволоках брони можно

выполнить с применением электропроводящего клея ТПК-10 холодным способом.

7.12.14. Металлические защитные проволоки

разворачивают в направлении против их повива, отделают друг от друга и

укорачивают кусачками, оставляя длину 450-460 мм от среза полиэтиленовой

оболочки. На подводном ОК десять проволок через одну отгибают и выкусывают

возле бандажа. Оставшиеся проволоки обоих кабелей выпрямляют. Половину проволок

с каждого конца кабеля отгибают и прикрепляют к ним со стороны, противоположной

монтажнику, другую половину, наоборот, отгибают и прикрепляют со стороны

монтажника.

Концы кабеля плотно закрепляют в зажимах монтажного

станка, обеспечив между срезами полиэтиленовой оболочки расстояние 450 мм.

7.12.15. На расстояния 50 мм от среза наружной

полиэтиленовой оболочки ножом снимают внутреннюю полиэтиленовую изоляцию,

освобождая медную трубку.

7.12.16. Отступив на 20 мм, на медной трубке делают

круговой надпил (см.рис.7.45). Участок от среза внутренней оболочки до надпила

зачищают по всей окружности напильником или металлической щеткой.

Рис.7.45. Круговой надпил медной трубки

7.12.17. С конца контрольного провода, подходящего

справа, на длине 60-70 мм удаляют полиэтиленовую изоляцию. На медную трубку в

средней части между надпилом и срезом изоляции наносят электропроводящий клей

ТПК-10 или аналогичный (см. рис.7.46).

Рис.7.46. Нанесение клея ТПК-10 на медную трубку

Отрезок ТУТ 20/10 длиной 35 мм надвигают на конец

медной трубки. Через ТУТ пропускают контрольный провод, проходящий справа. На

участке медной трубки с нанесенным клеем-ТПК-10 делают бандаж освобожденным от

изоляции медным проводом. На бандаж наносят еще слой клея. Затем над ним с

заходом на полиэтиленовую изоляцию устанавливают и усаживают отрезок ТУТ 20/10

(см.рис.7.47).

Рис.7.47. Усадка ТУТ над бандажом на медной трубке

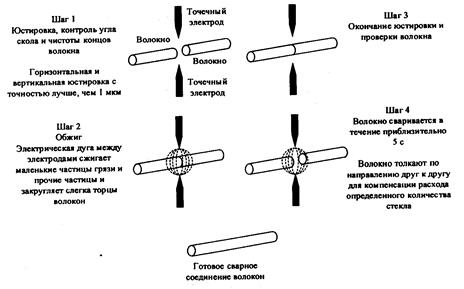

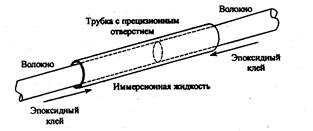

После остывания ТУТ медную трубку легкими перегибами