Руководство по прокладке, монтажу и сдаче в эксплуатацию волоконно-оптических линий связи ГТС (Линейно-кабельные сооружения)

МИНИСТЕРСТВО СВЯЗИ СОЮЗА ССР

ГЛАВНОЕ УПРАВЛЕНИЕ

ПО СТРОИТЕЛЬСТВУ СООРУЖЕНИЙ СВЯЗИ

СПЕЦИАЛИЗИРОВАННОЕ

КОНСТРУКТОРСКО-ТЕХНОЛОГИЧЕСКОЕ

БЮРО СТРОИТЕЛЬНОЙ ТЕХНИКИ СВЯЗИ

УТВЕРЖДАЮ

ЗАМЕСТИТЕЛЬ НАЧАЛЬНИКА ГЛАВНОГО

НАУЧНО-ТЕХНИЧЕСКОГО УПРАВЛЕНИЯ

МИНИСТЕРСТВА СВЯЗИ СССР

Е.С. МАМОНОВ

» 8 » июля 1987 г.

РУКОВОДСТВО

ПО ПРОКЛАДКЕ, МОНТАЖУ И СДАЧЕ

В ЭКСПЛУАТАЦИЮ

ВОЛОКОННО-ОПТИЧЕСКИХ ЛИНИЙ СВЯЗИ ГТС

(Линейно-кабельные

сооружения)

МОСКВА — 1987

(Руководство согласовано

с ГСС, ГУТС, ЦНИИС, ЦНИЛОТ)

1. ВВЕДЕНИЕ

1.1.

Настоящее «руководство…..» является переработанным «Временным

руководством по прокладке, монтажу и сдаче в эксплуатацию волоконно-оптических

линий ГГС» (М., ССКТБ, 1986) вследствие чего, последнее отменяется. В

переработанном «руководстве…..» изложены основные положения,

определяющие порядок и технологию прокладки, монтажа и сдачи в эксплуатацию

оптических кабелей связи ГТС, предназначенных для применения по ним

аппаратуры цифровой системы передачи на межстанционной связи. Для более

подробного руководства при выполнении отдельных трудовых процессов исполнителям

необходимо пользоваться комплектами технологических карт и карт трудового

процесса, разработанных ССКТБ (их перечень приведен в приложении 1), а также картами, которые будут

выпускаться по мере накопления опыта строительства оптических линий связи ГГС.

К прокладке и

монтажу оптических кабелей допускаются монтажники связи, имеющие опыт работы на

кабельных линиях ГТС и прошедшие специальную подготовку.

По общим

вопросам производства работ, не нашедших отражения в

«руководстве…..», следует обращаться к «Общей инструкции по

строительству линейных сооружений ГТС» (М., «Связь», 1978),

именуемой в дальнейшем здесь, как «Общая инструкция».

1.2. Конструкция оптических кабелей и их оптические

характеристики

При

строительстве волоконно-оптических линий ГТС применяются линейные

оптические кабели, работающие на длине волны 0,85 мкм, выпускаемые

промышленностью по ТУ 16-705-296-86 следующих марок:

ОК-50-2-5-4 —

четырехволоконный с коэффициентом затухания не более 5 дБ/км;

ОК-50-2-5-8 —

восьмиволоконный с коэффициентом затухания не более 5 дБ/км;

ОК-50-2-3-4 —

четырехволоконный с коэффициентом затухания не более 3 дБ/км;

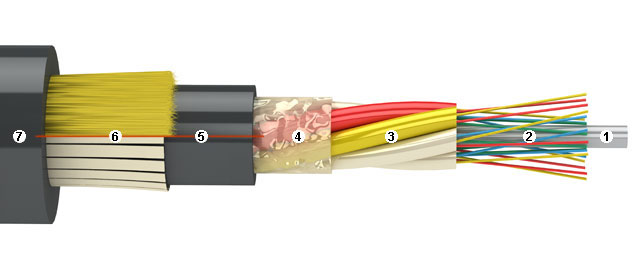

1. Центральный силовой

элемент (нити СВМ или стальной трос в ПВХ оболочке)

2. Упрочняющие нити

3. Кордели заполнения

4. Оболочка оптического

модуля

5. Оптическое волокно в

оболочке

6. Скрепляющие пластмассовые

лента или нити

7. Полиэтиленовая оболочка

ОК-50-2-3-8 —

восьмиволоконный с коэффициентом затухания не более 3 дБ/км.

Оптический

кабель (ОК) ( Рис.

1.) содержит четыре или восемь оптических волокон, расположенных

вокруг центрального силового элемента из стального троса или упрочняющих нитей

СВМ, помещенных в поливинилхлоридную оболочку.

Оптическое

волокно состоит из сердцевины, оболочки и защитного покрытия. Геометрические

размеры волокна:

диаметр

сердцевины — 50±3 мкм;

отклонение от

геометрии круга сердцевины — менее 6%;

диаметр

оболочки — 125±3 мкм;

отклонение от

геометрии круга оболочки — 2%;

Числовая

апертура оптического волокна — 0,2±0,02.

Наружный

диаметр волокна по защитному покрытию не нормируется и зависит от материала

покрытия. Применяются оптические волокна со следующими защитными покрытиями:

полиамидным;

эпоксиакрилатным;

полиарилатным.

Каждое

оптическое волокно помещено во фторопластовую или поливинилхлоридную трубку. Сочетание

оптического волокна и трубки именуется — модулем. При применении трубок из

поливинилхлоридного пластиката внутри трубки помещается синтетические нити.

Модули с наружным диаметром (2,5±0,2) мм скручены вокруг центрального силового

элемента. В четырехволоконном кабеле модули чередуются с корделями заполнения с

наружным диаметром (2,5±0,2) мм, состоят из упрочняющих нитей (СВМ,

терлон, стеклонить), помещенных в поливинилхлоридную оболочку. Два соседних

модуля в восьмиволоконном или два корделя заполнения в четырехволоконном кабеле

должны отличаться по цвету друг от другая от остальных элементов в повиве (или

иметь другой отличительный признак). Допускается маркировка фторопластовых

модулей цветными нитями.

Поверх

скрутки наложены скрепляющие ленты или нити, поверх которых наложена оболочка

из полиэтилена с минимальной толщиной 1,5 мм. Наружный диаметр кабеля

должен быть (13,0±1,0) мм. В кабеле могут быть мерная лента или мерные метки

по наружной оболочке (с 01.01.89 они обязательны).

Межмодульное

пространство сердечника кабеля равномерно заполнено гидрофобной массой.

Кабель в

партии, отправляемой в один адрес, должен иметь центральный силовой элемент

одного типа, одинаковый материал трубки модуля и покрытия оптического волокна,

одинаковую расцветку кодирующих элементов.

1.3. Механические параметры оптических кабелей

До 01.01.88

строительная длина кабеля должна быть не менее 1000 м. Допускается поставка

кабеля длинами не менее 500 м в количестве 20%. До 01.01.89 допускается

поставка кабеля длинами не менее 500 м в количестве 10%. Далее

строительная длина оптического кабеля должна быть не менее 2000

м. Допускаться будет поставка кабеля длинами не менее 1000 м в

количестве 10%.

По

согласования с заказчиком (кроме организации п/я Г-4650) возможна поставка кабеля

любыми длинами. Масса 1 км оптического кабеля указана в табл. 1.

Таблица 1.

|

Тип кабеля |

Масса 1 км |

|||

|

номинальная |

расчетная |

максимальная |

||

|

ОК без стальных |

ОК со стальными |

ОК без стальных |

ОК со стальными |

|

|

4-х вол. |

135 |

15 |

155 |

170 |

|

8-ми вол. |

130 |

150 |

Кабель

выдерживает растягивающее усилие:

1200 Н (120

кгс) с центральным элементом из нитей упрочняющих СВМ;

2200 Н (220

кгс) с металлическим центральным элементом (тросом).

Кабель

выдерживает раздавливающее усилие 1000 Н/см.

Допустимый

радиус изгиба кабеля (250±10) мм.

2. ПОДГОТОВИТЕЛЬНЫЕ РАБОТЫ

2.1. Проведение входного

контроля

2.1.1. Проверка барабанов с кабелем

Барабаны с

оптическим кабелем, поступившие на кабельную площадку, подвергаются внешнему

осмотру на отсутствие механических повреждений. Если в результате внешнего

осмотра будут выявлены серьезные повреждения барабанов или кабеля, которые

могут привести к повреждению последнего в процессе транспортирования или

прокладки, а также к снижению эксплуатационной надежности, должен быть

составлен коммерческий акт с участием эксперта или акт с участием

представителей подрядчика, заказчика и других заинтересованных организаций. При

этом следует руководствоваться инструкциями о порядке приемки продукции

производственно-технического назначения и товаров народного потребления по

количеству и качеству, утвержденными постановлениями Госарбитража СССР № П-6 от

15.06.65 и № П-7 от 25.04.66 (с изменениями и дополнениями, внесенными

постановлениями Госарбитража СССР № 81 от 29.12.73, № 98 от 14.11.74, № 115 от

23.07.75).

При наличии

незначительных повреждений, они должны быть устранены собственными силами. Если

барабан на месте отремонтировать невозможно, то с уведомлением заказчика кабель

с него должен быть перемотан на исправный барабан плотными и ровными витками.

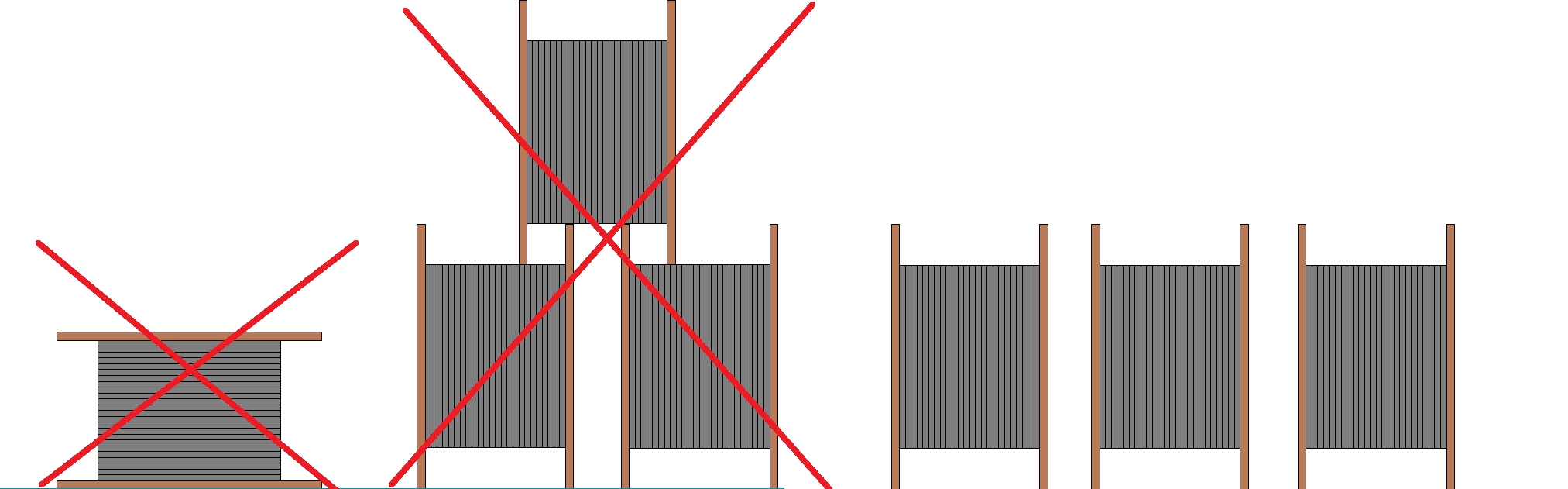

Не допускается перемотка с барабана на барабан, установленных на щеки. При

перемотке необходимо осуществлять визуальный контроль целостности наружной

оболочки кабеля.

После

вскрытия обшивки барабана проверяют наличие заводских паспортов, соответствие

маркировки строительной длины, указанной в паспорте, маркировке, указанной на

барабане, проверяют внешнее состояние кабеля на отсутствие вмятин, порезов,

пережимов, перекруток и т.д.

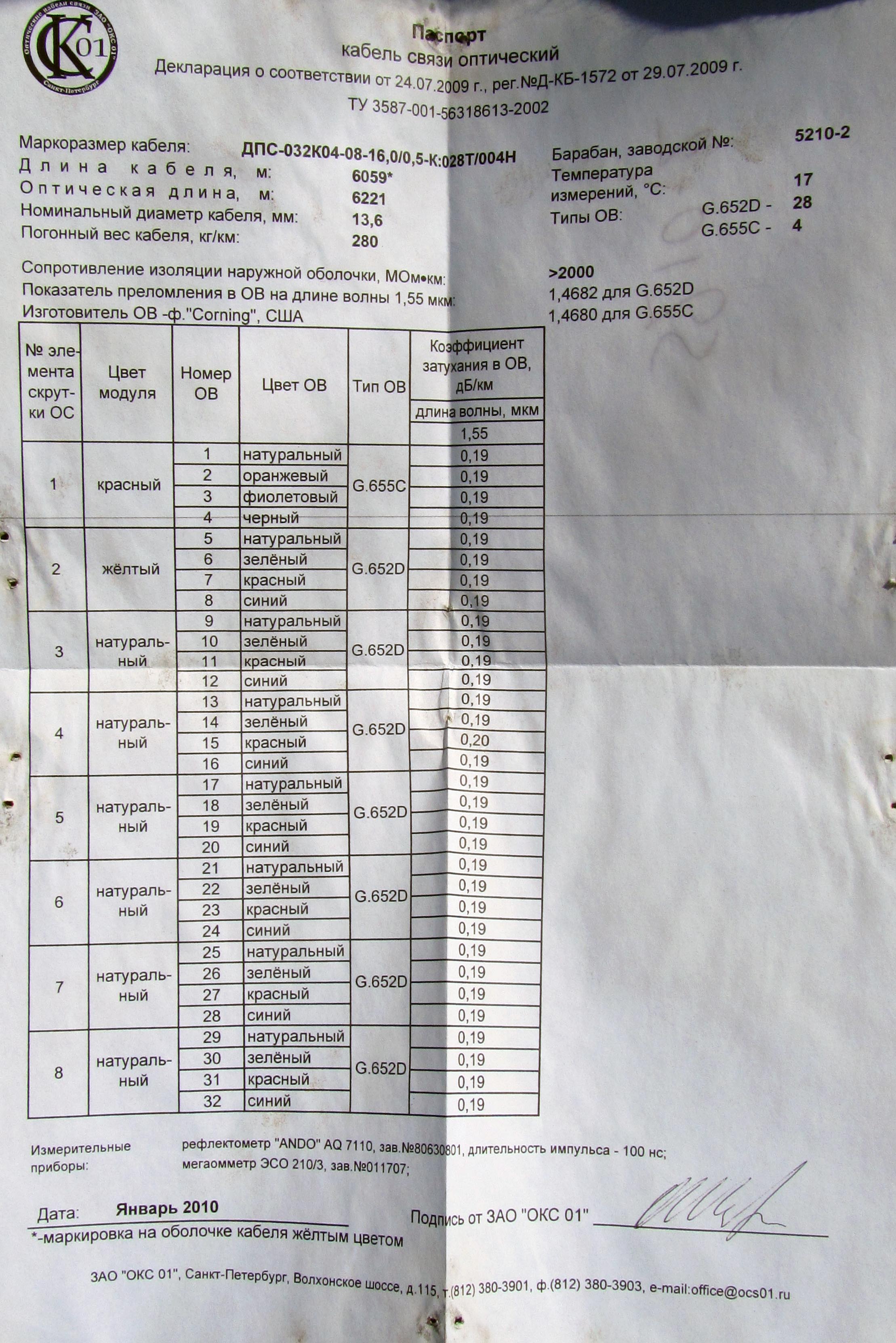

В паспорте на

кабель должна быть указана длина кабеля, тип покрытия оптического волокна, коэффициент

затухания оптических волокон и предел значений полосы пропускания, материал

трубки модуля, материал упрочняющего центрального силового элемента.

При

отсутствии заводского паспорта на кабель, следует запросить его дубликат у

завода-изготовителя. Если дубликат не будет получен, то необходимо вызвать

представителя завода-изготовителя для производства паспортизации кабеля на

месте в присутствии заказчика.

В том случае,

если выведенный на щеку барабана нижний конец кабеля имеет длину меньше 2 ±0,3 м

(запас для измерений), то кабель необходимо перемотать, выведя необходимый

запас нижнего конца на щеку барабана. Во время перемотки необходимо

осуществлять визуальный контроль за целостностью наружной оболочки кабеля.

2.1.2. Измерение затухания оптических волокон кабеля

При наличии

заводских паспортов производят измерение затухания оптических волокон,

предварительно просветив их электрическим фонарем или переносной электрической

лампой.

Измерение

затухания оптических волокон следует производить комплектом приборов для

измерения методом «обрыва», в соответствии с действующими

инструкциями.

В случае

обрыва оптических волокон или превышения их километрического затухания от

установленной нормы для данного кабеля более чем на 0,3 дБ, должен быть

составлен акт в соответствии с п. 2.1.1. «руководства…» и

строительная длина должна бить возвращена заводу-изготовителю.

После

проведения измерения затухания оптических волокон кабеля составляют протокол

входного контроля по форме 1 ( приложение 2). На концах кабеля устанавливают

полиэтиленовые колпачки. Стык колпачка с полиэтиленовой оболочкой кабеля

герметизируют пояском термоусаживаемой трубки с применением сэвилена или клея-расплава

ГИПК-14-13. При их отсутствии, герметизацию производят наплавлением

полиэтиленовой ленты под стеклолентой.

2.2. Группирование строительных длин кабеля

Перед

группированием строительных длин кабеля рабочий чертеж на прокладку его в

канализации должен быть сопоставлен с фактическими длинами пролетов и проверено

соответствие типов колодцев. При отборе кабеля следует исходить из того, что на

одном регенерационном участке должен быть кабель только одной марки, с одним

типом оптического волокна и одним типом центрального силового элемента.

Предназначенные для прокладки строительные длины кабеля должны быть

распределены так, чтобы отходы кабеля после выкладки и монтажа были

минимальными, при этом учитывают длину пролетов, форму транзитных колодцев, запас

кабеля на монтаж муфти и выкладку в колодце.

В зависимости

от рельефа трассы определяют первый колодец, с которого начинают прокладку

кабеля. Если трасса прямолинейна, имеет не более 1-2-х угловых колодцев, на ней

отсутствуют изгибы и снижения, то представляется возможным затянуть в одном

направлении в одну протяжку всю строительную длину кабеля (до 1,5 км). Если

трасса не прямолинейна, имеет более 2-х угловых колодцев и т.д., производитель

работ должен определить первый колодец так, чтобы произвести прокладку кабеля

от этого колодца в двух направлениях. Желательно, чтобы это был угловой

колодец.

По

результатам группирования для каждого регенерационного участка необходимо

составить укладочную ведомость по форме 2 ( приложение 2).

3. ПРОКЛАДКА ОПТИЧЕСКОГО КАБЕЛЯ

3.1. Подготовка кабельной

канализации к прокладке оптического кабеля

3.1.1. Общие положения

Для прокладки

оптического кабеля, по возможности, используются каналы, расположенные в

середине блока кабельной канализации по вертикали и у края канализации по

горизонтали. По решению заказчика прокладка кабеля по занятым каналам должна

производиться в полиэтиленовых трубах (ПНД 32т наружным диаметром 32 мм и

внутренним — 25 мм), предварительно проложенных в этих каналах. Применение

полиэтиленовой трубы создает условия для прокладки оптического кабеля большой

длины, а также обеспечивает защиту кабеля от возможных повреждений при

заготовке канала для прокладки другого кабеля (особенно металлическими

палками), при докладке тяжелых массивных кабелей, при вытяжке уже проложенных

кабелей из канала.

Прокладка

кабеля по свободным каналам должна производиться только при условии, что в этих

каналах не будет в дальнейшем докладки других кабелей связи с металлическими

проводниками, а только оптических, однотипных в количестве не более пяти-шести.

Если же докладка предвидится, то и в свободном канале оптический кабель должен

прокладываться в полиэтиленовой трубе.

Прокладка

строительных длин кабеля длиной 2000 м и более должна производиться только в

полиэтиленовой трубе.

3.1.2. Прокладка полиэтиленовой трубы в канале

кабельной канализации

При прокладке

полиэтиленовой трубы по каналу кабельной канализации, трубу разматывают из

бухты с передвижного тамбура или разматывают вручную на всю длину пролета. Если

на участке прокладки имеются несколько коротких пролетов, то трубу разматывают

на максимальную длину с таким расчетом, чтобы ее дальний конец (с учетом

обрезки в каждом транзитном колодце на расстояние, равное расстоянию между каналами

плюс 400 — 450 мм) пришелся на последний колодец с минимальной обрезкой. При

невозможности раскатки трубы из-за стесненных условий трассы, участок прокладки

измеряют рулеткой, а затем в доступном месте отмеряют и отрезают полиэтиленовую

трубу. Если на трассе имеются угловые колодцы, то труба должна заканчиваться в

каждом таком колодце.

Конец трубы,

оснащенный наконечником, вводят в канал кабельной канализации и поступательным

движением проталкивают по нему на всю длину пролета (пролетов). При наличии транзитных

колодцев в них производят вспомогательную подтяжку трубы рабочими кабельщиками.

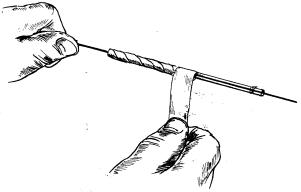

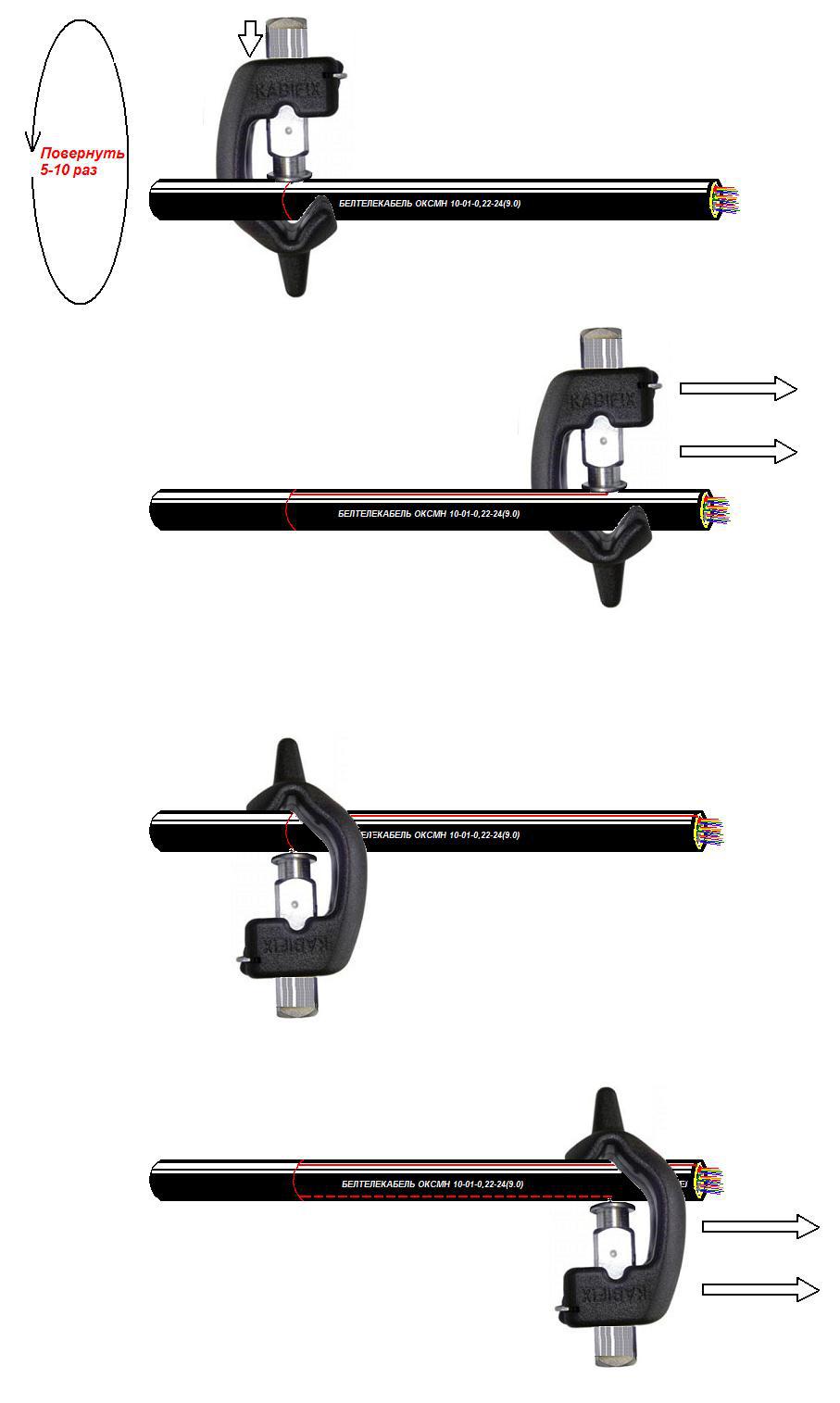

Если

продвижение трубы станет невозможным из-за возникших препятствий в канале, то

трубу необходимо несколько раз повернуть вокруг оси с одновременным

проталкиванием ( рис.

2).

Рис.

2. Прокручивание трубы при прокладке по каналу кабельной канализации

В каждом

колодце полиэтиленовую трубу с одной сторону обрезают ножовкой, оставляя длину 200

— 250 мм от канала. Вначале трубу обрезают на выходе первого колодца, затем

обрезают на входе второго колодца и проталкивают вперед по каналу. Далее трубу

обрезают на входе третьего колодца и снова проталкивают по каналу. Таким

образом поступают в каждом последующем транзитном колодце.

После обрезки

трубы, в каждом колодце на входе и выходе канала, временно на период прокладки

кабеля, устанавливают по одному противоугону, представляющему упор, препятствующий

смещению трубы при ее заготовке проволокой (тросом) и при прокладке кабеля ( рис. 3).

Рис.

3. Установка противоугона

При прокладке

полиэтиленовой трубы в канализации возможны маломерные остатки. Эти остатки

необходимо перераспределять на короткие пролеты трассы, определив их по рабочим

чертежам. Допускается стыковка маломерных длин полиэтиленовой трубы с целью

использования ее для прокладки на участках трассы, не превышающих 70 — 80 м.

Стыковку производят с помощью металлической манжеты длиной 150 мм, толщиной

стенки 1,5 — 2,0 мм, устанавливаемой на стыке труб. Предварительно на торцах

труб с внутренней стороны должна быть снята фаска под углом 30°. Рядом с

установленной манжетой с обеих сторон на поверхность труб накладывают по одному

пояску в два слоя сэвилена или клея-расплава ГИПК-14-13. Поверх манжеты с

равным перекрытием поясков устанавливают и усаживают термоусаживаемую трубку

40/20 длиной 250 мм.

Если

заготовка проложенной полиэтиленовой трубы и прокладка кабеля будут

производиться не сразу же, а через некоторое время, за которое колодцы могут

наполниться водой, то для предотвращения попадания в проложенные трубы песка,

глины, ила, полиэтиленовую трубу в каждом колодце временно защищают полиэтиленовыми

колпачками с обмоткой их стыка 5 — 7 слоями липкой пластмассовой ленты.

3.1.3. Заготовка полиэтиленовой трубы, проложенной

в канале кабельной канализации

Заготовка

полиэтиленовой трубы, проложенной в канале кабельной канализации, производится заготовочной

стальной оцинкованной проволокой диаметром 3 мм или стальным тросом. Для

заготовки трубы применяют стеклопруток или пневмопроходчик. Стеклопруток

наиболее эффективен при наличии на трассе большого количества коротких

пролетов. Пневмопроходчик рекомендуется применять на пролетах от 80 до 140 и

более метров. При отсутствии стеклопрутка и пневмопроходчика полиэтиленовую

трубу можно заготовить капроновым шнуром. Заготовку производят до прокладки

трубы в канал кабельной канализации, размотав ее на поверхности вдоль трассы.

Для заготовки капроновый шнур привязывают к проходному цилиндру или шару.

Цилиндр или шар с привязанным шнуром опускают в трубу, подготовленную для

прокладки в канал. Перебирая трубу впереди себя, перемещают цилиндр или шар со

шнуром на всю длину трубы ( рис. 4). Затем, уже после прокладки трубы в канал,

с помощью шнура затягивают в трубу заготовочную проволоку или трос. На коротких

пролетах шнур нескольких длин можно связать между собой.

Заготовка

свободного канала при прокладке кабеля без полиэтиленовой трубы производится

как и обычно, в соответствии с главой 4.2. «Общей инструкции».

Заготовка канала, в котором уже проложен оптический кабель без полиэтиленовой

трубы, должна производиться либо стеклопрутком, либо полиэтиленовой трубкой.

Во всех

случаях при заготовке каналов следует стремиться к тому, чтобы проволока или

трос имели как можно меньше скруток (соединений). Рекомендуемая целая без

скруток длина для проволоки — 450 — 500 м, для троса — до 1500 м.

Рис. 4. Заготовка

полиэтиленовой трубы капроновым шнуром.

3.2. Подготовка приспособлений и устройств к

прокладке оптического кабеля

3.2.1. Общие положения

Прокладка

оптических кабелей в кабельной канализации может осуществляться как ручным, так

и механизированным способами с использованием различных механизмов и

приспособлений. В данном разделе «руководства….» не приводится их

полный перечень, т.к. они постоянно совершенствуются и дополняются новыми, а

даны только устройства, необходимые для применения в обязательном порядке.

3.2.2. Перед

выездом на трассу проверяют комплектность и работоспособность приспособлений и

устройств, применяющихся при прокладке кабеля. В состав комплекта для ручной

прокладки оптического кабеля в кабельной канализации должны входить

приспособления и устройства, максимально снижающие вероятность повреждения

кабеля и создающие благоприятные условия для прокладки больших строительных

длин. Для обеспечения этих требований в составе комплекта обязательно должны быть:

лебедка

ручная проволочная или тросовая с регулируемым ограничителем тяжения для

заготовки каналов (полиэтиленовой трубы) проволокой (тросом) и затягивания

кабеля (в дальнейшем может использоваться лебедка с бензиновым или

электрическим приводом);

устройство

для размотки кабеля с барабана;

труба

гофрированная для ввода кабеля через горловину колодца от барабана до канала

канализации (при прокладке кабеля с середины трассы в обе стороны, труба должна

иметь продольный разрез по всей длине);

ролики

люкоогибные для направления прохождения заготовочной проволоки (троса) и кабеля

через горловину последнего колодца;

горизонтальная

распорка и блок кабельный для плавного поворота кабеля в угловом колодце (по

числу угловых колодцев);

воронки

направляющие на трубу кабельной канализации и на полиэтиленовую трубу,

проложенную в канале для предотвращения повреждения кабеля и обеспечения

требуемого радиуса изгиба на входе и выходе канала (по 2 шт. на каждый

колодец);

наконечник

кабельный с чулком или без чулка для тяжения кабеля за центральный силовой

элемент и полиэтиленовую оболочку;

компенсатор

кручения для исключения скручивания прокладываемого кабеля;

После

проверки комплектности и работоспособности приспособлений и устройств,

необходимо проверить и отрегулировать (при необходимости) с помощью динамометра

тяговое усилие лебедки, которое не должно превышать:

для кабеля с

силовым центральным элементом из нитей СВМ — 1200 Н (120 кгс);

для кабеля с

металлическим силовым центральным элементом — 2200 Н (220 кгс).

В первом случае

на лебедке устанавливают усилие расцепления — 110 кг, во втором — 200 кг.

Проверку и

регулировку лебедки рекомендуется производить в присутствии представителя

заказчика с оформлением протокола.

3.3. Установка приспособлений и устройств на трассе

3.3.1.

Порядок установки

Готовые к

работе приспособления и устройства вместе с лестницами и ограждениями

доставляются автотранспортом к месту прокладки кабеля.

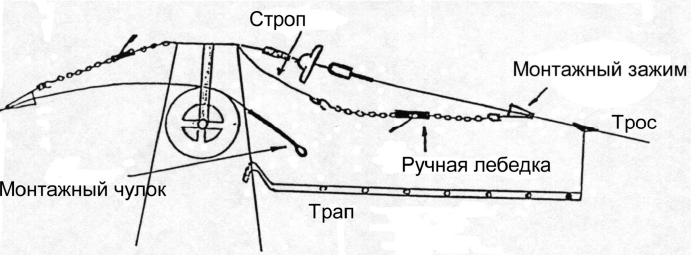

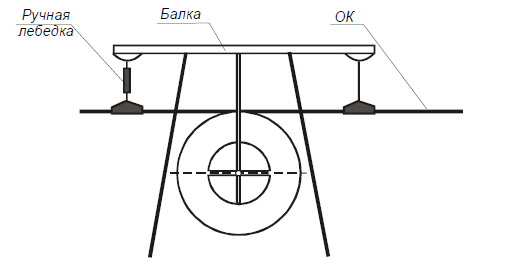

Устройство

для размотки кабеля с барабана устанавливают на расстоянии 1,5 — 2,0 м от люка

колодца, с которого начинают прокладку ( рис. 5).

Рис.

5. Устройство для размотки кабеля с барабана

На люк

колодца устанавливают раму с гофрированной трубой для ввода кабеля в канал

канализации.

С

противоположной стороны на люк последнего выходного колодца устанавливают

люкоогибные ролики ( рис. 6)и в двух-трех метрах — ручную лебедку.

Рис.

6. Установка люкоогибных роликов

Во всех

угловых колодцах устанавливают горизонтальную распорку и блок кабельный ( рис. 7).

Рис.

7. Установка горизонтальной распорки и блока кабельного

Во всех

транзитных колодцах на полиэтиленовую трубу или канальную трубу устанавливают

направляющие предохранительные воронки ( рис. 8 и рис. 9) (в первом

случае воронки рекомендуется устанавливать одновременно с противоугонами).

Рис. 8. Установка

направляющей воронки на полиэтиленовую трубу

Рис. 9. Установка

направляющей воронки на трубу канала кабельной канализации

3.4. Транспортирование барабанов с кабелем

Транспортирование

барабанов с кабелем к месту прокладки должно производиться с соблюдением общих

положений, на специально оборудованных бортовых автомашинах с прицепами или без

них. Погрузка барабанов и выгрузка их должны производиться автомобильными

кранами или при помощи покатей. Категорически запрещается сбрасывать их с

автомашины или свободно скатывать по покатям. Перемещение барабанов с кабелем

на короткие расстояния (до 50 м) можно осуществлять перекатыванием в

направлении, указанном стрелкой на щеке барабана. Запрещается также перевозка

барабанов, установленных на щеки.

3.5. Прокладка оптического кабеля

3.5.1. Условия прокладки

кабеля

Прокладка

оптического кабеля должна производиться при температуре окружающего воздуха не

ниже минус 10°С.

3.5.2. Установка барабана с кабелем

Барабан с

удаленной обшивкой устанавливают со стороны трассы прокладки и так, чтобы смотка

производилась сверху. Барабан должен свободно вращаться от руки.

3.5.3. Оснастка конца кабеля для прокладки

Конец кабеля

освобождают от крепления к барабану и от защитного полиэтиленового колпачка.

Прокладку производят либо с использованием наконечника без чулка, либо

наконечника с чулком (оба приспособления однозначны). Наконечник скрепляют с

компенсатором кручения. На рис. 10 показан пример установки наконечника с

чулком и компенсатора кручения.

Рис.

10. Пример установки наконечника с чулком и компенсатора кручения

В каждом

случае тяжение кабеля производится за центральный силовой элемент и

полиэтиленовую оболочку кабеля. Соединение наконечников с заготовочной

проволокой осуществляют обычной скруткой. Скрутка не должна выступать за

габариты наконечника и компенсатора кручения.

3.5.4. Прокладка кабеля

Прокладку

оптического кабеля производят с помощью лебедки с ограничителем тяжения, вращая

ее равномерно, без рывков. Прокладывать оптический кабель без лебедки, имеющей

ограничитель тяжения, категорически запрещается.

На рис. 11

показан момент работы с лебедкой.

Рис.

11. Прокладка кабеля с помощью ручной лебедки

С

противоположной стороны кабель разматывают с барабана вручную ( рис. 12).

Во время

прокладки необходимо следить за прохождением кабеля через угловые колодцы.

Кабель должен проходить по центру поворотного колеса и фиксироваться прижимными

роликами.

Для обеспечения

оперативной связи между рабочими необходимо применение служебной радиосвязи.

Для этой цели рекомендуется использовать радиостанции типа»Лен» или

«Кактус».

Рис.

12. Размотка кабеля с барабана во время прокладки

Средняя

скорость прокладки кабеля составляет 5 ¸ 7 м/мин.

Предварительно

отрегулированная лебедка будет обеспечивать тяговое усилие, не превышающее

допустимого для данного кабеля. В случае, если усилие тяжения превысит

допустимое, то необходимо, прежде всего, обследовать трассу прокладки и

определить причину. Если увеличение тягового усилия вызвано усложнившимся

рельефом трассы, то необходимо выявить (локализовать) этот трудный влияющий

участок трассы и поставить в транзитных колодцах рабочих для подтяжки кабеля

руками. При этом следует учитывать, что подтяжка руками должна производиться с

усилием не более 60 — 70 кгс. Рекомендуется заранее подготовить рабочих для

использования на подтяжке кабеля, проинструктировав их и предоставив им

возможность измерить и определить для себя допустимое усилие с помощью

динамометра. При подтяжке кабеля руками запрещается упираться ногами в стенки

колодца или его арматуру. Нельзя допускать перегибов кабеля в руках. Необходимо

следить, чтобы впереди не образовывалась петля и кабель равномерно уходил в

противоположный канал. При появлении кабеля в последнем выходном колодце

лебедку перемещают на расстояние до 20 — 25 м и продолжают вытяжку кабеля из

колодца, обеспечивая тем самым запас кабеля на выкладку и монтаж.

Если

прокладка кабеля производится с какой-то точки трассы в два направления, то

вначале прокладывают одну большую длину в одну сторону. Затем оставшийся на

барабане кабель разматывают, укладывают рядом восьмеркой и прокладывают в

другую сторону.

Прокладка

кабеля по каналам кабельной канализации, в которых уже проложен оптический

кабель, производится аналогично.

Закончив

прокладку кабеля, его конец возле наконечника (чулка) обрезают и герметизируют

полиэтиленовым колпачком (см. п. 2.1.2.),

3.5.5. Выкладка оптического кабеля

При выкладке

подтягивание кабеля в холодцах производят вручную постепенно от крайних

(первого и последнего) колодцев к середине. Оптический кабель должен быть

выложен по форме колодцев, уложен на консоли соответствующего ряда в ближайших

к кронштейну ручьях, желательно на первое консольное место, и закреплен

перевязкой. Выкладываемый кабель не должен перекрещиваться с другими кабелями,

идущими в том же ряду, и заслонять собой отверстия каналов.

В колодце, в

котором будет устанавливаться соединительная муфта, кабель сворачивают кольцами

диаметром 1000 — 1200 мм, укладывают к стенке и прикрепляют к кронштейнам.

Длина запаса кабеля, считая от канала канализации, после выкладки во всех

транзитных колодцах должна быть:

при монтаже

муфты в монтажно-измерительной автомашине — 8м;

при монтаже

муфты в колодце (в зависимости от типа колодца) — от 3 до 5м.

После

выкладки кабеля снимают все противоугоны, направляющие воронки, другие

устройства и устанавливают их на следующем участке трассы. Герметизация

полиэтиленовых труб (если они применялись) не производится.

3.5.6. Прокладка оптического кабеля в коллекторах,

шахтах, нишах и по кабельростам

При прокладке

в коллекторах небольших длин кабеля, его выносят вдоль всего коллектора на

руках и укладывают на консоли. При большой прокладываемой длине, кабель

протягивают по раскатным роликам. Укладывают кабель на консоли верхнего ряда в

ближайших к кронштейну ручьях.

Прокладка и

крепление кабеля в шахтах должны производиться в соответствии с проектом.

В нишах

оптический кабель прокладывается свободно без крепления.

На

кабельростах кабель прокладывают и крепят вместе с другими кабелями связи,

соблюдая при этом требуемый радиус изгиба. Если существующая конструкция

кабельроста это не позволяет, допускается на вертикально-горизонтальных

поворотах кабель пропускать, минуя изгиб кабельроста.

3.5.7. Контроль оптического кабеля после прокладки

После

прокладки и выкладки оптического кабеля необходимо произвести контрольные

измерения затухания оптических волокон, которое должно быть в пределах

установленной километрической нормы. После проверки проложенной длины кабеля,

полиэтиленовые колпачки на его концах должны быть восстановлены.

4. МОНТАЖ ОПТИЧЕСКОГО КАБЕЛЯ

4.1. Организация рабочего

места

Монтаж

соединительных муфт оптического кабеля может производиться в специально

оборудованных монтажно-измерительных автомашинах или непосредственно в колодцах

кабельной канализации. Во втором случае колодец должен быть большого типа, быть

сухим, иметь хорошее освещение, обогрев рабочей зоны и вентиляцию, позволять

установку в нем столика-подставки для сварочного аппарата и свободного

размещения двух монтажников. При любой погоде над колодцем должна быть

кабельная палатка. При невозможности обеспечения этих условий, монтаж должен

производиться только в монтажно-измерительной автомашине.

4.2. Состав монтажной бригады

Монтаж

соединительных муфт и контрольные измерения в процессе монтажа производятся

комплексной бригадой в составе:

инженера-измерителя;

техника-измерителя;

монтажника

связи — 6 разряда;

монтажника

связи — 5 разряда.

4.3. Монтажные материалы и детали для монтажа

соединительной муфты СМОК

Для монтажа

соединительной муфты СМОК применяется комплект деталей и материалов (ТУ

45-86.АХП4.468.049.ТУ.).

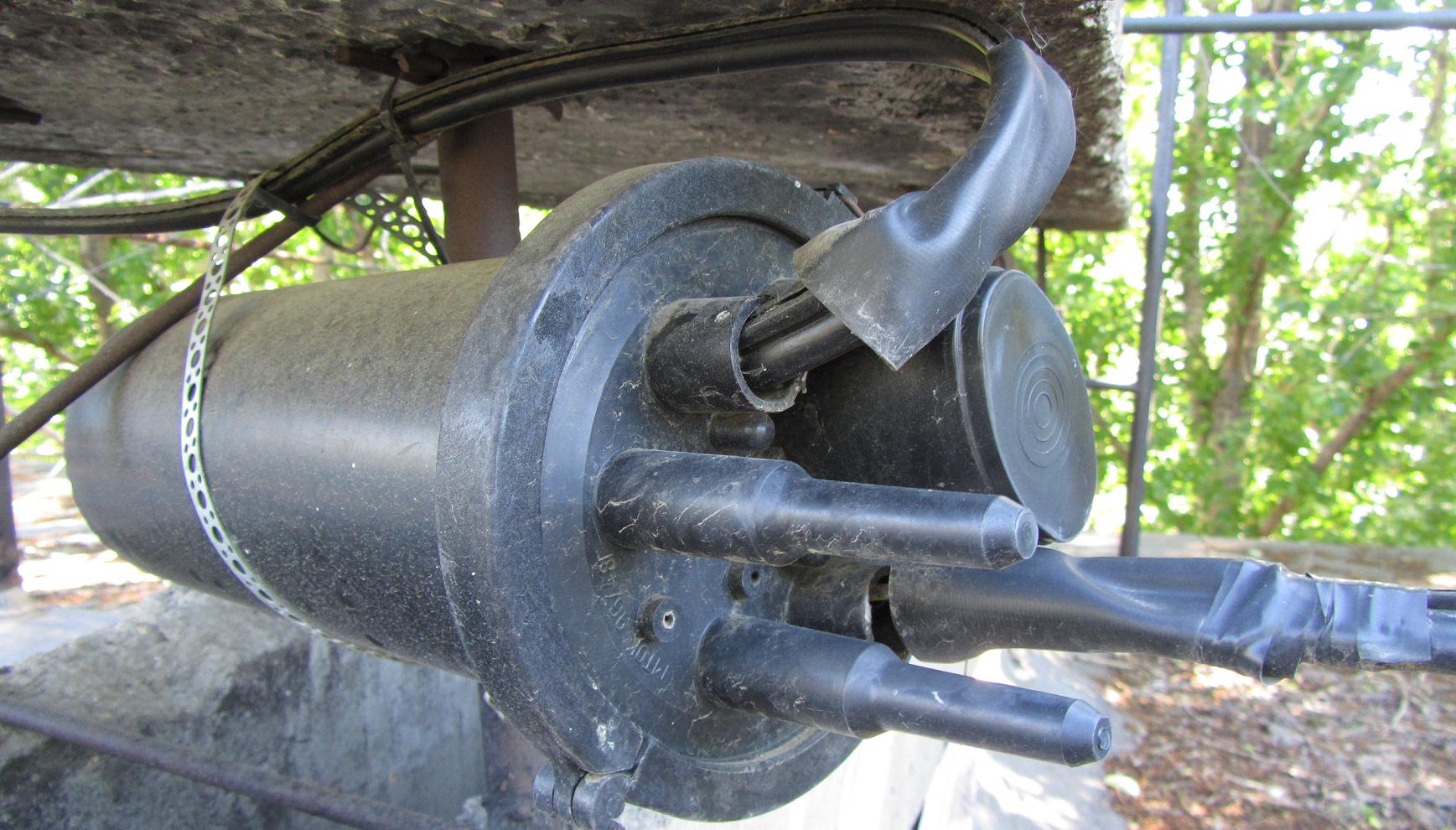

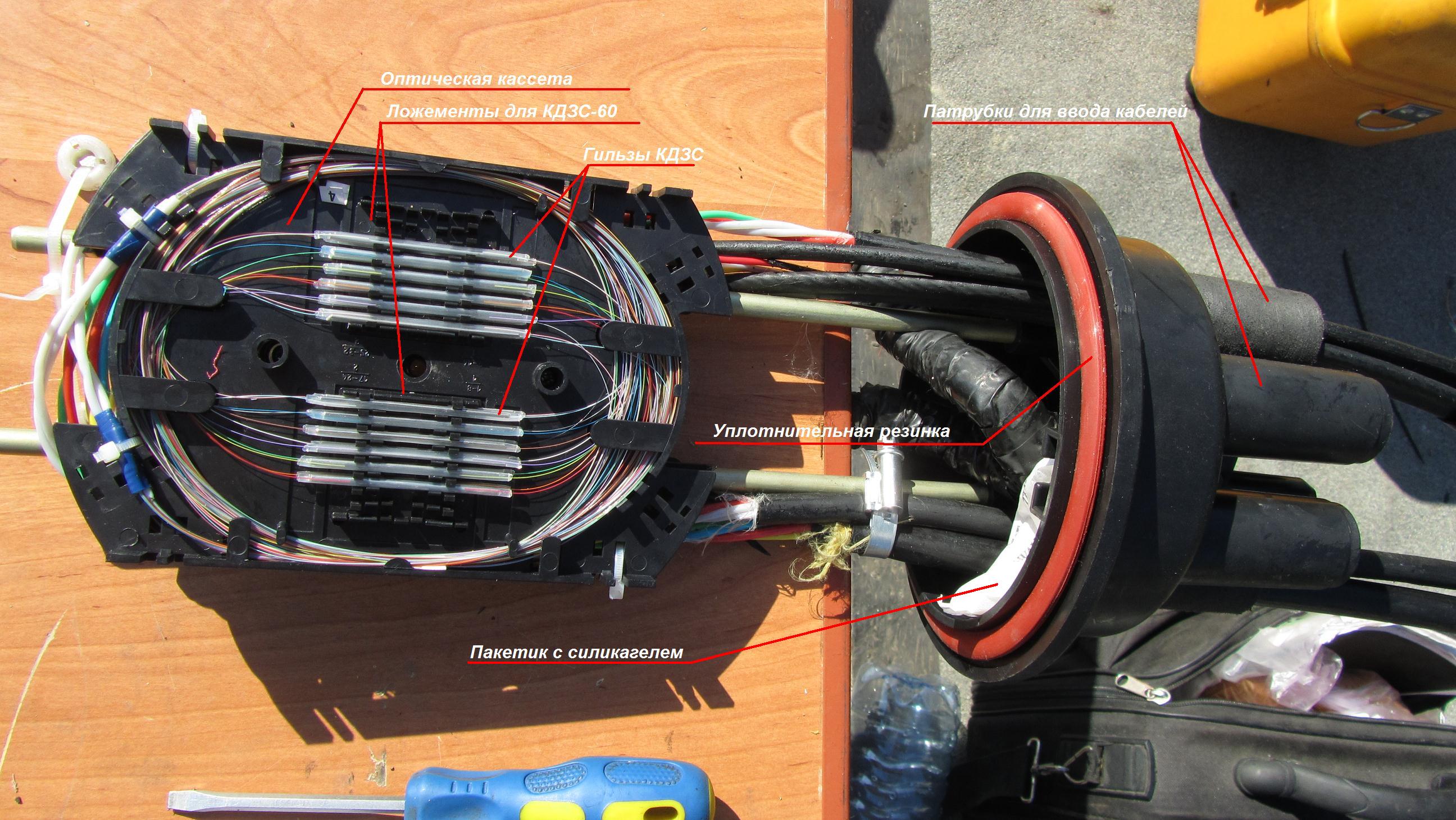

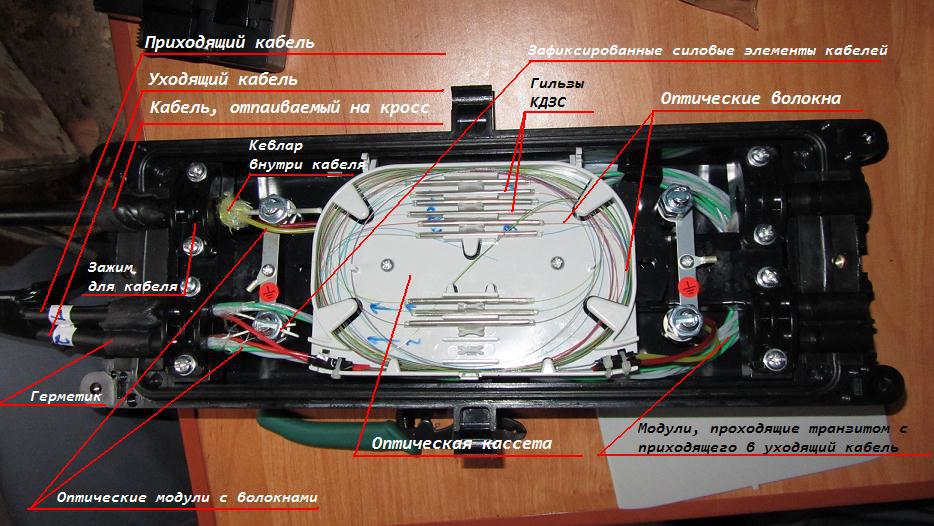

На рис. 13

показана соединительная муфта. Состав комплекта указан в приложении 3.

Рис. 13.

Соединительная муфта СМОК

4.4. Монтаж соединительной муфты СМОК

При монтаже

соединительной муфты в монтажно-измерительной автомашине оба конца кабеля, не

раскручивая колец, подают к монтажному столу. При монтаже муфты в колодце

кольца кабеля раскручивают и кабель временно выкладывают по форме колодца. Готовый к монтажу кабель протирают на

расстоянии 2000 мм от загрязнений. Отступив на 1650 — 1700 мм от концов кабеля,

на них устанавливают и приваривают методом наплавления полиэтиленовой ленты под

стеклолентой по одному полиэтиленовому конусу ( рис. 14).

Рис.

14. Приварка полиэтиленового конуса к кабелю

Под конуса

устанавливают и скрепляют с ними перевязкой половинку металлического каркаса,

входящего в состав монтажного комплекта. На уровне окончания цилиндрической

части полиэтиленовых конусов полиэтиленовую оболочку обоих концов кабеля

надрезают и удаляют с сердечника. Снимают пластмассовые ленты или нити. В

четырехволоконном кабеле кордели заполнения удаляют ножом на уровне среза

оболочки. Если оптические волокна в кабеле уложены во второпластовые трубки, то

их удаляют на расстоянии 35 — 40 мм от среза полиэтиленовой оболочки. Если

оптические волокна помещены в поливинилхлоридные трубки, то их удаляют на длине

100 мм. Освобожденные волокна или волокна в поливинилхлоридной трубке протирают

от гидрофобного заполнителя бензином Б-70,а затем насухо.

Если

центральный силовой элемент представляет собою нити СВМ в поливинилхлоридной

оболочке, то его соединяют в середине муфты металлической гильзой, обжав ее по

концам плоскогубцами, при этом встречные нити выводят наружу и связывают между

собой двойным узлом. Если центральный силовой элемент выполнен в виде стального

троса в поливинилхлоридной оболочке, то его восстанавливают путем спайки

в середине муфты припоем ПОССу 30-2 с применением пасты ПБК-26м. Место спайки

изолируют полиэтиленовой гильзой ( рис. 15. и рис. 16).

Рис. 15. Спайка

стального троса паяльником

Рис.

16. Изолирование спайки стального троса полиэтиленовой гильзой

После

соединения центрального силового элемента временное крепление полиэтиленовых

конусов к металлическому каркасу ослабляют и конуса слегка раздвигают,

обеспечивая, тем самым, натяжение центрального элемента. Далее конуса

закрепляют снова. В каркас вкладывают на всю его длину между конусами полоску

из полиэтиленовой пленки длиной 800 мм и шириной 200 мм.

Приступают к

подготовке к сварке и к сварке первого оптического волокна. Счет оптических

волокон в кабеле на конце «А» ведется по часовой стрелке, на конце

«Б» против часовой стрелки. Соблюдение счета волокон при монтаже

соединительных муфт обязательно.

На свободном

от трубки оптическом волокне на длине 30 мм удаляют защитные покрытия. В

практике чаще всего встречаются два вида покрытий:

полиамидное;

эпоксиакрилатное.

Полиамидное

покрытие удаляют инструментом, входящим в комплект устройства для сварки

КСС-111.Эпоксиакрилатное покрытие удаляют лезвием безопасной бритвы.

Освобожденный

от защитных покрытий участок оптического волокна протирают тампоном, смоченным

в бензине-растворителе «Нефрас», а затем спиртом. После протирки

производят скол оптического волокна инструментом, входящим в комплект

устройства для сварки. Скол должен быть ровным и перпендикулярным оси волокна.

Качество скола определяют через микроскоп устройства для сварки. Если скол не

получился, то операции по удалению защитных покрытий повторяют снова.

Аналогично подготавливают оптическое волокно другого конца кабеля.

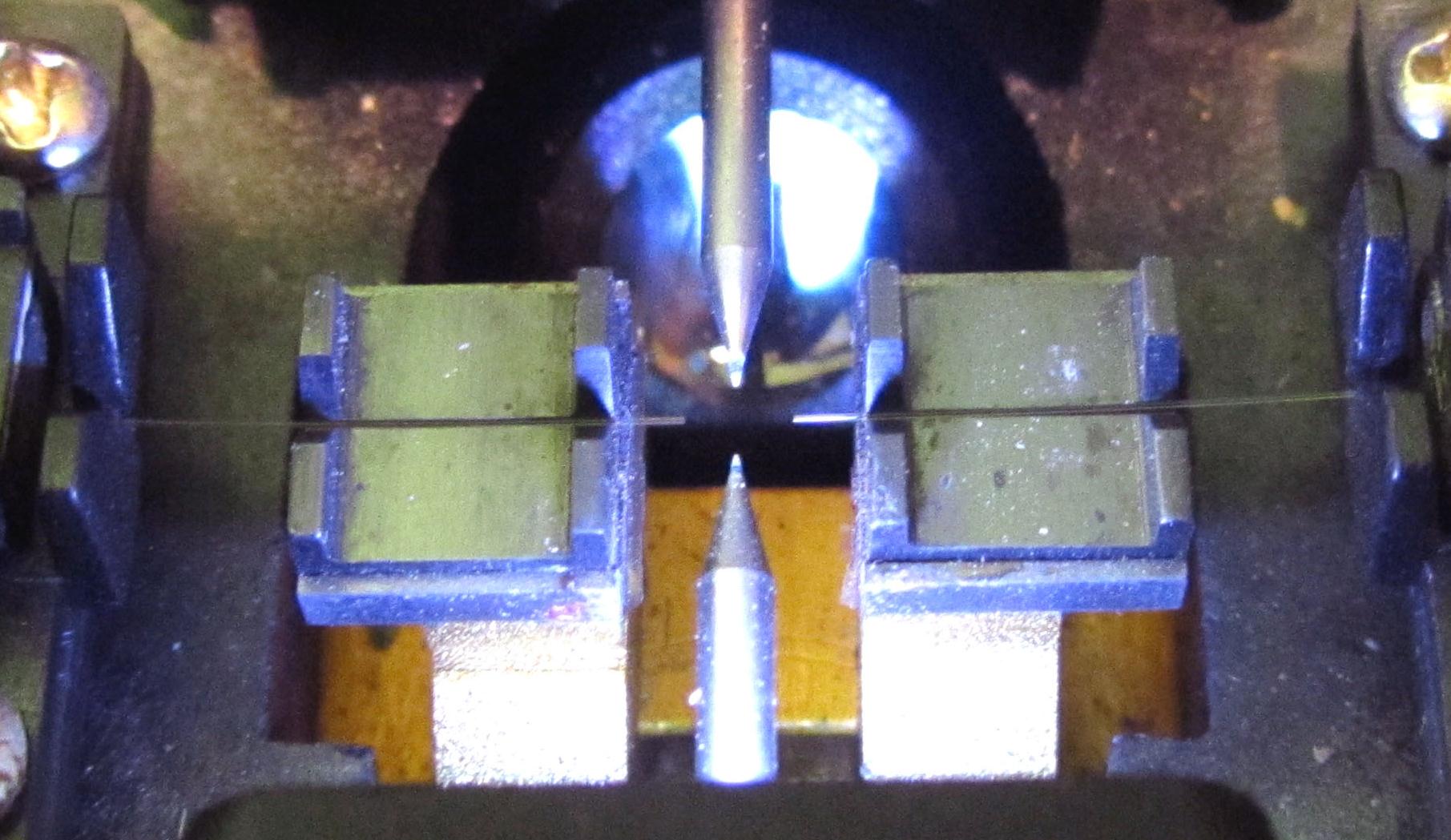

Производят

сварку оптических волокон двух строительных длин кабеля в соответствии с

указаниями «Паспорта устройства для сварки». После сварки производят

контроль качества сварного соединения рефлектометром обратного рассеивания,

установленного в начале строительной длины кабеля (участка). Затухание места

сварки оптического волокна должно быть не более 0,5 дБ. Если затухание больше,

то сварку необходимо переделать. Если после двойной переделки затухание все же

будет превышать 0,5 дБ, но не более 0,8 дБ, сварное соединение оставить как оно

есть, но это увеличение постараться скомпенсировать за счет уменьшения

затухания на других сварках этого волокна в следующих муфтах так, чтобы не

превысилась норма затухания, установленная проектом на весь участок.

Если

затухание сварки превышает 0,8 дБ, необходимо вызвать представителя

завода-изготовителя, заказчика и других заинтересованных организаций и в их

присутствии составить акт в соответствии с указаниями п. 2.1.1.

Получив

положительные результаты измерений, на сварное соединение устанавливают и

усаживают защитную термоусаживаемую гильзу (ГЗС). После остывания гильзы

оптическое волокно укладывает в металлическом каркасе, а гильзу подвязывают к

центральному силовому элементу ( рис. 17). В паспорте на муфту отмечают место

установки гильзы.

Рис.

17. Укладка волокна в муфте

Кольца

оптического волокна можно связать между собой ниткой без затяжки. Они должны

оставаться в свободном состоянии.

После

выкладки оптического волокна и закрепления защитной гильзы снова производят

проверку сварного соединения рефлектометром и только потом приступают к

подготовке и сварке следующего волокна аналогично первому.

После сварки

и выкладки всех оптических волокон вкладыш из полиэтиленовой пленки

сворачивают трубкой, вкладывают паспорт на муфту ( приложение 5) с указанием

распределения защитных гильз по счету волокон в кабеле и закрывают сверху

второй частью металлического каркаса ( рис. 18).

Рис.

18. Установка второй части металлического каркаса

Поверх

каркаса надвигают две цилиндрические части полиэтиленовой муфты ( рис. 19).

Герметизацию

всех трех стыков производят поясками термоусаживаемой трубки 80/40 длиной по

100 мм, предварительно надетыми на кабель. В качестве герметика под трубку

применяют сэвилен или клей-расплав ГИПК-14-13.

На рис. 20

показана смонтированная соединительная муфта.

Рис. 19. Установка

цилиндрических частей полиэтиленовой муфты

Рис. 20.

Смонтированная соединительная муфта

4.5. Проверка герметичности смонтированной муфты

После монтажа

соединительной муфты проверяют ее герметичность местным избыточным воздушным

давлением. Для этого к корпусу муфты временно приваривают полиэтиленовый

патрубок и делают через него прокол в корпусе муфты. Через осушительный бачок с

селикагелем автомобильным насосом в муфте создают избыточное воздушное давление

порядка 98 кПа (1 кг/см2). Проверку можно производить прибором

«УЗТИ», а при его отсутствии — обмыливанием. После проверки патрубок

срезают ножом, а отверстие герметизируют предварительно надетой на кабель

полоской термоусаживаемой трубки 80/40 шириной 60 мм с применением сэвилена или

клея-расплава ГИПК-14-13.

Если монтаж

муфты производился в монтажно-измерительной автомашине, то муфту снимают с

монтажного стола и опускают в колодец. Запас кабеля снова должен сложиться

кольцами с обеих сторон от муфты. В колодце кольца кабеля скрепляют между собой

и прикрепляют к кронштейнам.

5. РЕМОНТ СОЕДИНИТЕЛЬНЫХ МУФТ

5.1. Вскрытие соединительной

муфты

При

необходимости ремонта (демонтажа) соединительной муфты пояски термоусаживаемой

трубки срезают ножом и удаляют остатки герметика. Полиэтиленовые цилиндры

сдвигают с конусов в сторону кабеля и снимают верхнюю часть металлического

каркаса, предоставляя доступ к оптическим волокнам.

5.2. Восстановление соединительной муфты

При

последующем восстановлении соединительной муфты все операции выполняют в

обратной последовательности. Стыки полиэтиленовых цилиндров между собой и с

конусами герметизируют наплавлением полиэтиленовой ленты под стеклолентой.

6. МАРКИРОВКА КАБЕЛЯ И МУФТ

6.1. Маркировка

После монтажа

на кабель возле смонтированной муфты, а также на кабель в транзитных колодцах

устанавливают свинцовое нумерационное кольцо или пластмассовую бирку. На кольце

или бирке указывают:

между какими

АТС проложен кабель;

марку кабеля;

номер кабеля.

6.2. Метка кабеля и муфты

В смотровых

устройствах на оптическом кабеле и в средней части смонтированной муфты желтой

несмываемой краской делают предупреждающую отметку размеров, примерно, 20 ´20

мм. По окружности канала кабельной канализации наносят круг желтой краски не

менее 50 мм.

7. СДАЧА РЕГЕНЕРАЦИОННЫХ УЧАСТКОВ В ЭКСПЛУАТАЦИЮ

7.1. Подготовка

смонтированных регенерационных участков волоконно-оптической линии к сдаче в

эксплуатацию

На

смонтированных регенерационных участках необходимо произвести измерения затухания

оптических волокон кабеля. Результаты измерений занести в паспорт ( приложение 6).

Затухание оптических волокон всего регенерационного участка должно

соответствовать норме, указанной в проекте.

7.2. Сдача в эксплуатацию

Сдача в

эксплуатацию должна производиться в соответствии с «Руководством по

приемке в эксплуатацию линейных сооружений проводной связи и проводного

вещания» (М., «Радио» и «Связь», 1985), с соблюдением

требований СНИП III-3-81 «Приемка в эксплуатацию законченных

строительством объектов. Основные положения» и ВСН-600-81

«Инструкция по монтажу сооружений и устройств связи, радиовещания и

телевидения».

При сдаче в

эксплуатацию рабочей комиссии, кроме установленной правилами, предъявляется

следующая исполнительная документация:

один

экземпляр рабочих чертежей, скорректированный в процессе строительства;

паспорта на

строительные длины проложенного кабеля;

паспорта на

регенерационные участки в одном экземпляре.

Рабочей

комиссией производятся измерения затухания оптических волокон кабеля по

регенерационным участкам на подтверждение данных, представленных в паспортах на

участки. Непосредственно на трассе проверяют крепление и маркировку кабеля и

муфт в смотровых устройствах.

8. ТЕХНИКА БЕЗОПАСНОСТИ

8.1. При

выполнении работ следует руководствоваться «Правилами техники безопасности

при работах на кабельных линиях связи и проводного вещания» (М.,

«Связь», 1979).

8.2. При

работе с оптическим волокном его отходы при разделке (сколе) необходимо

собирать в отдельный ящик и после окончания монтажа, освобождать ящик в

отдельно отведенном месте или закапывать отходы в грунт.

8.3. Следует

избегать попадания остатков оптического волокна в одежду. Работу с оптическим

волокном следует производить в клеенчатом фартуке.

8.4.

Монтажный стол и пол в монтажно-измерительной автомашине после каждой смены

следует обрабатывать пылесосом и затем протирать мокрой тряпкой. Отжим тряпки

следует производить в плотных резиновых перчатках.

8.5. При

работе с устройством для сварки оптических волокон, необходимо соблюдать

следующие требования:

а) все

подключения и отключения приборов, требующие разрыва электрических цепей или

соединения с высоковольтными цепями устройства, производить при полностью

снятом напряжении;

б) устройство

должно быть заземлено;

в) во время

наладочных работ следует помнить, что трансформатор, высоковольтные провода,

электроды в режиме сварки находятся под высоким напряжением;

г)

запрещается эксплуатация устройства со снятым защитным кожухом блока

электродов;

д) не реже

одного раза в неделю производить проверку исправности изоляции высоковольтных

проводов; запрещается работать на устройстве при поврежденной изоляции

высоковольтных проводов;

е) к работе с

устройством допускаются лица, прошедшие вводный инструктаж, инструктаж по

технике безопасности на рабочем месте с последующей проверкой знаний и имеющие

группу по электробезопасности не ниже III.

Приложение 1

Перечень технологических карт и карт трудового процесса на

прокладку и монтаж оптических кабелей ГТС

Технологическая

карта на прокладку оптического кабеля ГТС в кабельной канализации (1986 г.)

Технологическая

карта на монтаж соединительной муфты СМОК оптического кабеля ГТС (1986 г.)

Технологическая

карта проведения входного контроля оптического кабеля на кабельной площадке

(1987 г.)

Карта

трудового процесса монтажа соединительной муфты на оптическом кабеле связи

ОКЛ-50-2-0,7-1,5-4, прокладываемом в кабельной канализации (1986 г.)

Карта

трудового процесса заготовки канала кабельной канализации полиэтиленовой трубой

для прокладки в нее оптического кабеля связи (1986 г.)

Карта

трудового процесса заготовки полиэтиленовой трубы линейной проволокой (тросом)

для прокладки в ней оптического кабеля (1986 г.)

Карта

трудового процесса на установку наконечника с чулком на конец оптического

кабеля перед прокладкой в кабельной канализации (1987 г.)

Карта

трудового процесса на сварку оптических волокон оптического кабеля связи (1987

г.)

Карта

трудового процесса стыковки маломерных длин полиэтиленовой трубы ПНД 32т для

прокладки в канале кабельной канализации (1987 г.)

Карта

трудового процесса герметизации конца оптического кабеля полиэтиленовыми

колпачками (1987 г.)

Приложение 2.

Форма

1.

Протокол входного контроля

|

№ № барабан. ОК |

Длина ОК, L ,м |

№ № ОВ |

Данные пасп. |

Мощность излучения |

Результаты расчета |

Дата проверки |

Заключение о пригодности ОК |

||

|

Затухание |

Рвых ед. мощности |

Рвх ед. мощности |

Затухание, А, дБ |

Коэф. затухан. a , |

|||||

Затухание

оптических волокон определяется по формуле:

Коэффициент

затухания оптических волокон определяется по формуле:

Проверку

производил ______________________

Укладочная

ведомость строительных длин

Регенерационный

участок________________

Марка оптического кабеля________________

|

№ № п/п |

№ № барабанов |

Номера |

Составил_____________

» » 198 г

Приложение 3

Состав монтажных материалов и деталей для монтажа

соединительной муфты СМОК оптического кабеля ГТС в четырехволоконном исполнении

|

Наименование |

ГОСТ, |

Ед. |

К-во |

|

1 |

2 |

3 |

4 |

|

1. Гильза для защиты места сварки ОВ (ГЗС) |

АХП 4.218.005 |

шт. |

5 |

|

2. Корпус полиэтиленовый (цилиндрическая часть) |

АХП 7.800.037 |

« |

2 |

|

3. Конус полиэтиленовый |

АХП 7.899.009 |

« |

2 |

|

4. Каркас металлический (из двух частей) |

АХП 8.214.029 |

« |

1 |

|

5. Гильза алюминиевая (длиной 40 км, наружным |

ГОСТ 18475-82 |

« |

1 |

|

6. Гильза полиэтиленовая (длиной 40 мм, диаметром 8 |

1 |

||

|

7. Кольцо опорное для полиэтиленовых конусов |

АХП 8.245.019 |

« |

2 |

|

8. Сэвилен 115-01, 107-01, 118-01 (ширина ленты 30 |

ТУ 6-05-251-99-79 |

м |

2,46 |

|

9. Пленка полиэтиленовая (лента 0,1 ´ 30, сорт высший) |

ГОСТ 10354-82 |

« |

1 |

|

10. Термоусаживаемая трубка 80/40(пояски 3 ´ 100) |

ТУ 6-19-051-492-84 |

« |

0,3 |

|

11. То же, (для герметизации муфты после проверки |

-«- |

« |

0,006 |

|

12. Нитки капроновые № 35 |

« |

0,6 |

|

|

13. Стеклолента, шириной 30 мм |

ГОСТ 5937-81 |

« |

1,3 |

|

14. Патрубок из полиэтилена (отрезок полиэтиленовой |

шт. |

1 |

|

|

15. Пленка полиэтиленовая вкладыш длиной 800 мм, |

ГОСТ 10354-82 |

шт. |

1 |

|

16. Бензин Б-70 |

гост 1012-72 |

л |

0,39 |

|

17. Бензин-растворитель |

гост 6-15-90-77 |

г |

33,6 |

|

«Нефрас» 50/170 |

гост |

||

|

18. Ветошь протирочная |

гост 5354-79 |

кг |

0,28 |

|

19. Спирт ректификованный |

гост 18300-72 |

г |

26,52 |

|

20. Тампон бязевый |

г |

0,6 |

|

|

21. Кольцо нумерационное |

чертеж изготовит. |

шт. |

2 |

|

22. Нитрокраска |

г |

30 |

|

|

При монтаже соединительной муфты на |

Состав

монтажных материалов и деталей для монтажа соединительной муфты СМОК

оптического кабеля ГТС составлен в соответствии с «Временными

производственными нормами расхода материалов на монтаж соединительных муфт СМОК

городских оптических кабелей связи», утвержденными Заместителем Министра

связи СССР т. Зубаревым Ю.Б. 5.06.87.

Приложение 4.

Перечень инструментов, устройств и приборов, применяющихся

на прокладке и монтаже оптических кабелей ГТС

|

Наименование |

ГОСТ, ТУ, чертеж |

Е. из |

К-во |

|

1 |

2 |

3 |

4 |

|

1. Установка |

ТУ 45-78 |

компл. |

1 |

|

насос водоотливный |

АХП |

шт. |

1 |

|

вентилятор |

» |

1 |

|

|

2. |

« |

1 |

|

|

3. |

ГОСТ 7018-75 |

« |

1 |

|

4. |

чертеж |

« |

2 |

|

5. |

ГОСТ |

» |

2 |

|

6. |

чертеж |

« |

4 |

|

7. Ломик с |

-«- |

» |

2 |

|

8. Фонарь |

ТУ |

« |

1 |

|

9. Лестница |

Каталог ОТСС |

» |

5 |

|

10. Ведро |

« |

2 |

|

|

11. Лампа |

ГОСТ |

» |

2 |

|

12. Рукавицы |

ГОСТ |

пара |

1 |

|

13. Палатка |

ТУ 45-115-74 |

шт. |

1 |

|

14. Перчатки |

ТУ |

пара |

1 |

|

15. |

ГОСТ |

по |

|

|

15. Канат |

ГОСТ 483-75 |

м |

6 |

|

17. Комплект |

чертежи ССКТБ |

компл. |

1 |

|

18. Полотно |

ГОСТ 6645-68 |

шт. |

5 |

|

19. Рамка ножовочная |

ГОСТ |

« |

2 |

|

20. Рулетка |

ГОСТ |

« |

2 |

|

21. Нож |

чертеж |

« |

2 |

|

22. Кордная |

ГОСТ 1465-80 |

« |

1 |

|

23. |

ГОСТ 1465-80 |

« |

1 |

|

24. Газовая |

ТУ 45-76 сб. |

« |

1 |

|

паяльная |

ТУ 45-343-72 |

« |

1 |

|

25. |

ГОСТ 7236-73 |

« |

2 |

|

26. Кусачки |

ТУ 45-346-72 |

« |

2 |

|

27. Метр |

РСТ 149-76 |

« |

1 |

|

28. Паяльник |

« |

1 |

|

|

29. Кисточки |

чертеж |

« |

1 |

|

30. Кисть |

« |

2 |

|

|

31. |

АРБ М2.322.007 |

« |

1 |

|

Измерительные |

|||

|

1. |

чертеж |

шт. |

1 |

|

2. Катушка с |

-«- |

« |

1 |

|

3. Тестер |

ЕЭ 2.746.616 |

« |

2 |

|

4. Измеритель |

ИФ |

« |

1 |

|

5. Ваттметр |

Е.71.301.061 |

« |

1 |

|

6. |

* |

« |

I |

|

Источники |

|||

|

Аккумулятор |

шт. |

1 |

|

|

Блок питания |

чертежи |

шт. |

1 |

|

Устройства для служебной |

|||

|

Радиостанция типа «Лен» или |

компл. |

3 |

|

|

Телефон типа «МБ» с индукторным вызовом с |

шт. |

3 |

Приложение 5

ПАСПОРТ

на смонтированную соединительную муфту «СМОК» ОК ГТС

Муфта

№ ___________

Оптическая

линия связи ___________________________________________________

Регенерационный

участок __________________________________________________

Марка

оптического кабеля _________________________________________________

_________________________________________________________________________

(наименование

монтажной организации)

Монтаж

производился _____________________________________________________

(Ф.И.О.

Монтажников)

_________________________________________________________________________

_________________________________________________________________________

»

» ____________ 198 г

Сведения о

ремонте _______________________________________________________

_________________________________________________________________________

Обратная сторона

паспорта

(Указываются

номера оптических волокон)

Измерительные приборы …………..……………………………………….

|

№№ ОВ |

Направление |

||

|

А-Б |

Б-А |

||

|

Затухание |

|||

|

1 |

|||

|

2 |

|||

|

3 |

|||

|

4 |

|||

|

5 |

|||

|

6 |

|||

|

7 |

|||

|

8 |

|||

Приложение 6

Паспорт регенерационного участка

Регенерационный

участок ________________

|

№ № ОВ |

Мощность излучения |

Результаты расчета |

Дата измерения |

||

|

Рвых един. мощности |

Рвх един. мощности |

Затухание А, дБ |

Коэффициент затухания a , |

||

|

Направление |

|||||

|

Направление |

|||||

Измерения

производил ____________________________

Приложение 7.

СОДЕРЖАНИЕ

1. ВВЕДЕНИЕ . 1

1.2. Конструкция оптических кабелей и их оптические

характеристики . 1

1.3. Механические параметры оптических кабелей . 3

2. ПОДГОТОВИТЕЛЬНЫЕ РАБОТЫ .. 4

2.1. Проведение входного контроля . 4

2.2. Группирование строительных длин кабеля . 4

3. ПРОКЛАДКА ОПТИЧЕСКОГО КАБЕЛЯ .. 5

3.1. Подготовка кабельной канализации к прокладке

оптического кабеля . 5

3.1.1. Общие положения . 5

3.1.2. Прокладка полиэтиленовой

трубы в канале кабельной канализации . 5

3.1.3. Заготовка полиэтиленовой

трубы, проложенной в канале кабельной канализации . 6

3.2. Подготовка приспособлений и устройств к прокладке

оптического кабеля . 7

3.2.1. Общие положения . 7

3.3. Установка приспособлений и устройств на трассе . 8

3.4. Транспортирование барабанов с кабелем .. 9

3.5. Прокладка оптического кабеля . 10

3.5.1. Условия прокладки кабеля . 10

3.5.2. Установка барабана с

кабелем .. 10

3.5.3. Оснастка конца кабеля для

прокладки . 10

3.5.4. Прокладка кабеля . 10

3.5.5. Выкладка оптического

кабеля . 12

3.5.6. Прокладка оптического

кабеля в коллекторах, шахтах, нишах и по кабельростам .. 12

3.5.7. Контроль оптического

кабеля после прокладки . 12

4. МОНТАЖ ОПТИЧЕСКОГО КАБЕЛЯ .. 12

4.1. Организация рабочего места . 12

4.2. Состав монтажной бригады .. 12

4.3. Монтажные материалы и детали для монтажа

соединительной муфты СМОК .. 12

4.4. Монтаж соединительной муфты СМОК .. 13

4.5. Проверка герметичности смонтированной муфты .. 16

5. РЕМОНТ СОЕДИНИТЕЛЬНЫХ МУФТ . 16

5.1. Вскрытие соединительной муфты .. 16

5.2. Восстановление соединительной муфты .. 16

6. МАРКИРОВКА КАБЕЛЯ И МУФТ . 16

6.1. Маркировка . 16

6.2. Метка кабеля и муфты .. 16

7. СДАЧА РЕГЕНЕРАЦИОННЫХ УЧАСТКОВ В ЭКСПЛУАТАЦИЮ … 16

7.1. Подготовка смонтированных регенерационных участков

волоконно-оптической линии к сдаче в эксплуатацию .. 16

7.2. Сдача в эксплуатацию .. 16

8. ТЕХНИКА БЕЗОПАСНОСТИ .. 17

Приложение 1 Перечень

технологических карт и карт трудового процесса на прокладку и монтаж оптических

кабелей ГТС .. 17

Приложение 2 Протокол

входного контроля . 18

Приложение 3 Состав

монтажных материалов и деталей для монтажа соединительной муфты СМОК

оптического кабеля ГТС в четырехволоконном исполнении . 18

Приложение 4 Перечень

инструментов, устройств и приборов, применяющихся на прокладке и монтаже

оптических кабелей ГТС .. 19

Приложение 5 Паспорт на смонтированную соединительную

муфту «СМОК» ОК ГТС .. 20

Приложение 6 Паспорт

регенерационного участка . 20

Приложение 7. 20

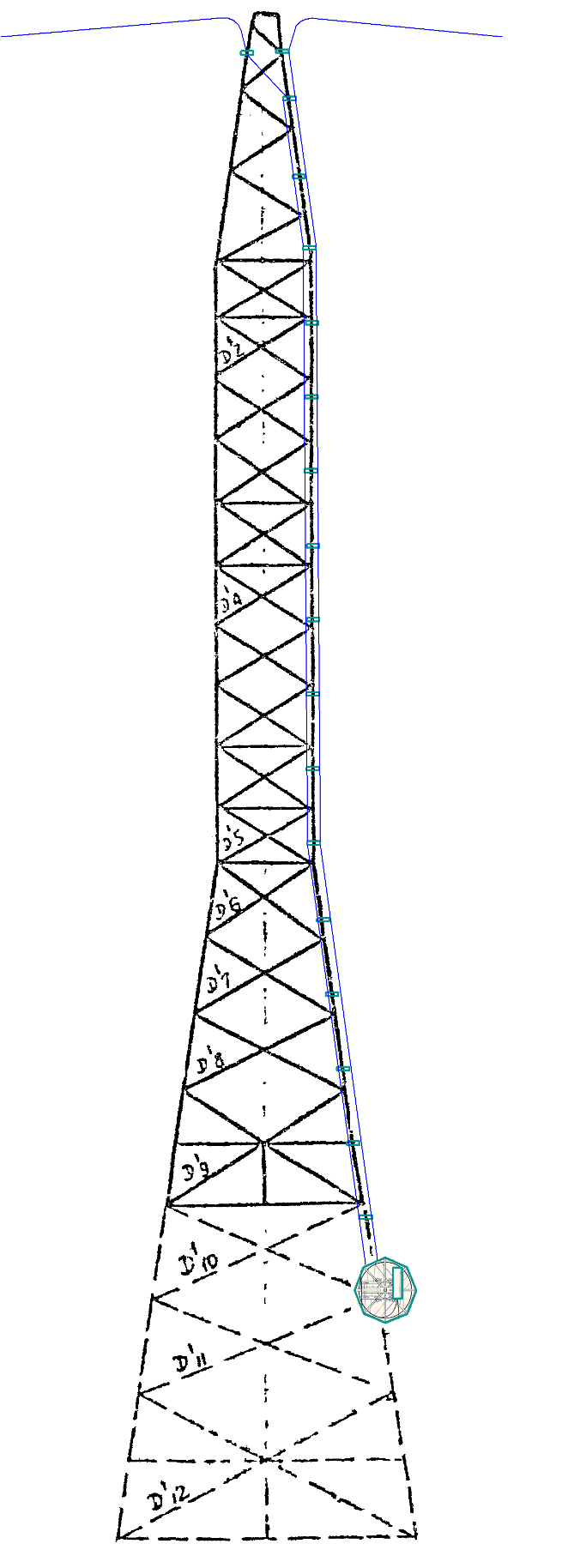

Согласно статистике аварий на энергосистемах, 75–80% аварийных отключений линий электропередач (ЛЭП) весной и летом — это грозы. Поэтому для сохранения линий в работоспособном состоянии, над проводами размещают стальные тросы. Тросы принимают на себя грозовой разряд и отводят его в землю.

Грозозащитный трос (грозотрос) — стальной трос, подвешиваемый в самой высокой точке линии электропередач над фазными проводами для защиты от ударов молний. Грозозащитный трос – это обязательный элемент ЛЭП напряжением 35 кВ при подведении к подстанциям и на линиях от 110 кВ на всём их протяжении. В обычном своём состоянии трос находится без напряжения, он начинает «работать» в тот момент, когда на него воздействует удар молнии или происходит короткое замыкание с фазным проводом. Так как оптическое волокно не подвержено воздействию электромагнитных полей и способно передавать на порядки большее количество информации, то он прекрасно «чувствует» себя внутри грозотроса. Это отличное решение двух задач – грозозащита и передача информации на инфраструктуре ЛЭП.

На сегодняшний день оптический кабель встроенный в грозотрос (ОКГТ) рекомендован ПАО «Россети» (и ПАО «ФСК ЕЭС») как первостепенный метод организации связи на линиях от 110 кв. Стандарт организации ОАО «ФСК ЕЭС» — СТО 56947007-33.180.10.174-2014.

Центральный оптический модуль с несколькими повивами стальных плакированных алюминием проволок и/или проволок из алюминиевого сплава относится к третьему поколению ОКГТ. Центральный оптический модуль — это трубка из нержавеющей стали, она обладает высокой стойкостью к раздавливанию, долговечностью, позволяет делать грозотрос лёгким и тонким, что важно для подвеса на опоры. Максимальное количество оптических волокон – 96.

Рис. 1. Кабель ОКГТ-Ц

В центре кабеля находится сердечник из стальной плакированной алюминием проволоки, на который навивается скрутка из проволок и модулей с волокном. Конструкция имеет не менее двух повивов проволок, наложенных друг на друга в противоположных направлениях. Максимальное количество оптических волокон — 432 (и это не предел).

Рис 2. Кабель ОКГТ-С

В апреле 2016 года кабельный завод Инкаб освоил новое «четвертое поколение» ОКГТ (ОКГТ-Ц-А). Основным преимуществом конструкции является повышенная коррозионная стойкость за счет устранения контакта «стальной модуль — плакированная алюминием проволока» на воздухе. Для районов с высокой коррозионной активностью такое сочетание недопустимо. Стальной модуль защищен от внешней среды оболочкой из алюминия, тем самым полностью исключена любая коррозия. Максимальное количество оптических волокон – 96.

Рис. 3. Кабель ОКГТ-Ц-А

Недостаток, по сути, только один — чувствительность к воздействию токов КЗ. При детальном расчете термического воздействия токов КЗ на ОКГТ и этот недостаток устраняется. С примером расчета можно ознакомиться по ссылке: https://incab.ru/files/therm_kz_okgt.pdf. Для расчета токов КЗ заказчик заполняет опросные листы, внося исходные данные.

Таб. 1. Сравнение ОКГТ

1. Общие положения

1.1. Данная инструкция предназначена для обеспечения качественного выполнения процессов монтажа и ввода в эксплуатацию, а также самой эксплуатации оптических кабелей встроенных в грозозащитный трос типов ОКГТ-С, ОКГТ-Ц и ОКГТ-Ц-А производства ООО «Инкаб» (далее ОКГТ).

1.2. Целью данной инструкции является обеспечение условий в процессе монтажа, ввода в эксплуатации и эксплуатации для бесперебойной работы оптического кабеля в течение всего срока службы.

1.3. Инструкция обязательна для исполнения всеми организациями, осуществляющими монтаж и эксплуатацию ОКГТ.

1.4. Организации, осуществляющие монтаж и эксплуатацию оптических кабелей, должны иметь соответствующую лицензию.

1.5. Соединение строительных длин кабелей производится с использованием муфт типа МОПГ-М производства ЗАО «Связьстройдеталь».

1.6. Монтаж кабелей на опорах ВЛ рекомендуется производить в комплекте со следующей арматурой подвески производства фирмы ЗАО «Электросетьстройпроект» (ЗАО ЭССП):

- зажимы натяжные спиральные типа НСО (ТУ 3449-022-27560230-2010) для анкерного крепления ОКГТ к опоре;

- зажимы поддерживающие спиральные типа ПСО (ТУ 3449-023-27560230-2010) для поддерживающего крепления ОКГТ к опоре;

- протекторы защитные спиральные типа ПЗС (ТУ 3449-007-27560230-2006);

- гасители вибрации типа ГВ (ТУ 3449-081-27560230-2006).

2. Основные нормативные документы

2.1. При осуществлении монтажа, ввода в эксплуатацию и эксплуатации ОКГТ, организации должны руководствоваться следующими общими нормативными документами:

2.1.1. Руководство по строительству линейных сооружений магистральных и внутризоновых оптических линий связи 1993г.

2.1.2. Инструкция по проведению работ в охранных зонах магистральных и внутризоновых кабельных линий связи.

2.1.3. Руководство по строительству международных и национальных волоконно-оптических линий связи. М., 1995г.

2.1.4. Р 50-601-40-93. Рекомендации. Входной контроль. Основные положения. М. 1993.

2.1.5. Монтаж и электрические измерения линейно-кабельных сооружений связи. КТЕ 24-1-97. М., 1997г.

2.1.6. Правила ввода в эксплуатацию сооружений связи. Утв. Приказом Минсвязи 09.09.2002г. СПб.: 2002г.

2.1.7. РД 45.047-99. Линии передачи волоконно-оптические на магистральной и внутризоновых первичных сетях ВСС России. Техническая эксплуатация.

2.1.8. ПУЭ (Правила устройства электроустановок). Раздел 2. В 7-й редакции.

2.1.9. Стандарт организации ОАО «ФСК ЕЭС» СТО 56947007-33.180.10.172-2014 Технологическая связь. Правила проектирования, строительства и эксплуатации ВОЛС на воздушных линиях электропередачи напряжением 35 кВ и выше.

2.1.10. Стандарт организации ОАО «ФСК ЕЭС» СТО 56947007-33.180.10.171-2014 Технологическая связь. Эталон проектной документации на строительство ВОЛС-ВЛ с ОКСН и ОКГТ

2.1.11. Стандарт организации ОАО «ФСК ЕЭС» СТО 56947007-33.180.10.173-2014 Методические указанияпо расчету термического воздействия токов короткого замыкания и термической устойчивости грозозащитных тросов и оптических кабелей, встроенных в грозозащитный трос, подвешиваемых на воздушных линиях электропередачи

2.1.12. Стандарт организации ОАО «ФСК ЕЭС» СТО 56947007-33.180.10.174-2014 Оптический кабель, встроенный в грозозащитный трос, натяжные и поддерживающие зажимы, муфты для организации ВОЛС-ВЛ на линиях электропередачи напряжением 35 кВ и выше. Общие технические условия.

2.1.13. ФЗ 24.06.1998 N 89-ФЗ «Об отходах производства и потребления».

3. Основные требования при транспортировке и хранении

3.1. При транспортировке барабаны не должны лежать на щеке и должны быть надежно закреплены. При креплении барабанов запрещается пробивать доски щек и обшивки барабана гвоздями и скобами.

3.2. ОКГТ должен транспортироваться только на барабане завода-изготовителя.

3.3. При погрузке (разгрузке) барабанов необходимо пользоваться специальным оборудованием, исключающим удары и механическое повреждение барабанов. Запрещается скидывать барабаны с транспортного средства, скатывать с горок.

3.4. После транспортировки барабаны должны быть проверены на отсутствие повреждений и целостность защитных приспособлений.

3.4. При хранении барабаны должны быть защищены от механических воздействий, а также от солнечных лучей, атмосферных осадков и пыли.

3.5. При хранении барабаны не должны лежать на щеке.

3.6. При хранении не допускается установка барабанов друг на друга (рис. 1.):

Рис. 1. Требования при транспортировке и хранении барабанов

3.7. Температура хранения: от минус 60оС до 70оС.

3.8. Концы ОКГТ при хранении должны быть защищены с помощью специальных герметизирующих термоусаживающихся колпачков.

3.9. Обшивка барабана снимается только после начала работ после установки барабана на козлы, с разрешения ответственного руководителя работ.

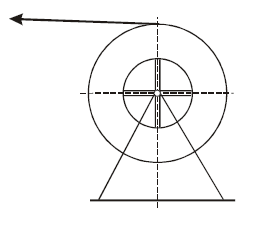

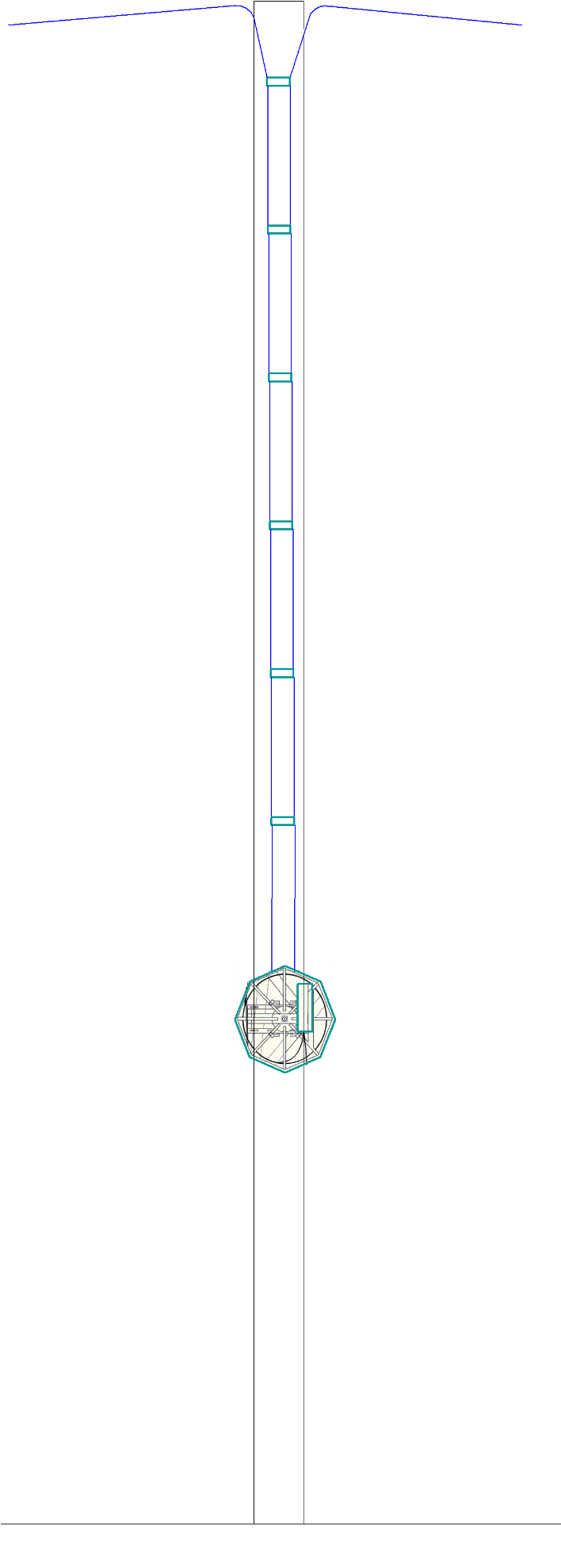

3.10. При сматывании ОКГТ с барабана обязательно должны использоваться козлы или другие раскаточные приспособления. Кабель с барабана должен сматываться с верхней его части (рис. 2.):

Рис. 2. Схема сматывания ОКГТ с барабана

4. Монтаж ОКГТ

4.1. Необходимо предпринимать меры предосторожности во избежание повреждения ОКГТ при выполнении операций по его монтажу. Критически важным является соблюдение указанного минимального радиуса изгиба и максимальных усилий натяжения для данного ОКГТ. Необходимо предпринимать меры по исключению резких изгибов или превышения рекомендуемых растягивающих усилий. Нельзя допускать осевых кручений кабеля.

4.2. Рекомендуемые диаметры и радиусы изгибов ОКГТ при монтаже:

4.2.1. В процессе монтажа не допускается изгибать ОКГТ на радиус изгиба меньше, чем 20 внешних диаметров ОКГТ.

4.2.2. Минимальный диаметр тормозного барабана должен быть не менее 70 внешних диаметров ОКГТ.

4.2.3. Диаметр раскаточного ролика (по желобу) — не менее 40 внешних диаметров ОКГТ (при угле перегиба ОКГТ на ролике не более 30°).

4.2.4. Минимальный диаметр промежуточного раскаточного ролика должен быть не менее 350 мм.

4.2.5. Для углов поворота трассы до 60° минимальный диаметр раскаточного ролика 60 внешних диаметров ОКГТ.

4.3. Запрещается проводить монтаж ОКГТ при температуре окружающей среды ниже минус 30 градусов по Цельсию.

4.4. Перед началом монтажных работ следует осмотреть маршрут прокладки ОКГТ, чтобы убедиться в отсутствии препятствий. Нельзя допускать волочения ОКГТ по земле или через препятствия.

4.5. Максимальное монтажное тяжение не должно превышать среднеэксплуатационную нагрузку более чем на 5%.

4.6. Монтажное оборудование.

4.6.1. Лидер-трос.

В качестве лидер-троса может использоваться стальной трос (существующий грозозащитный трос), если он обладает достаточной прочностью, чтобы выдержать натяжение при раскатке ОКГТ. Если грозозащитный трос не имеет достаточной прочности, а также, если он отсутствует, то в качестве троса-лидера применяют специальный малокрутящийся многожильный плетеный трос (желательно крестовой свивки). Длина лидер-троса должна быть больше длины ОКГТ на величину равную высоте опоры, умноженной на шесть.

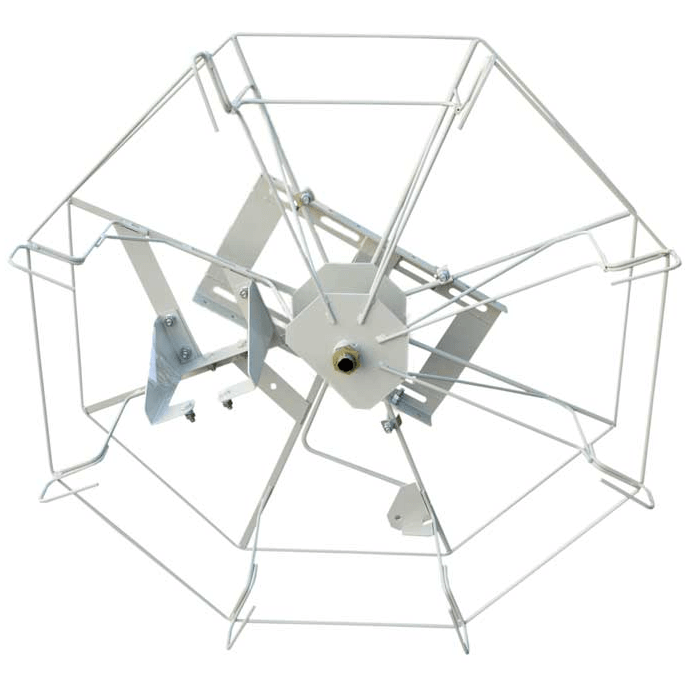

4.6.2 Монтажные ролики (рис. 3):

Рис. 3. Монтажный ролик

Раскаточные ролики должны иметь шлифованные или покрытые пластмассой (обрезиненные) желоба. Вкладыши должны быть гладкими и не иметь внешних признаков износа. Рекомендуется использовать ролики с желобами, покрытыми неопреном или полиуретаном. Глубина паза ролика должна быть минимум вдвое больше толщины кабеля. Малейшие неровности необходимо отшлифовать наждачной бумагой для обеспечения гладкой поверхности. Ролики в блоках должны легко вращаться.

Рекомендуемый диаметр раскаточного ролика на промежуточных и анкерно-угловых опорах с углом поворота менее 5 градусов должен составлять 40 наружных диаметров кабеля. На крайних опорах, а также на анкерно-угловых опорах с углом поворота более 5 градусов (но не более 60°), а также на высотных опорах, как правило, применяют ролики с диаметром по желобу не менее 60 диаметров кабеля. На угловых опорах с углом поворота более 60 градусов применяются ролики большего диаметра (1000 мм) или «тандемы» из двух и более роликов.

Недопустимо подвешивать два или более ролика независимо на опору. Система роликов должна объединяться общей рамой, вся система в целом должна крепиться к одной точке.

Ролики с опор разрешается спускать только при помощи веревки или в корзине телевышки.

Периодически ролики необходимо смазывать.

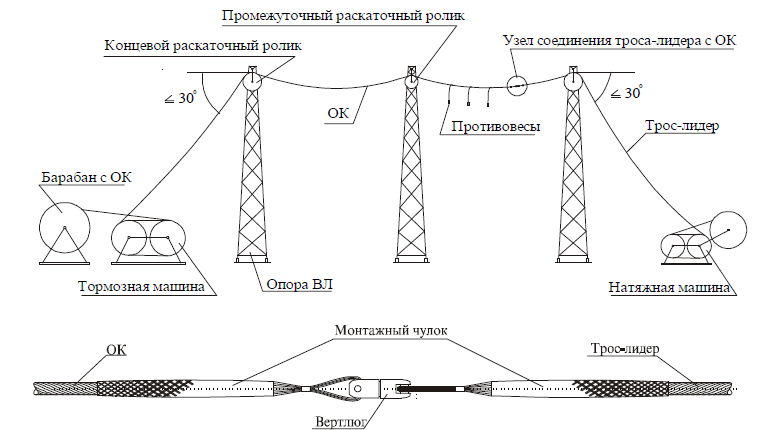

4.6.3. Устройство предотвращения скручивания.

Поскольку в процессе монтажа не допускается осевое кручение кабеля, на нем вблизи узла стыковки с тяговым тросом устанавливаются специальные устройства – противовесы, предотвращающие его кручение. Эти устройства представляют собой массивные гибкие шланги (например, в виде кусков троса) длиной 2–3 м с грузом на конце, подвешиваемые вертикально к кабелю с помощью специального шарнирного зажима, позволяющего им поворачиваться и располагаться вдоль кабеля при прохождении через раскаточные ролики. При этом ширина желоба роликов должна быть достаточной для свободного прохождения ОКГТ с этим устройством.

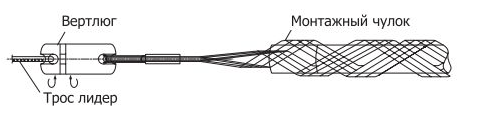

При монтаже ОКГТ методом «под тяжением» в результате трения лидер-троса (старого ОКГТ) о «щеки» роликов и иных механических воздействий в тросе возникает крутящий момент. Для компенсации крутящих усилий, передаваемых от тягового троса на ОКГТ, применяют устройство предотвращения скручивания в виде осевого шарнира — вертлюга. Он устанавливается между лидер-тросом и ОКГТ.

Рис. 4. Вертлюг

4.6.4. Устройство для смотки кабеля.

Устройство должно обеспечивать плавную смотку ОКГТ вращением барабана. Смотка тяжением не допустима. Возможное натяжение ОКГТ при размотке не должно превышать 70 кг для предотвращения провала витков внутрь намотки и дальнейшего заклинивания.

4.7. Подготовка к протяжке

4.7.1. Перекладка грозозащитного троса на промежуточных опорах

Перекладка грозозащитного на промежуточных опорах в ролики производится теми же способами, что и при монтаже грозозащитного троса на ВЛ.

Трос должен быть свободен от виброгасителей и другой арматуры, а также не иметь поврежденных проволок.

В случае наличия поврежденных проволок, необходимо наложить бондаж, препятствующий расплетению троса.

Если виброгаситель или место повреждения проволоки находится на удалении от опоры, то необходимо провести подтяжку к опоре и устранить дефект.

Перед перекладкой грозозащитного троса в ролик необходимо убедиться в исправности ролика, а после перекладки убедиться, что ролик висит свободно, и не препятствует его работе во время протяжки.

4.7.2. Перекладка грозозащитного троса на проходных анкерно-угловых опорах.

На анкерно-угловых опорах грозозащитный трос смежных пролетов соединяют и перекладывают в ролик.

Для этого:

- Закрепляется монтажный трап одним концом за тросостойку, а другим — за грозозащитный трос так, чтобы он располагался параллельно грозотросу;

- Устанавливается монтажный зажим (клиновой или болтовой) на грозозащитном тросе на таком расстоянии от натяжного зажима, чтобы освободившийся конец грозотроса был длиннее кабельного захвата (монтажного чулка);

- При помощи ручной лебедки, один конец которой через строп соединен с тросостойкой, а другой с монтажным зажимом, освобождается от тяжения натяжное крепление грозозащитного троса;

- Удаляется вся арматура, виброгасители. На освобожденный конец грозозащитного троса устанавливается монтажный чулок (рис. 5.):

Рис. 5. Монтажный чулок

- Край чулка на кабеле фиксируется с помощью установки бандажей. Крайний проволочный бандаж и конец чулка покрывается двумя слоями изоляционной ленты с заходом на трос (рис. 6.):

Рис.6. Схема установки монтажного чулка

- Чулок укладывается в раскаточный ролик, подвешенный к тросостойке на строп или дополнительную консоль;

- Данная операция проделывается с другой стороны опоры (рис. 7.):

Рис. 7. Схема соединения грозозащитных тросов на анкерной опоре

- Чулки соединяются между собой при помощи специальной соединительной скобы, либо вставляется строп необходимой длины и необходимой прочности. Строп с чулком соединяется также соединительной скобой;

- Обе лебедки поочередно освобождаются, при этом грозозащитный трос направляется в середину канавки ролика. При ослаблении лебедок необходимо убедиться, что монтажные чулки затянулись и надежно держат грозозащитный трос, ролик свободно отклоняется от тросостойки. В некоторых случаях необходимо устанавливать подпорку, отклоняющую ролик от опоры или применять комбинацию роликов меньшего диаметра;

- Монтажные зажимы снимаются, с опоры убирается все, что может препятствовать раскатке троса.

4.7.3 Защита от падения грозозащитного троса

Защита выполняется в тех местах, где монтируемый ОКГТ проходит над ВЛ, кабелями и линиями связи, железными и автомобильными дорогами, фарватерами и другими сооружениями или территориями, где из-за возможного ослабления тяжения или падения ОКГТ может возникнуть опасная ситуация. Защита может быть выполнена из подходящих порталов, изготовленных из стальных труб, бревен, уголков, на которых натягивается сеть из капроновой веревки большего диаметра, и устанавливается в местах, где линия пересекает защищаемый объект. Такие защиты должны устанавливаться прочно, с оттяжками, чтобы выдержать горизонтальные усилия при раскатке.

Защита может быть выполнена в виде ролика-ловушки, подвешенного на фазные провода под монтируемым тросом.

О работе по установке защит необходимо заблаговременно известить владельцев пересекаемых объектов.

Если защита не может быть установлена безопасно, то с владельцами объектов необходимо согласовать меры, обеспечивающие безопасное производство работ.

4.7.4. Работа с натяжной и тормозной машиной.

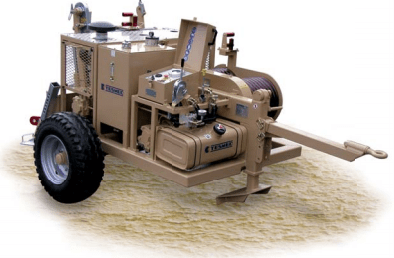

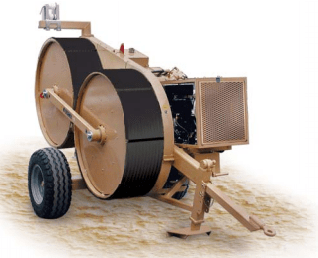

Натяжная машина должна иметь лебедку с плавно изменяющейся скоростью протяжки с устройством реверса, прибор изменения тягового усилия, ограничитель заданного максимального тяжения (рис. 8.):

Рис. 8. Натяжная машина

Тормозная машина должна создавать плавно регулируемые усилия торможения и иметь прибор измерения натяжения ОКГТ.

Рис. 9. Тормозная машина

Заправка витков ОКГТ на тормозные барабаны тормозной машины должно производиться таким образом, чтобы внешний повив кабеля подкручивался, а не раскручивался.

Тормозная и натяжная машины устанавливаются на спланированных площадках на расстоянии от концевых опор не менее двух их высот.

Тормозная и натяжная машины должны быть на одной линии с осевой линией проводов. Максимально возможное отклонение не должно превышать угол в 30 градусов

Расположение машин должно обеспечить отсутствие трения кабеля о реборды роликов, касания токоведущих частей ВЛ и элементов опоры.

На место установки тормозной машины доставляется барабан с кабелем.

Выгружается с помощью крана и устанавливается на раскаточные козлы, оборудованные механическим тормозом.

Барабан с кабелем должен иметь строительную длину, соответствующую длине монтируемого пролета.

После разрешения руководителя работ с барабана снимается обшивка. Обшивка с барабана снимается только после его установки на раскаточные козлы.

Тормозная машина устанавливается на 5–6 м от барабана и надежно закрепляется.

Барабан на козлах устанавливается таким образом, чтобы кабель сходил с верха барабана. Щеки были параллельны раскатываемому кабелю, а ось вращения горизонтальна. Из внутренней стороны щек барабана удаляют гвозди или другие предметы, способные повредить кабель.

Козлы с барабаном, тормозную машину необходимо заземлить. Также устанавливается скользящее заземление на ОКГТ вблизи машины.

Для тормозной машины:

Веревка заправляется в барабаны тормозной машины и соединяется с монтажным чулком, установленным на начало ОКГТ. Далее кабель втягивается в канавки кабестанов. Монтажный чулок через вертлюг соединяется с отрезком лидер-троса (длиной 2-3 высоты опоры). Второй конец поднимается на опору. далее отрезок лидер-троса соединяется с грозотросом как описано выше.

Для натяжной машины:

Вспомогательный лидер-трос закрепляется на приемном барабане, укладывается в канавки кабестанов лебедки, затем другой конец поднимается на опору и соединяется с грозотросом.

4.8. Протяжка ОКГТ

Перед протяжкой необходимо установить устойчивую двустороннюю радиосвязь между всеми участниками работ.

Начало протяжки осуществляется только после команды руководителя работ.

При прерывании радиосвязи работы немедленно прекращаются.

Типичная схема протяжки ОКГТ показана на рис. 10:

Рис. 10. Схема протяжки ОКГТ

Тормозной машиной медленно начать отпускать ОКГТ, увеличивая его стрелу провеса. После этого натяжной машиной начать вытягивать трос-лидер.

Начальная скорость протяжки 5 м/мин может быть увеличена после прохождения кабельного захвата первой опоры до 100 м/мин.

Тормозной машиной регулируется усилие торможения таким образом, чтобы обеспечить постоянное усилие и стрелу провеса. Стрела провеса при протяжке должна быть больше визируемой. Однако ОКГТ не должен провисать ниже нижних фазных проводов ВЛ, по которой ведется монтаж.

Не допускается волочение кабеля по земле и трения его о пересекаемые инженерные сооружения.

Механический тормоз на козлах должен быть отрегулирован таким образом, чтобы приостановках раскатки барабан сразу останавливался, но в то же время не создавал значительного растягивающего усилия кабеля между тормозной машиной и барабаном.

Во избежание рывков в начальный момент протяжки, необходимо следить за отсутствием провеса ОКГТ между тормозной машиной и барабаном. На натяжной машине необходимо установить ограничитель на значение равное или меньше максимально допустимого монтажного тяжения.

Необходимо следить за прохождением вертлюга через ролики по всему участку протяжки, контролировать прохождение кабеля по ролику.

Угол вертикального отклонения ролика должен соответствовать углу отклонения плоскости ОКГТ во избежание выхода кабеля или троса-лидера из ролика.

При остановке протяжки сначала останавливается натяжная машина, затем тормозная, возобновление протяжки происходит в обратном порядке. Во время остановок тормозная машина не блокируется – только увеличивается тормозное усилие.