Электронный аналог печатного издания, утвержденного 07.12.10

РОССИЙСКИЙ МОРСКОЙ РЕГИСТР СУДОХОДСТОА

РУКОВОДСТВО

ПО ТЕХНИЧЕСКОМУ НАБЛЮДЕНИЮ ЗА ПРИМЕНЕНИЕМ

СВАРКИ В СУДОСТРОЕНИИ И СУДОРЕМОНТЕ

НД N 2-030101-015

Санкт-Петербург

2010

Руководство по техническому наблюдению за применением сварки в судостроении и судоремонте Российского морского регистра судоходства утверждено в соответствии с действующим положением и вступает в силу с 15 декабря 2010 года.

Текст Руководства разработан на основе Правил классификации и постройки морских судов, Правил классификационных освидетельствований судов, Правил технического наблюдения, Руководства по техническому наблюдению за судами в эксплуатации.

В Руководстве учтены унифицированные требования, интерпретации и рекомендации Международной ассоциации классификационных обществ и соответствующие резолюции Международной морской организации.

Руководство предназначено в первую очередь для инспекторского состава подразделений PC, осуществляющего техническое наблюдение за проведением работ с использованием сварки. Руководство может быть использовано также судостроительными и судоремонтными предприятиями, судовладельцами и экипажами судов.

Приложение 3 к Руководству выполнено на компакт-диске и прилагается к настоящему изданию.

|

ISBN 978-5-89331-131-0 |

© Российский морской регистр судоходства, 2010 |

И

Руководство по техническому наблюдению за применением сварки в судостроении и судоремонте

|

входном контроле таких материалов не заменяют, а дополняют процедуру одобрения технологических процессов сварки. Входной контроль и разрешение на применение сварочных материалов, не имеющих СОСМ, должны выполняться с соблюдением изложенных ниже указаний. 1.3.3.2.2.2 Регистр может дать разовое разрешение на применение сварочных материалов для сварки судостроительных сталей нормальной и повышенной прочности, которые были одобрены другими классификационными обществами, но не имеют СОСМ. Такое разрешение должно ограничиваться: по объему используемых материалов (количество и номера партий); по объекту применения (указание номеров заказов и типа конструкций); по времени применения (должно быть увязано со сроками выполнения сварочных работ на конкретном объекте). При этом Регистр оставляет за собой право потребовать проведения на предприятии-потребителе контрольных испытаний сварочных материалов в объеме определения свойств наплавленного металла, результаты которых оформляются в форме протоколов, заверяемых Регистром. Примечание. Проведение таких испытаний, как правило, должно быть увязано со степенью доверия к предприятию-изготовителю сварочных материалов. Например, для хорошо известных фирм-изготовителей, имеющих СОСМ на другие марки материалов или на ту же марку, но для других заводов-поставщиков, испытания допускается не проводить. 1.3.3.2.2.3 Объем испытаний отечественных сварочных материалов для механизированной сварки судостроительных сталей нормальной и повышенной прочности должен включать определение свойств наплавленного металла в соответствии с требованиями разд. 4 части XIV «Сварка» Правил постройки. При этом испытаниям при входном контроле должны подвергаться: каждая партия сварочной проволоки, предназначенной для применения в составе сочетаний проволока-флюс или проволока-газ. Примечание. Для нескольких партий сварочной проволоки одного назначения, изготовленных из заготовки одной плавки, допускается производить поплавочный контроль с использованием для проведения испытаний проволоки максимального диаметра; каждая партия плавленого или керамического флюса при условии соблюдения ограничений по объему партий в соответствии с государственным стандартом (ГОСТ 9087) и/или технической документацией, согласованной Регистром. Примечания: 1. Объем испытаний для сочетаний проволока-флюс не требует проверки свойств наплавленного металла для всех возможных вариантов каждой партии флюса с каждой партией сварочной проволоки, имеющихся в наличии на предприятии-изготовителе сварных конструкций. |

2. Если сварочный флюс подвергался приемочным испытаниям, предусматривающим определение механических свойств и работы удара металла шва с приведением полученных характеристик в сертификате, то по усмотрению Регистра дополнительных испытаний на предприятии-потребителе допускается не проводить. Для защитных газов объем проверок каждой партии ограничивается требованиями соответствующей отраслевой документации, признаваемой Регистром (см. также 1.3.3.2.1.7). При этом в обязательном порядке подлежит контролю точка росы двуокиси углерода. Протоколы испытаний сварочных материалов должны быть освидетельствованы Регистром. 1.3.3.2.2.4 Основанием для получения разрешения Регистра на применение сварочных материалов для сварки алюминиевых сплавов конкретной марки является проведение на предприятии-изготовителе сварных конструкций ежегодных испытаний в объеме требований 4.7 части XIV «Сварка» Правил постройки. При этом действие разрешения ограничивается конкретной категорией сварочного материала и предприятием-поставщиком проволоки/прутков. 1.3.3.2.2.5 Основанием для получения разрешения Регистра на применение отечественных высоколегированных сварочных материалов, предназначенных для сварки коррозионно-стойких сталей и наплавки, является: соответствие марок сварочных материалов их применению в конструкции согласно отраслевой нормативной документации; выполнение входного контроля каждой партии сварочных материалов согласно указаниям 1.3.3.2.1.8. Примечание. Для высоколегированных сварочных материалов, предназначенных для сварки разнородных соединений и наплавки переходных слоев, проведение испытаний на стойкость к МКК и контроль ферритной составляющей проводить не требуется. В этом случае проверке подлежат сварочно-технологические свойства, а также содержание основных легирующих элементов в сварочной проволоке или шве (для электродов). 13.3.2.2.6 Основанием для получения разрешения Регистра на применение высоколегированных сварочных материалов, предназначенных для сварки коррозионно-стойких сталей или наплавки и соответствующих требованиям зарубежных стандартов, является: наличие одобрения другим классификационным обществом-членом МАКО их соответствия унифицированному типу сварочного материала, согласно требованиям конкретного национального стандарта или правилам этого общества; соответствие унифицированного типа сварочного материала, подтвержденного классификационным обществом, требованиям контракта или проектной документации, одобренной Регистром. |

Руководство по техническому наблюдению за применением сварки в судостроении и судоремонте

|

При этом Регистр оставляет за собой право потребовать проведения испытаний сварочных материалов при входном контроле согласно указаниям 1.3.3.2.2.5. 133.2.2.7 Для сварочных материалов, требования к которым не регламентированы в полном объеме разд. 4 части XIV «Сварка» Правил постройки (например, для сварки медных сплавов или наплавки слоев с особыми свойствами), разрешение Регистра на применение обусловлено выполнением следующих требований: область применения конкретных марок сварочных материалов должна быть ограничена требованиями соответствующих нормативных документов, признанных/одобренных Регистром, и подтверждена положительным опытом их использования; по каждому предприятию-изготовителю сварочных материалов этой группы требуется предоставить Регистру информацию, документально подтверждающую их качество. К такой информации относятся сведения по одобрению технологического процесса сварки, документы по сертификации системы качества предприятия (изготовителя сварочных материалов) документы по сертификации сварочных материалов компетентными органами на их соответствие требованиям национальных стандартов, протоколы предварительных испытаний сварочных материалов на предприятии-изготовителе сварных конструкций и т.п.; область применения сварочных материалов должна соответствовать требованиям контрактной или технической документации на конкретное изделие, прошедшее одобрение Регистром; химический состав и другие характеристики сварочных материалов согласно сертификатам их изготовителя должны соответствовать требованиям документации на изготовление и поставку. При этом Регистр оставляет за собой право потребовать при входном контроле выборочной проверки важнейших характеристик сварочных материалов, определяющих служебные характеристики изделия или конструкции. 1.33.23 Ограничения по применению сварочных материалов по результатам входного контроля. Целью проведения технического наблюдения Регистра на стадии входного контроля сварочных материалов является исключение возможности применения в сварочном производстве материалов, не удовлетворяющих требованиям Правил постройки, или материалов сомнительного качества. В этой связи, инспектором Регистра и администрацией предприятия (изготовителя сварных конструкций) должны быть приняты адекватные меры, предотвращающие запуск в производство сварочных материалов в случаях, если: |

.1 сварочные материалы не отвечают требованиям 1.3.3.2.1 и 1.3.3.2.2; .2 сварочные материалы, категории или другие характеристики которых не удовлетворяют требованиям разд. 2 части XTV «Сварка» Правил постройки; .3 сварочные материалы (независимо от назначения, типа и категории) не имеют соответствующим образом оформленного сопроводительного документа/сертификата поставщика или заверенной копии этого документа; .4 сварочные материалы категорий 4, 5, 4Y32 … 40,5Y32 … 40 не имеют действующего СОСМ Регистра; .5 сварочные материалы для сварки сталей высокой прочности, согласно требованиям 3.13 части XIII «Материалы» Правил постройки, не имеют действующего СОСМ Регистра; .6 сварочные материалы любого назначения не имеют СОСМ, и их применение не регламентировано нормативными документами, одобренными или признанными Регистром (см. 1.3.3.2.2.3, 1.3.3.2.2.5 — 1.3.3.2.2.7); .7 сварочные покрытые электроды любой категории для сварки судостроительной стали нормальной или повышенной прочности не имеют действующего СОСМ Регистра или одобрения классификационного общества-члена МАКО (см. 1.3.3.2.2.2). 1.3.4 Контроль квалификации сварщиков.1.3.4.1 К выполнению сварки объектов под техническим наблюдением PC допускаются сварщики, имеющие Свидетельство о допуске сварщика (форма 7.1.30), дающее право выполнения соответствующих видов сварки тех материалов, из которых изготавливаются конструкции. 1.3.4.2 При контроле квалификации сварщиков инспекторский состав PC в порядке инспекционного контроля проверяет: наличие у сварщика Свидетельства (форма 7.1.30) на право допуска к выполнению сварки ответственных конструкций; соответствие области одобрения, установленной Свидетельством (форма 7.1.30), и фактически выполняемой работы. 1.3.4.3 Сварщики, квалификация которых не соответствует требованиям Правил постройки, к выполнению сварки не допускаются. 1.3.5 Контроль квалификации дефектоскопис-тов.1.3.5.1 Неразрушающие испытания и оценка качества сварных соединений должны выполняться испытательными лабораториями (центрами), чья компетенция и статус удовлетворяют требованиям к аккредитации в соответствии с национальными или международными стандартами. Документом, подтверждающим компетентность производственной или субподрядной испытательной |

|

13 лаборатории, является Свидетельство о признании, выданное Регистром или другим уполномоченным национальным органом. В последнем случае копия Свидетельства о признании с приложениями должна быть представлена инспектору Регистра до начала производства сварочных работ. 1.3.5.2 Неразрушающие испытания сварных соединений и оценка их качества должны выполняться специалистами, прошедшими соответствующее обучение, аттестацию и имеющими опыт практической работы по конкретному методу контроля, который может быть подтвержден документально. Определение уровня квалификации и сертификация персонала в области неразрушающего контроля должны выполняться в соответствии с требованиями национальных стандартов, унифицированных с EN 473. При этом должны соблюдаться следующие требования: .1 область признания Регистром квалификации специалистов по неразрушающему контролю для каждого метода ограничивается только теми методическими документами (стандартами), в соответствии с которыми они проходили специальные и практические испытания в процессе сертификации (согласно протоколу испытаний); .2 к проведению контроля сварных соединений допускаются специалисты не ниже I уровня квалификации для радиографического метода (без права выдачи заключения) и не ниже П уровня для других методов; .3 выдача заключения о контроле конкретным методом, проверка работоспособности аппаратуры, а также составление технологических карт контроля в соответствии с действующими нормативными документами должны выполняться специалистами не ниже II уровня квалификации; .4 согласование технологических карт контроля, разработка методик контроля конкретным методом и/или схем контроля продукции несколькими методами, а также выдача заключения по результатам контроля несколькими методами должны выполняться специалистами III уровня квалификации. 1.3.5.3 При контроле квалификации дефекто-скопистов, производящих контроль радиографическим, ультразвуковым, цветным и иным методом сварных соединений и оценку их качества по результатам контроля, Регистром в порядке инспекционного контроля устанавливается наличие действующих на момент проверки у дефекто-скопистов сертификатов, выданных компетентными органами и дающих право выполнения ими этих работ. 1.3.5.4 Дефектоскописты должны состоять в штате испытательных лабораторий, имеющих Свидетельство о признании PC. |

1.3.5.5 Дефектоскописты, квалификация которых не соответствует требованиям Правил постройки, к выполнению работ по контролю сварных соединений и оценке их качества по результатам контроля не допускаются. 1.3.6 Контроль квалификации инженерно-технических работников.1.3.6.1 Каждое производственное подразделение, выполняющее сварочные работы под техническим наблюдением PC, должно иметь в штате ответственное лицо — специалиста по сварке, который осуществляет непосредственный контроль за соблюдением всех требований PC к выполнению сварочных работ согласно одобренной PC документации. 1.4 ТЕХНИЧЕСКОЕ НАБЛЮДЕНИЕ, ОСУЩЕСТВЛЯЕМОЕ ИНСПЕКТОРОМ PC ПРИ ОПЕРАЦИОННОМ КОНТРОЛЕ 1.4.1 Виды операционного контроля.1.4.1.1 Операционный контроль включает: контроль качества сборки под сварку; контроль технологических процессов сварки и качества выполнения сварных соединений, а также другие позиции контроля, приведенные в разд. 4 Номенклатуры проверок и испытаний сварных конструкций. 1.4.2 Контроль качества сборки под сварку.1.4.2.1 Контроль качества сборки под сварку должен проводиться в соответствии национальными стандартами, обеспечивающими качество работ не ниже требований, регламентированных Правилами постройки. 1.4.2.2 Детали, поступающие на сборку под сварку, и конструкции, собранные под сварку, должны быть приняты службой технического контроля предприятия, соответствовать технической документации, одобренной PC, и иметь соответствующую маркировку. 1.4.2.3 Качество обработки кромок деталей под сварку и качество сборки конструкций под сварку должны быть проконтролированы службой технического контроля на соответствие требованиям чертежа, технической документации, одобренной PC, а также предъявлены инспектору PC. 1.4.3 Контроль технологических процессов сварки и качества выполнения сварных соединений. 1.4.3.1 При операционном контроле инспектором PC должна проводиться проверка соблюдения требований чертежей, технологического процесса сварки и технологической документации на сварку конструкций, одобренных PC. 1.4.3.2 Все предприятия, выполняющие сварные работы на объектах технического наблюдения PC, |

Руководство по техническому наблюдению за применением сварки в судостроении и судоремонте

|

должны иметь Свидетельства об одобрении технологического процесса сварки (форма 7.1.33). Свидетельство об одобрении технологического процесса сварки (форма 7.1.33) — документ Регистра, удостоверяющий, что конкретный технологический процесс сварки, применяемый на данном предприятии в процессе постройки, ремонта судна (или для изготовления других объектов технического наблюдения PC конструкций), прошел испытания и одобрен Регистром для применения. Документом, однозначно идентифицирующим одобренный технологический процесс сварки/ сварочную технологию, является Спецификация процесса сварки (СПС) (производителя). Примечание. СПС — документ, составленный производителем сварных конструкций и содержащий всю необходимую информацию по сварке конкретного сварного соединенна, включая спецификацию материалов, методов сварки деталей, подготовки кромок и всех технологических параметров. 1.4.3.3 Инспекторский состав PC осуществляет контроль за соблюдением технологического процесса сварки. 1.4.3.4 При контроле технологического процесса сварки инспекторским составом PC должны быть проверены: наличие у предприятия Свидетельства об одобрении технологического процесса сварки (форма 7.1.33) с приложениями в форме спецификаций процессов сварки; соответствие положений спецификаций процессов сварки, одобренных PC, и заложенных в них основных технологических требований фактическому состоянию сварных соединений; соответствие использованных основных и сварочных материалов положениям спецификаций процессов сварки; соответствие пространственных положений сварных швов и направлений сварки одобренным PC спецификациям процессов сварки; соответствие режимов сварки положениям спецификаций процессов сварки. 1.4.3.5 При обнаружении несоблюдения технологических процессов сварки инспекторами PC, службой технического контроля или производственным мастером должно быть приостановлено производство сварочных работ на конструкции, где обнаружены нарушения, до их устранения. 1.5 ТЕХНИЧЕСКОЕ НАБЛЮДЕНИЕ, ОСУЩЕСТВЛЯЕМОЕ ИНСПЕКТОРОМ PC ПРИ ПРИЕМОЧНОМ КОНТРОЛЕ 1.5.1 Общие положения.1.5.1.1 Сварные соединения, выполненные в соответствии с требованиями технологического |

процесса сварки, подлежат приемочному контролю службой технического контроля предприятия с последующим предъявлением инспектору PC в последовательности, предусмотренной технологическим процессом изготовления конструкции. 1.5.1.2 Приемочный контроль сварных соединений, указанный в технологическом процессе изготовления, следует производить после окончания сварочных и рихтовочных работ до их окраски или грунтовки и до нанесения гальванических или иных покрытий. Сварные соединения должны быть очищены от шлака, металлических брызг и загрязнений согласно требованиям документации на соответствующий метод контроля. 1.5.1.3 При приемочном контроле служба технического контроля должна проверять соответствие выполненных сварных соединений требованиям, предъявляемым к ним технической документацией на сварку, одобренной PC, с последующим предъявлением инспектору PC. 1.5.1.4 При приемочном контроле сварных соединений следует применять: внешний осмотр и измерение; радиографический метод; ультразвуковой метод; метод испытания на непроницаемость и герметичность; иные методы неразрушающего контроля, предусмотренные Правилами постройки, технической документацией, одобренной PC. 1.5.1.5 Методы и объемы контроля сварных соединений должно назначать предприятие-проектант/предприятие-изготовитель сварных конструкций на основании требований Правил постройки и других нормативных документов PC, указывать их в ведомости (схеме) контроля сварных соединений, которые должны быть составлены при разработке рабочего проекта, технологического процесса изготовления сварных конструкций, одобряемых PC. Ведомость (схема) контроля сварных соединений должна быть одобрена PC. 1.5.1.6 Радиографический и ультразвуковой методы контроля следует применять как раздельно, так и в сочетании друг с другом, а именно: ультразвуковой метод применяется только для контроля стыковых сварных соединений листового проката толщиной от 4 до 40 мм включительно; для особо ответственных сварных соединений предприятие-проектант/предприятие-изготовитель по согласованию с Регистром имеет право назначить контроль обоими методами. При этом оценка качество сварки проконтролированного участка производится по каждому методу отдельно. При использовании ультразвукового метода инспектором PC должен быть назначен дубли- |

|

15 рующий радиографический контроль в объеме 10 % количества участков, проконтролированных ультразвуковым методом. По результатам дублирующего контроля инспектором PC делается заключение о правильности выполнения контроля. 1.5.1.7 Радиографический, ультразвуковой и иные методы контроля должны производиться аккредитованными PC лабораториями. 1.5.1.8 Сварные соединения, подлежащие контролю на непроницаемость и герметичность, должно устанавливать предприятие-проектант/ предприятие-изготовитель сварных конструкций и указывать в документации, согласованной с PC. 1.5.1.9 Контроль сварных соединений следует производить на таком этапе техпроцесса изготовления сварных конструкций, когда соединения доступны для контроля и исправления выявленных дефектов. 1.5.2 Методы и объем контроля сварных соединений.1.5.2.1 Предприятия, выполняющие сварку на объектах технического наблюдения PC, должны использовать методы неразрушающего контроля, допущенные Регистром к применению. 1.5.2.2 Инспектор PC должен убедиться в проведении службой технического контроля предприятия неразрушающего контроля сварных швов. При этом инспектор PC проверяет следующее: наличие одобренной PC схемы контроля сварных швов; соответствие метода контроля допущенному Регистром для применения на данном предприятии и объекте технического наблюдения; соответствие количества испытанных участков сварных швов и мест их расположения схеме контроля и указаниям инспектора с учетом дополнительных и контрольных участков; результаты контроля по документам службы технического контроля предприятия; по требованию инспектора PC предъявляются для проверки рентгено- и гамма-снимки, заключения ультразвукового и других признанных PC методов контроля. В отдельных случаях инспектором PC может быть потребовано вскрытие шва для уточнения характера дефекта. 1.6 ТЕХНОЛОГИЧЕСКИЕ ТРЕБОВАНИЯ К ВЫПОЛНЕНИЮ СВАРОЧНЫХ РАБОТ 1.6.1 Общие положения.1.6.1.1 Все судостроительные верфи и сварочные производства, которые выполняют работы по сварке конструкций под техническим наблюдением Регистра, должны подтвердить свою готовность к выполнению работ соответствующего уровня сложности, а также гарантировать в полном объеме |

выполнение требований Регистра, установленных частью XIV «Сварка» Правил постройки. 1.6.1.2 Под готовностью к выполнению работ по сварке понимается оснащение сварочного производства необходимым оборудованием и оснасткой, наличие внутренней системы обеспечения качества, соответствующая квалификация производственного персонала, а также выполнение требований по одобрению Регистром применяемых технологических процессов сварки. 1.6.1.3 Судостроительные предприятия и сварочные производства должны гарантировать посредством постоянных внутренних проверок и инспекций в процессе изготовления продукции, а также по завершении сварочных работ, что эти работы выполняются в полном соответствии с требованиями Правил постройки. 1.6.1.4 В случае, если судостроительная верфь или сварочное производство привлекают для выполнения работ сторонние субподрядные фирмы или временных рабочих, ответственность за выполнение требований по контролю производства согласно 1.6.1.3 несет головная подрядная фирма. 1.6.1.5 Как правило, требования по контролю качества, которые гарантируются верфью или сварочным производством, включают проведение проверок: .1 основного металла; .2 сварочных материалов; .3 подготовки кромок и сборки под сварку; .4 условий хранения и порядка выдачи сварочных материалов; .5 соответствия условий выполнения работ по сборке и сварке установленным требованиям; .6 соответствия технологии сварки и термообработки требованиям спецификации процесса сварки; .7 соответствия размеров сварных соединений и связей требованиям конструкторской документации; .8 приемочного контроля и испытаний сварных соединений и конструкций, а также порядка исправления выявленных дефектов; .9 соответствия квалификации сварщиков характеру и сложности выполняемых работ. 1.6.1.6 Судостроительная верфь или сварочное производство должны предоставлять свободный доступ инспектору Регистра для выполнения всех необходимых проверок и освидетельствований в процессе технического наблюдения за изготовлением сварных конструкций. Если качество выполняемых работ по сварке не соответствует всем установленным требованиям, инспектор Регистра может потребовать прекращения всех работ до полного устранения причин, ухудшающих качество продукции. |

Руководство по техническому наблюдению за применением сварки в судостроении и судоремонте

|

1.6.2 Технологические процессы сварки. 1.6.2.1 В настоящей главе приняты следующие определения. Испытания в процессе производства — испытания, включая разрушающие, основанные на сварке образцов, полученных непосредственно в процессе изготовления продукции и прошедших аналогичную с ней обработку. При этом, в зависимости от конкретных условий и возможностей, образцы могут вырезаться из забойных элементов (припуска) конструкций или изготавливаться как «свидетели» в идентичных с продукцией условиях по одной и той же Спецификации процесса сварки. Испытания по одобрению технологического процесса сварки — испытания, проводимые под техническим наблюдением и в объеме требований Правил постройки с целью получения подтверждения способности производителя выполнять сварку конкретных сварных соединений в условиях, близких к реальным, согласно требованиям Спецификации процесса сварки. Отчетность по одобрению технологического процесса сварки -документы Регистра, содержащие исчерпывающую информацию о проведении испытаний по одобрению технологического процесса сварки. К этим документам относятся Спецификация испытаний сварного соединения и Протокол результатов испытаний. Предварительные испытания технологического процесса сварки до начала производства — испытания по одобрению технологического процесса сварки, основанные на применении нестандартных образцов и проб, которые имитируют выполнение сварки в производственных условиях. Свидетельство об одобрении технологического процесса сварки — документ Регистра, удостоверяющий, что применяемый на верфи или предприятии (изготовителе сварных конструкций) технологический процесс сварки прошел испытания и одобрен Регистром для применения. Спецификация процесса сварки (СПС) — документ, составленный изготовителем сварных конструкций и содержащий всю необходимую информацию по сварке конкретного соединения, включая спецификацию материалов, метода сварки, деталей подготовки кромок и всех технологических параметров. Примечание. СПС, основанная на опыте предшествующей работы, а также на основании рекомендаций изготовителей сварочных материалов и основного металла, но не прошедшая утверждения и одобрения, называется предварительной (пСПС). Сварка образцов для одобрения технологического процесса сварки выполняется в соответствии с этой предварительной СПС. |

1.6.2.2 Общие положения. Для сварки конструкций, находящихся под техническим наблюдением Регистра, могут применяться только технологические процессы и способы сварки, обеспечивающие высокую стабильность получения гарантированного качества сварных соединений, что может быть подтверждено производителем сварных конструкций путем проведения испытаний по одобрению или другими способами в соответствии с требованиями правил Регистра или по отдельному согласованию с Регистром. Документом, однозначно идентифицирующим применяемый предприятием-изготовителем технологический процесс сварки, является Спецификация процесса сварки (производителя) — СПС. Рассмотрение и процедура одобрения Регистром технологических процессов сварки устанавливается требованиями части XIV «Сварка» Правил постройки. Применяемые предприятием технологические процессы сварки должны быть допущены Регистром к применению. Документом, удостоверяющим, что технологический процесс сварки прошел процедуру одобрения, является Свидетельство об одобрении технологического процесса сварки (форма 7.1.33). 1.6.2.3 Одобрение технологических процессов сварки. 1.6.2.3.1 При проведении одобрения технологических процессов сварки подразделения Регистра, по своему усмотрению, могут использовать дифференцированный подход при выборе способа одобрения с учетом изложенных ниже указаний и разъяснений. 1.6.2.3.2 Способы одобрения технологических процессов сварки, из числа предусмотренных в EN 288-1, условно подразделяются на две группы: .1 одобрение посредством проведения испытаний (см. EN ИСО 15609-2, EN ИСО 15613); .2 одобрение без проведения дополнительных испытаний (см. EN ИСО 15610, EN ИСО 15611, EN ИСО 15612). 1.6.2.3.3 Основным видом одобрения технологических процессов сварки, требования к которому регламентированы Правилами постройки, а также УТ МАКО № W28, является проведение испытаний по одобрению с применением стандартных проб. Процедура одобрения для этого способа также подробно изложена в EN ИСО 15614-1 (для сварки стали), EN ИСО 15614-2 (для сварки алюминия) и в EN ИСО 15614-6 (для сварки меди). Другим видом одобрения технологических процессов сварки посредством проведения испытаний являются так называемые предварительные испытания до начала производства (см. EN ИСО 15613). Данный способ одобрения должен применяться по требованию Регистра в том случае, |

|

17 если на стандартных пробах не могут быть воспроизведены особенности сварки реальных конструкций. В качестве проб могут применяться узлы реальных конструкций или пробы-имитаторы. При этом предварительные испытания до начала производства должны проводиться с соблюдением следующих основных требований: .1 сварку проб необходимо выполнять в условиях, максимально приближенных к сварке реальной конструкции, с моделированием комплексного влияния факторов, оказывающих влияние на качество металла соединения; .2 при сварке проб должны применяться сборочные приспособления, устройства, кантователи и т. п., аналогичные с теми, которые используются в производстве; .3 швы прихваток должны, при необходимости, подвергаться испытаниям в составе выполненного соединения; .4 объем проверок проб включает внешний осмотр и измерение, контроль на наличие поверхностных трещин (магнитопорошковый или капиллярный), определение твердости, контроль макроншифов, а также отдельные виды разрушающих испытаний по согласованию с Регистром; .5 область одобрения по толщине основного металла, как правило, ограничивается толщиной конкретных узлов, применительно к которым были выполнены испытания. Предварительные испытания до начала производства с полной или частичной имитацией реальных соединений являются основным видом одобрения технологических процессов сварки и наплавки для большинства изделий судового машиностроения, особенно подвергаемых различным видам термической обработки после сварки. 1.6.2.3.4 Подразделениям Регистра в процессе технического наблюдения допускается также применять следующие разновидности способов одобрения без проведения испытаний: .1 на основании стандартной процедуры сварки (см. EN ИСО 15612); .2 на основании предшествующего опыта работ по сварке (см. EN ИСО 15611). При этом применение схем одобрения без проведения испытаний должно быть ограничено согласно указаниям 1.6.2.3.5 и 1.6.2.3.6. 1.6.2.3.5 Одобрение технологических процессов сварки посредством применения стандартной процедуры сварки согласно EN ИСО 15612 подразумевает применение полностью идентичных спецификаций процесса сварки на нескольких предприятиях (изготовителях сварных конструкций). При этом после проведения испытаний по аттестации и одобрения Регистром технологического процесса сварки на одном из предприятий данная СПС |

классифицируется как стандартная. Применение этой схемы одобрения возможно при следующих условиях: .1 действуют ограничения по области одобрения и применению технологии согласно указаниям EN ИСО 15612; .2 стабильность технологического процесса сварки должна быть документально подтверждена проведением так называемых испытаний в процессе производства. Примечания: 1. Испытания в процессе производства -испытания, включая разрушающие, основанные на отборе образцов, полученных непосредственно в процессе изготовления продукции и прошедшие аналогичную с ней обработку. При этом, в зависимости от конкретных условий и возможностей, образцы могут вырезаться из забойных элементов (припуска) конструкций или изготавливаться как «свидетели» в идентичных условиях. Объем и виды испытаний в процессе производства являются в каждом случае предметом специального рассмотрения Регистром. 2. Для разовых работ и при изготовлении неответственных конструкций с применением стандартной процедуры сварки допускается не оформлять Свидетельство об одобрении технологического процесса сварки, а делать соответствующую отметку в СПС. 1.6.2.3.6 Одобрение технологических процессов сварки на основании предшествующего опыта должно применяться с выполнением всех требований, регламентированных EN ИСО 15611. Применение этой схемы не рекомендуется для технологических процессов сварки ответственных конструкций из стали повышенной прочности категорий D32…D40 и не допускается для конструкций из сталей категорий Е, Е32…Е40, а также из сталей высокой прочности всех категорий. Для изделий судового машиностроения ограничения по применению схемы одобрения на основании предшествующего опыта должны применяться в индивидуальном порядке с учетом всех сопутствующих обстоятельств. Представление изготовителем исчерпывающей информации по качеству сварных соединений согласно EN ИСО 15611 может рассматриваться Регистром и как основание для снижения объема испытаний, выполняемых согласно указаниям 1.6.2.3.3. В отдельных случаях, применительно к разовым работам и при сварке неответственных конструкций, одобрение Регистром технологического процесса сварки может ограничиваться одобрением соответствующей СПС без оформления Свидетельства по форме 7.1.33. 1.6.2.3.7 По отдельному требованию Регистра, испытания по одобрению технологических процессов сварки могут дополняться испытаниями в процессе производства (см. 1.6.2.3.5). Данный вид испытаний, по существу, является разновидностью технологического контроля (мониторинга), проводимого под техническим наблюдением Регистра. Испытания в процессе производства следует применять для подтверждения стабильности технологических процессов сварки с повышенной степенью риска образования дефектов. К таким технологическим процессам относятся: |

|

Руководство по техническому наблюдению за применением сварки в судостроении и судоремонте .1 вертикальная сварка в направлении сверху вниз; .2 односторонняя сварка со свободным обратным формированием шва; .3 сварка порошковой проволокой без дополнительной газовой защиты и т.п. 1.6.3 Производственный персонал. Квалификация сварщиков.1.6.3.1 Работы по сварке конструкций, подлежащих техническому наблюдению Регистра, должны выполняться только квалифицированными сварщиками, которые прошли соответствующие испытания и имеют действующее Свидетельство о допуске сварщика, выданное Регистром согласно требованиям разд. 5 части XIV «Сварка» Правил постройки, с учетом положений разд. 4 части Ш «Техническое наблюдение за изготовлением материалов» Правил технического наблюдения. Характер и сложность выполняемых сварщиком работ в производственных условиях должны полностью соответствовать области одобрения, указанной в Свидетельстве о допуске сварщика. Возможность признания документов, подтверждающих квалификацию сварщиков и оформленных другой классификационной организацией или уполномоченным компетентным органом, определяется в каждом случае Регистром в процессе технического наблюдения за постройкой судна или изготовлением изделий в объеме, достаточном для подтверждения соответствия этих документов требованиям правил Регистра. Однако, в любом случае, остаются справедливыми требования: .1 эквивалентности объема и качества квалификационных испытаний, выполненных сварщиком при аттестации; .2 общего порядка получения допуска (стаж и перерывы в работе, возраст и т. п.); .3 области одобрения в зависимости от объема практических испытаний при аттестации. 1.6.3.2 Каждое производственное подразделение, которое выполняет сварочные работы, должно иметь в штате ответственное лицо — инспектора, который осуществляет непосредственный контроль за соблюдением всех требований к выполнению сварочных работ согласно одобренной Регистром документации. Как правило, производственный инспектор по сварке должен иметь квалификацию дипломированного инженера по сварке. В его обязанности также входит информирование инспектора Регистра о любых изменениях технологических процессов сварки, а также о всех отклонениях, если таковые имели место при выполнении сварочных работ. Инспектор по сварке несет персональную ответственность за своевременность и качество выполнения следующих видов работ и контрольных операций: |

.1 составление СПС и одобрение технологических процессов сварки; .2 контроль за соответствием квалификации рабочих-сварщиков требованиям Регистра; .3 входной контроль основного материала и сварочных материалов; .4 соблюдение условий хранения и выдачи сварочных материалов установленным требованиям; .5 подготовку кромок и сборку под сварку; .6 поддержание в надлежащем техническом состоянии сварочного оборудования и оснастки; .7 мониторинг выполнения сварочных работ на предмет наличия отклонения от СПС; .8 мониторинг и анализ качества сварных соединений на основании результатов операционного и приемочного контроля; .9 проверки и контроль работ по исправлению дефектных участков сварных соединений. 1.6.4 Основной металл. Свариваемость.1.6.4.1 Для изготовления сварных конструкций, подлежащих техническому наблюдению Регистра, должны применяться основные металлы, полностью соответствующие требованиям правил (см. часть XIII «Материалы» Правил постройки и часть XII «Материалы» Правил классификации, постройки и оборудования плавучих буровых установок и морских стационарных платформ). В связи с этим, свариваемость основного металла в большинстве случаев считается удостоверенной в процессе испытаний по одобрению Регистром самого металла и признанию изготовителя. Ниже, в 1.6.4.2 — 1.6.4.3, содержатся общие требования, регламентирующие необходимость проведения дополнительных испытаний на свариваемость применительно к конкретным условиям изготовления сварных конструкций на судостроительных верфях или сварочных производствах. 1.6.4.2 Дополнительные испытания на свариваемость выполняются в процессе испытаний по одобрению технологических процессов сварки и обычно включают: .1 определение свойств зоны термического влияния для реального производственного цикла изготовления продукции (в большинстве случаев могут быть реализованы на стандартных пробах согласно разд. 6 части XIV «Сварка» Правил постройки); и/или .2 подтверждение стойкости сварного соединения против образования холодных трещин для конкретных условий выполнения сварочных работ (обычно реализация требует применения нестандартных, так называемых технологических или лабораторных проб, в ходе предварительных испытаний по одобрению до начала производства). 1.6.4.3 Необходимость проведения дополнительных испытаний на свариваемость, как правило, обусловлена следующими факторами: |

|

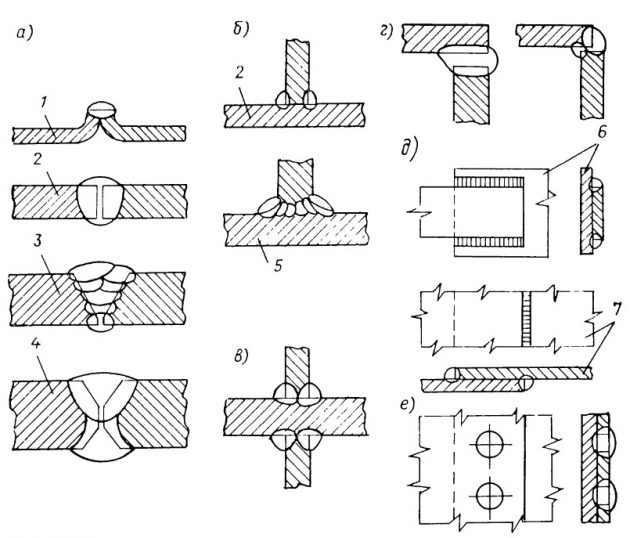

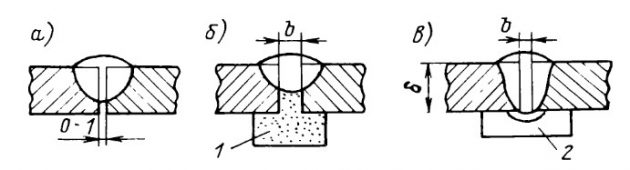

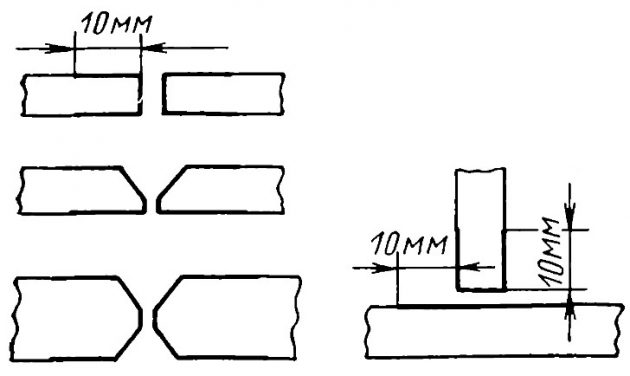

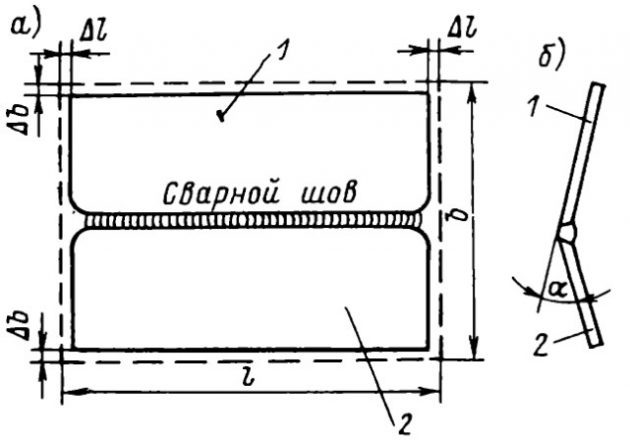

19 .1 применением специфических процессов сварки, например, с большими значениями погонной энергии, которые не подпадают под обычную область одобрения по результатам испытаний на свариваемость; .2 наличием специальных требований к свойствам зоны термического влияния и шва, например, по результатам испытаний падающим грузом и/или на трещиностойкость; .3 применением основных металлов, имеющих повышенную чувствительность к технологическим особенностям выполнения сварки (например, сталей высокой прочности, микролегированных хладостойких сталей, высоколегированных сталей сложной структуры и т. п.); .4 проведением сварочных работ в неблагоприятных условиях; .5 наличием отклонений от требований Регистра к технологии сварки (например, по температуре предварительного подогрева); .6 проведением термической обработки после сварки. 1.6.5 Типы швов сварных соединений. Общие рекомендации.1.6.5.1 Стыковые соединения. 1.6.5.1.1 В зависимости от толщины соединяемых элементов, способа и пространственного положения сварки, а также доступности для выполнения стыковые соединения могут выполняться без разделки кромок, с односторонней или двусторонней (симметричной и несимметричной) формой разделки кромок в соответствии с требованиями национальных стандартов. В случае если проектантом или изготовителем сварных конструкций предусматриваются нестандартная форма подготовки свариваемых кромок и конструктивные размеры сварного соединения, они должны быть отдельно приведены на чертежах и в спецификации на выполнение работ по сварке. Форма сварных швов и детали подготовки кромок для специальных способов сварки (например, односторонней на медных ползунах, электродуговой или электрошлаковой сварки) подлежат одобрению Регистром в индивидуальном порядке на основании результатов испытаний технологических процессов сварки. 1.6.5.1.2 Стыковые сварные соединения, как правило, выполняются с полным проваром по технологии, предусматривающей операцию зачистки корня шва и его сварку с обратной стороны. Могут применяться другие способы односторонней сварки, позволяющие исключить операцию зачистки и подварки корня шва. Все параметры технологического процесса односторонней сварки подлежат детальному подтверждению путем испытаний по одобрению. Объем испытаний и число проб в таких |

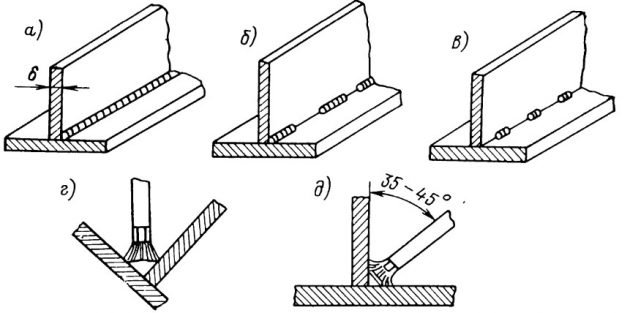

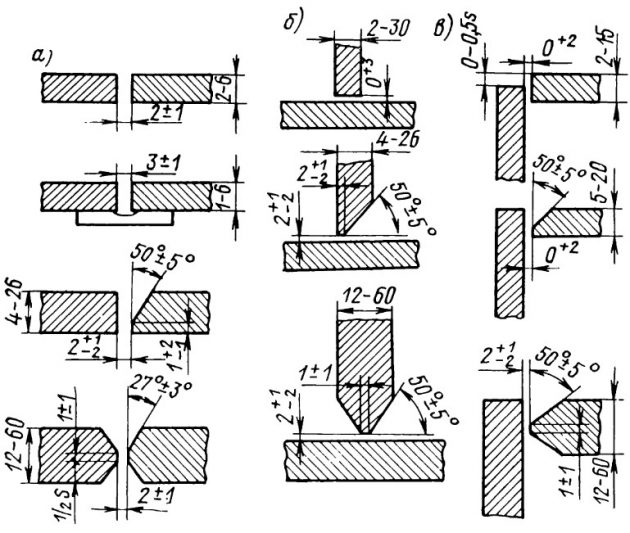

случаях подлежат дополнительному согласованию с Регистром. 1.6.5.1.3 Если требования и рекомендации, упомянутые в 1.6.5.1.2, не могут быть удовлетворены (например, в случае одностороннего доступа к сварному шву), допускается выполнение односторонних стыковых соединений на остающийся подкладке или односторонних замковых. При этом величина зазора в корне шва должна назначаться с учетом гарантированного обеспечения провара и отсутствия дефектов, а угол скоса свариваемых кромок рекомендуется уменьшить по сравнению с обычно применяемыми значениями. Данный тип соединения не следует применять в особо ответственных конструкциях, а для основных конструкций возможность его использования подлежит специальному рассмотрению Регистром с учетом обеспечения требований к усталостной прочности. 1.6.5.1.4 Рекомендуемые формы подготовки кромок для стыковых соединений плакированных сталей приведены на рис. 1.6.5.1.4. 1.6.5.2 Угловые, тавровые и крестообразные соединения с полным гарантированным проваром. 1.6.5.2.1 В зависимости от толщины соединяемых элементов, способа сварки и пространственного положения, а также доступности для выполнения угловые, тавровые и крестообразные соединения с полным гарантированным проваром могут выполняться с одно- или с двусторонним скосом кромок. Конструктивные элементы подготовки кромок и размеры швов, принимаются в соответствии с требованиями национальных стандартов для соответствующих способов сварки. Если предусматривается нестандартная форма подготовки кромок или особые требования к форме шва, то они должны быть отдельно приведены на чертежах и в спецификации на выполнение работ по сварке. 1.6.5.2.2 Как правило, выполнение швов с полным гарантированным проваром должно предусматривать операцию зачистки корня шва и его сварку с |

Рукп<;о<к:т<;о по техническому наблюдению за применением сварки в судостроении и судоремонте

противоположной стороны. Для способов сварки, позволяющих исключить эти операции (применение электродов с обратным формированием корня шва, различных типов гибких подкладок и т. п.), все параметры технологии, включая конструктивные элементы подготовки кромок, подлежат отдельному подтверждению путем проведения испытаний по одобрению технологических процессов сварки.

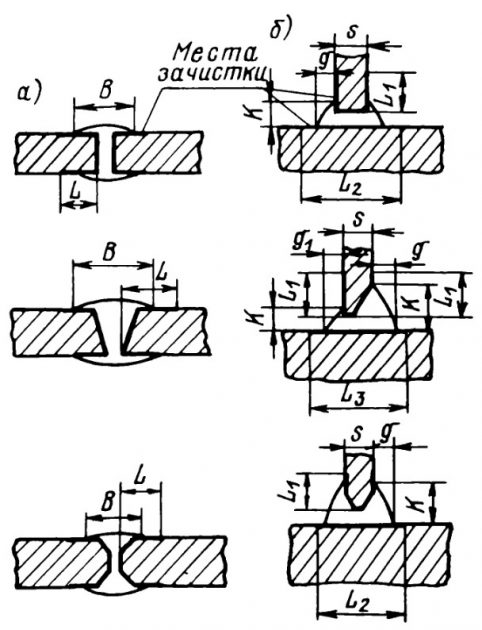

1.6.5.2.3 В случае, если угловое соединение требуется выполнить заподлицо (без выпуска свободной кромки), следует применять двусторонний несимметричный скос кромок в соответствии с указаниями рис. 1.6.5.2.3-1. При этом для предотвращения вероятности слоистого разрушения основного металла предусматривается увеличенный угол скоса разделки кромок в сторону от теоретической линии совмещения пластин.

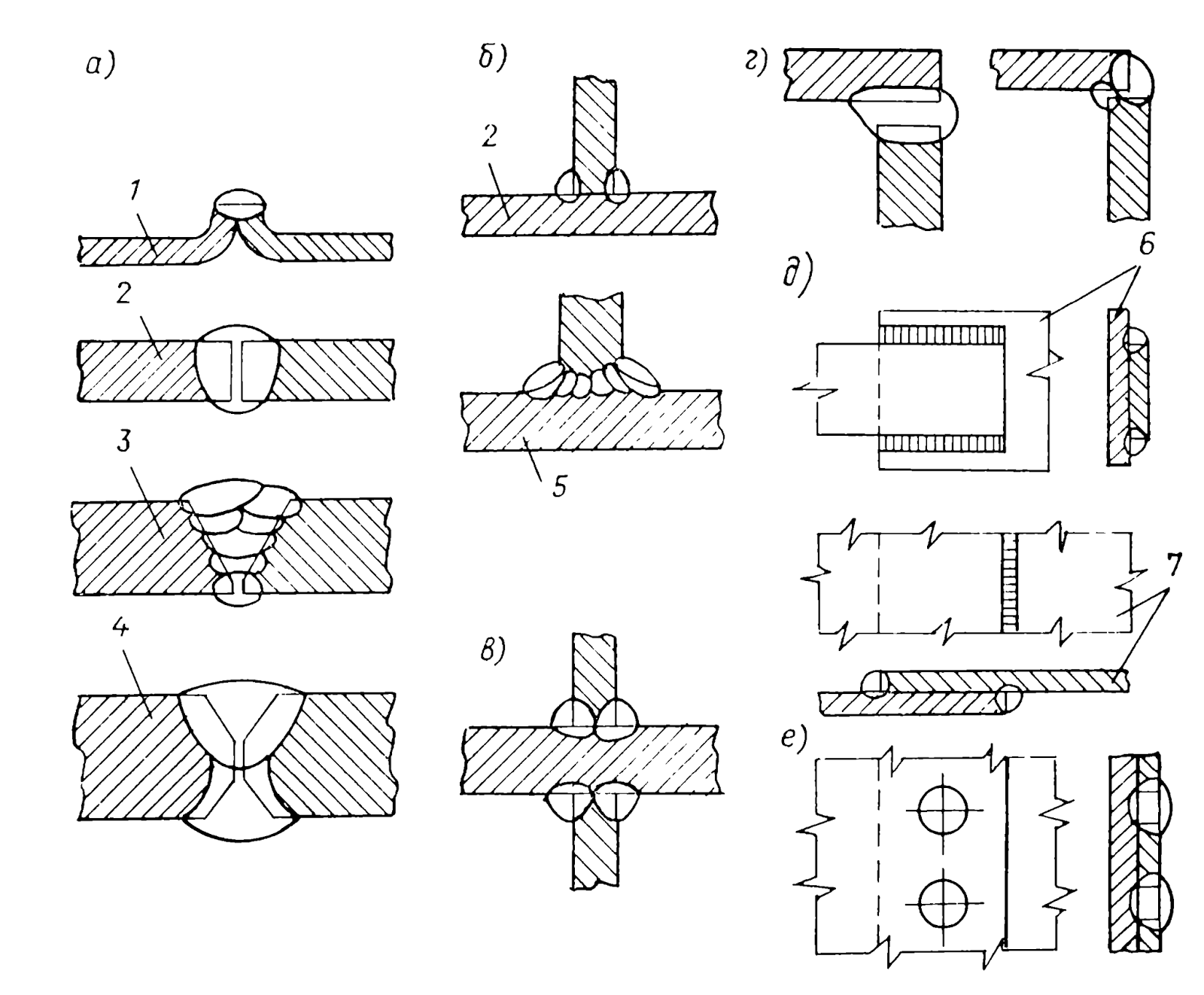

1.6.5.3 Угловые, тавровые и крестообразные соединения с полным негарантированным проваром.

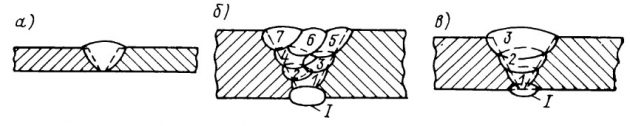

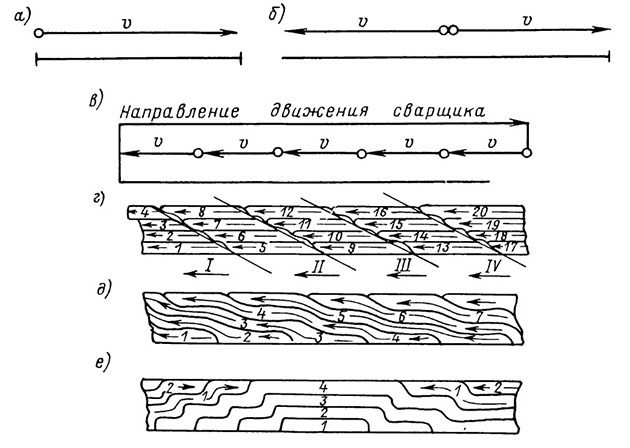

1.6.5.3.1 Данный тип сварных соединений по форме разделки кромок идентичен соединениям, указанным в 1.6.5.2, и отличается от последних наличием или вероятностью появления допустимого неполного проплавления / шва (см. рис. 1.6.5.3.1). Технология выполнения соединений с негарантированным проваром не предусматривает операции зачистки корня шва перед сваркой с противоположной стороны, что и обуславливает вероятность появления неполного проплавления.

|

Рис. 1.6.5.3.1 Примеры двустороннего таврового соединения с полным негарантированным проваром для одно- и двустороннего скоса кромок на стыкуемой пластине |

Рис. 1.6.5.2.3-1

Аналогичная подготовка кромок должна применяться для монтажных тавровых соединений (или крестообразных, без выпуска неразрезной пластины), когда стыкуемый под углом лист находится между прилегающими (см. рис. 1.6.5.2.3-2).

1.6.5.2.4 Угловые, тавровые и крестообразные соединения, которые имеют доступ для выполнения сварки только с одной стороны, допускается выполнять с односторонним скосом кромок на остающейся подкладке. При этом действуют ограничения и рекомендации, перечисленные в 1.6.5.1.3.

1.6.5.3.2 В обычной практике неполное проплавление корня шва ограничивается значением /<0,2/, но не более 3 мм, где t — толщина стыкуемой пластины (с разделкой кромок). Эффективная толщина сварного шва в этом случае принимается равной толщине t стыкуемой пластины, а неполное проплавление корня шва / должно компенсироваться за счет дополнительного увеличения высоты угловых швов а не менее чем на / для каждой стороны соединения.

1.6.5.3.3 Соединения с полным негарантированным проваром должны применяться с учетом обеспечения требований к усталостной прочности, что особенно относится к односторонним соединениям (см. рис. 1.6.5.3.3). Для корпусных конструкций судов ограничения на применение данного типа соединений соответствуют указаниям 1.7.5 части II «Корпус» Правил Правил постройки.

|

Рис. 1.6.5.3.3 Примеры односторонних угловых и тавровых соединений с негарантированным полным проваром |

СОДЕРЖАНИЕ

|

1 ОБЩИЕ ПОЛОЖЕНИЯ 1.1 Область распространения……… 5 1.2 Номенклатура проверок и испытаний сварных конструкций……….. 6 1.3 Техническое наблюдение, осуществляемое инспектором PC при предварительном, входном и производственном контроле……………… 9 1.4 Техническое наблюдение, осуществляе мое инспектором PC при операционном контроле…………….. 13 1.5 Техническое наблюдение, осуществляе мое инспектором PC при приемочном контроле ………………. 14 1.6 Технологические требования к выполнению сварочных работ…… 15 2 ТЕХНИЧЕСКОЕ НАБЛЮДЕНИЕ РЕГИСТРА ЗА КОНТРОЛЕМ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ ПРИ ПОСТРОЙКЕ И РЕМОНТЕ СУДОВ 2.1 Общие положения………… 41 2.2 Термины и определения……… 41 2.3 Дефекты сварных соединений, выявляемые при визуальном и измерительном контроле, и возможные причины их образования …………….. 43 2.4 Визуальный и измерительный контроль сварных соединений, осуществляемый в судостроении и судоремонте……. 46 2.5 Радиографический контроль……. 53 2.6 Ультразвуковой контроль качества сварных швов, выполненных на корпусных конструкциях судов, котлах, сосудах под давлением и теплообменных аппаратах, находящихся под техническим наблюдением PC……. 61 2.7 Капиллярный контроль………. 72 2.8 Магнитопорошковый контроль…… 74 2.9 Методы испытаний на непроницаемость . 76 2.10 Про верка инспектором PC дея тельности признанных Регистром лабораторий неразрушающего контроля качества сварных швов………. 78 2.11 Признание Регистром организаций, осуществляющих сертификацию персонала в области неразрушающего контроля в производственном секторе «судостроение и судоремонт»………….. 82 |

3 АТТЕСТАЦИЯ СВАРЩИКОВ В ОБЛАСТИ СВАРКИ ПЛАВЛЕНИЕМ МЕДИ И СПЛАВОВ НА ОСНОВЕ МЕДИ 3.1 Общие положения………….91 3.2 Условные обозначения………..91 3.3 Процедура испытаний по допуску сварщиков……………..92 3.4 Область одобрения…………93 3.5 Оформление, условия действия и продления Свидетельства о допуске сварщика …. 94 4 ОДОБРЕНИЕ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ СВАРКИ 4.1 Общие положения………….94 4.2 Типовая программа испытаний для одоб рения технологического процесса аргонодуговой сварки сплавов на основе меди…………….94 4.3 Элементы типовой технологической инструкции по ремонту гребных винтов из сплавов на основе меди с использованием сварки………. 126 4.4 Типовая программа для одобрения технологических процессов наплавки стальных деталей судовых машин и механизмов…………… 134 5 СВАРОЧНЫЕ МАТЕРИАЛЫ 5.1 Общие положения………… 146 5.2 Методика определения влияния на свариваемость защитных грунтов, не удаляемых перед сваркой…….. 146 5.3 Метод определения стойкости сварного соединения к образованию холодных трещин…………….. 148 5.4 Метод определения стойкости сварного соединения к коррозии……… 151 5.5 BaityyMHbrii метод определения содержания диффузионного водорода в наплавленном металле сварных швов………. 152 5.6 Глицериновый метод определения содержания диффузионного водорода в наплавленном металле сварных швов . . 156 |

|

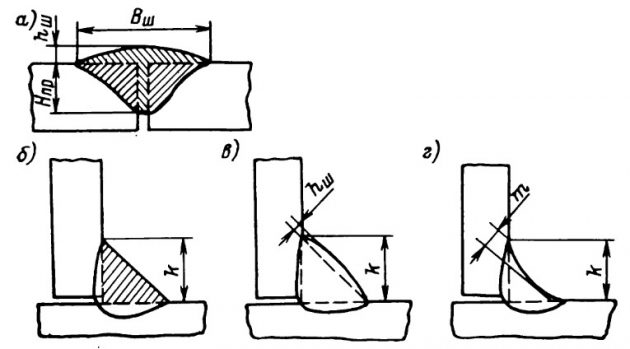

1.6.5.3.4 Вопрос о применении в конструкции соединений с полным негарантированным проваром может быть принят Регистром к рассмотрению только при наличии подтвержденных гарантий изготовителя сварных конструкций по проведению контроля величины / неразрушающими методами в процессе мониторинга производства, а также при приемочном контроле соединений. 1.6.5.4 Угловые, тавровые и крестообразные соединения с разделкой кромок и конструктивным непроваром корня шва. 1.6.5.4.1 Соединения с конструктивным непроваром корня шва (см. рис. 1.6.5.4.1) характеризуются тем, что скос разделки кромок захватывает только часть толщины присоединяемой пластины. В результате этого после выполнения сварки в корне шва образуется непровар с номинальной величиной d=c + f, где с — величина конструктивного непровара корня шва, принимаемая равной величине притупления разделки; / — значение допустимого неполного проплавления в корне шва, обусловленное отсутствием зачистки и подварки. Конструктивные элементы подготовки кромок, размеры шва и характеристики соединения с, d и / должны быть приведены на чертежах и в спецификации на выполнение работ по сварке (пример, — см. рис. 1.6.5.4.1).

1.6.5.4.2 Неполное проплавление корня шва ограничивается значением /<0,02/, но не более 3,0 мм, а значение с, как правило, не должно превышать 1/3/. Для данного типа соединений эффективная толщина углового шва принимается равной толщине присоединяемой пластины / за вычетом номинальной величины неполного провара d=c+f. 1.6.5.4.3 Применение соединения с конструктивным непроваром ограничивается только двусторонним типом и является в каждом случае предметом специального рассмотрения Регистром. При этом их применение должно быть ограничено конструкциями, не испытывающими значительных |

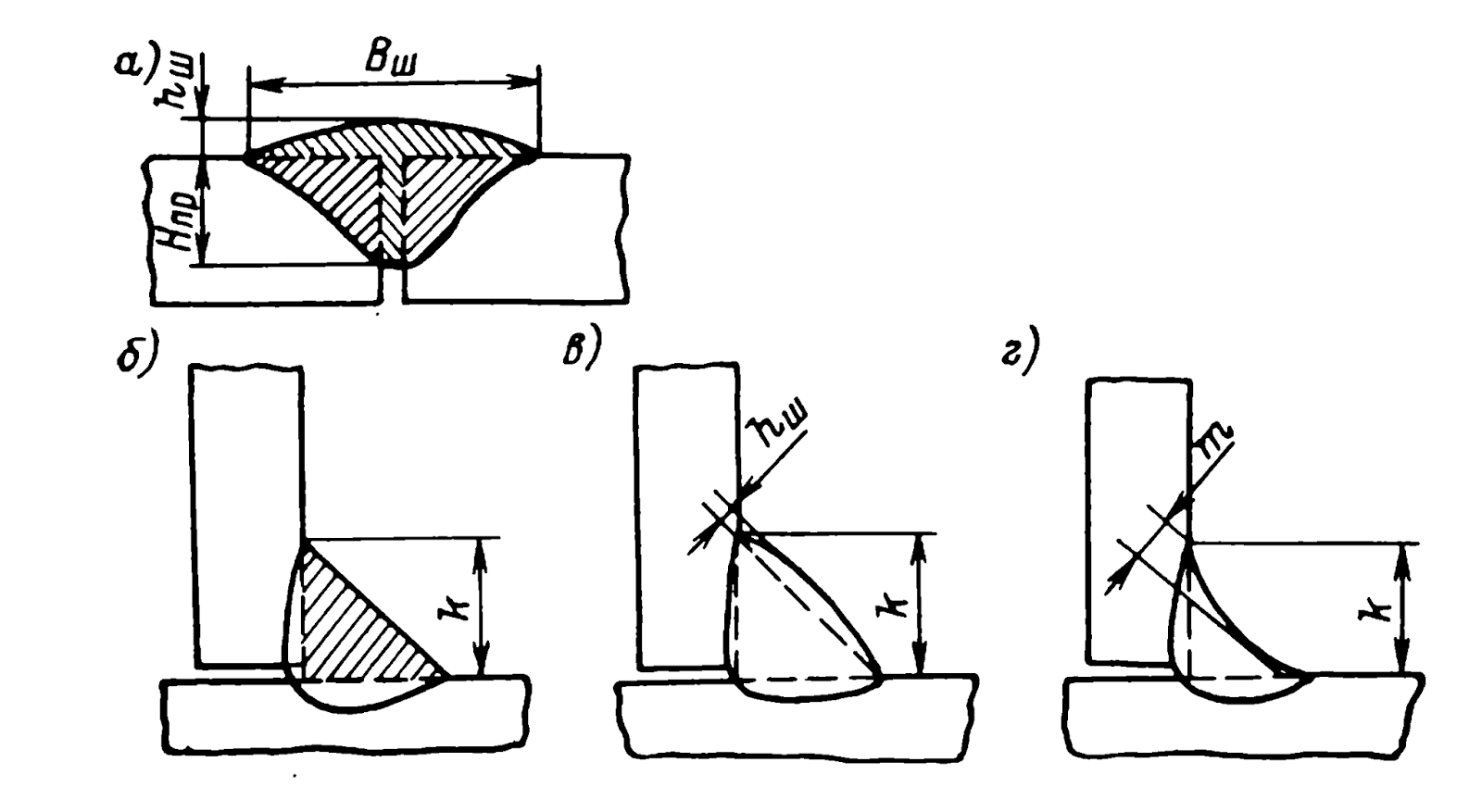

динамических или усталостных нагрузок. Изготовитель сварных конструкций должен гарантировать посредством мониторинга и приемочного контроля соответствие фактических и расчетных значений параметра d, а также приемлемый уровень дефектности в сечении угловых швов посредством неразрушающих испытаний. 1.6.5.5 Угловые, тавровые и крестообразные соединения, выполняемые угловым швом без разделки кромок. 1.6.5.5.1 Соединения угловым швом без разделки кромок должны применяться согласно требованиям 1.7.5 части II «Корпус» Правил постройки. При этом предпочтительным является двустороннее исполнение шва. Расчетная высота наплавленного металла угловых швов а должна определяться согласно требованиям 1.7 части II «Корпус» Правил постройки. 1.6.5.5.2 В зависимости от провара в корне углового шва различают соединения с нормальным и глубоким проваром. В последнем случае глубина проникновения шва в основной металл значительно глубже теоретической точки корня шва (см. рис. 1.6.5.5.2), что при выполнении соответствующих требований может быть учтено в расчете высоты а для углового шва.

1.6.5.5.3 Применение и одобрение технологических процессов сварки, обеспечивающих получение угловых швов с глубоким проваром, является в каждом случае предметом специального рассмотрения Регистром. В случае успешного проведения испытаний по одобрению технологических процессов Регистр может допустить определение расчетного значения толщины ad углового шва с глубоким проваром по зависимости (см. рис. 1.6.5.5.2): ad=a + 2lmin/3, (1.6.5.5.3) где а — расчетная высота углового шва, определенная по размерам усиления (от теоретической точки корня); /тт — минимальная глубина проплавления, установленная индивидуально на основе испытаний по одобрению технологических процессов сварки. |

|

6 ТЕХНИЧЕСКОЕ НАБЛЮДЕНИЕ РЕГИСТРА ЗА ИЗГОТОВЛЕНИЕМ И РЕМОНТОМ КОРПУСНЫХ КОНСТРУКЦИЙ С ИСПОЛЬЗОВАНИЕМ СВАРКИ 6.1 Общие положения………… 158 6.2 Техническое наблюдение Регистра за правкой корпусных конструкций….. 158 6.3 Техническое наблюдение за устранением дефектов сварных швов…… 168 6.4 Техническое наблюдение за прове дением тепловой строжки при изготовлении и ремонте сварных швов … 169 6.5 Техническое наблюдение за сваркой плакированной стали……….. 170 6.6 Назначение минимальных объемов радиографического или ультразвукового контроля при проверке качества сварных швов при постройке и ремонте корпусных конструкций. … 174 6.7 Элементы типового технологического процесса ремонта корпуса судна с использованием сварки, выполняемого под техническим наблюдением Регистра…………….. 175 6.8 Рекомендации инспекторам PC Руководство по техническому наблюдению за применением сварки в судостроении и судоремонте общей продольной прочности корпуса судна………….. 193 Приложение. Указания по устранению наружных и внутренних дефектов и подготовка кромок под сварку…… 195 при техническом наблюдении за установкой накладных полос для увеличения 1 |

стойких сталей на судостроительные углеродистые и легированные стали. . . 199 7.2 Техническое наблюдение за дуговой наплавкой стальных деталей судовых тел вращения при изготовлении и ремонте . 203 Прил о ж е н и е 1. Схема наплавки паза шириной до 40 мм включительно и более 40 мм………….. 215 Приложение 2. Допустимые поверхностные дефекты после механической обработки наплавленной поверхности детали……………… 215 8 ТЕХНИЧЕСКОЕ НАБЛЮДЕНИЕ ЗА СВАРКОЙ ТРУБОПРОВОДОВ 8.1 Виды контроля и порядок приемки сварных соединений трубопроводов . . . 216 8.2 Входной контроль качества труб и арматуры……………. 216 8.3 Операционный контроль……… 217 8.4 Приемочный контроль Регистром сварных соединений судовых трубопроводов и арматуры………. 217 Приложение 1. Термины и определения по сварке……………. 221 Приложение 2. Перечень государственных и отраслевых стандартов, рекомендуемых к использованию в судостроении и судоремонте……. 225 Приложение 3. Альбом рентгенографических снимков (на компакт-диске). . 226 |

7.1 Техническое наблюдение за наплавкой цветных сплавов и коррозионно-

1 ОБЩИЕ ПОЛОЖЕНИЯ

|

1.1 ОБЛАСТЬ РАСПРОСТРАНЕНИЯ 1.1.1 Положения Руководства по техническому наблюдению за применением сварки в судостроении и судоремонте2 распространяются на объекты технического наблюдения Российского морского регистра судоходства3, перечисленные в Номенклатуре объектов технического наблюдения (см. часть I «Общие положения по техническому наблюдению» Правил технического наблюдения за постройкой судов и изготовлением материалов и изделий для судов4). Требования по классификации и постройке объектов технического наблюдения указаны в соответствующих частях Правил классификации и постройки морских судов5. 1.1.2 В Руководстве приведены положения, относящиеся к постройке и ремонту с использованием сварки стальных сварных корпусов судов, которые по типу, размерениям, конструкции и применяемым материалам отвечают требованиям Правил постройки. Руководством также установлены требования к изготовлению и ремонту с использованием сварки изделий судового машиностроения, указанных в Номенклатуре объектов технического наблюдения PC. 1.1.3 Определения и пояснения, относящиеся к общей терминологии, приведены в части I «Общие положения по техническому наблюдению» Правил технического наблюдения. Прочие судостроительные и машиностроительные термины, использованные в Руководстве, соответствуют принятым в национальных и международных стандартах, а также в практике технического наблюдения PC. Термины и определения по сварке приведены в приложении 1. 1.1.4 В соответствующих разделах Руководства регламентируются порядок, форма и объемы технического наблюдения за производством сварочных работ применительно к наиболее распространенным типовым технологическим процессам, используемым при постройке, ремонте судов, изготовлении материалов, изготовлении и ремонте изделий судового машиностроения. При применении иных методов сварки или внедрении иной технологии, по которой в Руководстве отсутствуют указания, соответствующие требования должны быть разработаны подразделением PC, |

осуществляющим техническое наблюдение, с учетом конкретных условий производства и специфики объекта наблюдения. 1.1.5 Документы, оформляемые инспектором PC по результатам технического наблюдения за сваркой, определены следующими документами: Правилами постройки; Правилами технического наблюдения; Руководством по техническому наблюдению за судами в эксплуатации; Перечнем документов Регистра, выдаваемых при осуществлении технического наблюдения; национальными нормативными документами, перечень которых приведен в приложении 2. 1.1.6 С точки зрения обеспечения качества продукции, сварка в терминах стандартов серии ИСО 9000 определяется как «специальный процесс», для которого приемочный контроль, независимо от объема и сложности применяемых проверок и испытаний, не может гарантировать безотказной работы конструкции в процессе эксплуатации. Для специальных процессов качество продукции может быть гарантировано только путем применения системы проверок и контрольных испытаний на всех стадиях ее изготовления (от проектирования до приемки), т. е. должно формироваться в процессе производства и контролироваться при приемке. Целью технического наблюдения Регистра за проведением работ по сварке является не зависимый от изготовителя контроль за соблюдением последним всех предписанных нормативными документами Регистра требований к технологическому процессу изготовления/ремонта сварных конструкций и изделий, а также за качеством проведения приемок, выполняемых производителем на ключевых операциях, определяющих конечное качество сварных соединений. Номенклатура проверок и контрольных испытаний сварных конструкций на всех стадиях изготовления представлена в 1.2, где определены работы изготовителя конструкций и действия инспектора PC на различных стадиях контроля производства продукции. 1.1.7 Положения Руководства, касающиеся объемов освидетельствований, проводимых Регистром, методов и объемов контроля качества работ, выполненных предприятиями, является обязательным для выполнения инспекторским составом PC. Приведенные в Руководстве технические решения по изготовлению и ремонту объектов технического наблюдения PC носят рекомендательный характер. |

|

1.2 НОМЕНКЛАТУРА ПРОВЕРОК И ИСПЫТАНИЙ СВАРНЫХ КОНСТРУКЦИЙ |

|||||||||||||||||||||||||||||||||||

|

1

|

Стадия/вид |

Наименование |

Перечень работ и/или контрольных операций |

|

|

контроля |

операций |

для изготовителя конструкций |

для инспектора PC |

|

3.6 Контроль наличия и состояния вспомогательного оборудования, сборочносварочного инструмента и оснастки |

Контроль наличия и технического состояния вспомогательного оборудования, инструмента и оснастки. Контроль за выполнением графика технического обслуживания вспомогательного оборудования. Контроль за заменой изношенного инструмента и оснастки |

Подлежит проверке по отдельному требованию инспектора PC (в обоснованных случаях) |

|

|

3.7 Одобрение технологических процессов сварки |

Составление перечня технологических процессов сварки, применяемых при изготовлении конструкции. Проверка наличия одобренных спецификаций процесса сварки для изготовления конструкций по контракту. Составление СПС, недостающих для выполнения контракта. Проведение испытаний и одобрение новых СПС. Разработка, при необходимости, рабочих инструкций |

Контроль соответствия области одобрения имеющихся СПС технологическим процессам, применяемым при изготовлении конструкций. Техническое наблюдение за проведением испытаний по новым СПС |

|

|

3.8 Аттестация технологических процессов термической обработки |

Составление перечня конструкций и изделий, подвергаемых термической обработке после сварки. Составление спецификаций технологических процессов термической обработки. Аттестация технологических процессов технической обработки |

Техническое наблюдение за проведением испытаний по аттестации технологических процессов термообработки |

|

|

3.9 Контроль мероприятий, обеспечивающих защиту зоны сварки от окружающей среды |

Перечень конструкций, изготавливаемых вне сварочного цеха. Оценка достаточности существующих средств защиты от окружающей среды для выполнения контракта. Перечень конструкций, требующих подогрева до сварки, во время сварки и после сварки. Оценка достаточности существующих средств подогрева |

Нет особых требований |

|

|

3.10 Контроль документации |

Поддержание процедур по контролю, относящихся к качеству документации |

Контролируется при освидетельствовании системы качества предприятия-изготовителя |

|

|

3.11 Контроль наличия и/или разработка перечня проверок во время сварки |

Составление технологических карт проверок сварных конструкций в процессе сварки |

Согласование технологических карт проверок и испытаний в процессе сварки |

|

|

3.12 Контроль состояния вентиляции и других средств защиты здоровья и окружающей среды |

Согласно утвержденному регламенту |

Нет требований |

|

|

4. Операционный |

4.1 Проверки и испытания, предшествующие сварке |

Проверка наличия СПС и/или рабочих инструкций на рабочих местах. Инструктаж и распределение сварщиков. Контроль идентификации основных материалов, поступающих для изготовления конструкций. Контроль подготовки кромок под сварку. Контроль сборки и зачистки под сварку. Контроль за применением сборочных приспособлений. Контроль швов временных сборочных приспособлений (гребенок и т. п.) и прихваток. |

а) Периодические проверки подготовки кромок и сборки под сварку, включая: визуальный контроль формы и качества подготовки кромок под сварку; измерительный контроль совмещения поверхностей или смещения кромок деталей, а также плоскостей и углов в тавровых и угловых соединениях; |

|

Стадия/вид |

Наименование |

Перечень работ и/или контрольных операций |

|

|

контроля |

операций |

для изготовителя конструкций |

для инспектора PC |

|

Оценка пригодности рабочих мест, включая условия окружающей среды. Контроль выполнения особых требований, например по предотвращению коробления и угловых деформаций |

проверку чистоты свариваемых кромок и поверхностей; правильность расположения прихваток, их число и качество; замеры углов и глубины разделки кромок, сборочных зазоров, положения вершин разделки кромок и т. п.; контроль за устранением выявленных несоответствий; б) освидетельствования согласно перечню приемок, согласованному с PC |

||

|

4.2 Проверки и испытания в процессе сварки |

Проверка типа применяемого оборудования, правильности его подключения и функционирования. Контроль идентификации, условий хранения и выдачи сварочных материалов. |

Периодические проверки выполнения требований, регламентированных СПС |

|

|

4.2.1 Контроль за соблюдением СПС |

Контроль важнейших параметров технологического процесса сварки (сварочный ток, напряжение и скорость сварки). Контроль температуры предварительного подогрева и межпроходной температуры. Зачистка от шлака и контроль формы валиков и количества слоев металла сварного шва. Строжка и зачистка корня шва. Контроль распадных валиков в разделке |

||

|

4.2.2 Промежуточные контрольные проверки |

Наличие дефектов формы и поверхности в металле промежуточных слоев шва и околошовной зоны, требующих устранения. Качество выполнения операции устранения дефектов, выявленных при послойном контроле. Контроль размеров и сварочных деформаций в процессе сварки. Неразрушающий контроль сварных соединений с неполным заполнением разделки. Устранение несоответствий (дефектов) и корректирующие действия |

Освидетельствование результатов контрольных проверок согласно перечню приемок, согласованному с PC |

|

|

4.3 Проверки и испытания после завершения сварки |

Контроль зачистки сварных соединений от шлака и брызг. Контроль за удалением временных сборочных креплений и приспособлений. Контроль и мониторинг послесварочной термообработки |

Периодические проверки контрольных операций |

|

|

5. Приемочный |

5.1 Контроль внешним осмотром и измерением, приемка сварных швов |

Выявление недопустимых поверхностных дефектов. Контроль размеров и формы шва. Контроль геометрических параметров (размеров и отклонений формы) сварных соединений. Устранение выявленных несоответствий и корректирующие действия. Контроль правильности заполнения протоколов контроля качества |

Освидетельствование и приемки согласно перечню приемок, согласованному с PC |

|

5.2 Неразрушающие методы контроля и приемка сварных швов |

Магнитопорошковый контроль. Капиллярная дефектоскопия. Радиографический контроль. Ультразвуковой контроль. Специальные методы контроля (контроль поверхностной твердости, содержания ферритной фазы и др.). Устранение выявленных несоответствий и корректирующие действия. Контроль правильности заполнения протоколов (заключений) контроля качества |

Освидетельствование и приемка согласно перечню приемок, согласованному с PC |

|

9 1.3 ТЕХНИЧЕСКОЕ НАБЛЮДЕНИЕ, ОСУЩЕСТВЛЯЕМОЕ ИНСПЕКТОРОМ PC ПРИ ПРЕДВАРИТЕЛЬНОМ, ВХОДНОМ И ПРОИЗВОДСТВЕННОМ КОНТРОЛЕ Инспектором PC при производстве сварочных работ на объектах, находящихся под техническим наблюдением Регистра, должен быть осуществлен предварительный, входной и производственный контроль. 1.3.1 Предварительный контроль. Анализ контракта и рассмотрение документации по проекту. 1.3.1.1 Анализ контракта. На основании анализа контракта производитель должен подтвердить, что: производственные возможности его предприятия позволяют выполнить работы по сварке в полном соответствии с условиями контракта; ресурсы, необходимые для выполнения условий контракта, имеются в наличии или будут своевременно заказаны у выбранных поставщиков; в контракте не имеется противоречий или неясностей, способных вызвать разногласия сторон при сдаче-приемке продукции; все отклонения между контрактом и предварительным предложением выявлены и в полной мере учтены, а заказчик/покупатель извещен о всех возможных изменениях сроков и стоимости работ. При анализе контракта изготовитель сварных конструкций должен выполнить детальное рассмотрение следующих его положений: .1 применяемые стандарты и дополнительные требования, включая контроль органов технического контроля; .2 необходимые для выполнения работ спецификации процесса сварки, процедуры неразрушающих испытаний и термической обработки; |

.3 особые требования по одобрению технологических процессов сварки и/или предварительное согласование с Регистром применяемых схем одобрения технологических процессов сварки; .4 наличие аттестованного персонала сварочного производства по требуемой контрактом номенклатуре выполняемых работ; .5 наличие операции термической обработки после сварки и требований по ее аттестации; .6 требования по контролю и испытаниям сварных соединений; .7 требования к идентификации и прослеживаемости технологических операций и документации; .8 соглашение о контроле качества, включая все привлекаемые независимые инспектирующие организации; .9 другие требования, относящиеся к сварке. Например, входной контроль материалов по партиям, содержание ферритной составляющей в металле шва, содержание диффузионного водорода в наплавленном металле, склонность металла шва к старению и т.п.; .10 условия выполнения сварки на открытых площадках с перечнем мер защиты от неблагоприятных погодных условий; .11 субконтрактные работы и подрядные организации; .12 требования к сохранению конфиденциальности. 1.3.1.2 Анализ проекта. При анализе проекта изготовитель сварных конструкций должен выполнить детальное рассмотрение следующих его разделов: .1 расположение, доступность и технология сварки всех сварных швов;

|

Руководство по техническому наблюдению за применением сварки в судостроении и судоремонте

|

.2 требования к состоянию поверхности сварных соединений и форме швов (например, для последующей окраски или для нанесения гальванических покрытий); .3 спецификации на основной металл и требования к свойствам сварных соединений; .4 необходимость применения остающихся подкладок и допустимость их использования в конструкции; .5 разделение сварных соединений на выполняемые в цеховых условиях и на открытых площадках; .6 размеры и конструктивные элементы подготовки кромок под сварку, а также выполненных сварных соединений; .7 применение специальных методов и технологических процессов сварки. Например, односторонняя сварка с полным проплавлением без применения подкладок; .8 требуемый уровень проведения контроля и оценки качества. Критерии оценки качества для сварных соединений; .9 другие особые требования, относящиеся к операции сварки. Например, допустимость рихтовки и т.п. 1.3.2 Виды входного и производственного контроля. 1.3.2.1 Входной контроль Регистра включает контроль основных и сварочных материалов. 1.3.2.2 Производственный контроль включает: контроль квалификации сварщиков; контроль квалификации дефектоскопистов; контроль квалификации инженерно-технических работников сборочно-сварочного производства. 1.3.3 Контроль основных и сварочных материалов, применяемых при выполнении сварных соединений. 1.3.3.1 Основной металл и сварочные материалы (электроды, сварочная проволока, сварочные флюсы, сварочные газы), поступающие для изготовления сварных конструкций, должны быть изготовлены под техническим наблюдением Регистра, иметь соответствующие документы и быть предъявлены инспектору PC. 1.3.3.2 Входной контроль сварочных материалов. 1.3.3.2.1 Общие указания по организации контроля. Входной контроль сварочных материалов должен выполняться специальными службами предприятия-изготовителя в соответствии с согласованной Регистром письменной процедурой (инструкция, стандарт предприятия и т. п.). Предприятие-изготовитель сварных конструкций на стадии входного контроля должно выполнить, как минимум, следующие виды проверок и контроля для каждой партии сварочных материалов: .1 проверку соответствия сопроводительных документов маркировке на упаковке сварочных материалов. При этом упаковки сварочных материалов с реквизитами маркировки на упаковке, не |

соответствующими сопроводительным сертификатам, а также не имеющие маркировки на упаковке, подлежат разбраковке; .2 контроль соответствия сертификатов на материалы требованиям документации на поставку и/или условиям контракта; .3 проверку наличия технического наблюдения Регистра за изготовлением сварочных материалов. Партии сварочных материалов, изготовленные предприятиями, не имеющими Свидетельства об одобрении сварочных материалов (СОСМ) на поступившую марку материала, подлежат испытаниям в порядке, установленном требованиями 1.3.3.2.2; .4 проверку содержания влаги в покрытии электродов. При содержании влаги в покрытии более 0,3 % электроды подлежат обязательной прокалке перед применением; .5 проверку содержания влаги во флюсе. При содержании влаги более 0,1 % плавленые флюсы подлежат обязательной прокалке перед применением, а для керамических (агломерированных) флюсов действительны контрольные значения влажности, установленные их производителем; .6 контроль внешнего вида сварочной проволоки, поступившей в негерметичной упаковке, с целью определения необходимости ее дополнительной очистки перед употреблением; .7 контроль защитных газов для сварки. Как правило, проверке подлежат их состав и точка росы. Аргон и гелий, используемые для сварки титана, могут подвергаться испытаниям с применением визуального контроля цветов побежалости в месте расплавления металла дугой (проба на пятно); .8 контроль высоколегированных сварочных материалов для сварки коррозионно-стойкой стали на стойкость металла шва к межкристаллитной коррозии (МКК) и на содержание ферритной составляющей в металле наплавки. Для электродов и сочетаний проволока-флюс дополнительно могут контролироваться сварочно-технологические свойства, включая оценку склонности к образованию горячих трещин и порообразованию; .9 проверку сварочной проволоки для сварки титана. Например, контроль показателей ее прочности при испытании на растяжение; .10 особые виды испытаний и проверок, согласно условиям контракта и/или предусмотренные в нормативных документах на проведение работ по сварке. Например, контроль содержания диффузионного водорода и т. п. 1.3.3.2.2 Требования к порядку применения сварочных материалов, не имеющих СОСМ. 1.3.3.2.2.1 Применение сварочных материалов, полученных от изготовителей, не имеющих СОСМ, возможно на основании специального разрешения Регистра. Следует учитывать, что испытания при |

1

ТЕХНИЧЕСКОЕ НАБЛЮДЕНИЕ ЗА НАПЛАВКОЙ ИЗДЕЛИЙ СУДОВОГО МАШИНОСТРОЕНИЯ

2

В дальнейшем — Руководство.

3

В дальнейшем — Регистр или PC.

4

В дальнейшем — Правила технического наблюдения.

5

В дальнейшем — Правила постройки.

С начала применения металла для строительства корпусов судов различного назначения судостроители постоянно занимались поиском более прогрессивной технологии производства. Применение металлоконструкций при изготовлении судовых корпусов позволило значительно повысить прочностные характеристики кораблей.

1 / 1

Содержание:

- Виды сварки в судостроении

- Какие электроды используются для сварки в судостроении

- Подбираем сварочные материалы под сварочный аппарат

- Подбираем электрод для ручной дуговой сварки под свариваемый металл

Использование для сборки несущего каркаса традиционного метода клепки существенно увеличивало вес судна. Эффективно справиться с этой проблемой позволило применения дуговой сварки в судостроении. Такая технология позволила уменьшить общий вес корабля на 10-15%.

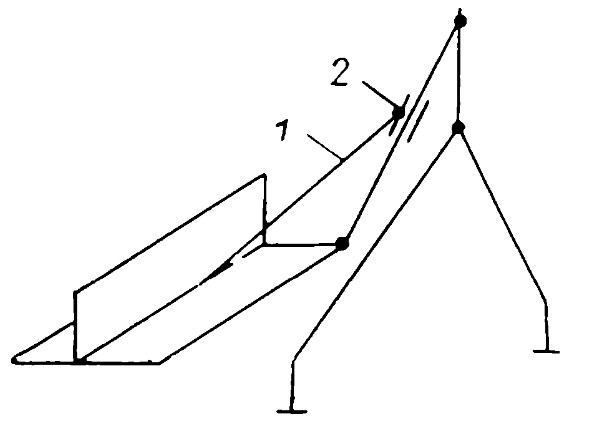

К тому же сварные металлоконструкции в сравнении с клепанными предоставляют ряд неоспоримых преимуществ. За счет использования элементов конструкции с минимально допустимым сечением и оптимальной формой появляется возможность значительно снизить общую массу конструкции. Более того, применение меньшего количества крепежных составляющих и элементов более рациональной формы позволяет значительно экономить металл. При этом сварка в судостроении дала возможность не только существенно повысить прочность и надежность всех соединений, но и снизить трудовые и временные затраты на постройку судов. Это достигается благодаря возможности механизации и автоматизации сварочного процесса.

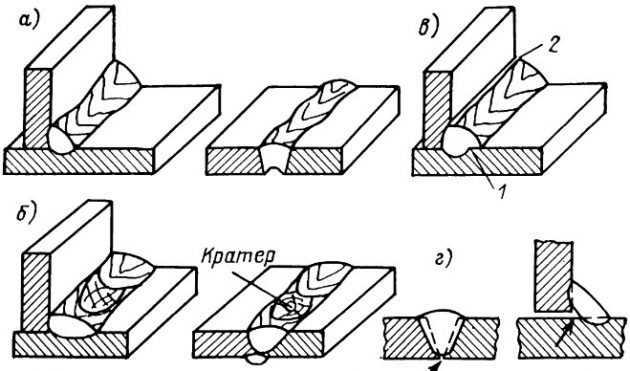

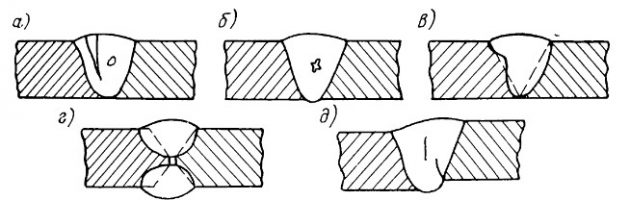

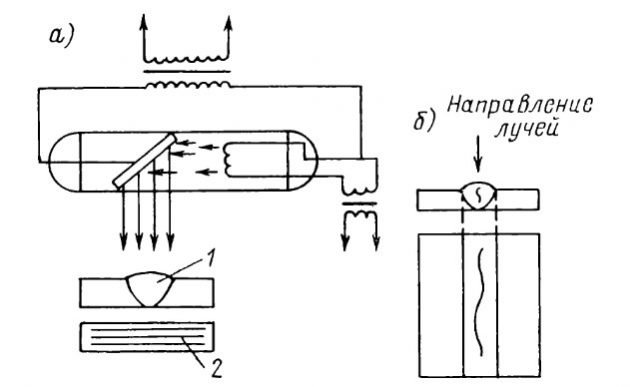

Виды сварки в судостроении

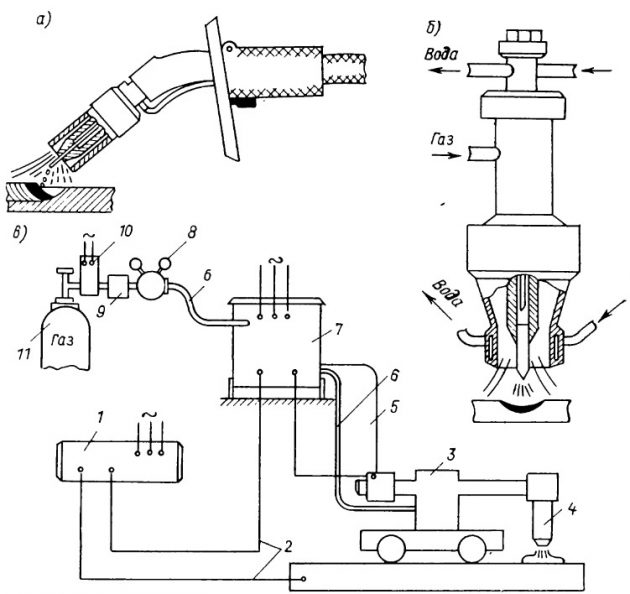

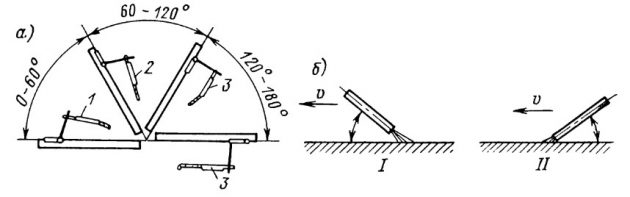

При изготовлении корпусов судов преимущественно применяют дуговые способы сварки. Создание сварных соединения двух деталей происходит за счет разогрева свариваемых кромов и их плавления теплом, выделяемым при горении электрической дуги. Образование расплавленного металла и хорошей текучести металла способствует свободному перемешиванию и образованию единого целого при последующей кристаллизации. .

Подобный механизм образования неразъемных соединений обеспечиваютвиды сварки:

-

Ручная электродуговая покрытыми штучными электродами;

-

Аргонодуговая неплавящимся вольфрамовым электродов в среде инертного газа;

-

MIG/MAG – механизированная сварка плавящимся электродом в среде защитного газа;

-

Автоматическая сварка под слоем флюса;

-

Газовая сварка.

В судостроении применяется в различной степени каждая из этих технологий. Однако наиболее распространения получила электродуговая сварка. Соединение деталей газокислородным методом стали в последнее время применять все меньше. Это связано в основном с низкой производительностью процесса и вероятностью возникновения деформаций конструкций в результате проведения сварочных операций.

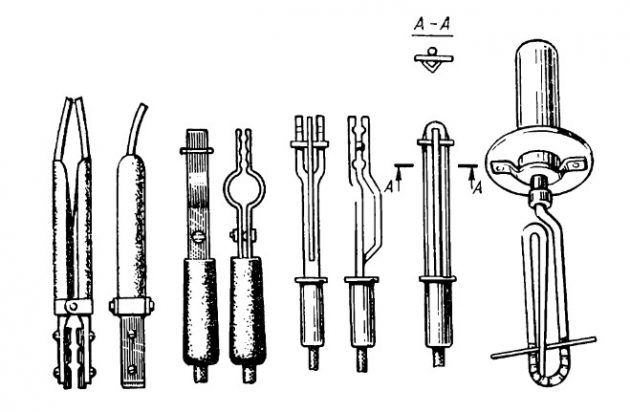

Какие электроды используются для сварки в судостроении

В зависимости от марки судостроительной стали применяют покрытые штучные электроды основного типа: для сварки высокопрочных сталей во всех пространственных положениях и с тонкослойной обмазкой для установки прихваток и сварку на спуск. При работе на полуавтомате применяют как порошковую проволоку рутилового типа в защитном газе CO2, так и порошковую рутиловую проволоку в среде смеси защитного газа Ar/CO2 для сварки во всех пространственных положениях и на керамических подкладках. Кроме того, используют высокопроизводительную металлопорошковую проволоку для сварки угловых швов и заполняющих проходов в нижнем пространственном положении в среде Ar/CO2 или в 100 % CO2.

Выбор сварочных материалов является довольно ответственным этапом подготовки к процессу сварки. Предлагаем ознакомиться с некоторыми рекомендациями, позволяющими сделать правильный выбор сварочных материалов:

-

Нужно учитывать толщину деталей, которые будут свариваться. Чем больше этот параметр, тем больший диаметр электрода должен быть. Для сварки металла толщиной 0,5…1,5 мм лучше применять TIG-сварку либо полуавтомат.

-

Сварочный материал напрямую зависит от типа сварочного аппаратом, которым осуществляется сварочный процесс.

-

Большое влияние на тип и марку сварочного материала влияет марка основного свариваемого металла и требования, предъявляемые к наплавленному металлу.

Подбираем сварочные материалы под сварочный аппарат

-

Полуавтомат. Для проведения сварки на этом типе сварочного оборудованиятребуется выбрать оптимальный вариант сварочной проволоки. В зависимости от толщины свариваемого металла, пространственного положения, требумых механических характеристик наплавленного металла и производительности подбирается сплошная или порошковая проволока той или иной марки..

-

Аппараты для аргонодуговой сварки неплавящимся электродом (TIG). Наиболее часто процесс TIG сварки применяется в судостроении для сварки алюминия и его сплавов. Для осуществления сварочного процесса нужно использовать вольфрамовые электроды определенной маркировки (легирования) в зависимости от рода тока (постоянный или переменный). Также на выбор марки вольфрамового электрода влияет мощность дуги (величина сварочного тока), на котором будет производиться сварка. Сварочным материалом в этом процессе является присадочный пруток определенного диаметра и марки, который следует подбирать в зависимости от марки свариваемого металла и требуемых механических характеристик.Аппараты для ручной дуговой сварки. Среди аппаратов этого типа в настоящее время наиболее популярны инверторы. Для ручной дуговой сварки применяются покрытые штучные электроды, наиболее популярны в судостроении электроды с основным типом покрытия.

Подбираем электрод для ручной дуговой сварки под свариваемый металл

-