Утверждаю

Заместитель министра

речного флота

В.В.ТРОФИМОВ

28 сентября 1979 года

РУКОВОДСТВО ПО ТЕХНИЧЕСКОЙ ЭКСПЛУАТАЦИИ

СКОРОСТНОГО ПАССАЖИРСКОГО ФЛОТА

В руководстве изложены особенности организации технической эксплуатации скоростных пассажирских судов.

Руководство предназначается для специалистов пароходств, судоремонтных предприятий, ремонтно-эксплуатационных баз флота и плавсостава Министерства речного флота РСФСР, осуществляющих техническую эксплуатацию скоростных пассажирских судов.

Руководство разработано Горьковским институтом инженеров водного транспорта, Главфлотом Минречфлота, Московским пароходством.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Соотношение единиц физических величин в ранее действующих системах (МКГСС, СГС) и в международной системе (СИ) приведены в прил. 1.

1.2. К скоростным судам относятся суда на подводных крыльях (СПК), на воздушной подушке и глиссирующие. Основные технические данные этих судов приведены в прил. 2.

1.3. Ответственность за правильную организацию технической эксплуатации скоростного пассажирского флота в каждом пароходстве возлагается на службу судового хозяйства (ССХ).

1.4. В пассажирских портах руководство технической эксплуатацией скоростных пассажирских судов осуществляет механик-наставник (групповой механик) по скоростным судам, который подчинен главному инженеру пассажирского порта.

1.5. В портах руководство технической эксплуатации скоростных пассажирских судов осуществляет механик-наставник (групповой механик), который подчинен заместителю начальника порта по флоту, а где его нет, главному инженеру порта или его заместителю по флоту.

1.6. Ответственность за правильную организацию технической эксплуатации скоростного пассажирского судна несет капитан-механик.

1.7. Техническая эксплуатация скоростных пассажирских судов осуществляется судовыми экипажами. Судовой экипаж обеспечивает постоянную готовность судна к работе по назначению, поддержание между плановыми ремонтами и заводскими техническими обслуживаниями технико-эксплуатационных характеристик в заданных пределах, а также исправное техническое состояние и содержание судна и судовой техники.

1.8. В навигационный период ежедневное и очередное техническое обслуживание (ТО) выполняется:

на судах, экипажи которых работают без совмещения профессий — в полном объеме силами судовых экипажей;

на судах, экипажи которых работают с совмещением профессий, — силами судовых экипажей и специалистами береговых производственных участков (БПУ).

1.9. Техническая эксплуатация скоростных пассажирских судов (судовой техники) должна производиться в соответствии с данным руководством, правилами технической эксплуатации, инструкциями заводов-строителей, заводов-поставщиков судовой техники и другими нормативными документами, утвержденными Минречфлотом и пароходствами.

Точное выполнение положений настоящего Руководства должно обеспечить повышение уровня технической эксплуатации скоростных пассажирских судов.

В «Руководстве» единицы физических величин соответствуют СТ СЭВ 1052-78.

2. ВОЖДЕНИЕ СУДОВ И ОБЕСПЕЧЕНИЕ БЕЗОПАСНОСТИ ИХ ЭКСПЛУАТАЦИИ

При управлении скоростными судами в рейсе, кроме соблюдения общепринятых правил судовождения, следует руководствоваться изложенными ниже правилами, обусловленными ходовыми качествами и особенностями конструкции скоростных судов.

2.1. Вождение судов типа «Метеор» и «Ракета»

2.1.1. Общие положения

Суда на подводных крыльях (СПК «Метеор», «Ракета») имеют три качественно различных режима движения:

движение в водоизмещающем состоянии (плавание);

переходный режим (глиссирование);

ход на подводных крыльях.

В отличие от судов водоизмещающего типа СПК весьма чувствительны к перегрузке по водоизмещению, которая приводит к затяжному выходу на крылья, увеличивает нагрузку главных дизелей и тем самым способствует снижению их моторесурса. В процессе эксплуатации перегрузка судна по водоизмещению недопустима.

Нормы загрузки составляют: для СПК типа «Метеор» 13 т (пассажировместимость 150 чел. на экскурсионно-прогулочных линиях и 124 чел. на эксплуатационных), для СПК типа «Ракета» 5 т (пассажировместимость 64 чел. на экскурсионно-прогулочных линиях и 50 чел. на эксплуатационных).

В процессе эксплуатации контроль за загрузкой судов производится по количеству принятых пассажиров. Ответственность за соблюдение норм загрузки возлагается на капитана (капитана-механика) судна или лицо, его замещающее.

2.1.2. Управление судном при движении в водоизмещающем состоянии

Управление СПК при движении в водоизмещающем состоянии в основном не отличается от управления обычным судном. Однако следует иметь в виду, что габариты судна по ширине и осадке определяются размерами крыльевого устройства, а не корпуса.

При движении судов передним ходом в водоизмещающем состоянии рекомендуется поддерживать частоту вращения главных дизелей не свыше:

а) 1100 об./мин. — для СПК типа «Метеор»;

б) 900 об./мин. — для СПК «Ракета».

Частота вращения главных дизелей на заднем ходу не должна превышать 850 об./мин. Непрерывная работа на заднем ходу более одного часа не допускается.

Циркуляция на корпусе совершается при минимальном радиусе закругления 4 — 5 длин корпуса для СПК типа «Метеор» и 2 — 3 длины корпуса для СПК типа «Ракета».

Во время циркуляции разрешается полная перекладка руля. Частота вращения главных дизелей во время циркуляции не должна превышать на СПК типа «Метеор» и «Ракета» 900 об./мин.

Работа главных дизелей СПК типа «Метеор» «враздрай» разрешается только при положении рукояток управления подачей топлива на упорах реверсирования (700 — 750 об./мин.).

2.1.3. Управление судном на переходном режиме движения

Переходный режим — разгон теплохода для выхода на крылья или торможение с полного хода до режима плавания или остановки теплохода.

При выходе на крылья СПК обладают сравнительно меньшим запасом остойчивости, чем в водоизмещающем состоянии.

В связи с этим судоводителю надлежит:

а) перед началом разгона убедиться, что нет скопления пассажиров на одном борту и начальный статический крен отсутствует или не превышает 2,5 — 3° (при наличии статического крена более 3° выход судна на крылья не производить до устранения крена; для уменьшения начального крена разрешается плавная перекладка руля на накрененный борт так, чтобы угол перекладки не превышал 3 — 6°);

б) не затягивать время выхода на крылья; разгон судна осуществлять по возможности на прямом курсе (не допускать крутой циркуляции и резкой перекладки рулей в режиме выхода на крылья);

в) в случае необходимости резкого изменения курса в процессе разгона снизить обороты главных дизелей до перехода судна в водоизмещающее состояние и произвести маневр с помощью рулей.

Разгон судна можно производить двумя способами.

Разгон первым способом:

а) убедиться в том, что рычаг управления реверсом находится в положении «Вперед»;

б) плавным перемещением рычага управления дизелем вывести дизель на эксплуатационный режим (1550 — 1600 об./мин.) в течение 120 с (не менее).

Примечание. На судах типа «Метеор» перемещаются синхронно оба рычага управления.

При значительной перегрузке главных дизелей прекратить разгон судна. Движение не продолжать до выяснения и устранения причин перегрузки.

Разгон вторым способом:

а) убедиться в том, что рычаг управления реверсом находится в положении «Вперед»;

б) ступенчатым перемещением рычага управления дизелем через 100 — 150 об./мин., с выдержкой на каждом режиме 20 — 25 с, вывести дизель на эксплуатационный режим в течение 120 с (не менее).

Значения частоты вращения дизелей и ориентировочная выдержка времени на каждой ступени для случая полной загрузки СПК типа «Метеор» и «Ракета» при отсутствии начального крена и дифферента, ветра и волнения приведены в табл. 1.

Таблица 1

ЗНАЧЕНИЯ ЧАСТОТЫ ВРАЩЕНИЯ ДИЗЕЛЕЙ И ВЫДЕРЖКИ ВРЕМЕНИ

ПРИ СТУПЕНЧАТОМ СПОСОБЕ РАЗГОНА СПК ТИПА «МЕТЕОР» И «РАКЕТА»

|

Номер ступени |

Частота вращения дизеля, об./мин. |

Ориентировочная выдержка времени на каждой ступени, с |

|

|

начальная |

конечная |

||

|

I |

700 |

1100 |

30 |

|

II |

1100 |

1200 |

30 |

|

III |

1200 |

1350 |

40 |

|

IV |

1350 |

1450 |

20 |

|

V |

1450 |

1550 — 1600 |

20 |

Если судно имеет затяжной выход на крылья, то дальнейшая его эксплуатация запрещается до обнаружения и устранения причины этого явления.

Для торможения движения СПК типа «Метеор» и «Ракета» с полного хода следует:

а) плавно снизить частоту вращения дизелей перемещением рычагов управления дизелями из положения «Полный» до положения «Упор реверса», после чего установить рычаги управления реверсом в положении «Стоп»;

б) сделать выдержку времени 2 — 3 с на холостом ходу до восстановления давления масла 0,6 — 0,9 МПа по приборам «Давление масла на входе».

Не допускать перемещения рычагов управления реверсом без выдержки на холостом ходу, так как дизель может остановиться;

в) перевести рычаги управления реверсом из положения «Стоп» в положение «Назад» (750 об./мин.).

2.1.4. Управление судном при движении на крыльях

Движение на крыльях является основным режимом движения судна.

Во время движения на крыльях судно обладает достаточной остойчивостью и управляемостью, однако не следует допускать значительного скопления пассажиров на каком-либо борту, так как при необходимости внезапного снижения скорости или маневра и перехода в водоизмещающее состояние углы крена значительно возрастают.

При выполнении циркуляции на тихой воде угол перекладки рулей на борт не должен превышать 10 — 12°.

Во избежание неблагоприятного воздействия на пассажиров не следует производить резкую перекладку рулей с борта на борт. Не рекомендуется также совершать крутую циркуляцию (т.е. циркуляцию на минимальном радиусе). Минимальный радиус циркуляции на крыльях составляет для судов типа «Метеор» 15 — 17 длин корпуса (525 — 600 м), а для судов типа «Ракета» 6 — 7 длин корпуса (160 — 190 м).

При движении на крыльях на эксплуатационном режиме частота вращения главных дизелей должна составлять 1550 — 1600 об./мин. Если частота вращения главного дизеля начинает падать более чем на 50 об./мин. (например, при совершении судном циркуляции, прохождении мелководья, усилении ветра и т.п.), необходимо плавной перестановкой рукоятки управления дизелем снизить частоту вращения на 100 — 150 об./мин.

Во время движения судна на крыльях судоводитель обязан внимательно наблюдать за водной поверхностью, не допуская столкновения с плавающими предметами или посадку на мель.

Признаком попадания на крылья или стойки каких-либо предметов служит появление ярко выраженных «усов», сопровождающееся потерей скорости движения и перегрузкой главных дизелей.

В случае невозможности избежать столкновения, судоводитель должен принять все меры для снижения силы удара, сообразуясь с обстановкой (снизить частоту вращения дизелей, отвернуть от заданного курса и т.д.).

При попадании посторонних предметов на крылья и стойки, при повреждениях гребного винта и вала в результате столкновения дальнейшее движение судна на крыльях запрещается до устранения неисправности или освобождения крыльевого устройства.

При попадании посторонних предметов на крыльевое устройство рекомендуется попытаться освободиться от них, переводя судно в водоизмещающее положение и дав задний ход с последующим разворотом или другим маневром по усмотрению судоводителя.

Во время прохождения на крыльях вблизи отстоя флота, ремонтных баз, земснарядов, плавучих кранов и т.п., а также при расхождении со встречными судами и при обгоне необходимо удаляться от них на максимально возможное расстояние, а в случае большого волнообразования обеспечить режим движения, при котором не возникает угрозы судам и сооружениям.

2.1.5. Управление судном при движении на волнении

В водохранилищах разряда «О» для судов типа «Метеор» разрешается плавание на крыльях при высоте волны не свыше 1,3 м.

Плавание на крыльях в водохранилищах разряда «О» для судов типа «Ракета» разрешается при высоте волны не свыше 0,8 м, на корпусе — не свыше 1,5 м.

При движении судна на волнении не рекомендуется, чтобы оно находилось лагом к волнам или под курсовым углом к ним, близким к 45° (за нулевой принимается угол при движении попутно волне).

Для устойчивого движения на крыльях в условиях волнения необходимо придерживаться следующих правил:

а) если произошел «срыв» движения на крыльях на заданном курсе, то нельзя повторно выходить на крылья, не изменяя курса. В этом случае следует развернуть судно курсом к волне 0° или 180°, после чего осуществить разгон ступенчатым методом, при котором время разгона устанавливается в зависимости от величины волнения;

б) частоту вращения главных дизелей (т.е. скорость движения) выбирать так, чтобы не ощущалось «тряски» в результате ударов корпуса о воду, а колебания частоты вращения не превышали 50 об./мин.

Следует помнить, что при движении за волной нагрузка на главные дизели больше, а скорость хода меньше, чем при движении против волны;

в) не допускать перегрузки главных дизелей;

г) не осуществлять крутую циркуляцию или резкую перекладку рулей на борт. Количество пассажиров, находящихся на одном борту, не должно превышать 30 чел. для судов типа «Метеор» и 10 чел. для судов типа «Ракета».

2.1.6. Подход и отход от причала и швартовка судов

Суда на подводных крыльях, в отличие от водоизмещающих судов, имеют высокую скорость при производстве маневров, при подходе и отходе от причала (около 20 км/ч), поэтому следует проявлять особую осторожность во время выполнения судном этих операций. При движении со скоростью 20 км/ч после выключения реверсивной муфты (перевод рукоятки управления муфтой в положение «Стоп») судно до полной остановки проходит путь, равный примерно трем длинам корпуса.

Инерционные качества СПК при движении на крыльях ориентировочно характеризуются данными табл. 2.

Таблица 2

ИНЕРЦИОННЫЕ КАЧЕСТВА СПК ПРИ ДВИЖЕНИИ НА КРЫЛЬЯХ

|

Наименование маневра |

Путь в длинах корпуса (расстояние, м) |

Время, с |

||

|

Метеор |

Ракета |

Метеор |

Ракета |

|

|

Выбег с «Полного вперед» до полной остановки судна при выключенной муфте |

8 (250) |

4,5 (120) |

120 |

80 |

|

Выбег с «Полного вперед» до полной остановки при реверсировании главных дизелей и при работе на «Малый назад» |

5 (175) |

2 (50) |

35 |

20 |

Рекомендуется следующий порядок подхода судна к причалу:

а) не доходя до причала 250 — 300 м для судов типа «Метеор» и 100 — 150 м для судов типа «Ракета», плавно поставить рычаг управления дизелем на упор реверсирования, что приведет к снижению частоты вращения дизеля до минимально устойчивой, скорость судна резко упадет и в дальнейшем оно будет продолжать движение в водоизмещающем состоянии;

б) за 50 — 75 м до причала следует проверить работу дистанционного управления, для чего, установив рычаг управления реверсивной муфты на «Стоп» и убедившись в том, что муфта разобщила главный дизель с валопроводом (выдержка примерно 3 с), возвратить рычаг в положение «Вперед»;

в) за 20 — 25 м до причала рычаг управления реверсивной муфтой поставить в положение «Стоп», а на судне типа «Ракета» одновременно переключить выпуск отработавших газов за борт, противоположный причальной стенке. Судно должно направляться к причалу так, чтобы расстояние между привальным брусом и стенкой не превышало 1 — 1,5 м;

г) перед совпадением посадочных площадок среверсировать главный дизель, поставив рычаг управления муфтой в положение «Назад». При полном совпадении посадочных площадок рычаг управления муфтой установить в положение «Стоп»;

д) используя рули и подводный выпуск отработавших газов, подвести судно вплотную к причалу и отшвартоваться.

При швартовке судов типа «Метеор» рекомендуется учитывать преимущества двухвальной установки — возможность использования одного из двух дизелей, работу главных дизелей «враздрай» и т.п.

Подход к причалу или другому судну следует осуществлять так, чтобы не вызывать повреждений привальных брусьев, леерного ограждения и наружной обшивки, для чего, в соответствии с изложенными выше рекомендациями, внимательно контролировать скорость движения судна.

С целью предупреждения нарушения антикоррозийного покрытия при швартовке судна не допускать трения и ударов корпуса о сваи, брусья и другие предметы и сооружения, а также о привальные брусья других судов.

При отходе от причала перед включением реверсивной муфты необходимо обеспечить просвет между привальным брусом судна и стенкой в пределах 1 — 1,5 м.

Использование привальных брусьев для упора при отходе от причала или от другого судна не рекомендуется (допускается в исключительных случаях), так как приводит к образованию вмятин и задиров на корпусе и привальных брусьях.

2.1.7. Снятие судов с мели

При посадке судна на мель необходимо:

а) установить рычаг управления дизелем в положение «Упор реверса», а рычаг управления реверсом в положение «Стоп»;

б) переместить рычаг управления дизелем в положение «Стоп»;

в) пройти в салоны и при необходимости организовать помощь пострадавшим пассажирам;

г) выяснить аварийную обстановку: произвести круговой обмер глубины футштоком, определить грунт;

д) в зависимости от степени аварии вызвать соответствующие суда или плавсредства;

е) высадить пассажиров на другое судно;

ж) при мягком грунте произвести его подмыв с помощью другого судна, при этом следить за равномерностью подмыва под носовым и кормовым крыльями;

з) снять судно с мели с помощью другого судна, при этом буксирный канат можно крепить за стойки носового крыла или за пуговицы на стойках кормового крыла.

Снятие судна с твердого или каменистого грунта, а также с каких-либо подводных препятствий должно осуществляться с помощью плавкрана.

В случае посадки судна на мель носовым крылом при движении в водоизмещающем состоянии следует:

а) переключить дизель на холостой ход;

б) перевести пассажиров из носового салона в средний и кормовой салоны на судах типа «Метеор»;

в) управляя дизелем на режиме заднего хода, попытаться сойти с мели.

Если попытка сойти с мели собственными силами не удалась, вызвать вспомогательные плавсредства и с их помощью снять судно с мели, как указано выше, помогая работой обоих дизелей на режиме заднего хода.

2.2. Вождение судов типа «Заря» и «Зарница»

Суда типа «Заря» и «Зарница» имеют аналогичные движительные комплексы и рулевые устройства. Поэтому для данных судов могут быть применены одни и те же правила вождения.

2.2.1. Начало движения и увеличение скорости до номинальной

Движение судна можно начинать после осмотра механизмов, устройств и прогрева дизеля.

Маневры, связанные с отходом судна от причала, необходимо производить при пониженной частоте вращения главного дизеля путем перемещения рукоятки управления реверсивными заслонками на передний и задний ход и перекладкой рулей ни необходимый борт и угол.

Для обеспечения забора воды водометом при работающем гребном винте необходимо перекрыть заслонки заднего хода.

При работе движителя с частотой вращения 850 об./мин. забор воды происходит через 20 — 30 с после закрытия заслонок.

В зависимости от положения реверсивных заслонок судно при работающем движителе может иметь:

а) задний ход — заслонки закрыты;

б) отсутствие хода — заслонки слегка приоткрыты;

в) передний ход — заслонки открыты частично или полностью.

После полного открытия реверсивных заслонок дальнейшее увеличение скорости достигается увеличением частоты вращения главного дизеля до номинальных значений.

При движении желательно равномерное распределение пассажиров и багажа по салону.

Частоту вращения главного дизеля судов типа «Заря» можно увеличивать непрерывным плавным передвижением рукоятки подачи топлива, доводя частоту вращения до эксплуатационной (n = 1450 об./мин.) в течение 20 — 30 с или ступенчатым способом с кратковременной выдержкой на каждом режиме.

Изменение скорости движения и высоты воздушной подушки судов типа «Зарница» обеспечивается изменением частоты вращения главного дизеля от 500 до 1500 об./мин.

В случае хода порожнем судов типа «Зарница» необходимо принять балласт в носовую балластную цистерну в количестве, обеспечивающем устойчивое движение судна на воздушной подушке.

Во избежание повреждений гибких ограждений судов типа «Зарница» реверсивные заслонки должны быть поставлены в положение, соответствующее отсутствию хода судна до полного наполнения воздушной подушки, после чего дается задний ход.

2.2.2. Изменение направления движения

Изменение направления движения на переднем ходу осуществляется перекладкой рулей на соответствующий борт и угол.

Для уменьшения радиуса поворота необходимо снизить скорость судна путем уменьшения частоты вращения дизеля, а если этого недостаточно, то следует снижать скорость закрытием заслонок.

Скорость движения судов типа «Зарница» можно снижать дополнительно перекрытием заслонки вентилятора (если глубина реки достаточна для движения в водоизмещающем положении).

При малой осадке парусность судов сравнительно велика. Поэтому при сильном ветре и маневрировании на малой частоте вращения дизеля судоводитель должен внимательно следить за ветровым дрейфом судна.

2.2.3. Управление судном при прохождении

перекатов и засоренных участков фарватера

Нормальная эксплуатация судов типа «Заря» возможна при гарантированных глубинах на песчаных перекатах не менее 0,5 м, на каменистых — 0,6 м.

Прохождение перекатов с предельными глубинами можно рекомендовать для судов типа «Заря» на скорости около 30 км/ч — 1200 об./мин. главного дизеля.

Нормальная эксплуатация судов типа «Зарница» возможна при гарантированных глубинах на перекатах не менее указанных в табл. 3.

Таблица 3

ГАРАНТИРОВАННАЯ ГЛУБИНА НА ПЕРЕКАТЕ, ПРИ КОТОРОЙ

ВОЗМОЖНА ЭКСПЛУАТАЦИЯ СУДОВ ТИПА «ЗАРНИЦА»

|

Режим движения |

Частота вращения главного дизеля, об./мин. |

Грунт на перекате |

Гарантированная глубина, м |

|

|

для судна без удлинителя водозабор ника |

для судна с удлинителем водозаборника |

|||

|

На воздушной подушке (основной режим) |

1400 — 1500 |

мягкий |

0,5 |

0,55 |

|

твердый (каменистый, галечный) |

0,6 |

0,65 |

||

|

На воздушной подушке со сниженной скоростью или на плаву |

менее 1400 |

мягкий |

0,7 |

0,75 |

|

твердый |

0,8 |

0,85 |

Для судов типа «Зарница» рекомендуется преодолевать перекаты, двигаясь прямолинейно на воздушной подушке при частоте вращения главного дизеля 1400 — 1500 об./мин.

При прохождении засоренных участков реки наибольшие помехи работе водомета судов типа «Заря» и «Зарница» оказывают щепа, кора и другие плавающие предметы, которые могут забить решетку водозаборника.

Преодоление засоренных участков небольшой протяженности рекомендуется при номинальной или слегка сниженной частоте вращения главного дизеля.

В случае попадания в водомет посторонних предметов необходимо немедленно остановить дизель (если это не создает опасности по условиям плавания) и принять меры к очистке движителя.

В случае посадки судна на мель не разрешается работа дизеля, если водозаборник касается грунта или имеется опасность попадания в него большого количества грунта, камней, гальки и других посторонних предметов.

Съем с мели необходимо производить с помощью буксирного судна (буксирные концы крепить к пуговицам для подъема судна, проложив между корпусом и канатом прокладку из дерева).

Суда типа «Заря» могут сниматься с мели работой водомета с закрытыми заслонками и перекладкой руля с борта на борт в случае, если команда убедилась, что водомет не будет подсасывать со дна гальку и камни.

Для обеспечения съема с мели судов типа «Зарница» допускается (как исключение) подъем судна на воздушной подушке. В этом случае карданный вал привода водометного движителя должен быть отсоединен от главного дизеля, а прием воды на охлаждение главного дизеля должен осуществляться через бортовой приемник при закрытом клапане подачи воды к дейдвудному подшипнику.

2.2.4. Подходы судов к необорудованному берегу

Для обеспечения подхода судна типа «Заря» носом к необорудованному берегу его корпус выполнен с плавным подъемом от миделя в нос. Это обеспечивает возможность выхода носовой оконечности на сухой берег для удобной посадки пассажиров без применения специальных причальных сооружений.

Выход судов типа «Зарница» носовой частью на берег обеспечивается воздушной подушкой.

При слабом течении и на спокойной воде подходы судов типа «Заря» и «Зарница» следует осуществлять перпендикулярно к береговой черте; на сильном течении — ориентируя судно под углом 60 — 70° носом против течения. На сильном течении в момент соприкосновения штевней судна с берегом для удержания кормы от навала необходимо произвести быструю перекладку рулей в сторону берега.

Подходы судов типа «Заря» следует производить с положением рукоятки подачи топлива на упоре реверсирования с закрытием заслонок для уменьшения скорости за 10 — 15 м от берега и окончательным гашением скорости после соприкосновения с берегом.

Подходить к берегу на судах типа «Зарница» следует на воздушной подушке при несколько сниженной частоте вращения дизеля, уменьшая скорость движения с помощью реверсивных заслонок. После касания грунта штевнями скегов необходимо увеличить частоту вращения дизеля и плавным открытием реверсивных заслонок создать необходимую тягу для выхода судна носовой частью на берег.

При работе судов типа «Заря» и «Зарница» на регулярной линии места подхода к необорудованному берегу рекомендуется протралить и обозначить. Глубины в районе водозаборника водометного движителя должны быть не менее 1,2 м.

2.2.5. Остановка судов

Остановка судов типа «Заря» и «Зарница» производится уменьшением частоты вращения главного дизеля и поворотом реверсивных заслонок в нейтральное положение.

Уменьшение скорости движения судна перед его остановкой можно достичь следующими способами:

а) уменьшением частоты вращения главного дизеля;

б) изменением положения реверсивных заслонок.

3. ТЕХНИЧЕСКАЯ ЭКСПЛУАТАЦИЯ ЭЛЕМЕНТОВ СКОРОСТНЫХ СУДОВ

Все элементы скоростных судов (корпус, устройства, системы, судовая силовая установка, электрооборудование и т.д.) должны в общей части удовлетворять требованиям Правил Речного Регистра РСФСР и Правил технической эксплуатации речного транспорта.

3.1. Корпус

Для конструкции корпуса и надстройки судов типа «Метеор» и «Ракета» использованы дюралюминиевые сплавы листовой Д16АТ и профильный Д16Т. Часть конструкций выполнена из сплавов АМг и АМц, отдельные узлы стальные.

Корпус и надстройка судов типа «Заря» и «Зарница» изготовлены из сплавов АМг5 и АМг61. Основным видом соединения деталей и узлов, изготовленных из этих сплавов, является аргонодуговая сварка.

В период эксплуатации и обслуживания корпуса и надстройки судов следует:

а) содержать корпус и надстройку в постоянной чистоте, не допускать наличия воды и мусора в отсеках судна; при обнаружении воды в отсеках — осушить их, а при обнаружении мусора — очистить;

б) избегать ударов и трения корпуса при швартовке судна к причалу, другим сооружениям или судам;

в) своевременно выявлять все повреждения, обращать особое внимание на подводную часть корпуса, стыки и пазы обшивки, реданы, выкружки гребных валов, места расположения и крепления крыльев, а также зоны действия отработавших газов и районы аккумуляторных шкафов;

г) обращать внимание на носовую и кормовую оконечности привальных брусьев с целью обнаружения трещин, вмятин и пробоин на брусьях;

д) следить за состоянием оконных стоек надстройки с целью выявления трещин;

е) следить за состоянием набора и переборок корпуса судна с целью своевременного выявления механических повреждений и коррозии;

ж) после подъема и установки судна в док, на слип или стапель-сани корпус и детали устройств подготовить к осмотру — смыть с них мазут и грязь, протереть сухой ветошью;

з) выполнять в полном объеме и в срок плановые технические обслуживания в соответствии с разд. 5 и прил. 3 — 9;

и) при обнаружении повреждений лакокрасочного покрытия, механических повреждений, коррозии, ослабления заклепочных швов устранить их способом, указанным в табл. 4.

Таблица 4

ПЕРЕЧЕНЬ

ОСНОВНЫХ НЕИСПРАВНОСТЕЙ КОРПУСА И НАДСТРОЙКИ

И СПОСОБЫ ИХ УСТРАНЕНИЯ

|

Неисправность |

Способ устранения |

|

Повреждение лакокрасочного покрытия, коррозия |

Выявление повреждений лакокрасочного покрытия и коррозии производить визуально. Наличие очагов коррозии под слоем лакокрасочного покрытия обнаруживается по вспучиванию лакокрасочного покрытия в виде темных бугорков |

|

Внешним признаком коррозии для деталей из алюминиевых и магниевых сплавов является появление на их поверхности серовато-белого налета в виде сыпи, а для остальных деталей — появление коричневато-красного налета (ржавчины). Если коррозия металла вызвана внутренними причинами, деталь заменить |

|

|

Если коррозия вызвана внешними причинами, устранить их, а продукты коррозии удалить |

|

|

При повреждении покрытия корпуса и появлении коррозии поврежденные места зачистить, обезжирить, загрунтовать и закрасить |

|

|

Большие механические повреждения обшивки. Повреждения набора и обшивки в виде трещин |

При больших механических повреждениях обшивки решение об устранении повреждений принимать в каждом отдельном случае индивидуально. Механические повреждения набора и обшивки в виде трещин устранять путем установки накладок |

|

Повреждения заклепочных швов |

При визуальном осмотре заклепочных швов ослабление заклепок определяется по отставанию лакокрасочного покрытия по краям заклепки, по темным следам металлической пыли (в конструкциях надстройки) в направлении потока воздуха. При сильном ослаблении заклепки под ее головкой имеется зазор. Если визуально ослабление заклепки не просматривается, но она вызывает подозрение, необходимо ее обстукать легким деревянным: или свинцовым молоточком (масса молоточка 0,2 кг) |

|

При обстукивании сорванные заклепки выскакивают из своих отверстий, а ослабевшие поворачиваются и вибрируют, что можно обнаружить, приложив палец к их головкам. Повреждения заклепочных швов в виде выпадания или ослабления заклепок устранять путем высверливания старых заклепок и замены их новыми следующего большего по нормам диаметра |

3.2. Устройства

3.2.1. Рулевое устройство

3.2.1.1. Требования к техническому состоянию рулевого устройства судов типа «Метеор», «Ракета», «Заря», «Зарница»:

а) рулевое устройство судна должно удовлетворять требованиям Правил Речного Регистра РСФСР и обеспечивать надежное управление судном;

б) капитан-механик судна должен систематически, не реже одного раза в неделю, осмотреть рулевое устройство и проверить исправность всех доступных узлов и деталей (без разборки);

в) в случае касания судном грунта или удара рулем, должен быть произведен внеочередной осмотр;

г) перед каждым выходом судна в рейс капитан-механик или лицо, его замещающее, должны осмотреть и проверить в действии рулевое устройство, а при заходе в канал и шлюзованные системы проверить исправность рулевого устройства в действии.

Результаты осмотра и проверки должны быть отражены в вахтенном журнале.

3.2.1.2. Обслуживание рулевого устройства судна типа «Метеор»

В состав рулевого устройства входят два балансирных руля и румпельное устройство.

Рули расположены за кормовым крылом в районе шпангоутов N 56 и 57.

Перо каждого руля изготовлено из плиты сплава АМг61 толщиной 35 мм.

Перо руля крепится к двум опорам. Верхней опорой служит баллер, вращающийся в подшипнике, установленном в корпусе судна, нижней опорой — петля, укрепленная на плоскости кормового крыла и имеющая подшипник с резиновой втулкой.

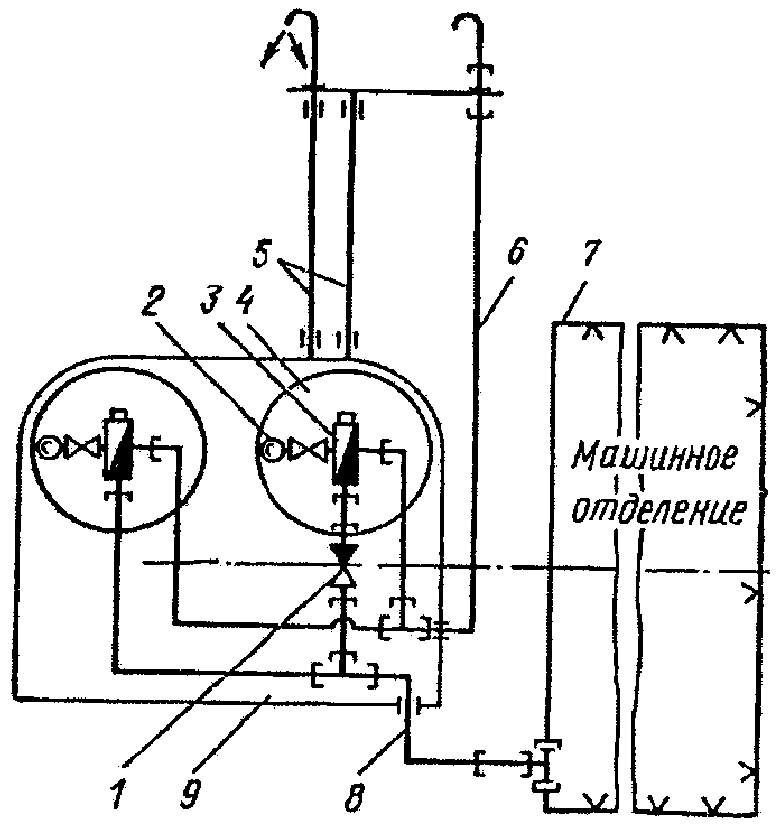

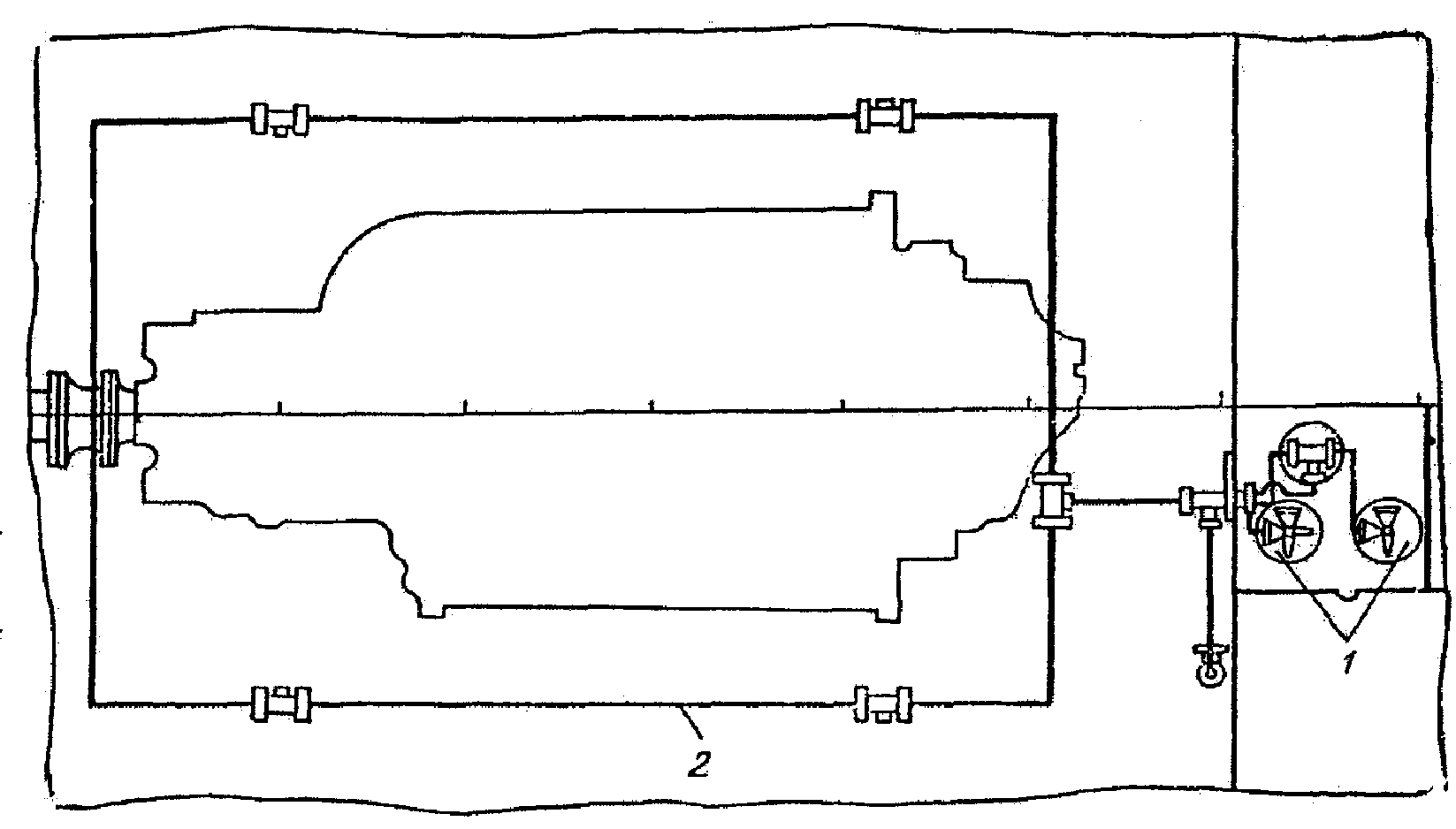

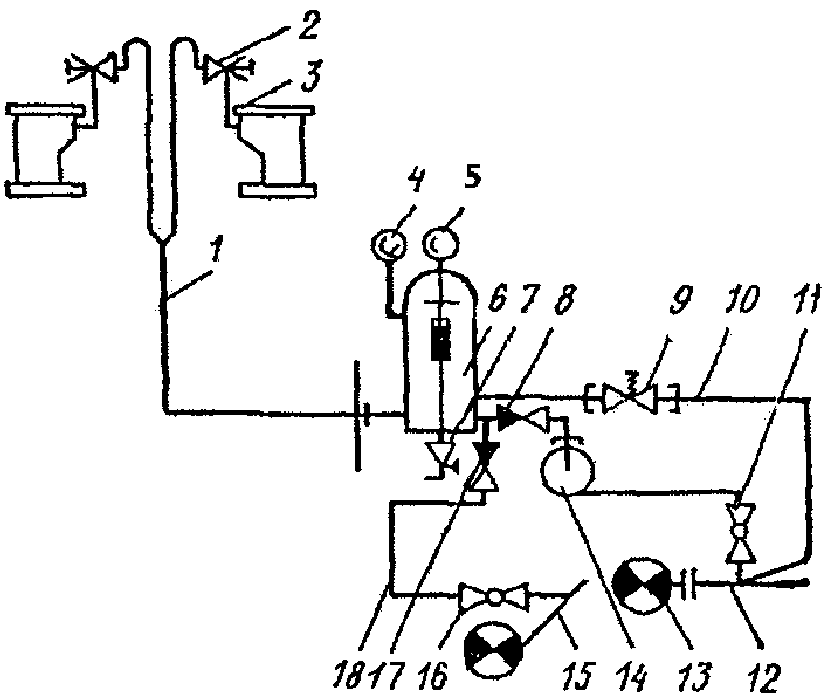

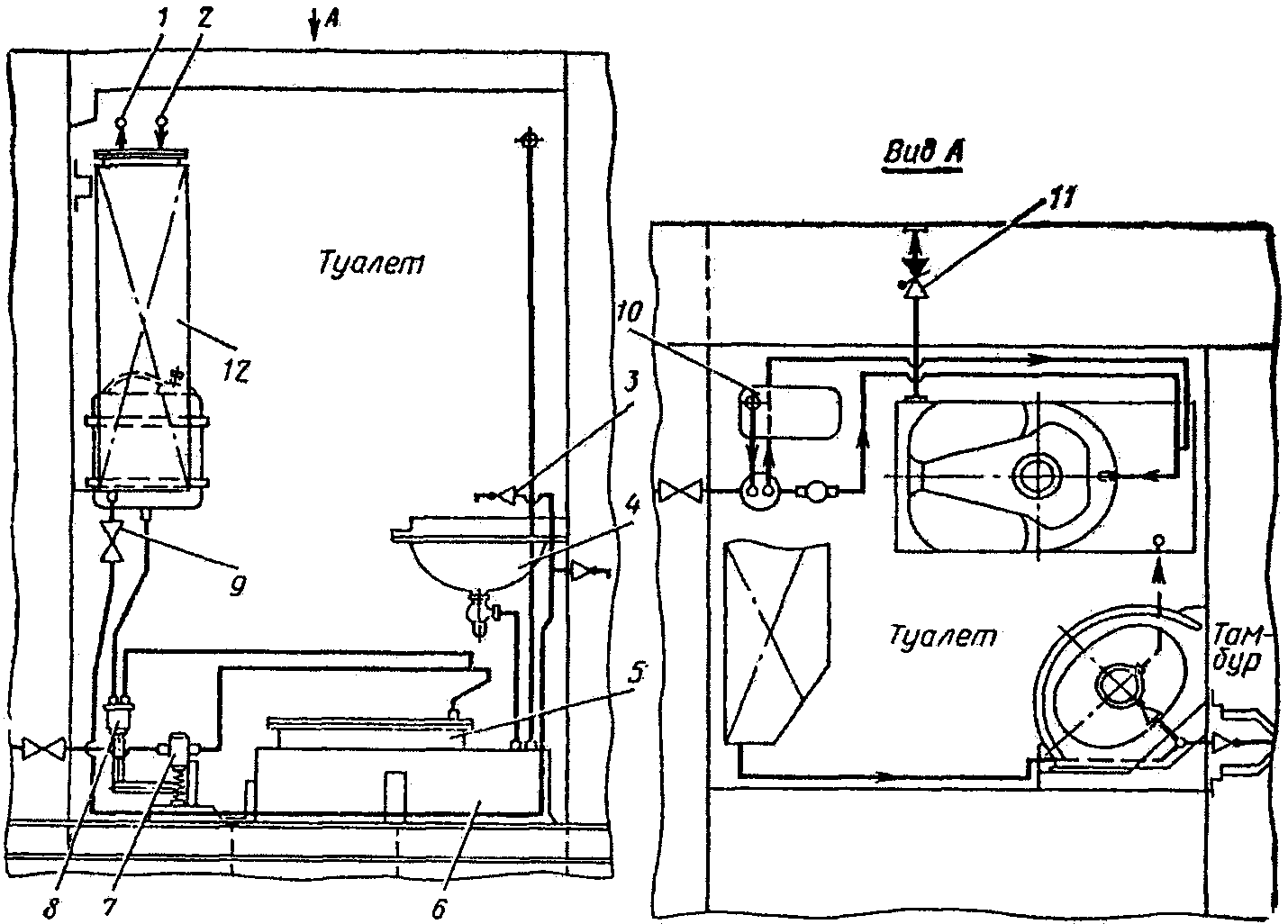

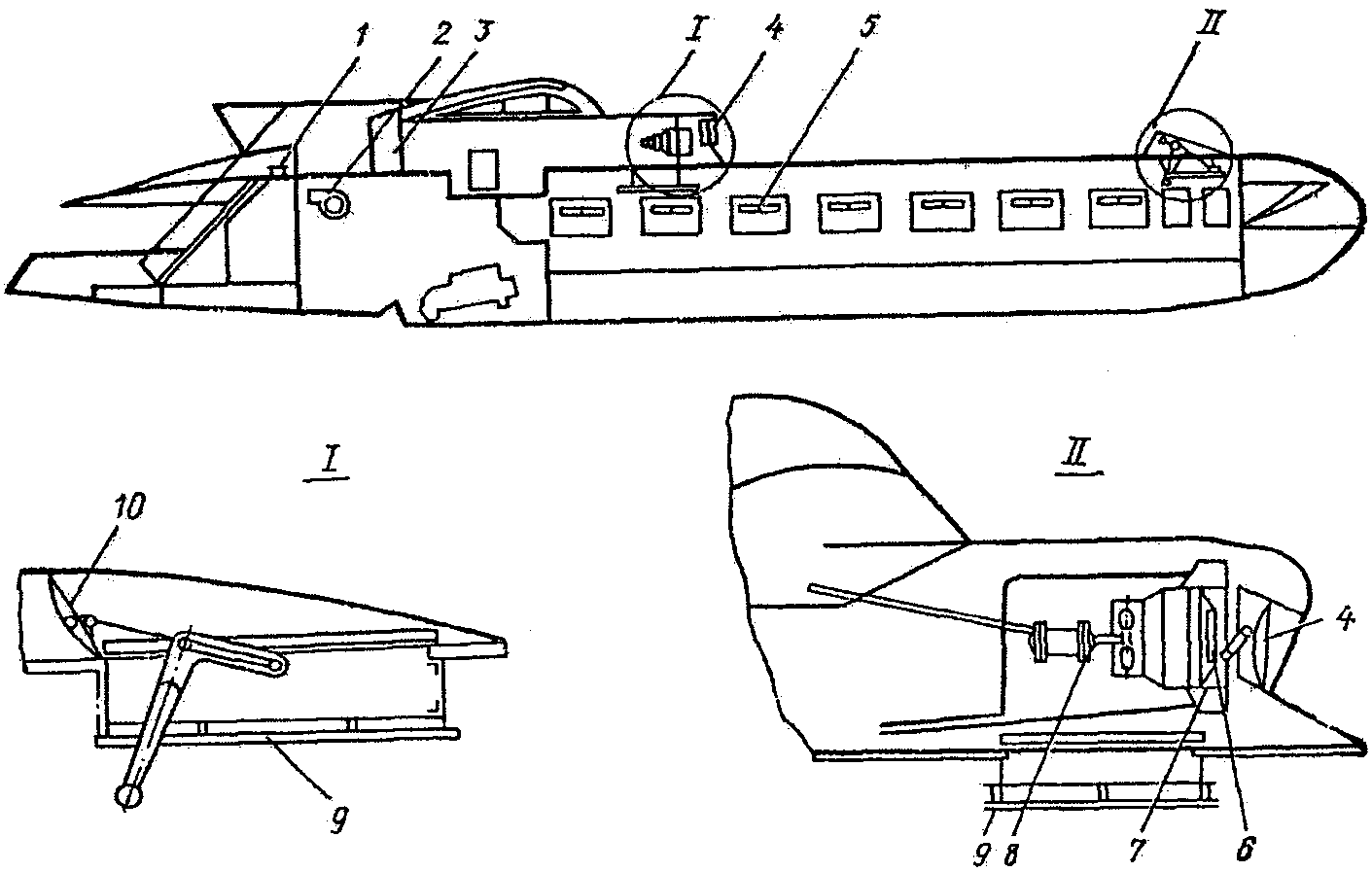

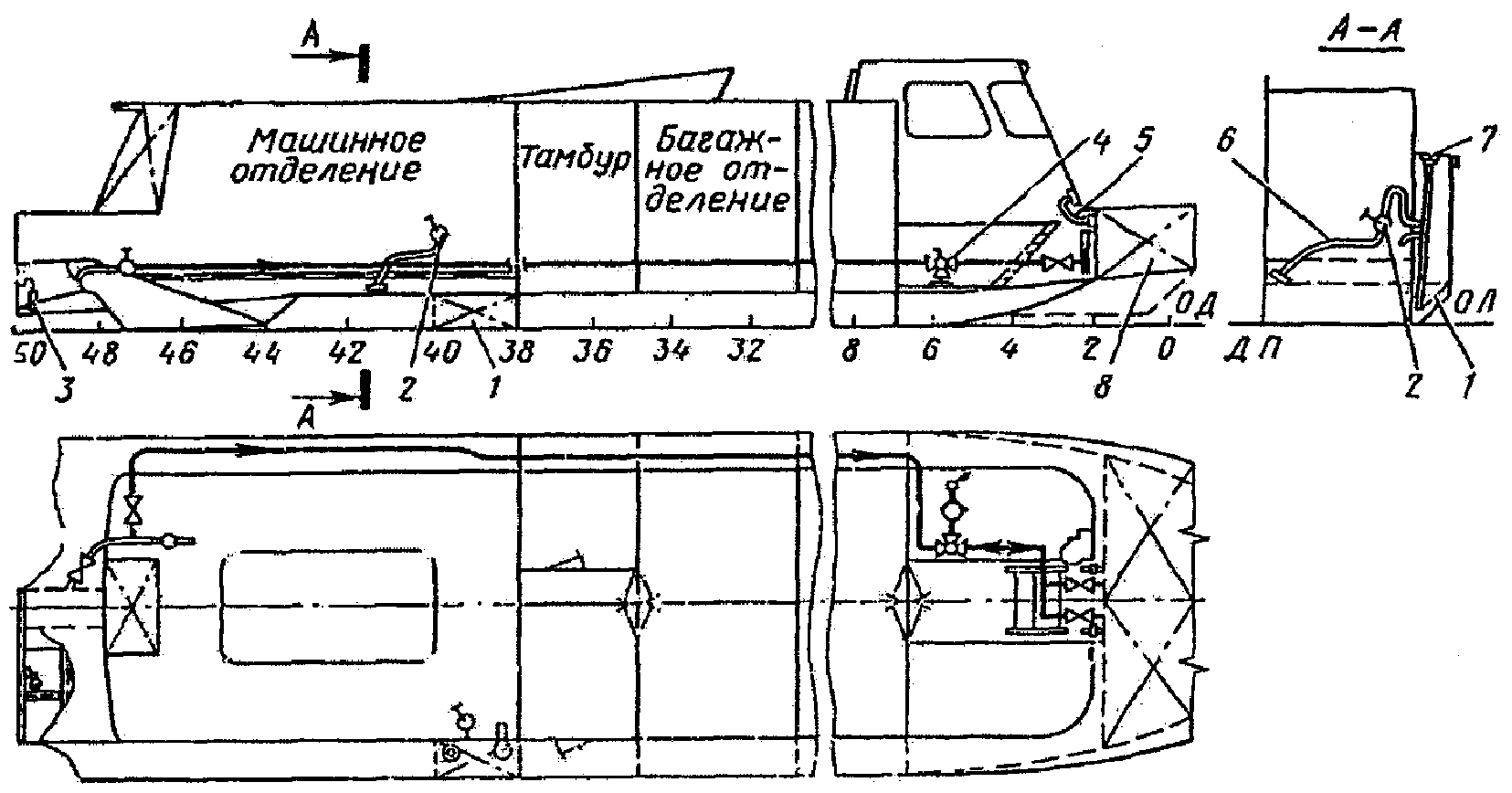

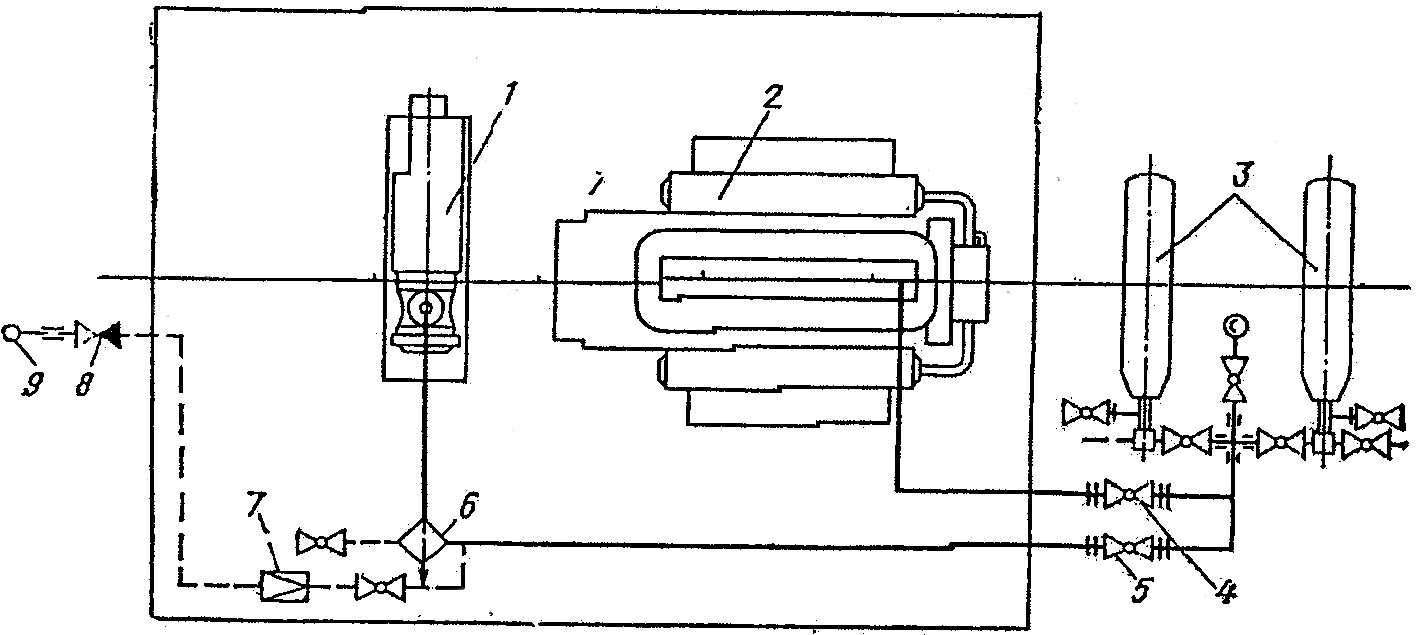

Система управления рулями гидравлическая (рис. 1). Управление рулями осуществляется поворотом штурвального колеса или штурвала. Повороту штурвального колеса или штурвала влево или вправо до отказа соответствует перекладка рулей на 35° влево или вправо от нейтрального положения. Контролируются углы перекладки по указателю поворота, расположенному в рубке на щите тахометров главных двигателей. Датчик указателя имеет механическую связь с баллером руля.

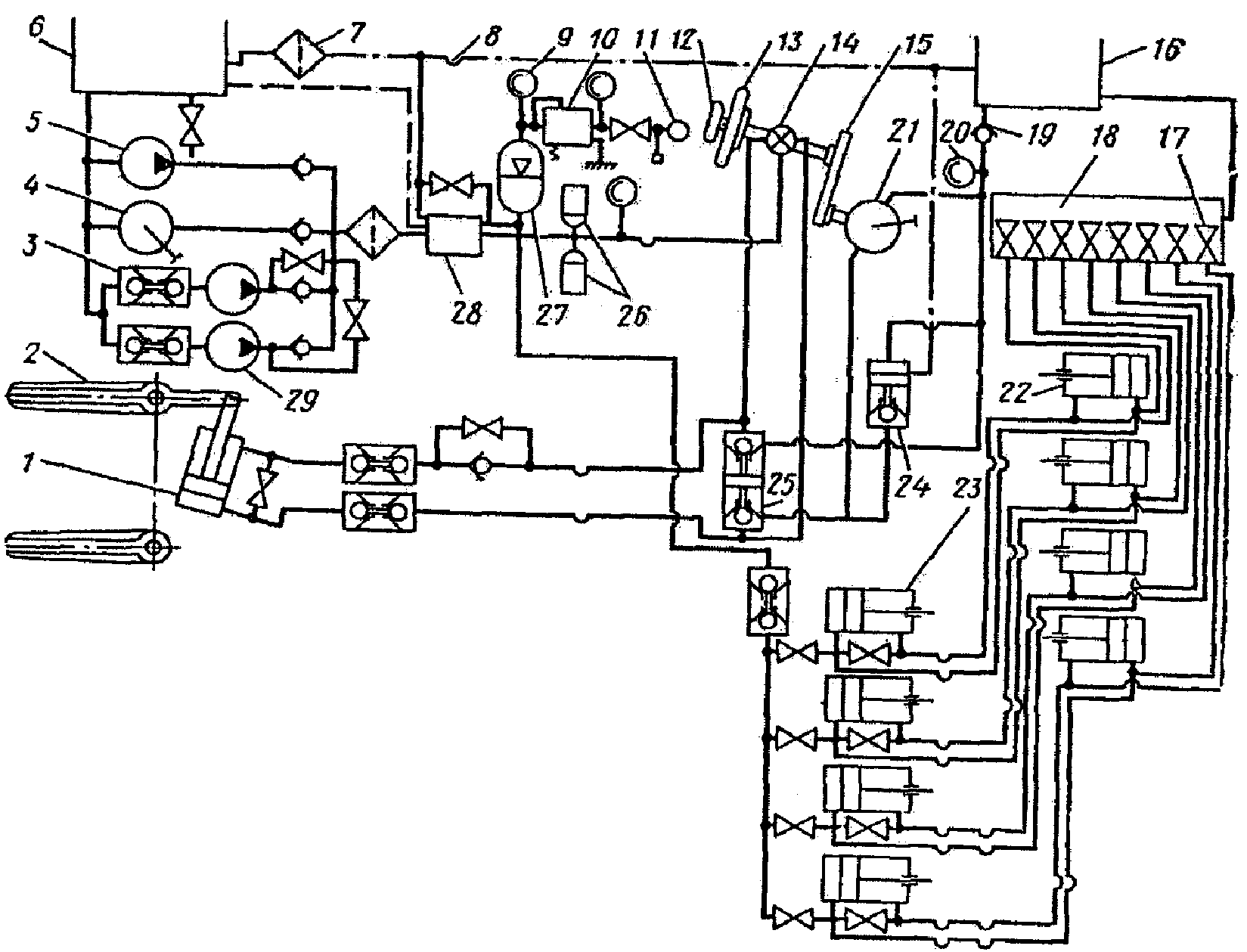

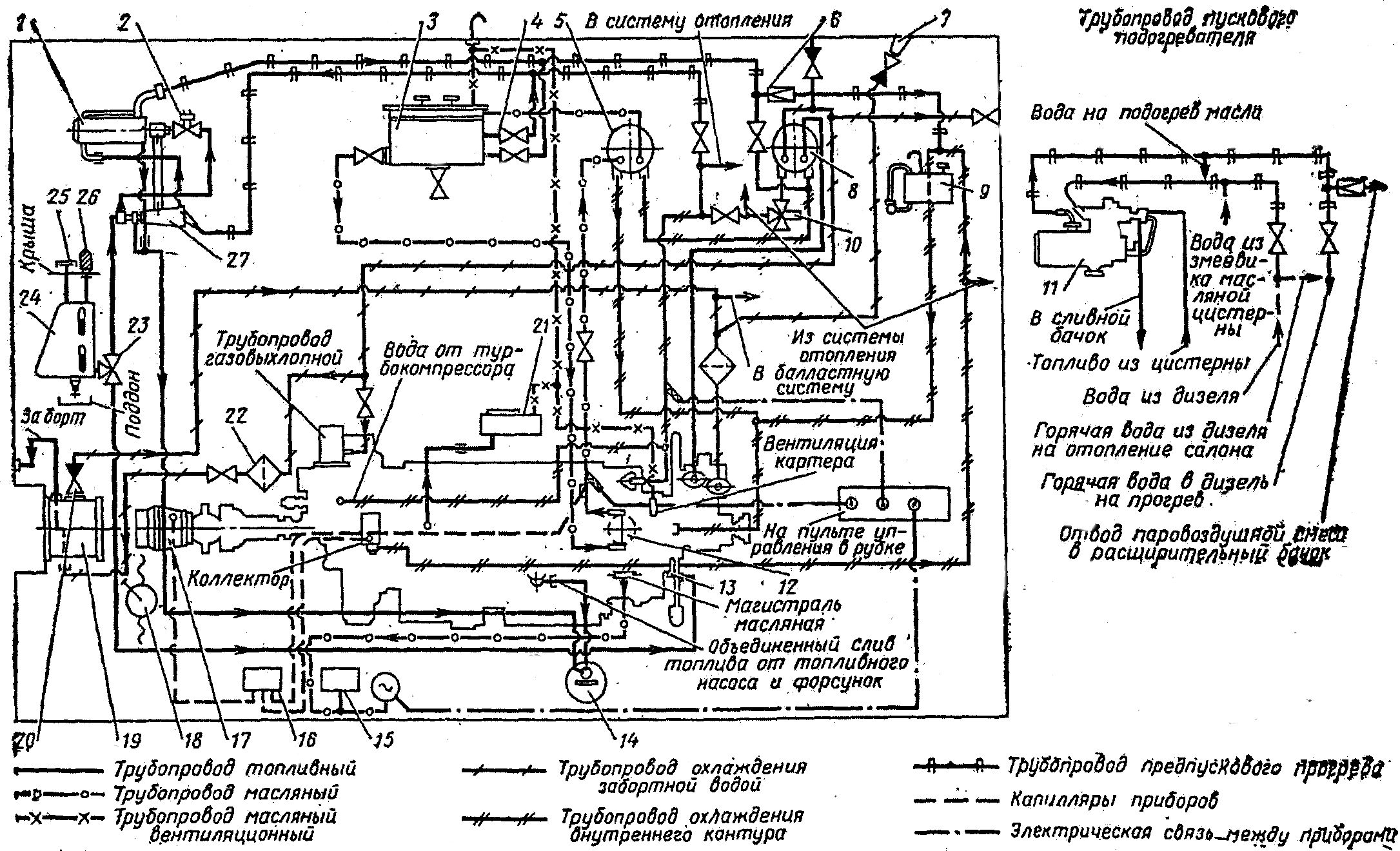

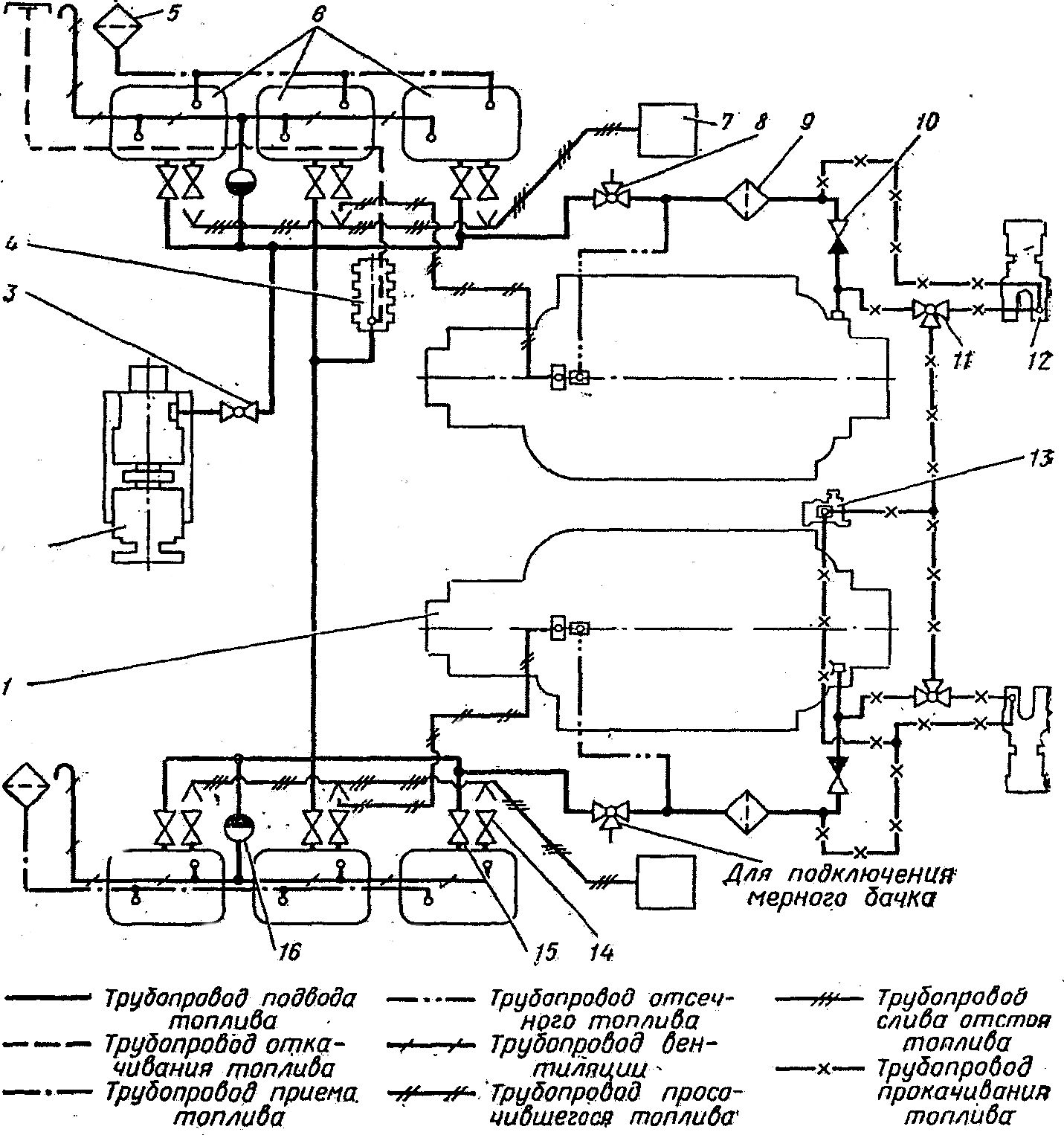

Рис. 1. Принципиальная схема гидравлической системы

управления судов типа «Метеор»:

1 — гидроцилиндр силовой; 2 — руль управления; 3 — клапан

разъемный; 4 — насос ручной; 5 — насос электроприводной;

6 — бак расходный; 7 — фильтр; 8 — рукав гибкий

шумопоглощающий; 9 — манометр воздушный; 10 — редуктор

воздушный; 11 — баллон воздушный; 12 — колесо штурвальное;

13 — штурвал; 14 — кран-манипулятор; 15 — редуктор; 16 — бак

заправочный; 17 — вентили гидравлики; 18 — коробка

клапанная; 19 — клапан обратный; 20 — манометр

гидравлический; 21 — гидронасос; 22 — цилиндр-датчик;

23 — цилиндр-исполнитель; 24 — гидрозамок односторонний;

25 — гидрозамок двусторонний; 26 — реле давления;

27 — пневмогидроаккумулятор; 28 — автомат

разгрузки насосов; 29 — гидронасос

Гидросистема управления рулями предусматривает позиционное управление посредством крана-манипулятора и управление посредством гидромотора ГМ-36, работающего в режиме насоса. Кроме того, на ранее построенных судах (до 1975 г.) предусмотрено управление рулями посредством аварийного румпеля.

Гидросистема управления рулями имеет гидравлические баки, источники давления, силовые приводы, агрегаты и трубопроводы. Трубопроводы по своему назначению делятся на магистрали всасывания, нагнетания и слива.

В качестве рабочей жидкости в системе используется масло АМГ-10 ГОСТ 6794-75.

Рабочая жидкость содержится в двух гидравлических баках — заправочном, расположенном в ходовой рубке на правом борту у шпангоута N 11, и расходном, расположенном на продольной переборке у правого борта между шпангоутами N 39 — 40.

Давление в гидросистеме управления рулями при позиционном управлении создается двумя насосами НШ-10Е с приводами от главных дизелей через редукторы (на ранее построенных судах установлены насосы 465П).

При малой частоте вращения главных дизелей недостаток гидросистемы по производительности восполняется автоматическим включением электроприводного насоса 465М, расположенного на правом борту в районе шпангоутов N 39 — 40.

Для защиты гидросистемы от перегрузки предусмотрен автомат разгрузки 577-98.287 (на ранее построенных судах установлен автомат разгрузки ГА-77В), переключающий гидронасосы на холостой ход при давлении в системе 6,5 МПа и на рабочий ход при давлении в системе 4,5 МПа. Автомат разгрузки размещен в блок-панели, расположенной на правом борту в районе шпангоутов N 40 — 41, и управляется через специальную статическую линию, связывающую его с пневмогидроаккумулятором 577-99.2054.

В трубопроводах нагнетания каждого гидронасоса установлены обратные клапаны.

Для защиты от загрязнения перед автоматом разгрузки и расходным баком установлены фильтры 577-99.247 (на ранее построенных судах перед баком устанавливался фильтр 14ГФ-19С1).

В магистрали нагнетания системы за автоматом разгрузки для контроля за работой гидронасосов установлены два реле давления ГА135-30.

Величина давления гидросистемы управления контролируется по двум гидравлическим манометрам МА-160.

Источником давления в гидросистеме при управлении рулями посредством гидромотора служит сам гидромотор, работающий в режиме гидронасоса с приводом от рулевой машины.

Силовым гидроприводом управления рулями является гидроцилиндр, расположенный по ДП в районе шпангоута N 57 под главной палубой.

Для запирания полостей гидроцилиндра при попеременной подаче рабочей жидкости в его бесштоковую или штоковую полости в зависимости от направления перекладки рулей предусмотрен двусторонний гидрозамок. Для слива излишков рабочей жидкости в заправочный бак при подаче ее в бесштоковую полость силового гидроцилиндра служит односторонний гидрозамок. Оба гидрозамка расположены на передней стенке в ходовой рубке.

Для опрессовки и прокачки гидросистемы управления рулями предусмотрен ручной насос НРВД-3, расположенный у правого борта на шпангоуте N 39.

Материал трубопроводов гидросистемы выбран в зависимости от назначения магистрали. Трубопроводы напорных, сливных и распределительных магистралей выполнены из стали Х18Н10Т, трубопроводы всасывающих магистралей — из алюминиевых сплавов.

Соединения труб со штуцерами арматуры и агрегатов выполнены согласно требованиям ГОСТ 13954-74, 13977-74 «Соединения трубопроводов по наружному конусу».

В целях снижения передачи шума и вибрации из машинного отделения в салоны и в рубку, а также обеспечения подвижности соединений трубопроводов с гидроцилиндрами и гидронасосами применены гибкие рукава. По шпангоуту N 56 соединение рукавов с трубопроводом выполнено разъемными клапанами, обеспечивающими перекрытие подачи рабочей жидкости при демонтаже силового гидроцилиндра.

Маркировка труб произведена с учетом рабочей среды, которую несет этот трубопровод, и принадлежности трубопровода к системе.

В процессе эксплуатации и обслуживания рулевого устройства необходимо следить за отсутствием течи в соединениях, за состоянием шплинтовки соединений, за состоянием выводов и паянных концов проводов электропроводки, особенно в местах, подверженных вибрации, следить за плотностью соединений всасывающих трубопроводов, за отсутствием касания трубопроводов между собой и корпусом. В случае обнаружения течи подтянуть накидные гайки стандартным ключом. Применение дополнительных рычагов к стандартным ключам запрещается.

Перед затяжкой накидных гаек убедиться, что давление в гидросистеме отсутствует.

Для нормальной и бесперебойной работы гидросистемы необходимо тщательно фильтровать рабочую жидкость. С этой целью не реже чем через 60 ч работы производить промывку фильтрующих элементов фильтра тонкой очистки. Промывку фильтрующих элементов производить в бензине Б70 волосяной щеткой с жестким ворсом. Окончательную промывку производить в масле АМГ-10 ГОСТ 6794-75.

При проведении ремонта гидросистемы произвести смену рабочей жидкости и если в процессе эксплуатации была произведена замена рабочей жидкости, то необходимо перед пуском насосов отвернуть на один — два оборота заглушку на корпусе насосов для удаления воздуха. Затем плотно завернуть заглушку и застопорить проволокой.

Во время промывки гидросистемы, осмотра, демонтажа и монтажа агрегатов курить категорически запрещается. Осмотр гидросистемы проводить при хорошем освещении. Ящики для промасленных тряпок должны быть металлические и закрывающиеся. Категорически запрещается оставлять в них промасленные тряпки после работы.

На месте осмотра и промывки оборудования гидросистемы должен быть установлен комплект противопожарного инвентаря. Необходимо помнить, что гидросистема имеет агрегаты с золотниковыми парами, безотказность работы которых зависит от чистоты рабочей жидкости. Поэтому при замене или регулировании агрегатов необходимо строго следить за чистотой гидросистемы.

Замену агрегатов, расстыковку трубопроводов выполнять в условиях, исключающих попадание песка, копоти и влаги в открытые места системы.

При демонтаже агрегатов, расстыковке трубопроводов гидросистемы пользоваться чистыми инструментами и приспособлениями.

Протирать агрегаты чистыми салфетками, промытыми в чистом бензине Б70.

Перед демонтажем и расстыковкой трубопроводов гидросистемы необходимо арматуру, трубки, штуцеры агрегатов и отсек, где происходит демонтаж, тщательно протереть, очистив их от пыли, грязи, масла и копоти.

Для того чтобы не обливать рабочей жидкостью агрегаты, коммуникацию и элементы конструкции судна, в зоне демонтажа необходимо применять противни, специальные желоба, коврики, поролоновые губки, целлофановые и хлорвиниловые фартуки. Пролитое масло необходимо немедленно вытирать.

Открытые концы трубопроводов и агрегатов после демонтажа необходимо закрывать чистыми заглушками, промытыми в бензине, или завязывать целлофаном или салфетками.

Заливаемая в гидросистему рабочая жидкость должна храниться в специальной опломбированной таре.

Перед демонтажом агрегатов и трубопроводов электросеть гидросистемы должна быть обесточена.

В случае понижения уровня жидкости во время эксплуатации выяснить причины утечки, устранить их и заполнить бак до положенного уровня маслом АМГ-10.

Использовать отработавшее масло АМГ-10 или рабочую жидкость другой марки запрещается.

Перед заправкой гидросистемы маслом АМГ-10 необходимо убедиться в том, что в нем отсутствуют вода и механические примеси. Присутствие воды в масле приводит к коррозии арматуры, агрегатов, трубопроводов и сокращает срок их службы.

Заправку рабочей жидкостью необходимо производить через воронку, снабженную щелковым фильтром в следующем порядке:

а) проверить правильность заряда газовой камеры пневмогидроаккумулятора;

б) подготовить рабочую жидкость АМГ-10, которая должна быть только в герметично закрытых и опломбированных банках. На каждой банке должна быть бирка с указанием марки рабочей жидкости, завода-изготовителя, партии выпуска, номера свидетельства лаборатории о годности;

в) подготовить емкость на 5 — 10 л для сбора рабочей жидкости при удалении воздуха из гидросистемы, брезентовые коврики 0,4 x 0,6 м для предохранения аппаратуры от попадания на нее масла, обтирочный материал, поролоновые губки и ветошь;

г) поочередно в заливные горловины каждого гидробака вставить чистую воронку, покрытую шелковым полотном;

д) заполнить заправочный бак до половины (не менее) рабочей жидкостью;

е) залить 36 л рабочей жидкости в расходный бак. Уровень заливаемой рабочей жидкости контролировать по шкале спиртометра СМ-58К;

ж) отвернуть на один — два оборота заглушки на корпусах насосов НШ-10Е или 465П и проследить за заполнением внутренних полостей гидронасосов рабочей жидкостью. Заглушки плотно завернуть и застопорить проволокой;

з) прокачать гидросистему.

Гидросистему управления рулями прокачивают рабочей жидкостью для удаления из нее воздуха.

Прокачивание можно производить только при заправленной гидросистеме рабочей жидкостью в следующем порядке:

а) открыть вентиль на силовом гидроцилиндре;

б) сделать по 100 — 150 оборотов штурвала в каждую сторону, при этом следить за уровнем рабочей жидкости в заправочном баке;

в) удалить воздух из корпуса электроприводного насоса. Для чего отворачивают на один — два оборота заглушку на корпусе и следят за заполнением внутренней полости насоса рабочей жидкостью до полного удаления воздуха, затем плотно заворачивают ее и крепят проволокой;

г) пустить электроприводной насос. Поставить кран-манипулятор в крайнее положение и прокачать систему в течение 3 — 5 минут. Затем переложить кран-манипулятор в другое крайнее положение и повторить прокачку, следя за уровнем рабочей жидкости в заправочном и расходном баках. При необходимости произвести дозаливку;

д) закрыть и закрепить проволокой вентиль на силовом гидроцилиндре и произвести 10 — 15 полных перекладок штурвального колеса;

е) выключить электроприводной насос;

ж) произвести 10 — 15 полных перекладок руля вращением штурвала.

Перекладка рулей должна происходить плавно, без задержек и рывков, что свидетельствует об отсутствии воздуха в системе.

Обслуживание пневмогидроаккумулятора.

Пневмогидроаккумулятор служит для выравнивания колебаний давления и покрытия пиковых расходов в гидросистеме. Он состоит из цилиндра, поршня и крышек. Поршень делит аккумулятор на две полости — пневматическую и гидравлическую. Пневматическая полость заряжается воздухом давлением 3 МПа.

Демонтаж и монтаж пневмогидроаккумулятора производить следующим образом.

При демонтаже:

а) убедиться в отсутствии давления рабочей жидкости в гидросистеме и в аккумуляторе;

б) убедиться в отсутствии давления воздуха в воздушной системе;

в) отсоединить от пневмогидроаккумулятора трубопроводы гидравлической и воздушной систем;

г) отвернуть болты крепления хомутов, вынуть валики хомутов;

д) снять агрегат, проверить прокладку под хомутами, при необходимости заменить.

Монтаж агрегата провести в обратной последовательности и восстановить шплинтовку проволокой.

Заправка пневматической полости пневмогидроаккумулятора производится от воздушного баллона стеклоочистителя или от береговой станции сжатого воздуха.

Давление воздуха в пневмогидроаккумуляторе необходимо контролировать с помощью специального приспособления в следующем порядке:

а) снизить давление в гидросистеме до атмосферного;

б) ввернуть в гнездо приспособления манометр МВ-60М;

в) подсоединить приспособление к зарядному штуцеру пневмогидроаккумулятора;

г) вращением маховика приспособления по часовой стрелке открыть зарядный клапан пневмогидроаккумулятора. По манометру проверить давление воздуха в пневмогидроаккумуляторе. Давление должно быть 3 МПа. Если давление больше установленного, избыток необходимо стравить, слегка отворачивая игольчатую пробку и следя за давлением в пневмогидроаккумуляторе по манометру. При падении давления в пневматической полости аккумулятор необходимо дозарядить;

д) после окончания проверки закрыть клапан пневмогидроаккумулятора, вращая маховик приспособления против часовой стрелки. Отвернув игольчатую пробку приспособления, стравить давление в приспособлении, приспособление снять, зарядный штуцер заглушить.

Обслуживание гидросистемы управления рулями при длительном отстое.

При низкой температуре окружающего воздуха во избежание конденсирования влаги в системе (в случае если система не подвергается разборке) сливать рабочую жидкость запрещается.

Особой внутренней консервации агрегаты не требуют. Наличие рабочей жидкости в системе обеспечивает их сохранность.

Если система подвергается частичной разборке, необходимо:

а) залить рабочую жидкость в цилиндр управления рулями и заглушить его;

б) неснятые участки труб заглушить;

в) снятые трубопроводы при установке на место тщательно промыть в бензине Б70 с последующими продуваниями осушенным сжатым воздухом.

Во время технической эксплуатации рулевого устройства необходимо выполнять в полном объеме и в срок плановые технические обслуживания в соответствии с разд. 5 и прил. 3 — 6.

При обнаружении несправностей в гидросистеме управления рулями необходимо устранить их способом, указанным в табл. 5.

Таблица 5

ПЕРЕЧЕНЬ

ОСНОВНЫХ НЕИСПРАВНОСТЕЙ В ГИДРОСИСТЕМЕ

УПРАВЛЕНИЯ И СПОСОБЫ ИХ УСТРАНЕНИЯ

|

Неисправность |

Причина |

Способ устранения |

|

Падение давления в сети источников питания |

Подсос воздуха насосами, мало рабочей жидкости в расходном баке |

Дозаправить расходный бак |

|

Негерметичность всасывающих магистралей или корпусов насосов |

Устранить негерметичность всасывающих магистралей и уплотнений корпусов насосов |

|

|

Воздух в корпусах насосов |

Заполнить насосы рабочей жидкостью |

|

|

Заедание золотников автомата разгрузки в положении «Холостой ход» |

Заменить автомат разгрузки насосов. Отказавший автомат отправить на ремонт |

|

|

Повышение уровня рабочей жидкости (с одновременным ее потемнением) в баках гидросистемы |

Негерметичность уплотнительных сальников шестеренного насоса на дизеле |

Заменить уплотнительные сальники насоса |

|

Утечка воздуха из пневмогидроаккумулятора, приводящая к частому срабатыванию автомата разгрузки при нейтральном положении крана-манипулятора |

Неисправен зарядный клапан пневмогидроаккумулятора. Неисправна резиновая диафрагма диафрагменного пневмогидроаккумулятора. Неисправны уплотнительные кольца поршневого ппевмогидроаккумулятора |

Заменить зарядный клапан |

|

Пневмогидроаккумулятор снять и отправить в мастерскую для замены диафрагмы |

||

|

Давление на электроманометре в рубке понижается |

Пневмогидроаккумулятор снять и отправить в мастерскую для замены уплотнительных колец |

|

|

Люфт на штурвале управления |

Воздух в магистрали и силовом гидроцилиндре |

Произвести прокачку гидросистемы управления |

|

Гидропривод рулей отрабатывает команды с опозданием |

Зависание поршней в гидрозамках |

Гидрозамки снять и отправить в мастерскую для проверки |

3.2.1.3. Обслуживание рулевого устройства судов типа «Ракета».

На судне установлен один полубалансирный руль обтекаемого профиля, изготовленный из стали Х18Н1, а начиная с 1967 г. — из сплава Х16АТ.

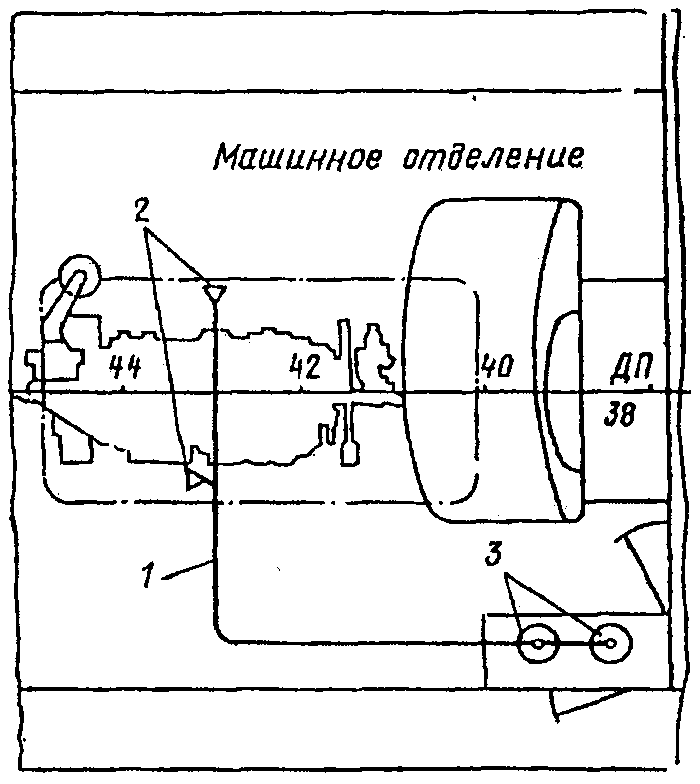

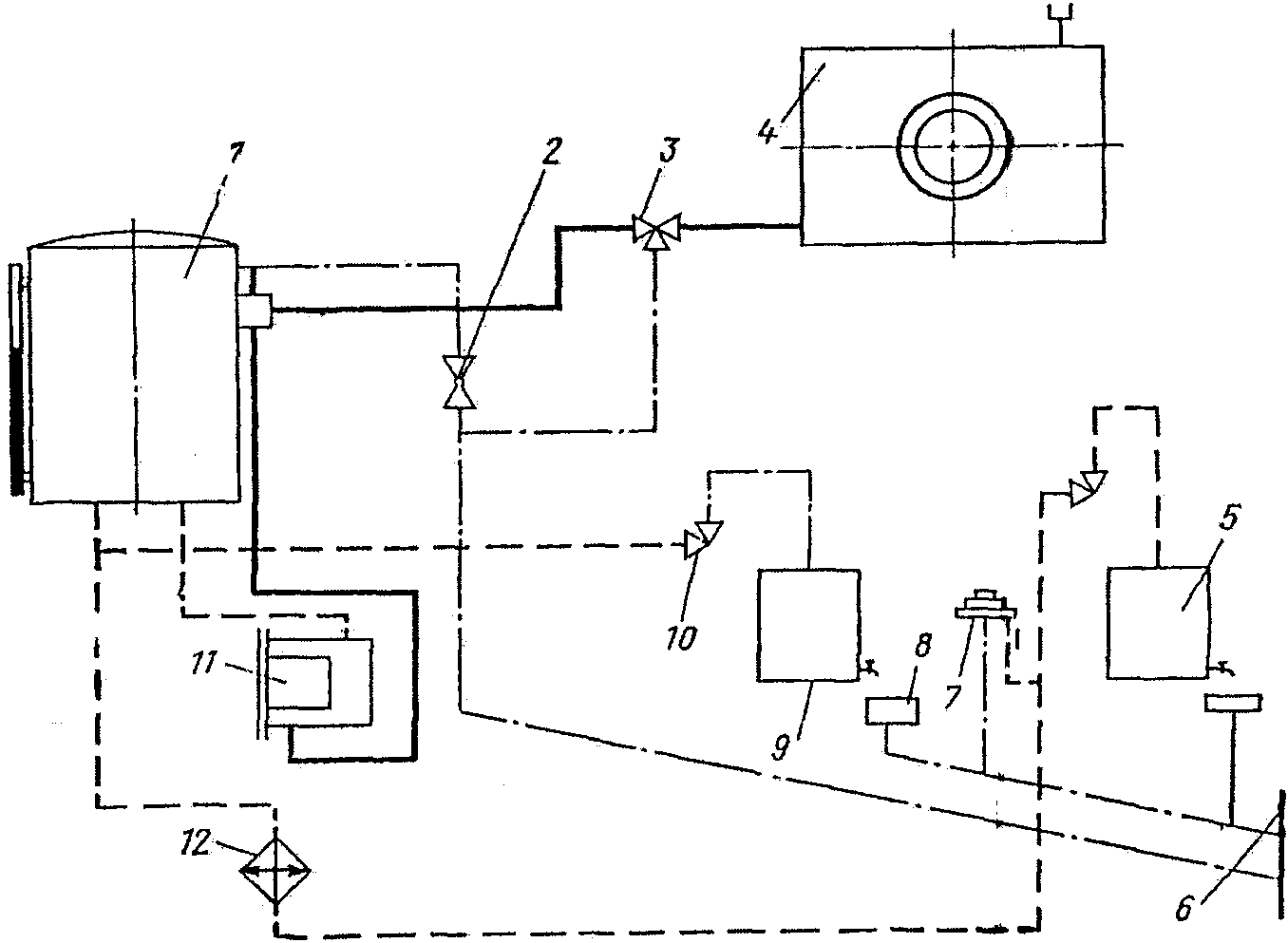

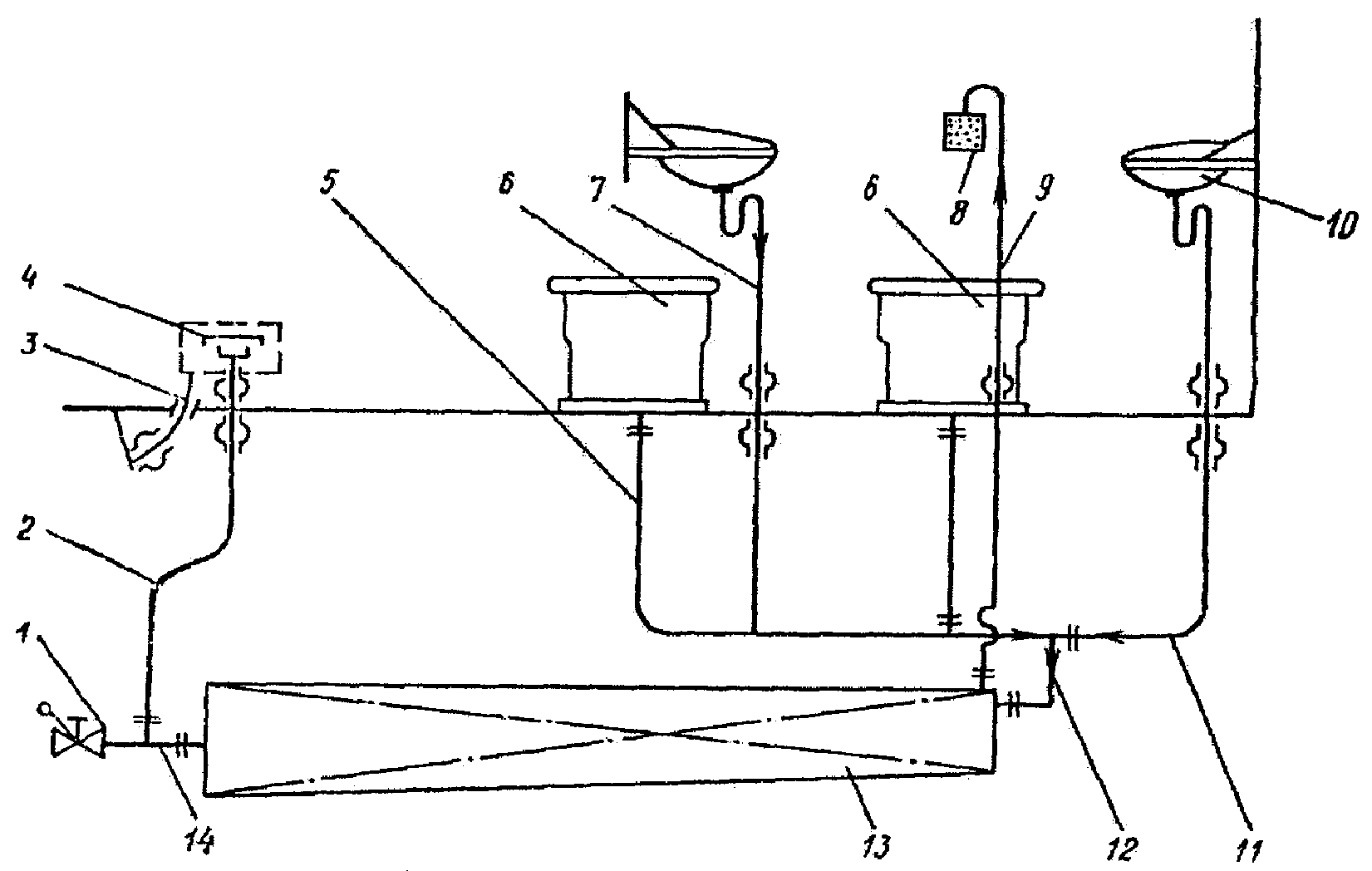

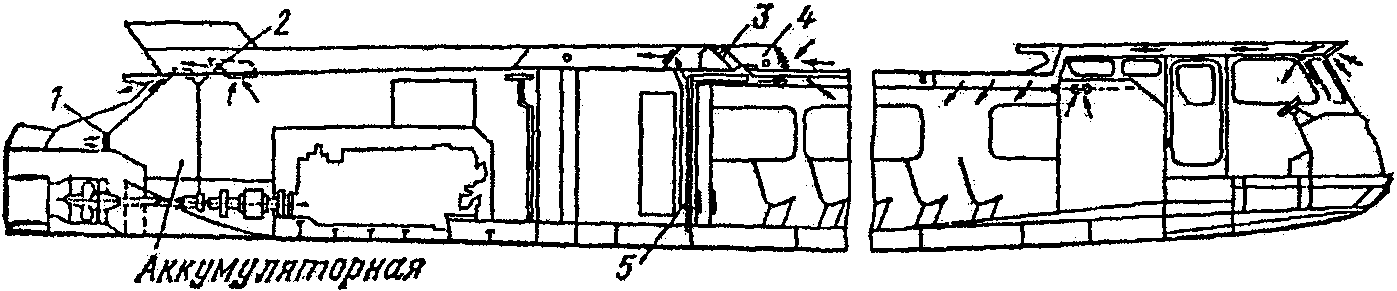

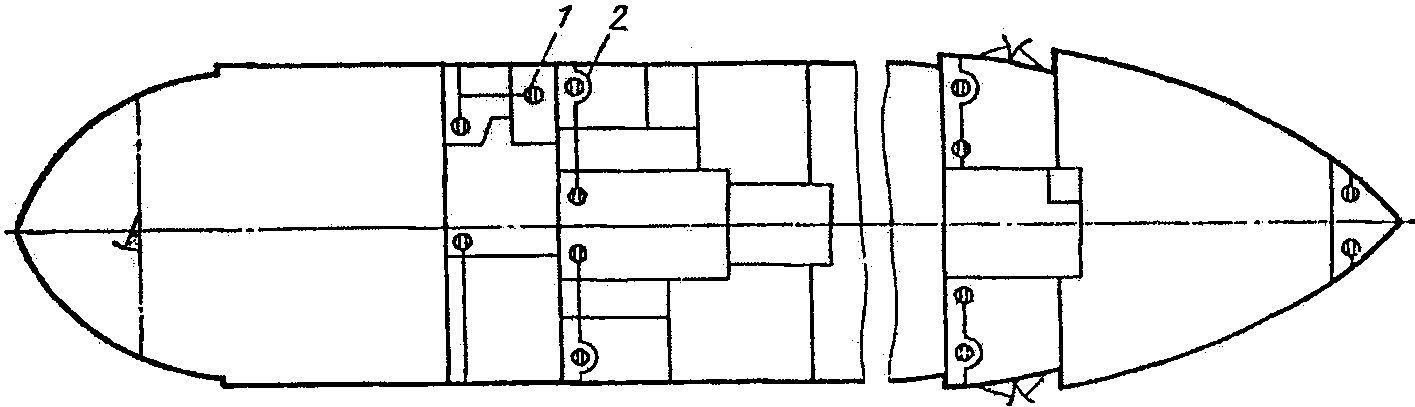

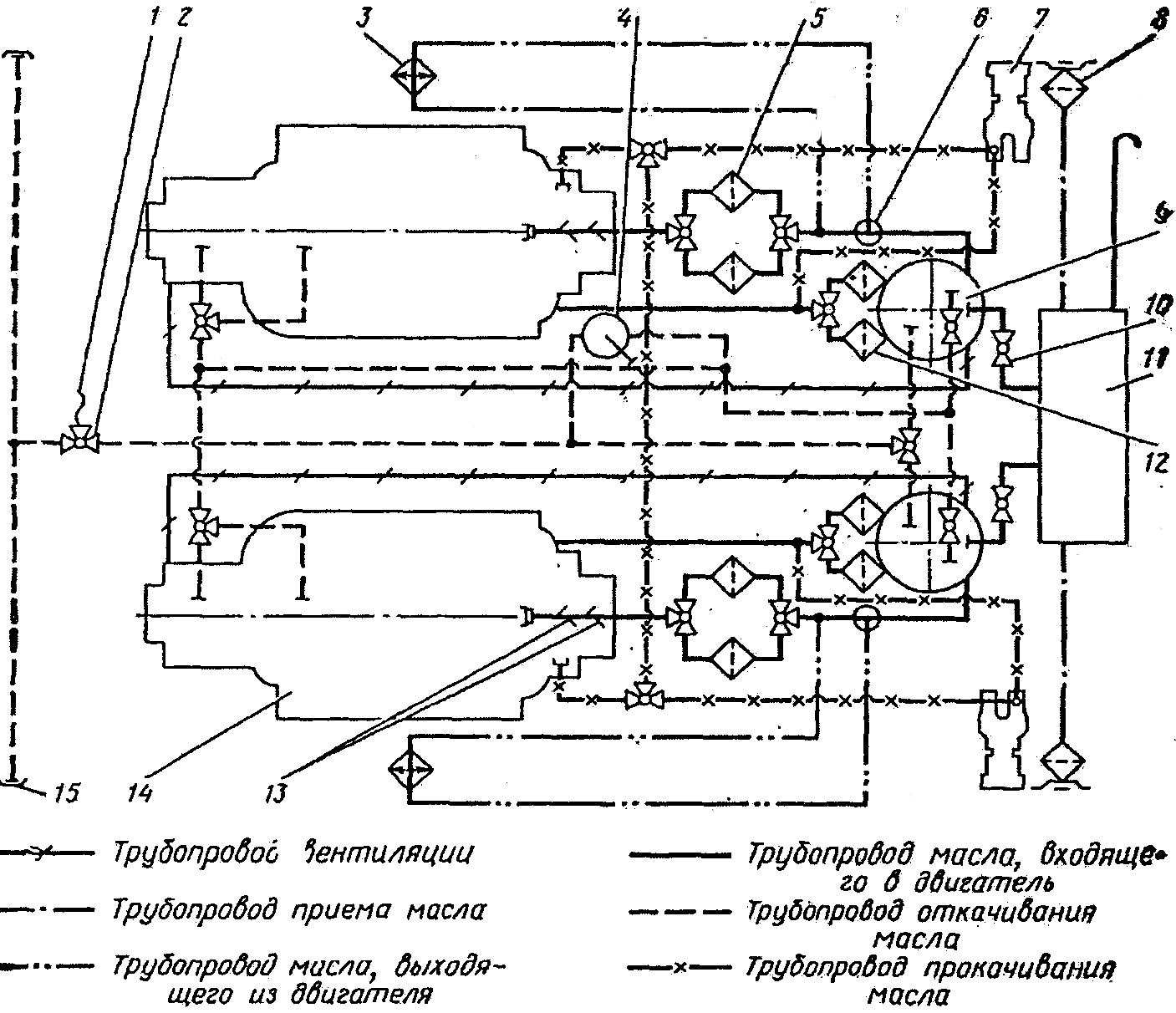

Перо руля крепится на двух опорах. Верхней опорой служит баллер, вращающийся в подшипнике, установленном в корпусе судна; нижней опорой — петля, укрепленная на плоскости кормового крыла и имеющая подшипник с резиновой втулкой. Перекладка руля осуществляется при помощи гидравлической системы (рис. 2). В случае выхода из строя гидравлической системы управление судном может осуществляться аварийным румпелем.

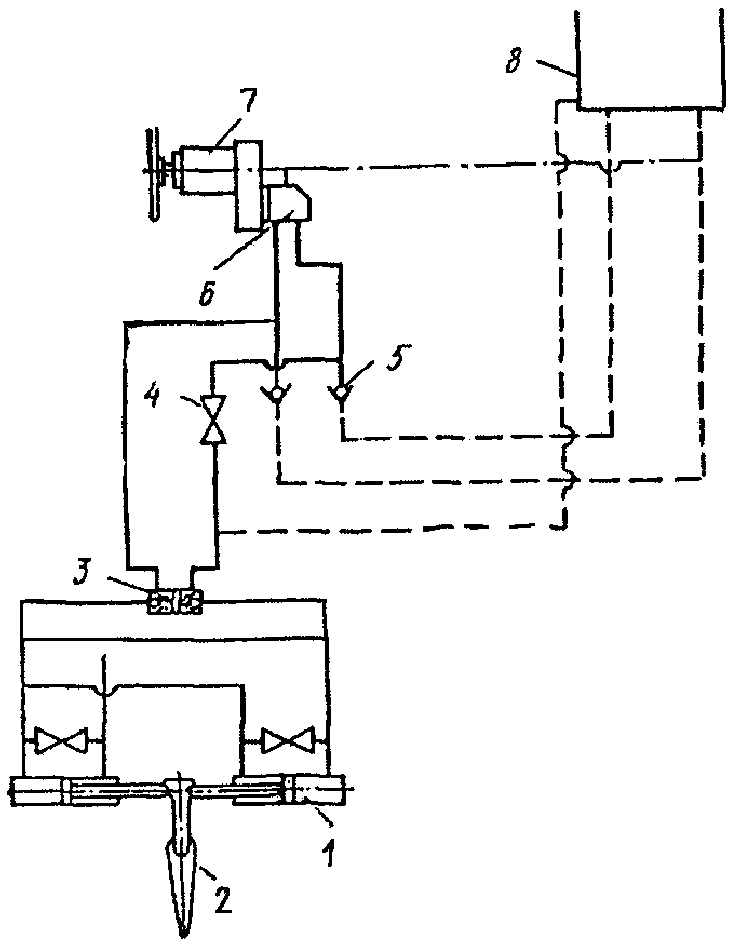

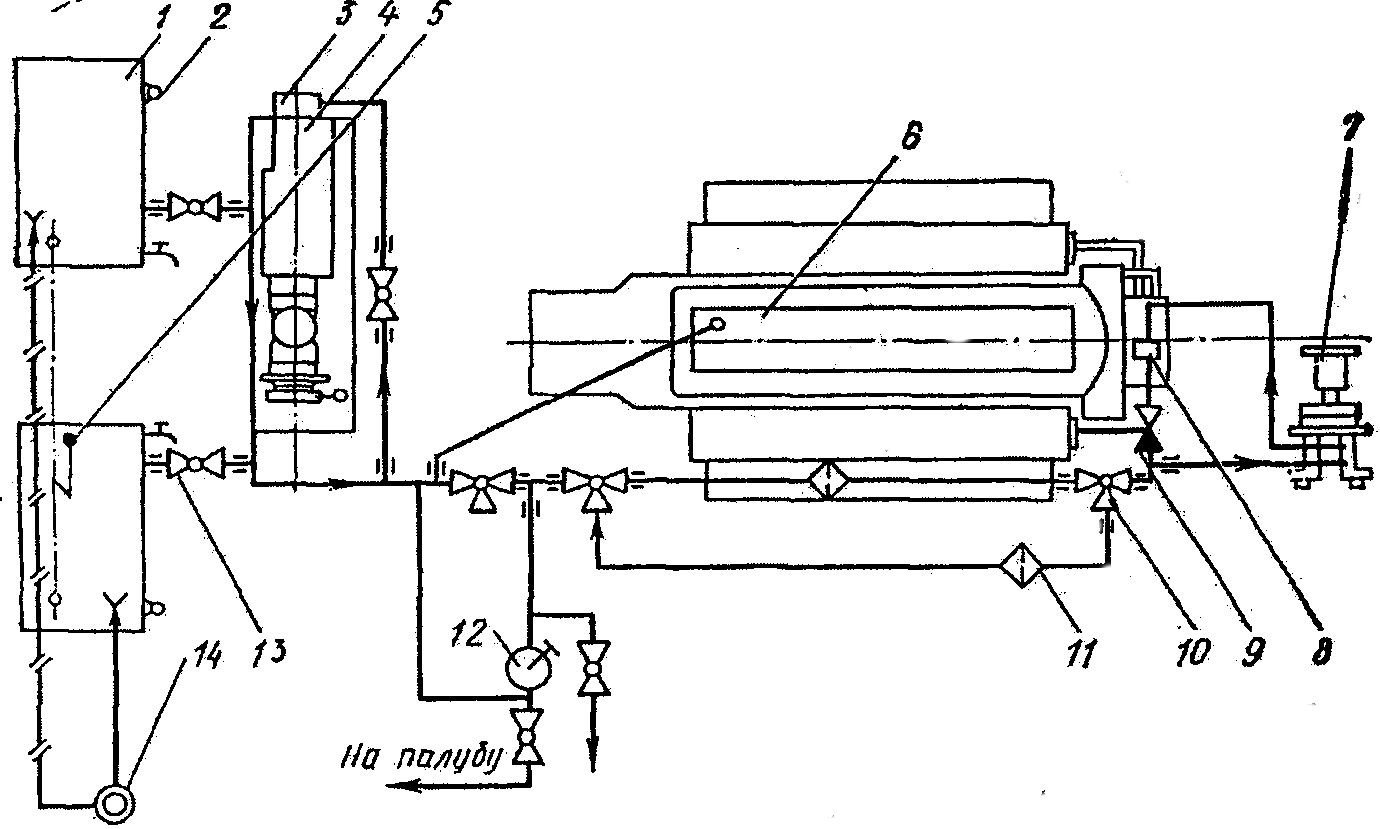

Рис. 2. Схема рулевого устройства судов типа «Ракета»:

1 — гидроцилиндр силовой; 2 — руль управления;

3 — гидрозамок; 4 — вентиль; 5 — клапан обратный;

6 — гидронасос; 7 — машина рулевая; 8 — бак заправочный

Гидравлическое управление рулем осуществляется с помощью штурвала рулевой машины, от которого через редуктор приводится в действие гидронасос. От насоса рабочая жидкость под давлением через гидрозамок подается к силовым гидроцилиндрам, которые осуществляют поворот руля. Подвод рабочей жидкости к гидроцилиндрам производится через штуцерно-поворотные устройства. С помощью обратных клапанов обеспечивается возможность подпитывания системы рабочей жидкостью от заправочного бака и отклонение его от системы, когда последняя находится под давлением. В качестве рабочей жидкости в системе используется масло АМГ-10 ГОСТ 6794-75.

На судах старой постройки используется рулевое устройство с штуртросной проводкой.

В процессе эксплуатации и обслуживания рулевого устройства необходимо следить за отсутствием течи в соединениях, за состоянием шплинтовки соединений и разобщительных вентилей гидроцилиндров, за отсутствием касания трубопроводов между собой и корпусом.

Уровень масла в заправочном баке должен быть не менее 3/4 полного объема.

При наличии воздуха в гидросистеме необходимо произвести прокачивание системы с помощью гидронасоса. В процессе прокачивания поршня силовых гидроцилиндров следует перемещать в крайние положения два — три раза с помощью румпеля.

В случае использования аварийного румпеля для управления судном необходимо открыть вентили на гидроцилиндрах.

Заправку системы гидравлического управления рулями рабочей жидкостью производить, выполняя требования п. 3.2.1.2.

Обслуживание гидравлической системы управления производить в соответствии с п. 3.2.1.2.

Обслуживание рулевого устройства с штуртросной проводкой выполнять в соответствии с требованиями п. 3.2.1.4.

Во время технической эксплуатации рулевого устройства необходимо выполнять в полном объеме и в срок плановые технические обслуживания в соответствии с разд. 5 и прил. 3 — 6.

При обнаружении неисправностей в гидросистеме управления необходимо устранить их. Способы устранения основных неисправностей гидросистем управления приведены в п. 3.2.1.2.

3.2.1.4. Обслуживание рулевого устройства судов типа «Заря» и «Зарница».

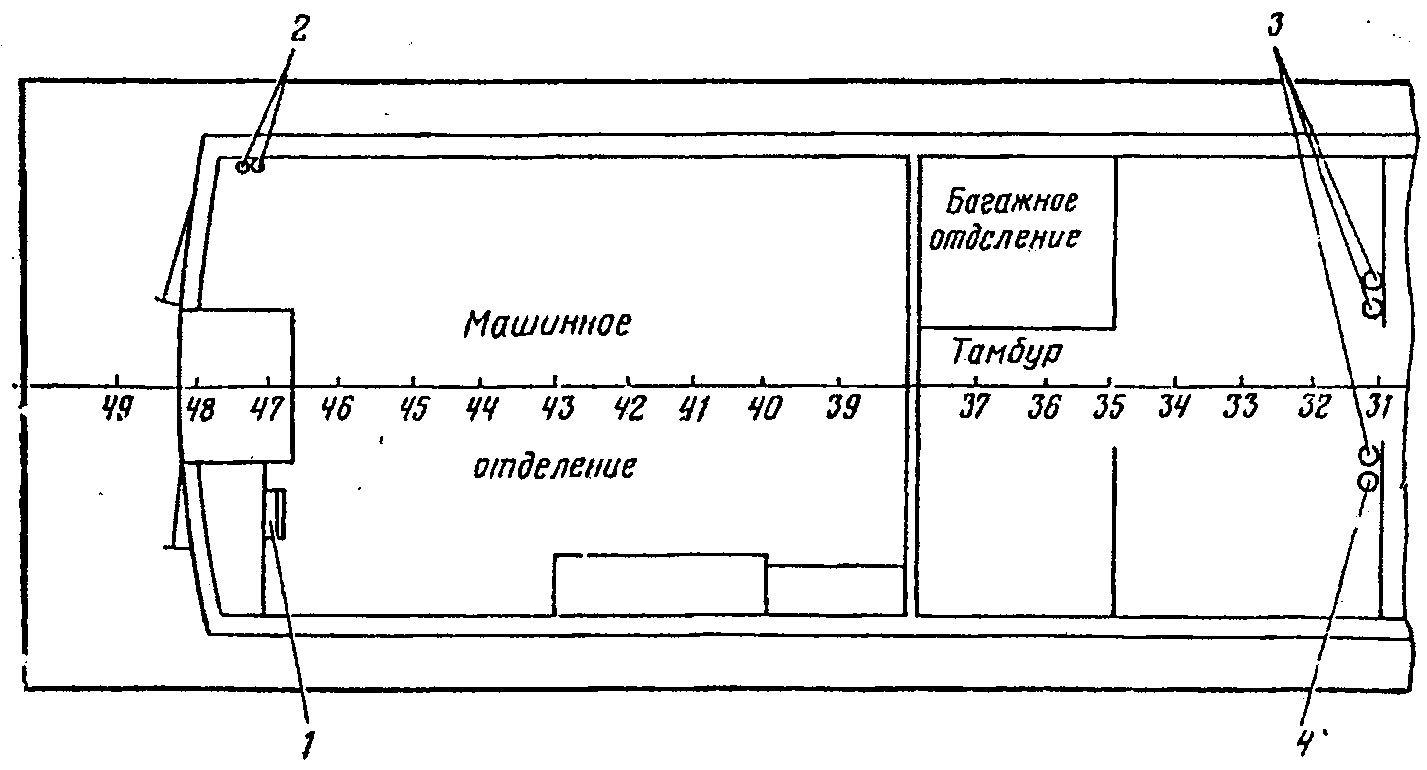

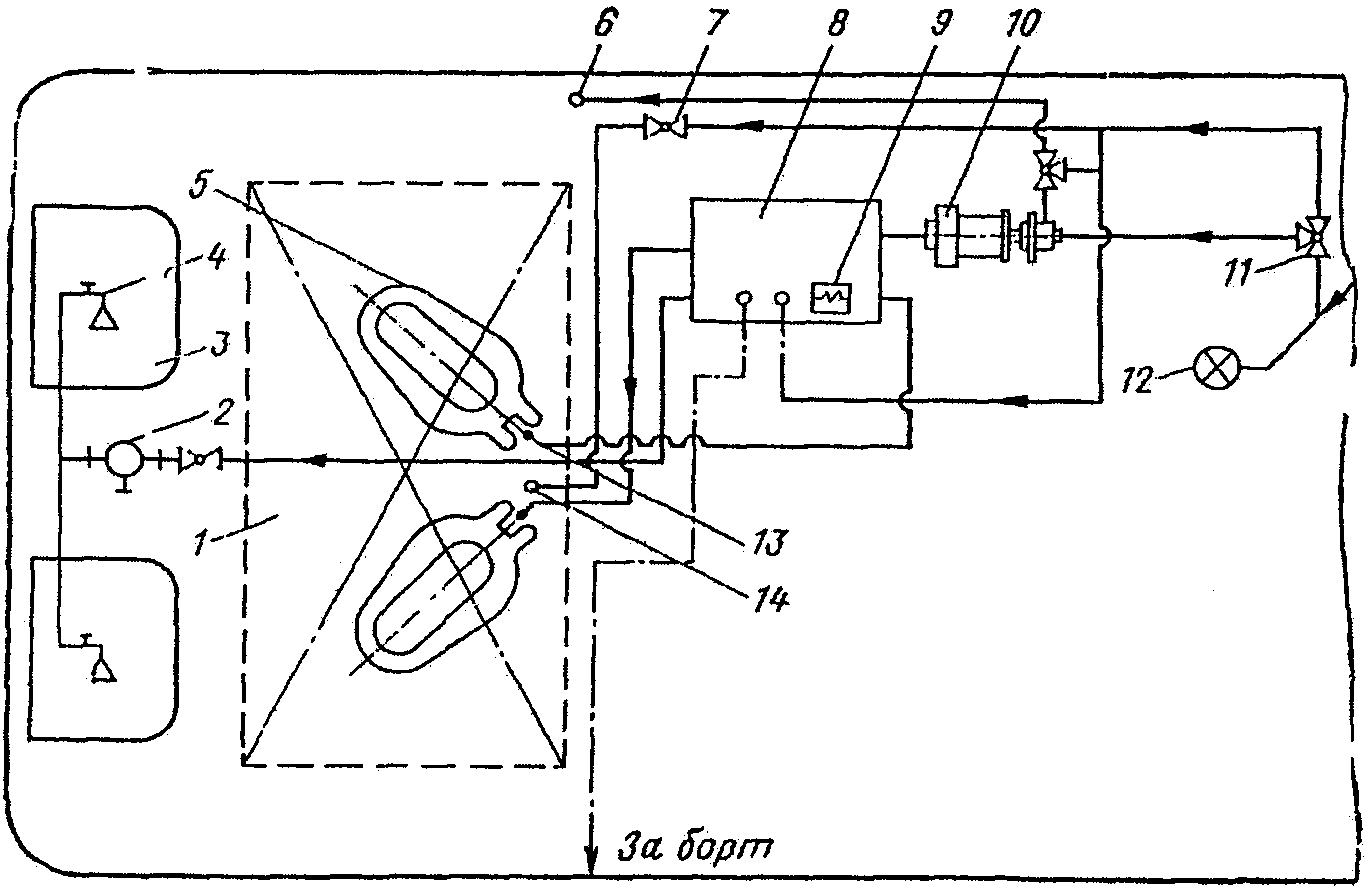

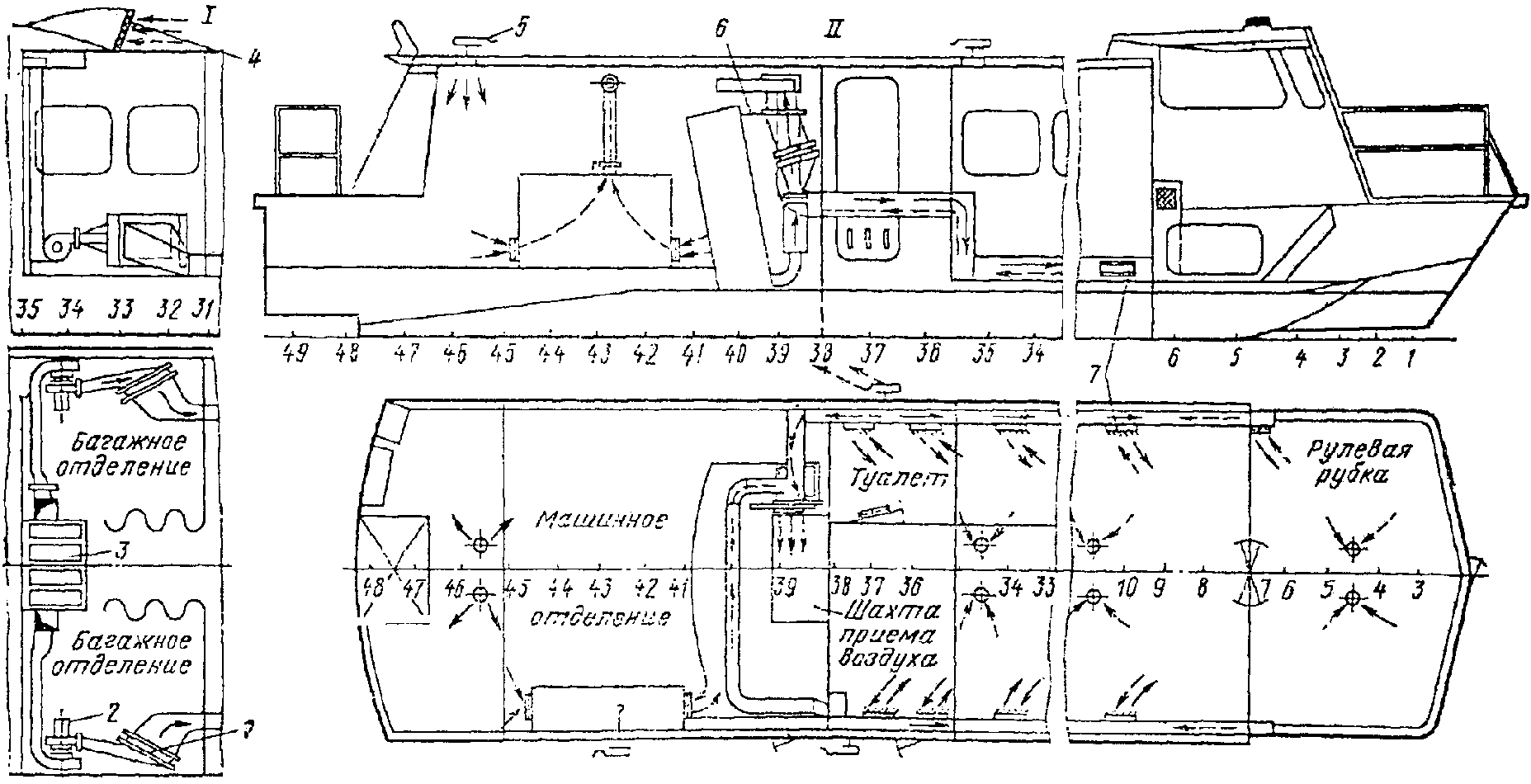

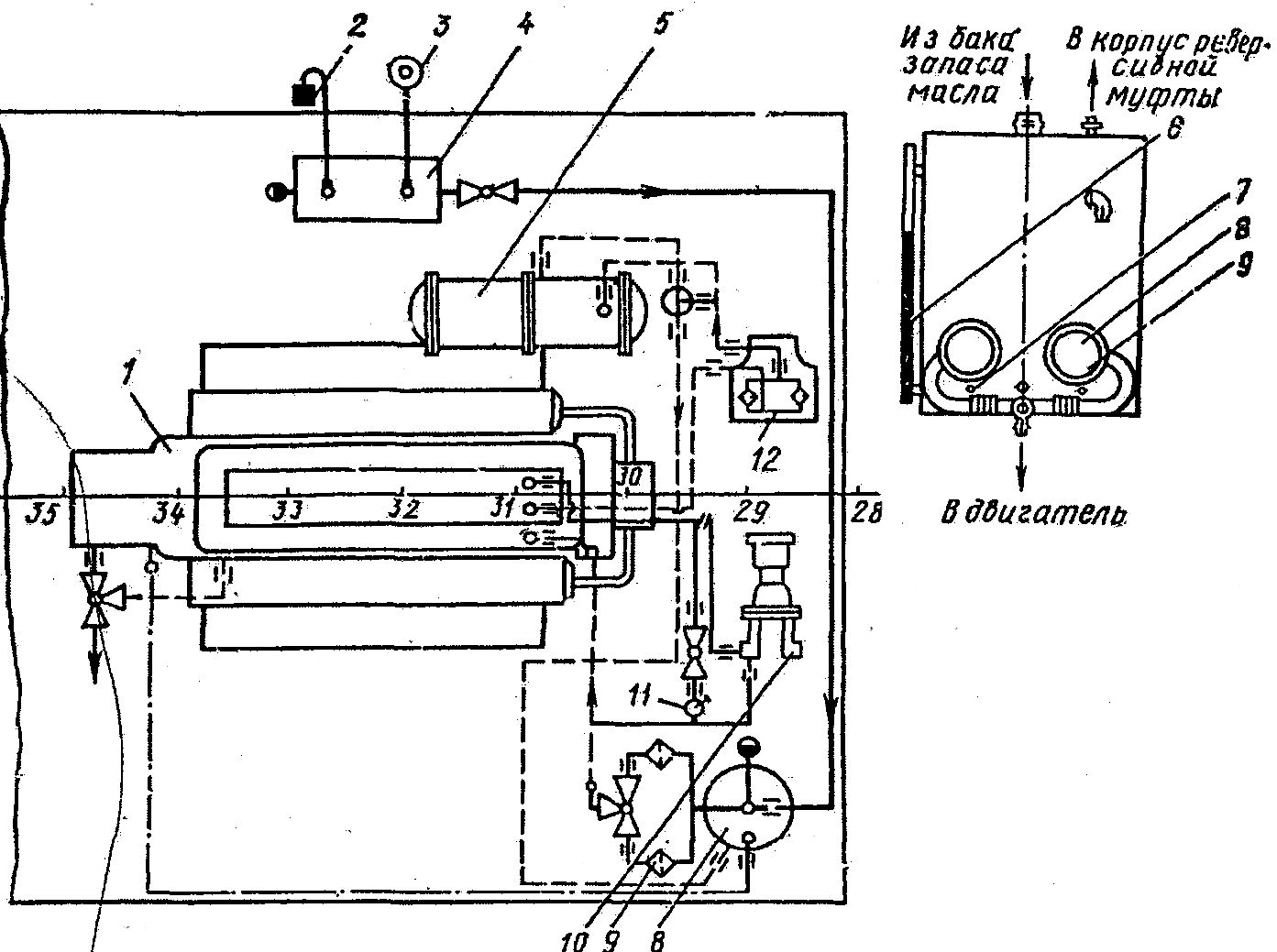

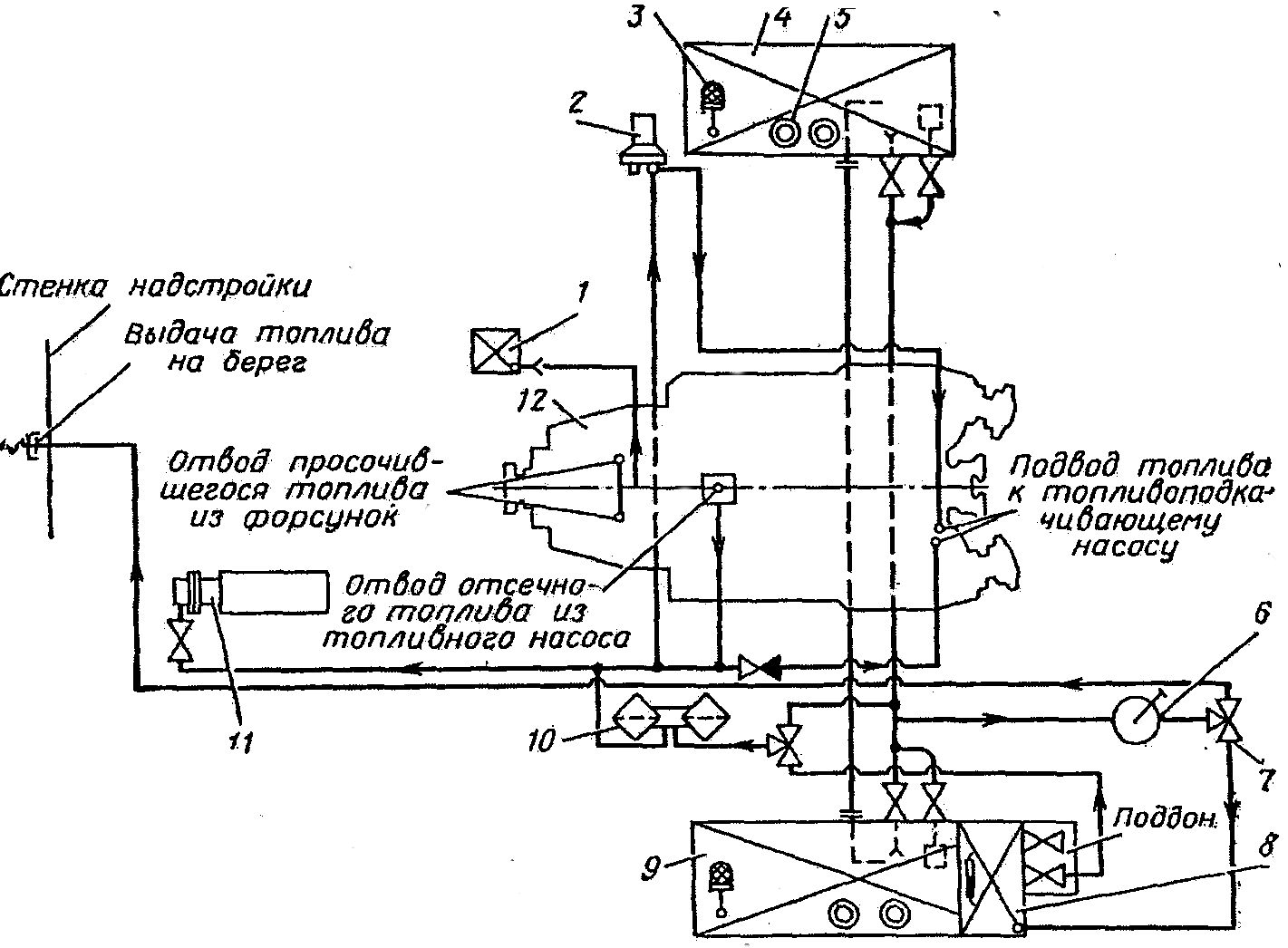

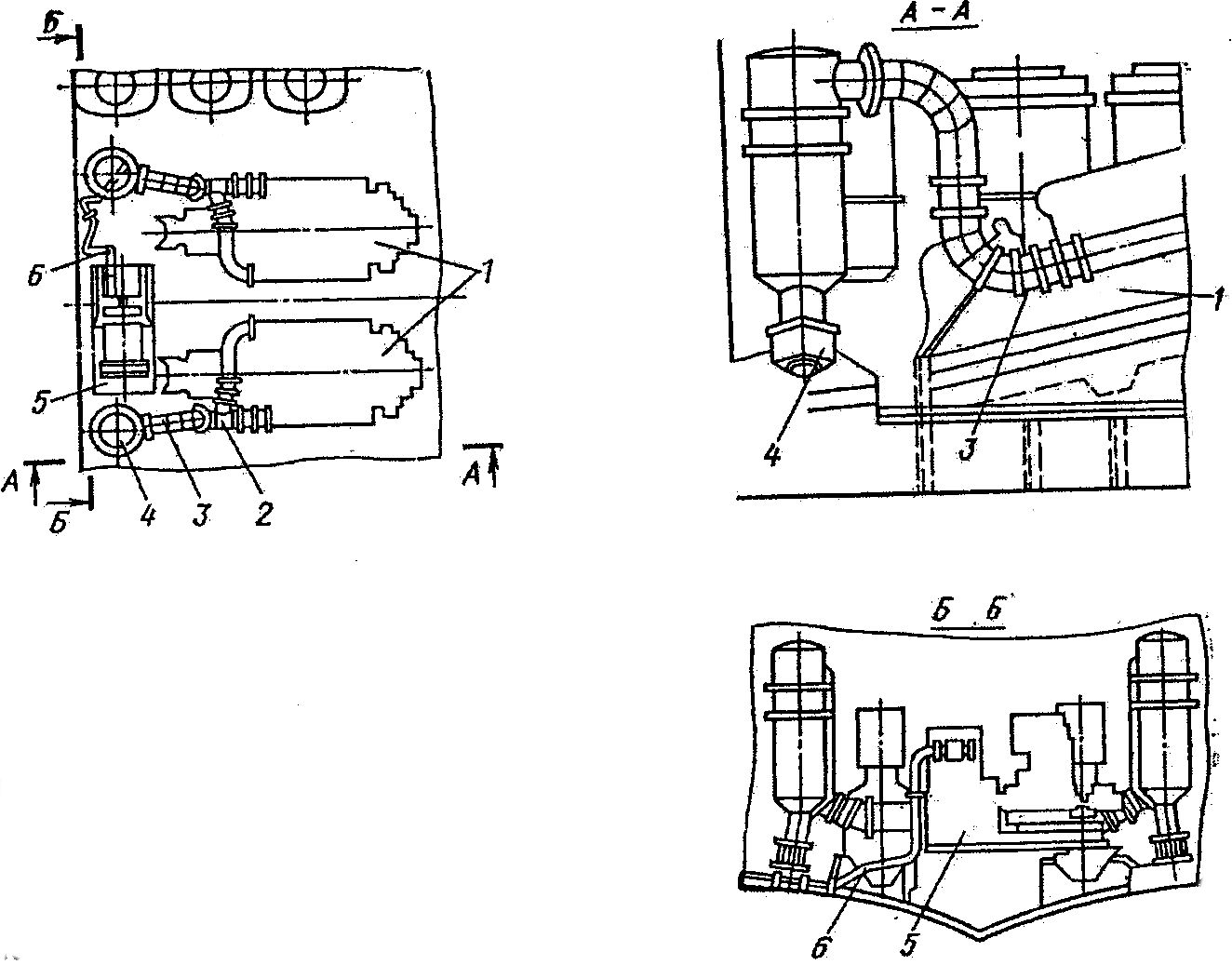

Рулевое устройство судов типа «Заря» выполнено из двух балансирных рулей с тросиковым приводом к ним от ручной рулевой машины, установленной в рулевой рубке (рис. 3). Рули выполнены стальными коваными заодно с баллерами.

Реверсивное устройство выполнено из двух заслонок, связанных между собой регулируемой тягой, и штуртросного привода от ручной реверсивной колонки.

При повороте (закрытии) заслонок поток от водометной трубы направляется в каналы заднего хода.

Рулевое (рис. 4) и реверсивное (рис. 5) устройства судов типа «Зарница» аналогичны подобным устройствам судов типа «Заря».

Рис. 3. Схема рулевого устройства судов типа «Заря»:

1 — колонка штурвальная; 2 — калитки направляющие;

3 — румпель руля; 4 — сектор руля; 5 — канат

стальной; 6 — тяга

Во время эксплуатации соединения румпелей и секторов с баллерами, соединения тяг и заслонок должны быть исправны.

Сальниковая набивка верхних подшипников баллеров рулей и заслонок должна находиться в исправном состоянии. Крепление верхних подшипников баллеров рулей и заслонок всех деталей приводов реверсивного и рулевого устройства должно быть исправно.

В районе органов управления реверсивно-рулевого устройства и канатов штуртросной проводки не должно быть посторонних предметов.

Перекладка рулей и поворот реверсивных заслонок должны осуществляться без заедания и перегрузок.

Во время эксплуатации при продолжительной работе приводов реверсивного и рулевого устройства необходимо своевременно выбирать слабину штуртросной проводки с помощью натяжных талрепов, периодически смазывать канаты.

Рис. 4. Схема рулевого устройства судов типа «Зарница»:

1, 8 — калитки направляющие: 2 — сектор руля; 3 — тяга;

4 — канат стальной; 5 — румпель руля; 6 — талреп;

7 — амортизатор пружинный; 9 — устройство дифференциальное;

10 — штурвал; 11 — колонка рулевая

Необходимо периодически, не реже двух раз в навигацию, добавлять смазочный материал в узлы трения реверсивно-рулевого устройства.

Изменение направления движения судна «Вперед» или «Назад» должно осуществляться поворотом обеих заслонок штурвалом реверса в соответствии со стрелкой-указателем. Нормальный реверс судна должен осуществляться при пониженной частоте вращения главного дизеля.

Рис. 5. Схема реверсивного устройства судов типа «Зарница»:

1, 6 — калитки направляющие; 2 — канат стальной;

3 — сектор заслонки; 4 — тяга: 5 — румпель заслонки;

7 — талреп; 8 — амортизатор пружинный; 9 — барабан;

10 — штурвал заслонки

Изменение курса движения судна на переднем ходу «Лево» или «Право» должно осуществляться поворотом рулевого колеса соответственно на левый или правый борт. Угол перекладки контролируется по шкале аксиометра.

Во время технической эксплуатации рулевого устройства необходимо выполнять в полном объеме и в срок плановые технические обслуживания в соответствии с разд. 5 и прил. 3 — 9.

3.2.2. Крыльевые устройства и гибкие ограждения

Крыльевое устройство обеспечивает за счет возникающих на крыльях гидродинамических сил подъем корпуса судна над водой, что приводит к уменьшению сопротивления движению судна и повышению его скорости.

Судоводитель должен знать, что стабильность хода и скорость движения судна на подводных крыльях в значительной мере зависит от состояния крыльевого устройства.

Гибкие ограждения образуют полость, в которой находится сжатый воздух у судов на воздушной подушке. Стабильность движения судна на воздушной подушке зависит в значительной мере от состояния гибких ограждений.

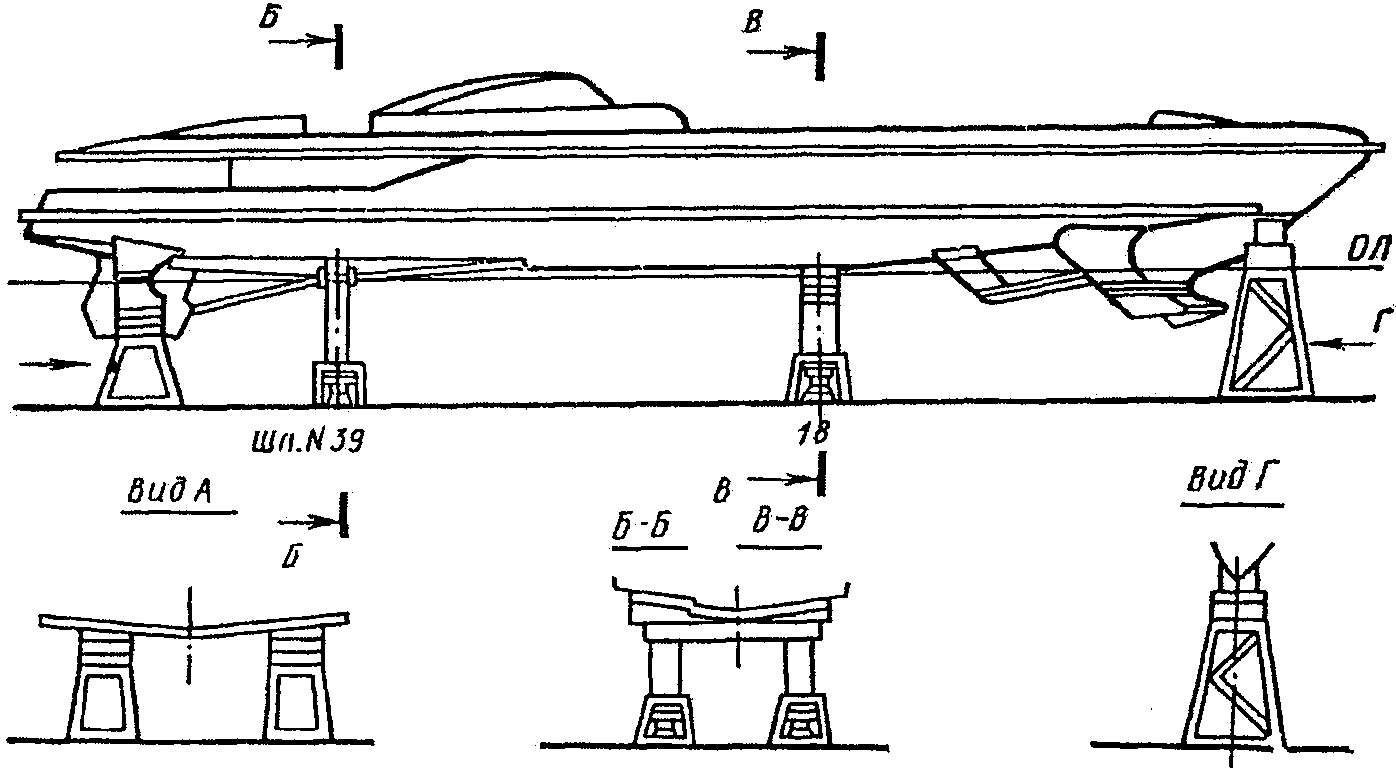

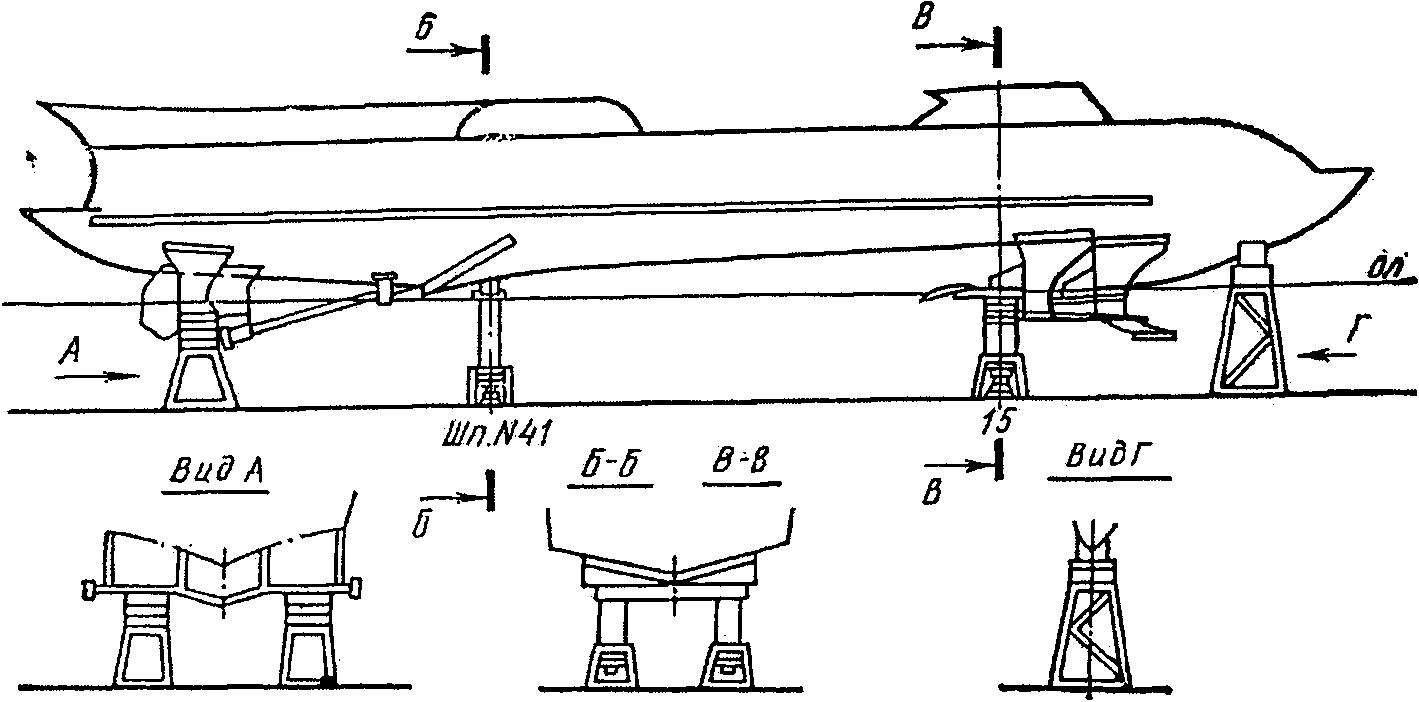

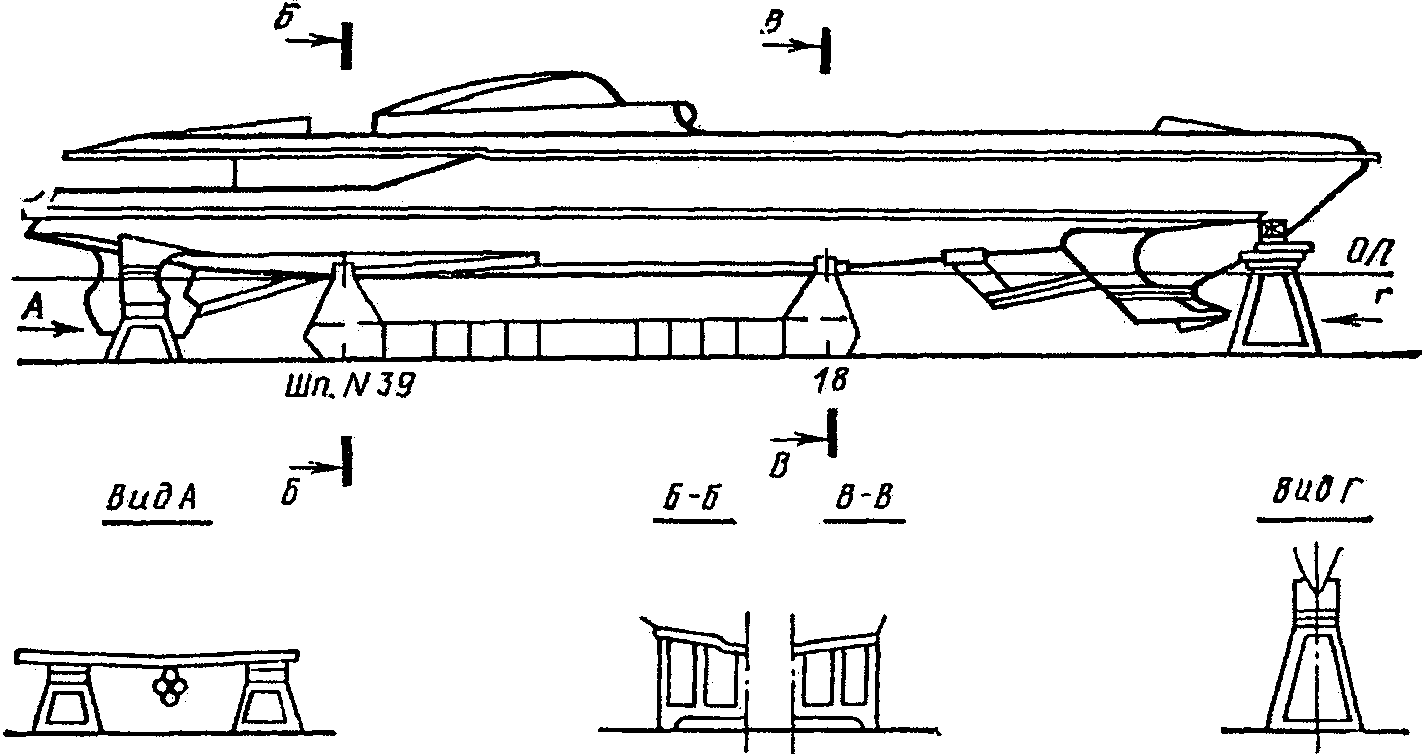

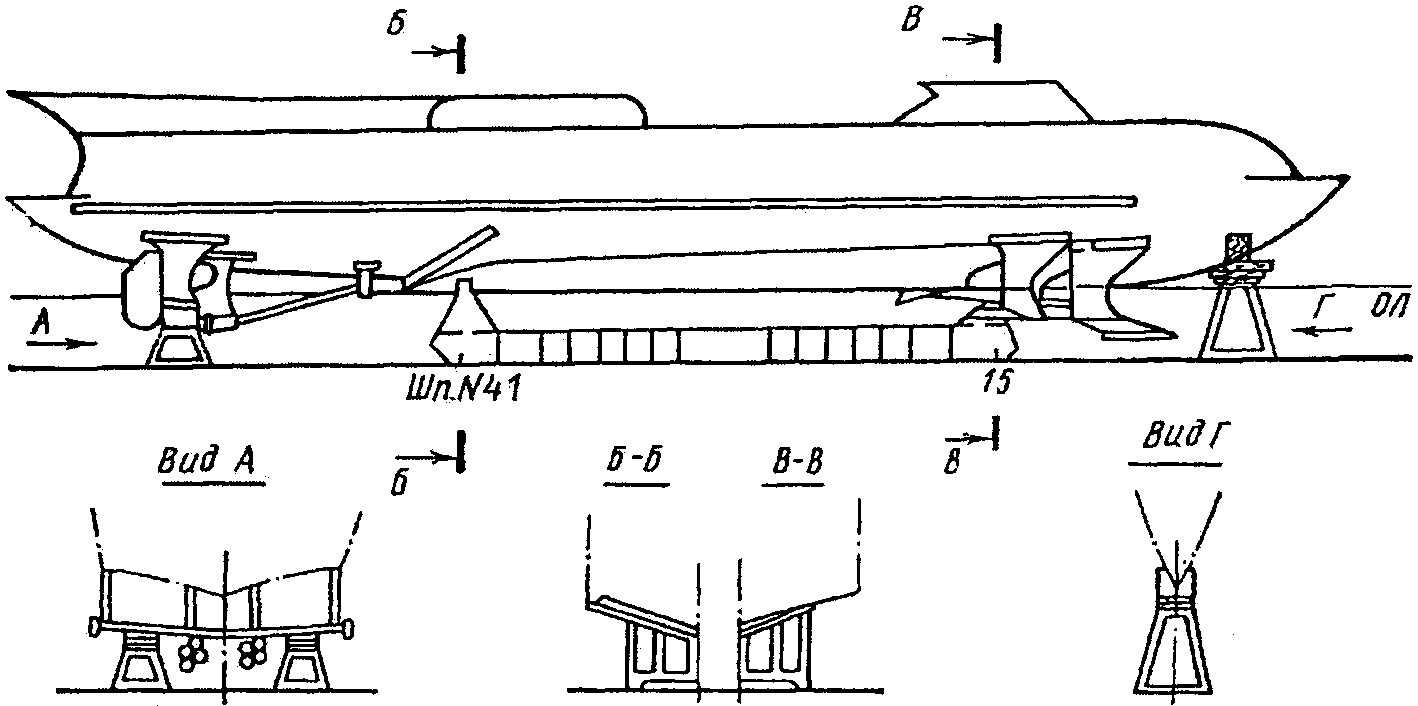

3.2.2.1. Обслуживание крыльевых устройств судов типа «Ракета» и «Метеор».

В состав крыльевого устройства входят два основных несущих крыла — носовое и кормовое, два закрылка (или подкрылка) и кронштейны, посредством которых крылья крепятся к корпусу судна.

Крыло состоит из верхнего и нижнего листов, соединенных между собой с помощью носового и кормового ножей клиновидного профиля. По концам крыла установлены концевые шайбы.

Свободные объемы в крыльях и концевых кронштейнах, исключая водоводы, заполнены пенопластом.

Элементы крыльев изготовлены из нержавеющей стали марки Х18Н10Т. Закрылки (подкрылки т/х типа «Метеор» изготовлены сварными из алюминиево-магниевого сплава АМг61; т/х типа «Ракета» — клепаными из сплава Д16). Соединение крыльев с кронштейнами фланцевое на болтах. После окончательного монтажа крыльев к кронштейнам фланцы кронштейнов и стоек крыльев соединяются горизонтальными контрольными прихватами по четыре с каждой стороны.

Во время эксплуатации судна крылья, стойки и кронштейны должны быть свободны от посторонних предметов (канатов, бревен, ветвей, травы).

При появлении ненормальностей во время движения судна на крыльях — крен, затяжной (более 3 мин.) выход на крылья, нарушение стабильности движения — необходимо в первую очередь убедиться в отсутствии посторонних предметов на крыльевом устройстве, при обнаружении удалить их и после этого произвести проверку ходовых качеств судна. В случае повторения ненормальных явлений судно необходимо поднять на стапель для осмотра состояния крыльевого устройства, гребного винта, руля, проверки установочных углов крыльев, а также для удаления катодного осадка, если последний имеется на крыльях.

После подъема судна на стапель необходимо с поверхностей крыльев, стоек кронштейнов подкрылков, а также гребных винтов удалить (смыть) грязь, водоросли, мазут и обтереть указанные поверхности ветошью, смоченной в дизельном топливе, а затем протереть насухо.

Частицы, осевшие на поверхности крыльев, стоек, кронштейнов и прочих деталей крыльевого устройства, а также катодный осадок, удалить фетровыми кругами с пастой ГОИ или мелкой шлифовальной шкуркой.

В случае длительного отстоя судна слить воду из крыльев через заглушки, а при отсутствии последних воду удалить через дренажные отверстия ручным насосом.

Категорически запрещается продувание плоскостей крыльев и закрылков сжатым воздухом во избежание их раздутия.

При осмотре судна должно быть обращено особое внимание на малейшие неисправности в крыльевом устройстве, так как оставленные без внимания дефекты могут привести к поломке устройства и аварии судна.

При осмотре, проверке крыльевого устройства необходимо:

а) убедиться в отсутствии выбоин, задиров, загибов острых кромок, царапин на поверхности крыльев, закрылков, стоек и кронштейнов;

б) убедиться в отсутствии трещин по целому металлу и сварным швам крыльевого устройства;

в) проверить частоту дренажных отверстий крыльев и закрылков;

г) убедиться в надежности крепления крыльев и закрылков — к кронштейнам и кронштейнов к корпусу, в отсутствии нарушения контрольных прихваток, в надежности крепления заглушек;

д) убедиться в отсутствии коррозии и нарушении лакокрасочного покрытия на закрылках и стойках закрылков;

е) проверить сопротивление изоляции в соединении закрылков с кронштейнами, которое при сухом состоянии корпуса и крыльев должно быть не менее 5 кОм.

Во время эксплуатации необходимо выполнять в полном объеме и в срок плановые технические обслуживания крыльевого устройства в соответствии с разд. 5 и прил. 3 — 6.

При обнаружении повреждений крыльевого устройства необходимо устранить их способом, указанным в табл. 6.

Таблица 6

ПЕРЕЧЕНЬ

ОСНОВНЫХ НЕИСПРАВНОСТЕЙ КРЫЛЬЕВОГО УСТРОЙСТВА

И СПОСОБЫ ИХ УСТРАНЕНИЯ

|

Неисправность |

Способ устранения |

|

Загибы и забоины кромок крыльев. Трещины на элементах крыльевого устройства |

Загибы и забоины кромок крыльев необходимо выправить, тщательно запилить или заточить и отполировать. Трещины, обнаруженные на крыльях, стойках, кронштейнах и на сварных швах, необходимо засверлить по концам, вырубить на всю глубину, сварить, тщательно зачистить по профилю поверхности и отполировать |

|

Сварку трещин надо производить проковкой каждого валика при температуре 80 — 100 °C |

|

|

Ослабление болтовых соединений крыльевого устройства |

Затянуть болтовые соединения крыльевого устройства динамометрическим ключом с приложением следующего момента затяжки: |

|

7300 Н·м — для болтов М14 x 1,5 |

|

|

11550 Н·м для болтов М16 x 1,5 |

|

|

17800 Н·м — для болтов М18 x 1,5 |

|

|

При этом все гайки должны быть застопорены шайбами |

|

|

Нарушение контрольных прихваток |

Контрольные прихватки восстановить |

|

Ослабление заглушек в дренажных отверстиях |

Заглушки в дренажных отверстиях необходимо ввернуть до отказа и раскернить по диаметру шляпки |

|

Коррозия на закрылках |

Зачистить корродирующие участки и восстановить лакокрасочное покрытие |

|

Большие отклонения установочных углов крыльев от номинальных значений |

Произвести перестановку углов крыльев. Для этого необходимо: |

|

ослабить болты фланцевого разъема там, где предполагается установка клиновой прокладки; |

|

|

подбором временных прокладок установить крыло (закрылок) так, чтобы установочный угол его был в допустимых пределах отклонения от номинальных значений (отклонения, установочных углов крыльев от номинальных значений не должны превышать для судов типа «Ракета» — +/- 2 мин., для судов типа «Метеор» — +/- 5 мин.); |

|

|

произвести обмер, изготовить и установить клиновую прокладку. Болты затянуть динамометрическим ключом с рабочим моментом затяжки, указанным выше. Затяжка болтов производится равномерно в два — три приема; |

|

|

приварить контрольные прихватки по фланцевым соединениям |

3.2.2.2. Обслуживание гибких ограждений судов типа «Зарница».

Во время эксплуатации судна необходимо следить за целостностью полотнищ и состоянием деталей крепления.

Детали крепления, болты, гайки, штыри должны быть надежно закреплены.

В местах отстоя судна, где температура понижается ниже -30 °C, на период зимнего отстоя необходимо снять гибкие ограждения, очистить их от грязи и хранить в сухом вентилируемом помещении в пределах температур от -30 до +50 °C.

При обнаружении повреждений гибких ограждений необходимо устранить их способом, указанным в табл. 7.

Таблица 7

ПЕРЕЧЕНЬ

ОСНОВНЫХ НЕИСПРАВНОСТЕЙ ГИБКИХ ОГРАЖДЕНИЙ

И СПОСОБЫ ИХ УСТРАНЕНИЯ

|

Неисправность |

Способ устранения |

|

Мелкие повреждения полотнищ |

Восстановить целостность полотнищ путем наложения заплат из той же ткани |

|

Значительные повреждения полотниц |

Заменить поврежденные полотнища новыми |

|

Потеря деталей крепления |

Заменить утерянные детали крепления новыми |

3.2.3. Якорное устройство

Якорное устройство скоростных судов должно удовлетворять требованиям Правил Речного Регистра РСФСР и обеспечивать при любых условиях плавания быструю отдачу, подъем якорей и надежную стоянку на них судна.

Якорное устройство в период эксплуатации судна всегда должно быть готово к действию. Капитан судна или лицо, замещающее его, должны ежедневно перед выходом в рейс осматривать якорное устройство, проверять техническое состояние всех его деталей и узлов.

Во время эксплуатации якорного устройства необходимо следить за наличием смазочного материала на всех трущихся частях лебедки, за уровнем масла в редукторе, за надежностью крепления якорей тормозом и стопорами, за надежностью соединений коренных концов якорных канатов с устройствами для их отдачи, за исправностью устройств для закрепления и отдачи коренного конца якорного каната.

В процессе эксплуатации необходимо следить за наличием и состоянием кожухов на якорно-швартовных механизмах и постоянно поддерживать их в исправности.

В период эксплуатации необходимо следить за состоянием якорного каната. Освидетельствование якорного каната должно производиться в установленные сроки.

Осмотр и обслуживание электрооборудования якорных устройств должны производиться в объеме и в сроки, предусмотренные графиками технического обслуживания, составленными в соответствии с действующими Правилами обслуживания электрооборудования и ухода за ним.

Во время эксплуатации необходимо выполнять в полном объеме и в срок плановые технические обслуживания в соответствии с разд. 5 и прил. 3 — 9.

При обнаружении повреждений якорного устройства необходимо устранить их способом, указанным в табл. 8.

Таблица 8

ПЕРЕЧЕНЬ

ОСНОВНЫХ НЕИСПРАВНОСТЕЙ ЯКОРНЫХ УСТРОЙСТВ

И СПОСОБЫ ИХ УСТРАНЕНИЯ

|

Неисправность |

Способ устранения |

|

Загрязнения, коррозия, повреждение лакокрасочного покрытия на деталях устройств |

Грязь и коррозию удалить, лакокрасочное покрытие восстановить |

|

Ослабление крепления устройства и его узлов |

При ослаблении крепления гайки подтянуть |

|

Отсутствие смазочного материала на трущихся поверхностях деталей якорных устройств |

Смазочный материал на трущихся поверхностях возобновить |

|

Отсутствие или недостаточное количество масла в редукторе якорной лебедки |

Долить масло в редуктор |

|

Обрыв более 20% проволок в канате |

Канат заменить новым |

3.2.4. Швартовное устройство

Во время эксплуатации скоростных судов швартовные кнехты, киповые планки, утки, клюзы и их крепления к корпусу судна должны быть исправны. Износ этих деталей, при котором образуются острые кромки, приводящие к загибу, заломам и разрывам швартовных канатов, не допускается.

Все соединения должны быть тщательно выполнены, все колышки вытравлены. Ходовой конец швартовов должен иметь сгон и находиться на верху бухты.

При эксплуатации капроновых канатов должны быть соблюдены следующие требования:

а) поверхности барабанов швартовных механизмов, шкивов, кнехтов не должны иметь выбоин, заусениц, ржавчины;

б) диаметр барабана, на который выбирается капроновый канат, должен быть не менее шестикратного диаметра каната, диаметр шкива — не менее 6 — 8 диаметров и по ширине — на 25% более диаметра каната;

в) в качестве стопора необходимо использовать только растительный канат;

г) на кнехты должны накладываться не менее восьми шлагов, причем верхние шлаги должны быть закреплены охватками из растительного каната;

д) капроновые канаты допускается использовать и хранить в интервале температур от -20 до +40 °C;

е) во избежание искрения капронового каната вследствие накопления статического электричества, его необходимо периодически (не реже одного раза в два месяца) обрабатывать двухпроцентным раствором хлористого натрия в течение суток.

Запрещается использовать капроновые канаты, если:

а) обнаружены признаки истирания с разрывом волокон (разрывы, смещение прядей и другие явные дефекты);

б) при рабочих нагрузках канат удлиняется более чем на 25% и после снятия нагрузки не восстанавливает свою первоначальную длину.

При обнаружении неисправностей швартовных устройств во время эксплуатации необходимо устранить их способом, указанным в табл. 9.

Таблица 9

ПЕРЕЧЕНЬ

ОСНОВНЫХ НЕИСПРАВНОСТЕЙ ШВАРТОВНЫХ УСТРОЙСТВ

И СПОСОБЫ ИХ УСТРАНЕНИЯ

|

Неисправность |

Способ устранения |

|

Загрязнения, повреждение лакокрасочных покрытий |

Грязь удалить, лакокрасочное покрытие восстановить |

|

Износ бросательных концов и кранцев |

Изношенные концы и кранцы заменить |

|

Ослабление креплений кнехтов, киповых планок |

При ослаблении крепления гайки подтянуть |

3.3. Системы

3.3.1. Противопожарная система

Противопожарное оборудование должно соответствовать нормам Речного Регистра РСФСР, поддерживаться в исправном состоянии и быть готово к немедленному действию по прямому назначению.

Противопожарный инвентарь должен находиться на штатных местах.

Противопожарная сигнализация должна содержаться в исправном состоянии.

3.3.1.1. Противопожарная система судов типа «Метеор» и «Ракета».

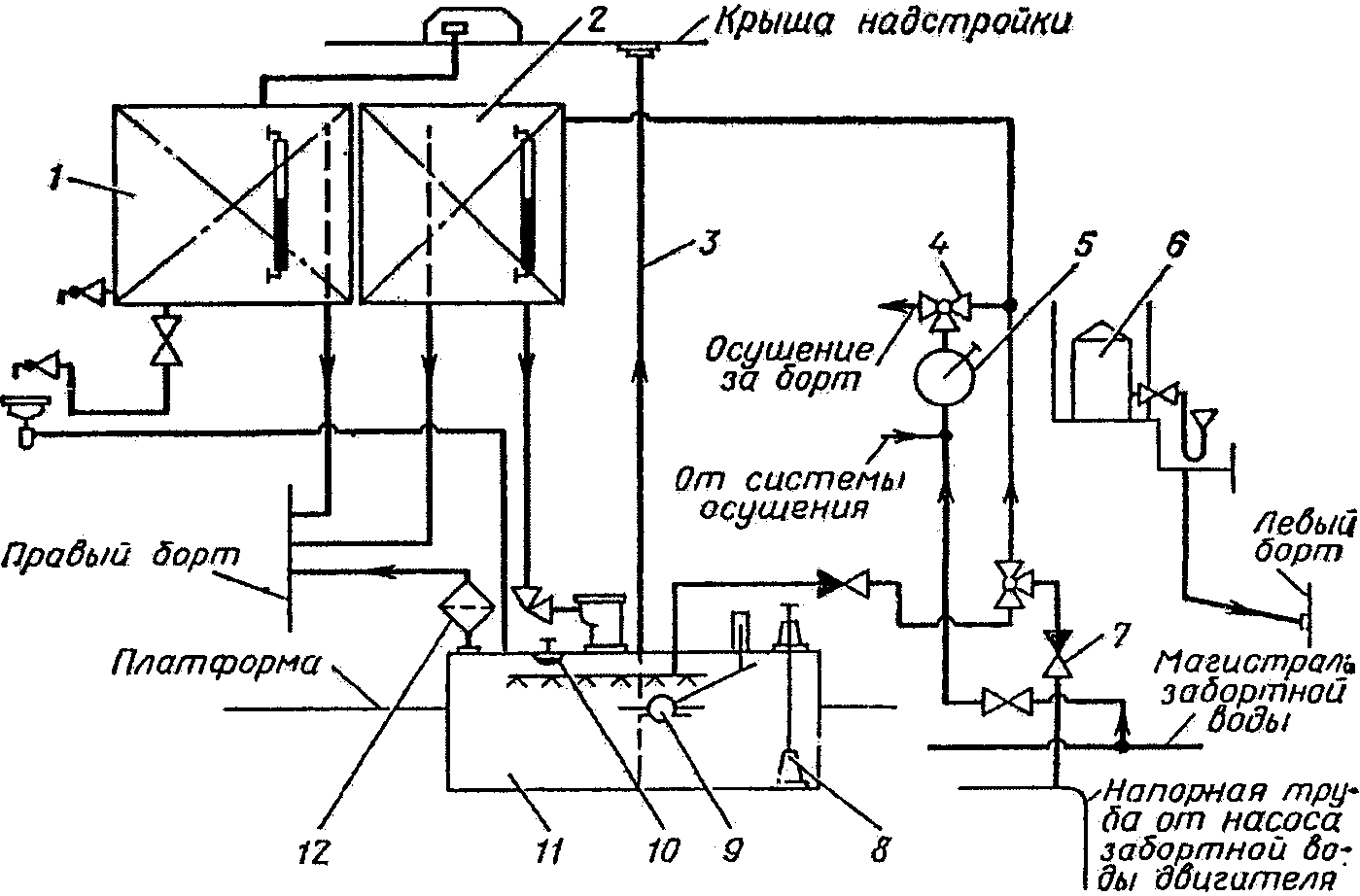

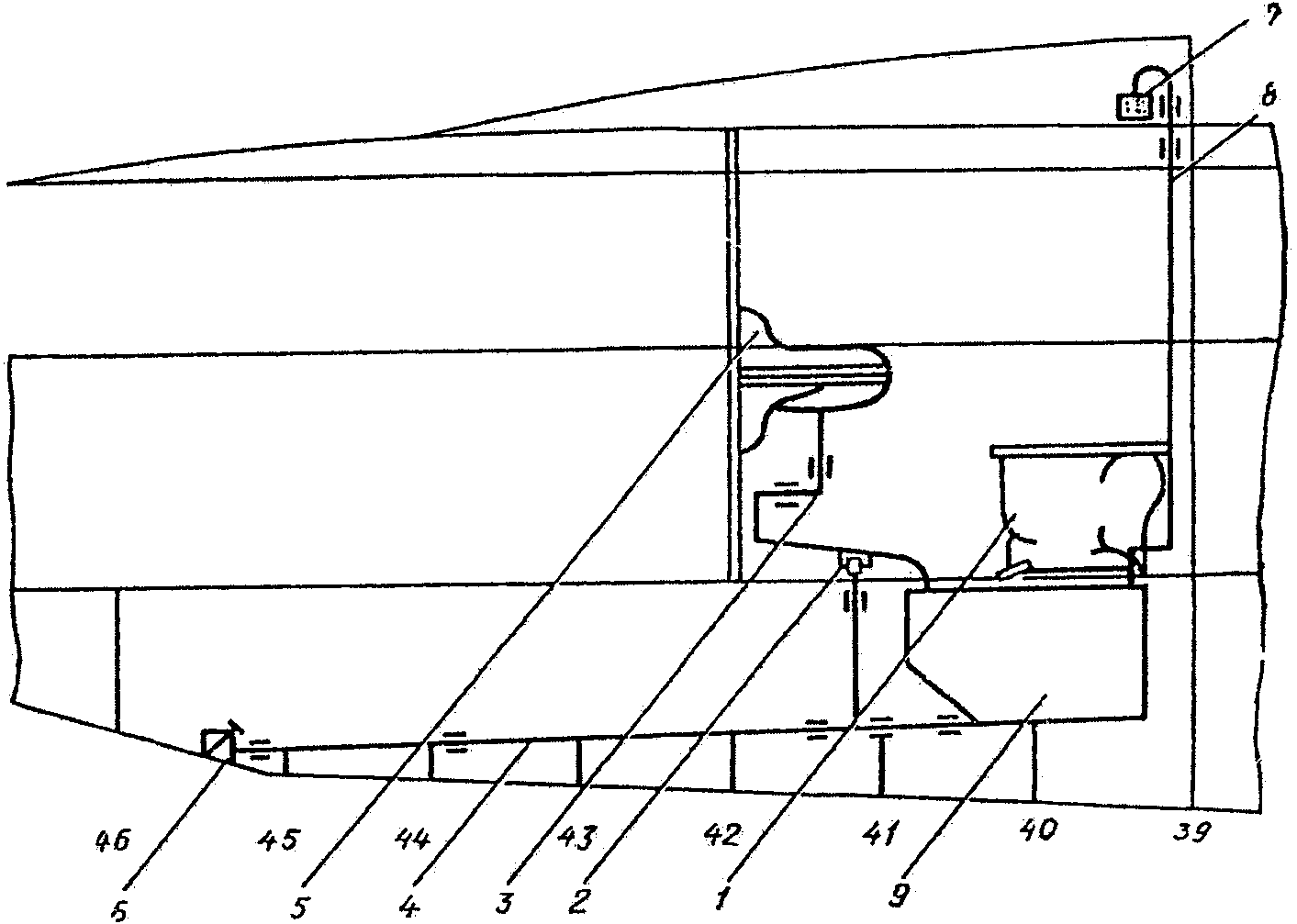

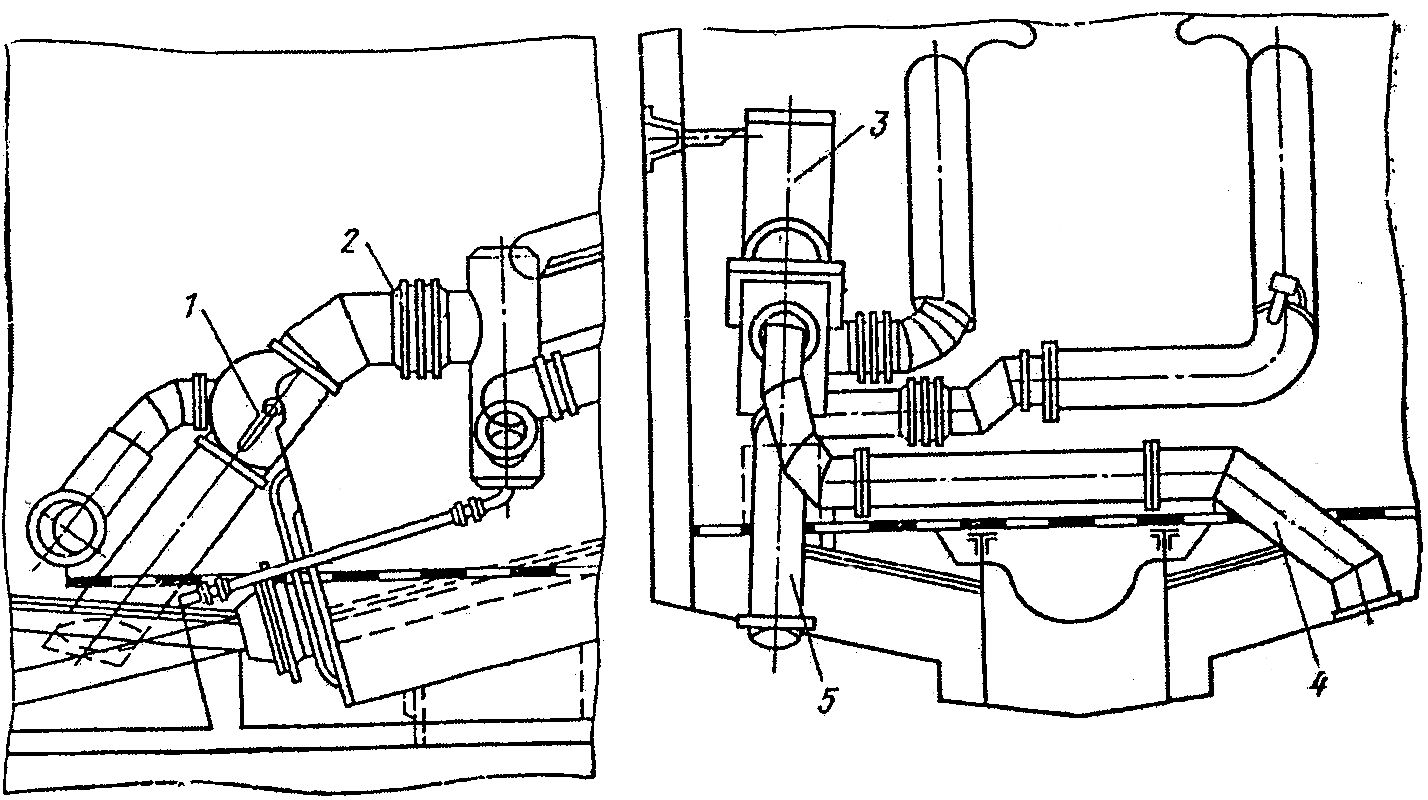

Для ликвидации местных очагов пожара на судах имеются следующие противопожарные средства (рис. 6 и 7):

а) четыре огнетушителя ОХП-10;

б) два огнетушителя ОУ-8;

в) два огнетушителя ОУ-5;

г) два пожарных ведра;

д) два пожарных топора;

е) два покрывала (кошма).

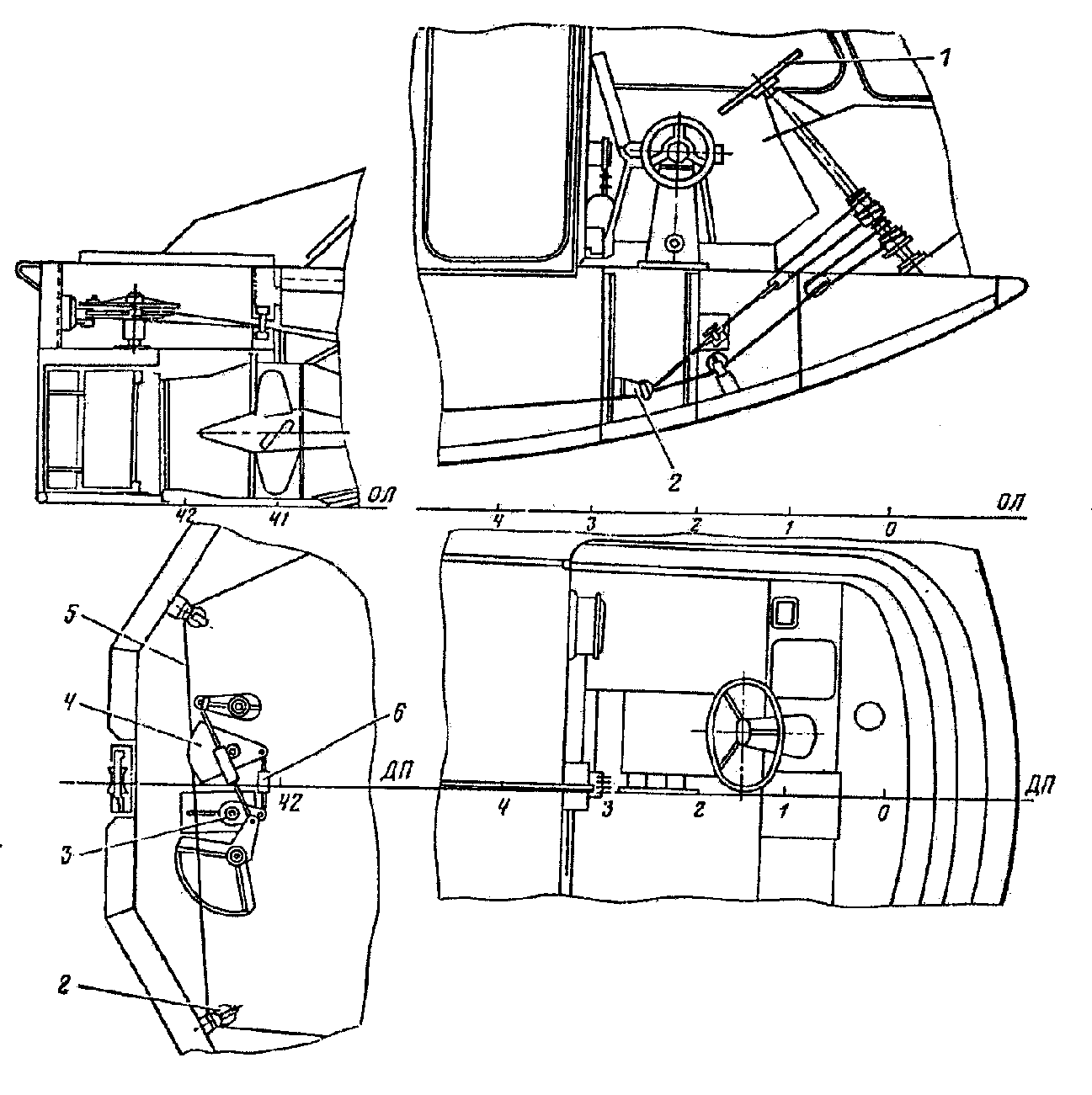

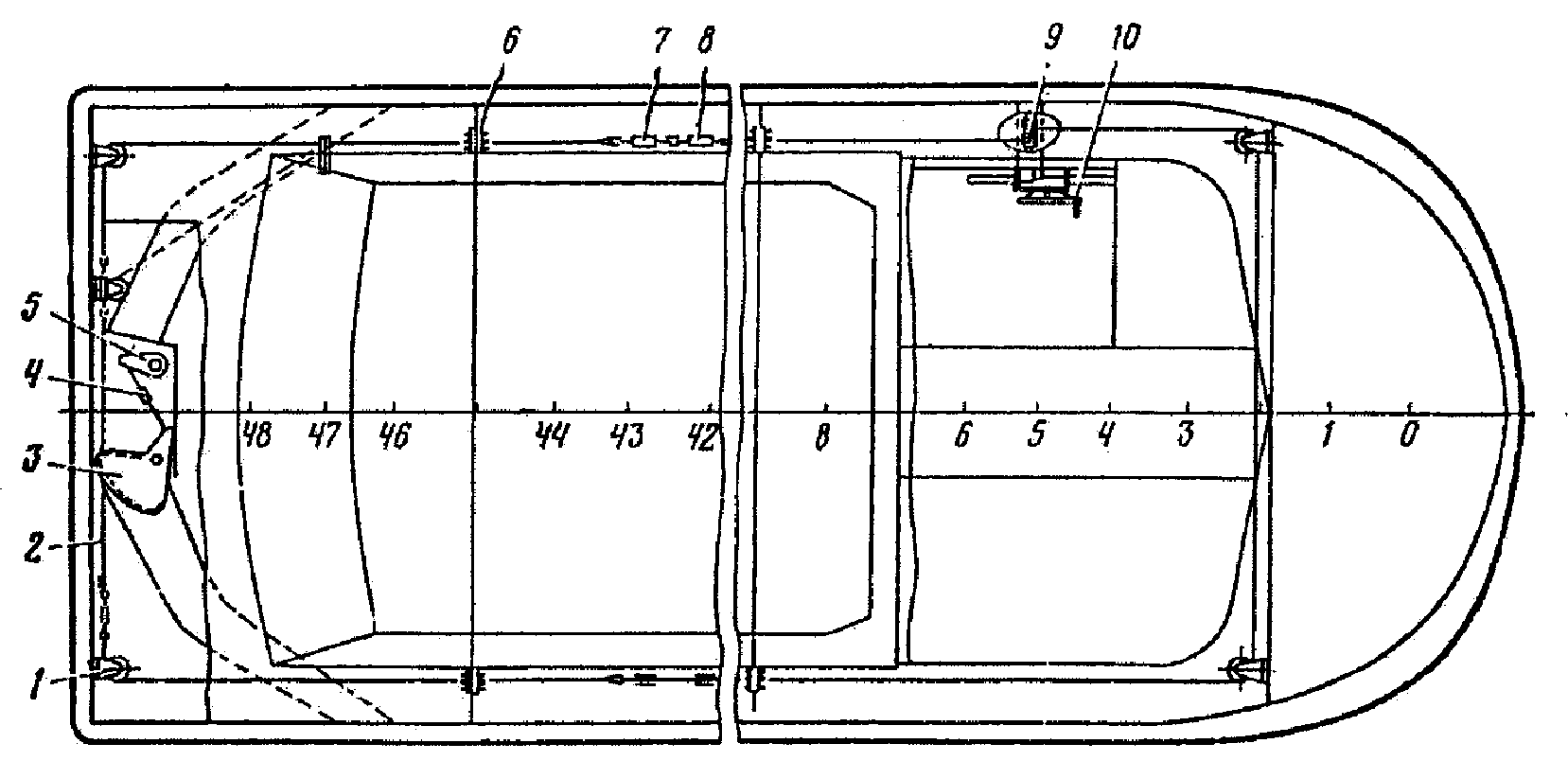

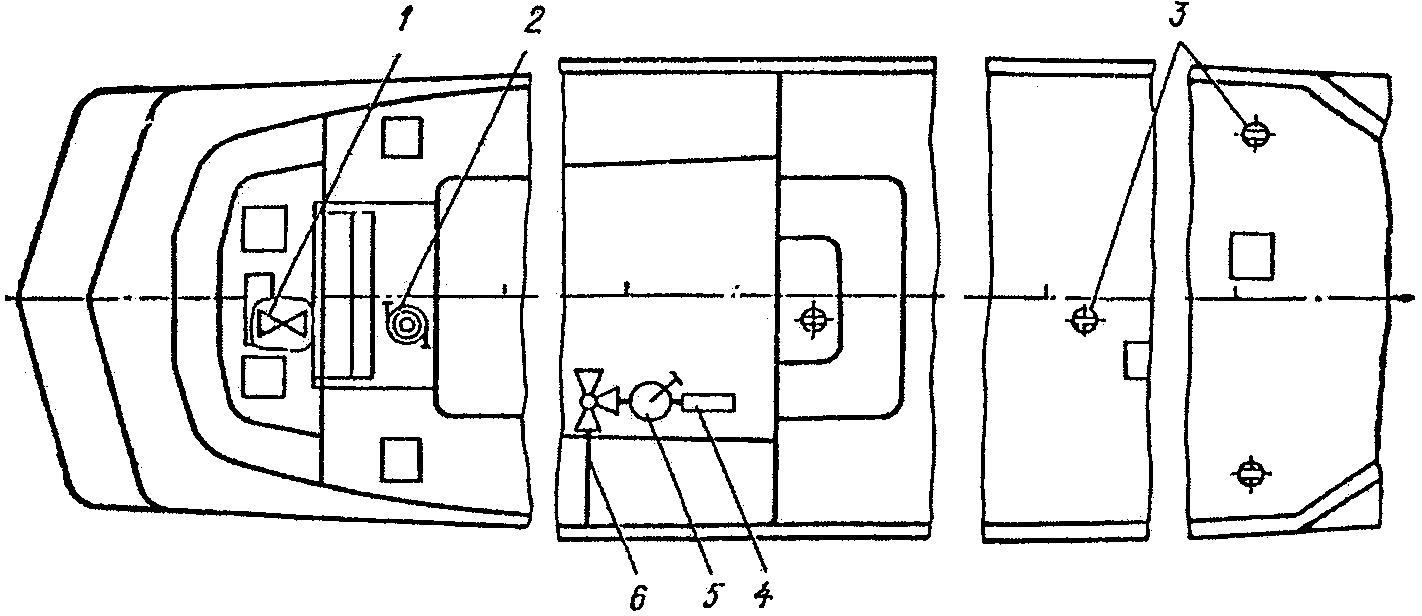

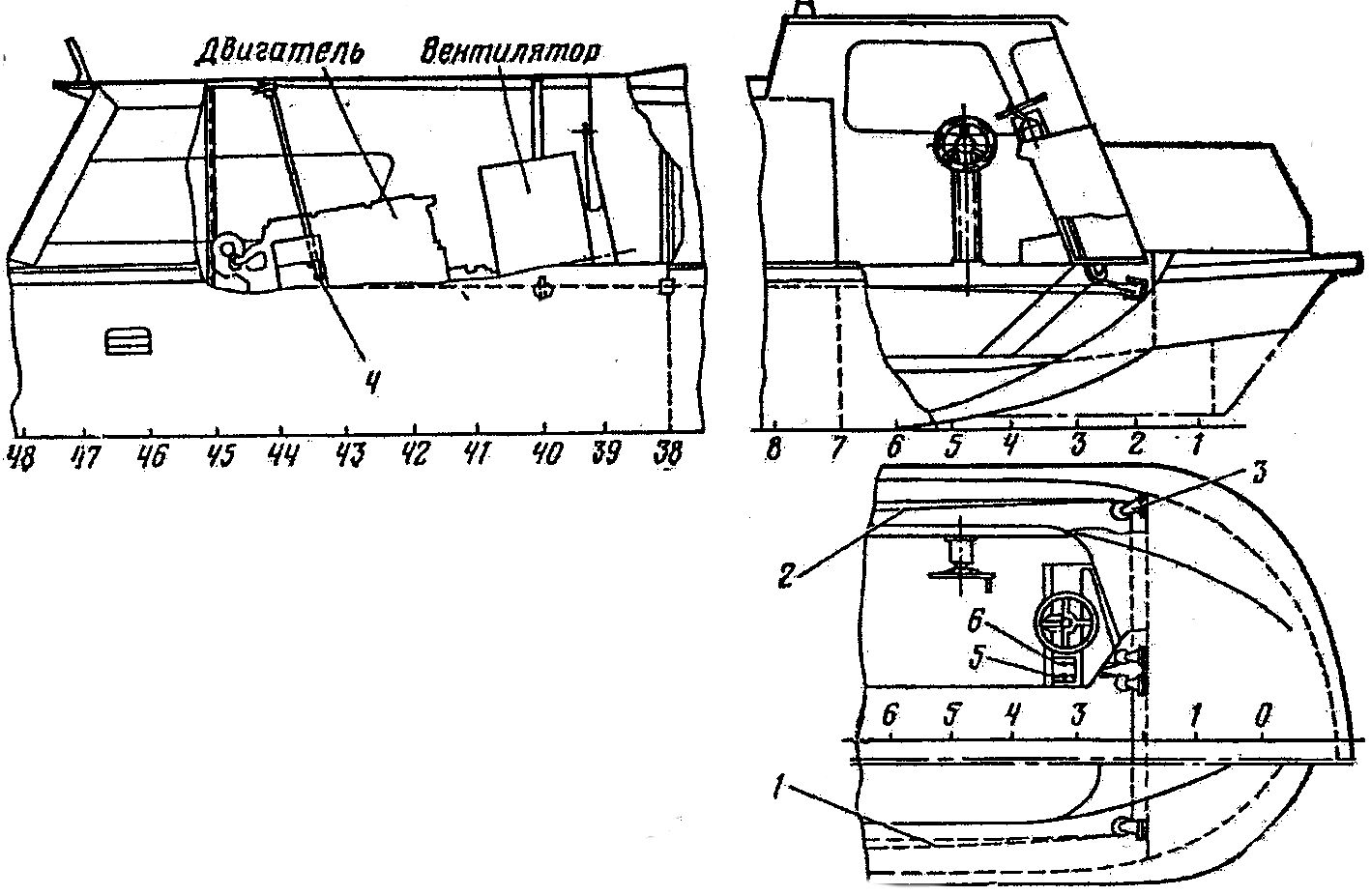

Рис. 6. Схема размещения противопожарного

инвентаря судов типа «Метеор»:

1 — огнетушитель ОУ-5; 2 — топор пожарный; 3 — огнетушитель

ОХП-10; 4 — кошма; 5 — огнетушитель ОУ-8; 6 — ведро пожарное

Огнетушители ОУ-5, ОУ-8, ОХП-10 применяются для тушения воспламеняющихся веществ. Для тушения электрооборудования применяются только огнетушители ОУ-5 и ОУ-8.

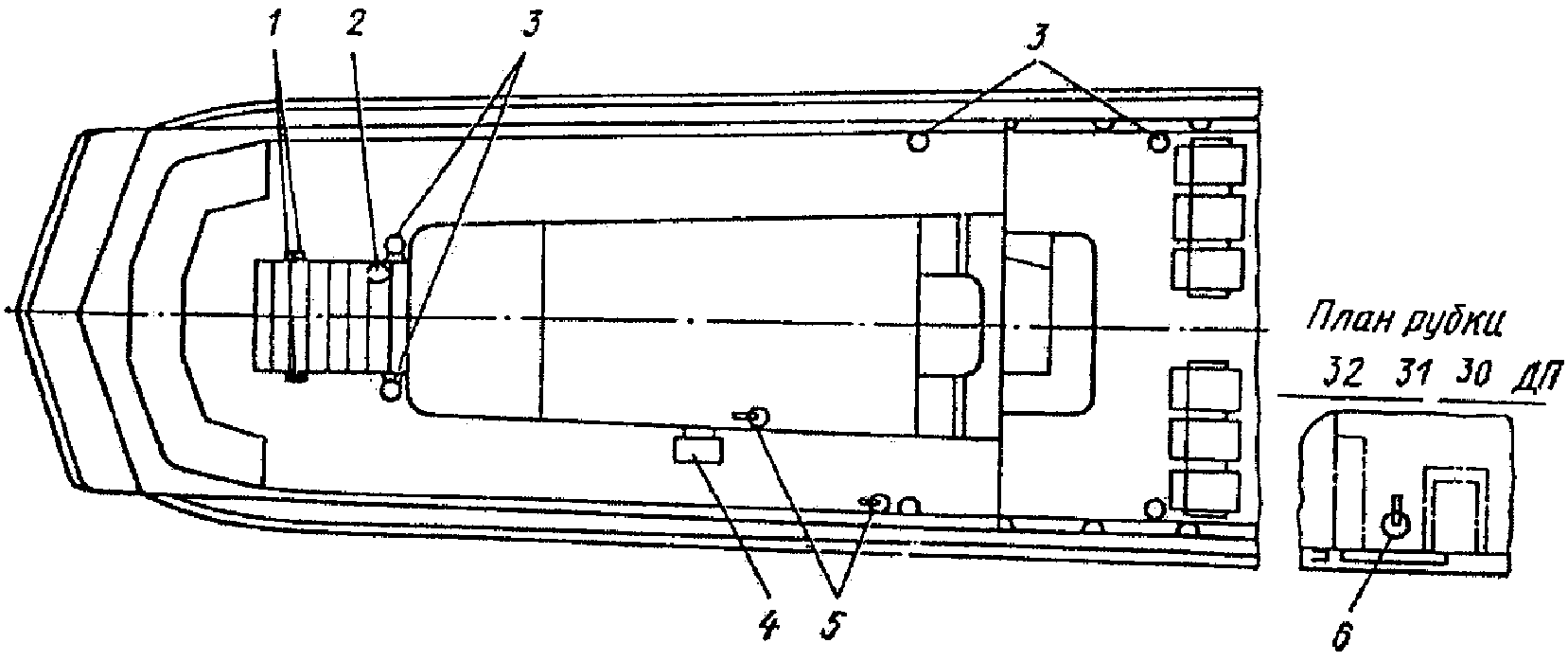

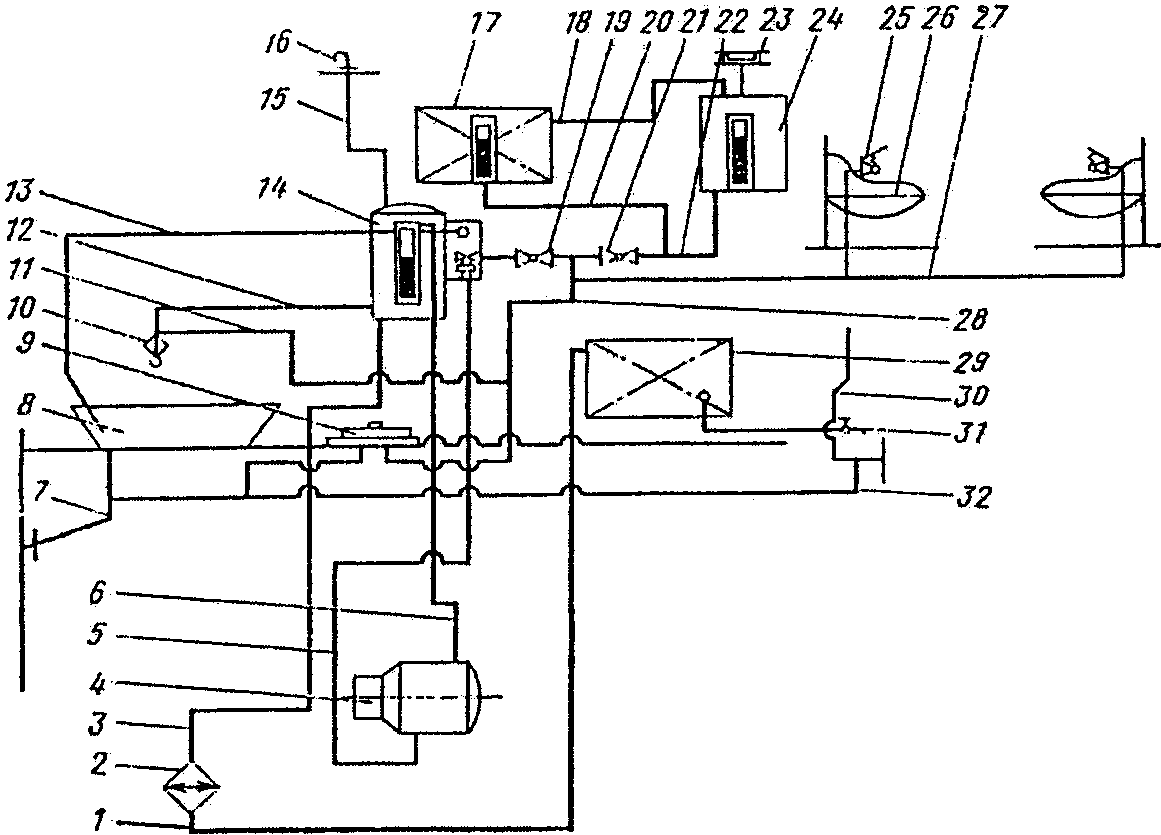

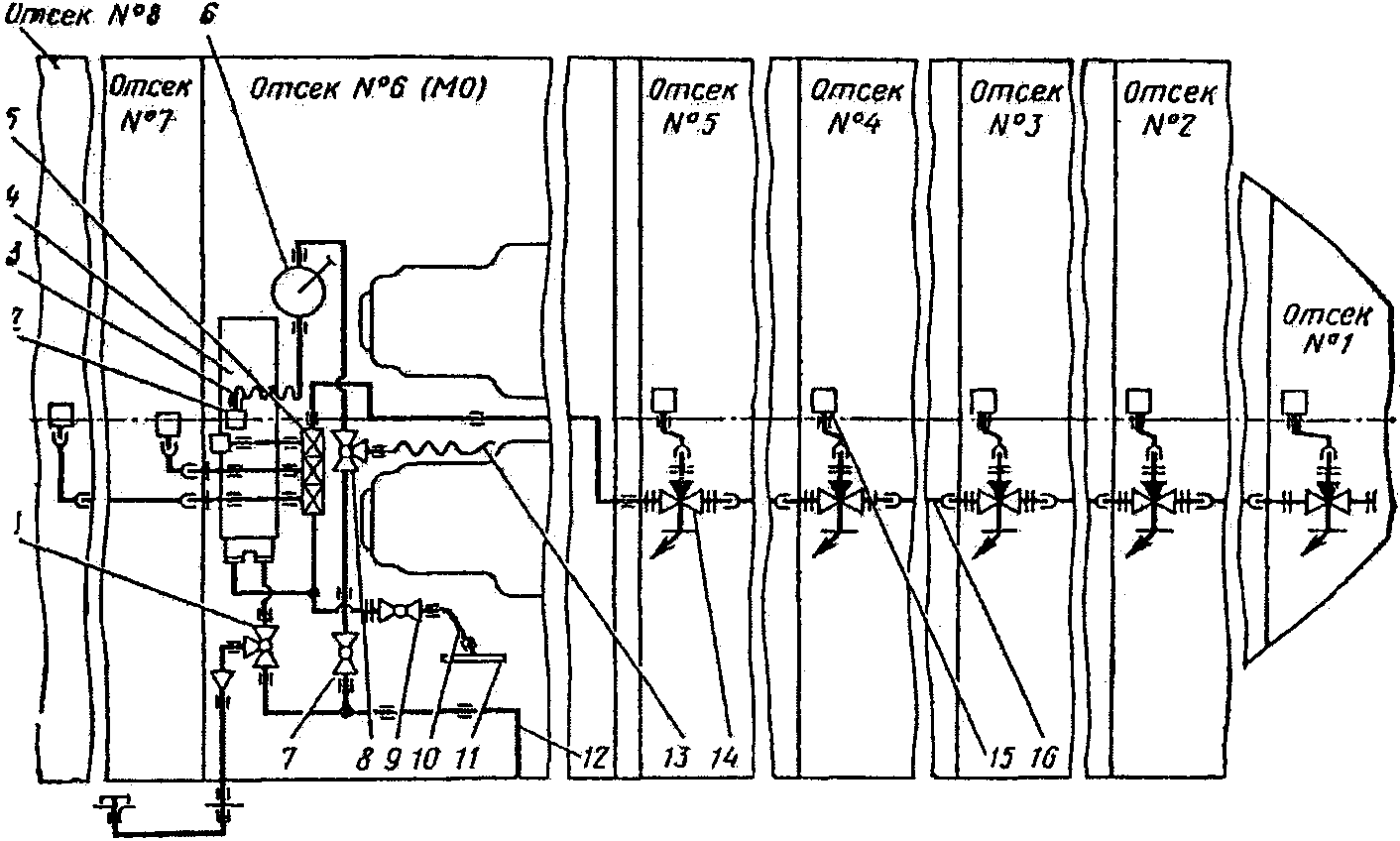

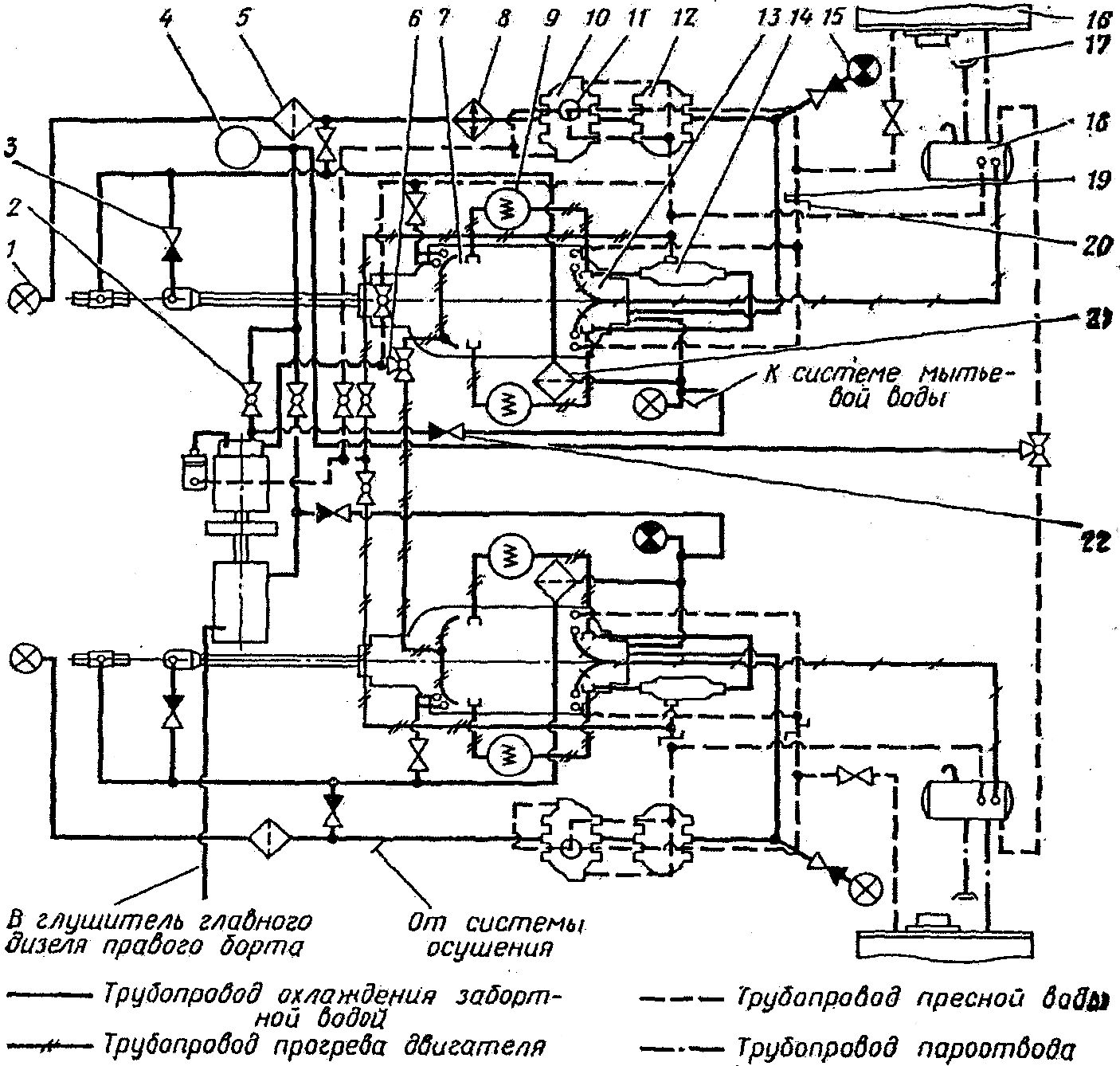

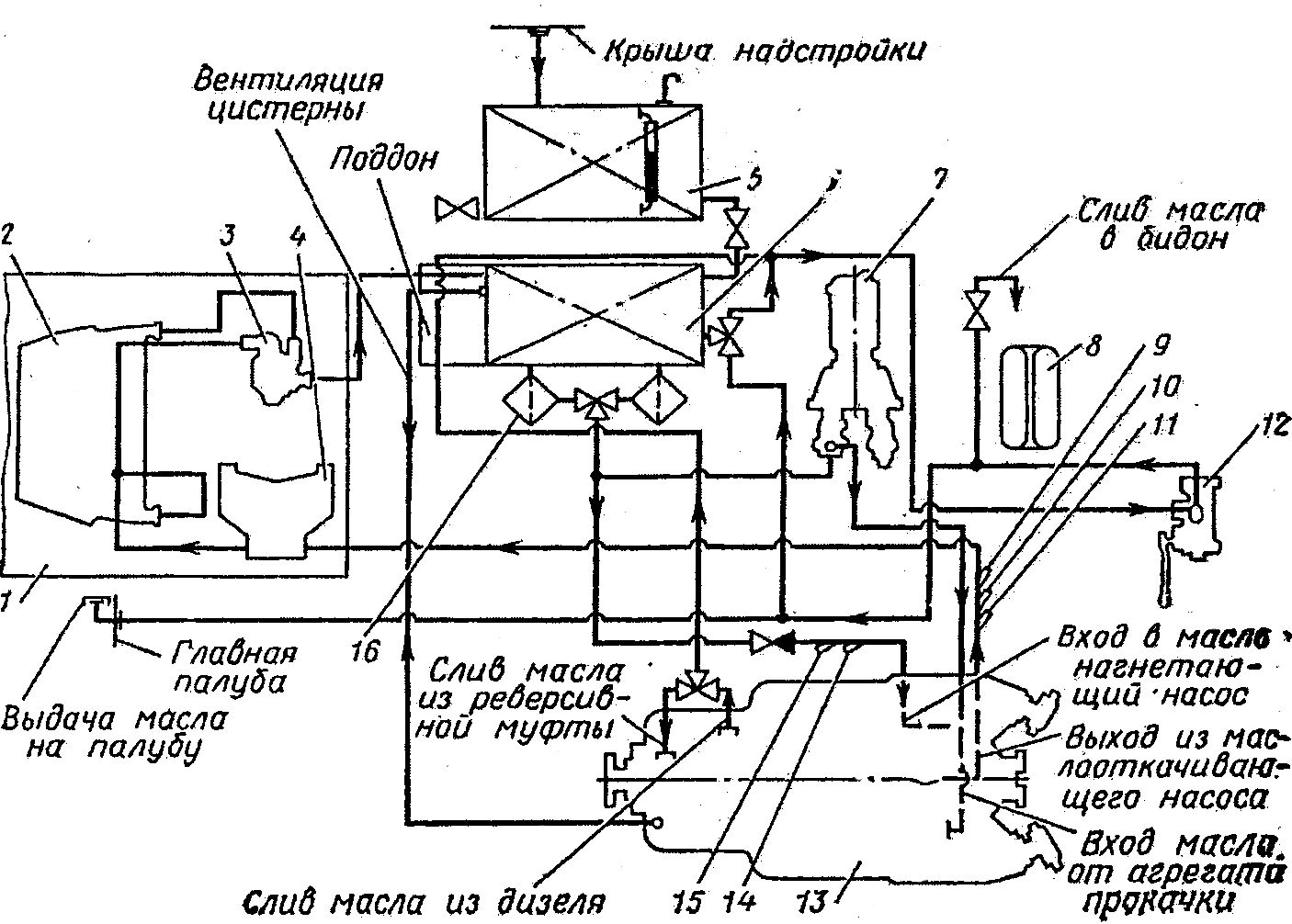

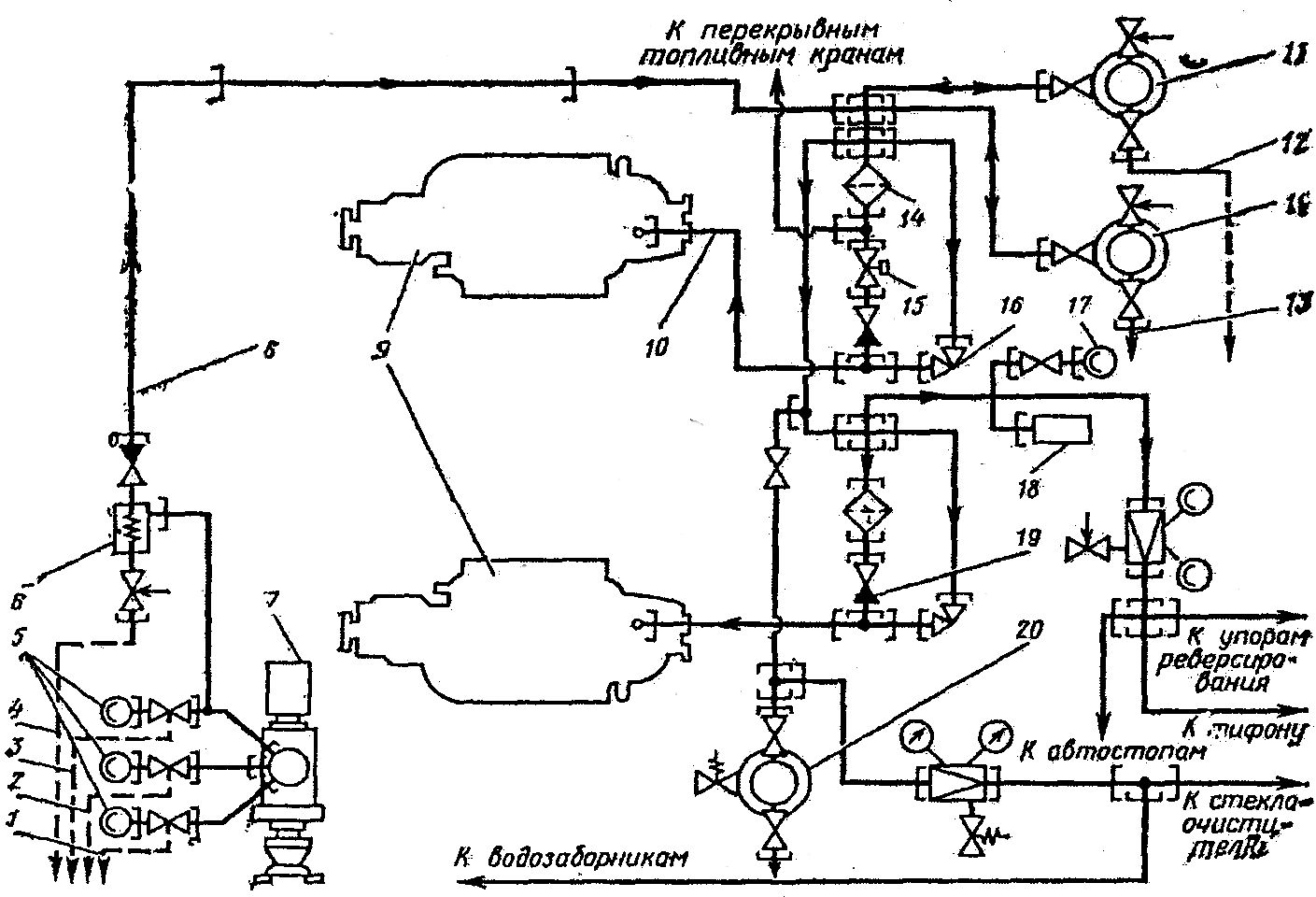

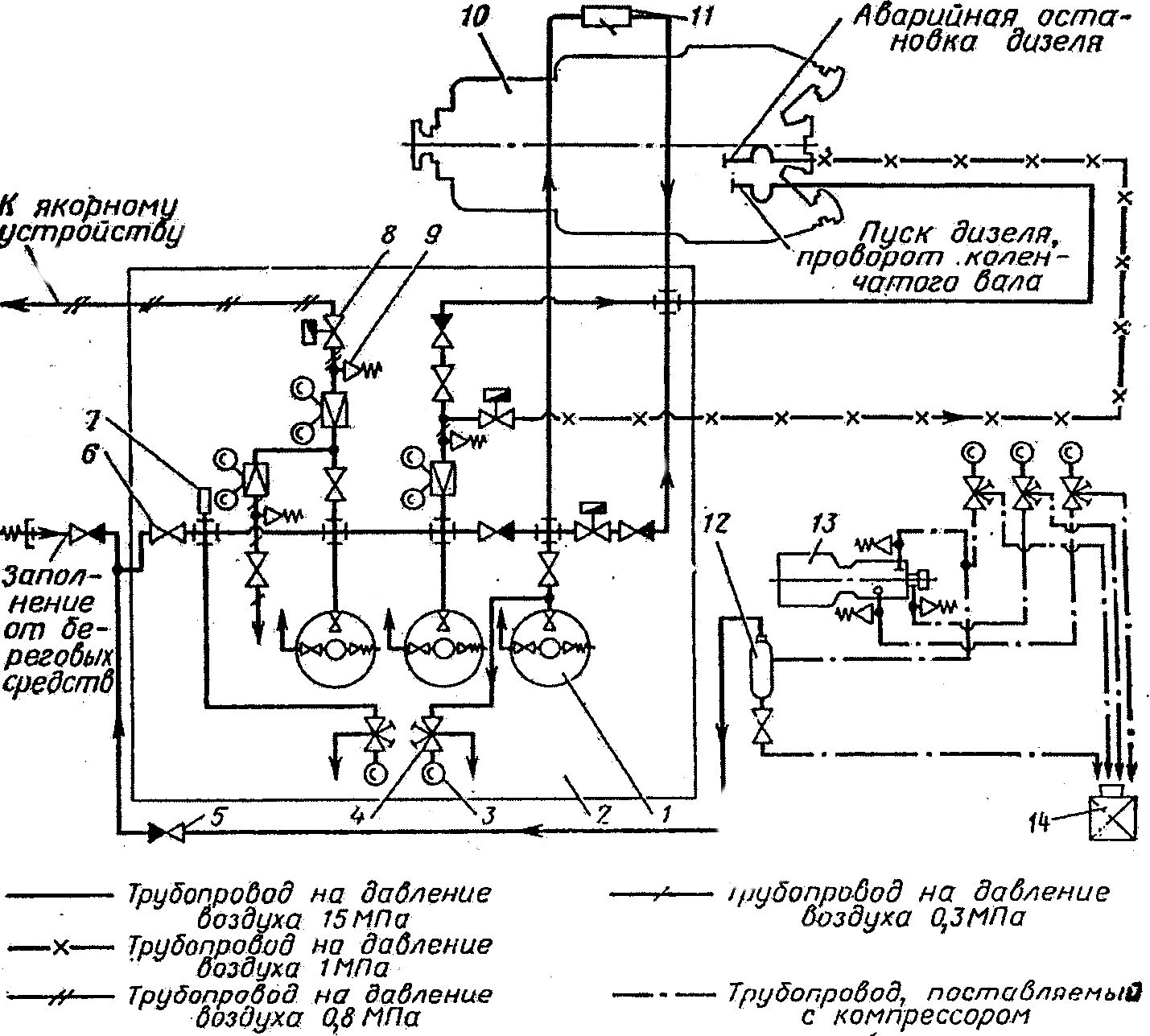

Для ликвидации очагов пожара в машинном отделении предназначена система пожаротушения составом «3,5» (рис. 8).

В состав системы входят два баллона с огнегасящим составом «3,5» вместимостью 20 л каждый, две головки-затвора ГЗСМ, два манометра, предохранительный и расходный трубопроводы, обратный клапан, вентиляционные трубопроводы, ручной привод управления головками-затворами, распылительный коллектор.

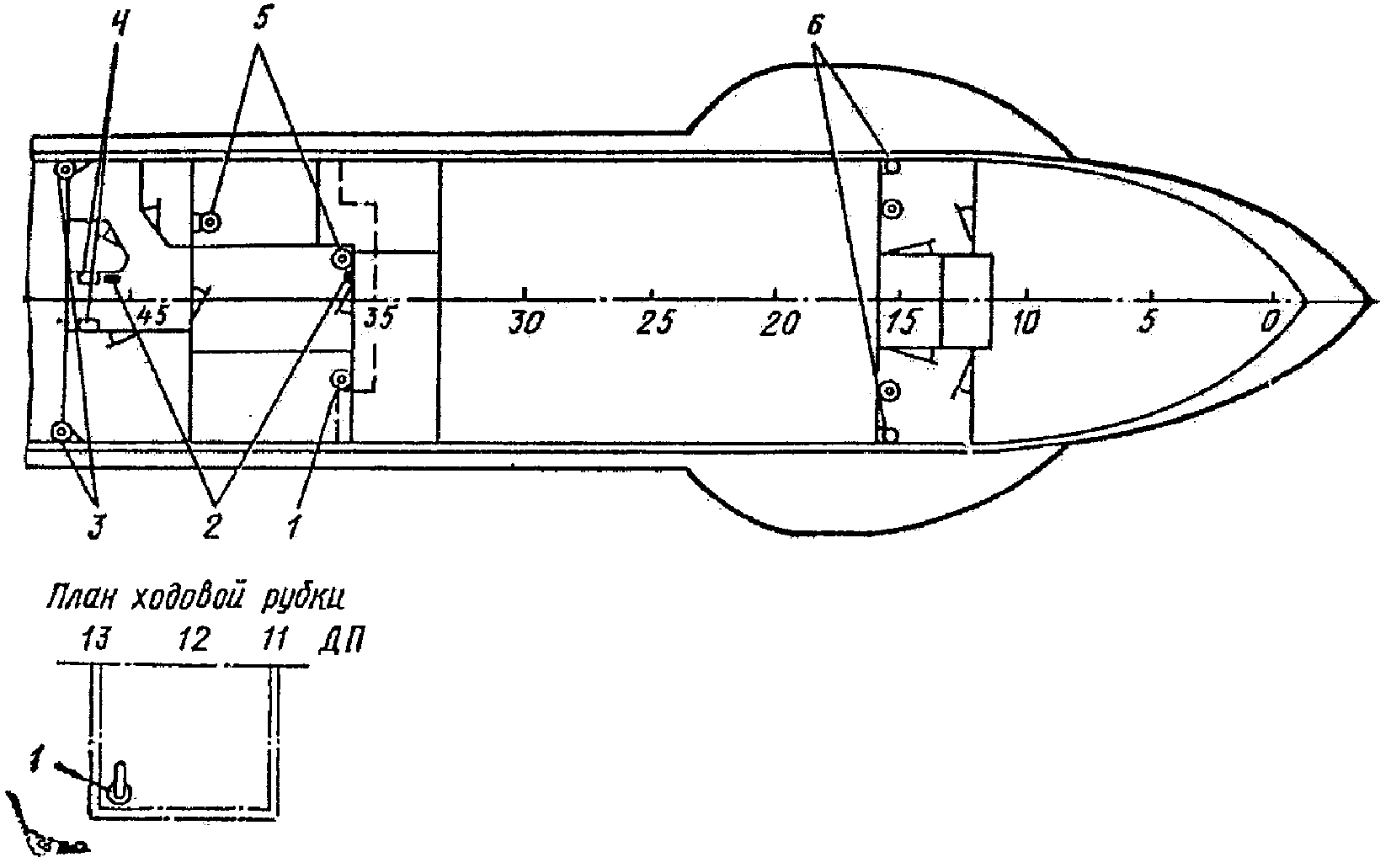

Рис. 7. Схема размещения противопожарного

инвентаря судов типа «Ракета»:

1 — топор пожарный; 2 — ведро пожарное;

3 — огнетушитель ОХП-10; 4 — кошма; 5 — огнетушитель

ОУ-8; 6 — огнетушитель ОУ-5

Огнегасящий состав «3,5» в одном баллоне представляет собой 15 кг смеси бромистого этила (95,8%) и хлороформа марки «4» или «4ДА» (4,2%) плюс 6,4 кг обезвоженной углекислоты. Баллон дополнительно заполняется сжатым воздухом до суммарного давления (7,5 +/- 0,5) МПа при температуре 20 °C. Допуск по углекислоте +10%, по смеси бромистого этила и хлороформа +2,5%.

Два баллона с головками-затворами ГЗСМ, запорными кранами и манометрами размещены в газонепроницаемой выгородке станции пожаротушения. От баллонов в машинное отделение идут трубопроводы, заканчивающиеся распылительным коллектором для выпуска огнегасящего состава. Кроме того, от баллонов на тентовую палубу идет предохранительный трубопровод, который заканчивается вентиляционным патрубком для стравливания огнегасящего состава из баллонов в атмосферу при подрыве предохранительной мембраны.

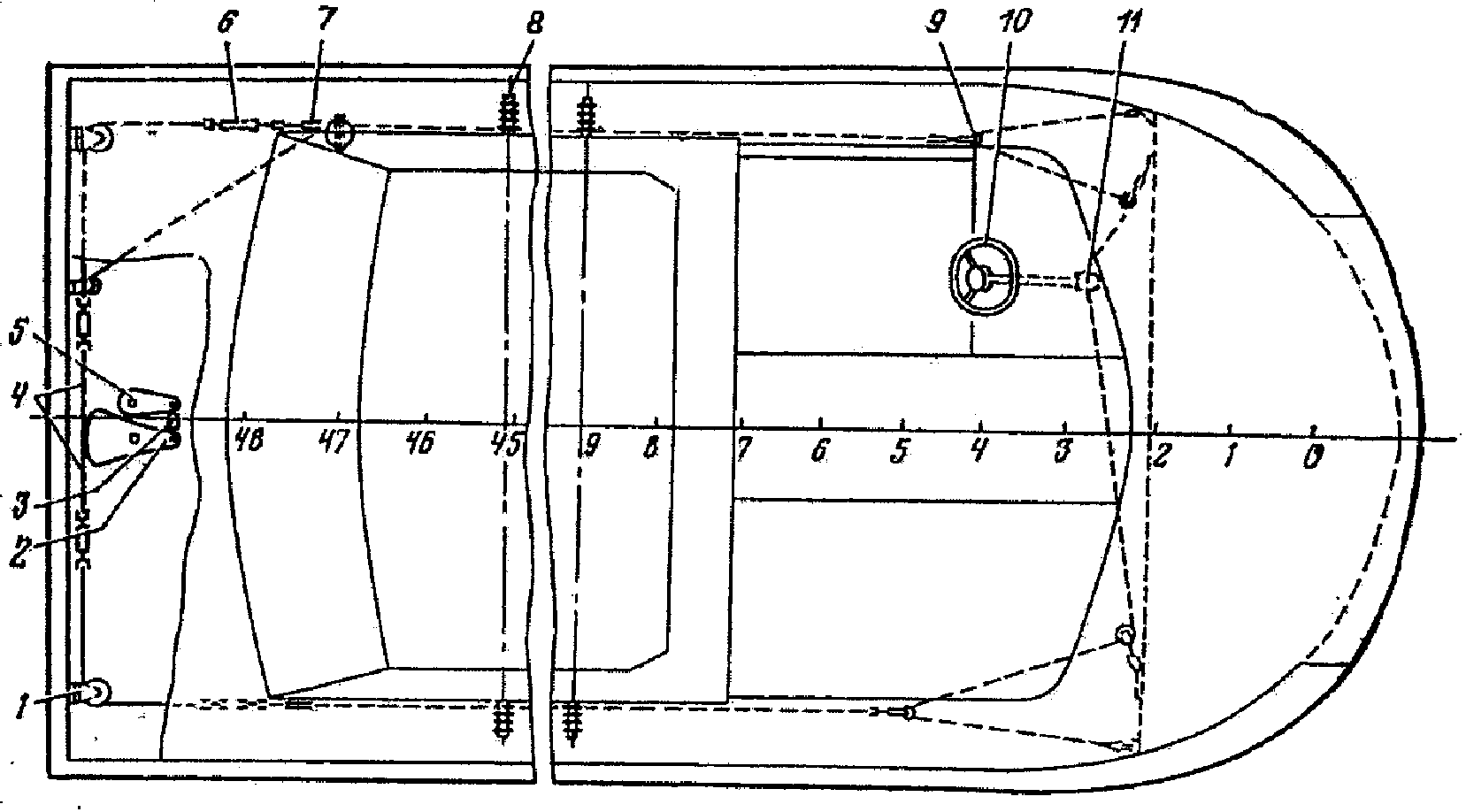

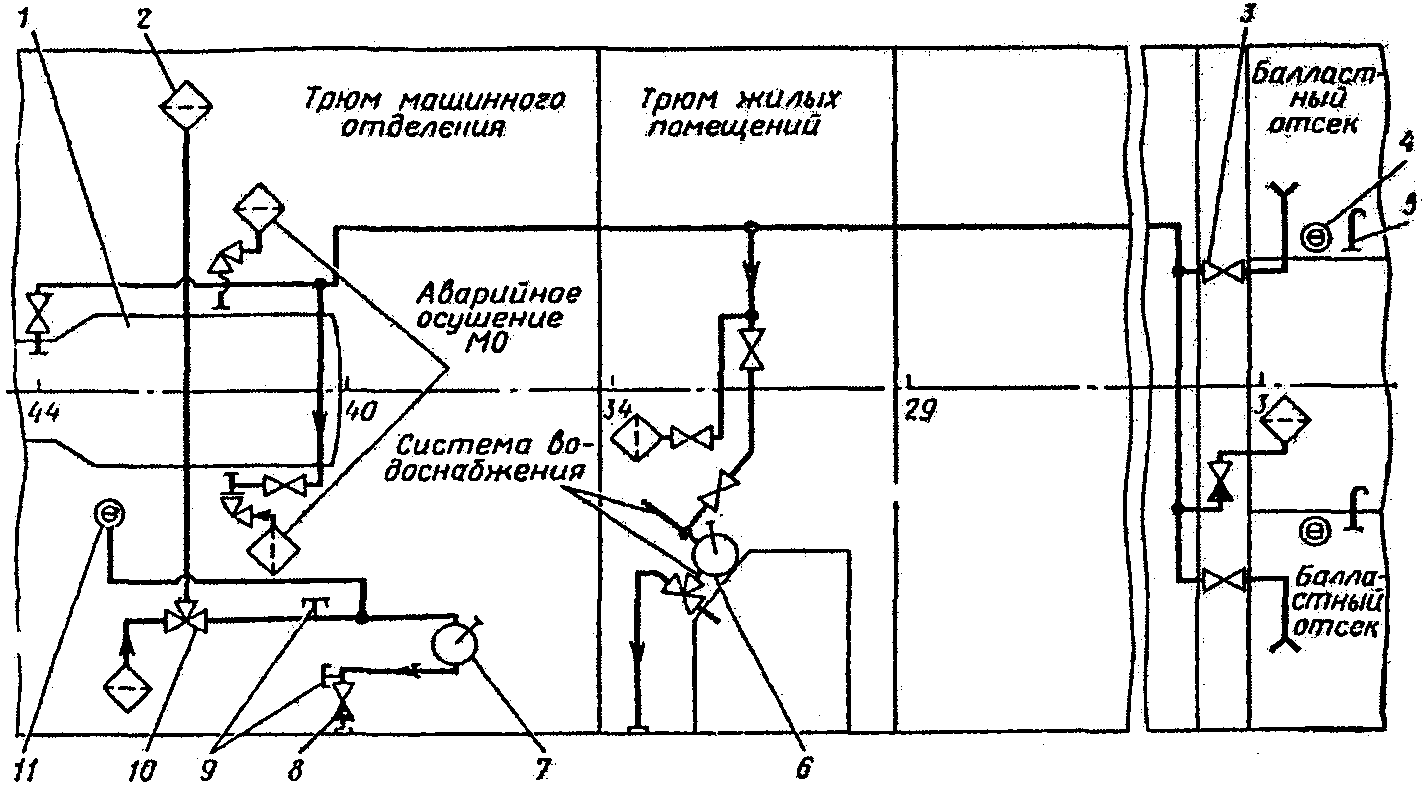

Рис. 8. Принципиальная схема системы пожаротушения

составом «3,5»:

1 — клапан невозвратный; 2 — манометры; 3 — головки-затворы

ГЗСМ; 4 — баллоны; 5 — трубопроводы вентиляционные;

6 — трубопровод предохранительный; 7 — коллектор

распылительный; 8 — трубопровод расходный;

9 — выгородка станции пожаротушения

Для вентиляции выгородки станции пожаротушения предусмотрены вентиляционные трубопроводы; один из них заканчивается на тентовой палубе вентиляционным вдувным козырьком, а другой — вентиляционным патрубком.

В нижней части вентиляционного трубопровода расположена спускная пробка для слива образующегося конденсата. Между баллонами установлен обратный клапан, который служит для того, чтобы при разрядке одного баллона огнегасящий состав не попадал в другой, уже разряженный баллон.

Управляется система дистанционно с пульта сигнализации и пожаротушения в рубке. Для подачи сигнала о пожаре в машинном отделении (МО) имеется система сигнализации. На случай отказа системы дистанционного пуска предусмотрен ручной привод, расположенный над выгородкой станции пожаротушения.

К эксплуатации системы пожаротушения составом «3,5» допускаются лица, получившие инструктаж по технике безопасности при работе со сжатыми газами и токсическими жидкостями и газами.

Во время эксплуатации необходимо произвести осмотр баллонов с составом «3,5», ручного привода, невозвратного клапана, трубопроводов.

При осмотре каждого баллона необходимо проверить:

а) надежность крепления баллонов;

б) наличие и исправность пломб на баллоне, баллон с поврежденной пломбой заменить;

в) давление в баллоне по манометрам. Давление должно соответствовать данным табл. 10. Допустимое отклонение давления в баллоне +/- 7% от указанного в таблице. Баллон с пониженным давлением заменить;

Таблица 10

ДАВЛЕНИЕ В БАЛЛОНЕ С СОСТАВОМ «3,5»

|

Температура заряда в баллоне, °C |

-60 |

-30 |

-20 |

0 |

+20 |

+30 |

+50 |

|

Давление в баллоне, МПа |

3,8 |

5,1 |

5,4 |

0,4 |

7,3 |

8,2 |

9,9 |

г) пиропатрон и штепсельный разъем электропроводки на отсутствие на них бензина, масла, воды, керосина. При обнаружении последних штепсельный разъем протереть насухо, а пиропатрон заменить. Не допускать ударов по баллону, затвору, манометру, а также прямого нагрева баллона источниками тепла. Надежность вскрытия головки-затвора без выпуска заряда (см. ниже);

д) по паспорту срок годности баллона. По истечении срока годности, указанного на баллоне, он должен быть переосвидетельствован и предъявлен Речному Регистру РСФСР.

Проверку головки-затвора на надежность вскрытия проводить в следующем порядке:

а) баллон надежно укрепить на штатном месте или в соответствующем приспособлении. Зажимное приспособление баллона должно быть закреплено на фундаменте так, чтобы выдержать без опрокидывания толчок, возникающий при случайном выпуске заряда из баллона;

б) надежно навернуть на рабочий штуцер заглушку;

в) установить пиропатрон и присоединить запал;

г) снять предохранительный замок с конца пускового рычага;

д) взорвать пиропатрон замыканием электрической цепи, после чего затвор должен вскрыться.

Для закрытия затвора необходимо:

а) снять пломбу с нажимного винта, отвернуть винт, завести носок откидного рычага под ось-защелку и затем завернуть нажимной винт до отказа. Для этого пользоваться только специальным торцовым ключом, входящим в комплект головки-затвора ГЗСМ;

категорически воспрещается применение других ключей для увеличения силы зажима клапана, так как от этого головка-затвор может не вскрываться;

б) закрыть замок на пусковом рычаге и медленно отвернуть заглушку на рабочем штуцере на один — два оборота, выдержать, пока из затвора стравится остаток заряда, после чего заглушку отвернуть до отказа и навернуть предохранительную заглушку с двумя отверстиями, которая поставляется в комплекте;

в) проверить герметичность закрытия затвора баллона нанесением мыльной пены на отверстия предохранительной заглушки рабочего штуцера;

г) затянуть контргайку нажимного винта и опломбировать его. Результаты перепроверки вскрытия затвора и новую массу заряда баллона нанести на бирку с указанием даты проверки.

Порядок замены баллона следующий:

а) снять крышку станции пожаротушения;

б) отсоединить трубопровод от головки-затвора, отвернув накидную гайку с рабочего штуцера;

в) отсоединить запал от затвора и вынуть с осторожностью пиропатрон;

г) отсоединить канат ручного привода от пускового рычага;

д) отсоединить предохранительный трубопровод от штуцера предохранительного устройства;

е) навернуть заглушки на штуцер запала и рабочий штуцер;

ж) поставить рычаг запорного механизма головки-затвора на предохранительный замок;

з) снять баллон и вместе с биркой отправить на заряд, сделав на бирке запись о причине снятия с судна;

и) получить заряженный баллон с биркой, проверить наличие пломбы, заглушек, предохранительного замка на пусковом рычаге, вес заряда, сличить давление, записанное на бирке, с показанием манометра. Оно должно соответствовать указанному в табл. 10. Перед установкой баллона на судно необходимо проверить надежность вскрытия головки-затвора;

к) закрепить баллон на месте, снять заглушки, присоединить трубопроводы. Поставить новый пиропатрон и, убедившись в отсутствии напряжения в цепи пиропатрона, навернуть пирозапал;

л) снять замок с пускового рычага;

м) подсоединить канат ручного привода к пусковому рычагу;

н) ответственному лицу сделать отметку на бирке об установке баллона и поставить свою подпись.

В случае смены баллона по причине саморазряда необходимо поставить новую мембрану. При замене баллона необходимо соблюдать правила по технике безопасности.

При осмотре ручного привода убедиться:

а) в отсутствии механических повреждений и коррозии на поверхности деталей привода, деталей его крепления к корпусным конструкциям;

б) в исправности канатов и в их натяжении. Длина канатов должна быть отрегулирована так, чтобы они находились в натянутом состоянии при исходном положении пусковых рукояток ручного привода и закрытых механизмах головок баллонов;

в) в целости и исправности пломб на пусковых рукоятках, а в случае их отсутствия поставить новые пломбы.

При осмотре обратного клапана необходимо убедиться:

а) в отсутствии механических повреждений, коррозии, грязи на внешней поверхности. Грязь удалить ветошью, смоченной бензином Б70;

б) в надежности штуцерных соединений клапана с трубопроводами. При необходимости подвернуть накидные гайки.

При осмотре трубопроводов необходимо убедиться:

а) в отсутствии механических повреждений, коррозии, повреждений лакокрасочного покрытия на трубопроводах и деталях их крепления. Они должны быть плотно закреплены в скобках для исключения вибрации. В местах касания трубопроводов между собой или с корпусными конструкциями должны быть поставлены дюритовые муфты;

б) в отсутствии засоренности выпускных отверстий на распылительном коллекторе.

При возникновении пожара в МО на т/х «Метеор» срабатывает следующая сигнализация:

а) в рубке на пульте:

гаснет сигнальная лампа «Готовность схемы»;

мигает сигнальная лампа «Пожар в МО» и звенит звонок;

загорается сигнальная лампа «Основной баллон»;

б) в машинном отделении мигают красные лампы «Покинь МО».

С получением сигнала о возникновении пожара в МО необходимо, исходя из условий судоходной обстановки, принять решение о тушении пожара.

При необходимости тушения пожара составом «3,5» следует:

а) остановить главные дизели;

б) снять звуковой сигнал;

в) убедиться в отсутствии людей в машинном отделении (людям, находящимся в МО, покинуть помещение и закрыть дверь);

г) сорвать пломбу с выключателя «Основной баллон» на пульте в рубке и пустить состав «3,5», установить выключатель в нижнее положение. При этом:

гаснет сигнальная лампа «Основной баллон», что свидетельствует о выпуске состава из основного баллона, и загорается лампа «Резервный баллон»;

загорается сигнальная лампа «Потребители отключены», что свидетельствует об отключении питания вентиляторов МО и электродвигателя топливного насоса;

загораются сигнальные лампы «Захлопка закрыта» и «Воздухозаборник закрыт»;

д) при повторной вспышке пожара произвести пуск состава из резервного баллона, для чего сорвать пломбу и поставить выключатель «Резервный баллон» в нижнее положение.

При выпуске состава гаснет сигнальная лампа «Резервный баллон». При этом необходимо учесть, что пуск состава из резервного баллона возможен только после пуска состава из основного баллона (выключатель должен находиться в нижнем положении).