- Главная

-

Техсправочник

- __/tehspravochnik/__

-

Руководство по эксплуатации двигателей КамАЗ экологических классов Евро-2 и Евро-3. Двигатели КамАЗ 740.35-400, 740.37-400, 740.38-360, 740.60-360, 740.61-320, 740.62-280, 740.63-400, 740.65-240

- __/tehspravochnik/rukovodstvo-po-ekspluatacii-dvigatelej-kamaz-ekologicheskih-klas/__

-

Техническое обслуживание

Назад

Техническое обслуживание

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ, ВИДЫ, ПЕРИОДИЧНОСТЬ И ПЕРЕЧНИ ОПЕРАЦИЙ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ДВИГАТЕЛЯ

Техническое обслуживание двигателей (силовых агрегатов) подразделяется на обслуживание в начальный и основной периоды эксплуатации.

В начальный период эксплуатации проводятся:

— ежедневное обслуживание (ЕО);

— техническое обслуживание ТО-1000, выполняемое один раз после первых 500…1000 км пробега;

— техническое обслуживание ТО-5500, выполняемое один раз в интервале 4500…5500 км пробега;

— техническое обслуживание (ТО-1) первый раз выполняется в интервале 10000…11000 км пробега;

— техническое обслуживание (ТО-2) первый раз выполняется в интервале 15500…16500 км пробега.

Техническое обслуживание в начальный период эксплуатации выполняется в указанных интервалах независимо от категорий условий эксплуатации.

В начальный период эксплуатации происходит приработка деталей двигателя, поэтому, при проведении технического обслуживания, профилактические, крепежные, смазочно-очисгительные и регулировочные работы должны выполняться тщательно, что обеспечит надежность и экономичность работы двигателя, а также длительный срок его службы.

В основной период эксплуатации проводятся:

— ежедневное техническое обслуживание;

— техническое обслуживание (ТО-1);

— техническое обслуживание (ТО-2);

— сезонное техническое обслуживание (СТО) выполняемое два раза в год — весной и осенью. Работы по подготовке к зимнему сезону входят в дополнительные осенние работы.

Величина пробега между очередным техническим обслуживанием в основной период эксплуатации зависит от категории условий эксплуатации.

Каждый вид технического обслуживания в основной период эксплуатации имеет индивидуальный перечень операций, т. е. ни одна операция ТО-1 не входит ни в ТО-2, ни в СТО, в свою очередь, операции ТО-2 не входят в СТО. Допускается выполнять несколько видов технического обслуживания одновременно, например, ТО-1 и ТО-2, ТО-1 и СТО, ТО-2 и СТО или ТО-1, ТО-2 и СТО.

Ниже приведены перечни работ, необходимые для проведения технического обслуживания двигателей в начальный (таблица 4) и основной (таблица 5) периоды эксплуатации.

Дополнительные данные необходимые при техническом обслуживании приведены в приложениях Г и Д.

Периодичность смены масла и охлаждающей жидкости приведена в химмотологической карте (приложение Е).

ПЕРЕЧЕНЬ РАБОТ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ДВИГАТЕЛЯ, ВЫПОЛНЯЕМЫХ В НАЧАЛЬНЫЙ ПЕРИОД ЭКСПЛУАТАЦИИ

Таблица 4

|

Содержание работ |

Аналогичные работы основного периода |

|

|

Номер по таблице 5 |

Вид ТО |

|

|

Ежедневное техническое обслуживание (ЕО) |

||

|

Провести работы по ЕО согласно таблице 5 |

1-4 |

ЕО |

|

Техническое обслуживание ТО-1000 |

||

|

Перед проведением ТО выработать газ из системы питания двигателя до остановки (см. раздел «Меры безопасности»). Очистить двигатель от пыли и грязи. |

||

|

Проверить: |

||

|

— состояние ремня привода генератора и водяного насоса; |

2 |

ТО-2 |

|

— состояние и герметичность газовой аппаратуры и трубок системы питания газом; |

7 |

ТО-2 |

|

— герметичность системы подвода и слива масла из турбокомпрессоров; |

3 |

ЕО |

|

— состояние жгута проводов, соединении и разъемов. |

7 |

ТО-2 |

|

Закрепить: |

||

|

— элементы соединений воздушного тракта, обратив особое внимание на тракт от воздушного фильтра к двигателю; |

1 |

ТО-2 |

|

— выпускные коллекторы; |

1 |

ТО-1 |

|

— турбокомпрессоры; |

1 |

ТО-1 |

|

— корпуса турбины и компрессора. |

1 |

ТО-1 |

|

Отрегулировать: |

||

|

— тепловые зазоры клапанов механизма газораспределения, предварительно проверив затяжку болтов крепления головок цилиндров и гаек стоек коромысел |

3 |

ТО-2 |

|

— натяжение приводных ремней |

2 |

ТО-2 |

|

Техническое обслуживание Т0-5500 |

||

|

Перед проведением ТО выработать газ из системы питания двигателя до остановки (см. раздел «Меры безопасности»). Очистить двигатель от грязи и пыли. |

||

|

Сменить: |

||

|

— масло в смазочной системе двигателя |

4 |

ТО-2 |

|

— фильтрующие элементы фильтра очистки масла |

5 |

ТО-2 |

|

— фильтрующие элементы фильтра очистки газа |

6 |

ТО-2 |

|

Проверить герметичность газовой системы двигателя опрессовкой контрольным газом. |

7 |

ТО-2 |

|

Проверить работу электромагнитных клапанов на четкость и плавность срабатывания. |

||

|

Запустиь двигатель и проверить работу двигателя на холостом ходу на разных режимах. |

||

|

Проверить по показывающим приборам работу всех систем двигателя. |

ПЕРЕЧЕНЬ РАБОТ, ВЫПОЛНЯЕМЫХ В ОСНОВНОЙ ПЕРИОД ЭКСПЛУАТАЦИИ

Таблица 5

|

Содержание работ |

Технические требования и способ проведения работ |

Приборы, инструмент, приспособления и материалы |

|

Ежедневное техническое обслуживание (ЕО) |

||

|

Очистить двигатель от грязи и пыли |

||

|

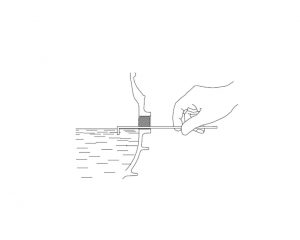

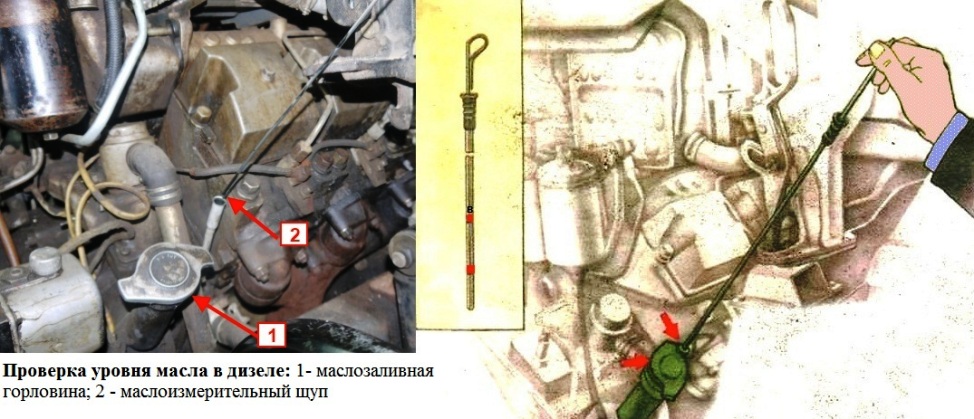

1 Довести до нормы уровень масла в масляном картере двигателя |

Уровень масла проверять через 4…5 мин. после останова двигателя, установив изделие на ровной горизонтальной площадке. Уровень должен быть около метки «В», что соответствует требуемому количеству масла в двигателе. |

Емкость для масла, ветошь |

|

2 Довести до нормы уровень жидкости в системе охлаждения |

Проверка уровня производится на холодном двигателе. Уровень должен находиться между отметками “MIN” и “МАХ” на боковой поверхности расширительного бачка. |

Емкость для охлаждающей жидкости |

|

3 Проверить |

Состояние ремня привода генератора и водяного насоса. Состояние и герметичность газовой аппаратуры и трубок системы питания газом. Герметичность системы подвода и слива масла из турбокомпрессоров. Состояние жгута проводов, соединений и разъемов |

Ключ S= 17х19, отвертка |

|

4 Слить отстой из фильтра очистки газа |

Слив отстоя из фильтра проводить в соответствии с рекомендациями изложенными в разделе «Система обеспечения газом». |

Ключ S=19, посуда для слива отстоя |

|

Техническое обслуживание ТО-1 |

||

|

Перед проведением ТО выработать газ из системы питания двигателя до остановки (см. раздел «Меры безопасности»). Очистить двигатель от грязи и пыли. |

||

|

1 Проверить (устранение негерметичности при наличии давления не допускается) |

Герметичность трубопроводов системы питания двигателя опрессовкой контрольным газом. Крепление гаек турбокомпрессоров, болтов и гаек крепления коллекторов и патрубков системы впуска и выпуска. Запустить и проверить работу двигателя на холостом ходу. Работу турбокомпрессоров (на слух) при работающем двигателе. |

Сжатый воздух по ГОСТ 17433 -80 или азот по ГОСТ 9293-74 Емкость, ветошь Ключ S=10, 13, 17, 19 |

|

Техническое обслуживание ТО-2 |

||

|

Перед проведением ТО выработать газ из системы питания двигателя до остановки (см. раздел «Меры безопасности»). Очистить двигатель от грязи и пыли. |

||

|

1 Проверить герметичность систем впуска и выпуска двигателя |

Во избежание срыва и раздутия шлангов давление подаваемое во впускной тракт воздуха не должно превышать 20 кПа (0,2 кгс/см2). Места неплотностей определять по выходящему дыму. Если дым не выходит течение 3 минут, то впускной тракт герметичен. |

Приспособление И 801.49.000 |

Продолжение таблицы 5

|

Содержание работ |

Технические требования и способ проведения работ |

Приборы, инструмент, приспособления и материалы |

|

2 Отрегулировать натяжение приводного ремня генератора и водяного насоса |

Регулировку натяжения ремня проводить в соответствии с рекомендациями изложенными в разделе «Система охлаждения» |

Ключи S=13, 14, 17, прибор для проверки натяжения ремня. |

|

3 Отрегулировать тепловые зазоры механизма газораспределения, предварительно проверив затяжку болтов головок цилиндров и гаек стоек коромысел |

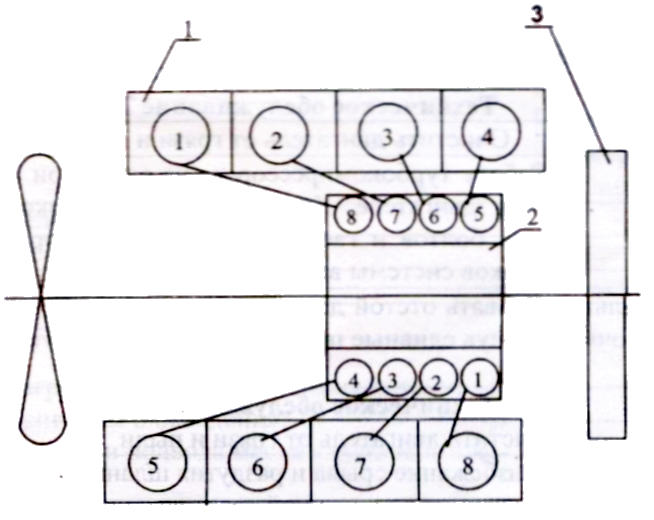

Величина зазора на холодном двигателе: — для впускного клапана — 0,25-0,30 мм; — для выпускного клапана — 0,35-0,40 мм. Для 1, 2, 3 и 4 цилиндров передний клапан впускной, а для 5, 6, 7 и 8-го цилиндров — выпускной. Регулировку зазоров следует производить на холодном двигателе или после остановки двигателя, не ранее, чем через 30 мин. При этом, подача газа должна быть выключена. Тепловые зазоры регулируют одновременно в двух цилиндрах, следующих по порядку работы один за другим, во время тактов сжатия (рабочего хода) в этих цилиндрах. Клапаны регулируемых цилиндров в этот момент должны быть закрыты. При регулировке коленчатый вал устанавливается последовательно в положения 1…4, которые определяются его поворотом относительно положения начала впрыскивания топлива в первом цилиндре на угол, указанный ниже: — положение коленчатого вала 1-2-3-4; — угол поворота, град — 60-240-420-600; — номера цилиндров регулируемых клапанов 1; 5, 4; 2, 6; 3, 7; 8. Схема нумерации цилиндров двигателя приведена на рисунке 38. Последовательность операций при регулировке зазоров следующая: — снять крышки головок цилиндров; — проверить затяжку болтов крепления головок цилиндров и стоек коромысел; — оттянуть фиксатор смонтированный на картере маховика, повернуть его на 90° и установить в нижнее положение; |

Приспособление И 801.14.000 для регулирования клапанов, набор щупов N 2, головки S= 17, 19, ломик для проворачивания коленчатого вала, динамометрический ключ. |

Продолжение таблицы 5

|

Содержание работ |

Технические требования и способ проведения работ |

Приборы, инструмент, приспособления и материалы |

| — |

— снять крышку люка в нижней части картера сцепления (для проворота маховика ломиком двигателей автомобильной комплектации), проворот коленчатого вала двигателей автобусной комплектации в соответствии с рисунком 16; Поворот маховика на угол, равный промежутку между двумя соседними отверстиями по периферии маховика, соответствует повороту коленчатого вала на 30 град, — проворачивая коленчатый вал по ходу вращения, установить его в такое положение, при котором фиксатор под действием пружины войдет в зацепление с маховиком, положение фиксатора маховика см. рисунок 12; оттянуть фиксатор, преодолев усилие пружины, повернуть его на 90 град, и установить в верхнее положение. — повернуть коленчатый вал по ходу вращения на 60 град, установив его тем самым в положение 1; — в этом положении клапаны регулируемых цилиндров (первого и пятого) закрыты (штанги указанных цилиндров должны легко проворачиваться от руки). Если в этом положении клапаны первого и пятого цилиндров не закрыты, провернуть коленчатый вал на 360 градусов, фиксатор должен вновь войти в зацепление с маховиком. — повернуть коленчатый вал по ходу вращения на 60 град, установив его тем самым в положение 1; Проверить щупом зазор между носками коромысел и торцами клапанов регулируемых цилиндров. Если они не укладываются в указанные выше пределы, отрегулировать зазоры: — для регулировки зазора необходимо ослабить гайку регулировочного винта, вставить в зазор щуп нужной толщины и, вращая винт отверткой, установить требуемый зазор; — придерживая винт отверткой, затянуть гайку и проверить величину зазора -щуп толщиной 0,25 мм для впускного клапана и 0,35 мм для выпускного клапана должен проходить свободно, а толщиной 0,30 мм для впускного и 0,40 мм для выпускного с усилием. Зазоры в клапанах остальных цилиндров регулировать аналогично, устанавливая коленчатый вал в положения 2, 3 и 4 проворотом его на 180 градусов. |

— |

Продолжение таблицы 5

|

Содержание работ |

Технические требования и способ проведения работ |

Приборы, инструмент, приспособления и материалы |

| — |

— установить крышки головок цилиндров, пустить двигатель и прослушать его работу. При правильно отрегулированных зазорах стуков в клапанном механизме не должно быть; — установить крышку люка картера сцепления. |

— |

|

4 Сменить масло в смазочной системе двигателя |

Для смены масла необходимо: — прогреть двигатель до температуры охлаждающей жидкости 70…90 °С, остановить его, слить масло из картера масляного, вывернув из картера сливную пробку. Сливая масло из двигателя нужно обратить внимание, нет ли в масле воды и металлических частиц. Наличие их указывает на необходимость ремонта двигателя. Заливать масло в картер двигателя надо в следующем порядке: — открыть горловину, предварительно очистив ее от пыли и грязи; — залить масло до отметки «В» на указателе уровня масла; — пустить двигатель и дать ему поработать 5 мин на малой частоте вращения коленчатого вала для заполнения масляных полостей в двигателе; — остановить двигатель и по истечении 4-5 мин, долить масло до отметки «В» на указателе уровня масла. Между метками «Н» «В» объем масла в картере составляет 4 л. Доливать масло в картер двигателя после длительной стоянки нужно в последовательности операций, изложенных выше. При смене масла надо менять фильтрующие элементы фильтра очистки масла. Сорта масел, допускаемые к применению, приведены в приложении Е. Периодичность замены масла проводить в соответствии с химмотологической картой с учетом условий эксплуатации. Несвоевременная смена масла или фильтрующих элементов, применение нерекомендуемых сортов масел и фильтроэлементов, а также загрязненных масел приводит к разрушению вкладышей и аварии двигателя. |

Ключ S=27, маслораздаточная колонка 367-M3, ветошь, воронка для слива масла. |

Продолжение таблицы 5

|

Содержание работ |

Технические требования и способ проведения работ |

Приборы, инструмент, приспособления и материалы |

|

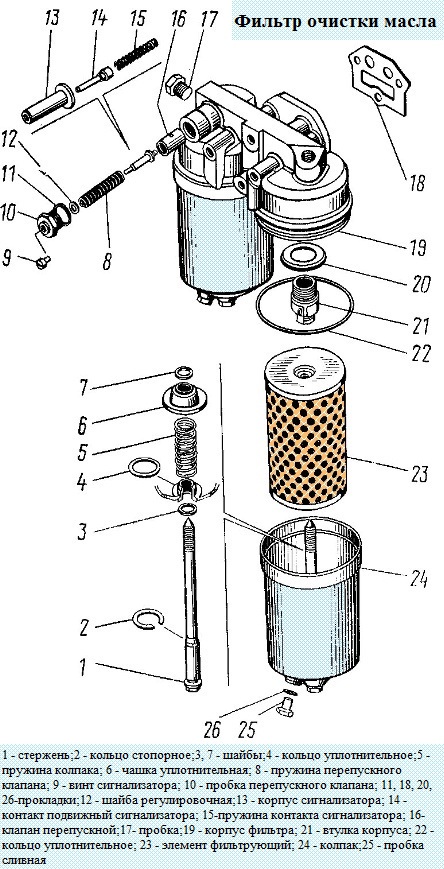

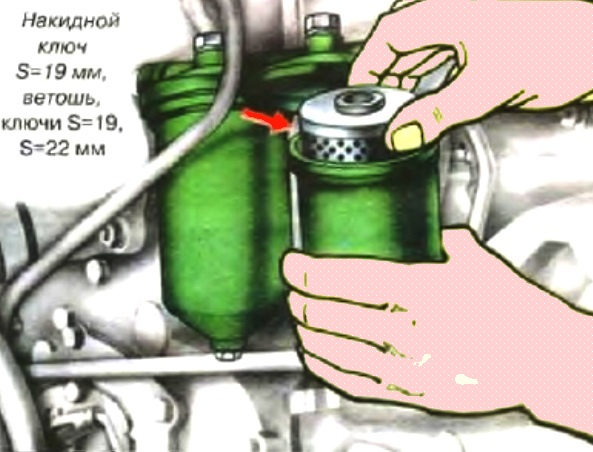

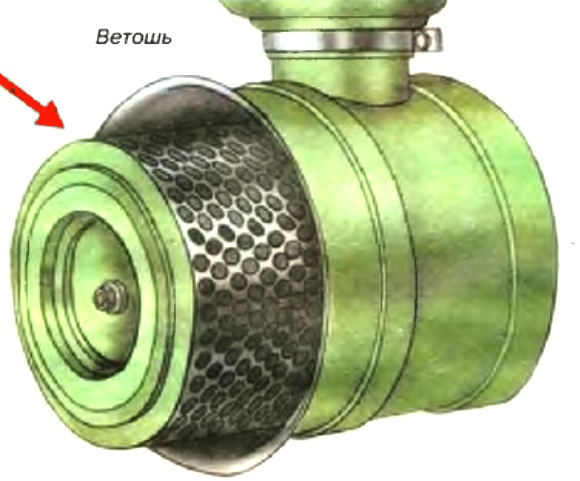

5 Сменить фильтрующие элементы масляного фильтра |

СМЕНУ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ необходимо осуществлять в следующем порядке: — вывернуть сливные пробки на обоих колпаках и слить масло в емкость; — отвернуть колпаки ключом на 27 за бобышку; — вынуть элементы из колпаков; — промыть дизельным топливом внутреннюю полость колпаков; — установить новые фильтроэлементы полнопоточный — в большой колпак (ближе к вентилятору), частичнопоточный — в меньший (фильтроэлементы не взаимозаменяемые); — залить в каждый колпак по 1 л чистого моторного масла; — смазать резьбу на колпаках, уплотнительные кольца и прокладки моторным маслом; — завернуть колпаки в корпус ключом моментом 49…68,6 Н-м (5,0…7,0 кгс-м); — на работающем двигателе проверить нет ли течи масла в соединениях, при обнаружении течи произвести подтяжку или заменить уплотнительные элементы. При обслуживании использовать фильтроэлементы изготавливаемые предприятиями, имеющими официальное заключение ОАО «КАМАЗ» на поставку в запасные части: — 7405.1012 040 (полнопоточный); — 7405.1017 040-02 (частично-поточный). |

Ветошь, накидные ключи S=19, 27 |

|

6 Сменить фильтрующий элемент фильтра очистки газа |

Смену фильтрующего элемента проводить в соответствии с рекомендациями изложенными в разделе « Система обеспечения газом». |

Накидные ключи S=19, 27 |

|

7 Проверить систему обеспечения газом. |

Проверить герметичность газовой системы двигателя опрессовкой контрольным газом. Проверить работу электромагнитных клапанов на четкость и плавность срабатывания. Запустиь двигатель и проверить работу двигателя на холостом ходу на разных режимах. Проверить по показывающим приборам работу всех систем двигателя. |

Сжатый воздух по ГОСТ 17433-80 или азот по ГОСТ 9293-74 |

Продолжение таблицы 5

|

Содержание работ |

Технические требования и способ проведения работ |

Приборы, инструмент, приспособления и материалы |

|

СЕЗОННОЕ ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ДВИГАТЕЛЯ (СТО) |

||

|

Перед проведением ТО выработать газ из системы питания двигателя до остановки (см. раздел «Меры безопасности»). Очистить двигатель от пыли и грязи |

||

|

1 Сменить охлаждающую жидкость |

Требования к охлаждающей жидкости приведены в приложении Е |

Воронка, посуда для слива, ветошь |

|

2 Снять турбокомпрессоры для очистки (выполняется один раз в два года) |

Промыть внутреннюю полость корпуса компрессора, удалить отложения с поверхностей лопаток колеса компрессора. (Последовательность проведения работ см. раздел «Обслуживание системы газотурбинного наддува и охлаждения наддувочного воздуха»). |

Сменные головки S=17, 13, динамометрический ключ, посуда для мойки, ветошь. |

|

3 Снять ОНВ для удаления накопившего конденсата и очистки ОНВ от загрязнений (выполняется при необходимости один раз в год, весной). |

Перевернуть ОНВ патрубками вниз и слить накопившийся конденсат из внутренней полости. Осторожно промыть струей горячей воды пластины между трубками, не допуская деформации кромок с последующим удалением остатков воды продувкой струей сжатого воздуха или просушкой. ВНИМАНИЕ ! Категорически запрещается применение моющих средств, содержащих щелочи (мыло, сода каустическая) во избежание коррозионного разрушения зон пайки. |

Отвертка, Ключ-S=10, 13, 17, посуда для слива конденсата, ванна для мойки. |

|

4 Сменить фильтрующий элемент воздушного фильтра и предочиститель (при срабатывании индикатора засоренности фильтра обслуживание провести не дожидаясь ТО) |

Снять фильтроэлемент, очистить бункер от пыли. Перед установкой элемента осмотреть уплотнительные прокладки, внутреннюю поверхность корпуса фильтра. Наличие пыли и грязи не допускается. Гайку крепления затянуть моментом 7…10 Н-м (0,7…1,0 кгс-м). При обслуживании использовать фильтроэлементы 7405.1109560 изготавливаемые предприятиями, имеющими официальное заключение ОАО «КАМАЗ» на поставку запасных частей (см. раздел «Система питания двигателя воздухом»). |

Ветошь. |

|

5 Проверить |

Запустить и проверить работу двигателя на холостом ходу. Проверить по показывающим приборам работу всех систем двигателя. |

— |

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ, ВИДЫ, ПЕРИОДИЧНОСТЬ И ПЕРЕЧНИ ОПЕРАЦИЙ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ДВИГАТЕЛЯ

Техническое обслуживание является профилактическим мероприятием, проводимым в плановом порядке и предназначено для поддержания двигателя в исправном состоянии.

Виды, периодичность и перечни операций технического обслуживания двигателей, установленных на изделия ОАО «КАМАЗ», оговорены в «Сервисных книжках» изделий.

Виды, периодичность и перечни операций технического обслуживания двигателей, установленных на изделия сторонних предприятий, на которые отсутствуют специально разработанные сервисные книжки и руководства по эксплуатации, приведены в таблицах 10 и 11.

Виды, периодичность и перечни операций для автомобильной техники определенны в зависимости от области применения и типа изделий для первой категории условий эксплуатации. Действительная категория эксплуатации определяется с учетом качества дорог, скорости движения, рельефа местности и других факторов региональным предприятием сервиса и гарантийного обслуживания в соответствии с ГОСТ 21624-81.

Техническое обслуживание двигателей всех типов изделий подразделяется на обслуживание в начальный (первые 4000…5500 км пробега изделия или 60… 150 часов работы двигателя) и основной периоды эксплуатации.

В начальный период эксплуатации происходит интенсивная приработка деталей двигателя и взаимоустановка элементов конструкций, поэтому техническое обслуживание в этот период должно выполняться с особой тщательностью, что обеспечит надежность и экономичность работы двигателя, а также длительный срок его службы.

Основным назначением технического обслуживания, проводимого в начальный период эксплуатации, является предупреждение появления неисправностей путем выполнения профилактических крепежных, смазочно-очистительных и регулировочных работ на новом двигателе.

В начальный период эксплуатации проводятся:

— ежедневные обслуживания ЕТО, выполняемые два раза в сутки: перед началом работы (выездом) изделия (часть работ) и по ее окончании (возвращению);

— первое и второе технические обслуживания, выполняемые один раз за весь срок эксплуатации двигателя.

В основной период эксплуатации проводятся:

— ежедневные обслуживания ЕТО, выполняемые два раза в сутки: перед началом работы (выездом) изделия (часть работ) и по ее окончании (возвращению);

— технические обслуживания ТО-1 и ТО-2, выполняемые с периодичностью в зависимости от области применения и типа изделия;

— технические обслуживания СТО (сезонные), выполняемые два раза в год — весной (при подготовке к летнему сезону) и осенью (при подготовке к зимнему сезону) или с указанной в таблице 10 периодичностью.

Каждый вид технического обслуживания в основной период эксплуатации имеет определенный графиком технического обслуживания (таблица 11) и содержанием соответствующих разделов настоящего руководства индивидуальный перечень операций. Допускается выполнять несколько видов технического обслуживания одновременно, например: ТО-1 и ТО-2, ТО-1 и СТО, ТО-2 и СТО или ТО-1, ТО-2 и СТО.

Дополнительные данные необходимые при техническом обслуживании и мелком ремонте приведены в приложениях А, Б, В, Г, Д и Е.

Таблица 10 — Периодичность технического обслуживания

|

Группа транспортных средств, область применения |

Тип изделия |

Начальный период эксплуатации |

Основной период эксплуатации |

Сезонное техническое обслуживание (СТО) |

||||||||||

|

Первое техническое обслуживание |

Второе техническое обслуживание |

Техническое обслуживание, ТО-1 |

Техническое обслуживание, ТО-2 |

|||||||||||

|

Пробег изделия, км |

Наработка двигателя, моточас |

Срок эксплуатации, месяцев |

Пробег изделия, км |

Наработка двигателя, моточас |

Срок эксплуатации, месяцев |

Пробег изделия, км |

Наработка двигателя, моточас |

Срок эксплуатации, месяцев |

Пробег изделия, км |

Наработка двигателя, моточас |

Срок эксплуатации, месяцев |

|||

|

А |

Магистральные тягачи и автобусы с годовым пробегом более 120000 км |

500-1000 |

— |

— |

4000-5000 |

— |

— |

10000 |

— |

— |

30000 |

— |

— |

60000 |

|

Б |

Бортовые автомобили и тягачи с годовым пробегом до 120000 км |

— |

— |

— |

— |

— |

20000 |

— |

— |

40000 |

||||

|

В |

Полноприводные автомобили |

— |

— |

4500-5500 |

— |

— |

5500 |

— |

— |

16500 |

— |

— |

Два раза в год,весной и осенью |

|

|

Пригородные и городские автобусы |

— |

— |

— |

— |

— |

— |

— |

— |

||||||

|

Самосвалы |

— |

— |

— |

— |

||||||||||

|

Спецнастройки на базе шасси автомобилей группы А |

10-25 |

1 |

4000-5000 |

100-125 |

2 |

10000 |

250 |

2 |

30000 |

750 |

6 |

60000 км или 1500 часов |

||

|

Спецнастройки на базе шасси автомобилей группы Б |

20000 |

500 |

40000 км или 1000 часов |

|||||||||||

|

Спецнастройки на базе шасси автомобилей группы В |

4500-5500 |

5500 |

140 |

16500 |

420 |

Два раза в год,весной и осенью |

||||||||

|

Дорожное строительство, лесное хозяйство и бездорожье |

Бульдозеры |

— |

— |

75 |

— |

75 |

— |

225 |

||||||

|

Трелевочные тракторы |

— |

— |

— |

— |

||||||||||

|

Вездеходы на воздушной подушке |

— |

— |

100 |

— |

100 |

— |

400 |

|

Группа транспортных средств, область применения |

Тип изделия |

Начальный период эксплуатации |

Основной период эксплуатации |

Сезонное техническое обслуживание(СТО) |

||||||||||

|

Первое техническое обслуживание |

Второе техническое обслуживание |

Техническое обслуживание, ТО-1 |

Техническое обслуживание, ТО-2 |

|||||||||||

|

Пробег изделия, км |

Наработка двигателя, моточас |

Срок эксплуатации, месяцев |

Пробег изделия, км |

Наработка двигателя, моточас |

Срок эксплуатации, месяцев |

Пробег изделия, км |

Наработка двигателя, моточас |

Срок эксплуатации, месяцев |

Пробег изделия, км |

Наработка двигателя, моточас |

Срок эксплуатации, месяцев |

|||

|

Сельское хозяйство |

Сельскохозяйственные тракторы |

— |

10-25 |

1 |

— |

75 |

2 |

— |

75 |

— |

225 |

6 |

Два раза в год, весной и осенью |

|

|

Комбайн |

— |

— |

— |

— |

||||||||||

|

Железнодорожное хозяйство |

Рельсовые автобусы |

— |

— |

100 |

— |

100 |

2 |

— |

400 |

|||||

|

Дрезины |

— |

— |

— |

— |

||||||||||

|

Машины по ремонту путей |

— |

— |

— |

— |

||||||||||

|

Стационарные установки |

Компрессорные установки |

— |

— |

— |

— |

— |

||||||||

|

Пожарные насосы |

— |

— |

— |

— |

— |

Примечания.

1. Данные по пробегам и наработке двигателей в составе автомобильной техники в основной период эксплуатации приведены для первой категории условий эксплуатации по ГОСТ 21624

2. Коэффициенты пересчета периодичности технического обслуживания в зависимости от категории условий эксплуатации:

|

Категория условий эксплуатации |

первая |

вторая |

третья |

четвертая |

пятая |

|

Коэффициент пересчета периодичности технического обслуживания |

1,0 |

0,9 |

0,8 |

0,7 |

0,6 |

3. Периодичность технического обслуживания двигателей, установленных на изделия не указанные в таблице , согласовывается с ОАО «КАМАЗ»

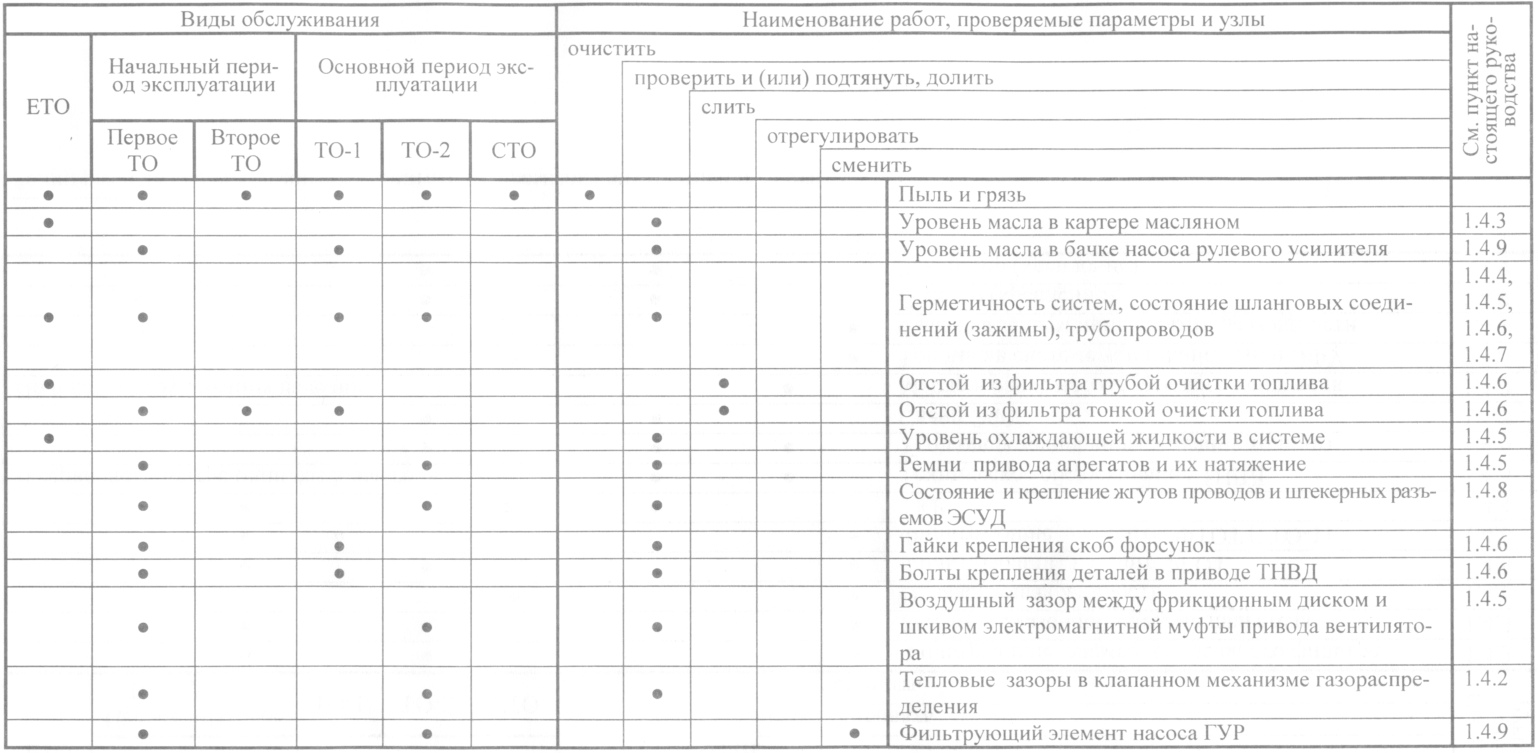

Таблица 11 — ГРАФИК ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ

*один раз в два года (демонтаж с двигателя, промывка внутренней полости).

4 УПАКОВКА И КОНСЕРВАЦИЯ

На комплектацию изделий двигатели поставляются потребителям без упаковки на подставах, подвергнутые наружной консервации в соответствии с действующей на предприятии-изготовигеле инструкцией по консервации, разработанной на основе ГОСТ 9.014-78. При этом предприятие-изготовитель гарантирует сохранность двигателей в течение трех месяцев со дня отгрузки с предприятия-изготовителя, при условии хранения их в закрытых не отапливаемых помещениях (складах), в которых не должны храниться кислоты и щелочи. Потребитель за этот срок обязан установить двигатели на изделия, а при хранении более трех месяцев, переконсервировать их по инструкции, разработанной им с учетом требований ГОСТ 9.014-78 и согласованной с предприятием-изготовителем двигателей.

По согласованию между предприятием-изготовителем и потребителем допускается поставка двигателей, не подвергнутых консервации.

Двигатели, поставляемые в запасные части, законсервированы на срок до 12 месяцев. По договору на поставку двигатели, поставляемые в запасные части, могут быть законсервированы на срок хранения до 5 лет.

В запасные части двигатели поставляются на подставах. В зависимости от условий договора могут быть по требованию потребителя упакованы в ящики.

Подставы и ящики обеспечивают надежное крепление двигателя, исключающее его повреждения при транспортировании, а также возможность механизированной погрузки и разгрузки двигателей из контейнеров и крытых вагонов. Ящики допускают многоярусную погрузку и хранение двигателей на складах.

При установке на изделия, двигатели не требуют разборки, связанной с удалением защитных смазок и транспортных деталей.

Двигатели имеют ярлык упаковщика предприятия-изготовителя с клеймом технического контроля и датой проведения консервации. Ярлык вложен в ящик или прикреплен к двигателю.

Эксплуатационные и товаросопроводительные документы, прилагаемые к двигателю, вложены в водонепроницаемый пакет и находятся в ящиках ЗИП, в специальных карманах ящика упаковки двигателя или прикреплены к двигателю.

Запасные части к двигателю, металлические и неметаллические, за исключением ремней, упакованы по ВУ-4 ГОСТ 9.014-78. Расконсервацию проводить одним из способов по ГОСТ 9.014-78 для ВЗ-1. В ящик вложен упаковочный лист.

Отгрузка запасных частей, инструмента и принадлежностей производится одновременно с отгрузкой двигателей или с опережением на партию двигателей. Запасные части допускается упаковывать в один ящик с двигателем.

5 ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

Двигатели могут транспортироваться всеми видами транспорта. Вид транспорта оговаривается в договоре на поставку.

При подготовке двигателей к транспортированию должны выполняться все правила перевозки грузов и техники безопасности в зависимости от принятого вида транспорта.

Условия транспортирования и хранения двигателей должны гарантировать защиту от воздействия атмосферных осадков, кислот, щелочи и механических повреждений.

При продолжительности транспортирования и хранения изделий, на которые установлены двигатели, свыше двух месяцев, предприятие-изготовитель изделия должно провести консервацию двигателя по инструкции, разработанной предприятием-изготовителем изделия и согласованной с предприятием-изготовителем двигателей.

Условия транспортирования двигателей должны соответствовать для умеренного исполнения — группе 5 (ОЖ4) по ГОСТ 15150-69, тропического исполнения — группе 6 (ОЖ2) по ГОСТ 15150-69.

Условия хранения двигателей должны соответствовать для умеренного исполнения — группе 2 (С) по ГОСТ 15150-69, тропического исполнения — группе 3 (ЖЗ) по ГОСТ 15150-69.

6 ГАРАНТИИ ПРЕДПРИЯТИЯ-ИЗГОТОВИТЕЛЯ

Предприятие-изготовитель гарантирует надежную работу двигателя в целом и его деталей, агрегатов и механизмов, включая все изготовленные другими предприятиями, и соответствие качества двигателей, поставленных на комплектацию изделий ОАО «КАМАЗ», в течение гарантийных срока эксплуатации и наработки, установленных для изделия.

Гарантийные обязательства на двигатели, поставляемые сторонним потребителям, устанавливаются в контрактах (договорах) на поставку, при условии согласования с ОАО «КАМАЗ» применяемости двигателей в составе изделий. Гарантийные обязательства на двигатели, установленные на изделия, должны быть согласованы с ОАО «КАМАЗ».

Гарантийные обязательства предприятия-изготовителя в отношении к поставляемых в запасные части двигателей выполняются в течение 12 месяцев, при условии, что наработка изделия за этот период не превысила 30000 км пробега изделия в условиях первой категории эксплуатации или 1000 ч работы двигателя.

Гарантийные обязательства выполняются при условии:

— соблюдения потребителем правил хранения, транспортирования, эксплуатации и обслуживания, указанных в настоящем руководстве или в «Руководстве по эксплуатации» изделия;

— покупке двигателя или изделия с ним у завода изготовителя или его продавцов, выполняющих гарантийные обязательства самостоятельно или по договору с предприятиями сервиса и гарантийного обслуживания;

— постановки изделия или двигателя на учет в сертифицированном и аттестованном ОАО «КАМАЗ» сервисном центре, которым проведены все необходимые виды технического обслуживания в гарантийный период эксплуатации, с соответствующими отметками в сервисных талонах;

— использования двигателя по назначению и отсутствия каких либо конструктивных изменений, внесенных без согласования с заводом изготовителем;

— если двигатель, поставляемый для комплектации, установлен на изделие не позднее, чем через 3 месяца со дня отгрузки с предприятия-изготовителя. В обоснованных случаях, оговоренных в договоре купли-продажи, этот срок может быть увеличен до 6 месяцев, при этом должна быть предусмотрена консервация двигателя;

— если дефектные детали или сборочные единицы представлены на рассмотрение представителям ОАО «КАМАЗ» с соответствующей идентификацией;

— если во время технического обслуживания и ремонта использовались запасные части, изготовленные или сертифицированные ОАО «КАМАЗ» и ранее не подвергавшиеся ремонту.

Примечание — Эксплуатирующие организации должны предоставить необходимые документы, подтверждающие соблюдение условий, изложенных выше.

Гарантийные срок эксплуатации и наработка исчисляются:

— на двигатели, поставляемые для комплектации, с момента исчисления гарантийных срока эксплуатации и наработки изделия, на котором установлен двигатель;

— на двигатели, поставляемые на консигнацию или в демонстрационные залы, со дня реализации;

— на двигатели, поставляемые в запасные части, со дня установки их на изделие, при условии, что с момента получения двигателя складом с предприятия-изготовителя прошло не более 12 месяцев.

В течение гарантийных срока эксплуатации и наработки предприятие-изготовитель бесплатно устраняет по рекламации потребителя дефекты или заменяет пришедшие в негодность по вине предприятия-изготовителя детали, сборочные единицы и агрегаты.

Гарантийные обязательства выполняются предприятиями, с которыми ОАО «КАМАЗ» имеет соответствующие соглашения (договора), их адреса приведены в разделе «Адреса предприятий сервиса и гарантийного обслуживания» настоящего руководства.

7 ПОРЯДОК ПРЕДЪЯВЛЕНИЯ РЕКЛАМАЦИЙ

Предприятие-изготовитель не несет ответственности за естественное изнашивание деталей, а также повреждения, происшедшие в результате неумелого управления, неправильного обслуживания и хранения двигателя. При обнаружении в период гарантийного срока дефектов, потребитель, не разбирая агрегат, обязан прекратить дальнейшую его эксплуатацию, обеспечить хранение двигателя в условиях предотвращающих ухудшение его состояния и обратиться в ближайшее предприятие сервиса и гарантийного обслуживания. Обращение направляется по телефону или телеграфу. В нем должны быть указаны:

— точный адрес организации (почтовый и железнодорожный);

— номер и модель двигателя, дефектного узла или агрегата, наработка двигателя и дата его получения;

— описание обнаруженного дефекта.

При получении обращения предприятие сервиса и гарантийного обслуживания организует его рассмотрение.

Предприятие-изготовитель не несет ответственности за повреждения двигателя и недостатки в его внешней комплектности, происшедшие при перевозке. Претензии по этим дефектам следует предъявлять транспортным организациям, производившим перевозку.

При предъявлении претензий предприятию-изготовителю по комплектности следует обязательно выслать упаковочные листы и пломбы, которыми были опломбированы двигатели. В том случае, когда в возникновении дефекта установлена вина предприятия-изготовителя, а со стороны эксплуатирующей организации не было нарушений правил эксплуатации, технического обслуживания и хранения, предприятие сервиса и гарантийного обслуживания оформляет акт-рекламацию и организует устранение дефекта за счет предприятия-изготовителя. При обнаружении в ходе рассмотрения обращения нарушений требований настоящего руководства по техническому обслуживанию и хранению двигателя, допущенных потребителем, рекламация отклоняется.

Восстановление двигателя в этом случае должно производиться средствами и силами эксплуатирующей организации. Нарушение пломбировки узлов, агрегатов (ТНВД и др.) является основанием для отклонения рекламации.

Рекламации не подлежат рассмотрению и претензии предприятием-изготовителем не удовлетворяются в случаях, если:

— применяемость двигателя в составе изделия не согласована;

— двигатель использовался не по назначению;

— эксплуатация двигателя производилась с нарушением требований и рекомендаций, изложенных в настоящем руководстве;

— нарушена пломбировка узлов, агрегатов;

— внесены конструктивные изменения, не согласованные с Главным конструктором ОАО «КАМАЗ»;

— использовались топлива, масла и охлаждающие жидкости, не предусмотренные в разделе «Эксплуатационные материалы» настоящего руководства;

— акт составлен не по установленной форме или представлен на рассмотрение пред-приятию-изготовителю с необоснованным нарушением сроков;

— по запросу предприятия-изготовителя потребителем одновременно с актом не представлены вышедшие из строя неисправные составные части;

— произведена разборка неисправных составных частей до прибытия представителя предприятия-изготовителя или без его официального согласия.

8 ПРЕДПРОДАЖНАЯ ПОДГОТОВКА

Продавец обязан продать Вам двигатель, проведя его предпродажную подготовку с соответствующей отметкой в талоне предпродажной подготовки паспорта двигателя.

После получения двигателя Вы должны поставить его на гарантийный учет в ближайшем предприятии сервиса и гарантийного обслуживания, о чем делается соответствующая отметка в талоне постановки на гарантийный учет паспорта двигателя.

При проведении технического обслуживания двигателя предприятие сервиса и гарантийного обслуживания должно сделать отметку в сервисном талоне паспорта двигателя или изделия, на которое он установлен.

Проведя гарантийный ремонт двигателя, предприятие сервиса и гарантийного обслуживания должно сделать отметку в талоне гарантийного ремонта паспорта двигателя.

В случае отклонения рекламации в паспорте двигателя должна быть сделана соответствующая отметка с указанием причин.

Предпродажная подготовка двигателя, установленного на изделие, проводится согласно требованиям сервисной книжки или руководства по эксплуатации изделия.

Перечень работ по предпродажной подготовке

Проверить внешним осмотром:

— комплектность поставки на соответствие требованиям документации;

— качество наружной консервации;

— состояние наружной поверхности на отсутствие коррозии, механических повреждений;

— качество окраски наружных поверхностей;

— наличие пломб, указанных в настоящем руководстве и технической документации;

— соответствие маркировки с паспортными данными (дата изготовления, заводской номер и модель двигателя);

— исправность транспортной подставы;

— правильность крепления на подставе.

Наружная консервация двигателя включает в себя:

— наличие транспортных заглушек и пробок во всех отверстиях моторных систем;

— смазку всех резьбовых отверстий;

— упаковку генератора, стартера и маховика парафинированной бумагой с обвязкой шпагатом.

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

Ежедневное обслуживание. Доведите до нормы:

— уровень масла в картере двигателя;

— уровень жидкости в системе охлаждения.

Сервис 1:

— слейте отстой из фильтров грубой и тонкой очистки топлива;

— смажьте подшипники водяного насоса.

Сервис 2. Проверьте:

— герметичность системы питания двигателя воздухом;

— состояние и действие жалюзи радиатора;

— состояние и действие троса ручного управления подачей топлива;

— состояние и действие троса останова двигателя;

— состояние пластины тяги регулятора (в окне пластины не должно быть глубоких канавок).

Закрепите:

— масляный картер двигателя;

— гайку ротора фильтра центробежной очистки масла;

— турбокомпрессоры, выпускные коллекторы, патрубки и приемные трубы глушителя;

— корпуса турбин и компрессора к корпусу подшипников.

Отрегулируйте:

— натяжение приводных ремней;

— тепловые зазоры клапанов механизма газораспределения, предварительно проверив момент затяжки болтов головок цилиндров и гаек стоек коромысел.

Для двигателя КамАЗ-7403.10 замените масло (при использовании заменителей меняйте масло через один Сервис 1).

При всех видах технического обслуживания проверьте, нет ли течи из магистрали слива и подвода масла к турбокомпрессорам. При необходимости замените уплотнительные кольца магистрали слива масла из турбокомпрессора.

Сервис С. Закрепите:

— радиатор;

— фланцы приемных, труб глушителя.

Отрегулируйте:

— давление подъема игл форсунок на стенде;

— угол опережения впрыскивания топлива.

Смените:

— фильтрующий элемент с предочистителем;

— охлаждающую жидкость (ТОСОЛ А-40). Дополнительно осенью:

— проверьте на стенде, устраните неисправности и проведите техническое обслуживание топливного насоса высокого давления (ТНВД).

Смену масла в картере двигателя, очистку ротора центробежного фильтра и смену фильтрующих элементов масляного фильтра проводите в следующем порядке:

— прогрейте двигатель до температуры охлаждающей жидкости 70…90°С, остановите двигатель и

слейте масло, вывернув из картера сливную пробку после слива масла пробку вверните;

—откройте горловину 2 (рис. 62), предварительно очистив ее от пыли и грязи;

—залейте масло до отметки В на указателе уровня масла 1;

—пустите двигатель и дайте ему поработать 5 мин на малой частоте вращения для заполнения масляных полостей;

—остановите двигатель и после выдержки 4…5 мин долейте масло до отметки В.

Для смены фильтрующих элементов полнопоточного фильтра очистки масла:

— выверните сливные пробки на колпаках и слейте масло из фильтра в подставленную посуду;

—выверните болт крепления колпака фильтра и снимите колпак вместе с элементом;

—выньте фильтрующий элемент из колпака;

—в указанном порядке, снимите второй колпак и фильтрующий элемент;

—промойте дизельным топливом колпаки фильтров;

—замените фильтрующие элементы и соберите фильтр; проверьте, нет ли течи масла в соединениях фильтра на работающем двигателе. При подтекании подтяните болты крепления колпаков. Если течь по уплотнению колпаков не устраняется подтягиванием болтов, замените резиновые уплотнительные прокладки;

— после замены (фильтрующих элементов уровень масла доведите до нормы (раздел «Замена масла в картере»).

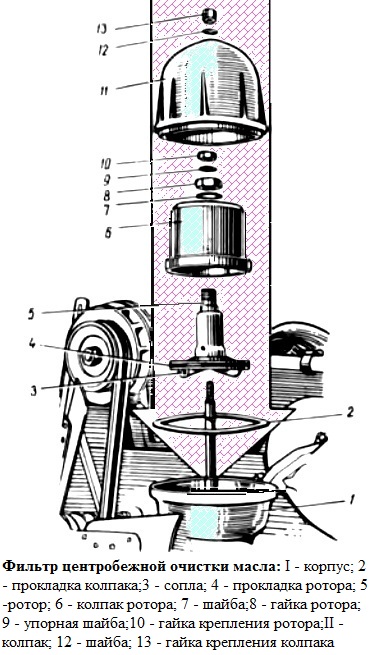

Для промывки ротора центробежного фильтра:

— отверните гайку колпака фильтра и снимите колпак;

— поверните ротор вокруг оси так, чтобы стопорные пальцы вошли в отверстие ротора;

— отвернув гайку крепления колпака ротора, снимите его;

— проверьте затяжку гайки крепления ротора на оси, при необходимости подтяните ее с моментом 78,5… 88,3 Н.м (8…9 кгс.м). Не снимайте ротор при обслуживании;

— удалите осадок из колпаков и промойте их дизельным топливом;

— соберите фильтр, совместив метки на колпаке и роторе. Перед установкой наружного колпака отожмите пальцы стопорного устройства и проверьте вращение ротора на оси, ротор должен вращаться легко, без заеданий. Гайки колпаков затягивайте с моментом 19,6… 29,4 Н.м (2 … 3 кгс.м).

При техническом обслуживании масляного радиатора, основными дефектами которого являются загрязнение полостей и течь масла, очистите его продувкой и промывкой горячим 10 %-ным раствором каустической соды, горячей водой, затем керосином в направлении, противоположном потокам воздуха и масла. Для промывки раствором каустической соды применяйте установки, которые обеспечивают циркуляцию жидкости.

Герметичность проверьте заполнением радиатора маслом под давлением не более 196 кПa (2 кгс/см2). При обнаружении течи радиатор замените.

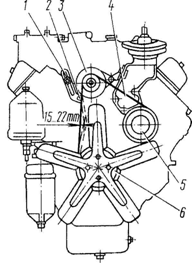

Проверка и регулирование тепловых зазоров в газораспределительном механизме. Тепловые зазоры; в механизме газораспределения регулируйте на холодном двигателе не ранее чем терез 30 мин после его останова.

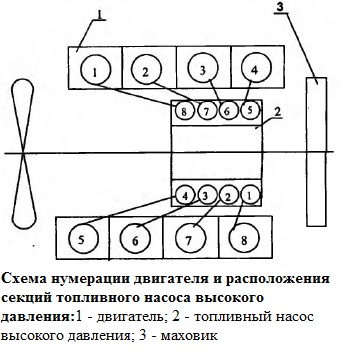

При регулировании тепловых зазоров коленчатый вал устанавливайте последовательно в положения I, II, III, IV(табл. 3), которые определяются поворотом коленчатого вала относительно начала впрыскивания топлива в первом цилиндре (см. «Система питания») на угол, указанный в таблице. При каждом положении регулируйте одновременно зазоры клапанов ДВУХ цилиндров в порядке работы: 1—5—4— 2—6—3—7—8.

Таблица 3

Углы поворота коленЧатого вала относительно начала

впрыскивания топлива в первом цилиндре при

регулировании тепловых зазоров

|

Параметр |

Значение параметрапри положениях коленчатоговала |

|||

|

I |

II |

III |

V |

|

|

Угол поворота коленчатого вала Цилиндры регулируемых клапанов |

60° 1;5 |

240° 4;2 |

420° 6;3 |

600° 7; 8 |

Регулируйте тепловые зазоры в следующем порядке:

—снимите крышки головок цилиндров;

—проверьте момент затяжки и при необходимости затяните болты крепления головок цилиндров;

— установите фиксатор маховика в нижнее положение;

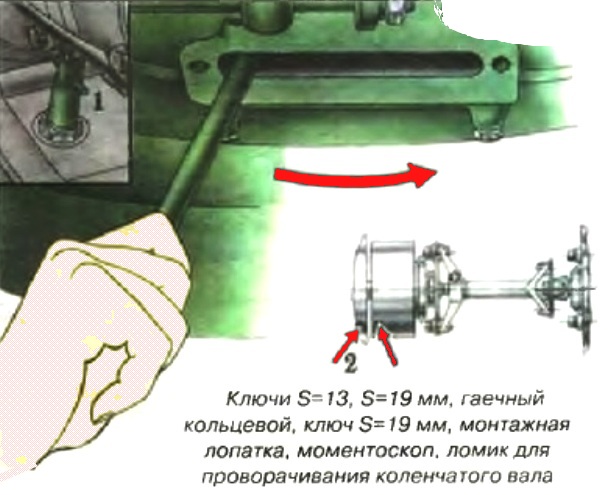

— снимите крышку люка в нижней части картера сцепления;

— вставляя ломик в отверстия на маховике, проворачивайте коленчатый вал до тех пор, пока фиксатор не войдет в зацепление с маховиком;

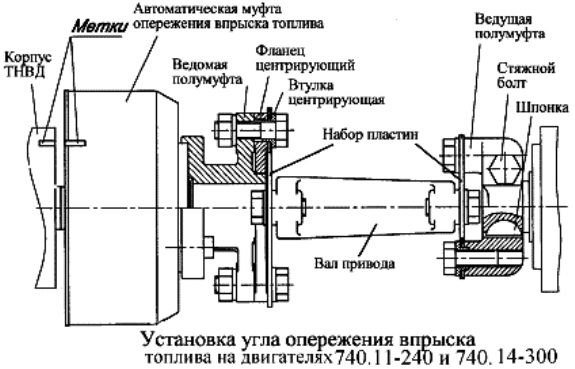

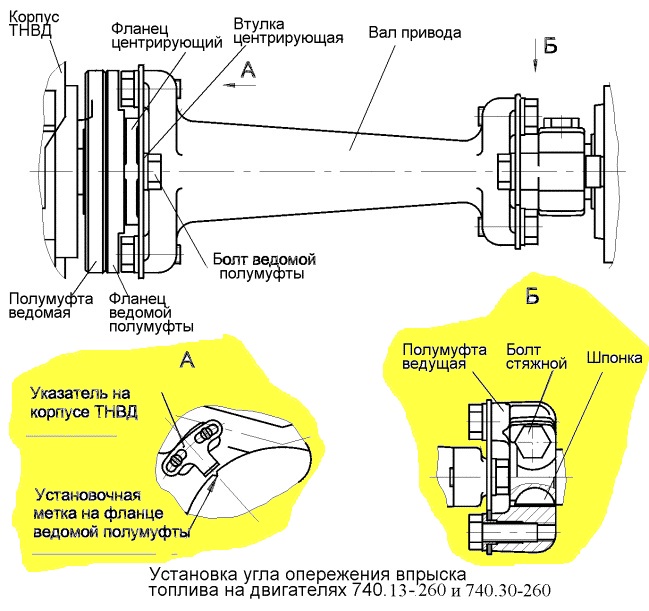

— проверьте положение меток на торце корпуса муфты опережения впрыскивания топлива и фланце ведущей полумуфты привода топливного насоса высокого давления. Метки должны находиться в верхнем положении. Если риски находятся внизу, выведите фиксатор из зацепления с маховиком, проверните коленчатый вал на один оборот, при этом фиксатор должен войти в зацепление с маховиком;

— установите фиксатор маховика, в верхнее положение;

— проверните коленчатый вал по ходу вращения (против часовой стрелки, если смотреть со стороны маховика) на угол 60î (поворот маховика на угловое расстояние между двумя соседними отверстиями соответствует повороту

коленчатого вала на 30°), т. е. в положение I. При этом клапаны 1-го и 5-го цилиндров закрыты (штанги клапанов легко проворачиваются от руки);

— проверьте момент затяжки гаек крепления стоек коромысел регулируемых цилиндров и при необходимости затяните их;

— проверьте щупом зазор между носками коромысел и торцами стержней клапанов 1-го и 5-го цилиндров. Щуп толщиной 0,3 для впускного и 0,4 мм для выпускного клапанов должен входить с усилием (передние клапаны правого ряда цилиндров — впускные, левого ряда — выпускные);

—для регулирования зазора приспособлением И801.14.000 (рис. 63) ослабьте гайку регулировочного винта, вставьте в зазор щуп и, вращая винт отверткой 2, установите требуемый зазор. Придерживая винт отверткой, затяните гайку и проверьте величину зазора;

Рис. 63. Регулирование тепловых зазоров приспособлением И801.14.000: 1 — ключ; 2 — отвертка

— дальнейшее регулирование зазоров в клапанном механизме проводите попарно в цилиндрах 4 и 2 (положение II), 6 и 3 (положение III), 7 и 8 (положение IV), проворачивая коленчатый вал по ходу вращения каждый раз на 180° (см. табл. 3);

— пустите двигатель и проверьте его работу, при правильно отрегулированных зазорах стука в клапанном механизме не должно быть;

— установите крышки люка картера сцепления и головок цилиндров.

Для смены фильтрующих элементов фильтра тонкой очистки топлива:

— выверните на два-три витка сливные пробки 10 (см. рис. 32) и слейте топливо из фильтра, затем вверните пробки;

— выверните болты крепления колпаков фильтра, снимите колпаки (рис. 64) и удалите загрязненные фильтрующие элементы;

— промойте колпаки дизельным топливом;

— установите в каждый колпак новый фильтрующий элемент;

— установите колпаки с элементами и затяните болты;

— пустите двигатель и убедитесь в герметичности фильтра.

Подтекание топлива устраните подтяжкой болтов крепления колпаков.

Для технического обслуживания фильтра грубой очистки топлива:

— слейте топливо из фильтра, ослабив сливную пробку 1 (см. рис. 36);

— выверните четыре болта 7 крепления стакана к корпусу фильтра и снимите стакан 2 вместе с фланцем 8;

— выверните фильтрующий элемент из корпуса;

— промойте сетку фильтрующего элемента и полость стакана бензином или дизельным топливом, продуйте сжатым воздухом;

— наденьте на фильтрующий элемент уплотни-тельную шайбу, распределитель 6 и вверните фильтрующий элемент в корпус;

— установите стакан фильтра и закрепите его болтами;

— затяните сливную пробку;

— убедитесь в отсутствии подсоса воздуха через фильтр на работающем двигателе; при необходимости устраните подтягиванием болтов крепления стакана к корпусу.

Для проверки и регулирования угла опережения впрыскивания топлива:

1. Проверните коленчатый вал ломиком за отверстие на маховике через люк в нижней части картера сцепления до совмещения меток на корпусе топливного насоса высокого давления и автоматической муфте опережения впрыскивания топлива (рис. 65).

Рис. 65. Установка начала впрыскивания топлива в первом цилиндре двигателя по меткам: 1 — муфта автоматическая опережения впрыскивания; 2 — полумуфта ведомая; 3 -болт стяжной; 4 — фланец задний ведущей полумуфты; I — метка на заднем фланцe полумуфты; II — метка на муфте опережения впрыскивания; III — метка на корпусе топливного насоса высокого давления

2. Проверните коленчатый вал двигателя на полоборота против хода вращения (по часовой стрелке, если смотреть со стороны маховика).

3. Установите фиксатор маховика в нижнее положение и проворачивайте коленчатый вал по ходу вращения до тех пор, пока фиксатор не войдет в паз маховика. Если в этот момент метки на корпусах топливного насоса и автоматической муфты совместились, то угол опережения впрыскивания установлен правильно: фиксатор переведите в верхнее положение.

4. Если метки не совместятся:

— ослабьте верхний болт 3 ведомой полумуфты привода, поверните коленчатый вал по ходу вращения и ослабьте второй болт;

— разверните муфту опережения впрыскивания топлива за фланец ведомой полумуфты привода в направлении, обратном ее вращению, до упора болтов в стенки пазов (рабочее вращение муфты правое, если смотреть со стороны привода);

— опустите фиксатор в нижнее положение и поворачивайте коленчатый вал двигателя по ходу вращения до совмещения фиксатора пазом маховика;

— медленно поворачивайте муфту опережения впрыскивания топлива за фланец ведомой полумуфты привода только в направлении вращения до совмещения меток на корпусах насоса и муфты опережения впрыскивания. Закрепите верхний болт полумуфты привода, установите фиксатор в верхнее положение, поверните коленчатый вал и закрепите второй болт.

5. Проверьте правильность установки угла опережения впрыскивания, как указано в п. 3.

Для смазывания автоматической муфты опережения впрыскивания топлива используйте масло, применяемое для двигателя. На корпусе муфты имеются два отверстия, закрытые винтами с уплотни-тельными шайбами — масло залейте через верхнее отверстие до появления его из нижнего.

Проверка и регулировка топливного насоса высокого давления и автоматической муфты опережения впрыскивания топлива. Проверку топливного насоса высокого давления и его регулирование должны выполнять квалифицированные работники в мастерской, оборудованной специальным стендом.

Рекомендуется регулировать насосы на стендах NC-108 (чехословацкой фирмы «МОТОР PAL»), МД-12 (венгерского производства), А 1027 (австрийской фирмы «FRIEDMANN UNDMEIER»);

EFH-5012 (австрийской фирмы «HANSMANN») или других аналогичных стендах, предназначенных для проверки и регулировки топливных насосов.

Регулирование проводите на профильтрованном дизельном топливе или его смеси с индустриальным маслом. Вязкость топлива и смесей должна быть 5 … 6,25 мм2/с [(1,454=0,005) условных ед.] при температуре 25… 30 °С. Полость

насоса заполняйте маслом, применяемым для двигателя, до уровня сливного отверстия на задней крышке регулятора. Масло заливайте через отверстие на верхней крышке, закрытое пробкой 4 (см. рис. 34). Сливное отверстие на время регулирования заглушите.

Регулируйте насос с рабочим комплектом проверенных форсунок, соединенных с секциями насоса. Форсунки устанавливайте на двигатель в порядке их соединения с секциями насоса при его регулировании.

Стендовые топливопроводы высокого давления должны иметь длину 616… 620 мм и объем 1,8… 2,0 см3.

Величину и равномерность подачи топлива регулируйте при температуре топлива, перед фильтром 25 … 30 °С, давление на входе в насос 58,8 …78,6 кПa (0,6 …0,8 кгс/см2) и частоте вращения кулачкового вала 1300 мин-1. Если

давление отличается от указанного, выверните пробку перепускного клапана 56 (см. рис. 39) и шайбами отрегулируйте давление открытия.

Начало подачи топлива регулируйте, заглушив отверстие перепускного клапана резьбовой пробкой М14Х1,5.

Для проверки и регулирования величины и равномерности подачи топлива:

1. Убедитесь в герметичности нагнетательных клапанов 19, проверив их методом опрессовки профильтрованным дизельным топливом через подводящий канал корпуса топливного насоса под давлением 169…196кПa (1,7…2 кгс/см2) при

положении реек, соответствующем выключенной подаче.

Давление проверяйте по манометру, который установите у подводящего штуцера корпуса топливного насоса. Течь топлива из штуцеров топливного насоса в течение двух минут с момента подачи топлива не допускается. Отверстие перепускного клапана заглушите.

2. Проверьте, а при необходимости отрегулируйте давление начала открытия нагнетательных клапанов, которое должно быть 883… 1079 кПa (9… 11 кгс/см2). За давление открытия считать резкий скачок стрелки

манометра, соответствующий моменту начала вытекания топлива из штуцера насоса.

3. При упоре рычага 1 (см. рис. 41) управления регулятором в болт 2 ограничения максимальной частоты вращения и частоте вращения кулачкового вала 1290…1310 мин-1 величина средней цикловой подачи

должны быть 75… 77,5 мм3/цикл, неравномерность подачи топлива — не более 5% с рабочим комплектом форсунок.

Величину подачи топлива каждой секцией насоса регулируйте поворотом корпуса 17 секции (см. рис. 39), для чего отверните на три-четыре оборота гайку крепления топливопровода высокого давления у штуцера и ослабьте гайки крепления фланца 21 (при необходимости переставьте на один-два зуба стопорную шайбу штуцера 20). При повороте корпуса секции против часовой стрелки цикловая подача увеличивается, по часовой стрелке — уменьшается. После регулирования затяните гайки крепления фланца секции.

4. При упоре рычага 1 управления регулятором (см. рис. 41) в болт 7 ограничения максимальной частоты вращения проверьте частоту вращения: кулачкового вала насоса, соответствующую началу выдвижения рейки в сторону выключения подачи. Регулятор должен начать перемещение рейки при частоте вращения кулачкового вала 1335… 1355 мин-1, при необходимости регулируйте болтом 7 ограничения максимальной частоты вращения.

5. При упоре рычага 1 управления регулятором в болт 2 ограничения минимальной частоты вращения двигателя и частоте вращения кулачкового вала топливного насоса высокого давления 330… 400 мин-1 подача

топлива должна полностью выключаться: при необходимости регулируйте болтом 2 ограничения минимальной частоты вращения.

6. Убедитесь в полном выключении подачи топлива через форсунки при упоре рычага управления регулятором в болт 7 ограничения максимальной частоты вращения коленчатого вала при частоте вращения кулачкового вала 1480… 1555 мин-1.

7. При повороте рычага 3 останова до упора в болт 6 подача топлива из форсунок в любом скоростном режиме должна полностью прекратиться: при необходимости отрегулируйте болтом 6, после чего проверьте запас хода реек в сторону выключения, который должен быть 0,7… 0,8 мм при упоре рычага останова в болт. После регулирования законтрите болт гайкой.

8. При упоре рычага 1 в болт 7, рычага 3 останова в болт 5 при частоте вращения кулачкового вала топливного насоса высокого давления 100 мин-1 проверьте величину пусковой подачи, которая должна быть 195… 210 мм3/цикл; при необходимости регулируйте болтом 5: при вворачивании болта подача топлива уменьшается, при выворачивании — увеличивается. После регулирования болт надежно законтрите. При

необходимости полной или частичной разборки регулятора, замены державки грузов или связанных с ней деталей перед операциями согласно пунктам 2… 8:

— проверьте выступление головки регулировочного болта 24 (см. рис. 40) над привалочной плоскостью корпуса насоса, которое должно быть 55,3… 55,7 мм. Зазор между корпусом насоса и ограничивающей гайкой должен быть 0,8… 1,0 мм, размер, определяющий расстояние между точкой приложения усилия главной пружины и образующей оси рычага, — 51,5… 52,5 мм. Болт и ограничитель законтрите;

— проверьте запас хода реек в сторону выключения, который должен быть не менее 1 мм, т. е. при полностью разведенных грузах рейка должна иметь возможность дополнительного перемещения в сторону выключения подачи; при необходимости величину запаса хода рейки регулируйте прокладками 59 (см. рис. 39) — при уменьшении количества прокладок запас хода рейки увеличивается, при увеличении — уменьшается.

Начало подачи топлива секциями насоса определяйте углом поворота кулачкового вала насоса при вращении его по часовой стрелке, если смотреть со стороны привода. Вращение кулачкового вала осуществляется через ведомую полумуфту автоматической муфты опережения впрыскивания топлива. Рейки должны находиться в положении, соответствующем максимальной подаче. Отверстие из-под перепускного клапана заглушите.

Момент начала подачи топлива определяйте по моменту прекращения истечения топлива из штуцера насоса по капиллярной трубке при создании в магистрали насоса давления 1471..1668 кПa (15… 17 кгс/ см2) и

заглушенном отверстии перепускного клапана.

Восьмая секция правильно отрегулированного насоса, начинает подавать топливо за 42 … 43° до оси симметрии профиля кулачка. (В момент начала подачи топлива восьмой секцией насоса метки на корпусе насоса и ведомой полумуфте должны совпадать.)

Для определения оси симметрии профиля кулачка следует зафиксировать на лимбе момент подачи топлива, при повороте вала по часовой стрелке, повернуть вал по часовой стрелке на 90° и зафиксировать на лимбе момент начала подачи топлива при повороте вала против часовой стрелки. Середина между двумя зафиксированными точками определяет ось симметрии профиля кулачка. Лимб должен иметь жесткое соединение с валом привода. Зазор между валом и лимбом не допускается.

Если угол, при котором начинается подача топлива восьмой секцией, условно принять за 0°, то остальные секции должны начать подачу топлива при следующих значениях углов поворота кулачкового вала:

секция 8 — 0°

— — 4 — 45°

— — 5 — 90°

— — 7 — 135°

— — 3 — 180°

— — 6 — 225°

— — 2 — 270°

— — 1 — 315°

Отклонение начала подачи топлива любой секции относительно начала подачи топлива восьмой секцией допускается не более 0°20.

Начало подачи топлива регулируйте подбором пяты 5 толкателя (см. рис. 39) нужной толщины. Изменение ее толщины на 0,05 мм соответствует повороту кулачкового вала на угол 0°12. При установке пяты большей толщины топливо начинает подаваться раньше, меньшей — позже.

Пяту толкателя подбирайте по номеру группы, который нанесен на поверхности пяты, согласно табл. 4.

Таблица 4

Толщина пяты толкателя, mm

|

Группа |

Номинальный |

Группа |

Номинальный |

|

размер* |

размер* |

||

|

-9 |

3,60 |

2 |

4,15 |

|

-8 |

3,65 |

3 |

4,20 |

|

-7 |

3,70 |

4 |

4,25 |

|

-6 |

3,75 |

5 |

4,30 |

|

-5 |

3,80 |

6 |

4,35 |

|

-4 |

3,85 |

7 |

4,40 |

|

-3 |

3,90 |

8 |

4,45 |

|

-2 |

3,95 4,004,05 |

9 |

4,50 |

|

-1 0 |

* Предельное отклонение |

||

|

номинального размера — |

|||

|

1 |

4,10 |

минус 0,05мм. |

Для регулирования автоматической муфты опережения впрыскивания топлива — изменения угла разворота ведомой полумуфты 13 (см. рис. 43) относительно ведущей 1 при частоте вращения кулачкового вала насоса 1300 мин-1 и

номинальной подаче топлива — используйте стенд, оборудованный топливным насосом высокого давления с постоянным положением реек, отрегулированным на номинальную производительность, и комплектом форсунок.

Углы разворота полумуфт отрегулируйте прокладками 6, устанавливаемыми одновременно равной толщины под каждую пружину 8. Углы разворота при включенной подаче топлива должны соответствовать приведенным в табл. 5.

Увеличение суммарной толщины прокладок вызывает уменьшение угла разворота полумуфт.

Таблица 5

Углы разворота полумуфт вращения кулаЧкового вала в зависимости от Ч астоты

|

Частота вращения,мин-1 |

Уголразворота |

|

1300+10 900+10 600+10 |

(4,5±0,5)° (3,0±0,5)°(1,0±0,5)° |

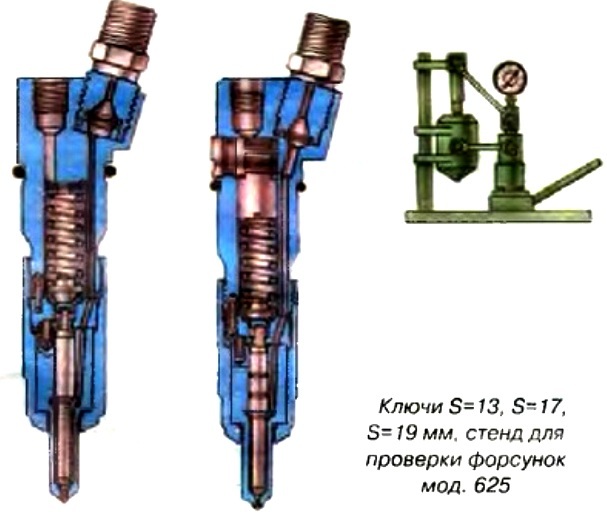

Проверка и регулирование форсунок. Для снятия форсунки съемником И801.11.000 (рис. 66) установите стойку 3 над форсункой 4, вверните винт 1 в корпус форсунки и, вращая гайку 2, снимите форсунку.

Для проверки и регулирования форсунок (герметичности, давления начала подъема иглы, качества распыления топлива, пропускной способности) используйте стенд (рис. 67), обеспечивающий точность замеров, контрольных приборов и состоящий из односекционного насоса высокого давления, приводимого в действие рычагом (или электродвигателем).

1. Герметичность запорного конуса распылителя определите при поддержании давления, меньшего давления впрыскивания на 980 кПa (10 кгс/см2) в течение 1 мин. Распылитель считается непригодным для эксплуатации при

образовании и отрыве от его носика двух капель топлива в минуту.

2.Качество распыления считается удовлетворительным, если при подводе топлива в форсунку 70 … 80 качаниями рычага насоса в минуту оно впрыскивается в туманообразпом состоянии, без капель, с равномерным выходом по поперечному сечению конуса струи из каждого отверстия распылителя. Начало и конец впрыскивания должны быть четкими. Впрыскивание топлива новой форсункой сопровождается резким звуком, отсутствие которого у бывшей в употреблении форсунки не является признаком некачественной работы.

3. При закоксовании отверстий распылителя разберите форсунку, прочистите отверстия и промойте бензином. При подтекании топлива по конусу или заедании иглы замените прецизионную пару игла — корпус распылителя.

4. При необходимости отрегулируйте форсунки изменением общей толщины регулировочных шайб: увеличение общей толщины регулировочных шайб (увеличение сжатия пружины) повышает давление, уменьшение — понижает.

Изменение толщины шайб на 0,05 мм приводит к изменению давления начала подъема иглы форсунки на 294… 343 кПa (3… 3,5 кгс/см2).

Проверку форсунок можно проводить на стенде КП-3333.

Проверка и регулирование привода управления подачей топлива. Для проверки и регулирования привода управления подачей топлива:

— нажмите педаль 13 (см. рис. 45) до упора, при этом педаль должна упереться в болт ограничения ее хода. При свободном положении рычаг 4 управления регулятором должен упираться в болт 5 ограничения минимальной частотывращения, а ось нижнего плеча переднего рычага 18 должна совпадать с осью вращения кабины. Это можно проверить, наклонив кабину в первое положение (42°), при работающем двигателе с минимальной частотой вращения холостого хода. Частота вращения коленчатого вала не должна увеличиваться при наклоне кабины. В противном случае отрегулируйте привод в следующем порядке:

— нажмите на нижнее плечо переднего рычага 13 против хода автомобиля до упора его в кронштейн 14;

— отрегулируйте длину промежуточной тяги 12 так, чтобы рычаг 4 упирался в болт 5 ограничения минимальной частоты вращения;

— соедините верхнее плечо переднего рычага 13 тягой 15 с педалью 17, выдержав угол между ней и подпятником 130°;

— нажмите на педаль так, чтобы рычаг 4 управления регулятором упирался в болт 3 ограничения максимальной частоты вращения;

— выверните болт ограничения хода педали до

соприкосновения с педалью и законтрите его.

При правильной регулировке привода педаль должна свободно перемещаться, обеспечивая максимальную частоту вращения коленчатого вала двигателя.

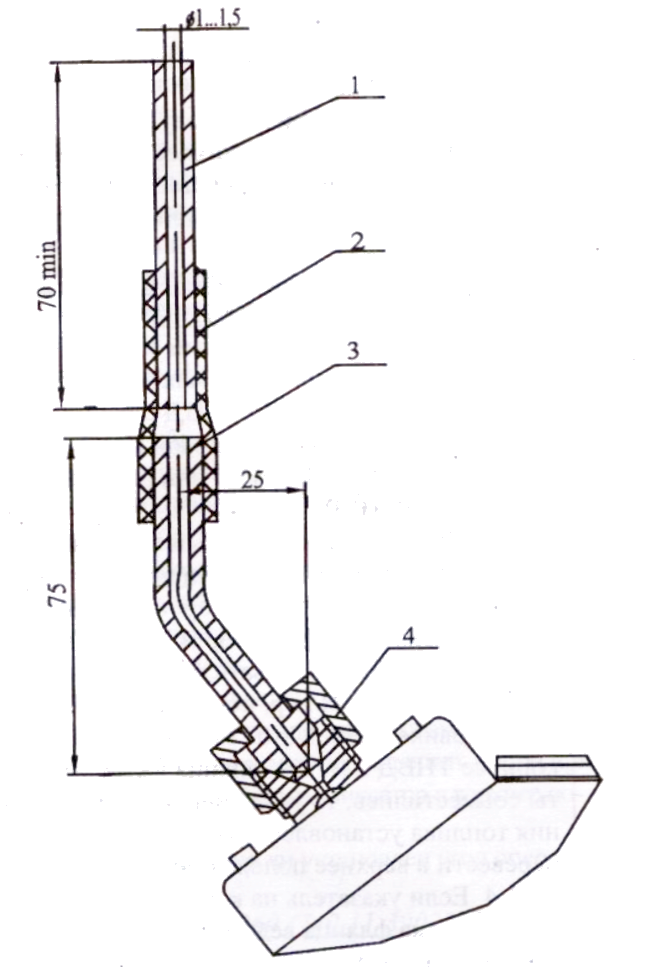

При проверке герметичности соединений и воздухопроводов от воздухоочистителя к двигателю необходимо иметь источник сжатого воздуха, или ручной насос и заглушку (рис. 68). Проверку проводите сразу после останова двигателя в последовательности:

— установите корпус заглушки 8 в корпус воздухоочистителя 4 вместо фильтрующего элемента и закрепите ее гайкой с плоской шайбой и уплотнительной прокладкой из резины;

— разместите дымообразующий материал, например промасленную ветошь, в скобе 5 горловины и зажгите. С началом интенсивного дымообразования вставьте крышку 6 в горловину и плотно закройте;

— создайте в системе через регулятор давления или ручным шинным насосом избыточное давление 9,8… 196,1 кПa (0,1… 2 кгс/см2).

При выходе дыма из выпускной трубы проверните коленчатый вал стартером или вручную до прекращения выхода дыма.

Места неплотностей определяйте по выходящему дыму. Если дым не выходит в течение 3 мин с момента подачи воздуха — впускной тракт герметичен.

Устраните все неплотности тракта от воздухоочистителя к двигателю! Разгерметизация системы впуска воздуха и подсос неочищенного воздуха сокращает срок службы двигателя в десятки раз!

Наиболее возможные дефекты устраните следующими способами:

— надежно затяните хомуты в соединениях трубопроводов тракта. Допускается при установке резиновых патрубков, прокладок и шлангов использовать герметизирующие составы типа уплотнитель-ной пасты, белил и т. п.;

— замените резиновые шланги, патрубки и прокладки с трещинами и порывами;— устраните негерметичность трубопроводов по сварным швам пайкой твердым припоем (медь, латунь и т. п.);

— выправьте некруглость посадочных поверхностей под резиновые шланги и патрубки на штампованных трубопроводах — правкой, на литых патрубках — зачисткой;

— после устранения неплотностей проведите контрольную проверку герметичности тракта.

При сезонном обслуживании промойте корпус и крышку воздухоочистителя в следующем порядке:

— отсоедините от воздухоочистителя воздухопроводы;

— снимите крышку воздухоочистителя и фильтрующий элемент;

— снимите воздухоочиститель с автомобиля;

— промойте корпус бензином, дизельным топливом или горячей водой, продуйте сжатым воздухом и просушите.

При установке нового фильтрующего элемента через шесть-восемь дней эксплуатации (в особо пыльных условиях — через один-два дня) снимите элемент и убедитесь в отсутствии пыли на внутренней поверхности; при обнаружении пыли на поверхностях Iи II (рис. 69) немедленно замените элемент.

Если в фильтре для крепления фильтрующего элемента применена самоконтрящаяся гайка, заворачивайте ее с моментом 7… 10 Н.м (0,7… 1,0 кгс.м).

Очистку фильтрующего элемента и предочисти-теля воздухоочистителя можно проводить продувкой или промывкой, предварительно сняв предочи-ститель с фильтрующего элемента.

Продувка (рис. 70) целесообразна при загрязнении пылью без сажи и необходимости использования сразу же после очистки. Для продувки подайте внутрь фильтрующего элемента сухой сжатый воздух под давлением не более 294 кПa (3 кгс/см2). Струю воздуха направляйте под углом к поверхности внутреннего кожуха фильтрующего элемента и обдувайте элемент до полного удаления пыли. Предочиститель очищайте промывкой или встряхиванием.

Для проверки состояния картона фильтрующего элемента подсветите изнутри лампой (рис. 71) и осмотрите картон через отверстия наружного кожуха. Для удобства можно раздвигать фильтрующую штору деревянной лопаточкой.

При наличии разрывов или других сквозных повреждений картона замените элемент.

Промывка (рис. 72) применяется при загрязнении фильтрующего картона пылью, сажей, маслом, топливом. Промывайте фильтрующий элемент и предо-чиститель в теплом 40… 50 °С водном растворе нейтральных моющих веществ. Раствор приготовьте из расчета 20… 25 г порошка на 1 л воды. Можно применять для промывки стиральные моющие средства бытового назначения.

Погрузите фильтрующий элемент в раствор и промывайте в течение 25… 30 мин, периодически вращая и перемещая его вверх и вниз. Окончательно промойте элемент в чистой воде. Рекомендуется промывать фильтрующий элемент не более трех раз, а в случае его регенерации обдувом сжатым воздухом общее количество обслуживании элемента допускается пять — шесть раз.

После промывки фильтрующий элемент рекомендуется проверить на отсутствие недопустимых дефектов опрессовкой сжатым воздухом в воде по методике, которая изложена ниже. Данную проверку целесообразно также предусмотреть и после обслуживания фильтрующего элемента продувкой сжатым воздухом. Это позволит полностью исключить применение на двигателях поврежденных фильтрующих элементов и связанных с этим повышенных износов деталей цилиндро-поршневой группы двигателя.

Для проверки (фильтрующего элемента опрессов-кой сжатым воздухом в воде соберите установку, изображенную на рис. 73. Проверку выполняйте в следующем порядке:

— установите фильтрующий элемент 2 между крышками 1 и 4, затем погрузите его в воду на глубину 60 мм. Перед проверкой или непосредственно в испытательной установке сухой фильтрующий элемент необходимо выдержать в воде в течение 5… 10 мин для заполнения водой пор в картоне;

— подайте внутрь элемента воздуха под давлением 1,57 кПa (160 мм вод. ст.). Данное давление устанавливается и поддерживается постоянным жидкостным клапаном 6, трубка которого погружена в воду на 160 мм. Во избежание разрушения (фильтрующей шторы элемента давление воздуха не должно повышаться даже кратковременно свыше 2 кПa (200 мм вод. ст.);

— медленно поворачивайте элемент, обращая внимание на выделение пузырьков воздуха с его наружной поверхности;

— подведите к месту выделения пузырьков воздуха прозрачный колпак 3, заполненный водой, и замерьте время заполнения его воздухом.

При заполнении колпака объемом 0,5 л менее чем за 20 с через одно повреждение выбраковывайте фильтрующий элемент.

Исправные фильтрующий элемент, а также пре-дочиститель перед установкой на автомобиль просушите. Нельзя сушить открытым пламенем или горячим (более 50°С) воздухом.

При установке фильтрующего элемента и предо-чистителя на автомобиль проверьте целостность резиновых прокладок, не допускайте контакта наружного кожуха с предочистителем (кожух необходимо выправить).

Для проверки уровня жидкости (на холодном двигателе) откройте контрольный кран на расширительном бачке. Если из крана не потечет жидкость — уровень недостаточен. Восстановите его доливкой охлаждающей жидкости в следующем порядке:

— закройте кран контроля уровня жидкости;

— снимите пробку горловины расширительного бачка;

— долейте жидкость через заливную горловину до уровня 1/2… 2/3 высоты бачка;

— закройте пробку горловины расширительного бачка.

Для проверки состояния и действия жалюзи радиатора потяните на себя и отпустите ручку управления работой жалюзи, при этом они должны закрываться и открываться полностью.

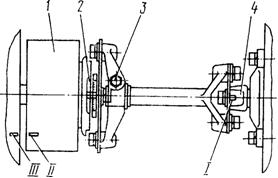

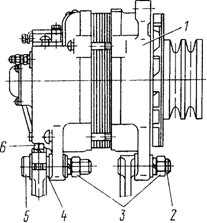

Для регулирования натяжения ремней изменением положения генератора:

—ослабьте гайки 3 (рис. 74) крепления передней и задней лап генератора, болт 2 (рис. 75) крепления планки и болт 1;

Рис. 74. Крепление генератора накронштейне двигателя: 1 — генератор; 2 — шпилька; 3 — гайки; 4 — шайбарегулировочная; 5 — болт; 6 — болт стяжной

—переместив генератор, натяните ремни;

—затяните болты 1 и 2, гайки крепления передней и задней лап генератора.

По окончании регулирования проверьте натяжение: правильно натянутый ремень при нажатии на середину наибольшей ветви с усилием 39,2 Н (4 кгс) должен иметь прогиб 15… 22 мм.

При выходе из строя замените ремень комплектно с остальными. Разница для ремней в одном комплекте не должна превышать 3 мм.

Смена охлаждающей жидкости (ТОСОЛ А-40). Сливать охлаждающую жидкость из системы охлаждения и отопления следует через сливные краны нижнего патрубка радиатора, теплообменника и насосного агрегата подогревателя, подводящей трубы отопителя кабины. Для слива жидкости откройте кран системы отопления и снимите паровоздушную пробку с горловины расширительного бачка.

Не пускайте двигатель после слива охлаждающей жидкости из системы.

Для заполнения системы охлаждения залейте охлаждающую жидкость через горловину расширительного бачка до уровня контрольного крана. Перед заливкой откройте паровоздушную пробку.

Рис. 75. Схема проверки натяжения ремней привода генератора и водяного наcoca: 1 — болт; 2 — болт крепления пленки; 3 — генератор; 4 — ремни привода; 5 — шкив водяного насоса; 6 — шкив гидромуфты

Техническое обслуживание двигателя Cummins

Для поддержания своих двигателей в исправном состоянии фирма Cummins разработала график техобслуживания, в котором отображаются как виды воздействия, так и их периодичность в часах наработки.

Однако если двигатель эксплуатируется в экстремальных климатических условиях (при температуре окружающей среды ниже -18 или выше +38 град.), а также при повышенной пыльности воздуха, то технические воздействия и проверки следует проводить через более короткий промежуток времени.

Если в состав Вашего двигателя входит комплектующая деталь или агрегат, изготовителем которой фирма “Камминз” не является, то рекомендации по его техническому обслуживанию следует получить у производителя этих комплектующих.

График технического обслуживания двигателя Cummins

По своей периодичности данные мероприятия разделяются на:

ежедневные,

с периодичностью в 250 моточасов,

с периодичностью в 1500 моточасов,

с периодичностью в 6000 моточасов.

Устройство и работа дизельного двигателя

Для предотвращения внезапного наступления аварийного состояния, завод-изготовитель рекомендует ежедневно контролировать:

уровень масла в двигателе,

работоспособность индикатора сопротивления впуску воздуха,

уровень охлаждающей жидкости,

отсутствие всевозможных подтеканий в местах соединения трубопроводов.

При необходимости следует также периодически сливать воду из водоотделителя и конденсат из воздушных ресиверов и резервуаров.

Источник: remont-kama.ru

Руководство по то дизельных двигателей КАМАЗ

Особенности технического обслуживания системы питания двигателей автомобилей КАМАЗ

Техническое обслуживание топливной аппаратуры двигателей автомобилей КАМАЗ должно проводиться с высокой тщательностью. Необходимо не допускать попадания пыли и грязи в трубопроводы и приборы системы в процессе технического обслуживания. Оно включает обслуживание фильтров грубой и тонкой очистки топлива, проверку и регулировку насоса высокого давления и форсунок, проверку угла опережения впрыска и обслуживание воздушного фильтра. Перечисленные работы выполняют при технических обслуживаниях ТО-1, ТО-2 или СО, а также при устранении неисправностей приборов системы питания.

Для выполнения проверочных и регулировочных работ с насосом высокого давления и форсунками двигателей автомобилей КАМАЗ можно использовать уже рассмотренное оборудование: стенд 625, прибор КП-1609А, стенды СДТА-2, СДТА-3 максиметр моментоскоп, а также стенды NC-108, NC-104 чехословацкого производства или МД-12 венгерского производства.

Насос высокого давления двигателей автомобилей КАМАЗ имеет конструкцию, позволяющую легко заменить при техническом обслуживании любую нагнетательную секцию в сборе, так как они выполнены отдельно от корпуса насоса. Резиновые уплотни-тельные кольца в корпусе насоса герметизируют каждую нагнетательную секцию.

Грузовые автомобили/систем питания дизельных двигателей 1988

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

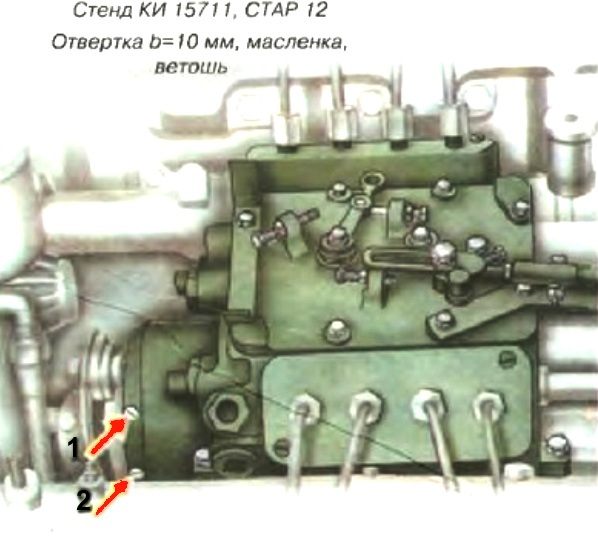

Насос двигателей КАМАЗ с контрольным комплектом форсунок проверяют и регулируют на стенде МД-12 (рис. 92) на начало, величину и равномерность подачи топлива. Для присоединения вала насоса к приводу стенда необходимо сделать специальный переходный фланец.

При проверке и регулировке начала подачи топлива используют момеитоскоп.

Перед регулировкой начала подачи проверяют герметичность нагнетательных клапанов, для чего топливо к корпусу насоса подают от насоса низкого давления в течение 2 мин под давлением 0,15—0,2 МПа при полностью выдвинутых рейках. Если подтекания топлива из отвернутых соединительных ниппелей не будет, можно вести проверку начала подачи. Для этого присоединяют момеитоскоп к штуцеру первой секции и проворачивают вал насоса по часовой стрелке вручную до появления топлива в трубе моментоскопа. Это положение вала насоса будет характеризовать начало подачи топлива секцией, и метки на корпусе насоса и ведомой полумуфте должны совпасть.

Если в момент начал движения топлива в моментоскопе метки не совпали, то нужно определить действительное па-чало подачи топлива. Оно должно происходить за 42—43° до оси симметрии кулачка. Чтобы определить ось симметрии кулачка, проворачивают вал стенда по часовой стрелке и следят за уровнем топлива в моментоскопе.

Как только топливо начинает изменять свой уровень, фиксируют угол поворота кулачкового вала на гра-дунровочной шкале стенда. Затем поворачивают вал еще на 90° против часовой стрелки и вновь отмечают на шкале момент начала подъема топлива в моментоскопе. Середина между зафиксированными точками будет представлять ось симметрии кулачка.

Момент начала подачи регулируют изменением расстояния от толкателя до кулачка установкой шайб различной толщины под плунжер толкателя. Увеличение толщины пяты толкателя с помощью шайбы на 0,05 мм соответствует изменению угла поворота кулачкового вала на 0°21’.

Проверка и регулировка величины и равномерности подачи топлива секциями насоса начинается с проверки и регулировки полного выключения подачи, которое должно происходить при 300—350 об/мин и упоре рычага управления регулятором в болт 01раннчения минимальной частоты вращения.

Рис. 92. Стенд МД-12 для проверки и регулировки топливных насосов высокого давления двигателей КАМАЗ:

1 — Кнопочная станция, 2 — измерительные мензурки (два ряда), 3 — гнезда крепления форсунок, 4 — измерительные приборы, 5 — вал привода насоса, 6 — рукоятка регулировки частоты вращения насоса, 7 — рукоятка включения стенда