| Найти: | |

| Где: | |

| Тип документа: | |

| Отображать: | |

| Упорядочить: |

Скачать Руководство по укладке бетонных смесей бетононасосными установками

Дата актуализации: 01.01.2021

Руководство по укладке бетонных смесей бетононасосными установками

| Статус: | Действует |

| Название рус.: | Руководство по укладке бетонных смесей бетононасосными установками |

| Дата добавления в базу: | 01.09.2013 |

| Дата актуализации: | 01.01.2021 |

| Дата введения: | 23.05.1978 |

| Область применения: | В руководстве содержатся рекомендации по технологии и организации укладки бетонных смесей с применением бетононасосных установок и их эксплуатации. Приведены основные требования к бетонным смесям и их составляющим, особенности транспортирования по трубам смесей в зимних условиях и на пористых заполнителях, методика определения гидравлических сопротивлений в трубопроводах, рекомендации по выбору оптимальных комплектов оборудования и специальным методам производства бетонных работ с применением бетононасосов. |

| Оглавление: | Предисловие 1 Общие положения 2 Оборудование для транспортирования бетонных смесей по трубам 3 Требования к бетонным смесям и их составляющим 4 Гидравлические сопротивления в трубопроводе и их влияние на производительность бетононасосов 5 Особенности транспортирования по трубам бетонных смесей на пористых заполнителях 6 Организация и производство работ при укладке бетонных смесей 7 Эксплуатация бетононасосных установок 8 Особенности применения бетононасосов в зимних условиях Приложения: 1 Устройство и принцип работы бетононасоса СБ-95А 2 Устройство бетоновода к бетононасосу СБ-95А 3 Техническая характеристика бетононасосов советского и зарубежного производства, применяемых в отечественном строительстве 4 Техническая характеристика и общие виды опытных образцов распределительных стрел 5 Определение удобоперекачиваемости бетонной смеси 6 Устройство и принцип работы перегрузочного бункера 7 Графики для определения показателей, влияющих на производительность бетононасосов и стоимость их эксплуатации 8 Принципиальные схемы и общие виды по применению бетононасосов 9 Определение продолжительности промежутка времени для отбора проб бетонной смеси на выходе из бетоновода 10 Определение экономической эффективности применения автобетононасосов 11 Определение температуры бетонной смеси в трубопроводах |

| Разработан: | ЦНИИОМТП |

| Утверждён: | 23.05.1978 ЦНИИОМТП (TsNIIOMTP ) |

| Издан: | Стройиздат (1978 г. ) |

| Расположен в: | Техническая документация Экология СТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ И СТРОИТЕЛЬСТВО Строительное оборудование Строительство Справочные документы Директивные письма, положения, рекомендации и др. |

| Нормативные ссылки: |

|

6. Организация и производство работ при укладке бетонных смесей

Общие положения

6.1. Производству бетонных работ с применением бетононасосных установок должны предшествовать следующие подготовительные работы, от тщательности и полноты выполнения которых в значительной мере зависит успешная их эксплуатация:

1) выбор места для размещения и монтажа бетононасосных установок;

2) разработка схемы организации производства бетонных работ и проекта временных помещений для стационарных бетононасосных установок, а также вспомогательных устройств;

3) осуществление необходимых строительных работ по возведению временных помещений для установок, комплектование и монтаж последних, выполнение специальных работ по обеспечению электроэнергией и водой, разработка системы сигнализации, радио- и телефонной связи и пр.;

4) выполнение лабораторией бетонного завода работ по подбору оптимального состава бетонной смеси, пригодной для транспортировки по трубам;

5) комплектование и обучение бригад по обслуживанию бетононасосов;

6) обеспечение слаженности работы обслуживающего персонала стройки, бетонного завода, транспортных служб и лабораторий контроля качества бетонной смеси.

6.2. Обязательным условием эффективной работы бетононасосных установок является:

1) наличие необходимого фронта бетонных работ, позволяющего максимально использовать производительность бетононасосов;

2) непрерывная, желательно круглосуточная работа, оборудования на объекте, которая исключает потери времени на выполнение дополнительных операций, связанных с очисткой бетоноводов и подготовкой насосов к работе;

3) тщательное приготовление и обеспечение требуемого состава бетонной смеси.

6.3. Работа бетононасосных установок допускается при наличии специального проекта производства бетонных работ, в котором учитываются:

1) тип конструкции или сооружения, интенсивность бетонных работ и их продолжительность;

2) марка бетона, состав бетонной смеси и максимальная крупность заполнителя;

3) последовательность и порядок производства опалубочных, арматурных и бетонных работ, наличие рабочих и деформационных швов в сооружении;

4) необходимое количество и тип бетононасосов, рациональные схемы их расположения (для стационарных установок) или стоянок (для передвижных установок), а также перемещений на объекте;

5) расположение магистральных бетоноводов, средств распределения бетонной смеси и порядок их перестановки;

6) тип и количество автобетоносмесителей или других средств транспорта бетонных смесей, необходимых для обеспечения непрерывной работы бетононасосов; маршруты их движения от бетонного завода к объекту;

7) наличие подъездных путей и площадок для движения и маневрирования автотранспортных средств, передвижных и самоходных бетононасосов;

6.4. Для обеспечения необходимых коррекций состава бетонной смеси и непрерывной работы бетононасосов оператор установки должен иметь надежную радиосвязь с бетонным заводом и местом укладки бетонной смеси.

6.5. С целью более рациональной эксплуатации бетононасосных установок последние, с приданными им необходимым оборудованием и средствами автотранспорта, целесообразно сосредоточивать в специализированных управлениях, обслуживающих заинтересованные строительные организации.

Приготовление, перевозка бетонной смеси и загрузка бетононасоса

6.6. Приготовление бетонной смеси, предназначенной для перекачки бетононасосами, наиболее целесообразно осуществлять в автобетоносмесителях, загружаемых на центральных установках сухой бетонной смесью. При этом обеспечивается необходимая однородность бетонной смеси, в том числе повышенной подвижности, и ликвидируются дополнительные перегрузочные операции, так как высота выгрузки смеси из автобетоносмесителей, как правило, соответствует загрузочной высоте приемного бункера насоса.

Автобетоносмесители можно также применять для перевозки готовых бетонных смесей, приготовленных на центральных районных заводах. При этом смесь дополнительно перемешивается в пути и при ее загрузке в приемный бункер бетононасоса.

6.7. При большом удалении от центральных районных заводов или отсутствии хорошо развитой сети дорог приготовление бетонной смеси можно организовать на приобъектном бетонном заводе. В этом случае загрузка бетононасосов может осуществляться из раздаточного устройства бетоносмесителей установки.

6.8. При отсутствии автобетоносмесителей для перевозки бетонных смесей от центрального районного завода к объекту можно использовать автобетоновозы с ковшеобразным кузовом или для коротких расстояний (не более 7 — 10 км) автосамосвалы. В этом случае бетонную смесь перед загрузкой в бетононасос необходимо дополнительно перемешать для обеспечения ее однородного состава.

6.9. Для дополнительного перемешивания бетонной смеси, доставляемой в автобетоновозах и автосамосвалах, и ее загрузки в бетононасос можно использовать специальные перегрузочные бункера, оборудованные побудительным валом с лопатками (рис. 24, 25). Более подробное описание устройства и принципа работы перегрузочного бункера приведено в прил. 6.

Рис. 24. Принцип перевода бетонопогрузочной станции

из транспортного положения в рабочее

1 — опорная стойка (инвентарная); 2 — опорная рама;

3 — гидроцилиндр

Рис. 25. Схема загрузки бетононасосов с использованием

перегрузочных бункеров

6.10. Спецавтотранспорт для перевозок бетонной смеси рекомендуется оборудовать средствами для радиосвязи с центральным диспетчерским пунктом и со строительными объектами.

6.11. Емкости, в которых перевозится бетонная смесь, должны систематически очищаться и промываться. В процессе чистки смесительных барабанов запрещается подвергать их механическим ударам ручным инструментом (кувалдами, ломами и т.п.).

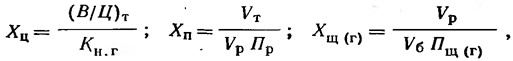

6.12. Необходимое количество автобетоносмесителей или других средств транспортирования бетонных смесей может быть определено из условия

где T1 — продолжительность загрузки автотранспортного средства, мин;

T2 — время прохождения автотранспортного средства в пути от завода товарного бетона к бетононасосу и обратно, мин;

V — полезная емкость смесительного барабана, ковша или кузова, установленного на автомобиле, м3;

J — интенсивность бетонных работ, м3/ч.

Выбор типа бетононасосной установки

6.13. При выборе типа бетононасосной установки необходимо учитывать ее технологическое назначение (см. гл. 2) и эксплуатационную производительность, которые должны соответствовать виду возводимого сооружения, интенсивности бетонных работ и принятой организации их выполнения (п. 6.3), а также оснащенность объекта строительства крановым оборудованием и его грузоподъемность. Кроме того, технико-экономические показатели работы бетононасосной установки должны удовлетворять требованию максимального снижения трудозатрат, стоимости укладки бетонной смеси и эффективности ее эксплуатации по сравнению с другими средствами механизации бетонных работ.

6.14. Наиболее эффективным, с точки зрения снижения трудозатрат, является применение мобильных самоходных установок с распределительными стрелами, бетононасосов с автономными стрелами и бетоноводов малого диаметра.

6.15. Эксплуатационная или среднесменная производительность бетононасосных установок зависит от принятой схемы загрузки бетонной смеси в приемный бункер, величины давления в трубопроводе, вида конструкции и ряда других факторов, влияние которых может быть выражено следующей формулой:

Пэ = ПтK1K2, …, K6, (8)

где Пт — техническая или паспортная производительность бетононасоса (п. 6.16), м3/ч;

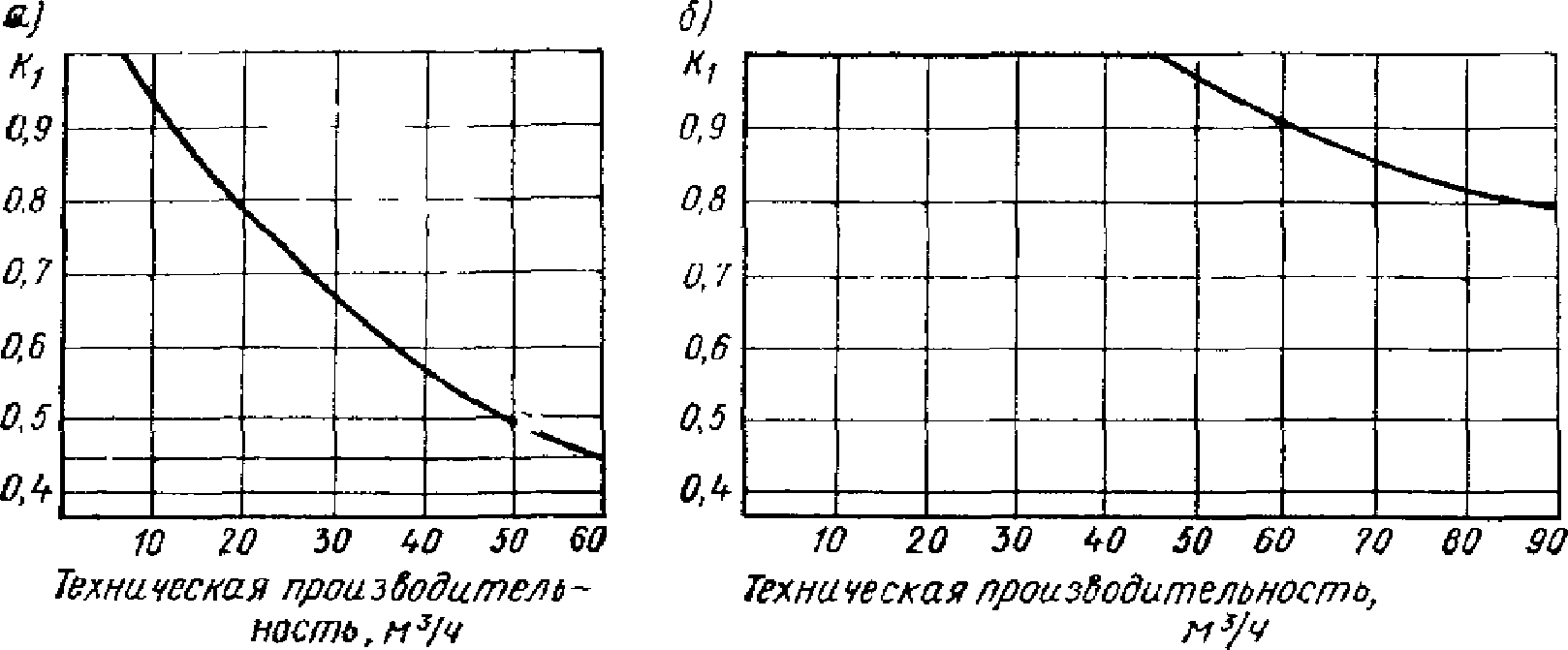

K1 — коэффициент снижения производительности бетононасосов при использовании перегрузочных бункеров (рис. 26);

K2 — коэффициент использования мощности бетононасосов в зависимости от вида бетонируемой конструкции при использовании перегрузочных бункеров. Значение коэффициентов при бетонировании отдельно стоящих конструкций (K21), стен (K22) и плит (K23) приведены в прил. 7, на рис. 27 в качестве примера приведены графики для определения значений этих коэффициентов при эксплуатации стационарного бетононасоса;

K3 — коэффициент снижения производительности установки, зависящий от величины давления в трубопроводе (п. 6.17);

K5 — коэффициент, учитывающий квалификацию машиниста;

K5 = 0,95 — при эксплуатации стационарных бетононасосов и K5 = 0,9 — самоходных стреловых установок;

K6 — коэффициент снижения производительности бетононасосов из-за различных технологических причин:

где t — продолжительность бетонирования конструкции или элемента возводимого сооружения при технической производительности бетононасоса, м3/ч;

— суммарная продолжительность перерывов в работе бетононасоса, связанных с: перебазировкой установки с объекта на объект или внутри объекта, при изменении места ее стоянки; монтажом трубопровода, опалубки и арматуры; обеденными и пр. перерывами в работе персонала, обслуживающего бетононасос.

Рис. 26. Снижение интенсивности подачи бетонной смеси

бетононасосами при использовании одного (а) и двух (б)

перегрузочных бункеров

Рис. 27. Снижение интенсивности подачи бетонной смеси

стационарными бетононасосами производительностью до 10 м3/ч

при использовании перегрузочных бункеров

а — отдельно стоящие конструкции; б — стены;

в — горизонтально-плоскостные элементы сооружений

6.16. Техническая производительность поршневого бетононасоса может быть определена из выражения:

где dц — диаметр транспортного цилиндра бетононасоса, м;

l — ход поршня, м;

n — число ходов поршня, м-1;

K — коэффициент заполнения транспортного цилиндра бетонной смесью, равный 0,9 для смеси подвижностью 5 — 10 см и 0,95 — подвижностью более 10 см.

6.17. Коэффициент, учитывающий снижение производительности бетононасосной установки от величины давления в трубопроводе K3, определяется как отношение фактической производительности насоса, работающего под нагрузкой, к технической. Производительность под нагрузкой можно установить путем натурных наблюдений за работой бетононасоса или по косвенному показателю — характеристике производительности масляного насоса главного привода бетононасоса при изменении нагрузки. Кроме того, характер изменения этого коэффициента можно определить на основании рекомендаций п. 4.8.

6.18. От оснащенности объекта строительства крановым оборудованием и его грузоподъемности зависит возможность применения бетоноводов увеличенных диаметров (150, 203 мм), например, для случая подачи бетонных смесей на пористых заполнителях или при большой интенсивности работ, автономных стрел большого вылета в стационарном, переставном или самоподъемном исполнении и пр.

6.19. При выборе типа бетононасосной установки по показателям технико-экономической оценки в качестве сравниваемых критериев можно принимать стоимость перебазировки оборудования, монтажа трубопроводов, трудозатрат и общую стоимость по укладке 1 м3 бетонной смеси. Для стационарных бетононасосов, применяемых в комплекте с перегрузочными бункерами, эти показатели можно ориентировочно оценить по рис. 28 (для этого случая состав звена принят из четырех человек: одного слесаря и трех бетонщиков; стоимость машино-смены бетононасоса — 14 руб., перегрузочного бункера — 2,15 руб. и одного глубинного вибратора — 0,32 руб.). Для других типов установок аналогичную оценку можно сделать по данным, приведенным в прил. 7.

Рис. 28. Стоимость перебазировки комплекта оборудования (а),

монтажа трубопровода (б) и укладки 1 м3 бетонной смеси (в)

при использовании стационарного бетононасоса 10 м3/ч

и перегрузочного бункера

1 — общая стоимость; 2 — зарплата;

3 — амортизационные отчисления; 4 — горючее

В качестве дополнительного показателя при выборе диаметра бетоновода можно использовать относительную трудоемкость его монтажа в зависимости от объема бетона в конструкции (рис. 29).

Рис. 29. Зависимость трудоемкости монтажа трубопровода

от объема бетонной смеси на объекте

Решающим показателем при технико-экономической оценке работы оборудования является экономическая эффективность применения бетононасосных установок в сравнении с другими средствами механизации бетонных работ (пп. 6.71 — 6.75).

Технологические схемы применения бетононасосов

6.20. Технологические схемы применения бетононасосов при бетонировании конструкций должны составляться на основании разработанного проекта производства бетонных работ (п. 6.3) для выбранного типа бетононасосной установки (пп. 6.13 — 6.19). При разработке схем должен учитываться комплекс всех процессов, сопровождающих выполнение бетонных работ: подвозка бетонной смеси, монтаж арматуры, установка опалубки, укладка смеси, уход за твердеющим бетоном, контроль за состоянием опалубки и пр.

6.21. Места стоянок стационарных бетононасосов и маршрут передвижения прицепных и самоходных установок должны выбираться таким образом, чтобы выбранная позиция позволяла обеспечивать наибольшую зону обслуживания и беспрепятственный подъезд средств автотранспорта для загрузки бетононасосов бетонной смесью. Как правило, наиболее целесообразным является размещение установки возможно ближе к бетонируемому сооружению.

6.22. При разработке схемы расположения бетоноводов должны быть указаны порядок и последовательность их сборки, способы распределения бетонной смеси, последовательность перестановки отдельных участков трубопровода в процессе бетонирования и его демонтаж. Должны быть указаны место для окончательной промывки звеньев бетоновода после их предварительной очистки и система подвода и удаления промывочной воды.

6.23. При проектировании основной (магистральной) линии бетоновода необходимо предусматривать трассу, допускающую наиболее длительное использование бетоновода и средств распределения бетонной смеси в данном направлении и месте. При этом следует учитывать, что бетонирование целесообразно начинать с наиболее отдаленного от бетононасоса участка сооружения (секции, захватки, блока). Такая организация бетонирования позволяет по мере освобождения каждого крайнего звена от бетонной смеси постепенно демонтажировать одну линию бетоновода с дальнейшим наращиванием ее для бетонирования последующего слоя. Эта схема обеспечивает непрерывность бетонирования, не требует длительных остановок бетононасоса на время наращивания труб бетоновода.

При необходимости бетонирования сооружений, имеющих размеры, превышающие радиус действия бетононасосных установок, применяется ступенчатый способ, т.е. последовательная подача бетонной смеси двумя установками.

6.24. В схемах бетонирования, предусматривающих применение автономных распределительных стрел, должны быть отражены последовательность их монтажа и демонтажа, зоны обслуживания и порядок перестановки с одной захватки на другую с помощью грузоподъемных механизмов, находящихся на объекте. Кроме того, в этих схемах необходимо отразить обеспечение распределительных стрел электроэнергией и водой от постоянных или временных источников питания, удаление промывочной воды после очистки бетоновода стрел, показать способ их транспортирования с объекта на объект. В случае использования для сбора промывочной воды специальных баков (емкостью 0,2 — 0,3 м3) на схеме необходимо указать места их расположения.

6.25. При составлении схем производства бетонных работ с применением бетононасосов необходимо учитывать сопротивления, возникающие в трубопроводах при перекачивании бетонных смесей, которые не должны превышать давления, развиваемые бетононасосом (см. разд. 4 настоящего Руководства).

6.26. На основании опытно-производственной проверки допускается предусматривать в схемах применения гибких рукавов, установленных в местах изменения направления бетоновода, или уменьшение диаметра магистрального трубопровода при его ответвлении. В последнем случае длина переходного конуса должна приниматься в соответствии с требованиями п. 4.5.

Примечание. В прил. 8 приведены принципиальные схемы и общие виды по применению бетононасосов.

Подача бетонной смеси по трубам

6.27. Подачу бетонной смеси по трубам следует рассматривать как комплексный процесс, при котором должны быть выполнены следующие операции: монтаж и демонтаж бетоновода; установка средств для распределения бетонной смеси; подготовка к эксплуатации бетононасоса; транспортировка бетонной смеси по бетоноводу; ликвидация пробок в случае их образования в процессе перекачки смеси; очистка оборудования в конце работы.

6.28. Прокладка бетоновода и установка средств распределения бетонной смеси должны осуществляться в соответствии с направлением и местами, предусмотренными в проекте и схемах производства бетонных работ.

6.29. Бетоновод должен быть смонтирован таким образом, чтобы он не мешал установке опалубки, арматуры, закладных частей, а также не препятствовал выполнению других смежных работ.

6.30. При подаче бетонной смеси в температурных условиях выше +25 °C бетоновод следует окрасить белой краской во избежание ускорения гидратации цемента или принять меры по его теплоизоляции.

6.31. Монтаж звеньев бетоновода должен осуществляться в соответствии с требованиями инструкции применяемого бетононасоса и нижеприведенными требованиями.

6.32. Бетоновод необходимо устанавливать на прочных опорах: деревянных или металлических прокладках, козлах, выдвижных трубчатых стойках, подмостях, лесах и т.д. таким образом, чтобы под каждым звеном находилось не менее одной опоры и обеспечивался свободный доступ к соединениям звеньев. Сборка замков должна обеспечивать надежное, прочное соединение звеньев и требуемую герметичность стыков.

Провисание бетоновода между опорами не допускается, так как это может привести к разрывам в местах соединений звеньев из-за динамических перегрузок во время перекачивания бетонной смеси.

При опирании бетоновода на элементы опалубки или арматуру необходимо учитывать его массу с бетонной смесью (табл. 1) и динамические усилия при перекачивании, которые не должны превышать допустимых нагрузок на поддерживающие конструкции.

6.33. Бетоновод должен собираться из звеньев, не имеющих вмятин и наростов бетона на их внутренней поверхности и присоединительных фланцах. Перед сборкой звеньев необходимо проверить наличие уплотнений, их чистоту и надежность замковых соединений.

6.34. В местах изменения направления бетоновод должен надежно закрепляться от возможного смещения в процессе работы бетононасоса с помощью распорок и растяжек.

Каждое звено вертикального участка бетоновода следует надежно закрепить к неподвижным частям сооружения. Верхнее и нижнее колена этого участка не должны опираться на какие-либо опоры (грунт, подкладки и т.п.), во избежание разрыва соединений при работе бетононасоса.

Вертикальный участок бетоновода следует располагать не ближе 7 — 8 м от бетононасоса.

6.35. При монтаже бетоновода, используемого в комплекте с бетононасосом с механическим приводом, перед переходом с горизонтального участка на вертикальный необходимо установить игольчатый клапан или шиберную задвижку для предотвращения обратного потока бетонной смеси при остановке насоса, ремонте или чистке бетоновода.

6.36. Бетоновод на горизонтальных участках должен монтироваться с небольшим уклоном в сторону участка, предназначенного для спуска воды после промывки.

6.37. При производстве бетонных работ в скользящей опалубке вертикальный участок бетоновода должен выполняться с компенсационным устройством, позволяющим плавно изменять длину трубопровода в процессе подъема опалубки. Компенсационное устройство может быть выполнено из системы колен под углом 90° (6 шт.) и прямых звеньев, входящих в комплект применяемого бетоновода, соединенных с помощью трех шарнирных замковых соединений (рис. 30) или из резинотканевого рукава. Последний вариант следует применять при давлениях в рукаве не выше 1 МПа, так как при большом напоре при перекачивании бетонных смесей в гибких бетоноводах часто образуются пробки.

Рис. 30. Устройство компенсатора на вертикальном участке

бетононасоса при использовании скользящей опалубки

1 — рабочий пол скользящей опалубки;

2 — шарнирное замковое соединение; 3 — бетоновод

6.38. При использовании передвижных автономных стрел на горизонтальном участке бетоновода целесообразно иметь компенсационное устройство, которое позволит осуществлять горизонтальное перемещение стрелы в пределах длины этого устройства. Изготовить это устройство можно в соответствии с рекомендациями п. 6.37.

6.39. Перед запуском бетононасоса должны быть тщательно проверены состояние креплений в соединениях основных узлов оборудования, стыков бетоновода, заправка соответствующих баков водой и маслом, наличие смазки и исправность контрольно-измерительных приборов, сетей электроснабжения, водопровода, радио- и телефонной связи, сигнализации, наличие заземления и комплектность приспособлений для очистки и промывки бетоновода.

Перед началом работ необходимо также проверить степень слаженности работы всех звеньев обслуживающего персонала, от которых зависит нормальная эксплуатация бетононасоса.

6.40. Перед началом бетонирования необходимо опробовать работу бетононасоса на минимальном режиме холостого хода, в процессе которого проверяются правильность направления вращения роторов электродвигателей приводов насосов, работа системы промывки, транспортных цилиндров, надежность подтяжки разъемных соединений и герметичность трубопроводов системы гидропровода. Затем в соответствии с инструкцией по эксплуатации бетононасоса система гидропривода бетононасоса должна быть отрегулирована на оптимальный режим, зависящий от характеристики подаваемой бетонной смеси и величины максимальных давлений в бетоноводе, ожидаемых при перекачивании смеси. После этого пробной прогонкой пыжа по трубопроводам можно окончательно проверить на герметичность соединения бетоновода и, в случае необходимости, обеспечить ее дополнительной подтяжкой соответствующих замков. Промывочную воду из бетоновода удалить.

6.41. Перед включением бетононасоса в его приемный бункер необходимо подать «пусковую смесь», которая необходима для образования смазки на внутренней поверхности «сухого» бетоновода и предотвращения процессов пробкообразования при перекачке первых порций бетонной смеси.

«Пусковая смесь» может быть приготовлена из цемента и воды (тестообразной консистенции) или цементно-песчаного раствора (состава Ц:П = 1:1, подвижностью 6 — 8 см) в объеме 20 — 40 л на каждые 10 м трубопровода диаметром соответственно 100 — 150 мм. Не следует применять «пусковую смесь» большой подвижности. Жидкообразная консистенция смеси, как правило, приводит к резкому увеличению подвижности первых порций бетонной смеси, подаваемых в приемный бункер, ее расслоению и закупорке бетоновода.

Допускается в качестве «пусковой смеси» использовать жирную бетонную смесь в объеме, достаточном для заполнения бетоновода, с превышением в ней расхода цементного теста в количестве, необходимом для приготовления пускового раствора.

Работа бетононасоса без предварительной подачи в приемный бункер «пусковой смеси» не допускается.

6.42. При подготовке к транспортированию бетонной смеси по бетоноводу, имеющему уклон в направлении от бетононасоса, в его первое звено должен быть вставлен пыж из губчатой резины для предупреждения расслаивания смеси в начальный момент ее перекачивания.

6.43. Включение бетононасоса и подача бетонной смеси должны производиться на медленном ходу по получении подтверждающего сигнала от звена бетонщиков о готовности приемки смеси в опалубку. После этого в приемный бункер насоса необходимо постоянно подавать бетонную смесь с интенсивностью, соответствующей темпу бетонирования конструкции.

6.44. В процессе работы бетононасоса бункер должен быть постоянно заполнен бетонной смесью на 5 — 10 см выше лопастей смесителя. При большем заполнении будут происходить разбрызгивание и дополнительные потери бетонной смеси, при меньшем — появляется опасность попадания воздуха в транспортные цилиндры при всасывающем ходе поршня. Последнее приводит вначале к резкому падению производительности насоса, а затем — к закупорке бетоновода.

Решетка приемного бункера должна систематически очищаться от сверхразмерных частиц крупного заполнителя.

6.45. В случае вынужденных перерывов в подаче по трубам бетонной смеси, например из-за задержки в пути автотранспортных средств, в приемном бункере бетононасоса всегда должно оставаться 100 — 200 л смеси для ее периодического подкачивания в бетоновод малыми порциями. Максимальная продолжительность перерывов не должна превышать 20 — 30 мин.

Эти перерывы должны быть сведены до минимума в жаркую погоду, при нагреве бетоновода солнечными лучами или в случае применения высокомарочных цементов с ускоренными сроками схватывания.

При использовании бетононасосных установок с собственными распределительными стрелами рекомендуется периодически включать насос для работы «на себя» при соответствующем положении стрелы, что позволяет значительно уменьшить опасность закупорки бетоновода.

6.46. Основной причиной, нарушающей процесс перекачивания бетонной смеси, является закупорка бетоновода. Типичным признаком начала образования пробки в трубопроводе является повышение давления в системе, которое фиксируется по показаниям манометра на бетононасосе. Затем происходит внезапная остановка бетононасоса.

При обнаружении закупорки бетоновода необходимо прекратить приемку бетонной смеси и путем реверсирования двигателя бетононасоса попытаться откачать бетонную смесь из трубопровода в приемный бункер. После ее дополнительного перемешивания можно продолжать перекачивание смеси. Если эта операция не приведет к положительному результату, то необходимо принять немедленные меры по обнаружению и удалению пробки.

Не следует проталкивать пробку увеличением давления в системе гидропривода бетононасоса. Это приводит к дальнейшему уплотнению бетонной смеси, увеличению размеров пробки, а иногда и к аварии установки.

6.47. Причинами образования пробок при эксплуатации бетононасосов являются:

неправильный подбор состава бетонной смеси, при котором не обеспечивается ее удобоперекачиваемость; несоответствие гранулометрического состава заполнителя требуемому; применение крупного заполнителя, имеющего максимальный размер зерен больше допустимого; избыточное содержание химических добавок в бетонной смеси; применение быстросхватывающегося цемента;

использование частично расслоившейся, плохо перемешанной либо начавшей схватываться бетонной смеси;

недостаточное количество пусковой смеси, приводящее к отсутствию смазывающей пленки на стенках бетоновода;

давление, развиваемое бетононасосом, недостаточное для преодоления величины сопротивления движению бетонной смеси в трубопроводе, например, из-за снижения подвижности смеси или превышения допустимой длины бетоновода;

утечка цементного молока в местах соединения звеньев бетоновода из-за ослабления замковых соединений или повреждения уплотнений; неудовлетворительная очистка и промывка бетоновода; неправильная или тугая забивка пыжей;

образование вмятин или наплывов схватывающегося бетона на стенках бетоновода;

неправильное использование выпускных секций бетоновода, при котором бетонная смесь на участках за этими секциями, в направлении ее движения, оставалась продолжительное время в неподвижном состоянии;

сильный нагрев бетоновода в жаркую погоду (при неокрашенной в белый цвет или неизолированной наружной поверхности бетоновода) и значительные перерывы в работе, при которых смесь в трубах находилась длительное время в неподвижном состоянии;

изношенность резиновой манжеты наконечника поршня, приводящая к попаданию воды в бетонную смесь из полости транспортного цилиндра при такте всасывания и к отжатию цементного теста из смеси в цилиндр при такте нагнетания;

наличие остатков воды в изгибах или низких участках бетоновода после его промывки.

6.48. Обнаружить места образования пробок и устранить их можно следующим образом:

заклинивание распределительной системы бетононасоса свидетельствует об образовании пробки в клапанной коробке. В этом случае насос немедленно останавливают, снимают первое звено бетоновода, удаляют уплотнившуюся бетонную смесь, с запуском бетононасоса на 2 — 3 хода поршня окончательно очищают клапанную коробку;

внезапная остановка бетононасоса указывает на образование пробки в переходном конусе. Для очистки конуса его следует снять и промыть;

постепенное снижение производительности бетононасоса с одновременным повышением давления в системе происходит при закупорке бетоновода в наиболее удаленном его участке от бетононасоса. Пробка удаляется путем отсоединения и очистки концевых звеньев бетоновода;

при просачивании цементного молока через стыки бетоновода пробка образуется в следующем по направлению движения смеси звене;

пробку можно обнаружить при наблюдении за бетоноводом при кратковременном пуске бетоновода на медленном ходу. Бетоновод при этом слегка вздрагивает до места нахождения затора. При достаточном навыке обслуживающего персонала место образования пробки может быть установлено по звуку при простукивании бетоновода деревянным молотком.

Если указанными способами не удается определить место пробки, бетоновод разбирают непосредственно за первым от бетононасоса изгибом, и, включив бетононасос на несколько ходов поршня, проверяют, проходит ли бетонная смесь. Если смесь прошла, то пробка ликвидирована или, в противном случае, находится в другом месте. При оставшемся заторе продолжают поиски таким же образом за последующими изгибами.

6.49. При удалении пробки от бетонной смеси очищают не только звенья, в которых находилась пробка, но и одно-два звена, следующих за пробкой по направлению движения смеси. Отсоединенные звенья следует тщательно промыть, после чего их можно присоединить к бетоноводу.

6.50. Очистка бетоновода и бетононасоса является одной из ответственных операций в процессе эксплуатации этого оборудования, которая производится по окончании бетонирования сооружения, рабочей смены, при каждом длительном перерыве в работе из-за неисправности оборудования, прекращения доставки бетонной смеси, подачи электроэнергии или в других необходимых случаях.

Очистку бетоновода от бетонной смеси можно производить водой или сжатым воздухом.

Воду в бетоновод нагнетают бетононасосом или индивидуальным центробежным насосом, развивающим давление, достаточное для продвижения бетонной смеси по трубопроводу. В первом случае вода подается в бункер бетононасоса, который предварительно должен быть очищен. В бетононасосах с механическим приводом над всасывающим отверстием после промывки бункера должен быть установлен водяной клапан.

При промывке трубопровода индивидуальным насосом после его отсоединения от переходного конуса или тройника в бетоновод должны быть установлены два пыжа из губчатой резины или пыж из влажной мешковины, плотной бумаги и т.п. Затем с помощью быстроразъемного замкового соединения к бетоноводу подсоединяется патрубок с заваренным торцом или круглая пластина, имеющая штуцер, через который подается вода от насоса.

Подачу воды следует прекращать при приближении пыжей к выходному концу бетоновода, что определяется по величине падения давления в промывочной системе.

Для удаления воды из бетоновода следует произвести реверсирование бетононасоса или открыть краны для ее слива в заранее установленные места или емкости. После выполнения этой операции необходимо снять промывочные приспособления, опустить воду из пониженных участков бетоновода, промыть бункер, очистить бетононасос, убрать рабочее место и выполнить работы по ежедневному техническому обслуживанию оборудования.

При очистке бетоновода сжатым воздухом принцип удаления бетонной смеси и приспособления остаются теми же, что и при промывке водой. Особенностью является то, что при использовании сжатого воздуха необходимо строго соблюдать соответствующие правила техники безопасности.

В случаях когда давления, развиваемого водяным насосом или компрессором, недостаточно для очистки бетоновода, бетонную смесь из трубопровода необходимо откачать в приемный бункер путем реверсирования бетононасоса.

6.51. При промывке бетоновода водой или его очистке сжатым воздухом необходимо обеспечить плотное прилегание пыжей к внутренней поверхности трубопровода. При неплотном прилегании пыжей вода или сжатый воздух, попадая в бетонную смесь, выжимает из нее цементное тесто, что приводит к потере удобоперекачиваемости смеси и закупорке бетоновода.

На концевом звене бетоновода необходимо установить ловитель, предназначенный для его запирания пыжами по окончании промывки водой или очистки сжатым воздухом. В первом случае предупреждается попадание промывочной воды в свежеуложенную бетонную смесь, во втором — возможные травмы обслуживающего персонала.

Укладка бетонной смеси методом напорного бетонирования

6.52. Метод напорного бетонирования является способом ведения бетонных работ с применением бетононасосов при устройстве буронабивных свай, сооружений, возводимых методом «стена в грунте», а также для укладки бетонной смеси под водой в заопалубочное пространство при устройстве горных выработок и тоннелей и в прочие труднодоступные места.

Метод напорного бетонирования заключается в подаче пластичных бетонных смесей в опалубку конструкции или в другой бетонируемый объем восходящим потоком снизу вверх под давлением, создаваемым бетононасосом. При этом отпадает необходимость в вибрационном уплотнении бетонной смеси.

Преимущество этого метода в сравнении с послойной технологией укладки бетонной смеси заключается в том, что при непрерывном нагнетании смеси снизу вверх можно избежать образования рабочих швов при бетонировании и исключить вредное влияние вибрации на обслуживающий персонал.

Преимущество метода в сравнении с методом ВПТ, применяемым в технологии подводного бетонирования, состоит в использовании бетонных смесей подвижной консистенции вместо литой (с осадкой конуса 18 — 20 см при методе ВПТ) и экономии, вследствие этого, цемента, а также в снижении трудозатрат и стоимости бетонирования за счет применения труб меньшего диаметра (100 — 125 мм вместо труб диаметром 200 мм) и более легкого и мобильного грузоподъемного оборудования.

6.53. При бетонировании конструкций и сооружений, в том числе под водой, напорным методом должны соблюдаться требования соответствующих ведомственных инструкций и нормативных документов общесоюзного действия, а также рекомендации настоящего Руководства по применению бетононасосов.

Там, где это целесообразно, следует применять передвижные бетононасосные установки (рис. 31).

Рис. 31. Схема бетонирования буронабивных свай

напорным методом с применением автобетононасоса

6.54. Бетонные смеси и составляющие их материалы, предназначенные для применения при бетонировании напорным методом, должны отвечать требованиям главы 3 настоящего Руководства. Подвижность смеси должна быть не менее 8 см. Использование смесей подвижностью от 5 до 8 см допускается на основании результатов опытно-производственной проверки при бетонировании фрагментов конструкции. Предварительную оценку удобоперекачиваемости смесей можно выполнить на основании рекомендаций прил. 5.

6.55. Подача бетонной смеси в бетонируемый объем конструкции может производиться через трубы или отверстия в опалубке. В качестве труб используются звенья и замковые соединения, применяемые для сборки бетоновода, входящего в комплект бетононасосной установки. Подача бетонной смеси через отверстия в опалубке осуществляется через патрубки, плотно прикрепленные к последней, к которым присоединяется гибкий распределительный рукав от бетоновода.

6.56. Трубы в бетонируемом объеме и отверстия в опалубке должны быть расположены таким образом, чтобы не оставалось зон, не охваченных радиусом действия этих труб и отверстий (рис. 32). Расстояние между ними lтр не должно превышать величины

lтр = 1,5R, (11)

где R — радиус распространения бетонной смеси при ее нагнетании через трубы или отверстия в опалубке, м.

Рис. 32. Принципиальная схема бетонирования буронабивных

свай (а), стен в грунте (б) и тонкостенных конструкций (в)

напорным методом (стрелками показано направление движения

бетонной смеси)

1 — трубы из звеньев бетоновода; 2 — патрубки

Радиус распространения бетонной смеси можно определить из следующих выражений, с соблюдением рекомендаций по подводному бетонированию, приведенных в СНиП III-15-76:

1) при бетонировании тонкостенных конструкций в опалубке:

2) при бетонировании тонкостенных конструкций под слоем глинистой суспензии или воды

где h — высота подъема уровня бетонной смеси при ее нагнетании через трубы или отверстия в опалубке, м, (п. 6.57)

h <= hмакс;

— угол между радиусом распространения бетонной смеси и горизонтальной плоскостью, рад

— предельное напряжение сдвига бетонной смеси, зависящее от расхода цемента и величины осадки конуса, МПа·10-4;

,

— соответственно объемная масса бетонной смеси и плотность воды или глинистой суспензии;

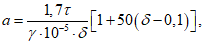

a — коэффициент, определяемый по формуле

где — толщина конструкции, м.

|

Осадка конуса, см |

Расход цемента, кг/м3 |

||

|

300 |

400 |

500 |

|

|

5 |

12 |

15 |

20 |

|

8 |

6 |

9,5 |

13 |

|

11 |

4 |

6 |

8 |

|

14 |

3 |

4 |

6 |

Пример. Найти радиусы распространения бетонной смеси, нагнетаемой в опалубку тонкостенной конструкции, при следующих условиях:

высота опалубки h = 5 м; толщина опалубки

Определим радиусы распространения R при значениях ; 30°; 60°; 90°.

1. По таблице к формуле 13 находим предельное напряжение сдвига бетонной смеси в МПа

2. По известным значениям ,

и

(по формуле 14) находим величину параметра a = 2,82.

3. По формуле 13 определяем радиусы распространения бетонной смеси:

|

при |

|

R = 6,82 м, |

|

|

R = 5,77 м, |

|

|

|

R = 5,19 м, |

|

|

|

R = 5,00 м. |

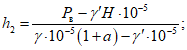

6.57. Высоту подъема уровня бетонной смеси h, м, при ее нагнетании через трубы или отверстия в опалубке можно определить из выражений:

1) при бетонировании тонкостенных конструкций в опалубке

2) при бетонировании тонкостенных конструкций под слоем глинистой суспензии или воды

3) при бетонировании буронабивных свай

где Pв = Pб — P — давление на выходе из трубы (патрубка), равное величине давления, развиваемого бетононасосом Pб за вычетом сопротивлений движению бетонной смеси в трубопроводе P, определяемых в соответствии с рекомендациями п. 4.2, МПа;

H — расстояние от уровня поверхности воды или глинистого раствора до низа трубы;

Dсв — диаметр сваи, м.

При определении высоты подъема уровня бетонной смеси задаются значением величины давления Pб или определяют это давление по показаниям манометра бетононасоса.

6.58. Принятые режимы бетонирования и пластично-вязкие свойства бетонной смеси должны проверяться путем пробных прокачек при бетонировании фрагментов наиболее характерных частей возводимой конструкции.

6.59. При подаче бетонной смеси в опалубку следует учитывать, что величина бокового давления смеси при напорном методе может быть в 5 — 8 раз выше, чем при послойной ее укладке, за счет увеличения интенсивности бетонирования и гидродинамического напора движущегося потока смеси. При известной или заданной высоте подъема уровня бетонной смеси максимальное значение величины бокового давления, равное давлению на выходе из трубы (патрубка), может быть определено по формулам (15 — 17) путем их решения относительно Pв.

6.60. При подаче бетонной смеси через вертикально установленные трубы для предупреждения ее расслаивания в начальный момент бетонирования в бетоновод необходимо установить два пыжа из губчатой резины, которые при наличии в бетонируемом объеме воды, например грунтовой, одновременно изолируют от нее смесь.

6.61. Контроль уровня бетонной смеси в бетонируемом объеме конструкции может производиться расчетным методом по расходу и величине давления при нагнетании смеси, которое определяется по показаниям манометра бетононасоса или с помощью различных приспособлений типа лота.

Контроль качества работ

6.62. При производстве бетонных работ с применением бетононасосов контролю подлежат точность дозировки материалов при приготовлении бетонной смеси, ее свойства по удобоперекачиваемости и удобоукладываемости, а также физико-механические характеристики бетона.

6.63. Контроль точности дозировки составляющих бетонной смеси должен производиться с целью корректировки ее состава в зависимости от изменения свойств материалов и условий производства работ по перекачиванию.

6.64. При приготовлении бетонных смесей на пористых заполнителях должна систематически контролироваться степень предварительного водонасыщения последних.

6.65. При перекачивании бетонной смеси в жаркую погоду необходимо осуществлять контроль за температурой смеси, поступающей в бункер насоса и выходящей из конечного участка бетоновода не менее трех раз в смену.

6.66. Все данные по контролю качества бетонной смеси заносятся в журнал производства бетонных работ.

6.67. Отбор проб для определения удобоперекачиваемости и удобоукладываемости бетонной смеси должен производиться при загрузке ее в приемный бункер бетононасоса и этой же смеси при выходе ее из бетоновода.

6.68. Пробы бетонной смеси для определения физико-механических характеристик бетона должны отбираться на выходе из бетоновода.

Каждый образец должен иметь свой шифр. Первая цифра должна указывать число и месяц (в знаменателе) взятия пробы, вторая цифра — номер состава бетонной смеси. Так как в каждом случае изготовляется несколько образцов одной пробы, в конце шифра ставится их номер.

Например, шифр 12/III-4-1 означает, что проба взята 12 марта, состав бетонной смеси N 4, номер образца данной пробы 1.

6.69. Время, через которое берется проба бетонной смеси после перекачивания по бетоноводам, отсчитываемое с момента загрузки ее в приемный бункер бетононасоса, определяется по следующей формуле:

где V1 — объем бетонной смеси в приемном бункере бетононасоса, м3;

V2 — объем бетонной смеси, заполняющей цилиндр бетононасоса, м3;

V3 — внутренний объем бетоновода, м3;

Tп — продолжительность хода поршня, определяемая по периодичности толчков бетононасоса при переключении затвора, с.

Пример расчета времени взятия проб в зависимости от продолжительности хода поршня представлен в прил. 9.

6.70. Продолжительность взятия пробы не должна превышать 10 с. Бетонная смесь подвергается испытаниям не позднее чем через 5 мин после взятия пробы.

Технико-экономическая оценка работы бетононасосных установок

6.71. Оценка экономической эффективности применения бетононасосных установок должна производиться согласно «Инструкции по определению экономической эффективности капитальных вложений в строительстве« (Стройиздат, М., 1969).

6.72. Годовой экономический эффект от применения бетононасосной установки определяется по разности приведенных затрат по формуле

Эгод = Пгод.н(Сед.э — Сед.н) + Eн(Куд.э — Куд.н), (19)

где Пгод.н — годовая выработка бетононасосной установки, м3;

Сед.э и Сед.н — себестоимость единицы работы по эталонному варианту и при применении бетононасосной установки, руб./м3;

Eн — нормативный коэффициент эффективности;

Куд.э и Куд.н — удельные капитальные вложения по эталонному варианту и при применении бетононасосной установки, руб.

6.73. Экономическая эффективность от сокращения продолжительности бетонирования объекта определяется по формуле

Эобщ = Эгод + Эн + Эз + Этр, (20)

где Эн — экономия в величине условно-постоянной части накладных расходов;

Эз — снижение накладных расходов от уровня затрат на основную зарплату рабочих;

Этр — снижение накладных расходов от уменьшения трудоемкости работ.

6.74. Сокращение трудозатрат при применении бетононасосов определяется по формуле

Ст = (То.э + Тв.э) — (То.н — Тв.н), (21)

где То.э и То.н — трудозатраты по эталонному варианту и при применении бетононасосов на основные операции по транспортированию и распределению бетонной смеси, чел./ч;

Тв.э и Тв.н — трудозатраты на выполнение вспомогательных работ по эталонному варианту и при применении бетононасосных установок, чел./ч.

6.75. Оценка экономической эффективности применения бетононасосов должна определяться в сравнении с наиболее совершенным оборудованием, предназначенным для подачи и распределения бетонной смеси и принимаемым за эталонный вариант.

В табл. 12 приведены основные показатели эффективности применения стационарных бетононасосов с автономными стрелами в сравнении с крановой укладкой бетонной смеси, а в прил. 10 представлен расчет по определению эффективности от использования автобетононасоса.

Таблица 12

|

N п.п |

Показатели |

Объем бетона в конструкции, м3 |

|||||

|

10 000 |

5000 |

1000 |

|||||

|

башенный кран |

бетононасос |

башенный кран |

бетононасос |

башенный кран |

бетононасос |

||

|

1 |

Продолжительность бетонирования, ч |

4660 |

2030 |

2330 |

1015 |

466 |

203 |

|

2 |

Трудозатраты, чел./дн. |

1070 |

647 |

535 |

323,5 |

107 |

64,7 |

|

3 |

Основная зарплата бетонщиков, руб. |

4920 |

3220 |

2460 |

1610 |

492 |

322 |

|

4 |

Затраты на механизацию, руб. |

17 400 |

6080 |

8700 |

3040 |

1740 |

608 |

|

5 |

Удельные капитальные вложения, руб. |

65 100 |

47 800 |

32 550 |

23 900 |

6510 |

4780 |

|

6 |

Экономическая эффективность внедрения, руб. |

— |

16 065 |

10 872 |

2069,4 |

||

|

Примечание. В качестве сравниваемых комплектов механизмов приняты: башенный кран КБ-160.2 с бадьей емкостью 1,6 м3 и бетононасос СБ-95 с автономной стрелой вылетом 20 м. |

Скачать документ целиком в формате PDF

Технологическая карта на укладку бетонной смеси в перекрытие с помощью автобетононасоса

ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО

ПРОЕКТНО-КОНСТРУКТОРСКИЙ И ТЕХНОЛОГИЧЕСКИЙ

ИНСТИТУТ ПРОМЫШЛЕННОГО СТРОИТЕЛЬСТВА

ОАО ПКТИпромстрой

|

Утверждаю Генеральный директор С.Ю. Едличка «_____» ___________ 1999 г. |

ТЕХНОЛОГИЧЕСКАЯ КАРТА

НА УКЛАДКУ БЕТОННОЙ СМЕСИ В ПЕРЕКРЫТИЕ

С ПОМОЩЬЮ АВТОБЕТОНОНАСОСА

Главный инженер

А.В. Колобов

Исполнитель

Ю.А. Ярымов

1999

Технологическая карта на укладку бетонной смеси в перекрытие с помощью

автобетононасоса содержит решения по бетонированию монолитного перекрытия и

проведению производственного контроля качества работ, данные о затратах труда и

потребности в материалах, машинах, оснастке, приспособлениях и средствах защиты

работающих.

В технологической карте приведены:

— область применения;

— организация и технология

строительного производства, в том числе в зимних условиях;

— требования к качеству и

приемке работ;

— техника безопасности и

охрана труда, экологическая и пожарная безопасность;

— материально-технические

ресурсы;

— технико-экономические показатели.

Технологическая карта предназначена для инженерно-технических

работников строительных и проектных организаций, производителей работ, мастеров

и бригадиров.

Технологическую карту разработали:

Ярымов Ю.А. — ответственный

исполнитель;

Обухова Л.В., Уханова Е.Б.,

Нечаева Е.С., Покровская Е.В. — исполнители;

Бычковский Б.И. —

нормоконтроль;

к.т.н. Шахпаронов В.В. —

научно-методическое руководство;

к.т.н. Едличка С.Ю. — общее

руководство.

СОДЕРЖАНИЕ

1 Область применения . 2

2 Технология и организация выполнения работ . 2

3 Требования к качеству и приемке работ . 7

4 Техника безопасности и охрана труда, экологическая и

пожарная безопасность . 10

5 Потребность в ресурсах . 10

6 Технико-экономические показатели . 12

Приложение 1 Определение среднесменной эксплуатационной

производительности автобетононасоса СБ-126Б . 15

Приложение 2 Расчет необходимого количества автобетоносмесителей,

способных обеспечить полную загрузку автобетононасоса . 15

Рис. 1. Укладка бетонной смеси в перекрытие . 15

Рис. 2. Привязка автобетононасоса

к объекту . 17

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1 Настоящая

технологическая карта предназначена для применения при укладке бетонной смеси в

перекрытия с помощью автобетононасоса типа СБ-126Б с транспортировкой бетонной

смеси автобетоносмесителями.

1.2 Карта разработана в

соответствии с Руководством по разработке технологических карт в строительстве

(ЦНИИОМТП 1998 г.).

1.3 Карта составлена с

учетом требований СНиП

3.03.01-87 «Несущие и ограждающие конструкции», а также международного

стандарта ИСО-9001

по управлению качеством и обеспечению качества проектно-технологической

продукции в части соответствия требованиям нормативной документации и

потребителя.

1.4 Карта содержит указания

применительно к укладке бетона в перекрытия здания промышленного назначения с

объемом работ 4383 м3.

1.5 Материально-технические

ресурсы, калькуляция затрат труда и машинного времени приведены на укрупненный

измеритель конечной продукции — 100 м2 монолитного перекрытия.

1.6 Привязка технологической

карты к конкретным объектам и условиям производства работ состоит в уточнении

объемов работ, калькуляции затрат труда, графика производства работ, данных

потребности в трудовых и материально-технических ресурсах.

Настоящей картой опалубочные

и арматурные работы не рассматриваются.

1.7 Форма использования

карты предусматривает включение ее в базу знаний по технологии и организации строительных

процессов автоматизированного рабочего места (АРМ) проектировщика, подрядчика и

заказчика.

2 ТЕХНОЛОГИЯ И ОРГАНИЗАЦИЯ ВЫПОЛНЕНИЯ РАБОТ

2.1 До начала укладки

бетонной смеси в перекрытия должны быть выполнены подготовительные работы в

соответствии со СНиП

3.01.01-85* «Организация строительного производства», а также все работы в

соответствии с рекомендациями настоящей карты.

Кроме того, необходимо:

— подготовить горизонтальную

площадку для автобетононасоса;

— очистить опалубку и

арматуру в зоне бетонирования;

— установить опалубку,

арматуру, закладные детали перекрытия;

— проверить прочность и

герметичность опалубки;

— произвести приемку

выполненных арматурных и опалубочных работ;

— смонтировать стационарный

бетоновод (при необходимости);

— подготовить резервные

места для приема бетонной смеси из автобетоносмесителей;

— смонтировать надежную

звуковую связь в рабочей зоне;

— обеспечить строительную

площадку средствами сигнализации;

— устроить освещение рабочей

зоны;

— выполнить ограждения

проемов лестничных клеток и по периметру здания.

2.2 Укладка бетонной смеси в

перекрытия выполняется автобетононасосом СБ-126Б в комплекте с

автобетоносмесителями СБ-92-1А. Определение средней эксплуатационной

производительности автобетононасоса СБ-126Б приводится в приложении 1.

Расчет необходимого

количества автобетоносмесителей, способных обеспечить загрузку

автобетононасоса, приводится в приложении 2.

2.3 Работы по укладке

бетонной смеси в перекрытие производятся в строгом соответствии с требованиями СНиП 3.03.01-87

«Несущие и ограждающие конструкции».

2.4 Укладка бетонной смеси в

перекрытие ведется по захваткам в определенном порядке (рис. 1).

Захватки определяются из условия сменной (суточной) эксплуатационной

производительности автобетононасоса, минимальной дальности подачи бетонной

смеси и от того, ведется ли бетонирование только с помощью стрелы

автобетононасоса или с помощью бетоновода.

Величина привязки

автобетононасоса к объекту меняется в зависимости от отметки перекрытия, в

которое укладывается бетонная смесь (см. рис. 2).

2.5 Бетонная смесь,

предназначенная для перекачки по трубопроводам, подбирается

расчетно-экспериментальным путем.

Гранулометрический состав,

пластичность и однородность смеси должны обеспечивать проектные характеристики

бетона конструкции (прочность, водонепроницаемость, морозостойкость и т.д.).

2.6 В зависимости от вида

смеси, загруженной в автобетоносмеситель перед транспортировкой, работа

автобетоносмесителя возможна в трех режимах:

— периодическое включение и

выключение барабана во время транспортирования смеси до объекта, но при

обязательном перемешивании в течение 10 мин. перед разгрузкой (для готовой

смеси);

— включение барабана

непосредственно после его наполнения (для жестких смесей);

— включение барабана в пути

следования или при подъезде к строительному объекту за 10 — 20 мин. до

разгрузки (для сухих смесей).

Барабаны

автобетоносмесителей промываются водой после каждой перевозки бетонной смеси и

после каждой рабочей смены. С этой целью необходимо предусматривать

водоразборное устройство с гибким шлангом и место слива отходов.

Объем сливаемых отходов

зависит от типа автобетоносмесителя и составляет 200 — 350 л.

По истечении 120 машино-часов

работы автобетоносмесителя следует осмотреть внутреннюю полость барабана и, в

случае обнаружения налипшего на лопасти или на стенки затвердевшего бетона,

очистить его. При необходимости осуществить подварку или наплавку износившихся

кромок лопастей смесительного барабана.

2.7 Установка

автобетононасоса на строительной площадке организуется таким образом, чтобы

обеспечить бесперебойную работу насоса. Автобетононасос устанавливается на

выносные опоры (аутригеры) для устойчивого его положения в работе. Шарнирная

трехсекционная полноповоротная стрела переводится в рабочее положение и

производится проверка работы бетононасоса на холостом ходу (обкатка).

Эксплуатация бетононасоса производится

в ручном и автоматическом режимах. Ручной режим применяется при подготовке

насоса к работе, пуске, укладке в дело небольших объемов бетонной смеси,

промывке бетоноводов по окончании работы. Автоматический режим эксплуатации

бетононасоса является наиболее оптимальным. Он применяется при больших объемах

бетонирования.

В случае вынужденных

перерывов в работе автобетононасоса в загрузочном бункере должно оставаться 0,1

— 0,2 м3 бетонной смеси для периодического включения насоса для

работы «на себя».

Техническое обслуживание и

ремонт автобетононасоса производятся только после остановки двигателя и сброса

давления в системе до атмосферного.

При перемещении

автобетононасос должен находиться в транспортном положении.

2.8 Звенья трубопровода

должны стыковаться на быстроразъемных инвентарных соединениях, обладающих

прочностью и герметичностью, при этом особое внимание должно уделяться

устранению дефектов (трещин, отверстий и т.д.). Неплотности в соединении

повышают опасность возникновения пробок.

Концевые участки бетоноводов

должны выполняться только из резинотканевых распределительных шлангов, входящих

в комплект автобетононасоса.

Углы поворотов трассы

бетоноводов из металлических труб могут выполняться из инвентарных

металлических отводов или из гибких резинотканевых шлангов.

Использование резинотканевых

шлангов позволяет выполнить поворот трассы на любой угол от 0 до 90° при

прохождении трассы по труднодоступным участкам и при пересечении различных

преград.

В связи с большой массой

труб, заполненных бетонной смесью, горизонтальные участки бетоноводов должны

монтироваться на прочных опорах (подкладки, козлы, подмости, леса, выдвижные

трубчатые стойки и т.п.), исключающих провисание труб. Расстояние между опорами

не должно превышать 2,5 м.

Каждое звено трубопровода

крепится на горизонтальных участках бетоновода. Во избежание разрыва соединений

запрещается закреплять или укладывать на какие-либо опоры верхнее и нижнее

колена стояка бетоновода.

2.9 Перед эксплуатацией

автобетононасоса проверяется работа всех механизмов, в том числе стрелы. Стрела

устанавливается в раскрытом положении или подсоединяется к стационарному

бетоноводу.

Для снижения трения бетонной

смеси о стенки бетоновода перед запуском автобетононасоса на них наносится

смазочный слой из цементного раствора состава 1:2 (1 часть — цемент, 2 части —

песок). Толщина слоя 2 — 5 мм зависит от состава бетонной смеси и диаметра

бетоновода. Кроме того, раствор создает полную герметичность в трубопроводе.

Количество раствора зависит

от длины бетоновода и от подвижности бетонной смеси. В среднем на каждый

погонный метр бетоновода требуется:

0,006 м3 — для

бетоновода диаметром 150 мм;

0,005 м3 — для

бетоновода диаметром 125 мм;

0,004 м3 — для

бетоновода диаметром 100 мм;

Фактический объем раствора,

необходимый для смазки бетоновода, в зависимости от его длины, диаметра и

расположения (вертикальное, наклонное, горизонтальное), а также от подвижности

бетонной смеси уточняется опытным путем.

2.10 Причинами образования

пробок при эксплуатации автобетононасоса являются:

— неправильный подбор

состава бетонной смеси, при котором не обеспечивается ее удобоперекачиваемость;

— несоответствие

гранулометрического состава заполнителей требуемому;

— избыточное содержание

химических добавок в бетонной смеси;

— применение быстросхватывающегося

цемента;

— использование частично

расслоившейся, плохо перемешанной или начавшей схватываться бетонной смеси;

— недостаточное количество

«пусковой смеси», приводящее к отсутствию смазывающей пленки на стенках

бетоновода;

— превышение сопротивления

движению смеси в трубопроводе давления, развиваемого бетонотранспортными

поршнями из-за снижения подвижности смеси;

— утечка цементного молока в

местах соединения звеньев бетоновода из-за ослабления замковых соединений или

повреждения уплотнений, неудовлетворительная очистка и промывка бетоновода;

— сильный нагрев бетоновода

в жаркую погоду и значительные перерывы в работе, при которых смесь в

трубопроводах находилась длительное время в неподвижном состоянии.

2.11 Обнаружить места образования

пробок и устранить их можно следующим образом:

— постепенное снижение

производительности бетононасоса с одновременным повышением давления в системе.

Происходит закупорка бетоновода в наиболее удаленном его участке. Пробка

удаляется путем отсоединения и очистки конечных звеньев бетоновода;

— при просачивании

цементного молока через стыки бетоновода пробка образуется по направлению

движения смеси в звене;

— внезапная остановка

бетононасоса указывает на образование пробки в поворотной трубе шибера или

первом за шибером звене бетоновода. Место образования пробки может быть

обнаружено по звуку при простукивании бетоновода деревянным молотком. В местах

образования пробок звук более приглушенный.

2.12 После окончания укладки

бетонной смеси бетоновод и насос очищаются от остатков бетонной смеси. Очистку

бетоноводов допускается производить продувкой сжатым воздухом или водой под

давлением, при этом рабочие, не занятые непосредственно выполнением этих

операций, должны быть удалены от бетоновода на расстояние не менее 10 м. В

конкретных случаях необходимо руководствоваться требованиями инструкции или

паспорта завода-изготовителя по эксплуатации автобетононасоса.

Продувка сжатым воздухом

применяется преимущественно при длинных бетоноводах. При очистке бетоновода

сжатым воздухом необходимо снять концевой распределительный рукав и одеть

защитный короб. Очистка бетоновода давлением воды осуществляется с помощью

губчатого резинового шара (если не запрещено инструкцией по эксплуатации

автобетононасоса).

Снятые звенья должны сразу

же очищаться от остатков бетонной смеси при помощи пыжей на шестах и

промываться водой.

2.13 Вибраторы и ручной

инструмент очищаются от остатков бетонной смеси, промываются водой и вытираются

насухо.

2.14 Укладка бетонной смеси

на каждой захватке начинается с наиболее удаленной от насоса делянки и ведется

в направлении к месту установки автобетононасоса. Захватки отделяются друг от

друга деревянными брусками, которые крепятся к опалубке перекрытия. Укладка

бетонной смеси производится через одну полосу в один слой на полную толщину

перекрытия. Бетонирование делянок производится по маячным рейкам. Бетонная

смесь, уложенная между ними, разравнивается и уплотняется глубинными

вибраторами ИВ-47Б и виброрейками ЗМ.

Продолжительность

вибрирования на каждой позиции должна обеспечивать уплотнение бетонной смеси,

основными признаками чего служат прекращение ее оседания и появление цементного

молока на поверхности. Вдоль стен и в других недоступных местах для применения

виброрейки бетонную смесь уплотняют поверхностным вибратором ИВ-2.

После снятия маячных реек

поверхность заглаживается прорезиненной лентой и металлической гладилкой. Перед

возобновлением укладки бетонной смеси, по достижении бетоном прочности 1,5 МПа,

вертикальная кромка схватившейся бетонной смеси должна быть очищена от

цементной пленки, увлажнена и огрунтована цементным молоком.

В жаркую и сухую погоду,

после окончания бетонирования, в течение первых дней твердения бетонной смеси

производится периодическая поливка его водой. Поливка начинается не позднее чем

через 10 — 12 часов, а в жаркую и ветренную погоду через 2 — 3 часа после

окончания бетонирования.

Поливка при температуре 15

°С и выше производится в течение первых трех суток днем не реже, чем через

каждые три часа, и не менее одного раза ночью; в последующее время не реже трех

раз в сутки.

При температуре воздуха ниже

5 °С поливка не производится. Поверхность перекрытия в жаркую и ветренную

погоду укрывается влажной рогожей, опилками или песком на срок не менее 2-х

суток. Уход за бетоном прекращается после достижения им 70 % проектной

прочности.

При исправлении дефектов

больших размеров отбивается весь рыхлый бетон, а поверхность прочного бетона

очищается металлической щеткой и промывается водой. Затем раковины заделываются

бетонной смесью с мелким щебнем или гравием крупностью до 20 мм. Мелкие

раковины после прочистки щеткой и промывки водой затираются цементным

раствором.

2.15 Укладка бетонной смеси

в перекрытие выполняется комплексной бригадой, состоящей из 3-х звеньев общей

численностью 15 человек.

Звено 1, обслуживающее

автобетононасос и принимающее бетонную смесь из автобетоносмесителя, состоит из

3 человек:

машинист автобетононасоса 4

разряда — 1 ( M 1 );

слесарь строительный 4

разряда — 1 (С1);

бетонщик 2 разряда — 1 (Б1).

Звено 2 выполняет работы по

монтажу и демонтажу бетоноводов и состоит из 4 человек:

машинист бетоносмесительной

установки 4 разряда — 1 (М2);

слесарь строительный 4

разряда — 1 (С2);

слесарь строительный 2

разряда — 2 (С3; С4).

Звено 3 выполняет бетонные работы

и состоит из 8 человек:

бетонщики 4 разряда — 4 (Б2;

Б3; Б4; Б5);

бетонщики 2 разряда — 4 (Б6;

Б7; Б8; Б9).

2.16 Калькуляция трудовых

затрат приводится в таблице 7.

2.17 Календарный график производства

работ приводится в таблице 8.

2.18 Работа организуется

следующим образом:

Бетонщики Б2 и Б3

проверяют исправность вибраторов, инструментов и приспособлений для приемки

бетонной смеси.

Машинист автобетононасоса M 1 и слесарь строительный С1

устанавливают автобетононасос на ручной тормоз, запускают двигатель и включают

коробку отбора мощности при нейтральном положении рычага переключения передач.

Затем они устанавливают автобетононасос

на выносные опоры, для чего:

— освобождают передние опоры

от фиксирующих пальцев;

— включением соответствующих

рычагов на пульте управления опускаются обе передние и обе задние опоры на

грунт. При недостаточной плотности грунта под башмаки устанавливаются

инвентарные подкладки;

— включением соответствующих

рычагов на пульте управления автобетононасос устанавливается на выносные опоры,

обеспечивается его горизонтальное положение и полная разгрузка колес

автомобиля, которые, после установки автобетононасоса на выносные опоры, должны

свободно проворачиваться.

Машинист автобетононасоса М1

и слесарь строительный С1 проверяют исправность механизмов,

конструкций, контрольно-измерительных приборов, гидрооборудования и

гидроразводки и подключают переносной пульт управления.

К автобетононасосу

подъезжает автобетоносмеситель.

Слесари строительные С2,

С3 монтируют бетоновод, укладывают его на опоры, устанавливают на

стыки резиновые прокладки, закрепляют муфты. Слесарь С4 в процессе

работы ликвидирует пробки, очищает бетоновод от остатков бетонной смеси.

Бетонщики Б1 и Б9

готовят в растворном ящике «пусковую смесь» в объеме примерно 0,1 м3.

Бетонщик Б2

подает команду машинисту автобетононасоса М1 о начале работ.

Бетонщик Б1

заливает через заливную воронку «пусковую смесь» и систематически очищает

решетку загрузочного бункера от сверхразмерных частиц крупного заполнителя.

Машинист автобетононасоса М1

включает автобетононасос на оптимальный режим работы и включает привод мешалки.

Бетонщик Б1

направляет хобот автобетоносмесителя в приемный бункер автобетононасоса и

начинается выгрузка бетонной смеси. Приемный бункер загружается бетонной смесью

на 5 — 10 см выше лопастей мешалки.

Машинист автобетононасоса М1

включает автобетононасос в режим нагнетания, включение бетононасоса и подача

бетонной смеси должны производиться на медленном ходу по получении

подтверждающего сигнала от звена бетонщиков о готовности приемки бетонной смеси

в конструкцию. После этого в приемный бункер насоса необходимо подавать

бетонную смесь с интенсивностью, равной эксплуатационной производительности

автобетононасоса.

До окончания выгрузки

первого автобетоносмесителя к бетононасосу подъезжает другой

автобетоносмеситель. В связи с интенсивной подачей бетонной смеси бетонщики

разделяются на два звена Б2, Б3, Б6, Б7

и второе Б4, Б5, Б8, Б9, которые в

процессе бетонирования подменяют друг друга в приемке бетонной смеси из

бетоновода, разравнивают и уплотняют ее вибраторами.

После окончания укладки

бетонной смеси на первой захватке по сигналу бетонщика Б2 машинист

автобетононасоса М1 прекращает подачу бетонной смеси и

автобетононасос переезжает на следующую захватку.

При переезде

автобетононасоса на новую стоянку машинист автобетононасоса М1 и

слесарь строительный С1 переводят его в транспортное положение в

порядке, обратном установке.

После окончания смены

машинист автобетононасоса М1 и слесарь строительный С1

совместно с бетонщиком Б1 промывают бетоновод распределительной

стрелы и бункер.

Бетонщики Б6 , Б8 выполняют уход за готовым бетоном

в соответствии с требованиями СНиП 3.03.01-87 «Несущие и

ограждающие конструкции».

При

необходимости уменьшения длины бетоновода слесари строительные отсоединяют

часть бетоновода длиной 6 м и снова присоединяют резиновый шланг. Бетонщики

продолжают бетонировать последние участки перекрытия, а отсоединенный участок

бетоновода разбирают на отдельные звенья, очищают, относят и складывают в

штабели.

Производство бетонных работ

в зимних условиях.

2.19 Особенностью

производства монолитных бетонных работ при отрицательных температурах воздуха

является необходимость выполнения мероприятий, обеспечивающих минимальные

потери тепла бетонной смеси от момента ее приготовления до укладки в опалубку

конструкции, а также обеспечение заданной температуры смеси при ее укладке.

Специалистами ОАО

ПКТИпромстрой разработаны технологические карты на бетонирование монолитных

конструкций при отрицательных температурах воздуха.

2.20 Способы и средства транспортирования

должны обеспечивать предотвращение снижения температуры бетонной смеси ниже

требуемой по расчету.

При транспортировании смеси

допускается не более одной перегрузки — из автобетоносмесителя в бункер

бетононасоса.

Место перегрузки смеси должно

быть защищено от ветра. Бункер бетононасоса следует защищать от атмосферных

осадков.

2.21 При подготовке

автобетононасоса к эксплуатации в зимнее время должны быть выполнены

мероприятия по обеспечению работы его основных узлов, водяной и масляной систем.

Должен быть исключен контакт наиболее уязвимых узлов автобетононасоса

(транспортных и масляных цилиндров, баков для воды и масла, трубопроводов

маслогидравлической системы и т.д.) с холодным воздухом.

В начальный момент работы

автобетононасоса температура пускового раствора и первых порций бетонной смеси

в объеме, достаточном для заполнения бетоновода по всей его длине, должна быть,

в зависимости от температуры наружного воздуха, не ниже 30 — 40 С°.

Непосредственно перед

началом транспортирования бетонной смеси трубопровод должен быть прогрет

горячей водой, паром или теплым воздухом, пропускаемым по трубопроводу.

2.22 Средняя температура

бетонной смеси в процессе транспортирования по трубопроводу, включая периоды

остановки бетононасоса, не должна опускаться ниже величин, обеспечивающих

температуру уложенной в конструкцию бетонной смеси перед началом выдерживания

или прогрева:

а) при выдерживании бетона

по способу «термоса» — по расчету;

б) при применении различных

способов электротермообработки — не ниже 2 С°;

в) при использовании бетона

с противоморозными добавками не менее чем на 5 С° выше температуры замерзания

раствора затворения.

Возможно транспортирование

бетонной смеси с противоморозными добавками нитрата натрия NaNO 2 . Транспортирование бетонных

смесей с добавками хлористых солей не допускается во избежание интенсивной

коррозии деталей бетононасоса и трубопроводов. Не допускается также применение

поташа, который способствует быстрому загустеванию бетонной смеси.

При транспортировании

бетонной смеси по неутепленному трубопроводу остановка автобетононасоса

допускается не более 15 мин. При более длительной остановке необходимо принять

меры для удаления бетонной смеси из трубопровода. В случае утепленного

трубопровода допускается остановка автобетононасоса на 20 — 30 мин.

Состояние основания, на

которое укладывается бетонная смесь, а также температура основания и способ

укладки должны исключать возможность замерзания смеси в зоне контакта с

основанием.

Продолжительность

вибрирования бетонной смеси должна быть увеличена не менее чем на 25 % по

сравнению с летними условиями.

Очистка бункера

автобетононасоса и трубопровода производятся подогретой водой. После очистки

оставшуюся воду необходимо полностью удалить.

Эксплуатационная

производительность автобетононасоса — 17 м3/ч (приложение 1).

3 ТРЕБОВАНИЯ К КАЧЕСТВУ И ПРИЕМКЕ РАБОТ

3.1 Контроль качества работ

по устройству монолитного перекрытия должен осуществляться специалистами службы

строительной организации, оснащенной техническими средствами и обеспечивающей

необходимую достоверность и полноту контроля.

3.2 Контроль качества работ

должен включать входной контроль рабочей документации, материалов и

оборудования; операционный контроль производства работ по устройству

монолитного перекрытия и приемочный контроль качества перекрытия.

3.3 Каждая партия бетонной

смеси должна иметь документ о качестве, который включает следующие положения:

— наименование вышестоящей

организации;

—

изготовитель;

—

потребитель;

— дата и время отправки

бетонной смеси;

— вид бетонной смеси и ее

условное обозначение;

— номер состава бетонной

смеси;

— класс или марка бетона по

прочности на сжатие в возрасте, сут;

— класс или марка бетона по прочности

на растяжение при изгибе;

— коэффициент вариации

прочности бетона;

— требуемая прочность

бетона;

— проектная марка по средней

плотности (для легких бетонов);

— наибольшая крупность

заполнителя;

— удобоукладываемость

бетонной смеси у места укладки, см;

— номер сопроводительного

документа.

Требования к составу,

приготовлению и транспортированию бетонных смесей приведены в табл. 1

Таблица 1

Требования к составу

бетонных смесей

|

Параметр |

Величина параметра |

Контроль (метод, объем, вид регистрации) |

|

Наибольшая крупность заполнителей: |

Измерительный, журнал работ |

|

|

при |

Не более 0,33 внутреннего диаметра |

|

|

в том числе |

Не более 15 % по массе |

|

|

при |

Измерительный по ГОСТ |

|

|

0,14 |

5 — 7 |

|

|

0,3 |

15 — |

3.4 Для лучшего перекачивания бетонной смеси в нее следует вводить

пластифицирующие или пластифицирующе-воздухововлекающие добавки в количестве от

0,1 до 0,2 %. Количество добавок принимается в процентах от массы цемента в

пересчете на сухое вещество.

В состав бетонной смеси с

крупным заполнителем должно входить такое количество цементного теста,

микронаполнителей и растворной составляющей, при котором не только заполнялись

бы пустоты в песке, щебне (гравии) и обволакивались зерна, но и обеспечивалась

бы их некоторая раздвижка.

Основные характеристики и

ориентировочные составы бетонных смесей, пригодных для транспортирования по

трубопроводам автобетононасосами, приведены в табл. 2 и табл. 3.

Таблица 2

Основные характеристики

бетонных смесей

|

Основные |

Единица измерения |

Диаметр трубопроводов, мм |

|

|

100 |

150 |

||

|

Количество крупного заполнителя: |

|||

|

диаметром |

% |

40-60 |

30-40 |

|

диаметром |

% |

40-60 |

50-60 |

|

диаметром |

% |

— |

до 10 |

Таблица 3

Состав бетонных смесей

|

Состав |

Единица измерения |

Диаметр трубопроводов, мм |

|

|

100 |

150 |

||

|

Расход цемента |

кг/м3 |

300 — |

300 — |

|

Расход песка |

кг/м3 |

730 — |

600 — |

|

Расход щебня (гравия) |

кг/м3 |

850 — |

1000 — |

|

Ц/Ц+Щ (Г) |

0,4 — |

0,32 — |

|

|

Осадка стандартного конуса |

см |

8 — 14 |

6 — 14 |

Состав бетонной смеси должен уточняться и контролироваться строительной