МИНСТРОЙ РФ

ЦЕНТРАЛЬНЫЙ

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ И ПРОЕКТНО-ЭКСПЕРИМЕНТАЛЬНЫЙ ИНСТИТУТ ПРОМЫШЛЕННЫХ

ЗДАНИЙ И СООРУЖЕНИЙ

(ЦНИИпромзданий)

РЕКОМЕНДАЦИИ ПО УСИЛЕНИЮ И РЕМОНТУ

СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ ИНЖЕНЕРНЫХ СООРУЖЕНИЙ

|

Директор института |

Гранев В.В. |

|

Зав. сектора инженерных сооружении |

Фролов Ю.В. |

|

Главный специалист |

Ильин В.Т. |

СОДЕРЖАНИЕ

РЕКОМЕНДАЦИИ по усилению и

ремонту строительных конструкций инженерных сооружений

Рекомендовано к изданию

решением секции несущих конструкций Научно-технического Совета ЦНИИпромзданий.

Рассмотрены технические

решения по ремонту и усилению конструкций различных инженерных сооружений:

стальных и железобетонных резервуаров, силосов, подпорных стен, конвейерных

галерей, крановых эстакад, дымовых труб и др.

Рекомендации содержат

основные положения по обследованию и оценке несущей способности железобетонных

и стальных конструкций сооружений. Приведена классификация характерных дефектов

железобетонных и стальных конструкций по внешним признакам, которая позволяет

установить определенный способ усиления конструкций. Разработана методика и

даны примеры расчета усиления конструкций.

Рекомендации могут быть

использованы при усилении поврежденных конструкций, а также конструкций,

нагрузки на которые возросли при реконструкции.

Рекомендации

предназначены для работников проектных и строительных организаций, для

специалистов служб, занимающихся эксплуатацией и ремонтом зданий и сооружений.

Руководитель разработки —

к.т.н. Туголуков А.М.

1. ПРЕДИСЛОВИЕ

В настоящее время в

эксплуатации находится большое количество различных инженерных сооружений:

стальных и железобетонных резервуаров и технологических емкостей, силосов,

каналов и тоннелей, подпорных стен, конвейерных галерей, эстакад

технологических трубопроводов, крановых эстакад, градирен, дымовых труб и др.

Многие из этих сооружений, особенно эксплуатируемые в условиях повышенной

агрессивности внешней среды, приходят в неудовлетворительное состояние через 15

— 20 лет работы и требуют ремонта.

Помимо этого возникает

потребность в усилении сооружений при реконструкции, в связи с изменением

технологических процессов и нагрузок на конструкции.

В настоящих рекомендациях

представлены различные способы ремонта и усиления конструкций инженерных

сооружений.

Рекомендации содержат:

общие методы ремонта строительных конструкций; примеры усиления и

восстановления конструкций инженерных сооружений; особенности расчета при

усилении.

При разработке

рекомендаций по ремонту и усилению инженерных сооружений в основу были положены

примеры конструктивных решений, заимствованных из практики отечественного и

зарубежного строительства. Указанные примеры по ремонту и усилению конкретных

видов сооружений не являются единственно возможными, а отражают специфику,

которая характерна для определенных условий эксплуатации.

Важным является оценка технического

состояния и пригодности к эксплуатации конструкций инженерных сооружений.

Указания по этому вопросу составлены на основании научных исследований,

выполненных в ЦНИИпромзданий.

При проведении

ремонтно-восстановительных работ необходимо соблюдать требования СНиП III-4-80* «Техника

безопасности в строительстве».

2. ОЦЕНКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ ИНЖЕНЕРНЫХ

СООРУЖЕНИЙ

2.1. Оценка технического

состояния строительных конструкций производится с целью установления

пригодности инженерных сооружений к эксплуатации, установления сроков и вида

ремонта.

Оценка технического

состояния производится на основании инструментальных и визуальных обследований.

2.2. Инструментальные

обследования, как правило, осуществляют специализированные организации с

применением технических средств, лабораторных исследований и обмерочных работ.

По данным инструментальных обследований и на основании поверочных расчетов

устанавливается фактическая несущая способность конструкций, степень и характер

повреждений, а также развитие их с течением времени, причины повреждений,

оценивается надежность или прочность конструкций по отношению к нормативной,

принимается решение о возможности эксплуатации сооружения и необходимости его

ремонта.

2.3. Визуальные

обследования применяются для приближенной оценки технического состояния

сооружений на основе имеющихся в них повреждений. По видам повреждений

устанавливается относительная надежность сооружения и категория его

технического состояния.

Визуальные обследования

проводятся службами эксплуатации предприятий, результаты которых используются

для установления аварийных конструкций, времени и виде ремонта, необходимости

проведения инструментальных обследований.

2.4. Повреждения

строительных конструкций в зависимости от причин их возникновения могут быть

разделены на следующие группы:

— от силовых воздействий;

— в результате

чрезвычайных ситуаций (землетрясения, наводнения, взрыва и др.);

— от воздействия внешней

среды;

— от температурных воздействий

(пожара).

Последние две группы

повреждений снижают не только прочность конструкции, но и уменьшают ее

долговечность.

2.5. Характерными

повреждениями железобетонных строительных конструкций от силовых воздействий

являются: нормальные и наклонные трещины в элементах конструкций, чрезмерные

прогибы, выпучивание сжатой арматуры, выкрашивание бетона в сжатой зоне и др.

2.6. Основными дефектами

конструкций, возникающими от воздействия внешней среды, являются коррозия

бетона и арматуры, разрушение материалов от попеременного замерзания и

оттаивания и других факторов.

2.7. Дефекты, возникающие

от воздействия высоких температур, характеризуются, как правило, изменением

цвета бетона, образованием на поверхности бетона сетки из мелких трещин с

отслаиванием защитного слоя, а также появлением в растянутой зоне бетона

вертикальных и наклонных трещин, появлением прогиба сверх нормативного и др.

2.8. В зависимости от

характера и величины повреждений, для конструкций установлено пять категорий их

технического состояния, которые определяют соответствующие мероприятия по

восстановлению их эксплуатационной надежности.

Под эксплуатационной

надежностью строительных конструкций понимается сохранение во времени

установленной нормами или проектом несущей способности и долговечности

конструкции.

3. КЛАССИФИКАЦИЯ ДЕФЕКТОВ ЖЕЛЕЗОБЕТОННЫХ И СТАЛЬНЫХ

КОНСТРУКЦИЙ ПО ВНЕШНИМ ПРИЗНАКАМ

3.1. Работы, связанные с

усилением и ремонтом строительных конструкций в значительной мере зависят от

того, насколько объективно и квалифицированно проведены натурные обследования с

точки зрения достоверности имеющихся дефектов.

3.2. В зависимости от

имеющихся повреждений, техническое состояние конструкций может быть

классифицировано на пять категорий (состоянии):

Категория 1 — Нормальное

состояние.

Категория 2 —

Удовлетворительное состояние.

Категория 3 —

Неудовлетворительное состояние.

Категория 4 —

Предаварийное состояние.

Категория 5 — Аварийное

состояние.

3.3. К категории 1

относятся конструкции, усилия в элементах которых не превышают допустимые по

расчету, т.е. отсутствуют видимые повреждения, свидетельствующие о снижении

несущей способности. При этом могут быть отдельные раковины, выбоины в пределах

защитного слоя.

3.4. К категории 2

относятся конструкции, потеря несущей способности которых не превышает 5 %, но имеющиеся в них дефекты

способны со временем снизить долговечность конструкции.

К дефектам конструкций

этой категории относятся такие, как повреждение защитного слоя, частичная

коррозия арматуры и др.

3.5. К категории 3

относятся конструкции не пригодные к дальнейшей нормальной эксплуатации.

Конструкция перегружена или имеются дефекты и повреждения, свидетельствующие о

снижении ее несущей способности. В этом случае необходим поверочный расчет

несущей способности конструкции и выполнение работ по ремонту и усилению.

3.6. К категории 4

относятся конструкции, дефекты и повреждения которых не могут гарантировать

сохранность конструкции и безопасность ее эксплуатации. Для конструкций этой

категории необходим капитальный ремонт с усилением. До проведения усиления

необходимо ограничение нагрузок и принятие необходимых мер по безопасности.

3.7. Категория 5 включает

конструкции, находящиеся в аварийном состоянии, установленном на основании

поверочных расчетов и анализа дефектов и повреждений. В этом случае нет

гарантии сохранности конструкций на период усиления. Конструкции подлежат

замене или требуют капитальных ремонтно-восстановительных работ с немедленной

разгрузкой конструкции и устройством временных креплений.

3.8. Предельные значения

дефектов железобетонных балок и плит, соответствующие различным категориям

технического состояния конструкций, приведены в табл. 1, а их характерные

повреждения показаны на рис. 1.

Предельные значения

дефектов железобетонных колонн и их характерные повреждения приведены в табл. 2 и на рис. 2.

3.9. Для железобетонных

конструкций, подвергнутых температурному воздействию при пожаре, категория

технического состояния в зависимости от возникших дефектов определяется по табл. 3.

3.10. Для установления

категории технического состояния конструкции достаточно наличия одного из

наиболее опасных дефектов, указанных в таблицах, характеризующего эту

категорию.

Таблица 1

Предельно допустимые значения параметров дефектов для различных

категории технического состояния железобетонных балок и плит

|

№ п.п. |

Вид разрушения |

Категории |

||||

|

1 |

2 |

3 |

4 |

5 |

||

|

1. |

Ширина |

0,1 |

0,3 |

0,5 |

1,0 |

более 1,0 |

|

2. |

Ширина |

— |

0,2 |

0,3 |

0,4 |

более 0,4 |

|

3. |

Прогиб |

— |

1/150 |

1/100 |

1/75 |

более 1/50 |

|

То |

— |

1/400 |

1/300 |

1/200 |

более 1/200 |

|

|

4. |

Снижение |

— |

— |

20 |

30 |

более 30 |

|

5. |

Уменьшение |

— |

5 |

10 |

20 |

более 20 |

Рис. 1. Дефекты железобетонных балок

а —

вертикальные нормальные трещины в пролете; 6 — наклонные трещины у опор; в — прогиб;

г -разрушение бетона, коррозия арматуры и бетона

Таблица 2

Предельно допустимые значения параметров дефектов для различных

категорий технического состояния железобетонных колонн

|

№ |

Вид |

Категории |

||||

|

1 |

2 |

3 |

4 |

5 |

||

|

1. |

Ширина раскрытия продольных |

0,2 |

0,3 |

0,4 |

более |

|

|

2. |

Ширина раскрытия |

0,1 |

0,3 |

0,4 |

0,5 |

более |

|

3. |

Уменьшение поперечного |

5 |

10 |

15 |

25 |

более |

|

4. |

Уменьшение поперечного |

— |

5 |

10 |

20 |

более |

|

5. |

Выпучивание сжатой |

— |

— |

— |

+ |

+ |

Рис. 2. Дефекты железобетонных колонн

а — продольные

трещины;

б — поперечные

трещины

в — коррозия

бетона и арматуры;

г —

выпучивание сжатых стержней арматуры

Таблица 3

Оценка состояния железобетонных конструкций при температурных

воздействиях (пожарах)

|

№ п.п. |

Контролируемый показатель |

Категории |

||||

|

1 |

2 |

3 |

4 |

5 |

||

|

1. |

Прогиб |

В пределах допустимого нормами |

Более, чем допускается нормами |

|||

|

2. |

Изменение цвета бетона |

Нет |

До розового |

От розового до красного |

До темно-желтого |

|

|

3. |

Оголение рабочей арматуры |

Нет |

Оголена часть периметра рабочей арматуры на длину не более 20 см, |

Оголена часть периметра рабочей арматуры на длину не более 40 см, |

Оголена рабочая арматура по всему периметру на длину не более 30 см, |

Оголена рабочая арматура по всему периметру, включая стержни в зоне |

|

4. |

Отслаивание поверхностного слоя бетона от основной массы конструкции |

Нет |

Местами (до 3-х мест) в пределах защитного слоя бетона на площади не |

Местами в пределах защитного слоя бетона на площади не более 50 см2, |

На глубину более толщины защитного слоя бетона, но не более 5 см, |

На глубину более 5 см |

|

5. |

Трещины в бетоне не более, мм |

0,1 |

0,3 |

0,5 |

1,0 |

Более 1,0 |

|

6. |

Снижение прочности бетона, % |

Нет |

5 |

20 |

30 |

Более 30 |

3.11. Оценка

технического состояния стальных конструкций в зависимости от характера и

величины дефектов приведена в табл. 4.

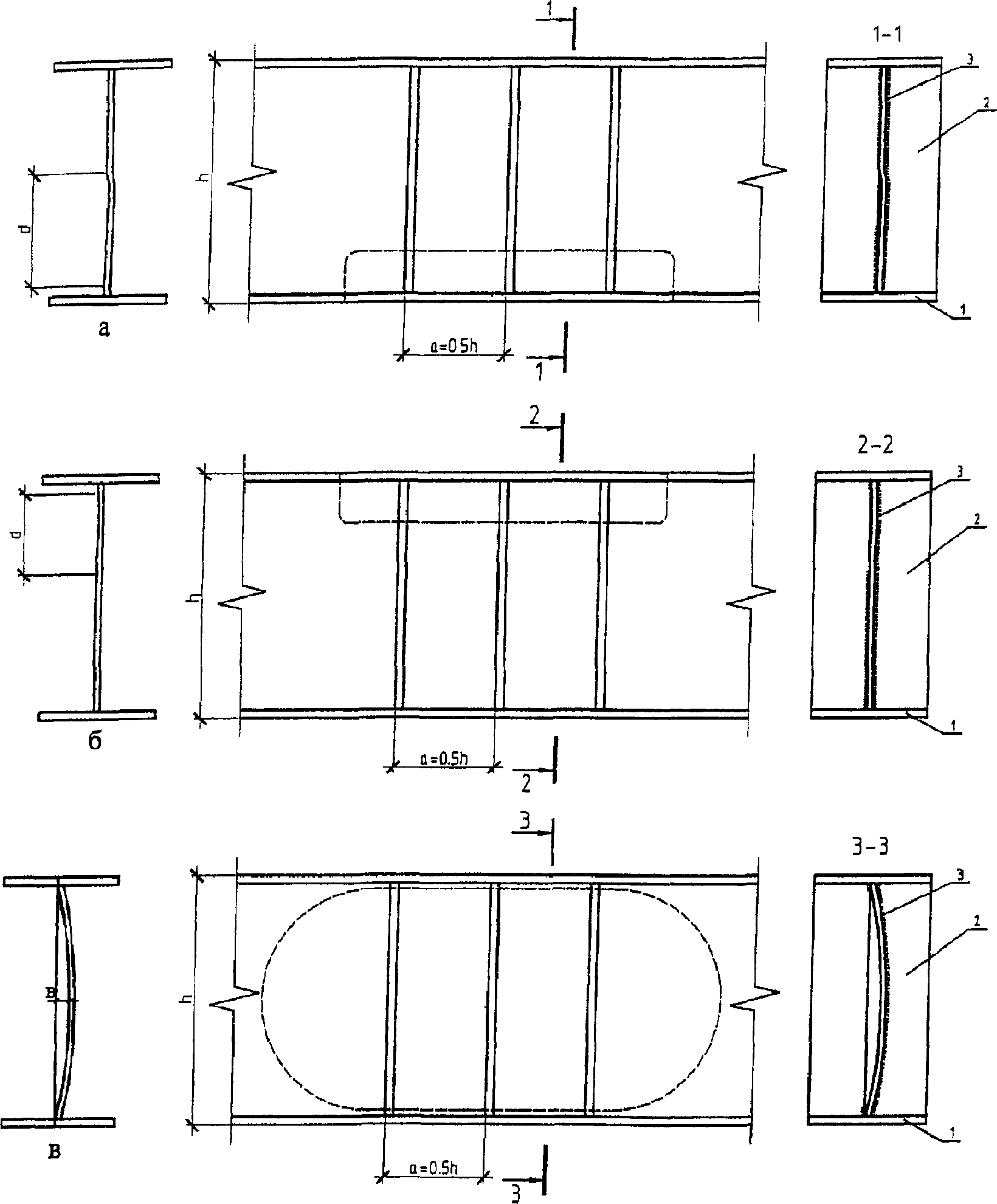

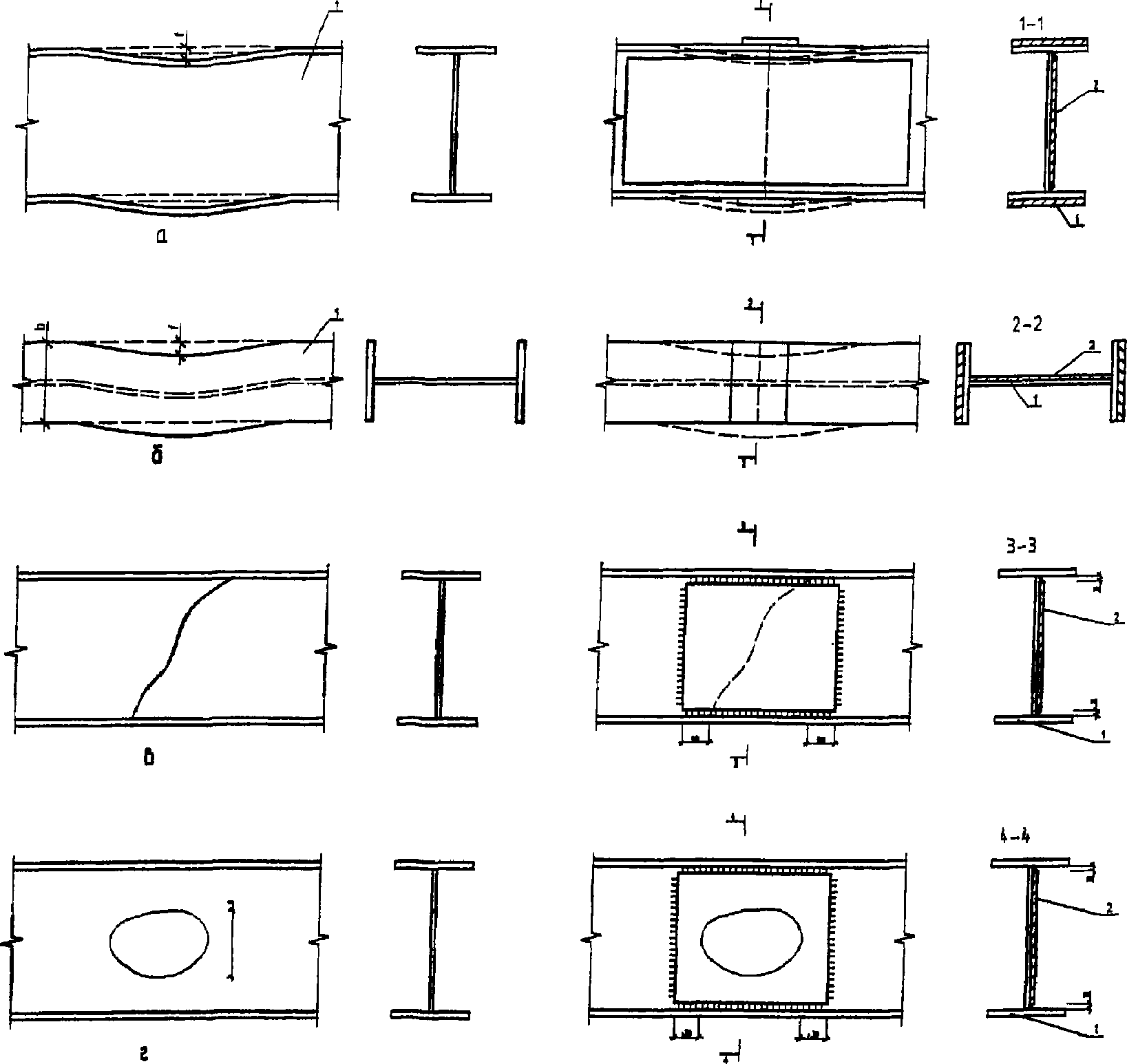

3.12. Характерные дефекты

стальных конструкций, связанные с потерей местной и общей устойчивости

элементов, а также повреждения стальных конструкций от коррозии материала и

появления трещин показаны на рис. 3.

Различные виды дефектов

сварных швов приведены на рис. 4.

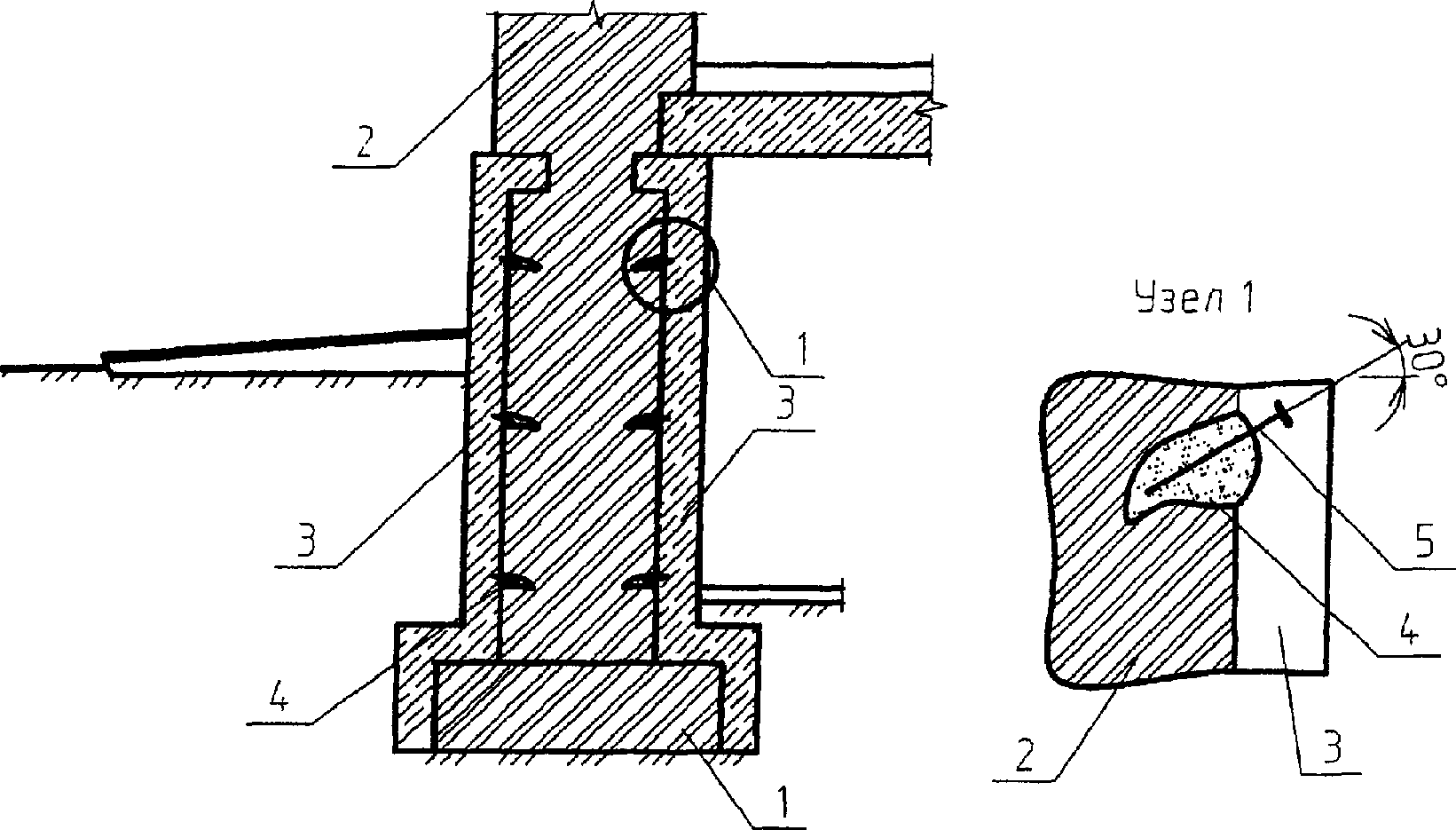

3.13. Сварные швы и

околошовные зоны являются наиболее вероятными очагами возникновения трещин.

Контроль сварных швов должен осуществляться с особой тщательностью визуальным

осмотром с использованием лупы с 6 — 8 кратным увеличением, причем поверхность

металла в осматриваемых местах должна быть очищена от пыли, продуктов коррозии

и хорошо освещена.

Для измерения толщины

угловых швов с помощью пластилина делают слепок, размеры катетов шва при этом

определяются мерным угольником (рис. 5).

3.14. Для выявления

величины раскрытия трещины, ее длины и конфигурации, зачищенную поверхность

стальной конструкции смачивают керосином, что способствует четкому проявлению

трещины.

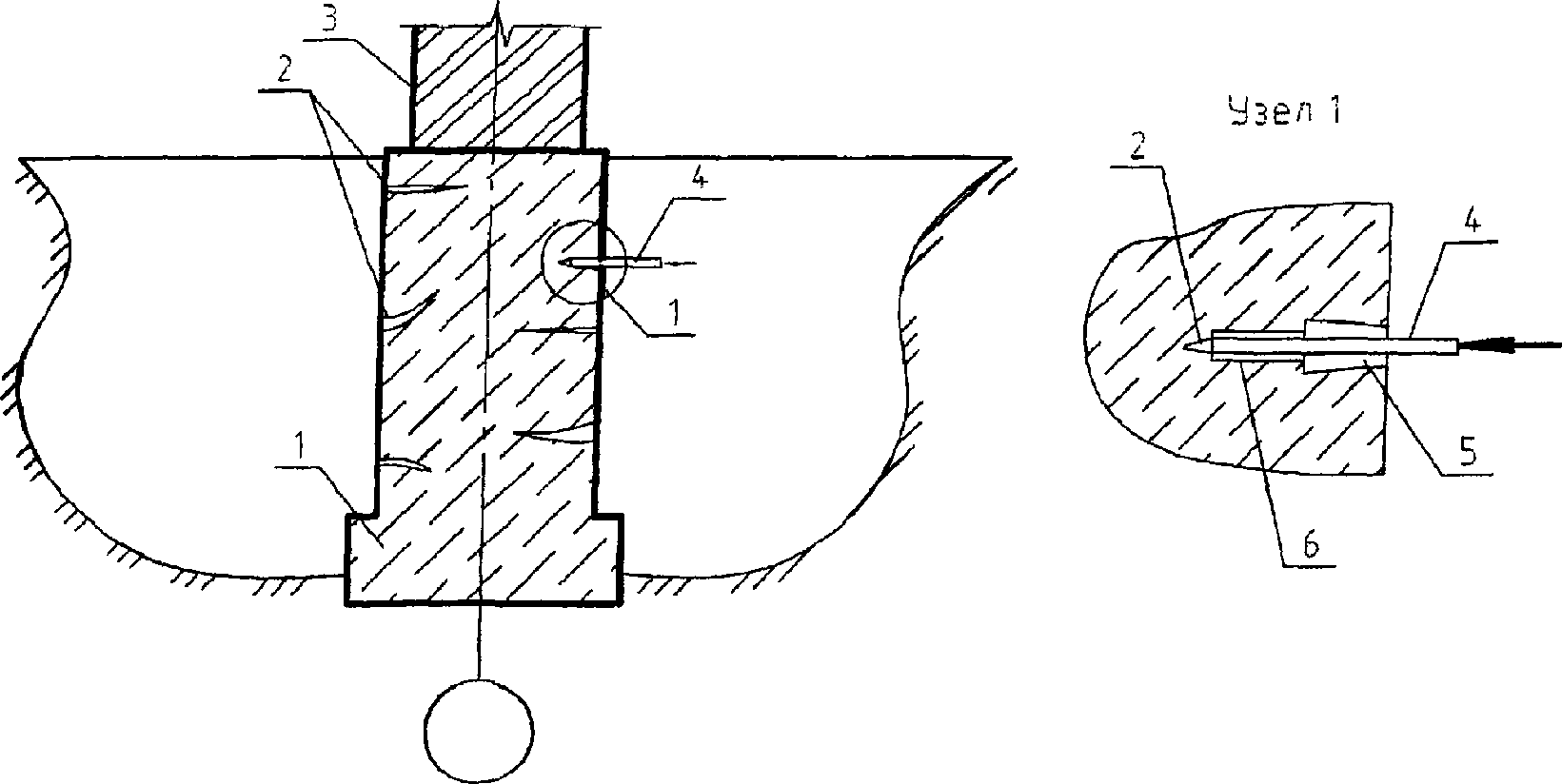

3.15. Отклонение

элементов стальных конструкций от вертикали измеряется с помощью отвеса и

миллиметровой линейки. При измерениях отклонений элементов большой высоты

(например, колонн) следует обеспечить неподвижное состояние отвеса путем

опускания его в сосуд с жидкостью (рис. 6).

Отклонение элементов от

вертикального положения может определяться с помощью нивелира и теодолита.

Таблица 4

Оценка технического состояния стальных конструкций в зависимости от

характера и величины дефекта

|

Вид дефекта |

Категория технического состояния |

|

На отдельных участках наблюдается коррозия в виде отдельных пятен с |

2 |

|

Местами разрушено антикоррозийное покрытие |

|

|

Прогиб балок и ферм не превышает 1/150 пролета |

|

|

Пластинчатая ржавчина с уменьшением площади сечения несущих элементов |

3 |

|

Небольшая, но ощутимая вибрация балок и ферм |

|

|

Местные вмятины от ударов транспортных средств ж другие механические |

|

|

Прогиб изгибаемых элементов превышает 1/150 пролета |

|

|

Коррозия металла с уменьшением расчетного сечения несущих элементов |

4 |

|

Трещины в сварных швах или в околошовной зоне |

|

|

Потеря местной устойчивости конструкции |

|

|

(выпучивание стенок или полок балок и колонн) |

|

|

Срез отдельных болтов или заклепок в многоболтовых соединениях |

|

|

Отклонение ферм от вертикальной плоскости более 25 мм |

|

|

Прогибы изгибаемых элементов более 1/75 пролета |

|

|

Коррозия металла с уменьшением расчетного сечения несущих элементов |

5 |

|

Потеря общей устойчивости балок и сжатых элементов |

|

|

Наличие трещин в основном материале элементов |

|

|

Выход из строя отдельных элементов ферм |

|

|

Расстройство стыков со взаимным смещением опор |

|

|

Прогибы изгибаемых элементов более 1/50 пролета |

3.16.

Выявление повреждений заклепочных соединений производится их внешним осмотром и

остукиванием молотком весом около 0,3 кг. При ударе слабая заклепка издает

глухой дребезжащий звук, а приложенный к ним палец ощущает вибрацию.

Рис. 3. Повреждения стальных конструкций

а — общая

потеря устойчивости балки; 6 — то же, стойки; в — потеря местной устойчивости

балки; г — коррозия металла (общая, местная, язвенная); д — трещины в фасонке

по металлу и сварному шву; I — трещины.

Рис. 4. Дефекты сварных соединений

а — неравномерное

сечение шва, кратеры; 6 — прожоги; в — резкий переход от металла шва к

основному; г — неполномерность шва; д — наплывы; е — подрезы основного металла;

ж — трещины; з — непровары; и — шлаковые включения.

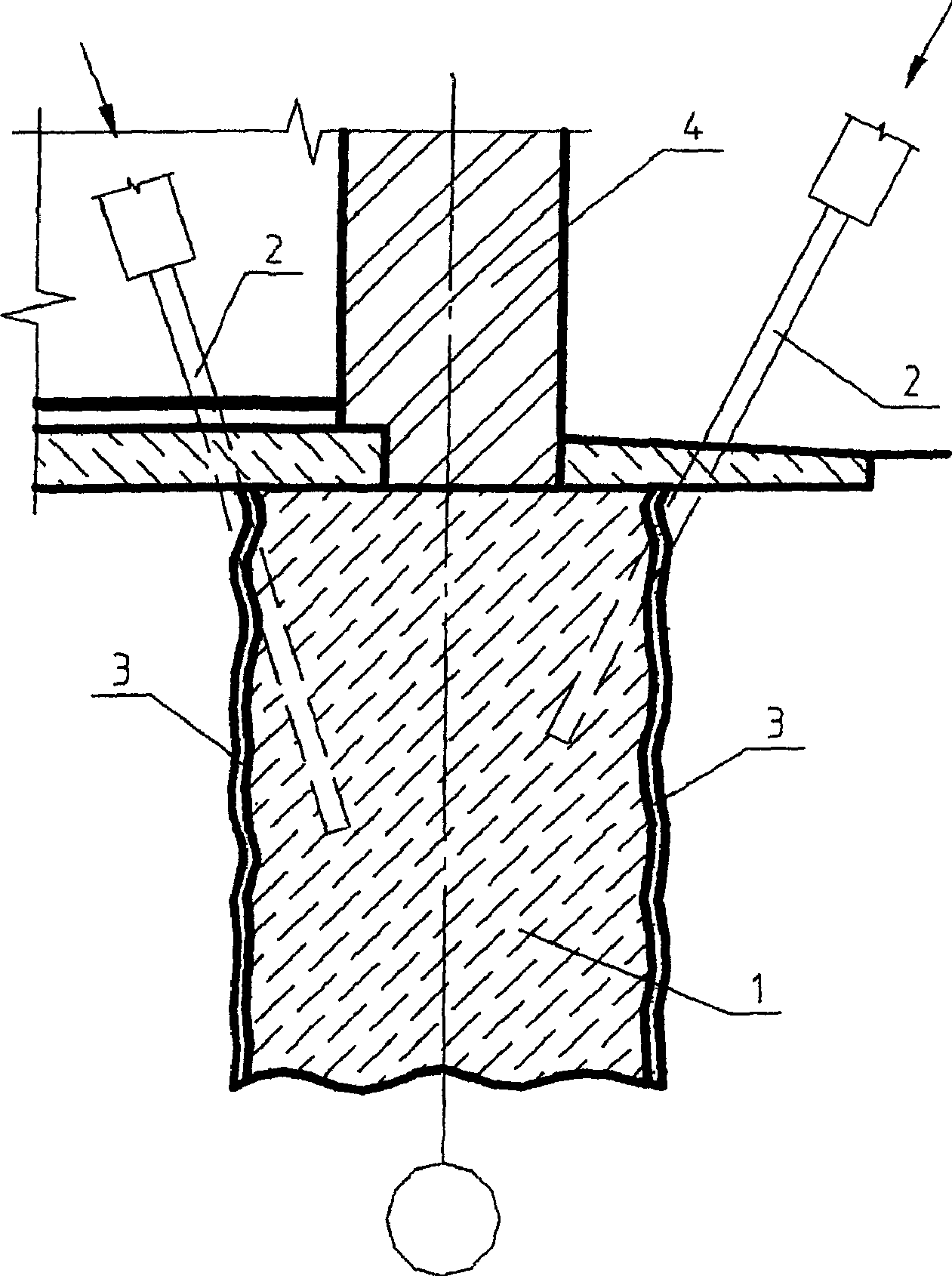

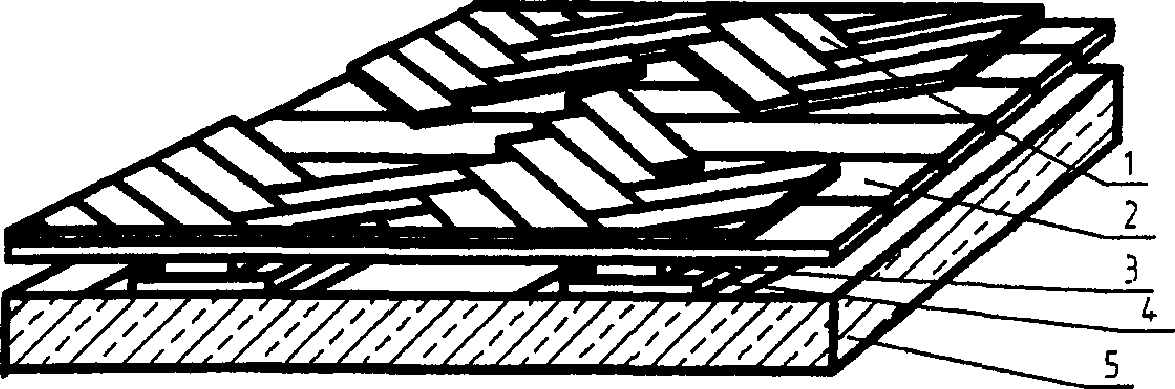

Рис. 5. Схема измерения сечения угловых швов с помощью снятия слепка

1 — основной

металл; 2 — наплавленный металл; 3 — пластилин; 4 — слепок сварного соединения;

5 — угловая линейка; 6 — размеры катетов шва.

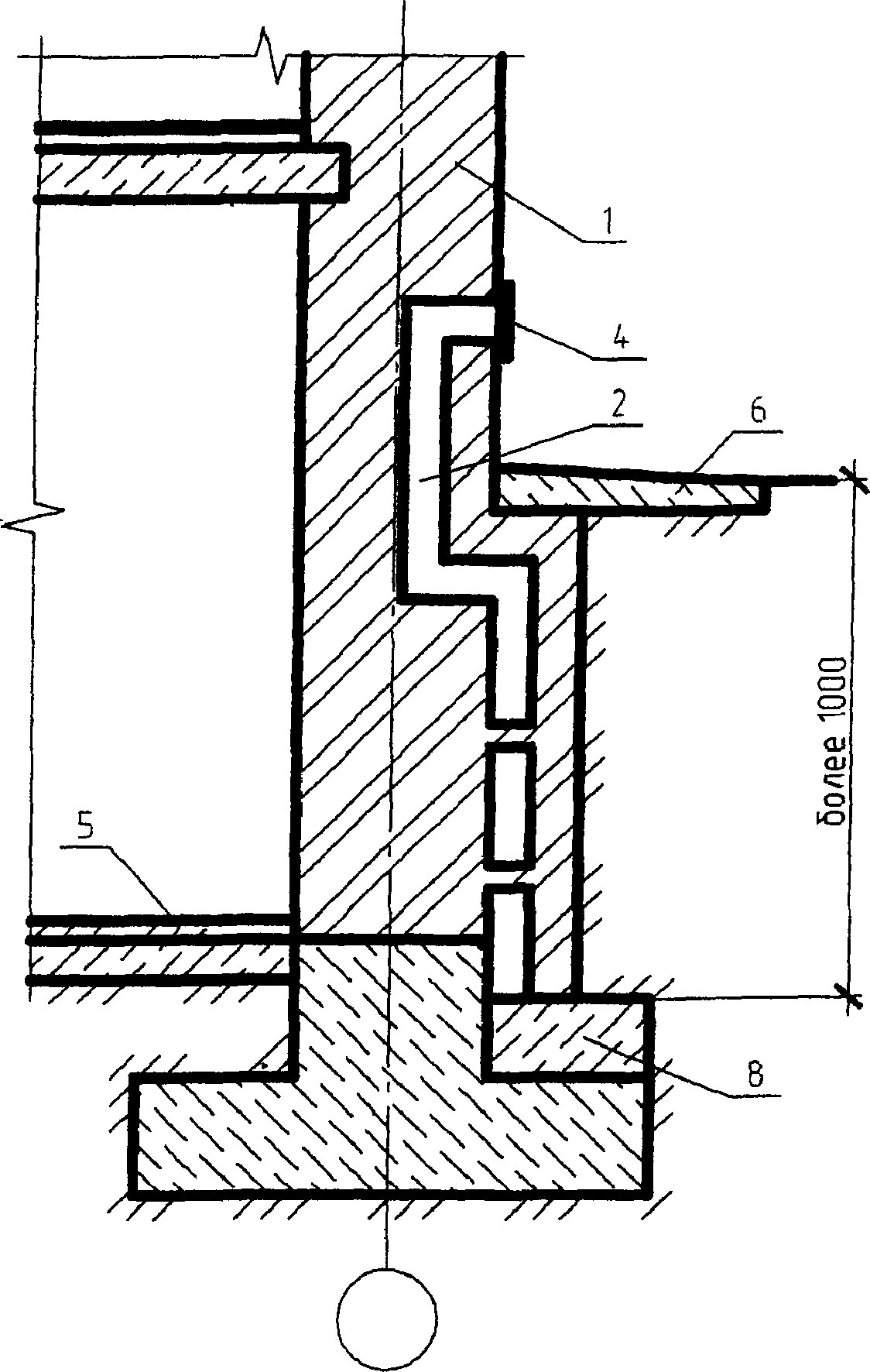

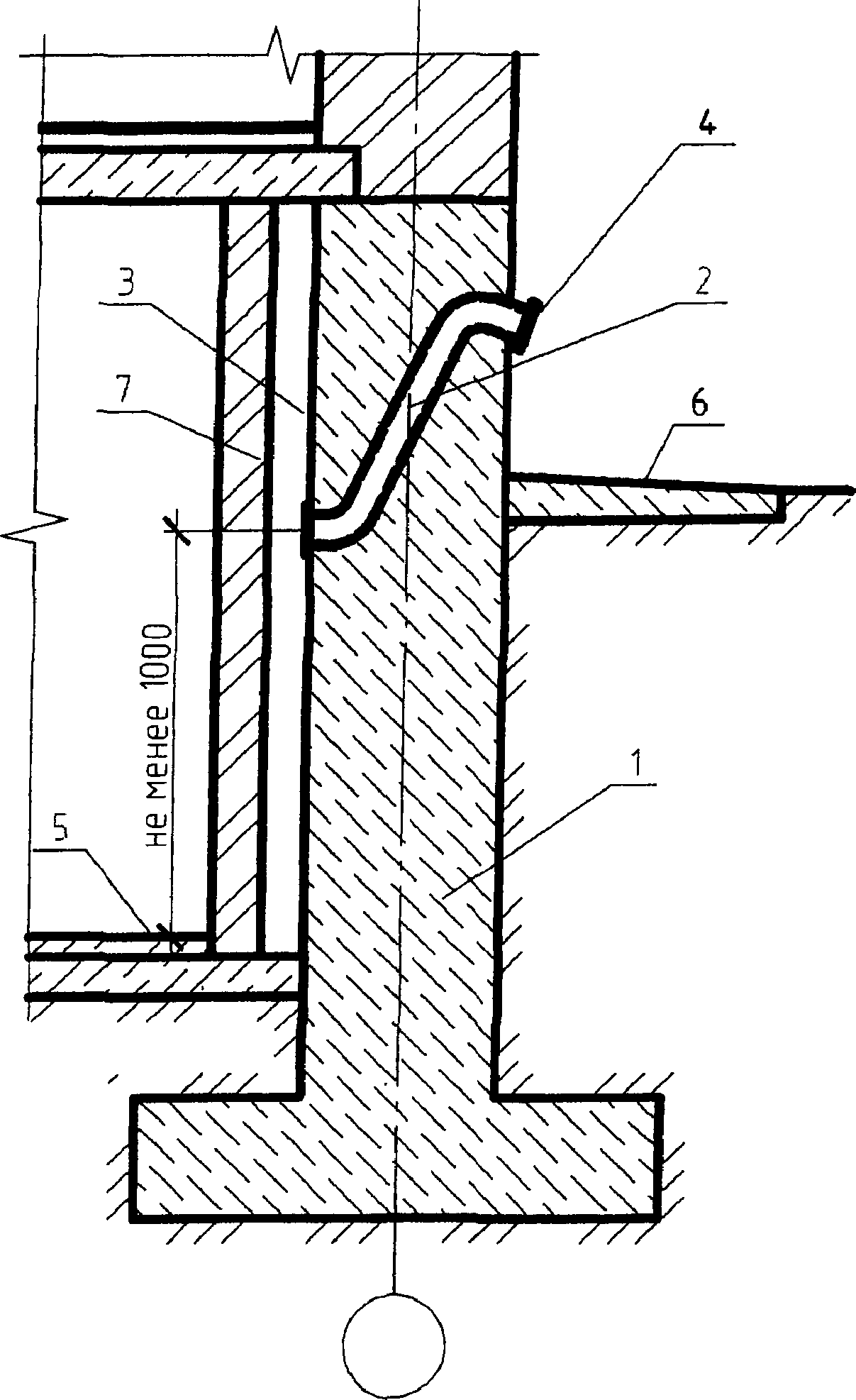

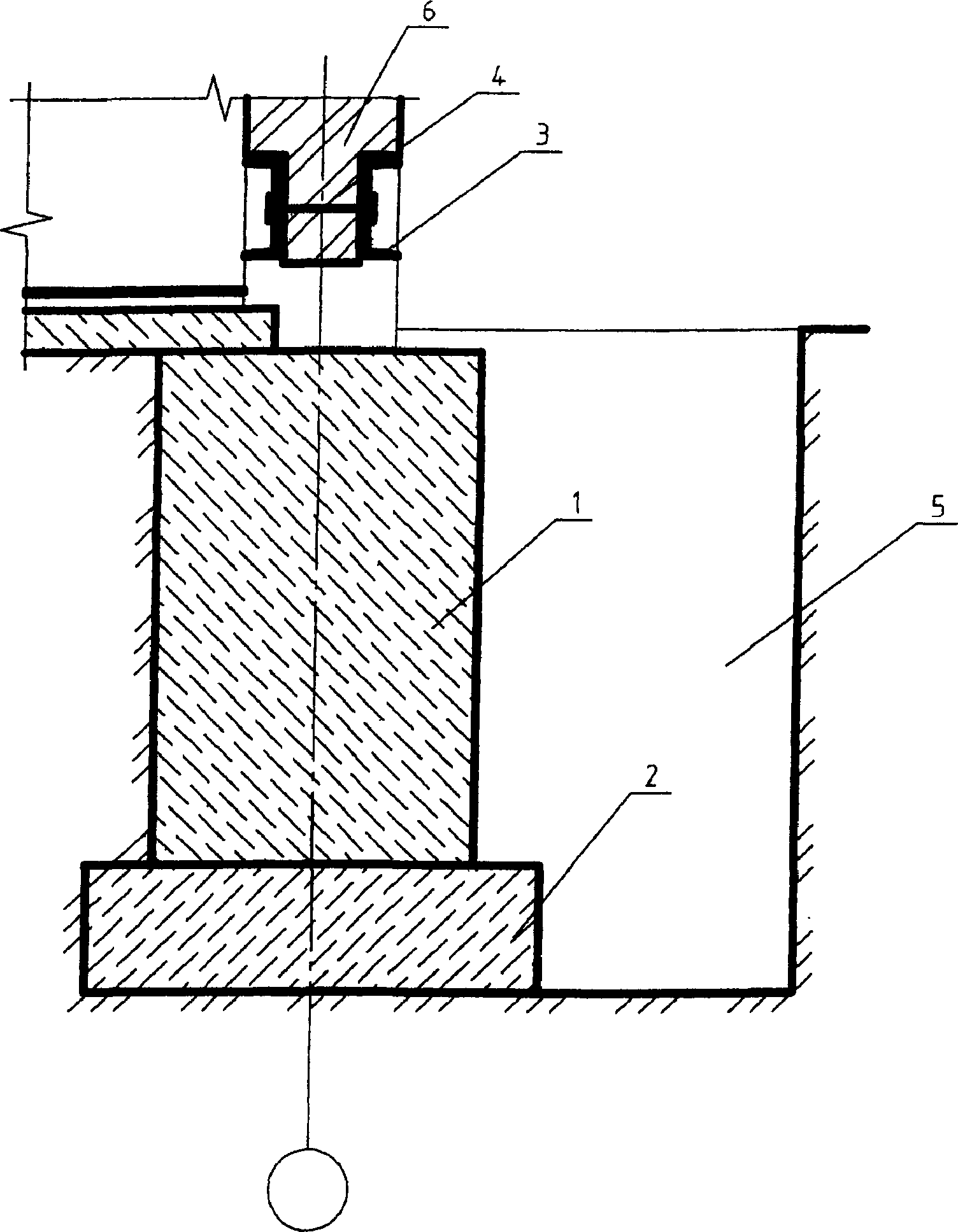

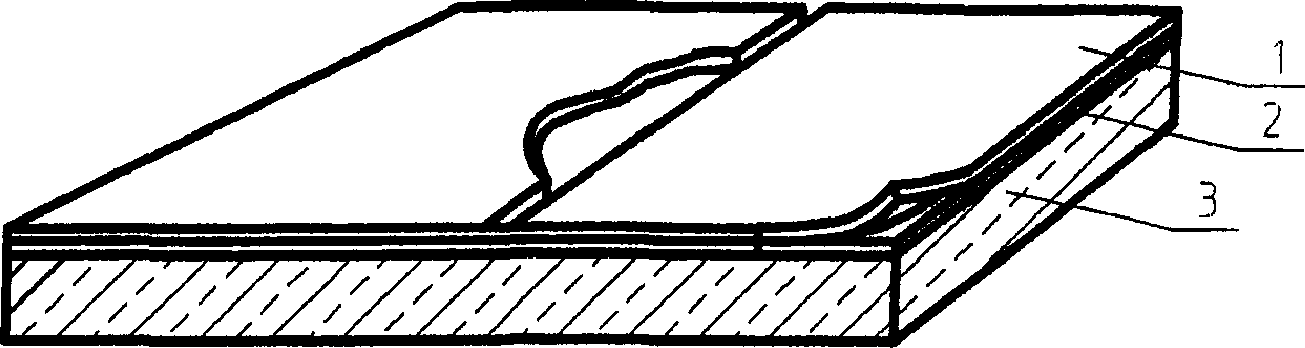

Рис. 6. Измерение отклонений от вертикали конструкций с помощью отвеса

1 — стена,

перегородка или колонна; 2 — перекрытие; 3 — отвес; 4 — сосуд с водой; 5 —

измерительная линейка; 6 — точка измерения.

3.17. Контроль качества

болтовых соединений осуществляется с помощью тарировочных ключей,

обеспечивающих величину затяжки болтов, указанную в проекте.

При отсутствии проектных

данных при контроле затяжки болтов величина крутящего момента не должна

превышать значений, указанных в табл. 5.

Таблица 5

|

Диаметр: |

10 |

12 |

16 |

20 |

24 |

30 |

36 |

42 |

48 |

|

Допускаемый |

12 |

24 |

60 |

100 |

250 |

550 |

950 |

1500 |

2300 |

3.18. Для

оценки состояния металлоконструкций в условиях нагрева (пожара) может быть

использовано время, в течение которого они находились под воздействием высокой

температуры. Это время следует сравнить с пределом огнестойкости конструкций, в

течение которого они способны нормально функционировать в условиях воздействия

высоких температур (около 500°С).

3.19. Исходными

материалами для оценки качества металла являются рабочие чертежи конструкций и

сертификат на материал.

При отсутствии сертификатов

и указаний о марке стали следует провести дополнительные исследования

механических свойств cтали

(предела текучести, временного сопротивления, относительного удлинения и

ударной вязкости) в соответствии с действующими нормативными документами.

3.20. По установленной

категории технического состояния конструкций по табл. 6 определяются требуемые

мероприятия по усилению и ремонту конструкции, а также устанавливается

коэффициент условий работы «К«,

учитывающий снижение прочностных характеристик для расчета конструкций при

усилении.

Таблица 6.

Мероприятия по ремонту и усилению конструкций в зависимости от их

повреждений

|

Категория технического состояния |

Характер повреждения |

Требуемые мероприятия |

Коэффициент условия работы «К« |

|

1. |

Отсутствуют |

Необходимости |

1 |

|

2. |

Незначительное |

Требуется |

0,85 |

|

3. |

Существующие |

Требуется |

0,7 |

|

4. |

Существующие |

Требуется |

0,55 |

|

5. |

Требуется |

Конструкция |

0,35 |

4. ОБЩИЕ МЕТОДЫ УСИЛЕНИЯ И РЕМОНТА ОТДЕЛЬНЫХ

СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ ИНЖЕНЕРНЫХ СООРУЖЕНИЙ

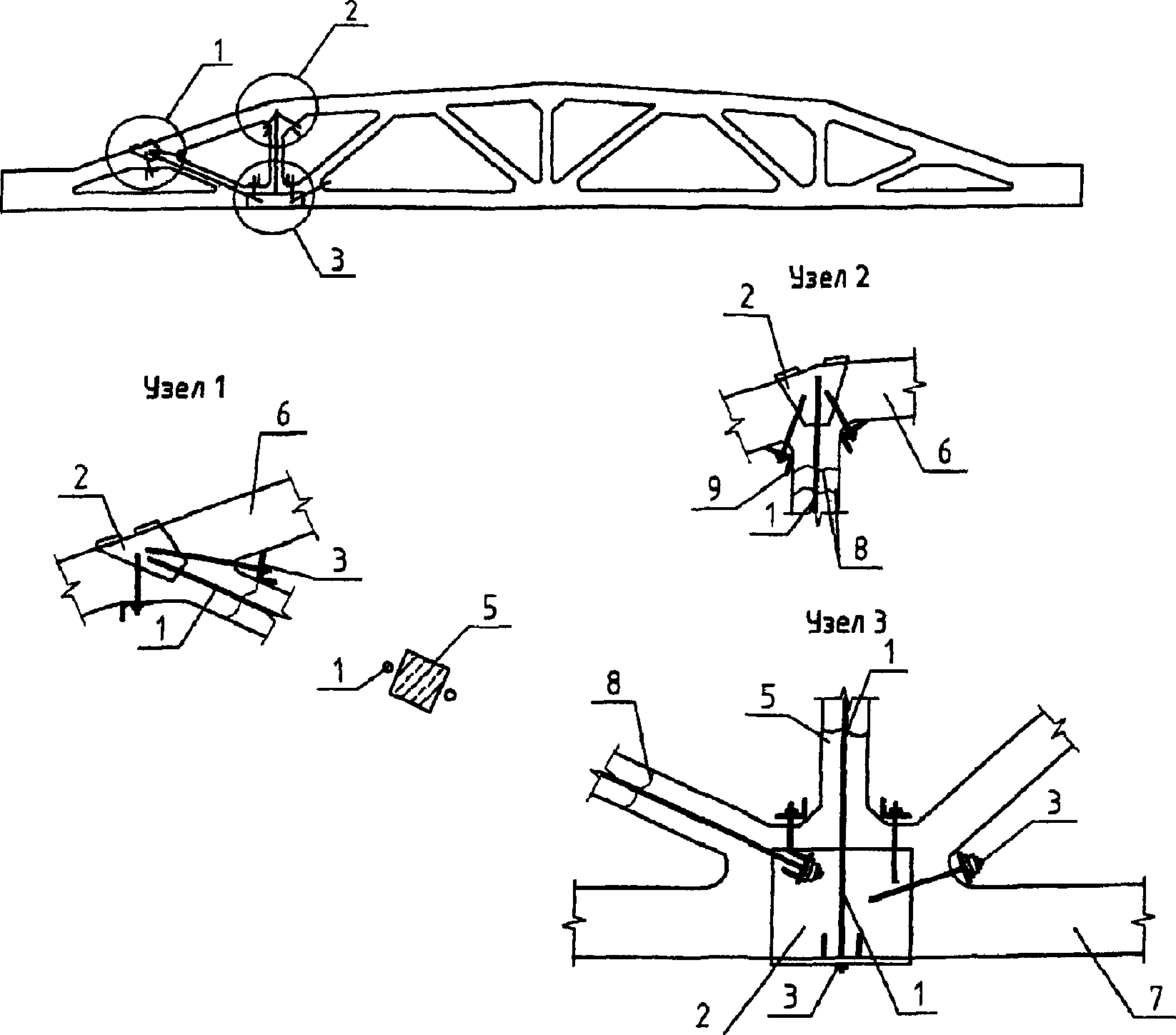

Классификация способов

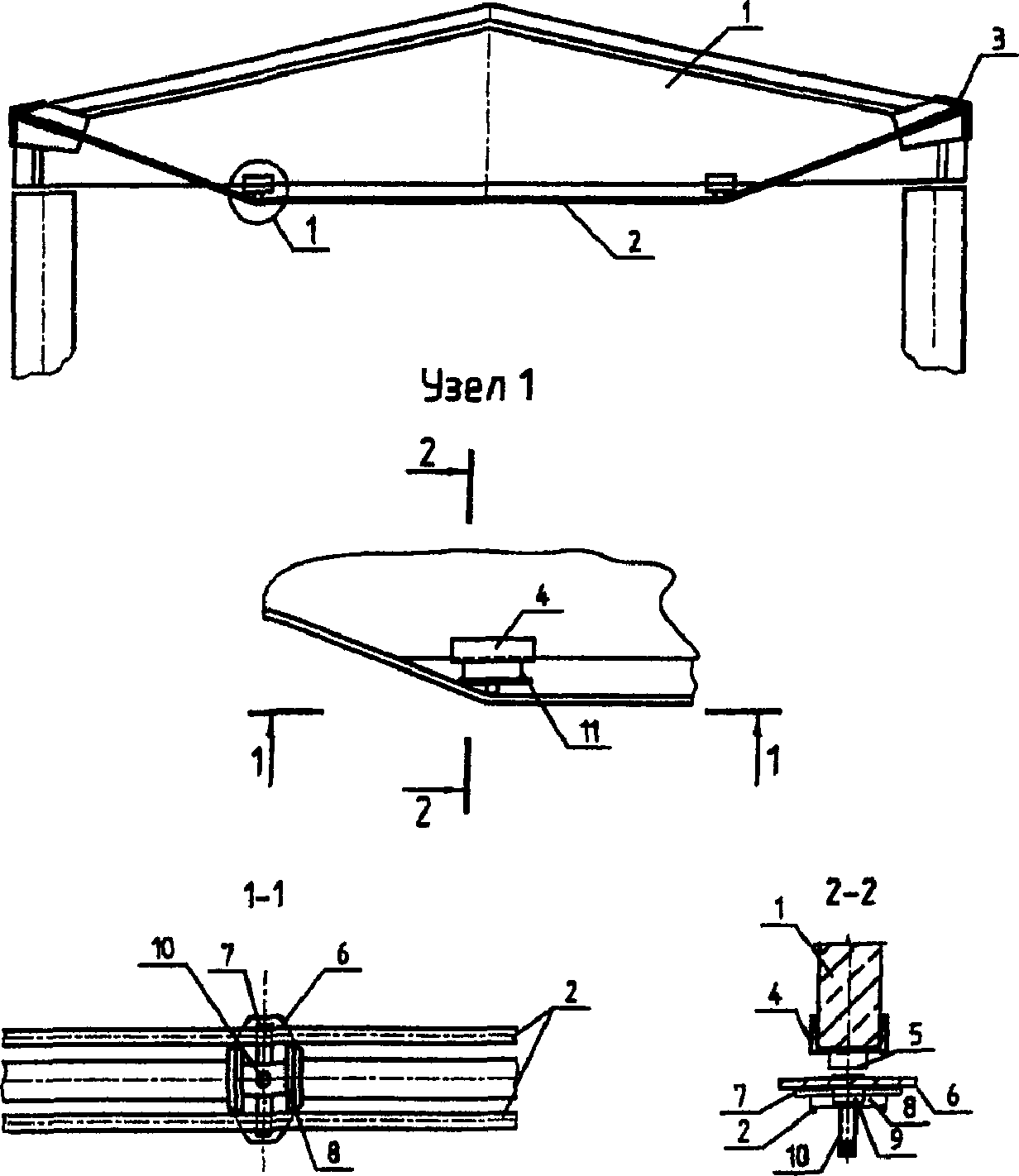

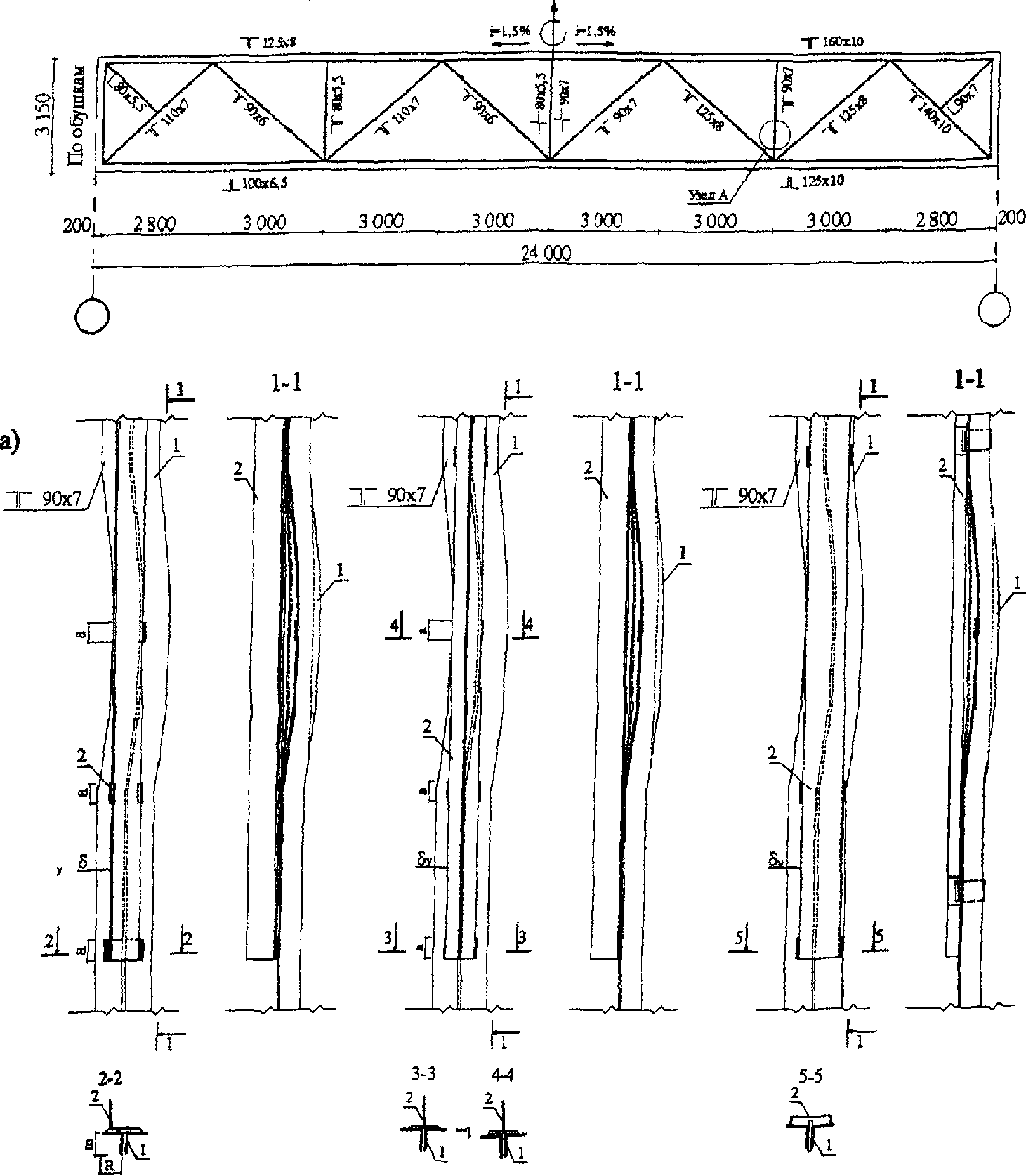

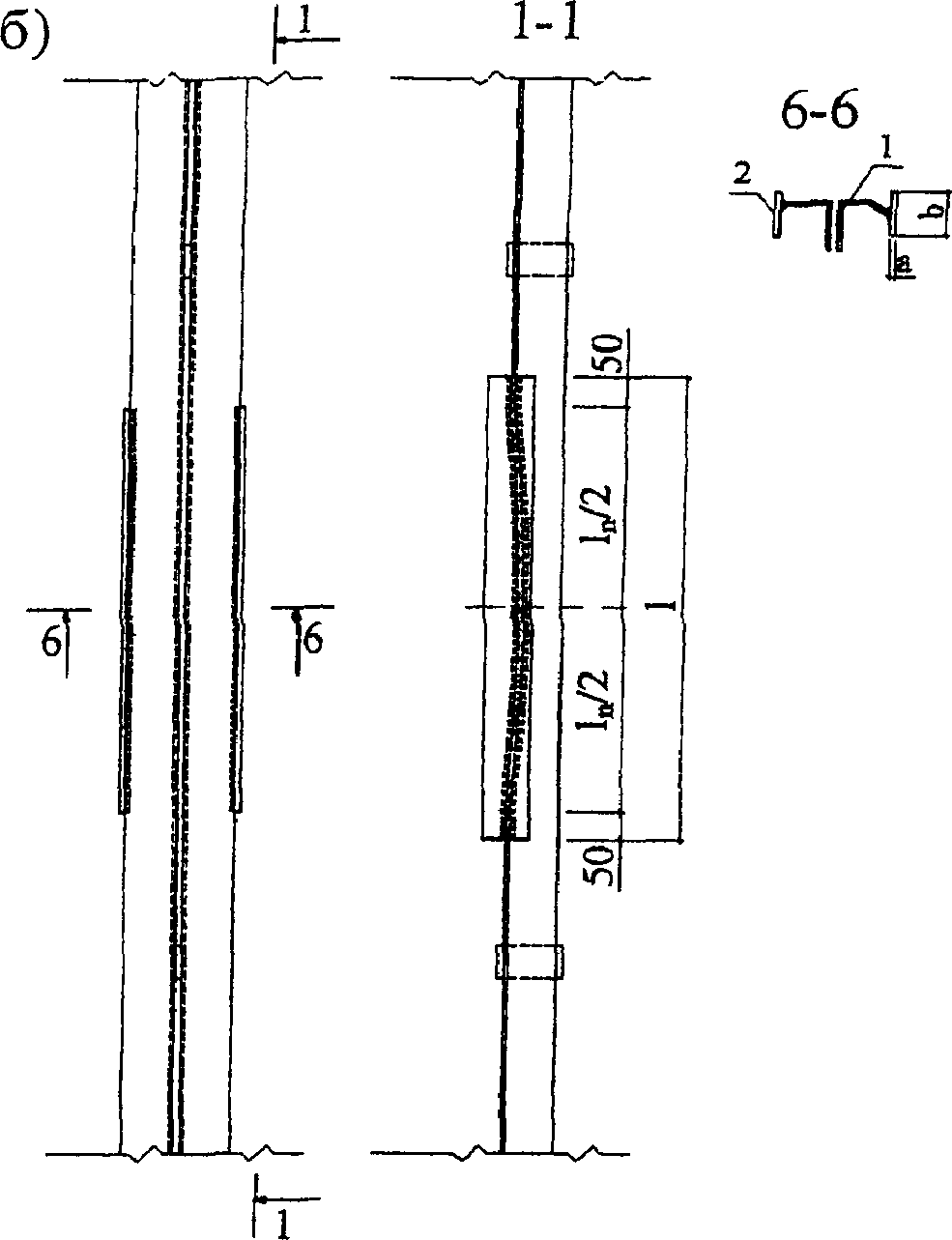

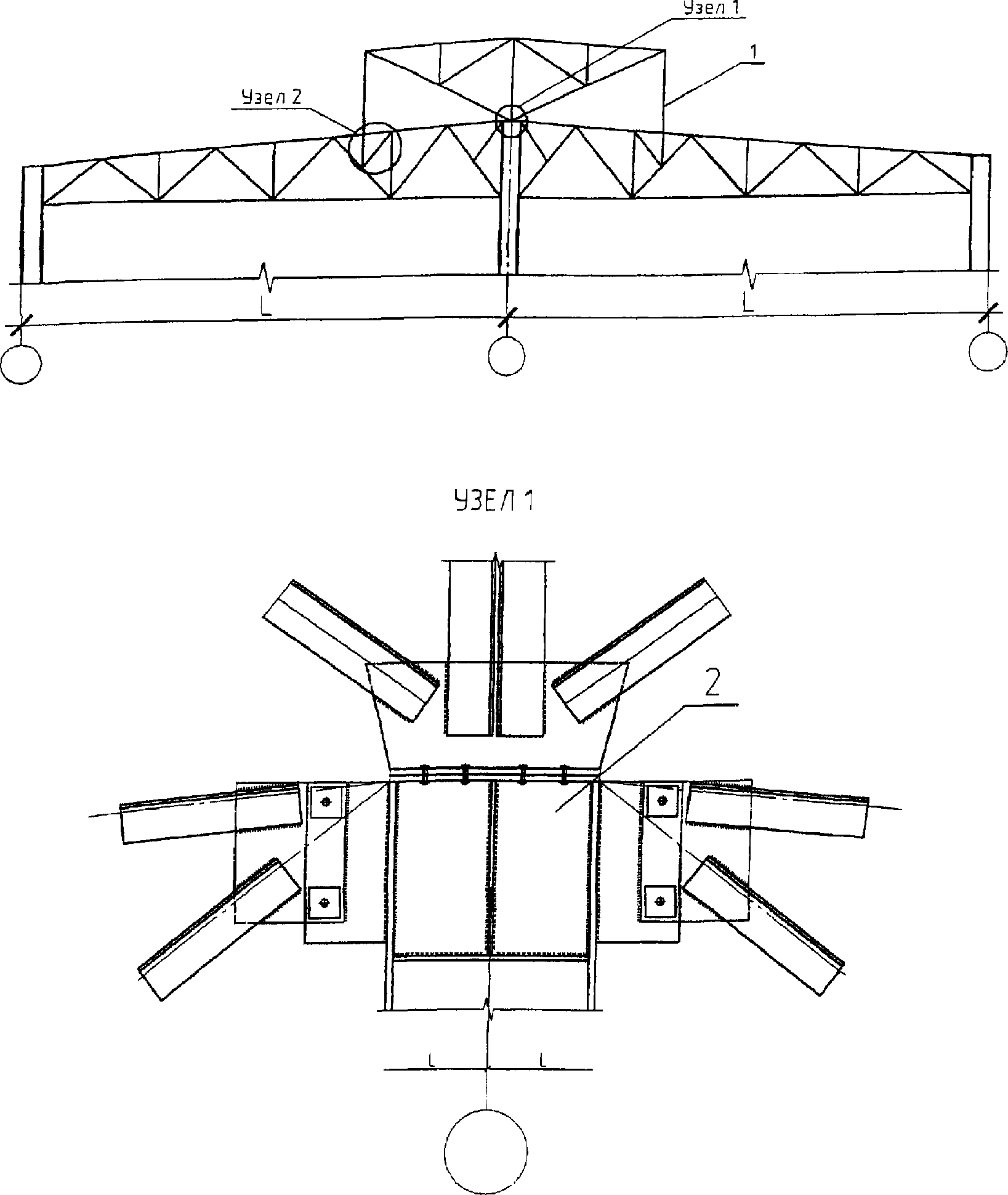

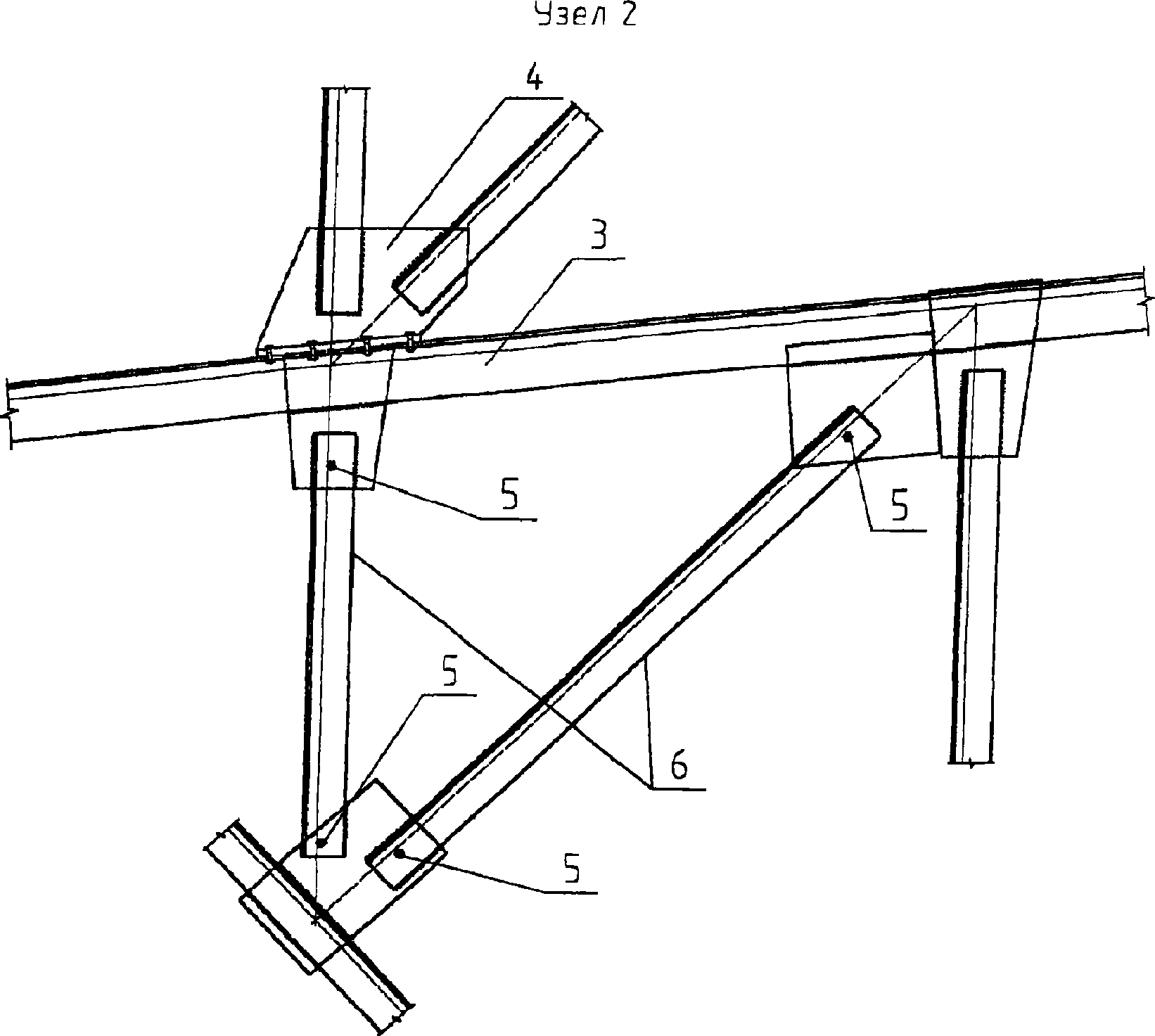

ремонта и усиления отдельных строительных конструкций представлена на рис. 4.1. Выбор способа ремонта и усиления зависит от

производственной базы предприятия, от имеющихся в конструкциях повреждений и

причин, приведших к их возникновению, от технологического процесса,

эксплуатации сооружения, позволяющего осуществлять ремонтные работы во время

его эксплуатации.

4.1.

СТАЛЬНЫЕ КОНСТРУКЦИИ

4.1.1. Дефекты и

повреждения элементов в виде трещин в основном металле или сварных швах

устраняются путем заварки трещин, вварки вместо дефектного места нового

металла, приварки усиливающих накладок, усиления конструктивного элемента

способом наращивания.

Во всех случаях должны

быть приняты меры препятствующие дальнейшему распространению обнаруженных

трещин путем рассверловки отверстий в концах трещин. Дефектные места в стенках

балок и колонн удаляются путем вырезки в них прямоугольного с закругленными

углами, трапециевидного или круглого отверстий по высоте и ширине на 100 мм

больше в каждую сторону размеров дефектного участка. Затем, в указанное

отверстие вваривается вставка с сечением равным поврежденному элементу. Кромки

металла по линии реза отверстия после ручной кислородной или воздушно-дуговой

резки подлежат механической обработке абразивным инструментом.

Соединение деталей

усиления с существующими конструкциями рекомендуется, как правило, выполнять

ручной электродуговой сваркой.

Сварные швы малой толщины

усиливают путем увеличения существующего сварного шва или увеличения длины швов

крепления элемента.

Новые сварные швы на

существующих конструкциях следует располагать в наименее напряженных сечениях,

возможно дальше от мест изменения сечения, вырезов, креплений ребер и других

элементов. Швы следует располагать симметрично относительно главных осей с

минимальным удалением от центра тяжести конструкций.

В усиливаемых под

нагрузкой растянутых элементах конструкций следует избегать сварных швов,

располагаемых поперек действующих усилий.

При исправлении

повреждений в нагруженных элементах должны быть приняты меры предосторожности:

— общая устойчивость

конструкции во время восстановления отдельных ее элементов должна быть

обеспечена временными дополнительными связями;

— сварка швов должна

производиться небольшими участками;

— при ремонте,

сопровождаемом вырезами и правкой металла, необходимо все усилие,

воспринимаемое элементом, передавать на временные дополнительные элементы.

4.1.2. Ремонт

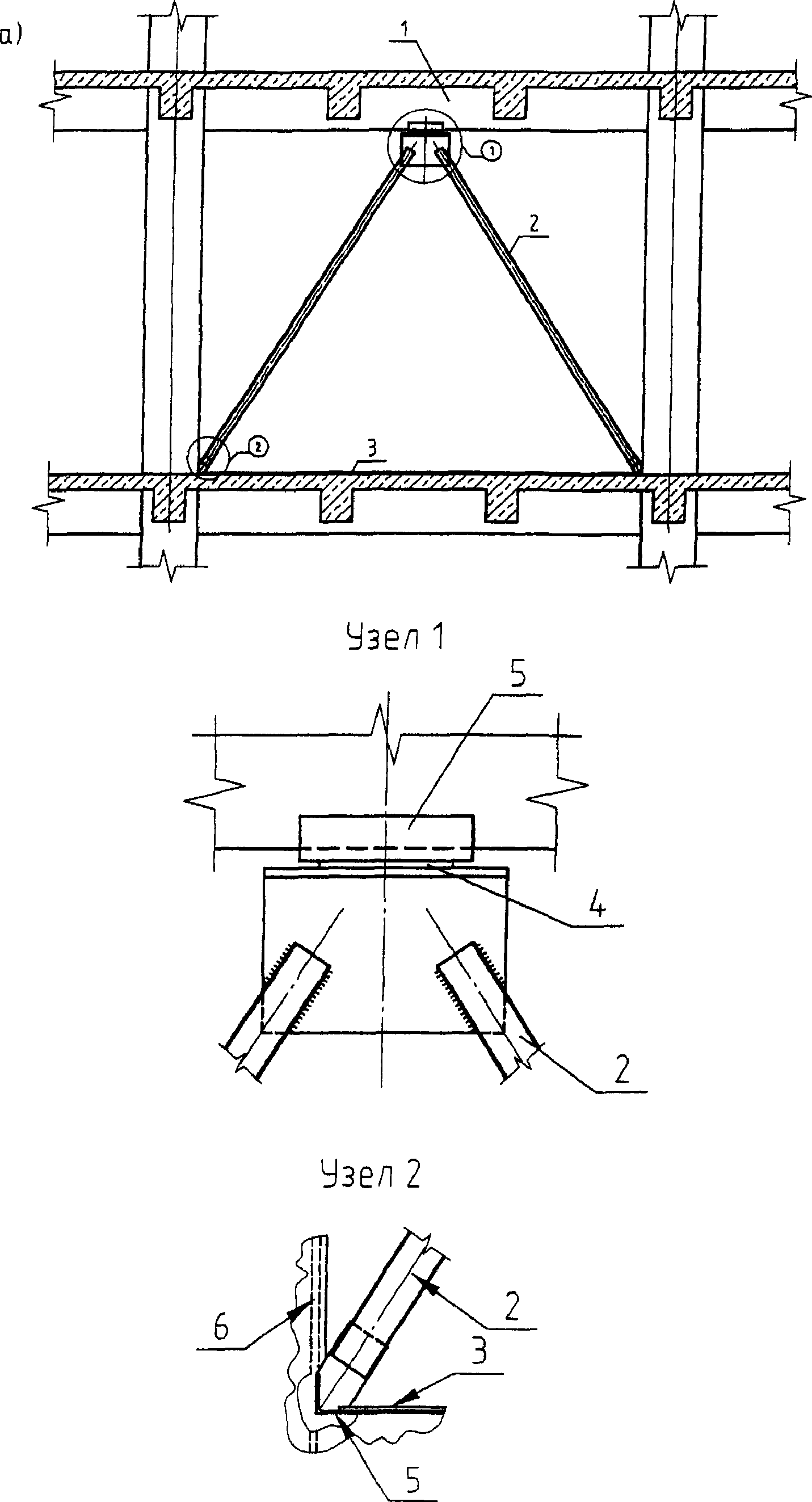

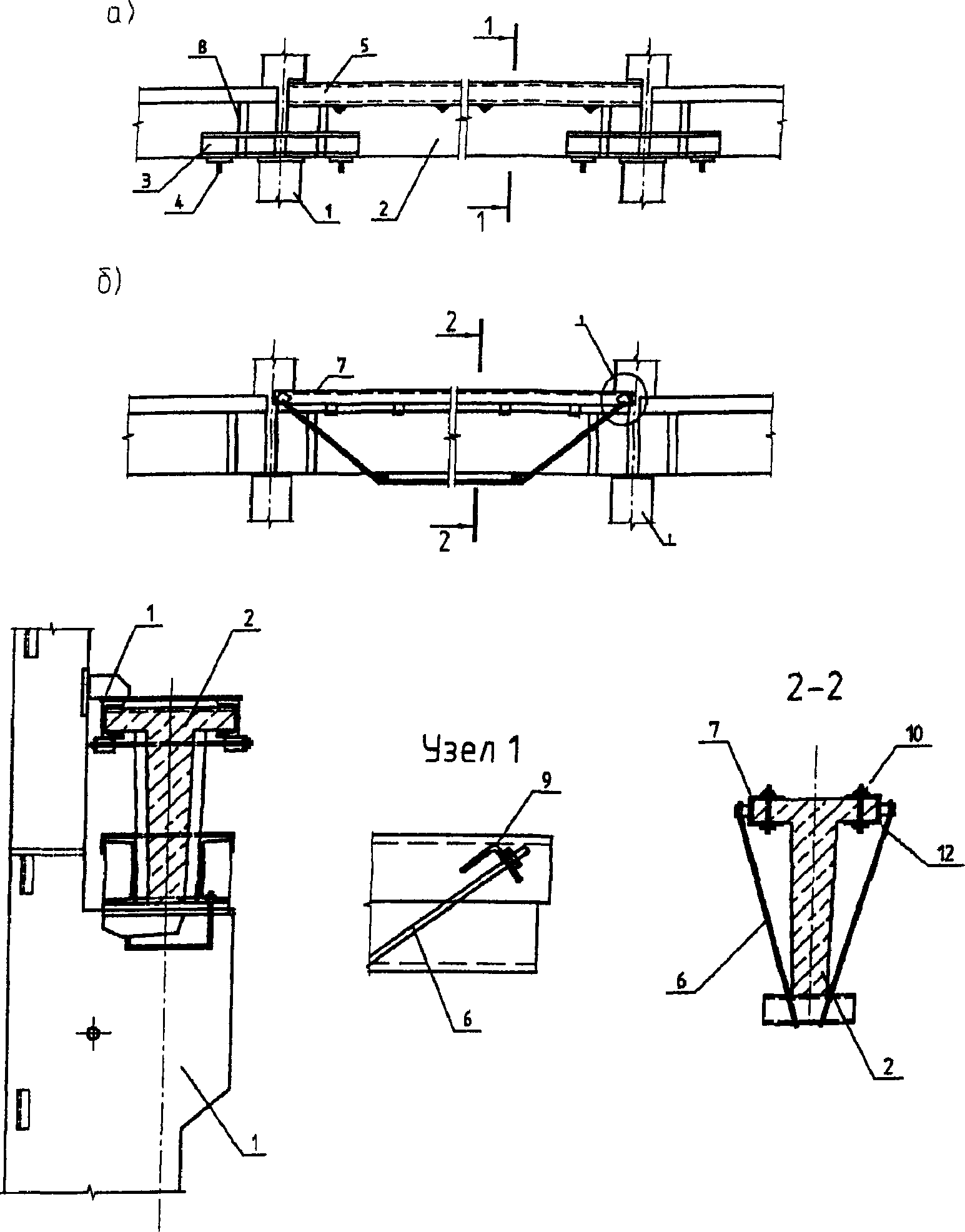

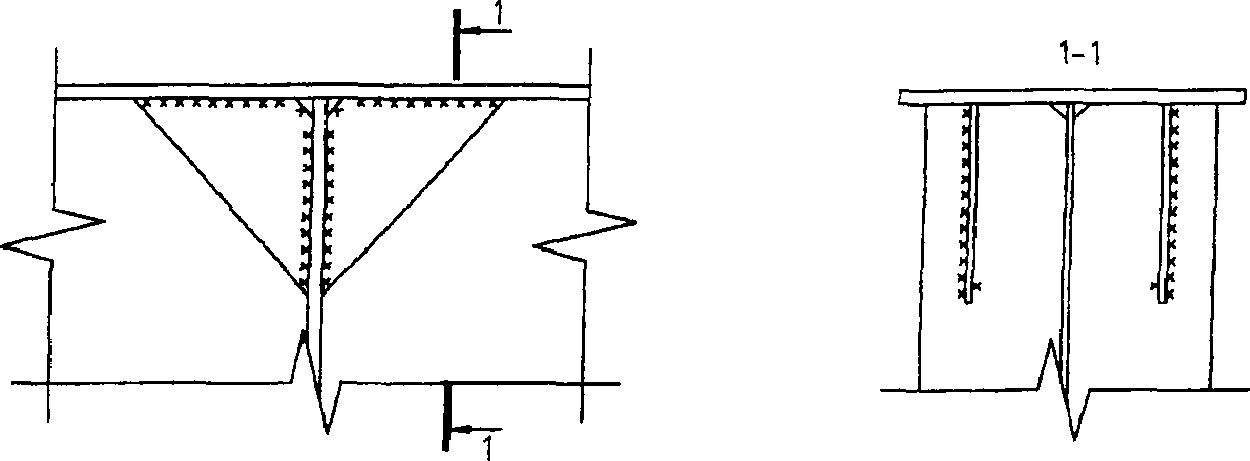

элементов стальных конструкций (рис. 4.2).

Дефекты

Повреждения в виде

пробоин, трещин, коррозии в основном металле или сварных швах.

Методы исправления

Мелкие пробоины диаметром

до 25 мм могут быть ликвидированы постановкой в отверстие стержня или заклепки

с обваркой с обеих сторон сварным швом. Более крупные пробоины или кучно

расположенные повреждения лучше перекрывать накладками (рис. 4.2а, б).

Участок, поврежденный трещинами, вырезается по высоте

и ширине на 100 мм больше, в каждую сторону дефектного места (рис. 4.2в)

Рис. 4.1

Рис. 4.2. Ремонт

элементов стальных конструкций

а — при

трещине в кромке балки; 6 — при пробоине в стенке; в — вырез дефектного.

участка с трещинами; г — участки подогрева и последовательность сварки нового

участка I — IV; д — подготовка трещины к заварке; е — ликвидация пробоины с помощью

стержня с обваркой; 1 — трещина; 2 — накладка усиления; 3 — пробоина; 4 — линия

реза; 5 — граница дефектного участка; 6 — место подогрева; 7 — зона зачистки; 8

— сварные швы; 9 — круглый стержень в месте пробоины.

Вырез усиливают с помощью

вставки или накладки. Вставки ввариваются с использованием подогрева (рис. 4.2 г).

При этом по двум кромкам должен быть зазор 2 — 4 мм.

Шов 1 заваривается в

направлении от середины к углам вставки. После остывания шва нагреваются

участки основного металла А и таким же методом выполняются швы II и III. В

последнюю очередь нагреваются участки Б и наносится шов IV в направлении от Б к середине.

Отдельные трещины в

основном металле устраняются их заваркой (рис. 4.2 д). При этом производят

зачистку зоны до чистого металла по ширине не менее 80 мм. В концах трещины на

расстоянии 15 — 20 мм сверлят отверстия диаметром 8 — 12 мм. Кромки трещины

разделывают под сварку и подогревают концевые участки трещины пламенем газовой

горелки до 100 — 150°С и поддерживают ее в течение всего времени заварки

трещины.

4.1.3.

Усиление элементов конструкции в местах местных повреждений (рис. 4.3).

Дефекты

Погнутость элементов

стальных конструкций, снижающая их несущую способность.

Методы исправления

Приварить элементы

усиления 2 к погнутым элементам.

4.1.4. Усиление

стальных элементов (рис. 4.4).

Дефект

Недостаточная несущая

способность элемента.

Метод исправления

Усиление производится

увеличением площади поперечного сечения отдельных элементов конструкции путем

увеличения сечения за счет приварки дополнительных профилей.

Рис. 4.3.

Ремонт стальных конструкций в местах локальной погиби

а, б — погибь

стержня; 1 — повреждённый элемент; 2 — элемент усиления.

Рис. 4.4.

Усиление стальных элементов

а — прокатных

балок; б — сварных балок; в — внецентренно или центрально сжатых элементов; г —

центрально-сжатых или растянутых элементов; 1, 2, 3 — усиление полосами,

стержнями, прокатными профилями.

4.2.

ЖЕЛЕЗОБЕТОННЫЕ КОНСТРУКЦИИ

4.2.1. При ремонте

защитного слоя бетона предусматриваются следующие виды работ:

— заделка отдельных

выколов и раковин;

— замена или восстановление

защитного слоя (частичная или сплошная).

При сплошной замене

толщина защитного слоя может быть увеличена, но во всех случаях должна быть не

менее 3 см в свету для рабочей арматуры и не менее 2 см для хомутов и нерабочей

арматуры.

Замена защитного слоя

бетона производится в тех случаях, когда его свойства, понижены, арматура

поражена коррозией или защитный слой бетона отслаивается. В этих случаях старый

защитный слой подлежит полному удалению, а арматура должна быть очищена от

ржавчины.

Для укладки нового

защитного слоя рекомендуется обычный бетон, но с мелкими фракциями.

Железобетонные рубашки

рекомендуется устраивать при значительных разрушениях поверхностного слоя

бетона конструкции с целью предохранения сооружения от дальнейшего разрушения.

Для заделки

незначительных по протяженности повреждений защитного слоя применяются ручные

приемы штукатурных работ.

Для нанесения бетона

(раствора) используется мастерок. Уложенный раствор примерно через час

смачивают водой, присыпают сухим цементом и заглаживают с помощью кельмы,

деревянной или металлической гладилками. При этом глубина выколотых участков,

подготавливаемой к ремонту поверхности, не должна сходить на нет к краю выкола,

она всюду должна быть не менее 1 см. Переход места выкола к неповрежденному

защитному слою должен быть сделан ступенькой под углом 90°.

При большом объеме работ

наиболее эффективным способом нанесения бетонов является торкретирование, при

котором достигается получение весьма плотного прочного защитного слоя.

При подготовке поверхности

к бетонированию одиночные трещины с шириной раскрытия свыше 1 мм разделываются

в виде прямоугольника на глубину и зачеканиваются бетоном.

В местах больших отколов

бетона и обнажения арматуры устанавливают дополнительную армирующую сетку с

размером ячеек от 2,5 до 10 см и диаметром проволоки от 0,5 до 6 мм с

прикреплением вновь устанавливаемых сеток к основной арматуре конструкции.

Для увеличения сил

сцепления между новым и старым бетоном рекомендуется применять прослойку из

эпоксидно-тиоколового клея K-153.

При восстановлении защитного слоя с применением эпоксидно-тиоколовой прослойки

бетон должен быть уложен до потери липкости клея.

4.2.2. В зависимости от

степени развития трещин применяются следующие способы ремонта конструкций:

— устройство защитных

пленок и покрытий, для ремонта трещиноватых поверхностей, имеющих трещины

раскрытием до 0,2 мм;

— герметизация трещин

(заполнение их водонепроницаемыми эластичными материалами), для ремонта

конструкции, имеющих трещины раскрытием более 0,3 мм;

— поверхностная заделка

трещин (устройство герметизирующей накладки, перекрывающей трещину и

усиливающей сечение с трещиной) для ремонта конструкций, имеющих сквозные

трещины с раскрытием более 0,2 мм;

— прочностная заделка

(омоноличивание полости трещины клеющим составом) для ремонта конструкций с

трещинами раскрытием более 0,3 мм.

Покрытие ремонтируемых

поверхностей пленками предназначается для защиты бетона и поверхности

конструкции от атмосферной и химической коррозии. Устройство защитных пленок и

покрытий осуществляется путем окраски бетонной поверхности полимерцементными

красками или синтетическими лаками.

Герметизация трещин

высоко эластичными материалами без восстановления монолитности конструкции

предназначается для закрытия доступа влаги и других агентов, вызывающих

коррозию, к арматуре, обеспечивая ее сохранность.

Герметизация трещин

эластичными материалами в виде мастики производится с помощью шприцев.

Прочностная заделка

рекомендуется при необходимости одновременно с ликвидацией трещин восстановить

монолитность конструкции. Прочностная заделка может быть выполнена с помощью

инъектирования эпоксидного состава или цементного раствора в полость трещины.

До инъектирования должны

быть устроены отверстия и установлены в них ниппели, через которые производится

подача клеющего состава. После установки ниппелей трещина по поверхности бетона

герметизируется с помощью наклейки стеклоткани, предотвращающей вытекание

клеющего состава. Как правило, инъектирование должно начинаться с нижнего

ниппеля.

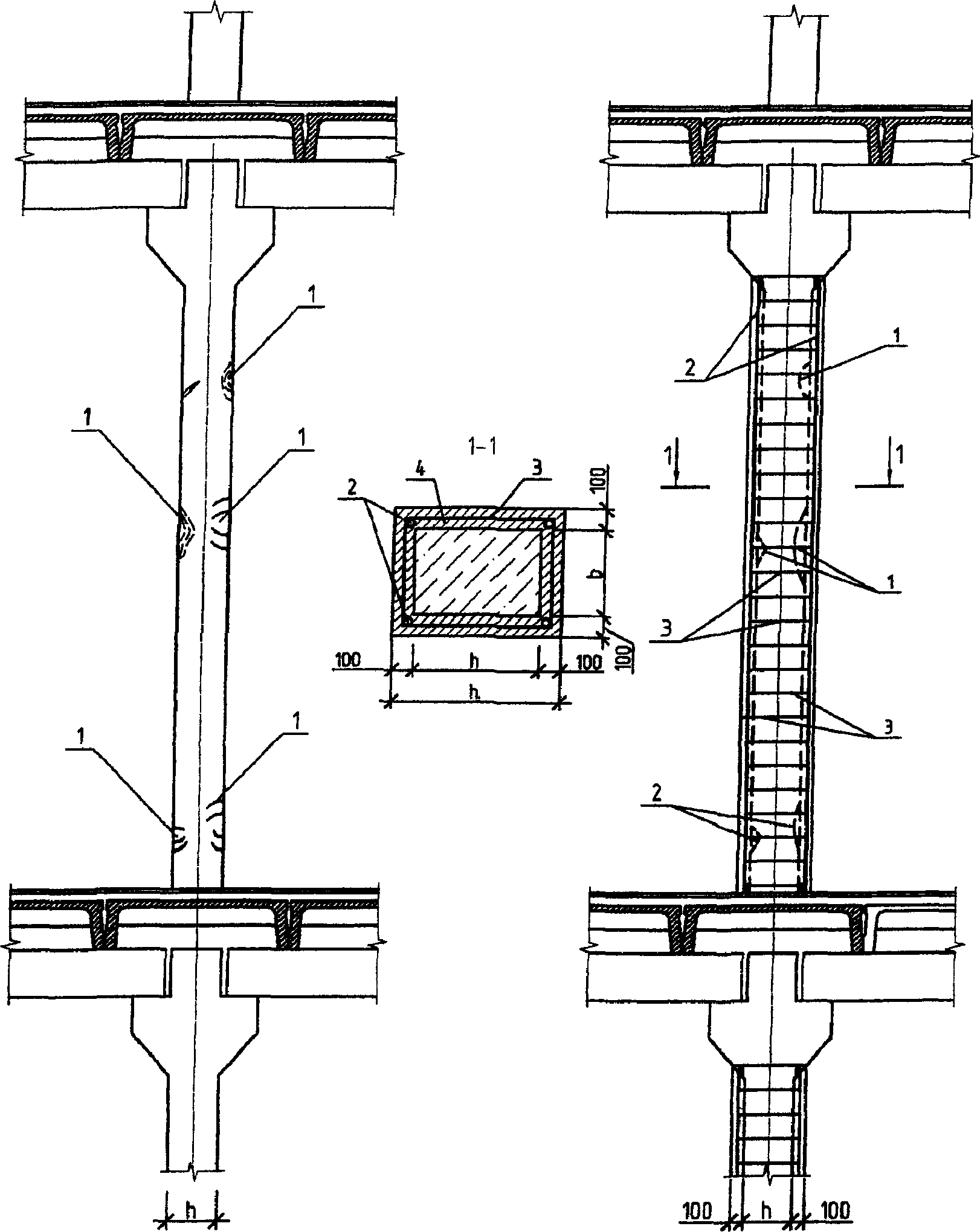

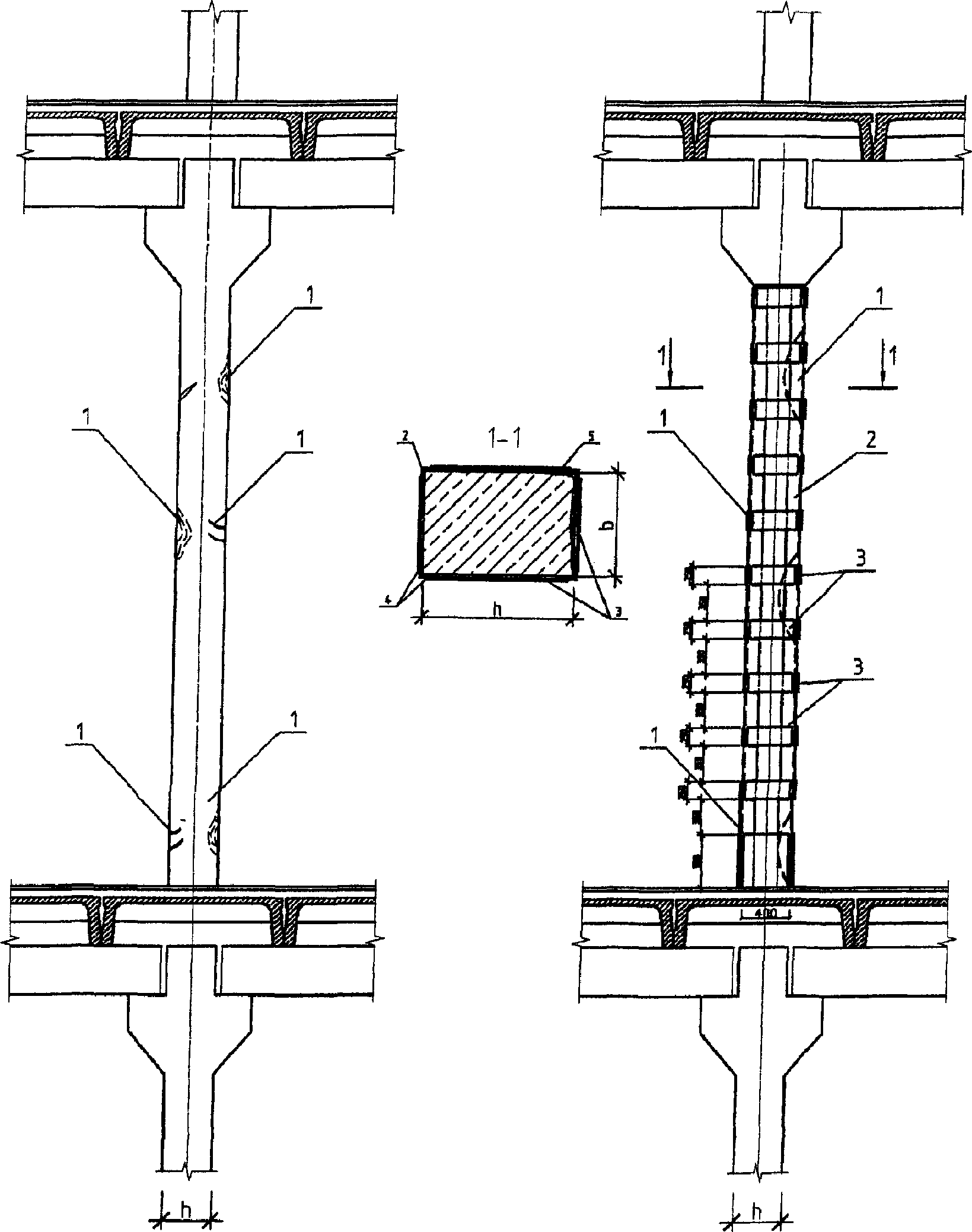

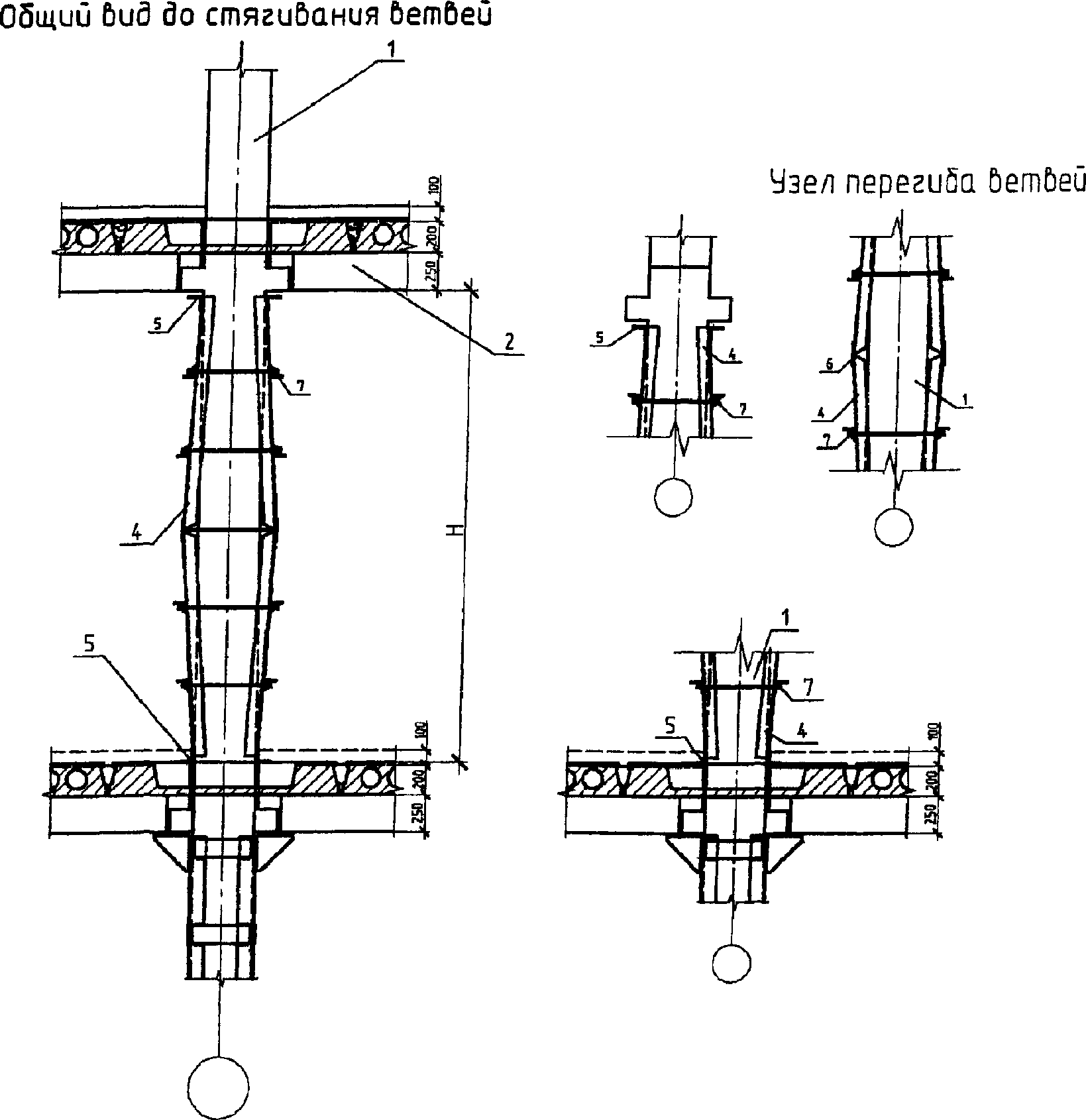

4.2.3. Наиболее распространенным

способом усиления конструкций является увеличение сечений путем устройства

всесторонних обойм или односторонним наращиванием. Этот способ позволяет

получить значительное увеличение несущей способности как целых, так и сильно

поврежденных элементов.

При усилении

железобетонных конструкций односторонним увеличением сечения дополнительная

арматура приваривается к старой при помощи отгибов, коротышей, наклонных и

вертикальных хомутов.

Приварку хомутов и

коротышей рекомендуется производить при помощи электросварки двойными

фланговыми швами.

При наличии местных

повреждений в виде одиночных или сконцентрированных на небольшой длине трещин

производится местное усиление конструкции по одному из следующих способов:

— устройство местных

хорошо армированных хомутами, отогнутой и продольной арматурой четырехсторонних

обойм из железобетона;

— устройство

металлических обойм из вертикальных напрягаемых хомутов. При наличии

вертикальных или косых трещин под хомутами располагаются продольные

распределительные уголки, охватывающие поврежденную часть балки.

Хомуты покрываются

торкретбетоном по металлической сетке или обетонируются.

При усилении колонн

четырехсторонняя обойма армируется продольными стержнями и хомутами или

спиральной арматурой. Обойма может быть забетонирована в опалубке или

заторкретирована; толщина стенок при обычном бетонировании должна быть не менее

10 см и при торкретировании — 5 см. Углы усиливаемой колонны рекомендуется

скалывать. Вверху и внизу колонны на длине, равной наибольшему размеру поперечного

сечения колонны, шаг хомутов уменьшается вдвое. При наличии местных

повреждений или дефектов у колонн усиливающая обойма может устраиваться в

пределах поврежденного участка с перепуском в обе стороны на длину 50 см, но не

менее большего размера поперечного сечения.

При усилении

железобетонных конструкций наращиванием элементов необходимо со стороны

сечения, предназначенной для усиления, сколоть в местах приварки защитный слой

бетона и обнажить продольные стержня существующей арматуры до половины их сечения.

После этого поверхность

бетона промывается струей воды под напором. Если по каким-либо причинам создать

напор не представляется возможным, поверхность бетона после насечки зубилом и

обработки щеткой продувается воздухом, чтобы на ней не осталось пыли, и

промывается водой.

Поверхность бетона должна

поддерживаться во влажном состоянии вплоть до момента, когда на нее будет

нанесен слой нового бетона. Непосредственно перед бетонированием с

горизонтальных поверхностей старого бетона должны быть удалены лужицы воды.

После этого поверхность бетона покрывается слоем пластичного цементного

раствора состава 1:2 толщиной 1 — 2 мм. Новый бетон должен укладываться не

позднее чем через 1,5 часа после укладки раствора.

Обнаженные стержни

арматуры должны тщательно очищаться стальными щетками, пескоструйкой и др.

способом от загрязнения, ржавчины или окалины.

При значительном

повреждении стержней старой арматуры коррозией, пленка поражения удаляется

зубилом или молотком, после чего производится очистка стальной щеткой и подварка

новой арматуры.

Перед бетонированием

стержни арматуры окрашиваются цементным раствором 1:2 в виде плешей 1 — 2 мм.

Опалубка должна

конструироваться, таким образом, чтобы была обеспечена возможность постепенного

ее наращивания по высоте усиливаемых балок и колонн.

При конструировании

опалубки должны предусматриваться необходимые зазоры и отверстия в ней, а также

специальные лотки для укладки бетона и его уплотнения.

Во время производства

работ по усилению поврежденных железобетонных конструкции необходимо принимать

меры предосторожности, обеспечивающие безопасность работы. В случае

недостаточной прочности усиливаемых элементов они должны быть надежно

закреплены на время усиления.

За уложенным бетоном или

нанесенным слоем торкретбетона должен быть обеспечен соответствующий

температурно-влажностный уход.

4.2.4.

Соединения стальных арматурных стержней (рис. 4.5).

Дефект

Повреждение существующей

арматуры коррозией, перенапряжение арматуры.

Метод исправления.

Для стыка существующей и

новой арматуры усиления используются стыковые накладки или применяются

соединения внахлестку. В сварных швах принимается: толщина шва 0,25d, ширина шва — 0,5d. Сечение стыковой

накладки должно быть равнопрочным со стыкуемым стержнем.

Рис. 4.5.

Соединение арматурных стержней на сварке при усилении.

а, б — с

помощью накладок; в — внахлестку; 1 — рабочий стержень; 2 — стыковая накладка;

3 — сварной шов.

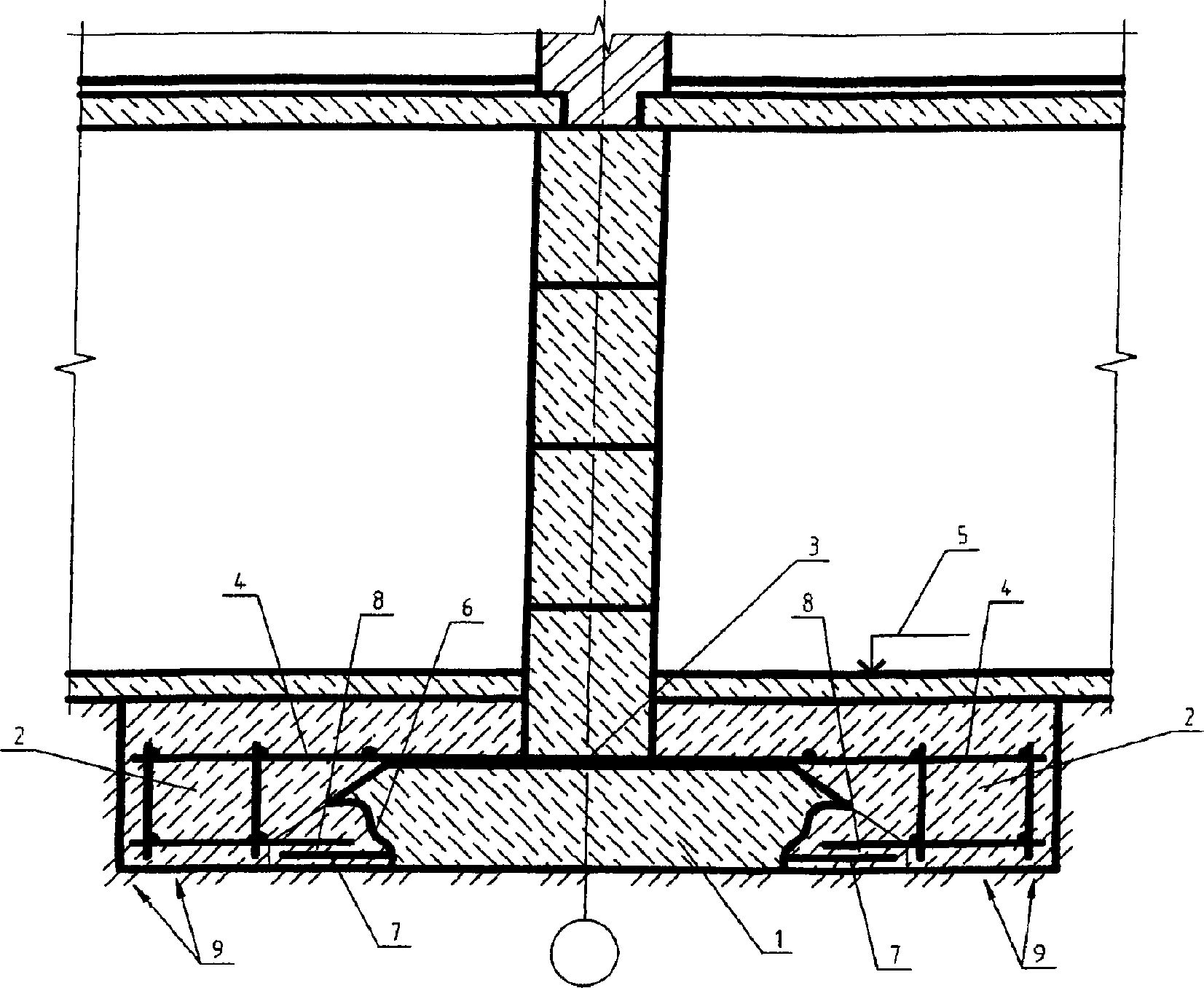

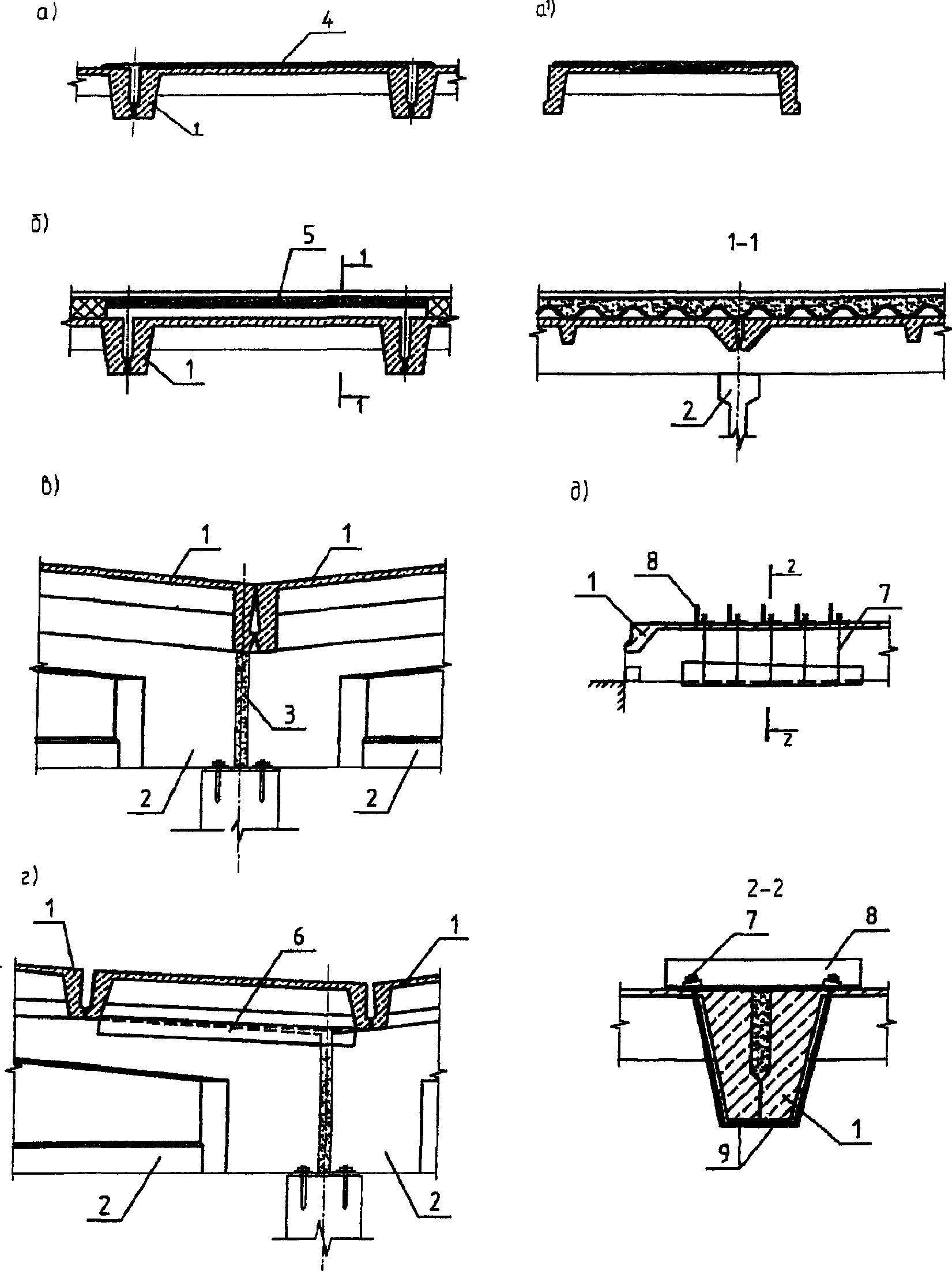

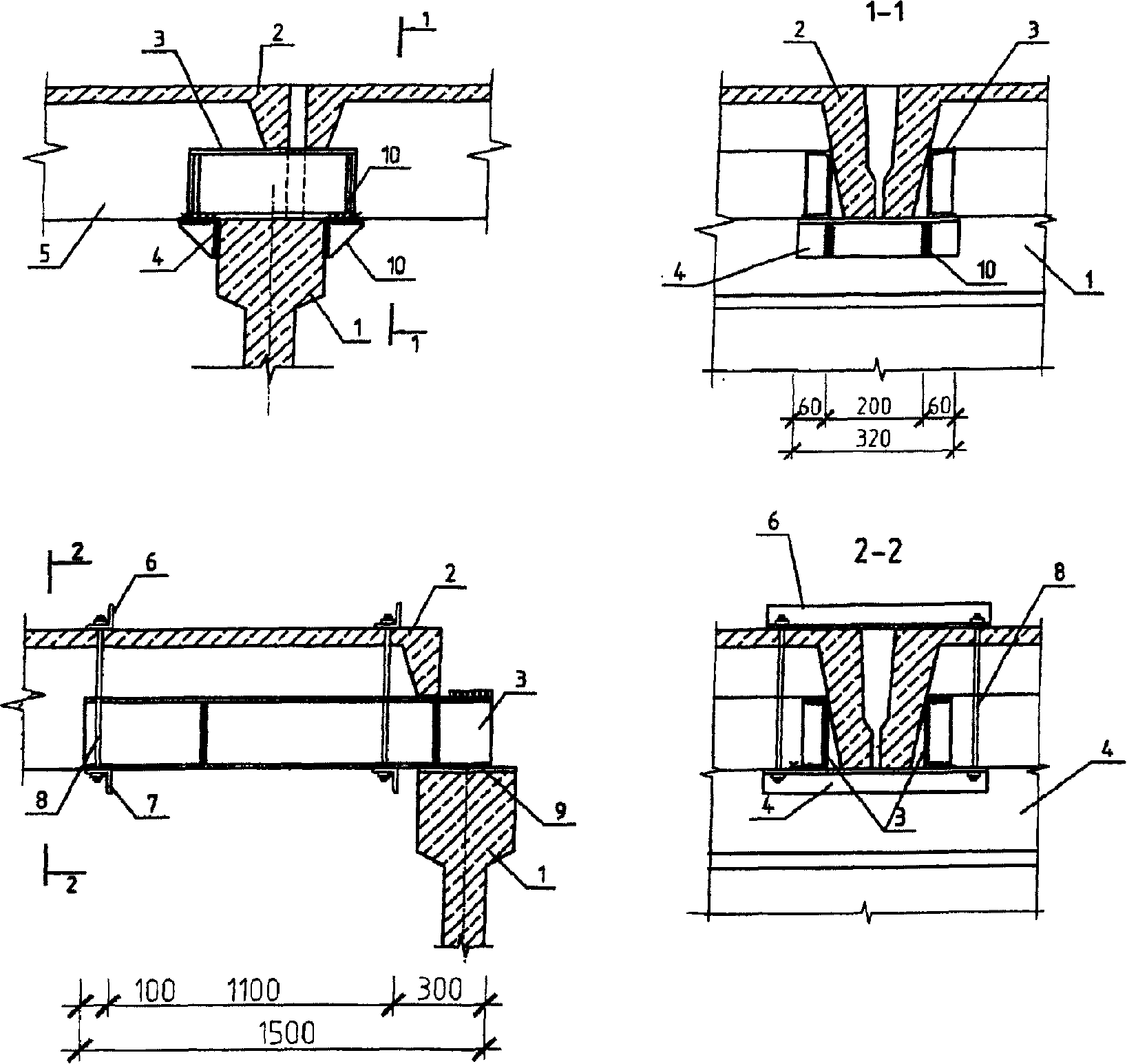

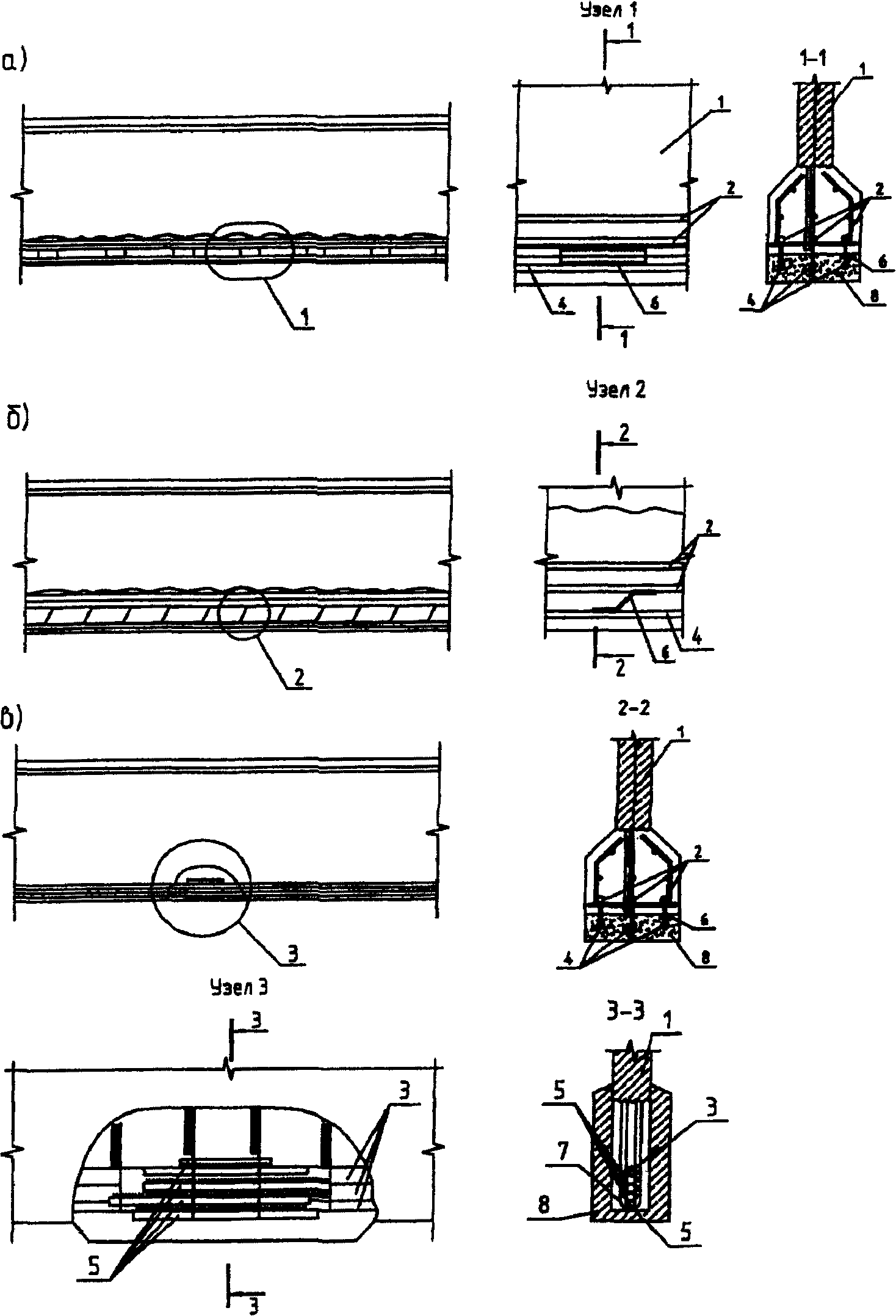

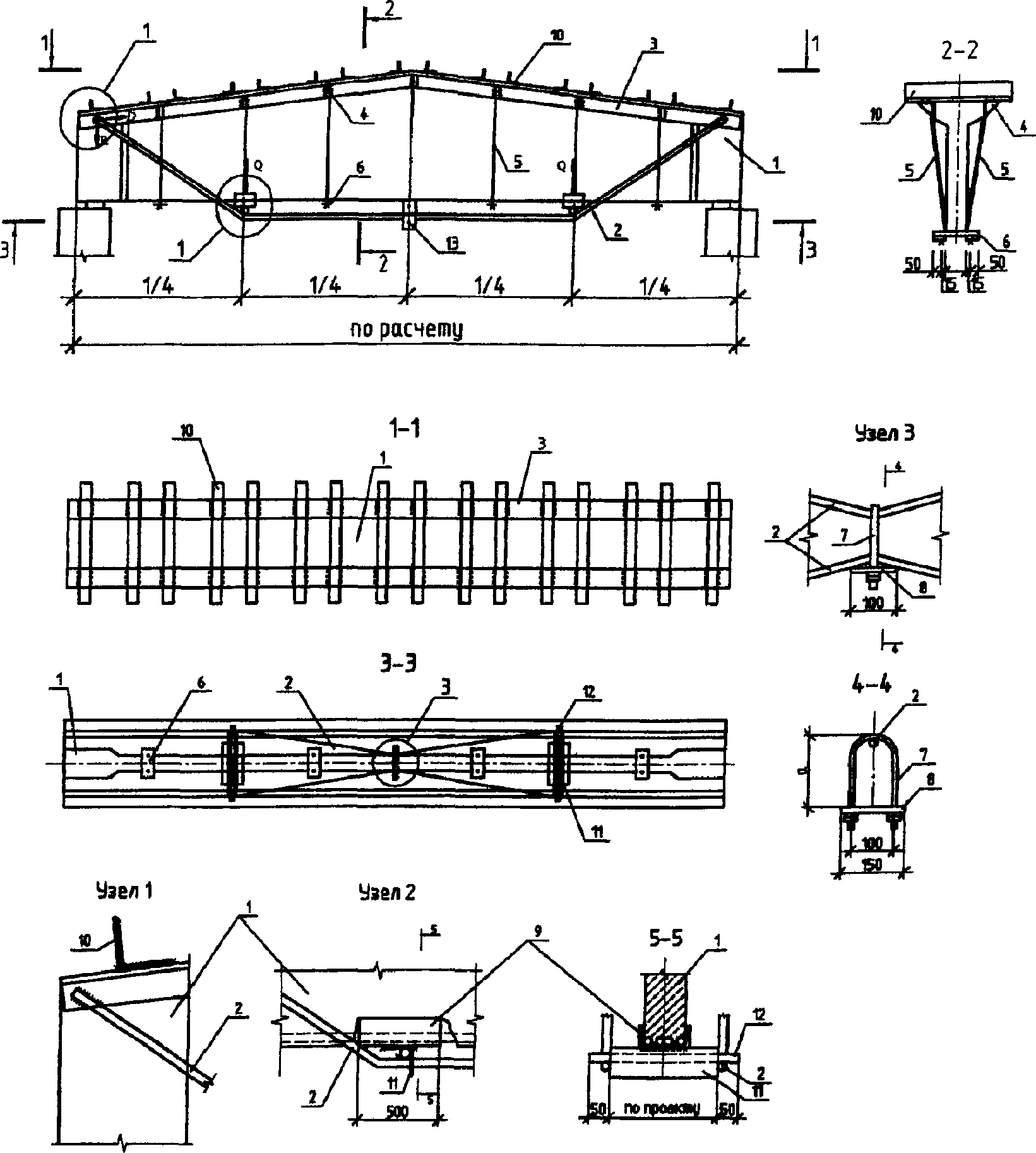

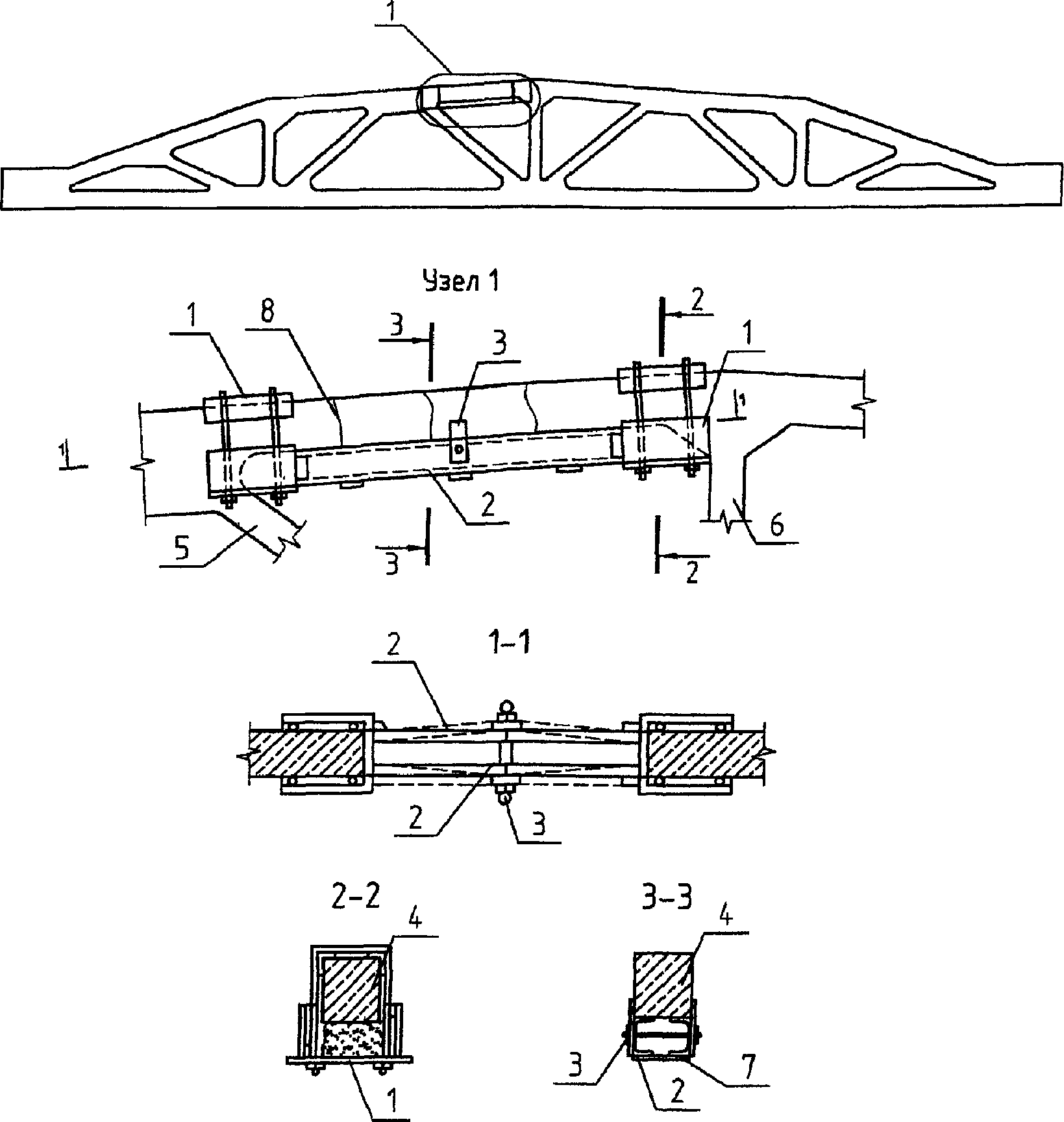

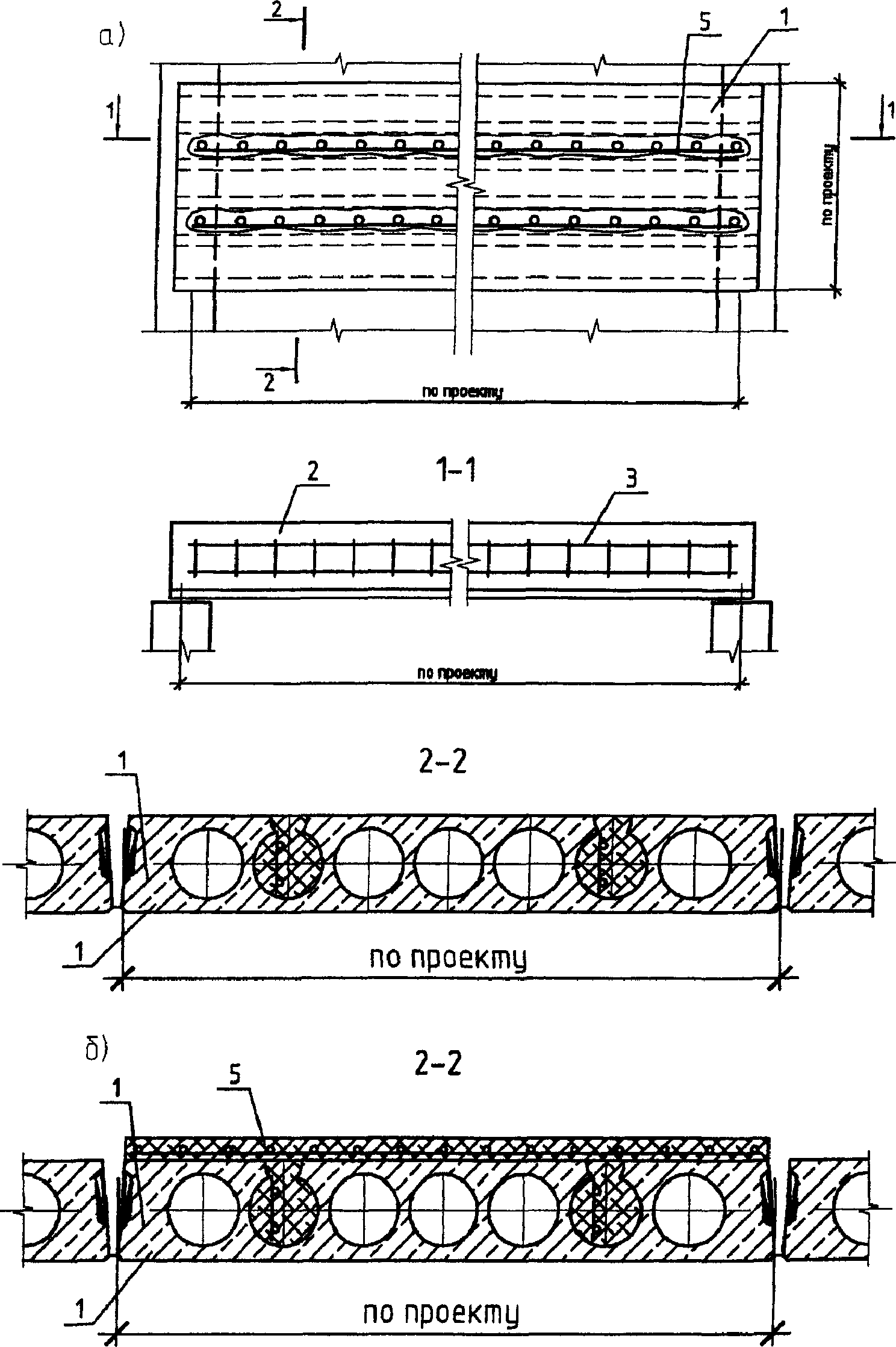

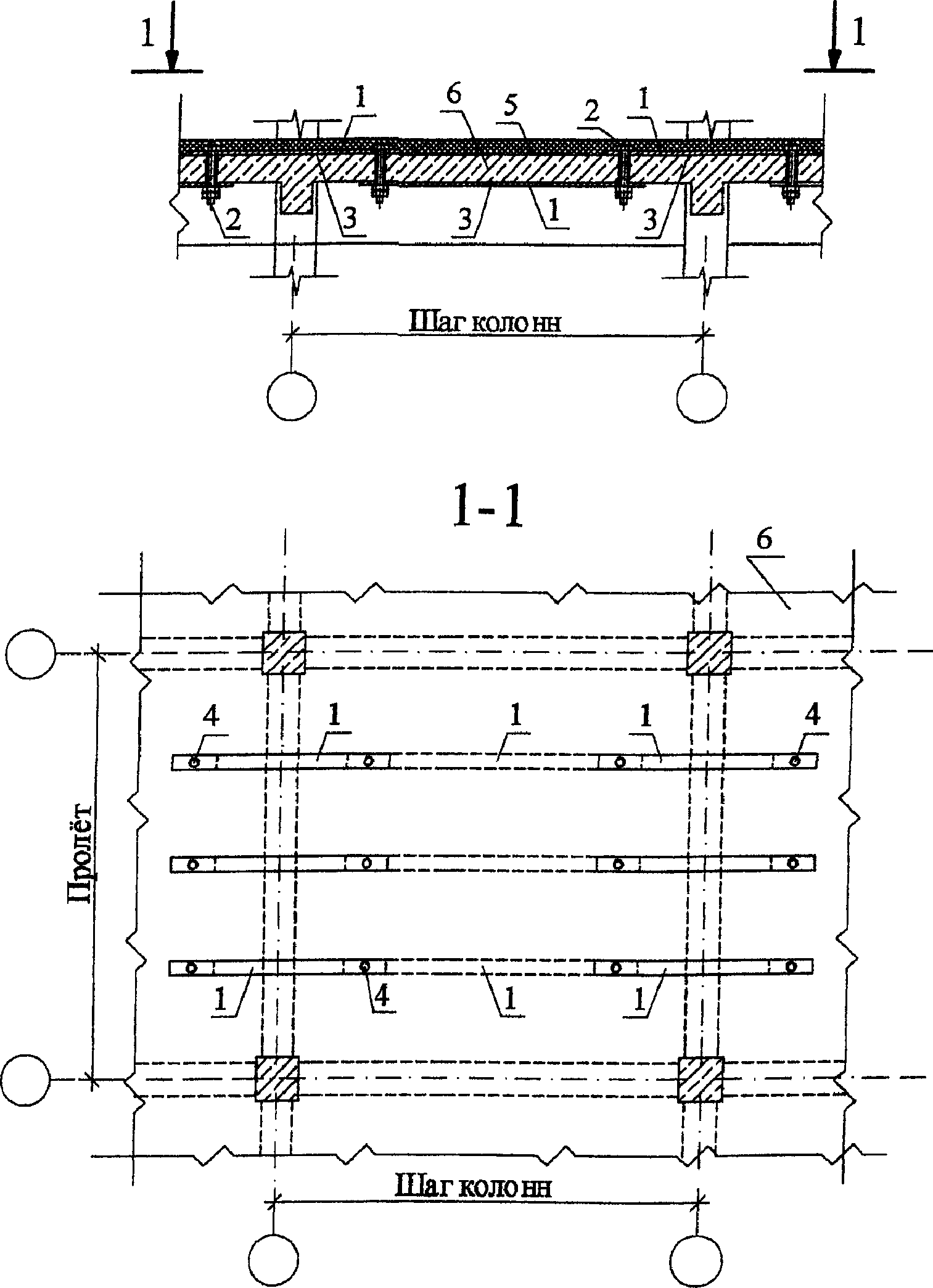

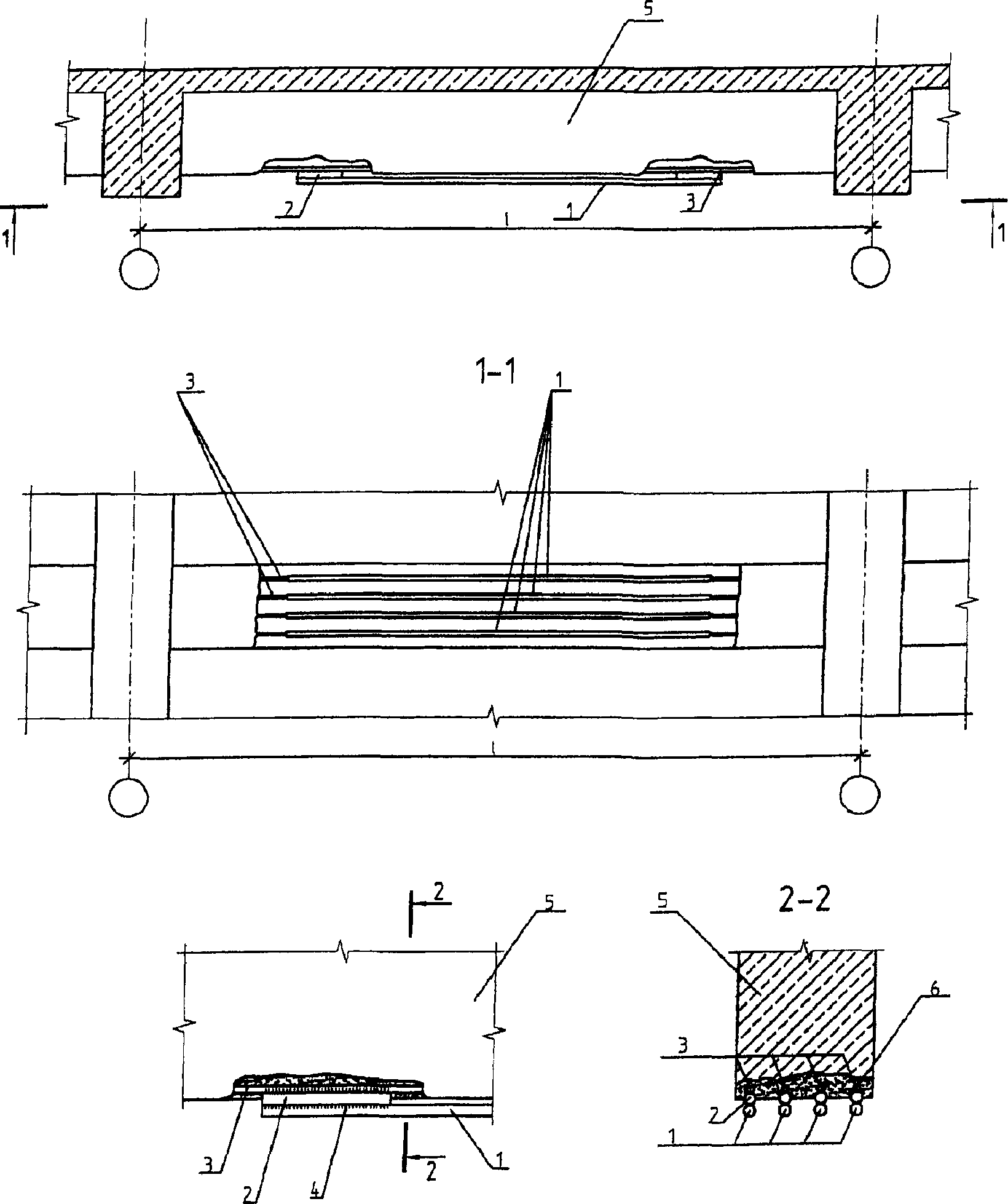

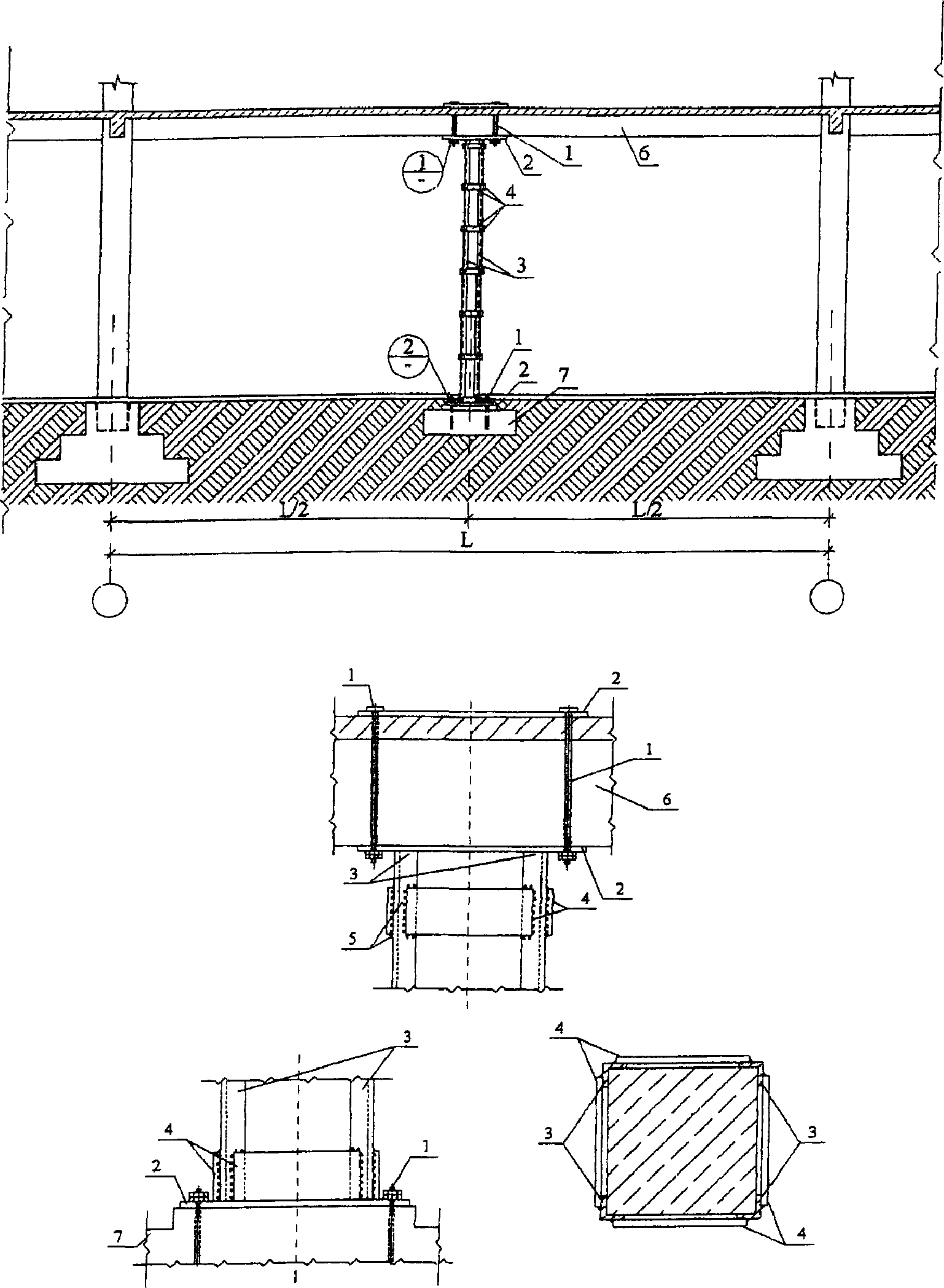

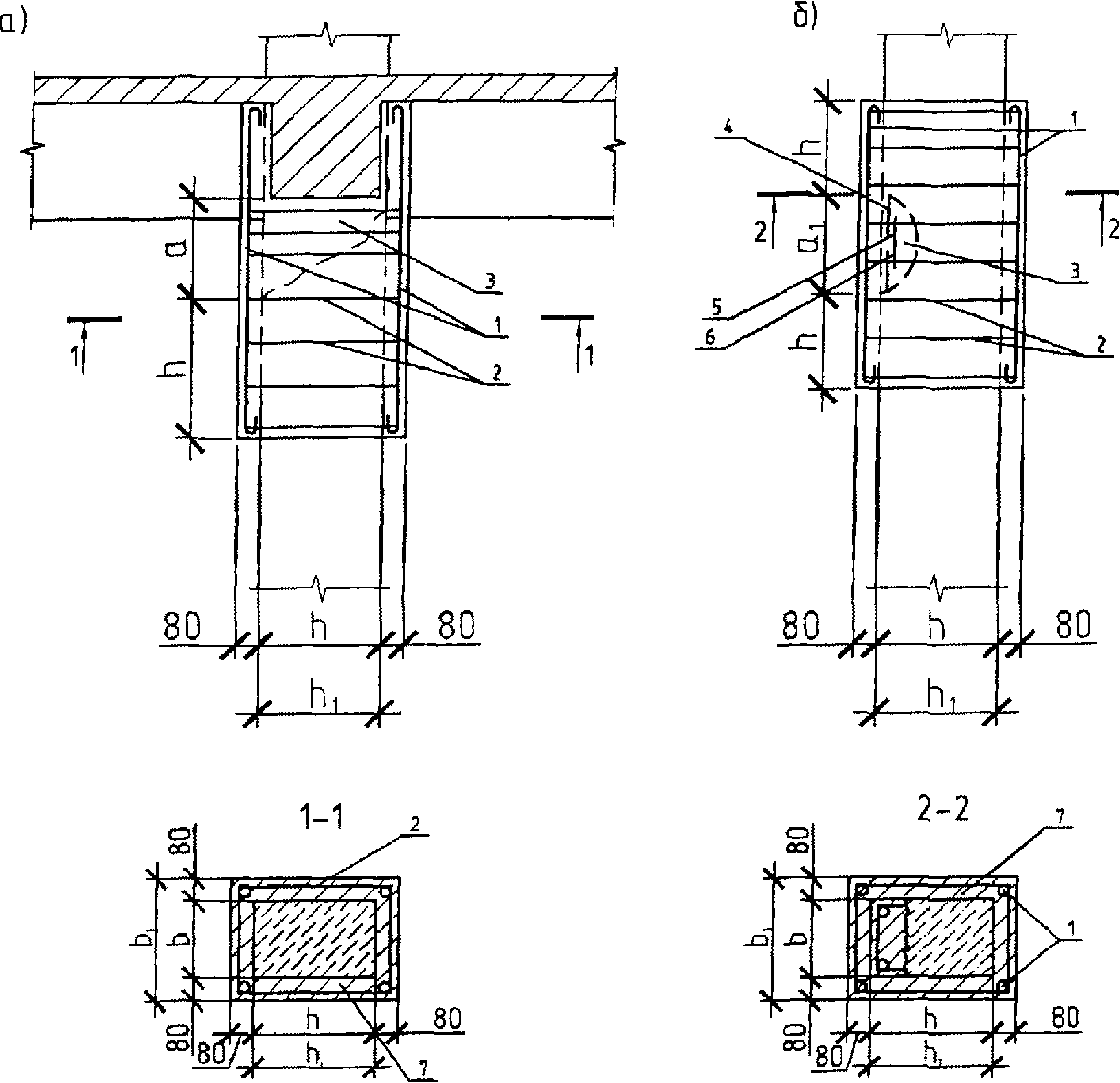

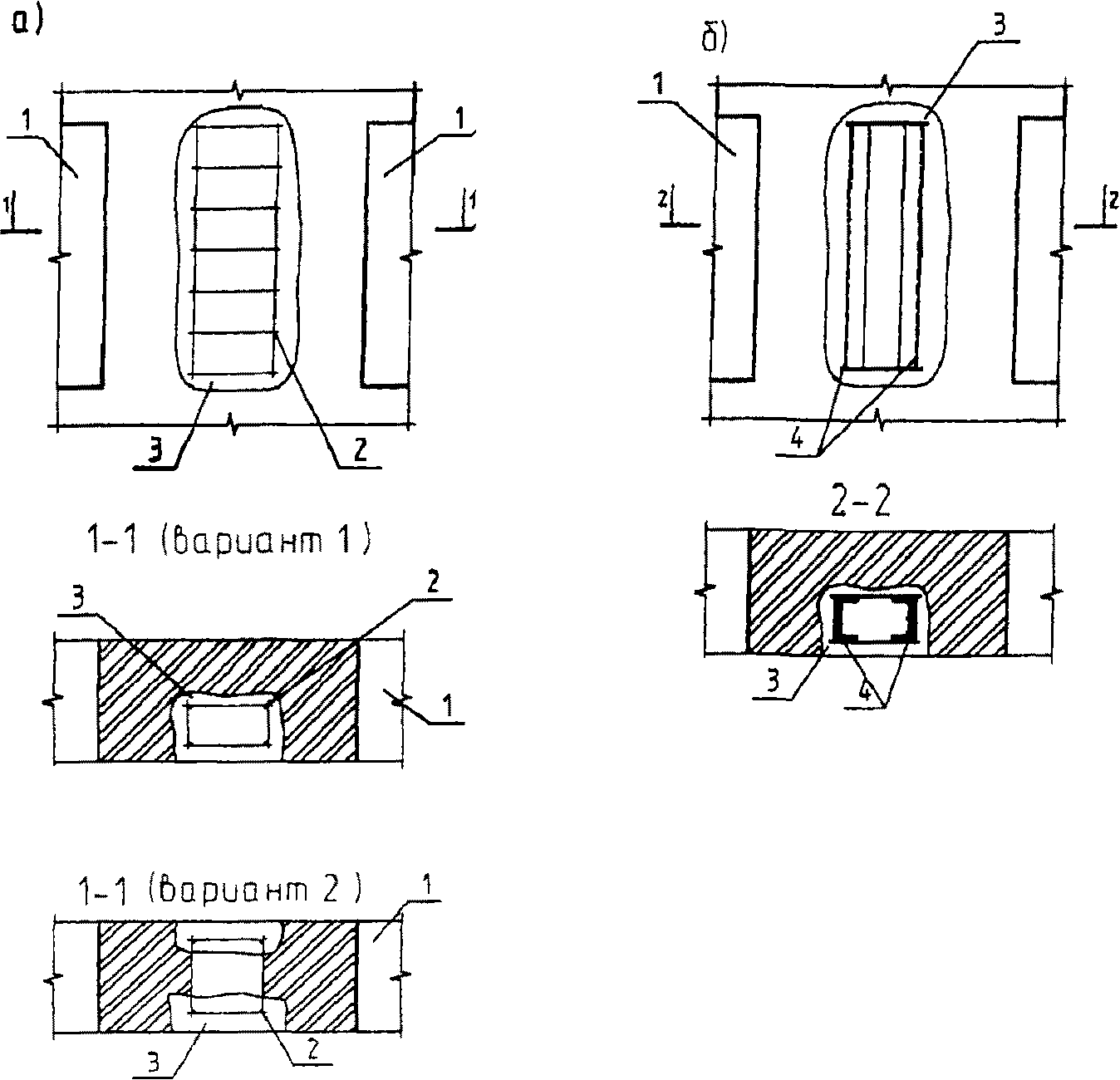

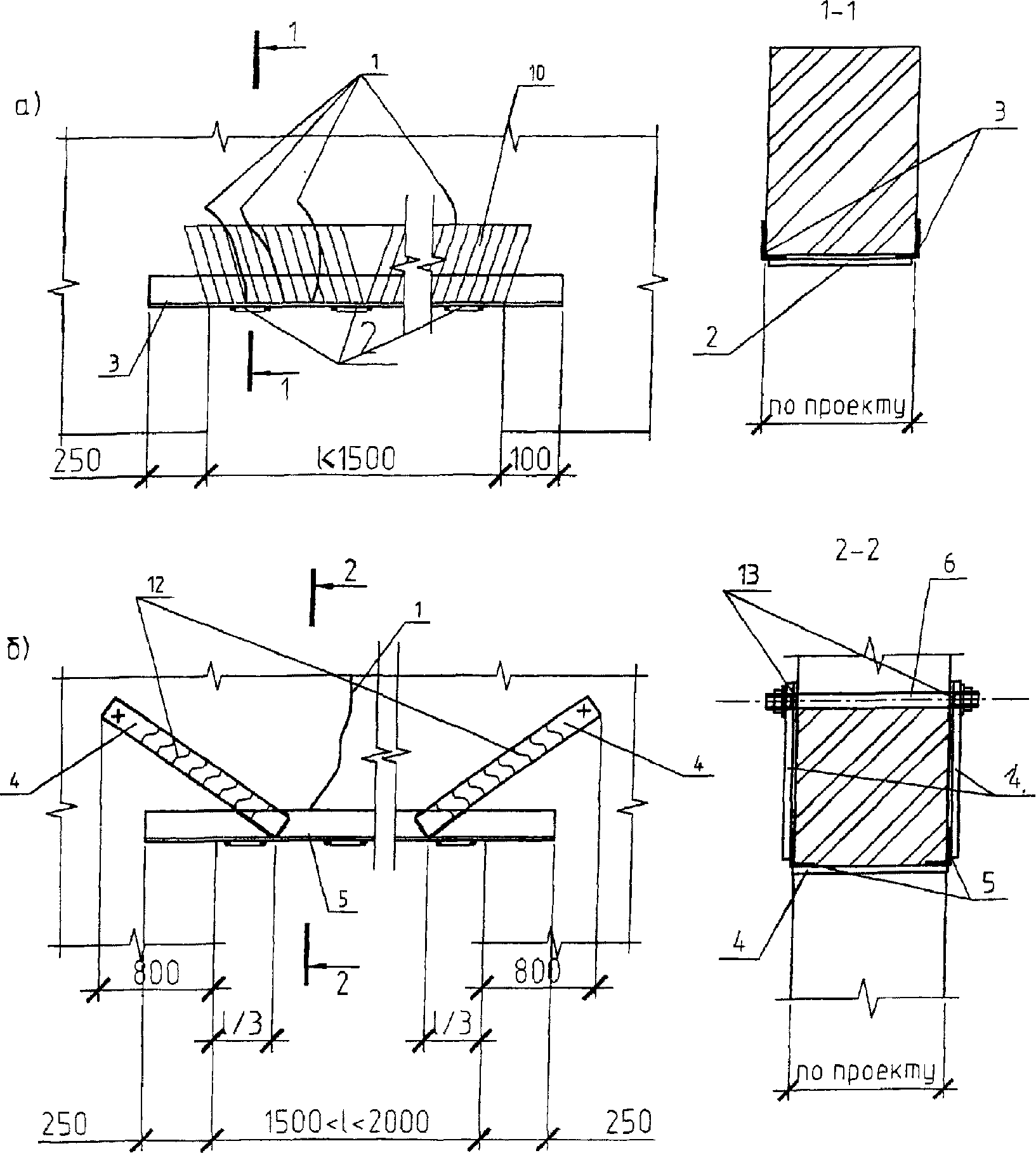

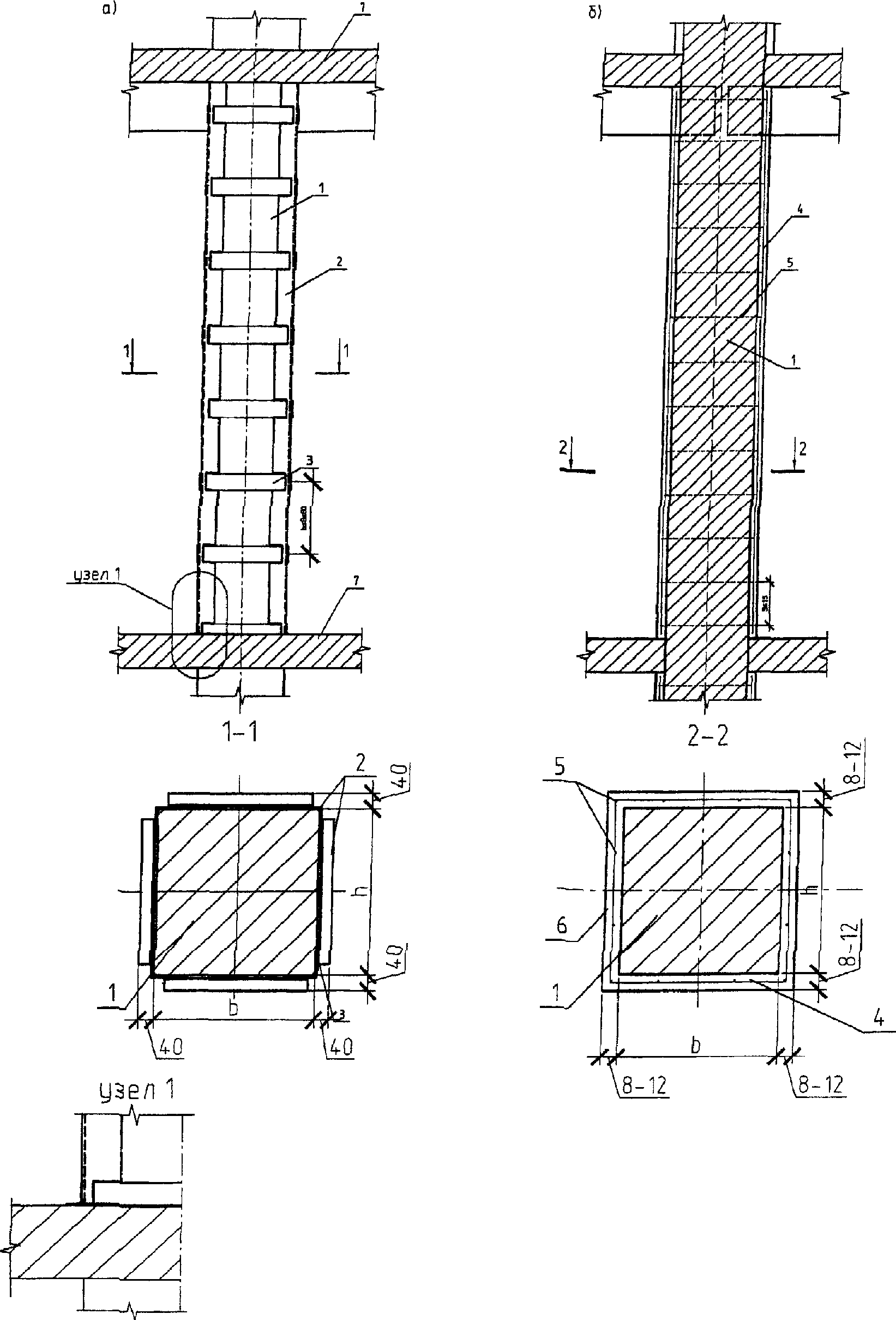

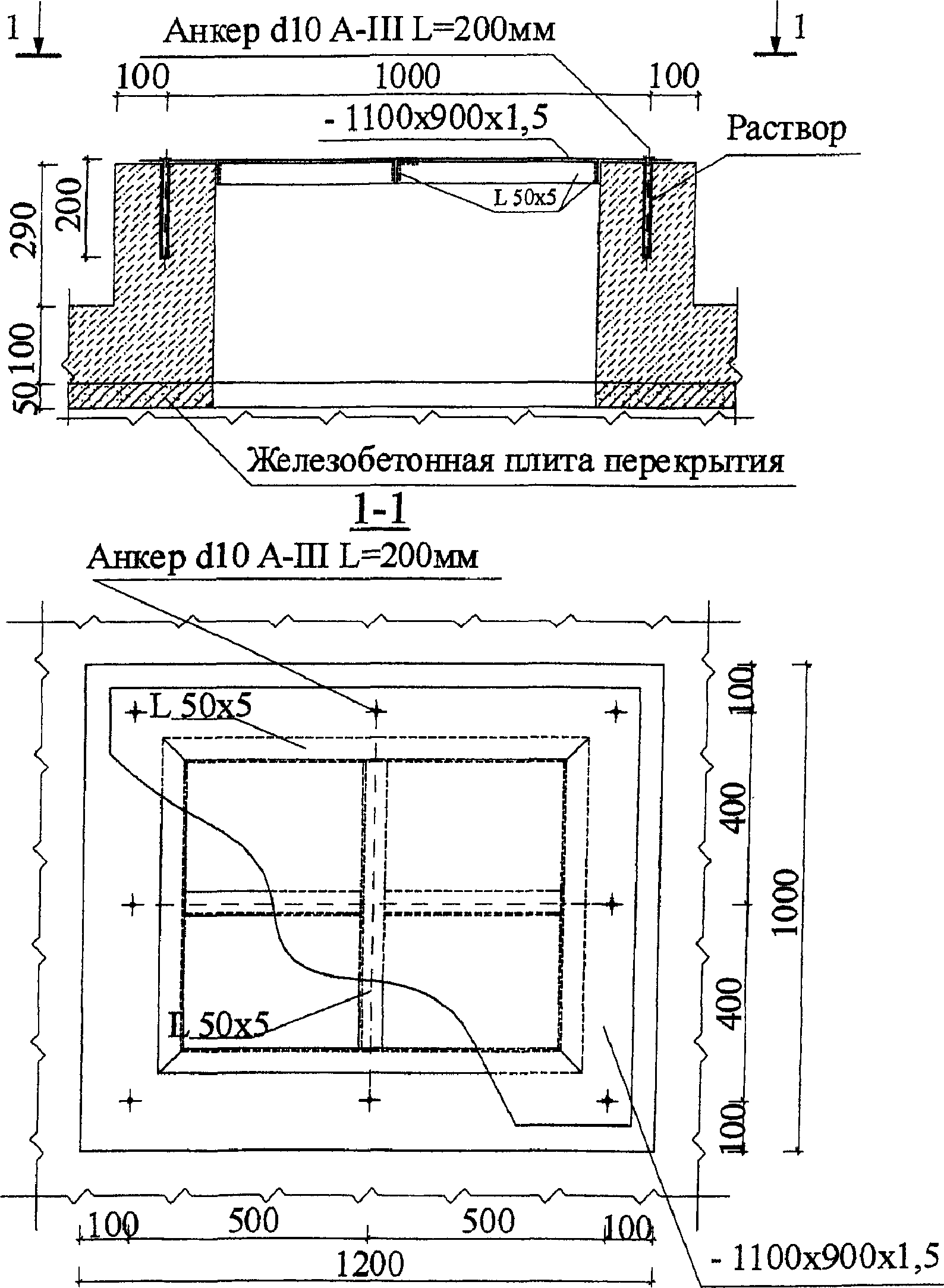

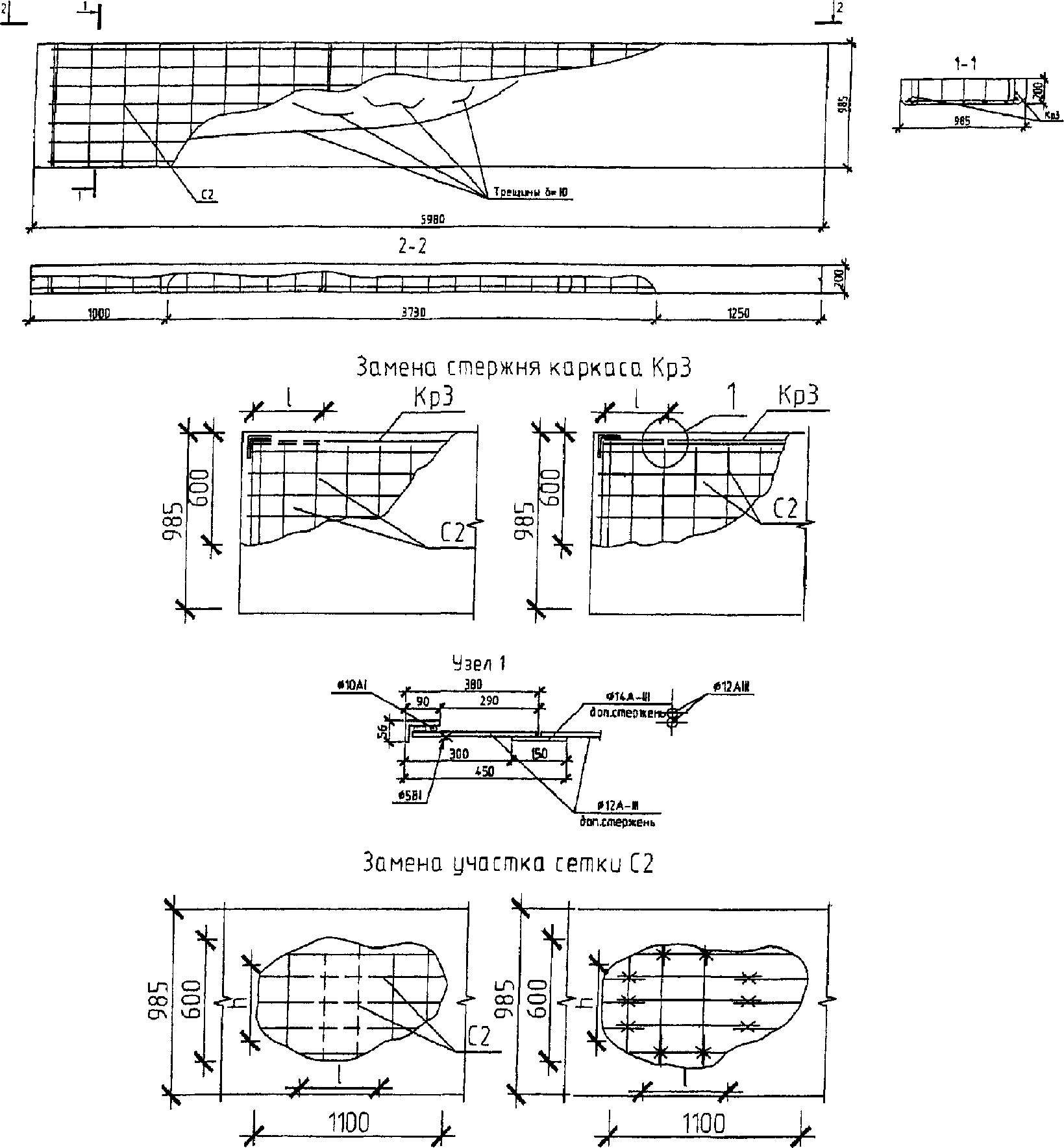

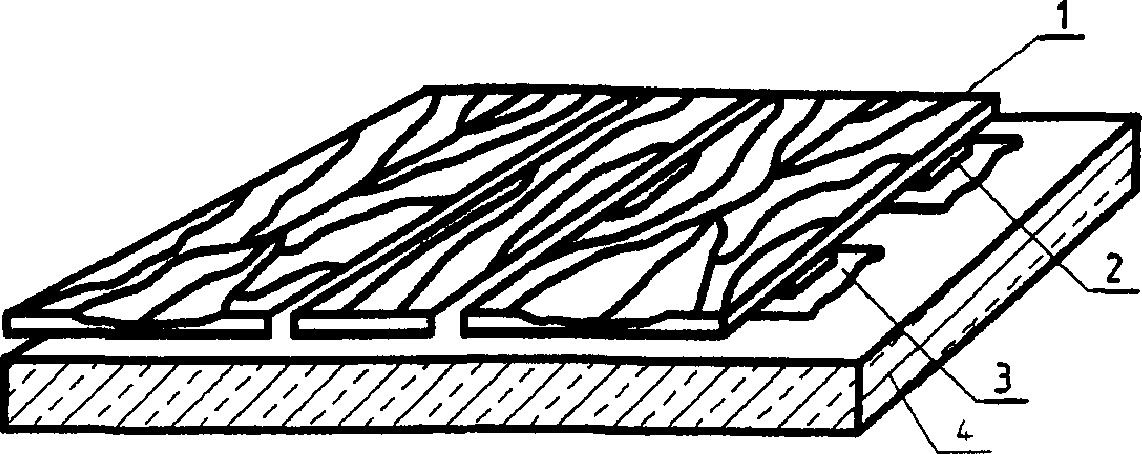

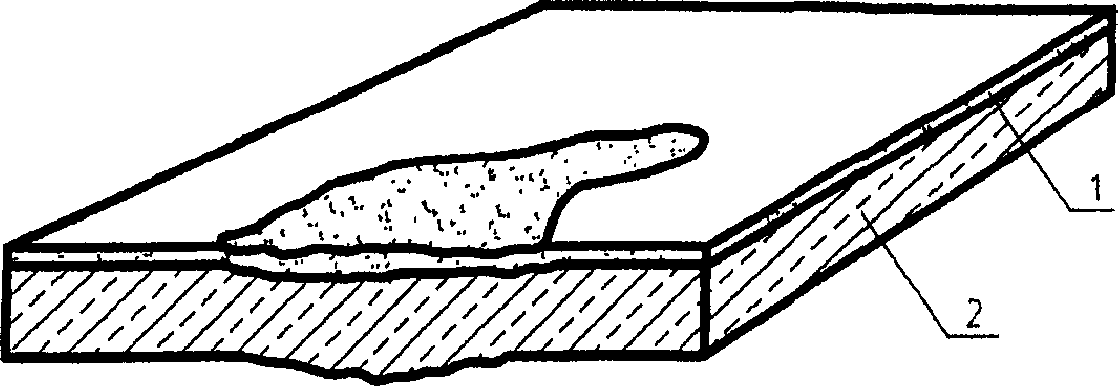

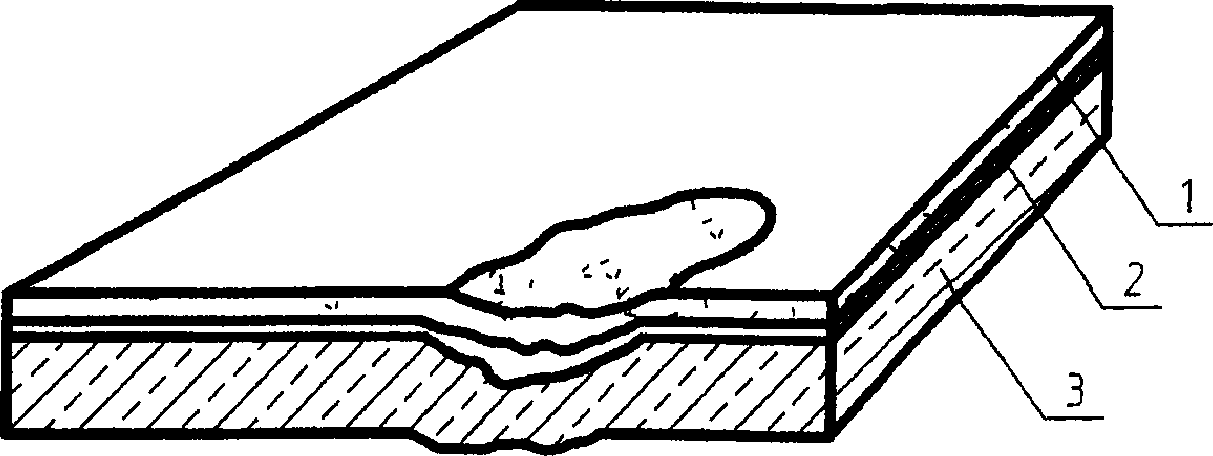

4.2.5. Усиление сборных

железобетонных плит (рис. 4.6).

Дефекты

Наличие в полках

ребристой плиты разрушенного на всю ее толщину бетона или отсутствие сцепления

рабочей арматуры с бетоном, обнажение стержней рабочей арматуры.

Методы исправления.

При наличии в

многопустотной плите (рис. 4.6а) разрушенного бетона нижней полки для ее

усиления в пустотные каналы устанавливаются дополнительные арматурные каркасы

(3) с последующим замоноличиванием бетоном этих каналов. Количество каркасов и

замоноличиваемых пустотных каналов зависит от степени повреждения плиты и

нагрузки на нее.

При усилении ребер

сборных плит бетонируют швы между плитами с установкой в них арматурных

каркасов (6), (рис. 4.6б).

Усиление также

осуществляется односторонним наращиванием (рис. 4.6в) с установкой

дополнительной арматуры (7), привариваемой на сварке к существующей через

коротыши (8) диаметром 10 — 40 мм с шагом от 200 до 1000 мм.

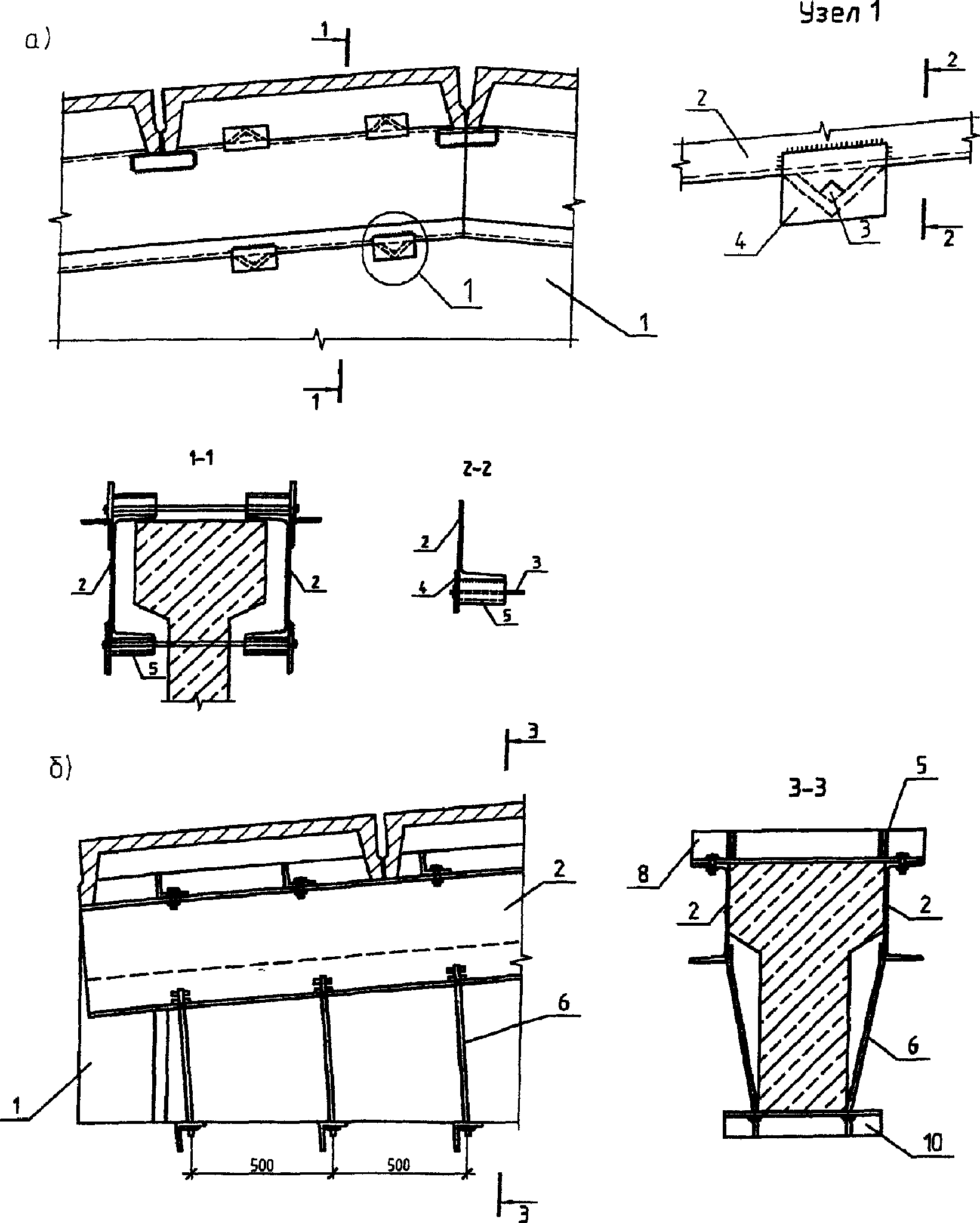

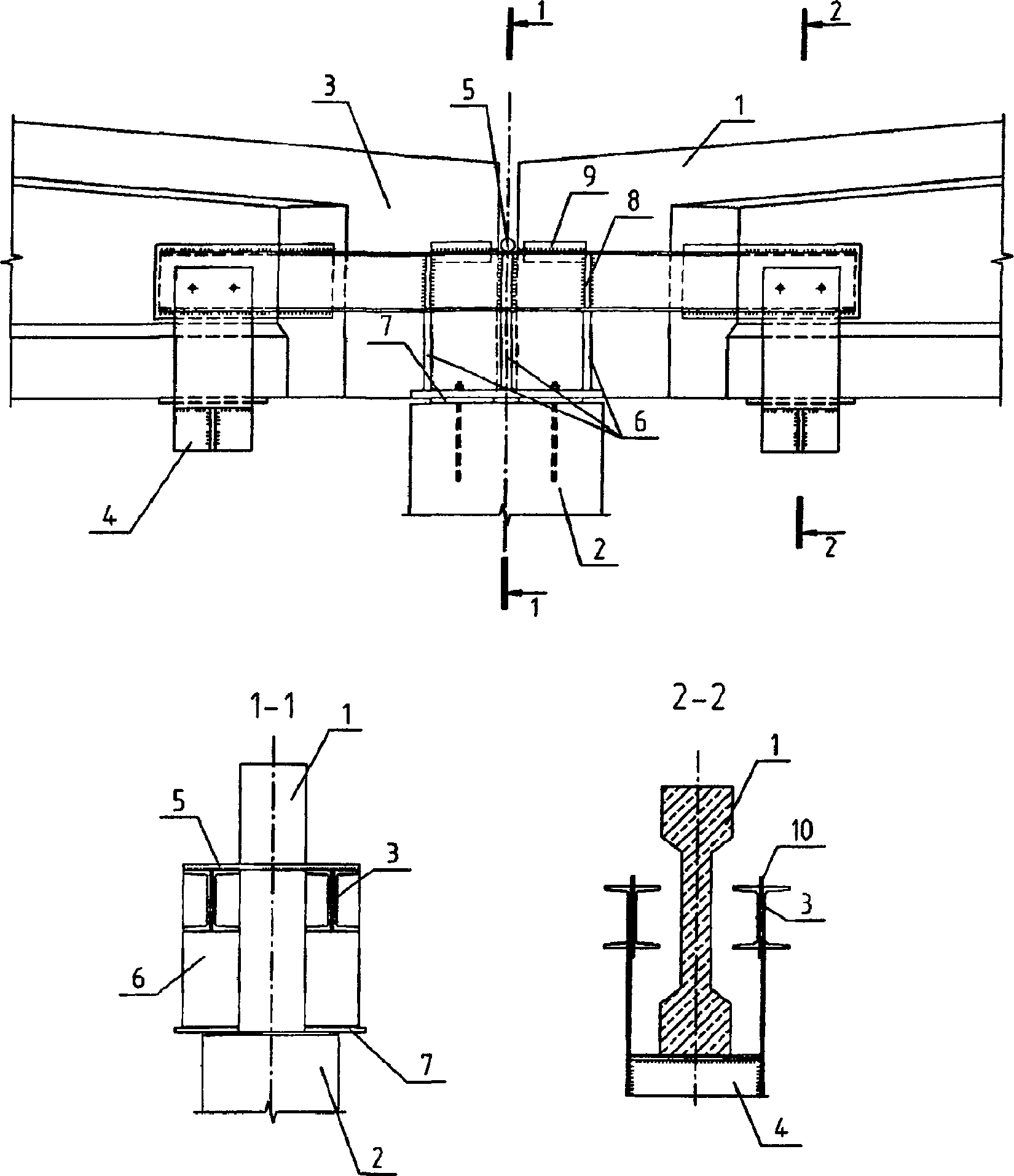

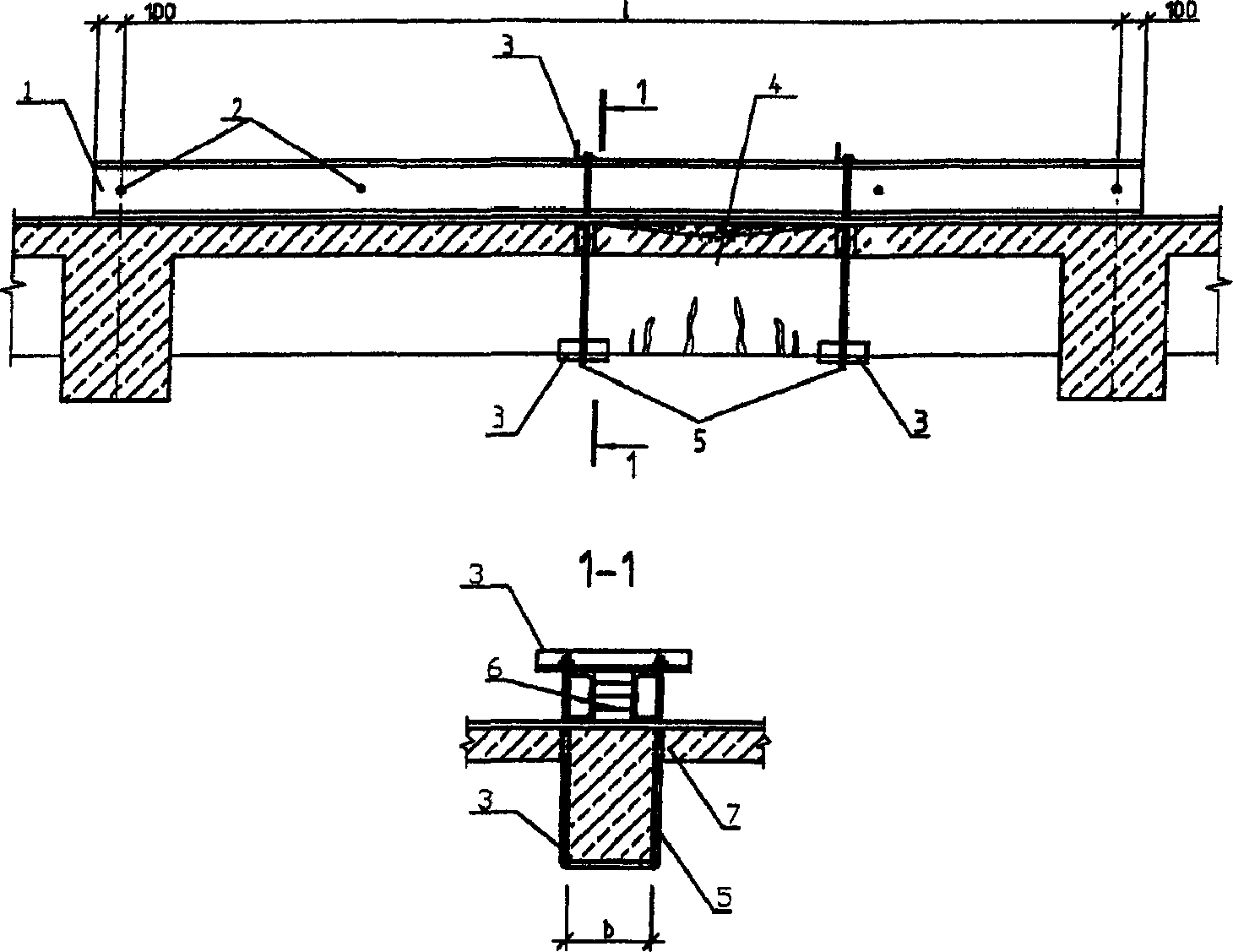

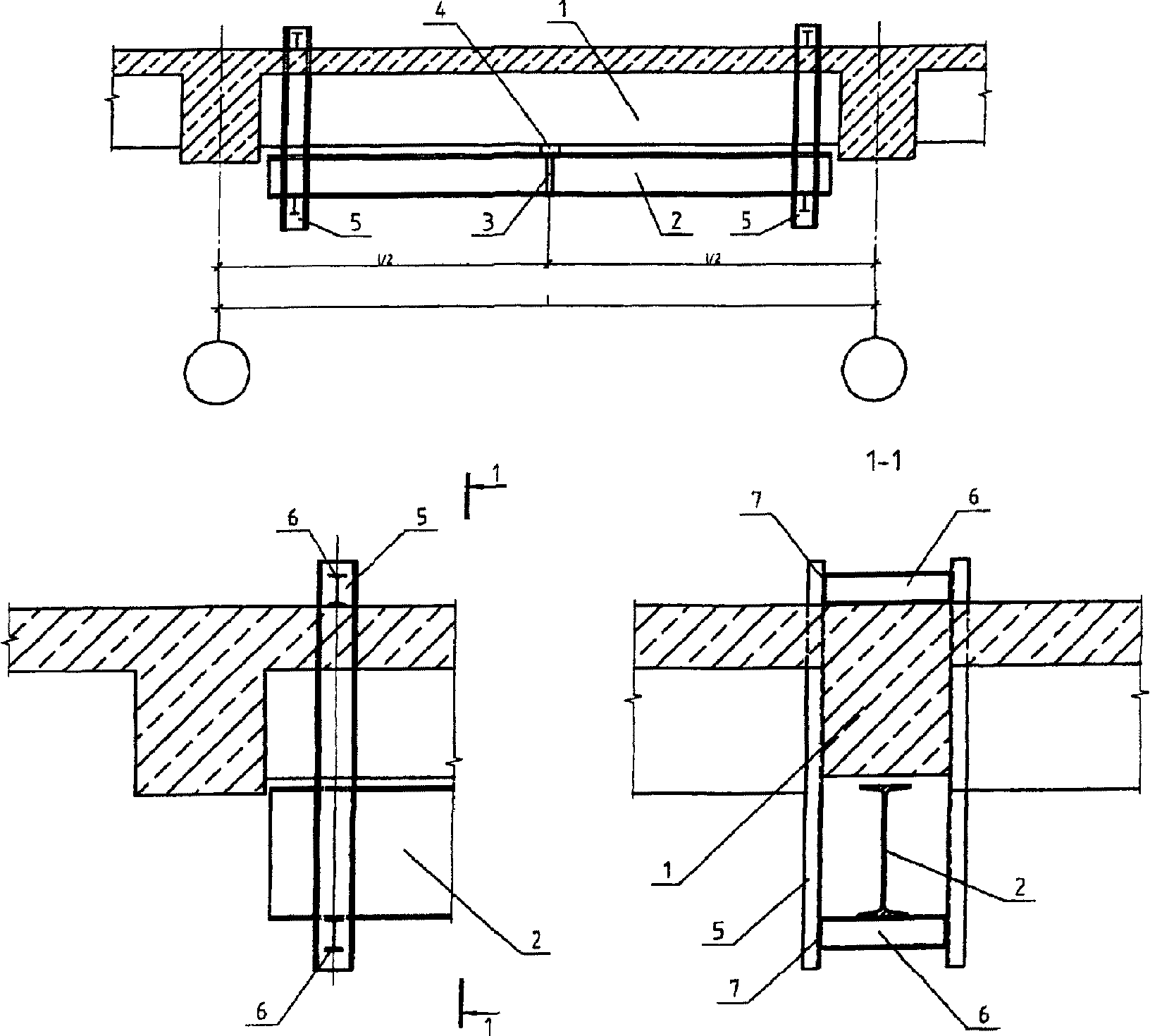

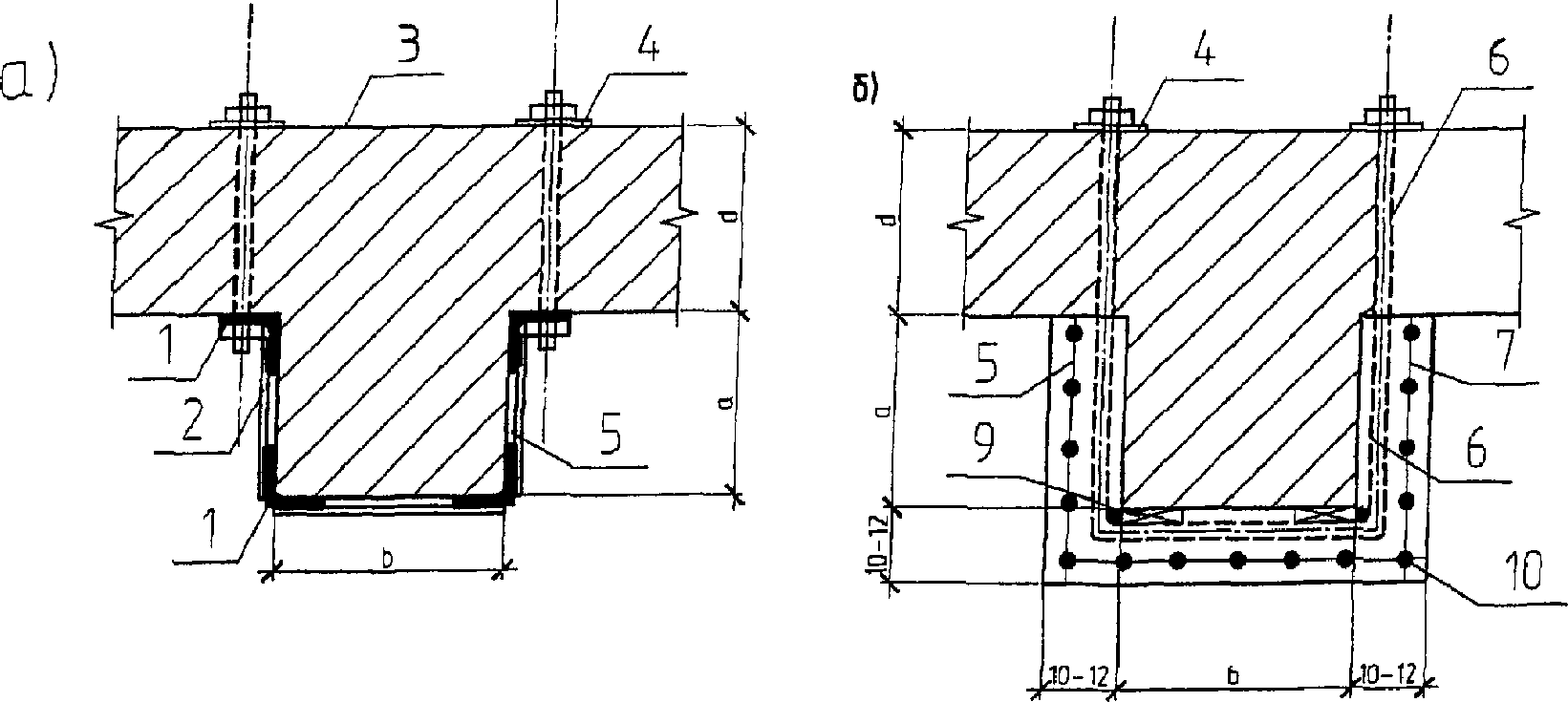

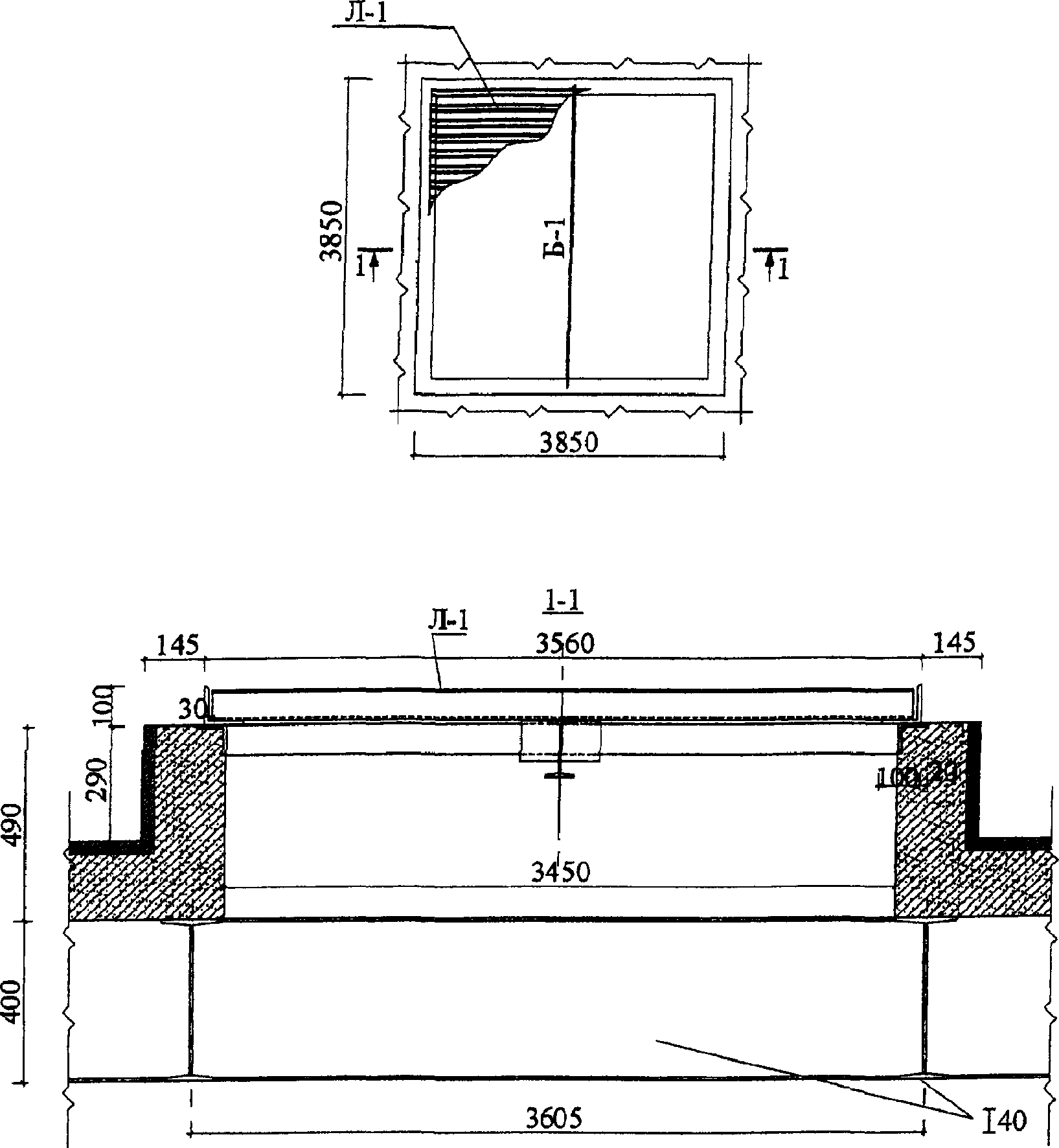

4.2.6.

Усиление опор сборных железобетонных плит (рис. 4.7).

Дефект

Недостаточная площадь

опирания сборных плит.

Методы исправления.

Усиление производится

путем устройства дополнительных стальных опорных элементов (3).

На промежуточных опорах

(рис. 4.7а) металлические балки элемента усиления (3) выступают в обе стороны

от опоры и являются общими для плит смежных пролетов. Продольные ребра смежных

плит опираются на общую траверсу дополнительных опорных элементов (4).

Рис. 4.6. Усиление

ребер сборных плит

а —

замоноличиванием дополнительных каркасов в пустотных каналах; б —

бетонированием шва между плитами; в — односторонним наращиванием снизу; 1 —

многопустотная панель; 2 — борозда, пробитая в полке вдоль пустотного канала; 3

— дополнительный арматурный каркас; 4 — монолитный бетон; 5 — усиливаемая

плита; 6 — усиление в шве; 7 — дополнительная арматура; 8 — коротыши; 9 —

арматура ребер плиты.

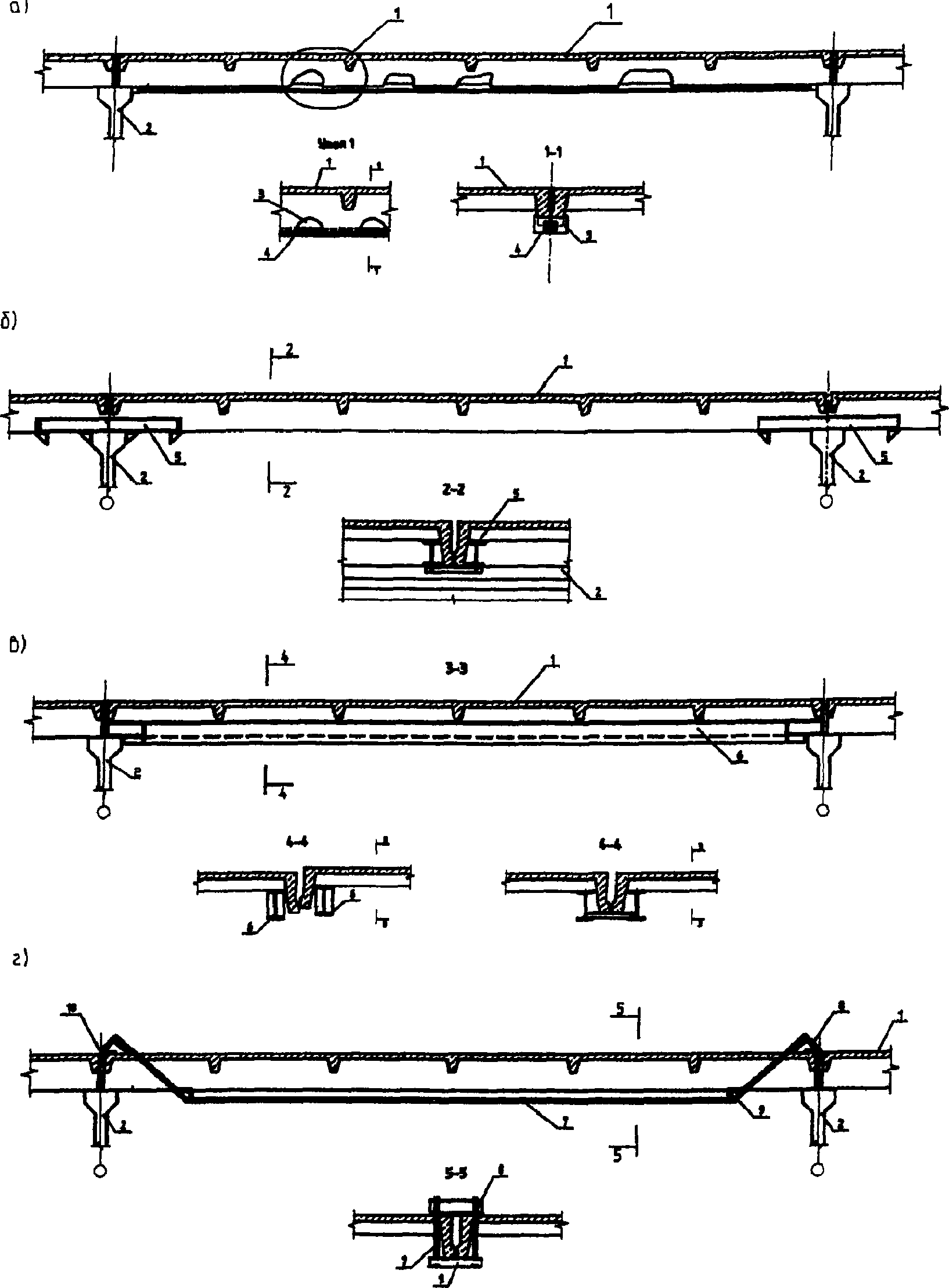

Рис. 4.7. Усиление

опор сборных плит

а — усиление

на средних опорах; б — усиление на крайних опорах; 1 — существующая плита; 2 —

балка; 3 — металлическая балка усиления; 4 — поперечная траверса; 5 — уголки

анкера; 6 — болты анкера.

На крайних опорах (рис.

4.7б) дополнительные опорные элементы выступают в одну сторону и имеют большой

вылет. Они притягиваются к плите анкерными болтами (6).

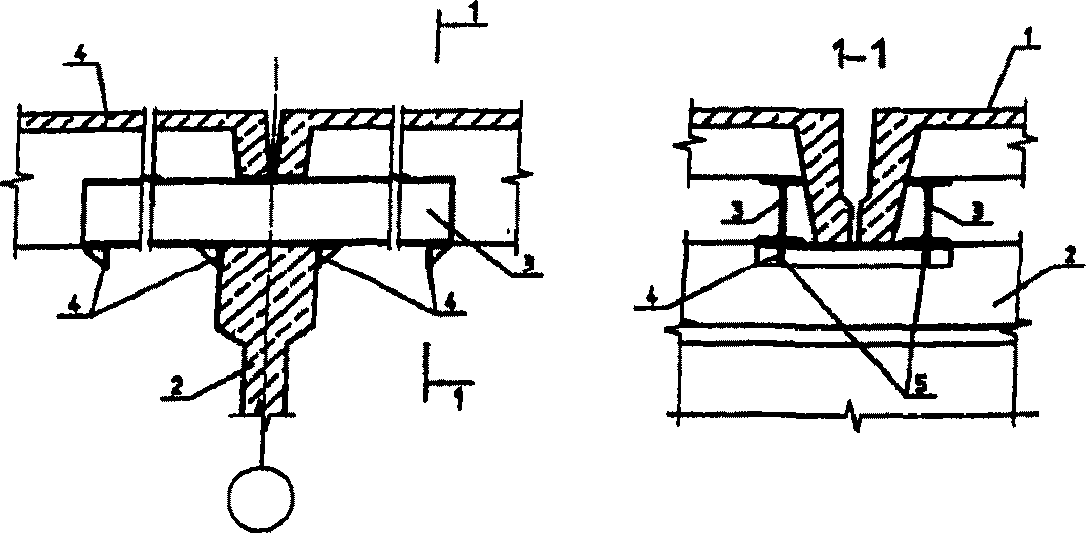

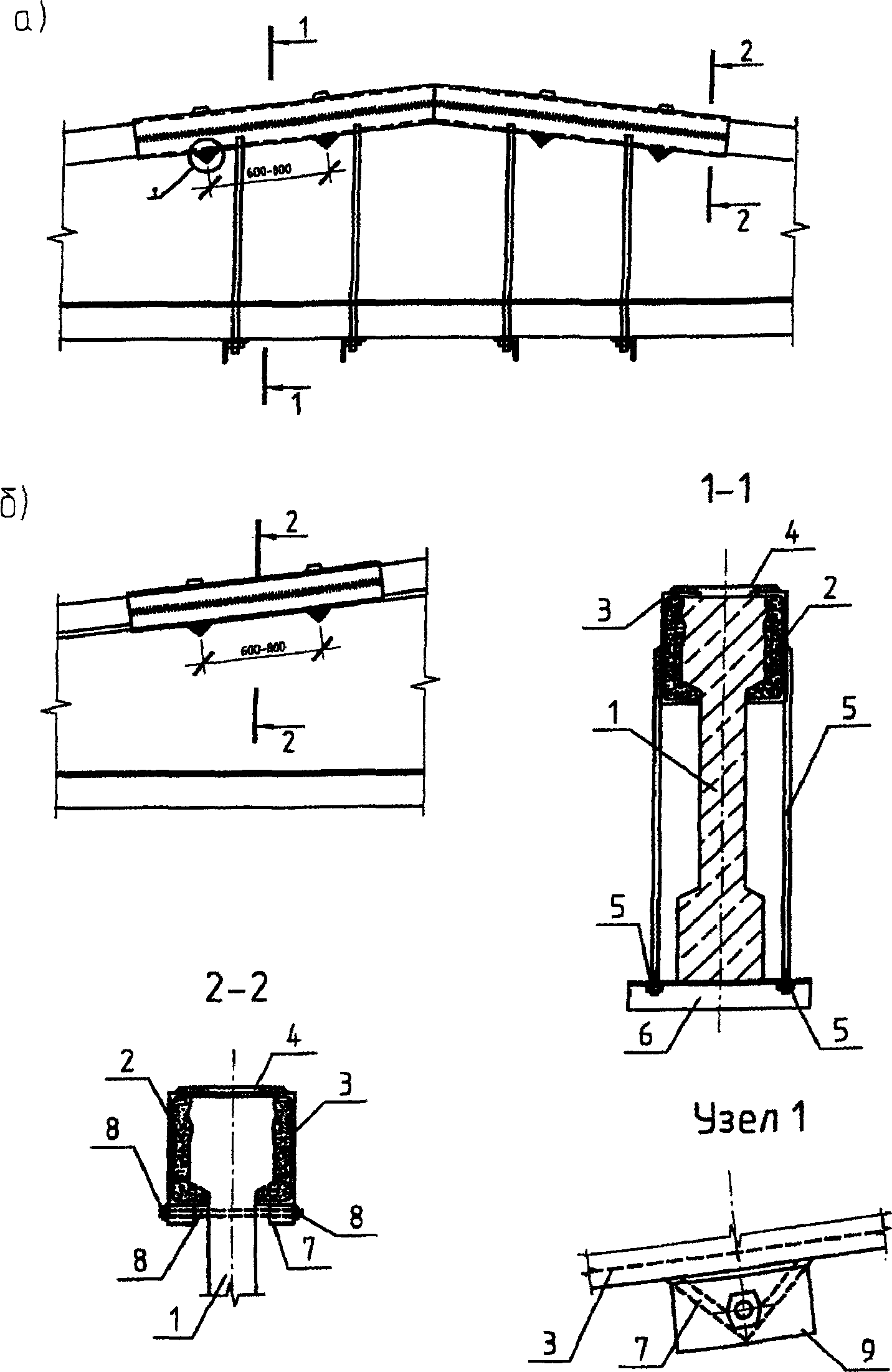

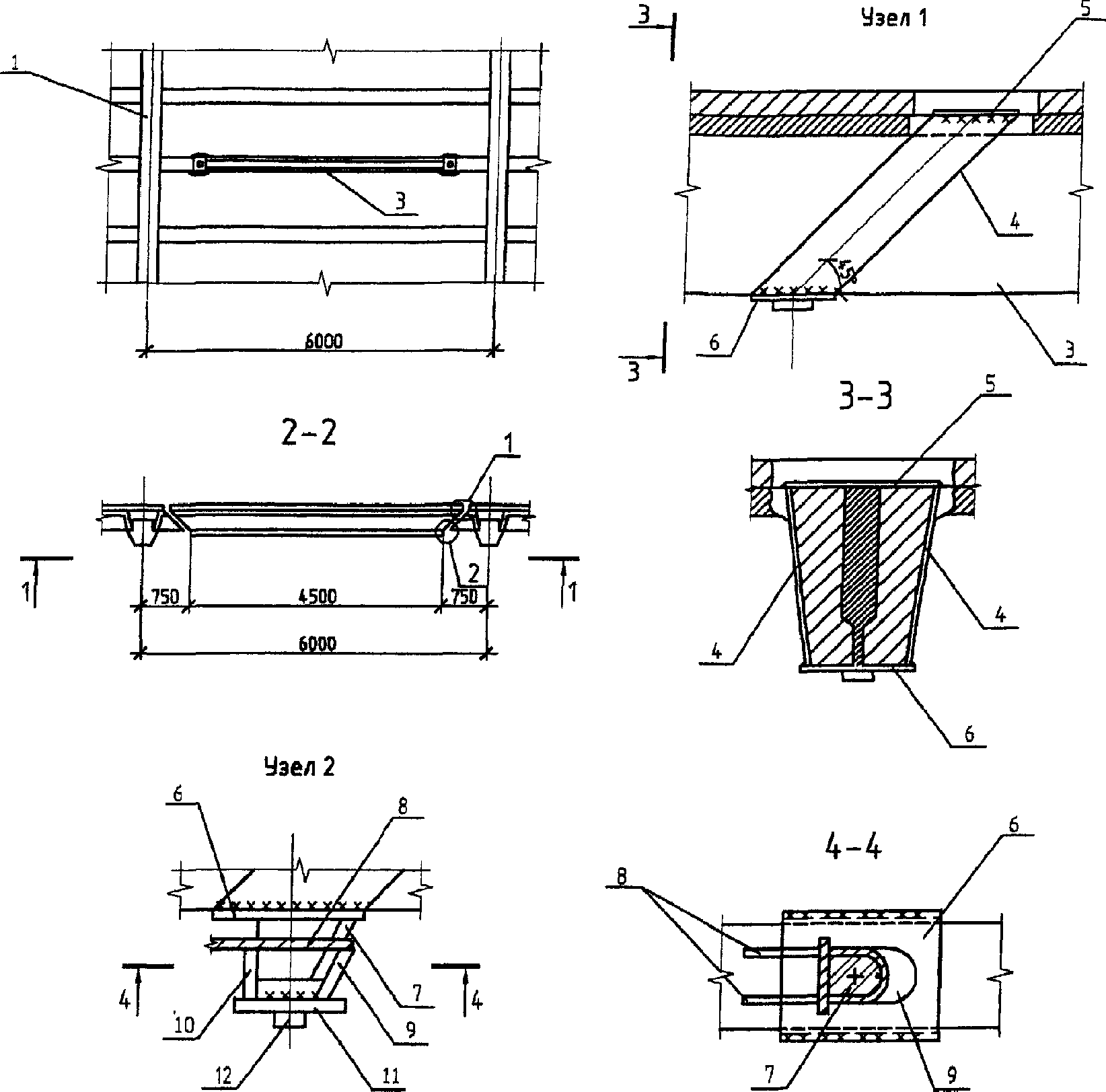

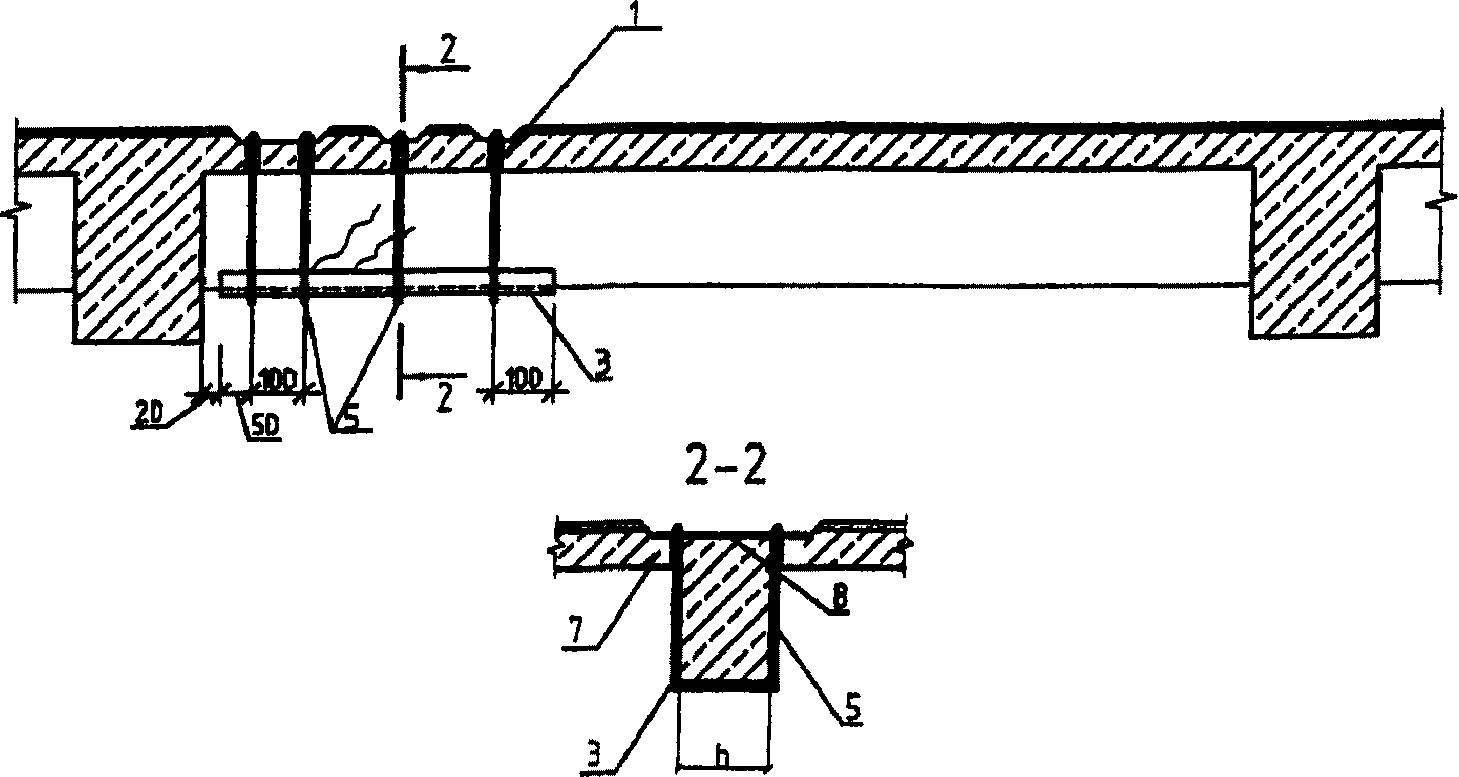

4.2.7.

Усиление верхней полки железобетонных балок (рис. 4.8).

Дефекты

Недостаточная несущая

способность, повреждения с обнажением арматуры верхней полки.

Метод исправления

Усиление производится

путем наращивания железобетоном (рис, 4.8 а, б) и с помощью стальной обоймы

(рис. 4.8 в).

Дополнительная продольная

арматура «наращиваний» связывается с существующей продольной

арматурой свесов при помощи коротышей или хомутов. Бетонирование производится в

опалубке с тщательным уплотнением бетона.

Стальная обойма

представляет собой два швеллера (4), охватывающих по бокам свесы верхней полки,

прижатые к ним с помощью болтов (5). Пространство между швеллерами над верхней

гранью полки тщательно замоноличивается.

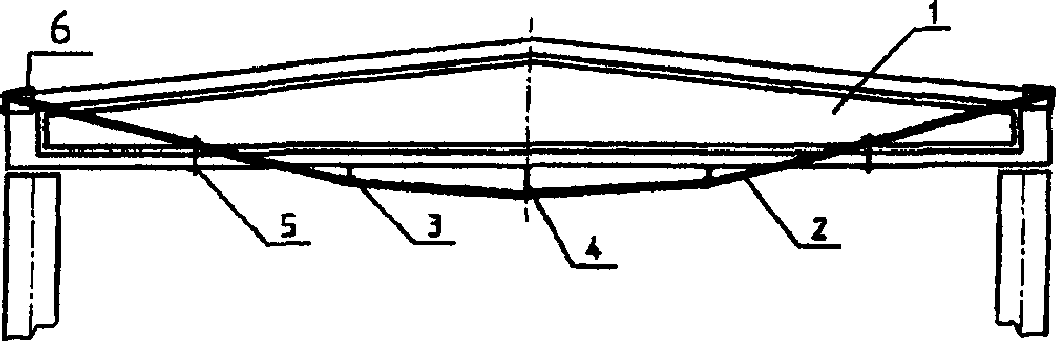

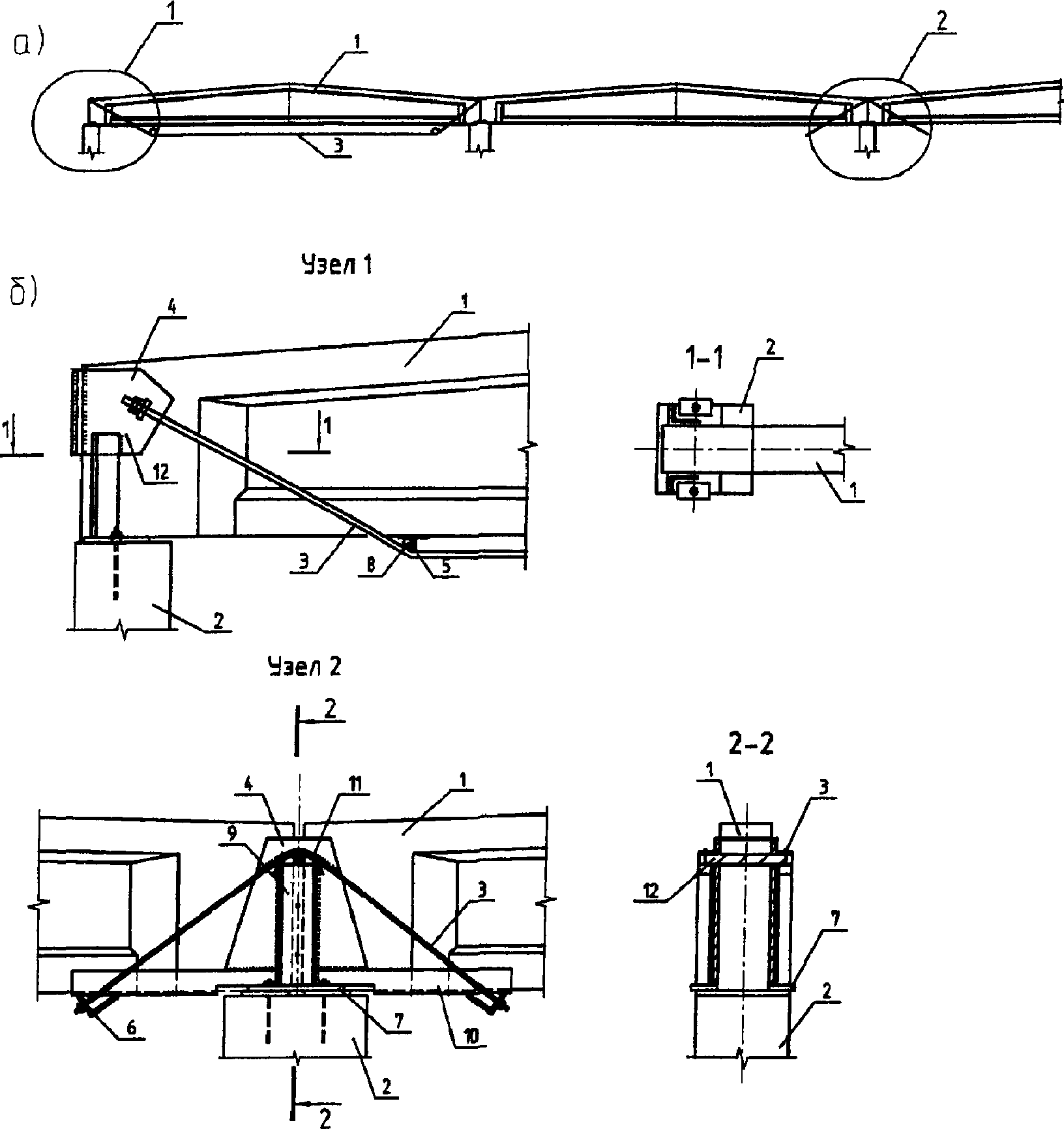

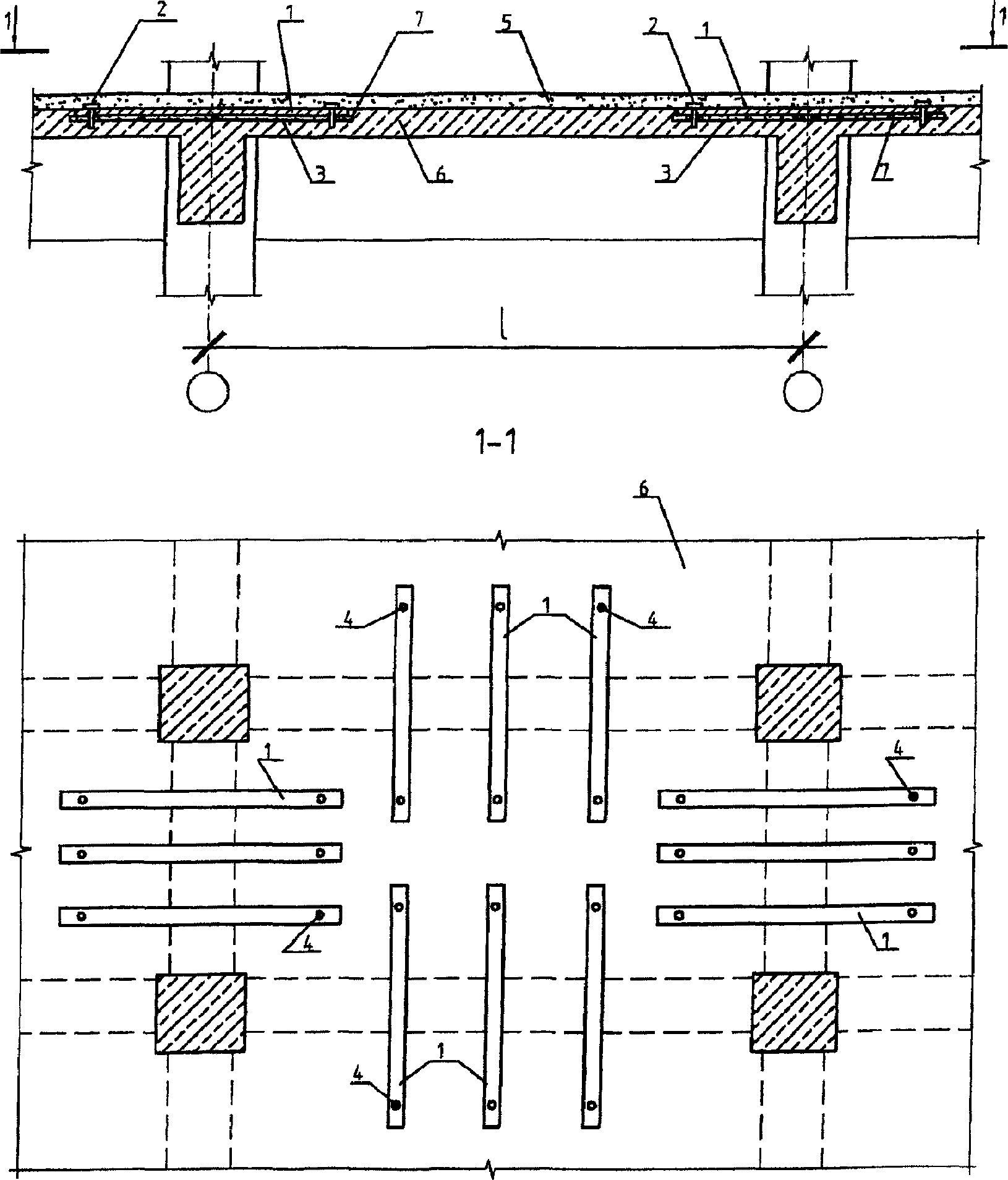

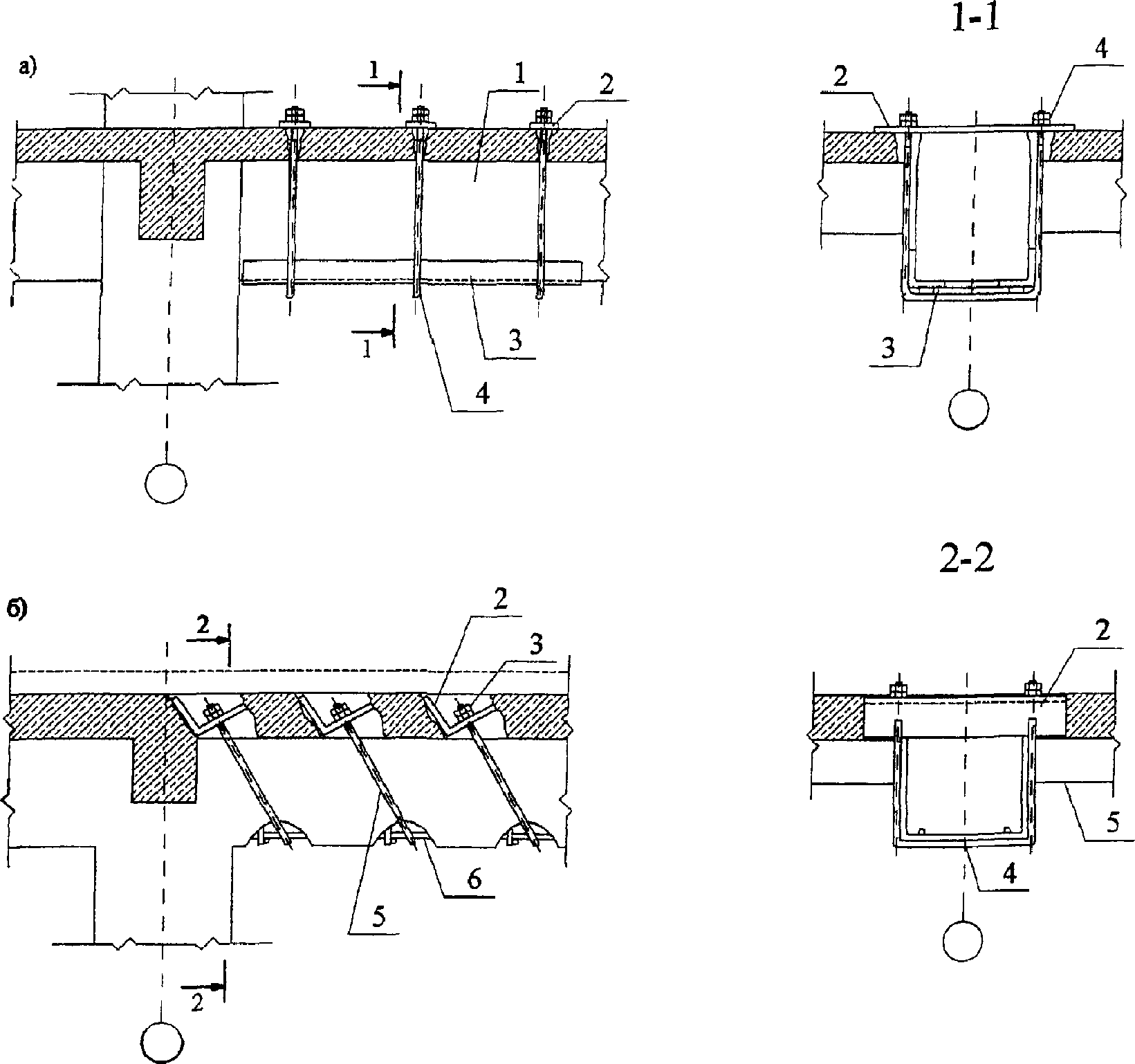

4.2.8.

Усиление железобетонных балок (рис. 4.9).

Дефекты

Глубокие и значительные

повреждения железобетонных конструкций с обнажением арматуры и с утратой ее

сцепления с бетоном.

Методы исправления.

Усиление балок

производится односторонним наращиванием сечения со стороны растянутой зоны

(рис. 4.9а, в). Дополнительная продольная арматура (4) связывается с

существующей арматурой усиливаемой балки при помощи соединительных элементов

(2) или коротышей.

Рис. 4.8.

Усиление верхней полки железобетонных балок

а —

трехстороннее наращивание верхней полки; б — наращивание полки по верху; в —

усиление стальными конструкциями; 1 — дополнительный каркас; 2 — бетон на

мелком щебне; 3 — каркас набетонки, связанный с верхней арматурой балки; 4 —

швеллеры; 5 — стяжные болты; 6 — отверстие для болта в стенке балки.

Рис. 4.9. Усиление

железобетонных балок

а, в —

односторонним наращиванием; г, б — детали вариантов приварки арматуры усиления;

1 — усиливаемая балка; 2 — соединительные элементы; 3 — арматура усиливаемой

балки; 4 — дополнительная рабочая арматура; 5 — коротыши; 6 — бетон усиления; 7

— бетон сколоть.

Соединительные элементы

(2) применяют диаметром 10 — 30 мм; коротыши (5) — диаметром 10 — 40 мм с шагом

200 — 1000 мм.

После проведения

сварочных работ производится подготовка поверхности и бетонирование

наращиваемого сечения.

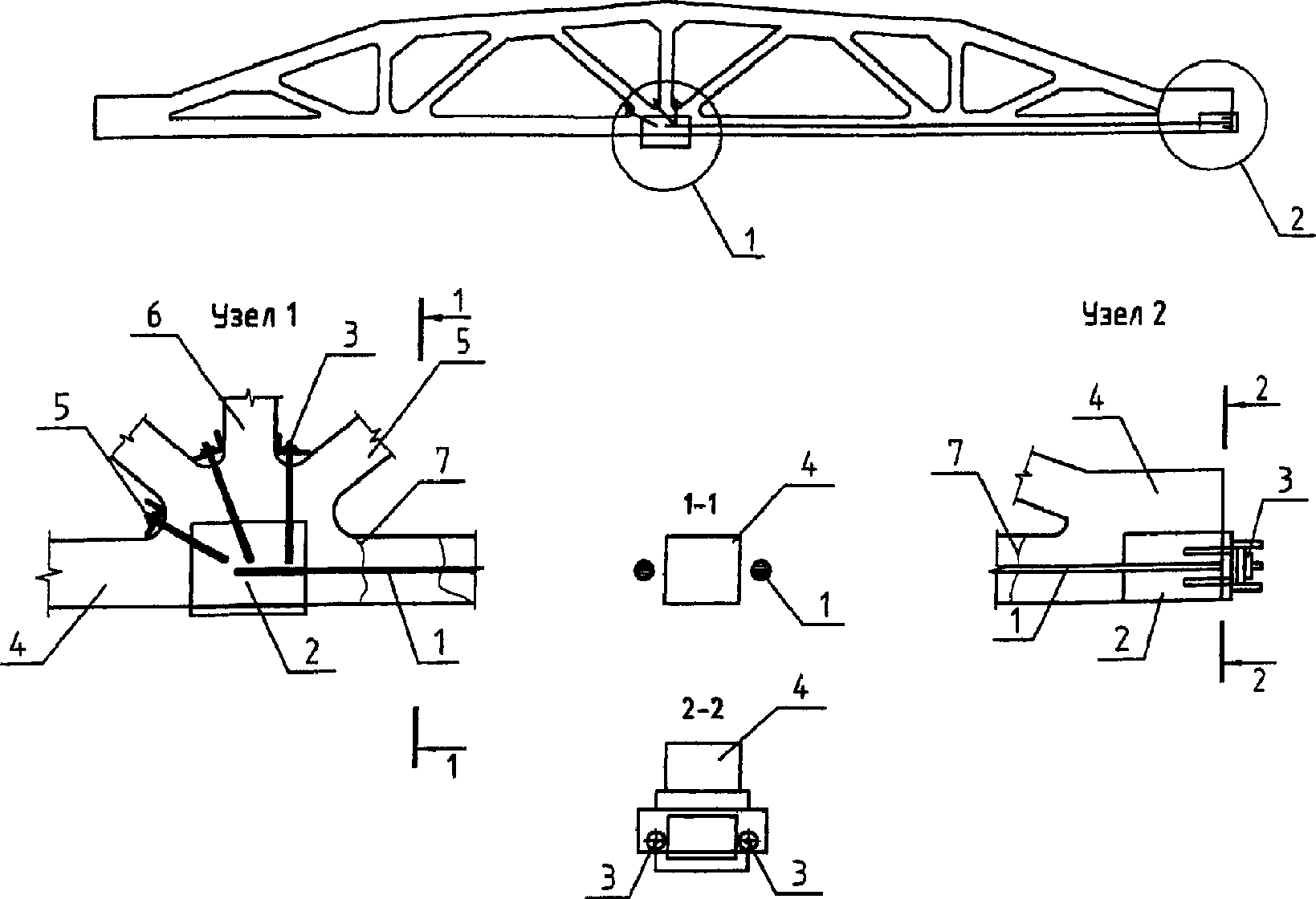

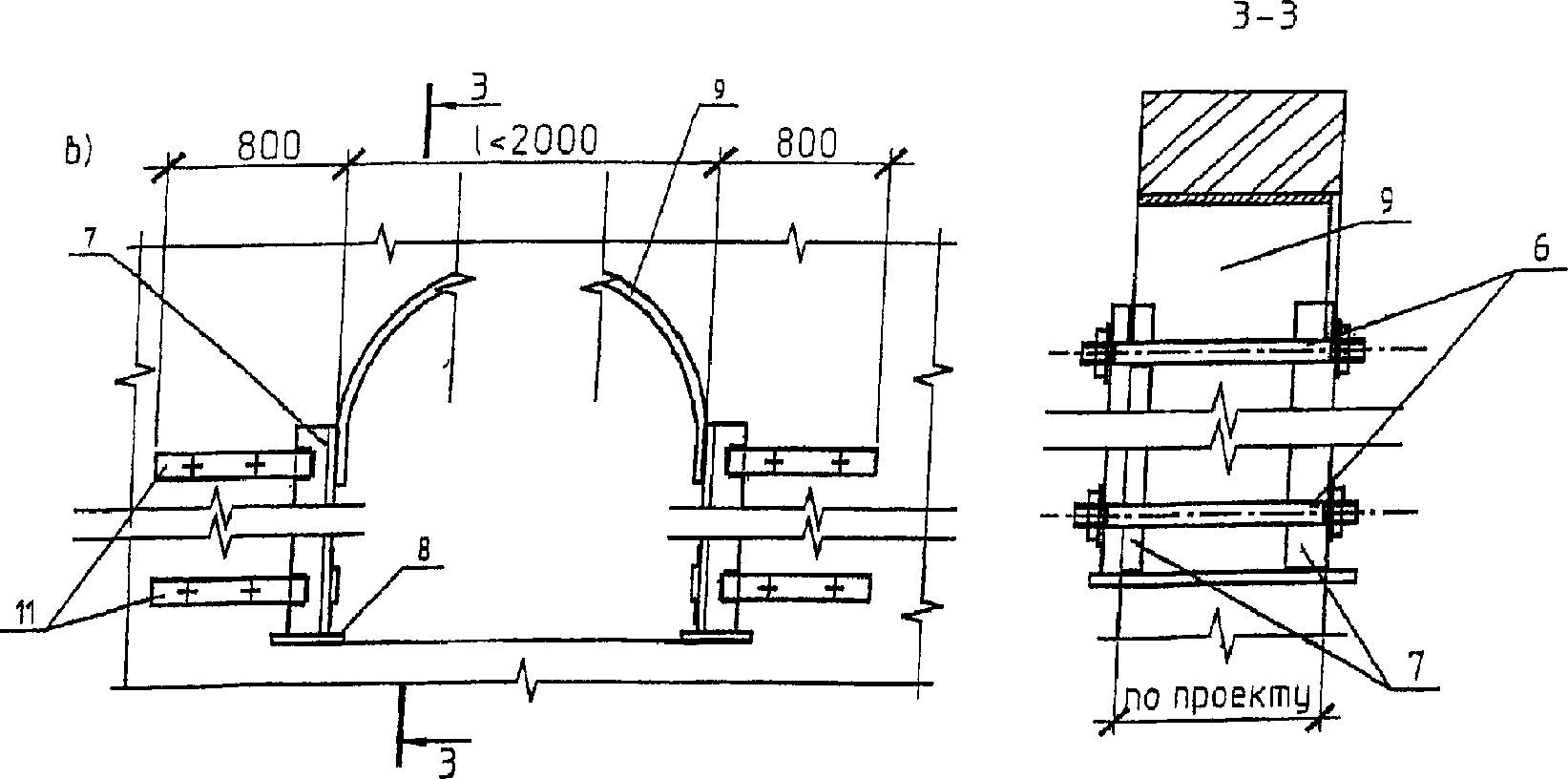

4.2.9.

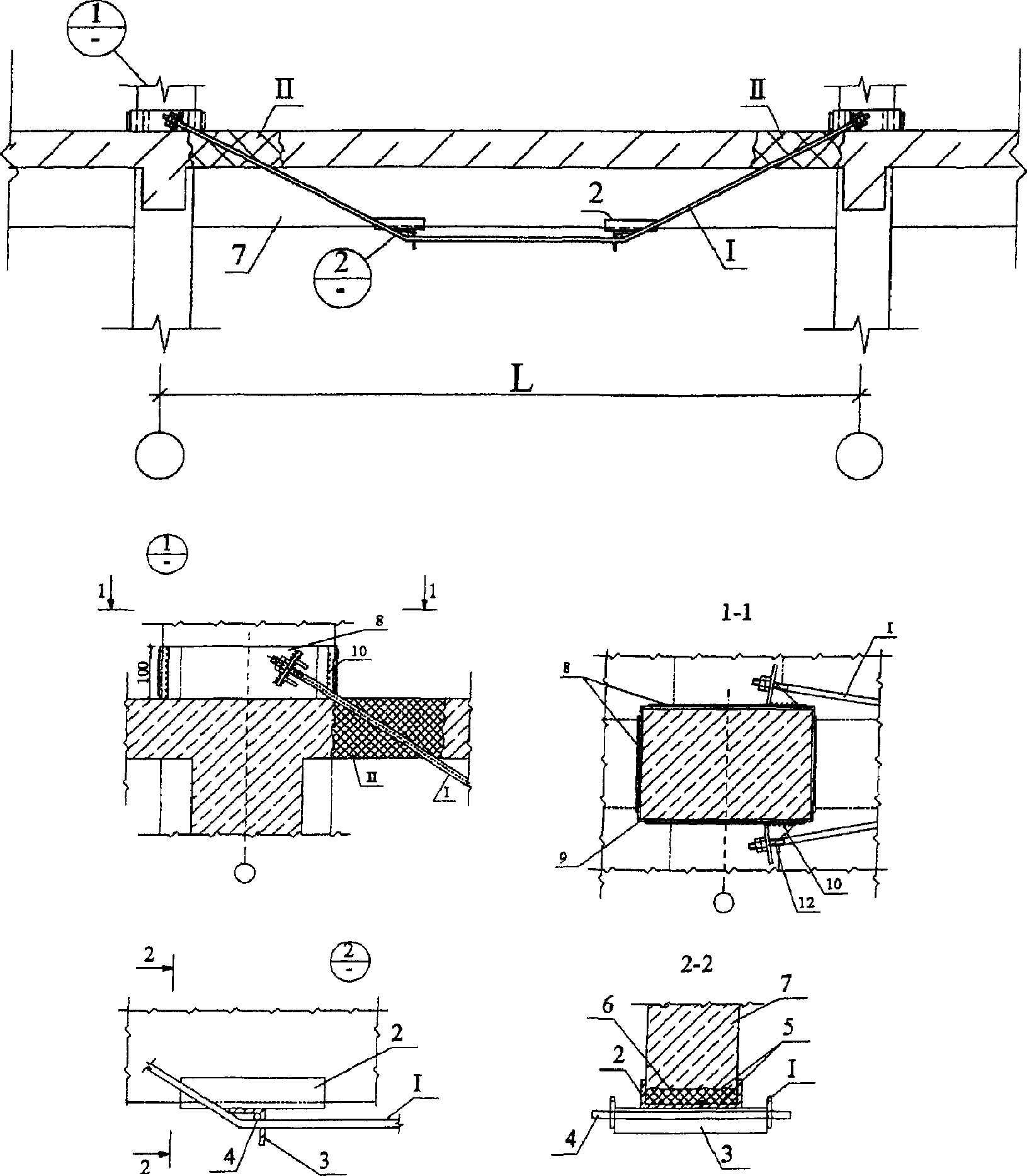

Усиление тавровой балки стальными шпренгелями (рис. 4.10).

Дефекты

Снижение несущей

способности балки вследствие коррозии бетона и арматуры.

Методы исправления.

На торцах балки

устраивают анкерные устройства, к которым привариваются расчетным сварным швом

затяжки шпренгеля. На балке в уровне затяжки устанавливают прокладки из двух

уголков. Напряжение затяжек осуществляют с помощью двух талрепов.

4.2.10.

Усиление железобетонной балки прямоугольного сечения стальными шпренгелями

(рис. 4.11).

Дефекты

Снижение несущей

способности балки вследствие коррозии бетона и арматуры.

Методы исправления.

На торцах балки (в

опорных узлах) устанавливают анкерные устройства, к которым привариваются

расчетным сварным швом затяжки шпренгеля.

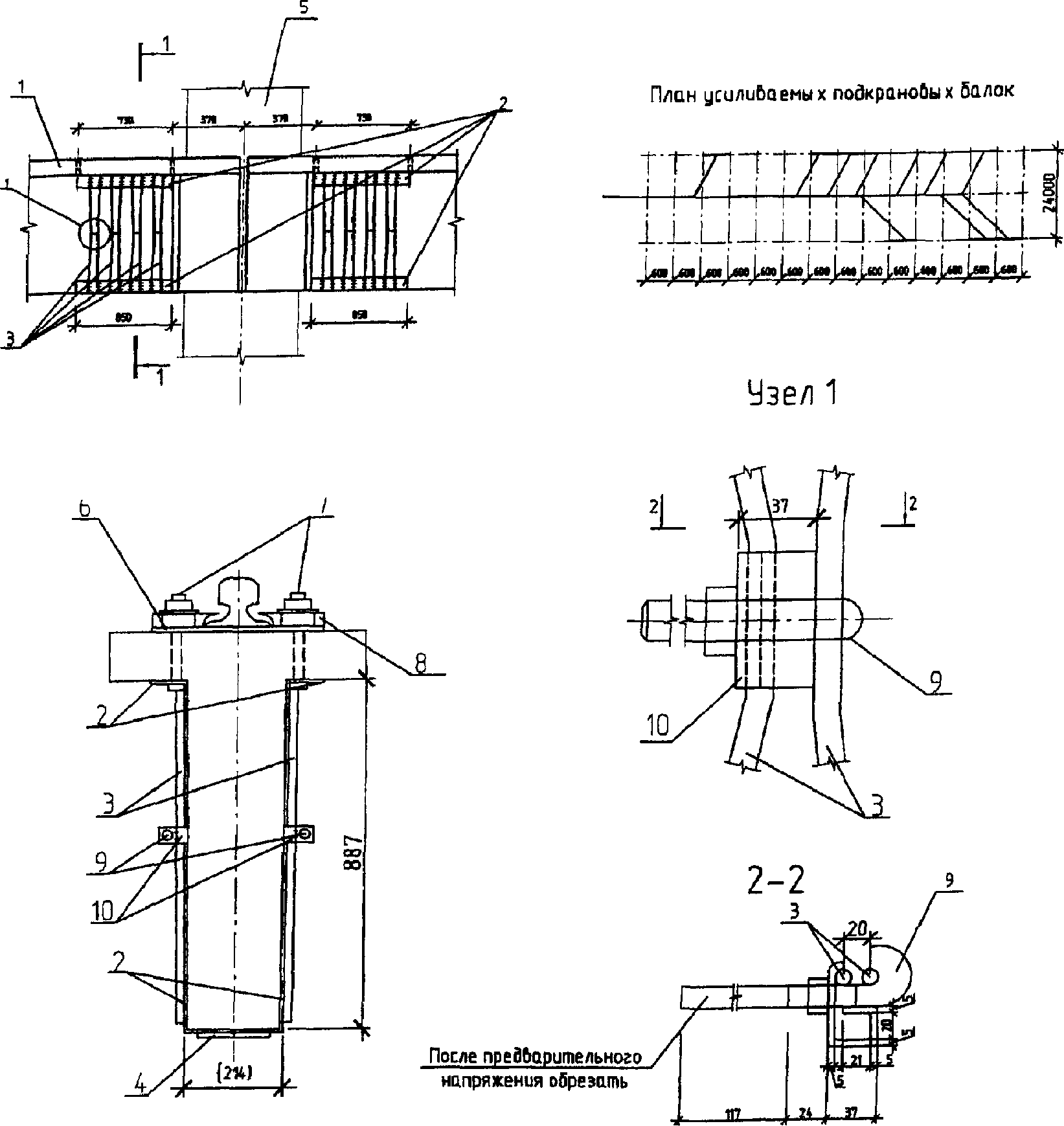

4.2.11

Усиление растянутых элементов решетки железобетонных ферм (рис. 4.12).

Дефект

Значительные повреждения

растянутых элементов ферм, снижающие их несущую способность.

Рис. 4.10

Усиление железобетонных балок стальным шпренгелем

1 — железобетонная

балка; 2 — стальные затяжки шпренгеля; 3 — изолирующая прокладка.

Продолжение

Рис. 4.10.

Рис. 4.11.

Усиление железобетонной балки стальным шпренгелем

1 —

усиливаемый элемент; 2 — стальные утолки; 3 — металлические планки

Рис. 4.12.

Усиление растянутых элементов решетки ферм

1 — сжатый

пояс; 2 — предварительно напряженные затяжки; 3 — элементы анкерных устройств;

4 — болт; 5 — анкерный болт.

Методы исправления.

Для усиления растянутых

элементов решетки ферм применяются предварительно напряженные затяжки (2).

Крепление затяжек в узлах может быть осуществлено приваркой к фасонкам,

закрепленным болтами и хомутами (рис. 4.12, узел А) или приваркой к уголкам,

притянутым анкерными болтами к поясу фермы (рис. 4.12, узел Б).

При напряжении затяжек (2)

гайками концы затяжек с резьбой выполняют из коротышей диаметром, превышающим

диаметр затяжек на 4 мм. Соединение коротышей с затяжкой необходимо выполнять с

помощью сварки при соблюдении условия равнопрочности стыка основному металлу

сечения затяжки. Высота натяжных гаек должна быть не менее 1,5 диаметра резьбы.

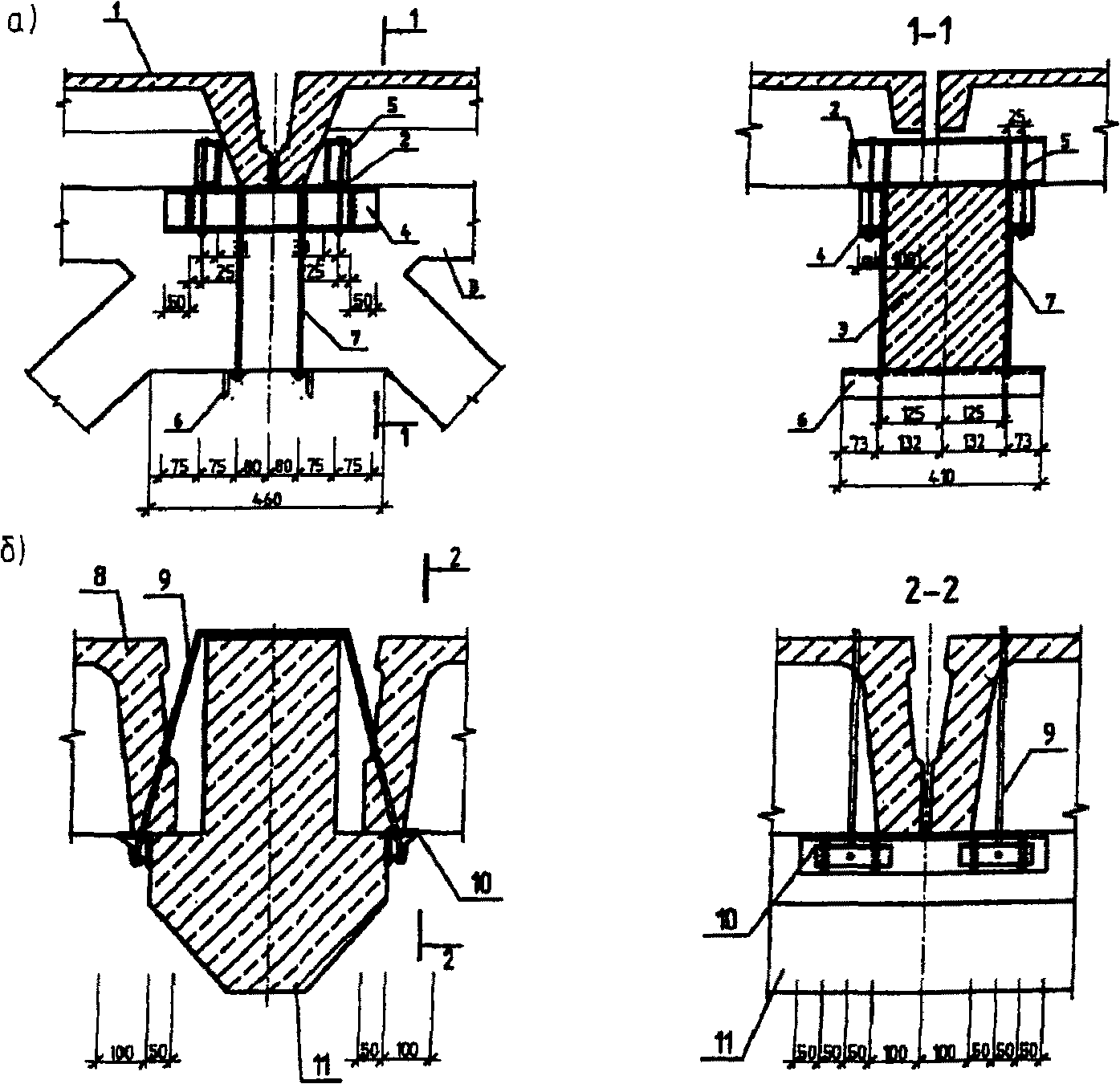

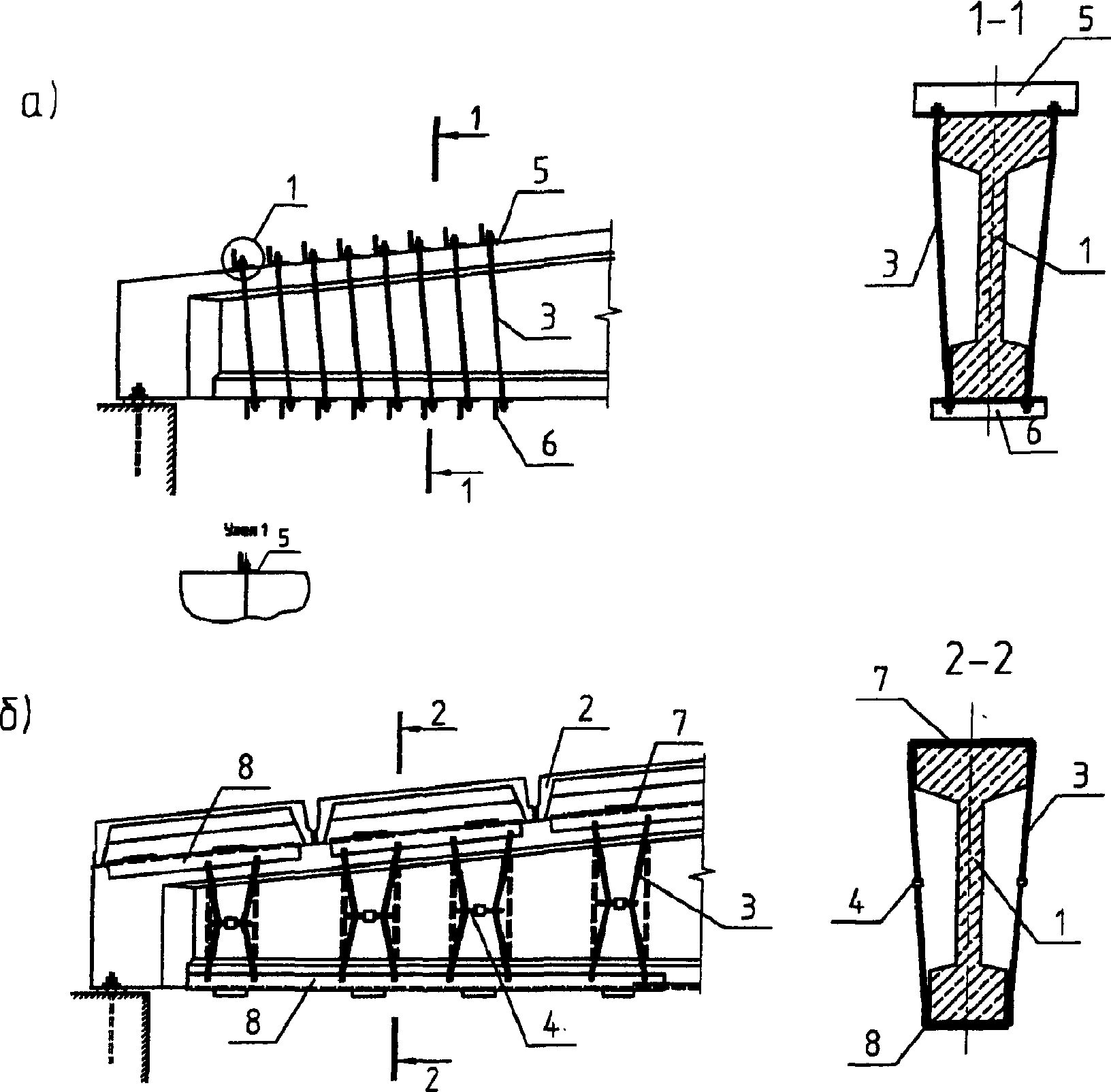

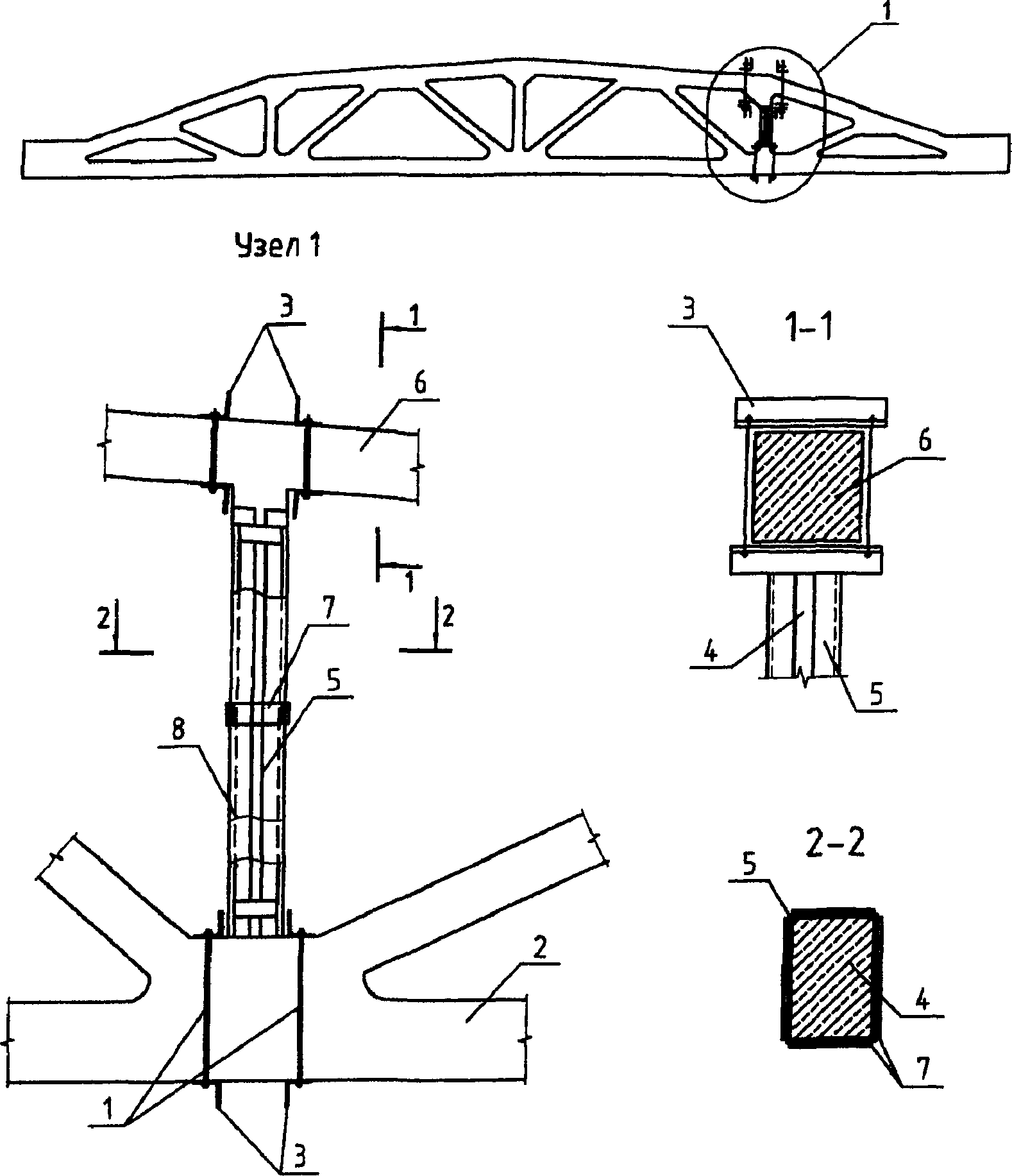

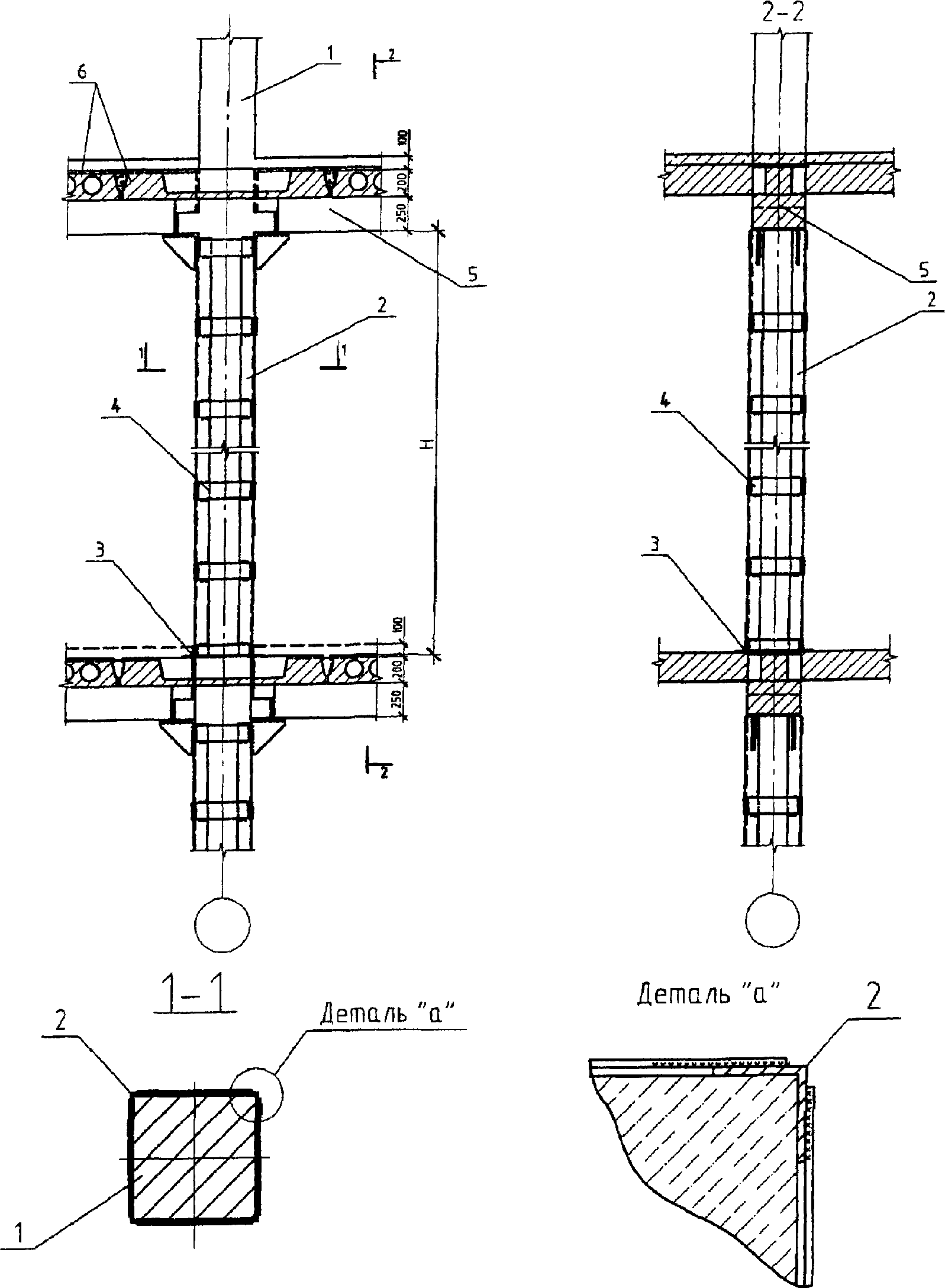

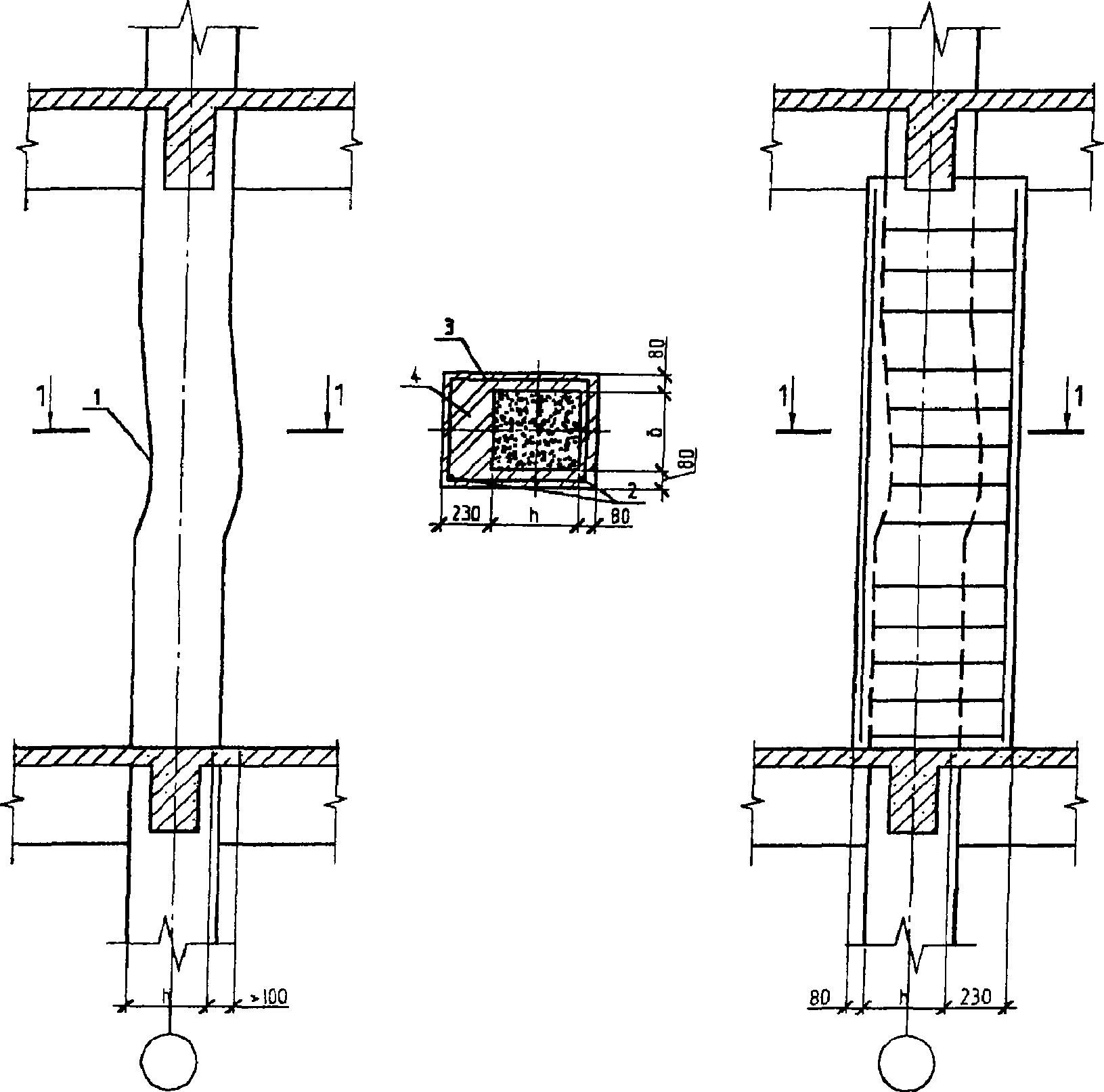

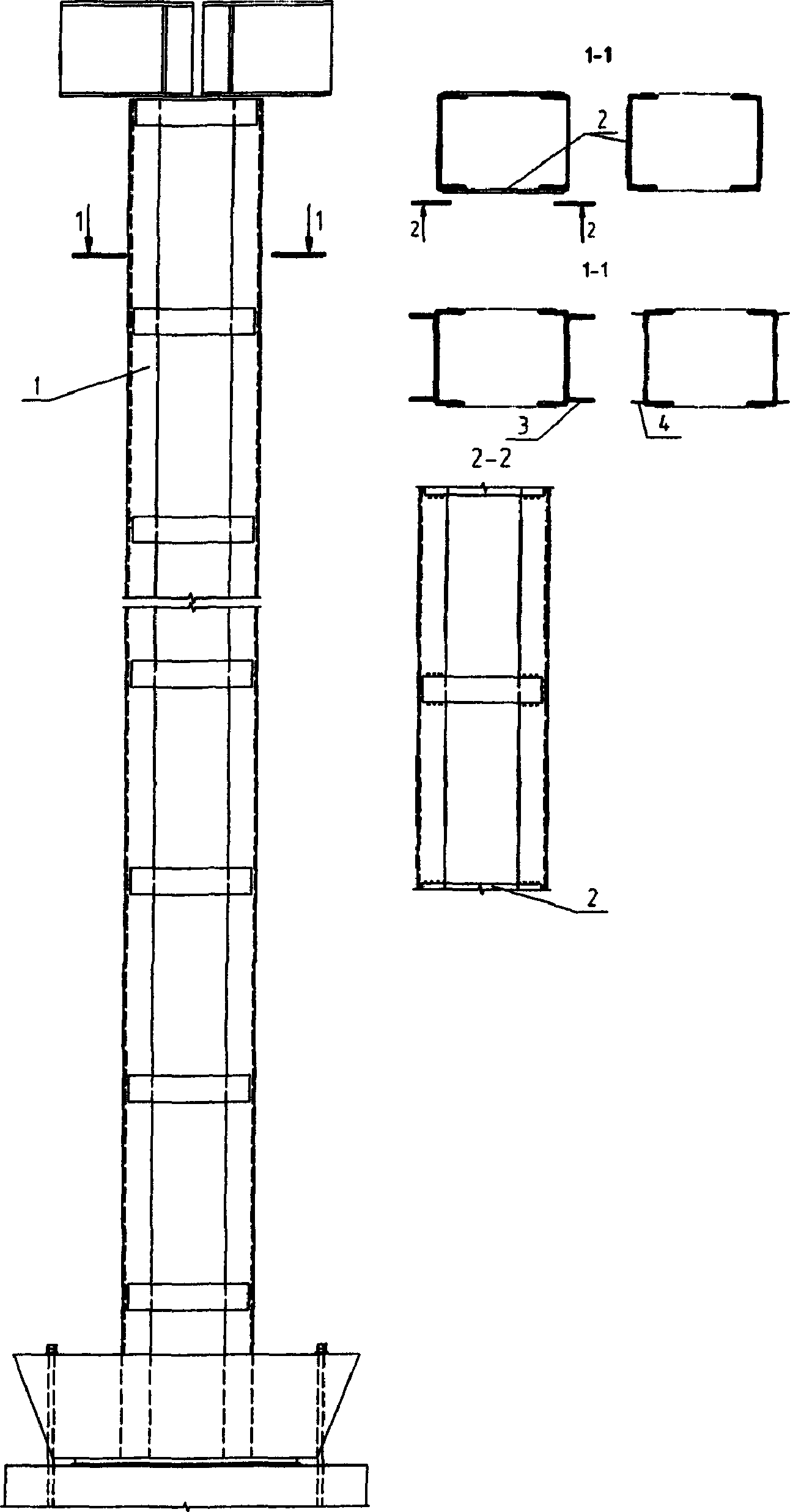

4.2.12.

Усиление железобетонных колонн (рис. 4.13).

Дефекты

Снижение несущей

способности колонны в результате разрушения бетона и значительной коррозии

арматуры, недостаточная несущая способность арматуры.

Методы исправления.

Усиление производят путем

изготовления железобетонной обоймы или наращиванием.

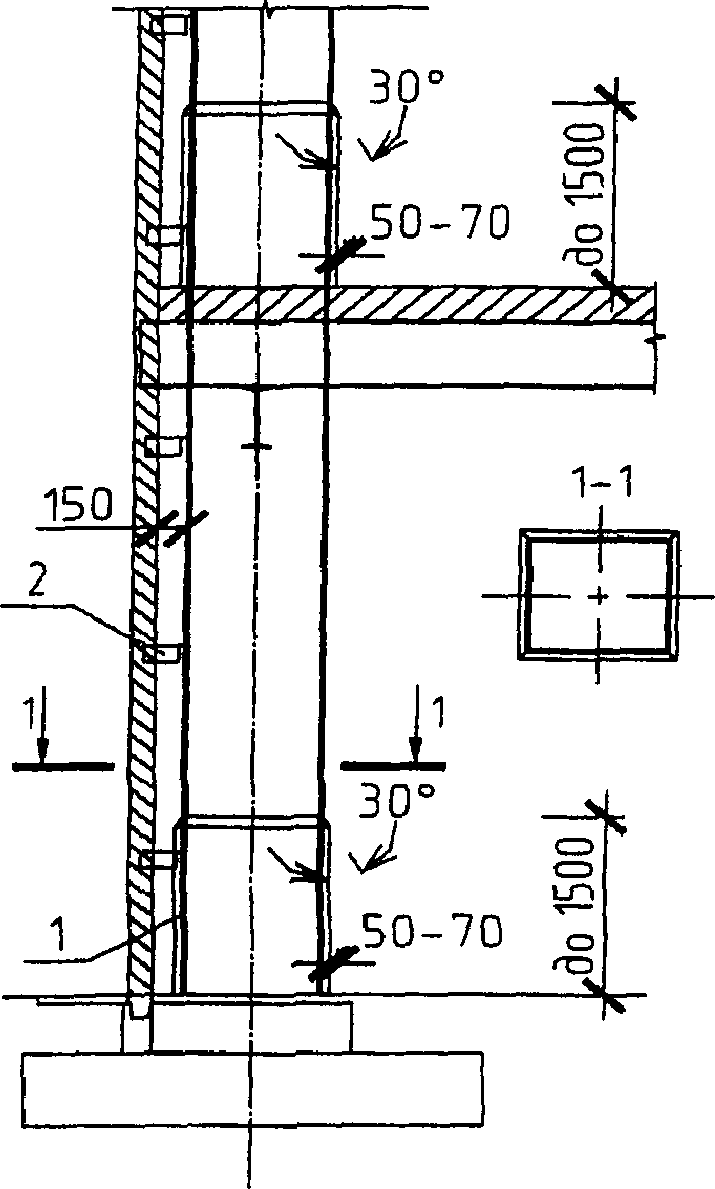

Для усиления по рис. 4.13

а, устанавливается дополнительная рабочая арматура (2) и дополнительная

поперечная арматура в виде спирали (4) диаметром не менее 6 мм, при этом

предварительно скалывается защитный слой, не менее чем на диаметр рабочей

арматуры. Расстояние между витками спирали в осях принимается 50 — 70 мм.

Спираль охватывает всю рабочую арматуру усиления, и существующую продольную арматуру

колонны. После установки арматуры колонну бетонируют в опалубке или с помощью

торкретирования.

Рис. 4.13. Усиление

железобетонных колонн

а —

железобетонной обоймой; б — наращиванием сечения; 1 — усиливаемая колонна; 2 —

дополнительная продольная арматура усиления; 3 — заполнить бетоном; 4 —

дополнительная поперечная арматура усиления в виде спирали; 5 — существующая

продольная арматура колонны; 6 — соединительные стержни на сварке; 7 —

дополнительная поперечная арматура, усиления колонн

При усилении колонны

способом наращивания сечения (рис. 4.13б), сначала скалывают защитный слой не

менее чем на 0,5 диаметра арматуры. Затем через специальные соединительные (6)

стержни, выполненные, из арматуры диаметром 10 — 40 мм и длиной от 50 до 200 мм

соединяют с помощью сварки существующую арматуру с арматурой усиления (2). К

новой арматуре приваривают также поперечные стержни с шагом не более 500 мм и

не более 20 диаметров продольной арматуры.

После установки арматуры

производят бетонирование сечения.

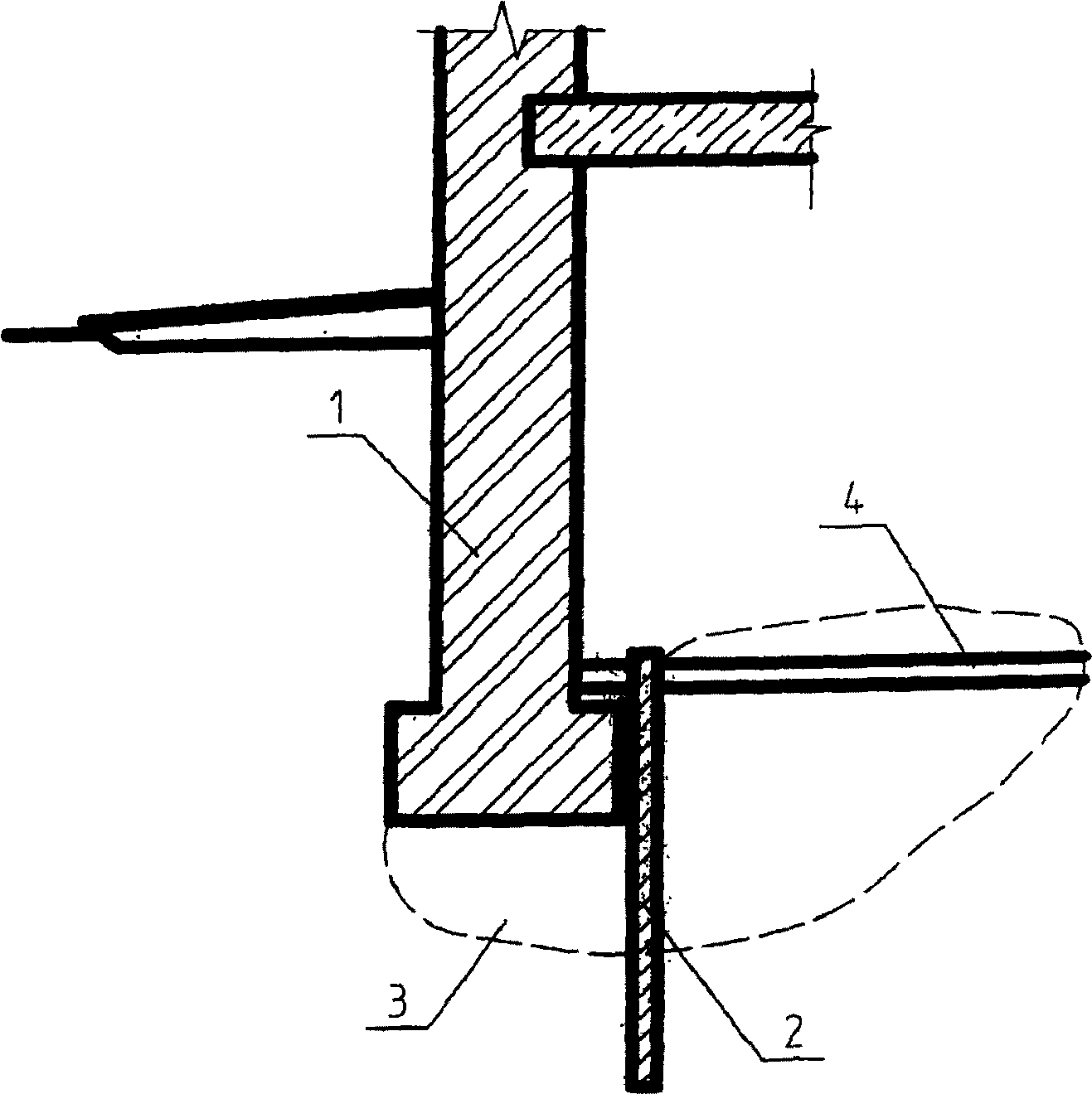

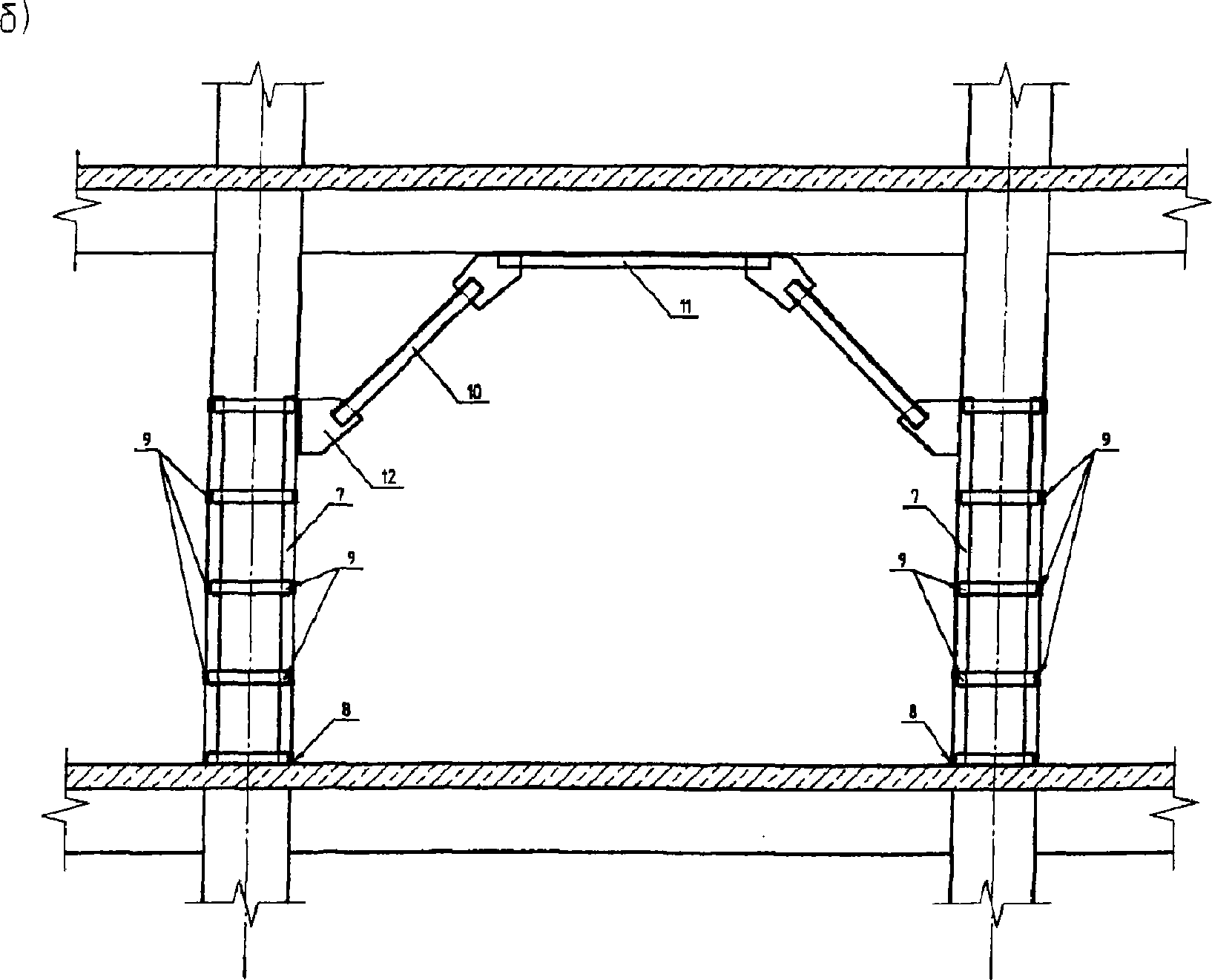

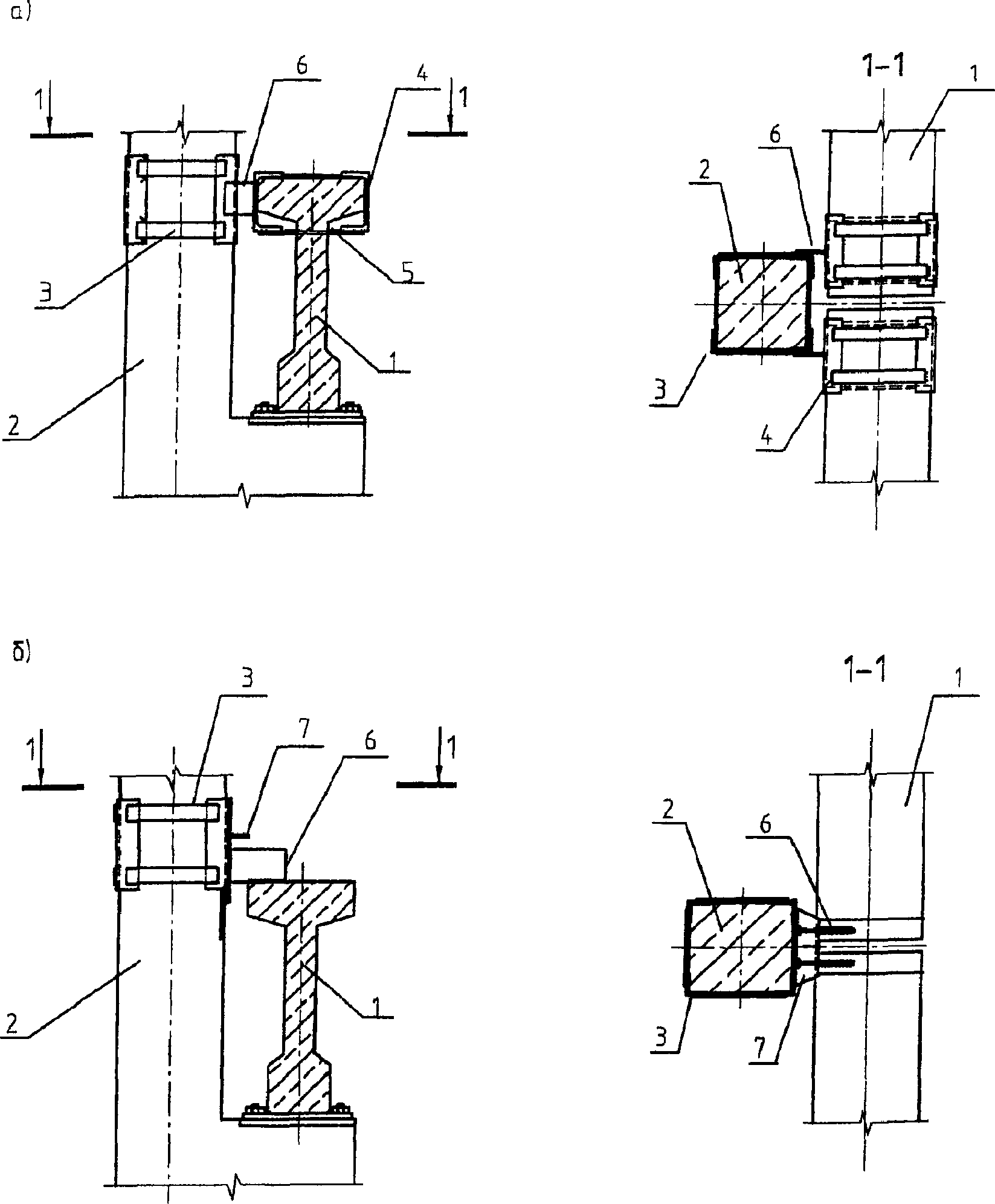

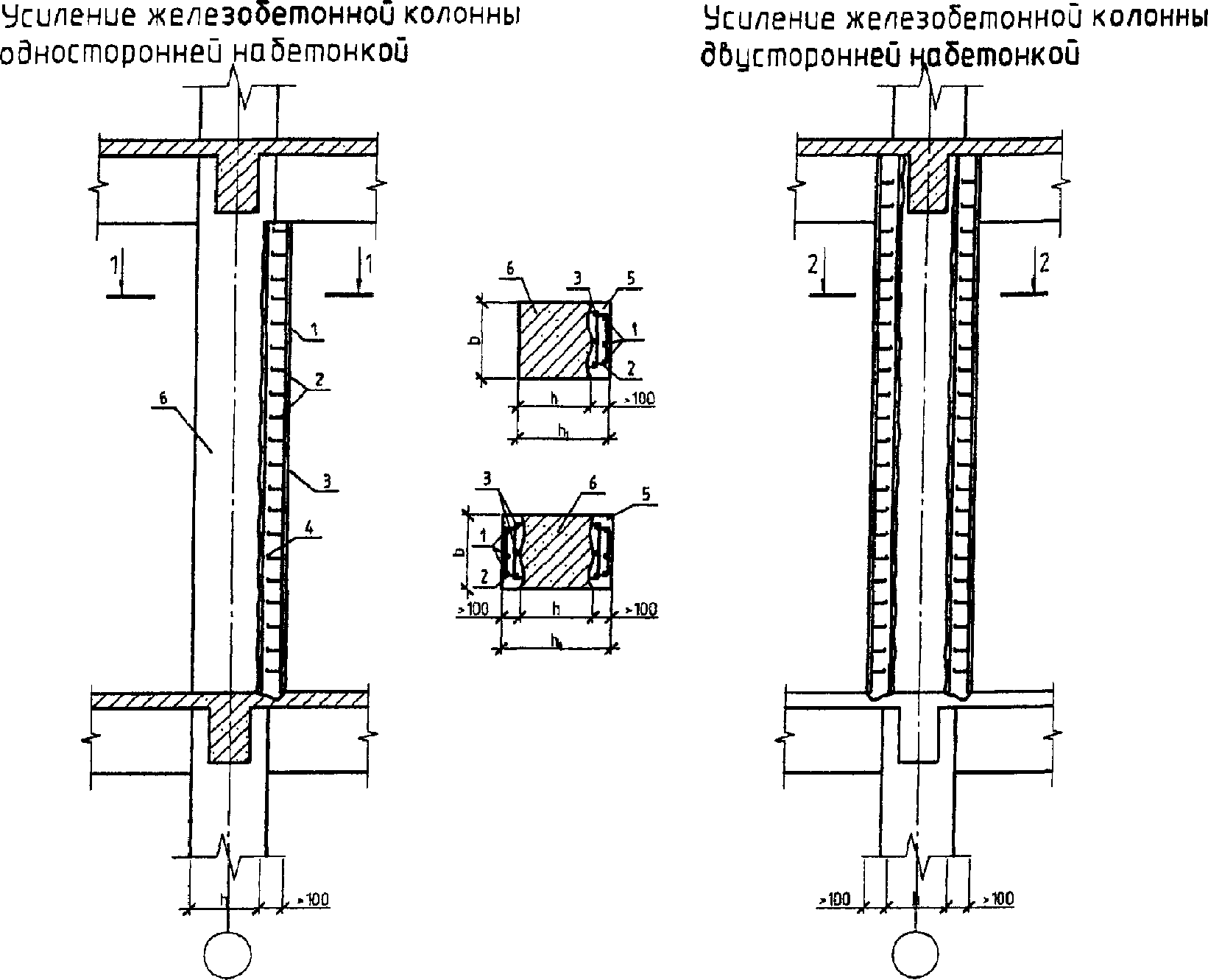

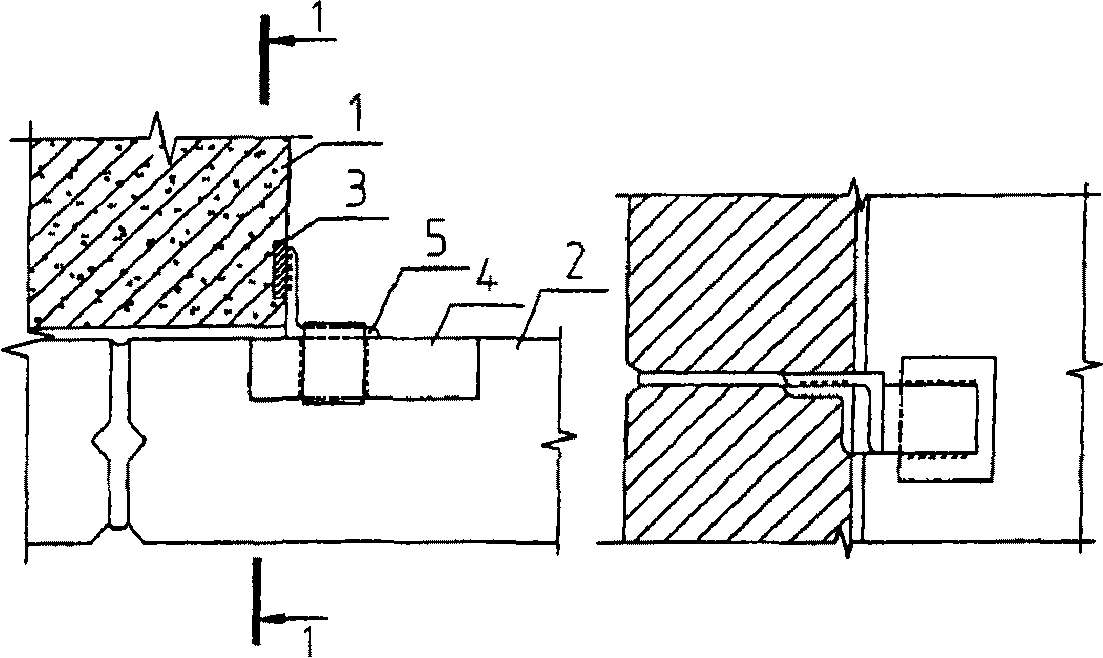

4.2.13. Усиление

железобетонных колонн стальной обоймой (рис. 4.14).

Дефект

Снижение несущей

способности колонн при различных повреждениях.

Метод исправления.

Усиление осуществляют с

помощью преднапряженных распорок, (рис. 4.14а) которые включаются в совместную

работу с усиливаемой колонной, что позволяет осуществлять контроль за степенью

их состояния. В этом случае следует предусматривать мероприятия по обеспечению

устойчивости покрытия и технике безопасности.

Изготовляют распорки из

уголков. С помощью крепежных болтов (3) устанавливаются уголки (2) на колонну.

Установку их производят с перегибом в середине высоты, упирая верхние и нижние

концы в достаточно прочные конструкции (фундаменты, балки перекрытия). На

концах уголков устраиваются упоры (4).

Ввод в напряженное состояние

распорок осуществляют выпрямлением их с помощью натяжных болтов (5) до

вертикального положения.

Рис. 4.14.

Усиление железобетонных колонн стальной обоймой

а — усиление с

помощью напрягаемых распорок из уголков в момент изготовления и готовом виде; б

— усиление части колонны стальной обоймой из уголков в месте разрушения; 1 —

усиливаемая колонна; 2 — уголки; 3 — крепежные монтажные болты; 4 — соединительные планки; 5 — натяжные

монтажные болты

7 — срубленный

бетон до рабочей арматуры; 8 — закладная деталь усиления; 9 — коротыш,

привариваемый к рабочей арматуре 10

Фиксируют распорки в

напряженном состоянии поперечными планками. Впоследствии вырезы в уголках

усиливают накладками.

Усиление частично

поврежденной колонны может осуществляться стальной обоймой (рис. 4.14б) на

неполную длину колонны. Обойму изготавливают из уголков, соединенных планками с

приваркой их к закладным деталям (8). Закладные детали (8) обязательно должны

быть приварены сварным швом к рабочей арматуре железобетонной колонны.

Расчет и конструирование

стальной обоймы производят как стальных колонн.

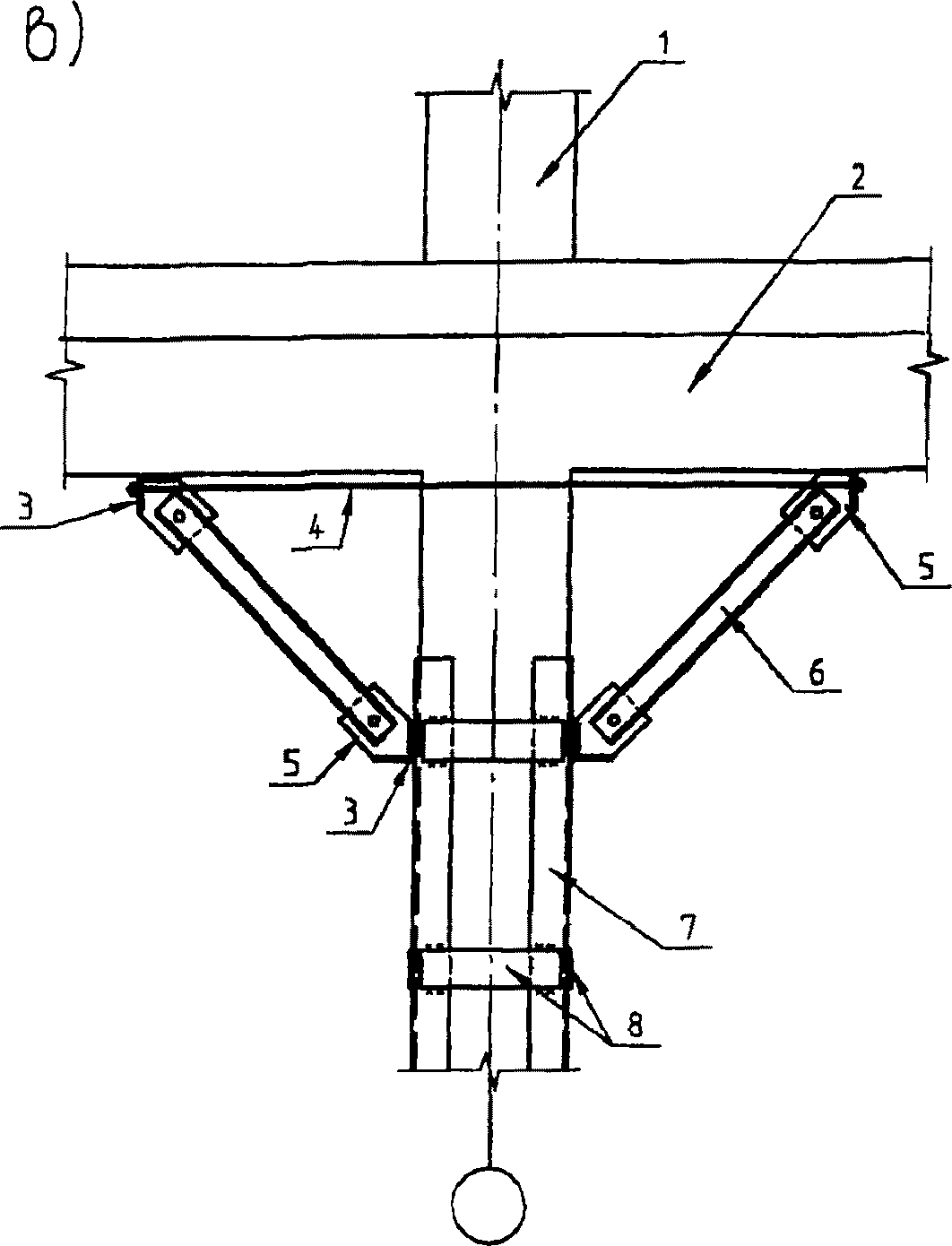

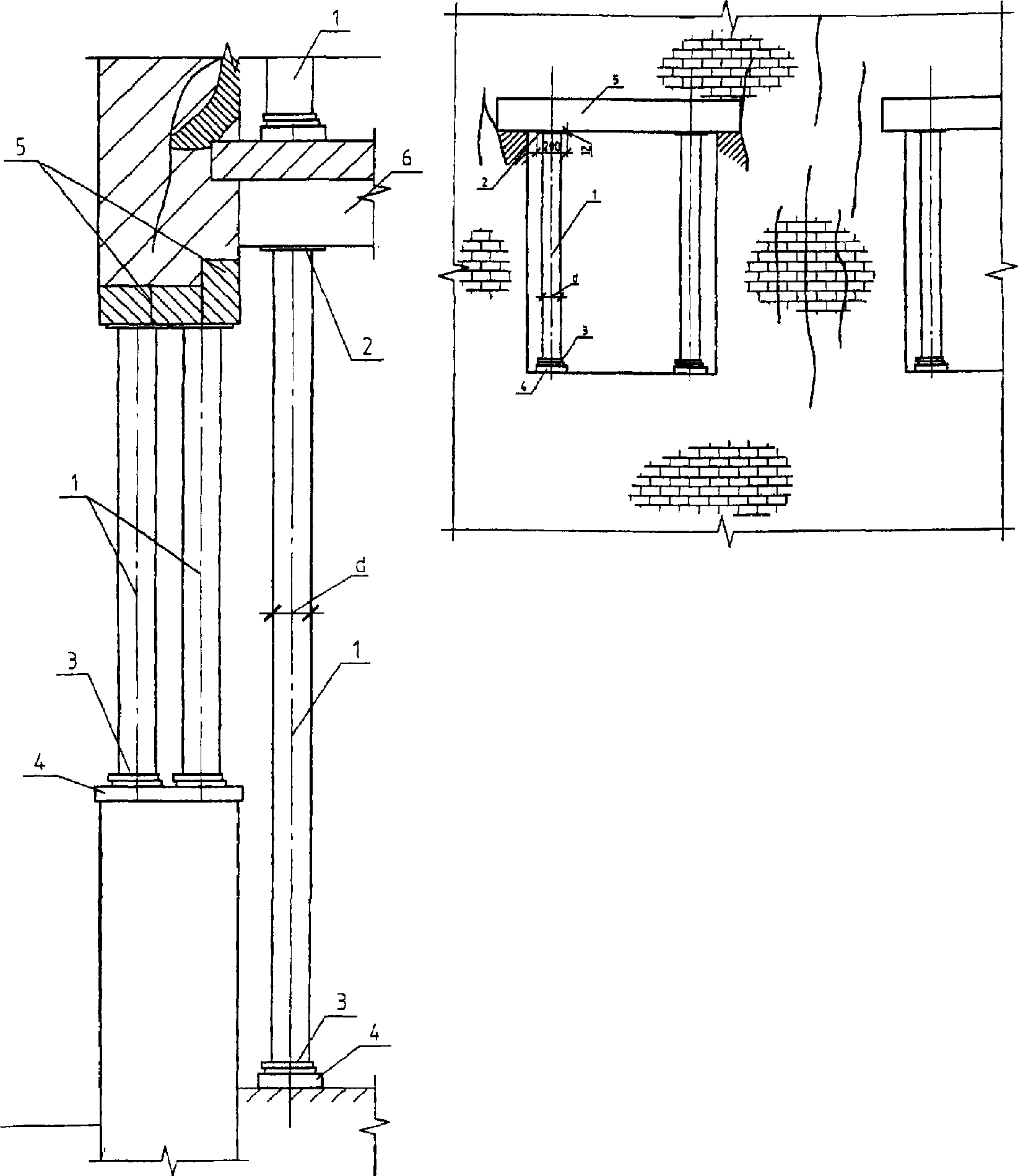

4.2.14.

Дополнительное крепление вертикальных стальных связей к железобетонным колоннам

(рис. 4.15).

Дефекты

Недостаточная несущая

способность колонн, необходимость крепления других конструкций при

реконструкции.

Методы исправления.

На железобетонную колонну

устанавливается стальной хомут, сваренный из стальных пластин. Сборка хомута

производится на стяжных болтах, а крепление связей осуществляют, к приваренной

к хомуту фасонке.

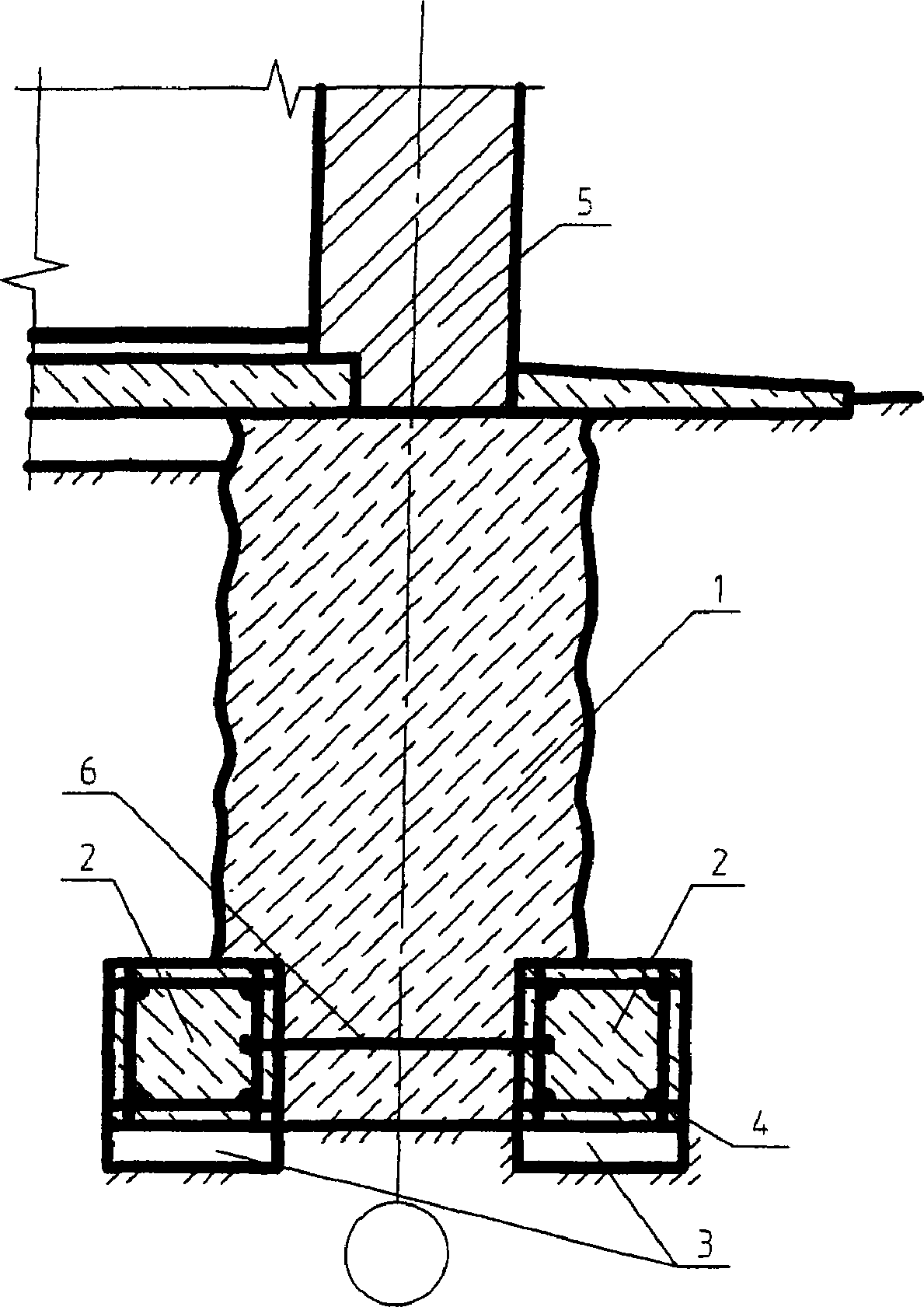

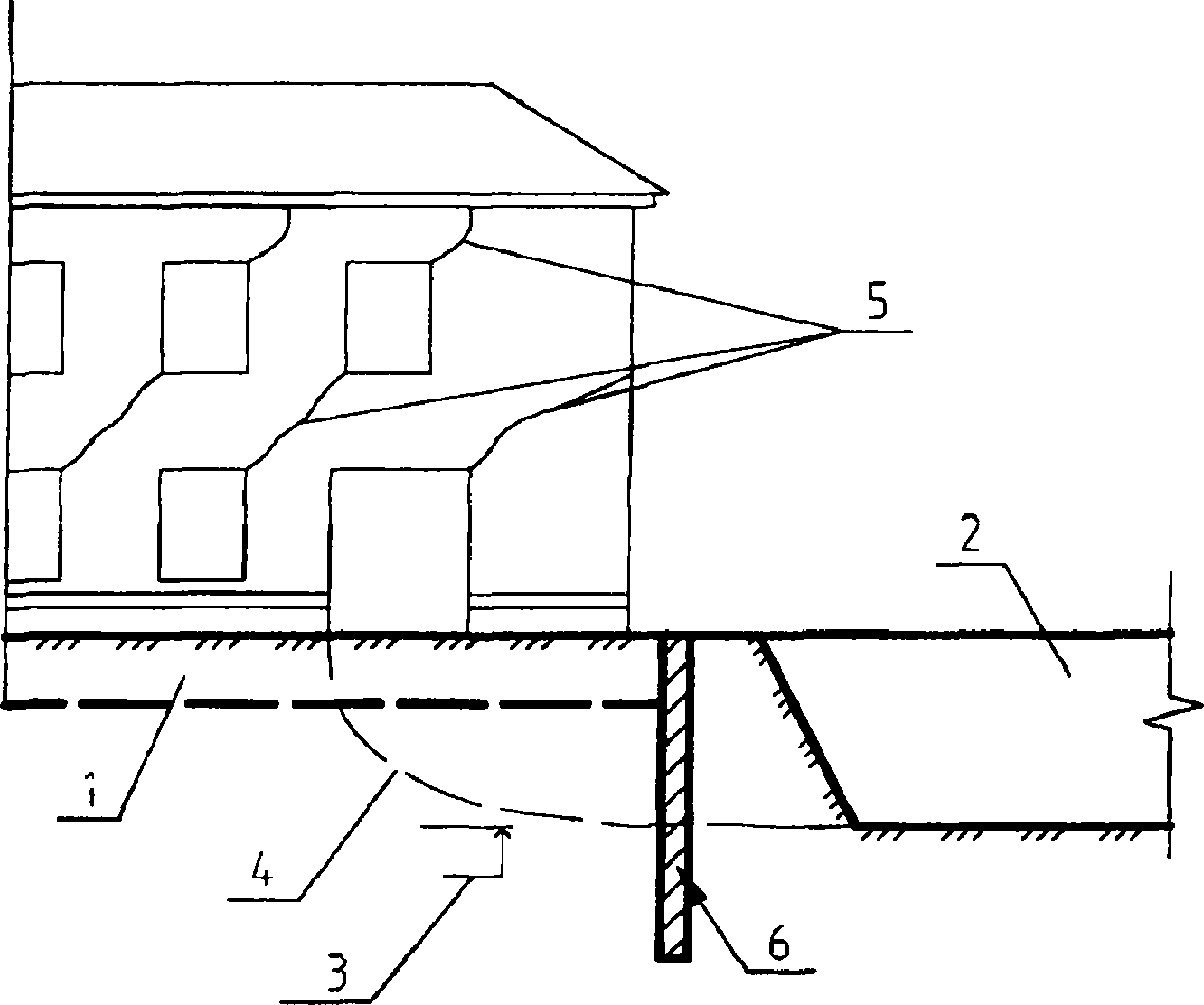

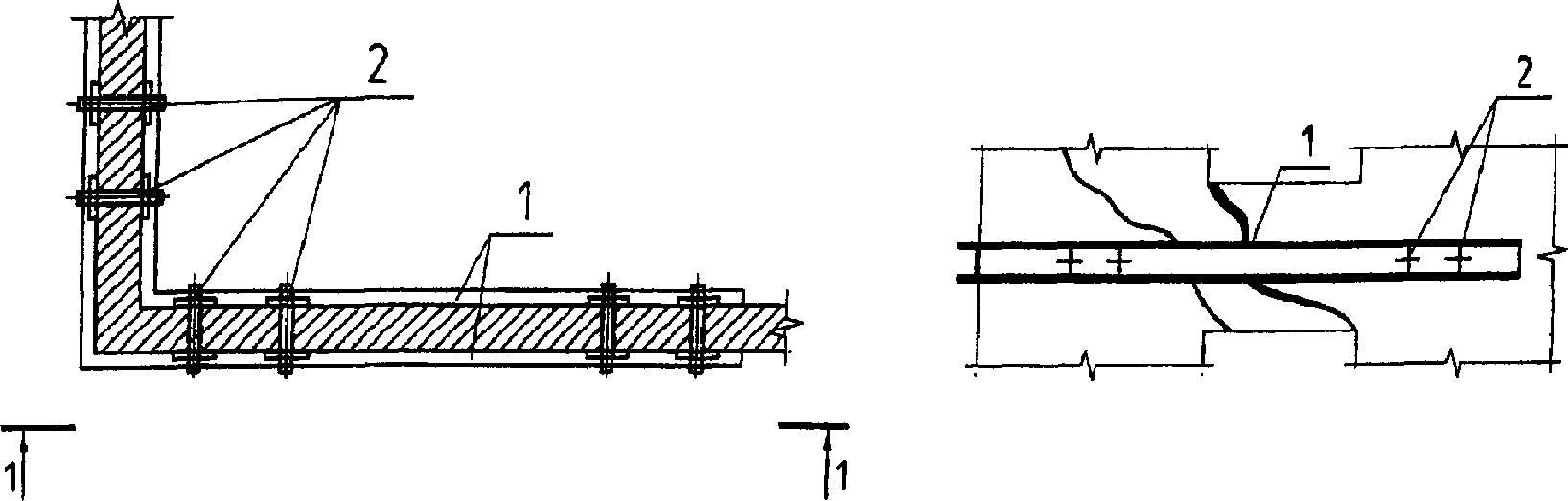

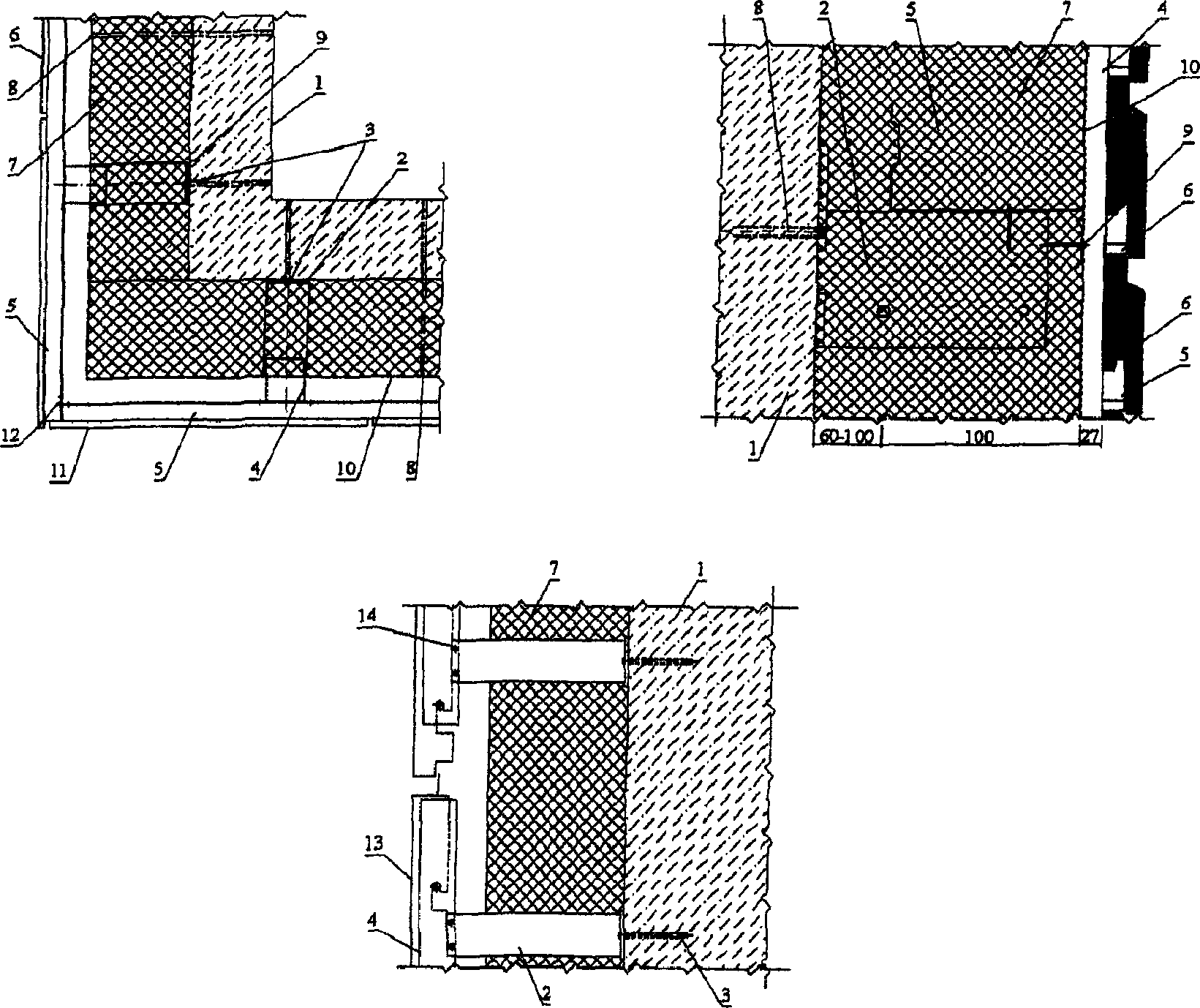

4.2.15. Усиление

фундаментов выполнением обойм из бетона или железобетона и увеличением опорной

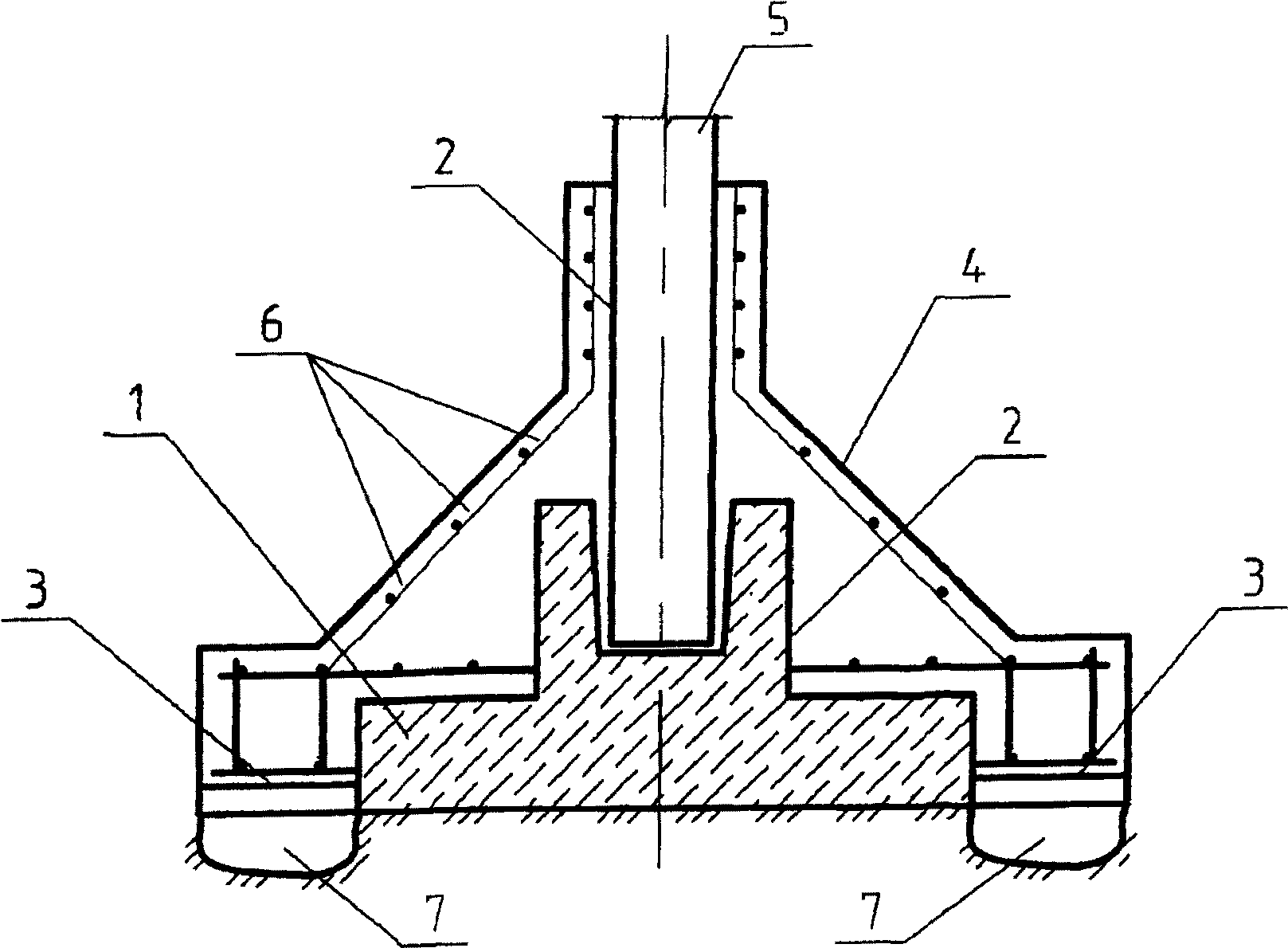

площади (рис. 4.16).

Дефект

Недостаточная несущая способность фундамента,

превышение расчетного давления на основание а неравномерные осадки фундамента..

Рис. 4.15. Дополнительное

крепление вертикальных стальных связей к железобетонным колоннам

1 —

железобетонная колонна; 2 — хомут; 3 — вертикальные стальные связи; 4 — стяжные

болты; 5 — фасонка для крепления связей

.

Рис. 4.16. Усиление

кирпичного или бетонного фундамента

а — ленточного

кирпичного фундамента; б — отдельного железобетонного фундамента; 1 — стена; 2

— железобетонная обойма; 3 — продольная арматура; 4 — шпонки; 5 — щебень,

втрамбованный в грунт; 6 — стальные стяжки; 7 — существующий фундамент; 8 —

новая арматура; 9 — новый бетон; 10 — поверхность вырубки существующего

фундамента; 11 — колонна.

Методы исправления.

Существующий фундамент

(7) усиливают путем наращивания, предварительно откопав его до основания. В

старом фундаменте устраивают шпонки (4) или вырубают штрабу (11),

обеспечивающие совместную работу старого и нового бетона. Стальные стяжки (6)

связывают старый фундамент с железобетонной обоймой (2).

Размер шпонок по высоте

принимается исходя из обеспечения передачи поперечных усилий от обоймы существующему

фундаменту.

4.3. ДЕРЕВЯННЫЕ КОНСТРУКЦИИ

4.3.1. Наиболее уязвимыми

местами загнивания деревянных конструкций являются опорные узлы и крепления.

Устранение загнивания

достигается прокладками из рубероида, антисептирование древесины, создание

условий, не допускающих увлажнения древесины. Подтягивание болтов соединений,

тяжей, затяжек, стяжных муфт производится при обнаружении провисания,

неравномерности натяжения отдельных элементов и при уменьшении жесткости

деревянных конструкций.

Во многих случаях эффективными

мероприятиями по усилению поврежденных стоек, балок, ферм при наличии опасных

трещин, разрывов, гнили, значительных прогибов является установка

дополнительных стальных или деревянных накладок на болтах, применение стальных

шпренгелей или дополнительных опор.

Сильно поврежденные

конструкции, если это позволяют условия, заменяются на новые.

4.3.2.

Временное усиление поврежденных конструкций деревянными элементами (рис. 4.17).

Дефект

Аварийное состояние строительных конструкций и

возможность их обрушения.

Рис. 4.17.

Временные крепления поврежденных конструкций

а — в виде

стоек; б — пространственной опоры; в, г — подкосов для стен; 1 — конструкция; 2

— временная подпорка-стойка из бревна; 3 — клинья; 4 — пространственная опора;

5 — подкосы из бревен Ø 16 — 20 см; 6 — прокладка диаметром 16 — 20 см;

7 — лежень диаметром 18 — 22 см; 8 — упорный столб диаметром 18 – 22 см; 9 —

крепежный штырь.

Методы исправления.

Подкрепляющие стойки из

бревен, брусьев устраивают при высоте до 6,5 м (рис. 4.17а); пространственные

опоры из бревен и брусьев, при высоте более 6,5 м (рис. 4.17б). Передача

нагрузки от конструкции производится с помощью подкладок с обязательным

подклиниванием стоек. В одиночных и двойных стойках подклинивание производится

под низ стойки, а в пространственных клинья ставят между верхом стойки и

подпираемой конструкцией.

В зависимости от типа

поврежденной конструкции временные стойки ставятся: в балках — под нижний пояс

(для стальных балок в месте ребер жесткости), при этом верх стойки скрепляется

с конструкцией; в фермах — под верхний пояс у узла фермы. При этом обязательна

поставка связей, связывающих поддираемую ферму с соседними поврежденными

фермами. При производстве работ по ремонту конструкций временные стойки и опоры

используются также для устройства лесов, а также для подъема конструкции с

помощью домкратов. Крепление стен по схеме рис. 4.17в, применяется при высоте

стен до 6 м, а по схеме рис. 4.17г — при высоте 6 — 12 м.

4.3.3.

Усиление деревянных конструкций (рис. 4.18).

Дефекты

Частичное разрушение

древесины подрезами, смятиями под шайбами болтов, разрывами, сколами, гнилью.

Методы исправления.

Усиление осуществляется с

помощью дополнительного крепления гвоздями или болтами досок, брусьев,

накладок, швеллерных профилей.

Рис. 4.18. Усиление

деревянных прогонов и стоек

а — с помощью

швеллерных профилей; б, в — с помощью накладок; г — с помощью досок или

брусьев; 1 — скрепляющие болты; 2 — швеллер; 3 — накладка; 4 — доски (брусья);

д — стойка с разрушенным основанием; 5 — трещины; ж — пристыковка нового

основания стоек с помощью врубки вполдерева; е — заключение основания стойки в

обойму из швеллерных профилей.

Разрушенное гнилью

основание стоек отрезают и пристыковывают новое с помощью врубки

«вполдерева». При наличии опасности повторного гниения основание

заключают в обойму из швеллерных профилей.

4.3.4.

Усиление узлов деревянных конструкций (рис. 4.19).

Дефекты

Разрушение опоры балки,

находящейся в кладке. Гниль;

Образование трещин в

опорном узле врубки зубом;

Образование трещин в стыковом

узле балок при наличии поперечной силы.

Методы исправления.

1. Усиление концов балки,

пораженных гнилью осуществляется с помощью наращивания поврежденного конца

стальными уголками или швеллерными профилями (рис. 4.19а).

2. При образовании трещин

во врубке устанавливаются скрепляющие болты.

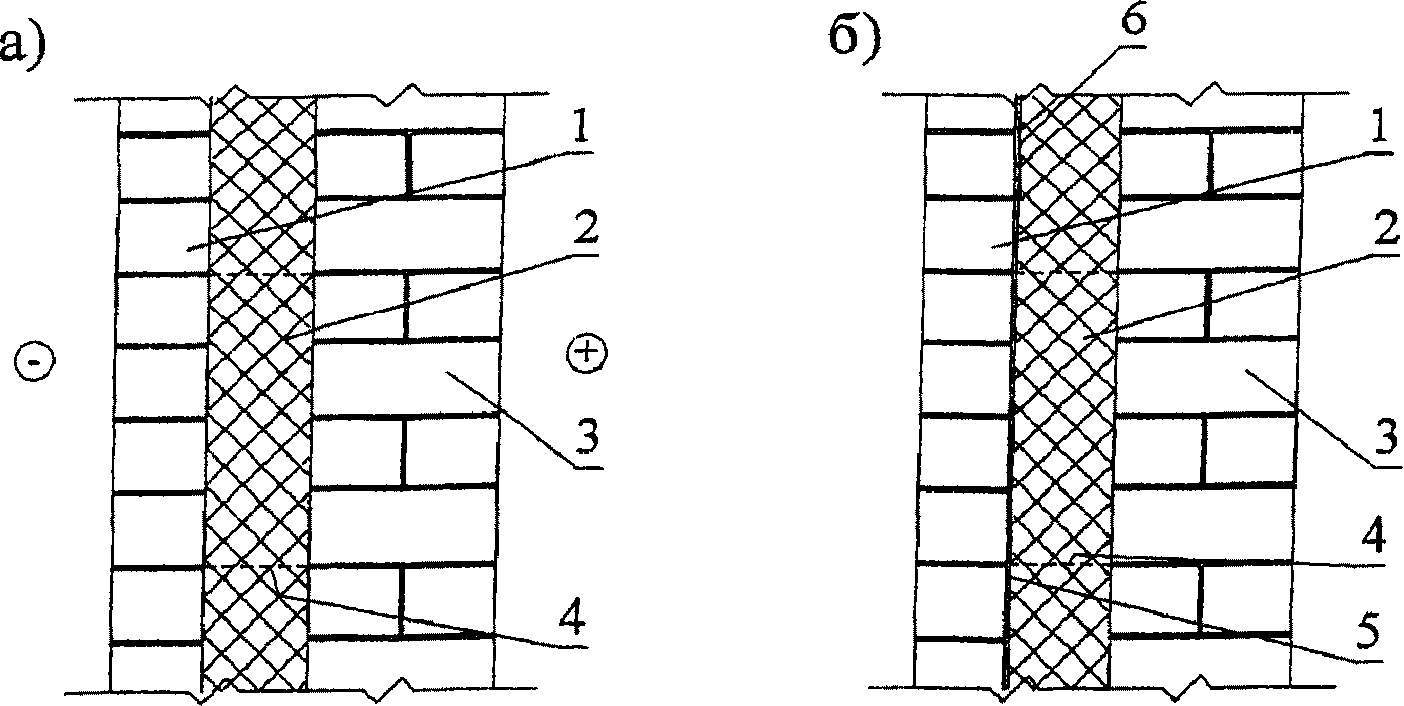

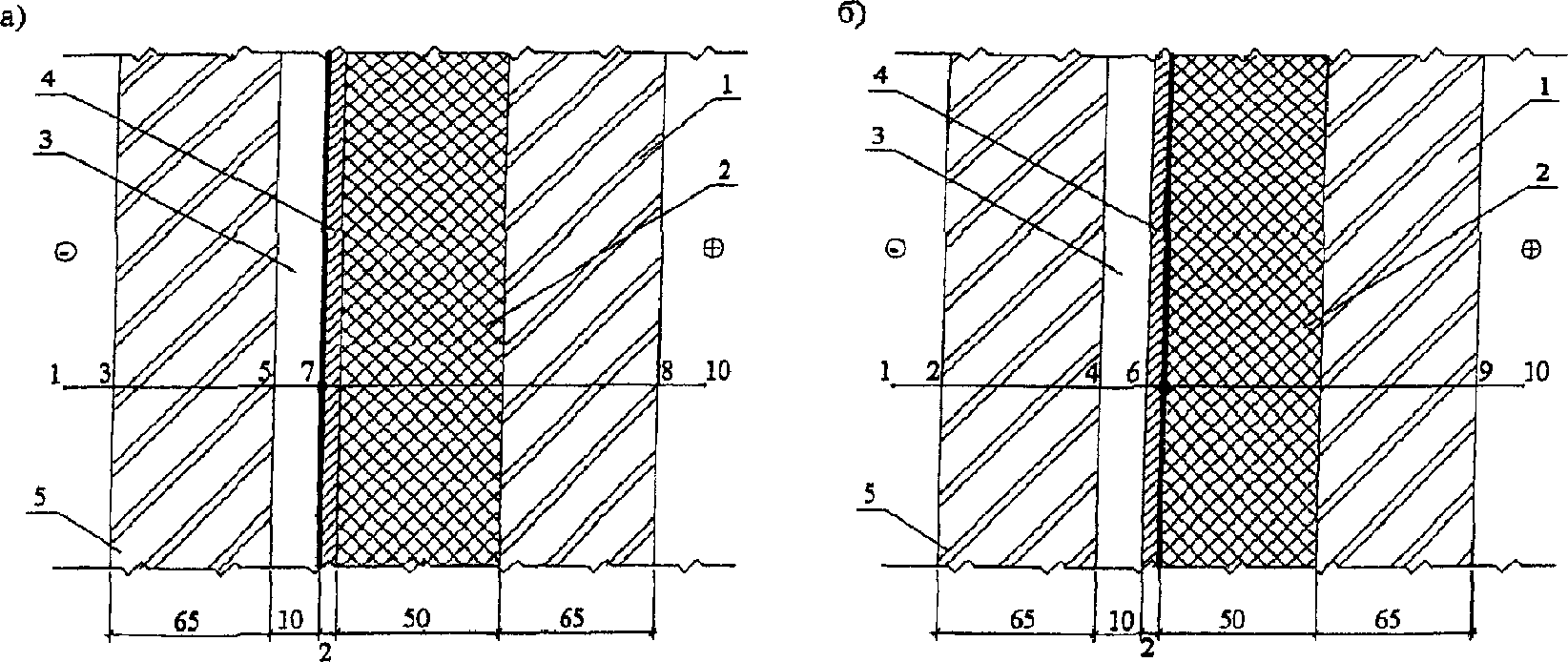

4.4. КАМЕННЫЕ КОНСТРУКЦИИ

4.4.1. Эффективным

способом усиления каменных конструкций является заключение кладки в стальную

или железобетонную обойму.

Стальная обойма состоит

из вертикальных уголков, устанавливаемых на растворе по углам усиливаемого

элемента и хомутов из полосовой

стали или круглых стержней, привариваемых к уголкам. Расстояние между хомутами

должно быть не более меньшего размера сечения и не более 50 см.

Стальная обойма должна быть защищена от коррозии

слоем цементного раствора толщиной 25 — 30 мм. Для надежного сцепления раствора

стальные уголки закрываются металлической сеткой.

Рис. 4.19.

Усиление узлов деревянных конструкций

а — опоры

балки; б — опорного узла врубки; в — стыкового узла балок; 1 — кладка; 2 —

стальные уголки усиления; 3 — скрепляющие болты; 4 — балка; 5 — трещина.

Железобетонная обойма

выполняется из бетона класса не ниже В12,5 с армированием вертикальными

стержнями и сварными хомутами. Расстояние между хомутами должно быть не более 15

см. Толщина обоймы назначается по расчету и может быть от 4 до 12 см.

Ремонт поврежденной

кладки стен, столбов, простенков, фундаментов осуществляется методом

инъецирования, при котором в поврежденную кладку под давлением нагнетается

жидкий цементный или полимерный раствор, что способствует замоноличиванию в

кладке трещин, пор и пустот.

Подготовительные работы

при инъецировании кладки включают: определение места расположения скважин,

высверливание скважин и установку в них металлических патрубков; очистку трещин

и поверхности кладки от образующегося при сверлении шлама и пыли; герметизацию

всех трещин путем оштукатуривания тонким слоем цементного раствора.

При инъецировании

применяется в качестве вяжущего для цементных и цементно-полимерных растворов

портландцемент марки не ниже 400 тонкостью помола не менее 2400 см2/г.

Раствор нагнетается в

конструкцию под давлением до 0,6 МПа. Инъекционные патрубки диаметром 1/2″

и длиной 6 — 10 см изготовляются из обрезков газовых труб и имеют на одном

конце резьбу 5 — 6 витков.

Ремонт каменных конструкций может осуществляться

способом замены поврежденной кладки новой.

Способ замены конструкций

новыми требует предварительного устройства временных креплений на период

производства работ, способных воспринять передающиеся на них вышерасположенные

нагрузки. После устройства временных креплений допускается разборка старой

кладки и выполнение новой с применением сетчатого армирования.

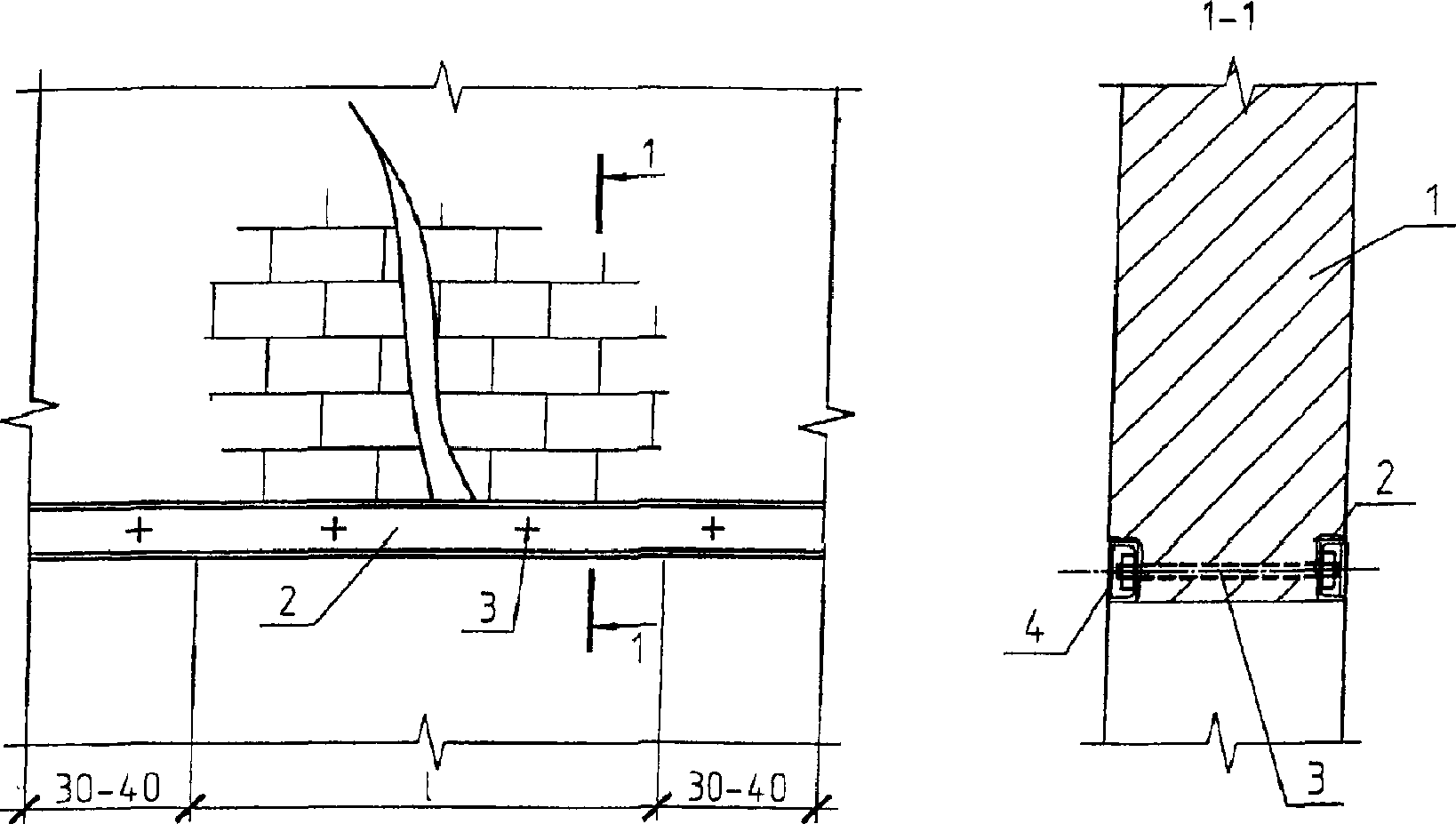

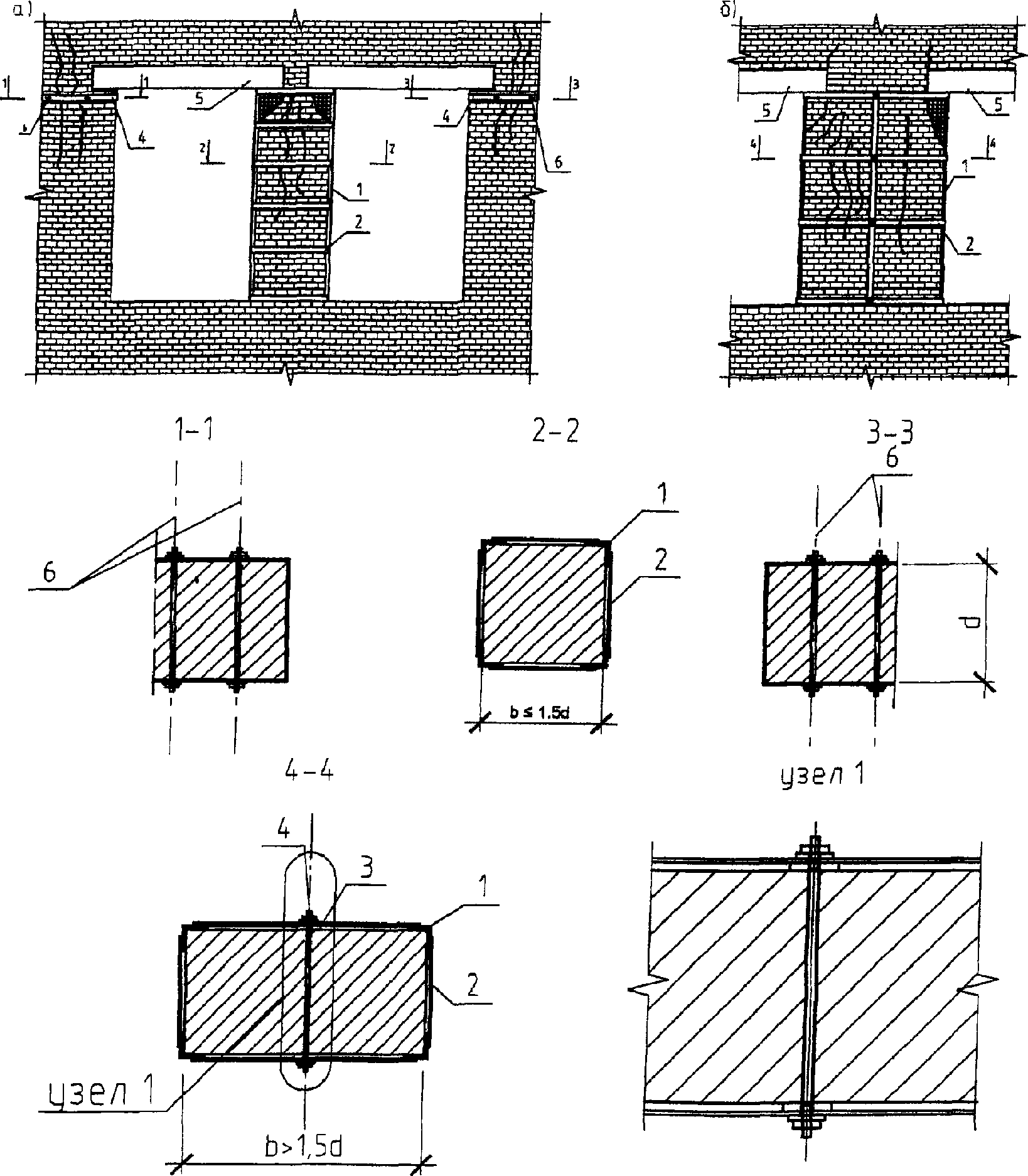

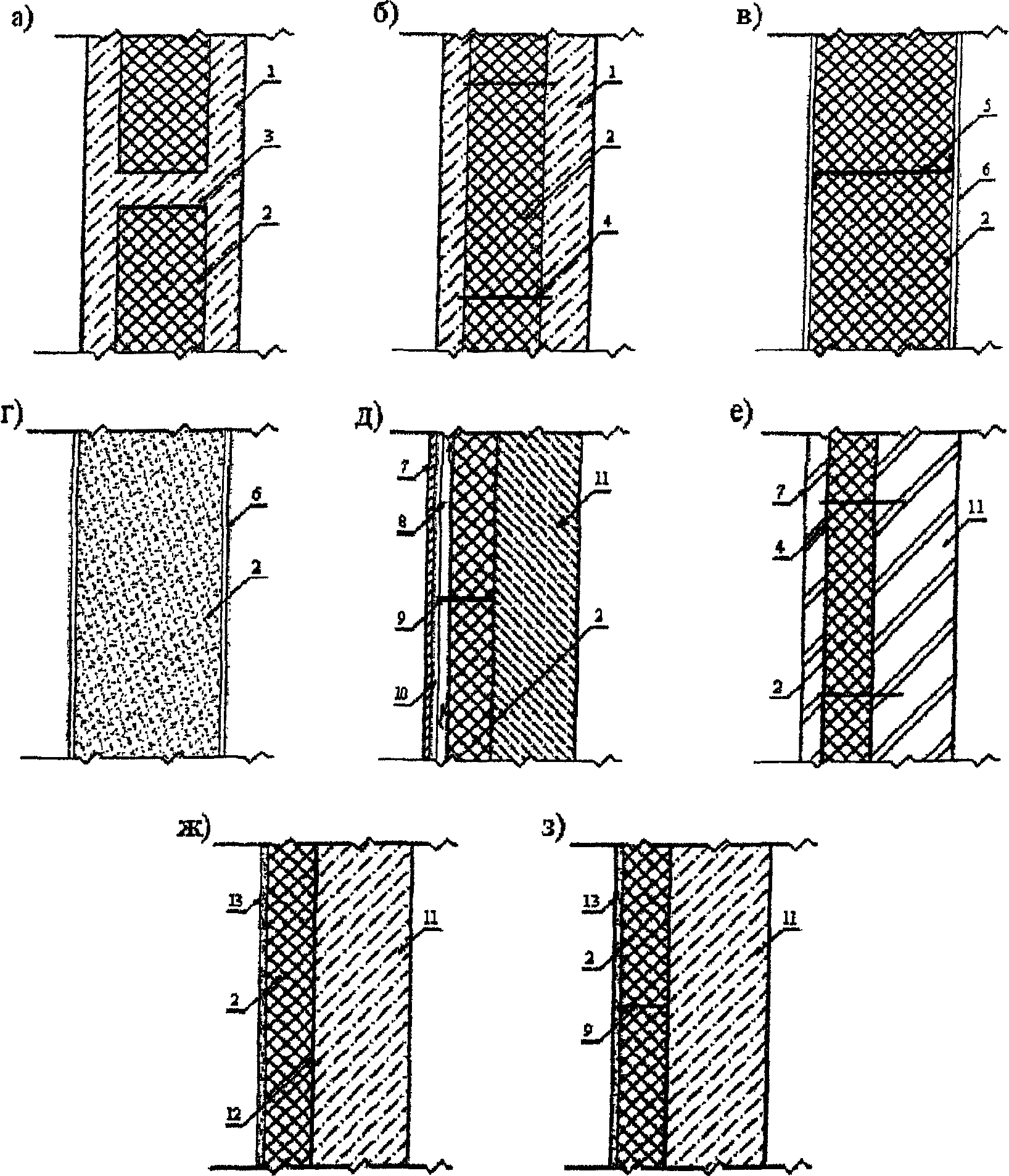

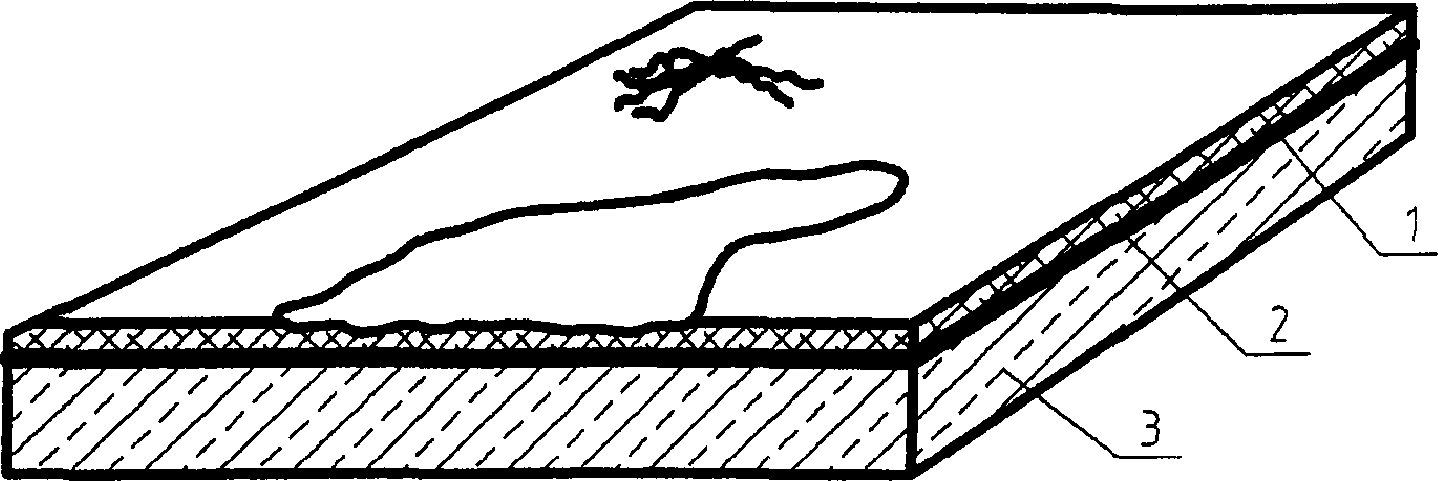

4.4.2. Ремонт

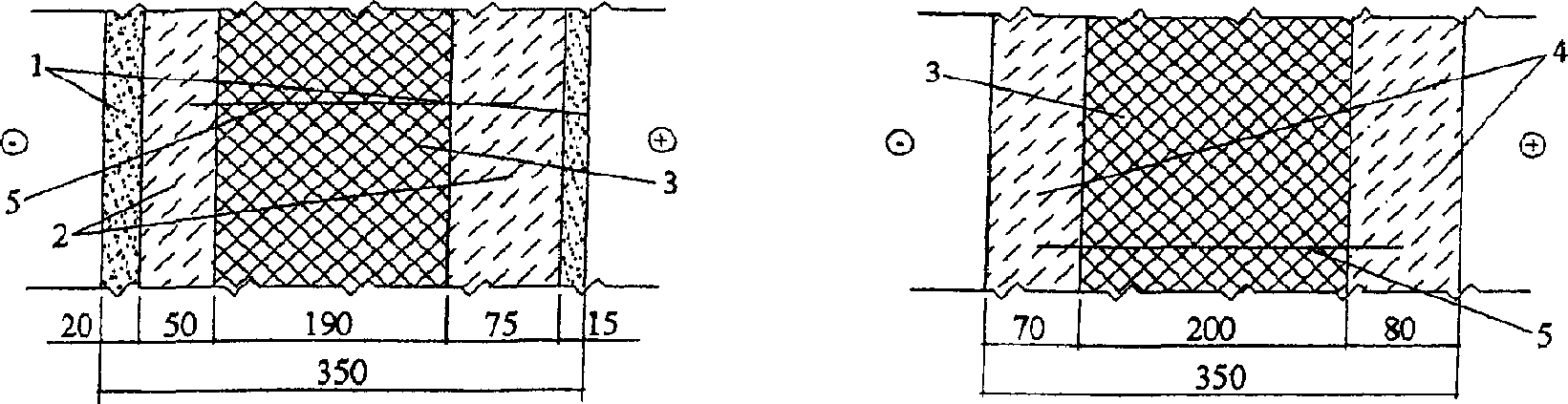

кирпичных и бетонных стен (рис. 4.20).

Дефект

Разрушение кладки от

размораживания в сооружениях с повышенной влажностью.

Методы исправления.

Долговечность

существующих стен повышается путем нанесения с наружной стороны стены

дополнительного слоя утеплителя с одновременным устройством воздушной

прослойки. Дополнительный утеплитель защищает конструкцию стены от воздействия

отрицательных температур, а воздушная прослойка служит для удаления из стен

избытка влаги.

Стекло или минераловатные

утеплители и профилированные листы (стальные или асбестоцементные) крепятся

опорными уголками к стене с помощью специальных элементов. Профилированные

листы к опорным уголкам крепятся самонарезающимися винтами. Вентилируемые

прослойки образуются внутренними полостями профилированных листов.

В случае ослабления

прочности кладки до устройства ограждения с наружной стороны необходимо

выполнить усиление кладки способом торкретирования.

5. УСИЛЕНИЕ И РЕМОНТ КОНСТРУКЦИЙ ИНЖЕНЕРНЫХ

СООРУЖЕНИЙ

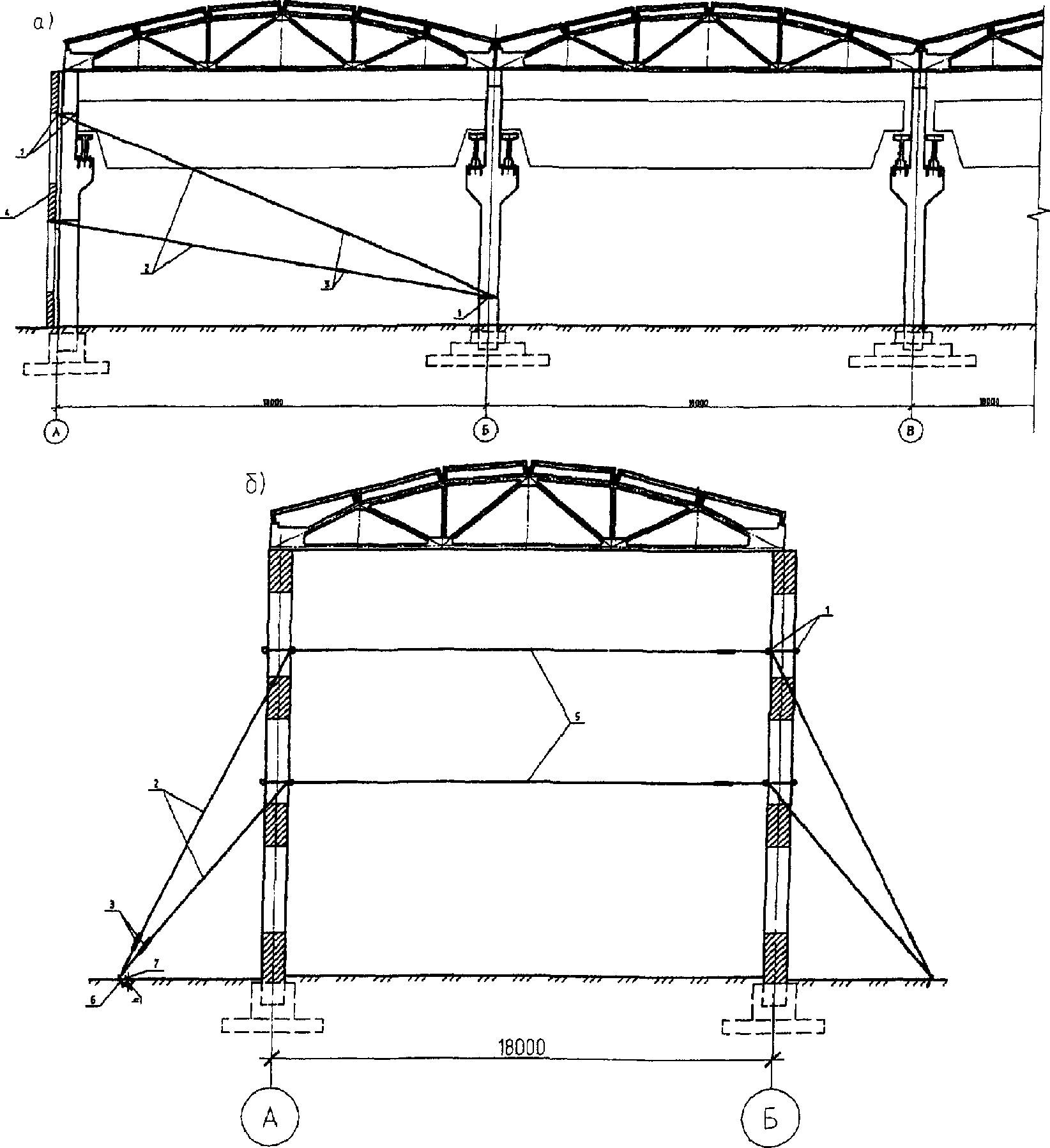

Работа конструкций

инженерных сооружений происходит, как правило, в более сложных условиях:

конструкции сооружений находятся на открытом воздухе и подвергаются агрессивным

воздействиям внешней среды и отрицательных температур.

Рис. 4.20.

Устройство вентилируемой стеновой конструкции

В силу своей специфики

остановка сооружений для производства ремонтных работ и реконструкции в

значительной мере затруднена, а во многих случаях и вовсе невозможна. Поэтому

при ремонте и усилении следует отдавать предпочтение тем методам, при которых

не требуется остановка эксплуатации сооружения.

5.1.

Железобетонные резервуары и технологические емкости.

5.1.1. Наиболее частой

причиной нарушения работоспособности резервуаров являются их протечки.

Местные протечки

устраняются путем удаления дефектно выполненного бетона и заменой его новым, а

также с помощью инъектирования.

В случае проникновения грунтовых

вод вовнутрь резервуара производится инъектирование наружной поверхности.

При наличии большого

количества, повреждений и дефектов, а также при усилении стен выполняется

устройство дополнительного защитного слоя из торкретбетона или железобетонной рубашки

с внутренней поверхности стен.

Усиление круглых

сооружений при образовании трещин в стенах выполняется намоткой на наружную

поверхность преднапряженной высокопрочной арматуры с последующим ее

торкретированием.

В случае местных

повреждений отдельных конструкций резервуаров, аэротенков, отстойников и других

сооружений их усиление выполняют как обычных конструкции.

5.1.2.

Ремонт железобетонных емкостей от протечек (рис. 5.1).

Дефекты

Течи емкостей в местах:

сопряжения вертикальных стенок с днищами, сопряжения монолитных лотков

отстойников с вертикальными стенками, сопряжений продольных и поперечных стен

проходов патрубков через стены, сопряжения металлических воронок с

железобетонными стенками технологических емкостей, рабочих швов бетонирования.

Рис. 5.1.

Ремонт железобетонных емкостей при протечках

а —

инъектирование стены радиального отстойника в месте протечки у лотка; б —

инъектирование проходов патрубков через стенки емкости; в — инъектирование в

местах сопряжения стальной воронки с железобетонной стенкой; 1 — монолитная

стена емкости; 2 — лоток; 3 — трубка для инъекции; 4 — патрубок; 5 — раствор; 6

— фланец; 7 — стальная воронка.

Методы исправления.

В местах течей

выдалбливаются лунки глубиной от 70 до 100 мм, в зависимости от толщины стен

емкостей, в них вставляют трубки диаметром 3/4″, длиной 200 мм с тремя —

пятью отверстиями на заделываемом конце (рис. 5.1а). Трубки заделываются в

лунки цементно-песчаным раствором. После затвердения раствора, крепящего трубки

в лунках, производится инъецирование цементного раствора. В зависимости от

характера пор готовится цементный раствор различной консистенции — от

цементного молока до кашицы.

Когда убеждаются, что

раствор в тело бетона больше не поступает, выдерживают под давлением еще 5 — 10

минут, после чего трубку забивают более густым раствором и деревянной пробкой

допрессовывают раствор.

При ликвидации течей в

местах сопряжений металлических воронок с железобетонными стенками и в местах

прохода патрубков через стены (рис. 5.16в) применяется аналогичный способ,

только трубки не вдалбливаются в тело бетона, а ввариваются в металлический

лист.

5.1.3.

Ремонт стен и днища резервуара с помощью инъектирования (рис. 5.2).

Дефекты

Протечки в стенах и днище

с наружной стороны резервуара, приводящие к проникновению наружных вод вовнутрь

резервуара.

Рис. 5.2. Ремонт

стен и днища с помощью инъектирования

1 —

инъекционные трубки; 2 — цементный раствор; 3 — стена; 4 — днище.

Методы исправления.

Дефекты устраняются с

помощью инъектирования цементной смеси, через стены и днище с наружной стороны

сооружения в местах возможных протечек.

Процесс инъектирования

состоит из трех операций: подготовки скважин в теле бетона для постановки в них

инъекционных трубок; установки и заделки трубок; нагнетания водоцементной

смеси.

Трубки заделываются

цементным раствором. Цементная смесь для инъектирования приготовляется на

цементе марки 400 состава 1 часть цемента и 1,5 части воды по объему. По

окончании работ инъекционные трубки удаляются, а оставшиеся отверстия

заполняются раствором.

5.1.4.

Ремонт железобетонных емкостей (рис. 5.3).

Дефект

Протечки резервуара в

местах стыка стен с днищем, прохода трубопровода через стену, в

температурно-деформационном шве.

Методы исправления.

Усиление стыка стены с

днищем и днища осуществляется торкретированием с внутренней поверхности

резервуара (рис. 5.3а). Пристенная часть днища до бетонирования армируется

сеткой диаметром 5 мм с шагом стержней 100 мм.

Герметизация места ввода

трубопроводов осуществляется с помощью эпоксидного состава или уплотняющих прокладок.

Для уменьшения усилия от нагревания трубопровода и предупреждения деформаций в

местах прохода трубопровода через стену в непосредственной близости к стене

устанавливается компенсатор (рис. 5.3б).

Ремонт мест протечек

температурно-деформационного шва устраняется за счет торкретирования по сетке

(рис. 5.3в).

Рис. 5.3.

Ремонт железобетонных емкостей

а — стыков и

днища; б — заделка трубопровода; в — температурно-деформационного шва; 1 —

стена резервуара; 2 — арматурная сетка; 3 — торкретбетон усиления; 4 —

существующее днище; 5 — дополнительный линзовый компенсатор; 6 — зачеканка

асбестоцементом; 7 — забивка асбестовой прядью, пропитанной битумом; 8 —

существующая трехкулочковая шпонка шва.

Полость шва перед

торкретированием заполняется асбестоцементом. При расположении протечек шва в

стене вязаную сетку следует прибить к стене дюбелями.

5.1.5. Ремонт

железобетонного резервуара для нефти в месте вводов продуктопроводов (рис. 5.4,

5.5).

Дефект

Фильтрация нефтепродуктов

в проходной канал в месте сопряжения продуктопроводов с бетоном.

Метод исправления.

1. Герметизация

проводится со стороны проходного канала с помощью эпоксидного состава,

армированного стеклотканью или стеклосеткой (рис. 5.4а, б), а также с помощью

уплотняющих прокладок (рис. 5.5а, б, в).

При этом неплотные

участки бетона с раковинами должны быть удалены до плотного слоя бетона, не

пропитанного нефтью, и омоноличены бетоном или цементно-песчаным раствором с

тщательным уплотнением путем трамбования или чеканки.

2. При герметизации места

вводов продуктопроводов эпоксидными составами по рис. 5.4а, б, прилежащие к

продуктопроводам участки бетона на расстоянии не менее 120 мм должны быть

обработаны гидропескоструйным аппаратом для удаления пропитанного нефтью

поверхностного слоя бетона и очистки от загрязнений. Аналогичной обработке

подвергаются поверхности прилегающих к бетону продуктопроводов на длине 120 мм

для удаления антикоррозионного покрытия, окалины и продуктов коррозии.

Указанную выше обработку

следует производить непосредственно перед нанесением эпоксидного покрытия.

Рис. 5.4.

Герметизация места вводов трубопроводов в резервуар эпоксидным составом

1 — эпоксидное

покрытие, армированное стеклотканью или стеклосеткой; 2 — проходной канал; 3 —

неплотные участки бетона, подлежащие удалению и зачеканиванию бетоном

Рис. 5.5.

Герметизация места вводов трубопроводов в резервуар с помощью уплотняющих

прокладок

1 —

неподвижный фланец; 2 — болты, вдвигающие уплотнительное кольцо и патрубок (8

шт. по окружности); 3 — болты, прижимающие к стене (4 шт. по окружности); 4 —

отверстия для пропуска болтов; 5 — уплотнительное кольцо; 6 — патрубок с

приваренными упорами из уголка (7); 8 — сальниковая набивка; 9 — подвижный

фланец с поваренным, кольцом (10); 11 — уплотнительное кольцо из бензостойкой резины;

12 — кольцо из неравнобокого уголка.

На подготовленные участки

бетона и трубопроводов следует нанести эпоксидное покрытие, армированное

стеклотканью. При этом покрытие наносится в следующей последовательности:

наносится грунтовочный

слой эпоксидного состава, который выдерживается в течении 24 часов при

температуре не ниже плюс 15°С;

по грунтовочному слою

наносится второй слой эпоксидного состава, по которому укладываются слои

стеклоткани, пропитанные эпоксидным составом. Общая толщина покрытия должна быть

не менее 2 мм.

При наклейке стеклоткань

необходимо с помощью шпателя или валиков прикатывать к бетону и трубопроводам

для удаления воздушных пузырей и для плотного прилегания армирующих слоев к

бетону и стальной поверхности труб.

При применении для герметизации

места вводов трубопроводов уплотняющих прокладок из резины или из сальниковой

набивки по рис. 5.5а, б, в. Фланцы, кольца и патрубки изготовляются в виде

полуколец, свариваемых в кольцо на месте установки. Неподвижные фланцы

привариваются к трубопроводу прерывистым швом.

Участок трубопровода

после приварки фланца, а также все остальные элементы уплотнения должны быть

защищены от коррозии путем нанесения двух слоев каменноугольного лака с

добавкой 10 % алюминиевой

пудры.

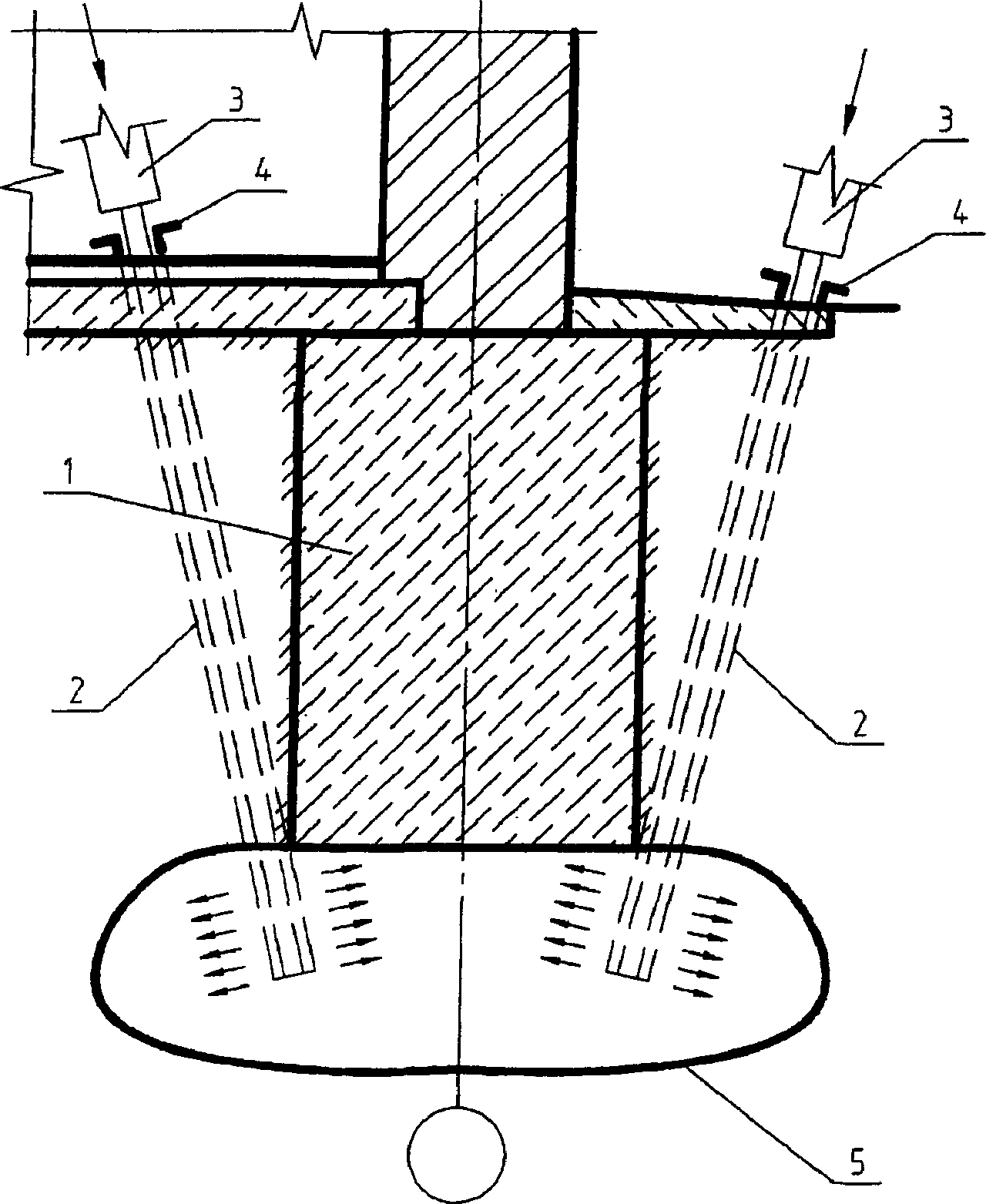

5.1.6.

Усиление стен железобетонного аэротенка (рис. 5.6).

Дефект

Разрушение зуба днища и

части стен аэротенка вследствие недостаточного армирования щелевого паза

заделки стеновых панелей в днище.

Рис. 5.6.

Усиление стен аэротенка

1 — новое

днище усиления; 2 — старое днище; 3 — стеновая панель; 4 — штраба 300×40

мм; 5 — приварка новой арматуры к существующей.

Метод исправления.

Усиление разрушенных стен

и днища осуществляется путем устройства второго днища над первым.

В старом днище

устраиваются штрабы для приварки арматуры усиления к существующей и сцепления

старого и нового бетона. Размеры щелевого паза и его армирование выполняются по

первоначальному проекту.

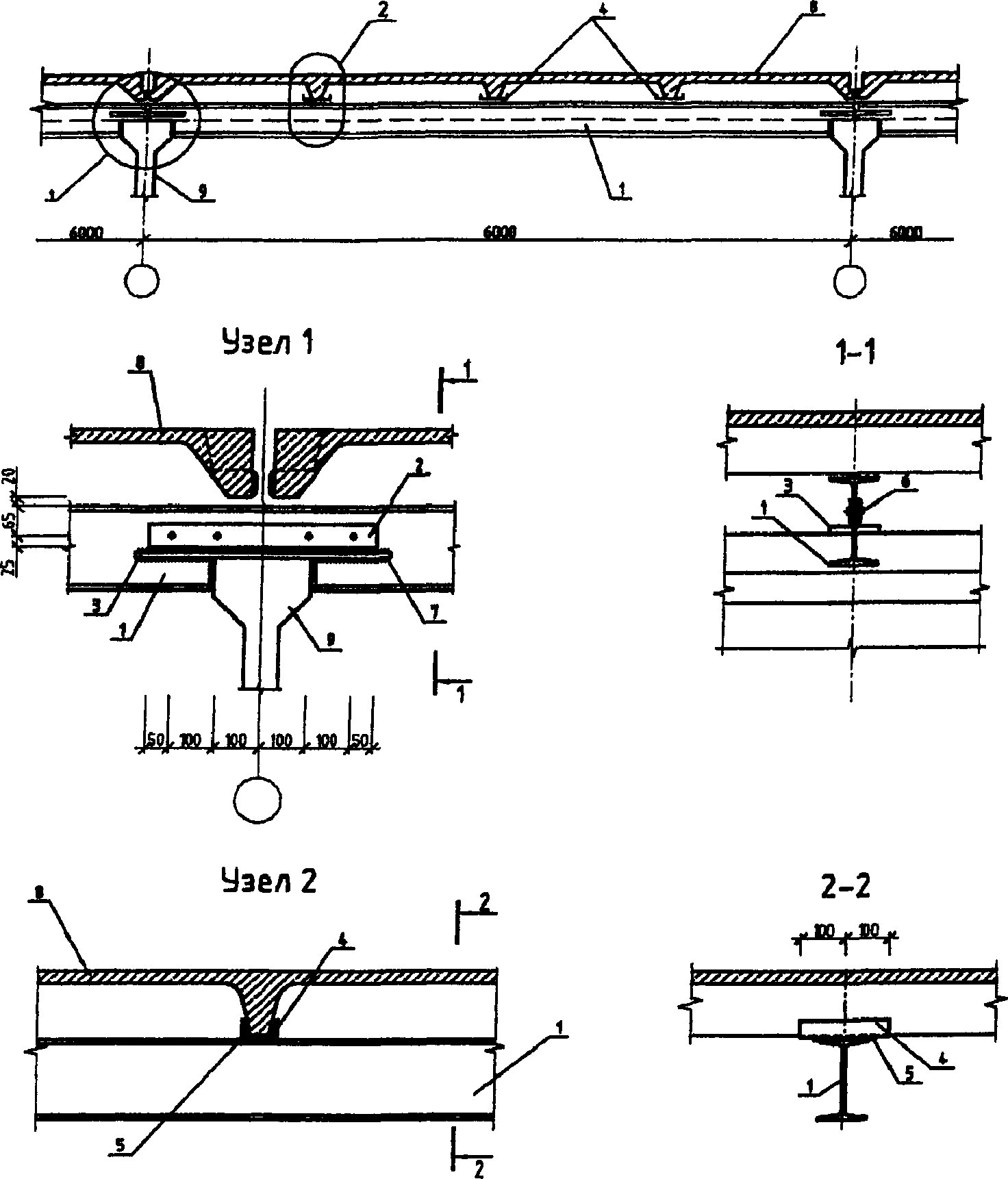

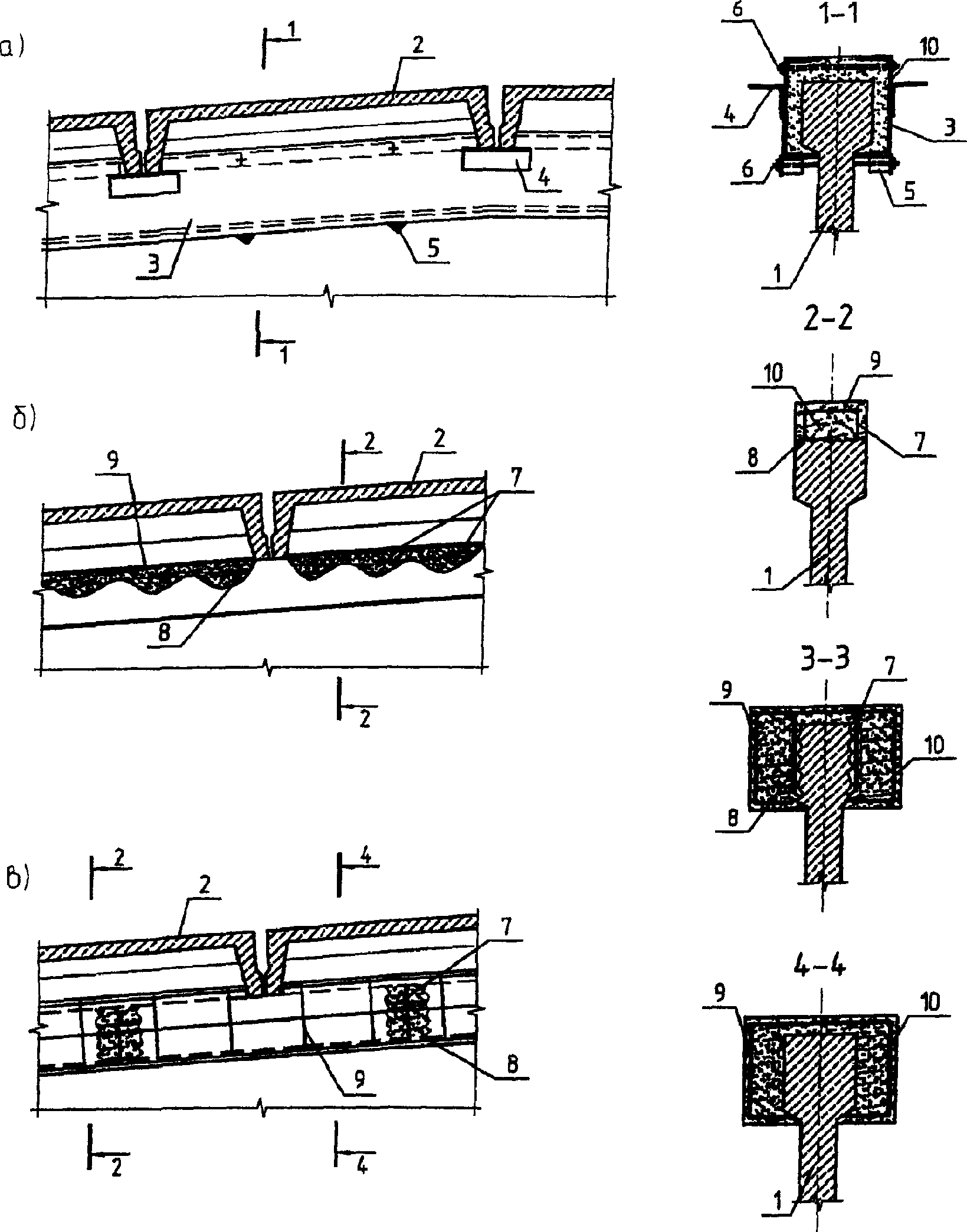

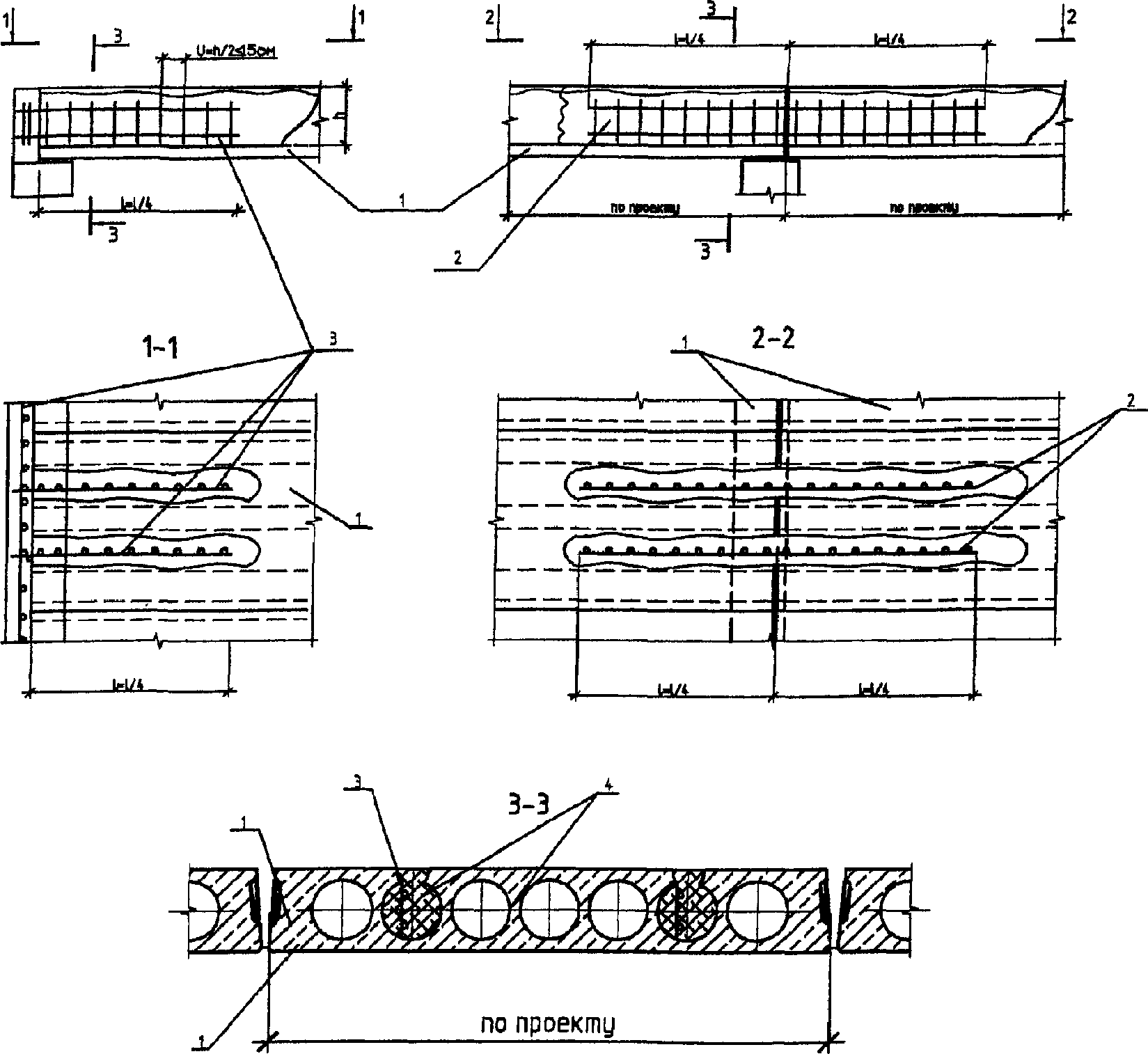

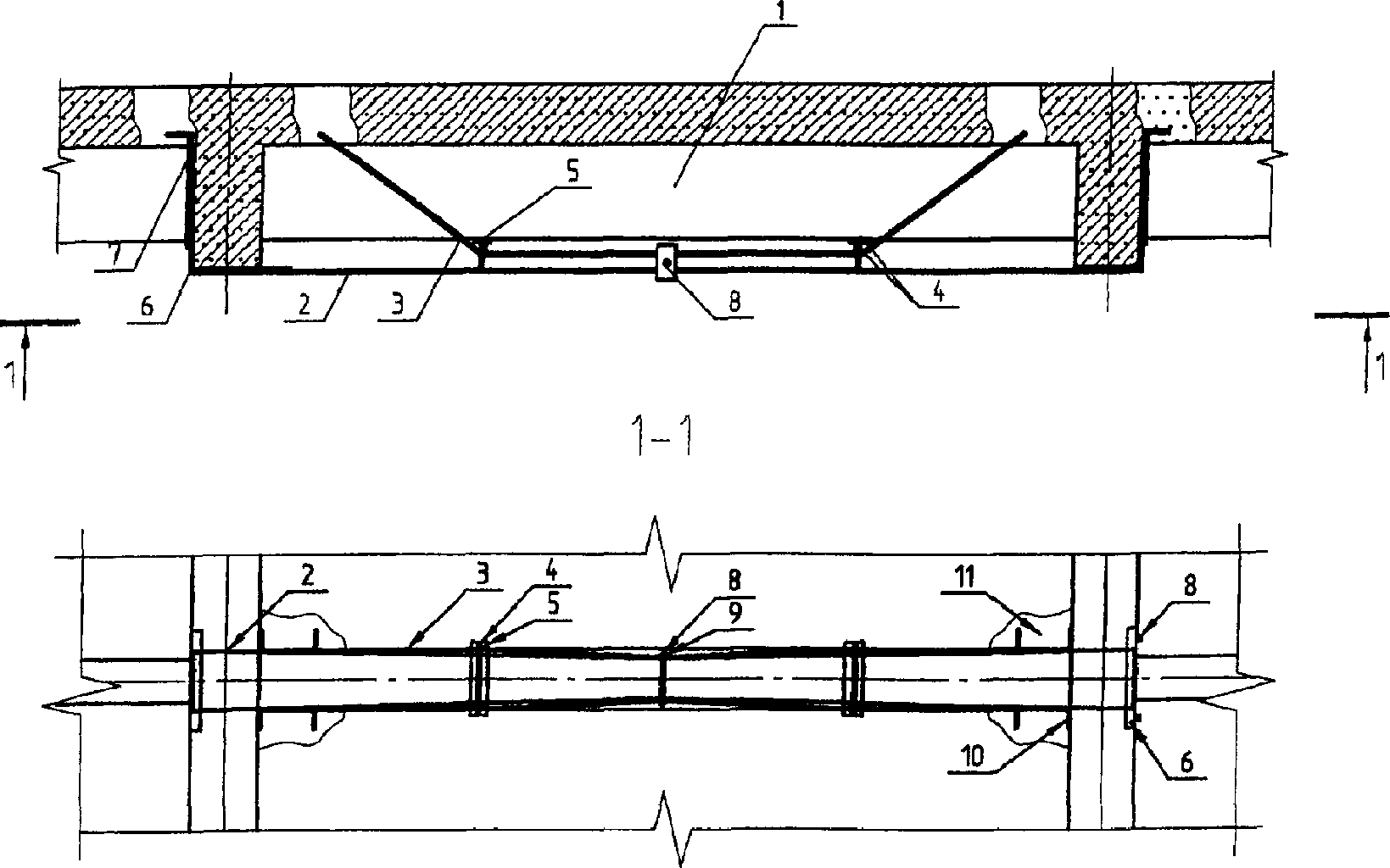

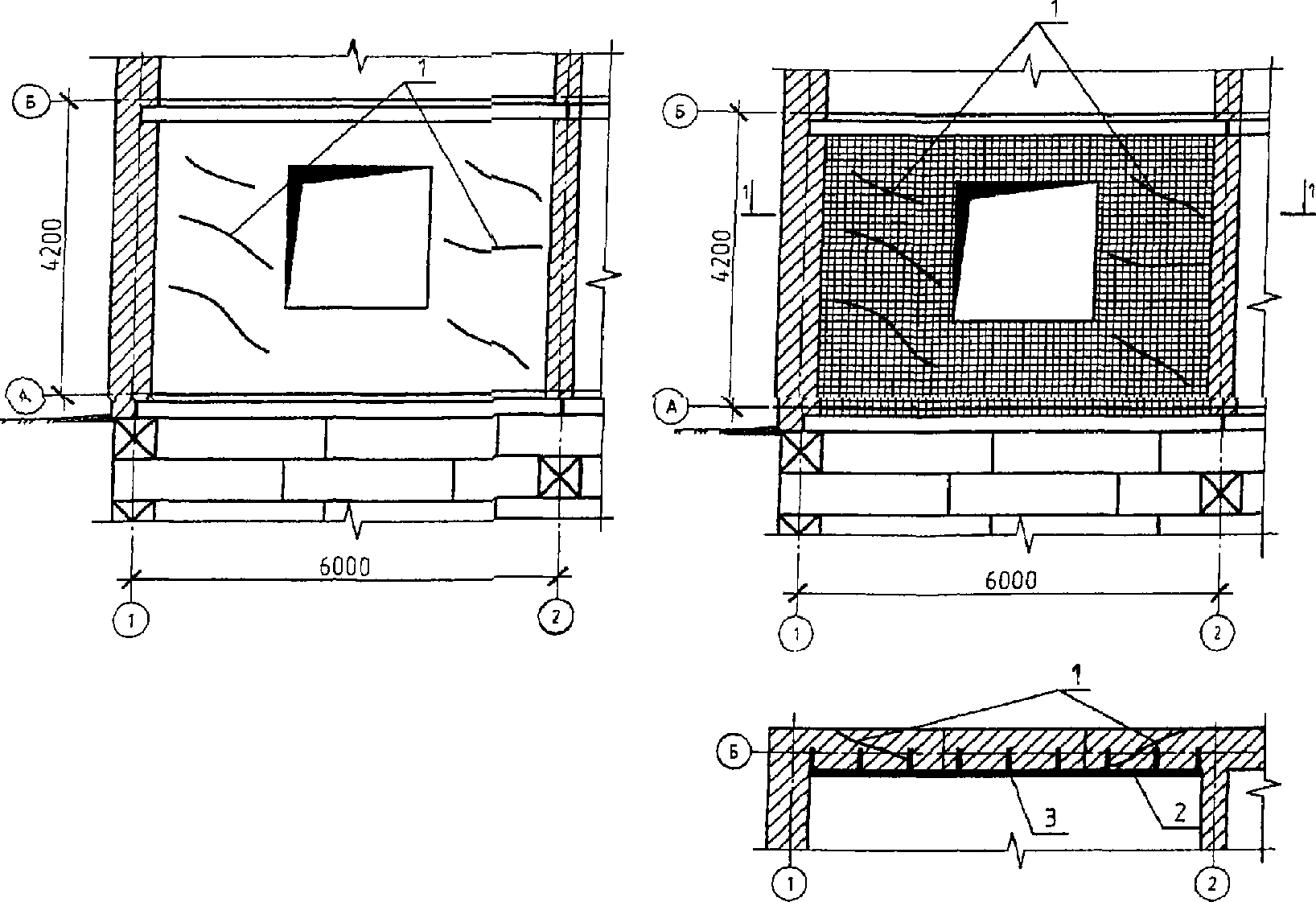

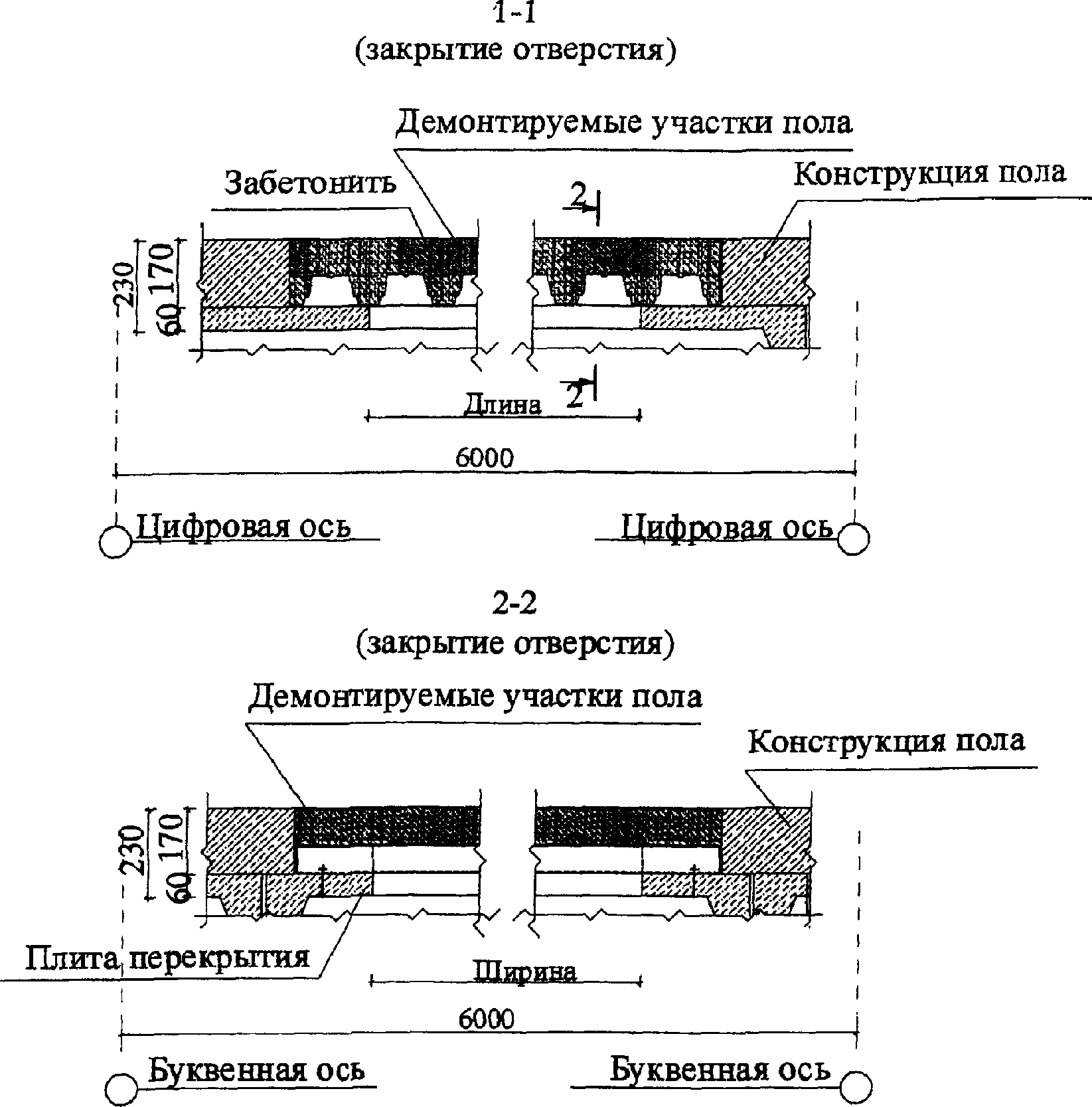

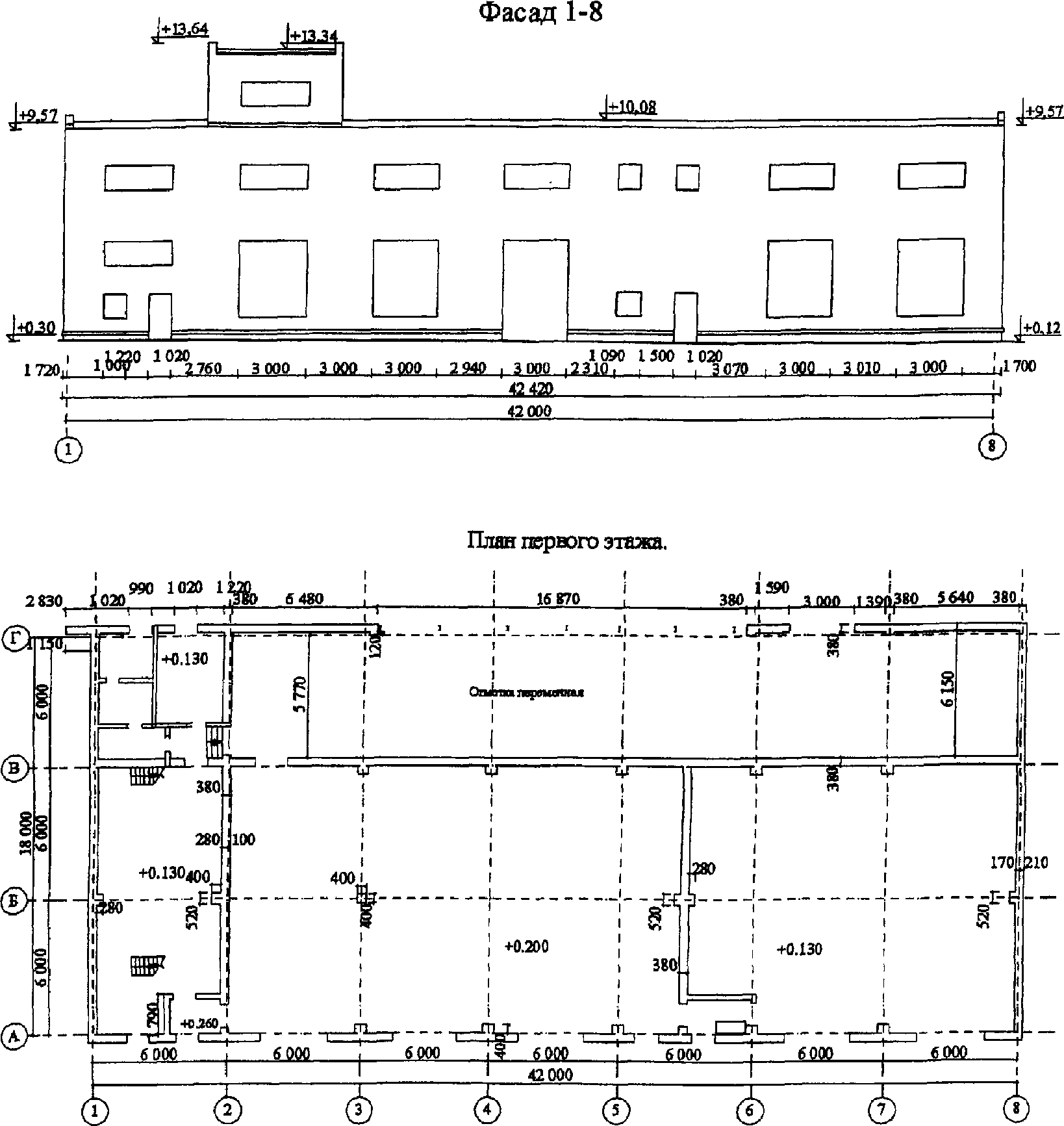

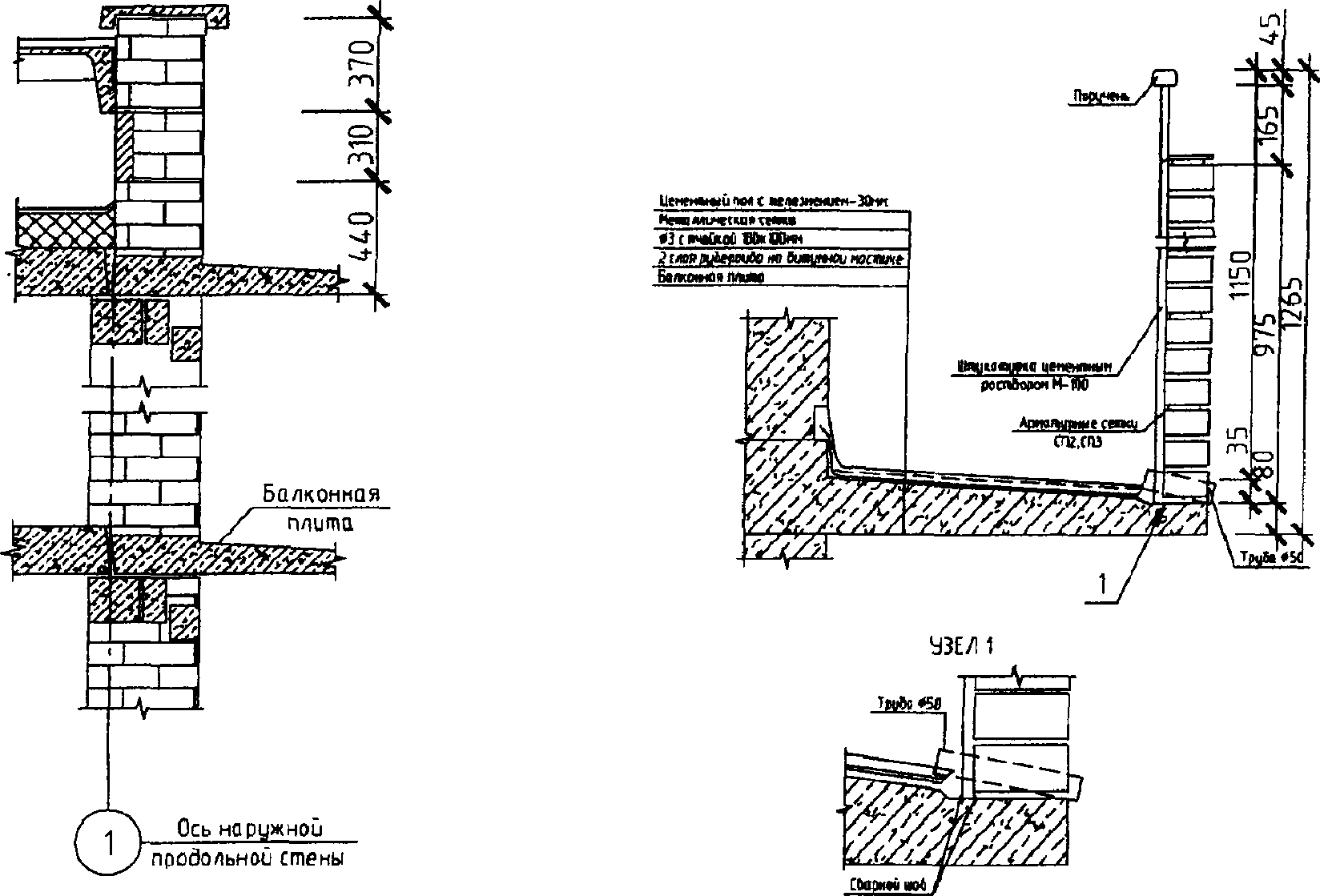

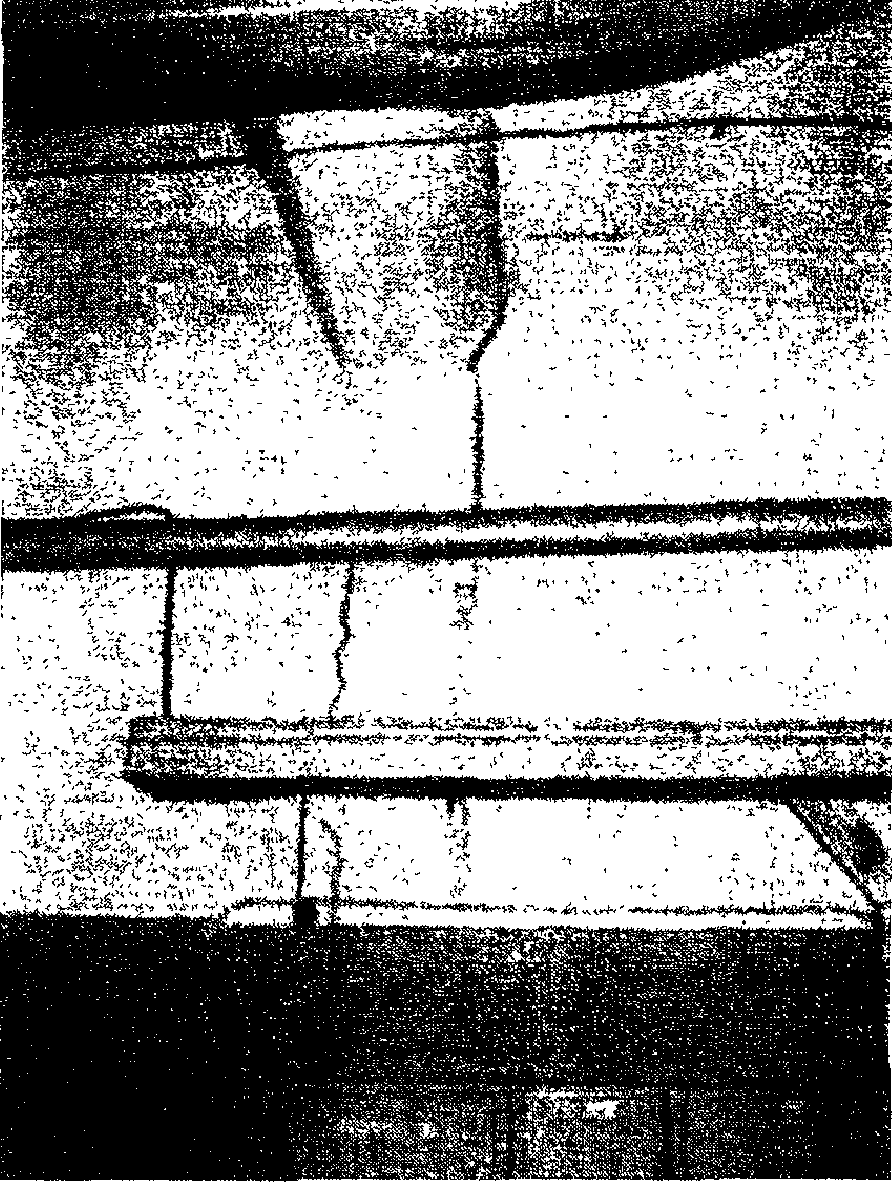

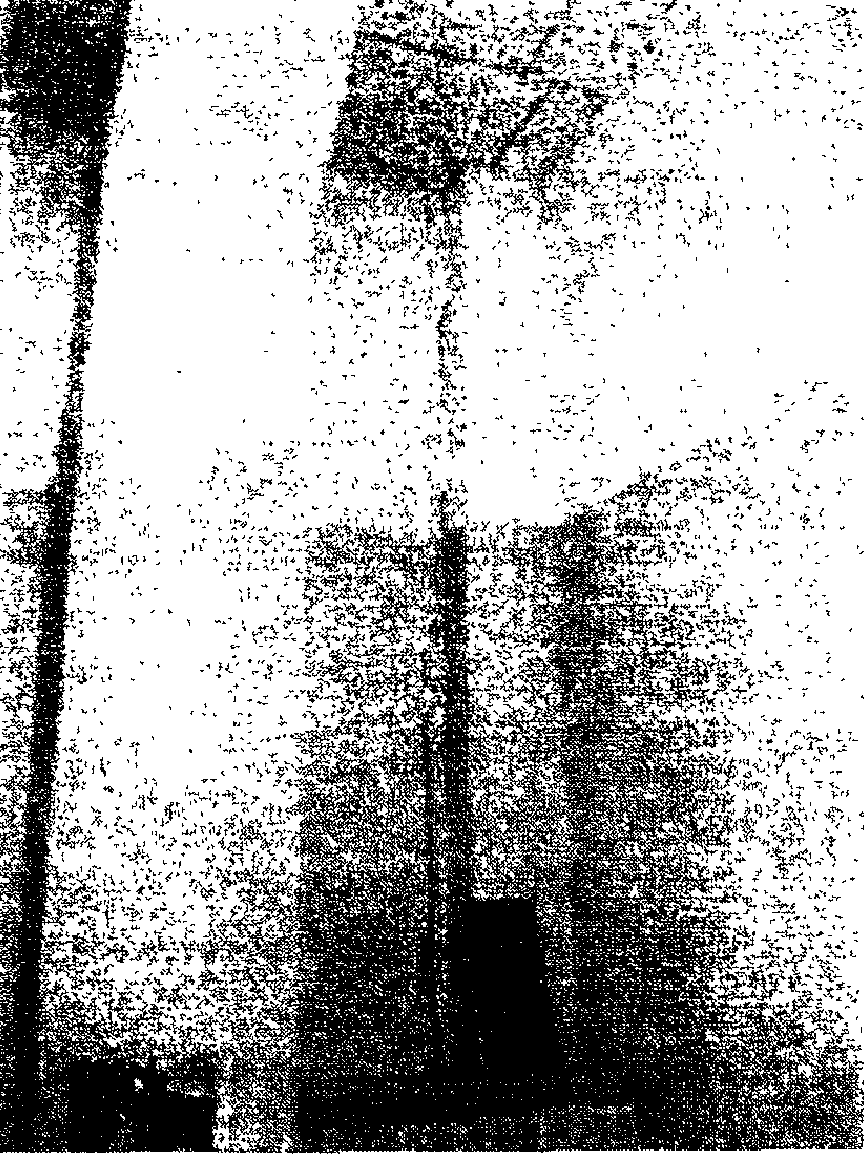

5.1.7. Ремонт

покрытия железобетонных резервуаров (рис. 5.7).

Дефект

Нарушена герметичность

покрытия в результате образования трещин в бетоне стыков плит.

Метод исправления.

1. Трещины в бетоне

стыков покрытия или в торкретном слое над ними, нарушающие герметичность

покрытия, заделываются путем нанесения дополнительного слоя торкрет-раствора,

армированного стальной тканой сеткой.

Ширина полосы

торкретирования принимается не менее 500 мм, толщина торкрета — 30 мм.

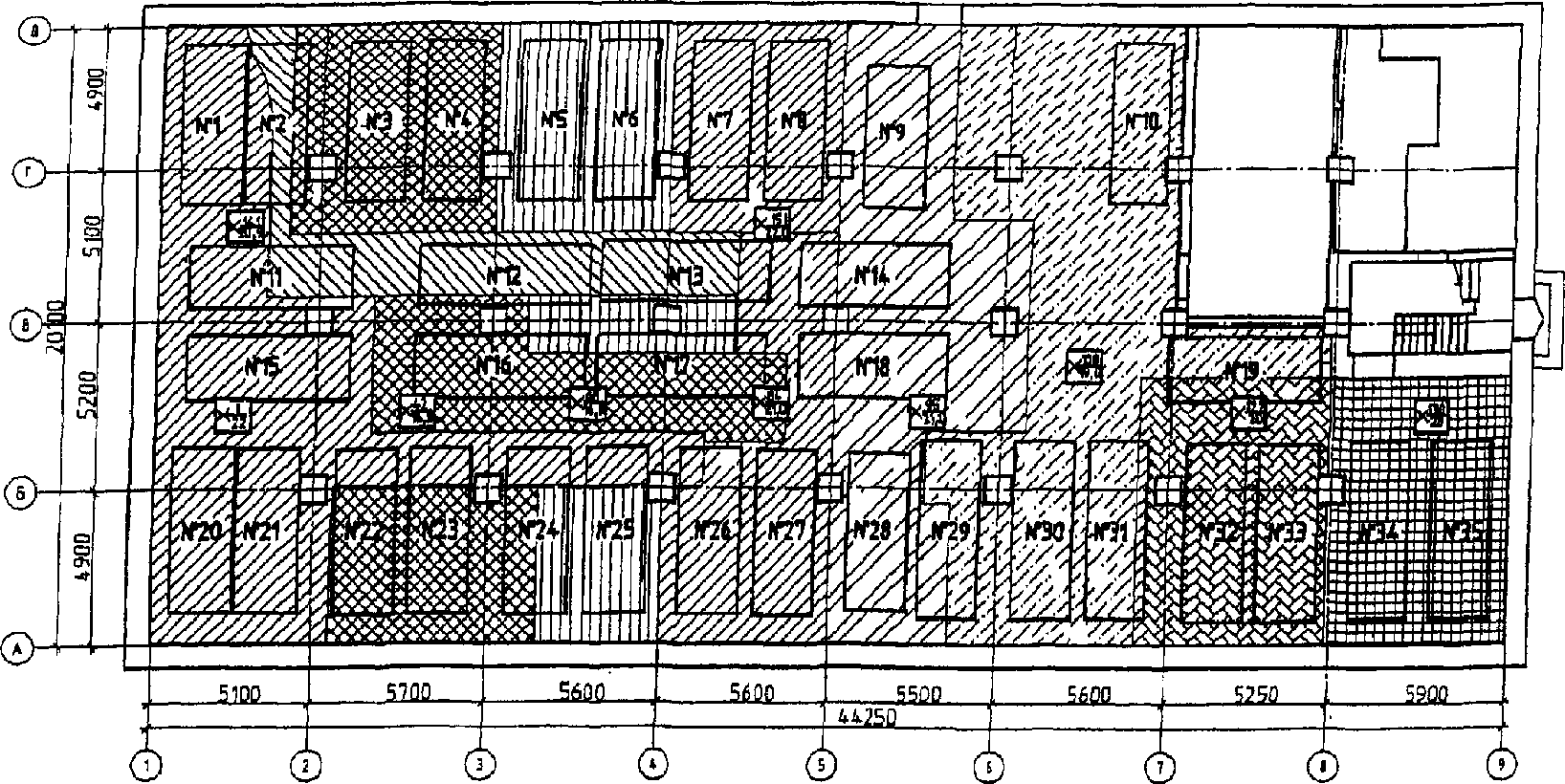

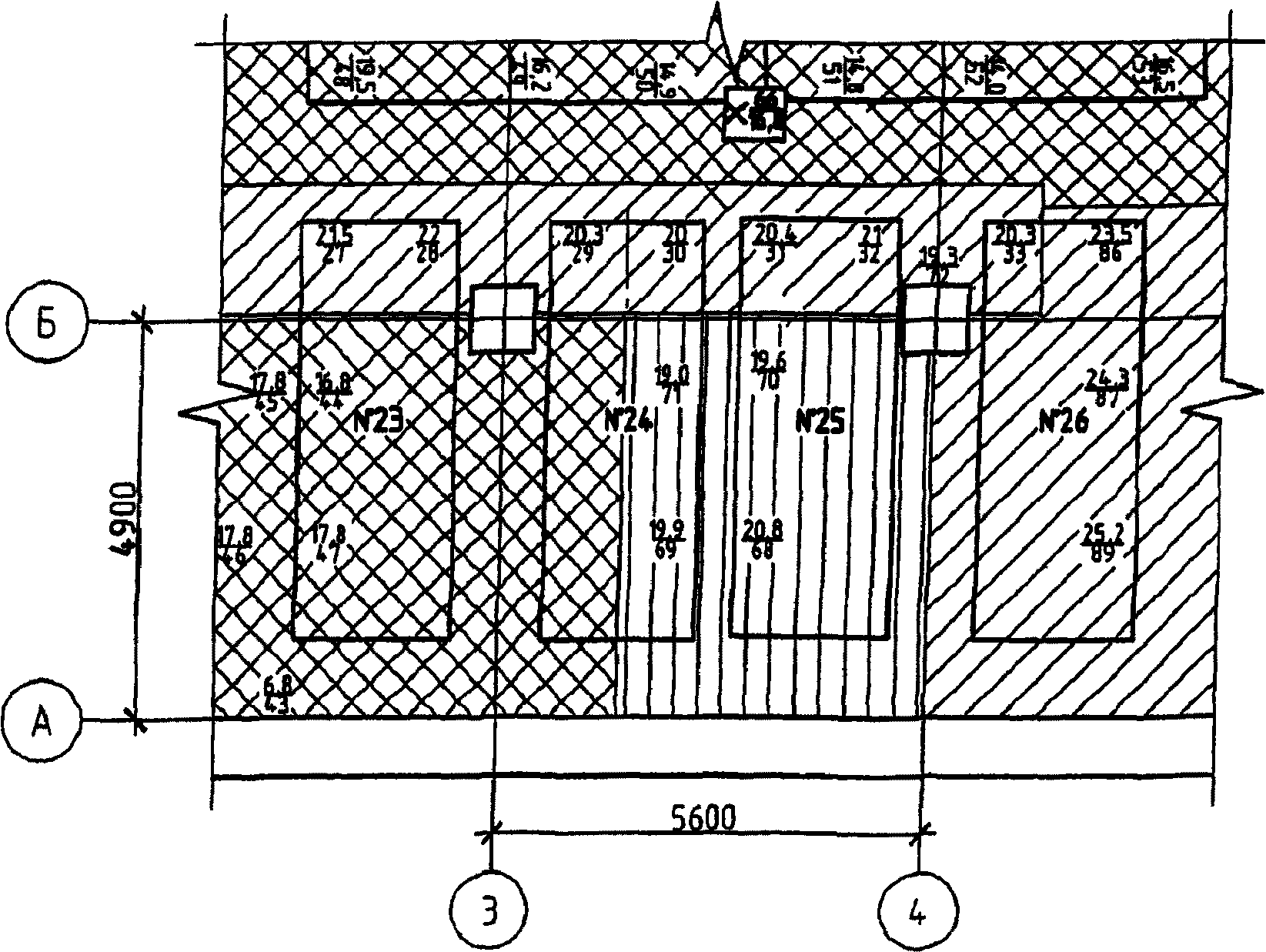

2. При усилении плит

покрытия необходимо проверить расчетом несущую способность балок и колонн на

дополнительную нагрузку от собственного веса усиляемых плит. В случае

недостаточной несущей способности балок и колонн следует разработать проекты их

усиления. Проект усиления разрабатывается с учетом фактического состояния

конструкций (наличие трещин, степень разрушения бетона и т.д.), выявленного при

обследовании этих конструкций, а также с учетом дополнительной нагрузки от

усиления плит.

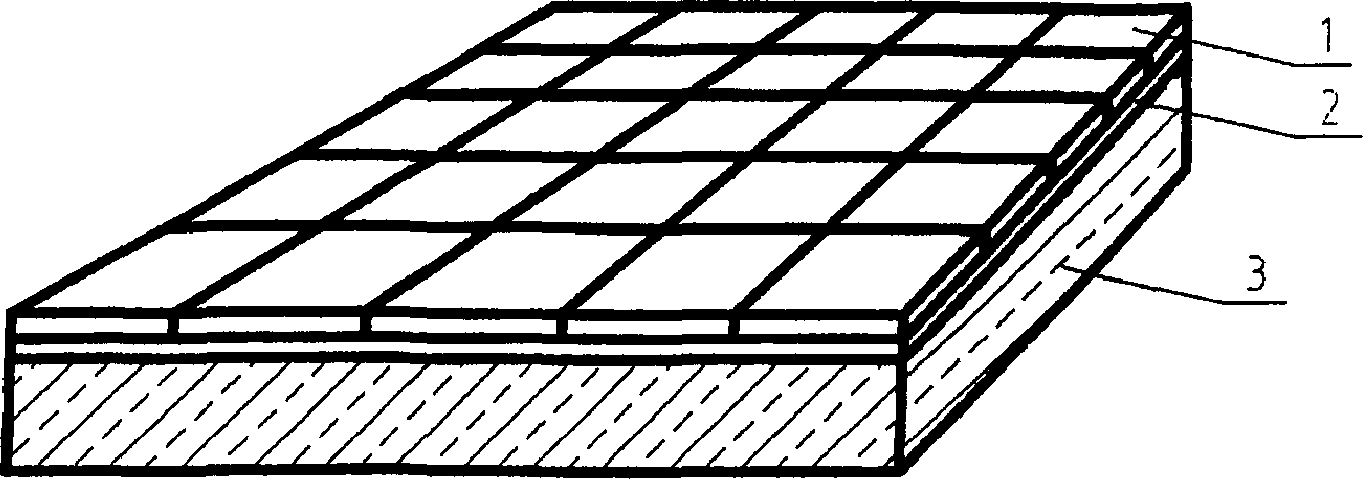

5.1.8. Ремонт

покрытия железобетонного резервуара (рис. 5.8).

Рис. 5.7.

Ремонт стыков плит покрытия резервуара

а — план; б —

разрез по стыку; 1 — плиты покрытия; 2 — токрет-раствор; 3 — трещины в стыке; 4

— тканая сетка; 5 — конец распространения трещины.

Рис. 5.8. Ремонт

плит покрытия железобетонных резервуаров

1 —

существующая плита; 2 — балка; 3 — конструктивная арматурная сетка; 4 — новый

слой бетона.

Дефект

Разрушение верхнего слоя

бетона плит покрытия резервуара.

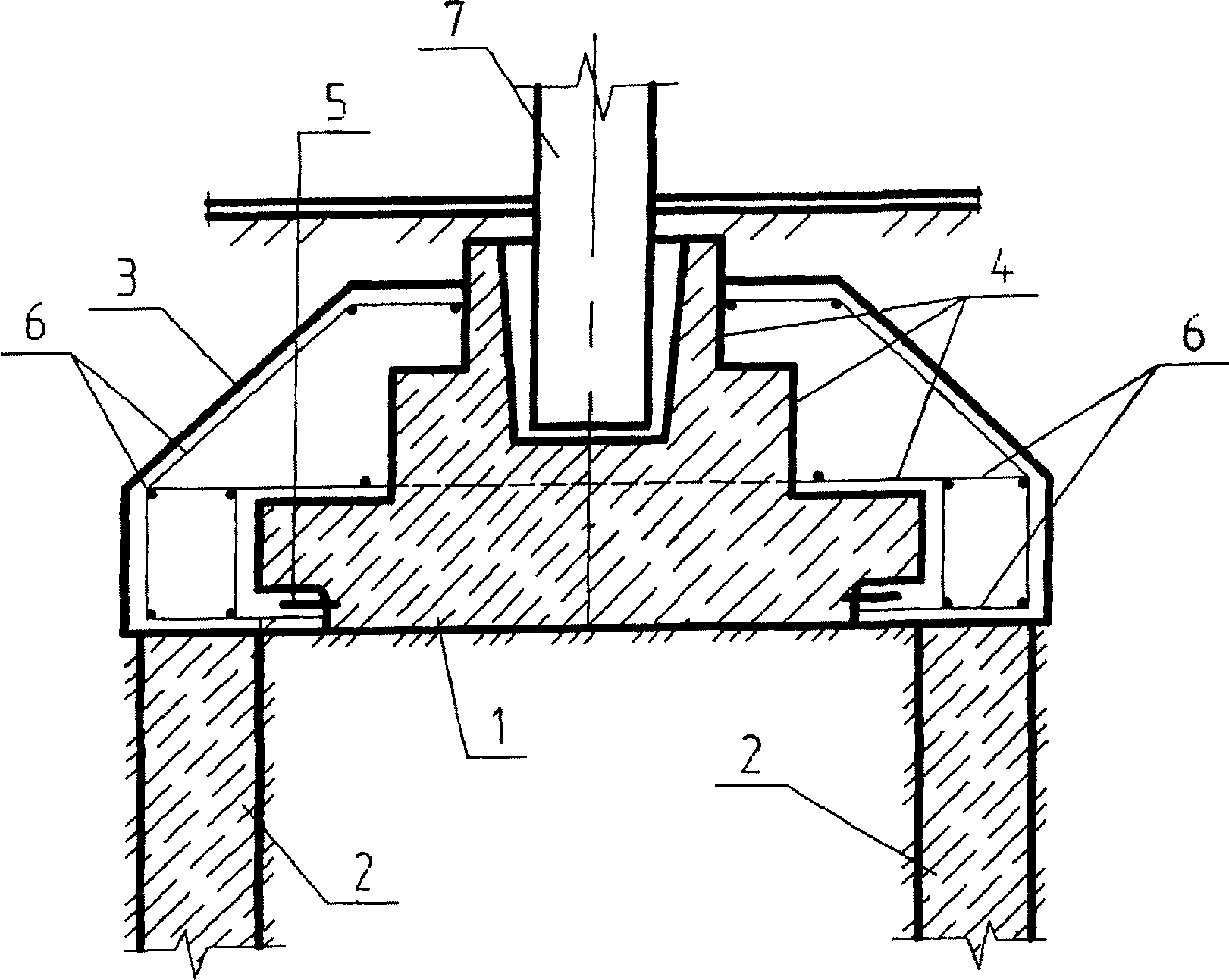

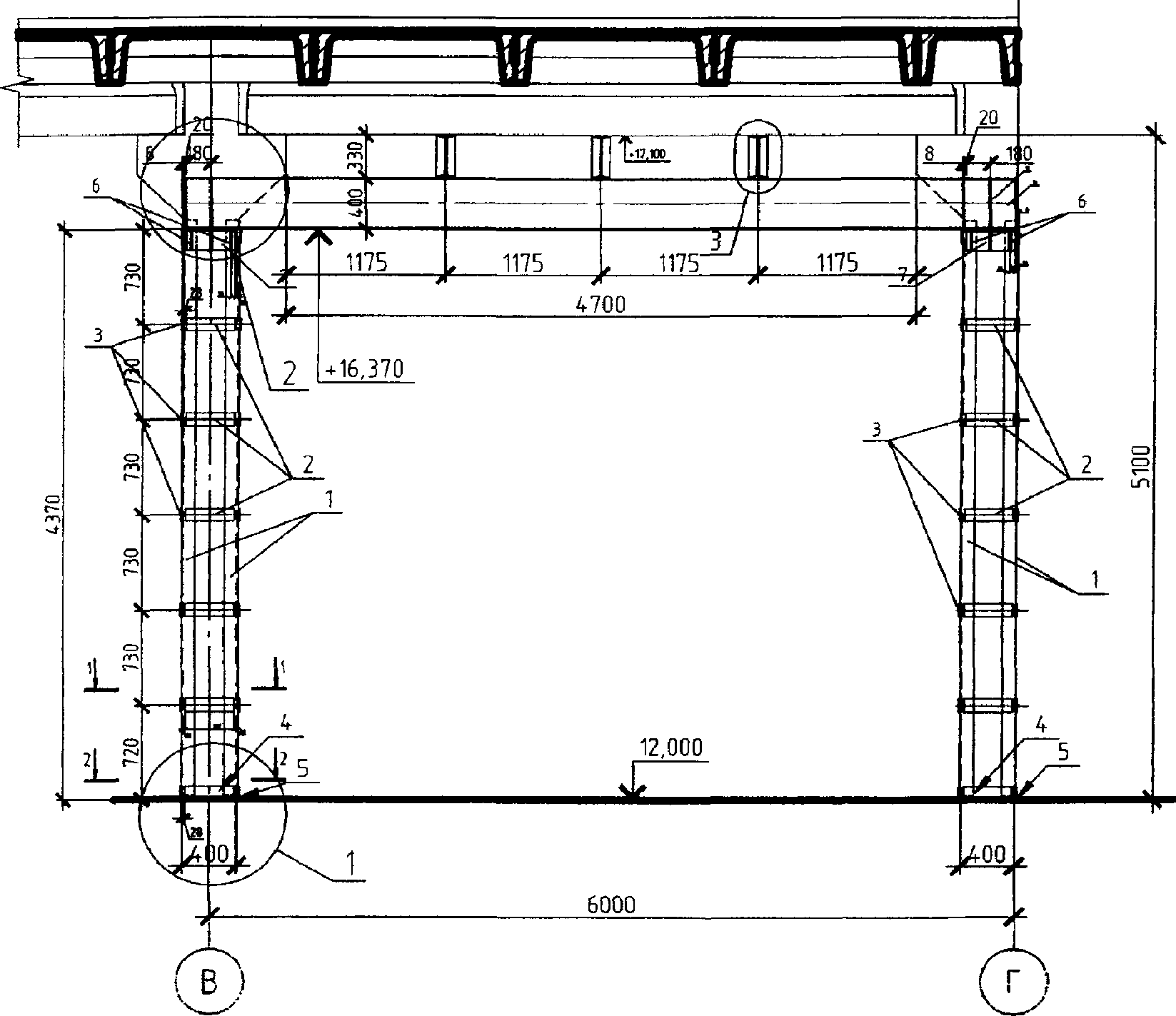

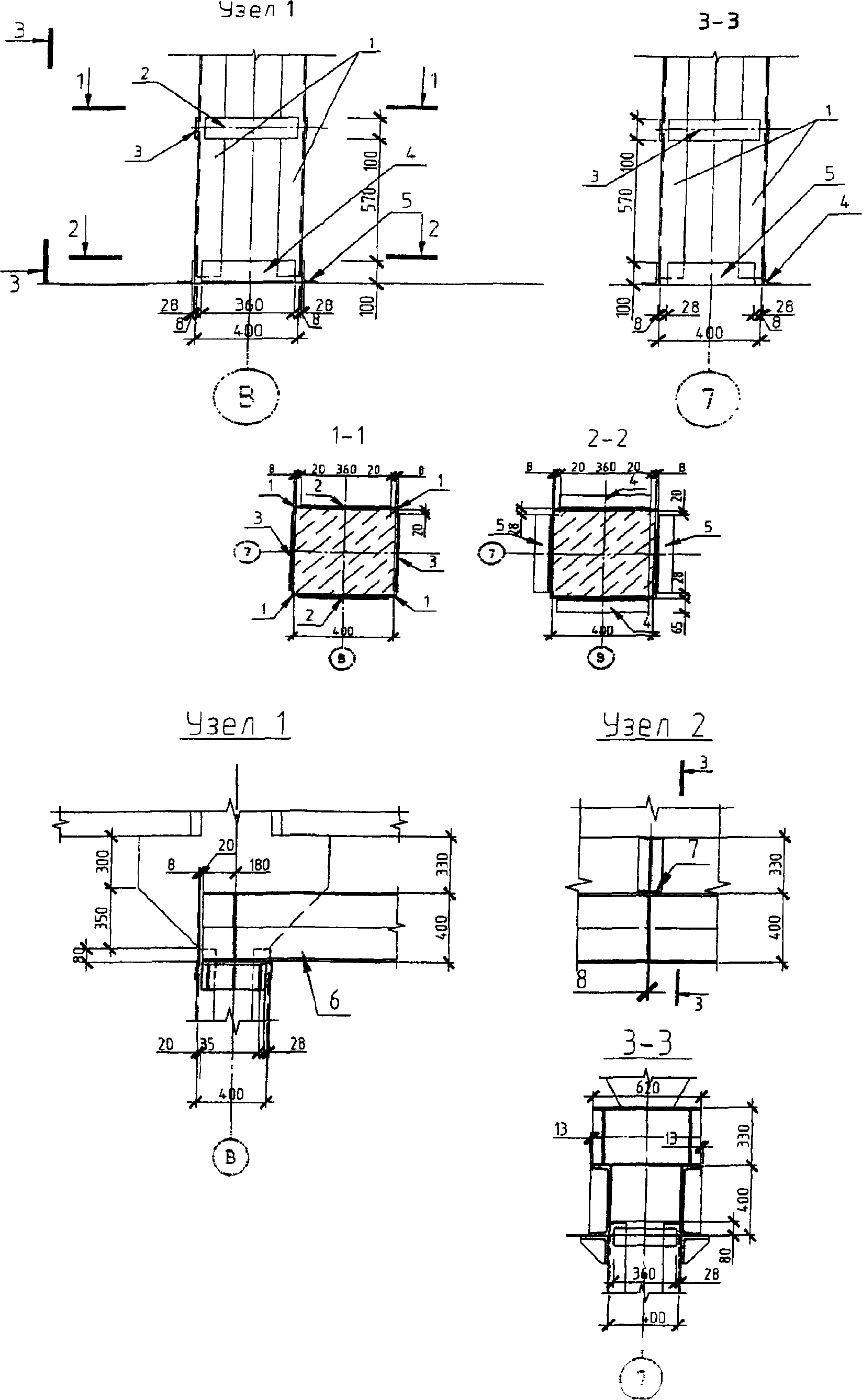

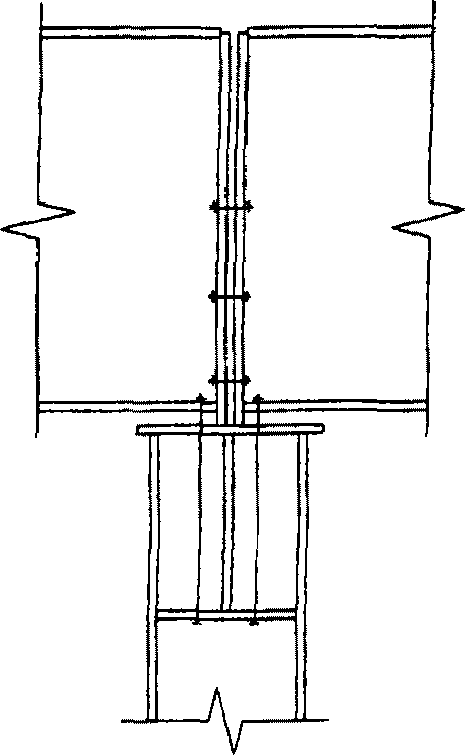

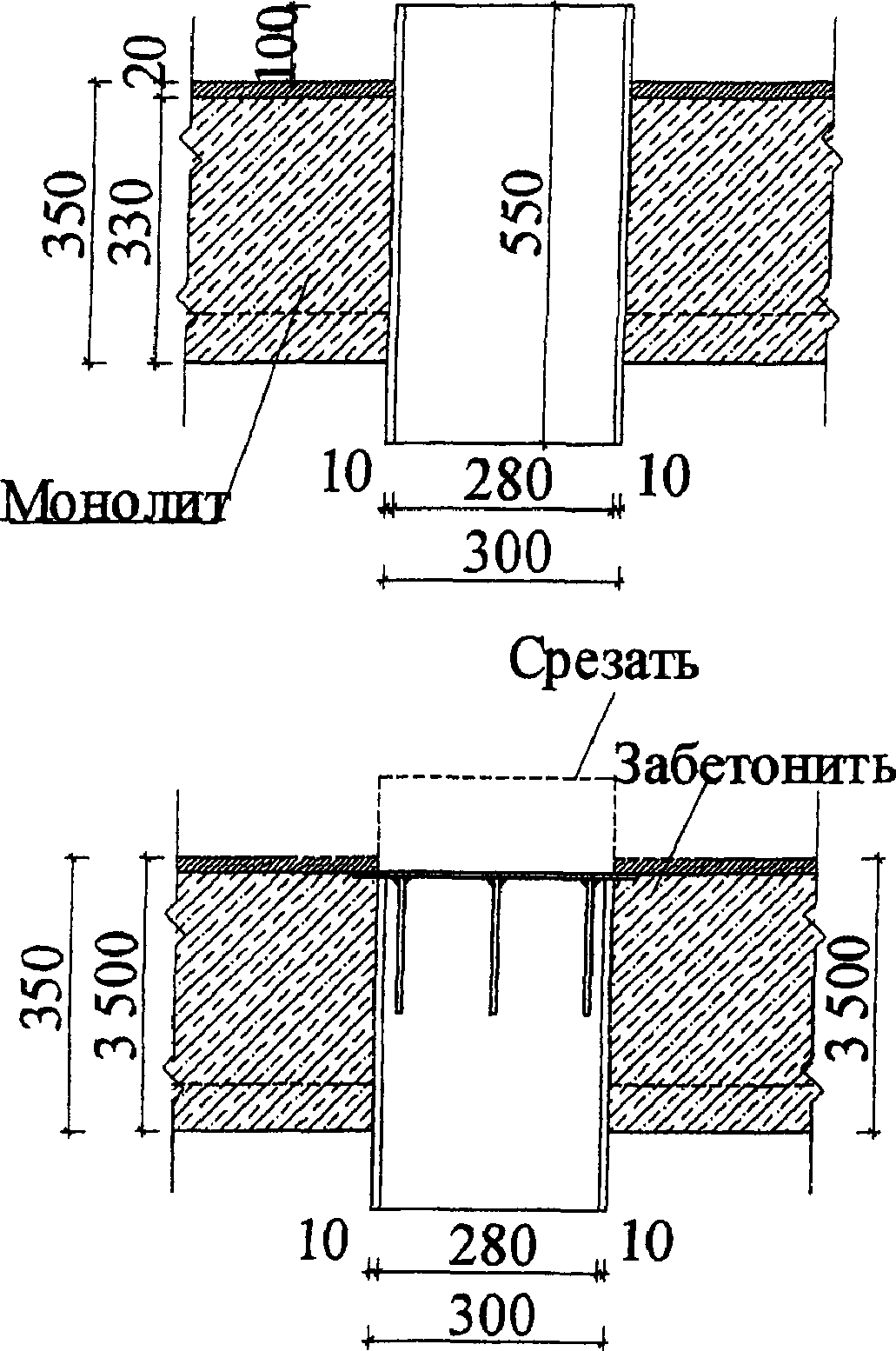

5.1.9. Усиление колонн

покрытия железобетонного резервуара (рис. 5.9).

Дефект

Наличие трещин в консолях

колонн. Увеличение собственного веса плит покрытия по сравнению с проектом.

Методы исправления.

1. В случае увеличения

собственного веса плит покрытия и при наличии трещин в консолях колонн

необходимо установить на колонны дополнительные стальные консоли, рассчитанные

на восприятие всей нагрузки, передающейся от покрытия. Перед началом работ по

усилению консолей необходимо демонтировать балки покрытий.

2. Стальные элементы

дополнительных консолей до установки в резервуар должны быть подвергнуты

дробеструйной обработке, протерты ветошью, смоченной в бензине, для удаления

следов масла. Затем покрыты алюминием толщиной не менее 200 мкм методом

металлизации с доследующим гидрооксидированием.

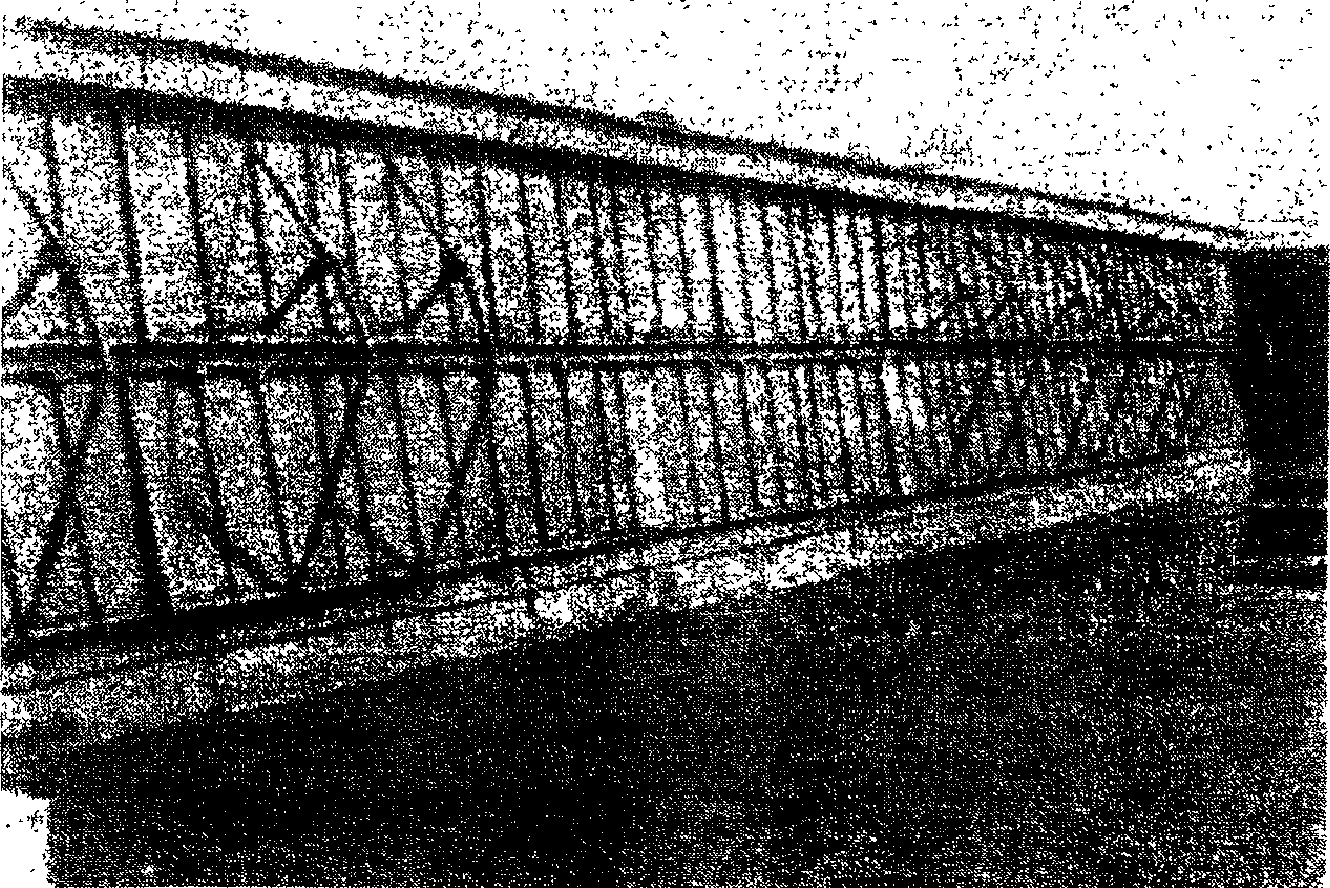

5.1.10. Ремонт

железобетонных мостиков аэротенков (рис. 5.10).

Дефект

Разрушение железобетонных

плит проходных мостиков от размораживания бетона и их аварийное состояние.

Методы исправления.

Проходные мостики

изготовляются из стальных профилей, предварительно демонтировав существующие

железобетонные плиты.

Для крепления мостика и

опорных частей прокладываемых трубопроводов, к существующим железобетонным

балкам приваривается швеллер или швеллерная конструкция из двух уголков.

Рис. 5.9.

Усиление консолей железобетонной колонны покрытия резервуара

1 — балки

покрытия; 2 — колонна; 3 — болты; 4 — стальные опорные элементы из швеллера.

Рис. 5.10.

Конструкция проходного мостика

1 — швеллер; 2

— существующая закладная деталь в железобетонной балке; 3 — трубопровод; 4 —

настил мостика; 5 — стальные перила Ø 25; 6 — существующая

железобетонная балка мостиков; 7 — железобетонная перегородка.

Причем для размещения

трубопроводов проходные мостики могут смещаться поперек своей оси в любом

направлении.

Принятые сечения мостика

должны отвечать прочности и жесткости.

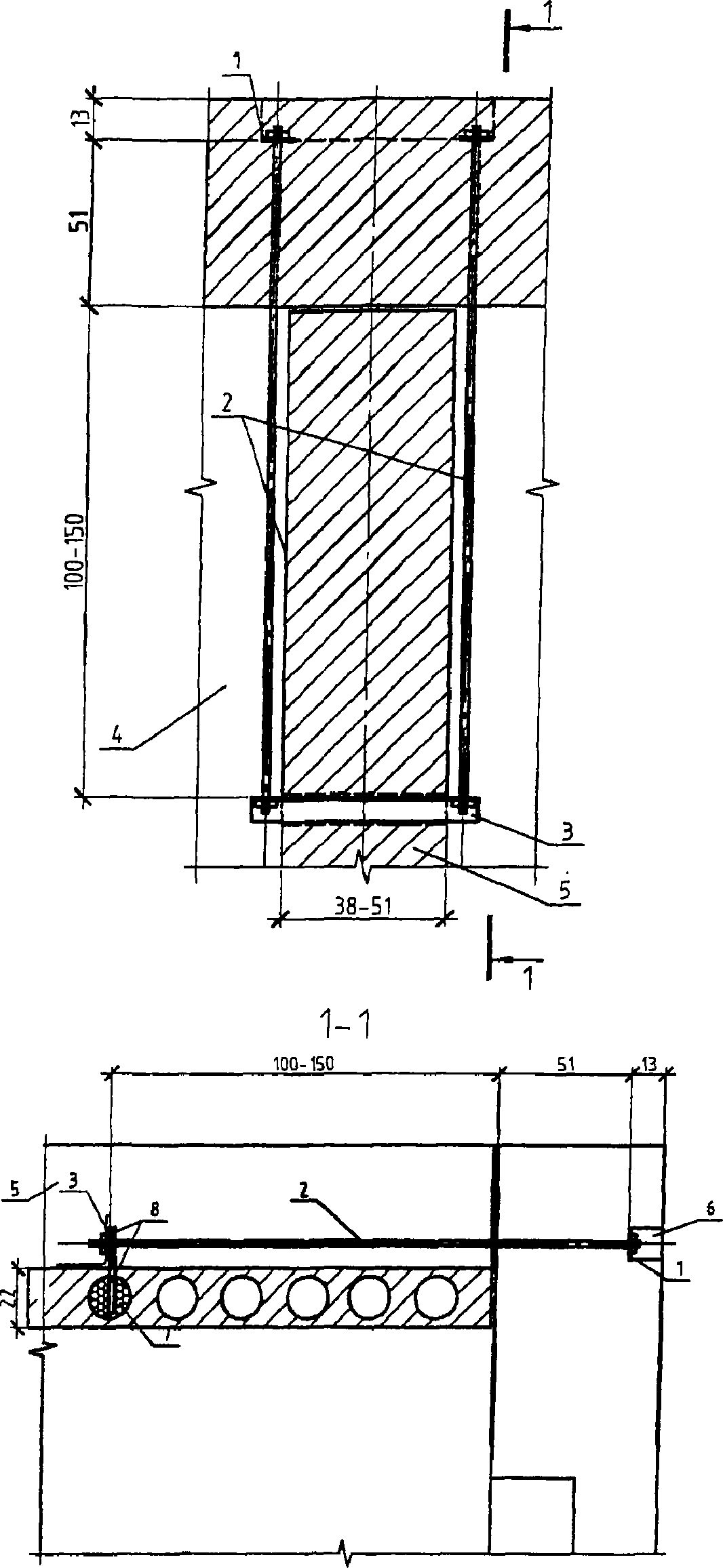

5.1.11.

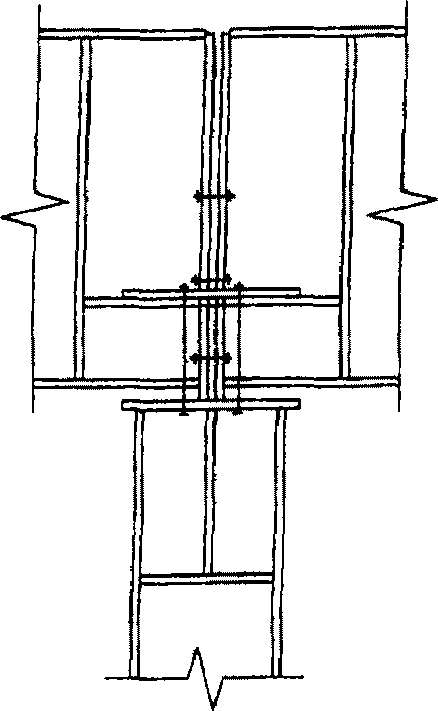

Усиления сборных железобетонных мостиков аэротенков и усреднителей (рис. 5.11).

Дефект

Разрушение железобетонных

плит проходных мостиков от размораживания бетона и коррозии, сильная коррозия

тонкостенных перил ограждения из-за коррозии.

Метод исправления.

Разрушенный бетон с

нижней стороны монолитных и сборных мостиков удаляется до прочного бетона,

арматура очищается стальными щетками от коррозии, промывается и торкретируется

с толщиной защитного слоя 20 мм.

С верхней стороны

железобетонные плиты ремонтируются, усиливаются путем наращивания слоя

железобетона класса В25 на мелком щебне (рис. 5.11).

Перед бетонированием

удаляются существующие асфальтовая стяжка и перила ограждения.

На плите по контуру

сваривается рама из уголков для крепления ограждения, которая с помощью

накладок приваривается к сохранившимся закладным деталям плиты. Внутрь этой

рамы укладывается сетка и производится бетонирование толщиной 25 мм. К стальной

раме привариваются стальные ограждения, выполненные из круглой стали диаметром

25 мм. Сверху бетонной поверхности устраивается асфальтовая стяжка толщиной 20

мм

Рис. 5.11.

Усиление конструкций сборных мостиков

1 — существующая

ж.б. плита мостика; 2 — стальные перила ограждения; 3 — асфальт толщиной 20 мм;

4 — рулонная арматурная сетка диаметром 3 мм с шагом стержней 100 мм по ГОСТ

2379-85; 5 — бетон толщиной 25 мм; 6 — уголки обрамления 100×8.

5.1.12. Ремонт распределительного

железобетонного лотка очистного сооружения (рис. 5.12).

Дефект

Разрушение бетона лотка

от размораживания.

Метод исправления.

Разрушенный и непрочный

бетон лотка удаляется, промывается, арматура очищается от ржавчины и

бетонируется заново цементно-песчаным раствором класса В25. Предварительно

изготовляется сварная обечайка усиления из стальной трубы.

На днище наносится

подливка из слоя пластичного цементно-песчаного раствора, после чего

устанавливается сварная обечайка. В обечайке в месте примыкания подающего

трубопровода следует сделать отверстие для приема стоков. Когда

цементно-песчаная подливка под коробом схватится, зазор между стенкой короба и

лотком заполняется цементно-песчаным раствором.

Наружная поверхность

стальной трубы окрашивается за 3 раза.

5.2.

Стальные резервуары

5.2.1. Ремонт стальных

резервуаров состоит из работ по исправлению оснований и фундаментов, частичной

или полной замене дефектных частей стенки, днища и покрытия.

Неплотности резервуаров

устраняются с помощью сварки или эпоксидных составов.

В случае более крупных

повреждений производят вырезку дефектного места с последующей приваркой новых

элементов взамен удаленных.

Усиление эксплуатируемых

резервуаров может выполняться бандажами с целью восстановления несущей

способности нижних поясов стенки, имеющих коррозионный износ в пределах до 20 % от первоначальной толщины листа.

Рис. 5.12.

Ремонт железобетонного лотка

1 — стальная

труба усиления (обечайка); 2 — существующий монолитный лоток; 3 — отверстие для

стоков (по месту); 4 — цементно-песчаный раствор.

Бандажные усиления

представляют собой разъемные стальные кольца, состоящие из 4 — 6 полос (в

зависимости от длины полосы и диаметра резервуара), стянутых с помощью

резьбовых соединений.

На резервуаре может быть

установлено 10 — 20 колец по высоте четырех поясов в зависимости от

коррозионного износа металла и геометрического сечения полосы. Необходимое

число колец определяется расчетом.

5.2.2.

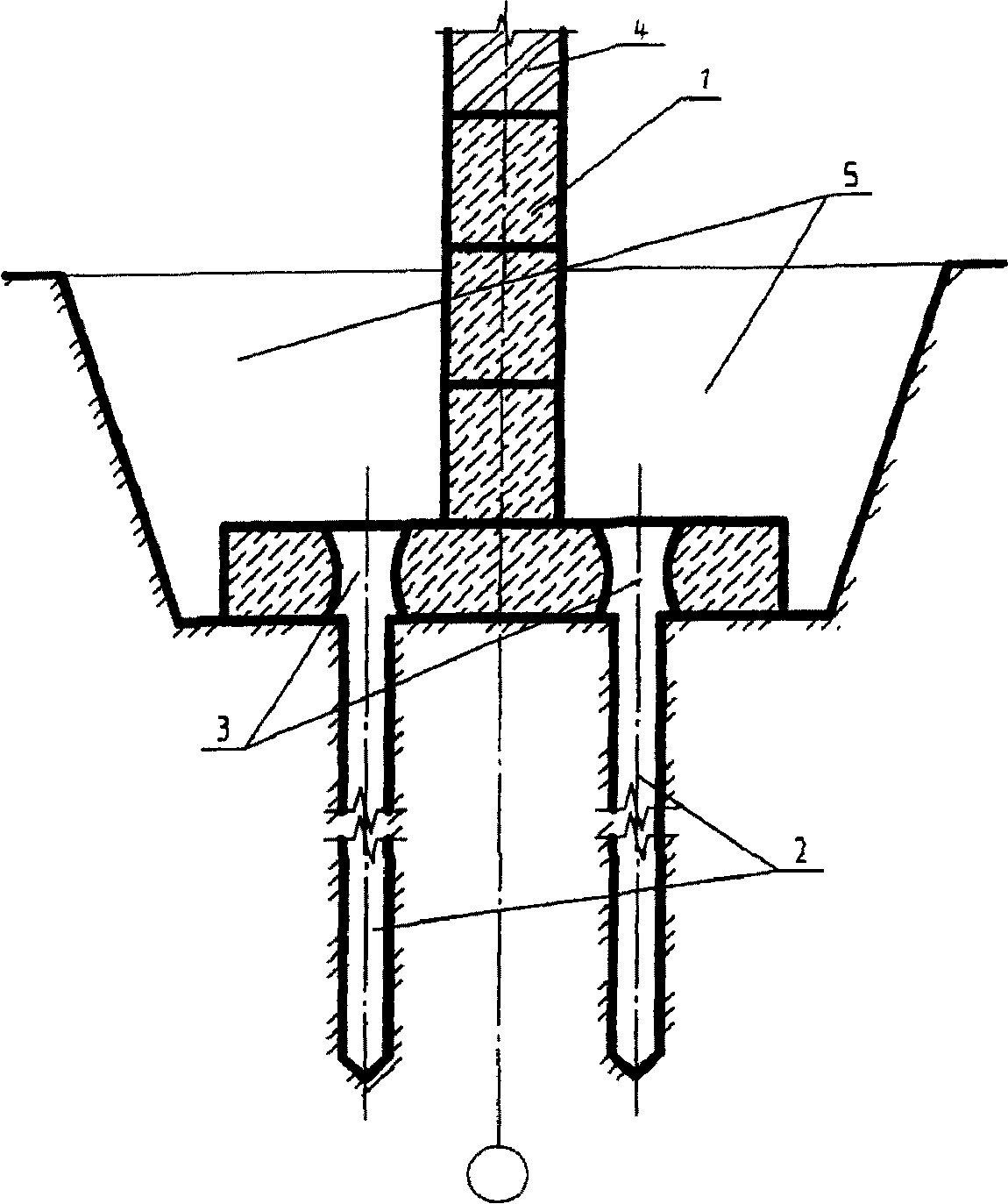

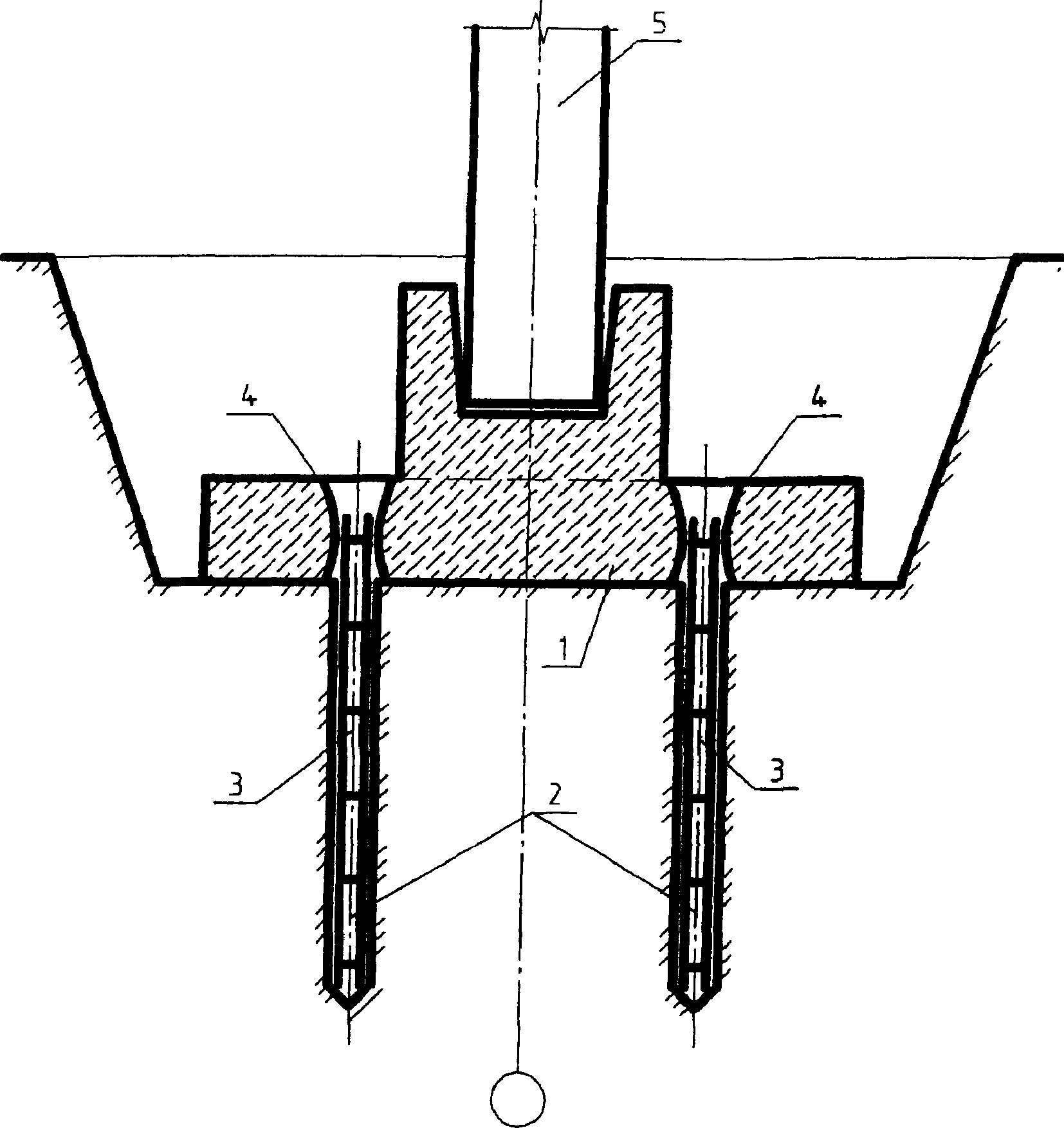

Усиление основания стальных резервуаров (рис. 5.13).

Дефекты

1. Неравномерная осадка

основания резервуара (1), превышающая допуски и вызывающая крен.

2. Значительная

равномерная осадка основания резервуара (1), превышающая допуски в местах с

недостаточно устойчивыми грунтами.

Методы исправления.

1. На участке

неравномерной осадки резервуара (1), (рис. 5.13а) приваривают через 2,5 — 3 м

ребра жесткости (2) на расстоянии 0,4 м от днища. Сварной шов 8×100 мм

через 1500 мм. Под ребро жесткости (2) устанавливают домкраты. Резервуар

поднимают выше осадки на 40 — 60 мм. Подбивают грунтовую смесь и резервуар

опускают на основание. Затем ребра жесткости удаляют. Грунтовую смесь подбивают

трамбовками: под днищем — вертикальными слоями, за пределами днища —

горизонтальными слоями.

На рис. 5.13б изображен

другой вариант усиления основания резервуара (1) при неравномерной осадке.

Рис. 5.13.

Усиление оснований стальных резервуаров

а, б — при

неравномерных осадках основания резервуара; 1 — основание резервуара; 2 — ребра

жесткости; 3 — патрубки; 4 — монолитное бетонное кольцо; 5 — отмостки.

На участке осадки

резервуара приваривают через 10 — 12 м в 2-х — 3-х местах патрубки (3) из трубы

диаметром 520 мм, толщиной стенки 8 — 10 мм, на расстоянии 0,6 — 0,8 м от

днища. С помощью трубоукладчика резервуар поднимается за один из патрубков на

высоту, превышающую величину осадки на 40 — 60 мм. Подбивают грунтовую смесь с

помощью специальных штанг-трамбовок. Резервуар опускают на основание и патрубки

удаляют.

2. При значительных

равномерных осадках основания резервуара (1), вокруг него на расстоянии 1 м от

резервуара устраивают монолитное бетонное кольцо (4). Верх кольца должен быть

ниже основания не менее чем на 50 мм. Отмостки (5) устраивают по требованиям

основного проекта. Подводящие трубопроводы должны обеспечить возможность осадки

за счет гибких вставок или компенсирующих устройств.

5.2.3.

Местный ремонт днища стального резервуара (рис. 5.14).

Дефекты

1. Выпучина или хлопун

(1) высотой более 200 мм на площади более 3 м2 с плавным переходом

на днище резервуара.

2. Местная просадка

основания (5) под днищем резервуара (7) (вне зоны окрайков) глубиной более 200

мм на площадке более 3 м2.

Методы исправления.

1. Для случая,

изображенного на рис. 5.14а, ремонт осуществляется следующим образом.

В вершине хлопуна (1)

вырезают отверстия (2) диаметром 200 — 500 мм, в зависимости от площади хлопуна

и удобства подбивки грунтовой смеси (3).

Рис. 5.14.

Местный ремонт днища стального резервуара

а — при

выпучине; б — при просадке основания; 1 — выпучина; 2 — отверстие; 3 —

гидрофобный грунт; 4 — наладка; 5 — просадка основания; 6 — сварной шов; 7 —

днище.

Пазуху засыпают грунтовой

смесью (3) (супесчаный грунт, пропитанный битумом), уплотняют глубинным

вибратором, пневмотрамбовкой или трамбовкой вручную.

Подгоняют круглую