Роль руководства при внедрении Бережливого производства

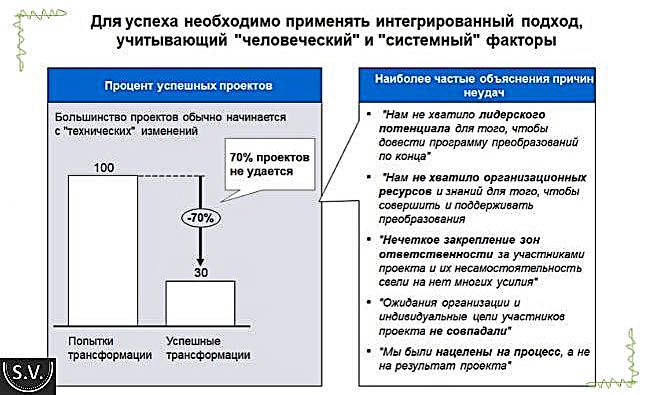

Существует достаточно распространенное мнение, что любые проекты по повышению эффективности деятельности производственного предприятия – это профанация. Никакие новомодные теории и методы в нашей действительности не работают. В том числе внедрение Бережливого производства также невозможно. При этом если проектом внедрения руководят сторонние консультанты, часто считается, что они не смогут предложить решение, которое было бы применимо на практике, а штатные руководители проектов − будут внедрять изменения годами. Довольно часто встречаются компании, которые готовы подтвердить эти высказывания собственными примерами неудачных проектов, не приведших к положительному результату.

Однако, перефразируя классика, все успешные проекты успешны одинаково, а неуспешны – каждый по-своему. Причиной неудачи может быть не только недостаточный профессионализм руководителя проекта, но и непонимание собственниками или руководителями предприятия своей роли, ответственности и обязанностей в проекте.

Давайте попробуем разобраться на практике, что топ-менеджерам предприятий делать необходимо, а чего делать не нужно, и каких достаточно общих ошибок во взаимодействии с руководителем проекта лучше избегать, чтобы не разочароваться в результате.

Роль спонсора при внедрении Бережливого производства

Как правило, в проектах повышения эффективности производственной системы руководители высшего звена, в соответствии с одной из наиболее распространенных методологий проектного управления (PMBOK), играют роль спонсора проекта. Другими словами, являются внутренними заказчиками результатов проекта с одной стороны, и поставщиками ресурсов для проекта – с другой.

В обязанности спонсора проекта входит утверждение целей, сроков и бюджета проекта, принятие ключевых решений по проекту, поддержка команды проекта, а также выделение различных необходимых ресурсов для проекта (персонал, финансы, материальные и информационные ресурсы).

Довольно распространены случаи, когда спонсор проекта видит и соблюдает только небольшую часть этих обязанностей, при этом большее их количество либо не осознается, либо игнорируется, что очень сильно снижает вероятность успеха проекта.

Так что же все-таки должен и чего не должен делать спонсор проекта?

Цели и сроки проекта повышения эффективности предприятия

В первую очередь, спонсор должен ясно осознавать возможности для проекта. Другими словами, именно он должен четко понимать, что есть в окружающем мире или на рынке такого, на что можно повлиять при помощи проекта, чтобы получить ощутимый результат, выгоду. Например, очень хорошей возможностью (как для развития предприятия, так и для проекта) является необеспеченный спрос на рынке, который можно «взять», повысив с помощью проекта эффективность производства или отдела продаж. Эти задачи могут быть решены с применением теории и методов Бережливого производства.

Также спонсору важно видеть «временнОе окно» для реализации этой возможности. Ничто не вечно, и может так случиться, что ко времени достижения целей проекта необеспеченный спрос на рынке уже будет исчерпан. Например, «перехвачен» конкурентами.

Обязанностью спонсора является не только участие в постановке целей проекта, но и определение показателей и индикаторов успешности проекта, а также их текущих и целевых значений.

Использование математического языка, как одного из самых объективных, наиболее предпочтительно для оценки успеха проекта. Когда цели проекта в конечном виде сформулированы как: «надо производить быстрее или больше», «рабочее место должно блестеть», «все должно быть в порядке», «должно стать безопаснее», «необходимо внедрить Систему 5S на рабочих местах» − не только у руководителя проекта, но и у спонсора появляются колоссальные риски не получить желаемого результата. Не оцифрованные понятия красоты, порядка, эстетики, скорости, производительности, безопасности, степени внедрения того или иного lean-инструмента и прочее, позволяют судить об эффективности проекта только на уровне оценки школьного сочинения – «тема не раскрыта». А представление о «раскрытости» той или иной темы у спонсора и команды проекта во главе с руководителем проекта могут разительно отличаться.

Ресурсы для внедрения Бережливого производства

Соблюдение правила «вассал моего вассала не мой вассал» − как в основной деятельности компании, так и в рамках проекта, позволяет избежать множества проблем. Довольно часто при погружении в содержательную часть проекта у спонсора может возникнуть искушение «порулить» напрямую, поставить какие-либо задачи проектной команде «через голову» руководителя проекта. Это неминуемо ведет к расшатыванию системы управления проектом и конфликтным ситуациям − исполнители вынуждены выбирать, чью задачу решать: спонсора или руководителя проекта. И хорошо, если эти задачи не противоречат друг другу…

Вместо чрезмерного погружения в содержание задач проекта, спонсору нужно оперативно реагировать на запросы по изменению количества ресурсов для проекта, оценивать их обоснованность и, в случае положительного решения, максимально быстро их предоставлять. Практика эффективного взаимодействия показывает, что подобные решения обычно лучше всего принимать во время (либо в максимально сжатые сроки после) проведения регулярных совещаний с руководителем проекта.

Отсюда вытекает и еще одна задача для спонсора проекта: организовать и выделить ресурсы, и первую очередь свое личное время, для проведения регулярных совещаний по проекту. Подобные совещания рекомендуется проводить не реже одного раза в неделю − это позволяет спонсору держать руку на «пульсе проекта» и при необходимости оперативно вносить коррективы. Если спонсор в достаточной степени не интересуется ходом проекта – это неминуемо приводит к ослаблению дисциплины и снижению мотивации проектной команды.

Границы проекта

Довольно распространены на практике случаи (особенно если проект начинает демонстрировать положительную динамику по утвержденным целям и показателям), когда спонсор проекта, под лозунгом: «Ребята, у вас так хорошо получается решать проблемы. Решите, пожалуйста, заодно еще и эту. Это же не займет много времени?», − ставит руководителю проекта дополнительную задачу, изначально не входившую в границы проекта. По факту, любая такая задача может оттянуть на себя большое количество ресурсов, что неминуемо повышает риск срыва сроков реализации основного проекта.

Бывает и другая ситуация. Осознав эффективность отдельных инструментов и методик, используемых в основном проекте, спонсор решает запустить на предприятии еще один параллельный проект, «чтобы не терять времени». При этом в новый проект, рано или поздно, под тем или иным соусом, обязательно будут перераспределены ресурсы из основного проекта − как минимум для обучения методикам и инструментам. Это также неминуемо повышает риск срыва сроков реализации основного проекта.

Во избежание подобных рисков спонсору надлежит на начальном этапе утвердить границы проекта: процессные, продуктовые, функциональные, организационные, физические и прочие. А затем ревностно их охранять от посягательств любых сотрудников компании − в том числе, и своих собственных. То же самое рекомендуется делать и руководителю проекта.

Если же команда проекта в ходе его реализации понимает, что границы проекта слишком велики и команда не сможет достичь цели проекта в поставленные сроки, то в этом случае можно и нужно либо сократить границы, либо разбить проект на несколько подпроектов. Чрезмерно большие границы всегда влекут за собой серьезный риск неудачи в проекте.

Принципы управления и взаимодействия при внедрении Бережливого производства

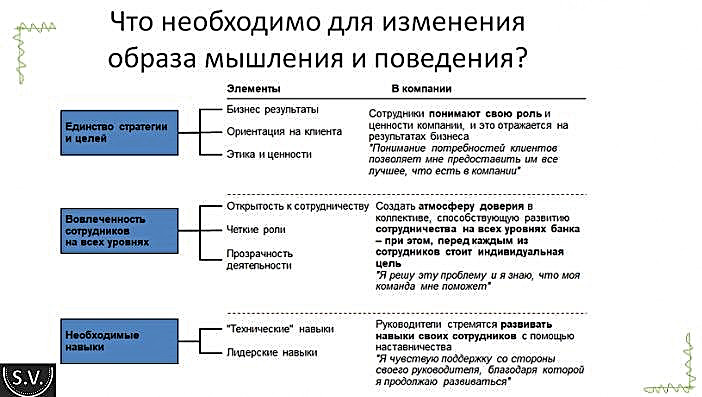

В зону ответственности топ-менеджеров и спонсоров также входит формирование и поддержание определенных принципов управления и взаимодействия как внутри проекта, так и в основной деятельности. Наиболее эффективными на практике себя показывают следующие принципы:

- взаимоуважение (поддержание в проекте конструктивной, уважительной атмосферы, соответствующей философии Бережливого производства, критика не личностей, а решений);

- осознанная взаимозависимость;

- право на слово;

- синергия (повышенная эффективность целого в сравнении с эффективностью суммы частей или, говоря проще, «одна голова хорошо, а две лучше»);

- последовательность в принятии решений и их «понятность» для всех участников проекта.

Соблюдение спонсором описанных выше рекомендаций вкупе с оказанием не только материальной, но и моральной поддержки команде проекта, дает огромный положительный эффект при достижении поставленных целей и служит фундаментом для формирования производственной культуры, основанной на философии и принципах Бережливого производства.

Метки: Внедрение

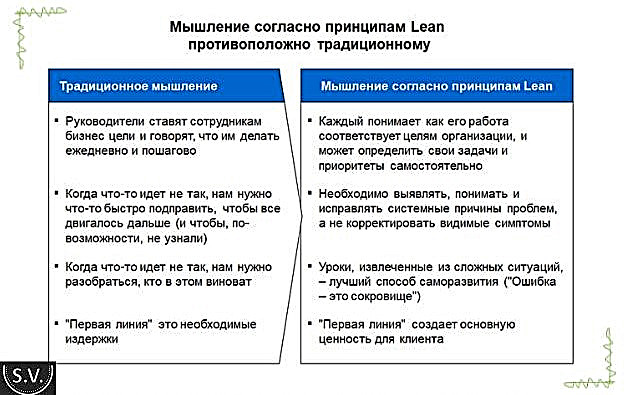

Под бережливым производством понимают методы ведения хозяйственной деятельности, направленные на оптимизацию всех процессов, уменьшение затрат и объемов отходов, поддержку инноваций и сокращение времени создания конечного продукта. Эта система, иначе называемая Lean manufacturing, позволяет буквально каждому сотруднику видеть и выявлять потери, действовать так, чтобы ценность выпускаемого продукта неизменно росла. По сути, если коротко отвечать на вопрос о том, что такое бережливое производство простыми словами, можно сказать, что это максимально возможное сокращение расходов и одновременное повышение потребительской ценности.

Что такое бережливое производство

Бережливое производство — это определенная концепция управления. Ее основа — постоянный поиск возможностей устранить потери на производстве и в офисе. Часто для обозначения концепции используются термины «lean-производство» и «lean-технологии». Lean в данном случае означает именно «производство без излишеств» — то, чего должно добиваться любое предприятие.

Начальный пункт концепции: компания определяет, какова ценность продукта для конечного потребителя на каждом этапе производства. Цель — обеспечить безостановочное устранение потерь. Потеря в данном случае — действия или операции, которые расходуют ресурсы, но не создают ценности для потребителя.

Выделяют потери первого и второго рода. Первые — действия, которые не создают ценности, но и устранять их нельзя. Например, предприятие не может обойтись без транспортировки или оформления всех необходимых документов. При этом ценности для конечного потребителя эти операции не создают.

Потери второго рода также не создают ценность. При этом их можно полностью исключить из процесса производства, и к этому необходимо стремиться. Лишнее ожидание, бракованная продукция — примеры потерь второго рода.

Всю деятельность предприятия и все процессы, происходящие на производстве, можно разделить на операции и процессы. Среди них есть две категории:

- добавляющие продукту ценность;

- не добавляющие продукту ценности.

История изобретения бережливого производства

Первым, кто поставил производство и сборку автомобилей на поток, а также внедрил первые техники бережливого производства, стал Генри Форд. Он стал практически создателем системы и добился результатов. На его заводах время выпуска одной машины стало исчисляться буквально в минутах, а не в часах и днях. Конечно, при массовом, серийном создании продукции используются идентичные и взаимозаменяемые компоненты, методы организации деятельности, что исключено в случае с ручной либо ремесленной работой. Подобный подход поднял производственные показатели буквально до небес. С 1908 по 1927 годы Ford Motor Company выпустила свыше 15 миллионов авто.

В Японии в 1926 году Сакити Тойода открыл завод Toyoda, делающий автоматические ткацкие станки. А через несколько лет тут стали выпускать автомобили и переименовали компанию в Toyota.

В 1950 году Эйдзи Тойода, племянник Сакити, посещал завод Rouge Ford в Дирборне, штат Мичиган. В то время филиал в Дирборне был самым комплексным и крупнейшим производственным предприятием Ford. Он производил почти 8000 автомобилей в день, тогда как Toyota производила только 2500 автомобилей в год.

Изучив процессы производства, Эйдзи Тойода понял, что система, придуманная Генри Фордом, не подходит его компании. Японский рынок был слишком маленьким и требовательным для массового производства. Желания заказчиков постоянно менялись и варьировались от компактных и доступных машин до самых роскошных автомобилей.

Система массового производства Ford Motor Company была сосредоточена на объемах производства, а не на желании потребителя. Тут команда Toyota столкнулась с проблемой компромисса между производительностью и голосом покупателей.

В сотрудничестве с Тайити Оно компания разработала новую систему производства автомобилей. Эксперименты Тайити привели к разработке нескольких новых идей, которые стали известны как «Производственная система Toyota» или Toyota Production System. Система произвела революцию в производстве физических товаров и легла в основу концепции бережливого производства.

В России систему бережливого производства начали внедрять только в 2004 году, она быстро заняла свое место в экономике, оказывая влияние на маркетинг.

Концепция бережливого производства

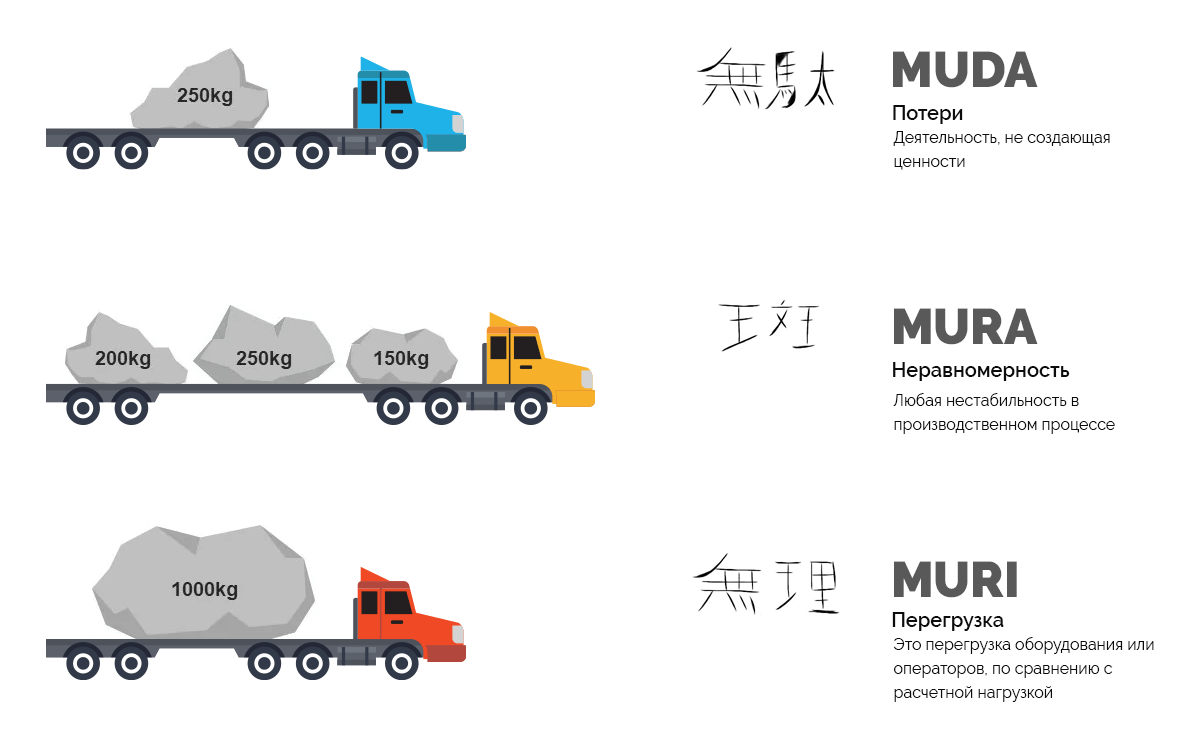

В рамках производственной системы компании Toyota, где впервые стали применять систему бережливого производства, делают акцент на трех основных факторах, приводящих к убыткам:

- Mura (неравномерность). Mura — любая нестабильность в производственном процессе. Это может быть несвоевременная поставка комплектующих, не собранные вовремя данные, нужные для работы, невозможность обеспечить нужное количество работников или оборудования и пр. Все, что придется решать в будущем и может привнести настоящий хаос в работу.

- Muri (перегрузка). Это перегрузка оборудования или операторов, по сравнению с расчетной нагрузкой. Потери и перегрузка возникают из-за неравномерности — если нам не удается выровнять загрузку персонала и производственных мощностей, то в какое-то время они будут простаивать, а в другое будут перегружены работой.

- Muda (потери, иными словами, — деятельность, не создающая ценности). Муда, что по-японски означает «потери», это любая деятельность, которая потребляет ресурсы, но не создает ценности для клиента.

Японцы вдохновили создателей крупных компаний учиться у них, что привело нас к концепции бережливого производства.

Как избавляться от муда, мура и мури:

- Во-первых, нужно стабилизировать процесс, чтобы исключить неравномерность (мура) и перегрузки (мури).

- Далее надо стандартизировать правила работы.

- После этого мы можем устранить потери, вызванные прежней неравномерностью.

Ключевым принципом внедрения бережливого производства является устранение потерь при постоянном улучшении процесса.

К видам потерь относятся процессы, виды деятельности, продукты или услуги, требующие времени, денег или навыков, но не создающие ценности для потребителя. Как пример: избыточные запасы, неэффективные или расточительные процессы и процедуры.

Устранение любой неэффективности должно упростить обслуживание, снизить затраты и, в конечном итоге, обеспечить экономию на конкретном продукте или услуге по цепочке поставок потребителю.

Философия бережливого производства в целом сводится к следующему:

- Всегда можно найти способ оптимизировать любой процесс.

- Главное – это ценность продукта.

- Скорость и эффективность процессов нужно постоянно стараться повышать.

- Первая задача оптимизации – уменьшение потерь.

К этому, собственно, и сводятся характерные особенности бережливого производства или Lean manufacturing.

Основные принципы бережливого производства

Несмотря на то, что практическое обеспечение принципов бережливого производства требует от предприятия достаточно серьезных усилий, сами они довольно просты. Всего их пять, и сформулировать их можно так:

- Определить, что формирует ценность продукта с позиции потребителя. На предприятии могут выполняться самые разные действия, и далеко не все из них имеют для потребителя значение. Лишь тогда, когда компания точно знает, что именно нужно конечному потребителю, она в состоянии установить, какие из процессов позволяют предоставить ему его ценности, а какие – нет.

- Определить, какие действия обязательно нужны производственной цепи, а затем устранить потери. Чтобы оптимизировать работу и выявить потери, требуется в деталях описать каждое действие с момента получения заказа до момента поставки продукта потребителю. Благодаря этому можно установить, с помощью чего можно улучшить производственные процессы.

- Перестроить действия в производственной цепи так, чтобы они превратились в целостный поток работ. Процесс производства должен быть выстроен так, чтобы исключались любые потери (простои, ожидания и т.д.) между операциями. Она делится на:

- Техническая и структурная реорганизация

- Организационная структура

- Планирование и финансы

- Действовать, исходя из интересов потребителя. Желательно, чтобы предприятие выпускало лишь тот продукт и в таком объеме, который необходим конечному потребителю. Это позволяет избежать лишних действий, ненужных потерь и затрат.

- Стремиться совершенствоваться, постоянно сокращая ненужные действия. Применять и реализовывать систему бережливого производства необходимо не единожды. Максимальный эффект будет только в том случае, если поиск потерь и их устранение будут проводиться регулярно и систематически. Делится на две категории:

- Кайкаку — радикальные улучшения потока создания ценности

- Кайдзен — процесс непрерывных улучшений, который начинается после первичной отладки системы.

Не важно, насколько хорошо идут дела, всегда можно сделать лучшие и получить больше. Поэтому команда должна постоянно анализировать, оценивать и улучшать процесс и результат своей работы, создавать инструкции контроля работников и их мотивации.

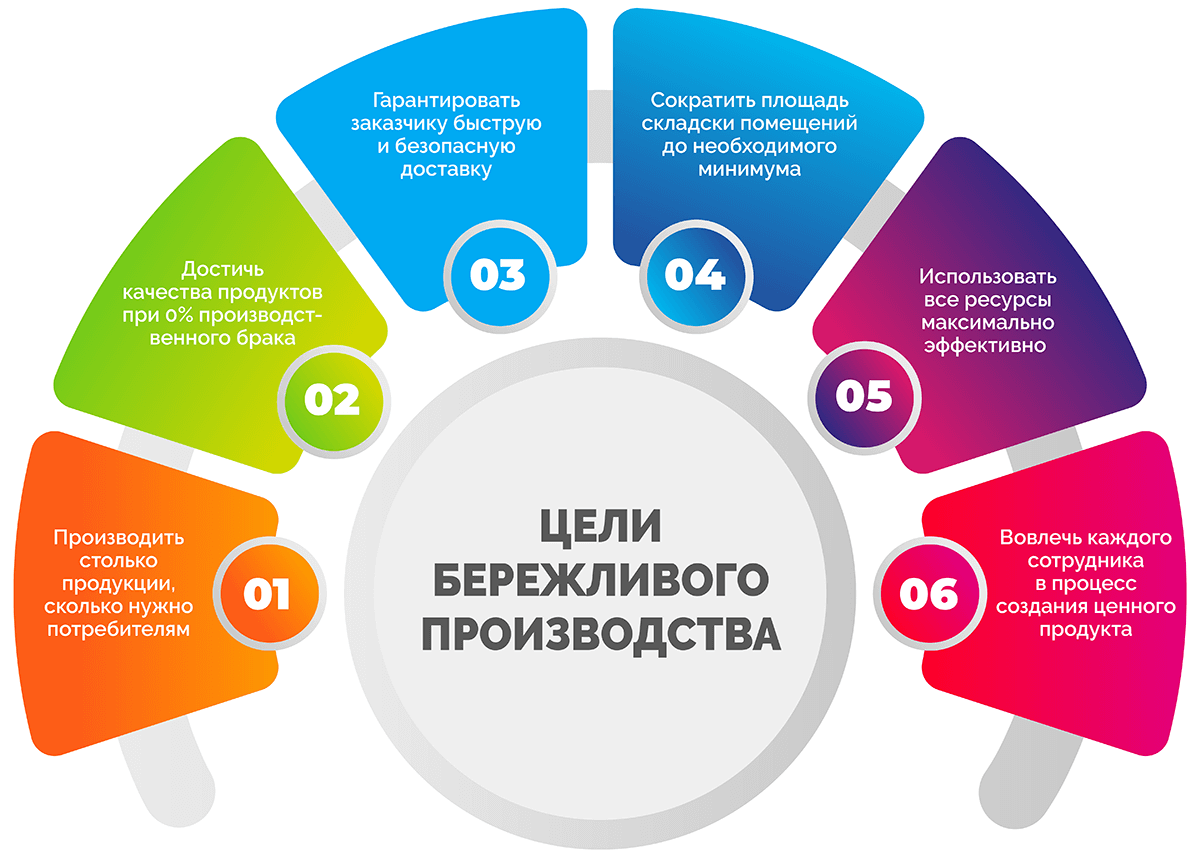

Цели бережливого производства

Как свести потери к минимуму или устранить их совсем? Есть необходимость стремиться к целям, которые лежат в основе понятия бережливого производства:

- Производить ровно столько продукции, сколько нужно потребителям.

- Достичь идеального качества продуктов/услуг при нулевом проценте производственного брака.

- Гарантировать заказчику быструю и безопасную доставку продукции.

- Сократить площадь складских помещений, места до необходимого минимума.

- Использовать материальные, временные и трудовые ресурсы максимально эффективно при помощи современных технологий.

- Вовлечь каждого сотрудника предприятия в процесс создания ценного продукта, раскрыть творческий потенциал работников.

Главная цель бережливого производства — избавиться от потерь — действий, которые не создают ценность. Во всем мире потери стали называть японским словом муда (muda), которое означает любую деятельность, потребляющую ресурсы, но не создающую ценности.

Преимущества и недостатки бережливого производства

Каждая система имеет свои плюсы и минусы, ниже собрали основные из них.

|

Сначала разберем плюсы |

Минусы в концепции, как и в любой другой системе управления, тоже есть |

|

|

Недостатки связаны в основном с неграмотной организацией работы, с чем компания может столкнуться в начале своих изменений.

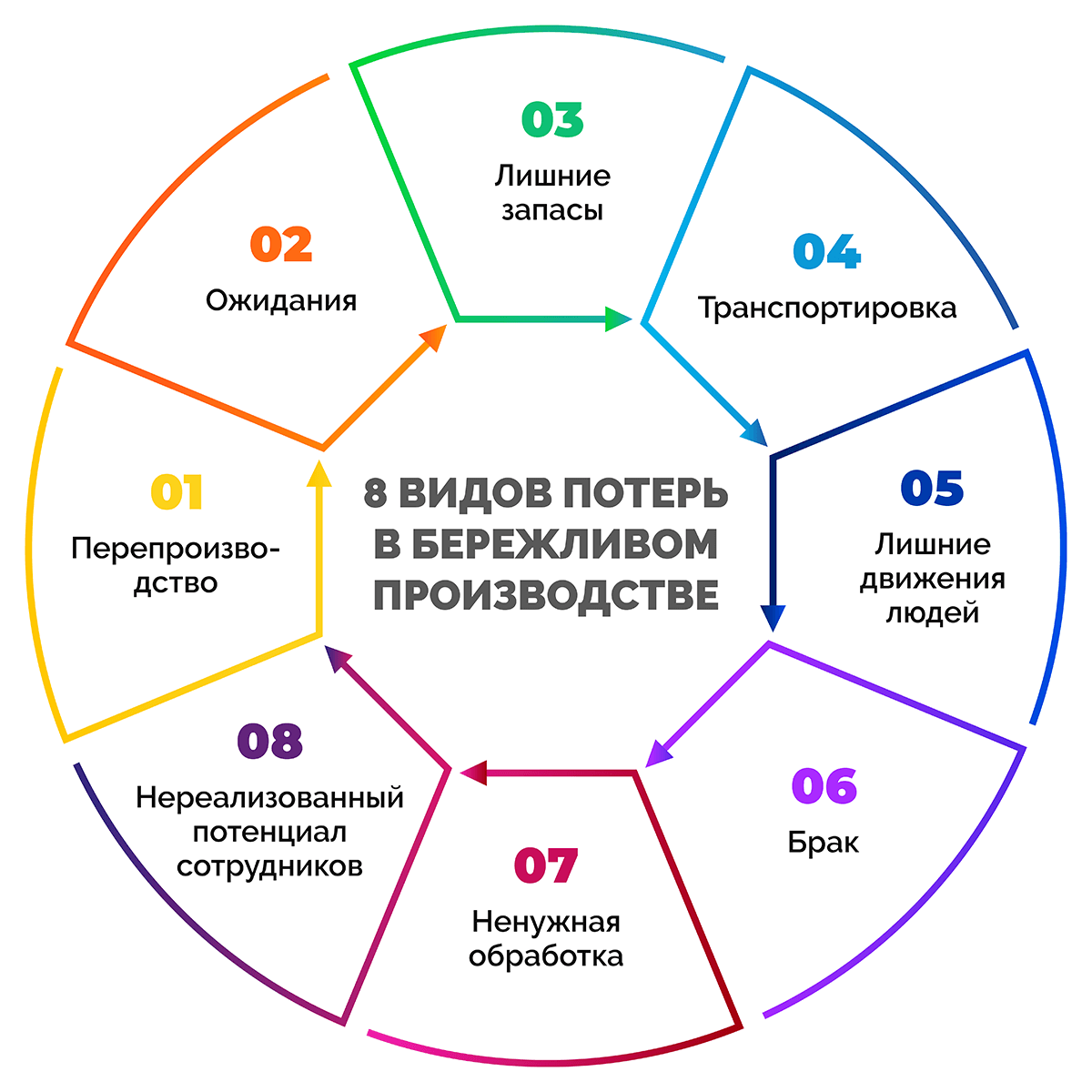

8 видов потерь в бережливом производстве

В противовес ценностям, за которые клиент готов платить, в бережливом производстве есть и потери. Это все, что уменьшает ценность продукта или обходится компании без выгоды.

Тайити Оно выделил 7 видов потерь в бережливом производстве:

- Перепроизводство. Минимизация количества непроданной продукции снизит затраты на их хранение. Оно считал перепроизводство главным видом потерь, из-за которого возникают остальные проблемы.

- Ожидания. Другими словами, это сокращение простоя операторов во время работы техники, а также избавление от разнообразных задержек и поломок оборудования. Все это тратит время на производство продукта и не добавляет ценности продукту.

- Лишние запасы. Простаивающее место и склады запасов сырья, деталей или готовой продукции, а также незавершенное производство — это замороженные денежные средства, которые не идут на развитие бизнеса.

- Транспортировка. Не стоит забывать об оптимизации транспортировки деталей и готового продукта. Каждое перемещение увеличивает риски задержек или повреждений, а также повышает общие расходы на транспортировку.

- Лишние движения людей. Лишние перемещения работников тратят в сумме немало времени. Это наверняка может привести привести к повышению стоимости продукта без увеличения его ценности.

- Брак. Сокращение вероятности дефектов на производстве помогает сохранить финансы, а также временные и рабочие ресурсы.

- Ненужная обработка. Излишняя или неправильная обработка комплектующих, а иногда и целые лишние этапы обработки также приводят к временным и финансовым потерям.

Изначально было выделено 7 видов потерь, но в конце 20-го века Джеффри Лайкер, автор книги о производственной системе Toyota, добавил восьмой вид.

- Нереализованный потенциал сотрудников. Потери в виде неиспользованного потенциала сотрудников, упущение новых и свежих идей негативно сказываются на ценности производимого продукта.

Именно поэтому одной из ключевых ценностей Lean являются работники, их умения и способность анализировать ситуацию.

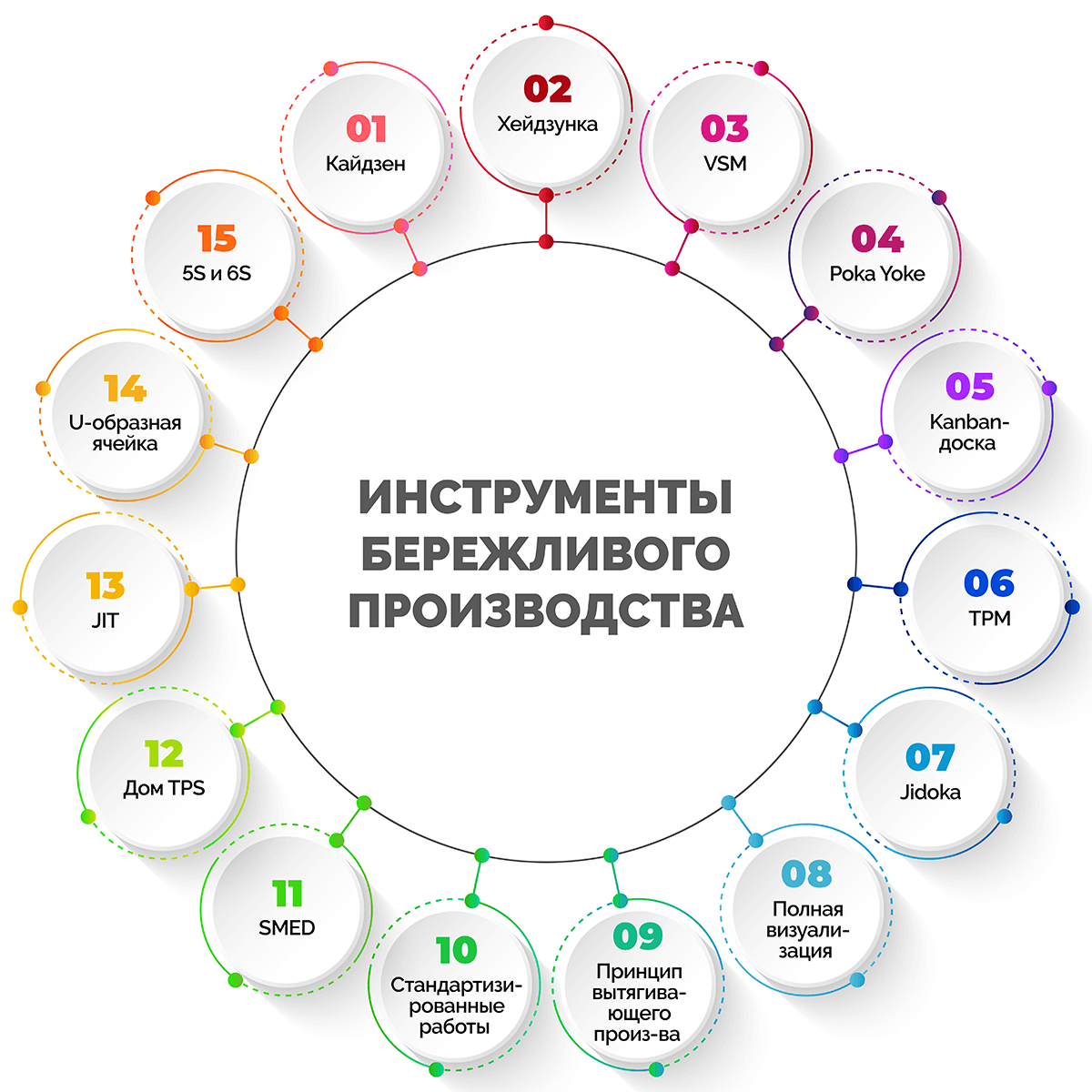

Инструменты бережливого производства

Бережливое производство включает в себя набор инструментов, которые способствуют выявлению и устранению потерь компании, возникновения проблем. Потери могут возникнуть из-за неравномерной рабочей загрузки, переработок или ошибок в распределении финансов.

Ниже приведены все самые распространенных инструменты, используемые в бережливом производстве.

- Кайдзен (Kaizen, яп. непрерывное улучшение). В основе — объединение усилий всех сотрудников, их непосредственное участие в достижении общей цели компании и создание особой корпоративной культуры. Еще ее называют системой подачи и рассмотрения предложений.

- Хейдзунка (Heijunka, яп. выравнивание). Организация «сглаживания» производственного плана, при котором заказы выполняются циклами, а дневные колебания уровня заказов приводятся к их значению в долгосрочной перспективе. Бережливое производство ориентируется на создание избытка производственных мощностей во времени из-за высвобождения ресурсов и уменьшения времени переналадки. При этом возникающие несоответствия между хейдзунка и реальным спросом минимизируются, чему весьма способствует процесс «сглаживания сбыта» (level selling).

- VSM (Value stream mapping, с англ. карта потока создания ценностей, картирование). Этот инструмент визуализирует процесс реализации продукта от поставки сырья до покупки потребителями. Он помогает планировать и внедрять нововведения, тем самым постоянно улучшая качество продукта. Картирование потока создания ценности включает следующие этапы:

- Документирование карты текущего состояния, нужно для проверки различных методов.

- Анализ потока производства или его небольшие части.

- Создание карты модели будущего состояния.

- Разработка плана по улучшению, используя рабочие методы и инструменты.

- Poka Yoke (с англ. защита от ошибки). Главная цель инструмента — максимальное устранение дефектов при производстве продукта. Помогают избежать ошибок в процессе производства, либо вовремя выявить их, чтобы они не поступили в следующий процесс в виде дефектов и негативных результатов.

- Kanban-доска (Канбан, яп. “рекламный щит, вывеска”). Инструмент бережливого производства, который снижает складские запасы продукции. Позволяет равномерно распределять и планировать рабочую загрузку, а также регулировать потоки выпущенной продукции, устраняя проблемы, экономя место. На предприятии канбан может выполнять две задачи:

- Для процесса производства – это так называемый канбан изготовления: по нему видно, что нужно приступать к созданию продукции (либо следующему его этапу).

- Для сотрудников – это канбан отбора (или перемещения), на нем информация о том, что данное изделие (заготовку) нужно переместить.

- TPM (Total Productive Maintenance, с англ. всеобщий уход за оборудованием). Задачей TPM является продление срока эксплуатации оборудования за счет привлечения к обслуживанию оборудования каждого сотрудника компании, а не только узких специалистов. Цель метода — минимизировать поломки, брак, задержки и несчастные случаи на производстве.

- Jidoka (Дзидока, с яп. Автономизация). Дзидока инструмент, который предотвращает производство дефектной продукции. При использовании этого принципа работы оборудование автоматически обнаруживает некоторые проблемы, например, неисправность или брак продукции, и сигнализирует об этом, тем самым исключая перепроизводство и массовые потери продукта, позволит сохранить силы и время.

- Полная визуализация (от лат. visualis, «зрительный»). Подразумевает размещение на виду абсолютно всего, что касается производственного процесса: инструментов, деталей, операций, продукции, данных о результатах работы. Благодаря этому все участники знают, что происходит в системе и в каком она находится состоянии.

- Принцип вытягивающего производства (англ. pull production). Это когда от последующих операций к предыдущим идут сигналы о тех или иных производственных потребностях. Проще говоря, суть любой (даже малейшей) деятельности при использовании этого принципа сводится к тому, что:

- Реализуются лишь заказы, поступившие именно от следующей операции.

- Если для осуществления следующей операции производить ничего не нужно, значит, работа на время останавливается.

Получается, каждый станок производит лишь необходимый для следующей операции продукт, именно благодаря этому происходит рост объемов прибыли.

- Стандартизированные работы (стандартная работа, standard work). Являются четким и максимально визуализированным алгоритмом выполнения каких-либо конкретных работ. Этот алгоритм включает в себя разные стандарты, например, стандарты продолжительности производственного цикла, стандарты последовательности действий в течение одного цикла, стандарты количества материалов для работы и т.д.

- Инструмент SMED (Single Minute Exchange of Die, с англ. Быстрая переналадка). Это особая технология быстрой переналадки оборудования. Применяют, как правило, две категории операций. Первая – это внешние операции, и они могут проводиться без остановки оборудования (сюда относится подготовка материалов и инструментов и т.п.). Вторая – это операции внутренние, и для их осуществления оборудование необходимо останавливать. Смысл SMED состоит в том, что максимальное количество внутренних операций переводится во внешние. Достигается это при помощи организационных и технологических инноваций.

- Схема «Дом TPS» (Toyota Production System, англ. Производственная система Тойота).Схема была разработана специально для того, чтобы упростить объяснение сути производственной системы Тойоты служащим и поставщикам. По словам разработчиков, форма дома (крыша, колонны и основание) была использована преднамеренно, потому что она понятна каждому и символизирует стабильность и основательность. Фундамент «здания TPS» — 3 принципа: Хейдзунка (heijunka), Кайдзен (Kaizen) и стандартная работа (Standard work).

- Система JIT (Just-In-Time, с англ. точно вовремя). Система управления материалами в производстве, при которой компоненты с предыдущей операции (или от внешнего поставщика) доставляются именно в тот момент, когда они требуются, но не раньше. Данная система ведет к резкому сокращению объема незавершенного производства, материалов и готовой продукции на складах, экономя место.

- U-образная ячейка. Способ организации рабочего пространства при обработке изделий, позволяющий минимизировать перемещения сотрудников и обрабатываемых деталей. При таком способе станки и оборудование располагается в форме латинской буквы «U» с соблюдением последовательности операций.

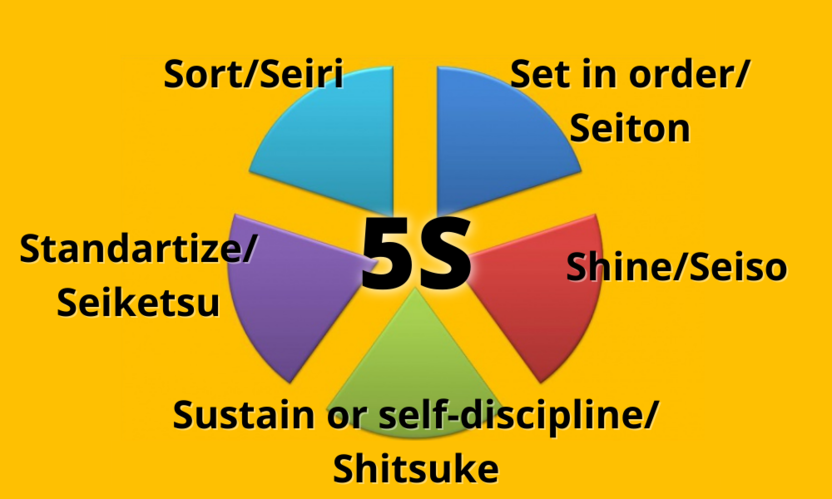

5S и 6S

Отдельно следует рассмотреть методику 5S (5 Steps, с англ. 5 шагов). Это ежедневная практика, которая помогает выявлять проблемы в производстве, которые были вызваны неправильной организацией рабочего места. Название инструмента бережливого производства возникло от сокращения пяти японских слов: Seiri, Seiton, Seiso, Seiketsu и Shitsuke. Их адаптация в русском языке выглядит следующим образом: сортировка, соблюдение порядка, содержание в чистоте, стандартизация и совершенствование. 5S — пять шагов эффективной организации рабочего пространства и стандартизации действий персонала, основанная на визуальном контроле. Методика 6S (6 Steps, с англ. 6 шагов) — это усовершенствованная 5С. В известную методику 5S добавили еще один шаг — пункт 4 «соблюдать динамический порядок». Шаги методики 6S.

|

№ |

Японский термин |

Русский термин |

Английский термин |

Перевод английского термина |

Содержание деятельности |

|

1 |

Сейри |

Сортировать (организация) |

Sort |

Разбирать, классифицировать |

Удаление ненужного |

|

2 |

Сейтон |

Систематизировать (порядок) |

Set in Order (Straighten) |

Приводить в порядок |

Упорядочение размещения предметов |

|

3 |

Сейсо |

Санировать (чистоплотность) |

Shine (Sweep) |

Чистить (подметать) |

Очистка рабочего места, устранение источников загрязнения |

|

4 |

— |

Сохранять динамический порядок |

Save |

Сохранять |

Непрерывное поддержание порядка во время работы |

|

5 |

Сейкетсу |

Стандартизировать (опрятность) |

Standardize |

Стандартизировать, нормировать |

Стандартизация правил уборки, упорядочения, очистки |

|

6 |

Ситсуке |

Самодисциплина |

Sustain (Self Discipline) |

Поддерживать (самодисциплина) |

Формирование привычки соблюдать чистоту и порядок |

Приложения и сервисы для Lean-менеджмента

- LeanKit – программа, ориентированная именно на выполнение задач по Lean-менеджменту для пользователей сайта на основе метода канбан. Функционал инструмента очень продуманный, сроки выполнения отображаются наглядно, плюс удобно контролировать выполнение обязанностей другими сотрудниками.

- Kanbanize – еще один очень простой и эффективный инструмент, базирующийся на методе канбан. Включает инструменты аналитики и возможность расширения параметров досок на свое усмотрение. Введите данные

- Worksection – украинский продукт, базируется на том же методе канбан и диаграммах Ганта. Инструмент предлагает все рабочие технологии для удобного управления проектами и составления нескольких видов отчетов. Можно использовать для управления, устранения проблем.

- Jira – хороший, наглядный инструмент, опять-таки на технологии канбан. Есть возможность расставлять приоритет, привязывать задачу к конкретной категории и отслеживать завершение обязанностей на разных версиях проекта в одном месте.

- Trello – самый популярный рабочий инструмент для управления задачами, есть возможность написать этапы работы, очень простой и в то же время эффективный. Можно работать с командой и присваивать каждому задачи, которые он должен выполнить, создавая карточки. Этот инструмент поможет легко наладить рабочие процессы, можно выставить права редактирования и прописать кто несет ответственность за каждый этап. Кстати, у Jira и Trello один разработчик.

Правила успешного построения бережливого производства

Для реализации методологии бережливого производства нужно сначала подготовить условия:

- Проведите обучение для персонала, правильно распределите человеческие ресурсы.

- Сформируйте корпоративную культуру, направленную на продвижение новых методов работы и объяснение их ценности.

- Сразу подайте идею бережливого производства так, чтобы все сотрудники были ею заинтересованы.

- Меняйте мышление людей, учите правильно понимать потери и ценности.

- Согласуйте работу всех отделов (маркетингового, финансового, IP, HR и др.), добейтесь взаимной поддержки.

- Организуйте централизованное управление, обеспечьте финансовую поддержку внедряемой концепции.

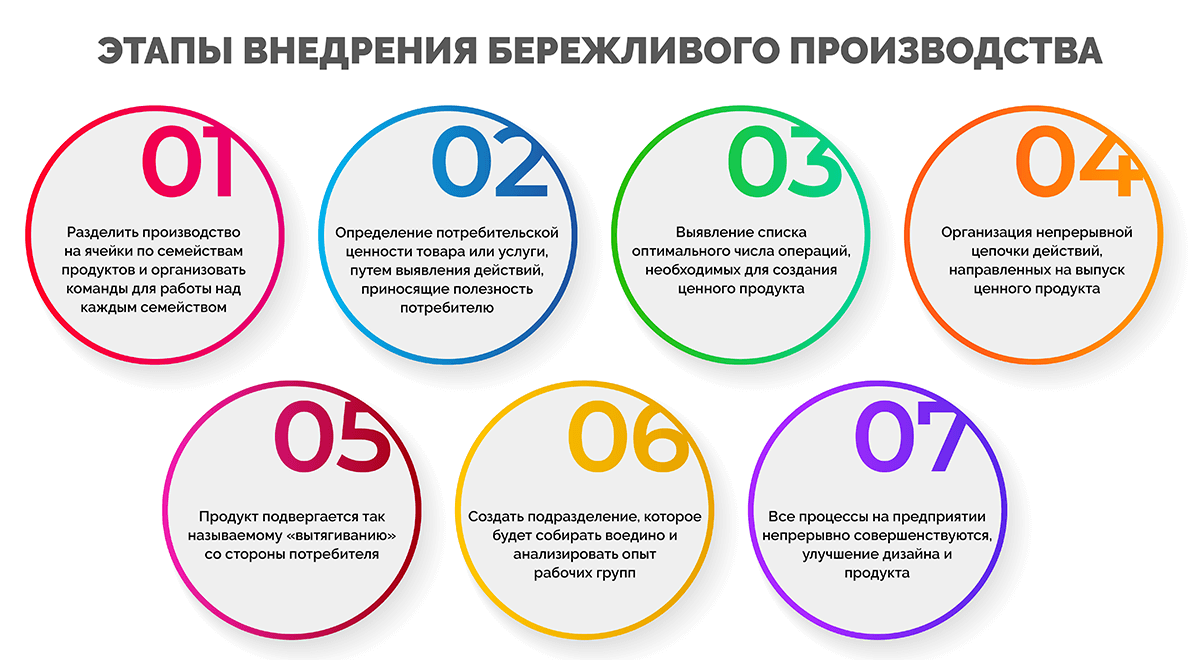

После этого можно начинать пошагово организовывать в компании бережливое производство. Выделяют следующие этапы внедрения бережливого производства:

- Разделить производство на ячейки по семействам продуктов и организовать команды для работы над каждым семейством. Разработать ряд целевых показателей, на достижение которых будет ориентироваться производство (сократить количество запасов, сократить производственный цикл и т. д.)

- Определение потребительской ценности товара или услуги. То есть в первую очередь нужно выявить действия, приносящие полезность потребителю, и действия, в которых нуждается лишь сам производитель.

- Выявление списка оптимального числа операций, необходимых для создания ценного продукта. Налаживание производственной цепочки от начала планирования и до поставки готового изделия, одновременное сведение возможных потерь к минимуму.

- Организация непрерывной цепочки действий, направленных на выпуск ценного продукта, глобальный пересмотр всего процесса его создания. Работа сотрудников выстраивается по принципам lean-концепции. Лишние операции убирают, оставляя лишь те, что придают ценность выпускаемому продукту. Простои и ожидания сводятся к минимуму (тоже за счет тщательного упорядочения всех действий). Если не хватает производственных мощностей и технологий – их внедряют, и т. д. и т. п.

- Продукт подвергается так называемому «вытягиванию» со стороны потребителя. Суть термина в том, что компания стремится выпустить именно нужный покупателям продукт и лишь в требуемом количестве.

- Создать отдельное подразделение, которое будет собирать воедино и анализировать опыт рабочих групп, чтобы выделять из него самые действенные практики и обучать им остальные рабочие группы;

- Все процессы на предприятии непрерывно совершенствуются, улучшение дизайна и продукта. Применение бережливого производства – это не разовая акция, а изменения, внесенные в работу навсегда, на постоянной основе. При этом к поиску улучшений и возможностей для сокращения потерь привлекаются абсолютно все сотрудники.

Разберем пошагово основные условия и советы по построению бережливого предприятия. Необходимо несколько условий для эффективной модернизации:

- Необходим «агент перемен» — человек, обладающий достаточными полномочиями и готовый к конфликтам и борьбе за внедрение новых принципов в работу.

- У компании должны быть основы знания о бережливом производстве (не только у агента перемен).

- Бизнес организации должен быть в кризисе — только компания, в которой все очевидно плохо, может быть готова к кардинальным переменам.

Примеры внедрения бережливого производства

Если говорить о российских предприятиях, то первопроходцами тут стали представители крупномасштабного промышленного производства. Это КамАЗ, «Группа ГАЗ», «ВСМПО-АВИСМА», «Русал», «ЕвразХолдинг», «Еврохим» и другие.

Обычно за консультациями обращаются предприятия, на которых появились серьезные проблемы. То есть снижается рентабельность, выходит больше брака, заказчики недовольны и т. д. Компаниям приходится думать, как улучшить производство и снова войти в колею.

Рассмотрим популярные примеры подробнее.

«Урал» (Миасс)

Российский автозавод «Урал» (Миасс) начал внедрять систему бережливого производства в 2004 году после кризиса и существенного падения продаж. О внедрении новой концепции были оповещены все сотрудники – от уборщика до топ-менеджмента. В качестве пилотных проектов создали эталонные участки сборки автомобилей и отдельных узлов.

В результате удалось вдвое повысить производительность труда, снизить затраты втрое, а остатки незавершенного производства вчетверо. Экономия средств составила 300-400 млн рублей в год.

«КамАЗ»

Ещё один удачный пример организации бережливого производства высокой эффективности. Здесь процесс начался в 2005 году, а еще раньше к преобразованиям приступили члены концерна «КамАЗ-Металлургия» и «КамАЗ-Дизель». И сегодня в разных подразделениях и компаниях группы работы в данном направлении не прекращаются.

Специально подготовленные менеджеры, защитившие по теме усовершенствования технологических циклов более 50 проектов, теперь сами обучают других сотрудников и подключают к процессу, причем не безрезультатно, контролируя каждый этап. Директор КамАЗа дал распоряжение оптимизировать расходы на содержание относящейся к предприятию земли, а это в целом 1 900 га. Незадействованные в производстве площади планируется освободить и продать либо сдать в аренду (чтобы получать от них прибыль). Была выбрана грамотная ориентация и цели, на это ушел не один месяц.

ЭПО «Сигнал»

Пример из Саратовской области. Бывшее оборонное предприятие, делает приборы для аэрокосмической промышленности и аппаратуру, используемую в газовом хозяйстве. Главная проблема на подобных заводах – износ оборудования. Тут задача внедрения лин-технологий была передана на аутсорс. Специалистам хватило буквально нескольких дней, а не года, чтобы помочь сотрудникам выявить все технические неисправности и подготовить программу по их устранению.

Тут суть сводится к следующему: поддержание работоспособности оборудования – это задача не только ремонтников, но и операторов, работающих на конкретных станках и знающих на них каждую «трещину». Стратегия была определена на года.

«Porsche»

В 1991 году, когда компания понесла убытки в 40 млн. долларов и стало ясно, что она находится в серьезном кризисе. Венделин Видекинг был назначен ответственным за выход из кризиса, стал агентом перемен в переходе на бережливое производство. Видекинг принял дальновидное решение — изучать и перенимать опыт японских производителей, которые на тот момент уже захватили средний ценовой сегмент рынка Европы. В результате Видекинг сократил число уровней управления с шести до четырёх, была создана «доска позора», игравшая роль визуального контроля качества. При этом поощрялось выявление брака на ранних стадиях, где его стоимость минимальна. Была организована система подачи предложений, удачные идеи поощрялись. На производстве была внедрена собственная система контроля качества. Одновременно с осуществлением этих шагов были воплощены рекомендации по кайкаку специалистов Института Кайдзен, направленные на уменьшение запасов вещей и организацию плавного движения деталей от обработки сырья до сборки автомобиля. Помимо избавления от муда на своих собственных производствах, Porsche занялась работой с поставщиками деталей, продвигая принципы бережливого производства и поставки деталей по принципу «точно вовремя» (just in time), уменьшая места для хранения и к 1995 году, за два года, работа 30 из 60 заводов-поставщиков Порше претерпела существенные изменения. От глобального кризиса до рассвета прошло всего 4 года.

Применение бережливого подхода

Несмотря на происхождение «из цехов автомобильных концернов», концепция бережливого производства применима и для услуг, в том числе государственных и муниципальных.

Предположим, компания заказывает подготовку стратегии. Процесс с позиции ценности для компании выглядит следующим образом:

|

Процесс, создающий ценность |

Процесс, не создающий ценность |

Длительность процесса |

|

Установочная встреча с представителями консалтинговой компании |

2 часа |

|

|

Расчет затрат и подготовка ценового предложения |

2 дня |

|

|

Согласование цены |

2 часа |

|

|

Подготовка договоров |

2 дня |

|

|

Подписание договора |

1 час |

|

|

Внутренние мероприятия консалтинговой компании, связанные с формированием команды специалистов |

1 день |

|

|

Ожидание ключевых сотрудников команды из отпусков, командировок, с других проектов |

10 дней |

|

|

Знакомство консультантов с ключевыми сотрудниками компании для организации работы |

1 час |

|

|

Сбор данных |

20 |

|

|

Работа по анализу и разработке стратегии |

20 дней |

|

|

Стратегические сессии с ключевыми сотрудниками компании |

10 дней |

|

|

Опоздания, больничные, замены сотрудников и прочие непроизводительные затраты времени консультантами* |

12 дней |

Области применения бережливого производства

Сферы применения принципов бережливого производства очень разнообразны хотя на первый взгляд и кажется, что это подходит лишь для производственных предприятий. Разноплановости есть масса подтверждений среди российских и зарубежных компаний. Некоторые рассчитаны на года, другие могут работать только в краткосрок.

Концепция «Бережливый офис»

«Бережливый офис», подразумевает пересмотр и обновление его ресурсов, улучшение системы действий, устранение мусора, места.

Порядок действий при этом следующий:

- Приведите в порядок рабочее место.

- Сведите к минимуму запасы. Пусть на столе лежит лишь самое нужное.

- Устраняйте потери.

- Время ожидания тоже следует минимизировать. Пока менеджер ждет прихода клиента или звонка от него, он теряет время (а мог бы сделать что-то полезное).

- Приучите себя к внимательности и сразу всё делайте правильно, чтобы потом не тратить время на выискивание и исправление банальных опечаток и т. п.

- Сформируйте поток деятельности, точно распределите круг задач каждого сотрудника.

- Не прекращайте совершенствовать бизнес. Изучайте рабочие процессы и все время старайтесь их улучшать.

В качестве одного из инструментов бережливого офиса используется визуализация (lean-visualization). В сравнении с текстами, информация, представленная в виде схем и графиков, запоминается лучше. Можно задействовать доску Канбан. Сделайте в приложении (Jira, Trello, Asana, Bitrix24) или просто начертите на ватмане цели, планы, качества и так далее. Пробуйте применять разные инструменты бережливого офиса, подбирайте то, что лучше всего подходит именно вам, и вы увидите, как это отразится на результатах работы.

Концепция «Бережливый стартап» и Lean при разработке ПО

Главная суть Lean Startup — в итеративном подходе к выпуску продукта, который необходимо постоянно тестировать, получать обратную связь от покупателей и вносить соответствующие корректировки. При этом не нужно ничего детально планировать и вкладывать в проект серьезные средства. Так становится ясно, что ценит клиент в продукте и задействовать лишь столько денег, сколько требуется для его выпуска. Причем бережливость затрагивает и потраченное время, и человеческие ресурсы (не только деньги), и расходы места. Lean Startup с помощью постоянного тестирования помогает довести до ума даже минимально жизнеспособный продукт (MVP), который будет работать. При этом задействуется Customer Development, Lean Canvas (пресловутые «Девять шагов построения бизнеса») и agile (ответ на клиентскую обратную связь и comment). Эта же суть распространяется на разработку программного обеспечения.

Lean-разработчики и владельцы Lean Startup не используют все 14 принципов системы Toyota, но ориентируются на основные ценности бережливого мышления.

10 основных принципов концепции «Бережливый стартап» и Lean при разработке ПО:

- Ликвидировать потери. Если действие не улучшает качество продукта, не приносит прибыли заказчику и не экономит время разработчика, то его нужно исключить, сократить места хранения.

- Усиливать обучение, повышение квалификации.

- Принимать важные решения в последний момент.

- Объединять сотрудников, работать сообща.

- Создавать целостный продукт.

- Следить за общим процессом и предоставить информацию по проекту, чтобы с ней можно было ознакомиться в любое время.

- Менеджмент задействуется именно такой, который подходит для рискованных условий.

- Стартап и бизнес должен непрерывно развиваться, изучать потребности своей целевой аудитории, обязательно проверять и подтверждать на практике правильность выдвигаемых гипотез.

- Что особенно важно в Lean Startup, это как можно раньше узнать реакцию потребителя на MVP, выявить его недостатки и продолжить развитие, либо сделать пивот и двигаться совершенно в ином направлении.

- Анализ инноваций, которые нужно тщательно изучать по всем показателям, чтобы понимать, насколько эффективен стартап.

В сфере продажи товаров и услуг

В системе бережливого производства есть инструменты, позаимствованные из ритейла. Это: FIFO, размещение товаров в торговых залах, JIT, канбан, автономизация. Есть 6 основных особенностей в этом направлении, которые подробно разберем в статье ниже.

- Признаки схожести экономических субъектов в розничной торговле:

- Производственные процессы автоматизированы или механизированы.

- Система менеджмента.

- Создание ценности для клиента и постоянное её усовершенствование. На рынок необходимо выдать новый, уникальный продукт, либо непрерывно работать над улучшением того, что уже есть.

- Способность конкурировать.

- Основные отраслевые отличия Lean retailing. Целевая потребность клиента при походе в магазин – приобрести товар в соответствии с ожиданиями. Кажется, оценить удовлетворенность клиента просто – достаточно выяснить, купил он желаемое или нет. Однако очевидно, что на поведение потребителя влияют сопутствующие факторы:

- как долго человек ищет товар и потом стоит в очереди на кассе;

- чувствует ли себя при этом комфортно (психологически и физически);

- соответствуют ли цены ожиданиям; и многое другое.

Что касается сферы В2В, то здесь большинству производителей не удается добиться гармоничного взаимодействия между элементами системы. В особенности если речь идет о нефти, алюминии, зерне, то есть о биржевых товарах.

- Обратная связь от клиента. В сфере В2В производитель и конечный потребитель никогда не пересекаются. В ритейле же покупатель сам приходит в торговый зал и чаще всего не против общения.

С клиентом необходимо налаживать партнерские отношения, стараться завоевать лояльность. Нужно постоянно «держать руку на пульсе» потребителя, следить, насколько он доволен, и подталкивать к обратной связи.

- Сотрудники — главная составляющая в создании ценности. Нельзя ограничивать действия продавца строгим сценарием, это может не лучшим образом сказываться на эффективности взаимодействия с клиентом. Задача руководителя в бережливом ритейл-бизнесе – не просто контролировать, а всячески поддерживать коллектив, четко обозначать цели и создавать благоприятную эмоциональную атмосферу. Важно донести до каждого сотрудника, что и зачем делается в бизнесе.

- Значение логистики и стандартизации. К организации управления товародвижением необходимо подходить комплексно, с использованием специальных информационно-программных продуктов. Таких, например, как Stock-M (здесь применяется теория ограничений систем, то есть логика ТОС). С их помощью удается оптимизировать транспортные и иные материальные потоки.

- «Встречный» материальный поток. Процесс создания ценностей принято представлять в виде двух потоков, материального и информационного. В сфере ритейла выделяют еще и второй (встречный) материальный поток, рассматриваемый как дополнительный. К нему относят: непродовольственные товары, которые не удалось продать в ходе сезонных уценок; просроченные продовольственные товары; оборотную тару; поток вторсырья. Встречный поток появляется по следующим причинам:

- Короткие сроки годности (к примеру, это касается кисломолочных продуктов).

- Трудности с прогнозированием покупательского спроса в конкретных торговых объектах.

- Неверно выстроенная в торговой сети политика закупок и безответственное отношение к данному вопросу.

Нужно сводить встречный поток к минимуму. Например, Сеть 7 Eleven в день истечения срока годности товары уцениваются вдвое и отлично продаются. Есть компании, которые утром того дня, когда заканчивается срок годности, направляют продуктовые товары в социальные службы, занимающиеся организацией питания для малоимущих. Это придает встречному потоку особый смысл и ценность. Например, X5 Retail Group уже заявила, что возврат поставщикам хлебобулочных изделий осуществлять не будет, и к молочным товарам планирует применять эту же практику.

За счет принципов бережливого производства в ритейле вполне можно добиться повышения значимых показателей, следует лишь принимать в расчет определенные особенности данной сферы.

Бережливое производство и персонал

Чтобы технологии бережливого производства действительно успешно работали, необходимо проводить целенаправленное обучение персонала. Для этого существуют специальные проекты и программы, рассчитанные и на новичков, и вообще на сотрудников разных категорий. В учебный план входит изучение основных видов бережливого производства, используемого инструментария и критериев оценок результатов.

По окончании занятий структура предприятия переформировывается. Из его подразделений образуются новые функциональные единицы с учетом требуемых потоков создания ценностей (товаров или услуг). В рамках концепции бережливого производства образуются рабочие группы (бригады), наделяемые ответственностью за внесение постоянных улучшений в процесс трудовой деятельности и со своими полномочиями, которые позволяют не согласовывать с вышестоящим руководством каждый шаг.

Бывает и такое, что младший персонал сопротивляется внедрению Lean. Это случается, когда принципы бережливого производства не донесены в полной мере до сотрудников. Нельзя начинать вводить подобные концепции просто по приказу, не объяснив как следует, что это и для чего делается. Поэтому тут очень важно провести полномасштабное обучение персонала, вовлечь буквально каждого. Работники сами смогут находить эффективные решения для тех или иных ситуаций, когда изменятся их взгляды на все процессы трудовой деятельности. Тогда и экономическая эффективность проекта бережливого производства будет выше, а это, разумеется – в интересах компании.

Эффективность бережливого производства

Оценка эффективности внедрения того или иного метода важна. Бережливое производство не исключение, поэтому ниже разберем как оценить эффективность, влияние на бизнес и как просчитать эффективность по закону Литтла.

Влияние на бизнес-процессы

По уверению разработчиков системы бережливого производства, ее внедрение способно оказать существенное влияние на множество бизнес-процессов. Если конкретнее, то:

- В 10-100 раз может сократиться продолжительность цикла изготовления

- В 5-50 раз могут сократиться случаи брака

- В 5-20 раз могут сократиться простои

- В 3-10 раз может увеличиться производительность

- В 2-5 раз могут сократиться складские запасы

- В 2-5 раз могут ускориться поставки новой продукции на рынок

Как оценить эффективность

Экспертную оценку эффективности бережливого производства проводят по трем основным системам:

- По показателям управленческой стратегии. Показатели – наличие философии Lean production, KPI, вовлеченность руководства, удовлетворенность потребителей.

- По персоналу. Обучение и сплоченность сотрудников, количество и качество кайдзен-предложений, создание самообучающейся организации, воспитание лидеров.

- По процессу. Подразумевает использование инструментов бережливого производства, снижение потерь, повышение качества продуктов и обслуживания, работа с поставщиками и дилерами, качеством обслуживания.

Каждый эксперт оценивает все параметры определенным количеством баллов, после чего рассчитывает среднюю оценку.

Непрерывное повышение скорости и эффективности процессов

Внедрение инструментария бережливого производства оказывает прямое влияние на скорость (за счет сокращения времени выполнения) и эффективность (меньше времени-ниже затраты, меньше инвестиций) любого процесса. Этот факт иллюстрирует закон Литтла, который выводит зависимость времени выполнения работы или заказа от числа заказов в системе и скорости их выполнения:

Т= W / S, где

T — среднее время выполнения работы, или иначе время нахождения в системе;

W — среднее число работ (клиентов, заказов) в системе;

S — средняя скорость выполнения работы, пропускная способность.

Согласно этой формуле, время выполнения работы зависит от числа работ в системе и от скорости. Внедряя инструментарий lean-production, на скорость выполнения работ можно повлиять дополнительными инвестициями в оборудование, обучение, консалтинг или наем новых сотрудников. Число работ в системе может быть оптимизировано без затрат, по крайней мере денежных, ограничением на входе – методом вытягивания.

Возможность повышать эффективность и, соответственно, скорость процессов сохраняется всегда. Принимая во внимание стремление к снижению расходов, повышению удовлетворенности клиентов и, в конечном итоге, к росту прибыли, процесс постоянных улучшений, оптимизации и совершенствования останавливаться не должен.

10 книг про бережливое производство

По этим книгам вы ознакомитесь с основами бережливого производства и сможете составить себе представление о данной концепции:

- Дао Toyota. 14 принципов менеджмента ведущей компании мира. Это первая книга для широкой аудитории, которая рассказывает об основных принципах управления и бизнес-философии, лежащих в основе успеха всемирно известного концерна Тойота.

- Генри Форд «Моя жизнь, мои достижения». Книга о становлении компании, жизненном пути Генри Форда, где он делиться своими мыслями, производственными процессами и наблюдениями.

- Бизнес с нуля. Метод Lean Startup для быстрого тестирования идей и выбора бизнес-модели. Lean Startup — это новый подход, применяемый во всем мире, который меняет процесс создания компаний и выпуска новых продуктов.

- Майкл Джордж. «Бережливое производство + шесть сигм в сфере услуг». Автор углубляется в указанные принципы и приводит много жизненных примеров (из них в основном книга и состоит).

- Раджу Нави, Прабху Джайдип. «Бережливые инновации. Технологии умных затрат». Эту книгу можно назвать сборником основных положений, тут основные принципы бережливого производства, представлены кейсы для каждого из них.

- Пол Эйкерс. Двухсекундный ЛИН: как вырастить персонал и создать ЛИН-культуру на работе и дома. Книга будет интересна всем, кто хотел бы воплотить бережливое мышление в жизнь и желает сделать свою компанию более эффективной и прибыльной.

- Алистер Кролл и Бенджамин Яковиц: «Бережливая аналитика. Использование анализа данных для построения успешного стартапа». Книга расскажет о 6 видах онлайн-бизнеса, стратегиях работы с данными и почему стоит акцентировать внимание на одной метрике.

- Джеймс П. Вумек и Дэниел Джонс. «Бережливое производство: Как избавиться от потерь и добиться процветания вашей компании».

- Сигео Синго. «Изучение производственной системы Тойоты с точки зрения организации производства». Автор – тот самый человек, разработавший и доведший до ума методы Poka-Yoke, SMED и «Защита от дурака».

- Фредерик Лалу. Открывая организации будущего. Автор этой книги, основываясь на многолетнем глубоком исследовании, рассказывает, какими станут организации будущего, построенные на абсолютно иных принципах, — цельными, самоуправляемыми и эволюционными.

Часто задаваемы вопросы

Общее значение бережливого производства заключается в выявлении и устранении отходов, благодаря чему можно улучшить качество и время производства, а также снизить затраты. Это один из методов подхода к бережливому производству, но к нему также можно подойти, используя «путь Toyota», который заключается в том, чтобы сосредоточиться на улучшении рабочих процессов, а не на расточительстве. Оба метода преследуют одни и те же цели, но с помощью Toyota Way отходы устраняются естественным образом, а не рассматриваются как приоритетные. Несмотря на разные подходы, оба метода разделяют ряд принципов, в том числе:

- Автоматизация

- Непрерывное совершенствование

- Гибкость

- Выравнивание нагрузки

- Безупречное производство с первого раза или качество обслуживания

- Производственный поток и визуальный контроль

- Обработка вытягивания

- Отношения с поставщиками

- Уборка мусора

Чтобы реализовать бережливое производство на своем предприятии, внедрите все вышеперечисленные принципы и правильно установите приоритеты, в зависимости от выбранной стратегии.

Понятие ценности — ключевое положение бережливого производства. Собственно ценность — это набор свойств и качеств, ради которого клиент приобретает продукт. Ценность любого продукта определяет в первую очередь потребитель.

Ценность создается в ходе производственных процессов. Каждое производственное действие создает какую-то ценность либо нет. Например, длительное ожидание поставки не создает никакой ценности. Именно действия второго рода, в соответствии с концепцией lean-технологий, необходимо стремиться полностью исключить из производственного процесса.

Для наиболее полного понимания потребительской ценности продукта проводятся исследования мнений клиентов. Важно регулярно получать обратную связь от ваших потребителей, чтобы постоянно стремиться к совершенству продукта.

Мы открыты для любых комментариев и предложений от потребителей, внимательно изучаем отзывы к средствам на всех каналах продаж. Более того, продукты часто тестируются внутри компании, и мы собираем мнения сотрудников о потребительских качествах новинок.

Процессы постоянной оптимизации — это важнейший аспект lean-производства. Совершенствование продукта и процессов — ведущие принципы бережливого производства. Процесс оптимизации в данной концепции — это процесс постоянного уменьшения издержек и поиска таких возможностей. Оптимизация процесса при этом должна идти не сверху, а снизу. Именно сотрудники лучше всего видят, от каких операций возможно безболезненно отказаться. Для этого отдел бережливого производства постоянно собирает предложения от сотрудников. Используйте все перечисленные выше в статье советы, чтобы получить максимальную пользу.

Технологии бережливого производства могут применяться во многих сферах. Например, существует бережливая логистика. Она объединяет всю цепочку поставщиков с целью сократить потери на каждом этапе. Существует и бережливая почта. Например, в Дании провели масштабный анализ услуг почты и смогли модернизировать процесс. Изначально концепция бережливого производства применялась в машиностроительном бизнесе. Ближе к концу 20 века методология стала использоваться во многих профессиональных сферах и отраслях:

- Разработка ПО.

- Логистика.

- Управление проектами.

- Здравоохранение, медицинское обслуживание.

- Строительство.

- Образование.

- Государственное управление.

- Торговля.

- Банковские и финансовые услуги;

- Машиностроение;

- Нефтедобывающая и нефтеперерабатывающая промышленность и корпорации.

- Пищевая промышленность.

- Производство товаров народного потребления.

Заключение

Безусловно, бережливое производство, как и любой другой подход в администрировании рабочих процессов и управлению, сложно назвать панацеей для абсолютно каждого бизнеса или организации. Выбор методологии управления проектами — ответственная и комплексная задача, которая включает в себя много нюансов и аналитики. Если вы не знаете, как выбрать методологию управления проектами, начните с изучения основ каждой из них.

Тем не менее, популярность управления Lean оправдана. Ведь в основе этой методологии управления проектами лежат две крайне важных ценности, которые стремятся привести конечный результат к идеалу:

- Непрерывное совершенствование.

- Уважение к людям.

Именно поэтому методология бережливого производства с середины 20 века стала набирать популярность, а сегодня применяется во многих профессиональных сферах и организациях по всему миру. Бережливое производство включает в себя множество инструментов для грамотного управления, повышения качества продукции. Внедрение нужных инструментов, технологий и планирование проектов помогут решить проблемы бизнеса, повысив качество ваших услуг.

Олег Вершинин

Специалист по продукту

Все статьи автора

Нашли ошибку в тексте? Выделите нужный фрагмент и нажмите

ctrl

+

enter

Мы давно привыкли к мысли о том, что если где-то заболело — придется потратиться на лечение. Поэтому нам кажется, что и бизнес устроен так же: раз мы инвестируем деньги в инфраструктуру, новое оборудование, автоматизацию или диджитилизацию, то обязательно добьемся высокой эффективности и отличных результатов. Это не совсем так.

Что такое lean-философия?

Бережливое производство, или lean-менеджмент, — инструмент управления, суть которого заключается в том, чтобы вовремя заметить скрытые потери и искоренить их. Это повышает эффективность команды и существенно сокращает издержки. Поэтому освоить принципы традиционного lean будет полезно любой компании.

Родоначальницей lean-принципов, которые мы знаем сегодня, еще в 1950-х стала Toyota. Ее инженер, а потом и руководитель Тайити Оно, выявил семь видов потерь на производстве. А именно:

- лишняя транспортировка;

- избыточные запасы;

- ненужные перемещения;

- ожидания и простои;

- перепроизводство;

- лишние этапы обработки;

- брак и переделка.

Если проанализировать все процессы своего бизнеса, можно выявить эти потери. Причина может быть в сотрудниках, оборудовании, распределении материалов и использовании площадей.

В 2000-х годах волна бережливого производства, которая к тому времени давно накрыла Европу и США, наконец докатилась и до России, — считается, что философию lean привез к нам Олег Дерипаска. Позже, увидев его успех, Росатом, Сбербанк и руководители других крупных компаний тоже присмотрелись к этой концепции. Волна пошла дальше, и теперь бережливое производство внедряют все, кто понимает его пользу и кому это по силам.

Важно понимать, что lean — вовсе не философия крупных корпораций и гигантов рынка. Любая небольшая компания или стартап могут провести анализ и улучшить свою эффективность.

Как внедрить lean в своей компании?

Главный вопрос, который вы должны задавать себе каждый день, глядя на тот или иной процесс в компании: «Добавляет ли это ценности моему продукту?». Если действие совершается только потому, что «мы так привыкли», думайте, как его исключить. Эта тактика — ключевой принцип lean-менеджмента.

Если вы решили уменьшить свои издержки и одновременно повысить качество, то есть постепенно внедрять принципы lean, вот инструкция для начала.

- Объясните сотрудникам, что такое семь видов потерь: как руководителям, так и их подчиненным. Неважно, чем вы занимаетесь — создаете IT-продукты, строите дома, производите мебель, готовите еду или оказываете услуги. Везде есть то ценное, за что покупатели платят. Все остальное — потери.

- Выделите команде один день в неделю — «банный день» — на усовершенствование работы конкретного участка. Вам понадобится четыре часа в неделю, то есть всего 10% рабочего времени.

- Выберете отдел, участок или процесс, который считаете самым проблемным.

- Попросите всех руководителей понаблюдать за этим процессом и отметить самые заметные потери. Потратьте на это первые два часа.

- Сделайте перерыв и обсудите ваши наблюдения. Самое яркое и очевидное поставьте наверх списка.

- В оставшиеся два часа обсудите вопросы: 1) в чем причина потерь (ничего в этом мире не бывает просто так); 2) каким может быть решение; 3) что изменится после внедрения этого решения.

- Если ответов нет — оставьте эти вопросы на следующий «банный день»: наблюдайте, ищите ответы, внедряйте и проверяйте решения; переходите к следующему рабочему центру.

Важно: не пытайтесь вовлечь в «бережливое производство всех и мотивируйте людей через их личный интерес.

Шаги, которые помогут укрепить идеи lean

- Изменив какую-либо рабочую практику, стандартизируйте ее и продолжайте обучать других сотрудников.

- Анализируйте, как маленькие трансформации могут привести к улучшению общих показателей эффективности, и держите фокус на проблеме.

- Найдите толкового коуча для правки ваших действий, если почувствуете, что сами не справляетесь.

И главное: не забывайте четыре часа в неделю посвящать внедрению lean.

Как lean выглядит на практике?

Чтобы дать большее представление о том, как работает lean-менеджмент на деле, приведу несколько кейсов из практики.

Кейс первый

К нам обратилось руководство крупного аэропорта. Они приобрели новые мощные машины для обслуживания перрона, но несмотря на преимущество новой техники общая скорость работ и производительность оказались ниже ожиданий.

Что показали наблюдения?

«Брак» в работе водителей: выяснилось, что одна часть возможностей автоматики новых машин использовалась неправильно, а другая вовсе не была задействована.

Причина?

Водители элементарно не смогли до конца разобраться, как работать с новой автоматикой.

Почему?

Обучение персонала и контроль операционной эффективности в компании были выстроены плохо. Пройдя инструктаж и сдав экзамен, водители быстро забыли важные элементы управления. Мониторинг эффективности не проводился, и поэтому проблема была обнаружена поздно.

Решение

Сначала мы «остановили» проблему: заново обучили персонал работе с автоматикой. Затем перешли к исключению проблем: усовершенствовали мониторинг операционной эффективности и перестроили стандартные методики обучения. В итоге скорость и качество операций возросли, а на некоторых участках даже обнаружился простой, который означал избыток техники.

Кейс второй

Крупный промышленный холдинг закупил новые производственные линии для увеличения эффективности на участке упаковки. Это должно было улучшить выполнимость заказов и увеличить выручку. Специалисты прогнозировали рост выручки на 110%, но по факту получили только 50%.

Что показали наблюдения?

Выяснилось, что операторы тратят время на поиск и ожидание вспомогательных материалов: им не хватает тары, они не успевают за машиной, ошибаются и начинают ее тормозить. Получается, что машины — новые, а скорости — старые.

Причина?

Несмотря на новое оборудование организация рабочих мест и процессов остается старая — нерациональная.

Почему?

Руководство вовремя не позаботилось об этом. Предполагалось, что машины новые, а значит, мощности производства точно должны вырасти. О том, что за машинами стоят люди, никто не подумал.

Решение

В ходе работ мы выявили шесть видов потерь из семи.

- Сперва рассчитали время выполнения операций для каждого работника «без потерь» и «с потерями» (поняли цену потерь).

- После этого изменили состав операций между работниками линии. Убрали у одних перепроизводство, у других простой, уменьшили объемы незавершенного производства.

- Изменили схему расстановки пустой тары, паллет с готовой продукцией, расположения вспомогательных материалов на участке. Исключили все «перекрестные» перемещения, выстроив поток в одном направлении.

- Рассчитали и уменьшили объемы вспомогательных материалов на участке. С помощью технической службы научили операторов элементам автономного обслуживания линий, уменьшив простои в ожидании наладчика по простым вопросам.

- Высвободили время инженерно-технической службы для плановых и профилактических работ. Все измененные операции стандартизировали.

- Визуализировали стандарты, чтобы любой новый работник мог легко и быстро разобраться «как правильно» и как «не правильно» выполнять операцию.

В итоге возникли избыточные мощности. Встал вопрос: а нужны ли были инвестиции в таком размере?

Что мы поняли?

- Неэффективные операции нивелируют эффект инвестиций, а эффективные операции уменьшают оценку необходимых инвестиций — например, в новое оборудование.

- Сначала ищите резервы внутреннего роста и только потом оценивайте инвестиции.

- Когда вы сталкиваетесь с проблемой, идите туда, где она зафиксирована. Наблюдайте за рабочим процессом: собирайте факты, говорите с людьми, ищите потери и логически двигайтесь по «цепочке» причин.

Какие выводы можно сделать?

Первый — не торопитесь с инвестициями, пока твердо не убедитесь, что достигли потолка за счет роста эффективности организации труда и устранения потерь. По крайней мере, вы будете иметь верную точку отсчета для оценки инвестиций.

Второй — когда вы вводите новый процесс или оптимизируете существующий, обращайте внимание на то, как новые правила стандартизируются, чтобы сохранить устойчивость позитивного эффекта во времени.

Третий — через практику lean, то есть рационализации и оптимизации, вы увидите лучших среди своих коллег: поднимайте их в должностях и не бойтесь отодвигать худших.

Четвертый — думайте, как частные эффекты могут улучшить общую эффективность.

Пятый — начните с малого: уделяя всего четыре часа в неделю практике lean и ориентируясь на семь видов потерь, вы получите колоссальный резерв внутреннего роста эффективности без каких-либо капитальных вложений.

Материалы по теме:

Почему «бережливый стартап» подходит не всем?

Почему нужно выбрать стратегию lean startup?

Как из убыточного производства сделать успешный творческий кластер?

Как оптимизировать работу компании без привлечения дорогих консультантов

Кейс: мы автоматизировали автосервис и увеличили операционные показатели в два раза

Фото на обложке: Unsplash

Когда обнаруживаются убытки в экономике фирмы, есть выход, который поможет наладить хозяйственную деятельность, чтобы привести бизнес к стабильному росту и конкурентоспособности, а не разорению. Рассмотрим основные методики, принципы и этапы внедрения системы бережливого (lean) производства на предприятии, как оптимизировать работу компании, какие методы будут эффективными, насколько длительный и трудоемкий этот процесс. Важно правильно все организовать, чтобы исключить недоимки, брак, просрочку и другие негативные моменты, влияющие на стабильность бизнеса.

Общее представление

Термин подразумевает под собой внедрение особых инструментов хозяйственной деятельности, которые помогают оптимизировать бизнес-процессы, выявить и устранить недостатки, недоимки, скрытые потери и другие негативные факторы, приводящие к убыткам на предприятии. Организация должна происходить поэтапно и быть всеобъемлющей, затрагивающей работы как руководства компании, так и каждого рабочего, занятого на производстве.

Эта методология позволяет:

- устранить отходы, использовать их рационально;

- провести оптимизацию снижения затрат;

- стимулировать инновационные подходы;

- ускорить время выхода готового товара на рынок.

Lean manufacturing (англ.) позволяет увеличить ценность продукта, уменьшая его итоговую себестоимость за счет уменьшения затрат и убыточности производственных мероприятий. В общих чертах концепцию можно выразить как непрерывное усовершенствование рабочих процессов, чтобы устранить все виды убытков при ориентации на потребительский спрос.

Подробнее про потери при бережливом производстве

Каждая хозяйственная деятельность сопровождается расходами. Это могут быть как просроченные товары, так и электроэнергия, вода и другие ресурсы. Их стоимость закладывается при ценообразовании продукта. Однако при небольших объемах, достаточно сложно конкурировать с предприятиями, которые могут позволить себе меньшую цену на аналогичный вид товара за счет больших партий. Чтобы удержаться на плаву и выдержать конкуренцию, каждой компании необходимо либо увеличить количество выпускаемого продукта, либо минимизировать расходы.

Одни это делают путем сокращения персонала, уменьшения часов, оплаты труда рабочих. Другие — устанавливают солнечные батареи, чтобы компенсировать один из главных ресурсов, запускают дополнительные производственные линии, позволяющие производить другие виды товаров из вторсырья.

Второй более актуален, за счет того, что ведет к минимизации убытков, но сохраняет качество продукции, а также дает предпосылки для здорового роста эффективности и доходности бизнеса.

Готовые решения для всех направлений

Ускорьте работу сотрудников склада при помощи мобильной автоматизации. Навсегда устраните ошибки при приёмке, отгрузке, инвентаризации и перемещении товара.

Узнать больше

Мобильность, точность и скорость пересчёта товара в торговом зале и на складе, позволят вам не потерять дни продаж во время проведения инвентаризации и при приёмке товара.

Узнать больше

Обязательная маркировка товаров — это возможность для каждой организации на 100% исключить приёмку на свой склад контрафактного товара и отследить цепочку поставок от производителя

Узнать больше

Скорость, точность приёмки и отгрузки товаров на складе — краеугольный камень в E-commerce бизнесе. Начни использовать современные, более эффективные мобильные инструменты.

Узнать больше

Повысьте точность учета имущества организации, уровень контроля сохранности и перемещения каждой единицы. Мобильный учет снизит вероятность краж и естественных потерь.

Узнать больше

Повысьте эффективность деятельности производственного предприятия за счет внедрения мобильной автоматизации для учёта товарно-материальных ценностей.

Узнать больше

Первое в России готовое решение для учёта товара по RFID-меткам на каждом из этапов цепочки поставок.

Узнать больше

Исключи ошибки сопоставления и считывания акцизных марок алкогольной продукции при помощи мобильных инструментов учёта.

Узнать больше

Получение сертифицированного статуса партнёра «Клеверенс» позволит вашей компании выйти на новый уровень решения задач на предприятиях ваших клиентов..

Узнать больше

Используй современные мобильные инструменты для проведения инвентаризации товара. Повысь скорость и точность бизнес-процесса.

Узнать больше

Показать все решения по автоматизации

Причины для внедрения бережливого производства

Стоит сказать, что базовая методика заключается в том, что оптимизация должна носить не единовременный, а постоянный характер. Используются методы, позволяющие выявлять убытки на каждом этапе производственного процесса, устранять их за счет распределения средств, поиска альтернативных ресурсов.

Внедрять ее необходимо, если в компании систематически выявляются следующие недочеты:

- срывы сроков изготовления товаров;

- наблюдается высокая себестоимость продукта;

- увеличиваются длительность поставки до конечного потребителя;

- есть много брака и неликвида;

- финансовый отчет показывает недопустимую цифру производственных затрат;

- незавершенное производство.

Внедрение Lean manufacturing позволит системно убрать все эти недочеты, поможет решить проблемы. Однако для этого придется пересмотреть рабочий уклад, а также отношение к управлению хозяйственной деятельностью, численности и профпригодности персонала.

Цели

Главными задачами концепции являются:

- возможность минимизировать возможные риски;

- улучшить качество готового продукта;

- устранить лишние расходы и снизить затраты;

- сократить временные ресурсы на производственные процессы на всех этапах, время от поставок сырья до получения товара непосредственно потребителем;

- уменьшить себестоимость.

Это основные киты методики, позволяющие устранить недостатки и привести предприятие к экономическому росту.

Сферы применения

Сегодня данный принцип используется во многих сферах деятельности. Эффективное управление может применяться в следующих отраслях:

- логистика;

- нефте- и газодобывающая, перерабатывающая промышленность;

- машиностроение;

- производство товаров различного назначения;

- банковская и финансовая работа;

- строительство;

- здравоохранение;

- органы государственной и исполнительной власти;

- торговля;

- разработка программного обеспечения и др.

Внедрять методологию можно абсолютно в любых направлениях. Главное — это понятие базовых принципов, позволяющих сократить расходы и уменьшить себестоимость продукта. Этот метод актуален для небольших компаний, которые хотят составить конкуренцию крупным игрокам рынка.

Насколько эффективно сегодня внедрение программ бережливого производства

Вне зависимости от города, страны, места или времени, принцип сохранения ресурсов и их оптимального распределения будет действовать. Способы данной концепции не имеют определенной сферы, их можно приспособить для любого типа предприятий.

С учетом того, что система позволяет оптимизировать экономическую и хозяйственную деятельность компаний, уменьшать себестоимость готового продукта, она будет работать всегда и в любой сфере. Ее основы не являются постоянными, они меняются с течением развития, смены рабочих составов, достижений. Приоритетной задачей является сохранение человеческого ресурса, повышение профессионализма, работоспособности, уменьшение затрат времени, а также оптимизация потерь.

С чего начать внедрять бережливое производство: 5 важных принципов

Нельзя сказать, что внедрение не потребует знаний, опыта и усилий. Всего существует пять главных задач, которые следует реализовать в работе, чтобы минимизировать потери и привести бизнес к развитию:

- Ценность. Первоочередная задача — понять, что ценит покупатель в готовом товаре. Определению этого аспекта стоит уделить особое внимание. Например, в бытовой технике важна долговечность и многофункциональность, для удешевления можно не пользоваться услугами дорогих дизайнеров, сделать простой и лаконичный стиль, но при этом не экономить на деталях и комплектующих, что повысит рентабельность товара, позволит снизить себестоимость.

- Поток ценности. Необходимо определить жизненный цикл рабочего процесса. Все, что не приводит к созданию ценной составляющей готового продукта должно быть исключено. Для этого нужно максимально точно описать каждое звено работы от получения материалов до реализации потребителю, каждый этап нужно пересмотреть и выявить слабые стороны.

- Рабочий поток. После выявления застоев, больших остатков, неиспользованного сырья, длительного ожидания между работами — их нужно устранить. Рассчитать сырьевую базу, чтобы она не была впрок, ускорить отгрузку готового товара, использовать иные способы оптимизации хозяйственной деятельности.

- Вытягивание. Необходимо четко отследить спрос на продукцию, чтобы не было просрочки и остатков. Изготовление в том количестве, которое необходимо покупателям позволит значительно уменьшить затраты.

- Совершенство. Необходимо непрерывно мониторить результаты, заново анализировать каждый этап, чтобы постоянно выявлять недостатки и сокращать их. Это позволит держать руку на пульсе и контролировать проект.