Комментарии

6

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

Войти

Зарегистрироваться

GAMER137

Я езжу на LADA 21011

Друг пкрезакинь на другий диск, в Украине не скачать

1 год

icanfix

Автор

Я езжу на Toyota HiAce (H100)

А если ВПН использовать?

1 год

FIREDEN

Я езжу на LADA 2102

Спасибо друг, печатных уже в автомагазинах не сыщешь

3 года

Ahrenaid

Я езжу на Haval F7

Спасибо большое

4 года

IlyaValerevich

Я езжу на LADA 2102

Я думал ты их купил)

4 года

icanfix

Автор

Я езжу на Toyota HiAce (H100)

С утра хозяин клея придет)

2 года

Руководство по ремонту автомобилей ВАЗ-2101/21011/21013/2102 Жигули.

- Автор: В.А. Вершигора и др.

- Издательство: Транспорт

- Год издания: 1984

- Страниц: 243

- Формат: DjVu

- Размер: 90,5 Mb

Руководство с описанием устройства и рекомендациями по техническому обслуживанию автомобиля ВАЗ-2101 Жигули.

- Автор: Л.П. Шувалов

- Издательство: ДОСААФ

- Год издания: 1972

- Страниц: 162

- Формат: PDF

- Размер: 26,0 Mb

Советы автолюбителям по эксплуатации и обслуживанию автомобилей Жигули.

- Автор: Я.М. Вайсман, В.И. Горенков

- Издательство: Транспорт

- Год издания: 1986

- Страниц: 109

- Формат: PDF

- Размер: 50,1 Mb

Цветной иллюстрированный альбом с описание конструкции и рекомендациями по техническому обслуживанию автомобилей ВАЗ классической компоновки, а также ВАЗ-2121 Нива.

- Автор: Б.В. Ершов, М.А. Юрченко

- Издательство: Вища школа

- Год издания: 1979

- Страниц: 169

- Формат: PDF

- Размер: 23,7 Mb

Брошюра с рекомендациями по эксплуатации и техническому обслуживанию автомобилей Жигули.

- Автор: М.И. Лурье

- Издательство: Нижне-Волжское книжное издательство

- Год издания: 1979

- Страниц: 34

- Формат: PDF

- Размер: 2,9 Mb

Учебное пособие для подготовки водителей. Содержит описание устройства и рекомендации по техническому обслуживанию автомобилей ВАЗ-2105 и Москвич-2140.

- Автор: коллектив авторов

- Издательство: ДОСААФ СССР

- Год издания: 1986

- Страниц: 111

- Формат: PDF

- Размер: 46,5 Mb

Руководство по эксплуатации и техническому обслуживанию автомобилей ВАЗ 2101-2107 Жигули.

- Автор: А.Ю. Грозных

- Издательство: Феникс

- Год издания: 2007

- Страниц: 190

- Формат: PDF

- Размер: 4,8 Mb

Альбом с описанием конструкции и рекомендациями по техническому обслуживанию автомобиля ВАЗ-2101 Жигули.

- Автор: Б.В. Ершов

- Издательство: Транспорт

- Год издания: —

- Страниц: 48

- Формат: DjVu

- Размер: 2,9 Mb

Мультимедийное руководство по техническому обслуживанию и ремонту ВАЗ-2101.

- Автор: —

- Издательство: —

- Год издания: —

- Страниц: —

- Формат: —

- Размер: 106,3 Mb

Многокрасочный альбом с подробным описанием конструкции деталей и узлов автомобилей ВАЗ-2101/21011/21013/2102 Жигули.

- Автор: —

- Издательство: Машиностроение

- Год издания: 1986

- Страниц: 95

- Формат: DjVu

- Размер: 17,4 Mb

Руководство по эксплуатации, техническому обслуживанию и ремонту автомобилей ВАЗ-2101 и ВАЗ-2102.

- Автор: —

- Издательство: —

- Год издания: —

- Страниц: 210

- Формат: DjVu

- Размер: 13,5 Mb

Руководство по ремонту + каталог запчастей автомобилей ВАЗ-2101/21011/21013/21016/2102/21021.

- Автор: —

- Издательство: Арго-Авто

- Год издания: —

- Страниц: 244

- Формат: —

- Размер: —

Руководство по эксплуатации, техническому обслуживанию и ремонту автомобилей ВАЗ-2101/21011/21013/2102/21021/21023 с двигателями объемом 1,2/1,3/1,5 л.

- Автор: —

- Издательство: Третий Рим

- Год издания: —

- Страниц: 154

- Формат: —

- Размер: —

Руководство по эксплуатации и ремонту автомобилей ВАЗ-2101 и ВАЗ-2102 1970-1983 годов выпуска с двигателями объемом 1,2/1,3/1,5 л.

- Автор: —

- Издательство: Третий Рим

- Год издания: —

- Страниц: 208

- Формат: —

- Размер: —

Руководство по эксплуатации, техническому обслуживанию и ремонту автомобилей ВАЗ-2101 и ВАЗ-2102.

- Автор: —

- Издательство: Мир Автокниг

- Год издания: —

- Страниц: 200

- Формат: —

- Размер: —

Многокрасочный альбом с подробным описанием конструкции деталей и узлов автомобилей ВАЗ-2101/2102/2103 Жигули.

- Автор: —

- Издательство: Машиностроение

- Год издания: 1977

- Страниц: 100

- Формат: PDF

- Размер: 260,3 Mb

Руководство по эксплуатации и ремонту автомобилей ВАЗ моделей 2101-2107. Часть 1. Приспособления.

- Автор: —

- Издательство: Дайджест

- Год издания: 1992

- Страниц: 76

- Формат: DjVu

- Размер: 1,3 Mb

Руководство по эксплуатации и ремонту автомобилей ВАЗ моделей 2101-2107. Часть 2. Электрооборудование.

- Автор: Росс Твег

- Издательство: Дайджест

- Год издания: 1992

- Страниц: 62

- Формат: DjVu

- Размер: 1,0 Mb

Руководство по эксплуатации автомобилей ВАЗ-21011 и ВАЗ-21013.

- Автор: —

- Издательство: ВАЗ

- Год издания: —

- Страниц: 39

- Формат: PDF

- Размер: 2,0 Mb

Цветной иллюстрированный альбом с описанием устройства автомобилей ВАЗ-2103/2106/21061.

- Автор: коллектив авторов

- Издательство: Машиностроение

- Год издания: 1987

- Страниц: 91

- Формат: PDF

- Размер: 54,6 Mb

Цветной иллюстрированный альбом с описанием устройства автомобилей ВАЗ-2103/21033/21035/2106/21061/21063/21065.

- Автор: коллектив авторов

- Издательство: —

- Год издания: —

- Страниц: 74

- Формат: PDF

- Размер: 12,2 Mb

Руководство по техническому обслуживанию и ремонту автомобилей ВАЗ-2103, ВАЗ-2106 и их модификаций с двигателями объемом 1,2/1,3/1,5/1,6 л.

- Автор: —

- Издательство: Монолит

- Год издания: —

- Страниц: 160

- Формат: —

- Размер: —

Руководство по техническому обслуживанию и ремонту автомобилей ВАЗ-2103, ВАЗ-2106 и их модификаций с двигателями объемом 1,2/1,3/1,5/1,6 л.

- Автор: —

- Издательство: Монолит

- Год издания: —

- Страниц: 170

- Формат: —

- Размер: —

Руководство по эксплуатации, техническому обслуживанию и ремонту автомобилей ВАЗ-2103, ВАЗ-2106 и их модификаций.

- Автор: —

- Издательство: —

- Год издания: 1999

- Страниц: 168

- Формат: DjVu

- Размер: 12,4 Mb

Руководство по эксплуатации, техническому обслуживанию и ремонту автомобилей ВАЗ-2103, ВАЗ-2106 и их модификаций.

- Автор: —

- Издательство: —

- Год издания: 1995

- Страниц: 179

- Формат: DjVu

- Размер: 15,7 Mb

Руководство по ремонту + каталог запчастей автомобилей ВАЗ-2103 и ВАЗ-2106 и их модификаций

- Автор: —

- Издательство: Арго-Авто

- Год издания: —

- Страниц: 344

- Формат: —

- Размер: —

Руководство по эксплуатации, техническому обслуживанию и ремонту автомобилей ВАЗ-2104, ВАЗ-2105 и их модификаций.

- Автор: —

- Издательство: Ливр

- Год издания: 1996

- Страниц: 165

- Формат: PDF

- Размер: 29,5 Mb

Руководство по эксплуатации, техническому обслуживанию и ремонту автомобилей ВАЗ-2104, ВАЗ-2105 и их модификаций.

- Автор: —

- Издательство: —

- Год издания: 1999

- Страниц: 176

- Формат: DjVu

- Размер: 12,5 Mb

Руководство по ремонту + каталог запчастей автомобилей ВАЗ-2104, ВАЗ-2105 и их модификаций.

- Автор: —

- Издательство: Атласы автомобилей

- Год издания: 2001

- Страниц: 238

- Формат: —

- Размер: —

Мультимедийное руководство по эксплуатации, техническому обслуживанию и ремонту автомобилей ВАЗ-2104 и ВАЗ-2105.

- Автор: —

- Издательство: —

- Год издания: 2005

- Страниц: —

- Формат: —

- Размер: 23,8 Mb

Цветной иллюстрированный альбом с описанием конструкции автомобилей ВАЗ-2104/21043/2105/21051/21053.

- Автор: —

- Издательство: —

- Год издания: 1995

- Страниц: 82

- Формат: PDF

- Размер: 48,4 Mb

Руководство по техническому обслуживанию и ремонту автомобилей ВАЗ-2104 и ВАЗ-2105 с двигателями 1,5/1,5i/1,6i.

- Автор: —

- Издательство: За рулем

- Год издания: 2011

- Страниц: 265

- Формат: —

- Размер: —

Руководство по техническому обслуживанию и ремонту автомобилей ВАЗ-2104, ВАЗ-2105 и их модификаций.

- Автор: —

- Издательство: За рулем

- Год издания: 2002

- Страниц: 226

- Формат: DjVu

- Размер: 15,3 Mb

Руководство по эксплуатации, техническому обслуживанию и ремонту автомобилей ВАЗ-2104 и ВАЗ-2105 с карбюраторными и инжекторными двигателями.

- Автор: —

- Издательство: Мир Автокниг

- Год издания: —

- Страниц: 152

- Формат: —

- Размер: —

Инструкция по эксплуатации,автомобилей ВАЗ-2104/2105/2107 и их модификаций.

- Автор: —

- Издательство: АВТОВАЗ

- Год издания: 2004

- Страниц: 30

- Формат: PDF

- Размер: 58,0 Mb

Руководство по ремонту автомобилей ВАЗ-2104/2105/2107 Жигули.

- Автор: —

- Издательство: Транспорт

- Год издания: 1996

- Страниц: 214

- Формат: DjVu

- Размер: 6,2 Mb

Руководство по эксплуатации автомобилей ИЖ 27175 и ВАЗ-21041.

- Автор: —

- Издательство: ОАГ

- Год издания: —

- Страниц: 65

- Формат: PDF

- Размер: 10,0 Mb

Мультимедийное руководство по ремонту автомобилей ВАЗ-21047 и ВАЗ-2107.

- Автор: —

- Издательство: —

- Год издания: —

- Страниц: —

- Формат: —

- Размер: 193,2 Mb

Мультимедийное руководство по техническому обслуживанию и ремонту автомобилей ВАЗ-21047 и ВАЗ-2107.

- Автор: —

- Издательство: За рулем

- Год издания: —

- Страниц: —

- Формат: —

- Размер: 194,2 Mb

Руководство по техническому обслуживанию и ремонту автомобилей ВАЗ-21047 и ВАЗ-2107 с двигателями 1,5/1,5i/1,6/1,6i.

- Автор: —

- Издательство: За рулем

- Год издания: 2011

- Страниц: 257

- Формат: —

- Размер: —

Цветной иллюстрированный альбом с описанием конструкции автомобиля ВАЗ-2105.

- Автор: —

- Издательство: Машиностроение

- Год издания: 1994

- Страниц: 84

- Формат: PDF

- Размер: 161,5 Mb

Мультимедийное руководство по эксплуатации и ремонту автомобиля ВАЗ-2105.

- Автор: —

- Издательство: —

- Год издания: —

- Страниц: —

- Формат: —

- Размер: 129,0 Mb

Руководство по эксплуатации автомобилей ВАЗ-2105 и ВАЗ-2107.

- Автор: —

- Издательство: —

- Год издания: —

- Страниц: 83

- Формат: PDF

- Размер: 702 Kb

Руководство по эксплуатации и ремонту + каталог запчастей автомобиля ВАЗ-2106 и модификаций с 1976 года выпуска с двигателями объемом 1,3/1,5/1,6 л.

- Автор: —

- Издательство: Третий Рим

- Год издания: —

- Страниц: 312

- Формат: —

- Размер: —

Мультимедийное руководство по эксплуатации и ремонту автомобилей ВАЗ-2106.

- Автор: —

- Издательство: —

- Год издания: —

- Страниц: 195

- Формат: —

- Размер: 192,9 Mb

Руководство по техническому обслуживанию и ремонту автомобилей ВАЗ-2106 с двигателями 21011/2103/2106.

- Автор: —

- Издательство: За рулем

- Год издания: —

- Страниц: 195

- Формат: DjVu

- Размер: 6,7 Mb

Руководство по эксплуатации, техническому обслуживанию и ремонту автомобилей ВАЗ-2106 с двигателями объемом 1,3/1,5/1,6 л.

- Автор: —

- Издательство: Мир Автокниг

- Год издания: 2007

- Страниц: 212

- Формат: DjVu

- Размер: 305,7 Mb

Руководство по ремонту электрооборудования автомобилей ВАЗ-2106/21061/21063/21065.

- Автор: С.Г. Бессонов, М.И. Калинин

- Издательство: ПОЛИТЕКС

- Год издания: 1994

- Страниц: 48

- Формат: PDF

- Размер: 51,7 Mb

Мультимедийное руководство по ремонту автомобилей ВАЗ-2106/21061.

- Автор: —

- Издательство: За рулем

- Год издания: —

- Страниц: —

- Формат: —

- Размер: 113,2 Mb

Руководство по техническому обслуживанию и ремонту автомобилей ВАЗ-2106/21061/21065 с двигателями объемом 1,5/1,6 л.

- Автор: —

- Издательство: За рулем

- Год издания: 2012

- Страниц: 217

- Формат: —

- Размер: —

Руководство по эксплуатации, техническому обслуживанию и ремонту автомобилей ВАЗ-2107/21072/21073-40/21074.

- Автор: —

- Издательство: Ливр

- Год издания: 1997

- Страниц: 176

- Формат: PDF

- Размер: 16,2 Mb

Руководство по эксплуатации и ремонту + каталог запчастей автомобиля ВАЗ-2107 с карбюраторными и впрысковыми двигателями.

- Автор: —

- Издательство: Третий Рим

- Год издания: —

- Страниц: 320

- Формат: —

- Размер: —

Руководство по ремонту + каталог запчастей автомобилей ВАЗ-2107/21072/21073i/21074.

- Автор: —

- Издательство: Арго-Авто

- Год издания: —

- Страниц: 262

- Формат: —

- Размер: —

Мультимедийное руководство по техническому обслуживанию и ремонту автомобиля ВАЗ-2107.

- Автор: —

- Издательство: —

- Год издания: —

- Страниц: —

- Формат: —

- Размер: 27,8 Mb

Руководство по техническому обслуживанию и ремонту автомобиля ВАЗ-2107 и модификаций.

- Автор: коллектив авторов

- Издательство: За рулем

- Год издания: 2004

- Страниц: 258

- Формат: PDF

- Размер: 39,9 Mb

Руководство по эксплуатации, техническому обслуживанию и ремонту автомобиля ВАЗ-2107 с карбюраторными и впрысковыми двигателями.

- Автор: —

- Издательство: Мир Автокниг

- Год издания: —

- Страниц: 152

- Формат: —

- Размер: —

Руководство по эксплуатации, техническому обслуживанию и ремонту + каталог запчастей автомобиля ВАЗ-2107 с карбюраторными и впрысковыми двигателями.

- Автор: —

- Издательство: Мир Автокниг

- Год издания: —

- Страниц: 312

- Формат: —

- Размер: —

Руководство по эксплуатации автомобилей ВАЗ-2107/21072/21074.

- Автор: —

- Издательство: —

- Год издания: —

- Страниц: 49

- Формат: PDF

- Размер: 34,5 Mb

Руководство по капитальному ремонту двигателей на примере автомобилей ВАЗ классической компоновки.

- Автор: С.А. Струков

- Издательство: Алфамер

- Год издания: —

- Страниц: 160

- Формат: —

- Размер: —

Руководство по ремонту двигателей автомобилей ВАЗ 2101-2107 Жигули.

- Автор: Росс Твег

- Издательство: За рулем

- Год издания: 2004

- Страниц: 112

- Формат: DjVu

- Размер: 2,3 Mb

Руководство по ремонту трансмиссии и ходовой части автомобилей ВАЗ 2101-2107 Жигули.

- Автор: Росс Твег

- Издательство: За рулем

- Год издания: 1998

- Страниц: 160

- Формат: PDF

- Размер: 20,8 Mb

Руководство по ремонту электрооборудования автомобилей ВАЗ-2107/2108/2109 с двигателями объемом 1,3/1,5/1,6/1,7 л.

- Автор: В.В. Литвиненко

- Издательство: За рулем

- Год издания: 2004

- Страниц: 208

- Формат: DjVu

- Размер: 2,4 Mb

Содержание

- Вступление:

- 1. Внешний вид Ваз 2101/2102

- Внешний вид Ваз 2101

- Внешний вид Ваз 2102

- Двигатель Ваз 2101/2102

- Вид двигателя Ваз 2101/2102 сбоку

- Вид двигателя Ваз 2101/2102 спереди

- Система смазки Ваз 2101/2102

- Схема системы смазки двигателя Ваз 2101/2102

- Система охлаждения Ваз 2101/2102

- Схема системы охлаждения

- Система питания Ваз 2101/2102

- Схема системы питания Ваз 2101/2102

- Карбюратор Ваз 2101/2102

- Схема карбюратора Ваз 2101/2102

- Работа карбюратора Ваз 2101/2102

- Схема работы карбюратора Ваз 2101/2102

- Воздушный фильтр Ваз 2101/2102

- Схема воздушного фильтра Ваз 2101/2102

- Сцепление Ваз 2101/2102

- Схема сцепления Ваз 2101/2102

- Привод сцепления Ваз 2101/2102

- Схема привода сцепления Ваз 2101/2102

- Коробка переключения передач (КПП) Ваз 2101/2102

- Схема коробки передач (КПП) Ваз 2101/2102

- Работа коробки переключения передач(КПП) Ваз 2101/2102

- Схема работы КПП Ваз 2101/2102

- Кардан Ваз 2101/2102

- Схема кардана Ваз 2101/2102

- Задний мост Ваз 2101/2102

- Схема заднего моста Ваз 2101/2102

- Передняя подвеска Ваз 2101/2102

- Схема передней подвески Ваз 2101/2102

- Задняя подвеска Ваз 2101/2102

- Схема задней подвески Ваз 2101/2102

- Тормозная система Ваз 2101/2102

- Схема тормозов (колодки) Ваз 2101/2102

- Привод тормозов

- Схема тормозного привода Ваз 2101/2102

- Работа тормозной системы Ваз 2101/2102

- Схема работы тормозной системы Ваз 2101/2102

- Амортизаторы Ваз 2101/2102

- Схема амортизатора Ваз 2101/2102

- Рулевое управление Ваз 2101/2102

- Схема рулевого управления Ваз 2101/2102

- Отопитель, омыватель Ваз 2101/.2102

- Схема отопителя, омывателя Ваз 2101/2102

- Система зажигания Ваз 2101/2102

- Схема системы зажигания Ваз 2101/2102

- Генератор Ваз 2101/2102

- Схема генератора Ваз 2101/2102

- Регулятор напряжения Ваз 2101/2102

- Схема регулятора напряжения Ваз 2101/2102

- Стартер Ваз 2101/2102

- Схема стартера Ваз 2101/2102

- Кузов Ваз 2101/2102

- Схема кузова Ваз 2101/2102

- Сиденья и двери Ваз 2101/2102

- Схема сидений и дверей Ваз 2101/2102

Вступление:

Ваз 2101 это автомобиль с четырехдверным кузовом седан, один из первых автомобилей из всей «вазовской» классики. ВАЗ-2101-импортное название Lada 1200. Двигатель данной модели получил более прогрессивное верхнее расположение распределительного вала в головке блока цилиндров. Клиренс увеличили на 30 мм, подвеска была переработана и усилена. Первое что изменилось в модификации кузова 21011(1974 год): передние сиденья и несколько измененны органы управления, также добавили пепельницы, из задних подлокотников перенесенные непосредственно на панели дверей. В дополнение к этому модификация получила более мощный 69-сильный двигатель рабочим объемом 1,3 л. Ваз 2101 Жигули-Лада этот автомобиль оснащали другой решеткой радиатора с более частыми горизонтальными поперечинами, в нижней части панели передка появились четыре дополнительных вентиляционных прорези. Бамперы лишились клыков и получили взамен по периметру резиновые накладки.

На задних стойках кузова появились отверстия принудительной вытяжной вентиляции салона, прикрытые декоративными решетками, в стоп-сигналы и поворотники были добавлены отражатели. Так же был добавлен сигнал заднего хода. Через три года (1977) была представлена версия ВАЗ-21013 с кузовом 21011 и 1,2-литровым двигателем ВАЗ-2101. Модификацию ВАЗ-21016 (для патрульной службы) оснащали 71-сильным (77 л.с. по старому ГОСТу) двигателем ВАЗ-2103.

Модели ВАЗ-21011 перестали производить в 1981 году, а ВАЗ-2101 — в 1982-м году. В дальнейшем выпускали модели ВАЗ-21013.

Выбрать другой раздел:

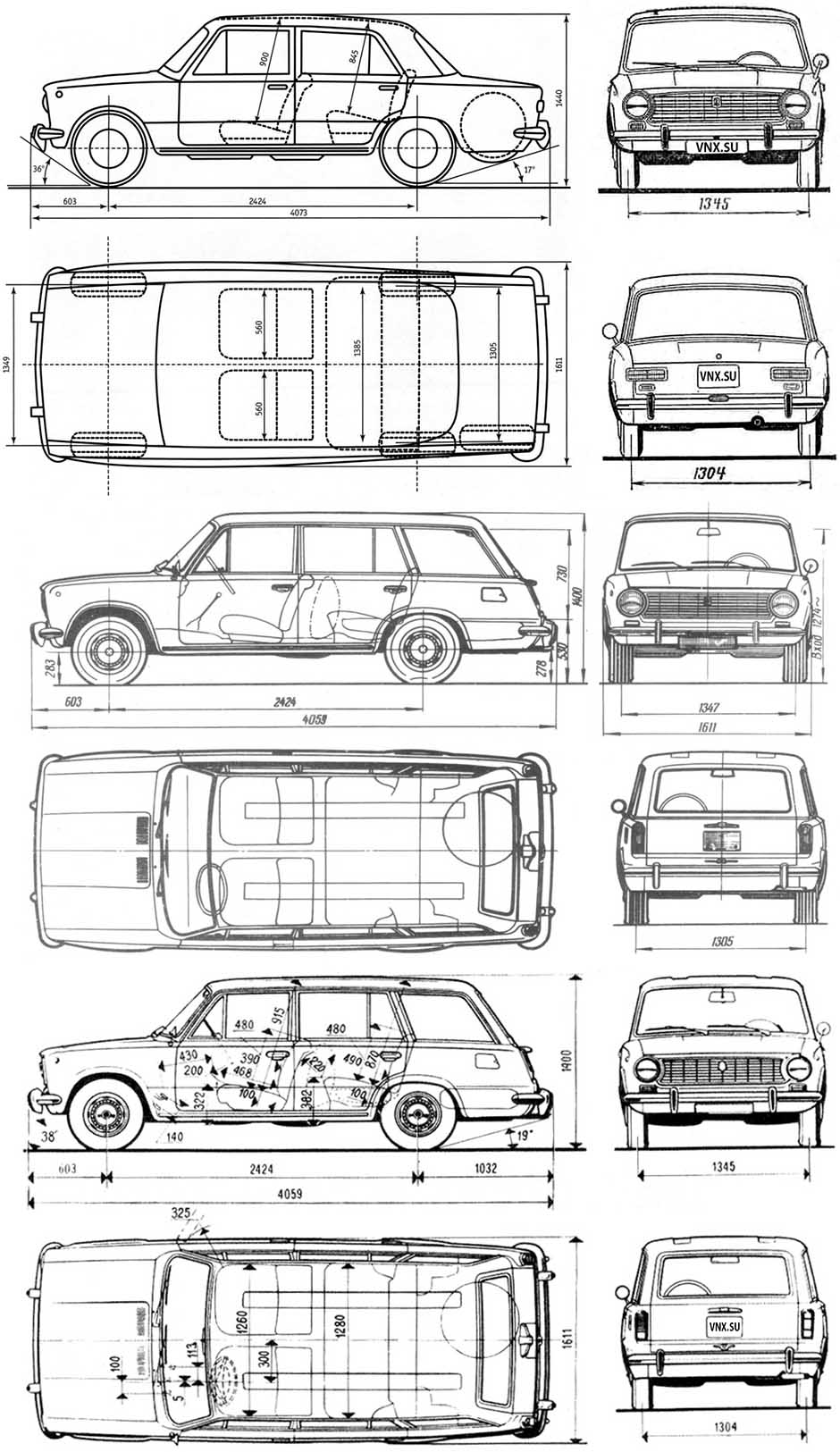

1. Внешний вид Ваз 2101/2102

В альбоме описана и наглядно показана конструкция легковых автомобилей ВАЗ-2101, ВАЗ2102 и их модификаций. выпускавшихся Акционерным обществом «АВТОБАЗ» с 1970 по 1988 г. Модификации отличаются от базовых моделей, в основном, установкой двигателей с другим рабочим объемом цилиндров. Компоновка (расположение узлов и агрегатов) автомобилей выполнена по так называемой классической схеме, т.е. двигатель расположен спереди, а ведущими являются задние колеса. Двигатель максимально продвинут вперед, что обеспечивает оптимальное распределение массы по осям, а следовательно, хорошую устойчивость автомобиля на дороге.

Салон расположен внутри базы, т.е. в зоне наилучшей плавности хода, что повышает комфортабельность автомобиля при эксплуатации на дорогах с плохим покрытием. В конструкции автомобилей учтены требования активной и пассивной безопасности, которым на Волжском автозаводе всегда уделялось большое внимание. Автомобили отвечают всем требованиям по безопасности Европейской Экономической ко- миссии ООН. Автомобили имеют хорошую комфортабельность, определяемую легкостью и удобством управления, формой, размерами, расположением и мягкостью сидений, обеспечивающих удобную посадку водителя, эффективной вентиляцией кузова, хорошей обзорностью с места водителя, малой шумностью в салоне, минимальным влиянием колебаний и вибраций кузова. Высокая динамика автомобилей способствует повышению средних скоростей движения и облегчает маневрирование.

Двигатель. На автомобилях установлен четырехтактный, карбюраторный, рядный двигатель 15 с верхним расположением распределительного вала. Все узлы двигателя, требующие регулировки или ухода, установлены в легкодоступных местах. Блок цилиндров двигателя, картер сцепления и картер коробки передач соединены между собой и образуют компактный силовой агрегат, который укреплен на автомобиле в трех точках на резиновых подушках. Система смазки двигателя снабжена полнопоточным масляным фильтром рассчитана на применение специальных масел с комплексом при- садок, обеспечивающих маслу высокие смазочные свойства, стойкость против окисления и позволяющие работать в широком диапазоне температур. Система вентиляции картера закрытого типа, обеспечивает отсос газов из картера во впускной трубопровод и повышает долговечность двигателя. Система охлаждения — жидкостная, закрытого типа. В систему охлаждения двигателя включен отопитель кузова, в который жидкость поступает из головки цилиндров через кран и отводится к насосу.

Охлаждающая жидкость — специальная с низ кой температурой замерзания и высокой температурой кипения, не действует на металлы и резину. Жидкость заливают на заводе и не требуется ее замены в течение двух лет. Расширительный бачок 4 компенсирует изменение объема и давления жидкости при нагреве двигателя. Насос охлаждающей жидкости приводится клиновым ремнем. На валу насоса закреплен четырехлопастной вентилятор. Трубчато-пластинчатый радиатор 14 установлен на двух резиновых подушках. Термостат, имеющийся в системе охлаждения, ускоряет прогрев двигателя и автоматически обеспечивает тепловой режим двигателя. Система питания двигателя включает воздушный фильтр 16, карбюратор -топливный насос 10 с рычагом ручной подкачки топлива и топливный бак. Карбюратор с падающим потоком имеет две последовательно включающиеся смесительные камеры. На карбюраторе установлен высокоэффективный воздушный фильтр сухого типа, имеющий бумажный фильтрующий элемент с дополни- тельным очистителем из нетканого синтетического волокна.

Топливный бак 23 размещен в багажнике (у автомобилей с кузовом «универсал» под полом кузова). Заливная горловина расположена на автомобилях BA5-2101, -21011. -21013 с правой задней стороны кузова, а на ВАЗ-2102, -21021, — 21023 — с левой. Система выпуска газов снабжена двумя последовательно расположенными глушителя- ми. Соединенные хомутами узлы системы крепятся: к полу кузова двумя резиновыми ремнями за корпус основного глушителя и резиновой подушкой за выпускную трубу. Трансмиссия. Крутящий момент от коленчатого вала двигателя к ведущим задним колесам автомобиля передается через механизмы и узлы, составляющие трансмиссию автомобиля. К ней относятся сцепление, коробка передач, кар- данная передача, главная передача, дифференциал и полуоси.

Сцепление. На автомобилях установлено однодисковое сухое сцепление с диафрагменной нажимной пружиной и гасителем крутильных колебаний (демпфером) на ведомом диске. Для управления сцеплением служит ножная педаль с сервопружиной и гидравлический привод выключения с бачком для жидкости, установленным на щите пе- редка автомобиля. Коробка передач 45 имеет четыре передачи для движения вперед и одну пере- дачу для заднего хода. Все передачи переднего хода снабжены синхронизаторами, которые до включения шестерен выравнивают скорости вращения соединяемых деталей. Набор передаточных чисел обеспечивает автомобилю уверенное трогание с места, хороший разгон и высокую экономичность. Рычаг переключения передач находится на полу кузова. Карданная передача. состоящая из двух валов с промежуточной опорой .двумя кар- данными шарнирами на игольчатых подшипниках и резиновой муфтой, передает крутящий момент от коробки передач к главной передаче. Передний карданный вал 40 соединен с ведомым валом ко- робки передач через резиновую эластичную муфту и фланец, перемещающийся вдоль карданного вала на шлицах. Задний карданный вал 37 соединен с шестерней главной передачи жестким фланцевым соединением. Промежуточная упругая опора 39 с шариковым подшипником поддерживает среднюю часть карданной передачи и поглощает ее вибрацию.

Главная передача, состоящая из пары конических зубчатых колесо-спиральными зубьям гипоидного зацепления, увеличивает подведенный крутящий момент и передает его под прямым углом на полуоси. Передача крутящего момента от зубчатого колеса на полуоси происходит через конический дифференциал с двумя сателлитами. Дифференциал обеспечивает ведущим колесам автомобиля (левому и правому) вращение с неодинаковым числом оборотов при движении на поворотах.

Рулевое Управление. Рулевое управление состоит из рулевого механизма и рулевого привода, передающего усилие от водителя к управляемым колесам. Руле- вое колесо через рулевой механизм и привал поворачивает передние колеса, изменяя тем самым направление движения автомобиля. Картер червячного редуктора рулевого механизма прикреплен с внутренней стороны отсека двигателя к левому лонжерону кузова; с противоположной стороны к правому лонжерону прикреплен кронштейн маятникового рычага. Рулевой привод включает в себя два рычага рулевой трапеции, маятниковый рычаг и три тяги: одну среднюю и две крайние, (средняя тяга цельная, имеет на концах шаровые шар’ пиры для соединения с маятниковым рычагом и рулевой сошкой. Каждая крайняя тяга состоит из двух наконечников с резьбой, соединенных между собой разрезными регулировочными муфтами.

Вращая их, изменяют длину боковых тяг и регулируют схождение колес. Регулировочные муфты фиксируются на тягах стяжными хомутами. Каждая крайняя тяга имеет на концах шаровые шарниры для соединения с рычагами поворотных цапф, маятниковым рычагом или рулевой сошкой. Ходовую часть автомобиля составляют узлы подвески передних и зад- них с амортизаторами и стабилизатором поперечной устойчивости в передней подвеске, ступицы колес и колеса с шинами. Подвеска передних ко- лес — независимая, рычажноружинная, с витыми цилиндричекими пружинами, телескопическими гидравлическими амортизаторами двустороннего действия для гашения колебаний кузова на упругих элементах подвески; снабжена стабилизатором поперечной устойчивости и двумя буферами сжатия, ограничивающими ход подвески. Штампованные верхние и нижние рычаги подвески шарнирно соединены с кованой поворотной цапфой. Два шаровых шарнира помещены в корпусах и прикреплены к рычагам болтами с гайками. При помощи резинометаллических шарниров, оси, болтов и гаек нижний рычаг соединен с поперечиной передней подвески, закрепленной на продольных балках (лонжеронах) кузова. Верхние рычаги при помощи аналогичных резинометаллических шарниров и оси соединены с несущей частью кузова.

Витые цилиндрические пружины подвески помещены между нижними рычага- ми и опорами стоек брызговиков. Торсионный стабилизатор поперечной устойчивости, уменьшающий боковой наклон кузова на повороте и снижающий поперечные раскачивания кузова, соединен с ку- зовом и нижними рычагами с помощью кронштейнов, охватывающих резиновые подушки штанги стабилизатора. Гидравлические амортизаторы, расположенные внутри пружин, в нижней части имеют проушину для крепления к нижнему рычагу, а в верхней — шток с резьбовым концом для крепления к кузову. Ступица переднего колеса вращается на двух роликовых конических подшипниках, установленных на цапфе. Подвеска задних колес состоит из двух цилиндрических витых пружин 21 (см. рис»?* телескопическими амортизаторами 15 двустороннего действия, четырех продольных и одной поперечной штанг, двух буферов сжатия, расположенных по концам балки заднего моста, и одного центрального, расположенного в середине. Амортизаторы 22 задней подвески установлены вне пружин и крепятся сверху к кузову, а снизу — к концам балки заднего моста через конические резиновые втулки. Прикрепленные к полу кузова над балкой заднего моста резиновые буфера предназначены для смягчения возможных ударов балки заднего моста, которые могут произойти при езде по неблагоустроенным дорогам. Буфер над передней горловиной картера главной передачи ограничивает ход картера вверх, предотвращая задевание карданного вала за пол кузова. Колеса автомобиля — дисковые, штампованные, со съемными декоративными колпаками. На колеса монтируются шины диагонального или радиального типа с камерами. Передние колеса крепят четырьмя болтами к фланцам ступицы, задние — к фланцам полуосей. Колеса с шинами в сборе балансируют статически и динами- чески. Дисбаланс устраняют при помощи грузиков, укрепляемых на ободе колеса.

Тормоза. Рабочая тормозная система имеет гидравлический привод к колесным механизмам, управляется педалью подвесного типа и действует на все колеса. Система стояночного и запасного (аварийного) торможения (т.е. ручной тормоз) управляется рычагом, установленным на полу между передними сиденьями; действует только на задние колеса. Эта система имеет механический тросовый привод. Передние тормоза 49 — дисковые, состоят из диска и суп- порта. Диск прикреплен к ступице колеса, а суп- порт, охватывающий диск тормоза, прикреплен к кронштейну, установленному на поворотной цапфе. Внутри суппорта находятся колесные гидравлические цилиндры с поршнями, передающими усилие на колодки с фрикционными накладками. Задние тор- моза 33 — барабанные, с самоустанавливающимися колодками, с приводом от одного главного цилиндра с двумя поршнями или от рычага механического привода. В алюминиевом барабане заднего тормоза находится чугунное рабочее кольцо. Гидравлический привод тормозов состоит из двух не- зависимых контуров (систем) торможения передних и задних колес. Поэтому бачок имеет две емкости для тормозной жидкости, а в главном цилиндре сделаны две независимые полости с двумя поршня- ми. Две независимые системы введены для безопасности: в случае повреждения одной из них (утечка жидкости или повреждение трубопровода) вторая остается в действии. Имеющийся в системе привода задних тормозов регулятор давления уменьшает вероятность блокировки задних колес при торможении. Электрооборудование автомобилей выполнено по однопроводной схеме, в которой отрицательные выводы источников тока и потребите- лей электроэнергии соединены с «массой», выполняющей функцию второго провода. Источниками тока в системе являются генератор переменного тока типа Г-221 с встроенным полупроводниковым выпрямителем и электронным регулятором напряжения и свинцовая аккумуляторная батарея типа ЕСТ -55.

Для пуска двигателя применяется стартер СТ -221 с электромагнитным тяговым реле и роликовой обгонной муфтой. В систему зажигания входят катушка зажигания, распределитель зажигания с прерывателем, центробежным автоматом и вакуумным корректором угла опережения зажигания, про- вода высокого низкого напряжения, свечи зажигания и выключатель зажигания. Система освещения и световой сигнализации автомобилей обеспечивает ближнее и дальнее освещение дороги, обозначение габарита автомобиля сигнальными огнями, освещение контрольно-измерительных приборов и внутреннее освещение кузова, а также световую сигнализацию о повороте автомобиля и о работе отдельных систем двигателя и автомобиля. Основными приборами наружного освещения являются фары, подфарники, боковые указатели поворота, задние фонари, катафоты и фонарь освещения но- мерного знака. Салон освещают два плафона, которые включаются выключателями, расположенными на корпусах плафонов. Кроме того, имеются дверные выключатели на стойках передних и задних дверей. При открывании какой-либо двери включаются оба плафона. Автомобили оборудованы комбинацией приборов, состоящей из объединенных в одном корпусе спидометра со счетчиком пройденного пути, указателя температуры охлаждающей жидкости и указателя уровня топлива с контроль- ной лампой резерва.

Кроме того, в комбинации приборов есть еще шесть контрольных ламп. Кузов автомобилей — типа «седан», цельнометаллический, несущей конструкции, т.е. такой, к которому крепится силовой агрегат (двигатель в сборе с коробкой передач и сцеплением) и все остальные узлы и механизмы автомобиля. Корпус кузова представляет собой сварную пространственную ферму, основными деталями которой являются стойки боковины, лонжероны и пороги пола, боковой брус крыши и различные поперечины. Эти эле- менты коробчатого сечения в сочетании с несущими внутренними и наружными панелями и соединительными деталями придают конструкции требуемую жесткость. Передние двери с передней навеской имеют два безопасных стекла: переднее — поворотное с рукояткой и фиксатором, заднее опускное с приводом от ручки стеклоподъемника. Передние двери запираются ключом снаружи и кнопкой изнутри; запертая дверь может быть открыта внутренней ручкой. Задние двери с передней навеской имеют два безопасных стекла: переднееопускное с приводом от ручки, заднее — неподвижное. Замок задней двери имеет блокировку: дверь запирается изнутри кнопкой; запертая дверь не может быть открыта внутренней ручкой. Запорное устройство каждой двери состоит из замка, внутреннего привода замка с ручкой, наружной ручки и фиксатора, расположенного на стойке кузова.

Ветровое стекло типа триплекс, состоящее из двух слоев стекла с прозрачной пластмассовой пленкой между ними, даже при растрескивании остается прозрачным. Заднее и боковые стекла — безопасные, закаленные. Капот, открывающийся в сторону движения автомобиля, навешен на кузов по переднему краю и закреплен вали в одной точке замком. Багажник размещен в задней части кузова. Замок крышки багажника запирается и отпирается ключом. В багажнике размещается запасное колесо 31, домкрат, а также набор шоферского инструмента и принадлежностей. Передние сиденья раздельные с откидными спинка- ми и с механизмом регулировки положения сиденья и наклона спинки. Заднее сиденье — неподвижное, цельное. Особенности устройства автомобиля ВАЗ — 2102 В отличие от описанного выше устройства автомобилей с кузовом типа «седан» автомобиль ВАЗ-2102 имеет кузов типа «универсал» с четырьмя боковыми дверьми и одной задней. Этот автомобиль обладает такими же достоинствами автомобилей с кузовом «седан», как комфортабельность, скорость, экономичность, и в то же время приспособлен для перевозки достаточно крупных грузов, не помещающихся в обычном легковом автомобиле. Дверь задка одностворчатого типа с верхним расположением петель и с неподвижным стеклом служит для доступа в багажное отделение. В открытом поднятом положении дверь удерживается специальным торсионом. При забывании дверь удерживается замком, расположенным в ниж- ней части двери. (фючок замка входит в зацепление с фиксатором, расположенным в нижней части дверного проема. Для исключения колебаний двери при движении автомобиля на замке имеется направляющий шип, который входит в гнездо фиксатора двери. Открывается дверь нажатием на кнопку замка, встроенную в наружную ручку. Запирание двери снаружи осуществляется через замочную скважину кнопки тем же самым ключом, что и запирание передних боковых дверей. Задние боковые двери имеют рамку и стекла измененной формы, а в боковине за задней дверью расположено неподвижное стекло. Для удобства размещения перевозимых вещей запасное колесо 20 инструмент, принадлежности и топливный бак 22 располагаются под полом багажного отделения. Ниша запасного колеса закрывается крышкой, закрепляемой винтом с барашком.

Площадь пола и объем багажного от- деления могут быть дополнительно увеличены изменением положения подушки и спинки заднего сиденья. При необходимости, подушка заднего сиденья устанавливается вертикально вращением на петлях до упора в спинки передних сидений. Металлический поддон подушки при этом ограничивает багажное отделение и удерживает груз от перемещения вперед. Спинка 19 заднего сиденья, повернутая относительно петель в горизонтальное положение, увеличивает площадь пола. Упоры спинки при этом устанавливаются своими концами в соответствующие гнезда на поддоне подушки. Для укладывания спинки в горизонтальное положение необходимо предварительно последовательным нажатием на рукоятки крючков фиксаторов освободить верхнюю часть спинки. На автомобилях прежних выпусков крючки фиксаторов не имели рукояток. Такая спинка выводится из фиксированного положения рывком вперед. Конструкция заднего сиденья отвечает требованиям безопасности. *петли подушки и спинки, а также механизм фиксации спинки, сконструированы таким образом, чтобы выдержать перегрузки при дорожно-транспортном происшествии. Интерьер автомобиля отличается отделкой багажного отделения, обивкой крыши и обивками арок задних колес. Задняя часть обивки крыши, сформованная из пластмассы, закрывает механизмы навески двери задка.

Задние стойки также обиты формованной пластмассой. В вариантных исполнениях автомобиль ВАЗ-2102 может быть оборудован стеклоочистителем и смывателем заднего стекла, а также дополнительным наружным зеркалом с правой стороны для обеспечения достаточной задней обзорности при закрытом грузом заднем стекле. Трансмиссия автомобиля отличается шестернями главной передачи-обеспечивающими передаточное число 4,44 для автомобилей с рабочим объемом двигателя до 1,3 л. На автомобилях с рабочим объемом двигателя свыше 1,3 л устанавливается главная передача с передаточным числом равным 4,1. Ходовая часть автомобиля отличается тем, что в задней подвеске установлены пружины, выдерживающие повышенные нагрузки; колеса имеют уширенный обод, шины — большего размера Электрооборудование автомобиля несколько отличается от электрооборудования автомобилей ВАЗ-2101 следующим: для освещения задней части салона установлен плафон с встроенным выключателем; изменены форма и расположение фонаря освещения номерного знака и задних фонарей. Задний фонарь крепится на автомобиле сверху винтом, вворачиваемым в скобу, надетую на верхнюю кромку гнезда под фонарь.

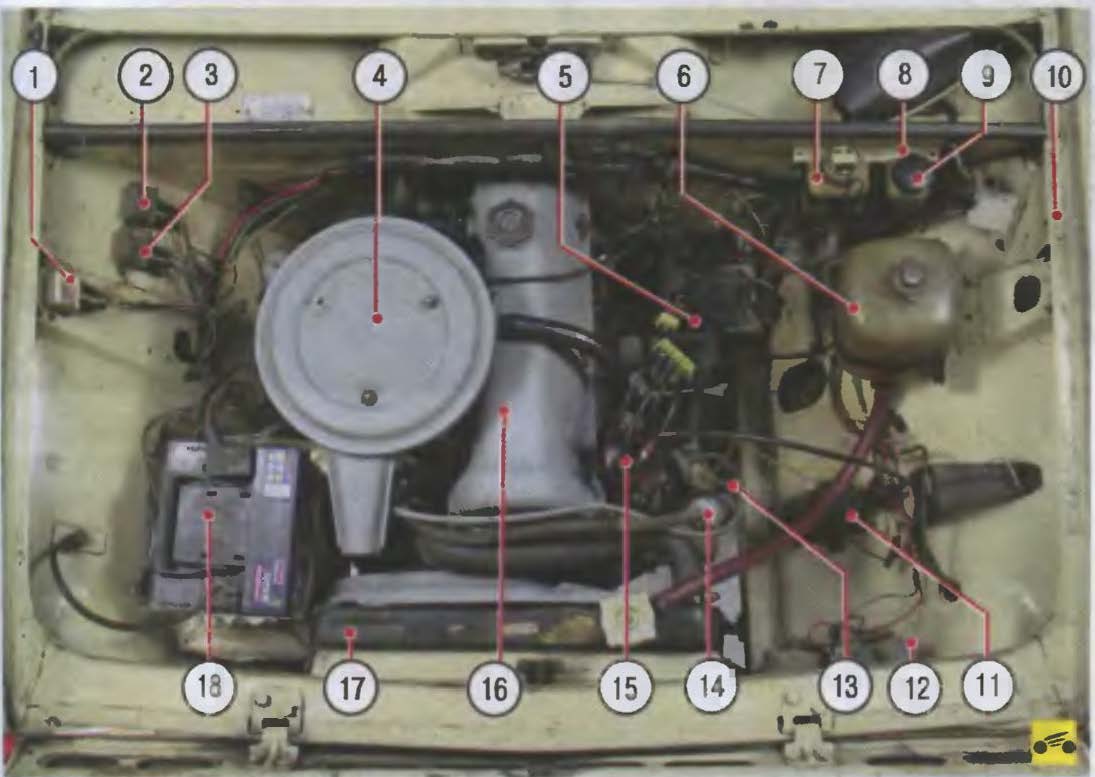

Внешний вид Ваз 2101

1. Бачок для жидкости гидропривода Сцепления:

2. Пружина и амортизатор передней подвески;

3. Рычаги передней подвески:

4. Расширительный бачок системы охлаждения двигателя,

5. Боковой указатель поворота;

6. Подфарник;

7. Фара:

8. Бачок смывателя ветрового стекла;

9. Масляный фильтр:

10. Топливный насос:

11. Указатель уровня масла в двигателе:

12. Распределитель зажигания:

13. Бачок для жидкости гидропривода сцепления:

14. Радиатор;

15. Двигатель:

16. Воздушный фильтр;

17. Аккумуляторная батарея:

18. Реле контрольной лампы заряда аккумуляторной батареи;

19. Картер сцепления:

20. Приемная труба глушителей;

21. Пружина задней подвески:

22. Задний амортизатор:

23. Топливный бак:

24. Задний фонарь:

25. Отражатель света катафот:

26. Основной глушитель:

27. Инструментальная сумка;

28. Фонарь освещения номерного знака;

29. Фонарь заднего хода;

30. Домкрат:

31. Запасное колесо:

32. Инструментальная коробка:

33. Задний тормоз:

34. Продольные реактивные штанги задней подвески;

35. Задний мост:

36. Заднее сиденье:

37. Задний вал карданной передачи:

38. Дополнительный глушитель:

39. Промежуточная опора карданной передачи;

40. Передний вал карданной передачи:

41. Рулевое колесо;

42. Переднее сиденье:

43. Рычаг стояночного тормоза;

44. Рычаг переключения передач

45. Коробка передач:

46. Педаль гидропривода сцепления:

47. Педаль гидропривода колесных тормозов;

48. Педаль привода дроссельных заслонок;

49. Передний тормоз.

Внешний вид Ваз 2102

2. Кнопки блокировки замков дверей:

3. Рычаг запора поворотного стекла:

4. Насос смывателя ветрового стекла:

5. Блок выключателей;

6. Рулевое колесо;

7. Щиток приборов:

8. Рычаги управления отоплением и вентиляцией;

9. Дефлекторы обогрева ветрового стекла;

10. Стеклоочиститель:

11. Жиклер стеклосмывателя:

12. Отопитель:

13. Педаль привода дроссельных заслонок:

14. Педаль тормоза:

15. Педаль сцепления:

16. Рычаг переключения передач;

17. Рычаг ручного тормоза:

18. Заднее сиденье в откинутом и нормальном положениях;

19. Спинка заднего сиденья в откинутом и нормальном положениях;

20. Запасное колесо;

21. Задний фонарь;

22. Топливный бак;

23. Фонарь освещения номерного знака;

Выбрать другой раздел:

Двигатель Ваз 2101/2102

На автомобилях установлены четырехцилиндровые, четырехтактные карбюраторные двигатели с различным обьемом цилиндров. Двигатель в сборе со сцеплением и коробкой передач образует силовой агрегат и устанавливается на автомобиле на трех эластичных опорах. Опоры воспринимают как массу силового агрегата, так и нагрузки, возникающие при трогании автомобиля с места, разгоне и торможении. Конструкция подвески силового агрегата обеспечивает минимальные колебания двигателя и устраняет передачу его вибраций на кузов. Двумя передними опорами 37 двигатель крепится к поперечине передней подвески автомобиля, а задней 39 к поперечине задней подвески двигателя. Блок цилиндров. Цилиндры двигателя объединены вместе с верхней частью картера и представляют собой единую отливку — блок цилиндров 14.

Он является базовой деталью двигателя и служит для установки и крепления механизмов, аппаратов и вспомогательных агрегатов двигателя. Блок отлит из специального низколегированного чугуна. Протоки для охлаждающей жидкости сделаны по всей высоте цилиндров, что улучшает охлаждение поршней и поршневых колец и уменьшает деформации едока от неравномерного нагрева. Цилиндры блока по диаметру подразделяются через 0,01 мм на пять классов, обозначаемых буквами А, В, С. D, Ё. Диаметры цилиндров, соответствующие этим классам, следующие, мм: Класс Диаметр цилиндра двигателей 2101, 2103 А 76,000-76.010 В 76,010-76, 020 С 76,020-76.030 D 76,030- 76,040 Е 76,040-76,050 Диаметр цилиндра двигателей 21011 79.000-79.010 79.010-79.020 79.020-79.030 79,030-79.040 79,040-79,050 Класс цилиндра указан на нижней плоскости блока против каждого цилиндра. Цилиндр и сопрягающийся с ним поршень должны иметь одинаковый класс.

При ремонте цилиндры могут быть расточены и отхонингованы под увеличенный диаметр поршней (на 0,4; 0.8 мм) с учетом обеспечения зазора между поршнем и цилиндром 0,06-0,67 мм. Для проведения ремонта кривошипно-шатунного механизма выпускаются детали ремонтных размеров: поршни и поршневые кольца, увеличенные по диаметру на (1,4 и 0,6 мм: вкладыши коренных и шатунных подшипников для шеек коленчатого вала, уменьшенных по диаметру на 0,25; 6,5; 0,75 и 1,00 мм. В нижней части блока цилиндров расположены пять опор коренных подшипников коленчатого вала с тонкостенными сталеалюминевыми вкладышами. Подшипники имеют съемные крышки 2, которые крепятся к блоку самоконтрящимися болтами. Отверстия под подшипники коленчатого вала в блоке цилиндров обрабатываются в сборе с крышками. Поэтому крышки подшипников невзаимозаменяемы и для различия на их наружной поверхности сделаны риски. Опоры подшипников и соответствующие им крышки отсчитываются от переднего торца блока цилиндров. В задней опоре имеются гнезда для установки упорных полуколец 36, удерживающих коленчатый вал от осевых перемещений. величина осевого зазора коленчатого вала при сборке двигателя обеспечивается в пределах 0.06-0,26 мм. Если в эксплуатации зазор превышает максимально допустимый (0.35 мм), необходимо заменять упорные полукольца новыми или ремонтными, увеличенными на 0,127 мм.

Следует иметь в виду, что канавки, находящиеся на одной стороне полуколец, должны быть обращены к упорным поверхностям коленчатого вала. С октября 1981 г. на двигателях устанавливается переднее сталеалюминевое полукольцо, а заднее — металлокерамическое (желтого цвета), пропитанное маслом. В передней части блока цилиндров имеется полость для привода механизма газораспределения. Эта полость закрыта крышкой 8. С задней стороны к блоку цилиндров прикреплен держатель 35 заднего сальника. В крышку 8 и держатель 35 установлены самоподжимные сальники. В левой части блока установлен валик 12 привода масляного насоса, распределителя зажигания и топливного насоса. В отверстия под подшипники валика запрессованы свернутые сталеалюминевые втулки 48.

Совместной их обработкой в блоке обеспечивается необходимая точность подшипников. При проверке технического состояния блока и ремонте необходимо следить за совпадением смазочного отверстия в передней втулке с каналом в блоке цилиндров. Головка цилиндров 15 общая для четырех цилиндров. отлита из алюминиевого сплава, имеет камеры сгорания клиновидной формы. С левой стороны в передней и задней части головни цилиндров выполнены каналы для стока масла в масляный картер. В головку запрессованы седла клапанов, изготовленные из специального чугуна, чтобы обеспечить высокую прочность при воздействии ударных нагрузок. Размеры седла впускного клапана больше размеров седла выпускного клапана. Рабочие фаски седел обрабатываются после запрессовки в сборе с головкой цилиндров, чтобы обеспечить точную соосность фасок с отверстиями направляющих втулок клапанов. Направляющие втулки клапанов также изготавливаются из чугуна и запрессовываются в головки цилиндров с натягом. В отверстиях направляющих втулок нарезаны спиральные канавки для смазки. У втулок впускных клапанов канавки нарезаны до половины длины отверстия, а у втулок выпускных клапанов — на всей длине отверстия.

Для уменьшения проникновения масла в камеру сгорания через зазоры между втулкой и стержнем клапана применены маслоотражательные колпачки, изготовленные из маслостойкой резины. Между головкой и блоком цилиндров установлена прокладка, изготовленная из асбестового материала на металлическом каркасе и пропитанная графитом. По краям отверстий под цилиндры прокладка имеет окантовку из мягкой стали. Отверстие канала подачи масла к распределительному валу окантовано медной лентой. Чтобы прокладка не прилипала к блоку и головке цилиндров, перед сборкой ее рекомендуется натереть графитом. Го- ловка цилиндров крепится к блоку цилиндров одиннадцатью болтами. Для равномерного и плотного прилегания головки к блоку цилиндров и исключения коробления болты необходимо затягивать на холодном двигателе в два приема с помощью динамометрического ключа и в строго определен- ной последовательности 1 от центра к периферии налево и направо поочередно).

В первый прием затяжка осуществляется предварительно — момент затяжки приблизительно 39,2 Н-м (4 кгс м).Во второй прием производится окончательная затяжка моментом 112,7 H’m (11.5 кгс-м) для основных десяти болтов и моментом 37,24 Н-м (3,8 кгс-м) для основных десяти болтов и моментом 37,24 Н-м (3,8 )затяжки приблизительно 39,2 Н-м (4 кгс-м). 60 второй прием производится окончательная затяжка моментом 112,7 H’m (1″‘ кгс-м) для основных десяти болтов и моментом 37,24 Н-м ( кгс-м) для болта на приливе около распределителя зажигания. Болты крепления головки цилиндров следует подтягивать после пробега первых 2000-ЗООС) км, а в дальнейшем после снятия головки цилиндров или при появлении признаков прорыва газов или пропуска охлаждающей жидкости между блоком и головкой цилиндров. Поршни 20 изготовлены из алюминиевого сплава и покрыты слоем олова для улучшения прирабатываемости. Юбка поршня в поперечном сечении овальная, при- чем большая ось овала перпендикулярна оси поршневого пальца. По высоте поршень имеет коническую форму: в верхней части меньший диаметр, чем в нижней. Кроме того, в бобышки поршня залиты стальные термарегулирующие пластины. Все это выполнено для компенсации неравномерности тепловой деформации поршня при работе в цилиндрах двигателя, возникающей из-за неравномерного распределения массы металла внутри юбки поршня. В бобышках поршня имеются отверстия для прохода масла к поршневому пальцу. Отверстие под поршневой палец смещено от оси симметрии на 2 мм в правую сторону двигателя. Это уменьшает возможность появления стука поршня при переходе через в. м. т. Для правильной установки поршня в цилиндр около отверстия под поршневой палец имеется метка «П».

Поршень должен устанавливаться в цилиндр так, чтобы метка была обращена в сторону передней части двигателя. Поршни, как и цилиндры, по наружному диаметру подразделяются на пять классов через 0.01 мм и индивидуально подбираются к каждому цилиндру. По диаметру отверстия под поршневой палец поршни подразделяются через 0,064 мм на три категории, обозначаемые цифрами 1, 2, 3. Класс поршня (буква) и категория отверстия под поршневой палец (цифра) клеймятся на днище поршня. Поршни по массе в одном и том же двигателе подобраны с максималь- но допустимым отклонением +2.ё г. Поршневой палец стальной, цементированный, трубчатого сечения, запрессован в верхнюю головку шатуна с натягом и свободно вращается в бобышках поршня. Поршневые пальцы, как и отверстия в бобышках поршня, по наружному диаметру подразделяются на три категории через 0.бб4 мм. Категория пальца маркируется на его торце соответствующим цветом: синим — первая категория, зеленым — вторая, красным — третья.

Собираемые палец и поршень должны принадлежать к одной категории. Поршневые кольца 19. 21и 22, обеспечивающие не- обходимое уплотнение цилиндра, изготовлены из чугуна. На поршне установлены два компрессионных (уплотняющих) кольца, которые уплотняют зазор между поршнем и цилиндром и отводят теплоту от поршня. и одно маслосъемное, которое препятствует попаданию масла а камеру сгорания. Кольца прижимаются к стенке цилиндра силами свойственной упругости и давлением газов. Верх- нее компрессионное кольцо 22 работает в условиях высокой температуры, агрессивного воздействия продуктов сгорания и недостаточной смазки, поэтому для повышения износоустойчивости наружная поверхность его хромирована и для улучшения прирабатываемости имеет бочкообразную форму образующей. Нижнее компрессионное кольцо 21 скребкового типа (имеет проточку по наружной поверхности), фосфатированное, выполняет также дополнительную функцию и маслосбрасывающего кольца. Кольцо устанавливается обязательно про- точкой вниз, иначе возрастают расход масла и нагарообразование в камере сгорания. Маслосъемное кольцо 19 имеет прорези для снимаемого с цилиндра масла и внутреннюю витую пружину — расширитель, обеспечивающий дополнительное прижатие кольца к стенке цилиндра. Шатуны 46 — стальные, кованые со стержнем двутаврового сечения головка шатуна разъемная; в ней устанавливаются вкладыши шатунного подшипника. Крышка нижней головки крепится двумя болтами и самоконтрящимися гайками. Шатун обрабатывают вместе с крышкой, и поэтому при сборке имеющиеся номера на шатуне и крышке должны быть одинаковы и находиться с одной стороны. До 1996 г. у шатунов было отверстие, в месте перехода нижней головки шатуна в стержень, для подачи масла на стенки цилиндра. Коленчатый вал 1 отлит из чугуна и является основной .силовой эмалью, которая воспринимаетдействие давления газов и инерционных сил. Материал вала работает на усталость. Повышение усталостной прочности достигается большим перекрытием коренной и шатунной шеек, наличием пяти опор (полноопорный), поверхностной закалкой шеек токами высокой частоты на глубину 2-5 мм, специально выполненными плавными переходами между шейками и щеками, тщательной обработкой напряженных мест. Смазка от коренных подшипников к шатунным подводится по сверленым каналам, которые закрываются колпачковыми заглушками.

Передний и задний концы коленчатого вала уплотняются самоподжимными резиновыми сальниками. В заднем конце коленчатого вала выполнено гнездо под передний подшипник первичного вала коробки передач. Маховик 34 отлит из чугуна и имеет напрессованный стальной зубчатый обод для пуска двигателя стартером. Маховик крепится к заднему торцу коленчатого вала шестью болтами, под которыми установлена общая стальная шайба. Центрируется маховик по наружному диаметру подшипника первичного вала коробки передач. маховик устанавливается на коленчатый вал так, чтобы метка (конусообразная лунка около зубчатого обода маховика) и ось шатунной шейки первого цилиндра находились в одной плоскости и по одну сторону от оси коленчатого вала. Вкладыши коренных и шатунных подшипников — тонкостенные, биметаллические, сталеалюминиевые. Вкладыши каждого коренного или шатунного подшипника состоят из двух половинок. От провертывания вкладыши удерживаются выступом, входящим в паз шатунного или коренного подшипника. Все шатунные вкладыши одинаковые и взаимозаменяемые. Вкладыши первого, второго, четвертого и пятого коренных подшипников одинаковые и взаимозаменяемые, имеют канавку на внутренней поверхности (с 1987 г. нижние вкладыши этих подшипников устанавливаются без канавки). Газораспределительный механизм обеспечивает наполнение цилиндров двигателя горючей смесью и выпуск отработавших газов в соответствии с принятым для двигателя порядком работы цилиндров и фазами газораспределения. К деталям газораспределительного механизма относятся: распределительный вал, клапаны и направляющие втулки, пружины с деталями крепления, рычаги привода клапанов. Газораспределительный механизм приводится в движение от ведущей звездочки 49 коленчатого вала двухрядной роликовой цепью 46. Распределительный вал оправляющий открытием и закрытием клапанов, чугунный, с закаленными токами высокой частоты трущимися поверхностями кулачков. С 1982 по 1984 г. вместе с изготовлением рычагов 15 из стали 40Х распределительные валы азотировали повышения износостойкости вместо закалки токами высокой частоты. В результате насыщения поверхности металла азотом и частично углеродом получается упрочненный слой, обеспечивающий повышенную коррозионную стойкость, износостойкость, высокое сопротивление знакопеременным нагрузкам. Упрочненный слой состоит из зоны химических соединений толщиной до 20 мкм и диффузионной зоны твердого раствора азота и углерода в d-Fe глубиной до 0,5 мм. С 1985 останавливаются распределительные валы с отбелом кулачков.

Эти валы имеют отличительный шестигранный поясок между З-м и 4-м кулачками. Процесс отбеливания заключается в электродуговом оплавлении поверхностей,, в результате которого образуется слой так называемого ‘белого’ чугуна, обладающего высокой твердостью. К переднему торцу распределительного вала крепится центральным болтом ведомая звездочка 43. Распределительный вал вращается на пяти опорах в специальном корпусе 26 (см. рис. 3), укрепленном на головке цилиндров в девяти точках. От осевых перемещений распределительный вал удерживается спорным фланцем, помещенным в проточке передней опорной шейки вала. Упорный фланец прикреплен к корпусу подшипников распредели- тельного вала двумя шпильками с гайками. Смазка к трущимся поверхностям распределительного вала под* водится от масляной магистрали через канавку на центральной опорной шейке, через сверление по оси вала и отверстия на кулачках и опорных шейках. Клапаны (впускной и выпускной), служащие для периодического открывания и закрытия отверстий впускных и выпускных каналов, расположены в головке блока цилиндров наклонно в один ряд.

Головка впускного клапана имеет больший диаметр для лучшего наполнения цилиндра, а рабочая фаска выпускного клапана, работающая при высоких температурах в агрессивной среде выпускных газов, имеет наплавку из жаростойкого сплава. Кроме того, выпускной клапан выполнен составным: стержень из хромоникельмолибденовой стали с лучшей износостойкостью на трение и теплопроводностью для отвода теплоты от головки клапана к его направляющей втулке, а головка — из жаропрочной хромоникельмарганцовистой стали. Впускной клапан изготовлен из хромоникельмолибденовой стали. Пружины (наружная 10 и внутренняя И) прижимают клапан к седлу и не позволяют ему отрываться от рычага привода. Пружины нижними концами опираются на две опорные шайбы. Верхняя опорная тарелка 13 пружин удерживается на стержне клапана двумя сухарями 12, имеющими в сложенном виде форму усеченного конуса. Рычаги 15 стальные, передают усилие от кулачка распределительного вала клапану. Рычаг одним концом опирается на сферическую головку регулировочного болта i7, а другим, имеющим специальную канавку для удержания рычага на клапане, на его торец. Регулировочный болт 17 ввернут во втулку 21, которая, в свою очередь, ввернута в головку цилиндров. Регулировочный болт стопорится контргайкой 18.

Привод вспомогательных агрегатов. Вспомогательные агрегаты двигателя. Такой механизм, приводятся в действие от коленчатого вала с помощью цепной передачи, которая расположена в передней полости блока цилиндров и закрыта крышкой. Цепная передача состоит из двухрядной втулочнороликовой цепи 46, ведущей звездочки 49. установленной на коленчатом валу, ведомой звездочки 45 привода вспомогательных агрегатов, ведомой звездочки 43 распределительного вала, успокоителя 44 цепи и натяжителя 61 с башмаком 60. Башмак натяжителя и успокоитель цепи имеют стальной каркас с привулканизированным слоем резины. При отворачивании фиксирующей гайки 55 цепь натягивается башмаком 60_, на который действуют пружины 52 и 57 через плунжер 59. Башмак натяжителя вращается вокруг болта крепления. После затяжки гайки 55 стержень 53 зажимается цангами сухаря 54, вследствие чего блокируется пружина 52 натяжителя цепи. При работе двигателя на плунжер 59 воздействует только средняя пружина 57. обеспечивающая благодаря зазору 0,2-мм в механизме натяжителя компенсацию колебании цепи. .Гаситель 44 цепи гасит колебания ведущей ветви цепи. При работе двигателя цепь вытягивается. Она считается работоспособной, если натяжитель обеспечивает ее натяжение, т.е. если цепь вытянулась не более, чем на 4 мм. Длина цепи проверяется на приспособлении, имеющем два ролика диаметром 51,72+0,01 мм, на которые надевают цепь, прикладывая усилие 150 Н (15 laic) к одному из роликов, замеряют расстояние мощу осями. Цепь за- меняют, если это расстояние составляет 490 мм у двигателей 2101 и 21611 или 49*. 5 мм у двигателей 2103. ‘валик 26 привода масляного насоса, распределителя зажигания и топливного насоса установлен вдоль двигателя и имеет две опорные шейки, винтовую шестерню и эксцентрик 25, который через толкатель приводит в действие топливный насос.

Валик отлит из чугуна, поверхность эксцентрика закалена токами высокой частоты на глубину 21-0,5 мм. По оси валика имеется отверстие для подвода масла от передней опоры — к внешней. Зазоры мешу втулками и опорными шейками валика привода масляного насоса и распределителя зажигания должны соответствовать для передней опоры -«6,0464,091 мм, yw задней О*МО-0.080 мм; предельно допустимый зазор для обеих опор — 0,15 мм. Винтовая шестерня валика 26 находится в зацеплении с шестерней 27, которая приводит в действие распределитель зажигания и масляные насос. Шестерня 27 установлена вертикально. вращается в металлокерамической втулке, запрессованной в блок цилиндров. В шестерне выполнено отверстие со шлицами, а которое входят шлицевые концы валиков распределителя зажигания и масляного насоса. Корпус распределителя зажигания установлен на верхней плоскости блока цилиндров и крепится к нему стальной пластиной. Масляный насос крепится болтами к нижней плоскости блока цилиндров. Работа двигателя. За один рабочий цикл в цилиндре двигателя происходит четыре такта — впуск горючей смеси, сжатие, рабочий ход и выпуск отработавших газов.

Эти такты осуществляются за два оборота коленчатого вала. т.е. каждый такт происходит за пол — оборота (180 ) коленчатого вала. Впускной клапан начинает открываться с опережением, т.е. до подхода поршня к верхней .Мертвой точке (в. м. т.) на расстояние, соответствующее 12 поворота коленчатого вала до в. м. т. Это необходимо для того, чтобы клапан был полностью открытым, когда поршень пойдет вниз, и через полностью открытое впускное отверстие поступило по возможности больше свежей горючей смеси. впускной клапан закрывается с запаздыванием, т.е. после прохождения поршнем нижней мертвой точки (н. м. т.) на расстоянии, соответствующем 40 поворота коленчатого вала после н. м. т. Вследствие инерционного напора струи всасываемой горючей смеси она продолжает поступать в цилиндр, когда поршень уже начал движение вверх, и тем самым обеспечивается лучшее наполнение цилиндра. Таким образом, впуск практически происходит за время поворота коленчатого вала на 232 . Выпускной клапан начинает открываться еще до полного окончания рабочего хода, до подхода поршня к н. м. т. на расстояние. соответствующее 42 поворота коленчатого вала до н. м. т. В этот момент давление в цилиндре еще довольно велико, и газы начинают интенсивно истекать из цилиндра, в результате чего их давление и температура быстро падают. Это значительно уменьшает работу двигателя во время выпуска и предохраняет двигатель от перегрева. Выпуск продолжается и после прохождения поршнем в. м. т., т.е. когда коленчатый вал повернется на 10 после в. м. т. Таким образом, продолжи- тельность выпуска составляет 232 .

Существует такой момент (22 поворота коленчатого вала около в. м. t.J когда открыты одновременно оба клапана — впускной и выпускной. Такое положение называется перекрытием клапанов. Иэ-за малого промежутка времени перекрытие клапанов не приводит к проникновению отработавших газов во впускной трубопровод, а, наоборот, инерция по- тока отработавших газов вызывает подсос горючей смеси в цилиндр и тем самым улучшает его наполнение. Описанные фазы газораспределения имеют место при зазоре 0,30 мм между кулачком распре- делительного вала и рычагом привода клапана на холодном двигателе. Чтобы обеспечить согласованна моментов открытия и закрытия клапанов с углами поворота коленчатого вала (т.е. обеспечить правильную установку фаз газораспределения), на звездочках коленчатого и распредели- тельного валов имеются метки 48 и 42, а также 47 на едоке цилиндров и 41 (выступ) на корпусе подшипников распределительного вала. Если фазы газораспределения установлены правильно, то при положении поршня четвертого цилиндра в в. м. т. в конце такта сжатия метка 41 на корпусе подшипников распределительного вала должна совпадать с меткой 42 на звездочке распределительного вала, а метка 48 на звездочке коленчатого вала с меткой 47 на блоке цилиндров. Когда полость привода распределительного вала закрыта крышкой, то положение коленчатого вала можно определить по меткам на шкиве коленчатого вала и крышке привода распределительного вала. При положении поршня четвертого цилиндра в в. м. т. метка 62 на шкиве должна совпадать с меткой 65 на крышке привода распределительного вала.Не- совпадение меток на один-два звена цепи приводит к ударам клапанов о поршень и отказу двигателя в работе.

Для обеспечения нормальной работы двигателя зазоры между кулачками и рычагами привода клапана устанавливаются равными 0, 1.5 мм на холодном двигателе. Эти зазоры необходимы для того, чтобы обеспечить правильную работу механизма газораспределения при тепловом расширении деталей на работающем двигателе, (отклонение величины зазоров у различных клапанов на одном двигателе не должно превышать 0,02 -0,03 мм. Если зазоры отличаются от указанной величины, то фазы газораспределения искажаются: при увеличенном зазоре клапаны открываются с запаздыванием и закрываются с опережением, а при недостаточном зазоре открываются с опережением и закрываются с запаздыванием. Если зазора нет, то клапаны остаются немного приоткрытыми постоянно, что резко сокращает долговечность клапанов и седел. Зазоры между кулачками и рычагами привода клапанов устанавливаются следующим образом: повернув коленчатый вал по часовой стрелке до совпадения метки 42 на звездочке распределительного вала с меткой 41 на корпусе подшипников, что соответствует концу такта сжатия в четвертом цилиндре, устанавливают зазор у выпускного клапана четвертого цилиндра (восьмой кулачок) и впускного клапана третьего цилиндра (шестой кулачок).

Затем, последовательно поворачивая коленчатый вал на 180 , устанавливают зазоры у клапанов остальных цилиндров в порядке. Для установки требуемого зазора следует: держа гаечным ключом регулировочный болт 17 рычага, другим ключом ослабить контргайку болта, вставить между рычагом и кулачком распредели- тельного вала щуп толщиной 6,15 мм и гаечным ключом завертывать или отвертывать регулировочный болт 17 с последующим затягиванием контргайки, пока при затянутой контргайке щуп не будет входить с легким защемлением.

Вид двигателя Ваз 2101/2102 сбоку

2. Крышка первого коренною подшипника;

3. Звездочка коленчатого вала;

4. Шкив коленчатого вала;

5. Шпонка шкива и звездочки коленчатого вала;

6. Храповик;

7. Передний сальник коленчатого вала;

8. Крышка привода механизма газораспределения;

9. Шкив генератора;

10. Звездочка привода масляного насоса, топливного насоса и распределителя зажигания:

11. Ремень привода вентилятора, насоса охлаждающей жидкости и генератора;

12. Валик привода масляного насоса, топливного насоса и распределителя зажигания;

13. Вентилятор системы охлаждения двигателя;

14. Блок цилиндров:

15. Головка цилиндров;

16. Цепь привода механизма газораспределения;

17. Прокладка крышки головки цилиндров:

18. Звездочка распределительного вала; 19. Маслосъемное кольцо;

20. Поршень;

21. Нижнее компрессионное кольцо;

22. Верхнее компрессионное кольцо:

23. Установочный выступ на корпусе подшипников распределительного вала;

24. Выпускной клапан;

25. Впускной клапан:

26. Корпус подшипников распределительного вала;

27. Распределительный вал;

28. Рычаг привода клапана;

29. Маслоналивная горловина крышки головки цилиндров;

30. Крышка головки цилиндров;

31. Датчик указателя температуры охлаждающей жидкости;

32. Свеча зажигания;

33. Палец поршня;

34. Маховик с зубчатым ободом в сборе;

35. Держатель заднего сальника коленчатого вала;

36. Упорное полукольцо коленчатого вала;

37. Передняя опора двигателя;

38. Задняя опора двигателя;

39. Передняя крышка картера сцепления;

40. Масляный картер;

41. Кронштейн передней опоры;

42. Пружина передней опоры;

43. Буфер подушки передней опоры;

44. Резиновая подушка передней опоры;

45. Указатель уровня масла;

46. Шатун с крышкой в сборе;

47. Пробка сливного отверстия масляного картера:

48. Втулки валика привода масляного насоса, топливного насоса и распределителя зажигания.

Вид двигателя Ваз 2101/2102 спереди

2. Вкладыш шатуна;

3. Шатун;

4. Стартер;

5. Теплоизолирующий щиток стартера;

6. Выпускной коллектор:

7. Впускная труба;

8. Дренажная трубка впускной трубы;

9. Штуцер трубки для отвода охлаждающей жидкости;

10. Наружная пружина клапана;

11. Внутренняя пружина клапана;

12. Сухарь клапана;

13. Тарелка пружин:

14. Маслоотражательный колпачок;

15. Рычаг привода клапана;

16. Пружина рычага привода клапана;

17. Регулировочный болт клапана:

18. Контргайка регулировочного болта;

19. Распределитель зажигания;

20. Стопорная пластина пружины рычага клапана;

21. Втулка регулировочного болта;

22. Направляющая втулка клапана;

23. Седло клапана;

24. Поршень;

25. Эксцентрик для привода топливного насоса:

26. Валик привода масляного насоса, топливного насоса и распределителя зажигания;

27. Шестерня привода масляного насоса и распределителя зажигания;

28. Топливный насос:

29. Штуцер крепления масляного фильтра:

30. Масляный фильтр:

31. Прокладка;

32. Валик масляного насоса:

33. Ось ведомой шестерни масляного насоса;

34. Корпус масляного насоса;

35. Ведущая шестерня масляного насоса:

36. Пружина редукционного клапана;

37. Редукционный клапан масляного насоса;

38. Крышка масляного насоса:

39. Ведомая шестерня масляного насоса:

40. Приемный патрубок масляного насоса;

41. Установочный выступ на корпусе подшипников распределительного вала;

42. Установочная метка на звездочке распределительного вала;

43. Звездочка распределительного вала:

44. Успокоитель цепи:

45. Звездочка привода масляного насоса, топливного насоса и распределителя зажигания;

46. Цепь привода распределительного вала:

47. Установочная метка на блоке цилиндров;

48. Установочная метка на звездочке коленчатого вала;

49. Звездочка коленчатого вала;

50. Ограничительный палец;

51. Корпус натяжителя цепи:

52. Пружина натяжителя цепи;

53. Стержень натяжителя;

54. Зажимной сухарь стержнь;

55. Колпачковая гайка;

56. Пружинное кольцо;

57. Пружина плунжера;

58. Стопорное кольцо плунжера;

59. Плунжер натяжителя;

60. Башмак натяжителя;

61. Натяжитель;

62. Метка в.м.т. на шкиве коленчатого вала:

63. Метка опережения зажигания на О’:

64. Метка опережения зажигания на 5′;

65. Метка опережения зажигания на 10′.

Выбрать другой раздел:

Система смазки Ваз 2101/2102

Система смазки двигателя комбинированная: под давлением и разбрызгиванием. Под давлением смазываются коренные и шатунные подшипники, опоры распределительного вала, втулки шестерни и валика привода масляного насоса и распределителя зажигания. Маслом, вытекающим из зазоров и разбрызгиваемым движущимися деталями, смазываются стенки цилиндров, поршни с поршневыми кольцами, поршневые пальцы в бобышках поршня, цепь привода газораспределительного механизма, опоры рычагов привода клапанов, а также стержни клапанов в их направляющих втулках. Вместимость системы смазки 3,75 л. Уровень масла контролируется по меткам на указателе 5.

Нормальное давление масла 0,35-0,45 Мпа (3.5-4,5 кгс/см*) при частоте вращения коленчатого вала 5600 об/мин. Минимальное давление должно быть не менее 0,08 Мпа (0.8 кгс/см’) В систему смазки входят: масляный насос 10, приемный патрубок с фильтрующей сеткой, прикрепленный к корпусу насоса, полнопоточный масляный фильтр 6, установленный на левой передней стороне двигателя; редукционный клапан давления масла, встроенный в приемный патрубок, датчики 29 указателя и контрольной лампы давления масла. Циркуляция масла при работе двигателя происходит следующим образом. Масляный насос 10, приводимый в движение парой шестерен с винтовыми зубьями, засасывает масло из картера через фильтрующую сетку приемного патрубка и подает его по каналу 11 в полнопоточный фильтр 6.

Отфильтрованное масло по каналу 12 попадает в продольный магистральный канал 28, проходящий вдоль блока с левой стороны, а оттуда по каналам 16, просверленным в перегородках блока цилиндров, подводится к коренным подшипникам коленчатого вала. К центральной опоре распределительного вала масло подводится по каналам, просверленным в блоке цилиндров 27, в головке цилиндров 26 и в корпусе подшипников распределительного вала. В прокладке головки цилиндров имеется окантованное медью отверстие, по которому масло проходит из канала 27 блока в канал 26 головки. В каждом вкладыше первого, второго, четвертого и пятого коренных подшипников имеется по два отверстия, через которые масло попадает в кольцевые канавки на внутренних поверхностях вкладышей.

Из канавок часть масла идет на смазывание коренных подшипников, а другая часть по каналам 2. просверленным в шейках и щеках коленчатого вала, к шатунным подшипникам, и от них через отверстия в нижних головках шатунов струя масла попадает на зеркала цилиндров в момент совпадения отверстия подшипника с каналом в шатунной шейке. С 1990 г. шатуны изготавливаются без отверстия в нижней головке, и масло от нее на стенки цилиндра не подается. Масло, прошедшее к центральной опоре распределительного вала через кольцевую выточку 21 в опорной шейке, попадает в магистральный канал 20 распределительного вала, а из канала через отверстия в кулачках и опорных шейках к рабочим поверхностям кулачков, рычагов и опор вала. Масло от первого подшипника валика 17 привода масляного насоса и распределителя зажигания поступает по каналу, просверленному в самом валике, ко второму подшипнику. К втулке шестерни привода масляного насоса и распределителя зажигания масло подводится по отдельному каналу 13 из полости перед масляным фильтром.

Остальные детали смазываются разбрызгиванием и самотеком. Масляный насос (см. рис. 4) — шестеренчатого типа, установлен внутри картера и крепится к блоку цилиндров двумя болтами. Ведущая шестерня насоса закреплена на валике неподвижно, а ведомая шестерня свободно вращается на оси, запрессованной в корпус насоса. Масло поступает в насос по маслоприемному патрубку, пройдя фильтрующую сетку. В корпус маслоприемного патрубка встроен редукционный клапан. При повышении давления в системе смазки выше допустимого масло отжимает редукционный клапан, и избыточное масло перепускается из полости давления в полость маслоприемника. Давление, при котором срабатывает редукционный клапан, обеспечивается пружиной соответствующей упру- гости, установленной на заводе. Это давление не регулируется. Масляный Фильтр навернут на штуцер и прижат к кольцевому буртику на блоке цилиндров.

Герметичность соединения обеспечивается резиновой прокладкой, установленной между крышкой фильтра и буртиком блока. Фильтр имеет противодренажный клапан 9, предотвращающий отекание масла из системы при остановке двигателя, и перепускной клапан 7, который срабатывает при засорении фильтрующего элемента и перепускает масло помимо фильтра в магистральный канал 28. Фильтрация масла производится бумажным элементом 8. Вентиляция картера двигателя. Вентиляция картера закрытая, принудительного типа, не до- пускает повышения давления в картере из-за проникновения в него отработавших газов.

Картерные газы отсасываются в коллектор 30 воздушного фильтра 42 через маслоотделитель 34, вытяжной шланг 32 с пламегасителем 31. Из коллектора 30 газы могут идти двумя путями: непосредственно в воздушный фильтр 42, а также по шлангу 41, золотник 36 на оси дроссельной заслонки в задроссельное пространство карбюратора. С повышением частоты вращения коленчатого вала при открывании дроссельной заслонки золотник 36 поворачивается и открывает дополнительный путь картерным газам через канавку в золотнике.

Схема системы смазки двигателя Ваз 2101/2102

2. Канал подачи масла от коренного подшипника к шатунному;

3. Масляный картер;

4. Коленчатый вал;

5. Указатель уровня масла;

6. Масляный фильтр:

7. Перепускной клапан;

8. Фильтрующий элемент;

9. Противодренажный клапан;

10. Масляный насос;

11. Канал подачи масла от насоса к фильтру;

12. Горизонтальный канал подачи масла в масляную магистраль;

13. Канал в блоке цилиндров для подачи масла;

14. Передний сальник коленчатого вала;

15. Канал в шейке коленчатого вала;

16. Канал подачи масла от масляной магистрали к коренному подшипник;

17. Валик привода масляного насоса и распределителя зажигания;

18. Отверстие в звездочке для смазки цепи;

19. Звездочка распределительного вала;

20. . Магистральный канал в распределительном валу;

21. Кольцевая выточка на средней опорной шейке распределительного вала;

22. Канал в кулачке распределительного вала;

23. Крышка маслоналивной горловины;

24. Канал в опорной шейке распределительного вала;

25. Корпус подшипников распределительного вала;

26. Наклонный канал в головке цилиндров для подачи масла к газораспр.механизму;

27. Вертикальный канал в блоке цилиндров для подачи масла к газораспр.механизму;

28. Магистральный канал в блоке цилиндров;

29. Датчик контрольной лампы и указателя давления масла:

30. Вытяжной коллектор вентиляции картера;

31. Пламегаситель;

32. Вытяжной шланг;

33. Крышка маслоотделителя;

34. Маслоотделитель;

35. Сливная трубка маслоотделителя;

36. Золотник на оси дроссельной заслонки первичной камеры карбюратора;

37. Калиброванное отверстие;

38. Впускная труба;

39. Дроссельная заслонка;

40. Карбюратор;

41. Шланг отсоса картерных газов в задроссельное пространство карбюратора;

42. Воздушный фильтр;

43. 1. Схема вентиляции картера;

44. 11. Работа золотникового устройства карбюратора;

45. III. При малой частоте вращения коленчатого вала двигателя;

46. IV. При средней частоте вращения коленчатого вала двигателя.

Выбрать другой раздел:

Система охлаждения Ваз 2101/2102

Система охлаждения двигателя жидкостная, закрытого типа, с принудительной циркуляцией жидкости. Вместимость системы 9,85 л, включая систему отопления салона кузова. Система охлаждения состоит из следующих элементов: насоса 36 охлаждающей жидкости, радиатора, расширительного бачка 8. трубопроводов и шлангов. вентилятора 19, рубашек охлаждения блока и головки блока цилиндров.

При работе двигателя жидкость, нагретая в рубашках охлаждения, поступает через выпускной патрубок 6 по шлангам 5 и 7 в радиатор или термостат в зависимости от положения клапанов термостата. Далее охлаждающая жидкость всасывается насосом 36 и подается вновь в рубашки охлаждения. В системе охлаждения используется специальная жидкость Тосол А-40 — водный раствор антифриза Тосол-А (концентрированного этиленгликоля с антикоррозионными и антивспенивающими присадками плотностью 1,12- 1,14 г/см*), Тосол А-40 голубого цвета плотностью 1, 078- 1,085 г/см», имеет температуру замерзания минус 40 «С. Проверка уровня охлаждающей жидкости осуществляется на холодном двигателе (при температуре плюс 15- 20 С) по уровню жидкости в расширительном бачке 8, который должен быть на 3-4 мм выше метки «MIN». Плотность жидкости проверяется ареометром при техническом обслуживании автомобиля. При повышении плотности жидкости и пониженном уровне доливается дистиллированная вода. При нормальной плотности доливается жидкость той марки, которая находится в системе охлаждения. При пониженной плотности охлаждающей жидкости и необходимости эксплуатации автомобиля в холодное время года жидкость заменяется новой. Для контроля температуры охлаждающей жидкости имеется датчик, установленный в головке цилиндров, и указатель в комбинации приборов. При нормальном температурном режиме работы двигателя стрелка указателя стоит у начала красного поля шкалы в пределах 80- 100 С. Переход стрелки в красную зону указывает на повышенный тепловой режим двигателя, который может быть вызван неполадками в системе охлаждения (ослабление ремня привода насоса, недостаточное количество охлаждающей жидкости, неисправности термостата), а также тяжелыми дорожными условиями.