-

Contents

-

Table of Contents

-

Troubleshooting

-

Bookmarks

Quick Links

Installation, Setup

and Operation

INSTRUCTIONS

for

SUNNEN

Model LBB-1660

READ THE FOLLOWING INSTRUCTIONS THOROUGHLY AND CAREFULLY BEFORE UNPACKING,

INSPECTING, OR INSTALLING THE SUNNEN

«SUNNEN AND THE SUNNEN LOGO ARE REGISTERED TRADEMARKS OF SUNNEN PRODUCTS COMPANY.»

SUNNEN

®

PRODUCTS COMPANY • 7910 MANCHESTER AVENUE • ST. LOUIS, MO 63143, U.S.A. • PHONE: 314-781-2100

®

HONING MACHINE

®

HONING MACHINE.

I-LBB-661H

Summary of Contents for Sunnen LBB-1660

3К833 станок хонинговальный полуавтомат вертикальный одношпиндельныйСхемы, описание, характеристики

Производители хонинговального станка 3К833 Майкопский станкостроительный завод им. Фрунзе и Краснореченский станкостроительный завод им. М.В. Фрунзе.

Станок является дальнейшим усовершенствованием аналогичных хонинговальных станков серии 3Г833.

Станки выпускаемые Майкопским станкостроительным заводом им. Фрунзе

Хонингование. Хонинговальные станки. Общие сведения

Синонимы: станок для хонингования, станок шлифовально-притирочный металлорежущий, honing vertical semiautomatic device

Хонингование – один из методов высокоточной обработки отверстий и валов.

Хонингование – это отделочная операция, при которой съем металла с обрабатываемой поверхности детали осуществляется хонинговальными брусками, где в качестве резцов выступают абразивные или алмазные зерна.

Хонингование – это достаточно производительный процесс. Скорость съема припуска при хонинговании может достигать 2000 см³ в час, что соизмеримо с чистовым точением и шлифованием. При этом хонингование обеспечивает минимальную шероховатость поверхности и цилиндричность отверстия до долей микрона.

В шпинделе хонинговального станка закрепляется режущий инструмент — хонинговальная головка (хон), оснащенная мелкозернистыми абразивными брусками. Главное движение инструмента хонинговального станка – вращательное, создаётся отдельным электродвигателем или гидротурбиной, а движение подачи (прямолинейное, возвратно-поступательное) — обычно гидроприводом.

Кроме того, имеется механизм радиальной подачи абразивных брусков в хонинговальной головке, который обеспечивает быстрый подвод брусков к обрабатываемой поверхности, а также автоматическую компенсацию их износа во время работы.

Наиболее распространены полуавтоматические хонинговальные станки для хонингования сквозных и глухих отверстий.

Различают хонинговальные станки по расположению шпинделя:

- вертикальные хонинговальные станки

- горизонтальные хонинговальные станки

- наклонные хонинговальные станки

Различают хонинговальные станки по количеству шпинделей:

- одношпиндельные хонинговальные станки

- многошпиндельные хонинговальные станки

Различают хонинговальные станки по виду обрабатываемых отверстий:

- станки для внешнего хонингования

- станки внутреннего хонингования

Различают хонинговальные станки по степени автоматизации:

- универсальные хонинговальные станки

- полуавтоматические хонинговальные станки

- автоматические хонинговальные станки

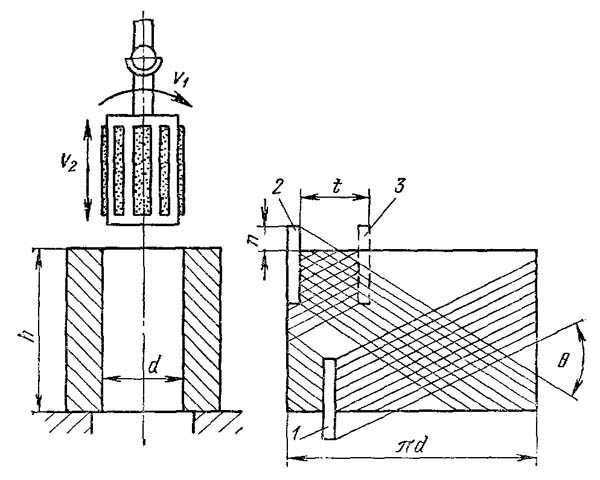

Процесс хонингования

При хонинговании регулируются следующие параметры:

- Cкорость вращения шпинделя V1 исходя из выбранной окружной скорости Vо

- Скорость V2 и глубина возвратно-поступательного движения исходя из выбранного угла встречи рисок θ

- Усилие подачи брусков на разжим в хонинговальной головке исходя из необходимой производительности обработки

Cкорость вращения шпинделя определяется в соответствии с материалом и диаметром обрабатываемых отверстий и выбранной окружной скоростью.

V1 = (1000 * Vо) / π * d

где:

V1 – скорость вращения шпинделя

Vо – окружная скорость (60..70 м/мин для чугуна и 45..60 м/мин для стали)

d – диаметр обрабатываемого отверстия

Инструмент при хонинговании оказывает на обрабатываемую поверхность несоизмеримо меньшее удельное давление, чем при шлифовании, и поэтому структура поверхностного слоя подвержена меньшим изменениям.

Незначительное удельное давление позволяет обрабатывать тонкостенные детали с высокой точностью.

При хонинговании в зоне резания температура неизмеримо меньше, чем при шлифовании, что также имеет меньшее влияние на структуру поверхностного слоя.

При хонинговании происходит автоматическое исправление отклонений отверстия от правильной геометрической формы, что позволяет получить более точное отверстие, чем при шлифовании.

За счет более широкой номенклатуры хонинговальных брусков по сравнению со шлифовальными кругами имеется возможность точнее решить задачу по достижению технических требований.

При хонинговании возможно создание определенного микрорельефа поверхности, а именно: необходимый угол встречи рисок, определенное соотношение опорных поверхностей и впадин (плосковершинное хонингование), вскрытие графитовых зерен в чугуне и достижение наименьшей шероховатости поверхности. Все это недостижимо при шлифовании или расточке.

Есть группы деталей, которые подлежат только хонингованию, например, цилиндры штанговых насосов, у которых соотношение длины и диаметра отверстий 100 и более. При обработке цилиндров в блоках автомобильных двигателей хонингованию также нет альтернативы, т.к. требуется создание определенного микрорельефа маслоудерживающей поверхности и вскрытие графитовых зерен.

3К833 Хонинговальный станок вертикальный одношпиндельный полуавтомат. Назначение и область применения.

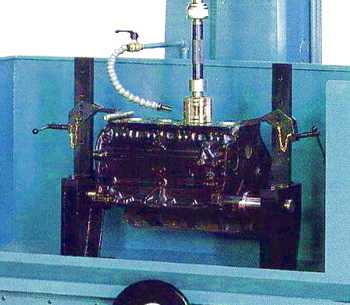

Полуавтомат хонинговальный вертикальный 3К833 предназначен для хонингования – окончательной отделки отверстий в гильзах, блоках, шатунах двигателей внутреннего сгорания и других деталях.

Обработка отверстий на станке производится преимущественно алмазными брусками.

Полуавтомат 3К833 может быть использован на металлообрабатывающих предприятиях.

Полуавтомат предназначен для окончательной обработки зеркала цилиндров двигателей внутреннего сгорания, пневмоцилиндров и гидроцилиндров, отверстий шатунов, шестерен и других деталей в автомобилестроении, тракторостроении, станкостроении и других областях народного хозяйства.

Механизмы станка осуществляют по циклу одновременное возвратно-поступательное и вращательное движения инструмента — хона и радиальную подачу брусков, обеспечивающую увеличение по диаметру рабочей части инструмента в процессе обработки.

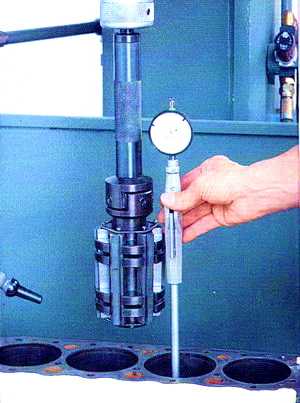

Станок снабжен отсчетным устройством, позволяющим по ходу иглы разжима обеспечивать косвенный контроль диаметра обрабатываемого отверстия.

На станке применена электрогидравлическая система разжима инструмента со следящей системой за мощностью на валу шпинделя (инструмента).

Работа механизма разжима в ступенчатом режиме обеспечивается регулируемым дозатором. Цикл обработки может включать в себя этап «выхаживание» (прекращение вертикальной подачи), который повышает точность и чистоту обработки.

Обозначение хонинговального станка 3К833

3 – шлифовальный станок (номер группы по классификации ЭНИМС)

К – серия (поколение) станка (Г, К)

8 – притирочные, полировальные, доводочные, хонинговальные, полировальные станки (номер подгруппы по классификации ЭНИМС)

33 – исполнение станка

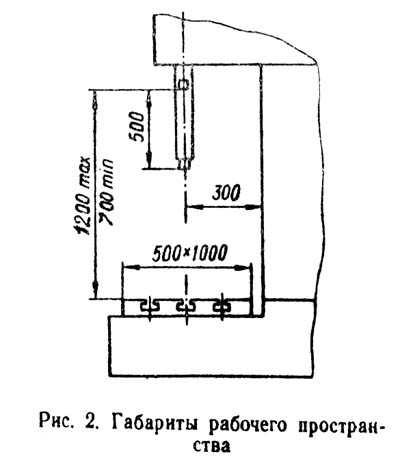

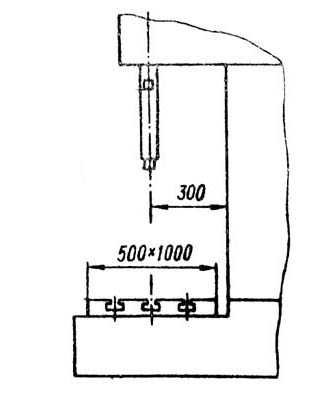

Габарит рабочего пространства хонинговального станка 3К833

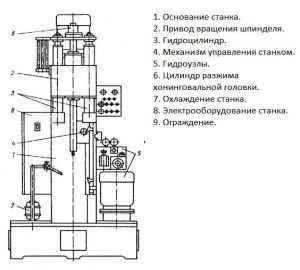

Общий вид хонинговального станка 3К833

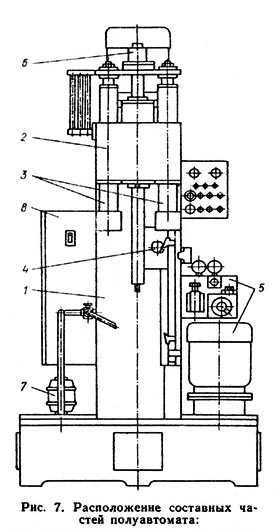

Расположение составных частей хонинговального станка 3К833

Перечень составных частей хонинговального станка 3К833

- основание станка – 3К833.10.000

- привод вращения шпинделя – 3K833.20.000

- гидроцилиндр – 3К833.30.000

- механизм управления станком – 3К833.40.000

- гидроузлы – 3К833.50.000

- цилиндр разжима хонинговальной головки – 3K833.60.000

- охлаждение станка – 3К833.80.000

- электрооборудование станка – 3К833.90.000

- ограждение – 3К833.85.000

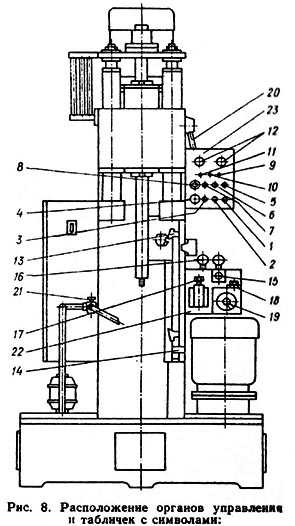

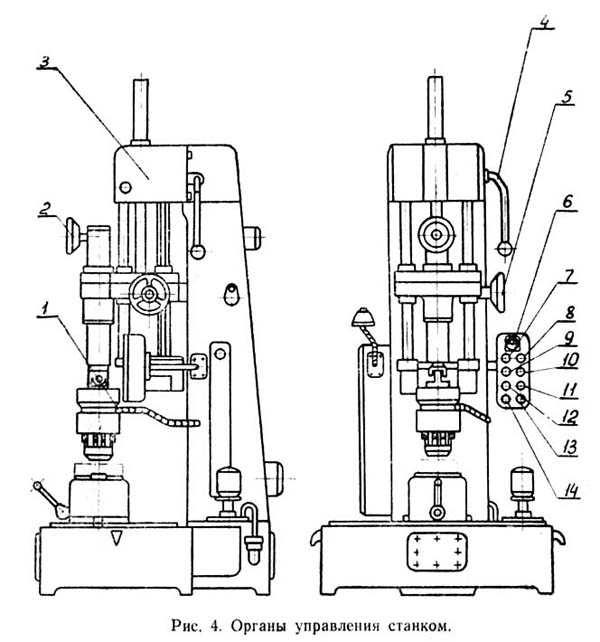

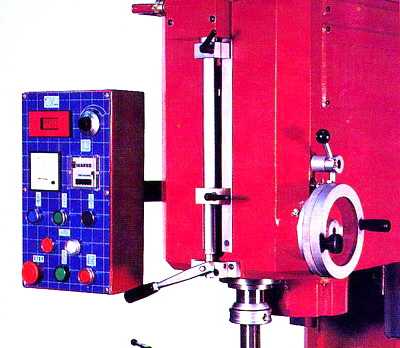

Расположение органов управления хонинговальным станком 3К833

Перечень органов управления хонинговальным станком 3К833

- кнопка (включение гидропривода)

- кнопка (ЦИКЛ ПУСК)

- кнопка (вывод шпинделя вверх)

- кнопка (СТОП)

- кнопка (разжим брусков хонголовки)

- кнопка (вращение шпинделя)

- кнопка (короткие хода шпинделя)

- переключатель АВТОМАТ-НАЛАДКА

- сигнальная лампа (разжим брусков хонголовки)

- сигнальная лампа (шпиндель вверху)

- сигнальная лампа (СЕТЬ)

- реле времени цикла

- кулачки управления возвратно-поступательным движением

- кулачок (СТОП)

- золотник включения манометра

- манометр (контроль давления)

- регулировка давлений в гидросистеме разжима брусков

- регулировка давления в гидросистеме возвратно-поступательного движения

- регулировка скорости возвратно-поступательного движения

- рукоятка переключения скоростей

- кран подачи СОЖ

- табличка

- табличка

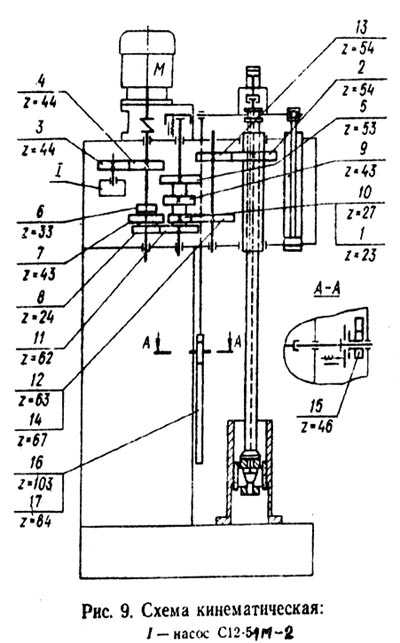

Кинематическая схема хонинговального станка 3К833

Устройство и работа составных частей полуавтомата 3К833

Основание станка состоит из плиты фундаментной и колонны.

Плита фундаментная коробчатой формы, внутренняя полость которой является резервуарами для охлаждающей жидкости и рабочего масла. На зеркале плиты имеются продольные Т-образные пазы, дающие возможность закреплять приспособления.

Колонна — литая стойка коробчатой формы, на которой монтируются все основные узлы полуавтомата, с правой стороны имеется окно, закрытое крышкой 3, через которое открывается доступ к трубопроводам и механизму управления.

Привод вращения шпинделя

Корпус привода вращения — литой коробчатой формы, внутри которой монтируются три шлицевых вала с шестернями, гильза с подвижной пинолью, два гидроцилиндра возвратно-поступательного движения, система смазки.

Изменение чисел оборотов шпинделя обеспечивается подвижным блоком шестерен, который удерживается через упорный подшипник вилкой, вилка в свою очередь фиксируется на направляющей штанге подпружиненным шариком.

Коробка скоростей связана с электродвигателем эластичной муфтой и имеет торможение посредством электромагнитной муфты.

Шпиндель спроектирован по принципу «подвижная пиноль». Шпиндель-пиноль получает возвратно-поступательное движение от двух гидроцилиндров 2, расположенных в одной плоскости с осью шпинделя. Пиноль находится внутри гильзы 3, которая получает вращательное движение от привода вращения и передает на пиноль через бронзовую шпонку 4. Таким образом, шпиндель-пиноль получает возвратно-поступательное и вращательное движение, необходимое для осуществления процесса хонингования. Гильза 3 установлена на подшипниках качения.

В качестве нижней опоры принят двухрядный роликовый подшипник 5 с регулируемым радиальным зазором. Верхняя опора состоит из двух радиально-упорных подшипников 6, воспринимающих осевое усилие. Осевое усилие, необходимое для хонингования, от гидроцилиндров 2 передается на пиноль 1 через соединительную плиту 7 и упорные подшипники 8. С плитой 7 посредством кронштейна 9 связан шток 10, за который цепляется рейка механизма управления.

Гидроцилиндр

Привод возвратно-поступательного движения состоит из двух гидроцилиндров 2.

Штоки цилиндров крепятся к плите 7, на которой закреплен шпиндель 1. При подаче рабочей жидкости в верхнюю или нижнюю полости цилиндров осуществляется ход штоков, а, следовательно, и движение шпинделя вверх или вниз.

Механизм управления служит для регулирования хода шпинделя при возвратно-поступательном движении, вывода шпинделя в исходное положение и осуществления хонингования короткими ходами. Зубчатая рейка 1 (рис. 12) жестко связана с пинолью посредством штока 10 (рис. 11), кронштейна 9 и соединительной плиты 7. На рейке 1 (рис. 12) в Т-образном пазу закреплены кулачки 2 и 3 управления, воздействующие на рычаг 4, поворачивая его. Рычаг 4 сопрягается с валом 5, который посредством двухшарнирной муфты связан с валом управления гидропанели.

Вал 5 может быть в зацеплении с движением рейки помимо кулачков через зубчатое колесо 6, при включении электромагнитной муфты 7. В этом случае полуавтомат работает короткими ходами, длина которых не регулируется. На рейке 1 закрепляется кулачок 8 СТОП, который воздействует на бесконтактный выключатель 9, останавливает шпиндель в исходном положении. На валу 5 закреплен лепесток 10, воздействующий на бесконтактный выключатель 11 включения разжима брусков и отсчета числа двойных ходов.

Гидроузлы

С задней стороны колонны с применением притычной гидроаппаратуры, на подпанельных плитах установлены гидропанель возвратно-поступательного движения, четыре парораспределители с электроуправлением, редукционный клапан и фильтр тонкой очистки масла.

С правой стороны колонны установлены: насосная установка, гидропульт с контрольно-регулирующей аппаратурой. Гидропульт, вынесенный на правую боковую сторону полуавтомата, в сочетании с электропультом обеспечивает удобство управления полуавтоматом.

Цилиндр разжима хонинговальной головки

Механизм разжима служит для создания радиального перемещения брусков хонголовки и давления на них.

Механизм имеет рабочий поршень, гидроцилиндр и систему толкателей, которые в свою очередь связаны с системой толкателей хонголовки. Встроенный низковольтный контакт контролирует сжатие брусков хонголовки.

Хонинговальная головка 6- брусковая к станку 3К833

Хонинговальная головка (хон) представляет собой цилиндр, в котором вмонтированы хонинговальные бруски, перемещающиеся с точностью до 0,01 мм.

Бруски могут быть как абразивными, так и алмазными.

Стандартная хонинговальная головка к хонинговальным станкам моделей 3Г833 и 3К833 применяется для обработки внутренних цилиндрических отверстий путём совмещения вращательного и возвратно-поступательного движения головки с закрепленными на ней раздвижными абразивными брусками с обильным орошением обрабатываемой поверхности смазочно-охлаждающей жидкостью. Она закреплена на специальном шарнирном устройстве шпинделя хонинговального станка и одновременно совершает вращательное и возвратно-поступательное движение.

Позволяет получить отверстия с отклонением от цилиндричности до 5 мкм и шероховатостью поверхности Ra = 0.63 ÷ 0.04.

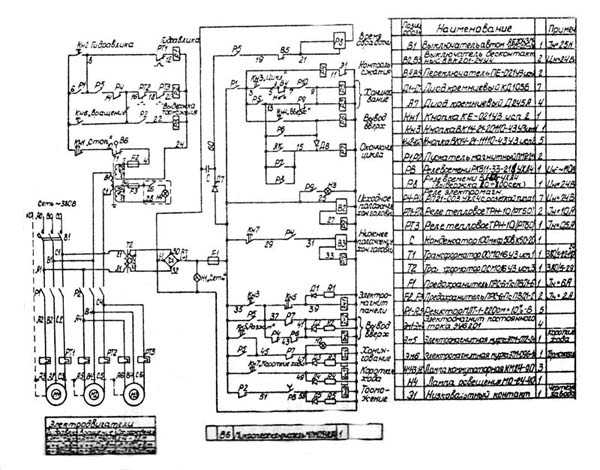

Электрическая схема хонинговального станка 3К833

Схема электрическая хонинговального станка 3К833. Смотреть в увеличенном масштабе

3К833 станок хонинговальный вертикальный полуавтомат одношпиндельный. Видеоролик.

Технические характеристики хонинговального станка 3К833

| Наименование параметра | 3Г833 | 3К833 |

|---|---|---|

| Основные параметры станка | ||

| Класс точности по ГОСТ 8-82 | Н | Н |

| Диаметр хонингования наименьший/ наибольший/ допустимый, мм | 30/ 125/ 165 | 30/ 125/ 165 |

| Длина хонингования, мм | 150..450 | 30..400 |

| Расстояние от оси шпинделя до направляющих (вылет), мм | 300 | 300 |

| Расстояние от торца шпинделя до поверхности плиты, мм | 50..550 | 700..1200 |

| Размер рабочей поверхности стола, мм | 500 х 1000 | 500 х 1000 |

| Шпиндель станка | ||

| Частота вращения шпинделя, об/мин | 155, 280, 400 | 160, 250, 400 |

| Ход шпинделя, мм | 500 | 500 |

| Конус шпинделя по ГОСТ 25557-82 | Морзе 4 АТ6 | |

| Скорость возвратно-поступательного движения шпинделя, м/мин | 8; 11,8; 18 | 3..18 б/с |

| Давление в гидросистеме возвратно-поступательного движения шпинделя, МПа | нет | 3,0..4,0 |

| Ход толкателя разжима брусков, мм | 40 | |

| Давление в гидросистеме разжима брусков, МПа | 0,6..2,00 | |

| Наибольший крутящий момент на шпинделе, кНм | 19,5 | |

| Наибольшее осевое усилие на шпинделе, кН | 4,5 | |

| Привод станка | ||

| Количество электродвигателей на станке | 3 | 3 |

| Электродвигатель привода главного движения – вращения шпинделя (ДШ)(М2), кВт | 3,0 | 4,0 |

| Электродвигатель привода возвратно-поступательного движения (ДП), кВт | 1,1 | нет |

| Электродвигатель привода гидравлики (М1), кВт | нет | 4,0 |

| Электродвигатель охлаждения (ДО)(М3), кВт | 0,12 | 0,12 |

| Общая мощность электродвигателей станка, кВт | 4,22 | 8,12 |

| Габарит станка | ||

| Габариты станка (длина х ширина х высота), мм | 1205 х 1180 х 2670 | 1295 х 1145 х 2755 |

| Масса станка, кг | 1200 | 1520 |

Связанные ссылки

Каталог-справочник хонинговальных станков

Паспорта и руководства хонинговальных станков

Справочник деревообрабатывающих станков

Справочник КПО

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

stanki-katalog.ru

3Г833 станок хонинговальный вертикальный одношпиндельныйописание, характеристики

Производитель хонинговального станка 3Г833 Майкопский станкостроительный завод им. Фрунзе и Краснореченский станкостроительный завод им. М.В. Фрунзе.

Станки выпускаемые Майкопским станкостроительным заводом им. Фрунзе

Хонингование. Хонинговальные станки. Общие сведения

Синонимы: шлифовально-притирочный металлорежущий станок для хонингования, honing vertical semiautomatic device

Хонингование – один из методов высокоточной обработки отверстий.

Хонингование – это обработка материалов резанием, где в качестве резцов выступают зерна алмаза, нанесенные на хонинговальные бруски.

Хонингование – это достаточно производительный процесс. Скорость съема припуска при хонинговании может достигать 2000 см³ в час, что соизмеримо с чистовым точением и шлифованием. При этом хонингование обеспечивает минимальную шероховатость поверхности и цилиндричность отверстия до долей микрона.

Хонинговальная головка (хон) – режущий инструмент, оснащенный мелкозернистыми абразивными брусками закрепляется в шпинделе хонинговального станка.

Главное движение инструмента хонинговального станка – вращательное, создаётся отдельным электродвигателем или гидротурбиной, а движение подачи (прямолинейное, возвратно-поступательное) — обычно гидроприводом.

Кроме того, имеется механизм радиальной подачи абразивных брусков в хонинговальной головке, который обеспечивает быстрый подвод брусков к обрабатываемой поверхности, а также автоматическую компенсацию их износа во время работы.

Наиболее распространены вертикальный одношпиндельныйические хонинговальные станки для хонингования сквозных и глухих отверстий.

Различают хонинговальные станки по расположению шпинделя:

- вертикальные хонинговальные станки

- горизонтальные хонинговальные станки

- наклонные хонинговальные станки

Различают хонинговальные станки по количеству шпинделей:

- одношпиндельные хонинговальные станки

- многошпиндельные хонинговальные станки

Различают хонинговальные станки по виду обрабатываемых отверстий:

- станки для внешнего хонингования

- станки внутреннего хонингования

Различают хонинговальные станки по степени автоматизации:

- универсальные хонинговальные станки

- вертикальный одношпиндельныйические хонинговальные станки

- автоматические хонинговальные станки

Инструмент при хонинговании оказывает на обрабатываемую поверхность несоизмеримо меньшее удельное давление, чем при шлифовании, и поэтому структура поверхностного слоя подвержена меньшим изменениям.

Незначительное удельное давление позволяет обрабатывать тонкостенные детали с высокой точностью.

При хонинговании в зоне резания температура неизмеримо меньше, чем при шлифовании, что также имеет меньшее влияние на структуру поверхностного слоя.

При хонинговании происходит автоматическое исправление отклонений отверстия от правильной геометрической формы, что позволяет получить более точное отверстие, чем при шлифовании.

За счет более широкой номенклатуры хонинговальных брусков по сравнению со шлифовальными кругами имеется возможность точнее решить задачу по достижению технических требований.

При хонинговании возможно создание определенного микрорельефа поверхности, а именно: необходимый угол встречи рисок, определенное соотношение опорных поверхностей и впадин (плосковершинное хонингование), вскрытие графитовых зерен в чугуне и достижение наименьшей шероховатости поверхности. Все это недостижимо при шлифовании или расточке.

Есть группы деталей, которые подлежат только хонингованию, например, цилиндры штанговых насосов, у которых соотношение длины и диаметра отверстий 100 и более. При обработке цилиндров в блоках автомобильных двигателей хонингованию также нет альтернативы, т.к. требуется создание определенного микрорельефа маслоудерживающей поверхности и вскрытие графитовых зерен.

3Г833 Станок хонинговальный вертикальный одношпиндельный. Назначение и область применения.

Вертикальный одношпиндельный хонинговальный станок модели ЗГ833 предназначен для хонингования отверстий гильз и блоков автомобильных и тракторных двигателей внутреннего сгорания, пневмоцилиндров и гидроцилиндров, отверстий шатунов, шестерен диаметром от 30 до 125 мм и других аналогичных деталей, габариты которых допускают установку их на столе станка и размеры хонингуемых отверстий находятся в пределах указанных размеров.

На станке допускается хонингование отверстий до 165 мм.

Механизмы станка осуществляют по циклу одновременное возвратно-поступательное и вращательное движения инструмента — хона и радиальную подачу брусков, обеспечивающую увеличение по диаметру рабочей части инструмента в процессе обработки.

Станок предназначен для работы в ремонтных мастерских и может быть использован на ремонтных заводах и других металлообрабатывающих предприятиях с мелкосерийным выпуском продукции

Особенностями хонинговального станка 3Г833 являются:

- Изменение чисел оборотов шпиндели производится переброской ремня в один из трех ручьев шкива главного привода

- Изменение скоростей возвратно-поступательного движения производится также переброской ремня в один из трех ручьев привода подач

- Разжим хонинговальной головки осуществляется от пружинного механизма на ходу

Обозначение хонинговального станка 3Г833

3 – шлифовальный станок (номер группы по классификации ЭНИМС)

Г – серия (поколение) станка (Г, К)

8 – притирочные, полировальные, доводочные, хонинговальные, полировальные станки (номер подгруппы по классификации ЭНИМС)

33 – исполнение станка

Габарит рабочего пространства хонинговального станка 3Г833

Общий вид хонинговального станка 3Г833

Расположение органов управления хонинговальным станком 3Г833

Перечень органов управления хонинговальным станком 3Г833

- Кран охлаждения

- Маховик механизма разжима хона

- Кулачки регулировки хода ползуна

- Рукоятка реверса

- Маховик ручного ввода хоны

- Указатель нагрузки

- Переключатель режимов: “Ввод хоны”, “Ручной”

- Сигнальная лампа

- Кнопка управления: “Подача пуск”

- Кнопка управления: “Толчковый”

- Кнопка управления: “Шпиндель стоп”

- Кнопка управления: “Шпиндель пуск”

- Кнопка управления: “Общий стоп”

- Кнопка управления: “Конец цикла”

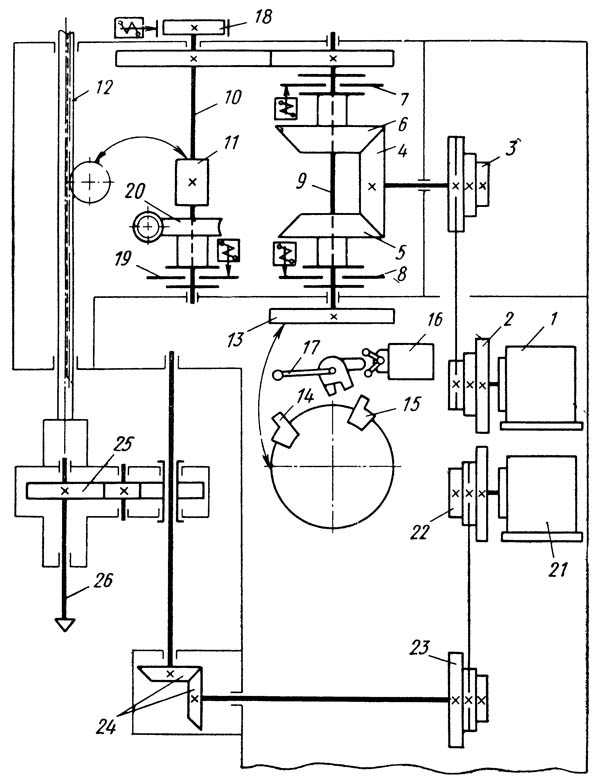

Кинематическая схема хонинговального станка 3Г833 Рис. 51

- Электромотор

- Шкив

- Шкив

- Конические зубчатые колеса

- Конические зубчатые колеса

- Конические зубчатые колеса

- Электромагнитные фрикционные муфты

- Электромагнитные фрикционные муфты

- Вал

- Вал

- Приводная шестерня

- Рейка зубчатая

- Лимб

- Кулачки

- Кулачки

- Переключатель

- Рукоятка

- Ленточный тормоз

- Муфта

- Червячная пара

- Электромотор

- Шкив

- Шкив

- Конические зубчатые колеса

- Ведомое зубчатое колесо

- Шпиндель

Хонинговальный станок модели ЗГ833, как исключение, имеет механический привод возвратно-поступательного движения шпиндельной бабки (см. рис. 51).

Скорость осевого движения шпиндельной бабки настраивается с помощью трехручьевых шкивов 2 и 3 и перекидного ремня.

Реверсирование шпиндельной бабки производится механизмом, включающим конические зубчатые колеса 4, 5, 6 и электромагнитные фрикционные муфты 7 и 8.

Движение шпиндельной бабки кинематически связано с вращением лимба 13, несущего кулачки 14 и 15, с помощью которых устанавливается ее ход. Эти кулачки через систему рычагов воздействуют на переключатель 16, который переключает муфты 7 и 8. Для местного хонингования реверсирование шпиндельной бабки можно производить вручную рукояткой 17.

При выводе хонинговальной головки из отверстия она может останавливаться только в крайнем верхнем положении. От самопроизвольного опускания вниз под действием собственного веса бабка удерживается ленточным тормозом 18.

Для ручного ввода головки в обрабатываемое отверстие предусмотрена муфта 19 и червячная пара 20.

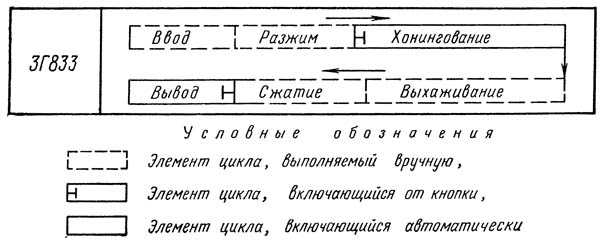

Цикл работы хонинговального станка 3Г833

Рабочий цикл хонинговального станка оказывает большое влияние на процесс хонингования и его конечные результаты: точность размера и геометрической формы отверстия и шероховатость обработанной поверхности.

Цикл работы любого хонинговального станка состоит из пяти основных этапов:

- ввод хонинговальной головки в обрабатываемое отверстие

- разжим брусков

- хонингование

- сжатие брусков

- вывод головки из отверстия

Циклограммы работы универсальных вертикально-хонинговальных станков основных моделей отечественного производства приведены в табл. 33. На всех станках хонинговальная головка вводится со сжатыми брусками без вращения. На станках ЗМ82, ЗМ83, ЗК84, ЗН84, ЗН85 и ЗН86 головка вводится с уменьшенной скоростью поступательного движения. После ввода головки на всех станках, за исключением ЗГ833, автоматически включается разжим брусков, подача СОЖ, вращение головки и рабочая скорость возвратно-поступательного движения. На станке ЗГ833 после ручного ввода головки в отверстие и нажатия на кнопку на пульте управления включается вращение и возвратно-поступательное движение головки, а также подача СОЖ- Далее вручную разжимают бруски. Второй этап рабочего цикла — хонингование с постоянным давлением брусков на обрабатываемую поверхность или с изменением давления по заранее принятой программе в процессе обработки одной детали.

При хонинговании на станках модели 3Г833 давление брусков в процессе обработки оператор изменяет вручную.

После окончания хонингования по команде от счетчика ходов, реле времени или системы активного контроля бруски сжимаются, выключается вращение головки, прекращается подача СОЖ и происходит вывод хонинговальной головки обычно с пониженной скоростью поступательного движения. Для того чтобы на хонинговальной поверхности не было рисок при выводе головки, момент сжатия брусков контролируется автоматикой станка. Хонинговальная головка выводится в исходное положение, при котором она находится в направляющей втулке, расположенной соосно в обрабатываемом отверстии. Для того чтобы снять головку или сменить бруски, шпиндельную бабку можно поднимать в крайнее верхнее положение, нажав на наладочную кнопку управления. На станке модели ЗГ833, как исключение, при выводе головки сначала вручную сжимают бруски, а затем, нажав на кнопку управления, головку останавливают и выводят сразу в крайнее верхнее положение.

Bce хонинговальные станки имеют наладочный цикл работы, при котором каждое движение станка, независимо от других движений может включаться с помощью отдельной кнопки.

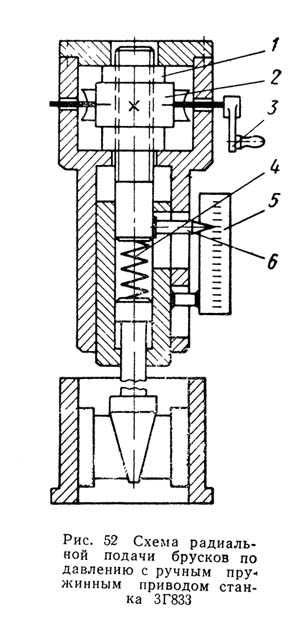

Схема радиальной подачи брусков по давлению с ручным пружинным приводом станка ЗГ833. Рис. 52

Система радиальной подачи станка предназначена для создания необходимого усилия вдавливания режущих зерен в обрабатываемую поверхность и радиального перемещения брусков в процессе хонингования, а также для совершения вспомогательных движений, к которым относится быстрый подвод брусков к обрабатываемой поверхности после ввода головки в отверстие и быстрый их отвод перед выводом ее из отверстия. Кроме того, эта система обеспечивает уменьшение усилий между режущими зернами и обрабатываемой поверхностью в начале и в конце хонингования. Заключительный этап хонингования со сниженным удельным давлением брусков называют процессом выхаживания. Быстрые вспомогательные перемещения и радиальная рабочая подача брусков производятся с помощью механизма разжима

По принципу действия системы радиальной подачи брусков делят на подачи по давлению и дозированные подачи.

1. Системы подачи брусков подавлению. Радиальное перемещение брусков создается за счет прижатия их к обрабатываемой поверхности с определенным усилием. При этом радиальное их перемещение ограничивается обрабатываемой поверхностью и зависит от снимаемого припуска. Регулируемой величиной является усилие прижима брусков к стенкам изделия.

а) Системы с ручным приводом механизма разжима (модель станка ЗГ833).

Быстрый подвод и отвод брусков осуществляется с помощью гайки 1 (рис. 52), вращение которой производится через червячную передачу 2 от рукоятки 3. Усилие на стержне разжимного конуса устанавливается сжатием тарированной пружины 4 с отсчетом по шкале 5 указателем 6. При выхаживании уменьшается усилие пружины также с помощью рукоятки 3.

Осевое усилие po на штоке разжима брусков определяют по формуле

po = plbpBntg(φ + θ), (16)

где р — удельное давление брусков в кг/см2

lbp — длина бруска в см;

В — ширина бруска в см;

n — число брусков;

θ — угол трения в град (обычно принимают равным 6°)

φ — угол конуса разжима в град;

Конструкция и работа станка

Компановка

Вертикально-хонинговальный станок состоит из следующих основных узлов: основания, колонны, ползуна, коробки подач, редуктора, приспособлений для установки и крепления гильз и блоков автомобильных и тракторных двигателей, электрооборудования.

На основании станка установлена колонна, на которой расположены следующие узлы:

- система охлаждения с правой стороны колонны

- шкаф с электрооборудованием — с левой стороны колонны

- пульт управления — с правой стороны колонны

- коробка подач — на верхнем торце колонны

- редуктор — на передней стенке колонны

На скалках, закрепленных в корпусе редуктора и плите коробки подач, установлен ползун.

Приспособления для крепления гильз и блоков устанавливаются на рабочей плоскости основания.

Основание станка

Основание (рис.

На основании расположены электронасос охлаждения 1, колонна 2 и фильтр 3.

На верхней рабочей плоскости основания устанавливаются приспособления для обработки гильз или блоков. Для защиты от разбрызгивания охлаждающей жидкости предусмотрены передний и боковые защитные щитки.

На передней и задней стенках основания предусмотрены окна (4) для очистки резервуара охлаждения.

Колонна станка

Колонна (рис. 9) представляет собой литую стойку коробчатой формы.

На колонне расположены:

- привод вращения шпинделя 1

- привод возвратно-поступательного движения хонинговальной головки 2

- пульт управления 3

- электрошкаф 4

Редуктор привода станка

Редуктор (рис. 10) передает вращение на приемную шестерню ползуна через шлицевой вал 7.

Корпус редуктора 1 представляет собой литую деталь коробчатом формы, внутри которой расположены ведущая вал-шестерня 6 с закрепленным на ней трехручьевым шкивом 4 и ведомая шестерня 2, передающая вращение шлицевому валу 7.

Для предохранения узла от поломки в случае возможных перегрузок по крутящему моменту редуктор снабжен предохранительной фрикционной муфтой 5.

Ползун

Ползун (рис. 11) — механизм, передающий вращение от шлицевого вала на поводок хонинговальной головки.

Коробка подач

Коробка подач (рис. 12) установлена на верхнем торце колонны и является узлом, который преобразует вращательное движение привода в возвратно-поступательное движение и передает его при помощи” рейки на шатун. Корпус коробки подач 3 — литая деталь коробчатой формы, внутри которой размещены ведущая вал-шестерня 6.

Электромагнитные фрикционные муфты 5 встроенные в ведомые конические шестерни 8, зубчатые передачи 1, с помощью которых возвратно-поступательное движение передается рейке, электромагнитная муфта 2 с червячной парой ручного ввода хоны. В нише корпуса расположен ведомый шкив привода 7 с предохранительной муфтой.

Под боковыми крышками расположены:

- С левой стороны — фрикционный тормоз 9, управление которым осуществляется с помощью электромагнита 10

- С правой стороны – механизм реверсирования 4, сухарями которого регулируется ход ползуна

Приспособление для установки и крепления гильз на станке

Приспособление (рис. 13) состоит из основания 4 и прихватов 5.

Крепление гильз осуществляется вручную с помощью эксцентрика 1 и рычага 2. Для различных размеров гильз предусмотрены сменные кольца 3 и 6 (рис. 14).

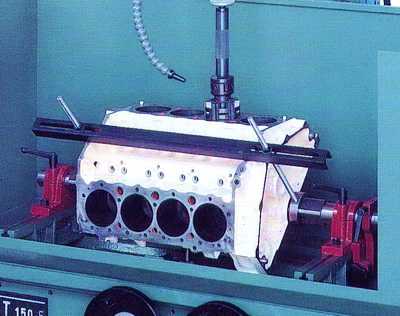

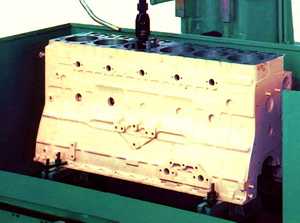

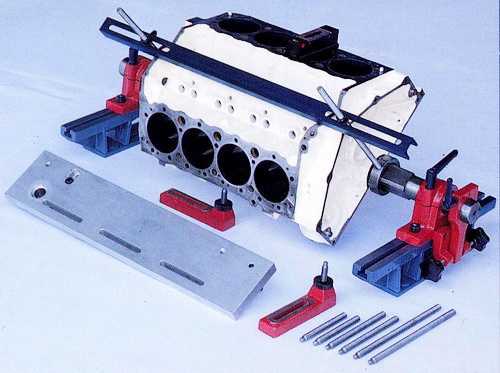

Приспособление для установки и крепления блоков на станке

Приспособление (рис. 15) закрепляется на столе станка с помощью эксцентриковых зажимов 1. Обрабатываемый блок на приспособлении крепится четырьмя прихватами 2 с эксцентриковым зажимом.

Установка блока на оси шпинделя в поперечном направлении производится упорами 4. Перемещение приспособления с установленным блоком в продольном направлении осуществляется через реечную передачу посредством маховика 3 с отсчетом необходимого шага по линейке, установленной на основании станка.

Описание электросхемы станка

Электрическая цепь станка питается от сети переменного трехфазного тока 380 вольт, цепь управления питается напряженнем 127 вольт от понижающего трансформатора Тр.

- Селеновый выпрямитель питается напряжением 36 в от вторичной обмотки трансформатора Тр.

- С выхода селенового выпрямителя снимается 24 вольта постоянного тока для питания электромагнитных муфт ЭММ1, ЭММ2, ЭММ3.

Хонинговальная головка к станку 3Г833

3Г833 станок хонинговальный вертикальный одношпиндельный. Видеоролик.

Технические характеристики хонинговального станка 3Г833

| Наименование параметра | 3Г833 | 3К833 |

|---|---|---|

| Основные параметры станка | ||

| Класс точности по ГОСТ 8-82 | Н | Н |

| Диаметр хонингования наименьший/ наибольший/ допустимый, мм | 30/ 125/ 165 | 30/ 125/ 165 |

| Длина хонингования, мм | 150..450 | 30..400 |

| Расстояние от оси шпинделя до направляющих (вылет), мм | 300 | 300 |

| Расстояние от торца шпинделя до поверхности плиты, мм | 50..550 | 700..1200 |

| Размер рабочей поверхности стола, мм | 500 х 1000 | 500 х 1000 |

| Шпиндель станка | ||

| Частота вращения шпинделя, об/мин | 155, 280, 400 | 160, 250, 400 |

| Ход шпинделя, мм | 500 | 500 |

| Конус шпинделя по ГОСТ 25557-82 | Морзе 4 АТ6 | |

| Скорость возвратно-поступательного движения шпинделя, м/мин | 8; 11,8; 18 | 3..18 б/с |

| Давление в гидросистеме возвратно-поступательного движения шпинделя, МПа | нет | 3,0..4,0 |

| Ход толкателя разжима брусков, мм | 40 | |

| Давление в гидросистеме разжима брусков, МПа | 0,6..2,00 | |

| Наибольший крутящий момент на шпинделе, кНм | 19,5 | |

| Наибольшее осевое усилие на шпинделе, кН | 4,5 | |

| Привод станка | ||

| Количество электродвигателей на станке | 3 | 3 |

| Электродвигатель привода главного движения – вращения шпинделя (ДШ)(М2), кВт | 3,0 | 4,0 |

| Электродвигатель привода возвратно-поступательного движения (ДП), кВт | 1,1 | нет |

| Электродвигатель привода гидравлики (М1), кВт | нет | 4,0 |

| Электродвигатель охлаждения (ДО)(М3), кВт | 0,12 | 0,12 |

| Общая мощность электродвигателей станка, кВт | 4,22 | 8,12 |

| Габарит станка | ||

| Габариты станка (длина х ширина х высота), мм | 1205 х 1180 х 2670 | 1295 х 1145 х 2755 |

| Масса станка, кг | 1200 | 1520 |

Связанные ссылки

Каталог-справочник хонинговальных станков

Паспорта и руководства хонинговальных станков

Справочник деревообрабатывающих станков

Справочник КПО

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

stanki-katalog.ru

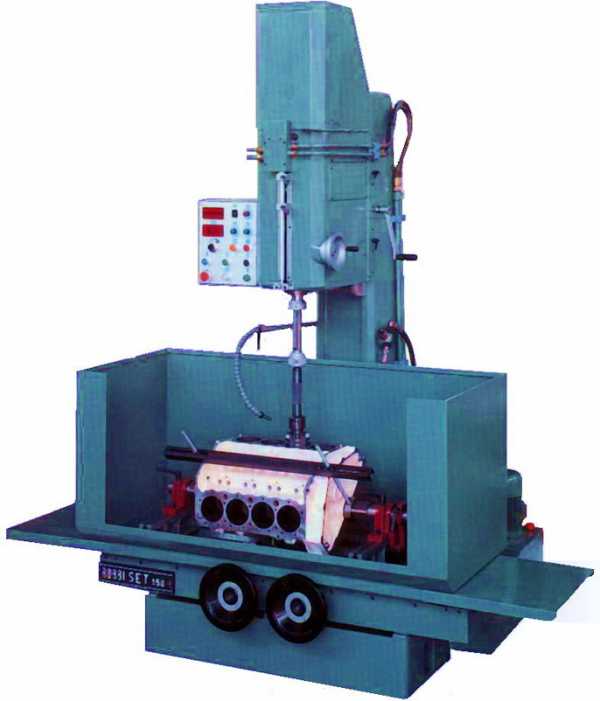

Вертикально-хонинговальные станки ROBBI для хонингования блоков и цилиндров серий LM и SET

Хонинговальные станки линии LM и SET выпускаются в Италии фирмой ROBBI S.p.A.. Это недорогие станки, которые выпускаются на основании 75-летнего опыта фирмы в производстве прецизионного оборудования для восстановления двигателей.

Станки LM 150, SET 150 и SET 200 – это легкое управление, минимум операций для прецизионной работы и высокое качество работы благодаря жесткой подаче брусков хонинговальной головки. Окраска в любой цвет по выбору заказчика.

Каждый такой станок спроектирован так, чтобы обеспечить высокую точность и одновременно быть простым в использовании. Поэтому особенности наладки станка разработаны с учетом потребностей оператора и являются быстрыми, простыми и не требуют специальных знаний и навыков. Заключительный выбор легок: станки надежны, удобны и точны, их цены приемлемы, что означает выгодное возвращение инвестиций. Оперативная связь с производителем гарантирует, в случае необходимости, консультации и быструю поставку требуемых запчастей и расходных материалов.

ОТЛИЧИТЕЛЬНЫЕ ОСОБЕННОСТИ СТАНКОВ:

- Большой выбор хонинговальных головок и приспособлений, возможность использования различных хонголовок, включая SUNNEN.

- Быстрые снятие/установка хонинговальной головки.

- Телескопический шпиндель для быстрого выбора рабочей позиции хонголовки по высоте.

- Быстрая настройка верхней и нижней крайних положений хонголовки при хонинговании.

- Возможность простой регулировки частоты вращения и вертикальной подачи хонголовки.

- Жесткая подача брусков на разжим с автоматической или ручной регулировкой.

- Простое крепление V-образных блоков цилиндров.

- Специальная конструкция хонинговальных головок с регулировкой конуса.

Информация для профессионалов: станок SET 150 в версии E – это модель с плавным электронным регулированием частоты вращения и подачи, электронным регулированием вертикальной подачи хонголовки и подачи брусков на разжим, с электронной индикацией параметров и с продольным и поперечным перемещением стола. Версия LE отличается меньшей мощностью шпиндельного двигателя, меньшей подачей шпинделя и отсутствием поперечного перемещения стола. Версия L выполнена аналогично LE, но предусматривает только ручное управление.

|

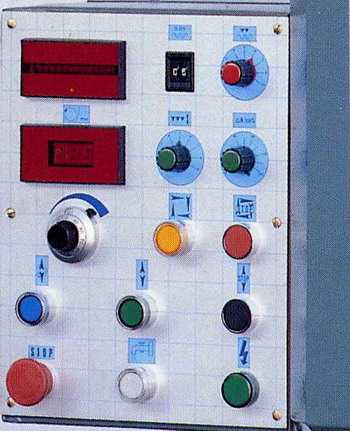

Пульт управления.

Удобный пульт управления с плавной регулировкой и цифровой индикацией скорости вращения и подачи, ручной и автоматической подачей шпинделя. |

|

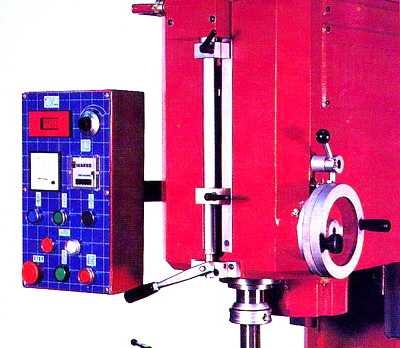

Пульт и органы управления станком.

Центроискатель и установочное приспособление для резцов – точная выверка положения борштанги и точная обработка отверстий подшипников блока. |

|

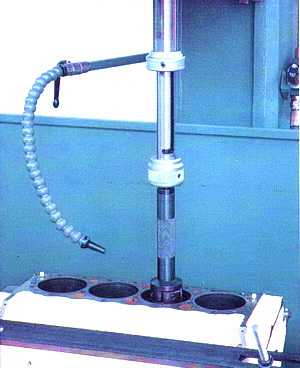

Установка хонголовки. |

|

Регулировка мертвых точек.

Удобная регулировка стопоров наглядна и обеспечивает легкость работы и точность. |

|

Многобрусковая хонинговальная головка.

Исключительная точность и идеальная геометрия цилиндра. |

|

Хонингование.

Процесс хонингования быстр и точен, непрерывная подача СОЖ в зону хонингования легко регулируется. |

|

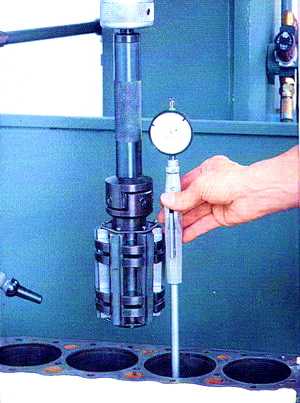

Измерение диаметра.

Удобный нутромер для конроля выполненной работы. |

|

Крепление блоков цилиндров.

Большой выбор креплений для любых блоков, |

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

ПАРАМЕТРЫ

LM 150

LM 150-L

SET 150-L/LE

SET 150-E

SET 200

ОБРАБАТЫВАЮЩАЯ СПОСОБНОСТЬ

Обрабатываемые диаметры цилиндров

мм

31-150

31-150

31-170

31-300

31-300

Максимальная длина хонингования

мм

320

320

380

450

800

Размеры стола

мм

1100 x 850

1450 x 850

1400 x 500

1400 x 500

1350×550

Расстояние от шпинделя до направляющих колонки

мм

350

350

350

350

430

Максимальное расстояние от стола до хонголовки

мм

600

770

800

800

800

СКОРОСТИ И ПОДАЧИ

Максимальный ход шпинделя

мм

250

250

300

370

370

Максимальный ход хонинговальной бабки

мм

400

400

470

530

600

Шпиндельные скорости вращения

об/мин

70-140

70-140

70-140

40-150

50-75-100-150

Вертикальная подача шпинделя

м/мин

0-18

0-18

0-18

6-18

6-18

Продольный ход стола

мм

—

—

1340

1340

1300

Поперечный ход стола

мм

—

—

—

80

80

МОЩНОСТИ

Главный шпиндельный двигатель

кВт

0,75

0,75

2,2-1,5

3,0

3,5-2,5

Гидравлический насос

кВт

0,75

0,75

2

2

3

Насос системы охлаждения

кВт

0,15

0,15

0,12

0,12

0,25

РАЗМЕРЫ И ВЕС

Габариты станка: длина x ширина x высота

мм

1500x950x2350

1850x950x2520

2380x1370x2300

2380x1370x2450

2200x1500x2700

Требуемое рабочее пространство

мм

1640x1120x2230

2000x1120x2270

3720x1370x2800

3720x1370x3000

3720x1370x3000

Приблизительно чистый вес

кг

500

600

1200

1500

1500

Приблизительно вес брутто с коробкой

кг

600

730

1500

1800

1800

Размеры упаковки

м

1,64×1,12×2,23

2,0×1,12×2,27

1,8×1,52×2,47

1,86×1,5×2,47

1,86×1,78×2,66

Объем упаковки

м3

4,758

4,758

6,758

7,142

7,758

КОМПЛЕКТ СТАНДАРТНОГО ОБОРУДОВАНИЯ

- Полный электрический монтаж низкого напряжения (24 Вт)

- Комплектная гидравлическая система с резервуаром.

- Комплектная система охлаждения.

- Пара параллелей с зажимами для рядных блоков.

- Набор гаечных ключей.

- Руководство по эксплуатации.

ДОПОЛНИТЕЛЬНОЕ ОБОРУДОВАНИЕ (НА ЗАКАЗ)

Хонинговальные головки

— специальные 5 и 6-брусковые, тип ROBBI, с ограниченным диапазоном подачи брусков на разжим (конусная регулировка):

Хонголовка

L/31

L/40

L/50

L/60

L/70

L/80

L/100

L/120

Диаметр хонингования, мм

31-51

40-55

51-74

59 — 85

70-104

83-110

102-154

120-180

— универсальные тип SUNNEN (2 бруска и 2 башмака):

350-P – Автоматическая универсальная хонголовка для диаметров 62-170 мм.

350-S – Автоматическая универсальная хонголовка для диаметров 62-300 мм.

Регулируемое наклонное крепление для зажима V-образных блоков цилиндров.

Быстрый зажим для рядных блоков цилиндров

Крепление для цилиндров мотоциклов

Универсальное крепление для гильз цилиндров

Нутромеры для измерения диаметра цилиндра

Автоматическая подача брусков с предварительной установкой с помощью маховика, с возможностью выбора усилия, начального положения, счетчика циклов до окончания, с остановом в верхнем положении и быстрым возвратом с помощью маховика, настройки режимов хонинговальных циклов с выбором начального положения, счетчика циклов до окончания, с остановом в верхнем положении и быстрым возвратом с помощью маховика

ab-engine.gectopascal.com

Хонинговальные станки: вертикальные, горизонтальные, характеристики

Содержание статьи:

Окончательная обработка поверхностей валов и отверстий делается с помощью хонинговальных станков. Оборудование этого класса относится к сложному технологическому, так как к конечному результату предъявляются жесткие требования по качеству.

Назначение и виды хонинговальных станков

Вертикальная модель

Хонингование – это процесс, аналогичный шлифовке. Разница заключается в том, что в течение выполнения работы происходит значительное снятие материала с поверхности заготовки для придания ей окончательной формы. При этом шероховатость должна быть не выше установленной нормы.

Конструктивно хонинговальные станки представляют собой производственный комплекс, состоящий из станины, устройства для установки заготовки, шпиндельного блока и штифта для монтажа обрабатывающего инструмента – хоном. Во время работы деталь остается неподвижной – вращается штифт. Причем он совершает не только вращательные, но и поступательные движения. Этот принцип способствует равномерной обработке поверхности заготовки.

В зависимости от конструктивных особенностей хонинговальные станки могут быть следующих типов:

- расположение шпинделя. Чаще всего встречаются вертикальные модели. Но для некоторых производственных процессов применяется горизонтально-хонинговальный станок или его наклонный аналог;

- по числу шпинделей. Оборудование может быть с одним или несколькими шпинделями. Последние предназначены для комплексного хонингования сложных по форме деталей;

- по типу обработки – внешняя или внутренняя. Некоторые модели могут одновременно выполнять все типы хонингования;

- по степени автоматизации. Для выполнения небольшого объема работ применяют станки с механическим управлением. Если же необходимо добиться максимальной скорости обработки – нужно использовать автоматические или полуавтоматические модели.

Важным моментом является выбор брусков, установленных на штифт шпинделя. Они различаются по зернистости, материалу изготовления, а также площади контакта с обрабатываемой деталью.

Основной вращательный момент передаётся на вал шпинделя от электродвигателя. Для поступательного движения чаще всего применяют гидроцилиндры.

Перечень основных технических характеристик

Расположение компонентов

Определившись, какие хонинговальные станки будут оптимальны для выполнения того или иного типа работы, необходимо рассчитать их технологические и эксплуатационные характеристики. Они зависят от материала изготовления деталей, степени их обработки, а также времени, которое необходимо для выполнения этой процедуры.

Определяющим параметром является расположение шпинделя станка. Затем следует определиться с их количеством и типом обработки. Эти параметры напрямую влияют на габариты и вес всей конструкции. Также учитывается наличие системы охлаждения. Она необходима для снижения температуры на поверхности детали и шлифовальных кругов. В случае ее отсутствия нагрев может привести к появлению внутреннего напряжения, что скажется на износостойкости детали.

Основные технические характеристики, которыми должны обладать хонинговальные станки:

- класс точности. Большинство моделей имеют класс «Н»;

- максимальный и минимальный диаметры хонингования;

- длина обработки;

- величина вылета шпинделя;

- расстояние от обрабатывающей головки до поверхности рабочего стола;

- габариты рабочего стола;

- частоты вращения шпинделя;

- максимальный ход шпинделя;

- скорость возвратно-поступательного движения рабочей части станка;

- максимальный крутящий момент;

- допустимое осевое усилие;

- мощность электродвигателя;

- производительность системы охлаждения.

Отдельно необходимо учитывать параметры гидравлической системы, которой оснащены хонинговальные станки. Для обеспечения ее нормальной работы следует периодически проверять состояние гидроцилиндров, контролировать величину номинального давления в них. Фиксация заготовки осуществляется механическим способом или с помощью магнитного (электромагнитного) стола.

В качестве примера можно посмотреть видеоматериал, в котором показан процесс обработки цилиндров двигателя с помощью хонинговального станка:

stanokgid.ru

Станок вертикально-хонинговальный СС740М | Станочный Мир

Если Вам необходимо купить Станок вертикально-хонинговальный СС740М звоните по телефонам:

в Москве +7 (499) 372-31-73

в Санкт-Петербурге +7 (812) 245-28-87

в Минске +375 (17) 246-40-09

в Екатеринбурге +7 (343) 289-16-76

в Новосибирске +7 (383) 284-08-84

в Челябинске +7 (351) 951-00-26

в Тюмени +7 (3452) 514-886

в Нижнем Новгороде +7 (831) 218-06-78

в Самаре +7 (846) 201-07-64

в Перми +7 (342) 207-43-05

в Ростове-на-Дону +7 (863) 310-03-86

в Воронеже +7 (473) 202-33-64

в Красноярске +7 (391) 216-42-04

в Нур-Султане +7 (7172) 69-62-30;

в Абакане, Альметьевске, Архангельске, Астрахани, Барнауле, Белгороде, Благовещенске, Брянске, Владивостоке, Владимире, Волгограде, Вологде, Иваново, Ижевске, Иркутске, Йошкар-Оле, Казани, Калуге, Кемерово, Кирове, Краснодаре, Красноярске, Кургане, Курске, Кызыле, Липецке, Магадане, Магнитогорске, Майкопе, Мурманске, Набережных Челнах, Нижнекамске, Великом Новгороде, Новокузнецке, Новороссийске, Новом Уренгое, Норильске, Омске, Орле, Оренбурге, Пензе, Перми, Петрозаводске, Пскове, Рязани, Саранске, Саратове, Севастополе, Симферополе, Смоленске, Сыктывкаре, Тамбове, Твери, Томске, Туле, Улан-Удэ, Ульяновске, Уфе, Хабаровске, Чебоксарах, Чите, Элисте, Якутске, Ярославле и в других городах

По всей России бесплатный номер 8 (800) 775-16-64.

В странах СНГ — Беларуси, Казахстане, Туркменистане, Узбекистане, Украине, Таджикистане, Молдове, Азербайджане, Кыргызстане, Армении в городах Нур-Султан, Бишкек, Баку, Ереван, Минск, Ашхабад, Кишинев, Душанбе, Ташкент, Киев и других для покупки оборудования типа Станок вертикально-хонинговальный СС740М звоните на любой удобный номер, указанный на нашем сайте, или оставьте свои контакты под кнопкой ЗАКАЗАТЬ ЗВОНОК вверху сайта – мы сами Вам перезвоним.

stanok-kpo.ru

Станок вертикально-хонинговальный СС740 | Станочный Мир

Если Вам необходимо купить Станок вертикально-хонинговальный СС740 звоните по телефонам:

в Москве +7 (499) 372-31-73

в Санкт-Петербурге +7 (812) 245-28-87

в Минске +375 (17) 246-40-09

в Екатеринбурге +7 (343) 289-16-76

в Новосибирске +7 (383) 284-08-84

в Челябинске +7 (351) 951-00-26

в Тюмени +7 (3452) 514-886

в Нижнем Новгороде +7 (831) 218-06-78

в Самаре +7 (846) 201-07-64

в Перми +7 (342) 207-43-05

в Ростове-на-Дону +7 (863) 310-03-86

в Воронеже +7 (473) 202-33-64

в Красноярске +7 (391) 216-42-04

в Нур-Султане +7 (7172) 69-62-30;

в Абакане, Альметьевске, Архангельске, Астрахани, Барнауле, Белгороде, Благовещенске, Брянске, Владивостоке, Владимире, Волгограде, Вологде, Иваново, Ижевске, Иркутске, Йошкар-Оле, Казани, Калуге, Кемерово, Кирове, Краснодаре, Красноярске, Кургане, Курске, Кызыле, Липецке, Магадане, Магнитогорске, Майкопе, Мурманске, Набережных Челнах, Нижнекамске, Великом Новгороде, Новокузнецке, Новороссийске, Новом Уренгое, Норильске, Омске, Орле, Оренбурге, Пензе, Перми, Петрозаводске, Пскове, Рязани, Саранске, Саратове, Севастополе, Симферополе, Смоленске, Сыктывкаре, Тамбове, Твери, Томске, Туле, Улан-Удэ, Ульяновске, Уфе, Хабаровске, Чебоксарах, Чите, Элисте, Якутске, Ярославле и в других городах

По всей России бесплатный номер 8 (800) 775-16-64.

В странах СНГ — Беларуси, Казахстане, Туркменистане, Узбекистане, Украине, Таджикистане, Молдове, Азербайджане, Кыргызстане, Армении в городах Нур-Султан, Бишкек, Баку, Ереван, Минск, Ашхабад, Кишинев, Душанбе, Ташкент, Киев и других для покупки оборудования типа Станок вертикально-хонинговальный СС740 звоните на любой удобный номер, указанный на нашем сайте, или оставьте свои контакты под кнопкой ЗАКАЗАТЬ ЗВОНОК вверху сайта – мы сами Вам перезвоним.

stanok-kpo.ru

Вертикально-хонинговальные станки :: ООО “Моторист”

Хонинговальный станок

Berco DY 350A

Станок модели DY 350A итальянской фирмы Berco

предназначен, главным образом, для восстановления цилиндров двигателей

внутреннего сгорания. Благодаря своим размерам используется для ремонта

двигателей широкого спектра автомобилей: от легковых до тяжелых

грузовиков. Станок может быть дополнительно оснащен специальным

оборудованием, которое позволяет осуществлять автоматическую подачу

хонинговального бруска через каждые два хода в соответствии с

установленными параметрами. Возвратно-поступательное движение

хонинговальной головки осуществляется при помощи гидравлического

привода.

ТЕХНИЧЕСКИЕ

ХАРАКТЕРИСТИКИ DY 350A:

Минимальный и

максимальный диаметры хонингования, мм

40 / 155

Максимальная

глубина хонингования, мм

250

Максимальное

возвратно-поступательное движение хона, мм

280

Максимально

допустимая длина блока, мм

1200

Максимальное

горизонтальное перемещение хонголовки, мм

1030

Габаритные

размеры станка:

Длина, мм

1740

Ширина, мм

1920

Высота, мм

1740

Примерный вес

без упаковки, кг

880

Примерный вес

в упаковке, кг

1210

Станок для хонингования

цилиндров и гильз цилиндров Berco DY 600

Станок DY 600 предназначен для ремонта цилиндров

двигателей внутреннего сгорания, а также для выполнения хонингования цилиндров

гидравлических компрессоров, втулок и т.п. Хонинговальный станок снабжен

прибором PERFEX, контролирующим расширение и сжатие хона, не прерывая работу.

Хонинговальная головка имеет гидравлический привод, глубина и скорость

хонингования регулируются.

ТЕХНИЧЕСКИЕ

ХАРАКТЕРИСТИКИ DY 600:

Минимальный и

максимальный диаметры хонингования, мм

18 / 250

Максимальная

длина хонингования, мм

700

Максимальное

возвратно-поступательное движение хона, мм

600

Габаритные

размеры станка:

Длина, мм

1630

Ширина, мм

1800

Высота, мм

2888

Примерный вес

без упаковки, кг

2050

Примерный вес

в упаковке, кг

2565

Станок для

хонингования цилиндров и гильз цилиндров Berco SR 1A

Станок SR 1A – небольшой переносной

хонинговальный станок, позволяющий производить хонингование цилиндров на месте

ТЕХНИЧЕСКИЕ

ХАРАКТЕРИСТИКИ SR 1A:

Минимальный и

максимальный диаметры хонингования, мм

18 / 150

Максимальная

длина хонингования, мм

370

Максимальное

возвратно-поступательное движение хона, мм

300

Габаритные

размеры станка:

Длина, мм

Ширина, мм

Высота, мм

1200

Примерный вес

без упаковки, кг

65

Примерный вес

в упаковке, кг

95

www.honing.ru

ПАРАМЕТРЫ

LM 150

LM 150-L

SET 150-L/LE

SET 150-E

SET 200

ОБРАБАТЫВАЮЩАЯ СПОСОБНОСТЬ

СКОРОСТИ И ПОДАЧИ

МОЩНОСТИ

РАЗМЕРЫ И ВЕС

КОМПЛЕКТ СТАНДАРТНОГО ОБОРУДОВАНИЯ

|

|

ДОПОЛНИТЕЛЬНОЕ ОБОРУДОВАНИЕ (НА ЗАКАЗ)

Хонинговальные головки

— специальные 5 и 6-брусковые, тип ROBBI, с ограниченным диапазоном подачи брусков на разжим (конусная регулировка):

Хонголовка

L/31

L/40

L/50

L/60

L/70

L/80

L/100

L/120

Диаметр хонингования, мм

31-51

40-55

51-74

59 — 85

70-104

83-110

102-154

120-180

— универсальные тип SUNNEN (2 бруска и 2 башмака):

350-P – Автоматическая универсальная хонголовка для диаметров 62-170 мм.

350-S – Автоматическая универсальная хонголовка для диаметров 62-300 мм.

Регулируемое наклонное крепление для зажима V-образных блоков цилиндров.

Быстрый зажим для рядных блоков цилиндров

Крепление для цилиндров мотоциклов

Универсальное крепление для гильз цилиндров

Нутромеры для измерения диаметра цилиндра

Автоматическая подача брусков с предварительной установкой с помощью маховика, с возможностью выбора усилия, начального положения, счетчика циклов до окончания, с остановом в верхнем положении и быстрым возвратом с помощью маховика, настройки режимов хонинговальных циклов с выбором начального положения, счетчика циклов до окончания, с остановом в верхнем положении и быстрым возвратом с помощью маховика

ab-engine.gectopascal.com

Хонинговальные станки: вертикальные, горизонтальные, характеристики

Содержание статьи:

Окончательная обработка поверхностей валов и отверстий делается с помощью хонинговальных станков. Оборудование этого класса относится к сложному технологическому, так как к конечному результату предъявляются жесткие требования по качеству.

Назначение и виды хонинговальных станков

Вертикальная модель

Хонингование – это процесс, аналогичный шлифовке. Разница заключается в том, что в течение выполнения работы происходит значительное снятие материала с поверхности заготовки для придания ей окончательной формы. При этом шероховатость должна быть не выше установленной нормы.

Конструктивно хонинговальные станки представляют собой производственный комплекс, состоящий из станины, устройства для установки заготовки, шпиндельного блока и штифта для монтажа обрабатывающего инструмента – хоном. Во время работы деталь остается неподвижной – вращается штифт. Причем он совершает не только вращательные, но и поступательные движения. Этот принцип способствует равномерной обработке поверхности заготовки.

В зависимости от конструктивных особенностей хонинговальные станки могут быть следующих типов:

- расположение шпинделя. Чаще всего встречаются вертикальные модели. Но для некоторых производственных процессов применяется горизонтально-хонинговальный станок или его наклонный аналог;

- по числу шпинделей. Оборудование может быть с одним или несколькими шпинделями. Последние предназначены для комплексного хонингования сложных по форме деталей;

- по типу обработки – внешняя или внутренняя. Некоторые модели могут одновременно выполнять все типы хонингования;

- по степени автоматизации. Для выполнения небольшого объема работ применяют станки с механическим управлением. Если же необходимо добиться максимальной скорости обработки – нужно использовать автоматические или полуавтоматические модели.

Важным моментом является выбор брусков, установленных на штифт шпинделя. Они различаются по зернистости, материалу изготовления, а также площади контакта с обрабатываемой деталью.

Основной вращательный момент передаётся на вал шпинделя от электродвигателя. Для поступательного движения чаще всего применяют гидроцилиндры.

Перечень основных технических характеристик

Расположение компонентов

Определившись, какие хонинговальные станки будут оптимальны для выполнения того или иного типа работы, необходимо рассчитать их технологические и эксплуатационные характеристики. Они зависят от материала изготовления деталей, степени их обработки, а также времени, которое необходимо для выполнения этой процедуры.

Определяющим параметром является расположение шпинделя станка. Затем следует определиться с их количеством и типом обработки. Эти параметры напрямую влияют на габариты и вес всей конструкции. Также учитывается наличие системы охлаждения. Она необходима для снижения температуры на поверхности детали и шлифовальных кругов. В случае ее отсутствия нагрев может привести к появлению внутреннего напряжения, что скажется на износостойкости детали.

Основные технические характеристики, которыми должны обладать хонинговальные станки:

- класс точности. Большинство моделей имеют класс «Н»;

- максимальный и минимальный диаметры хонингования;

- длина обработки;

- величина вылета шпинделя;

- расстояние от обрабатывающей головки до поверхности рабочего стола;

- габариты рабочего стола;

- частоты вращения шпинделя;

- максимальный ход шпинделя;

- скорость возвратно-поступательного движения рабочей части станка;

- максимальный крутящий момент;

- допустимое осевое усилие;

- мощность электродвигателя;

- производительность системы охлаждения.

Отдельно необходимо учитывать параметры гидравлической системы, которой оснащены хонинговальные станки. Для обеспечения ее нормальной работы следует периодически проверять состояние гидроцилиндров, контролировать величину номинального давления в них. Фиксация заготовки осуществляется механическим способом или с помощью магнитного (электромагнитного) стола.

В качестве примера можно посмотреть видеоматериал, в котором показан процесс обработки цилиндров двигателя с помощью хонинговального станка:

stanokgid.ru

Станок вертикально-хонинговальный СС740М | Станочный Мир

Если Вам необходимо купить Станок вертикально-хонинговальный СС740М звоните по телефонам:

в Москве +7 (499) 372-31-73

в Санкт-Петербурге +7 (812) 245-28-87

в Минске +375 (17) 246-40-09

в Екатеринбурге +7 (343) 289-16-76

в Новосибирске +7 (383) 284-08-84

в Челябинске +7 (351) 951-00-26

в Тюмени +7 (3452) 514-886

в Нижнем Новгороде +7 (831) 218-06-78

в Самаре +7 (846) 201-07-64

в Перми +7 (342) 207-43-05

в Ростове-на-Дону +7 (863) 310-03-86

в Воронеже +7 (473) 202-33-64

в Красноярске +7 (391) 216-42-04

в Нур-Султане +7 (7172) 69-62-30;

в Абакане, Альметьевске, Архангельске, Астрахани, Барнауле, Белгороде, Благовещенске, Брянске, Владивостоке, Владимире, Волгограде, Вологде, Иваново, Ижевске, Иркутске, Йошкар-Оле, Казани, Калуге, Кемерово, Кирове, Краснодаре, Красноярске, Кургане, Курске, Кызыле, Липецке, Магадане, Магнитогорске, Майкопе, Мурманске, Набережных Челнах, Нижнекамске, Великом Новгороде, Новокузнецке, Новороссийске, Новом Уренгое, Норильске, Омске, Орле, Оренбурге, Пензе, Перми, Петрозаводске, Пскове, Рязани, Саранске, Саратове, Севастополе, Симферополе, Смоленске, Сыктывкаре, Тамбове, Твери, Томске, Туле, Улан-Удэ, Ульяновске, Уфе, Хабаровске, Чебоксарах, Чите, Элисте, Якутске, Ярославле и в других городах

По всей России бесплатный номер 8 (800) 775-16-64.

В странах СНГ — Беларуси, Казахстане, Туркменистане, Узбекистане, Украине, Таджикистане, Молдове, Азербайджане, Кыргызстане, Армении в городах Нур-Султан, Бишкек, Баку, Ереван, Минск, Ашхабад, Кишинев, Душанбе, Ташкент, Киев и других для покупки оборудования типа Станок вертикально-хонинговальный СС740М звоните на любой удобный номер, указанный на нашем сайте, или оставьте свои контакты под кнопкой ЗАКАЗАТЬ ЗВОНОК вверху сайта – мы сами Вам перезвоним.

stanok-kpo.ru

Станок вертикально-хонинговальный СС740 | Станочный Мир

Если Вам необходимо купить Станок вертикально-хонинговальный СС740 звоните по телефонам:

в Москве +7 (499) 372-31-73

в Санкт-Петербурге +7 (812) 245-28-87

в Минске +375 (17) 246-40-09

в Екатеринбурге +7 (343) 289-16-76

в Новосибирске +7 (383) 284-08-84

в Челябинске +7 (351) 951-00-26

в Тюмени +7 (3452) 514-886

в Нижнем Новгороде +7 (831) 218-06-78

в Самаре +7 (846) 201-07-64

в Перми +7 (342) 207-43-05

в Ростове-на-Дону +7 (863) 310-03-86

в Воронеже +7 (473) 202-33-64

в Красноярске +7 (391) 216-42-04

в Нур-Султане +7 (7172) 69-62-30;

в Абакане, Альметьевске, Архангельске, Астрахани, Барнауле, Белгороде, Благовещенске, Брянске, Владивостоке, Владимире, Волгограде, Вологде, Иваново, Ижевске, Иркутске, Йошкар-Оле, Казани, Калуге, Кемерово, Кирове, Краснодаре, Красноярске, Кургане, Курске, Кызыле, Липецке, Магадане, Магнитогорске, Майкопе, Мурманске, Набережных Челнах, Нижнекамске, Великом Новгороде, Новокузнецке, Новороссийске, Новом Уренгое, Норильске, Омске, Орле, Оренбурге, Пензе, Перми, Петрозаводске, Пскове, Рязани, Саранске, Саратове, Севастополе, Симферополе, Смоленске, Сыктывкаре, Тамбове, Твери, Томске, Туле, Улан-Удэ, Ульяновске, Уфе, Хабаровске, Чебоксарах, Чите, Элисте, Якутске, Ярославле и в других городах

По всей России бесплатный номер 8 (800) 775-16-64.

В странах СНГ — Беларуси, Казахстане, Туркменистане, Узбекистане, Украине, Таджикистане, Молдове, Азербайджане, Кыргызстане, Армении в городах Нур-Султан, Бишкек, Баку, Ереван, Минск, Ашхабад, Кишинев, Душанбе, Ташкент, Киев и других для покупки оборудования типа Станок вертикально-хонинговальный СС740 звоните на любой удобный номер, указанный на нашем сайте, или оставьте свои контакты под кнопкой ЗАКАЗАТЬ ЗВОНОК вверху сайта – мы сами Вам перезвоним.

stanok-kpo.ru

Вертикально-хонинговальные станки :: ООО “Моторист”

Хонинговальный станок

Berco DY 350A

Станок модели DY 350A итальянской фирмы Berco

предназначен, главным образом, для восстановления цилиндров двигателей

внутреннего сгорания. Благодаря своим размерам используется для ремонта

двигателей широкого спектра автомобилей: от легковых до тяжелых

грузовиков. Станок может быть дополнительно оснащен специальным

оборудованием, которое позволяет осуществлять автоматическую подачу

хонинговального бруска через каждые два хода в соответствии с

установленными параметрами. Возвратно-поступательное движение

хонинговальной головки осуществляется при помощи гидравлического

привода.

ТЕХНИЧЕСКИЕ

ХАРАКТЕРИСТИКИ DY 350A:

Минимальный и

максимальный диаметры хонингования, мм

40 / 155

Максимальная

глубина хонингования, мм

250

Максимальное

возвратно-поступательное движение хона, мм

280

Максимально

допустимая длина блока, мм

1200

Максимальное

горизонтальное перемещение хонголовки, мм

1030

Габаритные

размеры станка:

Длина, мм

1740

Ширина, мм

1920

Высота, мм

1740

Примерный вес

без упаковки, кг

880

Примерный вес

в упаковке, кг

1210

Станок для хонингования

цилиндров и гильз цилиндров Berco DY 600

Станок DY 600 предназначен для ремонта цилиндров

двигателей внутреннего сгорания, а также для выполнения хонингования цилиндров

гидравлических компрессоров, втулок и т.п. Хонинговальный станок снабжен

прибором PERFEX, контролирующим расширение и сжатие хона, не прерывая работу.

Хонинговальная головка имеет гидравлический привод, глубина и скорость

хонингования регулируются.

ТЕХНИЧЕСКИЕ

ХАРАКТЕРИСТИКИ DY 600:

Минимальный и

максимальный диаметры хонингования, мм

18 / 250

Максимальная

длина хонингования, мм

700

Максимальное

возвратно-поступательное движение хона, мм

600

Габаритные

размеры станка:

Длина, мм

1630

Ширина, мм

1800

Высота, мм

2888

Примерный вес

без упаковки, кг

2050

Примерный вес

в упаковке, кг

2565

Станок для

хонингования цилиндров и гильз цилиндров Berco SR 1A

Станок SR 1A – небольшой переносной

хонинговальный станок, позволяющий производить хонингование цилиндров на месте

ТЕХНИЧЕСКИЕ

ХАРАКТЕРИСТИКИ SR 1A:

Минимальный и

максимальный диаметры хонингования, мм

18 / 150

Максимальная

длина хонингования, мм

370

Максимальное

возвратно-поступательное движение хона, мм

300

Габаритные

размеры станка:

Длина, мм

Ширина, мм

Высота, мм

1200

Примерный вес

без упаковки, кг

65

Примерный вес

в упаковке, кг

95

www.honing.ru

Хонголовка |

L/31 |

L/40 |

L/50 |

L/60 |

L/70 |

L/80 |

L/100 |

L/120 |

| Диаметр хонингования, мм | 31-51 | 40-55 | 51-74 | 59 — 85 | 70-104 | 83-110 | 102-154 | 120-180 |

— универсальные тип SUNNEN (2 бруска и 2 башмака):

350-P – Автоматическая универсальная хонголовка для диаметров 62-170 мм.

350-S – Автоматическая универсальная хонголовка для диаметров 62-300 мм.

Регулируемое наклонное крепление для зажима V-образных блоков цилиндров.

Быстрый зажим для рядных блоков цилиндров

Крепление для цилиндров мотоциклов

Универсальное крепление для гильз цилиндров

Нутромеры для измерения диаметра цилиндра

Автоматическая подача брусков с предварительной установкой с помощью маховика, с возможностью выбора усилия, начального положения, счетчика циклов до окончания, с остановом в верхнем положении и быстрым возвратом с помощью маховика, настройки режимов хонинговальных циклов с выбором начального положения, счетчика циклов до окончания, с остановом в верхнем положении и быстрым возвратом с помощью маховика

Важным моментом является выбор брусков, установленных на штифт шпинделя. Они различаются по зернистости, материалу изготовления, а также площади контакта с обрабатываемой деталью.

Отдельно необходимо учитывать параметры гидравлической системы, которой оснащены хонинговальные станки. Для обеспечения ее нормальной работы следует периодически проверять состояние гидроцилиндров, контролировать величину номинального давления в них. Фиксация заготовки осуществляется механическим способом или с помощью магнитного (электромагнитного) стола.

в Санкт-Петербурге +7 (812) 245-28-87

в Минске +375 (17) 246-40-09

в Екатеринбурге +7 (343) 289-16-76

в Новосибирске +7 (383) 284-08-84

в Челябинске +7 (351) 951-00-26

в Тюмени +7 (3452) 514-886

в Самаре +7 (846) 201-07-64

в Перми +7 (342) 207-43-05

в Ростове-на-Дону +7 (863) 310-03-86

в Воронеже +7 (473) 202-33-64

в Красноярске +7 (391) 216-42-04

в Санкт-Петербурге +7 (812) 245-28-87

в Минске +375 (17) 246-40-09

в Екатеринбурге +7 (343) 289-16-76

в Новосибирске +7 (383) 284-08-84

в Челябинске +7 (351) 951-00-26

в Тюмени +7 (3452) 514-886

в Самаре +7 (846) 201-07-64

в Перми +7 (342) 207-43-05

в Ростове-на-Дону +7 (863) 310-03-86

в Воронеже +7 (473) 202-33-64

в Красноярске +7 (391) 216-42-04

Berco DY 350A

предназначен, главным образом, для восстановления цилиндров двигателей

внутреннего сгорания. Благодаря своим размерам используется для ремонта

двигателей широкого спектра автомобилей: от легковых до тяжелых

грузовиков. Станок может быть дополнительно оснащен специальным

оборудованием, которое позволяет осуществлять автоматическую подачу

хонинговального бруска через каждые два хода в соответствии с

установленными параметрами. Возвратно-поступательное движение

хонинговальной головки осуществляется при помощи гидравлического

привода.

ХАРАКТЕРИСТИКИ DY 350A:

максимальный диаметры хонингования, мм

глубина хонингования, мм

возвратно-поступательное движение хона, мм

допустимая длина блока, мм

горизонтальное перемещение хонголовки, мм

Габаритные

размеры станка:

без упаковки, кг

в упаковке, кг

цилиндров и гильз цилиндров Berco DY 600

двигателей внутреннего сгорания, а также для выполнения хонингования цилиндров

гидравлических компрессоров, втулок и т.п. Хонинговальный станок снабжен

прибором PERFEX, контролирующим расширение и сжатие хона, не прерывая работу.

Хонинговальная головка имеет гидравлический привод, глубина и скорость

хонингования регулируются.

ХАРАКТЕРИСТИКИ DY 600:

максимальный диаметры хонингования, мм

длина хонингования, мм

возвратно-поступательное движение хона, мм

Габаритные

размеры станка:

без упаковки, кг

в упаковке, кг

хонингования цилиндров и гильз цилиндров Berco SR 1A

хонинговальный станок, позволяющий производить хонингование цилиндров на месте

ХАРАКТЕРИСТИКИ SR 1A:

максимальный диаметры хонингования, мм

длина хонингования, мм

возвратно-поступательное движение хона, мм

Габаритные

размеры станка:

без упаковки, кг

в упаковке, кг

Хонингование-это процесс металлообработки с использованием как обычных, так и сверхтвердых абразивных материалов. Данный процесс относится к доводочной обработке. Хонинговальный станок выполняет два параллельных движения, схема показана на рисунке 1: это вращательное и возвратно-поступательное движение хонинговального инструмент. Подача инструмента осуществляется непрерывно с постоянной силой, также может выполняться при каждом двойном ходе головки бруска. Также этот процесс может дополнять третье колебательное движение, которое называют осциллирующим движением.

Экспериментально доказано, что добавление осциллирующего движения обеспечивает увеличение точность геометрических допусков формы детали, улучшает обработку сложнообрабатываемых деталей и рост производительность выполняемой работы. Последнее происходит потому, что при правильно подобранных режимах резания процесс обработки хонингованем имеет не затухающий характер, а траектория режущих зерен не накладывается на траекторию предыдущего прохода, что позволяет использовать их режущие свойства в большей мере. Однако введение этого движения имеет ограничение по массе подвижных частей станка.

Рисунок 1. Схема процесса хонингования

1 — деталь; 2 — брусок; 3 — перебег; 4 — перекрытие (Vок — окружная скорость, Vвп — скорость возвратно-поступательного движения, αс — угол сетки)

При трении поверхности хонинговального инструмента с поверхностью обрабатываемой детали происходит процесс резания со снятием тонкой стружки или пластическим вытеснением обрабатываемого материала. Для хонинговального инструмента применяется мелкая фракция абразивных частиц, их размер составляет от двадцати до ста микрометров, в среднем поверхность хонинговального бруска составляет от двадцати до четырехсот частиц на один миллиметр квадратный

Хонингование производится на специальном оборудовании. Хонинговальные станки, как и большинство металлорежущего оборудования можно разделить на универсальные и специальные. По компоновке на две классические группы, это вертикальные и горизонтальные хонинговальные машины. Так же они делятся на такие группы как одношпиндельные и многошпиндельные. Как правило универсальное оборудование имеет одни шпиндель. Многошпиндельное оборудование изготавливается по специальному заказу.

Производитель хонинговального станка 3Г833 Майкопский станкостроительный завод им. Фрунзе и Краснореченский станкостроительный завод им. М.В. Фрунзе.

Станки выпускаемые Майкопским станкостроительным заводом им. Фрунзе

- 2А78

— станок отделочно-расточной вертикальный 500 х 1000 - 2А78Н

— станок отделочно-расточной вертикальный 500 х 1250 - 2Е78П, 2Е78ПН

— станок отделочно-расточной 500 х 1000 - 3Г833

— станок хонинговальный вертикальный полуатомат - 3К833

— станок хонинговальный вертикальный полуатомат - 8А531

— станок ленточнопильный вертикальный для резки металла

3Г833 Станок хонинговальный вертикальный одношпиндельный. Назначение и область применения.

Вертикальный одношпиндельный хонинговальный станок модели 3Г833 предназначен для хонингования отверстий гильз и блоков автомобильных и тракторных двигателей внутреннего сгорания, пневмоцилиндров и гидроцилиндров, отверстий шатунов, шестерен диаметром от 30 до 125 мм и других аналогичных деталей, габариты которых допускают установку их на столе станка и размеры хонингуемых отверстий находятся в пределах указанных размеров.

На станке 3Г833 допускается хонингование отверстий до Ø 165 мм.

Принцип работы и особенности конструкции станка

Механизмы станка 3Г833 осуществляют по циклу одновременное возвратно-поступательное и вращательное движения инструмента — хона и радиальную подачу брусков, обеспечивающую увеличение по диаметру рабочей части инструмента в процессе обработки.

Станок 3Г833 предназначен для работы в ремонтных мастерских и может быть использован на ремонтных заводах и других металлообрабатывающих предприятиях с мелкосерийным выпуском продукции

Особенностями хонинговального станка 3Г833 являются:

- Изменение чисел оборотов шпиндели производится переброской ремня в один из трех ручьев шкива главного привода

- Изменение скоростей возвратно-поступательного движения производится также переброской ремня в один из трех ручьев привода подач

- Разжим хонинговальной головки осуществляется от пружинного механизма на ходу

Область применения хонинговального оборудования

Хонинговальные станки применяются как в серийном, так и в массовом производстве. Благодаря постоянно растущим требованиям к точности обрабатываемой детали, ее качеству и экономической целесообразности, а также значительным возможностям обработки алмазным инструментом использование хонинговальных машин значительно расширилось. Что позволяет увеличить качество, надежность и ресурс различных деталей машин.

Такое оборудование позволяет обрабатывать внутренние поверхности сквозных и глухих, конусных и цилиндрических отверстий. в частности хонинговальные станки применяют для обработки гильз, блоков цилиндров, отверстий в шатунах под палец, пазов род шпонки, канавок под стопорные кольца, шлицевых отверстий, эллипсовидных отверстий, гидравлических телескопических цилиндров, зубчатых колес, деталей топливного насоса высокого давления, труб, достигающих достаточного большого диаметра. Диапазон диаметров, обрабатываемых хонингованием, составляет от 5 до 800 миллиметров. Длина обрабатываемых отверстий может достигать 20000 миллиметров.

Такое оборудование возможно применять для хонингования одновременно нескольких соосно расположенных отверстий. Для обработки конусных и эллипсовидных отверстий системы прижимов абразивных брусков головки хонинговальной машины имеют эластичные элементы. Хонинговальные станки применяются для доводочных операций высокоточных отверстий и обеспечивают более эффективный процесс обработки, чем процесс притирки и полирования различными абразивными пастами и суспензиями. Также хонинговальные станки применяют для обработки наружных поверхностей и обработки торцов, сферических поверхностей, поршневых колец, алмазного зенкерования и развертывания.

Хонинговальные машины, помимо вращательного и возвратно-поступательного движения могут обеспечивать, могут воспроизводить третье осциллирующее (колебательное движение в осевом направлении) движение, имеющее ряд плюсов, перечисленных выше. К недостаткам такой металлообработки относится по массе подвижных узлов хонинговального станка, а также увеличение погрешности по причине переменного направления осевой силы и и разности по величине перебега брусков. Поэтому хонинговальное оборудование, имеющее механизм осевой осцилляции, изготавливается только для обработки отверстий в диаметре до пятидесяти миллиметров и на небольшую глубину.

Обозначение хонинговального станка 3Г833

3

— шлифовальный станок (номер группы по классификации ЭНИМС)

Г

– серия (поколение) станка (Г, К)

8

– притирочные, полировальные, доводочные, хонинговальные, полировальные станки (номер подгруппы по классификации ЭНИМС)

33

– исполнение станка

Хонингование. Хонинговальные станки. Общие сведения

Синонимы: шлифовально-притирочный металлорежущий станок для хонингования, honing vertical semiautomatic device

Хонингование — один из методов высокоточной обработки отверстий.