1. Столяр

1.1. Строение и свойства древесины

1.2. Основные приёмы обработки древесины

1.3. Организация рабочего места

1.4. Столярные соединения

1.5. Отделка столярных изделий

2. Защита древесины от разрушения

3. Отделка столярных изделий

3.1. Непрозрачная отделка

3.2. Прозрачная отделка

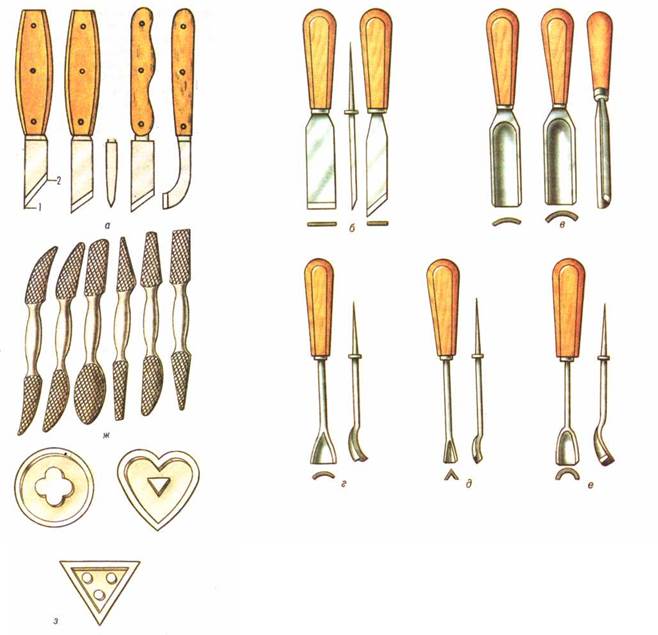

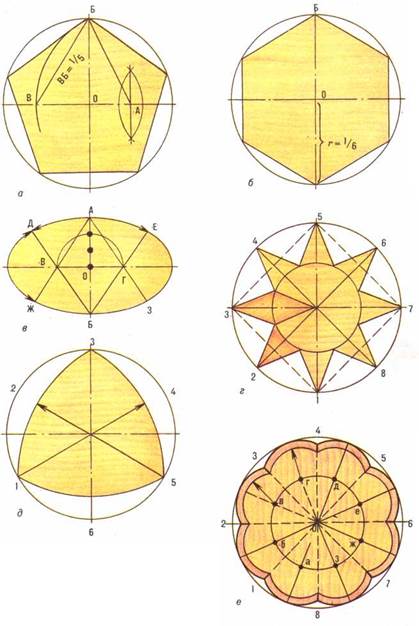

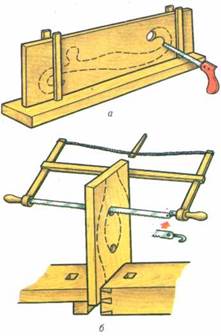

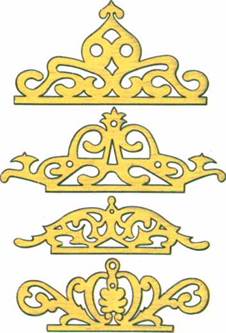

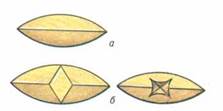

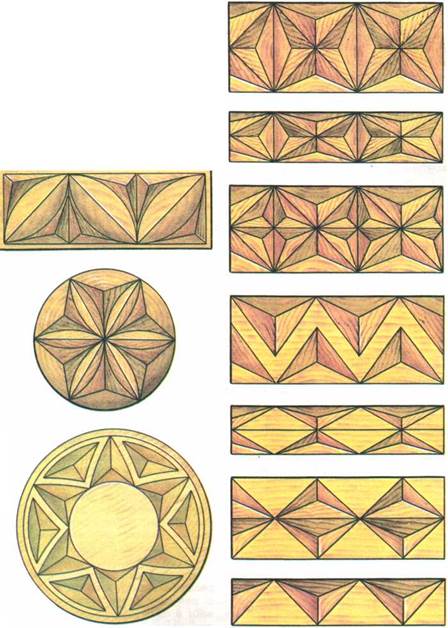

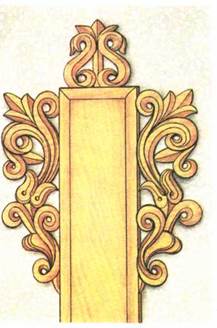

4. Резьба по дереву

4.1. Подготовка к резьбе

4.2. Техника резьбы по дереву

5. Столярные соединения

6. Фанерование

6.1. Подготовка поверхности

6.2. Выбор и подготовка облицовочного шпона

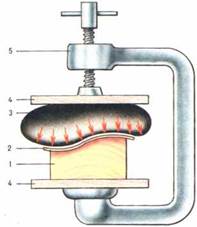

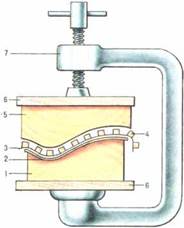

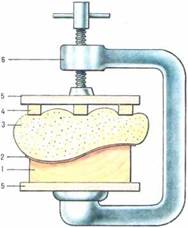

6.3. Наклеивание шпона

6.4. Отделка офанерованной поверхности

1. Столяр

Специалист по изготовлению (и ремонту) деревянных изделий: оконных переплётов, дверей, перегородок, стеллажей, шкафов, полок, домашней и садовой мебели, деталей декоративной отделки домов, а также предметов домашнего обихода, игрушек и т.д. В отличие от плотничных работ, связанных главным образом с грубой обработкой дерева с помощью топора, крупнозубой пилы, долота и некоторых других простейших инструментов, столярные работы характеризуются более точной и тщательной обработкой и отделкой деревянных изделий с использованием специальных столярных инструментов, обеспечивающих повышенную точность обработки. Детали столярных изделий соединяют в основном на шипах и клею, значительно реже на шурупах и лишь в отдельных случаях на гвоздях. Столярные работы, при которых изделия изготовляют из древесины хвойных и мягких лиственных пород, называют белодеревными, а если используют древесину твёрдых и ценных пород, включая красное дерево, или применяют облицовывание, — краснодеревными. Эти работы могут относиться к художественной обработке дерева и включать резьбу по дереву и инкрустацию.

К столярным работам относятся разметка деревянных деталей, их механическая обработка, сборка изделий, облицовывание и отделка. Навешивание петель и ручек, врезка замков, установка наличников, поручней и карнизов, ремонт паркетных и иных полов также относятся к столярным работам. Многие из этих работ можно выполнить самим в домашних условиях, зная основные свойства древесины и приёмы её обработки, при наличии специальных столярных инструментов и соответствующим образом оборудованного рабочего места.

1.1. Строение и свойства древесины

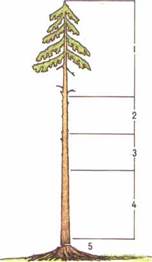

Дерево издавна было одним из самых распространённых поделочных материалов, доступных для домашнего умельца. Изделия из дерева ценятся за прочность, красивый вид, лёгкость обработки, «теплоту» и даже приятный запах. Природный рисунок и окраска древесины многих пород дерева столь привлекательны, что они сами по себе определяют ценность изделий из древесины в зависимости от сохранности их естественного внешнего вида. Древесина — материал, получаемый из срубленного и очищенного от коры и ветвей ствола дерева. Её свойства во многом зависят как от породы дерева, так и от строения древесины, а также от того, к какой части ствола она относится (рис. 1): вершинной, средней или нижней (комлевой).

Рис. 1. Схема разделки стволов деревьев хвойных пород: 1 — вершинная часть (дрова и промышленная древесина); 2 — вершинный отруб (очень сучковатый, используют для получения брусков); 3 — серединный отруб (умеренно сучковатый, идёт на изготовление брусьев, пластин, досок); 4 — нижний (комлевый) отруб (наиболее ценная древесина, практически без сучков, используют для получения высококачественных пластин и досок); 5 — пень.

Для столярных работ используют древесину в виде досок, брусков и брусьев, получаемых после распиловки средней и нижней (комлевой) частей ствола, причём нижний отруб даёт самую ценную древесину.

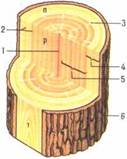

Чтобы лучше понять свойства древесины, следует хорошо представлять себе её строение. Обычно строение древесины рассматривают на трёх главных разрезах ствола: поперечном, радиальном и тангенциальном (по касательной к годичным кольцам) (рис. 2). В центральной части ствола расположена сердцевина из рыхлой ткани. Сердцевину окружают годичные кольца — слои прироста древесины за один год жизни дерева (на поперечном разрезе они имеют вид концентрических колец, на радиальном — продольных полос, а на тангенциальном — извилистых линий). В годичном кольце различают внутренние слои из крупных светлых клеток, которые появляются весной и ранним летом, и наружные слои из мелких толстостенных клеток более тёмного цвета – область поздней древесины. В древесине некоторых пород различают ядро и заболонь. Ядро отличается наибольшей плотностью, стойкостью против загнивания и более тёмным цветом. Породы дерева, имеющие ядро, называют ядровыми. В древесине лиственных пород заболонь по качеству значительно уступает ядру. Поэтому, например, заболонь дуба в столярном деле не используют. На поперечном разрезе иногда также видны сердцевинные лучи, по которым смола, соки, дубильные и красящие вещества проникают из поздних (наружных) слоёв в более ранние (внутренние) слои. Рисунок, открывающийся на поверхности древесины после прорезания волокон годичных колец и сердцевинных лучей, называют текстурой древесины. Чем разнообразнее этот рисунок по конфигурации и цветовым оттенкам, тем ценнее древесина как отделочный материал.

Рис. 2. Главные разрезы древесного ствола и его структура: П — поперечный; Р — радиальный; Т — тангенциальный; 1 — сердцевина; 2 — годичные слои; 3 — сердцевинные лучи; 4 — заболонь; 5 — ядро; 6 — кора.

Одно из важных свойств древесины — плотность, определяющая многие другие её свойства, в особенности прочность (способность сопротивляться разрушению под действием механических нагрузок). Чем больше плотность, тем тяжелее и твёрже древесина, тем выше её прочность и сложнее обработка. Самое «лёгкое» дерево — бальзовое (плотность его древесины всего 0,15 т/м3); самые «тяжёлые» деревья — самшит и бакаут (их плотность 1,1 т/м3). По убывающим значениям плотности древесины основные хвойные породы, используемые в столярном деле, располагаются в следующем порядке: лиственница, сосна, ель, кедр, пихта.

Лиственница обладает высокой прочностью, упругостью, долговечностью и стойкостью к загниванию, но склонна к сильному растрескиванию. Из-за обильной смолистости и резкой разницы в плотности ранней и поздней древесины годичного слоя она трудно обрабатывается. От усушки на её ровной поверхности может образоваться гофристость. Древесину лиственницы используют в кораблестроении, для изготовления элементов подводных сооружений, мебели.

Древесина сосны имеет среднюю плотность, достаточно высокую прочность и стойкость против загнивания, сравнительно легко и чисто обрабатывается. Это один из лучших строительных и поделочных материалов.

Ель по прочности и стойкости к загниванию несколько уступает сосне. Древесина белая, лёгкая и мягкая, но из-за обилия сучков обрабатывается сложнее и менее чисто, чем древесина сосны; применяют в строительстве, для изготовления музыкальных инструментов и различных поделок.

Кедр отличается от ели более высокой стойкостью к загниванию. Древесина желтоватая или красноватая, мягкая, легко и чисто режется; используется как отделочный материал.

Отличительная особенность пихты — прямой стройный ствол. Но из-за отсутствия смоляных ходов менее, чем ель, стойка к загниванию.

Древесина ели, пихты и кедра обладает резонансной способностью, поэтому её широко используют для изготовления музыкальных инструментов.

Лиственные породы по хозяйственному значению уступают хвойным, однако в столярном деле именно древесина лиственных пород является зачастую наиболее ценным материалом. По убывающей плотности древесины лиственные породы располагаются в таком порядке: граб, груша, яблоня, дуб, ясень, бук, вяз, клён, берёза, ольха, осина, липа.

Древесина граба очень твёрдая и износостойкая, но при высыхании часто коробится и растрескивается; применяют в производстве столярных инструментов (угольников, рубанков), музыкальных инструментов, как поделочный материал.

У дуба древесина прочная, стойкая против загнивания, хорошо гнётся, имеет красивую текстуру. Стволы дуба, долго пролежавшие в воде, приобретают сквозную чёрную окраску; такой дуб называется морёным. Широко используют в производстве мебели, как отделочный материал.

Древесина ясеня близка по свойствам и внешнему виду к древесине дуба. Сердцевинные лучи не заметны. Древесина прочная, хорошо обрабатывается, легко гнётся, обладает высокой ударной вязкостью, а потому часто идёт на изготовление ручек молотков, топоров, др. ударных инструментов.

Древесина бука плотная, легко гнётся и обрабатывается, имеет красивую текстуру, хорошо полируется; широко используется для изготовления музыкальных инструментов, мебели, паркета, фанеры и пр.

Вяз, а также ильм и берест относятся к ильмовым породам. Их древесина обладает примерно одинаковыми свойствами — они достаточно твёрдые и отличаются высокой гибкостью; применяют для изготовления мебели.

Клён имеет плотную твёрдую древесину, хорошо обрабатывается. Из его древесины делают детали мебели, музыкальных инструментов, колодки рубанков и пр.

Древесина берёзы однородная, средней плотности; используется в мебельном производстве, как поделочный материал. Очень ценится древесина карельской берёзы; применяется главным образом для отделки мебельных гарнитуров.

Ольха имеет светлую, краснеющую на воздухе древесину, хорошо противостоящую увлажнению; применяют для изготовления мебели, тары, фанеры, а также как строительный материал в подводных и подземных сооружениях.

У осины древесина желтовато-белая, мягкая, однородная, легко пропитывается, хорошо колется; использует ся как строительный и как поделочный материал.

Древесина липы мягкая однородная, легко поддаётся обработке, в частности резанию стамеской, ножом, резаками; идёт на изготовление деревянной посуды, музыкальных инструментов, кадок, фанеры, различных поделок.

Груша, яблоня, вишня, белая акация относятся к редким лиственным породам. Их древесина по плотности превышает древесину бука и дуба, имеет красивый цвет, легко режется и хорошо полируется; в столярном деле используют как поделочный материал.

В качестве отделочных материалов, например для облицовки мебели, широко применяют многочисленные краснодеревные и чёрнодеревные породы (махагони, палисандр, эбеновые и др.) в виде отдельных кусков строганого шпона.

Из-за неоднородности строения дерева (его волокнистости) прочность древесины на растяжение (разрыв) вдоль волокон в 10…20 раз выше, чем поперёк волокон. Поэтому древесина практически всех пород дерева сравнительно легко раскалывается (расщепляется). Наиболее легко колется древесина осины, ели, сосны, дуба, ясеня, ольхи, бука. Труднее поддаётся раскалыванию древесина клёна, берёзы, вяза, липы, конского каштана, тополя, самшита.

К важным свойствам древесины относятся её пластичность и упругость. Упругая древесина способна восстанавливать свою первоначальную форму сразу после снятия нагрузки. Очень упруги эвкалипт, ясень, гикори (американский орех) и липа. Древесина считается пластичной, если после снятия нагрузки она не возвращается к первоначальному виду, а сохраняет форму, полученную при изгибе. Хорошо сгибаются и сохраняют заданную форму бук и берёза, поэтому их древесина часто используется для изготовления гнутой мебели. Свежая древесина изгибается лучше, чем сухая.

Сухая древесина обладает низкой теплопроводностью. Благодаря этому деревянные предметы на ощупь кажутся тёплыми. Влажная древесина быстро загнивает, плохо склеивается; изделия, изготовленные из влажной древесины, непрочные, часто коробятся, растрескиваются и рассыхаются. Лучше всего работать с древесиной той влажности, которую она будет иметь в готовой конструкции. Для Европейской территории России, например, среднее значение влажности у изделий, эксплуатируемых на открытом воздухе, составляет 12…16%, а в отапливаемых помещениях — 8…10%. Древесина живых деревьев имеет максимальную влагонасыщенность. Поэтому свежесрубленное дерево рекомендуется перед использованием высушить. В процессе естественной сушки влага испаряется очень медленно. В свежесрубленном дубе, напри мер, она составляет от 50 до 70% от массы древесины, через 6 месяцев влаги остаётся около 43%, после 12 месяцев — 39% и через 18 месяцев — 27%. Древесина, используемая для столярных изделий, должна иметь влажность не выше 18%. Влажность древесины, идущей на изготовление внутренних дверей, чистого пола, оконных переплётов, не должна превышать 12%, а для мебели — 10%. Чтобы получить древесину, годную для столярных работ, её выдерживают на открытом воздухе под навесом от 1 года до 3 лет. Влажность древесины определяют специальным прибором — электровлагомером. Опытные столяры отличают сухую древесину от сырой по стружкам: стружка сухой древесины хрупкая, легко ломается в руке, а стружка сырой древесины мнётся, как мочало.

Если влажность древесины выше влажности окружающего воздуха, то избыток влаги в стенках клеток выделяется в атмосферу и древесина усыхает. Если же влажность воздуха выше влажности древесины, то она впитывает влагу из атмосферы и при этом разбухает. Поскольку влажность воздуха непрерывно меняется, то и влажность древесины не бывает постоянной — древесина то усыхает, то набухает. Наиболее заметно усыхает древесина липы, бука, ольхи, берёзы; в меньшей степени усыхает древесина ели, лиственницы, пихты; умеренно усыхает древесина сосны, дуба, осины, ясеня, клёна, тополя.

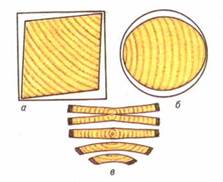

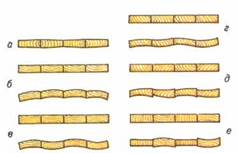

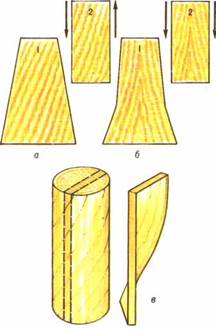

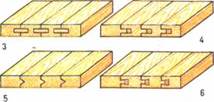

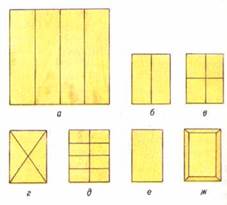

Вследствие того, что скорость усыхания различных участков древесины из-за разной их плотности неодинакова, древесина во время сушки коробится (деформируется). На рис. 3 показано, как изменяется форма брусьев, круглых лесоматериалов и досок при усушке (усадке) древесины. Воспрепятствовать усадке древесины (её деформации) невозможно — дерево «дышит», но можно несколько уменьшить её последствия, если ствол, брусья, доски распилить вдоль волокон на несколько частей и затем склеить требуемые заготовки с учётом неравномерности усушки древесины в разных направлениях. Так, в частности, поступают при изготовлении щитов из отдельных досок (рис. 4).

Рис. 3. Изменение формы (деформация) пиломатериалов при усыхании древесины (для разных ориентаций годичных колец в ней): а — брус; б — круглый лесоматериал; в — доски.

Рис. 4. Изменение формы поверхности щита, собранного из досок с разной ориентацией годичных колец, при усушке древесины: а — сердцевинных (предпочтительно); б, в, г, д — боковых; е — боковых с сердцевинными.

Древесине, как и любому другому материалу, свойственны недостатки, ухудшающие её качество и ограничивающие практическое применение. Эти недостатки принято называть пороками древесины. Самыми распространёнными пороками древесины, оказывающими существенное влияние на её обрабатываемость, являются сучки, наклон волокон, трещины, свилеватость, червоточины, гниль.

Сучки — наиболее распространённый порок. Сучки представляют собой основания ветвей, заключённые в древесине. Они, нарушая однородность строения древесины, снижают её прочность, усложняют и затрудняют обработку режущими инструментами, т.к. твёрдость их в 2-3 раза выше твёрдости окружающей древесины. На сучках резец быстро затупляется, а его режущая кромка (лезвие) иногда выкрашивается. Степень вредности сучков зависит от их размеров, формы, расположения, от состояния древесины сучка и её связи или срастания с окружающей древесиной.

Сучок вызывает местное искривление годичных слоёв, которое называется завитком. Завиток даже без сучка усложняет обработку древесины. Следы от неразвившихся в побег спящих почек, которые обнаруживают в древесине берёзы и клёна, называют глазками. Диаметр глазков не более 5 мм (сучком называют порок диаметром более 5 мм).

Сучки в лесоматериалах могут быть открытыми и заросшими. Открытый сучок выходит на боковую поверхность материала. Такой сучок обрубают вровень (заподлицо) с боковой поверхностью. Заросший сучок обнаруживают по вздутиям или другим признакам зарастания на боковой поверхности ствола.

Сучки в пиломатериалах подразделяют: по форме разреза (круглые, овальные и продолговатые), по положению (пластевые, кромочные, ребровые, торцевые и сшивные), по степени срастания с окружающей древесиной (сросшиеся, частично сросшиеся и несросшиеся), по состоянию древесины сучка (здоровые, загнившие и гнилые). Отрицательное влияние сучков на обрабатываемость древесины зависит от её породы. Например, при отёсывании топором и строгании рубанком сосновые сучки обрабатываются легче, чем еловые. При обработке древесных материалов с сучками необходимо следить за тем, чтобы направление движения режущего инструмента совпадало с направлением волокон древесины сучка. Это устранит образование выколов при работе топором и крупных задиров при работе строгальным инструментом.

Наклон волокон (косослой) — это отклонение направления волокон от продольной оси пиломатериала. Раньше этот порок называли косослоем. Различают тангенциальный и радиальный наклоны волокон (рис. 5). Тангенциальный (рис. 5, а) наклон (природный) обусловлен спиральным расположением волокон в растущем дереве. Он обнаруживается на поверхности круглых лесоматериалов, с которых снята кора, и по направлению трещин в коре. Кромки доски, полученной из такого дерева, надо обрабатывать (строгать, тесать) в противоположных направлениях, чтобы обработка была по слою. При раскрое широкой доски с наклонными волокнами на узкие заготовки неизбежно перерезание большого числа волокон древесины, что снижает прочность деталей. В этом случае целесообразно раскроить доску по направлению волокон древесины. Широкая доска, полученная из такого ствола, при усушке подвержена поперечно-продольному или спиральному короблению (образованию крыловатости) (рис. 5, в). Радиальный (рис. 5, б) наклон (искусственный) выявляется при перерезании волокон древесины закомелистых стволов. Кромки доски, полученной из такого дерева, надо обрабатывать в одном направлении. Чтобы уменьшить прорезание волокон и улучшить использование древесины, длинную доску предварительно раскраивают на два отрезка. Отрезок доски от закомелистой части раскраивают так, чтобы направление пропилов было параллельно её кромкам (по сбегу). Широкая и длинная доска, заготовленная из такого ствола, при усушке принимает желобчатую форму (без продольного коробления).

Рис. 5. Доски, полученные из лесоматериала с косослоем: а — тангенциальным; б — радиальным; 1 — ствол дерева; 2 — доска (стрелками обозначены правильные направления строгания и тесания); в — крыловатость (скручивание доски после усушки).

Трещины появляются как в растущем дереве, так и в срубленном. В растущем дереве различают трещины метиковые, отлупные и морозные. Метиковые трещины — это внутренние трещины, начинающиеся от комля и идущие вдоль ствола к вершине, разделённые перемычками цельной древесины. Отлупные трещины — это отслоения по годичному слою; снаружи ствола они не видны. Морозные трещины представляют собой наружные разрывы, идущие в глубь ствола в радиальном направлении. В срубленной древесине трещины возникают главным образом под действием внутренних напряжений при сушке. Трещины облегчают раскалывание круглых лесоматериалов, но ограничивают их использование.

Свилеватость — извилистое (волнистое) или беспорядочное (путаное) расположение волокон. Волнистая свилеватость с извилисто изогнутыми волокнами чаще встречается в комлевой части ствола берёзы и клёна; путаная свилеватость бывает преимущественно в древесине наростов типа капов. Свилеватость древесины затрудняет её обработку топором и рубанком, снижает прочность при растяжении, сжатии и изгибе, но повышает сопротивление раскалыванию. Свилеватость создаёт красивую текстуру, поэтому её можно считать условным пороком древесины. Во многих случаях свилеватость является достоинством древесины.

Червоточины — повреждения, которые наносят древесине насекомые, проделывающие в ней ходы различной глубины и формы.

Гниль вызывается вредоносной жизнедеятельностью в теле дерева или в древесине низших растений — грибков.

Для изготовления столярных изделий используется как натуральная древесина — необработанные лесоматериалы и пиломатериалы, так и древесные материалы — шпон, фанера, столярные плиты, древесно-стружечные плиты (ДСП), древесно-волокнистые плиты (ДВП).

Необработанные лесоматериалы (кругляки), или сортаменты, получают из спиленных деревьев после очистки их от ветвей и раскряжёвки (разделения) ствола на части требуемой длины и толщины. Пиломатериалы получают распиловкой или фрезерованием брёвен, стволов вдоль волокон. Основные виды пиломатериалов: брусья, бруски, шпалы, доски, обаполы. Шпон — тонкие листы древесины, срезаемые с брёвен на специальных станках. Фанера — древесный материал, склеенный из 3 и более листов шпона; бывает необлицованная и облицованная шпоном древесины ценных пород или синтетической плёнкой. Столярные плиты состоят из узких реек, оклеенных с обеих сторон шпоном. Фанерная плита — древесный материал, склеенный из 7 и более листов шпона. ДСП изготовляют посредством горячего прессования древесных частиц, смешанных со связующим (синтетической смолой); ДВП — путём горячего прессования (твёрдые плиты) или сушки под давлением (мягкие плиты) «ковра» из древесных волокон, полученных при размоле древесины.

1.2. Основные приёмы обработки древесины

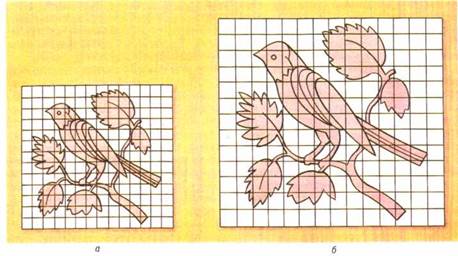

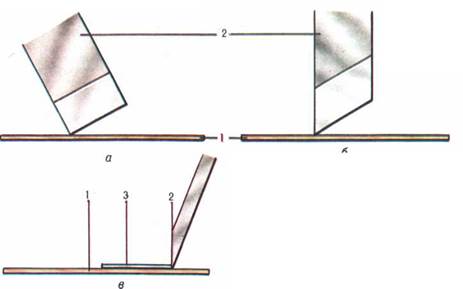

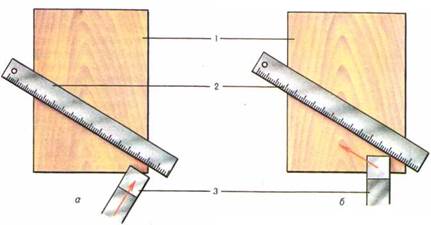

Изготовление любого столярного изделия (будь то полка для книг, табурет или оконная рама) начинают с разметки — нанесения с помощью разметочных инструментов на подготовленную поверхность заготовок линий (рисок) и точек, указывающих габаритные размеры деталей, а также пределы или границы их обработки. При разметке стремятся к тому, чтобы исключить попадание недопустимых пороков древесины в заготовку. Разметка необходима также для обеспечения плотного и прочного соединения отдельных деталей между собой. Основные разметочные инструменты: различные линейки, складные метры, штангенциркуль, транспортир, угольники, ярунок, малка, рейсмус, отволока и чертилка, шило и карандаш. Инструменты для разметки, как правило, имеют масштабную шкалу с делениями. В некоторых случаях пользуются приспособлениями, .не имеющими шкалы, к ним относятся шаблоны. Разметка по шаблону представляет собой только копирование очертаний шаблона на заготовке. Применение шаблонов целесообразно при раскрое материала на криволинейные заготовки.

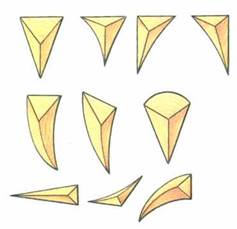

Выполнив разметку, приступают к обработке древесины. Обработка, посредством которой изменяют размеры, форму и внешний вид древесины без изменения её химического состава, называется механической. Последняя может производиться вручную, станками или машинами. Основные способы ручной обработки древесины, доступные для выполнения в домашних условиях, основываются на раскалывании и резании (рис. 6).

Рис. 6. Основные способы ручной обработки древесины.

Раскалывание — разделение древесины по слоям вдоль волокон инструментом клиновидной формы. Такой инструмент не перерезает волокна древесины, а лишь расщепляет их. Раскалывание используют при заготовке колотых сортаментов — паркетной и бондарной клёпки, топорищ и ручек, кровельной плитки (щепы), штукатурной дранки, а также дров. Во многих случаях раскалывание эффективнее пиления, т.к. позволяет простыми приёмами наиболее полно использовать дефектную и дровяную древесину. Инструменты для раскалывания — топоры, клинья — называют деревораскалывающими.

Резание — обработка, при которой разрушаются связи между частицами древесины по строго заданному направлению. Резание осуществляют следующими приёмами: перерубание и тесание, пиление, строгание, циклевание, цинубление, долбление, сверление, резание ножом и шлифование. Цель такой обработки — получение изделия нужной формы и размеров, с требуемой шероховатостью поверхности.

Перерубание и тесание — основной приём плотничных работ, связанных с первичной обработкой древесного сырья, преимущественно в виде круглых лесоматериалов. Инструменты для перерубания и тесания: топоры и тёсла.

Пиление — процесс закрытого резания древесины пилами для разделения её на части. Пила представляет собой многорезцовый инструмент, на рабочей кромке которого расположены зубья (резцы). Прорезь (щель), образующаяся в древесине при пилении, называется пропилом.

Строгание — резание древесины ножами, при котором траекторией резания является прямая, совпадающая с направлением рабочего движения. Для строгания прямолинейного, криволинейного, плоского и профильного существуют различные рубаночные инструменты (струги).

Циклевание — резание с целью получения высокой чистоты поверхности путём тонкой зачистки древесины твёрдых пород; выполняют резцом, установленным так, что сам процесс резания приближается к скоблению. Инструмент — цикля, которая может быть в виде простой металлической пластины с заточенной кромкой, часто такую пластину закрепляют в деревянной колодке.

Цинубление — резание, выполняемое с целью выравнивания больших плоскостей под облицовку, а также для зачистки и создания шероховатости поверхности под склеивание. Инструмент для цинубления (цинубель) имеет вид рубанка с круто установленным ножом, на лицевой стороне которого нарезаны параллельные дорожки, образующие на лезвии мелкие зубья. При строгании эти зубья на обрабатываемой поверхности делают многочисленные царапины (мелкие желобки).

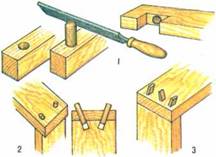

Долбление — резание древесины для получения различных выемок, гнёзд и проушин, необходимых для выполнения столярных соединений. Режущими инструментами являются долота, иногда стамески, а вспомогательным инструментом для нанесения ударов — молотки.

Сверление — резание древесины вращающимся инструментом с одновременной подачей его в направлении, параллельном оси вращения. Цель сверления — образование отверстий в древесине. Режущим инструментом при сверлении служат свёрла, вращаемые коловоротом, дрелью или воротком, а также бурава.

Разрезание — частный случай резания, выполняется ножом или стамесками, а также специальными инструментами для резьбы по дереву.

Шлифование — резание, при котором в качестве резцов служат абразивные зёрна, наклеенные на бумагу или ткань. Такая бумага или ткань называются шлифовальной шкуркой. Острые кромки и углы абразивных зёрен при движении шкурки по обрабатываемой поверхности срезают тонкие и узкие стружки; чем меньше зерно, тем тоньше стружки и глаже поверхность.

1.3. Организация рабочего места

Прежде чем приступить к столярным работам, надо правильно организовать своё рабочее место. Необходимо иметь свободную площадь для размещения рабочего стола или верстака, устройств и приспособлений для закрепления обрабатываемой заготовки, полок и (или) ящиков для хранения инструментов. Решить эту проблему довольно просто тому, кто имеет индивидуальный дом, дачу или садовый домик. Намного сложнее организовать удобное рабочее место в городской квартире. Приходится проявить немало смекалки, используя для работы балкон, лоджию, уголок прихожей или другое подходящее место, приделывать откидные доски к подоконнику, превращать на время письменный стол в верстак. Чтобы шум, создаваемый при работе инструментами, не беспокоил соседей, под ножки рабочих столов и верстаков рекомендуется подложить войлок или любой другой мягкий материал. Для работы топориком полезно иметь тяжёлый деревянный чурбан. Если на чурбане сделать уступы, то на нём можно будет работать пилой, стамеской и дрелью. В крайнем случае можно положить на колени отрезок массивной доски или плиты и накрыть её тряпкой, после чего на ней можно обтёсывать заготовку (небольшую). Лучше всего для организации столярных мастерских использовать подвальные и подсобные помещения. При организации мастерской её оборудуют столярным верстаком, на котором удобно выполнять все столярные работы, подбирают комплект столярных инструментов и необходимых приспособлений.

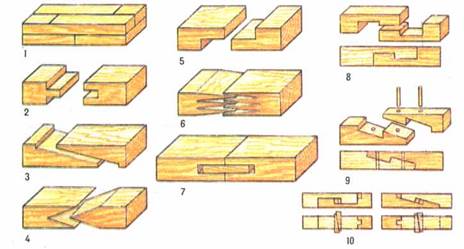

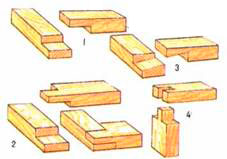

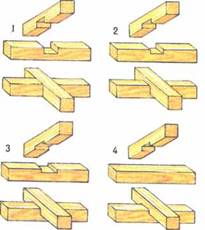

1.4. Столярные соединения

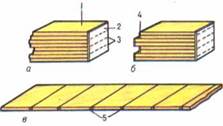

При огромном многообразии столярных изделий все они состоят из ограниченного набора элементов: брусков, досок, коробок, рамок, щитов. К этому набору могут добавляться профилированные детали и крепёжные элементы. Основные конструктивные элементы — цельные или клеёные бруски и доски, из которых при помощи столярных соединений собираются главные сборочные единицы — щиты, рамки, коробки. Щит может быть сплошным и полым, последний представляет собой рамку, облицованную с одной или с двух сторон фанерой, оргалитом или каким-либо другим листовым материалом.

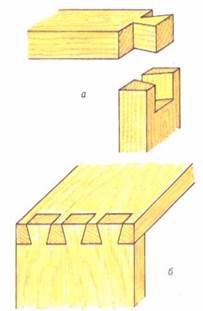

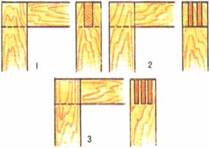

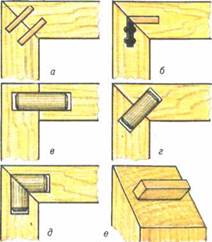

Наиболее распространённым типом соединения отдельных элементов (деталей) в сборочные единицы является угловое соединение «в одинарный прямой сквозной шип», или просто «в шип». Такие соединения применяют главным образом при вязке рамок и коробок. Соединения «в шип» могут быть как одинарными, так и многошиповыми; последние прочнее одинарных и используются при изготовлении рам, дверей и других тяжёлых изделий.

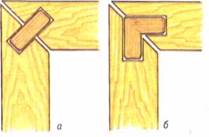

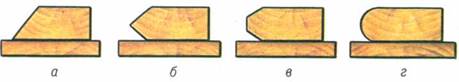

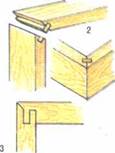

Более сложные соединения — «в ласточкин хвост» (рис. 7) и «на ус», прямыми шипами «в полупотёмок» и «в потёмок». Обычно «на ус» (рис.

Рис. 7. Угловое соединение открытым шипом «в ласточкин хвост»: а — одинарным; б — тройным.

Рис. 8. Угловое соединение «на ус»: а — сквозным шипом; б — глухим шипом «в потёмок».

Рис. 9. Угловые соединения на шпонах: а — с вставной прямой шпонкой; б — с угловой шпонкой.

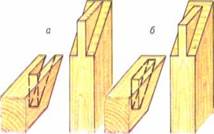

Угловые соединения часто выполняют «на ус» посредством деревянных прямых или угловых штырей (нагелей) и шпонок (рис. 9). Основная сложность реализации таких соединений — необходимость обеспечения соосности отверстий для нагелей (шпонок) в соединяемых брусках (досках), причём диаметр отверстий для нагелей не должен превышать трети толщины брусков. Нагели делают из древесины твёрдых пород, длина их берётся равной глубине двух соответствующих отверстий.

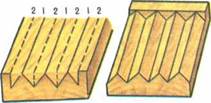

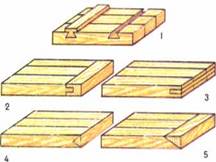

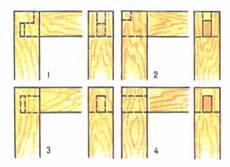

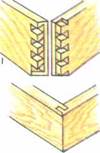

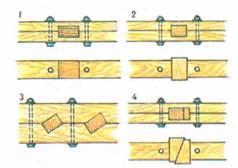

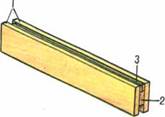

При сплачивании досок по кромке (например, при настилке полов), помимо соединений «в паз и гребень» («в шпунт»), широко используют соединения «на гладкую фугу», «в четверть» и «на рейку». При сплачивании щита доски подбирают так, чтобы и» кромки были одноимёнными (заболонь к заболони, сердцевина к сердцевине), а соседние пласти взаимно противоположными. Собирают щиты при помощи шпонок, а торцы закрепляют наконечниками «в паз и гребень» либо рейками. Для фиксации взаимного положения приготовленных к сплачиванию досок их маркируют — наносят на поверхность порядковые номера или специальный рисунок, например треугольник (рис. 10). При маркировке досок треугольниками чётко определяется и последовательность сплачиваемых досок, и их относительное расположение. Небольшие отрезки досок, реек и брусков соединяют по длине способами «впритык», «в паз и гребень», «на ус», «вполдерева», «на рейку» и «на зубчатое клеевое».

Рис. 10. Пример маркировки досок при сплачивании их по кромкам.

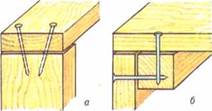

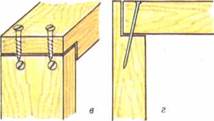

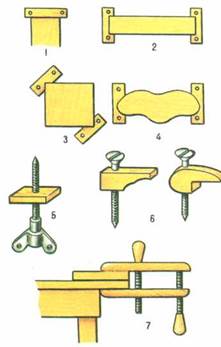

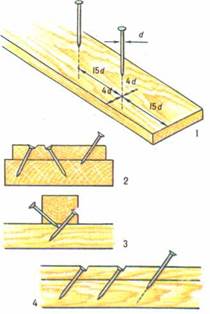

Практически все столярные соединения выполняют на клею. Другие способы соединений — на гвоздях, шурупах, с помощью накладных и врезных металлических деталей — в столярных изделиях встречаются значительно реже, являясь, как правило, вспомогательными. Они используются преимущественно при стыковке под углом плоских деревянных деталей (досок, щитов). Угловые соединения «на фугу» или «в четверть» (рис. 11) с креплением гвоздями или шурупами непрочны. Соединение можно упрочить, если крепить доску не к доске, а к достаточно прочному подкладочному бруску. При этом необходимо, чтобы направление их волокон было либо только продольным, либо только поперечным, т.к. при высыхании древесина имеет разную усадку вдоль и поперёк волокон. Если соединяемые детали выполнены из древесины с различной степенью усыхания, то со временем или стык разойдётся и потеряет жёсткость, или в детали, которая меньше подвержена усыханию, появятся трещины. Кроме того, доски в ящичных соединениях устанавливают правой пластью наружу, т.к. левая пласть может растрескаться. При креплении стыка шурупами под них рекомендуется высверливать отверстия, чтобы не расщепить соединяемые детали. Тонкую дощечку легко расколоть даже небольшим гвоздиком: остриё гвоздика раздвигает, расщепляет волокна древесины, а сравнительно толстый стержень (тело гвоздика) довершает образование трещины. Особенно опасны такие трещины на концах дощечек. Чтобы избежать этого, острый кончик гвоздя надо откусить кусачками или затупить молотком. Тогда гвоздь при забивании не расщепляет волокна древесины, а сдавливает и рвёт их, отчего доска не треснет. Шляпку гвоздя обычно сплющивают в направлении волокон древесины, а забив заподлицо, слегка утапливают её в древесину. Эти места перед окраской или облицовкой декоративным покрытием следует зашпатлевать.

Рис. 11. Угловые соединения на гвоздях и шурупах: а — «на гладкую фугу»; б — то же с подкладочным бруском (крепление досок к бруску шурупами повышает жёсткость соединения); в, г — «в четверть» на шурупах и гвоздях.

1.5. Отделка столярных изделий

Отделка — завершающая операция в процессе изготовления столярного изделия. Цель отделки: защитить древесину от нежелательного воздействия внешней среды; предохранить от загрязнения; увеличить прочность изделия в целом и прочность соединений, особенно клеевых; предохранить от загнивания и проникновения в древесину вредителей, а также придать готовому изделию декоративный вид, сделать его красивым. Для этого древесину после обработки покрывают защитными слоями. Покрытия бывают прозрачные, не закрывающие, а, наоборот, подчёркивающие текстуру древесины, и непрозрачные, полностью закрывающие древесину. Прозрачные покрытия применяют, как правило, для отделки изделий из древесины ценных пород с красивой текстурой, а также изделий из древесины, не относящейся к ценным породам, но имеющей выразительный естественный рисунок. Непрозрачные покрытия наносят преимущественно на изделия из низких сортов дерева главным образом в качестве защитного слоя. Однако и такие покрытия могут быть красивыми и выразительными. Этого достигают подбором красок различных цветов и оттенков, нанесением их специальными способами. Такова, например, окраска поверхностей, имитирующая рисунок и цвет древесины ценных пород (например, дуба, ореха), а также окраска под мрамор, кожу и т.п. Наиболее простым, доступным способом отделки непрозрачным покрытием является окраска изделий из дерева (однотонными) клеевыми и масляными красками, эмалями и нитроэмалями.

Чтобы усилить естественный цвет и текстуру древесины, иногда применяют отбеливание, обжиг и протравливание (морение). В качестве отбеливающего средства используют перекись водорода (для любой древесины), щавелевую (для дуба, клёна) и цианистую (для любого шпона и посиневшей древесины сосны) кислоту. Отбеливающий состав наносят на обрабатываемую поверхность неметаллической кистью с искусственной щетиной или хлопчато-бумажной тряпкой, намотанной на деревянный стержень. По окончании отбеливания остатки отбеливателя удаляют, а древесину тщательно промывают тёплой водой.

Для обжига древесины используют пламя газового резака или паяльной лампы, после чего древесину счищают щёткой из стальной или латунной проволоки. В результате резче и чётче проступают более твёрдые части годичных колец.

Наиболее широко распространена отделка древесины протравливанием при помощи морилки. Способ чрезвычайно прост и доступен. Различные по составу морилки придают дереву разные цветовые оттенки в зависимости от породы дерева. При этом, однако, следует помнить, что свежеморёные поверхности древесины выглядят несколько темнее, чем после высыхания. Поэтому сначала рекомендуют сделать пробу, т.к. в результате глубокого проникновения морилки в поры древесина меняет цвет, который впоследствии восстановить практически невозможно; чтобы придать древесине изначальный вид, приходится счищать довольно толстый слой с поверхности изделия.

Для изделий из ценных пород дерева, а также фанерованных декоративным шпоном и инкрустированных, применяют один-единственный вид отделки — нанесение прозрачных покрытий. Различают два вида прозрачной отделки — матовую и глянцевую. Выполняются они различными способами и дают возможность получать поверхности от бархатистых, почти не отражающих свет, до зеркальных, похожих на полированное стекло. Основными способами прозрачной отделки являются вощение, лакирование, полирование, лессировка, глазуровка.

Наилучшим средством для покрытия деревянных поверхностей в доме издавна считался пчелиный воск. При вощении воск (или воскосодержащая мастика) заполняет поры в древесине, сглаживает её поверхность, которая при этом слегка темнеет, но благодаря тому, что световые лучи лучше отражаются от гладкой поверхности, цвет дерева становится как бы сочнее, а его рисунок ярче, контрастнее. Это особенно заметно на такой породе дерева, как дуб. Обработанная воском древесина сосны и ели приобретает слегка желтоватый оттенок, с шелковистым блеском и приятным запахом. Воск не образует на поверхности древесины плёнки, а заполняет трещины и крупные поры в ней, облегчая уход за деревянными изделиями, при этом древесина не герметизируется, а продолжает «дышать». Навощённая поверхность водонепроницаема и устойчива к механическим воздействиям. Наряду с пчелиным используется воск растительного происхождения и искусственные восковые мастики.

Восковые покрытия иногда закрепляют тонким слоем лака, наполовину разбавленного политурой. Чаще, однако, лакировка деревянных изделий является вполне самостоятельным способом создания прозрачного покрытия, обладающего хорошими защитными свойствами и придающего изделию нарядный вид. Покрывать лаками можно древесину всех пород дерева без исключения. Лакировке подлежат как отдельные детали, собранные в узлы, так и полностью готовые изделия.

Наивысшее качество прозрачной отделки дерева даёт его полировка. Она заключается в нанесении на лакированную поверхность десятков и сотен тончайших слоёв политуры — спиртового раствора смолы растительного происхождения, в результате чего лаковому покрытию придаётся зеркальный блеск и высокая механическая прочность. Лучшей является шеллачная политура.

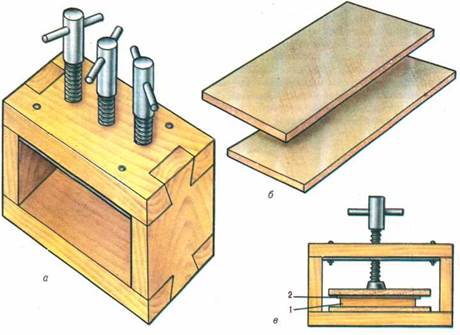

Неповторимый природный рисунок и цветовую гамму натуральной древесины практически невозможно превзойти, как бы ни были совершенны техника и технология имитации древесины под редкие и ценные породы дерева, например карельской берёзы, ореха, красного дерева, палисандра и, конечно же, капов — наростов на дереве. Но изделия из натуральной древесины ценных пород очень дороги. Поэтому предметы мебели и другие изделия из дерева предпочитают изготавливать из менее ценных пород и затем облицовывать (офанеровывать) готовые детали или изделия целиком дорогим шпоном. Столярная обработка шпона отличается от обработки цельной древесины: его не пилят (в обычном смысле), а режут стамеской, специальными резаками или особыми, т.н. фанерными, пилами. Не строгают, а шлифуют шкуркой или циклюют циклей. Для шпона существует лишь один вид соединения — на клею. Иногда шпон дополнительно подкрашивают, чтобы усилить естественную окраску, контраетнее выявить рисунок. Например, шпон бука и клёна подкрашивают в более тёмные тона, позволяющие выявить рисунок древесины, который в естественном виде часто бывает невыразительным. Подкрашивают шпон также в тех случаях, когда общий рисунок строится на контрастах, резких переходах от светлого к тёмному либо когда надо сделать наборный рисунок, а под руками имеется шпон только одного цвета. Подробнее см. в статье 3. Отделка столярных изделий, 6. Фанерование.

Лит.: Чистяков Л.С., В помощь начинающему столяру, М., 1984; Дом и усадьба, М., 1989; Шепелев А.М., Справочник домашнего мастера, М., 1989; его же, Декоративная отделка индивидуальных домов, М., 1992; Сахаров М.Д., Инструменты сельского столяра и плотника, М., 1993; Нипель Ф., Мастеру на все руки, пер. с нем., кн. 1, М., 1993.

2. Защита древесины от разрушения

Как древесина, так и изделия из неё подвержены гниению и разрушению различными насекомыми и грибами, из которых наиболее распространены и опасны жук-усач, жук-точилыцик, домовый гриб, коричневый бородавчатый гриб, белый поровый гриб, «еловая губка».

Жук-усач — опаснейший из всех насекомых-вредителей. Самки этих жуков откладывают яйца в трещины деревянных изделий, главным образом из сосны. Из этих яиц появляются беловатые личинки, которые проедают в древесине невидимые снаружи ходы. Подрастая, личинки превращаются в куколок (что, по оценкам некоторых специалистов, может произойти даже через 10 лет после откладывания яиц). Вылупившись из куколки, жук-усач прогрызает ход наружу и покидает поражённый участок. Поражённая усачами древесина теряет прочность настолько, что если воткнуть в неё наж, то он войдёт без труда по самую рукоятку.

Жук-точильщик значительно уступает в размерах усачу, но почти также опасен для древесины. Его самка откладывает яйца в древесину преимущественно лиственных, реже хвойных, пород дерева, причём выбирает для этого, главным образом, уже поражённую. Личинки жука-точилыцика до окукливания в течение 1…3 лет прогрызают в древесине хаотично ориентированные ходы (часто выходящие на поверхность), в результате чего мебель, например, может быть полностью разрушена всего за несколько лет.

Из грибов наиболее опасен так называемый домовый гриб. Он поражает любую древесину и изделия из неё, пронизывает каменные стены, образуя грибницы метровой длины. Домовый гриб разрушает стенки клеток древесины, она теряет прочность, окрашивается в коричневый цвет и рассыпается на мелкие кусочки. Сырость, темнота и застоявшийся воздух — идеальные условия для произрастания домовых грибов.

Коричневый бородавчатый гриб (или подвальный) паразитирует на деревянных изделиях в основном из хвойных и лиственных пород дерева, находящихся под открытым небом. Поражённая грибом древесина имеет коричневый цвет и, разрушаясь, рассыпается на мелкие кусочки.

Белый поровый гриб поражает изделия исключительно из древесины хвойных пород дерева. Характер разрушения и вид разрушенной древесины такие же, что и при поражении домовым грибом.

«Еловая губка» поражает изделия из хвойных пород с повышенным содержанием влаги. Она вначале разрушает древесину изнутри, поэтому, когда выступит на поверхность изделия в виде красно-рыжих полос или пятен, то чаще всего бывает уже поздно что-либо предпринимать для спасения поражённого изделия.

«Синяя древесина» — результат жизнедеятельности деревоокрашивающих грибов. Как правило, синеет прежде всего заболонь сосны и др. хвойных пород. Деревоокрашивающие грибы растут очень быстро и способны поразить штабель древесины в течение нескольких часов. О влиянии синевы на прочность древесины мнения специалистов расходятся.

Для борьбы с вредителями древесины применяют различные способы и средства; важнейшее значение для защиты древесины имеет предварительная профилактическая обработка, направленная на устранение условий для развития вредителей.

Влажная древесина — идеальная среда для размножения древесных грибов. Поэтому основным профилактическим мероприятием считается сушка древесных материалов, лучше всего потоком горячего воздуха. Деревянные изделия, периодически подвергающиеся увлажнению, защищают посредством пропитки их водоотталкивающим составом или нанесения водоизолирующего покрытия. Хорошие результаты даёт рациональный выбор конструкции изделия, при которой древесина либо вовсе не увлажняется, будучи закрытой от дождя, снега и прочих осадков, либо намокнув, не остаётся долго сырой.

Иначе защищают древесину от поражения жуками, для которых сухая древесина — естественная среда обитания: в трещинах и порах сухого дерева они откладывают яйца, а вылупившиеся личинки годами разъедают сухую древесину. Наиболее уязвимы хвойные породы дерева; наименее поражаемая часть ствола — его сердцевина, особенно у лиственных пород деревьев. Свеже- срубленное дерево более подвержено заражению древесными насекомыми, нежели сухая древесина. Предохранить свежую древесину от вредителей можно, если сразу же после острожки покрыть всю поверхность заготовки воском. Со временем, однако, высыхая, древесина трескается, в результате чего в ней образуется немало мест, подходящих для откладывания жуками яиц. Поэтому необходимо регулярно проверять состояние деревянных изделий, чтобы вовремя обнаружить поражённые места и начать борьбу с насекомыми.

Наиболее надёжно защищают древесину от заражения насекомыми покрытия, содержащие инсектициды — химические вещества, убивающие насекомых, их яйца (овициды) и личинки (ларвициды). Но инсектициды очень ядовиты, и применение их в жилом помещении запрещено. Наименее ядовитым, но вполне действенным защитным средством является бура (боракс). Буру растворяют в горячей воде и кисточкой наносят на поверхность деревянного изделия. К сожалению, это покрытие легко вымывается. А потому древесину, обработанную бурой, следует защищать водоотталкивающим покрытием. Существуют невымываемые, но разбавляемые водой пропитки на основе буры, которые благодаря добавкам природных смол становятся водоустойчивыми.

Тем, кто хочет оставить древесину в первозданной красоте без применения покрытий, опасных для здоровья и окружающей среды, можно рекомендовать всю древесину, все деревянные изделия и детали в жилом помещении (мебель, деревянные покрытия, игрушки, перила лестниц, полы) покрыть воском. Деревянные фасады и балконы целесообразно обработать бурой и покрыть прозрачной плёнкой на основе естественных смол, а оконные рамы снаружи — алкидными лаками.

Приведённые выше средства могут предотвратить заражение древесины вредоносными грибами и насекомыми, но они не защищают уже поражённую древесину и изделия из неё.

При заражении древесины грибами прежде всего надо удалить (срезать, срубить, выпилить) все, даже незначительно поражённые её участки. После этого изделие следует хорошенько просушить, покрыть или пропитать антисептическими средствами и снова просушить (в сырую древесину антисептики не впитываются). Антисептирование лучше всего выполнять за три раза при постоянном или систематическом проветривании помещения. Многие растворы антисептиков вызывают коррозию металлов, поэтому металлические элементы рекомендуется перед обработкой покрыть масляной краской в 2…3 слоя. Чтобы не разнести споры грибов при удалении поражённой древесины, под местом работы надо постелить полиэтиленовую плёнку, клеёнку или плотную ткань. Если обрабатывается верх стены, то и сама стена ниже обрабатываемого места должна быть чем-либо закрыта, чтобы на неё не попали споры грибов. После обработки все срубленные куски древесины, опилки, стружки надо собрать в металлическую ёмкость и сжечь или закопать в землю на глубину не менее 70 см. Очищенный от поражённой древесины участок изделия антисептируют, сушат и только после этого закрывают антисептированной высушенной вставкой. На горизонтальных поверхностях различных конструкций можно применять сухие антисептики, насыпая их слоями нужной толщины и принимая меры, чтобы они не ссыпались. Сухие антисептики, а также антисептики на основе керосина или скипидара либо их смеси не просушивают.

Для защиты деревянных конструкций, заражённых насекомыми, также применяют антисептики, вводя их внутрь древесины или покрывая ими поверхность элементов конструкции. При этом поражённые участки древесины, как и при заражении грибами, срезают и сжигают или закапывают в землю. Затем открывшийся участок антисептируют, сушат и заделывают сухой антисептированной вставкой. При достаточном количестве антисептика на поверхности древесины самки жуков почти не откладывают на ней яйца, а появившиеся из уже отложенных яиц личинки неминуемо погибнут.

Если жуками и их личинками заражена мебель, то прежде всего надо расплавленным парафином или воском замазать все отверстия в деревянных деталях. Затем обрабатываемый предмет переворачивают вверх ногами и высверливают в центре ножек по одному осевому отверстию диаметром 3…8 мм (в зависимости от толщины ножек) на глубину 50…150 мм, которые заполняют водным раствором антисептика при помощи спринцовки, маслёнки или шприца. Обработанные предметы мебели заворачивают в полиэтиленовую плёнку и в таком виде выдерживают 2…3 дня, чтобы пары антисептика глубже проникли в древесину. Затем операцию повторяют. Прежде чем внести обработанную мебель в жилое помещение, её проветривают (чем дольше, тем лучше).

Заражённые жуками и их личинками деревянные стены, потолки, балки и т.п. также обрабатывают антисептиками. Для этого сначала тонкой стальной проволокой с небольшим загнутым концом прочищают входные отверстия, оставленные личинками и засоренные древесной мукой. В эти отверстия под давлением вливают раствор антисептика, после чего их замазывают парафином, воском или пластилином. Если нет замазки, используют круглые деревянные колышки. Иногда вместо жидкого антисептика применяют антисептическую пасту, которую намазывают на обрабатываемую поверхность слоем толщиной не менее 1 мм. Пары от пасты проникают по ходовым отверстиям до места нахождения личинок и убивают их.

Поверхностную обработку антисептиком деревянных конструкций лучше проводить в начале весны, не менее двух раз с интервалом в 2…3 недели. Если на поверхности древесины имеются отверстия, их надо расчистить, чтобы туда легче проникали антисептики.

При работе с антисептиками необходимо строго соблюдать технику безопасности и санитарные требования: работать следует в прочной спецодежде, резиновых перчатках и сапогах, в защитных очках и респираторе. Из помещения, где проводится антиселтирование, необходимо вынести все продукты питания. Окна, форточки и двери во время работы должны быть закрыты. При обработке стен, потолков, балок помещение следует герметично закрыть и в таком виде выдержать не менее недели. В это время пребывание в нём людей или животных недопустимо. По окончании срока выдержки помещение тщательно проветривают, мусор убирают и сжигают; полы обязательно моют, а деревянные стены и т.п. протирают влажной тряпкой.

Альтернативный применению ядовитых антисептиков способ борьбы с насекомыми-вредителями — обработка древесины горячим воздухом. Для этого в герметично закрытое помещение, где находится обрабатываемый предмет, нагнетается нагретый до 100…120 °С воздух. Такую температуру в помещении выдерживают 2…3 часа (в зависимости от толщины древесины обрабатываемого предмета), за это время все яйца и личинки насекомых в древесине погибают. Способ совершенно безвреден для человека и гарантирует 100%-ный эффект.

3. Отделка столярных изделий

Изделия из дерева красивы, гигиеничны, долговечны, легко обрабатываются, но обладают существенным недостатком: без соответствующей отделки все они в большей или меньшей степени подвержены вредному влиянию влаги, прямого солнечного света, колебаниям температуры. При повышенной влажности воздуха древесина набухает, расширяется, а при снижении влажности — усыхает, коробится. Под действием света у древесины большинства пород дерева изменяется цвет, становится менее чётким рисунок, теряется выразительность текстуры. Чтобы защитить древесину от нежелательного воздействия окружающей среды и придать деревянным изделиям декоративный вид, их покрывают защитным слоем краски, эмали или лака, оклеивают декоративной плёнкой или тонким шпоном (фанеруют) либо пропитывают специальными составами, предохраняющими древесину от загнивания и проникновения в неё различных вредителей и микробов.

Защитные покрытия бывают прозрачные и непрозрачные. Прозрачные покрытия, защищая древесину, не только сохраняют её естественный внешний вид, но даже подчёркивают рисунок древесины, делают его более ярким, рельефным. Непрозрачные (укрывистые) покрытия скрывают естественный рисунок и цвет древесины, их применяют главным образом для отделки низкосортной древесины с невыразительной текстурой, либо когда натуральный вид древесины не имеет значения.

3.1. Непрозрачная отделка

Непрозрачная отделка посредством клеевых, масляных или эмалевых красок — наиболее простой и доступный способ отделки столярных изделий в домашних условиях. Клеевыми красками деревянные изделия окрашивают редко, да и то лишь такие, которые постоянно находятся внутри помещения, т.к. на открытом воздухе клеевая краска быстро впитывает влагу и разрушается. Приготовляют клеевые краски на водном растворе столярного клея (1 весовая часть сухого клея на 10 частей воды). Красителями служат порошкообразные пигменты: мел, ультрамарин, охра, сурик и др. Иногда, чтобы придать клеевой краске блеск, в раствор добавляют немного порошка талька или жидкое стекло. Изделия обычно окрашивают кистью в 2-3 слоя (первый слой — грунтовочный); раствор лучше наносить в тёплом состоянии (35…40 °С). Чтобы высохший слой клеевой краски сделать водостойким, его покрывают насыщенным раствором алюминиевых квасцов. Клеевая краска плохо держится на смолистых поверхностях, на масляных и лаковых покрытиях; поэтому перед окраской поверхности деревянных изделий необходимо обессмолить, очистить от старой краски и лака.

Более прочные и водостойкие покрытия образуются при окрашивании изделий масляными и эмалевыми красками. Такие покрытия защищают древесину не только от загнивания, но и от коробления, и поэтому лучше других подходят для предметов обихода и мебели на кухне, в ванной комнате, прихожей, коридоре. Подбором различных красок можно получить практически любой оттенок и сделать так, чтобы окрашенное изделие было не только само по себе красивым, декоративным, но и сочеталось по цвету с другими предметами интерьера. В частности, широко распространена окраска под дуб, под орех, под кожу. В отличие от клеевой краски, образующей матовую или слегка глянцеватую плёнку, масляные и эмалевые краски создают прочные блестящие покрытия, хотя толщина их редко превышает несколько сотых долей миллиметра.

Декоративные качества эмалевых покрытий выше, чем масляных красок. Окраску масляными красками и эмалями выполняют мягкими щетинными кистями; масляную эмаль желательно перед употреблением подогреть на водяной бане до 50…70 °С. Нитроэмали наносят на окрашиваемую поверхность распылителем в 4-5 слоёв, причём каждый предыдущий слой обязательно шлифуют мелкозернистой шлифовальной шкуркой; последний слой, как правило, полируют с применением специальной пасты. Нельзя наносить нитроэмали на покрытие из масляной краски — нитроэмаль растворяет краску.

Качество красочного (эмалевого) покрытия зависит не только от краски (эмали), числа нанесённых слоёв, приёмов окрашивания и используемого инструмента, но прежде всего от качества подготовки поверхности изделия под окраску. Любому способу окрашивания обязательно предшествует столярная и отделочная подготовка поверхностей.

Столярная подготовка охватывает заделку трещин, вмятин, выпавших сучков, др. дефектов на поверхности изделия, образовавшихся в процессе механической обработки режущими инструментами и при склеивании изделия. Большие, глубокие трещины, щели и пустоты заделывают деревянными вставками на клею, мелкие — шпатлёвкой. Вмятины, образовавшиеся от ударов молотком, обычно шпатлюют, но можно их почти полностью устранить, обильно увлажнив замятую древесину тёплой водой: древесина, впитав влагу, набухает, и вмятина выравнивается.

После заделки изъянов и выравнивания окрашиваемую поверхность строгают двойным рубанком, чтобы сделать её по возможности более гладкой. Оструганную поверхность протирают влажным тампоном и после высыхания шлифуют мелкозернистой шлифовальной шкуркой или пемзой, чтобы удалить незаметные глазу ворсинки, делающие поверхность шероховатой. Эту операцию повторяют несколько раз до получения удовлетворительного результата. Шлифование поверхности необходимо потому, что наносимый слой краски не только не скрывает её шероховатости, но наоборот делает их более заметными на общем одноцветном фоне.

С поверхностей изделий из твёрдых пород дерева ворс устраняют циклеванием. Хорошо отциклёванная поверхность получается гладкой, даже слегка блестящей. На мягкой древесине цикля ворс не срезает, а приминает, как бы утюжит. Поэтому на изделиях из древесины мягких пород дерева ворс устраняют только шлифовальной шкуркой. Правильно заточенная цикля снимает с древесины тончайшую стружку, которая тут же подсыхает и отламывается. Зачищаемую поверхность перед циклеванием увлажняют тёплой водой, протирают сухой тряпочкой и дают хорошо просохнуть. Циклюют только вдоль волокон. Особенно осторожно циклюют угловые соединения. Здесь сходятся (обычно под прямым углом) волокна древесины сопрягаемых элементов, и потому эти места циклюют вдоль шва под острым углом к направлению волокон. Для зачистки углов из свилеватой древесины нередко применяют шлифтик и торцевый рубанок. После зачистки торцы обязательно проклеивают — пропитывают очень жидким столярным клеем.

С помощью цикли с поверхности деревянных изделий (паркетный пол, двери, оконные рамы, предметы мебели) перед их покраской удаляют лак, старую краску. Чтобы сделать этот процесс менее трудоёмким, старую краску размягчают, например прогревая слой краски утюгом через фольгу. Быстро размягчает и частично растворяет старую краску смесь ацетона и бензина (примерно 1:1). Для этого же используют специальную эмульсию, состоящую из 5 весовых частей воды, 3 частей извести и 1 части кальцинированной соды или поташа; эмульсию наносят на обрабатываемую поверхность и оставляют на сутки, после чего размягчённый слой краски легко-счищают циклей.

Отделочная подготовка поверхностей предусматривает повторную зачистку режущими инструментами (при необходимости), подмазку пастами, шлифование шкуркой и пемзой, обессмоливание древесины, грунтовку поверхности. Цель отделочной подготовки — сделать поверхность изделия максимально ровной и гладкой, а также обеспечить прочное сцепление красочной (эмалевой) плёнки с древесиной. Под непрозрачные покрытия отделочные работы выполняют в следующем порядке: обессмоливание (выполняется на древесине хвойных пород), грунтование, подмазка торцов, сплошное шпатлевание и шлифовка (последние две операции в некоторых случаях выполняют 10-12 раз). Каждая операция завершается продолжительной сушкой.

Обессмоливают древесину раствором ацетона в воде (в соотношении весовых частей 1:3) или смесью ацетона и стиральной соды (1:4), в крайнем случае водным раствором соды, нагретым до 60…70 °С. Поверхность древесины протирают тряпкой или щёткой, смоченной в одном из этих растворов. Затем тёплой водой тщательно смывают остатки щёлочи. Продолжительность сушки при комнатной температуре — не менее 12…16 часов. При обессмоливании древесина темнеет, но для непрозрачных покрытий это не имеет значения.

Грунтование увеличивает прочность сцепления красочного слоя с поверхностью изделия и уменьшает расход более дорогих красочных материалов. Грунтовочные составы (грунтовки) под масляные краски содержат плёнкообразующие вещества, наполнители и пигменты. По существу это та же масляная краска, только с большим содержанием олифы и подходящим по цвету красящим веществом. Часто в качестве грунтовки используют чистую олифу. Нанесённая на поверхность изделия олифа глубоко проникает в древесину, которая при высыхании под действием кислорода воздуха становится более твёрдой. Под нитроэмалевые покрытия используют специальные нитроцеллюлозные грунтовки, а также обыкновенные масляные грунтовки, как и под масляные краски. Грунтование необязательно для изделий, не имеющих больших гладких плоскостей и декоративность которых не является определяющим фактором отделки. Вместо грунтования изделие можно покрыть тонким слоем очень жидкого столярного клея. Когда клей высохнет, поверхность изделия слегка шлифуют мелкозернистой шлифовальной шкуркой и красят только один раз, что вполне достаточно для образования защитного слоя.

Шпатлевание имеет целью получение идеально ровной поверхности. Достигается это с помощью специального клеевого или масляного состава — шпатлёвки, который наносят на поверхность изделия, заполняя все оставшиеся после столярной подготовки трещины, впадины, замятины. После того как слой шпатлёвки полностью высохнет, изделие шлифуют мелкозернистой шкуркой. Чтобы оценить качество подготовки поверхности, на неё наносят тонкий слой слегка подкрашенной шпатлёвки и повторно шлифуют. На выпуклостях слой цветной шпатлёвки сошлифовывается, и на обрабатываемой поверхности становятся хорошо заметны все неровности. Шпатлевание и шлифование повторяют до тех пор, пока не будет достигнута требуемая гладкость поверхности. При этом первое шлифование может выполняться как вдоль, так и поперёк волокон, последнее, окончательное — только вдоль волокон.

Для шпатлевания деревянных изделий применяют клеевые, масляные, полумасляные и лаковые шпатлёвки. Клеевая шпатлёвка готовится на основе жидкого столярного клея (60…70 массовых частей клея, разбавленных 4…5 частями воды) с добавлением тонкомолотого мела (25…30 частей) и олифы (4…5 частей). Смесь хорошо перемешивают шпателем, который при необходимости не трудно сделать самому из достаточно твёрдого дерева. Шпатлёвку готовят на небольшом листе фанеры, оградив рабочую поверхность листа с трёх сторон бортиками (высотой 1,5…2 см), чтобы не сыпался мел и не стекал заливаемый на него жидкий клей. Приготовленную шпатлёвку наносят ровным слоем на обрабатываемую поверхность. Если шпатлёвка получилась слишком густой и плохо пристаёт к древесине, её вновь перетирают, добавив клеевого раствора или жидких белил. Замена олифы жидкими белилами придаёт шпатлёвке эластичность. Тонкий слой клеевой шпатлёвки при комнатной температуре просыхает за 2 часа. Олифа в шпатлёвке замедляет высыхание, но повышает её прочность.

Масляная шпатлёвка отличается от клеевой лишь большим (в 4…6 раз) содержанием олифы и краски за счёт уменьшения количества клеевого раствора. Для придания шпатлёвке большей пластичности олифу частично заменяют белилами. Если состав получается очень густой, его перетирают, добавляя олифу или клей. Тонкий слой масляной шпатлёвки высыхает за 3…4 часа при комнатной температуре.

Иногда в шпатлёвку добавляют сиккативы для ускорения сушки, жидкое мыло для лучшего сцепления с древесиной, скипидар для разжижения масел. При необходимости добавляют сухой краситель (например, хорошо растёртую акварельную краску) нужного цвета. После высыхания шпатлёвки отремонтированные места зачищают стамеской или циклей и шлифуют.

Шлифование — заключительная операция отделочной подготовки изделия; наиболее часто выполняется шлифовальной шкуркой. Как правило, шлифовать начинают крупнозернистой шкуркой, а заканчивают мелкозернистой. Шлифуют обычно вдоль волокон древесины; если же обрабатываемая поверхность представляет собой набор из различных пород дерева и расположение волокон у составляющих неодинаковое, то направление шлифования выбирают вдоль волокон более мягкой древесины, твёрдую можно шлифовать и поперёк волокон.

Для удобства и облегчения процесса шлифования пользуются наждачным бруском (или шлифовальной колодкой), который нетрудно сделать самому. При отсутствии мелкозернистой шкурки, можно воспользоваться любой другой, предварительно потерев два листа друг о друга, чтобы выпали наиболее крупные зёрна абразива.

После шлифования и шпатлевания изделие готово для окрашивания. Красят изделие 2-3 раза с обязательной промежуточной шлифовкой ранее нанесённых слоёв. Каждому слою краски дают высохнуть в течение не менее 24 часов. Для усиления блеска красочного покрытия поверх него наносят один слой масляного лака.

Для многих столярных изделий бытового назначения окрашивание масляными красками не только желательно, но и необходимо. Например, в ванной комнате, в коридоре или мастерской неуместны полированный стол и стулья, а полированные книжные полки никак не подходят для хранения инструментов, краски и т.п. Обычно такие предметы красят гладким ровным однотонным слоем. Цвет краски выбирают исходя из назначения изделия, условий его использования и личных вкусов.

Нередко масляными красками пользуются для имитации на поверхности изделия цвета и текстуры древесины ценных пород, а также др. материалов, например мрамора, кожи, ситца. Все способы такой имитации сводятся по существу к нанесению на поверхности один за другим 2-3 слоёв краски разных цветов или оттенков, после чего верхний слой, совсем свежий, растушёвывают — частично снимают гребешком (из резины или кожи) или кистями (мягкими и жёсткими), чтобы на нём образовались просветы определённого рисунка. Делая различные мазки и разводы, снимая слой краски в одном месте и добавляя в другом, можно получить рисунок, весьма близкий, к природному. Таким образом имитируют отделку под дуб, орех, ясень, чинару, карельскую берёзу. На естественной древесине могут быть сучки, следы других дефектов, их также можно имитировать, пользуясь тонкими кистями с жёстким или мягким волосом.

Несмотря на кажущуюся простоту, непрозрачная отделка столярных изделий укрывистыми красками требует большого навыка и опыта. Наиболее распространёнными дефектами окраски являются потёки, складки, воздушные пузырьки, шероховатость, слабый блеск красочной плёнки. Потёки и складки появляются в результате применения слишком жидкой краски или неравномерного нанесения её на отделываемую поверхность. Густоту краски легко оценить по следам кисти на окрашиваемой поверхности: если они растекаются за 2…3 минуты, то краска слишком жидкая; если через 10…12 минут — нормальная; если следы не растекаются за 12…15 минут, то краску необходимо развести, сделать её более жидкой. Воздушные пузырьки образуются, если краску наносят на непросохший грунт или очень толстым слоем и жёсткой кистью. Рябая поверхность получается в том случае, когда окраска выполняется при температуре ниже 18 °С. Шероховатость красочной плёнки указывает на то, что поверхность изделия перед покраской не была очищена от пыли либо изделие сушилось в запылённом помещении. Указанные дефекты устраняются, как правило, шлифованием и повторной окраской. Недостаточный блеск — результат использования неочищенного скипидара или вообще избытка его; усилить блеск можно полировкой или лакированием.

Кроме красочного слоя непрозрачные покрытия создаются также посредством наклеивания на поверхность деревянного изделия различных декоративных плёнок или шпона ценных пород дерева. Чаще всего для отделки столярных изделий используют самоклеющиеся полимерные плёнки, окрашенные под ценные породы дерева; реже применяются цветные пластики и бумага (главным образом в промышленном производстве). Способ оклейки и тип клея определяются используемым для оклейки материалом (см. статью 36. Клей). Процессы оклейки столярных изделий шпоном подробно описаны в статье 6. Фанерование. Однако какой бы материал не использовался при создании непрозрачного покрытия, для любого изделия обязательна столярная и отделочная подготовка поверхности, что в конечном счёте определяет не только качество отделки, но долговечность самого покрытия и его прочность.

3.2. Прозрачная отделка

Прозрачная отделка является по существу единственным способом отделки столярных изделий из древесины ценных пород либо облицованных декоративным шпоном, а также изделий с инкрустированной поверхностью. Прозрачное покрытие может быть глянцевым или матовым, бархатистым, почти не отражающим света, или зеркальным, похожим на полированное стекло. Способы и средства для получения таких покрытий разнообразны, но все они требуют прежде всего тщательной подготовки отделываемой поверхности: она должна быть максимально гладкой (трещины, царапины и другие подобные дефекты совершенно недопустимы) и абсолютно без ворса. Технология подготовки поверхности изделия для прозрачной отделки такая же, как и для непрозрачной, только выполнять все операции надо чище и аккуратнее.

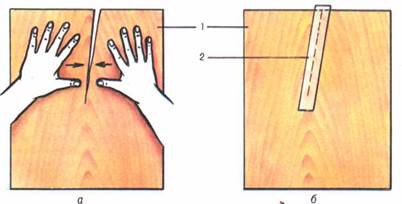

Мелкие дефекты, оставшиеся после механической обработки поверхности, устраняют шлифовкой или циклеванием; более крупные царапины, трещины и поры заполняют специальными грунтовками (мастиками) — этот процесс называется мастиченьем. В качестве грунтовки чаще всего используют пчелиный воск, растворённый в скипидаре до пастообразного состояния. В таком виде грунтовку с помощью щётки, тряпки или кисти наносят на обрабатываемую поверхность и быстро с сильным нажимом втирают состав в трещины и поры. Излишки грунтовки снимают циклей. После сушки поверхность шлифуют мелкозернистой шкуркой так, чтобы грунтовка осталась только в порах и трещинах. Поверхность с крупными дефектами грунтуют несколько раз, пока она не станет совершенно гладкой. Однако на древесине некоторых пород дерева (например, дуба) поры остаются заметными даже после многократной грунтовки. Поэтому отделка изделий из дуба либо офанерованных дубовым шпоном не бывает глянцевой. Ворс с поверхности древесины удаляют многократной шлифовкой. Перед шлифованием поверхность древесины увлажняют с помощью губки или чистой хлопчатобумажной тряпки, смоченной в подогретой (до 30…35 °С) воде, чтобы поднять ворс. Для этого отжатой губкой (тряпкой) быстро проводят по поверхности сначала вдоль волокон, а через несколько минут — поперёк. После сушки поверхность шлифуют мелкозернистой шкуркой с очень лёгким нажимом только вдоль волокон. Вся процедура повторяется несколько раз, пока поверхность не станет достаточно гладкой. Подготовленную поверхность (как и всё изделие в целом) необходимо хорошо просушить. Завершающие отделку операции выполняют в сухом помещении при температуре не ниже 20 °С.

Для матовой и полуматовой отделки существует несколько способов. Наиболее распространены и доступны — вощение, лессировка и глазуровка.

При вощении древесину интенсивно натирают чистым пчелиным воском, в результате чего происходит заполнение древесных пор, сглаживание поверхности. Чистый воск можно заменить воскосодержащей мастикой. Наиболее часто используется мастика, составленная из воска и скипидара: 40 весовых частей воска и 60 скипидара. Воск разогревают на водяной бане до расплавленного состояния и в таком виде смешивают со скипидаром. Разогревать смесь на огне нельзя, во избежание воспламенения паров скипидара. Для вощения пористой древесины применяют мастику следующего состава: воск — 30 весовых частей, стеарин — 10, канифоль — 10, мыло хозяйственное (в стружках) — 10, скипидар — 40. Сначала расплавляют и смешивают воск и стеарин, затем к ним добавляют мыло, а после остывания скипидар. Полученную смесь (готовую мастику) тщательно размешивают. На обрабатываемую поверхность мастику наносят в охлаждённом (до 22…24 °С) состоянии тонким слоем при помощи жёсткой кисти или плотного тампона из хлопчатобумажной ткани. Изделие выдерживают в течение 3…24 часов (в зависимости от состава мастики), пока не впитается воск и полностью испарится скипидар. Затем навощённую поверхность растирают суконкой вдоль волокон: сначала суконка прилипает к мастике, но постепенно мастичный слой и древесина от трения суконкой разогреваются, поверхность становится гладкой. Растирание продолжают до тех пор, пока суконка не перестанет прилипать, Через несколько дней натирку повторяют, заменив суконку фланелью или замшей. Со временем покрытие тускнеет, но его прежний вид восстанавливается после натирки суконкой. Иногда восковое покрытие закрепляют тонким слоем лака, наполовину разбавленного политурой.

Чаще всего вощение применяют для отделки древесины бука, дуба, ореха, а также предварительно окрашенной (тонированной) древесины ольхи, берёзы, липы, тополя.

Лессировка — способ матовой отделки древесины путём нанесения на её поверхность льняного масла или высококачественной натуральной олифы, смешанных со скипидаром (на 70 весовых частей льняного масла или олифы 30 весовых частей скипидара). На обрабатываемую поверхность состав наносят в горячем состоянии в 2-3 приёма с промежуточной шлифовкой после основательной просушки каждого слоя. Способ применяется главным образом для отделки древесины хвойных пород (сосны, ели, кедра, лиственницы) и совершенно непригоден для отделки изделий из дуба и покрытых дубовым шпоном, т.к. растительные масла образуют на поверхности древесины дуба неустраняемые пятна.

Глазуровка отличается от лессировки только тем, что в состав рабочей смеси, помимо льняного масла (олифы), вводят растворённые в масле сухие красители для придания поверхности изделий желаемого оттенка.

Лакировка (покрытие лаком) применяется для отделки как окрашенных, так и не окрашенных поверхностей. Нанесённый тонким слоем на отделываемое изделие лак образует твёрдую блестящую прозрачную плёнку, прочно удерживаемую на поверхности силами адгезии. Покрывать лаками можно любую древесину. Лакируют как отдельные детали, собранные ранее и склеенные в узлы, так и полностью готовые изделия. Наиболее широко отделка лаком применяется в производстве недорогой мебели, изделий декоративно-прикладного искусства, а также предметов домашнего обихода и различных поделок, изготовленных из дерева. Для отделки столярных изделий используют спиртовые, масляные и нитроцеллюлозные лаки, цветные (от красного до чёрного) и так называемые бесцветные (в стеклянной посуде они имеют светло-жёлтый оттенок, однако тонкая плёнка такого лака практически бесцветна, не закрывает естественного рисунка дерева и не изменяет цвет древесины). На поверхность изделия лак наносят ватным тампоном, обёрнутым куском полотняной или холщовой ткани, волосяной или щетин ной кистью либо при помощи распылителя (в зависимости от состава лака). Перед покрытием лаком поверхность изделия очищают от пыли и ворсинок, которые будучи невидимыми, хорошо заметны под лаковой плёнкой, особенно при боковом освещении. Лакировать следует только хорошо высушенную древесину, повышенная влажность может стать причиной растрескивания лакового слоя. Как правило, лак наносят в несколько слоёв. Перед нанесением каждого последующего слоя делается выдержка, чтобы предыдущее покрытие полностью высохло, после чего поверхность шлифуют. Сокращение срока сушки ухудшает глянец лакового покрытия. Последний слой делают самым тонким.

Спиртовые лаки — это растворы природных или искусственных смол в спирте; в столярном деле чаще других используются спиртовые лаки на основе шеллака и канифоли. Покрытие спиртового лака быстро сохнет, но плохо противостоит действию влаги. Спиртовой лак лучше всего наносить тампоном, но можно и кистью, особенно на мелкие и профильные детали. При пользовании тампоном лак небольшими порциями наливают внутрь тампона так, чтобы слегка пропиталась его подошва. Затем с лёгким нажимом быстро проводят тампоном по поверхности изделия (вдоль волокон древесины) только в одном направлении, оставляя на поверхности полоску лака (лас). Каждый следующий лас проводят так, чтобы он лишь затрагивал край предыдущего ласа. По мере убывания лака нажим на тампон усиливают. В местах перекрытия ласов слой лака получается более толстым, но обычно он быстро растекается, выравнивается. Если пользоваться слишком густым лаком, ласы становятся заметными. Излишки лака, образующиеся на кромках и торцах изделия, удаляют тем же тампоном. Кистью лак наносят также за один проход, обычно вдоль волокон древесины (особенно в первый раз). Как правило, спиртовое лаковое покрытие делают трёхслойным; мозаичные поверхности, набранные из различных пород дерева, покрывают не менее 4 раз. Первое покрытие высыхает (перестаёт прилипать к пальцам) за 1…2 минуты, для последующих слоёв время сушки увеличивается до 40…60 минут. В домашних условиях обеспечить высокое качество покрытия спиртовым лаком крайне трудно, поскольку быстро нанести вручную тонкий ровный слой лака на большую поверхность практически невозможно.

Масляные лаки, как и спиртовые, приготовляют на основе смол, растворяемых в нагретом состоянии в растительных маслах. По сравнению со спиртовыми лаками они меньше подвержены вредному действию влаги и света, придают поверхности больше блеска, но медленнее сохнут (от 24 до 48 часов). При длительном хранении масляные лаки густеют, в этом случае их разбавляют маслом, на котором они приготовлены, или скипидаром, сиккативом. Промышленность выпускает несколько видов светлого масляного лака специально для дерева. На поверхность изделия масляный лак наносят жёсткой кистью либо распылителем. В первом случае допускается лёгкая растушёвка кистью поперёк и вдоль волокон древесины для более равномерного распределения лака по поверхности. Обычно масляным лаком изделие покрывают 3 раза, для получения более высокого качества — 5-6 раз. Первый слой, самый толстый, наносят густым лаком с растушёвкой. Перед вторым покрытием высохший слой шлифуют мелкозернистой шкуркой вдоль волокон древесины до тех пор, пока поверхность не станет сплошь матовой. Последний слой, самый тонкий, наносят разбавленным лаком строго вдоль волокон без растушёвки. Чтобы поверхность была зеркально гладкой, её полируют, пользуясь обычным ватным тампоном, слегка смоченным спиртом, а по подошве — маслом. Располировку выполняют быстрыми круговыми или волнообразными движениями так, чтобы один след тампона частично перекрывал другой и не оставалось сухих мест. Подсохший тампон снова увлажняют спиртом и маслом. Располировку с небольшим интервалом повторяют 2-3 раза, после чего мягкой тряпочкой с поверхности удаляют остатки масла и дают изделию высохнуть.

Нитролаки изготовляют на основе нитратов целлюлозы (нитроцеллюлозы), главным образом коллоксина. Растворителями в нитролаках служат кетоны, ацетаты, спирты, а также их смеси с толуолом, ксилолом. Помимо них для разжижения слишком густого лака применяют ацетон. Покрытия нитролака растворимы (обратимы), бесцветны, быстро сохнут (обычно за 15…30 минут), но ограниченно водостойки. Нитролак лучше всего наносить распылением, но можно тампоном или кистью, если лакируемая поверхность невелика. Главная сложность в работе тампоном или кистью состоит в том, что вся поверхность изделия должна быть покрыта нитролаком за один проход. Повторное лакирование недопустимо, т.к. при этом размягчается или даже полностью растворяется ранее нанесённый и уже высохший слой лака. Распылением можно нанести 2-3 слоя нитролака (обязательно с промежуточным шлифованием). Мелкие изделия просто опускают на несколько секунд в банку с лаком, затем, вынув, дают излишкам лака стечь и подвешивают изделие на просушку.

Полировка — наиболее сложный и трудоёмкий способ отделки столярных изделий. Полируют, как правило, мебель из древесины ценных пород, музыкальные инструменты, изделия декоративно-прикладного искусства. В результате полировки лаковое покрытие поверхности изделия становится зеркально блестящим и приобретает высокую прочность. Достигается это последовательным нанесением на отделываемую поверхность нескольких десятков или сотен тончайших слоёв политуры — спиртового раствора смолы природного происхождения (по существу сильно разбавленный спиртовой лак). Обычно полировка выполняется в 4 приёма, а при высококачественной отделке операции полирования повторяют до 10 и более раз. После каждого полирования следует выдержка для сушки (отверждения) нанесённого слоя, сроки сушки с каждым разом удлиняются и составляют от нескольких часов до нескольких недель и даже месяцев. Чтобы исключить возможность загрязнения сырой полированной поверхности и предотвратить деформирование лакового слоя, в рабочем помещении необходимо выдерживать постоянными температуру и влажность воздуха, не допускать сквозняков и запылённости.

Полируют изделия только тампонами из шерсти или ваты, завёрнутой в стираное полотно. Размеры тампона выбирают в зависимости от размера изделия (полируемой поверхности) таким образом, чтобы повторный проход по одному и тому же месту начинался не ранее чем через 1…2 минуты после первого. При подготовке к работе шерсть (вату) из тампона смачивают политурой до полного впитывания, затем обёртывают полотном, и тампон готов. Увлажнение тампона считается нормальным, если при лёгком мазке тампон оставляет на полируемой поверхности тонкий слой политуры, высыхающий за 3…4 секунды. Если за это время полоса не высохнет и на ней заметны мелкие пузырьки воздуха, значит либо слишком много политуры (тампон переувлажнён), либо политура слишком густая (жирная) и необходимо её разбавить.