Ресурсная спецификация в 1С:ERP описывает поэтапный производственный процесс,

который обеспечивает изготовление определенной продукции и выполнения

определенных работ. Справочник «Ресурсные спецификации» находится в

разделе «Производство/Нормативно-справочная информация».

Рисунок 1 — Доступ к списку ресурсных спецификаций

В ресурсной спецификации указываются все те ресурсы, которые необходимы для

выпуска продукции или выполнения любых работ, включая материалы для

организации работы, трудозатраты сотрудников по видам этих работ, этапы

производственного процесса, параметры их выполнения. Именно поэтому

спецификация получила наименование «Ресурсной».

В строках табличной части ресурсной спецификации есть закладки:

-

«Основное» — в этой закладке у нас указывается наименование

спецификации, ее тип и производимая или ремонтируемая номенклатура, а также

количество данной номенклатуры.Рисунок 2 — Ресурсная спецификация. Вкладка «Основное»

-

«Побочный и промежуточный выход» — в данной вкладке указываются

выходные изделия и возвратный отход, которые должны быть получены в

результате производственного процесса.Рисунок 3 — Ресурсная спецификация. Вкладка «Побочный и промежуточный

выход»

-

«Материалы и работы» — в данной вкладке указывается список материалов

и работ, которые потребуются для номенклатуры производимой продукции по

данной спецификации. В ней же указывается, на каком конкретном этапе

производства продукции будут использоваться материалы.Рисунок 4 — Ресурсная спецификация. Вкладка «Материалы и работы»

Заполняется номенклатура материальных ресурсов из справочника

«Номенклатура», количество, способ получения материала (способ

обеспечения). Указывается статья калькуляции, по которой данные

материальные ресурсы будут учитываться в прямых производственных затратах

при выпуске продукции.Важно правильно выбрать статью калькуляции продукции из справочника

«Статьи калькуляции» для понятного для пользователя отражения материальной

затраты в структуре себестоимости продукции. При отсутствии нужной статьи

калькуляции продукции в справочнике, ее можно создать, правильно указав

«Тип затрат» — «Материальные».

Рисунок 5 — Заполнение статьи калькуляции

-

«Трудозатраты» — указываем вид работы, который будет выполнен в

процессе аппарата производства.

Рисунок 6 — Ресурсная спецификация. Вкладка «Трудозатраты»

-

«Производственный процесс» — в этой вкладке должно быть указано,

какое именно производство нам интересно. Если производство наше

многоэтапное, то нужно указать количество этапов и назначить

последовательность этапов.

Рисунок 7 — Ресурсная спецификация. Вкладка «Производственный процесс»

После заполнения всех закладок необходимо перевести Ресурсную спецификацию в

статус «Действует».

Рисунок 8 — Установка статуса

Для того чтобы по умолчанию по номенклатуре продукции заполнялась спецификация

в производственных документах, необходимо установить признак «Назначить

основной».

Рисунок 9 — Назначение основной спецификации

В журнале спецификаций после установки признака у спецификации «Основная

спецификация», она отображается жирным шрифтом.

Рисунок 10 — Отражение основной спецификации в списке

По кнопке «Дерево спецификаций» можно развернуть ресурсную спецификацию и

увидеть этапы спецификации, в которых указаны материальные ресурсы и

трудозатраты.

Рисунок 11 — Дерево спецификаций

Ресурсные спецификации могут быть созданы не только для изготовления и сборки,

но также для любой ремонтной деятельности и любой утилизации. Например, для

такой спецификации по ремонтной деятельности наименование вкладок не нужно

изменять. При утилизации и разборке указываются только выходные изделия.

Создание ресурсной спецификации в 1C ERP

Сегодня в нашей статье мы рассмотрим создание ресурсной спецификации в 1C ERP. Для этого перейдем по вкладкам «Производство» – «Нормативно справочная информация» – «Ресурсные спецификации».

Нажимаем «Создать» выбираем «Изготовление, сборка».

Указываем «Наименование», «Номенклатуру», «Характеристику» если она есть у номенклатуры (Тогда ресурсная спецификация будет создаваться на номенклатуру и ее характеристику) и проставляем «Количество».

Далее во вкладке «Производственный процесс» указываем количество этапов, и создаем «Этап производства»

В создании указываем вид, наименование, подразделение и маршрутную карту.

Во вкладке «Материалы и работы» через кнопку «Добавить» подбираем «Номенклатуру», указываем «Способ получения материала» и «Статью калькуляции»

Если в процессе необходимо произвести материал, который мы будем использовать при производстве готовой продукции, указываем произвести и выбираем продукцию которую будем производить.

Во вкладке «Трудозатраты» через добавить выбираем из списка вид работ, указываем количество и статью.

Во вкладке промежуточный и побочный выход указываем остаток номенклатуры незадействованной при выпуске.

Так же если в этапе «ресурсной спецификации» уже заполнена маршрутная карта возможно заполнить табличную часть ресурсной спецификации по клавише «Заполнить по маршрутным картам этапов».

Далее указываем статус «Действует» и нажимаем «Записать и закрыть»

Надеемся, данная статья была вам полезна! Остались вопросы? Задайте их нашим квалифицированным специалистам с опытом работы в 1С более 10 лет.

Возврат к списку

Продолжаем знакомить Вас с подробной инструкцией по составлению и заполнению основных производственных документов подсистемы Производство в 1C:ERP Управление предприятием 2 для Беларуси.

Часть 1

ШАГ 3. Создание ресурсной спецификации

В ресурсной спецификации определяется изделие, которое будем выпускать; материалы, для этого необходимые; выполняемые работы; шаги производственного процесса.

Для создания ресурсной спецификации необходимо перейти в раздел Производство — Нормативно-справочная информация — Ресурсные спецификации.

Для создания ресурсной спецификации предусмотрена команда Создать.

Также ресурсную спецификацию можно создать через элемент номенклатурной позиции. Для этого необходимо перейти в раздел НСИ и администрирование — НСИ / Номенклатура.

В элементе номенклатурной позиции в разделе Обеспечение и производство предусмотрена гиперссылка Производство.

По гиперссылке Производство осуществляется переход в рабочее место Применение номенклатуры в производстве.

Для создания ресурсной спецификации предусмотрена команда Добавить.

ШАГ 4. Заполнение ресурсной спецификации

Формирующаяся ресурсная спецификация получает статус В разработке:

— В разработке — черновик спецификации. Могут вноситься любые изменения. Спецификация в этом статусе не должна использоваться в производстве. При возврате спецификации в статус В разработке система предупреждает и предлагает проверить, не используется ли спецификация где-либо.

Также статусы могут быть:

— Действует — актуальная действующая спецификация. В этом статусе не допускается правка основной информации спецификации. Для исправления необходимо вернуть в разработку, установив статус В разработке.

— Закрыта — ранее использовавшаяся спецификация, которая теперь не должна быть доступна для использования. Редактирование закрытых спецификаций не допускается.

— установить период действия спецификации.

Наименование — указывается наименование ресурсной спецификации, которая составлена для производства изделия.

Тип — тип производственного процесса. Может быть:

— Изготовление, сборка — ресурсная спецификация описывает процесс производства изделия или выполнения работ.

— Ремонт — описание процесса ремонта.

— Разборка, утилизация — описывает разборку исходного изделия на компоненты.

Одно изделие — указывается изделие, для производства которой составлена спецификация.

Набор изделий — указываются изделия, для производства которых составлена ресурсная спецификация. Первая строка в табличной части является основным изделием и выделяется жирным шрифтом. Все, что описано в выходных изделиях, является минимальной неделимой партией производства по этой ресурсной спецификации.

Количество — указывается количество выходных изделий, выпускаемое за один цикл производства (свыше 1 шт. — если при производстве используется пресс-форма, с помощью которой за один цикл одновременно производится n шт. выходного изделия).

Характеристика — указывается характеристика изделия. Если основное выходное изделие имеет характеристики, но в ресурсной спецификации характеристика не указана, то такая ресурсная спецификация будет подходить для таких изделий с любой характеристикой. Для прочих выходных изделий при наличии характеристик их обязательно уточнять в ресурсной спецификации. Из этого следует, что, так как в характеристиках на предприятии ведутся размеры, то спецификация будет одна на артикул (в характеристике ничего не указываем).

% брака — задается вероятность возникновения брака выходного изделия при производстве.

Производственный процесс ресурсной спецификации может быть описан одним этапом производства или несколькими.

Переключатель в положении Одноэтапное — если требуется только 1 этап. Для одноэтапных процессов вместо списка этапов отображается гиперссылка, по которой можно перейти к редактированию этапа.

Переключатель в положении Многоэтапное — если требуется многоэтапный процесс. Для многоэтапного процесса на закладке отображается список этапов. В многоэтапных спецификациях для материалов, выходных изделий и трудозатрат можно указать этап, на котором они потребляются/возникают. По умолчанию материалы и трудозатраты потребляются на первом этапе, выходные изделия возникают на последнем. Этап указывается в поле Этап.

Запуск — позволяет задать кратность выпуска по ресурсной спецификации. Может быть:

— кратными партиями — все, что описано в выходных изделиях, является кратной партией производства по этой ресурсной спецификации.

— произвольными порциями — выпуск может быть не кратен выходным изделиям ресурсной спецификации.

Минимальный запуск — позволяет указать количество, меньше которого выпуск нецелесообразен или невозможен.

Оптимальный запуск — позволяет указать оптимальное количество запуска.

Допустимое превышение — показывает, на сколько возможно увеличить оптимальную партию, если вдруг это потребуется.

Для создания этапа производства предусмотрена команда Создать.

Последовательность этапов (N этапа / N след. этапа) — задается при помощи нумерации. В каждом этапе указывается его номер и номер следующего этапа. Для завершающего этапа указывается номер следующего этапа 0. Если необходимо указать, что после этапа одновременно могут начинаться сразу несколько этапов, этим последующим этапам присваивается одинаковый номер.

Производство: переключатель в положении:

— Собственное — этапы производства исполняются силами своих подразделений.

— Силами переработчика — для этапов, производящихся на стороне силами переработчика, указывается переработчик, график работы переработчика, длительность исполнения. Указывается номенклатура и характеристика услуги переработчика, а также статья калькуляции, по которой услуга переработчика включается в себестоимость полученной от переработчика продукции.

Использовать виды рабочих центров — при включении этого параметра становится доступной закладка Виды рабочих центров. На закладке описывается загрузка видов рабочих центров, необходимая для выполнения этапа.

Длительность этапа — используется для построения графика производства.

Маршрутная карта — указание маршрутной карты, которая содержит детальное описание выполнения этапа.

Коэффициент — задается коэффициент приведения нормативов маршрутной карты к одной единице/партии изделий ресурсной спецификации.

Для того, чтобы добавить Вид рабочего центра предусмотрена команда Добавить.

Загрузка нескольких видов рабочих центров — определение порядка загрузки нескольких видов РЦ в одном этапе. Доступны варианты:

— Одновременно — подразумевается одновременная работа всех перечисленных видов РЦ. Задается общее время работы. Для размещения подбираются интервалы, в которых одновременно доступны все виды РЦ.

— Последовательно — виды РЦ загружаются в порядке следования в табличной части. Загрузка каждого следующего вида РЦ начинается с интервала, в котором размещен предшественник, включая данный интервал.

— Независимо — порядок загрузки видов РЦ не имеет значения. Загрузка размещается независимо друг от друга в первый доступный интервал (несколько интервалов).

Предварительный буфер — определяет время работ до начала работы видов РЦ.

Завершающий буфер — определяет время работ после завершения работы видов РЦ.

Одновременно производимое количество — объем партии исполнения этапа, для изготовления которой в этапе указано время работы на загружаемом виде РЦ. При потребности к производству, меньше данного количества, время выполнения будет браться по указанному времени. Для большего количества длительность исполнения будет дискретно увеличиваться для каждой полной или неполной партии указанного объема.

Непрерывный — выполнение этапа видами РЦ не может прерываться переходом к выполнению других этапов и интервалами недоступности.

Кнопка Расчет по формуле позволяет задать формулу расчета времени загрузки вида РЦ аналогично настройке потребления материалов.

Загрузка — предназначена для уточнения дополнительных параметров при параллельной загрузке видов РЦ.

Закладка Описание — текстовое поле, позволяющее ввести произвольное описание этапа.

В табличной части закладки Материалы и работы представлен перечень материалов, необходимых для производства выходных изделий.

Номенклатура — материалы и услуги, которые потребляются для производства.

Характеристика — указывается характеристика используемого материала.

Количество — количество материала указывается на все выходные изделия.

При многоэтапном процессе производства становится доступным поле Этап — определяется этап производства, на котором потребляется материал/работа (по умолчанию первый этап, см. закладку Производственный процесс).

Способ получения материала:

— Обеспечивать – обеспечение на общих основаниях.

— Обеспечивать обособленно – потребность в данном материале в рамках рассматриваемой спецификации должна быть обеспечена обособленно.

— Произвести по спецификации – применяется для полуфабрикатов, производимых непосредственно в процессе выпуска продукции.

— Произвести на этапе (недоступно для первых и единственных этапов спецификаций) – отражается потребление промежуточных полуфабрикатов, выпуск которых был оформлен на предшествующем этапе (который необходимо указать в поле Способ получения материалов). Поле обязательно для заполнения.

Статья калькуляции — объект аналитики.

Для создания статьи калькуляции предусмотрена команда Создать.

Наименование — наименование расхода.

Группа статей калькуляции — группа расходов.

Идентификатор для формул — уникальный идентификатор статьи калькуляции для использования в формулах при расчете других статей плановой калькуляции.

Тип затрат — выбор типа затрат из списка.

Кнопка Автовыбор — настройка автовыбора номенклатуры. Настройка автовыбора номенклатуры используется для:

— описания правил, по которым подбирается материал при производстве,

— описания побочного и промежуточного выхода,

— описания выходных изделий при разборке.

Настройка автовыбора номенклатуры используется, когда номенклатуру (материал, выходное изделие и т.д.) или ее характеристику нельзя указать однозначно, но можно подобрать по свойствам продукции или характеристикам продукции.

Кнопка Расчет по формулам — расчет по формулам доступен для вычисления:

— количества материалов,

— количества побочного и промежуточного выхода,

— количества выходных изделий при разборке,

— трудозатрат,

— времени работы видов рабочих центров.

Табличная часть закладки Побочный и промежуточный выход предназначена для побочных и промежуточных выходных изделий, стоимость которых фиксирована и определяется в момент выпуска продукции. Такие изделия уменьшают себестоимость продукции на указанную стоимость.

Номенклатура — изделия (отходы), производимые по фиксированной стоимости.

При многоэтапном процессе производства становится доступным поле Этап — определяется этап производства, на котором может быть выход побочных и промежуточных изделий (по умолчанию последний этап, см. закладку Производственный процесс).

Статья калькуляции — объект аналитики.

Побочного и промежуточного выхода может и не быть.

В табличной части закладки Трудозатраты указываются необходимые для производства выходных изделий виды работ сотрудников с указанием количеств.

При многоэтапном процессе производства становится доступным поле Этап — определяется этап производства, на котором выполняется определенный вид работы (по умолчанию первый этап, см. закладку Производственный процесс).

Статья калькуляции — объект аналитики.

Для добавления вида работ предусмотрена команда Добавить.

Для создания вида работ необходимо предусмотрена команда Создать.

Наименование — наименование работы, которая выполняется бригадами и работниками в рамках производственного процесса. Указывается минимальная квалификация.

Единица измерения — единица измерения вида работ.

Трудоемкость — применяется для планирования трудовых ресурсов и для распределения фактически начисленной зарплаты на продукцию пропорционально длительности выполненных работ.

Вкладка Расценки — предназначена для установки нормативной стоимости Видов работ, выполняемых сотрудниками при производстве изделий. При оформлении Выработки сотрудников расценки могут быть уточнены.

На закладке Дополнительно указывается дополнительная информация по ресурсной спецификации.

Распределять затраты на изделия — способ распределения затрат на выходные изделия (результатом выхода является несколько основных изделий — набор изделий). Доступны варианты:

— По долям стоимости

— По плановой стоимости

— По весу (пропорционально)

— По объему (пропорционально)

Ответственный — ответственный за ресурсную спецификацию.

Описание — поле для описания ресурсной спецификации.

4.1. Заполнение ресурсной спецификации на основании ранее созданной

1. Заполнить закладку Основное:

– Прописать наименование ресурсной спецификации.

– Выбрать тип производственного процесса – изготовление, сборка.

– Указать изделие, для которой будет составлена ресурсная спецификация.

– Проставить количество – 1 шт.

2. Выполнить команду Заполнить по спецификации (СТ).

3. В открывшейся форме на закладке Обмен спецификаций выполнить команду Проверить сбор по номенклатуре.

4. Выбрать нужную спецификацию, выполнить команду Далее.

5. Выполнить команду Перенести в спецификацию.

6. Закладка Материалы и работы заполнена согласно перенесенным данным. Далее необходимо указать этап – по умолчанию <первый этап> – указать либо вручную по каждой строке, либо выделить необходимые строки и воспользоваться командой Назначить этап (СТ).

7. В закладке Расчет времени (СТ) выполнить команду Заполнить этапы и виды работ (СТ)

8. Закладка Трудозатраты заполнена согласно данным закладки Расчет времени (СТ).

9. Закладка Производственный процесс заполнена согласно данным закладки Расчет времени (СТ).

ШАГ 5. Изменение статуса ресурсной спецификации

Для того, чтобы перевести спецификацию из статуса В разработке в статус Действует, необходимо воспользоваться командой, расположенной в подменю Установить статус — Действует.

Либо из самого документа по команде Установить статус — Действует.

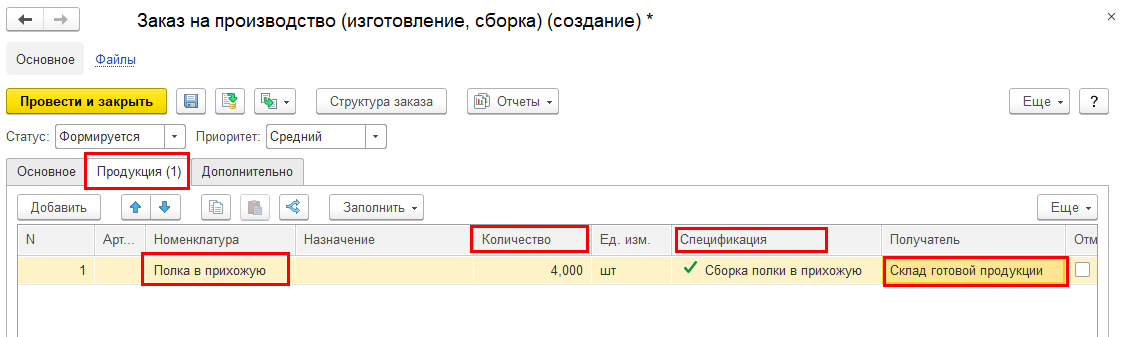

ШАГ 6. Формирование заказа на производство

Заказ на производство предназначен для оформления в системе потребности к выполнению производственных процессов разных типов и управления исполнением этой потребности.

Для того, чтобы сформировать заказ на производство необходимо перейти в раздел Производство — Межцеховое управление / Заказы на производство.

Для создания заказа на производство предусмотрена команда Создать.

Статус — управление процессом исполнения заказа: Формируется, К производству, Закрыт.

Приоритет — приоритет обработки заказа для диспетчера: Высокий, Средний, Низкий.

Формирующийся заказ получает статус Формируется. В этом статусе с заказом могут работать пользователи, не относящиеся к производству. Заказ в статусе Формируется не вызывает никаких действий в производственной подсистеме.

Организация — юридическое лицо, выступающее производителем изделий.

Подразделение-диспетчер – диспетчирующее подразделение, в ответственности которого находится заказ на производство.

Тип — тип производственного процесса.

Операция — определяет тип хозяйственной операции, выполняемой заказом. Возможные значения. Доступные варианты:

— Собственное производство — производство продукции с использованием только своих собственных материалов.

— Производство из давальческого сырья — производство продукции для давальца, предоставляющего свои материалы для производства. При выборе этой операции в заказе появляются реквизиты давалец и договор.

Закладка Продукция. Табличная часть содержит список продукции, которую необходимо произвести в рамках заказа на производство, с указанием количеств и с возможностью списать на расходы.

Спецификация — спецификация, с помощью которой будут сформированы этапы производства.

Получатель — склад, на который необходимо поместить произведенную продукцию, или подразделение, для которого необходимо выполнить работу.

В подвале формы доступны следующие настройки:

Начать не ранее — дата, ограничивающая начало производства по заказу.

Желаемая дата выпуска — дата, к которой необходимо произвести всю продукцию заказа.

Размещение выпуска — определяет направление размещения этапов при планирования производства по заказу. Доступные варианты:

— К началу — планирование производства вперед, запуск производства как можно раньше, начиная от даты Начать не ранее.

— К окончанию — планирование производства назад от желаемой даты выпуска, для получения результата как можно ближе к желаемой дате.

ШАГ 7. Передача заказа к производству

Сформированный заказ, по которому принято решение производить, передается к производству. Для этого заказу присваивается статус К производству.

Либо воспользоваться командой, расположенной в подменю Действия — Передать к производству.

С заказами в статусе К производству дальше работает главный диспетчер производства, обеспечивая их исполнение. Заказ на производство исполняется с помощью этапов производства, описывающих производственный процесс.

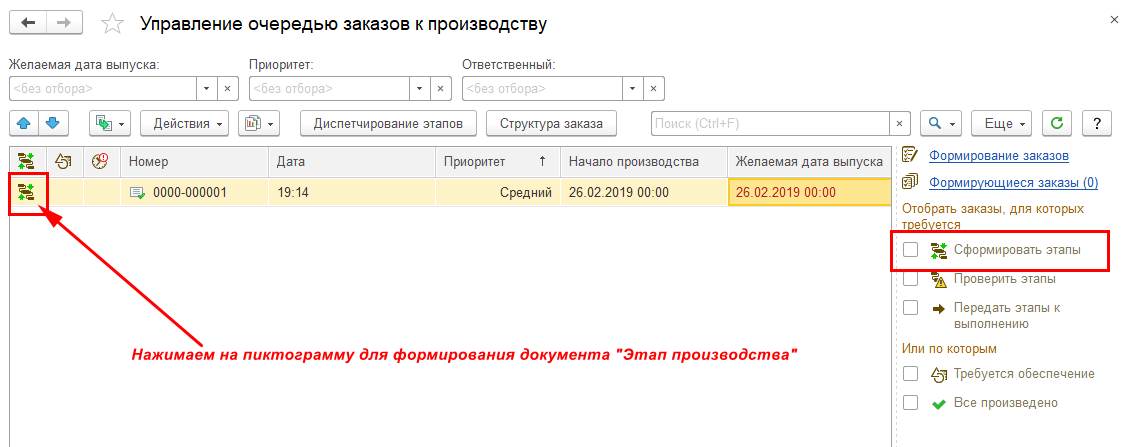

ШАГ 8. Управление очередью заказов

Рабочее место Управление очередью заказов предназначено для управления списком заказов на производство, переданных к производству, и осуществления действий по исполнению этих заказов: определение очередности исполнения, формирование этапов производства, контроль обеспечения материалами, планирование графика производства.

Для того, чтобы открыть рабочее место необходимо перейти в раздел Производство — Межцеховое управление / Управление очередью заказов.

В рабочее место попадают заказы в статусе К производству.

Список заказов содержит 3 колонки индикаторов состояний заказа: состояние выполнения этапов, обеспеченность материалами, состояние выпуска.

Состояние выполнения этапов заказа. Возможные индикаторы:

— Требуется сформировать этапы — по заказу не сформированы все необходимые этапы производства.

— Требуется проверить этапы — среди этапов заказа есть те, которые не удалось провести в статусе Сформирован, они находятся в статусе Формируется.

— Требуется планирование графика — индикатор в данной колонке сигнализирует о том, что у этапа не актуальный график производства: либо вообще не рассчитан, либо требует перепланирования.

— Требуется передать этапы к выполнению — индикация наличия по заказу этапов, готовых к выполнению, но не переданных к выполнению.

Состояние обеспечения этапов заказа. Возможные индикаторы:

— Требуется обеспечение материалами — индикатор показывает наличие этапов, для которых все еще не обеспечены все необходимые материалы.

— Состояние выпуска продукции. Возможны индикаторы:

— Нарушена дата потребности — индикатор появляется в том случае, если по графику ожидается опоздание производства всей или части продукции относительно желаемой даты выпуска в заказе.

— Все произведено — индикатор появляется у тех заказов, по которым произведена вся продукция. Такие заказы можно перевести в статус Закрыт.

Если в системе имеются заказы в статусе Формируется, то по гиперссылке Формирующиеся заказы (кол-во) можно увидеть их количество и перейти к форме со списком формирующихся заказов.

Далее представлена краткая схема действий по рабочему месту:

1. В списке заказов выбрать необходимый заказ на производство.

2. Нажать на пиктограмму Сформировать этапы (либо через команду Действия — Сформировать этапы производства).

3. В открывшейся форме Заполнение обеспечения и отгрузки в этапах установить необходимые параметры и выполнить команду Сформировать.

4. Нажать на пиктограмму Требуется планирование графика (либо через команду Действия — Планировать текущий).

5. Выполнить команду Планировать — Сохранить — Закрыть.

6. Выполнить команду Диспетчирование этапов для перехода в рабочее место Диспетчирование этапов.

Рабочее место Диспетчирование этапов производства предназначено для контроля за ходом выполнения производства.

Рабочее место Диспетчирование этапов содержит 4 колонки с индикаторами, отражающими важные аспекты состояний этапов.

Задерживает заказ или находится на критическом пути:

— Этап находится на критическом пути.

— Этап задерживает заказ.

Состояние — отображается статус этапа и дополнительное уточнение по состоянию.

Дата начала, Дата завершения — содержат информацию из графика производства о запланированных датах выполнения этапа

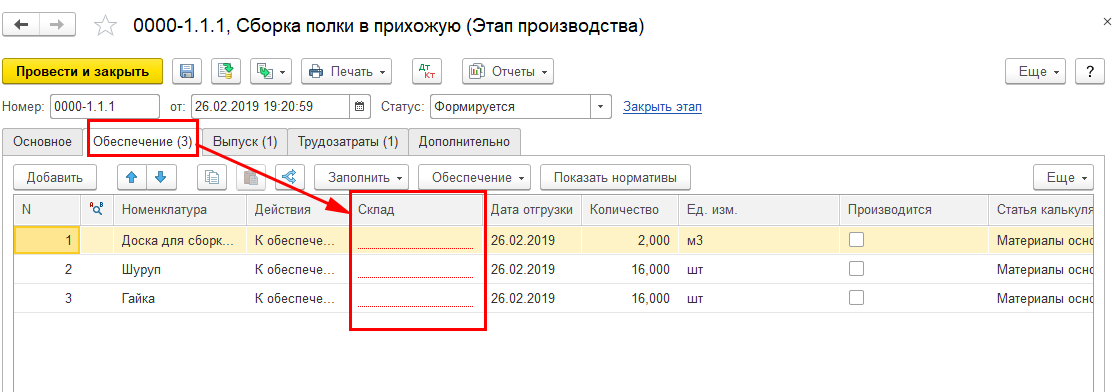

ШАГ 9. Документ Этап производства

Этап производства является документом, предназначенным для управления ходом производства. Этап создается и выполняется в рамках заказа на производство. При использовании ресурсных спецификаций этап производства формируется при помощи информации из этапа спецификации.

Номер — номер документа. При автоматическом формировании этапов номер генерируется из трех частей, разделенных точкой: номер заказа на производство, номер цепочки этапов внутри заказа, номер этапа в цепочке.

Закладка Обеспечение предназначена для указания перечня материалов, работ и полуфабрикатов, необходимых для выполнения этапа, и для управления их обеспечением.

Закладка Выпуск описывает изделия, возникающие как результат выполнения этапа. При формировании этапа выходные изделия заполняются из соответствующих табличных частей ресурсной спецификации.

На закладке Трудозатраты перечисляются виды работ сотрудников, необходимые для выполнения этапа. Список заполняется при формировании этапа из ресурсной спецификации. Может быть произвольно отредактирован вручную, а также перезаполнен по команде Заполнить по спецификации.

Закладка Виды рабочих центров доступна при выбранном варианте планирования этапа по доступности видов РЦ. В списке заполняются виды рабочих центров, доступность которых надо занять при планировании графика производства, с указанием времени работы, занимаемого на этих видах РЦ.

Так как все этапы сформированы и готовы к выполнению, заказ на производство необходимо передать к выполнению — команда Действия — Передать к выполнению.

Специалисты компании ООО «СмартЭксперт» обладают необходимыми знаниями по настройке, сопровождению и доработке программного продукта 1С:Предприятие 8. ERP Управление предприятием 2 для Беларуси, а также расширению возможностей программы, таких как настройка телефонии в 1С, обмен с сайтами Битрикс, расширению возможностей CRM в 1С:Предприятие 8. ERP Управление предприятием 2 для Беларуси и др.

Содержание:

1. Ресурсная спецификация

2. Заказ на производство

3. Диспетчирование этапов. Создание этапов производства.Запуск в производство

4. Планирование поставок товара и обеспечениесклада материалами, необходимыми для выполнения этапа производства работ

5. Завершение этапа производства. Передача исписание материалов в производство. Оформление выработки бригад и ее распределения между работниками бригад.Выпуск и передача продукции на склад

6. Начисление сдельной зарплаты рабочих. Отражениесдельной зарплаты рабочих в финансовом учете.

7. Расчет себестоимости продукции на производстве спомощью регламентных процедур «Закрытие месяца»

8. Отчеты о производстве продукции

9. Регламентированные отчеты для анализа выпускапродукции, учета списания затрат и себестоимости продукции в регламентированномучете

1.

Ресурсная спецификация

Первым шагом в нашем примере будет составление ресурсной спецификации. Для этого

необходимо зайти в раздел «Производство» и в «Нормативно-справочной информации», выбрать пункт «Ресурсные спецификации» в 1С:ERP – Управление

программой происходит именно так.

Для создания новой Ресурсной

спецификации нужно нажать на кнопку «Создать»:

При создании в разделе «Основное» необходимо заполнить

наименование спецификации, выбрать тип, выбрать продукцию из справочника

«Номенклатура» и количество продукции, по которому будет рассчитаны

материальные, трудовые и прочие ресурсы при выпуске данной продукции.

На рисунке ниже заполнен раздел «Основное» и выбрана

продукция и количество.

Далее необходимо заполнить закладку «Материальные ресурсы и

работы» материальными ресурсами и работами, которые используются при выпуске

указанного количества продукции из закладки «Основное».

Заполняется номенклатура

материальных ресурсов из справочника «Номенклатура», количество, способ

получения материала (способ обеспечения). Указывается статья калькуляции, по

которой данные материальные ресурсы будут учитываться в прямых производственных

затратах при выпуске продукции.

Количество можно указать явно, если пользователь знает

точное количество материального ресурса. А можно рассчитать по формуле.

При расчете по формуле необходимо «встать» на колонку

количество и нажать кнопку «Расчет по формуле».

Откроется диалог, в котором пользователь, используя

операторы и функции и доступные реквизиты, составит формулу расчета определения

количества. В примерениже выбрана формула, по которой количество материала

«Доска для сборки сосновая» рассчитывается, как корень квадратный от количества

выпускаемой продукции.

После проверки корректности формулы ее можно записать,

сохранив настройки для расчета количества материального ресурса.

Важно правильно выбрать статью

калькуляции продукции из справочника «Статьи калькуляции» для понятного для

пользователя отражения материальной затраты в структуре себестоимости

продукции. При отсутствии нужной статьи

калькуляции продукции в справочнике, ее можно создать, правильно указав

«Тип затрат» — «Материальные».

На закладке «Трудозатраты» необходимо указать количество ивиды

работ, которые выполняются при выпуске количества продукции, указанной на

закладке «Основное». Количество можно указать явно или используя формулу, нажав

на кнопку «Расчет по формуле» (механизм был показан ранее на примере заполнения

закладки «Материалы и работы»). Также важно выбрать статью калькуляции продукциииз справочника «Статьи калькуляции» — для

понятного и правильного отображения трудозатрат в структуре себестоимости выпускаемой

продукции.

Вид работ выбирается из справочника «Виды работ сотрудников», в котором указывается единица измерения

работы.

Для правильного расчета стоимости работ на этапах

производства важно, чтобы у работы была установлена расценка, которая в справочнике

«Виды работ сотрудников» заполняется

и хранится на закладке «Расценки». Расценка имеет периодический характер,

поэтому здесь можно хранить историю расценки и изменять ее при необходимости с

определенной даты.

Следующим этапом заполнения ресурсной спецификации является заполнение закладки

«Производственный процесс». На закладке

заполняется вид производства (одноэтапное или многоэтапное), кратность запуска,

минимальный запуск (ниже которого нет смысла запускать производство),

максимальный запуск и этап(ы) производства.

После заполнения всех закладок необходимо перевести Ресурсную спецификацию в статус

«Действует».

Для того чтобы по умолчанию по номенклатуре продукции

заполнялась спецификация в производственных документах, необходимо установить

признак «Назначить основной».

В журнале спецификаций после установки признака у

спецификации «Основная спецификация» она отображается жирным шрифтом с

установленным флагом «Основная спецификация».

По кнопке «Дерево спецификаций» можно развернуть ресурсную спецификацию и увидеть этапы

спецификации, в которых указаны материальные ресурсы и трудозатраты.

2.

Заказ на производство

Следующим этапом является этап формирования заказа па

производство.Заказ на производство

предназначен для регистрации потребностей к производству. Меню для работы с

заказами на производство расположено в разделе «Производство».

В журнале заказов на производство создадим заказ: кнопка

«Создать» — «Новый».

Заполним все необходимые реквизиты на закладке «Основное».

Обращаем внимание, что в качестве подразделения-диспетчера в подбор попадут

только те подразделения, у которых установлена функция

подразделения-диспетчера. Если подразделение является и подразделением,

выпускающим продукции и подразделением-диспетчером одновременно, то нужно

установить данную функция для такого подразделения в справочнике «Структура

предприятия».

На закладке «Продукция» необходимо заполнить продукцию из

справочника «Номенклатура». Указать количество выпускаемой продукции и

получателя. Ресурсная спецификация

подставится автоматически, если она для данной продукции установлена как

основная и действует. Если спецификация автоматически не заполнена, то ее можно

выбрать из справочника «Ресурсные

спецификации». В качестве получателя выберем склад готовой продукции.

Проверяем правильность всех заполненных показателей в

документе ERP «Заказ на производство».

Переводим его в статус «К производству» для начала работы по формированию

этапов производства, обеспечения материальными ресурсами, выполнения работ по

выпуску продукции, списанию материалов в производство и выпуску продукции. Для

установки приоритетности заказа устанавливается приоритет. Чем он выше, тем

выше он будет в очередности для выполнения.

Важно заполнить желаемую дату выпуска продукции. Без

заполнения этого реквизита, документ не проведется. После этого нажимаем кнопку

«Провести и закрыть». Переводим заказ

на уровень диспетчеризации и создания этапа производства.

3.

Диспетчирование этапов.

Создание этапов производства. Запуск в производство.

Для диспетчирования

производства необходимо в разделе «Производство» зайти в меню «Управление

очередью заказов».

Для работы сотрудников планово-диспетчерского

отдела, выполняющих в управлении производством функции главного диспетчера,

предназначено рабочее место «Управление очередью заказов». В нем, в табличной

части, отображаются все заказы в статусе «К производству».

Слева в строке заказа указаны пиктограммы, а справа – расшифровка

и указание «на действие».

На рисунке ниже показано, что для данного заказа необходимо

сформировать этапы производства.

Нажимаем на пиктограмму и в открывающемся диалоге

«Заполнение обеспечения и отгрузки в этапах» выбираем пункт «К обеспечению».При

наличии материальных ресурсов в свободном остатке на выбранном складе, они

будут зарезервированы под этап производства. При отсутствии свободного остатка

резервирование возможно в ожидаемых поставках. Оставшееся необеспеченным

количество должно быть принято к обеспечению.

После формирования этапа производства видна пиктограмма,

которая предлагает нам проверить этап и устранить возможные замечания.

Нажимаем на пиктограмму и проверяем правильность и

целостность заполнения этапа необходимыми реквизитами.

Мы видим, что на закладке «Обеспечение» для материалов не

заполнен склад.

Выделяем все строки с материалами и, нажав на кнопку «Заполнить»

— «Заполнить склад», заполняем склад.

Если склады для обеспечения по строкам разные, можно зайти

в строку и выбрать нужный для обеспечения склад.

На закладке «Трудозатраты» необходимо заполнить реквизит

«Исполнитель». В качестве исполнителя могут выступать как отдельные работники,

так и бригады.

В нашем примере указана бригада. Поэтому заполним значение

исполнителя бригадой, выбрав его из справочника «Бригады».

После внесения изменений в документ этапа проводим и

закрываем документ.

После этого пропадает пиктограмма «Проверить этапы». Это

означает, что все заполнено корректно. Осталась пиктограмма, которая говорит

нам о том, что нужно обеспечить выполнение этапа материалами. Значит для

указанного в обеспечении склада (складов), необходимо либо наличие свободных

остатков, либо необходимо запланировать поставку и обеспечить наполнение этого

склада (складов) необходимыми материалами для выполнения этапа производства. В

нашем примере свободных остатков нет. Поэтому далее будет запланировано

поступление и обеспечена поставка материалов на склад (склады).

4.

Планирование поставок

товара и обеспечение склада материалами, необходимыми для выполнения этапа производства работ.

Для планирования поставки необходимо из раздела «Закупки»

перейти в меню «Заказы поставщикам».

Добавляем новый заказ, указываем в нем необходимые

реквизиты поставщика и нужный склад для обеспечения поставки материалов для

производства.

На закладке «Товары» указываем необходимые для обеспечения

производства материалы и их количество. Также заполняем желаемую дату

поступления, учитывая начало этапа

производства работ.

Переводим заказ в статус «Подтвержден» после прохождения

согласования и утверждения. Устанавливаем приоритет заказа.

В нашем примере статус указан «Высокий», о чем свидетельствует

соответствующая пиктограмма.

При поступлении товара оформляем поставку материалов на

указанный в заказе склад созданием на основании заказа документа «Приобретение

товаров и услуг».

Проводим документ и отражаем его движения в регламентированном

учете.

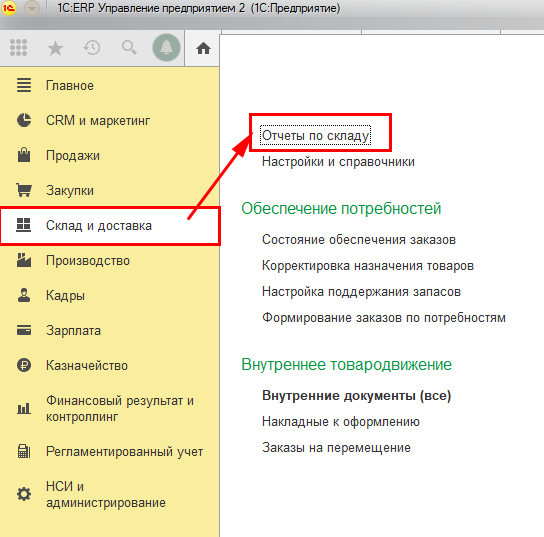

Проверяем наличие поступивших материалов на складах с помощью

отчетов. И убеждаемся в их достаточности для обеспечения производственных нужд.

5.

Завершение этапа

производства. Передача и списание материалов в производство. Оформление выработки бригад и ее распределения между работниками бригад.

Выпуск и передача продукции на склад.

Возвращаемся в этап производства и устанавливаем завершения

этапа производства работ, переводя

его в статус «Завершен».

Указываем дату завершения и проводим документ этапа.

При этом все обеспечения материалов отобразятся в действии

«Отгрузить».

На закладке «Выпуск» устанавливается флаг «Произведено».

На закладке «Трудозатраты» устанавливается флаг «Выполнено»

и ставится дата выполнения.

В журнале диспетчирования этапов больше нет предупреждающих

пиктограмм. Этап производства завершен.

После этого на основании выполненного этапа производства,

необходимо сформировать выпуск и передачу продукции.

Проверяем созданный документ «Передача продукции из

производства» и проводим его с отражением выпуска продукции в

регламентированном учете.

Следующим шагом на основании выполненного этапа оформляем передачу

материалов в производство и списание их на производство выпущенной продукции.

Проверяем созданный документ «Передача материалов в

производство» и проводим его с отражением выпуска продукции в

регламентированном учете.

Далее оформляем выработку сотрудников и распределение ее

между работниками бригады.

Выбираем метод распределения. В нашем примере – по

коэффициентам трудового участия.

Заполняем работников бригады с установлением каждому КТУ.

По этим долям будет распределяться общая выработка

бригады. Вся сумма по документу должна быть распределена. Проводим

документ. Начисление зарплаты и отражение зарплаты в финансовом учете будет

показана дальше в специальном блоке. Важно! Без начисления и отражения зарплаты

в финансовом учете в структуре себестоимости нельзя увидеть трудозатраты.

С помощью просмотра связанных документов по этапу производства работможно увидеть

все документы, по которым проводились: первоначальное планирование (заказ на

производство), выпуск продукции, списание материалов в производство и

оформление выработки бригады.

6.

Начисление сдельной

зарплаты рабочих. Отражение сдельной зарплаты рабочих в финансовом учете.

Выработка

бригады отражена в блоке «Производство». Но для того, чтобы она

попала в структуру себестоимости выпущенной продукции, необходимо произвести

начисление зарплаты и отразить ее в финансовом учете.Для этого перейдем в

раздел «Зарплата» и в меню «Все начисления» оформим начисления зарплаты по

выработке продукции.

При заполнении документа «Начисление зарплаты и взносов»

важно понимать, что у работника должны быть установленные трудовые отношения с

организацией и установлена сдельная

зарплата рабочих.Как мы видим на примере ниже, при заполнении работникам

бригады система автоматически проставила суммы оплат, указанные в выработке бригады. Проводим и

закрываем документ.

Далее переходим к отражению зарплаты в финансовом учете.

Для этого переходим из раздела «Финансовый результат и контроллинг» в меню

«Отражение зарплаты в финансовом учете».

Заполняем документ на основании ранее начисленной зарплаты

и взносов. Проверяем суммы.

Проводим документ и отражаем его в регламентированном

учете.

7.

Расчет себестоимости продукции на производствес помощью регламентных процедур «Закрытие месяца»

Для расчета

себестоимости продукции на производстве необходимо перейти из раздела

«Финансовый результат и контроллинг» в меню «Закрытие месяца».

Выполнить последовательно все операции. При обнаружении

ошибок система подсказывает, где и каким образом исправить ошибки. При

исправлении пункты отобразятся зеленым цветом с установленной галочкой.

8.

Отчеты о производстве

продукции

Для того чтобы увидеть выпуск продукции, понесенные затраты

на выпуск, себестоимость и структуру себестоимости

продукции на производстве, произвести анализ и сравнить плановые данные с

фактическими данными, необходимо перейти из раздела «Производство» в меню «Отчеты о производстве продукции».

В отчете «Анализ себестоимости выпущенной продукции» можно

провести анализ фактической себестоимости выпущенной продукции,

сформированной при помощи регламентной процедуры закрытия месяца.

Проанализировать возможно, как в целом по предприятию (в валюте управленческого

учета«с НДС» или «без НДС»), так и отдельно по организациям (в валюте

регламентированного учета или в валюте управленческого учета).

Отчет «Дерево себестоимости продукции» дает возможность для

анализа себестоимости продукции с детализацией до первичных затрат и их партий.

Отчет

о производстве продукции«Фактическая себестоимость продукции» дает

возможность анализа фактической себестоимости выпущенной продукции, а также

позволяет выполнить комплексную оценку затрат, сформировавших итоговую

себестоимость выпущенной продукции в отчетном периоде, материальных и

нематериальных расходов до номенклатуры и статьи затрат.

С помощью отчета «Плановые и фактические затраты переделов»

можно проанализировать причины возникновения отклонений между фактическими и

плановыми затратами как по количеству, так и по стоимости.

С помощью отчета «Плановая и фактическая себестоимость

продукции»можно провести анализ отклонений затрат на производство готовой

продукции от плановых значений. Отчет о

производстве продукциипозволяет контролировать отклонения фактической от

плановой себестоимости продукции, производство которой полностью завершено.

В отчете возможна расшифровка до первичных затрат.По результатам анализа

сформированных расхождений могут быть скорректированы калькуляции или

установлены новые плановые цены на материалы.

9.

Регламентированные

отчеты для анализа выпуска продукции, учета

списания затрат и себестоимости продукции в регламентированном учете

По результатам приведенного сквозного примера выпуска

продукции, учета списания затрат, формирования

незавершенного производства и себестоимости продукции рассмотрим отражение этих

показателей в регламентированном учете. В отчете «Оборотно-сальдовая ведомость»

выберем счета 20 и 43 и сформируем по каждому из счетов оборотно-сальдовую

ведомость по счету.

В аналитике счета 20 видно все статьи затрат, по которым

формировались затраты на выпуск продукции, которые при выпуске продукцииперешли

на счет готовой продукции (43).

По счету 43 видна выпущенная продукция в количестве и

сумме, которая отражает себестоимость.

Специалист компании ООО

«Кодерлайн»

Сергей Ушаков.

Рабочий центр (РЦ) представляет собой единицу оборудования и связанный с ней труд, выделяемые как неделимое целое для исполнения технологических операций. Под рабочими центрами можно понимать отдельные станки, производственные линии, отдельных уникальных рабочих, производственные участки и даже цеха. Состав рабочих центров задается в разделе Производство – Нормативно-справочная информация –Рабочие центры – Структура рабочих центров в разрезе групп Виды рабочих центров. Каждый рабочий центр входит только в один из видов РЦ.

Вид рабочих центров (группа взаимозаменяемых рабочих центров) – группа рабочих центров, способных выполнить технологическую операцию с требуемым качеством, но, возможно, с разной производительностью. Виды рабочих центров предназначены для описания производственных мощностей подразделений.

График работы подразделений описан в карточке подразделения

Для изменения параметров планирования работы в графике производства необходимо установить галочку «Использовать в этапах производства» и нажать левую гиперссылку «Изменить»

Для настройки параметров планирования работы РЦ необходимо установить галочку «Планировать работу рабочих центров» и нажать правую гиперссылку «Изменить»

Использование параллельной загрузки определяется выбором реквизита Параллельная загрузка. При параллельной загрузке предполагается одновременное исполнение нескольких маршрутных листов на одном рабочем центре.(например карта раскроя)

В поле Единица измерения загрузки задается показатель объема, массы или количества заготовок, определяющий ограничение на объем одновременной обработки.

Поддерживаются синхронный и асинхронный виды загрузки:

■ Асинхронная загрузка – вариант загрузки, когда начало и окончание одновременной обработки локальных производственных партий (выделенных отдельными маршрутными листами) на рабочем центре не синхронизируются, а длительность обработки может быть различна.

Допустимая одновременная (пиковая) загрузка определяется для каждого рабочего центра обособленно.

■ Синхронная загрузка – вариант загрузки, когда длительность обработки локальных производственных партий (выделенных отдельными маршрутными листами) на этом виде рабочих центров может совпадать, а время начала и окончания обработки задается согласованно для одновременно обрабатываемых партий. Если для рабочих центров не используются варианты наладки (не установлен флажок Используются

варианты наладки), то длительность обработки задается в поле Время работы. Если применяются варианты наладки, то длительность обработки задается в параметрах вариантов наладки. Используемые варианты наладки загружаемых видов рабочих центров и объем загрузки указываются в этапах ресурсной спецификации.

Выделение рабочих центров в составе вида РЦ не влияет на решение задач планирования производства (формирование графика производства), но рабочие центры используются при составлении расписания выполнения маршрутных листов, при пооперационном планировании.

Состав рабочих центров, входящих в вид РЦ, указывается в табличной части Рабочие центры.

Уникальные параметры задаются в карточке рабочего центра.

В поле График работы предусмотрена возможность выбрать индивидуальный график работы. Если график не указан, то РЦ использует график работы для вида РЦ. Если не указан график работы для вида РЦ, то используется график работы подразделения. Если не указан и он, то используется график работы предприятия.

Значение в поле Коэффициент времени работы задает отклонение времени выполнения операций на конкретном рабочем центре относительно нормативного времени выполнения, указанного в ресурсной спецификации. Значение коэффициента, равное 1, отражает соответствие производительности принятому нормативу, доступность рабочего центра определяется временем по графику работы. Значение коэффициента больше 1 указывает на более низкую производительность рабочего центра, и его доступность будет на данный коэффициент меньше времени, указанного в графике работы. Значение коэффициента меньше 1 характеризует более производительный РЦ относительно рабочего центра,

принятого в составе вида рабочих центров за норматив, и его доступность, учитываемая при составлении графика производства, будет больше времени, указанного в графике работы.

В поле Максимальная загрузка указывается максимальный объем одновременно обрабатываемых на рабочем центре производственных партий. Определяется в единицах измерения загрузки, указанных для вида рабочего центра. Задается только для рабочих центров, на которых возможна параллельная загрузка.

2. Ресурсные спецификации

Ресурсная спецификация – вид нормативно-справочной информации, описывающий параметры производственного процесса изготовления продукции и полуфабрикатов. Это необходимая и достаточная часть нормативно-справочной информации для формирования графика производства.

Спецификации представлены в списке Производство – Нормативно-справочная информация – Ресурсные спецификации.

Ресурсная спецификация описывает поэтапный производственный процесс, завершающийся материальным выпуском (или выполнением конкретной работы).

В рамках выпуска продукции отдельными ресурсными спецификациями описываются переделы, на которых выпускаются полуфабрикаты, входящие в состав продукции.

В простом случае производственный процесс состоит из одного этапа. Описывающая его спецификация называется одноэтапной.

Благодаря возможности подробно описать все требующиеся для выпуска ресурсы спецификация получила название Ресурсная спецификация.

Она содержит:

■ список выходов (продукция, выполненные работы, возвратные отходы);

■ список номенклатурных входов: материалы, полуфабрикаты, привлекаемые работы (например, работы соисполнителей);

■ объем трудозатрат (по видам работ);

■ состав этапов производственного процесса, которые требуется выполнить для достижения результата.

В многоэтапных спецификациях входы, виды работ и выходы соотнесены с конкретным этапом производственного процесса.

2.1. Этапы производственных процессов

Этап – часть производственного процесса, выделяемая для исполнения в рамках одного подразделения.

Для этапа определяется вариант производства:

■ собственное производство – исполнителем выступает подразделение рассматриваемой организации;

■ силами переработчика – этап выполняется вне предприятия, с привлечением стороннего переработчика.

Отдельными этапами можно выделить:

■ технологический передел, представляющий собой совокупность операций, которая характеризуется сходством применяемых технологических способов обработки (например, стадии заготовки и механообработки в машиностроительном производстве);

■ переход ответственности на стыке цехов, управляемых разными локальными диспетчерами. Этап может выполняться только в рамках одного подразделения. Одно подразделение может выполнять несколько последовательных и/или параллельных этапов;

■ разделение материального потока по адресатам обеспечения (подразделениям). Каждый этап обеспечивается отдельно на дату размещения этапа в графике производства;

■ произвольную контрольную точку производственного процесса.

Последовательность этапов описывает производственные процессы выпуска продукции (в т. ч. при бесполуфабрикатном способе производства) и каждого из полуфабрикатов (переделов), производимых в процессе.

Этапы указываются в ресурсной спецификации в табличной части «Производственный процесс». Производство может быть одноэтапным или многоэтапным.

Количество продукции, указанное на закладке Основное, используется только для расчета норм потребления ресурсов. Характер планируемого выпуска определяется расположенным на закладке Производственный процесс реквизитом Запуск. Он может принимать следующие значения:

■ кратными партиями – предполагается, что количество продукции, выпускаемое одной партией, всегда кратно количеству, на которое оформлена спецификация;

■ произвольными порциями – предполагается, что количество продукции, выпускаемое одной партией, может отличаться от количества, на которое оформлена спецификация.

Если ресурсная спецификация разрешает выпуск продукции произвольными партиями, то ее можно использовать при создании заказов на производство на любое количество выпускаемой продукции. В этом случае при формировании документов Этап производства потребность в материальных ресурсах будет определена в пропорции выпускаемого количества к количеству, на которое была составлена спецификация.

Спецификации для полуфабрикатов, производимых в процессе, также можно задавать без ограничения кратности по выпуску продукции. Например, для выпуска одной тонны продукции необходимо 1,2 тонны полуфабриката. Для производства одной тонны полуфабриката необходимо 1,3 тонны сырья. Спецификации допускают выпуск продукции произвольными по объему партиями. Соответственно, для производства 1,5 тонны продукции требуется 1,8 тонны полуфабриката, на изготовление которого, в свою очередь, пойдет 2,34 тонны сырья.

Выпуск кратными партиями целесообразно использовать при одновременном изготовлении комплектов, состоящих из нескольких номенклатурных позиций. Например, пресс-форма позволяет одновременно изготовить 2 единицы одной детали и 3 единицы другой детали. Состав комплекта в данном случае определяется технологией производства.

Реквизит Запуск дополняют два параметра:

■ Минимальный выпуск – указывается количество, меньше которого выпуск нецелесообразен или невозможен. Если в процессе планирования производства будет заявлена потребность в количестве, меньшем данного значения, то к выпуску будет запланирована партия продукции указанного в данном поле объема;

■ Оптимальный выпуск – определяет экономически целесообразный размер партии выпуска. Если потребность в продукции превышает данное значение, то к производству будут приняты несколько партий выпуска с разбивкой по количеству, не превышающему указанное в поле значение.

В ресурсных спецификациях на закладке Производственный процесс описание одноэтапного процесса выполняется в отдельной форме, которая доступна по гиперссылке Этап производства. Для описания этапов одноэтапных и многоэтапных производственных процессов используется единая форма:

■ закладка Основное – задаются основные параметры исполнения: номер этапа (разрядность до 4 символов), характер производства,

подразделение, маршрутная карта и т. д. (аналогично описанному выше для версии 2.1);

■ закладка Виды рабочих центров – указывается состав загружаемых видов рабочих центров, размеры буферов, характер исполнения этапа;

■ закладка Описание – предназначена для произвольного описания этапа.

На закладке Основное при установке флажка Использовать виды рабочих центров указанные в этапе загружаемые виды РЦ используются для расчета потребности планов производства в видах РЦ

В поле Длительность этапа всегда задается нормативная длительность исполнения этапа. Начальное значение определяется автоматически как сумма длительности интервалов, требующихся для исполнения операции этапа на загружаемом виде РЦ, и длительности буферов этапа.

Рассчитанное значение можно изменить вручную.

2.2 Ресурсная спецификация закладка «Основное»

Выделены 3 типа производственных процессов:

■ Изготовление, сборка, выполнение работ

■ Ремонт

■ Разборка, утилизация

Эти типы указываются в ресурсных спецификациях, заказах на производство и планах производства. ресурсных спецификациях тип производственного процесса указывается на закладке Основное

В форме есть выбор количества выпускаемых изделий :

- Одно изделие или

- Набор изделий

2.3 Ресурсная спецификация «Побочный и промежуточный выпуск»

На вкладке Побочный и промежуточный выпуск указываются номенклатурные позиции с фиксированным способом определения стоимости:

■ возвратные отходы;

■ полуфабрикаты, передаваемые между этапами, в том числе использующиеся при выполнении этапов сторонним переработчиком;

■ побочный выпуск производственного процесса.

Фиксированная цена устанавливается в документах выпуска вручную или автоматически по типу цен, назначенному для номенклатурной позиции.

Например, стоимость возвратных отходов будет исключена из стоимости затрат перед их распределением на выпущенную продукцию.

Предусмотрена возможность указать отдельную статью калькуляции, по которой будут отражаться возвратные отходы в себестоимости выпускаемой продукции.

2.4 Ресурсная спецификация «Материалы и работы»

На закладке Материалы и работы для этапов описываются исходные компоненты (материалы, полуфабрикаты, работы), необходимые для их выполнения. Для полуфабрикатов, производимых непосредственно в процессе выпуска продукции, указывается спецификация. Возможен выбор спецификаций полуфабрикатов, находящихся в статусе В разработке. При переводе спецификации на изделие в статус Действует необходимо,чтобы данный статус уже был установлен для всех спецификаций используемых полуфабрикатов. В составе материалов также указываются полуфабрикаты, которые производятся и полностью потребляются исключительно в процессе выполнения этапов одной ресурсной спецификации.

Вариант ресурсной спецификации для производства полуфабриката лазерной резки, исходный материал – металл.

Вариант ресурсной спецификации для производства готовой продукции из полуфабриката лазерной резки, исходный материал – полуфабрикат с тем чертежным номером, но:

- У готовой продукции характеристика [МК], т.е ГП Металлкомплекта

- У полуфабриката характеристика «пф после лазерной резки»

!!! У материала характеристики нет.

На закладке Материалы и работы вариант обеспечения материалов выбирается в поле Способ получения материалов. Предусмотрены

следующие способы получения материалов:

■ Обеспечивать – обеспечение на общих основаниях;

■ Обеспечивать обособленно – потребность в данном материале в рамках рассматриваемой спецификации должна быть обеспечена обособленно. Позволяет уточнить формат обеспечения для материалов, которые обычно обеспечиваются необособленно;

■ Произвести на этапе (недоступно для первых и единственных этапов спецификаций) – отражается потребление промежуточных полуфабрикатов, выпуск которых был оформлен на предшествующем этапе (который необходимо указать в поле Способ полученияматериалов). Поле обязательно для заполнения. Для ремонтных спецификаций можно указать ремонт по отдельной спецификации для изделий,

полученных с предыдущих этапов

■ Произвести по спецификации – применяется для полуфабрикатов, производимых непосредственно в процессе выпуска продукции. Для них указывается ресурсная спецификация изготовления. В случае отсутствия явного указания спецификации в поле будет выведен текст «основная спецификация», и разузлование будет автоматически выполняться по спецификации, для которой установлен признак Основная спецификация. Настройка Планировать не ранее для полуфабрикатов, производимых по отдельной спецификации, позволяет указать этап, после завершения которого можно планировать изготовление полуфабриката. Это позволяет увязать планирование полуфабриката с предыдущими этапами спецификации без наличия явной материальной связи в системе

!!!!В спецификации на ГП в строке табличной части «Материалы и работы» в поле «способ получения материала» указано «Произвести по спецификации».

Настройки применения материала в спецификации определяют, будет ли материал добавлен в этап при заполнении по умолчанию:

Используя настройку По требованию, можно указать альтернативные материалы, потребность в которых может возникнуть по результатам дефектации. Добавлена Вероятность применения материала, что позволяет планировать потребность и формировать планы закупок с учетом вероятности использования.

2.5 Инструменты работы со списком спецификаций

Для поиска информации в списке Ресурсные спецификации предусмотрено несколько отборов.

Отбор по статусу спецификаций (поле Статус) позволяет разделить их по готовности к использованию в производстве:

■ В разработке – черновик спецификации. Могут вноситься любые изменения. Использование в производстве не поддерживается. При возврате спецификации в статус В разработке система предлагает проверить использование спецификации, что призвано ограничить риск неоправданного влияния вносимых изменений на все виды продукции, использующие данное изделие в своем составе;

■ Действует – актуальная спецификация, которая может использоваться для производства. В этом статусе не допускается правка основной информации спецификации;

Закрыта – ранее использовавшаяся спецификация, которая теперь не должна быть доступ на для использования. Редактирование закрытых спецификаций не допускается.

По значению в поле Номенклатура можно отобрать все спецификации, в которых используется данное изделие.

Вариант использования — Изделие или Материал – указывается в поле Используется как. Данный отбор удобен, когда требуется оценить масштаб использования позиции или оформить замену на другие варианты.

По полю Вид рабочего центра отбираются спецификации, на этапах которых используются указанные виды РЦ. Отбор предназначен для оценки объема использования вида РЦ, а также для контроля полноты исправлений при вносимых в спецификации изменениях.

По значению в поле Используется в заказах происходит отбор спецификаций, которые указаны в заказах на производство, находящихся в статусах, отличных от статуса Закрыт.

Наиболее наглядно результаты отбора будут представлены, если для табличной части установить режим просмотра Список.

Для работы с элементами списка Ресурсные спецификации представлены следующие сервисные возможности:

■ Установить статус – статус спецификации задается непосредственно из списка, без открытия формы спецификации;

■ Спецификации изделия – отбор всех спецификаций для продукции, которая является основной для выбранной спецификации. Удобно

анализировать все существующие варианты изготовления, описанные разными спецификациями;

■ Дерево спецификации – позволяет развернуть полную структуру изделия с учетом данных по полуфабрикатам, производимым в процессе;

■ Назначить основной – текущей спецификации будет присвоен статус основной. Количество одновременно действующих для номенклатуры ресурсных спецификаций не ограничено, но только одна из них определяется в текущий момент времени как основная для предприятия в целом или отдельно для выбранного подразделения. При создании документов основная спецификация используется по умолчанию;

■ Сравнить спецификации – сервис для выявления различий в структуре изделия для выбранных спецификаций;

■ Создать на основании – спецификация используется как параметр, определяющий границы разрешенных действий:

○ Плановая калькуляция – оценка затрат выполнена при условии использования указанной спецификации;

○ Разрешение на замену материалов – замены материалов согласованы только для данной спецификации.

Во всех случаях построения дерева структуры изделия по ресурсной спецификации есть возможность включения/отключения отражения этапов, изделий, материалов, трудозатрат.

3. Маршрутные карты

Маршрутная карта – вид нормативной информации, определяющий параметры выполнения обособленной группы технологических операций. В прикладном решении маршрутные карты задаются в списке Производство – Нормативно-справочная информация – Маршрутные карты.

По способу использования маршрутная карта может быть основной и вложенной. Вложенной маршрутной картой в составе основной можно описать наиболее часто выполняемые (повторяющиеся) группы технологических операций – вложенный маршрут. При составлении пооперационного

расписания для рабочих центров технологические операции из вложенных маршрутных карт учитываются в линейной структуре общего технологического процесса.

Маршрутные карты, назначенные в ресурсной спецификации по этапам производственного процесса, детализируют этапы до технологических операций.

На основании маршрутных карт, выбранных в этапах, предусмотрено заполнение ресурсных спецификаций (кнопка Заполнить по маршрутным картам этапов в спецификациях).

В маршрутных картах по гиперссылке Настроить состав маршрутной карты можно отказаться от использования технологических операций,

выходных изделий, материалов, трудозатрат. При заполнении маршрутных листов и печати маршрутных карт параметры, которые были исключены из использования в маршрутных картах, будут заполняться по данным ресурсной спецификации.

Расчет потребностей в материальных ресурсах и необходимых видах работ соответствует расчету ресурсов, который применяется в рамках ресурсных спецификаций.

Реквизит Коэффициент применения в ресурсных спецификациях позволяет использовать маршрутные карты в ресурсных спецификациях, описывающих нормативы расхода ресурсов на количество выпуска изделий, отличное от нормативного количества, выбранного в маршрутных картах.

4. Технологические операции

Операция – технологическая операция, выполняемая в подразделении непрерывно на одном рабочем центре одним или несколькими рабочими, над

одним или несколькими одновременно обрабатываемыми или собираемыми изделиями. Для целей планирования нормативная длительность

единичной операции описывается через следующие параметры:

■ Количество – количество повторений для полного исполнения;

■ Время выполнения – основное (нормативное) время выполнения операции в расчете на единицу (нормативное количество) продукции;

■ Время ПЗ – аббревиатура «ПЗ» обозначает «подготовительно-заключительное». Чаще всего это время является общим для партий разного объема, что позволяет принять его условно постоянным при выполнении операции;

■ Загрузка – объем загрузки рабочего центра при выполнении операции. Реквизит доступен только для параллельно загружаемых рабочих центров.

Один этап производства объединяет несколько операций. Операция не является аналогом этапа производственного процесса

5. Использование аналогов материалов

При невозможности обеспечить требуемые материалы в срок вместо них в производстве можно задействовать позиции, близкие им по свойствам.

Номенклатурные позиции (с характеристиками), использование которых в производственном процессе разрешено вместо материалов, указанных в ресурсной спецификации, называются аналогами материалов.

Использование аналогов включает два этапа:

■ оформление разрешения на замену;

■ применение замены.

Разрешение на использование замен материалов оформляется документами Производство – Нормативно-справочная информация –Разрешение на замену материалов, которые устанавливают границы использования заменяемых позиций (поле Действие на закладке Основное):

■ в любом случае;

■ для указанного заказа на производство;

■ для указанной номенклатурной позиции продукции;

■ для указанной ресурсной спецификации;

■ для указанной позиции ресурсной спецификации.

Доступно указание групповой замены, когда несколько позиций материалов заменяются на несколько позиций других материалов с указанием количества исходных материалов и материалов-замен. Группа заменяемых позиций указывается в табличной части Набор заменяемых материалов на закладке Замена. Группа новых материалов задается в табличной части Набор, аналогичный набору заменяемых материалов на закладке Замена.

Выбор аналога происходит при работе с документами Этап производства.