На чтение 14 мин. Опубликовано 15.03.2023

Содержание

- Очистка ТПА

- Как работает «КлинОК» на производстве

- Мастер-класс по очистке ТПА после черного ТЭП

- Рекомендации по очистке оборудования и пресс-форм от загрязнений

- Сравнительный анализ очищающих смесей для ТПА

- Очистка экструдера средством КлинОк

- Видеоинструкция по подготовке чистящего компаунда на базе средства КлинОк

- Инструкция по применению очищающего средства КлинОК

- Инструкция по применению очищающего средства СуперКлин

- УСПЕШНАЯ ОЧИСТКА ОБОРУДОВАНИЯ ПРИ ПОМОЩИ ЧИСТЯЩЕГО СРЕДСТВА “КЛИНОК”

- ИСПОЛЬЗОВАНИЕ «КЛИНОК» И «СУПЕРКЛИН» КОМПАНИЕЙ ВЕГА-РЯЗАНЬ

- Чистящие добавки.

Очистка ТПА

Как работает «КлинОК» на производстве

Мастер-класс по очистке ТПА после черного ТЭП

Рекомендации по очистке оборудования и пресс-форм от загрязнений

Сравнительный анализ очищающих смесей для ТПА

Очистка экструдера средством КлинОк

Видеоинструкция по подготовке чистящего компаунда на базе средства КлинОк

Инструкция по применению очищающего средства КлинОК

Инструкция по применению очищающего средства СуперКлин

УСПЕШНАЯ ОЧИСТКА ОБОРУДОВАНИЯ ПРИ ПОМОЩИ ЧИСТЯЩЕГО СРЕДСТВА “КЛИНОК”

ИСПОЛЬЗОВАНИЕ «КЛИНОК» И «СУПЕРКЛИН» КОМПАНИЕЙ ВЕГА-РЯЗАНЬ

Если вы имеете дело с экструзией или литьем под давлением, значит обязательно сталкиваетесь с необходимостью очистки материальных цилиндров и шнеков. Эта процедура неизбежна, даже если переработчик выпускает всего одно изделие, не меняя цвета годами. Так когда же шнек требует чистки?

Во-первых, во время простоев и профилактического ремонта оборудования.

Если ни материал, ни цвет не меняются

Во-вторых, при пуске и остановке процесса, когда материал подвергается длительному воздействию повышенных температур и просто пригорает к шнеку.

В-третьих, переработчику, как правило, приходиться менять материал и оснастку по несколько раз в месяц, а то и в неделю. Соответственно опять же требуется чистка.

В-четвертых, остатки деструкции материала скапливаются в так называемых «застойных зонах» и требуют периодического удаления, для изготовления качественных изделий.

Раньше для очистки применяли наименее затратные и ходовые материалы, такие как полипропилен и полиэтилен высокого давления. Или же просто очищали материалом из которого предполагалось отливать следующие изделия. Однако же чистка при этом затягивалась не на минуты, а на часы. И об экономии материала речь не шла. Помимо этого, данный метод очистки абсолютно неэффективен для полного удаления пригоревшего материала. При том, что эффективность производства в первую очередь зависит от чистоты используемого материала.

Сейчас, когда простой одного термопластавтомата ощутимо сказывается на заработках предприятия, многие переработчики обратили свой взор в сторону очистителей. При использовании физических и абразивных очистителей возникает вероятность повреждения шнека. В случае химической очистки такая вероятность исключается. Однако долгое время отделы технического обслуживания предприятий – переработчиков пластмасс не решались использовать очистители в силу устойчивого мнения об их дороговизне. На данном этапе российские товары данного сегмента ничуть не уступают импортным, а цена, естественно, ниже. Например, продукт разработки Новосибирского института органической химии имени Н.Н. Ворожцова чистящее средство «КлинОК»

Высокоэффективное чистящее средство «КлинОК» для очистки оборудования по переработке пластмасс создано на основе последних научно-технических достижений и представляет собой композиционную смесь, основными действующими веществами которой являются: минеральный наполнитель, неионогенный ПАВ, углеводородный растворитель и вода.

Композиционная чистящая дисперсия наносится на поверхность полимерных гранул, используемых в технологическом процессе. Создаётся специальный композит, предназначенный для эффективной очистки наиболее важных деталей и узлов литьевых машин и экструдеров, контактирующих с пластмассами.

Компоненты чистящей смеси вступают в химическую реакцию с остатками материала, нагара, красителя и прочих отложений. При нагреве смесь вспенивается, заполняя собой весь объем материального цилиндра. Далее, при прогоне материала состав выходит из цилиндра.

Область применения данного средства очень обширна:

— очистка шнеков литьевых машин;

— очистка горячеканальных систем и литьевых пресс-форм;

— очистка систем экструзии и экструзионных головок, включая плоскощелевые;

— очистка головок раздува и выдува;

— использование при смене цвета;

— очистка оборудования после простоя;

Таким образом, использование очистительной смеси «КлинОК» приводит к очевидным выгодам:

- Существенное сокращение времени очистки;

- Экономичный расход материала;

- Сокращение процента брака;

- Сокращение необходимости профилактических чисток «застойных зон»;

- Кроме того «КлинОК» является универсальным микрополирующим средством.

Компания ООО «Полигон Пласт» предлагает к продаже полимерные материалы в широком ассортименте. Мы проектируем и изготавливаем пресс-формы, а также оказываем ряд услуг по проектированию, удалению дефектов литья, компаундированию, консультированию.

Источник

Чистящие добавки.

Хорошо известно, что для бесперебойной работы любого оборудования необходим определённый комплекс регламентных работ. В полной мере это относится и к оборудованию по переработке пластмасс.

Одной из отличительных особенностей оборудования по переработке пластмасс является наличие застойных зон, (их количество зависит от конструкции и типа оборудования). Застойные зоны обычно образуются в тех местах, где меняется режим или направление течения расплава полимеров – в термопластавтоматах это сопло и литниковая система, в экструзионном оборудовании это адаптер перед фильерой, дорнодержатели и винтовой канал в экструзионной головке.

В этих зонах время пребывания материала значительно увеличивается, происходит накопление остатков красителей и добавок, перегрев и, как следствие, термическое разложение, приводящее к образованию карбонизированных структур (нагара). Более того, формообразующие поверхности, которые в значительной мере определяют качество готовой продукции, находятся в непосредственном контакте с кислородом воздуха, что ещё более усиливает процессы окисления полимера.

Способы очистки и типы чистящих средств.

Довольно часто очистка оборудования производится путём демонтажа формообразующего инструмента и шнека и очистки их вручную. Это довольно эффективный метод, но он занимает много времени и чрезвычайно трудоёмок.

По мере развития промышленности переработки пластмасс и расширения номенклатуры выпускаемой продукции проблема сокращения издержек при смене цвета, рецептуры, сырья и т.п. стала одной из самых насущных. В настоящее время это является серьёзным фактором, влияющим на конкурентоспособность производителя, т.к. ручная чистка вызывает простой оборудования и увеличивает сроки исполнения заказов.

Широко распространённый метод очистки оборудования чистым сырьём также не является оптимальным решением, т.к. приводит к получению большого количества некондиционной продукции и брака. Это особенно заметно при работе на многослойных высокопроизводительных экструдерах и машинах раздувного формования с аккумулятором, характеризующихся большим количеством застойных зон. Выход на режим после остановки такого оборудования или смены материала занимает от 2 до 12 часов.

Около 20 лет назад на рынке впервые появились специальные составы для очистки оборудования по переработке пластмасс. Этот метод лишен перечисленных выше недостатков, и позволяет значительно сократить время, затрачиваемое на переход с цвета на цвет или другое сырьё (рецептуру).

Особенно заметна эффективность чистящих добавок для устранения эффекта полошения на раздувных изделиях (полосы другого цвета, появляющиеся из-за остатков используемого ранее материала в застойных зонах).

Рис. 1 Застойные зоны в местах изменения профиля течения расплава.

Помимо перехода с цвета на цвет чистящие добавки показывают высокую эффективность при удалении нагара (чёрных точек). Образование нагара может быть вызвано различными причинами — локальные перегревы в материальном цилиндре (термодеструкция), слишком высокие сдвиговые напряжения (механодеструкция), отделение добавок, наполнителей, пигментов от матрицы суперконцентрата. Застойные зоны могут образовываться в различных местах – это зоны обратного потока в материальном цилиндре, изменения режима течения в адаптере, дорнодержатели в кольцевой головке, литниковая система термопластавтоматов. Примерно определить местонахождение застойных зон можно по следующему признаку – если полосы предыдущего цвета или чёрные точки возникают в одном и том же месте, то можно сказать, что застойная зона расположена в голове экструдера, если же появление чёрных включений и геликов не упорядочено, то застойная зона находится в материальном цилиндре.

Несмотря на большую номенклатуру чистящих добавок, (в том числе и комбинированных) представленных на рынке, их можно разделить на 4 основных типа:

К таким средствам относятся наполненные рубленым стекловолокном или стеклосферами, кварцем, мелом, тальком или другим инертным наполнителем компаунды. Это очень агрессивные и эффективные чистящие средства, соскребающие нагар и остатки добавок со шнека и стенок материального цилиндра. При работе с такими средствами обычно рекомендуется снижать температуру материального цилиндра для увеличения сдвиговых напряжений. Естественно, основным недостатком этого метода является повышенный износ оборудования. Следует отметить, что не рекомендуется применять такие средства для очистки термопластавтоматов и экструдеров, если расплав движется по каналам с сечением менее 1 миллиметра, а также для очистки горячеканальных форм.

- Механические не абразивные средства.

Не абразивные чистящие компаунды представляют вязкие материалы, обладающие очищающим эффектом. К таким материалам относятся акрилаты и некоторые стиролсодержащие сополимеры. Поверхностный слой гранул такого полимера размягчается, а внутренняя часть остаётся жёсткой, так что нагар и остатки добавок и пигментов соскребаются с поверхности шнека и материального цилиндра без абразивного износа. Применение таких добавок не требует какого-либо изменения температурного, скоростного режима или остановки оборудования. Чистящие гранулы легко проникают в застойные зоны и эффективно очищают оборудование не только при переходе с цвета на цвет, смене сырья или пакета добавок, но и при очистке шнека и цилиндра от нагара. Этот вид добавок в настоящий момент считается наиболее перспективным, так как сочетает в себе лёгкость применения, быстроту, и оптимальное соотношение цена/качество. Тем не менее, следует отметить, что для сложных машин (многогнёздные экструзионно-раздувные машины с накопителем и сложной фильерой) приходится использовать очень большое количество такой добавки, чтобы тщательно очистить оборудование. И в таких случаях в полной мере проявляются все достоинства химических чистящих средств.

Представляют собой органические и неорганические соли. Механизм действия такой же, как и у обычных моющих средств – проникают на границу раздела и ослабляют адгезию пригоревшего полимера и остатков пигмента к металлической поверхности цилиндра и шнека. Обычно используются в комбинации с первым или вторым типом добавок.

Это жидкие концентраты, или готовые к использованию твёрдые суперконцентраты. Чистящие суперконцентраты для крупнотоннажных общетехнических пластиков обычно делают на основе полиэтилена, а для высокотемпературных инженерных пластиков на основе более теплостойких акрилатов. Химические чистящие компаунды загружаются в бункер, на небольшой скорости вводятся в материальный цилиндр, машина останавливается, и производится выдержка в течение 5-30 минут в зависимости от типа чистящего средства, размера машины и степени загрязнённости оборудования. Один из активных компонентов средства (обычно органические перекиси) разрушает макромолекулы сшитого полимера, снижает молекулярную массу и, таким образом, облегчают выдавливание остатков полимера из застойных зон в материальном цилиндре и формообразующем инструменте.

При нагревании второй активный компонент разлагается с выделением газа, который проникает в самые труднодоступные зоны, и размягчает карбонизированные остатки. При использовании химических чистящих средств рекомендуется повысить температуру адаптера и фильеры на 40-50 0 С по сравнению с обычной температурой переработки, чтобы активировать действие состава в проблемных местах.На машинах с зоной дегазации необходимо отключать насос и закрывать вентиляционные выходы на цилиндре.

Это высокоэффективный метод, позволяющий очищать оборудование со сложной геометрией каналов. При экструзионно-раздувном формовании используются высоковязкие марки полимеров (ПЭВП, ПВХ, ПА), обладающие большой склонностью к налипанию на металлические детали. Кроме того, экструзионно-раздувные машины обычно комплектуются сложной фильерой для экструзии в многогнёздные формы или производства многослойных изделий с барьерным слоем. Машины для изготовления крупногабаритных изделий комплектуются аккумулятором (накопителем), в котором также образуются застойные зоны. И именно в таких машинах со сложной геометрией каналов экономический эффект от применения химических чистящих средств может стать значительным. Особенно это важно при производстве упаковке для фармацевтической и химической продукции, где наличие посторонних включений недопустимо.

К недостаткам этого метода можно отнести высокую цену таких компаундов и временные затраты на выдержку в материальном цилиндре. Кроме того, некоторые типы химических чистящих средств, применявшихся ранее, выделяли аммиак, что приводило к преждевременному износу оборудования. В настоящее время такие средства практически не используются.

Цикл образования нагара можно представить следующим образом:

- Прилипание расплавленного полимера к внутренним частям перерабатывающего оборудования.

- Термическое и термомеханическое разложение налипших остатков полимера в застойных областях. Ускорение окисления в местах контакта с кислородом.

- Усиление адгезионного взаимодействия полимера с поверхностью оборудования по мере увеличения степени разложения полимера.

- Карбонизация и усиление адгезии к металлу.

Очевидно, что на последней стадии очистка сложнее. Поэтому, для предотвращения образования большого количества отложений на поверхности материального цилиндра, шнека и формообразующего инструмента очистку оборудования необходимо производить регулярно, что позволит сократить как время, так и количество материала, затрачиваемое на чистку. Периодичность очистки зависит от нескольких факторов – режим работы (24/7, 24/5), частота смены сырья или цвета, качество сырья, количество вторичного полимера и т.д. Обычно рекомендуется еженедельная профилактическая и ежемесячная тщательная чистка.

Чистящие добавки обычно представляют собой универсальные составы, подходящие для широкого спектра полимеров, и разделяющиеся только на 2 большие группы – для общетехнических и инженерно-технических пластиков. Но, для некоторых особенно важных применений разработаны специальные добавки – например при производстве многослойных барьерных плёнок бывает необходим переход с полиамида на поливиниловый спирт ( EVOH ) и наоборот. При нагреве ПВС, так же как и полиэтилен, сшивается, и образуется большое количество крупных и мелких геликов. В этом случае использовать сырьё для очистки слишком дорого, т.к. переход занимает много времени. Для такого случая разработана специальная комбинированная добавка, сочетающая как механический, так и химический чистящие агенты. Также существуют проблемы с очисткой оборудования при работе с конструкционных пластиками, такими как полиэфирэфиркетон, фторопласт, полисульфон и т.п. Для конструкционных пластиков второго поколения также разработаны специальные комбинированные составы, учитывающие особенности конкретного полимера.

Количество концентрата, необходимого для очистки оборудования может сильно различаться в зависимости от типа оборудования, соотношения L / D , степени износа оборудования, вязкости и типа полимера, а также цвета (например, синие цвета вычищаются намного дольше). При использовании химических составов в среднем достаточно полутора объёмов материального цилиндра (0,5-1 кг на 25 мм диаметра шнека), а при использовании неабразивных механических чистящих средств 2-4 кг на каждые 25 мм диаметра шнека.

Следует отметить, что в большинстве случаев деструкцию полимера и образование чёрных точек проще предотвратить, чем пытаться вычистить даже с помощью самых эффективных добавок. В этом случае следует отметить 2 типа суперконцентратов:

1. Антиоксиданты – добавление в сырьё перед остановкой оборудования около 500 ррм стандартного фенолтиоэфирного антиоксиданта позволяет предотвратить термодеструкцию полимера, оставшегося в материальном цилиндре (известно, что одношнековые машины не являются самоочищающимися как двухшнековые) и значительно снизить количество отходов при последующем запуске.

Подробнее об антиоксидантах см. ИБ «Полимерные Материалы » №9 за 2003 г

2. Добавки, облегчающие переработку (процессинги) – фторэластомеры образуют слой на всех металлических поверхностях экструдера и предотвращают прилипание полимера к дорну и фильере. Требуется постоянное возобновление слоя фторэластомера, т.е. введение 200-300 ррм компонента в процессе работы. Использование фторэластомеров даёт удивительные результаты и, в условиях реального производства, позволяет увеличить время между чистками в несколько раз. Подробнее о процессинговых добавках см. ИБ «Полимерные Материалы» №2 за 2003.

Многочисленные производители чистящих добавок приводят примерно одинаковые алгоритмы расчета экономической эффективности их применения. Алгоритм этот очень прост, но содержит такой параметр, как стоимость 1 часа машинного времени. В настоящее время в России очень немногие производители изделий из пластмасс, буквально единицы, способны уверенно ответить на этот вопрос. В данном случае в качестве доказательства этой эффективности можно привести следующий пример – крупнейшие западные производители суперконцентратов пигментов и добавок, даже в условиях тщательного планирования производства, вынуждены несколько раз в неделю переходить с цвета на цвет или на изготовление несовместимых рецептур. Для снижения издержек при таких переходах всегда используются чистящие добавки. И к выбору активного компонента таких добавок производители суперконцентратов подходят очень разборчиво.

Следует помнить, что эффективность очистки в значительной мере зависит от правильного выбора метода и типа добавки, а также от соблюдения рекомендаций производителя. Это особенно касается химических чистящих средств, которые иногда представляются универсальными средствами, позволяющими решить все проблемы. Но, несоблюдение рекомендованных дозировок, температур или временных интервалов выдержки способно кардинальным образом повлиять на эффективность чистки.

VIBATAN Чистящий агент 00357 Концентрат разработан для облегчения перехода с цвета на цвет при экструзии полиолефиновых пленок. Концентрат не содержит абразивных компонентов и очищает оборудования благодаря поверхностно-активным добавкам.

VIBATAN Чистящий агент 00305 Концентрат на основе высоковязкого термопластического полимера без наполнителя. Разработан для очистки термопластавтоматов. Несколько килограмм достаточно для успешной очистки шнека и цилиндра. Температура очистки от 250ºС до 260ºС.

VIBATAN Чистящий агент 01269 Специальный суперконцентрат для облегчения смены цвета при экструзии волокон HDPE или волокон PP. Не забивает фильтры, поскольку не содержит абразивных компонентов.

VIBATAN Чистящий агент ND Термоактивируемый неабразивный гранулят, химический чистящий агент.

В противоположность другим чистящим агентам, он позволяет чистить горячеканальные формы термопластавтоматов и отлично очищать фильеры, как на плоскощелевых, так и на раздувных машинах.

Источник

Если вы имеете дело с экструзией или литьем под давлением, значит обязательно сталкиваетесь с необходимостью очистки материальных цилиндров и шнеков. Эта процедура неизбежна, даже если переработчик выпускает всего одно изделие, не меняя цвета годами. Так когда же шнек требует чистки?

Во-первых, во время простоев и профилактического ремонта оборудования.

Если ни материал, ни цвет не меняются

Во-вторых, при пуске и остановке процесса, когда материал подвергается длительному воздействию повышенных температур и просто пригорает к шнеку.

В-третьих, переработчику, как правило, приходиться менять материал и оснастку по несколько раз в месяц, а то и в неделю. Соответственно опять же требуется чистка.

В-четвертых, остатки деструкции материала скапливаются в так называемых «застойных зонах» и требуют периодического удаления, для изготовления качественных изделий.

Раньше для очистки применяли наименее затратные и ходовые материалы, такие как полипропилен и полиэтилен высокого давления. Или же просто очищали материалом из которого предполагалось отливать следующие изделия. Однако же чистка при этом затягивалась не на минуты, а на часы. И об экономии материала речь не шла. Помимо этого, данный метод очистки абсолютно неэффективен для полного удаления пригоревшего материала. При том, что эффективность производства в первую очередь зависит от чистоты используемого материала.

Сейчас, когда простой одного термопластавтомата ощутимо сказывается на заработках предприятия, многие переработчики обратили свой взор в сторону очистителей. При использовании физических и абразивных очистителей возникает вероятность повреждения шнека. В случае химической очистки такая вероятность исключается. Однако долгое время отделы технического обслуживания предприятий – переработчиков пластмасс не решались использовать очистители в силу устойчивого мнения об их дороговизне. На данном этапе российские товары данного сегмента ничуть не уступают импортным, а цена, естественно, ниже. Например, продукт разработки Новосибирского института органической химии имени Н.Н. Ворожцова чистящее средство «КлинОК»

Высокоэффективное чистящее средство «КлинОК» для очистки оборудования по переработке пластмасс создано на основе последних научно-технических достижений и представляет собой композиционную смесь, основными действующими веществами которой являются: минеральный наполнитель, неионогенный ПАВ, углеводородный растворитель и вода.

Композиционная чистящая дисперсия наносится на поверхность полимерных гранул, используемых в технологическом процессе. Создаётся специальный композит, предназначенный для эффективной очистки наиболее важных деталей и узлов литьевых машин и экструдеров, контактирующих с пластмассами.

Компоненты чистящей смеси вступают в химическую реакцию с остатками материала, нагара, красителя и прочих отложений. При нагреве смесь вспенивается, заполняя собой весь объем материального цилиндра. Далее, при прогоне материала состав выходит из цилиндра.

Область применения данного средства очень обширна:

- очистка шнеков литьевых машин;

- очистка горячеканальных систем и литьевых пресс-форм;

- очистка систем экструзии и экструзионных головок, включая плоскощелевые;

- очистка головок раздува и выдува;

- использование при смене цвета;

- очистка оборудования после простоя.

Таким образом, использование очистительной смеси «КлинОК» приводит к очевидным выгодам:

- Существенное сокращение времени очистки;

- Экономичный расход материала;

- Сокращение процента брака;

- Сокращение необходимости профилактических чисток «застойных зон»;

- Кроме того «КлинОК» является универсальным микрополирующим средством.

Компаунды для очистки шнеков/цилиндров экструдеров, термопластавтоматов и ГКС

Компания Ultra System (Швейцария) представляет Вашему вниманию инновационный продукт Ultra Plast. Это готовый компаунд на 100% химического дейcтвия для очистки шнека / материального цилиндра экструдера, термопластавтомата и горячеканальных систем пресс-форм. Очищающая смесь Ultra Plast поможет Вам в решении проблем очистки шнековой пары и ГКС при переходе с цвета на цвет или при переходе с одного материала на другой, а также удалит нагар.

- Очищающий компаунд Ultra Plast не является абразивом, это смесь специальных компонентов, благодаря которым материал, краситель, накипь, темные пятна, ржавчина и любые примеси внутри зоны пластикации, зонах течения материала, а также в застойных зонах размягчаются и удаляются;

- Особенностью новой формулы очищающих смесей для шнека Ultra Plast является наличие в ней пенообразователя. Пенообразователь, увеличиваясь, заполняет все труднодоступные места, что делает очистку еще более эффективной для самых сложных случаев, например, для машин с камерой дегазации или машин с пластикационным накопителем, а также при очистки шнека от ПВХ;

- Смеси UltraPlast также являются хорошим консервантом (стоп-смесь), в случае остановки оборудования на короткое или длительное время;

- Смесь Ultra Plast не является добавкой. Она готова к применению и не требует добавления какого-либо материала;

- В составе очищающего компаунда Ultra Plast нет абразивных компонентов, которые могут повредить оборудование.

Сводная таблица всех марок очищающих смесей для шнеков и ГКС Ultra Plast

| Марка | Темп. oC | Материалы | Для чего | Документация |

| PO-CS | 140-300 | HDPE, LDPE, PP, PVC, PS, ABS, PC/ABS | ГКС пресс-форм |

Паспорт безопасности |

| PO-E-CS | 140-300 | HDPE, LDPE, PP, PVC, PS, ABS | Шнек |

Паспорт безопасности |

| PO-TPE | 140-300 | TPU, TPE | Шнек и ГКС пресс-форм, полиуретаны |

Паспорт безопасности |

| PO-LT | 85-200 | EVA, POM | Шнек и ГКС пресс-форм, низкотемпературные материалы |

Паспорт безопасности |

| HIGH-CS | 250-320 | PC, PS, SAN, PMMA, Luran* | Шнек и ГКС пресс-форм, прозрачные материалы |

Паспорт безопасности |

| PO-PS | 170-310 | PS, PMMA | Шнек и ГКС пресс-форм, прозрачные материалы |

Паспорт безопасности |

| HT | 250-400 |

PA, PEEK, PPS, PPO, PBT, GRIVORY HT, ULTEM, PEI, PES, фторопласты ** |

Шнек и ГКС пресс-форм, высокотемпературные материалы |

Паспорт безопасности |

| PET-CS | 250-320 | PET | Шнек и ГКС пресс-форм, для ПЭТ |

Паспорт безопасности |

| LP | 120-400 | Любой полимерный материал |

Для очистки шнека и экструзионной головки на больший экструзионных линиях при смене цвета полимерного материала |

Паспорт безопасности |

* и другие технические полимеры

** и другие высокотемпературные полимеры

Нам доверяют

Преимущества смесей для очистки шнека экструдера, термопластавтомата и горячеканальных систем ГКС:

- Нетоксичны;

- Минимальное время очистки;

- Безопасное и простое использование. Отличная эффективность;

- Экономия сырья. Отсутствие большого количества отходов;

- Очищающая смесь Ulta Plast нетоксична;

- Не содержит абразивный материал и растворители. Безопасен для шнека, материального цилиндра и ГКС;

- При регулярном применении защищает стальные элементы оборудования контактирующие с расплавом от окисления, делает операцию очистки проще и быстрее;

- Все компоненты компаунда Ultra Plast являются безопасными по стандарту FDA — Food and Drug Administration (Управление по контролю за качеством пищевых продуктов и лекарственных препаратов, США);

- Очищающий компаунд имеет сертификацию в соответствии с европейской директивой CE 2002/72 для контакта с пищевыми продуктами и напитками.

Примеры использования компаунда Ultra Purge

Очистка горячеканальных систем пресс-форм на примере крышек из полипропилена с помощью очищающей смеси Ultra Plast PO-CS

Пример очистки ГКС пресс-формы и литьевой машины для производства PET-преформ с помощью очищающего компаунда Ultra Purge PET-S

Экструзионно-раздувная машина перед использованием чистящиго компаунда для экструдера Ultra Plast

Очищенная от красителя плёнка после применения компаунда Ультрапласт

Очищающие смеси Ultra Plast PO-CS, PO-E-CS, PET-CS, HT, HIGH-CS. Применяются для быстрой очистки материальных цилиндров / шнеков эктрудеров и термопластавтоматов, а также эксрузионных головок и горячеканальных систем пресс-форм. Позволяют существенно сократить время перехода при смене полимерного материала, а также цвета. Удаляют нагар. В данном видео представлена очистка экструзионно-выдувной машины (материал полипропилен), экструдера с плоскощелевой головкой для производства листа (материал ПЭТ), экструдера для производства плёнки методом раздува рукава (материал полиэтилен), шнека термопластавтомата (материал АБС), шнека термопластавтомата и горячеканальной системы пресс-формы / производства ПЭТ преформ (матриал ПЭТ). Возможно использование для любого полимерного материала.

Видео с кратким обзором компаундов Ultra Plast для очистки шнеков экструдеров, ТПА и ГКС

Принцип действия очищающих смесей Ультра Пласт.

Очистка экструдера, экструзионно-выдувной машины или термопластавтомата с помощью смесей Ultra Plast достаточно простой процесс.

Чистящие компаунды в виде гранул засыпается в бункер машины. Аналогично обычному сырью, продвигаясь по шнеку машины, она нагревается, вспенивается и заполняет все полости (в том числе труднодоступные) материального цилиндра. В состав очищающей смеси входят элементы, которые вступают в химическую реакцию с остатками основного материала и красителя, связывают их и максимально быстро выводят наружу при режиме прогонки. Тем самым время прочистки укорачивается в разы.

Обычная процедура очистки шнека термопластавтомата или экструдера состоит в следующем:

1. Необходимо сделать предварительную чистку машины загрузив в неё некоторое количество нейтрального (бесцветного) материала, который Вы использовали перед очисткой. Количество материала зависит от диаметра и длины шнека. Данный материал нужно прогнать через шнековую пару, при этом на выходе он должен стать светлее. Эта операция необязательна, но её рекомендует производитель, чтобы уменьшить количество используемой очищающей смеси Ultra Plast.

2. Загрузите в бункер некоторое количество смеси Ultra Plast и выдавите её. Количество материала зависит от диаметра и длины шнека (см. таблицу расчёта требуемого количества очищающей смеси). Материал должен выходить вспененный.

3. После того, как вся чистящая смесь Ультра Пласт вышла необходимо вновь загрузить в бункер некоторое количество нейтрального (бесцветного) материала и прогнать его через шнековую пару для удаления остатков чистящей смеси Ultra Plast из машины.

4. Очистка закончена. Приступите к производству изделий.

Примерная таблица расчёта необходимого количества очищающей смеси Ultra Plast в кг для чистки шнека экструдера и термопластавтомата в зависимости от диаметра, и длины шнека машины

|

Д и а м е т р ш |

|||||||||

| Отношение длины шнека и диаметра (L/D), мм | |||||||||

| 10 | 20 | 30 | 35 | 40 | 45 | 50 | 55 | 60 | |

| 20 | 0,07 | 0,08 | 0,10 | 0,15 | 0,20 | 0,25 | 0,30 | 0,30 | 0,35 |

| 30 | 0,20 | 0,30 | 0,50 | 0,55 | 0,60 | 0,60 | 0,70 | 0,80 | 0,90 |

| 40 | 0,40 | 0,60 | 0,80 | 0,90 | 1 | 1,1 | 1,2 | 1,4 | 1,5 |

| 50 | 1,6 | 1,8 | 2 | 2,2 | 2,3 | 2,5 | 2,6 | 2,8 | 3 |

| 60 | 2 | 2,5 | 3 | 3,5 | 4 | 5 | 6 | 6,5 | 7 |

| 70 | 3,5 | 5 | 6 | 7 | 7,5 | 8 | 8,5 | 9,5 | 10 |

| 80 | 5 | 6 | 7 | 8 | 9 | 10 | 12 | 13 | 15 |

| 90 | 7 | 9 | 11 | 14 | 15 | 16 | 17 | 17 | 18 |

| 100 | 10 | 12 | 15 | 16 | 17 | 18 | 19 | 19 | 20 |

| 110 | 12 | 14 | 16 | 18 | 20 | 21 | 22 | 22 | 23 |

| 120 | 15 | 17 | 20 | 21 | 22 | 23 | 24 | 24 | 25 |

| 140 | 18 | 20 | 23 | 24 | 25 | 26 | 27 | 28 | 30 |

Если Вы никогда ранее не чистили экструдер или термопластавтомат, то необходимо увеличить количество очищающей смеси приблизительно в 2 раза

Материал представляет из себя смесь из полиолефинов и активной части, состав которой является коммерческой тайной и не разглашется. В состав НЕ ВХОДЯТ никакие абразивные компоненты. Смесь для очистки шнеков термопластавтоматов и экструдеров не опасна, не токсична, не выделяет побочных газов.

Если Вам самостоятельно затруднительно подобрать правильную марку компаунда для очистки экструдера или термопластавтомата, обратитесь в нашу компанию. Мы проконсультруем вас по всем вопросам и поможем купить смесь для очистки шнека термопластавтомата или экструдера по привлекательной цене.

Смесь для очистки шнека экструдера, термопластавтомата ТПА и горячего канала ГКС Ультра Пласт поставляется расфасованная в ведрах по 10 кг

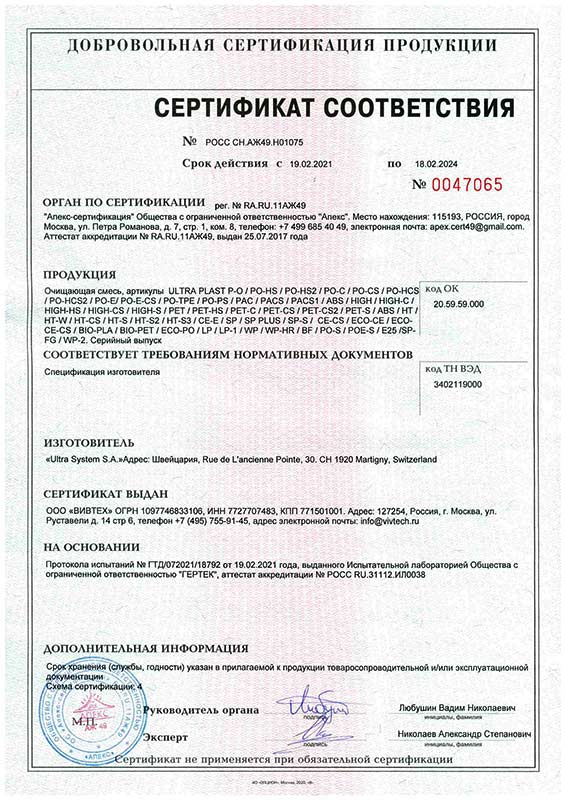

Сертификат соответствия на очищающую смесь Ultra Plast

Купить аналоги очищающих компаундов и смесей для очистки шнеков экструдеров и термопластавтоматов Ultra Purge, Lusin, ASACLEAN, чистящее средство для шнеков Intercor можно в компании ВИВТЕХ.

Особенности:

- Лезвия изготовлены из тонкой высококачественной стали. Когда лезвие резака затупится, оно может быть удалено и установлено для шлифования кромки режущего лезвия.

- Качественно разработанные и изготовленные ножи, обеспечивают регулярный размер пластиковых гранул после дробления.

- Возможность измельчить и переработать все виды пластиковых материалов различной текстуры и формы.

- Для обеспечения безопасности, установлено устройство «Полная безопасность»

- Для уменьшения шума установлены двойные стены бункера.

- Разумная структура и утонченные детали обеспечивают: длительную эксплуатацию и экономии энергии

Чистящие добавки

-

Aliens

- Сообщения: 108

- Зарегистрирован: 13 дек 2007, 14:50

-

Благодарил (а):

6 раз -

Поблагодарили:

6 раз

Чистящие добавки

#1

Сообщение

Aliens » 21 дек 2007, 13:41

Добрый день.

Посоветуйте хорошие чистящие добавки, с помощью которых можно очистить застойные зоны в машинах без разборки головы. Имеется в виду очистка от пригоревшего во время простоев материала.

Пробовали Coratex- по моему мнению, результат нулевой, и Clariant CESA-clear 9104- результат есть, но хотелось бы большего.

Работаем на сырье Borealis — полиэтилен и пропилен (производство флаконов).

-

Грознов Максим

-

Благодарил (а):

0 -

Поблагодарили:

0

#3

Сообщение

Грознов Максим » 30 янв 2008, 16:47

Добрый день.

Посоветуйте хорошие чистящие добавки, с помощью которых можно очистить застойные зоны в машинах без разборки головы. Имеется в виду очистка от пригоревшего во время простоев материала.

Пробовали ASACLEAN по моему мнению, результат нулевой, стеаринка помогает только частично, пробовали дробленкой, нужно предварительно снимать инструмент!

-

Сергей Васильевич

- Сообщения: 1042

- Зарегистрирован: 24 апр 2007, 16:04

- Страна, Регион, Область: Россия

- Город: Москва

- Откуда: Москва

-

Благодарил (а):

0 -

Поблагодарили:

1 раз

#4

Сообщение

Сергей Васильевич » 30 янв 2008, 22:03

Можно смесью герметизирующего компаунда и дробленки при низкой (120-130 С) температуре

-

MASTER

- Сообщения: 314

- Зарегистрирован: 30 янв 2008, 19:18

-

Благодарил (а):

0 -

Поблагодарили:

1 раз

#5

Сообщение

MASTER » 02 фев 2008, 12:57

Сергей Васильевич! подскажите что за герметизирующий компаунд? и в каких пропорциях его надо смешивать с дробленкой?

-

Сергей Васильевич

- Сообщения: 1042

- Зарегистрирован: 24 апр 2007, 16:04

- Страна, Регион, Область: Россия

- Город: Москва

- Откуда: Москва

-

Благодарил (а):

0 -

Поблагодарили:

1 раз

#6

Сообщение

Сергей Васильевич » 04 фев 2008, 20:40

Герметизирующий компаунд (стопсмесь) применяется для очистки экструдеров от рабочей смеси ПВХ. Состав компаунда отличается большим количеством мела (до 70 %) и большим количеством смазок.

Дробленка — вторичный материал

-

MASTER

- Сообщения: 314

- Зарегистрирован: 30 янв 2008, 19:18

-

Благодарил (а):

0 -

Поблагодарили:

1 раз

#7

Сообщение

MASTER » 06 фев 2008, 15:33

Я понял, а как стопсмесь смешивать с дробленкой? стопсмесь- это порошкообразный материал, а дробленка — сами знаете! и в каком соотношении их смешивать? Заранее благодарен!

-

Сергей Васильевич

- Сообщения: 1042

- Зарегистрирован: 24 апр 2007, 16:04

- Страна, Регион, Область: Россия

- Город: Москва

- Откуда: Москва

-

Благодарил (а):

0 -

Поблагодарили:

1 раз

#8

Сообщение

Сергей Васильевич » 07 фев 2008, 10:06

В соотношении — 50/50. Но после прогона этой смесью, не забудте прогнать чистой стоп-смесью.

-

dsv

- Сообщения: 2

- Зарегистрирован: 03 мар 2008, 10:03

- Откуда: Новосибирск

-

Благодарил (а):

0 -

Поблагодарили:

0

Re: Чистящие добавки

#10

Сообщение

dsv » 03 мар 2008, 10:50

Aliens писал(а):Добрый день.

Посоветуйте хорошие чистящие добавки, с помощью которых можно очистить застойные зоны в машинах без разборки головы. Имеется в виду очистка от пригоревшего во время простоев материала.

Пробовали Coratex- по моему мнению, результат нулевой, и Clariant CESA-clear 9104- результат есть, но хотелось бы большего.

Работаем на сырье Borealis — полиэтилен и пропилен (производство флаконов).

Застойные зоны они и в Африке застойные, лучше чистить вручную через разборку, но можно применять процессинговую добавку (она не дает образовываться нагару), подается вместе с метериалом постоянно, (около 0,5% ввода), эффективно только после чистки всех узлов, зато потом никаких проблем.

-

Denis

- Сообщения: 318

- Зарегистрирован: 23 июл 2007, 23:28

- Страна, Регион, Область: РФ

- Город: Спб

- Откуда: Иваново

-

Благодарил (а):

0 -

Поблагодарили:

4 раза

#11

Сообщение

Denis » 03 мар 2008, 15:00

Хм, а название чудо аддитива можно узнать?

-

Адвокат

- Сообщения: 30

- Зарегистрирован: 07 янв 2008, 10:58

-

Благодарил (а):

0 -

Поблагодарили:

0

#12

Сообщение

Адвокат » 09 мар 2008, 08:51

Может кто-то и будет смеятся но попробуйте чистым полистиролом прогнать хорошенько. Дело в том что он имеет высокую вязкость благодаря наличию бензольного кольца в соединении! Обладает коллосальной адгезией ко всему, в том числе и другим полимерам. Если у вас нет именно нагари на червяке, то вполне возможен позитивный результат. По поводу температуры я бы советовал чистить при градусах 200-240 С!

-

grem04

- Сообщения: 1

- Зарегистрирован: 06 май 2008, 21:42

- Откуда: Киев

-

Благодарил (а):

0 -

Поблагодарили:

0 - Контактная информация:

#13

Сообщение

grem04 » 06 май 2008, 22:27

Помогите советом.

Производим трубы из отходов оконного ПВХ профиля. Профиль от одного поставщика-достаточно чистый. После окончания работы ( например пятница вечер) -производим очистку головки, шнека и т.п. от остатков ПВХ, после (понедельник утро) опять сборка, калибровка и т.п… НО. Видели у поляков (на аналогичном производстве) что перед окончанием работы засыпают в экструдер так называемое высокостабилизированое сырьё, ждут 15-20 минут (пока не выйдет из головки) и останавливают машину. После, в понедельник (как пример), пришли, включили разогрев, разогрели. засыпали в бункер нормальное сырьё и в бой. Буду очень признателен за совет.

-

Александр

- Сообщения: 963

- Зарегистрирован: 05 дек 2006, 11:32

- Откуда: Москва

-

Благодарил (а):

0 -

Поблагодарили:

0

#14

Сообщение

Александр » 06 май 2008, 22:45

Так это же консервант??? Иначе — смесь для остановки экструдера, продается на каждом шагу…

-

SeiRioS

- Сообщения: 196

- Зарегистрирован: 09 июл 2010, 09:34

- Откуда: Казань

-

Благодарил (а):

0 -

Поблагодарили:

0

Re: Чистящие добавки

#16

Сообщение

SeiRioS » 24 авг 2010, 08:57

Я прочищаю застойные зоны меловым концентратом, другие средства не помогают. В смеси с концентратом использую самый вязкий полимер (мы работаем с пэ, для чистки использу. полиэтилен с ПТР 0.2-0.3)

-

polly

- Сообщения: 179

- Зарегистрирован: 26 мар 2009, 16:05

- Страна, Регион, Область: Страна, Регион, Область

- Город: Город

-

Благодарил (а):

0 -

Поблагодарили:

3 раза

Re: Чистящие добавки

#17

Сообщение

polly » 24 авг 2010, 09:08

KC 60, пр-во Шульман мягкий абразив+ ПАВ, также используется как стоп-концентрат.

-

D-M-E

- Сообщения: 43

- Зарегистрирован: 17 июн 2010, 11:00

- Страна, Регион, Область: Россия

- Город: Москва

- Откуда: Москва

-

Благодарил (а):

0 -

Поблагодарили:

0 -

Контактная информация:

Re: Чистящие добавки

#18

Сообщение

D-M-E » 07 дек 2010, 18:06

Уважаемые специалисты!

прошу откликнуться если кто слышал что-либо о KAPUSOL

в свое время очень его искали и спрашивали.

мягкий абразив, патент D-M-E, бутылка на 25 кг чистого материала.

-

Кей

- Сообщения: 574

- Зарегистрирован: 10 янв 2010, 18:52

- Страна, Регион, Область: Беларусь

- Город: Минск

- Откуда: Брест,Беларусь

-

Благодарил (а):

0 -

Поблагодарили:

10 раз

Re: Чистящие добавки

#19

Сообщение

Кей » 13 фев 2011, 00:04

А можно и мелом — процентов 10))))))

Мы на многое не отваживаемся не потому что оно трудно; оно трудно именно потому, что мы на него не отваживаемся

Вернуться в «Экструзия/Extrusion»

Перейти

- Общие вопросы

- ↳ Обсуждение новостей пластмасс и не только

- ↳ Выставки, симпозиумы, конференции и семинары

- ↳ Административный/Admin forum

- Сырье и основные методы производства пластиковых изделий/Plastics and main ways of production of plastic products

- ↳ Полимеры/Plastics and polymers

- ↳ Композиты/Сomposites materials

- ↳ Пигменты и Аддитивы (добавки к полимерам)/Pigments and Additives

- ↳ Клеи, полимерные покрытия (лакокраска) и печать/Glues, polymer coatings (paints&varnishes) and printing

- ↳ Термоэластопласты и РТИ, а также и в том числе каучуки, ТПЭ, TPE, резина и пр. эластомеры/Rubber, TPE, TPV, TPU and other elastomers

- ↳ Литье под давлением/Injection molding

- ↳ Экструзия/Extrusion

- ↳ Трехмерная печать, 3D принтеры, 3D сканирование/3D printing, 3D scanning, etc

- ↳ Выдувное формование/Blow molding

- ↳ Выдув ПЭТ преформ

- ↳ Выдув канистр

- ↳ Выдув флаконов

- ↳ Выдувное формование Прочие вопросы

- ↳ Термоформование, каландрование, сварка и остальные методы переработки пластмасс/Thermoforming, calendering, welding and other technologies

- ↳ Вспомогательное оборудование для переработки пластмасс/Auxiliary equipment for plastics production

- ↳ Оборудование для охлаждения и термостатирования

- ↳ Оборудование для дробления и измельчения

- ↳ Оборудование для сушки

- ↳ Оборудование для хранения, дозирования и подачи сырья

- ↳ Роботы и автоматизация

- ↳ Устройства измеряющие и контролирующие

- ↳ Устройства резки, намотки, маркировки и печати

- ↳ Грануляторы, агломераторы и смесители

- ↳ Прочее вспомогательное оборудование

- ↳ Другие вопросы/Other questions

- Вопросы организации производства/Questions about production organizing

- ↳ Обсуждение поставщиков оборудования и самого оборудования, продаваемого поставщиками/Discussion of producers and resellers of equipment

- ↳ Производители и поставщики полимерного сырья

- ↳ Хозяйке на заметку/This could be useful

- ↳ Переработчикам о Переработчиках/To producers about producers

- ↳ Организация, управление и экономика производства/Organizing and managing of production

- ↳ Конструирование и проектирование изделий из пластиков/Designing of the plastic products

- ↳ Техоснастка/Molds and dies

- ↳ Оснастка для литья под давлением

- ↳ Горячеканальные системы и контроллеры

- ↳ Техоснастка для экструзии

- ↳ Техоснастка для выдувного формования и пневмовакуумформовки

- ↳ Вопросы качества/About quality controls

- ↳ Ресайклинг — вторичная переработка пластмасс, экология и охрана среды/Recycling — the second life of plastic. Ecology and environmental protection

- Работа и учеба/Work and education

- ↳ Вопросы трудоустройства/Employment questions

- ↳ Охрана труда/Labor protection

- ↳ Повышаем квалификацию/Additional education, trainings

- Коммерческие разделы (приглашаются заинтересованные организации)/Commercial forums (contact adv@e-plastic.ru)

- ↳ Japan Steel Works (JSW)

- ↳ INEOS Styrolution/ ИНЕОС Стиролюшн

- ↳ YUDO

- ↳ Тимити молдс энд плэстикс Ко ЛТД

- ↳ Пластмаш (ФПМ)

- ↳ Tahara

- ↳ ПОРТМОЛД/PORTMOLD

- О вопросах эксплуатации, ремонте, техническом обслуживании оборудования/About service, reparing and maitenance of equipment

- ↳ Запасные части для вашего оборудования/Spare parts for your equipment

- ↳ Термопластавтоматы не могут без ремонта/Injection molding machines need in repair

- ↳ Наши дорогие экструдеры/Dear extruders

- ↳ Прочее оборудование для переработки пластмасс/Service of other equipment for plastics

- ↳ Периферия тоже оборудование/Service of auxiliaries

- Разное/Other

- ↳ Вопросы к специалистам от начинающих/Questions from beginners

- ↳ Купи-продай/Buy and sell

- ↳ Ищу производителя/Manufacturer wanted

- ↳ Оффтопик/Offtopic

- ↳ Кунсткамера

- Архив/Archive

- ↳ Группа ПОЛИПЛАСТИК

- ↳ Новая Орбита

- ↳ ILMA Technology

- ↳ Руспласт

- ↳ Jonwai

Кто сейчас на конференции

Сейчас этот форум просматривают: нет зарегистрированных пользователей и 3 гостя