При

осмотре СК визуально проверить общее

состояние в рабочем положении.

1. Фундамента

(станины)

-

Наличие

трещин, деформаций -

Положение

и состояние плит под станиной.

2. Станок

— качалка

-

Положение

в вертикальной плоскости -

Центрация

-

Наличие

посторонних шумов (в редукторе,

подшипников, самой конструкции)

-

Уравновешенность

-

Наличие

и исправность заземления СК к

эксплуатационной колонне скважины,Эл.

двигателя и БУС к раме, металлорукава

нулевого и силового кабеля к рамеили

БУС. -

Наличие

подтёков по валам редуктора.

После

проверки общего состояния приступить

к поузловому осмотру, остановив СК и

установив

на тормоз. 1

.Осмотр электрооборудования СК.

-

Состояние

Эл. двигателя, кабелей, изоляции. -

Наличие

ручки на ключи управления. -

Знаки

безопасности. -

Запорное

устройство двери, его механическое

отключение, включениеавтоматического

выключателя. -

Крепление

Эл. двигателя -

Включение

и отключение СК производить в

диэлектрических перчатках.

2. Ограждения

площадки обслуживания.

-

Состояние

ограждения кривошипов. -

Наличие

и состояние дуг безопасности на стойке,

и их подъёмные крепления. -

Наличие

и состояние лестницы, ограждения и

площадки обслуживания БУС. -

Наличие

и состояние ограждения шкива Эл.

Двигателя.

3. Рама

и стойка.

-

Наличие

и состояние крепёжных изделий. -

Наличие

трещин и деформаций. -

Наличие

элементов самой конструкции и лестницы

на стойке.

4. Редуктор.

-

Уровень

масла в редукторе. -

Наличие

подтёков по валам. -

Состояние

и наличие крепёжных изделий. -

Состояние

кривошипа и его крепление на валу,

трещины, свободный ход на валу,состояние

шпонки и стяжного устройства, положение

противовесов на кривошипе. -

Наличие

свободного хода ведущего вала в

горизонтальной и вертикальнойплоскостях.

-

Состояние

тормозного устройства и надёжность

его работы.

5. Шатуны

с траверсой и подвесным подшипником.

-

Подтёки

смазки из корпусов подвесного подшипника

и нижней головки шатуна. -

Состояние

и наличие крепежа. -

Наличие

пробок и тавотниц на корпусах подшипников. -

Состояние

шатунов (трещины, деформация). -

Состояние

крепления верхней головки шатуна к

траверсе.

6. Балансир

с головкой и опорой.

-

Положение

головки балансира относительно

балансира. -

Наличие

и состояние крепления опоры к стойке

и балансира к опоре. -

Наличие

трещин и деформации балансира и головки. -

Подтёки

смазки из корпуса подшипников опоры,

наличие пробок и тавотниц накрышках

подшипников. -

Состояние

подвесного устройства штанг к головке

балансира.

Билет №12

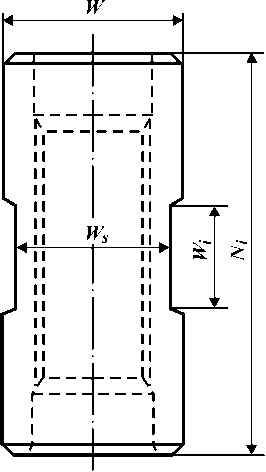

1. Устройство и техническая характеристика не вставных насосов.

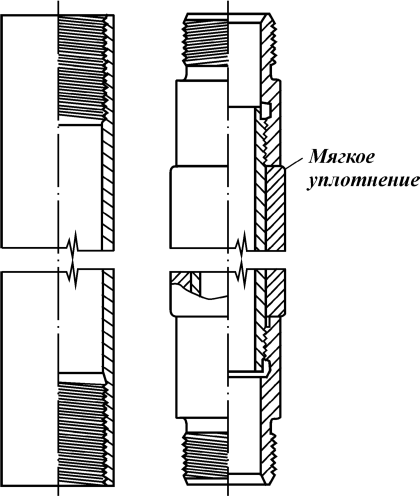

Не

вставные насосы

Спускаются

и поднимаются по частям (т.е. на НКТ),цилиндр

насоса спускается на колонне

штанг, плунжер насоса на штангах и

поднимается сначала колонна штанг с

плунжером, а затем цилиндр с НКТ (спуск

до 2500 м.)

НН

1C — насос не вставной с захватным штоком

со вставным цилиндром (втулочный).

НН

2С — насос не вставной с ловителем с

цельным цилиндром (безвтулочный).

НН

2БН — насос не вставной с ловителем с

цельным цилиндром (безвтулочный)

износостойкого исполнения.

НН

2БК — насос не вставной с ловителем с

цельным цилиндром (безвтулочный)

коррозионного

исполнения.

Высокая

точность изготовления поверхностей

деталей опоры должна обеспечивать

надёжную

герметичную посадку цилиндра насоса в

НКТ на заданной глубине скв.

Одновременно

предотвращать искривление насоса в

скв.

Цилиндр

насоса изготавливается двух видов:

-

С

цельным цилиндром (безвтулочный) -

С

вставным цилиндром из нескольких втулок

(втулочный). Они стянутыниппелем,

расположенным внутри кожуха (размер

втулки 300 мм., количество от11 до 16

штук).они подвергаются закалке,

азотизированию. Стальные втулкиобрабатывают

токами высокой частоты (ТВЧ).

ШСНУ

—

является гидравлической машиной

объёмного типа, где уплотнение между

плунжером

и цилиндром достигается за счёт высокой

точности их рабочих поверхностей

и

допускаемых зазоров.

В

зависимости от величины зазора насосы

выпускаются 4 групп посадок — О, 1, 2, З

(между

цилиндром и плунжером).

Подбор

насосов по группе посадки осуществляется

в зависимости от:

-

t°

условий -

глубины

подвески (800 — 1400 мм.) -

вязкости

откачивающей жидкости

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Содержание

- Монтаж станка качалки. Эксплуатация балансирных станков-качалок

- Технологическая карта по монтажу и демонтажу станков-качалок типа СК и СКД

- Способы доставки

- Оглавление

- Этот документ находится в:

- Организации:

- СОДЕРЖАНИЕ

- 1 ОБЩИЕ ПОЛОЖЕНИЯ

- 2 ОРГАНИЗАЦИЯ РАБОТ

- 3 ТИПОВАЯ КАРТА ПО МОНТАЖУ И ДЕМОНТАЖУ СТАНКОВ-КАЧАЛОК ТИПА СК и СКД

Монтаж станка качалки. Эксплуатация балансирных станков-качалок

В нашей стране применяют в основном редукторные станки-ка

чалки. Их устанавливают на фундаменты, которые делятся на три

-бутобетонные или бетонные;

-из бетонных труб;

-металлические постаменты различных конструкций.

Бутобетонные фундаменты для станков-качалок нормального

ряда сооружают с использованием деревянной опалубки; стены цо

коля выкладывают из бутового камня.

Перед монтажом станка-качалки проверяют комплектность по

ставки узлов и крепежного материала (болтов, гаек, шайб). Достав

ленные к месту монтажа узлы станка-качалки располагают с учетом

последовательности сборки.Монтаж начинается с установки рамы

на фундамент затаскиванием ее по уложенным накатам из труб или

краном, смонтированным на тракторе.

После установки рамы выверяют ее положение относительно цен

тра скважины и горизонтальность в продольном и поперечном на

При наличии на скважине вышки или мачты монтаж стойки

и балансира можно выполнять при помощи подъемника, в других слу

чаях — грузоподъемными средствами. Перед установкой балансира

проверяют горизонтальность верхней плиты стойки в двух направ

лениях и крепление к раме. Балансир поднимают и устанавливают на

плиту стойки вместе с его опорой. При этом продольная ось баланси

ра должна совпадать с продольной осью симметрии станка, а плос

кость качания балансира — быть перпендикулярной к плоскости ос

нования. Правильность положения балансира относительно центра

скважины проверяют отвесом, прикрепленным к центру траверсы

Небольшие отклонения устраняют перемещением балансира при

помощи регулировочных болтов. Закрепляя балансир, поднимают

траверсу с двумя шатунами и ее опорой для присоединения к балан

сиру. Верхние головки должны свободно вращаться на пальцах во

втулках траверсы. Пальцы должны быть надежно застопорены в вер

хних головках шатунов. После сборки тормозного устройства прово

рачивают шкив редуктора до установки кривошипов в горизонталь

ное положение и затормаживают их. На кривошипы устанавливают

противовесы и закрепляют их болтами с гайками и контргайками.

Нижние головки шатунов присоединяют к кривошипам и закрепля

ют их в определенном положении, затягивая гайку специальным пат

ронным ключом. Гайки после крепления шплинтуют. Расстояние меж

ду шатунами и кривошипами с обеих сторон станка должно быть оди

наковым. После проверки параллельности продольных осей криво

шипов и совпадения наружных поверхностей шкивов редуктора

и электродвигателя надевают клиновые ремни. Натяжение ремней ре

гулируют, поднимая или опуская поворотные салазки. По окончании

сборки и проверки ее качества устанавливают фундаментные шпиль

ки, концы которых должны выступать над верхней плоскостью рамы

для установки гайки и контргайки. При заливке цементного раство

ра под раму станка-качалки фундаментные болты затягивают после

По окончании монтажа электрооборудования, ограждения кри

вошипа и площадки с лестницей для обслуживания электродвигате

ля, а также проверки смазки в подшипниках и в редукторе разреша

ется выполнить пробный пуск .станка-качалки и обкатку на холос

том ходу в течение 3 ч.

В процессе обкатки проверяют вертикальность движения шату

нов, точки подвеса штанг, величину торцевого и радиального биения

шкивов, наличие шума и стуков в узлах. При удовлетворительной

работе и отсутствии дефектов присоединяют штанги скважинного

насоса и включают станок под нагрузкой.

Эксплуатация балансирных станков-качалок

Комплект клиновых ремней должен быть подобран по длине. До

пускаемое отклонение для длины ремней одного комплекта не долж

но превышать 0,25% от номинального размера. Сменять ремни сле

дует только путем перемещения электродвигателя по салазкам или

поворотом рамы-салазок (при поворотных салазках) на таком рас

стоянии, чтобы ремни надевались на шкивы и снимались с них со

вершенно свободно, без натяга.

Нельзя допускать смену ремней в натянутом состоянии при по

мощи ломов, оправок или других предметов при одновременном по

ворачивании шкива редуктора от руки, так как это приводит к по

вреждению ремней и небезопасно для обслуживающего персонала.

Недостаточное натяжение ремней влечет за собой снижение их

работоспособности. Однако увеличение натяжения можно рекомен

довать лишь до известного предела, после которого долговечность

ремней резко падает. Кроме того, излишнее натяжение вызывает по

вышенное давление на валы и опоры, в результате чего происходит

ускоренный износ их у редукторов и электродвигателей. Способность

ремня сохранять полученное первоначальное натяжение ограниче

на; как правило, чем больше натяжение, тем быстрее он растягивает

ся. Поэтому нельзя излишне натягивать ремни.

Степень натяжения можно определить по величине провеса вер

хней ветви наиболее натянутой струны под действием эталонного

У работающего станка-качалки места трения должны быть сма

заны. Зубчатые зацепления редуктора смазывают машинным маслом

Л, залитым в корпус редуктора.

Подшипники валов редуктора, опор балансира, нижних головок

шатунов, верхних пальцев шатунов, опор балансира, траверсы сма

зывают маслом осоголин А или консталином Л.

В процессе эксплуатации станка обслуживающий персонал дол

жен систематически проверять его снаружи.

При осмотре необходимо обращать внимание главным образом

на состояние следующих узлов и деталей станка:

а) крепление рамы фундаментными болтами;

б) крепление болтов редуктора и стойки с рамой;

в) крепление болтов подшипников балансирного вала, крышки

редуктора, опоры серьги траверсы к балансиру;

г) плотность шпоночных соединений на кривошипном и ведущем

валах редуктора; при обнаружении незначительного зазора необхо

димо немедленно остановить станок для замены шпонки;

д) крепление кривошипных и верхних пальцев шатуна и пальцев

нижней и верхней головок серьги;

е) крепление роторных грузов на кривошипах и балансире;

ж) положение тормозных колодок;

з) крепление электродвигателя;

и) соединение подвески с головкой балансира и сальниковым

Источник

Технологическая карта по монтажу и демонтажу станков-качалок типа СК и СКД

Купить бумажный документ с голограммой и синими печатями. подробнее

Цена на этот документ пока неизвестна. Нажмите кнопку «Купить» и сделайте заказ, и мы пришлем вам цену.

Распространяем нормативную документацию с 1999 года. Пробиваем чеки, платим налоги, принимаем к оплате все законные формы платежей без дополнительных процентов. Наши клиенты защищены Законом. ООО «ЦНТИ Нормоконтроль»

Наши цены ниже, чем в других местах, потому что мы работаем напрямую с поставщиками документов.

Способы доставки

- Срочная курьерская доставка (1-3 дня)

- Курьерская доставка (7 дней)

- Самовывоз из московского офиса

- Почта РФ

Карта определяет последовательность и правила выполнения типовых операций, связанных с монтажом и демонтажом станков-качалок типа СК и СКД и разработана для монтажа и демонтажа станков-качалок при их ремонте, модернизации, реконструкции, замене, консервации, ликвидации, установке нового оборудования

Оглавление

1 Общие положения

2 Организация работ

3 Типовая карта по монтажу станков-качалок типа СК и СКД

4 Требования охраны труда, промышленной и пожарной безопасности

5 Нормативы трудоемкости на монтаж и демонтаж станков-качалок типа СК и СКД

Приложение 1. Наряд-допуск на выполнение работ повышенной опасности

Приложение 2. Форма акта приемки-передачи оборудования в монтаж

Приложение 3. Форма акта на сдачу оборудования в демонтаж

Приложение 4. Форма акта готовности оборудования к демонтажу

Приложение 5. Порядок определения границы опасной зоны

Приложение 6. Перечень оборудования, инструмента, грузозахватных приспособлений и материалов для производства монтажа и демонтажа станков-качалок

Приложение 7. Габаритные размеры и масса составных частей станков-качалок

Приложение 8. Стропы, применяемые при монтаже и демонтаже станков-качалок

| Дата введения | 01.01.2021 |

|---|---|

| Добавлен в базу | 01.10.2014 |

| Актуализация | 01.01.2021 |

Этот документ находится в:

- Раздел Строительство

- Раздел Справочные документы

- Раздел Технологические карты

- Раздел 25 Магистральные трубопроводы газонефтепродуктов

- Раздел Технологические карты

- Раздел Справочные документы

- Раздел Экология

- Раздел 75 ДОБЫЧА И ПЕРЕРАБОТКА НЕФТИ, ГАЗА И СМЕЖНЫЕ ПРОИЗВОДСТВА

- Раздел 75.180 Оборудование для нефтяной и газовой промышленности

- Раздел 75.180.01 Оборудование для нефтяной и газовой промышленности в целом

- Раздел 75.180 Оборудование для нефтяной и газовой промышленности

- Раздел 75 ДОБЫЧА И ПЕРЕРАБОТКА НЕФТИ, ГАЗА И СМЕЖНЫЕ ПРОИЗВОДСТВА

Организации:

Чтобы бесплатно скачать этот документ в формате PDF, поддержите наш сайт и нажмите кнопку:

ОБЩЕСТВО С ОГРАНИЧЕННОЙ ОТВЕТСТВЕННОСТЬЮ СПЕЦИАЛЬНОЕ ПРОЕКТНОЕ КОНСТРУКТОРСКО-ТЕХНОЛОГИЧЕСКОЕ БЮРО НЕФТЯНОГО И ГАЗОВОГО МАШИНОСТРОЕНИЯ ООО «СПКТБ НЕФТЕГАЗМАШ»

ТЕХНОЛОГИЧЕСКАЯ КАРТА ПО МОНТАЖУ И ДЕМОНТАЖУ СТАНКОВ-КАЧАЛОК ТИПА СК И СКД

СОДЕРЖАНИЕ

1 ОБЩИЕ ПОЛОЖЕНИЯ. . 5

2 ОРГАНИЗАЦИЯ РАБОТ. 8

3 ТИПОВАЯ КАРТА ПО МОНТАЖУ И ДЕМОНТАЖУ СТАНКОВ-КАЧАЛОК ТИПА СК и СКД. -. 24

4 ТРЕБОВАНИЯ ОХРАНЫ ТРУДА. ПРОМЫШЛЕННОЙ И ПОЖАРНОЙ БЕЗОПАСНОСТИ. 29

5 НОРМАТИВЫ ТРУДОЕМКОСТИ НА МОНТАЖ И ДЕМОНТАЖ СТАНКОВ-КАЧАЛОК ТИПА СК и СКД. J7

ПРИЛОЖЕНИЕ 1. НАРЯД-ДОПУСК НА ВЫПОЛНЕНИЕ РАБОТ ПОВЫШЕННОЙ ОПАСНОСТИ. д|

ПРИЛОЖЕНИЕ 2. ФОРМА АКТА ПРИЕМКИ-ПЕРЕДАЧИ ОБОРУДОВАНИЯ В МОНТАЖ. ^

ПРИЛОЖЕНИЕ 3. ФОРМА АКТА НА СДАЧУ ОБОРУДОВАНИЯ В ДЕМОНТАЖ.

ПРИЛОЖЕНИЕ 4. ФОРМА АКТА ГОТОВНОСТИ ОБОРУДОВАНИЯ К ДЕМОНТАЖУ.

ПРИЛОЖЕНИЕ 5. ПОРЯДОК ОПРЕДЕЛЕНИЯ ГРАНИЦЫ ОПАСНОЙ ЗОНЫ. *

ПРИЛОЖЕНИЕ в. ПЕРЕЧЕНЬ ОБОРУДОВАНИЯ. ИНСТРУМЕНТА. ГРУЗОЗАХВАТНЫХ ПРИСПОСОБЛЕНИЙ И

МАТЕРИАЛОВ ДЛЯ ПРОИЗВОДСТВА МОНТАЖА И ДЕМОНТАЖА СТАНКОВ-КАЧАЛОК. 48

ПРИЛОЖЕНИЕ 7. ГАБАРИТНЫЕ РАЗМЕРЫ И МАССА СОСТАВНЫХ ЧАСТЕЙ СТАНКОВ-КАЧАЛОК. Я

ПРИЛОЖЕНИЕ 8. СТРОПЫ, ПРИМЕНЯЕМЫЕ ПРИ МОНТАЖЕ И ДЕМОНТАЖЕ СТАНКОВ КАЧАЛОК. 55

НАИМЕНОВАНИЕ РАЕ.ОТ И

ПОСР-ГДОВАТСЛЫЮСТЬ их выполнения

применяемые ОСОРУЛОНАНИ1:. МЕХАНИЗМЫ. ИНСТРУМЕНТ

• застроишь стойку, поднять автокраном, установить на раму, выверить положение в штанс и закрепить бо.ттами. При комплектовании станка • качалки площадками для обслуживания до монтажа стойки к рамс к верхней части стойки закрепить на кронштейнах верхнюю площадку для обслуживания

Автокран КС-3577 Агрегат 2АРОК Строп двухлстлсвой СКП1 -2.0ХЛ/2000 (2 шт.Х

Проверить горнзо1палыюсть верхней тьзиты стойки в двух направлениях с помощью брускового уровня

НАИМЕМОвАНИЕ РАБОТ И ПОСЛЕДОВАТЕЛЬНОСТЬ ИХ ВЫПОЛНЕНИЯ

ПрСЛЬ.: балансира на площадке, с установкой головки балансира, траверсы с шатунами, подвески устьевого штока:

— зааропить тело балансира, поднять автокраном, установить на подклалхи из деревянных брусьев и уложить на бок;

— застропмть головку балансира, поднять автокраном, подвести к телу балансира и произвести сборку;

• заблокировать головку балансира в рабочем положении;

— застрой иль траверсу со своей опорой, поднять автокраном, подвести к месту установки на балансире и закрепить корпус подшипника опоры траверсы к балансиру;

— подтащить вручную шатуны к траверсе, установить па рабочее место и закрепить;

— собрать подвеску сальникового штока с канатом и закрепить канат на головке балансира

ПРОФЕССИЯ РАБОЧЕГО. РАЗРЯД. КОЛИЧЕСТВО

V разряда — 1 чел.. Слесарь-монтажник IV разряда 2 чел.. Слесарь-монтажник III разряда — I чел.. Машинист крана

VI разряда — 1 чел.

Автокран KC3S77, Строп двухпстлсвой СКП1-2.0ХЛ/2000 (2 шт.).

Схема строповки головки балансира

Схема строповки траверсы с опорой

Проверить совладение продольной оси тела балансира с осью головки балансира. Верхние пальцы шатунов должны быть застопорены в верхних головках шатунов. Пальцы шатунов должны свободно вращаться во втулках траверсы.

В собранной подвеске канат должен выходить за нижнюю траверсу не более чем на 30мм. При тгом концы его должны быть аккуратно обрублены и заделаны

НАИМЕНОВАНИЕ РАБОТ И ПОСЛЕДОВАТЕЛЬНОСТЬ ИХ ВЫПОЛНЕНИЯ

ПРОФЕССИЯ РАБОЧЕГО, РАЗРЯД. КОЛИЧЕСТВО

Монтаж балансира в сборе с головкой балансира, с траверсой, шатунами, канатной подвеской: «стропить балансир двумя стропами на «удавку», при этом «удавка» должна находиться на продольной оси балансира. Между ребрами балансира и канатами стропа подложить предохранительные проставки, принялатъ страховочные канаты к шатунам, поднять автокраном н установить балансир с собранными частями на стойку:

— лакрспить корпуса подшипников опоры балансира к верхней плите стойки крепежными болтами, не затягивая их до отказа. Окончательную затяжку болтов произвести после регулировки положения балансир;! к устью скважины.

— установить башмаки шатунов на нижние головки шату нов и лакрспить болтами;

— «крепить шатуны к корпусам подшипников пальца кривошипов

V разряда — 1 чел.. Слесарь-монтажник IV разряда — 2 чел., Слесарь-монтажник III разряда — I чел.. Машинист крана

VI разряда — 1 чел.

Автокран КС-3577 Агрегат 2АРОК Строп двухпетлевой СКП1-2.0ХЛЖЮ0 (2 ют.).

Канат пеньковый (15 м)

Проверить горизонтальность положения балансира на отсутствие перекоса брусковым уровнем. Замерить расстояние от торцов выходного вала редуктора до шатунов. Они должны быть

инструмент», Контрольно-И (Мерительный инструмент

равны, отклонение допускается нс более 3 мм.

Выверка правильности установки балансира по

Схема строповки балансира в сборе

центру скважины проверяется отвесом, закрепленным к центру траверсы канатной подвески, при

торикмггалыюм положении балансира

НАИМЕНОВАНИЕ РАБОТ И ПОСЛГДОВАТЕЛЫЮСТЬ И* выполнения

Монтаж ременной передачи (ьтсктродвигатель-редукгор) и регулировка тормозной системы:

— надеть ведомый шкив на конец входного вала редуктора до упора и «крепить его на налу редуктора гайкой со стопорной шайбой

— надеть комплект клиновых ремней на шкивы релукгора и

профгссии РАГ.ОЧСГО. РАЗРЯД, количество

Слесарь-монтажник V ратряда — 1 чел.. Слесарь-монтажник IV разряда — 2 чел.

Проверить соосность канавок шкивов редуктора н электродвигателя при помощи линейки, натянутой струны (шгги), приложив их к внутренним торцам обоих шкивов. При наличии смешения ослабить крепежные болты

электродвигателя, далее регулировку производить перемещением электродвигателя вдоль типов кронштейна, после чего закрепить электродвигатель.

Произвести необходимую натяжку клиновых ремней путем перемешен ИЯ кронштейна электродвигателя. Весь комплект клиновых ремней должен иметь равномерную натяжку.

НАИМЕНОВАНИЕ РАБОТ И | ПОСЛЕДОВАТЕЛЬНОСТЬ их ВЫПОЛНЕНИЯ

ПРОФЕССИИ РАБОЧЕГО. РАЗРЯД. КОЛИЧЕСТВО

— соединить рукоятку тормоза с ходовым винтом и зашплинтовать;

• закрепить рукоязку тормоза к стойке нижней площадки обслуживания

Слесарь-монтажник V разряда- 1 чел.. Слесарь-монтажник IV разряда -2 чел.

Установить одинаковые зазоры между тормозными колодками и тормозным диском с обеих сторон лиска. Произвести регу лировку тормоза

Монтаж электрооборудования станка-качалки:

— смонтировать станцию управления согласно проекту и руководств)’ по эксплуатации;

— заземлить сганок-качалку, станцию управления и электродвигатель к рамс;

— станцию управления подключить к электродвигателю и сети электроснабжения комплектом кабелей потребителя согласно проекту привязки;

— проверить направление вращения электродвигателя

Слесарь-монтажник V разряда — 1 чел., Слссарь-монтажмик IV раэряла — 2 чел., Электромонтер IV разряда

Заземлить сганок-качалку к кондуктору нс менее чем двумя стальными проводниками, приваренными в розных местах к кондуктору и раме. Сечение прямоугольного проводника должно быть не менее 48 ни 3 , толщина стенок из углового проката нс менее 4 мм. диаметр круглого проводника нс менее 10 мм. Заземляющие проводники, соединяющие раму с кондуктором, должны быть заглублены нс менее чем на 0,5 м.

НЛИМТМООАМИТ РАБОТ И

№ rvn ПОСЛГДОВАТЕЛЫЮСТЬ ИХ ВЫПОЛНЕНИЯ

ПРОФЕССИЯ РАБОЧЕГО, РАЗРЯД КОЛИЧЕСТВО

Произвести замер контура, значение сопротивления заземления не должно превышать 4 Ом. Кривошипы должны вращаться по часовой стрелке, когда скважина находится слева от наблюдателя

— привести с помощью

-> лс ктродви га тс л* кривошипы в юрнзонталыюс положение

— зас тропить противовес, поднять автокраном, установить на кривошип и закрепить;

— для установки противовесов с другой стороны кривошипов убрать подпорки, опустить тормозной рычат и при повороте кривошипов на 180° зафиксировать их тормозом в противоположном положении, установить и закрепить противовесы на рабочем месте

Машинист крана VI разряда — 1 чел.. Слесарь-монтажник IV разряда — 2 чел.. Слесарь-монтажник III разряда — 1 чел.

Автокран КС-3577, Строп двухпеглевой СКП1 -2.0ХЛ/200 (1 шт).

Схема строповки противовеса

Перед установкой противовесов на кривошип, необходимо отключить злсктропктанис и закрепить тормоз, поставить подпорки под кривошипы.

1 ОБЩИЕ ПОЛОЖЕНИЯ

1.1 Настоящая ТЕХНОЛОГИЧЕСКАЯ КАРТА определяет последовательность и правила выполнения типовых операций, связанных с монтажом и демонтажом станков-качалок типа СК и СКД.

1.2 ТЕХНОЛОГИЧЕСКАЯ КАРТА разработана на основе действующих руководящих и нормативных документов, а тикже с учетом требований:

• ПЬ 08-624-03 «Правил безопасности в нефтяной и газовой промышленности». Госгортехнадзор России, г. Москва. 2003 г. (утверждены постановлением Госгортехнадзора России от 05.06.2003 г. №56; зарегистрировано Минюстом России 20.06.2003 г.. рсгистрашюнный №4812);

• П1» 10-257-98 «Правила устройства и безопасной эксплуатации грузоподъемных кранов-манипуляторов» (утверждены постановлением Госгортехнадзора России от 31 декабря 1998 г. №79);

• ПЬ IO-382-OO «Правит устройства и безопасной эксплуатации грузоподъемных кранов». Госгортехнадзор России, г. Москва. 2000 г. (утверждены постановлением Госгортехнадзора России от 31.12.99 г. №98 с изменениями от 10.01.2001 г.);

• ПОТ Р М-016-2001 РД 153-34.0-03.150-00 «Межотраслевых правил по охране труда (правила безопасности) при эксплуатации электроустановок». Госэнергонадзор Минэнерго России, г. Москва. 2001 г. (утверждены постановлением Минтруда РФ от 05.01.2001 г. № 3 и приказом Минэнерго от 27.12.2000 г. №163);

• «Стандарта ОАО «НК «Роснефть» «Организация технического обслуживания и ремонта нефтегазопромыслового оборудования» 111-01.05 С-0002. ОАО «НК «Роснефть», г. Москва. 2009 г. (утвержден приказом ОАО «НК «Роснефть» от 24.042009 г. №168);

• «Положения ОАО «Самаранефтегаз» о пуске в эксплуатацию вновь смонтированного, модернизированного, капитально отремонтированного нефтепромыслового оборудования» №П 1-01.05 Р-0046 ЮЛ-035 (утверждено приказом ОАО «Самаранефтегаз»

от 06.11.2009 г. №120!-П);

• «Положения о производственном контроле за соблюдением требований промышленной безопасности на опасных производственных объектах ОАО «Самаранефтегаз» №П4-05 СЦ-079 ЮЛ-035 (введены в действие приказом ОАО «Самаранефтегаз» от 20.02.2008 г. № 158-ГГ);

• «Инструкции ОАО «Самаранефтегаз» по выводу из эксплуатации, консервации, ликвидации и демонтажу технических устройств объектов добычи, сбора, подготовки нефти, газа, воды и поддержания пластового давления» №114-05 СЦ-079 ЮЛ-035 (введены в действие приказом ОАО «Самаранефтегаз» от 20.02.2008 г. №158-П);

• «Требований в области промышленной и пожарной безопасности, охраны труда и окружающей среды к организациям, привлекаемым к работам и оказанию услуг иа объектах ОАО «Самаранефтегаза и арендующим имущество ОАО «Самаранефтегаз» Л? 114-05 СД-021.01. ОАО «НК «Роснефть»:

• «Сборника карт технического обслуживания, текущего и капитальною ремонтов станков-качалок ОАО «Самаранефтегаз*;

• ГОСТ 12.3.009 «ССБТ. Работы погрузочно-разгрузочные. Общие требования безопасности»;

• Технической документации заводов-изготовитслей (технические условия, паспорта и руководства по эксплуатации станков-качалок типа СК и СКД).

1.3 ТЕХНОЛОГИЧЕСКАЯ КАРТА на монтаж и демонтаж распространяется на следующие типы станков-качалок:

CK4-2.I-1600. СКД4-2.1-4000. СКД6-2.5-2800. СК4-3-2500. СКб-2,1-2500. СК5-3-2500. СКД8-3-4000, СКД 10-3.5-5600, СКД12-3-5600. СКН5-3015. СК8-3.5-4000. CKS-3.5-5600. СК10-3-5600. СК 12-2,5-4000.

1.4 ТЕХНОЛОГИЧЕСКАЯ КАРТА разработана для монтажа и демонтажа станков-качалок при их ремонте, модернизации, реконструкции, замене, консервации, ликвидации, установке нового оборудования.

2 ОРГАНИЗАЦИЯ РАБОТ

2.1 Моглаж и демонтаж станков-качалок типа СК и СКЛ проводите» сервисной организацией (далее — Подрядчик) по договорам

2.2 До начала монтажа и демонтажа оборудования производственное подразделение Общества, эксплуатирующее станок-качалку, должно подготовить и оформить следующие документы:

• план ор1ашпацноиио-техничсских мероприятий по подготовке станка-качалки к монтажу и демонтажу;

• наряд-допуск на выполнение работ повышенной опасности (Приложение К-> I);

• акт приемки-передачи оборудования в монтаж (11риложсиис №2);

• акт на сдачу оборудования в демонтаж (11ридожсиие №3);

• акт о ГОТОВНОСТИ оборудования к демонтажу (Приложение .V»4).

2.3 План организационно-технических мероприятий по подготовке станка-качалки к монтажу н демонтажу должен предусматривать

• определение технического состояния монтируемого и демонтируемого составных частей станка-качалки — для установления возможности его безопасного монтажа и демонтажа;

• проверка комплектности станка-качалки перед монтажом;

• подготовка подъездных путей, площадок для установки подъемно-транспортной техники, временного складирования монтируемых и демонтируемых составных частей станка-качалки;

• подготовка тары для временного накопления производственных отходов;

• подготовка емкостей для слива масла ил редуктора,

• порядок обращения с отходами, образующимися в результате выполнении работ на объекте монтажа и демонтажа (идентификация, временное хранение, обработка, регенерация и т.п ), направленный на минимизацию загрязнения окружающей среды, нейтрализацию опасных отходов и повышение ресурсных характеристик отходов до уровня ВНР;

• остановку сганка-качхзки, установку редуктора на тормоз, установку сальникового штока на зажим, снятие канатной подвески;

• отключение электродвигателя станка-качалки от источников электропитания;

• проверка рабочей зоны монтажа и демонтажа сгонка-качалки на предельно-допустимую концентрацию взрывоопасных газов;

• подготовка погруто-разгруэочной техники, грузозахватных приспособлений, такелажных средств, монтажных и демонтажных устройств и приспособлений;

• подготовка автотранспортой техники;

• установление сигнальных ограждений и знаков безопасности на границах опасных для людей зон;

• обеспечение освещенности рабочей площадки (при выполнении монтажных и демонтажных работ в ночное время суток).

2.4 План организационно-технических мероприятий утверждается главным инженером Общества. При необходимости. План организационно-технических мероприятий может разрабатываться совместно с Подрядчиком, производящим монтаж и демонтаж оборудования или согласовываться с ним.

2.5 Отключение станка-качалки от электрической сети и включение их в есть перед демонтажом н после монтажа осуществляется электротехническим персоналом.

2.6 Передача станка-качхтки Подрядчику в монтаж пли демонтаж производится по актам (Приложения №2 и №3).

2.7 Подготовка станка-качалки к монтажным и демонтажным работам осуществляется владельцем объекта. В случае отсутствия у владельца объекта собственного обслуживающего персонала, подготовка осуществляется с привлечением персонала Подрядчика под руководством ответственного за безопасную эксплуатацию оборудования в цехе производственного подразделения Общества.

2.8 Монтаж и демонтаж станка-качалки проводится персоналом Подрядчика, под руководством ответственного инженерно-технического работника (далее • ИТР) Подрядчика

2.9 Перед начатом монтажных и демонтажных работ ответственный ИТР (руководитель работ) Подрядчика обязан:

■ произвести расстановку членов бригады в зависимости от выполняемых работ;

■ произвести ознакомление с содержанием и объемом монтажных и демонтажных работ;

■ провести инструктаж по технике безопасности.

Результаты ознакомления с содержанием монтажных и демонтажных работ и инструктажа по технике безопасности заносятся в «Журнал инстру ктажей» под роспись каждого члена бригады.

2.10 Монтажные и демонтажные работы на опасных производственных объектах Общества должны выполнятся с оформлением наряд-допуска (Приложение №1). В процессе производства работ грузоподъемными механизмами необходимо определить границу опасной юны. Порядок определения границы опасной юны приведен в Приложении №5.

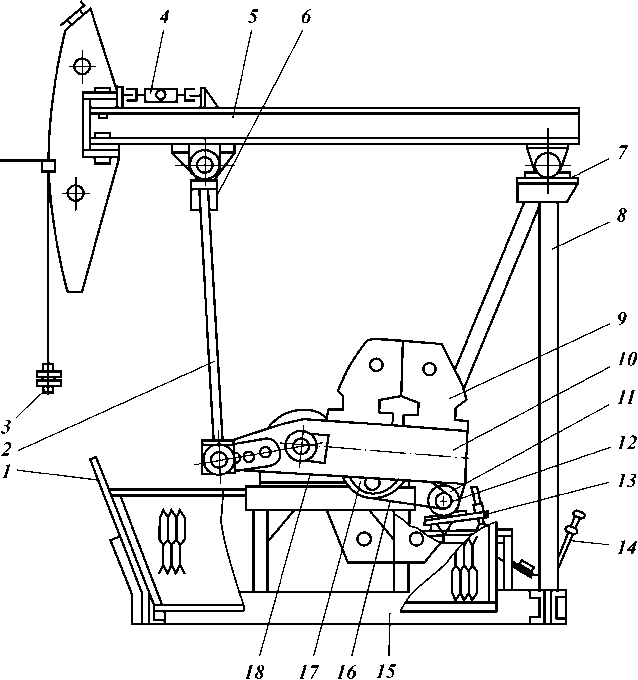

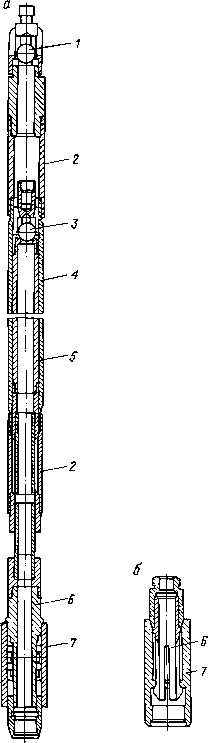

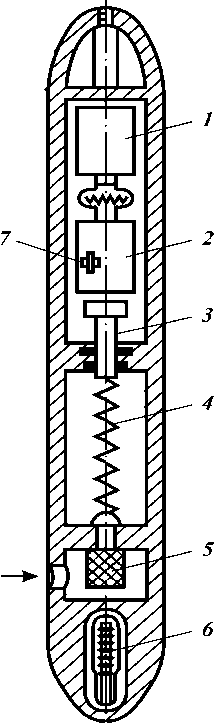

2.11 Общий вид станка-качалки приведен на Рисунке I.

Рисунок — Общий вид станка-качалки 1 — балансир (с головкой); 2 — опора балансира; 3 — стойка; 4 — шатун; 5 — траверса; 6 — кривошип;

7 — редуктор; 8 — ремень; 9 — ограждение криьошипно-шатунного мехаиитма, 10 — хккгродвиппель; 11 — уж* тормота; 12 — рама; 13 — противовес; 14 — подвеска устьевого штока

3 ТИПОВАЯ КАРТА ПО МОНТАЖУ И ДЕМОНТАЖУ СТАНКОВ-КАЧАЛОК ТИПА СК и СКД

3.1 Типовая карта по монтажу станков-качалок типа СК и СКЛ при вс лека в Таблице I.

КАИМЕНОвАКИЕ РАБОТ И ПОСЛЕДОВАТЕЛЬНОСТЬ ИХ выполнения

ПРИМЕНЯЕМ Ь£ ОБОРУДОВАНИЕ. МЕХАНИЗМЫ. ИНСТРУМЕНТ

юпыо работы по моитах СХЕМА СТРОПООКИ

Осмотр состояния фундамента после завершения строительства, на отсутствие отклонений от горизонтальности и вертикальности.

Разметка продольной оси фундамента

Слесарь-монтажник V разряда — 1 чел.. Слесарь-мои тажник IV разряда — 2 чел.

Таблица 1 примечаикь

Проверка горизонтальности фундамента

ПРОИЗВОДИТСЯ бр>сковым уровнем в двух взаимио-перлендикулярних направлениях, в начале и конце фундамента. Отклонения от вертикальности проверить с помощью отвеса.

Разметить мелом продольную ось фундамента, которая должка проходить через центр устья скважины н середину расстояния между отверстиями крепления рамы станка-качалки к фундаменту. Расположение отверстий д ля крепления рамы по

НАИМЕНОВАНИЕ РАБОТ И ПОСЛЕДОВАТЕЛЬНОСТЬ ИХ

ПРИМЕНЯЕМЫЕ ОБОРУДОВАНИЕ. IM ХАН ИЗ МЫ, ИНСТРУМЕНТ

отношению к центру устья скважины должны

соответствовать технической локуме1Гтадии станка

Монтаж ромы в сборе с редуктором с установленными кривошипами, шкивами и закрепленным электродвигателем:

— застрелил, раму н сборе, поднять автокраном и установил, на фундамент. Чакре пить рому к фундаменту болтами.

а) 11ри ус-зовии поставки редуктора и электродвигателя, нс смонтированных на раме, произвести их предварительную сборку на площадке:

Слесарь-монтажник V’ разряда — 1 чел., Слссарь-мотпажник IV разряда — 2 чел.. Слесарь-монтажник III разряда — 1 чел.. Машинист крана -VI разряда — 1 чет.

Автокран КС-3577 Агрстат 2А РОК Строп

чешрехветвевой 4СК1-1.6ХЛ/8000 (1 шт.),

Строп двухпетлевой СКП I-2.0XJI/2000 (2 шт.).

Строп одиовствсвой 1СК-0.63ХЛ/2000. Канат пеньковый (15 м).

Лебедка с рычажным приводом, лом. Комплект слесарномонтажного инструмента.

Схема строповки рамы

Перемещением рамы, совместить се продольную ось с продольной осью фундамента и расположить от центра скважины, на расстоянии, указанном и схеме привязки. При этом плоскость симметрии рамы должна проходить через центр скважины, отклонение оси рамы не более 10 мм.

горизонтальности рамы производится брусковым уровнем в двух взаимно-перпендикулярных

НАИМЕНОВАНИЕ РАБОТ И ПОСЛЕДОВАТЕЛЬНОСТЬ ИХ ВЫПОЛНЕНИЯ

Источник

Глава 5

ЭКСПЛУАТАЦИЯ СКВАЖИН

ШТАНГОВЫМИ НАСОСАМИ

Наиболее

распространен в мировой практике штанговый

насосный способ добычи нефти, который

охватывает более 2/3 общего действующего

фонда.

В России станки-качалки

выпускаются по ГОСТ 5866-76, устьевые сальники

— по ТУ 26-16-6-76, НКТ — по ГОСТ 63380, штанги — по

ГОСТ 13877-80, скважинный насос и замковые

опоры — по ГОСТ 26-16-06-86.

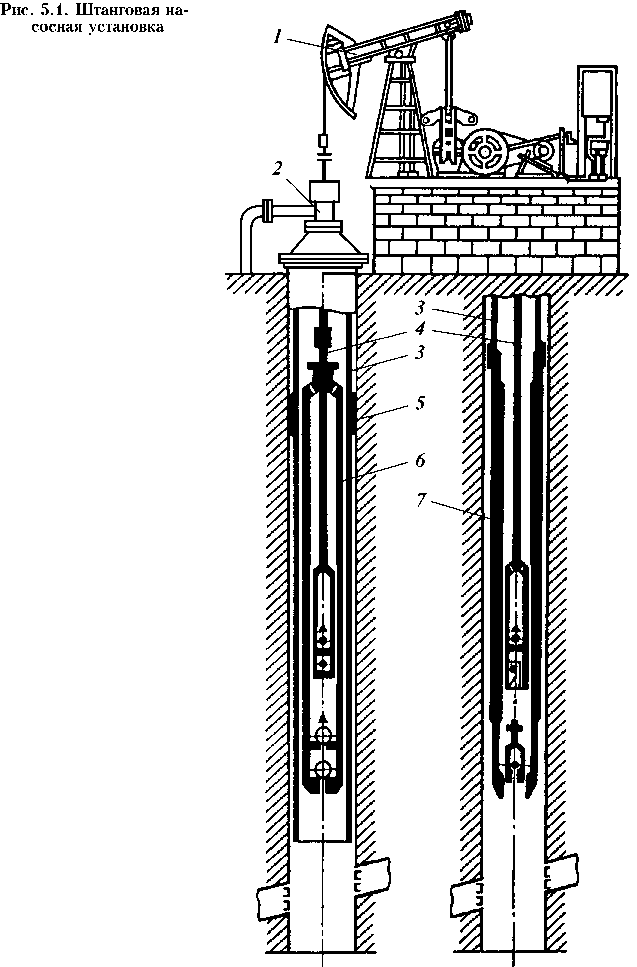

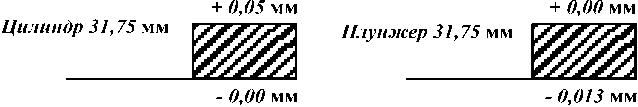

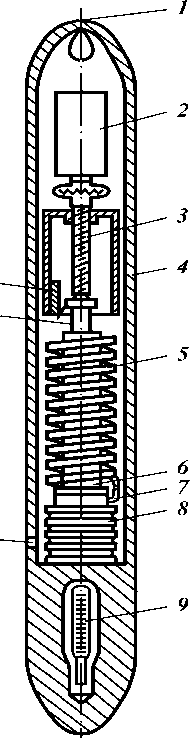

Скважинная

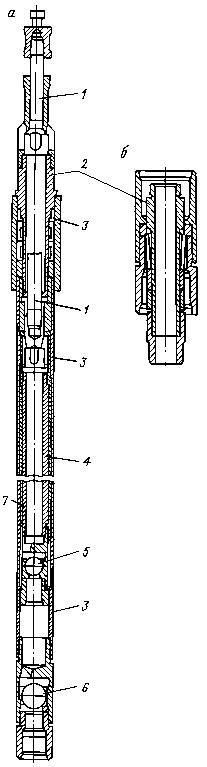

штанговая насосная установка (УСШН) (рис. 5.1)

состоит из станка-качалки 1, оборудования

устья 2, колонны НКТ 3, подвешенных на

планшайбе, колонны насосных штанг 4,

штангового насоса вставного 6 или

невставного 7 типа. Вставной насос 6

крепится в трубах НКТ с помощью замковой

опоры 5. Скважинный насос спускается под

уровень

жидкости.

Возвратно-поступательное

движение плунжера насоса, подвешенного на

штангах, обеспечивает подъем жидкости из

скважины на поверхность. При наличии

парафина в продукции скважины на штангах

устанавливают скребки, очищающие

внутренние стенки НКТ. Для борьбы с газом и

песком на приеме насоса могут

устанавливаться газовые или песочные

якоря.

5.1. Приводы

штанговых насосов

ГОСТ 5866-76

предусматривает изготовление

станков-качалок 13 типоразмеров. Основные

параметры и их размеры приведены в табл.

5.1-5.4.

Каждый тип станка-качалки

характеризуется максимальными

допускаемыми нагрузками на устьевой шток,

длиной хода устьевого штока и крутящим

моментом на кривошипном валу редуктора,

числом двойных ходов балансира в

минуту.

За рубежом станки-качалки

обычной конструкции произво-

|

Показатель |

СК3-1,2- 630 |

СК5- 3-2500 |

СК6-2,1- 2500 |

СК12- 2,5-4000 |

СК8-3,5- 4000 |

СК8-3,5- 5600 |

СК10-3- 5600 |

|

Номинальная нагрузка (на устьевом |

30 |

50 |

60 |

120 |

80 |

80 |

100 |

|

штоке), кН |

|||||||

|

Номинальная длина |

1,2 |

3 |

2,1 |

2,5 |

3,5 |

3,5 |

3 |

|

ка, м |

|||||||

|

Номинальный крутящий момент (на |

6,3 |

25 |

25 |

40 |

40 |

56 |

56 |

|

выходном валу |

|||||||

|

Число ходов балансира в минуту |

5-15 |

5- |

12 |

||||

|

Редуктор |

Ц2НШ-315 |

Ц2НШ-450 |

Ц2НШ-750Б |

Ц2НШ-560 |

|||

|

Габариты, |

|||||||

|

длина |

4125 |

7380 |

6480 |

7450 |

8450 |

8450 |

7950 |

|

ширина |

1350 |

1840 |

1840 |

2246 |

2246 |

2246 |

2246 |

|

высота |

3245 |

5195 |

4960 |

5730 |

6210 |

6210 |

5835 |

|

Масса, кг |

3787 |

9500 |

8600 |

14145 |

14200 |

14245 |

14120 |

Т а б л и ц а 5.2

|

Показатель |

СКД3-1,5- 710 |

СКД4-2,1- 1400 |

СКД6-2,5- 2800 |

СКД8-3- 4000 |

СКД10- 3,5-5600 |

СКД12- 3,0-5600 |

|

Номинальная нагрузка (на устьевом |

30 |

40 |

60 |

80 |

100 |

120 |

|

кН |

||||||

|

Номинальная длина хода |

1,5 |

2,1 |

2,5 |

3,0 |

3,5 |

3,0 |

|

Номинальный |

7,1 |

14 |

28 |

40 |

56 |

56 |

|

ном валу редуктора), кН-м |

||||||

|

Число ходов балансира в минуту |

5- |

15 |

5- |

14 |

5- |

12 |

|

Редуктор |

Ц2НШ-315 |

Ц2НШ-450 |

Ц2НШ-700Б |

Ц2НШ-560 |

||

|

Габариты, |

||||||

|

длина |

4050 |

5100 |

6085 |

6900 |

7280 |

6900 |

|

ширина |

1360 |

1700 |

1880 |

2250 |

2250 |

2250 |

|

высота |

2785 |

3650 |

4230 |

4910 |

5218 |

4910 |

|

Масса, кг |

3270 |

6230 |

7620 |

11600 |

12170 |

12065 |

|

Редуктор |

Номинальный крутящий момент (на |

Межосевое расстояние, мм |

Передаточное число |

Габариты, |

мм |

Масса, кг |

|||

|

суммар ное |

быстроходной ступени |

тихоходной ступени |

длина |

шири на |

высота |

||||

|

Ц2НШ-315 |

7,1 |

515 |

200 |

315 |

39,868 |

1010 |

1140 |

685 |

680 |

|

Ц2НШ-355 |

14 |

580 |

225 |

355 |

40,35 |

1130 |

1400 |

760 |

1090 |

|

Ц2НШ-450 |

28 |

730 |

280 |

450 |

39,924 |

1475 |

1554 |

984 |

2090 |

|

Ц2НШ-750Б |

40 |

750 |

300 |

450 |

37,18 |

1483 |

1930 |

960 |

2735 |

|

Ц2НШ-560 |

56 |

915 |

355 |

560 |

40,315 |

1775 |

1930 |

1125 |

3200 |

Т а б л и ц а 5.4

Техническая

характеристика станков-качалок

|

Станок-качалка |

Наибольшая допустимая нагрузка на |

Номинальная длина хода устьевого |

Наибольший |

Габариты (при горизонтальном положении |

Масса комплекта, кг |

||

|

длина |

ширина без ограждения |

высота |

|||||

|

СК2-0,6-250 |

20 |

0,3; 0,45; 0,6 |

2,5 |

3150 |

1150 |

2000 |

1600 |

|

СК3-1,2-630 |

30 |

0,6; 0,75; 0,9; 1,05; 1,2 |

6,3 |

4200 |

1350 |

3300 |

3850 |

|

СК4-2,1-1600 |

40 |

0,9; 1,2; 1,5; 1,8; |

16 |

5900 |

1700 |

4800 |

7200 |

|

СК5-3-2500 |

50 |

1,3; 1,8; 2,1; 2,5; 3,0 |

25 |

7400 |

1850 |

5550 |

9900 |

|

СК6-2,1-2500 |

60 |

0,9; 1,2; 1,5; 1,8; 2,1 |

25 |

6550 |

1850 |

5100 |

9600 |

|

СК8-3,5-4000 |

80 |

1,8; 2,1; 2,5; 3,0; |

40 |

8500 |

2250 |

6650 |

15100 |

|

СК12-2,5-4000 |

120 |

1,2; 1,5; 1,8; 2,1; 2,5 |

40 |

7500 |

2250 |

6400 |

14800 |

|

СК8-3,5-5600 |

80 |

1,8; 2,1; 2,5; 3,0; |

56 |

8500 |

2250 |

6650 |

15600 |

|

СК10-3-5600 |

100 |

1,5; 1,8; 2,1; 2,5; 3,0 |

56 |

8000 |

2250 |

6550 |

15450 |

|

СК10-4,5-8000 |

100 |

2,3; 2,7; 3,3; 3,9; 4,5 |

80 |

10550 |

2600 |

9000 |

24900 |

|

СК12-3,5-8000 |

120 |

1,8; 2,1; 2,5; 3,0; |

80 |

9550 |

2600 |

8500 |

24800 |

|

СК15-6,0-12500 |

150 |

3,0; 3,5; 4,5; 5,2; 6,0 |

125 |

13200 |

3100 |

11500 |

34800 8, |

|

СК20-4,5-12500 |

200 |

2,3; 2,7; 3,3; 3,9; 4,5 |

125 |

11700 |

3100 |

10700 |

34500 8 |

дятся по спецификации 11Е

стандарта АНИ. Диапазон показателей:

грузоподъемность 2-20 т; длина хода 0,5-6,0 м;

крутящий момент до 12000 кг-м. В России

наиболее известны фирмы “Lufkin” (США),

“Indystrial CA” (Румыния).

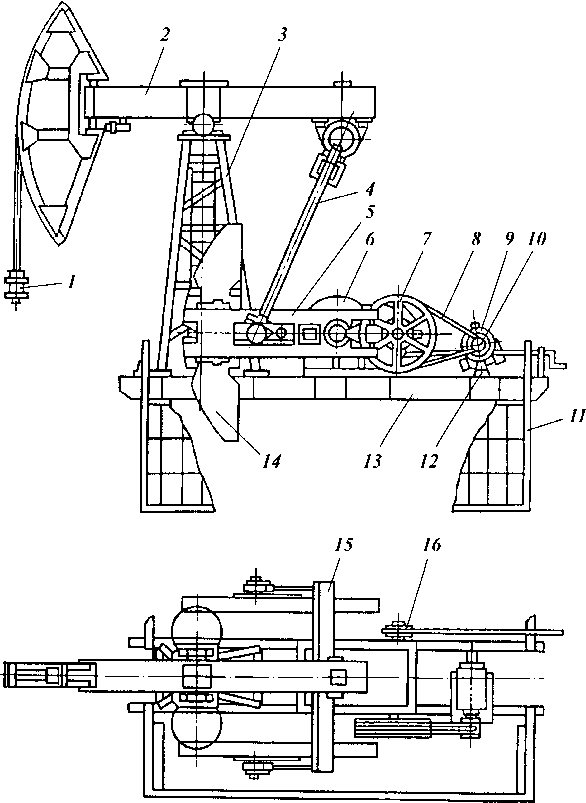

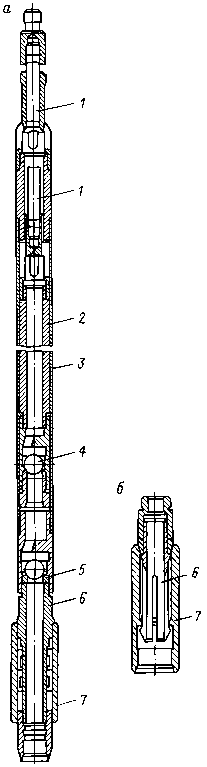

Станок-качалка (рис.

5.2) состоит: из рамы 13 с подставкой под

редуктор и поворотной плитой 12; стойки 3;

балансира 2 с головкой и опорой траверсы

15; двух шатунов 4; двух кривошипов 5 с

противовесами 14 (при комбинированном

или кривошипном уравновешивании);

редуктора 6; тормозов 16; клиноременной

передачи 7, 8; электродвигателя 9;

подвески устьевого штока 1 с канатом;

ограждения 11 кривошипно-шатунного

механизма. Рама из профильного проката

изготовлена в виде двух полозьев,

соединенных поперечными связями. Стойка -из

профильного проката

четырехногая.

Балансир — из профильного

проката двутаврового сечения; однобалочной

или двубалочной конструкции. Головка

балансира — поворотная или откидывающаяся

вверх. Для ее фиксации в рабочем положении в

шайбе головки предусмотрен паз, в который

входит клин защелки.

Опора балансира —

ось, оба конца которой установлены в

сферических роликоподшипниках. К средней

части от квадратного сечения приварена

планка, через которую опора балансира

соединяется с балансиром.

Траверса —

прямая, из профильного проката. С ее помощью

балансир соединяется с двумя параллельно

работающими шатунами.

Опора траверсы

шарнирно соединяет балансир с траверсой.

Средняя часть оси установлена в

сферическом роликоподшипнике, корпус

которого болтами прикреплен к нижней полке

балансира.

Шатун — стальная трубная

заготовка, на одном конце которой вварена

верхняя головка шатуна, а на другом — башмак.

Палец верхней головки шатуна шарнирно

соединен с траверсой. Палец кривошипа

конусной поверхностью вставляется в

отверстие кривошипа и затягивается с

помощью гаек.

Кривошип — ведущее звено

преобразующего механизма станка-качалки. В

нем предусмотрены отверстия для изменения

длины хода устьевого штока. На кривошипе

установлены противовесы, которые могут

перемещаться.

Редуктор

типа Ц2НШ представляет собой

совокупность

двух пар цилиндрических

шевронных зубчатых передач, выполненных с

зацеплением Новикова. Изготовление

редуктора должно отвечать требованиям ОСТ

26-02-1200-75 (см. табл.

5.3).

Рис.

5.2. Станок-качалка типа СК:

1 —

подвеска устьевого штока; 2 — балансир с

опорой; 3 — стойка; 4 — шатун; 5 —

кривошип; 6 — редуктор; 7 — ведомый шкив; 8 —

ремень; 9 — электродвигатель; 10 — ведущий

шкив; 11 — ограждение; 12 — поворотная

плита; 13 -рама; 14 — противовес; 15 —

траверса; 16 — тормоз

Валы

цилиндрических зубчатых передач лежат в

плоскости разъема корпуса и крышки

редуктора. Для равномерного распределения

нагрузок на валы и подшипники принято

симметричное расположение зубчатых колес и

опор. Опоры ведущего и промежуточного валов

выполнены на роликоподшипниках с короткими

цилиндрическими роликами, а ведомого вала

на роликоподшипниках двухрядных

сферических. На конце ведущего вала

насаживаются шкивы тормоза и клиноременной

передачи, положение которых после

определенного срока эксплуатации

необходимо менять для увеличения общего

срока службы ведомого колеса редуктора. Для

этого на обоих концах ведомого вала имеются

по два шпоночных паза.

Смазка зубчатых

колес и подшипников валов осуществляется

из ванны корпуса редуктора.

Тормоз —

двухколодочный. Правая и левая колодки

прикреплены к редуктору. С помощью стяжного

устройства колодки зажимают тормозной

шкив, насаженный на ведущий вал редуктора.

Рукоятка тормоза, насаженная на стяжной

винт, вынесена в конец рамы, за

электродвигатель.

Салазки поворотные

под электродвигатель обеспечивают быструю

смену и натяжение клиновых ремней.

Выполнены они в виде рамы, которая шарнирно

укреплена на заднем конце рамы

станка-качалки.

К поворотной плите

поперечно прикреплены болтами двое

салазок, на которые устанавливается

электродвигатель. Рама с салазками

поворачивается вращением ходового

винта.

Привод станка-качалки

осуществляется от электродвигателя со

скоростью вращения вала 750, 1000 и 1500

мин-1. Электродвигатель — трехфазный

короткозамкнутый, асинхронный с повышенным

пусковым моментом во влагоморозостойком

исполнении. На валу электродвигателя

установлена конусная втулка, на которую

насажен ведущий шкив клиноременной

передачи.

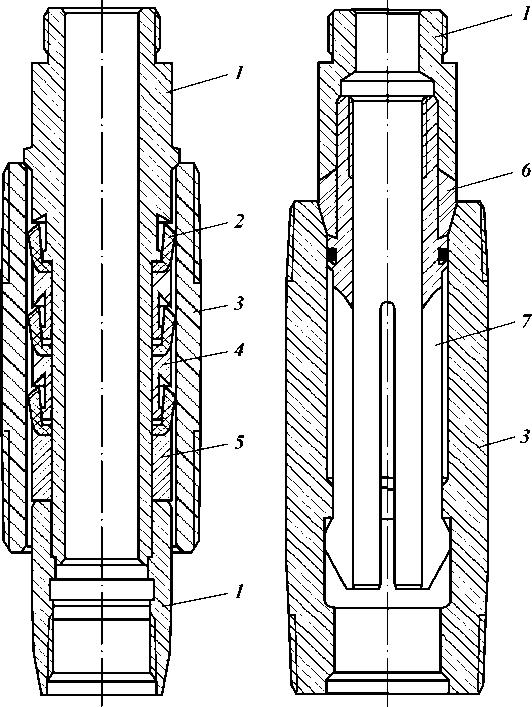

Подвеска устьевого штока типа

ПСШ грузоподъемностью 3, 5, 10 т состоит из

верхней и нижней траверс, двух зажимов

каната и зажима устьевого штока. Для

установки в подвеске гидравлического

динамографа в нее вставляют два винта, с

помощью которых раздвигаются траверсы

подвески.

Штоки сальниковые устьевые

ШСУ предназначены для соединения колонны

насосных штанг с канатной подвеской

станка-качалки.

Для герметизации устья

насосных скважин и подвески

насосно-компрессорных труб предусмотрено

оборудование устья насосных скважин.

Наиболее распространенным оборудованием

устья скважин на промыслах является

устьевой сальник.

При однотрубной

системе сбора и транспорта нефти и газа

используется устьевое оборудование

насосных скважин на давление до 4 МПа,

имеющее шифры СУС1-73-31 и СУС2-73-31,

соответственно обозначающие сальники

устьевые с самоус-танавливающейся головкой

с одинарным и двойным уплотнением для НКТ

диаметром 73 мм (табл. 5.5).

Характерной

особенностью устьевых сальников СУС

является шарнирное соединение между

головкой сальника и его тройником для

поворота головки в пределах конусного угла

(3°) и самоустанавливания по сальниковому

штоку. Этим обеспечивается более полная

загрузка уплотняющих элементов и

повышается срок их службы.

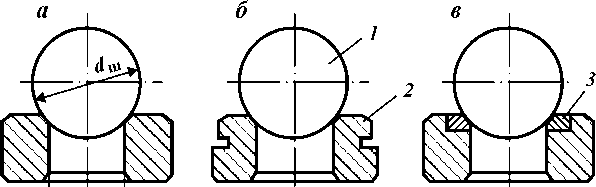

Устьевой

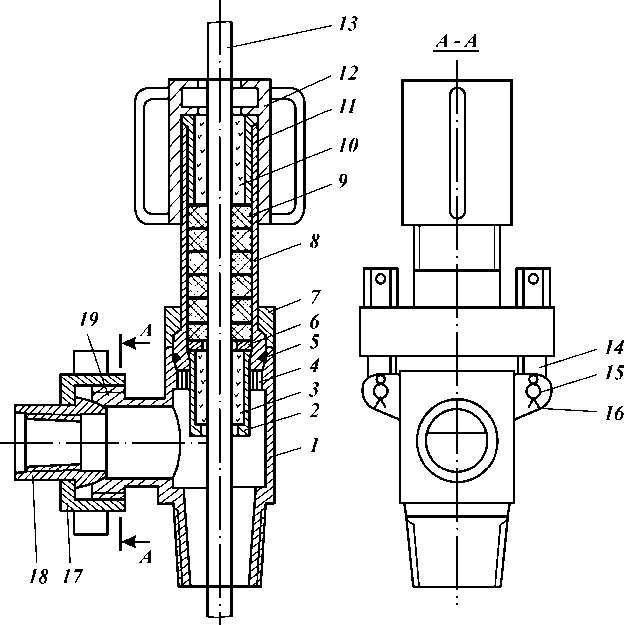

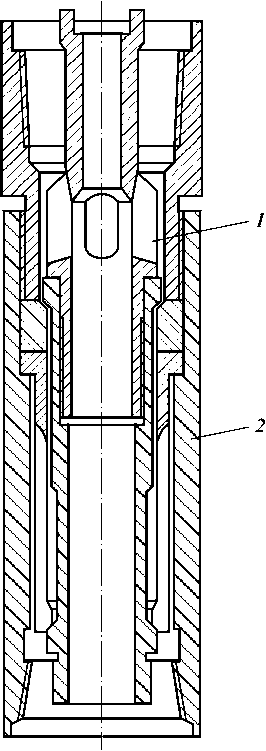

сальник СУС1 (рис. 5.3) состоит из шаровой

головки, с помещенными в ней нижней и

верхней втулками, направляющими втулками

из прессованной древесины и уплотнительной

набивки. На верхнюю часть шаровой головки

навинчивается крышка с двумя скобами, с

помощью которых подтягивают

уплотнительную набивку.

Для

герметизации узла шаровой головки 9

предусмотрено уплотнительное кольцо 5.

Наличие в нижней части шаровой головки двух

стопоров 4 не позволяет проворачиваться

шаровой головке вокруг своей оси при

затяжке крышки головки 12. Крышка шаровой

головки 12 крепится к тройнику двумя

откидными болтами 14.

Тройник снабжен

быстроразборным соединением для

подсоединения к выкидной

линии.

Устьевой сальник СУС2А в отличие

от СУС1 имеет двойные уплотнения и три ряда

направляющих втулок. Устьевой сальник с

двойным уплотнением позволяет менять

изношенные верхние уплотнительные

элементы без разрядки скважины за счет

нижнего уплотнения — буферной манжеты.

Изношенные

Т а б л и ц а 5.5 Техническая

характеристика устьевых сальников

|

Показатель |

СУС1-73-31 |

СУС2-73-31 |

|

Рабочее |

||

|

при подвижном устьевом штоке |

4,0 |

4,0 |

|

при неподвижном устьевом |

||

|

затянутой сальниковой набивке |

7,0 |

14,0 |

|

Диаметр присоединительной |

73 |

73 |

|

Диаметр |

31 |

31 |

|

Габариты, мм: |

||

|

длина |

350 |

350 |

|

ширина |

182 |

182 |

|

высота |

407 |

528 |

|

Масса, кг |

21 |

24 |

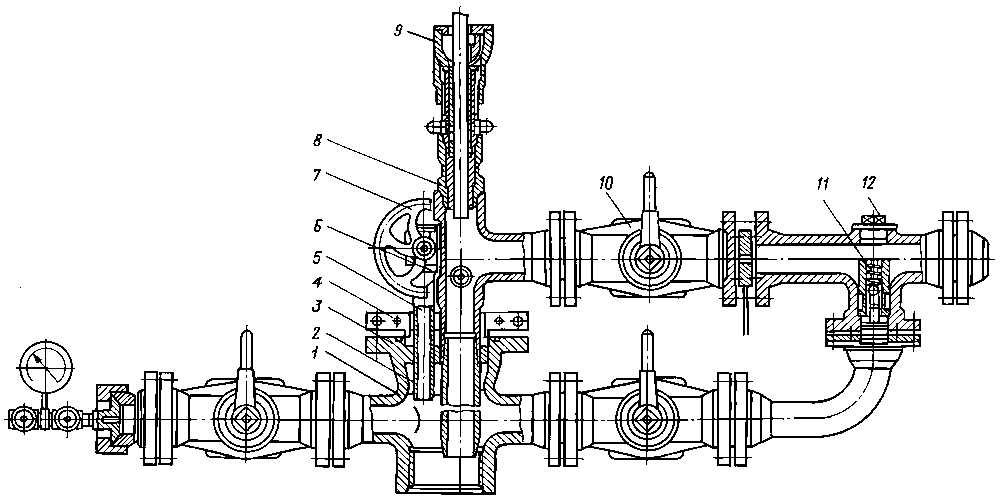

Рис.

5.3. Сальник устьевой СУС1-73-31:

1

— тройник; 2 — втулка нижняя; 3 —

вкладыш; 4 — стопор; 5 — кольцо

уплотнительное; 6 — манжетодержатель; 7

— крышка шаровая; 8 — уплотнительная

набивка; 9 — головка шаровая; 10 — вкладыш; 11

— грундбукса; 12 — крышка головки; 13

— шток; 14 — болт откидной; 15 — палец; 16 —

шплинт; 17 — гайка накидная; 18 — ниппель;

19 — наконечник

направляющие

втулки, как правило, меняют при текущем

ремонте скважин.

При установке устьевых

сальников на устье все резиновые кольца и

уплотнительные набивки должны смазываться

густой смазкой.

Разбирать шаровую

крышку и отделять головку от тройника без

необходимости не рекомендуется. При потере

герметичности в шаровой опоре заменяют

уплотнительные кольца в условиях

мастерской.

Для оборудования устья

скважин выпускаются: ОУ140-146/168-65А —

оборудованные устья насосных скважин,

периодически фонтанирующих, с

концентрической подвеской колонны НКТ

относительно оси скважины; 0У140-146/168-65Б -то

же, для скважин с эксцентрической подвеской

труб (рис. 5.4).

В состав оборудования ОУ

входят устьевой сальник СУС2 с двойным

уплотнением и пробковые краны КППС65-140. В

качестве запорных устройств применяют

пробковые краны от фонтанной арматуры с

уплотнительной смазкой на 14 МПа. Подъемная

колонна смещена относительно оси скважины.

В трубной головке оборудования ОУ типа Б

предусмотрен патрубок с задвижкой для

установки лубрикатора и спуска

исследовательских приборов в затрубное

пространство. Для перепуска газа из

затрубного пространства в выкидную линию в

обвязке предусмотрен обратный клапан.

Затвор обратного клапана (седло и шарик)

использован от скважинного

насоса.

Оборудование устья скважин,

эксплуатируемых с помощью погружных

электронасосов ОУЭН, может быть

использовано и на периодически

фонтанирующих скважинах (табл. 5.6). При этом

допускаются подвеска колонны

насосно-компрессорных труб, а также

профилактические, ремонтные и

исследовательские работы на скважине.

Колонну насосно-компрессорных труб

подвешивают на разъемном конусе, в котором

предусмотрен проход и для кабеля. Трубы и

кабель уплотняют резиновыми разрезными

прокладками, поджимаемыми разъемным

фланцем.

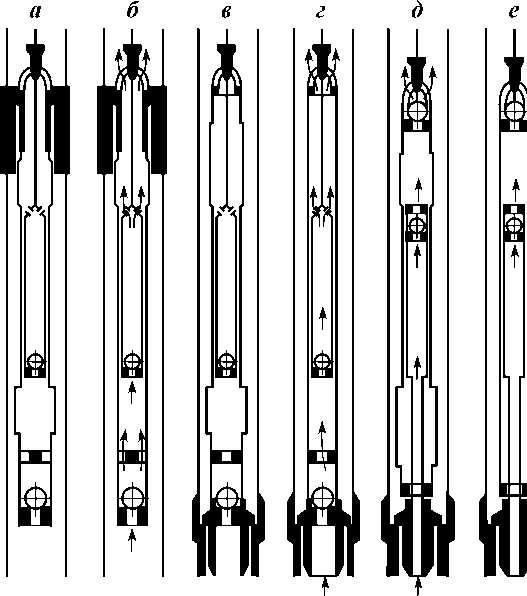

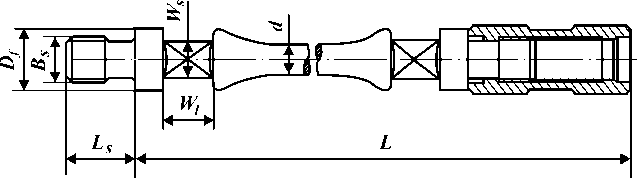

Балансирный привод

станка-качалки имеет недостаток -точка

подвеса штанг совершает сложное движение,

что вызывает рост динамических нагрузок на

штанговую колонну. С целью их уменьшения

применяется безбалансирный станок-качалка,

в котором шатун и балансир заменяются

гибкой связью — стальным

канатом.

Приводная часть

безбалансирного станка-качалки (включая

редуктор) аналогична балансирному.

Конструкция кривошипа V-образной формы, с

углом 30°. Над устьем скважины, на наклонной

стойке расположен ролик, через который

переброшена гибкая подвеска, соединенная с

шатунами. Нижняя головка

Т а б л и ц а

5.6

|

Показатель |

ОУ140-146/168-65А |

ОУ140-146/168-65Б |

ОУЭН140-65 |

|

Габариты, мм: длина |

2100 |

2100 |

1950 |

|

ширина |

430 |

430 |

430 |

|

высота |

1180 |

1026 |

1290 |

|

Масса, кг |

473 |

468 |

548 |

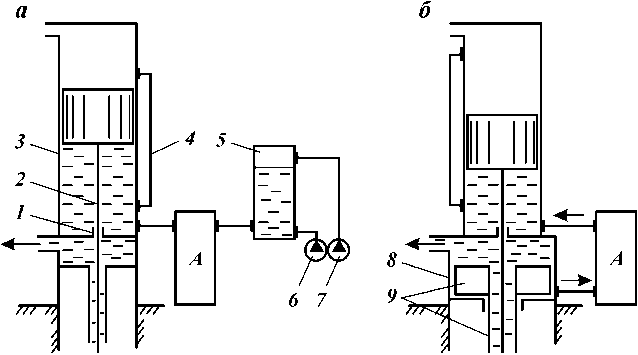

Рис.

5.4. Оборудование устья ОУ140-146/

168-65Б:

1 — крестовик; 2 —

конусная подвеска; 3 — резиновые

уплотнения; 4 — разъемный фланец; 5 —

патрубок; 6 — тройник; 7 -задвижка; 8 —

сальник устьевой СУС2; 9, 11 — обратный

клапан; 10 — кран; 12 — пробка

шатуна

соединена с кривошипом. Безбалансирные

станки-качалки рассчитаны на нагрузку 30 и 60

кН, длину хода от 0,45 до 5 м и крутящий момент

до 80 кН-м. Они имеют меньшие габариты и

металлоемкости по сравнению с балансирным.

Недостатком является малая надежность

гибкой связи.

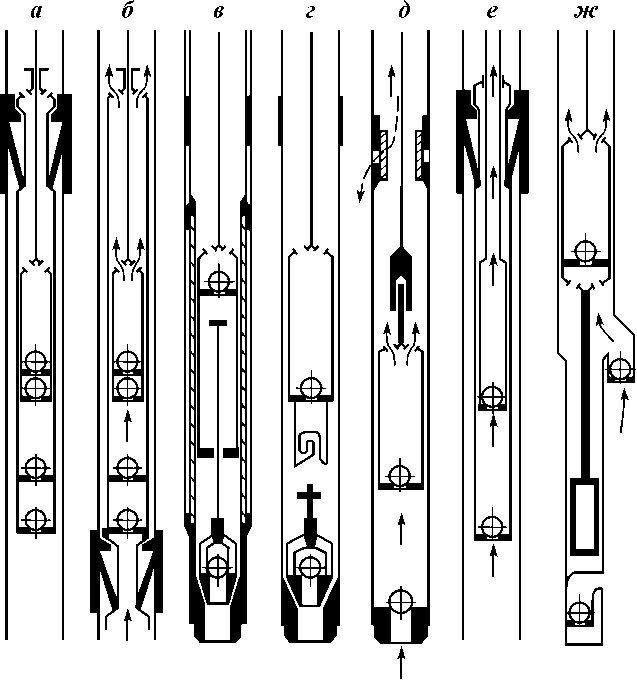

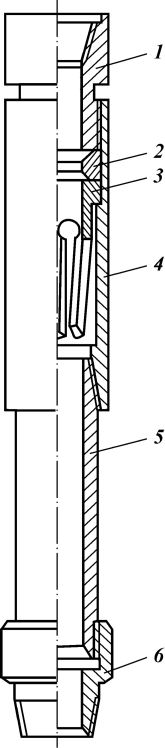

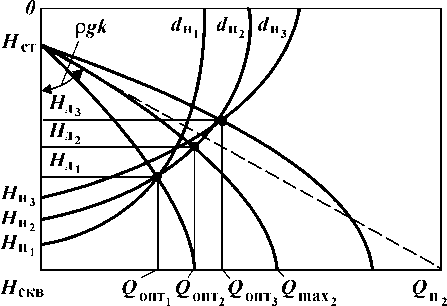

Гидро- и пневмопривод

штанговых установок приводят в движение

штанги через шток с поршнем, расположенным

в цилиндре. Гидро- и пневмопривод позволяют

получить более благоприятный закон

движения точки подвеса штанг (ТПШ).

Вниз

штанги движутся под действием сил

тяжести.

Пневмопривод обычно

используется малой мощности, т.е. для

скважин с малой глубиной подвески и малой

подачей. Гидропривод (гидрокачалка)

более широко известен (рис.

5.5)

Приводной цилиндр 3 с поршнем

крепится на фланце обсадной колонны

скважины. С поршнем соединен полированный

шток 2, проходящий через сальник 1. К

штоку подвешена колонна штанг. Жидкость

подается попеременно в рабочую полость

цилиндра и уравновешивающий аккумулятор 5.

Рабочая жидкость при ходе штанг вверх

поступает на прием насоса системы

гидропривода (А) над напором из

аккумулятора, где поддерживается

постоянное давление сжатым газом над

уровнем жидкости в аккумуляторе. В конце

хода вверх элементы управления 4

переключают систему на подачу

рабочей

Рис.

5.5. Схема гидропривода штангового насоса

фирмы “Викерс” (США) (¦?)

и типа АГТ (

•)

жидкости из рабочего цилиндра в

аккумулятор. Под действием веса штанг

жидкость поступает на прием силового

насоса. Для поддержания давления жидкости и

газа в аккумуляторе имеются компрессор

7 и насос 6. По схеме АГН уравновешивание

происходит за счет веса НКТ. Для этого

используется уравновешивающий цилиндр

8, в котором на поршень 9 подвешены

НКТ. Установки с гидроприводом

обеспечивают большие длины хода глубинного

насоса, легкость регулирования режима

работы и малую металлоемкость. Параметры

установки АГН-Л: длина хода точки подвеса

штанг 2,2 м; нагрузка до 60 кН; масса 1550 кг.

В

последнее время гидрофицированный привод

ЛП-114 предложен заводом “Мотовилиха” (г.

Пермь). Такие приводы работают в Западной

Сибири (г. Сургут). Уравновешивание

производится гидроаккумулятором.

Параметры установки ЛП-114: длина хода точки

подвеса штанг 2,5 м; нагрузка до 80 кН; масса 1980

кг. Схема ЛП-114 соответствует схеме (см. рис.

5.5, а).

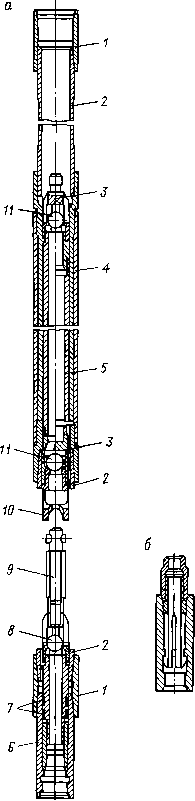

Станки-качалки с одноплечным

балансиром

В связи с появлением на

промыслах большого количества зарубежного

оборудования можно встретить

станки-качалки с одноплечным балансиром

типа МАРК фирмы “Lufkin” (США), а также

отечественных производителей (привод ПШГНО

6-2,5, Уралтрансмаш, г. Екатеринбург) (рис. 5.6).

Особенностью подобных приводов является

использование кинематической схемы с

одноплечным балансиром. Подобное

выполнение станков-качалок обусловлено

рядом причин. Так, эти станки-качалки имеют

более благоприятный закон движения точки

подвеса штанг, позволяющий несколько

уменьшить динамические нагрузки на

штанговую колонну. Если сравнить два

станка-качалки с одинаковыми длинами и

соотношениями кинематических звеньев, один

из которых обычный станок-качалка, а второй

— с одноплечным балансиром, то у последнего

максимальные нагрузки в точке подвеса

штанг будут несколько меньше (около 8-10 %, по

данным [2]). Одно-плечный станок-качалка

имеет также более пологую кривую скорости

точки подвеса штанг, позволяющую

существенно (около 35 %) снизить амплитуду

колебаний штанг, а следовательно, и их

динамическое нагружение и тем самым

увеличить срок работы штанговой колонны.

Рассмотрим последний вывод более

подробно.

Известно, что вследствие

упругих деформаций штанг и труб, после

начала движения точки подвеса штанг вверх,

плун-

Рис.

5.6. Станок-качалка с одноплечным

балансиром:

1 — ограждение; 2 —

шатун; 3 — подвеска устьевого штока; 4

— стяжка; 5 — балансир с опорой; 6 —

траверса; 7 — винт установочный; 8 —

стойка; 9 — противовес; 10 — кривошип;

11 — электродвигатель; 12 — шкив

ведущий; 13 -плитка поворотная;

14 — рычаг тормоза; 15 — рама;

16 — ремень; 17 — шкив

ведомый; 18 —

редуктор

жер остается неподвижным

относительно цилиндра. После того как

произойдет вытяжка штанг и сокращение труб,

движение от ТПШ передается плунжеру, причем

за это время ТПШ успевает набрать

определенную скорость. В р езультате

плунжер резко страгивается с места и

нагружается столбом жидкости в трубах в

виде импульса силы, т.е. возникают

продольные свободные колебания системы

штанговая колонна -столб жидкости. У

станков-качалок с одноплечным балансиром в

сравнении с обычными станками-качалками

ТПШ в момент страгивания плунжера успевает

набрать меньшую скорость, что, как уже

указывалось, позволяет существенно снизить

амплитуду колебаний штанг и уменьшить их

динамическое нагружение.

Интересно

отметить, что у подобных станков-качалок

направление вращения кривошипа обратное,

т.е. против часовой стрелки (устье слева),

что также позволяет несколько уменьшить

динамические нагрузки.

Другим

достоинством подобных станков-качалок

является их компактность, а следовательно,

и меньший вес, в результате чего их

применение более предпочтительно при

больших нагрузках на полированный

шток.

Однако они имеют и недостатки,

препятствующие их широкому

распространению. Это, прежде всего, их малая

боковая устойчивость, т.е. большая высота

при малой ширине. У подобных

станков-качалок кривошипы с грузами

находятся в опасной близости от устья

скважины, что затрудняет их техническое

обслуживание и ремонт. При балансировке

подобных станков-качалок требуется большой

вес кривошипных грузов, так как вес самого

кривошипа приложен к балансиру со стороны

скважины по отношению к стойке

балансира.

Станки-качалки с

дезаксиальным кривошипно-шатунным

механизмом

Наряду с аксиальными

(обычными) кривошипно-шатунными

механизмами (станки-качалки типа СК), у нас в

стране выпускаются станки-качалки с

дезаксиальной схемой (типа СКД). За рубежом

(в особенности в США) практически все

станки-качалки выпускаются с небольшим

дезаксиалом.

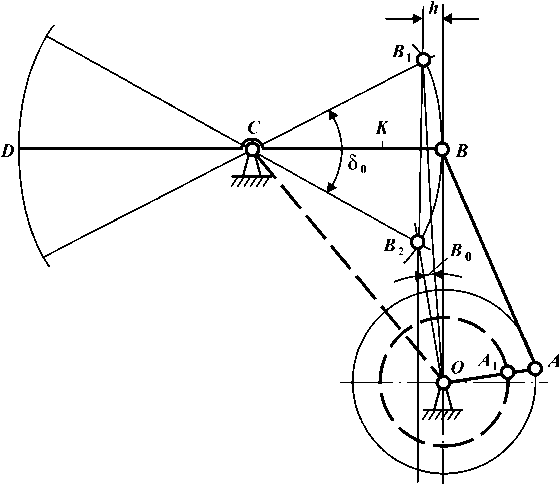

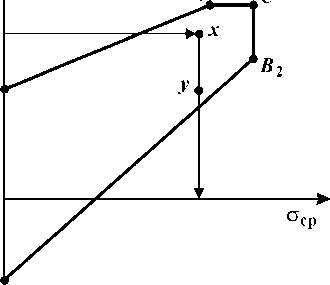

Дезаксиал n

определяется местом расположения

кривошипного центра (точки 0) относительно

прямой В1В2 (рис. 5.7), где

В1 и В2 — крайнее верхнее и нижнее

положения кривошипа. Если точка 0

расположена на прямой В1В2, то

механизм аксиальный (обычный), если справа

от прямой В1В2, то механизм с

отрицательным дезаксиалом, если слева, то

механизм с положительным дезаксиалом.

Основное их отличие в том, что у аксиального

станка-качалки время хода ТПШ вверх и вниз

равно. Поэтому такие станки-качалки

называют симметричными. Однако нагружение

ТПШ за время хода вверх и вниз

Рис.

5.7. Кинематическая схема преобразующего

механизма

дезаксиальных

станков-качалок

разное,

что обусловлено работой штангового насоса.

При ходе вверх станок-качалка производит

работу по поднятию штанговой колонны и

столба жидкости, при ходе вниз штанговая

колонна идет под собственным весом, а вес

столба жидкости передается на трубы.

Очевидно, что если средняя скорость

движения ТПШ при ходе вверх будет меньше,

чем при ходе вниз, то это позволит уменьшить

ускорения, а следовательно, и динамические

нагрузки, действующие на штанговую колонну

п р и ходе вверх, т.е. в тот период, когда она

наиболее нагружена.

Исходя из этих

соображений станки-качалки выполняют с

небольшим отрицательным дезаксиалом, у

которых время хода вверх больше времени

хода вниз. Слишком большой дезаксиал также

нежелателен, так как при этом происходит

увеличение утечек через плунжер при ходе

вверх, появляется возможность зависания

колонны штанг в трубах при ходе вниз за счет

большей скорости спуска, особенно при ее

работе в наклонно направленных скважинах и

скважинах с отклонениями парафина или

гидратов.

5.2.

Насосно-компрессорные

трубы

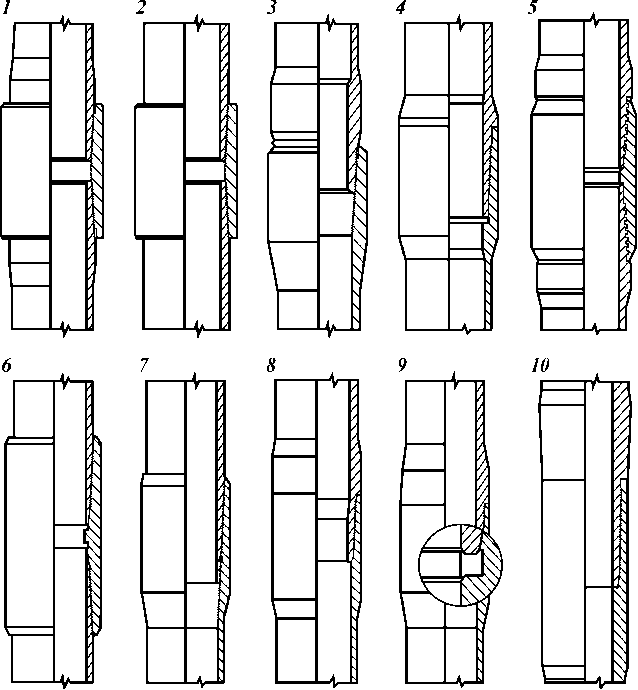

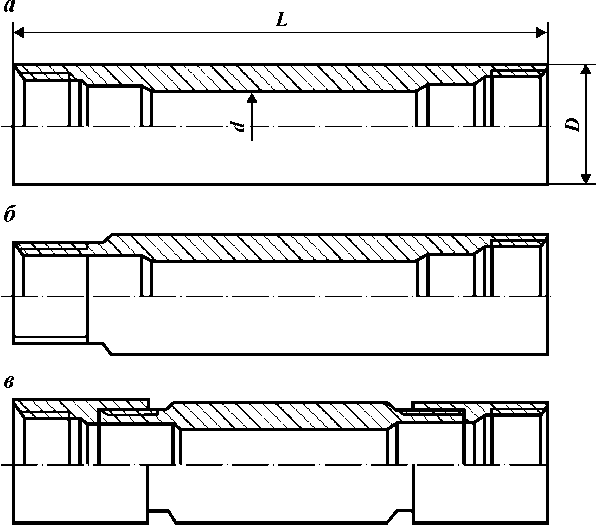

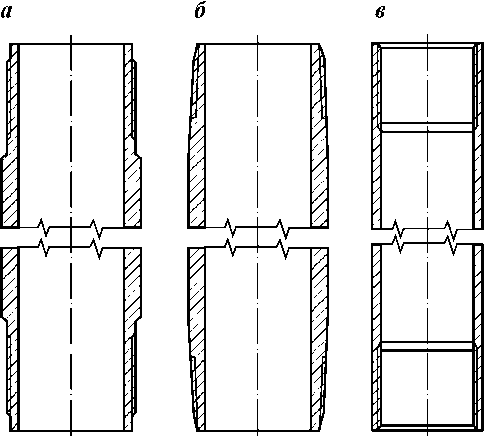

Насосно-компрессорные трубы по

ГОСТ 633-80 могут выпускаться четырех

конструкций:

гладкие и муфты к ним;

с

высаженными наружу концами и муфты к ним

(тип В);

гладкие высокогерметичные и

муфты к ним (тип НКМ);

безмуфтовые

высокогерметичные с высаженными наружу

концами (тип НКБ).

ГОСТ 633-80

предусматривает изготовление труб по

точности и качеству двух исполнений: А и Б.

Трубы всех типов исполнения А выпускаются

длиной 10 м, с возможными отклонениями ±5 %.

Трубы исполнения Б изготавливают двух

групп длин: группа 1 — от 5,5 до 8,5 м; группа 2 —

от 8,5 до 10,0 м.

Трубы соединяют с помощью

резьб конических с треугольным (НКТ) или

трапецеидальным (НКМ, НКБ)

профилем.

Колонна труб, свинченная из

гладких труб, имеет прочность, не

одинаковую по всей длине. Прочность

резьбового соединения меньше прочности

тела трубы. Такие трубы называют

неравнопрочными. Равнопрочные трубы (с

высадкой и НКБ) имеют прочность, одинаковую

по всей длине.

При применении НКТ для

обеспечения герметичности необходимо

применять специальные смазки.

Трубы

типов НКМ и НКБ относятся к

высокогерметичным из-за выполнения

специального уплотнительного пояска на

ниппельной и муфтовой частях

соединения.

Трубы типов НКМ и НКБ

требуют специальной оснастки при

проведении спускоподъемных работ, чтобы

избежать износа уплотнительной

поверхности ниппеля в момент укладки на

мостки или, наоборот, в момент подачи трубы

с мостков на устье. Целесообразнее работать

с такими трубами с установкой их в

вертикальное положение на мачте подъемного

агрегата.

По механической прочности

трубы разделяют по группам прочности.

Предельная глубина спуска одноразмерной

равнопрочной колонны труб (в вертикальных

скважинах), исходя из расчета на растяжение

от собственного веса, приведена в табл. 5.7. В

табл. 5.8 приведены аналогичные данные для

НКТ по стандарту Американского нефтяного

института АНИ5СТ из наиболее известных

групп прочности (при коэффициенте запаса

прочности 1,3).

Для наклонных скважин

указанные значения будут

меньше.

Максимальный диаметр НКТ для

эксплуатационной колон-

Предельные

глубины спуска (в м) одноступенчатой

колонны насосно-компрессорных труб

(гладкие) отечественного производства по

ГОСТ 633-80

|

Условный диаметр трубы, мм |

Толщина стенки трубы, мм |

Группа прочности |

||||

|

Д |

К |

Е |

Л |

М |

||

|

48 |

4,0 |

1986 |

2614 |

2874 |

3397 |

3920 |

|

60 |

5,0 |

2207 |

2904 |

3194 |

3775 |

4355 |

|

73 |

5,5 |

2308 |

3037 |

3341 |

3948 |

4555 |

|

7,0 |

2484 |

3266 |

3593 |

4246 |

4899 |

|

|

89 |

6,5 |

2381 |

3133 |

3446 |

4073 |

4700 |

|

102 |

6,5 |

2192 |

2885 |

3173 |

3750 |

4327 |

|

114 |

7,0 |

2237 |

2944 |

3238 |

3827 |

4416 |

Т а б л и

ц а 5.8

Предельные глубины спуска (в м)

одноступенчатой колонны

насосно-компрессорных труб (гладкие) по

стандарту АНИ

|

Условный диаметр трубы, мм |

Толщина стенки трубы, мм |

Группа прочности |

||||

|

Н-40 |

J-55 |

С-75 |

N-80 (L-80) |

P-105 |

||

|

48 |

3,68 |

1620 |

2216 |

3017 |

3222 |

— |

|

60 |

4,83 |

1866 |

2564 |

3502 |

3732 |

4900 |

|

73 |

5,51 |

1952 |

2687 |

3667 |

3911 |

5128 |

|

7,82 |

— |

— |

4081 |

4359 |

5715 |

|

|

89 |

6,45 |

2059 |

2834 |

3855 |

4117 |

5400 |

|

102 |

5,74 |

1793 |

2462 |

3355 |

3580 |

— |

|

114 |

6,88 |

1935 |

2677 |

3665 |

3912 |

— |

ны 146 мм не должен превышать 73 мм,

для колонны 168 мм -89 мм.

В настоящее время

основная масса отечественных НКТ

выпускается с группами прочности Д, К,

Е.

За рубежом трубы НКТ изготавливают

как по стандартам АНИ (5А, 5АХ, 5АС), так и по

другим нормативным документам. Стандарт

АНИ5А предусматривает выпуск труб групп

прочности Н-40, J-55 и N-80, стандарт АНИ5АС — из

высокопрочных сталей группы прочности Р-105,

стандарт АНИ5АС -из коррозионно-стойких

сталей групп прочности С-75 и L-80.

Механические свойства сталей, используемых

для НКТ, приведены в табл. 5.9. Выпускаются

также нестандартизирован-ные трубы групп

прочности С-90, Q-125, V-150.

Стандартами АНИ

предусмотрены муфтовые (для гладких труб и

с высадкой наружу) и безмуфтовые

соединения. Применяют резьбы конические с

треугольным (аналоги соединений для

гладких труб НКТ по ГОСТ 633-80), или

трапецеидальным профилем (аналоги

соединений труб типов НКБ, НКМ

|

Показатель |

Группа прочности стали |

||||

|

Д |

К |

Е |

Л |

М |

|

|

Временное сопротивление о,, |

65 |

70 |

75 |

80 |

90 |

|

не менее |

|||||

|

Предел текучести от, кгс/м2, |

38 |

50 |

55 |

65 |

75 |

|

Относительное удлинение, |

|||||

|

S5 |

16 |

12 |

12 |

12 |

12 |

|

S10 |

12 |

10 |

10 |

10 |

10 |

по ГОСТ

633-80). Могут применяться и специальные

уплотнительные кольца из тефлона для

увеличения герметичности

соединения.

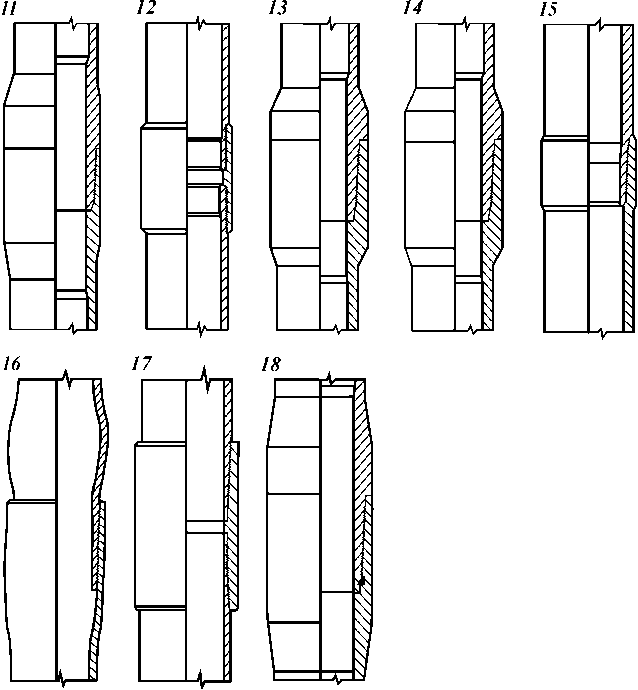

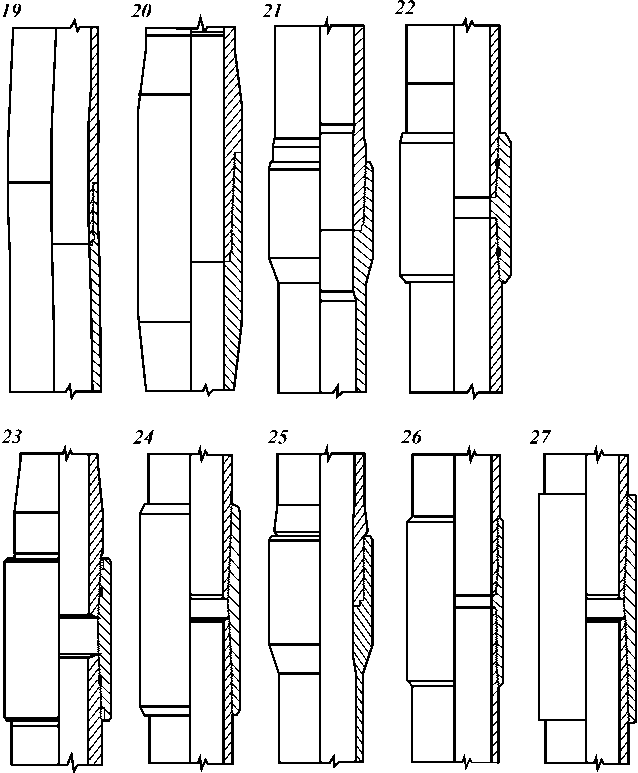

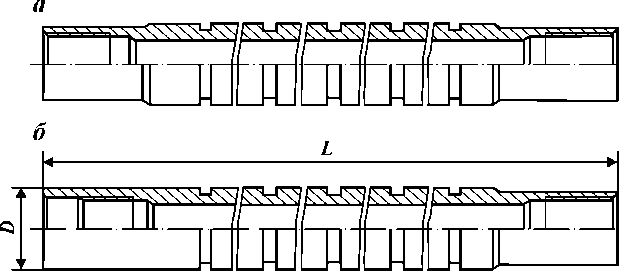

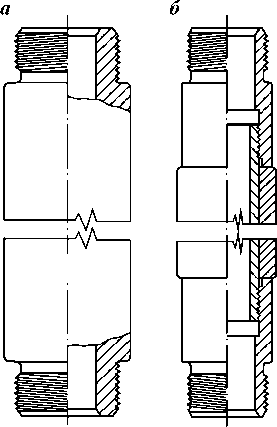

Стандартами АНИ [29]

предусмотрены резьбовые соединения

высадкой наружу

(рис. 5.8, 1),

гладкие (рис.

5.8, 2)

и

безмуфтовые соединения,

например, “Интеграл” (рис. 5.8, 3). Данные

резьбовые соединения взаимозаменяемы с

соединениями по ГОСТ 633-80. Из соединений

других типов можно отметить соединения

“Хайдрилл” (рис. 5.8, 8-15). Характерной

особенностью таких соединений является

двухступенчатая резьба, причем соединение

может быть как муфтовое, так и безмуфтовое,

с высадкой наружу и во внутрь. Данное

соединение позволяет получить три

уплотнительные поверхности -на концах труб

и ступеньках резьб. Выполнение соединения

“Хайдрилл” с высадкой (рис. 5.8, 11, 13, 14)

позволяет получить прочное и герметичное

соединение, прочность которого не менее

прочности тела трубы.

Фирма “Атлас

Брэдфорд” (США) в своих резьбовых

соединениях широко применяет

уплотнительные кольца из тефлона (рис. 5.8,

18-23), позволяющие получить

высокогерметичное соединение, так как

уплотнение осуществляется по двум

поверхностям: по коническим уплотнительным

поверхностям и уплотнительному кольцу.

Фирмы “Маннесман” (ФРГ) и “Валурек”

(Франция) (рис. 5.8, 16, 17, 24-26) применяют в

своих соединениях резьбу “Батресс”,

подходящую больше для обсадных труб. Фирма

“Маннесман” широко использует соединение

типа TDS, уплотнение которого осуществляется

за счет выполнения специальной выпуклой

поверхности на конце трубы, плотно входящей

в цилиндрическую расточку муфты, а фирма

“Валурек” — высокогерметичное соединение

типа VAM, уплотнение которого осуществляется

за счет выполнения конической поверхности

на скошенном конце трубы, позволяющей при

свинчивании получать две уплотнительные

поверхности.

Рис.

5.8. Соединения труб НКТ зарубежного

производства

В табл. 5.10 указаны

характеристики насосно-компрессорных труб

и соединений различных типов, выпуск

которых предусмотрен стандартом АНИ.

Характеристики представлены в английской

системе мер и СИ.

В табл. 5.11, 5.12 дан

перевод в миллиметры соответственно целых

дюймов и их долей.

Например, труба

диаметром 2 3/8″ — это 2,3750 дюймов в

десятичной записи или в СИ 50,8 + 9,525 = 60,325

мм.

Ниже представлен перевод с

английской системы мер в СИ других величин,

наиболее широко применяемых в

нефтепромысловой практике.

Рис.

5.8. Продолжение

1 фут = 0,3048 м; 1 баррель =

158,98 л; 1 баррель = 42 галлона;

1 кубический

фут = 28,6 л; 1 галлон (амер.) = 0,02381 барреля;

1

галлон = 0,003785 м3; 1 галлон = 3,785 л;

1 г =

0,0353 унции; 1 л.с. = 0,7457 кВт; 1 м3 = 6,289

барреля;

1 м3 = 264,172 галлона; 1

м3 = 35,3146 куб. фута;

1 м3 = 1,30795

куб. ярда; 1 галлон в минуту = 34,296 ба рреля в

сутки; 1 см = 0,032808 фута; 1 см = 0,3937 дюйма; 1 см = =

0,010936 ярда;

1 м = 3,2808 фута; 1 м = 39,37 дюйма; 1 м =

1,0936 ярда;

Рис.

5.8. Продолжение

= 1,6093 км; 1

фунт = 0,4536 кг; 1

1 миля = 10,7639 кв.

фута;

м

1 м2 = 1,1959 кв.

ярда; 1 т = 2204,622 фунта; 1 Вт = = 0,00134 л.с.; 1 ярд =

91,44 см; 1 ярд = 0,9144 м; 1 фунт/кв. дюйм = 0,0703

кг/см2;

1 фунт/фут = 1,486 кг/м.

За

рубежом многие фирмы выпускают большую

номенкла-

|

Наруж ный диа метр, дюйм (мм) |

Удельный вес, фунт/фут |

Тол щина стен ки, дюйм (мм) |

Внут- рен- ний диа метр, дюйм (мм) |

Данные |

|||||

|

Трубы с муфтой |

Трубы с муфтой с вы-садкой |

Без- муф- то- вые тру бы |

Внут ренний диа метр муфты, дюйм (мм) |

Наружный |

|||||

|

труб без вы садки |

труб с высадкой обычные |

труб с высадкой специальные |

|||||||

|

1,050 (26,7) |

1,14 |

1,20 |

,113 (2,87) |

,824 (21,0) |

,730 (18,54) |

1,313 (33,35) |

1,660 (42,16) |

||

|

1,315 (33,4) |

1,70 |

1,80 |

1,72 |

,133 (3,38) |

1,049 (26,6) |

,955 (24,26) |

1,660 (42,16) |

1,900 (48,26) |

|

|

2,10 |

,125 (3,17) |

1,410 (41,9) |

|||||||

|

1,660 (42,2) |

2,30 |

2,40 |

2,33 |

,140 (3,56) |

1,380 (35,1) |

1,286 (32,66) |

2,054 (52,17) |

2,200 (55,88) |

|

|

1,900 (48,3) |

2,40 |

,125 (3,17) |

1,650 (41,9) |

||||||

|

1,900 (48,3) |

2,75 |

2,90 |

2,76 |

,145 (3,68) |

1,610 (40,9) |

1,516 (38,50) |

2,200 (55,88) |

2,500 (63,50) |

|

|

2,063 (52,4) |

3,25 |

,156 (3,96) |

1,751 (44,5) |

||||||

|

4,00 |

,167 (4,24) |

2,041 (51,8) |

1,947 (49,45) |

2,875 (73,03) |

|||||

|

2,375 (60,3) |

4,60 |

4,70 |

, 1 90 |

1,995 (50,6) |

1,901 (48,29) |

2,875 (73,03) |

3,063 (77,80) |

2,91 0 |

|

|

5,80 |

5,95 |

,254 6,45 |

1,867 47,4 |

1,773 45,03 |

2,875 73,03 |

3,063 77,80 |

2,910 73,91 |

||

|

соединениям |

Группа прочнос ти |

Сминающее давление, |

Внутреннее давление, при котором |

Осевая нагрузка, при которой напряжения |

|||

|

Безмуфтовые соединения, дюйм (мм) |

Для труб без высадки |

Для труб с высадкой |

Для безмуф- товых труб |

||||

|

Внутренний диаметр |

Наружный диаметр |

||||||

|

Н-40 J-55 С-75 N-80 |

7,680 10,560 14,410 15,370 |

7,530 10,360 14,120 15,070 |

6,360 8,740 11,920 12,710 |

13,310 18,290 24,950 26,610 |

|||

|

,955 (24,26) |

1,550 (39,37) |

Н-40 J-55 С-75 N-80 |

7,270 10,000 13,640 14,550 |

7,080 9,730 13,270 14,160 |

10,960 15,060 20,540 21,910 |

19,760 27,160 37,040 39,510 |

15,970 21,960 29.940 31.940 |

|

1,286 (32,66) |

1,880 (47,75) |

Н-40 J-55 |

5,570 7,660 |

5,270 7,250 |

22,180 30,500 |

||

|

1,286 (32,66) |

1,880 (47,75) |

Н-40 J-55 С-75 N-80 |

6,180 8,490 11,580 12,360 |

5,900 8,120 11,070 11,810 |

15,530 21,360 29,120 31,060 |

26,740 36,770 50,140 53,480 |

22,180 30,500 41,600 44,370 |

|

1,516 (38,51) |

2,110 (53,59) |

Н-40 J-55 |

4,920 6,640 |

4,610 6,330 |

26,890 36,970 |

||

|

1,516 (38,51) |

2,110 (53,59) |

Н-40 J-55 С-75 N-80 |

5,640 7,750 10,570 11,280 |

5,340 7,350 10,020 10,680 |

19,090 26,250 35,800 38,180 |

31,980 43,970 59.960 63.960 |

26,890 36,970 50,420 53,780 |

|

1,657 |

2,325 |

Н-40 J-55 С-75 N-80 |

5,590 7,690 10,480 11,180 |

5,290 7,280 8,920 10,590 |

35,690 49,070 66,910 71,370 |

||

|

Н-40 J-55 С-75 N-80 |

5,230 7,190 9,520 9,980 |

4,920 6,770 9,230 9,840 |

30,130 41,430 56,500 60,260 |

||||

|

Н-40 J-55 С-75 N-80 Р-105 |

5,890 8, 1 00 11,040 11,780 15,460 |

5,600 7.700 10,500 11,200 14.700 |

35,960 49,450 67,430 71,930 94,410 |

52,170 71,730 97,820 104,340 136,940 |

|||

|

С-75 N-80 Р-105 |

14,330 15,280 20,060 |

14,040 14,970 19,650 |

96,560 102,990 135,180 |

126,940 135,400 177,710 |

|

Наруж ный диа метр, дюйм (мм) |

Удельный вес, фунт/фут |

Тол щина стен ки, дюйм (мм) |

Внут- рен- ний диа метр, дюйм (мм) |

Данные |

|||||

|

Трубы с муфтой |

Трубы с муфтой с вы-садкой |

Без- муф- то- вые тру бы |

Внут ренний диа метр муфты, дюйм (мм) |

Наружный диаметр муфты, дюйм (мм) |

|||||

|

труб без вы садки |

труб с высадкой |

труб с высадкой |

|||||||

|

2,875 (73,0) |

6,40 |

6,50 |

,217 (5,51) |

2,441 (62,0) |

2,347 (59,61) |

3,500 (88,90) |

3,668 (93,17) |

3,460 (87,88) |

|

|

8,60 |

8,70 |

,308 (7,82) |

2,259 (57,4) |

2,165 (54,99) |

3,500 (88,90) |

3,668 (93,17) |

3,460 (87,88) |

||

|

3,500 (88,9) |

7,70 |

,216 (5,49) |

3,068 (77,9) |

2,943 (74,75) |

4,250 (107,95) |

||||

|

9,20 |

9,30 |

,254 (6,45) |

2,992 (76,0) |

2,867 (72,82) |

4,250 (107,95) |

4,500 (114,30) |

4, 1 80 (106,17) |

||

|

10,20 |

,289 (7,34) |

2,922 (74,2) |

2,797 (71,04) |

4,250 (107,95) |