Из этого материала вы узнаете:

- Нормативные документы для сварки трубопроводов

- 3 основных метода сварки трубопроводов

- Выбор электродов для сварки трубопроводов

- Варианты соединений трубопроводов при сварке

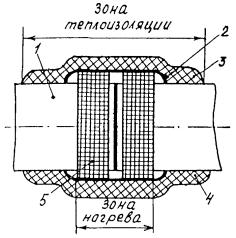

- Требования и способы контроля качества сварки трубопроводов

Сварка трубопроводов выполняется различными методами в зависимости от типа и условий функционирования конкретной трубы. Так или иначе, результат должен отвечать требованиям, изложенным в нормативных актах, регламентирующих данную сферу.

Одним из важных этапов сварных работ на трубопроводе является контроль качества соединений. В нашей статье мы расскажем, как осуществляется сварка труб, какие используются материалы и технологии, а также разберем состав работ для оценки пригодности сварных швов.

Нормативные документы для сварки трубопроводов

Основными документами, регламентирующими правила сооружения всех типов трубопроводов, являются СНиПы, на основании которых был утвержден СП 105-34-96 «Производство сварочных работ и контроль качества сварных соединений».

Этот документ отражает условия выполнения ремонтных работ и правила исправления дефектов, которые происходят во время сварных работ, цель проведения контроля швов, порядок проведения подготовки труб к запуску в эксплуатацию и требования к необходимому уровню квалификации сварщиков.

Помимо этого, разработаны технологические инструкции по выполнению сварочных работ на трубопроводах (ВБН А.3.1.-36-3-96 и ВСН 006-89) и по способам контроля их качества (ВСН 012-88).

Эти нормативные документы отражают основные положения технологий, применяемых при ручной и автоматической сварках при возведении любых типов трубопроводов.

Такие нормативные акты не относятся к сооружениям трубопроводов для транспортировки коррозионно-активных и агрессивных материалов.

Технической документацией, отражающей технологию сваривания труб, является ГОСТ, в котором подробно расписаны все необходимые требования к используемым материалам.

Страны СНГ при выборе стальных труб для сварки трубопроводов пользуются ГОСТ 8731-8734 группы B.

Сварочные материалы, используемые при строительстве трубопроводов, подбираются согласно требованиям, отраженным в ГОСТ 9466 –9467, а правила контроля качества сварочных соединений обозначены в ГОСТ 7512 и ГОСТ 14782.

В зарубежных странах при сварке таких магистралей в качестве нормативных документов используются международные и национальные стандарты. В развитых европейских странах и США часто применяется нормативная документация API 5D, BS 4515 и API 1104.

Контроль качества сварки трубопроводов должен проводиться согласно предписаниям, отраженным в международном стандарте ISO 8517 или его европейском аналоге EN 25817.

3 основных метода сварки трубопроводов

Метод электросварки трубопроводов

Несмотря на то, что относительно недавно соединение трубопроводов преимущественно производилось при помощи газовых горелок, сегодня для таких работ повсеместно используется электросварка. По-другому ее могут называть контактной или дуговой. По параметрам прилагаемых усилий она входит в дуговую группу термомеханических работ. Такой метод завоевал популярность из-за простоты проведения работ и его низкой стоимости.

Для выполнения сварки трубопроводов необходим трансформатор или инвертор. Такое оборудование предназначается для подачи заряда на электрод. Последний используется для обработки краев свариваемого элемента, при его соприкосновении с материалом возникает дуговой электрический заряд большой силы. Такая реакция сопровождается высокой температурой, благодаря которой и возможен процесс соединения труб.

Электросварка трубопроводов обходится дешевле по сравнению с газовым методом, но на выполнение шва требуются большие временные затраты. Этот метод обладает следующими преимуществами:

- универсальность;

- функциональность.

Метод холодной сварки при соединении трубопроводов

Такая технология регламентирована определенной технической документацией и является способом получения герметичных неразъемных соединений. При таком способе отсутствует нагревание свариваемых частей, а само стыковое соединение образуется при помощи деформации. При холодной сварке трубопроводов используются силы давления на детали, благодаря чему разрушается оксидная прослойка и происходит соединение заготовок на атомарном уровне, то есть возникает диффузия атомов.

Холодная сварки трубопроводов используется для:

- соединения деталей, изготовленных из одинакового металла;

- производства металлопроката, состоящего из нескольких слоев, представленных различными металлами;

- для армирования алюминиевых проводов с использованием меди.

Способ холодной сварки трубопроводов сегодня широко распространен в промышленности. Такая популярность обусловлена следующими его достоинствами:

- Отсутствие нагрева полностью исключает деформацию металлических деталей.

- Метод позволяет производить довольно аккуратное соединение, отличающееся повышенной герметичностью и прочностью. Помимо того, исключается необходимость в дополнительной обработке.

- Технология является безотходной (нет металлических брызг, остатков электродов и т. д.).

- Работа выполняется без использования электроэнергии.

- Метод является экологичным, так как нет выделения токсичных веществ и вредного для глаз сварщика излучения.

- Использование сварки взрывом позволяет соединять существенные площади материалов.

Метод газовой сварки трубопроводов.

Метод соединения труб с помощью газовой горелки используется очень давно, тем не менее он и по сей день считается одним из самых надежных при монтаже различных коммуникационных систем. Для проведения таких работ необходимо наличие специальных газовых горелок, способных разогреть кромочные поверхности трубы до высокой температуры.

В процессе нагревания кромки труб и соединительная проволока быстро доходят до температуры плавления, в результате чего металл начинает наплавляться друг на друга, что приводит к образованию неразъемного прочного соединения, имеющего высокую устойчивость к различным механическим воздействиям.

Перечислим главные преимущества метода газовой сварки трубопроводов, которые имеют разную направленность:

- высокая эффективность;

- получение качественного и аккуратного сварного соединения;

- относительная простота проведения процесса.

Есть и некоторые недостатки:

- к работе с газовыми горелками должны быть допущены только обученные сварщики-специалисты, обладающие определенными навыками;

- газосварка является достаточно затратным методом, так как подразумевает использование дорогостоящих ресурсов.

Выбор электродов для сварки трубопроводов

Диаметра электрода для сварки стальных трубопроводов с помощью электродугового метода зависит от толщины обрабатываемого проката. Перечислим, какие особенности обмазки и стержня электрода необходимо учитывать:

- Электроды марки АНО-24, АНО-21 и МР-3 используются для изготовления сварных швов, не предназначенных для работ под большим давлением (сточные трубопроводы, дренажные системы) и высокой скоростью потока. Для работы можно использовать переменный ток.

- Универсальные электроды марки УОНИ рекомендуют начинающим сварщикам. Они образуют прочное соединение с хорошей проваркой металла. При массовых работах с использованием электродуговой сварки трубопроводов они не эффективны, так как не обладают высокой скоростью изготовления сварного соединения, к тому же надо постоянно контролировать состояние дуги.

- Электроды японского производства марки LB-52U применяют для соединения магистральных и технологических трубопроводных линий, предназначенных для эксплуатации при высоком давлении. Они обладают свойством ровного горения даже в моменты некоторого «провисания» в напряжении сети.

- Для ручной дуговой сварки газовых трубопроводов высокого давления довольно часто используют электроды швейцарской фирмы ESAB, которые позволяют выполнять сварной шов хорошего качества. Электроды ОК 46 считаются универсальными, а марка ОЗС 12 применяется для обработки низкоуглеродистых сталей. При использовании ОК 74.70 и ОК 53.70 можно применять ток любой полярности, так как слой обмазки включает в себя защитный флюс, препятствующий реакции окисления расплавленной сварочной ванны.

- Отечественная марка ЛЭЗ ЛБгп используется для сварки тонкостенного трубного проката и нанесения финишного слоя на стыковых соединениях толстостенных труб.

- Э-09Х1МФ, УОНИИ-13/45 и Э42А предназначены для сварки тепловых трубопроводов из легированных сталей, толстый пласт обмазки типа Д формирует шлаковый слой, который защищает расплавленный металл от окисления.

Правильный выбор электродов во многом обеспечивает безаварийную эксплуатацию трубопроводных магистралей. Марка стали проката и стержня должны соответствовать друг другу, так как верно выбранное электродное покрытие влияет на степень защиты сварочной ванны.

Варианты соединений трубопроводов при сварке

Существуют следующие основные способы сварки трубопроводов:

- Соединение «встык» предполагает, что торцы двух деталей перед сваркой размещаются друг напротив друга, к примеру, торцы обеих труб.

- Тавровое стыковое соединение или сварка «в тавр» – способ, который наиболее часто применяется при врезке в трубу. Представляет собой соединение двух перпендикулярных относительно друг друга труб, по форме напоминающих букву «Т».

- Метод сварки «внахлест» используется при необходимости усиленной герметичности сборки из двух труб, или в тех случаях, когда существуют небольшая разность в диаметрах или наличие неровных поверхностей. При такой технологии необходимо край одной из труб развальцевать (увеличить изнутри ее диаметр при помощи специального инструмента) и надеть ее край на конец сопрягаемой поверхности.

- Сварка «угловая» представляет собой соединение двух труб под определенным углом. Наиболее часто применяются углы стандартного ряда: 45°, 60° или 90°.

Кроме этого, сварные соединения могут иметь отличие между собой по углу и месту расположения сварки. К примеру, горизонтальные швы будут при соединении труб, находящихся в вертикальном относительно пола положении, а вертикальные – когда обе трубы расположены горизонтально.

Так как при электросварке трубы могут располагаться как на полу, так и под потолком, то и швы будут отличаться друг от друга. При потолочном виде сварки трубопроводов положение электрода находится снизу заготовки, которая расположена выше головы сварщика, а напольный вариант предполагает сварку детали, требующих наклона к ней.

Требования и способы контроля качества сварки трубопроводов

Чтобы гарантированно обеспечить надежное сварное соединение, необходимо систематически контролировать качество шва. Это важная часть технологического процесса, подразумевающая определение отклонений, которые могут быть причиной разгерметизации системы трубопроводов при ее дальнейшей эксплуатации.

Процесс состоит из технологических операций, включающих в себя механические испытания части трубопровода со сварным соединением и систематический операционный контроль. Помимо этого, по всей толщине металла проверяется стык на «сплошность», так как сварное соединение должно представлять собой сплав без утончений, но при этом допускаются некоторые наплывы.

Рекомендуем статьи

- Виды сварных швов: разбираемся в классификации и особенностях

- Производство изделий из металла: технологии, преимущества, поэтапный контроль

- Сварка плавлением: где применяется и как производится

Гидравлические и пневматические испытания проводятся на специальных стендах. Для проведения стандартных способов контроля качества при сварке трубопроводов необходимо пользоваться ГОСТ 3242-79.

Существуют не только разрушающие, но и неразрушающие методы проверки качества шва:

- ультразвуковая дефектоскопия;

- гамма-излучение;

- способ с применением рентгеновского излучения;

- магнитографический контроль.

У каждого из них свои тонкости, которые так или иначе влияют на определение качества сварного шва.

При сварке трубопроводов все виды соединений не должны иметь прожогов, кратеров, трещин и подобных дефектов. Кроме этого, довольно критичными являются подрезы глубже 0,5 мм. Такое требование особенно важно учитывать при сварке трубопроводных магистралей, предназначенных для эксплуатации под давлением свыше 10 МПа.

Для определения качества соединения при сваривании металлов разной толщины применяются специальные методы. К примеру, при толщине стального листа более 16 мм необходимо пользоваться радиографическим способом. А проверка соединения из сталей марок ХГ, С и ХМ должна выполняться при помощи ультразвукового метода, при котором делают окончательную дефектоскопию.

Неукоснительное соблюдение последовательности проведения контроля качества сварных соединений является важным моментом в технологии процесса. К примеру, перед проведением контроля методом радиографии или ультразвуковой дефектоскопии следует пользоваться цветным или магнитопорошковым способом. Такое требование применяется ко всем зонам, находящимся от шва в пределах 20 мм.

В заключение следует сказать, что на технологию сварки трубопроводов могут влиять многие факторы, которые необходимо учитывать перед выполнением любых видов сварочных работ.

МИНИСТЕРСТВО

НЕФТЯНОЙ ПРОМЫШЛЕННОСТИ

Всесоюзный научно-исследовательский институт

разработки и эксплуатации нефтепромысловых труб

(ВНИИТнефть)

ИНСТРУКЦИЯ

ПО СВАРКЕ ПРИ МОНТАЖЕ И РЕМОНТЕ ТРУБОПРОВОДОВ

И ОТВЕТСТВЕННЫХ МЕТАЛЛОКОНСТРУКЦИЙ

В ОРГАНИЗАЦИЯХ И НА ПРЕДПРИЯТИЯХ МИННЕФТЕПРОМА

РД

39-0147014-535-87

Куйбышев

1987

Руководящий документ разработан Всесоюзным

научно-исследовательским институтом разработки и эксплуатации нефтепромысловых

труб.

Главный

инженер института В.Ф. Оловянишников.

Составители: В.А. Кот, З.Н. Уварова, Г.Н. Пашкова, С.А.

Светлова.

Согласован

с зам. начальника Главнефтемашремонта А.А. Шваревым.

Утвержден начальником Главного технического управления

Миннефтепрома Г.И. Григоращенко 20 января 1987 г.

РУКОВОДЯЩИЙ ДОКУМЕНТ

ИНСТРУКЦИЯ ПО

СВАРКЕ ПРИ МОНТАЖЕ И РЕМОНТЕ ТРУБОПРОВОДОВ И ОТВЕТСТВЕННЫХ МЕТАЛЛОКОНСТРУКЦИЙ В

ОРГАНИЗАЦИЯХ И НА ПРЕДПРИЯТИЯХ МИННЕФТЕПРОМА

РД

39-0147014-535-87

Вводится

впервые

Срок введения установлен с 02.02.1987 г.

Срок действия до 02.02.1990 г.

Настоящий документ разработан

в соответствии с указанием Главного технического управления Миннефтепрома.

В нем рассмотрены основные вопросы сварочного производства

на предприятиях и в организациях Миннефтепрома, выполняющих монтажные и

ремонтные работы при строительстве трубопроводов и ответственных

металлоконструкций.

Руководящий документ содержит требования стандартов, СНиПов,

правил техники безопасности, касающиеся сборки, сварки, термообработки и

контроля качества сварных соединений трубопроводов и ответственных металлоконструкций,

а также включает технологические процессы электродуговой и контактно-стыковой

сварки.

Подробно освещены вопросы подготовки основных и

вспомогательных сварочных материалов.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. В соответствии с

настоящей инструкцией производят сварочные работы при строительстве промысловых

и технологических трубопроводов, трубопроводов горючих, токсичных и сжиженных

газов, а также монтаже ответственных металлоконструкций (классификация

трубопроводов принята в соответствии с ВСН 51-3-85/Мингазпром

— ВСН 2.38-85/Миннефтепром [ I ])

1.2. Для строительства

трубопроводов применяют трубы, изготовленные по ГОСТ

8731-74 и ГОСТ

8733-74 (бесшовные), ГОСТ

20295-85 (электросварные диаметром до 800 мм) [ 2- 4], а также импортные трубы,

изготовленные в соответствии со специальными техническими условиями.

Для строительства трубопроводов используются трубы из

малоуглеродистых сталей по ГОСТ 360-71 [ 5], качественных сталей Ст.

10, 20 по ГОСТ 1050-74 [ 6], а также низколегированных сталей марок

09Г2С, 10Г2, 17ГС по ГОСТ

19282-73 [ 7] (прил. 1, 2).

1.3. Структура и

организация сварочного производства, требования к квалификации сварщиков,

термистов и других специалистов подробно рассмотрены в РД 39-0147014-536-87 [ 8].

2. ТРЕБОВАНИЯ НА СВАРОЧНЫЕ МАТЕРИАЛЫ

Электроды

2.1. Для ручной сварки

трубопроводов и ответственных металлоконструкций из углеродистых,

низколегированных, легированных конструкционных и легированных теплоустойчивых

сталей применяют электроды покрытые металлические по ГОСТ

9467-75 и ГОСТ

9466-75 [ 9,

10],

для сварки высоколегированных сталей с особыми свойствами — по ГОСТ

10052-75 [ 11] и ГОСТ

9466-75 отечественного производства (табл. 1).

Для сварки разнородных сталей применяют соответствующие

электроды (табл. 2).

Допускается применение импортных электродов соответствующих

типов.

2.2. Каждая партия электродов должна иметь сертификат, в

котором должны быть указаны наименование завода-изготовителя, дата

изготовления, условное обозначение присадочных материалов и результаты

испытаний данной партии.

При отсутствии сертификата на сварочные материалы их

применение при производстве огневых работ на технологических трубопроводах

запрещается.

2.3. Технологические

свойства электродов каждой партии необходимо проверять перед их применением

независимо от наличия сертификата. Эту проверку должен выполнять

квалифицированный сварщик. Легированные электроды, предназначенные для сварки

трубопроводов и конструкций из легированных сталей, необходимо

проверять на соответствие марочному составу путем стилоскопирования наплавленного

металла. Эта проверка должна предшествовать всем остальным испытаниям

электродов.

Таблица 1

Типы

электродов для сварки стальных конструкций по ГОСТ

9467-75 и соответствующие марки электродов и сварочных материалов

|

Тип электрода |

Механические |

Технологические |

Сварочные |

|||||

|

полуавтоматической |

автоматической |

|||||||

|

Временное |

Относительное |

Ударная |

порошковая |

проволока для |

под флюсом |

проволокой |

||

|

Э38 |

372,6 (38) |

14 |

295 (3) |

Меловые, ОЦ-1, АН-1, К-3 |

— |

— |

— |

— |

|

Э42 |

411,9 (42) |

18 |

785 (6) |

АНО-1, |

Св-08ГС |

|||

|

Э46 |

4 51,1 (46) |

18 |

785 (8) |

АНО-3, АНО-4, АНО-4ж; АНО-13, АНО-14, АНО-18, |

ПП-1ДСК |

Св-08Г2С |

АН-348-А, АН-348-АМ, ОСЦ-45 |

Св-08 |

|

Э50 |

490,3 (50) |

16 |

687 (7) |

К-51, К-52, ВСП-2, ВСЦ-3, АНО-19 |

— |

— |

— |

Св-08ГА, Св-10Г2 |

|

Э42А |

411,9 (42) |

22 |

1471,5 (15) |

УП-1/45, УП-2/45, ОЗС-2, АНО-7 |

ПП-2ДСК, |

Св-08Г2С |

АН348-А, АН348-АМ, ОСЦ-4,5, АН-47 |

Св-08Г2, Св-10Г2 |

|

Э46А |

451,1 (46) |

22 |

1373 (14) |

УОНИИ-13/45, СМ -11, Э138 /45Н, АНО-8, ОЗС-7 |

Св-08ГА, Св-10Г2, Св-08МХ |

|||

|

Э50А |

490,3 (50) |

20 |

1275 (13) |

УОНИИ-13/55, ДСК-50, АНО-7, АНО-9, АНО-10, |

||||

|

Э55 |

539,4 (55) |

20 |

1177 (12) |

УОНИИ-13/55У, У340/55 |

Св-10, ХГ2СМА, МФА |

АН-47. АН-22, АН-17М |

Св-08МХ, Св-08Н2М |

|

|

Э60 |

588,4 (60) |

18 |

981 (10) |

УОНИИ-13/65, У340/65, ВОФ-65 |

||||

|

Э70 |

686,5 (70) |

14 |

588 (6) |

48Н-1, |

АН-22, АН-17М |

Св-08ХМА |

||

|

Э85 |

633,6 (85) |

12 |

490 (5) |

УОНИИ-13/85, ЦЛ-18, ЦЛ-18МО |

— |

— |

— |

— |

|

Э100 |

980,6 (100) |

10 |

490 (5) |

ЦЛ19-63 |

||||

|

Э125 |

1225,8 (125) |

8 |

392 (4) |

НИАТ-3 |

— |

— |

— |

— |

|

Э150 |

1471,0 |

6 |

392 (4) |

— |

— |

— |

— |

Таблица 2

Выбор электродов для

сварки разнородных сталей

|

Марка стали |

Электроды, |

||||

|

Ст. 3, 10, |

10Г2, 09Г2С |

17ГС, 17Г1С, 15ГС, 16ГС |

12Х1МФ, 15Х1МФ, 15Х1М1Ф |

12Х18Н10Т, 10Х17Н13М3Т |

|

|

Ст. 3 |

Э42А |

Э42А |

Э42А |

Э42А* |

Э-10Х25Н13Г2 |

|

10 |

Э46А |

Э50А |

Э50А |

||

|

20 |

Э50А |

||||

|

10Г2 |

Э42А |

Э50А |

Э50А |

Э-09МХ** |

Э-11Х15Н25М6АГ2 |

|

09Г2С |

Э50А |

Э-09X1М** |

|||

|

17ГС |

Э42А |

Э50А |

Э50А |

Э50А** |

Э-10Х25Н13Г2 |

|

16ГС |

Э50А |

||||

|

17Г1С |

|||||

|

15ГС |

|||||

|

12Х1МФ |

Э42А* |

Э-09МХ** |

Э50А |

Э-09Х1МФ |

АНЖР-2 |

|

15Х1МФ |

Э-09Х1М** |

||||

|

15Х1М1Ф |

|||||

|

12Х18Н10Т |

Э-10Х25Н13Г2 |

Э-10Х15Н25М6АГ2 |

Э-10Х25Н13Г2 |

АНЖР-2 |

Э-08Х20Н9Г2Б |

|

10Х17Н13М3Т |

Э-08Х17Н8М2 Э-04Х20Н9 |

* Предварительный подогрев.

** Предварительный подогрев и

термообработка.

2.4. На каждом монтажном

участке сварочные электроды следует хранить в отапливаемых

помещениях при температуре воздуха не ниже 10 °С и относительной влажности не

более 50 %.

Хранить материалы следует так, чтобы предотвратить их

загрязнение, увлажнение, коррозию и механические повреждения.

Срок хранения электродов с основным покрытием в герметичной

упаковке (металлических банках, пластмассовых пеналах) 1 год, в упаковке

другого типа — 6 мес.

Срок хранения электродов с целлюлозным покрытием независимо

от типа упаковки — не более 6 мес. Электроды необходимо хранить в упаковке

завода-изготовителя на стеллажах. Высота укладки упаковок не более пяти рядов.

2.5. Электроды следует

доставлять на трассу в герметичной неповрежденной упаковке, лучше в

металлических пеналах.

2.6. На

монтажной площадке не допускается хранение электродов в раскрытых пачках более

4 ч. Без предварительной сушки или прокалки электроды можно применять сразу

после вскрытия герметичной упаковки только при положительной температуре

окружающего воздуха.

Если упаковка была повреждена или сварку выполняют при

отрицательной температуре (независимо от условий хранения, транспортировки и

состояния упаковки), электроды перед сваркой изделий должны быть прокалены в

течение 1 ч при следующей температуре:

Марки Температура

электродов прокалки,

°С

Электроды с целлюлозным покрытием

(ВСЦ-4, Фокс Цель, ВСЦ-4А, Кобе 6010) 80…100

Электроды о основным покрытием:

— УОНИ-13/55, Гарант,

Фокс ЕВ50, ВСФС-50,

ВСО-50СК, ЛБ-52У

250…300

—

Гарант К 300…350

— ВСФ-65, Шварц ЗК,

ВСФ-85,

ЛБ-62Д, Гарант КС 350…400

—

ВСФ-75 400…450

Электроды

с рутиловым и рутилово-основным покрытием:

—

ОСЗ-4 100…120

—

АНО-4, МР-3 180..200

2.7. Прокалку электродов

в монтажных условиях производят в печах типа СШО при температуре, установленной

п. 2.6.

Превышение ее приведет к нарушению покрытия, а прокалка при более низкой

температуре не обеспечит удаления из покрытия кристаллизационной влаги.

2.8. Прокаленные

электроды необходимо хранить на рабочих местах в закрытых металлических ящиках,

а при температуре ниже +5 °С — в герметичных пеналах с подогревом

(термопеналах). Электроды с основным покрытием можно использовать в течение не

более двух, а с целлюлозным покрытием — в течение пяти суток после прокалки.

По истечении указанного срока электроды следует прокалить

вновь. Электроды можно прокаливать не более двух раз, не считая прокалки при

изготовлении.

2.9. Технологические

свойства электродов должны соответствовать требованиям ГОСТ

9466-75. Основные из них следующие:

— дуга легко зажигается и

стабильно горит;

— покрытие плавится

равномерно, без чрезмерного разбрызгивания, отпадания кусков и образования

козырька, который препятствует нормальному плавлению электрода во всех

пространственных положениях;

— образующийся при сварке

шлак обеспечивает правильное формирование шва и легко удаляется после

охлаждения;

— в металле шва и в

наплавленном металле нет трещин, а количество включений не превышает

допустимого.

2.10. При

неудовлетворительных технологических свойствах электроды следует повторно

прокалить в печи. Если после повторной прокалки технологические свойства

электродов не отвечают приведенным выше требованиям, то данную партию

электродов для сварки трубопроводов и ответственных металлоконструкций

применять нельзя.

2.11. Для ручной и

автоматической сварки в среде аргона в качестве неплавящегося электрода следует

применять прутки лантанированного вольфрама (ТУ 48-19-27-72) [ 12]

или иттрированного вольфрама марки СВИ-1 диаметром 2…4 мм.

Сварочная проволока

2.12. Для ручной и

автоматической аргонодуговой сварки неплавящимся электродом, газовой

(ацетилено-кислородной), автоматической и полуавтоматической сварки в

углекислом газе, автоматической сварки под флюсом необходимо применять

низкоуглеродистую, ле гированную и высоколегированную сварочную

проволоку (табл. 3), отвечающую требованиям ГОСТ 2246-70 [ 13].

Для сварки разнородных сталей использовать соответствующие сварочные материалы

(табл. 4).

2.13. Каждая партия

проволоки должна иметь сертификат с указанием завода-изготовителя, ее марки,

диаметра, номера плавки и химического состава.

К каждому мотку (бухте) проволоки должна быть прикреплена

бирка с указанием завода-изготовителя, номера ее плавки, марки и диаметра

проволоки по ГОСТ 2246-70.

2.14. При отсутствии

сертификата или бирки, а также в случае сомнений в качестве проволоки необходимо

проверить ее химический состав на соответствие требованиям ГОСТ 2246-70. При

неудовлетворительных результатах химического анализа производят повторный

анализ на удвоенном числе проб. При неудовлетворительных результатах повторного

анализа проволоку бракуют.

2.15. Поверхность

проволоки должна быть чистой, без окалины, ржавчины, масла и грязи.

При необходимости сварочную проволоку просушивают при

температуре 150…200 °С в течение 1,5…2 ч с последующей механической

очисткой ее поверхности от ржавчины или технической смазки.

2.16. Каждая бухта

(моток, катушка) легированной проволоки перед сваркой (независимо от способа

сварки) должна быть проверена путем стилоскопирования для определения

содержания основных легирующих элементов в соответствии с ГОСТ 2246-70.

Стилоскопированию подвергают концы каждой бухты (мотка,

катушки). При неудовлетворительных результатах стилоскопирования данная бухта

не может быть использована для сварки до установления точного химического

состава проволоки количественным химическим анализом.

Порошковая проволока

2.17. При сварке в

углекислом газе применяют проволоки рутилового и рутил-флюоритного типа (табл. 5).

Сварку труб из низкоуглеродистых сталей производят с помощью

проволок рутил-органического и карбонатного типов. При сварке низколегированных

сталей, а также кольцевых стыков с принудительным формированием применяют

проволоки карбонатно-флюоритного типа.

Таблица 3

Сварочные проволоки

|

Марка стали |

Марка |

||

|

ручной и |

полуавтоматической, |

автоматической |

|

|

Ст. 10, 15, 20, ВСт.2кп ВСт.3кп, ВСт.3сп, 15Л, 20Л, ВСт.4сп |

Св-08Г2С, Св-08ГС |

Св-08Г2С, Св-08ГС |

Св-08А, Св-08ГА Св-08ГС |

|

15ГС, 16ГС, 17ГС, 16ГН, 15Г2С, |

Св-08Г2С, Св-08ГС |

Св-08Г2С, Св-08ГС |

Св-08ГС, Св-08ГА, Св-08ГА |

|

12МХ, 15МХ, 20ХМЛ |

Св-08МХ Св-08ХМ |

— |

— |

Примечание.

Для ручной и автоматической аргонодуговой сварки стыков труб из сталей

08Х18Н10Т и ОХ18Н12Т применять проволоку Св-04Х19Н9, Св-06Х19Н9Т.

Таблица

4

Рекомендуемые материалы для сварки разнородных

сталей в среде защитных газов и под флюсом

|

Марки свариваемых сталей |

Марка |

Материалы |

|||

|

в среде |

в среде |

марка |

марка флюса |

||

|

Ст. 3, 10, 20 |

10Г2, 17ГС, 17Г1С, |

Св-08Г2С, Св-12ГС |

СВ-08Г2С, СВ-12ГС |

Св-08А, Св-10Г2 |

АН-348А |

|

12МХ, 15ХМ, 12Х1МФ, |

Св-08ХМ, Св-08ХМФА |

Св-08ХГСМА, СВ-10ХГ2СМА |

Св-08ХМ, Св-08ХМФА |

АН-22 |

|

|

12Х18Н10Т, |

Св-06Х20Н10М3ТБ |

— |

Св-06Х25Н12ТЮ, Св-08Х20Н9Г7Т |

АН-26, 48-ОФ-6 |

|

|

10Г2, 17ГС, |

12Х18Н10Т, |

Св-07Х25Н12Г2Т |

— |

То же |

То же |

|

15МХ, |

12Х18Н10Т, |

Св-06Х19Н10М3Т, Св-06Х19Н10М3Б, Св-06Х20Н11М3ТБ |

— |

Х25Н25М3 |

АН-26 |

Таблица 5

Самозащитные проволоки

отечественного производства

|

Марка проволоки |

Диаметр |

Тип |

Механические |

||

|

s в , МПа |

d , % |

ан при 20 °С, Дж/см2 |

|||

|

ПП-АН1 |

2,8 |

Рутил-органический |

490 … 550 |

18 … 24 |

78 … 118 |

|

ПП-АН3 |

3 |

Карбонатно-флюоритный |

490 … 550 |

24 … 30 |

137 … 176 |

|

ПП-АН7 |

2 2,3 |

То же |

490 … 540 |

21 … 26 |

127 … 166 |

|

ПП-АН11 |

2 2,4 |

-«- |

510 … 550 |

23 … 28 |

137 … 176 |

|

ПП-АН19 |

2,3 |

-«- |

610 … 670 |

17 … 26 |

137 … 176 |

|

ЭПС-15/2 |

2,5 |

-«- |

510 … 570 |

22 … 26 |

137 … 176 |

|

ПП-2ДСК |

2,3 |

Флюоритный |

470 … 510 |

22 … 30 |

137 … 166 |

Флюсы для автоматической сварки

2.18. Для автоматической

сварки трубопроводов под флюсом следует применять плавленые флюсы по ГОСТ

9087-81 [ 14].

При сварке резервуаров используют плавленые (АН-348А, АН-22,

АН-26, АН-43, АН-60) и керамические (КВС-19, КВС-19М, АНК-30) флюсы (табл. 6).

2.19. Флюс необходимо

хранить в сухом отапливаемом помещении при относительной влажности не более 50

% и температуре не ниже 15 °С.

2.20. Перед употреблением

флюсы независимо от условий выполнения сварочных работ необходимо прокалить в

печах типа СНО: АН-348А и АН-47 — в течение 1-1,5 ч при температуре не ниже

250…300 °С; АН-22 — в течение 2 ч при температуре не ниже 450 ° С. При прокалке толщина слоя флюса должна быть не более 60 мм.

2.21. Прокаленный флюс,

хранящийся на складе, можно использо вать в течение 15

дней, а флюс, хранящийся в герметичной таре или сушильном шкафу, — в течение

любого срока. Если флюс оставлен на несколько часов на открытом воздухе,

например, в бункере сварочной головки, то перед работой его необходимо ссыпать

и вновь прокалить. Прокаливать флюс можно многократно.

2.22. На складе флюсы

хранят в заводской упаковке — в бумажных мешках, аккуратно уложенных в штабель,

или при повреждении упаковки в специальных закрытых емкостях (контейнерах,

бункерах, ларях).

Таблица 6

Флюсы, применяемые в

трубопроводном строительстве, по ГОСТ 9087-81

|

Марка флюса |

Марка |

Марки сталей |

|

АН-348А КВС-19 |

Св-08А; Св-08АА |

Ст.3; Ст.3сп; ВСт.3сп; ВСт.3кП; ВСт.3Гпс (ГОСТ |

|

АН-348А АН-47 |

Св-08ГА; Св-10ГА |

16ГС; 17ГС; 15Г ( ГОСТ |

|

АН-26 |

Св-01Х19Н9; Св-04Х19Н9; Св-06Х19Н9Т; Св-07Х18Н9ТЮ; Св-04Х19Н9С2; Св-05Х19Н9ФЗС2 |

12Х18Н9Т ( ГОСТ |

|

АН-22 АН-47 АНК-30 |

Св-08ХМ; Св-08МХ |

17Г2СФ; 15Г2САФ ( ГОСТ |

|

АН-60 |

Св-08ГСМТ |

10Г2С1 ( ГОСТ |

|

Св-08; Св-08А |

Ст. 1, Ст. 2, Ст. 3 (ГОСТ 380-71) |

|

|

АН-43 |

Св-08ХМ; Св-08МХ; Св-10Г2 |

15Г2СФ ( ГОСТ |

Горючие и защитные газы

2.23. В качестве защитных

газов для ручной и автоматической аргонодуговой сварки неплавящимся электродом

применяют аргон по ГОСТ 10157-79 [ 17].

2.24. Для газовой

ацетилено-кислородной сварки необходимо использовать газообразный кислород

высшего и первого сорта, соответствующий требованиям ГОСТ

5583-78 [ 18].

В качестве горючего газа следует применять растворенный

технический ацетилен по ГОСТ

5457-75 [ 19], поставляемый потребителю в баллонах или

получаемый на месте из карбида кальция, отвечающего требованиям ГОСТ 1460-81 [ 20].

2.25.

При полуавтоматической сварке в качестве защитного газа применяют углекислый

газ первого и второго сорта или пищевую углекислоту ( ГОСТ

8050-85) [ 21]. Использование технического углекислого

газа не разрешается.

2.26. Газы доставляют на

трассу в баллонах или в специальных изотермических емкостях (танках),

устанавливаемых на грузовом автомобиле или на прицепе.

2.27. Перед использованием

проверяют качество газа в каждом баллоне, для чего наплавляют на пластину или

трубу валик длиной 100…150 мм и по внешнему виду поверхности наплавки

определяют надежность газовой защиты.

При наличии пор в металле шва газ, находящийся в данном

баллоне, бракуют.

2.28. В качестве горючих

газов используют ацетилен, пропан, природный газ, смеси различных газообразных

или жидких углеводородов и водорода.

2.29. Горючие газы

транспортируют и хранят в баллонах под давлением 1,34…1,6 МПа, либо в

стационарных или передвижных емкостях с испарителем.

2.30. Сжатый газообразный

кислород хранят и транспортируют в отдельных баллонах ( ГОСТ

949-73) [ 22] под давлением 10…15 МПа.

Выбор и подготовка сварочных материалов для работы

при отрицательных температурах

2.31. При выборе

сварочных материалов для сварки при отрицательных температурах (табл. 7,

необходимо исходить из того, что наплавленный металл должен быть стойким к

хрупкому разрушению, более вязким и пластичным по сравнению с основным металлом.

Таблица 7

Электроды,

применяемые для сварки трубопроводов и резервуаров при отрицательных

температурах

|

Марка электрода |

Диаметр электрода, мм |

Временное |

Конструкции. |

|

ВСЦ-4 |

4 |

550 [первый |

Подземные трубопроводы. — 40 |

|

ВСЦ-4А |

4 |

550 … 600 |

То же |

|

ВСЦ-Т |

4 |

До 600 (первый и второй) |

То же |

|

АНО-6 |

3; 4 |

До 500 (первый и последний) |

То же |

|

МР-3 |

4; 5 |

До 480 (первый и последующие) |

Наземные, надземные трубопроводы, резервуары. |

|

ВСФС-50 |

4 |

До 600 (второй) |

Подземные и надземные трубопроводы. — 60 |

|

УОНИ-13/45 |

3; 4 |

До 500 (первый и последующие) |

Подземные, наземные, надземные трубопроводы, |

|

УОНИ-13/55, АНО-25 |

3; 4,5 |

До 550 (первый и последующие) |

То же |

|

ВСФ-60, ВСФ-65 |

4; 5 |

550 … 600 |

Подземные, наземные трубопроводы. — 60 |

|

ВСФ-75, ВСФ-85 |

4; 5 |

До 700 (заполняющие и облицовочные) |

То |

Таблица 8

Сварочные материалы

для автоматической сварки трубопроводов и резервуаров

|

Марка флюса |

Марка |

Временное |

Конструкции. |

|

АН-348А, АН-60, АН-65* |

Св-08ГА |

До 550 (заполняющие и облицовочный) |

Подземные трубопроводы и подземные резервуары. |

|

АН-22, АН-47 |

Св-08ХМ, Св-08МХ |

До 600 (заполняющие и облицовочные) |

Подземные, наземные и надземные трубопроводы, |

|

ВСКФ-60 |

Св-08А, Св-10ГА, Св-08ГА |

До 550 (заполняющие и облицовочные) |

Подземные трубопроводы. — 60 |

*

Флюсы АН-60, АН-65 используются преимущественно при форсированных режимах

сварки.

2.32. Особенно тщательно

в зимних условиях следует соблюдать правила хранения сварочных материалов и их

подготовки к сварке.

Независимо от условий хранения сварочные материалы непосредственно

перед сверкой необходимо прокалить в течение 60 мин (электроды) или 60…90 мин

(флюсы) при температурах, приведенных ниже:

Марка Температура

прокалки, °С

Электроды

УОНИ-13/45 300…350

УОНИ-13/55 300…350

АНО-25 300…350

ВСФС-50 300…350

ВСФ-65 350…400

ВСФ-75 400…450

ВСЦ-4А 80…100

ВСЦ-Т 80…100

Флюсы

АН-348-А 300…350

АН-22 350…400

АН-60 300…350

Просушенные и прокаленные флюсы и электроды подают к месту

сварки в количестве, необходимом для работы в одну смену, если нет других

ограничений в технической документами.

3. ПОДГОТОВКА К СВАРКЕ

Проверка материалов. Сборка

трубопроводов

3.1. Все поступающие на

оборку трубы и детали должны быть проверены мастером (или другим ответственным

лицом) на наличие клейм, маркировки, а также сертификатов завода-изготовителя,

подтверждающих соответствие материалов их назначению.

При отсутствии клейм, маркировки или сертификатов трубы и

детали к сборке не допускаются.

3.2. Необходимо также

проверить:

— соответствие данных,

указанных в сертификате или паспорте, техническим условиям, ГОСТам на поставку,

заводской документации, чертежу (при наличии его), выполнение

предприятием-изготовителем контрольных испытаний, предусмотренных стандартами и

ТУ;

— соблюдение правил

транспортировки;

— наличие и соответствие

маркировки материала сертификату или паспорту, чертежу, техническим условиям;

— наличие клейма

технического контроля;

— соответствие

фактических геометрических размеров и качества материалов требованиям чертежей,

ГОСТов, нормалей, ТУ и данным сертификатов или паспортов, заводской маркировке;

— качество поверхности

материалов и деталей: на поверхности не должно быть трещин, раковин, вмятин,

забоин, надрывов, задиров;

— правильность подготовки

кромок и качество их поверхности.

3.3. Как исключение,

допускается удостоверять качество и марки материала для металлических

конструкций из углеродистой и низколегированной стали классов С38/23 — С60/45

лабораторными испытаниями в соответствии с требованиями, установленными

стандартами.

Отступления от чертежей на металлические конструкции не

допускаются, в случае необходимости они должны быть согласованы с

разработчиками этих чертежей.

3.4. При приемке

трубопроводной арматуры должно быть проверено:

— наличие документов,

удостоверяющих проведение испытания арматуры;

— соответствие маркировки

и отличительной окраски арматуры указаниям в паспорте;

— комплектность арматуры

(наличие ответных фланцев и других деталей, поставляемых с ней).

3.5. Арматура

трубопроводов I

категории независимо от наличия паспортов предприятий-изготовителей и срока

хранения перед передачей в монтаж подвергается гидравлическому испытанию на

прочность и плотность согласно СНиП

3.05.05-84 [ 24].

3.6. Арматура

трубопроводов II

категории и ниже, имеющая паспорта предприятий-изготовителей, при приемке ее в

монтаж до истечения гарантийного срока ревизии испытанию перед монтажом не

подлежит.

Арматура, имеющая паспорта, но с истекшим гарантийным

сроком, передается в монтаж после проведения испытания в соответствии с

требованиями СНиП

3.05.05-84.

3.7. Арматура, не имеющая

паспорта предприятия-изготовителя и маркировки, может быть принята и

использована только для трубопроводов IV , V

категории при наличии документов, подтверждающие проведение ее ревизии и

испытания.

3.8. Входной контроль

осуществляют специально выделенные работники отдела технического контроля (ОТК)

предприятия-потребителя. Результаты контроля регистрируют в паспорте-журнале.

3.9. Проверенный материал

должен быть рассортирован, заклеймен, сложен по профилям, размерам, маркам,

плавкам.

3.10. При хранении

необходимо предотвращать механические повреждения материала, обеспечить доступ

для его осмотра.

3.11. Все материалы перед

сваркой должны быть очищены от масла, ржавчины, окалины и пр. загрязнений,

расконсервированы в соответствии с ГОСТ

9.014-78 [ 23].

Перед очисткой материалы должны быть просушены: они должны

быть выдержаны в сухом помещении или обдуты нагретым воздухом.

Внутренняя поверхность труб может быть очищена от

загрязнений путем продувки сжатого воздуха, промывки водой или протаскивания

металлического пыжа.

3.12. Кромки труб и

прилегающие к ним поверхности (внутренняя и наружная) должны быть зачищены до

металлического блеска на ширине не менее 10 мм.

3.13. Сборка конструкций

под сварку может производиться только из деталей и элементов, соответствующих

требованиям чертежей или другой технической документации по геометрическим

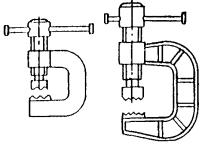

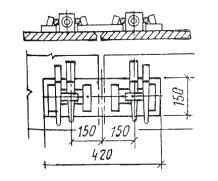

размерам, с помощью специальных приспособлений (прил. 3).

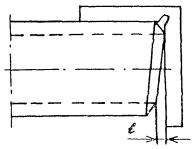

3.14. При подготовке

стыковых соединений труб для сварки необходимо проверить их соответствие

чертежам, требованиям нормативно-технической документации и обратить внимание

на перпендикулярность плоскости реза к оси трубы; отклонение плоскости реза от

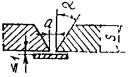

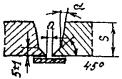

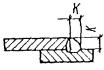

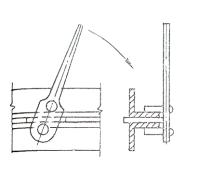

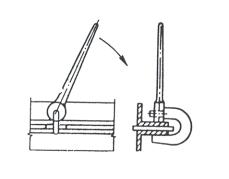

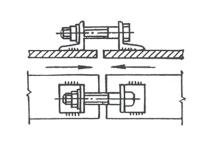

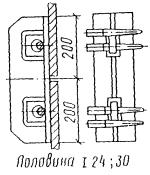

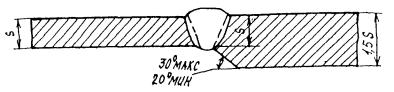

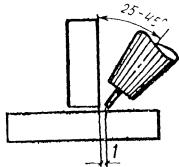

перпендикуляра (размер l на рис. 1) не должно превышать следующих значений:

Номинальный внутренний

диаметр трубы, штуцера

или

патрубка, мм До 65 66…125 126…225

226…500 Более 500

Допускаемое отклонение

плоскости

реза, мм 0,5 1 1,5

2 2,5

3.15. Обработку концов

труб для сварки (отрезку труб и снятие фасок) необходимо производить

механическим способом (резцом, фрезой или абразивным кругом) с помощью

специальных трубонарезных станков.

Шероховатость поверхности кромок труб, подготовленных для

сварки, должна составлять 180.

Таблица

9

Конструкция стыковых соединений труб

|

Тип разделки |

Собранный |

Сварка |

S , мм |

Конструкционные |

Наружный |

|||

|

а2*, мм |

b , мм |

a 3 *, град. |

||||||

|

Тр-1 |

|

Ручная аргонодуговая, газовая |

1…1,5 |

1-0,5 |

— |

— |

£ 100 |

|

|

Ручная |

2…3 |

1+0,5 |

— |

— |

£ 150 |

|||

|

Автоматическая |

£ 7 |

3 ± 1 |

— |

— |

> 200 |

|||

|

Тр-1а |

|

Ручная аргонодуговая, газовая |

1…2 |

1-0,5 |

— |

— |

< 150 |

|

|

Тр-1б |

|

Автоматическая |

£ 7 |

1 ± 0,5 |

2+1 |

12 ± 2 |

³ 426 |

|

|

Тр-2 |

|

Ручная |

3…25 |

1,5 ± 0,5 |

1 ± 0,5 |

30 ± 3 (25…45) |

При любом диаметре |

|

|

Полуавтоматическая |

4…16 |

2,5 ± 0,5 |

1 ± 0,5 |

30 ± 3 (25…45) |

> 100 |

|||

|

Тр-2а |

Автоматическая |

3…20 |

1,5 ± 1 |

1,5 ± 0,5 |

30 ± 3 (25…45) |

> 200 |

||

|

Ручная аргонодуговая, газовая |

2…8 |

1,5 ± 0,5 |

1,5 ± 0,5 |

30 ± 3 (25…45) |

< 200 |

|||

|

Тр-3 |

|

Ручная |

16 |

3 ± 5 |

— |

15 ± 2 |

> 100 |

|

|

Тр-3а2* |

Ручная аргонодуговая, газовая |

16 |

7+2 |

— |

7+1 |

> 100 |

||

|

Тр-3б |

То же |

5…25 |

3 ± 0,5 |

— |

30 ± 3 |

> 100 |

||

|

Тр-3в |

Автоматическая |

3…5 |

4+1 |

— |

12+2 |

> 200 |

||

|

Тр-3г |

Полуавтоматическая |

5 10 |

6+1 8+1 |

— — |

12+3 15+2 (12…18) |

³ 133 |

||

|

Тр-6 |

|

Ручная электродуговая |

17 |

3 ± 0,5 |

— |

10 ± 2 |

> 100 |

|

|

Автоматическая |

17 |

4 ± 0,5 |

— |

10 ± 2 |

³ 100 |

|||

|

Тр-6а |

|

Автоматическая |

³ 17 |

2 ± 0,5 |

1,5 ± 0,5 |

10 ± 2 |

³ 133 |

|

|

Тр-6б |

Комбинированная3* |

³ 10 |

1,5 ± 0,5 |

1,5 ± 0,5 |

10 ± 2 |

³ 133 |

||

|

Тр-7 |

|

Комбинированная4* |

> 10 |

1,5 ± 0,5 |

3 ± 0,5 |

12 ± 2 (10…17) |

³ 133 |

|

|

Тр-7а |

Комбинированная5* |

> 10 |

1,5 ± 0,5 |

3 ± 0,5 |

15 ± 2 |

³ 133 |

1 * При автоматической сварке под флюсом

корневая часть шва предварительно подваривается внутри трубы (Тр-1 и Тр-1б,

Тр-2а) ручной электродуговой, аргонодуговой или полуавтоматической сваркой в

углекислом газе. Если невозможна такая подварка, накладывают корневой шов с

наружной стороны.

2 * Для Тр-1,

Тр-1а, Тр-2, Тр-2а, Тр-6б указал зазор a

при выполнении корневого слоя аргонодуговой сваркой с присадочной проволокой

Если корневой слой выполняют аргонодуговой сваркой без присадочной проволоки,

то зазор a должен быть при

ручной сварке не более 0,5, при автоматической — не более 1 мм.

3 * Корень —

ручная или автоматическая аргонодуговая, остальное — ручная электродуговая или

полуавтоматическая сварка в углекислом газе.

4 * Корень —

ручная аргонодуговая, остальное — ручная электродуговая и полуавтоматическая

сварка в углекислом газе.

5 * Корень —

автоматическая аргонодуговая, остальное — ручная электродуговая или

полуавтоматическая сварка в углекислом газе.

Рис. 1. Проверка

перпендикулярности обрезки торцов

3.16. При

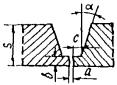

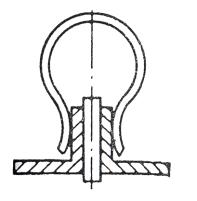

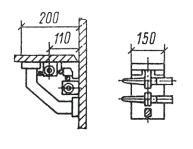

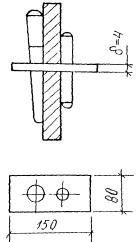

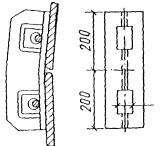

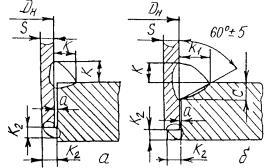

соосной стыковке труб с разными наружными диаметрами размер h (рис. 2 ) должен составлять для труб из

углеродистой и низколегированной стали 30 % толщины более тонкой трубы, но не

более 5 мм; для труб из аустенитных, мартенситно-ферритных сталей при

номинальной толщине стенки 10 мм и менее — 15 % толщины более тонкой трубы.

Если смещение (несовпадение) стыкуемых труб по наружной

поверхности из-за разности наружных диаметров превышает указанное, конец трубы

с большим наружным диаметром должен быть дополнительно обработан согласно

одному из эскизов (см. рис. 2).

Рис. 2. Обработка

концов труб при стыковке элементов, имеющих разные наружные диаметры ( a

= 15 ±

1 ° )

3.17. Дефектные торцы

запорной (распределительной) арматуры ремонту не подлежат; арматура, имеющая

дефекты патрубков, должна быть заменена на новую. Ремонт патрубков, арматуры

допускается только в том случае, если это предусмотрено в сопроводительном

документе завода-поставщика.

3.18. Основные

рекомендуемые конструкции стыковых сварных соединений даны в табл. 9.

Приведенные в ней конструктивные размеры подготовки кромок и сборки стыков

могут быть несколько измен ены, если при этом обеспечивается

надлежащее качество сварных соединений, их соответствие ГОСТ

16037-80, ГОСТ 5264-80 ,

ГОСТ 8713-79 ,

ГОСТ 14771-76

[ 25- 28].

3.19. Сборка стыков труб

под сварку должна производиться с использованием приспособлений для

центрирования, обеспечивающих соосность стыкуемых труб (прил. 3),

или специальных приспособлений — центраторов. Для труб диаметром 529 мм и выше

разрешается применять при сборке только внутренние центраторы; трубы диаметром

менее 529 мм можно собирать при помощи наружных центраторов.

3.20. При сборке труб с

одинаковой толщиной стенки допускаемое смещение кромок может составлять до 20 %

толщины стенки трубы, но не более 3 мм при дуговой и не более 2 мм при стыковой

сварке оплавлением.

3.21. Непосредственное

соединение на трассе разнотолщинных труб одного и того же диаметра или труб с

деталями (тройниками, отводами, переходами, днищами) допускается при следующих

условиях:

— если разность толщин

стенок стыкуемых труб или труб с деталями не превышает 2,5 мм (при толщине

стенок деталей 12 мм и менее);

— если разность толщин

стенок стыкуемых труб или труб с деталями не превышает 3 мм (при толщине стенок

12 мм и более).

3.22. Соединение труб или

труб с деталями с большей разностью толщин стенок осуществляется путем вварки

между стыкуемыми трубами или между трубами и деталями переходников или вставок

промежуточной толщины, длина которых должна быть не менее 250 мм.

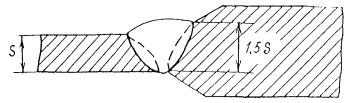

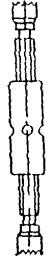

При разнотолщинности до 1,5 толщины стенки допускается

непосредственная сборка и сварка труб при специальной разделке кромок более

толстой стенки трубы или детали. Конструктивные размеры разделки кромок и

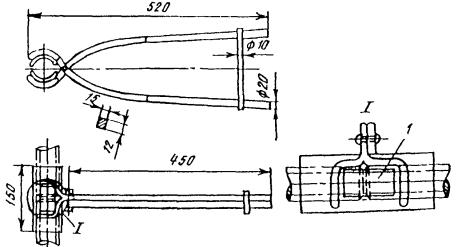

сварных швов должны соответствовать указанным на рис. 3.

Рис. 3. Конструктивные

размеры разделки кромок и сварных швов разнотолщинных труб

3.23. Смещение кромок при

сварке разностопных труб, измеряемое по наружной поверхности, не должно

превышать допусков, установленных требованиями п. 3.16 настоящей инструкции.

3.24. Непосредственное

соединение труб с запорной и распределительной арматурой разрешается при

условии, что толщина свариваемой кромки патрубка арматуры не превышает 1,5

толщины стенки стыкуемой с ней трубы, а кромки патрубка арматуры подготовлены в

заводских условиях согласно рис. 4.

3.25. Во всех случаях,

когда специальная разделка кромок патрубка арматуры выполнена не в заводских

условиях, а также когда толщина свариваемой кромки патрубка арматуры превышает

1,5 толщины стенки стыкуемой с ней трубы, соединение следует производить путем

вварки между стыкуемой трубой и арматурой специального переходника или

переходного кольца.

3.26. Изготовление

сварных соединительных деталей трубопровода (отводов, тройников, переходов и др.)

в полевых условиях запрещается.

3.27. При сборке труб и

других элементов, имеющих продольные швы, последние должны быть смещены один

относительно другого.

Смещение должно быть не менее трехкратной толщины стенки

свариваемых труб (элементов), но не более 100 мм; на трубы и элементы с

наружным диаметром менее 100 мм это требование не распространяется.

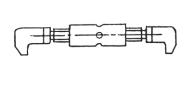

3.28. Сборку замыкающего

стыка при холодном натяге (независимо от способа сварки стыка) следует

производить после окончания сварки, термообработки и контроля качества

остальных стыков на данной нитке трубопровода; в процессе сварки и

термообработки замы кающего

стыка необходимо укрепить трубопровод в таком положении, чтобы этот стык не

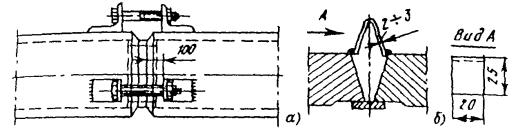

испытывал на себе усилий от холодного натяга (рис. 5).

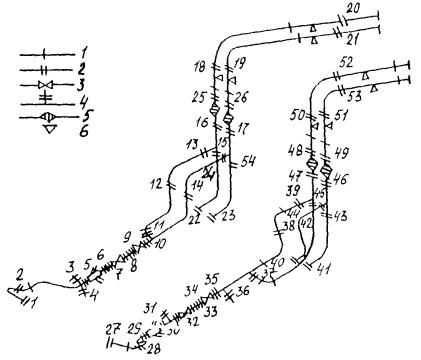

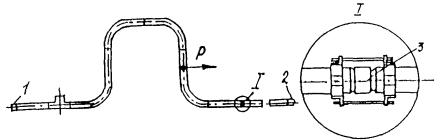

Рис.

5. Схема сборки и сварки замыкающего стыка при холодном нагреве

Р

— трос; 1, 2 — неподвижные опоры; 3 — временные вставки

При сборке стыка I устанавливают временную вставку 3 в виде кольца

из трубы; длина вставки равна значению холодного натяга. После сварки и

термообработки всех других стыков на этой нитке трубопровод освобождают от

связей на неподвижной опоре 1, из стыка I удаляют временную вставку, с помощью

троса левый участок трубопровода подтягивают на значение холодного натяга и

закрепляют в таком положении; производят сборку, прихватку, сварку и

термообработку стыка I ,

трубопровод устанавливают на опоре 1 в проектное положение.

3.29. При ремонте стыков

труб, обрезке поврежденных кромок, вырезке катушек и дефектных стыков из

трубопровода и в других случаях разделку кромок труб выполняют непосредственно

в полевых условиях.

Чаще всего для этой цели применяют ручную или

механизированную газокислородную резку.

Современное оборудование для резки труб в полевых условиях,

а также простейшие приспособления, применяемые при ручной резке, позволяют

получать фаски простого профиля с удовлетворительными точностью и качеством

поверхности реза.

После газокислородной резки рекомендуется зачистка

поверхности реза при помощи ручных шлифовальных машинок абразивными кругами.

Более качественным и точным методом подготовки труб в

полевых условиях является обработка резанием при помощи специализированных

установок для механической обработки кромок.

3.30. Вырезку дефектной

катушки производят с помощью специальных машинок для резки во взрывобезопасном

исполнении, таких, как «Спутник-3», «Файн-600», или взрывом

удлиненных кумулятивных зарядов (УКЗ). Линию реза намечают мелом по

специальному шаблону или приспособлением для разметки катушек. Вырезку катушки

с использованием энергии взрыва производят согласно инструкции по эксплуатации

трубореза ТрККН.

Сборка металлоконструкций

3.31. Сборка и сварка

элементов металлоконструкций может быть последовательной, полной,

параллельно-последовательной и осуществляться следующими способами:

— по предварительной

разметке;

— по упорам-фиксаторам;

— по шаблонам-копирам;

— по контрольным

отверстиям в собираемых элементах;

— в кондукторах;

— на поточных линиях.

3.32. Сборочные работы

выполняют на стендах, сборочных плитах, стационарных и передвижных стеллажах,

обеспечивающих правильное положение деталей.

3.33. Сборку следует

выполнять с применением инвентарных сборочных приспособлений и средств малой

механизации — струбцин, домкратов, стяжных и распорных приспособлений и пр.

(прил. 4).

Стыковая сборка листов

3.34. Собирают листы

встык на горизонтальных стеллажах, обеспечивающих положение листов в одной

горизонтальной плоскости.

3.35. Соединяемые листы с

v -образной

подготовкой кромок устанавливают на подкладки с целью предупреждения прогиба

листов из-за поперечной усадки швов.

3.36. Укрупненные

заготовки собирают только из выправленных листов. Допускается смещение кромок

собираемых деталей до 10 % толщины металла, но не более 2 мм.

3.37. Укрупнение

заготовок элементов конструкций, которые в последующем будут подвергнуты

термической резке, выполняют из ме талла толщиной 10 мм и

более. Если же термическая резка не производится, то укрупняют заготовки из

металла толщиной 4…10 мм.

При обработке полуфабрикатов для укрупнения заготовок

необходимо сделать на каждый стык припуск на усадку от сварки: 1 мм при толщине

листа до 16 мм и 2 мм — при больших толщинах.

Стыковая сборка углового, швеллерного и двутаврового

проката

3.38. Конструкции из

профильного металлопроката собирают встык.

3.39. Угловую сталь

стыкуют двумя способами:

1) листовыми накладками;

2) короткими уголками без

прокладки или с прокладкой.

Первым способом соединяют

одиночные уголки. Стык может пере крываться накладками

полностью, и в этом случае усилия с уголков передаются на накладки через

фланговые швы. Можно также сначала сварить уголки между собой, а затем стык

перекрыть накладками (комбинированный стык), но такое соединение хуже работает

под нагрузкой.

Второй способ применяют при стыковке парных уголков. Ширина

полок стыкуемых уголков должна быть такой, чтобы при установке их на место

получался уступ, достаточный по размеру для наложения полномерного углового

шва.

3.40. Швеллеры и

двутавровые балки стыкуют наиболее часто с применением листовых накладок. При

этом допускается зазор в стыке между торцами швеллеров и балок до 50 мм.

3.41. При соединении

уголков, швеллеров и балок необходимо соблюдать следующие правила. Соединяемые

детали укладывают в одну линию, не допуская перелома в стыке как в

горизонтальной, так и в вертикальной плоскости.

Накладки на стенке швеллеров и балок располагают симметрично

относительно продольной оси сечения и подтягивают плотно с помощью струбцин к

соединяемым деталям.

Кромки накладок, перекрывающих полки стыкуемых уголков,

швеллеров и балок, должны быть параллельны кромкам стыкуемых деталей. На полки

уголков, швеллеров и балок в комбинированном стыке накладки устанавливают после

того, как будет проверена зачистка шва и его качество.

Сборка стропильных ферм и связей

3.42. Типовые фермы

необходимо собирать с помощью механизированной инвентарной оснастки, а фермы,

изготовляемые по индивидуальным проектам, по копиру или в кондукторе на

сборочной плите.

Процесс сборки ферм включает следующие операции:

ознакомление с чертежом, выбор варианта сборки, подготовка рабочего места,

приспособлений и инструмента, приемка и раскладка полуфабриката, сборка копира

или кондуктора, сборка половинки (плоскости) фермы на копире, кантовка

половинки и оформление второй плоскости фермы, сдача собранной фермы ОТК.

3.43. Решетчатые

пространственные конструкции (мачты, балки, опоры ЛЭП, легкие колонны и др.)

следует собирать в объемных кондукторах с зажимными и фиксирующими

приспособлениями.

3.44. Сборку конструкций и

деталей необходимо вести так, чтобы не допустить изменения их формы, если это

не предусмотрено технологическим процессом.

3.45. Формы кромок и

размеры зазоров при сборке сварных соединений, а также выводных планок должны

соответствовать значениям, приведенными ГОСТ

5264-80, ГОСТ

8713-79, ГОСТ

14771-76 [ 26- 28] на швы сварных

соединений, а в конструкциях из стали класса С60/45 — в чертежах КМ.

Все местные уступы и сосредоточенные неровности, имеющиеся

на сборочных деталях, препятствующие плотному их соединению, надлежит до сборки

устранять плавной зачисткой с помощью абразивного круга.

3.46. При общей сборке

конструкций должна быть произведена подгонка всех соединений, включая

рассверливание монтажных отверстий, и установлены фиксирующие устройства.

На всех элементах должны быть нанесены контрольные риски.

4. ПРИХВАТКА СТЫКОВ

4.1. Собранные стыки труб

и других элементов необходимо прихватывать в нескольких местах, чтобы

обеспечить их правильное взаимное расположение во время сварки.

Постановка прихваток на месте пересечения швов не

допускается.

4.2. Прихваточные швы

рекомендуется накладывать тем же способом сварки, которым будет выполняться

корневой шов. Прихватку дол жен производить сварщик, который имеет

удостоверение на право производства сварки стыков труб соответствующей

категории, по возможности тот, который будет сваривать данный стык.

При автоматической сварке под слоем флюса собранные стыки

необходимо прихватывать ручной электродуговой сваркой углеродистыми электродами

диаметром не более 3 мм или полуавтоматической сваркой в углекислом газе.

4.3. Прихватки необходимо

выполнять с полным проваром, на том же режиме сварки, что и при наложении

основного шва.

4.4. К качеству прихваток

предъявляются такие же требования, как и к основному сварному шву. Прихватки,

имеющие недопустимые дефекты, обнаруженные при внешнем осмотре, следует удалять

механическим способом.

4.5. Прихваточные швы

должны быть равномерно расположены по периметру стыка. Не рекомендуется

накладывать прихватки на потолочный участок стыка, так как в этом случае

труднее обеспечить их полную переварку при наложении основного шва.

На стыках, собираемых без подкладных колец, число прихваток

и их протяженность зависят от диаметра труб и в общем случае должны

соответствовать следующим значениям:

Диаметр труб, мм До 100 От 100 Свыше 426

до 426

Число прихваток Через

каждые

по периметру 1…2 3…4 300…400 мм

Длина одной прихватки,

мм 10…20

20…40 30…50

Высота прихватки определяется толщиной стенки трубы S и способом сварки. Она должна составлять

0,6…0,7 S ,

но не менее 3 мм при толщине стенки до 10 мм, 5…8 мм при толщине стенки более

10 мм (ручная электродуговая сварка или полуавтоматическая сварка в углекислом

газе), 2…3 и 3…4 мм при толщинах стенок до 10 и более 10 мм соответственно

(ручная аргонодуговая или газовая сварка).

4.6. Прихватки зачищают

металлическими щетками от окалины, проверяют внешним

осмотром их качество (определяют, нет ли трещин и пор).

При обнаружении недопустимых дефектов прихватки удаляют,

стык подготавливают и вновь накладывают прихватки, повторяют зачистку и

контроль.

4.7. Сборку стыков на

внутренних центраторах, за исключением сборки труб под двустороннюю

автоматическую сварку под флюсом, целесообразно выполнять без прихваток.

Сборку на наружных центраторах следует выполнять с

прихватками. Число прихваток по периметру стыков зависит от диаметра трубы:

Диаметр трубы, мм До 400 400…1000

Число прихваток 2 3

Длина прихваток, мм 30…50 60…100

4.8. При сварке в

условиях низких (ниже -20 °С) температур длина прихваток должна составлять не

менее 100…200 мм.

4.9. Прихватки деталей

металлоконструкций необходимо располагать в местах наложения сварных швов.

4.10. Размеры сечения

прихваток металлоконструкций должны быть минимальными с тем, чтобы они

расплавлялись при наложении швов.

Длина прихваток в конструкциях, выполненных из сталей

классов до С52/40 включительно, должна быть не менее 50 мм, расстояние между

прихватками — не более 500 мм, а в конструкциях из стали класса С60/45 — 100 и

400 мм при длине катета шва прихватки не более половины длины катета шва

сварного соединения.

4.11. Прихватку труб при

температуре воздуха ниже 0 °С необходимо производить с подогревом стыков до

температуры, указанной в табл. 10 (раздел 5).

5. ПРЕДВАРИТЕЛЬНЫЙ И СОПУТСТВУЮЩИЙ ПОДОГРЕВ СТЫКОВ ПРИ ПРИХВАТКЕ

И СВАРКЕ

5.1. Предварительный и

сопутствующий подогрев производят в соответствии с рекомендациями,

содержащимися в табл. 10.

Таблица 10

Рекомендации по

предварительному подогреву стыков из углеродистых и низколегированных сталей*

|

Толщина стенки, мм |

Углеродный |

|||

|

0,32…0,36 |

0,37…0,41 |

0,42…0,46 |

0,47…0,51 |

|

|

7,1…8 |

А/А |

А/А |

А/А |

А/Б |

|

8,1…9 |

А/А |

А/А |

А/Б |

А/В |

|

9,1…10 |

А/А |

А/Б-20 |

А/Б |

А/В |

|

10.1…11 |

А/А |

А/Бо |

А/В |

Б-20/Г |

|

11,1…12 |

А/А |

А/Б+20 |

А/В |

Бо/Г |

|

12,1…13 |

А/А |

А/В |

Б-35/В |

В/Г |

|

13,1…14 |

А/А |

А/В |

Б-15/Г |

В/Д |

|

14,1…15 |

А/А |

А/В |

Бо/Г |

В/Д |

|

15,1…16 |

А/А |

Б-35/В |

Б+10/Г |

В/Д |

|

16,1…17 |

А/Б-15 |

Б-25/В |

В/Г |

В/Д |

|

17,1…18 |

А/Б-10 |

Б-15/В |

В/Г |

Г/Д |

|

18,1…19 |

А/Б-5 |

Б-10/Г |

В/Г |

Г/Д |

|

19,1…20 |

А/Бо |

Бо/Г |

В/Г |

Г/Д |

|

20,1…26 |

А/В |

В/Г |

В/Д |

Г/Д |

*

В знаменателе — для сварки электродами с целлюлозным покрытием, в числителе —

для остальных способов сварки.

Примечание.

Условные обозначения, принятые в таблице, следующие: А — подогрев не требуется;

БТ — подогрев до 100 °С при температуре окружающего воздуха ниже Т

(например, Б-15 значит, что подогрев требуется при температуре -15

°С); В, Г, Д — подогрев до 100, 150 и 200 °С соответственно независимо от

температуры окружающего воздуха; Т — температура окружающего воздуха, ° С; Сэкв — углеродный

эквивалент, % (Сэкв = С — ). C , Mn , Mo , Cr , Cu , N 1 — с одержание

соответствующих элементов в % по массе по техническим условиям или сертификату).

Температуру подогрева

и число подогревов в процессе сварки необходимо выбирать с учетом понижения

температуры вследствие теплоотвода в конкретном стыке с таким расчетом, чтобы

металл свариваемых элементов в месте стыка в течение всего времени сварки был

нагрет до требуемой температуры.

5.2. Предварительный и

сопутствующий подогрев стыков из высоколегированных сталей производят, как

указано в разделе 17.

5.3. Не следует выполнять

сварку при температуре металла в месте стыка выше 450 °С из-за чрезмерной

текучести сварочной ванны.

5.4. Подогревать стык

можно индукторами (током промышленной или повышенной частоты), радиационными

нагревателями сопротивления, кольцевыми газовыми горелками.

5.5. Стык должен быть

подогрет по всему периметру, при этом для труб из низколегированной стали при

толщине стенки более 30 мм ширина зоны подогрева до нужной температуры должна

быть не менее 150 мм (по 70…75 мм с каждой стороны стыка), при толщине стойки

до 30 мм — не менее 100 мм.

5.6. Предварительный

подогрев перед приваркой бобышек и штуцеров к трубопроводу при диаметре труб

менее 219 мм необходимо произвести по всему периметру трубы, при больших

диаметрах — только в месте приварки деталей.

5.7. Стыки труб при

толщине стенки 20 мм и менее разрешается нагревать газовыми сварочными

горелками.

Стыки

труб с толщиной стенки более 20 мм можно нагревать сва рочными

горелками лишь в исключительных случаях, если нет возможности установить

индуктор, радиационный нагреватель или кольцевую горелку; при этом необходимо

надеть на трубу асбестовые муфели (манжеты) и установить такое число горелок,

которое обеспечило бы равномерный нагрев стыка по всему периметру.

5.8. Температуру

подогрева следует контролировать с помощью термоэлектрических преобразователей

(ТП), термокарандашей и термокрасок.

5.9. Для контроля

температуры предварительного и сопутствующего подогрева стыков трубопроводов из

низколегированных сталей диаметром свыше 600 мм при толщине стенки более 25 мм

необходимо установить два ТП в противоположных точках по периметру стыка.

6. СВАРКА СТЫКОВ. ОБЩИЕ ПОЛОЖЕНИЯ

6.1. Сварку стыков

следует начинать сразу после прихватки. Непосредственно перед сваркой

необходимо проверить состояние поверхности стыка и в случае необходимости зачистить

его.

6.2. Сварку стыка труб

(деталей) из легированных сталей следует выполнять без перерыва. Не допускается

прекращение сварки стыка до заполнения хотя бы половины высоты разделки по всей

окружности.

При вынужденных перерывах в работе (авария, отключение тока)

необходимо обеспечить медленное и равномерное охлаждение стыка любыми

доступными способами (например, обкладкой стыка листовым асбестом), а при

возобновлении сварки стык должен быть подогрет (если это требуется) до

температуры, указанной в табл. 10.

Не допускаются никакие силовые воздействия на стык до

окончания его сварки и термообработки.

Примечание.

Сварное соединение трубопроводов из низколегированных сталей, выполненное с

перерывом, должно быть обязательно проконтролировано с помощью ультразвуковой

дефектоскопии.

6.3. Во всех случаях

многослойную сварку необходимо производить с таким расчетом, чтобы стыки швов

(«замки») в соседних слоях не совпадали, а были смещены один

относительно другого и каждый последующий слой перекрывал предыдущий (рис. 6).

Рис. 6. Схема наложения

«замков» шва

Значения смещения и перекрытия а должны быть

следующими:

— при аргонодуговой

сварке (ручной и автоматической), газовой и ручной электродуговой сварке

электродами диаметром 2,5…3 мм — не менее 10 мм;

— при ручной

электродуговой сварке электродами диаметром 1…5 мм и полуавтоматической

сварке в среде углекислого газа — не менее 15 мм;

— при автоматической

сварке под флюсом — не менее 50 мм.

6.4. При ручной

электродуговой сварке дуга должна быть по возможности короткой, особенно при

использовании электродов с фтористокальциевым покрытием. В последнем случае

дуга должна быть предельно короткой (сварка производится методом опирания).

В процессе сварки необходимо как можно реже обрывать дугу,

чтобы не оставлять незаплавленных кратеров.

Перед гашением дуги сварщик должен заполнить кратер путем

постепенного отвода электрода и вывода дуги назад на 15…20 мм на только что

наложенный шов.

Последующее зажигание дуги производится на металле шва на

расстоянии 12…15 мм от кратера.

6.5. При ручной

электродуговой сварке по избежание зашлаковки металла шва около кромок труб

следует накладывать возможно более плоский (без выпуклости) валик.

Для этого нужно несколько задерживать электрод у кромки

трубы или отводить его немного назад.

6.6. В процессе сварки

следует обращать особое внимание на обеспечение полного провара корня шва и

заделки кратера. После наплавки каждого валика необходимо полностью удалить

шлак, дав ему остыть (потемнеть).

При наличии на поверхности шва трещин, сильной пористости и

т.п. дефектное место следует удалить механическим способом до бездефектного

металла и заварить шов вновь.

6.7. Высота усиления

сварных швов должна быть следующей:

Толщина стенки трубы, мм Высота усиления,

мм

Менее 10 0,5…2

10…20

0,5…3

Более 20 0,5…4

Ширина усиления должна быть такой, чтобы наружные кромки

фасок перекрывались на 2…3 мм с обеих сторон.

В стыковых швах, выполненных автоматической сваркой под

флюсом, при толщине стенки труб до 8 мм допускается отсутствие усиления (шов

наложен заподлицо с трубой).

6.8. Каждый стык должен

иметь клеймо сварщика или бригады сварщиков, выполнявших сварку.

На стыки труб из стали с нормативным временным

сопротивлением разрыву до 539 МПа (55 кгс/мм2) клейма должны

наноситься механическим способом или наплавкой на расстоянии 100…150 мм от

стыка в верхней полуокружности трубы.

Стыки труб из стали с нормативным временным сопротивлением

разрыву 539 МПа (55 кгс/мм2) и выше маркирует несмываемой краской

снаружи трубы.

7. РУЧНАЯ ЭЛЕКТРОДУГОВАЯ СВАРКА ТРУБ ИЗ УГЛЕРОДИСТЫХ И

НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ

7.1. Конструкция сварного

соединения должна соответствовать типу Тр-2, Тр-3 или Тр-7 (табл. 9).

7.2. Производят прихватку

стыков, их предварительный и сопутствующий подогрев, как указано в разделах 4, 5.

7.3. В зависимости от

марки свариваемой стали подбирают электроды, как рекомендовано в разделе 2.

В зависимости от диаметра электрода и типа покрытия выбирают

режим сварки (табл. 11).

Для каждой марки электрода режим необходимо уточнить по

паспортным данным. Электроды диаметром 5 мм можно применять при сварке верхнего

участка вертикальных неповоротных стыков (в нижнем положении), начиная с выхода

на вертикальный участок.

Потолочный участок шва следует выполнять электродами

диаметром не более 4 мм.

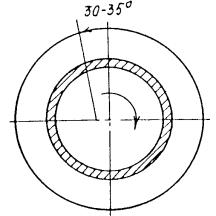

7.4. При сварке

вертикальных стыков трубопроводов из углеродистых и низколегированных сталей

высота каждого слоя (валика) не должна превышать 5…6 мм для электродов с

руднокислым и рутиловым покрытиями и 4…5 мм для электродов с

фтористокальциевым покрытием. Ширина одного слоя должна быть не более 30…35

мм.

7.5.

При сварке вертикального стыка с разделкой типа Тр-3а (табл. 9) первые

три-четыре слоя шва следует выполнять электродами диаметром 2,5…3 мм,

последующие слои — электродами диаметром 4 мм с соблюдением следующих требований:

—

толщина слоя шва должна составлять 4…7 мм, а ширина должна быть равна ширине

разделки в данном сечении. Электрод следует перемещать с колебаниями 1…3 мм,

несколько задерживая его у кромок, чтобы обеспечить плавный переход от кромок к

поверхности шва;

—

кромки разделки на уровне шлака после сварки каждого слоя не должны быть

подплавлены и не должны иметь подрезов;

— удалять шлак из

разделки следует узким зубилом, нанося удары по шлаку, направленные по

касательной периметра шва.

Таблица 11

Ориентировочные режимы

сварки и технологическое назначение электродов

|

Диаметр электрода, мл |

Сварочный |

Скорость |

Слой шва |

|

Электроды о основным покрытием (коэффициент |

|||

|

2,5 |

80…110 |

8…10 |

Корневой |

|

3; 3,15; |

110…140 |

8…10 |

То же |

|

4 |

150…180 |

6…7 |

Заполняющий верхней полуокружности |

|

4…6 |

Облицовочный верхней полуокружности |

||

|

8…9 |

Подварка |

||

|

5 |

200…250 |

6…7 |

Заполняющий и облицовочный верхней |

|

Электроды с целлюлозным покрытием (коэффициент |

|||

|

3,25 |

80…110 |

18…22 |

Корневой |

|

4 |

110…170 |

14…18 |

Горячий проход |

|

5 |

160…200 |

11…15 |

Заполняющий |

|

6 |

230…250 |

9…12 |

Облицовочный |

|

Электроды с рутиловым и рутилово-основным |

|||

|

3 |

90…120 |

9…12 |

Корневой |

|

4 |

140…180 |

7…8 |

Заполняющий |

|

4…6 |

Облицовочный |

||

|

5 |

200…250 |

7…8 |

Заполняющий верхней полуокружности |

|

4…6 |

Облицовочный верхней полуокружности |

7.6. При сварке горизонтальных стыков трубопроводов из

углеродистых и низколегированных сталей высота валика должна быть 3…5 мм,

ширина (наибольший размер в поперечном сечении) не более 10 мм.

7.7. Стыки труб из

низколегированных сталей при толщине стенки более 12 мм необходимо сваривать

неповоротными во избежание появления трещин в первых слоях шва при повороте

труб.

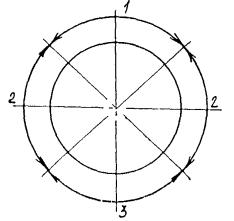

7.8. Неповоротные

(вертикальные и горизонтальные) стыки труб диаметром 219 мм и более с целью

поддержания необходимого температурного режима в процессе сварки и уменьшения

деформации должны сваривать в зависимости от диаметра труб два, три или четыре

сварщика, работающие одновременно.

Примечание.

Стыки труб из углеродистой стали при толщине стенки до 25 мм может сваривать

один сварщик (независимо от диаметра труб).

7.9.

Вертикальные неповоротные стыки сваривают в направлении снизу вверх. Сварку

слоя в потолочной части стыка следует начинать, отступив на 10…30 мм от

нижней точки.

Наложение слоев при сварке труб диаметром до 219 мм

производят в порядке, указанном на рис. 7, а.

Первые три слоя стыков труб диаметром более 219 мм (для

равномерного распределения напряжений по стыку и уменьшения деформации) следует

выполнять обратноступенчатым способом (рис. 7, б), при этом длина каждого

участка шва не должна превышать 200…250 мм.

Длина участков последующих слоев может составлять половину

окружности стыка.

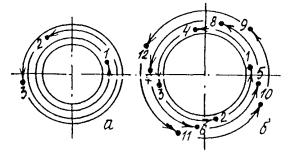

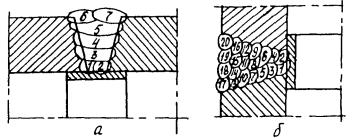

7.10.

Горизонтальные (неповоротные) стыки труб сваривает один сварщик в соответствии

с рис. 8 , а (трубы диаметром до 219 мм) и рис. 8 , б

(обратноступенчатый способ, трубы диаметром более 219 мм).

Стыки труб диаметром 219…300 мм сваривают участками

длиной, равной одной четвертой окружности стыка, большего диаметра — участками

длиной 200…250 мм.

7.11.

Поворотные стыки следует сваривать следующим образом.

Стыки труб с толщиной

стенки до 12 мм можно сваривать, повора чивая трубу на 360°

(круговое вращение), 180 и 90°. Поворотные стыки сваривает, как правило, один

сварщик.

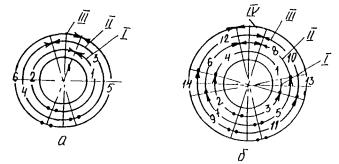

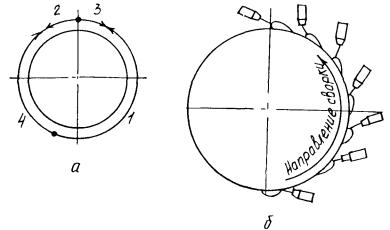

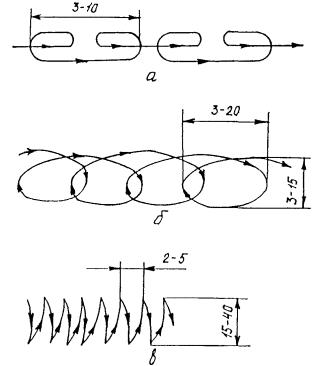

Рис.

7. Порядок наложения слоев при сварке вертикального неповоротного стыка труб

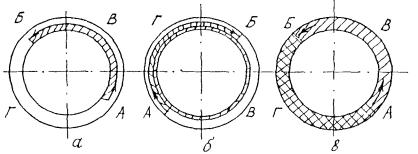

диаметрами до 219 мм (а) и более 219 мм (б):

1-14

последовательность наложения слоев

I — IV — слои шва

Рис.

8. Порядок наложения слоев (валиков) при сварке горизонтального стыка труб

одним сварщиком

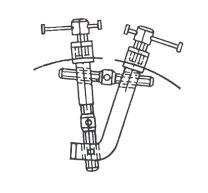

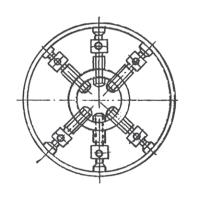

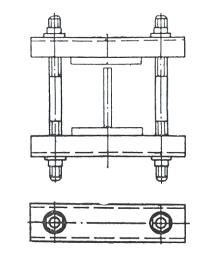

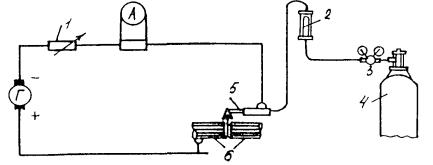

Если сварку стыка с поворотом на 360° выполняют на