Содержание

- Как варить трубы электросваркой правильно – пошаговое руководство

- Подбор электродов

- Разновидности сварных швов и соединений труб

- Предварительные работы с деталями

- Процесс сварки

- Тонкости электросварки

- Собираем соединения

- Работа с поворотными и неповоротными стыками

- Проверка надежности соединений

- Правила техники безопасности при работе со сварочным аппаратом

Как варить трубы электросваркой правильно – пошаговое руководство

В процессе ведения домашнего хозяйства нередки случаи, когда требуется соорудить какую-либо конструкцию из обычных труб или профиля. Зачастую для этих целей применяются легкие и удобные в монтаже пластиковые трубы, а также стальные изделия с резьбовыми креплениями. Однако в данной статье мы рассмотрим, как правильно сварить трубу для отопления или других необходимых систем в вашем доме, ведь упомянутые выше варианты не всегда приемлемы и целесообразны.

Подбор электродов

Первое, что вам понадобится для выполнения сварочных работ с трубами отопления или другими сооружениями, это электроды. От качества этого расходного материала будет зависеть не только надежность полученных сварных швов и герметичность системы, но и процесс выполнения работ.

Под электродом понимают тонкий стальной стержень со специальным покрытием, которое позволяет обеспечить устойчивую дугу в процессе электросварки труб, и задействовано в формировании сварного шва, а также предотвращает окисление металла.

Классификация электродов предполагает разделение по типу сердцевины и разновидности внешнего покрытия.

По типу сердцевины бывают такие электроды:

- С неплавящейся серединкой. Материалом для такой продукции служит графит, электротехнический уголь или вольфрам.

- С плавящейся серединкой. В данном случае в качестве сердечника служит проволока, толщина которой зависит от типа сварочных работ.

Что касается внешней оболочки, то множество электродов, которые встречаются на рынке, стоит разделить на несколько групп.

- Целлюлозное (марка С). Эти изделия применяются главным образом для выполнения сварочных работ с трубами крупных сечений. Например, для монтажа магистралей для транспортировки газа или воды.

- Рутилово-кислотное (RA). Такие электроды оптимальны для сварки металлических труб отопления или водопровода. В данном случае сварочный шов покрывается небольшим слоем шлака, который легко удаляется постукиванием.

- Рутиловое (RR). Данный тип электродов дает возможность получить очень аккуратные сварочные швы, а образующийся в процессе работы шлак очень просто удаляется. Преимущественно такие электроды используются в местах угловых соединений или при наваривании второго или третьего слоя.

- Рутилово-целлюлозное (RC). Подобными электродами можно выполнять сварочные работы абсолютно в любой плоскости. В частности, они очень активно применяются для создания длинного вертикального шва.

- Основное (B). Такие изделия можно назвать универсальными, ведь они подходят для сваривания толстостенных труб, деталей, эксплуатация которых будет производиться при отрицательных температурах. При этом образуется пластичный качественный шов, который не трескается и не деформируется со временем. Читайте также: «Разновидности электродов для сварки труб – выбираем подходящие».

Прежде чем приступать к работе, рекомендуем вам проконсультироваться со своими знакомыми сварщиками на предмет разновидности электродов, которыми они предпочитают пользоваться. В каждом конкретном случае это будут разные марки, ведь в продаже может быть доступно большое множество марок, причем отличное от города к городу.

Что нужно отметить отдельно, так это наличие прямой связи между ценой и качеством электродов. Не раз был проверен на практике тот факт, что дешевые расходные материалы не позволяют выполнить правильную сварку труб с необходимым уровнем качества. Поэтому не стоит экономить на этой статье расходов, ведь в результате они могут возрасти намного больше.

Разновидности сварных швов и соединений труб

Способов, как варить трубы электросваркой, может быть несколько:

- размещая детали встык – в данном случае отрезки трубы находятся точно напротив друг друга;

- соединение в тавр – эта технология сварки труб подразумевает, что два куска трубы размещены перпендикулярно, в форме буквы «Т»;

- скрепление внахлест – в таком варианте один из кусков трубы развальцовывается, чтобы его можно было надеть на другой;

- угловое соединение – то есть, две детали размещены под углом 45° или 90°.

При выполнении сварки труб электросваркой могут выполняться такие швы:

- горизонтальные – в таком случае свариваемые трубы расположены вертикально;

- вертикальные – это швы на вертикальном участке трубы;

- потолочные – в данном случае электрод помещают в нижней части детали, над головой работника;

- нижние – соответственно, швы, для выполнения которых нужно наклоняться вниз.

Обращаем ваше внимание, что при работе со стальными трубами соединение должно быть встык, с обязательным провариванием места стыковки по толщине стенки изделия. Оптимальным в данном случае будет использование нижнего поворотного шва.

Есть еще несколько рекомендаций, как сваривать трубы электросваркой:

- При проведении сварочных работ следует держать электрод под углом в 45° или чуть меньше, тогда расплавленный металл будет попадать внутрь свариваемой трубы в гораздо меньшем количестве.

- Если вы выполняете соединение в тавр или встык, то вам понадобятся 2-3 мм электроды. При этом сила тока, оптимальная для надежной герметизации системы, составляет в пределах 80-110 ампер.

- Для надежного проваривания соединения внахлест сила тока должна быть увеличена до 120 ампер, а электроды можно использовать аналогичные.

- Оптимальная высота сварного шва должна составлять 3 мм над поверхностью трубы. Только после ее достижения можно считать работу завершенной.

Отдельно стоит остановиться на профилированных изделиях. Сваривание таких труб надо проводить точечно. Это значит, что сначала прихватывают две точки с противоположных сторон профиля, потом переходят на две другие точки, и так до тех пор, пока вся труба не прогреется. После этого приступают к выполнению сплошного сварного шва по периметру трубы.

Предварительные работы с деталями

Перед тем как сварить круглую трубу, ее нужно подготовить к работе, то есть провести предварительную обработку стыков и уточнить все тонкости. Для этого сначала проводится диагностика труб на соответствие ряду технических характеристик, предъявляемых к монтируемой системе, в частности, водопроводу (прочитайте: «Какая сварка водопроводных труб лучше – виды и особенности сварки»).

Согласно инструкции должны быть соблюдены такие условия:

- Геометрические размеры.

- Наличие сертификата качества, в частности, если это трубопровод для питьевой воды.

- Идеально круглая форма труб – никакие дефекты торцов в виде приплюснутого или овального сечения не допускаются.

- Одинаковая толщина стенок труб по всей их протяженности.

- Химический состав изделий должен соответствовать ГОСТам РФ для тех или иных систем. Данная информация выясняется из технической документации или лабораторными исследованиями.

Далее можно приступать, собственно, к подготовке труб к стыковке и сварке.

Процесс подготовки включает такие стадии:

- проверяют ровность среза на торце трубы – он должен быть равен 90º;

- торец и участок в 10 мм от него нужно тщательно зачистить до появления металлического блеска;

- все следы масел, ржавчины, красок следует удалить и обезжирить поверхность на торце трубы.

Последнее, о чем нужно позаботиться – правильная конфигурация торца. Угол раскрытия кромки должен составлять 65º, а показатель притупления – 2 мм. Дополнительная обработка позволит добиться требуемых параметров.

Такую работу можно выполнить фаскоснимателем, торцевателем или шлифовальной машиной. Профессионалы, работающие с трубами больших диаметров, пользуются фрезерными станками или газовыми и плазменными резаками.

Процесс сварки

Когда вся предварительная подготовка позади, можно браться за сварку. Если у вас нет необходимых навыков, и вы никогда раньше не выполняли подобных работ, сначала рекомендуем попрактиковаться на лишних кусках труб, чтобы не испортить всю систему.

Тонкости электросварки

Если производится сваривание труб круглой формы, то шов на них должен быть непрерывным. Это значит, что как только работа начата, ее нельзя прерывать, пока не образуется сплошной сварной шов. В случае работы с поворотными и неповоротными стыками сварка труб отопления электросваркой должна выполняться в несколько слоев. Их количество будет зависеть от толщины стенок трубы.

Зависимость количества слоев от параметров стенки выражается в таких величинах:

- 2 слоя сварочного шва выполняют на трубах с толщиной стенки до 6 мм;

- если стенки колеблются в пределах 6-12 мм толщины, потребуется 3 слоя;

- все прочие изделия, толщина стенок которых еще больше, нуждаются в наложении 4 слоев шва.

Стоит отметить, что каждый последующий слой сварки можно наносить только после полного остывания предыдущего. Перед нанесением весь образовавшийся шлак необходимо удалить. Читайте также: «Как правильно варить электросваркой трубы – теория и практика от мастера».

Кроме того, стоит учесть ряд важных особенностей:

- Какую полярность и ток нужно применять (постоянный или переменный), будет зависеть от толщины стенки труб, их материала и оболочки электродов. Вся информация должна быть указана в инструкции к электродам.

- Толщина электродных стержней влияет на силу тока, необходимую для сварки. Прикинуть этот показатель можно, умножив толщину стержня на 30 или 40. Так вы сможете вычислить силу тока в амперах и выставить ее на сварочном оборудовании.

- Скорость выполнения работ не имеет регламентированной величины. Просто нужно следить, чтобы дуга не оставалась в одной точке слишком долго, иначе, кромка прогорит, и все придется начинать сначала.

Чтобы облегчить себе работу, перед началом сварки газовых труб электросваркой можно выполнить сборку стыков.

Собираем соединения

Этот процесс следует выполнять в такой последовательности:

- Трубы следует зафиксировать в тисках или ином приспособлении, соединив их встык. Далее место соединения с помощью электрода нужно прихватить в 2-3 местах. Если это будут только 2 точки, то сделайте их с противоположных сторон окружности.

- В случае, когда точка соединения сделана только одна, окончательное проваривание стыка нужно начинать с противоположной стороны.

- Обратите внимание, что толщина электрода для труб с толщиной стенок в пределах 3 мм должна составлять не более 2,5 мм.

И еще немного полезной информации относительно техники выполнения сварного шва.

Если вы работаете с трубами, толщина стенок которых превышает 4 мм, то их соединение выполняется двумя швами – корневым, проходящим по всей толщине стали, и валковым, представляющим собой валик 3 мм высотой.

Выполняя вертикальные швы на трубах сечением 30-80 мм, сваривание производится в два шага – сначала делают шов на ¾ длины, а далее – все остальное.

Когда вы делаете горизонтальный шов в несколько слоев, в каждый последующий подход электрод должен перемещаться в противоположном направлении.

Конечные (замковые) точки шва, выполняемого в несколько слоев, нужно размещать в разных местах.

Работа с поворотными и неповоротными стыками

Техника, как сварить трубы разного диаметра с поворотными и неповоротными стыками требует отдельного упоминания (прочитайте также: «Как выполняется сварка неповоротных стыков труб – пошаговое руководство»).

Среди правил выполнения таких работ можно привести следующие:

- Поворотные стыки будет удобно выполнять во вращателе. Желательно, чтобы скорость выполнения работы и вращения механизма была одинаковой.

- Место контакта металла с дугой (сварочная ванна) должна располагаться на 30º ниже верхней точки трубы, установленной во вращатель, с противоположной направлению вращения стороны.

- Такую работу можно выполнять и вручную. Для этого трубу каждый раз проворачивают на 60-110º, чтобы с ней было удобно работать.

Однако наиболее сложной будет работа при развороте трубы на 180º.

В таком случае сварку лучше разделить на 3 стадии:

- В первую очередь приваривают в 1-2 слоя 2/4 сечения трубы по внешнему радиусу сгиба.

- Далее трубу разворачивают и доваривают оставшуюся часть шва, выполнив сразу все слои.

- В конце труба еще раз проворачивается, и на внешней части сгиба добавляют оставшиеся слои шва.

Сваривание неповоротных стыков выполняется в две стадии.

- Трубу нужно визуально разделить на два отрезка. Шов в данном случае получится одновременно и горизонтальным, и вертикальным, и потолочным.

- Сваривание начинают с нижней точки окружности, плавно перемещая электрод к верхней точке. Таким же образом проводят работу с противоположной стороны.

- При этом дуга делается короткой, по длине равной ½ толщины сердечника электрода.

- Высота валкового шва может достигать 2-4 мм, все зависит от толщины стенки трубы.

Заключительным этапом сварочных работ является контроль качества соединений.

Проверка надежности соединений

Зачастую контроль над качеством сварного шва и герметичностью системы вам придется выполнять самостоятельно путем визуального осмотра.

Для этого сначала шов нужно очистить от шлака и простучать его легким молотком. Далее визуально осматривают сам шов на наличие в нем сколов, порезов или трещин, плохо проваренных кусков или прожогов насквозь, а также прочих дефектов.

Последним этапом будет замер толщины шва. Для этого можно использовать стандартные приборы, а также щупы, шаблоны и прочие приспособления.

Обратите внимание, что газотранспортную или водопроводную систему нужно еще проверить на герметичность. Для этого выполняют пробный пуск жидкости под давлением.

Правила техники безопасности при работе со сварочным аппаратом

Немаловажным моментом при проведении любых электротехнических работ, в том числе сваривания металлических труб, является соблюдение правил техники безопасности. Если ими пренебречь, можно получить разнообразные травмы, такие как термические ожоги кожи, ожоги сетчатки глаз вспышкой дуги, удары электрическим током и другие.

Поэтому перед началом работ следует выполнить следующие действия:

- жилы, проводящие ток, и компоненты сварочного аппарата должны быть изолированы;

- корпус сварочного оборудования и дополнительные приборы нужно заземлить;

- спецодежда и рукавицы должны быть абсолютно сухими;

- надеть галоши или постелить резиновый коврик в небольшом по размеру помещении для дополнительной изоляции;

- чтобы уберечь глаза и лицо, при работе следует надеть защитный щиток.

Таким образом, мы частично рассказали, как следует выполнять сварочные работы на электрическом оборудовании. Безусловно, чтобы работа была успешной, у вас должны быть некоторые практические навыки. Тем не менее, благодаря информации, изложенной в материале, вы будете знать, с чего начинать практиковаться. При соблюдении наших рекомендаций, у вас обязательно получится сваривание металлических труб на достойном уровне.

Источник

3. Эксплуатация машины и управление процессом сварки

Внимательно ознакомьтесь с МЕРАМИ ПРЕДОСТОРОЖНОСТИ и РЕКОМЕНДАЦИЯМИ ПО ОРГАНИЗАЦИИ РАБОТ, изложенными в конце настоящей инструкции.

Перед использованием машины убедитесь, что источник питания полностью исправен и способен обеспечить стабильное электроснабжение с уровнем напряжения и силой тока соответствующим мощности, потребляемой машиной (сварочным аппаратом).

Проверьте аппарат, соединительные кабели и шланги на отсутствие повреждений.

Не подвергайте аппарат ударам в процессе хранения, перевозки и работы.

Защищайте от царапин антипригарное покрытие нагревательного элемента.

Перед первым использованием машины проверьте уровень масла (2/3 объема масляного бака). При необходимости долейте масло (Shell Tellus 46).

В дальнейшем рекомендуется полная замена масла каждые 6 месяцев.

Перед первым использованием машины замените железную транспортную пробку на масляном баке на специальную пластиковую пробку красного цвета.

Сварочный аппарат подлежит ежегодному техническому обслуживанию в авторизованном сервисном центре «Robu».

1. Подключите эл. блок гидравлического привода к электросети:

модельW160, W250 и W315 – 220В однофазная;

модели W500, W630, W800 и W1000 – 380В трехфазная;

затем подключите гидравлический блок и нагреватель к эл. блоку.

2. Дождитесь нагрева зеркала нагревателя до необходимой температуры (220 C˚ при сварке труб из полиэтилена ПЭ100 или другой требуемой температуры в соответствии с указаниями руководителя процесса сварки).

3. Присоедините подающие масло шланги от центратора к гидравлическому приводу. Проверьте уровень масла в гидравлическом приводе при помощи индикатора. Если масло отсутствует, используйте масло марки Shell Tellus 46.

4. Вставите трубы и закрепите зажимы на центраторе.

5. Установите регулятор давления на гидравлическом приводе против часовой стрелки в начальное положение (отсутствие давления).

6. Для установления давления нагрева (увеличение по часовой стрелке) и проверки машины, задействуйте рукоятку управления движением зажимов центратора. Проверьте работу машины, приводя в движение зажимы с помощью рукоятки. Перемещайте зажимы вперед-назад, по направляющим центратора пока не убедитесь, что зажимы перемещаются плавно без заеданий. Возникшее во время движения зажимов давление является Давлением Движения (ДД). Вы можете увидеть ДД, которое мы учтём позднее в расчетах параметров сварки, на манометре. Среднее ДД макс. 30 бар.

7. Найдите значение необходимого ДАВЛЕНИЯ СВАРКИ (P1=P5) в таблице (раздел 4 инструкции), в соответствии с диаметром трубы, материалом и показателем PN или SDR. Добавьте ДД к ДАВЛЕНИЮ СВАРКИ, взятому из таблицы. Это Общий Показатель Давления (ОПД), который должен быть установлен на регуляторе давления: OПД = ДАВЛЕНИЕ СВАРКИ (P1, P5) + ДД.

8. Установите торцеватель на машине, закрепите блокировочным штырём.

9. Вставьте розетку в штепсель, (расположенный на гидравлическом приводе для аппаратов W250, W315 или на отдельном эл. блоке для аппаратов W500, W630, W800, W1000). Закрепите розетку в штепселе с помощью крепежного резьбового кольца.

10. Для включения торцевателя используйте выключатель.

11. Оба конца трубы необходимо обрабатывать торцевателем, до выхода ровной, непрерывной ленты стружки, образующейся при обработке торцов трубы.

12. По окончании снимите торцеватель с центратора.

13. Убедитесь, что температура нагревателя достигла установленного значения (220 C˚ при сварке труб из полиэтилена ПЭ100 или другой требуемой температуры в соответствии с указаниями руководителя процесса сварки).

14. Поместите нагреватель между обработанными торцами труб и соедините трубы, установив давление соответствии с поученным значением ОПД.

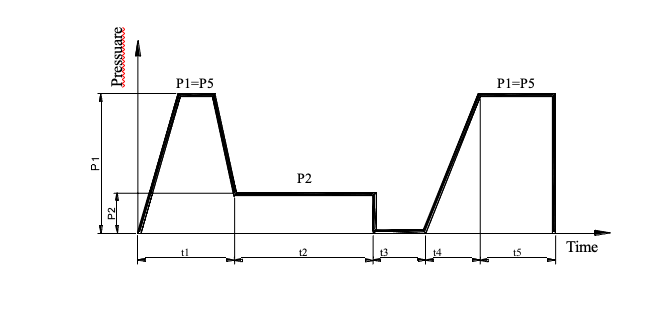

15. Нагрейте торцы труб в соответствии с параметрами давления и времени t1 и t2, выбранными из в таблицы (в соответствии с п.7). После образования симметричного буртика (время t1), ослабьте давление до величины P2 (свободное давление, близкое к нулю) и продолжайте подогрев до истечения необходимого времени (t2).

16. Снимите нагреватель (см. время технологической паузы t3) и соедините трубы и установив давление соответствии с поученным значением ОПД.

17. Оставьте сваренные трубы в машине под воздействием давления на необходимое время охлаждения t5.

модель NFRH 160 RWH

модель NFRH 250 RWH

модель NFRH 315 RWH

модель NFRH 400 RWH

модель NFRH 500 RWH

модель NFRH 630 RWH

модель NFRH 800 RWH

модель NFRH 1000 RWH

модель NFRH 1200 RWH

Машина создана для использования с гидравлической системой. Для эксплуатации машины в стандартной комплектации необходимо напряжение:

модели NFRH 160, 250, 315, 355 RWH: 220В (однофазное);

модели NFRH 400, 500, 630, 800, 1000, 1200 RWH: 380В (трёхфазное).

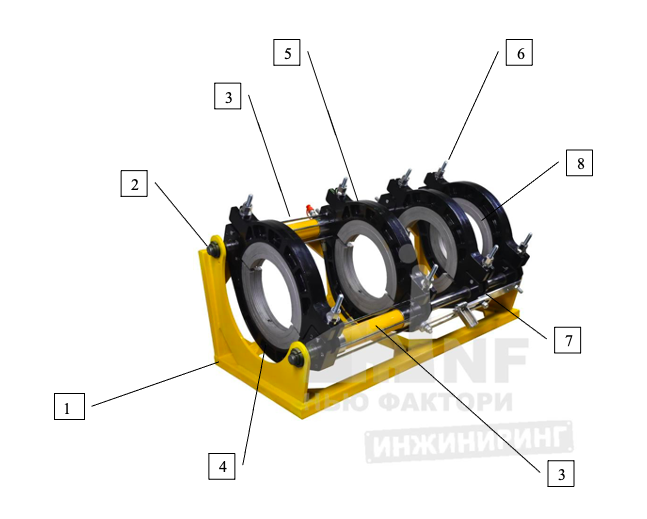

СОСТАВ СВАРОЧНОГО АППАРАТА

- ЦЕНТРАТОР

- ТОРЦЕВАТЕЛЬ (ТРИММЕР)

- НАГРЕВАТЕЛЬ

- ЗАЩИТНЫЙ КОЖУХ

- ГИДРАВЛИЧЕСКИЙ ПРИВОД

- ЭЛ. БЛОК (только для машин NFRH 400-1200 RWH)

ЦЕНТРАТОР

Центрация труб производится при помощи двух подвижных и двух не подвижных зажимов закреплённых на направляющих.

- РАМА

- НАПРАВЛЯЮЩИЕ

- ГИДРАВЛИЧЕСКИЙПОРШЕНЬ

- НИЖНИЙ ЗАЖИМ (ПОЛУХОМУТ)

- ВЕРХНИЙ ЗАЖИМ (ПОЛУХОМУТ)

- СОЕДИНИТЕЛЬНЫЙ БОЛТ ДЛЯ ЗАЖИМОВ

- ФИКСАТОР

- РЕДУКЦИОННЫЕ ВСТАВКИ

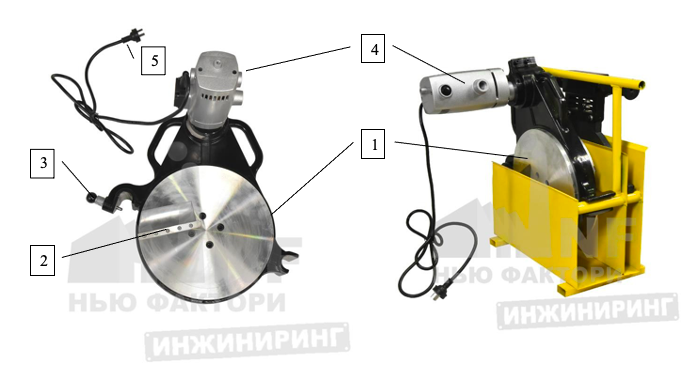

ТОРЦЕВАТЕЛЬ

Торцеватель (триммер) — инструмент с ножами(лезвиями) лезвиями на обоих сторонах, служащий для механической обработки (торцевания) концов труб перед началом сварки.

ДЕТАЛИ ТОРЦЕВАТЕЛЯ

- ВРАЩАЮЩИЕСЯ ДИСКИ

- ЛЕЗВИЯ

- БЛОКИРОВОЧНЫЙ ШТЫРЬ

- ДВИГАТЕЛЬ

- ЭЛЕКТРИЧЕСКАЯ ВИЛКА ПОДКЛЮЧЕНИЯ ТОРЦЕВАТЕЛЯ

НАГРЕВАТЕЛЬ

Концы труб нагреваются перед сваркой при помощи нагревательного элемента.

Настройки нагревателя устанавливаются при помощи термостата, расположенного на панели управления гидростанции / эл. блока.

ГИДРАВЛИЧЕСКИЙ ПРИВОД

Данный аппарат оснащен гидравлическим приводом. Работа привода контролируется при помощи регулятора давления, рукоятки управления движением зажимов центратора и сбросного клапана

ГИДРАВЛИЧЕСКИЙ ПРИВОД/ ЭЛ. БЛОК

- Общий выключатель

- Вольтметр для контроля внешнего источника эл. питания

- Шланги с разъемами для подключения гидропривода к раме центратора

- Разъем резьбовой «Cutter Socket» / розетка для подключения торцевателя

- Разъем резьбовой для подключения нагревателя «Heater Socket»

- Регулятор температуры «Temp. Control»

- Выключатель регулятора температуры

- Программируемый таймер

- Выключатель таймера

- Световой+ звуковой сигнал срабатывания таймера

- Розетка для подключения внешних устройств

- Разъем резьбовой для подключения гидравлического привода

- Кран регулировки давления

- Сбросной клапан»байпас»

- Манометр

- Ручка перемещения зажимов центратора

ПОДГОТОВКА К РАБОТЕ

Перед использованием машины убедитесь, что источник питания полностью исправен и способен обеспечить стабильное электроснабжение с уровнем напряжения и силой тока соответствующим мощности, потребляемой машиной (сварочным аппаратом).

Проверьте аппарат, соединительные кабели и шланги на отсутствие повреждений.

Не подвергайте аппарат ударам в процессе хранения, перевозки и работы. Защищайте от царапин антипригарное покрытие нагревательного элемента.

Перед первым использованием машины проверьте уровень масла (2/3 объема масляного бака). При необходимости долейте масло (Shell Tellus 46).

В дальнейшем рекомендуется полная замена масла каждые 6 месяцев.

Перед первым использованием машины замените железную транспортную пробку на масляном баке на специальную пластиковую пробку красного цвета.

1- Подключите эл. блок гидравлического привода к электросети:

— модели NFRH 160, 250, 315, 355 RWH: 220В (однофазное);

— модели NFRH 400, 500, 630, 800, 1000, 1200 RWH: 380В (трёхфазное).

затем подключите гидравлический блок и нагреватель к эл. блоку.

2- Дождитесь нагрева зеркала нагревателя до необходимой температуры (220 C˚ при сварке труб из полиэтилена ПЭ100 или другой требуемой температуры в соответствии с указаниями руководителя процесса сварки).

3- Присоедините подающие масло шланги от центратора к гидравлическому приводу. Проверьте уровень масла в гидравлическом приводе при помощи индикатора. Если масло отсутствует, используйте масло марки Shell Tellus 46.

4- Вставите трубы и закрепите зажимы на центраторе.

5- Установите регулятор давления на гидравлическом приводе против часовой стрелки в начальное положение (отсутствие давления).

6- Для установления давления нагрева (увеличение по часовой стрелке) и проверки машины, задействуйте рукоятку управления движением зажимов центратора. Проверьте работу машины, приводя в движение зажимы с помощью рукоятки. Перемещайте зажимы вперед-назад, по направляющим центратора пока не убедитесь, что зажимы перемещаются плавно без заеданий. Возникшее во время движения зажимов давление является Давлением Движения (ДД). Вы можете увидеть ДД, которое мы учтём позднее в расчетах параметров сварки, на манометре.

7- Найдите значение необходимого ДАВЛЕНИЯ СВАРКИ (P1=P5) в таблице для сварочного аппарата соответствующего диаметра (приложение к инструкции), в соответствии с диаметром трубы, материалом и показателем PN или SDR. Добавьте ДД к ДАВЛЕНИЮ СВАРКИ, взятому из таблицы. Это Общий Показатель Давления (ОПД), который должен быть установлен на регуляторе давления.: OПД = ДАВЛЕНИЕ СВАРКИ (P1,P5) + ДД

8- Установите торцеватель на машине, закрепите блокировочным штырём.

9- Вставьте розетку в штепсель, (расположенный на гидравлическом приводе для аппаратов 160, 250, 315, 355 мм или на отдельном эл. блоке для

аппаратов 400, 500,630, 800, 1000, 1200 мм). Закрепите розетку в штепселе в помощью крепежного резьбового кольца.

10- Для включения торцевателя используйте выключатель.

11- Оба конца трубы необходимо обрабатывать торцевателем, до выхода ровной, непрерывной ленты стружки, образующейся при обработке торцов трубы.

По окончании снимите торцеватель с центратора.

12- Если вы удовлетворены результатами торцовки, рекомендуется проверить совпадение торцов труб. Сведите трубы с помощью рычага управления. Убедитесь в том, что несовпадение стенок труб в любом месте и возможный зазор между трубами удовлетворяют требованиям сварочной таблицы. Если несовпадение стенок труб в каком-то месте превышает допустимую норму, с помощью ключа подтягивайте гайки фиксатора хомута, ближайшую к «выпуклости» трубы.

13- Установите значение давления на ноль, путем поворота против часовой стрелки ручки управления клапаном давления, а также убедитесь, что байпасный клапан закрыт. Установите рычаг управления в положение

«закрыть» и медленно поверните ручку управления клапаном давления по часовой стрелке, пока каретка не начнет движение. Давление, отображаемое на манометре — есть давление движения(страгивания).

Давление движения должно добавляться к сварочному давлению, указанному в сварочной таблице, и должно измеряться перед каждой сваркой.

14- Теперь необходимо отрегулировать положение регулировочного клапана, соответствующее указанному в сварочной таблице давлению сварки на 1-й и 5-й фазах сварочного процесса (давление создания грата и последующего остывания). Включите рычаг управления в положение для сведения труб, сведите трубы и медленно наращивайте давление с помощью регулировочного клапана, пока оно не достигнет значения, указанного в таблице плюс давление движения. Далее в течение всего сварочного процесса больше не прикасайтесь к регулировочному клапану.

15- Убедитесь, что температура нагревателя достигла установленного значения.

16- По окончании снимите торцеватель с центратора.

17- Убедитесь, что температура нагревателя достигла установленного значения (220 C˚ при сварке труб из полиэтилена ПЭ100 или другой требуемой температуры в соответствии с указаниями руководителя процесса сварки).

18- Поместите нагреватель между обработанными торцами труб и соедините трубы, установив давление соответствии с поученным значением ОПД.

19- Нагрейте торцы труб в соответствии с параметрами давления и времени t1 и t2, выбранными из в таблицы (в соответствии с п.7).

20- После образования симметричного буртика (время t1), ослабьте давление до величины P2 (свободное давление, близкое к нулю) и продолжайте подогрев до истечения необходимого времени (t2).

21- Снимите нагреватель (см. время технологической паузы t3) и соедините трубы в установив давление соответствии с поученным значением ОПД.

22- Оставьте сваренные трубы в машине под воздействием давления на необходимое время охлаждения t5.

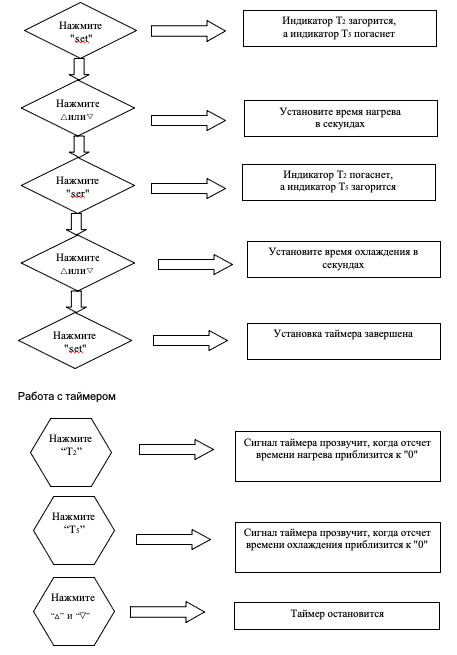

РАБОТА С ТАЙМЕРОМ

Таймер помогает оператору контролировать время нагрева и время остывания стыка.

По окончании заданного времени таймер подает звуковой и световой сигнал.

Данные для установки значений таймера берутся из сварочных таблиц для соответствующего типа машины и свариваемых труб.

РАБОТА С РЕГУЛЯТОРОМ ТЕМПЕРАТУРЫ

Регулятор температуры показывает фактическую (дисплей «PV») и установленную (дисплей «SV») температуру нагревателя.

Для установки необходимой температуры:

1) Нажмите “SET” более, чем на 3 секунды, пока значение “sd” появится в верхнем окне

2) Нажимайте “𝖠” или “∨” чтобы установить требуемое Вам значение. Нажимайте “𝖠” или “∨” последовательно, значение будет увеличиваться или уменьшаться автоматически.

3) После установки нажмите “SET” , чтобы вернуться в режим контроля и наблюдения

Калибровка регулятора температуры проводится на заводе-изготовителе и, при необходимости, при ежегодном обслуживании в авторизованном сервисном центре. Самостоятельная калибровка возможна только при наличии соответствующих знаний, навыков и профессионального измерительного оборудования (поверенного цифрового контактного термометра). Для самостоятельной калибровки регулятора температуры обратитесь в авторизованный сервисный центр для получения соответствующей инструкцией.

ПАРАМЕТРЫ ДАВЛЕНИЯ И ВРЕМЕНИ

Параметры давления и времени приведены в сварочных таблицах для соответствующей модели сварочного аппарата (Приложение к настоящей инструкции)

t2: Время нагрева без давления

t3: Время технологической паузы для удаления нагревателя из зоны сварки и сведения труб до их соприкосновения

t4: Время увеличивающегося давления (давление сварки)

t5: Время необходимое для охлаждения

P1: Давление оплавления торцов до образования симметричного буртика

P2: Давление необходимое для продолжения нагрева торцов трубы

P5: Время необходимое для охлаждения стыка

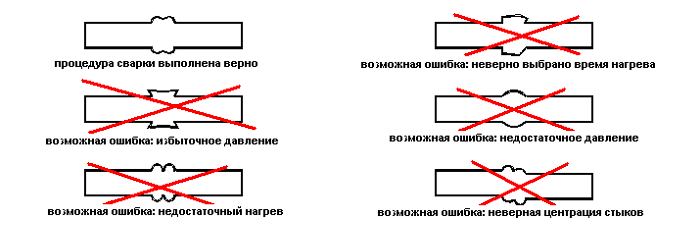

Визуальная диагностика возможных ошибок при проведении процедуры сварки

РЕКОМЕНДАЦИИ ПО ОРГАНИЗАЦИИ РАБОТ

Сварочные аппараты могут применяться на объектах, возводимых в холодной и умеренной строительно-климатических зонах России по ГОСТ 16350 при температуре не ниже минус 15 ºС.

Практика показывает, что значительная часть случаев нарушения технологии сварки приходится на сварку при отрицательных температурах окружающей среды.

По этой причине работы по сварке рекомендуется, по возможности, производить при температуре воздуха от + 30°С до + 5°С.

При температурах окружающей среды, выходящих за интервал + 30°С до + 5°С, но в диапазоне от +40°С до -5°С, когда качественная реализация персоналом навыков сильно затруднена, сварку рекомендуется проводить в помещениях (укрытиях), обеспечивающих соблюдение температурного интервала от + 30°С до + 5°С.

При температурах ниже -5°С и силе ветра более 3 м/с осуществлять проведение работ по сварке настоятельно рекомендуется с устройством отапливаемых укрытий, при этом должна быть обеспечена подача нагретого воздуха внутрь свариваемых отрезков трубопровода и применение заглушек на концах труб, чтобы температура воздуха внутри свариваемой трубы находилась в пределах от +40°С до -5°С