-

Bookmarks

Quick Links

Related Manuals for TECNA te-90

Summary of Contents for TECNA te-90

-

Page 2

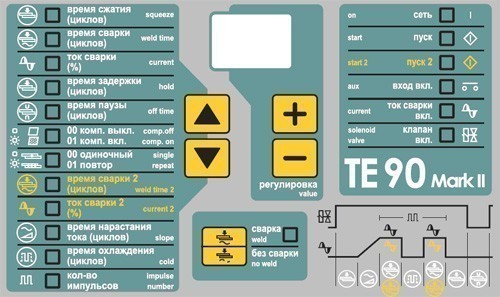

TE-90 is a microprocessor welding control unit for single-phase resistance welders. The welding control unit is used to control the welder parts and, in particular, the thyristors adjusting the welding current. The working cycle carried out by the TE-90 is described through the programming parameters. -

Page 3

DESCRIPTION OF THE WORKING CYCLE OFF TIME The OFF TIME parameter describes the machine The TE 90 working cycle is described by the user through the waiting time elapsing between one machine cycle regulation of all programming parameters. These parameters and the other when the welder is used in repeat indicate the operating times and the current adjustments mode (SINGLE/REPEAT set to 01). -

Page 4

COMPENSATION FUNCTION OF SECONDARY CURRENT function lamp flashes and the display shows the actual set value. As usual, the adjustment is carried out by pressing push- The compensation function of secondary current is used to buttons The value can be set from 35 up to 99. facilitate the welding process of oxidised sheets and rods.

WELDING CONTROL UNIT TE 90

TE-90 is a microprocessor welding control unit for single-phase resistance welders. The welding control unit is used to control the welder

parts and, in particular, the thyristors adjusting the welding current. The working cycle carried out by the TE-90 is described through the

programming parameters. The TE-90 can be used for both manual and pneumatic-operated welders.

MAIN FEATURES

Synchronous thyristor drive.

Phase shift control for welding current adjustment.

Simplified programming by means of four push-buttons.

Twin pre-setting for time and current, recallable by two

independent controls.

Slope and pulse functions.

Single and repeat operating mode.

Secondary current compensation function for welding of

oxidized sheets and rods.

Auto-retain disabling for manually operated welders.

First phase shift delay adjustment. It enables the machine

line current best balance.

Control of solenoid valve 24 Vac 7,2 W Max with

protected output against short circuits.

TECHNICAL DATA

Electronic circuit supply:

Consumption:

Operative temperature:

PROGRAMMING THE WELDING CONTROL UNIT

Straight after the control unit is switched on, the display shows the

program version; after a few seconds the TE-90 equipment is set

in a waiting condition enabling the operator either to carry out the

programming or any welding process.

programmed through the regulation of all parameters describing

the welding cycle; select the parameters and set the desired

values one by one.

(See the relevant paragraph to better

understand the meaning of each parameter.)

The parameters are marked with international symbols which are

listed on the left side of the control unit.

combined with a pilot light. Select the parameters by means of

push-buttons

and

, the pilot light corresponding to the

selected parameter lights on and its value is shown on the display.

Change the welding parameters value by means of push-buttons

and

, thus increasing or decreasing the value shown on

the display.

The parameters can be set to different values,

24 Vac +10% / -20%

50/60 Hz.

7 VA at rest

21 VA when welding

5 ÷ 40 °C

The control unit is

Each parameter is

according to the type of parameter. The minimum and maximum

limits of each parameter are described in the following table.

PARAMETER

SQUEEZE

WELD TIME

CURRENT

HOLD

OFF TIME

COMPUTER OFF/COMPUTER ON

SINGLE/REPEAT

WELD TIME 2

CURRENT 2

SLOPE

COLD

IMPULSE NUMBER

* When the pulse function is used, that is when the IMPULSE

NUMBER is other than 0, the welding time should not exceed 25

periods. If this condition is not observed, an error is signaled.

In this way all the parameters are set to the desired value. Please

notice that it is not necessary to press any push-button to confirm

the set value, as this is automatically stored up after the

adjustment. When programming step is over, it is possible to use

the welder without previously confirming the set or the stored data.

Use the WELD/NO WELD function to carry out any test cycle

complete test cycles without welding current, even though all the

time-relevant parameters are preserved.

During the welding cycle the control unit shall display both the

current function and the relevant value.

1

RANGE

1-99 cycles

1-99 cycles *

1-99%

1-99 cycles

1-99 cycles

00-01

00-01

0-99 cycles *

0-99%

0-29 cycles

1-50 cycles

0-9

without welding current.

By means of

the here shown proper key, it is possible

to enable or disable the welding current.

When the light is on, the control unit is

set to WELD and it carries out standard

welding cycles. When the light is off, the

Содержание

- Режимы точечной сварки, параметры

- Особенности названных вариантов точечной сварки

- Мягкие режимы

- Жесткие режимы

- Сила и плотность тока.

- Время нагрева

- Давление

- Время предварительного сжатия

- Время проковки

- Режимы точечной сварки

- Точечная сварка: что необходимо знать

- Понятие точечной сварки

- Технология точечной сварки

- Преимущества и недостатки метода

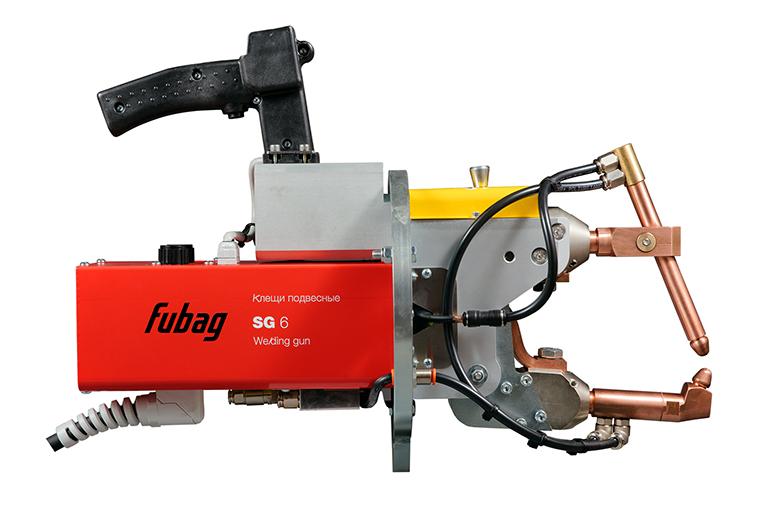

- Аппарат для точечной сварки

- Оборудование для точечной сварки

- Возможные дефекты

- Как исправить дефекты

- Типы используемых аппаратов

- Требуемое оборудование и электроды

- Обозначения по ГОСТу на чертежах

- По каким характеристикам выбирать устройство

- Режимы работы аппарата

- Мощность напряжения

- Толщина свариваемых листов

- Экономичность потребления

- Самоделка или заводской аппарат

- Интересное видео

- Виды контактной сварки

- Метод контактной точечной сварки

- Рельефная сварка

- Шовная технология сваривания

- Стыковая контактная сварка

- Сферы применения контактной сварки

- Как сделать из микроволновки своими руками контактную сварку

- Необходимые инструменты и материалы

- Модернизация преобразователя напряжения от СВЧ для контактной сварки

- Электроды для контактной сварки: как сделать

- Устройство и схема самодельного сварочного аппарата

- Тестирование сделанного своими руками сварочника из микроволновки

- Контактная сварка из сварочного аппарата своими руками

- Сделанные своими руками клещи для контактной сварки

- Точечная сварка для литиевых аккумуляторов своими руками: особенности работы

- Техника безопасности при работах

Режимы точечной сварки, параметры

Точечная сварка на производстве

Режим точечной сварки устанавливается следующими основными параметрами: силой или плотностью тока, временем нагрева, давлением, диаметром рабочей части электрода. Кроме того, часто задается время предварительного сжатия электродов tсж, время проковки tnp форма рабочей части электрода и материал для его изготовления. Режимы специальных видов точечной сварки имеют еще некоторые дополнительные параметры.

Точечная сварка малоуглеродистой стали, как и стыковая, может производиться в очень широком диапазоне изменения параметров, однако каждому варианту режимов соответствует свое определенное соотношение параметров между собой.

Мягкие режимы характеризуются малой силой тока и большим временем нагрева, для жестких режимов сила тока большая, время нагрева — с варианта режима должен производиться с учетом конкретных условий производства и требований к сварочному соединению.

Сваривание точечной сваркой

Особенности названных вариантов точечной сварки

Мягкие режимы

Сварка на мягких режимах сопровождается образованием широкой зоны разогрева, что облегчает деформирование металла и позволяет ограничиться не очень высокими требованиями к точности правки заготовок, как при жестких режимах.

- Так как время нагрева повышено, степень влияния теплоты от быстро исчезающего контактного сопротивления на общий нагрев здесь несколько снижается.

- Поэтому могут быть снижены н требования к тщательности подготовки поверхности заготовок.

- Мощность электрическая я механическая при сварке на мягких режимах требуется более умеренная, чем при сварке на жестких режимах.

Жесткие режимы

Жесткие режимы обеспечивают более высокую производительность и меньший расход энергии. Ввиду того, что поверхность деталей под электродами при жестких режимах нагревается сравнительно меньше, электроды нагреваются слабее в, несмотря на рост давления, расход их снижается. Заметно уменьшается глубин2 вмятая в месте сварки и коробление изделия. В целом жесткие режимы целесообразны, прежде всего, в массовом производстве, где выигрыш в производительности и расходе энергии полностью окупит дополнительные расходы, связанные с приобретением, эксплуатацией и питанием более мощного оборудования.

Сила и плотность тока.

С увеличением толщины свариваемых листов сила тока должна повышаться. Для сварки низкоуглеродистых сталей средней толщины на серийных машинах ориентировочный выбор силы тока l может осуществляться по следующему соотношению:

Где q толщина свариваемых листов в мм.

При сварке листов различной толщины выбор параметро производится во условию достаточности нагрева и деформации более тонкого листа. Потому а приведенном соотношении и в последующих величина q отнесена к более тонкому листу.

Плотность тока I для жестких режимов выбирается в пределах 120 — 360 д/Лм*, для мягких 80— 160 а мм2.

С увеличением толщины листов плотность то/? снижается. Когда металл свариваемых деталей обладает повышенной тепло- и электропроводностью, плотность тока должна увеличиваться. Так, при сварке алюминия или его сплавов плотность тока иногда достигает 1000 а/мм2 и выше. Как упоминалось ранее, плотность тока должна выбираться большей, когда по каким-нибудь соображениям давление принимается повышенным.

Контактная точечная сварка

Время нагрева

Как и сила тока, время нагрева (tcs) возрастает с увеличением толщины деталей. Ориентировочно для сварки малоуглеродистой стали на жестких режимах время нагрева может выбираться по соотношению

где q — толщина более тонкого листа в мм.

Меньшее время нагрева брать не рекомендуется, так как случайные, даже незначительные погрешности в работе регулятора времени могут вызвать серьезные отклонения от требуемого нагрева и качества сварки.

Для сварки листов толщиной до 3 мм на мягких режимах подбор времени нагрева может производиться пo соотношению.

Слишком длительный нагрев может вызвать перегрев металла в зоне сварки.

Для сварки металлов с высокой теплопроводностью время сварки принимается малым (при большой силе тока), при сварке закаливающихся сталей, наоборот, во избежание образования закалочных трещин при быстром охлаждения время нагрева часто приходится увеличивать (при соответствующем снижении тока).

Ход точечной сварки

Давление

Выбор давления (P) производится в зависимости от толщины, состояния и материала заготовок, а также от характера принятого режима нагрева.

Для сварки малоуглеродистой стали давление в зависимости от толщины выбирается do формуле

где q —толщина в мм.

Удельное давление имеет предел Зх10 кг/мм2.

Мягкую горячекатаную сталь возможно спаривать при меньших давлениях. Холоднокатаная сталь, получившую повышенную твердость наклепа, требует некоторого повышения давления (на 20—30%). Когда заготовки плохо выправлены и имеют коробления, то, прежде чем плотно сдавить листы на участке сиамки, приходится произвести правку под электродами. Общее требуемое усилие а этом случае должно быть увеличено, особенно при больших толщинах. Так, для листов толщиной 3—6 мм только это дополнительное усилие составляет 100—400 ке. По этой же причине усилие должно возрастать и тогда, когда точки располагаются о тех местах свариваемого узла, где сдавливание листов затруднено (вблизи ребер и других элементов жесткости, а местах сопряжения деталей но радиусу и т. д.).

Удельное давление возрастает вместе с прочностью свариваемого металла. При сварке низколегированных сталей оно может составить 120—160% к удельному давлению для малоуглеродистой стали, при сварке аустенитно и жаропрочных сталей и сплавов но повышается в 2—3 раза.

- Диаметр электрода. Диаметр электрода (d) определяет плотность тока, удельное давление и степень интенсивности охлаждения поверхности детали.

- На электрическое сопротивление зоны сварки диаметр электрода влияет относительно мало, лишь в конечной стадии на- грела, когда достигается полное соприкосновению поверхностей электрода и детали.

- Поэтому яри длительном нагреве влияние диаметра электрода сказывается сильнее. Диаметр электрода возрастает с толщиной деталей.

- Для толщины до 3 мм диаметр электрода рассчитывается но следующей формуле:

где q — толщина более топкого листа.

Для деталей с большей толщиной расчет ведется по формуле

Изменением диаметра электрода часто пользуются для выравнивания нагрева отри сварке деталей, неодинаковых по толщине или по роду металла.

В ходе процесса сварки под влиянием сильного нагрева и большой механической нагрузки рабочая часть электрода меняется с образованием грибовидною утолщения, а поверхность загрязняется окислами металла. Увеличение фактического диаметру электрода при неизменных силе тока и усилии сжатия означает снижение плотности тока и удельного давления. Вследствие этого интенсивность нагрева в сварочном контакте сильно уменьшается, а уплотнение металла затрудняется и сварка может оказаться некачественной. Кроме того, загрязнение поверхности электродов может вызвать увеличение переходного сопротивления, перегрев и даже оплавление поверхности листов. Обычно считают, что связанное с износом возрастание диаметра более чем на 10% уже недопустимо. Такие электроды должны зачищаться напильником, специальным приспособлением или перетачиваться.

Время предварительного сжатия

Пол временем предварительного сжатия понимается от начала приложения давления до начала нагрева. Оно должно быть достаточным, чтобы механизм сжатия успел свести электроды и развить давление до заданной величины. Этот параметр непосредственного влияния на тепловые процессы при сварке не имеет. Для повышения производительности данный параметр следует сокращать, насколько позволяет скорость работы механизма сжатия.

Время проковки

Время проковки (tnp) определяется длительностью нахождения уже сваренной точки под сжимающим воздействием электродов. Этот параметр влияет на скорость охлаждения металла после сварки, так как после нагрева, в условиях плотного соприкосновения электродов и детали, тепло от зоны сварки особенно быстро отводится в электроды.

При сварке закаливающихся сталей ускоренное охлаждение может вызвать появление трещин и время проковки поэтому следует уменьшать.

Однако во всех случаях давление не должно сниматься ранее некоторого времени, необходимого для полного затвердевания и упрочнения ядра. В противном случае деформированные при сварке листы, стремясь упруго возвратиться в начальное положение, могут разрушить еще не остывшее ядро, С повышением толщины время проковки возрастает, так как объем нагретого металла и время охлаждения увеличиваются.

Источник

Режимы точечной сварки

Качество точечной сварки зависит в основном от силы сварочного тока, времени прохождения тока и давления на электрод.

При большой величине сварочного тока получаются глубокие вмятины в местах сварки, выплески между деталями, прожоги. При недостаточном токе уменьшается литое ядро точки и возможен непровар.

Увеличение времени протекания тока также дает глубокую вмятину, выплески и прожоги. Получить провар при увеличении времени протекания тока можно не всегда, так как при недостаточной мощности машины могут быть случаи, когда выделяемое при прохождении тока тепло окажется равным теплоотдаче при температуре, значительно меньшей температуры сварки.

Тонкости точечной сварки

При недостаточном времени прохождения тока диаметр ядра точки уменьшается и возникает опасность получения непровара. Качество сварки резко снижается, если поверхности деталей неровны и плохо прилегают друг к другу, из-за чего а отдельных местах при сборке получаются зазоры.

На ликвидацию зазора нужно затратить дополнительное усилие, но так как давление «а электроды машины устанавливается постоянным, то на долю контакта приходится меньшее, чем необходимо, давление.

Кроме того, на ликвидацию зазора затрачивается некоторое время, которое снижает время прохождения тока, что также ведет к некачественной сварке.

В этих случаях три -подборе режима необходимо увеличивать давление на электрод и одновременно силу сварочного то¬ка. Рекомендуемые режимы точечной сварки приведены в табл. 5—8.

При подборе режима сварки тонких, но жестких деталей, например при сварке по отбортовке штампованных детален, особенно, когда отбортовка невелика, а сопряжение ее происходит в разных плоскостях, следует учитывать эту жесткость и соответственно увеличивать давление.

При слишком большом давлении На электродах сопротивление контакта уменьшается, что ведет за собой уменьшение количества тепла, выделяющегося при прохождении тока, снижение диаметра ядра точки и уменьшение ее прочности. При пониженном давлении появляются прожоги, выплески и глубокие вмятины, а слишком низкое давление ведет к подгоранию электродов.

Значение сварочного тока:

При точечной сварке назначение величины сварочного тока ведется с учетом его шунтирования, заключающегося в том, что при сварке второй точки часть сварочного тока будет проходить через уже сваренную первую точку, и поэтому доля тока, участвующая в образовании сварной точки, уменьшится. Прочность второй и последующих точек будет меньше.

С уменьшением шага точек разность между прочностью первой и последующей точек усиливается. При малом шаге точек следует работать на режиме, подобранном для второй точки.

При сварке деталей разной толщины для компенсации теплоотвода в деталь большей толщины необходимо несколько повысить силу тока (-на 15—20% выше, чем это требуется для более тонкой детали). Вполне удовлетворительная сварка получается при отношении толщин не более 1:3.

Советуем подписаться на наши страницы в социальных сетях: Facebook | Вконтакте | Twitter | Google+ | Одноклассники

Источник

Точечная сварка: что необходимо знать

Понятие точечной сварки

Контактная сварка — процесс образования неразъёмного сварного соединения путём нагрева металла проходящим через него электрическим током, поступающего от электродов, и пластической деформации зоны соединения под действием сжимающего усилия.

Данный вид соединения производится по следующим параметрам:

- время воздействия – 0,2-2,0 секунд;

- высокий ток при работе – больше тысячи ампер;

- маленькое сетевое напряжение – 2-5В;

- сила сжимающего места соединения – до нескольких сотен килограмм;

- минимальная зона расплавления, обеспечивающая точечную сварку.

Точечная сварка в промышленности применяется гораздо чаще, чем другие разновидности контактного способа (шовная, стыковая). Такая популярность связана с широким спектром применения и очень выгодными параметрами самого процесса.

Прочность скрепления зависит от многих факторов. Во-первых, площадь точечной поверхности, то есть самой точки (ядра). Во-вторых, сила сварочного тока и время его воздействия на детали. В-третьих, усилия сжатия свариваемых деталей. Такой метод применяется для изделий разной прочности и толщины, например, от 0,01 до 20-30 миллиметров. Как правило, такой метод применяют на стыковке деталей «внахлест».

Технология точечной сварки

Технология данного вида контактной сварки заключается в следующем: детали, которые необходимо соединить между собой, устанавливаются в необходимое положение и закрепляются, чтобы не съезжали при сваривании. Далее, с двух сторон, к этим деталям подводится ток через электроды,тем самым, в местах контакта материала и электродов, создается высокая температура — металл начинает плавиться. При этом образуется сварочное ядро (схоже со сварочной ванной при иных ). Его диаметр обычно колеблется от нескольких миллиметров до 1,5-2 сантиметров.

Заготовки из стали низкого качества могут поддаваться соединению без расплавления ядра, но при этом соединение будет считаться низкого качества. Специалисты рекомендуют новичкам учиться и набивать руку именно на таких заготовках.

Рассмотрим пошаговую инструкцию и все этапы процесса соединения деталей:

- Подготовительный этап, который включает три основных аспекта:

- подготовка деталей к сплавлению. При этом кромки зачищаются для сцепления с целью удаления остатков лакокрасочных изделий или масляных пятен. После этого их необходимо зафиксировать (для этого используют ручные тиски или струбцины) для спаивания между электродами;

- подготовка рабочего места в соответствии со всеми нормами, правилами и требованиями безопасности;

- подготовка сварщика. Перед началом работы непременно нудно надеть специальный костюм и маску для защиты глаз от искр, которые могут причинить ожоги.

- Непосредственный сварочный процесс, при котором под воздействием высокой температуры, создаваемой электродами, металл плавится. Для этого мастер фиксирует деталь между электродами и подает ток, за счет которого образуется энергия, плавящая металл. Когда появилось ядро, ток снимают, и детали крепко сжимаются между собой, сварочной ядро кристаллизуется (застывает) и образует точечную сварку.

Благодаря простоте процесса, для того, чтобы совершать точеную сварку своими руками, не нужно быть высококвалифицированным сварщиком. Главное понимать саму сущность сварки. Нагрев осуществляется за счет импульса, образующегося сварочным током. Он расплавляет металл (точечно) и образует так называемое сварочное ядро. Затем импульс пропадает, а изделие еще несколько секунд находится под давлением. За это время оно успевает застыть и скрепиться.

Важно: сжимание происходит в момент подачи импульса, для того, чтобы избежать разбрызгивания.

Преимущества и недостатки метода

Как делать точечную сварку – разобрались. Сейчас рассмотрим основные достоинства и недостатки, которыми характеризуется данный вид соединения. К преимуществам такого метода относятся следующие факторы:

- в сравнении с другими типами и технологиями этот метод считается самым «культурным» и гигиеничным способом;

- нет необходимости в процессе применять дополнительные материалы – газы, флюсы и так далее;

- нет отходов и шлаков;

- в сварке без газа не выделяются вредные вещества, которые наносят вред здоровью мастера;

- высокий уровень коэффициента полезного действия;

- возможность использования высокопроизводительных многоточечных машин, сборочно-сварочных поточных машин, агрегатов и роботизированных комплексов контактной сварки;

- высокое качество соединений за краткий промежуток времени.

Если соблюдать вне нормы и правила работы с точечной сваркой, тогда можно получить высококачественное соединение отличающееся аккуратностью и надежностью. По статистике, новичкам намного проще научиться точечной сварке, чем набить руку выкладывать различные виды швов.

Кроме преимуществ, есть и ряд недостатков, с которыми необходимо ознакомиться:

- очень сложно реализовать надежное скрепление при плавке разных металлов, точнее, практически невозможно;

- при подаче сильного импульса происходит разбрызгивание металла;

- сложность конструкции сварочной головки и механизма сжатия при одновременной сварке нескольких точек;

- усложнение конструкции электродов и их эксплуатации, особенно при многоточечной сварке.

Аппарат для точечной сварки

Аппарат для точечной сварки выглядит следующим образом и включает в себя такие детали:

- трансформатор тока;

- сварочный зажим;

- включающее и выключающее реле;

- механизм сжатия электродов;

- регулятор силы и длительности подачи тока.

У тех аппаратов, которые предназначены для домашнего и бытового применения регулятор силы может отсутствовать. Тогда мастер сам регулирует силу сжатия проводников и время воздействия на деталь, отталкиваясь от своего опыта и полагаясь на свои умения и навыки.

В процессе работы очень важно контролировать состояние электродов. Если их диаметр увеличивается, тогда уровень тепла в месте воздействия на ядро уменьшается. Диаметр электрода должен совпадать в диаметром сварной точки. Обычно проводники изготавливаются из жаропрочных материалов – меди, бронзы. Но под воздействием высокой температуры со временем они теряют свою форму, поэтому важно их своевременно менять.

Оборудование для точечной сварки

Рассматривая оборудование, можно провести следующую классификацию:

- по способу передвижения – мобильные, подвесные, стационарные;

- по способу механизации – ручной и автоматический;

- по расположению электродов – параллельно и друг напротив друга.

Для производственных целей необходимо использовать высококлассное оборудование. Для дома отлично подойдет и самодельная точечная сварка, которую можно собственноручно сделать из любого электрического прибора. Ниже в видео подробно рассказывается, как самостоятельно соорудить сварочный аппарат.

Возможные дефекты

Если вы решили в домашних условиях заниматься сваркой, тогда следует ознакомиться с возможными дефектами и их происхождением, чтобы избежать подобных ошибок. Рассмотрим самые распространенные дефекты, которые могут случиться во время точечной сварки:

- полный или частичный непровар может возникнуть из-за некачественных электродов, которые стоит заменить новыми, малой силой тока, или чрезмерным сжатием. Рассмотреть данную оплошность можно двумя способами: при внешнем осмотре или при использовании специального прибора для контроля сварки (радиационного или ультразвукового;

- трещины во время сварки могут возникать из-за сильного тока или некачественно зачищенных изделий, что из-за возникающего сопротивления нарушает температурный режим сварки;

- разрывы у кромок при сварке внахлест чаще всего происходят из-за того, что мастер слишком близко от края детали располагает сварную точку. То есть, необходимо рассчитывать так, чтобы нахлеста хватило на качественное соединение;

- внутренний выплеск – это такой дефект, при котором расплавленный металл «вылазит» за пределы ядра и создает между заготовками зазор. Основной причиной такой ошибки является длительный импульс или слишком большой ток, из-за чего ядро чрезмерно расплавляется. Чтобы этого избежать, важно ровно устанавливать электроды и контролировать силу тока. Чтобы аппарат настроить, рекомендуется несколько точек попробовать на черновом материале;

- наружный выплеск – это дефект, при котором расплавленная масса «вылазит» наружу. Он возникает в результате недостаточного сжатия деталей. То есть, отсутствует момент ковки, позволяющий соединить заготовки.

- вмятины от электрода остаются из-за малого диаметра электрода или чрезмерного сжатия. Из-за неправильно установленных проводников может увеличиваться зона расплавления, из-за чего возникают дефекты;

- прожог – самая частая ошибка, возникающая у начинающих мастеров при любом виде сварки. Она случается по нескольким причинам: малое усилие сжатия электродов, загрязненная поверхность заготовок или кончика проводника;

- смещение ядра происходит из-за неправильно установленных электродов по отношению у заготовкам;

- трещины внешние и внутренние бывают от сильного тока и длительного импульса или же от несвоевременного ковочного усилия.

Как исправить дефекты

Контактная или бесконтактная точечная сварка должна выполняться в соответствии с определенной технологией. Но все же этот метод обладает некоторые сложностями, которые могут привести к появлению разных дефектов. А тяжелая и неточная диагностика не дает точной картины о качестве и виде полученного сварного соединения.

Если после проведения сварки будут выявлены вышеперечисленные дефекты, то для их устранения можно воспользоваться следующими рекомендациями:

- провести повторное проваривание точки;

- высверливание и последующая сварка при помощи полуавтомата;

- если отмечаются наружные выплески металла, то их можно аккуратно зачистить;

- проковка горячей точки;

- установка сварной или вытяжной заклепки.

Типы используемых аппаратов

При контактной точечной сварке агрегат способен выдавать разный ток.

По этим признакам оборудование делится на категории:

- с постоянным и переменным током;

- низкочастотное;

- конденсаторное.

Для сваривания стальных сеток на предприятиях используют многоточечные агрегаты, которые позволяют делать соединения одновременно в нескольких местах.

Но самыми востребованными являются одноточечные модели, для которых используется переменный ток.

Требуемое оборудование и электроды

Точечные сварочные агрегаты подразделяют на 2 группы:

Агрегаты переносного типа отличаются небольшими габаритами и малым весом. Их чаще используют для возведения крупногабаритных металлоконструкций и кузовного ремонта. С помощью такой сварки можно соединять детали толщиной до 5 мм.

Стационарное оборудование используется на производственных предприятиях для изготовления металлических изделий, которые мастер может держать в руках. При серийном производстве с их помощью быстро создаются однотипные соединения. Такие установки достаточно тяжелые и занимают много места, но наличие мощного источника питания позволяет спаивать заготовки толщиной до 8 мм.

Характеристика используемых электродов для сварных точечных соединений:

- повышенная температурная стойкость — более 600º;

- высокая плотность материала, позволяющая удерживать форму при сжатиях до 6 кг/мм²;

- повышенная электро- и теплопроводность без потери импульсного тока.

Плоские электроды применяют для одно- и двухсторонней сварки. В остальных случаях используют элементы бочкообразной формы.

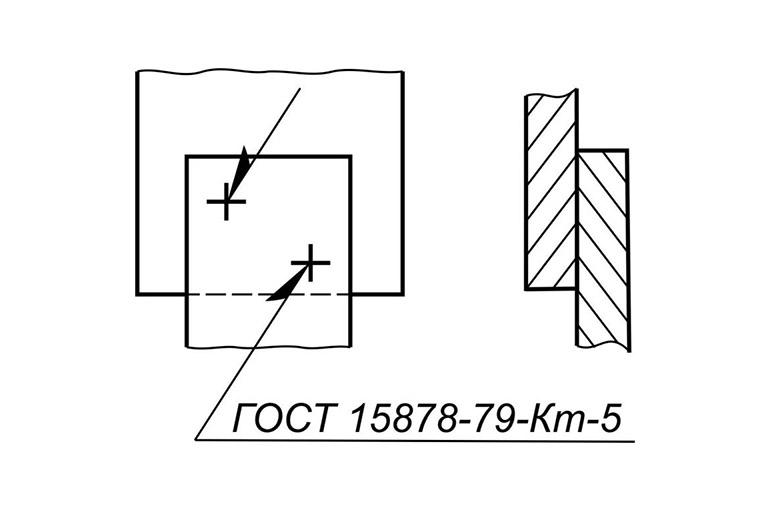

Обозначения по ГОСТу на чертежах

Порядок выполнения работ устанавливается технической документацией. Контактно точечная сварка на чертежах имеет свои обозначения с буквенным кодом. С лицевой стороны наносятся контуры области спайки, крестами обозначаются точки, к которым подводят стрелки с описанием, например ГОСТ 15878-79-Кт-5. Соединения в разрезе выглядят, как заштрихованные плоскости.

По каким характеристикам выбирать устройство

При выборе оборудования нужно учитывать следующие параметры: рабочие режимы аппарата, мощность, толщину материла, потребление электричества.

Режимы работы аппарата

В зависимости от свойств тока режим функционирования агрегата может быть жестким или мягким.

В первом случае используют ток большой плотности, сварочный цикл меньше 1.5 с. В таком режиме увеличивается производительность, но соединяемые детали нужно сильно сдавливать. Для работы используют электроды, диаметр которых превышает суммарное сечение спаиваемых элементов в несколько раз.

Во втором случае применяют ток меньшей плотности, цикл сварки увеличивается до 5 с. Это позволяет снизить давление клещей на заготовки и работать электродами, диаметр которых равен толщине деталей.

Мощность напряжения

Сварочный аппарат можно подсоединять к однофазной линии на 220 В и трехфазной на 380 В. Мощность потребления в зависимости от модели может составлять от 3 до 12 кВт. К стандартной электросети не рекомендуется подключать оборудование, работающее с мощностью выше 5 кВт, т.к. проводка может расплавиться.

Толщина свариваемых листов

Этот параметр определяет максимальное сечение деталей, которые можно проварить агрегатом. При спаивании более толстых заготовок получаются некачественные швы.

Обозначение параметра может быть общим или раздельным. Например, в первом случае — «5 мм», во втором — «2,5+2,5 мм», но значение этих параметров одинаковое.

Промышленные модели, способные сваривать одновременно 3 стальных листа обозначают — «3+3+3 мм».

Экономичность потребления

Дешевые агрегаты предназначены для ручного управления. Некоторые модели работают только на максимальной силе тока, т.к. его регулировка не предусмотрена. Сварщик самостоятельно сжимает клещи, следит за периодом соприкосновения электродов, пока не будет выполнен нужный провар.

.jpg)

Чтобы шов получился качественным, предварительно трансформатор опробуется на черновых заготовках того же сечения, что и основные элементы. Это делается для определения времени прижима. После этого можно переходить к чистовой работе.

Выпускаются модели, на которых сила тока регулируется — синергетическое (микропроцессорное) управление. Это существенно упрощает выполнение сварочных работ. Оператор указывает на панели прибора тип соединения и толщину заготовок. Механизм управления самостоятельно выбирает оптимальные параметры для работы, включает/отключает подачу тока. Задача мастера — только подносить электроды к месту соединения деталей. Но это дорогое оборудование.

Самоделка или заводской аппарат

Станок для точечной сварки, сделанный своими руками, позволяет сэкономить на кузовном ремонте и спаивании металлических конструкций. Профессиональное оборудование достаточно дорогое. Оно окупается только при выполнении больших объемов работ, т.е. на производстве.

Но для сооружения аппарата своими руками нужно знать его конструкцию, последовательность сборки. Для этого предварительно придется изучать техническую документацию, схемы и инструкции по сборке.

Самодельный агрегат для сварки стальных деталей — это незаменимый инструмент в гараже. С его помощью при необходимости можно подварить собственный автомобиль, собирать металлические конструкции (например, стеллажи), ремонтировать радиотехническое оборудование и т.д.

Для частых работ рекомендуется приобретать заводские аппараты с регулировкой тока для соединения деталей разной толщины, из разных металлических сплавов.

Интересное видео

Виды контактной сварки

На промышленных предприятиях используют разные виды контактной сварки: точечную, рельефную, стыковую и шовную. Использование той или иной разновидности во многом зависит от профиля выполняемых работ.

Существует несколько разновидностей контактной сварки

ФОТО: goodsvarka.ru

Метод контактной точечной сварки

Данный метод подразумевает соединение металла в одной или нескольких точках одновременно. Качество сварного шва зависит от нескольких параметров:

- силы тока и давления, оказываемого на соединяемые детали;

- размера и формы электродов;

- степени чистоты свариваемых поверхностей;

- длительности воздействия на одну точку.

Современное сварочное оборудование имеет производительность до 600 точек в минуту. Данный метод используется как для соединения тонких (до 0,02 мкрн) деталей электрооборудования, так и для сварки металла толщиной до 20 мм.

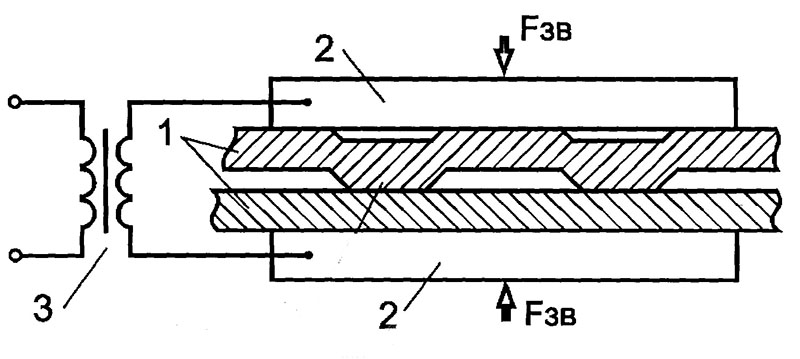

Рельефная сварка

Этот метод по принципу работы схож с точечной сваркой, а главное отличие состоит в том, что деталь в месте соединения и электрод имеют одинаковую естественную или штампованную рельефную форму. Подобная технология используется практически везде и позволяет крепить опорные элементы или кронштейны к плоской поверхности заготовки. Однако перед свариванием детали должны быть хорошо очищены от различных видов загрязнения.

Шовная технология сваривания

Шовная сварка — многоточечное соединение, при котором несколько сварных зон располагаются близко друг к другу или перекрываются, образуя монолитный шов. Сварочные аппараты оснащаются одним или несколькими роликами-электродами. Если сварные точки перекрываются между собой, то получается достаточно герметичный шов, поэтому данная технология используется при производстве различных ёмкостей. Толщина свариваемого металла колеблется в диапазоне 0,2-3 мм.

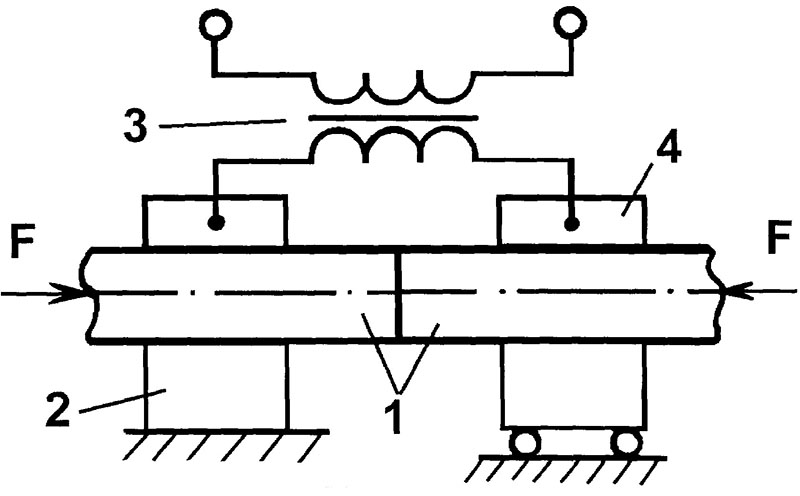

Стыковая контактная сварка

Как и в случае с рельефной сваркой, стыковой метод требует предварительной обработки торцов соединяемых деталей. Элементы металлической конструкции прижимают друг к другу кромками, после чего оплавляется вся плоскость контакта. Данная технология имеет несколько разновидностей: сопротивлением, оплавлением и плавлением с подогревом. Использование того или иного вида стыковой сварки зависит от типа металла, его толщины и необходимого качества фиксации. Самый простой вариант — соединение сопротивлением, используется для легкоплавких металлических деталей. Два других вида подходят для сварки конструкций большого сечения.

Схематическое изображение стыковой сварки металлов

Сферы применения контактной сварки

Контактная точечная сварка используется для изготовления конструкций из различных металлов и их сплавов. Данная технология отличается экологичностью, прочностью соединения, скоростью и лёгкостью автоматизации процессов. Именно благодаря этим характеристикам точечную сварку широко используют:

- в автомобильной промышленности;

- в судо- и самолётостроении;

- в производстве электроники;

- в ювелирном деле;

- в производстве товаров народного потребления и т.д…

Самодельная контактная сварка не отличается такой мощностью и возможностями, как промышленный агрегат, тем не менее, и она может использоваться для соединения деталей из всех типов стали и сплавов. Для домашней мастерской можно сделать сварочный аппарат из обычной старой микроволновки. Ниже мы рассмотрим, как самостоятельно изготовить контактную сварку из деталей от печи СВЧ.

Как сделать из микроволновки своими руками контактную сварку

Контактная сварка — оборудование, которое может пригодиться в небольшой мастерской по ремонту автомобилей, домашним ювелирам и просто в частном хозяйстве. Сварочный аппарат можно приобрести в магазине или же сделать самостоятельно из обычной микроволновки. Стоит сказать, что такая работа по силам практически любому человеку: понадобится лишь терпение, старая печь СВЧ, желание и следование инструкции, которая будет приведена ниже.

Самодельная сварка в деревянном корпусе

Необходимые инструменты и материалы

Изготовление сварочного аппарата для точечной сварки в домашних условиях потребует определённых инструментов и комплектующих, а именно:

- трансформатор от старой печи СВЧ (для увеличения мощности аппарата их понадобится 2 шт.);

- медный провод толстого сечения;

- квадратная профильная труба или металлический уголок для изготовления прижимного устройства и станины оборудования;

- электродрель;

- молоток;

- ножовка по металлу;

- зубило;

- струбцины;

- медный прут для изготовления электродов;

- набор отвёрток.

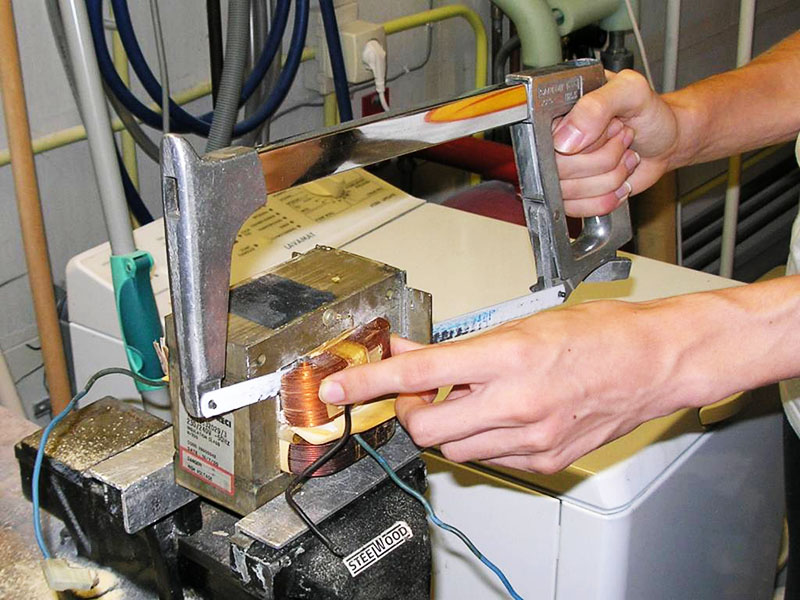

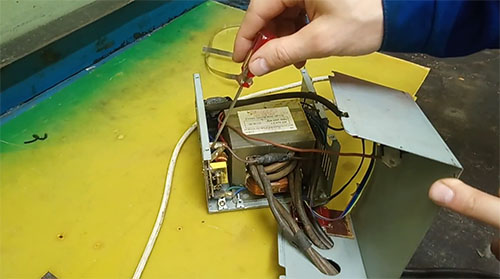

Модернизация преобразователя напряжения от СВЧ для контактной сварки

Главный узел оборудования для контактной сварки — преобразователь напряжения. Его можно приобрести на рынке или извлечь из старой СВЧ-печи, главное, чтобы он был в рабочем состоянии. Для соединения деталей из металла толщиной до 1 мм необходим трансформатор на 600 Вт – 1 кВт, но если он будет мощнее, то возможности самодельного сварочного оборудования значительно расширятся.

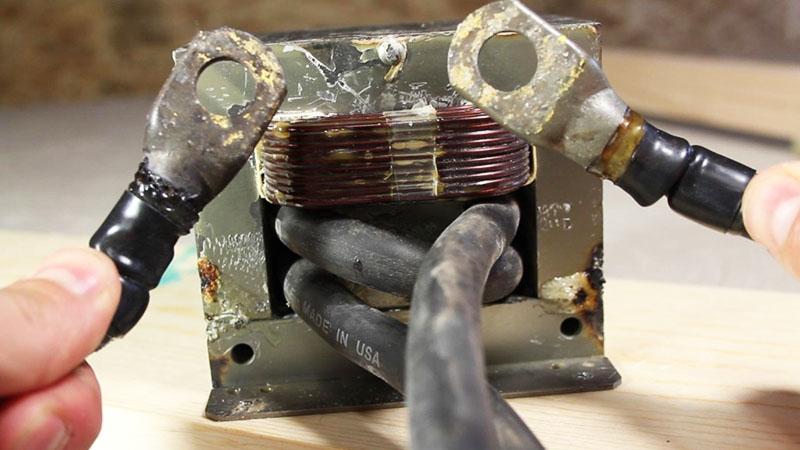

Трансформатор от СВЧ — главный узел самодельного аппарата контактной сварки

Магнетроны микроволновок требуются для работы высокого напряжения, вследствие чего используемые в этой бытовой технике трансформаторы имеют небольшое количество витков первичной обмотки и большее — вторичной. «Первичка» необходима для подключения к сети 220 В, а вот родная «вторичка» СВЧ для сварочного аппарата не подходит, поэтому её нужно аккуратно удалить.

Все работы с трансформатором от СВЧ нужно проводить аккуратно. В изъятом приборе нам потребуется магнитопровод и первичная обмотка, а вторичную из-за её непригодности придётся удалить при помощи зубила и молотка или ножовки по металлу. Действовать нужно очень аккуратно, чтобы не повредить магнитопровод и «первичку». Лучше всего между обмотками положить тонкую металлическую пластину.

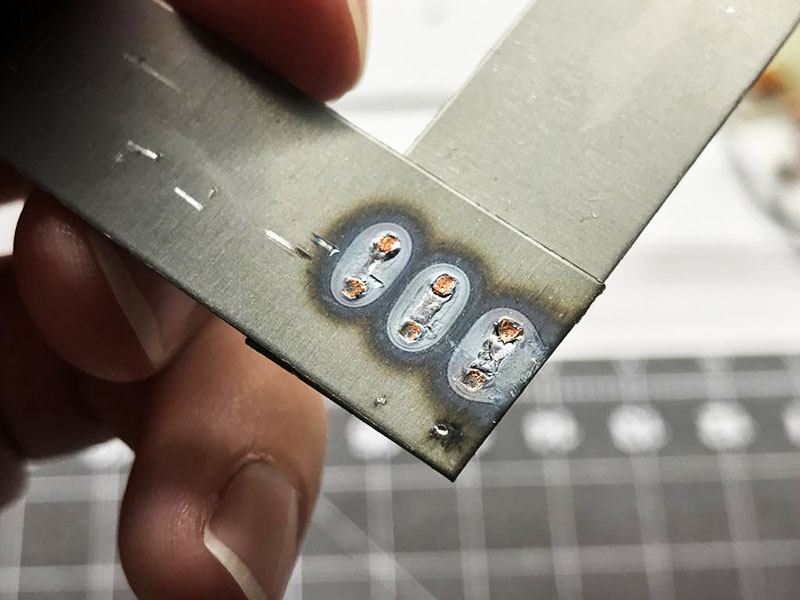

Удаление «вторички» выполняем очень аккуратно

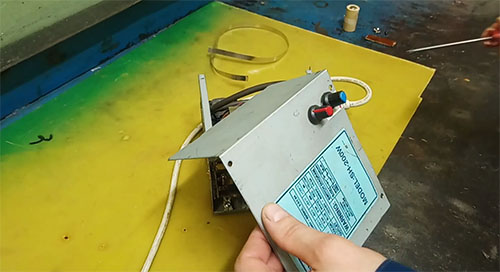

После удаления вторичной обмотки в магнитопроводе образуется ниша, в которой необходимо сделать 2-3 витка из медного или эмалированного провода с сечением не менее 50 мм². После модернизации трансформатора, он должен выдавать силу тока до 1000 А. Этого достаточно, чтобы изготовить своими руками точечную сварку для автомобиля или для соединения других металлических конструкций.

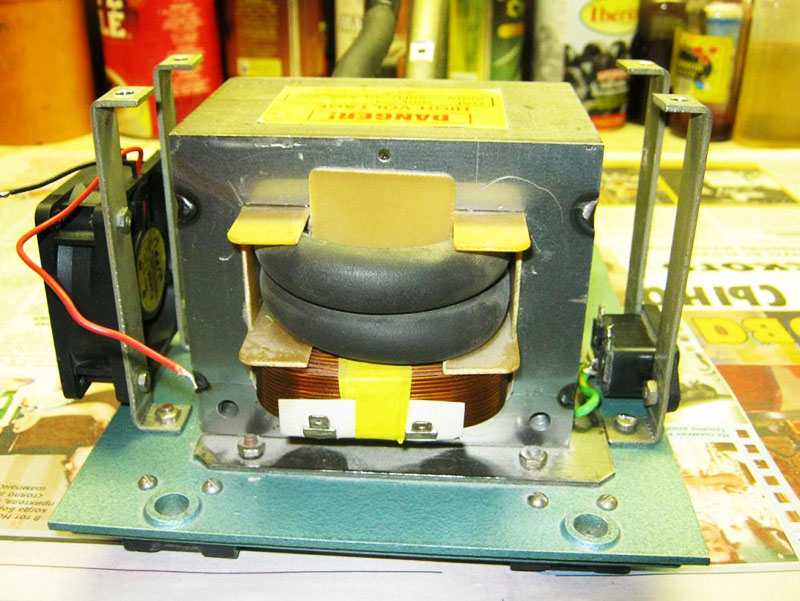

Трансформатор после модернизации

Если вам необходима точечная сварка для соединения металлических деталей толщиной 2-5 мм, то потребуется аппарат большей мощности. Значит, потребуется взять ещё один преобразователь от СВЧ и подготовить его так же, как было описано выше, после чего последовательно соединить два подготовленных трансформатора в единую цепь.

Важно правильно соединить концы обмоток, поскольку, в противном случае, возможно короткое замыкание. Если одноименные выводы не маркированы, то их можно проверить при помощи вольтметра. После того, как трансформаторы соединены, необходимо замерить суммарную силу тока. В сварочных аппаратах для домашней мастерской она не должна превышать 2000 А, иначе домашняя электросеть будет перегружаться, и оборудование вообще не будет работать или станет прожигать металл.

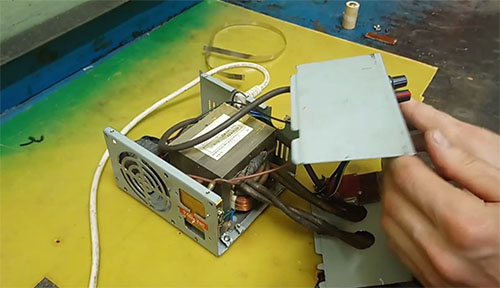

Для увеличения мощности нужно объединить вместе два трансформатора от СВЧ

Электроды для контактной сварки: как сделать

Электроды в аппарате точечной сварки сжимают соединяемые металлические детали, подводят ток в зону контакта и отводят тепло. Качество сварной точки во многом зависит от формы, металла и размеров этих элементов, которые могут быть прямой или рельефной конфигурации. Чтобы не ошибиться с выбором, можно ознакомиться с ГОСТом 14111-90, где оговорены допустимые диаметры: 10, 13, 16, 20, 25, 32 и 40 мм.

Используемый для изготовления электродов медный прут по диаметру должен быть равен или превышать сечение проводов вторичной обмотки трансформатора. Соединение лучше проводить методом спайки, чтобы избежать окисления рабочих элементов. Также необходимо периодически подтачивать электроды, которые в процессе работы изнашиваются.

Наконечники на электроды для любого вида контактной сварки

Устройство и схема самодельного сварочного аппарата

Сварочный аппарат для контактной сварки состоит из трансформатора, прижимного узла (пружины, рычаги), корпуса, кнопки выключения, других кнопок, переключателей и устройства регулировки времени воздействия электроимпульса. Начинку можно поместить в старую оболочку системного блока ПК, сделав в ней необходимые вырезы. Качество сварного соединения во многом зависит от силы и времени сжатия деталей электродами, а для этого используют рычаг и контроллер. Стоит учитывать, что чем длиннее планка с медным жалом, тем лучше будет контакт. Оптимальное значение для самодельного рычага — 600 мм.

Принципиальная электросхема аппарата контактной сварки

Тестирование сделанного своими руками сварочника из микроволновки

После того, как сварочный аппарат собран, его нужно вначале проверить при помощи вольтметра и амперметра, провести визуальный осмотр всех соединений и целостности конструкции. После этого совершается два тестовых запуска: на минимальной и максимальной мощности.

Проверка завершается осмотром сварного шва. Если с оборудованием есть проблемы, то их можно выявить по нескольким признакам:

- непрочное соединение из-за слабого нагрева металла в месте контакта с электродом или непровар. В основном он возникает вследствие снижения напряжения в сети, слабого давления на рычаг и плохой очистки свариваемой поверхности;

- пережог. Появляется из-за неверно подобранного рельефа электродов, их перекоса, смещения свариваемых деталей и грязи в районе контактной точки;

- трещины. Образуются из-за резкого охлаждения раскалённого металла и неверно подобранного диаметра медного прута для электродов.

После пробного запуска проверьте сварной шов

Контактная сварка из сварочного аппарата своими руками

Процесс сборки оборудования для точечной сварки своими руками из сварочного аппарата, необходимые для этого комплектующие практически аналогичны варианту с трансформатором от СВЧ. Однако есть некоторые нюансы. Делать контактную сварку из инвертора своими руками нецелесообразно, поскольку для работы не требуется постоянный ток, поэтому берем трансформатор от агрегата переменного тока.

Чтобы рассчитать нужное количество витков обмотки пользуемся формулой:

Главная особенность изготовления своими руками контактной сварки из инвертора состоит в том, что, в первую очередь, необходимо определить характеристики «первички», выполнить расчёты и после этого приступать к созданию «вторичной» обмотки. Также нужно обязательно и качественно выполнить заземление обеих катушек, поскольку сила тока в подобных агрегатах довольно значительная.

Главное, правильно рассчитать сечение и количество витков вторичной обмотки

Сделанные своими руками клещи для контактной сварки

Последний и немаловажный элемент аппарата точечной сварки — клещи. Их конструкция зависит от предполагаемого типа работ, максимальных габаритов свариваемых элементов и привода. Как уже упоминалось, электроды должны быть выполнены из медного прута, их диаметр не должен быть меньше провода вторичной обмотки. Некоторые умельцы используют жала от мощных паяльников, которые крепят к концам клещей при помощи болтового или сварного соединения.

Клещи для контактной сварки

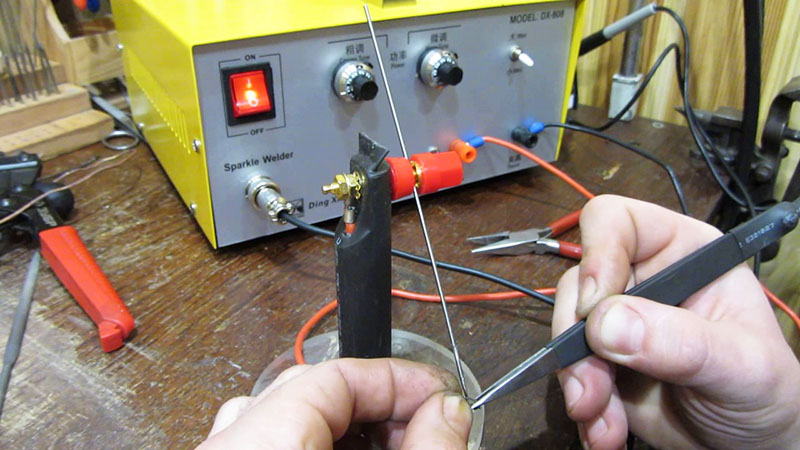

Точечная сварка для литиевых аккумуляторов своими руками: особенности работы

Довольно часто возникает ситуация, когда к литиевым аккумуляторам нужно прикрепить тонкую металлическую пластину. А они очень боятся перегрева от воздействия высоких температур. Помочь в этой ситуации поможет сделанная своими руками точечная сварка для аккумуляторов. Особенность такого оборудования заключается в том, что управление процессом происходит автоматически. Ниже мы рассмотрим, как работает сварочный аппарат для литиевых батарей.

| Иллюстрация | Описание действия |

| Вот так выглядит в сборе аппарат для точечной сварки аккумуляторов, сделанный из трансформатора от микроволновки. Корпус взят от старого блока питания для ПК | |

| Сварочник состоит из переделанного трансформатора от СВЧ, платы управления первичной обмоткой и дополнительного блока питания для неё | |

| Также имеется входящая схема с предохранителем | |

| На корпус выведены ручки регулировки длительности электроимпульса и мощности самого сварочника | |

| Также установлен микровыключатель от всё той же старой микроволновки | |

| Непосредственно провода вторичной обмотки с электродами, сделанными из жал от электропаяльника. Они между собой заизолированы, впрочем, как и места соединений | |

| Теперь берём металлическую пластину толщиной 0,2 мм и литиевый аккумулятор. Выставляем длительность импульса на 8-11 микросекунд (параметр подбирался опытным путём) | |

| Устанавливаем пластину на аккумулятор, а на неё контакты. Включаем микровыключатель, и происходит сваривание наших деталей | |

| Получилось вот такое соединение. Так что сделанная своими руками контактная сварка для аккумуляторов вполне нормально работает |

Техника безопасности при работах

При эксплуатации агрегатов точечного типа нужно соблюдать правила техники безопасности:

- не должно быть повреждений изоляции электрических кабелей, оголенных контактов;

- агрегат следует заземлить;

- при подсоединении к электросети оборудования контакты должны соответствовать номинальным значениям;

- необходимо использовать дифавтоматы;

- настройка и обслуживание аппарата в процессе эксплуатации осуществляется только после отсоединения от электросети.

.jpg)

Сварщик должен быть в плотной робе, специальной маске или очках, диэлектрических перчатках. При этом надежно изолируется рукоять клещей. Работать в помещении нужно в респираторе, должна присутствовать вытяжка.

Источник

Описание

ТЕ90 представляет собой микропроцессорный блок управления однофазной машиной контактной сварки. Используется для управления узлами агрегата и, в особенности, тиристорной регулировкой сварочного тока. Сварочный цикл, выполняемый с помощью блока ТЕ90 задается по программе. Блок ТЕ90 может быть использован как для сварочных машин с механическим приводом, так и машин с пневмоприводом.

ОСНОВНЫЕ ФУНКЦИИ

- Управление силовым тиристором.

- Регулировка сварочного тока.

- Упрощенное программирование при помощи четырех кнопок.

- Возможность хранения в памяти двух программ сварки (при наличии второй педали управления или соответствующего переключателя).

- Наклонная и импульсная характеристики.

- Одиночный и повторяющийся режимы работы.

- Функция компенсации тока во вторичной обмотке для сварки окисленных металлических листов и прутков.

- Автоматическая блокировка для сварочных машин с механическим приводом.

- Регулировка задержки переключения первой фазы. Это позволяет обеспечить лучший баланс потребляемого из внешней сети тока.

- Управление электромагнитным клапаном 24 В, 7,2 Вт с защитой выхода от короткого замыкания.

ПРОГРАММИРУЕМЫЕ ПАРАМЕТРЫ

Минимальное и максимальное значения для каждого параметра показаны в таблице.

|

ПАРАМЕТР |

ДИАПАЗОН |

|

Время сжатия |

1-99 циклов |

|

Время сварки |

1-99 циклов |

|

Ток сварки |

1-99% |

|

Время задержки |

1-99 циклов |

|

Время паузы |

1-99 циклов |

|

Компенсация выключена/включена |

00/01 |

|

Одиночный/повтор |

00/01 |

|

Время сварки 2 |

0-99 циклов |

|

Ток сварки 2 |

0-99% |

|

Время нарастания тока |

0-29 циклов |

|

Время охлаждения |

1-50 циклов |

|

Количество импульсов |

0-9 |

Другая информация из этого раздела:

- Блок управления TE93

- Блок управления TE550

LORS / j 1090 LOUSONS ROAD ♦ UNION, NEW JERSEY 07083 USA Tel: 908-964-9100 ♦ Fax: 908-964-4492 ♦ email: [email protected] WELDING CONTROL UNIT TE-90 USER MANUAL RELEASE SOFTWARE No 90-06 DOCUMENT NUMBER: MAN4072 EDITION: FEBRUARY 1998 LORS / TECNA WELDER CONTROL UNIT: TE-90 This page is intentionally left blank. DOCUMENT NUMBER: MAN4072 EDITION: FEBRUARY 1998 Page 2 / 6 LORS / TECNA WELDER CONTROL UNIT: TE-90 WELDING CONTROL UNIT TE-90 TE-90 is a microprocessor welding control unit for single-phase resistance welders. The welding control unit is used to control the welder parts and, in particular, the thyristors adjusting the welding current. The working cycle carried out by the TE-90 is described through the programming parameters. The TE-90 can be used for both manual and pneumatic-operated welders. MAIN FEATURES Synchronous thyristor drive. Phase shift control for welding current adjustment. Simplified programming by means of four push-buttons. Twin pre-setting for time and current, recallable by two independent controls. Slope and pulse functions. Single and repeat operating mode. Secondary current compensation function for welding of oxidized sheets and rods. Auto-retain disabling for manually operated welders. First phase shift delay adjustment. It enables the machine line current best balance. Control of solenoid valve 24 Vdc 7,2 W Max with protected output against short circuits. TECHNICAL DATA Electronic circuit supply: 24 Vdc +10% / -20% 50/60 Hz. Consumption: 7 VA at rest 21 VA when welding Operative temperature: 5 ÷ 40 °C PROGRAMMING THE WELDING CONTROL UNIT Straight after the control unit is switched on, the display shows the program version; after a few seconds the TE-90 equipment is set in a waiting condition enabling the operator either to carry out the programming or any welding process. The control unit is programmed through the regulation of all parameters describing the welding cycle; select the DOCUMENT NUMBER: MAN4072 parameters and set the desired values one by one. (See the relevant paragraph to better understand the meaning of each parameter.) The parameters are marked with international symbols which are listed on the left side of the control unit. Each parameter is combined with a pilot light. Select the parameters by means of push-buttons d and f , the pilot light corresponding to the selected parameter lights on and its value is shown on the display. Change the welding parameters value by means of pushbuttons a and s , thus increasing or decreasing the value shown on the display. The parameters can be set to different values, according to the type of parameter. The minimum and maximum limits of each parameter are described in the following table. PARAMETER SQUEEZE WELD TIME CURRENT HOLD OFF TIME COMPUTER OFF/COMPUTER ON SINGLE/REPEAT WELD TIME 2 CURRENT 2 SLOPE COLD IMPULSE NUMBER EDITION: FEBRUARY 1998 RANGE 1-99 cycles 1-99 cycles * 1-99% 1-99 cycles 1-99 cycles 00-01 00-01 0-99 cycles * 0-99% 0-29 cycles 1-50 cycles 0-9 Page 3 / 6 LORS / TECNA WELDER CONTROL UNIT: TE-90 * When the pulse function is used, that is when the IMPULSE NUMBER is other than 0, the welding time should not exceed 25 periods. If this condition is not observed, an error is signaled. DESCRIPTION OF THE PARAMETERS In this way all the parameters are set to the desired value. Please notice that it is not necessary to press any pushbutton to confirm the set value, as this is automatically stored up after the adjustment. When programming step is over, it is possible to use the welder without previously confirming the set or the stored data. Mains frequency of 50 Hz 1 period = 20 ms Mains frequency of 60 Hz 1 period = 16,6 ms Use the WELD/NO WELD function to carry out any test cycle without welding current. By means of the here shown proper key, it is possible to enable or disable the welding current. When the light is on, the control unit is set to WELD and it carries out standard welding cycles. When the light is off, the complete test cycles without welding current, even though all the time-relevant parameters are preserved. During the welding cycle the control unit shall display both the current function and the relevant value. DESCRIPTION OF THE WORKING CYCLE The TE 90 working cycle is described by the user through the regulation of all programming parameters. These parameters indicate the operating times and the current adjustments characterizing the working cycles whenever performed consecutively. The following chart shows the order the programmed functions are carried out. All the following parameters indicating a period of time are expressed in mains cycles, also called periods. The mains frequency defines the length of a cycle: SQUEEZE The SQUEEZE time is the time interval elapsing between the beginning of the electrode movement and the beginning of the welding cycle. The set value should be long enough to allow the electrodes to reach the correct tightening force before the beginning of the welding process. An insufficient regulation of this time causes the formation of flashes between the electrodes and the sheet at the beginning of the welding process; this inconvenient could lead to an unsteady quality level. Should the cycle start signal be disabled during the squeeze time, then the sequence is interrupted. WELD TIME The WELD TIME parameter indicates the current flow duration. It will be carried out with the power value indicated in parameter CURRENT. When the pulse operation is on, this parameter signals the duration of each pulse. CURRENT The value expressed in CURRENT indicates the welding operating power. HOLD The HOLD parameter describes the time elapsing between the end of the welding process and the opening of the electrodes. It enables a shorter cooling of the welding spot and avoids its stress before a proper cooling. The symbols refer to the programming parameters described in the following paragraph. Due to safety reasons, the microprocessor does not start the welding cycle when the cycle start signal is enabled during the welder connection; in this case, disable the control and then enable it again. Any micro-interrupts or excessive voltage drops block the control, rather than altering the operation; to reset the operation, turn the machine off and then turn it on again. DOCUMENT NUMBER: MAN4072 OFF TIME The OFF TIME parameter describes the machine waiting time elapsing between one machine cycle and the other when the welder is used in repeat mode (SINGLE/REPEAT set to 01). COMP. OFF / COMP. ON By setting this parameter to 01 the secondary current compensation function is enabled. By setting the parameter to 00 the function is disabled. When working, the relevant led shows that this function is activated. EDITION: FEBRUARY 1998 Page 4 / 6 LORS / TECNA WELDER CONTROL UNIT: TE-90 SINGLE / REPEAT By setting this parameter to 00 the machine will operate in SINGLE mode: the control unit carries out only one welding cycle whenever a cycle start signal has been received. By setting this parameter to 01 the machine will operate in REPEAT mode: the welder will go on carries out welding cycles until the cycle start signal is released. Welding cycles are repeated with a time interval as defined in parameter OFF TIME. When working, the relevant led shows that REPEAT mode is activated. WELD TIME 2 Should the cycle be enabled with the cycle start signal START 2 (by means of either a second foot control or a proper selector) the control unit carries it out considering this welding time adjustment instead of the one set in the WELD TIME parameter. If this time is set to zero, then the control unit will carry out the welding cycle following the main parameters. CURRENT 2 The CURRENT 2 parameter indicates the welding power adjustment whenever the cycle has been carried out starting from the second start of cycle signal START 2. If this parameter is set to zero, the control unit will perform the welding cycle following the main parameters. SLOPE The SLOPE parameter describes the time used to reach the programmed welding current. The initial value of this slope always corresponds to the minimum current value, while the final value corresponds to the current value programmed in parameter CURRENT or CURRENT 2. The slope of this parameter is automatically calculated by the microprocessor according to the programmed values. COLD The COLD parameter is used in the pulse operating mode and indicates the time elapsing between one welding pulse and the next one. IMPULSE NUMBER The IMPULSE NUMBER parameter indicates the number of impulses used to carry out the welding process. When this parameter is set to 0, the pulse operation is disabled. The length of each impulse corresponds to the time set in the WELD TIME or WELD TIME 2 parameter. When working, the relevant led shows that this function is activated. DOCUMENT NUMBER: MAN4072 COMPENSATION FUNCTION OF SECONDARY CURRENT The compensation function of secondary current is used to facilitate the welding process of oxidized sheets and rods. The pieces oxidation blocks the current flow during the first welding phase, thus limiting, in a different way depending from the welding process, the real time of current flow. The compensation function controls the welding current by means of a coil located inside the secondary circuit. Until the welding current does not exceed a pre-set limit, the welding time is automatically extended up to a limit of 99 cycles. In this way it is possible to carry out welding processes with an always constant real time of current flow. If, after having reached the 99 welding periods limit, the current limit is not exceeded, the control unit will indicate that the welding process has not been correctly carried out by displaying the E4 error, and will block the welder functioning. To restore the functioning, press a push-button. The current limit is adjusted, by means of an internal trimmer, by the welder manufacturer. The standard value is usually about 1500=2000 A. By means of JP2 jumper, located on the card, is possible to disable this function: COMPENSATION ON OFF JUMPER JP2 OPEN CLOSED DELAY FUNCTION OF FIRST PHASE SHIFT This function allows to obtain the best machine line current balance. Simultaneously press push-buttons d and f for about one second to carry out the adjustment. The CURRENT function lamp flashes and the display shows the actual set value. As usual, the adjustment is carried out by pressing push-buttons a and s . The value can be set from 35 up to 99. When the programming is over, press d or f . As this adjustment is carried out by the welder manufacturer, the user does not need to modify this value. AUTO-RETAIN FUNCTION As usual, when the current flow starts, the welding control unit ends the welding cycle even if the cycle start control is disabled. This function is called auto-retain function. In TE 90 it can be disabled to use the control unit for manual-operated welders. In this case, if the cycle start signal is disabled during the machine cycle, the control unit will immediately stop the welding current flow and disconnects the solenoid valve. In both cases the control unit immediately stops the cycle and opens again the electrodes whenever the cycle start signal is disabled during the squeeze phase. The autoretain function selection is carried out through jumper JP1 located on the card: AUTORETAIN ON OFF JUMPER JP1 CLOSED OPEN While using electric-operated welders this function should always be enabled in order to prevent any welding cycle from having a welding time other than the set one. EDITION: FEBRUARY 1998 Page 5 / 6 LORS / TECNA WELDER CONTROL UNIT: TE-90 CONTROL PANEL PILOT LIGHTS It signals that the mains voltage is on. It signals that the main cycle start control is on. It signals that the additional cycle start control is on. It signals that the block control with pressure only is on. This input is activated by the first stage of a foot control or by other devices that should hinder the welding process (such as for example, flow switches, pressure switches or the interlocking system of another welder). It signals that the control unit is generating the control impulses for SCR. It signals that the solenoid valve is on. ERROR LIST MESSAGE CAUSE CURE The value of one of the stored parameters exceeds the preset limits. This could be caused by a loss of data due to any interference or wrong functioning. Press a push-button to cancel the error. Check all the values set in the parameters and correct them if necessary. Apply to the after-sale service if the trouble occurs frequently. The welding time is set to a value higher than 25 and pulses operating mode is activated. This parameter cannot be higher than 25 in the pulse mode operation. Press a push-button to cancel the error. Set the welding time to a value lower or equal to 25 cycles. Pulses operating mode is activated and the total welding time (welding time x impulse number) is higher than the limit of 150 cycles. Do not exceed this value so as not to overheat the machine. Press a push-button to cancel the error. Decrease the welding time or the impulse number so that their product is lower than 150 cycles. The compensation function is enabled and the control unit has extended the welding time up to the maximum limit of 99 periods. The set welding time has not been carried out with a welding current higher than the limit. Press a push-button to cancel the error. Before restart the welding process check the welding conditions. If the pieces are too oxidized they must be cleaned. DOCUMENT NUMBER: MAN4072 EDITION: FEBRUARY 1998 Page 6 / 6