Итальянские компрессоры серии MCH-CNG были разработаны и собраны с целью получения сжатого природного газа высокого качества непосредственно из трубопровода.

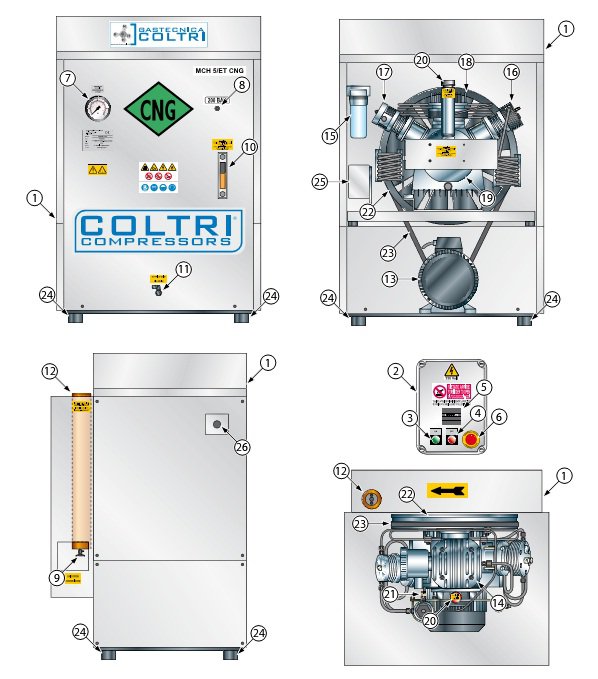

Основные части компрессора MCH 14:

1 — Корпус компрессора

2 — Панель управления

3 — Кнопка включения

4 — Кнопка выключения

5 — Счетчик часов

6 — Аварийная кнопка выключения

7 — Датчик давления газа

8 — Соединение для шлангов

9 — Клапан для удаления конденсата

10 — Уровень масла

11 — Слив масла

12 — Активный углеродный / молекулярный фильтр

13 — Двигатель взрывозащищенный (ATEX)

14 — Компрессор

15 — Газовый фильтр

16 — Цилиндр 1-ой ступени сжатия

17 — Цилиндр 2-ой ступени сжатия

18 — Цилиндр 3-ой ступени сжатия

19 — Моноблок

20 — Заливное отверстие для масла

21 — Клапан безопасности

22 — Вентилятор

23 — Антистатический ремень

24 — Анти – вибрационные опоры

25 — Выключатель давления

26 — Соединение для входного газа

Основные части компрессора MCH 20 — MCH24:

1 — Выход сжатогоо газа на автомобильный бак, 5м / 16 футов, гибкие трубки и топливный пистолет

2 — Заменяемый датчик давления

3 — Датчик давления масла

4 — Звуконепроницаемый корпус

5 — Корпус воздухозаборника

6 — Дверь

7 — Дверь

8 — Клапан входа трубопроводного природного газа

9 — Газовый фильтр

10 — Резервуар для сбора конденсата

11 — Уровень масла компрессора

12 — Клапан сбора конденсата

13 — Дверь

14 — Дверь

15 — Входное отверстие для охлаждающего воздуха

Проверки, производимые в начале каждого рабочего дня:

Осмотрите компрессор (соединения, трубы, хомуты и т.д.) и утечку смазочных веществ.

Замените необходимые части компрессора или свяжитесь с службой Технической поддержки.

Удостоверьтесь, что уровень смазочных материалов в приемлемых пределах (то есть между мин. и макс.).

Обратите внимание, что чрезмерное количество масла может стать причиной его проникновение в цилиндры и неплотного прилегания клапанов,

в то время как слишком низкий уровень не обеспечивает надлежащее смазывание и может быть причиной поломки.

Если уровень масла не находиться в минимальных или максимальных пределах, то долейте или убавьте его.

Осмотрите шланги и удостоверьтесь, что они без разрывов, перегибов, следов утечки и т.д. Если необходимо, замените их новыми.

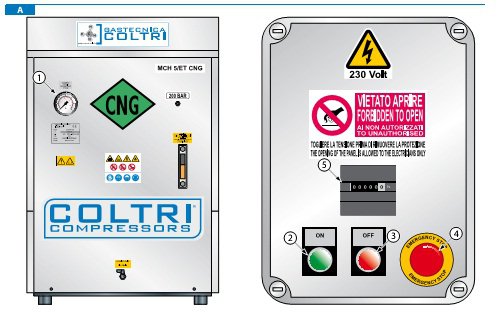

Пульт управления компрессора MCH 14:

1 – Датчик давления 3-ей ступени (200 бар / 250 бар);

2 – Кнопка включения. Компрессор начинает сжимать газ до давления, указанного на клапане безопасности;

3 – Кнопка выключения. Нажмите эту кнопку для выключения компрессора;

4 – Аварийное выключение компрессора. В чрезвычайных ситуациях нажатие этой кнопки выключает компрессор. Проверяйте работу этой кнопки ежедневно, если она не работает, выключите компрессор, отсоединив его от электросети и обратитесь за помощью в службу Технической поддержки

5 – Счетчик рабочих часов. Указывает число рабочих часов компрессора. Это помогает при плановом обслуживании компрессора.

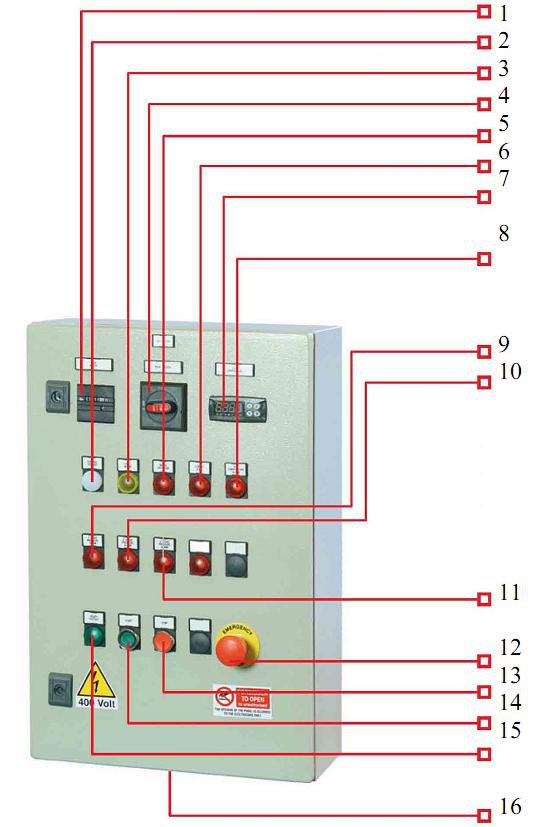

Панель управления компрессора MCH 20 — MCH 24:

1 — Счетчик моточасов

2 — Сеть

3 — Аварийный мотор

4 — Выключатель вкл/выкл

5 — Лампа неправильного вращения вентилятора

6 — Лампа низкого уровня масла

7 — Температура газа

8 — Лампа критической температуры газа

9 — Лампа критического давления 1-ой стадии

10 — Лампа критического давления 2-ой стадии

11 — Лампа критического давления 3-ой стадии

12 — Аварийная остановка

13 — Стоп

14 — Начало работы

15 — Готовность к началу работы

16 — Удаленная панель управления, дистанция 5 м. до компрессора.

ИНДИКАТОР СЕТИ

Когда индикатор сети горит, компрессор включен.

ИНДИКАТОР СМЕНЫ ФАЗ

Если индикатор смены фаз горит, то нужно поменять фазы. Для этого нужно отсоединить компрессор от электропитания и поменять местами две из трех фаз в штепсельной вилке.

ВНИМАНИЕ

Перед выполнением этой задачи отсоединяют компрессор от сети, но не убирать заземление (желтый / зеленый) провод

Лампа низкого уровня масла

Когда уровень масла доходит до критической отметки, загорается лампа низкого уровня масла. Для восстановления уровня масла внимательно прочитайте пункт «7.6.3 Замена смазочных материалов и фильтров».

Кнопка включения

Нажмите на зеленую кнопку включения, чтобы компрессор начал работать.

Компрессор будет работать в холостом режиме, пока не достигнет нужного давления и не активируется клапан безопасности.

Кнопка выключения.

Нажмите кнопку выключения, чтобы остановить компрессор.

Проверяйте ежедневно (в начале дня) работу кнопки выключения – если при нажатии кнопки выключения компрессор не остановится, немедленно отсоедините его от электросети и обратитесь в службу Технической поддержки.

Лампа критической температуры газа

Температура выходящего газа постоянно измеряется. Если она превысит 65°C, компрессор будет остановлен. Критическая температура может быть изменена только по разрешению службы Технической поддержки.

Эта работа выполняется исключительно квалифицированным персоналом.

Предупреждение

Температурные параметры не должны быть изменены без разрешения службы Технической поддержки. Невыполнение этого приводит к аннулированию гарантии.

Кнопка аварийной остановки

Нажатие этой кнопки приводит к немедленной остановке компрессора. Она должна использоваться только в чрезвычайных случаях. Нажатие кнопки аварийной остановки останавливает все операции, производимые компрессором. Повторное нажатие кнопки возвращает компрессор в рабочее состояние. Проверяйте работу этой кнопки ежедневно, включив компрессор и нажав эту кнопку, если компрессор не останавливается, отключите его от сети и обратитесь в службу Технической поддержки.

Переключатель Вкл./выкл

Переключатель вкл/выкл предназначен для включения и выключения компрессора.

До выполнения обслуживания компрессора включите переключатель в положение выкл.(Off) и убедитесь, что в сети нет тока.

Давление в системе смазки

Критерии оценки давления в системе смазки.

Если давление меньше чем 1 бар, проверьте уровень масла, масляный фильтр, вязкость масла.

Если давление выше 4 бар, то попробуйте заменить масляный фильтр, и повторно включить компрессор. Если давление все еще высокое, обратитесь в службу Технической поддержки.

Давление масла в компрессоре следующее:

4 бар – в холодное время года

1,5 бар – рабочее давление

1 бар – минимальное давление

Выключатель давления 1-ой стадии

Выключатель защищает компрессор от излишнего давления.

Если давление выше чем 4 бар, то компрессор будет выключен автоматически.

В этом случае обратитесь в службу Технической поддержки.

Выключатель давления 2-ой стадии

Выключатель защищает компрессор от излишнего давления.

Если давление выше чем 20 бар, то компрессор будет выключен автоматически.

В этом случае обратитесь в службу Технической поддержки.

Выключатель для давления 3-ой стадии

Выключатель защищает компрессор от излишнего давления.

Если давление выше чем 80 бар, то компрессор будет выключен автоматически.

В этом случае обратитесь в службу Технической поддержки.

Рабочий уровень давления

Уровень давления на выходе компрессора.

Если уровень давления на выходе компрессора не достигает 200 бар, то выключите компрессор и обратитесь в службу Технической поддержки.

Предупреждение

Запрещается включать кнопку аварийной остановки без необходимости.

Важные замечания

В течение заправки оператор должен находиться рядом

При заправке транспортных средств посторонние люди должны находиться на расстоянии не менее 3 метров. Также, запрещается разъединять трубки и вынимать заправочный пистолет, в то время как компрессор находится под давлением.

При возникновении чрезвычайных ситуаций, компрессор должен быть немедленно отключен.

Если чрезвычайная ситуация возникает в течение заправки, немедленно выключите компрессор.

Также компрессор оборудован системой безопасности, которая автоматически включает компрессор, если:

Давление 200 бар (2900 PSI) или выше.

Электрическое питание временно отключилось.

Сработало моторное устройство перегрузки.

После аварийной остановки, убедитесь в устранении причины ее причины, перед продолжением заправки.

Актуально

- 23.10.2022 • Два дня до открытия выставки GasSuf 2022!

- 24.05.2022 • Зарегистрируйтесь на выставке GasSuf 2022!

- 24.05.2022 • Анонс выставки GasSuf 2022

Наш видеоканал

ООО «Кировский завод Газовые технологии»

ООО «Кировский завод Газовые технологии»

198097, г. Санкт-Петербург,

Проспект Стачек, 47

+7 (812) 401 46 78

ТЕХНИЧЕСКОЕ ОПИСАНИЕ

АВТОМОБИЛЬНЫЕ ГАЗОНАПОЛНИТЕЛЬНЫЕ КОМПРЕССОРНЫЕ СТАНЦИИ

(АГНКС) производительностью 1000 нм3/час

Автомобильные газонаполнительные компрессорные станции (АГНКС) производительностью 1000 нм3/час

- ОБЩИЕ СВЕДЕНИЯ

Данным подразделом выполнены технологические решения по строительству автомобильных газонаполнительных компрессорных станций для заправки сельхозтехники, легкового и грузового автотранспорта компримированным (сжатым) природным газом с применением технологического оборудования, разработанного компанией «SAFE.», (Италия).

Технологическая система АГНКС выполнена в виде блоков полной заводской готовности, соединенных между собой при монтаже технологическими трубопроводами и электрическими кабелями.

| ХАРАКТЕРИСТИКИ РАЙОНОВ СТРОИТЕЛЬСТВА | ||

| Температура окружающего воздуха мин/макс |

°С |

— 46 / + 38 |

| Давление газа на входе, бар | ( bar g ) | 3 — 6 |

| Температура газа на входе, мин / макс | °С | — 10 / + 40 |

| Концентрация паров воды в природном газе на входе, | мг/м³ |

Пиковое до 2500 |

| Температура точки росы в газопроводе на входе | °С | — 20 |

| ПРОИЗВОДИТЕЛЬНОСТЬ АГНКС | ||

|

Наименование объекта |

Производительность тыс. м³ / год |

Мощность компрессоров, нм³/час |

| 4400 | 1 Х 1000 |

Оборудование для АГНКС производства компании «SAFE», предназначено для очистки газа от грязи и воды, компримирования природного газа до давления 250 кгс/см2, используемого в качестве газомоторного топлива для сельхозтехники и автомобилей с рабочим давлением 19,6 МПа (200кгс/см2) и для заправки ПАГЗ с рабочим давлением 24,5 МПа (250 кгс/см2).

Количество заправок – не менее 150 в сутки.

Оборудование изготавливается в климатическом исполнении — У, категории размещения — 2 по ГОСТ 15150-69, в блочном исполнении (с ограничением диапазона температур окружающего воздуха от минус 45 до плюс 45 0С), и предназначено для работы во взрывоопасных зонах класса В-1а и В-1г по классификации ПУЭ.

Сжимаемый газ — природный, некоррозионный, взрывоопасный, категория и группа взрывоопасной смеси — IIА-Т1 согласно ГОСТР 51330.5-99.

Состав газа, поступающего на станцию для компримирования – по ГОСТ 5542-87.

Параметры газа на выходе из станции – по ГОСТ 27577-2000.

Согласно Федеральному закону №116-ФЗ АГНКС относится к опасным производственным объектам.

Принципиальная технологическая схема

Природный газ из внешних сетей ( ГРП – газо распределительные подстанции ) поступает на вход контейнерного блока под давлением 0,3 – 0,6 Мпа. Газ проходит через входную группу кранов, узел учета газа , и подходит на вход блока осушки и очистки газа.

Установка блока осушки (БО) состоит из двух адсорберов (колонн), один из которых находится в режиме осушки подаваемого газа, другой — в режиме регенерации (восстановления поглощающих свойств) адсорбента обратным потоком нагретого газа. Установка способна удалять влагу начиная от 200 мг на м³ и обеспечивать осушение газа на выходе до 8 мг/м³. Количество влаги в газе контролируется датчиком точки росы как на входе так и на выходе. Принцип осушки газа заключается в поглощении твердым адсорбентом паров влаги из поступающего природного газа, проходящего через адсорбер. Каждый адсорбер представляет собой баллон емкостью 275 л, заполненный на 4/5 (150 КГ) десикантом (тип молекулярное сито) с размером зерен от 4 до 6 мм, который активно отбирает влагу из проходящего через него газа. Срок службы десиканта при нормальных условиях порядка 5 лет. На входе и выходе из адсорберов установлены фильтры, исключающие проникновение гранул десиканта в компрессор.

Регулятор температуры контролирует максимальную температуру газа на выходе из нагревателя. Регенерируемый газ из нагревателя поступает снизу вверх по слою осушителя, освобождаясь от влаги. Влага поглощается адсорбентом, а газ поступает после осушителя на охладитель. Так как возвращенный в колонну газ охлажден, влага конденсируется и далее удаляется из сепаратора регенерации. Накопившийся конденсат сливается из системы осушки через коллектор в дренажный резервуар V= 1,5 м3. Резервуар оснащен уровнемером. После охлаждения, выходящий газ имеет температуру в пределах 100С — 350С. Цикл охлаждения прекращается автоматически.

В зависимости от условий эксплуатации компрессорной установки, состояния адсорбента, температуры окружающей среды, количества и химического состава поступающего газа, продолжительность непрерывной работы БО в режиме осушки газа составляет от 3 до 8 моточасов.

Природный газ очищенный от примесей и влаги поступает на вход компрессора. В компрессоре газ последовательно сжимается в 4х ступенях поршневого “W” образного компрессора с водяным охлаждением после каждой ступени в теплообменниках и отделением влаги во влагомаслоотделителе ( сепараторе на выходе ) . В процессе работы компрессора контролируются давления и температура сжимаемого газа по ступеням. От аварийного повышения давления газа компрессор защищен предохранительными клапанами, установленными на линии нагнетания после каждой ступени сжатия. Для защиты от обратного потока сжатого газа предусмотрены обратные клапаны. Газ после сжатия в каждой ступени компрессора направляется в теплообменник , где его температура понижается до расчетной величины. После охлаждения газ направляется в сепаратор, где из него удаляются конденсат и масло, попавшие в него в процессе сжатия и охлаждения. Сепаратор представляет собой вертикальный сосуд, верхнюю часть которого тангенциально подается газ. Отделение конденсата происходит за счет центробежных сил Бак продувок предназначен для сбора конденсата при технологических продувках оборудования АГНКС. Конденсат, накапливающийся в баке продувок, сбрасывается в дренажную емкость. Теплообменник изготовлен из оребренных биметаллических (сталь + алюминий) труб, собранных в секции. Охлаждение труб осуществляется при помощи воздуха, продуваемого сквозь секции вентиляторами. Газ сжатый до 25 Мпа ( 250 Бар ) заполняет внутренние баллоны ( компенсаторы давления ) ( 1120 литров ). Сжатый природный газ из компенсатора давления подается к штуцеру фильтра, расположенному в раздаточной колонке и далее через кран шаровой и электромагнитный клапан, фильтр, поступает в счетчик потока. После этого по трубопроводу газ поступает к заправочному штуцеру и дальше – в баллоны заправляемого автомобиля.

Так как используется 2-линейная система заправки. Аккумуляторный блок ( внутри блок контейнера ) разделен на 2 секции — среднюю линию заправки ( 500 литров ) и высокую линию заправки ( 300 литров ), оставшиеся 320 литров используются как буферная емкость для облегчения старта компрессора.. Газ из компрессора в баллоны поступает через Панель Приоритетов, а дальше на колонки для заправки транспорта.. Такой тип заправки является наиболее быстрым и менее энергозатратным, т.к. за счет секционности, опорожнение газа из баллонов увеличивается, и, соответственно, скорость заправки автомобиля уменьшается на 20-30 % через Панель Приоритетов. Заправка транспорта начинается с секций среднего приоритета ( сообщающие сосуды ), при уменьшении потока газа через колонку ( программируется на компьютере колонки ), заполнение начинается с секций высокого приоритета , а компрессор в это время запускается и начинает набивать баллоны секции среднего приоритета.. В случае увеличения количества транспортных средств на АГНКС , и когда газ в баллонах верхнего приоритета закончился , а баллоны среднего приоритета еще не заполнены – компрессор через панель приоритетов напрямую заполняет баллоны транспорта , После окончания заправки транспорта ,компрессор сначала заполнит секции высокого , потом среднего приоритетов.

Технологическая схема блок-контейнера

Для управления клапанами на компрессоре и блоке осушки подается сжатый воздух ( 8-10 бар ) от воздушного компрессора, установленного в отсеке электрооборудования блок-контейнера..

Блок контейнер оборудован системой пожарной сигнализации и пожаротушения (СО2 ).

- ХАРАКТЕРИСТИКИ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ КОНТЕЙНЕРА

Компрессорный модуль

| МОДЕЛЬ: | SW160F6 — EM | ||

| N° ЦИЛИНДРОВ: | 3 | ТИП: | БЕЗМАСЛЯНЫЙ |

| N° СТУПЕНЕЙ СЖАТИЯ: | 4 | ||

| ХОД ПОРШНЯ: | 95 mm | ||

| ЛИНИЯ РАЗГРУЗКИ: | 1 | ||

| КОЛИЧЕСТВО ОБОРОТОВ: | 1500 | ||

| ДВИГАТЕЛЬ: | ЭЛЕКТРИЧЕСКИЙ | ||

| СИСТЕМА РАЗГРУЗКИ: | РАЗГРУЗОЧНАЯ ЕМКОСТЬ | ||

| СИСТЕМА ОХЛАЖДЕНИЯ: | ВОДА |

Электрическая панель управления

На электрической панели отображаются параметры напряжения. С помощью панели производится контроль за оперативными функциями компрессорного модуля.

Система охлаждения воздух-вода

Охлаждение газа и смазочного масла происходит с помощью воды и электрического насоса, прокачивающего жидкость в теплообменниках, установленных на контейнере. Вода охлаждается с помощью охладителя воздуха.

Панель приоритетов и безопасности

С помощью этой панели регулируется распределение сжатого газа из аккумуляторов в заправочные колонки, что позволяет транспортным средствам заправляться в одно и то же время (используются разные линии заправки).

Панель регулировки давления

Панель регулировки давления уменьшает давление газа до допустимого максимума для заправляемых автомобилей.

Регулировка может быть:

- Автоматической: с помощью датчика давления и термостата;

- Механической: на основании показателей манометров;

Аккумуляторы газа

Установка аккумуляторов газа позволяет сохранять объемы и скорость заправки в часы пиковой нагрузки.

Контейнерный блок

| МОДЕЛЬ: | ISO КОНТЕЙНЕР 40’ |

| ТИП: | ■ МЕТАЛЛИЧЕСКИЙ |

| СВОЙСТВА: | ■ ВСЕПОГОДНАЯ КРЫША |

| ■ АКУСТИЧЕСКИЙ КОРПУС * | |

| ■ КРЕПЛЕНИЯ | |

| ENTRY : | ■ БЛОКИРУЕМЫЕ ДВЕРИ |

| * УРОВЕНЬ ШУМА: | 75 Дб(A) на 3м |

Блок осушки

Осушительный блок используется для удаления влаги из газа, а также его очищения. В составе газа (в трубе) обычно содержится влага. Если не удалить из газа излишки влаги, это может привести к тому, что он замерзнет на выходе из компрессора или в колонке.

| ТИП: | АВТОМАТИЧЕСКАЯ РЕГЕНЕРАЦИЯ |

| РЕГЕНЕР. ГАЗ: | ЗАМКНУТЫЙ ЦИКЛ |

| УСТАНОВКА: | ЛИНИЯ ВСАСЫВАНИЯ |

| МАКСИМАЛЬНО ДОПУСТИМАЯ ПРОИЗВОДИТЕЛЬНОСТЬ: | 1000 Smc/h @6 bar |

| СОДЕРЖАНИЕ ВОДЫ НА ВХОДЕ: | 1 грамм / м³ |

Технологическая система блочного исполнения АГНКС оснащена всем необходимым оборудованием для осуществления технологических операций по приему, подготовке, хранению и выдаче сжатого природного газа потребителям и обеспечивает полный технологический цикл подготовки природного газа, отвечающего требованиям ГОСТ 5542-87 «Газы горючие природные для промышленного и коммунально-бытового назначения. Технические условия» до требований ГОСТ 27577-2000 «Газ природный топливный компримированный для двигателей внутреннего сгорания. Технические условия»

-

ПРОТОКОЛЫ тестовых испытаний

- Описание тестовых процедур и контрольные значения, полученные в процессе испытаний;

| перечень предоставляемой документации | ■ = ВКЛЮЧЕНО

□ = НЕ ВКЛЮЧЕНО |

|

| • | ФУНКЦИОНАЛЬНЫЕ СХЕМЫ | ■ |

| • | МОНТАЖНЫЕ СХЕМЫ И ОПИСАНИЕ ПРОЦЕДУРЫ УСТАНОВКИ | ■ |

| • | ДЕКЛАРАЦИЯ СООТВЕТСТВИЯ МАТЕРИАЛОВ, ИСПОЛЬЗУЕМЫХ НА ЗАВОДЕ-ИЗГОТОВИТЕЛЕ | ■ |

| • | ГИДРАВЛИЧЕСКИЕ ИСПЫТАНИЯ | ■ |

| • | СЕРТИФИКАТЫ СООТВЕТСТВИЯ ТЕХНИЧЕСКИМ РЕГЛАМЕНТАМ ТАМОЖЕННОГО СОЮЗА | ■ |

| • | ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ С ОПИСАНИЕМ ПРОЦЕДУР ТО | ■ |

| • | СЕРТИФИКАТЫ СООТВЕТСТВИЯ НА ЭЛЕКТРИЧЕСКОЕ ОБОРУДОВАНИЕ | ■ |

| • | ПЕРЕЧЕНЬ ЗАПАСНЫХ ЧАСТЕЙ И СПИСОК НАИБОЛЕЕ ЧАСТО ИСПОЛЬЗУЕМЫХ МАТЕРИАЛОВ СО ВСЕЙ НЕОБХОДИМОЙ ИНФОРМАЦИЕЙ | ■ |

;

- РЕШЕНИЯ ПО ОРГАНИЗАЦИИ РЕМОНТА

Проведение профилактических работ по обслуживанию оборудования, мелкого ремонта и техобслуживание предусматривается собственными силами производственного персонала АГНКС. Средний и капитальный ремонты необходимо производить по договорам со сторонними организациями, имеющими опыт ремонта данного оборудования.

Для технологического оборудования SAFE должны проводится ежедневные, еженедельные и ежемесячные обслуживания. Также обслуживание оборудования проводится через каждые 4 000 часов работы. Отдельно прилагаются карты технического обслуживания и перечень используемых запасных частей.

Порядок организации и проведения работ по техническому обслуживанию, ремонту оборудования, с учетом конкретных условий эксплуатации оборудования определяется отраслевыми «Положениями по техническому обслуживанию и ремонту технологического оборудования».

Техническое обслуживание предусматривает комплекс работ по обеспечению работоспособности оборудования между ремонтами, в том числе при устранении неполадок, не требующих остановки производства, и осуществляется обслуживающим и техническим персоналом в соответствии с требованиями нормативно-технической документации по техническому обслуживанию и эксплуатации оборудования. Ремонт технологического оборудования производится как при полностью остановленных объектах, так и при их эксплуатации (в зависимости от вида оборудования, наличия резерва и объема работ).

Ремонтные работы, связанные с применением открытого огня должны производиться в соответствии с «Типовой инструкцией по организации безопасного проведения огневых работ» РД 09-364-2000 и других нормативно-технических документов, устанавливающих требования по безопасности проведения сварочных и огневых работ на опасных производственных объектах, утвержденных в установленном порядке.

- ПРОМЫШЛЕННАЯ БЕЗОПАСНОСТЬ

- Характеристика блоков, входящих в технологическую систему АГНКС

В соответствии с Федеральным законом «О промышленной безопасности опасных производственных объектов» от 21.07.1997г. № 116-ФЗ, проектируемая АГНКС является опасным производственным объектом».

В соответствии с выполненными расчетами относительного энергетического потенциала взрывоопасности блок контейнер АГНКС относятся к категории А взрывоопасности, класс зоны В -1а.

Блок контейнер АГНКС имеют сертификат соответствия, разрешение Федеральной службы по экологическому, технологическому и атомному надзору.

5.2 Мероприятия, обеспечивающие безопасную эксплуатацию объекта

С учетом категории блока выполнены мероприятия, обеспечивающие безопасную эксплуатацию объекта.

Согласно п.3.21.3 ПБ 09-540-03, для технологических блоков категории А взрывоопасности, предусмотрена установка автоматических быстродействующих запорных и (или) отсекающих устройств с дистанционным управлением из операторной и временем срабатывания не более 120 секунд.

Группа входных кранов предназначен для остановки станции, автоматического сброса газа при аварийных ситуациях, для взятия проб газа. Управление отсечным клапаном и сбросным клапаном осуществляется от системы автоматики станции. При необходимости, сброс газа в атмосферу на свечу производится через кран шаровой. Рядом установлена кнопка для аварийного останова.

В контейнерном блоке установлены датчики пожарной сигнализации и датчики загазованности довзрывоопасных концентраций, дающие команду на включение звуковой и световой сигнализации в операторной, а также на включение принудительной вентиляции в контейнере при содержании взрывоопасных концентраций газов, достигших 10% нижнего предела взрываемости, а при достижении 20% — останов станции.

В дополнение к автоматическому включению аварийной вентиляции предусмотрено ее ручное включение. Вход в контейнер возможен только после проветривания помещения ручным включением аварийной вентиляции. В случае возникновения пожара вентилятор заблокирован от включения.

В технологической системе АГНКС предусмотрены следующие решения, обеспечивающие безопасную эксплуатацию объекта:

— в газовой схеме применяется только стальная арматура с антикоррозионным покрытием и деталями затвора из нержавеющей стали;

— минимизировано количество разъемных соединений при изготовлении трубопроводов в заводских условиях;

— адсорберы установки осушки , компрессорный блок, аккумуляторы газа, оборудованы предохранительными клапанами;

— все вращающиеся части компрессоров защищены специальными ограждениями (кожухами);

— датчики давления, температуры и вибрации непрерывно контролируют параметры работы технологического оборудования, в случае отклонения каких-либо параметров от установленного уровня, выдают сигналы в контроллер системы автоматизированного управления и на дисплей пульта оператора. Электродвигатели во взрывозащищенном исполнении напрямую соединены с компрессорами.

Технологическая система компрессорной установки соответствует требованиям ПБ 03-582-03 «Правила устройства и безопасной эксплуатации компрессорных установок с поршневыми компрессорами, работающими на взрывоопасных и вредных газах».

Блок аккумуляторов газа является накопителем сжатого природного газа и предназначен для уменьшения числа запусков компрессора при неравномерной подаче транспортных средств на заправку в течение суток.

В устройстве раздаточных колонок используется электрооборудование и вся измерительно — управляющая система во взрывозащищенном исполнении..

С целью защиты от физических опасных и вредных производственных факторов АГНКС оснащена системой автоматики и не требует постоянного присутствия персонала в зонах действия этих факторов.

Технологической схемой предусматривается возможность продувки азотом системы трубопроводов. Азот привозной в баллонах, может хранится в шкафу на территории АГНКС. Продувка азотом осуществляется с помощью съемных гибких шлангов.

Для технологического оборудования и арматуры устанавливается допустимый срок службы согласно паспортным данным и конкретным условиям эксплуатации.

При эксплуатации должны быть заземлены:

— емкостное оборудование;

— подогреватели;

— картер компрессора;

— рама компрессора;

— шкафы автоматики;

— ограждение маховика;

— двигатели.

Световые и звуковые сигналы отклонений от нормы выносятся в операторную.

Питание щитов автоматизации и всего оборудования обеспечивается по 2 категории электроснабжения.

ООО «Кировский завод Газовые технологии», 198097, РФ, СПб, проспект Стачек, 47

Tel.+7-812-4014622 e-mail: info.kzgt@kzgroup.ru

PAGE OF

-

+74752503829

-

ООО ТНГ, г.Тамбов, ул. Советская, д. 60,, 21

-

info@efiqual.ru

ТНГ

ТНГ

Компрессоры

Колонки газораздаточные

Модульная АГНКС

АГНКС блочного типа

Осушка газа для агнкс

Панели управления

Аккумуляторы газа

Запчасти для АГНКС

Производство АГНКС

Сертификаты

Прайс лист на АГНКС

Наши клиенты

Какой компрессор выбрать для АГНКС

Капитальный ремонт

Техническая поддержка

Презентация

ДОКУМЕНТАЦИЯ АГНКС

Отзывы

Заключение Минпромторга

Контакты

Еще

НОРМАТИВНАЯ ДОКУМЕНТАЦИЯ АГНКС

ГОСТ Р 54802-2011, Компрессоры

Размер файла: 981.34 кб

КОМПРЕССОРЫ ПОРШНЕВЫЕ

Скачать

Постановление N 870 ТР о безоп

Размер файла: 479.32 кб

ПОСТАНОВЛЕНИЕ N 870 ТР О БЕЗОПАСНОСТИ СЕТЕЙ ГАЗА

Скачать

ВРД 39-2.5-082-2003. Правила э

Размер файла: 832.08 кб

ВРД 39-2.5-082-2003. ПРАВИЛА ЭКСПЛУАТАЦИИ АГНКС

Скачать

ГОСТ 32569-2013, Технологическ

Размер файла: 1.29 мб

ТЕХНОЛОГИЧЕСКИЙ ТРУБОПРОВОД

Скачать

Постановление №74, СанПиН.pdf

Размер файла: 676.19 кб

ПОСТАНОВЛЕНИЕ №74, САНПИН

Скачать

СНиП 3.05.05-84, Технологическ

Размер файла: 3.54 мб

СНИП 3.05.05-84, ТЕХНОЛОГИЧЕСКОЕ ОБОРУДОВАНИЕ И ТРУБОПРОВОДЫ

Скачать

Градостроительный кодекс.pdf

Размер файла: 2.57 мб

ГРАДОСТРОИТЕЛЬНЫЙ КОДЕКС

Скачать

Приказ МЧС №221, АЗС Пож. безо

Размер файла: 1.02 мб

ПРИКАЗ МЧС №221, АЗС ПОЖ. БЕЗОПАСНОСТЬ

Скачать

РД-3112199-1069-98 Автотр пред

Размер файла: 443.16 кб

РД-3112199-1069-98 АВТОТР ПРЕДП КПГ

Скачать

ФЗ N 384, ТР безопасности здан

Размер файла: 543.04 кб

БЕЗОПАСНОСТИ ЗДАНИЙ И СООРУЖЕНИЙ

Скачать

Постановление N 87 Разделы про

Размер файла: 676.70 кб

ПОСТАНОВЛЕНИЕ N 87 РАЗДЕЛЫ ПРОЕКТНОЙ ДОКУМЕНТАЦИИ

Скачать

Ростехнадзор ФНП, ПБ АГНКС.pdf

Размер файла: 333.08 кб

РОСТЕХНАДЗОР ФНП, ПБ АГНКС

Скачать

ФЗ №116, Пром безопасность ОПО

Размер файла: 657.08 кб

Пром безопасность ОПО

Скачать

ГОСТ 5542-2014, метан.pdf

Размер файла: 625.05 кб

ГОСТ 5542-2014, МЕТАН

Скачать

ФНП ПБ «ПРАВИЛА ПБ ОПО ОБОРУДО

Размер файла: 1.21 мб

ФНП ПБ «ПРАВИЛА ПБ ОПО ОБОРУДОВАНИЕ, РАБОТАЮЩЕЕ ПОД ИЗБЫТОЧНЫМ ДАВЛЕНИ

Скачать

ФЗ №123, ТР Пожарн безопасност

Размер файла: 1.45 мб

ТР Пожарн безопасносты

Скачать

Приказ Ростехнадзор N 784 Утве

Размер файла: 1.84 мб

ПРИКАЗ РОСТЕХНАДЗОР N 784 УТВЕРЖДЕНИИ РУКОВОДСТВА ПБ ТЕХ ТРУБОПРОВОДОВ

Скачать

ГОСТ 27577-2000, метан КПГ.pdf

Размер файла: 160.06 кб

ГОСТ 27577-2000, МЕТАН КПГ

Скачать

Что такое автомобильная газовая наполнительная компрессорная станция, общие сведения об АГНКС, ее типах и составе.

Определение АГНКС

АГНКС (согласно ГОСТ Р 57433-2017) – это совокупность машин, оборудования, зданий, сооружений и систем инженерно-технического обеспечения, объединенная в единый технологический цикл процессов производства, накопления и выдачи компримированного природного газа.

Иначе говоря, АГНКС (газовая заправка) – это производственный комплекс, на котором производится и выдается потребителям компримированный (сжатый) природный газ в качестве моторного топлива для заправки автотранспорта или альтернативной газификации.

Технологический процесс АГНКС

Технологический процесс АГНКС включает:

— очистку газа в сепараторе и фильтрах сырьевого газа от жидких и механических примесей;

— коммерческий учет поступившего газа;

— компримирование (сжатие) до 24,5 МПа с охлаждением после каждой ступени сжатия;

— осушку газа от влаги в блоке осушки;

— промежуточное хранение газа в аккумуляторах и распределение через газозаправочные колонки.

Типы АГНКС

Условно АГНКС можно разделить на следующие типы:

ПО МОЩНОСТИ:

— менее 100 нм3/ч – домашняя заправка для заправки собственного транспорта;

— 100-200 нм3/ч – мини заправки;

— 200-500 нм3/ч — небольшие заправки для городского коммерческого транспорта или таксопарка;

— 500-1500 нм3/ч – наиболее распространенный тип заправок, который обеспечивает все виды транспорта и может заправлять ПАГЗ;

— 1000-2500 нм3/ч – большие заправки, ориентированные на заправку автобусных парков, ПАГЗ и прочих потребителей с большим объемом потребления.

— более 2500 нм3/ч – заправки, которые строятся под конкретных якорных потребителей с огромным часовым потреблением, либо при условии, что данная точка уже имеет стабильно большой объем потребления.

ПО ПОДКЛЮЧЕНИЮ К ГАЗОПРОВОДУ:

— материнские АГНКС – газовые станции, подключенные к сетевому газопроводу;

— дочерние АГНКС – газовые станции, не имеющие подключения к сетевому газопроводу (это ПАГЗ или снабжение с помощью модулей).

Состав АГНКС

Компрессор АГНКС – предназначен для компримирования (сжатия) природного газа.

Блок входных кранов (БВК) – предназначен для подключения оборудования АГНКС к источнику газа (вручную и автоматически), сброса газа на свечу при аварийной остановке, очистки от примесей поступающего в АГНКС газа из газопровода, контроля давления поступающего газа (защита оборудования), учета количества поступающего из газопровода газа.

В состав БВК обычно входит следующее оборудование:

- ручной запорный кран (первый по ходу газа);

- управляемая запорная арматура для автоматического перекрытия трубопровода и сброса газа;

- свеча для сброса газа;

- фильтр для очистки газа;

- узел измерения количества газа, поступившего на станцию;

- предохранительный клапан для защиты от превышения давления;

- штуцер для отбора проб и продувки азотом;

- манометры, датчики давления и температуры.

Для измерения количества газа в БВК применяется роторный или ультразвуковой расходомер.

Блок осушки газа – предназначен для осушки и очистки газа от примесей с помощью фильтров до необходимого уровня. В зависимости от местоположения бывает блок осушки на высокой стороне и блок осушки на низкой стороне.

Блок осушки газа на высокой стороне располагается после компрессора, то есть осушка осуществляется уже сжатого до 200-250 атм. газа. Такой блок стоит дешевле, поскольку после сжатия более эффективно оседает влага в виде жидкости, соответственно, осушать такой газ проще. Минусом данной осушки является то, что в случае подачи «сырого» газа не соответствующего требованиям ГОСТ на природный газ, влага и примеси могут попасть внутрь компрессора, что может привести к его поломке.

Блок осушки газа на низкой стороне располагается перед компрессором, соответственно, он более надежно препятствует попаданию влаги в компрессор, но и стоимость такого блока выше.

Блог аккумуляторов газа – БАГ – это система баллонов высокого давления с предохранительными клапанами, датчиками давления и манометрами.

Основное предназначение БАГ это быть промежуточной емкостью, позволяющей разгрузить компрессор АГНКС от работы напрямую на газовую колонку. БАГ позволяет одновременно заправлять несколько автомобилей без запуска компрессора расходуя с аккумулированный в БАГ газ. Таким образом минимизируется время заправки. По мере снижения давления газа в БАГ и уменьшения количества поступающего газа, включается компрессор и либо напрямую докачивает заправку автомобиля или пополняет БАГ.

Традиционно БАГ состоит из трех секций (как ПАГЗ) разного объема и работающих при разных давлениях (высокое, среднее и низкое). Встречаются также как меньшее так и большее количество секций.

Обычно БАГ расположен внутри контейнера с компрессором, но на станциях большой мощности его устанавливают в отдельном контейнере или на платформе.

БАГ собирают на основе баллонов 1 типа. Это позволяет сэкономить на стоимости, поскольку масса БАГ не имеет особого значения.

Вместимость БАГ зависит от мощности компрессоров АГНКС и обычно варьируется от 100 до 5000 нм3. Рабочее давление в современных БАГ составляет 250 атм (24,5 МПа), но встречаются станции с меньшим давлением – 200 атм.

Система управления АГНКС необходима для управления всеми узлами АГНКС.

Газозаправочная колонка (ГЗК) – предназначена для заправки автотранспорта газом и ведения учета газа с обменом информацией с системой коммерческого учета.

Современные газовые колонки имеют 1-2 поста. Количество линий достигает 3х, но в некоторых колонках реализовано до 5-ти линий.

Рабочее давление в колонках составляет от 200 атм. в колонках для заправки автотранспорта до 250 атм. в колонках для заправки ПАГЗ и многобаллонных модулей (различие в этих колонках только в рабочем давлении).

При выборе колонки необходимо обратить внимание на диапазон рабочих температур. Для зоны умеренного климата большей части России и подойдут колонки с диапазоном -40⁰С +40⁰С. Но в некоторых случаях, возможно, потребуется более широкий диапазон, что повлияет на стоимость колонок.

Прежде чем принимать подобное решение проанализируйте условия работы такой АГНКС, кто является основным потребителем, его требования к заправке и график работы. Есть ли в этом необходимость, заправка транспорта при температурах ниже -40⁰С является особой задачей для особого транспорта.

Компрессорная установка для АГНКС призвана брать газ из трубопровода на низком давлении и выдавать его на высоком давлении после компрессора. Таким образом, поток газа идет от всаса до нагнетании. В компрессорной установке для этого требуются следующие компоненты оборудования :

— Автоматические и / или ручные клапаны, чтобы закрыть вход газа в компрессор из линии всаса в случае аварийного состояния или технического обслуживания

— Один или более баллонов-емкостей для использования в случае разгрузки.

— Предохранительный клапан, чтобы защитить в случае необходимости линию всаса при увеличении давления газа во входящем газе.

— Фильтр газа на всасе

— Реле давления безопасности, чтобы избежать возможности работы без среды и таким образом возможного втягивания воздуха внутрь компрессора.

— Первая ступень сжатия

— Теплообменник первой ступени для охлаждения газа

— Емкость для расширения объема (депульсации)

— Фильтр ( в случае необходимости )

— Предохранительный клапан газа(в случае необходимости)

— Вторая ступень сжатия газа

— Теплообменник второй ступени для охлаждения газа

— Фильтр, реле давления и предохранительный клапан при необходимости

— Третья ступень сжатия газа

— Теплообменник третьей ступени для охлаждения газа

— Предохранительный клапан 3 ступени

— Реле давления нагнетания газа

— фильтр и ручные или автоматические клапаны остановки в случае необходимости