Содержание страницы

- 1. Характеристика сырья и продукции

- 2. Особенности технологии производства макаронных изделий

- 3. Организация и принципы функционирования комплексов технологического оборудования

- 4. Ведущее технологическое оборудование

- 5. Новые технические решения технологических задач

Макароны – кулинарный полуфабрикат из высушенного до 13 %-ной влажности пресного пшеничного теста, который перед употреблением в пищу подвергают варке.

1. Характеристика сырья и продукции

Основным сырьем для производства макарон является пшеничная мука, а также питьевая вода. Применяется мука высшего и первого сорта из твердой (дурум) и мягкой стекловидной пшеницы в виде крупки или полукрупки. Для расширения отечественной сырьевой базы разрешается применение хлебопекарной муки высшего и первого сорта с высоким содержанием клейковины хорошего качества. Клейковина обеспечивает дополнительные упругопластичные свойства теста, а также определяет высокую питательную ценность готового продукта.

В макаронном производстве применяются специальные добавки, которые разделяют на две группы: обогатительные, повышающие пищевую ценность изделий, и вкусовые, влияющие на вкус и цвет. К первой группе относят яичные продукты (яйца, яичный порошок, меланж), молочные (сухое молоко, творог) и витамины (В1, В2 и РР). Во вторую группу входят овощные и фруктовые пасты, пюре и порошки. Можно также использовать муку и крахмал зерновых, бобовых и клубневых культур, не содержащих клейковину, например картофельный и кукурузный крахмал, соевый шрот, белок и др.

Макаронное тесто состоит в основном из муки и воды, разрыхлители отсутствуют. Оно содержит меньше влаги, чем хлебопекарное тесто, благодаря чему представляет собой рыхлую сыпучую смесь из крошек и небольших комочков, которая должна хорошо заполнять витки макаронного пресса. Отформованные мягкие сырые тестовые заготовки после высушивания превращаются в твердые прочные макаронные изделия.

В зависимости от формы макаронные изделия разделяют на трубчатые (макароны, рожки, перья), нитеобразные (вермишель), ленточные (лапша), фигурные (ракушки, суповые засыпки). По длине изделия могут быть длинными (от 15 до 50 см) и короткорезаными (от 1,5 до 15 см).

Достоинствами макаронных изделий как продукта питания являются:

- способность к длительному хранению без изменения свойств (до 1 года);

- быстрота и простота приготовления (продолжительность варки в зависимости от ассортимента составляет от 3 до 20 мин);

- относительно высокая пищевая ценность и усвояемость питательных веществ (блюдо, приготовленное из 100 г сухих макаронных изделий, на 10…15 % удовлетворяет суточную потребность человека в белках и углеводах).

2. Особенности технологии производства макаронных изделий

Технологический процесс производства макаронных изделий включает следующие основные стадии и операции: подготовку сырья к производству, дозирование и смешивание рецептурных компонентов, замес и прессование макаронного теста, формование сырых тестовых заготовок, сушка, стабилизация и охлаждение тестовых заготовок, упаковывание изделий в потребительскую и транспортную тару.

На малом предприятии производство ориентировано на выпуск широкого ассортимента макаронных изделий в соответствии с запросами потребителей. Поэтому макароны вырабатывают с применением универсального оборудования, обеспечивающего быструю смену вида выпускаемой продукции и оперативную регулировку параметров технологического процесса.

Подготовка сырья. Состоит из смешивания разных партий муки в соответствии с указаниями лаборатории, просеивания муки, очистки от металломагнитных примесей и дозирования.

Для равномерного распределения добавок в тесте их предварительно смешивают с водой в емкостях с мешалками. Во избежание свертывания белков температура воды для размешивания яичных добавок должны быть не выше 45 °С, для сухого молока — не выше 55, для остальных добавок — 55…65 °С.

Приготовление макаронного теста. Готовят тесто в две стадии: дозирование и смешивание рецептурных компонентов до образования сыпучей комкообразной смеси, которую затем интенсивно перемешивают до получения однородной пластичной массы, приготовленной для формования. В условиях механизированного производства макарон первую стадию выполняют в тестосмесителе, а вторую — с помощью нагнетательных шнеков макаронного пресса.

В тестосмесителе макаронное тесто готовят преимущественно влажностью 29…31 % при перемешивании не менее 25…30 мин. Это время необходимо для протекания процессов диффузии воды внутрь частиц муки, набухания белков и углеводов, растворения веществ, входящих в состав муки. В тестосмесителе обычно создается вакуум для удаления из теста пузырьков воздуха, наличие которых приводит к растрескиванию готовых изделий. Кроме того, в обедненном кислородом тесте замедляются окислительные процессы, что повышает питательные свойства макаронных изделий, улучшается вкус и внешний вид, а полученная плотная и однородная структура продукта увеличивает его прочность после сушки.

Из тестосмесителя сыпучая смесь подается в шнеки макаронного пресса, интенсивно им перемешивается, прессуется и превращается в плотную пластичную массу — крутое тесто, пригодное для формования. Температуру теста перед формованием поддерживают не выше 55 °С.

Формование макаронных изделий. Состоит из операций выпрессовывания и резки прядей сырого макаронного теста. Выпрессовывание заключается в непрерывном выдавливании профилированных прядей в виде трубок, нитей или лент пластичного макаронного теста. Для этого тесто продавливается шнеками макаронного пресса через формующие матрицы с определенными размерами и формой отверстий (фильер).

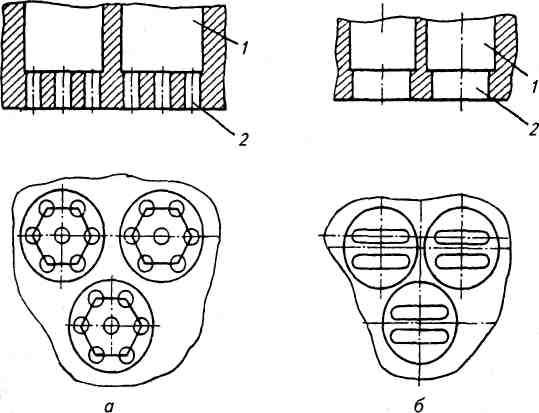

Форма макаронных изделий зависит от конфигурации формующих отверстий матрицы. Применяются три вида отверстий: кольцевые с вкладышами для получения макаронной трубки, без вкладышей для получения нитеобразных изделий, щелевидные для прессования лапши, фигурных изделий и широких лент теста для последующего формования из них штампованных изделий.

Резка предназначена для получения из непрерывных макаронных прядей тестовых заготовок заданной длины, которые затем раскладывают на конвейеры, кассеты или рамки сушильных устройств.

Сушка макаронных изделий. Цель сушки – закрепить форму изделий и предотвратить развитие в них микроорганизмов. Это наиболее важная стадия технологического процесса, от которой существенно зависит качество изделий. Чрезмерно интенсивная сушка приводит к появлению высушенных изделий с трещинами, а медленная сушка, особенно на первой стадии удаления влаги, может привести к закисанию и плесневению изделий.

Подготовительный этап сушки заключается в обдувке воздухом выдавливаемых из матрицы прядей макаронного теста. При обдувке происходит быстрое подсушивание поверхности сырых полуфабрикатов, а содержание влаги снижается на 2…3 %. В результате уменьшается пластичность полуфабриката, увеличивается его упругость, на поверхности образуется корочка, которая препятствует слипанию и искривлению тестовых заготовок при резке, транспортировании и сушке, а также прилипанию их к ножам и к сушильным поверхностям.

На малых предприятиях широкое распространение получил способ сушки коротких макаронных изделий на рамках 0,6×1,2 м в стационарных шкафных сушилках периодического действия.

Стабилизация и охлаждение высушенных макаронных изделий. Перед упаковыванием изделия необходимо медленно охладить в течение не менее 4 ч до температуры окружающей среды за счет обдувки воздухом. При этом происходит стабилизация изделия: окончательно выравнивается влажность по всей его толщине, рассасываются внутренние напряжения, вызывающие растрескивание, и снижается масса продукта за счет испарения 0,5…1,0 % влаги.

В поточных линиях стабилизацию и охлаждение изделий проводят в стабилизаторах-охладителях, в которых создается запас 12-часовой выработки высушенных изделий. В остальных случаях применяют виброохладители.

Упаковывание макаронных изделий. Состоит из следующих операций: подача изделий на упаковочные столы или в бункера, сортировка и удаление брака, проверка на магнитных сепараторах, фасование в тару, включая дозирование порций, уплотнение на вибраторе и маркировку.

Макаронные изделия упаковывают либо в потребительскую тару на фасовочных машинах, либо вручную насыпью в транспортную тару. К потребительской таре относятся коробки из картона или пакеты из полимерной пленки. Транспортная тара — ящики из гофрированного или литого картона, фанерные или дощатые ящики и четырехслойные бумажные крафт-пакеты.

3. Организация и принципы функционирования комплексов технологического оборудования

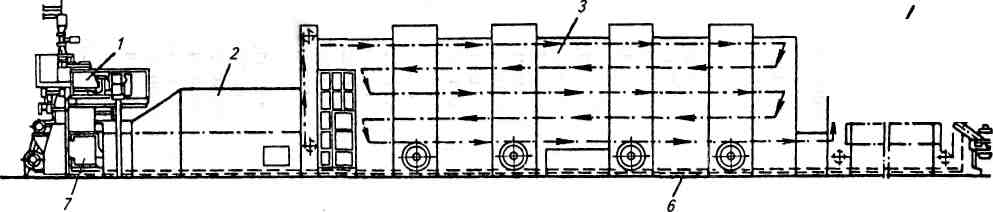

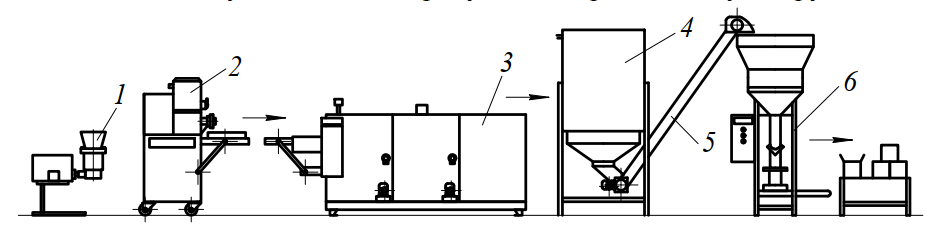

Машинно-аппаратурная схема комплекса технологического оборудования МАКИЗ-02-150 для производства короткорезаных макаронных изделий представлена на рис. 1. Комплекс предназначен для выработки с вакуумированием короткорезаных макаронных изделий и их высокотемпературной сушки с обработкой паром. Состоит из мукопросеивателя 1, макаронного пресса 2, трехсекционной конвейерной сушилки 3, стабилизатора-охладителя 4, наклонного конвейера 5 и фасовочноупаковочной машины 6.

Рис. 1. Машинно-аппаратурная схема комплекса МАКИЗ-02-150 для производства короткорезаных макаронных изделий

Рецептурная смесь муки и других сыпучих компонентов поступает в просеиватель 1 для удаления механических и металломагнитных примесей. Вода и разведенные добавки фильтруются. Затем очищенные сыпучие компоненты дозируются в тестосмеситель макаронного пресса 2 и перемешиваются. Вакуумирование в емкости тестосмесителя позволяет удалить воздух из рыхлой тестовой смеси.

Выходящие из макаронного пресса 2 пряди теста разрезаются вращающимся ножом. Отрезанные тестовые заготовки с помощью укладчика подаются на конвейер сушилки 3. Конвейер имеет регулировку скорости движения, что исключает ручную операцию по загрузке и выгрузке кассет. В сушилке 3 осуществляется конвективная сушка сырых заготовок с автоматическим регулированием по секциям температуры и влажности нагретого воздуха.

Макаронные изделия из сушилки 3 загружаются в стабилизаторохладитель 4. После выдержки не менее 4 ч макаронные изделия наклонным конвейером 5 подаются в приемный бункер фасовочной машины 6, обеспечивающей упаковывание продукта в потребительскую тару.

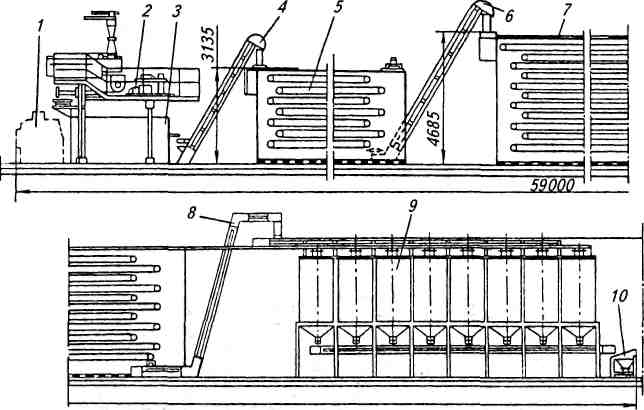

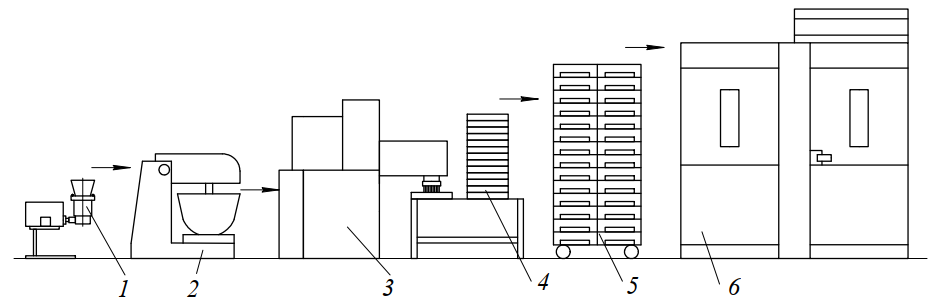

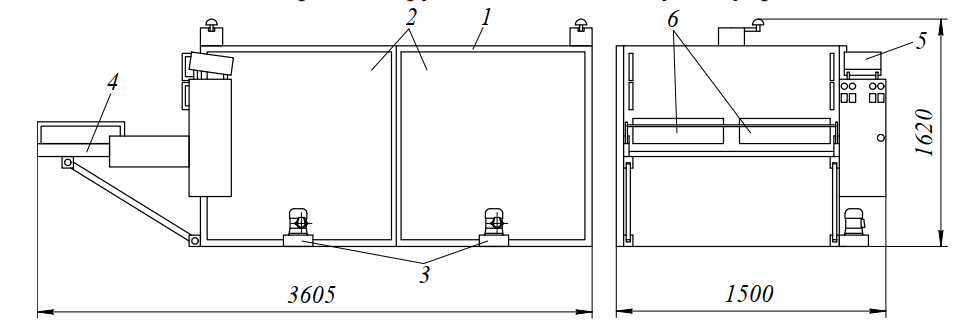

Машинно-аппаратурная схема комплекса технологического оборудования для производства длинных макаронных изделий представлена на рис. 2. Комплекс состоит из просеивателя 1, тестомесильной машины 2, макаронного пресса 3, комплекта лотков 4, тележки 5 с рамками и шкафной сушилки периодического действия 6.

Рис. 2. Машинно-аппаратурная схема комплекса технологического оборудования для производства длинных макаронных изделий

Очищенная в просеивателе 1 рецептурная смесь муки, воды и разведенных добавок дозируется в подкатную дежу тестомесильной машины периодического действия 2. Обычно готовят макаронное тесто влажностью 28…31 %. Затем дежу снимают с тестомесильной машины 2, подкатывают к макаронному прессу 3 и загружают тесто в приемный бункер.

Пресс 3 снабжен матрицей, имеющей кольцевые отверстия с вкладышами для формования макаронной трубки. Выходящие из отверстий матрицы трубки сырого макаронного теста обдувают воздухом и разрезают на длинные заготовки и укладывают в лотки 4. При этом тестовые заготовки обдувают воздухом для получения на их поверхности подсушенной корочки, а затем развешивают на рамки, размещенные на тележке 5. После этого тележку 5 помещают в сушилку 6 для удаления влаги и закрепления формы макаронных изделий.

При таком способе сушки качество готовых изделий существенно зависит от плотности размещения сырых тестовых заготовок на рамках. В случае неплотного размещения высушенный продукт может иметь значительные искривления. Избыточная плотность приводит к образованию слипшейся продукции.

4. Ведущее технологическое оборудование

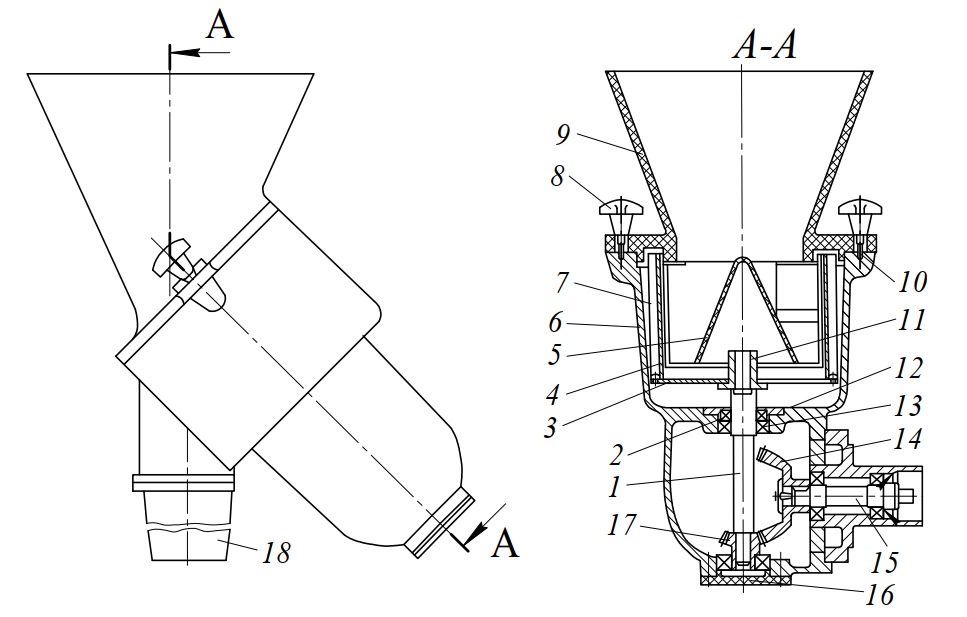

Просеиватель МП (рис. 3) предназначен для просеивания и аэрации муки, а также для просеивания крахмала, сахарного песка, соли и дробленых круп. Присоединяют просеиватель МП к универсальному приводу.

Механизм состоит из корпуса 6, конического редуктора, хвостовика 15, легкосъемного просеивающего барабана-сита 4, загрузочного бункера 9 с прикрепленным к нему рассекателем 5 и разгрузочного патрубка 18. Корпус 6 имеет рабочую камеру и полость, внутри которой смонтирован

Рис. 3. Просеиватель МП

конический редуктор, закрытый с двух сторон крышками 12 и 16. В состав последнего входят коническое зубчатое колесо 14, закрепленное на приводном валу 15, и коническое зубчатое колесо 17, установленное на вертикальном рабочем валу 1, вращающемся в подшипниках 13. Просеивающий барабан-сито 4 насажен с помощью втулки на верхний конец рабочего вала, который имеет лыску.

Барабан-сито 4 выполнен из днища 3, втулки 11, цилиндрического барабана и скребков 7. Загрузочный бункер 9 с рассекателем 5 прикреплен к корпусу рабочей камеры с помощью шпилек 10 и гаек 8. В комплект механизма МП входят три сменных барабана-сита с различными размерами ячеек: № 1,4 – для просеивания муки всех сортов, крахмала, мелкой соли; № 2,8 – для просеивания сахарного песка и соли; № 4 – для просеивания дробленых круп.

При включении электродвигателя привода вращение от приводного вала через конический редуктор передается вертикальному рабочему валу, а от него – просеивающему барабану-ситу. В загрузочный бункер засыпают продукт для просеивания, который под действием силы тяжести по рассекателю поступает внутрь вращающегося барабана-сита, увлекается им во вращение, под действием центробежной силы отбрасывается к поверхности просеивающего барабана и просеивается через него. Частицы продукта, размер которых меньше ячеек сита, проходят через них, удаляются в приемный патрубок 18 и ссыпаются в подставленную тару. Крупные частицы и механические примеси остаются внутри барабана-сита и периодически удаляются из него после остановки электродвигателя привода.

При подаче обрабатываемого продукта надо следить за тем, чтобы он постоянно находился в загрузочном устройстве просеивателя; в противном случае воздух будет затягиваться внутрь просеивателя и образовывать вихревые потоки внутри камеры. Через каждые 30 мин работы просеиватель останавливают, очищают сито и рабочую камеру от непросеянных частиц.

Техническая характеристика просеивателя МП

- Производительность, кг/ч 230

- Частота вращения барабана-сита, с-1 12,6

- Установленная мощность, кВт 0,6…0,8

- Габаритные размеры, мм 450x330x550

- Масса, кг, не более 12,3

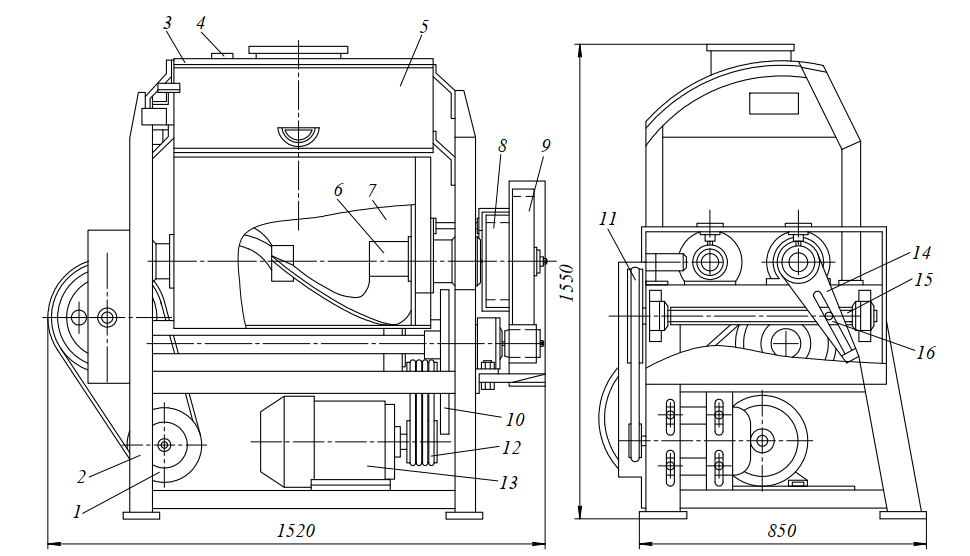

Тестомесильная машина ТМ-63М (рис. 4) периодического действия предназначена для замеса крутого теста: после дозирования рецептурных компонентов сначала производится их предварительное смешивание, а затем — интенсивный замес до получения плотного пластичного теста.

Рис. 4. Тестомесильная машина ТМ-63М

Машина ТМ-63М состоит из месильной емкости 7, с днищем в виде двух соединенных полуцилиндров. На торцовых стенках месильной емкости смонтированы в подшипниках валы двух Z-образных месильных лопастей 6. Подшипник вала передней месильной лопасти опирается через корпус и цапфу на станину 2 машины. Цапфы с подшипниками второго вала свободно опираются на станину.

Сверху месильная емкость закрыта крышкой 3 с откидной дверкой 5. В первой вмонтированы патрубки 4 для загрузки сыпучих и жидких компонентов.

Привод валов месильных лопастей осуществляется от электродвигателя 13 с помощью клиноременной 12, цепной 10 и зубчатых передач 8, 9.

Для разгрузки месильной емкости служит система механизмов, включающая поводок 14, ходовую гайку с пальцем 16, винт 15, клиноременную передачу 11 и электродвигатель 1. По окончании замеса включают механизм поворота месильной емкости. Тесто под действием собственного веса выгружается в тестоспуск или на конвейер.

Техническая характеристика тестомесильной машины ТМ-63М

- Производительность, кг/ч 900

- Продолжительность замеса, мин до 10 12

- Установленная мощность электродвигателей, кВт 5,1

- Частота вращения месильного органа, мин-1 38

- Масса одного замеса, кг 150

- Габаритные размеры, мм 1520x850x1550

- Масса, кг 800

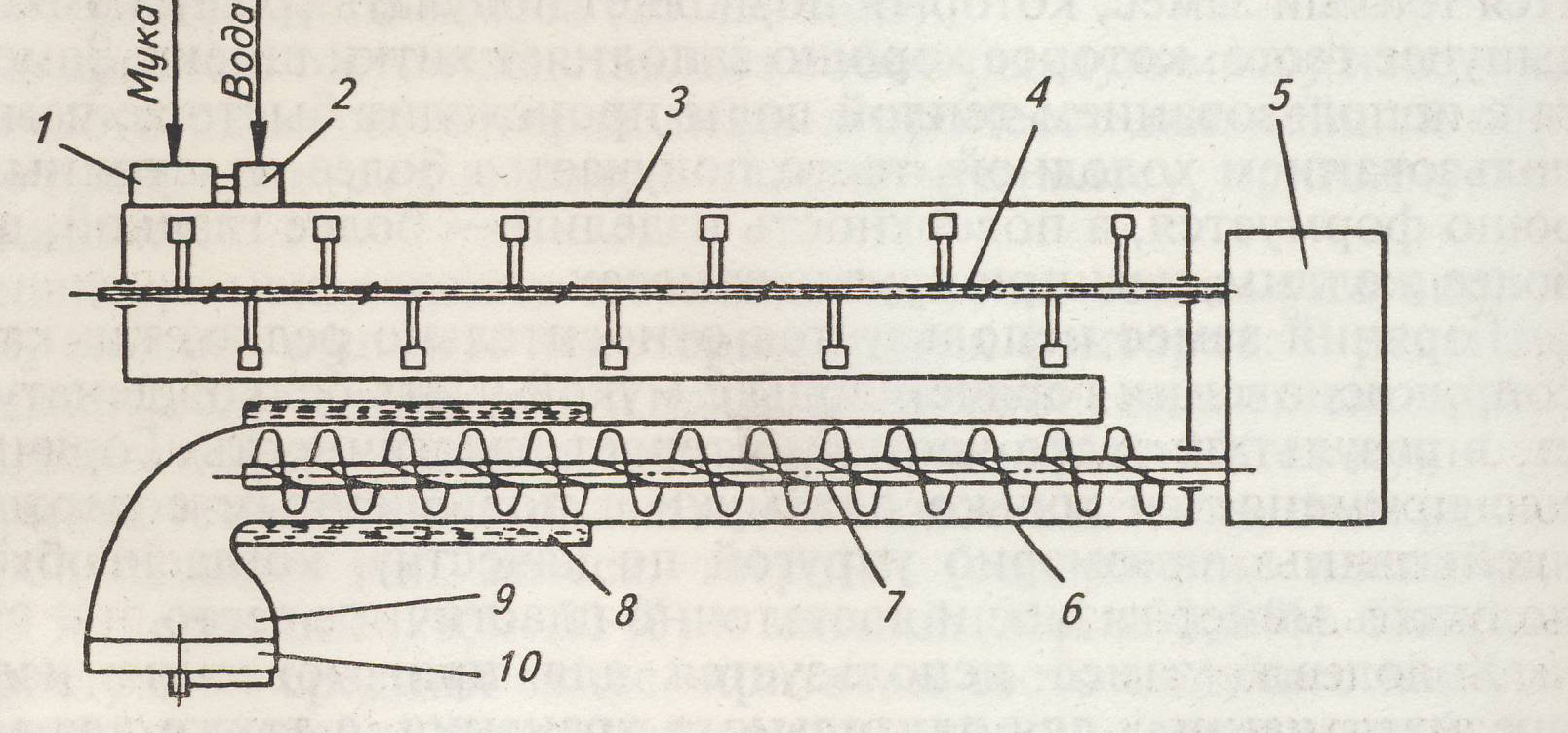

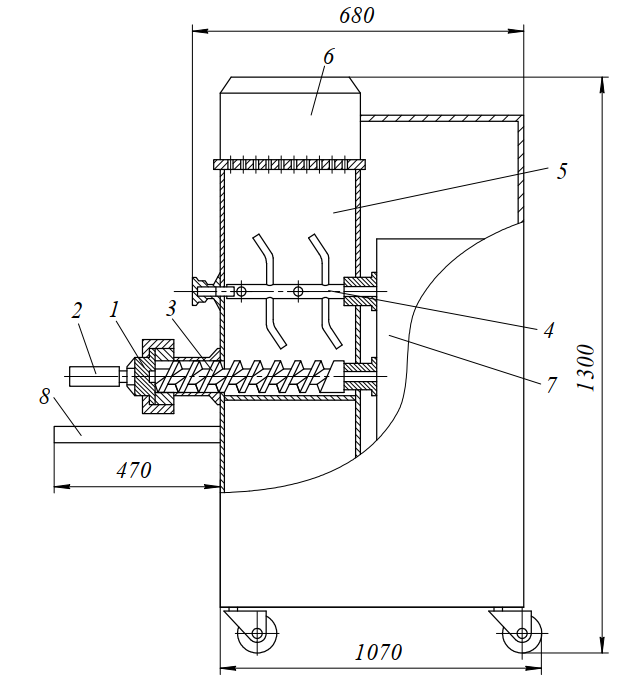

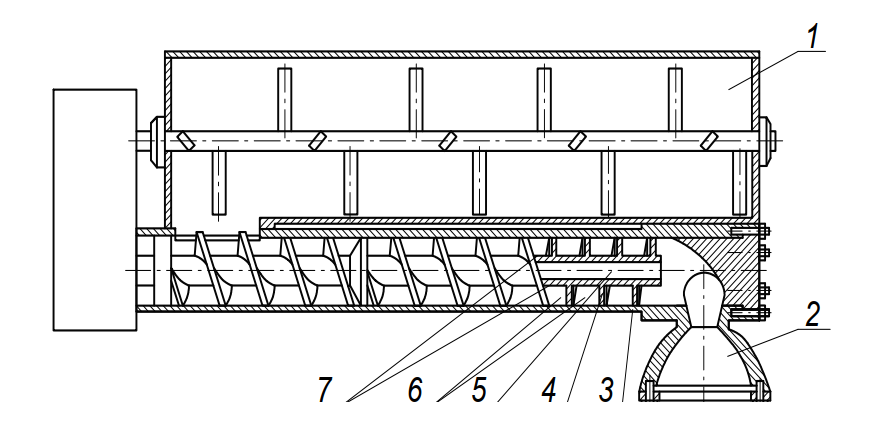

Макаронный пресс МАКИЗ-05 предназначен для приготовления теста и формования макаронных изделий различного ассортимента. Пресс (рис. 5) состоит из матрицы 1, ножевого блока (не показан), распределителя 2 выпрессовываемых тестовых прядей, нагнетательного шнека 3, месильного вала с лопастями 4, месильной емкости 5, загрузочного бункера 6, привода 7 и приемного стола 8.

Рис. 5. Макаронный пресс МАКИЗ-05

В загрузочный бункер 6 оператор дозирует заданные рецептурой порции просеянной муки, воды и разведенных добавок. Затем включается привод и производится замес в течение 5…8 мин в зависимости от рецептуры. По окончанию замешивания для перегрузки готового теста в нижний бункер открывают задвижку. После освобождения загрузочного бункера закрывают задвижку и загружают в него следующие порции сырья.

Из нижнего бункера пресса тесто шнеком 3 нагнетается в предматричную камеру, а затем выпрессовывается через матрицу 1, принимая форму макаронных изделий. Длина макаронных изделий зависит от скорости вращения ножа, скользящего по плоскости матрицы.

В комплект макаронного пресса входят полимерные матрицы для производства вермишели, узкой лапши, гладких и рифленых рожек и бронзовая матрица для производства макаронных изделий «змейка».

Техническая характеристика макаронного пресса МАКИЗ-05

- Производительность, кг/ч 45 100

- Установленная мощность, кВт 2,0…2,4

- Расход воды на охлаждение матрица, л/мин 1…2

- Габаритные размеры, мм 1070x460x1300

- Масса, кг 180

Рис. 6. Макаронные прессы МАКИЗ: слева направо М-05; М-07; М-09

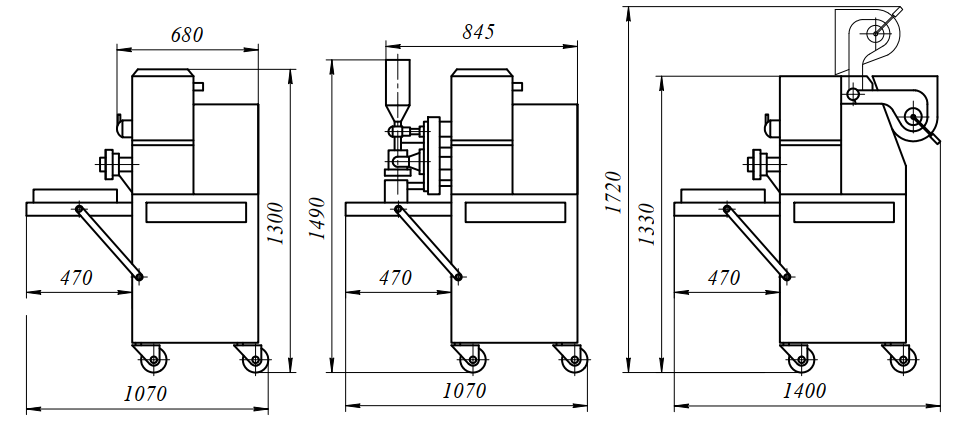

Сушилка С-109 (рис. 7) предназначена для сушки короткорезаных макаронных изделий. Состоит из корпуса 1, закрытого теплоизоляционными панелями 2, вентиляторов 3, загрузочного стола 4 и пульта управления 5.

Рис. 7. Сушилка С-109

Влажные макаронные изделия в лотках укладывают на рабочий стол 4, затем на конвейер (не показан) сушилки. Сушка осуществляется при помощи ТЭНов, обдуваемых воздухом от вентиляторов 3. За счет изменения режимов работы ТЭНов в каждой секции сушильного шкафа можно регулировать температуру и влажность сушильного агента. Сушка протекает при температуре 70…120 °С в течение 28…40 мин до влажности продукта 14…16 %.

Техническая характеристика сушильного шкафа С-109

- Производительность, кг/ч 85

- Количество лотков, шт 48

- Масса продукта в одном лотке, кг 1,5…2

- Установленная мощность одной секции, кВт 0,25

- Средняя потребляемая мощность, кВт 22

- Габаритные размеры, мм 3605x1500x1620

5. Новые технические решения технологических задач

Макаронный пресс (пат. РФ № 2089066, А21 С11/20) (рис.

Пресс работает следующим образом. В корыто тестосмесителя подаются мука, вода и добавки. После замеса тесто, представляющее собой массу увлажненных комков и крошек, поступает из тестосмесителя в приемную часть прессующего корпуса 3. Здесь оно захватывается витками вращающегося шнека 4 и перемещается вдоль корпуса 3. Частицы теста, постепенно соприкасаясь друг с другом, сжимаются. Происходит уплотнение тестовой массы. Давление от нуля повышается до максимальной величины и тесто превращается в плотную, связанную массу.

Рис. 8. Макаронный пресс

Уплотненное макаронное тесто нагнетается шнеком в прессующую головку, 20…25 % теста продавливается через матрицу, основная часть оставшегося теста под воздействием сильного давления со стороны матрицы направляется в канал 5, возвращается по нему в межвитковое пространство 6 через радиальные отверстия 7. Тем самым исключаются когезионные взаимодействия слоев теста, направляемого шнеком в прессующую головку, и теста, возвращающегося из прессующей головки через зазор между шнеком и цилиндрическим корпусом.

Макаронный пресс отличается тем, что на торцевой части шнека со стороны прессующей головки выполнен цилиндрический аксиально расположенный канал, соединенный с межвитковым пространством шнека радиальными отверстиями, с возрастающей площадью поперечного сечения по мере удаления от торцевой части шнека.

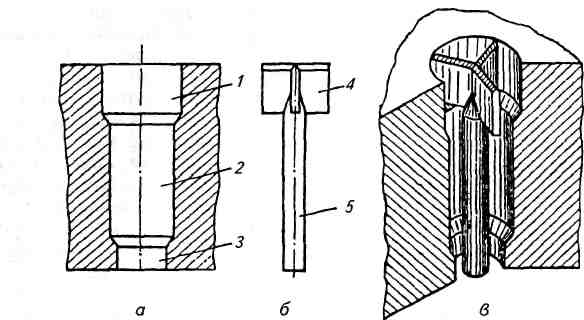

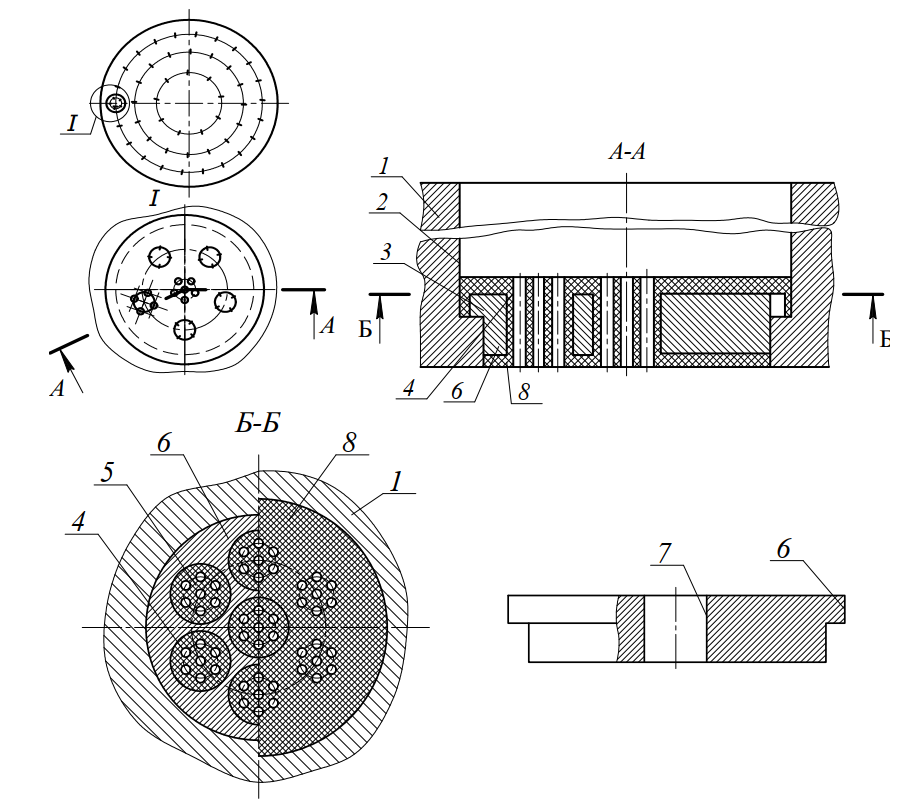

Матрица для производства макаронных изделий (а.с. № 1773361, А21 С11/16) (рис. 9) включает корпус 1 с колодками 2, установленные внутри последних вкладыши 3 со сквозными формующими отверстиями 4, сгруппированными в гнезда 5.

Вкладыш выполнен из двух элементов, один из которых представляет собой опорный двухступенчатый диск 6 со сквозными отверстиями 7, а другой – формующую обойму 8, причем последняя образована армированием опорного диска 6 антиадгезионным материалом по сквозным отверстиям, торцам и боковой поверхности верхней ступени.

Рис. 9. Матрица для производства макаронных изделий

Формующая обойма 8 вкладыша 3 выполнена из фторопласта, а опорный диск 6 вкладыша 3 – из латуни. Нижняя ступень опорного двухступенчатого диска 6 вкладыша 3 запрессовывается в колодках 2 корпуса 1 матрицы с определенным натягом. Натяг запрессовки вкладыша 3 выбирается так, чтобы усилие выпрессовки в 1,3…1,5 раза превышало усилие, действующее на вкладыш 3 со стороны выхода продукта при промывке матрицы под давлением жидкости. Формующие отверстия 4 вкладыша 3 сгруппированы в гнезда 5. Число формующих отверстий 4, содержащихся в каждом гнезде 5, зависит от формы и размеров этих отверстий.

Устройство работает следующим образом. Уплотненное макаронное тесто, с помощью шнека преодолевая сопротивление матрицы, продавливается сквозь формующие отверстия 4 вкладышей 3, установленных в колодцах 2 корпуса 1 матрицы посредством запрессовки.

Происходит формование теста, т.е. получение сырых макаронных изделий заданной формы, которая определяется профилем формующих отверстий. Специфика изготовления вкладыша 3 состоит в следующем. Армирование опорного двухступенчатого диска 6 по сквозным отверстиям, торцам 1 боковой поверхности верхней ступени осуществляется методом литья под давлением в специальной пресс-форме. Образовавшаяся в результате армирования опорного диска 6 формующая обойма 8 представляет собой единое целое. Такой вкладыш не требует дальнейшей механической обработки. Вкладыш 3 позволяет существенно улучшить теплоотвод и, тем самым, уменьшить нагрев впрессовываемых изделий.

Матрица для производства макаронных изделий отличается тем, что вкладыш выполнен из двух элементов, один из которых представляет собой опорный двухступенчатый диск со сквозными отверстиями, а другой – формующую обойму, причем последняя образована армированием опорного диска антиадгезионным материалом по сквозным отверстиям, торцам и боковой поверхности верхней ступени.

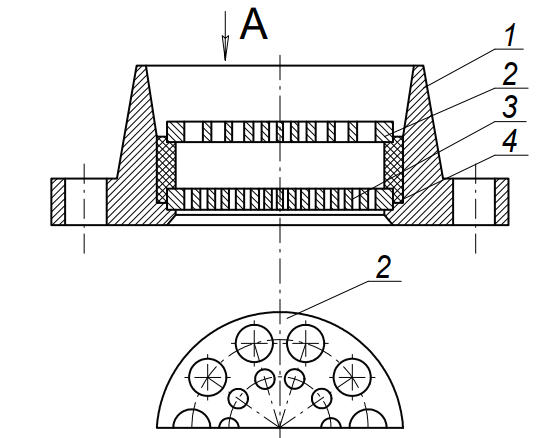

Устройство для выпрессовывания изделий из упругопластичных и вязких масс (а.с. № 542498, А21 С11/16) (рис. 10) состоит из матрицедержателя 1, выравнивателя 2, матрицы 3 и опорного кольца 4. Выравниватель 2 выполнен в виде диска с отверстиями, диаметр которых увеличивается от центра к периферии. Между выравнивателем 2 и матрицей 3 имеется зазор h, величина которого выбирается в зависимости от технологических параметров прессования (давление, температура, влажность материала) и реологических характеристик обрабатываемого материала (вязкость, напряжение сдвига, скорость сдвига). Зазор h устанавливается с помощью сменных опорных колец 4. Например, для вермишели диаметром 1,2 мм h = 25 мм, а для крупы «Здоровье» h = 15 мм.

Рис. 10. Устройство для выпрессовывания изделий из упругопластичных и вязких масс

Устройство работает следующим образом. При нагнетании теста на выравниватель 2 оно расплющивается и продавливается через его отверстия под действием вертикальных сил давления. При прохождении через отверстия диска-выравнивателя тесто под действием сжимающих усилий вытягивается. Таким образом, происходит глубокая проминка теста и выравнивание эпюры давления над матрицей 3, придающей нужную форму выпрессовываемым изделиям. В воздушном зазоре h происходит дополнительное интенсивное перемешивание теста при повышенном давлении. При прохождении через матрицу 3 тесто подвергается такой же глубокой проминке. Из-под матрицы 3 выходит готовый продукт.

Устройство для выпрессовывания изделий из упругопластичных и вязких масс отличается тем, что выравниватель выполнен в виде диска с отверстиями, диаметр которых увеличивается от центра к периферии, между выравнивателем и направляющей имеется зазор, устанавливаемый с помощью опорных колец.

Просмотров: 2 525

На чтение 14 мин Просмотров 30 Опубликовано 26 марта 2023 Обновлено 27 марта 2023

Содержание

- Технологические схемы производства макаронных изделий

- ТЕХНОЛОГИЧЕСКАЯ СХЕМА ПРОИЗВОДСТВА МАКАРОННЫХ ИЗДЕЛИЙ

- Технологическая схема макаронных изделий с описанием

Технологические схемы производства макаронных изделий

Приемка и хранение сырья на макаронной фабрике (сюда относятся мука и яйца) производятся по следующей схеме. Мука из муковоза пневмотранспортером подается в мучной силос 3, где хранится до пуска в производство, а в зимнее время подогревается до температуры воздуха мучного склада.

Выхесняемый из силоса воздух удаляется через фильтры 2. Мука из силосов попадает на шнек 4, которым она через центробежный просеиватель 5 подается в мучной дозатор 7 пресса 8. Запыленный воздух из циклона-разгрузителя поступает в фильтр 6.

Яйца в ящиках укладываются на стеллажи холодильной камеры, где они хранятся в течение 5 дней при температуре 2—4°С.

Соответствие муки и яичных продуктов стандартам устанавливают в лаборатории.

Подготовка муки к пуску в производство сводится к составлению смеси отдельных партий, если эта операция вызывается технологическими соображениями, очистке ее от возможных посторонних примесей и взвешиванию на автоматических весах мельничного типа .

Подготовка яиц сводится к их мойке в моечной машине, разбиванию на специальном столе и разведению в воде (яичный меланж тоже разводится в воде) для приготовления водно-белковой эмульсии.

Для подготовки воды применяются непрерывно действующие смесители, снабженные терморегулирующим устройством.

Рис. 1. Аппаратурно-технологическая схема производства макарон:

1 -приемный бункер для засыпки муки из мешков; 2 — фильтры для очистки воздуха от мучной пыли; 3— мучные силосы; 4— шнек; 5— центробежный просеиватель; 6-фильтр; 7— циклон-разгрузитель и мучной дозатор; 8 — шнековый макаронный пресс; 9 — камера предварительной сушки; 10 — камера окончательной сушки; 11—целлофановый пакет или картонная коробка; 12— расфасовочные автоматы; 13 — склад готовой продукции; 14 — саморазвес.

Приготовление теста осуществляется в тестосмесителях; муку, воду и водно-белковую смесь дозируют специальные дозаторы. Тестосмесители состоят из одного или нескольких отделений.

На прессе фирмы «Брайбанти» тестосмеситель состоит из трех-четырех последовательно соединенных отделений. В первом производится предварительное смешивание муки и воды, в следукЛцих двух — окончательное замешивание, в четвертом — вакуумирование теста и питание им нагнетательных шнеков. Вакуум создается вакуумным насосом.

Из последнего отделения тестосмесителя тесто самотеком поступает в приемное отверстие шнековой камеры, где оно подвергается интенсивной механической обработке шнеком и постепенно перемещается вдоль шнекового канала к матрице. В прессах советской конструкции установлен один нагнетающий шнек, а в поточных линиях Б6-ЛМВ и Б6-ЛKC поставлены двухшнековые прессы.

Предматричное пространство, или, как его называют, тубусная (диффузорная) труба, заканчивается матрицей, круглой или прямоугольной. В поточных линиях с подвесной сушкой устанавливаются прессы с прямоугольными матрицами.

Выпрессованные изделия свешиваются из отверстий матрицы двумя длинными прядями, по 1—3 нити в каждой. |Пряди принимаются автоматически действующим саморазвесом, с помощью которого они ровными рядами с перегибом посередине развешиваются на металлических бастунах и отрезаются. С одной стороны получают пряди совершенно одинаковой длины, до 0,5 м, а с другой-—разной длины, соответствующей индивидуальной скорости прессования нитей и продолжительности цикла прессования порции изделий для загрузки одного бастуна. Концы нитей неровной стороны подравниваются автоматически. Отходы в виде отрезков (концов), получаемые при подравнивании неровной стороны, измельчаются и пневмотранспортом подаются в тестосмеситель на вторичную переработку.

Саморазвес 14 установлен на рельсах, по которым он может выдвигаться из-под пресса для очистки или профилактического ремонта.

Развешенные на бастунах макаронные изделия перемещаются в камеру предварительной сушки 9, имеющую три яруса. С третьего яруса этой камеры бастуны передаются на верхний ярус в камеры окончательной сушки 10, где бастуны размещаются в пять ярусов.

В камерах предварительной и окончательной сушки изделия последовательно проходят две зоны: вначале зону интенсивной обдувки подогретым воздухом, а затем зону отволаживания (выравнивание влажности по всему объему изделия), после этого — опять зону обдувки, а за ней — зону отволаживания, и так далее до конца пребывания изделий в каждой камере. Заданные режимы сушки (температура и влажность воздуха) в каждой зоне поддерживаются индивидуально с помощью кондиционеров, снабженных автоматическими термостатами и регуляторами влажности.

После сушки изделия поступают в специальные устройства — накопители— для охлаждения. Наличие накопителей позволяет перевести упаковочное отделение фабрики на двухсменную работу. Ночная выработка изделий может храниться в накопителях до утренней смены.

Охлажденные изделия из накопителя поступают на самосъем. На этой машине высушенные изделия снимаются с бастунов. Порожние бастуны по транспортеру возврата направляются к саморазвесу для принятия новой порции сырых изделий. Тем временем сухие изделия двумя горизонтальными транспортерами подаются к дисковым пилам, с помощью которых разрезаются на равные отрезки длиной 23—25 см. Далее они по транспортеру поступают в специальное сборочное устройство, расположенное сбоку самосъема. Оно ритмично делает поворот на 90°, питая при каждом повороте ковш элеватора-транспортера новой порцией изделий. Элеватор-транспортер с опускающимся лотком подает изделия к расфасовочным машинам 12 для упаковки. Ковшовый элеватор работает синхронно со сборочным механизмом.

Для упаковки изделий в коробки применяются упаковочные автоматы; каждый автомат снабжен четырьмя весами, на которые изделия поступают через распределительное устройство. Автоматы состоят из накопителя коробок, механизма для их открытия, заполнения продуктом, закрытия клапанов, оклейки и сушки клея. Выполнение всех этих операций синхронизировано с работой весов.

Трубчатые изделия упаковываются в целлофановые пакетики на автомате с весами.

Для упаковки длинных макаронных изделий (длиной 500 мм) применяются фасовочные полуавтоматы, в которых загрузка весов производится вручную.

Ниже рассматриваются автоматические поточные линии отечественного производства.

Поточные линии для изготовления трубчатых макаронных изделий производит в России Ростовский-на-Дону машиностроительный завод «Продмаш». В начале 60-х годов завод наладил выпуск поточных линий ЛМБ (линия макаронная серии Б) производительностью 500 кг/ч по готовым изделиям. С 1976 г. завод начал выпускать более мощные линии, например Б6-ЛМГ (рис. 2). Линию обслуживает пресс ЛПШ-1000 (пресс шнековый производительностью 1000 кг/ч по готовым изделиям). В состав линии кроме пресса 1 входят камера предварительной сушки 2, сушильная установка 3, стабилизатор-накопитель 4, устройство для приема изделий с бастунов 5, линия возврата бастунов 6.

На рис. 3 в качестве примера показана аппаратурно-технологическая схема комплексноавтоматизированного производства короткорезаных изделий (лапши, рожков, вермишели и т. д.). Основными агрегатами поточной линии являются три пресса ЛПЛ-2М, обслуживающих сушилку КСА-80.

Рис. 2. Поточная линия производства трубчатых макаронных изделий Б6-ЛМГ.

Рис. 3. Поточная линия производства короткорезаных изделий:

1 — распределительный шнек; 2 — бункер; 3 — пресс ЛПЛ-2М; 4 — обдувочная головка; 5 — резательный аппарат; 6 — раскладчик; 7 — сушилка КСА-80; S — транспортер; 9 — охладитель-накопитель; 10 — вибратор; 11— весы; 12 — конвейер.

Источник

ТЕХНОЛОГИЧЕСКАЯ СХЕМА ПРОИЗВОДСТВА МАКАРОННЫХ ИЗДЕЛИЙ

Процесс производства макаронных изделий состоит из следующих основных операций.

Рис. 8 Технологическая схема производства макаронных изделий

1) Подготовка сырья. Заключается в просеивании муки, отделении от нее металломагнитной примеси, подогреве (температура должна быть не ниже 10 °С), смешивании разных партий муки в соответствии с указаниями лаборатории фабрики.

Воду, предназначенную для замеса теста, подогревают в теплообменных аппаратах, а затем смешивают с холодной водопроводной водой до температуры, указанной в рецептуре.

Подготовка добавок состоит в размешивании их в воде, предназначенной для замеса теста. Куриные яйца перед использованием предварительно моют, а меланж размораживают.

2) Приготовление макаронного теста. Процесс приготовления теста складывается из дозирования ингредиентов (муки, воды и добавок) и замеса теста.

Ингредиенты вводят при помощи дозаторов, которые непрерывно подают муку и воду с растворенными в ней добавками в месильное корыто в соотношении примерно 3:1.

В месильном корыте идет интенсивное перемешивание муки и воды, увлажнение и набухание частиц муки — происходит процесс, который условно называется замесом макаронного теста, поскольку в отличие от хлебного или бисквитного макаронное тесто к концу замеса представляет собой не сплошную связанную массу, а множество увлажненных разрозненных комков и крошек.

3) Прессование теста. Цель прессования, иначе называемого экструзией, — уплотнить замешенное тесто, превратить его в однородную связанную вязкопластичную тестовую массу, а затем придать ей определенную форму. Тесто формуют, продавливая его через отверстия (фильеры), проделанные в металлической матрице. Форма отверстий определяет форму выпрессовываемых сырых изделий (полуфабриката). Например, через отверстия круглого сечения можно получить вермишель, прямоугольного — лапшу и т. д.

4) Разделка сырых изделий. Этот процесс складывается из двух операции: разрезания выпрессовываемых из матрицы сырых изделий на отрезки нужной длины и подготовки их к сушке. Подготовка же к сушке в зависимости от вида изготавливаемых изделий и применяемого сушильного оборудования заключается либо в раскладке сырых изделий на сетчатые транспортеры, рамки или в кассеты, либо в развешивании длинных прядей сырых изделий на сушильные жерди — бастуны.

Выпрессовываемые изделия перед резкой или в процессе резки интенсивно обдуваются воздухом для получения на их поверхности подсушенной корочки. Это предотвращает слипание изделий между собой, прилипание их к ножам и к сушильным поверхностям.

5) Сушка изделий. Цель сушки — закрепить форму изделий и предотвратить развитие в них микроорганизмов. Это наиболее длительная и ответственная стадия технологического процесса, от правильности проведения которой зависит в первую очередь прочность изделий. Очень интенсивная сушка приводит к появлению в сухих изделиях трещин, а очень медленная сушка, особенно на первой стадии удаления влаги, может привести к закисанию и плесневению изделий.

В настоящее время на макаронных предприятиях используют конвективную сушку макаронных изделий — обдувание изделий нагретым воздухом.

6) Охлаждение высушенных изделий. Этот процесс необходим для того, чтобы снизить высокую температуру изделии, выходящих из сушилки, до температуры воздуха упаковочного отделения. Если макаронные изделия упаковывать без охлаждения, то испарение влаги будет продолжаться в упаковке, что приведет к уменьшению массы упакованных изделий, а при влагонепроницаемой упаковке — к конденсации влаги на ее внутренней поверхности.

Наиболее предпочтительно медленное охлаждение высушенных изделий в специальных бункерах и камерах, которые называются стабилизаторами-накопителями.

7) Сортировка и отбраковка готовых изделий. Охлажденные изделия подвергают сортировке и отбраковке, во время которой удаляют изделия, не отвечающие требованиям, предъявляемым к их качеству, после чего изделия упаковывают.

Производство любого вида традиционных макаронных изделий всегда состоит из перечисленных стадий, однако вид вырабатываемых изделий, а также наличие того или иного оборудования и применяемые режимы производства определяют конкретную технологическую схему производства макаронных изделий на каком-либо конкретном предприятии. Основные варианты довольно широкого разнообразия технологических схем, используемых в настоящее время на отечественных макаронных предприятиях и предлагаемых ведущими зарубежными фирмами, мы рассмотрим ниже.

Источник

Технологическая схема макаронных изделий с описанием

ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ ПРОИЗВОДСТВА МАКАРОННЫХ ИЗДЕЛИЯ

Производство любого вида макаронной продукции всегда состоит из перечисленных выше стадий, однако вид вырабатываемых изделий, а также наличие на фабрике того или иного

оборудования определяют технологическую схему производства этих изделий на какой-либо конкретной фабрике. Макаронные фабрики в СССР в настоящее время изготавливают длинные изделия по трем схемам, а короткие — по двум. Каковы же отличительные особенности каждой из этих пяти схем?

Схема производства макарон с сушкой в лотковых кассетах. По этой схеме (рис. 9) вырабатывают макароны любого диаметра длиной 20—25 см.

Выходящую из матрицы пресса 1 прядь сырых макарон с помощью катающегося стола 2 укладывают в лотковые кассеты и разрезают. На многих предприятиях эта операция механизирована, ее выполняют раскладочно-резательные машины.

Заполненные сырыми изделиями кассеты перекладывают на вагонетки 3 или тележки и перевозят в сушильное отделение. Здесь установлены бескалориферные сушильные шкафы 4, к которым плотно подставляют вагонетки с заполненными кассетами, либо вручную перекладывают кассеты из тележки в сушильный шкаф. Сушка заключается в том, что поток воздуха из вентилятора сушильного аппарата проходит через макароны, уложенные в кассеты. По окончании сушки готовые изделия в вагонетках или па тележках поступают в упаковочное отделение, где изделия после остывания и отбраковки фасуют вручную или укладывают в крупную тару насыпью. Пустые кассеты в вагонетках или на тележках подают к прессу, где процесс повторяется снова.

Основные недостатки кассетного способа производства макарон состоят в том, что затрачивается много ручного труда и макароны всегда получаются искривленными. Однако до сих пор по такой схеме в нашей стране вырабатывают основную массу макарон. Объясняется это тем, что кассетный способ не требует сложного и дорогого оборудования (сушильные шкафы, вагонетки и тележки изготавливают в мастерских макаронных предприятий) и больших площадей.

Рис. 9. Схема производства макарон с сушкой в лотковых кассетах

В последние годы с целью доведения ручного труда до минимума при кассетном способе производства макарон на ряде

предприятий созданы механизированные поточные линии. На рис. 10 приведена схема одной из таких линий. Выпрессовы-ваемая шнековым прессом 1 прядь макарон поступает в раскладочно-резательную машину 2, где происходят механическая укладка и резка макарон в лотковые кассеты 3. Заполненные кассеты укладывают вручную стопками на два цепных транспортера 5, проходящих по обеим сторонам сушилки 4. Сушилка представляет собой несколько шкафных сушильных аппаратов, установленных в ряд. При медленном перемещении стопок кассет транспортерами происходит высушивание макарон. Сухие макароны вынимают из кассет на упаковочном столе 6, а пустые кассеты подают к раскладочно-резательной машине для очередного заполнения сырыми изделиями.

Схема производства длинных макаронных изделий на автоматизированных поточных линиях с сушкой подвесным способом. По этой схеме в нашей стране пока изготавливают сравнительно небольшое количество макаронных изделий. Однако благодаря высокой степени механизации и автоматизации всех технологических процессов, осуществляемых непрерывнодействующими машинами и агрегатами, входящими в состав линий, этот способ производства высококачественных макаронных изделий (макарон особых и соломка, вермишели и лапши) получает все большее распространение у нас в стране. В настоящее время по этой схеме в макаронной промышленности работают линии итальянской фирмы «Брайбанти» и подобные им отечественные линии Б6-ЛМГ, Б6-ЛМВ и ЛМБ.

Рис. 10. Механизированная поточная линия для производства макарон с сушкой в лотковых кассетах

На рис. 11 изображена схема линии Б6-ЛМВ. Непрерывнодействующий пресс 2 выпрессовывает через прямоугольную матрицу пряди, которые специальным автоматом (саморазве-сом) 1 развешиваются на бастуны. В таком состоянии они поступают на сушку. Сначала пряди макарон проходят сушку в предварительной сушилке 3, где интенсивно удаляется влага из полуфабриката, а затем в окончательной сушилке 4, в которой влага медленно удаляется из изделий. В сушилках бастуны с изделиями перемещаются транспортерами, расположенпыми в несколько ярусов. Высушенные изделия на бастунах поступают в стабилизатор-накопитель 5, а затем машиной 6 снимаются с бастунов и поступают на упаковку. Порожние бастуны цепным транспортером подаются к саморазвесу. Обычно лннии укомплектовывают фасовочными машинами для упаковки продукции в коробочки.

Рис. 11. Автоматизированная поточная линия Б6-ЛМВ для производства длинных макаронных изделий

Схема производства длинных изделий на автоматизированных поточных линиях с предварительной сушкой на рамках и окончательной сушкой в цилиндрических кассетах. По этой схеме изготавливают длинные макаронные изделия на автоматизированных поточных линиях французской фирмы «Бассано». В нашей стране работают две такие линии. Линия включает в себя макаронный пресс, расстилочную машину, предварительную и окончательную сушилки, стабилизатор-накопитель и группу упаковочных машин. Основные преимущества этой схемы — отсутствие сухих отходов и получение абсолютно прямых изделий одинаковой длины. Достигается это тем, что разрезанные на

отрезки одинаковой длины макаронные изделия после предварительной сушки на рамках проходят окончательную сушку внутри вращающихся цилиндрических кассет. Таким образом, изделия высушиваются в процессе непрерывного перекатывания по внутренней поверхности цилиндрических кассет, что делает их абсолютно прямыми.

Схема производства короткорезаных изделий на комплексно-механизированных поточных линиях. Линия (рис. 12) состоит из двух основных элементов: шнекового макаронного пресса 1 и сушилки непрерывного действия 2.

Выпрессовываемые изделия непрерывно нарезаются каким-либо механизмом для резки коротких изделий и подаются на

верхнюю ленту паровой конвейерной сушилки. Постепенно пересыпаясь с верхней ленты на нижележащую, изделия обдуваются нагретым сушильным воздухом.

Высушенные изделия охлаждаются чаще всего в виброохладителях 3 или просто на ленточных транспортерах достаточной длины, подающих их в упаковочное отделение.

Высокая степень механизации, гибкость схемы, большая производительность дали ей широкое распространение в пашей стране в послевоенные годы.

Схема производства коротких изделий на автоматизированных поточных линиях. Выработка макаронных изделий по этой схеме отличается от производства по предыдущей более высокой степенью механизации и автоматизации процессов, более высоким качеством получаемых изделий в связи с использованием более продолжительной сушки, осуществляемой в три этапа — предварительная подсушка, предварительная н окончательная сушка.

Рис. 12. Схема комплексно-механизированной поточной линии для производства короткорезаных изделий

Помимо матриц и режущих механизмов для получения ко-роткорезанйх изделий линии обычно укомплектовывают щелевидными матрицами для получения ленты теста и штампмашинами, что позволяет вырабатывать на них также штампованные изделия.

В СССР установлено только три подобных линии итальянской фирмы «Брайбанти». Линия (рис. 13) состоит из шнекового макаронного пресса 1, установки для предварительной подсушки 2, предварительной 5 и окончательной 8 сушилок, стабилизатора-накопителя 11, а также вспомогательных и транспортирующих устройств: ковшовых элеваторов 3, 6 и 9, раскладчиков изделий 4 и 7 и ленточных транспортеров 10 и 12.

Рис. 13. Автоматизированная поточная линия фирмы «Брайбаити» для производства коротких изделий

Источник

Технология макаронных изделий

Макаронные

изделия вырабатывают из пшеничной муки

высшего качества специального помола.

Готовые

изделия могут храниться более 1 года

без заметных изменений свойств, так как

имеют низкое содержание влаги (13 %) и в

них полностью отсутствуют скоропортящиеся

добавки, за исключением вкусовых и

обогатительных. Макаронные изделия

обладают высокой питательной ценностью

из-за значительного содержания углеводов

и белков.

Обычно

макаронные изделия хранят в сухом виде

и отваривают перед употреблением,

т.е., по сути

– это кулинарный полуфабрикат.

КЛАССИФИКАЦИЯ

МАКАРОННЫХ ИЗДЕЛИЙ

Макаронные изделия

классифицируют по нескольким признакам.

1. Сорт.

В зависимости от сорта муки макаронные

изделия могут быть высшего и I сортов.

При внесении вкусовых или обогатительных

добавок к названию сорта добавляется

название входящих добавок (например,

высший яичный).

2. Форма.

В зависимости от формы существуют

следующие виды изделий: трубчатые

(например: макароны, рожки и перья),

нитеобразные

(например, вермишель),

лентообразные (например, лапша) и фигурные

изделия.

3. По

длине изделия

могут быть длинными (от 15 до 50 см) и

короткими или короткорезанными (от 1,5

до 15 см). Различают еще так называемые

суповые засыпки, выпускаемые в виде

срезов толщиной 1…3 мм.

4. Способ

формования.

Изделия могут быть прессованными и

штампованными.

ТЕХНОЛОГИЧЕСКИЕ

СХЕМЫ ПРОИЗВОДСТВА МАКАРОННЫХ ИЗДЕЛИЙ

Технологическая

схема производства макаронных изделий

включает следующие этапы: хранение и

подготовка сырья к производству,

приготовление теста, прессование,

разделка, сушка, охлаждение и упаковывание

изделий.

Характерной

особенностью макаронного производства

является широкое использование

автоматизированных

линий,

объединяющих в единый комплекс все

технологические операции, что обеспечивает

высокую степень механизации и автоматизации

производственных процессов, позволяет

получать качественные изделия. В

зависимости от вида вырабатываемых

изделий и установки того или иного

оборудования используют ряд

аппаратурно-технологических схем.

Наиболее

перспективными являются следующие:

схема производства длинных изделий с

подвесным способом сушки на линиях

Б6-ЛМВ и Б6-ЛМГ и схема производства

коротких изделий с сушкой на ленточных

транспортерах на линиях Б6-ЛКС. В состав

этих линий входит единая мучная система

для подготовки муки и ее транспортирования

на производство, которая принципиально

не отличается от применяемой на

хлебозаводах,

поэтому в дальнейшем ее описание не

приводится.

Автоматизированная

поточная линия Б6-ЛМГ для производства

длинных макаронных изделий (рис. 21.1).

Для замеса

теста мука и вода дозируются в

тестосмеситель шнекового пресса

1. Затем тесто

прессуется через матрицу и поступает

на разделку в саморазвес

7, где сырые

изделия развешиваются на бастуны,

подрезаются и обдуваются воздухом.

После высушивания в предварительной

2 и окончательной

3 сушилках

изделия направляются в стабилизатор-накопитель

4, а

затем в машину

5 для съема

с бастунов и резки и далее в

фасовочно-упаковочную машину, после

чего готовые изделия транспортирующими

механизмами направляются в механизированный

склад. Специальный механизм

6 возвращает

пустые бастуны в начало линии.

Автоматизированная

поточная линия Б6-ЛКС для производства

коротких изделий. Процессы приготовления

теста и его прессования ничем не

отличаются от рассмотренных выше. Замес

и прессование теста проводятся в шнековом

прессе 2 (рис. 21.2). Ножи, вращающиеся по

поверхности матрицы, обрезают изделия,

которые двумя потоками направляются в

виброподсушиватель 3. Затем изделия

наклонным элеватором 4 подаются на

верхнюю ленту предварительной сушилки

5, где находятся девять нейлоновых

транспортеров. Пересыпаясь с верхней

ленты на нижние, изделия обдуваются

воздухом, нагреваемым калориферами в

нижней зоне сушилки и проходящим над

слоями изделий. Затем с помощью наклонного

элеватора 6 изделия поступают на верхнюю

ленту окончательной сушилки 7, где они

высушиваются на одиннадцати транспортерах.

Далее изделия наклонным элеватором 8

направляются в стабилизатор-накопитель

9, состоящий из восьми бункеров. Далее

через вибробункер 10 они поступают на

фасование. На этой линии можно получать

штампованные изделия путем предварительного

выпрессовывания двух тестовых лент,

которые поступают в две штампмашины 1,

оборудованные штампами разных видов.

Кроме перечисленных

схем макаронные изделия получают и

другими способами. Длинные изделия

можно вырабатывать на автоматизированных

линиях с предварительной сушкой на

рамках и окончательной в цилиндрических

кассетах, что позволяет получать

абсолютно прямые изделия и полностью

ликвидировать сухие отходы. Можно

производить длинные изделия с сушкой

в лотковых кассетах. Этот способ требует

больших затрат ручного труда, однако

он применяется в промышленности, ибо

не требует сложного оборудования и

больших производственных площадей. В

этом случае выпрессовываемую прядь

изделий с помощью маятникового стола

укладывают в кассеты и разрезают ножом.

Далее кассеты с изделиями устанавливают

на вагонетки, которые отвозят их в

сушильное отделение.

Широкое применение

в промышленности нашла схема производства

короткорезаных изделий на

комплексно-механизированных линиях.

Подобная линия состоит из шнекового

пресса и сушилки непрерывного действия.

Выпрессованные изделия нарезаются и

подаются на верхнюю ленту сушилки.

Постепенно пересыпаясь с верхней ленты

на низлежащие, они обдуваются нагретым

воздухом. После охлаждения в виброохладителях

или на ленточных транспортерах высушенные

изделия направляются в упаковочное

отделение.

Рис. 21.1.

Автоматизированная поточная линия

Бб-ЛМГ

Рис. 21.2.

Автоматизированная поточная линия

Б6-ЛКС

ХРАНЕНИЕ И ПОДГОТОВКА

СЫРЬЯ К ПРОИЗВОДСТВУ

Основную массу

макаронных изделий готовят из муки и

воды, а часть продукции — с добавками.

Основным сырьем

для производства макаронных изделий

являются мука и вода. Иногда, для

производства особых сортов макарон,

производители добавляют другие

ингредиенты (яйца, яичный меланж, томат,

шпинат, концентрированные овощные соки,

смесь витаминов В1,

В2,

РР, пищевые красители).

Все важнейшие

органолептические показатели макарон

обеспечивает мука. Она должна

соответствовать требованиям ДСТУ: из

муки твердой пшеницы (дурум) – согласно

ДСТУ 12307; из муки мягкой стекловидной

пшеницы – согласно ДСТУ 12306: из

муки пшеничной хлебопекарской – согласно

ДСТУ(1) *).

Для производства

макаронных изделий используют специальную

муку двух сортов: высшего сорта (крупка)

и I сорта (полукрупка), получаемую помолом

зерна твердой или мягкой стекловидной

пшеницы.

При отсутствии макаронной муки разрешается

использовать хлебопекарную муку высшего

и I сортов.

Макаронная

мука существенно отличается от

хлебопекарной. Она имеет крупитчатую

структуру с частицами размером от 250 до

350 мкм, более крупную у крупки по сравнению

с полукрупкой; отличается высоким

содержанием клейковины хорошего качества

(в муке из твердых сортов пшеницы не

менее 30…32 %, в муке из мягких сортов —

не менее 28…30 %). Согласно ГОСТу

макаронная

мука должна быть желтого цвета и не

должна темнеть в процессе переработки.

Такие

требования к муке позволяют получать

янтарно-желтые изделия из крупки и

светло-кремового оттенка из полукрупки,

с гладкой поверхностью, стекловидные

в изломе. Высокое содержание клейковины

влияет на упругопластичные свойства

теста, а также определяет высокую

питательную ценность готового продукта.

В целом,

макарнонное тесто состоит из муки и

воды, иногда с добавлением обогатителей.

Добавки,

используемые в макаронном производстве,

делят на две группы:

обогатительные,

повышающие пищевую ценность изделий,

и вкусовые,

влияющие на

вкус и цвет.

К первой

группе относят яичные продукты (яйца,

яичный порошок, меланж), молочные (сухое

цельное и сухое обезжиренное молоко,

творог) и витамины (В1

В2

и РР), ко

второй — овощные и фруктовые пасты,

пюре и порошки.

Кроме

концентрированных томатных продуктов

(пюре, несоленая и соленая пасты) и

порошка из томатопродуктов стандарт

предусматривает использование пюре из

шпината, щавеля и их смесей, а также

натуральных соков с мякотью (морковного,

свекольного).

Из нетрадиционного

сырья можно использовать муку и крахмал

бесклейковинных крахмалсодержащих

зерновых, бобовых и клубневых культур,

например картофельный и кукурузный

крахмал, соевый шрот, белок и др.

Макаронное

тесто замешивается крутым. К

муке добавляют лишь 5-ю часть воды,

которую способны вобрать в себя белки

и крахмал муки, поэтому тесто нуждается

в длительном замесе в

течение 20–30 мин. Тесто готовится в

тестомесителях макаронного

шнекового пресса.

В

первую емкость (корыто) тестомесителя

из

дозатора непрерывно

подается

тонким слоем

мука, которая смешивается с водой,

поступающей

из второго дозатора в виде мельчайших

струек и

брызг. Примеси растворяют в воде и

направляют в тестомеситель

через дозатор воды. Тестомесители могут

быть одно-, двух-, трех-

и четырехкорытными. Каждое корыто имеет

вид полуцилиндра,

внутри которого вращается вал с лопастями.

Лопасти расположены под

углом к оси вала, что обеспечивает

продвижение теста вперед

и отбрасывание его назад. В последнем

корыте тестомесителя

создается

вакуум для удаления мелких пузырьков

воздуха, которые вызывают растрескивание

изделий при сушке, а также ухудшают

цвет изделий в результате появления

беловатого оттенка.

В смесителях

получают порошковидное тесто в виде

мелких крошек и небольших крупинок,

т.е. здесь мука только равномерно

увлажняется распыленной водой. Последующая

обработка теста осуществляется в

шнековой камере пресса, где крошкоподобная

масса захватывается витками шнека,

уплотняется, становится вязкой,

пружинно-пластичной массой, пригодной

для формования. Следующая

технологическая операция после замеса

макаронного теста – формование.

Подготовка муки

состоит из смешивания, просеивания,

магнитной очистки и взвешивания.

Для приготовления

макаронных изделий используют столовые

яйца I категории (масса одного яйца не

менее 48 г) и II категории (не менее 43 г).

Чем выше содержание

влаги в тесте, тем быстрее и равномернее

увлажняются частицы муки, тесто легче

поддается формованию и из него получаются

изделия лучшего качества. Однако при

очень высоком содержании влаги сырые

изделия плохо сохраняют свою форму

(слипаются, вытягиваются), процесс их

сушки удлиняется.

По заданному

содержанию влаги теста рассчитывают

необходимое количество воды (дм3)

для замеса:

где М—дозировка

муки, кг; Wт и Wм — соответственно

содержание влаги в тесте и муке, %.

Затем задаются

температурой теста исходя из того, что

после замеса она должна быть не выше 40

0С.

При этом учитывают, что в процессе

формования изделий в шнековых прессах

температура теста увеличивается на

10…20 °С, а перед матрицей должна составлять

50… 55 0С.

Температуру воды

по заданной температуре теста определяют

по формуле

где tв, tт, tм —

соответственно температуры воды, теста

и муки, °С;

Т – масса теста,

кг; Ст, См, Св — соответственно удельные

теплоемкости теста, муки и воды, Дж/

(кг•К);

М – расход муки

на замес теста, кг;

В – расход воды

на замес теста, дм3

В зависимости

от влажности теста существуют 3 типа

замеса:

-

твердый – влажность

теста составляет 28 — 29 %; -

средний –

влажность теста составляет 29,5 — 31 %; -

мягкий — влажность

теста составляет 31,5— 32,5 %.

Тесто твердого

замеса крошкоподобное, малосвязанное,

его трудно обрабатывать, процесс идет

медленнее, чем при других замесах.

Используется этот тип замеса редко, для

штампованных изделий сложной формы.

Средний замес

наиболее распространен. Тесто с мелкими

комочками, достаточно сыпучее и хорошо

заполняет приемные витки шнека. Изделия

после прессования хорошо сохраняют

форму, не мнутся и не слипаются даже при

укладке насыпом в несколько слоев.

Тесто при мягком

замесе

получается с крупными комочками,

пластичное, легко формуется. Сырые

изделия из него легко мнутся, слипаются,

вытягиваются, но медленнее высушиваются.

Применяют его для изготовления изогнутых,

фигурных изделий («бантик», «ласточкино

гнездо», «моток»).

На структурно-механические

и реологические свойства теста влияет

температура. При замесе теста его

температура повышается на 10 – 20°С за

счет перехода механической энергии

работы рабочих органов тестомесителя

и пресса

в тепловую. Кроме того, шнековая камера

также имеет греющие и охлаждающие

рабочие органы.

В зависимости

от температуры воды, используемой на

замес теста, различают три типа замеса:

горячий

(75…85°С), теплый

(55…65 °С) и холодный

(ниже 30 °С). На практике чаще применяется

теплый замес, который позволяет получать

среднекомковатое сыпучее тесто, которое

хорошо заполняет витки шнека. При этом

замес теста происходит быстрее, чем с

использованием холодной воды, тесто

получается более пластичным, хорошо

формуется, а поверхность изделий —

более гладкой, цвет — более желтым, чем

при других замесах.

Горячий замес

используется относительно редко, так

как при соприкосновении горячей воды

с мукой часть белков денатурирует, в

результате тесто частично теряет

эластичность. Горячий

замес применяется только для муки с

повышенным содержанием клейковины,

чрезмерно упругой по качеству, когда

необходимо получить менее вязкое и

достаточно пластичное тесто.

Холодный замес

используется для приготовления изделий,

предназначенных для длительного

хранения, а также для муки с низким

содержанием клейковины и слабой по

качеству.

При приготовлении

теста с добавками учитывают содержание

в них влаги. Если содержание влаги

добавок выше, чем у муки, то следует

соответственно снизить расход воды на

замес теста.

С целью вторичной

переработки в рецептуру могут входить

также доброкачественные отходы. Для

этого используют полуфабрикаты (сырые

обрезки, деформированные изделия и

пр.), не имеющие посторонних привкуса и

запаха, и сухие отходы. Сырые

обрезки

в количестве до

15 % к

массе муки сразу же после разделки

измельчают и добавляют в тестосмеситель.

Сухие

отходы

в количестве до

10 % к

массе муки желательно добавлять для

выработки короткорезаных изделий

(вермишели и лапши), предварительно

измельчив их в крупку размером до 1 мм.

ФОРМОВАНИЕ

МАКАРОННЫХ ИЗДЕЛИЙ

Для формования

макаронного теста применяют два способа:

прессование

и штампование,

причем в основе последнего лежит

получение ленты теста, из которой затем

штампуют изделия сложной формы.

Замес теста,

уплотнение полученной крошковатой

массы и формование изделий осуществляют

в шнековом прессе непрерывного действия

(рис. 21.3). Тесто готовят в тестосмесителе,

в первое корыто которого с помощью

дозаторов 1 и 2 подают муку и воду. При

выработке макаронных изделий с добавками

после растворения в воде или после

приготовления водной эмульсии последние

поступают в тестосмеситель 3 из дозатора

для воды. Тестосмесители могут быть

одно-, двух-, трех- и четырехкорытными,

каждое корыто представляет собой

полуцилиндр, внутри которого вращается

вал 4. Лопасти вала расположены под углом

к его оси, что обеспечивает продвижение

теста

Рис. 21.3. Схема

шнекового макаронного пресса

вперед и отбрасывание

его назад. Это

создает благоприятные условия для

набухания муки за счет длительного

перемешивания.

Для получения однородной структуры

теста замес удлиняют, применяя трех- и

четырехкорытные тестосмесители. В

результате получается комковатая масса,

размер комков которой зависит от

содержания влаги в тесте: чем оно выше,

тем крупнее крошки и комья. В

последнем корыте тестосмесителя

создается вакуум

для удаления мельчайших пузырьков

воздуха, наличие которых приводит к

растрескиванию изделий, т.е. вакуумирование

изделий способствует их укреплению, а

также происходит снижение интенсивности

окислительных процессов во время

хранения макаронных изделий и улучшается

их внешний вид.

При сушке полуфабриката, предварительно

уплотненного при большом давлении на

стадии прессования, происходит уменьшение

линейных размеров теста. Пузырьки

воздуха, находящиеся в нем в сжатом

состоянии, при нагревании расширяются

и разрушают микроструктуру изделия.

При интенсивных режимах сушки микротрещины

могут привести к резкому увеличению

количества растрескавшихся изделий,

одновременно снизить их транспортабельность.

Наличие

воздушных включений приводит к появлению

белесого оттенка, что ухудшает цвет

изделий и повышает потери сухих веществ

при варке.

Оптимальный

режим вакуумирования следующий:

остаточное давление 30…40 кПа, длительность

5…7 мин.

Для придания тесту

однородной структуры его направляют в

шнековую камеру 6 пресса на формование.

Тесто подхватывается витками шнека 7,

выполняющего роль транспортирующего

механизма, перемещающего сыпучий

продукт, а затем уплотняется, становясь

вязкой, упругопластичной массой. Вал 4

и шнек 7 приводятся в движение от

приводного редуктора 5.

Сформировавшееся

в шнековой камере 6 тесто нагнетается

в небольшое предматричное пространство

9, заканчивающееся матрицей 10, через

отверстия которой оно выпрессовывается

под давлением 10…12 МПа.

Такое давление возникает вследствие

сопротивления формующих отверстий

матрицы истечению крутого теста. Величина

его зависит от содержания влаги,

температуры теста и других факторов.

Только 18…20

% подаваемого в матрицу теста

выпрессовывается через ее отверстия,

основная же масса за счет противодавления

закручивается в предматричном пространстве

шнека и перемещается в противоположном

направлении.

Перед матрицей происходит послойное

перемещение теста вперед и назад. Это

ведет к переходу механической энергии

движения отдельных слоев в тепловую, в

результате чего тесто

приобретает большую пластичность, его

температура повышается на 10…12 °С. Для

поддержания оптимальной температуры

(55 °С) теста перед матрицей шнековая

камера снабжена водяной рубашкой

8. При более

высокой температуре происходит

заваривание теста: оно становится более

крутым и скорость прессования резко

падает.

Как отмечалось, в

современных прессах тесто вакуумируют

на стадии замеса. Вместе с тем в

промышленности применяется оборудование

(пресс типа ЛПЛ и др.), где вакуум создается

на стадии прессования. Однако удалять

воздух из спрессованного теста гораздо

труднее и эффект от использования

деаэрации ниже.

Наиболее важной

составной частью пресса являются

матрицы. Они могут быть круглыми в форме

плоского диска и прямоугольными.

Материал для их изготовления должен

быть прочным, выдерживать значительные

нагрузки и быть стойким к коррозии, так

как тесто является агрессивной средой

из-за содержания кислотореагирующих

веществ. Лучше

всего матрицы изготовлять из латуни и

бронзы, но можно использовать и нержавеющую

сталь.

Форма изделий,

получаемых прессованием, зависит от

конфигурации формующих

отверстий

матрицы.

Встречаются

три вида отверстий: кольцевые

с вкладышами для получения макаронной

трубки;

без вкладышей

для формования нитеобразных изделий;

щелевидные

для прессования лапши, фигурных изделий

и широких лент теста для последующего

формования из них штампованных изделий.

Рис. 21.4. Формующее отверстие дисковой

матрицы с вкладышем:

а — профиль отверстия; б— вкладыш

трехопорный; в — отверстие с запрессованным

вкладышем в сборе

Формующее отверстие

с вкладышем (рис. 21.4) состоит из двух

элементов: канала, просверленного в

теле матрицы, и закрепленного с ним

вкладыша. Нагнетаемое в отверстие тесто

во входной камере 1 распределяется

заплечиками 4 на три потока. Назначение

заплечиков — удержать вкладыш в отверстии

матрицы так, чтобы ось его ножки 5 совпала

с осью отверстия. Для

лучшего центрирования вкладыш обычно

изготовляют с тремя заплечиками —

трехопорный, а иногда с двумя — двухопорный

вкладыш.

В переходной

части 2 под действием давления прессования

происходит соединение отдельных потоков

в тестовую трубку, которое заканчивается

в кольцевом зазоре формующей щели

3. Внешний диаметр макаронной трубки

равен диаметру формующей щели 3, а ее

внутренний диаметр соответствует

диаметру ножки 5 вкладыша.

Рис. 21.5. Профили отверстий в матрице

без вкладышей: а -для вермишели; б-

для лапши

Матрица для

получения вермишели или лапши состоит

из диска, в котором высверливаются

углубления (кессоны) (рис. 21.5). Во входную

камеру тесто входит одним потоком, а

затем продавливается через формующие

щели 2 высотой 1,5…2 мм.

При использовании

металлических матриц поверхность

изделий получается более или менее

шероховатой, что связано с прилипанием

теста к поверхности матрицы. Тесто

движется в канале матрицы послойно,

причем скорость движения слоев различна.

Прилипший элементарный слой теста

остается неподвижным, а следующий

элементарный слой движется, отрываясь

от прилипшего слоя, при этом скорость

его движения замедляется, а на поверхности

образуются надрывы, заусенцы. С увеличением

пластичности теста поверхность становится

более гладкой, так как образовавшиеся

заусенцы как бы затягиваются.

Степень прилипания

теста зависит от материала матрицы.

Наиболее сильно тесто прилипает к

матрицам, изготовленным из нержавеющей

стали, меньше — к матрицам из латуни,

еще меньше — к матрицам из бронзы.

Для снижения степени прилипания теста

поверхность формующей щели матрицы

должна быть тщательно отшлифована. В

последнее время

для получения изделий с гладкой

поверхностью используют

матрицы со вставками из пластмасс, в

частности из фторопласта, к которому

тесто не прилипает. В результате

существенно возрастает скорость

прессования, а готовые изделия имеют

более желтый цвет.

РАЗДЕЛКА СЫРЫХ

МАКАРОННЫХ ИЗДЕЛИЙ

Разделка сырых

макаронных изделий состоит из обдувки,

резки и раскладки.

Ее цель – подготовить полуфабрикат к

наиболее продолжительной и трудоемкой

стадии производства – сушке.

От правильности

разделки зависят продолжительность

сушки и качество готовых изделий.

Сырые изделия

для быстрой подсушки обдуваются воздухом,

который нагнетается из помещения цеха.

При этом содержание влаги изделий

снижается на 2…3 %, в результате уменьшается

пластичность полуфабриката, увеличивается

его упругость, на поверхности образуется

корочка, которая препятствует слипанию

и искривлению изделий.

Назначение резки

— получить продукт определенной длины.

Короткорезаные изделия режут двумя

способами. В первом случае нож скользит

по поверхности матрицы или режет

свисающую прядь на некотором расстоянии

от матрицы; во втором случае изделия

режут после того, как они немного

подсохнут.

Сырые изделия

подают к сушилкам по наклонным спускам

или пневмотранспортом. Использование

пневмотранспорта позволяет несколько

подсушить продукт, что сокращает

длительность сушки.

Для раскладки

сырых короткорезаных изделий применяют

механические раскладчики (раструсчики),

труба или транспортер которых совершает

колебательное движение над движущейся

лентой сушилки, распределяя на ней

продукт равномерным слоем толщиной

2…5 см.

Резка и раскладка

макарон зависят от способа сушки:

кассетного (в кассетах) или подвесного

(на бастунах). В первом случае используются

кассеты, изготовленные из фанеры,

деревянных планок или дюралюминия.

Кассета представляет собой ящик, имеющий

только две боковые стенки, между которыми

укладывают макароны так, чтобы через

них вдоль трубок проходил сушильный

воздух. Бастун — это полая алюминиевая

трубка длиной 2000 мм с цапфами на концах,

с помощью которых она опирается на цепи

транспортера.

При кассетной

сушке выпрессованные изделия, достигшие

длины 1,5…2 м, механически подхватываются,

укладываются на кассеты и режутся

раскладочно-резательным механизмом на

отрезки длиной 250 мм.

Разделка макарон

для подвесной сушки ведется саморазвесом,

который входит в автоматизированную

линию. Пустые бастуны движутся в

горизонтальном направлении с некоторыми

перерывами. В момент остановки ряды

формуемых изделий, проходя обдуватель,

достигают необходимой длины, опускаясь

ниже бастуна, находящегося в покое. При

движении вперед бастун оттягивает

макаронную прядь и она огибает его с

одной стороны. Затем два пустотелых

цилиндра переводят верхнюю половину

пряди на другую сторону бастуна. Ножи

отрезают прядь макарон, и она под

действием собственной массы падает и

виснет на бастуне. Нижние ножи подравнивают

концы изделий. Обрезки падают в шнек,

находящийся внизу, измельчаются и далее

подаются пневмотранспортером в

тестосмеситель на вторичную переработку.

СУШКА МАКАРОННЫХ

ИЗДЕЛИЙ

Макаронное тесто

служит хорошей средой для микробиологических

и биохимических процессов.

Для их

предотвращения тесто сушат до содержания

влаги 13,5… 14 %, чтобы после охлаждения

содержание влаги в макаронных изделиях

было не более 13 %.

Сушка —

наиболее длительная стадия технологического

процесса производства макаронных

изделий. От правильности ее проведения

зависят такие показатели качества

готового продукта, как прочность,

кислотность и стекловидность. Очень

интенсивная сушка может привести к

растрескиванию изделий, чрезмерно

длительная, а также недосушивание — к

их закисанию.

Сушку макаронных

изделий проводят конвективным способом,

который основан на тепло- и влагообмене

между высушиваемым материалом и нагретым

воздухом.

Процесс сушки состоит в подводе влаги

от внутренних слоев изделий к наружным,

превращении ее в пар и удалении пара с

поверхности за счет нагретого сушильного

воздуха. Количество

влаги, которое может поглотить 1 кг

воздуха до полного его насыщения,

называется сушильной способностью

воздуха. Чем выше температура, скорость

движения воздуха и ниже его относительная

влажность, тем выше его сушильная

способность и тем быстрее протекает

процесс сушки.

Процесс сушки

характеризуется кривыми сушки и кривыми

скорости сушки (см. главу 7, п. 7.6).

Макаронное тесто

при сушке проявляет некоторые особенности,

обусловленные характером поглощения

тестом влаги при его замесе. Поскольку

тесто готовят

с низким содержанием влаги, свободной

влаги в нем нет, она полностью связана

белками и крахмалом, причем белки

удерживают ее прочнее, чем крахмал.

Поэтому

процесс

сушки протекает в два этапа: на первом

— при постоянной скорости сушки

происходит более быстрое удаление

влаги, связанной крахмалом, на втором

— при убывающей скорости сушки —

медленное обезвоживание белков.

Влага внутри

макаронного теста перемещается от более

нагретых наружных слоев к менее нагретым

внутренним (явление термовлагопроводности).

За счет различного содержания влаги

этих слоев, возникающего в результате

испарения влаги с поверхности материала

и быстрого осушивания, происходит

перераспределение влаги от более влажных

внутренних слоев к наружным (явление

влагопроводности). Основное движение

влаги внутри полуфабриката происходит

за счет влагопроводности. Таким образом,

влага внутри теста перемещается в

противоположных направлениях, что

замедляет процесс сушки.

По мере испарения

влаги в изделиях происходит их усадка

на 6…8 %. Наружные слои высыхают быстрее

и стремятся уменьшить размеры, а

внутренние, в которых содержание влаги

какое-то время выше, — сохранить их. В

изделиях возникают внутренние напряжения

сдвига. В начальный период сушки, пока

содержание влаги продукта выше 20 %, тесто

обладает пластичными свойствами,

ослабляющими внутренние напряжения

сдвига. В результате изделия уменьшаются

в размерах, не разрушаясь. В дальнейшем,

по мере снижения содержания влаги с 20

до 16 %, изделия постепенно утрачивают

свойства пластичного материала и

приобретают упругие свойства, т.е. они

становятся упругопластичным материалом.

При этом если внутренние напряжения

сдвига превысят предельно допустимые

значения, то появятся микротрещины,

которые могут привести к лому изделий.

В конце сушки, когда содержание влаги

снижается с 16 до 13,5 %, изделия ведут себя

как упругохрупкие тела и малейшая усадка

ведет к их растрескиванию.

Идеальным режимом

сушки является такой, при котором

внутренний массоперенос влаги не будет

отставать от влагоотдачи с поверхности

изделий. Однако осуществить такой режим

сложно, так как процесс сушки чрезмерно

замедляется, что может вызвать закисание

продукта. Для ускорения процесса сушки

и получения изделий хорошего качества

в начальный период (при содержании влаги

теста до 20 %) их сушат при жестких режимах,

т.е. при интенсивной обдувке воздухом

с высокой сушильной способностью. Затем

во избежание растрескивания высушивание

ведут при мягких режимах, когда влага

медленно удаляется воздухом с низкой

сушильной способностью. Особенно

осторожно надо вести этот процесс на

последних этапах сушки, когда содержание

влаги изделий ниже 16 %. Практически эти

условия можно выполнить при сушке

изделий в сушилках поточных линий, где

процесс разделен на два этапа —

предварительную и окончательную сушку.

В зависимости

от сушильной способности воздуха для

сушки изделий применяют следующие

режимы:

-

Трехстадийный,

или пульсирующий; -

Сушку воздухом

с постоянной сушильной способностью; -

Сушку воздухом

с изменяющейся сушильной способностью -

Сушку с

предварительной термообработкой сырых

изделий.

Трехстадийный

режим сушки

состоит из следующих этапов:

Технология производства макаронных изделий разработана для выпуска продукции различной формы из крутого теста. Универсальное оборудование обеспечивает изготовление спагетти, вермишели, лапши, рожков и т.д. Рецептура теста зависит от вида муки, формы заготовок, методов сушки.

Особенности производства макаронных изделий

В 2021 г. в России произведено 1 325 068 т изделий из перемолотых зерен пшеницы.

Торговые объекты реализуют изделия разной формы, изготовленные из муки:

- I и II сорта;

- пекарского;

- стекловидного;

- мягкого.

При производстве макарон используют добавки:

- обезжиренное молоко;

- дробленый рис;

- какао;

- отруби;

- амарант;

- гороховый крахмал.

Для улучшения вкуса вермишели, лапши, рожков к пшеничной муке добавляют порошок из высушенных лекарственных растений:

- подорожника;