Технология производства сыра Сулугуни

Для производства сыра Сулугуни необходимо следующее оборудование:

- Сыроварня объемом от 110 л или творожная ванна того же объема;

- Емкость для нагрева воды или сыворотки для плавления сыра;

- Формы для сыра;

- Холодильник;

- Нож для нарезки творожного сгустка;

- Нож.

Ингредиенты для производства сыра Сулугуни

Для производства сыра Сулугуни необходимы следующие ингредиенты:

- Молоко 100 л;

- Бактериальная культура для термофильной закваски специально для сыров этого типа;

- Сычужный фермент;

- Каменная соль.

Прогнозируемый выход готового продукта: 10-12 кг

Технология производства Сулугуни

-

Подготовьте оборудование.

Емкости, инструменты обработайте с помощью дезинфицирующих средств, кипятка и пара, чтобы исключить возможность попадания в молоко и сыр посторонней микрофлоры. При попадании вредоносных бактерий сыр может не получиться, вкусовые качества снизятся, срок хранения снизится. -

Нагрев молока.

Заполните емкость для нагрева молока. Для 100 л молока емкость должна быть объемом 110-120 л. Нагрев должен производиться равномерно. Лучше всего использовать водяную баню или нагрев за счет водяной рубашки. Доведите молоко до температуры 32ºС. -

Сквашивание молока.

Термофильную закваску рассыпьте по поверхности молока. Дайте постоять пять минут, а затем качественно размешайте. Накройте сосуд и добейтесь поддержания температуры 32ºС в течение 60 минут. -

Ферментация.

Сычужный фермент нужно развести в 100 мл воды. Возьмите 100 мл кипячёной воды, охладите ее до 18-25ºС — добавьте фермент. Размешайте. Когда истекут 60 минут с момента добавления бактерий для закваски, добавьте в молоко разведенный фермент и в течение минуты размешивайте молоко в направлении вверх-вниз. Оставьте массу для ферментации на сорок пять минут при температуре 32 ºС. -

Сырное тесто.

Через 45 минут образовавшийся сгусток нужно разрезать специальным ножом на кубики с шагом 10-12 мм. Дайте им постоять пять минут. При температуре 32 ºС начните перемешивать образовавшуюся сырную массу из кубиков. Старайтесь делать это аккуратно, не разрушая структуру кубиков и не допуская их слипания. В таком режиме действуйте десять минут. Увеличьте температуру до 37 ºС. Продолжайте размешивать сырные кубики двадцать минуточек. Спустя обозначенное время остановитесь и дайте сырной заготовке отдохнуть минут десять, чтобы осесть. -

Готовим рассол.

Отстоявшийся обрат удаляем настолько, чтобы сырная заготовка была покрыта жидкостью совсем немного — на несколько миллиметров. Оставшуюся жидкость слейте отдельно и нагрейте до 75 ºС. Приготовьте насыщенный рассол из каменной не йодированной соли. Охладите рассол до 30-32ºС. Залейте его к сырному сгустку - Чеддеризация.

Этот этап вы можете пройти двумя способами. Первый способ. Чеддеризация под гнетом в сыворотке. Для этого нужно положить под пресс с грузом 7-10 кг сырный сгусток. Он должен простоять два-четыре часа при температурном режиме 28-32 ºС. Второй способ. Больше времени займет процесс прессования, если использовать перфорированные формы, чтобы удалить лишнюю влагу. - Плавление сыра.

Важно правильно определить, когда сыр готов к процессу плавления: если технология производства Сулугуни будет нарушена, и сыр до начала плавления не успеет достичь нужной выдержки, то конечный продукт будет грубоват и жестковат. Если же сыр передержать, то сырная заготовка будет излишне крошащейся, что не даст образовать однородное сырное тесто.

Чтобы избежать этого, интервал между проверками на готовность не должен превышать 25-30 минут.

Как проверить, готово ли сырное тесто к процессу плавления?

Чтобы не нарушить технологию плавления, сырную заготовку следует измельчить на кусочки размером 1,5×3 см. В отдельной емкости нагрейте сывороточную жидкость до 62-70 ºС. Поместите туда измельченное сырное тесто и начните его вымешивать, целью достичь состояния однородности. Если вода успела остыть, а вы не успели достичь требуемой консистенции — слейте холодную жидкость и добавьте горячую.

- Формировка.

- От общей сырной массы оторвите кус нужной величины. Раскатайте его на столе и начинайте заворачивать края вовнутрь несколько раз по принципу вымешивания слоеного теста. Так вы придадите сыру слоистость. Вымешанный и сформированный кусок положите в форму и дайте остыть.

- Посол.

- Солить сыр нужно в сыворотке при температуре 10-12 ºС . Время посола зависит от размера головки. 500 г головка может быть готова уже через 4-24 часа, а весом 1000 г — через 6-24 часа.

Чем дольше сыр находится в рассоле, тем он соленее будет. Чем соленее сыр, тем дольше может он храниться.

Такова технология производства Сулугуни. Если все сделать правильно, ваш сыр будет прекрасным продуктом, как для дома, так и на продажу.

Необходимое оборудование для сыра Сулугуни можно найти и приобрести на нашем сайте. Вы также можете проконсультироваться и приобрести оборудование у наших менеджеров по телефону 8 (800) 500-20-49 (звонок по России бесплатный).

§61. СУЛУГУНИ

Основные показатели технологического процесса производства сыра сулугуни следующие: массовая доля жира в сухом веществе не менее 45%; влаги после чеддеризации 51—53%, влаги в зрелом сыре не более 50%, поваренной соли 1—5%; температура второго нагревания 34—З7 С; оптимальное значение рН сыра: перед чеддеризацией 5,5—5,7, после чеддеризации 4,9—5,1, зрелого 5,1—5,2, продолжительность созревания 1—3 сут.

Сыр сулугуни вырабатывают из зрелого коровьего молока кислотностью 20—21 °Т. В подготовленное к свертыванию молоко вносят хлорид кальция и 0,7—1,5% бактериальной закваски. Свертывание молока проводят при температуре 31—35°С в течение 30—35 мин. Готовый сгусток разрезают на кубики с ребром 6—10 мм, делают перерыв на 5—10 мин, затем зерно обсушивают в течение 10—20 мин. Второе нагревание проводят в течение 10—15 мин при температуре 34—37 °С. При установлении температуры свертывания 36—37 °С второе нагревание не выполняют.

Основными особенностями технологии сыра сулугуни являются чеддеризация сырной массы и ее дальнейшее плавление. По достижении готовности сырного зерна из ванны удаляют до 70—80% сыворотки. Образовавшийся пласт выдерживают под слоем сыворотки при температуре 28—32 °С в течение 2—3 ч с учетом нарастания кислотности сырной массы до 140—160 °Т (кислотность сыворотки 24 °Т), а рН 4,9—5,1. Признаками зрелости сырной массы являются хорошее плавление и тягучесть ее при помещении кусочка теста (шириной и толщиной 0,7— 1 см, длиной 10—15 см) в воду с последующим нагреванием в течение 1—2 мин до 90—95 °С. При вытягивании этого теста должны образовываться тонкие нервущиеся длинные нити.

Созревшую сырную массу режут шпигорезкой на кусочки толщиной и шириной 1—1,5 см, длиной 2—3 см и помещают в котел или тестомесильную машину с водой или свежей подсырной сывороткой, нагретой до 70—80 °С. Сырную массу тщательно перемешивают до получения однородной тягучей консистенции. Расплавленную готовую массу выкладывают на стол, затем формуют.

Сформованные головки в формах подают для охлаждения в камеру с температурой 6—12°С. После охлаждения сыры солят в водном или сывороточном рассоле, массовая доля хлорида натрия в котором соответственно 16—20 и 16—18%, а температура 8—12°С, в течение 1 сут. Кислотность водного рассола должна быть не выше 25 °Т, сывороточного — 50—60 °Т.

В настоящее время создана механизированная линия для производства сыра сулугуни, схема которой изображена на :рис. 14. В линии имеется специальная установка дробления, плавления сырной массы и формования головок сыра.

Маркирование сыра и упаковывание в бочки осуществляют так же, как при выработке брынзы. Допускается упаковывать сыр сулугуни в деревянные ящики, выстланные внутри пергаментомсо сроком реализации в торговой сети не более 5 суток.

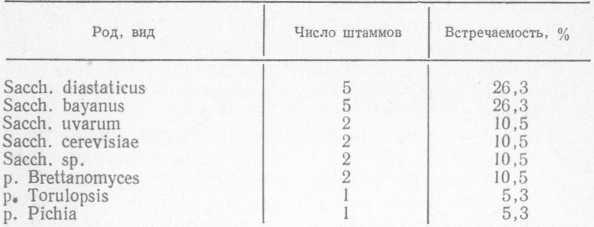

Рис. 14 Схема механизированной технологической линии производства сыра сулугуни:

1— аппарат для выработки сырного зерна; 2 — емкость для чеддеризацни; 3 — установка для дробления, плавления сырной массы и формования головок сыра; 4 — охладитель; 5 — сырная форма; 5 — стол; 7 — бочка с рассолом; 8, 10 — насосы; 9 — емкость для сыворотки

Производство сыров Сулугуни

User Rating:

Основные параметры технологического процесса

— температура второго нагрева — 34 – 37 °С;

— содержимая влага после чеддеризации — 51…58 %;

— рН перед чеддеризацией — 5.5…5.7;

— рН готового продукта — 4.9…5.1;

— созревание — 1…5 дней.

Органолептические показатели сыра

— вкус и запах – кисломолочный, слабо и умеренно соленый, чистый;

— консистенция – сплошная плотная, эластичная; волокнистая

— рисунок – отсутствует, но возможно наличие небольшого количества глазков неправильной формы;

— цвет – от белого до слабо желтого, однородный по всему срезу;

— сыр без корки, на поверхности допускается легкая слоистость в виде отделяющих волокон.

Содержание веществ в сыре:

- жир в сухом остатке – не менее 45 %;

- влага — не более 50 %;

- соль – от 1 % до 4 %.

Форма головки – плоская цилиндрическая с размерами:

- высота головки — 2,5-3,5 см;

- диаметр головки- 15-20 см;

- масса головки — 0,5-1,5 кг.

Промышленная технология производства сыра Сулугуни

Молоко для сыра Сулугуни должно быть зрелым, а кислотность не должна превышать 20‑21 °Т. В композиции с буйволиным, овечьим и козьим молоком кислотность может быть выше, вплоть до 25 °Т.

Для предварительного сквашивания молока вносятся стартеры, так называемые энзимы. Они перерабатывают лактозу (молочный сахар), тем самым постоянно увеличивая кислотность молока до указанного значения. Для этого в молоко вносится 0,7-1,2 % закваски, приготовленной на чистой культуре молочнокислых бактерий.

Ввиду того, что в последующих процессах энзимы продолжают работать и менять кислотность среды, необходимо внимательно выдерживать временные рамки процессов. Для более управляемого процесса современной технологии предполагают внесение лимонной или уксусной кислоты в малых дозах вместо энзимов или в комбинации с ними. Таким образом, при последующей ферментации и чеддеризации снижается скорость падения pH (увеличение кислотности).

2. Образование сгустка

Вносится сычужный фермент.

Температура свертывания молока выдерживается на уровне 31‑35 °С.

Продолжительность – 30-35 минут. Сгусток должен быть упругим и плотным. По готовности сгустка, верхний охладившийся слой осторожно подрезается и переворачивается ковшом с целью его подогрева.

3. Обработка сгустка

Сгусток режется традиционно, лирами, механически и вручную, или просто осторожным перемешиванием с послойным подрезанием массы. Размер зерна необходимо выдерживать в пределах 6-10 мм. Подрезка должна происходить очень медленно – 2-3 см/с.

4. Постановка зерна

Начальное перемешивание, как и подрезка, сначала очень медленное, чтобы как можно меньше рвать зерно на сырную пыль. Через 5-7 мин перемешивание можно немного ускорить. Продолжительность постановки зерна с разрезкой около 10-15 минут. В технологии Сулугуни можно отказаться от второго нагревания. В этом случае температура сворачивания молока поднимается на 2‑3 °С , т.е. сквашивание происходит на уровне 34‑37 °С.

5. Подготовка к созреванию сырной массы

Прекращается перемешивание, и в результате, сырное зерно оседает. Сыворотка верхней части 70 — 80 % снимается (откачивается).

Осевшее зерно сдвигается в пласт (если процесс в удлиненной сырной ванне) и легко подпрессовывается под гнетом с таким расчетом, чтобы сохранить в сырной массе часть сыворотки, необходимой для поддержания кислотности и созревания сырной массы. Вес груза подбирается на практике.

Пласт выдерживается в ванне под слоем сыворотки для дальнейшего созревания. Температура сыворотки должна быть в пределах 28‑32 °С.

6. Созревание (чеддеризация) сырной массы

Процесс созревания пласта – 2 — 3 часа, но может быть и до 5-ти часов. Для ускорения падения PH до 4,9-5,1 применяются соответствующие регулирующие закваски. Длительность зависит от сезона в году и зрелости молока. В течение процесса пласт периодически переворачивается.

Зрелость (готовность) сырной массы определяется по кислотности, которая не должна превысить 140‑160 °Т. При повышенной кислотности масса считается перезрелой, а сыр будет низкого качества.

По внешнему признаку зрелость сырной массы определяется наличием глазков в пласте при созревании.

Оперативным показателем зрелости является проба на плавление.

Суть пробы следующая:

- кусок сыра 3-5 см, погружается в горячую воду 70‑80 °С на 3‑5 минут,

- затем нагретый кусок надо тянуть.

Созревшее сырное тесто должно легко и эластично растягиваться, поверхность должна слипаться.

7. Нагрев и растягивание сырной массы

Созревшая сырная масса режется на куски и измельчается в специальном Плавителе-Стретчере-Формователе. Для ручного способа пласт режется на полосы толщиной 0,5‑1 см и помещается в варочный котел. Уровень налива воды или свежей кислой сыворотки должно быть таким, чтобы верхняя часть сыра была на воздухе.

8. Формование сыра

От тягучей слоистой сырной массы отрезается кусок, приблизительно соответствующий заданному весу, или размеру форм. Наружные края отрезанного куска берутся обеими руками и заворачиваются внутрь несколько раз, как при перемешивании теста.

Далее, завернутый край берется в одну руку, а второй рукой, сгоняя неровность вниз, перехватывая поддерживающей ладонью, округляется поверхность куска сыра до получения шаровидной формы. Полученную головку необходимо опустить на пару минут в холодную воду на охлаждение. Когда сыр затвердел, он укладывается в форму, где предварительно насыпана соль.

При производстве сыра с помощью специального оборудования все операции нагрева-растягивания-формования осуществляются на одной установке. Это типовая машина для производства Моццареллы.

9. Посолка сыра

После окончания формования головка сыра помещается в бассейн с рассолом, где концентрация 18‑20 % для водного рассола, и 16‑18 % — для кислого сывороточного рассола. Время соления зависит от величины головки и должно соответствовать количеству набираемой сыром соли. Для Сулугуни — норма просоленности в пределах 1-4 %.

Автор © 2019 Александр Лебедев

Название сыра

Сулугуни

История создания

Сулугуни — один из самых древних видов сыра. Название «сулугуни» — из осетинского языка, в дословном переводе «сыворотка — круг».

Круг сыра в молочной сыворотке — один из этапов приготовления этого сыра.

Есть другие созвучные варианты наименования сыра с той же технологией: «селегин» и «сулигули».

О рецепте и заквасках

Сыр настолько известный, что у каждой семьи может быть собственный рецепт. Этот рецепт с нашей закваской для Вас составил опытный российский сыровар.

Характеристика готового продукта

У свежего сулугуни чистый молочный вкус с легкой кислой нотой и соответствующий аромат. По мере нахождения в крепком рассоле соленость сыра возрастает, но вкус сулугуни можно смягчить, погрузив его на некоторое время в свежее молоко или сыворотку. Консистенция качественного сыра достаточно плотная и эластичная. В сырном тесте допустимы глазки, но чаще сулугуни имеет гладкий срез без каверн и трещин.

Характерной особенностью сыра является слоистость и полное отсутствие уплотненной корки. Исключение – копченый сыр, на поверхности которого образуется аппетитная румяная и полностью съедобная корочка. Вкус острого сыра при этом смягчается и обогащается ароматом древесного копчения.

Материалы и инструменты

1. Молоко – цельное, не сепарированное и не прошедшее пастеризацию – 10л.

2. Пепсин (сычужный фермент) (пакет на 10 л молока, в составе набора)

3. Емкость — эмалированное или нержавеющее ведро на 10-12л — 2 штуки.

4. Таз с водой (водяная баня) для медленного нагрева молока в ведре на плите.

5. Пластмассовый ковшик.

6. Дуршлаг.

7. Салфетка или марля.

8. Шумовка.

9. Термометр.

10. Весы (если объём молока не 10 литров).

Нормы расхода

Для приготовления 1 кг сулугуни потребуется 10 литров коровьего молока средней жирности и среднего содержания белка. Время приготовления от 12 часов, включая время ожидания.

Порядок работы

Подготовка молока

Для Сулугуни используется выдержанное около 4 часов коровье молоко.

Рекомендуется провести пастеризацию:

1. Быстрый нагрев до +73ºС при интенсивном перемешивании

2. Выдержка при +73ºС 30 секунд

3. Быстрое охлаждение на водяной бане до +32ºС.

В охлажденное молоко вносится закваска

1. Соблюдая правила асептики и антисептики культура рассыпается по поверхности молока

2. Некоторое время оставляется на поверхности для набухания

3. Закваска тщательно перемешивается с молоком для равномерного распределения заквасочной культуры.

(кальций хлористый) растворяется в 50 мл кипяченой питьевой воды комнатной температуры и вносится в молоко с тщательным перемешиванием.

Внесение сычужного фермента

//Важно! Доза молокосвертывающего фермента может отличаться в несколько раз в зависимости от свойств молока. Рекомендуем всегда проводить пробу на свертываемость и рассчитывать дозу фермента индивидуально для каждого конкретного случая.//

(закваска ферментная (пепсин)) растворить в 100 мл кипяченой питьевой воды комнатной температуры.

Внесите раствор фермента в молоко при постоянном помешивании*.

*помешивание осуществляется интенсивно, без создания циркулирующих по кругу потоков, равномерно по всему объёму, в течение 5-7 секунд.

Остановите движение молока. В движущихся потоках молока сгусток образуется неправильно. Оптимальное время свертывания (образования хлопьев в молоке) – 12…15 минут.

Проверка образования сгустка и его обработка

Молоко сквашивается с образованием сгустка и его выдержкой около 30 — 35 минут.

Должно быть достигнуто чистое отделение сгустка от сыворотки.

Методов проверки готовности сгустка к разрезанию много.

Например, можно положить на поверхность сгустка шумовку – при правильном свёртывании сквозь её отверстия пройдет прозрачная сыворотка, а сгусток под действием веса шумовки упруго прогнется на несколько миллиметров.

Если этого еще не произошло, оставьте сгусток еще на несколько минут.

После проверки на готовность разрежьте сгусток на столбики со стороной 6 – 10 мм. Под наклоном разрежьте столбики на кубики.

Оставьте на 10 минут, чтобы разрезанный сгусток немного уплотнился и осел, и отделилась сыворотка.

Медленно мешайте массу в течение 20 минут, не прикладывая к сгусткам излишнего механического воздействия. На водяной бане медленно повышайте температуру при постоянном вымешивании: за эти 20 минут температура должна подняться до +34ºС…+37ºС. За это время сырное зерно уплотняется, отделяется больше сыворотки. Этот процесс называют «сушкой» или «закрытием» сырного зерна.

Подготовка к чеддеризации

Отчерпайте ковшом через дуршлаг большую часть сыворотки.

Выложите сырное зерно на салфетку в дуршлаг. Требуется поддерживать постоянную температуру сырной массы в дуршлаге на водяной бане на уровне +32ºС…+37ºС на протяжении 1,5 – 3 часов. Продолжительность созревания сырной массы — 2—3 ч.

Сырную массу, достигшую нужной кислотности, проверяют на готовность к чеддеризации как можно раньше – уже через 1,5 часа после выкладки сырного сгустка в дуршлаг.

Определение готовности сырной массы к плавлению и формованию устанавливают пробой на плавление. Берут кусок сырной массы шириной и толщиной 0,7—1 см, длиной 10—15 см, нагревают его в воде температурой 90—95 °C в течение 1—2 мин, затем вытягивают в тонкие нервущиеся длинные нити, характеризующие готовность сырной массы.

Если сыр тянется – переходят к следующему этапу.

Если нити рвутся – ждут достаточного набора кислотности.

Чеддеризация и засолка

Нагрейте сыворотку до +65ºС…+75ºС.

Подготовьте 18% рассол* нейодированной поваренной соли температурой +8ºС…+12ºС.

*Пользуйтесь справочником на сайте здоровеево.рф (статья Приложение 3. Плотность растворов натрия хлорида и кальция хлорида) – плотность такого раствора около 1,13.г/мл

Нарежьте куски сырной массы толщиной 1 – 1,5 см и до 3 см в ширину и длину.

Куски поместите в горячую сыворотку и мешайте до получения сгустка тягучей однообразной консистенции. Температура сырной массы должна составить около +62ºС…+66ºС

Выложите массу на салфетку и несколько раз выверните по кругу внутренние слои наружу, формируя шарообразную головку сыра. Шов заровняйте.

Положите головку в холодный рассол на 6 – 48 часов.

После засолки сыр готов к употреблению в пищу.

Условия созревания и хранения готового продукта

Хранение

За счет выхода кальция в рассол свежий сулугуни отличатся от сыра недельной давности.

Свежий сыр упругий, гладкий и легко нарезается тонкими ломтиками, но при этом выделяет достаточно много влаги при приготовлении горячих блюд.

Сыр, выдержанный в течение недели, почти не выделяет влаги при нагревании в духовке, становится менее гладким, более липким, немного напоминающим по структуре пластилин.

При указанном в рецепте режиме температурной обработки частично сохраняется активность термофильной закваски.

Срок хранения сыра в рассоле может достигать 1,5 – 2 месяцев.

При хранении без рассола (в холодильнике) срок годности не более 5 суток.

Для продления срока хранения можно применять копчение.

Раздел для опытных сыроваров

Особенности рецептуры

Внимание!

Для правильного приготовления Сулугуни требуется достичь правильного сочетания 3 взаимозависимых факторов:

1. Влажность перед чеддеризацией – не менее 50% по массе. Способность сыра удерживать влагу зависит от содержания в белковых волокнах нерастворимого фосфата кальция.

2. Содержание фосфата кальция – пониженное по сравнению с моментом свертывания. При высоком содержании фосфата кальция сыр жесткий и волокна малоэластичны. Фосфат кальция переходит в растворимые формы под действием кислот. Процесс этот обратим и при наличии в молоке большого количества ионов кальция замедляется даже при повышенной кислотности.

3. Кислотность – повышенная по сравнению с моментом свертывания, за счет закисления молочнокислой закваской. Если в момент свертывания кислотность будет повышенной, то сгусток будет рыхлым, но если кислотность не нарастет в процессе созревания сырной массы, то сыр тянуться в горячей воде не будет.

В данном рецепте в пастеризованное молоко вносится кальция хлорид для лучшего по свойствам и более быстрого образования сгустка с характерным сычужному свёртыванию признаками.

Если содержание кальция изначально будет низким, то сгусток не получится или не будет содержать достаточно для пластичного вытягивания влаги (менее 50%)

С другой стороны, высокое содержание нерастворённого кальция фосфата в волокнах делает сыр жестким и непластичным, а для сыров с чеддеризацией как раз требуется наоборот, высокая пластичность. Следовательно, на разных этапах требуется правильно управлять процессом закисления сыра и регулировать содержание кальция путем изменения времени выдержки разных этапов, температуры, добавки кальция, ферментов и закваски.

Некоторые важные моменты:

1. Молоко для свертывания должно иметь низкую кислотность. Высокая кислотность приводит к переходу большего, чем требуется, количества кальция в сыворотку. Кислотность молока обусловлена развитием молочнокислой микрофлоры, поэтому используйте свежее молоко.

2. Пастеризация усиливает переход кальция из фосфатов в раствор. Чтобы усилить обратный процесс перехода кальция из сыворотки в фосфаты после пастеризации в молоко добавляют кальция хлорид. Для непастеризованного молока кальция хлорид не всегда обязателен.

3. Для Сулугуни требуется не менее 50% содержания воды в сырной массе перед чеддеризацией. Содержание влаги напрямую зависит от количества нерастворённого фосфата кальция в структуре образовавшихся в сгустке молока волокон из свернувшегося молока. Сыр отдает влагу при «синерезисе» — процессе отделения сыворотки , этот процесс еще называют «сушкой» («закрытием») зерна. Значит содержание кальция на этом этапе должно быть достаточно высоким.

4. Чем дольше сушка, тем больше кальция «уходит» в сыворотку.

5. Для чеддеризации требуется правильное сочетание кальция и кислотности сыра. Высокое содержание кальция требует высокой кислотности для нужной эластичности при растягивании волокон. Низкое содержание кальция позволяет проводить чеддеризацию уже при низкой кислотностиТребуется достаточное время на «созревание» — развитие термофильной закваски в сырной массе.

6. Сыр, полученный после свертывания и отделения сыворотки, имеет низкую кислотность. Сгусток, достигший нужной кислотности, проверяют на готовность к чеддеризации как можно раньше. Продолжительность созревания сырной массы — 2—3 ч с учетом нарастания кислотности до 140—160 °Т, активная кислотность в пределах pH 4,9—5,1.

7. При переработке сырной массы с кислотностью, выше требуемой, сыр получается низкого качества (крошливой или грубой консистенции, с кислым вкусом). Определение готовности сырной массы к плавлению и формованию устанавливают пробой на плавление. Берут кусок сырной массы шириной и толщиной 0,7—1 см, длиной 10—15 см, нагревают его в воде температурой 90—95 °C в течение 1—2 мин, затем вытягивают в тонкие нервущиеся длинные нити, характеризующие готовность сырной массы.