|

Документ показан в сокращенном демонстрационном режиме! |

Получить полный доступ к документу

дирекция советА ПО ЖЕЛЕЗНОДОРОЖНОМУ ТРАНСПОРТУ

__________________ГОСУДАРСТВ-УЧАСТНИКОВ СОДРУЖЕСТВА___________

ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО

научно-исследовательский институт

железнодорожного транспорта

(ОАО «ВНИИЖТ»)

Утверждена и введена в действие с 01.01.2012 г. Комиссией Совета по железнодорожному транспорту полномочных специалистов вагонного хозяйства железнодорожных администраций (протокол от 20-22 апреля 2011 г., п.2.1.2)

УТВЕРЖДЕНО

Комиссией Совета по железнодорожному

транспорту полномочных специалистов

вагонного хозяйства железнодорожных

администраций

Протокол от 07-09 декабря 2010 г.

ТЕХНОЛОГИЧЕСКАЯ ИНСТРУКЦИЯ

ПО УПРОЧНЕНИЮ НАКАТЫВАНИЕМ РОЛИКАМИ ОСЕЙ КОЛЕСНЫХ ПАР ВАГОНОВ

Москва 2010 г.

Содержание

1 Область применения

2 Нормативные ссылки

3 Термины и определения

4 Технические требования

4.1 Общие положения

4.2 Подготовка осей к упрочнению накатыванием роликами

4.3 Требования к оборудованию

4.4 Требования к упрочнению накатыванием роликами средней и подступичных частей оси

4.5 Требования к упрочнению накатыванием роликами шеек, предподступичных частей и галтелей оси

4.6 Требования к поверхностному слою металла оси, упрочненному накатыванием роликами

4.7 Требования к методам контроля и качеству упрочнения накатыванием роликами осей

5 Особые условия

6 Требования безопасности

7 Требования охраны окружающей среды

1 Область применения

1.1 Настоящая технологическая инструкция предназначена для работников вагоностроительных и ремонтных предприятий вагонных хозяйств государств-участников Содружества, Грузии, Латвийской Республики, Литовской Республики, Эстонской Республики и устанавливает порядок и организацию упрочняющей накатки осей колесных пар при их изготовлении и ремонте.

1.2 Настоящая технологическая инструкция определяет технологию проведения упрочняющей накатки осей новых и бывших в эксплуатации колесных пар грузовых и пассажирских вагонов магистральных железных дорог колеи 1520 мм в соответствии с ГОСТ 22780 и ГОСТ 4835, допущенных в обращение на железнодорожные пути общего пользования в международном сообщении.

1.3 Применение настоящей технологической инструкции сторонними организациями оговаривается в договорах (соглашениях) с железнодорожными администрациями государств-участников Содружества, Грузии, Латвийской Республики, Литовской Республики, Эстонской Республики.

2 Нормативные ссылки

ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования;

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны;

ГОСТ 12.1.007-76 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности;

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности;

ГОСТ 12.3.002-75 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности;

Утверждено

Распоряжением ОАО «РЖД»

от 19 февраля 2018 г. N 321р

РУКОВОДСТВО

ПО ФОРМИРОВАНИЮ, ОСВИДЕТЕЛЬСТВОВАНИЮ, РЕМОНТУ И ОСМОТРУ

КОЛЕСНЫХ ПАР СПЕЦИАЛЬНОГО ПОДВИЖНОГО СОСТАВА

1. Общие положения

1.1. Руководство по формированию, освидетельствованию, ремонту и осмотру колесных пар специального подвижного состава (далее — Руководство) определяет порядок формирования, освидетельствования, ремонта и осмотра колесных пар специального подвижного состава (далее — колесные пары), их транспортирования, хранения, учета и исключения из инвентаря и устанавливает нормы и требования, которым колесные пары должны удовлетворять.

При изготовлении колесных пар должны выполняться требования ГОСТ 31847-2012 и конструкторской документации.

1.2. Настоящее Руководство распространяется на колесные пары серийно выпускаемого специального железнодорожного подвижного состава (далее — СПС), а также снятого в настоящее время с производства, но находящегося в эксплуатации. Руководство распространяется на колесные пары СПС, приведенного в таблицах 1 и 2 настоящего Руководства.

Руководство не распространяется на вагонные колесные пары, а также на колесные пары СПС иностранного производства, кроме указанных в таблицах 1 и 2.

1.3. Осмотр, освидетельствование и ремонт вагонных колесных пар специальных вагонов инфраструктурного комплекса ОАО «РЖД» и вагонных колесных пар СПС должны производиться в соответствии с требованиями Руководящего документа по ремонту и техническому обслуживанию колесных пар с буксовыми узлами грузовых вагонов магистральных железных дорог колеи 1520 (1524) мм.

1.4. Эксплуатационная и ремонтная документация на колесные пары СПС должна соответствовать требованиям настоящего Руководства.

1.5. Выполнение настоящего Руководства обязательно для всех работников, связанных с осмотром, освидетельствованием, ремонтом и формированием колесных пар СПС.

1.6. Колесная пара должна обеспечить безотказную работу в течение срока ее службы. Гарантийные сроки службы на отдельные элементы и собранную колесную пару устанавливаются нормативно-технической документацией и настоящим Руководством.

1.7. Каждая колесная пара должна иметь четко поставленную маркировку о дате и месте формирования, полного освидетельствования.

Кроме того, элементы колесной пары должны иметь знаки и клейма, установленные соответствующими стандартами, техническими условиями и настоящим Руководством.

1.8. Производить формирование, ремонт и освидетельствование колесных пар имеет право предприятие, имеющее условный номер клеймения, аттестованный колесно-роликовый участок и аккредитованное или аттестованное подразделение неразрушающего контроля (лабораторию) или заключившее договор со сторонней организацией, имеющей соответствующую аккредитацию или аттестацию.

Аттестацию колесно-роликового участка производить в соответствии с требованиями Положения об аттестации колесно-роликовых производственных участков.

1.9. На каждую сформированную колесную пару должен составляться формуляр по форме, приведенной в приложении N 1 к настоящему Руководству. При отсутствии формуляра или его дубликата подкатка колесной пары под СПС запрещается.

Параметры колесной пары, занесенные в бумажный формуляр, должны быть продублированы в Техническом формуляре СПС в Единой системе пономерного учета локомотивов (ЕС ПУЛ).

1.10. Измерения размеров и контроль параметров колесных пар и их элементов должны производиться в соответствии с требованиями Инструкции по выполнению измерений при освидетельствовании колесных пар специального подвижного состава N ЦПО-12/34.

Перечень средств измерений и средств допускового контроля для колесных пар и их элементов приведен в приложении N 2 к настоящему Руководству.

Применяемые при формировании, освидетельствовании, ремонте и осмотре колесных пар средства измерений и средства допускового контроля должны находиться в полной исправности, содержаться в чистоте и подвергаться периодическим калибровкам (поверкам) в установленном порядке.

2. Нормативные ссылки

2.1. В настоящем Руководстве использованы ссылки на следующие нормативные и технические документы:

ГОСТ 2.610-2006 ЕСКД. Правила выполнения эксплуатационных документов;

ГОСТ 12.1.003-2014 ССБТ. Шум. Общие требования безопасности;

ГОСТ 12.1.004-91 ССБТ. Пожарная безопасность. Общие требования;

ГОСТ 12.1.005-88 ССБТ. Общие санитарно-гигиенические требования к воздуху рабочей зоны;

ГОСТ 12.1.019-2009 ССБТ. Электробезопасность. Общие требования и номенклатура видов защиты;

ГОСТ 12.2.003-91 ССБТ. Оборудование производственное. Общие требования безопасности;

ГОСТ 12.3.002-2014 ССБТ. Процессы производственные. Общие требования безопасности;

ГОСТ 12.3.020-80 ССБТ. Процессы перемещения грузов на предприятиях. Общие требования безопасности;

ГОСТ 166-89 Штангенциркули. Технические условия;

ГОСТ 4835-2013 Колесные пары железнодорожных вагонов. Технические условия;

ГОСТ 9238-2013 Габариты железнодорожного подвижного состава и приближения строений;

ГОСТ 10791-2011 Колеса цельнокатаные. Технические условия;

ГОСТ 11018-2011 Колесные пары тягового подвижного состава железных дорог колеи 1520 мм. Общие технические условия;

ГОСТ 18322-78 Система технического обслуживания и ремонта техники. Термины и определения;

ГОСТ 24522-80 Контроль неразрушающий капиллярный. Термины и определения;

ГОСТ 31847-2012 Колесные пары специального подвижного состава. Общие технические условия;

ГОСТ 32216-2013 Специальный железнодорожный подвижной состав. Общие технические требования;

ГОСТ 33200-2014 Оси колесных пар железнодорожного подвижного состава. Общие технические условия;

ГОСТ Р 55056-2012 Транспорт железнодорожный. Основные понятия. Термины и определения;

ГОСТ 55611-2013 Контроль неразрушающий вихретоковый. Термины и определения;

ГОСТ Р 55612-2013 Контроль неразрушающий магнитный. Термины и определения;

СТО РЖД 08.020-2014 Организация технической учебы работников ОАО «РЖД». Общие положения;

СТО РЖД 11.008-2014 Система неразрушающего контроля в ОАО «РЖД». Основные положения;

СТО РЖД 11.009-2012 Система неразрушающего контроля в ОАО «РЖД». Детали колесных пар локомотивов, моторвагонного и специального железнодорожного подвижного состава. Типовые методики ультразвукового контроля;

РМГ 29-2013 Метрология. Основные термины и определения;

ТР ТС 001/2011 Технический регламент Таможенного союза «О безопасности железнодорожного подвижного состава». Утвержден Решением Комиссии Таможенного союза от 15 июля 2011 г. N 710;

ПКБ ЦТ.25.0163 Инструкция по вихретоковому контролю деталей и узлов локомотивов, утвержденная Дирекцией по ремонту тягового подвижного состава — филиала ОАО «РЖД» 17 июня 2013 г.;

ПКБ ЦТ.25.0164 Инструкция по магнитопорошковому контролю деталей и узлов локомотивов, утвержденная Дирекцией по ремонту тягового подвижного состава — филиала ОАО «РЖД» 17 июня 2013 г.;

ПР 32.113-98 Правила сертификации персонала по неразрушающему контролю технических объектов железнодорожного транспорта, утвержденные МПС России 7 апреля 1998 г.;

РД 07.37-2004 Руководство по ультразвуковому контролю колесных пар путевых машин, утвержденное Департаментом пути и сооружений ОАО «РЖД» 15 ноября 2004 г.;

РД 07.09-97 Руководство по комплексному ультразвуковому контролю колесных пар вагонов, утвержденное МПС России 14 июля 1998 г.;

РД 32.144-2000 Руководящий документ. Контроль неразрушающий приемочный. Колеса цельнокатаные, бандажи и оси колесных пар подвижного состава. Технические требования. Утвержден указанием МПС России от 29 мая 2001 г. N М-943у;

ТИ 32 ЦТ-ВНИИЖТ-95 Технологическая инструкция по упрочнению накатыванием роликами осей колесных пар локомотивов и моторных вагонов, утвержденная Главным управлением локомотивного хозяйства МПС России 19 апреля 1995 г.;

ЦПО-12/34 Инструкция по выполнению измерений при освидетельствовании колесных пар специального подвижного состава, утвержденная МПС России 6 августа 2001 г.;

Руководство по осмотру, ревизии и ремонту букс специального подвижного состава;

ЦТРтр-36/11 Инструкция по капиллярному контролю деталей и узлов локомотивов, утвержденная Дирекцией по ремонту тягового подвижного состава — филиала ОАО «РЖД» 18 октября 2013 г.;

ЦТт-18/1 Инструкция по неразрушающему контролю деталей и узлов локомотивов и моторвагонного подвижного состава (Магнитопорошковый метод), утвержденная Департаментом локомотивного хозяйства МПС России 29 июня 1999 г.;

ЦТт-18/2 Инструкция по неразрушающему контролю деталей и узлов локомотивов и моторвагонного подвижного состава (Вихретоковый метод), утвержденная Департаментом локомотивного хозяйства МПС России 29 декабря 1999 г.;

Технологическая инструкция по упрочнению накатыванием роликами осей колесных пар вагонов, утвержденная Комиссией Совета по железнодорожному транспорту полномочных специалистов вагонного хозяйства железнодорожных администраций (протокол от 20 — 22 апреля 2011 г.);

Положение об аттестации колесно-роликовых производственных участков. Утверждено распоряжением ОАО «РЖД» от 15 ноября 2017 г. N 2342/р;

РД ВНИИЖТ 27.05.01-2017 Руководящий документ по ремонту и техническому обслуживанию колесных пар с буксовыми узлами грузовых вагонов магистральных железных дорог колеи 1520 (1524) мм, утвержденный Советом по железнодорожному транспорту государств-участников Содружества, протокол от 19 — 20 октября 2017 г. N 67 и введенный в действие с 1 января 2018 г.

3. Термины, определения и сокращения

Термины и определения

3.1. В настоящем Руководстве использованы следующие термины с соответствующими определениями.

|

Термин |

Определение |

|

Аттестация |

комплекс мероприятий, направленный на проверку соответствия технической документации, применяемого технологического оборудования и инструмента, а также технологии производства работ по ремонту и освидетельствованию колесных пар СПС |

|

Вихретоковый неразрушающий контроль |

неразрушающий контроль, основанный на анализе взаимодействия внешнего электромагнитного поля с электромагнитным полем вихревых токов, наводимых в объекте контроля этим полем (ГОСТ 55611-2013) |

|

Капиллярный неразрушающий контроль |

неразрушающий контроль, основанный на проникновении жидких веществ в капилляры на поверхности объекта контроля с целью их выявления (ГОСТ 24522-80) |

|

Капитальный ремонт первого объема (КР-1) |

ремонт, выполняемый для восстановления исправности и полного или близкого к полному восстановлению ресурса изделия с заменой или восстановлением любых его частей, включая базовые (ГОСТ 18322-78) |

|

Колесная пара |

узел в сборе, состоящий из оси с неподвижно установленными на ней двумя колесами (неприводная колесная пара) и включающий дополнительно одну или два зубчатых колеса, а также другие детали и сборочные единицы, которые не могут быть демонтированы без расформирования (приводная колесная пара) (ГОСТ 31847-2012) |

|

Колесо цельнокатаное |

колесо, изготавливаемое из цельной заготовки методом деформирования в нагретом состоянии (горячего деформирования) и состоящее из обода, диска и ступицы (ГОСТ 10791-2011) |

|

Комиссия |

орган, формируемый в составе группы лиц для выполнения определенных функций или проведения специальных мероприятий |

|

Консервация |

комплекс организационно-технических мероприятий, обеспечивающих сохранность изделия на этапе хранения |

|

Магнитопорошковый неразрушающий контроль |

метод магнитного неразрушающего контроля, основанный на использовании в качестве индикатора магнитного порошка (ГОСТ Р 55612-2013) |

|

Обод колеса |

часть цельнокатаного колеса, контактирующая с рельсом |

|

Обыкновенное освидетельствование колесной пары |

комплекс контрольных операций для определения технического состояния колесной пары и отдельных ее составных частей, которые выполняются визуально, измерением геометрических параметров и методами неразрушающего контроля |

|

Подступичные части оси |

части оси под установку колес и зубчатого колеса (ГОСТ 31847-2012) |

|

Полное освидетельствование колесной пары |

комплекс контрольных операций для определения технического состояния колесной пары и всех ее составных частей, которые выполняются визуально, измерением геометрических параметров и методами неразрушающего контроля, а также, при необходимости, проверкой составных частей после разборки (полной или частичной) колесной пары |

|

Предподступичная часть оси |

часть оси между шейкой и подступичной частью оси (ГОСТ 31847-2012) |

|

Расконсервация |

комплекс организационно-технических мероприятий при вводе изделия в эксплуатацию после хранения |

|

Ремонт |

комплекс операций по восстановлению исправности или работоспособности изделий и восстановлению ресурсов изделий или их составных частей (ГОСТ 18322-78) |

|

Специальный железнодорожный подвижной состав (СПС) |

железнодорожный подвижной состав, предназначенный для обеспечения строительства и функционирования инфраструктуры железнодорожного транспорта и включающий в себя несъемные самоходные подвижные единицы на железнодорожном ходу, такие, как мотовозы, дрезины, специальные автомотрисы, железнодорожно-строительные машины с автономным двигателем и тяговым приводом, а также несамоходные подвижные единицы на железнодорожном ходу, такие, как железнодорожно-строительные машины без тягового привода, прицепы и специальный железнодорожный подвижной состав, включаемый в хозяйственные поезда и предназначенный для производства работ по содержанию, обслуживанию и ремонту сооружений и устройств железных дорог |

|

Средство измерений |

техническое средство, предназначенное для измерений и имеющее нормированные (установленные) метрологические характеристики (РМГ 29-2013) |

|

Средство допускового контроля |

техническое средство, предназначенное для контроля, воспроизводящее значения физических величин, определяемые их предельными допустимыми значениями и сравнивающее их со значением величины, поступающей на вход устройства |

|

Текущий ремонт второго объема (ТР-2) |

ремонт, выполняемый для восстановления исправности и частичного восстановления ресурса изделий с заменой или восстановлением составных частей ограниченной номенклатуры и контролем технического состояния составных частей, выполняемом в объеме, установленном в нормативно-технической документации (ГОСТ 18322-78) |

|

Текущий ремонт первого объема (ТР-1) |

ремонт, выполняемый для обеспечения или восстановления работоспособности изделия и состоящий в замене и (или) восстановлении отдельных частей (ГОСТ 18322-78) |

|

Техническое обслуживание |

комплекс операций или операция по поддержанию работоспособности или исправности изделия при использовании по назначению, ожидании, хранении и транспортировании (ГОСТ 18322-78) |

|

Формирование колесной пары |

технологический процесс установки методом тепловой или прессовой посадки на ось колес, зубчатого колеса и других деталей (ГОСТ 31847-2012) |

|

Хранение |

один из этапов эксплуатации, направленный на обеспечение работоспособного состояния изделия на интервале времени между консервацией и расконсервацией |

|

Черновая ось (профильная заготовка) |

ось, полученная методом горячего деформирования из осевой заготовки, подвергнутая термической обработке, имеющая припуски для окончательной механической обработки и прошедшая неразрушающий контроль (ГОСТ 33200-2014) |

|

Чистовая ось |

ось, прошедшая окончательную механическую обработку, подвергнутая упрочнению поверхности накатыванием роликами и прошедшая неразрушающий контроль (ГОСТ 33200-2014) |

Сокращения

3.2. В настоящем Руководстве использованы следующие сокращения:

ВТК — вихретоковый контроль;

КНК — капиллярный неразрушающий контроль;

КР-1 — капитальный ремонт первого объема;

КТО — контрольно-технический осмотр;

МПК — магнитопорошковый контроль;

ОТК — отдел технического контроля;

СПС — специальный железнодорожный подвижной состав;

ТО-1, ТО-2, ТО-3 — периодическое техническое обслуживание;

ТР-1 — текущий ремонт первого объема;

ТР-2 — текущий ремонт второго объема;

УЗК — ультразвуковой контроль;

ЦТА — центр технического аудита.

4. Требования по технике безопасности

и охрана окружающей среды

4.1. При освидетельствовании и ремонте колесных пар следует руководствоваться системой стандартов безопасности труда и инструкциями по технике безопасности, утвержденными в установленном порядке.

4.2. Безопасность при освидетельствовании и ремонте колесных пар обеспечивают соответствием производственных процессов — ГОСТ 12.3.002-2014, режимов работы производственного оборудования — ГОСТ 12.2.003-91, режимов пожарной безопасности — ГОСТ 12.1.004-91, режимов электробезопасности — ГОСТ 12.1.019-2009, способов безопасного производства погрузо-разгрузочных работ — ГОСТ 12.3.020-80, требований санитарной безопасности — ГОСТ 12.1.005-88 и ГОСТ 12.1.003-2014 или документами с аналогичными требованиями, принятыми железнодорожными администрациями, или законодательными актами.

4.3. Конструкция колесных пар и применяемые в них материалы при соблюдении правил эксплуатации, обслуживания и ремонта не должны допускать загрязнения окружающей среды твердыми, жидкими и газообразными веществами.

4.4. Утилизацию деталей и узлов колесных пар проводят в порядке, установленном законодательными актами и железнодорожными администрациями.

5. Основные технические данные колесных пар и их элементов

5.1. Колесные пары СПС подразделяются в зависимости от назначения на приводные или неприводные.

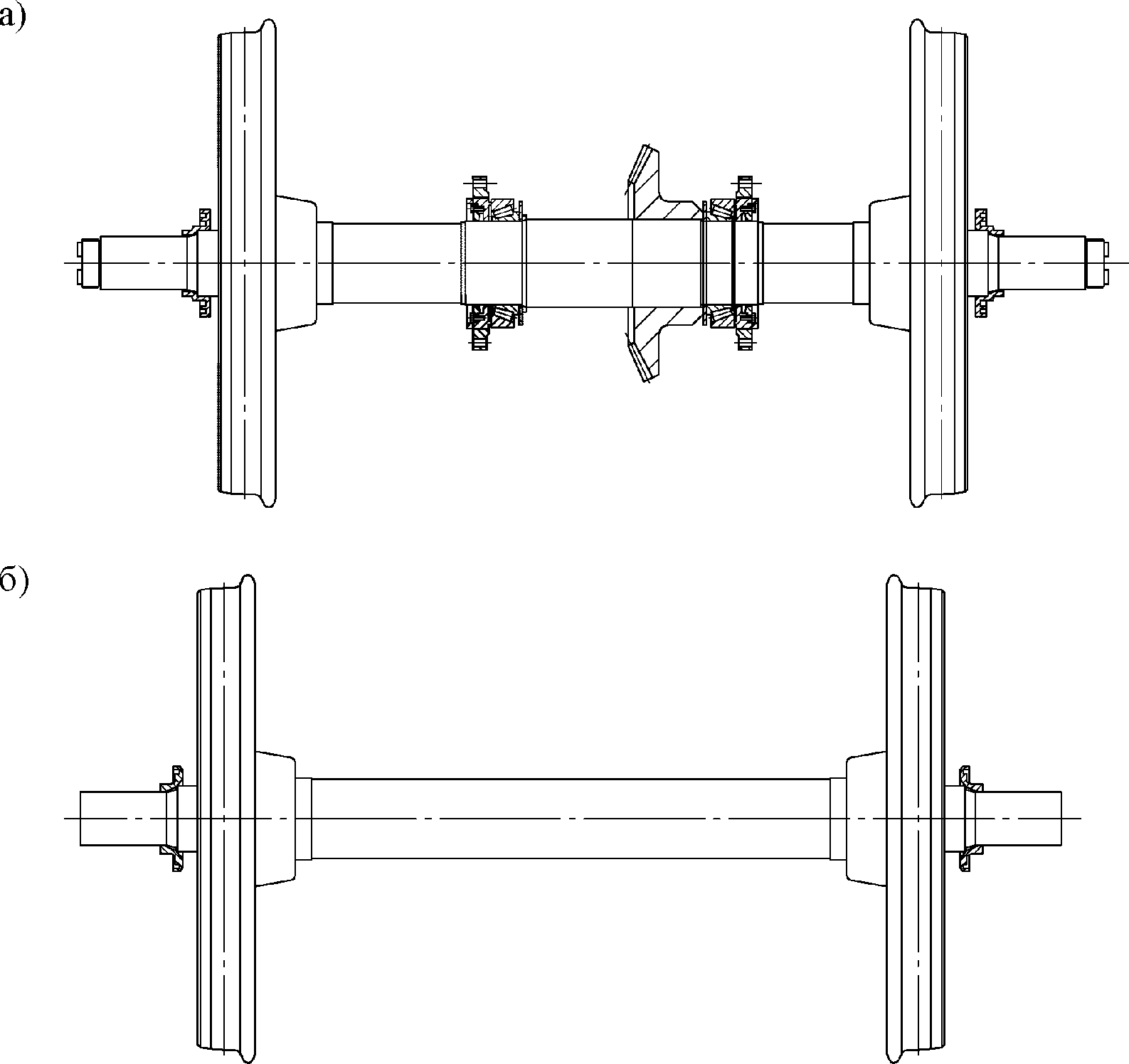

Основные типы колесных пар СПС приведены на рисунке 1.

На приводных колесных парах монтируется осевой редуктор.

Рисунок 1 — Основные типы колесных пар

а) приводная; б) неприводная

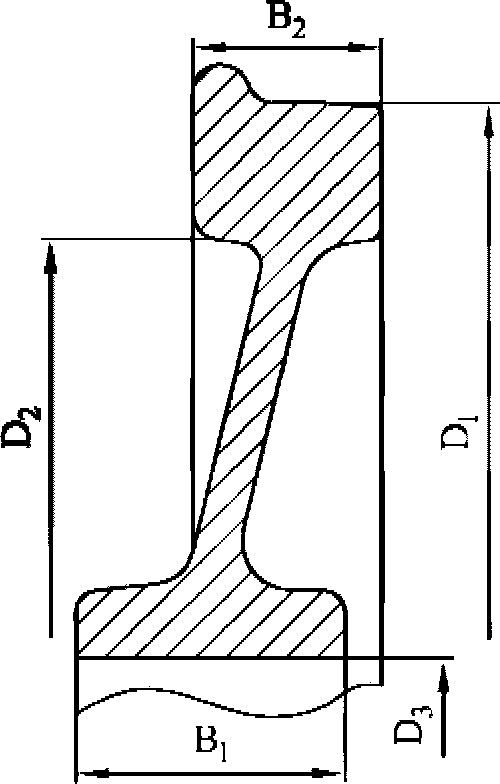

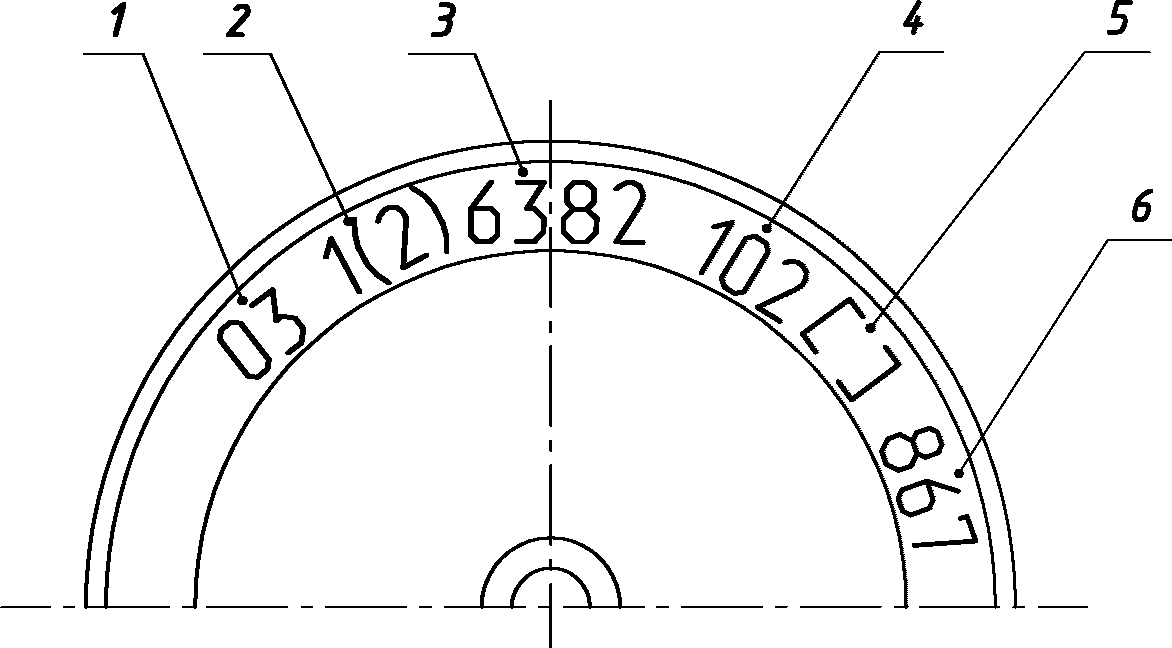

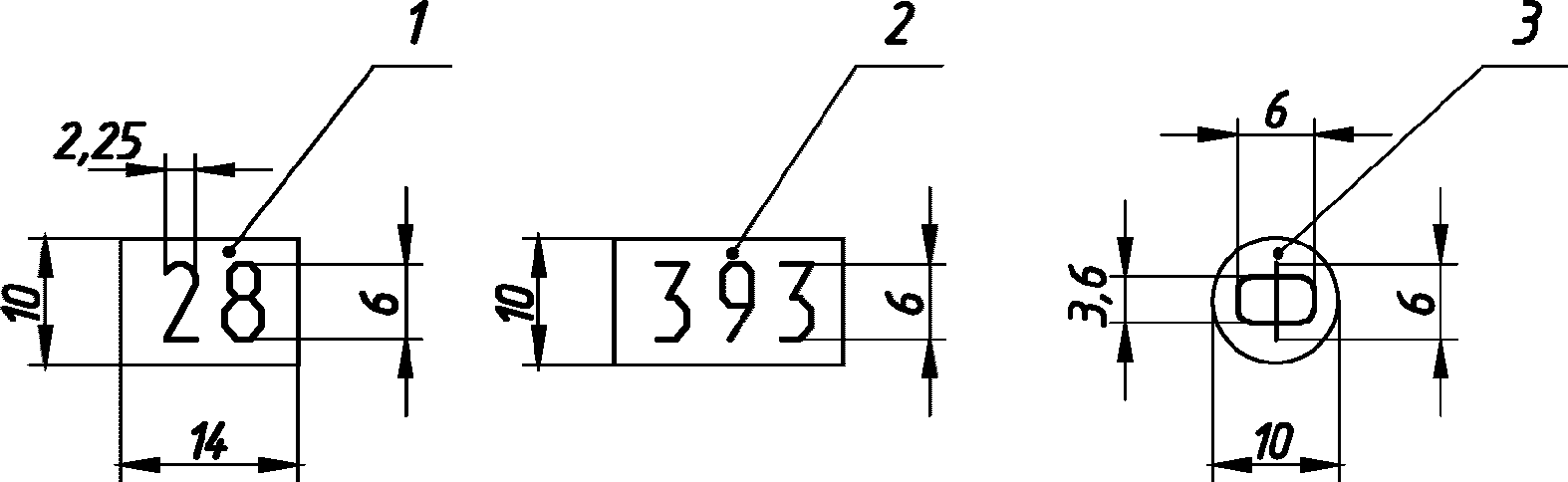

5.2. Основные размеры цельнокатаных колес приведены на рисунке 2 и в таблице 1.

D1 — диаметр колеса по кругу катания; D2 — диаметр

внутренней поверхности обода цельнокатаного колеса;

D3 — диаметр отверстия ступицы колеса; B1 — ширина

ступицы колеса; B2 — ширина обода колеса

Рисунок 2 — Основные размеры цельнокатаных колес

Таблица 1

(в миллиметрах)

ТИП СПС

и основные размеры колес

|

Тип СПС |

D1 |

D2 |

D3 |

B1 |

B2 |

|

ДГКу, ДГКу-5 |

1050+14 |

910-10 |

165 |

200+10 |

130+3 |

|

МПТ-4, МПТ-6, МПТ-Г-2, РОМ-3, РОМ-3М, РОМ-4, ДГКу, ДГКу-5, АДМ-1.3, АДМ-1.5, АДМскм, АДМс, АДМ-1М, АДМ-1С, ПМГ |

1050+14 |

910-10 |

185 |

200+10 |

130+3 |

|

957 +/- 7 |

810-10 |

185 |

190+10 |

130+3 |

|

|

УТМ-1, УТМ-1А, УТМ-2, УТМ-2М, АС-3М, АС-4, РШП, ТЭС ПСС-1, ТЭС-1000, ТЭУ-630 |

1050+10 |

920+2,3 |

215 |

195+1 |

|

|

АС-4МУ |

950+10 |

812-10 |

215 |

195+1 |

|

|

МПД-2, МПД, ПРСМ-3, АДЭ-2С, СП-93, Фатра 17000, СМ-5, ПКД |

957 +/- 7 |

|

186 |

188 +/- 1 |

130+3 |

|

УК-25/9, УК-25/9-18, УК-25/25, УК-25СП, УК-25/28СП, ПРСМ-4, ПРСМ-6, АДЭ-1, РПБ-01, МПК, Путник-10 <*> |

|

|

186 |

188 +/- 1 |

130+3 |

|

ТЭУ-400 |

957 +/- 7 |

810-10 |

188 |

187 +/- 1 |

130+3 |

|

АГМс, АГД-1М, АС-1М, УП-3 <***> |

710+6 |

|

125 |

160+2 |

130+3 |

|

АГД-1А, АГС-1, АГС-1Ш, АРВ-1, АС-5, УП-4, платформа РП, ПСМ-1 |

710+6 |

|

165 |

160+2 |

130+3 |

|

ВПР-02, ВПРС-02, ВПР-02М, ВПРС-02М, ВПРС-03, ПБ, БПБ, ДСП, ДСП-С, РБ, ВПР-04, АСГ-30П, ПРСМ-5, СПП |

710+6 |

|

158 |

160+2 |

130+3 |

|

МДС |

860+1 |

735-10 |

185 |

180+2 |

130+3 |

|

АГМу, АС-1, АС-1А |

710+6 |

|

118 |

160+2 |

130+3 |

|

АМ-3, АМД-3 |

950+5 |

|

170 |

185 +/- 0,5 |

130+3 |

|

РМ-76; РМ-80 <**> |

900 +/- 0,3 |

800-10 |

190 |

186 +/- 1 |

135-3 |

|

Унимат 08-275/3S, Унимат 08-16, Динамик 09-3X N 1 — 4 |

730 +/- 0,25 |

640-10 |

184 |

160 +/- 1 |

|

|

Унимат 08-275/3S, ПМА-С, Динамик 09-3X с N 5 |

710+6 |

|

184 |

160+2 |

130+3 |

|

Дуоматик 09-32 |

730 +/- 0,25 |

640-10 |

160 |

160 +/- 1 |

|

|

Дуоматик 09-32, ПМА-1, ПМА-1М |

710+6 |

|

160 |

160+2 |

130+3 |

|

ОТ-400 |

|

810 |

169 |

170 |

135 +/- 1 |

|

ПТМ-630 |

|

810-10 |

215 194 с N 12 |

188-6 |

130+3 |

|

ПБ-01 |

710+6 |

|

165 |

160+2 |

130+3 |

|

Унимат 08-475, РМ-2002, Динамик 09-3X N 1 — 4, РМ-2012 |

920 +/- 0,25 |

820-10 |

210 |

185+3 |

132 +/- 1 |

|

RR16, RR48 |

840 |

740-6 |

198 |

170+3 |

130 +/- 1 |

|

RR16, RR48 |

860+6 |

735-5 |

196 |

164 |

130+3 |

|

Динамик 09-3X с N 5, Унимат 08-475, ПУМА-2012, Унимат 08-475/4S, Унимат 08-475/4S Динамик |

950+4 |

810-10 |

200 |

190+2 |

130+3 |

|

КЖ-462, КЖ-472, КЖ-562, КЖ-662, КЖС-16, КЖ-1572, МС-1, МС-1Г, МС-2, АВФ-1, АВФ-1М.2, ССММКС, УСММКС, ДРНЖ, РНЖ, ДНЖ |

957 +/- 7 |

810-10 |

186 |

190+10 |

130+3 |

|

КЖ-971 |

957 +/- 7 |

|

210 |

190+10 |

130+3 |

|

РМ-95 |

957 +/- 7 |

810-10 |

210 |

188 +/- 1 |

130+3 |

|

МВУ-18000 |

|

|

194 |

188 +/- 1 |

130+3 |

|

УТМ-5 |

1050+10 |

910-10 |

235 |

197,5 |

|

|

СЧ-1000 |

1000 +/- 1 |

870-4 |

195 |

190+2 |

135 +/- 1 |

———————————

<*> — на ПРСМ-4, ПРСМ-6, АДЭ-1, УК-25/25, УК-25СП, УК-25/28СП, РПБ-01, МПК, Путник-10 допускается применение колес с диаметром D3 = 194 мм;

<**> — на РМ-76, РМ-80 допускается применение колес с D1 = 950 +/- 0,2 мм; D2 = 810-10 мм; D3 = 190 мм; B1 = 190+2 мм; B2 = 130+3 мм;

<***> — на АГД-1М допускается применение колес с диаметром D3 = 156 мм.

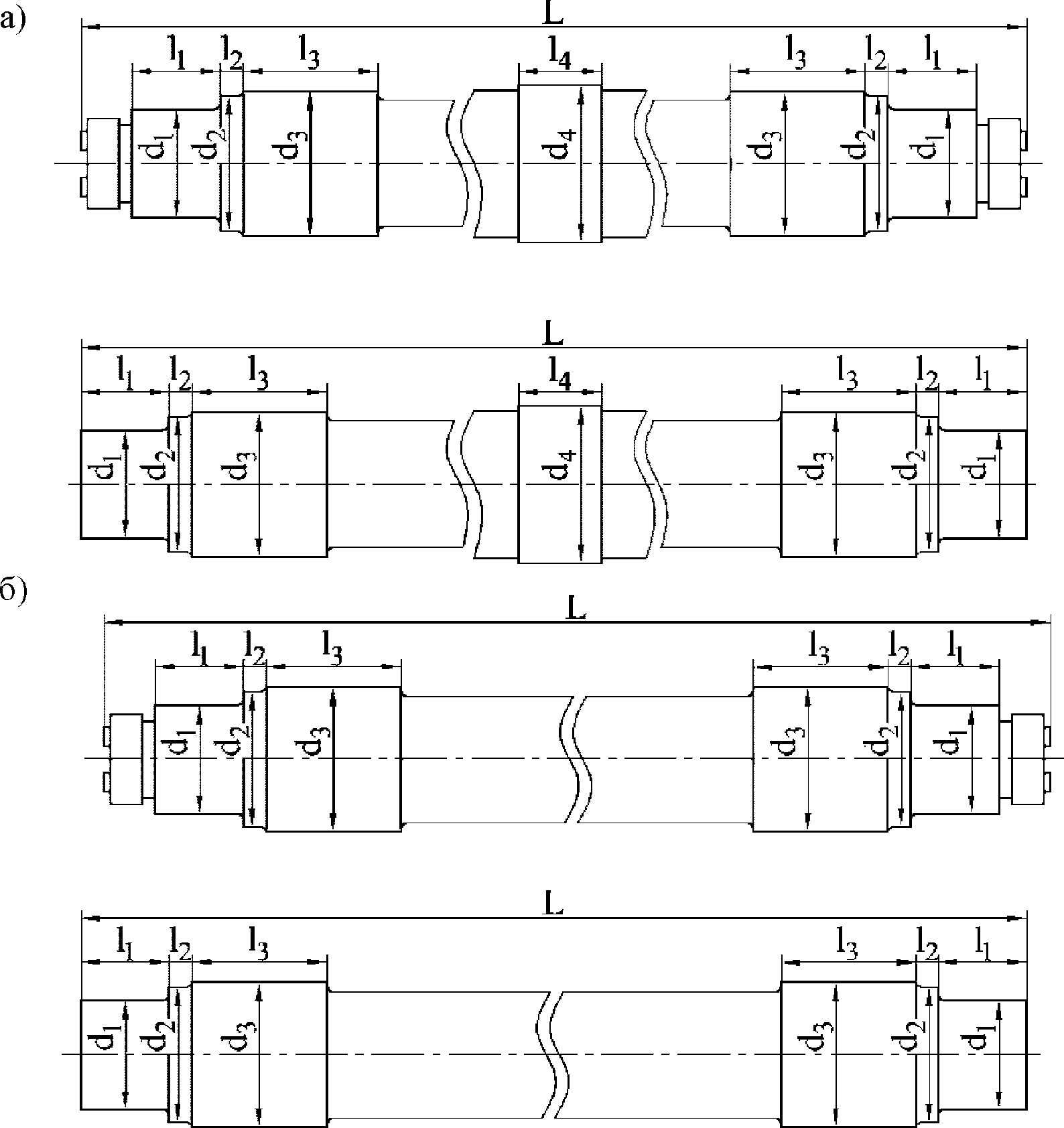

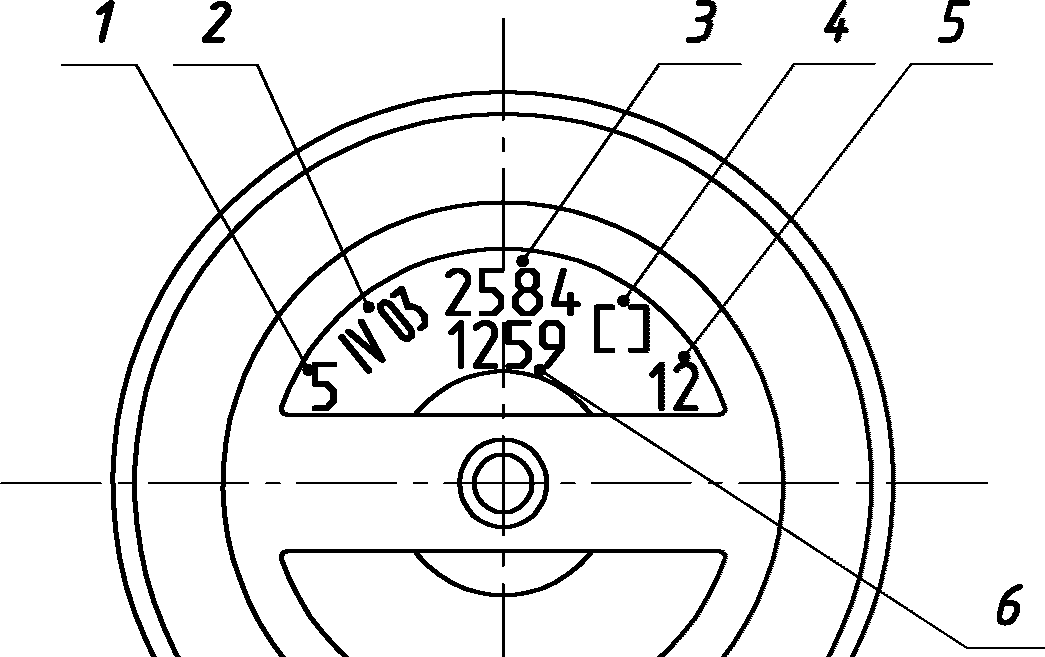

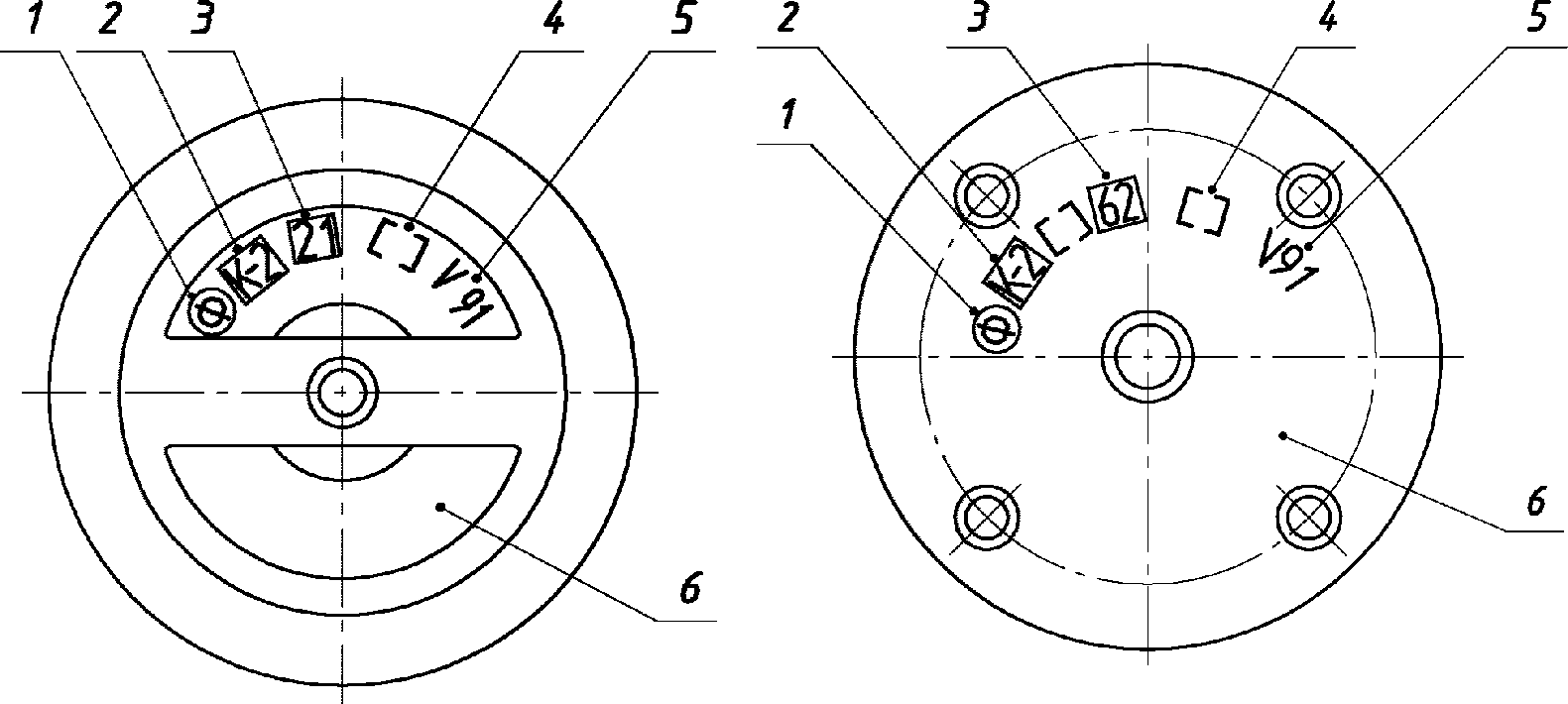

5.3. Типы осей и их основные размеры приведены на рисунке 3 и в таблице 2.

Рисунок 3 — Типы осей и их основные размеры

а) ось приводной колесной пары;

б) ось неприводной колесной пары

|

L |

— длина оси; |

d1 |

— диаметр шейки оси под буксовые подшипники; |

|

l1 |

— длина шейки оси; |

||

|

l2 |

— длина предподступичной части; |

d2 |

— диаметр предподступичной части; |

|

l3 |

— длина подступичной части; |

d3 |

— диаметр подступичной части; |

|

l4 |

— длина под зубчатое колесо; |

d4 |

— диаметр под зубчатое колесо |

Таблица 2

(в миллиметрах)

ТИП СПС

и основные размеры осей

|

Тип СПС |

L |

l1 |

l2 |

l3 |

l4 |

d1 |

d2 |

d3 |

d*3 |

d4 |

d*4 |

|

УК-25/9 с N 1 по N 181, ПКД, МПД с N 1 по N 312 |

2440 |

231,5 |

95 |

209 |

175 |

120 |

150 |

186 |

185,5 |

195 |

194 |

|

УК-25/9 с N 182, УК-25/9-18 с N 1 по N 723, УК-25СП с N 1 по N 21, ПРСМ-3, МПД с N 313, Фатра 17000 |

2468 |

248 |

98 |

210 |

175 |

135 |

165 |

186 |

185,5 |

195 |

194,5 |

|

УК-25/9-18 с N 724 |

2342 |

240 |

50 |

300 |

175 |

130 |

165 |

186 |

175 |

195 |

194 |

|

УК-25СП с N 22 |

2342 |

240 |

50 |

300 |

175 |

130 |

165 |

186 |

175 |

195 |

194 |

|

УК-25/25, УК-25/28СП |

2289 |

183 |

80 |

255 |

175 |

130 |

165 |

198 |

197,5 |

205 |

|

|

ПРСМ-6 |

2342 |

240 |

50 |

300 |

90 |

130 |

165 |

194 |

193 |

205 |

204,5 |

|

ТЭУ-400 |

2468 |

228 |

98 |

210 |

175 |

135 |

165 |

188 |

175 |

195 |

194,5 |

|

ДГКу, ДГКу-5 <**> |

2362 |

231,5 |

45 |

250 |

160 |

120 |

150 |

165 |

180 |

||

|

ПМГ, МПТ-4 |

2339 |

220 |

45,5 |

250 |

156 |

120 |

150 |

185 |

180 |

200 |

195 |

|

МПТ-6, РОМ-3, РОМ-3М, РОМ-4 |

2339 |

223 |

45,5 |

250 |

156 |

120 |

150 |

185 |

180 |

200 |

195 |

|

МПТ-4, МПТ-6, МПТ-Г-2, РОМ-3, РОМ-3М, РОМ-4, ДГКу, ДГКу-5, ПМГ |

2311 |

207 |

45,5 |

240 |

150 |

130 |

150 |

185 |

180 |

200 |

195 |

|

АДМ-1.3, АДМ-1.5, АДМскм, АДМс, АДМ-1М, АДМ-1С |

2252 |

220,5 |

42,5 |

240 |

156 |

130 |

150 |

185 |

200 |

||

|

АГМу, АС-1, АС-1А |

2290 |

160 |

113 |

200 |

103 |

90 |

116 |

118 |

130 |

||

|

ВПР-02, ВПР-02М |

1991 |

143 |

20 |

200 |

113 |

100 |

157 |

158 |

157 (153) |

165 |

164,5 |

|

ВПРС-02, ВПРС-03, ВПРС-03.3 |

1991 |

143 |

20 |

200 |

113 |

100 |

157 |

158 |

154 |

165 |

163 |

|

ДСП, ДСП-С, ПБ, РБ, ВПР-04, ПРСМ-5, АСГ-30П |

1991 |

143 |

20 |

200 |

113 |

100 |

157 |

158 |

157,5 |

165 |

164,5 |

|

АСГ-30П |

2118 |

190 |

29 |

184 |

113 |

130 |

157 |

158 |

165 |

||

|

2114 |

188 |

||||||||||

|

АСГ-30П, СПП |

2118 |

190 |

29 |

184 |

— |

130 |

157 |

158 |

— |

||

|

2114 |

188 |

||||||||||

|

МДС |

2300 |

122,5 |

84,5 |

250 |

136 |

130 |

150 |

185 |

184,5 |

200 |

199,5 |

|

АС-1М, АГМс |

2290 |

160 |

78 |

235 |

100 |

90 |

116 |

125 |

134 |

||

|

АГД-1М |

2206 |

171 |

74 |

180 |

105 |

110 |

140 |

156 |

153 |

162 |

160,3 |

|

АГД-1А, АГС-1, АГС-1Ш, АРВ-1, АС-5, ПСМ-1 |

2204 |

170 |

74 |

не менее 250 |

140 |

110 |

140 |

165 |

163 |

185 |

183 |

|

УП-3 |

2290 |

160 |

78 |

235 |

— |

90 |

116 |

125 |

— |

||

|

УП-4, платформа РП, ПСМ-1 |

2204 |

170 |

74 |

250 |

— |

110 |

140 |

165 |

163 |

— |

|

|

ПРСМ-3 |

2342 |

240 |

50 |

250 |

175 |

130 |

162 |

186 |

175 |

195 |

|

|

ПРСМ-4 |

2417 |

208,5 |

57 |

252 |

107 |

120 |

150 |

186 |

185 |

205 |

202 |

|

2294 |

190 |

67 |

296 |

90 |

130 |

165 |

194 |

191 |

205 |

202 |

|

|

СП-93, АДЭ-2С, Путник-10 |

2417 |

208,5 |

57 |

252 |

107 |

120 |

150 |

186 |

185,5 |

205 |

202 |

|

2294 |

190 |

67 |

296 |

90 |

130 |

165 |

194 |

193,5 |

205 |

202 |

|

|

АДЭ-1 |

2417 |

208,5 |

57 |

252 |

107 |

120 |

150 |

186 |

175 |

205 |

202 |

|

РПБ-01 |

2216 |

190 |

76 |

265 |

208 |

130 |

165 |

194 |

176 |

205 |

203,5 |

|

МПК |

2216 |

190 |

76 |

219 |

175 |

130 |

165 |

194 |

193,5 |

205 |

203,5 |

|

УТМ-1, УТМ-1А, УТМ-2М, РШП, ТЭС ПСС-1, ТЭС-1000, ТЭУ-630 |

2395 |

267 |

66 |

251 |

168 |

160 |

195 |

215 |

230 |

||

|

АС-3М, АС-4 |

2401 |

289 |

66 |

250 |

204 |

160 |

195 |

215 |

210 |

220 |

|

|

АС-4МУ |

2387 |

267 |

66 |

250 |

204 |

160 |

195 |

215 |

210 |

220 |

|

|

АМ-3, АМД-3 |

2100 |

144 |

69 |

200 |

340 |

120 |

145 |

170 |

170 |

||

|

МПД-2 |

2294 |

176 |

76 |

261 |

160 |

130 |

165 |

186 |

182 |

195 |

193 |

|

СМ-5 |

2294 |

176 |

76 |

261 |

160 |

130 |

165 |

186 |

185,5 |

195 |

194 |

|

ПБ-01 |

2064 |

165 |

20 |

270 |

148 |

110 |

164 |

165 |

164 (158) |

190 |

189,5 |

|

РМ-76, РМ-80 (допустимое исполнение) |

2059 |

114 |

60,5 |

187 |

162 |

120 |

145 |

190 |

201 |

||

|

2059 |

113 |

67 |

223 |

147 |

120 |

145 |

190 |

201 |

|||

|

Унимат 08-275/3S, ПМА-С |

2007 |

141 |

27,5 |

197,5 |

109,9 |

120 |

150 |

184 |

180 |

185 |

|

|

Динамик 09-3X |

2007 |

141 |

27,5 |

197,5 |

109,9 |

120 |

150 |

184 |

183,5 (180) |

185 |

|

|

Дуоматик 09-32, Унимат 08-275/3S ПМА-1, ПМА-С |

2007 |

141 |

25 |

200 |

116 |

120 |

150 |

160 |

156 |

165 |

|

|

ПМА-1М с N 16 |

2118 |

190 |

29 |

202 |

116 |

130 |

159 |

160 |

159 (157) |

165 |

|

|

2118 |

141 |

29 |

202 |

— |

130 |

159 |

160 |

— |

|||

|

2118 |

141 |

29 |

215 |

— |

130 |

159 |

160 |

— |

|||

|

ПМА-С с N 5 |

2118 |

190 |

36 |

195 |

109,9 |

130 |

159 |

184 |

180 |

185 |

|

|

2118 |

190 |

36 |

195 |

— |

130 |

159 |

184 |

180 |

— |

||

|

2118 |

141 |

29 |

215 |

— |

130 |

159 |

160 |

159 (157) |

— |

||

|

Динамик 09-3X |

2270 |

195 |

54 |

180 |

115 |

150 |

180 |

210 |

214 |

||

|

Динамик 09-3X с N 10 |

2300 |

195 |

190 |

168 |

150 |

185 |

200 |

196 |

226 |

||

|

210 |

|||||||||||

|

Унимат 08-475, Динамик 09-3X, РМ-2002, РМ-2012 |

2270 |

195 |

54 |

180 |

158 |

150 |

180 |

210 |

226 |

||

|

ПУМА-2012, Унимат 08-475/4S, Унимат 08-475/4S Динамик |

2300 |

195 |

190 |

168 |

150 |

185 |

200 |

196 |

226 |

||

|

210 |

|||||||||||

|

ОТ-400 |

2194 |

160 |

77 |

190 |

142 |

130 |

165 |

169 |

181 |

||

|

ПТМ-630 |

2342 |

240 |

50 |

312 |

335 |

130 |

165 |

215 |

191 |

230 |

229,5 |

|

RR16, RR48 |

2270 |

190 |

69 |

165 |

170 |

130 |

160 |

198 |

202 |

||

|

RR16, RR48 |

2270 |

191 |

65 |

216 |

168 |

130 |

160 |

196 |

202 |

||

|

КЖ-462, КЖ-562, КЖ-662, КЖС-16 |

2216 |

190 |

76 |

293 |

135 |

130 |

165 |

186 |

185,5 |

195 |

194,5 |

|

КЖ-462, КЖ-472, КЖ-562, КЖ-662, КЖС-16, МС-1Г, МС-1, МС-2, АВФ-1, АВФ-1М.2, ДРНЖ, ССММКС, РНЖ, УСММКС, ДНЖ |

2294 |

176 |

76 |

258 |

135 |

130 |

165 |

186 |

185,5 |

195 |

194,5 |

|

КЖ-1572 |

2294 |

176 |

76 |

261 |

160 |

130 |

165 |

186 |

185,5 |

195 |

194,5 |

|

КЖ-971 |

2316 |

214 |

83 |

280 |

175 |

130 |

165 |

210 |

206 |

225 |

223 |

|

РМ-95 |

2300 |

210 |

54 |

251 |

153 |

150 |

185 |

210 |

206 |

226 |

|

|

2270 |

195 |

54 |

251 |

153 |

150 |

185 |

210 |

206 |

226 |

||

|

МВУ-18000 |

2216 |

190 |

76 |

224 |

150 |

130 |

165 |

194 |

205 |

||

|

УТМ-5 |

2454 |

280 |

107 |

197,5 |

160 |

195 |

235 |

236,5 |

|||

|

СЧ-1000 |

2306 |

121,5 |

180 |

170 |

174 |

195 |

212 |

———————————

d*3 — минимально допустимый при ремонте диаметр подступичной части. В скобках указан минимально допустимый при ремонте диаметр подступичной части, при условии изготовления лабиринтного кольца ремонтного размера;

d*4 — минимально допустимый при ремонте диаметр под зубчатое колесо;

<**> — на дрезинах ДГКу, ДГКу-5 не допускается при проведении ремонта со сменой элементов повторное использование осей (черт. 0196.102у.01) с диаметром подступичной части 165 мм (Указание МПС России от 5 сентября 2002 г. N 805у).

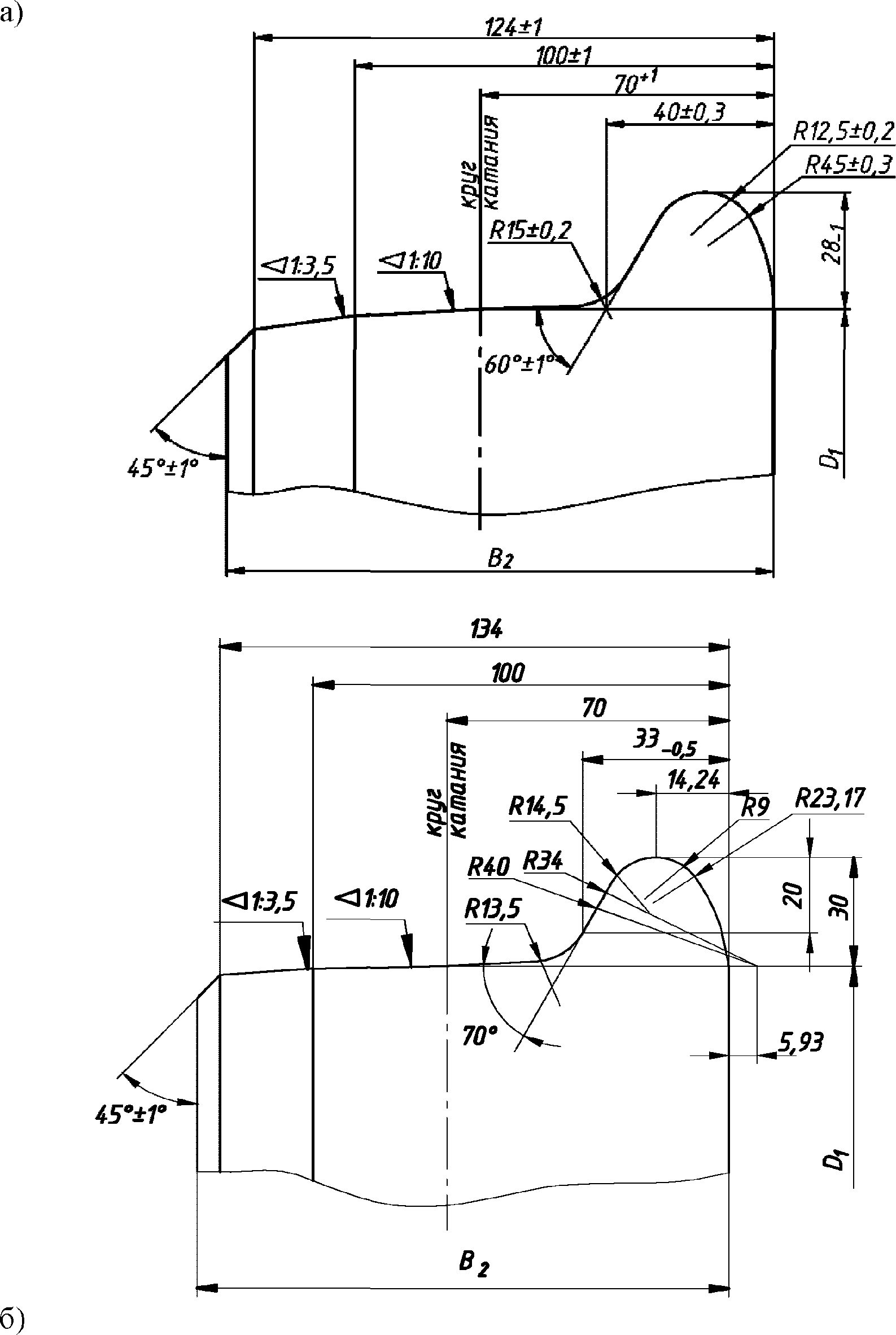

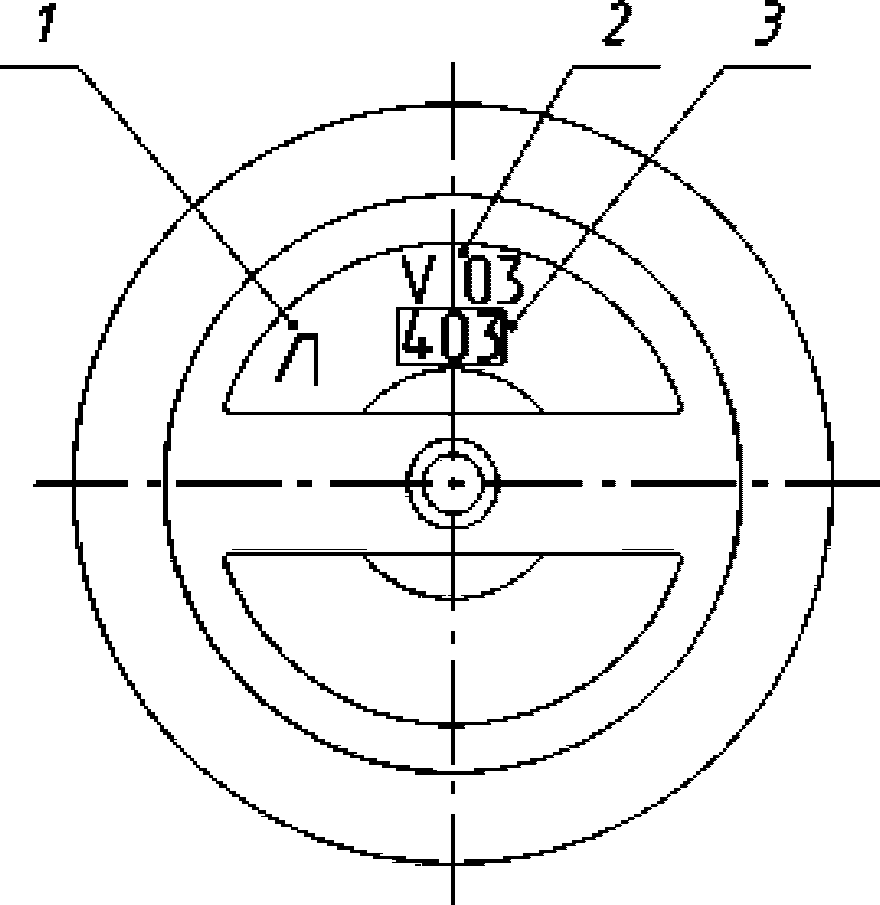

5.4. Профиль поверхности катания колеса должен соответствовать требованиям ГОСТ 10791-2011, ГОСТ 11018-2011 и требованиям конструкторской документации на колесную пару.

Профили поверхности катания колес приведены на рисунке 4.

Рисунок 4 — Профили поверхности катания колес

а) по ГОСТ 10791-2011; б) по ГОСТ 11018-2011

D1 — диаметр колеса по кругу катания;

B2 — ширина обода колеса

5.5. Для проверки колесных пар, установки их на станках при механической обработке и ремонте, каждая ось должна иметь на торцах центровые отверстия.

6. Виды, сроки, порядок осмотра

и освидетельствования колесных пар

Основные положения

6.1. Для проверки состояния и своевременного изъятия из эксплуатации колесных пар, угрожающих безопасности движения, а также для контроля за качеством подкатываемых и отремонтированных колесных пар установлена система их осмотра и освидетельствования, состоящая из:

осмотра колесных пар под СПС;

обыкновенного освидетельствования;

полного освидетельствования.

6.2. Осмотр колесных пар под СПС, находящимся в эксплуатации, при ежесменных технических обслуживаниях (ТО-1, ТО-2, ТО-3) производится машинистами (водителями) и помощниками машинистов (водителей) СПС.

При обнаружении подозрительных дефектов, указанных в разделе 7 настоящего Руководства, а также при проведении контрольно-технического осмотра (КТО), текущего ремонта первого объема (ТР-1) осмотр колесных пар под СПС необходимо выполнить с привлечением работников эксплуатационных или ремонтных предприятий под непосредственным руководством и контролем работника, имеющего право на производство освидетельствования колесных пар.

Машинисты (водители) и помощники машинистов (водителей) СПС должны изучить пункты 3.2, 6.1, 6.2, 6.5, 6.6, 6.7, 7.1, 7.2, 7.3, 10.3, приложение N 1 настоящего Руководства и пункты 4.1, 4.2, 7.1, 7.2, 7.3, 7.4, 7.5, 7.6, 7.7 Руководства по осмотру, ревизии и ремонту букс специального подвижного состава.

6.3. Лица, осуществляющие изготовление, освидетельствование и ремонт колесных пар обязаны изучить настоящее Руководство, а также Руководство по осмотру, ревизии и ремонту букс специального подвижного состава и пройти проверку знаний.

6.4. Изучение настоящего Руководства и Руководства по осмотру, ревизии и ремонту букс специального подвижного состава в обязательном порядке должны включаться в план проведения технической учебы на каждый календарный год. Порядок и правила организации технической учебы установлены СТО РЖД 08.020-2014.

Перечень категорий работников, подлежащих обучению, а также порядок и периодичность проверки знаний устанавливаются локальными нормативными актами филиалов, принимаемыми в соответствии с СТО РЖД 08.020-2014.

Осмотр колесных пар под СПС

6.5. Осмотр колесных пар под СПС производить ежесменно перед выездом на место производства работ, на месте производства работ во время остановок, при проведении технических обслуживаний, контрольно-техническом осмотре (КТО) и текущем ремонте первого объема (ТР-1) СПС.

При проведении ежесменных технических обслуживаний, ТО-1, ТО-2 (ТО-3) необходимо выполнить визуальный контроль элементов колесных пар, а при обнаружении подозрительных дефектов, указанных в разделе 7 настоящего Руководства, выполнить инструментальный контроль.

При проведении контрольно-технического осмотра (КТО), текущего ремонта первого объема (ТР-1) необходимо выполнить визуальный и инструментальный контроль размеров и дефектов элементов колесных пар на соответствие требованиям, указанным в разделе 7 настоящего Руководства.

6.6. Отсутствие недопустимого нагрева букс определять при остановках и после прибытия СПС с места производства работ.

6.7. Дефекты колесных пар, обнаруженные при осмотрах, должны быть записаны в Журнал учета работы, периодических технических обслуживаний и ремонтов СПС.

Обыкновенное освидетельствование колесных пар

6.8. Обыкновенное освидетельствование колесных пар производить при текущем ремонте второго объема, а также при подкатке колесных пар под СПС, если подкатываемая колесная пара не была в эксплуатации более двух лет после формирования, последнего полного или обыкновенного освидетельствования.

Если колесная пара была подкачена под СПС, но машина не была в эксплуатации более двух лет, то колесную пару необходимо выкатить, провести обыкновенное освидетельствование и подкатку колесной пары под СПС.

Проверку даты формирования и освидетельствования производить по записям из формуляра и клеймам на торце оси.

6.9. При обыкновенном освидетельствовании колесных пар должны быть выполнены все проверки, предусмотренные их осмотром под СПС, и дополнительно проведены:

очистка от грязи и смазки;

мойка средних частей оси и осевого редуктора;

проверка наличия установленных клейм и знаков;

очистка от краски и проверка магнитным дефектоскопом средних частей оси, не закрытых деталями осевого редуктора или дефектоскопной катушкой;

проверка соответствия размеров колесной пары допускаемым размерам при ремонте, приведенным в приложении N 3 к настоящему Руководству;

промежуточная ревизия букс;

частичная разборка осевого редуктора и проверка магнитным дефектоскопом зубьев зубчатых колес и других деталей редуктора в соответствии с требованиями Руководств по текущему ремонту второго объема колесных пар конкретных путевых машин;

дефектация опорных подшипников осевого редуктора на оси колесной пары;

обточка ободов цельнокатаных колес по кругу катания и ремонт без смены элементов (при необходимости);

обкатка колесной пары с осевым редуктором и буксовыми узлами;

окрашивание средних частей оси;

восстановление окрасочного покрытия колесной пары при необходимости;

запись в формуляре на колесную пару, книге регистрации освидетельствования колесных пар специального подвижного состава и журнале регистрации неразрушающего контроля деталей специального подвижного состава.

При необходимости выполнения обточки ободов цельнокатаных колес по кругу катания в случае, если конструкция колесотокарного станка не позволяет произвести обточку без демонтажа букс, то необходимо произвести демонтаж корпусов букс в соответствии с требованиями пункта 7.16 Руководства по осмотру, ревизии и ремонту букс специального подвижного состава.

При проведении обкатки колесной пары с осевым редуктором и буксовыми узлами рекомендуется применять средства вибродиагностики в качестве дополнительного метода контроля качества ремонта и сборки.

При обнаружении недопустимых дефектов произвести их устранение, при необходимости колесную пару отправить на полное освидетельствование.

6.10. После обыкновенного освидетельствования знаки маркировки и клеймения на колесные пары не наносить.

Полное освидетельствование колесных пар

6.11. Полное освидетельствование производить:

при ремонте колесных пар со сменой элементов;

при капитальном ремонте первого объема СПС, при увеличении межремонтной нормы до капитального ремонта первого объема;

после крушения, аварии или схода с рельсов (всем колесным парам сошедшей тележки, а при сходе двухосного экипажа — всем колесным парам);

при наличии на поверхности катания ползуна глубиной более 2 мм;

при неясности клейм и знаков последнего полного освидетельствования на торце оси колесной пары дату и номер предприятия устанавливают по формуляру колесной пары. При невозможности установления даты освидетельствования или номера предприятия производят полное освидетельствование колесной пары.

6.12. При полном освидетельствовании колесных пар должны быть выполнены все операции, предусмотренные обыкновенным освидетельствованием, и дополнительно проведены:

мойка в моечной машине или моечным аппаратом высокого давления;

разборка осевого редуктора;

демонтаж букс с роликовыми подшипниками и их полная ревизия;

очистка колесной пары от краски;

неразрушающий контроль элементов колесной пары в соответствии с требованиями подраздела «Дефектоскопирование колесных пар» настоящего Руководства;

нанесение клейм и знаков полного освидетельствования;

обточка ободов цельнокатаных колес по кругу катания и ремонт со сменой или без смены элементов при необходимости;

окрашивание колесной пары.

6.13. Предприятия, выполняющие полное освидетельствование колесных пар, должны быть оборудованы устройствами, позволяющими производить очистку элементов колесной пары от старой краски до металла.

Разрешается производить очистку колесных пар металлическими щетками.

7. Основные требования к колесным парам в эксплуатации

7.1. Для поддержания колесных пар СПС в эксплуатации в работоспособном состоянии, колесные пары должны подвергаться осмотру под СПС.

Запрещается выпускать в эксплуатацию СПС с колесными парами, имеющими трещины в любой части колесной пары, а также при наличии следующих износов и дефектов:

равномерного проката по кругу катания более 3 мм;

неравномерного проката более 2 мм;

разности прокатов у левого и правого колеса более 1 мм;

толщине гребня более 33 мм для колесных пар отечественного производства, и более 34 мм для колесных пар иностранного производства или менее 25 мм. Измерение производить на расстоянии 18 мм от вершины гребня при высоте гребня 28 мм, а у колесных пар с высотой гребня 30 мм — на расстоянии 20 мм от вершины гребня;

вертикального подреза гребня высотой более 18 мм;

ползуна (выбоины) на поверхности катания глубиной более 1 мм;

остроконечного наката гребня;

местного увеличения ширины обода колеса (раздавливание) более 5 мм;

«навара» высотой более 1 мм;

поверхностного откола наружной грани обода колеса, включая местный откол кругового наплыва, глубиной (по радиусу колеса) более 10 мм, или если ширина оставшейся части обода в месте откола менее 120 мм, или если в поврежденном месте независимо от размеров откола имеется трещина, распространяющаяся вглубь металла;

признаков ослабления или сдвига ступицы колеса на оси (разрыв краски у ступицы колеса по всему периметру соединения колеса с осью; появление коррозионной полосы (ржавчины) из-под ступицы колеса или блестящей полосы металла на поверхности подступичной части оси около ступицы колеса);

выщербины или раковины на поверхности катания глубиной более 3 мм или длиной у приводных колесных пар более 10 мм, а у неприводных — более 25 мм;

потертости любой части оси глубиной более 2,5 мм;

кольцевых выработок на поверхности катания у основания гребня глубиной более 1 мм, на поверхности с конусностью 1:3,5 глубиной более 2 мм или шириной более 15 мм;

следов электродугового ожога в любой части оси;

|

ширины обода колеса |

менее 127 мм для колес с B2 = 130, 132 мм; |

|

менее 129 мм для колес с B2 = 135 мм; |

|

|

менее 135 мм для колес с B2 = 140 мм; |

толщины обода цельнокатаного колеса менее 22 мм.

7.2. Основные дефекты колесных пар и способы их устранения приведены в приложении N 4 к настоящему Руководству.

7.3. При обнаружении у колесных пар ползуна глубиной от 1 до 2 мм СПС допускается довести до ближайшей железнодорожной станции со скоростью не выше 15 км/ч, а при величине ползуна от 2 до 4 мм — со скоростью 10 км/ч, где колесную пару заменить. При ползуне свыше 4 мм разрешается следование со скоростью 10 км/ч при условии вывешивания или исключения возможности вращения колесной пары.

8. Ремонт и формирование колесных пар

Виды ремонта колесных пар

8.1. Для колесных пар СПС устанавливаются следующие виды ремонта:

ремонт без смены элементов;

ремонт со сменой элементов.

8.2. К ремонту колесных пар без смены элементов относятся:

обточка ободов цельнокатаных колес по кругу катания;

сварочные и наплавочные работы без распрессовки элементов;

исправление дефектов зубчатого колеса, резьбы на оси и другие работы, выполняемые без распрессовки элементов.

8.3. Ремонт колесных пар со сменой элементов выполняется:

при замене осей, цельнокатаных колес, зубчатых колес, опорных подшипников осевого редуктора и других деталей, требующих для их замены распрессовки колеса;

при признаке сдвига на оси зубчатого колеса, одного или двух цельнокатаных колес;

при признаке ослабления прессовой посадки на оси зубчатого колеса, одного или двух цельнокатаных колес;

при несоответствии расстояния между внутренними гранями ободов цельнокатаных колес допускаемым размерам.

8.4. После плановых ремонтов СПС размеры их колесных пар должны соответствовать допускаемым размерам, приведенным в приложении N 3 к настоящему Руководству.

Подготовка колесных пар к ремонту

8.5. Каждая колесная пара, поступившая в ремонт, должна быть тщательно очищена от грязи и масла, а открытые части оси от краски до металла.

Очистку и мойку колесной пары производить в специальных моечных устройствах (машинах) или моечными аппаратами высокого давления. Технологический процесс мойки устанавливает предприятие, производящее освидетельствование и ремонт колесной пары, в соответствии с имеющимся оборудованием и моечными средствами.

8.6. Каждая колесная пара, поступившая в ремонт, должна подвергаться входному контролю, в процессе которого необходимо установить техническое состояние всех ее элементов, проверить соответствие размеров допускаемым параметрам, назначить вид ремонта и определить объем выполняемых ремонтных работ.

При ремонте колесных пар со сменой элементов производить полное освидетельствование.

8.7. Старогодные элементы, оставшиеся от распрессованных колесных пар, могут быть использованы при ремонте колесных пар.

Старогодные оси с неясными или отсутствующими знаками и клеймами завода-изготовителя бракуются.

8.8. Перед обработкой новые оси, цельнокатаные колеса, поковки осей, зубчатые колеса должны быть проверены контрольным мастером ОТК и инспектором-приемщиком ЦТА ОАО «РЖД» на соответствие требованиям конструкторской документации, а также на наличие маркировки и актов технической приемки предприятия-изготовителя (сертификатов).

8.9. При посадке подшипников с натягом для восстановления изношенных поверхностей разрешается наносить при ремонте на посадочные поверхности слой электролитического железа или электролитического цинка. Допустимая толщина наносимого слоя цинка — 0,2 мм, железа — 0,5 мм.

Другие способы восстановления натяга посадки внутренних колец подшипников применяются установленным в ОАО «РЖД» порядком.

Обработка новых и старогодных осей

8.10. Для правильной обработки поковки оси на ее торцах предварительно засверливают центровые отверстия в соответствии с требованиями чертежа.

Перед обработкой старогодной оси у нее должны быть выверены центровые отверстия. Центровые отверстия должны иметь размеры, соответствующие требованиям чертежа данной оси.

8.11. Для плавного захода в ступицу колеса при запрессовке наружный конец подступичной части оси обтачивают на конус с разностью диаметров до 1 мм на длине от 7 до 20 мм для всех типов осей, за исключением осей колесных пар, у которых запрессовочный конус предусмотрен чертежом.

8.12. Обточку и шлифовку буксовых шеек и предподступичных частей осей, бывших в эксплуатации, производить при наличии на них следующих дефектов:

недопустимых рисок и задиров, забоин буксовой шейки и предподступичной части оси;

радиального биения, отклонения от круглости и профиля продольного сечения свыше установленных допусков;

радиусов галтелей менее допустимых;

повреждений от коррозии;

продольных плен и волосовин.

После обточки и шлифовки размеры буксовых шеек, предподступичных частей, посадочной поверхности оси под зубчатое колесо, их отклонения от круглости и профиля продольного сечения, радиальное биение и радиусы галтелей должны находиться в пределах допустимых норм, а шероховатость — соответствовать шероховатости, установленной для новой оси.

8.13. После механической обработки всю поверхность оси, кроме резьбовых частей, упрочнить накатыванием роликами. Упрочнение накатыванием роликами производить в зависимости от имеющегося оборудования в соответствии с требованиями Технологической инструкции по упрочнению накатыванием роликами осей колесных пар локомотивов и моторных вагонов N ТИ 32 ЦТ-ВНИИЖТ-95 или Технологической инструкции по упрочнению накатыванием роликами осей колесных пар вагонов или документации, согласованной с ВНИИЖТ.

При накатке необходимо обратить особое внимание на недопустимость образования местного увеличения накатываемой поверхности (бугорка).

8.14. После обработки ось колесной пары должна удовлетворять требованиям чертежа и требованиям, приведенным в приложении N 3 к настоящему Руководству.

8.15. Продольные размеры оси, галтели, пазы в торцах оси проверить специальными шаблонами. При проверке галтелей допускается просвет между галтелью и шаблоном не более 0,4 мм.

8.16. Резьба на концах новых осей должна быть чистой, ее проверяют проходным и непроходным резьбовыми калибрами класса точности 6g.

8.17. Перед запрессовкой новые и старогодные оси должны быть проверены магнитным и ультразвуковым дефектоскопом по всей длине в соответствии с подразделом «Дефектоскопирование колесных пар» настоящего Руководства.

Обработка новых и старогодных колес

8.18. Отверстия в ступицах новых и старогодных колес расточить на станке до размера диаметра подступичной части оси с учетом необходимого для запрессовки натяга.

8.19. При подборе колеса под запрессовку на старогодную ось диаметр отверстия ступицы колеса разрешается делать меньше чертежного размера в соответствии с диаметром подступичной части оси колесной пары.

8.20. Размеры ступиц новых и старогодных колес, а также величины допускаемых отклонений размеров должны соответствовать требованиям чертежей и настоящего Руководства.

8.21. Для предотвращения задиров при запрессовке и распрессовке, а также для снижения концентрации напряжений в осях, кромки ступиц колес должны иметь фаски или радиусы скругления согласно требованиям чертежа. Переходы от закруглений кромок к цилиндрической части должны быть плавными.

8.22. Отверстие в ступице колеса должно быть цилиндрическим, без вмятин и забоин, концентричным ободу, а его ось — перпендикулярной торцевым поверхностям ступицы и боковым граням обода.

На всей длине образующей поверхности отверстия допускается отклонение от круглости и профиля продольного сечения не более 0,05 мм. В случае конусообразности больший диаметр отверстия ступицы колеса должен быть обращен к середине оси колесной пары.

Толщина стенки ступицы колеса в различных местах по окружности может отличаться на величину не более 4 мм. Измерения производить на расстоянии 10 мм от торцевых поверхностей.

8.23. Во всех случаях, когда отклонение от профиля продольного сечения или круглости посадочной поверхности ступицы более допустимых значений или на посадочной поверхности имеются задиры, раковины или черновины, отверстие ступицы колеса расточить для насадки на ось большего диаметра.

При расточке ступицы старогодного колеса установку колеса на станке производить по обточенным поверхностям обода.

8.24. После окончательной обработки новые и старогодные колеса должны иметь шероховатость обработки, размеры и допуски в соответствии с требованиями чертежа и приложения N 3 к настоящему Руководству.

Обработка зубчатых колес

8.25. После окончательной обработки зубчатое колесо должно соответствовать требованиям чертежа и настоящего Руководства.

Посадочная поверхность отверстия зубчатого колеса не должна иметь плен, рисок, забоин.

8.26. При подборе зубчатого колеса под запрессовку на старогодную ось диаметр отверстия зубчатого колеса разрешается делать меньше чертежного размера в соответствии с диаметром соответствующей посадочной поверхности оси колесной пары.

8.27. Во всех случаях, когда отклонение от профиля продольного сечения или круглости посадочной поверхности зубчатого колеса более допустимых значений или на посадочной поверхности имеются задиры, раковины, черновины, отверстие ступицы зубчатого колеса следует расточить для насадки на ось большего диаметра или заменить.

8.28. Зубчатые колеса, спрессованные с колесных пар и оставшиеся на оси, должны быть освидетельствованы для выявления дефектов и износа. У всех зубчатых колес измеряют толщину зубьев и определяют состояние поверхности зацепления. У спрессованных зубчатых колес измерить диаметр посадочной поверхности отверстия ступицы.

8.29. Зубья зубчатых колес (венцы) для выявления трещин должны быть проверены магнитным дефектоскопом.

Дефектация опорных подшипников

осевого редуктора на оси колесной пары

8.30. Дефектацию опорных подшипников осевого редуктора на оси колесной пары необходимо проводить при выполнении обыкновенного освидетельствования колесной пары и полного освидетельствования колесной пары без смены элементов.

При выполнении ремонта колесной пары со сменой элементов опорные подшипники осевого редуктора и уплотнения на средней части оси необходимо заменить. В случае распрессовки элементов колесной пары, находящейся на гарантии, произвести дефектацию опорных подшипников на наличие дефектов и определить их пригодность к дальнейшему использованию.

8.31. Для дефектации конических опорных подшипников осевого редуктора на оси колесной пары необходимо сдвинуть наружные кольца подшипников от центра оси в сторону колес. Наружное кольцо подшипника, ролики, сепаратор и доступные поверхности внутреннего кольца осмотреть визуально при помощи лупы на наличие видимых дефектов. Состояние дорожки качения внутреннего кольца оценить по состоянию роликов и шумовой характеристике при проворачивании сепаратора с роликами относительно внутреннего кольца. Наличию дефектов на дорожке качения внутреннего кольца соответствуют вмятины и раковины на роликах, повышенный шум, стуки и неравномерное вращение.

8.32. Для дефектации двухрядных сферических опорных подшипников осевого редуктора на оси колесной пары необходимо повернуть наружное кольцо подшипника относительно внутреннего кольца. Осмотреть визуально при помощи лупы доступные поверхности деталей подшипника. Состояние дорожек и тел качения подшипника оценить по шумовой характеристике при проворачивании наружного кольца относительно внутреннего, а также при помощи индикаторного приспособления. Резкое отклонение стрелки индикатора при проворачивании кольца соответствует наличию трещин, раковин или выкрашиваний. Подшипник при проворачивании от усилия руки должен свободно вращаться без торможения, заедания, стуков, толчков и повышенного шума.

8.33. Не допускаются следующие дефекты опорных подшипников осевого редуктора:

трещины, разрывы, отколы, задиры;

усталостные выкрашивания (раковины), коррозионные раковины на дорожках и телах качения;

следы перегрева (цвета побежалости кроме соломенного);

проворот внутреннего кольца подшипника на оси.

Монтаж опорных подшипников осевого редуктора

8.34. При подготовке к монтажу подшипники и сопрягаемые поверхности оси осматривают и комплектуют с учетом натягов в соответствии с требованиями чертежа и нормами допусков и износов.

8.35. К монтажу допускаются подшипники и оси, имеющие температуру окружающей среды, для чего подшипники и оси должны находиться в цехе не менее 12 часов после обработки на станках или после мойки в моечных машинах.

8.36. Установку внутренних колец опорных подшипников осевого редуктора производить с натягом методом горячей посадки. Нагрев колец производить при помощи индукционного нагревателя, в электрической печи или масляной ванне до температуры от 100 до 120 °C. После остывания колец проверить плотность их посадки в соответствии с требованиями чертежа.

Прессовые работы

8.37. Прессовые работы при формировании и ремонте колесных пар производить на специальном гидравлическом прессе, оборудованном двумя манометрами и самопишущим прибором для записи диаграммы «давление — путь». Один манометр предназначен для контроля усилия запрессовки, а второй для контроля усилия распрессовки.

Скорость движения плунжера гидравлического пресса при запрессовке колеса и зубчатого колеса не должна превышать 3 мм/с.

Класс точности самопишущего прибора должен быть не ниже 1,5, погрешность отображения диаграммы — не более 2,5%, толщина линии записи — не более 0,6 мм, ширина диаграммной ленты — не менее 100 мм, масштаб записи по длине должен быть не менее 1:2, 1,0 мм по высоте диаграммы должен соответствовать усилию не более 24,5 кН (2,5 тс).

Манометр, предназначенный для контроля усилий при запрессовке, должен иметь класс точности не ниже 1,5.

Манометр, предназначенный для контроля усилия при распрессовке, должен иметь на шкале контрольную черту, показывающую максимально допустимое усилие для пресса.

При больших объемах прессовых работ рекомендуется иметь два пресса: один из них для запрессовки элементов колесной пары, а второй — для распрессовки.

8.38. Один раз в год, а также при неисправности манометры и самопишущий прибор должны подвергаться поверке с ремонтом, пломбированием и записью результатов поверки в паспорт каждого прибора в соответствии с действующими положениями Госстандарта России.

При расхождении показаний манометра и самопишущего прибора более чем на 2%, их необходимо проверить по контрольному манометру без снятия пломбы.

Каждый раз после поверки манометра или самопишущего прибора следует произвести пробную запрессовку оси в присутствии контрольного мастера ОТК предприятия и мастера колесного цеха.

8.39. Манометры должны быть запломбированы, а самопишущий прибор заперт и запломбирован.

Если конструкция самопишущего прибора требует установки и снятия диаграммного бланка при каждой запрессовке, такой прибор не пломбируется, но кожух его должен быть сблокирован с электромотором пресса так, чтобы запрессовка не могла производиться при открытом кожухе прибора.

8.40. Диапазон конечных усилий запрессовки колес и зубчатых колес на оси колесных пар должен быть рассчитан в соответствии с требованиями ГОСТ 31847-2012.

В приложении N 5 к настоящему Руководству приведены обозначения колесных пар по чертежу, методы формирования и справочно — усилия запрессовки.

При обточке подступичной части оси до минимально допустимого диаметра при ремонте d*3 минимальное конечное усилие запрессовки должно быть рассчитано и выдержано как для подступичной части оси диаметром d3.

При обточке части оси под зубчатое колесо до минимально допустимого диаметра при ремонте d*4 минимальное конечное усилие запрессовки должно быть рассчитано и выдержано как для части оси под зубчатое колесо диаметром d4.

У каждого пресса должна быть вывешена таблица перевода показаний манометра в МПа (кг/см2) на усилие плунжера в кН (тс) и таблица допускаемых усилий запрессовки для различных колесных пар и элементов, формируемых на данном прессе. Таблицы утверждаются главным инженером (техническим директором) предприятия.

8.41. При установке элементов колесных пар на прессе необходимо обеспечить совпадение геометрических осей прессуемых элементов колесной пары и упорных приспособлений с геометрической осью плунжера пресса.

8.42. Вспомогательные приспособления (упорные кольца, стаканы, шайбы), применяемые при прессовых работах, должны быть в исправном состоянии, а их размеры соответствовать типам колесных пар.

Состояние вспомогательных приспособлений должны проверять ежемесячно контрольные мастера ОТК предприятия или мастер колесного цеха.

8.43. При распрессовке колесных пар самопишущий прибор и манометр, предназначенный для контроля усилия запрессовки, следует выключать во избежание их повреждения. Усилие распрессовки контролировать по второму манометру, не допуская при этом превышения предельного усилия пресса. Перед распрессовкой колесных пар, имеющих отверстия для маслосъема, следует произвести нагнетание масла в зону соединения цельнокатаного колеса, зубчатого колеса с осью до выхода масла из-под ступицы.

8.44. Колесные пары, имеющие признаки ослабления или сдвига ступиц колес, подлежат ремонту со сменой элементов или распрессовке с последующим использованием годных элементов при ремонте.

8.45. При необходимости распрессовки одного колеса с оси колесной пары освободившуюся подступичную часть оси дополнительно проверить магнитным дефектоскопом.

8.46. В случае если колесная пара не поддается распрессовке предельным усилием пресса, следует произвести подогрев ступицы колеса. Если колесная пара при этом не распрессовывается, то разрешается при годной оси и негодном колесе подрезать ступицу колеса до подступичной части газовой горелкой, не задевая подступичную часть оси.

8.47. Прессуемые элементы колесных пар (колеса, зубчатые колеса и оси) должны иметь одинаковую температуру. Допускается разность температур не более 10 °C при условии превышения температуры колеса над температурой оси.

8.48. Перед запрессовкой элементы колесной пары проверить и подобрать по размерам. Диаметры посадочных поверхностей оси и отверстий в ступицах колес и зубчатых колес при подборе измерить в трех сечениях по длине посадки, каждое измерение провести в двух взаимно перпендикулярных направлениях. Посадочные поверхности колес, зубчатого колеса и оси тщательно очистить, протереть и смазать натуральной олифой или термообработанным растительным маслом.

8.49. Значения натягов для достижения требуемых запрессовочных усилий устанавливают предприятия, производящие ремонт и формирование колесных пар. Рекомендуемое значение натяга при прессовом методе посадки — от 0,07 до 0,15 мм на каждые 100 мм диаметра сопрягаемых деталей с учетом обеспечения конечных усилий запрессовки.

8.50. Правильность положения элементов относительно оси проверяют, как в процессе запрессовки, так и после запрессовки.

Разность расстояний от внутренних граней колес до торцов буксовых шеек или галтелей предподступичных частей должна соответствовать требованиям чертежа.

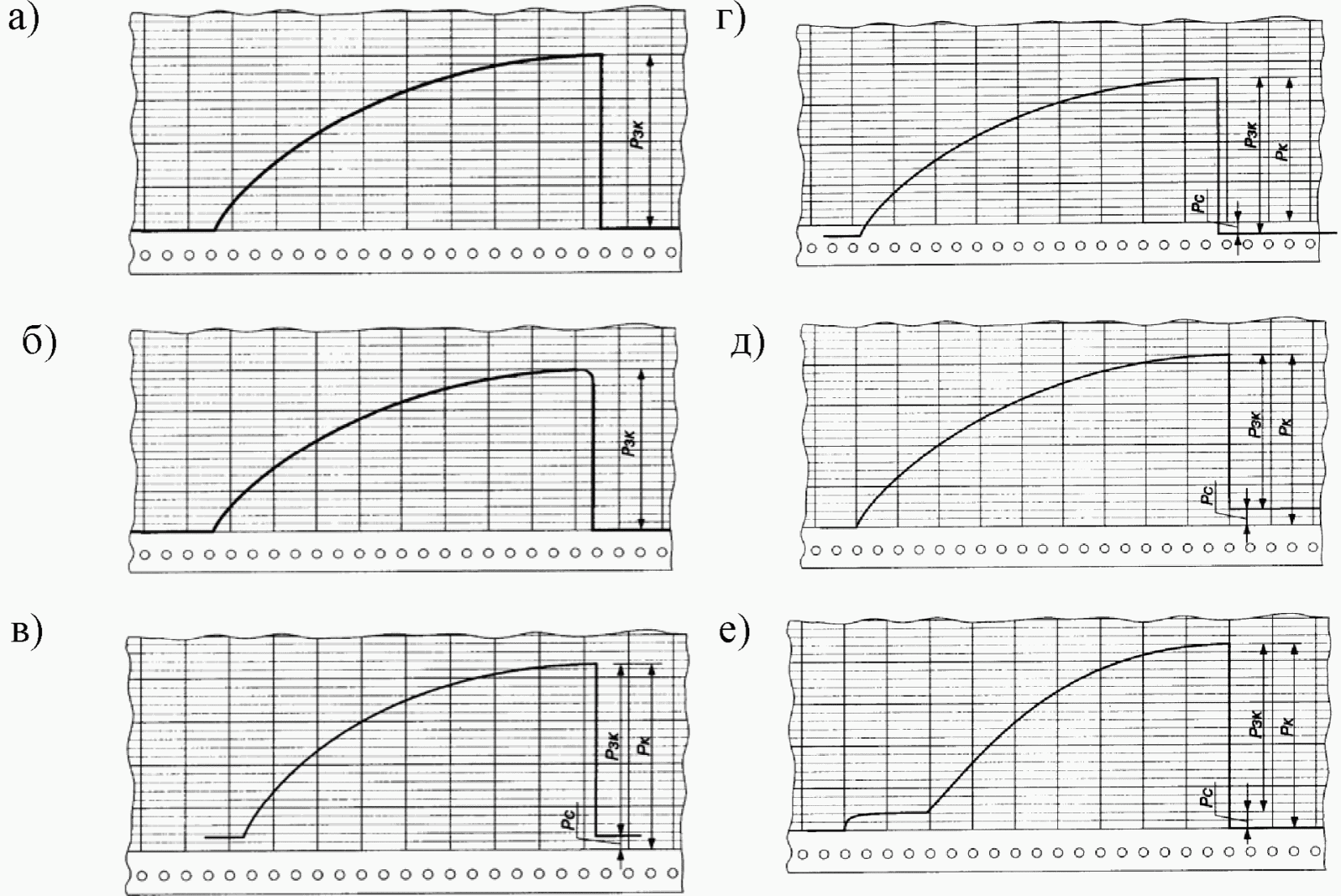

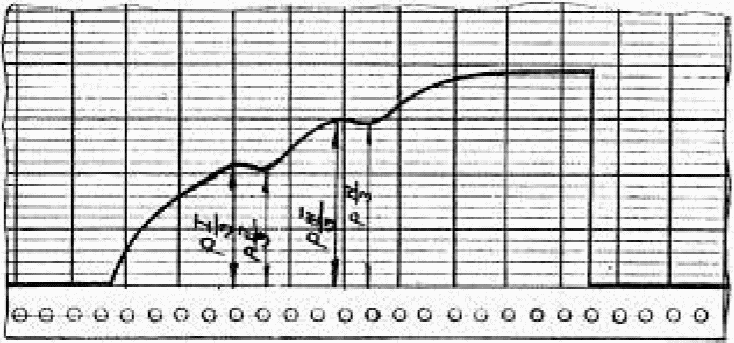

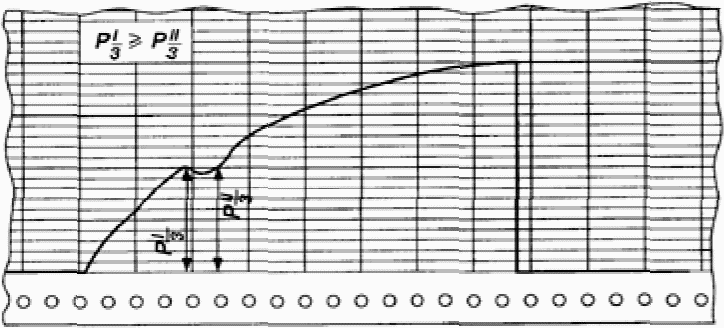

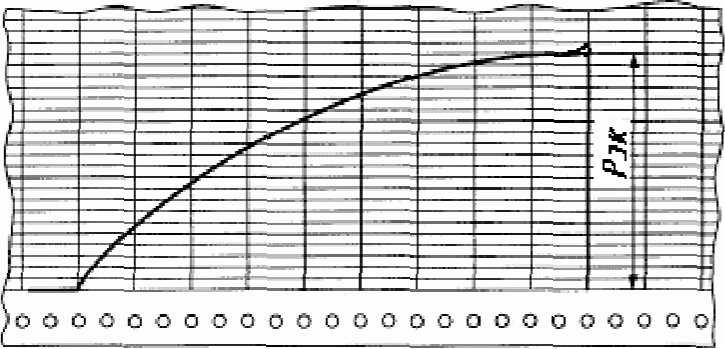

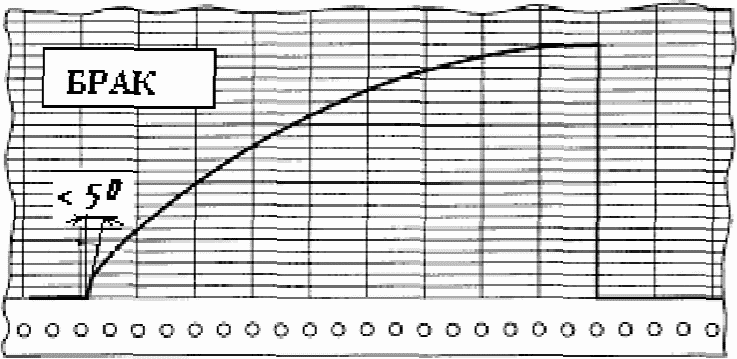

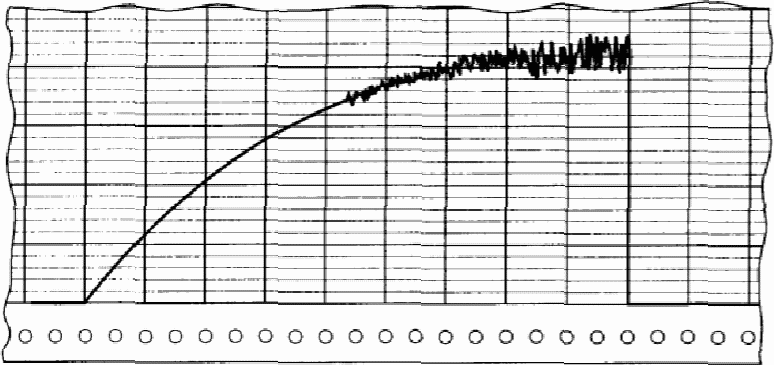

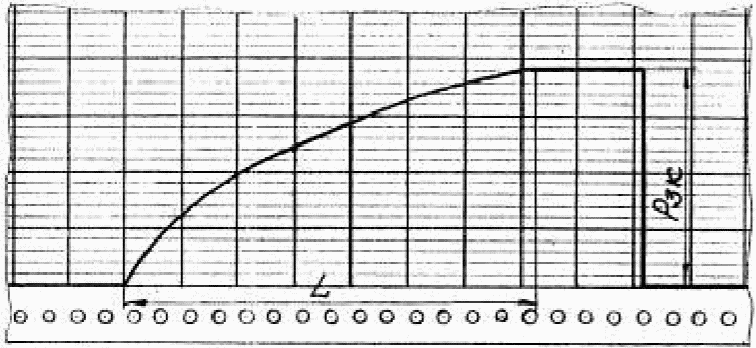

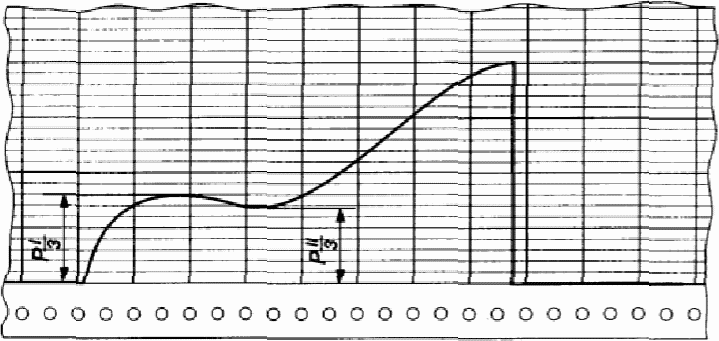

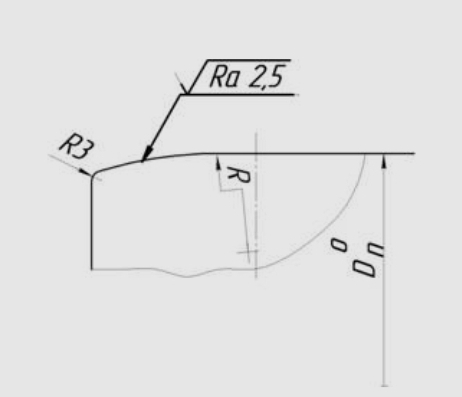

8.51. По форме нормальная диаграмма запрессовки должна иметь вид плавно нарастающей, несколько выпуклой вверх кривой по всей длине с начала до конца запрессовки. Форма нормальной диаграммы запрессовки приведена на рисунке 5.

Рисунок 5 — Форма нормальной диаграммы запрессовки

8.52. Качество запрессовки контролировать по диаграмме по следующим основным параметрам:

величина конечных усилий;

длина сопряжения;

форма кривой.

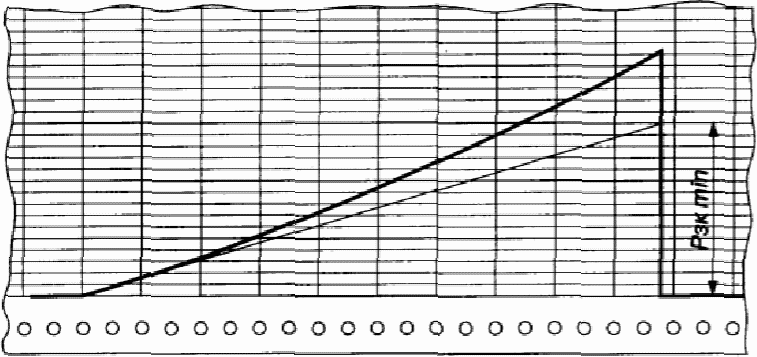

8.53. Величину конечного усилия запрессовки (Pзк) на диаграмме определять уровнем точки кривой, соответствующей концу процесса запрессовки (рисунок 5 а и 5 б). При расположении диаграммы выше (рисунок 5 в) или ниже (рисунок 5 г) нулевой линии 0-0, а также при перекосе (рисунок 5 д) запрессовка не бракуется, а конечные усилия определяются уровнем точки диаграммы, соответствующей концу процесса запрессовки с учетом величины смещения от нулевой линии. При обнаружении смещенных диаграмм запрессовки мастер прессового отделения обязан принять необходимые меры для устранения смещения.

Не браковать колесные пары, диаграммы которых имеют в начале запись холостого хода плунжера пресса (рисунок 5 е). В этом случае величину конечных усилий запрессовки определять уровнем точки кривой, соответствующей концу процесса запрессовки, с уменьшением на величину давления холостого хода.

Pзк — величина конечного усилия запрессовки

Длина диаграммы должна быть не менее 85% ее теоретической длины. Теоретическую длину диаграммы прессового соединения оси и колеса колесной пары определить по формуле

L = (L1 + H)i, (1)

где L1 — длина контакта ступицы колеса с осью, мм;

H — дополнительное продвижение ступицы после момента полного соприкосновения с осью ее контактирующей поверхности, если предусмотрено чертежом, мм;

i — передаточное число привода самопишущего прибора (масштаб диаграммы по длине).

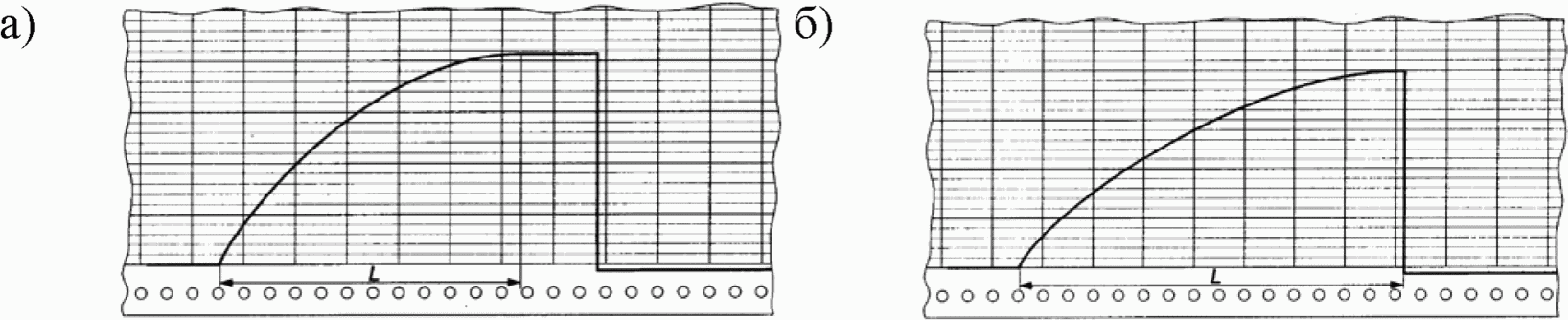

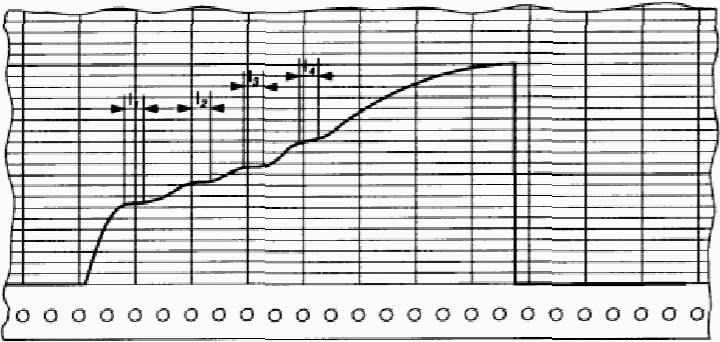

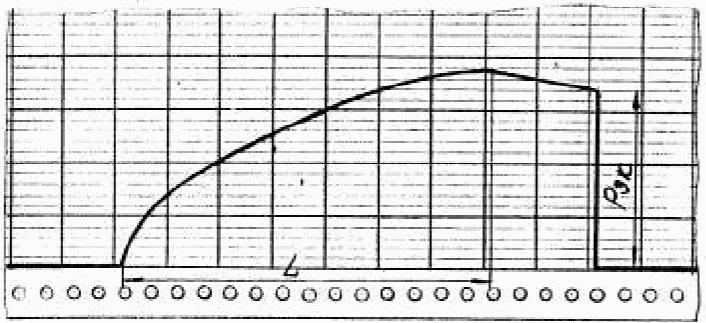

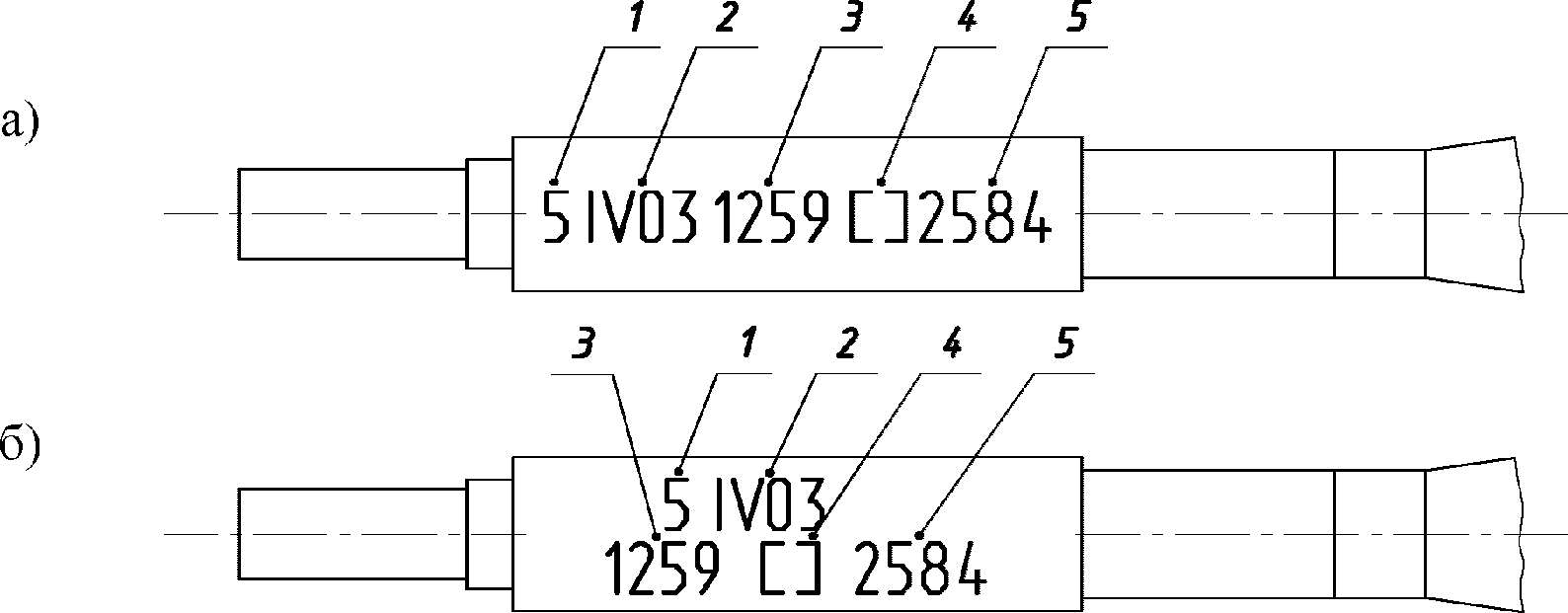

8.54. Длину сопряжения на диаграмме запрессовки определять размером возрастающей ветви кривой, т.е. расстоянием от начала до точки перехода в горизонтальную или наклонную прямую в конце (рисунок 6 а). При отсутствии горизонтального или наклонного участка в конце длину сопряжения принимать равной длине диаграммы (рисунок 6 б).

Рисунок 6 — Определение длины сопряжения

на диаграмме запрессовки

L — длина сопряжения

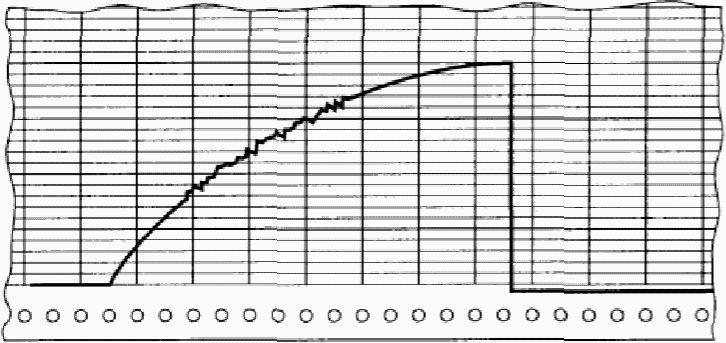

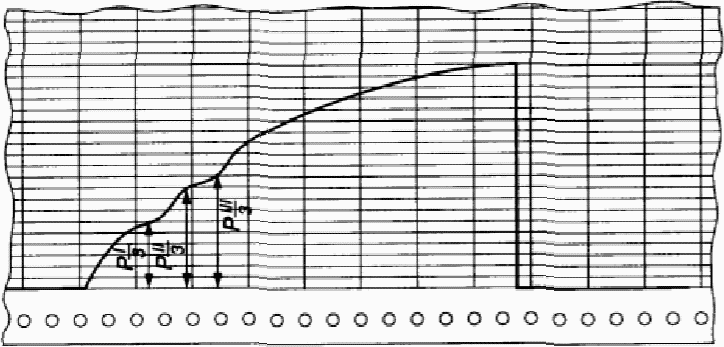

8.55. В зависимости от состояния пресса, качества обработки посадочных поверхностей и других причин диаграммы запрессовки могут иметь отклонения от установленной формы. Порядок определения качества прессовых соединений, диаграммы которых имеют отклонения от нормальной формы, указан в таблице 3 настоящего Руководства.

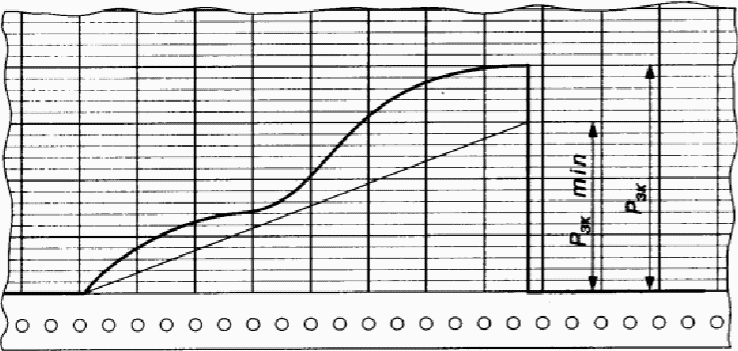

Таблица 3

|

Отклонение от нормальной формы и вид диаграммы |

Причина возникновения |

Оценка пригодности прессового соединения |

|

1. Резкие колебания давления в любой части диаграммы |

наличие на посадочной поверхности резко выраженных неровностей |

подлежит браковке |

|

2. Плавные колебания давления в любой части диаграммы |

наличие на посадочной поверхности отверстия ступицы или подступичной части оси более длинных неровностей, чем указаны в пункте 1 настоящей таблицы |

при постоянном повышении запрессовочного давления ( |

|

|

при падении давления, когда последующее значение ниже предыдущего соединения подлежит браковке |

|

|

|

при наличии горизонтальных прямых соединение подлежит браковке |

|

|

|

при наличии горизонтальной прямой или падении давления при запрессовке элемента с масляной канавкой соединение браковке не подлежит |

|

|

3. Скачок давления в конце линии запрессовки на диаграмме |

замедленное прекращение поступления масла в цилиндр пресса при окончании процесса запрессовки |

браковке не подлежит, величина конечного усилия определяется уровнем точки кривой, расположенным перед скачком |

|

4. Резкий скачок давления в начале линии запрессовки на диаграмме |

неправильное выполнение запрессовочного конуса на подступичной части оси или скругления радиусом 5 мм кромки отверстия со стороны внутреннего торца ступицы колеса |

подлежит браковке. К этому виду относятся только такие диаграммы, у которых рост давления вначале происходит без продвижения ступицы по подступичной части оси. Показателем этого служит параллельность (или близкое к этому направление) линии начала запрессовки и линии конца запрессовки |

|

5. Колебания давления или, так называемый, «стук» |

наличие воздуха в масляной системе пресса. Несоблюдение шероховатости сопрягаемых поверхностей |

подлежит браковке |

|

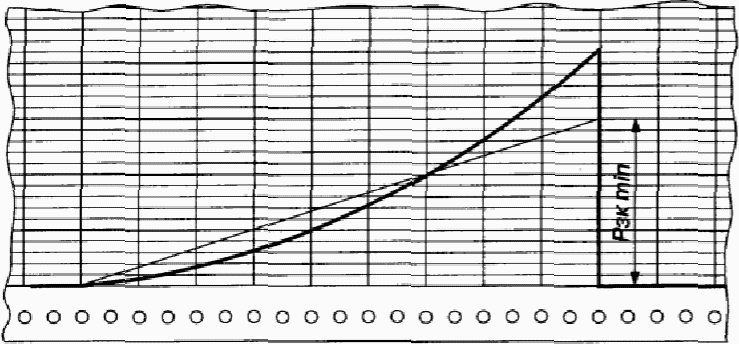

6. Вогнутость кривой линии запрессовки с непрерывным нарастанием усилия |

наличие попутных конусов или впадин на посадочных поверхностях оси и колеса |

браковке не подлежит, если вся кривая, кроме площадок или впадин соответствующих масляным канавкам, располагается выше прямой, соединяющей начальную точку диаграммы с точкой, расположенной на расстоянии, равном длине сопряжения, и указывающей на данной диаграмме минимально допускаемое запрессовочное давление Pз min |

|

|

при несоблюдении указанных условий соединение подлежит браковке |

|

|

7. Горизонтальная линия в конце диаграммы |

наличие впадин на посадочных поверхностях с наружной стороны ступицы колеса или с внутренней стороны подступичной части оси |

браковке не подлежит, если длина горизонтальной линии на диаграмме не превышает 15% длины диаграммы |

|

8. Наклонная линия в конце диаграммы |

наличие впадин на посадочных поверхностях с наружной стороны ступицы колеса или с внутренней стороны подступичной части оси |

браковке не подлежит, если падение усилия не более 3% наибольшего усилия запрессовки на длине, не превышающей 10% длины диаграммы |

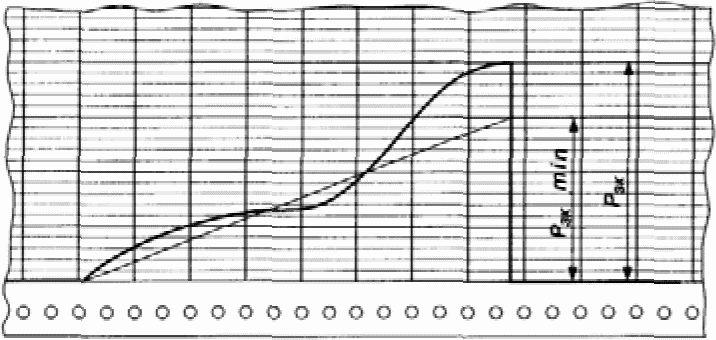

|

9. Местная вогнутость линии давления в первой половине диаграммы |

перекос ступицы колеса относительно подступичной части оси при запрессовке |

при наличии вогнутости выше прямой, соединяющей начальную точку кривой с точкой, указывающей на данной диаграмме минимально допустимое давление Pз min, и непрерывном нарастании усилия соединение не бракуется |

|

|

при наличии вогнутости диаграммы ниже соединительной прямой, соединение подлежит браковке |

|

|

|

при падении давления, т.е. когда последующее значение усилия запрессовки ниже предыдущего, запрессовка бракуется |

|

|

10. Допускается в начальной точке диаграммы скачкообразное повышение усилия до 5 тс с последующим горизонтальным участком диаграммы до 5% теоретической длины L |

8.56. Если при напрессовке колеса или зубчатого колеса на ось будет получена неудовлетворительная диаграмма, или неудовлетворительное конечное усилие запрессовки, или длина диаграммы будет менее 85% теоретической, то прессовое соединение бракуется и колесная пара подлежит распрессовке.

В случае если величина конечного усилия запрессовки будет на 10% меньше или больше расчетного диапазона, то прессовое соединение допускается не браковать. При этом в присутствии инспектора-приемщика ЦТА ОАО «РЖД» необходимо провести проверку прессовой посадки трехкратным приложением контрольной осевой нагрузки в обратном направлении от усилия запрессовки. Для проверки уменьшенного конечного усилия запрессовки контрольная осевая нагрузка должна быть равна 1,2 фактического усилия запрессовки. Для проверки увеличенного конечного усилия запрессовки контрольная осевая нагрузка должна соответствовать максимальному расчетному конечному усилию запрессовки.

Распрессованное колесо или зубчатое колесо разрешается вторично насаживать на то же место оси при условии, что на посадочных поверхностях нет задиров.

Запрещается повторно напрессовывать элементы, диаграммы которых имеют резкие колебания в любой части (смотри пункт 1 таблицы 3).

Запрещается более двух раз напрессовывать колесо или зубчатое колесо на одно и то же место оси без дополнительной механической обработки одной из сопрягаемых поверхностей.

8.57. На бланке диаграммы, кроме кривой изменения давления, должны быть записаны следующие данные:

дата запрессовки;

номер чертежа колесной пары;

номер оси колесной пары;

номер чертежа колеса (зубчатого колеса);

номер колеса (зубчатого колеса);

сторона колесной пары (правая или левая);

диаметр подступичной части оси и отверстия ступицы колеса (зубчатого колеса), измеренные с точностью до 0,01 мм;

величина натяга и конечное усилие запрессовки в Н (тс);

длина ступицы колеса (зубчатого колеса) в мм;

порядковый номер диаграммы.

На диаграмме принятой запрессовки сделать надпись «Принята», а на не принятой — «Брак» с указанием причин брака.

8.58. Диаграмма запрессовки должна быть подписана прессовщиком, мастером колесного цеха и контролером ОТК, а также инспектором-приемщиком ЦТА ОАО «РЖД», если он есть на предприятии.

8.59. На диаграмме забракованного прессового соединения делают все записи, что и на диаграмме годного соединения.

8.60. Диаграммы принятых запрессовок хранить в сейфе или запирающемся металлическом ящике в течение 25 лет.

Диаграммы забракованных запрессовок хранить в течение 1 года.

Тепловой метод формирования и ремонта колесных пар

8.61. Формирование и ремонт колесных пар тепловым методом производить в соответствии с требованиями ГОСТ 31847-2012.

Обточка поверхностей ободов колес

8.62. При обработке поверхностей ободов цельнокатаных колес обточке подвергать поверхность катания, гребень, а также при необходимости внутреннюю грань обода. Обточку внутренних граней производить только в тех случаях, когда разность расстояний между ними в разных точках у одной колесной пары более 1 мм. Наружную грань цельнокатаного колеса допускается обтачивать только для устранения поверхностных дефектов при условии, что при обточке не будут срезаны клейма, поставленные в горячем состоянии на предприятии-изготовителе, и ширина обода колеса будет не менее допустимой.

8.63. В целях увеличения срока службы старогодных цельнокатаных колес разрешено: