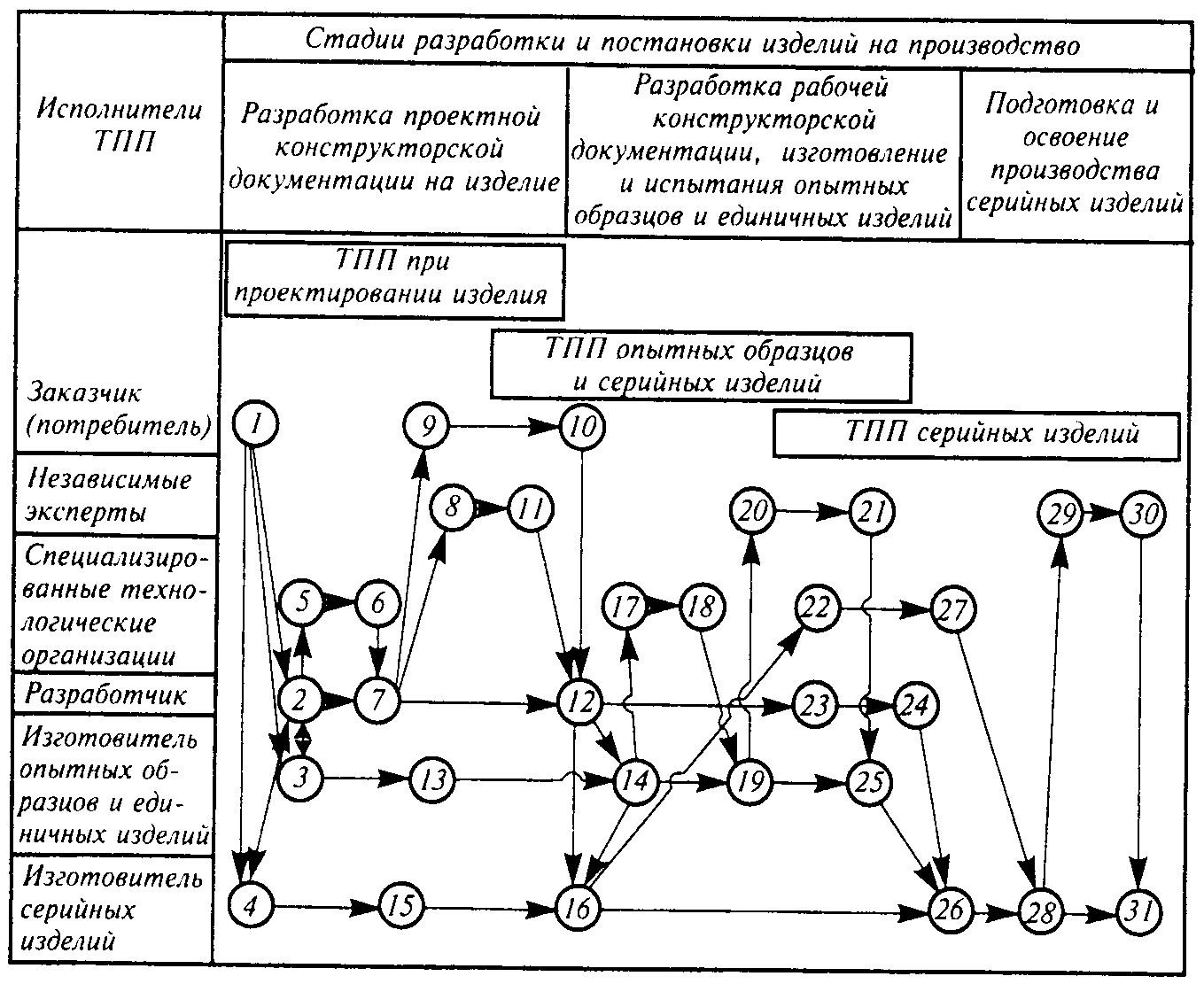

Типовая схема организации ТПП при

технологическом обеспечении приведена

на рис. 1.1, а содержание работ — в табл.

1.1.

Рис. 1.1. Типовая

схема организации ТПП при технологическом

обеспечении

Таблица 1.1

Содержание работ типовой схемы организации тпп при технологическом обеспечении

Продолжение табл.

1.1

Продолжение табл.

1.1

Технологическая подготовка производства

производится:

-

при проектировании изделия;

-

при производстве опытных образцов и

единичных изделий; -

при производстве серийных изделий.

Технологическая подготовка производства при проектировании изделия

Задачей ТПП при проектировании изделия

является формирование определяющих

технологических и организационных

решений по его производству.

Формирование определяющих технологических

и организационных решений по производству

изделия — составная часть работ,

проводимых разработчиком по выбору

конструкторско-технологических решений

по изделию и обеспечению его технологичности

в процессе выполнения технического

предложения (аванпроекта), эскизного и

технического проектов.

Организатором и ответственным исполнителем

работ по формированию определяющих

технологических и организационных

решений по производству изделия является

разработчик, соисполнителями —

изготовители опытных образцов, единичных

или серийных изделий, а при научно-технической

или экономической целесообразности —

специализированные технологические

организации, в том числе межведомственные,

ведомственные, академические и

университетские.

Объем и содержание ТПП при проектировании

изделий разработчик устанавливает

самостоятельно или по согласованию с

заказчиком и изготовителем.

Разработчик совместно с соисполнителями

разрабатывает планы (графики)

технологических работ, относящихся к

его компетенции, на этапах проектирования

изделия в виде самостоятельных документов

или в составе планов (графиков) разработки

технического предложения (аванпроекта),

эскизного и технического проектов.

Разработчик в соответствии с планом

представляет проектную конструкторскую

документацию (комплектно на изделие в

целом или по мере готовности на сложные

элементы изделия) для совместной

проработки ее специалистами — технологами

разработчика, изготовителя и, при

необходимости, специализированных

технологических организаций. В общем

случае технологическая проработка с

учетом уточнения (корректировки) ее

результатов на последующих этапах

проектирования предусматривает:

оценку сформированных при проектировании

конструкторско-технологических решений

с точки зрения их технологичности,

реализуемости в производстве и

конкурентоспособности;

выявление определяющих проблем,

связанных:

а) с разработкой принципиально новых

или ранее не освоенных у изготовителей

технологических и организационных

решений, в том числе связанных с

конверсией;

б) с разработкой наиболее ответственных

технологических и организационных

решений по изготовлению функционально

ответственных технических сложных или

уникальных элементов изделия (составных

частей, систем, сборочных единиц,

деталей);

в) с разработкой процессов вторичного

использования, утилизации или уничтожения

изделия и отходов его производства;

г) с обеспечением требований

ресурсосбережения, экологии и охраны

труда;

-

выявление определяющих материалов

(сырья, заготовок, полуфабрикатов) и

средств технологического оснащения,

в том числе ранее не применявшихся у

изготовителей, дефицитных или требующих

организации их разработки и производства; -

выявление определяющих проблем

кооперации и специализации производства

материалов, деталей, сборочных единиц,

комплектующих изделий, средств

технологического оснащения; -

укрупнение оценки контролепригодности

изделия и процессов его изготовления,

параметров и методов диагностирования; -

укрупнение оценки материалоемкости,

трудоемкости, себестоимости

разрабатываемого изделия; -

выявление требований к

организационно-техническому уровню

производства у изготовителей; -

формирование планов

(программ) научно-исследовательских и

опытно-технологических работ по решению

проблем в области технологии,

материаловедения и организации

производства.

Разработчик совместно

с соисполнителями на основе результатов

технологической

проработки проектной конструкторской

документации

и выполнения научно-исследовательских

и опытно-технологических

работ формирует и уточняет на последующих

этапах проектирования

определяющие технологические и

организационные решения

по производству, которые в общем случае

содержат:

-

характеристику

конструкторско-технологических

решений по

изделию с учетом их технологичности,

реализуемости в производстве

и конкурентоспособности; -

предложения по

использованию конкурентоспособных

перспективных

разработок, изобретений и патентов в

области технологии,

материалов и организации производства; -

перечень определяющих

технологических процессов, подлежащих

разработке и освоению в производстве,

основные требованияк

ним, принципиальные решения по их

разработке; -

перечни определяющих материалов и

средств технологического

оснащения, основные требования к ним,

предложения по их приобретению,

разработке и производству; -

предложения по

формированию планов (программ) отработки

технологических процессов и средств

технологического оснащения в рамках

планов (программ) обеспечения качества

и надежностиизделия

с учетом требований серийного

производства; -

предложения по

обеспечению стабильности технологических

процессов и

других элементов производства,

непосредственно влияющих

на качество изделия. Особое внимание

уделяют элементам,

контроль и измерение которых затруднены

по техническим, экономическим

и другим причинам; -

предложения по

сертификации систем качества и

производства; -

принципиальные решения по:

а)вторичному

использованию, утилизации или уничтожению

изделия и отходов

его производства;

б)проблемам

обеспечения требований ресурсосбережения,

экологии и охраны

труда;

в)кооперации

и специализации производства;

г) повышению организационно-технического

уровня производства у изготовителей,

включая технологическое перевооружение,

реконструкцию и расширение производства;

д) организации ТПП.

Разработчик оформляет определяющие

технологические и организационные

решения по производству изделия в виде

самостоятельных документов (книг, томов)

или разделов пояснительных записок

документации технического предложения

(аванпроекта), эскизного или технического

проектов.

По требованию заказчика или соглашению

с изготовителем в целях обеспечения

качества изделия и эффективности его

производства в условиях применения

значительного числа новых технологических

и организационных решений разработчик

оформляет указанные решения в директивной

форме (например, в виде директивных

технологических процессов, директивной

трудоемкости и др.).

Критерий завершенности ТПП при

проектировании изделия — наличие в

составе технического (эскизного) проекта

документации, содержащей определяющие

технологические и организационные

решения по производству изделия,

подтвержденные, при необходимости,

оценкой заказчика или независимых

экспертов из специализированных

технологических организаций, если они

не участвуют в ТПП.

Особое внимание при оценке уделяют

способности принятых решений:

-

обеспечить изготовление изделий в

соответствии с требованиями заказчика

или рынка данного класса изделий;

-

контролироваться и, при необходимости,

приводиться в требуемое состояние, т.

е. находиться в управляемых условиях.

Порядок оценки эксперт, заказчик и

разработчик устанавливают по взаимному

соглашению.

Соседние файлы в папке Тех проц и производства ЗА, 7,8 сем

- #

30.03.2015118.78 Кб33~WRL3960.tmp

- #

- #

- #

- #

- #

Стандарт предприятия

Система менеджмента качества

Технологическая подготовка производства и управление технологической документацией

1.ЦЕЛЬ

Установить порядок проведения технологической подготовки производства на предприятии.

Определить порядок управления технологической документацией (разработки, оформления, согласования, утверждения, регистрации, изменения, отмены, учета, изъятия, хранения и уничтожения).

2.УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

- ОПП — Опытно-промышленная партия

- НИОКР — Научно-исследовательские и опытно-конструкторские работы

- ГОиО — группа оборудования и оснастки

- ГРИ — Группа ремонта изделий

- ОГТ— отдел главного технолога

- ООО — отдел обслуживания оборудования

- ОРНТО — отдел разработки нестандартного технологического оборудования

- ЦСиМ — цех сборки и монтажа

- КД — конструкторская документация

- НД — нормативный документ

- ТД — технологическая документация

- T3 — техническое задание

3.OTBETCTBEHHOCTЬ

Ответственность за технологическую подготовку производства и управление ТД несет Главный технолог предприятия.

Ответственность за надлежащее состояние ТД и использование на рабочих местах только актуальной документации несут руководители соответствующих подразделений.

4.ПОКАЗАТЕЛИ ПРОЦЕССА

4.1. Отклонение от плановых сроков подготовки производства (в процентах).

4.2. Стоимость несоответствующей продукции, произведенной по причине использования неактуальной ТД, либо из-за ошибок при подготовке производства.

5.ОСНОВНЫЕ ПОЛОЖЕНИЯ

5.1 Технологическая подготовка производства

Технологическая подготовка производства представляет собой совокупность мероприятий, обеспечивающих определение требований к процессу сборки изделий, а также наличие на предприятии полных комплектов технологической документации и средств технологического оснащения, необходимых для выпуска продукции в необходимом объеме с установленными технико-экономическими показателями и показателями по качеству.

Главный технолог разрабатывает план-график (с назначением сроков каждого этапа и ответственных за выполнение) выполнения работ по подготовке производства нового изделия на основании плана графика проекта в соответствии с СТП «АРОР» или плана-графика НИОКР в соответствии с РИ «Управление конструкторской документацией». План-график подготовки производства готовится в течение 7 рабочих дней после выхода плана проекта или плана-графика НИОКР. План-график подготовки производства утверждает Заместитель Управляющего директора по производству и техническому развитию.

Подготовка производства делится на три этапа:

- Подготовка программы создания опытного образца;

- Подготовка опытно-промышленной партии;

- Подготовка и сопровождение серийного производства.

При принятии решения о пропуске некоторых шагов подготовки производства при изготовлении опытного образца (на первом этапе) обязательным условием является выполнение данных шагов при подготовке производства для ОПП (на втором этапе подготовки производства).

5.1.1. Подготовка опытного образца

Необходимая для работы КД (с литерой «Э», в соответствии с ГОСТ 2.103-68) выкладывается на сервер Технической дирекции Начальником отдела НТД и координации работ в соответствии с планом графиком проекта или НИОКР.

Перечень Входных данных первого этапа (может быть сокращен по согласованию):

а) Схема электрическая принципиальная

b) Перечень элементов

с) Топология печатной платы (файл .pcb)

d) Сборочный чертеж электронного модуля

е) Спецификация электронного модуля

f) Сборочный чертеж изделия

9) Спецификация на изделие в сборе

h) Чертежи корпусных деталей

і) перечень ключевых характеристик продукта

j) протоколы DFMEA

5.1.1.1. Разработка Карты потока процесса с учетом опыта прошлых разработок для аналогичных изделий.

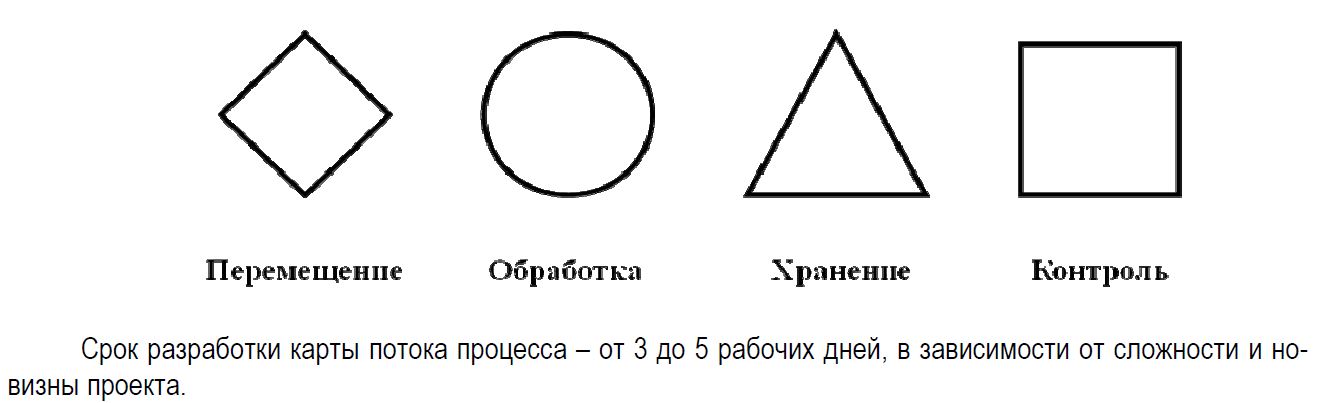

Карта потока процесса должна содержать описание предполагаемого процесса изготовления на основе предварительного перечня материалов и предположений о продукции/процессах, схематическое представление хода действующего или предлагаемого течения процесса.

Универсальные символы для карты потока:

5.1.1.2. Проектирование групповой заготовки печатных плат и создание Gerber-файла

Проектирование групповой заготовки производится в соответствии с РИ. Продолжительность этапа не более 3-х рабочих дней. Разработанная на этом этапе документация передается Главным технологом Начальнику отдела НТД и координации работ Технической дирекции, который размещает их в соответствующих папках на сервере Технической дирекции.

5.1.1.3. Подготовка предварительного перечня оборудования, инструментов и оснастки необходимого для серийного производства продукции

Продолжительность этапа не более 3-х рабочих дней.

5.1.1.4. Предварительный (теоретический) расчет трудозатрат.

Предварительный расчёт трудозатрат подлежит обязательному согласованию с главным технологом, начальником ПДО, директором по качеству, директором по производству и заместителем управляющего директора по производству и техническому развитию

5.1.1.5. Подготовка предварительного плана расстановки оборудования и рабочих мест со схемой потоков материалов

План расстановки оборудования и рабочих мест должен обеспечивать их оптимальное расположение для приемлемой эффективности работы линии, минимизации межоперационных буферных запасов комплектации и полуфабрикатов изделий и межоперационных (вне конвейера) перемещений полуфабрикатов.

Продолжительность этапа — не более 3 рабочих дней

5.1.1.6. Проведение PFMEA (B соответствии с СТП «FMEA»)

B протоколе PFMEA необходимо отметить характеристики процесса, предоставленные заказчиком.

При планировании предупреждающих действий во время проведения PFMEA необходимо использовать методику Poka Yoke («Защита от ошибок»)

5.1.1.7. Составление перечня Ключевых характеристик процесса, определенных при PFMEA, уточнение списка ключевых характеристик продукта (при необходимости)

5.1.1.8. Составление перечня дополнительных инструкций (например, инструкции по проверке материалов, эксплуатации оборудования), необходимых для производства продукта.

Исходя из предварительного перечня используемых компонентов, предписаний по проверке компонентов, сделанных на стадии DFMEA, VI технических возможностей участка Входного контроля, требуется подготовить перечень инструкций по проверке параметров комплектации и материалов.

Продолжительность этапа не более 2 рабочих дней

5.1.1.9. Разработка Плана управления для опытного образца (в случае его изготовления в условиях серийного производства)

В плане управления должны быть описаны методы наблюдения за процессом (ключевыми характеристиками продукта и процесса), а также — действия по реагированию, в случае выхода наблюдаемых показателей процесса за границы допустимого.

Один план управления может применяться к группе или виду продукции, производимой одним процессом на одном и том же оборудовании.

К плану управления для опытного образца должны быть приложены все необходимые операционные карты.

Продолжительность этапа разработки Плана управления — не более 10 рабочих дней.

5.1.1.10. Составление Плана MSA

План MSA предоставляет Главный метролог по 3anpocy Главного технолога. Главный метролог запрашивает у Главного технолога всю необходимую для подготовки плана документацию. Сроки предоставления плана МЭА определяет Главный технолог (но не более 3 рабочих дней) и отражает их в плане графике выполнения работ по подготовке производства нового изделия.

5.1.1.11. Разработка T3 для заказа/изготовления оснастки (B соответствии с СТП «Управление инструментом, оснасткой и приспособлениями»)

ОГТ передает T3 для разработки конструкторской документации необходимой для сборки изделий оснастки отделу ОРНТО.

В случае изготовления опытных образцов в условиях серийного производства ООО изготавливает нужное количество опытных образцов оснастки (B соответствии с T3 и чертежами оснастки).

Продолжительность этапа не более 10 рабочих дней.

5.1.1.12. Разработка T3 для заказа/изготовления дополнительного оборудования (B соответствии с СТП «Управление оборудованием»)

T3 для заказа/изготовления дополнительного оборудования разрабатывает ОРНТО.

Продолжительность этапа не более 5 рабочих дней.

5.1.1.13. Разработка документации для заказа трафарета. Pick&PIace — файл с расстановкой центров

В случае изготовления опытных образцов в условиях серийного производства помимо разработки документации производится заказ трафарета (B соответствии с РИ «Управление трафаретами»)

Продолжительность этапа не более 3 рабочих дней.

5.1.1.14. Предложения по способам межоперационной упаковки продукции для обеспечения ее сохранности в точке последующего применения.

Необходимо подобрать межоперационную тару (при необходимости), либо определить вид стандартной покупной упаковки. Необходимо определить наиболее безопасный метод межоперационных перемещений и упаковки.

Продолжительность этапа не более 2 рабочих дней.

5.1.1.15. Разработка программ работы оборудования ЦСиМ (в случае изготовления опытных образцов в условиях серийного производства)

5.1.1.16. Разработка Операционной технологии (по форме) (в случае изготовления опытных образцов в условиях серийного производства)

5.1.1.17. Создание спецификации для запуска в ERP системе (B соответствии с РИ «Порядок создания карточек товаров, спецификаций в базе управленческого учёта») (в случае изготовления опытных образцов в условиях серийного производства)

Перечень выходных данных этапа первого этапа подготовки производства:

а) Карта потока процесса

b) Чертеж групповой заготовки печатных плат (единичной платы) (.pcb) (литера «Э»)

с) Gerber -файл (литера «Э»)

d) Предварительный перечень оборудования, инструмента и оснастки

е) Предварительный расчет трудозатрат

f) Предварительный план расстановки оборудования

9) Протокол PFMEA

h) Перечень ключевых характеристик процесса

і) Перечень дополнительных рабочих инструкций

j) План MSA

k) План управления

I) T3 для заказа оборудования (при необходимости)

т) T3 для заказа оснастки (при необходимости)

n) T3 для заказа трафарета, Ріск&Ріасе — файл

0) Предложения по межоперационной упаковке (при необходимости)

р) Программы для настройки оборудования поверхностного монтажа (при необходимости)

Не позднее 1 рабочего дня после прохождения очередного этапа подготовки производства инженер-технолог, осуществляющий подготовку, передает разработанную ТД инженеру-технологу, ответственному за размещение актуальной ТД на сервере и передачу исполнителям.

Инженер-технолог, ответственный за документацию размещает ее на сервере в качестве актуальной.

Документация на сервере размещается в pdf. формате (как дополнение можно в любом другом формате), на электронных версиях документов (S формата А4) необходимо наличие всех предусмотренных подписей. В рог-формате не оформляются документы, предназначенные для настройки оборудования (Ріск&Ріасе — файл, Gerber-файл и др.)

Управление технологической документацией описано в п.п. 5.2. настоящего стандарта.

5.1.1.18. Проверка готовности к производству ОПП и исследованию образцов изделий (заполнение чек-листа) и постановка целей на сборку и исследование образцов (по форме, аналогичной ).

5.1.2. Подготовка опытно-промышленной партии

Необходимые для работы КД (литера «О», в соответствии с ГОСТ 2.103-68) выкладывается на сервер Технической дирекции Начальником отдела НТД и координации работ в соответствии с планом-графиком проекта или НИОКР:

Перечень Входных данных этапа II (может быть сокращен по общему согласию всех заинтересованных сторон):

а) Габаритный чертеж изделия

b) Сборочный чертеж изделия

с) Схема электрическая принципиальная

d) Перечень элементов

е) Топология печатной платы (чертеж мультиплаты .pcb)

f) Gerber -файл на изделие

9) Сборочный чертеж изделия

h) Чертежи корпусных деталей

і) Спецификация электронного модуля

j) Спецификация на изделие в сборе

k) Ведомость покупных деталей

I) Проект ТУ на изделие

т) Программное обеспечение (наименование)

n) Чертежи этикеток и упаковочных листов

0) Перечень ключевых характеристик продукта

р) Протоколы DFMEA

q) Чертежи индивидуальной и групповой упаковки

г) Акг выполненных работ по этапу «Опытный образец»

5.1.2.1. Обеспечение предприятия дополнительным оборудованием (при необходимости) (B соответствии с СТП «Управление оборудованием»)

5.1.2.2. Заказ трафарета (B соответствии с РИ «Управление трафаретами»)

Заказ трафарета необходимо производить с тем расчетом, чтобы к моменту старта выпуска ОПП, трафарет был в наличии на производстве. В случае если трафарет уже использовался для изготовления опытных образцов, на этом этапе, при необходимости, производится доработка трафарета или заказывается новый трафарет.

5.1.2.3. Изготовление/заказ оснастки (в соответствии с СТП «Управление инструментом, оснасткой и приспособлениями»)

Заказ оснастки необходимо производить с тем расчетом, чтобы к моменту старта выпуска ОПП, необходимая оснастка была в наличии на производстве.

В случае если оснастка уже использовалась для изготовления опытных образцов, на этом этапе, при необходимости, производится ее доработка, или изготовление / заказ новой.

5.1.2.4. Разработка документации и заказ fixture для установок внутрисхемного тестирования (при необходимости) ОГТ готовит необходимые документы согласно РИ «Порядок заказа присоединительных устройств, для установок внутрисхемного тестирования».

Заказ приспособления для внутрисхемного тестирования (fixture) производит ООО с тем расчетом, чтобы к моменту старта выпуска ОПП, приспособление было в наличии на производстве.

5.1.2.5. Разработка (доработка) Карты потока процесса

5.1.2.6. Корректировка предварительного (теоретического) расчета трудозатрат по результатам изготовления образцов или подготовка нового расчета, если таковой не был сделан на этапе опытного образца.

Предварительный расчёт трудозатрат подлежит обязательному согласованию с главным технологом, директором по производству, директором по качеству, начальником ПДО и заместителем управляющего директора по производству и техническому развитию.

5.1.2.7. Разработка Плана управления

См. п. 5.1.1.9.

5.1.2.8. Разработка Операционной технологии, при необходимости — внесение изменений в типовые инструкции (например, по проведению ремонта печатных узлов)

5.1.2.9. Разработка необходимых рабочих инструкций (см. п. 5.1.1.8) (в соответствии с СТП «Управление документацией»)

5.1.2.10. Разработка (доработка) плана расстановки оборудования и рабочих мест со схемой потоков перемещения материалов (литера «О»)

5.1.2.11. Создание/корректировка спецификации для запуска в ERP системе (в соответствии с РИ «Порядок создания карточек товаров, спецификаций в базе управленческого учёта»)

5.1.2.12. Создание файлов-образов для печати этикеток

Файлы-образы для распечатывания этикеток создает назначенный главным технологом сотрудник ОГТ, руководствуясь при этом чертежами этикеток (литера «О»). Файлы-образы должны быть выполнены в формате, пригодном для распечатывания на имеющемся оборудовании (по умолчанию файл CODESOFT версия 6 Enterprise VI выше)

5.1.2.13. Разработка руководства по паллетированию

5.1.2.14. Проведение MSA, оценка результатов и устранение проблем

Проведение МЭА в соответствии с СТП «MSA» организуется Главным метрологом. В случае выявления непригодности измерительной системы, Главный метролог разрабатывает план по приведению измерительной системы в соответствие, согласовывает его с Техническим директором и предоставляет Главному технологу. Главный метролог реализует представленный план и повторно проводит МЭА.

5.1.2.15. Разработка программ работы оборудования ЦПМ

Разработка программ ведется инженерами по подготовке производства, разработанные программы для станков передаются технологу, ответственному за размещение ТД на сервере

5.12.16. Проверка готовности к ОПП (заполнение чек — листа) и постановка целей на ОПП.

5.1.2.17. Выпуск ОПП (с заполнением чек — листа по форме)

Производство ОПП должно быть проведено с использованием инструмента, оборудования, оснастки, предназначенной для серийного производства, и в тех же условиях, при которых будет осуществляться серийное производство. Объем ОПП устанавливает руководитель проекта по изделию. Назначенный главным технологом инженер по нормированию сопровождает выпуск ОПП: наблюдает и анализирует выполнение каждой операции (с заполнением отчета o хронометраже трудозатрат по форме).

5.1.2.18. Проведение типовых испытаний

В процессе производства ОПП или по завершении выпуска ОПП продукция подвергается типовым испытаниям, в соответствии с планом управления на ОПП.

5.1.2.19. Анализ результатов ОПП, устранение зафиксированных проблем и подготовка всей необходимой документации для запуска серийного производства

Процесс считается пригодным, а ОПП успешной в случае, если:

а) реальные трудозатраты на процесс соответствуют расчетным (или не превышают их, — в этом случае производится корректировка расчёта трудозатрат и его пересогласование).

b) расстановка оборудования и рабочих мест выполнена по схеме, обеспечивающей приемлемую эффективность (ОЕЕ, устанавливается в целях предприятия на текущий период);

с) документация для операторов разработана в полной мере, она однозначна и понятна;

d) определены нормы расхода материалов и они соответствуют действительным расходам;

е) достигнуты другие установленные для данной ОПП целевые показатели.

Если хотя бы одно условие не выполняется, необходимо провести корректирующие действия и обеспечить соответствие процесса перечисленным требованиям.

5.1.2.20. Заполнение акта для принятия решения o запуске серийного производства

Когда работа по подготовке производства завершена, ответственный инженер-технолог заполняет акт. Положительный результат по всем пунктам акта свидетельствует o готовности производства к серийному выпуску продукции. Срок от момента утверждения акта до передачи последних версий ТД на публикацию на сервере не должен составлять больше 2 рабочих дней.

Перечень выходных данных этапа II:

a) Карта потока процесса

b) План управления

с) Документация для заказа присоединительных устройств на ICT

d) Операционная технология

е) Необходимые рабочие инструкции

f) План расстановки оборудования

9) Спецификации в ERP системе

h) Файлы-образы для печати этикеток

і) Руководство по паллетированию

j) Протоколы MSA

k) Программы для работы оборудования ЦС и М

I) Отчет о хронометраже трудозатрат, согласованный с главным технологом, директором по производству, начальником ПДО, директором по качеству и утвержденный заместителем управляющего директора по производству и техническому развитию

т) Заполненный и утвержденный чек-лист для одобрения старта серийного производства

5.1.3. Подготовка и сопровождение серийного производства

До начала серийного производства ответственный за изделие инженер-технолог актуализирует всю ранее разработанную документацию (в том числе разрабатывает план управления для серийного производства) и передает ее инженеру-технологу, ответственному за ТД, для регистрации и размещения на сервере.

Запуск серийного производства возможен только после прохождения процедуры РРАР (в соответствии с СТП «АРОР») и получения от заказчика разрешения на поставку (для автомобильных изделий).

5.2 Управление технологической документацией

Размещать и изменять ТД на сервере предприятия, оформлять Контрольные экземпляры и Учтенные копии документов имеет право только ответственный инженер-технолог ОГТ (назначаемый Главным технологом).

По завершении процесса подготовки производства инженер-технолог, осуществлявший подготовку, передает весь комплект ТД инженеру-технологу, ответственному за размещение актуальной ТД на сервере и передачу исполнителям. При передаче ТД ответственный за размещение на сервере инженер-технолог обязан проверить комплектность ТД в соответствии с приведенным выше перечнем, и организовать размещение ТД на сервере предприятия.

При оформлении Контрольных экземпляров для учета и хранения ответственный инженер-технолог должен проверять:

Наличие установленных подписей и дат.

Название изделия согласно ТУ.

На каждый лист документа наносится оттиск штампа Контрольный экземпляр и дата регистрации в журнале учета:

На каждое изделие должен быть только один набор Контрольных экземпляров документов, Контрольные экземпляры должны храниться B папках по изделиям в ОГТ.

Ответственный инженер-технолог оформляет необходимое количество Учтенных копий документов для выдачи пользователям, на каждый лист документа наносится оттиск штампа Учтенная копия и дата регистрации в журнале учета:

Передачу Учтенных копий ТД, осуществляет ответственный инженер-технолог, с записью в Журнале приемо-передачи ТД. ТД передается руководителям подразделений под личную подпись.

Руководители подразделений, размещают полученные Учтенные копии документов в месте хранения ТД в папках на изделия, информируют о размещении в папках новых или измененных документов ответственных исполнителей (мастеров, инженеров, начальников смены). Ответственные исполнители ежедневно, при расстановке рабочих мест, оснащают их необходимой ТД, по окончанию работы — изымают документацию и убирают ее обратно в папку на изделие. Использование неактуальной и неучтенной документации (без штампа «Учтенная копия») на рабочих местах запрещено.

В случае утери или непригодности Учтенной копии к использованию, мастер (инженер) участка вправе запросить в ОГТ новую копию. Срок предоставления не должен превышать 15 минут.

Под изменением ТД понимается любое исправление, исключение или добавление каких-либо данных в этот документ.

Инициатором внесения изменений в ТД может быть любой сотрудник предприятия. Риски, связанные с изменением ТД, должны быть оценены с помощью PFMEA (B соответствии с СТП «FMEA»).

Pa6oтa по внедрению изменения проводится только ответственным инженером-технологом с выпуском извещения на изменение ТД, в котором обязательно указывается следующая информация:

- причина изменения;

- дата введения;

- порядок работы со всеми имеющимися на момент изменения ТД заделами продукции;

Извещение должно быть разослано руководителям производственных подразделений, в ОГТ, ПДО, в Дирекции по качеству, закупкам и продажам. Извещения об изменении хранятся на сервере в отдельной папке по каждому изделию. Для учета выпущенных извещений ответственный инженер-технолог ведет таблицу.

Изменения вносятся в документацию на сервере, старая версия документа убирается в Архив. Если требуется, оформляется Контрольный экземпляр и нужное число Учтенных копий измененных листов, на каждый лист документа наносятся соответствующие штампы. Изменения вступают в силу только после передачи Учтенных копий непосредственным исполнителям.

Для учета актуальных версий операционных карт ответственный инженер-технолог ведет таблицу.

Передачу Учтенных копий ТД, осуществляет ответственный инженер-технолог, с записью в Журнале приемо-передачи ТД. ТД передается руководителям подразделений под личную подпись. Все старые версии документов при этом передаются ответственному инженеру-технологу, который их уничтожает.

Технологическая документация (Контрольные экземпляры) хранится в ОГТ до момента снятия продукции с производства и не возобновления заказов на нее в течение 3 лет.

Срок хранения электронных версий ТД в папках на сервере — 15 лет после изготовления заказа и не возобновления его в течение указанного выше срока.

Контроль наличия актуальной ТД на рабочих местах ежедневно осуществляют контролеры ОКК.

Авторский надзор (оценка правильности выполнения требований ТД операторами, поиск решений по оптимизации выполнения операций) осуществляет инженер-технолог, ответственный за изделие, результаты заносятся в бланк . Контроль правильности выполнения требований ТД операторами по каждому изделию проводить в соответствии с план — графиком.

ССЫЛКИ

- ГОСТ 2.103-68 ЕСКД «Стадии разработки»

- СТП «Управление документацией»

- СТП «APQP»

- СТП «Управление инструментом, оснасткой и приспособлениями»

- СТП «FMEA»

- РИ «Управление конструкторской документацией»

- РИ «Нормирование трудозатрат»

- РИ «Требования к разработке и изготовлению печатных плат»

- РИ «План управления»

- РИ «Разработка ЕТП»

- РИ «Управление трафаретами (стенсилами)»

- РИ «Порядок заказа присоединительных устройств для установок внутрисхемного тестирования»

- РИ «Порядок создания карточек товаров, спецификаций в базе управленческого учёта»

- РИ «MSA»

- РИ «ОЕЕ»

- «Универсальный маршрут изготовления изделий на производственной линии»

- Ф «Перечень ключевых характеристик процесса»

- Ф «Карта потока процесса»

- Ф «План управления»

- Ф «Операционная карта»

- Ф «Расчет трудозатрат»

- Ф «Отчет о хронометраже трудозатрат»

- Ф «Акт для принятия решения о запуске ОПП или серии»

- Ф «Журнал приемо-передачи ТД»

- Ф «Отчет по результатам Авторского надзора»

- Ф «Журнал учета действующих операционных карт»

- Ф «Руководство по паллетированию»

- Ф «Журнал учета изменений ТД»

- Ф «Задание и чек-лист на проведение ОПП»

- Ф «Извещение на изменение ТД»

- Ф «Временное разрешение на отклонение от ТД»

- Ф «План MSA»

Лекция №2

Организация технологической подготовки

производства

Содержание и задачи технологической подготовки

производства.

Технологическая подготовка производства (ТПП) —

представляет собой совокупность взаимосвязанных работ, обеспечивающих

технологическую готовность предприятия к выпуску изделий заданного уровня

качества при установленных сроках, объеме выпуска и затратах.

ТПП — трудоемкий и

дорогостоящий процесс. Стоимость технологической оснастки в себестоимости продукции

составляет: мелкосерийного и единичного производства — 5-8%; серийного —

10-18%; массового — 20-25%.

Важнейшими задачами ТПП

являются:

·

проектирование* и освоение новых

и совершенствование действующих технологических процессов изготовления изделий

и их частей;

·

создание предпосылок для внедрения прогрессивных методов и форм

организации производства и труда;

·

механизация и автоматизация производственных процессов.

Функции, элементный

состав и организация построения ТПП.

Работу по ТПП на предприятиях обычно осуществляют отделы главного

технолога, сварщика, металлурга и цеховые технологические бюро.

Степень детализации ТПП

зависит от:

·

типа производства;

·

степени сложности изделия;

·

степени ответственности изделия.

Процесс ТПП включает

следующие основные фундаментальные блоки задач (этапы).

1.

Обработка конструкции изделия и деталей на технологичность. Проводится

перед разработкой технологических процессов, основные объекты: материалы,

рациональность конструкций, сборки и т.п.

2.

Разработка межцеховых технологических маршрутов расцеховка). Распределение

деталей и узлов между цехами и участками по последовательности видов обработки

(литейные, кузнечные, сварочные, механообработка и т.д.).

3.

Разработка технологических процессов, т.е.

содержания и последовательности выполнения операций при изготовлении объектов.

При этом в зависимости от типа производства, проводится соответствующая

детализация элементов технологического процесса. При разработке технологических

процессов учитывается возможность унификации процессов: типовой или групповой

обработки. Типовая унификация предусматривает общность

пооперационного маршрута обработки ряда деталей

(токарная-токарная-шлифовальная-фрезерная-сверлильная). Групповая

унификация предусматривает группировку деталей по общности

обрабатываемых поверхностей, базирования и т.п., создание специальной групповой

оснастки.

4.

Установление пооперационных норм времени. Нормы

устанавливаются обычно технологом-нормировщиком, который в зависимости от типа

и условий производства может устанавливать один из видов норм:

o

нормативные (справочники по нормированию);

o

расчетно-аналитические;

o

опытно-статистические (накопительные статистические данные).

5.

Установление норм расхода материалов на деталь или узел (сборка).

6.

Проектирование и изготовление средств технологического оснащения,

включая специальные обрабатывающие и измерительные инструменты (приспособления,

кондукторы, штампы, пресс-формы, инструменты и т.д.).

7.

Отладка и внедрение в производство разработанных технологических

процессов. Решаются две главные задачи: процесс освоения нового производства;

проверка соответствия: выбранного оборудования, оснастки, инструмента и его

количественной потребности, измерительного инструмента, потребности площадей и

людских ресурсов.

8.

Метрологическая экспертиза ТПП. Проверка

соответствия обеспечения выбранных средств измерения требованиям, определенным

в технических условиях (ТУ) на указанные изделия.

Для выполнения

функциональных задач ТПП его элементный состав включает:

·

людские ресурсы (руководители, специалисты, технические

исполнители);

·

материальные ресурсы (основные и вспомогательные материалы,

канцелярские принадлежности и др.);

·

технические средства (компьютеры, множительная и другая

оргтехника);

·

экономико-математическое обеспечение (алгоритмы и программы по

АСТПП, различные математические методы и др.);

·

информационное обеспечение (стандарты, классификаторы, нормы и

нормативы и др.).

Единая

система технологической подготовки производства – установленная

государственными стандартами система организации и управления процессом технологической

подготовки производства, предусматривающая широкое применение прогрессивных

типовых технологических процессов, стандартной технологической оснастки и

оборудования, средств механизации и автоматизации производственных процессов,

инженерно – технических и управленческих работ.

Существует

ряд основных требований, предъявляемых к технологической подготовке

производства (ТПП):

1. ТПП должна

осуществляться в соответствии с правилами и положениями, установленными

стандартами ЕСТПП.

2. ТПП должна

обеспечивать полную техническую готовность предприятия к производству изделия

высшей категории качества в соответствии с заданными технико-экономическими

показателями, устанавливающими высокий технический уровень и минимальные

трудовые и материальные затраты.

3. ТПП должна

начинаться с получения исходных документов на разработку и производство новых

изделий, организацию нового и совершенствование существующего производства.

4. ТПП должна

основываться на применении рациональных средств технологического оснащения, установленных

стандартами.

5. ТПП должна

осуществляться на основе применения современных методов организации и

управления.

ТПП

Должна решать следующие задачи:

А)

Обеспечение технологичности конструкции изделия;

Б)

Разработка технологических процессов;

В)

Проектирование и изготовление средств технического оснащения;

Г)

Организация и управление процессом ТПП.

Типовая организационная

структура* службы ТПП

приборостроительного предприятия может быть представлена в виде сле0дующей

схемы (рис. 7.4).

Рис. 7.4. Типовая схема структуры подсистемы ТПП.

Различают три формы

организации ТПП:

·

централизованную

·

децентрализованную

·

смешанную

1.

Централизованная — характерна для

серийного, крупносерийного и массового производства.

Разработка техпроцессов

осуществляется в ОГТ, внедрение процессов и контроль за соблюдением

технологической дисциплины — цеховые бюро подготовки производства (БПП).

2.

Децентрализованная — характерна для

мелкосерийного производства.

Разработка

технологических процессов и их внедрение — БПП цехов, ОГТ — разработка

межцеховых маршрутов, контроль и помощь во внедрении процессов.

3.

Смешанная — характерна для

серийного производства.

Централизованная форма

ТПП — для постоянной номенклатуры продукции, децентрализованная — для продукции

разового характера (технические услуги сторонним организациям и т.п.)

Основными направлениями

ускорения ТПП в приборостроении являются:

1.

Максимальная параллельность выполнения всех этапов ТПП;

2.

Унификация технологических процессов, использование групповой

технологической оснастки;

3.

Максимальная автоматизация и компьютеризация процессов ТПП.

Автоматизация технологической подготовки производства

Одним из решающих направлений совершенствования ТПП является создание и эффективное использование автоматизированных систем, основанных на широком использовании ЭВМ.

Автоматизированная система технологической подготовки производства (АСТПП) является подсистемой АСУП (автоматизированной системы управления предприятием) и состоит из функциональных подсистем более низкого уровня, выделенных в соответствии с задачами, решаемыми в процессе ТПП: системы автоматизированного проектирования технологических процессов (САПРТП), системы автоматизированного проектирования технологического оснащения (САПРТО), системы автоматизированного проектирования производственных подразделений (САПРОП) и системы управления технологической подготовки производства (АСУТПП).

В системе автоматизированного проектирования формализация процессов выбора и проектирования технологии, оснащения и способов организации производства выполняется инженерами - специалистами в области использования средств вычислительной техники и автоматизации проектирования. В зависимости от уровня автоматизации проектных paбот различают системы с частичной автоматизацией, автоматизированные системы, решающие более комплексные задачи ТПП, автоматические, а также самонастраивающиеся и самоорганизующиеся системы высокого уровня.

В САПР с частичной автоматизацией решаются отдельные задачи, например, составление операционных карт, расчет норм штучного времени выполнения операций и др. В автоматизированных системах решаются задачи применительно к определенному классу изделий, деталей, технологических процессов, видов оснащения. Например, разрабатывается технология изготовления тел вращения, выбираются средства технологического оснащения, проектируются участки, линии и т. д.

Автоматизированные системы являются частью интегрированных производственных систем, осуществляющих комплексную подготовку производства изделий для изготовления их на высокоорганизованных производственных системах типа ГПС. Самонастраивающиеся и самоорганизующиеся системы могут отслеживать изменение условий производства, корректируя методы решения задач. Участие человека в этих системах сводится к минимуму.

АСТПП - сложная по структуре и функционированию кибернетическая система, находящаяся в постоянном движении, реагирующая на изменение данных, поступающих в процессе проектирования от других подсистем, производственных и других подразделений, вырабатывающая ответные действия, в результате которых либо сохраняется стабильность существующего положения, либо определяется вариант ответного действия.

Обмен информации между системами происходите помощью прямых и обратных связей. В процессе передачи по каналам связи информация может принимать различные формы, быть представленной на различных носителях.

Обеспечение АСТПП необходимой информацией организуется с использованием информационно-поисковой системы (ИПС), которая в зависимости от уровня автоматизации системы проектирования может быть полумеханизированной, механизированной, использующей сортировочные устройства электромеханического типа, или автоматизированной с использованием ЭВМ различного типа, допускающих работу в диалоговом режиме.

Применение разработанных ранее технических решений, найденных с помощью ИПС, позволяет снизить трудоемкость проектирования на 20 - 50% в зависимости от степени новизны разрабатываемых изделий и технологических процессов.

Автоматизированное проектирование ТПП представляет собой развернутый и сложный процесс переработки информации разнообразного вида, формы и содержания. Основной целью создания АСТПП является ускорение и совершенствование процессов технологического проектирования за счет автоматизации и механизации с помощью вычислительной техники ряда сложных и трудоемких процессов проектирования, поддающихся формальному алгоритмическому описанию.

Разработка и внедрение АСТПП, с одной стороны, требуют наличия развитых стандартизации и унификации конструктивных элементов, типизации и нормализации технологических процессов и оснащения, вычислительной техники и ее математического и программного обеспечения, а с другой - АСТПП

стимулирует деятельность научных и проектных организаций в этом направлении и способствует повышению качества технологического проектирования, а также унификации технических решений.

Эффективность функционирования АСТПП определяется качеством построения и использования единого банка данных технологического назначения, порядком формирования и составом документации. Как правило, банк данных АСТПП содержит четыре группы документов:

• конструкторско-технологические характеристики проектируемых изделий, определяющих специализацию предприятия, параметры деталей, сборочных единиц, изделия в целом;

• эксплуатационно-технические характеристики оборудования и технологической оснастки, применяемых на предприятии или находящихся в стадиях проектирования;

• организационно-технологическая документация, включающая технологические маршруты, операционные карты, технологические процессы изготовления деталей, сборки изделий, конструкторские и технологические спецификации, проекты линий, участков, производств;

• нормативно-справочная документация, регламентирующая содержание, порядок работ в ТПП, требования, предъявленные к ним государственными и отраслевыми стандартами, нормативной документацией предприятия.

Завершающей стадией в АСТПП является подготовка технологической и проектной документации для освоения выпуска новой техники. В связи с автоматизацией работ меняется и носитель информации. По мере совершенствования АСТПП сокращается доля традиционных форм конструкторской, технологической, организационно-экономической и производственной информации. Возрастает доля информации на машинных носителях, магнитных лентах, дисках и др. В этом случае результаты проектирования технологии представляются в виде операционных карт, результаты синтеза траекторий движения инструментов - в виде расчетно-технологических карт, результаты проектирования средств технологического оснащения - в виде рабочих чертежей

и конструкторских спецификаций, полученных на ЭВМ, графопостроителях и чертежно-графических автоматах только для осуществления контрольных функций.

Экономический эффект при автоматизированном проектировании достигается как за счет снижения трудоемкости самого процесса проектирования, так и за счет использования резервов в технологических процессах, таких как повышение качества изделий, уменьшение расхода инструментов, уменьшение отходов и т. п., а также за счет оптимизации принимаемых решений, таких как оптимизация раскроя материала, оптимизация режимов резания, оптимизация распределения припусков.

Экономический эффект АСТПП определяется путем сопоставления затрат на создание системы (Кс) и годовых эксплуатационных затрат на работы по ТПП до внедрения АСТПП (S1) и после внедрения (S2). Экономический эффект может быть определен за счет сокращения цикла СОНТ и в сфере производства за счет повышения качества продукции и снижения ее себестоимости.

Организационно-экономические пути ускорения технологической подготовки производства

Одним из направлений сокращения трудоемкости и продолжительности ТПП является использование технологической унификации и стандартизации. К основным ее направлениям относятся: типизация и нормализация технологических процессов; унификация технологической документации; групповые методы обработки деталей; унификация оборудования и технологической оснастки.

Под типизацией технологических процессов (ТТП) понимается система их рациональной разработки, основанной на со здании групп конструктивно-технологически подобных деталей или сборочных единиц. Наибольшее распространение ТТП получила при разработке технологических процессов механообработки.

ТТП обеспечивает: упорядочение существующей технологии; внедрение прогрессивных методов обработки и сборки; использование высокопроизводительной, быстропереналаживаемой оснастки и оборудования; использование принципов поточного производства в организации

производственных процессов серийного и мелкосерийного производств; внедрение гибкого автоматизированного производства; значительное снижение трудоемкости разработки технологических процессов, а вместе с тем и сокращение сроков ТТП.

Работы по ТТП осуществляются в два этапа.

Первый этап - классификация деталей в группы конструктивно- технологического подобия и выбор типового представителя каждой группы. Подбор деталей в такие группы осуществляется по следующим признакам: близкие по конструктивному оформлению при одинаковых требованиях к точности и чистоте обработки поверхностей, одинаковой последовательности операций, однотипном использовании оборудования и оснастки.

Формирование таких групп, как правило, осуществляется на основе разработанного конструктивно-технологического классификатора деталей, при котором детали предварительно группируются в классы по признаку служебного назначения, классы делятся на подклассы по конструктивным формам деталей, что обусловливает подобие их технологических маршрутов и идентичность применяемой оснастки. Дальнейшее разделение на группы (по признаку общности материала) обеспечивает унификацию технологического маршрута их обработки.

И, наконец, все детали группируются по типам в соответствии с требованиями точности их обработки. Из каждой типовой группы деталей выбирается конкретная деталь, имеющая наибольшее число обрабатываемых поверхностей и наибольшую трудоемкость изготовления. Эта деталь принимается в качестве базовой для разработки технологии.

Второй этап - разработка технологического процесса на базовую деталь, который утверждается как типовой для данной группы. Кроме необходимых сведений для изготовления базовой детали ТТП содержит указание о методах обработки всех деталей данной группы в виде полного перечня и последовательности операций и переходов обработки деталей данного типа.

ТТП сборки осуществляется с помощью типовых технологических схем, определяющих структуру технологического процесса в виде перечня типовых операций и последовательности их выполнения.

Нормализация технологических процессов (НТП) дополняет ТТП. В распоряжении технологов имеются технологические нормали на используемые исходные материалы (сплавы, марки, профили и др.), режимы и методы обработки (плавки, заливки, нагрева под ковку, штамповку, термообработку), геометрические элементы конструкций (радиусы закруглений, углы и др.), припуски, допуски, уклоны на штамповке и др.

Групповые методы обработки деталей аналогично ТТП базируются на классификации деталей по группам по тем же признакам конструктивно-технологического подобия. Однако групповой технологический процесс разрабатывается не на конкретную базовую деталь, а на комплексную деталь, которая включает в себя все элементарные поверхности деталей, входящих в группу. Обработка данной группы деталей осуществляется с помощью групповой оснастки станка, настроенной на изготовление комплексной детали.

Унификация технологической документации приводит к сокращению общего количества документов, облегчению труда технологов при подготовке производств и внесении изменений в действующие процессы. К числу основных унифицированных документов, используемых при разработке ТТП, относятся карты типовых представителей, операционные технологические карты, сводные

карты ТТП, операционные карты групповой обработки, сводные карты групповых процессов.

Унификация оборудования и технологической оснастки позволяет использовать ее при смене объектов производства, повысить коэффициент загрузки оснастки и ее эффективность, предоставляя возможность вести обработку деталей большими партиями. Стандартизация оснастки существенно уменьшает затраты времени и средств на ее проектирование, сокращает цикл ее изготовления, является предпосылкой специализации производства, что приводит к сокращению затрат на оснащение.

Наибольшее распространение на предприятиях получили такие системы унифицированной оснастки, как сборно-разборные, универсально-сборные, универсально-наладочные приспособления, универсальная безнападочная, неразборная специальная, специализированная наладочная.

Сборно-разборная оснастка (СРО) состоит из стандартных фиксирующих, зажимных, крепежных и специальных деталей; при перекомпоновке на новое изделие возможна доработка стандартных элементов. СРО представляет собой обратимую специальную оснастку долгосрочного применения. Она применяется для обработки одной или нескольких деталей, а также пригодна для условий крупносерийного производства.

Универсально-сборная оснастка (УСО) собирается из стандартных деталей и узлов многократного использования, изготовленных с высокой степенью точности. Используется для сверлильных, токарных, фрезерных, расточных,

шлифовальных, сварочных, штамповочных и других операций. Компоновки УСО после обработки данной партии деталей разбираются, детали и узлы используются для сборки других приспособлений и повторных компоновок.

Недостатком этого вида оснастки является высокая стоимость набора компоновочных элементов и пониженная жесткость приспособлений. Применяется преимущественно на заводах опытного, единичного! мелкосерийного и серийного производства.

Универсально-наладочные приспособления (УНП) имеют базовую оригинальную деталь и сменные наладки. Базовая деталь используется многократно, а сменные элементы предприятия изготовляют в соответствии с конфигурацией обрабатываемых деталей. Примером УНП являются универсально- наладочные тиски, патрон со сменными кулачками и др. К недостаткам УНП можно отнести замену сменных наладок раньше их полного износа в связи с обычно возникающей необходимостью переходить на выпуск новых изделий. УНП применяются в соответствии с классификацией обрабатываемых деталей и с внедрением ТТП.

Универсальная безналадочная оснастка (УБО) используется для многократной и долговременной установки различных по форме и размерам заготовок, обрабатываемых на универсальных металлорежущих станках.

Преимущества этой оснастки: небольшие сроки и затраты на проектирование и изготовление, разнообразие деталей, для которых они могут использоваться,

возможность использовать их до полного износа. Основным недостатком УБО является невысокая производительность из-за необходимости постоянно выверять точность установки заготовок.

Неразборная специальная оснастка (НСО) долгосрочного применения используется для одной, как правило, деталеоперации в крупносерийном и массовом производствах. К достоинствам НСО можно отнести высокую производительность, так как не требуется выверять детали, размеры получаются автоматически, обеспечивается высокое качество. Ее недостатки - большие сроки и стоимость проектирования и изготовления, невозможность использования при смене изделий, т. е. ухудшение гибкости производства.

Специализированная наладочная оснастка (СНО) используется для деталей, близких по конструктивно-технологическим признакам, имеющих общие базовые поверхности и одинаковый характер обработки. Эта оснастка состоит из базового агрегата и наладки. Она допускает регулирование элементов или замену специальной наладки. Детали в этом случае обрабатываются по единому групповому или типовому технологическому процессу.

- Авторы

- Резюме

- Файлы

- Ключевые слова

- Литература

Токликишвили А.Г.

1

Рогулин А.Г.

1

Колесникова О.В.

2

Лелюхин В.Е.

2

1 Морской государственный университет имени адмирала Г.И. Невельского

2 ФГАОУ ВПО «Дальневосточный федеральный университет»

В статье рассматривается состояние организации технологической подготовки на отечественных производственных предприятиях. В основе технологической подготовки производства отечественных предприятий лежат подходы, унаследованные с конца 1980-х гг. Для повышения эффективности предприятий необходимо искать другие пути организации подготовки производства. Анализ опыта японских предприятий позволил сделать вывод о том, что кружки качества, по существу, являются элементом системы технологической подготовки. С учетом положительного опыта производственных предприятий Японии и эффективных решений в отечественных подходах в статье предложена схема с децентрализацией технологической подготовки производства. Рассматриваются возможность практической организации работы групп качества и схема организации, обеспечивающая возможность выполнения технологических проработок в процессе конструирования изделий. Ожидаемым результатом такого взаимодействия является не только повышение производительности труда, но также и укрепление горизонтальных связей между отделами и подразделениями предприятия за счет активного вовлечения большой части производственно-технического персонала в процесс формирования и обсуждения предложений по совершенствованию изделий и технологий.

технологическая подготовка

организация подготовки производства

кружки качества

конструкторско-технологическое взаимодействие

1. Илларионов А.В. Самоучитель топ-менеджера. / А.В. Илларионов, Э.Ю. Клименко, С.И. Неизвестный – М.: Альпина Паблишер, 2013. – 648 с. — ISBN 978-5-9614-2258-0.

2. Кружки качества на японских предприятиях [Электронный ресурс] – Режим доступа http://quality.eup.ru/DOCUM3/circle-j2.htm

3. Нив Г. Организация как система. Принципы построения устойчивого бизнеса Эдвардса Деминга = The Deming Dimension. — М.: Альпина Паблишер, 2011. – 370 с. — ISBN 978-5-9614-1548-3.

4. Седых В.И. Информационные технологии – стратегический успех в повышении эффективности предприятий транспорта./ Транспортное дело России В.И. Седых, Л.Б. Леонтьев, В.Е. Лелюхин С.П. Полоротов Спецвыпуск №3, 2005 С. 3–6.

5. Шамхалов Ф. И. Американский менеджмент. Теория и практика. – М.: Наука, 1993. – 208 с.

Качество изготовления продукции определяется совокупностью свойств всех процессов изготовления, соответствием этих процессов и результатов установленным требованиям.

Сроки и качество разработки технологических процессов во многом определяется как уровнем теоретической, методической, информационной обеспеченности и детализации, так и организацией всего комплекса процедур конструкторской и технологической подготовки.

Подготовка производства на отечественных предприятиях

В практике российских компаний в соответствии с традициями, сложившимися в прошлом столетии, разработка и совершенствование технологических процессов возлагаются на структурно выделенные технологические службы предприятий.

Несмотря на некоторые отличия, характеризующие специфику отдельных компаний, до сих пор на большинстве отечественных производственных предприятий в общем виде подготовка производства осуществляется следующим образом: первоначально в соответствии с единой системой конструкторской документации (ЕСКД) готовятся состав и структура изделий, затем формируется комплекс технологических процессов. Характерно, что именно конструкторская и технологическая документация является основополагающим информационным источником для организации всех основных производственных процессов на предприятии.

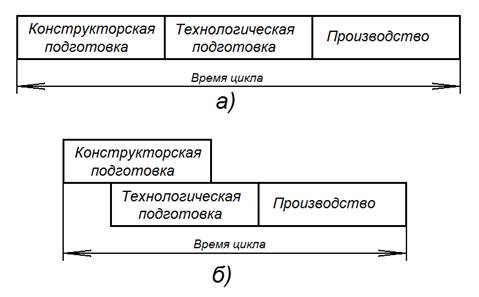

Весьма укрупненно обобщенную схему организации подготовки и реализации производства можно представить в виде последовательной структуры, состоящей из трех основных элементов: конструкторской подготовки, технологической подготовки и производства (рис. 1).

Рис. 1. Схема организации подготовки производства

Такая схема оправдывала себя в условиях плановой экономики, когда подготовка производства для предприятий отрасли выполнялась централизованно НИИ, проектно-технологическими институтами или технологическими отделами заводов. В условиях рыночной экономики методы и приемы технологической подготовки производства (ТПП), или в английской нотации «know-how», становятся коммерческой тайной.

В работе [4] указано «… в иностранных системах не существует аналога подсистемы проектирования технологических процессов, т.е. АСТПП. Не вдаваясь в подробное описание различий между отечественными и зарубежными принципами подготовки производства, отметим, что это различие обусловлено двумя факторами: 1) исторически сложившейся в первой половине ХХ столетия системой подготовки промышленного производства в нашей стране, 2) отличиями в системе ценообразования в СССР от развитых капиталистических стран. В результате перестройки отечественная система ценообразования приближается к зарубежной, но система подготовки производства осталась прежней. И дело не только в самой системе и принципах – необходима “перестройка” в мышлении специалистов, т.е. их переподготовка в соответствии с новыми принципами организации».

Следовательно, на сегодняшний день необходимо искать другие пути организации быстрой и эффективной подготовки производства. В этом плане можно попробовать обратиться к опыту зарубежных эффективно работающих компаний.

Японские кружки качества

Термин «Кайдзен» (kaizen) появился в Японии в 1960-х гг. и стал обозначать систему взаимосвязанных действий, приводящих к повышению качества продукции, процессов и системы управления. В современном понимании «кайдзен» – это система непрерывного улучшения качества, технологий, процессов, корпоративной культуры, производительности труда, надежности, лидерства и других аспектов деятельности компании.

Одним из принципиальных и основных элементов системы кайдзен являются кружки качества. Идею создания кружков качества предложил профессор Каору Исикава [1], один из коллег знаменитого Деминга [3]. Сегодняшние кружки качества в Японии – это добровольные объединения работников организации различного уровня и разных областей деятельности, собирающиеся в свободное от работы время с целью поиска мероприятий по совершенствованию качества. Главная идея данной концепции заключается в том, чтобы узкие места и проблемы были обнаружены и устранены в месте их появления.

Кружки качества призваны решать одновременно две задачи:

1) массовое обучение работников предприятия конкретным методам и приемам повышения качества продукции;

2) использовать творческие способности людей для решения проблем производства.

Данный подход хорошо зарекомендовал себя по различным причинам:

-

рабочие, сталкиваясь с различными проблемами в ходе каждодневного выполнения работы, являются лучшими экспертами в данной производственной сфере;

-

большинство работников имеют определенный творческий потенциал, а также потенциал, необходимый для решения проблем, который до этого не был использован;

-

специалисты из управленческой сферы, как правило, загружены еще и многими другими задачами, поэтому им часто не хватает времени на такие «маленькие» проблемы, например, в области качества. Иногда данная категория сотрудников даже не подозревает о наличии таких проблем;

-

большинство узких мест чаще всего будут аккумулировать в себе не только затраты и ошибки, но и неудовлетворение работой, решением чего могут стать кружки качества.

Кружки качества представляют собой обычно небольшие группы (до 10 человек), объединяющие рабочих одного производственного участка или отдела.

В японских компаниях кружки качества — это средство, с помощью которого на каждом уровне производства снизу доверху коллективно прорабатываются и вносятся предложения по повышению качества продукции, процессов и ресурсов. В среднем в 1980-е гг. каждый японский рабочий (и служащий) ежегодно вносил 5–6 предложений по совершенствованию производственного процесса, из которых 60–80% реализовывались на практике [2].

Так, по имеющимся оценкам, около 65% персонала крупных японских компаний вовлечено в процесс повышения качества продукции, в то время как на предприятиях США этот показатель не превышает 10–15% [5]. На российских предприятиях этот показатель еще меньше.

Организация децентрализованной технологической подготовки

При внимательном анализе деятельности кружков качества можно сделать следующий вывод: работа этих кружков является частью системы технологической подготовки производства, так как каждый член кружка качества, любой сотрудник компании может вносить предложения, в том числе по обеспечению технологичности конструкции изделий, улучшению технологических процессов, по организации и управлению процессом производства. Следовательно, действующая на японских производственных предприятиях система вовлекает практически весь коллектив компании в непрерывную технологическую подготовку производства.

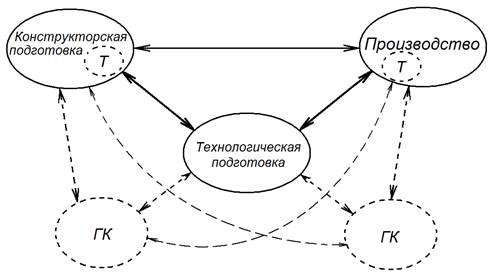

В настоящей статье предлагается к внедрению схема подготовки производства с децентрализацией технологической подготовки производства, с постоянным присутствием технологов как в отделе главного конструктора, так и в производственных подразделениях предприятия (рис. 2). При организации такой схемы подготовки производства от руководства компании потребуется стимулирование организации групп (назовем их «группы качества») по образцу японских кружков качества, но с определенными особенностями. В группы качества обязательно должны входить конструктора и технологи, а также представители производственных подразделений, т.е. мастера и производственные рабочие.

При децентрализации технологической подготовки производства часть задач ТПП можно будет переложить на группы качества, часть задач (такие как отработка изделия на технологичность; разработка специальной технологической оснастки; и т.д.) будет решаться в тесном взаимодействии с отделом главного конструктора, а часть задач (технологическое оснащение производства; техническое сопровождение производства и т.д.) будет решена непосредственно в производственных цехах предприятия.

Рис. 2. Предлагаемая схема организации взаимодействий при производстве изделий

Несколько изменится характер труда технологов: отделу главного технолога потребуется взять на себя дополнительно функции сбора и обработки массива профильной информации, поступающей от групп качества, а также функцию информационной поддержки и коммуникации с другими подразделениями предприятия.

В случае реализации децентрализованной технологической подготовки производства можно перейти от схемы последовательной подготовки производства, показанной на рисунке 3а, к схеме с распараллеливанием выполнения конструкторско-технологических работ (рис. 3б), что позволит обеспечить значительную экономию времени на подготовку производства и выпуск продукции.

Практическая организация работы групп качества создает реальную возможность выполнения технологических проработок в процессе конструирования изделий или их элементов (рис. 3б) поскольку создается некая общая открытая «площадка» для формирования и обсуждения предложений до момента их оформления в виде конструкторской или технологической документации.

Рис. 3. Схема подготовки производства: а) последовательная; б) параллельная

Одним из важнейших результатов работы групп качества будет являться не только повышение производительности труда, но также и укрепление горизонтальных связей между отделами и подразделениями предприятия за счет активного вовлечения большой части производственно-технического персонала в процесс формирования и обсуждения предложений по совершенствованию (рис. 2). В то же время в работе руководителей технологического отдела оперативные проблемы перестанут доминировать над стратегическими работами, что в свою очередь положительно отразится на загрузке управленцев верхнего уровня.

Заключение

Менеджменту российских предприятий стоит обратить внимание на организацию групп качества на основе японских кружков качества, доказывающих свою эффективность десятки лет. Помимо прямого экономического эффекта от внедрения предложений членов групп качества, повышается квалификация персонала, стимулируется творческая активность работников, улучшается морально-психологический климат в коллективе, т.е. создается необходимый образовательный и квалификационный фундамент для творческой деятельности. А предлагаемая в статье модель подготовки производства позволит повысить качество и снизить продолжительность разработки конструкторской и технологической документации, тем самым повысив ее эффективность.

Рецензенты:

Леонтьев Л.Б., д.т.н., профессор кафедры сварочного производства ФГОУ ВПО «Дальневосточный федеральный университет», г. Владивосток;

Блиновская Я.Ю., д.т.н., профессор кафедры защиты окружающей среды МГУ имени адмирала Г.И. Невельского, г. Владивосток.

Библиографическая ссылка

Токликишвили А.Г., Рогулин А.Г., Колесникова О.В., Лелюхин В.Е. ОРГАНИЗАЦИЯ ТЕХНОЛОГИЧЕСКОЙ ПОДГОТОВКИ ПРОИЗВОДСТВА НА ПРОИЗВОДСТВЕННЫХ ПРЕДПРИЯТИЯХ // Современные проблемы науки и образования. – 2015. – № 2-1.

;

URL: https://science-education.ru/ru/article/view?id=21346 (дата обращения: 21.05.2023).

Предлагаем вашему вниманию журналы, издающиеся в издательстве «Академия Естествознания»

(Высокий импакт-фактор РИНЦ, тематика журналов охватывает все научные направления)