Текст ГОСТ Р 70464-2022 Тележки с буксовым рессорным подвешиванием трехосные грузовых вагонов. Общие технические условия

ГОСТ Р 70464-2022

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТЕЛЕЖКИ С БУКСОВЫМ РЕССОРНЫМ ПОДВЕШИВАНИЕМ ТРЕХОСНЫЕ ГРУЗОВЫХ ВАГОНОВ

Общие технические условия

Three-axle bogies with box spring suspension of freight wagons. General specifications

ОКС 45.060.20

Дата введения 2023-05-01

Предисловие

1 РАЗРАБОТАН Акционерным обществом «Научно-исследовательский и конструкторско-технологический институт подвижного состава» (АО «ВНИКТИ»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 045 «Железнодорожный транспорт»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 2 декабря 2022 г. N 1441-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

1 Область применения

Настоящий стандарт распространяется на трехосные тележки с буксовым рессорным подвешиванием (далее — тележки) грузовых вагонов с конструкционной скоростью свыше 120 до 140 км/ч включительно, предназначенных для обращения на железнодорожных путях общего и необщего пользования шириной колеи 1520 мм.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 2.602 Единая система конструкторской документации. Ремонтные документы

ГОСТ 8.051 Государственная система обеспечения единства измерений. Погрешности, допускаемые при измерении линейных размеров до 500 мм

ГОСТ 9.014 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 15.309-98 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 15.902 Система разработки и постановки продукции на производство. Железнодорожный подвижной состав. Порядок разработки и постановки на производство

ГОСТ 25.101 Расчеты и испытания на прочность. Методы схематизации случайных процессов нагружения элементов машин и конструкций и статистического представления результатов

ГОСТ 25.502 Расчеты и испытания на прочность в машиностроении. Методы механических испытаний металлов. Методы испытаний на усталость

ГОСТ 380 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 977 Отливки стальные. Общие технические условия

ГОСТ 1050 Металлопродукция из нелегированных конструкционных качественных и специальных сталей. Общие технические условия

ГОСТ 1452 Пружины цилиндрические винтовые тележек и ударно-тяговых приборов подвижного состава железных дорог. Технические условия

ГОСТ 2593 Рукава соединительные железнодорожного подвижного состава. Технические условия

ГОСТ 4835 Колесные пары железнодорожных вагонов. Технические условия

ГОСТ 7409 Вагоны грузовые. Требования к лакокрасочным покрытиям и противокоррозионной защите и методы их контроля

ГОСТ 8734 Трубы стальные бесшовные холоднодеформированные. Сортамент

ГОСТ 9238 Габариты железнодорожного подвижного состава и приближения строений

ГОСТ 9941 Трубы бесшовные холодно- и теплодеформированные из коррозионно-стойкой стали. Технические условия

ГОСТ 10791 Колеса цельнокатаные. Технические условия

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 19281 Прокат повышенной прочности. Общие технические условия

ГОСТ 19537 Смазка пушечная. Технические условия

ГОСТ 21130 Изделия электротехнические. Зажимы заземляющие и знаки заземления. Конструкция и размеры

ГОСТ 21616 Тензорезисторы. Общие технические условия

ГОСТ 22235-2010 Вагоны грузовые магистральных железных дорог колеи 1520 мм. Общие требования по обеспечению сохранности при производстве погрузочно-разгрузочных и маневровых работ

ГОСТ 23170 Упаковка для изделий машиностроения. Общие требования

ГОСТ 24297 Верификация закупленной продукции. Организация проведения и методы контроля

ГОСТ 32192 Надежность в железнодорожной технике. Основные понятия. Термины и определения

ГОСТ 32678 Трубы стальные бесшовные и сварные холоднодеформированные общего назначения. Технические условия

ГОСТ 32894 Продукция железнодорожного назначения. Инспекторский контроль. Общие положения

ГОСТ 32913 Аппараты поглощающие сцепных и автосцепных устройств железнодорожного подвижного состава. Технические требования и правила приемки

ГОСТ 33211-2014 Вагоны грузовые. Требования к прочности и динамическим качествам

ГОСТ 33421 Колодки тормозные композиционные и металлокерамические для железнодорожного подвижного состава. Общие технические условия

ГОСТ 33597-2015 Тормозные системы железнодорожного подвижного состава. Методы испытаний

ГОСТ 33724.1 Оборудование тормозное пневматическое железнодорожного подвижного состава. Требования безопасности и методы контроля. Часть 1. Воздухораспределители, краны машиниста, блоки тормозные, изделия резиновые уплотнительные

ГОСТ 33749 Демпферы гидравлические железнодорожного подвижного состава. Общие технические условия

ГОСТ 33788-2016 Вагоны грузовые и пассажирские. Методы испытаний на прочность и динамические качества

ГОСТ 33976 Соединения сварные в стальных конструкциях железнодорожного подвижного состава. Требования к проектированию, выполнению и контролю качества

ГОСТ 34075 Башмаки и чеки тормозных колодок железнодорожного подвижного состава. Общие технические условия

ГОСТ 34387 Скользуны тележек грузовых вагонов. Общие технические условия

ГОСТ 34434-2018 Тормозные системы грузовых железнодорожных вагонов. Технические требования и правила расчета

ГОСТ 34759 Железнодорожный подвижной состав. Нормы допустимого воздействия на железнодорожный путь и методы испытаний

ГОСТ Р 2.601 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ Р 2.610 Единая система конструкторской документации. Правила выполнения эксплуатационных документов

ГОСТ Р 8.568 Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения

ГОСТ Р 27.102 Надежность в технике. Надежность объекта. Термины и определения

ГОСТ Р 50779.12-2021 Статистические методы. Статистический контроль качества. Методы случайного отбора выборок штучной продукции

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 27.102, ГОСТ 32192, а также следующие термины с соответствующими определениями:

3.1 несущая конструкция тележки: Составные части тележки, воспринимающие эксплуатационные нагрузки со стороны кузова вагона и передающие их на подшипники колесных пар.

Примечание — К несущей конструкции тележки относят раму тележки и корпус буксы. В зависимости от конструкции тележки в конструкторской документации на тележку могут быть установлены дополнительные несущие элементы.

3.2 рама тележки: Составная часть тележки, передающая нагрузки от кузова вагона на буксовое рессорное подвешивание.

3.3 конструкционная скорость вагона: Наибольшая скорость движения вагона, заявленная в его технической документации.

3.4

|

минимальная расчетная масса вагона: Номинальная масса порожнего вагона, указанная в конструкторской документации. [ГОСТ 33211-2014, пункт 3.11] |

3.5

|

максимальная расчетная масса вагона: Масса вагона брутто при максимальной расчетной статической осевой нагрузке. [ГОСТ 33211-2014, пункт 3.3] |

3.6 пружинный комплект: Минимальный набор пружин, обусловленный единым местом расположения и условиями нагружения в рессорном подвешивании подвижного состава.

3.7 буксовое рессорное подвешивание: Рессорное подвешивание тележки, в котором упругие элементы расположены на буксовых узлах колесной пары и выполнены в виде рессор и (или) пружин и неметаллических вставок, воспринимающих нагрузки от рамы тележки.

3.8

|

расчетный статический прогиб: Статический прогиб упругих элементов рессорного подвешивания, эквивалентный подвешиванию с линейной зависимостью силы от деформации (постоянной жесткостью) без учета сил трения. [ГОСТ 9246-2013, пункт 3.20] |

3.9

|

полный статический прогиб: Статический прогиб упругих элементов рессорного подвешивания, соответствующий их деформации от свободного состояния до состояния под нагрузкой без учета сил трения. [ГОСТ 9246-2013, пункт 3.21] |

3.10 гидравлический демпфер: Демпфирующее устройство в рессорном подвешивании, обеспечивающее гашение колебаний за счет возникновения сил вязкого трения при прохождении рабочей жидкости через дроссельные каналы.

3.11 тормозная система тележки: Исполнительная часть тормозной системы вагона, расположенная на тележке и предназначенная для преобразования энергии сжатого воздуха и ее передачи для создания тормозной силы.

3.12

|

колодочный тормоз: Вид исполнительного механизма тормозной системы, в котором тормозная сила создается в результате трения колодок о поверхность катания колес. [ГОСТ 34434-2018, пункт 3.3] |

3.13

|

дисковый тормоз: Вид исполнительного механизма тормозной системы, в котором тормозная сила создается в результате трения накладок о диски. [ГОСТ 34434-2018, пункт 3.1] |

3.14 сменные элементы тележки: Составные части (детали или сборочные единицы), указанные в эксплуатационной документации на тележку, для которых в период эксплуатации между плановыми ремонтами может наступить состояние, близкое к предельному, вследствие изнашивания (без нарушения условий эксплуатации) и которые подвергают замене по состоянию при техническом содержании тележки.

3.15 база тележки: Расстояние в продольном направлении между центровыми отверстиями осей крайних колесных пар тележки.

3.16 опорная плита: Составная часть тележки, на которую опирается боковая опора.

3.17 боковая опора: Составная часть вагона, установленная на кузове вагона, предназначенная для ограничения угловых перемещений между кузовом вагона и тележкой относительно продольной оси пути.

Примечание — В качестве боковой опоры может применяться боковой скользун.

4 Классификация

4.1 Тележки классифицируют в зависимости от конструкционной скорости вагонов, для которых они предназначены (далее — вагонов), и максимальной расчетной статической нагрузки от колесной пары вагона на рельсы.

4.2 Условное обозначение тележек должно состоять из наименования изделия, подгруппы и индекса согласно руководящему техническому материалу [1], а также из обозначения настоящего стандарта.

Пример — Трехосную тележку (подгруппа 18, индекс 6731 по [1]) обозначают:

Тележка трехосная, 18-6731 ГОСТ Р ХХХХХ-ХХХХ.

5 Технические требования

5.1 Показатели назначения

5.1.1 Основные показатели тележек должны соответствовать таблице 1.

В конструкторской документации на тележку допускается устанавливать иные значения показателей.

Таблица 1 — Основные показатели тележек

|

Наименование показателя |

Значения показателя |

|

|

1 Максимальная расчетная статическая нагрузка от колесной пары вагона на рельсы, кН (тс) |

196,1 (20,0) |

|

|

2 Конструкционная скорость вагона, км/ч |

140 |

|

|

3 Масса тележки, кг, не более |

11600 |

|

|

4 Габарит вписывания по ГОСТ 9238 |

02-ВМ |

|

|

5 Размеры подпятника с цилиндрической упорной поверхностью |

Диаметр, мм |

355

|

|

Глубина, мм |

28-33 |

|

|

6 Расстояние от уровня верха головок рельсов до опорной поверхности подпятника тележки в вагоне с минимальной расчетной массой, мм |

834-870 |

|

|

7 Расчетный статический прогиб буксового рессорного подвешивания тележки под нагрузкой, соответствующей установке в вагон с минимальной расчетной массой, мм, не менее |

38 |

|

|

8 Разность полных статических прогибов буксового рессорного подвешивания тележки в вагонах с максимальной и минимальной расчетной массой (при условии обеспечения сцепляемости вагонов), мм, не более |

70 |

|

|

9 База тележки, мм |

3200 |

|

|

10 Расстояние между продольными осями боковых скользунов или опорных плит, мм |

2036±6 |

|

|

11 Расстояние от опорной поверхности подпятника до рабочей поверхности бокового скользуна постоянного контакта (в поджатом состоянии) или опорной плиты, мм, не более |

140 |

5.1.2 В конструкторской документации на тележку конкретной модели конкретизируют значения показателей 3, 7, 8, 11, указанных в таблице 1, в соответствии с установленными ограничениями (допускаются иные значения показателей), а также устанавливают минимальную расчетную массу вагона, для которого предназначена данная модель тележки.

5.1.3 Тележки должны соответствовать климатическому исполнению УХЛ1 по ГОСТ 15150 с диапазоном рабочей температуры от минус 60°C до плюс 50°C.

5.1.4 Значения напряжений в несущей конструкции тележки, вызываемых расчетными статическими нагрузками, не должны превышать допускаемых значений по ГОСТ 33211-2014 (пункты 6.1.1-6.1.4).

5.1.5 Коэффициент запаса сопротивления усталости для несущей конструкции тележки принимают в соответствии с таблицей 2.

Таблица 2 — Допускаемые коэффициенты запаса сопротивления усталости несущей конструкции тележки

|

Вариант |

Параметр, применяемый при определении коэффициента запаса сопротивления усталости |

Способ определения параметра |

Коэффициент запаса сопротивления усталости n, не менее |

Структурные элементы метода контроля |

|

А |

Предел выносливости по амплитуде напряжений |

Испытания |

1,4 |

7.3.16, 7.3.19 |

|

Приведенная эквивалентная амплитуда эксплуатационных напряжений |

Испытания |

|||

|

Б |

Предел выносливости по амплитуде напряжений |

Расчет |

1,6 |

7.3.17, 7.3.20 |

|

Приведенная эквивалентная амплитуда эксплуатационных напряжений |

Испытания |

|||

|

В |

Максимальная амплитуда эксплуатационных напряжений |

Испытания |

2,0 |

7.3.18, 7.3.20 |

|

Примечание — Допускается применение любого из вариантов. |

5.1.6 Конструкция тележек должна обеспечивать допустимые значения показателей динамических качеств вагонов, приведенные в таблице 3.

Таблица 3 — Допустимые показатели динамических качеств вагона

|

Наименование показателя |

Значение показателя для вагона |

|

|

с минимальной расчетной массой |

с максимальной расчетной массой |

|

|

1 Отношение рамной силы к статической нагрузке от колесной пары на рельсы, не более |

0,40 |

|

|

2 Коэффициент динамической добавки обрессоренных частей вагона на тележках, не более |

0,75 |

0,65 |

|

3 Коэффициент запаса устойчивости от схода колеса с рельса, не менее |

1,3 |

|

|

4 Запас прогиба рессорного подвешивания |

— |

Отсутствие смыкания упругих элементов |

5.1.7 Конструкция тележки должна обеспечивать допустимые показатели воздействия вагона с тележками на железнодорожный путь в соответствии с требованиями ГОСТ 34759.

5.2 Конструктивные требования

5.2.1 В состав тележки должны входить следующие составные части:

— рама;

— колесные пары с буксовыми узлами;

— тормозная система;

— буксовое рессорное подвешивание;

— предохранительные устройства;

— шкворень.

В состав тележки могут входить другие составные части.

В конструкторской документации на тележку должны быть перечислены ее несущие элементы.

5.2.2 Рама тележки должна быть сварной конструкции и состоять из продольных и поперечных несущих балок, а также дополнительных конструктивных элементов для присоединения составных частей тележки.

5.2.3 Колесные пары должны соответствовать требованиям ГОСТ 4835.

5.2.4 Разность диаметров по кругу катания колес колесных пар одной тележки — не более 6,0 мм.

5.2.5 Боковые скользуны (при наличии) должны быть постоянного контакта по ГОСТ 34387. Допускается применение боковых скользунов иной конструкции по конструкторской документации.

Отношение суммарной статической нагрузки на боковые скользуны постоянного контакта к весу кузова вагона с минимальной расчетной массой — не более 85%.

5.2.6 Буксовое рессорное подвешивание тележек должно обеспечивать нелинейную силовую характеристику.

5.2.7 Цилиндрические винтовые пружины буксового рессорного подвешивания тележек должны соответствовать ГОСТ 1452.

5.2.8 Для демпфирования колебаний в буксовом рессорном подвешивании и в люлечном подвешивании (при наличии) должны быть установлены гидравлические демпферы по ГОСТ 33749. Допускается применение других способов демпфирования колебаний при условии соблюдения динамических качеств по 5.1.6.

5.2.9 Требования к сварным соединениям в составных частях тележек — по ГОСТ 33976.

5.2.10 В эксплуатационной документации на тележку должна быть указана схема ее закрепления для безопасного подъема и перемещения.

5.2.11 Тележки должны быть оборудованы предохранительными устройствами, исключающими возможность падения шарнирно-закрепленных составных частей тележки на железнодорожный путь. В конструкторской документации тележки должен быть приведен перечень данных составных частей.

5.2.12 Прочность элементов предохранительных устройств тележек, указанных в 5.2.11, должна соответствовать ГОСТ 33211-2014 (пункт 4.3.14).

5.2.13 Для отвода статического электричества от кузова вагона на рельсы на тележках должны быть предусмотрены заземляющие перемычки:

— между корпусом буксы каждой колесной пары и рамой тележки;

— для соединения рамы тележки с кузовом вагона.

Возле мест присоединения перемычек должны быть нанесены знаки заземления по ГОСТ 21130.

5.2.14 Узлы с поверхностями пар трения, для которых необходим контроль износа в эксплуатации или при ремонте, рекомендуется оборудовать визуальными индикаторами предельного состояния. Места расположения визуальных индикаторов предельного состояния указывают в эксплуатационной документации на тележку.

5.3 Требования к тормозному оборудованию

5.3.1 Тележки должны быть оборудованы колодочным тормозом с двухсторонним нажатием колодок на колесо. Допускается применение дискового тормоза.

Тормозные колодки должны быть композиционными по ГОСТ 33421.

Тормозные блоки должны соответствовать ГОСТ 33724.1.

Тормозные колодки должны устанавливаться в башмаках по ГОСТ 34075 и крепиться чеками по ГОСТ 34075.

5.3.2 Размещение тормозных колодок тележек должно обеспечивать доступ для их замены без выкатки тележки из-под вагона.

5.3.3 Тормозная рычажная передача должна обеспечивать равномерный износ тормозных колодок по толщине на всей длине в течение всего их срока службы.

5.3.4 При установке на тележке тормозных цилиндров должны быть применены регуляторы тормозных рычажных передач или тормозные цилиндры со встроенным регулятором выхода штока (авторегуляторы), обеспечивающие регулировку тормозной рычажной передачи для использования тормозных колодок первоначальной толщиной до 70 мм.

В отпущенном состоянии тормоза должно быть исключено соприкосновение тормозных колодок с поверхностью катания колес. При отрегулированной тормозной рычажной передаче зазор между колодками и колесами должен соответствовать требованиям ГОСТ 34434-2018 (подраздел 6.9).

5.3.5 Стабильность действительных сил нажатия тормозных колодок при всех допускаемых в эксплуатации износах тормозных колодок и колес должна соответствовать ГОСТ 34434-2018 (подраздел 6.8).

5.3.6 На тележке должен быть установлен авторежим.

5.3.7 Монтаж трубопроводов пневматической части тормоза на раме тележек должен обеспечивать доступ к местам возможных утечек воздуха для их устранения.

5.3.8 Разводка трубопроводов на раме тележки должна быть выполнена бесшовными холодноде-формированными трубами по ГОСТ 8734, ГОСТ 32678 или трубами из коррозионно-стойкой стали по ГОСТ 9941.

5.3.9 Для соединения пневматической системы тележки с пневматической системой на кузове вагона применяют армированные резиновые рукава по ГОСТ 2593 или по техническим условиям производителя. Для защиты рукавов между кузовом вагона и тележкой от механических повреждений следует использовать на рукавах защитные оплетки или навивки.

5.3.10 Пневматическая система тележек должна иметь возможность отсоединения от пневматической системы вагона и соединения с ней.

5.4 Требования надежности и назначенные показатели долговечности

5.4.1 Назначенный ресурс тележки, назначенный межремонтный период (срок, пробег) тележки от изготовления вагона до первого планового ремонта и назначенный межремонтный период (срок, пробег) тележки между последующими плановыми ремонтами должны быть указаны в технических условиях, эксплуатационных документах (см. 5.7.1) и ремонтных документах (см. 5.7.4) на конкретную модель тележки.

5.4.2 Гамма-процентные сроки службы неремонтируемых комплектующих узлов и деталей при вероятности гамма 95% или межремонтный срок ремонтируемых комплектующих узлов и деталей, кроме сменных элементов, должны быть не меньше, чем назначенный межремонтный период (срок, пробег) тележки от изготовления вагона до первого планового ремонта.

5.4.3 Критериями предельного состояния являются:

— признаки деградации (трещина, излом) рамы, шкворневого бруса, составных частей колесной пары, составных частей буксового рессорного подвешивания и боковых или опорных скользунов;

— смятие или предельный износ сопряженных поверхностей.

5.5 Требования к материалам и покрытиям

5.5.1 Несущие элементы тележек сварной конструкции рекомендуется изготовлять из проката по ГОСТ 19281 категории не ниже 14.

Литые детали тележек должны быть изготовлены из отливок не ниже 2-й группы по ГОСТ 977 или по другим стандартам, указанным в конструкторской документации на тележки.

Для изготовления деталей, подвергающихся сварке, необходимо применять стали с гарантией свариваемости.

5.5.2 Шарнирные соединения тормозной рычажной передачи тележек должны быть оборудованы износостойкими втулками с ресурсом, обеспечивающим отсутствие необходимости их замены между плановыми ремонтами.

5.5.3 Окраска и противокоррозионная защита тележек должны соответствовать требованиям ГОСТ 7409.

5.6 Требования безопасности

5.6.1 Расположение оборудования на тележках должно обеспечивать безопасный доступ к оборудованию при техническом обслуживании, ремонте, монтаже, демонтаже и осмотре. На тележках не должно быть острых ребер и углов, способных травмировать обслуживающий персонал.

5.6.2 В технических условиях или (и) в руководстве по эксплуатации тележки приводят сведения о возможности безопасной утилизации ее составных частей.

5.7 Комплектность

5.7.1 В комплект поставки тележки, являющейся объектом самостоятельной поставки, должны входить:

— эксплуатационная документация по ГОСТ Р 2.601 (руководство по эксплуатации, паспорт или формуляр), выполненная по ГОСТ Р 2.610.

— копия сертификата соответствия техническому регламенту Таможенного союза [2].

По согласованию с заказчиком комплект прилагаемых документов допускается дополнять.

5.7.2 Сопроводительная документация должна быть упакована герметично по ГОСТ 23170.

5.7.3 Допускается по согласованию с заказчиком прилагать к партии тележек, отправляемых по одному адресу, комплект документации в одном экземпляре.

5.7.4 Ремонтные документы разрабатывают в соответствии с ГОСТ 2.602. Перечень передаваемых ремонтных документов, а также сроки их поставки устанавливают в договоре между владельцем ремонтных документов и заказчиком.

Примечание — В качестве заказчика может выступать покупатель или собственник подвижного состава, ремонтная организация или иные лица, заинтересованные в получении ремонтных документов.

5.8 Маркировка

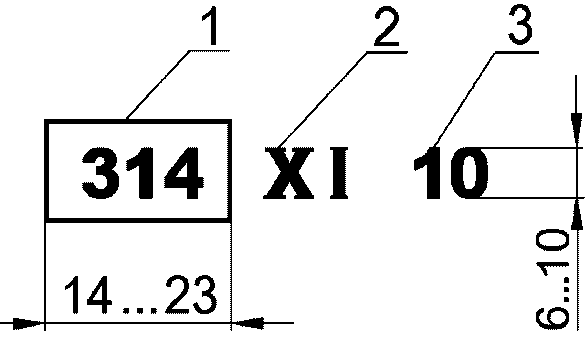

5.8.1 На наружной стороне продольной балки рамы тележек должна быть установлена табличка с маркировкой, содержащей следующие сведения:

— подгруппу и индекс согласно руководящему техническому материалу [1] (обозначение типа, номер) (арабскими цифрами);

— условный номер изготовителя (перед однозначным условным номером ставят три нуля, перед двузначным — два нуля, перед трехзначным — один нуль);

— порядковый номер по системе нумерации изготовителя (арабскими цифрами);

— месяц (римскими цифрами) и две последние цифры года (арабскими цифрами) изготовления;

— знак обращения на рынке.

На табличке или рядом с ней должно быть отведено место под приемочные клейма службы технического контроля изготовителя и инспекторские клейма по ГОСТ 32894.

5.8.2 Маркировка на табличку должна быть нанесена способом, обеспечивающим ее четкость и сохранность в течение назначенного срока службы тележки. Высота знаков должна быть не менее 10 мм. Знаки маркировки должны быть нанесены с промежутками. Способ нанесения маркировки должен быть указан в конструкторской документации тележки.

5.8.3 Сведения о маркировке должны быть приведены в руководстве по эксплуатации тележки.

6 Правила приемки

6.1 Тележки подвергают приемо-сдаточным, периодическим, типовым испытаниям в соответствии с требованиями ГОСТ 15.309 по программам и методикам соответствующих испытаний. В рамках разработки и постановки на производство проводят приемочные и квалификационные испытания опытных образцов тележек в соответствии с ГОСТ 15.902.

Номенклатура контролируемых при испытаниях показателей приведена в таблице 4.

Таблица 4

|

Контролируемый показатель |

Виды испытаний |

Структурный элемент стандарта |

||||

|

Прие- мочные |

Приемо- сдаточные |

Перио- дические |

Квалифи- кационные |

требований |

метода |

|

|

1 Максимальная расчетная статическая нагрузка от колесной пары на рельсы и конструкционная скорость вагона с тележками |

+ |

— |

— |

— |

таблица 1, параметры 1, 2 |

7.3.10 |

|

2 Масса |

+ |

— |

+ |

+ |

таблица 1, параметр 3 |

7.3.1 |

|

3 Габарит вписывания |

— |

+ |

— |

— |

таблица 1, параметр 4 |

7.3.2 |

|

4 Линейные размеры |

— |

+ |

— |

— |

таблица 1, параметры 5, 6, 9-11 |

7.3.1 |

|

5 Расчетный статический прогиб буксового рессорного подвешивания в вагоне с минимальной расчетной массой |

+ |

— |

+ |

+ |

таблица 1, параметр 7 |

7.3.3 |

|

6 Разность полных статических прогибов буксового рессорного подвешивания тележки в вагонах с максимальной и минимальной расчетной массой |

+ |

— |

+ |

+ |

таблица 1, параметр 8 |

7.3.4 |

|

7 Указание значений параметров и размеров в технических условиях на тележку |

+ |

— |

— |

— |

5.1.2 |

7.3.10 |

|

8 Климатическое исполнение |

+ |

— |

— |

— |

5.1.3 |

7.3.6 |

|

9 Значения напряжений в несущей конструкции тележки, вызываемых расчетными статическими нагрузками |

+ |

— |

— |

— |

5.1.4 |

7.3.15 |

|

10 Коэффициент запаса сопротивления усталости для несущей конструкции тележки |

+ |

— |

— |

-* |

5.1.5 |

см. таблицу 2 |

|

11 Показатели динамических качеств вагона с тележкой |

+ |

— |

— |

— |

5.1.6 |

7.3.14 |

|

12 Показатели воздействия вагона с тележками на железнодорожный путь |

+ |

— |

— |

— |

5.1.7 |

7.3.9 |

|

13 Состав тележки |

— |

+ |

— |

— |

5.2.1 |

7.3.5 |

|

14 Наличие в конструкторской документации тележки перечня ее несущих элементов |

+ |

— |

— |

— |

5.2.1 |

7.3.10 |

|

15 Конструкция рамы |

+ |

— |

— |

— |

5.2.2 |

7.3.10 |

|

16 Требования к колесным парам |

— |

+ |

— |

— |

5.2.3 |

7.3.10 |

|

17 Разность диаметров колес по кругу катания колесных пар в тележке |

— |

+ |

— |

— |

5.2.4 |

7.3.11 |

|

18 Конструкция боковых скользунов (при наличии) и суммарная статическая нагрузка на них в вагоне с минимальной расчетной массой |

+ |

— |

— |

— |

5.2.5 |

7.3.10 |

|

19 Требования к буксовому рессорному подвешиванию |

+ |

— |

— |

— |

5.2.6 |

7.3.10 |

|

20 Требования к цилиндрическим винтовым пружинам |

+ |

— |

— |

— |

5.2.7 |

7.3.10 |

|

21 Требования к узлам демпфирования колебаний |

+ |

— |

— |

— |

5.2.8 |

7.3.10 |

|

22 Требования к сварным конструкциям |

+ |

— |

— |

— |

5.2.9 |

7.3.10 |

|

23 Наличие схемы закрепления для подъема и перемещения тележки |

+ |

— |

— |

— |

5.2.10 |

7.3.10 |

|

24 Наличие устройств, исключающих возможность падения составных частей тележки на путь |

— |

+ |

— |

— |

5.2.11 |

7.3.5 |

|

25 Прочность предохрани- тельных устройств, исключающих возможность падения составных частей тормозной системы тележки на путь |

+ |

— |

— |

— |

5.2.12 |

7.3.12 |

|

26 Наличие заземляющих перемычек и знаков заземления |

— |

+ |

— |

— |

5.2.13 |

7.3.5 |

|

27 Наличие визуальных индикаторов предельного состояния узлов с поверхностями пар трения |

+ |

— |

— |

— |

5.2.14 |

7.3.5 |

|

28 Требования к элементам тормозной системы |

+ |

— |

— |

— |

5.3.1 |

7.3.10 |

|

29 Размещение тормозных колодок |

+ |

— |

— |

— |

5.3.2 |

7.3.5 |

|

30 Равномерность износа колодок в течение всего срока службы |

+ |

— |

— |

— |

5.3.3 |

7.3.8 |

|

31 Применение регуляторов тормозных рычажных передач, цилиндров со встроенным регулятором выхода штока |

— |

+ |

— |

— |

5.3.4 |

7.3.10 |

|

32 Зазоры между тормозными колодками и колесами |

+ |

— |

+ |

+ |

5.3.4 |

7.3.7 |

|

33 Стабильность действительных сил нажатия тормозных колодок |

+ |

— |

— |

+ |

5.3.5 |

7.3.7 |

|

34 Установка авторежима |

— |

+ |

— |

— |

5.3.6 |

7.3.5 |

|

35 Монтаж воздухопроводов пневматической сети |

— |

+ |

— |

— |

5.3.7 |

7.3.5 |

|

36 Сортамент трубопроводов |

+ |

— |

— |

— |

5.3.8 |

7.3.10 |

|

37 Применение армированных резиновых рукавов в пневматической системе |

+ |

+ |

— |

— |

5.3.9 |

7.3.10 |

|

38 Возможность отсоединения пневматической системы тележки |

+ |

— |

— |

— |

5.3.10 |

7.3.10 |

|

39 Требования надежности и назначенные показатели |

+ |

— |

— |

— |

5.4 |

7.3.10 |

|

40 Требования к материалам |

— |

+ |

— |

— |

5.5.1, 5.5.2 |

7.3.10 |

|

41 Лакокрасочные покрытия и противо- коррозионная защита |

— |

+ |

— |

— |

5.5.3 |

7.3.13 |

|

42 Отсутствие острых ребер и углов, способных травмировать обслуживающий персонал |

— |

+ |

— |

— |

5.6.1 |

7.3.5 |

|

43 Наличие сведений о безопасной утилизации |

+ |

— |

— |

— |

5.6.2 |

7.3.10 |

|

44 Комплектность |

— |

+ |

— |

— |

5.7 |

7.3.10 |

|

45 Маркировка |

— |

+ |

— |

— |

5.8 |

7.3.5 |

|

* При квалификационных испытаниях тележки показатель контролируют для вариантов Б и В по таблице 2 при испытании по 7.3.20. Примечание — Знак «+» в таблице обозначает необходимость проведения испытаний и проверок, знак «-» — отсутствие необходимости проведения испытаний и проверок. |

Комплектующие изделия и материалы, поступающие для изготовления тележки, подвергают входному контролю по ГОСТ 24297 в порядке, установленном изготовителем тележек.

6.2 При приемо-сдаточных испытаниях тележки подвергают сплошному контролю. Результаты испытаний оформляют протоколом по ГОСТ 15.309.

При получении отрицательных результатов приемо-сдаточных испытаний проводят мероприятия в соответствии с ГОСТ 15.309.

6.3 Периодические испытания проводят один раз в три года.

6.3.1 Периодическим испытаниям подвергают одну тележку, выдержавшую приемо-сдаточные испытания.

6.3.2 Отбор образца осуществляют методом отбора с применением случайных чисел по ГОСТ Р 50779.12-2021 (подраздел 5.2) из ряда продукции, выпущенной в течение одного месяца.

6.3.3 Результаты периодических испытаний оформляют актом в соответствии с ГОСТ 15.309-98 (подраздел 7.7) с приложением протокола испытаний.

6.3.4 При получении отрицательных результатов периодических испытаний приемку и отгрузку принятых тележек приостанавливают, выявляют причины возникновения дефектов, проводят мероприятия по их устранению, после чего тележки предъявляют на повторные периодические испытания в соответствии с ГОСТ 15.309.

При положительных результатах повторных периодических испытаний приемку тележек возобновляют.

6.4 Типовым испытаниям подвергают тележки:

— при изменении конструкции;

— замене материала для изготовления конструкции;

— изменении технологии изготовления, влияющей на прочность конструкции;

— увеличении нагрузок на тележку более чем на 10% по сравнению с ранее реализованными.

6.4.1 Объем типовых испытаний определяют в соответствии с ГОСТ 15.309-98 (приложение А, пункт А.4) в зависимости от состава и характера вносимых изменений.

6.4.2 Условия проведения типовых испытаний должны соответствовать условиям эксплуатации тележек с учетом их нагружения.

6.4.3 Порядок отбора образцов для типовых испытаний, критерии оценки результатов данных испытаний и порядок оформления результатов испытаний определяют на основании ГОСТ 15.309-98 (приложение А).

6.5 Приемочные и квалификационные испытания тележек проводят по утвержденным программам, разработанным в соответствии с ГОСТ 15.902.

Количество опытных образцов тележек для приемочных испытаний и образцов для квалификационных испытаний — не менее двух. Дополнительно для приемочных и квалификационных испытаний отбирают образцы несущих конструкций тележки в количестве, необходимом для проведения испытаний по 7.3.17 или 7.3.18 в соответствии с выбранным по таблице 2 вариантом испытаний.

Приемочным и квалификационным испытаниям подвергают тележки, прошедшие приемо-сдаточные испытания.

6.6 В случае принятия решения о проведении инспекторского контроля потребителем или изготовителем тележек, процедура проведения инспекторского контроля тележек должна соответствовать ГОСТ 32894.

7 Методы контроля и испытаний

7.1 Общие требования и требования безопасности. Условия проведения испытаний

7.1.1 При подготовке и проведении всех видов испытаний необходимо соблюдать требования ГОСТ 33788-2016 (раздел 11).

7.1.2 Стендовые испытания тележек проводят при нормальных климатических условиях по ГОСТ 15150-69 (подраздел 3.15).

Условия размещения средств измерений должны соответствовать их паспортным данным.

7.2 Общие требования к средствам измерений и испытательному оборудованию

7.2.1 Применяемые средства измерений утвержденного типа должны быть поверены в соответствии с Федеральным законом [3]. Средства измерений неутвержденного типа должны быть калиброваны.

Применяемое испытательное оборудование должно быть аттестовано в соответствии с ГОСТ Р 8.568.

Применяемые средства измерений и оборудование должны сопровождаться руководствами по эксплуатации.

7.2.2 Погрешности, допускаемые при измерении линейных размеров до 500 мм, устанавливают по ГОСТ 8.051. При измерении размеров свыше 500 мм применяют специализированные средства измерения, предел допускаемой погрешности которых не превышает 1/3 допуска соответствующего размера, установленного в конструкторской документации.

7.2.3 В качестве первичных преобразователей в каналах измерения напряжений, моментов сил используют датчики деформаций в виде тензорезисторов по ГОСТ 21616.

Контроль нагрузок при испытаниях осуществляют с помощью датчиков силы, преобразователей (датчиков) давления с метрологическими характеристиками, соответствующими ГОСТ 33788-2016 (подраздел 6.1).

В качестве вторичных преобразователей используют измерительные усилители.

7.2.4 Измерительный канал, состоящий из первичных и вторичных преобразователей и коммутационных линий, должен обеспечивать погрешность измерений не более 5%.

7.2.5 Регистрацию динамических процессов выполняют при помощи средств, указанных в ГОСТ 33788-2016 (подраздел 6.1).

7.2.6 Испытательное оборудование для проведения испытаний на усталость, должно соответствовать ГОСТ 33788-2016 (подраздел 6.5).

7.3 Методы испытаний (контроля)

7.3.1 Линейные размеры тележек (таблица 1, показатели 5, 6, 9-11) определяют с помощью средств измерений, указанных в 7.2.2.

Массу тележки (таблица 1, показатель 3) определяют методом статического взвешивания с пределами допускаемой погрешности не более ±50 кг. Фактической массой тележки считают среднее арифметическое результатов трех измерений.

7.3.2 Габарит вписывания тележек (таблица 1, показатель 4) в свободном состоянии или под вагоном контролируют методами по ГОСТ 9238.

7.3.3 Расчетный статический прогиб буксового рессорного подвешивания тележек в вагоне с минимальной расчетной массой (таблица 1, показатель 7) определяют по зависимости силы от деформации, получаемой методом сжатия в вертикальном направлении одиночного пружинного комплекта в сборе расчетной силой, приходящейся на него в вагоне с минимальной расчетной массой.

Сжатие производят в составе тележки или в направляющем устройстве, соответствующем установке пружинного комплекта в буксовом рессорном подвешивании данной тележки.

Сжатие производят четыре раза. Первое сжатие не учитывают. По последующим трем измерениям вычисляют среднее значение расчетного статического прогиба буксового рессорного подвешивания тележек в вагоне с минимальной расчетной массой.

7.3.4 Разность полных статических прогибов буксового рессорного подвешивания тележки в вагонах с максимальной и минимальной расчетной массой (таблица 1, показатель

Допускается разность полных статических прогибов буксового рессорного подвешивания тележки в вагонах с максимальной и минимальной расчетной массой определять у одиночного пружинного комплекта в сборе методом сжатия расчетными силами, приходящимися на него в вагонах с максимальной и минимальной расчетной массой, в направляющем устройстве, соответствующем установке пружинного комплекта в буксовом рессорном подвешивании данной тележки, в соответствии с 7.3.3.

7.3.5 Состав тележек (см. 5.2.1), наличие устройств, исключающих возможность падения составных частей тележки на путь (см. 5.2.11), наличие заземляющих перемычек и знаков заземления (см. 5.2.13), наличие визуальных индикаторов предельного состояния узлов с поверхностями пар трения (см. 5.2.15), размещение тормозных колодок (см. 5.3.2), установку авторежима (см. 5.3.6), выполнение монтажа воздуховодов пневматической сети с учетом доступа к местам соединений (см. 5.3.7), отсутствие острых ребер и углов, способных травмировать обслуживающий персонал (см. 5.6.1), маркировку (см. 5.8) контролируют визуально при наружном осмотре.

7.3.6 Контроль климатического исполнения тележек (см. 5.1.3) осуществляют путем анализа сопроводительных документов на все составные части тележек.

7.3.7 Стабильность действительных сил нажатия тормозных колодок (см. 5.3.5) и зазор между колодками и колесами (см. 5.3.4) проверяют по результатам стационарных тормозных испытаний по ГОСТ 33597-2015 (пункты 5.3.1, 5.3.2). Для тележки с установленными тормозными цилиндрами допускается проводить испытания на отдельной тележке (не в составе вагона) под нагрузкой, имитирующей вагон с минимальной расчетной массой.

7.3.8 Равномерность износа колодок в течение всего срока службы (см. 5.3.3) проверяют по результатам эксплуатационных испытаний в составе вагона в соответствии с ГОСТ 33597-2015 (пункт 5.3.4).

7.3.9 Показатели воздействия вагона с тележками на железнодорожный путь (см. 5.1.7) определяют путем испытаний в соответствии с ГОСТ 34759. При этом тележки устанавливают под вагон, масса которого при испытаниях должна составлять от 97% до 100% от его максимальной расчетной массы.

7.3.10 Технические требования, указанные в 5.1.1 (таблица 1, показатели 1, 2), 5.1.2, 5.2.1 (в части наличия в конструкторской документации тележки указания ее несущих элементов), 5.2.2, 5.2.3, 5.2.5 (при наличии боковых скользунов), 5.2.7-5.2.10, 5.3.1, 5.3.4, 5.3.8-5.3.10, 5.4, 5.5.1, 5.5.2, 5.6.2, 5.7, контролируют по технической и сопроводительной документации на тележки и их составные части.

Нелинейную силовую характеристику буксового рессорного подвешивания (см. 5.2.6) контролируют расчетом в соответствии с ГОСТ 33211.

Статическую нагрузку на боковой скользун постоянного контакта (см. 5.2.5) при его наличии определяют методом сжатия бокового скользуна в сборе в составе тележки или отдельно от нее в вертикальном направлении до наименьшей установочной высоты с измерением действующей силы. За отношение суммарной статической нагрузки на боковые скользуны постоянного контакта к весу кузова вагона с минимальной расчетной массой принимают отношение максимальной действующей силы по результатам трех измерений каждого бокового скользуна к весу четверти кузова вагона с минимальной расчетной массой.

7.3.11 Разность диаметров по кругу катания всех колес тележки (см. 5.2.4) определяют как разность наибольшего и наименьшего значений диаметров, полученных при измерении по ГОСТ 10791 всех колес тележки.

7.3.12 Проверку прочности предохранительных устройств тележек, исключающих возможность падения подвешенных частей тележки на путь (см. 5.2.12) осуществляют расчетом или испытаниями по ГОСТ 33788-2016 (пункт 8.1.8).

7.3.13 Контроль лакокрасочных покрытий и противокоррозионной защиты (см. 5.5.3) проводят по ГОСТ 7409.

7.3.14 Показатели динамических качеств (см. 5.1.6) проверяют по результатам ходовых динамических испытаний вагона по ГОСТ 33788-2016 (подраздел 8.3) при движении со скоростями вплоть до конструкционной скорости вагона включительно.

Тележки при ходовых динамических испытаниях устанавливают под вагон, масса тары которого при испытаниях не превышает минимальную расчетную массу более чем на 3000 кг, а масса брутто составляет от 97% до 100% максимальной расчетной массы.

Наличие запаса прогиба рессорного подвешивания (таблица 3, показатель 4) подтверждают при движении со скоростями вплоть до конструкционной скорости вагона при выполнении условия

, (7.1)

где

— деформация (динамический прогиб рессорного подвешивания в вертикальном направлении по ГОСТ 33788-2016 (пункт 8.3.2), мм;

— допускаемое значение динамического прогиба, обеспечивающее отсутствие смыкания упругих элементов подвешивания, определяемое конструкторской документацией на тележку, мм.

Допускаемое значение динамического прогиба

вычисляют по формуле

, (7.2)

где

— минимальная высота пружин рессорного подвешивания под расчетной статической нагрузкой по конструкторской документации на тележку, мм;

— максимальная высота пружин рессорного подвешивания под пробной нагрузкой по конструкторской документации на тележку, мм.

7.3.15 Для проверки значений напряжений в несущей конструкции тележки, вызываемых расчетными статическими нагрузками (см. 5.1.4), проводят расчет при действии данных нагрузок в соответствии с ГОСТ 33211-2014 (подраздел 4.4, пункты 4.5.2, 4.5.3), 7.3.15.1, 7.3.15.2.

7.3.15.1 Несущие составные части бокового скользуна и место его установки или место установки опорной плиты проверяют на прочность при одновременном действии вертикальной силы и соответствующей продольной силы трения между боковым скользуном (боковой опорой) и ответной контактной поверхностью (опорной плитой). Вертикальную силу

, кН, вычисляют по формуле

, (7.3)

где

— максимальная расчетная статическая нагрузка от колесной пары на рельсы, кН;

i — количество колесных пар в тележке;

S — половина расстояния между кругами катания колес в колесной паре; принимают 0,79 м;

h — расстояние от уровня верха головок рельсов до центра приложения боковой силы к кузову вагона; принимают 3,0 м;

— расстояние от уровня верха головок рельсов до рабочей поверхности бокового скользуна (опорной плиты) при максимальной расчетной статической нагрузке от колесной пары на рельсы, м;

m — число параллельно нагруженных боковых скользунов (опорных плит), расположенных с одной стороны тележки;

b — половина расстояния между центрами боковых скользунов (опорных плит) в тележке, м.

7.3.15.2 Для учета случая схода с рельсов на небольшой скорости раму тележки проверяют на прочность под действием максимальной кососимметричной нагрузки при полном снятии нагрузки с одного колеса или при вертикальном перемещении (опускании) этого колеса на 190 мм (высота рельса).

7.3.16 Метод определения коэффициента запаса сопротивления усталости несущих конструкций тележки по варианту А

Коэффициент запаса сопротивления усталости n несущих конструкций тележки (см. 5.1.5) вычисляют по формуле

, (7.4)

где

— предел выносливости натурной детали по амплитуде напряжения, МПа;

— приведенная амплитуда динамического напряжения, МПа, эквивалентная повреждающему действию распределения амплитуд напряжений за расчетный срок службы несущей конструкции тележки, получаемая на основании экспериментальных данных при ходовых прочностных испытаниях тележки в составе вагона, проводимых по ГОСТ 33788.

Предел выносливости натурной детали

определяют по результатам стендовых испытаний по 7.3.19.

7.3.17 Метод определения коэффициента запаса сопротивления усталости несущих конструкций тележки по варианту Б

Коэффициент запаса сопротивления усталости n несущих конструкций тележки (см. 5.1.5) вычисляют по формуле (7.4).

Предел выносливости натурной детали

определяют расчетом по 7.3.17.1, основанным на соответствии между характеристиками сопротивления усталости образцов материала и деталей сложной геометрической формы при учете конструктивных и технологических факторов.

Приведенную амплитуду динамического напряжения

получают на основании экспериментальных данных при ходовых прочностных испытаниях тележки в составе вагона, проводимых по ГОСТ 33788.

7.3.17.1 Расчетное значение предела выносливости

, МПа, вычисляют по формуле

, (7.5)

где

— среднее (медианное) значение предела выносливости натурной детали, МПа;

— квантиль распределения, соответствующий односторонней вероятности

, имеющей нормальный закон распределения. Принимают

1,645;

— коэффициент вариации предела выносливости детали.

Значения

для деталей из углеродистых, низколегированных и нержавеющих сталей допускается принимать равными:

— для сварных рам и балок из листового и фасонного проката при автоматической сварке под слоем флюса и в среде защитного газа — 0,05;

— то же при полуавтоматической и ручной сварке — 0,07;

— для зон приварки к балкам кронштейнов и других деталей ручной сваркой — 0,10;

— для стальных отливок — 0,10;

— для зон приварки литых деталей к балкам — 0,12.

Значение

вычисляют по формуле

, (7.6)

где

— среднее (медианное) значение предела выносливости при изгибе с симметричным циклом нагружения, МПа;

— среднее значение общего коэффициента снижения предела выносливости данной натурной детали по отношению к пределу выносливости гладкого стандартного образца, определяют по 7.3.17.2.

Значения

принимают по справочным данным. При отсутствии справочных данных используют эмпирические зависимости среднего значения предела выносливости от нормальных (минимальных) значений предела прочности

:

— для проката и поковок из малоуглеродистых и низколегированных сталей

;

— для стального литья

;

— для алюминиевых сплавов

.

Для других материалов значение

получают в результате испытаний стандартных образцов по ГОСТ 25.502.

7.3.17.2 Значения

вычисляют по формуле

, (7.7)

где

— эффективный коэффициент концентрации напряжений, учитывающий снижение сопротивления усталости в связи с местными изменениями формы и размеров детали (изменение сечения, наличие сварных швов, отверстий, вырезов, галтелей, канавок, прессовой посадки, резьбы и т.п.);

— коэффициент неоднородности материала принимают равным:

— для стального проката, поковок и горячих штамповок — 1,1;

— стальных холодных штамповок и отливок — 1,2;

— проката из алюминиевых сплавов — 1,2;

— коэффициент влияния упрочняющей поверхности обработки деталей принимают равным:

— при отсутствии обработки — 1,0;

— аргонодуговой обработке сварных швов — 0,9;

— механической зачистке (заглаживании швов) — 0,9;

— обдувке дробью — 0,9;

— проковке бойком или накатке роликом — 0,8;

— аргонодуговой обработке и проковке бойком — 0,75;

— коэффициент влияния размеров детали; принимают равным для деталей с характерными размерами поперечного сечения (диаметр, высота, диагональ):

— до 50 мм — 1,0;

— от 50 до 100 мм — 0,9;

— от 100 до 150 мм — 0,85;

— от 150 до 300 мм — 0,8;

— более 300 мм — 0,75;

— коэффициент влияния качества поверхности детали принимают равным:

— для шлифованной поверхности — 1,0;

— поверхности после чистовой механической обработки — 0,9;

— черновой поверхности после прокатки — 0,85;

— черновой поверхности с литейной коркой — 0,80.

Для некоторых элементов значения

приведены в таблице А.1 (приложение А). Значения

могут быть определены по экспериментальным данным.

Значения

вычисляют по формуле

, (7.8)

где q — коэффициент чувствительности материала и концентрации напряжений; принимают равным:

— для углеродистых сталей — 0,6;

— низколегированных сталей — 0,7;

— теоретический коэффициент концентрации напряжений, определяемый как отношение местных напряжений к общим напряжениям (местные и общие напряжения определяют с помощью тензометрирования).

Для некоторых элементов конструкции значения

приведены в таблице А.2 (приложение А).

7.3.18 Метод определения коэффициента запаса сопротивления усталости несущих конструкций тележки по варианту В

Коэффициент запаса сопротивления усталости n (см. 5.1.5) вычисляют по формуле

, (7.9)

где

— амплитуда эксплуатационных напряжений цикла, МПа;

— коэффициент, характеризующий влияние асимметрии цикла; принимают

0,3 при

0;

0 при

0;

— среднее напряжение цикла, МПа.

Значения

определяют по 7.3.17.2.

Амплитуду эксплуатационных напряжений цикла

определяют по результатам ходовых прочностных испытаний тележки в составе вагона, проводимых по ГОСТ 33788 с тензометрированием в соответствии сданным пунктом.

Значение амплитуды напряжений цикла

вычисляют как среднее арифметическое из трех максимальных амплитуд напряжений, полученных при движении по всем элементам пути со скоростями до конструкционной скорости вагона включительно, без учета напряжений при движении по стрелочным переводам на боковой путь.

Максимальные амплитуды напряжений цикла определяют как половинное значение размахов, получаемых при обработке динамических процессов методами «дождя» или полных циклов по ГОСТ 25.101.

Значение коэффициента

принимают равным:

— 1,4 — для зон концентрации на границах сварных швов (кроме стыковых), в выточках и переходах с радиусами не более 150 мм;

— 1,1 — на границах сварных стыковых швов;

— 1,0 — для других зон.

За среднее напряжение цикла

принимают напряжения

, возникающие от постоянно действующих вертикальных статических нагрузок, т.е.

.

Наиболее напряженные места несущих конструкций тележек, определенные по результатам расчетов на прочность, подлежат тензометрированию.

С помощью тензометрирования определяют общие (номинальные) и местные (максимальные) напряжения в сварных и литых составных частях несущих конструкций. В сварных конструкциях местные напряжения определяют в околошовных зонах, начиная от границы шва. В литых конструкциях местные напряжения определяют в местах локальных концентраторов напряжений (канавок, выступов, приливов).

Общие напряжения определяют на расстоянии до границы сварного шва от 1,0·t до 1,5·t, где t — толщина листа.

В зонах концентрации напряжений устанавливают тензорезисторы с базой 5 мм, вне зон концентрации — тензорезисторы с базой 10 или 20 мм.

При тензометрировании зон сварного соединения тензорезисторы с базой 5 мм устанавливают частично на деталь и частично на сварное соединение таким образом, чтобы центр (поперечная ось) тензорезистора совпадала с границей сварного шва.

Если напряжение

измерено как местное напряжение (с учетом концентрации), в формуле (7.7) принимают

1.

7.3.19 Метод стендовых испытаний на усталость несущей конструкции тележки по варианту A

7.3.19.1 Испытаниям подвергают образцы объектов, указанных в 5.1.5.

Испытания проводят не менее чем на трех образцах рамы тележки и не менее чем на шести образцах других несущих конструкций тележки.

7.3.19.2 К объекту испытаний прикладывают статические и динамические (циклические) нагрузки. При этом направления и места приложения сил должны соответствовать направлениям и местам приложения действующих в эксплуатации сил, которые оказывают наибольшее повреждающее действие на объект испытаний.

Раму тележки нагружают вертикальными и горизонтальными рамными силами.

7.3.19.3 При испытании каждого образца статическую нагрузку задают соответствующей максимальной расчетной силе тяжести кузова вагона, приходящейся на одну тележку.

7.3.19.4 Амплитуды динамических (циклических) нагрузок (напряжений) для первого образца задают равными

(

— значение предела выносливости, рассчитанное по 7.3.17.1) для получения не менее 10

циклов до появления трещины в первом образце.

7.3.19.5 Циклическое нагружение каждого образца осуществляют до появления усталостной трещины, обнаруживаемой визуально.

7.3.19.6 Значения амплитуд динамических (циклических) нагрузок (напряжений) для последующих образцов задают с учетом результатов испытаний предыдущих образцов так, чтобы получить не менее четырех разных уровней амплитуд нагрузок (напряжений) с образованием трещины при числе циклов нагружения до 10

. Если трещина при этом не образовалась, циклическое нагружение продолжают (см. 7.3.19.5).

7.3.19.7 Значение предела выносливости определяют по значению амплитуды напряжения. Допускается определение по значению амплитуды силы.

Предел выносливости объекта испытаний по амплитуде напряжений определяют в результате статистической обработки полученных данных методом, приведенным в ГОСТ 33788-2016 (пункт 9.5.2).

Для получения требуемого числа испытанных образцов допускается использовать свойство симметрии конструкции и проводить испытания отдельных составных частей рамы тележки.

7.3.20 Метод стендовых испытаний на усталость несущей конструкции тележки по вариантам Б, В

7.3.20.1 Испытаниям подвергают по одному образцу объектов, указанных в 5.1.5.

7.3.20.2 Места и направления приложения сил к объекту испытаний и режимы нагружения — в соответствии с 7.3.19.2, 7.3.19.3.

Амплитуды динамических (циклических) нагрузок (напряжений) задают не ниже максимальных значений, полученных по результатам ходовых прочностных испытаний тележки в составе вагона, проводимых в соответствии с ГОСТ 33788 при движении по прямым участкам пути со скоростями в интервале от 40 км/ч до конструкционной скорости вагона включительно, с шагом от 20 до 30 км/ч.

Допускается проведение испытаний по данному методу до проведения ходовых прочностных испытаний тележки в составе вагона. При этом амплитуды динамических (циклических) нагрузок (напряжений) определяют по результатам математического моделирования движения тележки в составе вагона с параметрами, обеспечивающими получение значений нагрузок (напряжений) не ниже ожидаемых при ходовых испытаниях по ГОСТ 33788-2016 (пункт 8.3.3).

7.3.20.3 Циклическое нагружение образца осуществляют до достижения базы испытаний

10 млн циклов нагружения или появления усталостной трещины, обнаруживаемой визуально.

Результат испытания считают положительным, если не обнаружена усталостная трещина до достижения базы испытаний.

8 Транспортирование и хранение

8.1 При хранении тележек свыше 1 мес все трущиеся поверхности и шарнирные соединения должны быть законсервированы в соответствии с требованиями ГОСТ 9.014.

8.2 Условия хранения и транспортирования тележек в части воздействия климатических факторов — 7 (Ж1) по ГОСТ 15150.

8.3 Тележки при транспортировании автомобильным транспортом должны быть в разобранном состоянии, колесные пары с буксовыми узлами транспортируют не установленными на тележке. Допускается транспортирование тележек в сборе с применением автотранспортных средств специального назначения.

Все составные части тележек закрепляют на транспортном средстве в соответствии со «Схемой размещения крепления тележек на автотранспорте», разработанной изготовителем тележек.

8.4 Тележки при их хранении устанавливают на рельсы или на деревянные подкладки, которые должны быть закреплены так, чтобы исключать продольные и поперечные перемещения тележек.

8.5 При длительном хранении тележек (более 1 года) все трущиеся и шарнирные соединения, а также детали, не имеющие покрытия, должны быть законсервированы пушечной смазкой по ГОСТ 19537 или другой смазкой, которую необходимо указать в конструкторской документации.

8.6 Во время хранения тележек до начала их эксплуатации для предотвращения коррозии в буксовых подшипниках необходимо один раз в 3 мес выполнять их передвижение методом перекатки по рельсовому пути на расстояние от 1,5 до 2,0 м.

8.7 При хранении более 6 мес тормозное оборудование подвергают ревизии. Через каждые 5 лет следует проводить переконсервацию (расконсервацию с последующей консервацией).

9 Указания по эксплуатации, ремонту и утилизации

9.1 Тележки эксплуатируют в составе вагонов, в автосцепных устройствах которых применяются поглощающие аппараты классов Т2 или Т3 по ГОСТ 32913.

9.2 Эксплуатацию, техническое обслуживание и плановый ремонт выполняют в соответствии с руководством по эксплуатации и руководством по ремонту тележки.

Общие требования по обеспечению сохранности тележек в эксплуатации — по ГОСТ 22235-2010 (подраздел 4.1).

9.3 Эксплуатацию тележки по достижении предельного состояния прекращают.

9.4 Утилизацию составных частей тележки проводят с учетом соответствующих сведений, содержащихся в ее технических условиях или (и) в руководстве по эксплуатации.

10 Гарантии изготовителя

10.1 Изготовитель тележек гарантирует их соответствие требованиям настоящего стандарта при соблюдении условий транспортирования и хранения (см. раздел

10.2 Гарантийный срок должен быть не менее срока, продолжительностью от изготовления до первого планового вида ремонта, и не должен заканчиваться в межремонтный период. Гарантийный срок устанавливают в контракте на поставку тележек.

Приложение А

(справочное)

Значения коэффициентов концентрации напряжений для некоторых типовых элементов конструкций

Таблица А.1 — Значения общего коэффициента снижения предела выносливости

|

Характеристика элемента и расчетной зоны |

Значение |

|

|

Полоса прокатная или литая с сечением до 20 см без концентраторов напряжений, по основному металлу |

От 1,3 до 1,5 |

|

|

Балки из фасонного проката (двутавр, швеллер, зет, уголок) и штампованные из листового проката по основному металлу полок (вдали от концентраторов напряжений) |

От 1,3 до 1,5 |

|

|

Балки коробчатые, сваренные из фасонного проката и штамповок продольными стыковыми швами по верхним и нижним полкам без поправочных ребер жесткости и диафрагм |

От 1,4 до 1,6 |

|

|

Балки коробчатые, сваренные из листового проката продольными угловыми швами без поперечных ребер жесткости и диафрагм |

От 1,5 до 1,7 |

|

|

Балки из фасонного проката и штамповок, пояса коробчатых балок из листового проката, сваренные двухсторонними прямыми поперечными стыковыми швами |

От 2,0 до 2,4 |

|

|

Балки из фасонного проката и штамповок, пояса коробчатых балок из листового проката, сваренные двухсторонними косыми (под 45°) швами |

От 1,8 до 2,2 |

|

|

Балки из фасонного проката и штамповок, пояса коробчатых балок из листового проката, сваренные двухсторонними прямыми, обработанными заподлицо с поверхностью основного металла швами |

От 1,5 до 1,7 |

|

|

Балки из фасонного проката и штамповок, пояса коробчатых балок из листового проката, сваренные односторонними прямыми швами (с непроваром корня шва или при отсутствии подварки) |

От 4,0 до 4,8 |

|

|

Балки из фасонного проката и штампованные, балки коробчатые |

В сечении у лобового шва прямоугольной накладки |

От 4,0 до 4,5 |

|

сварные из фасонного проката, штамповок из листа с накладками из листа на полках, приваренных по контуру |

В сечении у лобового шва накладки при соотношении катетов шва 1:2 |

От 3,2 до 3,8 |

|

угловыми (лобовыми и фланговыми) швами |

В сечении у лобового шва с механической обработкой шва |

От 2,5 до 3,0 |

|

Балки из фасонного проката и штампованные, балки коробчатые сварные из фасонного проката, штамповок и листа с ребрами жесткости или диафрагмами, приваренными поперечными угловыми швами без разделок кромок и обработки этих швов |

От 4,0 до 4,5 |

|

|

Нахлесточное соединение прокатных элементов угловыми фланговыми швами в зоне окончания этих швов |

От 4,5 до 5,2 |

|

|

Тавровое соединение элементов из фасонного проката, штамповок, коробчатых и листовых элементов, сваренных друге другом угловыми швами без разделок кромок |

От 4,2 до 4,8 |

|

|

Тавровое соединение элементов из фасонного проката, штамповок, коробчатых и листовых элементов, сваренных друг с другом угловыми швами с разделкой кромок и полным проваром шва |

От 3,5 до 4,0 |

|

|

Элементы из фасонного и листового проката или штамповок в сечениях по отверстиям для болтов и заклепок, образованных сверлением |

От 2,6 до 2,8 |

|

|

Сварные коробчатые балки рам тележек из стального проката с накладками и отверстиями для люлечных подвесок, в зоне приварки угловыми швами (без разделки) внутренних обечаек этих отверстий |

От 5,0 до 5,5 |

|

|

Примечания 1 Приведенные значения относятся к элементам с габаритными размерами сечений в пределах от 100х100 мм до 500х500 мм с толщиной стенок или листов от 5 до 15 мм. 2 Сварные соединения выполнены ручной сваркой. При автоматической сварке под слоем флюса и в среде защитных газов принимают значения , уменьшенные от 15 до 20%. 3 Угловые швы приняты с равными катетами. Для лобовых угловых швов при соотношении катетов 1:2 принимают значение , уменьшенное от 15 до 20%. 4 Основной металл элементов с сохранной прокатной и литой поверхностями, сварные швы без обработки. Влияние поверхностной упрочняющей обработки деталей и сварных швов наклепом (накатка роликами, проковка бойком и т.п.) и тепловой обработки зоны сварных швов неплавящимся электродом учитывают уменьшением от 20 до 30%. 5 Меньшие значения балок из фасонного и листового проката и штамповок относятся к углеродистым сталям с от 380 до 420 МПа (например, марок Ст3сп ГОСТ 380, сталь 20 ГОСТ 1050), большие значения — к низколегированным сталям с от 450 до 520 МПа (например, марок 09Г2, 09Г2С, 10Г2БД, 15ХСНД ГОСТ 19281). 6 Значения по стальным литым деталям относятся: — меньшие — к сталям с от 400 до 420 МПа (марки 20Л, 25Л ГОСТ 977); — большие — к сталям с от 450 до 500 МПа (марки 20ГЛ ГОСТ 977 и ее модификации). |

Таблица А.2 — Значения эффективного коэффициента концентрации

|

Характеристика расчетного элемента |

Значение |

|

Постоянное сечение элемента вдали от концентраторов напряжений (сварных швов, отверстий, галтелей и т.п.) |

1,0 |

|

Сварное соединение стыковыми продольными швами |

|

|

— с полным проваром шва |

От 1,1 до 1,2 |

|

— с неполным проваром шва |

От 1,2 до 1,3 |

|

Сварное соединение стыковым поперечным двухсторонним швом без обработки шва |

От 1,5 до 1,7 |

|

То же косым (под 45°) швом |

От 1,3 до 1,5 |

|

Сварное соединение стыковым поперечным двухсторонним швом с обработкой шва заподлицо с основным металлом |

От 1,3 до 1,5 |

|

То же косым (под 45°) швом |

От 1,2 до 1,4 |

|

Сварное соединение стыковым поперечным односторонним швом (при отсутствии подварки корня шва) |

От 2,5 до 3,0 |

|

Сварное нахлесточное соединение лобовыми швами с одинаковыми катетами |

От 2,0 до 2,3 |

|

То же фланговыми швами в зоне концов швов |

От 2,2 до 2,5 |

|

Приварка по контуру усиливающей плоской накладки к полке балки в сечении у лобового шва |

От 2,0 до 2,4 |

|

Сварное соединение угловыми продольными швами |

|

|

— без разделки кромок |

От 2,2 до 2,5 |

|

— с разделкой кромок |

От 1,8 до 2,2 |

|

Сварное тавровое соединение без разделки кромок |

От 2,8 до 3,2 |

|

То же с разделкой кромок и полным проваром шва |

От 2,5 до 3,0 |

|

Соединения электрозаклепками по отверстиям, образованным сверлением |

От 2,0 до 2,3 |

|

Галтели закругления, переходы размеров сечений сварных и литых деталей при отсутствии в зоне перехода сварных швов и других концентраторов напряжений |

|

|

— при радиусе перехода от 50 до 100 мм |

От 1,5 до 1,8 |

|

— при радиусе перехода от 152 до 200 мм |

От 1,4 до 1,6 |

Библиография

|

[1] |

РТМ 24.050.32-74 |

Порядок присвоения индексов конструкторским документам изделий основного производства и система обозначения вагонов |

|

[2] |

Технический регламент Таможенного союза ТР ТС 001/2011 |

О безопасности железнодорожного подвижного состава |

|

[3] |

Федеральный закон от 26 июня 2008 г. N 102-ФЗ «Об обеспечении единства измерений» |

|

УДК 625.24.011.12:006.354 |

ОКС 45.060.20 |

|

Ключевые слова: тележки трехосные, буксовое рессорное подвешивание, грузовые вагоны, технические условия, правила приемки, методы контроля, технические требования |

- Подробности

- Категория: Подвижной состав

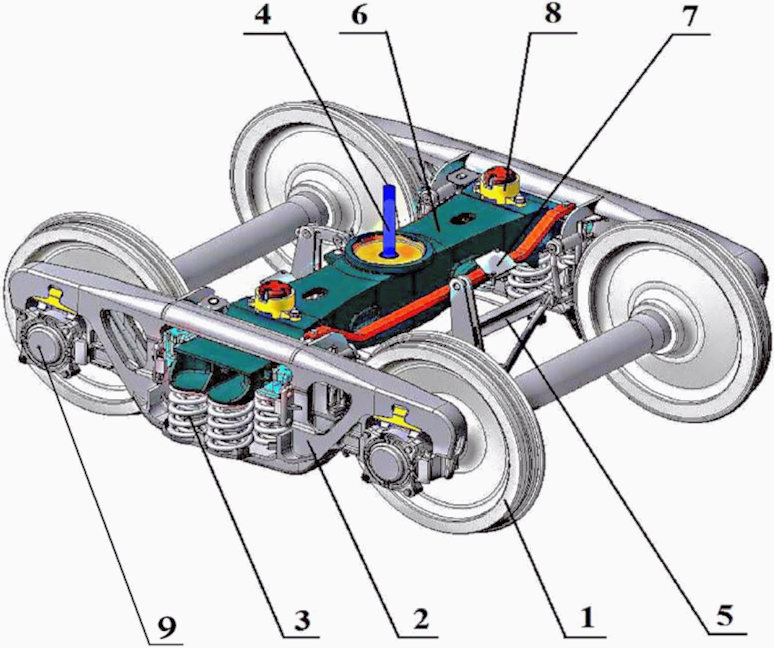

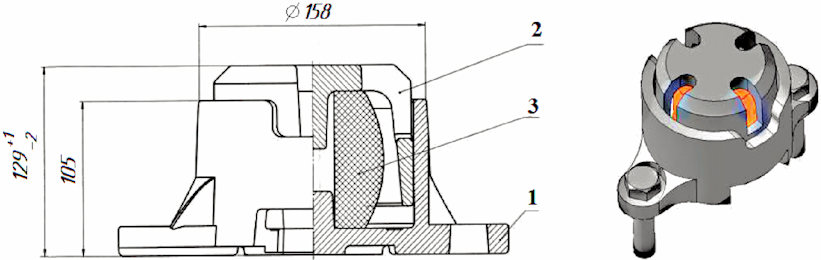

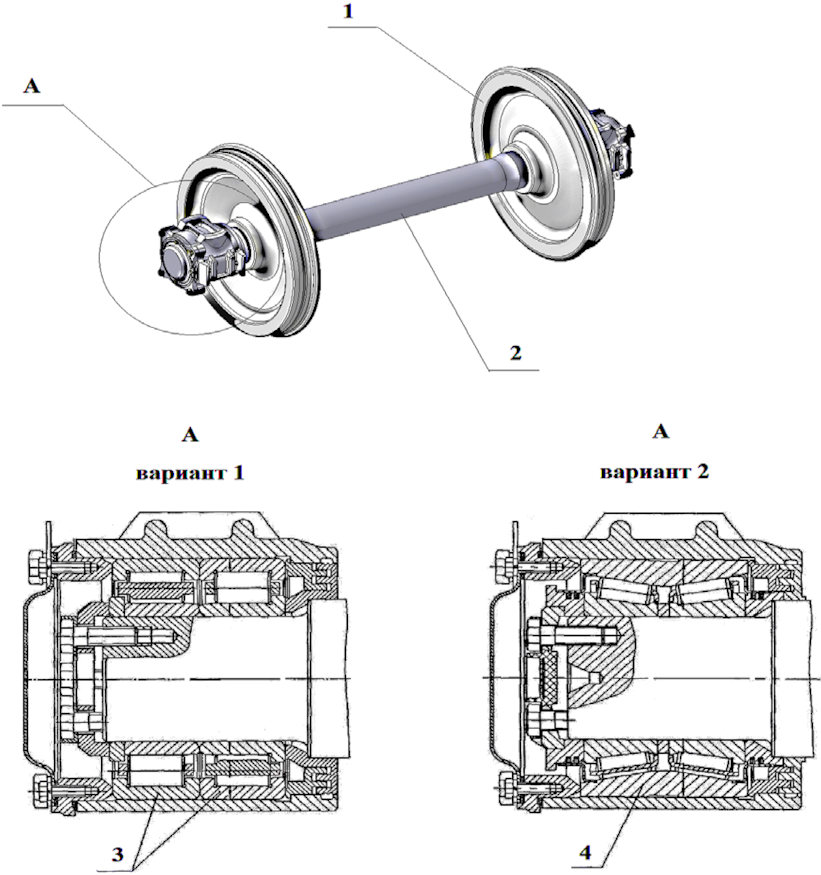

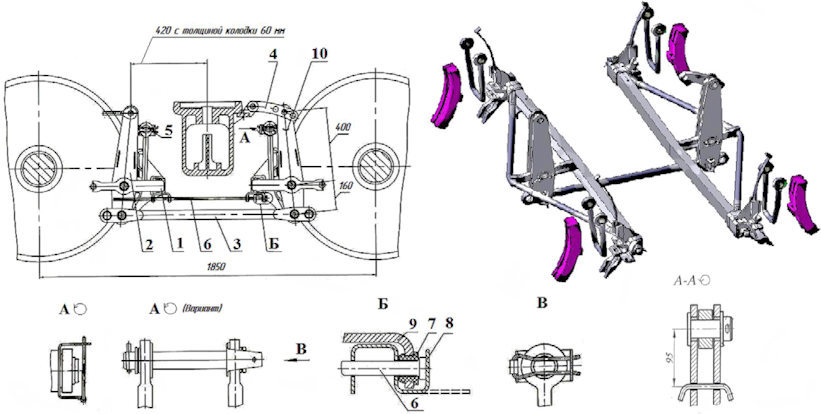

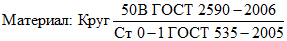

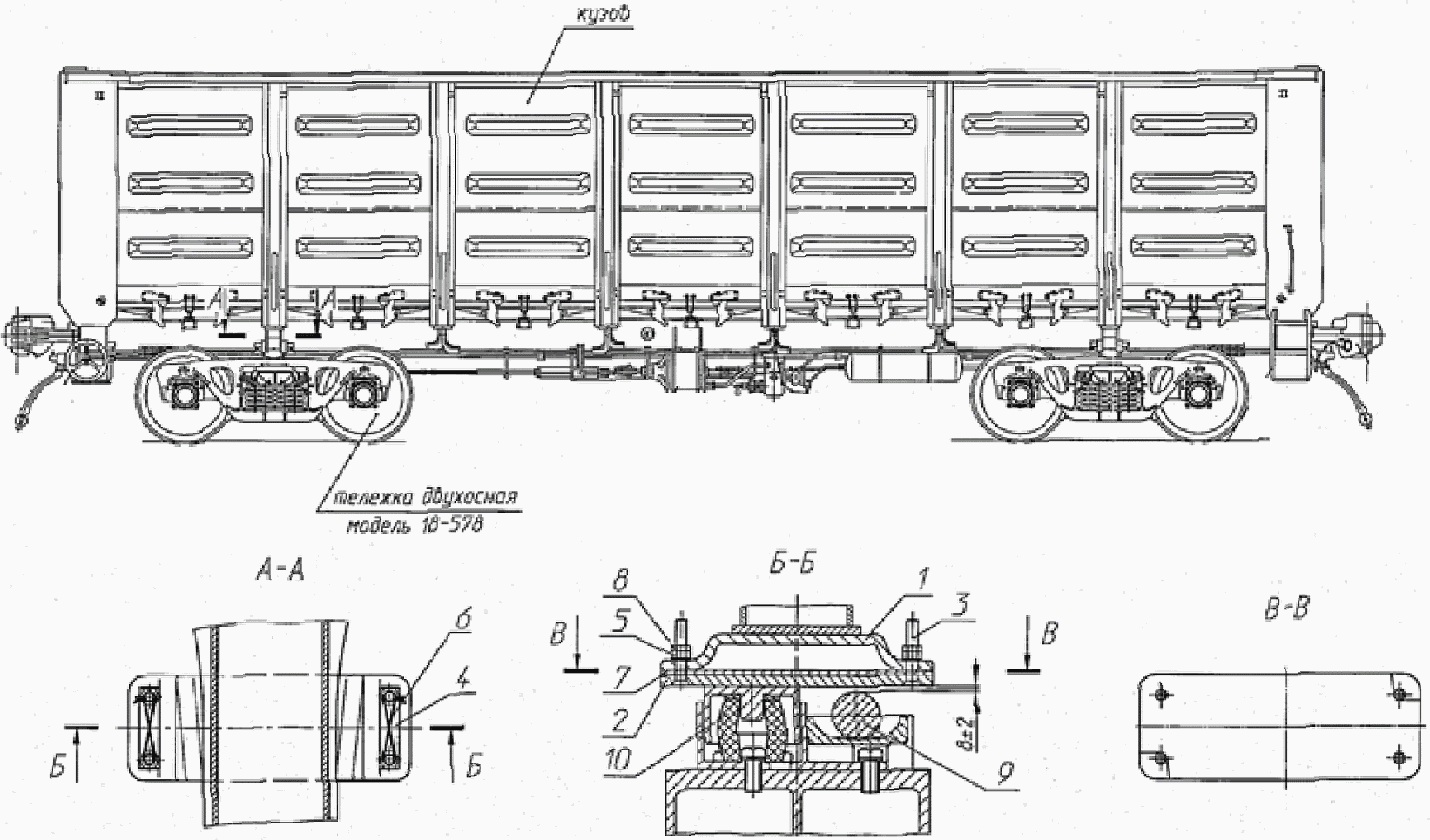

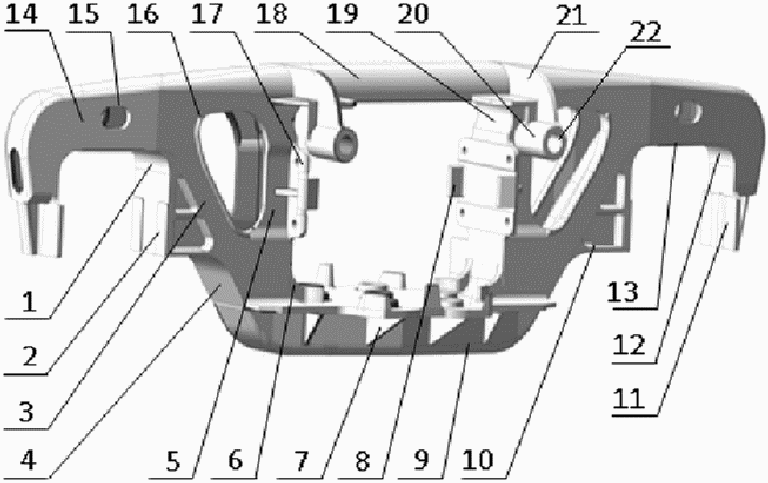

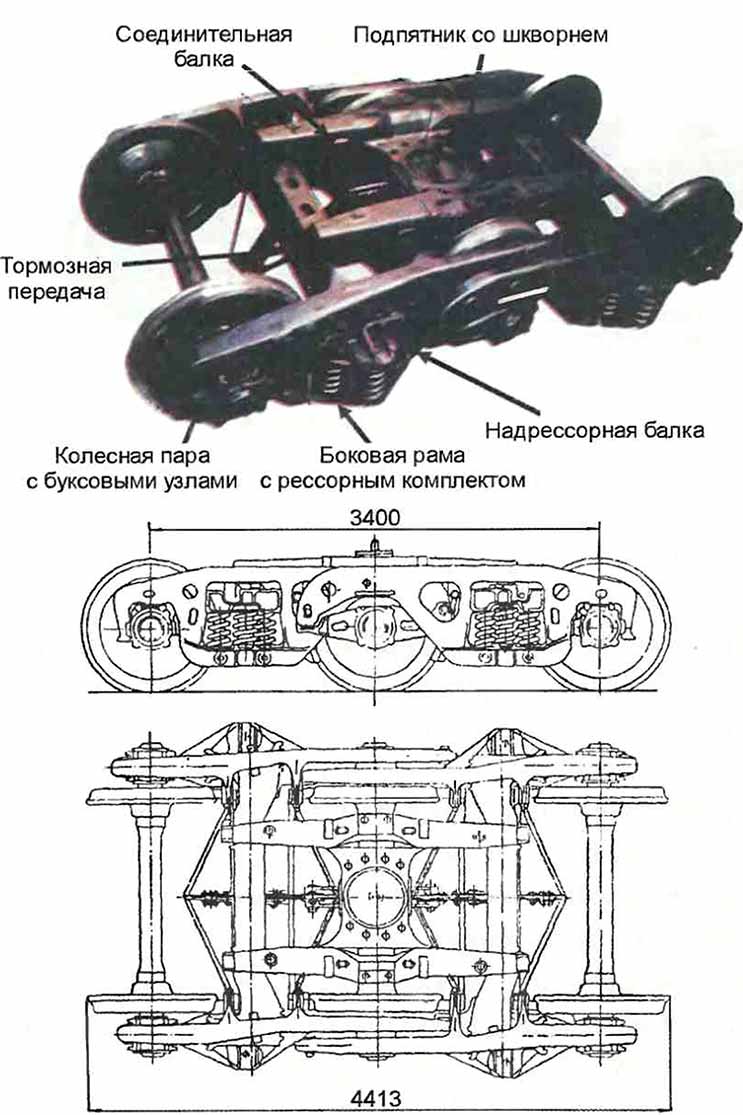

Особенностью трехосных тележек, в отличие от двухосных тележек, является наличие в них устройств для равномерного распределения нагрузки от кузова вагона по буксовым узлам трех колесных пар. Рассмотрим конструкцию наиболее распространенной трехосной тележки типа УВЗ-9М (модель 18-102), производства ФГУП Уралвагонзавод (рис. 1).

Трехосная тележка типа УВЗ-9М (модель 18-102) предназначена для подкатки под шестиосные вагоны.

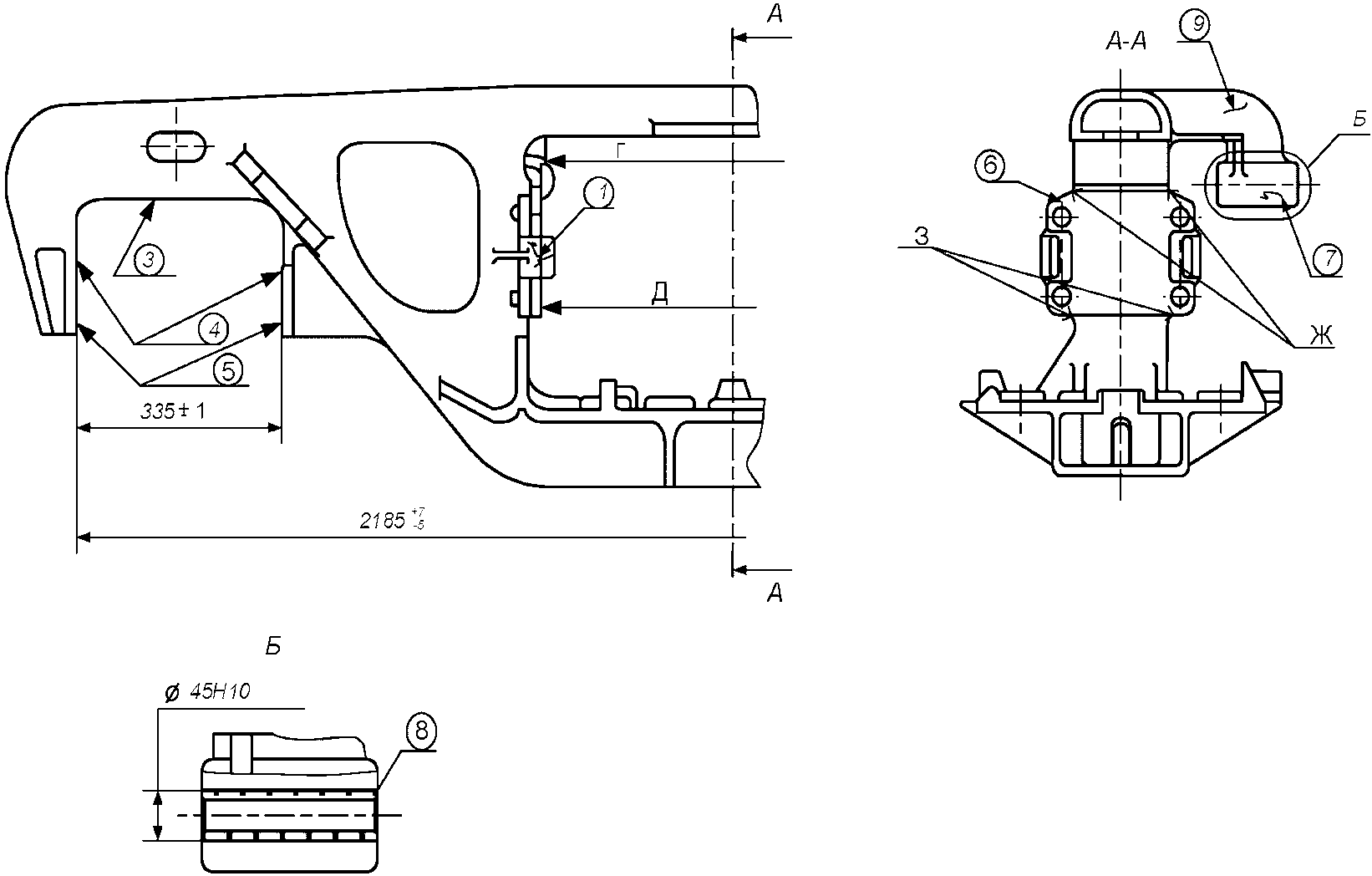

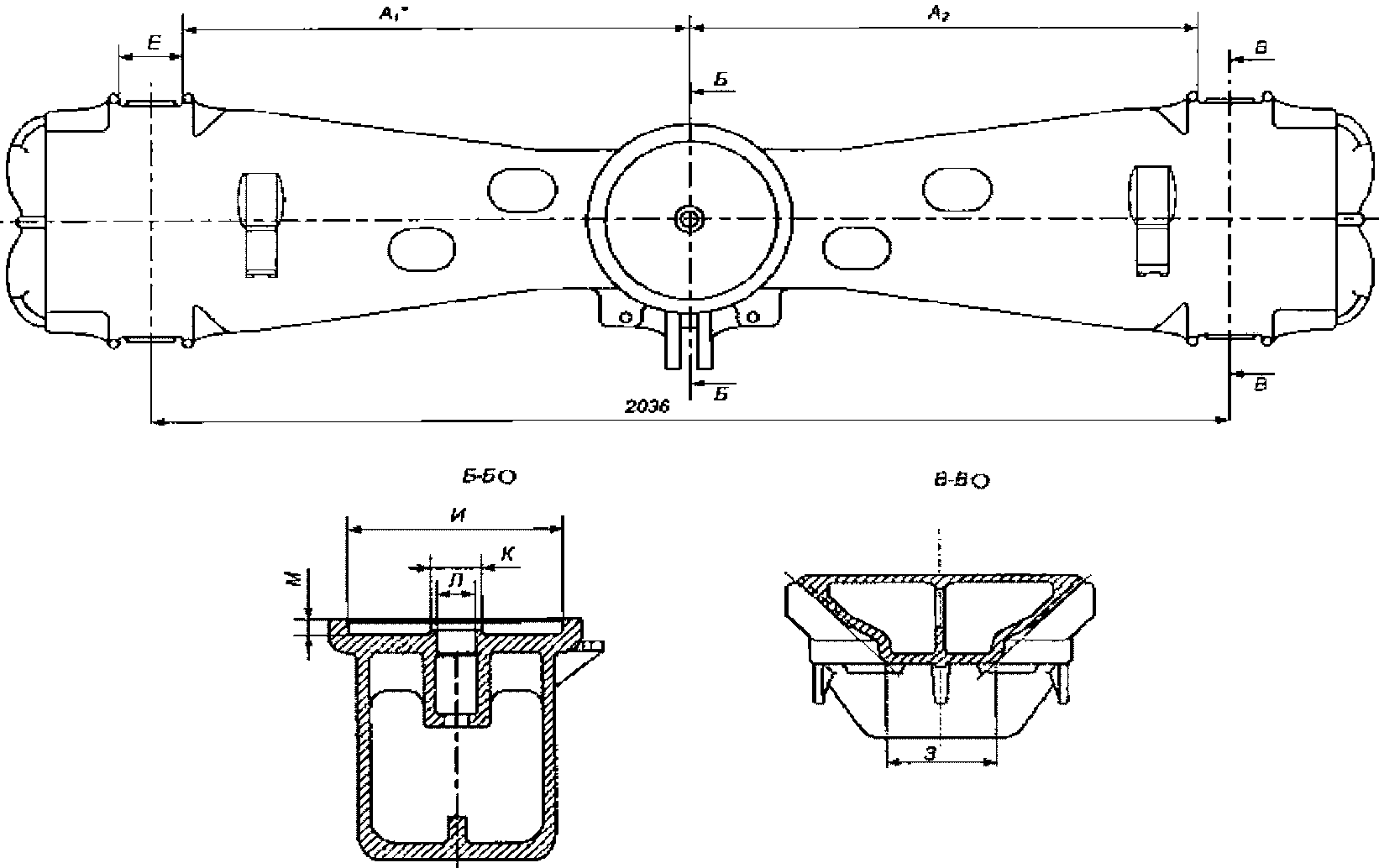

Она имеет три колесные пары с буксовыми узлами 1, четыре боковые рамы 2 и 5, два балансира 4, четыре комплекта рессорного подвешивания 3, две надрессорные балки 7, соединительную балку 6 и тормозную рычажную передачу 8.

Боковые рамы 2 и 5, шарнирно соединенные посредством балансиров 4, опираются на буксы крайних колесных пар непосредственно, а на буксы средней колесной пары — через балансиры.

Боковая рама тележки несимметричной конструкции в средней части имеет проем для размещения рессорного комплекта и надрессорной балки. На нижнем поясе проема отлиты бонки и ребра, фиксирующие пружины рессорного комплекта, а для установки фрикционного гасителя колебаний предусмотрено углубление. На одном конце рамы выполнен проем для буксового узла, а на другом — удлиненная часть (хобот) для опоры на противоположное плечо балансира средней колесной пары.

Рис. 1. Трехосная тележка типа УВЗ-9М (модель 18-102):

1 — буксовый узел; 2 — боковая рама; 3 — гаситель колебаний; 4 — балансир; 5 — боковая рама; 6 — соединительная балка; 7 — надрессорная балка; 8 — тормозная передача; 9 — подпятник;

10 — скользун

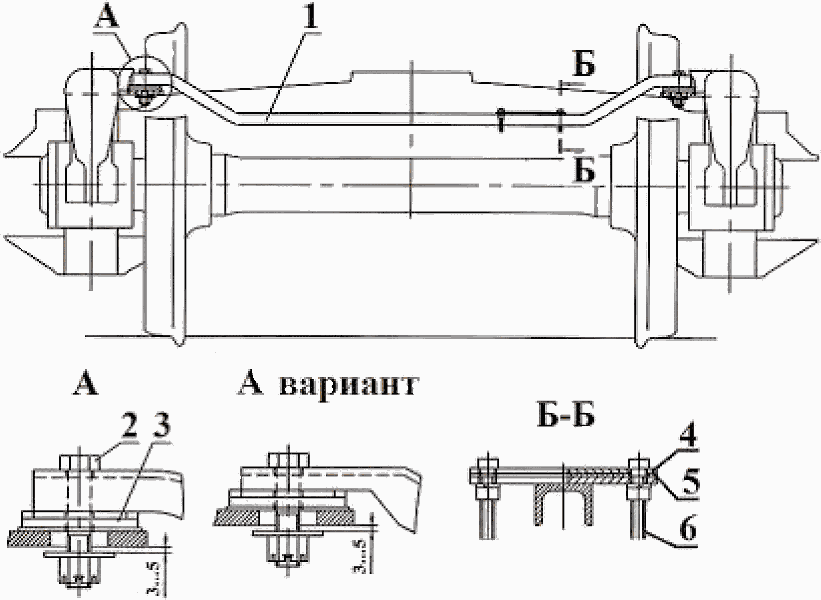

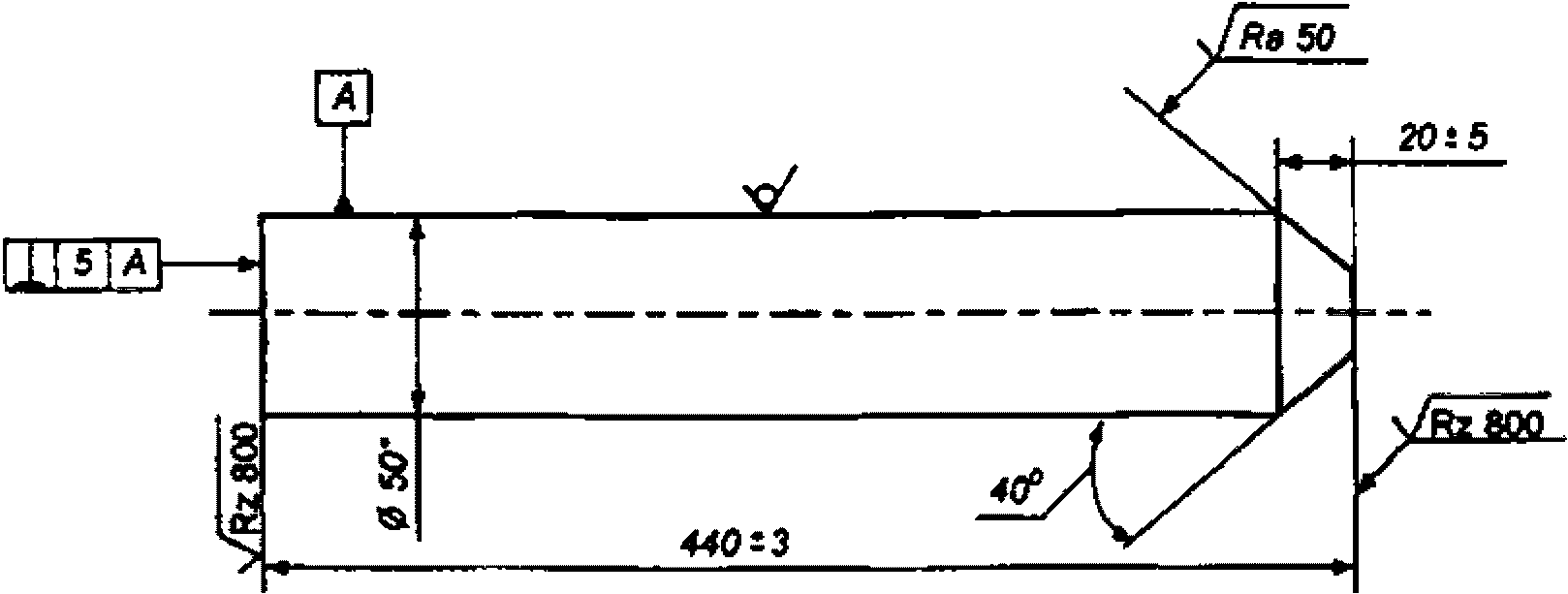

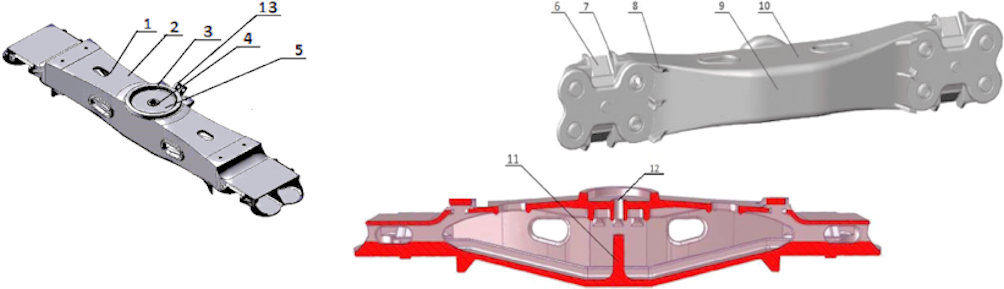

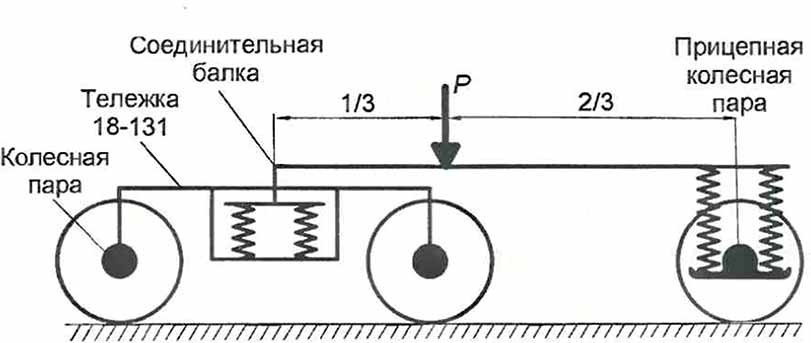

Схема распределения нагрузки от кузова вагона на колесные пары приведена на рис. 2.

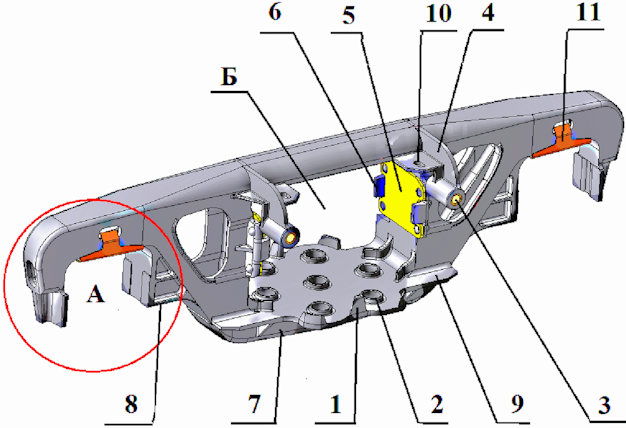

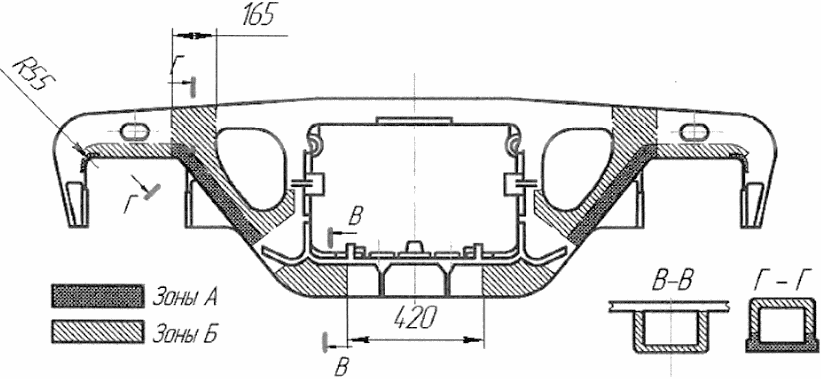

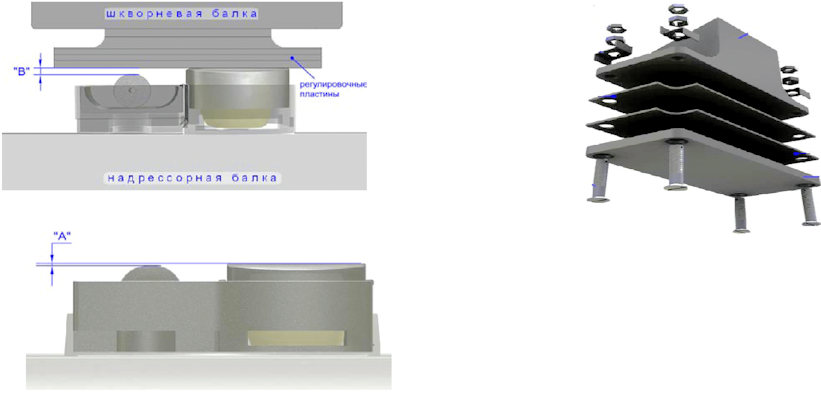

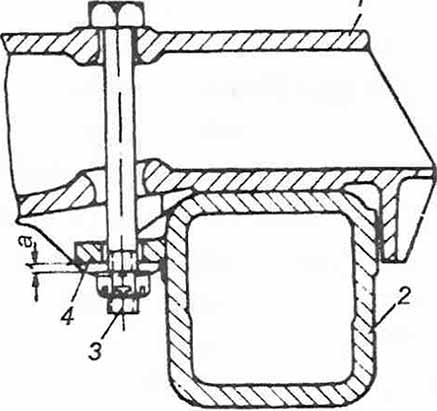

Соединительная балка выполнена в виде Н-образной отливки. Она имеет опоры для взаимодействия с кузовом — подпятник и боковые скользуны. На концах балки имеются челюсти и приливы для установки ее на надрессорные балки, а также отверстия для болтов, соединяющих надрессорные балки с соединительной балкой (рис. 3).

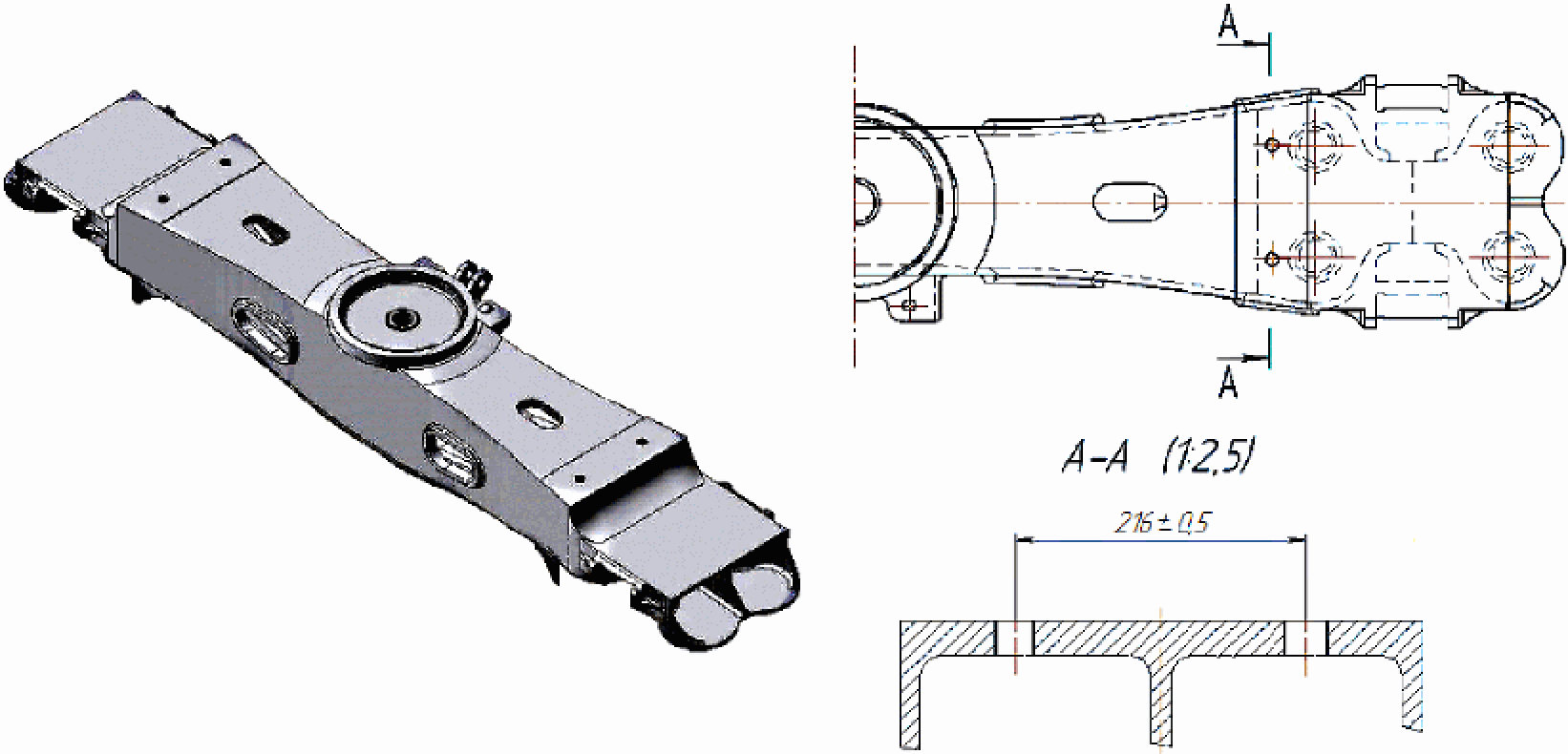

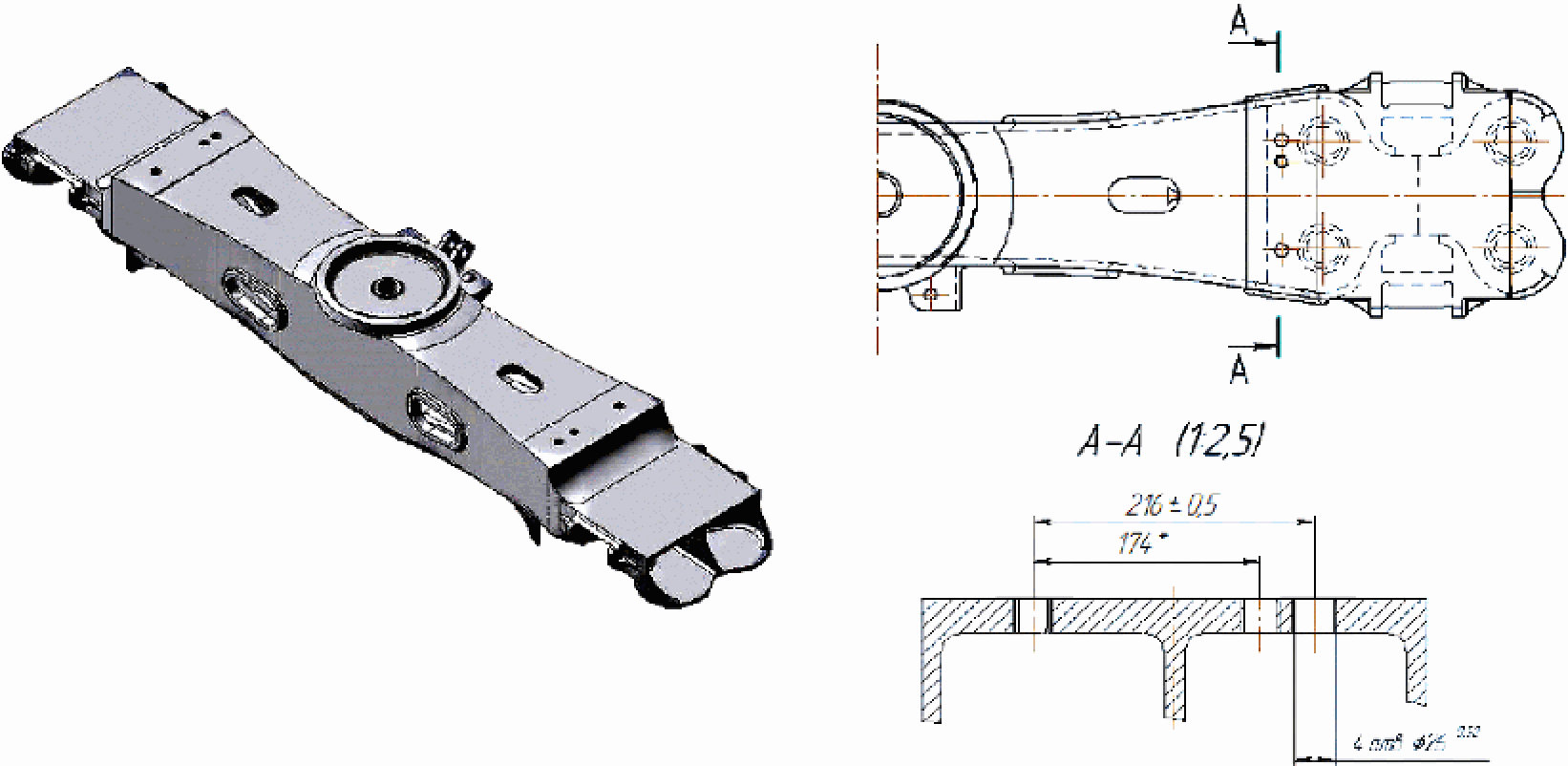

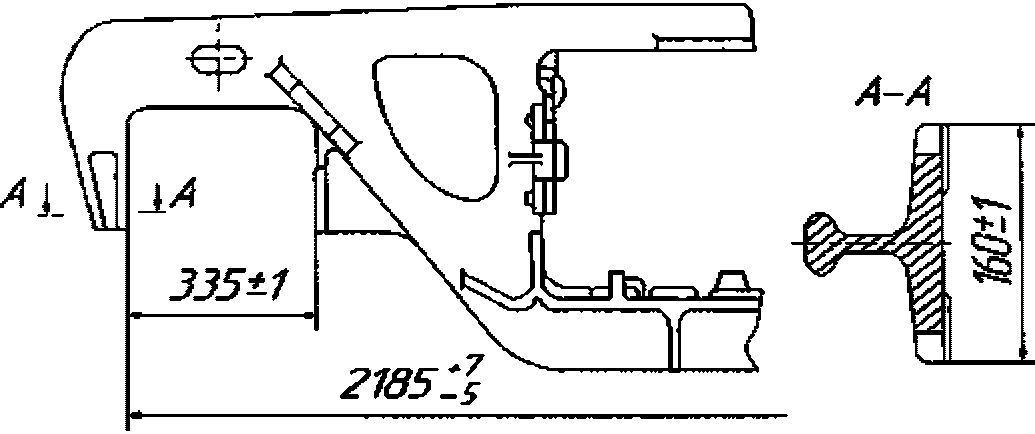

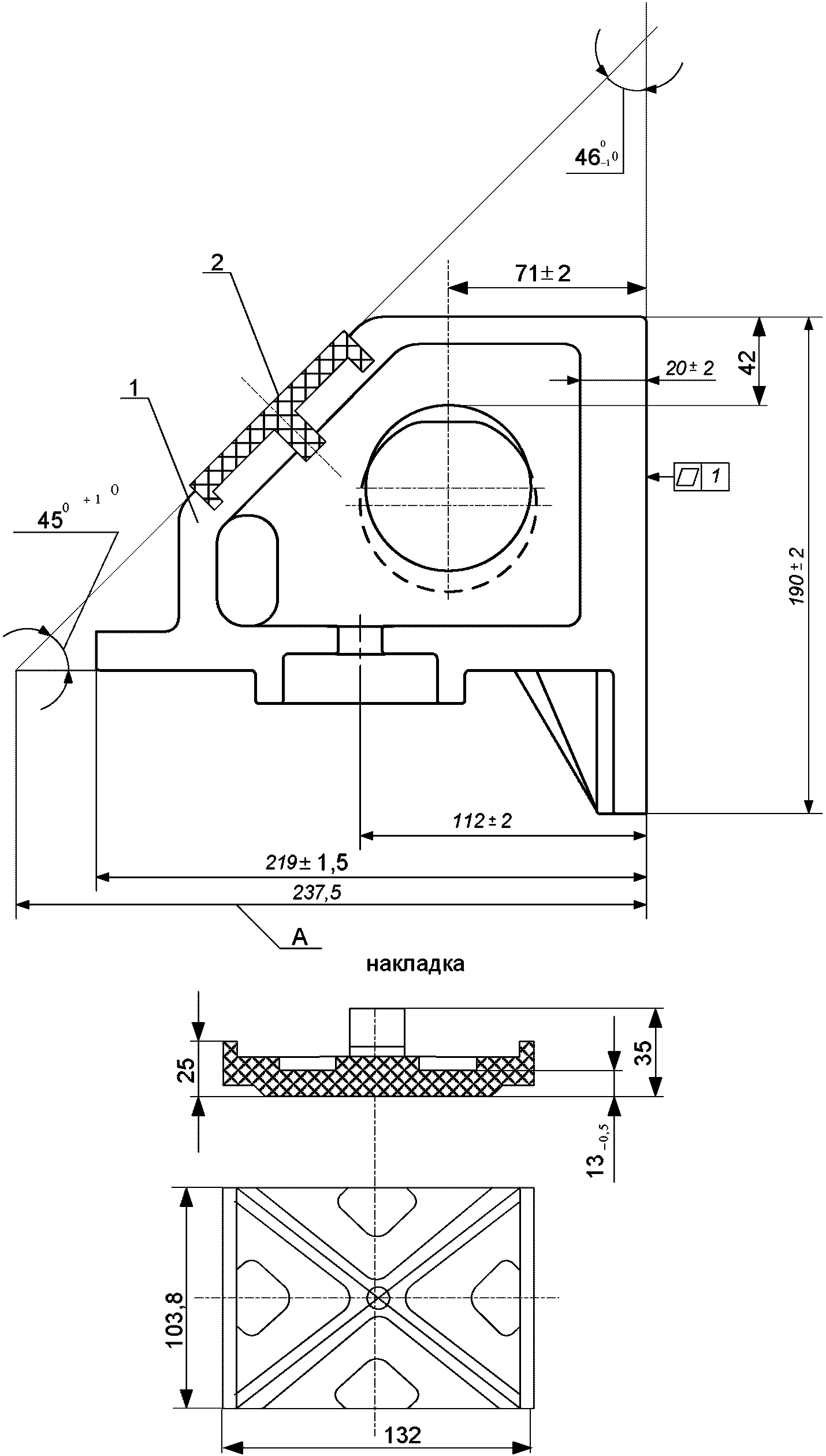

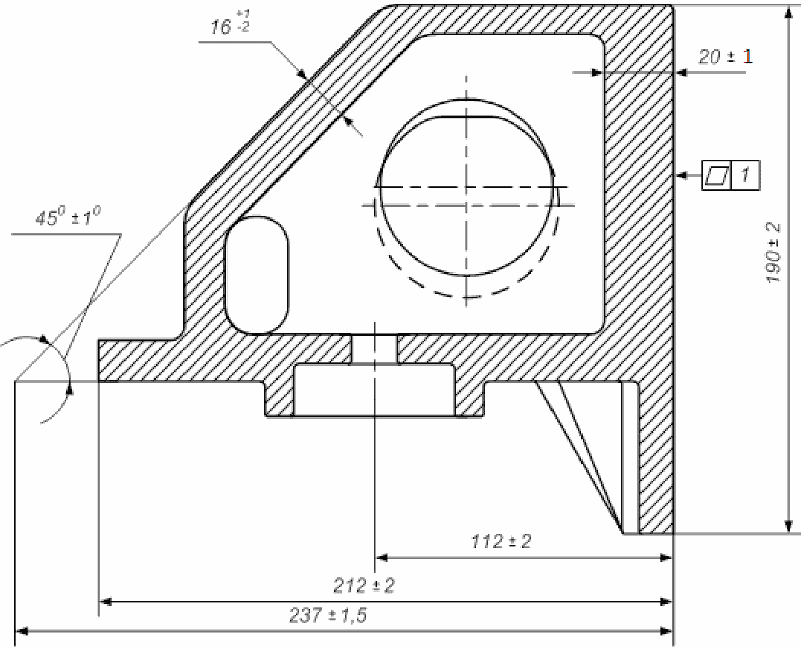

Балансир представляет собой стальную отливку в виде коромысла с центральным проемом для размещения буксового узла средней колесной пары. По концам балансир имеет отверстия для соединения с хоботами боковых рам при помощи валиков (рис. 4).

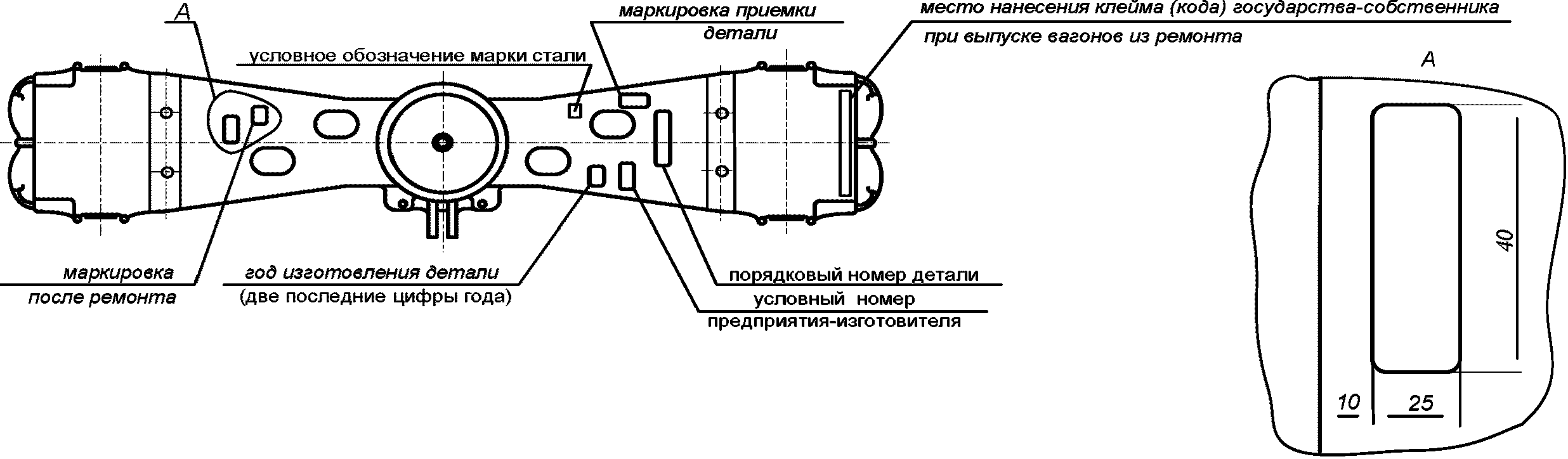

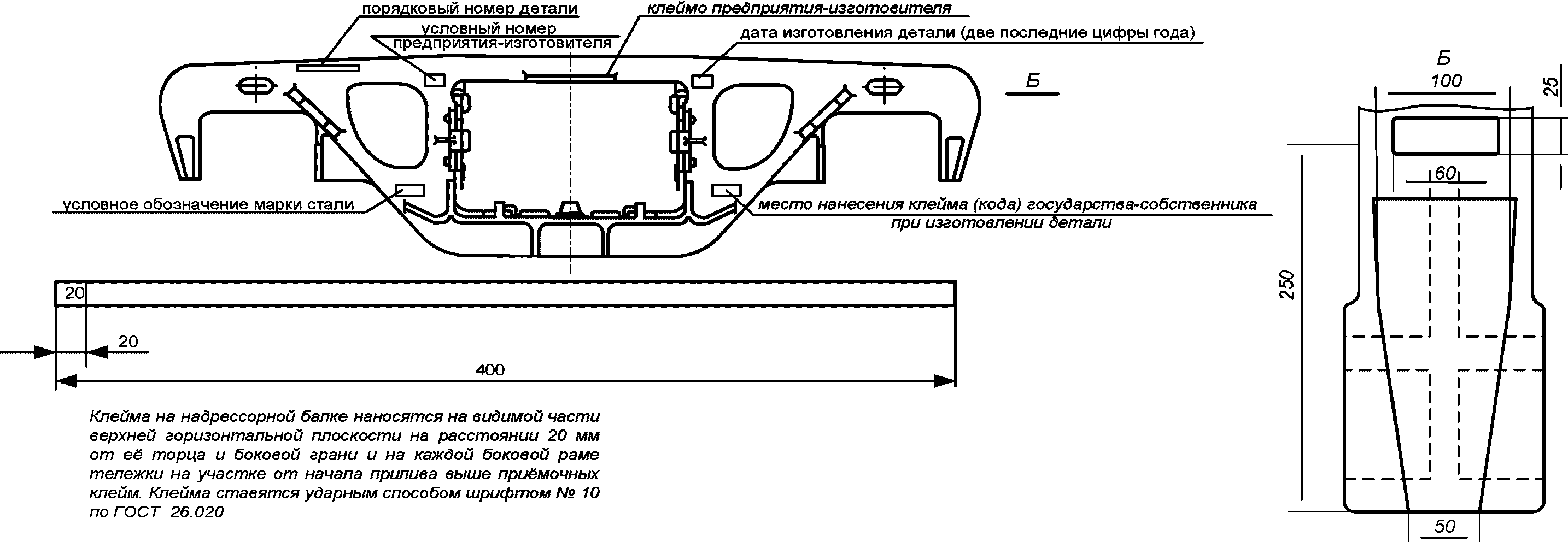

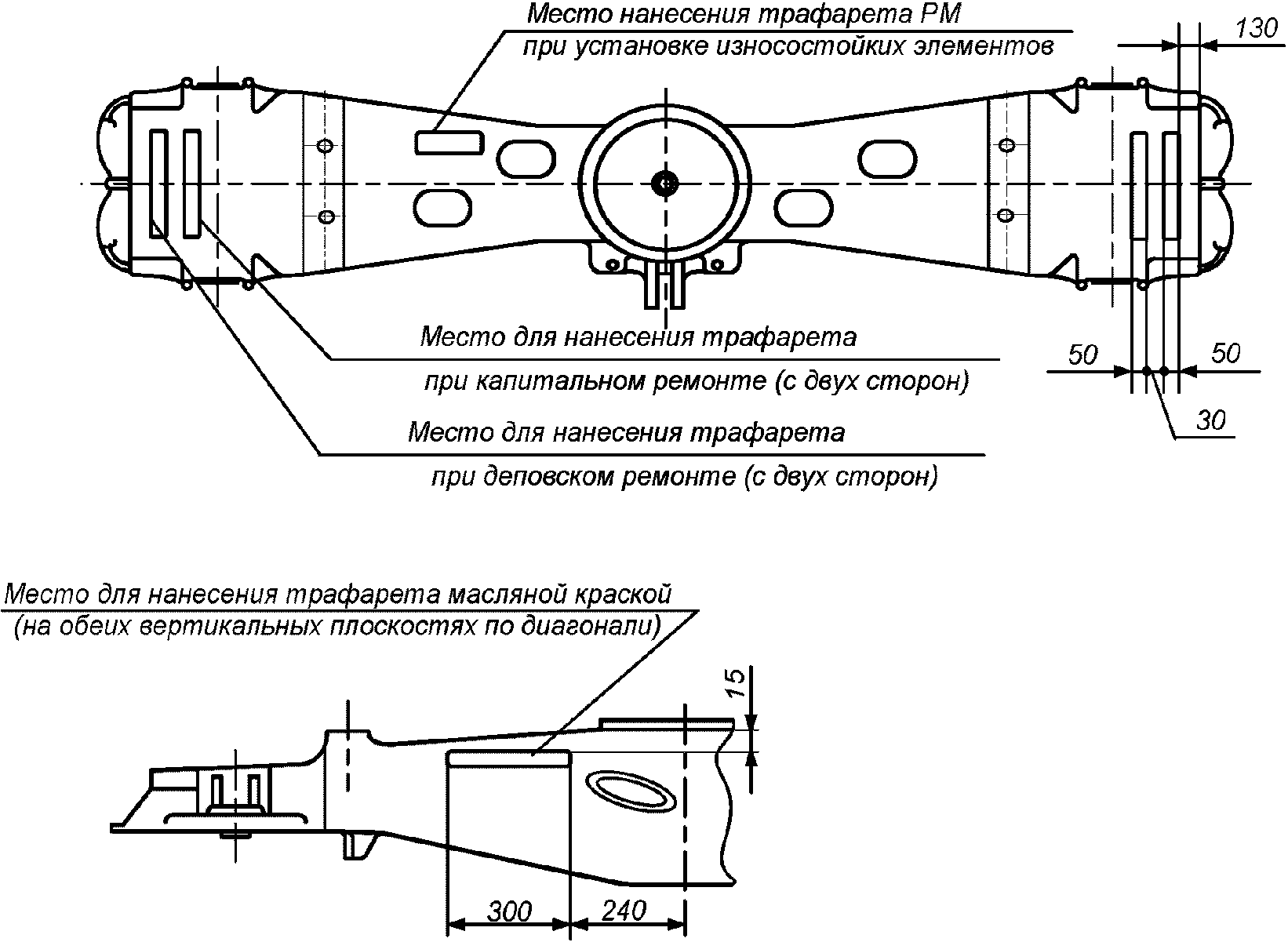

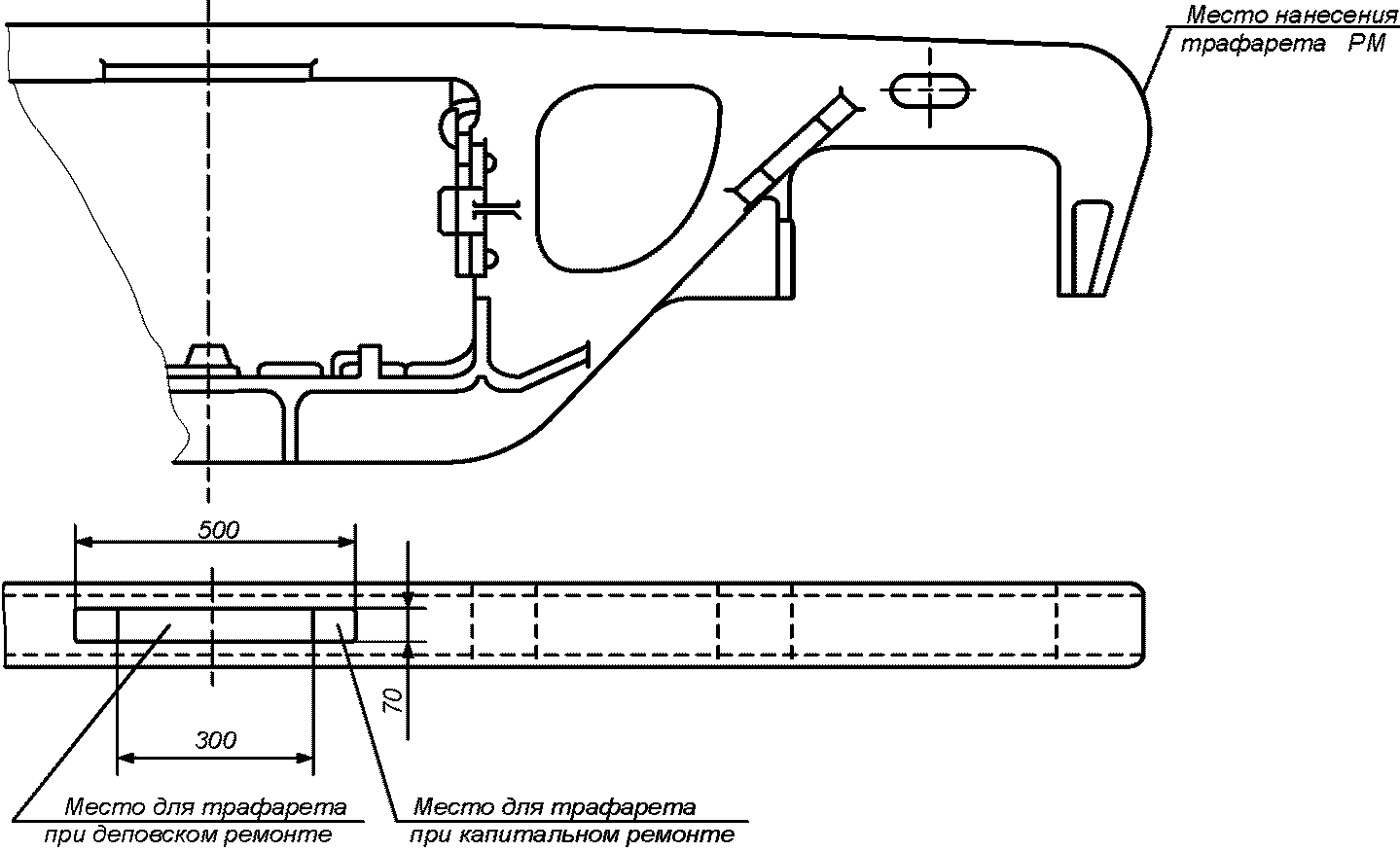

Надрессорная балка тележки литая, коробчатого сечения, в форме бруса равного сопротивления изгибу. На одной вертикальной стене расположены направляющие выступы для челюстей соединительной балки, а на другой — кронштейны с отверстиями для болтов соединения надрессорных и соединительных балок.

Рис. 2. Схема перераспределения нагрузки от кузова вагона на колесные пары

Рис. 3. Соединение соединительной балки с надрессорной:

1 — соединительная балка; 2 — надрессорная балка; 3 — болт; 4 — прилив надрессорной балки

Рис. 4. Соединение боковины с балансиром:

1 — валик; 2 — вкладыш; 3— прокладка; 4 — балансир; 5 — хобот боковины

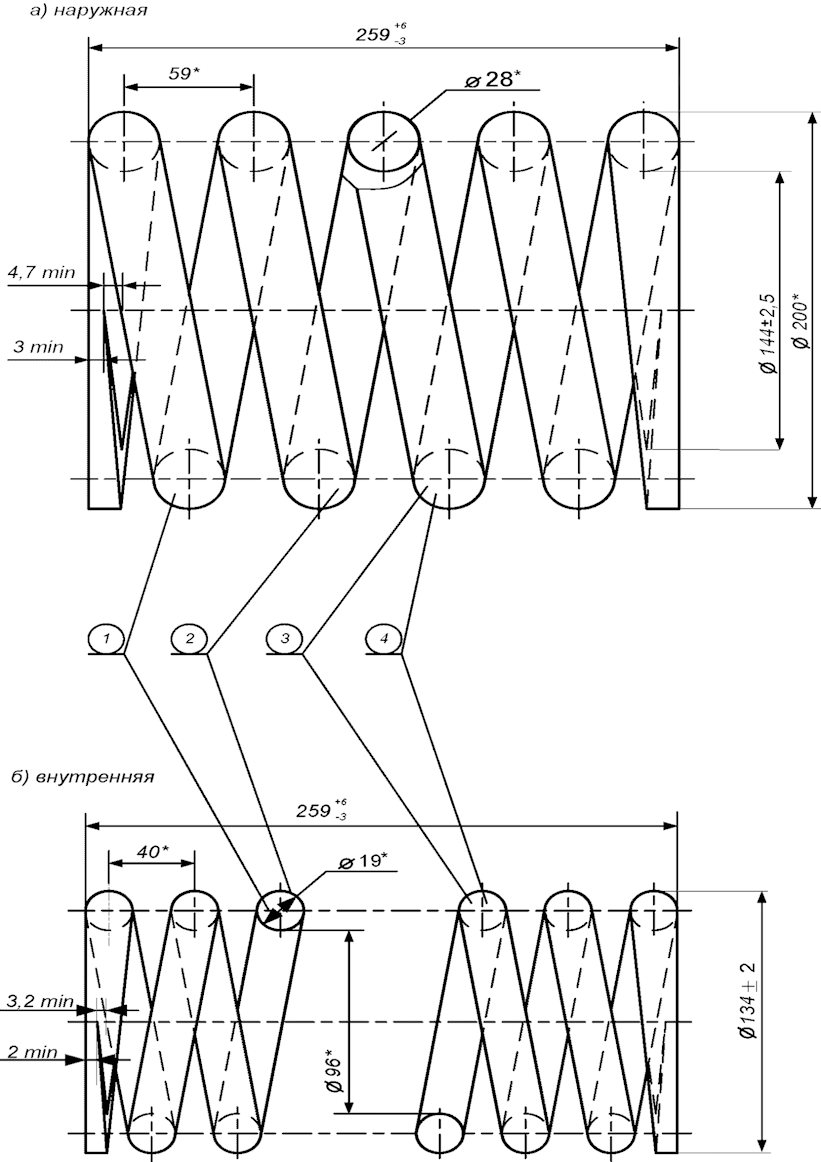

Тележка имеет четыре рессорных комплекта, каждый из которых состоит из четырех двухрядных цилиндрических пружин и одного пружинно-фрикционного гасителя колебаний. Пружины рессорного комплекта взаимозаменяемые с пружинами тележки 18-100.

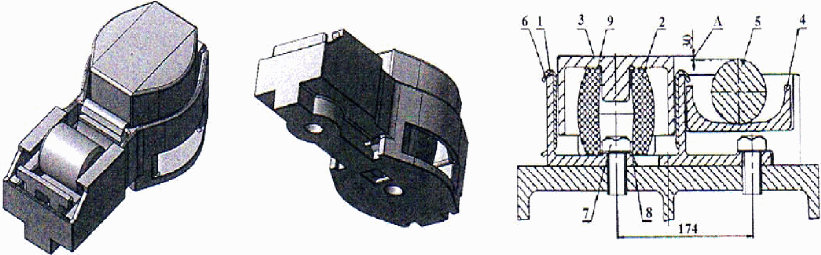

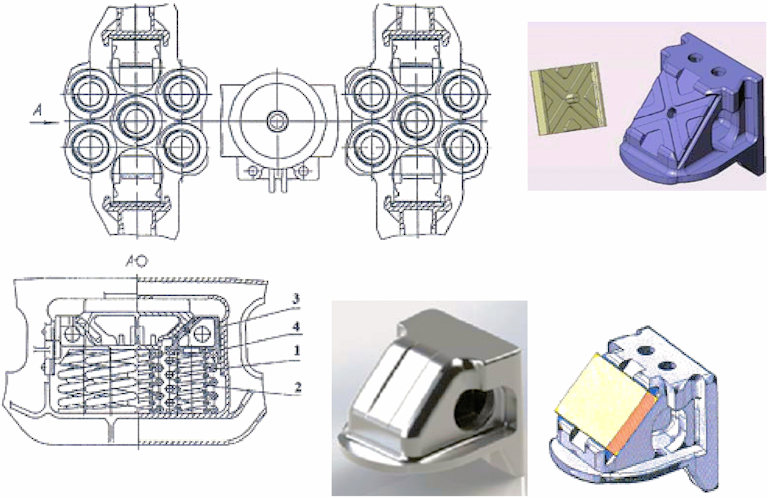

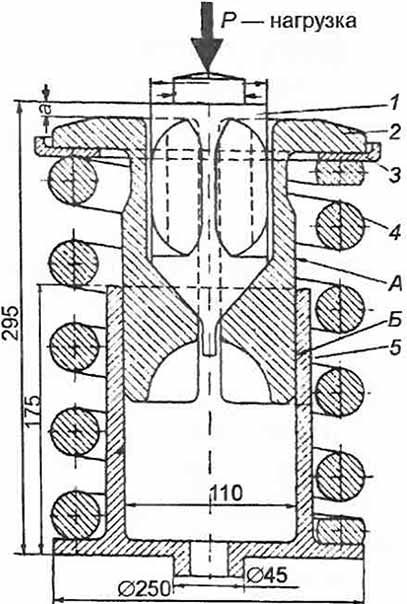

Фрикционный клиновый гаситель колебаний трехосной тележки (рис. 5) включает: 1 — нажимной клин; 2 — два фрикционных клина; 3 — опорное кольцо; 4 — пружину; 5 — фрикционный стакан.

Рис. 5. Фрикционный гаситель колебаний трехосной тележки:

1 — нажимной клин; 2 — фрикционный клин; 3 — опорное кольцо; 4 — пружина; 5 — фрикционный стакан; А — поверхность трения фрикционного клина; Б — то же, фрикционного стакана.

Работает гаситель колебаний следующим образом. Нагрузка от надрессорной балки передается через нажимной клин 1 на фрикционные раздвижные клинья 2, прижимая их к внутренней поверхности фрикционного стакана 5. Силы трения в гасителе возникают при относительных перемещениях клиньев и фрикционного стакана (поверхности А и Б).

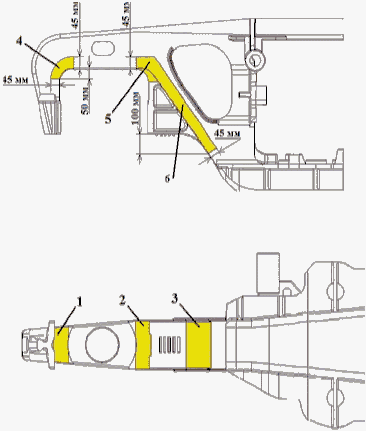

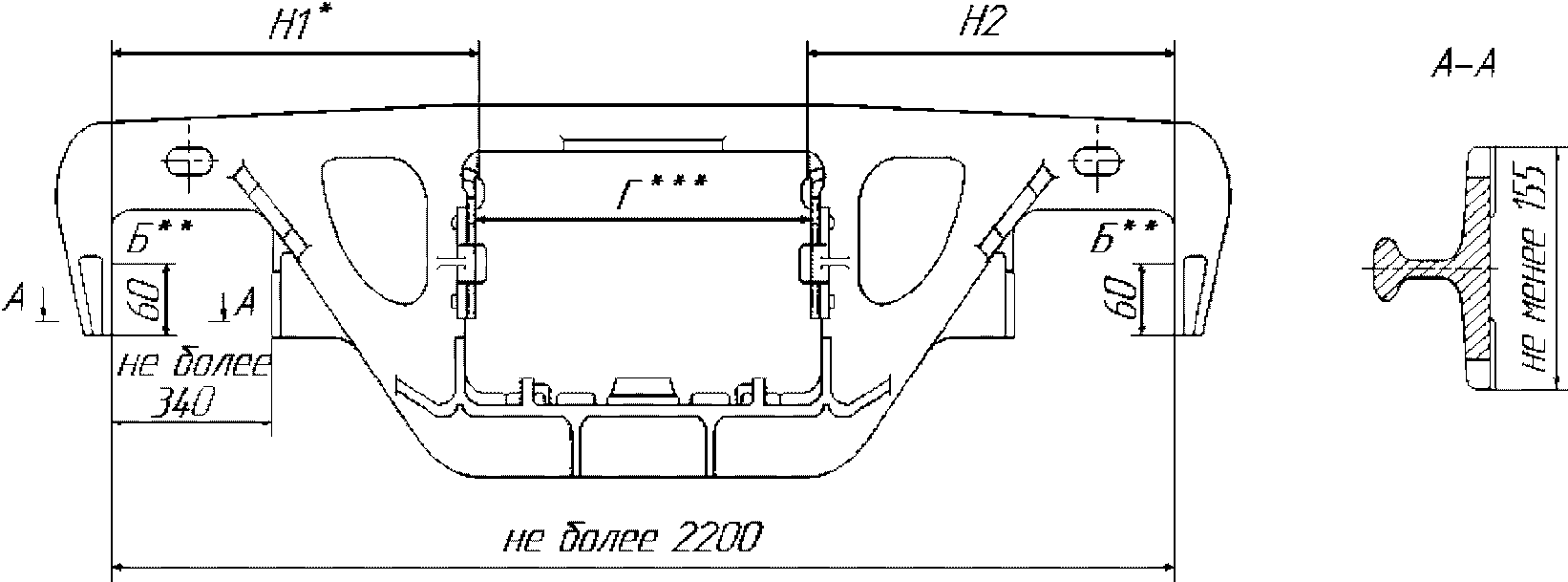

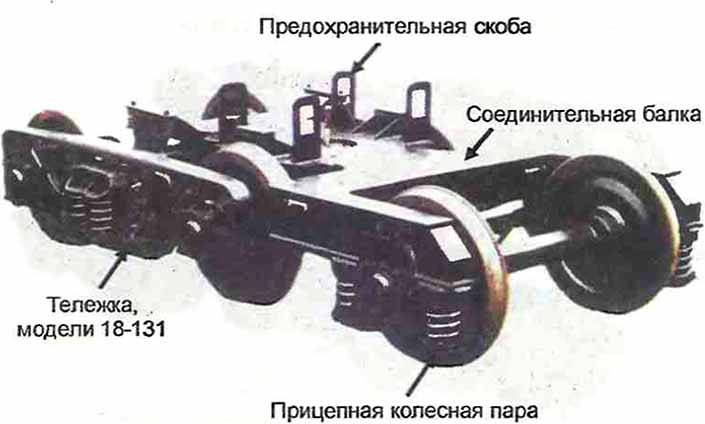

Разновидностью этого типа трехосных тележек является тележка модели 18-522 (рис. 6).

Трехосная тележка модели 18-522, производства ГУП Уралвагонзавод, предназначена для подкатки под вагоны-самосвалы (думпкары) промышленного транспорта.

Технические характеристики трехосной тележки модели 18-522

База, мм .. 3400

Высота от уровня головок рельсов до опорной поверхности подпятника в свободном состоянии, мм 824

Расстояние между осями скользунов, мм 1210

Нагрузка от колесной пары на рельсы, т . 25

Диаметр подпятника, мм . 402

Гибкость рессорного подвешивания, см/т .. 0,045

Масса, т .. 9,6

Габарит … 02-ВМ

Рис. 6. Трехосная тележка с центральным рессорным подвешиванием, модель 18-522 (ФГУП УВЗ):

Масса тележки — 9,6 т; статический прогиб рессорного комплекта под брутто — 52 мм; высота опорной поверхности подпятника — 824 мм; конструкционная скорость — 80 км/ч

Рис. 7. Трехосная тележка, производства ООО «Калининградский вагоностроитель»

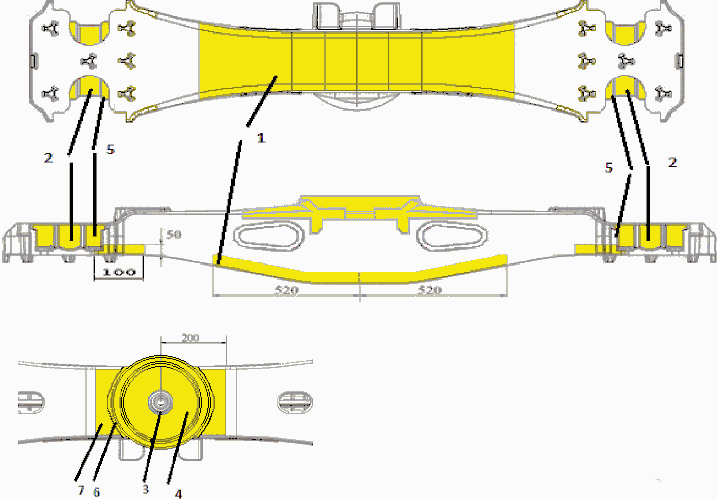

Другой тип трехосной тележки приведен на рис. 7.

Трехосная тележка модели 18-142 с увеличенной осевой нагрузкой производства «Калининградский завод», предназначена для эксплуатации под шестиосными вагонами-самосвалами для горнорудных и угледобывающих предприятий. Тележка модели 18-142 создана на базе двухосной тележки модели 18-131, объединенной с третьей колесной парой при помощи соединительной балки (водила). Тележка имеет центральное рессорное подвешивание в двуосной тележке и надбуксовое на третьей колесной паре с фрикционными гасителями колебаний (рис. 8).

Тележка оборудована устройствами, обеспечивающими ее целостность при подъеме и возможном сходе с рельс, а также при воздействии динамических нагрузок, возникающих при разгрузке вагона-самосвала.

Рис. 8. Схема перераспределения нагрузки от кузова вагона на колесные пары

Технические характеристики трехосной тележки модели 18-142

Масса, т .. 9,438

Максимальная нагрузка от колесной пары на рельсы, т 27,87

База (расстояние между осями крайних колесных пар), мм 3400

Высота от головок рельс до опорной поверхности подпятника в свободном состоянии, мм 835

Гибкость рессорного подвешивания тележки в вертикальной плоскости, см/т 0,0694

Конструкционная скорость

по путям РЖД, км/ч … 70

Минимальный радиус круговой кривой пути, м … 60

Габарит . 02-ВМ

Близкие публикации:

© 2009-2023 — lokomo.ru, железные дороги.

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

(МГС)

INTERSTATE COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION

ГОСТ 34763.1 — 2021

(ISC)

МЕЖГОСУДАРСТВЕННЫЙ

СТАНДАРТ

ТЕЛЕЖКИ ТРЕХ- И ЧЕТЫРЕХОСНЫЕ ГРУЗОВЫХ ВАГОНОВ ЖЕЛЕЗНЫХ ДОРОГ

Общие технические требования

Издание официальное

Москва

Российский институт стандартизации 2021

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены»

Сведения о стандарте

1 РАЗРАБОТАН Обществом с ограниченной ответственностью «Всесоюзный научно-исследовательский центр транспортных технологий» (ООО «ВНИЦТТ»)

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 524 «Железнодорожный транспорт»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 26 августа 2021 г. N» 142-П)

|

За принятие проголосовали: |

||||||||||||||||||||||||

|

4 Приказом Федерального агентства по техническому регулированию и метрологии от 6 октября 2021 г. № 1063-ст межгосударственный стандарт ГОСТ 34763.1-2021 введен в действие в качестве национального стандарта Российской Федерации с 1 февраля 2022 г. с правом досрочного применения

5 ВВЕДЕН ВПЕРВЫЕ

6 Межгосударственный совет по стандартизации, метрологии и сертификации не несет ответственности за патентную чистоту настоящего стандарта. Патентообладатель может заявить о своих правах и направить в национальный орган по стандартизации своего государства аргументированное предложение о внесении в настоящий стандарт поправки для указания информации о наличии в стандарте объектов патентного права и патентообладателе

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.