- Подробности

- Категория: Подвижной состав

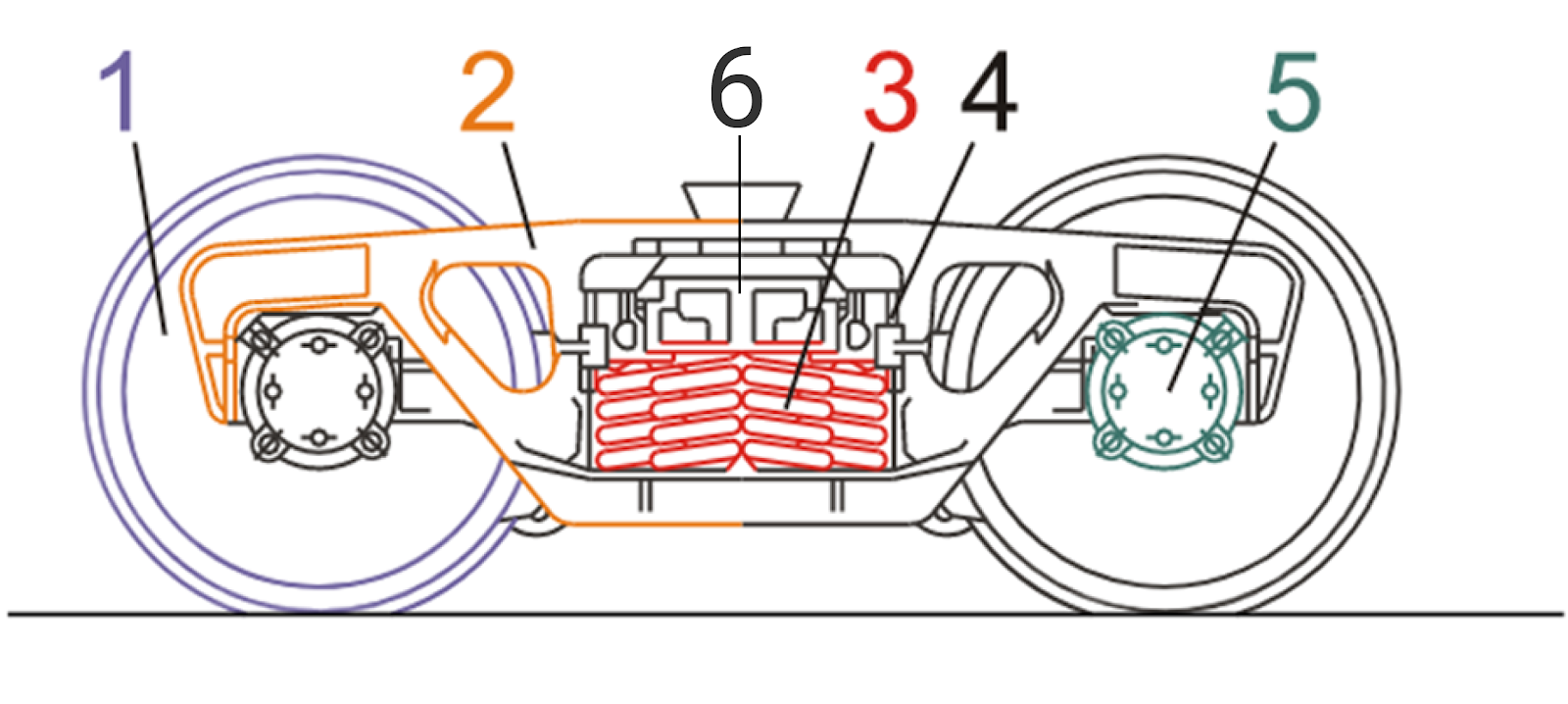

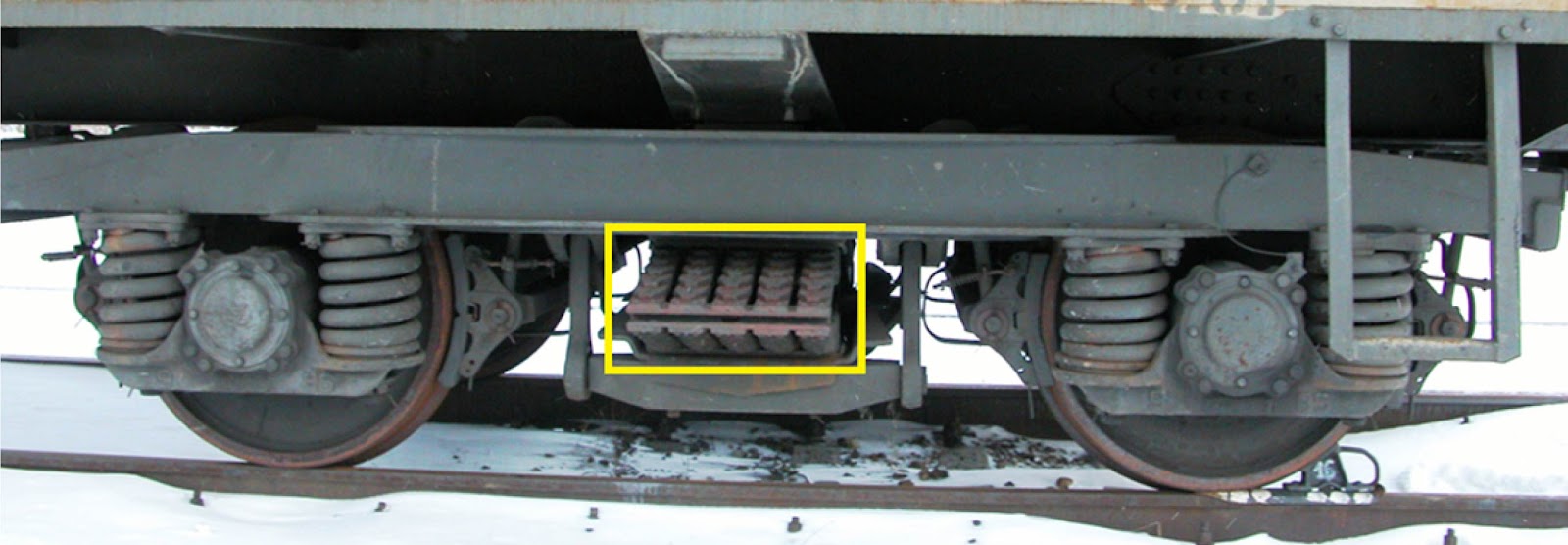

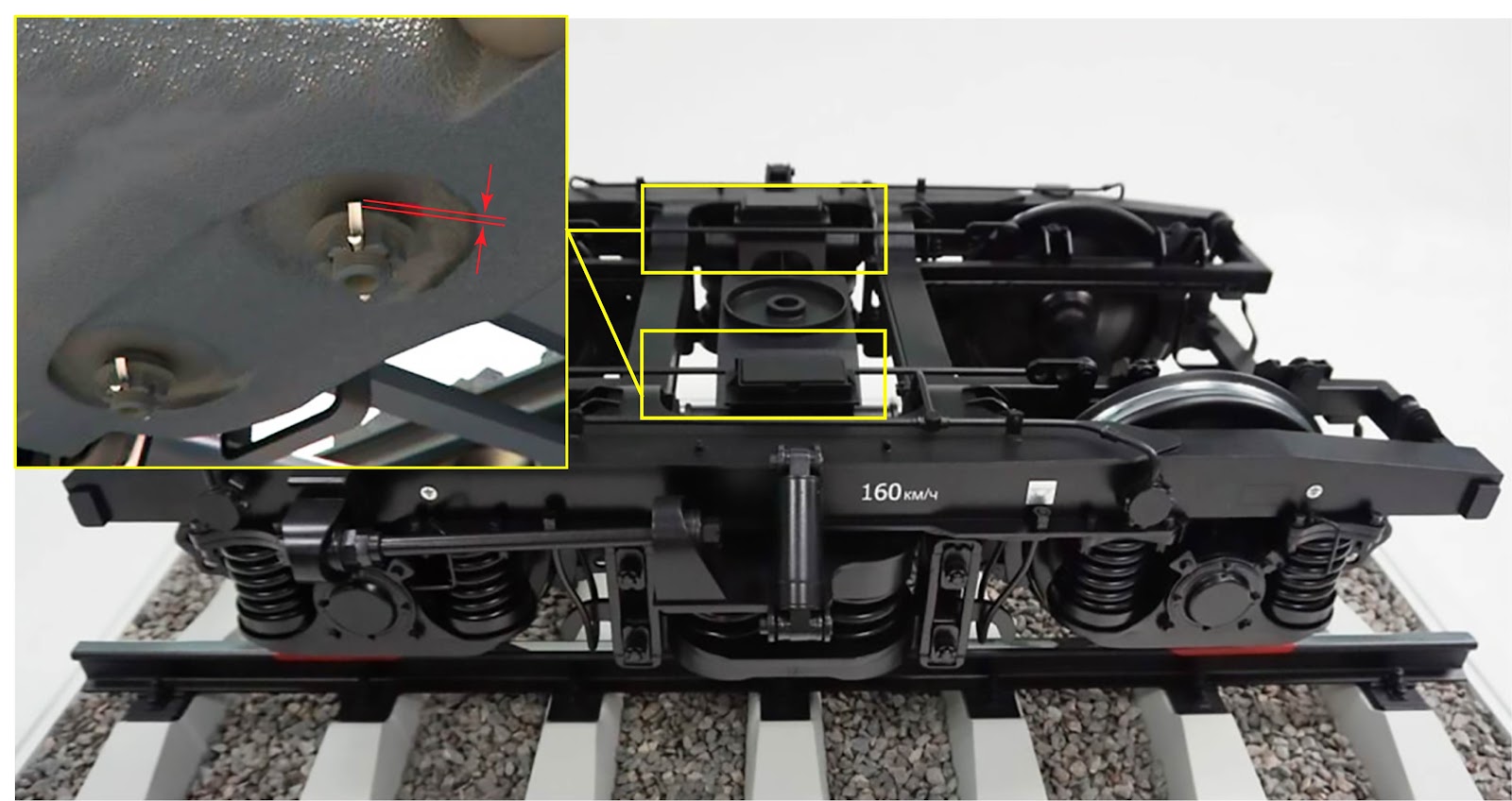

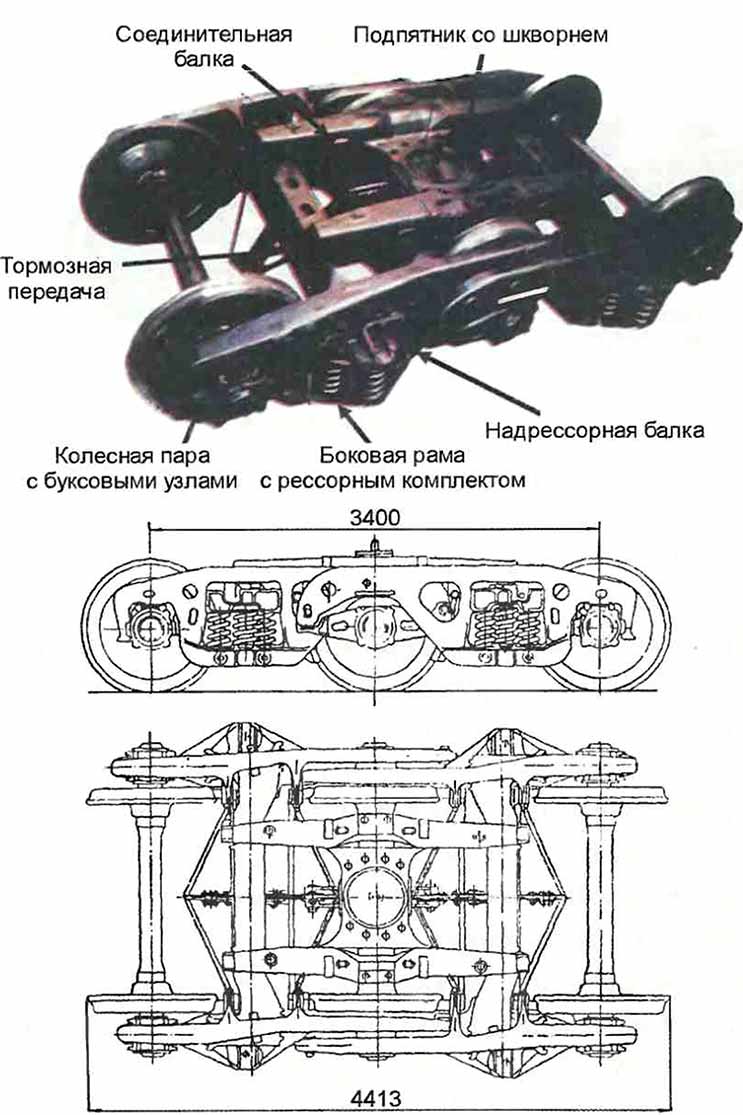

Особенностью трехосных тележек, в отличие от двухосных тележек, является наличие в них устройств для равномерного распределения нагрузки от кузова вагона по буксовым узлам трех колесных пар. Рассмотрим конструкцию наиболее распространенной трехосной тележки типа УВЗ-9М (модель 18-102), производства ФГУП Уралвагонзавод (рис. 1).

Трехосная тележка типа УВЗ-9М (модель 18-102) предназначена для подкатки под шестиосные вагоны.

Она имеет три колесные пары с буксовыми узлами 1, четыре боковые рамы 2 и 5, два балансира 4, четыре комплекта рессорного подвешивания 3, две надрессорные балки 7, соединительную балку 6 и тормозную рычажную передачу 8.

Боковые рамы 2 и 5, шарнирно соединенные посредством балансиров 4, опираются на буксы крайних колесных пар непосредственно, а на буксы средней колесной пары — через балансиры.

Боковая рама тележки несимметричной конструкции в средней части имеет проем для размещения рессорного комплекта и надрессорной балки. На нижнем поясе проема отлиты бонки и ребра, фиксирующие пружины рессорного комплекта, а для установки фрикционного гасителя колебаний предусмотрено углубление. На одном конце рамы выполнен проем для буксового узла, а на другом — удлиненная часть (хобот) для опоры на противоположное плечо балансира средней колесной пары.

Рис. 1. Трехосная тележка типа УВЗ-9М (модель 18-102):

1 — буксовый узел; 2 — боковая рама; 3 — гаситель колебаний; 4 — балансир; 5 — боковая рама; 6 — соединительная балка; 7 — надрессорная балка; 8 — тормозная передача; 9 — подпятник;

10 — скользун

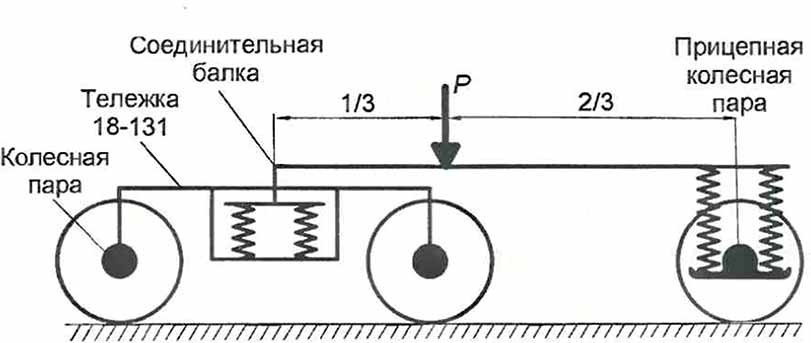

Схема распределения нагрузки от кузова вагона на колесные пары приведена на рис. 2.

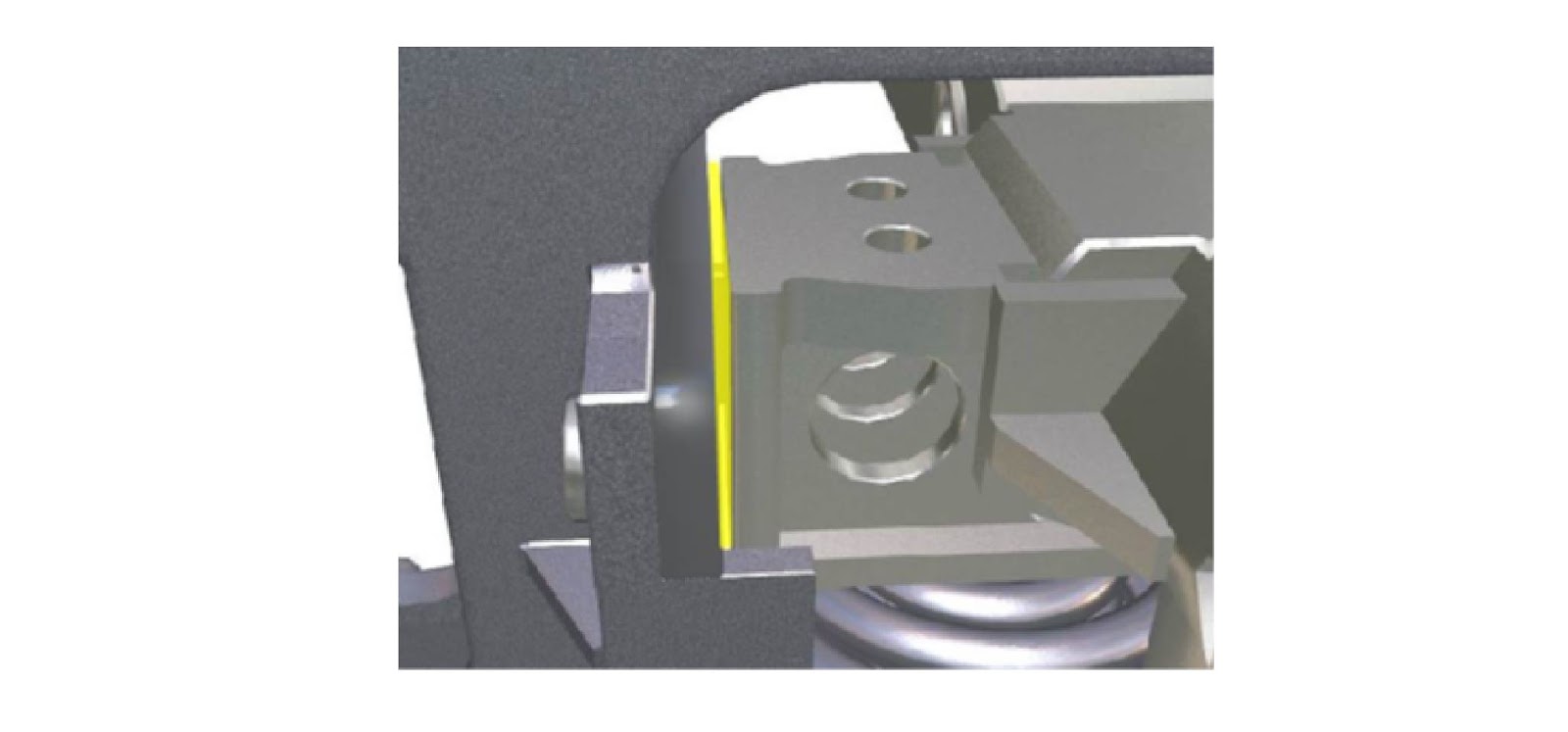

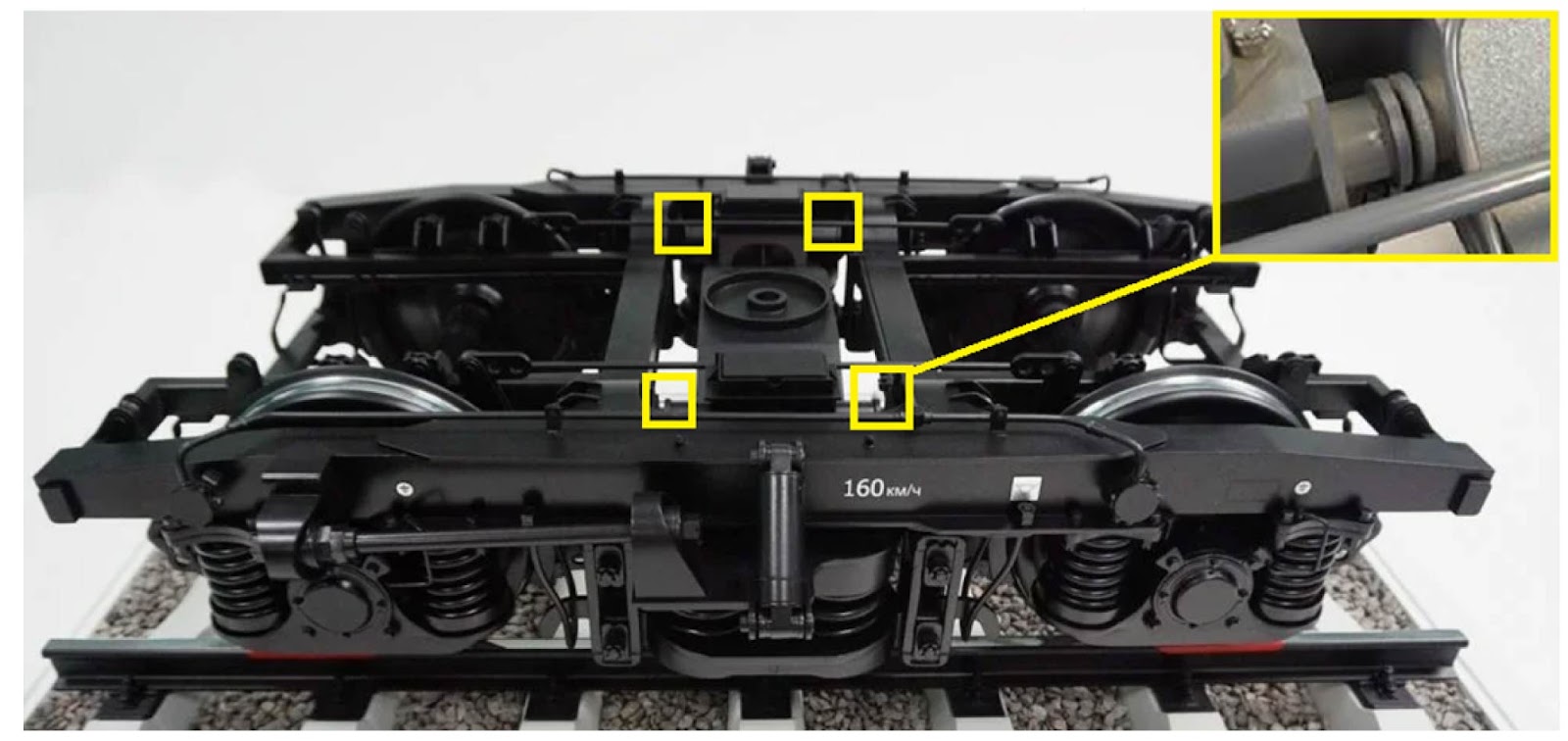

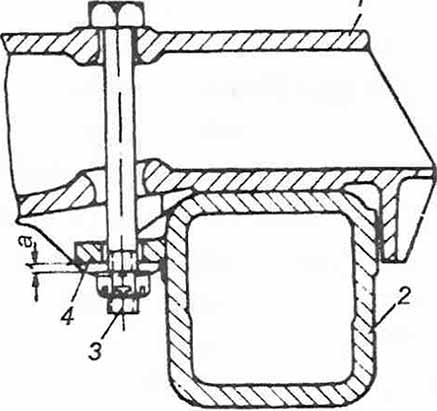

Соединительная балка выполнена в виде Н-образной отливки. Она имеет опоры для взаимодействия с кузовом — подпятник и боковые скользуны. На концах балки имеются челюсти и приливы для установки ее на надрессорные балки, а также отверстия для болтов, соединяющих надрессорные балки с соединительной балкой (рис. 3).

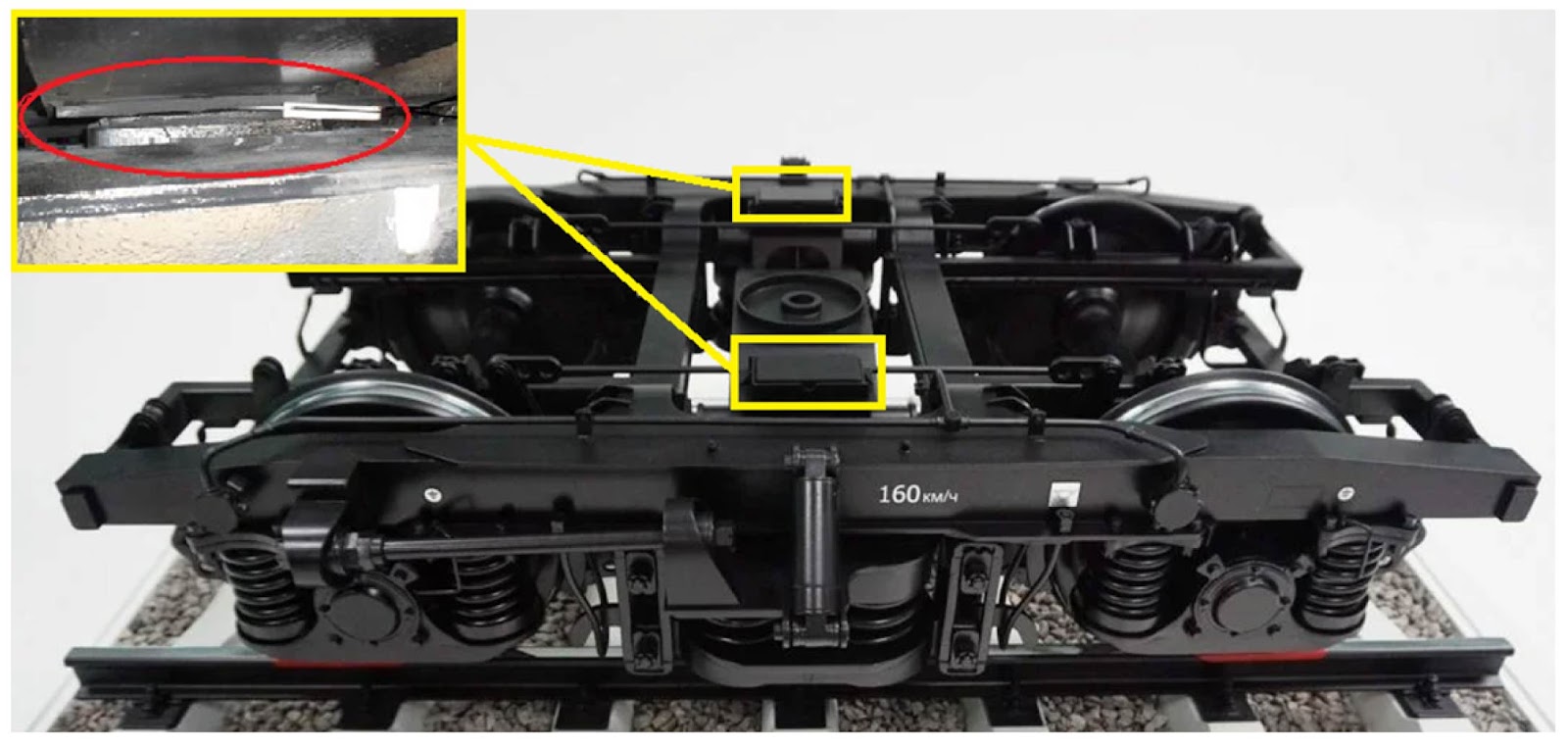

Балансир представляет собой стальную отливку в виде коромысла с центральным проемом для размещения буксового узла средней колесной пары. По концам балансир имеет отверстия для соединения с хоботами боковых рам при помощи валиков (рис. 4).

Надрессорная балка тележки литая, коробчатого сечения, в форме бруса равного сопротивления изгибу. На одной вертикальной стене расположены направляющие выступы для челюстей соединительной балки, а на другой — кронштейны с отверстиями для болтов соединения надрессорных и соединительных балок.

Рис. 2. Схема перераспределения нагрузки от кузова вагона на колесные пары

Рис. 3. Соединение соединительной балки с надрессорной:

1 — соединительная балка; 2 — надрессорная балка; 3 — болт; 4 — прилив надрессорной балки

Рис. 4. Соединение боковины с балансиром:

1 — валик; 2 — вкладыш; 3— прокладка; 4 — балансир; 5 — хобот боковины

Тележка имеет четыре рессорных комплекта, каждый из которых состоит из четырех двухрядных цилиндрических пружин и одного пружинно-фрикционного гасителя колебаний. Пружины рессорного комплекта взаимозаменяемые с пружинами тележки 18-100.

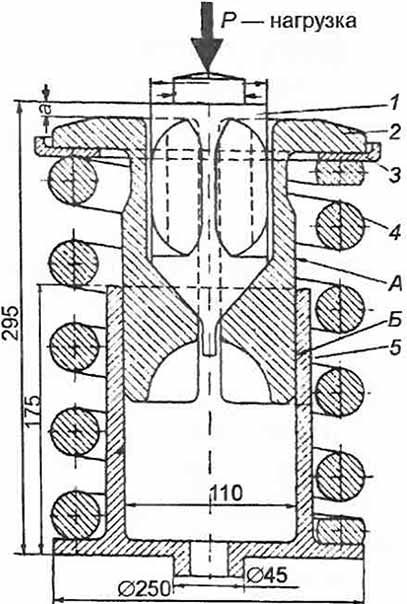

Фрикционный клиновый гаситель колебаний трехосной тележки (рис. 5) включает: 1 — нажимной клин; 2 — два фрикционных клина; 3 — опорное кольцо; 4 — пружину; 5 — фрикционный стакан.

Рис. 5. Фрикционный гаситель колебаний трехосной тележки:

1 — нажимной клин; 2 — фрикционный клин; 3 — опорное кольцо; 4 — пружина; 5 — фрикционный стакан; А — поверхность трения фрикционного клина; Б — то же, фрикционного стакана.

Работает гаситель колебаний следующим образом. Нагрузка от надрессорной балки передается через нажимной клин 1 на фрикционные раздвижные клинья 2, прижимая их к внутренней поверхности фрикционного стакана 5. Силы трения в гасителе возникают при относительных перемещениях клиньев и фрикционного стакана (поверхности А и Б).

Разновидностью этого типа трехосных тележек является тележка модели 18-522 (рис. 6).

Трехосная тележка модели 18-522, производства ГУП Уралвагонзавод, предназначена для подкатки под вагоны-самосвалы (думпкары) промышленного транспорта.

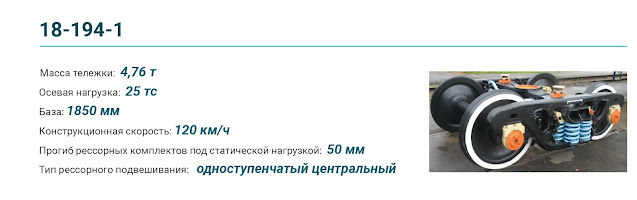

Технические характеристики трехосной тележки модели 18-522

База, мм .. 3400

Высота от уровня головок рельсов до опорной поверхности подпятника в свободном состоянии, мм 824

Расстояние между осями скользунов, мм 1210

Нагрузка от колесной пары на рельсы, т . 25

Диаметр подпятника, мм . 402

Гибкость рессорного подвешивания, см/т .. 0,045

Масса, т .. 9,6

Габарит … 02-ВМ

Рис. 6. Трехосная тележка с центральным рессорным подвешиванием, модель 18-522 (ФГУП УВЗ):

Масса тележки — 9,6 т; статический прогиб рессорного комплекта под брутто — 52 мм; высота опорной поверхности подпятника — 824 мм; конструкционная скорость — 80 км/ч

Рис. 7. Трехосная тележка, производства ООО «Калининградский вагоностроитель»

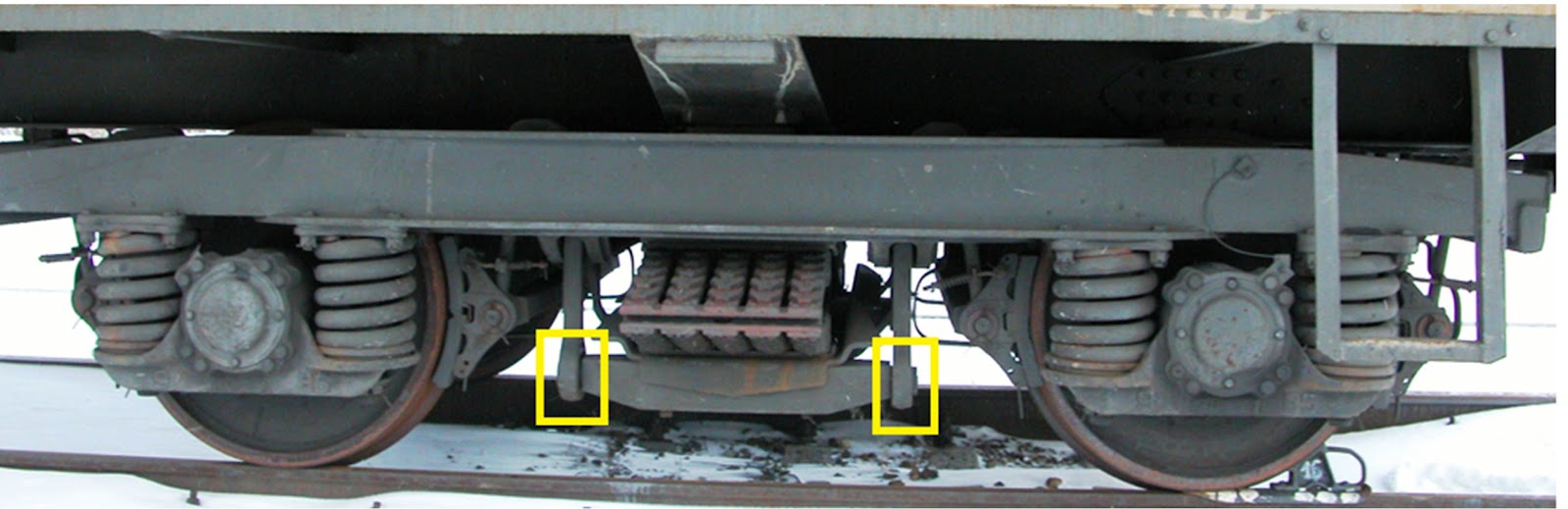

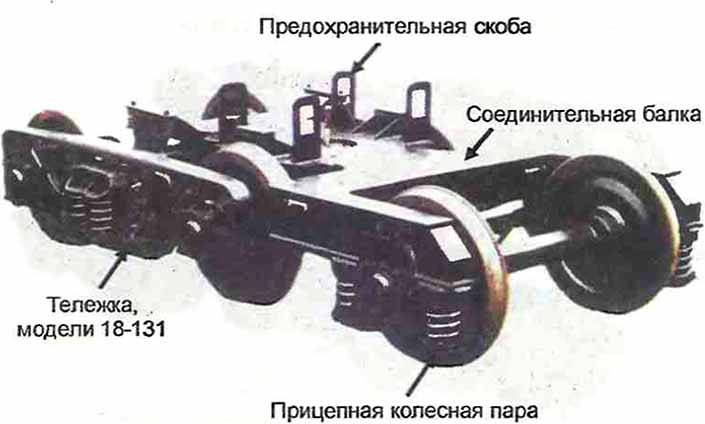

Другой тип трехосной тележки приведен на рис. 7.

Трехосная тележка модели 18-142 с увеличенной осевой нагрузкой производства «Калининградский завод», предназначена для эксплуатации под шестиосными вагонами-самосвалами для горнорудных и угледобывающих предприятий. Тележка модели 18-142 создана на базе двухосной тележки модели 18-131, объединенной с третьей колесной парой при помощи соединительной балки (водила). Тележка имеет центральное рессорное подвешивание в двуосной тележке и надбуксовое на третьей колесной паре с фрикционными гасителями колебаний (рис. 8).

Тележка оборудована устройствами, обеспечивающими ее целостность при подъеме и возможном сходе с рельс, а также при воздействии динамических нагрузок, возникающих при разгрузке вагона-самосвала.

Рис. 8. Схема перераспределения нагрузки от кузова вагона на колесные пары

Технические характеристики трехосной тележки модели 18-142

Масса, т .. 9,438

Максимальная нагрузка от колесной пары на рельсы, т 27,87

База (расстояние между осями крайних колесных пар), мм 3400

Высота от головок рельс до опорной поверхности подпятника в свободном состоянии, мм 835

Гибкость рессорного подвешивания тележки в вертикальной плоскости, см/т 0,0694

Конструкционная скорость

по путям РЖД, км/ч … 70

Минимальный радиус круговой кривой пути, м … 60

Габарит . 02-ВМ

Близкие публикации:

© 2009-2023 — lokomo.ru, железные дороги.

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

(МГС)

INTERSTATE COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION

ГОСТ 34763.1 — 2021

(ISC)

МЕЖГОСУДАРСТВЕННЫЙ

СТАНДАРТ

ТЕЛЕЖКИ ТРЕХ- И ЧЕТЫРЕХОСНЫЕ ГРУЗОВЫХ ВАГОНОВ ЖЕЛЕЗНЫХ ДОРОГ

Общие технические требования

Издание официальное

Москва

Российский институт стандартизации 2021

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены»

Сведения о стандарте

1 РАЗРАБОТАН Обществом с ограниченной ответственностью «Всесоюзный научно-исследовательский центр транспортных технологий» (ООО «ВНИЦТТ»)

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 524 «Железнодорожный транспорт»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 26 августа 2021 г. N» 142-П)

|

За принятие проголосовали: |

||||||||||||||||||||||||

|

4 Приказом Федерального агентства по техническому регулированию и метрологии от 6 октября 2021 г. № 1063-ст межгосударственный стандарт ГОСТ 34763.1-2021 введен в действие в качестве национального стандарта Российской Федерации с 1 февраля 2022 г. с правом досрочного применения

5 ВВЕДЕН ВПЕРВЫЕ

6 Межгосударственный совет по стандартизации, метрологии и сертификации не несет ответственности за патентную чистоту настоящего стандарта. Патентообладатель может заявить о своих правах и направить в национальный орган по стандартизации своего государства аргументированное предложение о внесении в настоящий стандарт поправки для указания информации о наличии в стандарте объектов патентного права и патентообладателе

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге «Межгосударственные стандарты»

©Оформление. ФГБУ «РСТ». 2021

В Российской Федерации настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

И

|

Окончание таблицы 3 |

|||||||||||||||||||||||||||||||||||||

|

4.6 В соответствии с ограничениями на основные параметры и размеры, установленными в таблице 3. в технических условиях на тележку конкретизируют значения следующих параметров:

‘ Допускается использование иной конструкции подпятника при обеспечении совместимости с пятником вагона по ГОСТ 34468. Размеры таких подпятников устанавливают в конструкторской документации на тележку.

** Указанные значения приведены для соединительной балки тележки. Размеры для надрессорной балки должны соответствовать ГОСТ 9246-2013 {показатели 3 и 4 таблицы 2).

*** Для тележек типов 3.1.3.4, 4.1. 4.4 допускается применение иною значения при обеспечении устойчивости вагона от опрокидывания по ГОСТ 33211-2014 (подразделы 5.3, 7.4), обеспечении сцепления и прохождения в сцепленном состоянии нормативных кривых по ГОСТ 32700-2014 (пункт 4.3) с указанной в конструкторской документации разностью высот продольных осей автосцепок.

’4 Размеры указаны для случая применения в конструкции тележки опорных скользунов.

Примечание — Знак «—» в таблице означает, что для данного сочетания параметров отсутствуют известные конструкции, значения параметров устанавливают в конструкторской документации.

а) масса тележки (показатель 1 таблицы 3),

б) расстояние от уровня верха головок рельсов до опорной поверхности подпятника в свободном состоянии;

в) база тележки (показатель 6 таблицы 3).

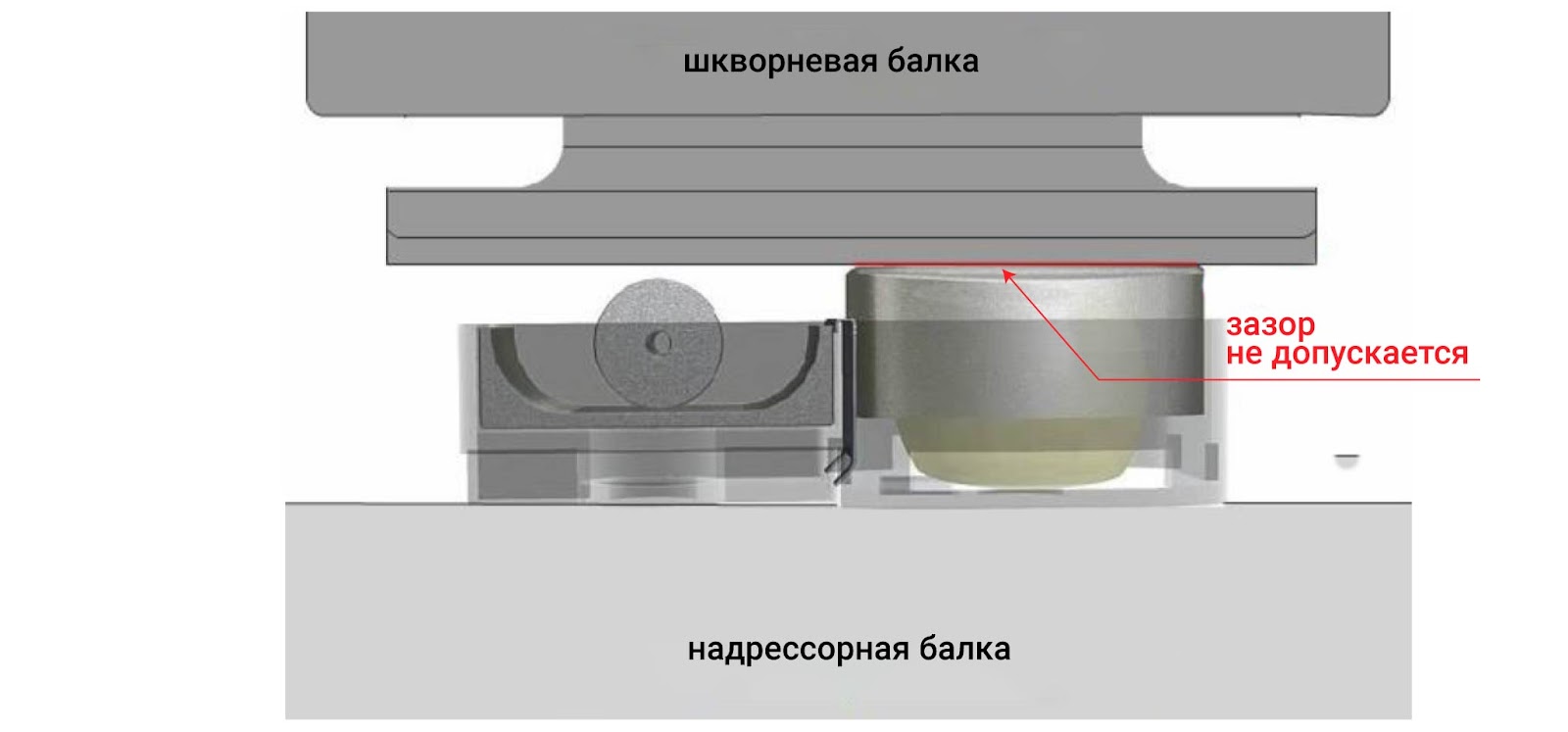

г) расстояние от опорной поверхности подпятника до рабочей поверхности бокового скользуна, взаимодействующего с кузовом вагона (показатель 9 таблицы 3):

д) расстояние от опорной поверхности подпятника надрессорной балки до рабочей поверхности опорного скользуна (если применен), взаимодействующего с соединительной или шкворневой балкой (показатель 10 таблицы 3).

5 Технические требования

5.1 Состав тележки

В состав трехосной или четырехосной тележки должны входить:

— колесные пары с буксовыми узлами и/или балансирами;

— адаптеры, применяемые при установке в тележке колесных пар с коническими подшипниковыми узлами без использования букс;

— рамы боковые;

— балки надрессорные:

— балка шкворневая для трехосной тележки;

— балка соединительная для четырехосной или трехосной тележки;

— скользуны боковые (размещаемые на шкворневой или соединительной балке трехосной тележки или соединительной балке четырехосной тележки);

— скользуны опорные (размещаемые на балке надрессорной двухосной тележки, применяемой в составе четырехосной тележки, или надрессорных балках трехосной тележки);

— рессорное подвешивание (с гасителями колебаний);

— тормозная рычажная передача или тормозная система тележки;

— шкворень (шкворни).

5.2 Показатели назначения

5.2.1 Тележка должна быть изготовлена в климатическом исполнении УХЛ1 по ГОСТ 15150 с обеспечением работоспособного состояния в диапазоне рабочих температур от минус 60 °С до плюс 50 °С.

5.2.2 Элементы несущей конструкции тележки должны обладать статической прочностью и запасом сопротивления усталости в соответствии с 5.6 и 5.7.

5.2.3 Конструкция тележки при движении вагона по путям общего пользования должна обеспечивать показатели динамических качеств вагонов не ниже уровня оценки «допустимый» по ГОСТ 33211-2014 (показатели 1—4 таблицы 14).

Конструкция тележки при движении вагона по путям необщего пользования должна обеспечивать следующие показатели динамических качеств;

— максимальное отношение рамной силы к статической осевой нагрузке не более 0,40 для вагона с минимальной расчетной массой, не более 0.38 для вагона с максимальной расчетной массой;

— максимальный коэффициент динамической добавки обрессоренных частей но более 0.80 для вагона с минимальной расчетной массой, не более 0.65 для вагона с максимальной расчетной массой;

— минимальный коэффициент запаса устойчивости от схода колеса с рельса не менее 1,15.

5.2.4 Оценку показателей динамических качеств проводят в соответствии с ГОСТ 33211-2014 (раздел 5).

Приближенные расчетные значения максимальных коэффициентов динамической добавки и рамной силы для составных частей вагонов с максимальной и минимальной расчетной массой на трехосных или четырехосных тележках определяют в соответствии с приложением А.

5.2.5 Конструкция тележки должна обеспечивать стабильность действительной силы нажатия тормозных колодок при всех допускаемых в эксплуатации изиосах тормозных колодок (накладок) и колес (дисков). Изменение максимальной силы тормозного нажатия при новых и предельно изношенных тормозных колодках, при отрегулированной рычажной передаче, как при действии автоматического, так и при действии стояночного тормозов, не более 10 %.

5.2.6 Конструкция тележки при движении по путям общего пользования должна обеспечить показатели воздействия вагонов на железнодорожный путь, установленные ГОСТ 34759.

5.3 Конструктивные требования к составным частям трехосной и четырехосной тележки

5.3.1 Тележки должны быть оборудованы колесными парами по ГОСТ 4835.

5.3.2 Разность диаметров по кругу катания колес одной тележки должна быть не более 6 мм.

5.3.3 При применении в рессорном подвешивании тележки в качестве упругих элементов цилиндрических пружин их следует выполнять по ГОСТ 1452.

5.3.4 Допустимую разность высот упругих элементов рессорного подвешивания в свободном состоянии. изготавливаемых по одной номинальной высоте, устанавливаемых с каждой стороны тележки и в тележке, указывают в технических условиях на тележку.

5.3.5 Запас прогиба рессорного подвешивания тележек под нагрузкой, соответствующей установке в вагон с максимальной расчетной массой, должен обеспечивать отсутствие смыкания упругих элементов подвешивания в режимах по ГОСТ 33211-2014 {подраздел 5.1) при движении по путям общего пользования.

5.3.6 Значение расчетного статического прогиба рессорного подвешивания тележки в вагоне с минимальной расчетной массой должно составлять не менее 8 мм. Конкретное значение в вагоне с минимальной и максимальной расчетной массой устанавливают в технических условиях на тележку.

5.3.7 В рессорном подвешивании должны быть установлены гасители вертикальных и горизонтальных колебаний.

5.3.8 При применении фрикционных гасителей колебаний, включающих опирающиеся на упругие элементы рессорного подвешивания фрикционные клинья, в сборочном чертеже и технических условиях на тележку указывают:

а) диапазон значений завышения и/или занижения фрикционного клина;

б) значение коэффициента относительного трения в рессорном подвешивании тележки при статической нагрузке, соответствующей кузову вагона с минимальной и максимальной расчетной массой.

5.3.9 Фрикционные клинья должны соответствовать требованиям ГОСТ 34503.

5.3.10 Коэффициент относительного трения при применении фрикционных гасителей колебаний в рессорном подвешивании тележки должен быть не менее 0,07.

5.3.11 Поверхности пар трения, подвергающиеся контролю износа в эксплуатации или при ремонте. рекомендуется оборудовать визуальными индикаторами предельного состояния. Места расположения визуальных индикаторов предельного состояния устанавливают в конструкторской и эксплуатационной документации на тележку.

5.3.12 Боковые рамы, надрессорные балки, шкворневые (соединительные) балки следует выполнять литыми или сварными.

При выполнении боковых рам и надрессорных балок четырехосных тележек методом литья они должны соответствовать ГОСТ 32400.

При выполнении боковых рам и надрессорных балок трехосных тележек методом литья они должны соответствовать ГОСТ 34717.

Технические требования к шкворневым балкам — по ГОСТ 34769.

Технические требования к соединительным балкам — по ГОСТ 34768.

На несущих конструкциях тележки в зависимости от назначения должны быть предусмотрены:

— опорные поверхности для установки рессорного подвешивания с ограничителями положения упругих элементов рессорного подвешивания;

— проемы для установки колесных пар;

— площадки или приливы для размещения боковых и/или опорных скользуное;

— кронштейны для установки и соединения с тормозной рычажной передачей;

— подпятник (подпятники);

— пятники (пятниковые места);

— опорные поверхности для опорных скользунов.

5.3.13 Конструкцией проема для колесных пар совместно с конструкцией буксы, балансира или адаптера должно быть предусмотрено ограничение горизонтальных перемещений колесной пары относительно боковой рамы. Зазоры между одной буксой (адаптером) колесной пары и проемом для колесной пары в боковой раме в продольном и поперечном направлениях должны быть указаны в технических условиях на тележку.

5.3.14 Буксы и адаптеры должны соответствовать требованиям, установленным в ГОСТ 34385-2018 (раздел 5). Требования к балансирам трехосных тележек — по ГОСТ 34767.

5.3.15 В случае применения в колесной паре конического подшипникового узла с адаптером конструкцией тележки должны быть исключены:

а) возможность выхода подшипника колесной пары из адаптера и/или проема для колесной пары в боковой раме тележки;

б) возможность выхода адаптера из балансира.

5.3.16 Подпятник (пятник), боковые и опорные скользуны могут быть встроенными или съемными.

5.3.17 Боковые и опорные скользуны должны соответствовать требованиям, установленным в ГОСТ 34387-2018 (раздел 5).

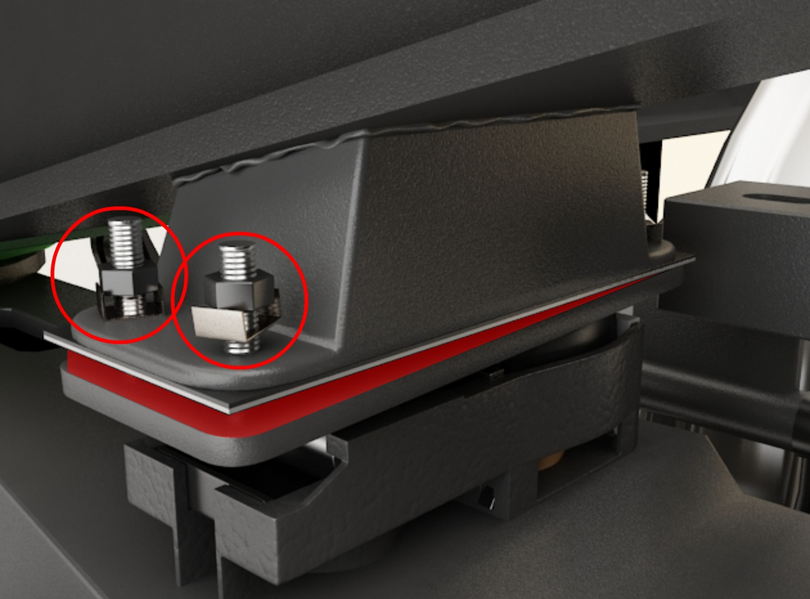

5.3.18 Регулировку высоты бокового (опорного) скользуна зазорного типа выполняют пластинами, устанавливаемыми в скользун. Регулировку установочной высоты бокового (опорного) скользуна постоянного контакта осуществляют пластинами на шкворневой балке кузова вагона (соединительной или шкворневой балке тележки).

5.3.19 Крепление съемного бокового (опорного) скользуна к площадке на шкворневой или соединительной балке (иадрессорной балке) следует осуществлять двумя болтами М24 с гайками. Расстояние между центрами отверстий под крепежные детали скользуна на опорной площадке иадрессорной балки (балки шкворневой или соединительной) должно составлять (216 ± 1) мм. а диаметр отверстий — 26.00’0—33 мм. Допускается на соединительной балке четырехосной тележки устанавливать иное расстояние между центрами отверстий под крепежные детали бокового скользуна на опорной площадке из диапазона от 180 до 300 мм.

5.3.20 Установочная высота съемного бокового или опорного скользуна постоянного контакта должна быть не более 130 мм (под вагоном). Допустимый диапазон установочной высоты указывают в технических условиях на тележку.

5.3.21 Динамический прогиб бокового и опорного скользунов постоянного контакта должен быть ограничен жестким упором.

5.3.22 Отношение суммарной статической нагрузки на боковые скользуны постоянного контакта к весу кузова вагона с минимальной расчетной массой должно быть не более 85 %.

5.3.23 При применении в тормозной рычажной передаче тележки триангелей — они должны соответствовать ГОСТ 4686.

5.3.24 При применении тормозной рычажной передачи в конструкции четырехосных тележек в технических условиях на тележку приводят ее схему с указанием ее полного передаточного числа.

5.3.25 При применении тормозной рычажной передачи в конструкции трехосных тележек в технических условиях на тележку приводят ее схему с указанием передаточного числа до пары колодок крайней оси. передаточного числа до пары колодок средней оси и полного передаточного числа всей тележки.

5.3.26 Тормозная рычажная передача четырехосных тележек должна обеспечивать равномерное распределение сил нажатия колодок на колеса. Разница силы нажатия на каждое колесо тележки при отрегулированной тормозной рычажной передаче не должна превышать 10 %.

5.3.27 Тележки должны быть оборудованы предохранительными устройствами, исключающими падение деталей тормозной рычажной передачи (триангелей. затяжки, осей, подвесок триангелей и осей вертикальных рычагов при их применении) на путь.

Конструкция тележек и/или тормозной системы должна исключать падение составных частей тормозной системы на железнодорожный путь.

5.3.28 Шарнирные соединения и подвески тормозной рычажной передачи или тормозной системы тележки должны быть оборудованы втулками, обеспечивающими долговечность на срок не менее, чем между плановыми ремонтами вагона.

5.3.29 Способ защиты пар трения тележки от износа должен быть указан в технических условиях на тележку.

5.3.30 При применении в полувагоне конструкция тележки должна обеспечивать отсутствие выпадения деталей тележки при разгрузке вагонов на вагоноопрокидывателе.

5.3.31 Конструкция тележки должна обеспечивать отвод статического электричества от кузова вагона на рельсы.

Для обеспечения отвода статического электричества от кузова вагона на рельсы заземляющими проводниками следует оборудовать:

— тележки, имеющие неэлектропроводные вкладыши между подшипниками и боковыми рамами;

— тележки, имеющие нвэлектропроводные вкладыши опорной поверхности подпятника одновременно с боковыми или опорными скользунами постоянного контакта с неэлектропроводными упругими элементами;

— тележки, имеющие неэлектропроводные вкладыши опорной поверхности подпятника одновременно с боковыми или опорными скользунами зазорного типа.

5.3.32 Пятники соединительных и шкворневых балок должны соответствовать требованиям, установленным в ГОСТ 34468.

5.3.33 Диаметр отверстия рычага, предназначенного для соединения с тормозной рычажной передачей вагона, при применении тормозной рычажной передачи тележки с нажатием тормозных колодок

на поверхность катания колес должен составлять ЗО.ОО’^о мм.

5.3.34 При применении тормозной рычажной передачи тележки с нажатием тормозных колодок на поверхность катания колес рекомендуется ее оборудовать устройствами направленного отвода тормозных колодок от поверхности колес в отпущенном состоянии тормоза.

5.3.35 При применении тормозной рычажной передачи тележки с нажатием тормозных колодок на поверхность катания колес при приложении силы к отверстию рычага, предназначенного для соединения с тормозной рычажной передачей вагона, сила нажатия колодки на колесо должна составлять не менее 0.9 от расчетного значения с учетом передаточного числа тормозной рычажной передачи.

5.3.36 При применении тормозной системы тележки с нажатием тормозных колодок на поверхность катания колес сила нажатия колодки на колесо должна составлять не менее 0.9 от расчетного значения.

5.3.37 Тормозная рычажная передача тележки должна обеспечивать возможность ее регулировки для использования с колесами диаметром от 848 до 964 мм. Тормозная рычажная передача тележки с нажатием тормозных колодок на поверхность катания колес должна обеспечивать возможность ее регулировки для использования с тормозными колодками толщиной от 50 до 70 мм с учетом допускаемого износа в эксплуатации.

5.3.38 Передаточное число рычажной передачи тележек должно быть выбрано исходя из условия обеспечения максимально возможного диапазона перемещений оси отверстия для присоединения тяги тормозной рычажной передачи вагона в диапазоне 300 мм.

5.3.39 Размеры и конструкция шкворней тележек должны быть приведены в конструкторской документации. Рекомендуемая конструкция и размеры шкворней тележек приведены в приложении Б.

5.4 Конструктивные требования к составным частям трехосной тележки

5.4.1 Передаточное число тормозной рычажной передачи (тормозной системы) тележки должно быть указано в технических условиях на тележку.

5.4.2 При применении в тормозной системе вагона устройств автоматического регулирования давления в силовом пневматическом органе на тележке должно быть предусмотрено место для размещения опорной площадки или место для их установки.

5.4.3 Разность баз боковых рам в тележке должна быть не более 2 мм.

5.5 Конструктивные требования к составным частям четырехосной тележки

5.5.1 Разность баз боковых рам. опирающихся на две смежные колесные пары, должна быть не более 2 мм.

5.5.2 Сумма зазоров между одной буксой (адаптером) колесной пары и проемом для колесной пары в боковой раме в продольном к оси пути направлении должна быть не более 12 мм.

5.5.3 Расстояние от опорной поверхности пятника соединительной балки до опорной поверхности подпятника соединительной балки должно быть не более 92 мм.

5.5.4 На соединительной балке четырехосной тележки должны располагаться кронштейны для крепления тормозной рычажной передачи.

В зависимости от конструкции на соединительной балке четырехосной тележки может быть расположен кронштейн для торсиона. обеспечивающего поворот автосцепки при прохождении кривых участков пути.

5.5.5 Передаточное число тормозной рычажной передачи (тормозной системы) тележки должно быть указано в технических условиях на тележку.

5.6 Основные требования к прочности несущей конструкции тележки

5.6.1 Прочность несущей конструкции тележки определяют при действии сил. указанных в таблице 4. для случая установки в вагоне двух трехосных тележек (для шестиосного вагона) или двух четырехосных тележек (для восьмиосного вагона).

Действующие на несущую конструкцию тележки вертикальные, продольные и боковые силы должны быть уравновешены реакциями в опорах тележки на подшипниковые узлы колесных пар.

|

Таблица 4 — Силы, действующие на тележку при проверке на прочность ее несущей конструкции |

|||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||

|

* С коэффициентом 0.5. Примечание — Режиму 1а соответствует сочетание сил. действующих на тележку при соударении вагона при роспуске с сортировочной горки, режиму 16 — при проходе горочного вагонного замедлителя при роспуске вагона с сортировочной горки, режиму 1в — при торможении состава, двигающегося в кривом участке пути. |

Силы, действующие на составные части тележки, определяют из условия статического равновесия с учетом устройства их соединения.

Пример расчета сил. действующих на боковую раму трехосной тележки с применением клинового фрикционного гасителя колебаний, приведен в приложении В. Пример расчета сил. действующих на соединительную балку четырехосной тележки (в случае ее комплектования двухосными тележками) при использовании боковых и опорных скользунов постоянного контакта в конструкции соединительной и надрессорных балок тележки, приведен в приложении Г.

5.6.2 При оценке прочности несущей конструкции тележки устанавливают следующие схемы приложения продольных сил к кузову вагона и их значения:

а) сила, направленная внутрь вагона, приложена к опорной поверхности заднего упора автосцел-ного устройства с одной стороны вагона и уравновешена продольными силами инерции масс кузова вагона, тележек, автосцепных устройств и груза. Для шестиосных вагонов принимают значение продольной силы 2.5 МН. для восьмиосных вагонов — 2.0 МН;

б) силы, направленные внутрь вагона, приложены к опорным поверхностям задних упоров автос-цепного устройства с двух сторон вагона. Для шестиосных вагонов принимают значение продольной силы 2.5 МН. для восьмиосных вагонов — 2,0 МН.

5.6.3 Действие силы тяжести на тележку и ее составные части учитывают при определении прочности расчетными методами приложением к объему ускорения свободного падения 9.81 м/с2.

Действие на составную часть тележки силы тяжести от массы опертых на нее кузова вагона с грузом и составных частей самой тележки определяют, исходя из максимальной расчетной статической осевой нагрузки при ускорении свободного падения 9.81 м/с2. Сила тяжести кузова вагона с грузом приложена к опорной поверхности подпятника шкворневой или соединительной балки тележки и рабочим поверхностям боковых скользунов при использовании скользунов постоянного контакта.

5.6.4 Вертикальную составляющую силы инерции, действующую на тележку или ее составную часть от опертых на нее частей вагона (кузова вагона с грузом, шкворневой или соединительной балки тележки и т.п.), PN, Н. вычисляют по формуле

■ (5.1)

где Л/и — продольная сила инерции по формуле (5.2) для кузова вагона с максимальной расчетной массой и составных частей тележки, опертых на рассматриваемую часть тележки, при продольной силе по 5.6.2. перечисление а). Н;

Нцт — расчетное расстояние от центра тяжести кузова вагона до уровня подпятника тележки, м (определяют с учетом высоты центра тяжести кузова вагона над центрами осей колесных пар равной 2.0 м):

2/в — база вагона, м (принимают для вагона на трехосных тележках 2/в = 8.9 м. для вагона на четырехосных тележках 2/в = 13.79 м).

Вертикальная составляющая силы инерции кузова вагона с грузом приложена к опорной поверхности подпятника шкворневой или соединительной балки тележки.

5.6.5 Продольную силу инерции составной части вагона (кузова вагона с грузом, тележки, колесной пары и т.п.) Л/и, Н. имеющей массу т кг. вычисляют по формуле

т

-ЛА,

(5.2)

Nи

то.

где Ny — продольная сила, приложенная к вагону по 5.6.2. перечисление а). Н: т — масса составной части вагона, кг;

mMf — максимальная расчетная масса вагона, кг.

5.6.6 Продольную силу инерции тележки и ее составных частей определяют по формуле (5.2) при продольной силе, действующей на вагон по перечислению а) 5.6.2.

Продольная сила инерции тележки приложена к упорной поверхности подпятника шкворневой или соединительной балки и уравновешена продольными силами инерции масс составных частей тележки, приложенными в их центре масс. Допускается учитывать продольную силу инерции массы составной части тележки приложением распределенного по ее объему ускорения.

5.6.7 Продольную силу, действующую при торможении на ограничители продольных перемещений колесной пары в проеме для ее установки, принимают равной действительной силе нажатия тормозных колодок и определяют по 5.6.10.

Дополнительно должны быть учтены силы реакции, возникающие на кронштейнах подвеса тормозной рычажной передачи тележки, вызванные действием действительной силы нажатия тормозных колодок.

5.6.8 Продольную силу, действующую на тележку от горочного вагонного замедлителя, принимают равной 240 кН. Продольная сила приложена к упорной поверхности подпятника шкворневой или соединительной балки тележки и уравновешена реакциями в ограничителях продольных перемещений крайней колесной пары с одной стороны проема для ее установки (наружной или внутренней).

При этом сила 240 кН соответствует действию горочного вагонного замедлителя на одну колесную пару тележки.

5.6.9 Боковую силу PW1, Н. действующую на тележку при взаимодействии между вагонами при движении состава в кривом участке пути, определяют по формуле

(5.3)

где N — продольная сила, приложенная к вагону по 5.6.2. перечисление б). Н;

5 — возможное одностороннее боковое перемещение шкворневого сечения кузова вагона за счет зазоров колесной пары в рельсовой колее, зазоров между буксой (адаптером) колесной пары и проемом для колесной пары в боковой раме, зазоров между пятником и подпятником, упругих боковых деформаций рессорного подвешивания, м (при расчете тележек грузовых вагонов принимают 6 = 0.04 м);

2L — расстояние между задними опорными поверхностями упоров автосцепных устройств, м (для вагона на трехосных тележках 2L = 12,47 м. для вагона на четырехосных тележках — 2L = = 17,87 м);

2/в — база вагона, м (принимают для вагона на трехосных тележках 2/в = 8.9 м, для вагона на четырехосных тележках 2/в = 13.79 м), а — расчетная длина корпуса автосцепки, м (принимают а = 1.0 м при действии сил внутрь вагона);

2LC — длина вагона по осям сцепления, м (принимают для вагона на трехосных тележках 2/с = 15,72 м. для вагона на четырехосных тележках 2/с = 21,12 м);

R — радиус кривой, м (принимают R = 250 м).

Боковая сила приложена к упорной поверхности подпятника шкворневой или соединительной балки тележки.

5.6.10 Составные части тележки, тормозную рычажную передачу и кронштейны ее крепления, воспринимающие действие сил в тормозной системе вагона, проверяют расчетными методами на прочность при действии максимальной силы на штоке поршня тормозного цилиндра, определяемой без учета жесткости отпускной пружины и без учета потерь (при коэффициенте полезного действия, равном единице).

5.6.11 Обеспечение прочности несущей конструкции проверяют в соответствии с ГОСТ 33211-2014 (пункты 6.1.1—6.1.4).

5.7 Основные требования к сопротивлению усталости несущей конструкции тележки

5.7.1 Сопротивление усталости составных частей несущей конструкции тележки оценивают по коэффициенту запаса сопротивления усталости в соответствии с ГОСТ 33211-2014 (пункты 6.3.1— 6.3.7). При этом предел выносливости по амплитуде составных частей несущей конструкции тележки определяют экспериментально или по справочным данным, приведенным в технической литературе для применяемых марок стали.

Значения допускаемых коэффициентов запаса сопротивления усталости несущей конструкции оценивают в соответствии с требованиями ГОСТ 34717-2021 (подпункт 4.1.1.3), ГОСТ 34769-2021 (подпункт 4.1.1.3), ГОСТ 34768-2021 (подпункт 4.1.2.3). ГОСТ 34767-2021 (подпункт 4.1.1.3), ГОСТ 33211-2014 (пункт 6.3.8).

5.7.2 Сопротивление усталости несущей конструкции тележки определяют для случая установки в вагоне двух тележек (трехосных или четырехосных) при действии сил по 5.7.3 и 5.7.4.

Пример расчета сопротивления усталости соединительной балки четырехосной тележки приведен в приложении Д.

Для предварительной оценки сопротивления усталости несущей конструкции тележки рекомендуется применять расчетный режим, описанный в приложении А, а также проводить проверку отсутствия резонанса по результатам расчетного определения собственных частот колебаний несущей конструкции в сравнении с характерными частотами колебаний на рессорном подвешивании.

5.7.3 Динамические силы, действующие на тележку при движении вагона, и их частоты определяют в соответствии с ГОСТ 33211-2014 (пункт 4.7.2 и раздел 5) с учетом распределения скоростей движения. приведенного в ГОСТ 33211-2014 (таблица 6). При этом среднее вероятное значение рамной силы Нр, Н, для вагонов на трехосных или четырехосных тележках следует определять с учетом коэффициента влияния числа осей в тележке по формуле

Rp~* P0-b (V*VX). (5.4)

где й — коэффициент для определения среднего вероятного значения рамной силы, с/м (принимают й = 0.003 с/м):

PQ — максимальная расчетная статическая осевая нагрузка, Н;

Ъ — коэффициент, учитывающий влияние числа осей п в тележке, определяемый по ГОСТ 33211-2014 (пункт 4.6.2):

V — средняя скорость интервала движения вагона по ГОСТ 33211-2014 (таблица 6). м/с;

V, — начальное значение скорости движения вагона для определения среднего вероятного значения рамной силы, м/с (принимают V/, = 5 м/с).

5.7.4 Вертикальную составляющую силы инерции, действующую на тележку, определяют по 5.6.4. При этом в формуле (5.2) учитывают продольную силу, действующую на вагон по ГОСТ 33211-2014 (таблица 5). Одновременно с вертикальной составляющей силы инерции действует продольная сила инерции тележки по 5.6.5 при продольной силе по ГОСТ 33211-2014 (таблица 5).

Примечание — При применении таблицы 5 ГОСТ 33211-2014 для вагона на четырехосных тележках следует исключить средние значения силы 2.1 МН и 2,4 МН и принять для среднего значения силы 1,9 МН число приложений сжимающей силы за один год. равное 60.

5.8 Требования надежности

5.8.1 Наработка тележки от изготовления вагона до первого планового ремонта вагона, наработка тележки между последующими плановыми ремонтами вагона и назначенный ресурс должны быть указаны в технических условиях, эксплуатационной и ремонтной документации на тележку.

5.8.2 Наработка деталей тележки должна быть указана в эксплуатационной документации на тележку и должна соответствовать (кроме сменных элементов) наработке тележки до одного из плановых видов ремонта вагона.

5.8.3 Критерии опасного отказа и предельного состояния деталей и узлов тележки должны быть указаны в эксплуатационной и ремонтной документации. Критериями предельного состояния являются:

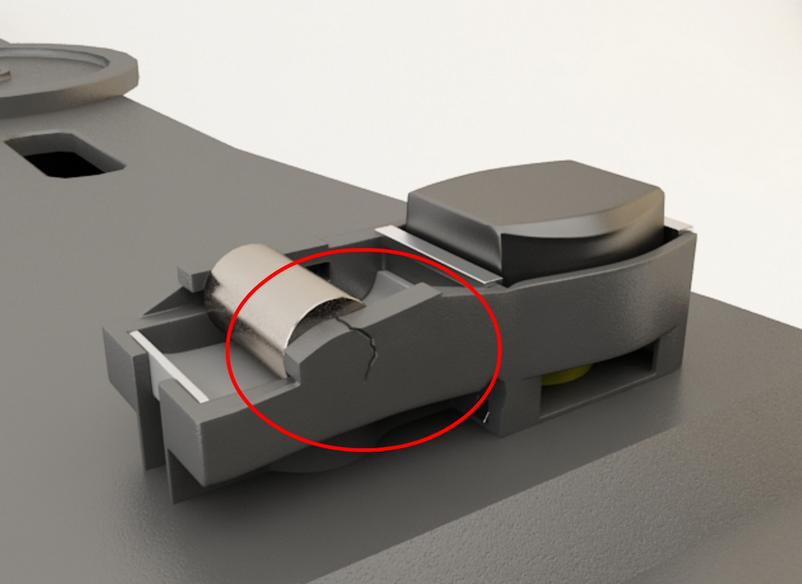

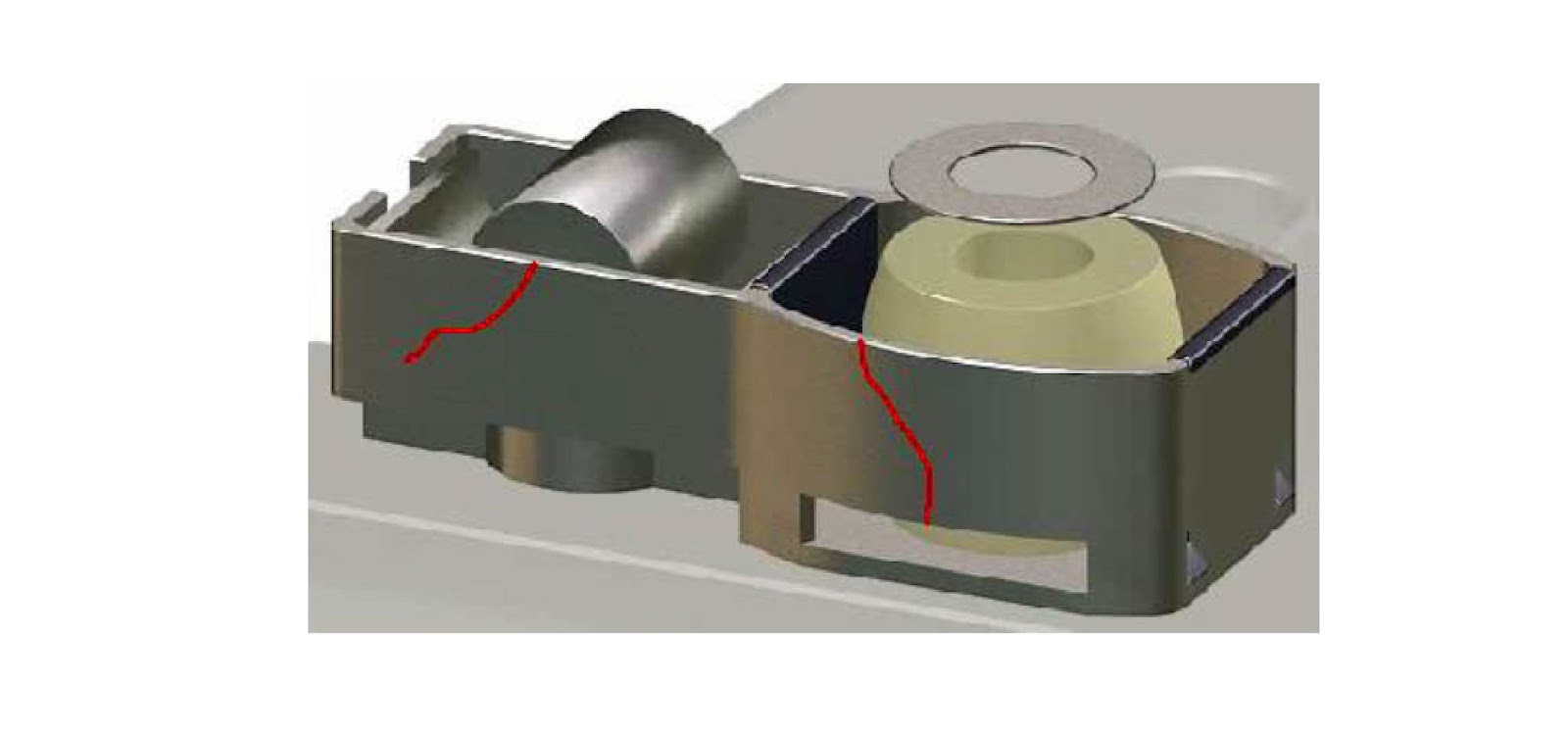

— признаки деградации (трещина, излом) боковой рамы, надрессорной балки, шкворневой балки, соединительной балки, составных частей колесной пары, адаптера (в случае применения), составных частей рессорного подвешивания и боковых и/или опорных скользунов.

— нарушение (ослабление) предусмотренных конструкторской документацией соединений:

— смятие или предельный износ сопряженных поверхностей.

5.9 Требования к покрытиям

5.9.1 Подготовка поверхностей тележки к окрашиванию и окрашивание следует выполнять по ГОСТ 7409. Допускается применять другие способы и материалы для окрашивания тележек при выполнении требований ГОСТ 7409-2018 (раздел 7).

5.9.2 Применяемое покрытие должно соответствовать климатическому исполнению УХЛ1 по ГОСТ 15150 и выдерживать воздействия по ГОСТ 22235-2010 (пункт 4.1.5).

5.9.3 Допускается не окрашивать в труднодоступных местах внутренние полости боковых рам. надрессорных балок, шкворневых балок, соединительных балок.

5.10 Комплектность тележек

5.10.1 В комплект поставки тележек должна входить эксплуатационная документация (руководство по эксплуатации и паспорт) по ГОСТ 2.601. По согласованию с заказчиком комплект прилагаемых документов может быть дополнен. Документация должна быть упакована герметично по ГОСТ 23170.

5.10.2 Допускается по согласованию с заказчиком прилагать к партии тележек, отправляемых по одному адресу, комплект документации в одном экземпляре.

5.11 Маркировка тележек

5.11.1 Маркировку тележки наносят на наружной стороне каждой боковой рамы.

5.11.2 Маркировка тележки должна содержать:

— тип тележки (обозначается арабскими цифрами):

— индекс изделия по руководящему техническому материалу [1] (обозначается арабскими цифрами):

— код государства-собственника по классификатору [2]:

— условный номер изготовителя по справочнику (3);

— порядковый номер по системе нумерации изготовителя (обозначается арабскими цифрами):

— месяц (обозначается римскими цифрами), год (обозначается арабскими цифрами, две последние цифры) изготовления;

— знак обращения на рынке.

Пример — Маркировка тележки типа 3.2 с индексом изделия 9999, изготовленная для поставки в Российскую Федерацию (код 20) на предприятии с условным номером 5, имеющая порядковый номер 20085 в августе 2017 года:

3.2 9999 20 5 20085 VII117

5.11.3 Маркировка боковых рам. надрессорных балок, шкворневых балок и соединительных балок должна содержать:

— две последние цифры года окончания назначенного ресурса;

— условный номер организации-изготовителя в рамке по справочнику (3):

— две последние цифры года изготовления;

— порядковый номер детали по системе нумерации организации-изготовителя;

— марку стали. Допускается маркировать условное обозначение марки стали, если оно установлено в соответствующих стандартах на боковые рамы, надрессорные балки, шкворневые балки и соединительные балки.

5.11.4 Маркировка литых боковых рам и надрессорных балок четырехосных тележек — в соответствии с ГОСТ 32400-2013 (подраздел 4.7).

5.11.5 На наружной стороне кахадой боковой рамы наносят приемочные клейма службы технического контроля изготовителя и инспектора-приемщика в соответствии с требованиями ГОСТ 32894-2014 (пункт 7.4.1).

5.11.6 Маркировка должна быть отлита или нанесена ударным способом и иметь четкие контуры независимо от способа нанесения. Высота знаков от 10 до 12 мм, глубина от 1 до 3 мм. Знаки маркировки наносят с промежутками.

5.11.7 Сведения о маркировке должны быть приведены в руководстве по эксплуатации.

5.11.8 Место на боковой раме с нанесенной маркировкой и клеймением тележки должно быть окантовано белой краской.

Содержание

1 Область применения…………………………………………………………1

2 Нормативные ссылки…………………………………………………………1

3 Термины и определения……………………………………………………….2

4 Классификация, основные параметры и размеры…………………………………….7

5 Технические требования………………………………………………………9

5.1 Состав тележки…………………………………………………………..9

5.2 Показатели назначения……… 9

5.3 Конструктивные требования к составным частям трехосной и четырехосной тележки……….9

5.4 Конструктивные требования к составным частям трехосной тележки…………………..12

5.5 Конструктивные требования к составным частям четырехосной тележки……………….12

5.6 Основные требования к прочности несущей конструкции тележки…………………….12

5.7 Основные требования к сопротивлению усталости несущей конструкции тележки…………15

5.8 Требования надежности……………………………………………………15

5.9 Требования к покрытиям…………………………………………………..16

5.10 Комплектность тележек…………………………………………………..16

5.11 Маркировка тележек……………………………………………………..16

Приложение А (справочное) Расчетный режим для предварительной оценки

сопротивления усталости несущей конструкции………………………….18

Приложение Б (справочное) Конструкция и основные размеры шкворня……………………21

Приложение В (справочное) Пример расчета сил. действующих на боковую раму трехосной тележки при проверке на прочность и предварительной

оценке сопротивления усталости…………………………………….23

Приложение Г (справочное) Пример расчета сил. действующих на соединительную балку четырехосной тележки при проверке на прочность

и предварительной оценке сопротивления усталости………………………29

Приложение Д (справочное) Пример расчета на сопротивление усталости

соединительной балки четырехосной тележки……………………………33

Библиография………………………………………………………………35

Приложение А (справочное)

Расчетный режим для предварительной оценки сопротивления усталости

несущей конструкции

А.1 Предварительную оценку сопротивления усталости несущей конструкции осуществляют расчетными методами при действии сил. указанных в таблице А.1. для случая установки в вагоне двух трехосных тележек (для шестиосного вагона) или двух четырехосных тележек (для восьмиосного вагона).

Действующие на несущую конструкцию тележки вертикальные, продольные и боковые силы должны быть уравновешены реакциями в опорах тележки на подшипниковые узлы колесных пар.

Силы, действующие на составные части тележки, определяют из условия статического равновесия с учетом устройства их соединения.

Таблица А.1 — Силы, действующие на тележку, для предварительного расчета сопротивления усталости ее несущей конструкции

|

Силы |

Значение силы о режиме III |

|

Вертикальные: |

|

|

— сила тяжести |

По 5.6.3 |

|

— динамическая сила |

По А.З |

|

— кососимметричные силы |

По А.5 |

|

Продольные: |

|

|

— силы инерции |

По А.4 |

|

Боковые |

По А.6 |

|

Примечание — Режиму III соответствует сочетание сил, действующих на тележку при движении состава в кривом участке пути для предварительной оценки сопротивления усталости несущей конструкции тележки. |

А.2 При предварительной оценке сопротивления усталости несущей конструкции тележки устанавливают следующую схему приложения продольных сил к кузову вагона и их значения: сила, направленная внутрь вагона, приложена к опорной поверхности заднего упора автосцепного устройства с одной стороны вагона и уравновешена продольными силами инерции масс кузова вагона, тележек, автосцепных устройств и груза. Для шестиосных вагонов значение продольной силы принимают 0.8 МН, для восьмиосных вагонов — 0.5 МН.

А.З Вертикальную динамическую силу, действующую на несущую конструкцию тележки, определяют умножением силы тяжести по 5.6.3 (или напряжений от ее действия) на наибольшее вероятное значение коэффициента динамической добавки Кд. вычисляемое по формуле

где £, — коэффициент для определения наибольшего вероятного значения коэффициента динамической добавки (принимают £ =1);

Кд — среднее вероятное значение коэффициента динамической добавки, которое определяют по ГОСТ 33211-2014 (пункт 4.7.2) при конструкционной скорости вагона; р — параметр распределения (принимают для вагона с максимальной расчетной массой р = 1.13); гу — расчетная односторонняя вероятность (принимают у = 0.97).

Примечание — При приближенной оценке значений максимальных коэффициентов динамической добавки для составных частей вагонов на трехосных и четырехосных тележках принимают:

— среднее вероятное значение коэффициента динамической добавки Кд для обрессоренных частей кузова по ГОСТ 33211-2014 (пункт 4.6.2);

— расчетный статический прогиб рессорного подвешивания в вагоне с минимальной расчетной массой Г, = 0.015 м при значении расчетного статического прогиба менее 0.015 м;

— параметр распределения для вагона с минимальной расчетной массой |i = 1.5.

А.4 Продольную силу инерции тележки и ее составных частей определяют по формуле (5.2) при продольной силе, действующей на вагон по А.2.

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ТЕЛЕЖКИ ТРЕХ- И ЧЕТЫРЕХОСНЫЕ ГРУЗОВЫХ ВАГОНОВ ЖЕЛЕЗНЫХ ДОРОГ

Общие технические требования

Three- and four-axle bogies of freight cars.

General technical requirements

Дата введения — 2022—02—01 с правом досрочного применения

1 Область применения

Настоящий стандарт распространяется на трех- и четырехосные тележки (тележки), применяемые в конструкции грузовых вагонов (вагоны), предназначенных для обращения на железнодорожных путях общего и необщего пользования колеи 1520 мм. и устанавливает общие технические требования.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 2.60Г Единая система конструкторской документации. Эксплуатационные документы ГОСТ 1452 Пружины цилиндрические винтовые тележек и ударно-тяговых приборов подвижного состава железных дорог. Технические условия

ГОСТ 4686 Триангели тормозной рычажной передачи тележек грузовых вагонов. Технические условия ГОСТ 4835 Колесные пары железнодорожных вагонов. Технические условия ГОСТ 7409-2018 Вагоны грузовые. Требования к лакокрасочным покрытиям и противокоррозионной защите и методы их контроля

ГОСТ 9238 Габариты железнодорожного подвижного состава и приближения строений ГОСТ 9246-2013 Тележки двухосные трехэлементные грузовых вагонов железных дорог колеи 1520 мм. Общие технические условия

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 22235-2010 Вагоны грузовые магистральных железных дорог колеи 1520 мм. Общие требования по обеспечению сохранности при производстве погрузочно-разгрузочных и маневровых работ ГОСТ 23170 Упаковка для изделий машиностроения. Общие требования

ГОСТ 32400-2013 Рама боковая и балка надрессорная литые тележек железнодорожных грузовых вагонов. Технические условия

ГОСТ 32700-2014 Железнодорожный подвижной состав. Методы контроля сцепляемости ГОСТ 32894-2014 Продукция железнодорожного назначения. Инспекторский контроль. Общие положения

ГОСТ 33211-2014 Вагоны грузовые. Требования к прочности и динамическим качествам

8 Российской Федерации действует ГОСТ Р 2.601-2019 «Единая система конструкторской документации. Эксплуатационные документы».

Издание официальное

ГОСТ 34385-2018 Буксы и адаптеры для колесных пар тележек грузовых вагонов. Общие технические условия

ГОСТ 34387-2018 Скользуны тележек грузовых вагонов. Общие технические условия ГОСТ 34468 Пятники грузовых вагонов железных дорог колеи 1520 мм. Общие технические условия ГОСТ 34503 Клинья фрикционные тележек грузовых вагонов. Общие технические условия ГОСТ 34717-2021 Рама боковая и балка надрессорная литые трехосных тележек грузовых вагонов. Технические условия

ГОСТ 34759 Железнодорожный подвижной состав. Нормы допустимого воздействия на железнодорожный путь и методы испытаний

ГОСТ 34767-2021 Балансир трехосных тележек грузовых вагонов. Технические условия ГОСТ 34768-2021 Балка соединительная четырехосных тележек грузовых вагонов. Технические условия

ГОСТ 34769-2021 Балка шкворневая трехосных тележек грузовых вагонов. Технические условия

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации. метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 адаптер: Деталь или сборочная единица буксового узла — опорный переходник незамкнутой формы, устанавливаемый на подшипник и предназначенный для передачи на него нагрузки от боковой рамы либо балансира средней колесной пары (для трехосных тележек).

3.2 база боковой рамы четырехосной толежки: Расстояние между наружными упорами боковой рамы, ограничивающими перемещения буксы или адаптера колесной пары в продольном относительно оси пути направлении.

3.3 база боковой рамы трехосной толежки: Расстояние между наружным упором боковой рамы, ограничивающим перемещение буксы или адаптера колесной пары в продольном относительно оси пути направлении, и центром опоры на балансир.

3.4 _

база вагона: Номинальное расстояние в продольном направлении между центрами наружных пятников кузова вагона.

[ГОСТ 33211-2014. статья 3.15)_

3.5 база трехосной тележки: Расстояние в продольном направлении между центрами цилиндрических поверхностей шеек осей крайних колесных пар, установленных в тележке.

3.6 база четырехосной тележки: Расстояние в продольном направлении между центрами крайних пятников соединительной балки тележки.

3.7 балансир: Составная часть (деталь или сборочная единица) трехосной тележки — опорный переходник с установленными подшипниками, предназначенный для передачи и равномерного распределения нагрузки от боковых рам на шейку оси средней колесной пары.

3.8 балка надрессорная: Составная часть (деталь или сборочная единица) несущей конструкции тележки, передающая нагрузки от кузова вагона на боковые рамы через рессорное подвешивание.

3.9 _

боковое направление: Перпендикулярное продольному направление в плоскости пути.

[ГОСТ 33211-2014. статья 3.5]

3.10 боковой скользун: Составная часть тележки, расположенная на средней части соединительной или шкворневой балки и предназначенная для ограничения угловых перемещений между кузовом вагона и тележкой относительно продольной оси пути.

3.11 _

букса: Сборочная единица буксового узла — опорный переходник замкнутой формы с установленными подшипниками, предназначенный для передачи нагрузки от боковой рамы на шейку оси колесной пары.

[ГОСТ 9246-2013. статья 3.31]_

3.12 _

буксовый узел: Узел колесной пары и/или тележки, обеспечивающий передачу нагрузок от боковой рамы на шейку оси колесной пары.

[ГОСТ 9246-2013. статья 3.29]_

3.13 вагон: Грузовой вагон, установленный на трехосные или четырехосные тележки.

3.14 [ведущий] вертикальный рычаг: Вертикальный рычаг тормозной рычажной передачи тележки с нажатием тормозных колодок на поверхность катания колес [к которому прикладывается сила от тормозной рычажной передачи на кузове вагона].

3.15 _

вертикальное направление: Направление, перпендикулярное к плоскости пути.

[ГОСТ 33211-2014. статья 3.6]_

3.16 _

грузовые вагоны: Вагоны, предназначенные для перевозки грузов, такие, как крытые вагоны, полувагоны, платформы, вагоны-цистерны, вагоны бункерного типа, изотермические вагоны, зерновозы. транспортеры, контейнеровозы, специальные вагоны грузового типа.

[ГОСТ 34056-2017. статья 3.3.12]

3.17 _

длина вагона по осям сцепления: Расстояние в продольном направлении между плоскостями зацепления автосцепки.

[ГОСТ 33211-2014. статья 3.9]_

3.18 _

завышение фрикционного клина: Положение опорной поверхности фрикционного клина выше опорной поверхности надрессорной балки.

[ГОСТ 9246-2013. статья 3.27]_

3.19 _

занижение фрикционного клина: Положение опорной поверхности фрикционного клина ниже

опорной поверхности надрессорной балки.

[ГОСТ 9246-2013. статья 3.28]_

3.20 _

конический подшипниковый узел (taper bearing unit): Подшипниковый узел ресурсного смазывания. состоящий из базового подшипника, упорного кольца, уплотнений, полимерной прокладки, передней крышки, компенсационных колец, болтов торцевого крепления, стопорной шайбы и заглушки.

Примечание — В зависимости от вариантов исполнения конический подшипниковый узел может не включать какие-либо составляющие: переднюю крышку, полимерную прокладку, компенсационные кольца, упорное кольцо, болты торцевого крепления, стопорную шайбу и заглушку.

[ГОСТ 32769-2014. статья 3.17]_

3.21 конструкционная скорость вагона: Наибольшая скорость движения вагона, заявленная в технической документации на проектирование.

Примечания

1 Тележка при движении грузового вагона со скоростями, вплоть до конструкционной, на прямом горизонтальном участке пути (с отступлениями, не требующими снижения скоростей движения в соответствии с национальным

законодательством») обеспечивает показатели прочности своих составных частей и показатели динамических качеств вагона (с учетом изменения его массы от тары до брутто) в соответствии с нормативами, установленными в настоящем стандарте {с учетом износов тележки, не превышающих указанных в эксплуатационных документах на нее).

2 Значения конструкционной скорости вагона в зависимости от применения тележек в вагонах, эксплуатируемых на путях общего и необщего пользования, могут быть различными. При этом вагон может эксплуатироваться на путях общего пользования или путях необщего пользования с проследованием по путям общего пользования в порожнем состоянии. При проектировании тележек для вагонов с проследованием по путям общего пользования в порожнем состоянии конструкционную скорость вагона при движении по путям общего пользования в конструкторской документации на тележку указывают для порожнего вагона.

3.26 минимальная расчетная масса вагона: Масса порожнего вагона, при установке под кузов которого двух трехосных или четырехосных тележек соответствующего типа должны быть обеспечены требования к расстоянию от уровня верха головок рельсов до опорной поверхности подпятника тележки. разности полных статических прогибов рессорного подвешивания, коэффициенту относительного трения рессорного подвешивания, приведенные в настоящем стандарте.

3.27 _

нообрессоренные части толожки: Составные части несущей конструкции тележки, не имеющие опоры на рессорное подвешивание, а также колесные пары.

[ГОСТ 33211-2014. статья 3.13]_

3.28 несущая конструкция тележки: Составные части тележки, которые воспринимают силы от действия на тележку кузова вагона, тормозной системы вагона и передают их на подшипники колесных пар.

Примечание — К несущей конструкции трехосной или четырехосной тележхи. как правило, относят шкворневую балку, соединительную балку, надрессорную балку и боковую раму, балансир.

3.29 обрессоренные части тележки: Составные части несущей конструкции тележки, расположенные выше рессорного подвешивания.

3.30 _

опорная поверхность надроссорной балки: Поверхность, расположенная в концевой части над-рессорной балки, предназначенная для опирания на упругие элементы рессорного подвешивания.

[ГОСТ 9246-2013. статья 3.26]

* В Российской Федерации применяют «Правила технической эксплуатации железных дорог Российской Федерации». утвержденные Министерством транспорта Российской Федерации 21 декабря 2010 г. № 286. а также «Правила технического обслуживания тормозного оборудования и управления тормозами железнодорожного подвижного состава», утвержденные Министерством транспорта Российской Федерации 3 июня 2014 г. N9 151.

3.31 опорная поверхность подпятника: Поверхность подпятника, предназначенная для передачи веса кузова вагона и других вертикальных сил на тележку или ее составные части {надрессорные балки, соединительную балку, шкворневую балку).

3.32 опорный скользун: Составная часть тележки, расположенная на надрессорной балке и предназначенная для ограничения угловых перемещений между соединительной балкой и надрессорной балкой относительно продольной оси пути.

3.33 упорная поверхность подпятника: Боковая поверхность подпятника, предназначенная для передачи горизонтальных сил от кузова вагона на тележку или ее составные части (надрессорные балки. соединительную балку, шкворневую балку).

3.34 _

передаточное число тормозной рычажной передачи тележки: Отношение расчетной суммы действительных сил нажатия тормозных колодок, без учета потерь, к входящей силе.

[ГОСТ 9246-2013, статья 3.32]_

3.35 подвеска триангеля: Составная часть тормозной рычажной передачи тележки, которая служит для соединения триангеля с кронштейном боковой рамы тележки.

3.36 _

продольное направление: Направление в плоскости пути вдоль его оси.

[ГОСТ 33211-2014, статья 3.4]_

3.37 подпятник: Составная часть тележки, предназначенная для опирания пятника кузова вагона или пятника (пятникового места) соединительной балки на тележку и/или ее составные части, допускающая поворот пятника (пятникового места) вокруг вертикальной оси и ограничивающая его горизонтальные перемещения.

Примечание — Подпятник тележки включает в себя прокладки, вкладыши и другие износостойкие элементы, установленные на его поверхности.

3.38 _

полный статический прогиб: Статический прогиб упругих элементов рессорного подвешивания.

соответствующий их деформации от свободного состояния до состояния под нагрузкой без учета сил трения.

[ГОСТ 9246-2013, статья 3.21]_

3.39 пятник соединительной балки: Составная часть соединительной балки тележки, выполняющая функцию опоры между соединительной балкой и надрессорной балкой, передающая нагрузку от рамы вагона на надрессорные балки тележек и обеспечивающая возможность поворота надрессорных балок тележек вокруг вертикальной оси при прохождении грузового вагона по кривым участкам пути.

Примечание — Пятник может быть съемным и несъемным (пятниковое место).

3.40 рабочая поверхность бокового [опорного] скользуна: Поверхность, предназначенная для восприятия вертикальных нагрузок и горизонтальных сил трения от кузова вагона [соединительной или шкворневой балки] на соединительную или шкворневую [надрессорную] балку тележки.

3.41 рама боковая: Составная часть (деталь или сборочная единица) несущей конструкции тележки. передающая нагрузки от надрессорной балки на шейки двух смежных осей колесных пар через буксовые узлы.

3.42 _

рамная сила: Боковая сила, действующая от несущей конструкции тележки на колесную пару.

[ГОСТ 33211-2014, статья 3.21]

3.43 _

расчетный статический прогиб: Статический прогиб упругих элементов рессорного подвешивания. эквивалентный подвешиванию с линейной зависимостью силы от деформации (постоянной жесткостью) без учета сил трения.

[ГОСТ 9246-2013, статья 3.20]_

3.44 рессорное подвешиванио: Детали тележки, обеспечивающие восприятие и амортизацию нагрузок от кузова вагона.

Примечание — Детали рессорного подвешивания в зависимости от конструкции тележки могут располагаться:

а) между боковыми рамами и надрессорной балкой;

б) между боковыми рамами и буксовым узлом;

в) сочетание перечислений а) и б).

3.45 соединительная балка: Составная часть (сборочная единица) несущей конструкции четырехосной тележки, передающая нагрузку от рамы вагона на нздрессорные балки тележки, оборудованная пятниками и допускающая поворот надрессорных балок вокруг вертикальной оси.

Примечание — Соединительная балка может быть применена в трехосной тележке в зависимости от ее конструктивных особенностей.

3.46 _

тормозная рычажная передача тележки: Передаточный механизм исполнительной части тормоза вагона, расположенный на тележке, преобразующий силу, передаваемую от тормозной рычажной передачи, расположенной на кузове вагона, в нажатие тормозных колодок на поверхность катания колес.

[ГОСТ 9246-2013, статья 3.40)_

3.47 тормозная система тележки: Комплекс устройств, расположенный на трехосной (четырехосной) тележке и предназначенный для создания тормозной силы с целью остановки вагона или его удержания на заданном уклоне.

Примечание — В тормозною систему тележки могут входить тормозной цилиндр или цилиндр со встроенным регулятором (ТЦР). устройство автоматического регулирования давления сжатого воздуха (авторежим), автоматический регулятор тормозных рычажных передач (авторегулятор), рычажная передача, тормозная балка, соединительный рукав, тормозной башмак и колодка.

3.48 трехосная [четырехосная] тележка грузового вагона: Отдельная сборочная единица грузового вагона, обеспечивающая его движение и выполняющая функции опоры кузова на рельсы, содержащая три [четыре] колесные пары.

Примечания

1 Тележка грузового вагона обеспечивает передачу, восприятие и амортизацию динамических нагрузок между кузовом вагона и рельсами, создание тормозной силы.

2 Как правило, трехосная тележка включает в себя следующие основные элементы конструкции: три колесные пары, четыре боковые рамы, две надрессорные балки и шкворневую или соединительную балку. Четырехосная — четыре колесные пары, четыре боковые рамы, две надрессорные балки, соединительную балку.

3.49 _

тип тележки: Группа тележек, имеющих одинаковые технические характеристики.

[ГОСТ 9246-2013, статья 3.2]_

3.50 установочная высота бокового [опорного] скользуна: Расстояние от опорной поверхности съемного бокового [опорного] скользуна на соединительной или шкворневой [надрессорной] балке тележки до рабочей поверхности скользуна. прижатой к ответной поверхности на кузове вагона [соединительной или шкворневой балке тележки].

3.51 _

фрикционный гаситель колебаний: Демпфирующее устройство в рессорном подвешивании.

обеспечивающее гашение колебаний силами сухого трения.

[ГОСТ 9246-2013, статья 3.22]

3.52 _

фрикционный клин: Составная часть фрикционного гасителя колебаний, обеспечивающая силы трения в рессорном подвешивании за счет прижатия упругими элементами рессорного подвешивания ее вертикальной поверхности непосредственно или через промежуточные детали к боковой раме, а наклонной поверхности — непосредственно или через промежуточные детали к надрессорной балке.

[ГОСТ 9246-2013, статья 3.24]_

3.53 шкворневая балка: Составная часть (деталь или сборочная единица) несущей конструкции трехосной тележки, передающая нагрузку от рамы вагона на надрессорные балки тележки.

4 Классификация, основные параметры и размеры

4.1 Тележки классифицируют по типам.

Примечания

1 Значения конструкционной скорости вагона при движении по путям общего и необщего пользования в соответствии с ограничениями, установленными в настоящей таблице, конкретизируют в конструкторской документации на трехосную тележку.

2 При проектировании трехосных тележек для вагонов с проследованием по путям общего пользования в порожнем состоянии конструкционную скорость вагона при движении по путям общего пользования в конструкторской документации на тележку указывают для порожнего вагона.

4.2 Технические характеристики трехосных тележек должны соответствовать таблице 1.

|

Таблица 1 |

||||||||||||||||||||||||||||||||||||

|

4.3 Технические характеристики четырехосных тележек должны соответствовать таблице 2.

|

Таблица 2 |

||||||||||||||||||||||||||

|

4.4 Условное обозначение тележек должно состоять из наименования изделия, подгруппы и индекса по руководящему техническому материалу [1]. обозначений типа и стандарта.

Примеры

1 Трехосную тележку (подгруппа 18 по [1]), (индекс 102 по (1J), тип 3.1 следует обозначать следующим образом:

Тележка трехосная 18-102, тип 3.1 ГОСТ 34763.1—2021.

2 Четырехосную тележку (подгруппа 18 по [1]), (индекс 101 по [1]), тип 4.2 следует обозначать: Тележка четырехосная 18-101, тип 4.2 ГОСТ 34763.1—2021.

4.5 Основные параметры и размеры должны соответствовать таблице 3.

|

Таблица 3 — Основные параметры и размеры трехосных и четырехосных тележек |

|||||||||||||||||

|

Подборка по базе: PDF_СП 52.13330.2016 Естественное и искусственное освещение. Ак, работник по обслуживанию.doc, Методическое руководство.docx, Базисное руководство по психотерапии.pdf, 10-11. Руководство для учителей биологии по методике организации, 3. ViPNet_Client_4U_for_Linux Руководство пользователя.pdf, 5. Сканер-ВС анализ защищенности Руководство пользователя.pdf, Руководство по обслуживанию эндоскопического оборудования OLYMPU, Методическое руководство по выполнению практических работ в 1С А, Методическое руководство по выполнению практических работ в 1С А

Казахстан

Трехосная тележка

с беззазорным креплением

Том 1

Руководство по

техническому обслуживанию

Редакция 1.02

GEK-114361

© Авторское право United Group Rail, 2008

Настоящий документ защищен законами об авторских правах

Кроме действий в рамках добросовестного выполнения договоров (при соблюдении требований Закона об авторских правах), никакая часть настоящей публикации не может быть воспроизведена, размещена в системах автоматического поиска информации или передана в любой форме с использованием электронного, механического копирования, фотокопирования, переписывания или иного способа, без предварительного письменного разрешения компании United Group Rail (не относится к машинистам).

Подготовлено:

United Group Rail

Инженерно-конструкторский отдел, отдел публикаций и обучения,

PO Box 3300, Hamilton, NSW 2303

Broadmeadow Road, Broadmeadow, NSW 2292

Телефон: +61 2 4923 5000

Факс: +61 2 4923 5347

№ публикации GED/84400/MM.001

Даты публикаций:

Редакция 1.00 — июнь 2008

Редакция 1.01 — октябрь 2008

Редакция 1.02 — ноябрь 2008

V1.02 Ноябрь 2008

Трехосная тележка с беззазорным креплением. Руководство по техническому обслуживанию

GED-84400-MM.001 i

ХРОНОЛОГИЯ ПУБЛИКАЦИЙ

Редакция:

Дата

публикации

Описание изменений

1.00

Июнь 2008

Первоначальная редакция

1.01

Октябрь 2008

Включение сведений по техническому обслуживанию для всех компонентов тележки

Приложение 1 – добавлены сведения по эксплуатации и техническому обслуживанию локомотивного колодочного тормоза Wabtec «PC/PCF»

1.02

Ноябрь 2008

Стр. 2: исправлен заголовок

Стр. 7, 14, 20: слово HUCK заменено словом CAMCAR

Стр. 11: исправлены подписи к рисунку, добавлена позиция 5

Стр. 12: заменен рисунок 7

Стр. 26: в пункте «Плановое техническое обслуживание» периодичность изменена с «6 лет» на

«10 лет»

Трехосная тележка с беззазорным креплением. Руководство по техническому обслуживанию V1.02

Ноябрь

2008

ii GED-84400-MM.001

Эта страница намеренно оставлена пустой.

V1.02 Ноябрь 2008

Трехосная тележка с беззазорным креплением. Руководство по техническому обслуживанию

GED-84400-MM.001 iii

СОДЕРЖАНИЕ

ВВОДНЫЕ СВЕДЕНИЯ …………………………………………………………………………………………………….1

ПРЕДОСТЕРЕЖЕНИЯ, ПРЕДУПРЕЖДЕНИЯ И ПРИМЕЧАНИЯ ………………………………………………. 1

Определения ……………………………………………………………………………………………………………………….. 1

ОПИСАНИЕ ……………………………………………………………………………………………………………………..1

КОЛЕСНЫЕ ПАРЫ………………………………………………………………………………………………………………… 1

ПЕРВИЧНАЯ ПОДВЕСКА ……………………………………………………………………………………………………… 1

ВТОРИЧНАЯ ПОДВЕСКА ……………………………………………………………………………………………………… 1

ТЯГОВЫЙ ЦЕНТР …………………………………………………………………………………………………………………. 1

ТОРМОЗА……………………………………………………………………………………………………………………………… 1

ДАТЧИК СКОРОСТИ …………………………………………………………………………………………………………….. 1

КАБЕЛИ ЗАЗЕМЛЕНИЯ…………………………………………………………………………………………………………. 2

ПРИСПОСОБЛЕНИЕ ДЛЯ СМАЗКИ ГРЕБНЯ КОЛЕСА (ЕСЛИ ЕСТЬ)………………………………………. 2

СОПЛА ПОДАЧИ ПЕСКА………………………………………………………………………………………………………. 2

ТЕКУЩЕЕ ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ…………………………………………………………………….4

РЕКОМЕНДУЕМЫЕ МОМЕНТЫ ЗАТЯЖКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ ………………………………. 4

ДЕМОНТАЖ И УСТАНОВКА ТЕЛЕЖКИ ……………………………………………………………………………….. 4

Последовательность подъема………………………………………………………………………………………………… 4

Демонтаж тележки ………………………………………………………………………………………………………………. 4

Установка тележки ………………………………………………………………………………………………………………. 5

ДЕМОНТАЖ И УСТАНОВКА МОТОРНО-ОСЕВЫХ УЗЛОВ ……………………………………………………. 5

Демонтаж колесной пары……………………………………………………………………………………………………… 5

Установка колесной пары …………………………………………………………………………………………………….. 7

КОЛЕСА ……………………………………………………………………………………………………………………………….. 8

Проведение осмотра …………………………………………………………………………………………………………….. 8

Сведения о ремонте……………………………………………………………………………………………………………… 8

ПРИСПОСОБЛЕНИЕ ДЛЯ СМАЗКИ ГРЕБНЯ КОЛЕСА (ЕСЛИ ЕСТЬ)………………………………………. 9

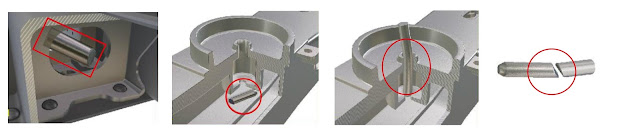

БУКСА ………………………………………………………………………………………………………………………………… 10

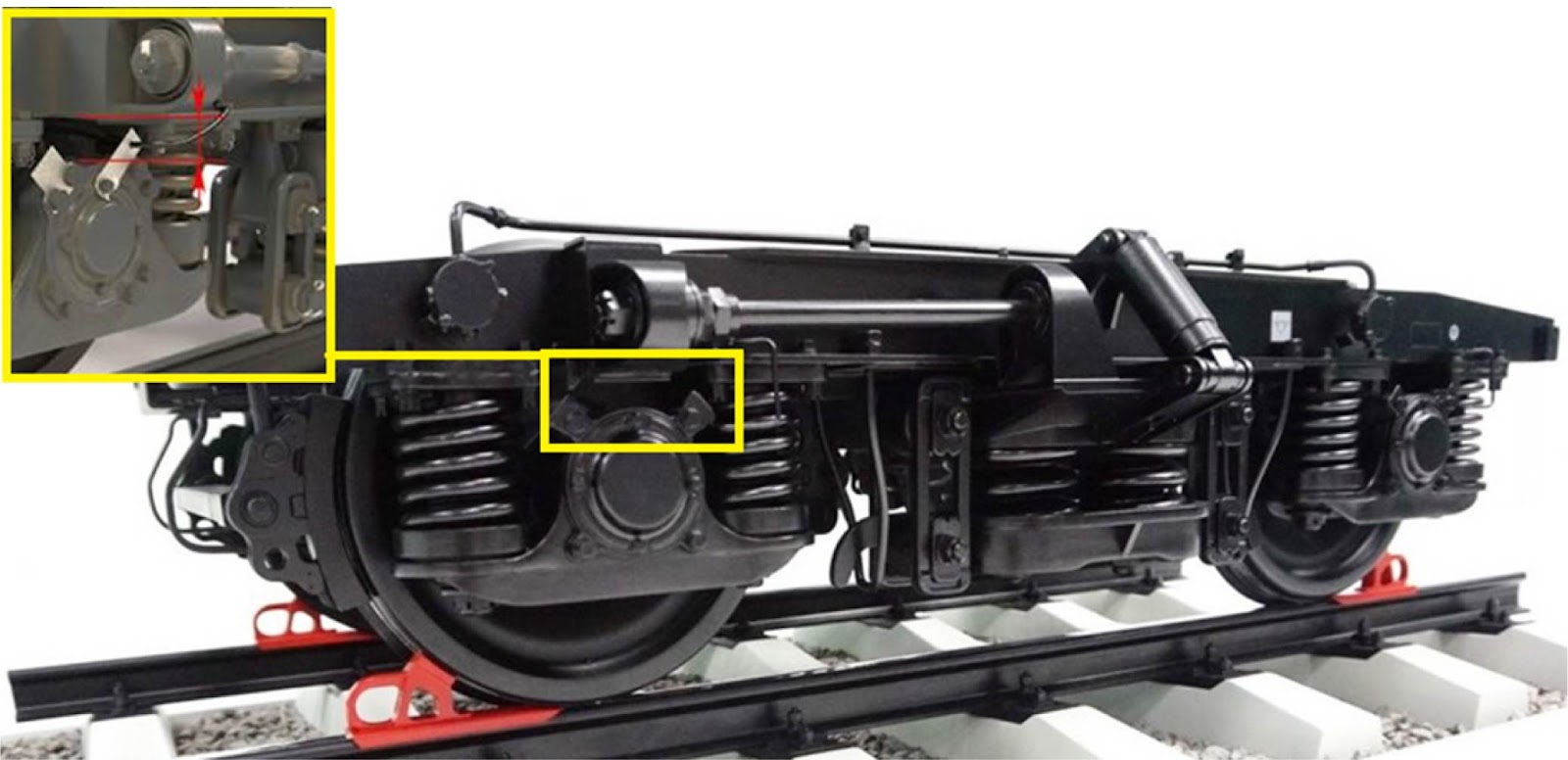

НАЛИЧНИКИ БУКСОВЫХ ЧЕЛЮСТЕЙ……………………………………………………………………………….. 11

БЛОК КОЛОДОЧНОГО ТОРМОЗА ……………………………………………………………………………………….. 12

Процедура проверки блока колодочного тормоза и тормозной колодки…………………………………… 12

Замена тормозной колодки………………………………………………………………………………………………….. 12

Регулировка тормоза ………………………………………………………………………………………………………….. 13

Очистка внешней поверхности тормозного блока………………………………………………………………….. 13

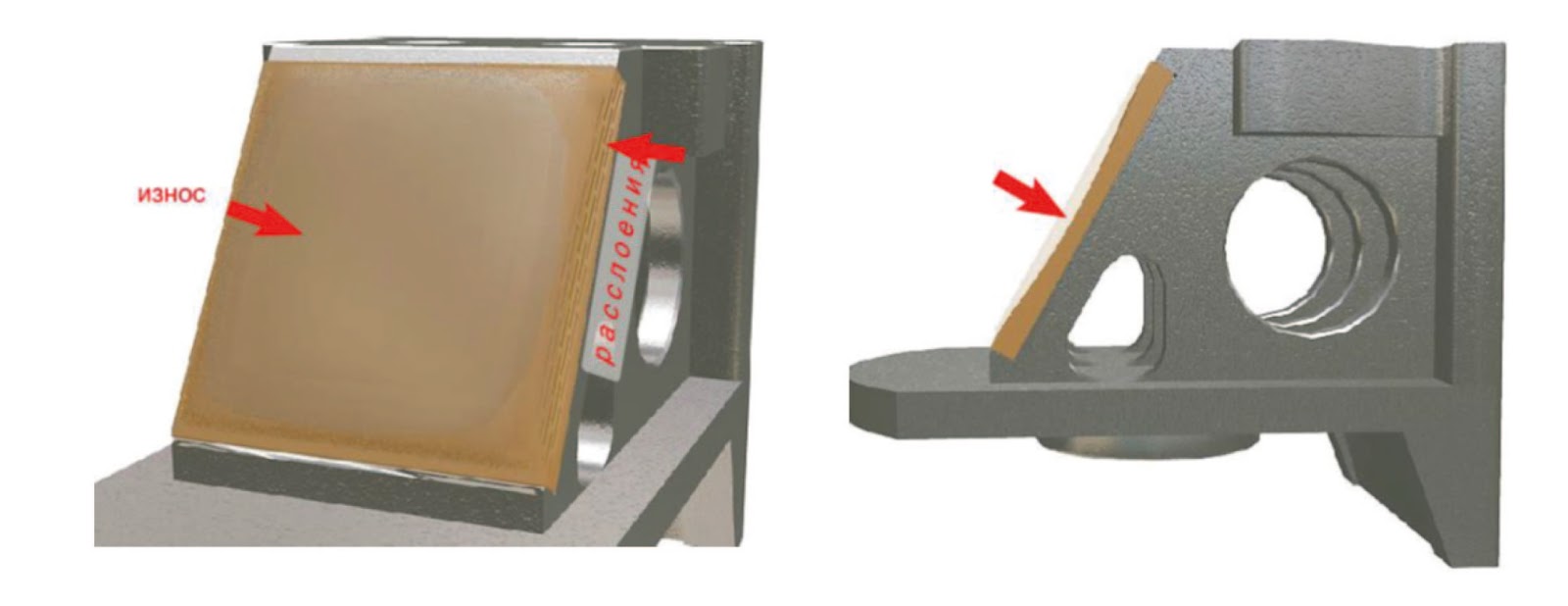

РЕЗИНОМЕТАЛЛИЧЕСКИЕ ЭЛЕМЕНТЫ ВТОРИЧНОЙ ПОДВЕСКИ…………………………………….. 13

Боковые опоры — резинометаллические элементы вторичной подвески……………………………………. 13

Проведение осмотра …………………………………………………………………………………………………………… 13

Замена боковых опор………………………………………………………………………………………………………….. 13

Проверка высоты боковых опор…………………………………………………………………………………………… 13

ПОДВЕСКА НОСКА ТЯГОВОГО ЭЛЕКТРОДВИГАТЕЛЯ………………………………………………………. 14

ВЕРТИКАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ АМОРТИЗАТОР………………………………………………………. 14

Демонтаж и установка………………………………………………………………………………………………………… 14

ГИДРАВЛИЧЕСКИЙ АМОРТИЗАТОР ПОПЕРЕЧНЫХ КОЛЕБАНИЙ …………………………………….. 15

Демонтаж и установка………………………………………………………………………………………………………… 15

АМОРТИЗАТОР УГЛОВЫХ КОЛЕБАНИЙ ……………………………………………………………………………. 16

Демонтаж и установка………………………………………………………………………………………………………… 16

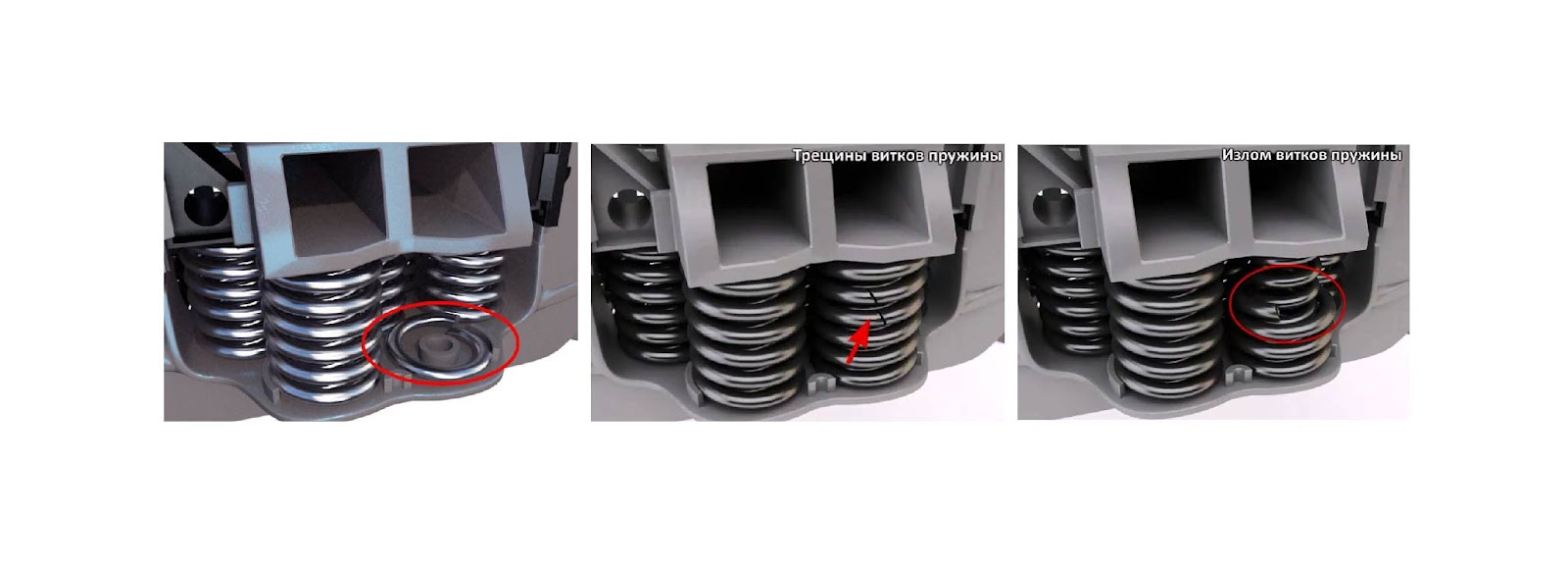

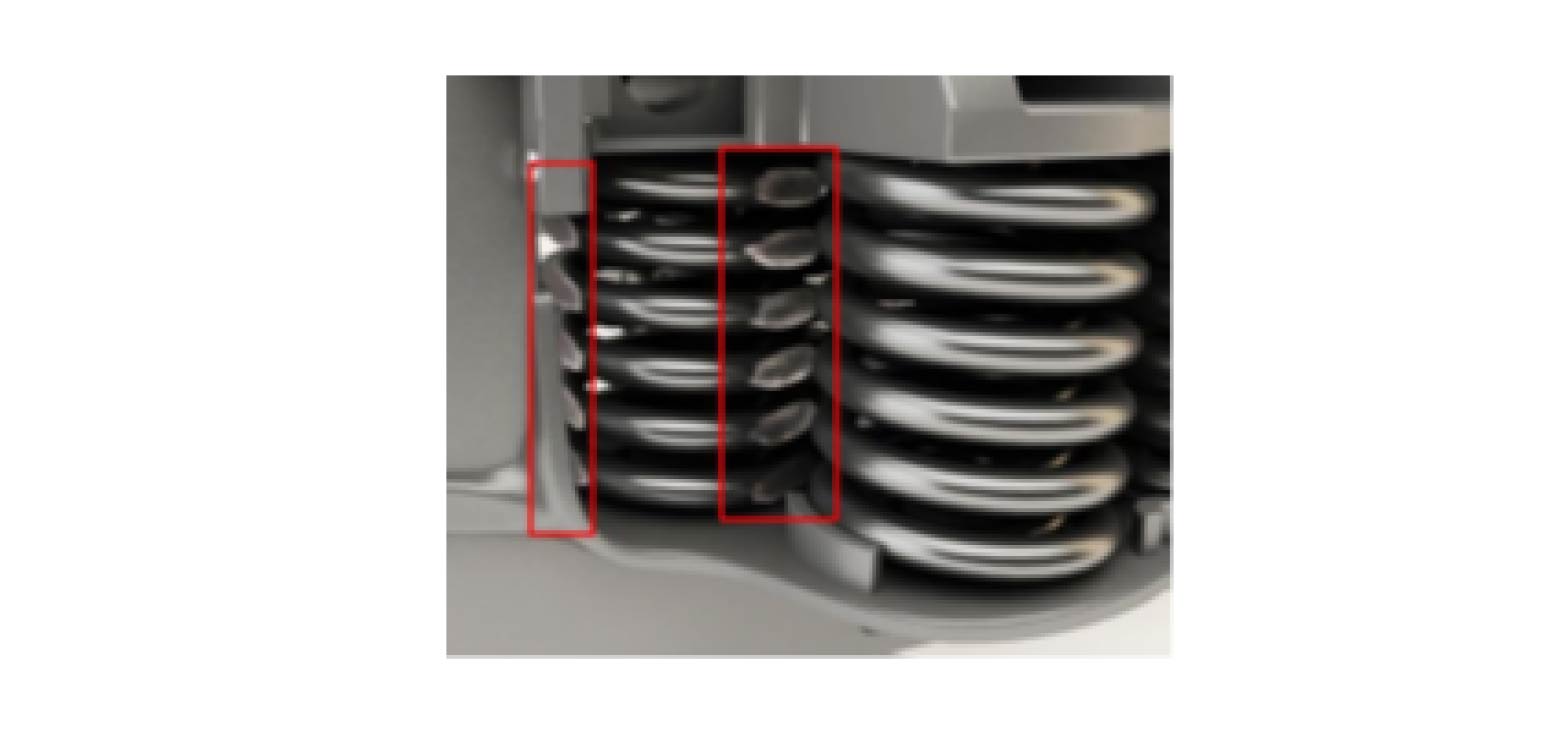

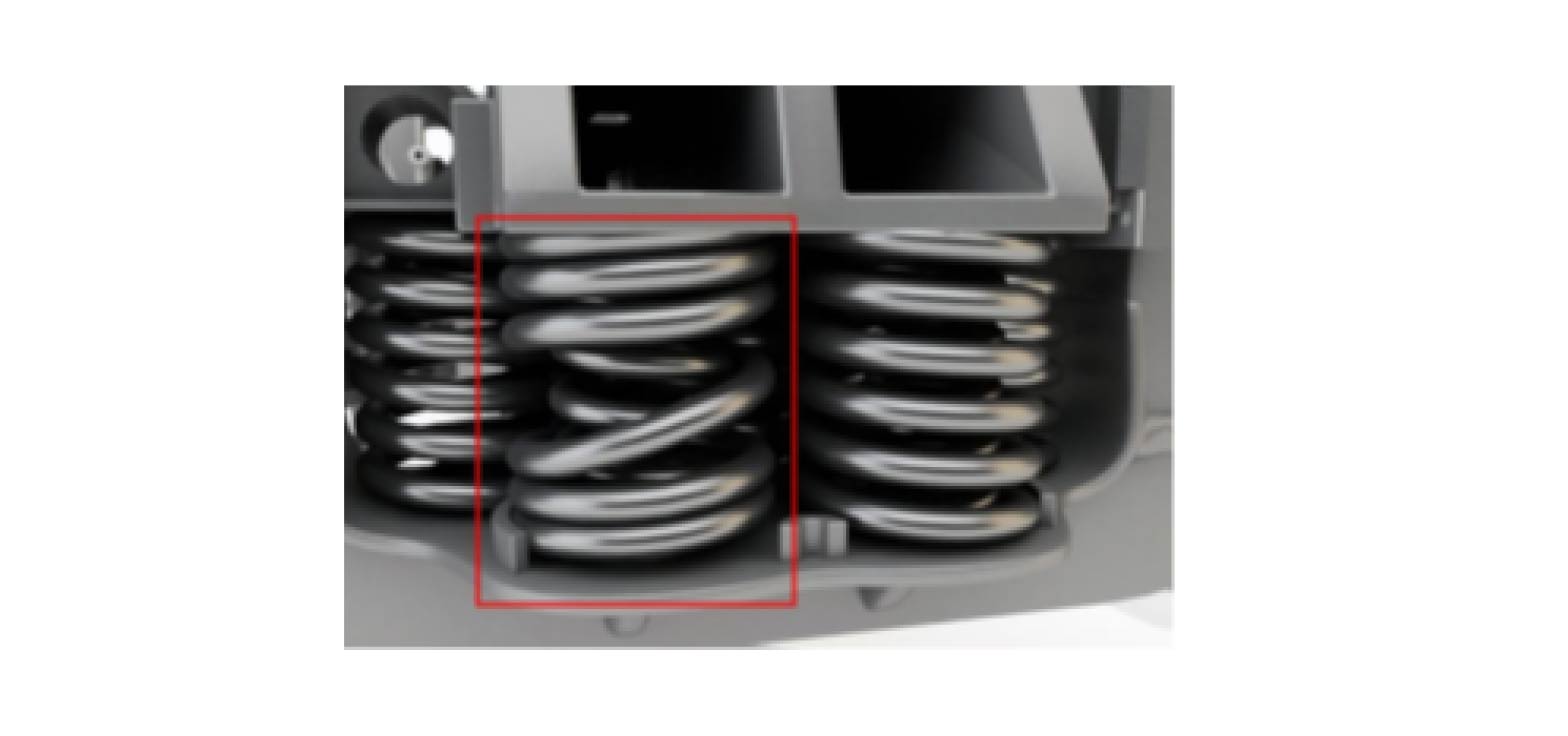

ВИНТОВЫЕ ПРУЖИНЫ………………………………………………………………………………………………………. 16

Проверка винтовой пружины ………………………………………………………………………………………………. 16

Регулировка высоты пружин с помощью прокладок………………………………………………………………. 16

Трехосная тележка с беззазорным креплением. Руководство по техническому обслуживанию V1.02

Ноябрь

2008

iv GED-84400-MM.001

ШКВОРНЕВЫЙ УЗЕЛ…………………………………………………………………………………………………………….18

Демонтаж ……………………………………………………………………………………………………………………………18

Установка ……………………………………………………………………………………………………………………………18

ТЯГОВЫЕ ЭЛЕКТРОДВИГАТЕЛИ………………………………………………………………………………………….19

СИСТЕМА ТЯГОВЫХ ПОДУШЕК ………………………………………………………………………………………….19

Демонтаж ……………………………………………………………………………………………………………………………19

Установка ……………………………………………………………………………………………………………………………19

ПРОВЕРКА СОСТОЯНИЯ И РЕМОНТ ТЕЛЕЖКИ………………………………………………………………. 20

РАЗБОРКА ТЕЛЕЖКИ ……………………………………………………………………………………………………………20

Подвеска носков тяговых электродвигателей (для всех колесных пар) ………………………………………20

Узлы тягового электродвигателя, колесной пары и буксы ………………………………………………………..20

Прочие узлы тележки……………………………………………………………………………………………………………20

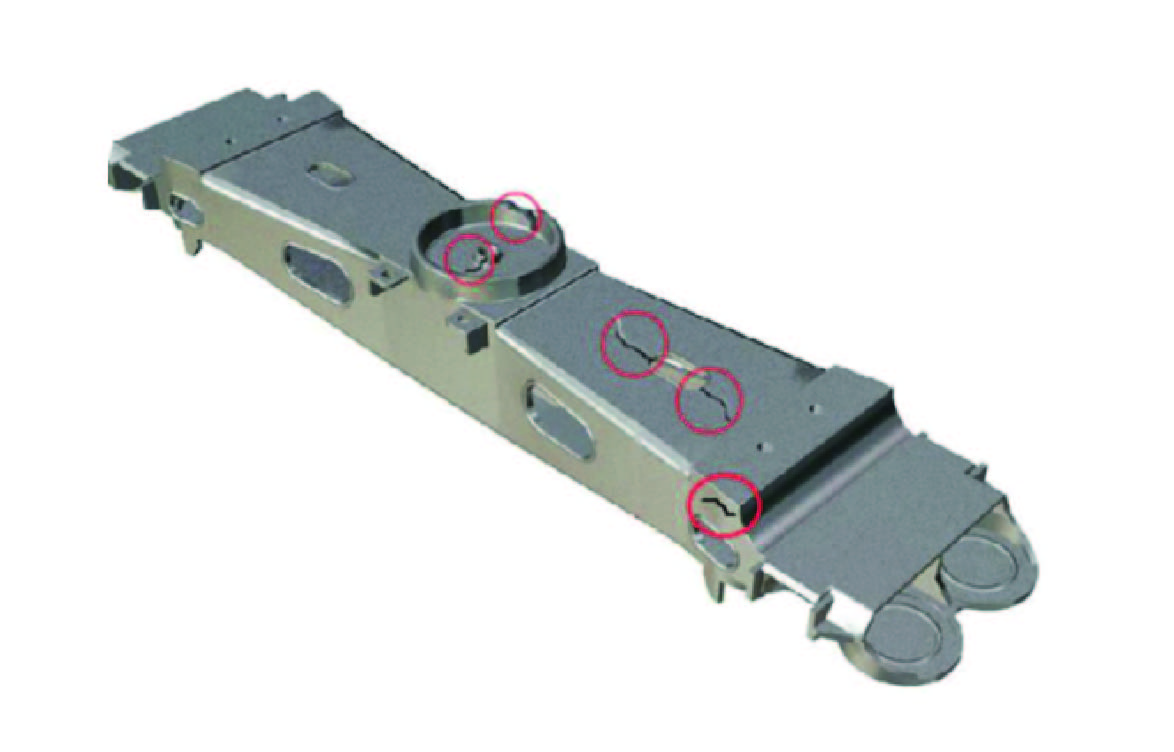

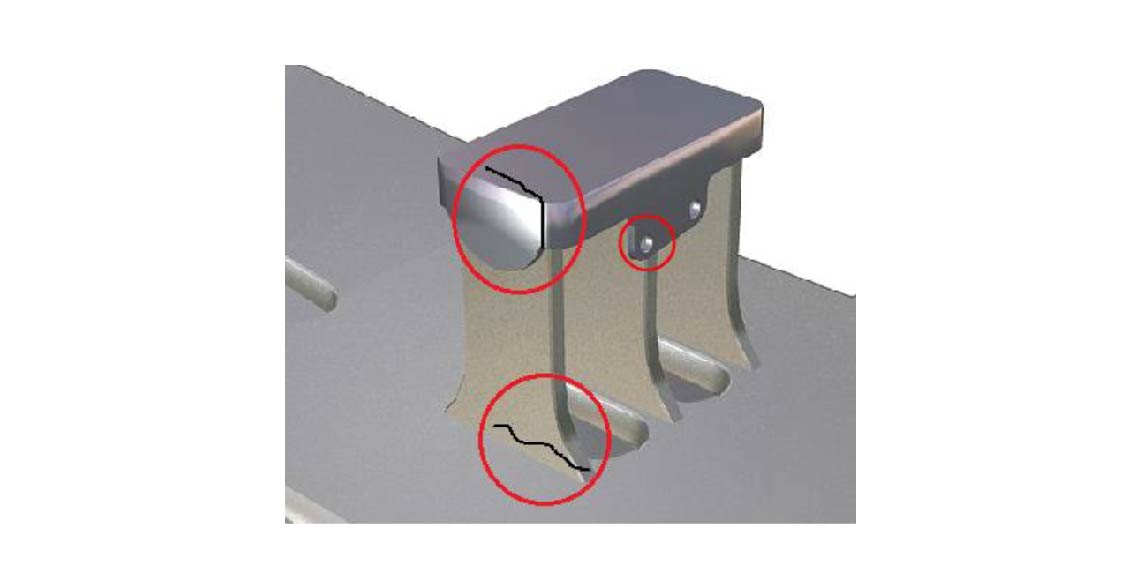

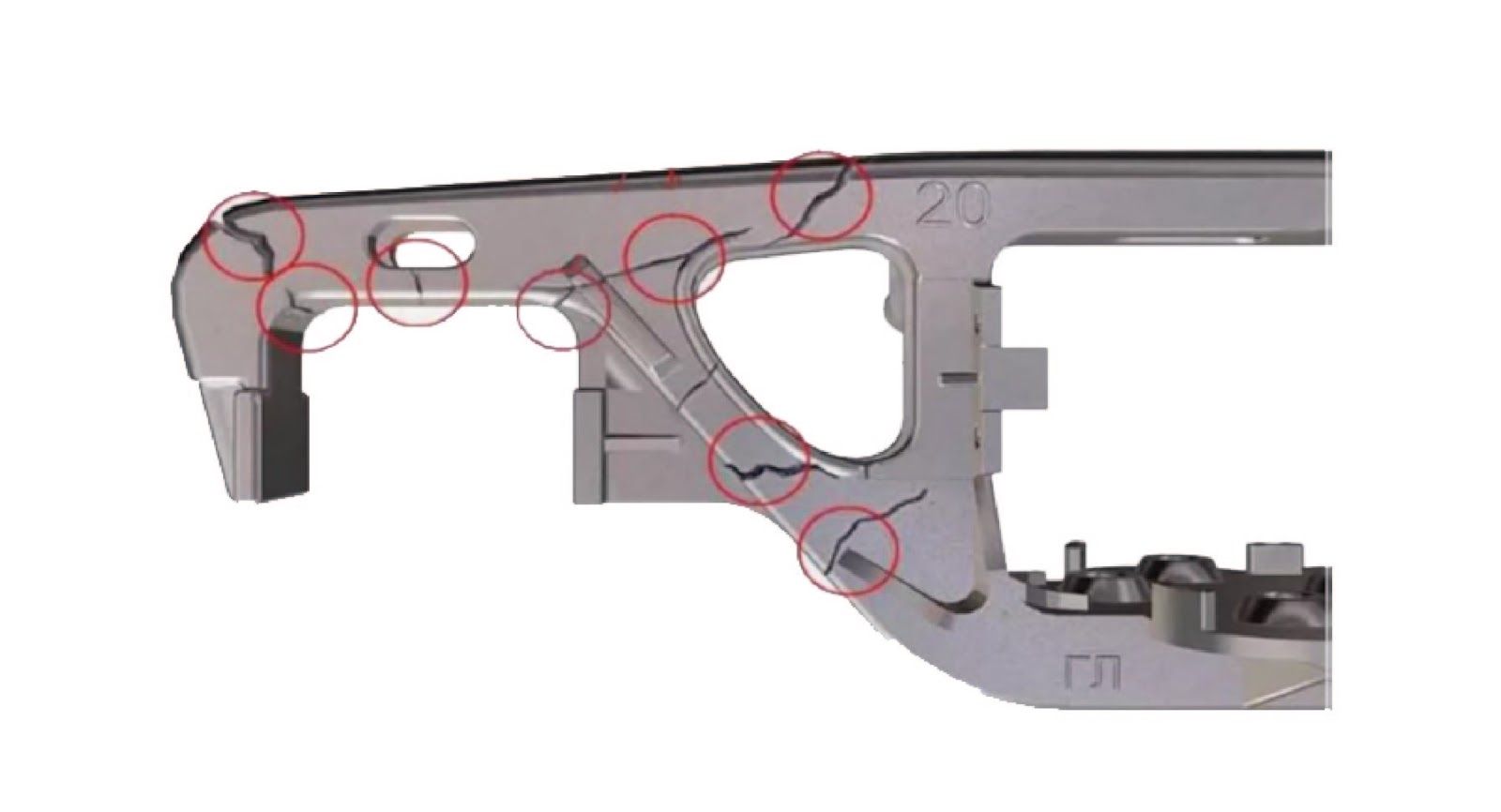

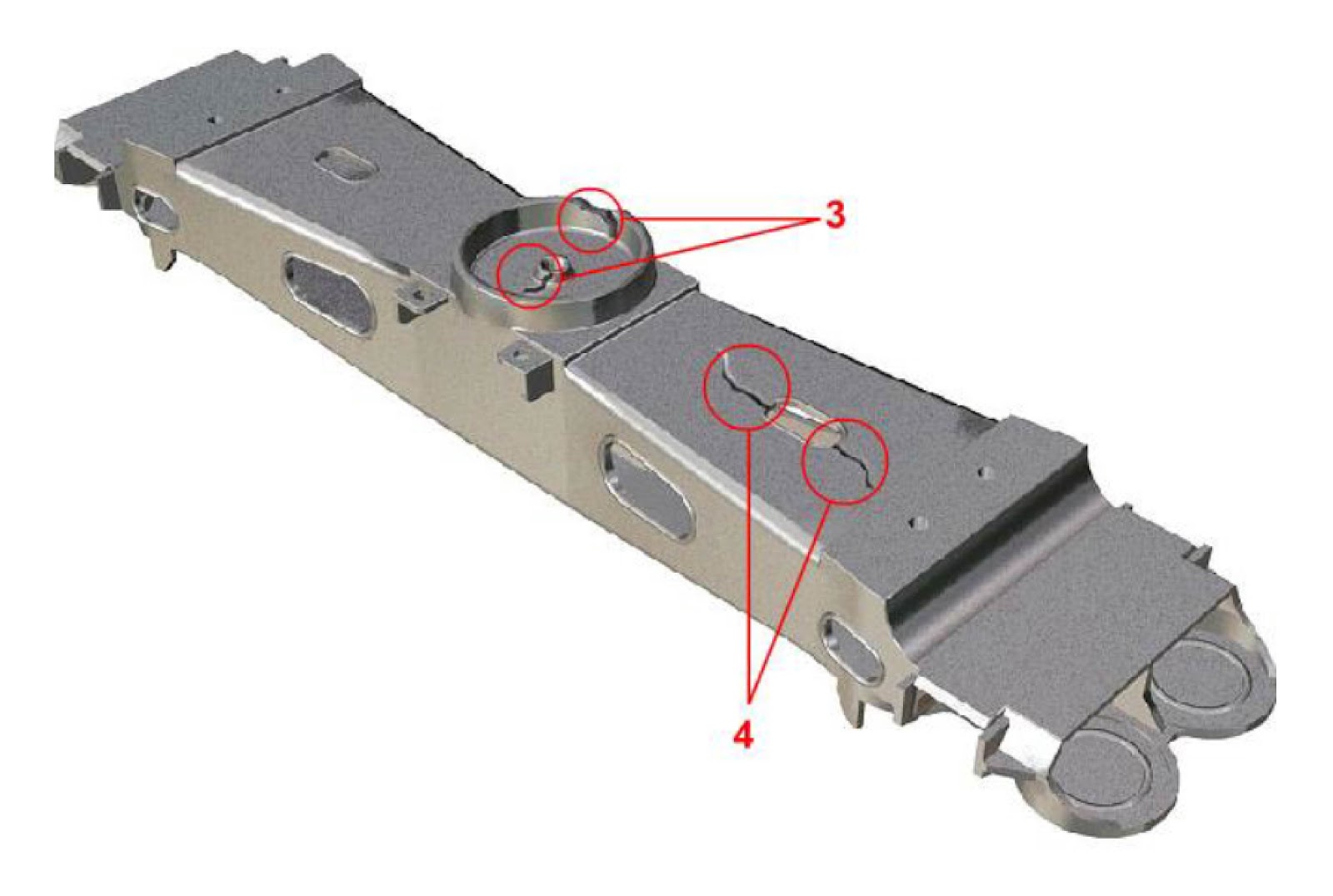

ПРОВЕРКА СОСТОЯНИЯ И РЕМОНТ РАМЫ ТЕЛЕЖКИ……………………………………………………. 21

ОБМЕР РАМЫ ……………………………………………………………………………………………………………………….21

ПРОВЕРКА СОСТОЯНИЯ РАМЫ……………………………………………………………………………………………22

РЕМОНТ РАМЫ …………………………………………………………………………………………………………………….23

ПРОВЕРКА РАЗМЕРОВ РАМЫ ………………………………………………………………………………………………23

ФУНКЦИОНАЛЬНАЯ ПРОВЕРКА…………………………………………………………………………………….. 23

Введение……………………………………………………………………………………………………………………………..23

Проверка трубопроводов тормозной системы давлением воздуха ……………………………………………..23

Функциональные проверки тормозных цилиндров, регуляторов зазора и пружин стояночного тормоза …………………………………………………………………………………………………………….24

Функциональная проверка стояночного тормоза……………………………………………………………………..24

Проверка трубопроводов системы подачи песка давлением воздуха………………………………………….24

ПЛАНОВОЕ ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ……………………………………………………………….. 25

СПЕЦИФИКАЦИЯ УЗЛОВ ДЛЯ ЗАМЕНЫ…………………………………………………………………………. 26

РУКОВОДСТВО ПО ТЕХНИЧЕСКОЙ ЭКСПЛУАТАЦИИ ОТ КОМПАНИИ-ПРОИЗВОДИТЕЛЯ

(OEM)

Приложение 1. Сведения об эксплуатации и техническом обслуживании локомотивного колодочного тормоза Wabtec «PC/PCF»

V1.02 Ноябрь 2008

Трехосная тележка с беззазорным креплением. Руководство по техническому обслуживанию

GED-84400-MM.001 v

ПЕРЕЧЕНЬ ИЛЛЮСТРАЦИЙ

Рисунок 1.

Общее устройство тележки…………………………………………………………………………………………3

Рисунок 2. Демонтаж и установка колесной пары………………………………………………………………………….7

Рисунок 3.

Колесо………………………………………………………………………………………………………………………8

Рисунок 4.

Приспособление для смазывания гребня колеса ……………………………………………………………9

Рисунок 5.

Букса (типичное устройство) …………………………………………………………………………………….10

Рисунок 6. Наличники буксовых челюстей …………………………………………………………………………………11

Рисунок 7.

Предельный износ наличников ………………………………………………………………………………….12

Рисунок 8.

Резинометаллический элемент…………………………………………………………………………………..14

Рисунок 9.

Подвеска носка тягового электродвигателя…………………………………………………………………14

Рисунок 10. Вертикальный гидравлический амортизатор……………………………………………………………….15

Рисунок 11. Гидравлический амортизатор поперечных колебаний ………………………………………………….15

Рисунок 12. Гидравлический амортизатор угловых колебаний ……………………………………………………….16

Рисунок 13. Установка регулировочных прокладок……………………………………………………………………….17

Рисунок 14. Шкворневый узел …………………………………………………………………………………………………….18

Рисунок 15. Система тяговых подушек ………………………………………………………………………………………..19

Рисунок 16. Обмер рамы тележки………………………………………………………………………………………………..21

Рисунок 17. Особо важные зоны проверки рамы тележки ………………………………………………………………22

Трехосная тележка с беззазорным креплением. Руководство по техническому обслуживанию V1.02

Ноябрь

2008

vi GED-84400-MM.001

Эта страница намеренно оставлена пустой.

V1.02 Ноябрь 2008

Трехосная тележка с беззазорным креплением. Руководство по техническому обслуживанию

GED-84400-MM.001 1

ВВОДНЫЕ СВЕДЕНИЯ

ПРЕДОСТЕРЕЖЕНИЯ,

ПРЕДУПРЕЖДЕНИЯ И ПРИМЕЧАНИЯ

В настоящем руководстве часто встречаются положения, озаглавленные словами

«ПРЕДУПРЕЖДЕНИЕ!»,

«ОСТОРОЖНО!» или «ПРИМЕЧАНИЕ». В них содержатся краткие предупреждения (как правило, всего одно предложение) об опасности или дополнительные разъяснения.

Во избежание травматизма или повреждения оборудования обращайте особое внимание на подобные положения.

Во избежание травматизма и повреждения оборудования, а также для обеспечения эффективности проводимых процедур, строго придерживайтесь положений, приведенных под заголовками

«Предупреждение!», «Осторожно!» и «Примечание».

Определения

ПРЕДУПРЕЖДЕНИЕ!

Предупреждение об опасности травматизма

или

смерти

в

том

случае,

если

рекомендуемые

процедуры

не

будут

должным

образом

усвоены

и

применены.

Приводятся

способы

исключения травматизма. Возможно также

повреждение оборудования.

ОСТОРОЖНО!

Предупреждение о потенциальной опасности

«повреждения оборудования или имущества»

при несоблюдении рекомендуемых процедур.

Излагаются

способы

исключения

повреждений.

Опасность

травматизма

считается отсутствующей.

ПРИМЕЧАНИЕ: краткое текстовое

пояснение к процедуре эксплуатации

или

технического

обслуживания.

О травматизме или повреждении

оборудования речь не идет.

ОПИСАНИЕ

«Казахстанский локомотив» (Kazakhstan Locomotive) – это дизельный тепловоз с электрической силовой передачей переменного тока, укомплектованный двумя трехосными тележками с беззазорным креплением к кузову локомотива. Каждая колесная пара снабжена тяговым электродвигателем с опорно-осевым подвешиванием и полужесткой подвеской на реактивной тяге. Колесные пары крепятся к раме тележки на герметичных роликовых конических подшипниках, расположенных в буксах. Буксы через неметаллические наличники удерживаются в буксовых вырезах тележек в горизонтальном и вертикальном направлениях.