Общие сведения о гидродинамической передаче мощности УГП750-1200.

Передача УГП 750-1200, серийно выпускаемая Калужским машиностроительным заводом является основным типом гидропередачи отечественных тепловозов. Унификация передачи проведена в следующих направлениях:

1) получении передачи мощности от 750 до 1200л.с. при одинаковых габаритах;

2) в возможности отбора мощности для вспомогательных нужд на разных тепловозах;

3) во взаимозаменяемости основных узлов и деталей.

Общий вид передачи мощности УГП750-1200 предствален на рисунке.

Средний К.П.Д. – 82,5%;

Частота вращения входного вала – 1400об/мин;

Серии тепловозов – ТГМ3А, ТГМ4, ТГМ6, ТГМ6А,ТГМ10, ТГ102К.

Масса передачи в сборе – 5670кг.

Кинематическая схема унифицированной гидропередачи.

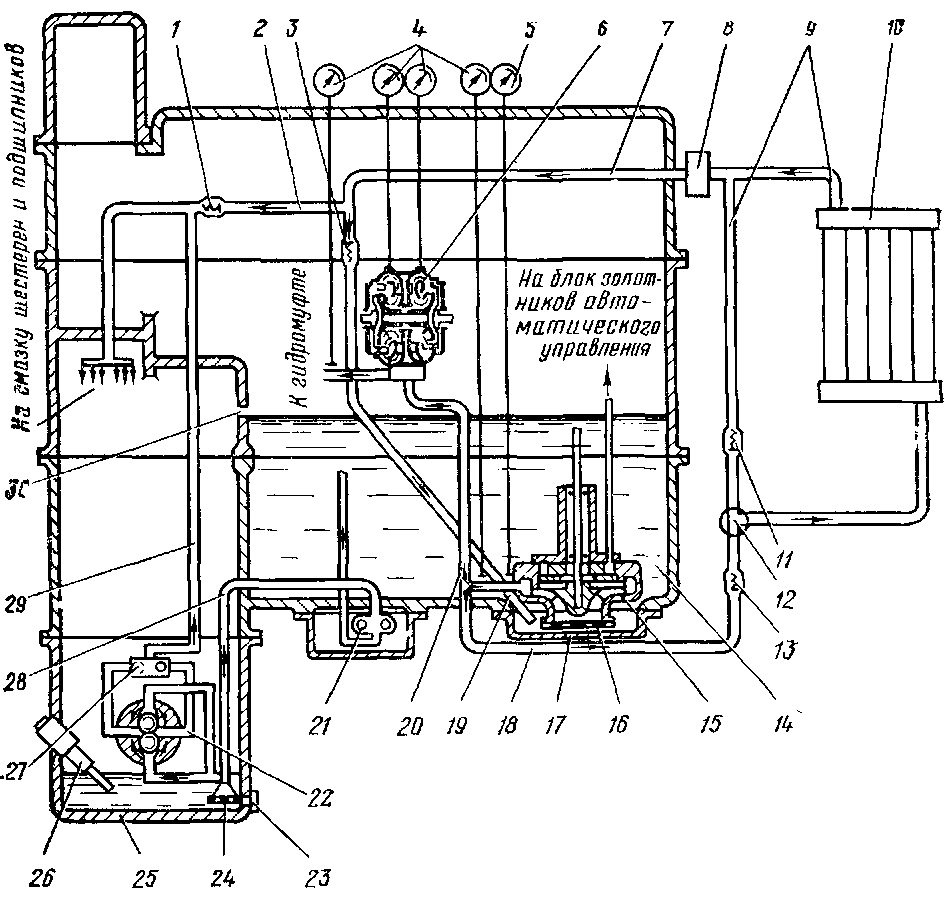

Кинематическая схема гидропередачи, приведенная на рисунке состоит из силовой и вспомогательной цепей.

Силовая кинематическая цепь содержит следующие узлы:

1. Приводной вал I с фланцем, шестерней z1 повышающей зубчатой пары и шестерней отбора мощности z14.

2. Главный вал II состоящий из насосного и турбинных валов первой и второй ступеней. На насосном валу расположены ведомая шестерня z2 повышающей зубчатой пары и насосные колеса ГТР1, ГТР2 и ГМ. На турбинном валу первой ступени расположена шестерня z3 и турбинное колесо ГТР1, на турбинном валу второй ступени — турбинные колеса ГТР2 и ГМ, а также шестерня z5, передающая вращение со второй ступени главного вала на вторичный вал.

3. Вторичный вал III с шестернями z4 первой и z6 второй ступеней. Постоянно вращающаяся при работе гидропередачи часть вторичного вала оканчивается подвижной шлицевой муфтой. Эта муфта при переключении режима («Поездной» или «Маневровый») вводится в шлицевую часть ступицы одной из шестерен: z8 маневрового режима или z11 поездного режима, включая их в работу.

4. Вал реверса IV с шестерней z7, через которую он получает вращение от шестерни вторичного вала z6 с тем же числом зубьев. При работающей гидропередаче вторичный вал и вал реверса вращаются одновременно с одинаковой частотой, но в разных направлениях. Вал реверса так же, как и вторичный вал, оканчивается шлицевой муфтой, через которую приводятся во вращение шестерни или соответственно маневрового или поездного режима.

5. Раздаточный вал V с шестернями z10 и z13 соответственно маневрового и поездного режимов и выходными фланцами для присоединения карданных валов.

Вспомогательная кинематическая цепь включает вал отбора мощности VI, который приводится шестерней z15, связанной с шестерней z14 приводного вала. Конец вала VI выходит из корпуса УГП для возможности подсоединения к нему вспомогательных агрегатов тепловоза. На валу отбора мощности расположена коническая шестерня z16, от которой через другую коническую шестерню z17 приводится во вращение вертикальный вал привода питательного насоса. К вспомогательной цепи относится также пара шестерен привода датчика скорости и шестерня привода насоса системы смазки, находящаяся в зацеплении с шестерней раздаточного вала.

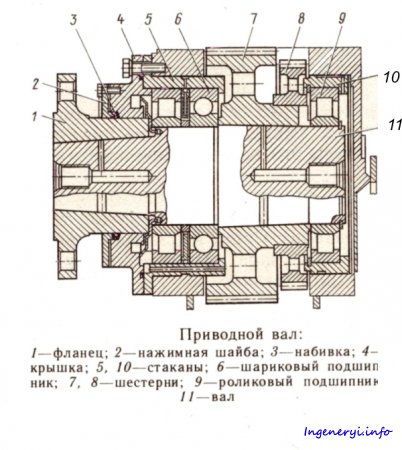

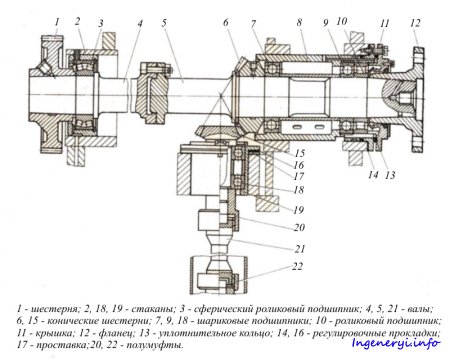

Приводной вал гидропередачи.

Приводной вал служит для передачи вращающего момента от дизеля на главный вал и вал отбора мощности. Подшипниковые опоры, в которых вращается вал, выполнены следующим образом: передняя состоит из шарикового и роликового подшипников, задняя — из роликового подшипника.

Роликовые подшипники воспринимают радиальные нагрузки, а шариковый подшипник 6, установленный в стакане с зазором, воспринимает только осевую нагрузку. Его наружная обойма удерживается от проворота давлением упорного бурта крышки 4. Смазка на подшипники подается из каналов корпуса через отверстия в стакане и в проставном кольце между подшипниками.

На вал посажен с гарантированным натягом блок шестерен 7 и 8. Посадка блока производится с предварительным нагревом до 100…140 °С. На переднюю выступающую часть вала, имеющую конусную поверхность, посажен также с гарантированным натягом методом масляной напрессовки фланец 1.

Уплотнение вращающейся части приводного вала обеспечивается отражательным кольцом и набивкой 3 из прографиченного асбеста, размещенной между крышкой 4 и нажимной шайбой 2.

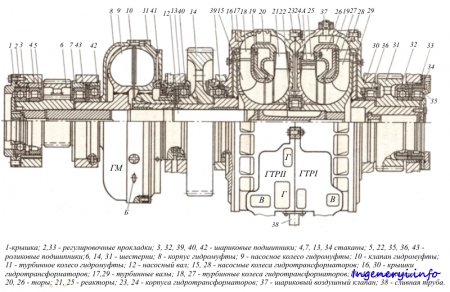

Главный вал.

Главный вал включает в себя основные рабочие элементы гидропередачи — гидротрансформаторы и гидромуфту. Насосные колеса всех гидроаппаратов напрессованы на общий насосный вал 12, который опирается на корпус передачи через два роликовых 5 и 22 и один шариковый 3 подшипники. Шариковый подшипник имеет разрезное внутреннее кольцо, благодаря чему контакт шарика с кольцом происходит в трех точках, и подшипник способен воспринимать повышенные осевые нагрузки. В связи с очень большой частотой вращения насосного вала (более 2000 об/мин) возникает опасность проворота наружного кольца шарикового подшипника, в результате чего возможно истирание упорного бурта крышки 1 и, как следствие, осевое смещение вала и сближение рабочих колес гидроаппаратов. Для исключения этого наружное кольцо стопорится штифтом, имеющим с одной стороны нарезку и ввернутым в торец крышки 1. Кроме насосных колес 15, 28 гидротрансформаторов и 9 гидромуфты на валу 12 сидит также приводная шестерня 6.

Турбинный вал 29 ГТР1 (первая ступень) вращается в подшипниковых опорах 32, 35, 36. На приваренном к валу диске закреплено турбинное колесо 27. На вал насажена шестерня 31 первой ступени, передающая вращение на вторичный вал. Турбинный вал второй ступени представляет собой полую деталь, внутри которой проходит насосный вал. На валу 17 с одной стороны на конусной посадке с натягом установлено турбинное колесо 11 гидромуфты, а с другой стороны приварен диск, к которому винтами прикреплено турбинное колесо 18 ГТР2. Между ними на конусной посадке закреплена шестерня 14 второй ступени, передающая мощность, снимаемую с турбинных валов ГТР2 и ГМ.

Рабочие колеса гидротрансформаторов ГТР1 и ГТР2 заключены в чугунные корпуса, объединенные в блок, закрепленный в корпусе УГП. Реактивный момент, стремящийся повернуть корпуса, воспринимается реактивным болтом, пропущенным сквозь стенку УГП и ввернутым в блок корпусов. В корпусах ГТР закреплены лопатки реакторов 21 и 25. В каждом ГТР реактор состоит из двух систем лопаток, причем по количеству лопаток реакторы ГТР1 и ГТР2 отличаются друг от друга. В центре рабочая полость каждого ГТР ограничена тором (соответственно 26 или 20), прикрепленным к лопаткам реактора, и уплотнением, прикрепленным к турбинному колесу ГТР. В верхней части корпуса первого ГТР имеется отверстие с шариковым клапаном 37, предназначенное для ускорения слива рабочей жидкости при опорожнении ГТР. Кроме того, при холостом ходе трансформатора, когда в результате вращения рабочих колес происходит значительный нагрев воздуха и элементов ГТР, это отверстие способствует лучшей вентиляции рабочей полости ГТР. Лопастные колеса ГМ литые, приварены к ступице.

Наполнение гидроаппаратов маслом при включении их в работу происходит через золотниковую коробку, прифланцованную к корпусам ГТР. Масло попадает в полость ГТР через каналы в корпусах, а в полость ГМ — через отверстие в бугеле корпуса УГП, уплотненное лабиринтом относительно вращающихся частей ГМ. При работе гидропередачи во избежание ее перегрева часть нагретого масла непрерывно сливается из рабочих полостей гидроаппаратов. Масло из ГТР сливается через щель между тором и реактором и, пройдя через отверстия в лопастях реактора, попадает в сливной канал корпуса, оканчивающийся трубой. Кроме того, часть масла просачивается через уплотнения. Во вращающемся корпусе ГМ (колоколе) для слива масла выполнены специальные отверстия. Для пополнения утечек из картера питательным насосом непрерывно подается охлажденное масло. Слив масла из ГМ при ее выключении происходит через шесть специальных клапанов опорожнения, размещенных равномерно по наружной поверхности колокола.

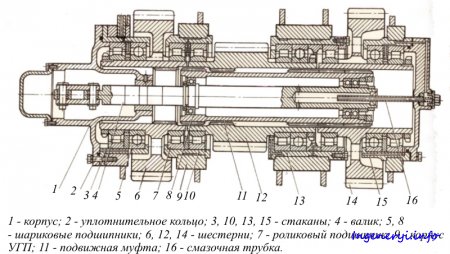

Вторичный вал.

Вторичный вал предназначен для передачи мощности от главного вала на раздаточный и для переключения режимов работы тепловоза. Название это условное, так как вала как такового нет, а есть несколько шестерен, вращающихся каждая в своих опорах и соединенных между собой шлицевыми муфтами.

Шестерня 18 первой ступени снимает мощность с турбинного вала ГТР1, а шестерня 11 второй ступени — с турбинного вала ГТР2 и ГМ. Как и в большинстве узлов гидропередачи, радиальные усилия воспринимаются роликовыми подшипниками, а осевые усилия — шариковыми подшипниками, установленными в стаканах с зазором. Внутренние обоймы подшипников стопорятся в осевом направлении пружинными кольцами или круглыми гайками со стопорными шайбами. Наружные обоймы застопорены либо пружинными кольцами, либо крышками. Ступицы шестерен 11 и 18 соединены между собой неподвижной шлицевой муфтой 15, наружные шлицы которой входят во внутренние шлицы ступиц шестерен. Так как вторичный вал расположен в верхнем картере гидропередачи, заполненном маслом, для предотвращения перетекания масла из верхнего картера в нижний подшипниковые узлы и неподвижная шлицевая муфта закрыты кожухом 16, уплотненным резиновыми кольцами и гибкой пластиной (мембраной). На одной оси с шестернями 11 и 18 расположены еще две шестерни: 4 поездного режима и 7 маневрового режима, находящиеся в зацеплении с соответствующими шестернями выходного (раздаточного) вала. Внутри полых ступиц шестерен 7 н 11 помещена муфта 8, имеющая по концам наружные шлицевые венцы. Один из венцов находится в постоянном зацеплении с внутренними шлицами шестерни 11, второй короткий может находиться в нейтральном положении, т. е. между ступицами шестерен 4 и 7, или быть введен в зацепление с внутренними шлицами либо шестерни 4, либо шестерни 7 в зависимости от выбранного режима. Для перемещения муфты 8 вдоль оси при переключении режимов внутри нее на шариковых подшипниках установлен валик 2, соединенный с системой рычагов механизма переключения, размещенной внутри крышки 1. Смазка к подшипникам подводится из каналов корпуса по трубке 22.

Вал реверса.

Вал реверса расположен в одной горизонтальной плоскости с вторичным валом и отличается от него отсутствием шестерни первой ступени со шлицевой муфтой и кожухом. Он приводится от шестерни второй ступени вторичного вала. В остальном вал реверса конструктивно полностью повторяет вторичный вал. Этот вал так же, как и вторичный, служит для передачи вращения на выходной вал при движении тепловоза.

Раздаточный вал.

Раздаточный вал предназначен для передачи мощности гидропередачи через карданные валы на осевые редукторы тепловоза. Вал вращается в подшипниковых опорах, расположенных в стенках нижнего картера. На оба выступающих конца вала напрессованы на конусной посадке фланцы для подсоединения головок карданных валов. Отверстия для распрессовки закрыты резьбовыми заглушками 12 от попадания грязи. Вращающиеся части, выходящие наружу, уплотнены маслоотражательными шайбами и сальниковой набивкой, поджимаемой шайбой 2. Зубчатые колеса 6 и 10 соответственно поездного и маневрового режимов прикреплены к фланцам вала призонными болтами.

Вал отбора мощности.

Вал отбора мощности предназначен для привода питательного насоса УГП и отбора мощности на вспомогательные нужды тепловоза. Вал приводится в движение от шестерни приводного вала гидропередачи. Для удобства монтажа он состоит из двух частей (4 и 5), фланцы которых соединены болтами. Вращается вал в трех опорах. Во избежание перегрузки из-за возможной несоосности частей вала в качестве передней опоры применен сферический самоустанавливающийся подшипник.

На передний конец вала насажена на конусной посадке приводная шестерня 1. В средней части также на конусной посадке напрессована коническая шестерня для привода вала питательного насоса, а на выступающем за корпус УГП заднем конце установлен фланец 12 для привода компрессора. В рассматриваемый узел входит также вертикальный вал привода питательного насоса. Он получает вращение от конической шестерни 6 через коническую шестерню 15. На опорный хвостовик шестерни 15 посажены два шариковых подшипника 18. Подшипниковый узел заключен в стакан 19. На конец хвостовика напрессована полумуфта 20 с внутренними шлицами. Зацепление конических шестерен регулируется перемещением стаканов 8 и 19 за счет изменения толщины прокладок 14 и 16. Вал 21 привода питательного насоса имеет по концам шлицы, входящие соответственно в зацепление с внутренними шлицами полумуфты 20, сидящей на хвостовике шестерни 15, полумуфты 22 питательного насоса.

Источник: https://scbist.com

Унифицированная гидропередача УГП750-1200 предназначена для преобразования крутящего момента дизеля и передачи его через карданные валы и осевые редукторы на движущие колеса тепловозов мощностью от 750 до 1200 л.с.

Благодаря высоким эксплуатационным качествам, надежности в работе, простоте обслуживания и ремонта, гидропередачи этого типа получили широкое признание.

Тепловозы, оборудованные этими гидропередачами, успешно работают на магистральных железных дорогах и на промышленных предприятиях.

Большие партии тепловозов, оборудованных такими гидропередачами, поставляются на экспорт в разные страны мира, в том числе и в страны с влажным тропическим климатом.

Унифицированная гидропередача УГП750-1200, являясь основной моделью мощных советских гидропередач, выпускается крупными сериями в разных модификациях.

Гидропередачи сконструированы специально для работы на тепловозах в тяжелых условиях с учетом полного использования мощности дизеля.

Гидропередача оборудована вдумя одноступенчатыми гидротрансформаторами типа УГП750-1200 ТП1000М, а при необходимости, для расширения скоростного диапазона, в ней может быть установлена и гидродинамическая муфта.

Внутри корпуса размещены элементы зубчатых редукторов первой и второй ступеней, ре-верс-режимного редуктора, раздаточного вала, гидроаппаратура, запас рабочей и смазыва-юшей жидкости.

Электрогидравлическая система автоматики гидропередачи обеспечивает создание расчетной тяговой характеристики тепловоза за счет своевременного переключения гидроаппаратов в зависимости от скорости движения тепловоза и числа оборотов коленчатого вала двигателя. Система автоматики обеспечивает наивыгоднейший коэффициент полезного действия тепловоза при его движении с разными скоростями и нагрузками. Она позволяет управлять гидропередачами нескольких тепловозов, работающих по системе двух единиц из одной кабины машиниста.

Система автоматики позволяет обеспечить переходные процессы без «провала» тяговой характеристики, а также обратные переключения гидроаппаратов и включение гидропередачи из нейтрального положения при движущемся тепловозе.

Продольный разрез гидропередачи УГП750-1200

Габаритные размеры гидропередачи УГП750-1200

ОСНОВНЫЕ ДАННЫЕ УНИФИЦИРОВАННОМ ГИДРОПЕРЕДАЧИ УГП750-1200

- Тип гидропередачи многоциркуляционная, с пооче редным заполнением и опорожнением гидроаппаратов

- Тип гидротрансформатора одноступенчатый

- Тип гидромуфты с радиальными лопатками

- Система автоматического переключения гидроаппаратов электрогидравлическая, двухимпульсная в зависимости от скорости движения тепловоза и позиции контроллера

- Система переключения реверс-режима электропневматическая, с воз душным доворотом на УГП750 и гидроимпульсным доворотом на УГП750/2Т

- Система питания гидроаппаратов и охлаждения рабочей жидкости параллельная

- Емкость масляной ванны, л. 380

- Система блокировок безаварийной работы блокировка муфт реверса и ре жимов, исключающая возможность их одновременного включения; блокировка муфт реверса и режимов, исключающая возможность их переключения на движущемся тепловозе; блокировка, исключающая движение тепловоза при неполностью включенной муфте реверса или режима; блокировка, исключающая превышение допустимой скорости движения тепловоза (только для маневровых тепловозов)

- Продолжительность переключения реверса и режимных ступеней от момента перевода рукоятки реверса или режима при заторможенном тепловозе до завершения переключения механизма, с, не более 4

- То же, при совмещении опорожнения ГТР I ступени, с, не более 8

- Производительность масляных насосов, л/мин; питательного насоса при 3050 об/мин и противодавлении 5 кгс/см2, не менее 1250

- откачивающего насоса при 3140 об/мин, не менее 215

- насоса системы смазки при 4200 об/мин, не менее 80

- работе на ГТР л/мин, не менее 400

- работе на ГМ л/мин, не менее 280

- рабочая +40… 98

- максимально допустимая +100

- минимально допустимая для пуска гидропередачи -15

- Давление воздуха для питания сврвоцилиндров и блокировок, кгс/см2 5,5… 8

- Диапазон рабочих скоростей (отношение максимального рабочего числа оборотов выходного вала к минимальному, соответствующему скорости длительного режима тепловоза) нв мвнее 6 для УГП750, не менее 5,2 для УГП750/2Т

- КПД гидропередачи в диапазоне рабочих чисел оборотов выходного вала при номинальной установленной мощности, нв менее 0,7

Расход масла на холодильник при номинальных оборотах двигателя с суммарным сопротивлением трубопровода, фильтра и холодильника равным 2,4 кгс/см2 при:

Температура масла на выходе из питательного насоса, °С:

УНИФИЦИРОВАННАЯ ГИДРОПЕРЕДАЧА УГП-500

Гидропередача УГП-500

Унифицированная гидропередача УГП-500 предназначена для преобразования крутящего момента дизеля и передачи его через автономный реверс-режимный редуктор на колесные пары тепловозов с мощностью двигателя от 400 до 500 л. с.

Крупные партии тепловозов, изготовленных с этими гидропередачами, поставлются для внутреннего рынка и на экспорт.

В конструкции гидропередачи широко использованы узлы и детали, надежность которых проверена практикой.

Гидропередача состоит из коробки передач и отдельного реверс-режимного редуктора, соединенных между собой промежуточным валом с зубчатыми муфтами.

Для обеспечения полного включения зубчатых муфт, попавших в положение «зуб в зуб» при реверсировании движения и смене режимов тепловоза, предусмотрена система доворо-та, которая обеспечивает кратковременную работу гидропередачи в момент включения зубчатых муфт.

Система смазки реверс-режимного редуктора. Смазка трущихся деталей реверс-режимного редуктора при работающем тепловозе обеспечивается шестеренчатым масляным насосом. Перед поступлением в насос масло проходит тщательную очистку в сменном фильтре.

Для обеспечения смазки трущихся деталей редуктора при неработающем тепловозе и при движении резервом в холодном состоянии в нижнем корпусе установлен дополнительный насос поршневого типа.

Управление изменением режима работы тепловоза и реверсированием осуществляется из кабины машиниста с помощью электропнев-матических клапанов и пневматических цилиндров, укрепленных на корпусе реверс-режим-ного устройства.

По соглашению с Покупателем реверс-режимный редуктор может быть изготовлен без шлицевых муфт и звездочек. При этом ступицы конических шестерен свободного хода изготавливаются с внутренними зубьями, соединяющими их с реверсивным валом через подвижные муфты.

ОСНОВНЫЕ ДАННЫЕ УНИФИЦИРОВАННОЙ ГИДРОПЕРЕДАЧИ УГП-500

- Тип передачи гидравлическая (с одним гидротрансформатором и двумя гидромуфтами)

- Номинальная мощность на входе, л. с 465 (370)

- Номинальная частота вращения входного вала, об/мин 1500 (1600)

Передаточное отношение режимного редуктора:

Реверс-режимный редуктор гидропередачи УГП-500

- маневровый режим 2

- поездной режим 1

- Реверс-режимный редуктор механический, с пневмоприво дом переключения режима и реверса

- Переключение гидроаппаратов автоматическое, а зависимости от скорости движения тепловоза

Продольный разрез гидропередачи УГП-500

Реверс-режимный редуктор гидропередачи УГП-500

Разрез по отбойному валу и валу реверса

УНИФИЦИРОВАННАЯ ГИДРОПЕРЕДАЧА УГП400-650

Гидропередача УГП400-650

Унифицированная гидропередача УГП400-650 предназначена для использования на тепловозах мощностью 400 л. с. с карданным приводом движущих колес. Она может применяться на дизель-поездах и автомотрисах мощностью 650 л. с. Кроме того, блочная конструкция передачи дает возможность использовать ее и на других видах тягового подвижного состава

Изготовляемые крупной серией тепловозы с гидропередачей УГП400-650 успешно используются на вывозной и магистральной работе на железных дорогах колеи 750 и 1000 мм.

Гидропередача по требованию Покупателя может быть изготовлена как в обычном так и в тропическом исполнении

Высокая степень надежности, простота в устройстве и удобство в обслуживании обеспечивают бесперебойную работу тепловоза.

Г идропередача УГП400-650 представляет собой автоматизированный узел обеспечивающий:

— трогание и движение тепловоза на первом гидротрансформаторе с повышенным крутящим моментом на выходе,

— движение при работе на втором гидротрансформаторе с наибольшим коэффициентом полезного действия;

— автоматическое включение одного из гидротрансформаторов, наиболее выгодно отвечающего условиям движения тепловоза;

— реверсирование для движения в заданном направлении;

— работу тепловоза по расчетной тяговоэкономической характеристике.

Крутящий момент от дизеля на силовые карданные валы передается через соединительную муфту, входной вал и пару цилиндрических шестерен к насосному валу. От насосного вала крутящий момент передается через пусковой или маршевый трансформаторы, систему шестерен, автоматически включаемых в работу в зависимости от заданного направления и скорости движения, на раздаточный вал с двумя фланцами.

Мощность на вспомогательные нужды тепловоза может сниматься с обоих концов вала отбора мощности, получающего вращение от входного вала через пару цилиндрических шестерен.

Незначительная мощность на собственные, вспомогательные нужды гидропередачи расходуется на привод питательного насоса, насоса управления, насоса смазки, первичного и вторичного датчиков скорости.

Конструктивно гидропередача выполнена из трех отдельных блоков — гидроредуктора и прифланцованных к нему раздаточного и входного редукторов.

Система оборудована блокировкой, исключающей превышение допустимой скорости движения.

ОСНОВНЫЕ ДАННЫЕ УНИФИЦИРОВАННОЙ ГИДРОПЕРЕДАЧИ УГП400-650

- Система переключения реверса электропневматическая

- Продолжительность переключения реверса, с 4-5

- Номинальная частота вращения входного вала, об/мин 1600

- Система питания гидротрансформаторов и охлаждение рабочей жидкости последовательная, с расположе нием холодильника после гидротрансформатора

- Максимальная эксплуатационная температура рабочей жидкости на выходе из трансформаторов, °С +115

- Рекомендуемая эксплуатационная температура рабочей жидкости, °С +80

- с гидротормозом 2780

- без гидротормоза 2350

- Тип передачи гидравлическая (с двумя гидро трансформаторами)

- Переключение ступеней скорости автоматическое

- Система автоматического управления гидропередачей электрогидравлическая, двухимпульсная

- Падение момента на выходном валу при переключении ступеней скорости от его значения в расчетной точке, %, не более 30

- Продолжительность восстановления момента, с, не более 5

- Отклонение точек переключения скоростей от заданных по скорости движения тепловоза на внешней и частичных характеристиках, % ±3

- Коэффициент возврата (отношение скорости тепловоза в момент переключения с высшей ступени передачи на низшую к скорости в момент переключения с низшей ступени на высшую) 0,91-0,96

Масса гидропередачи сухая, кг:

УНИФИЦИРОВАННАЯ ГИДРОПЕРЕДАЧА УГП-230

Унифицированная гидропередача УГП-230 предназначена для использования на тепловозах широкой и узкой колеи, эксплуатируемых на подъездных путях и путях промышленных предприятий, а также для установки на мощных грузовых автодрезинах широкой колеи.

Применение комплексного гидротрансформатора, совместившего в одном агрегате два гидротрансформатора и гидромуфту, дало возможность значительно снизить вес и габариты установки.

Наличие в гидропередаче выходного вала с двумя фланцами позволило создать на тепловозах и автодрезинах групповой привод колесных пар, обеспечивающий высокий коэффициент полезного действия гидропередачи, а также уменьшить износ колес из-за буксования.

Гидропередача включает в себя следующие основные узлы: корпус, гидротрансформатор, коробку перемены передач, систему управления, смазки и питания гидротрансформатора, входной повышающий редуктор.

Гидропередачи УГП-230 для узкоколейных тепловозов имеют следующие основные особенности:

— управление переключением скоростей с

Гидропередача УГП-230. Общий вид

Гидротрансформатор гидропередачи УГП-230. Продольный разрез

Коробка передач гидропередачи УГП-230.

Продольный разрез

ОСНОВНЫЕ ДАННЫЕ УНИФИЦИРОВАННОМ ГИДРОПЕРЕДАЧИ УГП-230

|

Передаваемая мощность, л. с……………….. |

230 |

|

Тип гидротрансформатора…………………. |

комплексный, с постоянным наполнением |

|

Активный диаметр гидротрансформатора, мм—- |

466 |

|

Коэффициент трансформации гидротрансформа- |

|

|

тора……………………………………. Количество ступеней скорости в коробке пере- |

3,3 |

|

дач…………………………………….. Количество режимов в коробке передач для тепловозов: |

2 |

|

широкой колеи……………………….. |

2 |

|

узкой колеи………………………….. Давление питания гидротрансформатора, кгс/ |

1 |

|

см2……………………………………… Производительность питательного насоса, л/ |

3,5-4,0 |

|

МИН…………………………………….. Система переключения ступеней скорости коробки передач гидропередачи: |

120 |

|

широкой колеи……………………….. |

автоматическая, двухимпульс-ная |

|

узкой колеи………………………….. |

неавтоматическая |

|

Система смазки………………………….. Масса гидропередачи, кг: |

смешанная (принудительная и разбрызгиванием) |

|

широкой колеи……………………….. |

2100 |

|

узкой колеи………………………….. |

1790 |

первой на вторую и обратно обеспечивается с помощью электрогидравлических вентилей;

— в коробке перемены передач не предусмотрен механизм маневрового и поездного режимов;

— фиксация реверса в крайних рабочих и нейтральных положениях обеспечивается за счет фиксатора зубчатого типа.

Выключение фиксатора производится давлением воздуха, подаваемого под его поршень. Фиксатор оборудован электрическим дистанционным сигнализатором.

Габриты по ГОСТ 9239-73

⇐Электрические машины тепловозов | Советские тепловозы и оборудование

На маневровых тепловозах мощностью 750-1200 л. с. использовано несколько модификаций унифицированной передачи УГП 750-1200, состоящей из двух гидротрансформаторов и одной гидромуфты Основные узлы передачи УГП 750-1200 (рис. 215, 216) -повышающий редуктор, главный вал с гидроаппаратами, промежуточный вал с ведомыми шестернями и реверс-режимное устройство — размещены в одном корпусе, состоящем из пяти частей.

Вращающий момент коленчатого вала дизеля через упруго-компенсационную муфту передается приводному валу с шестерней 1 повышающего редуктора и далее через шестерню 22 — главному валу 23. Главный вал гидропередачи состоит из насосного вала, на котором закреплены насосные колеса пускового гидротрансформатора 1, маршевого гидротрансформатора 11 и гидромуфты 1//; турбинного вала первой ступени, на котором закреплены турбинное колесо гидротрансформатора 1 и шестерня 8; турбинного вала второй ступени, на котором закреплены турбинные колеса гидротрансформатора 1/, гидромуфты 1/1 и шестерня 3. Турбинные валы полые, внутри турбинного вала второй ступени прохо-

1 Передачи тепловозов ТГМЗБ и ТГМ4 гидромуфты не имеют.

дит насосный вал. Насосный вал опирается на корпус гидропередачи через три подшипника. Вращающий момент от турбинных колес передается с помощью зубчатых пар 8 и 9 (первая ступень) или 3 я 10 (вторая и третья ступени скорости) промежуточному валу 21. Шестерни 9 и 10 соединены неподвижной шлицевой муфтой и находятся в постоянном зацеплении с шестернями 18 и 20 механизма режимов. Шестерня 10, кроме того, находится в постоянном зацеплении с паразитной шестерней 13 механизма реверса.

Гидротрансформаторы передачи УГП 750-1200 одноступенчатые (с одним турбинным колесом) с направляющим аппаратом, имеющим два ряда лопаток. Насосные колеса гидротрансформаторов (и гидромуфт тоже) напрессованы на конусные шейки насосного вала. Соединения распрессовывают турбинным маслом (разрешается применять масла МС-20 или МК-22) под давлением, для чего в насосном и турбинных валах имеются соответствующие отверстия. Насосные колеса гидротрансформаторов — стальные сварные. Турбинные колеса центробежного типа. Их лопатки собраны в стальном ободе, который с помощью штифтов и винтов скреплен с диском турбинного вала. Направляющие аппараты установлены и закреплены винтами в выточках корпусов. Крышки корпусов служат гнездами подшипников, внутренние кольца которых насажены на турбинные валы.

Все детали гидромуфты стальные. Ее корпус прикреплен болтами к фланцу турбинного колеса, которое в свою очередь крепится к фланцу турбинного вала. В отверстиях корпуса поставлены клапаны опорожнения. Насосное колесо имеет сорок пять радиальных лопаток, турбинное- сорок две. Для ограничения утечек масла из рабочего пространства гидроаппаратов через зазоры между неподвижными и вращающимися частями установлены лабиринтные уплотнения.

Гидроаппараты заполняются маслом поочередно от питательного насоса через золотниковую коробку. Смазка к подшипникам гидроаппа-

Рис. 215. Унифицированная гидропередача УГП-1200:

а — кинематическая схема; б- схема соединения шестерен; 1 — гидротрансформатор пусковой; 11 — гидротрансформатор маршевый; 1/1 — гидромуфта; А 2, 22, 24 — шестерни повышающего редуктора, 3, 8 — шестерни ведущие; 4, 5, 6, 7 — шестерни конические приводов насосов; 9, 10 — шестерни ведомые; 11-13, 15, 16, 18, 20′-шестерни реверс-режимного редуктора, 14, 19 — валы шлицевые (муфты) реверс-режимного редуктора; 17 — вал раздаточный, 21 — вал промежуточный, 23 — вал главный; ПП — передний ход поездного режима; ЗП — задний ход поездного режима; ПМ — передний ход маневрового режима; ЗМ — задний ход маневрового режима ратОв поступает по каналам в корпусах и далее по кольцевым канавкам и отверстиям в кольцах, установленных между подшипниками, или по отверстиям и выемкам в крышках. Для слива отработанной смазки в нижних частях стаканов подшипников имеются отверстия. Масло к шестерням подается по специальным трубам системы смазки. В систему смазки масло подается центробежным насосом при работающем дизеле или специальным шестеренным насосом, расположенным в нижней части передачи, при движении тепловоза с неработающим дизелем

Нагретое в гидроаппаратах масло постепенно сливается в картер и заменяется охлажденным. Слив масла из круга циркуляции гидротрансформатора происходит двумя путями: через уплотнения и через щель между тором и направляющим аппаратом. Далее масло стекает по отверстиям в лопатках направляющего аппарата, каналу в корпусе и сливной трубе. Масло из круга циркуляции при выключении гидротрансформатора сливается через специальный канал в корпусе и золотниковую коробку. Из гидромуфты часть нагретого масла непрерывно сливается в картер через два отверстия в турбиньом колесе. При отключении гидромуфты она опорожняется автоматически через клапаны опо-

рожнения, конструкция и принцип действия которых аналегичны описанным выше.

Промежуточный вал передает мощность от турбинных колес гидроаппаратов раздаточному валу и переключает режимы и реверс. Он представляет собой сборную конструкцию, в которую входят шестерни 9, 10, 18, 20, подвижная 19 и неподвижная 25 шлицевые муфты. Каждая шестерня изготовлена заодно с цапфами, опирающимися через роликовые и шариковый подшипники и стаканы на стенки корпуса. Смазка к подшипникам подводится по каналам и отверстиям в корпусе, стаканах и дистанционных кольцах.

Подвижная муфта 19 имеет два зубчатых венца. Правый венец ее постоянно зацеплен с внутренними зубьями шестерни 10, а левый — с шестерней 18 при включении хода «Вперед» поездного режима или с шестерней 20 при включении хода «Вперед» маневрового режима. Перемещение муфты 19 происходит под действием сервоцилиндров механизма переключения режимов с помощью валика и рычагов. Рычаги механизма переключения размещены в крышке 26. Неподвижная муфта 25 своими зубчатыми венцами постоянно соединена с внутренними зубьями шестерен 9 и 10. Следовательно, подвижная муфта 19 будет вращаться при заполнении маслом любого гидроаппарата.

В комплект вала реверса входят шестерни 12, 13, 15 и подвижная муфта 14. Опоры шестерен и смазка подшипников подобны аналогичным устройствам промежуточного вала. Правый зубчатый венец муфты 14 постоянно сцеплен с шестерней 13, а противоположный венец-с шестерней 12 при включении хода «Назад» маневрового режима или с шестерней 15 при включении хода «Назад» поездного режима. Переключается муфта 14 с помощью валика так же, как переключается муфта 19 промежуточного вала. Вал реверса расположен параллельно промежуточному валу в горизонтальной плоскости.

Привод режимов и реверса (рис. 217) предназначен для перемещения подвижных муфт вторичного вала и вала реверса. Кроме того, привод должен: не допускать одновременное включение и самопроизвольное выключение подвижных муфт; не допускать переключения режимов и реверса при движении тепловоза; допускать переключение муфты вручную при отсутствии сжатого воздуха; обеспечивать управление конечными выключателями электроблокировки.

При замыкании цепи питания вентиля, соответствующего заданному машинистом режиму и направлению движения, сжатый воздух поступает в цилиндр 8. Поршень 3 под давлением воздуха перемещается вправо, увлекая за собой зубчатую рейку 1, которая с помощью сектора 18 поворачивает вал 16, установленный во втулках корпуса 26. Нижний конец вала 16 через полумуфты 27 и 29 перемещает рычаги привода подвижной муфты. Верхний конец вала 16 выполнен в виде шестигранника для переключения муфт вручную (положения режимов и реверса указаны в табличке, укрепленной на кожухе 2). После отключения электропневматического вентиля поршень 3 под действием пружины 10 возвращается в исходное положение, а подвижная муфта переходит в нейтральное положение. При включении одного из цилиндров конец фиксатора 13 входит в выемку жестко закрепленного на валу 16 сектора 15 другого цилиндра. Тем самым исключается возможность одновременного включения двух подвижных муфт противоположного назначения.

Для предупреждения самопроизвольного выключения подвижных муфт приводы реверса и режимов имеют фиксирующее устройство. При включенном положении привода в цилиндре 20 сжатого воздуха нет, следовательно, поршень 21 под действием пружины 25 смещен влево и его фиксатор входит в прямоугольное отверстие рейки 1. Для разблокирования механизма (при переключении реверса или режимов) необ-

Рис. 217. Привод режимов и реверса:

1 — рейка зубчатая; 2- кожух; 3- поршень; 4, 12, 24 — крышки; 5 — прокладка регулировочная; 6, 7, 19, 22 — манжеты; 8 — цилиндр; 9 — стакан; 10, 25 — пружины; 11 — втулка; 13 — фиксатор; 14 — кронштейн; 15, 18 — секторы; 16 — вал верхний; 17, 27, 29 — полумуфты; 20 — цилиндр воздушный; 21 — поршень; 23 — рычаг; 26 — корпус; 28 — вал нижний ходимо подать воздух в цилиндр 20, включив кнопку КБР (на пульте). На корпусе фиксирующего устройства установлен конечный выключатель электроблокировки, замыкание и размыкание которого происходят с помощью рычага 23 в зависимости от положения поршня 21. Рычаг 23 используется также для разблокирования при ручном переключении режимов и реверса.

Исключает переключение режимов и реверса при движении тепловоза блокировочный клапан, который управляет фиксаторами сервоци-линдров и рукояток реверса и режимов. Блокировочный клапан (рис. 218) установлен на корпусе привода датчика скорости так, что между наконечником 23 и закрепленной на турбинном валу первой ступени шайбой 24 имеется зазор 1,0-1,2 мм. Внутри корпуса 1 клапана размещены золотник 2 и втулка 7 с пружинами 8 и 3, клапан 10 с пружиной 11. Эти детали образуют три воздушные полости: полость А через электропневматический клапан соединена с воздушной магистралью тепловоза, полость Б — с пневматическими цилиндрами фиксаторов переключения рукояток реверса и режима, полость В постоянно сообщена с атмосферой. С помощью пружины 8 штифт 4 золотника всегда прижат к буртику втулки 7. Если в полости А сжатого воздуха нет, то втулка 7 под действием пружины 3 находится в верхнем положении. Вместе со втулкой поднимается золотник 2, при этом через осевой канал в золотнике и радиальные каналы в золотнике и втулке полости Б и В сообщены с атмосферой и разобщены с полостью А.

При поступлении сжатого воздуха в полость А начинает двигаться вниз втулка 7 вместе с клапаном 10, который прижат к своему седлу во втулке пружиной 11, и золотник 2. Совместное движение происходит до тех пор, пока не выберется зазор между наконечником 23 и шайбой 24. Далее возможны два варианта. Если шайба 24 вращается, т. е. если тепловоз движется, то наконечник 23 отклоняется в сторону действия силы трения, а золотник и втулка продолжат совместное движение до упора втулки в стакан 15. Все это время клапан 10 будет прижат пружиной 11 к седлу, т. е. доступ сжатому воздуху из полости А в полость Б и далее в пневмоцилиндры фиксаторов будет закрыт. Переключение режима и реверса невозможно.

Если шайба 24 не вращается (тепловоз стоит), то совместное движение золотника и втулки продолжается только до упора наконечника 23 золотника в шайбу 24. В этом положении золотник останавливается, а втулка под давлением воздуха продолжает двигаться вниз, и.

прежде чем она дойдет до упора в стакан 15, клапан 10 упрется в хвостовик золотника, т. е. клапан 10 откроется. Сжатый воздух из полости А поступит в полость Б и далее в пневмоцилиндры фиксаторов, т. е. блокировки выключатся. Если затем тепловоз придет в движение, то шайба 24 увлечет за собой наконечник 23, золотник опустится, дав возможность клапану 10 закрыться, а воздух из пневмоциликдров через полость Б и открывшийся осевой канал в золотнике выйдет в полость В (атмосферу). Следовательно, блокировки сервоцилиндров и рукояток режимов и реверса опять включатся.

Циркуляцией воздуха, находящегося в рабочей полости опорожненной гидромуфты, от насосного колеса турбинному передается момент, достаточный для медленного проворачивания промежуточного вала при нейтральном положении подвижных муфт. Этот эффект совместно с выдержкой времени нахождения обеих подвижных муфт в нейтрали (каждую муфту можно переключить только с остановкой в нейтральном положении и только тогда, когда вторая муфта находится в нейтральном положении) используется в рассматриваемой передаче для уменьшения вероятности попадания муфт в положение «зуб в зуб» при переключениях.

Силовую кинематическую цепь гидропередачи завершает раздаточный вал 17 (см. рис. 215). В средней части вал 17 имеет два фланца, к которым призонными болтами прикреплены цилиндрические зубчатые колеса поездного 16 и маневрового 11 режимов. Раздаточный вал вращается в двух роликовых и одном шариковом подшипниках, стаканы которых прикреплены к корпусу гидропередачи. Роликовые подшипники передают на корпус передачи радиальные усилия, а шариковые — осе-

Рис. 218. Блокировочный клапан:

7 — корпус; 2 -золотник; 3, 8, 11, 18 — пружины; 4. 20, 21 — штифты; 5 -пробка; 6, 9, 1« — манжеты, 7, 22 — втулки, 10 — клапан, 12 — крышка; 13, 17 — кольца пружинные, 14 — болт; 15 — стакан, 19 — валик; 23 — наконечник; 24 — шайба специальная

Рис. 219. Схема смазки УГП 750-1200:

/, 13 — клапаны обратные; 2. 7, 29 — трубы, 3 — клапан подпорный; 4 — манометры; 5 — термометр; 6- гидроаппараты, 8 — фильтр; 9 — трубопровод тепловоза; 10 — теплообменник; 11 — клапан перепускной; 12 — кран трехходовой, 14 — картер верхний, 15 — насос питательный, 16 — сетка, 17 — картер питательного насоса; 18 — канал к теплообменнику; 19 — труба сливная, 20 — канал к золотниковой коробке, 21 — насос откачивающий, 22 — насос системы смазки; 23 — клапан сливной; 24 — фильтр откачивающего иасоса, 25 — картер нижний; 26 — щуп, 27 — клапан нагнетательный; 28 — труба всасывающая; 30 — окно сливное вые нагрузки. Масло для смазки подшипников поступает по каналам в корпусе и отверстиям в стаканах, а стекает через дренажные отверстия в нижней части стаканов. На концы раздаточного вала 17 напрессованы на конусной посадке фланцы для соединения раздаточного вала с карданными валами привода колесных пар. Зазоры между хвостовиками фланцев и расточками в крышках подшипников уплотнены сальниковой набивкой с поджимной шайбой.

Выше были рассмотрены элементы силовой части кинематической цепи. Кроме них, гидропередача имеет ряд узлов системы смазки и автоматического управления. Масляная система (рис. 219) гидропередачи УГП 750-1200 содержит три масляных насоса: питательный насос 15, представляющий собой блок центробежного и вихревого насосов и обеспечивающий работу гидроаппаратов, смазку шестерен и подшипников, прокачку масла через водомасляный теплообменник; откачивающий насос 21 шестеренного типа, который перекачивает масло из нижнего картера в верхний, и шестеренный насос 22, предназначенный для подачи масла в трубопровод системы смазки при следовании тепловоза в холодном состоянии.

Питательный и откачивающий насосы приводятся в действие от вала отбора мощности, шестерня которого находится в постоянном зацеплении с шестерней (см. поз. 24 на рис. 215) повышающего редуктора. Вал отбора мощности составной и опирается на корпус гидропередачи через три пары подшипников. Каждая пара подшипников установлена в одном стакане по принципу плавающего подшипника, т. е. один подшипник закреплен, а второй может перемещаться вдоль оси. Внутренние кольца подшипников посажены на шейки валов и хвостовики шестерен на напряженной посадке. Вертикальным валам насосов вращение передается через конические пары 4, 5 и 6, 7. На правый конец вала отбора мощности насажен шкив клиноременного привода двухмашинного агрегата. Основные узлы гидравлической части системы управления будут рассмотрены ниже.

Все узлы и детали гидропередачи смонтированы в общем корпусе, который состоит из пяти частей: крышки, двух промежуточных корпусов, верхнего и нижнего картеров. Четыре горизонтальные плоскости разъемов частей корпуса проходят через оси валов. Верхний промежуточный корпус служит опорой приводного вала и вала отбора мощности. На его боковом люке установлены три электрогидравлических вентиля системы управления. Нижний промежуточный корпус служит основанием для главного вала с гидроаппаратами. Главный вал в трех средних опорах крепится бугелями, а в крайних опорах прижимается верхним корпусом. На наружных боковых поверхностях нижнего промежуточного корпуса имеются кронштейны для установки гидропередачи на тепловозе. В верхнем картере размещаются промежуточный вал, вал реверса, питательный и откачивающий насосы. В нем содержится основной запас масла. В нижнем картере находится раздаточный вал с опорами и насос системы смазки. Он служит также дополнительной емкостью масла гидропередачи.

Кроме основной, на маневровых тепловозах применяются две дополнительные модификации передачи УГП 750-1200. Так, на тепловозах ТГМЗБ и ТГМ4 применяют передачу УГП 750/2Т, которая отличается от описанной тем, что у нее нет гидромуфты. В связи с этим на главный вал вместо насосного колеса гидромуфты установлена соответствующей длины втулка, а турбинный вал второй ступени укорочен, так как на нем не нужно посадочное место для турбинного колеса гидромуфты. Отсутствие гидромуфты привело также к некоторым изменениям реверс-режимного устройства. Дело в том, что у гидропередачи без гидромуфты нет проворачивания промежуточного вала при нейтральном положении подвижных муфт. Поэтому у этой передачи переключение подвижных муфт происходит без остановки в нейтральном положении, а в схему переключения добавлен полупроводниковый блок реле доворота, назначение которого — обеспечить автоматическое импульсное включение первого гидротрансформатора для доворота подвижных муфт при попадании их «зуб в зуб» во время переключения механизмов режима и реверса.

На тепловозах мощностью 1200 л. с. установлены трехциркуляцион-ные передачи УГП 1200, которые отличаются от передачи тепловозов ТГМЗА большим передаточным отношением повышающего редуктора и изменениями в схеме охлаждения масла гидропередачи (последовательное, а не параллельное охлаждение). На всех тепловозах мощностью 750-1200 л. с. применен групповой привод колесных пар с помощью карданных валов и осевых редукторов (рис. 220). Трансформированный в гидропередаче 3 вращающий момент дизеля 1 передается средним карданным валам 4, одни концы которых соединены с фланцами раздаточного вала гидропередачи, а другие концы — с фланцами средних осевых редукторов 5. Средние осевые редукторы передают момент второй или третьей колесной паре непосредственно, а первой или четвертой колесной паре — через тележечные карданные валы 6 и крайние осевые редукторы 7.

Рис 220 Трансмиссия тепловоза

‘ — дизель; 2 — муфта упруго компенсационная, 3- гидропередача, 4, 6 — средний и тележечный карданные валы, 5 — редуктор осевой средний, 7 — редуктор осевой крайний, в — колесная пара

Каждый карданный вал (рис. 221) по концам имеет шарниры, образованные фланцем 1, шлицевой 5 или скользящей И вилкой и крестовиной 17.

Подвижность цапф крестовин в соответствующих расточках фланцев и вилок обеспечивается игольчатыми подшипниками 21 Масляная полость подшипников образуется крышками 19 и уплотнениями, состоящими из корпуса 15 и уплотнительного кольца 18. Подшипник смазывается вискозином (цилиндровое 24), или маслом МС-20 (МС-20С), или смазкой ЦИАТИМ-203, для запрессовки которых имеются две масленки на тройниках 14.

Шлицевая 5 и скользящая И вилки соединены между собой эволь-вентными шлицами. Полость смазки шлицев образована заглушкой 13 и гайкой 10 с уплотнительным кольцом 9 из войлока. Смазка (1-13 или 1-ЛЗ) в шлицевое соединение запрессовывается через одну из двух диаметрально расположенных масленок 12. Средние карданные валы от тележечных отличаются конструкцией шлицевой вилки. У средних валов она состоит из шлицевого хвостовика и вилки, соединенных трубой при помощи сварки. За счет длины трубы получают нужную длину всего карданного вала.

Осевые редукторы передают вращающий момент от карданных валов колесным парам, обеспечивая при этом уменьшение частоты враще-

Рис 221. Тележечный карданчыч вал 1 — фланец, 2, 4 — болты призоиные, 3, 19, 20 — крышки, 5- вилка шлицевая, 6- винт 7 — груз балансировочный, 8 — кольцо, 9, 18 — кольца уплотнительные 10 — гайка, 11 — вилка скользящая, 12 — масленка, УЗ -заглушка, 14 — тройник, 15 — корпус уплотнения, 16 — сапун, 17 — крестовина,

21 — подшипник игольчатый, 22 — болт

Рис 222 Осевой редуктор

1 — шестерня ведущая коническая, 2 — вал ведущий ? -шестерня ведущая цилиндрическая, 4 — шестерня ведомая коническая; 5 — корпус ff — шестерня ведомая цилиндрическая, 7 — ось колесной пары, 8 — торсион иия (передаточное отношение 4,25). Они представляют собой двухступенчатые редукторы (рис. 222), состоящие из конической 1, 4 а цилиндрической 3, 6 шестерен, размещенных в стальном корпусе 5. Ведущий вал 2 среднего осевого редуктора по концам имеет прямоугольные шлицы, на которые насажена ведущая шестерня конической пары 1 и фланцы, соединенные с карданными валами. Ведущий вал крайнего осевого редуктора имеет фланец только с одной стороны, с другой стороны вал закрыт колпаком. Ведомая коническая шестерня 4 насажена на шлицевую часть удлиненной цапфы ведущей цилиндрической шестерни 3. Ведомая шестерня 6 напрессована на ось 7 колесной пары. Фланцы, конические шестерни и подшипники (кроме насаженных на ось колесной пары) от осевого смещения фиксируются пробками. Для сто-порения пробок использованы торсионы 8, пропущенные через осевые каналы валов. Концы торсионов выполнены в виде шестигранников, которые входят в аналогичные отверстия пробок и тем самым не позволяют пробкам отвернуться.

Корпус осевого редуктора состоит из двух частей. В каждой части имеется свой картер, куда заливается масло для смазки шестерен и подшипников (кроме шарикового и роликового подшипников шестерни 3, которые смазываются консистентной смазкой). К верхнему картеру приварен стальной корпус амортизатора, к которому шарнирно присоединены две реактивные тяги, удерживающие редуктор от проворачивания вокруг оси колесной пары. На колесную пару осевой редуктор опирается через два роликовых и один шариковый подшипник. Для осмотра конической и цилиндрической зубчатых пар в верхнем и нижнем картерах имеется по одному люку.

⇐ | Передачи тепловозов ТГМ1, ТГМ21 и ТГМ23 | | Маневровые тепловозы Под редакцией Л. С. НАЗАРОВА | | Передача тепловоза ТГМЗ | ⇒

Для переключения реверса-режима унифицированная гидропередача оборудована системой управления, состоящей из электропневматических вентилей, блокировочного клапана и концевых выключателей фиксаторов сервоцилиндров. Нормальная работа реверс-режимного устройства гидропередачи зависит в значительной мере от исправного состояния этих элементов.

Переключение реверса и режима затрудняется иногда из-за возникающего положения подвижной муфты «зуб в зуб». Для устранения такого положения в гидропередаче создается медленное вращение включаемых ее частей.

В гидропередаче УГП 750-1200 проворачивание (доворот) вторичного вала передачи происходит под действием воздуха, находящегося в гидромуфте.

Конструктивная особенность гидропередачи УГП 750/2Т (отсутствие гидромуфты) определила переключение реверс-режима без задержки подвижных муфт в нейтрали и без проворачивания вторичного вала действием воздуха в гидроаппаратах.

Процесс переключения реверса или режима гидропередачи УГП 750/2Т протекает следующим образом:

1) освобождается шток поршня включенного сервоцилиндра от фиксатора путем подачи воздуха в последний;

2) производится переключение электропневматических вентилей, в результате чего включается муфта другого направления движения или другого режима работы под действием давления воздуха в рабочей полости сервоцилиндра, связанного с этой муфтой;

3) фиксируется шток поршня включенного сервоцилиндра.

В схему управления переключением реверс-режима гидропередачи УГП 750/2Т в отличие от рассмотренной схемы управления реверс-режимом гидропередачи УГП 750-1200 введен блок реле гидродоворота. Назначение его — обеспечить автоматическое импульсное включение электрогидравлического вентиля первого гидротрансформатора для доворота подвижных муфт до включаемого положения при их возможном попадании «зуб в зуб» во время переключения реверс-режима.

В схеме управления двухтрансформаторной гидропередачи дизель-поездов ДР1 и ДР1П блок реле гидродоворота образован двумя реле времени.

В гидропередаче УГП 750/2Т блок реле гидродоворота выполнен на полупроводниковых приборах по схеме мультивибратора. Электрическая схема блока реле гидродоворота обеспечивает два временно устойчивых состояния, в одном из которых открыт транзистор Т1, а в другом-транзистор 72. В каждом из состояний схема может находиться лишь время, определяемое постоянными времени цепей (С8 и КЭ1, С9 и КЭ2).

Блок реле доворота работает следующим образом. При включении питания (75 В, постоянный ток) на клеммы плюс и минус заряжается конденсатор КЭ2. Включение блока производится подачей +75 В на клемму 21, при этом транзистор 77 открыт, транзистор 72 закрыт и катушка реле Р обесточена. Конденсатор КЭ1 заряжается через открытый транзистор 7/, а конденсатор К32 разряжается через резисторы С9 и RkI.

По мере разряда конденсатора КЭ2 положительный потенциал на базе транзистора 72 снижается до нуля и транзистор 72 открывается. При этом транзистор Т1 закрывается, включается реле Р и своими замыкающими контактами замыкает цепь. Продолжительность этого состояния определяется временем разряда конденсатора КЭ1 через резисторы С8 и Rk2. Одновременно с этим заряжается конденсатор КЭ2.

В момент завершения разряда конденсатора КЭ1 открывается транзистор 77, а 72 закрывается Реле Р отключается, в результате чего первый гидротрансформатор опорожняется в течение разряда конденсатора КЭ2. Импульсный режим работы блока продолжается до прекращения подачи питания на клемму 21 посредством контактов реле движения.

Импульсное включение реле Р на 1,5 с через каждые 3 с обеспечивается выбором элементов схемы и настройки посредством переменных резисторов С8 и С9. При этом поворот оси резистора С8 по часовой стрелке приводит к увеличению времени включения вентиля ВС1, а С9 — к увеличению паузы. Поворот против часовой стрелки уменьшает установленные выдержки.

Тумблер TBI используется для отключения блока при проверке мегомметром сопротивления изоляции электрических цепей тепловоза во избежание пробоя транзисторов.

Техническое состояние и выдержки времени срабатывания реле блока гидродоворота проверяют при всех видах деповского ремонта. Контакты реле при загрязнении зачищают. Установленные выдержки времени срабатывания реле в случае необходимости регулируют.

Осуществление процесса переключения, сигнализация и электромеханическая блокировка положения реверс-режимного механизма обеспечиваются концевыми выключателями фиксаторов и блокировочными контактами барабанов сервоцилиндров.

Техническое состояние концевых выключателей и контактов у контактных барабанов сервоцилиндров проверяют при техническом обслуживании и при всех видах деповского ремонта гидропередачи. Контакты очищают от грязи, оплавленные или подгоревшие контакты зачищают личным напильником или стеклянной шкуркой.

При необходимости в концевом выключателе регулируют положение подвижного контакта относительно неподвижных при нейтральном положении сервоцилиндра: он должен занимать примерно среднее положение.

Проверяют и регулируют также зазор (0,5-1,5 мм) между корпусом и буртом упора конечного выключателя при поднятом вверх до упора фиксаторе сервоцилиндра.

Контакты у контактных барабанов сервоцилиндров должны иметь нажатие 1-1,4 кгс. Отклонение контактирующих поверхностей скользящих контактов от оси контактных пластин во включенном положении должно быть не более 0,7 мм. Неполное прилегание контактов к барабану не допускается. При необходимости давление контактов и их положение относительно контактного барабана регулируют путем смещения контактной стойки по пазам кронштейна или смещения контактов по пазам панели.

В систему блокировок переключения реверс-режима гидропередачи УГП 750-1200, УГП 350-500, Фойт и др. входит также блокировочный клапан (рис. 112), исключающий возможность переключения реверса или режима при движении тепловоза.

Клапан блокировки включается в пневматическую систему управления тепловозом. При этом его полость Л сообщается с главной воздушной магистралью при включении электропневматического вентиля ВБР, полость Б сообщена с фиксаторами сервоцилиндров, а полость В-с атмосферой. При отсутствии сжатого воздуха в полости А полости Б и В сообщаются между собой через сверление в золотнике 2.

Клапан блокировки

Клапан установлен на корпусе привода датчика скорости так, что между наконечником 23 и шайбой 24, закрепленной на турбинном валу первого гидротрансформатора, выдержан зазор 1-1,2 мм.

При поступлении в полость А сжатого воздуха втулка 7 движется вниз вместе с клапаном 10 и золотником 2, при этом клапан 10 прижат пружиной 11 к своему седлу во втулке 7, а золотник пружиной 8 — к упору во втулке. Это движение происходит до тех пор, пока не выберется зазор 1-1,2 мм между наконечником 23 и шайбой 24. Дальнейшая работа клапана зависит от того, вращается шайба или нет.

При вращающейся шайбе 24 наконечник 23 увлекается силой трения в месте соприкосновения с шайбой и отклоняется на валике 19. Золотник 2 перемещается со втулкой 7 до упора втулки в стакан 15. Так как клапан 10 по-прежнему прижат пружиной 11 к седлу, то воздух в полость Б не поступает и она остается сообщенной через полость В с атмосферой. Таким образом, при движении тепловоза доступ воздуха к фиксаторам сервоцилиндров перекрыт.

Если тепловоз неподвижен, т.е. шайба 24 не вращается, то наконечник 23 упирается в шайбу, золотник 2 останавливается, а втулка 7 и прижатый к ней клапан 10 продолжают двигаться, сжимая пружины 3 и 8 до тех пор, пока втулка не дойдет до упора в стакан 15. При этом хвостовик золотника поднимает клапан 10 и сжатый воздух из полости А попадет в полость Б и далее в цилиндры фиксаторов, так как сверление в золотнике закроется клапаном. Как только шайба 24 начинает вращаться, подача воздуха к цилиндрам прекратится, потому что под действием пружины 8 золотник опустится вниз, клапан 10 сядет на седло, и через сверление в золотнике и полость В воздух из цилиндров фиксаторов выйдет в атмосферу.

При прекращении подачи воздуха в полость А и сообщении ее с атмосферой все элементы клапана займут первоначальное положение.

Разборка блокировочного клапана производится в случаях необходимости устранения неисправностей, а также для осмотра его состояния. При этом выдерживается определенная последовательность. Расшплинтовав и выбив валик 19, снимают наконечник 23 и пружину 18. Затем, вывернув болт 14 и сняв пружинное кольцо 17, вынимают из корпуса внутренние детали: стакан 15 с манжетой 16, пружину 3 и золотник 2 с втулкой 7. После этого, выбив штифт 4 и вынув золотник 2 и пружину 8, снимают пружинное кольцо 13, крышку 12, пружину 11 и клапан 10.

Все детали, кроме клапана 10, должны быть промыты в керосине (ГОСТ 1842-52) и обдуты сухим сжатым воздухом. После осмотра состояния всех деталей необходимо трущиеся части смазать, полости манжет наполнить смазкой ЦИАТИМ-201 (ГОСТ 6267-59) и собрать клапан.

При всех видах деповского ремонта тепловоза, а также после разборки четкость работы блокировочного клапана вместе с фиксаторами реверса проверяют на специальном приспособлении, которое должно имитировать работу блокировочного клапана на тепловозе. Для этого оно должно включать в себя: воздушную магистраль с манометрами и электропневматическими вентилями, подключаемую к блокировочному клапану и фиксаторам, а также шайбу, приводимую во вращение вручную.

Давление воздуха в системе при испытаниях должно быть 5-5,5 кгс/см2.

Содержанием испытания блокировочных клапанов и фиксаторов реверса являются: а) проверка их работы при неподвижной шайбе; при каждом из 10 включений клапан должен сработать, а поршни фиксаторов резко подняться; б) проверка их работы при вращающейся шайбе; при каждом из 10 включений клапан должен быть «сломлен», а поршни фиксаторов находиться в нижнем положении; в) проверка их работы при повороте шайбы, когда при каждом включении клапан и фиксаторы должны занимать рабочее положение блокировки.