Вы человек?

(обязательно)

Вопрос:

Напишите пять цифрой

Ваш ответ:

На чтение 6 мин. Просмотров 579 Опубликовано 06.02.2018

Обновлено 11.11.2020

Содержание

- Базовые параметры и особенности упаковочной машины

- Основные составляющие элементы системы

- Некоторые особенности термоформовочной машины

- Бонусы при покупке

Термоформовочная машина компании ULMA Packaging модели TFS-600 — одно из лучших предложений на современном рынке по упаковке непищевых, пищевых и медицинских продуктов. Сама компания занимается производством подобной техники уже более полувека, поэтому считается авторитетным представителем отрасли, на которого стоит равняться.

Главное предназначение оборудования — упаковка продуктов питания в пищевую плёнку с применением вакуума или же технологии газации. Для обеспечения максимальной свежести и увеличения срока хранения, упаковываемый продукт (например, сыр в нарезке) должен быть охлаждён до температуры 10 градусов. Внешний размер упаковки при этом составит 128х200х15 мм, а количество упаковок, перерабатываемых за минуту — около 96 шт. Следует учитывать, что показатель скорости работы может варьироваться в зависимости от типа пакуемой продукции и его веса в каждой отдельной упаковке.

Весь технологический процесс упаковки максимально прост, что и обеспечивает его эффективность. Основные этапы выглядят следующим образом:

- Разогрев нижней упаковочной плёнки в рулоне;

- формовка лотков или форм для последующей упаковки;

- загрузка пакуемого продукта в лотки;

- процесс вакуумирования и подача газовой среды в упаковку;

- сваривание упаковки по контуру за счёт разогрева плёнки;

- продольная и поперечная резка упаковок;

- вывод из конвейера готовой продукции;

- намотка остаточной плёнки специальным узлом намотки.

Ширина плёночного полотна из верхнего и нижнего рулонов достигает 560 и 562 мм соответственно, причём нижняя отличается повышенной жёсткостью и увеличенной толщиной до 500 микрон. Благодаря такому запасу по ширине плёночного полотна процессы герметизации, создания вакуума и газации продукта проходят максимально эффективно — продукт будет свежим и надёжно упакованным максимально возможное время.

Базовые параметры и особенности упаковочной машины

Что касается самой машины, то о ней стоит узнать подробней в этом кратком обзоре — её технические характеристики заслуживают отдельного внимания. Шестисотая серия устройства отличается соблюдением ещё более жёстких (по сравнению с предшественниками) правил гигиены и безопасности. Жёсткая закрытая конструкция и модульная система монтажа делают её более удобной в процессе эксплуатации, а также обеспечивают надлежащий уровень устойчивости.

Ниже указаны основные технические характеристики оборудования, демонстрирующие главные особенности его эксплуатации.

| Базовый параметр |

Технические показатели |

| Конструкция рамы |

Рама устройства производится из высокопрочной стали AISI-304 и защищается быстросъемными экранами, которые позволяют обеспечить быстрый доступ к основным узлам и механизмам машины. |

| Размеры машины |

Базовая длина термоформовочной машины составляет 4000 мм и может дополняться вспомогательными модулями длиной по 1000 мм каждый. |

| Характеристики упаковочной плёнки |

Машина упаковывает продукцию с помощью двух рулонов плёнки — верхнего и нижнего. Максимальный диаметр верхнего — 350 мм, нижнего — 450 мм. Диаметр внутреннего сердечника — 76 мм. |

| Уровень влаго— и пылезащиты |

Основная конструкция защищена по стандарту IP65, в недоступных зонах — IP69. Предусмотрена система мойки. |

| Кабель-менеджмент и электропитание |

Внутри конструкции минимальное количество кабелей, а электрощитовая (полностью защищённая от проникновения воды) может быть установлена независимо от основного корпуса машины или же внутри него на стандартном месте. |

| Система управления |

Монитор 10 дюймов для контроля за работоспособностью системы. Мультиязычный интерфейс. Система сигнализирования неисправностей. Возможность хранения 99 основных программ. Быстрое обновление ПО через Интернет. Удалённое управление системой. Контроль скорости работы машины. |

| Система защиты | Отключение машины в случае окончания верхнего или нижнего рулона плёнки. Система контроля температуры циркуляционного типа с твердотельным реле. Счётчики, фиксирующие время работы и количество выполненных операций. Система предупреждения о поломке нагревательных элементов. |

| Вакуумные насосы |

1. Стандартный вакуумный насос Busch для формовки производительностью 100 м3/час. 2. Стандартный вакуумный насос Busch производительностью 300 м3/час. |

| Дополнительный насос (бустер) |

Скорость откачивания — до 500 м3/час. Возможность быстрого подключения к действующей системе вакуумирования. Остаточное давление — не более 0, 5 mBar. |

| Держатели рулонов |

Моторизированный тип держателей с постоянной скоростью подачи нижней плёнки и возможностью адаптации к держателям 152 мм при стандартном размере 76 мм. |

Указанные в таблице показатели — лишь малая часть достоинств термоформовочной машины ULMA TFS-600, а более подробно о характеристиках модели можно ознакомиться в официальных документах производителя.

Основные составляющие элементы системы

Поскольку процесс упаковки требует использования сразу нескольких технологических процессов, упаковочная машина состоит из нескольких составных частей, которые выполняют тот или иной функционал:

- Система управления с дисплеем для вывода данных о работе, датчиками и сигнализаторами состояний.

- Станция формовки и сварки, которая создаёт базовую форму, в которую упаковывается продукция, а также герметично склеивает готовые упаковки за счёт нагрева плёнки и её спаивания.

- Вакуумная система, главное предназначение которой — устранение воздушного пространства внутри, а также закачивание газа (в случае необходимости) в упаковку с продукцией.

- Система нарезки. Она позволяет эффективно резать плёнку по поперечному профилю с помощью специальных режущих звёздочек, а также обеспечивает продольную резку плёнки благодаря технологии FACE TO FACE.

- Система удаления отхода плёнки после упаковки и нарезки. Это одна из самых важных составляющих термоформовочной машины, поскольку благодаря ей система может безупречно функционировать без сбоев, обеспечивая равномерную упаковку любого продукта.

Указанные выше элементы — это далеко не все составляющие системы, которые можно ещё и улучшить или расширить за счёт опций.

Некоторые особенности термоформовочной машины

Благодаря достаточно «объёмным» рулонам упаковочной плёнки с диаметром 350 и 450 мм сверху и снизу соответственно, упаковка выполняется практически бесперебойно, а возможность быстрой замены рулонов позволяет оптимизировать весь производственный процесс с минимальными потерями времени.

Что касается уровня энергопотребления, то он зависит от количества используемых модулей, загруженности системы и интенсивности работы. Тем не менее для обеспечения подачи нижней плёнки достаточно вариативного двигателя мощностью в 1,5 кВт, а это свидетельствует о довольно низком уровне энергопотребления системы в целом.

Бонусы при покупке

В комплекте с представленной машиной идёт следующее дополнительное оборудование:

- Набор запасных частей:

- Силиконовое «о» образное уплотнение — 2 шт.

- Силиконовый шнур — 2 шт.

- Предохранитель — 1 шт.

- Присоска — 1 шт.

- Шестигранный ключ 8 — 2 шт.

- Рым-болт — 2 шт.

- Датчик PT-100 3х проводной — 1 шт.

- Верхний и нижний этикетировщики, а также сопутствующее оборудование для их интеграции:

- модуль интеграции нижнего этикетировщика в раму машины;

- термотрансферный принтер;

- верхний этикетировщик (ширина этикетки до 150 мм);

- нижний этикетировщик ELS 620 UP с «X» перемещением (ширина этикетки до 100 мм).

- Дополнительная пресс-форма для получения форм с двумя ячейками: под основную продукцию и для сопровождаемых акционных сувениров.

- Гидравлический подъёмник для перемещения грузов массой до 1 т.

- Газосмеситель Dansensor MAP Mix 9001-2/400B, позволяющий подавать в любой пропорции газовые смеси.

Данную термоформовочную машину можно приобрести на сайте Foodbay от компании ГК «НЕВА МИЛК».

Кроме того, ULMA Packaging сотрудничает с поставщиками и производителями упаковочных материалов и пищевых газов, которые также могут испытать на машинах свою продукцию. Кстати, в шоу-руме имеется прибор для определения герметичности запайки лотков с МГС.

Главной особенностью ULMA Packaging и шоу-рума, в частности, является то, что компания представляет все пять основных упаковочных технологий: термоформеры, трейсилеры, упаковщики в стретч-пленку, вертикальные (VFFS) и горизонтальные (HFFS) машины «флоу-пак».

Горизонтальная упаковочная машина флоу-пак – FV 35

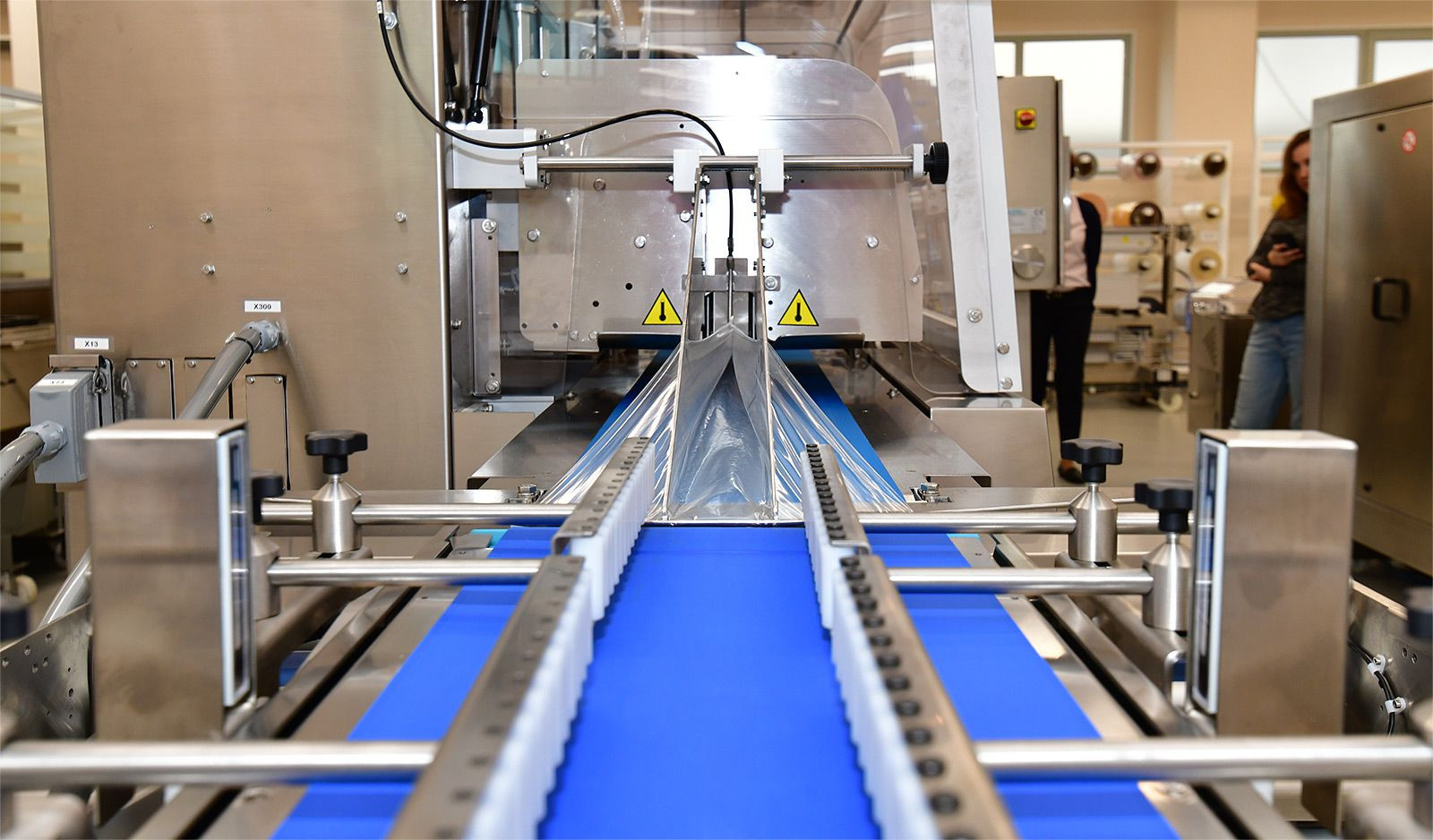

Оказавшись в демонстрационном зале, я, прежде всего, обратил внимание на горизонтальную упаковочную машину флоу-пак (HFFS). Тем более, что у меня была возможность пообщаться с инженерами.

Для создания термоусадочного пакета вокруг упаковываемого продукта компанией ULMA Packaging была разработана система Flow-Vac. Новая модель FV 35 предлагает мясоперерабатывающим предприятиям решение для упаковки различных продуктов.

Андрей Гуртиков, руководитель по обучению и развитию Ulma Packaging:

FV 35 представляет собой упаковочную машину с нижней подачей пленки. Она предназначена для того, чтобы из термоусадочного барьерного материала изготавливать пакет с одним открытым концом, который дальше вместе с продуктом, находящемся внутри, поступает на камерную машину, где вакуумируется и запаивается. После происходит термоусадка, обдувка лишней воды, и в итоге мы получаем упакованный продукт в барьерном термоусадочном пакете. Вакуумный пакет формируется вокруг продукта, делается полностью герметичный продольный и поперечный шов.

Высокая гибкость и уровень автоматизации процесса позволяют повысить производительность, уменьшить количество обслуживающего персонала, а также сократить использование материала и, соответственно, его запасы на складе.

Благодаря особенностям технологического процесса контаминация продукта сведена к минимуму.

Другой важный аспект – отсутствие загрязнений сварных швов. Так, при стандартной технологии в момент загрузки продукта в пакет возможно загрязнение того края пакета, который в дальнейшем будет свариваться на камерной машине. Это чревато некачественной проваркой шва и нарушением герметичности упаковки, что может привести к развакуумированию.

В системе Flow-Vac, наоборот, пакет образовывается вокруг куска мяса или другого продукта, и таким образом край, который в дальнейшем будет свариваться после вакуумирования, остается чистым, что обеспечивает герметичность упаковки.

С подающего конвейера продукт автоматически перемещается на движущуюся пленку и далее, постоянно находясь в пленке, последовательно проходит через станции продольной и поперечной сварки. Такой принцип работы позволяет избежать контакта продукта с зоной сварки и ее загрязнения.

Стандартный узел роликов Flow-Vac состоит из четырех пар. Первые – ролики протяжки, вторые – ролики предварительного нагрева пленки, третьи – ролики сварки и четвертые – ролики обрезки.

В данной машине ролики обрезки подогреваемые, что позволяет получить дополнительную термоусадку на шве, и тем самым, сделать его более аккуратным.

Наталья Медведева, руководитель отдела маркетинга Ulma Packaging:

При появлении новых типов пленки мы выяснили, что 4-х роликовой системы недостаточно, поэтому машины ULMA получили в качестве дополнительной опции пятую пару роликов, которая придает им маневренность и обеспечивает клиентам свободу в выборе разных типов пленки. Благодаря адаптации оборудования ULMA к реалиям рынка, они могут использовать широкий диапазон различных упаковочных материалов.

Машина Flow-Vac является частью технологической линии, на которой упаковываются протеиновые продукты, т.е. содержащие белок (охлажденное мясо, сыр, колбасные изделия и др.).

Для того, чтобы увеличить срок годности белкового продукта, нужно исключить или, как минимум, притормозить развитие гнилостных микроорганизмов. Для этого необходимо убрать кислород, и либо, откачав воздух, создать вакуум, либо заместить его модифицированной атмосферой (МГC).

FV 35 предлагает эффективное решение данного вопроса предприятиям, которым нужна автоматизированная вакуумная упаковка продукции.

Андрей Гуртиков:

Скорость машины – 15 метров пленки в минуту; она зависит от длины продукта. Так, при длине 15 метров производительность составит 1 продукт в минуту. Механически скорость ограничена только количеством тактов смыкающихся зажимов – 45 в минуту. Например, кусок мяса 30 см, на метр пленки приходится 3 штуки, т.е. получается, что машина может упаковать 45 кусков мяса длиной 30 см в минуту, как по протяжке, так и по количеству тактов смыкающихся зажимов.

Скорость FV 35 зависит также от скорости последующего оборудования – камерной машины и/или термоусадочного туннеля.

ULMA Packaging гарантирует скорость Flow-Vac, которая перекрывает возможности любого существующего сейчас последующего оборудования.

Получается, если колбасный цех хочет увеличить производительность, ему нужно наращивать мощность параллельных линий; менять для этого Flow-Vac не имеет смысла!

Андрей Гуртиков:

Компания предлагает три вида Flow-Vac – в зависимости от размера куска, который машина может упаковать: FV 35, FV 45 и FV 55, а также размера формируемого вокруг продукта пакета.

На мясокомбинатах карбонад, окорок, шейка и т.д. выпускаются на разных линиях, соответственно на каждую линию устанавливаются свои машины. Для карбонада подойдет Flow-Vac 35, для окорока – Flow-Vac 55. Причем, количество кусков не меняется: в полутуше один окорок, одна лопатка, шейка и грудинка. Значит, и производительность в штуках получается у всех одинаковая, но зависит от размера кусков.

Флоу-пак FV 35 с поворотной системой

Как мы знаем, вакуумные упаковочные машины бывают двух типов. Роторная машина непрерывного действия, в которой используется принцип кругового движения нескольких небольших вакуумных камер, каждую из которых можно рассматривать как миниатюрную вакуумупаковочную машину. В случае использования такого оборудования каждая упаковка, вышедшая из машины Flow-Vac, не требует поворотного конвейера и автоматически попадает в каждую из вакуумных камер роторной машины. При этом обеспечивается автоматическое позиционирование горловины пакета на сварной планке.

Но даже у лидеров рынка с большим объемом производства, как оказалось, установлены камерные машины периодического действия (линейные), где требуется развернуть продукт вручную. Как правило, на этом участке заняты два сотрудника, меняющие направление движения продукта.

Для того, чтобы исключить ручной труд и автоматизировать процесс, ULMA Packaging разработала специальное загрузочное устройство.

Принцип его работы продемонстрировал Андрей Гуртиков:

Машина Flow-Vac укомплектована системой подачи и размотки пленки, расположенной в нижней части, что позволяет подавать продукт непосредственно на пленку. Далее машина формирует вокруг продукта рукав из пленки, а на поперечных сварных зажимах сварка производится через один такт, при этом разрезание пакетов происходит во время каждого такта. Данный алгоритм работы позволяет сформировать поток продукции с пакетами, горловины которых направлены поочередно по направлению и против направления движения продукта. Таким образом, при последующем изменении движения продукта на 90 градусов, удается автоматически реализовать его укладку на левую и правую сварные планки камерной вакуум упаковочной машины, после чего, также автоматически, переместить последовательно в термоусадочный и обдувочный тоннели, и, при необходимости, отправить на взвешивание на весовой комплекс.

Упаковочная линия работает фактически без участия людей. Напомню, что уменьшая количество обслуживающего персонала, мы, кроме автоматизации процесса упаковки, сводим к минимуму риск обсеменения продукта.

Вопрос, который заинтересовал меня в ходе демонстрации работы поточных автоматических загрузочных систем, – что делать оператору, если заканчивается пленка, и будет ли видно место склейки.

На него ответил Андрей Гуртиков:

Существует опция автозамены, которая подразумевает склейку пленки, и в этот промежуток, безусловно, не надо класть продукт.

Из самых простых опций, которые позволяют контролировать расход пленки, — опция с двумя рулонами: когда оператор видит, что один рулон заканчивается, он просто останавливает процесс производства и заряжает новый.

Есть опция автоматического склеивания, но, естественно, в этом случае какое-то количество упаковки (не более двух) придется отбраковать. В любом случае порядок не будет нарушен, потому что машина запоминает, на чем она остановилась, и с чего надо начинать.

Еще одно преимущество, в котором я убедился, – система Flow-Vac автоматически определяет начало и конец каждого продукта, делая пакет той длины, которая нужна для сварки на камерной машине.

В традиционной технологии, когда применяют готовые пакеты, операторы не всегда подбирают подходящий размер. Кроме того, зачастую отдел снабжения, делая заказ, минимизирует ассортимент пакетов, и продукт небольшой длины закладывается в большой пакет, соответственно, «хвост» отрезается. Здесь машина сама рассчитывает, засекает и режет.

Экономия на стоимости материалов только благодаря правильному выбору длины пакета составляет порядка 20 %.

Ширина пакета фиксированная – просто задается разная ширина пленки под конкретное изделие. Обычно это монопродукт. Например, упаковывается колбаса одного диаметра, ее можно разрезать пополам, а можно поместить в пакет целиком. В первом случае машина отрежет меньший кусок, во втором – отмерит по «хвосту», а по ширине пленки размер будет стандартным.

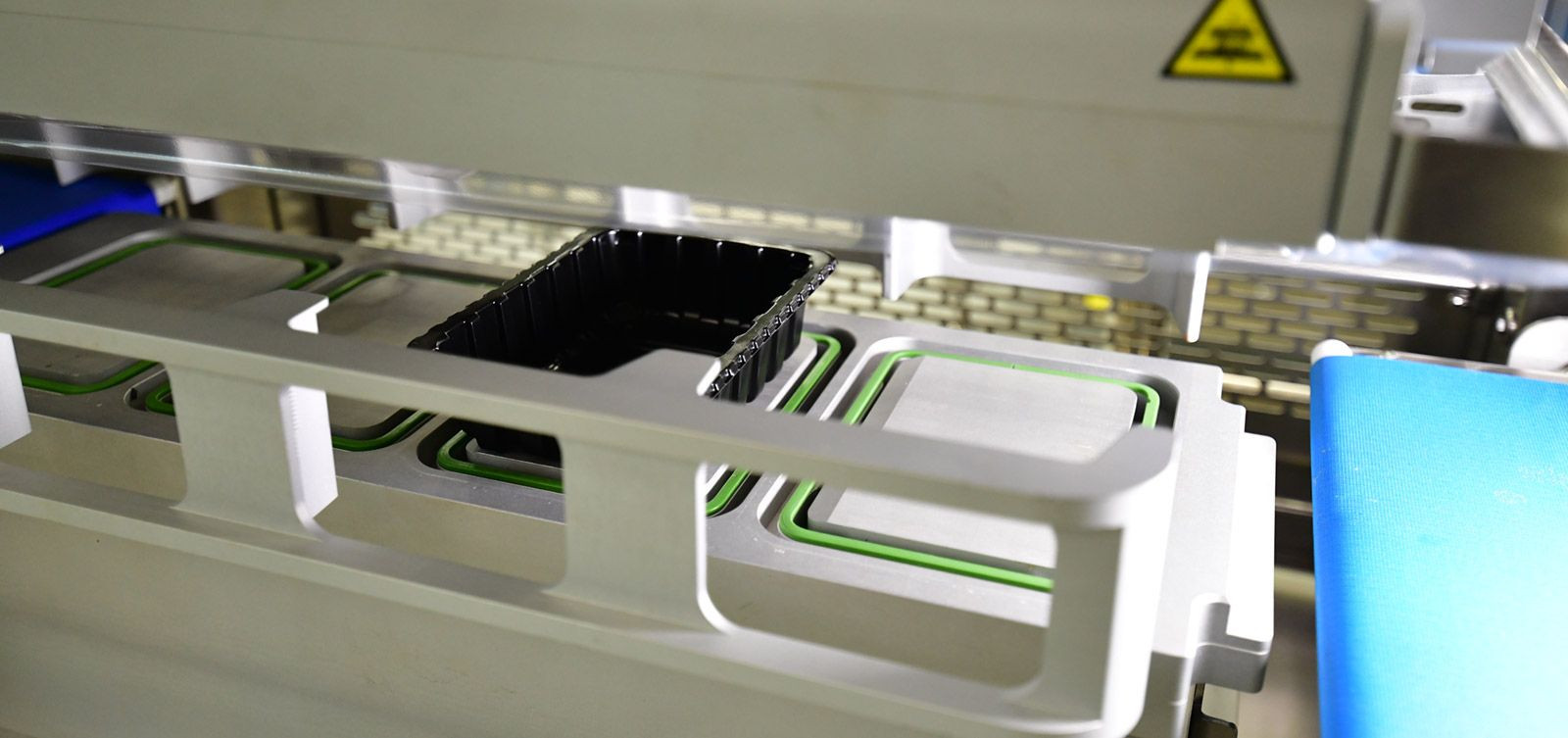

Автоматический трейсилер (запайщик лотков) – TSA 680 P

Следующая разработка, которую мне показали, – автоматический трейсилер для запайки всех типов лотков TSA 680 P. В качестве верхней пленки для запайки используются различные ее виды, в том числе, с фиксированной печатью. В зависимости от продукта производится упаковка в модифицированную газовую среду (МГС) или вакуум (скин).

Автоматический трейсилер и тележка для смены формата (тулинга)

Оборудование разработано специально для интеграции в автоматизированные линии с производительностью выше средней, особенно если требуется точный контроль перемещения лотков. Процесс запайки может производиться в один или в два ряда в зависимости от формата лотка и требуемой производительности.

За счет применения МГС или вакуума (скин) и герметичности упаковки увеличивается срок хранения продуктов и исключается риск перекрестного заражения в торговой сети.

Андрей Гуртиков:

Технология применяется в тех случаях, когда необходимо сохранить внешний вид продукта. За счет чего это происходит? В жесткий лоток загружается продукт, который вакуумируется, после чего создается упаковка с тем составом газовой среды, который нужен для продления сроков годности. Так, если речь идет о мясе, необходимо высокое содержание кислорода – 75-80 %. Если мы упаковываем готовый продукт, наоборот, требуется бескислородная среда, поэтому после вакуумирования атмосфера воздуха замещается смесью азота и углекислого газа. Завершает процесс запайка и выгрузка лотка на выходной конвейер.

Конечно, находясь в демозале, сразу задаешься вопросом, чем отличаются трейсилеры ULMA от аналогичного оборудования, представленного на рынке?

Специалисты компании объяснили, что TSA 680 P – одна из самых высокопроизводительных машин по количеству тактов в минуту. Производитель гарантирует любому клиенту, что TSA 680 P делает, как минимум, 15 тактов в минуту при использовании варианта упаковки в МГС. Дальше все зависит от того, сколько лотков помещается в тулинг, т.е. от их размера.

Андрей Гуртиков:

Тулинг является сердцем любого трейсилера. Он определяет, сколько лотков машина запечатывает за один такт, а значит, общую скорострельность. Подробнее о тулинге расскажем чуть позже.

В трейсилере, который вы видите, площадь зоны запайки составляет 685 х 330 мм. Если используются стандартные лотки 14/19 см (как, например, для фарша), то поместится четыре штуки. Умножаем их количество на 15 тактов, и получаем 60 лотков в минуту!

Удивляюсь: неужели здесь результат не зависит от мощности других машин упаковочной линии и мы не ограничены производительностью последующего оборудования?

Оказывается, это действительно так. Но всегда бывают исключения.

В качестве примера Андрей Гуртиков привел одного клиента компании, у которого на предприятии установлен двухрядный трейсилер с производительностью 120 лотков в минуту. Скорость на выходе ограничена производительностью весо-этикеровочного комплекса, поэтому для сохранения высокой производительности на входе происходит деление одного ряда на два, и на выходе эти два ряда отправляются каждый на свой весо-этикеровочный комплекс.

Наталья Медведева:

Продажа машины – заключительный этап большой проделанной работы. Прежде всего, мы анализируем текущее состояние производства клиента. Клиент присылает нам ТЗ, которое в случае с трейсилерами ограничено типом лотка и запаиваемого продукта, условиями атмосферы внутри лотка и производительностью. После этого наши специалисты приезжают на предприятие клиента, чтобы понять, какими опциями необходимо оснастить машину для того, чтобы она полностью удовлетворяла клиента и соответствовала ТЗ.

Работа всех машин в одной линии синхронизирована. Так, в случае аварии, машина передает информацию о неисправности на другое оборудование линии, чтобы остановилась, например, фаршевая линия или линия обвалки.

Наталья Медведева:

Мы рекомендуем клиенту выбрать соответствующие ТЗ параметры упаковочного материала, его барьерные свойства, при которых клиент получит требуемые ему сроки годности его продукта.

Трейсилер TSA 680 Р: меняя форматы

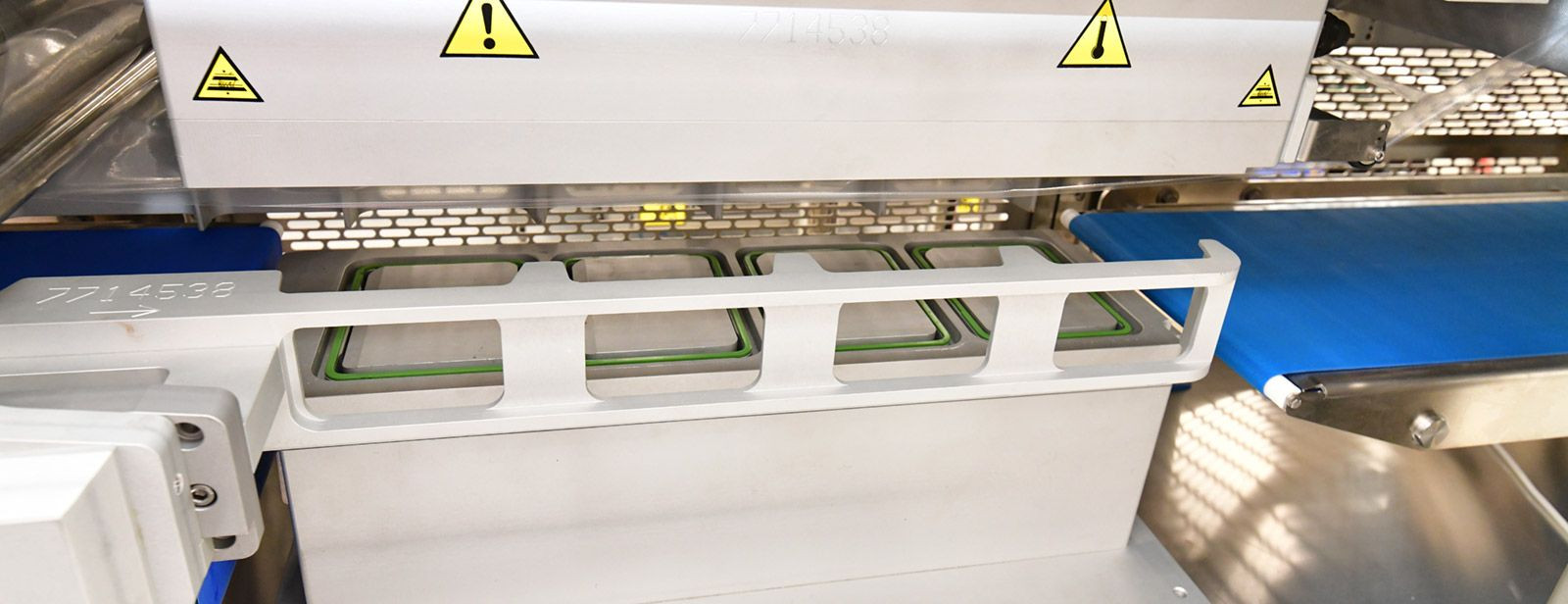

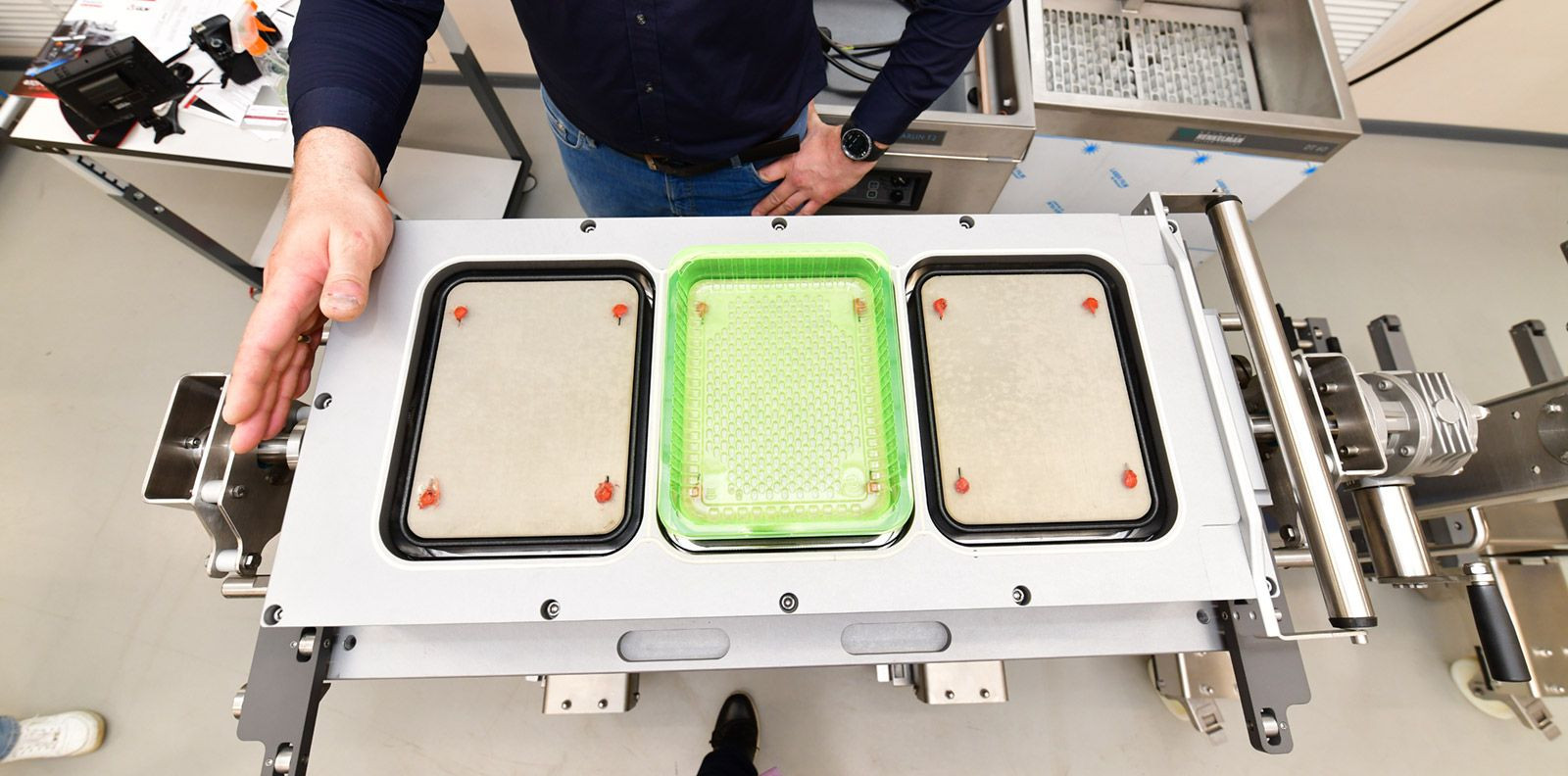

Для того, чтобы перейти с одного типа лотка на другой, необходимо заменить в машине три компонента – это верхняя матрица, нижняя матрица и рычаги захвата лотков. Все вместе это называется рабочим инструментом, он же тулинг или формат.

Верхняя матрица состоит из части, в которой стоят нагревательные элементы, термопары, и части, которая осуществляет последующую резку.

В комплекте с трейсилером поставляется тележка для перемещения форм. Во-первых, она понадобится, чтобы вытаскивать тулинг для проведения техобслуживания, в котором нуждается любое «железо», например, замены уплотнительных резинок, ножей, термопар.

Во-вторых, если предприятие покупает машину с количеством тулингов больше одного, то соответственно, ему необходимы две тележки. На одну вешается сменный тулинг, но для того, чтобы достать и погрузить основной при проведении техобслуживания, нужна свободная тележка.

Андрей Гуртиков:

Смена форматов не отнимает много времени и занимает максимум 10 минут. Сложность заключается только в нагреве: части массивные и прогреваются долго. А если температура в помещении +2 °С, это еще больше увеличивает время нагрева. Таким образом, после смены тулинга на прогрев нового, температура которого составляет +2 °С, до рабочего режима порядка +140 °С, уходит порядка 30 минут.

Но в качестве опции Ulma предлагает, так называемые, стеллажи с подогревом. Вы можете подкатить к ним тележку, снять с нее тулинг, загрузить в стеллаж, подключить питание, и тулинг будет постоянно горячим. Фактически, если в производстве нужен переход с тулинга на тулинг, тогда при использовании данного стеллажа процесс замены займет, как и говорилось, не более 10 минут.

Тележка – это просто механизм для извлечения и хранения тулинга, а для его нагрева есть стеллаж с опцией подогрева.

Я предложил проверить, насколько быстро Андрей Гуртиков как опытный специалист может произвести замену тулинга. Уложится ли он, например, в две минуты?

Андрей Гуртиков согласился принять участие в эксперименте, и к моему изумлению, у него получилось установить матрицы за 45 секунд, а ребра захвата – за 10-15 секунд, включая время, которое ушло на то, чтобы обойти машину. Итого полная смена рабочей зоны заняла одну минуту! Соответственно, снять и поставить формат можно ровно за две минуты.

У нас получился неплохой видеоурок по смене формата, которым мы делимся с вами:

Кстати, в современных версиях панели управления, которые являются собственной разработкой Ulma Packaging и называются UPC (Ulma PC), существует возможность просматривать видеоролики, где демонстрируется проведение различных манипуляций с оборудованием (снятие, установка тулинга, смена пленки, снятие конвейерных лент перед мойкой). Также можно открыть инструкцию на машину прямо на ее экране. Дополнительно есть возможность сохранить информацию на флешку, и у вас всегда будет электронная копия инструкции. Некоторые клиенты снимают свои видеоуроки и загружают запись в панель управления. Если вам понравился урок Андрея Гуртикова по смене формата, вы можете его скачать – наверняка пригодится!

Кроме того, в панель управления UPC встроена программа технического обслуживания.

Предлагается настроить удаленный доступ к экрану машины, позволяющий, например, с персонального компьютера, запустить или остановить TSA 680 P, сбросить ошибку или нажать аварийную кнопу. Также пользователь может видеть параметры настройки, которые представлены на экране управления – все, что доступно при стандартной работе с оборудованием.

Другой вариант – подключиться к контроллеру машины и удаленно посмотреть, какие были совершены ошибки при эксплуатации, изучить статистику: сколько тактов она сделала, сколько времени работала, как долго простаивала в режиме ожидания продукта, и по какой причине.

Естественно, в этом же режиме можно осуществлять удаленную диагностику, связанную с электронными компонентами машины.

Но если проблема связана с механикой, TSA 680 P, как и машины других производителей, только укажет направление, в котором следует искать проблему. Для того, чтобы диагностировать механические проблемы, придется каждый узел сопроводить электронным датчиком, а это приведет к значительному удорожанию оборудования.

В заключении рассказа Андрей Гуртиков обратил внимание на удобство эксплуатации в случае загрязнения конвейерной ленты, и показал, что снять ленту для санитарной обработки можно за 20 секунд, что позволяет быстро устранить загрязнение и уменьшить простой машины из-за обслуживания.

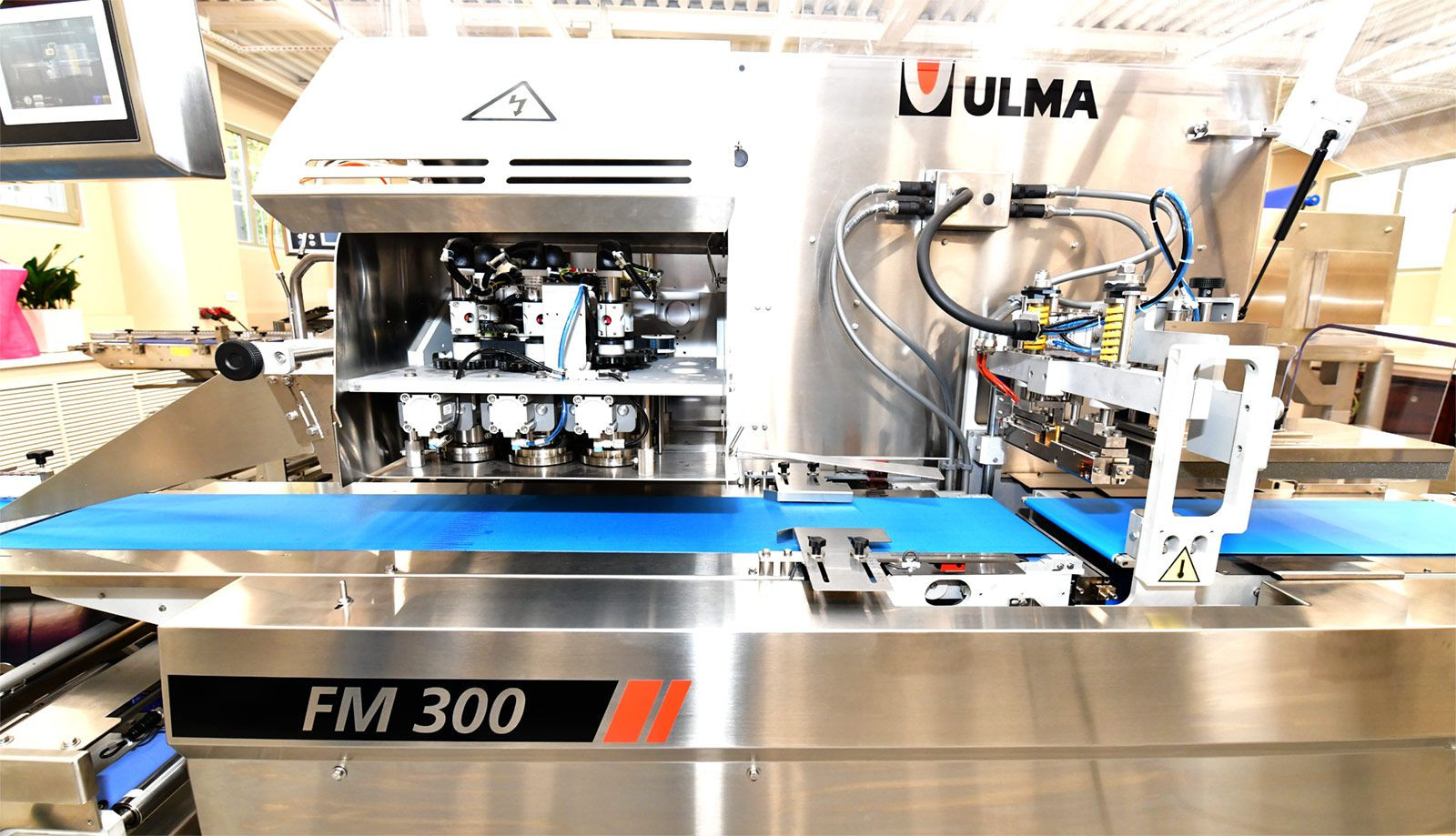

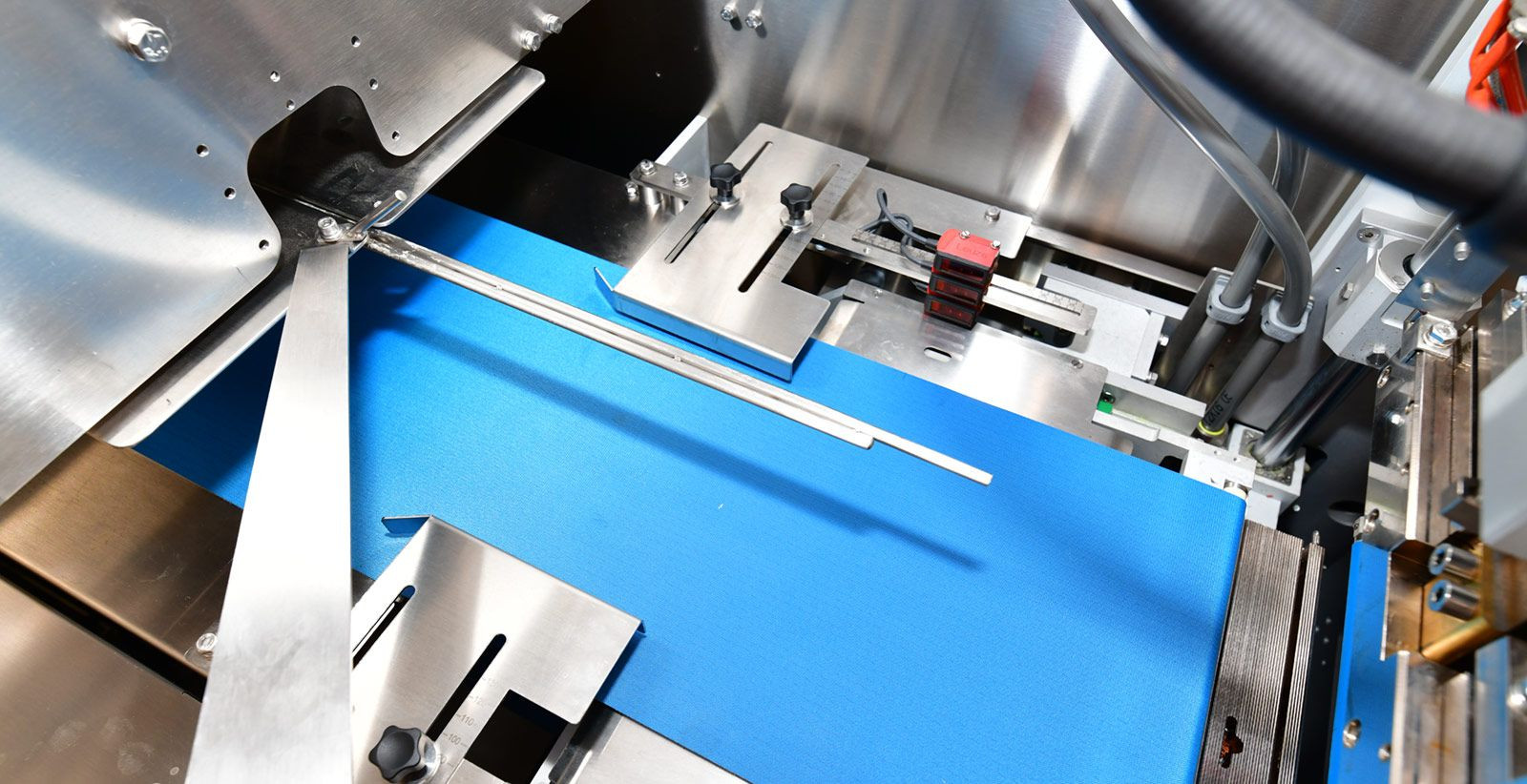

Горизонтальная упаковочная машина флоу-пак – FM 300

Модель FM 300 является одной из самых известных и популярных в ассортиментной линейке компании. Она предназначена для упаковки охлажденного мяса в модифицированной атмосфере. Машина производит упаковку продуктов в герметичный пакет с тремя сварными швами.

Конструкция с консольной рамой сделана из нержавеющей стали. Высокий уровень защиты от влаги в сочетании с дизайном, благодаря которому многие части машины легко снимаются для мойки, расширяют возможности применения FM 300. Устройство подающего конвейера позволяет легко отсоединить его от машины в случае необходимости.

Кроме того, модель оснащена сваривающей станцией Box Motion, которая приводится в движение двумя независимыми моторами. Технология позволяет упаковывать широкий ассортимент продукции, подаваемой подряд на ленту, обеспечивает высокое качество сварных швов и герметичность упаковки без потери производительности за счет движения сваривающей станции вместе с конвейером во время сваривания шва. Машина может сама «видеть» размеры продукта.

Кстати, производительность FM 300 выше средней и доходит до 25 м/мин, либо до 80 тактов смыкания зажимов в минуту.

Андрей Гуртиков:

Машины нового поколения оснащены сервоприводной регулируемой группой размотки вала на двух тензо-датчиках, которые при натяжении или ослаблении пленки передают информацию на пульт управления, и FM 300 в автоматическом режиме изменяет скорость вращения вала, который отвечает за протяжку пленки, тем самым обеспечивая регулировку натяжения пленки в системе с мгновенной обратной связью.

FM 300 автоматически определяет начало и конец каждого продукта, делая пакет той длины, которая нужна именно ему. Как и в случае с Flow-Vac 35, машина может работать в трех режимах: по длине продукта (режим равного разделения), по длине пакета, а также в режиме работы по фотометке. В первом случае FM 300 сама определяет длину продукта, прибавляет заданную длину и обрезает. Во втором – машина обрезает пакет в соответствии с параметром длины пакета, заданном в панели оператора. В третьем – только там, где нанесена фотометка. Функция «нет продукта – нет пакета» входит в базовую комплектацию.

Машина предназначена, в первую очередь, для работы с барьерными ламинатными пленками. В стандартный узел запайки пленки входят три пары роликов – протяжка-сварка и обрезка.

У машины есть необходимая в большинстве случаев опция упаковки в модифицированную газовую среду. Для контроля среды установлен онлайн анализатор, который измеряет значение уровня остаточного кислорода внутри пакета посредством трубок: через одну газ впрыскивается, через другую берется проба.

Панель управления ULMA PC, о которой мы уже поговорили, оборудована сенсорным экраном и расположена на поворотном кронштейне, что дает доступ к управлению машиной с любой позиции.

Остается добавить, что на сегодняшний день ULMA Packaging, возможно, единственная, предлагает все типы упаковочного оборудования: горизонтальные машины флоу-пак, трейсилеры для упаковки в готовые лотки, вертикальную упаковку, термоформеры, упаковку в стретч-пленку.

Причем, машины могут как дополнять друг друга, так и встраиваться в уже имеющуюся производственную линию.

«Можно сколько угодно рассказывать про особенности оборудования, но пока ты не увидишь, как работает машина – ты ничего о ней не знаешь!», – уверяет Наталья Медведева, приглашая всех в шоу-рум ULMA Packaging.

https://www.ulmapackaging.ru/ru

Официальные сайты и дилеры заводов упаковочного и сопутствующего оборудования,

общая информация, консультации и представительство в России интересов заказчика

Фасовочно-упаковочное оборудование для гибкой пластиковой упаковки из Испании

Завод пищевого оборудования ULMA Packaging — одна из крупнейших бизнес-групп на севере Испании и на протяжении уже более 50 лет эта группа компаний успешно работает на внутреннем и международном рынке, в том числе, и в качестве производителя специального упаковочного оборудования.

Фирменные испанские упаковочные машины Ульма Пакаджинг для глобальной индустрии упаковки, для пищевых продуктов и непродовольственных товаров, автоматические и полуавтоматические упаковщики, индивидуальные упаковочные решения — от проектирования и собственного производства вплоть до поставки, пуско-наладки и послепродажного обслуживания.

Высокопроизводительные упаковочные системы для больших предприятий и упаковочные автоматы / полуавтоматы для малого бизнеса – для фасовки и упаковки пищевых продуктов: хлеб и хлебобулочные изделия, фрукты и овощи, свежее мясо и мясные изделия, молоко и молочные продукты, рыба и морепродукты, яйца и крупы, консервы и полуфабрикаты, кондитерские изделия и печенье, шоколад и конфеты, орехи и снеки, закуски и аперитивы, макароны и мучные изделия, бобовые и зерновые культуры. А также практически все другие непродовольственные товары в упаковке с использованием стрейч-пленки или полиолефиновой пленки: медицинские товары и фармацевтическая продукция, аптечные товары, товары для автомобилистов — автозапчасти и автокосметика, бытовая техника, издательская и печатная продукция, игрушки, ткани и текстильные изделия, электроника и электротовары, скобяных изделий и хозтовары.

Купить необходимое современное фасовочно-упаковочное оборудование для гибкой пластиковой упаковки из Испании для предприятий большого и малого бизнеса у производителя в Европе, реальная цена завода-изготовителя без скрытых комиссий и наценок, а также дополнительные сезонные скидки и бонусы, текущий или срочный ремонт, заказать оригинальные запчасти и фирменный сервис без посредников и срока давности.

№ 🔎 >> 469

Найти, увидеть и купить

новое или б/у упаковочное и иное зарубежное оборудование

— цена, гарантии, оригинальные запчасти и скидки завода-изготовителя

— консультации и доставка по РФ «до двери»

— по запросу.

ООО «Новопак» не является авторизованным дилером, агентом или аффилированным лицом какой-либо торговой марки или производителя,

продукция которого может быть представлена на сайте www.packing.name.

Все упомянутые товарные знаки, торговые марки и логотипы используются только в целях идентификации

и являются зарегистрированными товарными знаками соответствующих владельцев,

сохраняющих за собой право собственности.

Использование товарного знака, названия бренда или продукта на нашем веб-сайте не подразумевает,

что компания, товарный знак или бренд связаны с нашим веб-сайтом или поддерживают его.

Все товары являются 100% оригинальными, подлинными и могут быть легально поставлены непосредственно от каждого производителя.

© 2005-2023

Как упаковать хрупкое печенье на ребре и в стопках? Как сократить количество людей на упаковочном участке? Знают специалисты компании Ulma Packaging, представляющей разнообразные решения для упаковки продукции: от бисквитов, вафель и печенья до шоколадных плиток и батончиков.

Деликатная работа

Производство оборудования для упаковки продуктов питания является одной из девяти сфер бизнеса группы Ulma. Компания была основана в 1961 году, имеет штаб-квартиру в Испании, а также представительства во всех странах мира, где есть спрос на промышленную упаковку. Предприятие занимается разработкой и производством упаковочного оборудования, а также его дальнейшим обслуживанием. При этом все модели упаковочных машин отличаются высочайшей производственной гибкостью.

Специалисты знают, что еще недавно на предприятиях хлебопекарной и кондитерской отрасли было распространено упаковочное оборудование с ручной укладкой продукта.

Сегодня ситуация в этой сфере иная: растет спрос на автоматизированные линии. И это не случайно, ведь руководители предприятий, просчитывая основные и дополнительные производственные затраты, стараются по возможности минимизировать каждую статью расходов. А один из наиболее перспективных способов снижения затрат связан с автоматизацией процессов, что также подразумевает высокий темп работы всей производственной линии.

Более 10 лет компания Ulma Packaging поставляет по всему миру автоматы для упаковки печенья на ребре. Сложность такого проекта заключается в хрупкости продукта.

Рассмотрим особенности этого оборудования более подробно. Новая автоматизированная система Ulma Packaging для упаковки печенья на ребре состоит из высокопроизводительной горизонтальной упаковочной машины

Ulma FR BOE и автоматизированного объемного укладчика BSL, который в зависимости от варианта исполнения может иметь разное количество вибрационных каналов для подачи продукта.

Новое оборудование отличается высокой производственной гибкостью, например, в автоматическом режиме можно упаковывать печенье разной толщины и формы (круглое, квадратное, прямоугольное).

Принцип работы заключается в следующем: после охлаждения, печенье с производственной линии конвейером доставляется к автоматизированной упаковочной системе Ulma. Поступая в объемный укладчик, печенье выравнивается, распределяется по нескольким каналам, уже в вертикальном положении, и движется за счет вибрации направляющих. При этом вся крошка и пыль отделяются, чтобы не попасть в упаковку, а ломаное печение автоматически отбраковывается.

Затем укладчиками формируются группы с заданным числом печений, которые выкладываются поперечными шеренгами у транспортера, подающего их на линию упаковки. Однако прежде чем группы печенья попадут в рукав пленки, им предстоит переместиться сразу в двух направлениях – поперечном для выхода на линию упаковки и – продольном, чтобы продвинуться навстречу формируемому упаковочному рукаву.

Особенно важно, что при наладке этого оборудования можно задавать точное количество печенья в формируемых группах. Также предусмотрена возможность адаптировать питатели под подачу печенья разнообразной формы: круглого, прямоугольного, квадратного и пр.

При создании объемного питателя разработчиками новой системы было реализовано немало оригинальных технических решений, призванных обеспечить максимально деликатный характер воздействия на продукт при всех манипуляциях с ним в процессе работы линии.

Любые ошибки в конструкции питателя угрожают стабильности его работы, когда повышается вероятность повреждения печенья и изменения в формировании групповых порций на высоких скоростях подачи. Например, угловая компоновка линии, при которой группы продуктов движутся сначала в одном направлении, а затем в другом, потребовала применения очень продуманных захватов и совершенной кинематики, исключающей резкие старты и торможения.

Нужно учитывать, что стопка печений на ребре отличается пространственной нестабильностью (особенно в движении), из-за чего она может легко рассыпаться или переламываться. Этот риск возрастает по мере ускорения работы линии, поэтому в питателе ULMA BSL смена направления движения групп печенья производится с помощью особых карманов, которые поддерживают стопки печенья с трех сторон, перемещая их с ускорением, но плавно – на упаковку.

Применение современных сервоприводов позволило сделать движения карманов с находящимися в них продуктами быстрыми и без рывков, в результате чего стопка печенья сохраняет свою целостность вне зависимости от скорости работы линии.

Толкатели транспортера упаковочной машины также работают аккуратно – без толчков и рывков. Они направляют стопы печенья в рукав из пленки, непрерывно формируемый упаковочной машиной из рулона.

Оказываясь на подающем транспортере упаковочной машины и, попадая в упаковочный рукав, стопы печенья на ребре надежно поддерживаются с боков и сверху, прежде чем узел поперечной сварки окончательно сформирует упаковку. Сверху стопка также поддерживается подпружиненным транспортером в процессе запаивания плёнки, чтобы обеспечить максимально плотную упаковку.

Идеальное решение

Производительность горизонтальной флоу-пак системы

Ulma FR BOE может достигать 200 упаковок в минуту. Компании Ulma Packaging удалось на базе технологии «флоу-пак» создать эстетичную плотную упаковку, не уступающую упаковкам X-fold, которые по-прежнему распространены на кондитерских предприятиях, но значительно уступают в производительности и требуют много ручного труда при загрузке.

Добиться минимальных сварных швов при упаковке по принципу «флоу-пак» оказалось не просто, но разработчики из Ulma Packaging справились c этой задачей успешно. В результате, на выходе получились аккуратные пачки печенья, равномерно и плотно обтянутые пленкой, без пустот, характерных для упаковок типа «флоу-пак». Этого удалось добиться благодаря системе аспирации между сварочными роликами узла продольной сварки пленки. В упаковщиках Ulma в процессе упаковки края пленки, собранной в рукав вокруг пакуемого продукта, проходят через четыре пары протягивающих и сваривающих роликов, формирующих продольный шов. Система аспирации откачивает воздух из рукава пленки, чтобы обеспечить ее более плотное прилегание к продукту. Специальные форсунки на узле поперечного сваривания дополнительно обдувают пленку с торца, чтобы она максимально прилегала к продукту, и одновременно охлаждают ее после формовки шва. Благодаря этому и продольные, и поперечные швы получаются аккуратно поджатыми.

Технология упаковки «флоу-пак» позволяет формировать пакеты разной длины в зависимости от количества печенья в группе или его толщины. Так, например, на одной и той же машине можно упаковать разные виды печенья: сахарное, бисквитное, овсяное и т.д. Обычно на ребре формируются упаковки печенья, состоящие из 15-30 штук. Для изменения линейных размеров упаковки требуется лишь быстрая переналадка оборудования.

Роботизированные системы

Необходимо отметить, что питатели Ulma для автоматизированной подачи печенья на упаковочную машину отличаются стабильностью – даже на большой скорости стопы формируются с одинаковым количеством печенья в группах. При этом риски повреждения хрупких продуктов исключены.

Модульный принцип построения оборудования позволяет компании Ulma предлагать как автоматические упаковочные, так и комбинированные варианты, предусматривающие ручную укладку продукта в вибрационные питатели. Помимо рассмотренного оборудования в линии могут быть предусмотрены различные варианты буферизации продукции, что позволяет продолжать приёмку продукта с производственной линии при временной остановке упаковочной машины.

Кроме того, Ulma Packaging поставляет весь комплекс вспомогательных решений. Например, для очень больших объемов производства кондитерской продукции компания предлагает широкий спектр роботизированных систем. В упаковочную линию могут быть интегрированы роботы типа pick&place, которые переносят продукт с производственной линии и организуют его подачу на конвейер упаковочной машины. Также они могут применяться для формирования сэндвичей из двух печений, на одно из которых предварительно отсаживается крем, и для укладки продукции в коррекс.

По желанию заказчика, на участке вторичной упаковки проект может быть дополнен автоматическими модулями для укладки упакованной продукции в транспортные гофрокороба, которые формируются как по принципу American Case (предварительно собираемый короб), так и Wrap-Around (формуемый вокруг группы продуктов).

Соответствующие роботизированные системы предусмотрены и для автоматической выкладки продукта в групповую упаковку. Более того, компания Ulma Packaging может предложить роботов для укладки гофрокоробов на паллеты.

Отличительные особенности

Уникальность Ulma Packaging заключается еще и в том, что все вспомогательное оборудование – автоматизированные транспортно-загрузочные системы и роботизированные модули – производятся на предприятиях компании. Таким образом, заказчик получает цельную упаковочную линию, созданную и обслуживаемую одним производителем, адаптированную для конкретной задачи автоматизации.

Все оборудование (упаковочные машины, загрузочные системы, роботы и т.д.) перед отгрузкой заказчику предварительно монтируется на испытательной площадке в Испании и испытывается в автоматическом режиме на реальном продукте.

Еще одной отличительной особенностью компании Ulma Packaging является ее готовность проектировать и интегрировать свое оборудование в существующую производственную цепочку заказчика. Вне зависимости от того, в каком виде готовая продукция поступает с производства – упорядоченно или хаотично, она будет принята, поток синхронизирован с помощью буферизации, распределен на нужное количество упаковочных машин, продукты сгруппированы и выстроены с необходимой дистанцией для последующей упаковки.

Конфигурация и компоновка упаковочной системы, будь то, вертикальные или горизонтальные флоупаки, трейсилеры или термоформеры, термоусадочные или картонажные машины, подбирается специалистами компании Ulma Packaging, исходя из поставленных задач и особенностей планировки цеха на производстве заказчика.

Российское представительство компании Ulma Packaging с 2007 года успешно работает с хлебопекарными и кондитерскими предприятиями России, заинтересованными во внедрении передовых упаковочных технологий. Московский офис Ulma Packaging располагает собственным шоу-румом, который позволяет компании наглядно демонстрировать заказчикам новейшие технологии Ulma и тестировать упаковочные решения на продукте клиента.

Текст: А. Кривицкая

Подробная информация об упаковке кондитерских изделий

представлена на нашем

сайте