Буровой насос УНБТ-950, как и большинство буровых насосов имеет трехпоршневую конструкцию, поршни одностороннего действия, горизонтального исполнения. Смазка деталей насоса осуществляется принудительно трансмиссионным маслом залитым в картер. Для этого используется шестеренный насос расположенный в картере, подающий смазку под давлением по специальным каналам к узлам насоса УНБТ-950. Привод осуществляется ременной передачей от электродвигателя.

Здесь можно посчитать расход бурового насоса!

Насос УНБТ-950 имеет историю использования в сфере отечественного бурения более 30 лет. В связи с этим накоплен большой опыт эксплуатации и как следствие были выпущены насосы одного размерного ряда: НБТ-475L, НБТ-600L, НБТ-750L, НБТ-1000L, УНБТ-1180, НБТ-1180L, НБТ-1200L. Эти насосы конструировались с учетом требований под условия диктуемые спецификой бурения. Более того, насосы НБТ-1000L и НБТ-1200L являются прямыми потомками насосов типа УНБТ-950 и УНБТ-1180 соответственно.

Технические характеристики бурового насоса УНБТ-950

| Мощность, кВт. | 1000 |

| Частота двойных ходов в мин. | 120 |

| Диаметр поршня, мм. | от 130 до 190 |

| Предельное давление при диаметре поршня 140 мм, МПа (кгс/см2) | 33,1 (331) |

| Число поршней одностороннего действия | 3 |

| Длина хода поршня, мм. | 290 |

| Частота двойных ходов наибольшая в мин. | 120 |

| Тип зубчатого зацепления | шеврон |

| Конструкция клапанной коробки | Прямоточная |

| Присоединительные размеры клапанной группы | №7 API Spec 7K |

| Давление жидкости на входе не менее, МПа (кгс/см2) | 0,2 (2) |

| Давление охлаждающей жидкости при подаче, МПа (кгс/см2) | 0,15 (1,5) |

| Масса (без навесного оборудования и рамы), кг. | 19 750 |

ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО

СПЕЦИАЛЬНОЕ ПРОЕКТНОЕ КОНСТРУКТОРСКО-ТЕХНОЛОГИЧЕСКОЕ БЮРО

НЕФТЯНОГО И ГАЗОВОГО МАШИНОСТРОЕНИЯ

ОАО СПКТБ «НЕФТЕГАЗМАШ»

|

УТВЕРЖДАЮ |

|

|

Генеральный директор ОАО СПКТБ «Нефтегазмаш» Ф.А.Гирфанов |

НАСОС БУРОВОЙ ТРЕХПОРШНЕВОЙ УНБТ-950А2

Технические условия на капитальный ремонт

УК 39-410-2004

|

Главный технолог ОАО СПКТБ «Нефтегазмаш» |

|

|

Р.Р.Яхин |

ВВЕДЕНИЕ

Настоящие технические условия (далее — УК) распространяются на капитальный ремонт (далее — ремонт) насоса бурового трехпоршневого УНБТ-950А2 (далее — насос).

Насос предназначен для подачи бурового раствора в скважину в процессе бурения скважин.

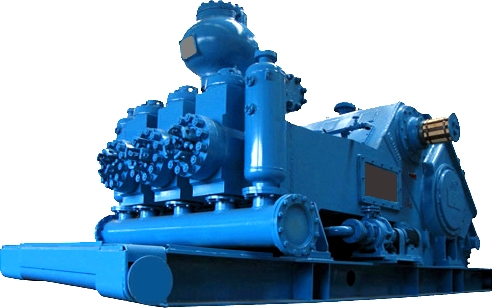

Общий вид насоса приведен на рисунке 1.

|

|

Рисунок 1 — Насос буровой трехпоршневой УНБТ-950А2

УК являются основным регламентирующим документом для производства капитального ремонта бурового и нефтегазопромыслового оборудования на предприятиях нефтегазодобывающей отрасли, производящих ремонт и эксплуатирующих отремонтированное оборудование.

УК разработаны на основе:

— конструкторской документации;

— «Методики расчета исполнительных размеров сопряжения деталей при капитальном ремонте бурового и нефтепромыслового оборудования»;

— опыта ремонта аналогичных изделий на ремонтных предприятиях;

— изучения материалов исследования неисправностей оборудования, поступившего на капитальный ремонт.

УК состоят из двух частей:

— часть I «Общие технические требования»;

— часть II «Специальные требования к составным частям».

Ремонт вала трансмиссионного 14088.53.035, входящего в состав насоса, должен производиться в соответствии с требованиями УК 39-411-2004.

ЧАСТЬ I

ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1 Сдача насоса в ремонт, производство ремонта, выдача из ремонта должны производиться в соответствии с требованиями настоящих УК и условий договора на ремонт.

1.2 Правила приемки в ремонт

1.2.1 Насос принимается в ремонт представителем отдела технического контроля ремонтного предприятия путем наружного осмотра, проверкой поступивших с насосом документов (приложение А) и составлением акта на сдачу в капитальный ремонт (приложение Б), в котором должны указываться техническое состояние насоса, обнаруженные дефекты и соответствие его комплектности ведомости комплектации (приложение В) или согласно спецификации конструкторской документации.

В случае обнаружения некомплектности исполнитель обязан в пятидневный срок известить заказчика, а заказчик в месячный срок со дня получения извещения доукомплектовать насос.

1.2.2 На сдаваемом в ремонт насосе не должно быть деталей, отремонтированных способом исключающим возможность их последующего использования или ремонта.

1.2.3 Допускается:

— сдавать насос с составными частями различной конструкции в пределах конструктивных изменений, принятых предприятием-изготовителем за период выпуска;

— отсутствие отдельных крепежных деталей в количестве не более 10% от количества, предусмотренного конструкцией.

1.2.4 Насос, сдаваемый в ремонт, должен быть:

— очищен от загрязнений;

— предохранен от механических и других повреждений при транспортировании на ремонтное предприятие.

1.2.5 В случае установления исполнителем технической невозможности производства ремонта насоса, заказчик обязан в месячный срок после получения известия распорядиться изделием. При непоступлении от заказчика указаний, исполнитель (ремонтное предприятие) составляет акт о списании насоса и направляет заказчику.

1.2.6 Указания о порядке, способах и сроках хранения принятого в ремонт насоса устанавливаются договорными обязательствами.

1.3 Подготовка к дефектации и ремонту

1.3.1 Разборка, мойка и подготовка насоса к дефектации и ремонту должны производиться на специализированных рабочих местах и производственных участках ремонтного предприятия в соответствии с технологическими процессами, утвержденными в установленном порядке.

1.3.2 Детали и сборочные единицы, поступившие на дефектацию и ремонт, должны быть тщательно вымыты и очищены от коррозии.

1.3.3 Дефектация деталей и сборочных единиц должна производиться в соответствии с требованиями настоящих УК.

1.3.4 При дефектации насоса ремонтным предприятием должна составляться ведомость отбракованных, годных без ремонта и требующих ремонта деталей и сборочных единиц (приложение Г).

1.4 Требования к ремонту деталей и неразъемных соединений

1.4.1 Ремонт насоса должен производиться на специализированных рабочих местах и производственных участках в соответствии с технологическими процессами, утвержденными в установленном порядке.

1.4.2 Материалы и изделия покупные должны иметь документацию завода-изготовителя, подтверждающую их соответствие требованиям стандартов, технических условий или конструкторской документации на их изготовление. Все материалы, поступающие в производство для изготовления деталей насоса, должны иметь сертификаты.

1.4.3 Детали, бывшие в эксплуатации и используемые при ремонте повторно без восстановления, а также все новые и восстановленные детали, должны быть приняты отделом технического контроля ремонтного предприятия в соответствии с требованиями чертежей и настоящих УК.

1.4.4 Допускаются временные отклонения от требований чертежей:

— замена марок материалов, указанных в чертежах, марками, не ухудшающими качества изделия;

— замена видов заготовок (штамповки, отливки и т.д.) заготовками, не ухудшающими качества изделий.

Решение о замене принимается техническим советом и утверждается главным инженером ремонтного предприятия.

1.4.5 В процессе приемки деталей и сборочных единиц должны проверяться:

— размеры — измерением при помощи универсального и специального измерительного инструмента;

— отсутствие заусенцев, забоин, вмятин, надрывов, трещин и других повреждений — внешним осмотром и одним из методов неразрушающего контроля по ГОСТ 18353;

— шероховатость обработанных поверхностей по ГОСТ 2789 профилометром по ГОСТ 19300 или сравнением с образцами шероховатости по ГОСТ 9378;

— твердость поверхностей вновь изготовленных и восстановленных деталей после термической обработки по методу Роквелла ГОСТ 9013, по методу Супер-Роквелла ГОСТ 22975 и по методу Бринелля по ГОСТ 9012 — прибором по ГОСТ 23677;

— качество сварных соединений — внешним осмотром, измерением и одним из методов неразрушающего контроля по ГОСТ 3242.

1.4.6 Неуказанные предельные отклонения линейных размеров обработанных поверхностей должны соответствовать 14 квалитету и классу точности «средний» по ГОСТ 25670*.

1.4.7 Допуски расположения осей отверстий для крепежных деталей должны соответствовать ГОСТ 14140.

1.4.8 Все метрические резьбы, поля допусков которых не указаны в чертежах, должны выполняться с полями допусков по ГОСТ 16093 7Н — для гаек, 8

— для болтов. Сбег резьб — по ГОСТ 10549.

Резьба на деталях должна быть чистой и не иметь заусенцев, сорванных ниток, вмятин и других дефектов.

1.4.9 Основные типы и конструктивные элементы швов сварных соединений деталей, отремонтированных сваркой должны соответствовать ГОСТ 5264, ГОСТ 14771 или ГОСТ 8713.

1.4.10 Сварка и наплавка сборочных единиц и деталей должна производиться электродами по ГОСТ 9467, наплавочной по ГОСТ 10543 или сварочной по ГОСТ 2246 проволоками согласно конструкторской документации и технологическим процессам.

1.4.11 Материалы, обработанные давлением (прокатанные, штампованные, выдавленные, волоченные и другие), не должны иметь раковин, рыхлот, расслоений, трещин, неметаллических включений и других дефектов.

1.4.12 Поверхности деталей, восстановленные гальваническим наращиванием (хромированием, железнением и другими способами) должны быть гладкими, без отслоений и трещин.

1.4.13 Сборочные единицы, имеющие в сопряжении детали с неподвижными посадками, не требующие по УК замены (запрессованные втулки, шпильки и другие детали), разборке не подлежат, за исключением случаев, когда это требуется по условиям ремонта. Если сборочное соединение подлежит разборке, то весь износ (за счет распрессовывания) следует относить к одной детали, так как другая, сопрягаемая с ней деталь, должна быть восстановлена или изготовлена вновь с учетом сохранения характера посадки.

1.4.14 В картах дефектации УК рекомендуемые способы восстановления деталей расположены в порядке предпочтительного применения. Выбор способа восстановления производится в зависимости от технических возможностей ремонтного предприятия.

Допускается применение плазменного и газопламенного напыления, напыления поверхностей полимерными материалами, лазерного упрочнения и других, неуказанных в УК прогрессивных методов восстановления деталей, если они освоены предприятием и гарантируют высокое качество ремонта.

1.4.15 При ремонте насоса разрешается использовать оборотный фонд обезличенных деталей и сборочных единиц, имеющихся на ремонтном предприятии.

2 ТРЕБОВАНИЯ К СОБРАННОМУ ИЗДЕЛИЮ

2.1 Отремонтированный насос должен соответствовать требованиям конструкторской документации и настоящих УК.

2.2 Техническая характеристика насоса приведена в таблице 1.

Таблица 1

|

Параметры и характеристики |

Величины параметров |

|

1 Мощность, кВт |

950 |

|

2 Полезная мощность, кВт, не менее |

750 |

|

3 Число цилиндров, шт. |

3 |

|

4 Давление на входе в насос наименьшее, МПа |

0,2 |

|

5 Частота вращения входного вала максимальная, с (об/мин) |

9,26 (556) |

|

6 Частота ходов поршня в минуту максимальная |

125 |

|

7 Степень неравномерного давления на выходе из насоса, %, не более |

5 |

|

8 Условный проход, мм: |

|

|

входного коллектора |

250 |

|

выходного коллектора |

90 |

|

9 Масса насоса без шкива, кг |

20547 |

2.3 Идеальная подача жидкости и предельное давление насоса зависимости от диаметра поршня и частоты ходов в минуту приведены таблице 2.

Таблица 2

|

Диаметр поршня, мм |

Предельное давление, МПа (кгс/см ) |

Давление, устанав- ливаемое на шкале предохра- нительного клапана КП50-400, МПа (кгс/см ) |

Подача идеальная, л/с, при частоте ходов поршня в мин |

|||||||||||||

|

125 |

115 |

105 |

95 |

85 |

75 |

65 |

55 |

45 |

35 |

52 |

15 |

5 |

1 |

|||

|

180 |

19(90) |

21(210) |

46 |

42,3 |

38,6 |

35 |

31,3 |

27,6 |

23,9 |

20,2 |

16,5 |

12,9 |

9,2 |

5,5 |

1,8 |

0,365 |

|

170 |

21(210) |

23,5(235) |

41 |

37,7 |

34,4 |

31,1 |

27,9 |

24,6 |

21,3 |

18 |

14,8 |

11,4 |

8,2 |

4,9 |

1,6 |

0,328 |

|

160 |

24(240) |

26,5(265) |

36,4 |

33,5 |

30,6 |

27,7 |

24,7 |

21,8 |

18,9 |

16 |

13,1 |

10,2 |

7,3 |

4,4 |

1,4 |

0,291 |

|

150 |

27,5(275) |

30,5(305) |

31,9 |

29,3 |

26,8 |

24,2 |

21,7 |

19,2 |

16,6 |

14 |

11,5 |

8,9 |

6,4 |

3,8 |

1,3 |

0,255 |

|

140 |

32(320) |

35,5(355) |

27,8 |

25,5 |

23,3 |

21,1 |

18,9 |

16,7 |

14,4 |

12,2 |

10,0 |

7,8 |

5,6 |

3,3 |

1,1 |

0,222 |

2.4 На деталях не допускаются забоины, заусенцы и следы грубой слесарной обработки. Острые кромки и заусенцы должны быть зачищены и притуплены.

2.5 Все резьбовые соединения насоса должны быть надежно закреплены и равномерно затянуты без перекоса и деформации сопрягаемых деталей.

2.6 Сопряженные поверхности гидравлической части и станины должны прилегать друг к другу без зазоров. Допускаются местные провалы щупа 0,1 мм на длину не более 10% общего периметра сопряженных поверхностей.

2.7 Наружные утечки промывочной и охлаждающей жидкости, смазки или сжатого воздуха по резьбовым пробкам, регулирующим винтам, через стенки крышек, корпусов, по стыкам плоскостей и другим элементам неподвижных соединений не допускаются.

2.8 Шкив должен быть отбалансирован статическим методом. Допустимый дисбаланс на наружном диаметре — 250 гс.

2.9 Плавность работы кривошипно-ползунного механизма насоса должна быть проверена прокручиванием колеса вручную на один оборот при снятых хомутах.

2.10 Насос должен работать без стука.

3 КОНТРОЛЬНЫЕ ИСПЫТАНИЯ И ПРИЕМКА ПОСЛЕ РЕМОНТА

3.1 Отремонтированный насос должен быть принят отделом технического контроля по результатам наружного осмотра, контрольных измерений и испытаний.

3.2 При наружном осмотре насоса проверяются:

— внешний вид и качество сборки;

— надежность крепления деталей;

— наличие и надежность стопорения соединений.

3.3 Все, поступающие на сборку, комплектующие изделия должны быть проверены отделом технического контроля ремонтного предприятия на соответствие технической документации.

3.4 Материалы, применяемые при ремонте насоса, должны быть проверены по сертификатам или результатам химических анализов и механических испытаний.

3.5 Каждый отремонтированный насос должен быть подвергнут испытаниям.

3.5.1 Обкатка насоса без нагрузки должна производиться в течение 30 мин.

3.5.2 Испытание под нагрузкой должно производиться в течение 30 мин при давлении на выходе 0,75-0,8 от наибольшего и в течение 60 мин при давлении на выходе 0,95-1,0 от наибольшего.

3.5.3 При испытаниях проверяются.

— плавность работы механизма приводной части;

— работа системы смазки и уплотнений;

— работа гидравлической части насоса;

— температура нагрева подшипников;

— качество резьбовых соединений трубопроводов.

Течь и каплеобразование при испытаниях насоса не допускаются.

3.6 Все дефекты, обнаруженные в процессе приемки и контрольных испытаний, подлежат устранению, после чего насос предъявляется к сдаче вновь. Объем и время испытаний устанавливаются по требованию начальника отдела технического контроля ремонтного предприятия.

3.7 Результаты проверки и испытаний должны быть оформлены актом отдела технического контроля ремонтного предприятия и занесены в паспорт (формуляр).

3.8 Представителю заказчика предоставляется право присутствовать при приемке и испытаниях насоса.

4 ПОКРЫТИЯ, СМАЗКА И КОНСЕРВАЦИЯ

4.1 Все поверхности сборочных единиц и деталей насоса, за исключением тех, для которых предусмотрены другие виды покрытий, должны быть окрашены согласно требованиям конструкторской документации.

4.1.1 Подготовка поверхностей перед окрашиванием должна производиться по ГОСТ 9.402 и технической документации ремонтного предприятия.

4.1.2 Качество покрытия по внешнему виду должно соответствовать VI классу по ГОСТ 9.032 и группе условий эксплуатации У1 по ГОСТ 9.104.

4.1.3 Наружные поверхности насоса должны быть окрашены эмалью ПФ-115 голубого цвета по ГОСТ 6465. Покрытие стрелок, букв, знаков, шкива, клапана — эмаль ПФ-115 красного цвета по ГОСТ 6465.

Допускается применение эмалей других марок, качество которых не ниже указанных.

4.2 Сборочные единицы и детали насоса должны быть смазаны в соответствии с требованиями карты смазки.

4.3 Консервация насоса должна производиться в соответствии с требованиями ГОСТ 9.014 по варианту временной противокоррозионной защиты ВЗ-4 путем нанесения консервационного покрытия или пластической смазки только на металлические поверхности.

4.3.1 Срок временной противокоррозионной защиты без переконсервации — шесть месяцев.

При хранении насоса свыше срока действия консервации заказчиком должна производиться переконсервация.

5 КОМПЛЕКТНОСТЬ

5.1 Насос, выпускаемый из ремонта, должен быть укомплектован сборочными единицами и деталями в пределах конструктивных изменений согласно ведомости комплектации (приложение В) или спецификации конструкторской документации.

5.2 При выпуске насоса из ремонта ремонтное предприятие должно прилагать документы, перечисленные в приложении А.

6 МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

6.1 К отремонтированному насосу должна быть прикреплена табличка по ГОСТ 12969 и ГОСТ 12971, содержащая:

— наименование или шифр изделия;

— заводской ремонтный номер;

— дату испытания;

— дату выпуска из ремонта (месяц, год).

6.1.1 Надпись на табличке должна выполняться травлением, ударным или электроискровым способами.

Примечание — Маркировка завода-изготовителя должна быть сохранена.

6.2 Насос упаковке не подлежит.

6.3 Насос транспортируется любым видом транспорта в соответствии с требованиями нормативных документов, правил, инструкций, действующих на этих видах транспорта.

6.3.1 Шкив транспортируется отдельным местом.

6.3.2 Перед транспортированием все отверстия закрыть пробками.

6.3.3 Документация, отправляемая с насосом, должна быть вложена во влагонепроницаемый пакет из полиэтиленовой пленки по ГОСТ 10354 и привязана шпагатом к насосу.

6.3.4 При отправке железнодорожным, морским или речным транспортом на отправляемый насос должна быть прикреплена бирка, изготовленная из фанеры или металла.

Транспортная маркировка груза — по ГОСТ 14192.

При отправке насоса самовывозом допускается бирку не прикреплять.

6.4 Условия хранения и транспортирования насоса — Ж2 по ГОСТ 15150.

7 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ И ПРОИЗВОДСТВЕННОЙ САНИТАРИИ

7.1 Разборка, сборка, ремонт и испытание насоса должны производиться в соответствии с действующими «Правилами безопасности в нефтяной и газовой промышленности», утвержденными постановлением Госгортехнадзора России от 5 июня 2003 года N 56, «Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением», ПБ 03-576-03, утвержденными постановлением Госгортехнадзора России от 11 июня 2003 года N 91 и, действующими на ремонтном предприятии, инструкциями по безопасному выполнению работ, разработанными в соответствии с требованиями ГОСТ 12.3.002 и утвержденными в установленном порядке, а также другими нормативными документами.

7.2 Контроль методами дефектоскопии должен производиться с соблюдением «Правил технической эксплуатации электроустановок потребителей», утвержденных приказом Минэнерго России от 13 января 2003 года N 6 и «Межотраслевых правил по охране труда (правил безопасности) при эксплуатации электроустановок», ПОТ РМ-016-2001, РД 153-34.0-03.150-00, утвержденных приказом Минэнерго России от 27 декабря 2000 года N 163.

7.3 Сварка, наплавка и резка металлов при ремонте насоса должны производиться в соответствии с «Санитарными правилами при сварке, наплавке и резке металлов», утвержденными Министерством здравоохранения и ГОСТ 12.3.003.

7.4 Окрашивание насоса должно производиться в соответствии с требованиями ГОСТ 12.3.005.

7.5. Работы по металлопокрытиям при восстановлении деталей насоса должны производиться в соответствии с ГОСТ 12.3.008.

7.6 Консервация насоса должна производиться с соблюдением требований ГОСТ 9.014.

7.7 Содержание производственных рабочих мест должно соответствовать общим требованиям «Инструкции по санитарному содержанию помещения и оборудования производственных предприятий», утвержденной Главным санитарно-эпидемиологическим управлением.

7.8 Погрузочно-разгрузочные работы, производимые при приемке насоса в ремонт, производстве ремонта и отправке из ремонта должны производиться в соответствии с требованиями ГОСТ 12.3.009.

7.9 Размещение и крепление насоса на подвижном составе при транспортировании железнодорожным транспортом должны производиться в соответствии с требованиями «Технических условий погрузки и крепления грузов», МПС, а также чертежами и схемами погрузки и крепления грузов, утвержденными грузовым отделом железной дороги.

8 ГАРАНТИИ

8.1 Ремонтное предприятие гарантирует соответствие отремонтированного насоса требованиям конструкторской документации и настоящих УК.

8.2 Послеремонтный гарантийный срок устанавливается 10 месяцев со дня ввода насоса в эксплуатацию, но не более 15 месяцев со дня отправки с ремонтного предприятия, при соблюдении потребителем условий хранения, транспортирования, монтажа, эксплуатации и выполнении регламентных работ.

ПРИЛОЖЕНИЕ А

(рекомендуемое)

Перечень документов, прилагаемых к изделию

1 Документы заказчика, прилагаемые при сдаче в ремонт:

— паспорт (формуляр) с данными по эксплуатации и ремонту;

— справка (акт) о техническом состоянии;

— аварийный акт, если изделие направляется в ремонт в результате аварии;

— сопроводительное письмо.

2 Документы, прилагаемые при выдаче изделия из ремонта:

— паспорт (формуляр) с отметкой о проведении ремонта;

— акт дефектоскопии (приложение Д);

— акт о выдаче изделия из ремонта (приложение Ж);

— акт приемо-сдаточных испытаний (приложение Е);

— ведомость комплектации (приложение В).

Примечание — Допускается вместо акта о выдаче изделия из ремонта и акта приемо-сдаточных испытаний выполнять соответствующие записи в паспорте (формуляре) изделия за подписью главного инженера и ОТК.

ПРИЛОЖЕНИЕ Б

(рекомендуемое)

Акт

на сдачу в капитальный ремонт

|

наименование изделия |

||||||||||

|

«_____» ___________ 20 __ г. |

||||||||||

|

Настоящий акт составлен представителем |

||||||||||

|

наименование ремонтного предприятия исполнителя |

||||||||||

|

должность, и.о.фамилия |

||||||||||

|

с одной стороны, и представителем |

||||||||||

|

наименование предприятия, |

||||||||||

|

организации заказчика, должность и и.о.фамилия |

||||||||||

|

с другой стороны в том, что произведена сдача в капитальный ремонт |

||||||||||

|

наименование, номер, год выпуска изделия |

||||||||||

|

паспорт N |

формуляр N |

|||||||||

|

наработка с начала эксплуатации или от последнего капитального ремонта |

||||||||||

|

мото-часы, километры пробега и т.п. |

||||||||||

|

Техническое состояние и комплектность |

||||||||||

|

наименование изделия |

||||||||||

|

соответствуют |

||||||||||

|

номер аварийного или технического акта |

||||||||||

|

Заключение |

||||||||||

|

наименование изделия и состав комплектности |

||||||||||

|

в капитальный ремонт принят |

||||||||||

|

дата приемки |

||||||||||

|

не принят |

||||||||||

|

указать причины отказа приемки в ремонт |

||||||||||

|

Представитель ремонтного предприятия |

||||||||||

|

подпись |

||||||||||

|

Представитель заказчика |

||||||||||

|

подпись |

||||||||||

|

М.П. ремонтного предприятия |

ПРИЛОЖЕНИЕ В

(рекомендуемое)

Ведомость комплектации

|

Наименование |

Обозначение |

Количество, шт. |

|

Колпак вентиляционный |

14006.53.682 |

1 |

|

Крышка |

14036.53.004 |

2 |

|

Хомут |

14036.53.032 |

3 |

|

Шкив 1000 |

14036.53.078 |

1 |

|

Вал трансмиссионный |

14088.53.035 |

1 |

|

Блок гидравлический |

14088.53.020 |

1 |

|

Механизм кривошипно-ползунный |

14036.53.955 |

1 |

|

Блок распределения |

14036.53.460 |

1 |

|

Крышка |

14036.53.540 |

1 |

|

Крышка |

14036.53.545 |

1 |

|

Рамка |

14036.53.551 |

2 |

|

Станина |

14099.53.090 |

1 |

|

Стол |

14072.53.141 |

1 |

|

Крышка |

14036.53.408 |

1 |

|

Система подачи охлаждения жидкости |

14077.53.010 |

1 |

|

Пневмокомпенсатор ПК 70-320 |

14036.53.925 |

1 |

|

Кран консольно-поворотный |

4081.35.270 |

1 |

|

Установка датчика ходов поршня насоса |

14072.53.006 |

1 |

|

Крышка |

14010.53.409 |

1 |

|

Крышка |

14036.53.407 |

1 |

|

Крышка |

14036.53.922 |

1 |

|

Фланец глухой |

14099.53.004 |

1 |

ПРИЛОЖЕНИЕ Г

(рекомендуемое)

Ведомость дефектации

|

НА РЕМОНТ |

|

|

наименование или номер изделия |

|

|

ЗАКАЗЧИК |

|

|

наименование организации заказчика |

|

Наименование детали (сборочной единицы) |

Обозначение детали (сборочной единицы) |

Обнаруженный дефект, его размеры, мм |

Заключение |

|

Представитель ОТК |

||||

|

подпись |

||||

|

Дефектовщик |

||||

|

подпись |

ПРИЛОЖЕНИЕ Д

(рекомендуемое)

Акт дефектоскопии

|

от «____» __________ 20 __ г. |

регистрационный N |

|||||||||||

|

наименование предприятия, где проводилась проверка |

||||||||||||

|

О проверке: |

||||||||||||

|

наименование оборудования, деталей |

||||||||||||

|

— в полевых условиях — в мастерских (базах) |

||||||||||||

|

Метод неразрушающего контроля |

||||||||||||

|

Тип прибора |

||||||||||||

|

Оператор |

Удостоверение N |

|||||||||||

|

и.о.фамилия |

||||||||||||

|

Заводской (инвентарный) номер проверенного оборудования |

||||||||||||

|

Эскиз |

Результаты проверки: |

|||||||||||

|

Дефектоскопическая лаборатория ЦБПО (БПО) |

||||||||||||

|

подпись |

||||||||||||

|

Копию акта получил |

||||||||||||

|

и.о.фамилия |

подпись |

ПРИЛОЖЕНИЕ Е

(обязательное)

Акт

приемо-сдаточных испытаний

|

«_____» _____________ 20 __ г. |

|||||||

|

наименование изделия |

наименование ремонтного предприятия |

||||||

|

Основные параметры и размеры: |

|||||||

|

1 |

|||||||

|

2 |

|||||||

|

3 |

|||||||

|

4 |

|||||||

|

5 |

|||||||

|

6 |

|||||||

|

7 |

|||||||

|

наименование изделия |

|||||||

|

отремонтировано, испытано, полностью укомплектовано, опломбировано, соответствует техническим условиям на капитальный ремонт УК ______________________ и признано годным к эксплуатации с гарантийным сроком работы. |

|||||||

|

ненужное зачеркнуть |

|||||||

|

Начальник цеха |

Начальник ОТК |

||||||

|

подпись |

подпись |

||||||

|

принято в склад готовой продукции |

|||||||

|

наименование изделия |

|||||||

|

Начальник склада |

|||||||

|

подпись |

|||||||

|

«_____» ____________ 20 __ г. |

ПРИЛОЖЕНИЕ Ж

(рекомендуемое)

Акт

о выдаче изделия из ремонта

|

«_____» ___________ 20 __ г. |

|||||||||

|

наименование изделия |

|||||||||

|

Настоящий акт составлен представителем |

|||||||||

|

наименование предприятия заказчика |

|||||||||

|

должность, и.о.фамилия |

|||||||||

|

действующего на основании доверенности N |

|||||||||

|

от «___» _______ 20 __ г. с одной стороны, и представителем |

|||||||||

|

наименование ремонтного предприятия |

|||||||||

|

с другой стороны в том, что произведена выдача из капитального ремонта |

|||||||||

|

наименование изделия |

|||||||||

|

Заключение: |

признано годным |

||||||||

|

наименование изделия |

|||||||||

|

к эксплуатации и выдано из капитального ремонта. |

|||||||||

|

М.П. |

Начальник ОТК |

||||||||

|

ОТК |

подпись |

||||||||

|

принял представитель заказчика |

|||||||||

|

наименование изделия |

|||||||||

|

подпись |

|||||||||

|

сдал представитель ремонтного |

|||||||||

|

наименование изделия |

предприятия |

||||||||

|

подпись |

|||||||||

|

М.П. ремонтного предприятия |

ПРИЛОЖЕНИЕ И

(справочное)

Перечень стандартов и технической документации, используемой при разработке настоящих УК

|

1 |

ГОСТ 2.602-95 |

ЕСКД. Ремонтные документы |

|

2 |

ГОСТ 2.105-95 |

ЕСКД. Общие требования к текстовым документам |

|

3 |

ГОСТ 8.417-81* |

ГСИ. Единицы физических величин |

|

4 |

Методика расчета исполнительных размеров сопряжения деталей при капитальном ремонте бурового и нефтепромыслового оборудования, СПКТБ «Нефтегазмаш», г.Уфа, 2001 г. |

|

|

5 |

«Правила безопасности в нефтяной и газовой промышленности», Госгортехнадзор России, г.Москва, 2003 г. |

|

|

6 |

«Правила устройства и безопасной эксплуатации сосудов, работающих под давлением», ПБ 03-576-03, ГУП НТЦ «Промышленная безопасность», г.Москва, 2003 г. |

|

|

7 |

«Правила технической эксплуатации электроустановок потребителей», Госэнергонадзор Минэнерго России, г.Москва, 2003 г. |

|

|

8 |

«Межотраслевые правила по охране труда (правила безопасности) при эксплуатации электроустановок», ПОТ РМ-016-2001, РД 153-34.0-03.150-00, Госэнергонадзор Минэнерго России, г.Москва, 2001 г. |

|

|

9 |

«Санитарные правила при сварке, наплавке и резке металлов»* СП 1042-73** |

|

|

10 |

«Инструкция по санитарному содержанию помещения и оборудования производственных предприятий» |

|

|

11 |

«Технические условия погрузки и крепления грузов», МПС, «Транспорт», г.Москва, 1988 г. |

ПРИЛОЖЕНИЕ К

(справочное)

Нормативные ссылки

|

Обозначение стандарта |

Наименование стандарта |

|

ГОСТ 9.014-78 |

ЕСЗКС. Временная противокоррозионная защита изделий. Общие требования |

|

ГОСТ 9.032-74 |

ЕСЗКС. Покрытия лакокрасочные. Группы, технические требования и обозначения |

|

ГОСТ 9.104-79 |

ЕСЗКС. Покрытия лакокрасочные. Группы условий эксплуатации |

|

ГОСТ 9.402-80* |

ЕСЗКС. Покрытия лакокрасочные. Подготовка металлических поверхностей перед окрашиванием |

|

ГОСТ 12.3.002-75 |

ССБТ. Процессы производственные. Общие требования безопасности |

|

ГОСТ 12.3.003-86 |

ССБТ. Работы электросварочные. Требования безопасности |

|

ГОСТ 12.3.005-75 |

ССБТ. Работы окрасочные. Общие требования безопасности |

|

ГОСТ 12.3.008-75 |

ССБТ. Производство покрытий металлических и неметаллических неорганических. Общие требования безопасности |

|

ГОСТ 12.3.009-76 |

ССБТ. Работы погрузочно-разгрузочные. Общие требования безопасности |

|

ГОСТ 1033-79 |

Смазка, солидол жировой. Технические условия |

|

ГОСТ 2246-70 |

Проволока стальная сварочная. Технические условия |

|

ГОСТ 2789-73 |

Шероховатость поверхности. Параметры и характеристики |

|

ГОСТ 3242-79 |

Соединения сварные. Методы контроля качества |

|

ГОСТ 5264-80 |

Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры |

|

ГОСТ 6465-76 |

Эмали ПФ-115. Технические условия |

|

ГОСТ 8713-79 |

Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры |

|

ГОСТ 9012-59 |

Металлы. Метод измерения твердости по Бринеллю |

|

ГОСТ 9013-59 |

Металлы. Метод измерения твердости по Роквеллу |

|

ГОСТ 9378-93 |

Образцы шероховатости поверхности (сравнения). Общие технические условия |

|

ГОСТ 9467-75 |

Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы |

|

ГОСТ 10354-82 |

Пленка полиэтиленовая. Технические условия |

|

ГОСТ 10543-98 |

Проволока стальная наплавочная. Технические условия |

|

ГОСТ 10549-80 |

Выход резьбы. Сбеги, недорезы, проточки и фаски |

|

ГОСТ 12969-67 |

Таблички для машин и приборов. Технические требования |

|

ГОСТ 12971-67 |

Таблички прямоугольные для машин и приборов. Размеры |

|

ГОСТ 14140-81 |

Основные нормы взаимозаменяемости. Допуски расположения осей отверстий для крепежных деталей |

|

ГОСТ 14192-96 |

Маркировка грузов |

|

ГОСТ 14771-76 |

Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры |

|

ГОСТ 15150-69 |

Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды |

|

ГОСТ 16093-81* |

Основные нормы взаимозаменяемости. Резьба метрическая. Допуски. Посадки с зазором |

|

ГОСТ 18353-79 |

Контроль неразрушающий. Классификация видов и методов |

|

ГОСТ 19300-86 |

Средства измерения шероховатости поверхности профильным методом. Профилографы-профилометры контактные. Типы и основные параметры |

|

ГОСТ 22975-78 |

Металлы и сплавы. Метод измерения твердости по Роквеллу при малых нагрузках (по Супер-Роквеллу) |

|

ГОСТ 23677-79 |

Твердомеры для металлов. Общие технические требования |

|

ГОСТ 25670-83 |

Основные нормы взаимозаменяемости. Предельные отклонения размеров с неуказанными допусками |

Лист регистрации изменений

|

Изм. |

Номера листов (страниц) |

Всего листов (страниц) в документе |

N докум. |

Входящий N сопроводительного документа и дата |

Под- пись |

Дата |

|||

|

изме- ненных |

заме- ненных |

новых |

аннули- рован- ных |

||||||

ЧАСТЬ II

СПЕЦИАЛЬНЫЕ ТРЕБОВАНИЯ К СОСТАВНЫМ ЧАСТЯМ

1 ОСНОВНЫЕ ПОЛОЖЕНИЯ

1.1 В разделе «Требования на дефектацию деталей и сборочных единиц общего назначения» приводятся данные, необходимые для оценки технического состояния крепежных деталей, подшипников и прокладок.

1.2 В картах технических требований на дефектацию приводятся следующие данные:

— возможные дефекты;

— способы и средства контроля;

— допустимые размеры без ремонта;

— рекомендуемые способы восстановления и ремонтные размеры.

1.3 Детали и сборочные единицы должны быть проверены по всем возможным дефектам на основании данных карт технических требований на дефектацию.

При обнаружении хотя бы одного неисправимого дефекта деталь или сборочная единица должна браковаться и дальнейшая ее проверка не производится.

1.4 Дефектация деталей должна производиться при помощи универсального инструмента, специальных шаблонов, калибров и приспособлений.

1.5 Размеры деталей и сборочных единиц должны контролироваться в сечениях и направлениях наибольшего износа.

1.6 В результате дефектации детали должны быть рассортированы на следующие группы:

— детали, годные без ремонта — цвет маркировки зеленый;

— детали, годные только при сопряжении с новыми или восстановленными деталями — цвет маркировки желтый;

— детали, имеющие хотя бы один неисправимый дефект — цвет маркировки красный.

1.7 В картах технических требований на дефектацию в графе «Размеры допустимые» над чертой указывается размер детали в сопряжении с новой или восстановленной деталью; под чертой — допустимый размер в сопряжении с деталью, бывшей в эксплуатации.

1.8 Если при дефектации установлено, что размер детали не вышел за пределы, указанные в графе «Размеры допустимые», то данная деталь должна маркироваться, как годная без ремонта.

В том случае, когда действительный размер детали выйдет за пределы величин, указанных в графе «Размеры допустимые», то данная деталь должна восстанавливаться или браковаться в соответствии с указаниями, приведенными в графе «Рекомендуемые способы восстановления».

1.9 Если деталь или сборочная единица подлежит обработке до ремонтного размера, то соответственно должна быть обработана или изготовлена вновь сопрягаемая деталь.

1.10 Если в картах технических требований на дефектацию не указаны технические требования к отремонтированной детали, то такая деталь должна соответствовать требованиям конструкторской документации или ремонтных чертежей, разработанных ремонтным предприятием.

2 ТРЕБОВАНИЯ НА ДЕФЕКТАЦИЮ ДЕТАЛЕЙ И СБОРОЧНЫХ ЕДИНИЦ ОБЩЕГО НАЗНАЧЕНИЯ

2.1 Дефектация болтов, гаек и резьбы деталей

2.1.1 Состояние резьбы должно проверяться внешним осмотром и резьбовыми калибрами.

2.1.2 На резьбе деталей не должно быть смятий, забоин, выкрашиваний, срывов более двух ниток.

2.1.3 Головки болтов и гайки не должны иметь повреждений и износа граней более 0,05

.

2.1.4 Дефектные резьбы в деталях должны быть восстановлены одним из следующих способов:

— калибровкой резьбы;

— нарезкой резьбы ремонтного размера;

— постановкой резьбовых пробок в отверстиях;

— нарезкой резьб номинального размера в отверстиях, смещенных относительно дефектных.

Решение о способе восстановления резьбы должно приниматься в зависимости от технической возможности ремонтного предприятия и экономической целесообразности.

2.2 Дефектация подшипников

2.2.1 Не допускаются к сборке подшипники, имеющие:

— трещины или выкрашивания металла на кольцах и телах качения;

— цвета побежалости;

— выбоины и отпечатки (лунки) на беговых дорожках колец;

— глубокую коррозию, шелушение металла;

— чешуйчатые отслоения, раковины, глубокие риски и забоины на беговых дорожках колец и телах качения;

— надломы, трещины на сепараторе;

— отсутствие или ослабление заклепок сепаратора;

— забоины и вмятины на сепараторе, препятствующие плавному вращению подшипника;

— неравномерный износ беговых дорожек;

— заметную на глаз и на ощупь ступенчатую выработку поверхности колец.

2.2.2 Допускаются к сборке подшипники имеющие:

— царапины, риски на посадочных поверхностях наружных и внутренних колец;

— матовую поверхность беговых дорожек колец и тел качения;

— местные вмятины на сепараторе, не препятствующие плавному вращению наружного кольца относительно внутреннего.

Следы коррозии на кольцах, телах качения и сепараторах должны быть зачищены.

2.2.3 Проверку на легкость вращения производят вращая наружное кольцо и удерживая внутреннее. Наружное кольцо годного подшипника должно вращаться легко, без заметных местных притормаживаний и заеданий, останавливаться плавно, без рывков и стуков. При вращении кольца должен быть слышен глухой шипящий звук. Резкий металлический или дребезжащий звук не допускается.

2.2.4 У шариковых и роликовых радиальных подшипников, признанных годными при осмотре и опробовании на легкость вращения, необходимо измерить радиальный зазор.

2.2.5 Диаметр колец следует измерять только в тех случаях, когда имеются следы сдвига их относительно вала (светлые, блестящие пятна, риски на посадочных поверхностях), а также при наличии следов коррозии, ожогов и черноты. Допустимые значения диаметров колец должны быть в пределах размеров, указанных в ТУ 37.006.170-90 «Подшипники качения отремонтированные. Технические условия».

2.3 Дефектация деталей, имеющих трещины

2.3.1 Трещины на деталях не допускаются, кроме оговоренных особо.

2.4 Дефектация стопорных и пружинных шайб

2.4.1 Стопорные шайбы, бывшие в употреблении, могут быть использованы повторно, если они не имеют трещин и надрывов в месте перегиба.

2.4.2 Пружинные шайбы, бывшие в употреблении, могут быть использованы повторно, если они не потеряли своей упругости, которая характеризуется величиной развода концов шайбы. Нормальный развод шайбы равен двойной ее толщине, допустимый — полуторной.

2.5 Дефектация уплотнений и прокладок

2.5.1 При капитальном ремонте обязательной замене подлежат все неметаллические уплотнения и прокладки.

2.6 Дефектация пружин

2.6.1 Поверхности витков пружин должны быть ровными и гладкими, без следов коррозии, трещин и надломов.

2.6.2 Неравномерность шага витков пружин не должна превышать 20% от номинального шага.

2.6.3 Опорные торцы пружин должны быть плоскими и перпендикулярными к оси пружин. Допуск перпендикулярности 3 мм на 100 мм длины пружины.

2.6.4 Потеря упругости пружины не должна превышать 20% от номинальной величины.

2.7 Дефектация трубопроводов, угольников, наконечников и ниппелей

2.7.1 Не допускаются без правки вмятины глубиной более 10% от величины внутреннего диаметра и длиной более одного внутреннего диаметра трубопровода, расположенные на расстоянии менее 50 мм одна от другой.

В местах под шланги вмятины и задиры не допускаются.

2.7.2 Накидные гайки должны свободно перемещаться по трубопроводу и не должны иметь смятых граней.

2.7.3 Допускается заварка или пайка трещин длиной не более 30 мм и постановка соединительных муфт на расстоянии не менее 300 мм одна от другой, количеством не более трех на одной трубе.

Постановка муфт в местах изгиба не допускается.

2.7.4 Дефектация резьбы деталей должна производиться в соответствии с требованиями п.2.1.

2.7.5 Износ опорных поверхностей угольников не должен превышать 0,5 мм.

2.8 Перечень деталей, подлежащих обязательной замене, приведен в таблице.

Таблица 1 — Перечень деталей, подлежащих обязательной замене

|

Наименование |

Обозначение |

Количество, шт. |

|

Прокладка |

14006.53.688 |

4 |

|

Прокладка |

14006.53.689 |

1 |

|

Прокладка |

14006.53.690 |

3 |

|

Прокладка |

14036.53.644 |

1 |

|

Прокладка |

14010.53.373-1 |

3 |

|

Прокладка |

14010.53.408 |

1 |

|

Прокладка |

14036.53.567 |

1 |

|

Прокладка |

14036.53.011 |

2 |

|

Прокладка |

14036.53.012 |

2 |

|

Прокладка |

14036.53.154 |

4 |

|

Прокладка |

14036.53.323 |

4 |

|

Прокладка |

14036.53.324 |

4 |

|

Прокладка |

14010.53.509 |

2 |

|

Уплотнение |

14006.53.647 |

1 |

|

Манжета |

4066.46.16 |

2 |

|

Отражатель |

14010.53.838 |

3 |

|

Стекло органическое ГОСТ 15809-70* |

— |

1 |

|

Кольцо подкладочное |

4092.53.305 |

12 |

|

Кольцо подкладочное |

14006.53.049 |

6 |

|

Кольцо уплотнительное |

14006.53.124 |

3 |

|

Кольцо уплотнительное |

14006.53.125 |

3 |

|

Кольцо |

14006.53.126 |

6 |

|

Кольцо 60x70x2 |

409943.526-20.004 |

1 |

|

Кольцо 016-020-25-2-2 ГОСТ 9833-73 |

943.110.00.300 |

1 |

|

Кольцо 045-050-30-2-2 ГОСТ 9833-73 |

— |

1 |

|

Кольцо 055-060-30-2-2 ГОСТ 9833-73 |

— |

4 |

|

Кольцо 060-070-58-2-2 ГОСТ 9833-73 |

— |

3 |

|

Кольцо 110-120-58-2-2 ГОСТ 9833-73 |

— |

2 |

|

Кольцо 115-125-58-2-2 ГОСТ 9833-73 |

— |

1 |

|

Кольцо 160-170-58-2-2 ГОСТ 9833-73 |

— |

1 |

|

Кольцо 16x20x1,5 |

409943.506-20.006 |

1 |

|

Диафрагма |

14010.53.826 |

1 |

|

Диафрагма |

4045.53.267-2 |

1 |

|

Поршень 180 |

14036.53.230 |

1 |

|

Поршень 170 |

14036.53.235-01 |

1 |

|

Поршень 160 |

14036.53.235-02 |

1 |

|

Поршень 150 |

14036.53.235-03 |

1 |

|

Отбойник |

4092.53.204 |

3 |

|

Клапан |

14077.53.005 |

6 |

|

Рукав РВД 20.129.500.0,24.36/36 М33х2/М33х2-У1 |

— |

1 |

|

Рукав РВД 20.129.500.0,24.36/36 М33х2/М33х2-I |

— |

1 |

|

Рукав РВД 20.129.700.0,24.36/36 М33х2/М33х2-У1 |

— |

1 |

|

Рукав РВД 20.129.700.0,24.36/36 М33х2/М33х2-I |

— |

1 |

|

Рукав РВД 20.129.900.0,24.36/36 М33х2/М33х2-У1 |

— |

1 |

|

Рукав РВД 20.129.900.0,24.36/36 М33х2/М33х2-I |

— |

1 |

|

Рукав РВД 20.129.1000.0,24.36/36 М33х2/М33х2-У1 |

— |

1 |

|

Рукав РВД 20.129.1100.0,24.36/36 М33х2/М33х2-У1 |

— |

2 |

|

Рукав РВД 20.129.1300.0,24.36/36 М33х2/М33х2-У1 |

— |

1 |

|

Рукав РВД 20.129.1300.0,24.36/36 М33х2/М33х2-I |

— |

1 |

|

Рукав РВД 20.129.1700.0,24.36/36 М33х2/М33х2-УI |

— |

1 |

|

Рукав РВД 20.129.2100.0,24.36/36 М33х2/М33х2-УI |

— |

2 |

|

Рукав РВД 20.129.2300.0,24.36/36 М33х2/М33х2-УI |

— |

4 |

|

Рукав РВД 20.129.2500.0,24.36/36 М33х2/М33х2-УI |

— |

1 |

|

Фильтр сетчатый 40-160-2 |

— |

1 |

|

Стабилизатор |

4066.53.517 |

1 |

|

Втулка цилиндра |

— |

4 |

|

Уплотнение штока ползуна |

14036.53.979 |

3 |

|

Уплотнение штока ползуна |

14036.53.979-01 |

3 |

|

Направляющая |

14006.53.833-2 |

3 |

|

Направляющая |

14006.53.834-2 |

3 |

|

Лента ФУМ-1-3 |

— |

4 |

|

Гидроклапан давления Г54-34М-УХЛ4 |

— |

1 |

|

Гидроклапан давления Г54-34М-04 |

— |

1 |

|

|

Рисунок 1 — Шкив

1000 14036.53.078

Шкив

1000 14036.53.078-01

Шкив

1000 14036.53.078-02

|

|

Рисунок 2 — Цанга 14036.53.077

Цанга 14036.53.077-01

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

Рисунок 2 |

|||||

|

Наименование детали или сборочной единицы |

Обозначение |

Материал |

Твердость |

Количество |

||

|

Цанга |

14036.53.077 |

Сталь 38ХГН ГОСТ 4543-71 |

223-262 HB |

1 |

||

|

Цанга |

14036.53.077-01 |

1 |

||||

|

Обозна- чение поверх- ности |

Возможный дефект |

Способ установления дефекта и измерительный инструмент |

Размеры допустимые, мм |

Обозначение сопрягаемой детали |

Рекомендуемый способ восстановления |

Ремонтный размер, мм |

|

Трещины любого характера и расположения |

Осмотр Лупа ЛП-1-4 ГОСТ 25706-83 |

— |

— |

Браковать |

— |

|

|

Повреждение или износ ниток резьб: |

Осмотр Измерение Пробки ГОСТ 17758-72 |

— |

— |

См. требования на дефектацию резьбовых соединений п.2.1 |

— |

|

|

М8-7Н |

8221-3036 7Н |

|||||

|

М30-7Н |

8221-3109 7Н |

|||||

|

А |

Износ поверхности по 230+0,185 |

Измерение Нутромер НИ 160-250-2 ГОСТ 868-82 |

230,37 |

Вал-шестерня 14088.53.036 |

Наплавить и обработать, выдерживая размер согласно чертежу |

— |

|

Б |

Износ конусной поверхности 300-0,1 (наибольший диаметр) |

Измерение Проверка на краску Калибр конусный Штангенциркуль ШЦ-I-125-0,1-1 ГОСТ 166-89 |

299,8, площадь прилегания калибра конусного к детали не менее 70% |

Шкив 1000 14010.53.321-1 |

Наплавить и обработать, выдерживая размер согласно чертежу |

— |

|

В |

Износ шпоночного паза по ширине 45+0,17 |

Измерение Шаблон Щупы-70, набор 2, кл. точности 2 ТУ2-034-225-87 |

45,17 |

— |

Обработать новый шпоночный паз под углом 90° (180°) к дефектному. Дефектный паз заплавить |

— |

|

|

Рисунок 3 — Болт 14010.53.098

Болт 14010.53.098-01

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

Рисунок 3 |

|||||

|

Наименование детали или сборочной единицы |

Обозначение |

Материал |

Твердость |

Количество |

||

|

Болт |

14010.53.098 |

Сталь 40Х ГОСТ 4543-71 |

— |

6 |

||

|

Болт |

14010.53.098-01 |

6 |

||||

|

Обозна- чение поверх- ности |

Возможный дефект |

Способ установления дефекта и измерительный инструмент |

Размеры допустимые, мм |

Обозначение сопрягаемой детали |

Рекомендуемый способ восстановления |

Ремонтный размер, мм |

|

Трещины любого характера и расположения |

Осмотр Лупа ЛП-1-4 ГОСТ 25706-83 |

— |

— |

Браковать |

— |

|

|

Срыв граней шестигранника |

Осмотр |

— |

— |

Браковать |

— |

|

|

А |

Повреждение или износ ниток резьбы М30-8

|

Осмотр Измерение Кольцо 8211-0109 8 ГОСТ 17763-72 Кольцо 8211-1109 8 ГОСТ 17764-72 |

— |

— |

См. требования на дефектацию резьбовых соединений п.2.1 |

— |

|

|

Рисунок 4 — Шкив

1000 14010.53.321-1

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

Рисунок 4 |

|||||

|

Наименование детали или сборочной единицы |

Обозначение |

Материал |

Твердость |

Количество |

||

|

Шкив 1000 |

14010.53.321-1 |

СЧ20 ГОСТ 1412-85 |

— |

1 |

||

|

Обозна- чение поверх- ности |

Возможный дефект |

Способ установления дефекта и измерительный инструмент |

Размеры допустимые, мм |

Обозначение сопрягаемой детали |

Рекомендуемый способ восстановления |

Ремонтный размер, мм |

|

Отколы и трещины любого характера и расположения |

Осмотр Лупа ЛП-1-4 ГОСТ 25706-83 |

— |

— |

Браковать |

— |

|

|

Обломы ребер жесткости |

Осмотр |

— |

— |

Браковать при обломе более двух ребер жесткости, менее — приварить новые ребра жесткости |

— |

|

|

Повреждение или износ ниток резьб: |

Осмотр Измерение Пробки ГОСТ 17758-72 |

— |

— |

См. требования на дефектацию резьбовых соединений п.2.1 |

— |

|

|

М8-7Н |

8221-3036 7Н |

|||||

|

М30-7Н |

8221-3109 7Н |

|||||

|

А |

Износ ручья по профилю и глубине =33, =954 |

Измерение Шаблон Щупы-70, набор 2, кл. точности 2 ТУ 2-034-225-87 |

Зазор между шаблоном и профилем ручья детали не более 0,3 |

— |

Браковать |

— |

|

Б |

Износ конусной поверхности 300+0,13 (наибольший диаметр) |

Измерение Проверка на краску Калибр конусный Штангенциркуль ШЦ-I-125-0,1-1 ГОСТ 166-89 |

300,3, площадь прилегания калибра конусного к детали не менее 70% |

Цанга 14036.53.077 Цанга 14036.53.077-01 |

Браковать |

— |

|

|

Рисунок 5 — Колпак вентиляционный 14006.53.682

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

Рисунок 5 |

|||||

|

Наименование детали или сборочной единицы |

Обозначение |

Материал |

Твердость |

Количество |

||

|

Колпак вентиляционный |

14006.53.682 |

— |

— |

1 |

||

|

Обозна- чение поверх- ности |

Возможный дефект |

Способ установления дефекта и измерительный инструмент |

Размеры допустимые, мм |

Обозначение сопрягаемой детали |

Рекомендуемый способ восстановления |

Ремонтный размер, мм |

|

Трещины в деталях сборки |

Осмотр Лупа ЛП-1-4 ГОСТ 25706-83 |

— |

— |

Заварить и зачистить или заменить дефектную деталь |

— |

|

|

Трещины в сварных швах |

Осмотр Лупа ЛП-1-4 ГОСТ 25706-83 |

— |

— |

Разделать, заварить и зачистить |

— |

|

|

Рисунок 6 — Хомут 14036.53.033

Хомут 14036.53.034

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

Рисунок 6 |

|||||

|

Наименование детали или сборочной единицы |

Обозначение |

Материал |

Твердость |

Количество |

||

|

Хомут |

14036.53.033 |

Сталь 40Х ГОСТ 1050-88 |

— |

3 |

||

|

Хомут |

14036.53.034 |

3 |

||||

|

Обозна- чение поверх- ности |

Возможный дефект |

Способ установления дефекта и измерительный инструмент |

Размеры допустимые, мм |

Обозначение сопрягаемой детали |

Рекомендуемый способ восстановления |

Ремонтный размер, мм |

|

Трещины любого характера и расположения |

Осмотр Лупа ЛП-1-4 ГОСТ 25706-83 |

— |

— |

Браковать |

— |

|

|

А |

Износ поверхности по 20+0,13 |

Измерение Нутромер НИ 18-50-2 ГОСТ 868-82 |

20,26 |

Ось 20×80 ГОСТ 9650-80 |

Обработать, выдерживая ремонтный размер. Изготовить ось ремонтного размера |

20,5+0,13 21+0,13 |

|

|

Рисунок 7 — Блок гидравлический 14088.53.020

|

КАРТА СОПРЯЖЕНИЙ |

Рисунок 7 |

||||||

|

Сбороч- ная единица |

Блок гидравлический 14088.53.020 |

||||||

|

Обозна- чение сопря- жения |

Наименование сопрягаемых деталей |

Обозначение деталей по чертежу |

Размеры, зазоры, натяги, мм |

||||

|

по чертежу |

предельно-допустимые без ремонта |

||||||

|

размеры |

зазор (+) натяг (-) |

зазор (+) натяг (-) |

размер в сопряжении с деталью |

||||

|

новой |

бывшей в эксплуатации |

||||||

|

А |

Втулка |

14036.53.104 |

210Н9(+0,115) |

+0,28 |

+0,28 |

210,115 |

— |

|

Втулка цилиндра |

— |

210-0,050 -0,165 |

210,835 |

— |

|||

|

Б |

Корпус насоса |

14036.53.890 |

265Н9(+0,13) |

+0,321 |

+0,461 |

265,27 |

265,20 |

|

Корпус |

14036.53.943 |

265е8(-0,110 -0,191) |

264,669 |

264,739 |

|||

|

Втулка |

14036.53.104 |

||||||

|

В |

Коробка гидравлическая |

14036.53.941 |

240Н9(+0,115) |

+0,287 |

+0,407 |

240,235 |

240,175 |

|

Втулка |

14036.53.104 |

240е8(-0,100 -0,172) |

239,708 |

239,768 |

|||

|

Кольцо |

14036.53.243 |

|

|

Рисунок 8 — Стакан 14010.53.852

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

Рисунок 8 |

|||||

|

Наименование детали или сборочной единицы |

Обозначение |

Материал |

Твердость |

Количество |

||

|

Стакан |

14010.53.852 |

— |

— |

3 |

||

|

Обозна- чение поверх- ности |

Возможный дефект |

Способ установления дефекта и измерительный инструмент |

Размеры допустимые, мм |

Обозначение сопрягаемой детали |

Рекомендуемый способ восстановления |

Ремонтный размер, мм |

|

Трещины любого характера и расположения |

Осмотр Лупа ЛП-1-4 ГОСТ 25706-83 |

— |

— |

Браковать |

— |

|

|

Промывы |

Осмотр Измерение Линейка-150 ГОСТ 427-75 |

— |

— |

Браковать при промывах глубиной более 1/3 толщины стенки, менее — заварить и зачистить |

— |

|

|

Коррозионный износ |

Осмотр Лупа ЛП-1-4 ГОСТ 25706-83 Измерение Линейка-150 ГОСТ 427-75 |

— |

— |

Браковать при износе глубиной более 2,0 мм, площадью более 50 мм , менее — зачистить до устранения дефекта |

— |

|

|

Трещины в сварных швах |

Осмотр Лупа ЛП-1-4 ГОСТ 25706-83 |

— |

— |

Разделать, заварить и зачистить |

— |

|

|

Ослабление прессовой посадки |

Осмотр Остукивание |

— |

— |

Заменить втулку 14010.53.850 |

— |

|

|

А |

Повреждение или износ ниток резьбы М36-7Н |

Осмотр Измерение Пробка 8221-3124 7Н ГОСТ 17758-72 |

— |

— |

Заменить втулку 14010.53.686 |

— |

|

|

Рисунок 9 — Корпус 14077.53.031

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

Рисунок 9 |

|||||

|

Наименование детали или сборочной единицы |

Обозначение |

Материал |

Твердость |

Количество |

||

|

Корпус |

14077.53.031 |

Сталь 40 ГОСТ 1050-88 |

— |

2 |

||

|

Обозна- чение поверх- ности |

Возможный дефект |

Способ установления дефекта и измерительный инструмент |

Размеры допустимые, мм |

Обозначение сопрягаемой детали |

Рекомендуемый способ восстановления |

Ремонтный размер, мм |

|

Трещины любого характера и расположения |

Осмотр Лупа ЛП-1-4 ГОСТ 25706-83 |

— |

— |

Браковать |

— |

|

|

А |

Повреждение или износ ниток резьбы М8-7Н |

Осмотр Измерение Пробка 8221-3036 7Н ГОСТ 17758-72 |

— |

— |

См. требования на дефектацию резьбовых соединений п.2.1 |

— |

|

Б |

Износ поверхности по 20Н9(+0,052) |

Измерение Нутромер НИ 18-50-2 ГОСТ 868-82 |

20,1 |

Дроссель 14010.53.824 |

Браковать |

— |

|

В |

Повреждение или износ ниток резьбы М48х3-8

|

Осмотр Измерение Кольцо 8211-0152 8 ГОСТ 17763-72 Кольцо 8211-1152 8 ГОСТ 17764-72 |

— |

— |

См. требования на дефектацию резьбовых соединений п.2.1 |

— |

|

Г |

Износ поверхности по 80Н8(+0,046) |

Измерение Нутромер НИ 50-100-2 ГОСТ 868-82 |

80,1 |

Корпус 14077.53.033 |

Наплавить и обработать, выдерживая размер согласно чертежу |

— |

|

|

Рисунок 10 — Фланец 14077.53.032

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

Рисунок 10 |

|||||

|

Наименование детали или сборочной единицы |

Обозначение |

Материал |

Твердость |

Количество |

||

|

Фланец |

14077.53.032 |

Ст3сп5 ГОСТ 4543-71 |

— |

2 |

||

|

Обозна- чение поверх- ности |

Возможный дефект |

Способ установления дефекта и измерительный инструмент |

Размеры допустимые, мм |

Обозначение сопрягаемой детали |

Рекомендуемый способ восстановления |

Ремонтный размер, мм |

|

Трещины любого характера и расположения |

Осмотр Лупа ЛП-1-4 ГОСТ 25706-83 |

— |

— |

Браковать |

— |

|

|

Рисунок 11 — Корпус 14077.53.033

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

Рисунок 11 |

|||||

|

Наименование детали или сборочной единицы |

Обозначение |

Материал |

Твердость |

Количество |

||

|

Корпус |

14077.53.033 |

Сталь 20 ГОСТ 1050-88 |

— |

2 |

||

|

Обозна- чение поверх- ности |

Возможный дефект |

Способ установления дефекта и измерительный инструмент |

Размеры допустимые, мм |

Обозначение сопрягаемой детали |

Рекомендуемый способ восстановления |

Ремонтный размер, мм |

|

Трещины любого характера и расположения |

Осмотр Лупа ЛП-1-4 ГОСТ 25706-83 |

— |

— |

Браковать |

— |

|

|

А |

Износ поверхности по 80f9(-0,030 -0,104) |

Измерение Микрометр МК 100-2 ГОСТ 6507-90 |

79,8 |

Корпус 14077.53.031 |

Наплавить и обработать, выдерживая размер согласно чертежу |

— |

|

Б |

Износ поверхности по 70h9(-0,074) |

Измерение Микрометр МК 75-2 ГОСТ 6507-90 |

69,86 |

— |

Наплавить и обработать, выдерживая размер согласно чертежу |

— |

|

В |

Износ поверхности по 60,8h9(-0,074) |

Измерение Микрометр МК 75-2 ГОСТ 6507-90 |

60,66 |

— |

Наплавить и обработать, выдерживая размер согласно чертежу |

— |

|

|

Рисунок 12 — Дроссель 14010.53.824

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

Рисунок 12 |

|||||

|

Наименование детали или сборочной единицы |

Обозначение |

Материал |

Твердость |

Количество |

||

|

Дроссель |

14010.53.824 |

Сталь 40 ГОСТ 1050-88 |

— |

2 |

||

|

Обозна- чение поверх- ности |

Возможный дефект |

Способ установления дефекта и измерительный инструмент |

Размеры допустимые, мм |

Обозначение сопрягаемой детали |

Рекомендуемый способ восстановления |

Ремонтный размер, мм |

|

Трещины любого характера и расположения |

Осмотр Лупа ЛП-1-4 ГОСТ 25706-83 |

— |

— |

Браковать |

— |

|

|

А |

Повреждение или износ ниток резьбы М20х1,5-7Н |

Осмотр Измерение Пробка 8221-3082 7Н ГОСТ 17758-72 |

— |

— |

См. требования на дефектацию резьбовых соединений п.2.1 |

— |

|

В |

Износ поверхности по 20d9(-0,065 -0,117) |

Измерение Микрометр МК 25-2 ГОСТ 6507-90 |

19,83 |

Корпус 14077.53.031 |

Браковать |

— |

|

|

Рисунок 13 — Коллектор нагнетательный 14036.53.948

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

Рисунок 13 |

|||||

|

Наименование детали или сборочной единицы |

Обозначение |

Материал |

Твердость |

Количество |

||

|

Коллектор нагнетательный |

14036.53.948 |

— |

— |

1 |

||

|

Обозна- чение поверх- ности |

Возможный дефект |

Способ установления дефекта и измерительный инструмент |

Размеры допустимые, мм |

Обозначение сопрягаемой детали |

Рекомендуемый способ восстановления |

Ремонтный размер, мм |

|

Трещины любого характера и расположения, коррозионный износ в детали 14036.53.073 |

Осмотр Лупа ЛП-1-4 ГОСТ 25706-83 Дефектоскопия Произвести гидроиспытание давлением 48 МПа в течение 5 мин |

— |

— |

Браковать |

— |

|

|

Трещины в деталях сборки |

Осмотр Лупа ЛП-1-4 ГОСТ 25706-83 |

— |

— |

Заменить дефектную деталь |

— |

|

|

Обломы фланцев крепления |

Осмотр |

— |

— |

Браковать |

— |

|

|

Трещины в сварных швах |

Осмотр Лупа ЛП-1-4 ГОСТ 25706-83 Дефектоскопия |

— |

— |

Разделать, заварить и зачистить |

— |

|

|

Промывы на стенках |

Осмотр Измерение Ультразвуковой толщиномер |

Глубина не более 3,0 |

— |

Браковать |

— |

|

|

Повреждение или износ ниток резьбы М16-7Н |

Осмотр Измерение Пробка 8221-3067 7Н ГОСТ 17758-72 |

— |

— |

См. требования на дефектацию резьбовых соединений п.2.1 |

|

|

Рисунок 14 — Кожух 14077.53.012

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

Рисунок 14 |

|||||

|

Наименование детали или сборочной единицы |

Обозначение |

Материал |

Твердость |

Количество |

||

|

Кожух |

14077.53.012 |

— |

— |

3 |

||

|

Обозна- чение поверх- ности |

Возможный дефект |

Способ установления дефекта и измерительный инструмент |

Размеры допустимые, мм |

Обозначение сопрягаемой детали |

Рекомендуемый способ восстановления |

Ремонтный размер, мм |

|

Трещины в деталях сборки |

Осмотр Лупа ЛП-1-4 ГОСТ 25706-83 |

— |

— |

Заварить и зачистить |

— |

|

|

Трещины в сварных швах |

Осмотр Лупа ЛП-1-4 ГОСТ 25706-83 |

— |

— |

Разделать, заварить и зачистить |

— |

|

|

Рисунок 15 — Крышка 14036.53.141-1

Ручка 14006.53.071-1

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

Рисунок 15 |

|||||

|

Наименование детали или сборочной единицы |

Обозначение |

Материал |

Твердость |

Количество |

||

|

Крышка |

14036.53.141-1 |

— |

— |

3 |

||

|

Ручка |

14006.53.071-1 |

3 |

||||

|

Обозна- чение поверх- ности |

Возможный дефект |

Способ установления дефекта и измерительный инструмент |

Размеры допустимые, мм |

Обозначение сопрягаемой детали |

Рекомендуемый способ восстановления |

Ремонтный размер, мм |

|

Трещины в детали 14036.53.141-1 |

Осмотр Лупа ЛП-1-4 ГОСТ 25706-83 |

— |

— |

Браковать |

— |

|

|

Трещины в детали 14006.53.071-1 |

Осмотр Лупа ЛП-1-4 ГОСТ 25706-83 |

— |

— |

Заварить и зачистить или заменить дефектную деталь 14006.53.071-1 |

— |

|

|

Трещины в сварных швах |

Осмотр Лупа ЛП-1-4 ГОСТ 25706-83 |

— |

— |

Разделать, заварить и зачистить |

— |

|

|

А |

Повреждение или износ ниток резьбы М16-7Н |

Осмотр Измерение Пробка 8221-3067 7Н ГОСТ 17758-72 |

— |

— |

См требования на дефектацию резьбовых соединений п.2.1 |

— |

|

Б |

Промывы, коррозионный износ по 170-0,145 -0,395 |

Осмотр Измерение Микрометр МК 175-2 ГОСТ 6507-90 |

169,4 |

— |

Наплавить и обработать, выдерживая размер согласно чертежу |

— |

|

В |

Промывы, коррозионный износ по размеру =54+0,5 -0,5 |

Осмотр Измерение Штангенрейсмас ШР-250-0,05 ГОСТ 164-90 |

=55,0 |

— |

Наплавить и обработать, выдерживая размер согласно чертежу |

— |

|

|

Рисунок 16 — Стакан 14036.53.142

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

Рисунок 16 |

|||||

|

Наименование детали или сборочной единицы |

Обозначение |

Материал |

Твердость |

Количество |

||

|

Стакан |

14036.53.142 |

Сталь 40 ГОСТ 1050-88 |

240-293 НВ |

1 |

||

|

Обозна- чение поверх- ности |

Возможный дефект |

Способ установления дефекта и измерительный инструмент |

Размеры допустимые, мм |

Обозначение сопрягаемой детали |

Рекомендуемый способ восстановления |

Ремонтный размер, мм |

|

Трещины любого характера и расположения, промывы, коррозия |

Осмотр Лупа ЛП-1-4 ГОСТ 25706-83 |

— |

— |

Браковать |

— |

|

|

А |

Износ поверхности по 45,5+0,25 |

Измерение Нутромер НИ 18-50-2 ГОСТ 868-82 |

46,0 |

Втулка 4066.53.17 |

Браковать |

— |

|

|

Рисунок 17 — Пневмокомпенсатор ПК 50-6 14036.53.944

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

Рисунок 17 |

|||||

|

Наименование детали или сборочной единицы |

Обозначение |

Материал |

Твердость |

Количество |

||

|

Пневмокомпенсатор ПК 50-6 |

14036.53.944 |

— |

— |

1 |

||

|

Обозна- чение поверх- ности |

Возможный дефект |

Способ установления дефекта и измерительный инструмент |

Размеры допустимые, мм |

Обозначение сопрягаемой детали |

Рекомендуемый способ восстановления |

Ремонтный размер, мм |

|

Трещины любого характера и расположения в детали 14010.53.466 |

Осмотр Лупа ЛП-1-4 ГОСТ 25706-83 Произвести гидроиспытание давлением 0,8 МПа в течение 5 мин |

— |

— |

Браковать |

— |

|

|

Трещины в деталях сборки |

Осмотр Лупа ЛП-1-4 ГОСТ 25706-83 |

— |

— |

Заменить дефектную деталь |

— |

|

|

Отрыв ушек 4045.53.827 |

Осмотр |

— |

— |

Изготовить и приварить новые ушки |

— |

|

|

Вмятины на детали 14010.53.466 |

Осмотр Измерение Глубиномер ГМ 25-1 ГОСТ 7470-78* |

Глубина не более 1,0 |

— |

Браковать |

— |

|

|

А |

Повреждение или износ ниток резьбы М100-8

|

Осмотр Измерение Кольцо 8211-0249 8 ГОСТ 17763-72 Кольцо 8211-1249 8 ГОСТ 17764-72 |

— |

— |

Заменить деталь 14006.53.956-1 |

— |

|

Б |

Повреждение или износ ниток резьбы М20-7Н |

Осмотр Измерение Пробка 8221-3080 7Н ГОСТ 17758-72 |

— |

— |

См. требования на дефектацию резьбовых соединений п.2.1 |

— |

|

|

Рисунок 18 — Пневмокомпенсатор ПК 50-6 14036.53.945-1

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

Рисунок 18 |

|||||

|

Наименование детали или сборочной единицы |

Обозначение |

Материал |

Твердость |

Количество |

||

|

Пневмокомпенсатор ПК 50-6 |

14036.53.945-1 |

— |

— |

1 |

||

|

Обозна- чение поверх- ности |

Возможный дефект |

Способ установления дефекта и измерительный инструмент |

Размеры допустимые, мм |

Обозначение сопрягаемой детали |

Рекомендуемый способ восстановления |

Ремонтный размер, мм |

|

Трещины любого характера и расположения в детали 14010.53.466 |

Осмотр Лупа ЛП-1-4 ГОСТ 25706-83 Произвести гидроиспытание давлением 0,8 МПа в течение 5 мин |

— |

— |

Браковать |

— |

|

|

Трещины в деталях сборки |

Осмотр Лупа ЛП-1-4 ГОСТ 25706-83 |

— |

— |

Заменить дефектную деталь |

— |

|

|

Отрыв ушек 4045.53.827 |

Осмотр |

— |

— |

Изготовить и приварить новые ушки |

— |

|

|

Вмятины на детали 14010.53.466 |

Осмотр Измерение Глубиномер ГМ 25-1 ГОСТ 7470-78 |

Глубина не более 1,0 |

— |

Браковать |

— |

|

|

Повреждение или износ ниток резьбы М16-7Н |

Осмотр Измерение Пробка 8221-3067 ГОСТ 17758-72 |

— |

— |

См. требования на дефектацию резьбовых соединений п.2.1 |

— |

|

|

Повреждение или износ ниток резьбы М100-8

|

Осмотр Измерение Кольцо 8211-0249 8 ГОСТ 17763-72 Кольцо 8211-1249 8 ГОСТ 17764-72 |

— |

— |

Заменить деталь 14015.55.336 |

— |

|

|

Повреждение или износ ниток резьбы М20-7Н |

Осмотр Измерение Пробка 8221-3080 7Н ГОСТ 17758-72 |

— |

— |

Заменить деталь 14006.53.969-1 |

— |

|

|

Рисунок 19 — Коллектор приемный 14036.53.950

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

Рисунок 19 |

|||||

|

Наименование детали или сборочной единицы |

Обозначение |

Материал |

Твердость |

Количество |

||

|

Коллектор приемный |

14036.53.950 |

— |

— |

1 |

||

|

Обозна- чение поверх- ности |

Возможный дефект |

Способ установления дефекта и измерительный инструмент |

Размеры допустимые, мм |

Обозначение сопрягаемой детали |

Рекомендуемый способ восстановления |

Ремонтный размер, мм |

|

Трещины любого характера и расположения, коррозионный износ в детали 14036.53.153-1 |

Осмотр Лупа ЛП-1-4 ГОСТ 25706-83 Дефектоскопия Произвести гидроиспытание давлением 48 МПа в течение 5 мин |

— |

— |

Браковать |

— |

|

|

Трещины в деталях сборки |

Осмотр Лупа ЛП-1-4 ГОСТ 25706-83 |

— |

— |

Заменить дефектную деталь |

— |

|

|

Обломы фланцев крепления |

Осмотр |

— |

— |

Браковать |

— |

|

|

Трещины в сварных швах |

Осмотр Лупа ЛП-1-4 ГОСТ 25706-83 Дефектоскопия |

— |

— |

Разделать, заварить и зачистить |

— |

|

|

Промывы на стенках |

Осмотр Измерение Ультразвуковой толщиномер |

Глубина не более 3,0 |

— |

Браковать |

— |

|

|

А |

Повреждение или износ ниток резьбы G1 1/4-B |

Осмотр Измерение Пробка 8225-0324 кл.В ГОСТ 18924-73 |

— |

— |

Заменить дефектную деталь |

— |

|

|

Рисунок 20 — Корпус отбойника 14010.53.836

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

Рисунок 20 |

|||||

|

Наименование детали или сборочной единицы |

Обозначение |

Материал |

Твердость |

Количество |

||

|

Корпус отбойника |

14010.53.836 |

— |

— |

3 |

||

|

Обозна- чение поверх- ности |

Возможный дефект |

Способ установления дефекта и измерительный инструмент |

Размеры допустимые, мм |

Обозначение сопрягаемой детали |

Рекомендуемый способ восстановления |

Ремонтный размер, мм |

|

Трещины в деталях сборки |

Осмотр Лупа ЛП-1-4 ГОСТ 25706-83 |

— |

— |

Заварить и зачистить или заменить дефектную деталь |

— |

|

|

Трещины в сварных швах |

Осмотр Лупа ЛП-1-4 ГОСТ 25706-83 |

— |

— |

Разделать, заварить и зачистить |

— |

|

|

Рисунок 21 — Коробка гидравлическая 14036.53.941

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

Рисунок 21 |

|||||

|

Наименование детали или сборочной единицы |

Обозначение |

Материал |

Твердость |

Количество |

||

|

Коробка гидравлическая |

14036.53.941 |

Сталь 34ХН1М ОСТ 108.958.04 |

— |

3 |

||

|

Обозна- чение поверх- ности |

Возможный дефект |

Способ установления дефекта и измерительный инструмент |

Размеры допустимые, мм |

Обозначение сопрягаемой детали |

Рекомендуемый способ восстановления |

Ремонтный размер, мм |

|

Трещины в местах не доступных заварке и на рабочих поверхностях, сквозные трещины |

Осмотр Лупа ЛП-1-4 ГОСТ 25706-83 Произвести гидроиспытание давлением 48 МПа в течение 5 мин |

— |

— |

Браковать |

— |

|

|

Трещины несквозные на нерабочих поверхностях |

Осмотр Лупа ЛП-1-4 ГОСТ 25706-83 Измерение Линейка-150 ГОСТ 427-75 Ультразвуковая дефектоскопия |

— |

— |