-

Laser optical head LH

-

Automatic tracking system FoCut

-

Linear drive

-

Machine control

-

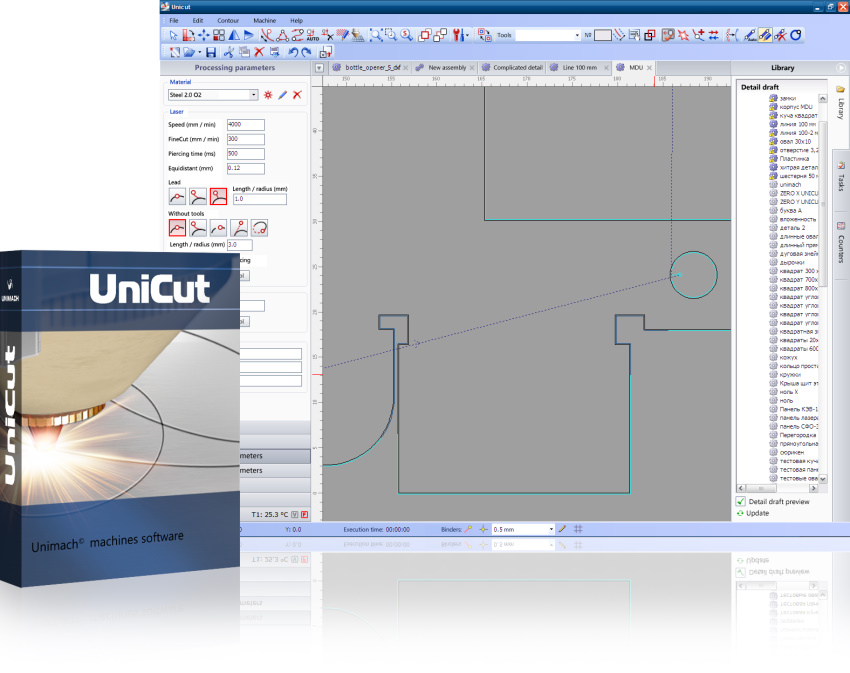

Software UniCut

-

Lean production system

-

Machine vision system UniVision

-

Automatic nesting

User-friendly UniCut software is a proprietary development of our company. To simplify and optimize cutting process UniCut provides the special functions such as pause, back move along the contour, quick transition to any piercing, quick change of piercing point, cutting can be initiated from any point of contour, etc.

-

FlyCut

Unlike conventional cutting, where each pattern is cut separately, FlyCut is cutting all contours located in one line which significantly reduces time of thin workpieces processing. Line by line, an optical head covers the whole workpiece at high speed, cutting contours at the relevant area. This technology is ideal for perforated grilles processing. Learn more

-

FineCut

FineCut technology ensures precise cutting of complicated contours. Specific areas of a contour – at the corners or located close to each other — are processed in the pulsed mode. Switching between FineCut and regular mode occurs automatically in accordance with the settings. Innovative FineCut technology ensures switching between the pulsed and continuous modes even within one contour. Learn more

-

Laser power can be controlled depending on the speed

To reach higher quality of sharp and right angles laser power can be controlled automatically depending on the speed of the optical head. At zero speed (at the moment of stop at the corner) output power equals to minimum power configured in the settings which prevents the corner from a burnout.

-

Automatic program creation

UniCut software can help you to create a cutting program quickly and intuitively, in a few clicks. The program automatically detects nested contours and calculates the most optimal travels. This function is useful for small enterprises that are dealing both with small batches and a wide range of products.

-

Safe areas

Safe areas – are the areas where clamps or holders of workpieces are located. If an optical head enters this area, the contour is not processed, and the machine is put on hold. Settings of safe areas are carried out by an operator; they are also considered when software creates collision-safe travels.

-

Collision-safe travels

Separate cutout workpieces and parts can be lifted up and become an obstacle on the way of an optical head. Function of collision-safe travels automatically avoids hazardous areas. The movement of an optical head among the contours is controlled by program which prevents it from getting into the areas where the cutting has been already done.

-

Operator’s log

Working objectives can be set and controlled remotely from the operator’s workplace reducing paperwork and setting goals through the network. That helps to organize working process more efficiently because systematization (materials, priority, product) is done automatically in this case. The module of setting and controlling objectives also allows for balancing the working load among the machines.

-

Production statistics and economics

For the listed in the Library materials UniCut software automatically calculates time for workpiece processing, beneficial use of materials, number of parts, the cost of one hour or one meter cutting and one punch. Received data significantly simplify cost calculations of separate parts and assemblies, e.g., calculations for third-party orders, costing production and waste.

-

Intuitive and user-friendly software

Simple and intuitive UniCut software saves time for staff training: mid-level specialist can be quickly taught basic work on the machine. The cost of mid-level specialist work will be less than highly-skilled professional resulting in lower product cost.

-

Individual settings for laser piercing, engraving and cutting

Laser piercing, engraving and cutting modes can be set individually before the start of cutting cycle. There’s no need to stop the process in order to change or enter the new settings. Switching among the modes occurs automatically leading to higher production capacity of the cutting machine.

-

User-friendly interface

Provide the settings quickly using our user-friendly graphic interface. Graphic data is easier to percept than endless lines of digits, it saves your time and makes workplace’s atmosphere more comfortable.

-

Library of materials

UniCut software includes the Library of materials, where a user can find recommended settings for particular materials combined with the function to create new ones.

-

Unconditional comfort

All control interfaces of the machine units are integrated in one program. All modules can be controlled from one workplace to provide additional comfort.

-

Maintenance timers

Software maintenance timers help to provide technical maintenance on schedule indicating time for replacing consumables. The software automatically calculates working hours for machine units and notifies an operator about the required service.

-

Remote diagnostics

Remote diagnostics of system malfunction (through the Internet) makes it possible to reduce downtime of the machine and cut down off-site expenses concerned with wrong settings of the equipment.

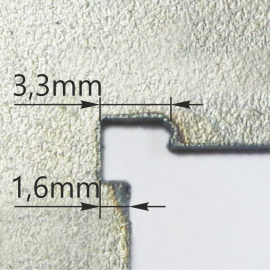

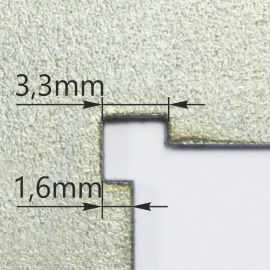

FineCut technology ensures precise cutting of complicated contours. Specific areas of a contour – at the corners or located close to each other — are processed in the pulsed mode. Switching between FineCut and regular mode occurs automatically in accordance with the settings.

Cutting samples of steel 1.5 mm (oxygen, 6000 mm/min) in normal operation mode

Cutting samples of steel 1.5 mm (oxygen, 6000 mm/min) FineCut mode

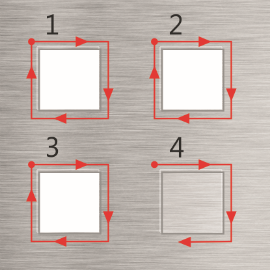

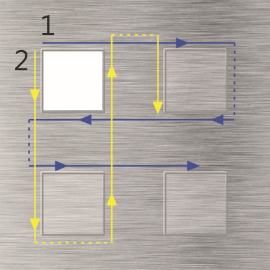

Unlike conventional cutting, where each pattern is cut separately, FlyCut is cutting all contours located in one line which significantly reduces time of thin workpieces processing. Line by line, an optical head covers the whole workpiece at high speed, cutting contours at the relevant area. This technology is ideal for perforated grilles processing.

Normal mode

Flycut

We use cookies to ensure that we give you the best experience on our website. You can always switch off cookies in the browser settings.

If you continue to use this site we will assume that you agree with Consent to process personal data.

-

Уже зарегистрированы? Войти

-

Регистрация

Изменение в правилах «Опознайки»

Один объект для опознания — одна тема.

Запрещается размещать групповые фотографии или несколько разных объектов для опознания.

Информация о файле

Uicut Мануал. Программное обеспечение для создания программ обработки деталей для станков производства Unimach.

Автор:

ColoneI · Опубликовано: 3 часа назад

Почему не подходит, дает возможность пораскинуть мозгами. Сопоставить информацию, зная с интернета усадку при 3Д печати в 4% и колега прочел что для формования бамперов дают 7%. Значит вилка от 4-7 % у литейщиков 0,4 — 0,7%, нам это говорит о том что усадка при 3Д печати и формовки в 10 раз больше чем при литье. Если для литься самый оптимальный вариант 1,006 то для формовки тоже можно попробовать коофициент 1,06. Уже появилось понимание куда двигаться и что делать. Естественно будут пробы пера и явно по началу неудачные, но это нормаьный процесс.

Мне нужен был лишь коофициент, это я и спросил — все остальное меня не интересует.

Вообще это проблема таких форумов, ты задаешь конкретный вопрос, но на него никто не отвечает зато пишут всякую ху-ню которая не дает ответа. В итоге 50 + страниц ху-ни , а решения вопроса нету.

Я тут очень редко, за все годы лишь моя 5-тая наверно тема или около того. Полезность можно оценить в процентах. Примерно на 10% он полезный все остальное вода. Вот например взять вас — вы написали уже кучу сообщений но они все бесполезны — тоесть ваша польза равняется нулю.

Если вы не експерт в вакумной формовки зачем отвечать, зачем писать абсолютно не нужнуую человеку информацию. Я спрашивал коэффициент и все, но вы его мне так и не написали, зато начали умничать и писать всякую ху-ню мне не нужную.

ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ UniCut

В системе контроля фокусного расстояния FoСut реализованы следующие функции:

Качество и производительность

Технология FlyCut позволяет существенно сократить время обработки тонколистовых металлов за счёт обработки не отдельных контуров, а сквозных траекторий, образуемых группами контуров, которые станок проходит без разгонов и торможений. Экономия времени особенно велика при резке перфорированных решеток. Подробнее

Управление мощностью излучения

Для получения качественных острых и прямых углов мощность лазерного излучения автоматически регулируется в зависимости от моментальной скорости движения оптической головки. При снижении скорости движения оптической головки (например, на углах) выходная мощность излучения снижается в соответствии с параметрами, заданными в настройках, что предотвращает выгорание углов.

Зоны безопасности — области, на которых установлены прижимы листа или держатели. При попадании оптической головки в такие зоны контур детали не обрабатывается, а станок встает на паузу. Размер зоны безопасности (мм) задаётся оператором. Зоны безопасности учитываются при построении безопасных проходов.

Технология FineCut предназначена для высококачественной обработки сложных контуров. Функция позволяет обрабатывать определённые участки контуров (углы, близко расположенные участки) в импульсном режиме. Переключение между FineCut и обычным режимом осуществляется автоматически в соответствии с настройками. FineCut позволяет установке переключаться между непрерывным и импульсными режимами резки даже в пределах одного контура. Подробнее

ПО UniCut обеспечивает быстрое и интуитивно понятное составление программ резки, которое осуществляется двумя кликами мыши. Производится автоматическое определение вложенности контуров и автоматический расчет оптимальных проходов. Данная функция весьма актуальна для малых предприятий, при работе с малой серийностью, но большой номенклатурой заказов.

Иногда вырезанные детали поднимаются над листом и могут стать препятствием на пути движения оптической головки. Функция генерации безопасных проходов позволяет автоматически обходить такие участки. Программа прокладывает путь между контурами так, чтобы он не попадал в зоны, где уже был вырезан металл.

Экономика и управление

Дистанционная постановка и контроль выполнения поставленных задач позволяет минимизировать бумажный документооборот и обеспечить постановку задач на станок через локальную сеть с рабочего места мастера. Электронная постановка задач позволяет эффективнее организовать производственный процесс, поскольку систематизация в этом случае (по материалу, приоритету, изделию) осуществляется автоматически. При наличии на производстве нескольких раскройный комплексов модуль постановки и контроля задач позволяет балансировать нагрузку между машинами.

Простота программного обеспечения UniCut позволяет сократить время обучения специалиста средней квалификации базовой работе на станке. Стоимость работы специалиста будет гораздо ниже, чем высококласного специалиста, что положительно сказывается на себестоимости продукции. Программное обеспечение UniCut обновляется компанией Unimach бесплатно в течение всего срока эксплуатации установки.

ПО UniCut производит автоматический расчет времени обработки деталей, коэффициента использования материала, количества деталей. Реализована функция счётчика вырезанных деталей. Таким образом существенно упрощается расчет стоимости, например, при резке сторонних заказов а также расчет себестоимости продукции.

Удобство работы и сервиса

Отдельная настройка режимов прожига, гравировки и резки

Режимы прожига, гравировки и резки настраиваются оператором по отдельности до начала резки. Оператору не придется останавливать процесс обработки материала, чтобы перенастроить станок и ввести новые уставки, т.к. переключение между режимами происходит автоматически. Это позволяет не только существенно увеличить производительность раскройного комплекса, но и сократить затраты на расходные материалы.

ПО UniCut имеет библиотеку материалов, обеспечивающую не только хранение настроек под определенный материал, но и автоматическую загрузку параметров в модули станка при выборе материала.

Для регулярного технического обслуживания станка в ПО предусмотрены автоматические таймеры обслуживания с индикацией времени замены расходных материалов. Программное обеспечение автоматически считает наработку узлов раскройного комплекса и своевременно выдает сообщения о необходимом сервисном обслуживании.

Удобный графический интерфейс

Настройка оборудования, загрузка и создание программ, производятся оператором при помощи удобного, интуитивно понятного, графического интерфейса. Графическая информация воспринимается гораздо лучше, чем сухие наборы цифр, поэтому с подобным оборудования приятнее и эффективнее работать, а сама настройка системы происходит намного быстрее.

Интерфейсы управления всем перифирийным оборудованием станка интегрированы в одну программную оболочку. Дополнительным удобством для оператора является контроль над всеми модулями раскройного комплекса с одного рабочего места.

Дистанционная диагностика

Функция дистанционной (через Интернет) диагностики неисправностей систем станка позволяет свести к минимуму время простоя станка и исключить выездные расходы в случае решения сервисных вопросов, связанных с неправильной настройкой оборудования.

Технология FineCut

FineCut

FineCut используется при обработке сложных контуров. Функция позволяет обрабатывать определённые контуры (углы, близко расположенные контуры) в импульсном режиме. Переключение между FineCut и обычным режимом осуществляется автоматически в соответствии с настройками.

Образцы резки стали 1,5 мм (кислород, 6000 мм/мин) в обычном режиме

Образцы резки стали 1,5 мм (кислород, 6000 мм/мин) с использованием режима FineCut

Технология FlyCut

FlyCut

Данный метод может существенно сократить время обработки тонколистовых металлов, т.к. осуществляет вырезку не каждой детали по отдельности, а всех контуров, лежащих на одной прямой. Оптическая головка в высоком темпе построчно проходит весь лист, производя вырезку контуров на соответствующем отрезке. Экономия времени особенно заметна при резке перфорированных решеток.

Стандартный режим

Режим FlyCut

Журнал мастера

Журнал мастера

Дистанционная постановка и контроль выполнения поставленных задач позволяет минимизировать бумажный документооборот и обеспечить постановку задач на станок через локальную сеть с рабочего места мастера. Электронная постановка задач позволяет эффективнее организовать производственный процесс, поскольку систематизация в этом случае (по материалу, приоритету, изделию) осуществляется автоматически. При наличии на производстве нескольких раскройный комплексов модуль постановки и контроля задач позволяет балансировать нагрузку между машинами.

Статистика производства

Статистика производства

ПО UniCut производит автоматический расчет времени обработки деталей, коэффициента использования материала, количества деталей. Реализована функция счётчика вырезанных деталей. Таким образом существенно упрощается расчет стоимости, например, при резке сторонних заказов, а также расчет себестоимости продукции.

Простота ПО

Простота ПО

Простота программного обеспечения UniCut позволяет сократить время обучения специалиста средней квалификации базовой работе на станке. Стоимость работы специалиста будет гораздо ниже, чем высококлассного специалиста, что положительно сказывается на себестоимости продукции. Программное обеспечение UniCut обновляется компанией Unimach бесплатно в течение всего срока эксплуатации установки.

Журнал мастера

Журнал мастера Статистика производства

Статистика производства Простота ПО

Простота ПО