Утверждено

на семьдесят шестом заседании

Совета по железнодорожному транспорту

15 июня 2022 года

ТЕЛЕЖКИ ДВУХОСНЫЕ ТРЕХЭЛЕМЕНТНЫЕ ГРУЗОВЫХ ВАГОНОВ С БОКОВЫМИ

СКОЛЬЗУНАМИ ПОСТОЯННОГО КОНТАКТА ТИП 2 ПО ГОСТ 9246

ОБЩЕЕ РУКОВОДСТВО ПО РЕМОНТУ

РД 32 ЦВ 082-2021

Предисловие

Разработано Проектно-конструкторским бюро вагонного хозяйства — филиалом ОАО «РЖД» (ПКБ ЦВ ОАО «РЖД»)

Внесено Дирекцией Совета по железнодорожному транспорту государств — участников Содружества

Введено в действие с 1 января 2023 года

Взамен РД 32 ЦВ 082-2018 «Общее руководство по ремонту тележки трехэлементные грузовых вагонов со скользунами постоянного контакта с осевой нагрузкой 23,5 тс моделей 18-578 и 18-9771»

1. Общие положения

1.1 Настоящее Общее руководство по ремонту «Тележки двухосные трехэлементные грузовых вагонов с боковыми скользунами постоянного контакта тип 2 по ГОСТ 9246″ РД 32 ЦВ 082-2021» (далее — Руководство) распространяется на ремонт двухосных тележек грузовых вагонов тип 2 по ГОСТ 9246, изготовленных по документации, приведенной в приложении Е.

Руководство определяет порядок проведения плановых видов ремонта, а также устанавливает нормы и требования, которым должны удовлетворять тележки при выпуске из деповского и капитального ремонта вагонов.

Требования к тележкам при выпуске из текущего отцепочного ремонта устанавливает «Руководящий документ. Грузовые вагоны железных дорог колеи 1520 мм. Руководство по текущему отцепочному ремонту» РД 32 ЦВ-056-97.

1.2 Ремонт тележек должен производиться на вагоноремонтных предприятиях, имеющих соответствующее оборудование, квалифицированный персонал и право на проведение указанных работ в соответствии с Положением об аттестации тележечных отделений, утвержденным протоколом Совета по железнодорожному транспорту государств-участников Содружества от 21 — 22 октября 2014 г. N 61.

Рекомендуемый перечень технологического оборудования и оснастки, применяемых при ремонте тележек грузового вагона, приведен в приложении А.

1.3 Верификация продукции на предприятиях должна производиться в соответствии с ГОСТ 24297 «Верификация закупленной продукции. Организация проведения и методы контроля».

Составные части, смазочные материалы, применяемые при ремонте, должны отвечать установленным стандартам и техническим условиям и быть выполнены в климатическом исполнении УХЛ категории 1 согласно ГОСТ 15150. На составные части, подлежащие обязательному подтверждению соответствия (декларированию), должны быть представлены соответствующие документы (сертификат соответствия, декларация и др.). Составные части, не подлежащие обязательному подтверждению соответствия, должны иметь сопроводительную документацию, удостоверяющую ее качество и комплектность. На составные части, подлежащие клеймению, должны быть предоставлены свидетельства о присвоении (расширении) предприятию-изготовителю условного номера клеймения, с обязательным наличием в свидетельстве данных составных частей.

Каждая партия поступающих на ремонтное предприятие составных частей должна иметь документы о качестве (паспорт, формуляр, этикетка, сертификат), подтверждающие их соответствие.

На составные части тележки при изготовлении должны быть нанесены знаки маркировки согласно конструкторской документации, разработанной в соответствии с действующими стандартами.

1.4 При проведении ремонта тележек руководствоваться требованиями, регламентирующими применение комплектующих, указанными в приложении Е настоящего Руководства.

Геометрические параметры тележек и их составных частей должны соответствовать установленным настоящим Руководством требованиям.

1.5 Ремонт тележек на вагоноремонтных предприятиях производится в соответствии с местными технологическими процессами, разработанными на основании требований настоящего Руководства.

1.6 Контроль составных частей тележек производится средствами измерения и средствами допускового контроля. Рекомендуемый перечень приведен в приложении В.

1.7 При проведении плановых видов ремонта тележки должны быть оборудованы износостойкими элементами.

Комплектацию тележек модели 18-2129 одного вагона проводить только износостойкими элементами по проекту 1699.00.000 согласно конструкторской документации завода-изготовителя.

Комплектацию тележек модели 18-578 одного вагона (переоборудованных по проекту М 1826.00.000) проводить износостойкими элементами по проекту М 1698.00.000 или по конструкторской документации завода-изготовителя с обязательной заменой клина в узле гашения колебаний на клин фрикционный чертеж М 1698.00.003 или М 1698.00.003-01.

Комплектацию тележек модели 18-9771 одного вагона проводить износостойкими элементами по конструкторской документации завода-изготовителя или по проекту М 1698.00.000 с обязательной заменой клина в узле гашения колебаний на клин фрикционный чертеж 578.30.002-0 или 578.30.002-1 с накладкой чертеж 578.30.003-0 или клин фрикционный с вкладышем чертеж 1699.04.000 СБ.

Все износостойкие элементы, устанавливаемые на тележки, должны иметь маркировку: условный номер предприятия-изготовителя и дату изготовления, нанесенную ударным способом на каждой детали в местах, указанных в конструкторской документации. Знаки маркировки на клине фрикционном могут быть отлиты или нанесены ударным способом. Маркировку износостойких элементов производит предприятие-изготовитель.

Устанавливать в тележку износостойкие элементы с нечитаемыми знаками маркировки запрещается. Отсутствие маркировки на прокладке (подпятника), которая была в эксплуатации, не является причиной для браковки.

1.7.1 Износостойкие элементы по проекту М 1698.00.000:

планка фрикционная (неподвижная) толщиной 10 мм чертеж М 1698.02.001;

планка контактная (подвижная) толщиной 6 мм чертеж М 1698.02.004;

прокладка (диск) толщиной 6 мм чертеж М 1698.01.005;

прокладка чертеж М 1698.03.100 СБ (скоба чертеж М 1698.03.101);

прокладка чертеж М 1698.03.100-02 СБ (скоба чертеж М 1698.03.101-02);

прокладка чертеж М 1698.03.100-01 СБ (скоба чертеж М 1698.03.101-01);

прокладка чертеж М 1698.03.100-02-01 СБ (скоба чертеж М 1698.03.101-02-01);

скоба чертеж М 1698.05.100 СБ (скоба чертеж М 1698.05.101);

клин фрикционный чертеж М 1698.04.000 СБ с накладкой износостойкой чертеж М 1698.04.002;

клин фрикционный чертеж М 1698.00.003 или М 1698.00.003-01;

должны изготавливаться в соответствии с ТУ 32 ЦВ 2459-2007 «Износостойкие элементы для установки в узлы тележки типа 2 грузовых вагонов» и ТУ 3183-234-011124323-2007 «Клин фрикционный чугунный для тележки грузовых вагонов».

1.7.2 Износостойкие элементы по проекту 1699.00.000:

планка фрикционная (неподвижная) толщиной 8 мм чертеж 1699.02.001;

планка контактная (подвижная) толщиной 8 мм чертеж 1699.02.004;

прокладка (подпятника) толщиной 6 мм чертеж 1699.01.005;

прокладка (буксового проема) 8 мм чертеж 1699.02.100;

клин фрикционный с вкладышем чертеж 1699.04.000 СБ

должны изготавливаться по ТУ 32 ЦВ 2717-2018 «Комплект износостойких элементов и клина фрикционного с вкладышем для установки в узлы тележки типа 2 грузовых вагонов ГОСТ 9246-2014. Технические условия».

1.7.3 Износостойкие элементы тележки модели 18-578 по конструкторской документации завода-изготовителя:

планка фрикционная (неподвижная) толщиной 10 мм чертеж 100.00.008-3;

планка контактная (подвижная) толщиной 6 или 6,5 мм чертеж 100.30.005-1;

прокладка (подпятника) толщиной 6,5 мм чертеж 100.00.027-0;

чаша (подпятника) толщиной стенки 6,5 мм чертеж 578.00.012-1;

скоба (буксового проема) чертеж 100.00.070-0 СБ;

клин фрикционный чертеж 578.30.002-0 или 578.30.002-1 с накладкой чертеж 578.30.003-0.

1.7.4 Износостойкие элементы тележки модели 18-9771 по конструкторской документации завода-изготовителя:

планка фрикционная (неподвижная) толщиной 10 мм чертеж М 1698.02.001;

планка контактная (подвижная) толщиной 6 мм чертеж М 1698.02.004;

прокладка (подпятника) толщиной 6 мм чертеж М 1698.01.005;

накладка износостойкая (буксового проема) чертежи: 9770.02.00, М 1698.03.100 СБ, М 1698.05.100 СБ;

клин фрикционный чертеж 578.30.002-0 или 578.30.002-1 с накладкой чертеж 578.30.003-0;

клин фрикционный с вкладышем чертеж 1699.04.000 СБ.

1.8 При проведении плановых видов ремонта:

комплектация тележек модели 18-2129 производится колесными парами, отремонтированными в соответствии с Руководящим документом по ремонту и техническому обслуживанию колесных пар с буксовыми узлами грузовых вагонов магистральных железных дорог колеи 1520 (1524) мм РД ВНИИЖТ 27.05.01-2017 (далее РД ВНИИЖТ 27.05.01-2017), с подшипниками кассетного типа SKF в габаритах 130 x 250 x 160 мм по ТУ SKF.CTBU.001-2010 или BRENKO по ТУ БРЕНКО 840-462869-567-09 в корпусе буксы, или сдвоенными роликовыми подшипниками Н6-882726Е2К1МУС44 по ТУ ВНИПП.048-1-00 в корпусе буксы, или подшипниками кассетного типа в габаритах 130 x 230 x 150 мм по ТУ БРЕНКО 840-462869-567-09, устанавливаемыми под адаптер;

комплектация тележек модели 18-578 производится колесными парами, отремонтированными в соответствии с РД ВНИИЖТ 27.05.01-2017, с подшипниками роликовыми цилиндрическими 36-42726 Е2М совместно с 36-232726 Е2М по ТУ ВНИПП.048-1-00 или ТУ ВНИПП.072-01 в корпусе буксы или с подшипниками кассетного типа TBU 130 x 250 по ТУ ВНИПП 048-2-01 или BT2-8705-01 (CTBU 130 x 250 x 160) по ТУ SKF.CTBU.001-2010 в корпусе буксы;

комплектация тележек модели 18-9771 производится колесными парами, отремонтированными в соответствии с РД ВНИИЖТ 27.05.01-2017, с подшипниками роликовыми цилиндрическими 36-42726 Е2М совместно с 36-232726 Е2М по ТУ ВНИПП.048-1-00 или ТУ ВНИПП.072-01 в корпусе буксы или с подшипниками кассетного типа в габаритах 130 x 250 x 160 по ТУ БРЕНКО 840-462869-567-09 или SKF в габаритах 130 x 250 x 160 по ТУ SKF.CTBU.001-2010 в корпусе буксы.

Смешанная комплектация тележек колесными парами с подшипниками кассетного типа с адаптерами и кассетными подшипниками в корпусе буксы как в одной тележке, так и в вагоне в целом запрещается.

Смешанная комплектация тележек колесными парами с подшипниками кассетного типа с адаптерами, изготовленными по разным проектам как в одной колесной паре, так и в вагоне в целом запрещается.

Смешанная комплектация тележек колесными парами с кассетными подшипниками в корпусе буксы и сдвоенными роликовыми подшипниками в корпусе буксы, как в одной колесной паре, так и в вагоне в целом запрещается.

1.9 Организация рабочих мест на участке по ремонту тележек и выполнение всех видов работ должны производиться с соблюдением требований охраны труда, промышленной санитарии и пожарной безопасности, установленных для выполняемой работы.

При ремонте тележек должны выполняться требования ГОСТ 12.3.002.

Проходы и транспортные проезды должны быть свободными. На предприятии должны быть утверждены схемы безопасных маршрутов.

1.10 Запасные части и материалы должны доставлять на участок в производственной таре, отвечающей требованиям ГОСТ 12.3.010, а перемещать грузы в соответствии с требованиями ГОСТ 12.3.020.

1.11 Применяемые при ремонте приспособления, инструмент, механизмы должны быть исправны. При выполнении наплавочных и сварочных работ должны соблюдаться требования ГОСТ 12.3.003, ГОСТ 12.1.004.

1.12 Приточно-вытяжная вентиляция, вентиляционные установки участка ремонта тележек должны соответствовать требованиям ГОСТ 12.4.021, а состояние воздушной среды на производственных участках требованиям ГОСТ 12.1.005.

1.13 Мероприятия по ограничению шума должны отвечать требованиям ГОСТ 12.1.003.

2. Термины и определения

2.1 В настоящем Руководстве использованы следующие термины и определения:

ремонт — комплекс технологических операций и организационных действий по восстановлению работоспособности, исправности и ресурса объекта и/или его составных частей;

Примечание: ремонт включает операции локализации, диагностирования, устранения неисправности и контроль функционирования.

деповский ремонт вагонов — ремонт, выполняемый для восстановления исправности и частичного восстановления ресурса вагона с заменой или восстановлением составных частей ограниченной номенклатуры и контролем технического состояния составных частей;

капитальный ремонт вагонов — ремонт, выполняемый для восстановления исправности полного или близкого к полному восстановлению ресурса вагона с заменой или восстановлением любых его частей, включая базовые;

дефект — каждое отдельное несоответствие продукции установленным требованиям;

дефектация — проверка и отбраковка деталей, соединений и составных частей вагона при ремонте. Проверка заключается в техническом осмотре, обмере измерительным инструментом и контроле с помощью различного вида дефектоскопов;

верификация — подтверждение посредством представления объективных свидетельств того, что установленные требования были выполнены;

Примечание:

термин «верифицирован» используют для обозначения соответствующего статуса.

деятельность по подтверждению требования может включать в себя:

осуществление альтернативных расчетов;

сравнение спецификации на новый проект с аналогичной документацией на апробированный проект;

проведение испытаний и демонстраций;

анализ документов до их выпуска.

технический (визуальный) осмотр — контроль, осуществляемый в основном при помощи органов чувств и в случае необходимости, средств контроля, номенклатура которых установлена соответствующей документацией;

операционный контроль — контроль продукции или процесса во время выполнения или после завершения технологической операции;

приемочный контроль — контроль продукции, по результатам которого принимается решение о ее пригодности к поставкам и (или) использованию;

составная часть — элемент объекта, выполняющий определенные технические функции в составе объекта, который может быть заменен при восстановлении объекта;

Примечания:

объект представляется в виде единого целого, состоящего из взаимосвязанных частей, объединенных в нем для выполнения общей целевой функции;

составной частью объекта может быть деталь или сборочная единица.

запасная часть — отдельная деталь или сборочная единица, предназначенные для замены изношенных, неисправных или отказавших аналогичных частей объекта с целью поддержания или восстановления его работоспособного состояния;

замена — процедура восстановления или поддержания работоспособности объекта путем установки запасной части вместо изношенной или отказавшей составной части или объекта в целом;

Примечание: замена является частью или разновидностью ремонта в тех случаях, когда вместо изношенной или отказавшей составной части устанавливается такая же новая.

трехэлементная двухосная тележка — отдельная сборочная единица грузового вагона, конструкция которой включает в себя одну надрессорную балку и две боковые рамы, опирающиеся на две колесные пары;

техническое состояние — совокупность свойств объекта, подверженных изменению в процессе его производства, эксплуатации, транспортировки и хранения, характеризуемых значениями параметров и/или качественными признаками, установленными в документации;

Примечание: видами ТС являются: исправное состояние, работоспособное состояние, неисправное состояние, неработоспособное состояние и предельное состояние.

колесная пара — сборочная единица, служащая для реализации силы тяги, развиваемой в зоне контакта колесной пары и рельса, для восприятия силы тяжести от массы ходовой тележки и кузова и передачи ее на рельсовый путь, а также для направления движения железнодорожного подвижного состава по железнодорожному пути;

база тележки — расстояние в продольном относительно оси пути направлении между центрами цилиндрических поверхностей шеек осей колесных пар, установленных в тележке;

надрессорная балка — составная часть (деталь или сборочная единица) несущей конструкции тележки, передающая нагрузки от кузова вагона на две боковые рамы через рессорное подвешивание;

подпятник — составная часть тележки, предназначенная для опирания пятника кузова вагона на тележку, размещенная по центру надрессорной балки, допускающая поворот пятника вокруг вертикальной оси и ограничивающая его горизонтальные перемещения;

Примечание: подпятник тележки включает в себя прокладки, вкладыши и другие износостойкие элементы, установленные на его поверхности.

опорная поверхность подпятника — поверхность подпятника, предназначенная для передачи веса кузова вагона и других вертикальных сил на тележку;

упорная поверхность подпятника — боковая поверхность подпятника, предназначенная для передачи горизонтальных сил от кузова вагона на тележку;

боковой скользун постоянного контакта — скользун боковой, прижатый своей рабочей поверхностью к ответной поверхности на кузове вагона и оборудованный упругими элементами;

боковая рама — составная часть (деталь или сборочная единица) несущей конструкции тележки, передающая нагрузки от надрессорной балки на шейки двух осей колесных пар через буксовые узлы;

база боковой рамы — расстояние между наружными упорами боковой рамы, ограничивающими перемещения буксы или адаптера колесной пары в продольном относительно оси пути направлении;

зона радиуса R55 буксового проема — наружная криволинейная поверхность буксового проема боковой рамы радиуса R55 перехода от горизонтальной опорной поверхности к вертикальной направляющей поверхности и прилегающие боковые поверхности на расстоянии до 10 мм от кромок радиуса;

размеры H1 и H2 — расстояние между стенками рессорного проема боковой рамы и наружными челюстями буксовых проемов боковой рамы;

размеры A1 и A2 — расстояние от внутреннего бурта наклонной поверхности надрессорной балки до центра отверстия подпятника под шкворень;

рессорное подвешивание — детали тележки, расположенные между боковыми рамами и надрессорной балкой, обеспечивающие восприятие и амортизацию нагрузок от кузова вагона;

фрикционный клин — составная часть фрикционного гасителя колебаний, обеспечивающая силы трения в рессорном подвешивании за счет прижатия упругими элементами рессорного подвешивания ее вертикальной поверхности непосредственно или через промежуточные детали к боковой раме, а наклонной поверхности — непосредственно или через промежуточные детали к надрессорной балке;

опорная поверхность фрикционного клина — поверхность фрикционного клина, предназначенная для опирания на упругие элементы рессорного подвешивания;

опорная поверхность надрессорной балки: поверхность, расположенная в концевой части надрессорной балки, предназначенная для опирания на упругие элементы рессорного подвешивания;

завышение фрикционного клина — положение опорной поверхности фрикционного клина выше опорной поверхности надрессорной балки;

занижение фрикционного клина — положение опорной поверхности фрикционного клина ниже опорной поверхности надрессорной балки;

измерительный метод определения показателей качества продукции — метод определения значений показателей качества продукции, осуществляемой на основе технических средств измерений.

3. Основные технические характеристики тележек

грузовых вагонов и их составных частей

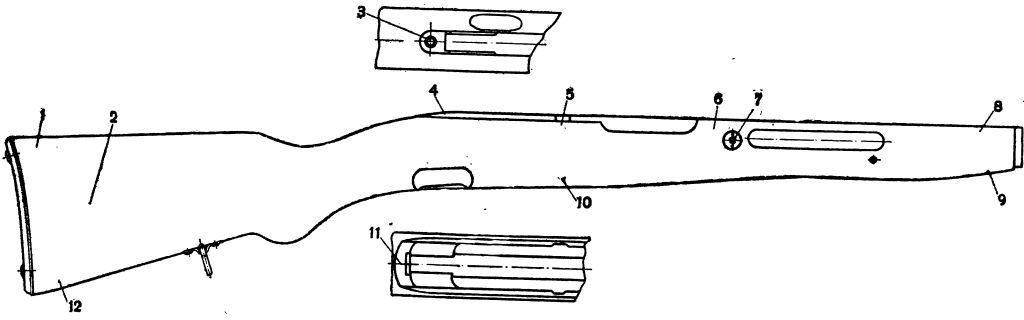

3.1 Основные технические характеристики и размеры тележек и их составных частей приведены на рисунках 3.1, 3.2, в таблицах 3.1, 3.2, 7.1.

3.2 Составными частями приведенных тележек являются:

трехэлементная рама тележки, состоящая из двух боковых рам и надрессорной балки с площадками под скользуны постоянного контакта;

колесные пары с роликовыми подшипниками или подшипниками кассетного типа, или сдвоенными подшипниками в корпусе буксы, или с подшипниками кассетного типа под адаптер;

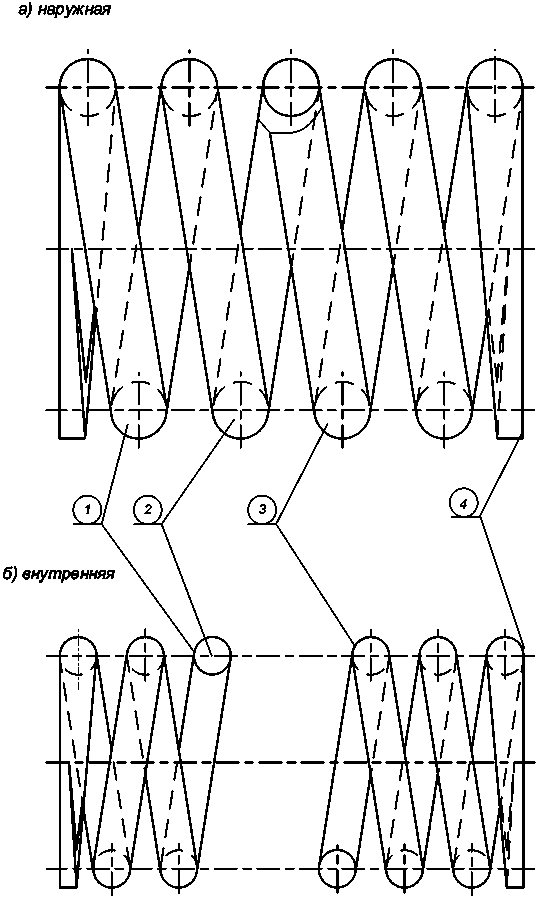

рессорное подвешивание, состоящее из наружных и внутренних пружин, фрикционных клиньев, фрикционных планок (неподвижных) и контактных планок (подвижных);

тормозная рычажная передача, состоящая из рычагов, триангелей с тормозными башмаками, их подвесками, (устройством направленного отвода колодок для тележек модели 18-578);

валики, шайбы, шплинты, соединяющие составные части тормозной рычажной передачи тележки с боковыми рамами и надрессорной балкой;

шкворень;

опорная балка авторежима (при оборудовании вагона автоматическим регулятором режимов торможения), устанавливаемая на одной из тележек;

съемные износостойкие элементы.

3.3 Составные части тележек, устанавливаемые при выполнении ремонтных работ, изготавливаются из следующих материалов:

боковая рама — сталь 20ГЛ, 20ГФЛ, 20ГТЛ по ГОСТ 32400, ОСТ 32.183-2001 <1>;

———————————

<1> для деталей, изготовленных до момента введения ГОСТ 32400.

надрессорная балка — сталь 20ГЛ, 20ГФЛ, 20ГТЛ ГОСТ 32400, ОСТ 32.183-2001 <1>;

корпус буксы — 15Л К20, 20Л К20, 25Л К20 по ГОСТ 977, 20ГЛ, 20ФЛ, 20Г1ФЛ по ГОСТ 22703;

адаптер — 30ГСЛ КТ40, 20 ГЛ КТ30 по ГОСТ 977;

ось РУ1Ш — ОС по ГОСТ 4728;

колесо цельнокатаное — сталь марки 2, Т по ГОСТ 10791;

фрикционный клин — чугун ВЧ 120 ТУ 4111-101-07518941 с накладкой износостойкой из полиуретана АПИ-4 или АПИ-4Т или АПИ-3 по ТУ 2292-008-00203476; чугун СЧ 35 ГОСТ 1412;

фрикционный клин — чугун СЧ 35 ЖДТ ТУ BY 100196035.028-2017 с вкладышем УРЛТ.66.7143.002, осью вкладыша чертеж УРЛТ.66.7143.003 и пломбой пластмассовой 600 чертеж 0704.01100.000;

пружины рессорного комплекта — сталь 55РП, 55ПП, 60С2ХФА по ГОСТ 14959 или по ТУ 1150-019-71613522-2009; 60С2ХА-3В-Д по ГОСТ 14959;

втулка устройства направленного отвода колодок (чертеж 100.40.069-0), втулка крепления колпака скользуна;

втулка кронштейна боковой рамы — ПТГФ-1000 ТУ 2294-004-018563945, полиуретан марки УНИКСПУР 1А095 по ТУ 2292-013-55180710, ТПМУ по ТУ 2292-014-56867231;

втулка подвески тормозного башмака форполимер НИЦ-ПУ-5 по ТУ2253-179-07507802, полиуретан марки УНИКСПУР 1А090 по ТУ 2292-013-55180710, ТПМУ по ТУ 2292-014-56867231;

стержень устройства направленного отвода колодок — сталь 60С2, 55С2, 60С2А, 60С2ХА по ГОСТ 14959;

несущие детали тормозной рычажной передачи, балка авторежима — сталь 09Г2, 09Г2С, 09Г2-1, 09Г2Д, 09Г2Д-1, 09Г2С, 09Г2С-1, 09Г2СД, 09Г2СД-1, 10Г2С1, 10Г2С1Д, 10ХНДП по ГОСТ 19281;

составные части рамы триангеля из сталей предусмотренных ГОСТ 4686;

башмак неповоротный и наконечники триангеля — 15Л, 20Л, 25Л, 20 ГЛ, 20ФЛ, 20Г1ФЛ, 15ЛК20, 20ЛК20, 25ЛК20, 20ГЛК25, 20ФЛК30, 20Г1ФЛК30 по ГОСТ 977 или 20ГЛ, 20 Г1ФЛ по ГОСТ 22703, 20ГЛ, 20ГФЛ по ГОСТ 32400;

оси шарнирных соединений — сталь 40, 45 ГОСТ 1050, Ст5сп ГОСТ 535;

подвеска триангеля — сталь 15 ГОСТ 1050;

шкворень — сталь марки 20, Ст3сп ГОСТ 380 или сталь по ГОСТ 1050;

корпус скользуна ВМ 003.101 — ВЧ 80, ВЧ 100 по ГОСТ 7293;

колпак упорный ВМ 003.102 — ВЧ 80, ВЧ 100 по ГОСТ 7293;

демпфер TECSPAC SPRING (MINER);

износостойкие элементы боковой рамы и надрессорной балки по проекту М 1698.00.000 — сталь 30ХГСА ГОСТ 11269, 25ХГСА ГОСТ 11269, 25Х по ТУ 32 ЦВ 2679 (твердость 320 — 400 НВ), 20ХГСА по ГОСТ 4543 (твердость 270 — 370 НВ);

износостойкие элементы боковой рамы и надрессорной балки по проекту 1699.00.000 — сталь 30Х по ГОСТ 4543, 25Х по ТУ 32 ЦВ 2679 (твердость 340 — 400 НВ).

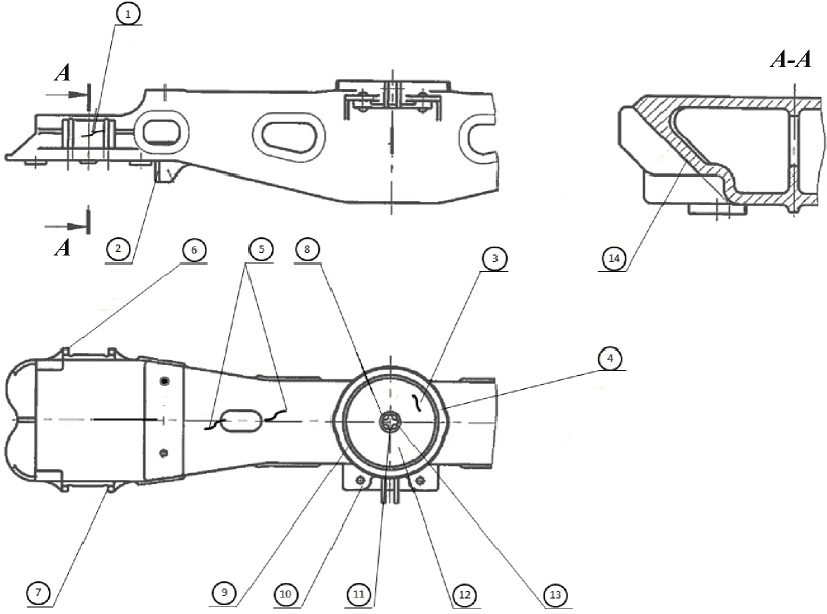

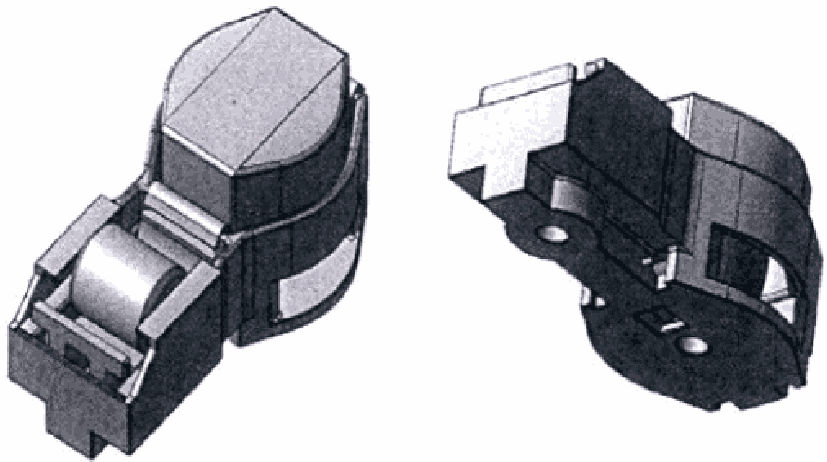

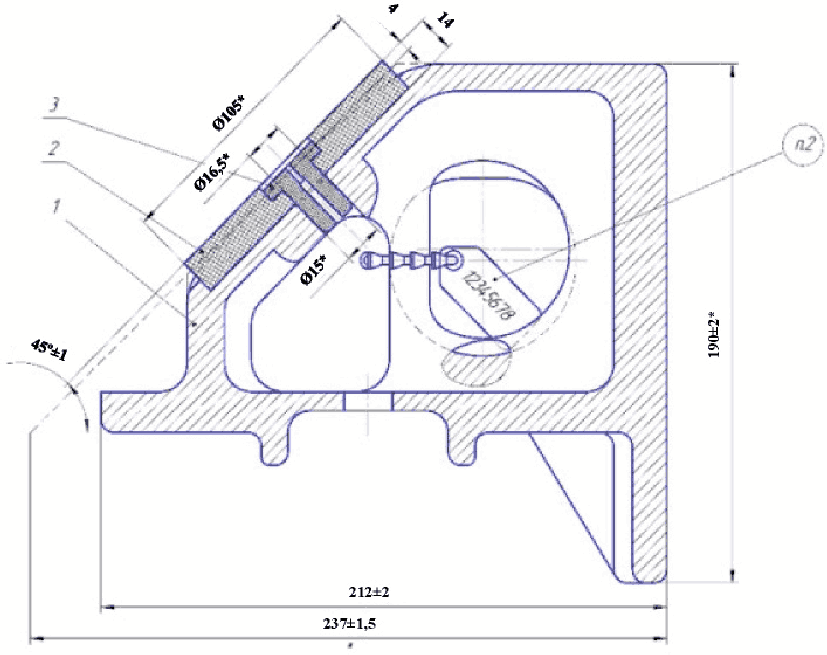

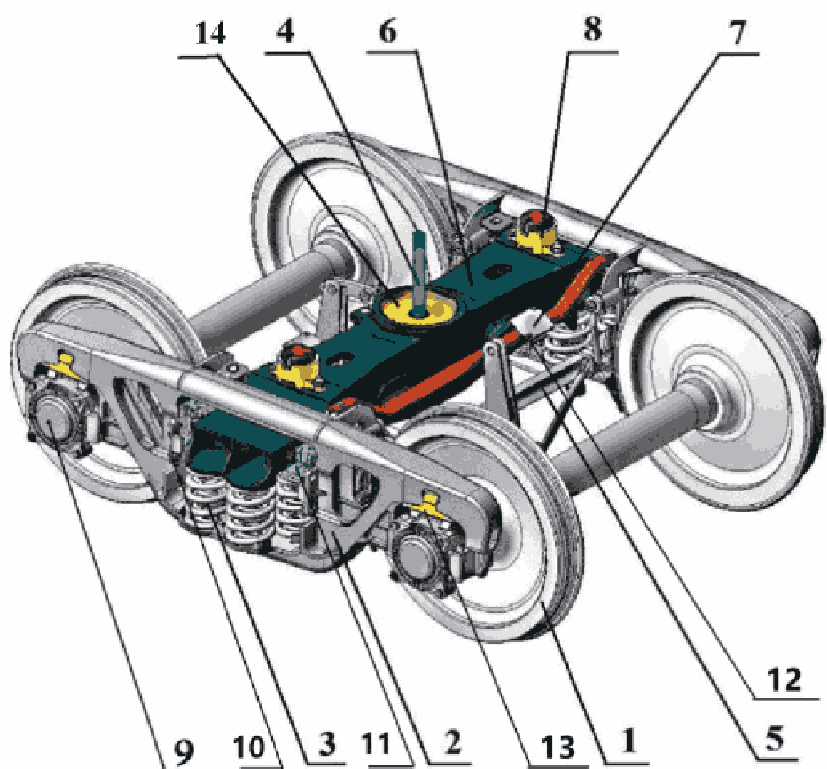

3.4 На рисунке 3.1 приведен общий вид тележек грузовых вагонов с боковыми скользунами постоянного контакта тип 2 ГОСТ 9246 на колесных парах с подшипниками в корпусе буксы и под адаптером.

Варианты закрепления адаптера блокираторами на колесной

паре с кассетными подшипниками под адаптер

1 — колесная пара; 2 — боковая рама; 3 — пружины рессорного

подвешивания; 4 — шкворень; 5 — тормозная рычажная

передача; 6 — надрессорная балка; 7 — балка опорная

авторежима; 8 — скользун; 9 — буксовый узел;

10 — фрикционная и контактная планки; 11 — фрикционный

клин; 12 — болт; 13 — прокладка (скоба) буксового проема;

14 — прокладка (диск, чаша); 15 — адаптер; 16 — блокиратор

Рисунок 3.1 — Общий вид тележек с боковыми скользунами

постоянного контакта тип 2 по ГОСТ 9246

Таблица 3.1

|

Наименование показателей |

Модели тележек |

||

|

18-578 |

18-9771 |

18-2129 |

|

|

Ширина колеи, мм |

1520 (1524) |

||

|

Количество осей, шт |

2 |

||

|

Конструкционная скорость движения, км/ч, не более |

120 |

||

|

Рессорный комплект |

фрикционно-пружинный |

||

|

Высота пружин рессорного комплекта в свободном состоянии, мм |

— |

чертежи 9771-06.06.00.001 и 9771-06.06.00.002 |

— |

|

чертежи 555.30.001-0, 555.30.002-0 чертежи 578.30.006-1, 578.30.007-1 259 +/- 2 мм чертежи 100.30.006-0, 100.30.008-0 |

пружина наружная чертеж 9800.03.00.005 пружина клина (внутренняя) чертеж 9800.03.00.004 пружина внутренняя (подбалочная) чертеж 9800.03.00.003 |

||

|

Диаметр прутка наружной/внутренней пружины, мм |

— |

чертежи 9771-06.06.00.001 и 9771-06.06.00.002 28/19 |

— |

|

пружина наружная чертеж 555.30.001-0 29 чертежи 578.30.006-1, 100.30.006-0 28 пружина внутренняя чертежи 555.30.002-0, 578.30.007-1, 100.30.008-0 19 |

пружина наружная чертеж 9800.03.00.005 29 пружина клина (внутренняя) чертеж 9800.03.00.004 20 пружина внутренняя (подбалочная) чертеж 9800.03.00.003 22 |

||

|

Число витков пружин (наружной и внутренней): полное/рабочее |

пружина наружная чертежи 555.30.001-0, 578.30.006-1, 100.30.006-0 5,4/3,9 пружина внутренняя чертежи 555.30.002-0, 578.30.007-1, 100.30.008-0 7,5/6 |

пружина наружная чертеж 9800.03.00.005 5,6/4,1 пружина клина (внутренняя) чертеж 9800.03.00.004 7,9/6,4 пружина внутренняя (подбалочная) чертеж 9800.03.00.003 7,2/5,7 |

|

|

Вес пружины (наружной и внутренней), не менее, кг: |

— |

чертежи 9771-06.06.00.001 и 9771-06.06.00.002 12,8/6,8 |

— |

|

пружина наружная чертеж 555.30.001-0 13,7 чертежи 578.30.006-1, 100.30.006-0 12,8 пружина внутренняя чертежи 555.30.002-0, 578.30.007-1, 100.30.008-0 6,8 |

пружина наружная чертеж 9800.03.00.005 14,2 пружина клина (внутренняя) чертеж 9800.03.00.004 6,5 пружина внутренняя (подбалочная) чертеж 9800.03.00.003 7,7 |

||

|

Наружный/внутренний диаметр наружной пружины, мм |

— |

чертеж 9771-06.06.00.001 200/144 +/- 2,5 |

— |

|

пружина наружная: чертеж 555.30.001-0 201/143 +/- 2,5 чертеж 578.30.006-1 200/144 +/- 2 чертеж 100.30.006-0 200/144 +/- 2,5 |

пружина наружная чертеж 9800.03.00.005 200/142 +/- 2 |

||

|

Наружный/внутренний диаметр внутренней пружины, мм |

— |

Чертеж 9771-06.06.00.002 134 +/- 1,9/96 |

— |

|

пружина внутренняя чертеж 578.30.007-1 134 +/- 1,9/96 пружина внутренняя чертежи 555.30.002-0 134 +/- 1,9/96 чертеж 100.30.008-0 134 +/- 1,9/96 |

пружина клина (внутренняя) чертеж 9800.03.00.004 133/93 +/- 1,4 пружина внутренняя (подбалочная) чертеж 9800.03.00.003 137/93 +/- 1,4 |

||

|

Рама тележки |

бессвязевая |

||

|

Тип оси |

РУ 1Ш |

||

|

Масса тележки, т |

не более 5 |

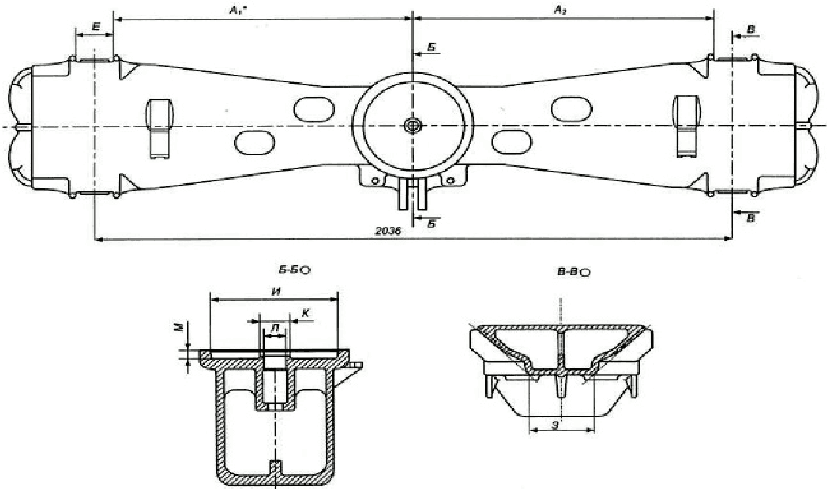

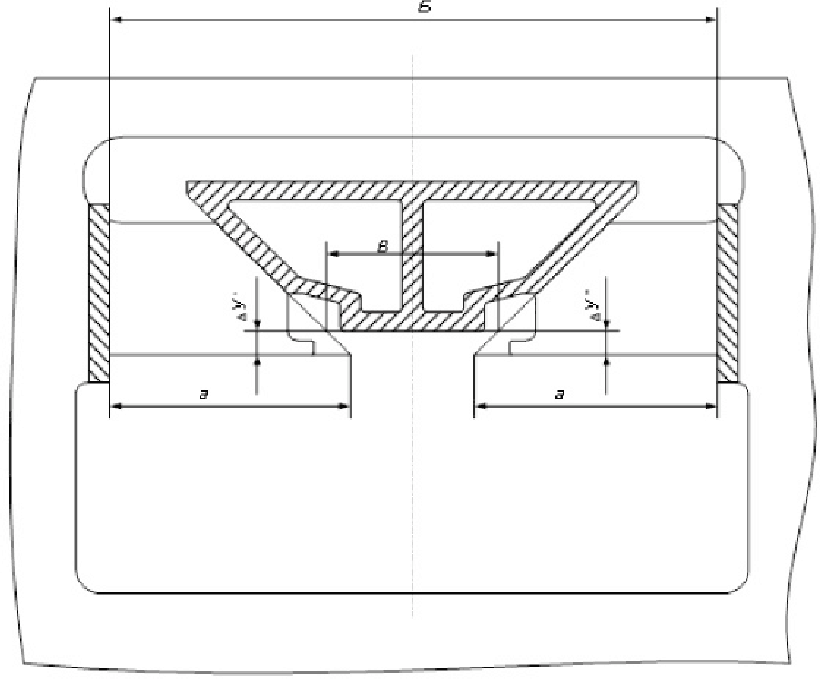

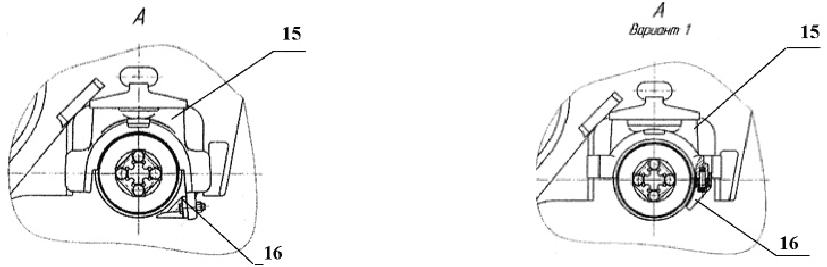

Основные габаритные размеры тележек со скользунами постоянного контакта тип 2 по ГОСТ 9246 указаны в таблице 3.2 и на рисунке 3.2.

Таблица 3.2

|

Размер |

18-578 |

18-9771 |

18-2129 |

|

А |

|

|

1850 +/- 20 |

|

Б |

2863 |

2864 |

2863 |

|

В |

|

|

|

|

Г |

1524 +/- 6 |

1524 +/- 6 |

1524 +/- 6 |

|

Д |

846,5 |

846,5 |

844,5 |

|

Е |

2036 |

2036 +/- 6 |

2036 |

|

Ж |

2590 |

2590 |

2590 |

Рисунок 3.2 — Основные габаритные размеры тележек

со скользунами постоянного контакта тип 2 по ГОСТ 9246

4. Ремонт тележек грузовых вагонов

4.1 Ремонт тележек при деповском и капитальном ремонте вагонов проводится согласно настоящему Руководству.

4.2 Ремонт тележек разрешается производить лицам, прошедшим в комиссии предприятия проверку знаний требований настоящего Руководства, местного технологического процесса организации ремонта тележек при ремонте вагонов и получившим право на выполнение этих работ в порядке, установленном на предприятии. Проверка знаний проводится ежегодно.

Контроль качества ремонта тележек осуществляется бригадирами (мастерами) тележечного участка (отделения), приемщиками вагонов и руководителями предприятия (выборочно), прошедшими проверку знаний на право контроля качества в порядке, установленном вагоноремонтным предприятием, получившим право использования условного номера для клеймения ответственных узлов и деталей грузовых вагонов.

4.3 При проведении капитального, деповского ремонта тележки выкатываются из-под вагона и поступают на участок ремонта, где они очищаются и обмываются в моечной машине (камере) без колесных пар, которые передаются в колесно-роликовый участок.

Составные части тележек ремонтируют в соответствующих отделениях и участках.

4.4 Колесные пары и буксовые узлы ремонтируют согласно требованиям Руководящего документа по ремонту и техническому обслуживанию колесных пар с буксовыми узлами грузовых вагонов магистральных железных дорог колеи 1520 (1524) мм РД ВНИИЖТ 27.05.01-2017.

4.5 Тормозную рычажную передачу ремонтируют в соответствии с требованиями Общего руководства по ремонту тормозного оборудования вагонов 732-ЦВ-ЦЛ и Триангель рычажной передачи тележек грузовых вагонов. Руководство по ремонту Р 001 ПКБ ЦВ-2009 РК. Триангели рычажной передачи тележек при плановых видах ремонта испытывают на растяжение согласно Триангель рычажной передачи тележек грузовых вагонов. Руководство по ремонту Р 001 ПКБ ЦВ-2009 РК и Детали и узлы грузовых вагонов. Руководство по испытанию на растяжение 736-2010 ПКБ ЦВ.

4.6 Составные части тележек подвергают неразрушающему контролю согласно действующей нормативной документации:

Правила по неразрушающему контролю вагонов, их деталей и составных частей при ремонте. Общие положения. ПР НК В.1;

Правила неразрушающего контроля деталей тележек вагонов при ремонте. Специальные требования. ПР НК В.3.

5. Контроль тележек грузовых вагонов

при плановых видах ремонта

5.1 Контроль технического состояния составных частей тележек производится после постановки вагонов на ремонтные позиции, при этом проверяется:

положение деталей рессорного подвешивания, завышение опорной поверхности фрикционного клина относительно нижней опорной поверхности надрессорной балки, наличие свободного перемещения фрикционного клина и пружин рессорного подвешивания до подъемки вагона;

состояние деталей тормозной рычажной передачи;

отсутствие/наличие зазора между колпаком скользуна постоянного контакта и ответной частью скользуна на шкворневой балке рамы вагона;

знаки маркировки.

5.2 После выкатки тележек проверяют состояние подпятника.

5.3 Результаты дефектации составных частей тележек заносят в дефектную ведомость формы ВУ-22 и используют при ремонте, сборке и подкатке отремонтированной тележки под вагон.

5.4 Проверяют срок службы литых деталей тележек.

5.5 Контроль тележек может осуществляться на автоматизированных измерительных комплексах, обеспечивающих проведение автоматизированного замера геометрических параметров тележек в сборе.

5.6 Твердость износостойких элементов контролируют твердомером, обеспечивающим необходимую точность измерений, согласно ГОСТ 9012 или ГОСТ 9013.

6. Разборка тележек

6.1 Разборка тележек начинается перед моечной машиной в следующем порядке: специальными приспособлениями фиксируются на боковых рамах адаптеры, разбираются и снимаются блокираторы, показанные на рисунке 3.1, предотвращающие выход колесных пар из буксовых проемов боковых рам (для колесных пар с подшипниками кассетного типа под адаптер), демонтируется рама тележки с колесных пар грузоподъемным механизмом, колесные пары и адаптеры передаются в соответствующие участки для ремонта.

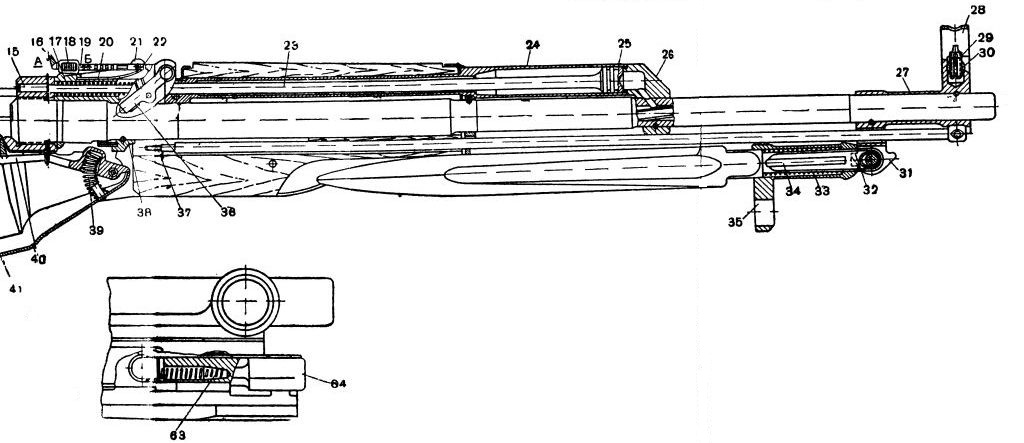

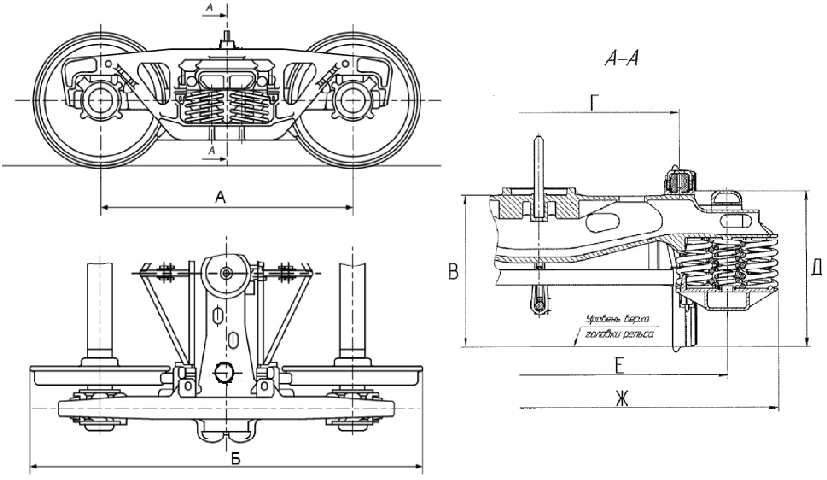

6.2 После очистки и обмывки, раму тележки устанавливают на ремонтную позицию для разборки в следующей последовательности в соответствии с рисунками 3.1, 6.1, 6.2:

удалить шплинты, разогнуть скобу 10 в соответствии с рисунком 6.1;

вынуть из кронштейнов 8 триангелей 1 стержни устройства направленного отвода колодок 11, снять скобу 6, осмотреть втулку 9, негодную заменить (только для тележек модели 18-578);

выбить чеки и снять тормозные колодки;

удалить шплинты, шайбы, выбить оси (валики), снять вертикальные рычаги 2, затяжку вертикальных рычагов 3, серьгу мертвой точки 4, показанных на рисунке 6.1;

освободить крепление предохранителя 12 оси (валика) подвески тормозного башмака 7, выбить шплинт оси (валика), снять шайбу, вынуть ось (валик) подвески тормозного башмака, снять предохранители 12, опустить триангель 1 на предохранительные полочки боковых рам;

снять подвески тормозного башмака 7, триангели 1 и передать на позицию ремонта;

вынуть шкворень 4;

разобрать скользун 8, представленный на рисунке 3.1, вынуть детали скользуна согласно рисунку 10.3 а;

удалить шплинты, свинтить гайки с болтов 6 и вынуть их, снять с контактной планки 4 регулировочную планку 5, показанную на рисунке 6.2;

удалить шплинты, свинтить гайки с болтов 2 и вынуть их, снять балку опорную авторежима 1 и резинометаллические элементы 3, как показано на рисунке 6.2 (при наличии в конструкции тележки);

приподнять грузоподъемным или специализированным механизмом надрессорную балку 6 (рисунок 3.1), снять клинья фрикционные 11, пружины рессорного подвешивания 3, боковые рамы 2;

снять прокладки (скобы) буксового проема 13 с боковых рам 2 и прокладку (диск, чаша) 14 с надрессорной балки 6, как показано на рисунке 3.1;

передать все составные части тележек на соответствующие позиции для дефектации и ремонта.

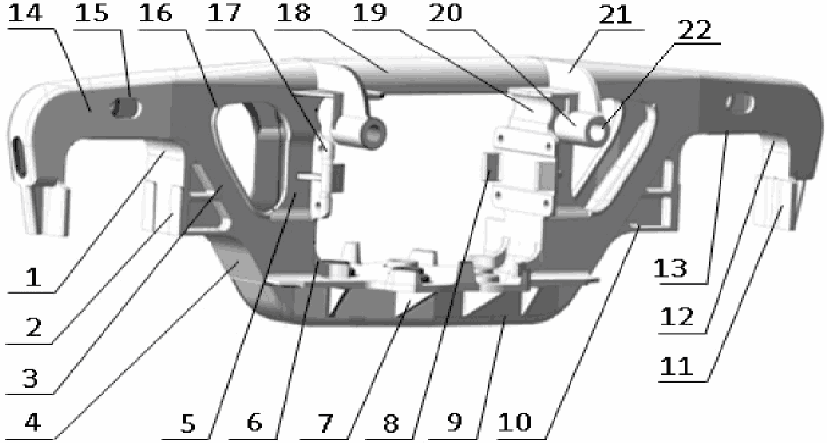

1 — триангель; 2 — рычаг вертикальный; 3 — затяжка;

4 — серьга мертвой точки; 5 — устройство направленного

отвода колодок; 6 — скоба; 7 — подвеска тормозного башмака;

8 — кронштейн; 9 — втулка; 10 — скоба; 11 — стержень

устройства направленного отвода колодок; 12 — предохранитель

Рисунок 6.1 — Тормозная рычажная передача тележки

1 — балка опорная авторежима; 2 — болты;

3 — резинометаллические элементы; 4 — планка контактная;

5 — планка регулировочная; 6 — болты

Рисунок 6.2 — Балка опорная авторежима

7. Дефектация составных частей тележек

7.1 Дефектацию составных частей тележек грузовых вагонов проводить визуальным и инструментальным способами перед проведением неразрушающего контроля в соответствии с приложением Ж.

7.2 Наличие трещин и сквозных литейных дефектов во всех составных частях тележек не допускается, кроме трещин, которые устраняются при плановых видах ремонта в соответствии с настоящим Руководством.

7.3 Размеры отдельных составных частей тележек, которым они должны соответствовать, при плановых видах ремонта приведены в таблице 7.1.

7.4 Составные части тележек, имеющие дефекты, подлежащие устранению сваркой и наплавкой, ремонтировать в соответствии с Инструкцией по сварке и наплавке при ремонте грузовых вагонов РД ВНИИЖТ-059/01-2019 с последующей механической обработкой до размеров нового изготовления, указанных в таблице 7.1.

7.5 Твердость наплавленных поверхностей контролировать твердомерами, обеспечивающими необходимую точность измерений, согласно ГОСТ 9012 или ГОСТ 9013.

7.6 Нетиповые чеки крепления тормозных колодок, шайбы крепления рычажной передачи тележек заменять типовыми, а шплинты новыми.

7.7 В кронштейн боковой рамы при плановых видах ремонта установить полимерные втулки, изготовленные по чертежу 194.00.054-0 или по чертежу УРЛТ.667155.007, в подвеску тормозного башмака установить полимерные втулки, изготовленные по чертежам Т258.00.02 или 194.40.035-0, или УРЛТ.667752.001.

При деповском ремонте допускается повторное использование полимерных втулок, устанавливаемых в кронштейн боковой рамы и подвеску тормозного башмака, не имеющих трещин, разрывов при условии, что срок их годности не истекает в следующий межремонтный период. В этом случае контроль проушин подвески тормозного башмака проводить визуально без снятия втулок.

7.8 Шарнирные соединения рычажной передачи должны соответствовать требованиям Общего руководства по ремонту тормозного оборудования вагонов 732-ЦВ-ЦЛ. В шарнирных соединениях рычагов с триангелями, затяжками и державкой «мертвой точки» устанавливать втулки, изготовленные из композиционного прессовочного материала КПМ ТУ 2292-011-56867231-2007.

7.9 Шкворень, имеющий трещины или изгиб более 5 мм, заменить. Шкворень, имеющий изгиб менее 5 мм, при деповском ремонте править в нагретом состоянии, при капитальном ремонте установить новый. Износ шкворня по диаметру при деповском ремонте допускается не более 3 мм, при капитальном ремонте износ шкворня не допускается.

7.10 Дефектация балки опорной авторежима

Резинометаллические элементы, имеющие надрывы, отслоение резины от металла, трещины заменить новыми при деповском ремонте, при капитальном ремонте заменить новыми независимо от их состояния. Смещение резины относительно металлической шайбы допускается не более 2 мм.

Зазор между шайбой и приливом боковой рамы допускается 3 … 5 мм.

Шплинты, болты и гайки с сорванной резьбой заменить новыми. Изношенные отверстия под болты восстановить постановкой втулок с обваркой их по периметру.

Запрещается прогиб балки опорной в местах контакта с авторежимом.

Трещины в сварных швах разделать и заварить.

7.11 Дефектация устройства направленного отвода колодок тележки модели 18-578

При деповском ремонте стержни устройства направленного отвода колодок, имеющие механические повреждения, изгибы более 5 мм, заменить. При капитальном ремонте установить новые стержни длиной 850 +/- 5 мм, диаметром 13+0,3-0,5, отклонение от прямолинейности допускается не более 3 мм.

При плановых видах ремонта в кронштейны устройства направленного отвода колодок установить новые втулки чертеж 100.40.069-0.

7.12 Дефектация блокираторов

Запрещается установка блокираторов, имеющих трещины, изломы, изгибы, а также срыв, износ, деформацию резьбы отверстий.

7.13 Дефектация адаптеров

Запрещается установка адаптеров, имеющих трещины, отколы, изломы.

Таблица 7.1

|

Наименование параметра |

Тележка модели 18-578 |

Тележка модели 18-9771 |

Тележка модели 18-2129 |

|||

|

ДР |

КР/при изготовлении |

ДР |

КР/при изготовлении |

ДР |

КР/при изготовлении |

|

|

1 Надрессорная балка |

||||||

|

Размеры подпятника для установки прокладки, мм: |

не более 306 |

300+1,8+0,5 |

не более 306 |

300+2,2+0,5 |

не более 306 |

300+2,2+0,5 |

|

диаметр с учетом конусности на глубине 10 мм от верхней кромки подпятника; |

1:12,5 |

1:12,5 |

1:12,5 |

1:12,5 |

1:12,5 |

|

|

глубина подпятника |

37+1-2 |

37+1-2 |

37+1-2 |

37+1-2 |

37+1-2 |

37+1-2 |

|

Размеры подпятника под чашу, мм: |

317+2,0 |

317+1,7+0,7 |

— |

— |

— |

— |

|

диаметр с учетом конусности на глубине 10 мм от верхней кромки подпятника; |

1:12,5 |

1:12,5 |

||||

|

глубина подпятника |

37+1-2 |

37+1-2 |

||||

|

Размеры чаши, мм: |

||||||

|

внутренний диаметр |

не более 304 |

300+1,8+0,5 |

— |

— |

— |

— |

|

наружный диаметр |

317+1,0-2,0 |

317+1,0-2,0 |

||||

|

глубина |

не более 33 |

30+1-2 |

||||

|

толщина стенки чаши, мм |

не менее 5,0 |

6,5 |

— |

— |

— |

— |

|

Ширина клинового проема, мм |

не более 144 |

134+4 |

не более 144 |

134+4 |

не более 144 |

134+4 |

|

Ширина по наклонным плоскостям клинового проема, мм |

не менее 166 |

175 +/- 1 |

не менее 166 |

175+4-1 |

не менее 166 |

175 +/- 1 |

|

Диаметр внутреннего бурта подпятника, мм: |

||||||

|

наружный |

не менее 72 |

77-0,74 |

не менее 72 |

77-0,74 |

не менее 72 |

77-0,74 |

|

внутренний |

не более 60 |

54 +/- 2 |

не более 60 |

54 +/- 2 |

не более 60 |

54 +/- 2 |

|

2 Рама боковая |

||||||

|

Ширина буксового проема, мм |

не более 338 |

335 +/- 1 |

не более 340 |

335 +/- 1 |

не более 340 |

335 +/- 1 |

|

Ширина буксовых челюстей, мм |

не менее 155 |

160 +/- 1 |

не менее 155 |

160 +/- 1 |

не менее 155 |

160 +/- 1 |

|

Суммарные зазоры между направляющими буксового проема боковой рамы тележки и корпусом одной буксы или адаптером, мм |

5 — 12/3 — 10 |

|||||

|

вдоль оси вагона, не более |

3 — 12 |

3 — 10/3 — 10 |

5 — 14 |

5 — 12/3 — 10 |

5 — 14 |

5 — 14 |

|

поперек оси вагона боковых рам в тележке, не более |

5 — 12 |

5 — 10/5 — 10 |

5 — 13 |

5 — 11/5 — 10 |

5 — 13 |

5 — 11/3 — 10 |

|

База боковой рамы, мм |

не более 2200 |

2185+7-5 |

не более 2200 |

2185+7-5 |

не более 2200 |

2185+7-5 |

|

Разность баз боковых рам, мм |

не более 2 |

не более 2 |

не более 2 |

|||

|

3 Расстояние между фрикционными планками, мм: |

||||||

|

при толщине планки 10 мм для тележек модели 18-578 и 18-9771 и при толщине планки 8 мм для тележки 18-2129 |

не более 650 |

648+1,6-3,6 |

не более 650 |

648+1,0-3,8 |

не более 654 |

652+1,6-4,2 |

|

4 Фрикционный клин |

||||||

|

Износ рабочих поверхностей клина ВЧ 120 и СЧ35 ЖДТ, мм: |

ВЧ 120 |

ВЧ 120 |

СЧ35 ЖДТ |

|||

|

толщина прокладки наклонной плоскости |

не менее 10 |

13-0,5 |

не менее 10 |

13-0,5 |

глубина индикатора не менее 2 |

глубина индикатора не менее 4 |

|

толщина вертикальной стенки |

не менее 16 |

20 +/- 2 |

не менее 16 |

20 +/- 2 |

глубина индикатора не менее 2 |

глубина индикатора не менее 4 |

|

Износ рабочих поверхностей (наклонной и вертикальной) клина СЧ 35, мм: |

3, но не более 2 с одной из сторон |

не допускается |

— |

— |

— |

— |

|

5 Шкворень |

||||||

|

Износ поверхности, мм |

не более 3 мм |

не допускается |

не более 3 мм |

не допускается |

не более 3 мм |

не допускается |

|

Изгиб шкворня |

не допускается |

не допускается |

не допускается |

не допускается |

не допускается |

не допускается |

|

Трещины |

не допускаются |

не допускаются |

не допускаются |

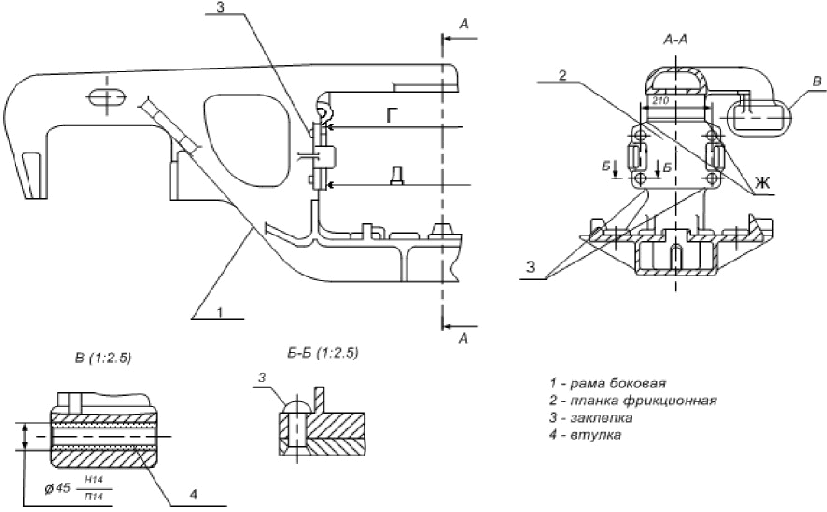

8. Неразрушающий контроль составных частей тележек

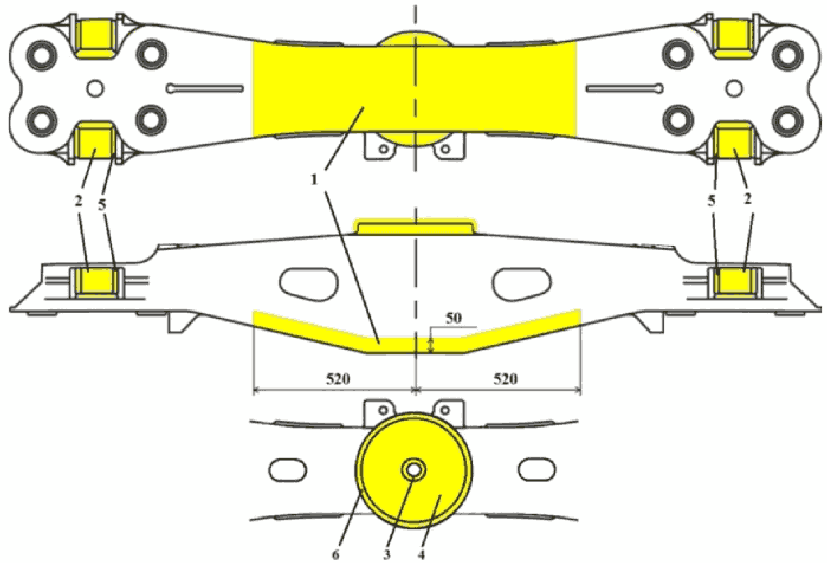

8.1 Перечень литых деталей тележек и методы неразрушающего контроля указаны в таблице 8.1.

8.2 Зоны неразрушающего контроля и типы дефектов, подлежащих выявлению, приведены в таблице 8.2.

Неразрушающий контроль деталей, указанных в таблице 8.1, проводить после очистки, обмывки и снятия с литых деталей износостойких элементов.

Карты дефектации боковых рам и надрессорных балок тележек приведены в приложении Ж.

8.3 При магнитопорошковом контроле выявлению подлежат поверхностные дефекты, указанные в таблице 8.2.

Таблица 8.1

|

Деталь тележки |

Вид (метод) неразрушающего контроля |

|

Рама боковая |

Магнитопорошковый |

|

Балка надрессорная |

Магнитопорошковый |

Таблица 8.2

|

Деталь |

Зоны контроля |

Тип дефектов, подлежащих выявлению |

|

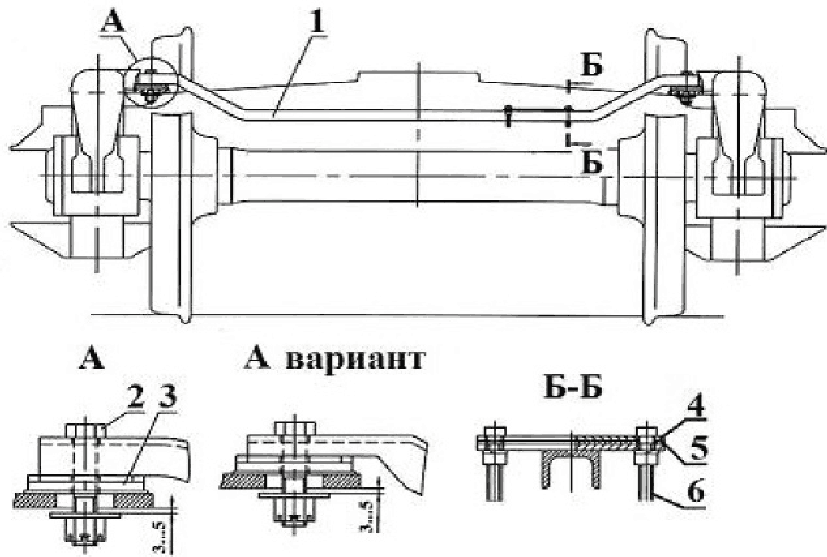

Рама боковая тележки тип 2 ГОСТ 9246 |

|

Трещины продольные и поперечные |

|

1 — наружный угол буксового проема; 2 — внутренний угол буксового проема; 3 — наклонный пояс; 4 — вертикальная стенка наружного угла буксового проема; 5 — вертикальная стенка внутреннего угла буксового проема; 6 — вертикальная стенка наклонного пояса; |

||

|

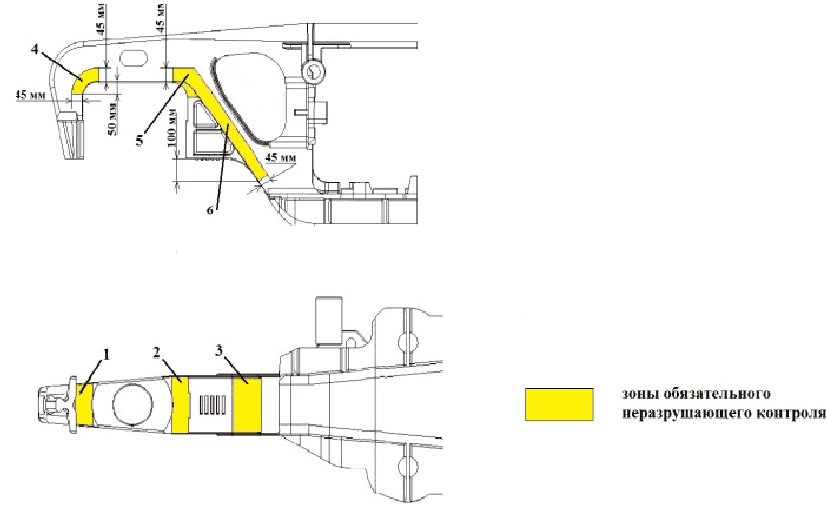

Балка надрессорная тележки тип 2 ГОСТ 9246 |

|

Трещины продольные и поперечные |

|

1 — нижний пояс; 2 — наклонная плоскость для клина; 3 — внутренний бурт подпятника; 4 — опорная поверхность подпятника; 5 — угол между ограничительным буртом и наклонной плоскостью; 6 — наружный бурт подпятника |

||

|

|

9. Ремонт боковых рам

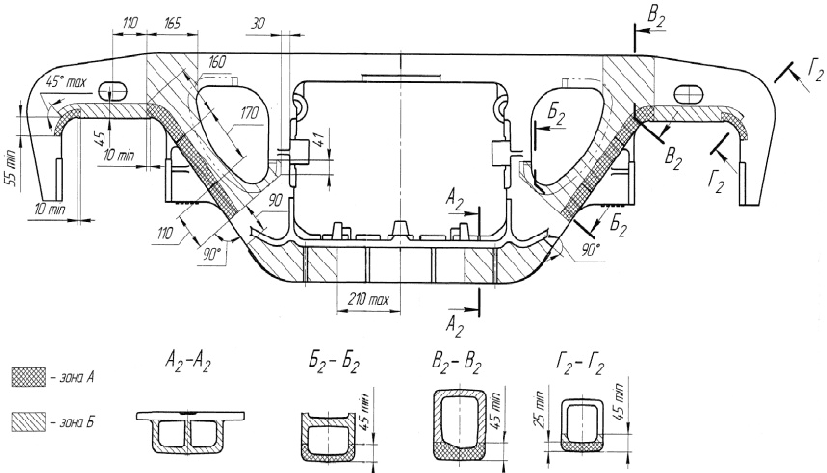

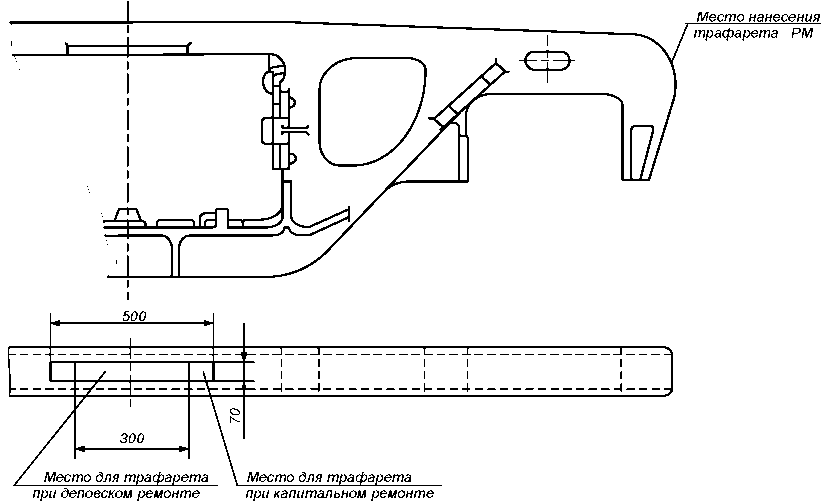

9.1 Боковые рамы перед ремонтом и дефектацией очистить от грязи, отслоившейся ржавчины и разрушившегося лакокрасочного покрытия, обмыть в моечной машине (камере), осмотреть на наличие трещин, отколов, износов и сквозных литейных дефектов. Особо тщательное внимание уделить зонам А и Б, указанным на рисунке 9.1.

Рисунок 9.1 — Схема осмотра боковой рамы

Дефектацию боковой рамы проводить в соответствии с требованиями приложения Ж и раздела 7 настоящего Руководства.

Срок службы боковых рам устанавливаемых в тележку не должен истекать в следующий межремонтный период вагона.

9.2 При плановых видах ремонта запрещается:

ремонт станочной обработкой опорной поверхности буксового проема боковой рамы 2, имеющей местный канавкообразный износ более 2 мм в тело рамы, шириной более 20 мм;

восстановление наплавкой изношенной опорной поверхности буксового проема боковой рамы тележки 2;

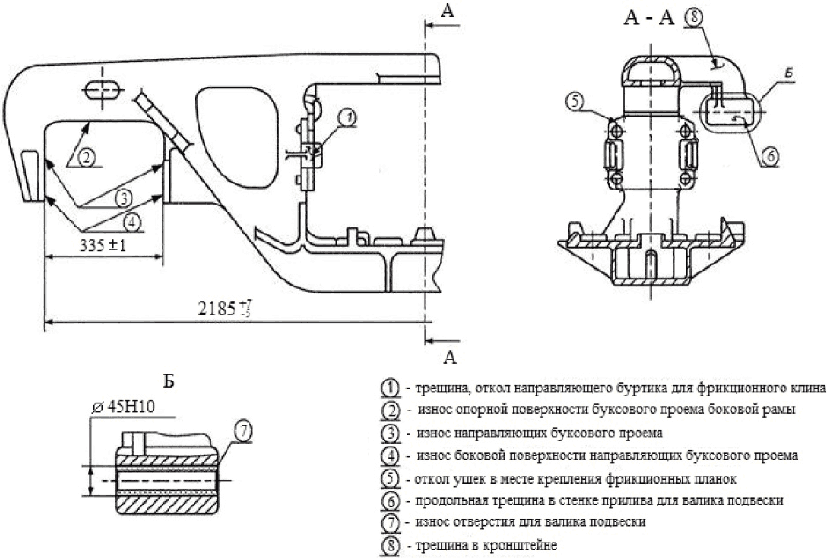

ремонтировать трещины и другие дефекты на боковых рамах, кроме указанных на рисунке 9.2.

Рисунок 9.2 — Дефекты боковой рамы тележки

9.3 При плановых видах ремонта разрешается:

заваривать трещину направляющего буртика для фрикционного клина, приварить новые буртики вместо отбитых, дефект 1;

ремонтировать наплавкой изношенную лицевую поверхность направляющих буксового проема при износе не более 8 мм с обеспечением твердости 240 — 300 НВ, дефект 3;

ремонтировать наплавкой изношенную боковую поверхность направляющих буксового проема с обеспечением твердости 240 — 300 НВ, дефект 4;

ремонтировать приваркой новых частей не более двух «ушек», расположенных по диагонали, в местах крепления фрикционных планок, дефект 5;

заваривать продольную трещину в стенке прилива для валика подвески тормозного башмака триангеля, дефект 6;

ремонтировать изношенное отверстие в кронштейне боковой рамы для валика подвески тормозного башмака постановкой втулок соответствующего номинального размера, дефект 7;

заваривать трещину в кронштейне боковой рамы для крепления подвески триангеля длиной не более 32 мм, дефект 8.

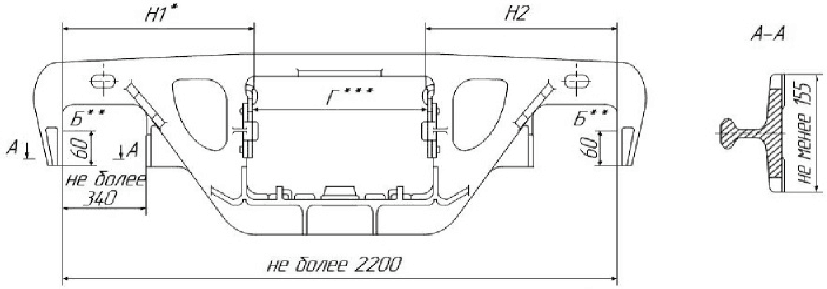

9.4 В случае демонтажа фрикционных планок измерить расстояние между стенками рессорного проема боковой рамы и наружными челюстями буксовых проемов. Разница между ними для одной боковой рамы допускается не более 3 мм (размер H1 и H2, показанный на рисунке 9.3). При большей разнице соответствующие лицевые поверхности буксового проема наплавить с последующей станочной механической обработкой до размеров нового изготовления, указанных в таблице 7.1.

9.5 При плановых видах ремонта в кронштейн боковой рамы и в подвеску тормозного башмака установить втулки, предусмотренные пунктом 7.7 настоящего Руководства.

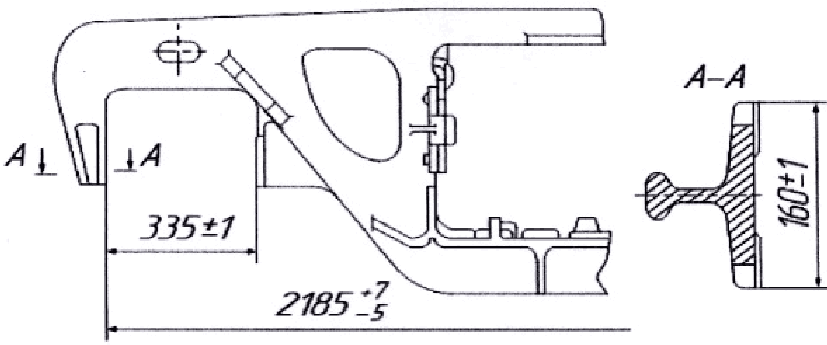

9.6 При сборке тележек контролировать размеры боковых рам, которым они должны соответствовать при выпуске из плановых видов ремонта (без восстановления наплавкой — размеры приведены на рисунках 9.3 и 9.4 и в таблице 7.1, восстановленные наплавкой должны соответствовать параметрам нового изготовления, указанным в таблице 7.1)

———————————

<*> Разность размеров H1 и H2 не более 3 мм.

<**> Контроль базы боковой рамы производить в точках Б на расстоянии 60 мм.

<***> Базовый размер, от которого измеряют износ каждой фрикционной планки.

Примечание: Ширина буксового проема для боковых рам тележек модели 18-578 при деповском ремонте допускается не более 338 мм.

Рисунок 9.3 — Размеры боковой рамы при выпуске

из деповского ремонта

Рисунок 9.4 — Размеры боковой рамы при выпуске

из капитального ремонта

9.7 Комплектацию тележек моделей 18-578 и 18-9771 одного вагона производить боковыми рамами с прокладками сменными (скобами) по конструкторской документации завода-изготовителя на тележку соответствующей модели или по проекту М 1698.00.000.

На станочно обработанные опорные поверхности высотой приливов до 3 мм включительно в буксовые проемы боковых рам тележек моделей 18-578 и 18-9771 установить прокладки сменные (скобы) чертеж М 1698.03.100 СБ (скоба чертеж М 1698.03.101) или М 1698.03.100-02 СБ (скоба чертеж М 1698.03.101-02), или М 1698.05.100 СБ (скоба чертеж М 1698.05.101).

На станочно обработанные опорные поверхности высотой приливов более 3 мм в буксовые проемы боковых рам установить прокладки сменные (скобы) чертеж м 1698.03.100-01 СБ (скоба чертеж м 1698.03.101-01) или М 1698.03.100-02-01 (скоба чертеж М 1698.03.101-02-01).

При изготовлении на опорную поверхность боковых рам тележек модели 18-578 устанавливается скоба чертеж 100.00.070-0 СБ, на опорную поверхность боковых рам тележек модели 18-9771 устанавливается скоба буксового проема чертеж 9770.02.00.

9.8 Комплектацию тележек модели 18-2129 одного вагона производить боковыми рамами с прокладками буксового проема по конструкторской документации на тележку согласно проекту 1699.00.000.

На станочно обработанные опорные поверхности высотой приливов до 3 мм в буксовые проемы боковых рам установить прокладки буксового проема чертеж 1699.02.100.

9.9 Износ опорных поверхностей боковых рам в зоне буксовых проемов глубиной не более 2 мм относительно неизношенной части опорной поверхности устранять станочной механической обработкой. Проникновение инструмента в тело боковой рамы не допускается. Остаточная высота прилива опорной поверхности буксового проема боковой рамы допускается не менее 0,5 мм. После механической обработки опорной поверхности острые кромки и заусенцы притупить. При установке боковой рамы на станок в качестве базовой поверхности принимать опорную поверхность в рессорном проеме боковой рамы.

9.10 При поступлении в ремонт боковых рам, на опорных поверхностях которых в буксовых проемах были установлены прокладки сменные (скобы) или прокладки буксового проема, прокладки снять, боковые рамы дефектоскопировать.

При капитальном ремонте на опорные поверхности установить новые прокладки сменные (скобы) или прокладки буксового проема.

При деповском ремонте допускается повторная установка прокладок сменных (скоб) или прокладок буксового проема не имеющих:

трещин на корпусе прокладки (скобы) или на износостойкой пластине;

отколов на износостойкой пластине;

трещин сварного шва между износостойкой пластиной и корпусом прокладки;

неравномерного износа опорной поверхности износостойкой пластины (скобы) относительно неизношенной ее части поверхности, изготовленных:

по чертежам 9770.02.00, М 1698.03.100 СБ, М 1698.05.100 СБ более 1,5 мм;

по чертежу 100.00.070-0 СБ более 1 мм на сторону;

по чертежу 1699.02.100 более 1,5 мм.

9.11 Для установки на боковую раму прокладку сменную (скобу) или прокладку буксового проема плотно прижать к опорной поверхности с помощью струбцины или специального приспособления. «Лапки» корпуса прокладки расположить против технологических отверстий на стенках буксового проема боковой рамы и согнуть на цилиндрической оправке (монтировке), затем заправить в технологические отверстия ударами молотка.

После загиба «лапок» перемещения прокладки вдоль боковой рамы допускаются не более +/- 10 мм, а поперек боковой рамы не более +/- 5 мм.

9.12 Фрикционные планки боковых рам тележек модели 18-578 при неисправности заменить на планки по конструкторской документации завода-изготовителя или по проекту М 1698.00.000.

Фрикционные планки боковых рам тележек модели 18-9771 при неисправности заменить на планки по проекту М 1698.00.000.

9.13 Фрикционные планки боковых рам тележек модели 18-2129 при неисправности заменить на фрикционные планки по проекту 1699.00.000.

9.14 Фактически измеренные величины баз по каждой боковой раме тележки записать в журнал формы ВУ-32 «Журнал приемки отремонтированных тележек грузовых вагонов», приведенный в приложении Д.

10. Ремонт надрессорных балок

10.1 Надрессорные балки перед ремонтом и дефектацией очистить от грязи, отслоившейся ржавчины и разрушившегося лакокрасочного покрытия, обмыть в моечной машине (камере), осмотреть на наличие трещин, отколов, износов и сквозных литейных дефектов. Опорную поверхность подпятника балки очистить от смазки и ржавчины.

10.2 При осмотре и дефектации надрессорной балки определить целостность верхних, нижних поясов, вертикальных стенок и колонки при ее наличии, опорной части подпятника. Внутреннюю поверхность балки осмотреть с подсветкой через технологические окна верхнего и нижнего пояса.

Дефектацию надрессорной балки производить в соответствии с требованиями приложения Ж и раздела 7 настоящего Руководства.

Срок службы надрессорных балок устанавливаемых в тележку не должен истекать в следующий межремонтный период.

10.3 При всех видах ремонта запрещается:

заварка трещин во внутренней колонке и ребрах усиления подпятника надрессорной балки независимо от их длины;

ремонтировать трещины и другие дефекты надрессорной балки, кроме указанных на рисунке 10.1;

10.4 Ремонт подпятника надрессорной балки

10.4.1 При поступлении в ремонт надрессорной балки с установленными ранее в подпятнике износостойкими элементами (прокладки или чаши), снять их.

Подпятник и снятые износостойкие элементы осмотреть.

Глубину подпятника «М», показанную на рисунке 10.2 а, определять от верхней горизонтальной поверхности наружного бурта, диаметр подпятника «И», показанный на рисунке 10.2 а, контролировать на глубине 10 мм от верхней горизонтальной поверхности наружного бурта с учетом конусности 1:12,5.

При наличии дефектов, которые разрешено устранять, подпятник надрессорной балки отремонтировать.

10.4.2 При плановых видах ремонта разрешается:

заварка трещин на опорной поверхности подпятника, не переходящих через наружный бурт и расположенных от центра не ближе 80 мм, при условии, что суммарная длина не более 250 мм, дефект 3;

наплавка отколотых частей бурта подпятника, дефект 4;

восстановление изношенной наружной поверхности внутреннего бурта, изношенного отверстия под шкворень наплавкой или методом постановки втулки в шкворневое отверстие, дефекты 8 и 13;

наплавка внутренней поверхности наружного бурта подпятника при оставшейся толщине наружного бурта не менее 15 мм, измеренная на глубине 10 мм от опорной поверхности бурта, с обеспечением твердости 240 … 300 НВ, дефект 9;

наплавка отколотых частей внутреннего бурта подпятника, дефект 11;

наплавка опорной поверхности подпятника при оставшейся толщине металла в месте износа не менее 30 мм, дефект 12;

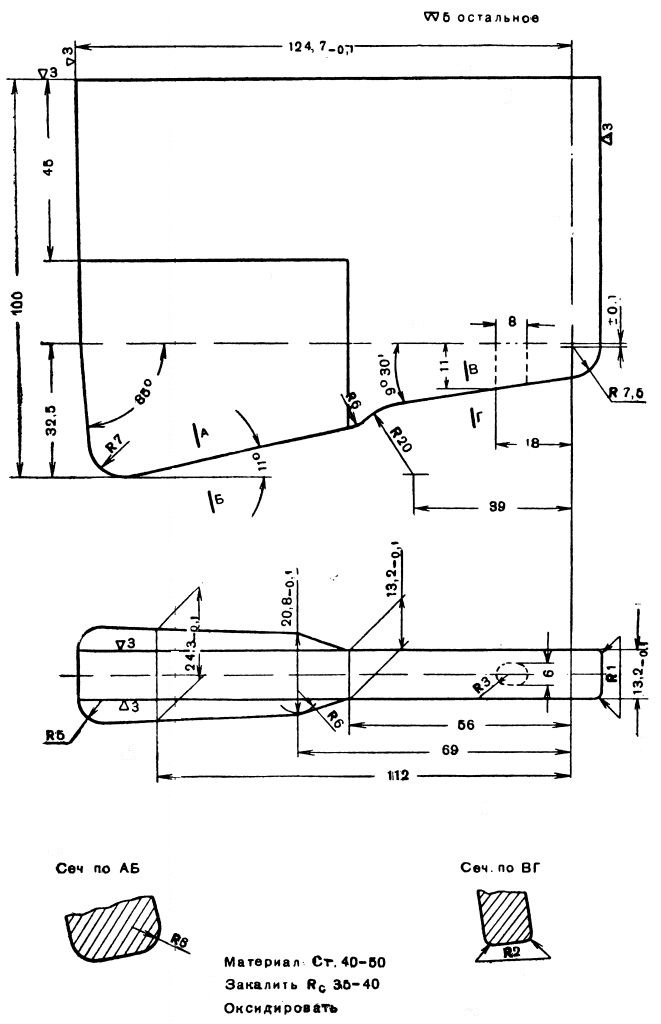

1 — продольные трещины стенки наклонной плоскости;

2 — износ упорных ребер, ограничивающих пружины;

3 — трещины на опорной поверхности подпятника;

4 — откол части наружного бурта подпятника;

5 — трещины на верхнем поясе, идущие от технологического отверстия;

6 — износ внутренней поверхности ограничительных буртов;

7 — трещины в углах между ограничительными буртами и наклонной плоскостью;

8 — износ наружной поверхности внутреннего бурта;

9 — износ внутренней поверхности наружного бурта;

10 — износ отверстий в кронштейне державки «мертвой точки»;

11 — откол части внутреннего бурта подпятника;

12 — износ опорной поверхности подпятника;

13 — износ отверстия под шкворень;

14 — износ наклонных плоскостей.

Примечание: Трещины, расположенные к продольной оси балки под углом более 30°, относятся к поперечным, под углом менее 30° — продольным.

Рисунок 10.1 — Дефекты надрессорной балки тележки

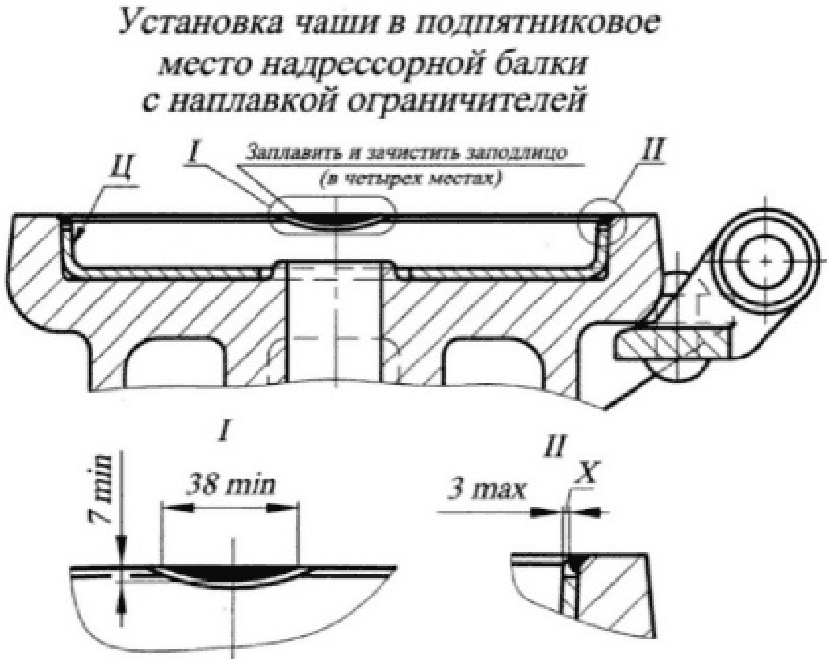

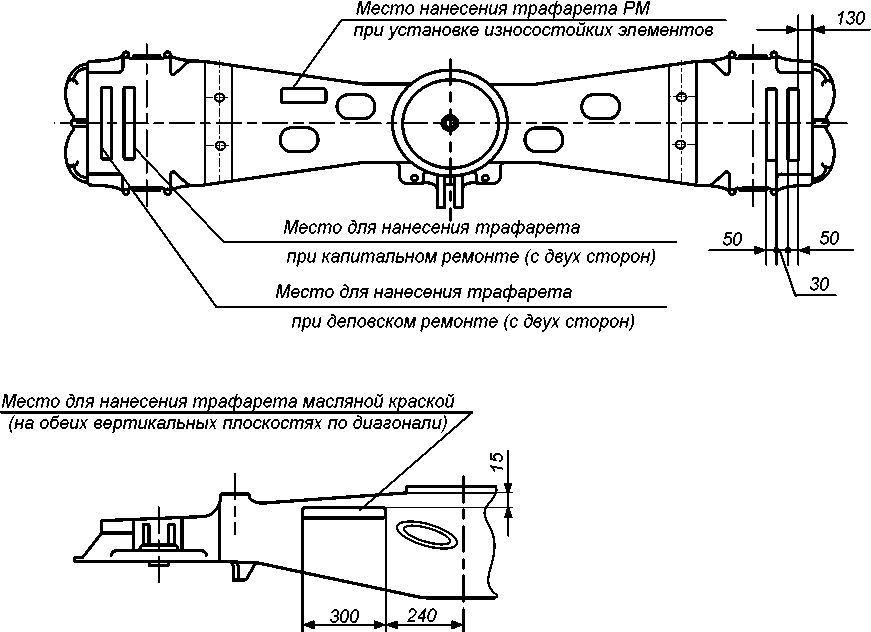

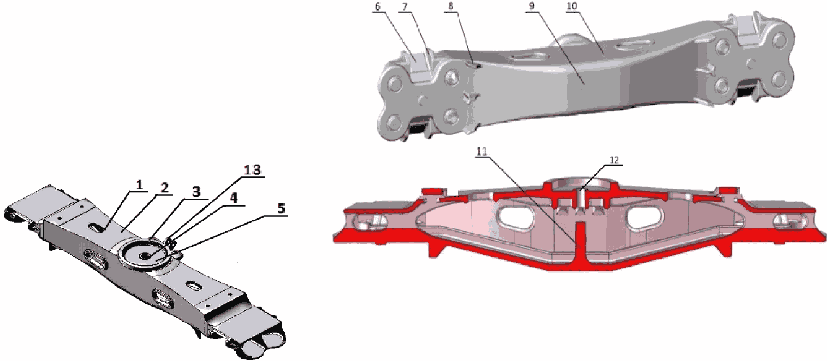

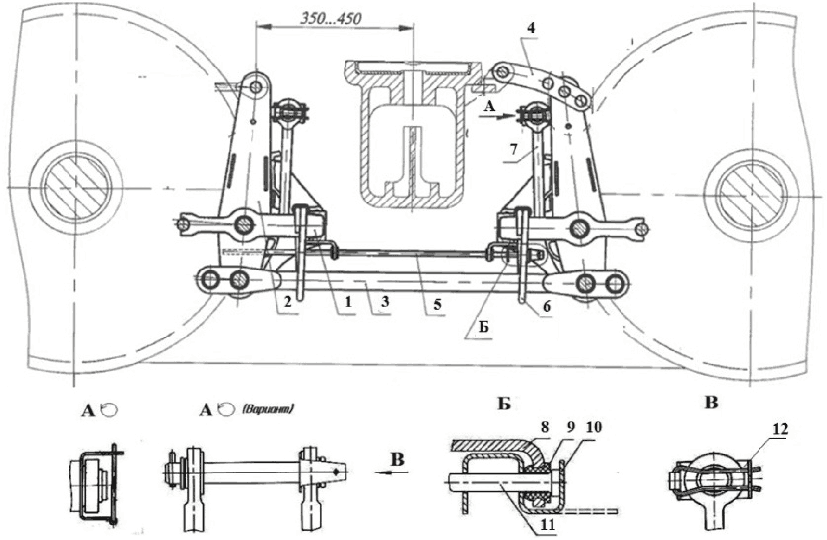

а) Контролируемые параметры надрессорных балок тележек модели 18-578, 18-9771, 18-2129

Разность размеров A1 и A2 должна быть не более 5 мм

б) установка чаши в подпятник надрессорной балки тележки модели 18-578

I — длина и ширина ограничителя; II — диаметральный зазор

между чашей и подпятником надрессорной балки

Рисунок 10.2 — Надрессорные балки тележек тип 2 по ГОСТ 9246

10.4.3 После восстановления опорной поверхности подпятника, наружных и внутренних буртов произвести расточку подпятника на глубину 37+1-2 мм с обеспечением конусности 1:12,5 до диаметра соответствующего новому изготовлению, указанного в таблице 7.1, с обязательной постановкой износостойких элементов в соответствии с п. 1.7 настоящего Руководства.

При капитальном ремонте в подпятник надрессорной балки свободно установить новую прокладку диаметром 298-1,3 мм фаской вниз, при деповском ремонте допускается установка прокладок бывших в эксплуатации с суммарным износом 2 мм (с двух сторон), но не более 1,5 мм с одной из сторон (для тележек моделей 18-578 и 18-9771 по проекту М 1698.00.000 или конструкторской документации завода-изготовителя, для тележек модели 18-2129 по проекту 1699.00.000).

При капитальном ремонте в подпятник надрессорной балки тележки модели 18-578 устанавливают новую чашу согласно рисунку 10.2 б по проекту завода-изготовителя, при деповском ремонте допускается установка чаш, бывших в эксплуатации, отвечающих требованиям таблицы 7.1.

Чаши, имеющие механические повреждения, трещины, деформации, недопустимые износы, ремонту и восстановлению не подлежат.

После установки чаши в подпятник провести наплавку 4-х ограничителей согласно рисунку 10.2 б, предотвращающих чашу от проворота и выпадения. Оплавление кромок чаши запрещается, при этом зазор между чашей и ограничителем допускается не менее 0,2 мм, образование наплыва металла на поверхность «Ц» при наплавке ограничителей запрещается. Диаметральный зазор между чашей и подпятником допускается не менее 0,3 мм и не более 3 мм на всей высоте контактной поверхности. Зазор «Х», показанный на рисунке 10.2 б, контролировать на длине не менее 28 мм.

10.4.4 Допускается восстановление отверстия подпятника под шкворень «Л», показанного на рисунке 10.2 а, производить методом постановки втулки, изготовленной из стали марки Ст 3 ГОСТ 380, с приваркой ее по наружному диаметру сплошным швом.

Верхняя кромка внутреннего бурта или втулки должна располагаться от плоской опорной поверхности на высоте 10 +/- 1 мм у подпятника, расточенного на глубину 37+1-2 мм.

10.4.5 При станочной механической обработке подпятника в месте сопряжения наружного бурта с плоской опорной поверхностью подпятника обеспечить галтель радиусом 3 … 4 мм. Отсутствие галтели запрещается.

За базовую поверхность надрессорной балки при установке на станок принимать опорные поверхности, которыми надрессорная балка опирается на пружины рессорных комплектов.

10.5 Ремонт наклонных плоскостей надрессорной балки

При плановых видах ремонта удалить ранее приваренные планки на наклонных плоскостях (при их наличии).

При наличии продольных трещин стенки наклонной плоскости, не переходящих на ограничительные бурты и трещин в углах между ограничительными буртами и наклонной плоскостью, не переходящих на верхний пояс балки, наклонные плоскости отремонтировать.

Оставшаяся толщина наклонных плоскостей, при которой допускается их восстановление износостойкой наплавкой, в том числе после удаления планок, должна быть не менее 7 мм.

Изношенные наклонные плоскости при капитальном ремонте восстановить износостойкой наплавкой с обеспечением твердости 240 — 300 НВ с последующей станочной механической обработкой до размеров, соответствующих новому изготовлению, указанных в таблице 7.1.

При выпуске из деповского ремонта допускается не восстанавливать наклонные плоскости, если они имеют размер нижней опорной поверхности «З», показанной на рисунке 10.2 а, не менее 166 мм и угол 45°, причем величина суммарного просвета между поверхностью З надрессорной балки и нижней кромкой шаблона допускается не более 6 мм. Просвет сверху не допускается.

Расстояние между ограничительными буртами для фрикционного клина «Е» восстановить наплавкой с последующей механической обработкой до размеров нового изготовления, указанных в таблице 7.1.

10.6 Ремонт скользунов постоянного контакта надрессорной балки

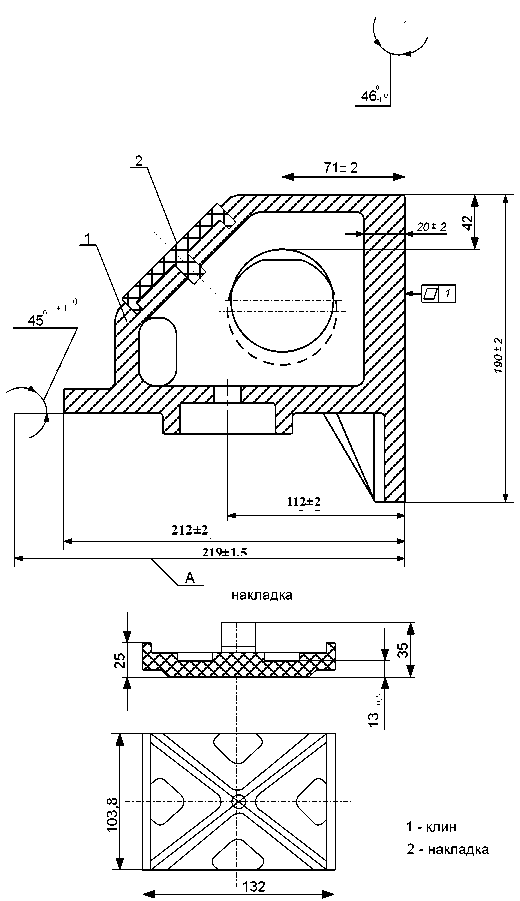

10.6.1 При поступлении в ремонт надрессорных балок с упруго-катковыми скользунами по чертежу 578.00.020-0 СБ (рисунок 10.3 б) проводить их замену на скользуны по чертежу ВМ 003.100 СБ (рисунок 10.3 а) согласно проекту М 1826.00.000.

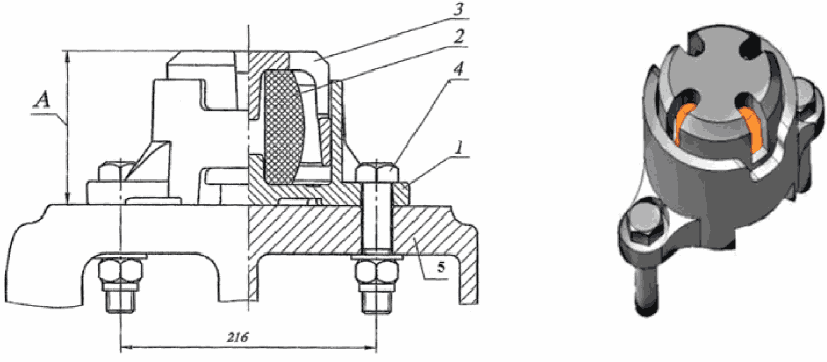

Технические требования к скользуну и его деталям по чертежу ВМ 003.100 СБ при плановых видах ремонта приведены в таблице 10.1.

10.6.2 На опорные площадки надрессорных балок тележек модели 18-578, переоборудованных по проекту М 1826.00.000; тележек моделей 18-9771 и 18-2129 устанавливать скользуны по чертежу ВМ 003.100 СБ по ТУ 318380-006-71613522-06, показанные на рисунке 10.3 а.

Регулировка расстояния «A», показанного на рисунке 10.3 а, от опорной площадки надрессорной балки до опорной поверхности колпака скользуна по чертежу ВМ 003.100 СБ в свободном состоянии не требуется.

10.6.3 При плановых видах ремонта восстановление деталей скользуна по чертежу ВМ 003.100 СБ сваркой и наплавкой запрещается. Ремонт производить только заменой неисправных деталей на новые.

10.6.4 При деповском ремонте разрешается установка деталей скользунов бывших в эксплуатации, отвечающих требованиям, указанным в таблице 10.1.

10.6.5 При капитальном ремонте детали скользунов с износами или повреждениями заменить новыми, соответствующими требованиям, указанным в таблице 10.1.

10.6.6 Демпфер скользуна по чертежу ВМ 003.100 СБ при деповском и капитальном ремонте заменить на новый независимо от технического состояния. Перед установкой в корпус демпфер выдержать не менее 12 часов при температуре не ниже + 5° C.

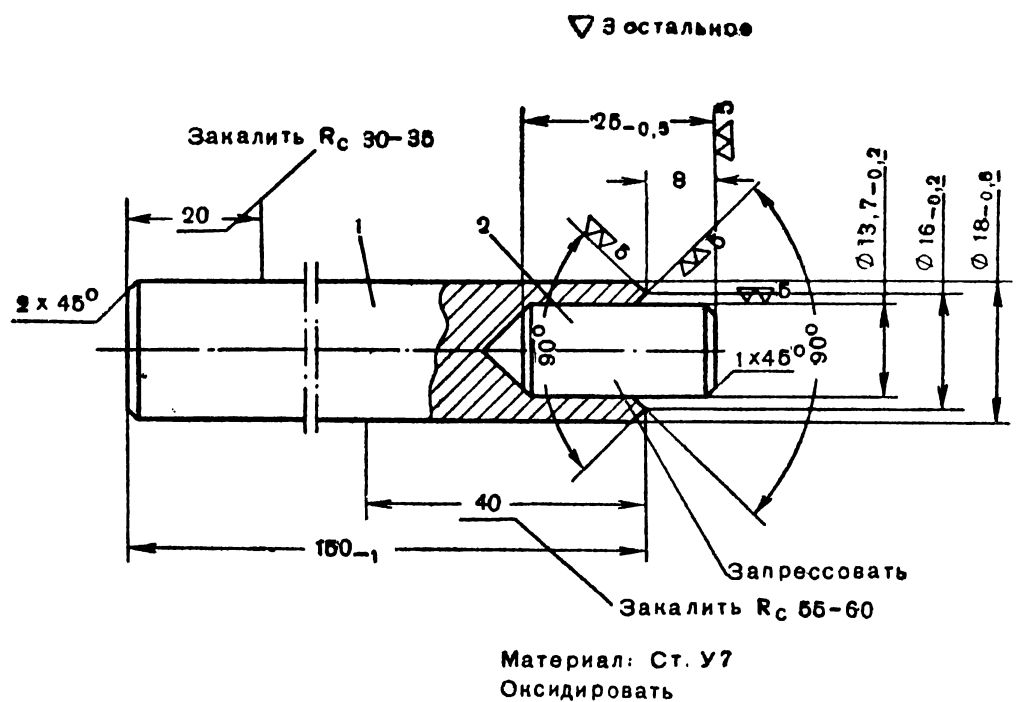

а) Скользун чертеж ВМ 003.100 СБ

1 — корпус; 2 — демпфер; 3 — колпак упорный; 4 — болтовое

крепление скользуна; 5 — балка надрессорная

б) Упруго-катковый скользун чертеж 578.00.020-0 СБ

Рисунок 10.3 — Скользуны постоянного контакта

Таблица 10.1

|

Наименование параметра |

Технические требования или размеры |

Указания по использованию |

|

|

при КР |

при ДР |

||

|

Скользун чертеж ВМ 003.100 СБ |

|||

|

Расстояние от опорной площадки надрессорной балки до опорной поверхности колпака скользуна (опорной пластины ответной части скользуна рамы вагона) под тарой вагона, мм |

|

не менее 127 |

отрегулировать пластинами на опоре кузова вагона |

|

Износ опорной пластины скользуна на кузове рамы вагона, мм |

не допускается |

не более 1 |

бракуется, ремонту не подлежит |

|

Толщина опорной поверхности колпака упорного, мм |

не менее 17 |

не менее 15 |

бракуется, ремонту не подлежит |

|

Трещины, изломы корпуса и колпака скользуна |

не допускаются |

не допускаются |

бракуется, ремонту не подлежит |

|

Зазор между колпаком и корпусом скользуна, мм |

не более 4 |

не более 4 |

бракуется, ремонту не подлежит |

10.6.7 Крепление скользунов постоянного контакта на надрессорных балках тележек осуществляется:

модели 18-9771 — болтами M24-6gx70.68.019 ГОСТ 7798 с гайками шестигранными нормальными самостопорящимися ГОСТ ISO 7040 — М24-8 или с гайками самостопорящимися FS М24-8-Zn8 по ТУ 459560-003-8626665-2017 с шайбами А24.01.019 ГОСТ 6958. Затяжку крепежных деталей производить крутящим моментом 510 (52) … 580 (59) Нм (кгсм);

модели 18-2129 — болтами M24-6gx90.88.38ХС.016 ГОСТ 7796 или M24-6gx90.88.20Г2Р.016 ГОСТ 7796 с гайками шестигранными высокими самостопорящимися М24-8 ГОСТ ISO 7042 или с гайками шестигранными нормальными самостопорящимися М24-8 по ГОСТ ISO 7040 или FS M24 ГОСТ 7042 -8-Zn8 ТУ 459560-003-8626665 с шайбами А.24.03 ГОСТ 11371 или С.24.01 ГОСТ 11371. Затяжку крепежных деталей производить крутящим моментом 690 (70) … 770 (78) Нм (кгсм). При использовании гаек шестигранных нормальных самостопорящихся ГОСТ ISO 7040 — М24-8 затяжку крепежных деталей производить крутящим моментом 510 (52) … 580 (59) Нм (кгс м);

модели 18-578 (переоборудованными по проекту М 1826.00.000) — болтами M24-6gx100.68.019 ГОСТ 7796 и гайками М24-6Н5.NF ГОСТ Р 50273 с шайбами А24.01.019 ГОСТ 6958. Затяжку крепежных деталей производить крутящим моментом 510 (52) … 580 (59) Нм (кгс м);

10.6.8 При деповском ремонте опорную пластину скользуна вагона при износе 1 мм и более заменить на новую.

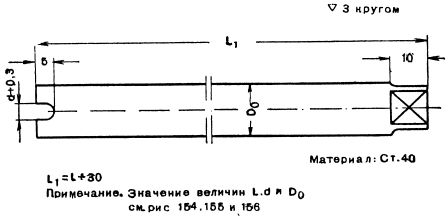

10.7 Ремонт шкворней

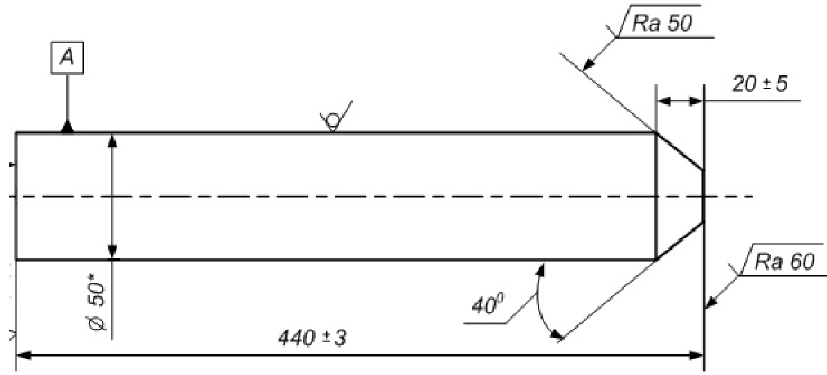

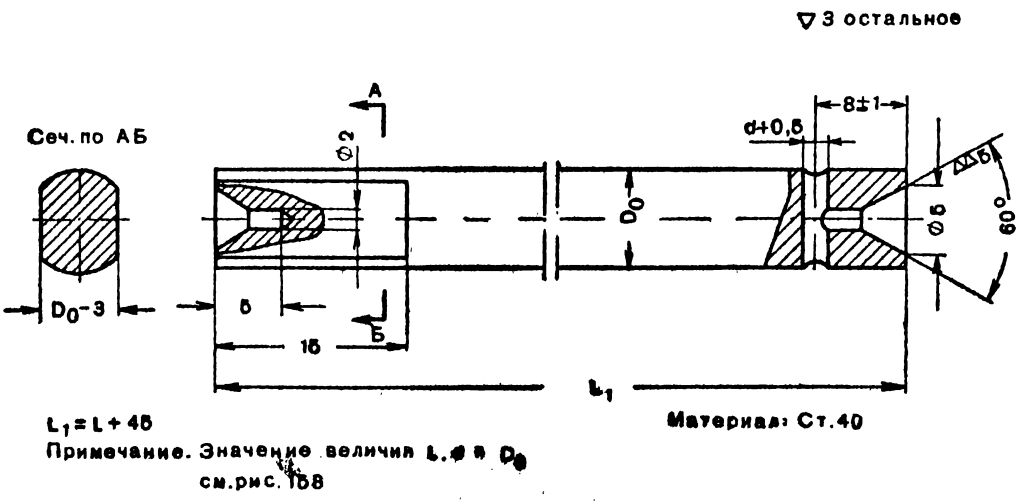

При деповском ремонте шкворни, имеющие износы по диаметру от 3 до 5 мм, восстановить наплавкой с последующей механической обработкой на станке до размеров, указанных на рисунке 10.4. Тележки должны иметь шкворни длиной 440 +/- 3 мм.

При деповском ремонте шкворни, имеющие изгибы не более 5 мм править в нагретом состоянии.

При капитальном ремонте шкворни, имеющие механические повреждения, изгибы или износы, заменить новыми.

———————————

<*> Размер для справок.

Допускается смятие концов не более 90 на длине 50 мм.

Рисунок 10.4 — Шкворень

10.8 Разрешается наплавлять разработанные отверстия в кронштейне державки «мертвой точки» диаметром

10.9 Разрешается заварка трещин, идущих от технологического отверстия верхнего пояса, суммарной длиной не более 250 мм и не переходящих через наружный бурт подпятника.

10.10 Разрешается наплавка упорных ребер, ограничивающих пружины, при износе до 8 мм.

10.11 При сборке тележки проверить размеры надрессорной балки, приведенные на рисунке 10.2 а и указанные в таблице 7.1 (поверхности, восстановленные наплавкой, после механической обработки должны соответствовать параметрам нового изготовления, указанным в таблице 7.1).

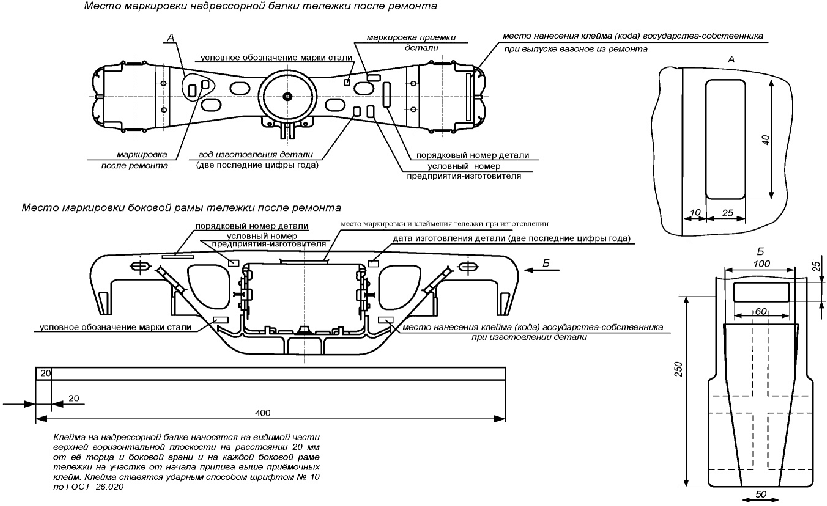

Фактически измеренные параметры диаметра подпятника, глубины подпятника по каждой надрессорной балке тележки внести в журнал формы ВУ-32 «Журнал приемки отремонтированных тележек грузовых вагонов», приведенный в приложении Д.

10.12 Порядок регулировки высоты скользунов при сборке тележек приведен в пункте 19.4.

11. Ремонт узла «клин — фрикционная планка»

11.1 Узел фрикционного гасителя колебаний тележек моделей 18-578, 18-9771 и 18-2129 состоит из фрикционной планки и планки контактной, фрикционного клина и наклонной поверхности надрессорной балки.

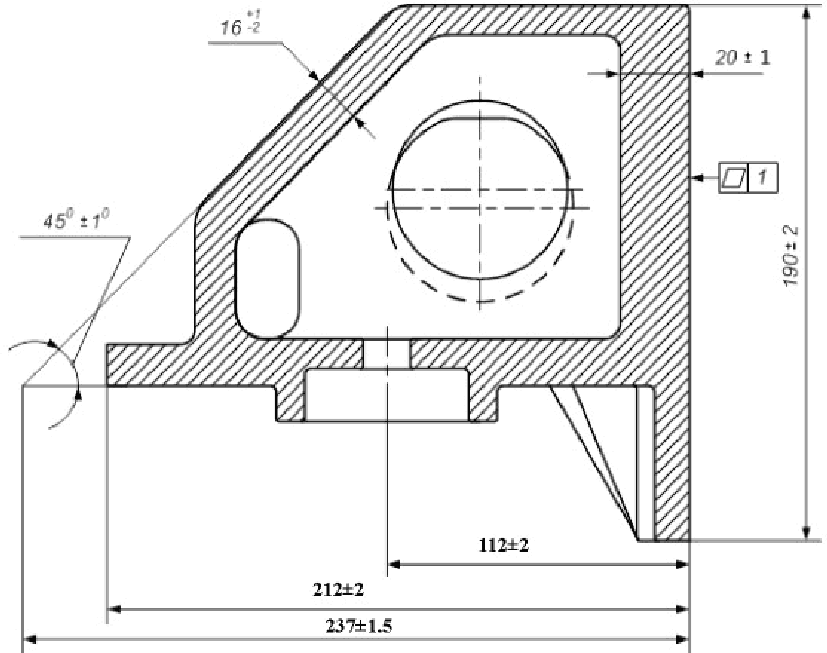

11.2 При плановых видах ремонта во фрикционный узел тележки модели 18-578, переоборудованной по проекту М 1826.00.000, установить клин фрикционный по чертежу М 1698.00.003, М 1698.00.003-01 из чугуна СЧ 35 ГОСТ 1412, показанный на рисунке 11.2.

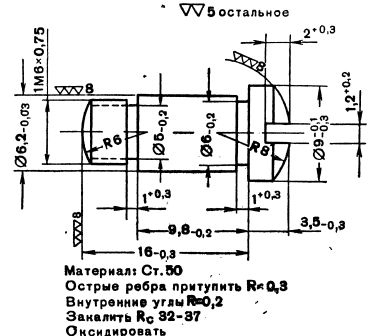

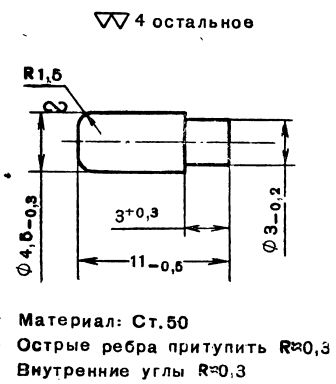

Фрикционные клинья тележек моделей 18-578, 18-9771 и 18-2129 приведены на рисунках 11.1, 11.2, 11.3, требования к геометрическим параметрам указаны в таблице 7.1.

11.3 При деповском ремонте на все типы грузовых вагонов, кроме цистерн, разрешается устанавливать:

в тележки модели 18-578 (переоборудованные по проекту М 1826.00.000) чугунные клинья СЧ 35 по проекту М 1698.00.000 (рисунок 11.2) с суммарным износом наклонной и вертикальной плоскостей клина до 3 мм, но не более 2 мм с одной из сторон и не имеющих других дефектов (трещин, отколов);

в тележки модели 18-9771 фрикционный клин 578.30.002-0 или 578.30.002-1 с полиуретановой накладкой чертеж 578.30.003-1 (рисунок 11.1) с износом вертикальной стенки не более 2 мм, толщиной накладки на наклонной плоскости клина не менее 10 мм или фрикционный клин по проекту 1699.00.000 (рисунок 11.3) с износом индикатора на вертикальной плоскости клина не более 2 мм и на вкладыше наклонной плоскости не более 2 мм, не имеющих других дефектов (трещин, отколов, нарушений целостности накладки);

в тележки модели 18-2129 фрикционный клин по проекту 1699.00.000 (рисунок 11.3) с износом индикатора на вертикальной плоскости клина не более 2 мм и на вкладыше наклонной плоскости не более 2 мм, не имеющих других дефектов (трещин, отколов, нарушений целостности накладки).

Трещины в ребрах жесткости фрикционных клиньев при всех видах ремонта не допускаются.

11.4 При капитальном ремонте всех типов грузовых вагонов и деповском ремонте цистерн в тележки устанавливают новые фрикционные клинья.

11.5 Геометрические параметры новых фрикционных клиньев указаны на рисунках 11.1, 11.2, 11.3 и в таблице 7.1.

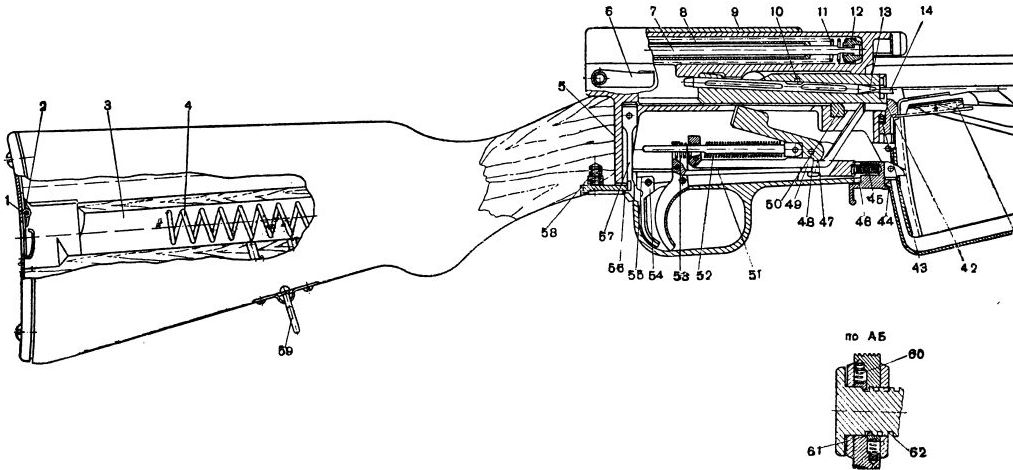

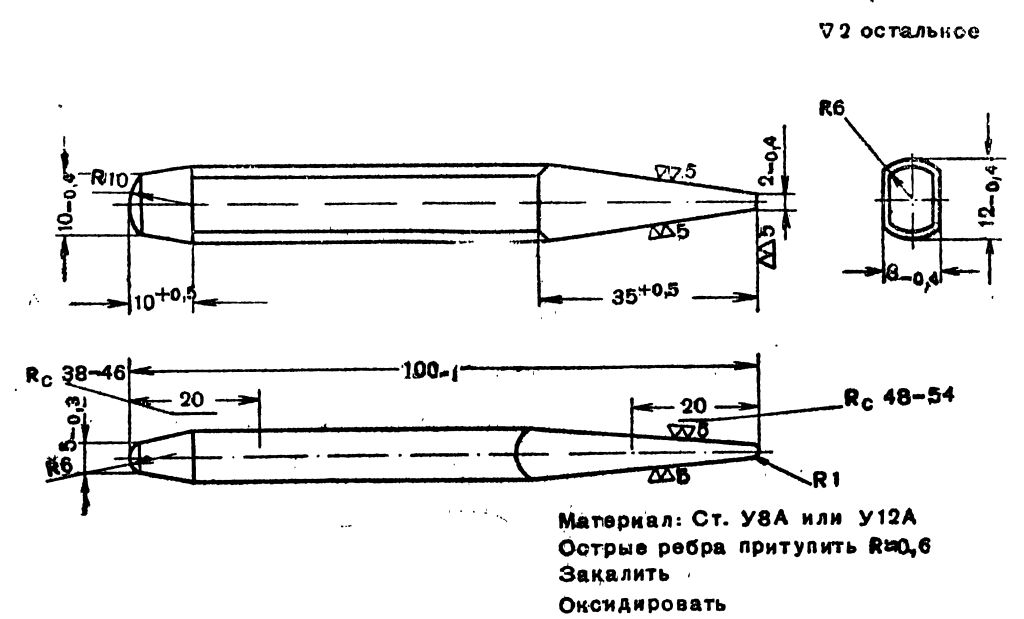

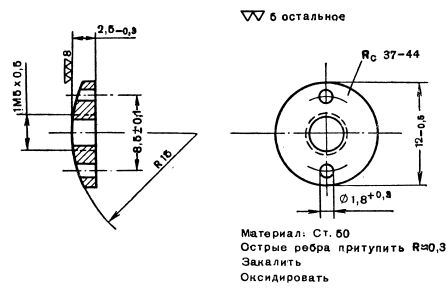

Рисунок 11.1 — Фрикционный клин 578.30.002-0 и 578.30.002-1

с полиуретановой накладкой чертеж 578.30.003-1

Рисунок 11.2 — Фрикционный клин чертеж М 1698.00.003;

М 1698.00.003-01

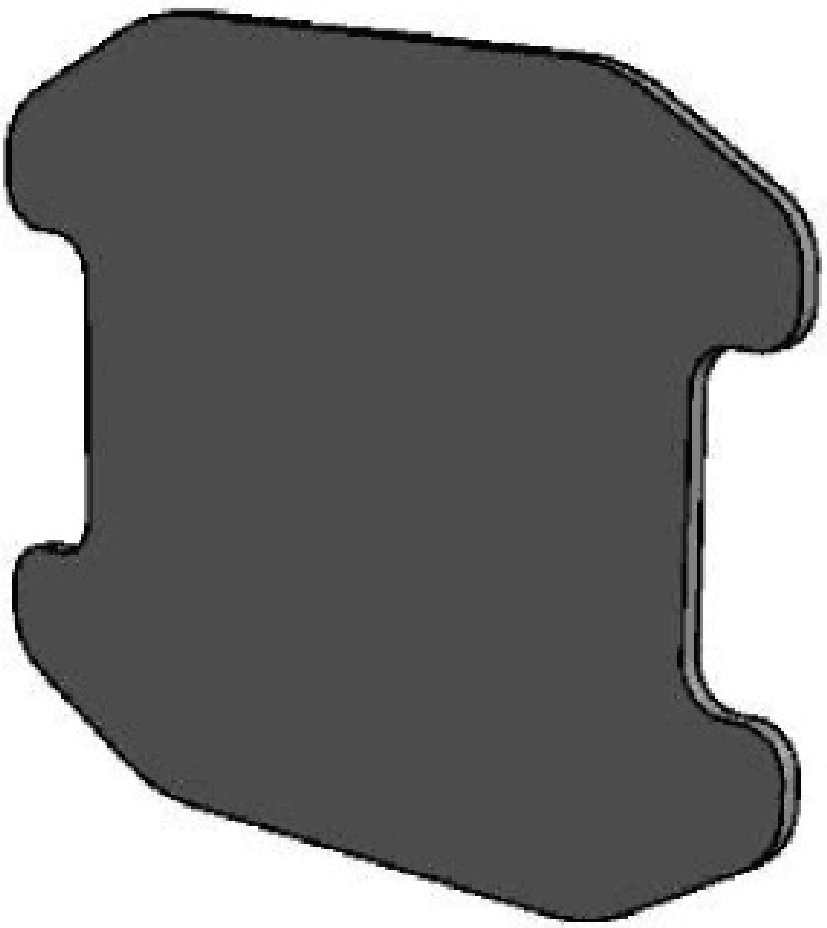

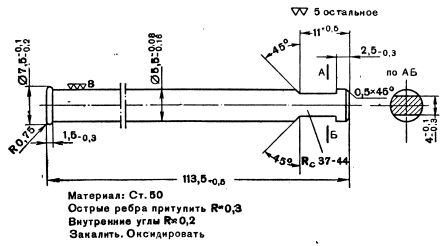

———————————

1* — размеры для справок;

п. 2 — пломба с индивидуальным номером изделия.

1 — клин из чугуна СЧ 35 ЖДТ; 2 — вкладыш клина;

3 — ось вкладыша

Рисунок 11.3 — Фрикционный клин чертеж

1699.04.000 СБ с вкладышем

11.6 При капитальном ремонте грузовых вагонов всех типов и деповском ремонте цистерн фрикционные планки и планки контактные тележек модели 18-578 и 18-9771 заменяются новыми по чертежам завода-изготовителя или по проекту М 1698.00.000.

11.7 При капитальном ремонте грузовых вагонов всех типов и деповском ремонте цистерн фрикционные планки и планки контактные тележек модели 18-2129 заменяются новыми по проекту 1699.00.000.

11.8 При деповском ремонте фрикционные планки (неподвижные) и планки контактные (подвижные) с трещинами, отколами и износами, превышающими нормативные значения, указанные ниже, заменяются новыми.

Допускается при деповском ремонте на все типы грузовых вагонов, кроме цистерн, устанавливать фрикционные планки (неподвижные) с износом поверхности, взаимодействующей с планкой контактной (подвижной), не более 1,5 мм, и планки контактные (подвижные) с суммарным износом по толщине до 2 мм, но не более 1,5 мм с одной стороны.

Измерение износа контактной планки производить от неизношенной поверхности планки.

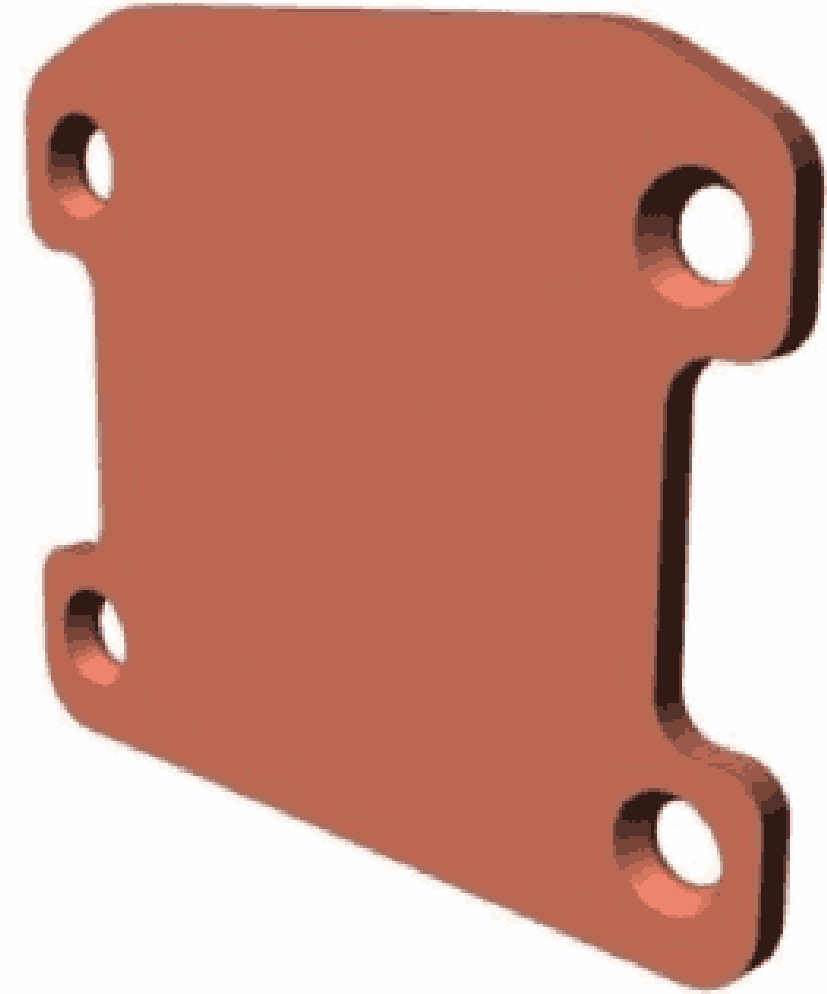

Фрикционные планки (неподвижные) и планки контактные (подвижные) приведены на рисунке 11.4.

|

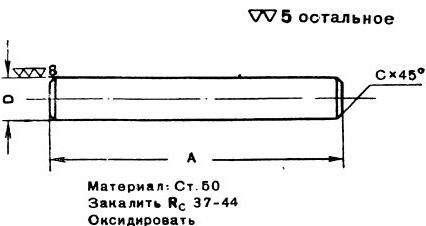

а) фрикционная планка (неподвижная) |

б) планка контактная (подвижная) |

|

|

|

Рисунок 11.4 — Фрикционные планки и планки контактные

тележек модели 18-578, 18-9771 и 18-2129

11.9 Непараллельность фрикционных планок в горизонтальной плоскости допускается не более 3 мм, в вертикальной плоскости фрикционные планки должны быть непараллельны — расстояние между планками к низу должно увеличиваться на 4 … 10 мм. Фактические параметры расстояния между фрикционными планками в верхней части рессорного проема указаны в таблице 7.1.

Фрикционные планки, приклепанные к привалочной поверхности боковой рамы, должны плотно прилегать к ней, при этом допускается:

в зоне головок заклепок местный зазор на 1/3 окружности головки заклепки, при проверке которого щуп 1 мм (щуп 0,5 мм для тележки модели 18-578) не должен доходить до стержня заклепки;

западание головки заклепки относительно плоскости планки не более 2 мм.

Заклепки не должны выступать за рабочую поверхность фрикционной планки. При наличии выступа зачистить заподлицо с поверхностью фрикционной планки.

Между сопрягаемыми поверхностями фрикционных планок (в промежутках между заклепками) допускаются местные неплотности не более 1 мм (не более 0,5 мм для тележек модели 18-578).

Рисунок 11.5 — Боковая рама тележки тип 2 по ГОСТ 9246

11.10 Перед началом клепальных работ привалочную поверхность боковой рамы, прилегающую к поверхности фрикционной планки, допускается зачистить шлифовальной машинкой, для обеспечения плотного прилегания фрикционной планки.

11.11 При установке и креплении фрикционной планки (неподвижной), отверстия в боковой раме под заклепки допускаются диаметром 21+0,84 мм. Планки крепить заклепками с потайной головкой диаметром 20 мм по ГОСТ 10300. Усилие горячей клепки должно быть не менее 25 тс, температура нагрева заклепки 1050 … 1100 °C. Нагрев рекомендуется производить в угольных, газовых или электрических печах (нагревателях).

11.12 Фрикционные планки (неподвижные) с одной и более ослабленными заклепками переклепать путем замены ослабших заклепок.

Запрещается ослабшие заклепки фрикционных планок заваривать, подтягивать и подчеканивать, они должны быть заменены новыми.

Запрещается выпускать из ремонта боковые рамы с приваренными электросваркой фрикционными планками.

12. Требования к пружинам рессорного комплекта

12.1 Общие требования к дефектации пружин рессорного подвешивания тележек модели 18-578, 18-9771 и 18-2129

При плановых видах ремонта пружины снять с тележки независимо от технического состояния, очистить и осмотреть.

Запрещаются к постановке в рессорный комплект пружины со следующими неисправностями, показанными на рисунке 12.1:

изломы, отколы, трещины витков, дефект 1;

протертости, коррозионные повреждения более 10% площади сечения витков, дефект 2;

смещение опорных витков, дефект 3;

уменьшение высоты пружины менее установленной величины, приведенной в таблице 3.1, измеренной в свободном состоянии пружины, дефект 4;

несоответствие диаметра прутков и количества витков пружины.

12.2 Технические характеристики и чертежи пружин (наружных и внутренних), допущенных к установке в рессорные комплекты тележек моделей 18-578, 18-9771 и 18-2129, приведены в таблице 3.1.

12.3 Допускается при производстве плановых видов ремонта тележек установка пружин, бывших в эксплуатации, удовлетворяющих требованиям настоящего раздела Руководства.

12.4 Требования к установке пружин рессорного комплекта тележек модели 18-578

При деповском и капитальном ремонте запрещается постановка пружин в одном рессорном комплекте (на одной боковой раме) в свободном состоянии с разницей по высоте более 3 мм.

Разница высот наружной и внутренней пружин (пружина в сборе) в свободном состоянии допускается не более 3 мм.

Установка в рессорный комплект тележек внутренней пружины по чертежу 555.30.002-0 совместно с пружинами по чертежам 100.30.008-0 и 578.30.007-1 производится без дополнительных ограничений.

Одновременная установка в рессорный комплект наружной пружины чертеж 555.30.001-0 совместно с наружными пружинами по чертежам 100.30.006-0 и 578.30.006-1 производится с соблюдением условия симметричного расположения (напротив друг друга) относительно оси пути в каждый рессорный комплект рессорного подвешивания тележки.

Под фрикционные клинья тележек установить пружины наибольшей высоты из рессорного комплекта. Замер высоты пружин производить только в свободном состоянии.

1 — изломы, отколы, трещины витков (независимо от размеров);

2 — протертости, коррозированные повреждения более 10% площади сечения витков;

3 — уменьшение высоты пружины менее установленной величины;

4 — смещение опорных витков пружины.

Рисунок 12.1 — Дефекты пружин, при которых

они подлежат браковке

12.5 Требования к установке пружин рессорного комплекта тележек модели 18-9771

При деповском и капитальном ремонте запрещается постановка пружин в одном рессорном комплекте (на одной боковой раме) в свободном состоянии с разницей по высоте более 4 мм.

Разница высот наружной и внутренней пружин (пружины в сборе) в свободном состоянии допускается не более 2 мм.

Установка в рессорный комплект внутренней пружины по чертежу 555.30.002-0 совместно с пружинами по чертежам 100.30.008-0, 578.30.007-1, 9771-06.06.00.002 производится без дополнительных ограничений.

Одновременная установка в рессорный комплект наружной пружины чертеж 555.30.001-0 совместно с наружными пружинами по чертежам 100.30.006-0, 578.30.006-1 и 9771-06.06.00.001 производится с соблюдением условия симметричного расположения (напротив друг друга) относительно оси пути в каждый рессорный комплект рессорного подвешивания тележки.

Под фрикционные клинья тележек установить пружины наибольшей высоты из рессорного комплекта. Замер высоты пружин производить только в свободном состоянии.

12.6 Требования к установке пружин рессорного комплекта тележек модели 18-2129

Рессорное подвешивание тележки включает в себя два рессорных комплекта, каждый из которых состоит из семи наружных пружин, пяти внутренних подбалочных и двух внутренних подклиновых пружин.

Запрещается постановка одноименных пружин (или наружных, или внутренних подбалочных, или внутренних подклиновых) в одном рессорном комплекте (на одной боковой раме) в свободном состоянии с разницей по высоте более 4 мм.

Разница высот наружной и внутренней пружин (пружина в сборе) в свободном состоянии не регламентируется.

Под фрикционные клинья тележек устанавливать наружные пружины наибольшей высоты.

Замер высоты пружин производить только в свободном состоянии.

12.7 При сборке в рессорный комплект устанавливать пружины, срок службы которых не истекает в межремонтный период вагона (при наличии назначенного срока службы).

12.8 В соответствии с ГОСТ 1452 на заводе-изготовителе на боковую поверхность опорного витка каждой пружины (в горячем состоянии) или на специальную маркировочную бирку наносится следующая маркировка в виде оттиска:

условный номер предприятия-изготовителя;

год и месяц изготовления (приемки);

марка стали (допускается не наносить).

Запрещается при ремонте тележек устанавливать в рессорный комплект пружины, не имеющие маркировки на боковой поверхности опорного витка пружины или на специальной маркировочной бирке с аналогичными данными об изготовлении пружин, установленной предприятием-изготовителем пружин, предусмотренной ГОСТ 1452.

В случае отсутствия маркировки на специальной маркировочной бирке или опорном витке пружины, установленной предприятием-изготовителем пружин, пружину браковать.

12.9 Признаки идентификации пружин рессорного комплекта тележек

12.9.1 Основные признаки идентификации пружин, изготовленных по чертежам 578.30.006-1, 578.30.007-1, 555.30.001-0 и 555.30.002-0, изложены ниже.

Основную маркировку наносят методом горячей штамповки на боковую поверхность опорного витка с одной стороны пружины:

условный номер предприятия-изготовителя;

год и месяц изготовления;

единый знак обращения.

Дополнительную маркировку наносят на второй опорный виток с другой стороны пружины:

условный номер предприятия-изготовителя;

год и месяц изготовления;

шифр модели тележки: цифра «8» для пружин чертеж 578.30.006-1 и 578.30.007-1; цифра «5» для пружин чертеж 555.30.001-0 и 555.30.002-0.

Допускается дополнительную маркировку на предприятии-изготовителе наносить с внутренней стороны опорного витка. Маркировку производят эмалью белой или нанесением наклейки на рабочий виток.