Станок 1к62: описание, устройство, эксплуатация

1к62 токарно-винторезный станок при Советском Союза был одним из распространенных. Это устройство и сейчас можно увидеть в цехах. Главные преимущества 1к62 – это надежность в эксплуатации, хорошая продуктивность, выносливость, способность обработки крупных заготовок.

1к62 токарные станки стали использоваться еще с тридцатых годов прошлого века. Разрабатывались они на базе . Применялись для работы с деталями из разнообразных материалов.

История оборудования

Токарный станок 1к62д – это современный усовершенствованный вариант старого аппарата. Советская аббревиатура ДИП, которой обозначались аппараты того времени. После этого в маркировке шли цифры, указывающие высоту над станиной. Токарное оборудование было оснащено коробками скоростей. В 1956 году появилась новая модель, которая стала именоваться 1К62. От прежней, 1Д62 ее отличает ряд усовершенствований:

- 1К62 имеет электрический насос, с помощью которого подается охлаждающая жидкость;

- новая модель оснащена более мощным двигателем;

- имеется механизм реверса, который используется для создания резьбы;

- установлена новая, клиноременная передача;

- новая модель имеет усиленную фрикционную муфту;

- 1К62 оборудован тремя рукоятками оборотов шпинделя.

Это еще не все перечисленные усовершенствования. Сейчас на производстве эксплуатируются не только 1К62. Появилась еще более усовершенствованная модель – 1К625.

Обзор аппарата и область его использования

Когда в 1956 г. появилась новая модель аппарата токарного 1к62, она выпускалось до 1971 г. У него имеется шпиндель, обладающий высокой жесткостью, который установлен на особых подшипниках. В результате стала возможной обработка изделий из каленой стали. Допускается ударная нагрузка. При этом она совсем не влияет на качество, а также точность обработки. Новое оборудование имеет ряд неоспоримых преимуществ:

- большой диапазон скоростей;

- мощный движок;

- низкий уровень вибрации во время эксплуатации;

- жесткость узлов.

В результате стала доступной точная обработка деталей из металла. Новый аппарат относится к лобовым. Он может работать с любыми заготовками, имеющими большой диаметр, но небольшую длину.

Станок имеет на задней балке поперечную регулировку. Это позволяет работать с пологими конусами. Когда балка соединяется с нижней частью суппорта, это позволяет увеличить функциональные возможности во время сверлильных операций.

Особенности конструкции

«Красный пролетарий» не существует достаточно давно, однако многие устройства, которые он успел выпустить работают и по сей день. По прошествии времени многие детали изнашиваются, их необходимо менять. А для придания токарно-винторезному станку 1к62 товарного вида иногда достаточно только подкрасить его корпус. Главное, чтобы техническое обслуживание выполнялось регулярно.

У некоторых аппаратов требует переработки схема электрическая и кинематика. Иногда нужно поменять электрооборудование, после чего устройство будет нормально функционировать еще довольно долго. Однако для ремонта понадобится подробная техническая документация, электросхема, кинематическая схема.

Устройство предполагает возможность установить два типа люнетов для токарного станка 1к62: неподвижных диаметром от 20 до 120 мм и подвижных – 20-90 мм. Для работы используется 23-скоростной движок мощностью 10 кВт с максимальными оборотами – 2000 в минуту. Это позволяет подобрать удобный режим для обработки твердых металлов.

Инструкция по эксплуатации содержит информацию о регулировке скорости вращения шпинделя и как настраивается коробка подачи суппорта станка 1к62. Коробкой управляют рычаги, а шестерни являются сменными. Масса – 2250 килограмм, габариты – 250х120х150 см.

Характеристики его свидетельствуют, что за подачу суппорта в коробке подач 1к62 отвечает дополнительный мотор мощностью в тысячу Вт. Электрическая схема содержит тепловое реле, обеспечивающее защиту движков от перегрева. Для защиты от замыкания схема предусматривает наличие предохранителей.

Имеются два вида модификаций агрегата. Это станок токарно-винторезный 1к62Д, отличающийся увеличенным на десять миллиметров отверстием шпинделя. Коробка подач 1к62 и 1к62Д, кинематика, а также прочие узлы этих моделей практически идентичны.

1к62 схема этого агрегата сильно отличается от современной версии 1к625. В этой модификации немного повышен вес, диаметр обработки над суппортом и станиной. Ход каретки также повышен. Схема станка 1к62 свидетельствует о том, что мощность двигателя, функциональность, частота оборотов в этой версии не подвергались существенным изменениям.

Модернизация

Токарное оборудование, изготовленное по шаблону 1К62, значительно усовершенствовано. Детали сделаны из прочных сплавов, которые сильно отличаются от предыдущих. В них изменена электросхема.

Модификации стали более надежными, имеющими разную мощность. Высоким показателем отличается безопасность электроприводов и сетей. Новые модели отличает эргономичность, что не предполагает больших усилий для запуска или остановки оборудования. Усовершенствованные модели после включения начинают работать плавно. Это же относится к выключению.

Теперь на станках можно изготавливать еще более качественные детали высокой точности исполнения. Это стало возможным благодаря чугунной станине, имеющей идеальную жесткость. Работа токарей стала значительно легче.

Преимущества

1к62, характеристики которого описаны выше и винторезный станок 1к62д относятся к классу лобового типа. Технические характеристики станков 1к62 позволяют обрабатывать и детали из закаленных металлов. 1к62, паспорт которого можно скачать в интернете имеет и другие достоинства:

- виброустойчивость;

- возможность использования твердосплавных резцов;

- универсальность в работе;

- большой скоростной диапазон;

- высокая прочность всех деталей.

Что производится на 1К62?

Возможности оборудования велики (о них дополнительно можно посмотреть видео в интернете). На оборудовании теперь свободно обрабатываются детали с небольшим диаметром, малым весом, либо наоборот – огромные. Вес заготовки может достигать до 300 килограмм, а при закреплении изделия в центрах – до 1200 килограмм.

В результате изделие приобретает нужную форму и структуру, согласно чертежам. Станки 1к62, технические характеристики которых описаны выше, можно эффективно применять для высокопрочных заготовок, сделанных из закаленного металла. Подшипники обеспечивают нужную жесткость. На них легко делается резьба любой сложности.

Техника безопасности

При эксплуатации любой техники существует определенный свод правил техники безопасности. Токарные станки, как фрезерные и другие, довольно опасны при использовании.

i-perf.ru

1к62 ремонт станка

Необходимая информация по ремонту 1к62 токарно-винторезного станка указана в руководстве по ремонту. Здесь же можно найти информацию и по вариантам модернизации станка.

Характерные неисправности и методы их устранения

В станках могут быть различного рода неисправности. Многие из них возникают из-за несоблюдения инструкций по уходу и обслуживанию.

В любом случае прежде чем приступить к устранению неисправности, нужно ознакомиться с перечнем основных возможных неисправностей.

Рисунок — Ремонт 1к62

При идентичности характера возникшей неисправности с описанной нужно воспользоваться предлагаемыми методами устранения.

В случае, если характер неисправности не совпадает с перечисленными и ее устранение вызывает затруднения, обращайтесь на завод.

Перечень основных неисправностей приведен в таблице 1, неисправности системы смазки в таблице 2.

Таблица 1 – Перечень основных неисправностей

| Характер неисправности | Причины возникновения | Методы устранения |

| Станок не запускается | Падение или отсутствие напряжения питающей сети | Проверить наличие н величину напряжения в сети |

| Невозможно переключение блока шестерен 9, 10 (рис. 6) рукояткой 5 (характерный звук

проскальзывающих шестерен) |

Блок шестерен не выходит из нейтрального положения | Включить электродвигатель и (на «выбеге») произвести переключение |

| Произвольное отключение электродвигателя во время работы | Срабатывание теплового ре те от перегрузки двигателя | Уменьшите скорость резания и пи подачу |

| Крутящий момент шпинделя меньше указанного в руководстве | Недостаточное натяжение ремней | Увеличить натяжение ремней |

| Слабо затянута фрикционная муфта | Увеличить затяжку муфты | |

| Торможение происходит слишком медленно | Слабое натяжение тормозной ленты | Увеличить натяжение тормозной ленты |

| Усиление подачи суппорта меньше указанного в руководстве | Недостаточно затянута пружина перегрузочного устройства | Натянуть пружину |

| Насос охлаждения не работает | Недостаток жидкости | Долить |

| Перегорели Предохранители | Заменить | |

| Станок вибрирует | Неправильная установка станка по уровню | Выверить станок |

| Износ стыка направляющих суппорта | Подтянуть прижимные планки и клинья | |

| Неправильно выбраны режимы резания, неправильно заточен резец | Изменить скорость резания, подачу, заточку резца | |

| Станок не обеспечивает точность обработки | Поперечное смещение задней бабки при обработке в центрах | Отрегулировать положение задней бабки |

| Деталь, закрепленная в патроне, имеет большой вылет | Деталь поддержать люнетом или поджать центром | |

| Нежесткое крепление резцедержателя | Подтянуть рукоятку резцедержателя | |

| Нежесткое крепление патрона на шпинделе | Подтянуть крепежные ремни патрона |

Таблица 2 – Возможные нарушения в работе системы смазки, причины и способы устранения

| Возможное нарушение | Вероятная причина | Способ устранения |

| Отсутствие тонкой струйки масла в маслоуказателе 5 | Не отрегулирован упорный винт, ввернутый в приводной рычаг насоса | Снять верхнюю крышку передней бабки, упорным винтом установить оптимальное положение плунжера в корпусе насоса, обеспечивающее нормальную работу насоса |

| Слабая струйка масла в маслоуказателе 5 | Засорение фильтра 3 | Промыть фильтр |

| Отсутствие потока масла в маслоуказателе 10 | Поломка пружины плунжерного насоса | Заменить пружину |

| Отсутствие подачи смазки на направляющие станины | Засорение всасывающего или нагнетающего клапана плунжерного насоса | Промыть клапан |

Скачать — Руководство по ремонту станка 1к62 Часть 1 — Общее описание станка

Скачать — Руководство по ремонту станка 1к62 Часть 2 — Альбом технической документации

Скачать — Руководство по ремонту станка 1к62 Часть 3 — Техпроцесс капитального ремонта

1к62д ремонт — Токарные 1К62, 16К20 и модификации

не нашел куда приладить ,потому создал новую тему…

ремонтирую станок ,попутно решил делать фото…вращающиеся и перемещающиея механизмы налаживал ранее,поэтому основная задача, привести в порядок направляющие…

станок уже бывал в кап.ремонте чуть больше 20 лет назад и подизносился с тех пор…

после замеров и полного демонтажа узлов(станину отправляем на шлифовку) ,эл.шкаф остался на подставке..

…..

шпиндельную бабку снимаем за 4 таких вот зацепа

стрелкой указана полоса на горизонтальной направляющей ЗБ от просевшей каретки

станина уехала , пока можно заняться поперечными направляющими….начинаем с суппорта..

предварительно опиливаю напильником..

…….

и затем на плиту по краске

шабрим по отпечаткам

…..

…..

добиваемся максимального количества отпечатков при минимальной толщине краски

….

можно и мостик вместо плиты,но нужен контроль параллельности меж направляющими

Изменено 16 декабря 2013 пользователем Z ANDREY

www.chipmaker.ru

С какими задачами мы справляемся?

Наша организация предоставляет широкий комплекс услуг. У нас трудятся квалифицированные мастера, обладающие необходимыми знаниями. Они успешно решают задачи разной степени сложности. Это может быть:

- аварийный ремонт станков — он требуется, когда устройства уже вышли из строя. Сначала специалисты осматривают оборудование и выявляют неполадки. Затем проводятся действия по их устранению. В ходе ремонта используются качественные комплектующие. Работа выполняется слаженно и в сжатые сроки. Поэтому в скором времени производственный процесс возобновляется;

- плановый ремонт электрооборудования — его главной целью является проверка работоспособности токарных, фрезерных, металлорежущих станков. При необходимости осуществляется замена отдельных деталей и узлов. Таким образом предотвращается серьезная поломка и устраняются риски возникновения форс-мажорных ситуаций на производстве. При своевременном обслуживании увеличивается их период эксплуатации. Поэтому нужно регулярно проводить техническое обслуживание устройств;

- капитальный ремонт оборудования — комплекс работ, выполняемых для восстановления работоспособности промышленных станков. В него входит разбор станка на отдельные узлы, очистка деталей от загрязнений, замена изношенных элементов. После завершения всех процессов проверяется качество работы оборудования. При необходимости выполняется регулировка систем в соответствии с заданными параметрами.

Распространенные неисправности токарных станков

Описание различных неисправностей, с которыми часто приходится сталкиваться работникам токарных станков

Каким поломкам подвержены токарные станки?

Распространенные неисправности токарных станков

Люди, работающие на токарных станках, знают о том, что иногда это оборудование выходит из строя. Заметно ухудшить качество его работы могут даже, на первый взгляд, мелкие незначительные неисправности. Именно поэтому при обнаружении каких-либо нарушений необходимо срочно проводить ремонт станка .

Основная информация

Наиболее частой причиной выхода описываемого оборудования из строя является естественный износ его деталей. В состав токарного станка входит достаточно большое количество подвижных механизмов, работающих на основе подшипников, которые нуждаются в своевременной замене. Износу также постепенно подвергаются вилки включения шестерен и дистанционные кольца.

Среди наиболее частых проблем, которые возникают при работе токарного станка, нужно выделить следующие:

- Перегрев.

- Стук в подшипниках

- Остановку или отключение двигателя.

- Появление искр.

- Нарушение нормальных оборотов.

Эти неполадки могут быть вызваны расшатыванием пальцев щеткодержателя, деформированием якоря, нарушением работы вентиляционной системы, а также возникновением бороздок на контактных кольцах и поверхности коллектора.

Нередко возникают проблемы и с электрической системой управления токарным станком. Среди них нужно выделить:

- Разрыв обмотки.

- Межвитковые замыкания.

- Обугливания и пробои изоляционного покрытия.

Двигатель токарного станка может клинить по причине обрыва обмотки, из-за чего пропадает магнитное поле. Сила тока увеличивается практически вдвое, что может привести к перегоранию проводов на статоре или роторе. Длительная интенсивная работа токарного станка и перебои в системе охлаждения нередко вызывают абсолютный перегрев двигателя. Это можно определить по нагреву обмотки стартера, что снижает скорость вращения, приводит к появлению сильного гула и запаха плавящегося изоляционного слоя. Если шум двигателя неравномерно возрастает, это может быть вызвано ослабеванием запрессовки стали или изменением промежутка между ротором и статором.

В процессе использования токарного станка из строя может выходить и его магнитный пускатель. Обычно это вызывается такими причинами, как:

- Поломка блок-контакта.

- Обрыв цепи питания или какое-либо повреждение катушки.

- Разное время замыкания основных контактов.

- Внезапное снижение уровня напряжения в сети.

- Прилипание якоря к сердечнику.

- Окисление или засорение контактов кнопки управления.

Если вы обнаружили, что магнитный пускатель вдруг начал гудеть, это говорит о том, что возникло заедание его подвижной системы. Наиболее часто это случается из-за неверного соединения по схеме, что приводит к слабости пружинок. В результате кнопка “стоп” при нажатии выходит из строя.

В случае обнаружения необычных звуков при работе токарного станка, выброса масла или перегрева, а также снижения скорости вращения необходимо как можно быстрее выявить и устранить неполадки, способные привести к окончательной поломке оборудования.

Если вас интересует услуга ремонта станков , наша компания готова вам предоставить ее по самой выгодной цене в любое удобное для вас время.

Курс лекций по дисциплине:

МДК.03.01 «Реализация технологических процессов изготовления деталей машин»

Лекция № 53. «Нарушения , связанные с настройкой фрезерных станков и методы их устранения»

Причины возникновения неисправностей, появляющихся в процессе эксплуатации фрезерных станков, и их устранение

В ходе работы фрезерных станков могут возникать различные неисправности. Поэтому операторам следует знать возможные причины их возникновения и способы устранения. При этом нужно понимать, что такие знания являются узкоспециализированными и относятся только к фрезерным станкам. К примеру, ремонт токарных станков будет осуществляться по иным правилам.

Наиболее частые неисправности, их причины и устранение

Итак, оператор заметил, что не смазывается коробка скоростей или отдельные узлы, которые обеспечивают подачу. В лучшем случае это означает, отсутствие масла либо засор фильтра насоса подающего смазку, в худшем — поломку насоса или всей системы смазки. Для устранения проблемы надлежит залить масло в резервуар, прочистить фильтр и проверить работу насоса, подающего смазку, а также элементов смазочной системы. При необходимости следует демонтировать неисправную часть для ремонта.

Отсутствие движения рабочей подачи, при нормальной работе электродвигателя означает, что грибок включился не до упора и нет сцепления кулачковой муфты привода подач. В этом случае нужно просто дожать грибок до конца.

Щелкает предохранительная муфта. Такое происходит, когда поджим ее шариков не соответствует нужному значению. Для продолжения работы требуется регулировка предохранительной муфты.

Если при включении подачи щелкает предохранительная муфта и двигатель прекращает работу вследствие перегрузки, это будет означать, что вышел из строя фиксатор, запирающий гайку, регулирующую зазор в дисках. Когда включается подача она самопроизвольно затягивает диски муфты фрикциона и происходит одновременное включение и муфты подачи, и фрикционной муфты быстрого хода. Поможет замена фиксатора и регулировка междискового зазора.

На этапе включения станка прощелкивает кулачковая муфта продольного хода. Это говорит об ослаблении пружины толкателя кулачка. Лечится регулировкой.

Если во время включения механической подачи маховичок или рукоятка прихватывается вращением вала, значит неисправна блокировка отключения рукоятки (маховичка). Следует проверить включением рукоятки блокировку отключения маховичка или рукоятки при выключенном приборе, касание (зацепление) кулачков нужно устранить. Также следует осмотреть посадочные места на наличие забоин, подшипники — на наличие грязи. Забоины нужно будет устранить, грязь — удалить.

Когда двигатель подачи перегружен, следует остудить диски фрикционной муфты и произвести регулировку зазора.

Если при включении ускоренного перемещения стола электромагнит включается, но ускоренного перемещения нет, это означает, что отвернулась гайка и сердечник электромагнита опустился вниз. В таком случае потребуется регулировка гайки.

При включении ускоренного перемещения проскальзывает фрикционная муфта. Это означает, что увеличилось сопротивление направляющих. Причин такого увеличения может быть несколько — недостаточное количество смазки, следы ржавчины на направляющих, неправильное регулирование клиньев. Необходимо обеспечить качественное смазывание направляющих, очистить их поверхности, отрегулировать клинья.

Следует учитывать, что приведенный список не является исчерпывающим. Для устаревших станков характерны неисправности, возникающие постоянно, они могут периодически напоминать о себе. Это является веской причиной для списания оборудования и замены на новое.

Причины их возникновения и способы их устранения.

|

Станок не запускается |

Падение или отсутствие напряжения питающей сети |

Проверить наличие и величину напряжения в сети |

|

Невозможно переключение блока шестерен 9, 10 (рис. 6)рукояткой 5 (характерный звук проскальзывающих шестерен) |

Блок шестерен не выходит из нейтрального положения |

Включить электродвигатель и (на«выбеге») произвести переключение |

|

Произвольное отключение электродвигателя во время работы |

Срабатывание теплового ре те от перегрузки двигателя |

Уменьшите скорость резания и пи подачу |

|

Крутящий момент шпинделя меньше указанного в руководстве |

Недостаточное натяжение ремней |

Увеличить натяжение ремней |

|

Слабо затянута фрикционная муфта |

Увеличить затяжку муфты |

|

|

Торможение происходит слишком медленно |

Слабое натяжение тормозной ленты |

Увеличить натяжение тормозной ленты |

|

Усиление подачи суппорта меньше указанного в руководстве |

Недостаточно затянута пружина перегрузочного устройства |

Натянуть пружину |

|

Насос охлаждения не работает |

Недостаток жидкости |

Долить |

|

Перегорели Предохранители |

Заменить |

|

|

Станок вибрирует |

Неправильная установка станка по уровню |

Выверить станок |

|

Износ стыка направляющих суппорта |

Подтянуть прижимные планки и клинья |

|

|

Неправильно выбраны режимы резания, неправильно заточен резец |

Изменить скорость резания, подачу, заточку резца |

|

|

Станок не обеспечивает точность обработки |

Поперечное смещение задней бабки при обработке в центрах |

Отрегулировать положение задней бабки |

|

Деталь, закрепленная в патроне, имеет большой вылет |

Деталь поддержать люнетом или поджать центром |

|

|

Нежесткое крепление резцедержателя |

Подтянуть рукоятку резцедержателя |

|

|

Нежесткое крепление патрона на шпинделе |

Подтянуть крепежные ремни патрона |

Таблица 2 – Возможные нарушения в работе системы смазки, причины и способы устранения

|

Возможное нарушение |

Вероятная причина |

Способ устранения |

|

Отсутствие тонкой струйки масла в маслоуказателе 5 |

Не отрегулирован упорный винт, ввернутый в приводной рычаг насоса |

Снять верхнюю крышку передней бабки, упорным винтом установить оптимальное положение плунжера в корпусе насоса, обеспечивающее нормальную работу насоса |

|

Слабая струйка масла в маслоуказателе 5 |

Засорение фильтра 3 |

Промыть фильтр |

|

Отсутствие потока масла в маслоуказателе 10 |

Поломка пружины плунжерного насоса |

Заменить пружину |

|

Отсутствие подачи смазки на направляющие станины |

Засорение всасывающего или нагнетающего клапана плунжерного насоса |

Промыть клапан |

4.Перечисление основных этапов регулировки и наладки оборудования. Перечисление назначений и устройство применяемых оснастки и инструмента.

На наладку токарною станка, инструмента и приспособления.

Особенности наладки токарных станков.

Прежде чем приступить к наладке токарного станка, необходимо осуществить его подготовку к работе в соответствии с инструкцией. Перед началом работы токарь должен убедиться в том, что станок выполняет все команды и перемещения салазок суппорта (вручную и автоматически) осуществляются плавно, без скачков, рывков и заеданий. Вначале нужно проверить надежность крепления патрона на шпинделе станка, затем на холостом ходу проверить выполнение станком команд по пуску и остановке электродвигателя, включению и выключению вращения шпинделя, включению и выключению механических подач суппорта.

Токарь должен уметь производить наладку токарного станка, пользоваться приспособлениями к нему, в совершенстве владеть операциями,

выполняемыми на станке, и уметь производить подсчеты, связанные с выполнением этих операций.

Оснастка. Классификация технологической оснастки по назначению:

1. Оснастка для установки деталей: патроны различной конструкции (кулачковые, цанговые), тиски различной конструкции и приспособления тисочного типа, сверлильные приспособления, прихваты и т.д.;

2. Оснастка для установки режущего инструмента: резцедержатели, патроны для режущего инструмента, приспособления для установки метчиков, переходные втулки и т.д.;

3. Оснастка для установки измерительного инструмента: приспособления для замера радиального, торцевого и осевого биения, всевозможные штативы, установочные плиты и т.д.;

4. Вспомогательная оснастка: поворотные столы, упоры (например для ограничения движения суппорта), кондукторные плиты накладные и вспомогательные и т.д.

Наибольший интерес из всех видов технологической оснастки представляют приспособления для установки заготовок. Станочные приспособления этого вида разрабатываются в зависимости от простановки размеров, которые требуется получить на конкретной технологической операции, их точности от конфигурации заготовки, типа производства.

Классификация технологической оснастки в зависимости от применяемых металлорежущих станков:

— для токарных станков;

— сверлильных станков;

— фрезерных станков;

— зубообрабатывающих станков;

— шлифовальных станков и других видов станков;

— многофункциональные приспособления общего назначения, которые подходят для станков различных видов, например, тиски могут подходить как для сверлильных, так и для фрезерных станков.

Классификация технологической оснастки в зависимости от уровня автоматизации и механизации:

1. Ручные приспособления: установка и закрепление заготовок осуществляется мускульной силой рабочего;

2. Механизированные приспособления: установка заготовки выполняется рабочим, а закрепление осуществляется при помощи гидравлических или пневматических силовых устройств (гидропривод, пневмопривод);

3. Автоматизированные приспособления: установка заготовки и её

закрепление осуществляется в автоматическом режиме при помощи различных роботов-манипуляторов.

Классификация технологической оснастки в зависимости от степени универсализации:

1. Универсальные приспособления:

— Общего назначения: тиски, патроны, делительные головки;

— Универсально-сборные: универсально-сборные приспособления (УСП), универсально-бесподналадочные приспособления (УБП), сборно-разборные приспособления (СРП);

2. Специальные приспособления: применяются в серийном, крупносерийном и массовом производстве, проектируются и изготавливаются для оснащения технологической операции с целью обработки одной конкретной детали или группы деталей, имеющих конструктивное сходство и отличающихся лишь по некоторым размерам.

Инструмент.

Штангенциркуль — универсальный инструмент, предназначенный для высокоточных измерений наружных и внутренних размеров, а также глубин отверстий.

Штангенциркуль — один из самых распространенных инструментов измерения благодаря простой конструкции, удобству в обращении и быстроте в работе.

Микрометр — универсальный инструмент (прибор), предназначенный для измерений линейных размеров абсолютным или относительным контактным методом в области малых размеров с низкой погрешностью (от 2 мкм до 50 мкм в зависимости от измеряемых диапазонов и класса точности), преобразовательным механизмом которого является микропоры винт — гайка.

Использован материал

1.https://remstan.ru/vozmozhnye-neispravnosti-frezernogo-stanka-i-ix-ustranenie/

2.https://zdamsam.ru/a5792.html

Токарно-винторезный станок 1К62

Введение

Первое место по количеству

потребляемой электроэнергии принадлежит промышленности, на долю которой

приходится более 60% вырабатываемой в стране энергии. С помощью электрической

энергии приводятся в движение миллионы станков и механизмов, освещение

помещений, осуществляется автоматическое управление технологическими процессами

и др. Существуют технологии, где электроэнергия является единственным

энергоносителем.

В связи с ускорением

научно-технологического прогресса потребление электроэнергии в промышленности

значительно увеличилось благодаря созданию гибких автоматизированных

производств.

Энергетической программой

предусмотрено создание мощных территориально-производственных комплексов (ТПК)

в тех регионах, где сосредоточены крупные запасы минеральных и водных ресурсов.

Такие комплексы добывают, перерабатывают, транспортируют энергоресурсы,

используя в своей деятельности различные электроустановки по производству,

передаче и распределению электрической и тепловой энергии.

Объединение региональных ОЭС в более

мощную систему образовало Единую энергетическую систему (ЕЭС) Российской

Федерации. ЕЭС позволило снизить необходимую генераторную мощность по сравнению

с изолированно работающими электростанциями и осуществлять более оперативное

управление перетоками энергетических мощностей с Востока, где находится около

80% топливных и гидроресурсов, на Запад страны, так как в европейской части

страны размещается 80% всех потребителей энергии. Для электрической связи между

ОЭС служат сверхдальние линии электропередач напряжением 330; 500; 750 и 1150

кВ и выше.

Энергетическая политика РФ

предусматривает дальнейшее развитие энергосберегающей программы. Экономия

энергетических ресурсов должна осуществляться:

путем перехода на энергосберегающие

технологии производства;

совершенствованием энергетического

оборудования, реконструкцией устаревшего оборудования;

сокращением всех видов

энергетических потерь и повышением уровня использования вторичных

энергетических ресурсов.

Важной задачей является обеспечение

требуемого качества электроэнергии. Низкое качество электроэнергии приводит

помимо прочих нежелательных явлений к увеличению потерь электроэнергии как в

электроприемниках, так и в сети. Важное значение приобрело измерение

показателей качества электроэнергии.

Станкостроительная промышленность в

быстром поступательном движении индустрии должна играть одну из основных ролей.

От уровня развития станкостроения в большой степени зависит качественное и

количественное развитие всей машиностроительной промышленности.

Несмотря на возрастание роли

процессов ковки, штамповки, а также литья и прокатки, обработка деталей со

снятием стружки до сих пор остается в металлообработке доминирующей, так как

окончательные размеры деталей, их форма и правильное взаимное расположение поверхностей,

особенно в связи с чрезвычайно возросшими требованиями к точности в

производственных условиях в основном могут быть получены только путем резания

металла.

В дореволюционной России парк

металлорежущих станков составлял всего 75 тыс. единиц: в предвоенный 1940 — 710

тыс. единиц, а в настоящее время станочный парк превышает 3 млн. единиц.

Во всех странах мира группа токарных

станков в общем объеме металлообрабатывающего оборудования занимает 26 — 40%

В нашей стране эта группа станков

составляет около 40%, причем значительная часть из них представляет собой

универсальные токарные и токарно-винторезные станки.

Такое отношение выпуска станков

объясняется тем, что почти у всех машин и механизмов основным видом движения,

как рабочих органов, так и промежуточных элементов привода является

вращательное движение, поэтому подавляющее большинство деталей машин и

механизмов представляет собой тела вращения, обработку которых наиболее удобно

производить на станках токарной группы.

В настоящем выпуске рассматриваются

современные отечественные и зарубежные модели токарных и токарно-винторезных

станков, а также кинематика и конструкция наиболее распространенных

отечественных моделей токарно-винторезных станков средних размеров.

.

Назначение и область применения

Токарно-винторезный станок 1К62

является универсальным станком и предназначен для выполнения разнообразных

токарных работ, в том числе для нарезания левых и правых резьб: метрических,

дюймовых, модульных, питчевых и архимедовой спирали с шагом 3/8», 7/16», 8.

10 и 12 мм.

Токарно-винторезный станок 1К62

может использоваться для обработки закаленных заготовок, так как шпиндель

станка установлен на специальных подшипниках, обеспечивающих его жесткость.

Токарная обработка разнообразных материалов может производиться с ударной

нагрузкой без изменения точности обработки.

Высокая мощность главного привода

станка, большая жесткость и прочность всех звеньев кинематических цепей

главного движения и подач, виброустойчивость, широкий диапазон скоростей и

подач позволяют выполнять на токарно-винторезном станке 1К62

высокопроизводительное резание твердосплавным и минералокерамическим

инструментом.

Станок 1К62 относится к лобовым

токарным станкам, т.е. позволяет обрабатывать относительно короткие заготовки

большого диаметра.

Конструкция задней балки токарного

станка позволяет осуществлять поперечное ее смещение, благодаря чему на станке

может осуществляться обработка пологих конусов. Есть возможность соединения

задней балки и нижней частью суппорта с помощью специального замка, что иногда

требуется при сверлении задней балкой и использовании механического перемещения

балки от суппорта.

На токарный станок 1К62, могут

устанавливаться следующие люнеты: подвижный, диаметр установки которого

20-80мм, и неподвижный, его диаметр установки 20-130мм.

Зубчатые колеса, служащие для

передачи движения от передней бабки к коробке передач, на станке 1К62 являются

сменными.

Продольное перемещение каретки

станка 1К62 может быть ограничено специальным упором, устанавливаемым на

передней полке станины. Таким образом, при установленном упоре, скорость

движения суппорта не может превышать 250мм/мин.

Максимальный диаметр заготовки при

установке над станиной — 400мм. Максимальный диаметр прутка, который возможно

обработать на токарном станке 1К62 — 45мм. Станок 1К62 имеет 23 скорости

вращения шпинделя (минимальная — 12,5 об/мин, максимальная — 2000 об/мин).

В качестве главного привода применен

короткозамкнутый асинхронный двигатель, мощность которого 10кВт при скорости

1450 об/мин. Регулировка скорости вращения шпинделя, а так же величин

продольной и поперечной передачи суппорта осуществляется благодаря переключению

шестерней коробки скоростей (для регулировки скорости шпинделя и подач суппорта

используются разные рукояти управления).

Для обеспечения быстрого перемещения

суппорта в токарно-винторезном станке 1К62 используется дополнительный

асинхронный двигатель. Его мощность 1,0кВт при скорости вращения 1410 об/мин.

Токарный станок 1К62 оснащен

тепловыми реле, которые осуществляют защиту двигателей от длительных

перегрузок, а также плавкими предохранителями, которые являются защитой от

коротких замыканий.

Особенности конструкции токарного

станка 1К62 (он отличается надежностью, прочностью, виброустойчивостью, оснащен

главным приводом высокой мощности), позволяют в равной степени использовать

станок, как для скоростного, так и для силового резания.

В конструкции токарного станка 1К62

для установки шпинделя предусмотрены специальные подшипники, благодаря чему

обеспечиваются требуемая жесткость и высокая точность обработки заготовок. По

ГОСТу 8-82 токарный станок 1К62 относится к классу точности Н. Точность

обработки будет обеспечена даже в режиме ударных нагрузок.

Токарный станок 1К62, благодаря

отличному сочетанию качества и надежности работы, а также неприхотливости при

обслуживании, является одним из самых популярных на мелкосерийном и единичном

производствах.

На токарном станке может

использоваться трехкулачковый самоцентрирующий патрон диаметром 250мм или

четырехкулачковый патрон, диаметр которого 400мм.

Базовая модель серии — универсальный

токарно-винторезный станок 1К62Д, который является усовершенствованным

прототипом хорошо зарекомендовавшего себя во многих странах мира станка 1К62,

выпускавшегося ранее заводом «Красный пролетарий».

Токарно-винторезный станок 1К62

отличает превосходное сочетание качества работы и неприхотливость в

обслуживании.

. Технические характеристики

Станок модели 1К62 имеет следующие

технические данные:

) наибольший диаметр изделия,

установленного над станиной, 400 мм;

) наибольший диаметр обрабатываемого

прутка 45 мм;

) расстояние между центрами 1000 мм;

) число ступеней частоты вращения

шпинделя 23 (от 12,5 до 2000 об/мин).

Привод шпинделя и рабочей подачи

суппорта осуществлен от асинхронного короткозамкнутого двигателя мощностью 10

кВт при 145 рад/с. Регулирование угловой скорости шпинделя производится

переключением шестерен коробки скоростей с помощью рукояток, изменение

продольной и поперечной подач суппорта — переключением шестерен коробки подач

также посредством соответствующих рукояток.

Для быстрых перемещений суппорта

служит отдельный асинхронный двигатель мощностью 1,0 кВт при 141 рад/с.

Включение и выключние шпинделя

станка, а также его реверсирование производится с помощью многодисковой

фрикционной муфты, которая управляется двумя рукоятками. Включение механической

подачи суппорта в любом направлении производится одной рукояткой.

Технические характеристики

токарно-винторезного станка 1К62

|

Наименование параметров |

Ед.изм. |

Величины |

||

|

Класс точности |

Н |

|||

|

Наибольший диаметр обрабатываемой заготовки над станиной |

мм |

400 |

||

|

Наибольший диаметр обрабатываемой заготовки над суппортом |

мм |

220 |

||

|

Наибольшая длина обрабатываемой заготовки |

мм |

1000 |

||

|

Размер внутреннего конуса в шпинделе |

М |

Морзе 6 М80* |

||

|

Конец шпинделя по ГОСТ 12593-72 |

6К, 6М* |

|||

|

Диаметр сквозного отверстия в шпинделе |

мм |

55, 62* |

||

|

— закрепленного в патроне |

кг |

300 |

||

|

— закрепленного в центрах |

кг |

1300 |

||

|

Число ступеней частот вращения шпинделя |

||||

|

— прямого |

23 |

|||

|

— обратного |

12 |

|||

|

Пределы частот вращения шпинделя |

||||

|

— прямого |

1/мин |

12,5 — 2000 |

||

|

— обратного |

1/мин |

19 — 2420 |

||

|

Число ступеней рабочих подач |

||||

|

— продольных |

42, 56* |

|||

|

— поперечных |

42, 56* |

|||

|

Пределы рабочих подач |

||||

|

— продольных |

мм/об |

0,07 — 4,16 |

||

|

— поперечных |

мм/об |

0,035 — 2,08 |

||

|

Количество нарезаемых резьб |

||||

|

— метрических |

ед. |

45, 53* |

||

|

— дюймовых |

ед. |

28, 57* |

||

|

— модульных |

ед. |

38 |

||

|

— питчевых |

ед. |

37 |

||

|

— архимедовой спирали |

ед. |

5 |

||

|

Пределы шагов нарезаемых резьб |

||||

|

— дюймовых |

ниток/дюйм |

24 — 1,625 |

||

|

— метрических |

мм |

0,5 — 192 |

модуль |

0,5 — 48 |

|

— питчевых |

питч |

96 — 1 |

||

|

— архимедовой спирали |

дюйм |

3/8”, 7/16” |

||

|

— архимедовой спирали |

мм |

8, 10, 12 |

||

|

Наибольший крутящий момент |

кНм |

2 |

||

|

Наибольшее перемещение пиноли |

мм |

200 |

||

|

Поперечное смещение корпуса |

мм |

±15 |

||

|

Наибольшее сечение резца |

мм |

25 |

||

|

Габаритные размеры станка |

ДхШхВ |

2812х1166х1324 |

||

|

Масса станка |

кг |

2140 |

||

|

Мощность электродвигателя привода главного движения |

кВт |

10 |

||

|

Мощность электродвигателя привода быстрых перемещений суппорта |

кВт |

0,75 или 1,1 |

||

|

Мощность насоса охлаждения |

кВт |

0,12 |

. Устройство и принципы

работы и схема электрическая принципиальная

Универсальный токарно-винторезный

станок 1К62 с высотой центров 215 мм выпускается с тремя различными

расстояниями между центрами: 710 мм, 1000 мм и 1400 мм.

Станина станка 1К62 коробчатой формы

с поперечными П-образными ребрами имеет две призматические и две плоские

закаленные направляющие. Передняя призматическая и задняя плоская направляющие

служат для перемещения каретки, передняя плоская и задняя призматическая — для

перемещения задней бабки.

В нише правого торца станины

размещен электродвигатель привода быстрых ходов суппорта.

Станина устанавливается на две

пустотелые ноки. В левой ножке на плите, имеющей вертикальное перемещение для

натяжения ремней, смонтирован электродвигатель главного движения.

Сзади станка на правой ножке

установлен электронасос производительностью 22 л/мин, подающий охлаждающую

жидкость из резервуара размещенного в правой ножке, к месту обработки изделий.

Передняя бабка станка 1К62

закреплена слева на станине. Установка ее по линии центров в горизонтальной

плоскости производится двумя установочными и двумя контрвинтами.

Вращение фрикционному валу

передается от электродвигателя главного привода через клиноременную передачу.

От вала движение передается через фрикционную многодисковую муфту прямого и

обратного вращения и шестеренный механизм главного привода к шпинделю и цепи

подач. вращении рукояток 21 и 27 в среднее положение включается ленточный

тормоз.

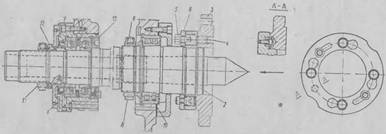

Коробка передач станка 1К62

Коробка передач получает движение от

выходного вала передней бабки через сменные зубчатые колеса приклона.

Механизм коробки подач позволяет

получить все предусмотренные ГОСТом виды резьб и необходимые подачи.

Через ходовой винт с шагом 12 мм

(без звена увеличения шага) можно получить следующие резьбы:

а) метрические с шагом от 1 до 12

мм;

б) дюймовые с 24 до 2 ниток на

1″;

в) модульные от 0,5 до 3 модулей;

г) питчевые с 96 до 1 питча.

Посредством механизма увеличения

шага при числе оборотов шпинделя от 12,5 до 40 можно получить резьбы с

увеличенным шагом, превышающим нормальный в 32 раза, а при числе оборотов от 50

до 160.

Через ходовой валик суппорт при

любом числе оборотов шпинделя получает продольные подачи от 0,07 до 2,08 мм/об

и поперечные от 0,035 до 1,04 мм/об, а при числе оборотов от 50 до 360 в минуту

— продольные подачи от 2,28 до 4,16 мм/об и поперечные от 1,14 до 2,08 мм/об.

Для нарезания более точных резьб в

коробке передач станка 1К62 предусмотрено положение рукоятки, при котором

ходовой винт включается напрямую, минуя механизм коробки передач. При этом

нужный шаг подбирается сменными шестернями специального набора.

Для осуществления быстрых

перемещений суппорта в коробке подачи на выходном валу смонтирована обгонная

муфта.

Фартук станка 1К62 имеет четыре

кулачковые муфты, позволяющие осуществить прямой и обратный зод каретки и

суппорта. Управление перемещениями каретки и нижней части суппорта

осуществляется мнемонической рукояткой. Направление включения рукоятки

совпадает с направлением перемещения суппорта. Включение быстрых перемещений

суппорта в указанных четырех направлениях осуществляется дополнительным

нажатием кнопки, встроенной в рукоятки. Этим нажатием включается

электродвигатель быстрых ходов, который через клинноременную передачу сообщает

движение ходовому валу.

Суппорт станка 1К62 крестовой

конструкции перемещается в продольном направлении по направляющим каретки.

Эти перемещения могут быть

осуществлены от механического привода на рабочей подаче и быстро, а также от руки.

Кроме того, верхняя часть суппорта,

несущая на себе четырехгранную резцовую головку, имеет независимое ручное

продольно перемещение по направляющим поворотной части суппорта и может быть

повернута на угол -65° — +90°.

При повороте зажимной рукоятки против

часовой стрелки осуществляется разжим резцовой головки и вывод фиксатора, а

затем поворот ее в нужное положение.

Обратным вращением рукоятки резцовая

головка зажимается в новом зафиксированном положении. Головка имеет четыре

фиксированных положения и может быть также закреплена в любом промежуточном

положении.

В нижней части суппорта станка 1К62

может быть установлена дополнительно задняя резцедержка.

Задняя бабка станка 1К62

перемещается по направляющим станины и крепится к ней в нужном положении через

систему рычагов и эксцентрик рукояткой. Для более надежного крепления

предусмотрена дополнительно гайка с винтом.

Перемещение пиноли осуществляется

вращением маховичка через винтовую пару, а крепление пиноли — рукояткой.

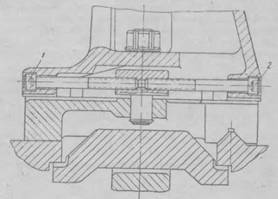

Устройство поперечного перемещения

задней бабки станка 1К62

В отдельных случаях при сверлении

задней бабкой допускается использование механического перемещения ее от

суппорта, для этого соединяют заднюю бабку с нижней частью суппорта специальным

замковым устройством.

Устройство сцепления задней бабки с

кареткой станка 1К62

Патроны станка 1К62

Станок 1К62 оснащен самоцентрирующим

трехкулачковым патроном диаметром 250 мм с планшайбой и поводковым патроном.

Также может устанавливаться четырехкулачковый патрон диаметром 400 мм.

Планшайбой трехкулачкового патрона

центрируется на наружном корпусе шпинделя и притягивается к торцу фланца

четырьмя винтами с гайками посредством шайбового кольца.

Опоры переднего и заднего концов

шпинделя станка 1К62

Патрон приворачивается к планшайбе и

правильность посадки патрона проверяется по контрольному пояску, расположенному

на наружном диаметре патрона при помощи индикатора. При этом радиальное биение

не должно превышать 0,02 мм.

Детали закрепляются в патроне при

помощи ключа без применения дополнительных рычагов.

Люнеты станка 1К62

На станок могут быть установлены

люнеты: подвижный с диаметром установки 20-80 мм и неподвижный с диаметром

установки 20-130 мм.

На станке 1К62 имеются сменные

зубчатые колеса, которые служат для передачи движения от выходного вала

передней бабки к приводному валу коробки подач.

Упор ограничения продольного

перемещения каретки станка 1К62 устанавливается на передней полке станины. При

работе с упором допускается скорость перемещения суппорта не более 250 мм/мин.

Например, при числе оборотов шпинделя 2000 об/мин допускается подача 0,12

мм/об, а при числе оборотов шпинделя 500 об/мин.

Смазка станка 1К62

Перед пуском станка его следует

тщательно протереть, после чего в соответствии с картой смазки наполняются

резервуары до рисок «уровень масла» и специальным шприцем,

приложенным к станку, заполняются все масленки согласно схеме смазки.

При работе станка все детали

механизма передней бабки и подшипниковые опоры смазываются от автоматически

действующей циркуляционной системы смазки.

В новом станке следует чистить

фильтр ежедневно один раз, а в дальнейшем достаточно производить чистку

еженедельно. Отстойник резервуара фильтра следует чистить при каждой смене

масла.

Ежедневно перед началом работы

станка 1К62 следует проверять уровень масла в резервуаре. Если при

остановленном станке масло ниже риски маслоуказателя, расположенного в левой

части передней бабки, необходимо дополнить масло в резервуар. Во включенном

станке уровенб масла в резервуаре понижается, так как часть масла циркулирует в

системе. Это явление не вызывает необходимости дополнительной заливки масла.

При замене масла вывертывается

пробка «слив масла», находящаяся в маслоуказателе станка 1К62.

Рекомендуется производить замену

масла непосредственно после выключения станка, когда все частицы износа и пыль

находятся во взвешенном состоянии и удаляются из бабки вместе с отработанным

маслом. Перед следующим заполнением корпуса маслом следует произвести очистку

передней бабки: механизм коробки скоростей следует тщательно промыть чистым

маслом, чтобы полность удалить отстаявшуюся грязь. Недопустимо для чистки

применение протирочных материалов с отделяющиемися волокнами. Свежее масло

следует заливать только после тщательной просушки узла.

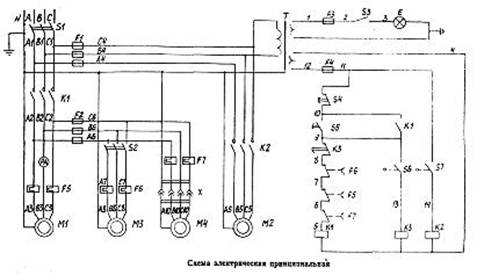

Схема электрическая принципиальная

токарно-винторезного станка модели 1К62

Кроме главного двигателя М1 и

двигателя быстрых ходов М2 на схеме показаны: двигатель насоса охлаждения М3 и

двигатель гидроагрегата М4, присоединяемый через электрический разъединитель

(штендельный разъем) Х в случае применения на станке гидрокопировального

устройства.

Напряжение на станок подается

включением пакетного выключателя S1. Цепи управления получают писание через

разделительный трансформатор Т с вторичным напряжением ПО В, что повышает

надежность Кработы аппаратов управления. Такое питание цепей управления

характерно вообще для большинства электросхем металлорежущих станков.

Пуск двигателя М1 производится

нажатием кнопки S5, при этом включается контактор К1 и главными контактами

присоединяет статор двигателя к сети, а вспомогательным контактом шунтирует

пусковую кнопку. Одновременно пускаются двигатели насоса охлаждения (если

включен пакетный выключатель S2) и гидроагрегата.

Включение шпинделя производится

поворотом вверх рукоятки управления фрикционной муфтой. При повороте этой

рукоятки в среднее положение шпиндель станка отключается; одновременно

нажимается путевой переключатель S6 и включается пневматическое реле времени

K3. Если пауза в работе превышает 3 — 8 мин, то контакт реле R3 размыкается и

контактор К1 теряет питание. Главный двигатель отключается от сети и

останавливается, что ограничивает его работу вхолостую с низким значением cos

фи и уменьшает потери энергии. Если пауза мала, то реле K3 не успевает

сработать и отключение двигателя шпинделя не произойдет.

Для управления быстрым перемещением

суппорта служит рукоятка на фартуке станка. При повороте этой рукоятки она

нажимает на переключатель S7, его контакт замыкает цепь катушки контактора S7,

который включает двигатель M2. Возврат рукоятки в среднее положение приводит к

отключению двигателя М2.

Станок имеет местное освещение.

Питание лампы местного освещения производится напряжением 36 В от отдельной

обмотки трансформатора Т. В цепи лампы находятся предохранитель F3 и

выключатель S3. Иногда один из выводов обмотки трансформатора низкого

напряжения Т присоединяют к газовой трубе, в которой проложен второй провод, питающий

лампу. В качестве одного из проводов вторичной цепи местного освещения

напряжениях 12 и 36 В обычно используют станину станка.

Схемой управления предусмотрены:

защита двигателей от длительных перегрузок тепловыми реле от короткого

замыкания соответствующими плавкими предохранителями. При кратковременных

перегрузках, возникающих на шпинделе, происходит проскальзывание фрикционной

муфты и приводной двигатель отсоединяется от входного вала коробки скоростей

станка. Для быстрой остановки шпинделя станка служит установленный в передней

бабке механический тормоз.

. Неисправимость и методы их

устранения

Характерные неисправности и методы

их устранения

В станках могут быть различного рода

неисправности. Многие из них возникают из-за несоблюдения инструкций по уходу и

обслуживанию.

В любом случае прежде чем приступить

к устранению неисправности, нужно ознакомиться с перечнем основных возможных

неисправностей.

При идентичности характера возникшей

неисправности с описанной нужно воспользоваться предлагаемыми методами

устранения.

В случае, если характер

неисправности не совпадает с перечисленными и ее устранение вызывает

затруднения, обращайтесь на завод.

Перечень основных неисправностей

|

Характер неисправности |

Причины возникновения |

Методы устранения |

||

|

Станок не запускается |

Падение или отсутствие напряжения питающей сети |

Проверить наличие н величину напряжения в сети |

||

|

Невозможно переключение блока шестерен 9, 10 (рис. 6) рукояткой |

Блок шестерен не выходит из нейтрального положения |

Включить электродвигатель и (на «выбеге») произвести |

||

|

Произвольное отключение электродвигателя во время работы |

Срабатывание теплового ре те от перегрузки двигателя |

Уменьшите скорость резания и пи подачу |

||

|

Крутящий момент шпинделя меньше указанного в руководстве |

Недостаточное натяжение ремней |

Увеличить натяжение ремней |

||

|

Слабо затянута фрикционная муфта |

Увеличить затяжку муфты |

|||

|

Торможение происходит слишком медленно |

Слабое натяжение тормозной ленты |

Увеличить натяжение тормозной ленты |

||

|

Усиление подачи суппорта меньше указанного в руководстве |

Недостаточно затянута пружина перегрузочного устройства |

Натянуть пружину |

||

|

Насос охлаждения не работает |

Недостаток жидкости |

Долить |

||

|

Перегорели Предохранители |

Заменить |

|||

|

Станок вибрирует |

Неправильная установка станка по уровню |

Выверить станок |

||

|

Износ стыка направляющих суппорта |

Подтянуть прижимные планки и клинья |

|||

|

Неправильно выбраны режимы резания, неправильно заточен резец |

Изменить скорость резания, подачу, заточку резца |

Поперечное смещение задней бабки при обработке в центрах |

Отрегулировать положение задней бабки |

|

|

Деталь, закрепленная в патроне, имеет большой вылет |

Деталь поддержать люнетом или поджать центром |

|||

|

Нежесткое крепление резцедержателя |

Подтянуть рукоятку резцедержателя |

|||

|

Нежесткое крепление патрона на шпинделе |

Подтянуть крепежные ремни патрона |

Возможные нарушения в работе системы

смазки, причины и способы устранения

|

Возможное нарушение |

Вероятная причина |

Способ устранения |

|

Отсутствие тонкой струйки масла в маслоуказателе 5 |

Не отрегулирован упорный винт, ввернутый в приводной рычаг |

Снять верхнюю крышку передней бабки, упорным винтом установить |

|

Слабая струйка масла в маслоуказателе 5 |

Засорение фильтра 3 |

Промыть фильтр |

|

Отсутствие потока масла в маслоуказателе 10 |

Поломка пружины плунжерного насоса |

Заменить пружину |

|

Отсутствие подачи смазки на направляющие станины |

Засорение всасывающего или нагнетающего клапана плунжерного |

Промыть клапан |

токарный винторезный станок

5.

Требования безопасности при ремонте и эксплуатации

ТРЕБОВАНИЯ БЕЗОПАСНОСТИ ПЕРЕД

НАЧАЛОМ РАБОТЫ

Перед началом работы токарь обязан:

принять станок от сменщика:

проверить, хорошо ли убраны станок и рабочее место. Не следует приступать к

работе до устранения выявленных недостатков;

надеть спецодежду, застегнуть рукава

и куртку, надеть головной убор, проверить наличие очков;

проверить наличие и исправность

защитного кожуха зажимного патрона, защитного экрана, предохранительных

устройств защиты от стружки, охлаждающих жидкостей;

отрегулировать местное освещение

так, чтобы рабочая зона была достаточно освещена и свет не слепил глаза;

проверить наличие смазки станка. При

смазке следует пользоваться только специальными приспособлениями;

проверить на холостом ходу станка:

а) исправность органов управления;

б) исправность системы смазки и

охлаждения;

в) исправность фиксации рычагов

включения и пе¬реключения;

г) срабатывание защиты — патрон должен

остановиться при откинутом кожухе, станок не должен включиться, пока кожух не

будет поставлен в исходное положение.

ТРЕБОВАНИЯ БЕЗОПАСНОСТИ ВО ВРЕМЯ

РАБОТЫ.

Во время работы токарь обязан:

устанавливать и снимать тяжелые

детали со станка только с помощью грузоподъемных средств;

не опираться на станок во время его

работы и не

позволять делать это другим;

поданные на обработку и обработанные

детали укладывать устойчиво на подкладках;

при возникновении вибрации

остановить станок, проверить крепление заготовки, режущего инструмента и

приспособлений, принять меры к устранению вибрации;

при обработке деталей из металлов,

дающих ленточную стружку, пользоваться стружколомателем;

остерегаться наматывания стружки на

обрабатываемую деталь или резец и не направлять вьющуюся стружку на себя;

для удаления стружки со станка

использовать специальные крючки и щетки-сметки;

не допускать уборщицу к уборке у

станка во время его работы;

остановить станок и выключить

электрооборудование в следующих случаях:

а) уходя от станка даже на короткое

время;

б) при временном прекращении работы;

в) при перерыве в подаче

электроэнергии;

г) при уборке, смазке, чистке

станка;

д) при обнаружении какой-либо

неисправности, которая грозит опасностью;

е) при подтягивании болтов, гаек и

других крепежных деталей;

в кулачковом патроне без подпоры

задней бабки можно закреплять только короткие, длиной не более 2 диаметров,

уравновешенные детали; в других случаях для подпоры следует пользоваться задней

бабкой;

при обработке в центрах деталей

длиной, равной 12 диаметрам и более, а также при скоростном и силовом резании

деталей длиной, равной 8 диаметрам и более, при-менять дополнительные опоры

(люнет);

при обработке деталей в центрах

проверить крепление задней бабки, смазать центр после установки изделия;

при работе с большими скоростями

применять вращающийся центр, прилагаемый к станку;

при обточке длинных деталей следить

за центром задней бабки;

следить за правильной установкой

резца и не подкладывать под него разные куски металла; использовать подкладки,

равные площади резца;

резец зажимать с минимально

возможным вылетом и не менее чем тремя болтами.

Во время работы на станке токарю

запрещается:

работать на станке в рукавицах или

перчатках, а также с забинтованными пальцами без резиновых напальчников;

удалять стружку непосредственно

руками и инструментом;

обдувать сжатым воздухом из шланга

обрабатываемую деталь;

пользоваться местным освещением

напряжением выше 42 В;

брать и подавать через работающий

станок какие-либо предметы, подтягивать гайки, болты и другие соединительные

детали станка;

тормозить вращение шпинделя нажимом

руки на вращающиеся части станка или детали;

находиться между деталью и станком

при установке детали грузоподъемным краном;

во время работы станка открывать и

снимать ограждения и предохранительные устройства;

работать со сработанными или

забитыми центрами;

затачивать короткие резцы без

соответствующей оправки;

пользоваться зажимными патронами,

если изношены рабочие плоскости кулачков;

при отрезании тяжелых частей детали

или заготовок придерживать отрезаемый конец руками;

применять центр с изношенными или

забитыми конусами. Размеры токарных центров должны соответствовать центровым

отверстиям обрабатываемых деталей;

оставлять ключи, приспособления и

другие инструменты на работающем станке.

Указания по монтажу и эксплуатации:

При установке станок должен быть

надежно заземлен и подключен к общей системе заземления. Ввод проводов в шкаф

управления выполняется снизу через отверстие. Ввод должен быть осуществлен

проводом ПГВ сечением 6 мм2 для напряжения сети 220 В и сечением 4

мм2 для всех других напряжений; черного цвета для линейных и

зелено-желтого цвета для заземления.

Гидроагрегат заземляется отдельно

при помощи болта заземления, расположенного на верхней крышке торца

гидроагрегата.

Список используемой литературы

1. Основы токарного дела-Б.Е. Бруштейн, В.И. Дементьев

. Технология электромонтажных работ-Ю.Д. Сибикин

. Основы электротехники-А.С. Касаткин

. Монтаж, техническая эксплуатация и ремонт электрического

и электромеханического оборудования-Н.А. Акимова, Н.Ф. Котеленец, Н.И.

Сентюрихин

1к62 токарно-винторезный станок при Советском Союза был одним из распространенных. Это устройство и сейчас можно увидеть в цехах. Главные преимущества 1к62 – это надежность в эксплуатации, хорошая продуктивность, выносливость, способность обработки крупных заготовок.

1к62 токарные станки стали использоваться еще с тридцатых годов прошлого века. Разрабатывались они на базе . Применялись для работы с деталями из разнообразных материалов.

История оборудования

Токарный станок 1к62д – это современный усовершенствованный вариант старого аппарата. Советская аббревиатура ДИП, которой обозначались аппараты того времени. После этого в маркировке шли цифры, указывающие высоту над станиной. Токарное оборудование было оснащено коробками скоростей. В 1956 году появилась новая модель, которая стала именоваться 1К62. От прежней, 1Д62 ее отличает ряд усовершенствований:

- 1К62 имеет электрический насос, с помощью которого подается охлаждающая жидкость;

- новая модель оснащена более мощным двигателем;

- имеется механизм реверса, который используется для создания резьбы;

- установлена новая, клиноременная передача;

- новая модель имеет усиленную фрикционную муфту;

- 1К62 оборудован тремя рукоятками оборотов шпинделя.

Это еще не все перечисленные усовершенствования. Сейчас на производстве эксплуатируются не только 1К62. Появилась еще более усовершенствованная модель – 1К625.

Обзор аппарата и область его использования

Когда в 1956 г. появилась новая модель аппарата токарного 1к62, она выпускалось до 1971 г. У него имеется шпиндель, обладающий высокой жесткостью, который установлен на особых подшипниках. В результате стала возможной обработка изделий из каленой стали. Допускается ударная нагрузка. При этом она совсем не влияет на качество, а также точность обработки. Новое оборудование имеет ряд неоспоримых преимуществ:

- большой диапазон скоростей;

- мощный движок;

- низкий уровень вибрации во время эксплуатации;

- жесткость узлов.

В результате стала доступной точная обработка деталей из металла. Новый аппарат относится к лобовым. Он может работать с любыми заготовками, имеющими большой диаметр, но небольшую длину.

Станок имеет на задней балке поперечную регулировку. Это позволяет работать с пологими конусами. Когда балка соединяется с нижней частью суппорта, это позволяет увеличить функциональные возможности во время сверлильных операций.

Особенности конструкции

«Красный пролетарий» не существует достаточно давно, однако многие устройства, которые он успел выпустить работают и по сей день. По прошествии времени многие детали изнашиваются, их необходимо менять. А для придания токарно-винторезному станку 1к62 товарного вида иногда достаточно только подкрасить его корпус. Главное, чтобы техническое обслуживание выполнялось регулярно.

У некоторых аппаратов требует переработки схема электрическая и кинематика. Иногда нужно поменять электрооборудование, после чего устройство будет нормально функционировать еще довольно долго. Однако для ремонта понадобится подробная техническая документация, электросхема, кинематическая схема.

Устройство предполагает возможность установить два типа люнетов для токарного станка 1к62: неподвижных диаметром от 20 до 120 мм и подвижных – 20-90 мм. Для работы используется 23-скоростной движок мощностью 10 кВт с максимальными оборотами – 2000 в минуту. Это позволяет подобрать удобный режим для обработки твердых металлов.

Инструкция по эксплуатации содержит информацию о регулировке скорости вращения шпинделя и как настраивается коробка подачи суппорта станка 1к62. Коробкой управляют рычаги, а шестерни являются сменными. Масса – 2250 килограмм, габариты – 250х120х150 см.

Характеристики его свидетельствуют, что за подачу суппорта в коробке подач 1к62 отвечает дополнительный мотор мощностью в тысячу Вт. Электрическая схема содержит тепловое реле, обеспечивающее защиту движков от перегрева. Для защиты от замыкания схема предусматривает наличие предохранителей.

Имеются два вида модификаций агрегата. Это станок токарно-винторезный 1к62Д, отличающийся увеличенным на десять миллиметров отверстием шпинделя. Коробка подач 1к62 и 1к62Д, кинематика, а также прочие узлы этих моделей практически идентичны.

1к62 схема этого агрегата сильно отличается от современной версии 1к625. В этой модификации немного повышен вес, диаметр обработки над суппортом и станиной. Ход каретки также повышен. Схема станка 1к62 свидетельствует о том, что мощность двигателя, функциональность, частота оборотов в этой версии не подвергались существенным изменениям.

Модернизация

Токарное оборудование, изготовленное по шаблону 1К62, значительно усовершенствовано. Детали сделаны из прочных сплавов, которые сильно отличаются от предыдущих. В них изменена электросхема.

Модификации стали более надежными, имеющими разную мощность. Высоким показателем отличается безопасность электроприводов и сетей. Новые модели отличает эргономичность, что не предполагает больших усилий для запуска или остановки оборудования. Усовершенствованные модели после включения начинают работать плавно. Это же относится к выключению.

Теперь на станках можно изготавливать еще более качественные детали высокой точности исполнения. Это стало возможным благодаря чугунной станине, имеющей идеальную жесткость. Работа токарей стала значительно легче.

Преимущества

1к62, характеристики которого описаны выше и винторезный станок 1к62д относятся к классу лобового типа. Технические характеристики станков 1к62 позволяют обрабатывать и детали из закаленных металлов. 1к62, паспорт которого можно скачать в интернете имеет и другие достоинства:

- виброустойчивость;

- возможность использования твердосплавных резцов;

- универсальность в работе;

- большой скоростной диапазон;

- высокая прочность всех деталей.

Что производится на 1К62?

Возможности оборудования велики (о них дополнительно можно посмотреть видео в интернете). На оборудовании теперь свободно обрабатываются детали с небольшим диаметром, малым весом, либо наоборот – огромные. Вес заготовки может достигать до 300 килограмм, а при закреплении изделия в центрах – до 1200 килограмм.

В результате изделие приобретает нужную форму и структуру, согласно чертежам. Станки 1к62, технические характеристики которых описаны выше, можно эффективно применять для высокопрочных заготовок, сделанных из закаленного металла. Подшипники обеспечивают нужную жесткость. На них легко делается резьба любой сложности.

Техника безопасности

При эксплуатации любой техники существует определенный свод правил техники безопасности. Токарные станки, как фрезерные и другие, довольно опасны при использовании. В их конструкции много вращающихся и движущихся с огромной скоростью элементов.

В них могут попасть или застрять, намотаться, фрагменты рабочей робы, волосы рабочего, попасть в работающий аппарат пальцы. Последствия могут быть весьма плачевными – вплоть до получения инвалидности и летального исхода. Поэтому во время ранка или его ремонта необходимо соблюдать строгие правила безопасности:

- надевать очки, спецодежду;

- роба должна быть застегнута;

- перед включением оборудования нужно внимательно осмотреть рабочее место и убрать все лишние детали;

- перед эксплуатацией обязательно проверяется исправность защитного кожуха;

- освещение должно быть отрегулировано;

- перед использованием нужно запустить холостой ход, проверить работу систем охлаждения; обязательно посмотреть, хорошо ли зафиксированы рычаги включения, выключения;

- проверяется исправность защитных узлов.

Техобслуживание

Для 1К62 существуют определенные правила техобслуживания, помогающие поддерживать оборудование в рабочем состоянии на весь период эксплуатации. Должен совершаться постоянный осмотр оборудования на наличие повреждений, которые видны невооруженным взглядом.

Работа двигателя оценивается сначала на слух. После его запуска необходимо проверить, подается ли в систему масло. Если слышны посторонние звуки, нужно определить причины их появления и внимательно осмотреть все механизмы.

Особое внимание следует уделять удержанию заготовки, подаче изделия, предохранительному щитку. При обнаружении даже незначительной неисправности, следует немедленно прекратить работу на станке. Он отправляется на ремонт и отладку.

Масло в станке меняется согласно карте смазки. Должна проводиться профилактическая чистка труб, фильтра оборудования и его промывка. Необходимо своевременно менять резцы. Это снижает нагрузку на движок. На поверхности станка, кроме самой заготовки, не должно больше находиться никаких предметов.

Когда делается перерыв, оборудование должно выключаться. Если задачи не требуют автоматической подачи, то трензель устанавливается в нейтральное положение. После окончания работы аппарат нужно очистить от масла тряпками. Потом неокрашенные поверхности оборудования смазываются маслом.

Генеральная очистка станка должна проводиться раз в месяц в обязательном порядке. Масло не доливается, а меняется полностью. Все узлы тщательно смазываются, а фильтр промывается керосином.

Токарно-винторезные станки, технические характеристики которых описаны выше, являются надежным и высококачественными аппаратами. При условии соблюдения всех рекомендаций по работе, они служат очень долгое время. Что же касается их стоимости, то она примерно составляет 140-200 тыс. рублей.

Скачать паспорт и руководство по обслуживанию

Скачать паспорт токарного станка 1К62

Руководство по ремонту и обслуживанию

oxmetall.ru

Ремонт токарных станков — общие принципы

В процессе эксплуатации токарного станка рано или поздно вы столкнетесь с какой-либо неисправностью. Особенно высока вероятность поломки, если вы используете в работе агрегат с немалым «пробегом». В этом случае нужно быть готовым не только к мелким неисправностям, но и к возможной необходимости произвести капитальный ремонт токарного станка, а это весьма и весьма затратная затея.

К счастью, конструкция большинства агрегатов (особенно тех, что производились во времена СССР) достаточно проста для того, чтобы вы справились с ремонтом токарного станка без привлечения стороннего специалиста. Ниже на примере модели 1К62 мы рассмотрим самые распространенные поломки, причины их возникновения и методы устранения. Если на практике вы столкнетесь с описанными проблемами – скорее всего, вы сможете выполнить ремонт своими силами, следуя нижеприведенным рекомендациям.

Основные поломки, причины и методы их устранения

Первоначальная причина возникновения большинства неисправностей в работе токарного станка – неправильная эксплуатация и уход за оборудованием. Мастеру следует знать, как обслуживать агрегат. Это позволит в будущем сэкономить немалые суммы, так как капитальный ремонт токарных станков обходится недешево, даже если вы будете производить починку своими силами.

Специалисты рекомендуют перед тем, как впервые приступать к работе за станком, подробно изучить рекомендации по эксплуатации и другую документацию, которая поставляется в комплекте с оборудованием. Если вы приобретаете б/у станок без инструкции, то имеет смысл найти всю документацию, касающуюся агрегата 1К62 или любой другой модели, самостоятельно в сети.

Теперь, когда вы узнали о тонкостях эксплуатации вашего «помощника», настало время изучить самые распространенные поломки и способы их устранения. Для удобства восприятия приведем советы по ремонту токарного станка 1К62 в виде списка:

prostostanok.ru

Токарно-винторезный станок 1К62: технические характеристики, паспорт

Токарный станок 1К62, который выпускался московским на протяжении достаточно длительного периода (1956–1971 гг.), хорошо знаком практически каждому, кто связан с металлообработкой. После окончания выпуска данной модели токарного станка, которую многие могут узнать на фото ниже, ей на смену пришел агрегат 16К20.

Универсальный токарно-винторезный станок 1К62

Преимущества модели

Станок 1К62, как следует из его характеристик, входит в категорию токарного оборудования лобового типа. Другими словами, он пригоден для токарно-винторезных работ с деталями большого диаметра и небольшой длины.

В то же самое время токарно-винторезный станок 1К62 – это универсальное устройство, технические возможности которого обеспечивают выполнение всего спектра токарных операций. На таком устройстве можно нарезать резьбу, выполнять точение дисков и валов различной конфигурации. Что важно, все режимы работы такого станка настраиваются очень просто. Благодаря высокой жесткости узлов токарного станка данной модели, обеспечиваемой использованием в его конструкции особых подшипников, на нем можно обрабатывать детали, прошедшие предварительную закалку.

Основные узлы станка 1К62

К наиболее значимым преимуществам, за которые станок 1К62 особенно ценят и профессионалы, и начинающие специалисты, следует отнести следующие.

- Подача и скорость вращения могут регулироваться в широком диапазоне.

- Кинематические цепи рассматриваемого токарного станка, его отдельные узлы и конструктивные элементы отличаются высокой прочностью и жесткостью.

- Используя инструмент с минералокерамической и твердосплавной режущей частью, на таком оборудовании можно эффективно выполнять разрезание заготовок.

- Конструкция устройства, оснащенного мощным приводом, разработана таким образом, что может эффективно противодействовать вибрационным нагрузкам.

- В стандартную комплектацию этого токарного станка входят сменные зубчатые колеса, сообщающие движение от передней бабки коробке подач.

- Высокоточной обработкой деталей на токарном станке 1К62 можно заниматься даже при наличии ударных нагрузок (их влияние компенсируют специальные подшипники).

- За перемещение суппорта агрегата отвечает особый электродвигатель, мощность которого составляет 1 кВт. Выходной вал такого электродвигателя, обеспечивающего быстрое движение суппорта, вращается с частотой до 1410 об/мин.

- Задняя бабка оборудования может двигаться в поперечном направлении, что позволяет использовать токарно-винторезный станок 1К62 для работы с заготовками, имеющими форму пологого конуса.

- В электрической схеме станка имеются плавкие вставки и тепловые реле, защищающие его от коротких замыканий и серьезных перегрузок в процессе эксплуатации.

- Шпиндельный узел токарного станка 1К62 укомплектован сверхпрочными подшипниками.

В тех ситуациях, когда в задней бабке закрепляют сверло для формирования отверстий в заготовках, ее можно жестко соединить с нижней частью суппорта при помощи специального замкового устройства, в таком случае ее можно будет двигать при помощи механического привода.

Станок 1К62, конструкция которого была разработана более 60 лет назад, может одинаково эффективно применяться для выполнения как силовых, так и скоростных токарных операций (это можно сказать далеко не о каждом современном агрегате).

Органы управления станка 1К62

Нередко в процессе выполнения токарных операций возникает необходимость ограничить перемещение каретки станка в продольном направлении. Технические возможности 1К62 предусматривают и такую возможность, для этого применяется специальный упор, фиксируемый на полке станины с ее лицевой стороны. При его использовании ограничивается скорость перемещения суппорта (не более 250 мм/мин).

В стандартную комплектацию токарного станка 1К62 также входят два люнета – подвижный и неподвижный. Такие технические приспособления, как известно, используются для исключения в ходе обработки деформации длинных заготовок. Благодаря подвижному люнету, фиксируемому на каретке станка, обрабатывают заготовки с поперечным сечением от 2 до 8 см, а неподвижный, размещаемый на направляющих станины, позволяет работать с деталями, имеющими сечение от 2 до 13 см.

Технические характеристики и паспорт станка 1К62

Все технические характеристики токарно-винторезного станка 1К62 представлены ниже в формате таблиц: Характеристики 1К62 — часть 1 Характеристики 1К62 — часть 2 Характеристики 1К62 — часть 3

Скачать бесплатно паспорт токарно-винторезного станка 1К62: Паспорт станка 1К62

Скачать руководство по ремонту и обслуживанию 1К62: Ремонт станка 1К62

Конструктивные особенности станка