МИНИСТЕРСТВО УГОЛЬНОЙ ПРОМЫШЛЕННОСТИ СССР

ВРЕМЕННАЯ ИНСТРУКЦИЯ по нормированию запасов угля на предприятиях Минуглепрома СССР

КЛЕВ—1979

|

СЯММСТЕРСТЗС УГОЛЬМОХ .T?3J£b!!U/!£HK0£7H СССР |

||||||||

|

«СОГЛАСОВАНО» ,1Й>е1с*ора НИИПиНа jefwjW’CCCP по иЙ работа, к.8.н.

Щ^Ьоколоз

;5^юй-~ .у 1979 г.

^S^MAC08AH0:

‘^==У*Начальник Планово-экономичного управления Минубхепобма CQ0P

УТВЕРЖДАЮ: Заместитель министра

uilishhoctu СССР

М. И. Щадое

UAof?l 1979 г.

согласован^.

^■’Начыъник Управления промышленного транспорта ^[инуглухроуа

//AM

ВРЕМЕННА! ИНСТРУКЦИЯ морщинам зама угля на предпрнятйяк iHNyrjnnpoM S0GP

|

Зам. дирсатора оо аауаиой работе, хайд. тех* науа |

|

Зав. лабораторией угдосааадсаогп хозайстаа. ~аяд. тех*, ааух |

ihK II радкб’

Прораатор-, ao.ifayano* работе.; ^ . догг. а ком иау* *

10 П Ле6,д,

«*•1

Огаетстиммй исводиьтмь^

U*. группой IU и. *• Caatf*

10.<

?V-> —!4р

Ндчааьнча ННСа Л/J

Руаоаооггсдя Л/7 О Г •

а.мА а.ом к.*

Ответстасаимй аспмвпмц I /

иом мух И луаддат.

где tk — норматив времени на накопление угля в связи с неритмичностью patioты транспорта, суг;

—10-

t4 — норматив времени на накопление угля в связи с неритмичностью работы предприятия по добыче /переработке/, суг,

t4 — норматив времени на различия в объемах партий отгрузки, сут;

I — фактические интервалы времени мекду подачами транспортных средств под погрузку, час;

±СР

I — средний интервал времени ме&ду подачами транспортных средств под погрузку в отчетном году, суг;

fl д — количество подач транспорта за рассматриваемый период;

Д — фактическая добыча /переработка/ угля за кахдые сутки рассматриваемого периода, т/суг;

Д6*1 — среднесуточная добыча /переработка/ угля в отчетном году, т/сут;

ПА — количество дней в рассматриваемом периоде;

Q* — фактическая величина партии отгрузки, тонн на I подачу;

Q — средняя величина партии отгрузки в рассматриваемом периоде, тонн на I подачу.

3.8. Отклонения по добыче рассчитываются по кахдой марке /сорту/ угля в целом за сутки, расчет отклонений по погрузке ведется на подачу вагонов по каждой марке /сорту/ угля.

3.9. Норматив времени на накопление угля в связи с различием ;е£Имэв работы угольных предприятий н транспортных организаций определяется чо формулам

—n~

Т5Я1* t5 » сут.

4.CVT

V ЯЦ -1

Is’”24 » оуг.

где I5 — время на учет различий в суточной режиме, сут;

1.CVT

I — среднее количество часов работы угольного предприятия по добыче /переработке/ угля в течение суток, час;

1 — время ни накопление угля в связи с тем, что I.OI

является нерабочим днем, сут.

ЗЛО, Норматив времени на пребывание транспортных средств под погрузкой определяется по формуле

, сут. /13/

t = •

60-2Н

где tg — норматив простоя одного транспортного средства под погрузкой, мин;

ГП — среднее количество транспортных средств в одной подаче за отчетный год.

3.II. Норматив времени на образование запаса угля в «полутонах» угольных складов определяется по формуле

+ JV?

17=-д5Г , суг. /W

где Л7 — норма запаса угля в «подушках» угольных складов, тонн; А*7 — среднесуточная добыча /переработка/ угля в отчетном году* т/сут.

3.12. Нор:» запаса угля в «подушках» угольных складов определяется по формуле

/15/

, ТОНИ

K-CL-J

где Qпод — объем неподвижного остатка угля на склада /»подушки»/, определяемый как произведение фактической площади угольного склада на толщину «подушки»/ в соответствии с [ij толщина «подушки» при работе кра-нэв-перегрукагелей составляет не менее 0,5 м, а при работе самоходных крапов, скреперов и бульдозеров -не менее 0,2 U , м3;

§ — удельная плотность угля в «подушке» склада, т/м3.

3.13. Норматив времени на взвешивание транспортных средств после погрузки определяется по формуле.

/16/

где tg — норматив времени на взвешивание одного транспортного средства, мин.;

ГТ1 — среднее количество транспортных средств в одной подаче за отчетный год.

3. 1^. Время на опробование угля и на оформление товаро-траи-спортных документов принимается по соответствующим нормативам.

3.15. 1<сли выполнение каких-либо технологических операций совмещено во времени, например, одновременно производится по-грузка угля в дслезнодорожные полувагоны и взвешивание, то вместо суммы нормативов времени на выполнение этих операций принима

ется больший по величине норматив.

3.16. для угольных предприятий, отправляющих уголь потреби-теллы как делезнодорэаныы, так к автомобильным транспортом, запас готовой продукции определяется, отдельно для хсандэго вида транспорта, а зате?* общая величина рассчитывается исходя из удельного веса какдого вида отливки.

— 1Ъ-

3.17. При отгрузке угля потребитзлям водным транспортом на угольных предприятиях з связи с прекращением навигации создаются сезонные запасы готовой продукции.

_ гп

d.i8. Величина сезонного запаса готовой продукции / 1сез к/**1‘

/ определяется на начало каждого квартала по формулам

Trn, t

сут.

/17/

С=Т«,-Г

тонн

/18/

где

t

1.01

— норматив времени сезонного запаса на 1.01, равный количеству суток от окончания навигации до 1.01 /за дату окончания навигации принимается наиболее ранняя дата, наблюдавшаяся в течение последних пяти лет/, сут.;

— суммарная величина добычи /переработки/ угля за период от 1.01 до даты, на которую рассчитывается запас, тонн;

— суммарная реализация за тот ае период, тонн;

— среднесуточная добыча /переработка/ угля за отчетный год, т/суг.

3.19. При отгрузке угля потребителям только водным транспортом норма запаса угля з виде готовой продукции принимается разной по величине сезонному запасу на I.OX.

III V

—14-

4. МЕТОДИКА НОРМИРОВАНИЯ ЗАПАСА РЯДОВЫХ УГЛЕЯ НА ОБОГАТИТЕЛЬНЫХ ФАБРИКАХ

4.1. Запасы рядовых углей на обогатительных фабриках включают в себя производственный запас исходного сырья и уголь в «пэдуиках» складов рядовых углей.

4.2. Норма запаса рядовых углей данной марки на обогатительных фабриках / / определяется по формуле

С + Nм* , тонн /19/

где J/M — норма производственного запаса -сходного сырья данной марки, тонн;

Н м — норма запаса рядовых углей дани.;Я марки в «подушках» угольных складов, тонн.

4.3. В производственный запас исходного сырья на ОФ включаются запасы рядовых углей, находящиеся в углескладских сооружениях обогатительных фабрик и предназначенные для обеспечения как устойчивой и ритмичной работы ОФ, так и для возможности усреднения и шихтовки исходного сырья.

4.4. Время на создание производственного запаса исходного сырья определяется действующими нормативами Шшуглэпрома СССР [2]] и составляет:

— для центральных обогатительных фабрик — 19 часов работы фабрики;

— для групповых обогатительных фабрик — 16 часов работы фабрики;

— для индивидуальных обогатительных фабрик — 8 часов рабо

ты фабрики.

—A5~

4.5. Норма производственного запаса исходного сырья

ТОЗ * k/W

м • Ли / определяется по формулам

• °УГ* /г0/

,/М т-м ДСУТ

!„• Ам . 1°нн /21/

где t.4< — норматив времени на создание запаса исходного сырья, принимаемый в соответствии с п.4.4.;

.0*7

Дм — среднесуточная переработка рядового угля данной марки в отчетном году, т/сут;

4.6. Норма запаса угля в «подуыках» складов рядовых углей перед обогащением рассчитывается аналогично п.3.12.

5. МЕТОДИКА НОРМИРОВАНИЯ ТРАНСПОРТНОГО ЗАПАСА

5.1. В транспортный запас включаются запасы угля, погруженного в железнодорожные вагоны и находящегося в пути на подъездных путях ПТУ или на углесборочяой станции.

5.2. Транспортный запас угля рассчитывается как суммарный для всех вахт, раэрозов и ОФ, обслуживаемых данным ПТУ.

5.3. На величину транспортного эапаса угля оказывает влияние продолжительность выполнения следующих технологических операций:

— следование подачи полувагонов, грукецяыя углем, от вахты /разреза, ОФ/ до углосборочной станции;

— дозирование груженых полувагонов на дозировочных площадках угле сборочных станций*;

— состав: w.o -‘оаруга одномарочиого или м.чогомарочного;

— оформление отгрузочных документов.

СОДЕРЖАНИЕ

1. Общие положения ……………..

2. Методика нормирования запаса угля

в незавершенной производстве ………..

3. .Методика нормирования запаса угля

в виде готовой продукции ………….

4. Методика нормирования запаса рядовых углей на

обогатительных фабриках ………….

5. Методика нормирования транспортного запаса . . . .

6. Расчет нормы запаса угля на планируемый год для

отдельного угольного предприятия /шахты, разреза, 04»/…………………

?. Расчет нормы запаса угля на планируемый год для производственного объединения и отрасли в целом, для угольных местороядений и бассейнов …..

8. Расчетные таблицы и пояснения к их заполнению • •

Литература

-3-

”Временная инструкция по нормированию запасов угля на предприятиях Линуглепрома СССР” разработана лабораторией углескладского хозяйства Государственного научно-исследовательского, проектно-конструкторского и проектного института угольной промышленности «УкрНИИпроект” и кафедрой экономики материально-технического снабкения Киевского института народного хозяйства ии.Д. С. Короток ко с учетом замечаний научно-исследовательского института планирования и нормативов /НИИПиН/ при Госплане СССР.

В инструкции содернагся методические указания по расчету норм запаса угля на планируемый период для отдельного угольного предприятия /шахты, разреза, обогатительной фабрики/, для производственного объединения, для отрасли в целом, для угольных месторождений и бассейнов /для донецкого угля нормы запаса рассчитываются такие по группам марок/.

I. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. В настоящей инструкции содержатся методические указания по расчету норн запаса угля в зависимости от нормообразующих факторов для отдельного угольного предприятия /шахты, разреза, обогатительной фабрики/, для производственного объединения, для отрасли в целом, для угольных месторождений и бассейнов / для донецкого угля нормы запаса рассчитываются также по группам марок/,

1.2. Расчет норм запаса выполняется с целью определения минимально необходимой величины этого запаса для выполнения следующих технологических операций:

— доведение угля до товарного вида /запас угля в незавершенном производстве/;

— нахождение товарного угля в углескладских сооружениях /бункерах, складах/ и в транспортных средствах, находящихся под погрузкой /запас угля в виде готовой продукции/;

— нахождение угля в углескладских сооружениях обогатительных фабрик /ОФ/ с целью обеспечения их бесперебойной и ритмичной работы /производственный запас исходного сырья/;

— нахождение погруженного в транспортные средства угля на подъездных ‘путях погрузочно-транспортного управления /ПТУ/ объединения

во время выполнения приемо-сдаточных операций, операций по дозированию и при ожидании отправки потребителям во время формирования маршрутов /транспортный запас/.

1.3. Борма запаса угля определяется по маркам /сортам/ на I.OI планируемого года. Норма измеряется в тоннах „ или в единицах среднесуточного производства /сутках/„Т .

1.4. Норма запаса угля может быть использована для планирования запасов и з качестве составляющей при расчете норматива оборотных средств.

5*-

1.5. Норма запаса угля/в «сутках «/для отрасли, производственного объединения, угольного месторождения и бассейна /для донецкого угля — по группам марок/ определяется как средневзвешенная величина исходя из плановых объемов суточной добычи /переработки/ и норм запаса, установленных для отдельных предприятий.

1.6. Расчет нормы запаса, учитывающей уголь, погруженный в транспортные средства, но находящийся на балансе угольного предприятия, выполняется раздельно по каждому виду транспорта г железнодорожному, автомобильному и водному. При смешанном транспорте учитывается удельный вес каждого из них.

1.7. При расположении шахты /разреза/ и ОФ на одной промплощад-ке норма запаса угля рассчитывается только для ОФ.

1.8. Расчет норм запаса угля ведется по маркам /сортам/, а затерл эти нормы агрегируются в норму запаса угля по шахто, разрезу или ОФ.

1,5?. В качество исходных данных для расчета норм запаса угля принимаются фактические технико-экономические показатели и данные о работе шахт, разрезов, ОФ и транспортных организации за отчетный период /год/. Расчет среднесуточной добычи /переработки/ ведется исходя из фактического объема добычи /переработки/ и фактического количества рабочих дней в отчетном году.

•г. :.2тод.;ка нормирования запаса угля В нззав& швином ПРОИЗВОДСТВ

с.1. В запас угля в незавершенном производстве на угольных предприятиях включаются запаси углей, не соответствующих по качеству нормам технических условий или производственным ГОСТам и находящихся в стадии технологической доработки /вымораживание влажного угля на шахтах и разрезах перед погрузкой, отстой шлама и отстойниках на ОФ/*

-6-

величина нории запаса угля в незавершенной производстве определяется исходя из времени, необходимого для выполнения технологических операций но доведению качества угля до соответствия нормам технических условий и ЮСТов.

2.о. норматив времени на вымора;:ива:»ие влажного угля определяется по маркам /сортам/ длл конкретных угольных предприятий опытно-производственным методом, основанным на результатах соответствующих экспериментов и наблюдений в производственных условиях за срок не менее трех лет, и выражается в средних величинах. При расчете норматива учитывается содержание в угле избыточной влаги, существующая технология складирования и климатические условия.

2Л. Норматив времени на отстой шлама в шламоотстойниках определяется при помощи отчетно-статистического метода по данным предприятий с учетом условии шламообразованип.

2.Ъ. Норма запаса угля по маркам /сортам/ в незавершенном производстве определяется по формуле

JC- С+ С

/I/

<МЗП л/ЙМ А/ШЛ

и:

— норма запаса угля по маркам /сортам/ ча вымораживание, тонн;

— норма запаса угля но маркам на отстой шлама, тонн.

г:

где

/ осреде-

i о ома запаса угля на вымарананалие / ляется по формуле

А год |>М * tj

Л Н п,

/2/

тонн

/«А

тонн

еда А6М — ^акуичс^кнп o<5i-cu добычи /не veраб-тки/ в отчетном году г.Тшп данной марки /сорго/, псдлмалого выло-

ракиванию, тонн; ti — норматив времени на вымораживание данной марки /сорта/ угля, суг;

— фактическое количество рабочих дней в отчетном году, в течение которых производилось вымораживание угля, сут.

i/ШЛ

Норма запаса угля на отстой шлама / JV м / определяется по формуле ^

jp= .А» ‘.И. , юнн /3/

где пША — фактический объем производства в отчетном году шлама данной марки, тонн; tz — норматив времени на отстой шлама данной марки в отстойниках, сут;

П2 — фактическое количество рабочих дней в отчетном году по производству шламов, сут.

з. методика нормирования запаса угля в виде

ГОТОВОЙ ПРОДУКЦИИ

3.1. В запас угля в виде готовой продукции включаются запасы углей, соответствующих по качеству нормаи технических уоловий или производственный ГОСТам и находящихся в углескладских сооружениях /бункерах, складах/, а такге в транспортных средствах во время погрузки.

3.2. Уголь в запасе в виде готовой продукции находится с мо-ионта поступления его в углоскладские сооружения или в транспортные сродства под погрузкой до момента передачи отгруженного угля транспортам организациям для отправка потребителям в соответствии с планом отгруэки.

— 8-

3.3. Норма запаса угля в виде готовой продукции для угольных предприятий с железнодорожной и автомобильной отправкой угля потребителям определяется расчетный методом исходя из времени, необходимого для накопления угля в связи с неритмичной работой предприятия и транспорта и для выполнения погрузочно-транспортных операций, а также в связи с различиями в режимах работы угольных предприятий и транспорта.

3.4. Норма запаса угля данной марки /сорта/ в виде готовой продукции при железнодорожной и автомобильной отправке угля

Тгп */гп

м , J1 и / определяется по формулам

Тм= ts+WVСУ1— А/

wm_ т™ Лит

JY м ~ I м ‘ ™ и . *онв /5/

составляющая часть нормы запаса угля в виде готовой продукции, необходимая для комплектования партии отгрузки, суг;

норматив времени на накопление угля в связи с неритмичностью работы предприятия и транспорта, сут; норматив времони на накопление угля в связи с различием режимов работы угольных предприятий и транспортных организаций, сут;

норматив времени на пребывание транспортных средств под погрузкой, сут;

норматив времени на образование запаса угля в “подушках” угольного склада, сут;

норматив времени на взвешивание транспортных средств после погрузки, сут;

— 9~

tg — норматив времени на опробование угля, суг; t,0 — норматив времени на оформление товаро-транспортных документов, сут;

Д«*Т

Ам — среднесуточная добича /переработка/ угля данной марки /сорта/ в отчетном году, г/оут.

3.5. Составляющая часть нормы запаса угля в виде готовой продукции, необходимая для комплектования партии отгрузки, определяется по формуле

Qtp

суг,

/б/

где

о» —

грузоподъемность одного транспортного средства, г;

П1 — среднее количество транспортных средств в одной подаче за отчетный год;

— среднесуточная добыча /переработка/ угля в отчетном году, т/суг.

3.6. В случаях, когда на угольные предприятия транспортные средства поступают под погрузку не более I раза в сутки, t3 принимается в размере I суток, г.е. равной объему среднесуточной добычи /переработки/ угля в отчетном году.

3.7. Норматив времени на накопление угля в связи с неритмичностью работы по добыче и отгрузке определяется по формулам

/7/

Г(Г-2ЧГУ

сут,

сут,

/8/

сут.

/9/

П

под

сут

/10/

| Поддержать проект |

| Скачать базу одним архивом |

| Скачать обновления |

Временная инструкция по нормированию запасов угля на предприятиях Минуглепрома СССР

| Статус: | справочные материалы, мп, тпр |

| Название рус.: | Временная инструкция по нормированию запасов угля на предприятиях Минуглепрома СССР |

| Дата добавления в базу: | 05.05.2017 |

| Дата актуализации: | 01.01.2021 |

| Область применения: | В инструкции содержатся методические указания по расчету норм запаса угля в зависимости от нормообразующих факторов для отдельного угольного предприятия, для производственного объединения, для отрасли в целом, для угольных месторождений и бассейнов. |

| Оглавление: | 1. Общие положения 2. Методика нормирования запаса угля в незавершенном производстве 3. Методика нормирования запаса угля в виде готовой продукции 4. Методика нормирования запаса рядовых углей на обогатительных фабриках 5. Методика нормирования транспортного запаса 6. Расчеты нормы запаса угля на планируемый год для отдельного угольного предприятия 7. Расчеты нормы запаса угля на планируемый год для производственного объединения и отрасли в целом, для угольных месторождений и бассейнов 8. Расчетные таблицы и пояснения к их заполнению Литература |

| Утверждён: | 21.06.1979 Заместитель Министра угольной промышленности СССР |

| Принят: | НИИПиНа при Госплане СССР 21.06.1979 Планово-экономическое управление Минуглепрома СССР 21.06.1979 Управление промышленного транспорта Минуглепрома СССР |

| Расположен в: | Техническая документация Экология ГОРНОЕ ДЕЛО И ПОЛЕЗНЫЕ ИСКОПАЕМЫЕ Горное дело и открытые горные работы |

Утверждена

приказом по Министерству

угольной промышленности СССР

от 10 февраля 1970 г. N 67

ИНСТРУКЦИЯ

ПО ЭКСПЛУАТАЦИИ СКЛАДОВ ДЛЯ ХРАНЕНИЯ УГЛЯ НА ШАХТАХ,

КАРЬЕРАХ, ОБОГАТИТЕЛЬНЫХ ФАБРИКАХ И СОРТИРОВКАХ

Предисловие

Настоящая инструкция составлена по указанию Министерства угольной промышленности СССР взамен «Инструкции по устройству и эксплуатации складов для хранения угля на шахтах», утвержденной Министерством угольной промышленности СССР 2 ноября 1949 г.

Инструкция составлена Институтом горючих ископаемых на основе указанного выше материала и научно-исследовательских работ ИГИ, согласована с Техническим управлением, Главшахтопроектом, Главуглеобогащением, Главпогрузтрансом, центральной бухгалтерией Минуглепрома СССР.

I. Общие положения

1. Строительство складов угля на шахтах, карьерах и обогатительных фабриках осуществляется по проектам, утвержденным в установленном порядке.

2. При строительстве и эксплуатации складов твердого топлива должны учитываться специальные требования, обусловленные физико-химическими свойствами топлива, подлежащего хранению; предусматриваться меры, с учетом климатических условий, по максимальному снижению его потерь при хранении от окисления, уноса ветром, вымывания осадками и переизмельчения.

II. Группировка углей по склонности к окислению

и предельные сроки хранения на складах

3. По склонности к окислению угли разделяются на следующие четыре группы (табл. 1):

Таблица 1

|

N группы |

Наименование группы |

Бассейны и месторождения углей |

Марки, классы (по размерам кусков в мм) по прейскуранту N 03-01 (1967 г.) |

Предельный срок хранения в месяцах |

|

1 |

2 |

3 |

4 |

5 |

|

I |

Наиболее устойчивые к окислению |

Антрациты и полуантрациты: |

||

|

Донецкий |

АРШ (без плиты) ПАРШ |

36 |

||

|

АП, АК, АКО, АО, АМ, АС, АЗ, АСШ, АШ, ПАК, ПАО, ПАМ, ПАС, ПАСШ, ПАШ |

24 |

|||

|

Кузнецкий |

АР, ПАР |

24 |

||

|

Каменные угли: |

||||

|

Сучанское |

ТР, Т концентрат, ЖР, Ж концентрат, ГР, Г концентрат |

36 |

||

|

Черемховское |

ДР, ДКО, ДМСШ, ДСШ, Д концентрат |

36 |

||

|

Печорский |

ЖР, ЖСШ, ЖШ, Ж концентрат, КР |

24 |

||

|

Донецкий |

ТР, ТКО, Т концентрат |

24 |

||

|

Подгородненское |

ТР |

24 |

||

|

II |

Устойчивые к окислению |

Донецкий |

ГК, ГКО, ГО ГМ, Г-концентрат |

18 |

|

Кузнецкий |

ТР, ТК, ТО, ТОМСШ, ТМСШ, ТСШ, ТРОК-I, ТРОК-II, Т концентрат; ССК, ССКО, ССМ, ССКОК-I, ССОМОК-I ОСР, ОС концентрат, ССР, СС концентрат, ССОМСШ, СССШ, ССРОК-I, ССРОК-II, СССШОК-I |

18 |

||

|

Иртышское (Экибастузское) |

ССР |

18 |

||

|

Карагандинский |

КР, К2Р, ККОМ, К2КОМ, КМСШ, К2МСШ, КСШ, К2СШ, ЖР, КЖР, ОСР, К и К2 концентрат энергетический |

18 |

||

|

Сахалинское |

ЖР, КР, ГР, ГКО, ГМСШ, Г концентрат I сорта, Г концентрат II сорта |

18 |

||

|

Уральское |

ГР |

18 |

||

|

Куу-Чекинское |

К2Р |

18 |

||

|

Шаргуньское |

ССР, ССКОМ, ССШ |

18 |

||

|

Букачачинское |

ГР |

18 |

||

|

III |

Средней устойчивости к окислению |

Донецкий |

ДК, ДКО, ДО, ДМ, Д концентрат, ГР, ГМСШ, ГСШ, ГШ, ЖР, Ж концентрат энергетический, КР, ОСР, ОС концентрат |

12 |

|

Кузнецкий |

ДКО, ДМ, ГК, ГКО, ГО, ГМ, ГКОМ, Г концентрат, КР, КЖР, ЖР, К2Р, К концентрат, КЖ концентрат, Ж концентрат, К2 концентрат |

12 |

||

|

Печорский |

ДКО |

12 |

||

|

Кизеловский |

ГР, ГМСШ, ГСШ, ЖР, Ж концентрат |

12 |

||

|

Сахалинское |

ДР, Д концентрат > 13, Д концентрат < 13, ДСШ |

12 |

||

|

Хакасское |

Д концентрат |

12 |

||

|

Львовско-Волынское |

ГР, ГК, ГМСШ, ГСШ |

12 |

||

|

Егоршинское |

ГР |

12 |

||

|

Тувинское |

КР |

12 |

||

|

Липовецкое |

2КОМ |

12 |

||

|

Шаргуньское |

Брикет каменноугольный |

12 |

||

|

Зырянское |

ЖР |

12 |

||

|

Чульманское |

ЖР |

12 |

||

|

Нерюнгринское |

КР |

12 |

||

|

IV |

Неустойчивые с повышенной активностью к окислению |

Кузнецкий |

ГР, ГМСШ, ГСШ, ГШ, ГРОК-I, ГРОК-II |

8 |

|

Печорский |

ДР, ДМСШ |

8 |

||

|

Хакасское |

ДР, ДСШ |

8 |

||

|

Донецкий |

ДР, ДМСШ, ДСШ |

6 |

||

|

Кузнецкий |

ДР, ДСШ |

6 |

||

|

Средне-Азиатское |

ДР, ДК, ДКОМ, ДОМ, ДСШ |

6 |

||

|

Ткибульское |

ДР, ДК, ДКО, ДОМСШ, ГР, Г концентрат, брикет каменноугольный |

6 |

||

|

Ткварчельское |

ЖР, Ж концентрат |

6 |

||

|

Липовецкое |

ДР, ДСШ |

6 |

||

|

Котуйское |

ДР |

6 |

||

|

Сангарское, Джебарики-Хая, Аркагалинское, Тал-Юряхское, Беринговское |

ДР |

6 |

||

|

Бурые угли: Райчихинское |

БР, БК, БО, БМСШ |

6 |

||

|

Украинский (Правобережная Украина) |

БР, брикет буроугольный |

6 |

||

|

Подмосковный |

БР, БК, БО, БОМ, БОМСШ, БМСШ, БСШ, БР обогащенный |

6 |

||

|

Челябинский |

БР, БК, БКО, БО, БМСШ, БСШ, Б концентрат |

6 |

||

|

Бабаевское |

БР, брикет буроугольный |

6 |

||

|

Артемовское |

БР, БК, БКОМ, БОМ, БСШ |

6 |

||

|

Смоляниновское |

БР, БКОМ, БСШ |

6 |

||

|

Майхинское |

БР, БКОМ, БСШ |

6 |

||

|

Тавричанское |

БР, БК, БКОМ, БОМ, БСШ |

6 |

||

|

Реттиховское |

БР, БП, БКОМ, БСШ |

6 |

||

|

Сахалинское |

БР, Б концентрат > 13, Б концентрат < 13 |

6 |

||

|

Среднеазиатское |

БП, БК, БКОМ, БОМ, уголь гуминовый, брикет буроугольный |

6 |

||

|

Ангренское |

БК |

6 |

||

|

Коломийское, Закарпатское, Богословское, Веселовское, Волчанское, Гусиноозерское, Азейское, Арбагарское, Тарбагатайское, Черновское, Хараворское, Хасанское, Ахалцихское, Согинское (бухта Тикси), Кангалакское, Анадырское, Ирша-Бородинское |

БР |

6 |

||

|

Среднеазиатское |

БР, БСШ |

4 |

||

|

Ангренское |

БР, БОМСШ |

4 |

||

|

Ленгеровское |

БР |

4 |

||

|

Назаровское |

БР |

4 |

III. Требования к территории склада

и площадкам под штабели угля

4. Площадка для размещения угольного склада должна выбираться в сухом, незаболоченном и незатапливаемом месте, вблизи железнодорожных погрузочных путей.

5. Площадки, предназначенные для складирования угля, должны быть предварительно выравнены, очищены от мусора и растительности; для отвода грунтовых, дождевых и снеговых вод устраиваются дренажные канавы.

6. Для предупреждения загрязнения угля почвой, площадки, предназначенные для складирования угля, покрывают смесью шлака и глины толщиной 12 — 15 см, тщательно утрамбовывая это покрытие.

7. Запрещается устраивать площадки для угольных складов под подземными коммуникациями и сооружениями.

8. Для размещения угля длительного хранения (табл. 1, графа 5) должны быть выделены отдельные складские площадки с обеспечением раздельного складирования угля по маркам, сортам и кондиции.

9. Склады должны иметь резервные площадки не менее 5 — 10% полезной емкости склада для освежения угля длительного хранения, охлаждения разогревшегося и складирования некондиционного угля.

IV. Прием угля на склад и отгрузка со склада

10. Подача угля на склад и обратная подача на погрузку (на сортировку в бункера) должны быть полностью механизированы.

Складирование угля должно производиться равномерно, послойно, при длительном хранении с послойным уплотнением, без дополнительных перегрузок.

11. На шахтах, отгружающих уголь в рассортированном виде, подача угля на склад должна производиться минуя сортировку в рядовом (нерассортированном) виде, с обратной подачей перед погрузкой на рассортировку.

12. При подаче угля на склад, укладке в штабель и обратной подаче должны предусматриваться меры по уменьшению измельчения угля и предотвращению его распыливания.

V. Закладка угля в штабель и мероприятия

по снижению потерь угля при хранении

13. В зависимости от склонности углей к окислению (табл. 1) максимальная высота штабелей углей рекомендуется в следующих пределах:

|

Группа углей |

Максимальная высота штабелей в м |

|

|

на складах с хранением не свыше 10 суток |

на складах со сроком хранения в соответствии с табл. 1 |

|

|

I группа |

не ограничена |

не ограничена |

|

II группа |

до 10 м |

до 8 м |

|

III группа |

до 5 м |

до 5 м |

|

IV группа |

4 м |

4 м |

Примечание: При содержании в углях III и IV группы серы свыше 3%, высота штабеля не должна быть выше 4 м.

14. При длительном хранении для снижения интенсивности окисления угля и предотвращения его распыливания и вымывания необходимо применять покрытие штабелей специальными составами (приложение 4). Необходимо осуществлять тщательное уплотнение в нижней части откосов штабеля и у опор галерей и эстакад.

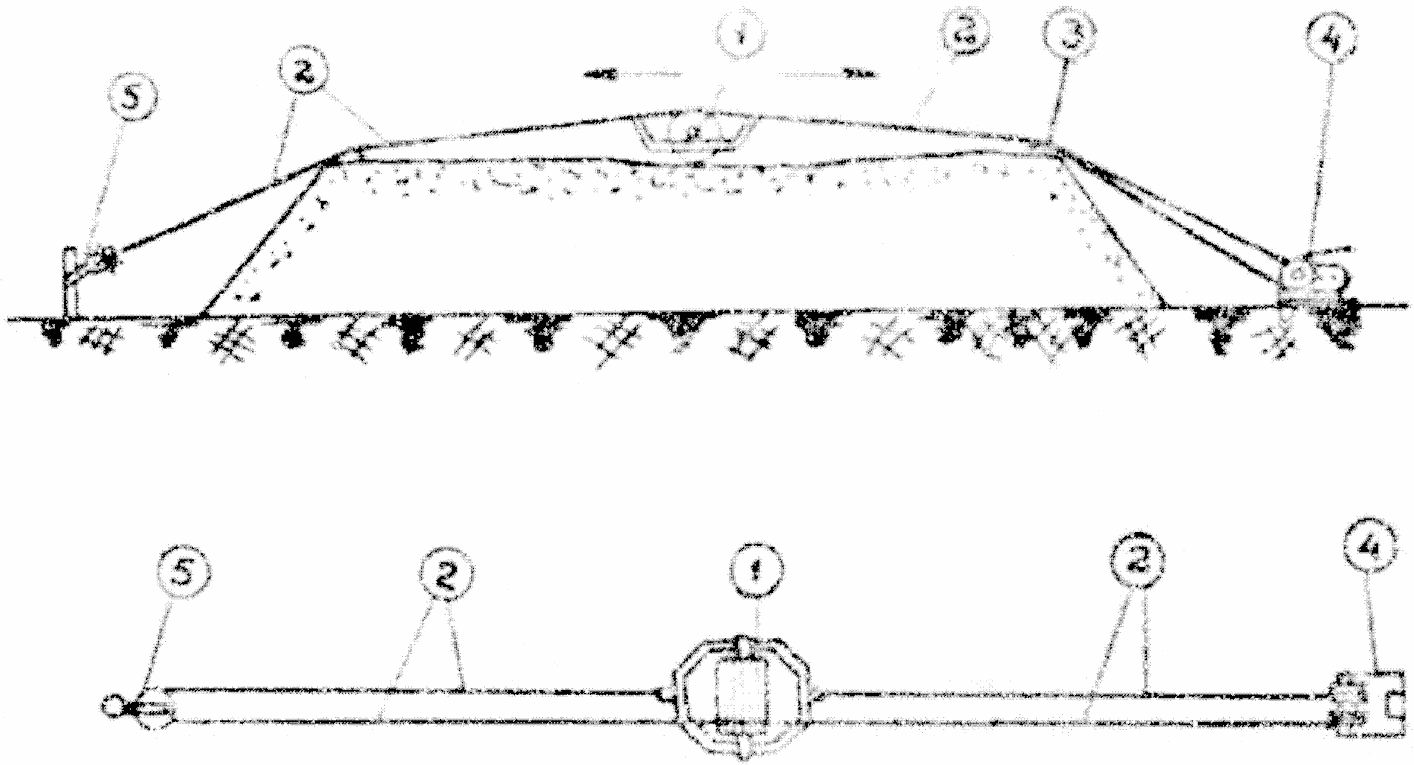

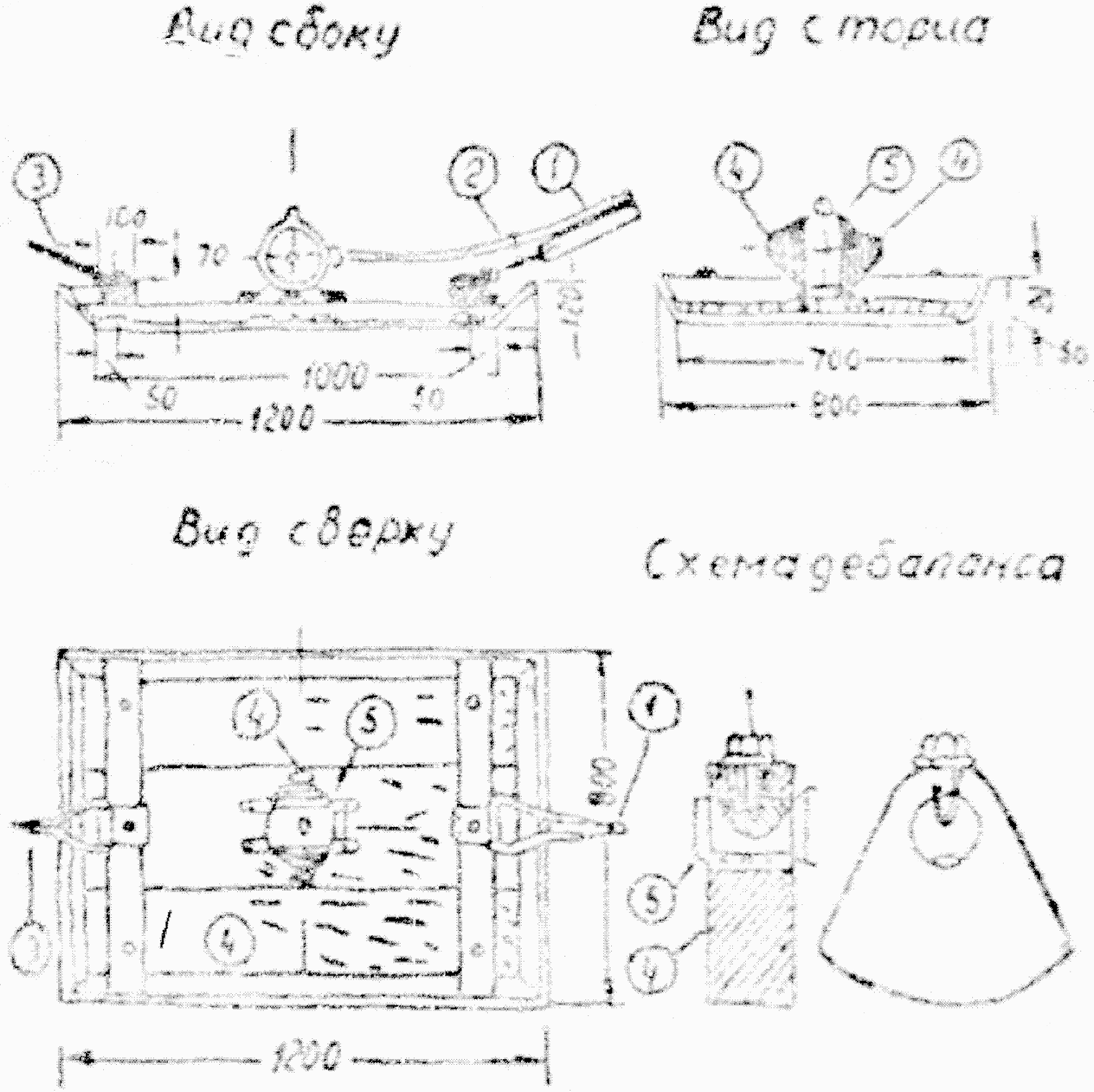

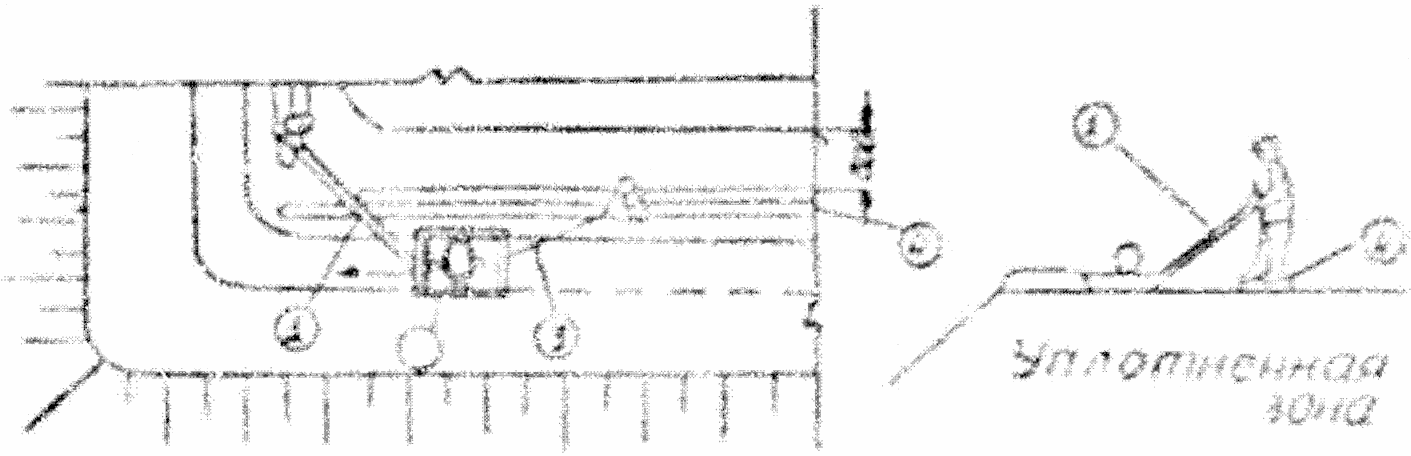

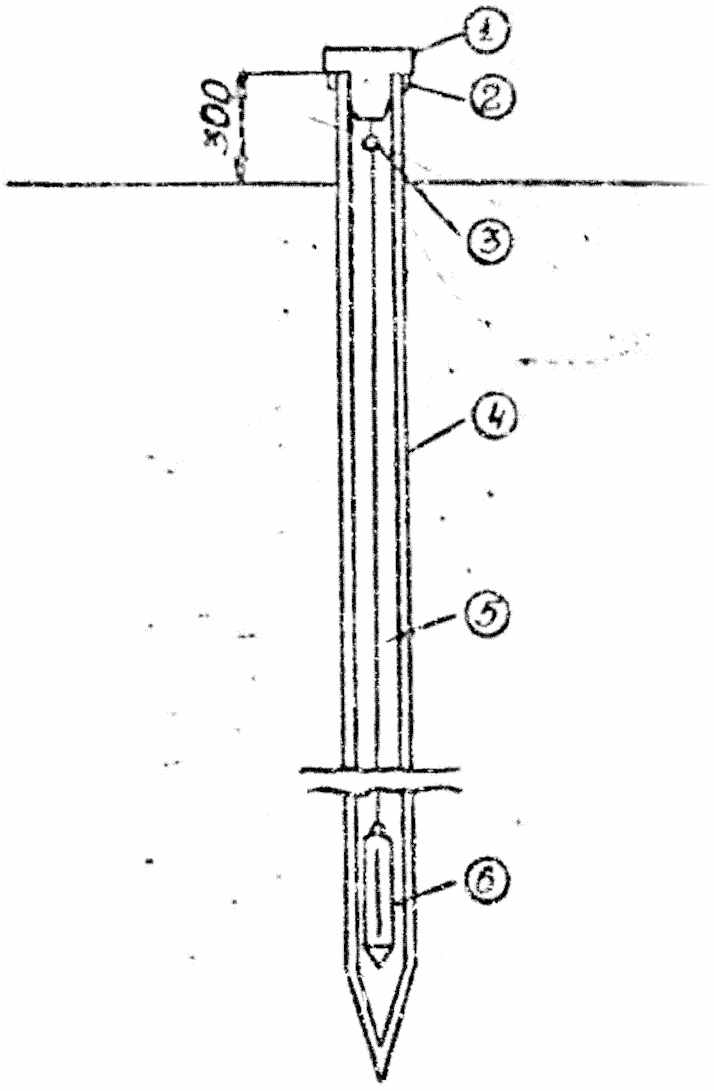

15. При длительном хранении углей, не требующих последующей рассортировки, для уплотнения горизонтальных поверхностей штабеля могут быть применены катки согласно фиг. 1 и вибрационные трамбовки согласно фиг. 2. Для передвижения катков по поверхности штабеля можно применять скреперные и откатные лебедки согласно фиг. 1.

Фиг. 1. Уплотнение горизонтальной поверхности штабеля:

1 — каток; 2 — канаты; 3 — опоры для канатов;

4 — скреперная лебедка; 5 — блок

Фиг. 2 — Вибрационная трамбовка:

1 — шест; 2 — кабель к электромотору; 3 — трос;

4 — дебаланс; 5 — электромотор 0,3 — 0,5 м, с, 1500 об. мин

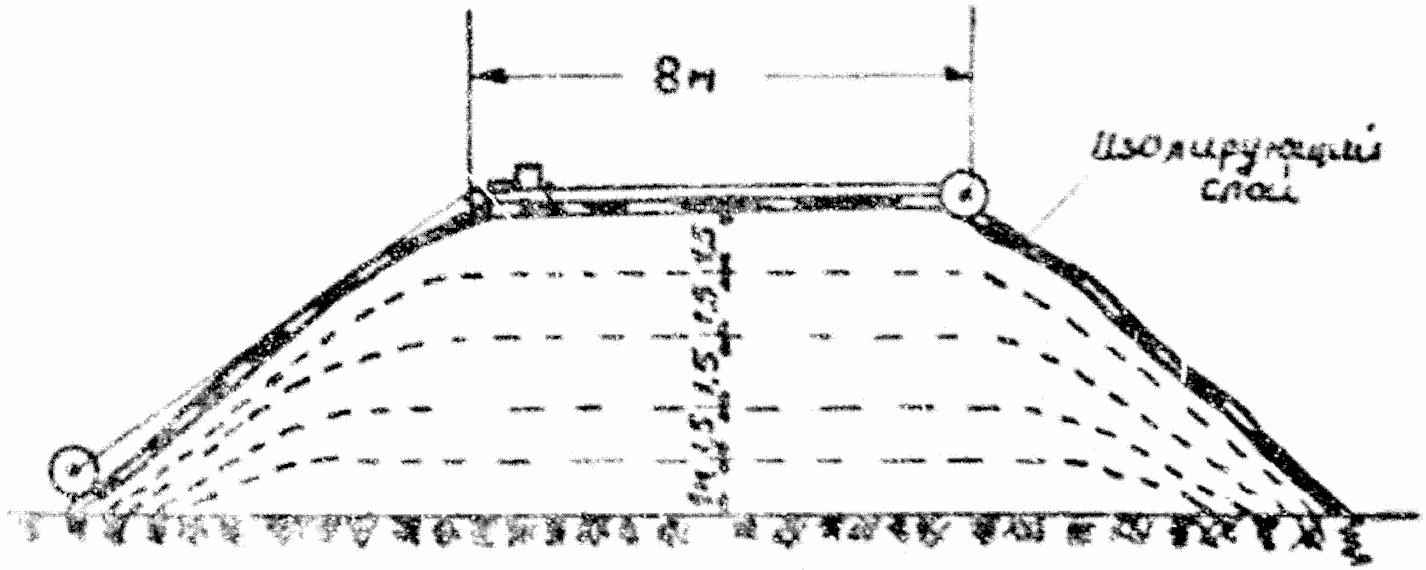

16. При длительном хранении целесообразно производить послойную укладку угля в штабель слоями толщиной до 1,5 м с равномерным распределением крупных кусков и уплотнением, по мере накопления каждого слоя, с нагрузкой 3 — 4 кг/см2. Особенно тщательно должны быть уплотнены откосы штабеля (фиг. 3, 4).

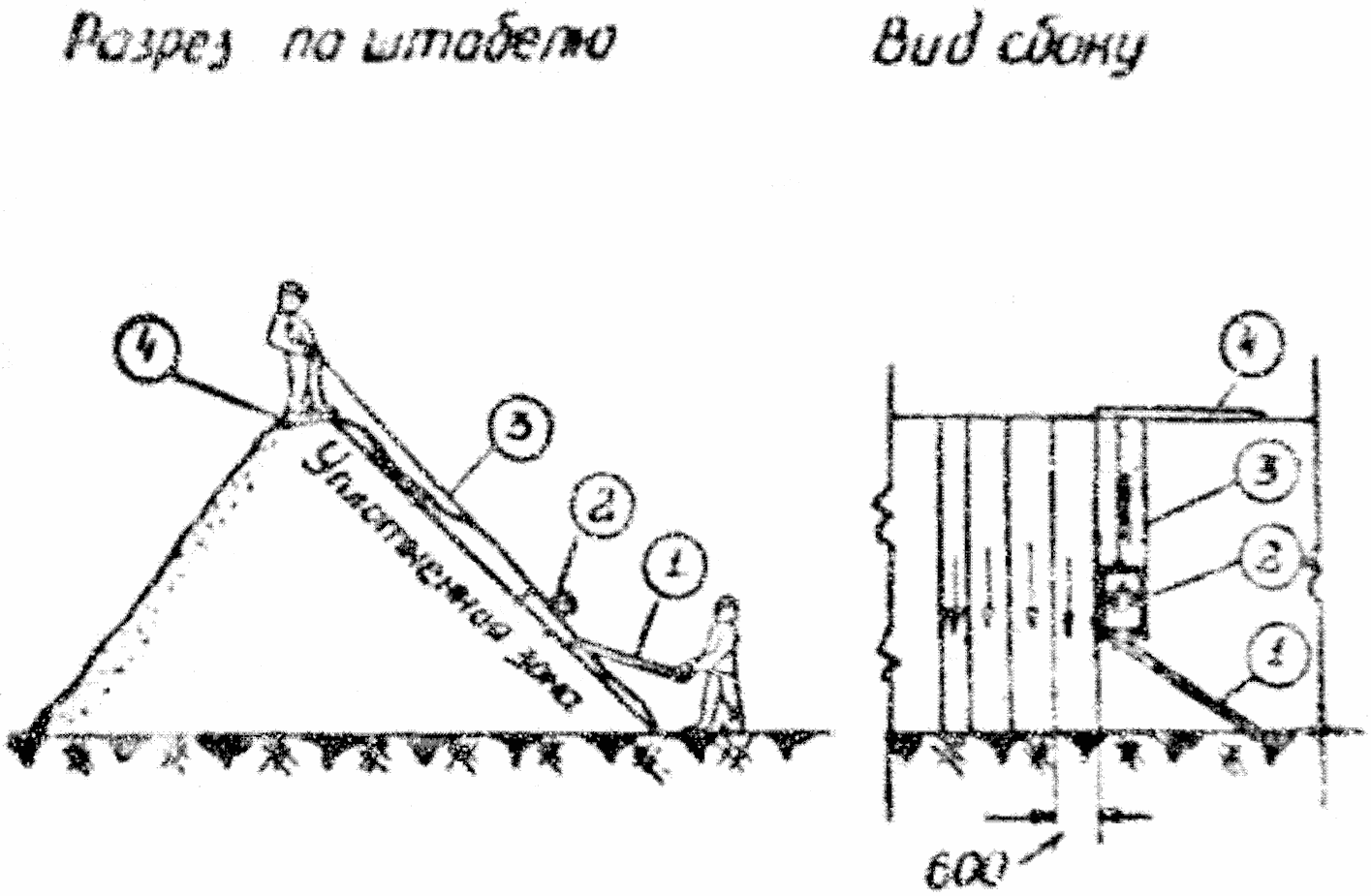

Фиг. 3. Уплотнение угля в штабеле двумя катками

Фиг. 4. Уплотнение катком откосов в штабеле угля

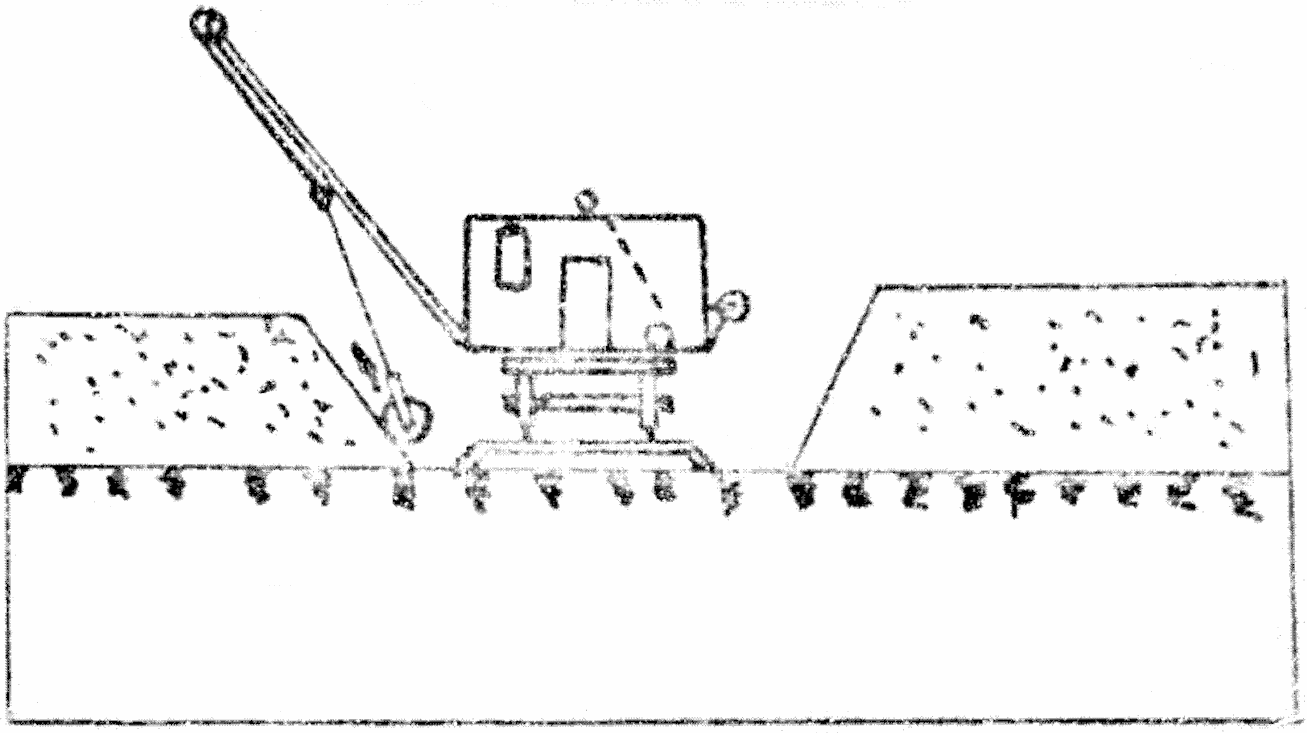

17. Уплотнение откосов штабеля может производиться специальными трамбовками согласно фиг. 5, которые одновременно являются гладилками для выравнивания слоя угольной мелочи перед трамбовкой, а также катками.

Фиг. 5. Уплотнение откосов штабеля:

1 — трамбовка; 2 — доска; 3 — опора; 4 — кронштейн для доски

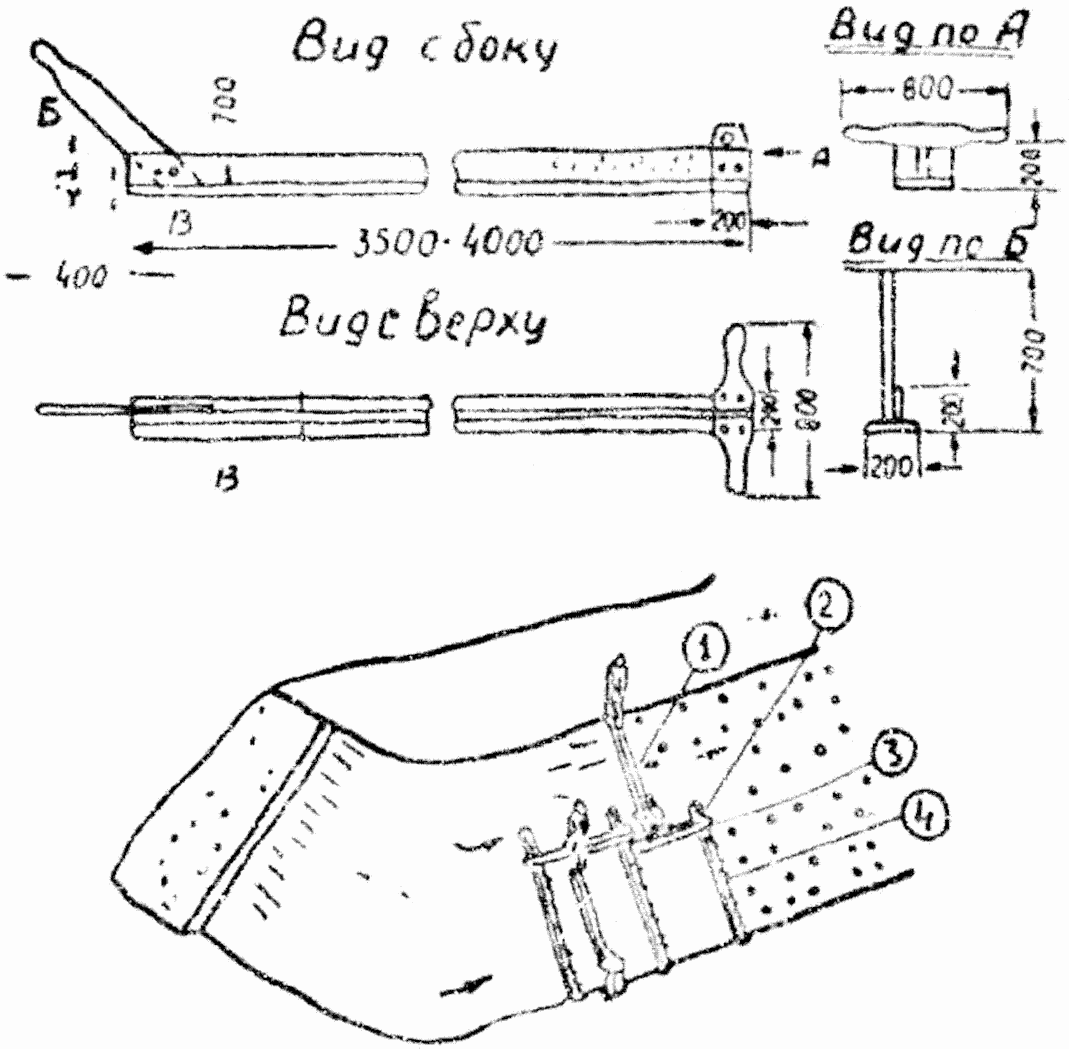

18. Порядок работы с вибрационными трамбовками при уплотнении горизонтальных поверхностей и откосов штабелей приведен на фиг. 6 и 7, а конструкция вибрационной трамбовки показана на фиг. 2.

Фиг. 6. Уплотнение горизонтальных поверхностей штабеля

вибрационной трамбовкой:

1 — шест; 2 — вибрационная трамбовка;

3 — трос; 4 — доски для прохода рабочих

Фиг. 7. Уплотнение откосов штабеля вибрационной трамбовкой:

1 — направляющий рычаг; 2 — вибрационная трамбовка;

3 — канат; 4 — ходовые доски

19. Для уплотнения угля разрешается также использовать виброплощадки, применяющиеся для уплотнения бетона на строительных работах.

20. Сортовые угли (ГК, ГО, ДК, ДО, БК, БО, ОСК, ССК, ССО, ТК и ЖК) и антрациты (АП, АК, АО, АМ, АС), а также обогащенные угли (сортовые концентраты) укладываются в штабель без послойного уплотнения. Уплотнение печорского и сучанского углей марки «Ж» может производиться только по верхнему основанию и откосам штабеля. В этом случае для снижения интенсивности окисления рекомендуется также применять изолирующие покрытия штабеля угля (приложение 4).

Во избежание измельчения сортовых углей и антрацитов формирование их в штабель при помощи скреперных установок — запрещается.

21. Для предупреждения нагревания и самовозгорания угля в штабеле при длительном хранении кроме мероприятий, отмеченных в §§ 16, 17 и 18 настоящего раздела инструкции, производят:

а) периодическую замену старого угля из штабеля углем свежей добычи с предварительной полной отгрузкой старого угля потребителям из освежаемой части штабеля;

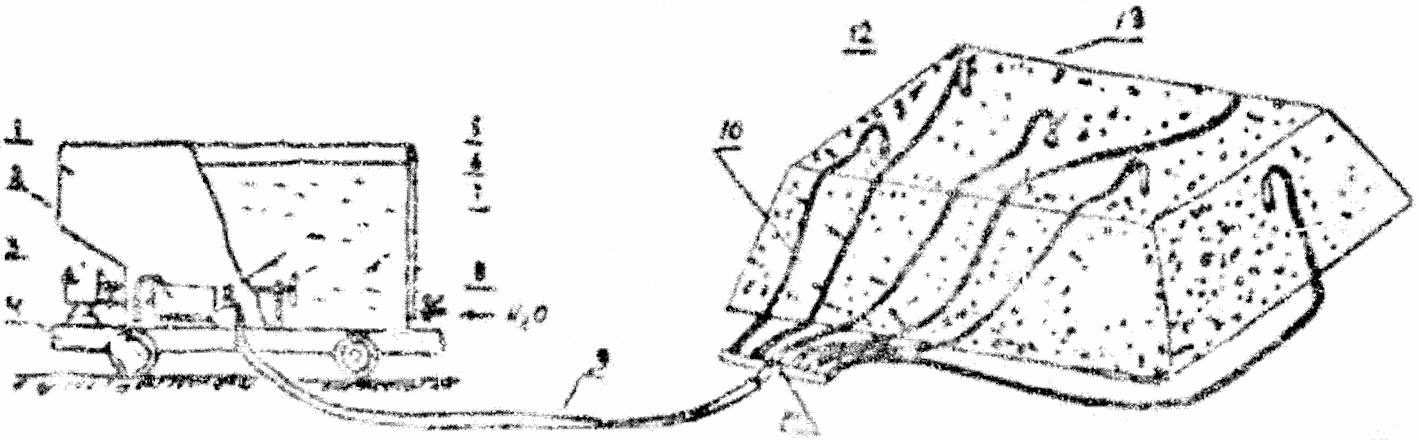

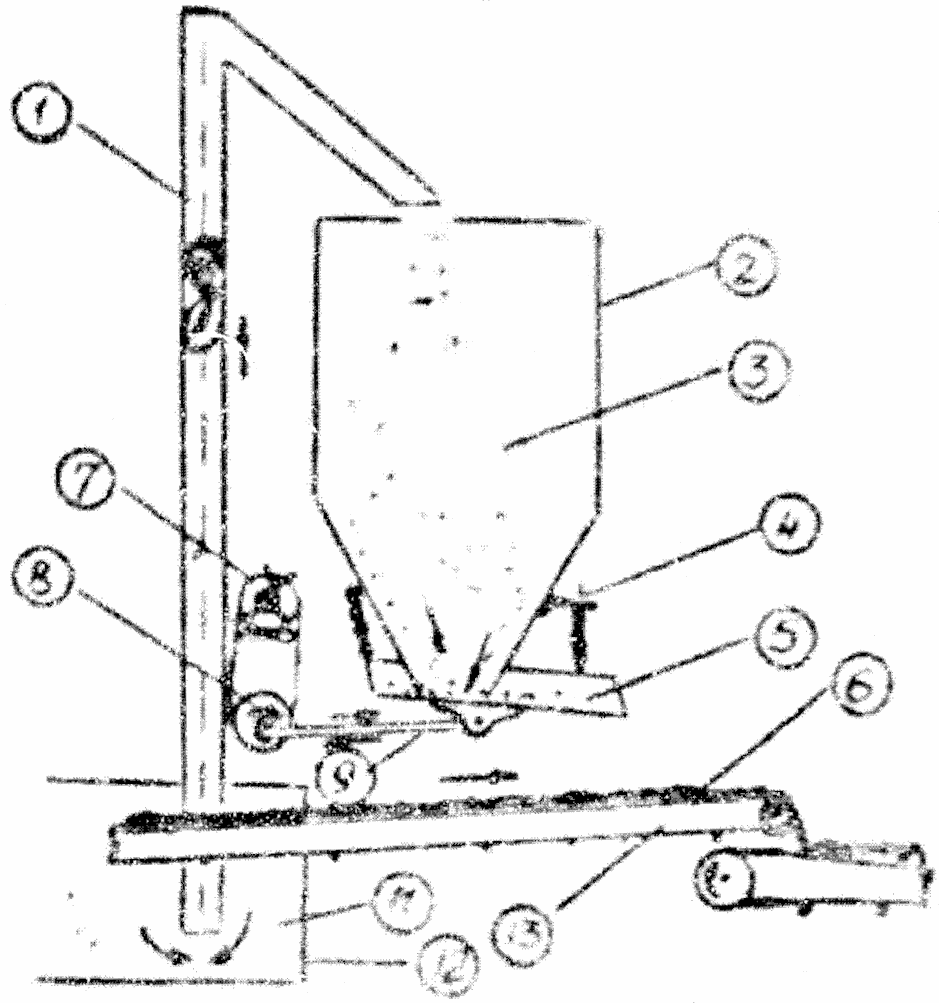

б) осуществление торможения окислительных процессов в склонных к окислению и самовозгоранию рядовых бурых и каменных углях (табл. 1 — четвертая группа — неустойчивые с повышенной активностью к окислению) и связанное с этим выделение вредных газов путем внесения в них ингибиторов — антиокислителей в виде растворов, водных эмульсий, суспензий (в теплое время года) или сухих реагентов (см. приложение 3) при послойном формировании штабеля с последующим послойным и поверхностным уплотнением угля). Схемы внесения сухих и жидких ингибиторов показаны на фиг. 8, 9;

Фиг. 8. Схема обработки угля в штабеле водными

растворами и суспензиями ингибиторов с применением

передвижной насосносмесительной установки:

1 — кузов; 2 — насос; 3 — электродвигатель; 4 — рама;

5 — манометр; 6 — винт; 7 — водный раствор или суспензия;

8 — кран; 9 — соединительный рукав; 10 — резиновые шланги;

11 — гребенка; 12 — штабель; 13 — инъекторы

Фиг. 9. Схема обработки угля порошкообразным ингибитором:

1 — вертикальный винтовой конвейер; 2 — бункер; 3 и 11 —

порошкообразный ингибитор; 4 — регулятор уровня питателя;

5 — подвеска питателя; 6 — питатель; 7 — электропривод;

8 — эксцентрик; 9 — шатун; 10 — поток угля после обработки

ингибитором; 12 — емкость; 13 — ленточный конвейер

в) насыщение штабеля угля водой до 10 — 12% и непрерывное поддержание его в таком состоянии; увлажнение применяется только для водоустойчивых углей;

г) равномерное смачивание угля при его закладке в штабель 2 — 3%-ной водной суспензией гашеной извести из расчета 3 весовых процента суспензии к весу угля. При этом зольность возрастает всего на 0,06 — 0,09%.

22. Контроль за хранением угля в штабеле осуществляется путем измерения температуры угля (фиг. 10).

Фиг. 10 Температурная труба:

1 — деревянная пробка; 2 — кольцо для укрепления трубы;

3 — крючок для шнура; 4 — труба диаметром 30 мм;

5 — шнур; 6 — термометр

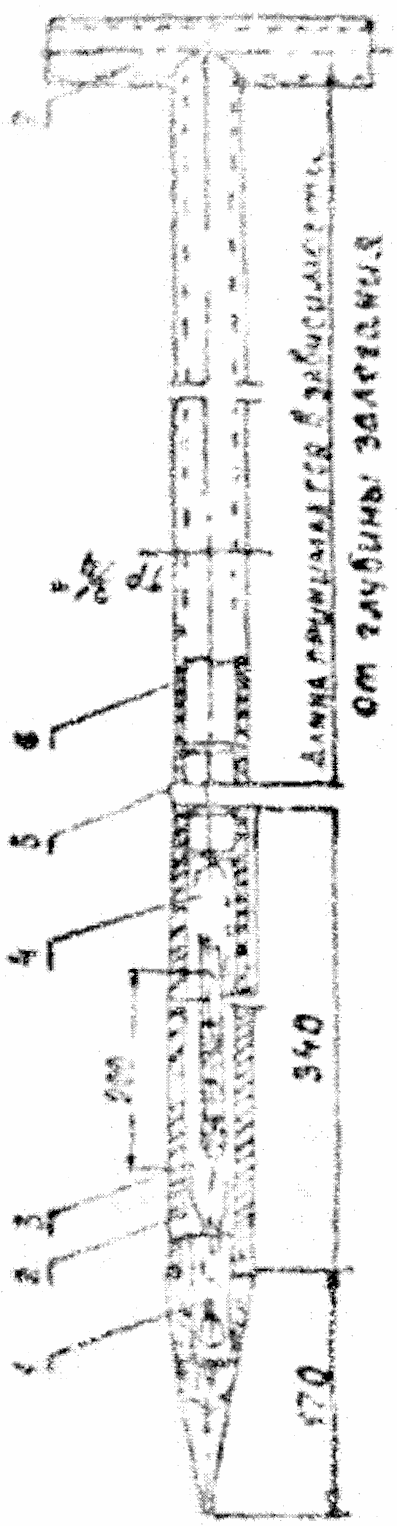

23. Для измерения температуры угля в штабеле рекомендуется применять переносный термощуп (фиг. 11) или ртутный термометр лабораторного типа со шкалой до +150 °C.

Фиг. 11. Термощуп:

1 — наконечник; 2 — труба с прорезом для шкалы термометра;

3 — кожух; 4 — термометр; 5 — муфта;

6 — труба удлинительная; 7 — рукоятка

В случае измерения температуры угля с помощью термометра в штабеле устанавливаются вертикальные контрольные металлические трубы диаметром 25 — 50 мм, нижние концы которых заделываются наглухо и заостряются, а верхние концы закрываются деревянной пробкой, привязанной к концу трубы. К пробке на шнуре подвешивается термометр, спускаемый внутрь трубы согласно фиг. 10.

24. Установка труб в штабель должна производиться по верхнему основанию штабеля в шахматном порядке на расстоянии одной трубы от другой не более 25 метров.

Примечание: При складировании устойчивых при хранении углей и антрацитов (антрацитовых штыбов АШ, тощих Т, экибастузских СС) установка железных труб для измерения температуры угля может не производиться. В этом случае для определения температуры угля при контрольных проверках рекомендуется иметь переносный термощуп.

Установка труб в штабель должна производиться так, чтобы концы их не доходили до нижнего основания штабеля на расстоянии 1/4 высоты штабеля.

Каждая труба должна иметь присвоенный номер, который проставляется на конце трубы, выступающем над поверхностью штабеля угля на 0,2 — 0,3 м и плотно закрываться пробкой.

После установки труб в штабель, поверхность штабеля вокруг труб должна быть хорошо уплотнена ручной трамбовкой.

25. Измерение температуры производится опусканием термометра на шнуре в контрольные трубы на требуемую для измерения глубину на время не менее 20 минут. Чтобы показания термометров не изменялись во время вынимания их из труб на поверхность, ртутные шарики термометров следует погружать в капсуль с машинным маслом, прикрепленный к металлическому чехлу термометра. Расстояние от стенок масляного капсуля до стенок ртутного шарика должно быть равно 4 мм. Внутри металлического чехла термометр укрепляется резиновыми пробками.

26. Измерение температуры производится:

для углей I группы — через 10 дней,

для углей II группы — через 5 дней,

для углей III группы — через 3 дня,

для углей IV группы — ежедневно.

В случае, если температура угля в штабеле достигла 40 °C, контрольные замеры для углей всех групп производятся не реже двух раз в сутки. При обнаружении в штабеле углей с температурой 60 °C и более или при повышении температуры со скоростью 5 °C в сутки, необходимо немедленно принимать меры по ликвидации очага самовозгорания.

Особенно тщательно следует производить замер температуры на глубине 2,5 — 3,5 м от поверхности штабеля, за исключением углей IV группы, где замер должен производиться на глубине 1 — 2 м. Для определения очагов самовозгорания угля в штабеле может применяться термощуп (фиг. 11).

27. Для учета температурных наблюдений над штабелями угля на каждой шахте заводится специальный журнал с отдельными страницами для каждого штабеля и по форме согласно приложению N 1.

28. Замер температуры производится постоянным, выделенным для этой цели, ответственным работником склада угля. Результаты замеров заносятся в журнал и докладываются главному инженеру шахты.

29. Внешними признаками появления очагов самонагревания угля в летнее время, весной и осенью служат:

а) появление за ночь на поверхности штабеля, близкой к очагу самонагревания, влажных пятен, исчезающих с восходом солнца;

б) появление белых пятен, исчезающих при выпадении дождя;

в) появление невысыхающих влажных пятен;

г) появление озолившегося угля;

д) появление пара и запахов продуктов разложения угля;

е) искрение в ночное время, в зимнее время при наличии снежного покрова на штабелях — проталины в снежном покрове.

30. При обнаружении появившихся в штабелях угля очагов самонагревания угля с температурой выше 30 — 35 °C принимаются следующие меры:

а) производится немедленная отгрузка из штабеля нагретого угля в железнодорожные вагоны и другие транспортные средства;

б) при невозможности такой отгрузки производится дополнительное уплотнение угля в районе очагов нагрева.

31. В случаях, когда дополнительное уплотнение угля в районе очагов его нагревания не дало результатов и температура угля, продолжая увеличиваться, доходит до 50 — 60 °C, необходимо немедленно приступить к удалению из штабеля всего нагретого угля, складывая на свободном месте в отдельные штабели высотой не более 1,5 — 2 м.

32. При возникновении очагов нагревания угля с температурой 60 °C и выше, а также очагов загоревшегося угля, принимаются следующие меры:

а) производится удаление нагретого или загоревшегося угля из штабеля, причем уголь складывается на отдельную площадку тонким слоем высотой не более 0,5 м и производится интенсивная поливка водой до полного тушения. Для предупреждения повторного самовозгорания угля она немедленно в охлажденном виде отгружается;

б) при невозможности удаления угля из штабеля и его отгрузки применяется тушение очагов загоревшегося угля путем заливания очага горения водной 3 — 4%-ной суспензией гашеной извести.

Заливание производится путем интенсивной подачи в штабель угля непосредственно к очагу горения и вблизи его суспензии гашеной извести по погруженным в штабель угля железным трубам с отверстиями (фиг. 8).

33. Устанавливаются следующие противопожарные разрывы и проезды от основания штабеля углей:

|

до оси ближайшего ж.д. пути. . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

не менее 2,5 м; |

|

до полуогнестойких и полусгораемых зданий и сооружений. . . |

не менее 15 м; |

|

до сгораемых зданий и сооружений. . . . . . . . . . . . . . . . . . . . . . . . |

не менее 20 м; |

|

до складов смазочных, осветительных материалов и жидкого топлива, а также лесных складов. . . . . . . . . . . . . . . . . . . . . . . . . . |

не менее 60 м |

|

до вентиляционных шахт, шурфов и приемных устройств для подачи свежего воздуха в шахты. . . . . . . . . . . . . . . . . . . . . . . . . . |

не менее 60 м. |

34. Склады угля должны быть оборудованы противопожарным водопроводом в соответствии с противопожарными нормами строительного проектирования предприятий угольной промышленности.

Гидранты противопожарного водопровода должны располагаться на площадках, не засыпанных углем с тем, чтобы расстояние от любого гидранта до места укладки угля было не более 100 м.

35. Склады угля должны быть обеспечены противопожарным инвентарем в соответствии с действующими противопожарными нормами.

36. В случаях, когда невозможна отгрузка угля со склада до наступления предельного срока хранения, его дальнейшее пребывание на складе может быть разрешено только главным инженером.

VI. Учет и проверка запасов угля на складе

37. На каждом угольном складе должна вестись книга (прошнурованная и пронумерованная) учета запасов угля по форме, указанной в приложении N 2. Книга заполняется ежедневно данными о поступлении угля на склад и отгрузке его со склада. На каждый штабель угля заводится отдельная страница книги.

38. При укладке в штабели для каждого из них должна определяться фактическая зольность угля, процент серы и процент видимой породы. Данные по зольности записываются в книгу учета запасов угля.

39. Штабель длительного хранения угля должен быть снабжен таблицей, заключающей в себе следующие данные:

а) номер штабеля,

б) марка, сорт или класс угля,

в) количество угля в штабеле,

г) время начала и конца образования штабеля,

д) процент содержания золы, серы и видимой породы.

40. Ежемесячно на первое число следующего месяца должна производиться натурная проверка хранящихся на складе запасов угля по количеству.

41. Натуральная проверка запасов угля на складе производится на каждое первое число постоянно действующей комиссией. В состав комиссии входят: маркшейдер шахты, начальник погрузки, начальник ОТК, главный бухгалтер шахты и заведующий угольным складом. Акт замера утверждается руководством предприятия.

42. Определение объемного веса угля, отдельно для свежего и слежавшегося угля и отдельно для каждой марки и сорта угля, производится периодически, не реже раза в год. Определение объемного веса производится не менее чем в 4 — 6 местах штабеля, а в больших штабелях в 8 — 10 местах и фиксируется актом.

43. Данные натурной проверки запасов оформляются актом в установленном по учету добычи угля порядке.

44. Ответственными за правильное хранение угля и за выполнение требований настоящей инструкции являются первый руководитель предприятия, начальник ОТК и заведующий угольным складом.

От заведующего угольным складом отбирается подписка о материальной ответственности за сохранность топлива.

Приложение N 1

ЖУРНАЛ

Учета температурных наблюдений

над штабелем угля на шахте N 1

Штабель N 8

Дата окончания образования

штабеля 1 сентября 1969 г.

|

NN п/п |

Дата замера |

Место замера N контрольной трубы |

Глубина замера от поверхности штабеля в метрах |

Температура угля в градусах Цельсия |

Фамилия производившего замер температуры |

Указать дату, время суток и фамилию лиц надзора, которые поставлены в известность о результатах замера температуры |

|

1 |

14/VIII |

1 |

4,0 |

15 |

Никитин |

Зам. гл. инж. шахты т. Леонтьев 14/VIII в 18 час. |

|

2 |

14/VIII |

2 |

4,2 |

15 |

« |

Приложение N 2

КНИГА УЧЕТА

запасов угля на складе шахты N 1

|

Марка угля «Д» |

Штабель N 8 |

|

NN п/п |

Дата |

Поступило угля в штабель из шахты (тонн) |

Отгружено на штабели угля (тонн) |

Наличие угля в штабеле (тн) |

Зольность (%%) |

Расписка десятников по поверхности и складам |

||||||

|

I смена |

II смена |

III смена |

Всего |

I смена |

II смена |

III смена |

Всего |

|||||

|

1 |

29/XI |

120 |

115 |

— |

235 |

— |

— |

250 |

250 |

8745 |

13,0 |

|

|

Натурная проверка запасов при объемном весе угля 0,83 т/м3 составила |

||||||||||||

|

8736 |

13,2 |

Приложение N 3

Таблица

Химические вещества — ингибиторы, тормозящие

окислительные процессы в углях

|

Наименование веществ |

Концентрация растворов, суспензий, эмульсий, % |

Величина добавки растворов, суспензий, эмульсий в весовых % к весу угля |

|

Суспензия извести Ca(OH)2 |

от 1 до 3 |

3 |

|

Бикарбонат кальция Ca(HCO3)2 |

0,165 |

3 |

|

Хлористый кальций CaCl2 |

от 1 до 10 |

3 |

|

Хлористый натрий NaCl |

от 1 до 3 |

3 |

|

Углекислый кальций CaCO3 |

от 1 до 3 |

3 |

|

Хлористый аммоний NH4Cl |

от 1 до 3 |

3 |

|

Углекислый аммоний (NH4)2CO3 |

от 1 до 3 |

3 |

|

Жидкое стекло натровое Na2SiO3 |

от 0,5 до 1 |

3 |

|

Адипинат натрия — отход Щекинского химкомбината |

от 0,5 до 1 |

3 |

|

Жаф — жидкие алкилфенолы — отход Ярославского завода лакокрасочных материалов |

от 0,5 до 1 |

3 |

|

Мазут <*> |

———————————

<*> Мазут, подогретый до 70 — 100 °C, с помощью распыливающего устройства подается в уголь в конце потока (на ленте) или сразу же после поступления его в угольный отвал (на конусе) в количестве от 0,1 до 1 весовых процента к весу угля.

Приложение N 4

Таблица

Поверхностные покрытия штабелей угля

|

Наименование покрытия |

Состав |

Толщина пленки из штабеля угля, мм или количество реагента, наносимого на м2 поверхности |

|

Суспензия гашеной извести |

3 — 4%-ной концентрации |

3 мм |

|

Битумно-глинистая паста |

Битум марки Ш до 45% глина 30% вода 25% |

2 — 3 мм |

|

Битумное |

Марка Ш |

5 мм |

|

Дорожная смола |

— |

16 литров на м2 |

|

Смесь угольной мелочи с мазутом или отработанными маслами |

Мазут — 3% угольная мелочь — 97% |

25 — 50 мм |

|

Полиэтиленовая пленка |

— |

— |

|

Водно-мазутные эмульсии |

Мазут — 30 — 40% вода 70 — 60% |

2 — 3 мм |

Складирование

угля

566.

Складирование угля и брикетов должно

производиться в соответствии с

требованиями по эксплуатации складов

для хранения угля на шахтах, обогатительных

фабриках и сортировках.

567.

Участки под склады должны быть на

территории горного отвода с учетом

маневрирования транспортных средств.

Вокруг склада и на его территории

необходимо устраивать открытые дренажные

канавы.

568.

При хранении угля более трех месяцев

для предотвращения его нагрева и

самовозгорания должны осуществляться

специальные меры: засыпка поверхности

штабеля угольной мелочью и послойное

уплотнение, побелка откосов штабеля 5

— 10%-ным раствором извести и др.

569.

При формировании штабеля необходимо

соблюдать допустимые его размеры в

зависимости от сроков хранения и групп

угля по действующим нормативам.

570.

В период длительного хранения (более 1

— 3 мес.) необходимо вести контроль

температурного состояния штабеля.

Температуру следует измерять, опуская

термометр, закрепленный на шнуре, в

контрольные трубы диаметром 25 — 30 мм на

определенную глубину в течение не менее

20 мин. Трубы вводят в штабель угля в

шахматном порядке. Частота измерения

температуры зависит от склонности угля

к самовозгоранию.

571.

При нагревании угля в штабеле выше

критической температуры на 2 — 3 град. С

должны приниматься меры для ликвидации

очагов самовозгорания. В этом случае

необходимо произвести разбрасывание

угля или брикетов из очага самовозгорания

на открытую площадку для охлаждения.

572.

Каждый склад должен иметь план

противопожарных мероприятий.

573.

Инструкция и план противопожарных

мероприятий должны быть вывешены на

видном месте. Обслуживающий персонал

должен быть ознакомлен с ними под

расписку.

574.

Для предотвращения травм на складах со

скреперными установками запрещается

нахождение людей в зоне действия канатов,

блоков, скрепера.

575.

Запрещается оставлять бульдозер при

работающем двигателе без присмотра.

Максимальные углы откоса складируемого

материала при работе бульдозера не

должны превышать: 25 градусов — на подъем,

30 градусов — при спуске с грузом. Уклон

подъездных железнодорожных путей к

бункерам при погрузке материала не

должен превышать 15 промилле.

576.

При подаче угля в приемные воронки с

помощью бульдозера на складе должна

быть установлена световая сигнализация,

предупреждающая о работе питателей.

577.

На складах с экскаваторной разгрузкой

высота штабеля угля не должна превышать

высоты черпания экскаватора.

Выполнение

всех работ и эксплуатация оборудования

на таких складах должны производиться

в соответствии с требованиями безопасности

при разработке угольных месторождений

открытым способом.

578.

Персонал, обслуживающий штабель угля,

обязан вести рабочий журнал, в котором

фиксируются основные результаты

наблюдений:

а)

проверок исправности термопар,

термометров, труб (щупов);

б)

осмотров угля на наличие признаков

нагревания и самовозгорания (выделения

газа, парения, таяния снега в холодное

время и т.д.);

в)

измерений температуры в штабелях угля

при соблюдении мер безопасности (образец

в приложении 26).

Склады

для хранения угля

579.

Строительство складов для хранения

угля осуществляется по проектам,

утвержденным в установленном порядке.

580.

При строительстве и эксплуатации складов

для хранения угля должны учитываться

требования, обусловленные физико-химическими

свойствами топлива, подлежащего хранению;

должны предусматриваться меры с учетом

климатических условий по максимальному

снижению потерь топлива при хранении

от окисления, уноса ветром, вымывания

осадками и переизмельчения.

581.

По склонности к окислению угли разделяются

на следующие четыре группы (табл. 1).

Таблица

1

|

N группы |

Наименова- |

Бассейны |

Марки, |

Предель- ный срок |

|

1 |

2 |

3 |

4 |

5 |

|

I |

Наиболее устойчивые |

Антрациты |

||

|

Донецкий |

АРШ |

36 |

||

|

АП, |

24 |

|||

|

Кузнецкий |

АР, |

24 |

||

|

Каменные |

||||

|

Сучанское |

ТР, |

36 |

||

|

Черемховское |

ДР, |

36 |

||

|

Печорский |

ЖР, |

24 |

||

|

Донецкий |

TR |

24 |

||

|

Подгородненское |

ТР |

24 |

||

|

II |

Устойчи- вые |

Донецкий |

ГК, |

18 |

|

Кузнецкий |

ТР, ССР, С-концентрат, CCPOK-I, ССРОК-II, |

18 |

||

|

Иртышское |

ССР |

18 |

||

|

Карагандинский |

КР, энергетический |

18 |

||

|

Сахалинское |

ЖР, |

18 |

||

|

Угальское |

ГР |

18 |

||

|

Куу-Чекинское |

К2Р |

18 |

||

|

Шартуньское |

ССРССКОМ? |

18 |

||

|

Букакачинское |

ГР |

18 |

||

|

III |

Средней устойчи- |

Донецкий |

ДКО, |

12 |

|

Кузнецкий |

ДКО, КЖ-концентрат, К2-концентрат |

12 |

||

|

Печорский |

ДКО |

12 |

||

|

Кизеловский |

ГР, |

12 |

||

|

Сахалинское |

ДР, |

12 |

||

|

Хакасское |

Д-концентрат |

12 |

||

|

Львовско-Всяын- ское |

ГР, |

12 |

||

|

Егоршинское |

ГР |

12 |

||

|

Тувинское |

КР |

12 |

||

|

Липовецкое |

БКОМ |

|||

|

Шаргуньское |

Брикет |

12 |

||

|

Зырянское |

ЖР |

12 |

||

|

Чульманское |

ЖР |

12 |

||

|

Нерюнфинское |

КР |

|||

|

IV |

Неустойчи- |

Кузнецкий |

ГР, |

8 |

|

ДР, |

6 |

|||

|

Печорский |

ДР, |

8 |

||

|

Хакасское |

ДР, |

8 |

||

|

Донецкий |

ДР, |

6 |

||

|

Среднеазиатское |

ДР, |

6 |

||

|

Ткибульское |

ДР, |

6 |

||

|

Ткварчельское |

ЖР, |

6 |

||

|

Липовецкое |

ДР, |

6 |

||

|

Котуйское |

ДР |

6 |

||

|

Сангарское, |

ДР |

6 |

||

|

Аркагалинское, Тал-Юряхское, |

ДР |

6 |

||

|

Бурые |

||||

|

Райчихинское |

БР, |

6 |

||

|

Украинский |

БР |

6 |

||

|

Подмосковный |

БР, |

6 |

||

|

Челябинский |

БР, |

6 |

||

|

Бабаевское |

БР |

6 |

||

|

Аргемовское |

БР, |

6 |

||

|

Смоляниновское |

БР, |

6 |

||

|

Майхинское |

БР, |

6 |

||

|

Тавричанское |

БР, |

6 |

||

|

Ретгиховское |

БР, |

6 |

||

|

Сахалинское |

БР, Б-концентрат > 13, |

6 |

||

|

Среднеазиатское |

БП, брикет буроуголь- |

6 |

||

|

Ангренское |

БК |

6 |

||

|

Коломийское, Закарпатское, Веселовское, Гусиноозеоское, Арбагаоское, Чернове кое, Хасанское, Согинское Кангалакское, Ирша-Бородинское |

БР |

6 |

||

|

Среднеазиатское |

БР, |

4 |

||

|

Ангренское |

БР, |

4 |

||

|

Ленгеровское |

БР |

4 |

||

|

Назаровское |

БР |

4 |

582.

Площадка для размещения угольного

склада должна выбираться в сухом, не

заболоченном и не затапливаемом месте,

вблизи железнодорожных погрузочных

путей.

583.

Площадки, предназначенные для складирования

угля, должны быть предварительно

выровнены, очищены от мусора и

растительности; для отвода грунтовых,

дождевых и снеговых вод устраиваются

дренажные канавы.

584.

Для предупреждения загрязнения угля

почвой площадки, предназначенные для

складирования угля, покрывают смесью

шлака и глины толщиной 0,12 — 0,15 м, тщательно

утрамбовывая это покрытие.

585.

Запрещается устраивать площадки для

угольных складов над подземными

коммуникациями и сооружениями.

586.

Для размещения угля длительного хранения

(табл. 1, графа 5) должны быть выделены

отдельные складские площадки с

обеспечением раздельного складирования

угля по маркам, сортам и кондиции.

587.

Склады должны иметь резервные площадки

не менее 5 — 10% полезной емкости склада

для освежения угля длительного хранения,

охлаждения разогревшегося и складирования

некондиционных углей.

588.

Подача угля на склад и обратная подача

на погрузку (на сортировку в бункера)

должны быть полностью механизированы.

Складирование

угля должно производиться равномерно,

послойно, при длительном хранении — с

послойным уплотнением, без дополнительных

перегрузок.

589.

На шахтах, отгружающих уголь в

рассортированном виде, подача угля на

склад должна производиться минуя

сортировку в рядовом (не рассортированном)

виде, с обратной подачей перед погрузкой

на рассортировку.

590.

При подаче угля на склад, укладке в

штабель и обратной подаче должны

предусматриваться меры по уменьшению

измельчения угля и предотвращению его

распыления.

591.

В зависимости от склонности углей к

окислению (см. табл. 1) максимальная

высота штабелей углей рекомендуется в

пределах, указанных в табл. 2.

Таблица

2

|

Группа |

Максимальная |

|

|

на |

на |

|

|

I |

Не |

Не |

|

II |

До |

До |

|

III |

До |

До |

|

IV |

4 |

4 |

Примечание.

При содержании в углях III и IV группы серы

свыше 3% высота штабеля не должна быть

выше 4 м.

592.

При длительном хранении для снижения

интенсивности окисления угля и

предотвращения его распыления и вымывания

необходимо применять покрытие штабелей

специальными составами (приложение

27). Необходимо осуществлять тщательное

уплотнение в нижней части откосов

штабеля и у опор галерей и эстакад.

593.

При длительном хранении углей, не

требующих последующей рассортировки,

для уплотнения горизонтальных поверхностей

штабеля могут быть применены катки и

вибрационные трамбовки. Для передвижения

катков по поверхности штабеля можно

применять скреперные и откатные лебедки.

594.

При длительном хранении целесообразно

производить послойную укладку угля в

штабель слоями толщиной до 1,5 м с

равномерным распределением крупных

кусков и уплотнением по мере накопления

каждого слоя с нагрузкой 3 — 4 кг/см2.

Особенно тщательно должны быть уплотнены

откосы штабеля.

595.

Уплотнение откосов штабеля может

производиться специальными трамбовками,

которые одновременно являются гладилками

для выравнивания слоя угольной мелочи

перед трамбовкой, а также катками.

Для

уплотнения угля разрешается также

использовать виироплощадки, применяющиеся

для уплотнения бетона на строительных

работах.

596.

Сортовые угли (ГК, ГО, ДК, ДО, БК, БО, ОСК,

ССК, ССО, ТК и ЖК) и антрациты (АП, АК, АО,

AM, AC), а также обогащенные угли (сортовые

концентраты) укладываются в штабель

без послойного уплотнения. Уплотнение

печорского и сучанского углей марки

«Ж» может производиться только по

верхнему основанию и откосам штабеля.

В этом случае для снижения интенсивности

окисления рекомендуется также применять

изолирующие покрытия штабеля угля

(приложение 28).

Во

избежание измельчания сортовых углей

и антрацитов формирование их в штабель

с помощью скреперных установок

запрещается.

597.

Для предупреждения нагревания и

самовозгорания угля в штабеле при

длительном хранении, кроме мероприятий,

отмеченных выше, производят:

а)

периодическую замену старого угля из

штабеля углем свежей добычи с

предварительной полной отгрузкой

старого угля потребителям из освежаемой

части штабеля;

б)

осуществление замедления окислительных

процессов в склонных к окислению и

самовозгоранию рядовых бурых и каменных

углях (см. табл. 1, IV группа) и связанного

с этим выделения вредных газов путем

внесения в них ингибиторов-антиокислителей

в виде растворов, водных эмульсий,

суспензий (в теплое время года) или сухих

реагентов (см. приложение 27) при послойном

формировании штабеля с последующим

послойным и поверхностным уплотнением

угля.

в)

насыщение штабеля угля водой до 10 — 12% и

непрерывное поддержание его в таком

состоянии; увлажнение применяется

только для водоустойчивых углей;

г)

равномерное смачивание угля при его

закладке в штабель 2 — 3%-ной водной

суспензией гашеной извести из расчета

3 весовых процента суспензии к весу

угля, при этом зольность возрастает

всего на 0,06 — 0,09%.

598.

Контроль за хранением угля в штабеле

осуществляется путем измерения

температуры угля.

Для

измерения температуры угля в штабеле

рекомендуется применять переносной

термощуп или ртутный термометр

лабораторного типа со шкалой до 150 град.

С.

В

случае измерения температуры угля с

помощью термометра в штабеле устанавливаются

вертикальные контрольные металлические

трубы диаметром 25 — 50 мм, нижние концы

которых заделываются наглухо и

заостряются, а верхние концы закрываются

деревянной пробкой, привязанной к концу

трубы. К пробке на шнуре подвешивается

термометр, спускаемый внутрь трубы.

599.

Установка труб в штабель должна

производиться по верхнему основанию

штабеля в шахматном порядке на расстоянии

одной трубы от другой не более 25 м <*>.

———————————

<*>

При складировании устойчивых при

хранении углей и антрацитов (антрацитовых

штыбов, тощих Т, экибастузских СС)

установка железных труб для измерения

температуры угля может не производиться.

В этом случае для определения температуры

угля при контрольных проверках

рекомендуется иметь переносной термощуп.

Установка

труб в штабель должна производиться

так, чтобы концы их не доходили до нижнего

основания штабеля на расстоянии 1/4

высоты штабеля.

Каждая

труба должна иметь присвоенный номер,

который проставляется на конце трубы,

выступающем над поверхностью штабеля

угля на 0,2 — 0,3 м, и плотно закрываться

пробкой.

После

установки труб в штабель поверхность

штабеля вокруг труб должна быть хорошо

уплотнена ручной трамбовкой.

600.

Измерения температуры производятся

опусканием термометра на шнуре в

контрольные трубы на требуемую для

измерения глубину на время не менее 20

мин. Чтобы показания термометров не

изменялись во время вынимания их из

труб на поверхность, ртутные шарики

термометров следует погружать в капсулу

с машинным маслом, прикрепленную к

металлическому чехлу термометра.

Расстояние от стенок масляной капсулы

до стенок ртутного шарика должно быть

равно 4 мм. Внутри металлического чехла

термометр укрепляется резиновыми

пробками.

601.

Измерения температуры производятся:

для

углей I группы — через 10 дней;

для

углей II группы — через 5 дней;

для

углей III группы — через 3 дня;

для

углей IV группы — ежедневно.

В

случае если температура угля в штабеле

достигла 40 град. С, контрольные замеры

для углей всех групп производятся не

реже двух раз в сутки. При обнаружении

в штабеле углей с температурой 60 град.

С и более или при повышении температуры

со скоростью 5 град. С в сутки необходимо

немедленно принимать меры по ликвидации

очага самовозгорания.

Особенно

тщательно следует производить замеры

температуры на глубине 2,5 — 3,5 м от

поверхности штабеля, за исключением

углей IV группы, где замеры должны

производиться на глубине 1 — 2 м. Для

определения очагов самовозгорания угля

в штабеле может применяться термощуп.

602.

Для учета температурных наблюдений над

штабелями угля на каждой шахте заводится

специальный журнал учета температурных

наблюдений над штабелем угля с отдельными

страницами для каждого штабеля (см.

приложение 26).

603.

Замеры температур производятся

постоянным, выделенным для этой цели

ответственным работником склада угля.

Результаты замеров заносятся в журнал

и докладываются главному инженеру

шахты.

604.

Внешними признаками появления очагов

самонагревания угля в летнее время,

весной и осенью служат:

а)

появление за ночь на поверхности штабеля,

близкой к очагу самовозгорания, влажных

пятен, исчезающих с восходом солнца;

б)

появление белых пятен, исчезающих при

выпадении дождя;

в)

появление невысыхающих влажных пятен;

г)

появление озолившегося угля;

д)

появление пара и запаха продуктов

разложения угля;

е)

искрение в ночное время.

В

зимнее время внешним признаком появления

очагов самонагревания служит появление

проталин в снежном покрове (при наличии

снежного покрова на штабелях).

605.

При обнаружении появившихся в штабелях

угля очагов самонагревания угля с

температурой выше 30 — 35 град. С принимаются

следующие меры:

а)

производится немедленная отгрузка из

штабеля нагретого угля в железнодорожные

вагоны и другие транспортные средства;

б)

при невозможности такой отгрузки

производится дополнительное уплотнение

угля в районе очагов нагрева.

606.

В случае, когда дополнительное уплотнение

угля в районе очагов его нагревания не

дало результатов и температура угля,

продолжая увеличиваться, доходит до 50

— 60 град. С, необходимо немедленно

приступить к удалению из штабеля всего

нагретого угля, складывая его на свободном

месте в отдельные штабеля высотой не

более 1,5 — 2 м.

607.

При возникновении очагов самонагревания

угля с температурой 60 град. С и выше, а

также очагов загоревшегося угля

принимаются следующие меры:

а)

производится удаление нагретого или

загоревшегося угля из штабеля, причем

уголь складывается на отдельную площадку

тонким слоем высотой не более 0,5 м и

производится интенсивная поливка водой

до полного тушения. Для предупреждения

повторного самовозгорания угля он

немедленно в охлажденном виде отгружается;

б)

при невозможности удаления угля из

штабеля и его отгрузки применяется

тушение очагов загоревшегося угля путем

заливания очага горения водной 3 — 4%-ной

суспензией гашеной извести.

Заливание

производится путем интенсивной подачи

в штабель угля непосредственно к очагу

горения и вблизи его суспензии гашеной

извести по погруженным в штабель угля

железным трубам с отверстиями

(инъекторами).

608.

Устанавливаются следующие противопожарные

разрывы и проезды от основания штабеля

углей:

до

оси ближайшего ж.д. пути — не менее 2,5 м;

до

полуогнестойких и полусгораемых зданий

и сооружений — не менее 15 м;

до

сгораемых зданий и сооружений — не менее

20 м;

до

складов смазочных, осветительных

материалов и жидкого топлива, а также

лесных складов — не менее 60 м;

до

вентиляционных шахт, шурфов и приемных

устройств для подачи свежего воздуха

в шахты — не менее 60 м.

609.

Склады угля должны быть оборудованы

противопожарным водопроводом в

соответствии с противопожарными нормами

строительного проектирования объектов

угольной промышленности.

Гидранты

противопожарного водопровода должны

располагаться на площадках, не засыпанных

углем, с тем чтобы расстояние от любого

гидранта до места укладки угля было не

более 100 м.

610.

Склады угля должны быть обеспечены

противопожарным инвентарем в соответствии

с действующими противопожарными нормами.

611.

В случаях, когда невозможна отгрузка

угля со склада до наступления предельного

срока хранения, его дальнейшее пребывание

на складе может быть разрешено только

главным инженером.

612.

На каждом угольном складе должна вестись

книга (прошнурованная и пронумерованная)

учета запасов угля по образцу, указанному

в приложении 29. Книга заполняется

ежедневно данными о поступлении угля

на склад и отгрузке его со склада. На

каждый штабель угля заводится отдельная

страница книги.

613.

При укладке в штабеля для каждого из

них должны определяться фактическая

зольность угля, процент серы и процент

видимой породы. Данные по зольности

записываются в книгу учета запасов

угля.

614.

Штабель длительного хранения угля

должен быть снабжен таблицей, содержащей

следующие данные:

а)

номер штабеля;

б)

марка, сорт или класс угля;

в)

количество угля в штабеле;

г)

время начала и конца образования штабеля;

д)

процент содержания золы, серы и видимой

породы.

615.

Ежемесячно на первое число следующего

месяца должна производиться натурная

проверка хранящихся на складе запасов

угля по количеству.

616.

Натурная проверка запасов на складе

производится на каждое первое число

постоянно действующей комиссией. В

состав комиссии входят маркшейдер

шахты, начальник погрузки, начальник

ОТК, главный бухгалтер шахты и заведующий

угольным складом. Акт замера утверждает

руководство организации.

617.

Определения объемного веса угля отдельно

для свежего и слежавшегося угля и

отдельно для каждой марки и сорта угля

производятся периодически не реже

одного раза в год. Определение объемного

веса производится не менее чем в 4 — 6

местах штабеля, а в больших штабелях —

в 8 — 10 местах и фиксируется актом.

618.

Данные натурной проверки запасов

оформляются актом в установленном по

учету добычи угля порядке.

Укрытые

угольные склады напольного типа

619.

Под укрытыми складами понимаются

расположенные на поверхности площадки

с плоским полом, укрытые от влияния

атмосферных осадков легкими конструкциями

и с подземной частью.

Укрытые

склады напольного типа предназначены

для аккумуляции, усреднения и складирования

угля (угольной продукции) на

углеобогатительных организациях.

Укрытые

склады напольного типа относятся к

оперативным углескладским сооружениям,

так как из емкостной части складируемый

уголь при разгрузке передается к

выпускным отверстиям под действием

гравитационных сил или перемещается

принудительно с помощью различных

механизмов или машин.

620.

Проектирование промышленных площадок

угольных складов производится в

соответствии с требованиями норм

технологического проектирования

поверхности угольных и сланцевых шахт,

разрезов и обогатительных фабрик.

621.

Необходимость устройства укрытого

склада и его вместимость при аккумуляции

и отгрузке угля обосновываются проектом.

Проведение в углескладских сооружениях

технологических операций по усреднению

качества отгружаемого угля в целях

доведения его до соответствия требованиям

стандартов обосновывается проектом с

учетом всех влияющих на качество угля

факторов.

622.

Емкостная часть склада определяется

проектом с учетом усреднения. Требуемое

для усреднения количество разгрузочных

проемов определяется проектом.

623.

Производительность оборудования по

приему угля и угольной продукции в

углескладские сооружения обогатительных

фабрик следует принимать по максимальной

часовой производительности выхода

видов товарной продукции.

624.

Производительность оборудования подачи

угля со складов на погрузочный пункт

или непосредственно в железнодорожные

вагоны должна соответствовать

производительности погрузочного пункта.

625.

Технологические схемы погрузки угля,

подаваемого из укрытых складов, необходимо

выполнять в соответствии с нормами

технологического проектирования

обогатительных фабрик, поверхности

угольных и сланцевых шахт, разрезов и

обогатительных фабрик.

626.

Элементы каркаса укрытия складов

представляют собой стальные незащищенные

конструкции.

Ограждающие

конструкции укрытия необходимо выполнять

из стальных профильных листов или других

негорючих листовых материалов, как

правило, поперечного сечения в форме

треугольника с прямыми или прогнутыми

внутрь сторонами.

627.

Элементы площадок, этажерок, лестниц и

лестничных площадок (в том числе и

подземной части склада) выполняются из

стальных незащищенных конструкций.

Лестницы выполняются под углом наклона

не более 60 градусов.

628.

Емкостная часть складов, расположенная

на поверхности, выполняется неотапливаемой.

В

подземной части складов (разгрузочной)

следует предусматривать отопление.

Расчет тепловыделений и устройство

системы отопления производятся в

зависимости от принятых проектом систем

аспирации, пылеулавливания и пылеподавления

(аспирация с сухой или мокрой очисткой

воздуха, гидрообеспыливание и др.) в

узлах перегрузки угля с питателей на

ленточные конвейеры, а также с учетом

мокрой уборки подвала от пыли и просыпей

угля.

629.

Технические решения по пылеулавливанию

и пылеподавлению (аспирация,

гидрообеспыливание, пылеуловители,

вентиляторы) в подземной части складов

определяются проектом.

Аспирационная

система технологического и транспортного

оборудования должна включаться за 3

мин. до пуска оборудования (в работу) и

через такой же интервал времени

выключаться после прекращения его

работы.

Электродвигатели

аспирационных систем и соответствующего

оборудования должны быть сблокированы.

630.

Вентиляция подземной части складов

выполняется с искусственным побуждением

из расчета обеспечения в помещениях

ПДК по содержанию пыли и влаги. Технические

решения по аспирационным укрытиям

оборудования и отсосам воздуха необходимо

выполнять в соответствии с нормами

технологического проектирования

поверхности угольных и сланцевых шахт,

разрезов и обогатительных фабрик.

631.

В подземной части складов необходимо

применять оборудование аварийной

противодымной вентиляции, рекомендованное

действующими нормативными документами

по противопожарной безопасности.

632.

Мероприятия, ограничивающие отложения

пыли на несущих и ограждающих конструкциях

укрытия склада, предусматриваются в

зависимости от свойств угля.

633.

Противопылевые укрытия оборудования

по нормам технологического проектирования

поверхности угольных и сланцевых шахт,

разрезов и обогатительных фабрик в

подземной части склада освобождаются

от отложившейся на них пыли во время

мокрой пылеуборки помещения, периодичность

которой устанавливается проектом, но

не реже одного раза в смену.

634.

Конструкция укрытия складов должна

обеспечивать постоянный естественный

восьмикратный воздухообмен за счет

устройства приточно-вытяжной вентиляции

через организованные проемы (продухи)

в верхней и нижней зонах емкостной

части. Естественная протяжка воздуха

через емкостную часть обеспечивается

за счет разницы высот и температур

воздуха верхней и нижней части укрытого

склада.

635.

При наличии постоянной естественной

приточно-вытяжной вентиляции независимо

от марки угля и категории помещений по

нормам пожарной безопасности необходимо

принимать (в скобках класс зон по правилам

устройств электроустановок) для подземной

части складов:

при

углях, опасных по газу или пыли, — Б

(В-IIа);

при

углях, не опасных по газу и пыли, — В-4

(П-II).

636.

При использовании укрытых складов для

углей, опасных по газу, в подземной части

необходимо проводить ежесменный контроль

метана с помощью стационарных или

переносных приборов по графику,